K 6399:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによっ

て,JIS K 6399:1997は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/DIS 2303:2000,Isoprene rubber (IR)

− Non-oil-extended,solution-polymerized types−Evaluation procedureを基礎として用いた。

JIS K 6399には,次に示す附属書がある。

附属書A(参考)練りロール機を使用する方法(A法)の精度

附属書B(参考)密閉式混練機を使用する方法(C法)の精度

附属書1(参考)JISと対応する国際規格との対比表

K 6399:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試料及び試験片の調製 ······································································································ 2

3.1 試料の調製 ··················································································································· 2

3.2 試験片の調製 ················································································································ 2

4. 原料ゴムの物理及び化学試験 ····························································································· 2

4.1 ムーニー粘度 ················································································································ 2

4.2 揮発分 ························································································································· 3

4.3 灰分 ···························································································································· 3

5. 混練方法 ························································································································ 3

5.1 標準配合 ······················································································································ 3

5.2 混練手順 ······················································································································ 3

6. 加硫試験 ························································································································ 6

6.1 ディスク加硫試験機による加硫試験··················································································· 6

6.2 ダイ加硫試験機による加硫試験 ························································································ 6

7. 引張試験方法 ·················································································································· 7

8. 精度 ······························································································································ 7

9. 試験報告書 ····················································································································· 7

附属書A(参考)練りロール機を使用する方法(A法)の精度 ······················································ 8

附属書B(参考)密閉式混練機を使用する方法(C法)の精度 ······················································ 9

附属書1(参考)JISと対応する国際規格との対比表··································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6399:2003

合成ゴム―IR―試験方法

Isoprene rubber (IR)―Non-oil-extended, solution-polymerized types―

Evaluation procedure

序文 この規格は,2000年に発行されたISO/DIS 2303:2000,Isoprene rubber (IR)−Non-oil-extended,

solution-polymerized types−Evaluation procedureを翻訳し,技術的内容を変更して作成した日本工業規格で

ある。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

警告 この規格の利用者は,通常の実験室の作業に精通しているものとする。この規格は,その使用

に関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,合成ゴムIR(ポリイソプレンゴム,以下,IRという。)のうち,溶液重合に

よって得られる非油展の一般用IRの物理及び化学試験方法並びに加硫試験方法(標準配合剤,配合及び混

練方法を含む。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO /DIS 2303:2000,Isoprene rubber (IR)−Non-oil-extended,solution-polymerized types−Evaluation

procedure (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

備考 ISO 11235:1999, Rubber compounding ingredients−Sulfenamide accelerators−Test methodsから

の引用事項は,この規格の該当事項と同等である。

JIS K 6228 ゴム−灰分の定量

備考 ISO 247:1990, Rubber−Determination of ashからの引用事項は,この規格の該当事項と同等で

ある。

JIS K 6238 原料ゴム−揮発分の求め方(定量)

2

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 248:1991, Rubbers,raw−Determination of volatile-matter contentからの引用事項は,この

規格の該当事項と同等である。

JIS K 6250 ゴム−物理試験方法通則

備考 ISO 471:1995, Rubber−Temperatures,humidities and times for conditioning and testingからの引

用事項は,この規格の該当事項と同等である。

JIS K 6251 加硫ゴムの引張試験方法

備考 ISO 37:1994, Rubber,vulcanized or thermoplastic−Determination of tensile stress-strain properties

からの引用事項は,この規格の該当事項と同等である。

JIS K 6299 ゴム−試験用試料の作製方法

備考 ISO 2393:1994, Rubber test mixes−Preparation,mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当事項と同等である。

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

備考 ISO 289-1:1994, Rubber,unvulcanized−Determinations using a shearing-disc viscometer−Part

1:Determination of Mooney viscosityからの引用事項は,この規格の該当事項と同等である。

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

備考 ISO 6502:1999, Rubber−Guide to the use of curemetersからの引用事項は,この規格の該当事項

と同等である。

ISO 3417:1991, Rubber−Measurement of vulcanization characteristics with the oscillating disc

curemeterからの引用事項は,この規格の該当事項と同等である。

ISO 1795:2000, Rubber,raw natural and raw synthetic−Sampling and further preparative procedures

ISO/TR 9272:1986, Rubber and rubber products−Determination of precision for test method standards

3. 試料及び試験片の調製 試料及び試験片の調製は,次による。

3.1

試料の調製 試料は,ISO 1795の5.(試料の調製)に従って調製する。試料は,品質が同一とみな

すことのできるロット及びその端数ごとに約1.5 kgを採取し,その表面に付着した異物を除去し,気密を

保てる容器に保管して試験に用いる。この場合,試料を採取するための供試品のロットの決め方及び採取

数は,受渡当事者間の協定による。

3.2

試験片の調製 試験片は,ISO 1795の8.(試験片の調製)に従って調製する。

4. 原料ゴムの物理及び化学試験

4.1

ムーニー粘度

4.1.1

試験片の作製 ムーニー粘度試験片の作製には,次の切り出し法とロール通し法とがある。試験報

告書には,適用した方法を記録する。

a) 切り出し法 JIS K 6300-1の5.5.2(試験片の採取・作製)a) 1) の方法によって作製する。試験片は,

厚さ約6 mm,直径約50 mmのもの2個を一組とする。この2個のうち1個の試験片には中心にロー

タのシャフトを通す直径約11 mmの孔をあける。試験片は,できる限り内部に空気を含まないように

作り,また,ダイ及びロータの表面に空気を残すようなポケットがないものとする。

b) ロール通し法 JIS K 6300-1の5.5.2 a) 2) の方法によって作製する。試験片は,厚さ約6 mm,直径約

50 mmのもの2個を一組とする。この2個のうち1個の試験片には,中心にロータのシャフトを通す

3

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直径約11 mmの孔をあける。試験片は,できる限り内部に空気を含まないように作り,また,ダイ及

びロータの表面に空気を残すようなポケットがないものとする。

4.1.2 測定 ムーニー粘度は,JIS K 6300-1の5.6(試験方法)の方法によって測定する。試験温度は100 ℃,

ロータはL形ロータを標準とし,ML(1+4)100 ℃として記録する。これ以外の条件で行う場合は,受渡当

事者間の協定による。

4.2

揮発分 揮発分は,JIS K 6238の方法による。

4.3

灰分 灰分は,JIS K 6228の方法による。

5. 混練方法

5.1

標準配合 標準配合は表1に,配合倍率を表2に示す。

配合剤は,ゴム工業用として一般に使用されている材料又は国際標準規格の規定に相当する材料を使用

する。それが入手できない場合は,受渡当事者間の協定によって定められたものを用いる。

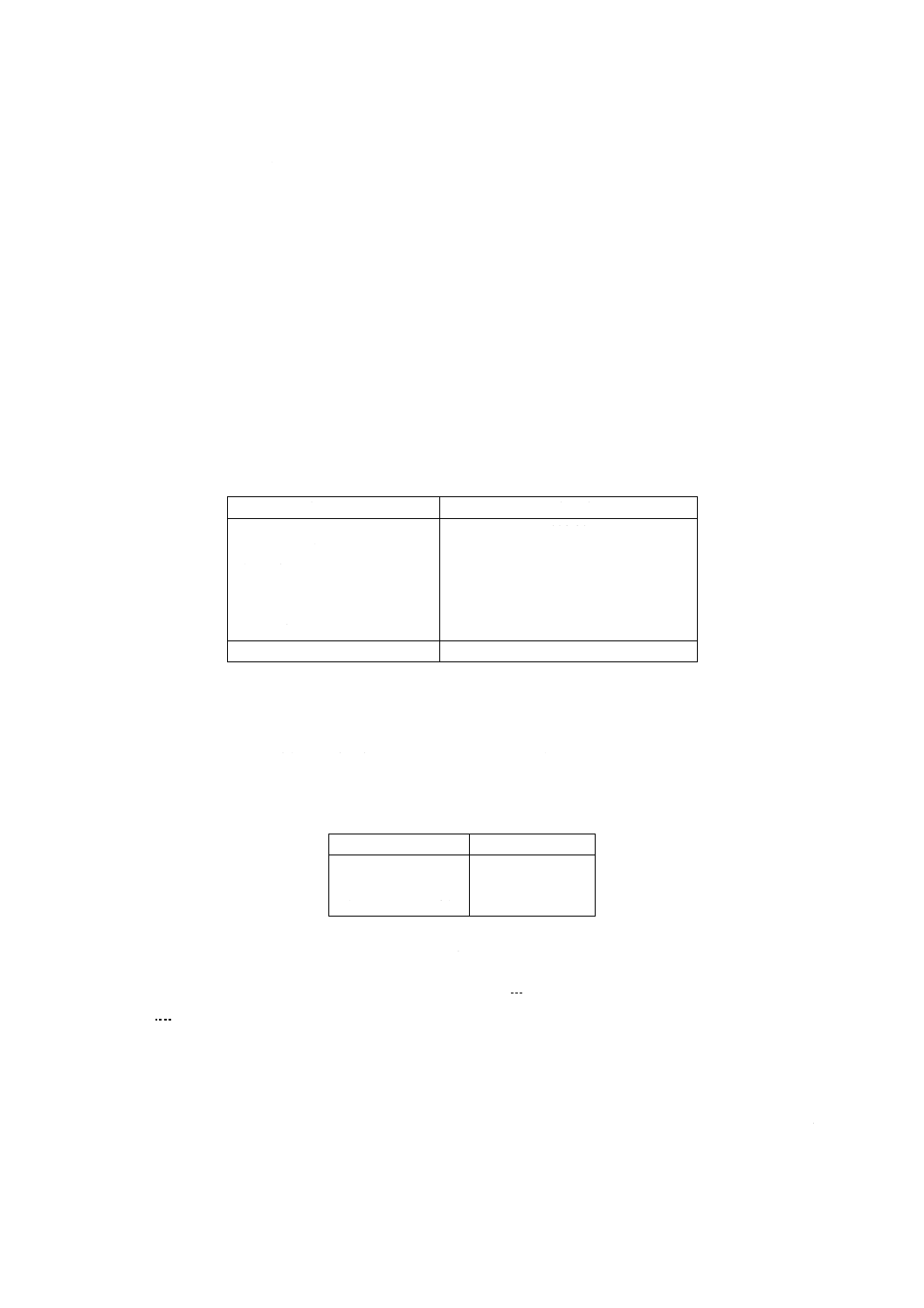

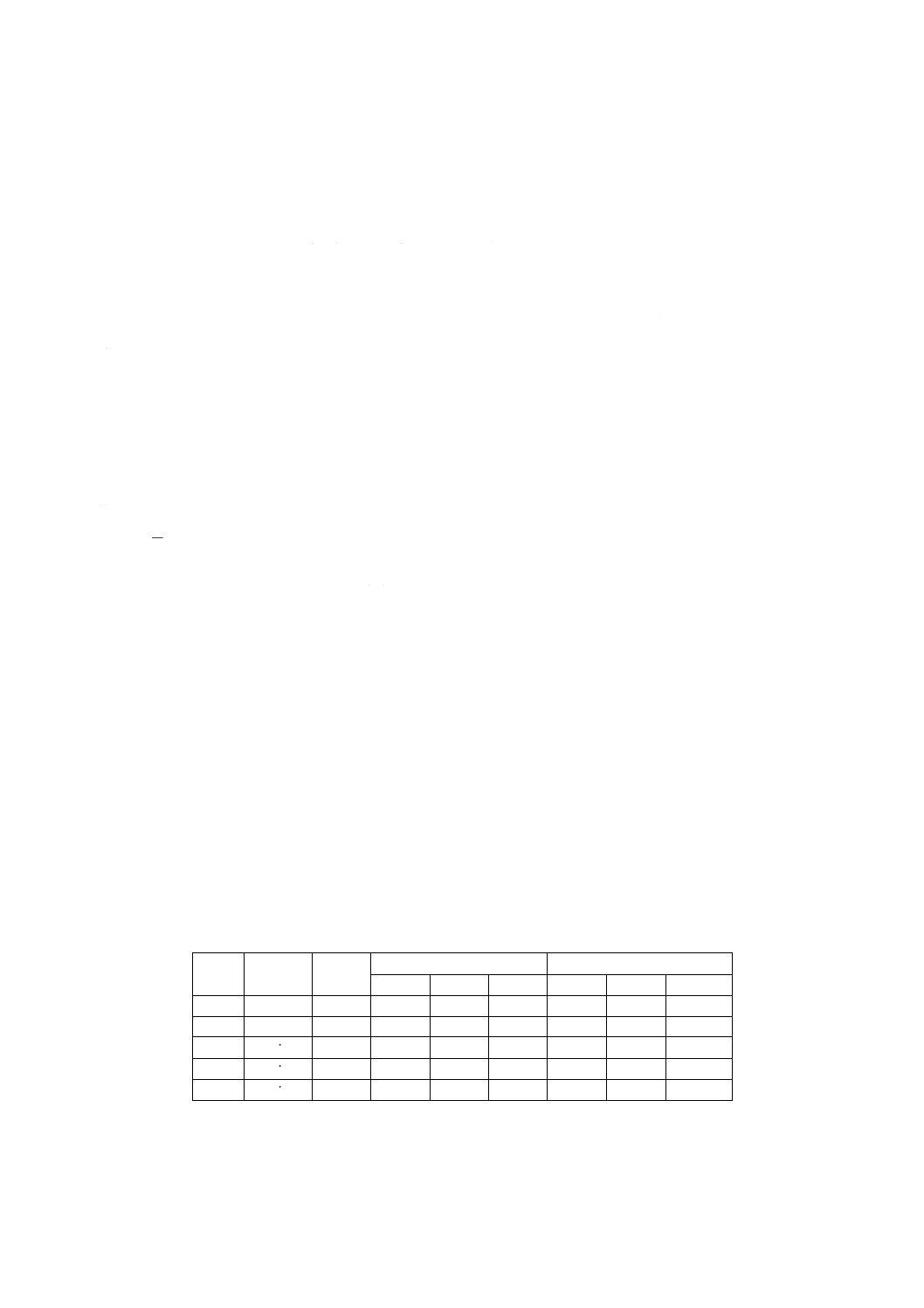

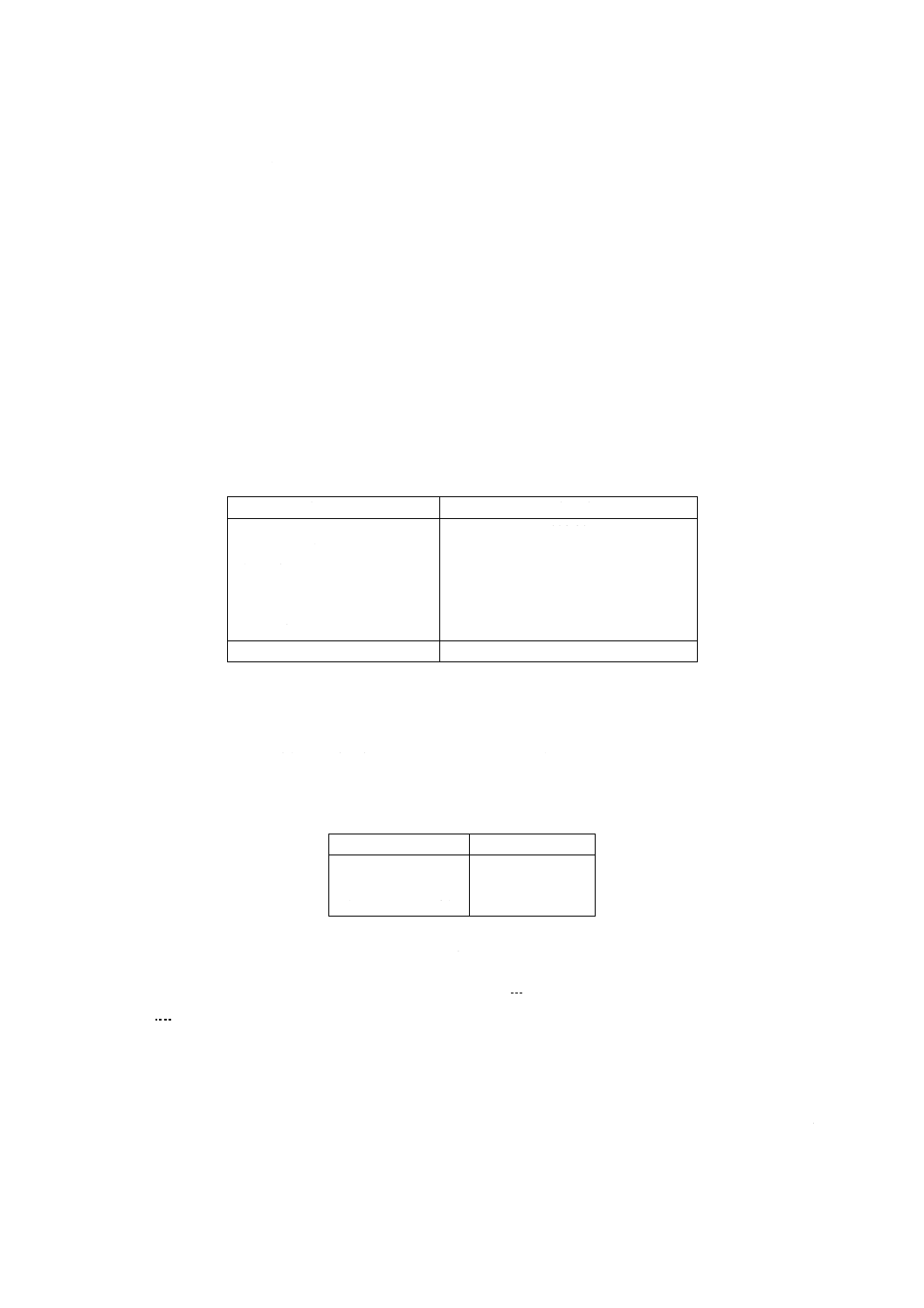

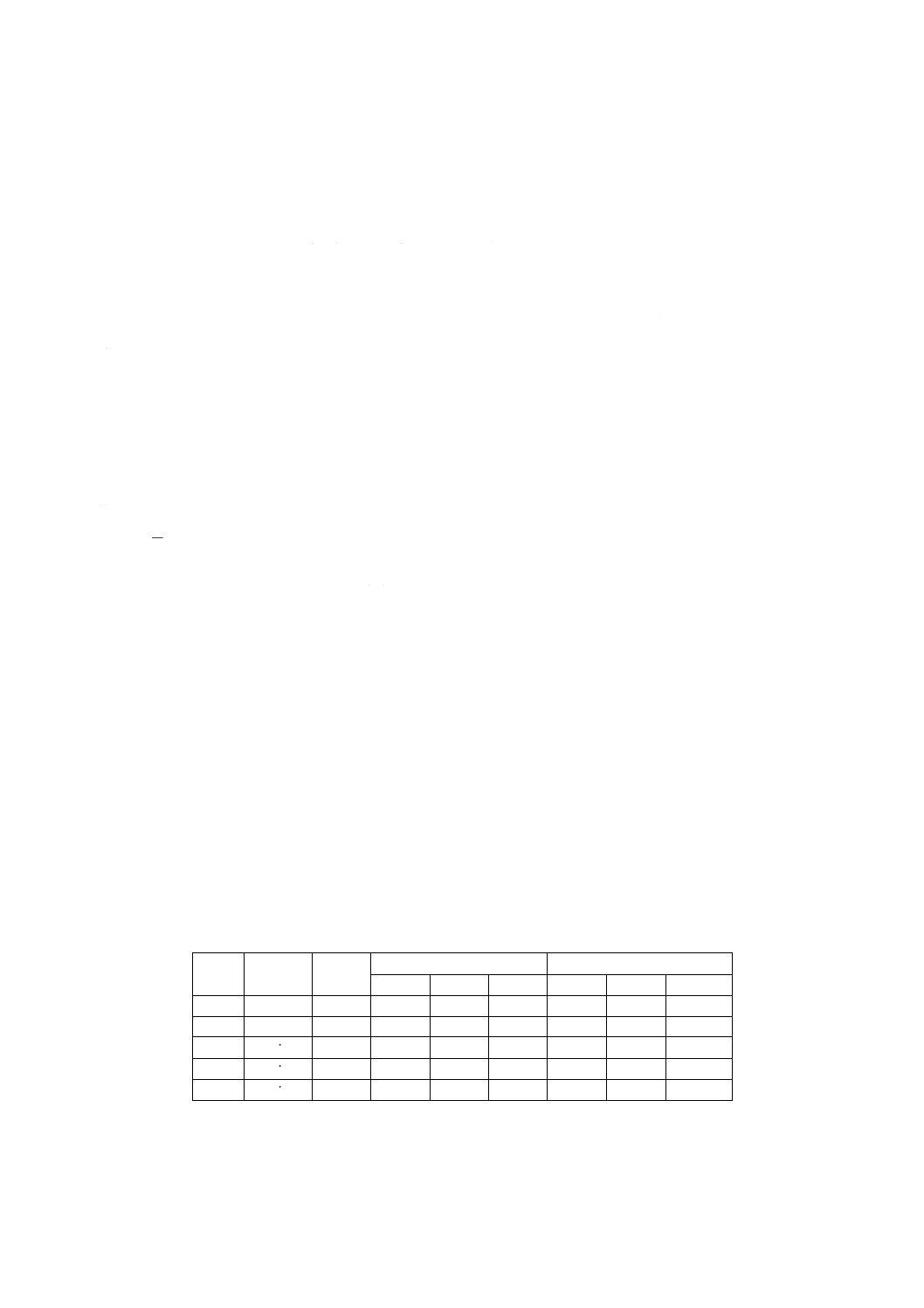

表 1 標準配合

単位 質量部

ゴム及び配合剤

配合割合

IR

ステアリン酸

酸化亜鉛

硫黄

カーボンブラック IRB(1)

加硫促進剤 TBBS(2)

100.00

2.00

5.00

2.25

35.00

0.70

総質量部

144.95

注(1) 国際標準カーボンブラック(N330)

(2) TBBS(N-tert-butyl-2-benzothiazole sulfenamide):この物質は,密閉

容器中に室温で貯蔵する。不溶解分は,6か月ごとに確認する。不

溶解分が0.75 %を超えた場合,廃棄又は再結晶して使用する(不

溶解分の試験方法は,JIS K 6220-2による。)。

表 2 配合倍率

混練装置

配合倍率

・練りロール機

・密閉式混練機

(1575 cm3の場合)

4倍

8倍

5.2

混練手順

5.2.1

混練装置 5.2.2のA法及びB法で使用する練りロール機は,JIS K 6299の5.1(練りロール機)

による。また,5.2.2のC法で使用する密閉式混練機は,JIS K 6299の5.2(密閉式混練機),練りロール機

は,JIS K 6299の5.1による。

5.2.2

混練手順 混練方法は,次のA法,B法及びC法のいずれかの方法による。A法とB法とは混練

時間が異なり,B法の方が短い。三つの方法は必ずしも同一の結果とはならない。試験室におけるクロス

チェック又は一連の評価はすべての場合に同一の方法を用いる。試験報告書には用いた方法を記録する。

a) A法 練りロール機を使用する方法 配合倍率は,標準配合の4倍で行う(すなわち,4×144.95 g =

579.80 g)。ロール表面温度は,混練中70±5 ℃を維持する。混練中ロール上のバンクを良好な状態に

保つため,ロール間げきを,随時調整する。次の操作によって混練を行う。混練時間は,表3による。

4

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) ロール間げきを0.5 mmに調整して巻き付かせずにロールに2 回通す。

2) ゴムの質量を量る。

3) ロール間げきを1.4 mmにしてゴムを巻き付かせ,左右交互に,3/4 切り返し(3)を2 回行う(4)。

4) ロール間げきを1.7 mmにして,ステアリン酸を加え,左右から3/4 切り返しを1 回行う。

5) 酸化亜鉛と硫黄を加え,左右交互に3/4 切り返しを2 回行う。

6) カーボンブラックを均一に,一定速度で加える。半量のカーボンブラックを加えたところで,ロー

ル間げきを1.9 mmに広げ,左右から3/4 切り返しを1 回行う。さらに,残りのカーボンブラック

を加える。受け皿にこぼれたカーボンブラックもゴムに加える。すべてのカーボンブラックを混入

したら左右から3/4 切り返しを1 回行う。

7) ロール間げきを1.9 mmにしたままTBBSを加え,左右交互に3/4 切り返しを3 回行う。

8) ロールから練りゴムを切り出す。ロール間げきを0.8 mmにして丸め通し(5)を6 回行う。

9) 厚さが約6 mmとなるようにシートを作製し,その練りゴムを計量する。質量の変化が,総質量部

の−1.5〜+0.5 %を外れた場合には,そのバッチを廃棄し,練り直す。加硫試験用に十分な試料を

取り出す。

10) 厚さ約2.2 mmとなるように引張試験用のシートを作製する。引張試験片がリング状試験片の場合

は,これに適する厚さにシートを作製する。

11) 混練後,加硫するまで,練りゴムを2〜24 時間,望ましくは温度23±2 ℃,湿度(50±5)%で静置

する。

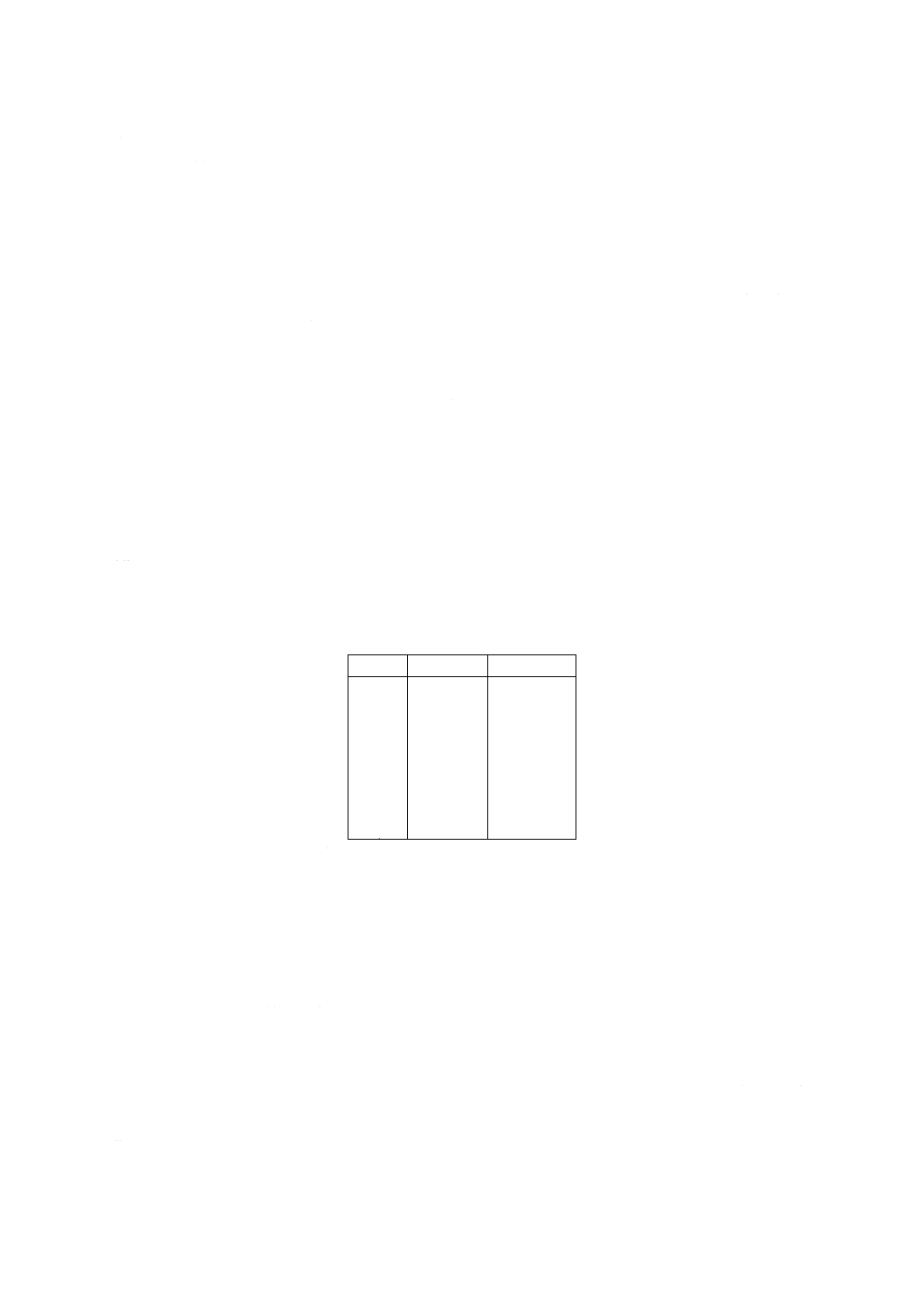

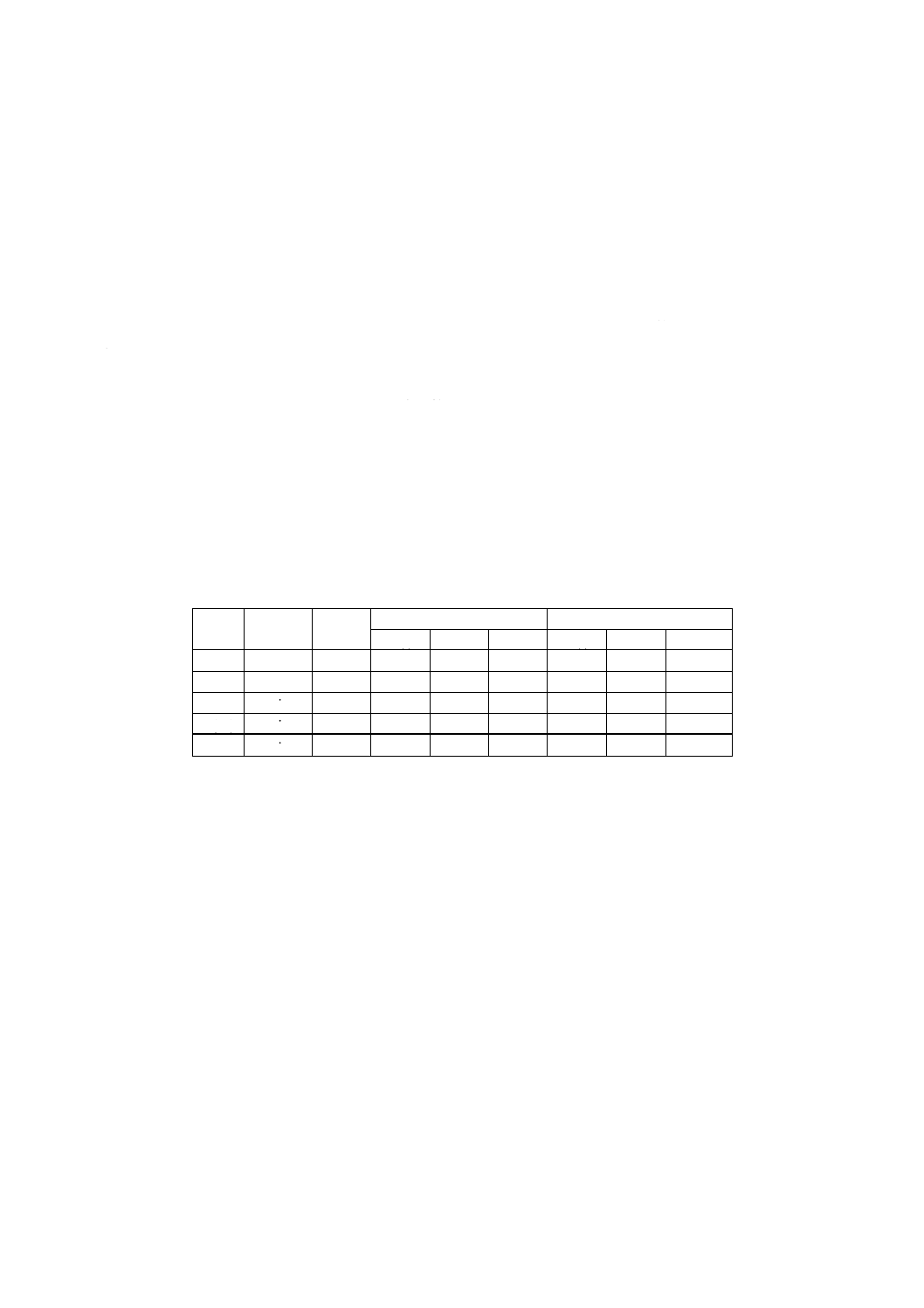

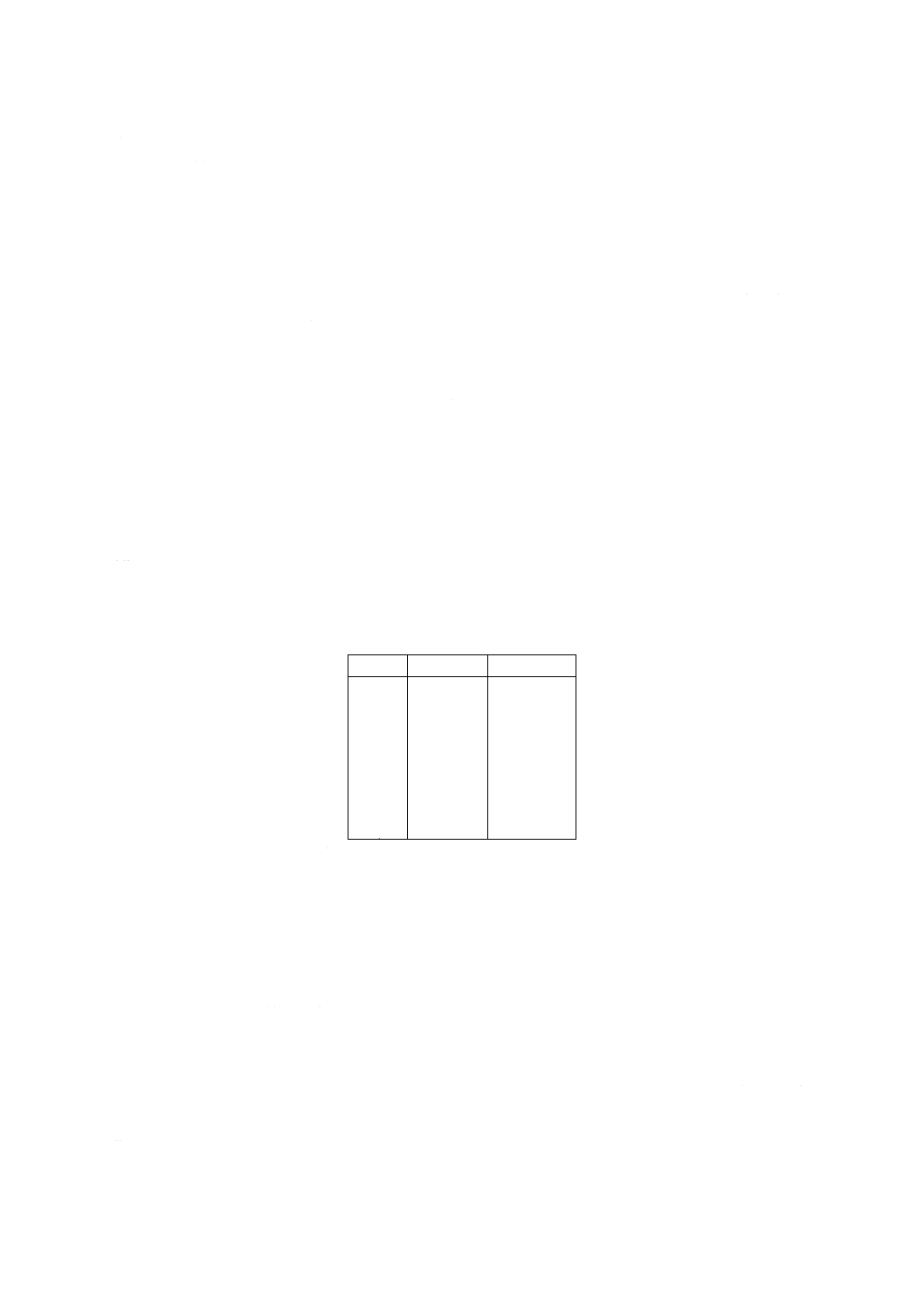

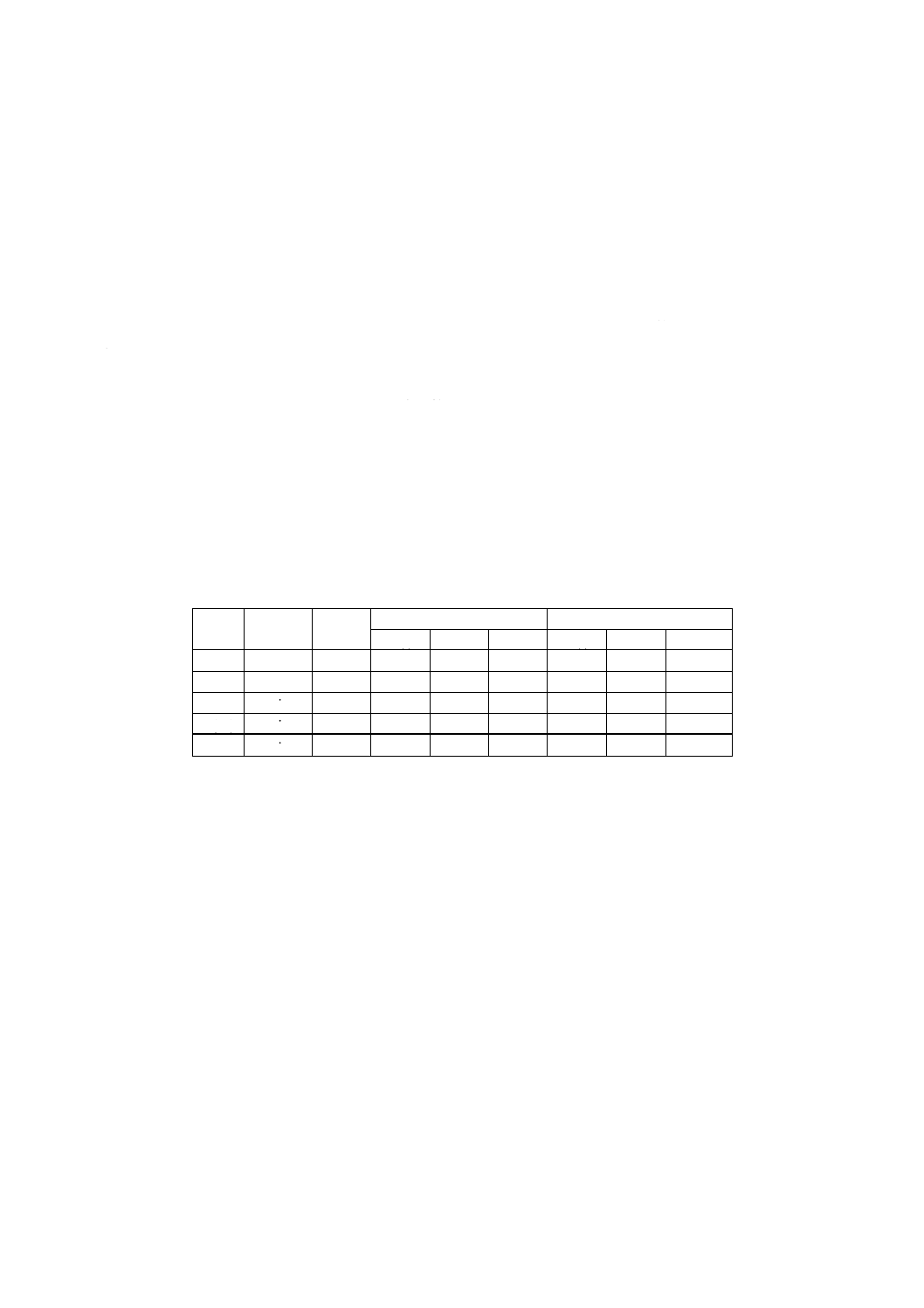

表 3 混練時間

単位 分

操作

混練時間

累積時間

1)

2)

3)

4)

5)

6)

7)

8)

0.0

0.0

2.0

2.0

3.0

13.0

3.0

3.0

0.0

0.0

2.0

4.0

7.0

20.0

23.0

26.0

注(3) 3/4 切り返し:ロール幅の3/4 だけ切り込み,バンクが見えなくなるまでナイフを入れ,ロー

ルからはがれたゴムをナイフを持たない手で円筒状に巻き取り,バンクがなくなったとき,円

筒状のゴムを左右逆転させ,ロールに巻きつける操作。

(4) ある種のIRでは,バックロールに巻き付くことがある。この場合には,ステアリン酸を添加す

ると通常フロントロールに戻る。また,混練しにくいIRではロール上のバンクを良好な状態に

するために添加剤を加える前に混練時間を長くすることもある。

(5) 丸め通し:円筒状に巻き取ったゴムの端をロールにかみ込ませ,ロール間を通過したゴムの先

端から再び円筒状に巻き取る操作。

b) B法 練りロール機を使用する方法 配合倍率は,標準配合の4倍で行う(すなわち,4×144.95 g =

579.80 g)。ロール表面温度は,混練中70±5 ℃を維持する。混練中ロール上のバンクを良好な状態に

保つため,ロール間げきは,随時調整する。次の操作によって混練を行う。混練時間は,表4による。

1) ロール間げきを0.5±0.1 mmに調整して,ゴムを巻き付かせることなくロールに2 回通す。次に徐々

にロール間げきを1.4 mmに拡げてロールに巻き付かせる。

5

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ステアリン酸を加え,左右から3/4 切り返しを1 回行う。

3) 硫黄及び酸化亜鉛を加え,左右交互に3/4 切り返しを2 回行う。

4) 半量のカーボンブラックを加え,左右交互に3/4 切り返しを2 回行う。

5) 残り半量のカーボンブラックを加える。こぼれたカーボンブラックをバンクに戻し,左右交互に3/4

切り返しを3 回行う。

6) TBBSを加え,左右交互に3/4 切り返しを3 回行う。

7) ロールから練りゴムを切り出す。ロール間げきを0.5±0.1 mmに調整して,丸め通しを6 回行う。

8) 練りゴムをロールより切り出し,質量を量る。質量の変化が総質量部の−1.5〜+0.5%を外れた場合

は,そのバッチは廃棄し,練り直す。

9) 厚さ約2.2 mmとなるように引張試験用のシートを作製する。引張試験片が,リング状試験片の場

合は,これに適する厚さにシートを作製する。

10) 混練後,加硫するまで,練りゴムを2〜24 時間,望ましくは温度23±2 ℃,湿度(50±5)%で静

置する。

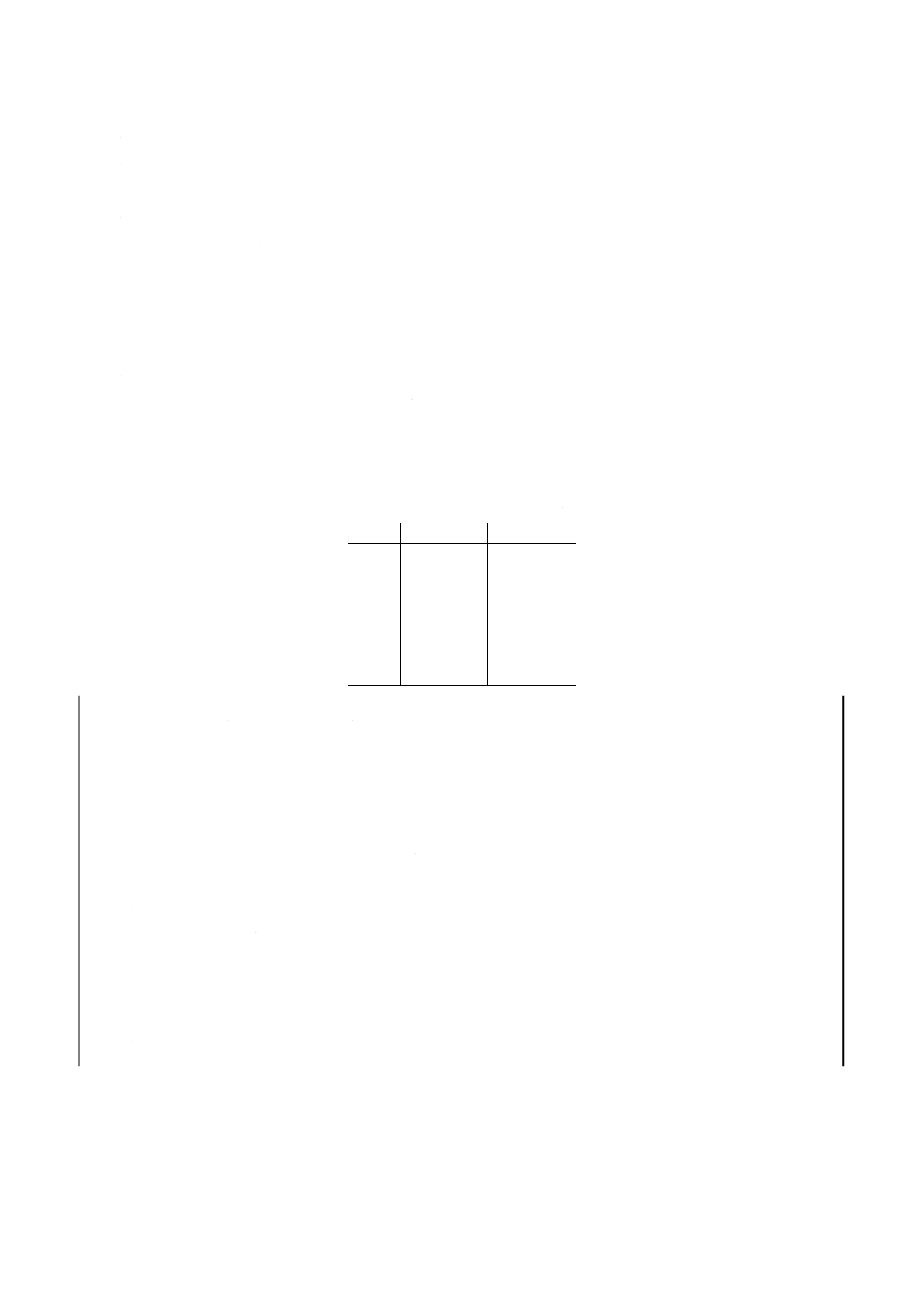

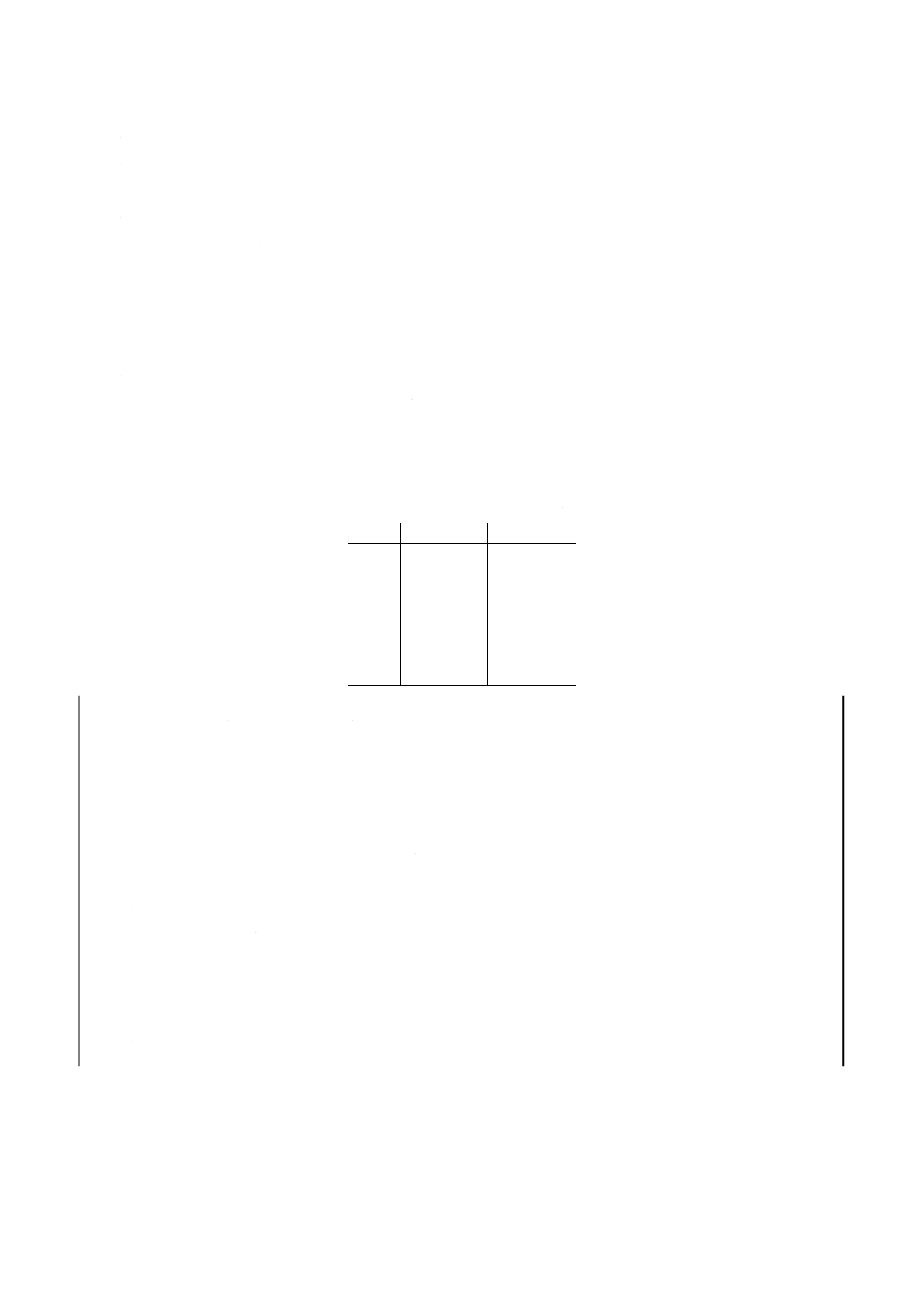

表 4 混練時間

単位 分

操作

混練時間

累積時間

1)

2)

3)

4)

5)

6)

7)

2.0

2.0

3.0

3.0

5.0

3.0

2.0

2.0

4.0

7.0

10.0

15.0

18.0

20.0

c) C法 密閉式混練機を使用する方法 この方法は,1段練りに密閉式混練機,2段練りに練りロール機

を用いる。配合倍率は,標準配合の8倍で行う(すなわち,8×144.95 g = 1159.60 g)。

1) 1段練り(密閉式混練機) 約6 分で練りゴムの温度が170 ℃に到達するように密閉式混練機の温

度を調節する。排出用の扉を閉め,ロータの回転を8 rad/s(77 r/min)にしてロータを始動させてラ

ムを上げる。次の操作方法によって混練を行う。混練時間は表5による。

1.1) 半分の量の原料ゴムとすべてのカーボンブラック,酸化亜鉛,ステアリン酸を加えた後,残りの

半量の原料ゴムを加えて,ラムを下げる。

1.2) 混練を行う。

1.3) ラムを上げ,ホッパーとラム頂部を掃除し,ラムを下げる。

1.4) 練りゴムの温度が170 ℃に達するか,又は混練時間が6 分になったとき混練物を排出する。

1.5) その練りゴムを直ちに表面温度70±5℃,ロール間げきを6 mmにした練りロール機に3 回通す。

その練りゴムの質量を量り,質量の変化が,総質量部の−1.5〜+0.5 %を外れた場合は,そのバッ

チは廃棄し,練り直す。

1.6) 混練後,練りゴムを2〜24 時間,望ましくは温度23±2 ℃,湿度(50±5)%で静置する。

6

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

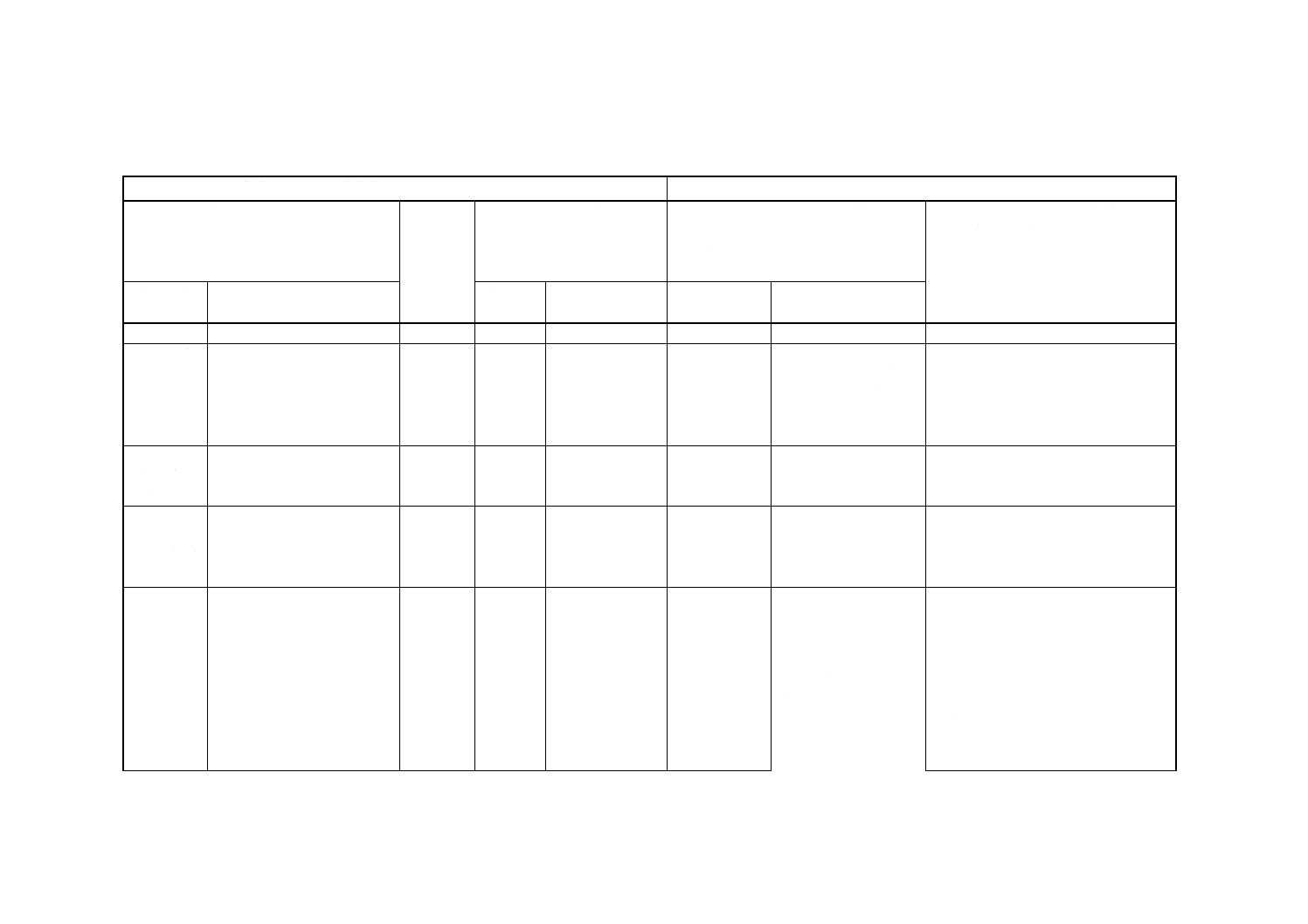

表 5 混練時間

単位 分

操作

混練時間

累積時間

1.1)

1.2)

1.3)

1.4)

0.5

3.0

0.5

最大2.0

0.5

3.5

4.0

最大6.0

2) 2段練り(練りロール機) 次の操作方法によって混練を行う。標準配合の4倍となるように再計

量を行う(すなわち,4×144.95 g = 579.80 g)。混練時間は,表6による。

2.1) ロール表面温度を70±5℃,ロール間げきを1.9 mmに調整し,練りゴムを巻き付ける。

2.2) 加硫促進剤を加え,左右交互に3/4 切り返しを3 回行う。

2.3) 硫黄を加え,左右から3/4 切り返しを1 回行う。

2.4) ロールから練りゴムを切り出す。ロール間げきを0.8 mmに調整し,丸め通しを6 回行う。

2.5) 練りゴムの厚さが約6 mmとなるようにシートを作製する。折り畳みながらロールに4 回通す。

2.6) 練りゴムを計量する。質量の変化が総質量部の−1.5〜+0.5 %を外れた場合には,そのバッチを廃

棄し,練り直す。加硫試験用に十分な試料を取り出す。

2.7) 厚さ2.2 mmとなるように引張試験用のシートを作製する。引張試験片が,リング状試験片の場合

は,これに適する厚さにシートを作製する。

2.8) 混練後,加硫するまで,練りゴムを2〜24 時間,望ましくは温度23±2 ℃,湿度(50±5)%で

静置する。

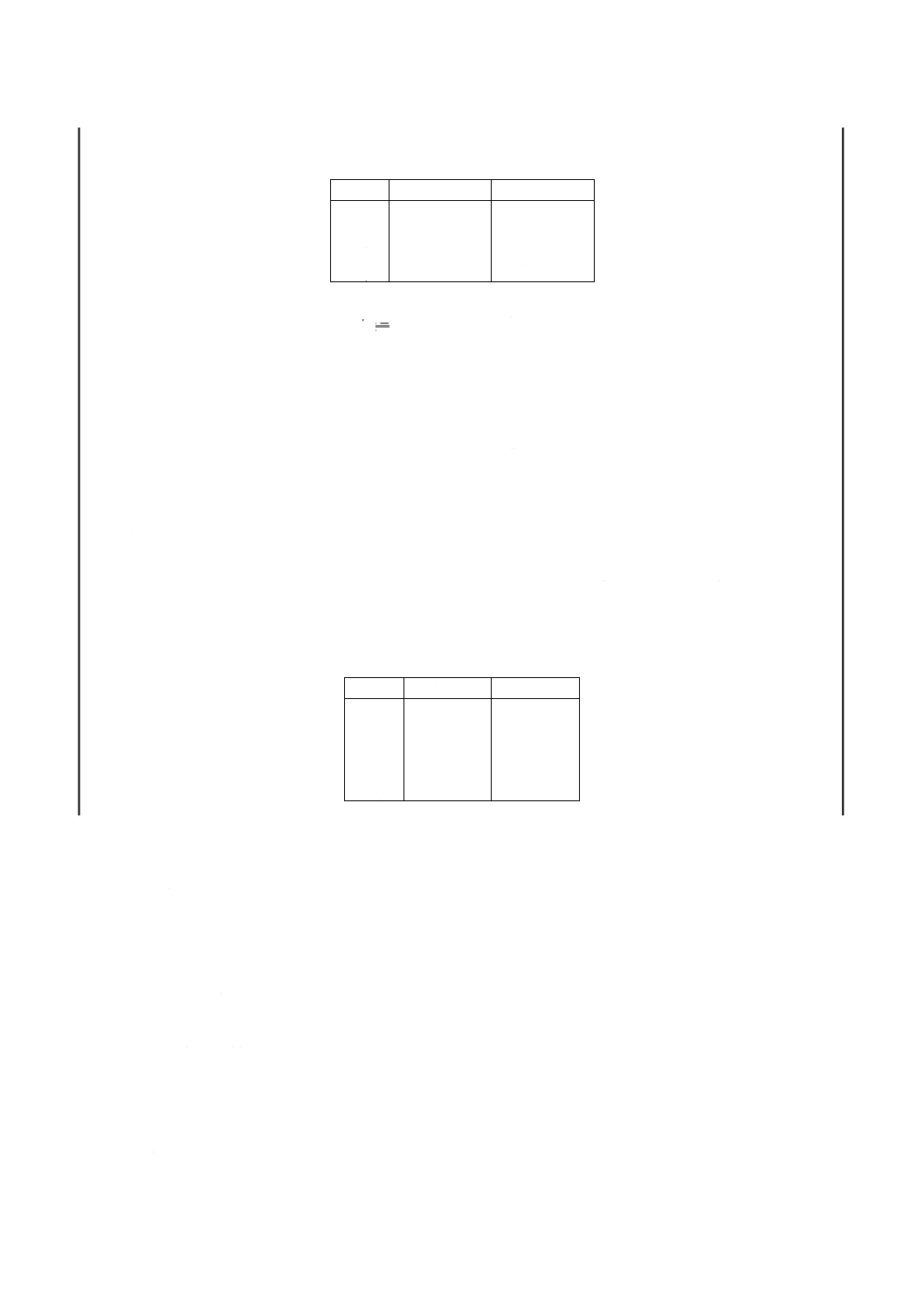

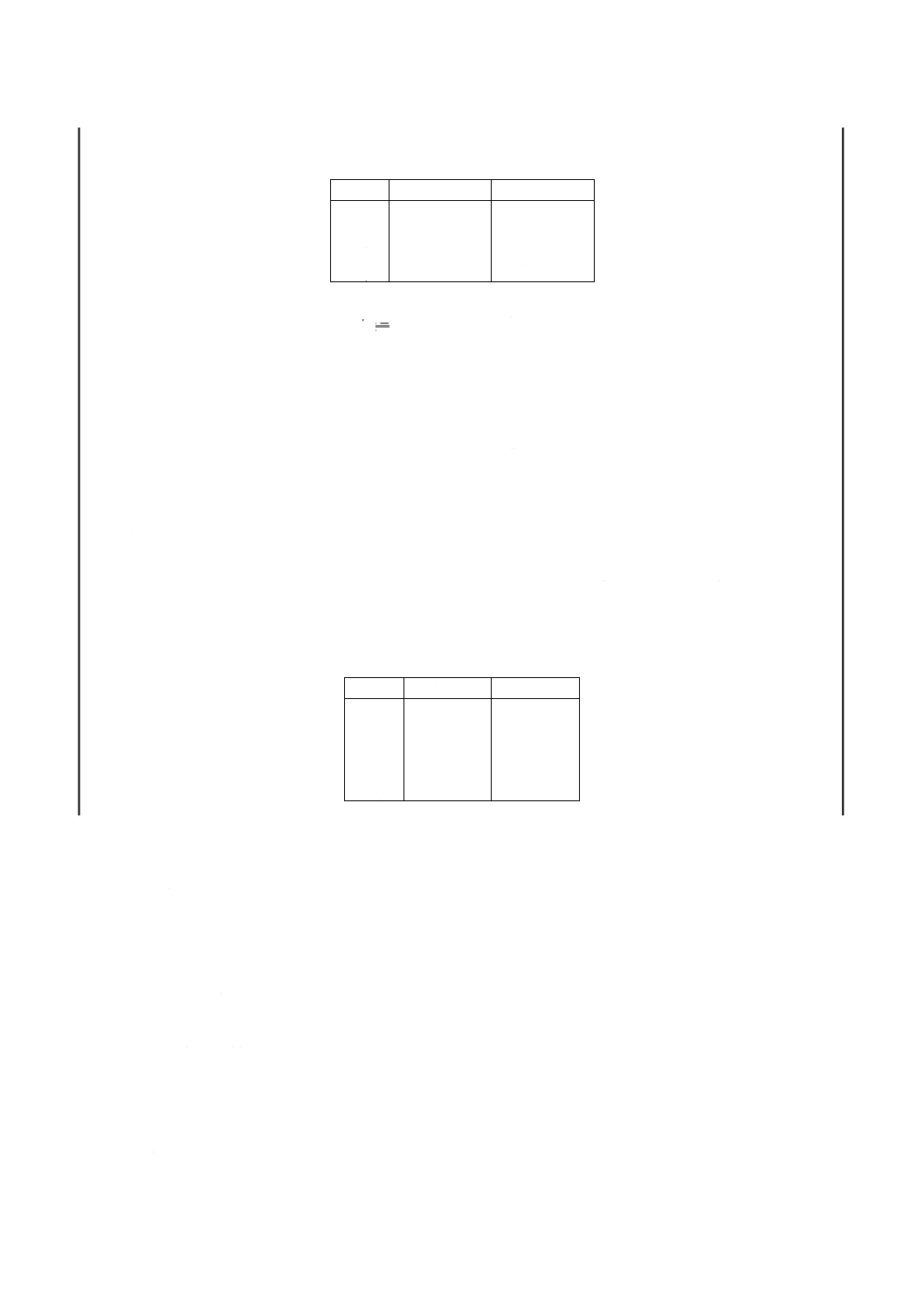

表 6 混練時間

単位 分

操作

混練時間

累積時間

2.1)

2.2)

2.3)

2.4)

2.5)

0.0

3.0

3.0

2.0

1.0

0.0

3.0

6.0

8.0

9.0

6. 加硫試験 加硫試験には,用いる試験機の仕様によって次の二つの方法がある。

6.1

ディスク加硫試験機による加硫試験 JIS K 6300-2の8.(ディスク加硫試験)の方法による。得られ

た加硫曲線の解析を行い,次の項目を測定する。

測定項目:ML,MH,tS1,tC(50),tC(90)

次の条件で測定を行う。

− 振動数 :1.7 Hz(100 回/分)

− 振幅角度:1 °

− 選択感度:MHの値が,フルスケールの少なくとも75 %を与えるように選択する。

備考 ゴムの種類によっては,75 %に達しない場合がある。

− ダイ温度:160.0±0.3 ℃

− 予備加熱:なし

6.2

ダイ加硫試験機による加硫試験 JIS K 6300-2の9.〜13.(ダイ加硫試験)の方法による。得られた

加硫曲線の解析を行い,次の項目を測定する。

7

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定項目:ML,MH, tS1,tC(50),tC(90)

次の条件で測定を行う。

− 振動数 :1.7 Hz(100 回/分)

− 振幅角度:0.5 °

− 選択感度:MHの値が,フルスケールの少なくとも75 %を与えるように選択する。

備考 ゴムの種類によっては,75 %に達しない場合がある。

− ダイ温度:160.0±0.3 ℃

− 予備加熱:なし

7. 引張試験方法 加硫は,135 ℃の加硫温度で20 分間,30 分間,40 分間,及び60 分間の条件の中か

ら,最適加硫及びその前後の加硫状態となる3 点の加硫時間を選択する。試験報告書には選んだ加硫条件

を記録する。試験片は,標準温度で,また,可能であればJIS K 6250の標準湿度で,16〜96時間静置した

後,引張試験に用いる。引張試験は,JIS K 6251の方法による。

8. 精度 混練方法のA法を使用した場合の精度に関する評価結果は,附属書Aに,また,C法を使用し

た場合の精度に関する評価結果は,附属書Bに示す。

9. 試験報告書 試験報告書には,次の事項を含む。

a) この規格を使用したこと

b) 試料を特定するための必要事項

c) ムーニー粘度測定の温度,時間及び試料の調製方法

d) 揮発分測定に用いた試験方法

e) 灰分測定に用いた試験方法

f)

標準配合処方

g) 標準配合に用いた原材料名

h) 混練方法

i)

混練後,加硫する前までの保存条件

j)

加硫試験方法,MHに達した時間及び振幅角

k) 加硫時間

l)

特記事項

m) 規格にない付帯事項

n) 結果と使用した単位

o) 試験年月日

8

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)練りロール機を使用する方法(A法)の精度

序文 この附属書は,2000年に発行されたISO/DIS 2303,Isoprene rubber (IR)―Non-oil-extended,

solution-polymerized types―Evaluation procedure の8. を翻訳し,内容を変更することなく作成したもので

ある。

1. 一般 室内再現精度(repeatability)及び室間再現精度(reproducibility)の計算は,ISO/TR 9272によ

る。

2. 精度の詳細 タイプ2(試験室間)の精度の算出は,試験室間プログラムによって,5か所の試験室で

別々の日を3日選び,練りロール機を使用する方法(A法)によって実施された。

3. 精度評価結果 室内再現精度及び室間再現精度の評価結果を表A.1に示す。表A.1に用いた記号の定

義は,次による。

r = 室内再現精度(repeatability) 測定単位で表示

この値は,同一試験室内での二つの測定結果の差の絶対値が,指定の信頼限界で,この値

以下に収まることが期待される値である。

(r)= 室内再現精度 % (百分率)で表示

二つの測定結果は,同一とみなすことのできる試験材料について,同一の方法を用い,同

一条件(測定者,装置及び試験室が同じ場合)の下に,指定の期間内に得られるものであ

る。特に断らない限り,信頼限界は95 %である。

R = 室間再現精度(reproducibility) 測定単位で表示

この値は,異なる試験室間二つの測定結果の差の絶対値が,指定の信頼限界で,この値以

下に収まることが期待される値である。

(R)= 室間再現精度 % (百分率)で表示

二つの測定結果は,同一とみなすことのできる試験材料について,同一の方法を用い,異

なる条件(測定者,装置及び試験室が異なる場合)の下に,指定期間内に得られるもので

ある。特に断らない限り,信頼限界は95 %である。

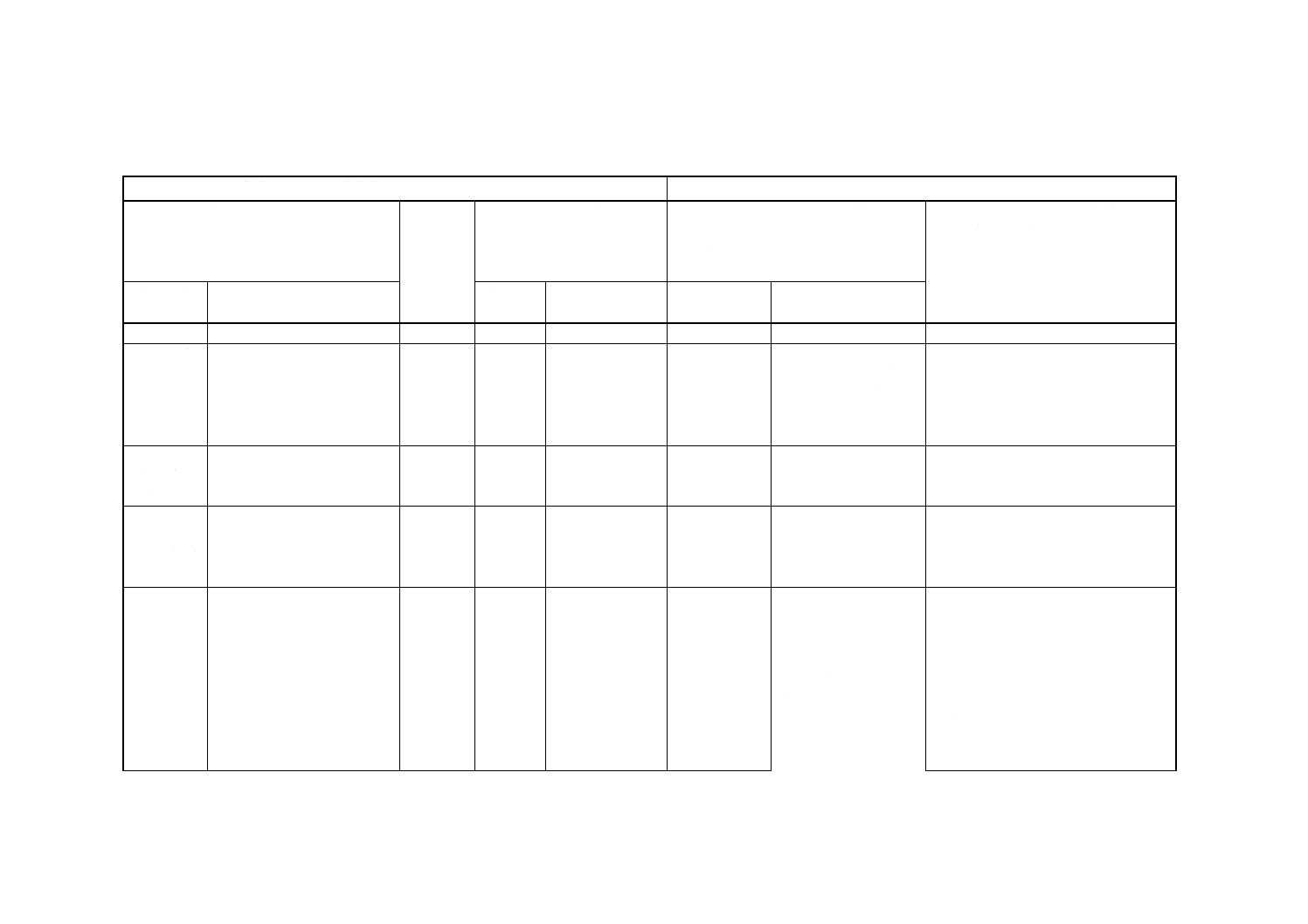

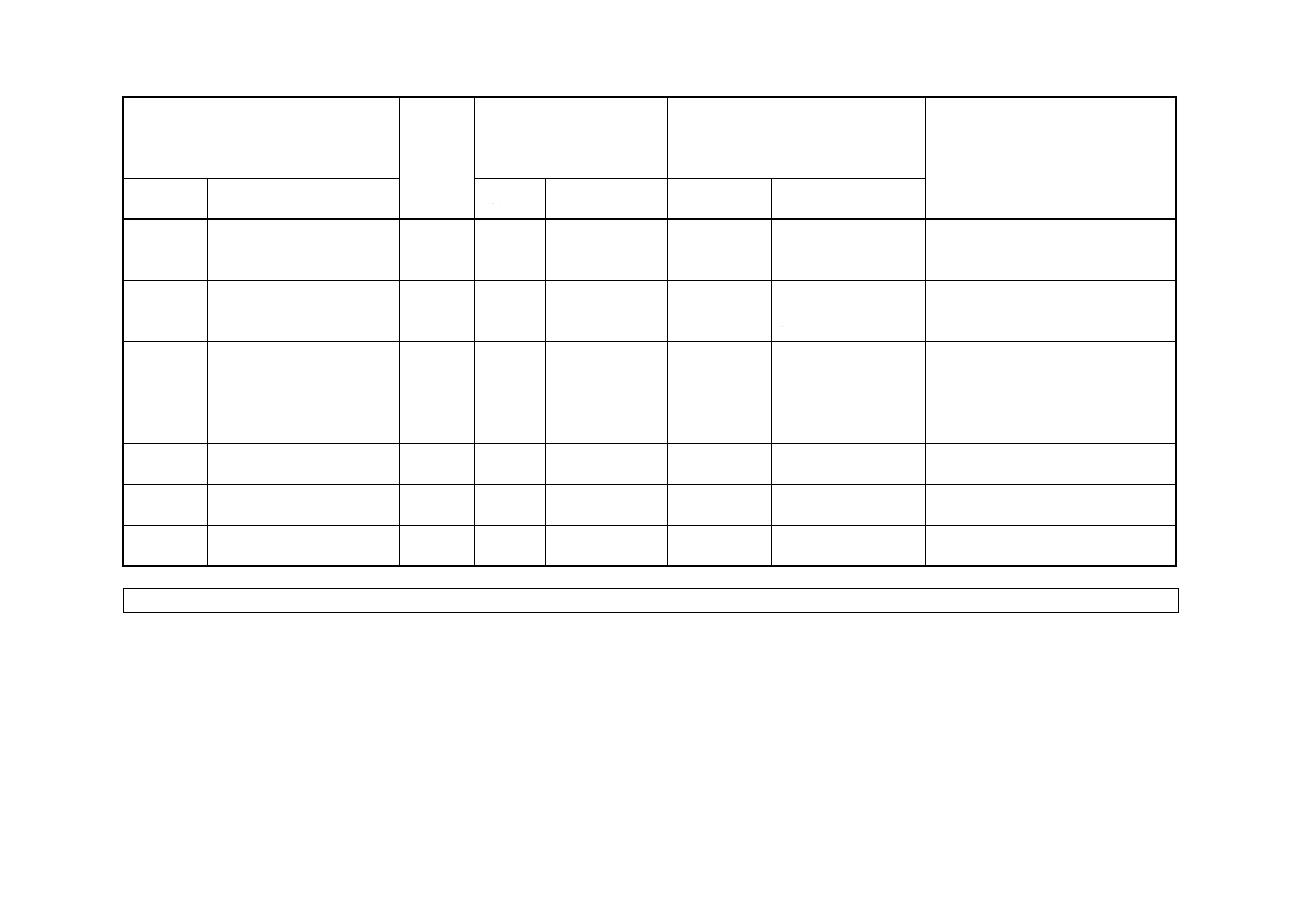

表A.1 練りロール機による各測定項目のタイプ2精度

特性

単位

平均値

試験室内(1)

試験室間(1)

Sr(2)

r

(r)

SR(2)

R

(R)

ML

dN・m

6.05

0.15

0.40

6.61

0.36

1.01

16.69

MH

dN・m

39.87

0.25

0.69

1.73

1.73

4.86

12.19

tS1

min

3.19

0.19

0.53

16.61

0.36

1.00

31.35

tC(50)

min

4.97

0.07

0.20

4.02

0.14

0.39

7.85

tC(90)

min

7.09

0.08

0.23

3.24

0.10

0.28

3.95

9

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 加硫特性の測定には,ディスク加硫試験機を使用した。(r)及び(R)の計算

には中間値を用いた。

(2) Sr = 室内標準偏差 測定単位で表示。SR = 室間標準偏差 測定単位で表

示。

10

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)密閉式混練機を使用する方法(C法)の精度

序文 この附属書は,2000年に発行されたISO/DIS 2303, Isoprene rubber (IR)―Non-oil-extended,

solution-polymerized types―Evaluation procedure のAnnex AのA.2を翻訳し,内容を変更することなく作成

したものである。

1. 一般 室内再現精度(repeatability)及び室間再現精度(reproducibility)の計算は,ISO/TR 9272によ

る。

2. 精度の詳細 タイプ2(試験室間)の精度の算出は,試験室間試験プログラムによって,8か所の試験

室で別々の日を3日選び,1段練りに密閉式混練機,2段練りに練りロール機を使用する方法(C法)によ

って実施された。

3. 精度評価結果 室内再現精度及び室間再現精度の評価結果を表B.1に示す。表B.1に用いた記号の定

義は,附属書Aと同一である。

表B.1 密閉式混練機による各測定項目のタイプ2精度

特性

単位

平均値

試験室内(1)

試験室間(1)

Sr(2)

r

(r)

SR(2)

R

(R)

ML

dN・m

6.85

0.09

0.26

3.80

0.18

0.50

7.30

MH

dN・m

39.12

0.44

1.24

3.17

1.15

3.21

8.20

tS1

min

3.82

0.09

0.26

6.80

0.24

0.66

17.28

tC(50)

min

6.23

0.07

0.19

3.04

0.45

1.25

20.06

tC(90)

min

8.47

0.10

0.27

3.19

0.44

1.23

14.52

注(1) 加硫特性の測定には,ディスク加硫試験機を使用した。(r)及び(R)の計算

には中間値を用いた。

(2) Sr = 室内標準偏差 測定単位で表示。SR = 室間標準偏差 測定単位で表示。

11

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

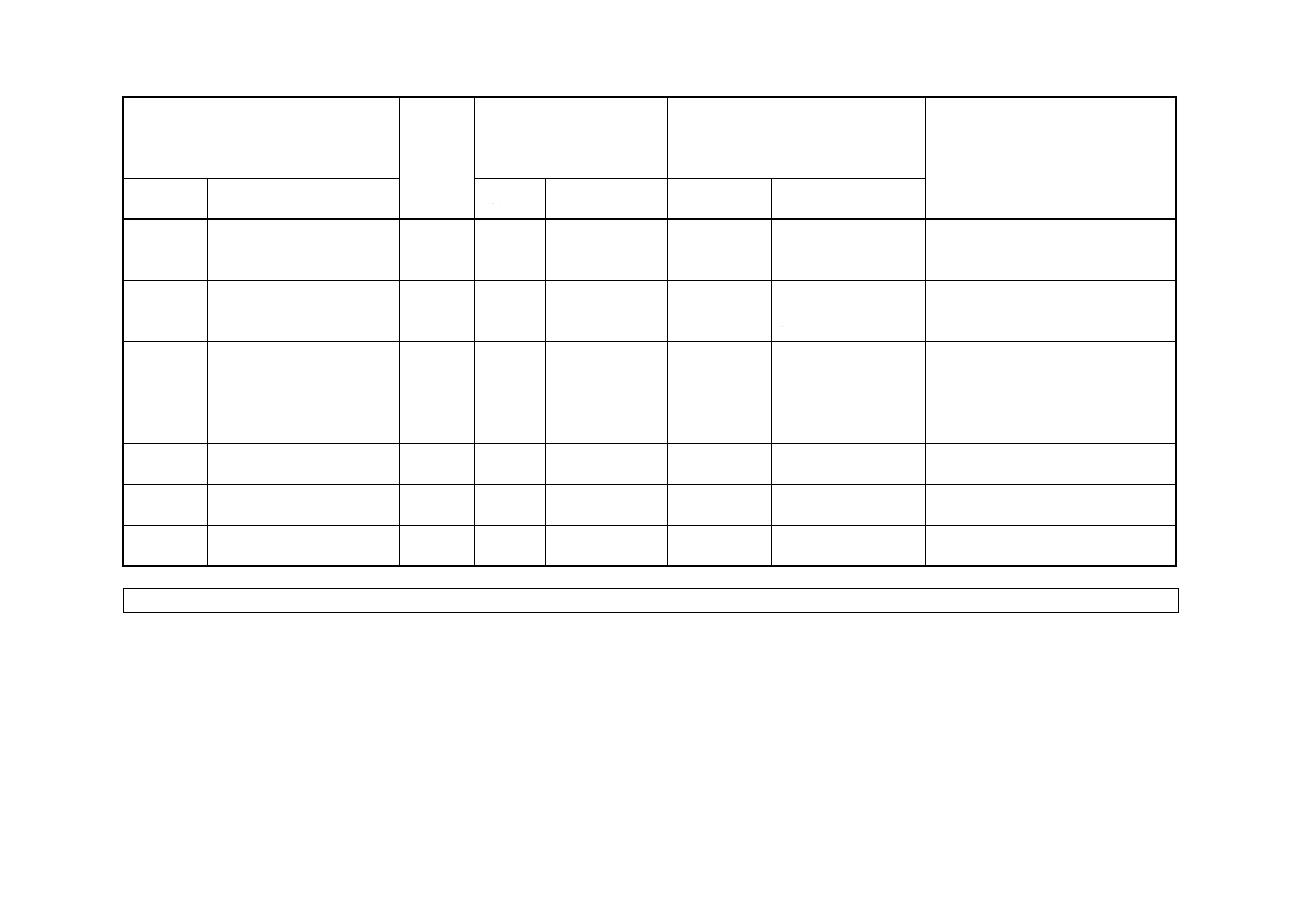

附属書1(参考)JISと対応する国際規格との対比表

JIS K 6399:200X 合成ゴム−IR−試験方法

ISO/DIS 2303:2000 合成ゴム−IR(非油展,溶液重合タイプ)−試験方法

(Ⅰ)JISの規定

(Ⅱ)国際

規格番号

(Ⅲ)国際規格の規定

(Ⅳ) JIS と国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(Ⅴ) JIS と国際規格との技術的差異の理

由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの評

価

技術的差異の内容

1.適用範囲 IRの試験方法

1.

IDT

―

2.引用規格

2.

IDT

ISOで引用されていな

いにもかかわらずISO

6472を引用規格とし

ている。JISでは削除。

誤記なのでIDT。

ISOに削除を提案する。

3.試料及び

試験片の

調製

3.

IDT

―

4.原料ゴム

の物理及

び化学試

験

4.

IDT

―

5.混練方法

5.

MOD/変更

①5.1で密閉式混練機

を使用する場合の配

合倍率を追加した。

②5.2.1で使用する密

閉式混練機の規定を

追加した。

③5.2.2でC法として

密閉式混練機を追加

した。

①C法はANNEX(INFORMATIVE)

のため,本体中に規定するよう,ISO

へ提案する。

②前①と同じ。

③前①と同じ。

11

K

6

3

9

9

:

2

0

0

3

12

K 6399:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際

規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JIS と国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(Ⅴ)JIS と国際規格との技術的差異の理

由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの評

価

技術的差異の内容

④5.2.2で2段練りにお

ける配合倍率を4倍に

変更した。

④配合倍率の変更をISOに提案する。

6.加硫試験

6.

MOD/追加

ダイ加硫試験におけ

る測定項目にtS1を追

加。

項目の追加をISOへ提案する。

7.引張試験

方法

7.

IDT

―

8.精度

精度の結果を附属書A(参

考)附属書B(参考)で示し

てあることを説明

8.

IDT

内容を附属書A(参考)

附属書B(参考)に記

載。

9.試験報告

書

9.

MOD/追加

d)揮発分測定に用いた

試験方法を追加。

項目の追加をISOへ提案する。

附属書A

(参考)

練りロール機を使用する方

法(A法)による精度

8.

IDT

―

附属書B

(参考)

密閉式混練機を使用する方

法(C法)による精度

ANNEX.

A

IDT

―

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

2

K

6

3

9

9

:

2

0

0

3