K 6396:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 試料採取 ························································································································· 2

4 原料ゴムの物理試験及び化学試験 ························································································ 2

4.1 ムーニー粘度 ················································································································ 2

4.2 揮発分 ························································································································· 2

4.3 灰分 ···························································································································· 2

5 混練り方法 ······················································································································ 3

5.1 標準配合 ······················································································································ 3

5.2 手順 ···························································································································· 3

6 加硫試験機による加硫特性試験 ··························································································· 6

6.1 ディスク加硫試験機による試験························································································· 6

6.2 ダイ加硫試験機による試験······························································································· 7

7 練りゴム加硫物の引張試験 ································································································· 7

8 精度······························································································································· 7

9 試験報告書 ······················································································································ 7

附属書JA(参考)精度 ·········································································································· 9

附属書JB(参考)JISと対応する国際規格との対比表 ································································ 11

K 6396:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによっ

て,JIS K 6396 : 1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6396:2007

合成ゴム−IIR−試験方法

Isobutene-isoprene rubber (IIR)-Test methods

序文

この規格は,2005年に第5版として発行されたISO 2302を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

警告 この規格の利用者は,通常の試験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び健康に対する適切な措置をとらなければならない。

1

適用範囲

この規格は,イソブテン・イソプレンゴム(IIR)の原料ゴムの化学試験及び物理試験並びに加硫特性を

評価するための標準配合,混練り手順及び加硫特性試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2302 : 2005,Isobutene-isoprene rubber (IIR)−Evaluation procedures (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

JIS K 6222-2 ゴム用粉末硫黄

JIS K 6228 ゴム―灰分の定量

注記 対応国際規格:ISO 247 : 1990,Rubber−Determination of ash (MOD)

JIS K 6238 原料ゴム―揮発分の求め方(定量)

注記 対応国際規格:ISO 248 : 1991,Rubbers, raw-Determination of volatile-matter content (MOD)

JIS K 6250 ゴム―物理試験方法通則

2

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 23529, Rubber−General procedures for preparing and conditioning test pieces

for physical test methods (MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties (MOD)

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−試験用試料の採取手順

注記 対応国際規格:ISO 1795 : 2000,Rubber,raw natural and raw synthetic−Sampling and further

preparative procedures (MOD)

JIS K 6299 : 2001 ゴム−試験用試料の作製方法

注記 対応国際規格:ISO 2393 : 1994,Rubber test mixes−Preparation, mixing and vulcanization−

Equipment and procedures (MOD)

JIS K 6300-11): 2001 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイ

ムの求め方

注記 対応国際規格:ISO 289-1 : 1994,Rubber, unvulcanized−Determinations using a shearing-disc

viscometer−Part 1 :Determination of Mooney viscosity (MOD)

対応国際規格:ISO 289-2 : 1994,Rubber,unvulcanized−Determinations using a shearing-disc

viscometer−Part 2 : Determination of pre-vulcanization characteristics (MOD)

注1) ムーニー粘度試験における試験片作成において,ロール通しを必要とする場合については

JIS K 6300-1 : 2001の5.5.2 a) 2) がISO 1795に対応する。ISO 1795の対応する規格JIS K

6298 : 2004では,附属書1の2.3.2 b) にロール通し法を定めているが,参考であるため引用

しない。

JIS K 6300-2 未加硫ゴム―物理特性―第2部:振動式加硫試験機による加硫特性の求め方

注記 対応国際規格:ISO 6502,Rubber―Guide to the use of curemeters (MOD)

3

試料採取

JIS K 6298によって約1.5 kgの試験室サンプルを採取し,そこから試験サンプルを準備する。

4

原料ゴムの物理試験及び化学試験

4.1

ムーニー粘度

箇条3に規定する試験室サンプルから,ロール通しなしで試験片を直接切り出す。試験片は,できる限

り空気を含まないようにし,また,ロータ及びダイの表面とサンプルとの間に空気を残さないようにする。

受渡当事者間で合意がある場合,又は試験室サンプルの状態がロール通しを必要とする場合(例:極端に

多孔)は,JIS K 6300-1 : 2001の5.5.2 a) 2) によりロール通しを行う。

この試験片を用いて,JIS K 6300-1によってムーニー粘度を測定し,結果をML (1+8) 125 ℃として記

録する。

4.2

揮発分

揮発分の測定は,JIS K 6238の4. に規定された熱ロール法又は5. に規定されたオーブン法による。

4.3

灰分

灰分の測定は,JIS K 6228に規定するA法又はB法のいずれかによる。

3

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

混練り方法

5.1

標準配合

標準配合を表1に示す。イソブテン−イソプレンゴム (IIR)は,箇条3の試験室サンプルを用いる。配合

剤は,日本工業規格に適合する材料を用いるか,又は受渡当事者間によって合意された材料を使用する。

配合剤のひょう量許容差は,JIS K 6299 : 2001の6.による。

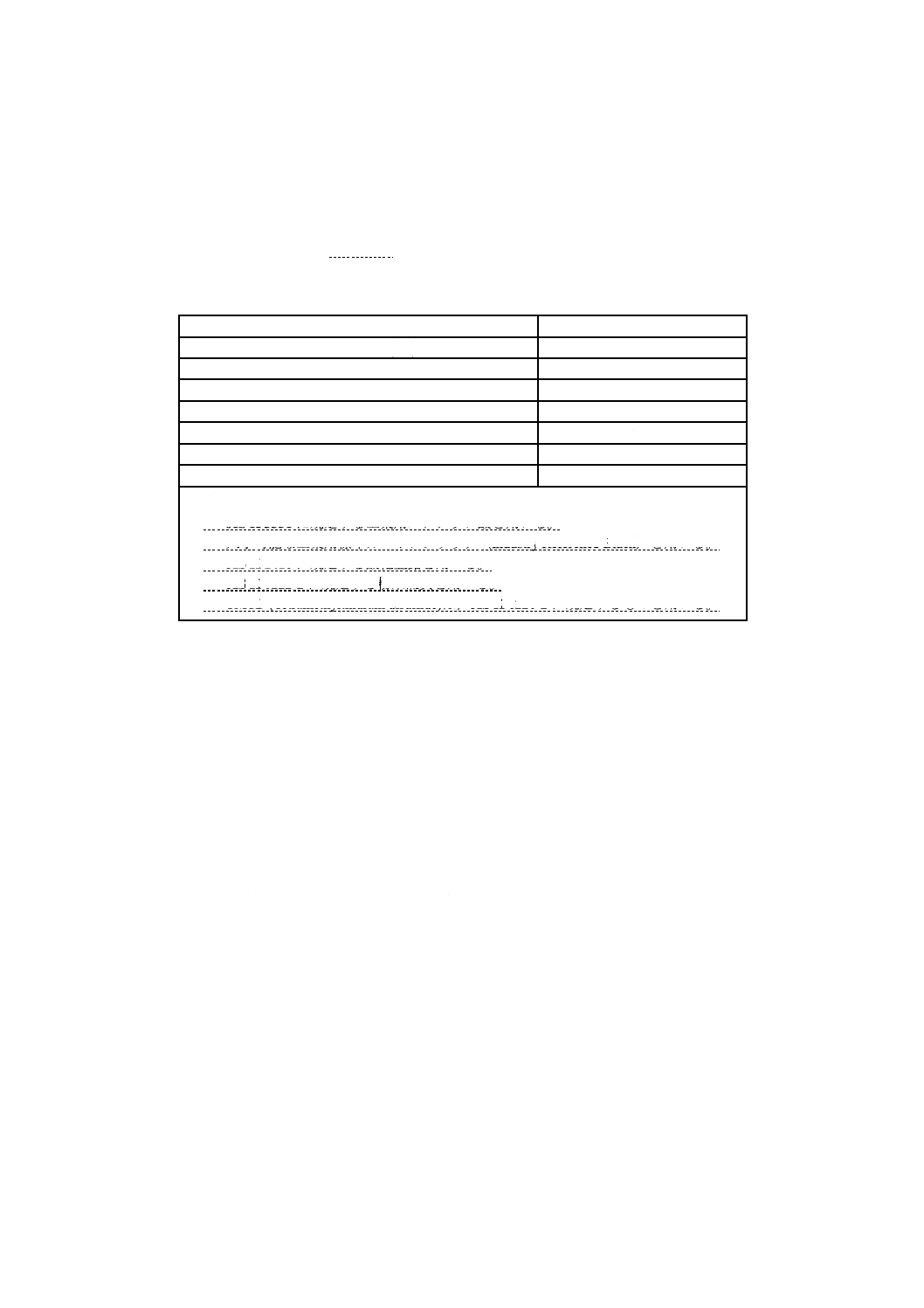

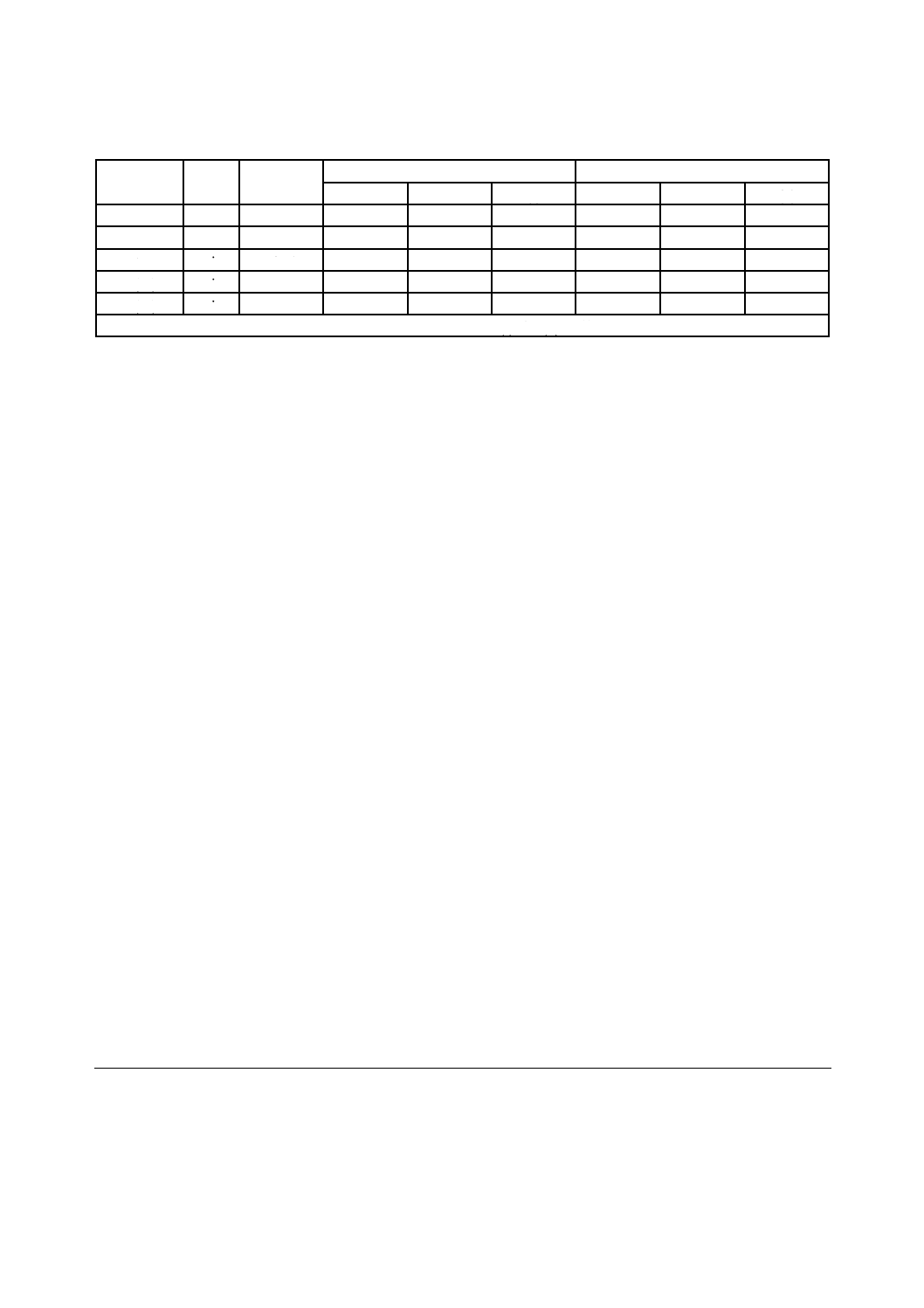

表1−標準配合

ゴム及び配合剤

質量部

イソブテン−イソプレンゴム (IIR)

100.00

ステアリン酸a),b)

1.00

カーボンブラック IRBc)

50.00

酸化亜鉛a),d)

3.00

硫黄a),e)

1.75

加硫促進剤 TMTDa),f)

1.00

合計

156.75

注a) 粉末の原料を用いる。

b) JIS K 3331に規定する工業用ステアリン酸を用いる。

c) 入手可能な工業用標準カーボンブラック(Industry Reference Black)を用いる。

d) JIS K 1410に規定する酸化亜鉛を用いる。

e) JIS K 6222-2に規定する粉末硫黄を用いる。

f) TMTD (Tetramethylthiuram disulfide)は,JIS K 6220-2に規定するものを用いる。

5.2

手順

5.2.1

装置及び手順

混練り,加硫並びに状態調節の装置及び手順は,JIS K 6299 : 2001の5.,7.,8. 及び9. による。

5.2.2

混練り手順

5.2.2.1

一般

混練りの方法は,次のいずれかによる。

− A法:ロール機を使用する方法

− B法:ミニチュア密閉式混練機を使用する方法

− C法:一段目練りを密閉式混練機で,二段目練りをロールで行う方法

注記 これらの混練り方法は,必ずしも同じ結果とはならない。

5.2.2.2

A法−ロール機を使用する方法

配合量は,表1に示す質量部の合計の4倍を基本とする(すなわち,4×156.75 g=627 g)。ロール表面

温度は,混練り中,45 ℃±5 ℃を維持する。

混練り中,良好なロールバンクの状態を維持する。維持できない場合は,ロールすき間を微調整しても

よい。

配合量は,表1の質量部の合計の 2 倍とすることもできるが,この場合ロールすき間の調整が必要とな

る。

混練り手順は,次による。

4

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

所要時間 累積時間

(分)

(分)

a) ロールすき間を0.65 mmにして,ゴムを巻き付ける。

1.0

1.0

b) カーボンブラックとステアリン酸とを混合し,一定量ずつロール幅に均一に

加える。よいロールバンクを保つため,時間とともにロールすき間を広げる。

カーボンブラックが混ざり終わった後,左右交互に3/4切返しを各1回行う。

ロールバンク又はロール表面に混合していないカーボンブラックが明らか

に認められる間は,練りゴムを切り返してはならない。ロール機から下の受

け皿にこぼれた配合剤は,すべて練りゴムへ加える。

10.0

11.0

c) 酸化亜鉛,硫黄及び加硫促進剤を加える。

3.0

14.0

d) 3/4 切返しを左右交互に3回ずつ行う。

2.0

16.0

e) 練りゴムをロールから切り出す。ロールすき間を0.8 mmにして,丸め通し

を6回行う。

2.0

18.0

f)

練りゴムを約6 mmの厚さのシートとし,練りゴムの質量を確認する(JIS K 6299参照)。練りゴム

の質量が,理論値から−1.5 %〜+0.5 %の範囲を超えた場合には,その練りゴムは廃棄し,練り直

す。

g) 加硫特性試験用に十分な試料を取り出す。

h) 厚さ約2.2 mmとなるように引張試験用のシートを作製する。引張試験片がリング状,又はダンベル

状試験片の場合は,これに適する厚さのシートを作製する。

i)

箇条6の加硫特性試験前及び箇条7加硫前に,2時間以上,24時間を超えない範囲で練りゴムを状

態調節する。状態調節の条件は,可能な場合はJIS K 6250に規定する標準温度及び湿度とする。

5.2.2.3

B法−ミニチュア密閉式混練機を使用する方法

容量64 cm3のミニチュア密閉式混練機では,表1に示す質量部の合計の0.47倍の質量(すなわち,0.47

×156.75 g=73.67 g)を用いる。

ミニチュア密閉式混練機の混練り条件は,温度60 ℃±3 ℃,開始時(負荷のない状態)のロータ速度

は6.3 rad/s〜6.6 rad/s (60 rpm〜63 rpm)とする。

あらかじめ,原料ゴムを表面温度50 ℃±5 ℃,ロールすき間を0.5 mmにしたロール機に一度通し,こ

のシートを25 mm幅の短冊に切っておく。

次に示す手順において,より精度をよく,そして容易に練りゴムへ加えるため,ゴム以外の配合剤は事

前に表1で要求される比率で混合してもよい。そのような事前混合には,次のような装置がある。

− 乳鉢及び乳棒

− ダブルコーン形混合機

− ブレンダ(各々3秒間の混合を5回繰り返す。各々3秒間の混合ごとに,内部に付着した配合剤を清掃

する。)(ワーリング形ブレンダがこの場合には適切である。)

注記 ミキシング時間が3秒間より長い場合にはステアリン酸が溶融するため,よい分散が得られな

い場合がある。

混練りの手順は,次による。

5

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

所要時間 累積時間

(分)

(分)

a) ゴムを入れ,ラムを下げてゴムを素練りする。

1.0

1.0

b) ラムを上げ酸化亜鉛,硫黄,ステアリン酸及び加硫促進剤を加える。この場

合に,配合剤が散失しないように注意する。さらに,カーボンブラックを加

える。混合チャンバの口を清掃し,ラムを下げる。

1.0

2.0

c) 混練する。

3.0

5.0

d) ロータの回転を止め,ラムを上げて混合チャンバを外し,練りゴムを取り出す。練りゴムの最高温度

を記録する。5分間の累積混練り時間後,取り出した練りゴムの最高温度は,120 ℃を超えてはなら

ない。120 ℃を超えた場合には,練りゴムを廃棄し,配合量又は混練り機の温度を変更して,再度混

練りする。

e) 表面温度を50 ℃±5 ℃,すき間を3.0 mmに調節したロール機に練りゴムを2回通す。

f)

練りゴムの質量を確認(JIS K 6299参照)し,記録する。練りゴムの質量が理論値から−1.5 %〜+0.5 %

の範囲を超えた場合には,その練りゴムを廃棄し,練り直す。

g) 加硫特性試験用に十分な試料を切り出す。この試料を試験前に2時間〜24時間,23 ℃±3 ℃で状態

調節する。

h) 必要であれば,JIS K 6251に従って厚さ約2.2 mmとなるように引張試験用のシートを作製する。引

張試験片が,リング状又はダンベル状試験片の場合は,これに適する厚さにシートを作製する。ロー

ル通しによる列理の効果を与えるため,表面温度を50 ℃±5 ℃にし,すき間を適切に調節したロー

ル機に練りゴムを折りたたんで4回通す。シートを平らな乾燥した場所で冷却する。

i)

混練り後,2時間以上,24時間を超えない範囲で練りゴムを状態調節する。状態調節の条件は,可能

な場合,JIS K 6250に規定する標準温度及び湿度とする。

5.2.2.4

C法−一段目練りを密閉式混練機,二段目練りをロールで行う方法

5.2.2.4.1

一般

容量1 170 cm3±40 cm3のA1形(JIS K 6299参照)の密閉式混練機では,表1の質量部の合計の8.5倍

の質量(8.5×156.75 g=1 332 g)が適切である。

高速側のロータ速度は,7 rad/s〜8 rad/s (67 rpm〜87 rpm)に設定する。

二段目練りの間,良好なロールバンクの状態を維持する。維持できない場合は,ロールすき間を微調整し

てもよい。

5.2.2.4.2

一段目練りの手順

混練りの手順は,次による。

所要時間 累積時間

(分)

(分)

a) 混練機の開始温度を50 ℃に調整する。排出扉を閉め,ロータを回転させ,

ラムを上げる。

b) ゴムを入れ,ラムを下げてゴムを素練りする。

0.5

0.5

c) ラムを上げ酸化亜鉛,ステアリン酸及びカーボンブラックを加え,ラムを下

げる。

0.5

1.0

d) 混練りする。

2.0

3.0

6

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ラムを上げ,混練機の投入口とラムの先端を清掃し,ラムを下げる。

0.5

3.5

f)

混練りする。

1.5

5.0

g) 練りゴムを取り出す。

h) 直ちに練りゴムの温度を測定する。測定した温度が150〜170 ℃の範囲外の場合は,練りゴムを廃棄

し配合量を変更して,再度行う。

i)

表面温度50 ℃±5 ℃,すき間2.5 mmのロール機に練りゴムを3回通す。練りゴムを約10 mmの厚

さのシートとし,練りゴムの質量を確認する(JIS K 6299参照)。練りゴムの質量が理論値から−1.5 %

〜+0.5 %の範囲を超えた場合には,その練りゴムを廃棄し,練り直す。

j)

練りゴムを最低30分以上,24時間を超えない範囲で状態調節する。状態調節の条件は,可能な場合,

JIS K 6250に規定する標準温度及び湿度とする。

5.2.2.4.3

二段目練りの手順

配合量は,表1の質量部の3倍(硫黄及び加硫促進剤を含まない,一段目の練りゴムでは462 g)を基本

とする。

ロール機の表面温度を50 ℃±5 ℃に,すき間を1.5 mmに設定する。

二段目練りの手順は,次による。

所要時間 累積時間

(分)

(分)

a) 低速ロールに一段目の練りゴムを巻き付ける。

1.0

1.0

b) 硫黄と加硫促進剤を加える。硫黄と加硫促進剤とがよく分散するまでは練り

生地の切返しを行わない。

1.5

2.5

c) 左右交互に3/4 切返しを各3回行う。各切返しは15秒間隔で行う。

2.5

5.0

d) 練りゴムをロールから切り出す。ロールすき間を0.8 mmにして,互いの端

から交互にロールに入れて丸め通しを6回行う。

2.0

7.0

e) 練りゴムを約6 mmの厚さのシートとし,練りゴムの質量を確認する(JIS K 6299参照)。練りゴム

の質量が理論値から−1.5 %〜+0.5 %の範囲を超えた場合には,その練りゴムを廃棄し,練り直す。

加硫特性試験用に十分な試料を切り出す。

f)

厚さ約2.2 mmとなるように引張試験用のシートを作製する。引張試験片がリング状又はダンベル状

試験片の場合は,これに適する厚さにシートを作製する。

g) 混練り後,2時間以上,24時間を超えない範囲で練りゴムを状態調節する。状態調節の条件は,可

能な場合,JIS K 6250に規定する標準温度及び湿度とする。

6

加硫試験機による加硫特性試験

6.1

ディスク加硫試験機による試験

次の標準試験項目をJIS K 6300-2の8.によって測定する。

ML,MH,ts1,t′c (50) 及びt′c (90)

測定条件は次を用いる。

振動数:1.7 Hz (100 cpm)

振幅角度:1° ただし,3°の振幅角度で測定する場合は,ts1に代えてts2を測定する。

選択感度:MHの値が,フルスケールの少なくとも75 %になるように選択する。

7

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ダイ温度:160 ℃±0.3 ℃

予備加熱:なし

6.2

ダイ加硫試験機による試験

次の標準試験項目をJIS K 6300-2によって測定する。

ML,MH,ts1,t′c (50) 及びt′c (90)

測定条件は次を用いる。

振動数:1.7 Hz (100 cpm)

振幅角度:0.5° ただし,1°の振幅角度で測定する場合は,ts1に代えてts2を測定する。

選択感度:MHの値が,フルスケールの少なくとも75 %となるように選択する。

ダイ温度:160 ℃±0.3 ℃

予備加熱:なし

注記 このディスク加硫試験機とダイ加硫試験機では,同じ結果とならない場合もある。

7

練りゴム加硫物の引張試験

150 ℃で20分,40分及び80分の条件でシートを加硫する。

加硫シートは,標準試験室温度で16時間〜96時間状態調節する。もし可能であれば,JIS K 6250に規

定する湿度で行う。JIS K 6251によって,引張試験を行う。

注記 B法(ミニチュア密閉式混練機を使用する方法)では,加硫特性試験用及び引張試験用加硫

シート,一枚分の練りゴムしか得られない。望ましい加硫条件は,150 ℃,40分であるが,他

の条件でもよい。

8

精度

対応国際規格では,この箇条において,精度について規定しているが,この規格では不要であり不採用

とし附属書(参考)に移した(内容は附属書JAを参照。)。

9

試験報告書

試験報告書には,次の事項を含める。

a) 規格番号

b) 試料を特定するための必要事項

c) 揮発分測定に用いた試験方法(JIS K 6238のロール法又はオーブン法)

d) 灰分測定に用いた試験方法(JIS K 6228のA法又はB法)

e) 標準配合に用いた原材料名

f)

5.2.2に用いた混練り方法(A法,B法又はC法)

g) 混練り及び状態調節時の試験室の環境条件

h) 箇条6の次の項目

− 加硫特性試験方法

− MHを測定した特定時間

− 振幅角度

i)

箇条7で使用した加硫時間

j)

特記事項

8

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) 規格にない付帯事項

l)

試験結果及び使用した単位

m) 試験年月日

9

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

精度

序文

この附属書は,対応国際規格であるISO 2302の箇条8について,内容を変更することなく作成したもの

であって,規定の一部ではない。

JA.1 一般

室内再現精度及び室間再現精度の計算は,ISO/TR 9272による。

注記 精度計算はASTM D 3188 : 95のデータに基づく。

JA.2 精度の詳細

試験室間の精度(タイプ2)は,3種の異なるIIRを用い,試験室間プログラムによって4か所の試験室

で別々の日を3日選び,実施された。

JA.3 精度の結果

室内再現精度及び室間再現精度の評価結果を,表 JA.1に示す。

表 JA.1中に用いた記号の定義は,次による。

r :

室内再現精度(測定単位で表示)

この値は,同一試験室内での二つの測定結果の差の絶対値が,指定の信頼限界で,この

値以下に収まることが期待される値である。

(r):

室内再現精度 %(百分率で表示)

試験結果は,同一とみなすことができる試験材料について,同一の方法を用い,同一条件(測

定者,装置及び試験室が同じ場合)の下に,指定の期間内に得た。特に断らない限り,信頼限

界は95 %である。

R:

室間再現精度(測定単位で表示)

この値は,異なる試験室間二つの測定結果の差の絶対値が,指定の信頼限界で,この値

以下に収まることが期待される値である。

(R):

室内再現精度 %(百分率で表示)

試験結果は,同一とみなすことのできる試験材料について,同一の方法を用い,異なる条件

(測定者,装置及び試験室が異なる場合)の下に,指定期間内に得た。特に断らない限り,信

頼限界は95 %である。

Sr:

測定単位での室内標準偏差

SR:

測定単位での室間標準偏差

10

K 6396:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

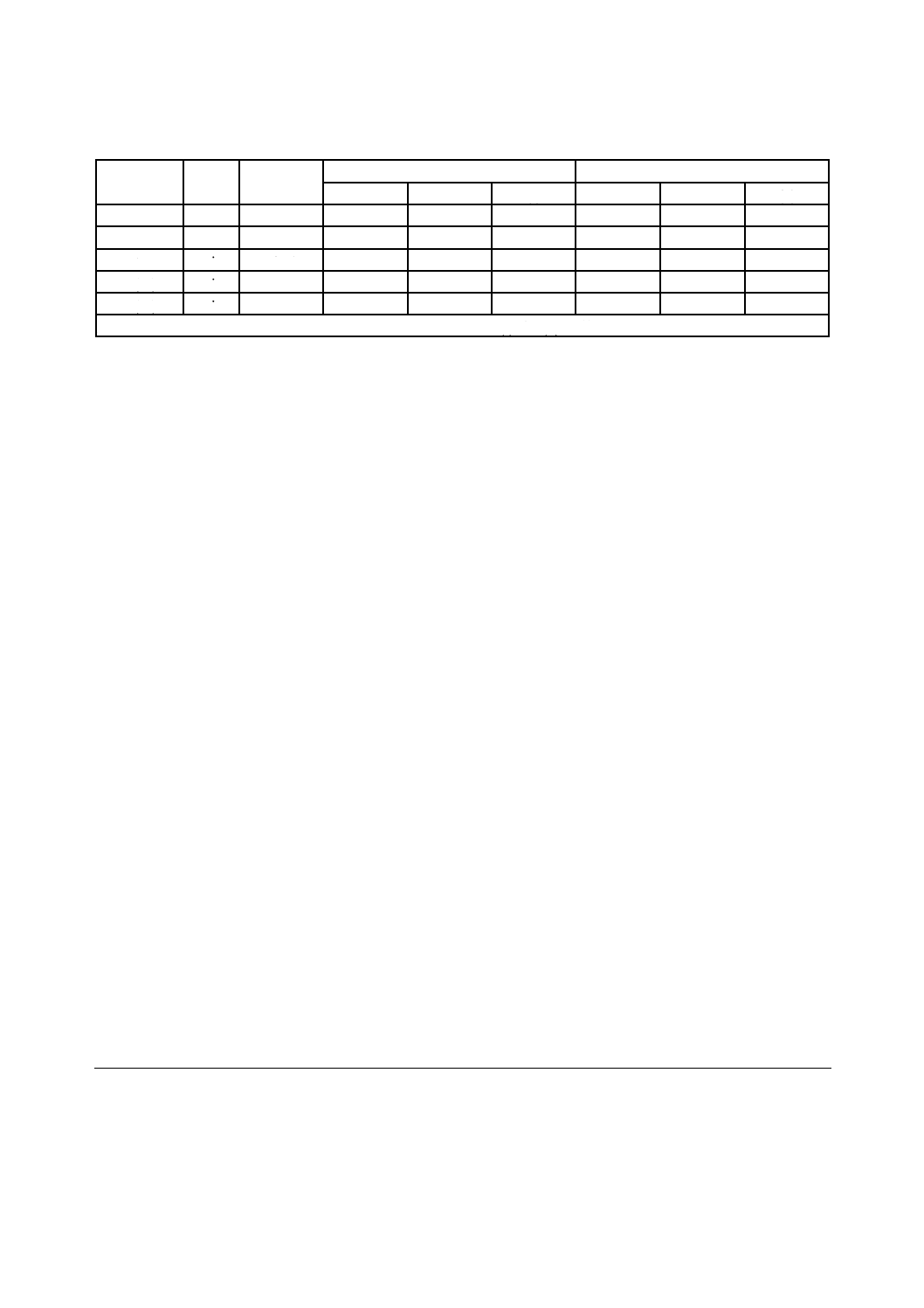

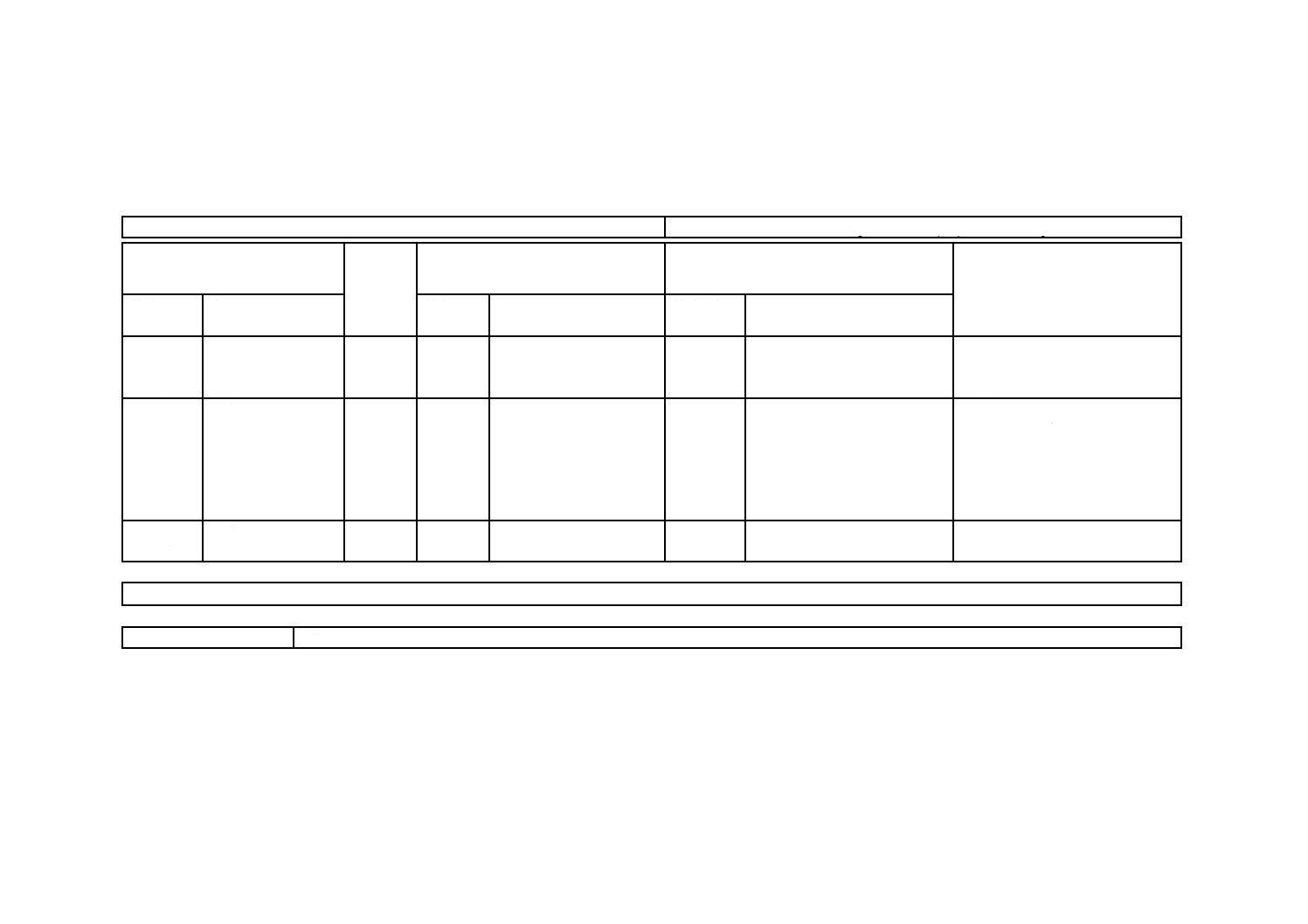

表 JA.1−各試験項目での精度

特性

単位

中央値a)

室内

室間

Sr

r

(r)

SR

R

(R)

ML

dNm

14.95

0.22

0.61

4.33

0.51

1.45

10.18

MH

dNm

70.95

1.07

3.04

4.27

2.51

7.11

9.98

ts2

min

2.50

0.11

0.32

14.37

0.21

0.58

26.53

t'c(50)

min

9.40

0.13

0.36

3.90

0.29

0.81

8.69

t'c(90)

min

26.05

0.95

2.70

10.21

1.41

3.98

15.07

注a) ダイ温度160 ℃,振動数 1.7 Hz,振幅角度 3°で測定; (r) と (R) の算出には中央値を使用。

参考文献 [1] ISO/TR 9272 : 1986,Rubber and rubber products−Determination of precision for test method

standards

[2] ASTM D 3188 : 95,Standard Test Methods for Rubber−Evaluation of IIR(Isobutene ‒ Isoprene

Rubber)(95年版は廃止されている。)

11

K 6396:2007

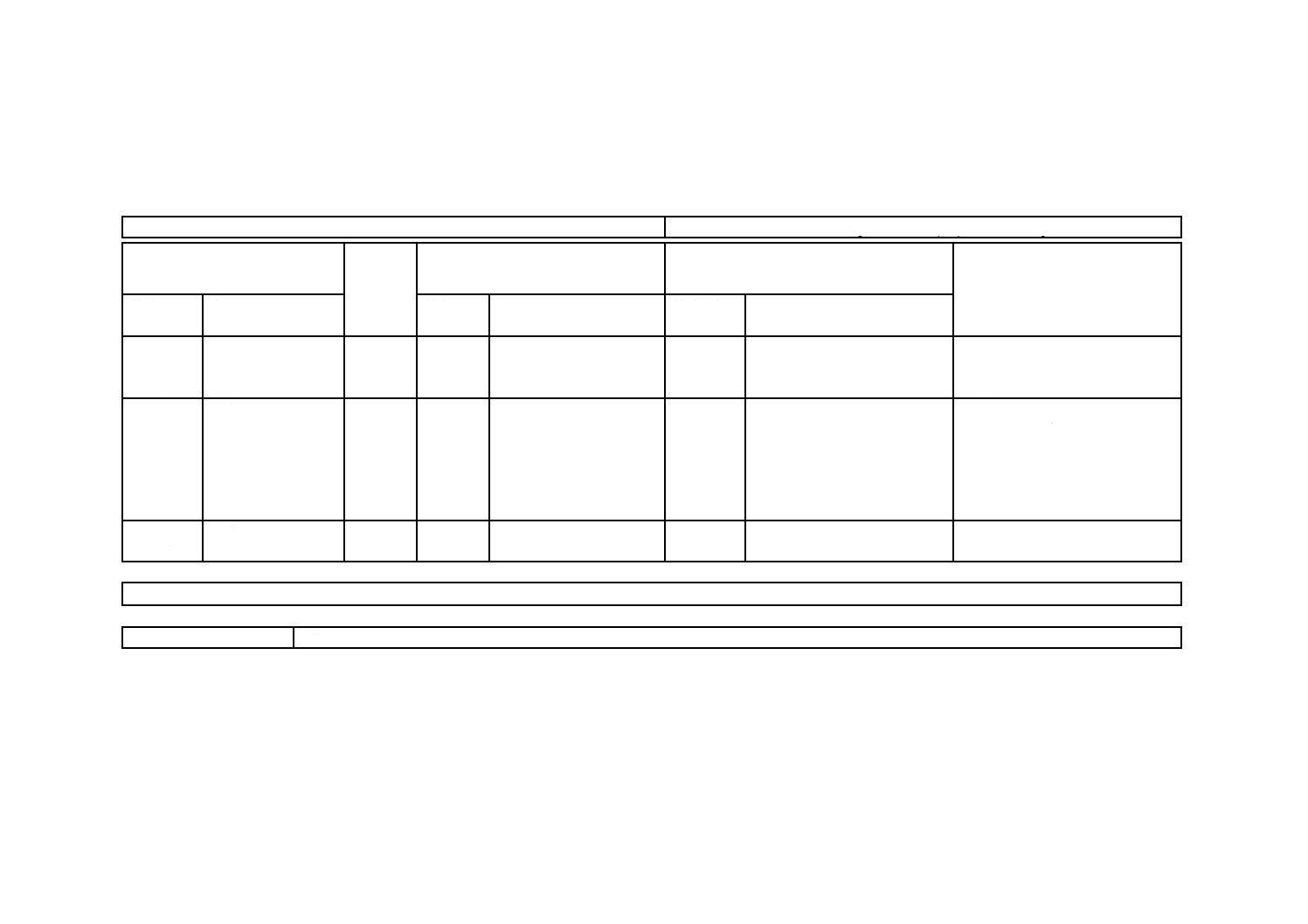

附属書JB

(参考)

JISと対応する国際規格との対比表

JIS K 6396 : 2007 合成ゴム−IIR−試験方法

ISO 2302 : 2005,Isobutene-isoprene rubber (IIR)―Evaluation procedures

(Ⅰ) JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号 内容

箇条ごと

の評価

技術的差異の内容

5.1標準配

合

標準配合

5.1

標準配合を規定。

追加

配合剤のJIS及びひょう量許容

量を明示した。

使用する配合剤の適用規格及びひ

ょう量許容量を明確にしたもの

で,技術的な差異はない。

8 精度

精度

8

精度のデータを記述。

変更

附属書JAに移行した。

混練り方法に不明確な点があり,

また,内容はデータだけ記載され,

規定ではない点及び精度計算に用

いているISO/TR 9272も引用され

ていない点を考慮して,本文中か

ら削除して,附属書JAに移した。

附属書JA

(参考)

精度

−

−

JISと国際規格との対応の程度の全体評価:ISO 2302 : 2005:MOD

関連する外国規格

ASTM D 3188 : 1995

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定項目又は規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

2

K

6

3

9

6

:

2

0

0

7

2

K

6

3

9

6

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。