6

K 6387-1:2005 (ISO 123:2001)

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 ドラム缶,タンク車及び小さいタンク用のサンプリング管(寸法は規定していない。)

K 6387-1:2005 (ISO 123:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6387-1:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 123:2001,Rubber latex−Sampling

を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6387の規格群には,次に示す部編成がある。

JIS K 6387-1 第1部:サンプリング

JIS K 6387-2 第2部:全固形分の求め方

2

K 6387-1:2005 (ISO 123:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 2

5. 装置 ······························································································································ 2

5.1 かき混ぜ機 ··················································································································· 2

5.2 サンプリング装置 ·········································································································· 2

5.3 ビーカー ······················································································································ 3

5.4 サンプル瓶 ··················································································································· 3

5.5 フィルタ ······················································································································ 3

6. サンプリング ·················································································································· 3

6.1 概要 ···························································································································· 3

6.2 サンプリング頻度 ·········································································································· 3

6.3 予備検査 ······················································································································ 3

6.4 ドラム缶からのサンプリング ··························································································· 3

6.5 タンク車又はタンクからのサンプリング············································································· 4

6.6 試験サンプルの調製 ······································································································· 5

7. 試験室サンプル及び試験サンプルの表示 ·············································································· 5

8. サンプリング報告書 ········································································································· 5

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6387-1:2005

(ISO 123:2001)

ゴムラテックス−第1部:サンプリング

Rubber latex-Part 1:Sampling

序文 この規格は,2001年に第3版として発行されたISO 123,Rubber latex−Samplingを翻訳し,技術的

内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある“参考”は,原国際規格にはない事項である。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,濃縮天然ゴムラテックス,合成ゴムラテックス及び人造ラテックスのサンプ

リングについて規定する。ドラム缶,タンク車及びタンク中のゴムラテックスのサンプリングにも適用す

る。この手順は,プラスチックディスパージョン(分散液)のサンプリングにも,適用可能である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 123:2001,Rubber latex−Sampling (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6387-2 ゴムラテックス−第2部:全固形分の求め方

備考 ISO 124:1997 Latex,rubber−Determination of total solids contentが,この規格と一致してい

る。

ISO 706:1985 Rubber latex−Determination of coagulum content(sieve residue)

ISO 3310-1:2000 Test sieves−Technical requirements and testing−Part 1: Test sieves of metal wire cloth

ISO 15528:2000 Paints,varnishes and raw materials for paints and varnishes−Sampling

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ロット(lot) 同一とみなされる条件で処理又は製造された,一定量のラテックス。

備考 ロットは,1個以上のコンテナ,又は1個以上の容器に入れてもよい。例えば,同じラテック

2

K 6387-1:2005 (ISO 123:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スについて,ロットは数本のドラム缶から成り立っていてもよい。

3.2

サンプル(sample) ロットから取り出したラテックス。

3.3

試験室サンプル(laboratory sample) 試験室の検査及び試験のためのある量のラテックスで,ロット

を代表するもの。

3.4

試験サンプル(test sample) 試験室サンプルをろ過して得る,試験に適したある量のラテックス。

備考 凝固分の測定には,試験サンプルではなく試験室サンプルを用いる(6.5.5参照)。

3.5

試験検体(test portion) 試験サンプル(3.4)又は試験室サンプル(3.3)から採取したある量のラテック

スで,単一の試験の目的に供するもの。例えば,試験サンプルから実際に計量,サンプリングした,全固

形分を1回測定するためのラテックスをいう。

3.6

凝固分(ふるい残さ)(coagulum content[sieve residue]) 試験条件(ISO 706)で規定しているフィル

タ[ISO 3310-1の5(Metal wire cloth)]に準じた180±10 μmの平均開口上に残る粗い異物及びゴムの凝集物。

備考 ラテックスの出荷,大量輸送,配送及びその他の試験に関しては,これは一般的に“凝集物”

と理解される。試験室サンプルとしては,ラテックス皮膜及び凝集したゴムの破片は含めない。

4. 原理 試験室サンプルは,大量のラテックスから採取する。試験サンプルは,試験室サンプルをろ過

して調製する。

5. 装置 ラテックスに浸る装置には,銅が含まれていてはならない。

5.1

かき混ぜ機 ドラム缶内のラテックスを均質化するためのもの。上部開放型ドラム缶用のかき混ぜ

棒としては,5.1.1又は5.1.2を用いる。栓付きドラム缶用には,6.4.1.4による。

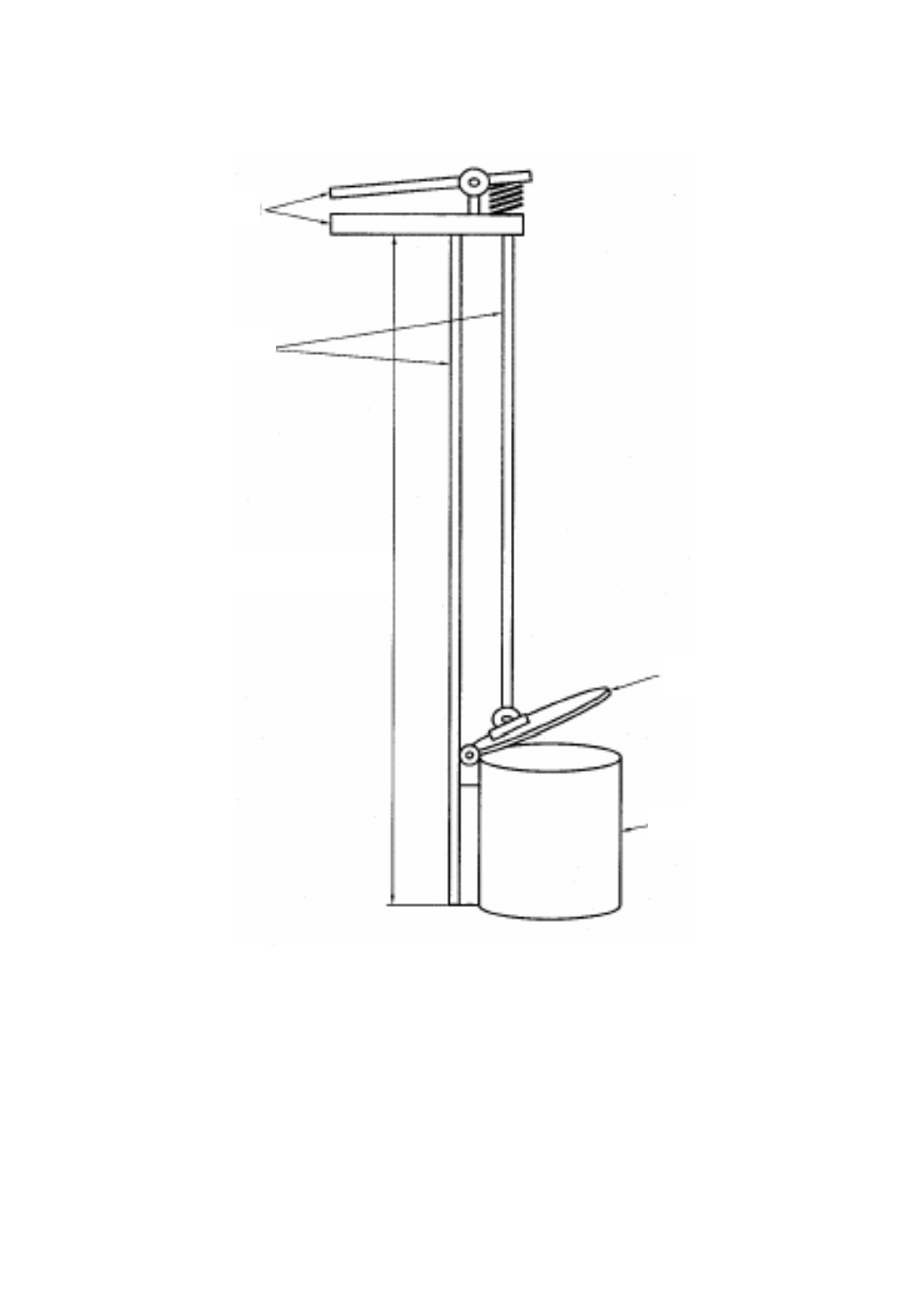

5.1.1

かき混ぜ棒 クロムめっき製又はステンレス鋼製で直径約150mmの円盤状孔あきかき混ぜ棒。孔

部は直径約10 mmで,エッジを滑らかにする。

参考 孔あきかき混ぜ棒の例を,参考付図1に示す。

5.1.2

モータ駆動かき混ぜ機 回転速度5〜21 rad/sのもの。

モーター駆動のかき混ぜ機は,110mm以上の直径のステンレス鋼製プロペラ及びステンレス鋼製のシャ

フトからなり,ドラム缶の底から液深さのおよそ10分の1の高さにプロペラが位置するようにする。

必要な場合には,二基のプロペラを同一のシャフトに装着して使用してもよい。その場合には,下方の

プロペラは,前述の条件に合致した位置にする。シャフトは,渦(vortex)が発生しないように,十分な回転

速度でかくはんする。

5.1.3

モータ駆動ドラムローラ 回転速度約1 rad/sでドラム缶を回転させることができるもの。

5.2

サンプリング装置 ラテックス中の既知の深さから約1 dm3の代表サンプルを採るのに適するもの。

装置は,ラテックスに対して不活性な材料で構成する。

5.2.1

ドラム缶中のラテックス用のサンプリング管 次のいずれかによる。

5.2.1.1

サンプリング管1 ラテックスに対して不活性な物質,例えば,ガラス,ステンレス鋼又はプラ

スチックからなるもの。内径10〜15 mm,長さ1 m以上,両端が開口しており,ラテックスを取り出すと

きに管を閉じる栓が上端に付いているもの。

参考 両端の開口したサンプリング管をラテックス中に挿入することによって,あらゆる深さのサン

プルが効率的にサンプリング可能となる。

5.2.1.2

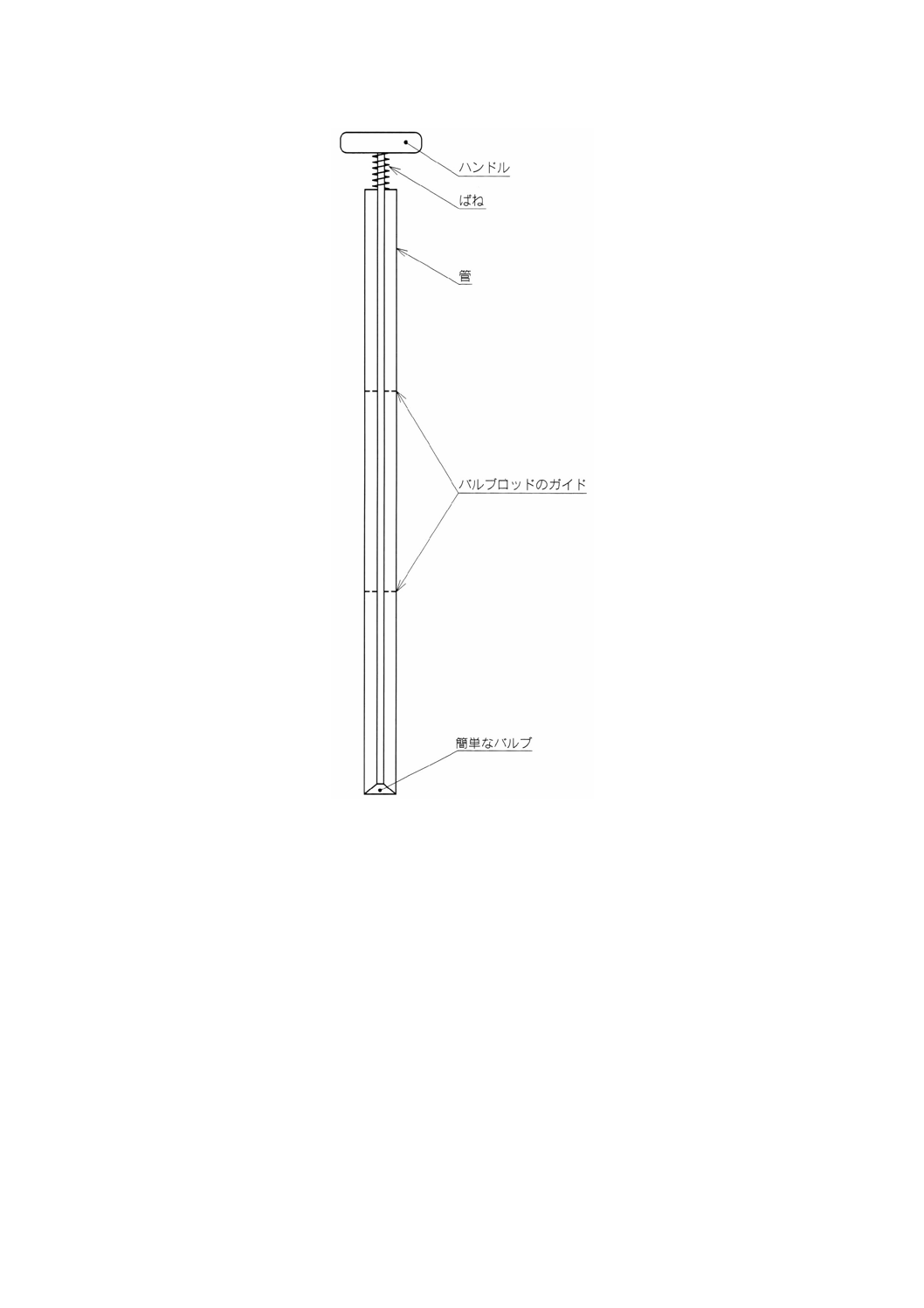

サンプリング管2 ステンレス鋼製で,内径約25 mm,長さ1 m以上,底が手元操作で開閉でき

るもの。図1に示すような形状が適切である。

3

K 6387-1:2005 (ISO 123:2001)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

タンク車又はタンク中のラテックスのサンプリング装置 ラテックスの液深が3 m以上の場合に

は,5.2.2.1による。液深が3 m未満の場合には,次のいずれかによる。

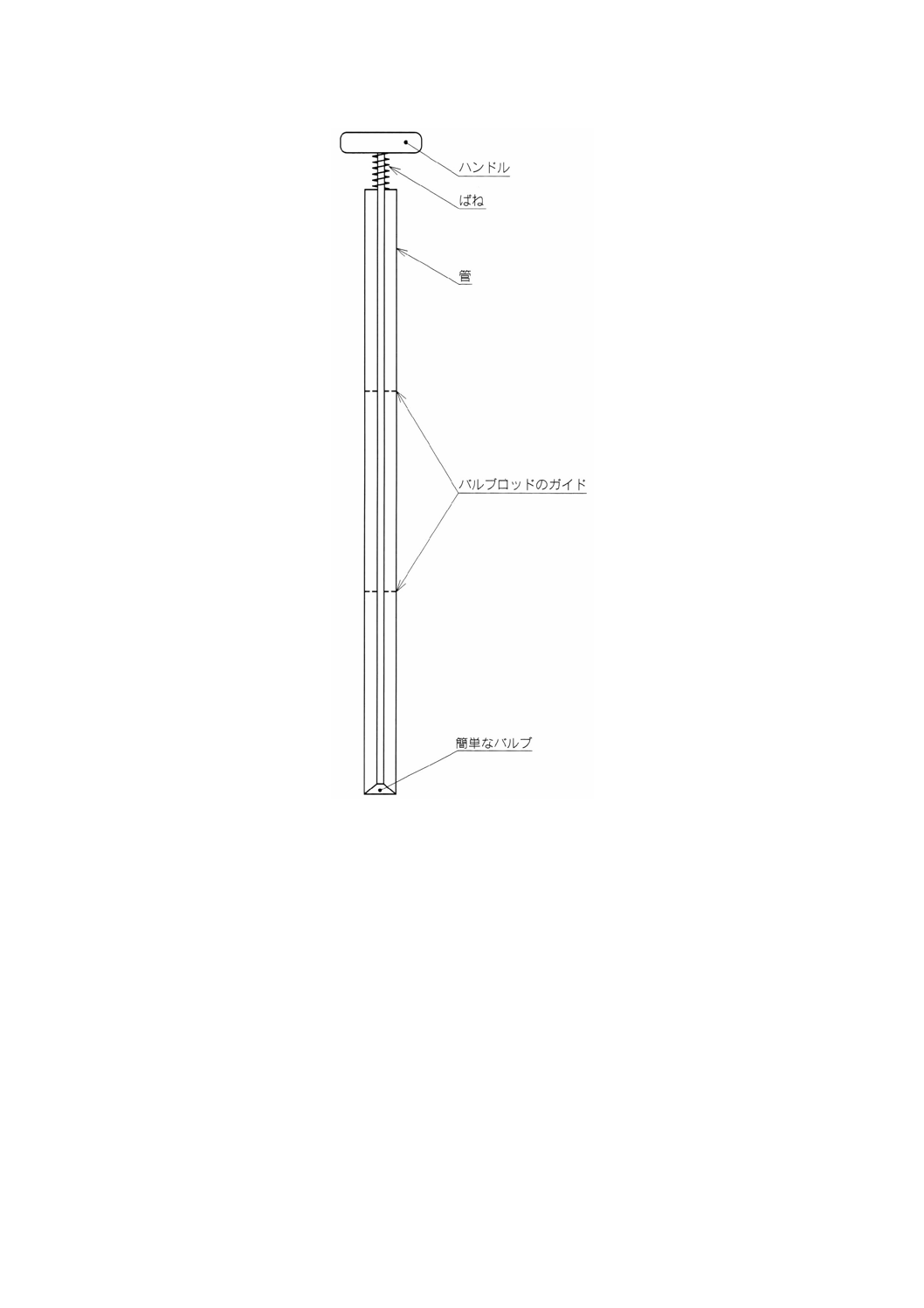

5.2.2.1

円筒状のステンレス鋼製容器 体積が約1 dm3で,手元操作でふた又は栓が外せる構造のもの。

このような容器は必要とする深さに届くように,強固に固定されているものが望ましい。図2で示す装置

が適している。ISO 15528の5.1(Sampling devices)には,サンプリングに適する他の装置が示されている。

5.2.2.2

サンプリング管 ステンレス鋼で,内径25 mm,5.2.1.2と同様なもの。長さ3 m,底が手元操作

で開閉できるもの。

5.3

ビーカー 容積2 dm3で,サンプリング管又はサンプリング容器からラテックスを受け入れるための

もの。ビーカーは,耐衝撃性があり,その内面は平滑で,ラテックスに対し化学的に不活性なもの。

5.4

サンプル瓶 容積1 dm3でねじぶた付きのもの。瓶は,平滑な内面をもち,ラテックスに化学的に耐

性のある材質でできているものとする。ガラス又はある種のプラスチックが適している。肉薄の,たわみ

やすい,又は曲がりやすいプラスチック製の容器は,使ってはならない。

備考 輸送の目的には,深いねじ山をもつ細口容器が好ましい。

5.5

フィルタ ステンレス鋼製の金網又はラテックスに不活性な合成布でできており,平均目開き180

±10 μmで,ISO 3310-1の5(Metal wire cloth)に適合するもの。

6. サンプリング

6.1

概要 サンプリングのすべての段階で,ラテックス中に空気が混入しないようにする。また,ラテ

ックスの空気の暴露を最小限にとどめる。

6.2

サンプリング頻度

6.2.1

特に合意がない限り,サンプリングは6.2.2及び6.2.3の頻度で実施する。

6.2.2

すべてのロットをサンプリングする。

6.2.3

一つのロットが,幾つかの別個の容器(ドラム缶など)に分けられているときには,サンプルは容

器の総数の10 %以上の数(端数切り上げ)からサンプリングしなければならない(つまり,容器数12か

らは2以上,64からは7以上)。

出荷製品の場合は,サンプリング容器を無作為に選択する。

6.3

予備検査 クリーミング,凝固物,皮膜及び異物の有無を目視によって調べ,記録する。

6.4

ドラム缶からのサンプリング

6.4.1

均質化

6.4.1.1

6.4.1.2の手動の方法,6.4.1.3の機械的方法,6.4.1.4の方法,又は適切であれば6.4.1.5のドラムロ

ーラ法でラテックスを均質化する。

6.4.1.2

ドラム缶が上部開放形の場合,上ふたを開け,内容物を最低5分間かき混ぜる。このとき,ステ

ンレス鋼製孔あきかき混ぜ棒(5.1.1)を用いることが望ましい。

6.4.1.3

モータ駆動かき混ぜ機(5.1.2)を用いて,内容物を10分間かき混ぜる方法でもよい。かき混ぜすぎ

ないようにする。

6.4.1.4

ドラム缶が栓付きで,2 %より空き体積が少なく,手動又は機械での均質化ができない場合には,

ドラム缶を横にして10分間以上よく回転させる。ドラム缶を倒立させ,約15分間静置し,更に10分間回

転操作を繰り返す。

6.4.1.5

1本のドラム缶からサンプリングするときは,そのドラム缶をモータ駆動ドラムローラ(5.1.3)上

に置き,回転速度約1 rad/sで24時間回転させる。

4

K 6387-1:2005 (ISO 123:2001)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

試験室サンプルのサンプリング(3.3)

6.4.2.1

概要 ラテックスを均質化(6.4.1)した後,直ちに6.4.2.2又は6.4.2.3の方法によって,清浄で乾燥

したサンプリング管(5.2.1)を用いてサンプリングする。大きな凝固物又は皮膜が,サンプルに混入しない

ように注意する。

6.4.2.2

1本のドラム缶からのサンプリング 両端の開いたサンプリング管(5.2.1)を,ゆっくりとドラム

缶の底に着くまで差し込む。次に,管の上端を栓で閉じ,管を引き上げ,管内容物を,清浄で乾燥してい

るサンプル瓶(5.4)に入れる。サンプル瓶の空体積(熱膨張を見込んで)が2〜5 %となるまでこの操作を繰り

返し,瓶のふたを固く締める。

参考 サンプル瓶は,ほとんど満杯になるようにサンプルを満たし,気密にすることが重要である。

6.4.2.3

数本のドラム缶からのサンプリング 例えば,10 %サンプリング(6.2.3)のように,複数本のドラ

ム缶から同じロットのラテックスをサンプリングし,そのサンプルを混ぜ合わせることに合意ができてい

る場合には,各ドラム缶からサンプリングするラテックスの量は,ドラム缶の数に応じて減らしてもよい。

この場合,個々のサンプルをビーカー(5.3)の中で一緒にして,素早くかき混ぜて均一にしてから,試験室

サンプルとしてサンプル瓶に入れる(例えば,調停などの場合には,多量のサンプルが必要となることが

ある。)。

6.5

タンク車又はタンクからのサンプリング

6.5.1

概要 ラテックスが均質であることを確認するため,初めに,試料を異なる深さから採取する。

備考 固定タンクについては,均質性を確保するのにふさわしい条件が確立されている場合には,サ

ンプリングごとに均質性を確認する必要はない。

6.5.2

サンプリング操作

6.5.2.1

サンプリング容器(5.2.2.1)又はサンプリング管(5.2.2.2)のうち,いずれか適切なものを使用する。

6.5.2.2

サンプリング容器(5.2.2.1)は,ふたをしたままラテックス中に下げ,必要な深さまで沈めてから

ふたを開ける。容器がラテックスで満たされるまで数秒間放置し,ふたを閉じる。容器を引き上げ,その

内容物をビーカー(5.3)に移す。このラテックスを2〜5 %の空体積となるまでサンプル瓶(5.4)に入れ,瓶

のふたを固く締める。

6.5.2.3

サンプリング管(5.2.2.2)は,底を閉じたままラテックスの必要な深さまで入れ,次いで,管の底

を開ける。管の中がラテックスで満たされたら底を閉じ,管を引き上げる。サンプリング管の内容物をビ

ーカー(5.3)に移し,ビーカーから2〜5 %の空体積となるまでサンプル瓶(5.4)に入れ,瓶のふたを固く締

める。

6.5.3

均質性のテスト ラテックスの液面から約100 mm,及び底から約100 mmのところからサンプリ

ングする。試験室サンプルをフィルタ(5.5)に通してろ過し,JIS K 6387-2の6.(手順),7.(結果の表し方)

の方法を用いて,全固形分を測定する。各サンプルの全固形分を測定し,測定値の差が質量分率0.5 %以

内でない場合には,効果的な機械的かき混ぜ機を用いるか,又はラテックスをポンプで循環させて,上部

及び底部から採取した試料がこの許容値以内に入るまで,ロット全体を再び均質化する。

6.5.4

試験室試料のサンプリング 6.5.3で規定する均質性が得られた後,ほぼ同量の三つのサンプルを

サンプリングする。最初はラテックスの液面と中央部の間のほぼ中間部分から,2番目はラテックスの中

央部分から,3番目はラテックスの中央部と底の間のほぼ中間部分からサンプリングする。この三つのサ

ンプルをビーカー(5.3)の中で一緒にし,かき混ぜ,でき上がった試験室サンプルをサンプル瓶(5.4)に移す。

備考 サンプリング管(5.2.2.2)を用いる場合,底を開けた管をラテックスの底まで入れ,次いで管の底

を閉じ,ラテックスから管を引き上げることによって,1回の操作でサンプリングすることが

5

K 6387-1:2005 (ISO 123:2001)

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できる。

6.5.5

凝固分 凝固分(ISO 706)の測定には,試験室サンプルを用いる(3.3)。

6.6

試験サンプルの調製 試験室サンプルをよくかき混ぜ,清浄で乾いたフィルタ(5.5)でビーカー(5.3)

にろ過する。ろ過したラテックスを別のサンプル瓶(5.4)に,2〜5 %の空体積を残すように移し,瓶のふた

を固く締める。

7. 試験室サンプル及び試験サンプルの表示 サンプルには,次の事項を記載したラベルを明示する。

a) 物質についての記述

b) 製品の量及び荷姿(タンク車,タンク,船,たる及びドラム缶)

c) 名称及び参照ナンバー

d) 製造業者名又は輸入業者名

e) サンプリング実施場所

f)

サンプリング実施日

g) サンプリング実施者名

8. サンプリング報告書 サンプリング報告書には,次の事項を含む。

a) この規格の番号

b) サンプリングした物質を特定するために必要なすべての詳細情報

c) サンプリング実施回数

d) 開封直後の容器内に,クリーミング,目に見える大きさの凝固物,皮膜,異物などがあった場合には,

その記録

e) サンプリング中に認められた異常現象

f)

タンク車又はタンクの中が初めに均質であったかどうか,また,均質にするための操作を行ったかど

うかの記録

g) この規格に含まれない操作及び任意に行ったとみなされる操作

6

K 6387-1:2005 (ISO 123:2001)

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 ドラム缶,タンク車及び小さいタンク用のサンプリング管(寸法は規定していない。)

7

K 6387-1:2005 (ISO 123:2001)

(7)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 ラテックスサンプリング装置の例

適切な大きさの容器

ふた

サンプル採取に適切な長さ

ロッド

ハンドル

8

K 6387-1:2005 (ISO 123:2001)

(8)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

直径約150 mmの穴あき円盤にドラ

ムをかくはんできる棒を取り付けた

約150

約10

参考図 1 孔かき混ぜ棒の例

直径約150 mmの孔あき円盤にドラムを

かくはんできる棒を取り付けたもの。