K 6375 : 1999 (ISO 3949 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 6375 : 1994は改正され,この規格に置き換えられる。

今回の改正では,対応する国際規格に整合させるために,ISO 3949 : 1991を基礎として用いた。

JIS K 6375には,次に示す附属書Aがある。

附属書A(規定) 漏れ電流の試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6375 : 1999

(ISO 3949 : 1991)

液圧用繊維補強樹脂ホース

Plastics hoses and hose assemblies−Thermoplastics,

textile-reinforced, hydraulic type−Specification

序文 この規格は,1991年2版として発行されたISO 3949, Plastics hoses and hose assemblies−

Thermoplastics, textile-reinforced, hydraulic type−Specificationを翻訳し,技術的内容及び規格票の様式を変更

することなく作成した日本工業規格である。

なお,この規格で,点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,最高使用圧力6.9MPa〜34.5MPaで使用される2種類のタイプの繊維補強樹脂

ホース(以下,ホースという。)について規定する。ホースは,−40℃〜+100℃の温度範囲内で,鉱物性

作動油,水及び合成系作動油の使用に適したものとする。

参考 合成系作動油とは,通常,エステル,ハロゲン化炭化水素などの合成化合物で作られる難燃性

作動油(液)をいう。

なお,この規格は,ホース及びホースアセンブリの性能に限定して規定し,継手金具に関する要求事項

は含まない。

備考1. 使用温度が93℃を超える場合,ホースの寿命は著しく低下することがある。

参考 “Plastic hose” の和訳は,“プラスチックホース”が適当と思われるが,我が国の慣習により“樹

脂ホース”とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6258 加硫ゴムの浸せき試験方法

備考 ISO 1817 : 1985, Rubber, vulcanized−Determination of the effect of liquidsからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 6330-1 ゴム及び樹脂ホース試験方法−第1部:寸法測定

備考 ISO 4671 : 1984, Rubber and plastics hose and hose assemblies−Methods of measurement of

dimensionsからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

備考 ISO 1402 : 1994, Rubber and plastics hoses and hose assemblies−Hydrostatic testingからの引用事

項は,この規格の該当事項と同等である。

2

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6330-4 ゴム及び樹脂ホース試験方法−第4部:低温試験

備考 ISO 4672 : 1988, Rubber and plastics hoses−Sub-ambient temperature flexibility testsからの引用

事項は,この規格の該当事項と同等である。

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

備考 ISO 7326 : 1991, Rubber and plastics hoses−Assessment of ozone resistance under static conditions

からの引用事項は,この規格の該当事項と同等である。

JIS K 6330-8 ゴム及び樹脂ホース試験方法−第8部:衝撃圧力試験

備考 ISO 6803 : 1994, Rubber or plastics hoses and hose assemblies−Hydraulic pressure impulse test

without flexingが,この規格と一致している。

ISO 1307 : 1992 Rubber and plastics hoses−Bore diameters and tolerances on length

ISO 7751 : 1991 Rubber and plastics hoses and hose assemblies−Ratios of proof and burst

pressure to design working pressure

3. 種類 ホースは,表3に示す最高使用圧力で規定された,タイプ1及びタイプ2の2種類とする。

4. 材料及び構成

4.1

ホースは,作動油(液)に耐え適切な合成繊維で補強された継ぎ目なしの内面樹脂層,及び作動油

(液)に耐え耐候性のある外面樹脂層によって構成されている。

4.2

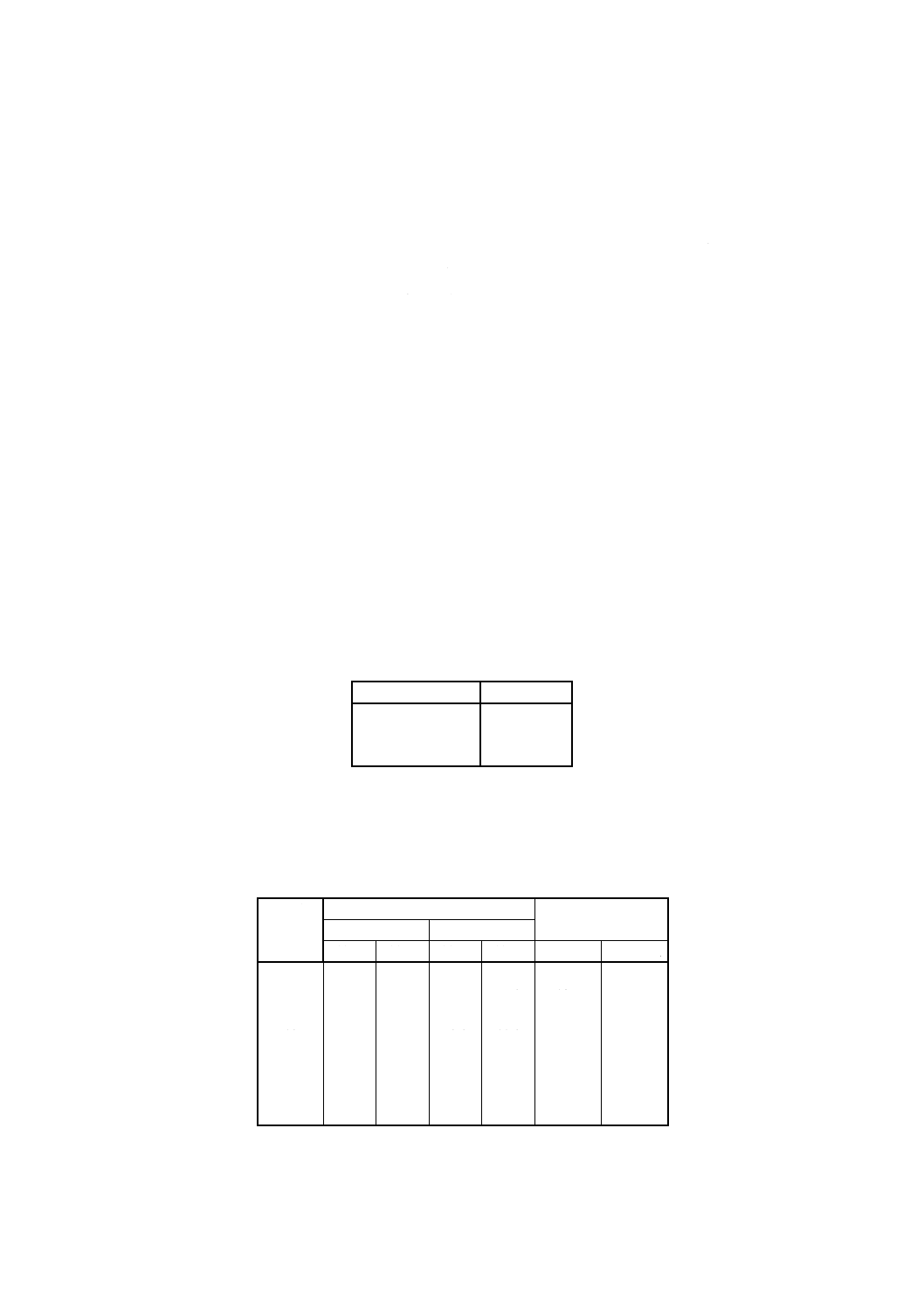

ホースの偏肉は,JIS K 6330-1に規定する方法で測定し,表1の規定に適合しなければならない。

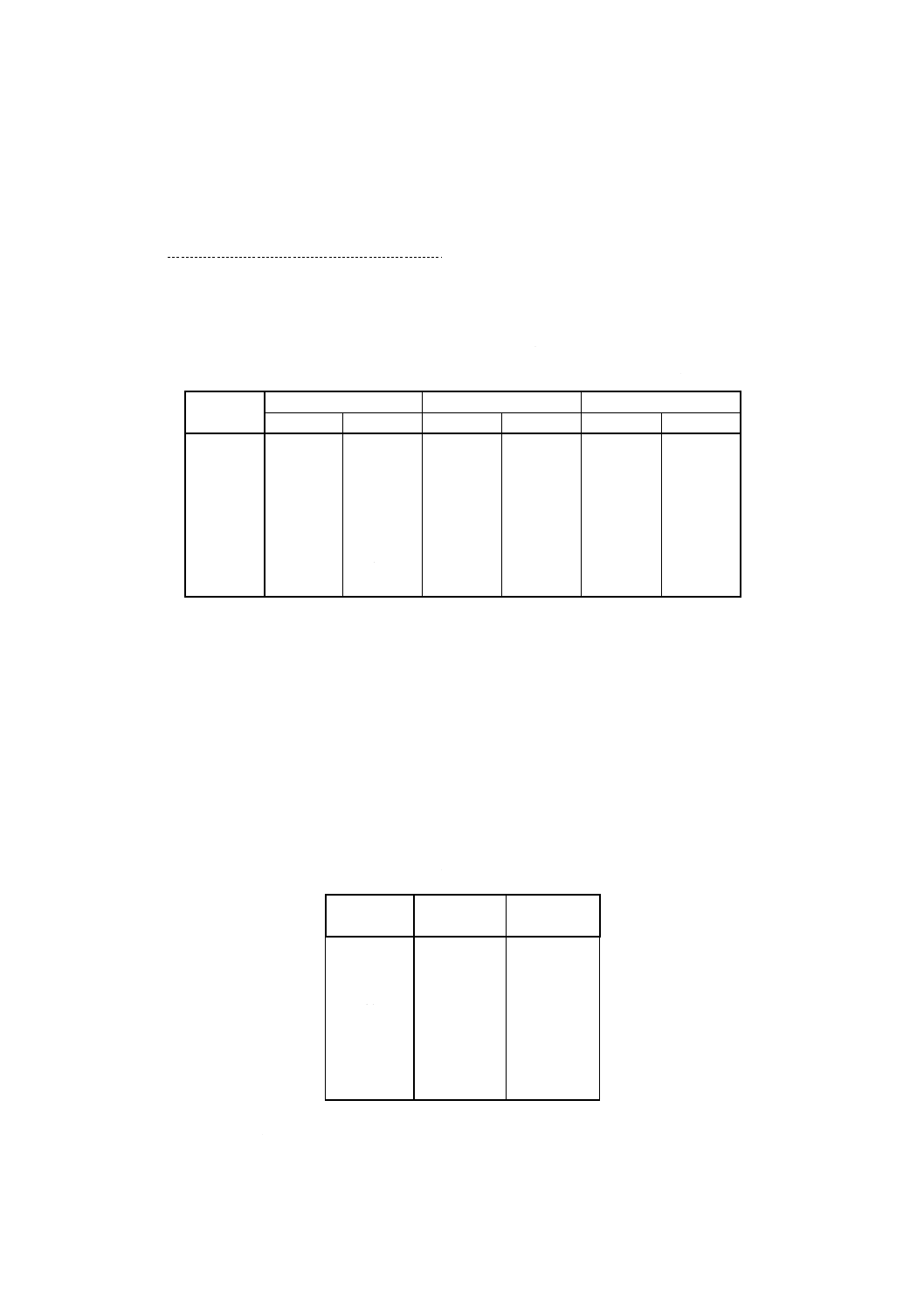

表1 偏肉

単位mm

呼び径

偏肉

6.3以下

0.8以下

6.3を超え19以下

1.0以下

19を超える

1.3以下

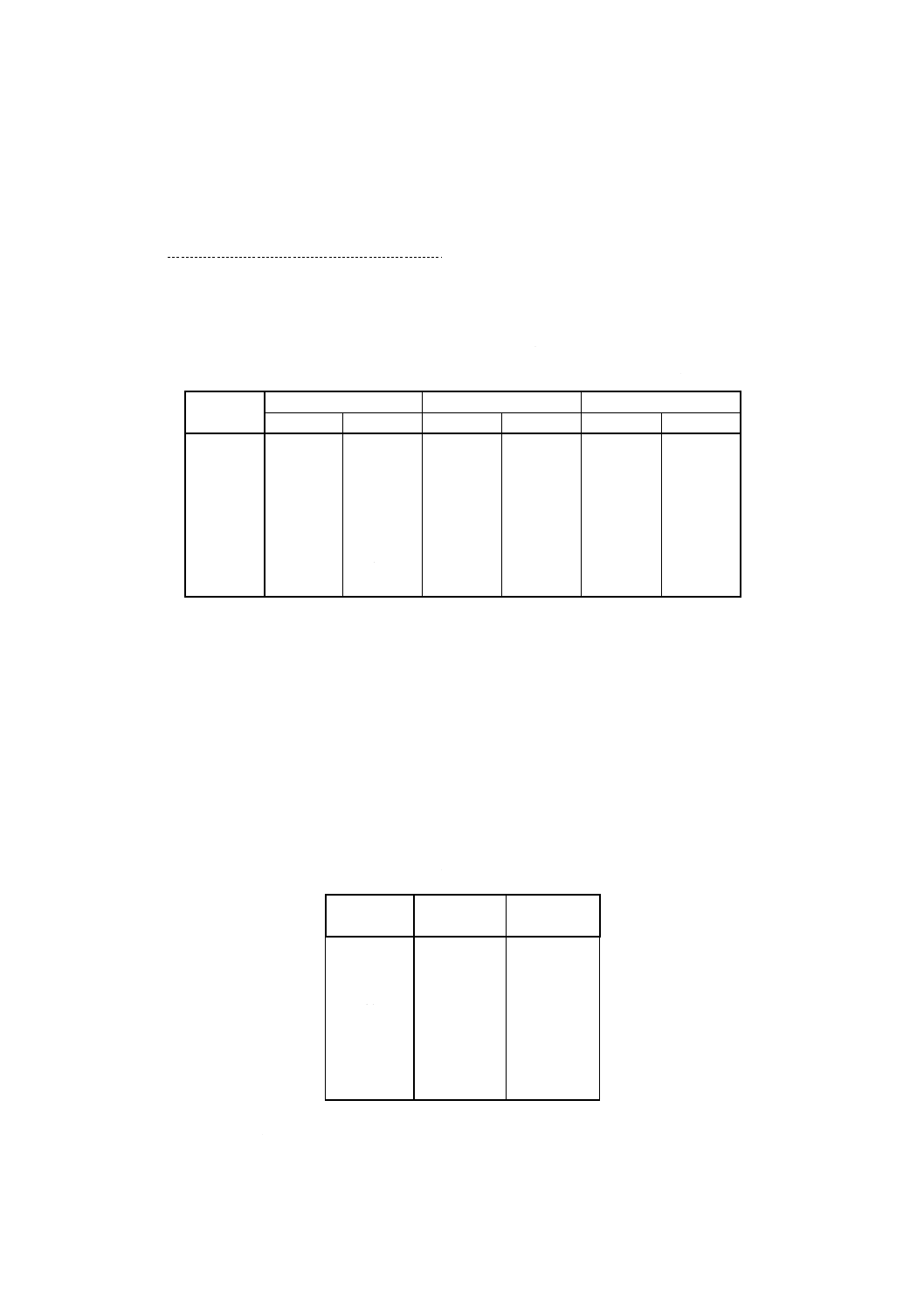

5. 寸法 ホースの寸法は,JIS K 6330-1に規定する方法で測定し,表2の規定に適合しなければならな

い。

表2 呼び径,ホース内径及び最大外径

単位mm

呼び径

ホース内径

最大外径

タイプ1

タイプ2

最小

最大

最小

最大

タイプ1 タイプ2

5

4.6

5.4

4.6

5.4

11.4

14.6

6.3

6.2

7.0

6.2

7.0

13.7

16.8

8

7.7

8.5

−

−

15.6

−

10

9.3

10.3

9.3

10.3

18.4

20.3

12.5

12.3

13.5

12.3

13.5

22.5

24.6

16

15.5

16.7

15.5

16.7

25.8

29.8

19

18.6

19.8

18.6

19.8

28.6

33.0

25

25.0

26.4

25.0

26.4

36.7

38.6

備考2. ISO 1307に規定されている呼び径及び許容差は,この規格には適用しない。表2の寸法は,世界で広く使用さ

れている継手金具との適合性を確保するためのものである。

3

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 耐圧性

6.1

ホースの最高使用圧力,耐圧試験圧力及び最小破裂試験圧力は,表3の規定に適合しなければなら

ない。耐圧試験圧力及び最小破裂試験圧力の最高使用圧力に対する比率は,ISO 7751の種類2に適合しな

ければならない。

参考 ISO 7751の種類2の内容を次に示す。

耐圧試験圧力は,最高使用圧力の2倍。最小破裂試験圧力は,最高使用圧力の4倍。

6.2

ホースは,JIS K 6330-2に規定する方法で表3に示す耐圧試験圧力を1分間加えたとき,損傷なく,

これに耐えなければならない。

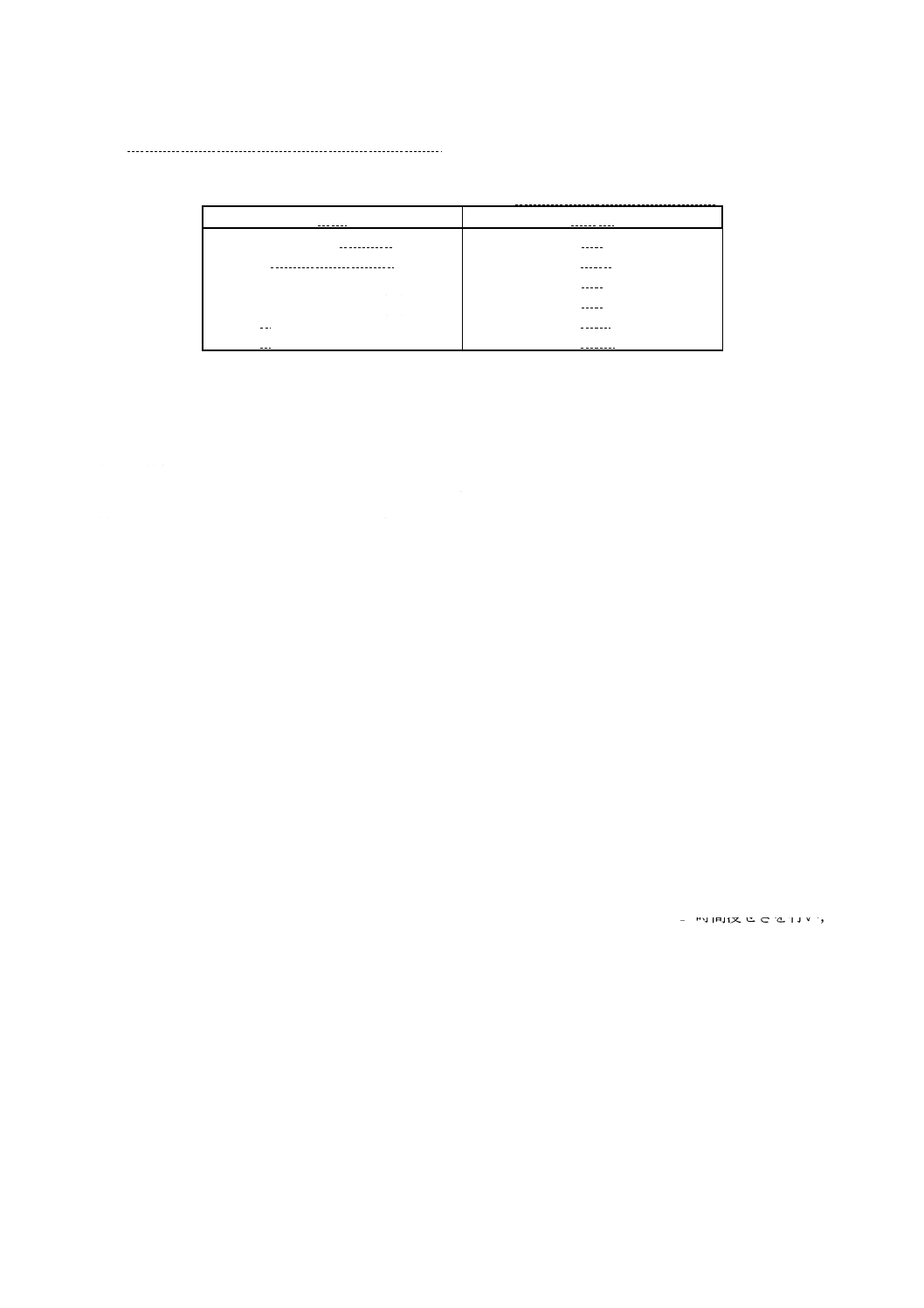

表3 最高使用圧力,耐圧試験圧力及び最小破裂試験圧力

単位MPa

呼び径

mm

最高使用圧力

耐圧試験圧力

最小破裂試験圧力

タイプ1

タイプ2

タイプ1

タイプ2

タイプ1

タイプ2

5

20.5

34.5

41.0

69.0

82.0

138.0

6.3

19.0

34.5

38.0

69.0

76.0

138.0

8

17.0

−

34.0

−

68.0

−

10

15.5

27.5

31.0

55.0

62.0

110.0

12.5

13.5

24.0

27.0

48.0

54.0

96.0

16

10.0

19.0

20.0

38.0

40.0

76.0

19

8.6

15.5

17.2

31.0

34.4

62.0

25

6.9

13.8

13.8

27.5

27.6

55.0

7. 最小曲げ半径及び最高使用圧力時における長さ変化率

7.1

ホースは,表4に示す最小曲げ半径に曲げて取り付けた状態で,最高使用圧力での使用が可能でな

ければならない。

なお,ホースの曲げ半径は,曲げの内側で測定する。最高使用圧力で使用する場合,表4に示す数値よ

り小さい曲げ半径で使用してはならない。

備考3. ホースを規定の最小曲げ半径よりも小さい曲げ半径で使用した場合には,ホースの性能は低

下する。

7.2

最高使用圧力時におけるホースの長さ変化率は,JIS K 6330-2に規定する方法で測定を行い,表4

に示す+3%から−3%の範囲でなければならない。

表4 最小曲げ半径及び長さ変化率

呼び径

mm

最小曲げ半径

mm

長さ変化率

%

5

90

±3

6.3

100

±3

8

115

±3

10

125

±3

12.5

180

±3

16

205

±3

19

240

±3

25

300

±3

8. ホース長さの許容差 ホースは,購入者の指定長さで供給されるが,その長さの許容差は,ISO 1307

の規定に適合しなければならない。

4

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

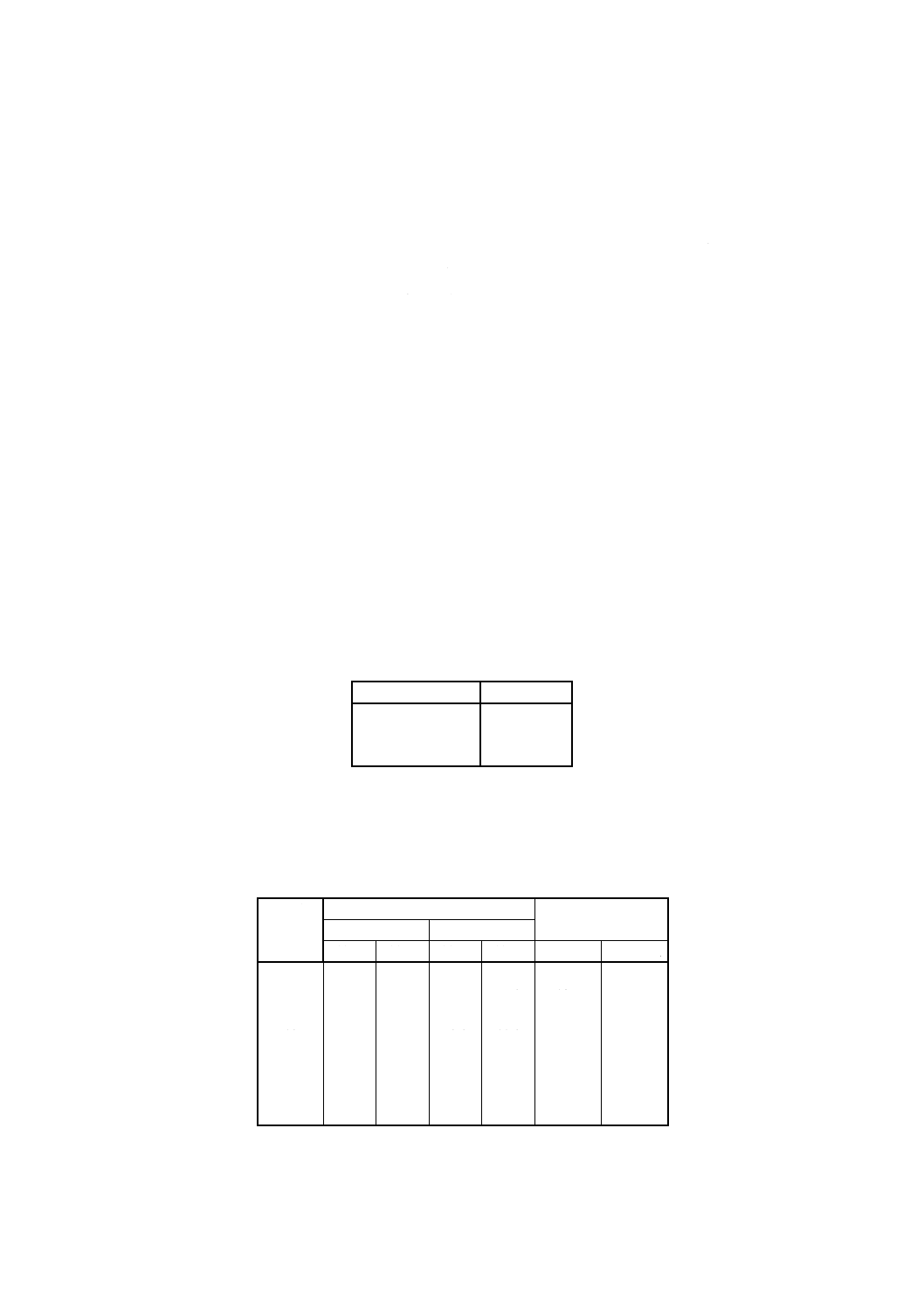

参考 ISO 1307の規定内容を,表5に示す。

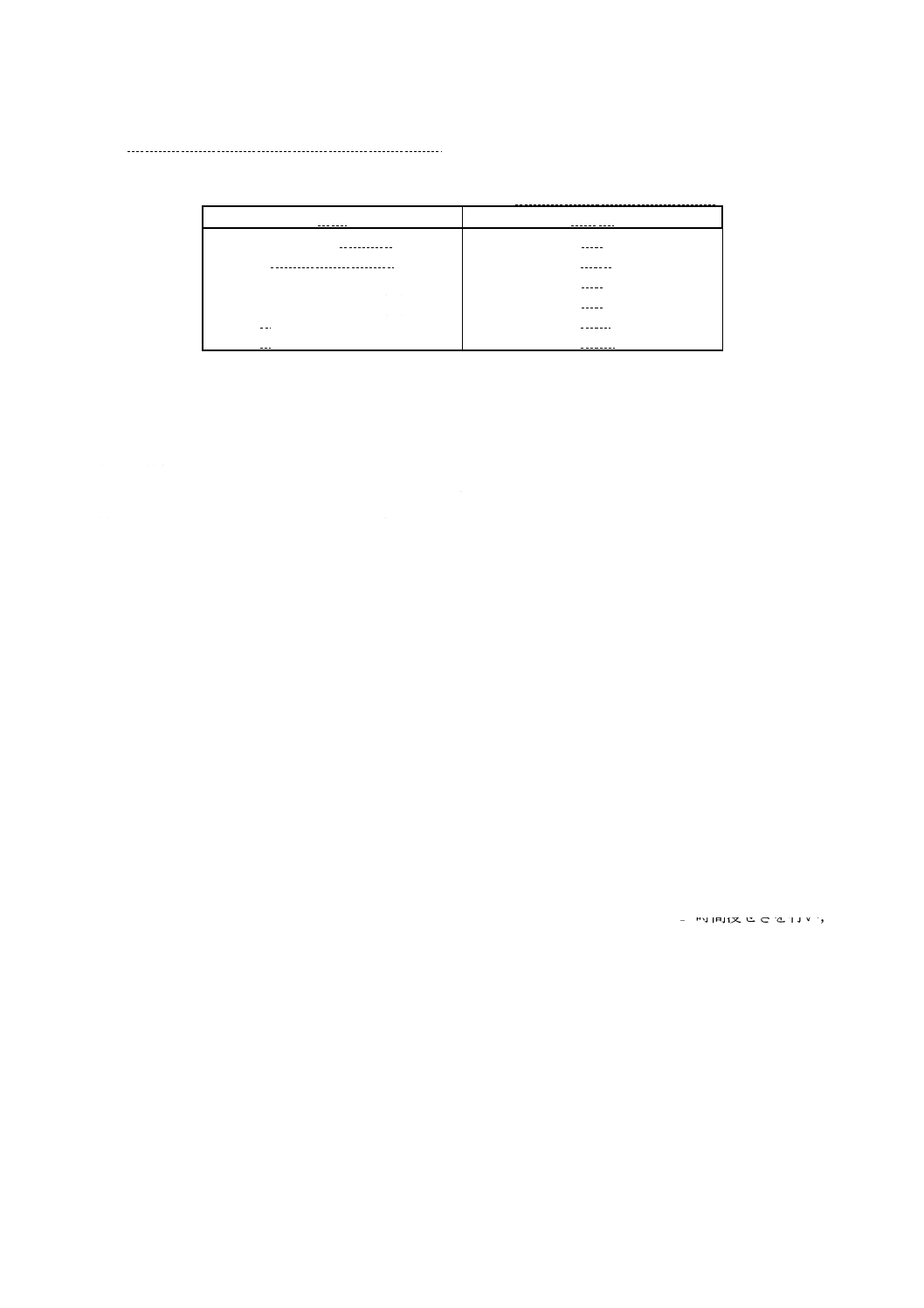

表5 長さの許容差

単位 表示のない数値はmm

長さ

許容差

300以下

±3

300を超え600以下

±4.5

600を超え900以下

±6

900を超え1 200以下

±9

1 200を超え1 800以下

±12

1 800を超える

±1%

9. 衝撃圧力試験

9.1

両端に継手金具を付けた未老化のホース4本を,JIS K 6330-8に規定する方法で試験を行う。

9.2

タイプ1のホースについては,93℃±3℃の試験温度で,最高使用圧力の125%の試験圧力で試験を

行い,最低150 000回の衝撃圧力に耐えなければならない。

タイプ2のホースについては,93℃±3℃の試験温度で,最高使用圧力の133%の試験圧力で試験を行い,

最低200 000回の衝撃圧力に耐えなければならない。

継手金具からの漏れ,継手金具の離脱,又は継手金具近くでのホースの破裂は,アセンブリの問題と判

断する。このような場合,ホース本体は,別の継手金具を付ければ規定要求事項を満たす可能性がある。

規定回数未達の場合,故障モード及びその位置を記録しておかなければならない。

参考 通常,衝撃圧力試験温度は,100℃±3℃で行われていることが多い。

10. 漏れ試験 継手金具装着後30日未満の未老化のホース2本に,規定の最小破裂試験圧力の70%の圧

力を加え,5分間から5.5分間保持した後,圧力をゼロに戻す。その後,さらに最小破裂試験圧力の70%

の圧力を加え,5分間保持する。このとき,漏れ又はその他の欠点があってはならない。この試験は破壊

試験とみなし,このホースは廃棄しなければならない。

11. 低温曲げ試験 温度−40℃±2℃で,JIS K 6330-4のB法に規定する方法で試験を行い,内面樹脂層及

び外面樹脂層にき裂が生じてはならない。また,室温に戻してから6.2に示す耐圧試験で,漏れ又はき裂

があってはならない。

12. 耐油試験 JIS K 6258に規定する方法で,温度100℃±1℃のNo.3試験油に72

2

0

−時間浸せきを行い,

内面樹脂層及び外面樹脂層の体積変化率は,−15%から+35%の範囲でなければならない。

13. 静的オゾン劣化試験 外面樹脂層は,JIS K 6330-7に規定するA法で試験し,2倍の拡大鏡で観察し

たとき,き裂や劣化があってはならない。

14. 漏れ電流試験 外面樹脂層にプリッキング加工が施されていないホースの漏れ電流は,附属書Aに規

定する方法で試験を行い,50μA以下でなくてはならない。

15. 表示 この規格に適合するホースは,次に示す内容を表示しなければならない。

5

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 適用規格番号(すなわち,JIS K 6375)

b) ホースの種類

c) 呼び径

d) 製造業者名又は商標

e) 製造時期 製造年は,西暦末尾の2けたを用い,四半期は1〜4の数字を用いて表示する。

例 JIS K 6375/type 2/16/xxxx/4.97

購入者と製造業者間で合意した上記以外の事項がある場合は,必要に応じて表示してもよい。

6

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 漏れ電流の試験方法

警告 この試験中,試料には高電圧がかかるため,十分注意して行う。

1. 試料は150mm±10mmの自由長さとし,内部に流体を含まず,水分混入防止のため端部にキャップを

施し,相対湿度85%以上,温度23℃±3℃の雰囲気に168時間状態調節する。

2. 前項1.の状態調節を行った後,ホースの表面の水分を取り除き,キャップを外してホースの一端を交

流電源[50Hz〜60Hz(正弦波)]の非接地側電極に絶縁電線を用いて接続する。

次に,試料が外的物質から600mm以上離れた状態になるように,絶縁電線の適切な箇所を乾いたひも

などによってつるす。

さらに,試料の他端を1kΩ〜1MΩの既知の抵抗器を通して接地する。

このとき,抵抗器はできるだけ試料の端部に近づける。

3. 交流電圧計を,完全なシールドケーブルを用いて抵抗器両端に接続した後,試料に37.5kVの電圧(実

効値)を5分間加え,そのときの交流電圧計の指示値から漏れ電流を次の式によって算出する。

I=RE

ここに,

I: 漏れ電流 (μA)

E: 電圧計の指示値 (mV)

R: 既知抵抗 (kΩ)

7

K 6375 : 1999 (ISO 3949 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液圧用補強ホース&アセンブリ原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

(委員)

西 出 徹 雄

通商産業省基礎産業局化学課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

神 代 哲

社団法人日本化学工業協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

宗 野 久 人

株式会社小松製作所

岡 安 英 雄

社団法人日本工作機械工業会

堀 切 俊 彦

社団法人日本油空圧工業会

片 桐 悟

株式会社豊田自動織機製作所

高 橋 武 臣

社団法人日本産業機械工業会

有 光 幸 郎

社団法人日本農業機械工業会

坂 根 一 晴

株式会社十川ゴム

兼 子 孝 泰

株式会社明治ゴム化成

青 柳 奈須雄

横浜ゴム株式会社

服 部 和 洋

東海ゴム工業株式会社

坂 本 和 博

株式会社ブリヂストン

池 田 靖 彦

東洋ゴム工業株式会社

高 村 捷 司

横浜ハイデックス株式会社

前 田 学

株式会社ニチリン

高 橋 徹

ブリヂストンフローテック株式会社

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会

解説文責 服部 和洋 東海ゴム工業株式会社