K 6369:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 2

5 種類······························································································································· 3

6 構造······························································································································· 4

6.1 ベルトの断面構造 ·········································································································· 4

6.2 スチールコードの継ぎ ···································································································· 4

6.3 ベルトの構成 ················································································································ 4

7 寸法及び寸法許容差 ·········································································································· 7

7.1 ベルトの幅及びその許容差······························································································· 7

7.2 ベルトの長さの許容差 ···································································································· 7

7.3 ベルトの厚さ並びにその許容差及びばらつき ······································································· 8

7.4 カバーゴムの厚さ及びその許容差······················································································ 8

7.5 耳ゴムの幅及びその許容差······························································································· 8

7.6 スチールコードのピッチ及びその許容差 ············································································· 8

7.7 スチールコードの厚さ方向の偏心の許容差 ·········································································· 8

8 性能······························································································································· 9

8.1 カバーゴムの特性 ·········································································································· 9

8.2 スチールコードの引張強さ······························································································· 9

8.3 スチールコードの引抜強さ······························································································· 9

8.4 はく離強さ ··················································································································· 9

8.5 トラフ指数 ··················································································································· 9

9 寸法の測定及び試験方法 ··································································································· 10

9.1 試料の採取 ·················································································································· 10

9.2 測定器具 ····················································································································· 10

9.3 ベルトの幅の測定 ········································································································· 10

9.4 ベルトの長さの測定 ······································································································ 11

9.5 ベルト断面の各部寸法の測定··························································································· 11

9.6 カバーゴムの引張試験 ··································································································· 13

9.7 カバーゴムの老化試験 ··································································································· 13

9.8 カバーゴムの摩耗試験 ··································································································· 13

9.9 スチールコードの引張試験······························································································ 13

9.10 スチールコードの引抜試験 ···························································································· 14

K 6369:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.11 はく離試験 ················································································································· 16

9.12 トラフ試験 ················································································································· 16

10 ベルトの呼び方 ············································································································· 18

11 注文情報 ······················································································································ 18

12 表示 ···························································································································· 18

12.1 製品の表示 ················································································································· 18

12.2 包装の表示 ················································································································· 18

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 19

K 6369:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ベルト工業会

(JBMA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによっ

て,JIS K 6369 : 2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

K 6369:2007 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6369:2007

スチールコードコンベヤゴムベルト

Steel cord conveyor belts

序文

この規格は,2005年に第1版として発行されたISO 15236-1及び2004年に第1版として発行されたISO

15236-2を基に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の

一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,心体にスチールコードを用いたコンベヤゴムベルト(以下,ベルトという。)で,その表面

温度が−30〜50 ℃の範囲で使用するベルトについて規定する。ただし,耐油,耐酸,耐アルカリ,難燃,

食品運搬,人員輸送などの特殊用途用ベルトは,除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15236-1 : 2005,Steel cord conveyor belts−Part 1 : Design, dimensions and mechanical requirements

for conveyor belts for general use

ISO 15236-2 : 2004,Steel cord conveyor belts−Part 2 : Preferred belt types(全体評価:MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7517 ハイトゲージ

JIS K 6200 ゴム用語

JIS K 6251 : 2004 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37 : 1994,Rubber, vulcanized or thermoplastic−Determination of tensile

stress-strain properties(MOD)

JIS K 6256-1 : 2006 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第1部:布とのはく離強さ

2

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6257 : 2003 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188 : 1998,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS K 6264-2 : 2005 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第2部:試験方法

注記 対応国際規格:ISO 4649 : 2002,Rubber, vulcanized or thermoplastic−Determination of abrasion

resistance using a rotating cylindrical drum device(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

スチールコードの継ぎ (steel cord joints)

ベルト内において,スチールコードを長さ方向に突き合せること又は接合すること。

3.2

トラフ指数 (troughability)

ベルトのキャリアローラに対するなじみ具合を表す指数。

3.3

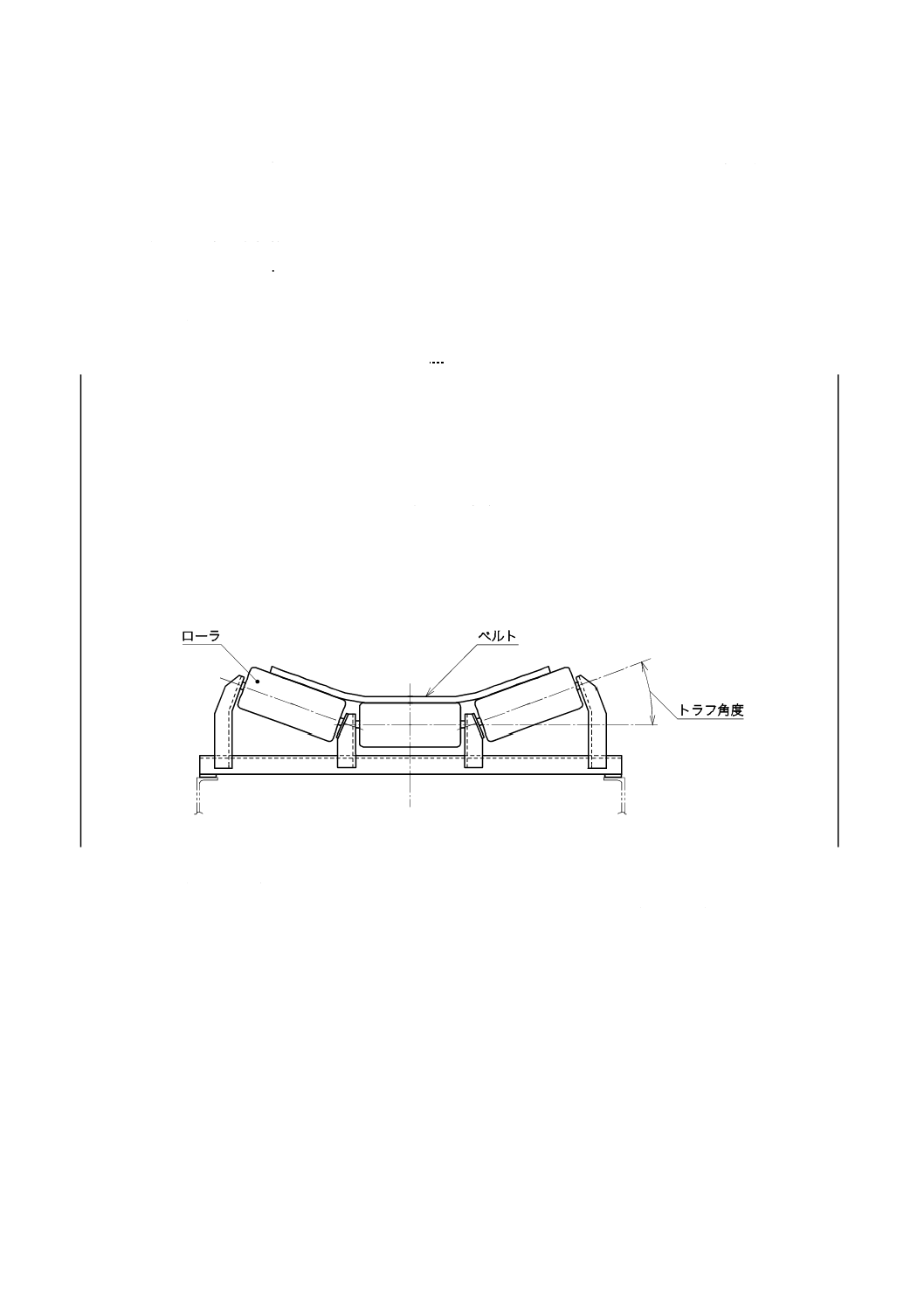

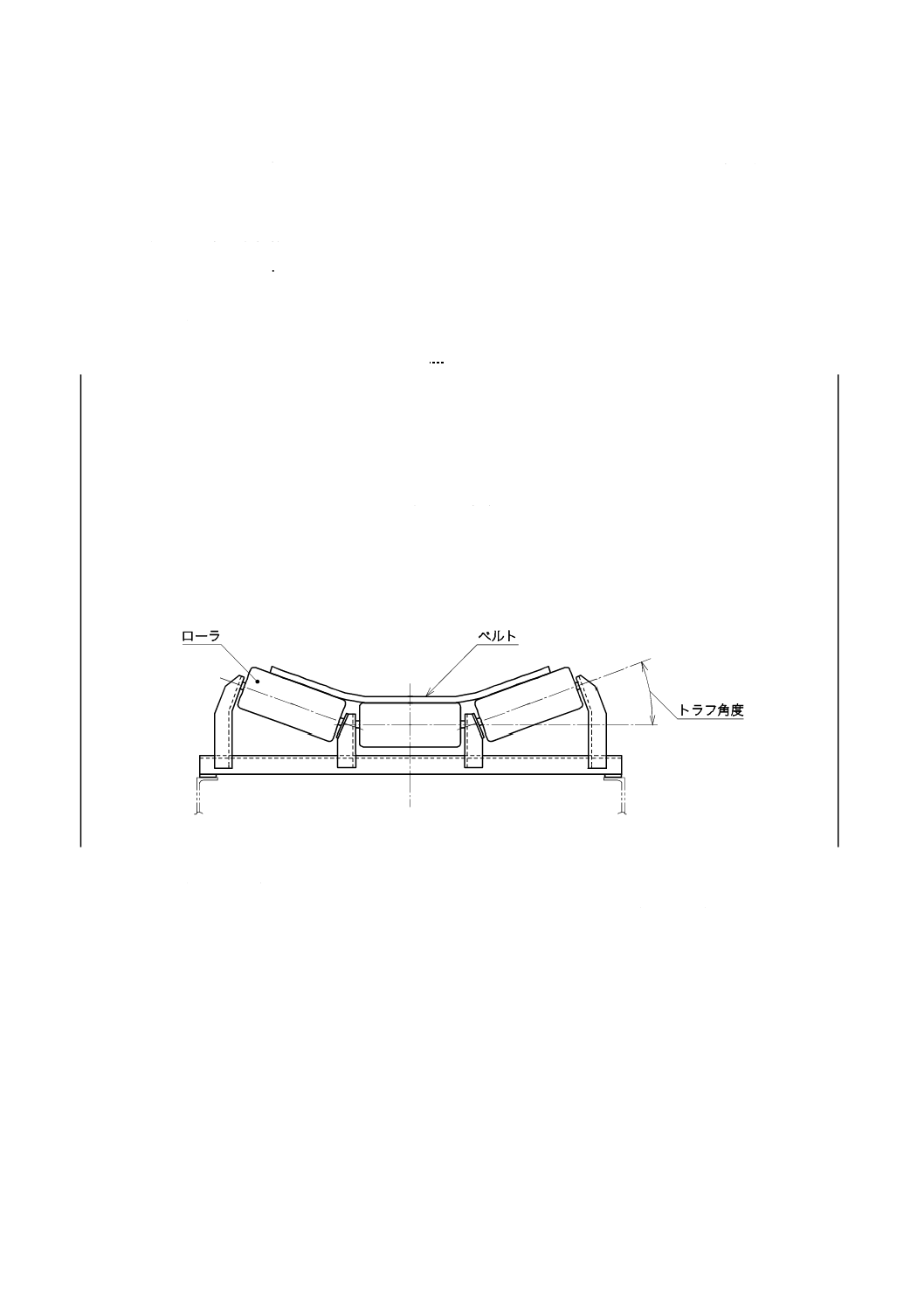

トラフ角度 (troughing angle of side idlers)

両端の傾斜ローラの取付け面に対する傾斜角度(図1参照)。

図1−トラフ角度(3本キャリアローラの例)

3.4

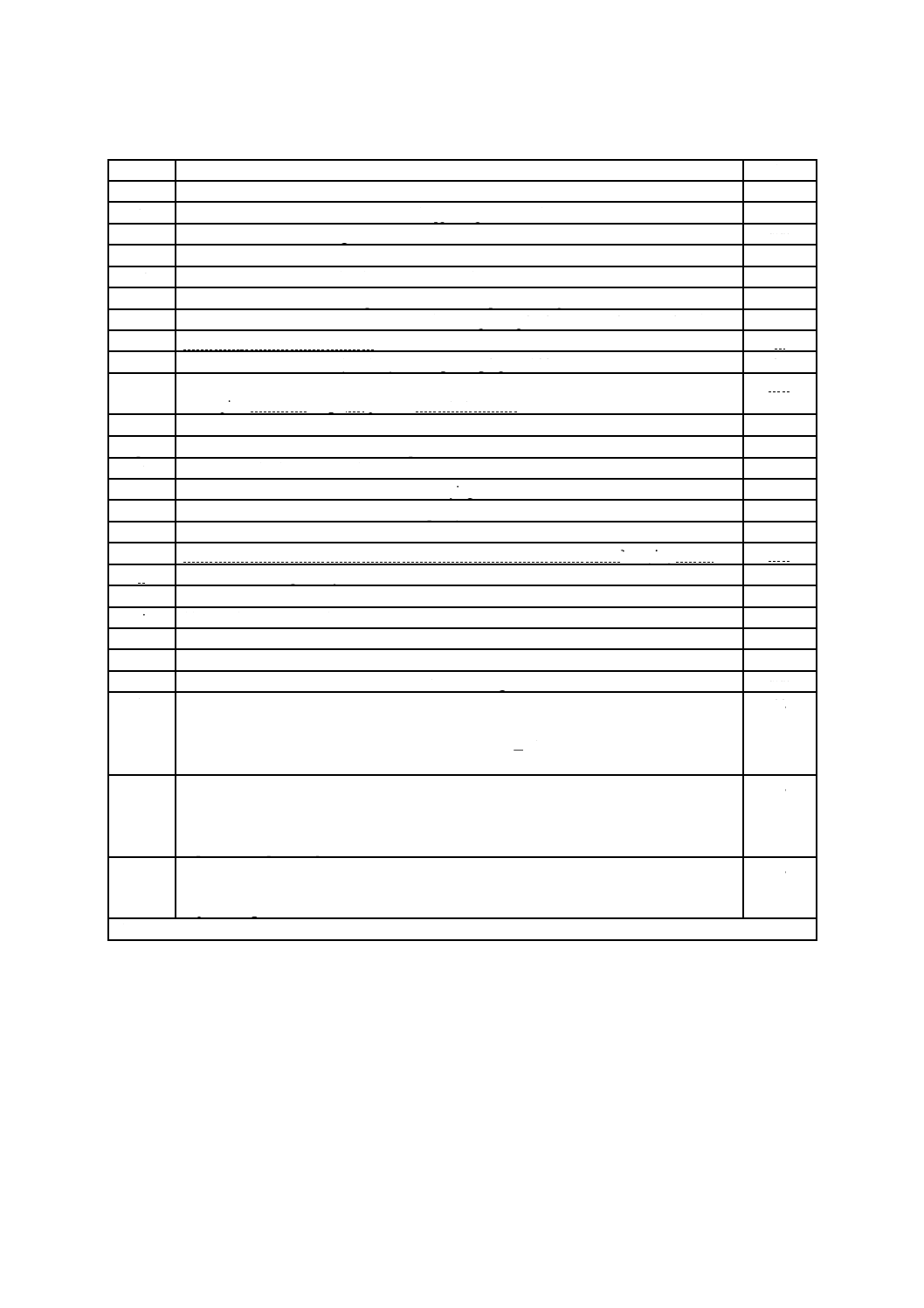

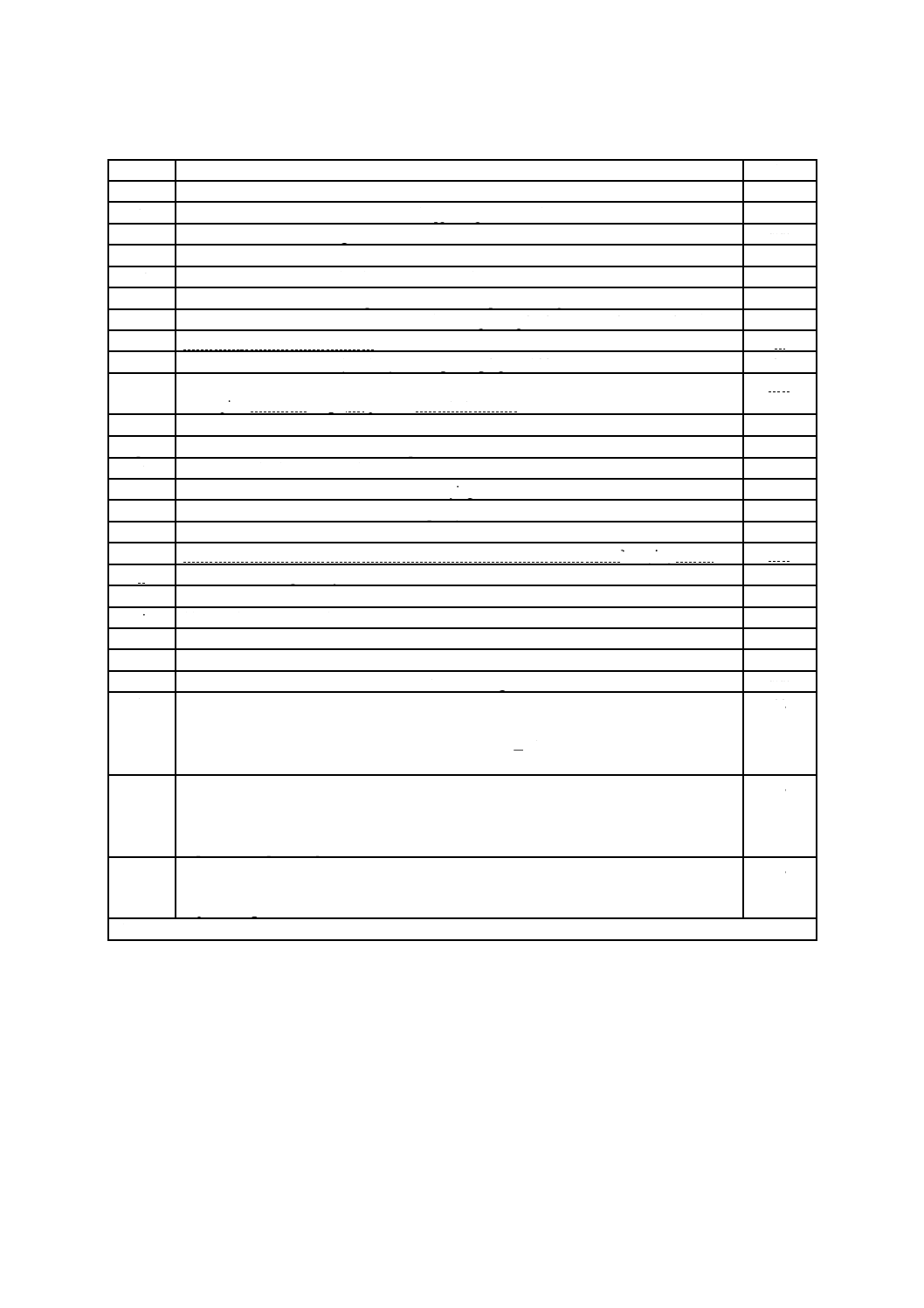

耳ゴムの幅 (edge width)

ベルトの断面において,端のスチールコードの外側から,耳部までの距離(図2参照)。

4

記号及び単位

この規格で用いる記号及び単位は,表1による。

3

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

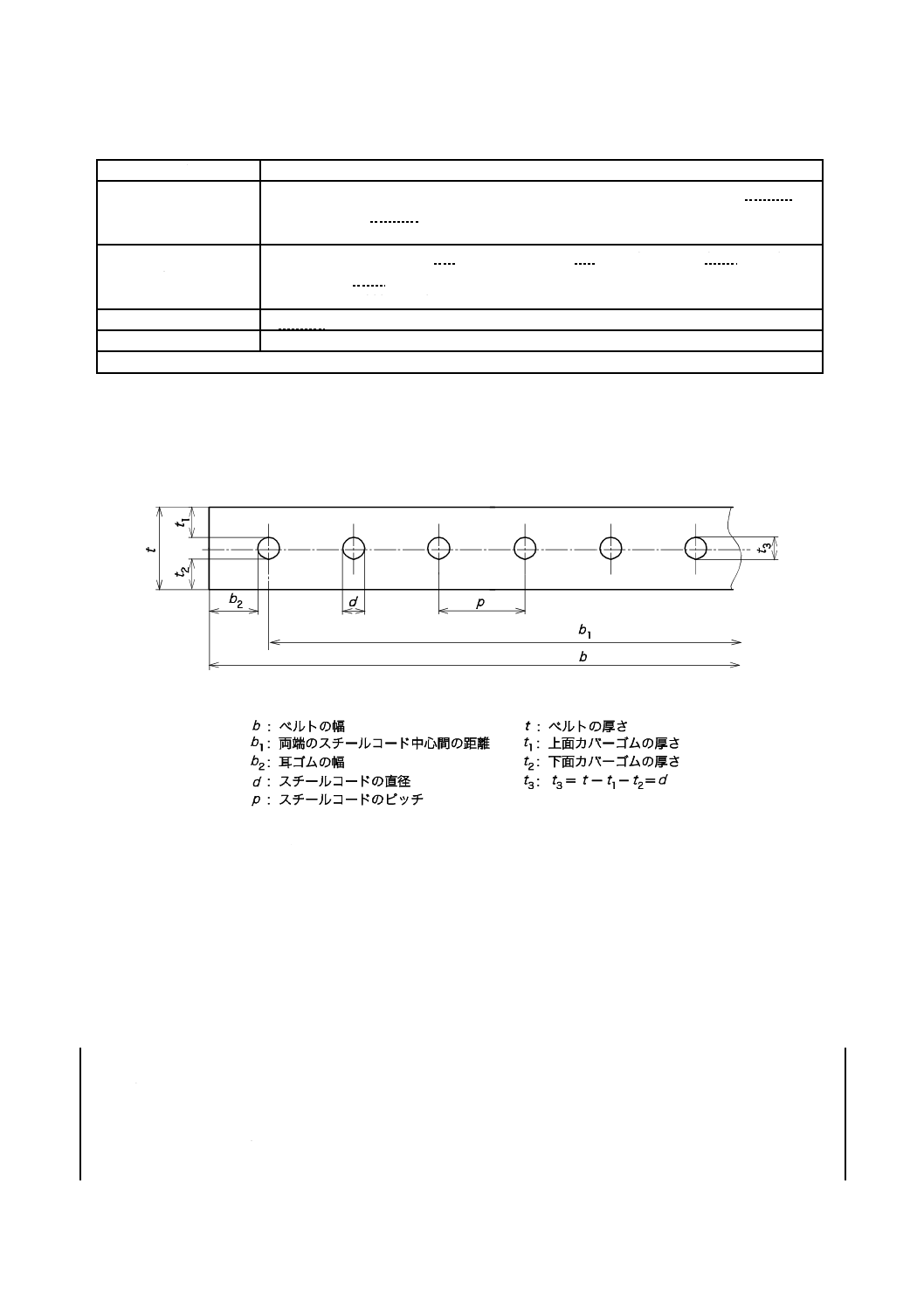

表1−記号及び単位

記号

記号の説明

単位

b

ベルトの幅(belt width)

mm

b1

両端のスチールコード中心間の距離(supporting belt width)

mm

b2

耳ゴムの幅(calculated edge width)

mm

b3

両端のスチールコード外側間の距離

mm

d

スチールコードの表示直径(steel cord diameter)

mm

Fa

スチールコードの引抜強さ(pull-out force of cord per cord length)

N/mm

Fbs

スチールコード1本当たりの引張強さ(breaking strength of cord taken from cured belt)

kN

Fm

引抜力(pull-out force of cord)

N

Kn

ベルトの強力[minimum (nominal) breaking strength per width of belt]

N/mm

y

スチールコードの引抜試験用試験片の引抜部の長さ

(test piece measured length for pull-out force test of steel cords)

mm

n

スチールコードの本数(number of steel cords)

−

p

スチールコードのピッチ(steel cord pitch)

mm

t

ベルトの厚さ(belt thickness)

mm

t1

上面カバーゴムの厚さ(cover thickness carrying side)

mm

t2

下面カバーゴムの厚さ(cover thickness pulley side)

mm

t3

上面カバーゴムと下面カバーゴムを除去したベルトの厚さ(thickness of belt core)

mm

t4

上面カバーゴムを除去したベルトの厚さ(belt thickness without cover of carrying side)

mm

T

トラフ指数(troughability)

−

F

試験片のたわみ(deflection)

mm

min

最小値(minimum value)

−

max

最大値(maximum value)

−

́́

実測値

−

hm

スチールコード高さの中央値(median steel cord height)

mm

Δh1

スチールコード総本数のうち,hmから上下1.0 mm以内の位置にあるスチールコード本数

の割合

(number of steel cords positioned within a range of hm ≦ 1.0 mm as a percentage of the total

number of steel cords)

%

Δh2

スチールコード総本数のうち,hmから上下1.0 mmを超え,1.5 mm以内の位置にあるス

チールコード本数の割合

(number of steel cords positioned within a range of hm of from > 1.0 mm to 1.5 mm and

expressed as a percentage of the total number of steel cords)

%

Δh3

スチールコード総本数のうち,hmから上下1.5 mmを超える位置にあるスチールコード本

数の割合

(perecentage of steel cords with hm > 1.5 mm)

%

注記 括弧内にISO 15236-1 : 2005の対応英語を参考として記載した。

5

種類

ベルトの種類は,ベルトの強力の呼び,ベルトの幅,カバーゴムの種類及びベルトの構成によって分け,

表2の組合せによって表す。

4

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−ベルトの種類

区分

種類

ベルトの強力の呼びa)

ST-500

ST-630

ST-800

ST-1000

ST-1250

ST-1400

ST-1600

ST-1800

ST-2000

ST-2250

ST-2500

ST-2800

ST-3150

ST-3500

ST-4000

ST-4500

ST-5000

ST-5400

ベルトの幅 mm

500

650

750

800

900

1 000

1 050

1 200

1 400

1 500

1 600

1 800

2 000

2 200

2 400

2 600

2 800

3 000

3 200

カバーゴムの種類

S,A,L,D,H

ベルトの構成

A0,A1,A2

注a) STはスチールコードコンベヤゴムベルトを示す記号。数字はベルトの強力を示す。

6

構造

6.1

ベルトの断面構造

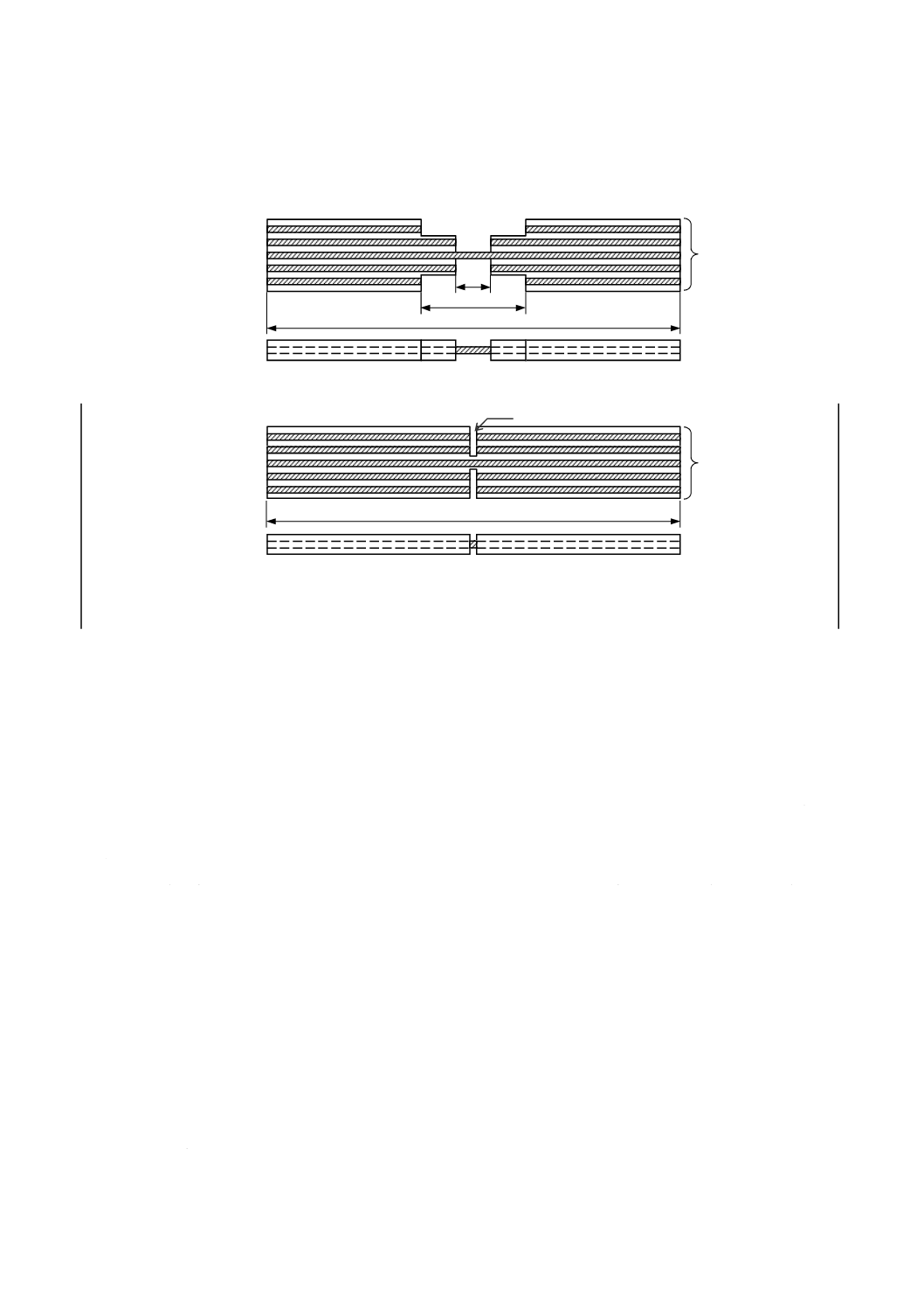

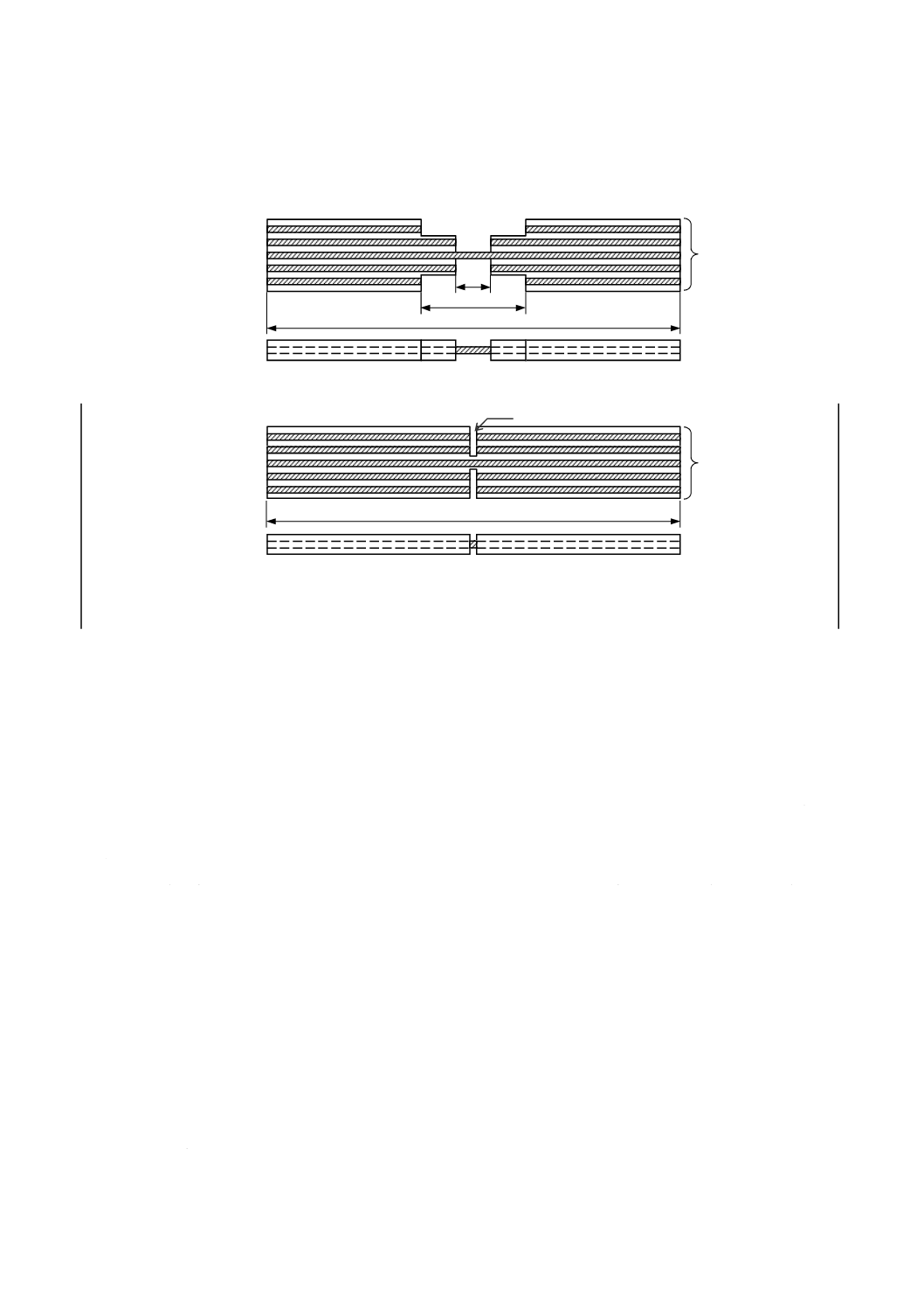

ベルトの断面構造及び各部の呼び方は,図2による。

図2−ベルトの断面構造及び各部の呼び方

6.2

スチールコードの継ぎ

ベルトの製造長さ内において,スチールコードの継ぎを行う場合は,ベルトの1ロールごとに次の条件

を満たさなければならない。

a) スチールコードの継ぎ本数は,全スチールコード本数の2 %以下とする。

b) 継ぎの数は,スチールコード1本につき1か所以下とする。

c) 継ぎを必要とするスチールコードが2本以上ある場合,継ぎ部の間隔は,ベルトの長さ方向において,

10 m以上離れていなければならない。

6.3

ベルトの構成

ベルト中のスチールコードのピッチ,本数及び表示直径は,表3,表4及び表5による。各構成の区分

は,次による。

A0: 従来のJISに規定されたベルトの構成

A1: ISO 15236-2 : 2004に規定されたベルトA1の構成

A2: ISO 15236-2 : 2004に規定されたベルトA2の構成

5

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

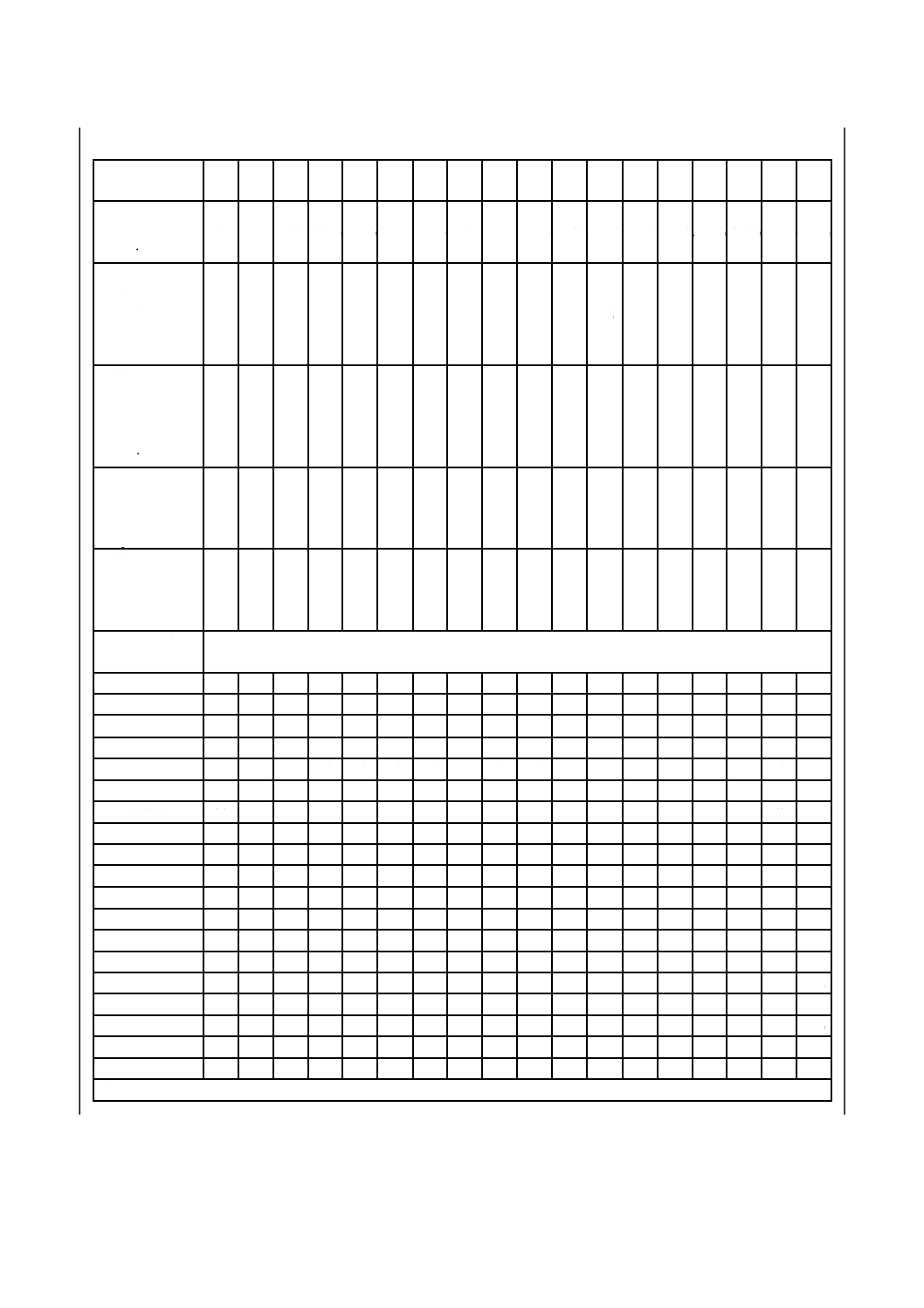

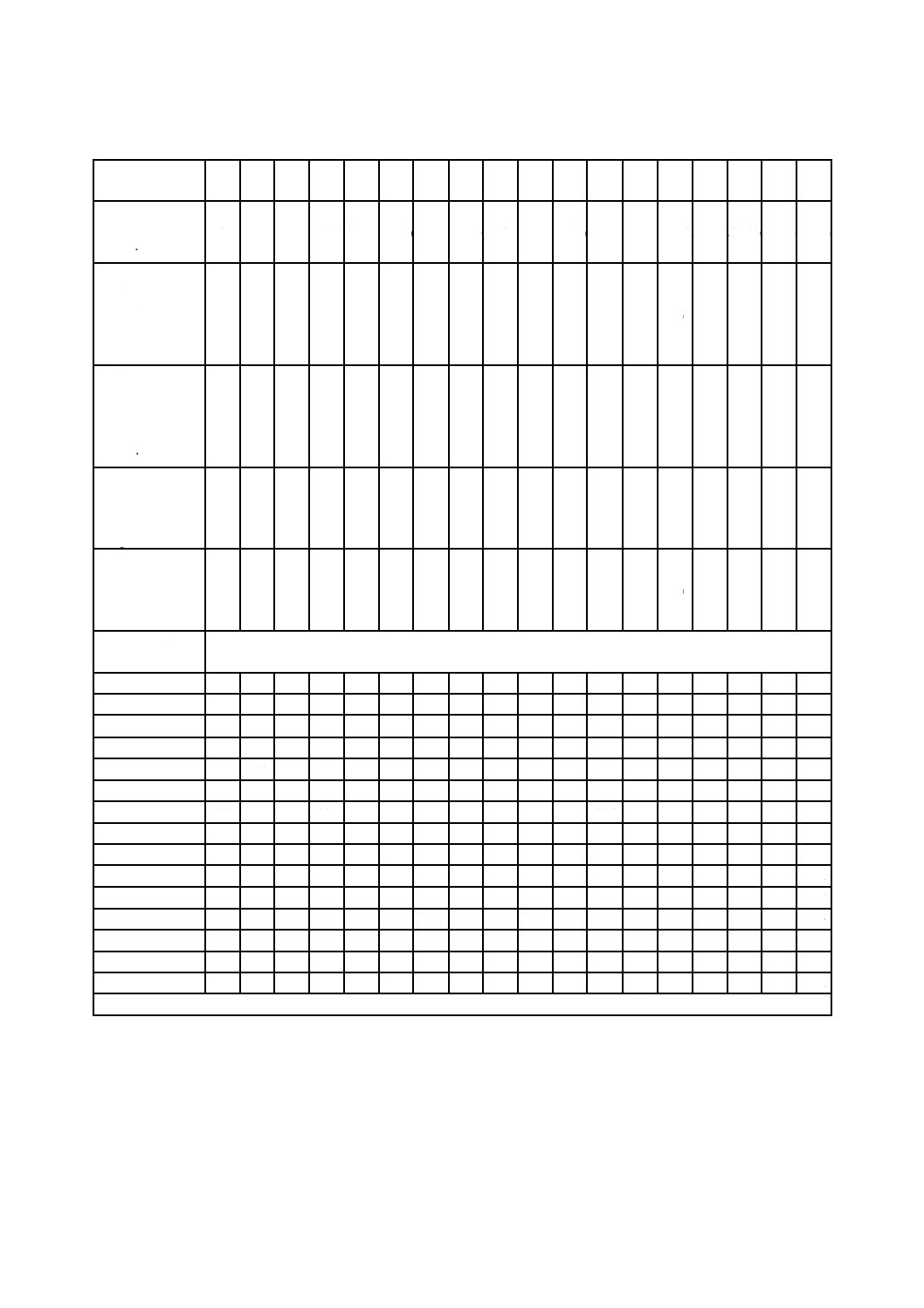

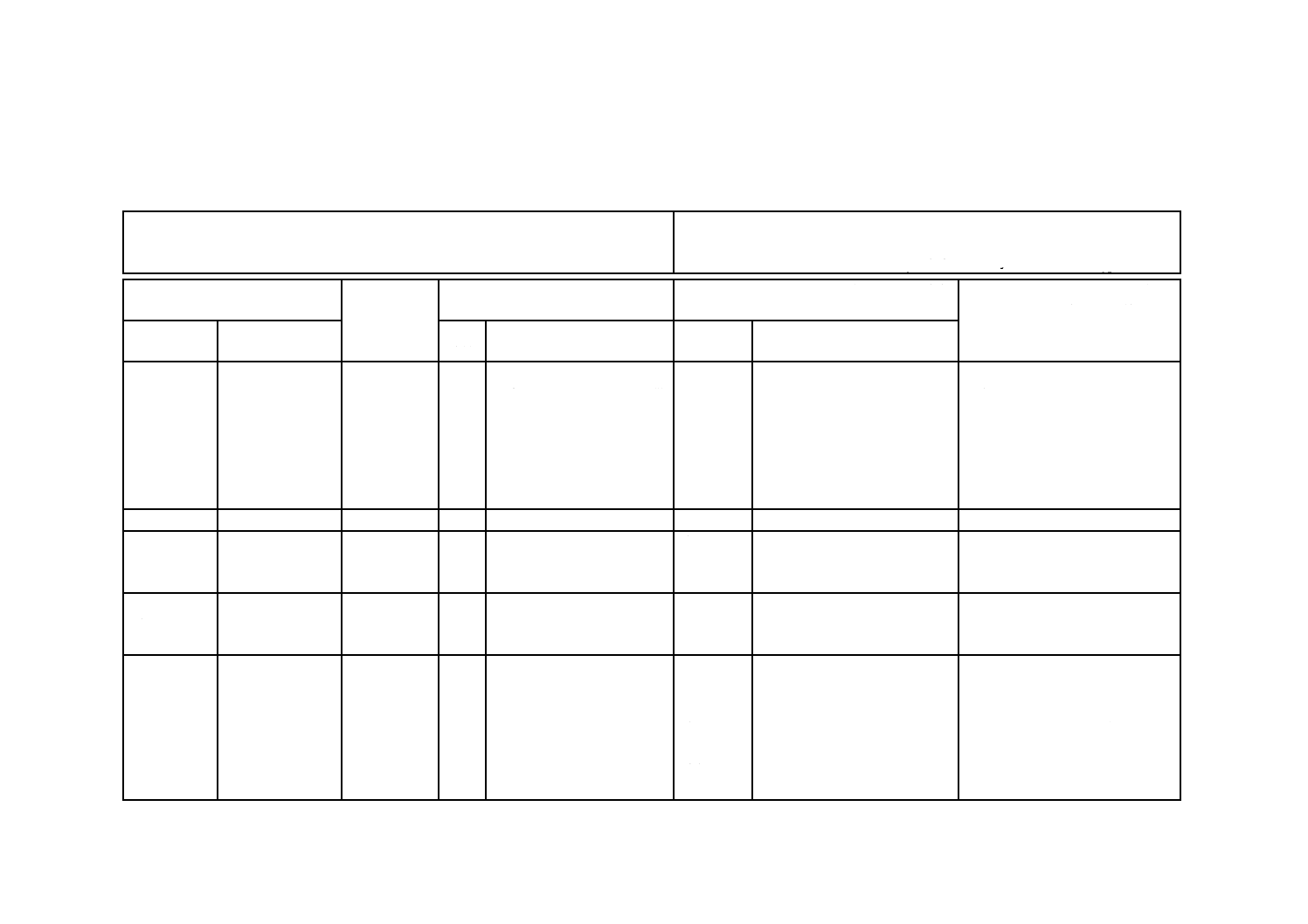

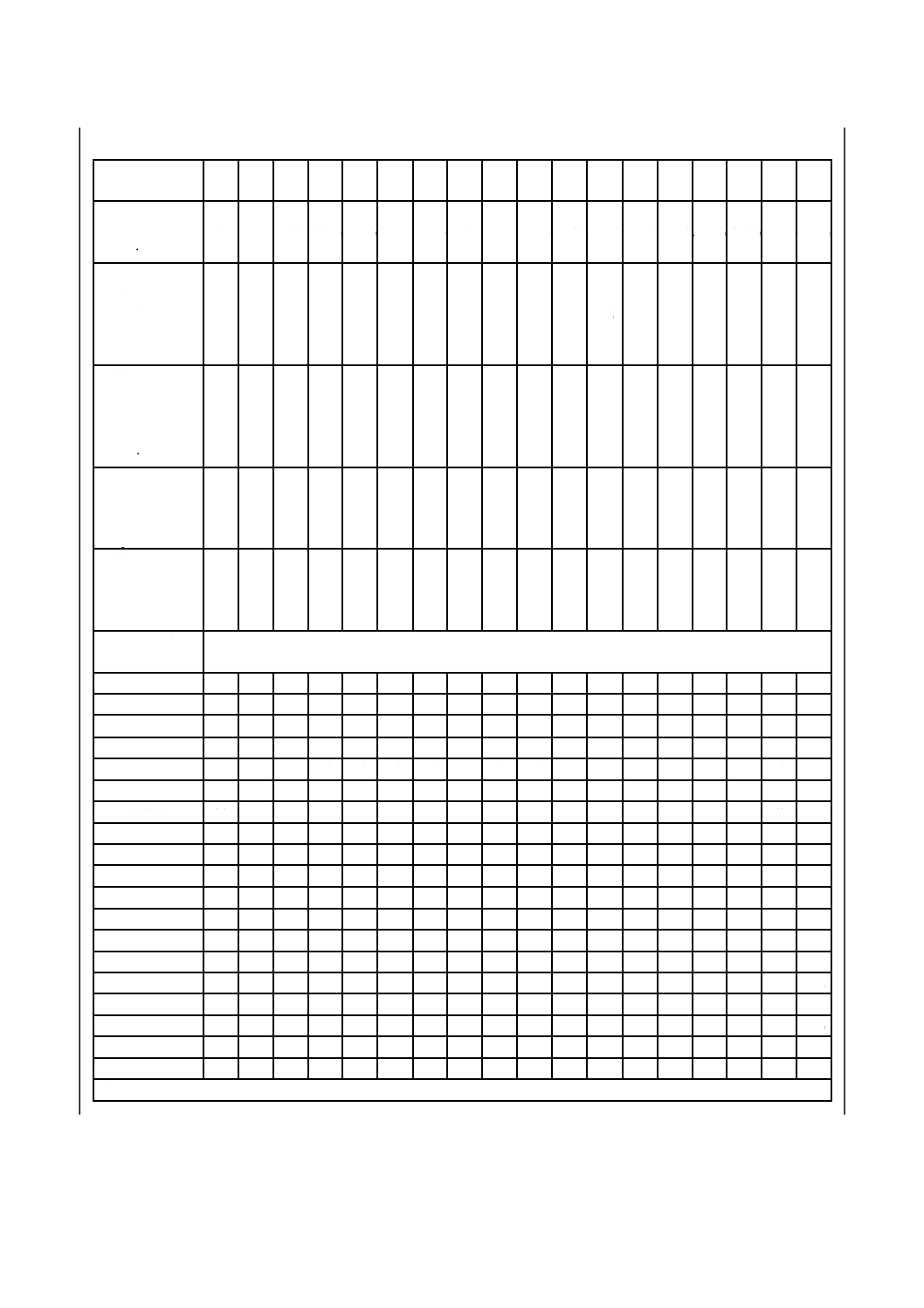

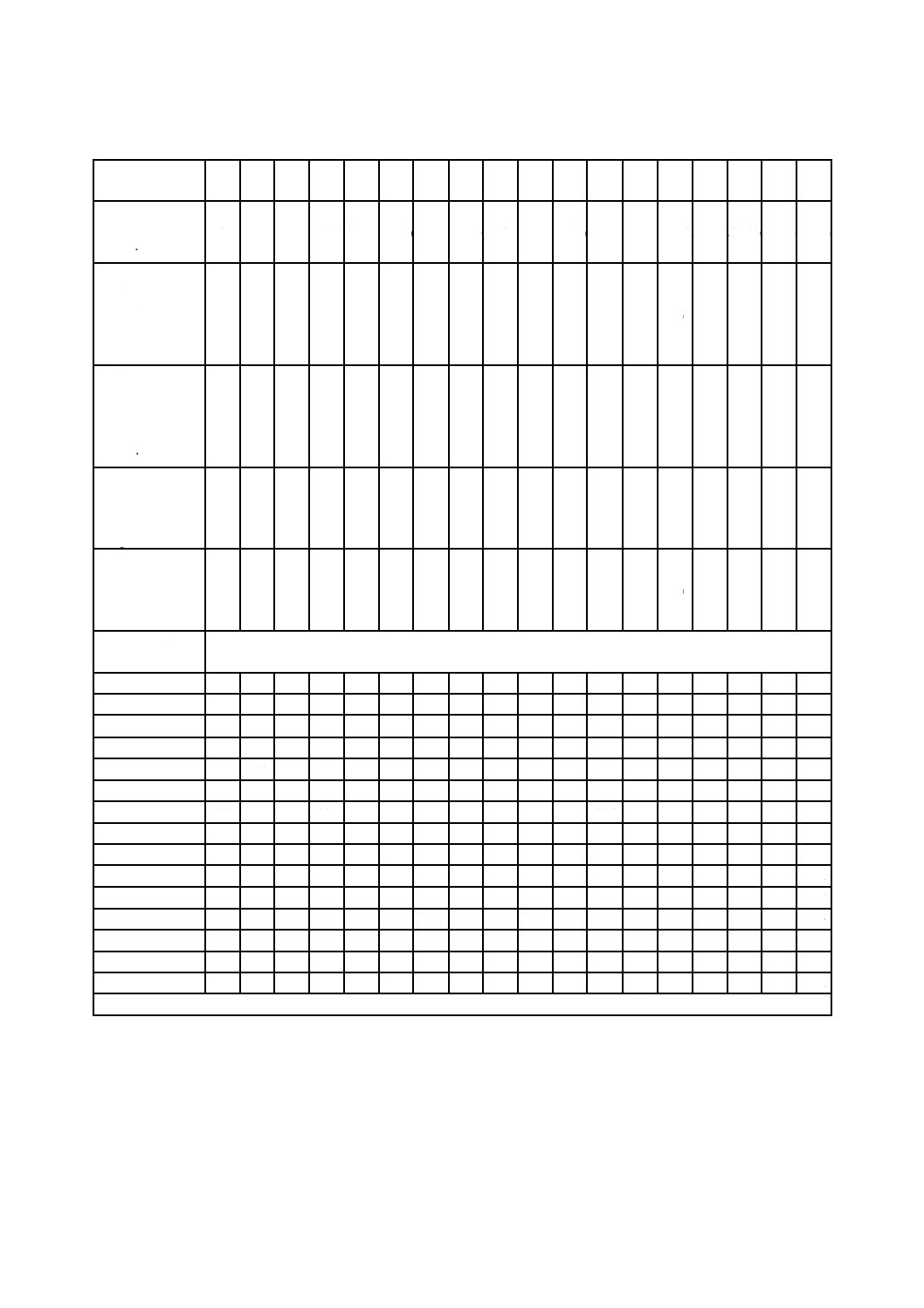

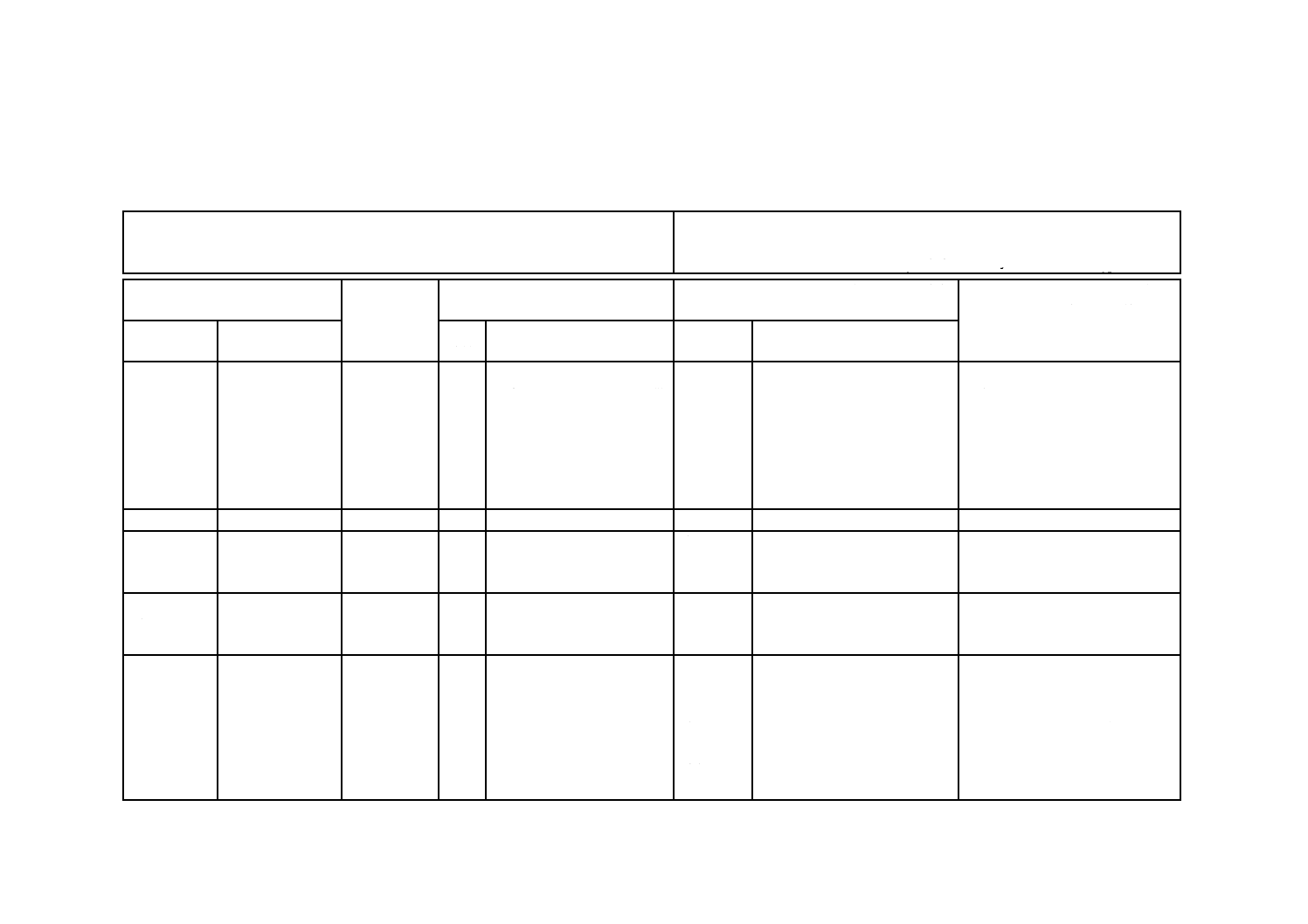

表3−ベルトA0の構成

ベルトの強力

の呼び

ST-

500

ST-

630

ST-

800

ST-

1000

ST-

1250

ST-

1400

ST-

1600

ST-

1800

ST-

2000

ST-

2250

ST-

2500

ST-

2800

ST-

3150

ST-

3500

ST-

4000

ST-

4500

ST-

5000

ST-

5400

ベルトの

最小強力

Kn min

N/mm 500 630 800 1 000 1 250 1 400 1 600 1 800 2 000 2 250 2 500 2 800 3 150 3 500 4 000 4 500 5 000 5 400

最大

スチール

コード

直径

dmax

mm

2.8 3.0 3.5 4.0 4.5 4.5 5.0 5.0 6.0 6.3 7.2 7.6 8.1 8.6 9.2 10.1 10.6 11.5

最小

スチール

コード

引張強さ

Fbs min

kN

5.6 7.0 8.9 13.2 16.5 18.5 21.1 23.7 26.4 29.6 41.7 46.7 52.5 58.4 66.7 80.4 89.3 103.9

スチール

コード

ピッチ

p

mm 10.0 10.0 10.0 12.0 12.0 12.0 12.0 12.0 12.0 12.0 15.0 15.0 15.0 15.0 15.0 16.0 16.0 17.0

最小

カバー

ゴム

厚さ

mm

4.0 4.0 4.0 4.0 4.0 4.0 4.0 4.0 5.0 5.0 5.0 5.5 5.5 6.0 6.5 7.0 7.5 8.0

ベルトの幅

b mm

スチールコードの本数 n

500

45

45

45

38

38

38

38

−

−

−

−

−

−

−

−

−

−

−

650

60

60

60

50

50

50

50

50

50

50

40

40

40

40

40

37

37

35

750

70

70

70

59

59

59

59

59

59

59

47

47

47

47

47

44

44

41

800

75

75

75

63

63

63

63

63

63

63

50

50

50

50

50

47

47

44

900

85

85

85

71

71

71

71

71

71

71

57

57

57

57

57

53

53

50

1 000

95

95

95

79

79

79

79

79

79

79

64

64

64

64

64

59

59

56

1 050

98

98

98

82

82

82

82

82

82

82

66

66

66

66

66

62

62

58

1 200

113 113 113 94

94

94

94

94

94

94

76

76

76

76

76

71

71

67

1 400

133 133 133 111 111 111 111 111 111 111 89

89

89

89

89

83

83

78

1 500

141 141 141 118 118 118 118 118 118 118 94

94

94

94

94

89

89

83

1 600

151 151 151 126 126 126 126 126 126 126 101 101 101 101 101 95

95

89

1 800

171 171 171 143 143 143 143 143 143 143 114 114 114 114 114 107 107 101

2 000

191 191 191 159 159 159 159 159 159 159 128 128 128 128 128 120 120 113

2 200

211 211 211 176 176 176 176 176 176 176 141 141 141 141 141 132 132 125

2 400

231 231 231 193 193 193 193 193 193 193 154 154 154 154 154 145 145 136

2 600

251 251 251 209 209 209 209 209 209 209 168 168 168 168 168 157 157 148

2 800

271 271 271 226 226 226 226 226 226 226 181 181 181 181 181 170 170 160

3 000

291 291 291 243 243 243 243 243 243 243 194 194 194 194 194 182 182 172

3 200

311 311 311 259 259 259 259 259 259 259 208 208 208 208 208 195 195 183

注記 −:トラフ性能上適用しないことを意味する。

6

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

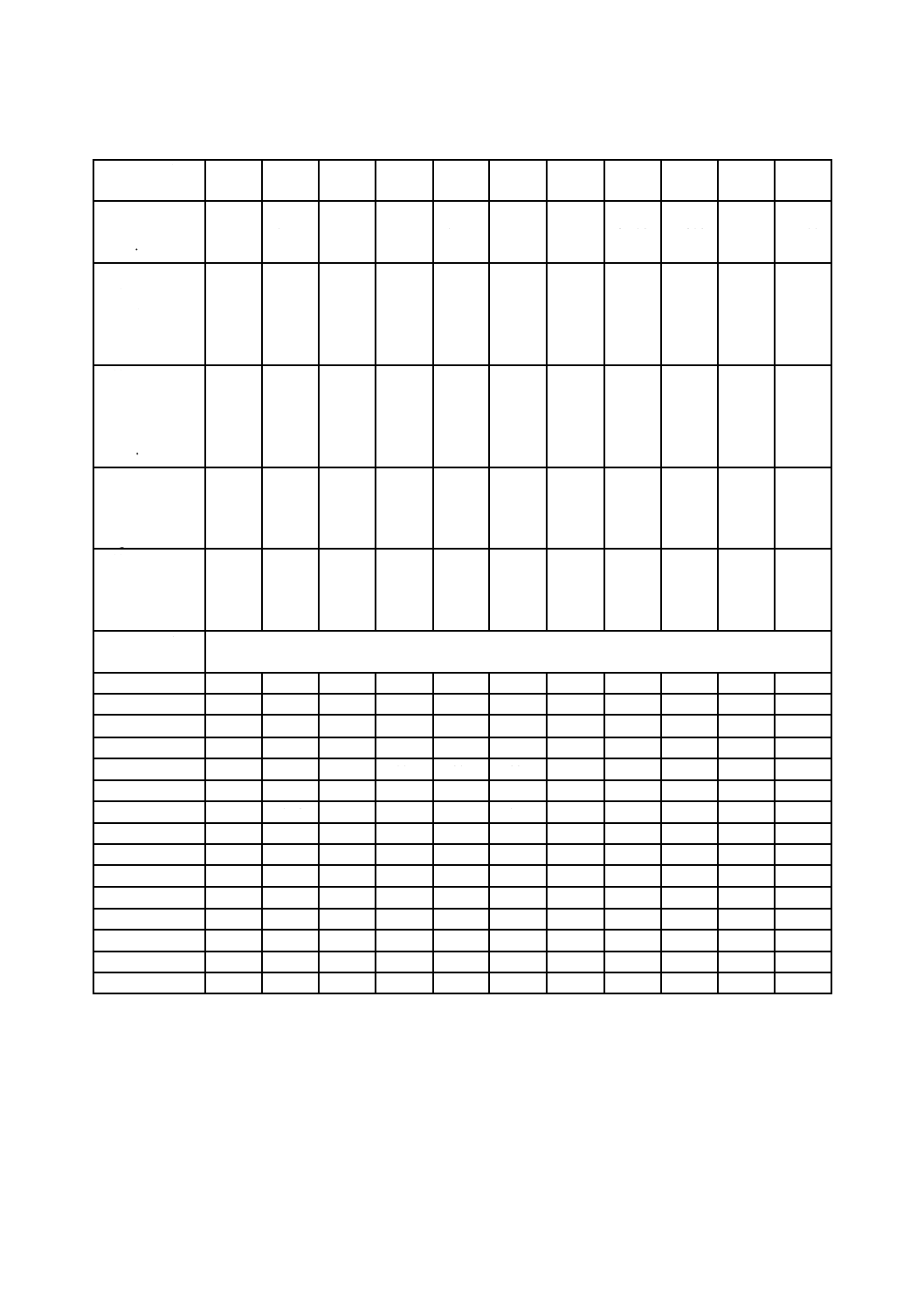

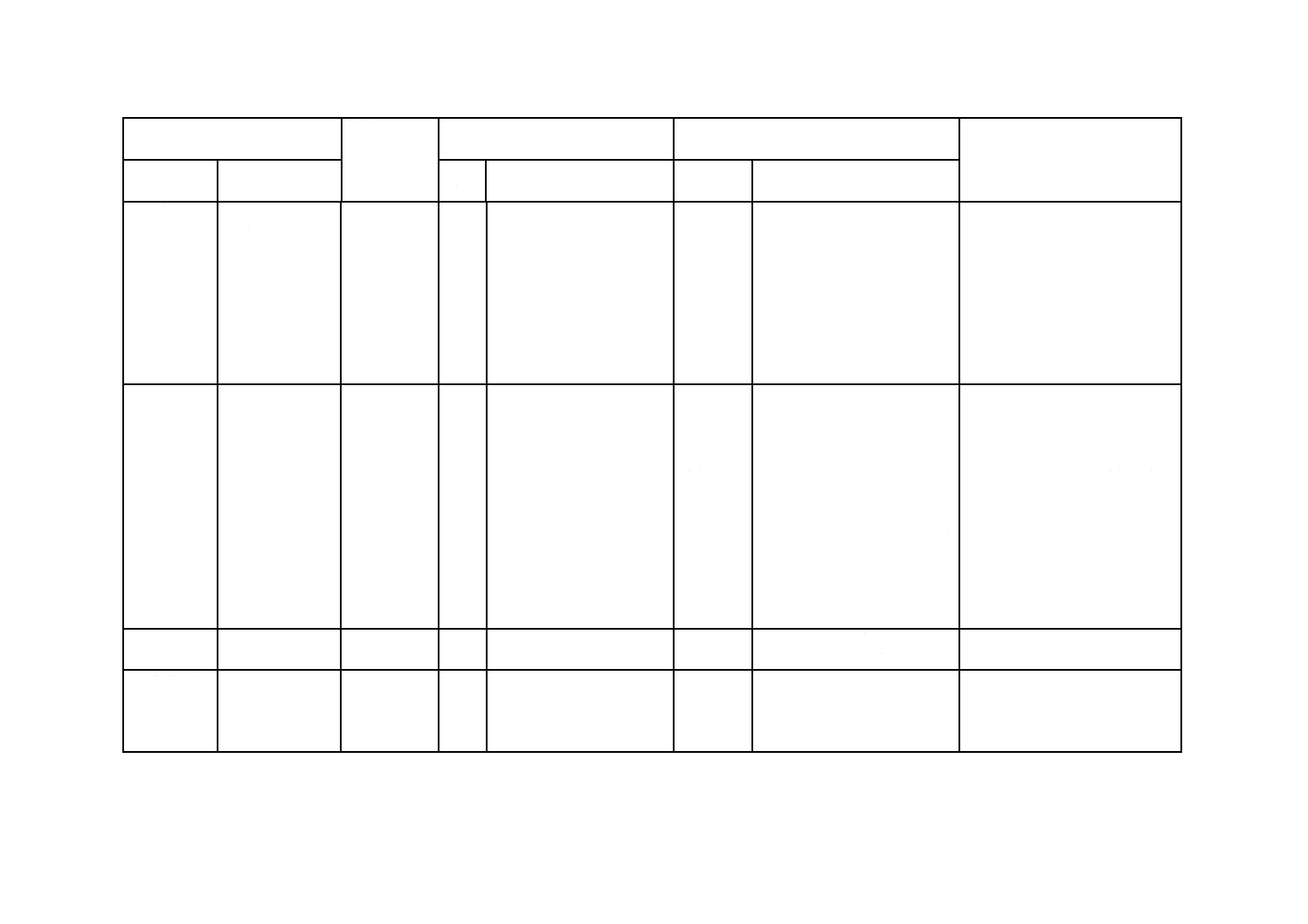

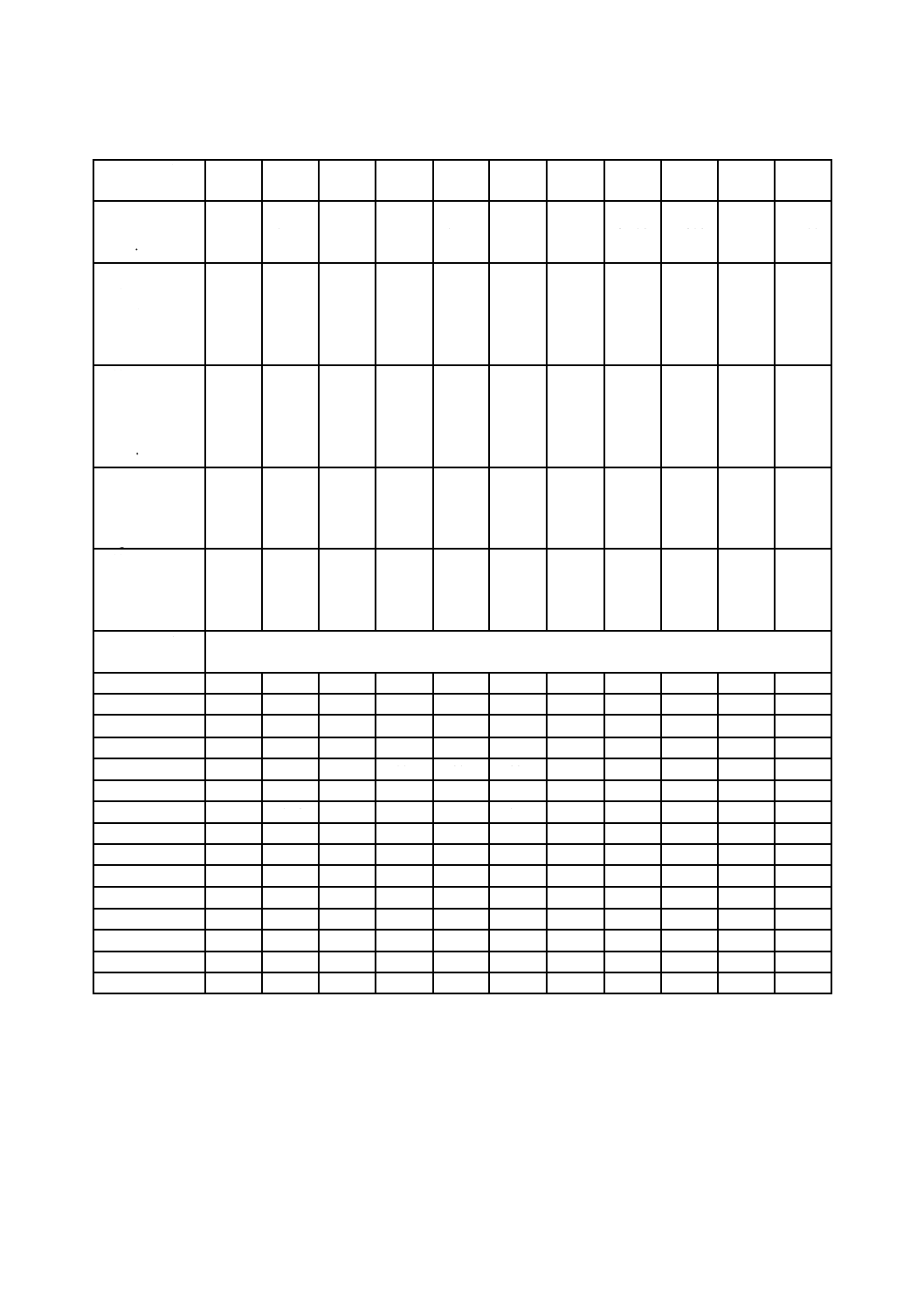

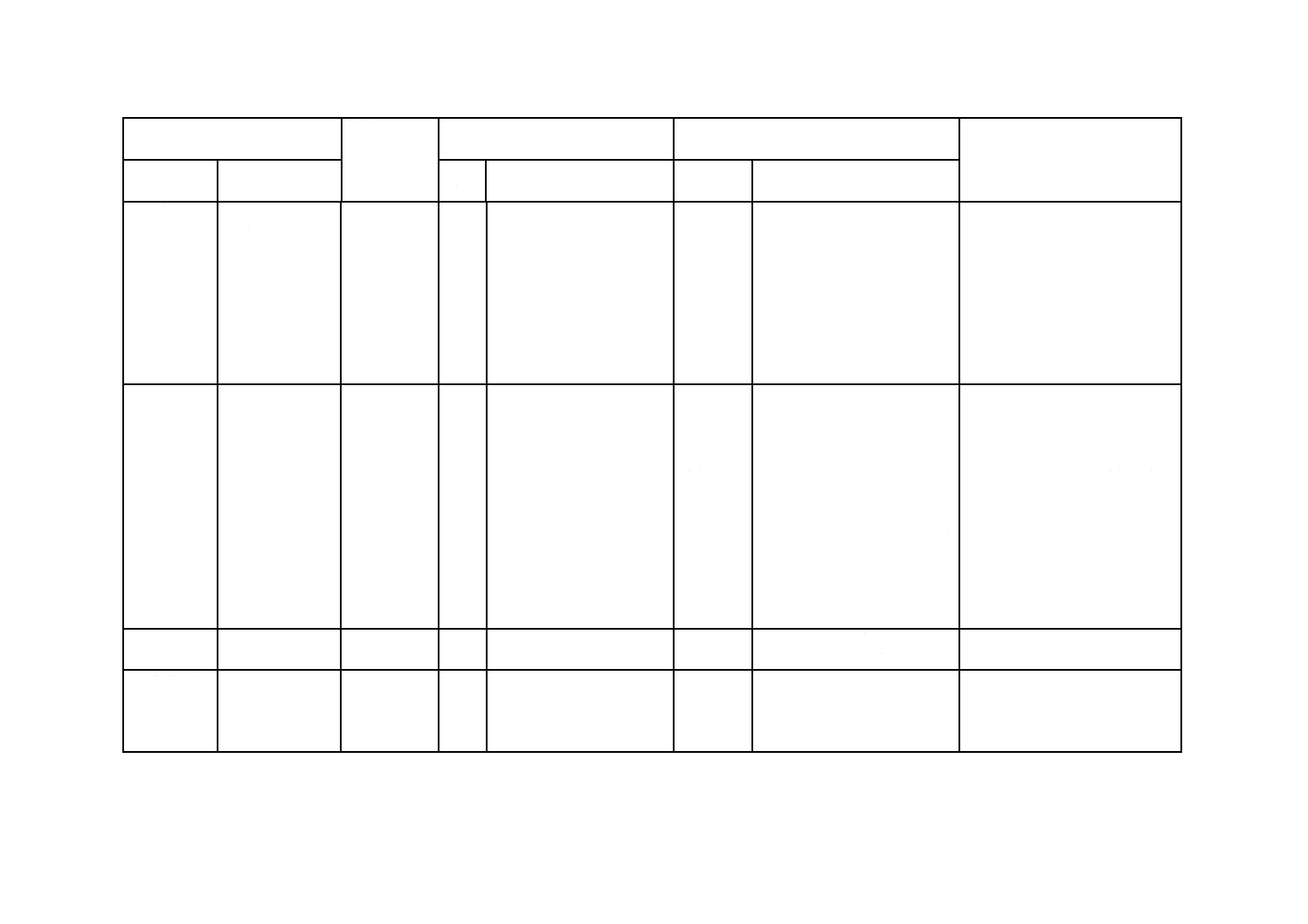

表4−ベルトA1の構成

ベルトの強力

の呼び

ST-

500

ST-

630

ST-

800

ST-

1000

ST-

1250

ST-

1400

ST-

1600

ST-

1800

ST-

2000

ST-

2250

ST-

2500

ST-

2800

ST-

3150

ST-

3500

ST-

4000

ST-

4500

ST-

5000

ST-

5400

ベルトの

最小強力

Kn min

N/mm 500 630 800 1 000 1 250 1 400 1 600 1 800 2 000 2 250 2 500 2 800 3 150 3 500 4 000 4 500 5 000 5 400

最大

スチール

コード

直径

dmax

mm

3.0 3.0 3.7 4.2 4.9 5.0 5.6 5.6 5.6 5.6 7.2 7.2 8.1 8.6 8.9 9.7 10.9 11.3

最小

スチール

コード

引張強さ

Fbs min

kN

7.6 7.6 10.3 12.9 18.4 20.6 26.2 25.5 25.5 26.2 39.7 39.7 50.0 55.5 63.5 75.0 90.3 96.0

スチール

コード

ピッチ

p

mm

14.0 11.0 12.0 12.0 14.0 14.0 15.0 13.5 12.0 11.0 15.0 13.5 15.0 15.0 15.0 16.0 17.0 17.0

最小

カバー

ゴム

厚さ

mm

4.0 4.0 4.0 4.0 4.0 4.0 4.0 4.0 4.0 4.0 5.0 5.0 5.5 6.0 6.5 7.0 7.5 8.0

ベルトの幅

b mm

スチールコードの本数 n

500

33

42

39

39

34

34

31

−

−

−

−

−

−

−

−

−

−

−

650

44

54

51

51

45

45

41

46

52

56

41

46

41

41

41

39

36

−

800

54

68

64

63

55

55

50

57

64

69

51

57

51

51

51

48

45

45

1 000

68

84

80

80

68

68

63

71

80

86

63

71

63

64

63

60

56

57

1 200

86 110 97

97

82

82

76

85

96 104 76

85

76

76

76

72

67

68

1 400

96 124 114 113 97

97

90 100 112 122 89

99

89

89

89

84

79

79

1 600

111 142 130 130 111 111 103 114 129 140 102 114 102 102 102 96

90

90

1 800

125 160 147 147 125 125 116 129 145 159 116 128 116 116 116 108 102 102

2 000

139 177 164 163 140 139 130 144 162 177 129 143 129 129 129 121 114 114

2 200

153 195 180 180 154 154 143 159 179 195 142 158 142 142 142 133 126 126

2 400

167 213 197 197 168 168 156 174 195 213 156 173 156 156 156 146 137 137

2 600

181 231 214 213 182 182 170 189 212 231 169 188 169 169 169 158 149 149

2 800

196 249 230 230 197 197 183 203 229 249 182 202 182 182 182 171 161 161

3 000

210 267 247 247 211 211 196 218 245 268 196 217 196 196 196 183 173 173

3 200

224 286 264 263 225 225 210 233 262 286 209 232 209 209 209 196 184 184

注記 −:トラフ性能上適用しないことを意味する。

7

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

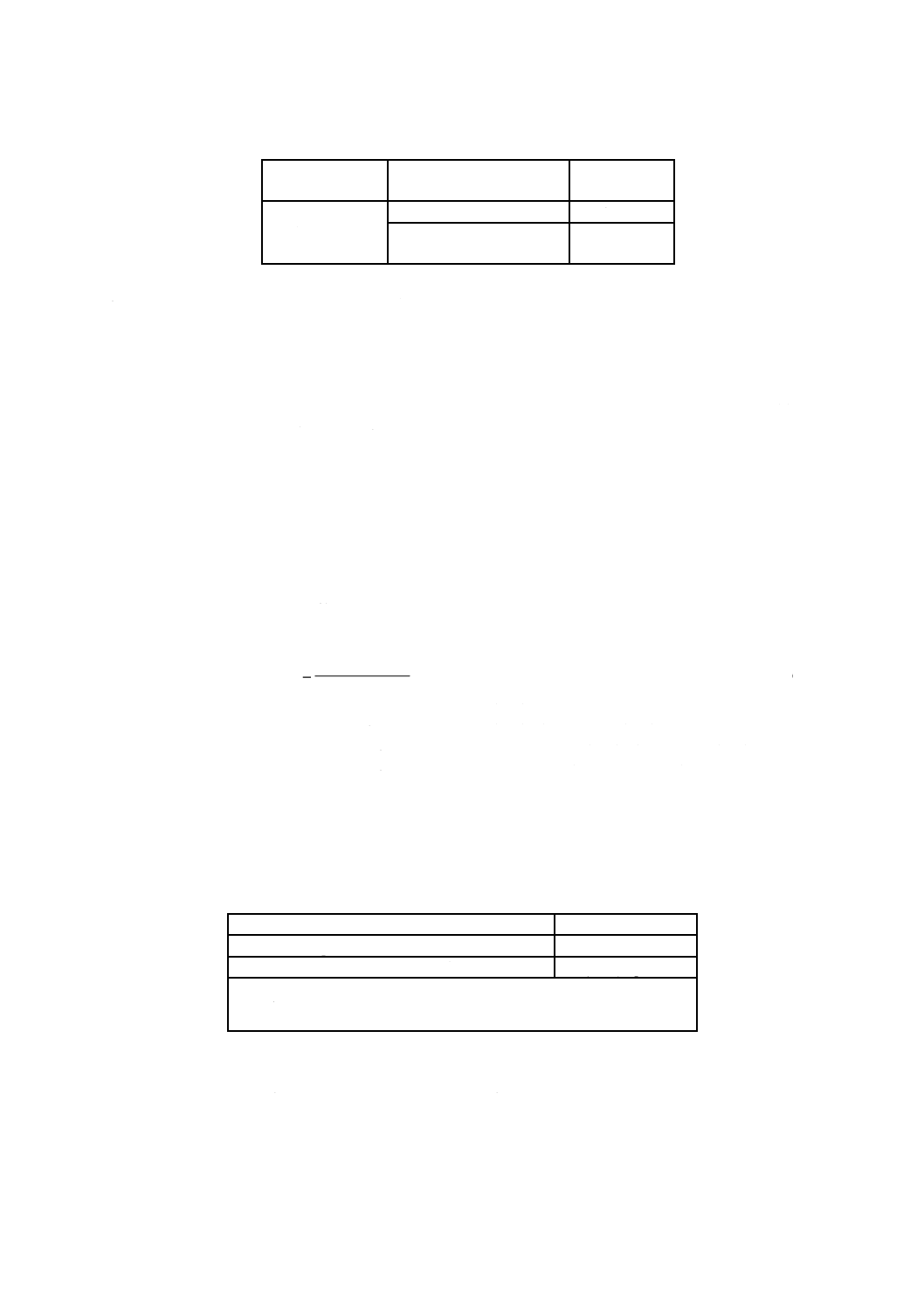

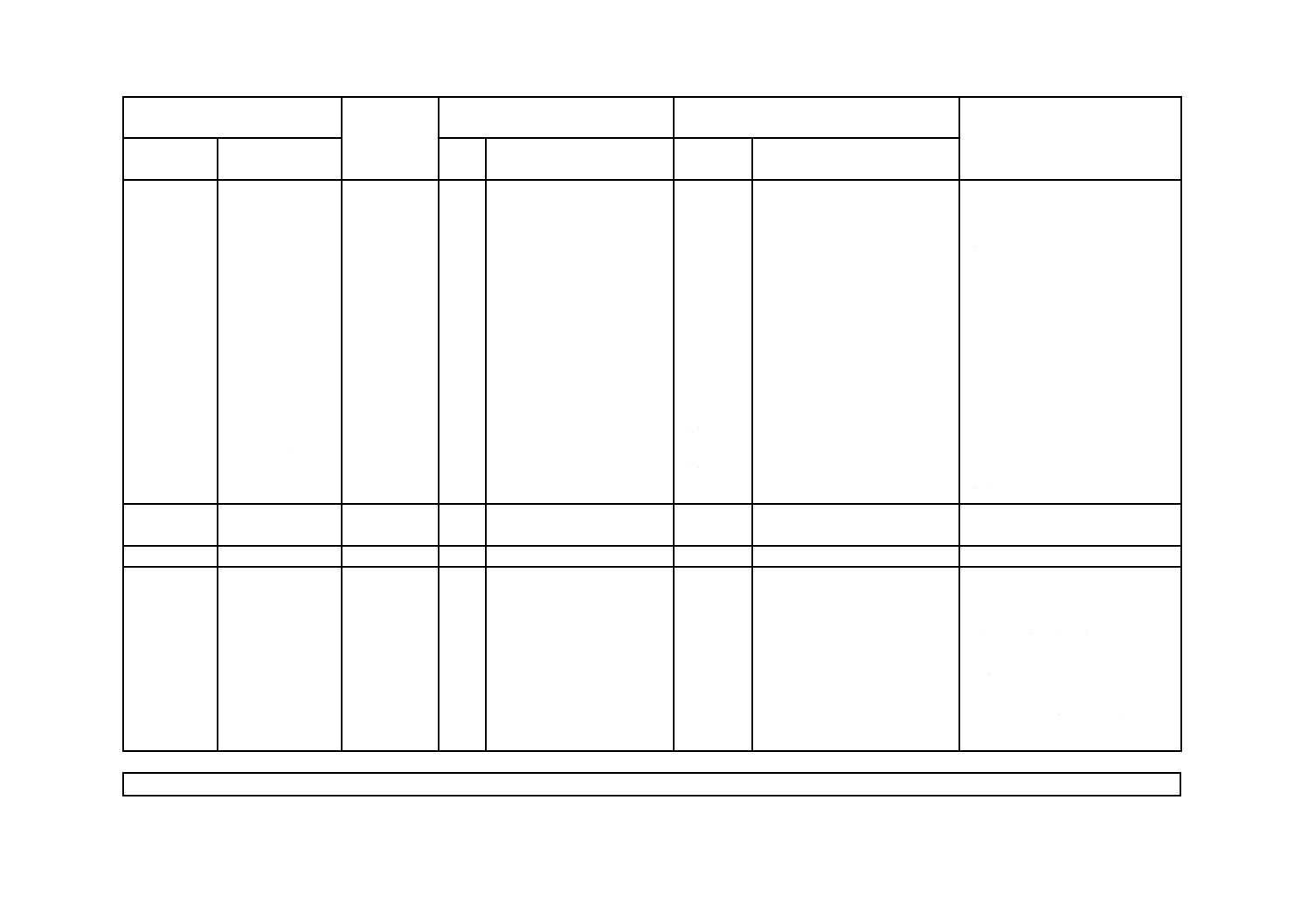

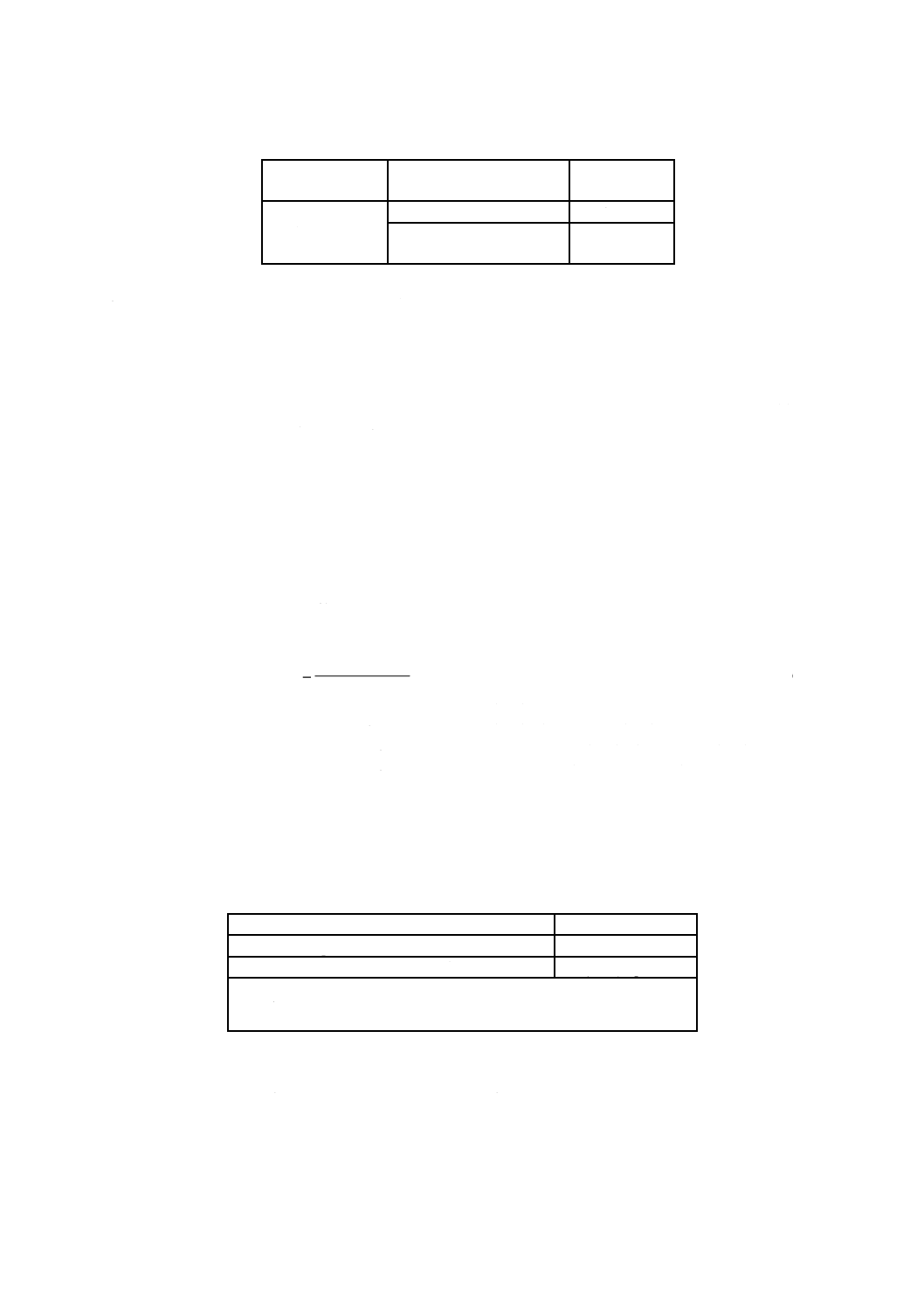

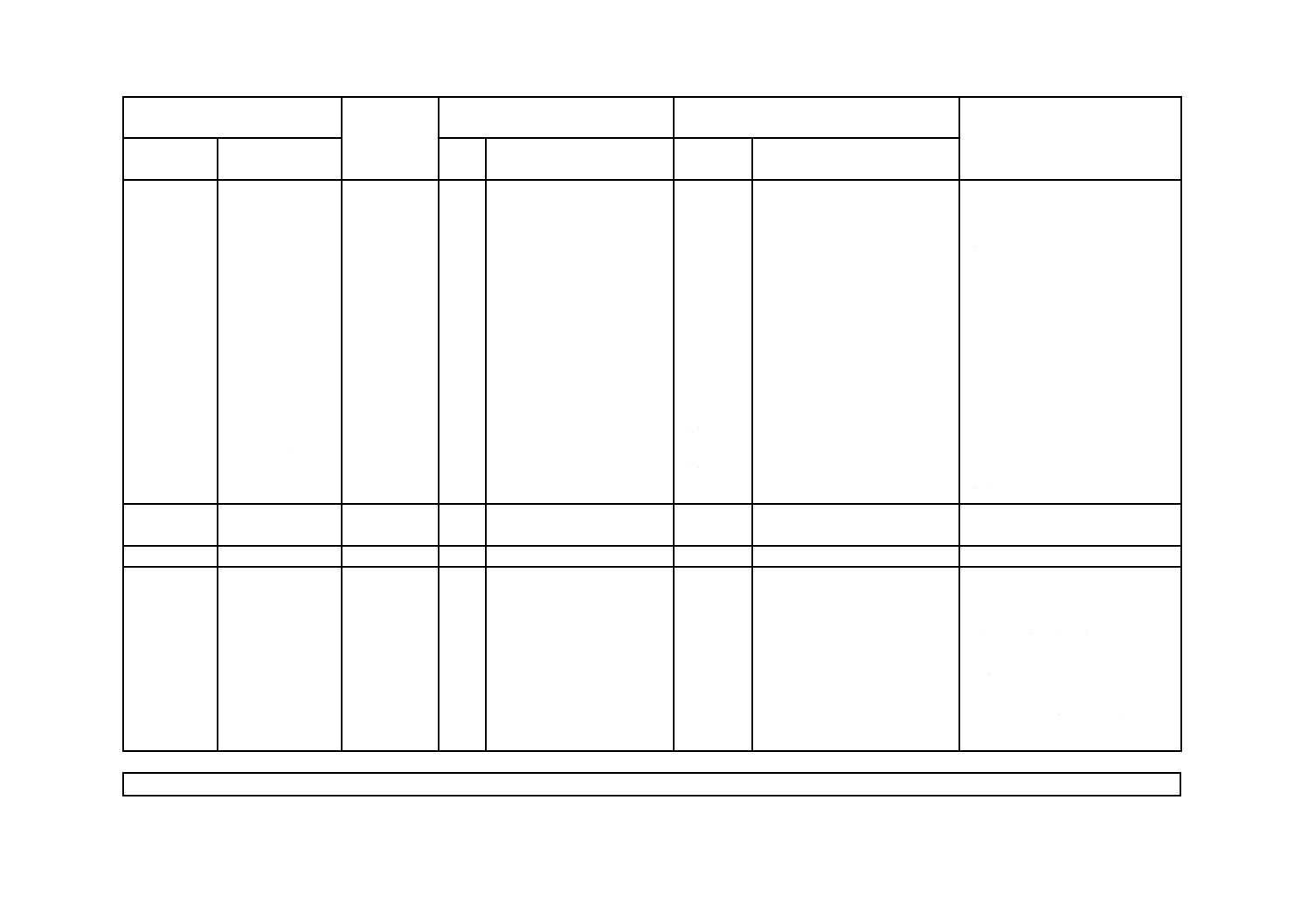

表5−ベルトA2の構成

ベルトの強力

の呼び

ST-

1000

ST-

1250

ST-

1400

ST-

1600

ST-

1800

ST-

2000

ST-

2250

ST-

2500

ST-

2800

ST-

3150

ST-

3500

ベルトの

最小強力

Kn min

N/mm

1000

1 250

1 400

1 600

1 800

2 000

2 250

2 500

2 800

3 150

3 500

最大

スチール

コード

直径

dmax

mm

3.7

4.2

4.4

4.7

4.9

5.2

5.6

5.8

6.7

7.2

7.4

最小

スチール

コード

引張強さ

Fbs min

kN

10.7

13.3

14.9

17.1

19.2

21.3

24.0

26.6

35.9

40.4

44.9

スチール

コード

ピッチ

p

mm

10.0

10.0

10.0

10.0

10.0

10.0

10.0

10.0

12.0

12.0

12.0

最小

カバー

ゴム

厚さ

mm

4.0

4.0

4.0

4.0

4.0

4.0

4.0

4.0

5.0

5.0

6.0

ベルトの幅

b mm

スチールコードの本数 n

500

47

47

47

47

47

47

47

47

39

39

39

650

61

62

62

61

61

62

61

62

51

51

51

800

76

76

76

75

76

76

76

76

63

63

63

1 000

96

96

96

95

95

95

94

94

78

78

78

1 200

116

116

116

115

115

115

114

114

94

94

94

1 400

136

136

136

135

135

135

134

134

111

111

111

1 600

156

156

156

155

155

155

154

154

128

128

128

1 800

176

176

176

175

175

175

174

174

144

144

144

2 000

196

196

196

195

195

195

194

194

161

161

161

2 200

216

216

216

215

215

215

214

214

178

178

178

2 400

236

236

236

235

235

235

234

234

194

194

194

2 600

256

256

256

255

255

255

254

254

211

211

211

2 800

276

276

276

275

275

275

274

274

228

228

228

3 000

296

296

296

295

295

295

294

294

244

244

244

3 200

316

316

316

315

315

315

314

314

261

261

261

7

寸法及び寸法許容差

7.1

ベルトの幅及びその許容差

ベルトの幅は,表2に示すものとし,9.3によって測定し,その許容差は,ベルトの幅の±1.0 %とする。

また,ベルト1本中の幅の最大と最小との差は1 %以内とする。

7.2

ベルトの長さの許容差

ベルトの長さは,9.4によって測定し,表示長さに対する許容差は,表6による。

8

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

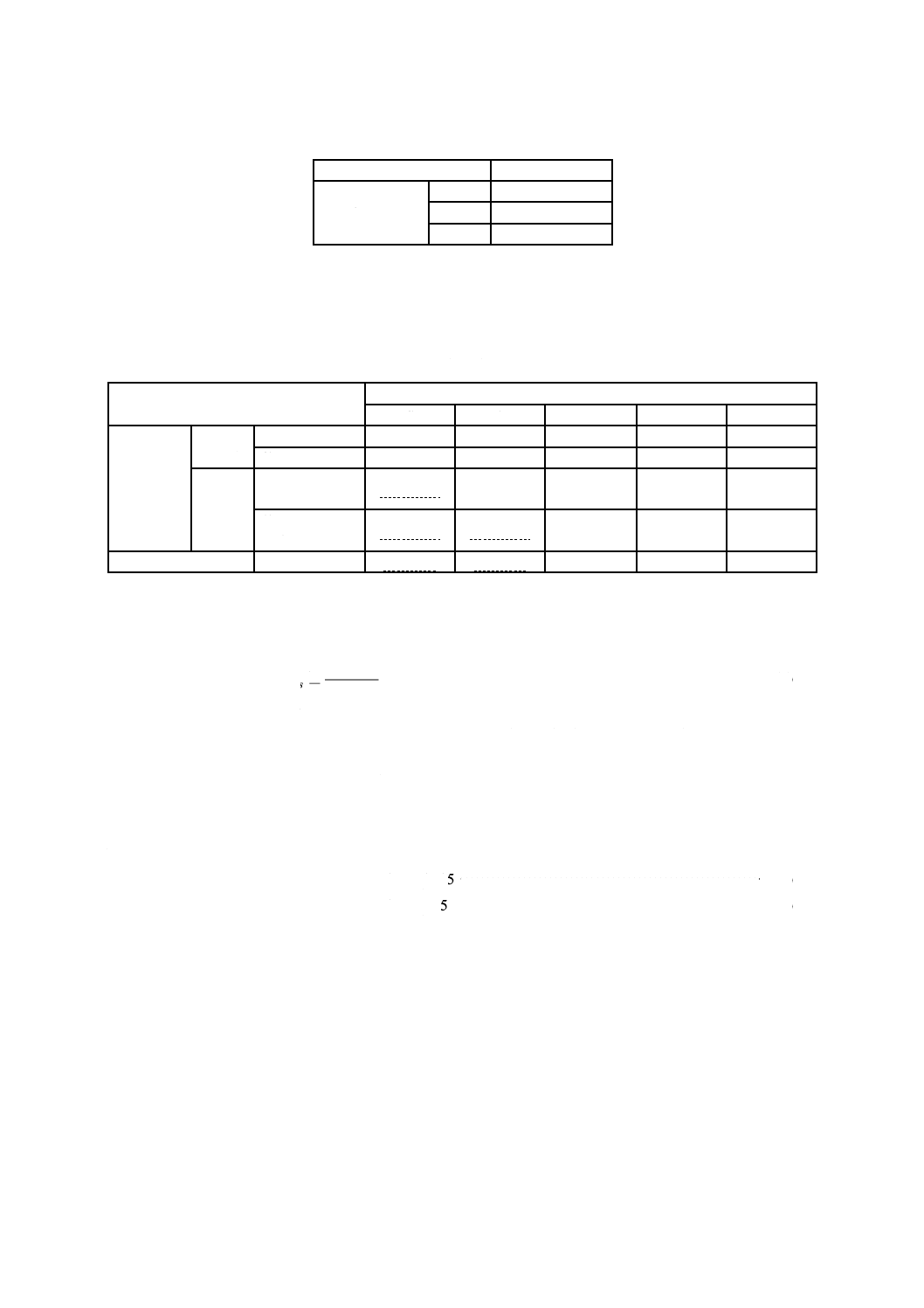

表6−ベルトの長さの許容差

1本もの

表示長さに対して

+2.5 %

0

複数本もの

個々の表示長さに対して

±5.0 %

合計の表示長さに対して

+2.5 %

0

7.3

ベルトの厚さ並びにその許容差及びばらつき

ベルトの厚さは,9.5.1によって測定し,表示厚さに対する許容差は,最大厚さtmaxを1.1tとし,最小厚

さtminを式(1)又は式(2)によって算出する値とする。

t≦20 mmの場合:tmin=(t−1.0) mm ··············································· (1)

t>20 mmの場合:tmin=(t−1.5) mm ··············································· (2)

ここに,

t: ベルトの厚さ(mm)

tmin: ベルトの最小厚さ(mm)

ベルトの幅方向の厚さのばらつきは,9.5.1によって測定し,0.05 t以下とする。

7.4

カバーゴムの厚さ及びその許容差

ベルトのカバーゴムの厚さは,最小値を0.7 d又は4 mmのいずれか厚い方とし,9.5.2によって測定し,

その許容差は,カバーゴムの表示厚さに対して−0.5 mmとする。

7.5

耳ゴムの幅及びその許容差

耳ゴムの幅は,式(3)によって算出し,9.5.3によって測定し,その許容差は,±15 mmとする。ただし,

耳ゴムの幅は,15 mm以上とする。

2

)1

(

2

d

n

p

b

b

−

−

−

=

···································································· (3)

ここに,

b2: 耳ゴムの幅(mm)

b: ベルトの幅(mm)(表3〜表5参照)

p: スチールコードのピッチ(mm)(表3〜表5参照)

n: スチールコードの本数(表3〜表5参照)

d: スチールコードの表示直径(mm)

7.6

スチールコードのピッチ及びその許容差

スチールコードのピッチは,表3〜表5に示すものとし,9.5.4によって測定し,その許容差は,表7に

よる。

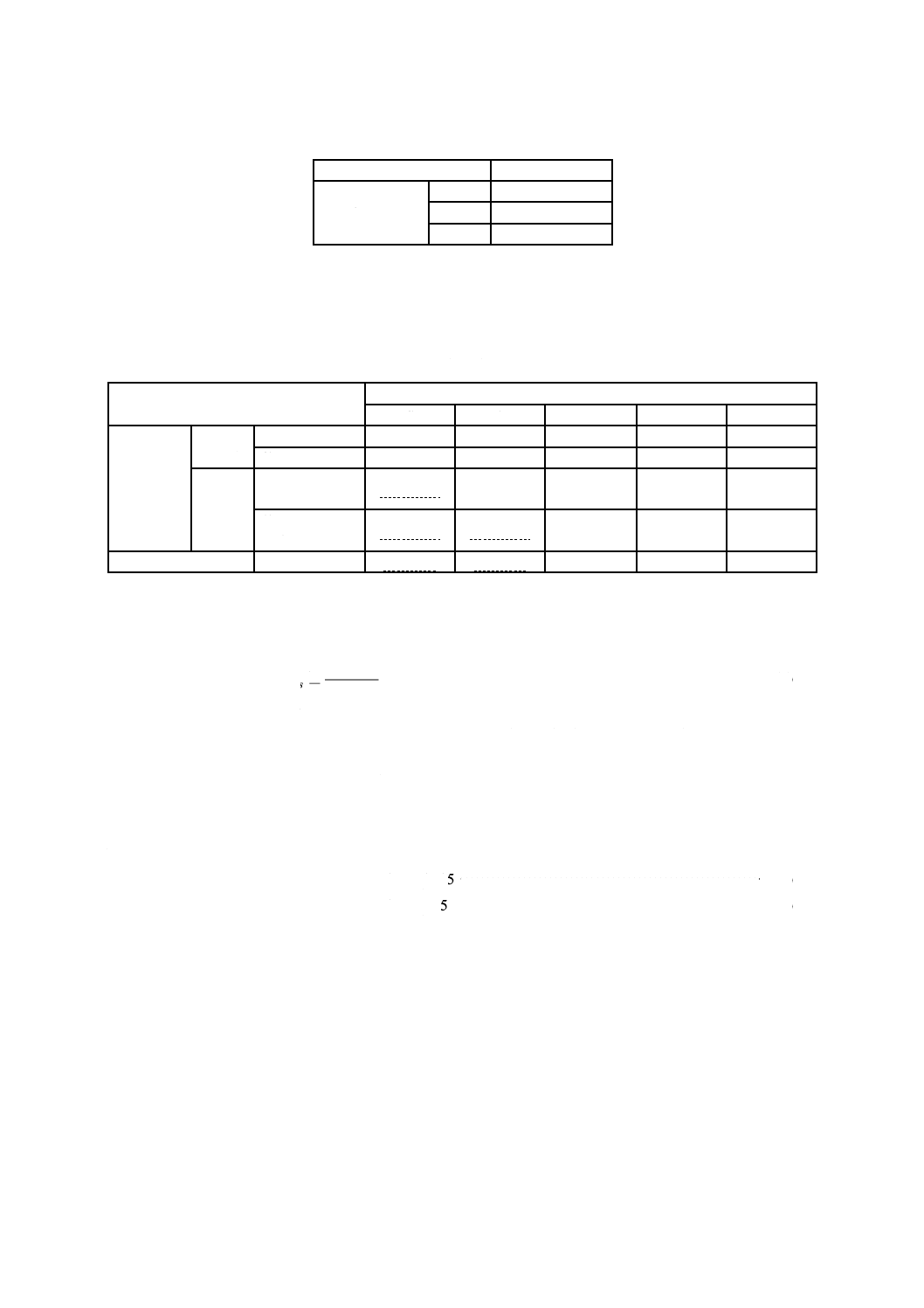

表7−スチールコードのピッチの許容差

許容差

個々のピッチp' が±1.5 mmを超えるものの割合

5 %以下

両端のスチールコード中心間の距離b1

±(n−1)×p×0.01

注記 p:スチールコードのピッチ(mm)(表3〜表5参照)

n :スチールコードの本数(表3〜表5参照)

7.7

スチールコードの厚さ方向の偏心の許容差

スチールコードの厚さ方向の偏心は,9.5.5によって測定し,その許容差は,表8による。

9

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−スチールコードの偏心の許容差

許容差

厚さ方向の偏心

Δh1

95 %以上

Δh2

5 %未満

Δh3

0 %

8

性能

8.1

カバーゴムの特性

カバーゴムの特性は9.6〜9.8によって試験し,表9の規定を満たさなければならない。

表9−カバーゴムの特性

試験項目

カバーゴムの種類

S

A

L

D

H

引張試験

老化

試験前

引張強さ MPa

18以上

14以上

15以上

18以上

24以上

伸び %

450以上

400以上

350以上

400以上

450以上

老化

試験後

引張強さ

の変化率 %

±25以内

±25以内

±25以内

±25以内

±25以内

伸び

の変化率 %

±25以内

±25以内

±25以内

±25以内

±25以内

摩耗試験

摩耗量 mm3

200以下

150以下

200以下

100以下

120以下

8.2

スチールコードの引張強さ

9.9によって求めたスチールコードの引張強さFbsは,式(4)を満たさなければならない。

000

1

×

×

n

b

K

F

n

bs≧

·········································································· (4)

ここに,

Fbs: スチールコード1本当たりの引張強さ(kN/本)

Kn: ベルトの強力(N/mm)(表3〜表5参照)

b: ベルトの幅(mm)(表3〜表5参照)

n: スチールコードの本数(表3〜表5参照)

8.3

スチールコードの引抜強さ

スチールコードの引抜強さFaは,式(5)及び式(6)を満たさなければならない。Faは,9.10によって求め

る。

(

)15

15

+

×d

Fa≧

加熱前:

···························································· (5)

(

)5

15

+

×d

Fa≧

加熱後:

····························································· (6)

ここに,

Fa: スチールコードの引抜強さ(N/mm)

d: スチールコードの表示直径(mm)

8.4

はく離強さ

はく離強さは,9.11によって試験し,12 N/mm以上なければならない。

8.5

トラフ指数

トラフ指数は,9.12によって試験し,表10の規定を満たさなければならない。

10

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−トラフ指数

トラフ角度

(度)

トラフ指数T

トラフ角度

(度)

トラフ指数T

20以下

0.08以上

45以下

0.18以上

25以下

0.10以上

50以下

0.20以上

30以下

0.12以上

55以下

0.23以上

35以下

0.14以上

60以下

0.26以上

40以下

0.16以上

9

寸法の測定及び試験方法

9.1

試料の採取

試料の採取は,ベルトの1ロットごとに表11に示す個数とするが,受渡当事者間の協定によって変更し

てもよい。ここでいう1ロットとは,ベルトの種類が同一で長さ以外の寸法も同一で,等しい条件下で同

一時期に生産されたものをいう。

なお,試料の採取個数が2個以上の場合は,同一箇所から採取してはならない。

試料は,試験に必要な大きさのものとする。ただし,実施する試験項目は,受渡当事者間の協定による。

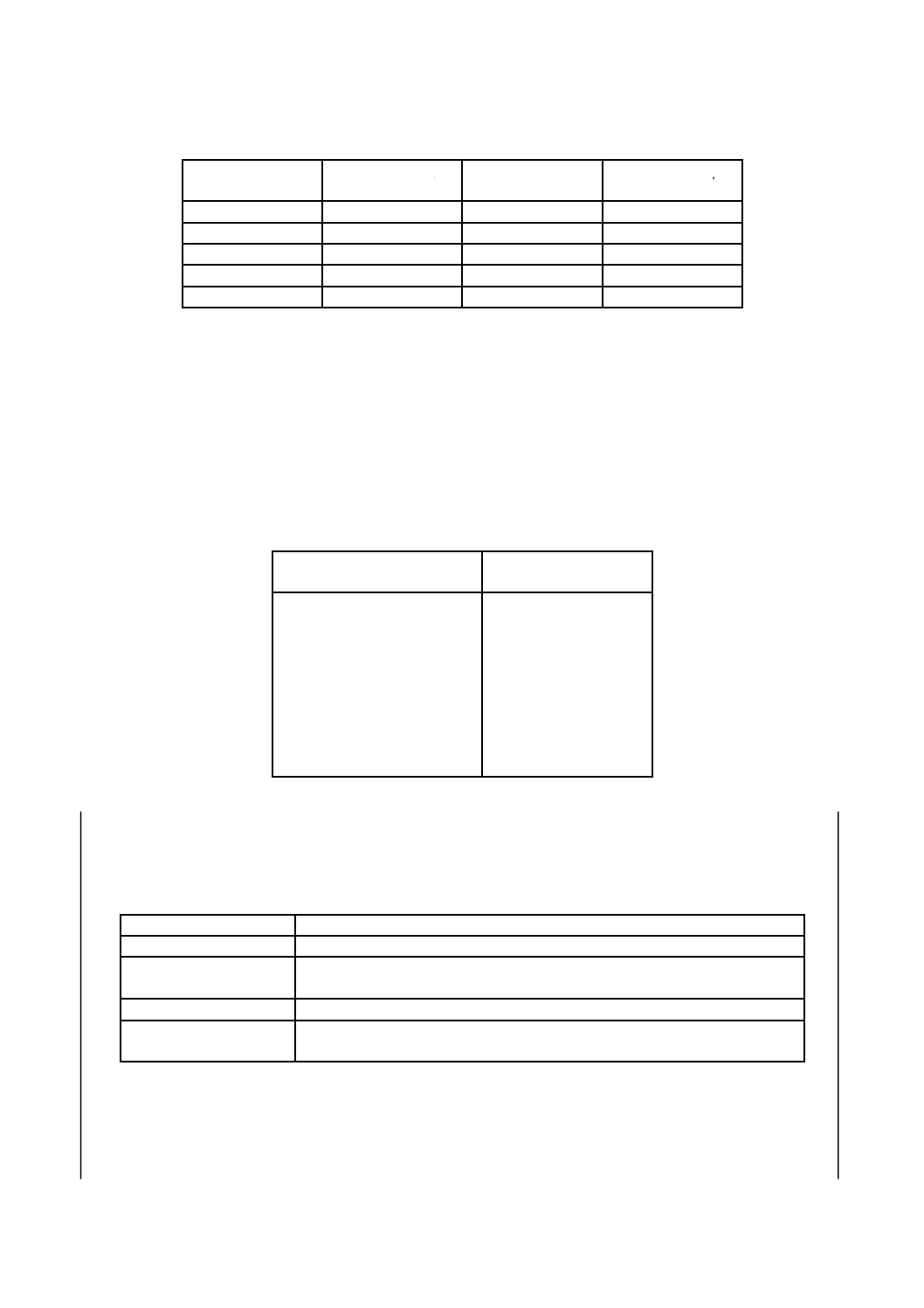

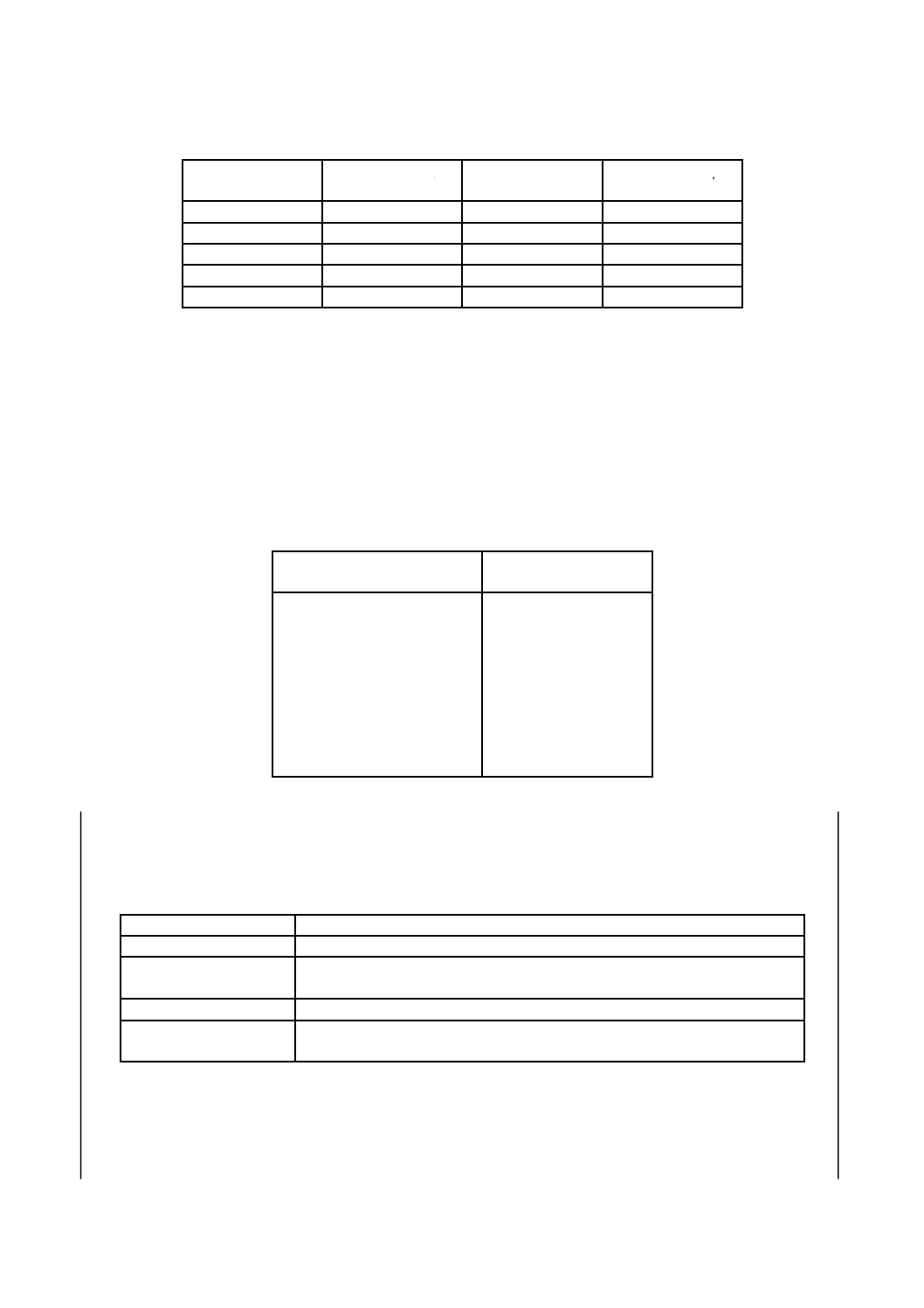

表11−試料の採取個数

ベルトの長さ

(m)

試料の採取個数

(個)

200を超え

500を超え

1 000を超え

2 000を超え

3 500を超え

5 000を超え

7 000を超え

200以下

500以下

1 000以下

2 000以下

3 500以下

5 000以下

7 000以下

10 000以下

1(必要な場合)

1

2

3

4

5

6

7

10 000を超えるもの

5 000 mごとに1を追加

9.2

測定器具

ベルトの寸法の測定には,表12に示す測定器具を用いる。

表12−寸法の測定器具

寸法の測定項目

測定器具

ベルトの幅及び長さ

JIS B 7512に規定する鋼製巻尺の1級又はこれと同等の精度をもつ測定器具。

ベルトの厚さ及び

カバーゴムの厚さ

JIS B 7503に規定するダイヤルゲージで,直径10 mmの測定子をもち,試料に

22±5 kPaの圧力を加えたとき,0.1 mm単位で測定できるもの。

耳ゴムの幅

JIS B 7507に規定するノギス。

スチールコードのピッチ

及び厚さ方向の偏心

JIS B 7507に規定するノギス及びJIS B 7517に規定するハイトゲージ又はこれ

と同等の精度をもつジグ。

9.3

ベルトの幅の測定

ベルトの幅は,少なくともベルトの長さ方向の両端末及び中央の合計3か所で測定し,その平均値で表

す。1ロットのベルトが複数本からなる場合には,1本ごとに測定する。

11

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

ベルトの長さの測定

ベルトの長さは,ベルトの両端末間を測定する。1ロットのベルトが複数本からなる場合には,1本ごと

に測定する。

9.5

ベルト断面の各部寸法の測定

ベルト断面の各部寸法(図2参照)の測定は,9.1によって採取した試料ごとに次の方法によって行う。

9.5.1

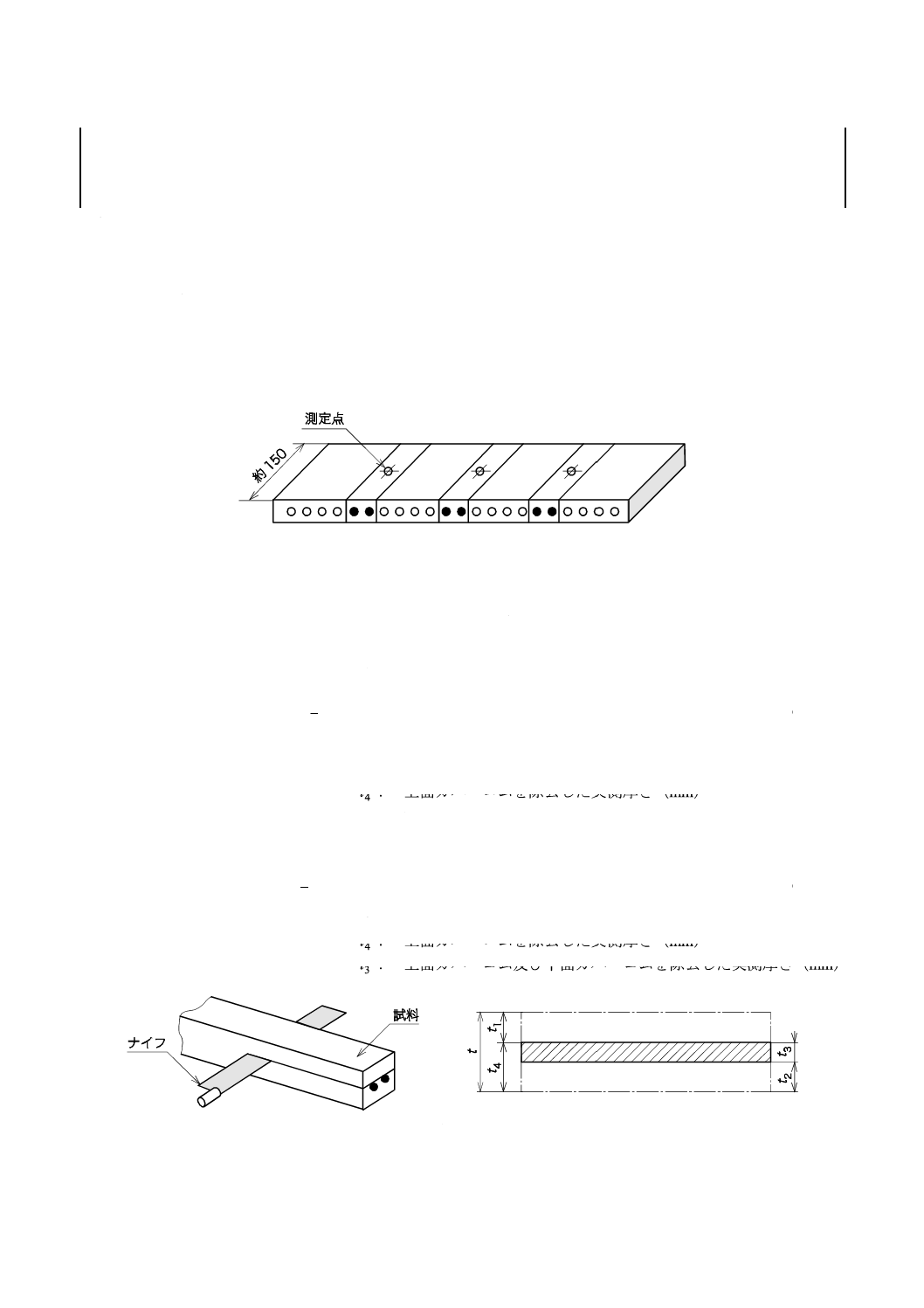

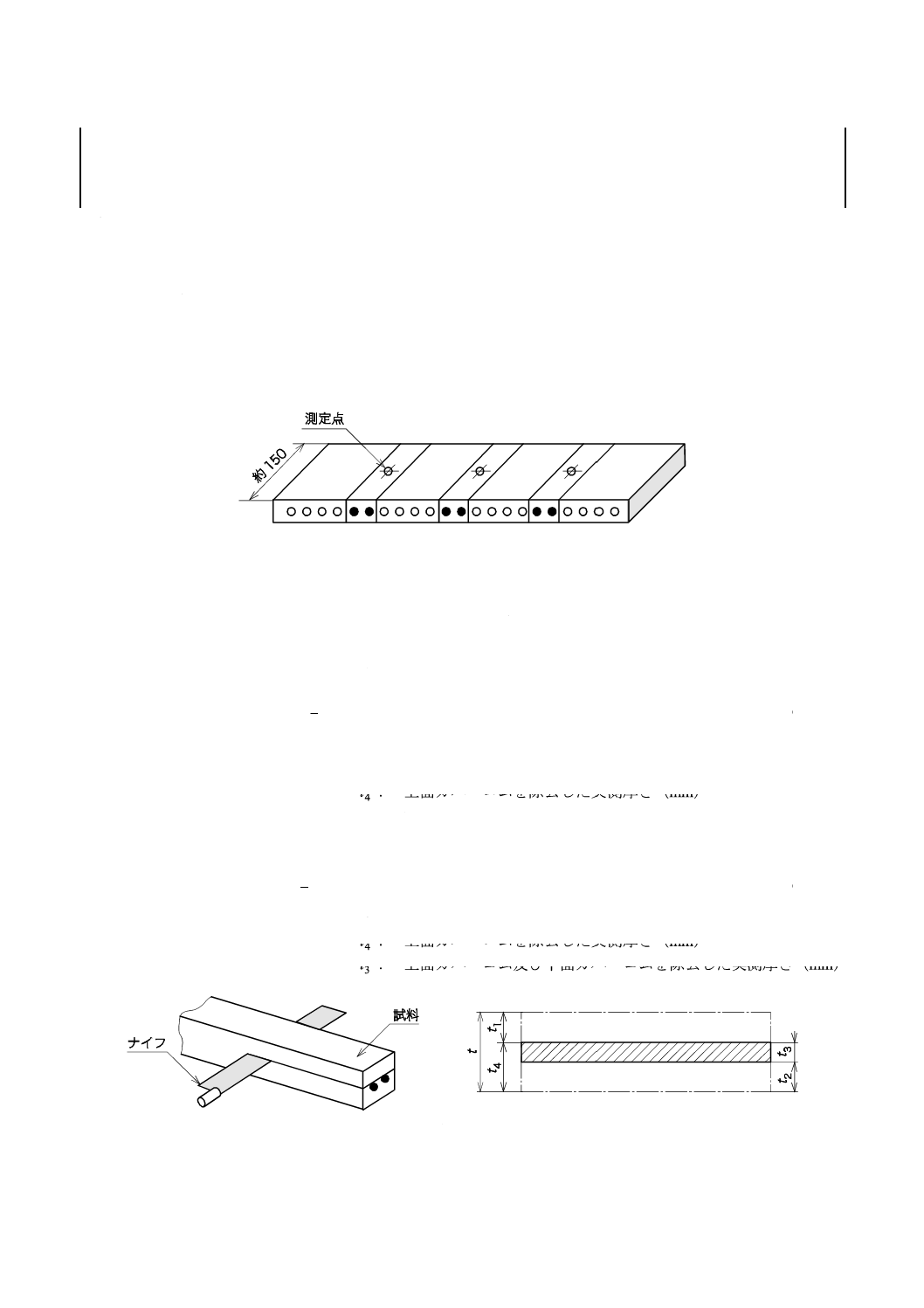

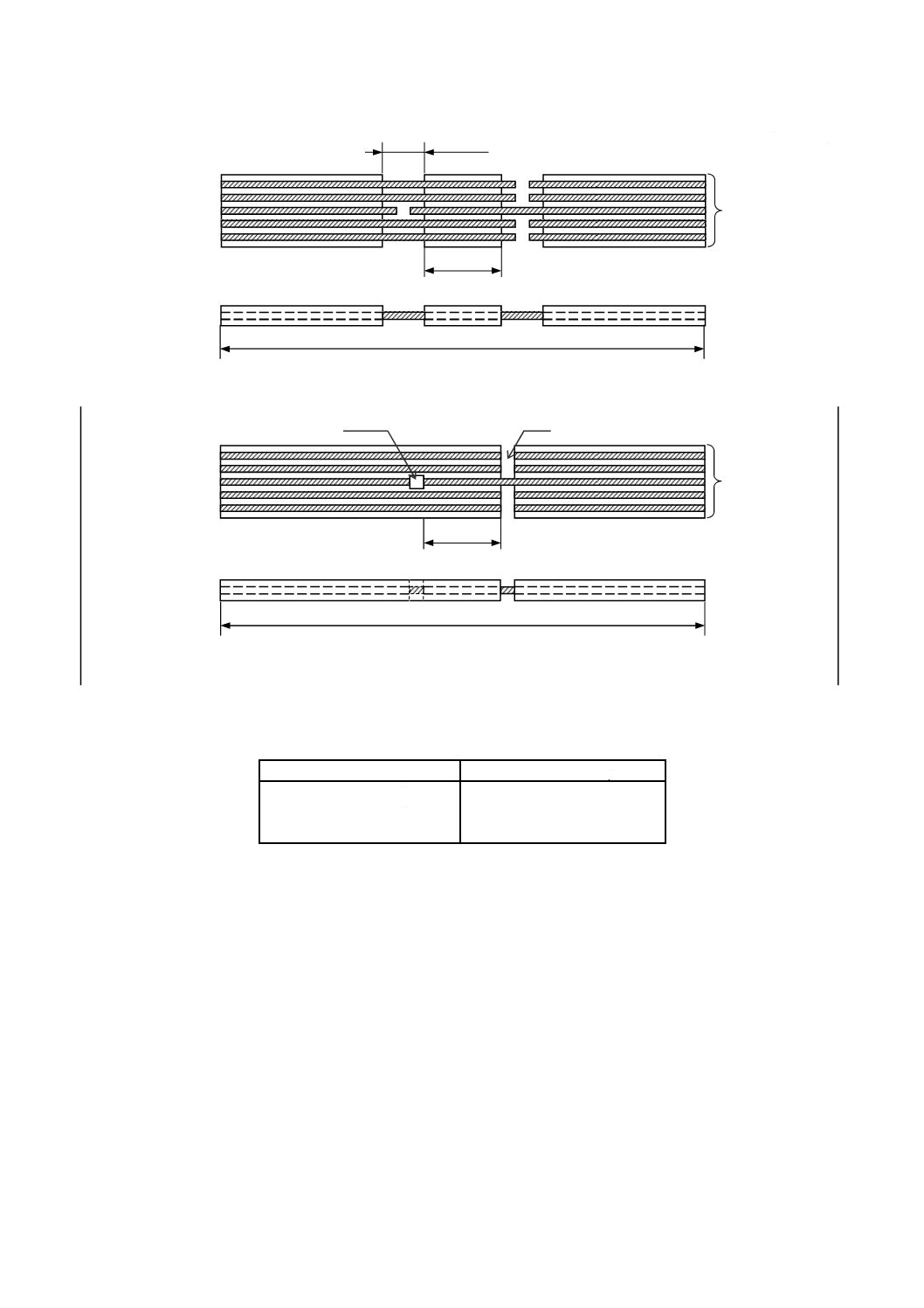

ベルトの厚さ及びそのばらつきの測定

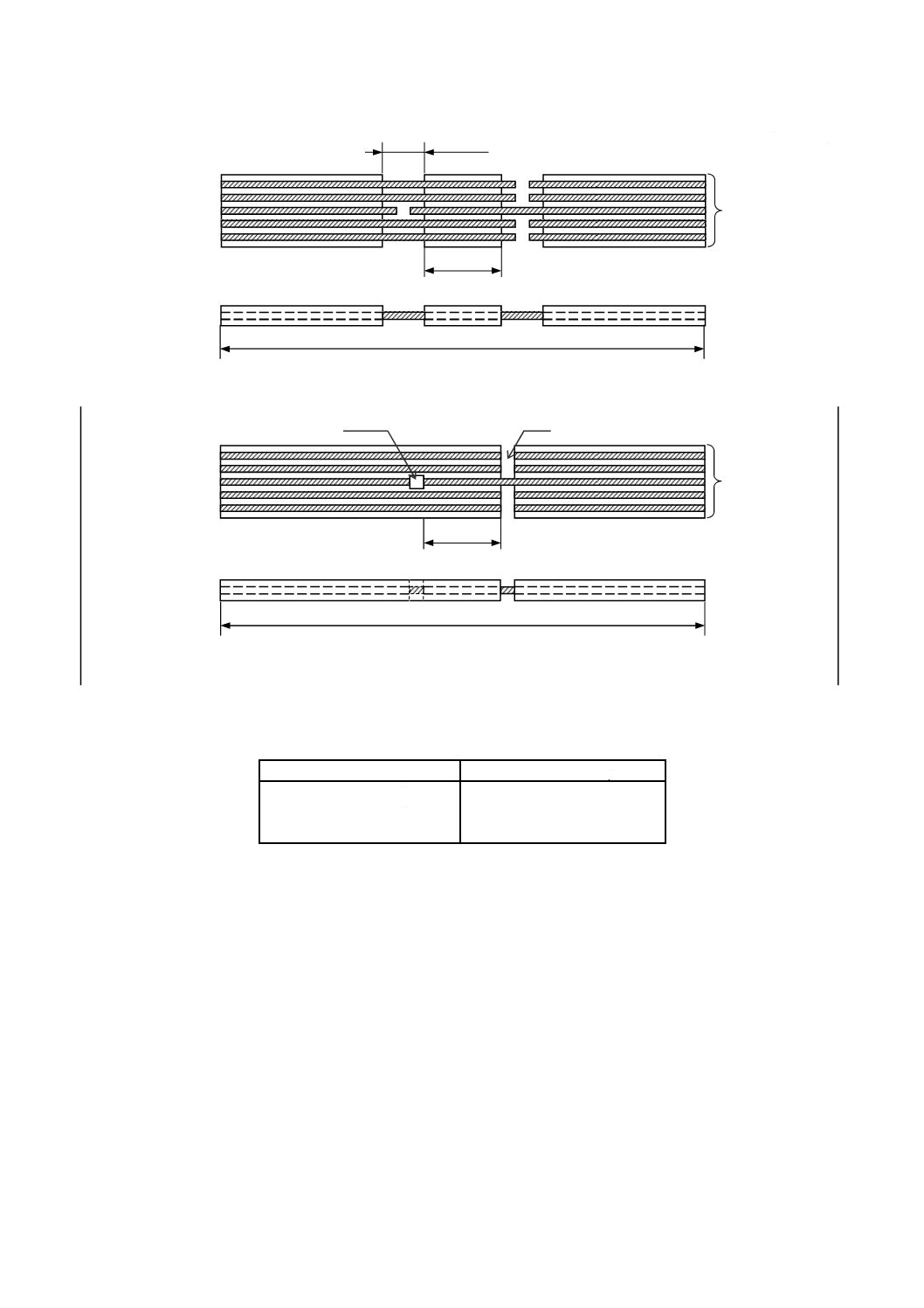

ベルトの全幅で長さ約150 mmの試料を採取し,ベルトの幅1 000 mm未満のものはベルトの幅を約4等

分した箇所(図3参照)で,ベルトの幅1 000 mm以上のものはベルトの幅を約6等分した箇所で,それ

ぞれベルトの厚さ(図4参照)を測定し,記録する。

なお,ベルトの厚さは測定値の平均値で表し,厚さのばらつきは測定値の最大と最小との差で表す。

単位 mm

図3−ベルトの厚さの測定箇所(ベルトの幅1 000 mm未満の場合)

9.5.2

カバーゴムの厚さの測定

9.5.1の試料を用い,少なくとも2本のスチールコードを含む幅の上面カバーゴムをナイフ又は他の適切

な方法で,スチールコードに沿ってそぎ落とし(図4参照),上面カバーゴムを除去した厚さt4を測定し,

式(7)によって上面カバーゴムの厚さを算出し,平均値で表す。

4

1

t

t

t

′

−′

=

·············································································· (7)

ここに,

t1: 上面カバーゴムの厚さ(mm)

t′: ベルトの実測厚さ(mm)

4t′: 上面カバーゴムを除去した実測厚さ(mm)

次に,下面カバーゴムを同様の方法でそぎ落とし,上面カバーゴム及び下面カバーゴムを除去した厚さ

を測定し,式(8)によって下面カバーゴムの厚さを算出し,平均値で表す。

3

4

2

t

t

t

′

−

′

=

··············································································· (8)

ここに,

t2: 下面カバーゴムの厚さ(mm)

4t′: 上面カバーゴムを除去した実測厚さ(mm)

3t′: 上面カバーゴム及び下面カバーゴムを除去した実測厚さ(mm)

図4−カバーゴムの厚さの測定箇所

12

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.3

耳ゴムの幅の測定

9.5.1の試料を用い,その断面において,端のスチールコードの外側から,耳部までの距離b2を0.5 mm

単位で測定する(図2参照)。

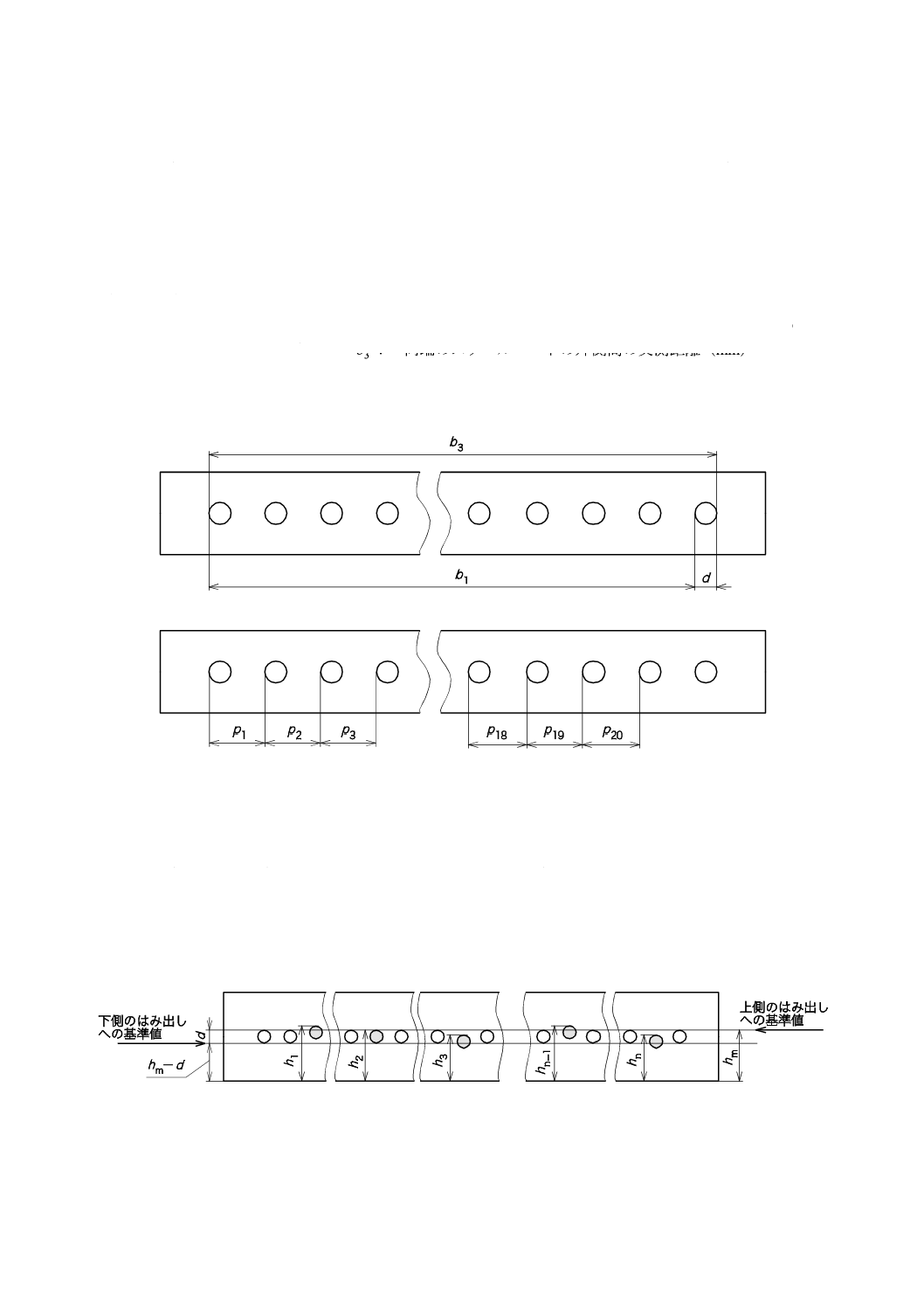

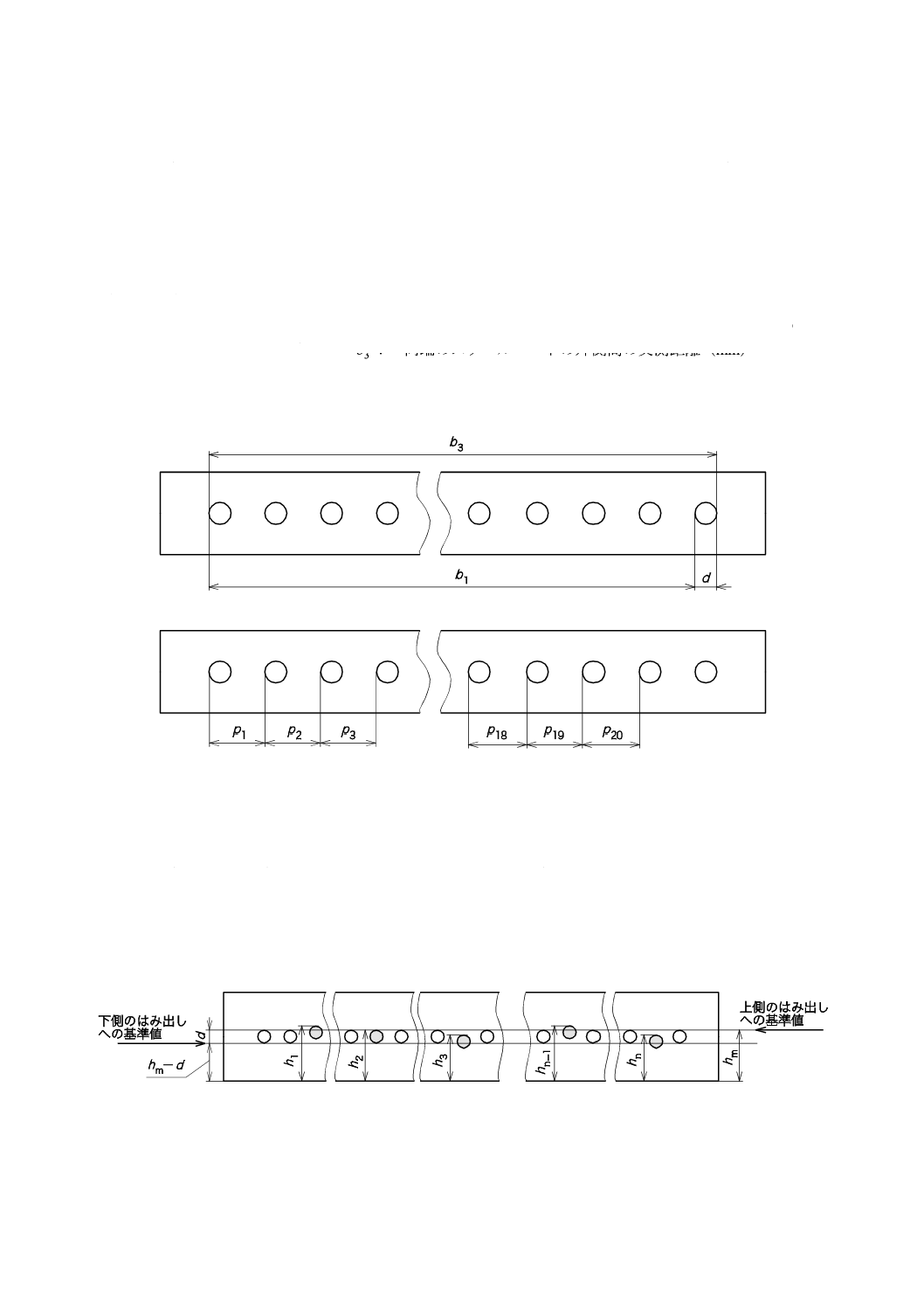

9.5.4

スチールコードのピッチ測定

9.5.1の試料を用い,試料を平板上に置き,その断面において

3

b′及びd′を測定し,式(9)によって両端の

スチールコード間の距離b1を算出する。個々のピッチについては,連続した20か所のピッチを測定する

(図5参照)。

d

b

b

′

−

′

=3

1

··············································································· (9)

ここに,

3b′: 両端のスチールコードの外側間の実測距離(mm)

d′: スチールコードの直径の実測値(mm)

注記 両端のスチールコード中心間の距離b1の測定が困難なため,式(9)によって算出する。

図5−スチールコードのピッチの測定箇所

9.5.5

スチールコードの厚さ方向の偏心の測定

9.5.5.1

スチールコード高さの中央値hmの測定

9.5.1の試料を用い,試料を平板上に置き,スチールコードの合計本数nの10 %に当たる本数を選択す

る。選択した個々のスチールコードの高さ(図6参照)を0.5 mm単位で測定し,その中央値をhmとする。

注記 中央値とは,測定値を大きい順に並べたとき,測定値が奇数個のときはその中央の値とし,測

定値が偶数個のときは中央の値を挟む二つの値の平均値とする。

図6−スチールコード高さの測定

13

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

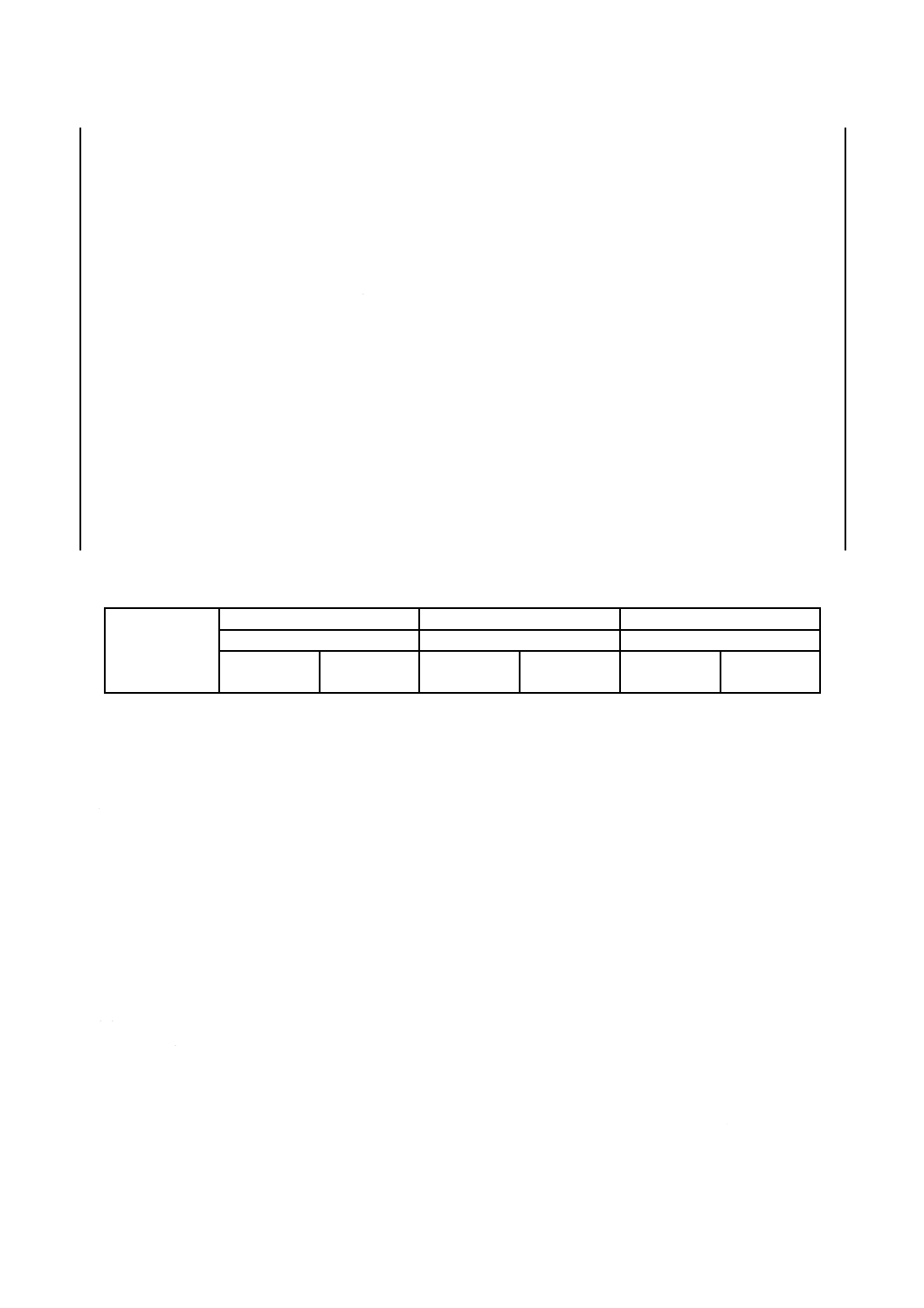

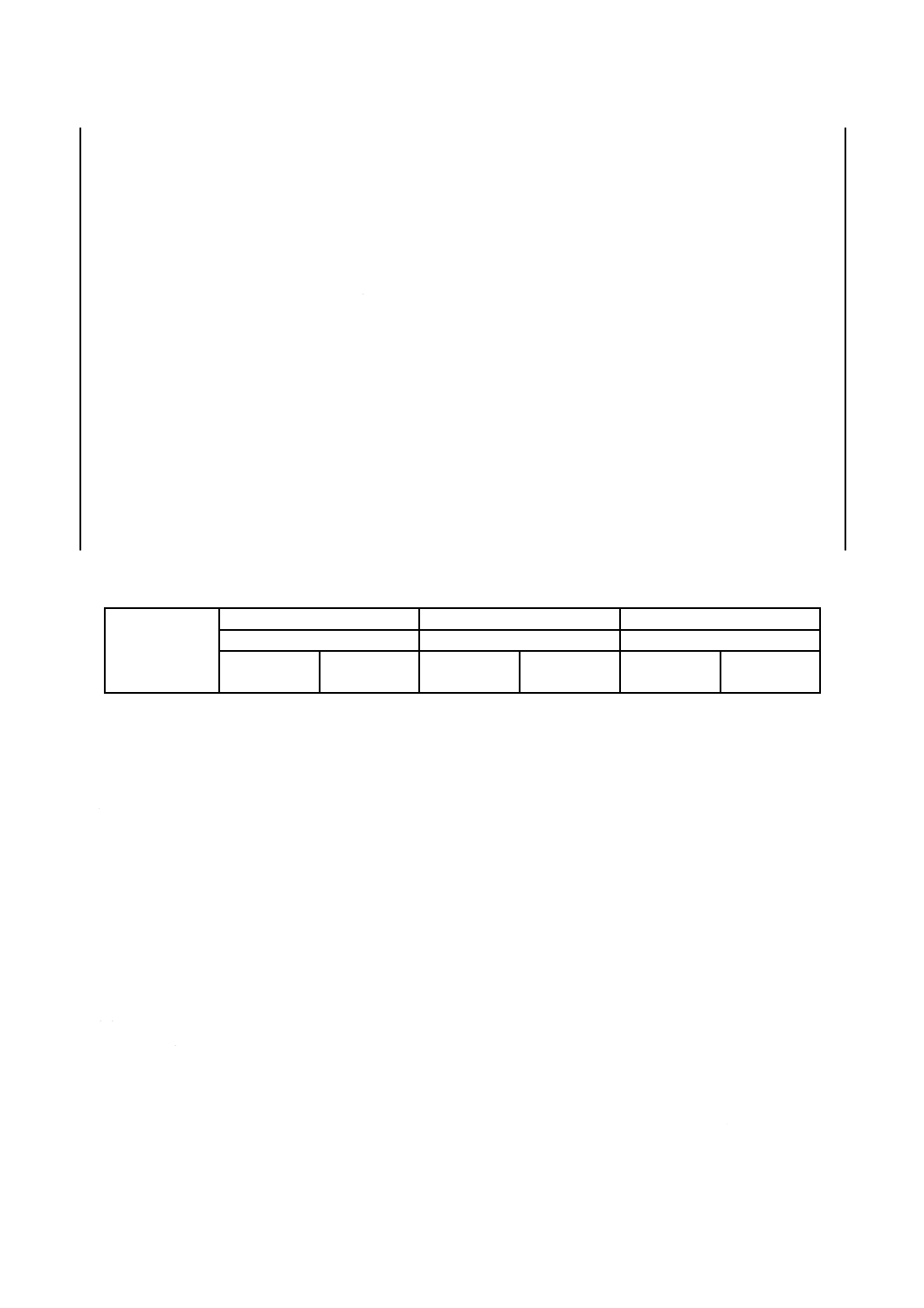

9.5.5.2

スチールコード高さの中央値からのずれ

9.5.1の試料を用い,試料を平板上に置き,その断面において次の方法で測定する。

a) 上側へのはみ出し 平板からハイトゲージ又はジグを用いて,ゲージの測定面の先端から上側にはみ

出したスチールコードの本数を読む。基準値を,測定したスチールコード高さの中央値hmとし,測定

面先端までの高さを基準値+1.5 mmに設定して測定する。次に測定面先端までの高さを基準値+1.0

mmに設定して測定する。

b) 下側へのはみ出し 基準値を,測定したスチールコード高さの中央値hmからスチールコードの表示直

径dを減じた値とし,測定面先端までの高さを基準値−1.5 mmに設定して測定する。次に測定面先端

までの高さを基準値−1.0 mmに設定して測定する。

9.5.5.3

高さの差の評価

基準値±1.5 mmで測定した上側へはみ出した本数と,下側へはみ出した本数との合計をn3とする。

基準値±1.0 mmで測定した上側へはみ出した本数と,下側へはみ出した本数との合計からn3を減じた

本数をn2とする。

試料中の合計スチールコード本数nから,n3とn2の本数を減じた本数をn1とする。

合計スチールコード本数nに対する,測定した各本数(n1,n2,n3)の割合を,Δh1,Δh2,Δh3とする

(表13参照)。

表13−厚さ方向の偏心

試料中の合計

スチールコード

本数n

本

Δh1

Δh2

Δh3

h≦hm±1.0 mm

hm±1.0<h≦hm±1.5 mm

hm±1.5 mm<h

本数n1

本

割合

n1/n×100 %

本数n2

本

割合

n2/n×100 %

本数n3

本

割合

n3/n×100 %

9.6

カバーゴムの引張試験

カバーゴムの引張試験は,試料の任意の位置からはぎ取った上面カバーゴム及び下面カバーゴムから,

JIS K 6251 : 2004の6. に規定するダンベル状3号試験片を,ベルトの長さ方向に各々3個採り,上下面別

にJIS K 6251 : 2004の7. に規定する方法によって行う。

9.7

カバーゴムの老化試験

カバーゴムの老化試験は,9.6と同様に試験片を採り,JIS K 6257 : 2003の6. に規定する方法によって,

温度70±1 ℃で連続168時間促進老化させた後,9.6の引張試験を行い,引張強さ又は伸びの変化率を求

める。

9.8

カバーゴムの摩耗試験

カバーゴムの摩耗試験は,JIS K 6264-2:2005の6.に規定する方法によって,上面及び下面について行う。

この場合,試験片は,試料の任意の位置からはぎ取った上面カバーゴム及び下面カバーゴムから採取する。

9.9

スチールコードの引張試験

9.9.1

試験片

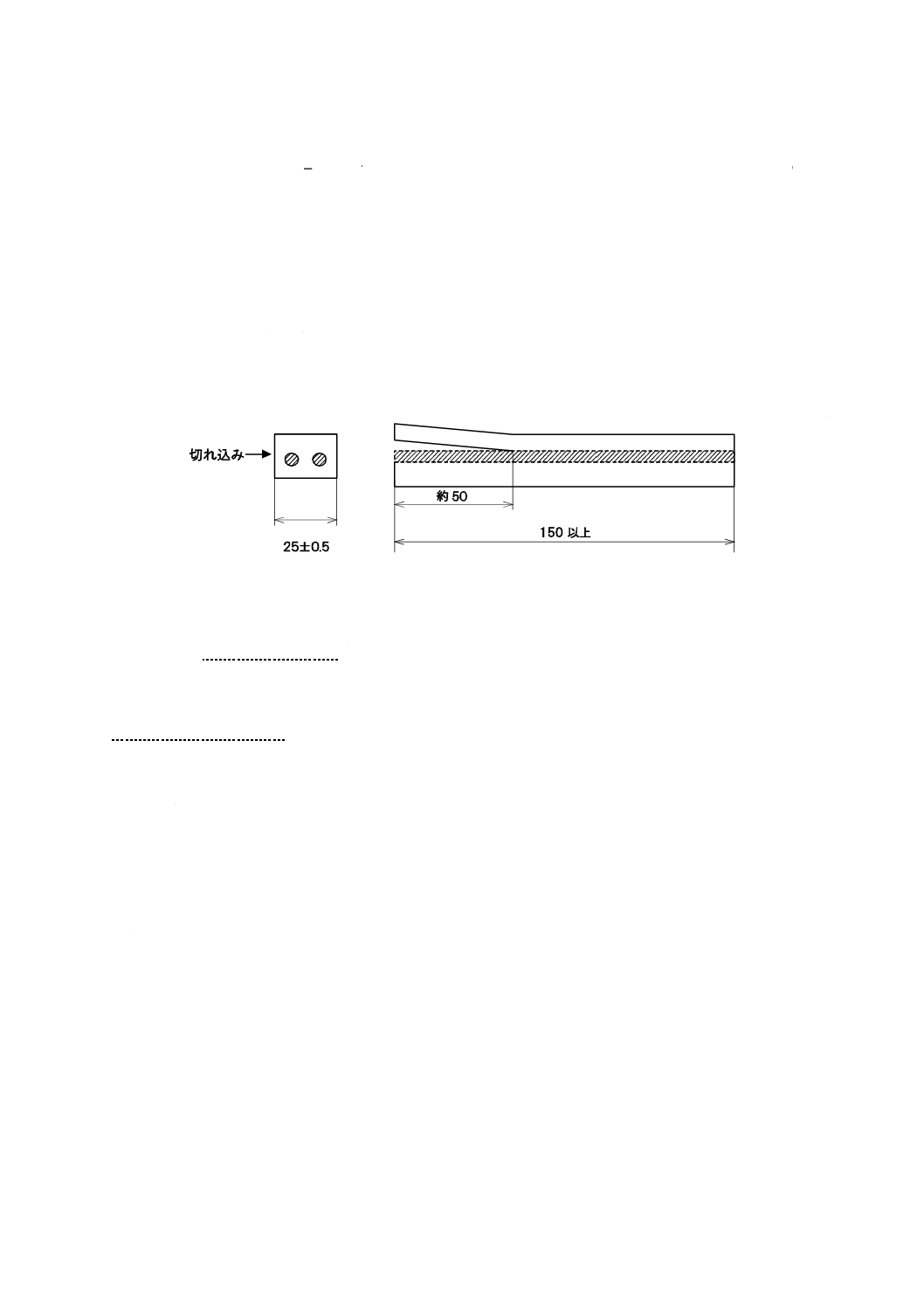

試験片は,試料のベルトの耳側から50 mm以上離れた位置から3個切り取り,図7に示すいずれかの形

状及び寸法のものを作製する。この場合,試験片の長さは,450 mm以上とする。

なお,試験片の作製に当たっては,中央の引張力を受ける部分のスチールコードには,傷を付けないよ

う特に注意しなければならない。また,ベルトの厚さが厚く,試験機のつかみ具でつかみにくい場合は,

14

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つかみ部分の上下面のカバーゴムを,つかみ具に入る程度の厚さにそぎ取ってもよい。

単位 mm

図7−スチールコードの引張試験用試験片

9.9.2

試験機

試験機は,最大引張力の指示装置を備え,試験片を自動的に締めるつかみ具をもつ機構とする。

この場合,試験時の最大引張力は,試験機の表示目盛の15〜85 %になるものとする。

9.9.3

試験方法

試料は,通常,製造後16時間以上経過したものとし,かつ,試験前に温度23±2 ℃の室内に3時間以

上状態調節する。

スチールコードの引張試験は,試験片が試験中にゆがみ,つかみ部分の切れ,滑り,その他の不都合を

生じないように,つかみ具間の距離を250 mm以上で正しくつかみ具に取り付けて行う。引張速度は,毎

分100±10 mmで行い,試験片が切断に至るまでのスチールコード1本当たりの引張強さFbsを読み取る。

なお,試験片が,つかみ部分の切れ,スチールコードの引抜けなどの異常を示した場合は,再び試験を

行う。

9.9.4

試験結果のまとめ方

試験成績は,試験片3個の測定値の平均値で表す。

9.10 スチールコードの引抜試験

9.10.1 試験片

試験片は,加熱処理前及び加熱処理後の試験用として,試料のベルトの耳側から50 mm以上離れた位置

から各々3個切り取り,図8に示すいずれかの形状及び表14に示す寸法のものを作製する。

なお,加熱処理後の試験用試験片は,加熱処理後(9.10.2参照)に作製する。ベルトの厚さが厚く,試

験機のつかみ具でつかみにくい場合は,つかみ部分の上下面のカバーゴムをつかみ具に入る程度の厚さ及

び長さにそぎ取ってもよい。

450以上

スチールコード

5本を含むもの

切れ込み

引張試験片(b)

450以上

150

スチールコード

5本を含むもの

引張試験片(a)

50

15

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−スチールコードの引抜試験用試験片

表14−スチールコードの引抜試験用試験片の引抜部の長さ

単位 mm

スチールコードの表示直径

引抜部の長さ y

2.0未満

2.0以上5.0未満

5.0以上

25±1

50±2

100±2

9.10.2 加熱処理後の試験片の作製方法

試料から試験片の形状に近い短冊状に作製したものを,温度145±5 ℃,圧力約1 MPaで150±1分間,

プレスによって加熱し,加圧する。加熱し,加圧した試料を室温まで放冷後,図8に示すいずれかの形状

及び表14に示す寸法の試験片を作製する。

9.10.3 試験機

試験機は,9.9.2と同様のものを用いる。

9.10.4 試験方法

スチールコードの引抜強さは,9.10.1及び9.10.2の試験片を用い,9.9.3と同様の方法で試験片を引っ張

り,スチールコードが引抜けに至るまでの引抜力を読み取る。

なお,試験片が,つかみ部分の切れ,引抜部の破損などの異常を示した場合は,再び試験を行う。

9.10.5 試験結果のまとめ方

450以上

引抜部の長さ

10以上

y

スチールコード

5本を含むもの

引抜試験片(a)

引抜部の長さ

y

450以上

切れ込み(コードまで届いていること)

ぬき穴

スチールコード

5本を含むもの

引抜試験片(b)

16

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験成績は,式(10)によって引抜強さを算出し,試験片3個の測定値の平均値で表す。

y

F

Fa

′

=

/

m

············································································· (10)

ここに,

Fa: 引抜強さ(N/mm)

Fm: 引抜力(N)

y′: 引抜部の実測長さ(mm)

9.11 はく離試験

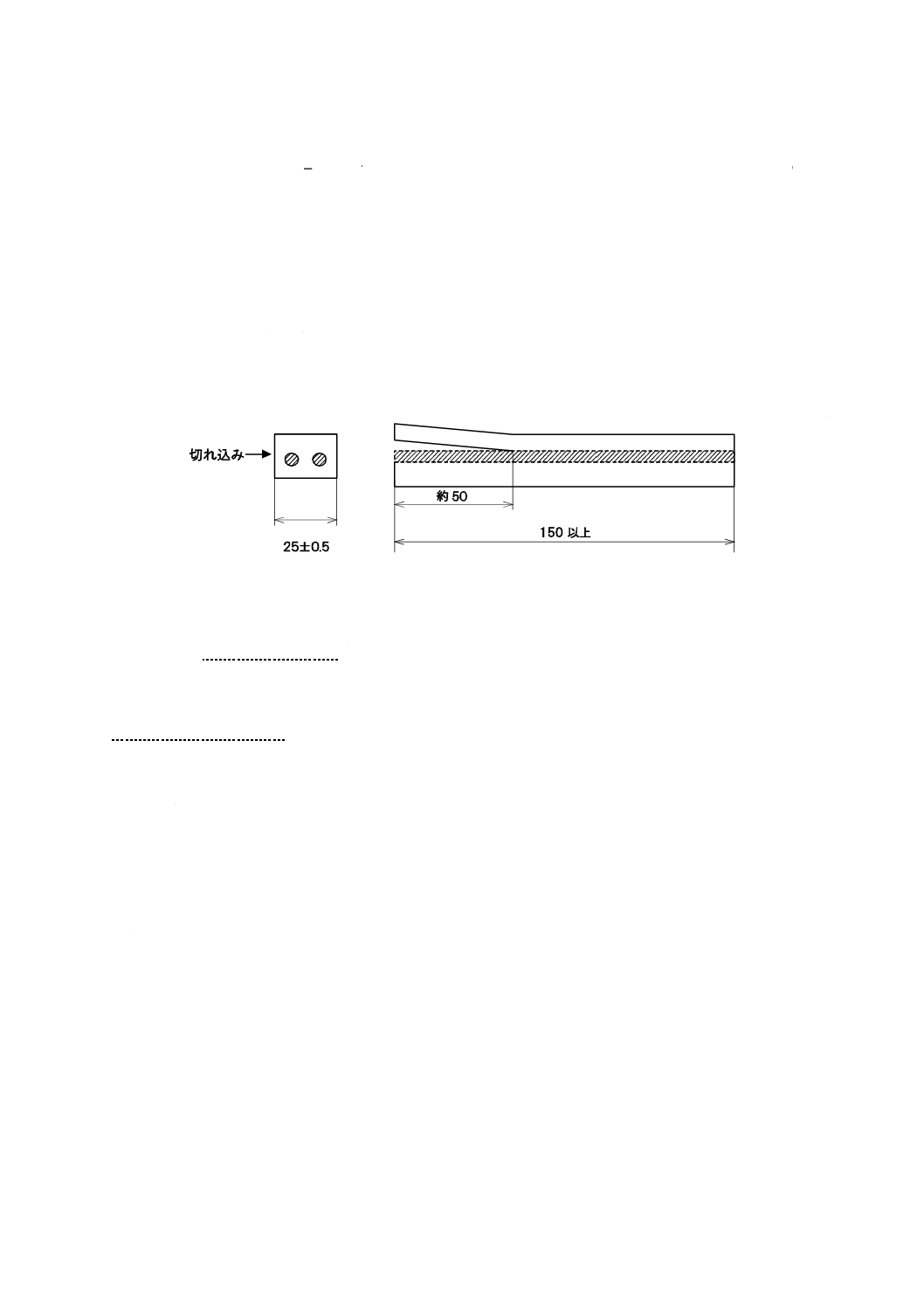

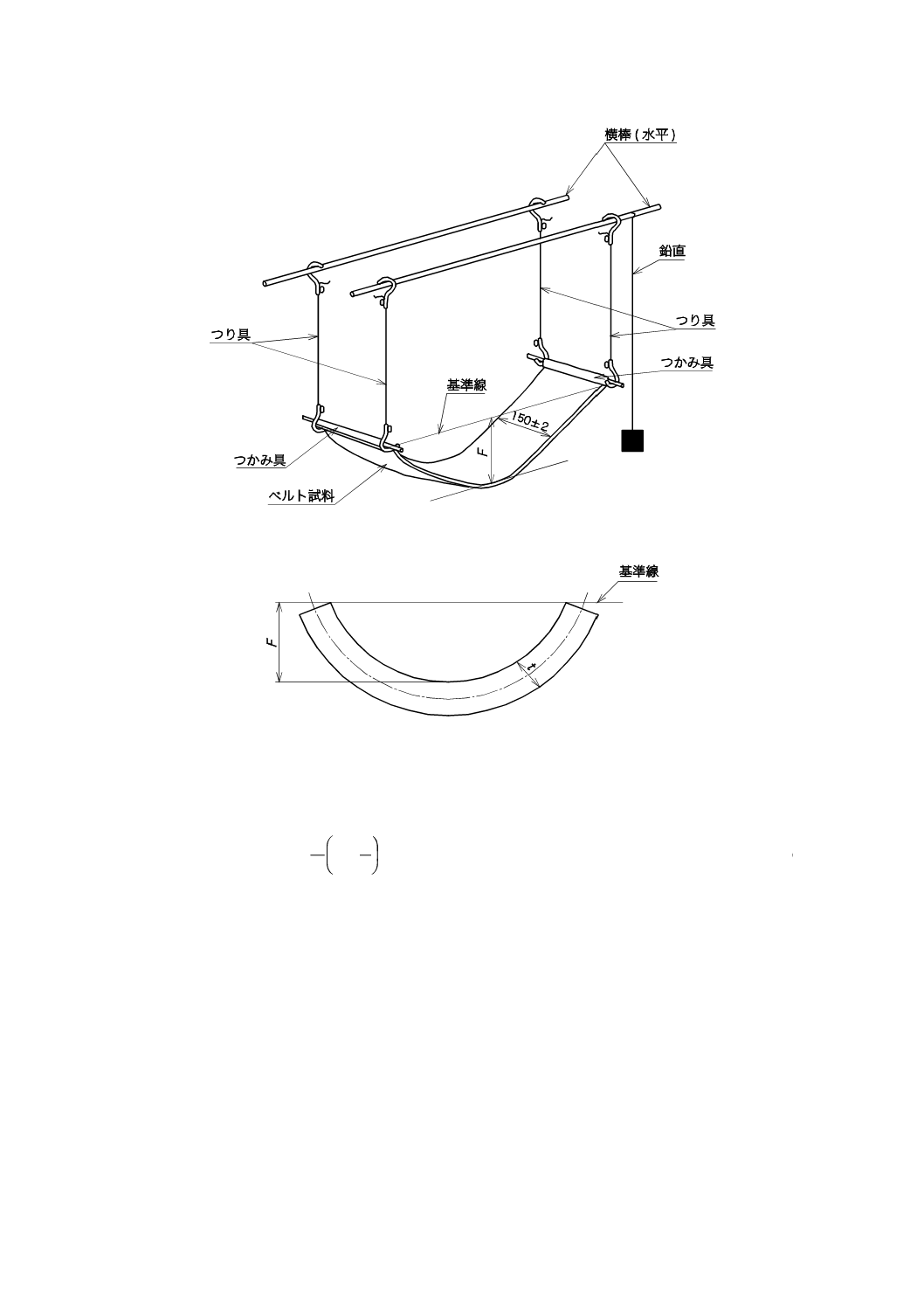

9.11.1 試験片

試験片は,試料の両耳側末端から50 mm以上離れた位置から切り取り,ベルトの幅25±0.5 mm,長さ

150 mm以上のものを3個作製する。はく離する層は,図9のようにスチールコードに沿って切れ目を入

れて作製する。

単位 mm

図9−試験片

9.11.2 試験方法

試験は,JIS K 6256-1 : 2006の8. に規定する方法によって行う。

なお,カバーゴムのはく離には,試験機上部つかみにカバーゴムを挟まなければならない。

9.11.3 試験結果のまとめ方

JIS K 6256-1 : 2006の10. によって試験結果をまとめる。

ただし,カバーゴムが破断した場合には,破断したときの数値に加えて,破断したことも記録する。

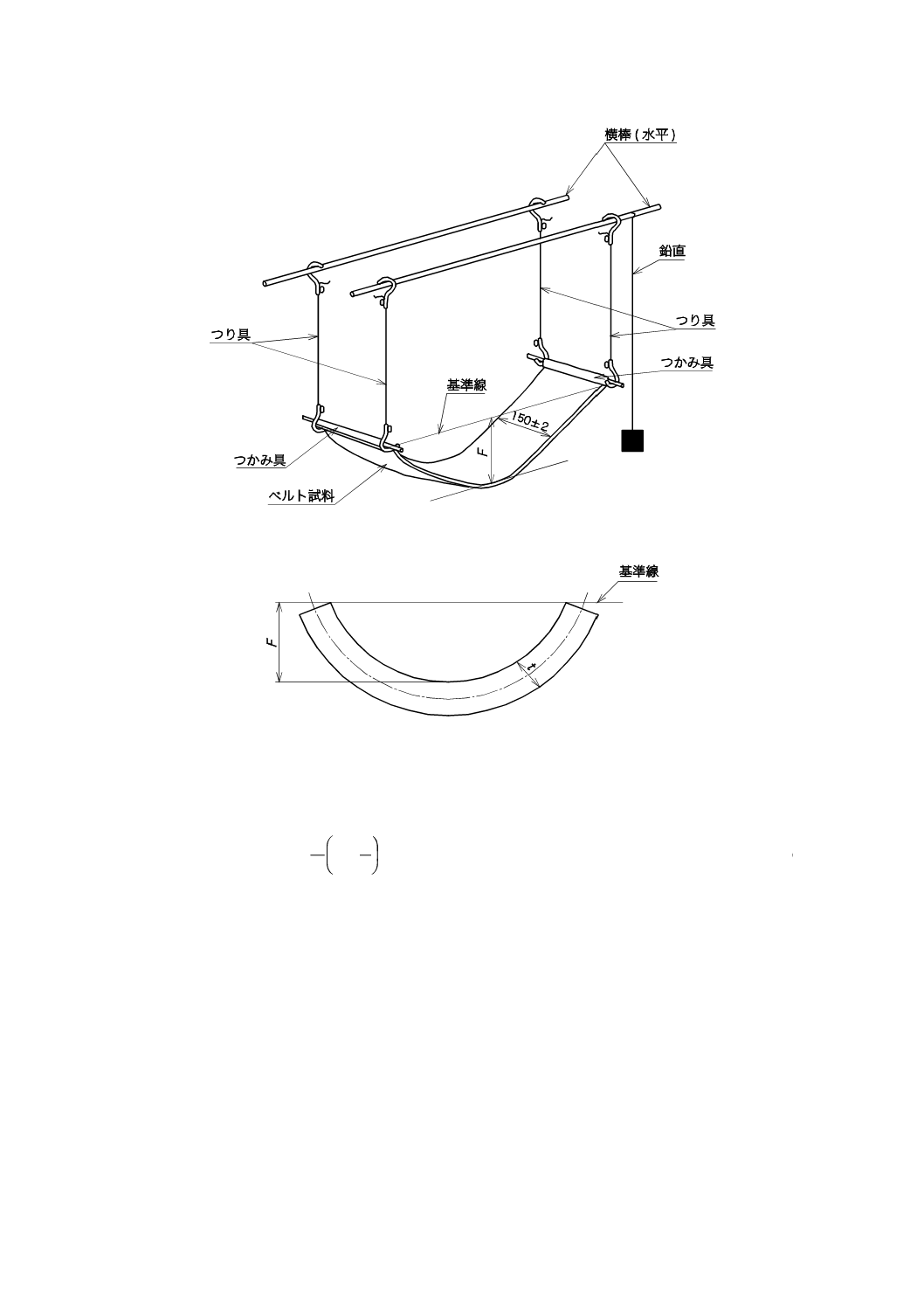

9.12 トラフ試験

9.12.1 試験片

試料の一端からベルトの全幅,長さ150±2 mmで,全厚の長方形のものを2個採り,試験片とする。

9.12.2 試験方法

試験片の上面を上に向けて,その四隅を試験装置のつり具で,正しくつかみ,つり具が鉛直になるよう

に試験片をつり下げる。つり具が鉛直になったときから5分経過後に試験片のたわみを測定する(図11

参照)。試験装置の例を図10に示す。

17

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−トラフ試験装置の例

図11−Fの測定

9.12.3 試験結果のまとめ方

トラフ指数は,式(11)によって算出し,2個の試験片の平均値を求める。

′

+

′

=

2

1

t

F

b

T

·········································································(11)

ここに,

T: トラフ指数

F: 試験片のたわみ(mm)

b′: ベルトの幅の実測値(mm)

t′: ベルトの厚さの実測値(mm)

18

K 6369:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 ベルトの呼び方

ベルトの呼び方は,次による。

1400 m スチールコードコンベヤベルト JIS K 6369 −2200 ST3500 / 10 + 7 H + A1

ベルトの長さ ベルトの構成

カバーゴムの種類

下面カバーゴムの厚さ(mm)

上面カバーゴムの厚さ(mm)

ベルトの強力の呼び

ベルトの幅(mm)

11 注文情報

顧客からの最小限の要求は,ベルトの長さ,ベルトの幅,ベルトの強力の呼び,上下カバーゴムの厚さ

及びカバーゴムの種類である。

1社以上の製造業者への注文及びベルト交換に対しては,適合性のため,スチールコードの本数,スチ

ールコードのピッチ,スチールコードの表示直径など,より多くの情報を要求する。

12 表示

12.1 製品の表示

ベルトの上面又は下面に15 m以下の間隔で,少なくともベルトの幅方向のいずれかの側に,次の事項

を表示する。

a) 規格番号

b) 製造業者名又はその略号

c) ベルトの強力の呼び又はその略号

d) 上面及び下面カバーゴムの厚さ

e) 製造年月又はその略号

12.2 包装の表示

包装した場合には,その表面に次の事項を表示する。

a) 製造業者名又はその略号

b) 製造年月又はその略号

c) ベルトの呼び方

d) その他必要事項

19

K 6369:2007

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 6369 : 2007 スチールコードコンベヤゴムベルト

ISO 15236-1 : 2005 Steel cord conveyor belts−Part 1 : Design, dimensions and

mechanical requirements for conveyor belts for general use

ISO 15236-2 : 2004 Steel cord conveyor belts−Part 2 : Preferred belt types

(Ⅰ) JISの規定

(Ⅱ)

国際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号及

び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範囲

心体にスチール

コードを用いた

コンベヤゴムベ

ルトについての

規定。

ISO 15236-1

1

心体にスチールコードを用

いたコンベヤベルトの設

計,寸法,特性について規

定。

変更

JISは特殊用途に用いたベル

トを除外することを追記し

た。

次回ISO規格改正時追加を申し

入れる。

ISO 15236-2

1

心体にスチールコードを用

いたコンベヤベルトの構成

について規定。

2引用規格

3用語及び

定義

−

ISO 15236-1

3

−

変更

JISはブレーカ,横方向補強タ

イプを削除し,その他必要な

用語を追記した。

ブレーカ,横方向補強タイプを使

用するベルトは日本国内で市場

がないため。

4記号及び

単位

−

ISO 15236-1

ISO 15236-2

4

2

−

削除

JISはブレーカ,横方向補強タ

イプに関連する記号を削除し

た。

ブレーカ,横方向補強タイプを使

用するベルトは日本国内で市場

がないため。

5種類

−

ISO 15236-1

6.1

−

追加

ベルトの強力の呼びで,はん

用な1 400,1 800を追加した。

ISO 15236-2では,これらの強力

は規定されている。次回ISO規

格改正時追加を申し入れる。

ISO 15236-1

6.2

−

追加

ベルトの幅で,はん用な750,

900,1 050,1 500を追加した。

次回ISO規格改正時追加を申し

入れる。

ISO 15236-1

7.5

−

追加

カバーゴムの種類で,従来の

A,Sを追加し,Kを削除した。

国内市場の要求に合わせ,はん用

のA,Sを追加し,Kを削除した。

1

9

K

6

3

6

9

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

K 6369:2007

(Ⅰ)JISの規定

(Ⅱ)

国際規格番

号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号及

び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6構造

6.1ベルトの断面

構造

ISO 15236-1

5

−

削除

ISO 15236-1の箇条5で規定す

るブレーカ,横方向補強タイ

プを含む断面構造は削除し

た。

ブレーカ,横方向補強タイプを使

用するベルトは日本国内で市場

がないため。

6.3ベルトの構成 ISO 15236-2

3,4,

5

−

変更

JIS K 6369設定当時より規定

されているベルトの構成とし

てA0を追加し,ISO規格で規

定する構成(B1,B2,C1,C2)

を削除した。

国内市場の要求に合わせ,はん用

のベルト構成を追加した。

ブレーカ,横方向補強タイプを使

用するベルトは日本国内で市場

がないため。

7寸法及び

寸法許容差

7.1ベルトの幅及

びその許容差

ISO 15236-1

6.2

−

変更

JISは従来どおり,一律幅の±

1 %を採用した。また,ベルト

1本中の幅の最大と最小との

差を1 %以内とした。

実用上,幅の最大と最小との差が

重要である。

7.4カバーゴムの

厚さ及びその許

容差

ISO 15236-1

6.6

−

追加

下限側の許容差−0.5 mmを追

加した。

次回ISO規格改正時追加を申し

入れる。

7.5耳ゴムの幅及

びその許容差

ISO 15236-1

6.3.1

−

変更

JIS:b2±15 mmかつ15 mm以

上

ISO規格:15 mm以上,40 mm

以下,かつ,スチールコード

径の5倍

従来JIS(A0)との互換性に差異

が生じるため,従来基準のままと

した。次回ISO規格改正時追加

を申し入れる。

8性能

8.1カバーゴムの

特性

ISO 15236-1

7.5

7.6

−

変更

従来のA,Sを追加し,K(難

燃性タイプ)を削除した。

国内市場の要求に合わせ,はん用

のA,Sを追加し,Kを削除した。

9寸法の測

定及び試験

方法

9.2測定器具

ISO 15236-1

−

−

追加

測定器具を追加した。

ISO規格に規定がないため,従来

どおりのJISの規定とした。次回

ISO規格改正時追加を申し入れ

る。

2

0

K

6

3

6

9

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

K 6369:2007

(Ⅰ)JISの規定

(Ⅱ)

国際規格番

号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号及

び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9寸法の測

定及び試験

方法(続き)

9.3ベルトの幅の

測定

−

−

−

追加

測定方法を追加した。

ISO規格に規定がないため,従来

どおりのJISの規定とした。次回

ISO規格改正時追加を申し入れ

る。

9.4ベルトの長さ

の測定

−

−

−

追加

測定方法を追加した。

ISO規格に規定がないため,従来

どおりのJISの規定とした。次回

ISO規格改正時追加を申し入れ

る。

9.5ベルト断面の

各部寸法の測定

ISO 15236-1

7.2.3

ISOはEN 13827を引用。

追加

高さの中央値からのずれ測定

を追加した。

ISO規格に規定がないため,従来

どおりのJISの規定とした。

次回ISO規格改正時追加を申し

入れる。

9.9スチールコー

ドの引張試験

ISO 15236-1

7.1

−

追加

試験片形状を追加した。

試料の作製が容易にでき,かつ,

精度が同等という実績がある。

9.10スチールコ

ードの引抜試験

ISO 15236-1

7.4

−

追加

試験片形状を追加した。

試料の作製が容易にでき,かつ,

精度が同等という実績がある。

10ベルトの

呼び方

ISO 15236-1

9

一致

11注文情報

ISO 15236-1

10

一致

12表示

12.1製品の表示

ISO 15236-1

11.2

11.4

全7項目の表示を規定。

変更

原則として,表示の規定を5

項目とした。

当該5項目で充分にトレーサビ

リティを確保できると判断でき

るため。不要なものを次回ISO

規格改正時削除を申し入れる。

12.2包装の表示

11.5

全7項目の表示を規定。

変更

原則として,表示の規定を4

項目とした。

当該4項目で充分にトレーサビ

リティを確保できると判断でき

るため。不要な項目を次回ISO

規格改正時削除を申し入れる。

JISと国際規格との対応の程度の全体評価:ISO 15236-1 : 2005,ISO 15236-2 : 2004:MOD

2

K

6

3

6

9

:

2

0

0

7

2

1

K

6

3

6

9

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

K 6369:2007

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ··············· 技術的差異がない。

− 削除 ··············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

2

2

K

6

3

6

9

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。