K 6335 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 6335 : 1995は改正され,この規格に置き換えられる。

今回の改正では,ISO 6134 : 1992との整合を図った。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6335 : 1999

蒸気用ゴムホース

(スチームホース)

Rubber hoses and hose assemblies for steam−Specification

序文 この規格は,1992年に第2版として発行されたISO 6134, Rubber hoses and hose assemblies for steam

−Specificationを元に作成した日本工業規格であるが,表示の一部(規格番号)を不採用とした。また,

対応国際規格には規定されていない規定項目(クラス3のホース)を日本工業規格として追加した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

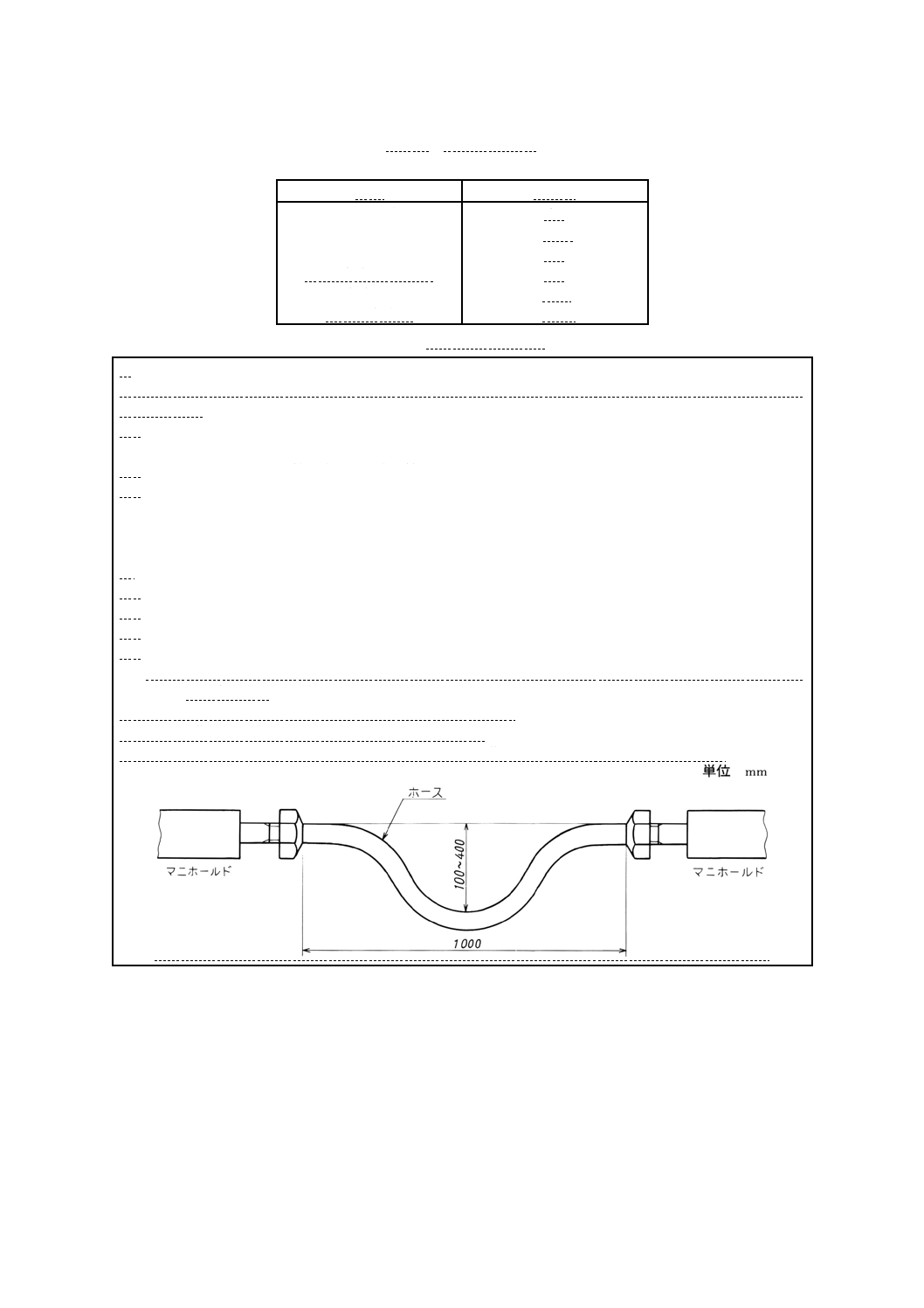

1. 適用範囲 この規格は,表1に示す3クラス5タイプの蒸気用ゴムホース(スチームホース)(以下,

ホースという。)及びホースアセンブリについて最小限の要求事項を規定する。

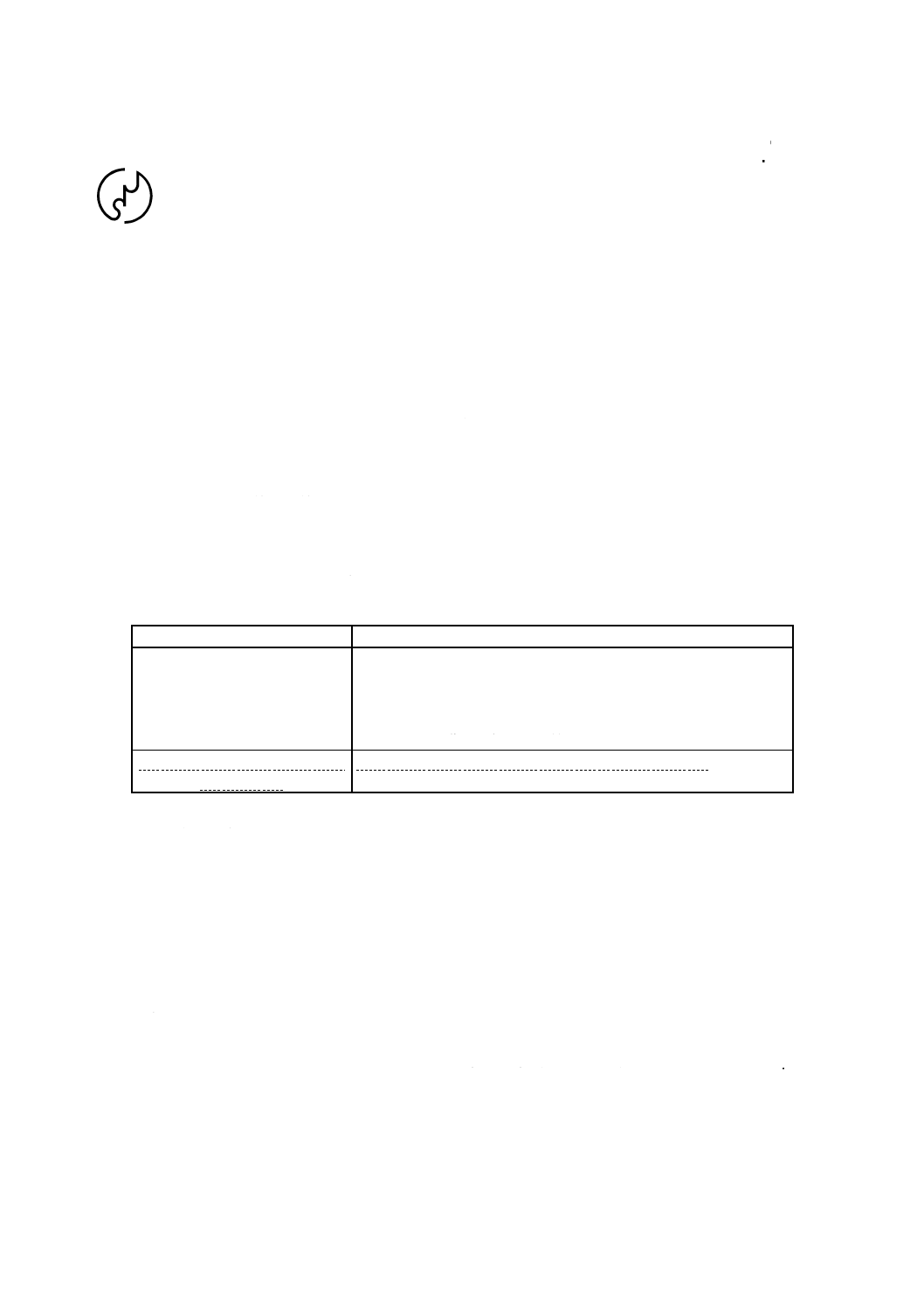

表1 クラス及びタイプ

クラス

タイプ

クラス1:非耐油性外面ゴム層

タイプ1:飽和蒸気温度144℃,最高使用圧力0.3MPa用

クラス2:耐油性外面ゴム層

タイプ2:飽和蒸気温度165℃,最高使用圧力0.6MPa用

タイプ3:飽和蒸気温度184℃,最高使用圧力1.0MPa用

タイプ4:飽和蒸気温度204℃,最高使用圧力1.6MPa用

タイプ5:飽和蒸気温度204℃,最高使用圧力1.6MPaにおいて長期間用

クラス3:非耐油性・非耐オゾン

性外面ゴム層

タイプ1:飽和蒸気温度144℃,最高使用圧力0.3MPa用

タイプ2:飽和蒸気温度165℃,最高使用圧力0.6MPa用

この規格の要求事項に適合するホースは,蒸気調理などの食品製造における使用,パイルドライバーな

どの特殊用途には適さない。

備考 この規格の対応国際規格を,次に示す。

ISO 6134 : 1992 Rubber hoses and hose assemblies for steam−Specification

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その最新

版(追補を含む。)を適用する。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 4661-1 : 1993, Rubber vulcanized or thermoplastic−Preparation of samples and test pieces−

Part 1 : Physical testsからの引用事項は,この規格の該当事項と同等である。

JIS K 6251 加硫ゴムの引張試験方法

備考 ISO 37 : 1977, Rubber, vulcanized−Determination of tensile stress-stran propertiesからの引用事項

2

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,この規格の該当事項と同等である。

JIS K 6253 加硫ゴムの硬さ試験方法

備考 ISO 48 : 1979, Vulcanized rubbers−Determination of hardness (Hardness between 30 and 85 IRHD)

からの引用事項は,この規格の該当事項と同等である。

JIS K 6258 加硫ゴム浸せき試験方法

備考 ISO 1817 : 1985, Rubber, vulcanized−Determination of the effect of liquidsからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

備考 ISO 1402 : 1984, Rubber and plastics hoses and hose assemblies−Hydrostatic testingからの引用事

項は,この規格の該当事項と同等である。

JIS K 6330-6 ゴム及び樹脂ホース試験方法−第6部:接着試験

備考 ISO 8033 : 1991, Rubber and plastics hose−Determination of adhesion between componentsからの

引用事項は,この規格の該当事項と同等である。

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

備考 ISO 7326 : 1991, Rubber and plastics hoses−Assessment of ozone resistance under static conditions

からの引用事項は,この規格の該当事項と同等である。

JIS Z 8601 標準数

備考 ISO 3 : 1973, Preferred numbers−Series of preferred numbersからの引用事項は,この規格の該

当事項と同等である。

ISO 1307 : 1992 Rubber and plastics hoses for general-purpose industrial applications−Bore diameters and

tolerances, and tolerances on length

ISO 4023 : 1991 Rubber hoses for steam−Test methods

3. 構造 ホースに使われる両端金具は,使用中のゴムのクリープに対応したものでなければならない。

3.1

内面ゴム層 内面ゴム層は,耐加圧水蒸気性をもたなければならない。

3.2

補強層

3.2.1

タイプ1及び2 補強層は,5.〜7.のホース要求事項に適合するような繊維で構成する。

3.2.2

タイプ3,4及び5 補強層は,5.〜7.のホース要求事項に適合するような高強度鋼線で構成する。

3.3

外面ゴム層 外面ゴム層は,9.の規定に適合する耐オゾン性をもたなければならない。加硫後のホー

ス外面ゴム層には,1m当たり最低280個,例えば90度間隔の4列の放射線状になるようにプリッキング

しなければならない。これは,内面ゴム層と外面ゴム層の間に発生する圧力を除去するためである。クラ

ス2のホースの外面ゴム層は,8.の規定に適合する耐油性をもたなければならない。

なお,クラス3のホースの外面ゴム層には,耐油性,耐オゾン性及び外面ゴム層のプリッキングについ

ての規定を適用しない。

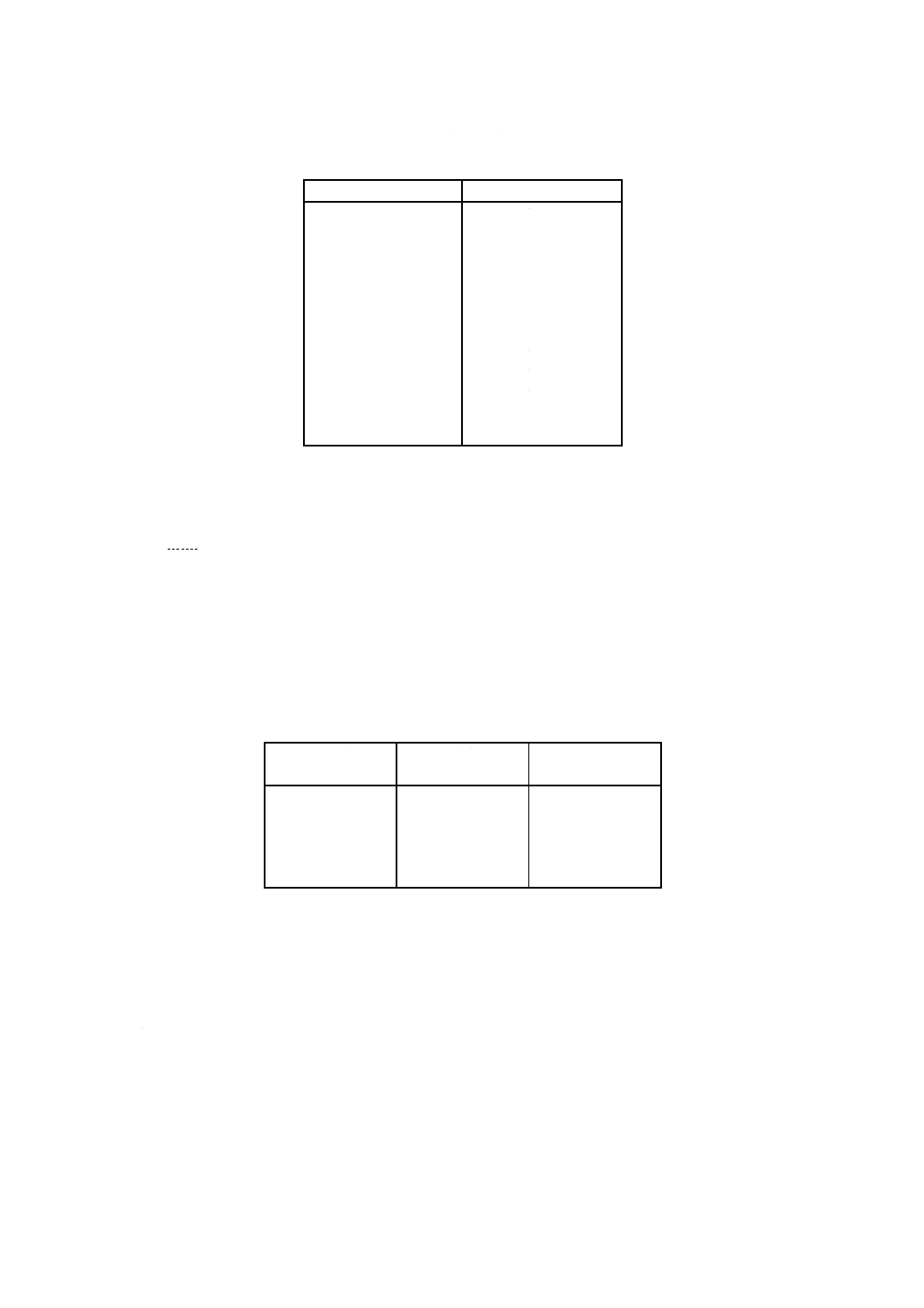

4. 寸法及び許容差

4.1

呼び径(内径)及び許容差 呼び径及び許容差は,表2に示す。

3

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

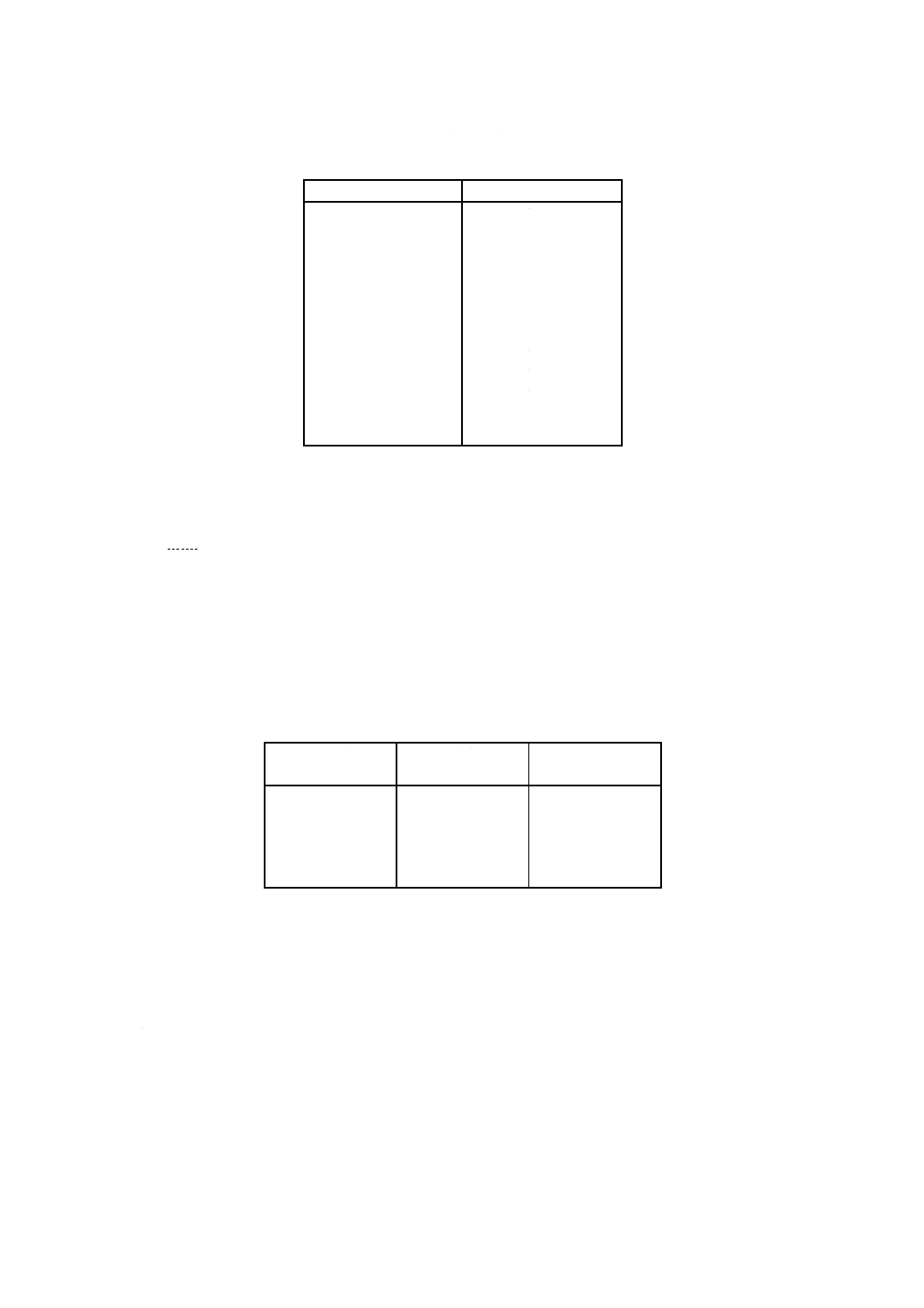

表2 呼び径及び許容差

単位mm

呼び径

許容差

12.5

±0.75

16

±0.75

19

±0.75

20

±0.75

25

±1.25

31.5

±1.25

38

±1.50

40

±1.50

50

±1.50

51

±1.50

63

±1.50

80

±2.00

備考 表2以外の呼び径を必要とする場合,その呼び径は,JIS Z 8601のR20数列の標準数から選び,

許容差はそれよりも一つ大きい呼び径の寸法のとおりとしなければならない。

4.2

ホース長さの許容差 長さの許容差は,ISO 1307の規定による。

参考 ISO 1307の規定内容は,付表1参照。

4.3

内面ゴム層及び外面ゴム層の厚さ 内面ゴム層の厚さは2.0mm以上,外面ゴム層の厚さは1.5mm以

上でなければならない。

5. 耐圧性試験 JIS K 6330-2に規定する方法で試験を行い,ホースは,耐圧試験圧力で過度な膨張及び

局部的急激な変化があってはならない。また,ホースは,表3に規定する耐圧性要求性能に適合しなけれ

ばならない。

表3 耐圧性要求性能

タイプ

耐圧試験圧力

MPa

最小破裂試験圧力

MPa

1

1.5

3

2

3.0

6

3

5.0

10

4

8.0

16

5

8.0

16

6. 接着試験 JIS K 6330-6に規定する方法で試験を行い,内面ゴム層と補強層,補強層間及び外面ゴム

層と補強層間のはく離強さは,いずれも1.5kN/m以上でなければならない。

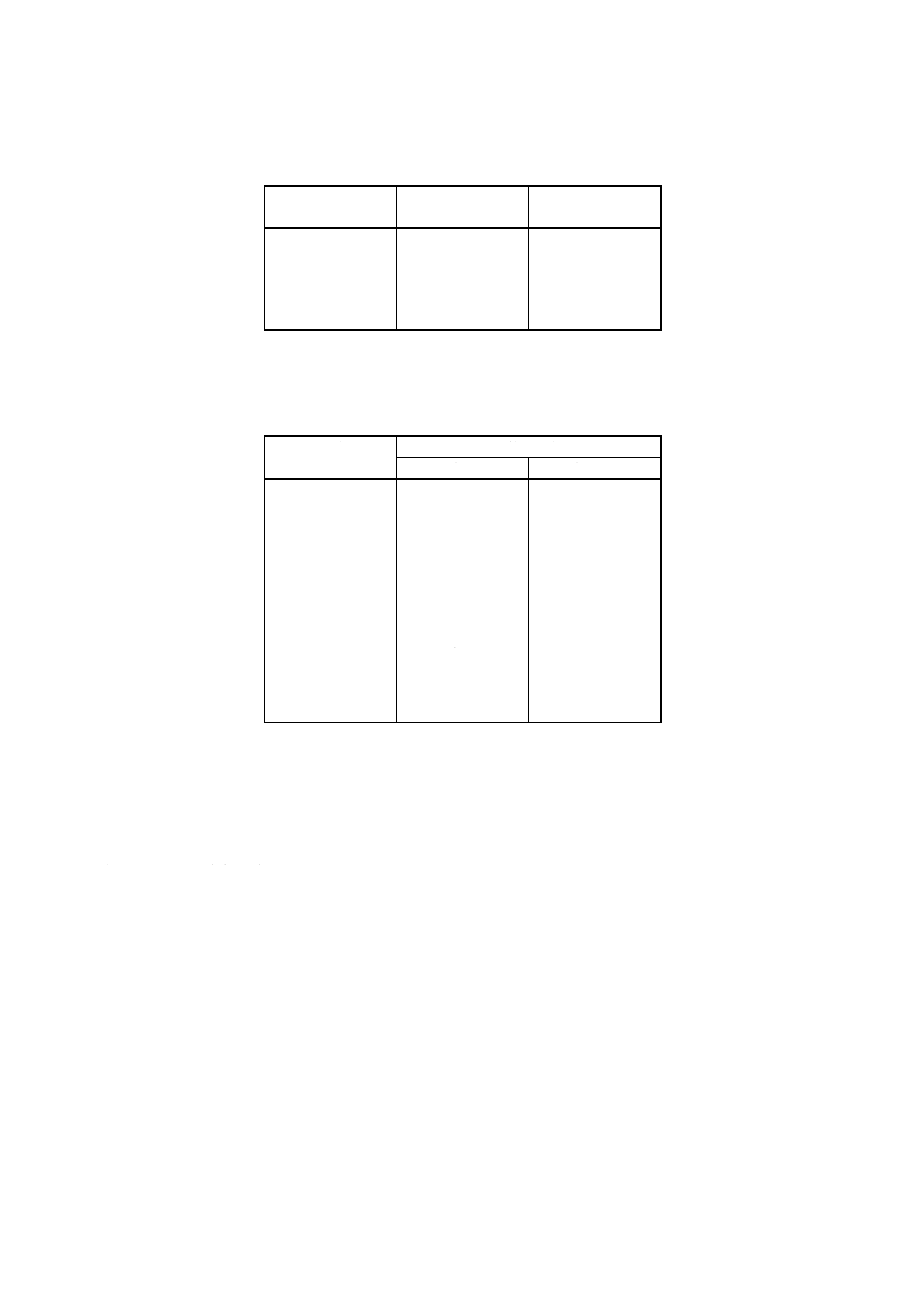

7. 耐水蒸気試験

7.1

保持特性 JIS K 6250の5.5.1(1)に規定する方法で水蒸気試験前のホースの内面ゴム層から試験片を

採取する。JIS K 6251に規定する方法で切断時の伸びを,また,JIS K 6253に規定する方法で硬さを測定

する。

4本のホースを採取して,そのうちの2本をJIS K 6330-2に規定する方法で室温での水圧試験を行い,

破裂させる。

残りの2本のホースについては,ISO 4023 : 1991の水蒸気試験B法に規定する方法で飽和水蒸気を通し

4

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験する。このときの水蒸気圧力及び処理時間を表4に示す。

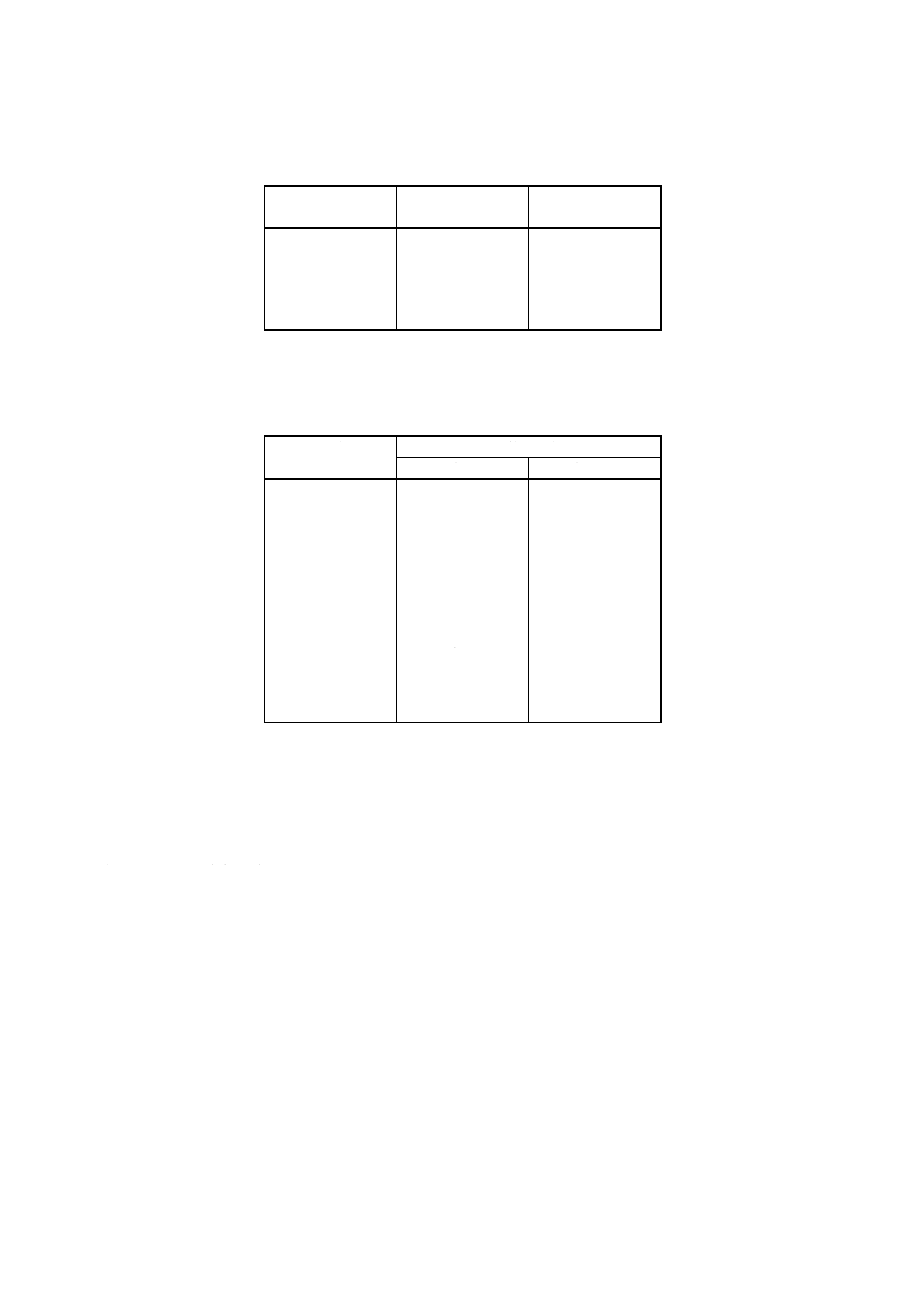

表4 水蒸気圧力及び処理時間

タイプ

水蒸気圧力

MPa

処理時間

h

1

0.25〜0.35

166〜168

2

0.55〜0.65

166〜168

3

0.95〜1.05

166〜168

4

1.55〜1.65

166〜168

5

1.55〜1.65

334〜336

水蒸気処理をしたホースを,室温で表5に規定する半径の円筒に沿って4回180度に曲げる。それぞれ

の曲げ操作は,90度ずつ回転して行う。

表5 円筒の半径

単位mm

呼び径

円筒の半径

タイプ1及び2

タイプ3,4及び5

12.5

80

180

16

100

200

19

135

240

20

135

240

25

170

300

31.5

240

400

38

300

500

40

300

500

50

375

650

51

375

650

63

500

800

80

650

1 000

曲げ試験後のホースを,JIS K 6330-2に規定する方法で室温での水圧試験を行い,破裂させる。その後,

ホースを切り開いてゴムのき裂,火膨れ及び肌荒れ(加圧水蒸気で処理した後表面に生じるざらつき)を

検査する。JIS K 6251に規定する方法で切断時における内面ゴム層の伸びを,JIS K 6250の5.5.1(1)に規定

する方法で内面ゴム層から作製した試験片について,JIS K 6253に規定する方法で硬さを測定する。水蒸

気処理をした試験片と処理をしていない試験片の平均値を元に,破裂圧力の減少,切断時における伸びの

減少及び硬さの増加を求める。

これらの特性値の変化は,表6に規定した限界値を超えてはならない。

内面ゴム層及び外面ゴム層の表面には,き裂,火膨れ及び肌荒れがあってはならない。

5

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

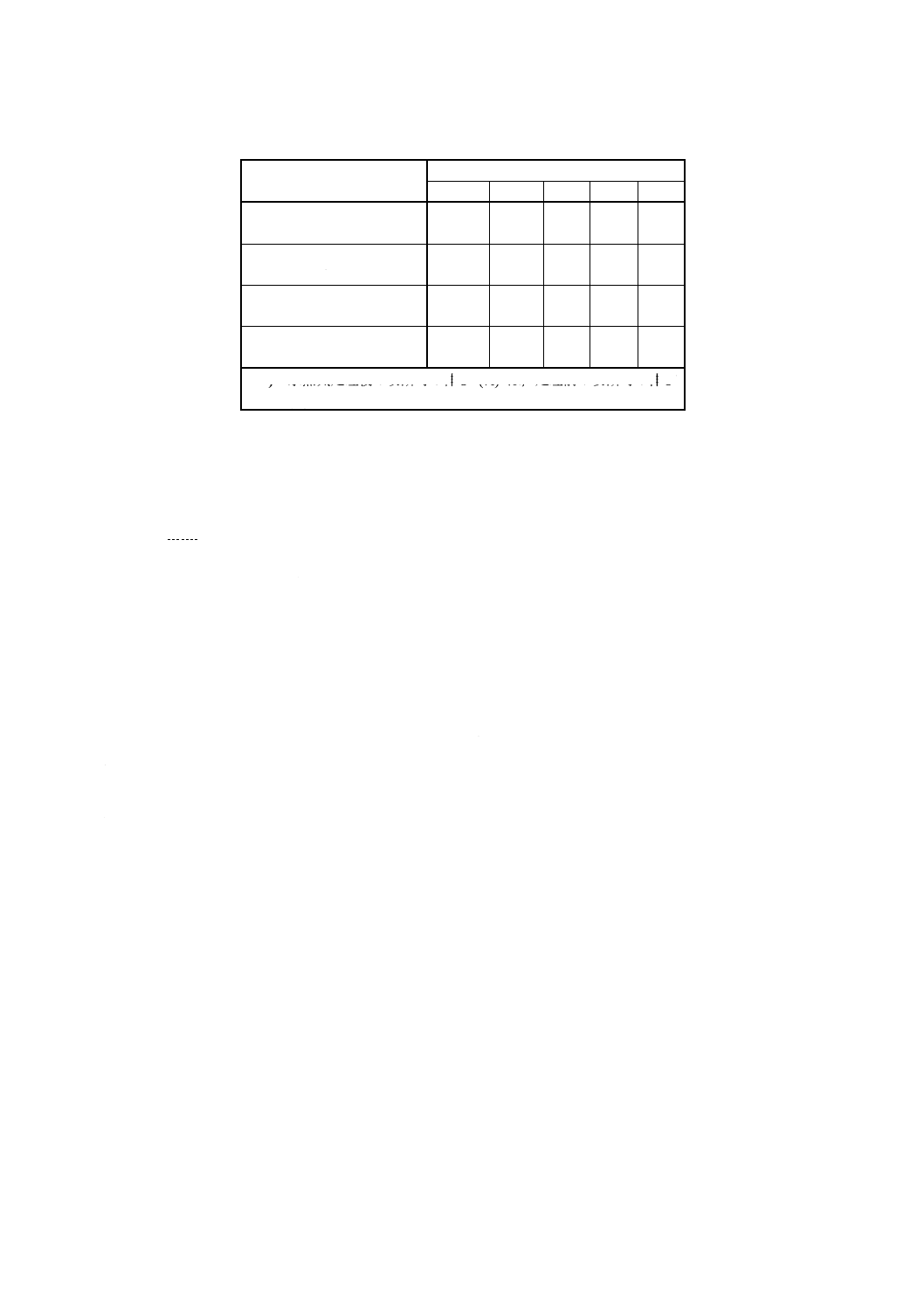

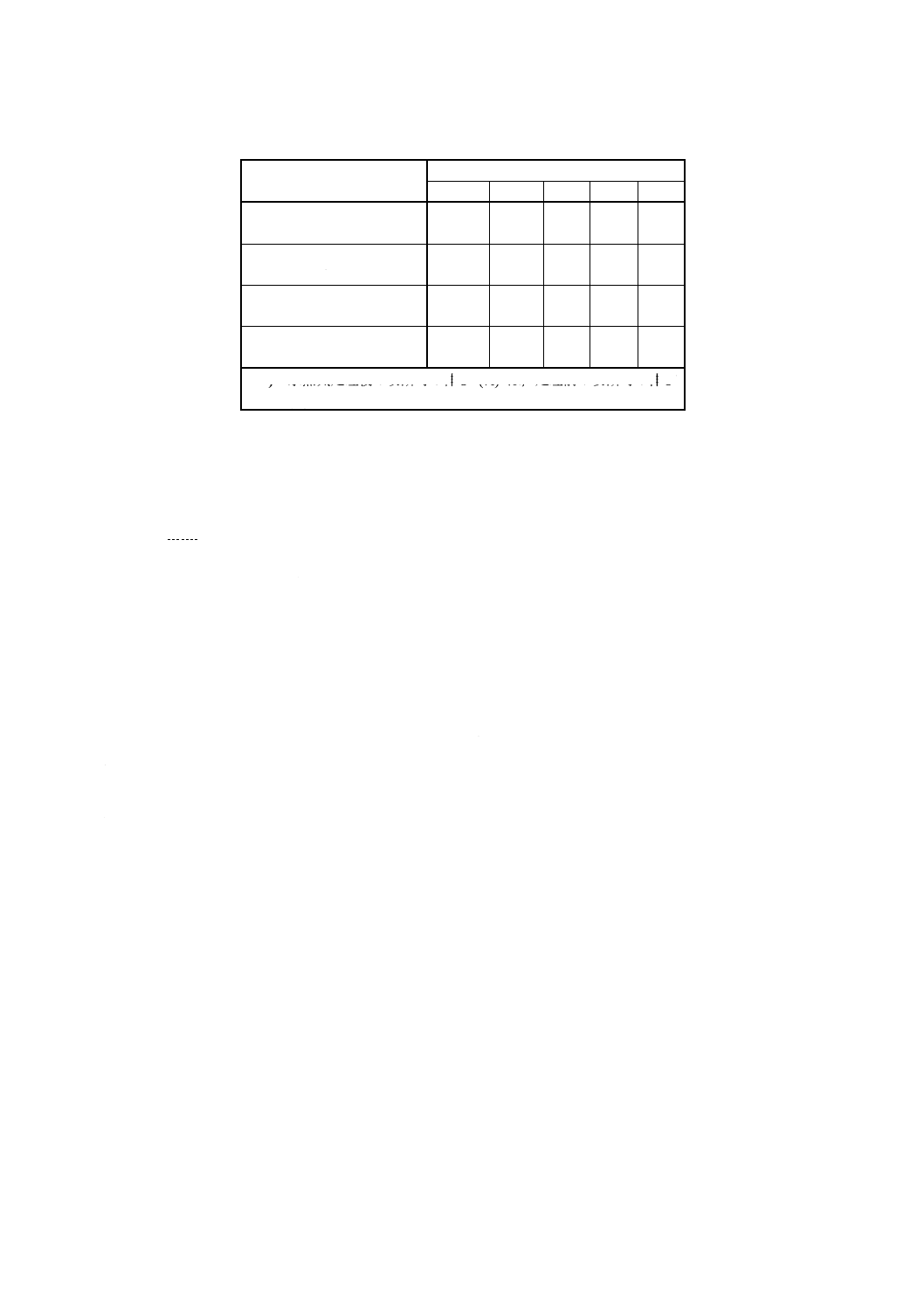

表6 特性値変化の許容限界

特性

タイプ

1

2

3

4

5

破裂圧力の最大減少率

%

30

30

15

15

15

内面ゴム層の切断時伸び最

大減少率 %1)

50

50

50

50

50

内面ゴム層の水蒸気処理後

の切断時最小伸び %

150

150

150

150

150

内面ゴム層の硬さ増加の最

大値IRHD

10

10

10

10

10

1) 水蒸気処理後の切断時の伸び (%) は,処理前の切断時の伸び

(%) の1/2未満であってはならない。

7.2

水蒸気処理の延長(タイプ5だけ) タイプ5のホースは,更に1本のホースを選び,ISO 4023 : 1991

の水蒸気試験B法に規定する方法で,28日間にわたり1.55〜1.65MPaの飽和水蒸気を通す。

試験中にホースから水蒸気の漏れがあってはならない。試験後,内面ゴム層には,き裂,火膨れ及び肌

荒れがあってはならない。また,外面ゴム層にも,き裂及び火膨れがあってはならない。

参考 ISO 4023の水蒸気試験B法は,付表2参照。

8. 耐油試験(クラス2だけ) JIS K 6258に規定する方法で試験を行う。外面ゴム層を100℃のJISNo.3

試験油に72時間浸せき試験を行い,体積変化が100%を超えてはならない。

9. 静的オゾン劣化試験(クラス1,2の外面ゴム層だけ) JIS K 6330-7に規定するA法又はB法のい

ずれかの方法で試験を行い,外面ゴム層にき裂の発生があってはならない。

10. 表示 ホースには次の内容,又は受渡当事者間の協定に基づく表示をしなければならない。

a) 製造業者名又は識別(略号など)

b) 製造の四半期及び年

c) ホースのタイプ及びクラス

d) 最高使用圧力

6

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 長さの許容差

単位 表示のない数値はmm

長さ

許容差

300以下

±3

300を超え600以下

±4.5

600を超え900以下

±6

900を超え1200以下

±9

1200を超え1800以下

±12

1800を超える

±1%

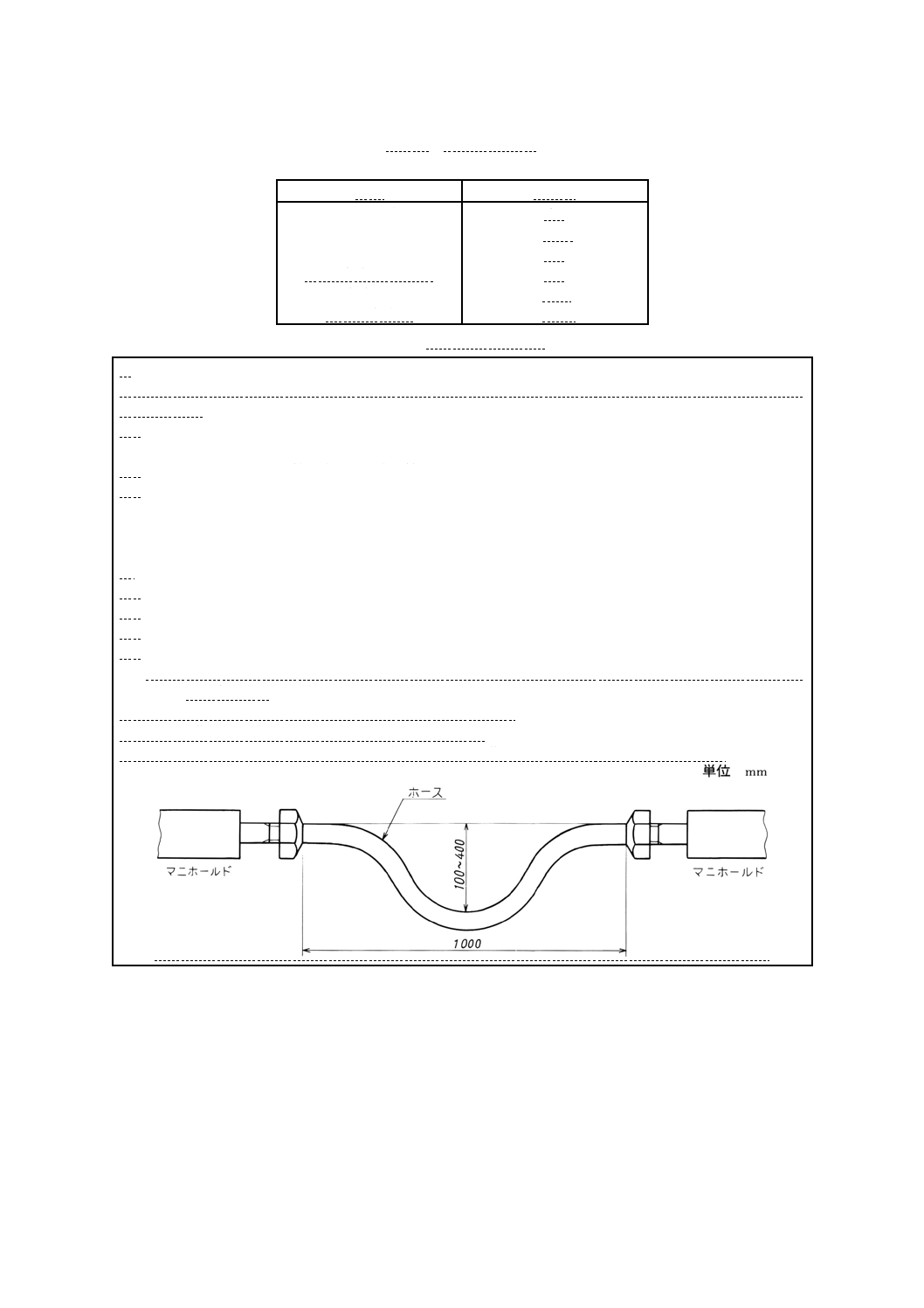

付表2 水蒸気試験B法

1. 装置組立

1.1 下図のように,水平に固定したマニホールドに適切な長さのホースをたるませ(ドレンが溜まるように)

取り付ける。

1.2 入口マニホールド側に圧力調整弁と圧力計(表示用及び記録計用)を取り付け,他方出口マニホールド側

に蒸気トラップを取り付ける。

1.3 両マニホールドには開放用閉止弁を取り付ける。

1.4 このようにした後入口側から規定圧力の飽和蒸気を供給する。

備考 安全のために,ホース表面から25mm離れた位置での温度が室温より11℃以上にならないように設

計した安全カバーを取り付けるのが望ましい。

2. 手順

2.1 ホースを取り付けた後規定の蒸気圧をかける。

2.2 20時間後1分以内に中の蒸気を排出し,室温に4時間放置する。

2.3 このサイクルを規定の期間又はホースが損傷を受けるまで繰り返す。

2.4 蒸気暴露終了後,圧力を下げホースを装置から外し室温で冷却する(16時間〜100時間)。

備考 蒸気圧力及び温度は,個々の製品規格で定める。同様に評価項目及びその判定基準も個々の製品規

格で定める。

2.5 その後ホースを目視検査及び規定された物性試験を行う。

2.6 同時に蒸気試験前のホースも同じ項目の試験を行う。

2.7 別に定める規定があれば判断基準の損傷が生じるまで蒸気暴露を続けその時間を記録する。

7

K 6335 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

送気液用ゴムホース原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

(委員)

西 出 徹 雄

通商産業省基礎産業局化学課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会技術部

神 代 啓

社団法人日本化学工業協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

岡 安 英 雄

社団法人日本工作機械工業会

三 浦 吉 成

社団法人日本油空圧工業会

中 田 広

三菱重工業株式会社

小田切 明 治

トキコ株式会社

有 光 幸 郎

社団法人日本農業機械工業会

小 郷 一 郎

社団法人日本船舶標準協会

兼 子 孝 泰

株式会社明治ゴム化成

青 柳 奈須雄

横浜ゴム株式会社

塚 本 茂 之

クラレプラスチックス株式会社

竹 林 忠 昭

弘進ゴム株式会社

服 部 和 洋

東海ゴム工業株式会社

石 井 裕 志

東北ゴム株式会社

松 田 武 幸

株式会社ブリヂストン

渋 谷 政 典

株式会社十川ゴム

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会