K 6333 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 6333-1993は改正され,この規格に置き換えられる。

今回の改正では,ISO/DIS 3821 : 1997との整合を図った。

JIS K 6333には,次に示す附属書がある。

附属書A(規定) 難燃性試験方法

附属書B(規定) 耐n-ペンタン性試験方法

附属書C(規定) 耐熱試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6333 : 1999

溶断用ゴムホース

Gas welding equipment−Rubber hoses for welding, cutting and allied

processes

序文 この規格は,1997年に発行されたISO/DIS 3821, Gas welding equipment−Rubber hoses for welding,

cutting and allied processesを元に作成した日本工業規格であるが,表示の一部(規格番号)を不採用とし,

対応国際規格には規定されていない規定内容(内面ゴム層の厚さの種類,呼び径の種類,アセチレン使用

時の最高使用圧力,接着試験の試験片タイプ8及び静的オゾン劣化試験方法のD法)及び規定項目(ホー

ス種類記号)を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,溶接,切断及びその関連作業(1)で使用するツインホースを含む低圧(最高使

用圧力が1MPaで,呼び径が6.3mm以下のホースに限定する。)及び中圧(最高使用圧力が2MPaで,す

べての呼び径のホース)ゴムホースの要求事項について規定する。

この規格は,樹脂ホースについては適用しない。

使用するガスを識別するために,異なる色と表示を規定する。

注(1) 関連作業とは,特に,加熱,ろう付け及びメタライジングを指す。

備考1. 低圧ゴムホースを液化石油ガス(LPガス)用として使用する場合は,圧力調整器を使用しな

ければならない。

2. 燃料ガス供給ラインのフラックスディスペンサーに使用する場合は,製造業者はその用途に

対しホースの適性を検討することが望ましい。

3. この規格の対応国際規格を,次に示す。

ISO/DIS 3821 : 1997 Gas welding equipment−Rubber hoses for welding, cutting and allied processes

この規格は,次の用途に使用するホースに適用する。

− ガス溶接及び切断,

− 不活性又は活性シールドガスを用いるアーク溶接,

− 溶接及び切断に類似した作業。

この規格は,高圧アセチレン(0.15MPaを超える。)に使用するホースには適用しない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

2

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 4661-1 : 1993, Rubber, vulcanized or thermoplastic−Preparation of samples and test pieces−

Part 1 : Physical testsからの引用事項は,この規格の該当事項と同等である。

JIS K 6251 加硫ゴムの引張試験方法

備考 ISO 37 : 1994, Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain properties

からの引用事項は,この規格の該当事項と同等である。

JIS K 6257 加硫ゴムの老化試験方法

備考 ISO 188 : 1982, Rubber, vulcanized−Accelerated ageing or heat-resistance testsからの引用事項は,

この規格の該当事項と同等である。

JIS K 6258 加硫ゴムの浸せき試験方法

備考 ISO 1817 : 1985, Rubber, vulcanized−Determination of the effect of liquidsからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 6330-1 ゴム及び樹脂ホース試験方法−第1部:寸法測定

備考 ISO 4671 : 1984, Rubber and plastics hose and hose assemblies−Methods of measurement of

dimensionsからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

備考 ISO 1402 : 1984, Rubber and plastics hoses and hose assemblies−Hydrostatic testingからの引用事

項は,この規格の該当事項と同等である。

JIS K 6330-4 ゴム及び樹脂ホース試験方法−第4部:低温試験

備考 ISO 4672 : 1988, Rubber and plastics hoses−Subambient temperature flexibility testsからの引用事

項は,この規格の該当事項と同等である。

JIS K 6330-6 ゴム及び樹脂ホース試験方法−第6部:接着試験

備考 ISO 8033 : 1991, Rubber and plastics hose−Determination of adhesion between componentsからの

引用事項は,この規格の該当事項と同等である。

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

備考 ISO 7326 : 1991, Rubber and plastics hoses−Assessment of ozone resistance flexibility testsからの

引用事項は,この規格の該当事項と同等である。

JIS K 6330-9 ゴム及び樹脂ホース試験方法−第9部:曲げ試験

備考 ISO 1746 : 1983, Rubber or plastics hoses and tubing−Bendmg testsが,この規格と一致している。

JIS Z 8601 標準数

備考 ISO 3 : 1973, Preferred number−Series of preferred numberからの引用事項は,この規格の該当

事項と同等である。

ISO 1307 : 1992 Rubber and plastics hoses for general-purpose industrial applications−Bore diameters and

tolerances, and tolerances on length

ISO 4080 : 1991 Rubber and plastics hoses and hose assemblies−Determination of permeability to gas

3. ホースの種類及び構造

3.1

種類 ホースは,内面ゴム層,補強層及び外面ゴム層からなり,その種類は内面ゴム層の厚さによ

って区分し表1のとおりとする。

3

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

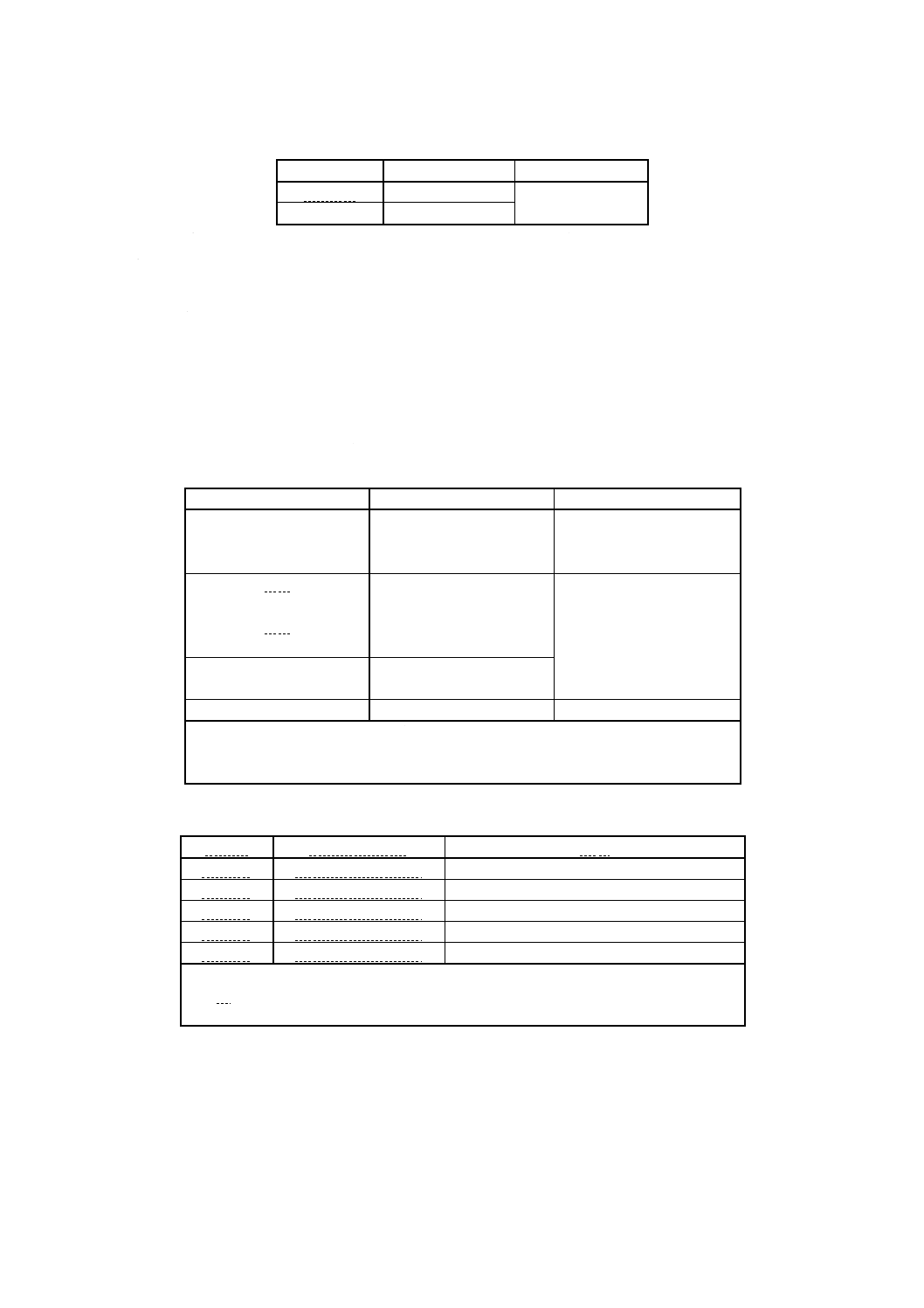

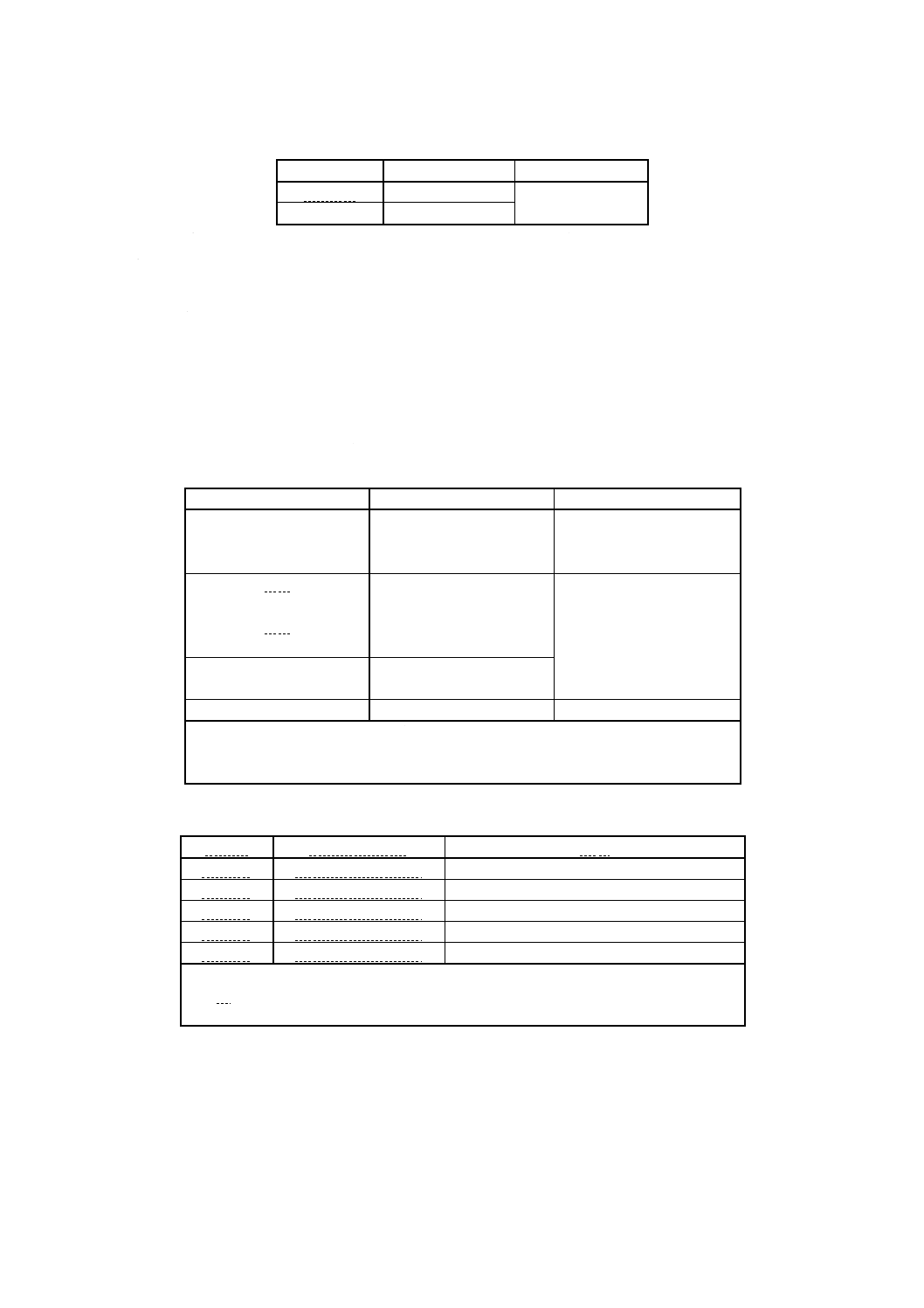

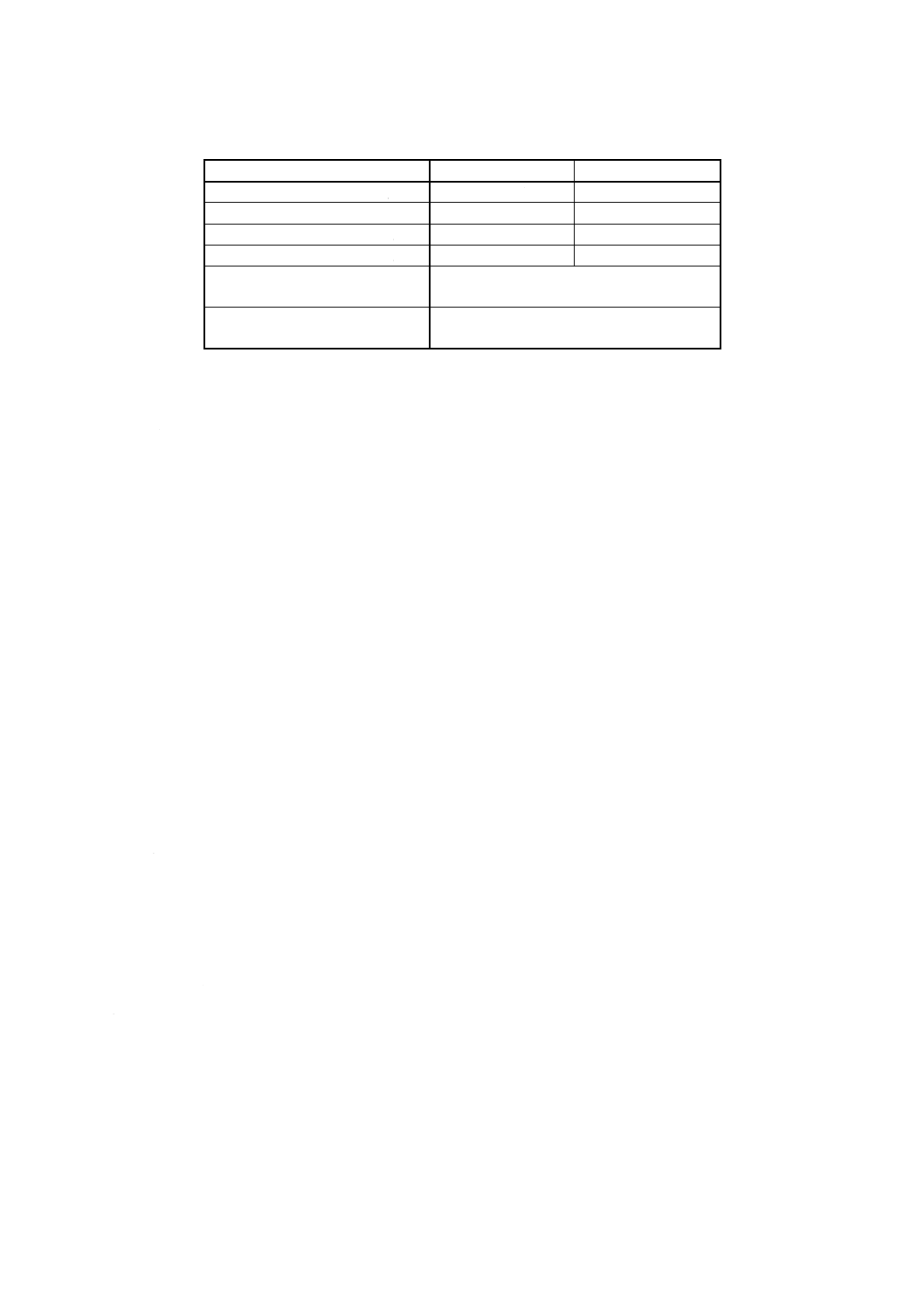

表1 ホースの種類

ホースの種類

内面ゴム層の厚さ

外面ゴム層の厚さ

タイプ1

1.3mm以上

1.0mm以上

タイプ2

1.5mm以上

3.2

構造 内面ゴム層及び外面ゴム層は,均一な厚さで,孔,気泡及びその他の欠点があってはならな

い。補強層は,適切な技術によって加工する。

4. 寸法及び許容差

4.1

呼び径(内径) ホースの呼び径は,表2及び表3に示す呼び径及び許容差に適合しなければなら

ない。

4.2

偏肉 ホースの偏肉は,JIS K 6330-1に規定する方法で測定し,表2及び表3に適合しなければな

らない。

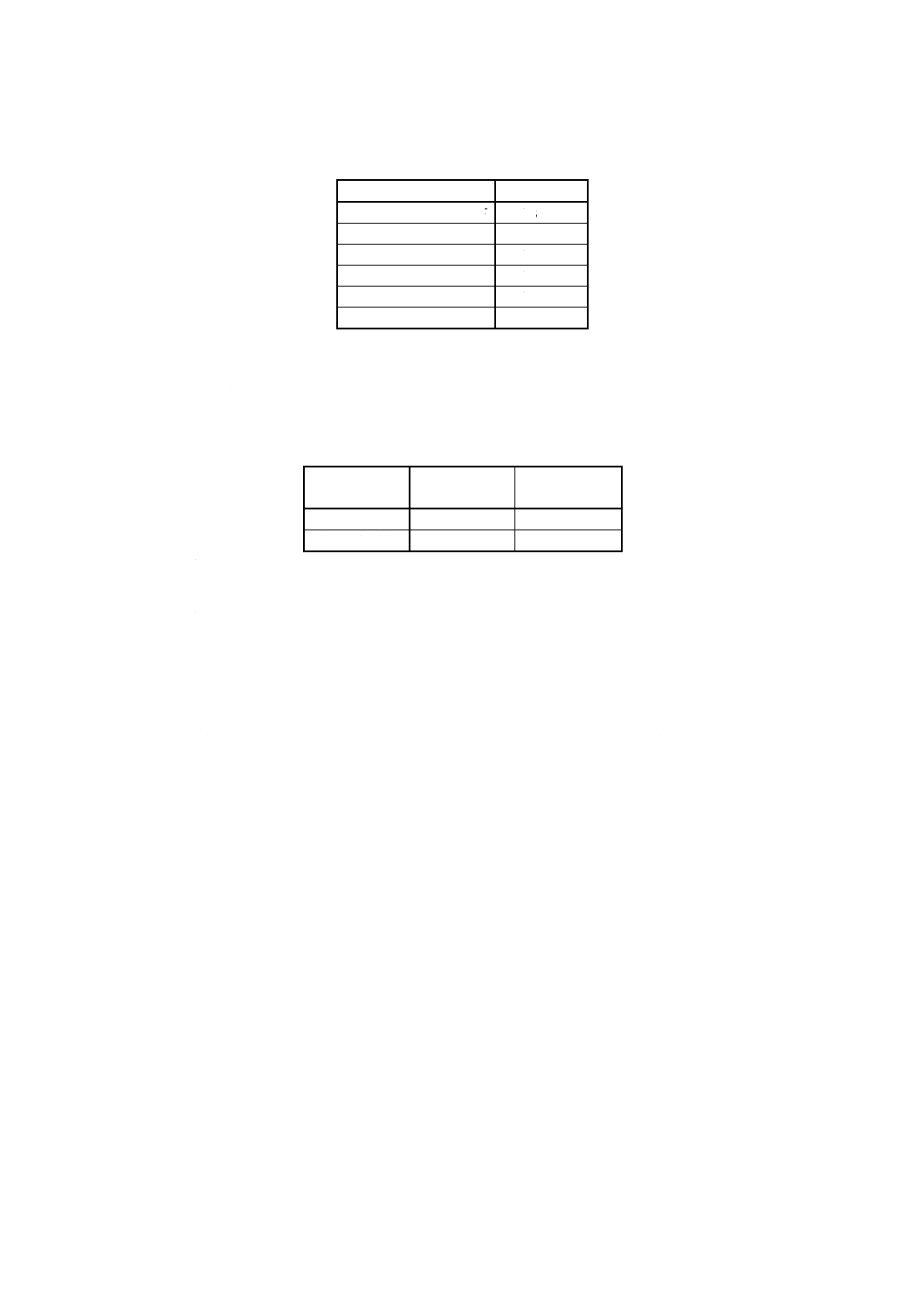

表2 シングルホースの呼び径(内径),許容差及び偏肉

単位mm

呼び径(内径)

許容差

偏肉

4.0

±0.55

最大1.0

5.0

6.3

7.1

±0.65

最大1.25

8.0

9.5

10.0

12.5

±0.70

16.0

20.0

±0.75

最大1.50

備考1. 許容差(呼び径20mmを除く。)は,ISO 1307の表1には適合していない。

2. 中間にある寸法は,JIS Z 8601の基本数列R20から選び,許容差は,表2に示

す1つ大きい呼び径のものを適用する。

表3 ツインホースの呼び径(内径),許容差及び偏肉

単位mm

呼び径

内径及び許容差

偏肉

5.0×5.0

5.0±0.55×5.0±0.55

呼び径5.0は最大1.0

6.3×9.5

6.3±0.55×9.5±0.65

呼び径6.3は最大1.0,呼び径9.5は最大1.25

7.1×7.1

7.1±0.65×7.1±0.65

呼び径7.1は最大1.25

8.0×8.0

8.0±0.65×8.0±0.65

呼び径8.0は最大1.25

8.0×9.5

8.0±0.65×9.5±0.65

呼び径8.0は最大1.25,呼び径9.5は最大1.25

備考1. 許容差(呼び径20mmを除く。)は,ISO 1307の表1には適合していない。

2. ツインホースの呼び径は,×記号に対して前が酸素ホース,後が酸素以外の燃

料用ガスホースを示す。

4.3

切断長の許容差 切断長の許容差は,表4に適合しなければならない。表4は,ISO 1307の規定に

よる。

4

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

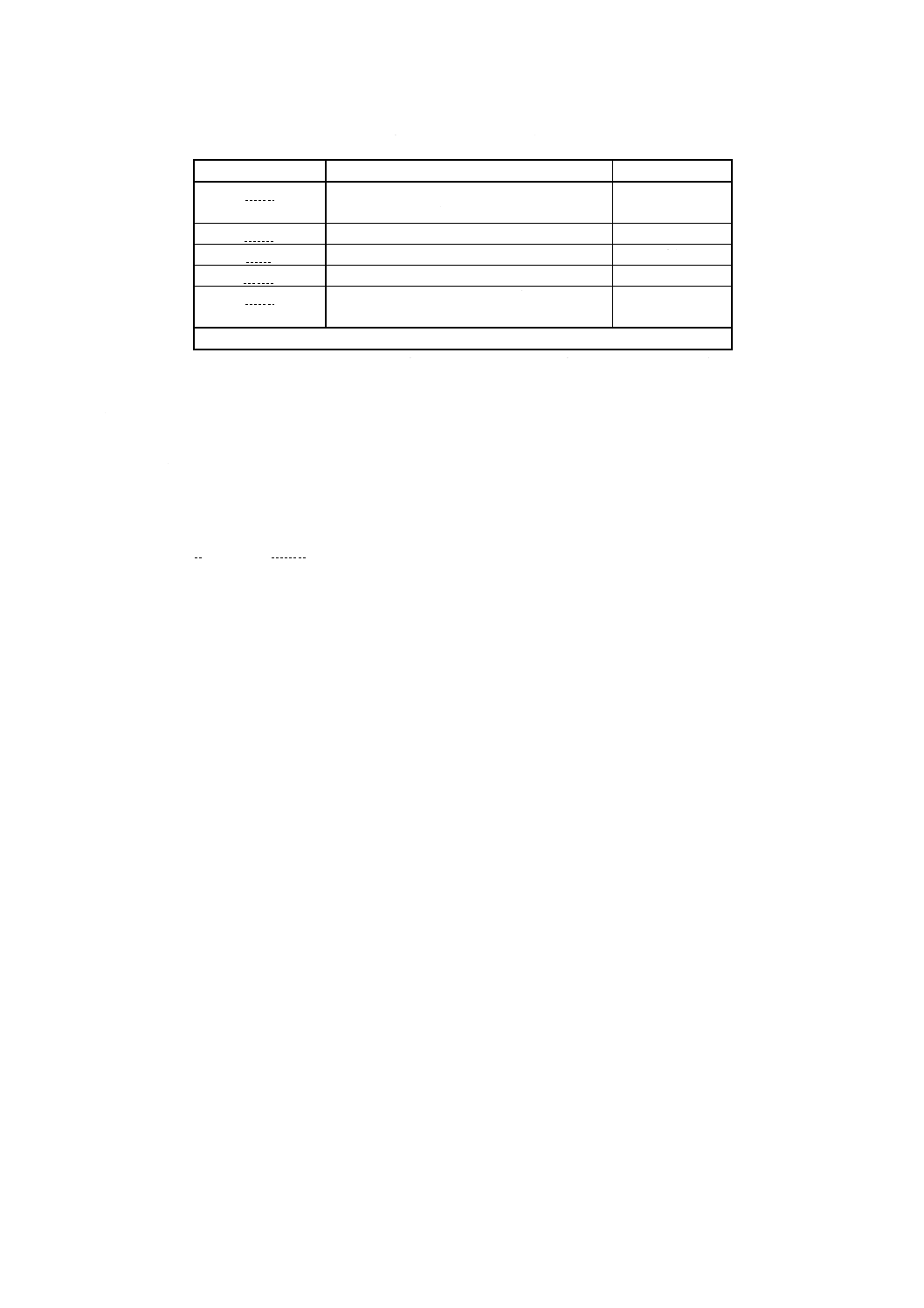

表4 切断長の許容差

単位表示のない数値はmm

長さ

許容差

300以下 ±3

300を超え 600以下 ±4.5

600を超え 900以下 ±6

900を超え1 200以下 ±9

1 200を超え1 800以下 ±12

1 800を超える

±1%

5. 内面ゴム層及び外面ゴム層の物理的性質

5.1

引張強さ及び切断時の伸び 内面ゴム層及び外面ゴム層に使用するゴムは,JIS K 6251に規定する

方法で試験を行い,表5の規定に適合しなければならない。

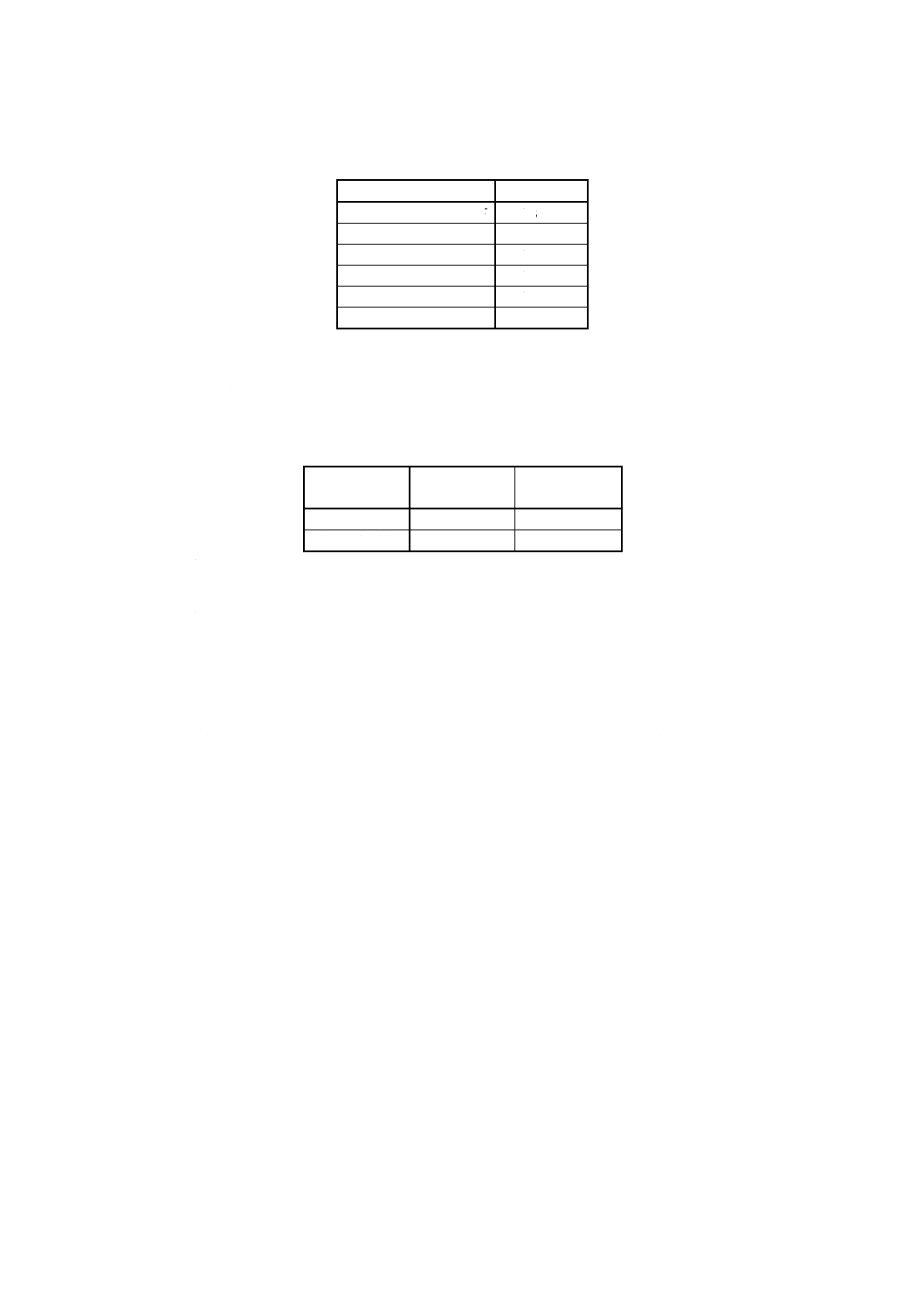

表5 引張強さ及び切断時の伸び

引張強さ

MPa

切断時伸び

%

内面ゴム層

5以上

200以上

外面ゴム層

7以上

250以上

5.2

老化試験 内面ゴム層及び外面ゴム層の引張強さと切断時の伸びは,JIS K 6257に規定する方法で,

70℃±1℃で7日間老化させた後,JIS K 6251に規定する方法で試験を行い,老化前の値からそれぞれ25%

及び50%以上低下してはならない。

5.3

酸素ホースの難燃試験 附属書Aに規定する方法で試験を行い,内面ゴム層の3個の試験片を,360℃

〜365℃の一定温度で2分間装置に入れたとき,着火してはならない。

2個以上の試験片が2分以内に着火した場合,そのホースは不合格とし,1個の試験片だけが2分以内に

着火した場合は,さらに3個の新しい試験片で再試験しなければならない。この,2回目の試験で3個の

試験片のいずれかが2分以内に着火したら,そのホースは不合格とする。

5.4

浸せき試験

5.4.1

耐アセトン及び耐ジメチルホルムアミド (DMF) 性[アセチレンホース及び燃料ガス共用ホース(2)

に適用] 内面ゴム層の試験片は,JIS K 6250で規定する試験室の標準状態において,試験液に70時間浸

せきし,JIS K 6258に規定する方法で試験を行い,8%以上の質量増加があってはならない。

注(2) 燃料ガス共用ホースとは,アセチレン,LPG,MPS,天然ガス,メタン及びその他の燃料ガス

に使用できるホースをいう。

5.4.2

耐n-ペンタン性[LPG(3)ホース,MPS(4)ホース及び燃料ガス共用ホースに適用] 内面ゴム層の

試験片は附属書Bに規定する方法で試験を行い,n-ペンタンの吸収量が15%未満,n-ペンタンでの抽出量

が10%未満でなければならない。

注(3) LPG:液化石油ガス

(4) MPS:メチルアセチレンとプロパジエンの混合

6. 要求性能

6.1

耐圧性試験 ホースは,JIS K 6330-2に規定する方法で試験を行い,表6の規定に適合しなければ

ならない。

5

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

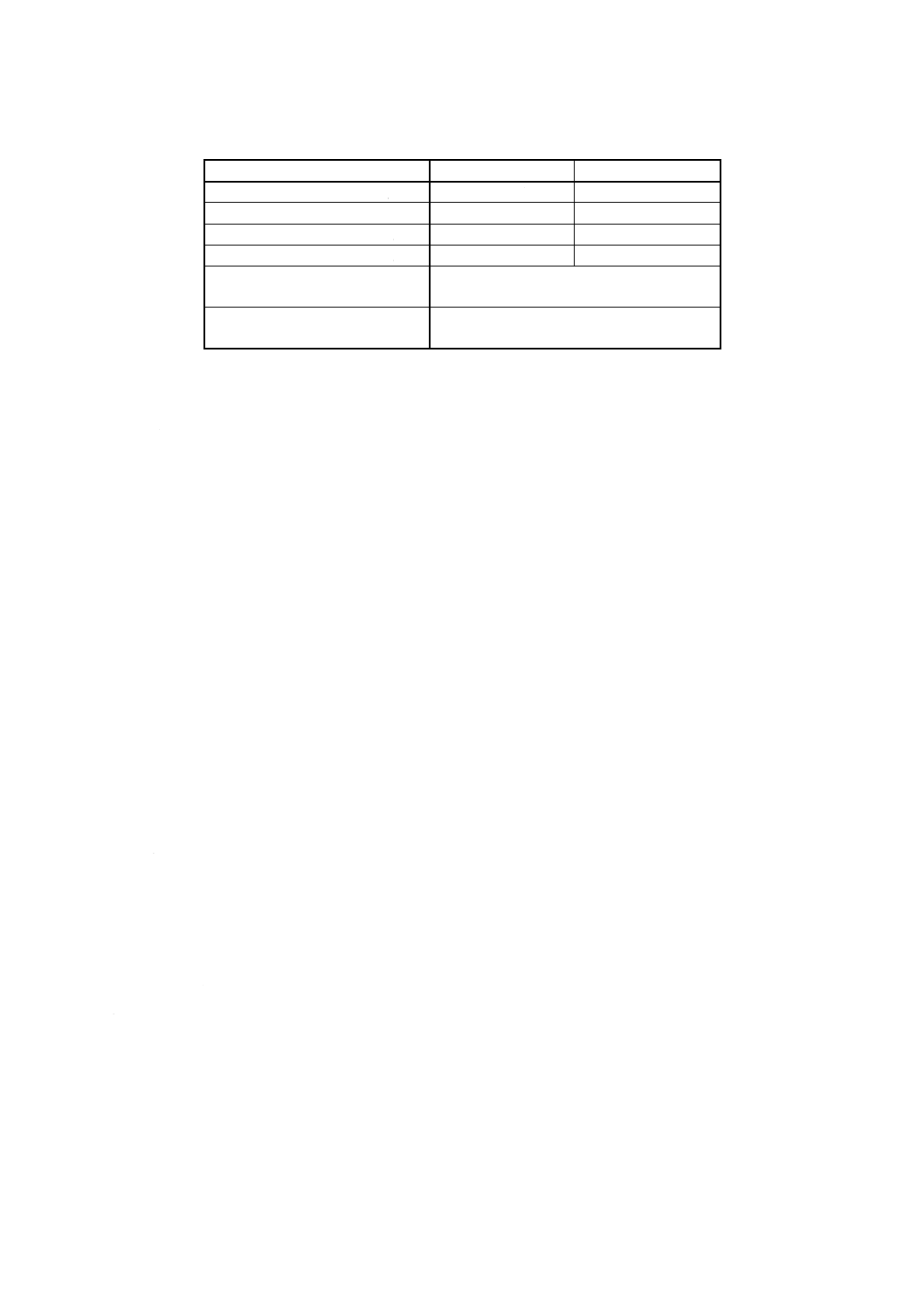

表6 耐圧性要求性能

区分

低圧ゴムホース

中圧ゴムホース

呼び径(内径) mm

6.3以下

全サイズ

最高使用圧力(5) MPa

1

2

耐圧試験圧力 MPa

2

4

最小破裂圧力 MPa

3

6

最高使用圧力時の %

長さ変化率

±5

最高使用圧力時の %

外径変化率

±10

注(5) アセチレンに使用するホースの最高使用圧力は,0.15MPaとする。

6.2

接着試験 試験片はJIS K 6330-6に規定するタイプ2,タイプ4又はタイプ8を用いて試験を行い,

各層間のはく離強さは1.5kN/m以上でなければならない。

6.3 曲げ試験 JIS K 6330-9に規定する方法によって,JIS K 6250で規定する試験室の標準状態において,

呼び径の10倍(ただし,80mm以上)の径Cで試験を行い,変形係数Kは0.8以上で,ホースの曲げ部に

はキンクがあってはならない。

参考 変形係数K=曲がり部分のホースの外径(短径)÷ホースの平均外径

6.4

低温試験 JIS K 6330-4に規定する方法によって,−25℃±3℃,呼び径の10倍(ただし,80mm以

上)の径で試験を行い,ホースは,表6に示す耐圧試験圧力(常温で実施する。)で,漏れがあってはな

らない。

6.5

耐熱試験 ホースの外面ゴム層は,白熱粒子及び熱表面の接触に対して,十分に耐えなければなら

ない。これを満足するため,試験片は,附属書Cに規定する試験条件で60秒間漏れがあってはならない。

6.6

静的オゾン劣化試験 外面ゴム層は,JIS K 6330-7に規定するA法又はD法で試験を行い,2倍の

拡大鏡で観察し,き裂の発生があってはならない。

6.7

ガス透過試験(6) ISO 4080に規定する方法によって,JIS K 6250で規定する試験室の標準状態にお

いて,シリンダ圧(約0.6MPa)の95%プロピレンガスを用いて試験を行い,ガス透過量は,どの呼び径の

場合も,1時間当たり25cm3/mを超えてはならない。

注(6) ガス透過試験は,LPGホース,MPSホース及び燃料ガス共用ホースに適用する。

6.8

ツインホースに対する要求性能 ツインホースの場合は,ツインホースを各ホースに切り離して試

験し,該当する規定(6.1〜6.7)に適合しなければならない。

ホースの切り離しは,ツインホースの端末部にナイフで切れ目を入れ,その後は手を使い(100Nを超え

ない力で)約1 000mm以上切り離す。

なお,初めにナイフを入れた部分は,試料として使用してはならない。

7. 色識別及び表示 ホースの外面ゴム層は,次のように全体に色識別及び表示をしなければならない。

7.1

色識別 ホースに使用するガスを識別するため,ホースの外面ゴム層は,表7に示す色にしなけれ

ばならない。

5.4.1,5.4.2及び6.7の要求性能に適合する燃料ガス共用ホースの外面ゴム層の色は,半円周分が赤,残

り半円周をオレンジとする。また,このホースは表7に示すすべての燃料ガスに用いてもよい。

ツインホースの場合は,この規定によりそれぞれのホースに色識別及び表示をしなければならない。

6

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 ガスの種類の記号及び色識別

ガスの種類の記号

ガスの種類

外面ゴム層の色

ACE

アセチレン及び他の燃料用ガス(7)

(LPG,MPS,天然ガス及びメタンは除く。)

赤

OXY

酸素

青

SLD

空気,窒素,アルゴン,二酸化炭素

黒

LMN

LPG,MPS,天然ガス,メタン

オレンジ

AFG

アセチレン,LPG,MPS,天然ガス,メタ

ン及び他の燃料ガス

赤とオレンジ

注(7) 製造業者は,水素用途に対する適合性について検討しなければならない。

7.2

表示 ホースの外面ゴム層には,次の内容を少なくとも1mごとに表示しなければならない。

a) 製造者又は供給者のマーク

b) ホースの種類を表した番号

c) MPa単位で表した最高使用圧力

d) mm単位で表した呼び径

e) ガスの種類を表した記号

f)

製造年

例 XYZ-1-2MPa-10-OXY-97

7

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 難燃性試験方法

1. 適用範囲 この附属書は,難燃性試験方法について規定する。

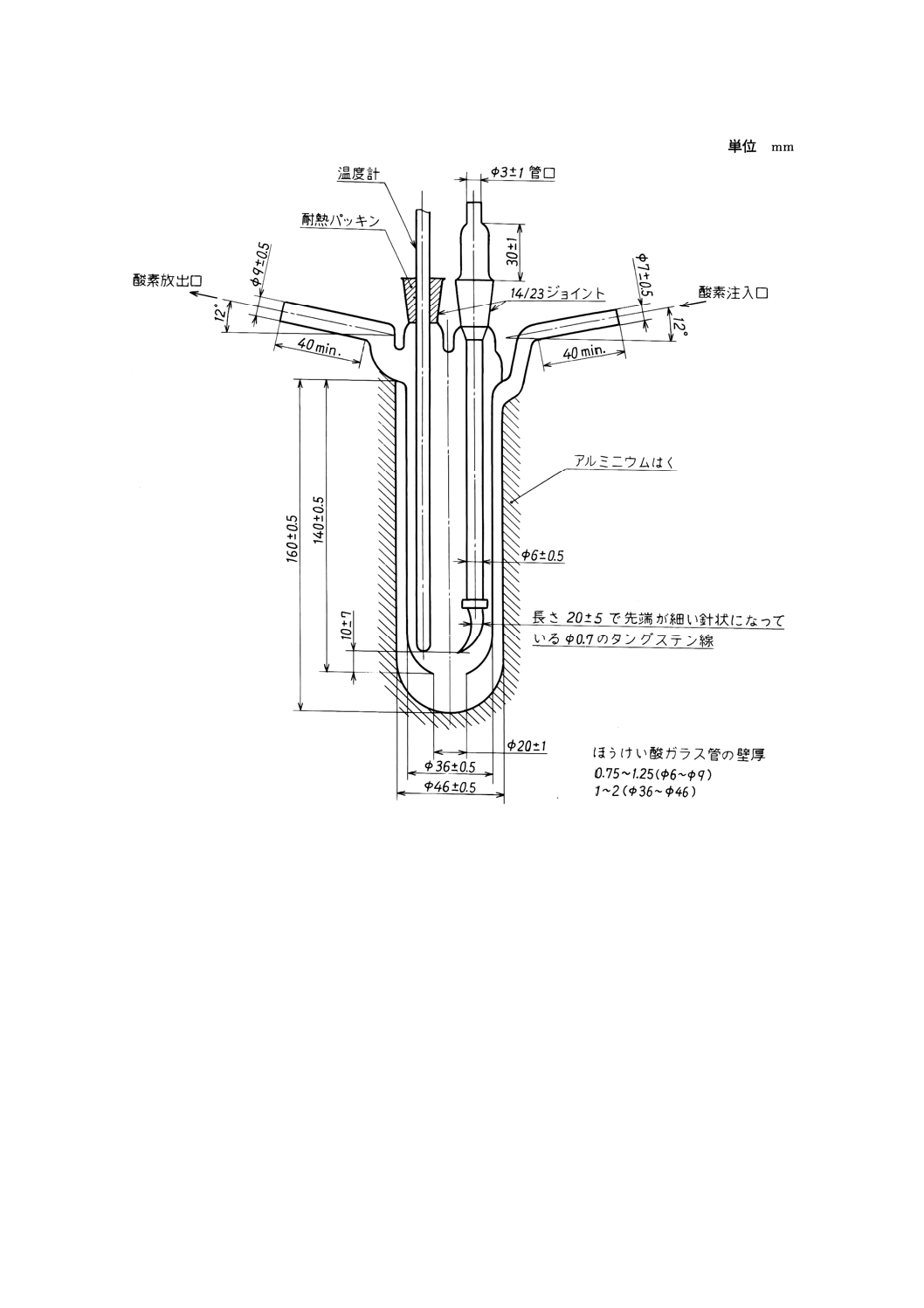

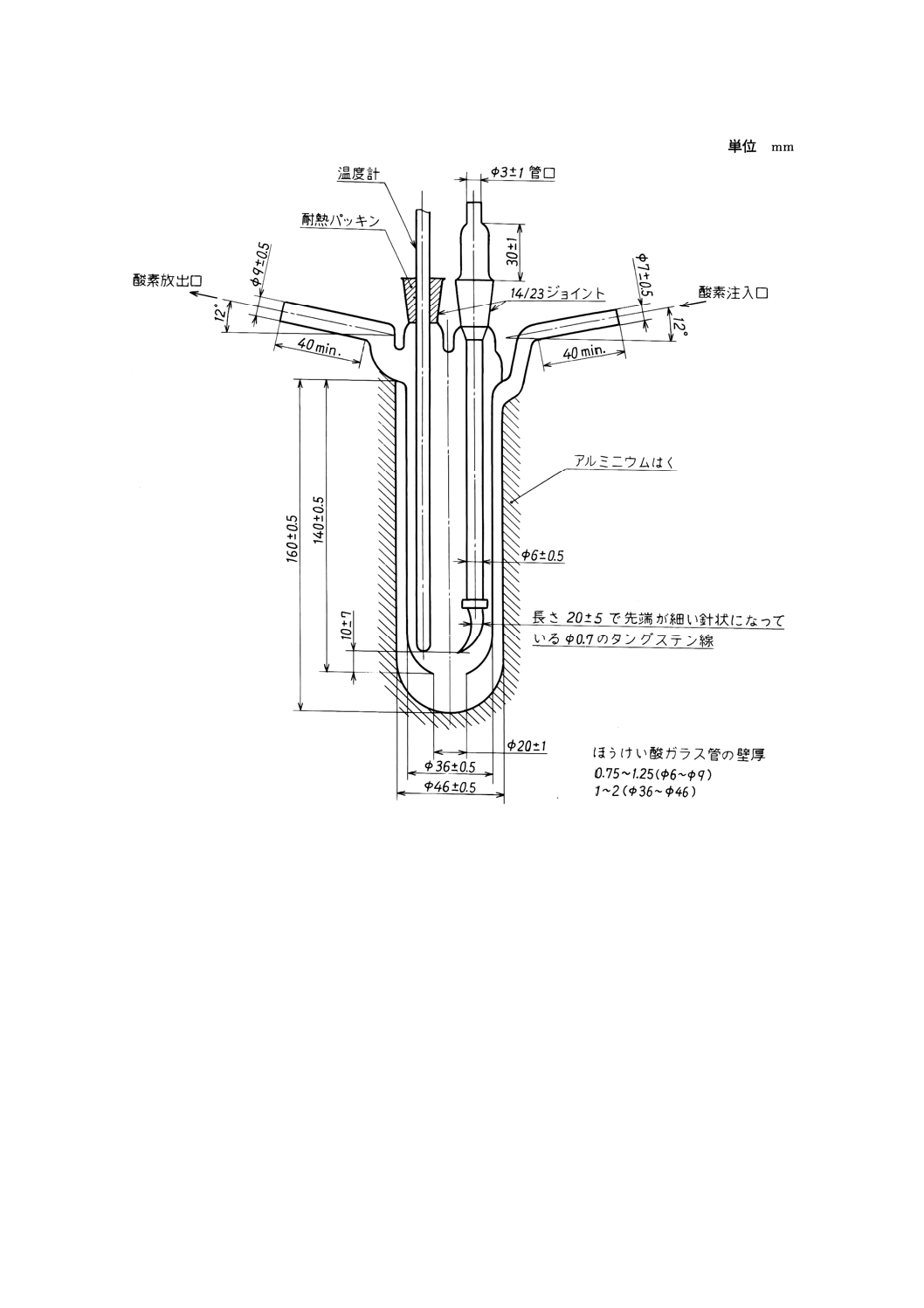

2. 装置 次の事項を備えた附属書A図1に示す装置を用いる。

2.1

加熱炉 350W,内法寸法は,直径50mm,深さ150mm

2.2

管形スライド抵抗 190Ω〜200Ω,可動つまみ又は連続可変出力電圧付きで自動変圧器付きのもの。

2.3

校正済みの酸素流量計 温度15℃の大気圧下で,流量0l/min〜5l/minを測定できるもの。

2.4

水銀温度計 150mmの深さで使用でき,5℃未満の間隔で300℃〜400℃まで目盛がついて,目盛は

ガラス球から200mm以上の位置で始まる温度計。

3. 手順 発火試験装置をアルミニウムはくで包み電気炉に挿入する。アルミニウムはくは,放射熱を最

小限に抑制して温度分布をより均一にするために使用する。可変抵抗器又は自動変圧器によって電気炉へ

の電力を調節して温度を360℃〜365℃の一定範囲に保ち,酸素の流量を2l/min±0.1l/minとする。

内面ゴム層の試験片は,バフがけしてきれいにした後,各辺が1.3mm以上2.5mm以下で8mm3〜10mm3

のブロック状に切断する。

電気炉の温度を一定にしてから試験片ホルダを取り外し,試験を行う内面ゴム層のブロック状試験片を

タングステン針に固定し,試験片ホルダを装置に戻す。温度低下を最小限に押さえるため,この操作は迅

速に行う必要がある。タングステン針は清浄かつ鋭利にしておくことが望ましい。

試験片を装置内に少なくとも2分間放置し,この間,着火の証拠を得るために注意深く観察する。煙が

発生しても着火の証拠にはならず,通常,せん(閃)光を伴い,ときには小さな爆発を生じるものである。

試験片が着火すると装置の温度が上昇することがあるが,時間をかけて適正な試験温度に戻す必要がある。

3個の試験片を連続して試験する。

8

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A図1 難燃性試験装置

9

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 耐n-ペンタン性試験方法

1. 適用範囲 この附属書は,耐n-ペンタン性試験方法について規定する。

2. 手順

a) 内面ゴム層の試験片の質量をはかり,これを試験室の標準状態において72時間n-ペンタン溶液に浸

せきする。n-ペンタン溶液の体積は,試験片の少なくとも50倍でなければならない。

b) 浸せきが終了し,試験片を5分間,室温の空気中に放置して質量をはかる。さらに同じ条件で24時間

放置して質量をはかる。

c) n-ペンタンの吸収量Pa (%) 及びn-ペンタンでの抽出量Pe (%) は,次の式によって計算する。

(

)100

0

2

1

×

M

M

M

Pa

−

=

(

)100

0

2

0

×

M

M

M

Pe

−

=

ここに, M0: 試験前の試験片の質量

M1: 浸せき後,5分間放置後の質量

M2: 浸せき後,24時間放置後の質量

10

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付属書C(規定) 耐熱試験方法

1. 適用範囲 この付属書は,耐熱試験方法について規定する。

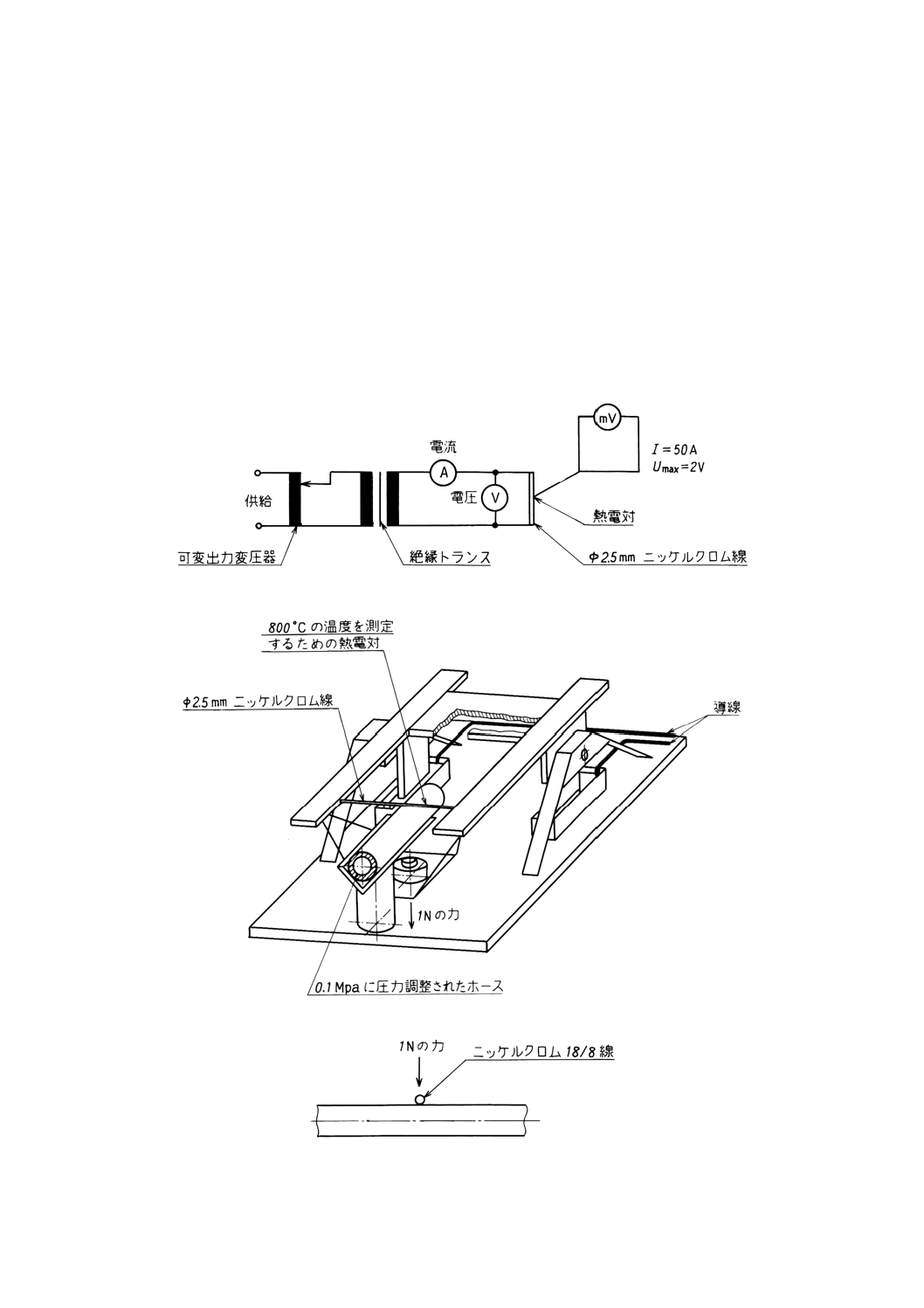

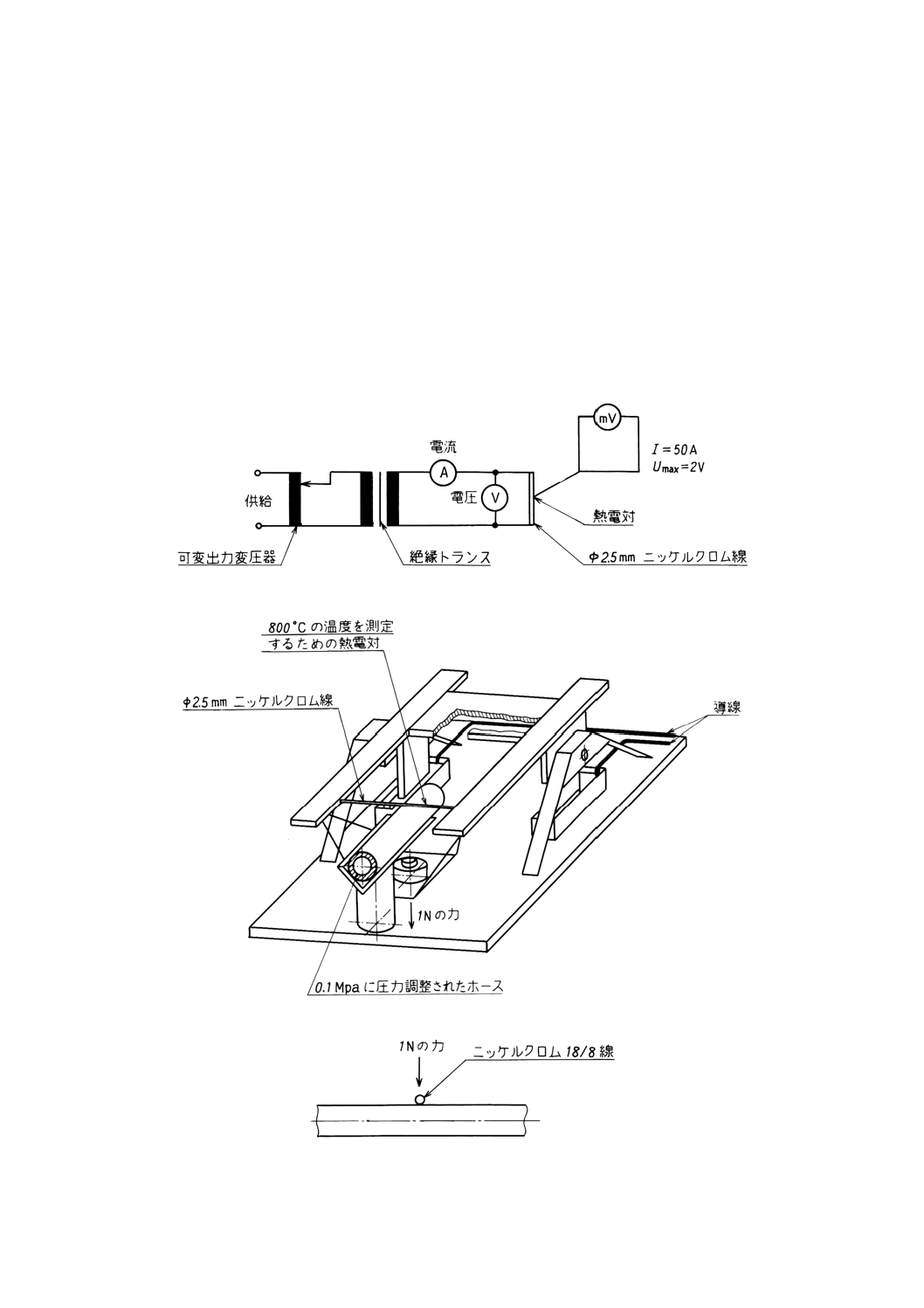

2. 手順 長さ約50cmのホースサンプルを試験装置に固定する。(付属書C図1及び図2参照)。

ニッケルクロムド鋼製電熱線(線径2.5mm)を100mm間隔の電気接続部間に固定する。試験中,電熱

線のホース軸に垂直な下向きの力は,1Nとする。(附属書C図3参照)。試験中は,ホースは圧力0.1Mpa

の不活性ガス,例えば窒素で満たされなければならない。

電熱線は,電流50A,最大2Vの条件で加熱して,温度を約800℃に高めなければならない。

附属書C図1 試験装置の回路図

附属書C図2 試験装置

附属書C図3 ホースに対して垂直にかかる力

11

K 6333 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

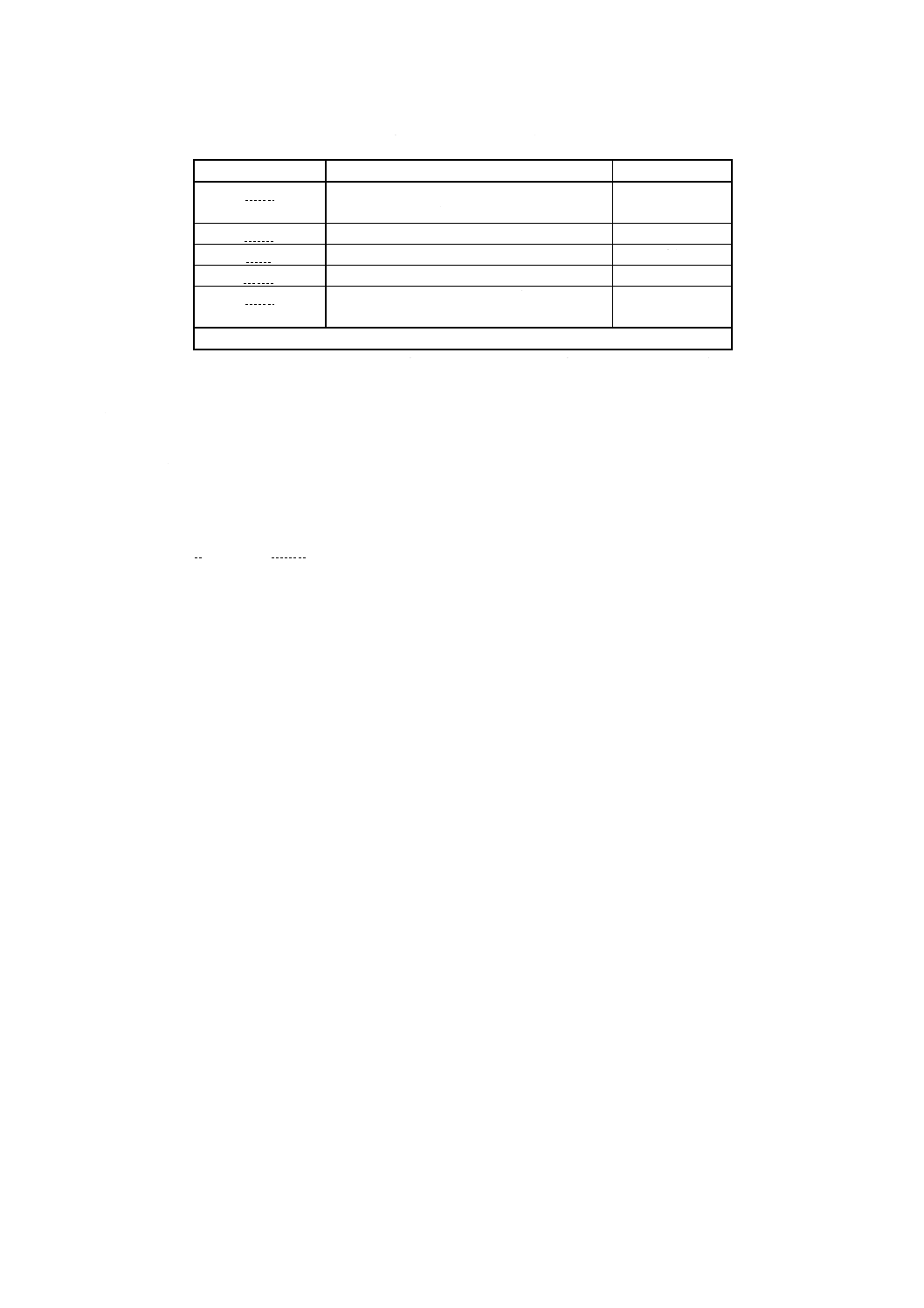

溶断,農業用ゴムホース原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

(委員)

西 出 徹 雄

通商産業省基礎産業局化学課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

神 代 啓

社団法人日本化学工業協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

松 木 稔 久

高圧ガス保安協会

有 光 幸 朗

社団法人日本農業機械工業会

成 田 久 悦

社団法人日本農業機械工業会

北 野 辰 治

ヤマト産業株式会社

小 宮 雅 夫

株式会社田中製作所

高 田 宏 則

小池酸素工業株式会社

池 本 哲 夫

株式会社千代田精機

松 田 武 幸

株式会社ブリヂストン

渋 谷 政 典

株式会社十川ゴム

指 出 和 男

横浜ゴム株式会社

石 井 裕 志

東北ゴム株式会社

竹 林 忠 昭

弘進ゴム株式会社

塚 本 茂 之

クラレプラスチックス株式会社

服 部 和 洋

東海ゴム工業株式会社

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会

解説文責 石井 裕志 東北ゴム株式会社