K 6330-9:2003 (ISO/DIS 1746:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6330-9:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/DIS 1746:2001,Rubber or plastics

hoses and tubing―Bending testsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6330の規格群には,次に示す部編成がある。

JIS K 6330-1 第1部:ホース及びホースアセンブリの寸法測定

JIS K 6330-2 第2部:耐圧性試験

JIS K 6330-3 第3部:負圧試験

JIS K 6330-4 第4部:低温雰囲気下における柔軟性

JIS K 6330-5 第5部:電気試験

JIS K 6330-6 第6部:接着試験

JIS K 6330-7 第7部:静的オゾン劣化試験

JIS K 6330-8 第8部:衝撃圧力試験

JIS K 6330-9 第9部:ホース及び管の曲げ特性

JIS K 6330-10 第10部:液体透過性試験

K 6330-9:2003 (ISO/DIS 1746:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. A法 ······························································································································ 2

3.1 装置 ···························································································································· 2

3.2 試料 ···························································································································· 3

3.3 試料の状態調節 ············································································································· 3

3.4 A法の試験温度 ············································································································· 3

3.5 手順 ···························································································································· 3

4. B法 ······························································································································ 4

4.1 装置 ···························································································································· 4

4.2 試料 ···························································································································· 5

4.3 試料の状態調節 ············································································································· 5

4.4 B法の試験温度 ·············································································································· 5

4.5 手順 ···························································································································· 5

5. C法 ······························································································································ 5

5.1 装置 ···························································································································· 5

5.2 試料 ···························································································································· 6

5.3 試料の状態調節 ············································································································· 6

5.4 C法の試験温度 ············································································································· 6

5.5 手順 ···························································································································· 6

6. 試験結果のまとめ方 ········································································································· 6

7. 試験報告書 ····················································································································· 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-9:2003

(ISO/DIS 1746:2001)

ゴム及びプラスチックホース試験方法―

第9部:ホース及び管の曲げ特性

Testing methods for rubber and plastics hoses―

Part 9 : Bending properties of hoses and tubing

序文 この規格は,2001年に発行されたISO/DIS 1746 Rubber or plastics hoses and tubing―Bending testsを

翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任

において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,ゴム又はプラスチックホース及び管(以下,ホースという。)に,規定の曲げを

与えたとき,曲げに対するホースの特性を測定するための3種類の試験方法について規定する。

A法は,呼び径が80以下のホースに適用することが望ましい。それを超える呼び径のホースを試験する

のは,装置が大がかりとなる。また,この試験方法は,ホースに規定の曲げを与えたときに要した力も測

定でき,ホースに内圧をかけてもよい。

B法は,曲げに必要な力などの曲げ特性が−60〜200 ℃の温度範囲で測定できる。ただし,装置の性質

上,呼び径が12.5までの小さいサイズに適用を限定する。

C法は,すべてのサイズに適用できるが,特に呼び径が80以上のホースに適用するのが望ましい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO/DIS 1746:2001,Rubber or plastics hoses and tubing―Bending tests (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6250 ゴム―物理試験方法通則

備考 ISO 471:1995,Rubber―Temperatures,humidities and times for conditioning and testingからの引

用事項は,この規格の該当事項と同等である。

JIS K 6330-1 ゴム及びプラスチックホース試験方法 ― 第1部:ホース及びホースアセンブリの寸法

測定

2

K 6330-9:2003 (ISO/DIS 1746:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 4671:1999,Rubber and plastics hoses and hose assemblies―Methods of measurement of

dimensionsからの引用事項は,この規格の該当事項と同等である。

3. A法

3.1

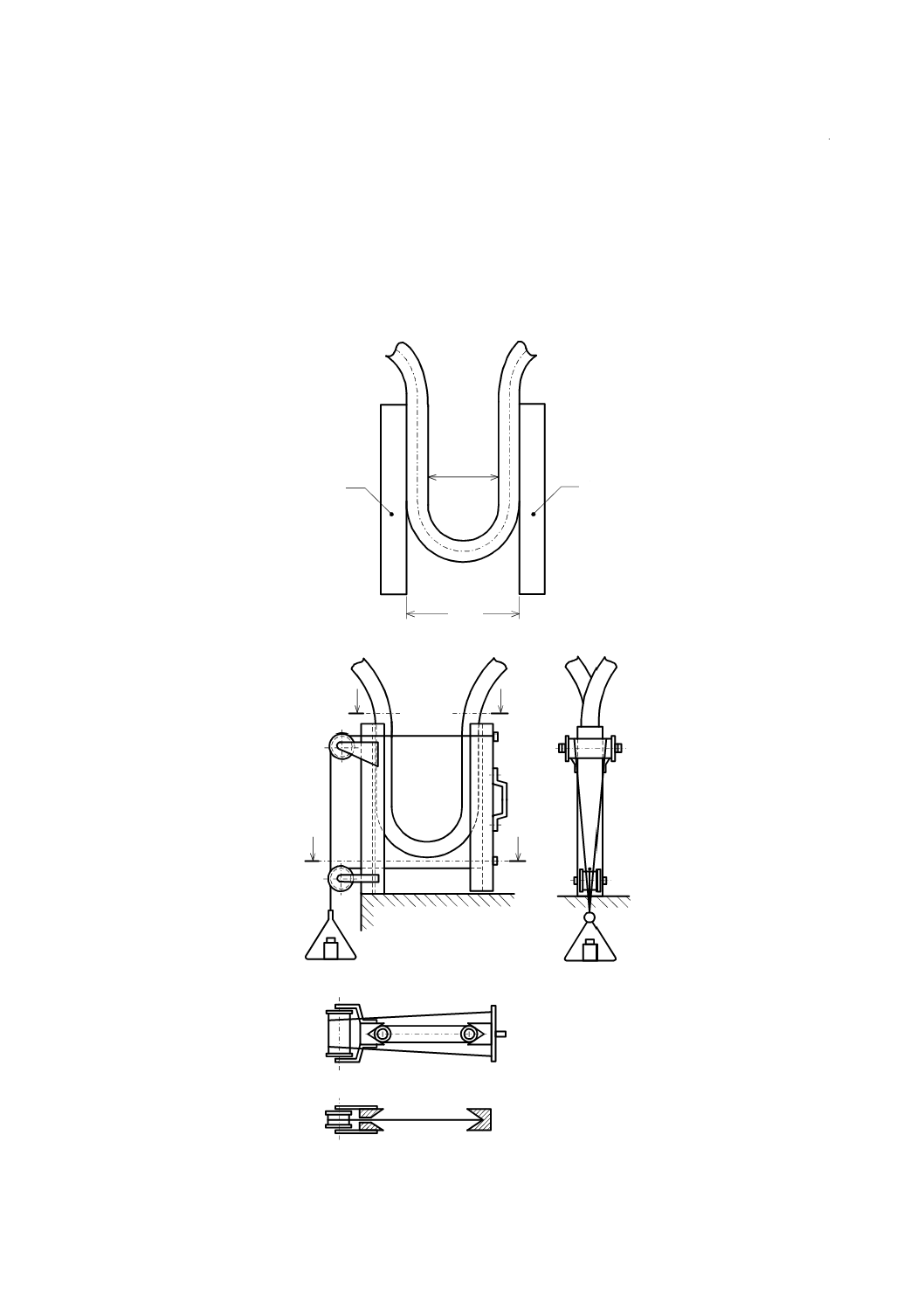

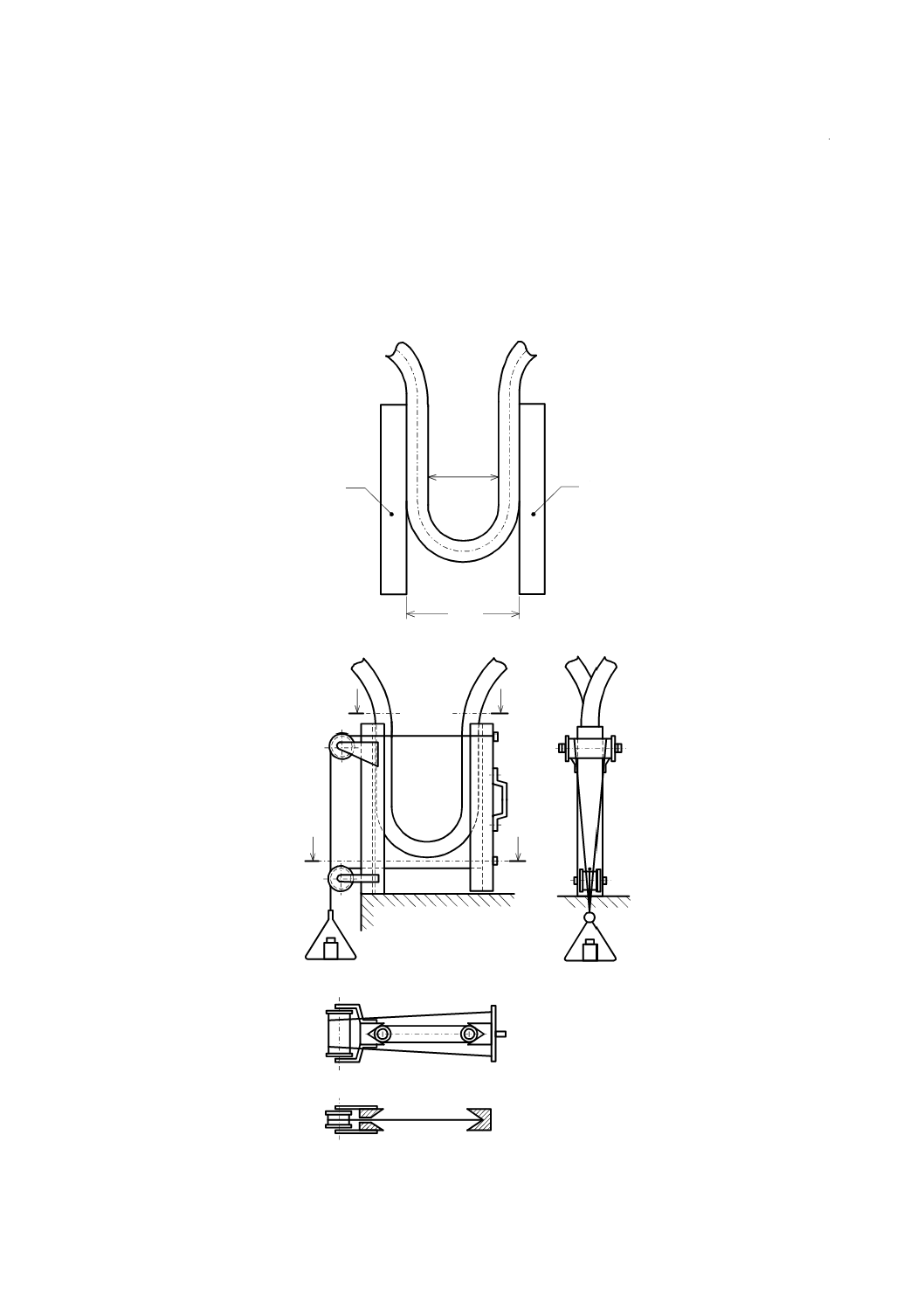

装置 装置は,図1に示すように2枚の平行なガイド板で構成する。ガイド板の間隔は,任意に変

更できるものとする。

ホースに,規定の曲げを与えたときに要する力は,例えば,図2に示すように,滑車とおもりとを利用

して測定する。この場合,摩擦抵抗の影響を最小限にするよう注意する。

C

ガイド板

ガイド板

C+2D

図 1 A法の配置図

B

B

A

A

A-A

B-B

図 2 A法の曲げ力測定装置

3

K 6330-9:2003 (ISO/DIS 1746:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

試料

3.2.1

形状及び寸法 試料は,製品又は適切な長さの切断品のいずれかとする。製品が試験に必要な長さ

より短いときは,試験に必要な長さの試料を特別に作らなければならない。

3.2.2

試料数 特に規定がなければ,試料数は2本とする。

3.3

試料の状態調節 試験は,製造後24時間以上経過した後行う。

比較試験の場合,製造後の経過時間を,できる限り合わせて試験する。

試料の作製から試験までの時間については,JIS K 6250の規定による。

試料は,試験前に標準状態(温度23±2 ℃,湿度(50±5)%)で16時間以上調節する。

なお,この16時間を製造後の24時間に含めてもよい。

3.4

A法の試験温度 試験温度は,3.3に規定する温度23±2℃とする。

3.5

手順

3.5.1

要求があれば,対象となる製品規格に規定する試験圧力をかけた状態で試験してもよい。

3.5.2

JIS K 6330-1に規定する測定方法によって,ホースの平均外径Dを測定する。

3.5.3

ホースの長さ方向にそって平行な2本の線を周方向に対称の位置に引く。この場合,ホースが自然

に曲がっているときは,1本の線は曲がりの外側になるように引く。

これらの2本の線上に,(1.6C+2D) 又は200 mmのいずれか長い方の間隔を選んで標点を付ける。ただ

し,Cは対象となる製品規格に規定されている最小曲げ半径の2倍の値とし,標点の位置は正確に反対側

でなければならない。このようにして,ホースの曲げ試験及び適切な支持が行える長さを確保する。

3.5.4

ガイド板の間隔を(1.6C+2D) より少し狭くなる程度の間隔に引き離しておき,標点を付けた間隔の

両端部とガイドの内側端面が平行になるように,ガイド板の間にホースを入れる。この場合,試料が自然

に曲がっているときは,そのままの状態でガイド板の間に入れる。次に,図1に示すように,その状態で

ガイド板の間隔を(C+2D) に狭める。

3.5.5

ホースが,両側で各々D以上の長さに接触支持されていることを確認する。

3.5.6

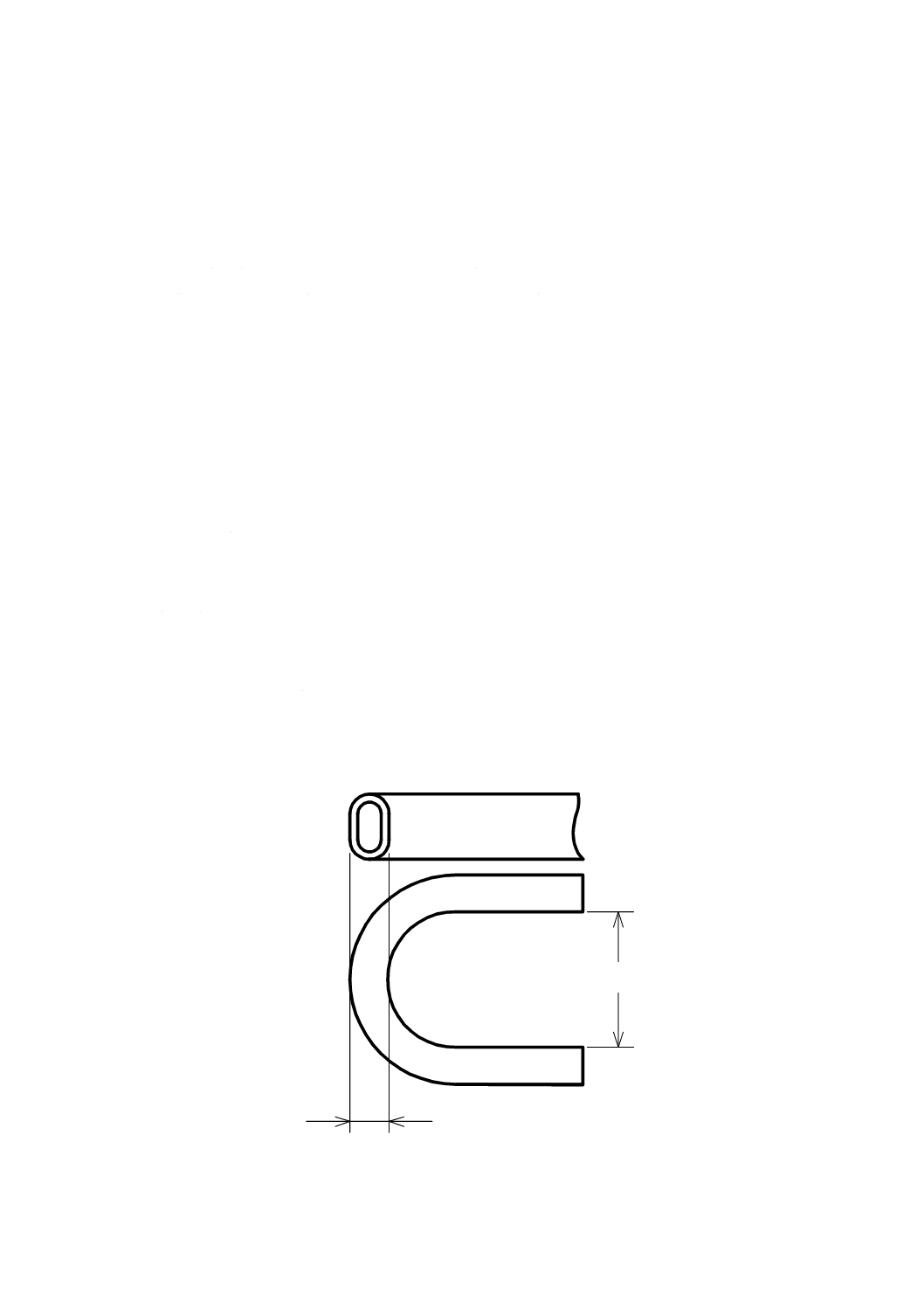

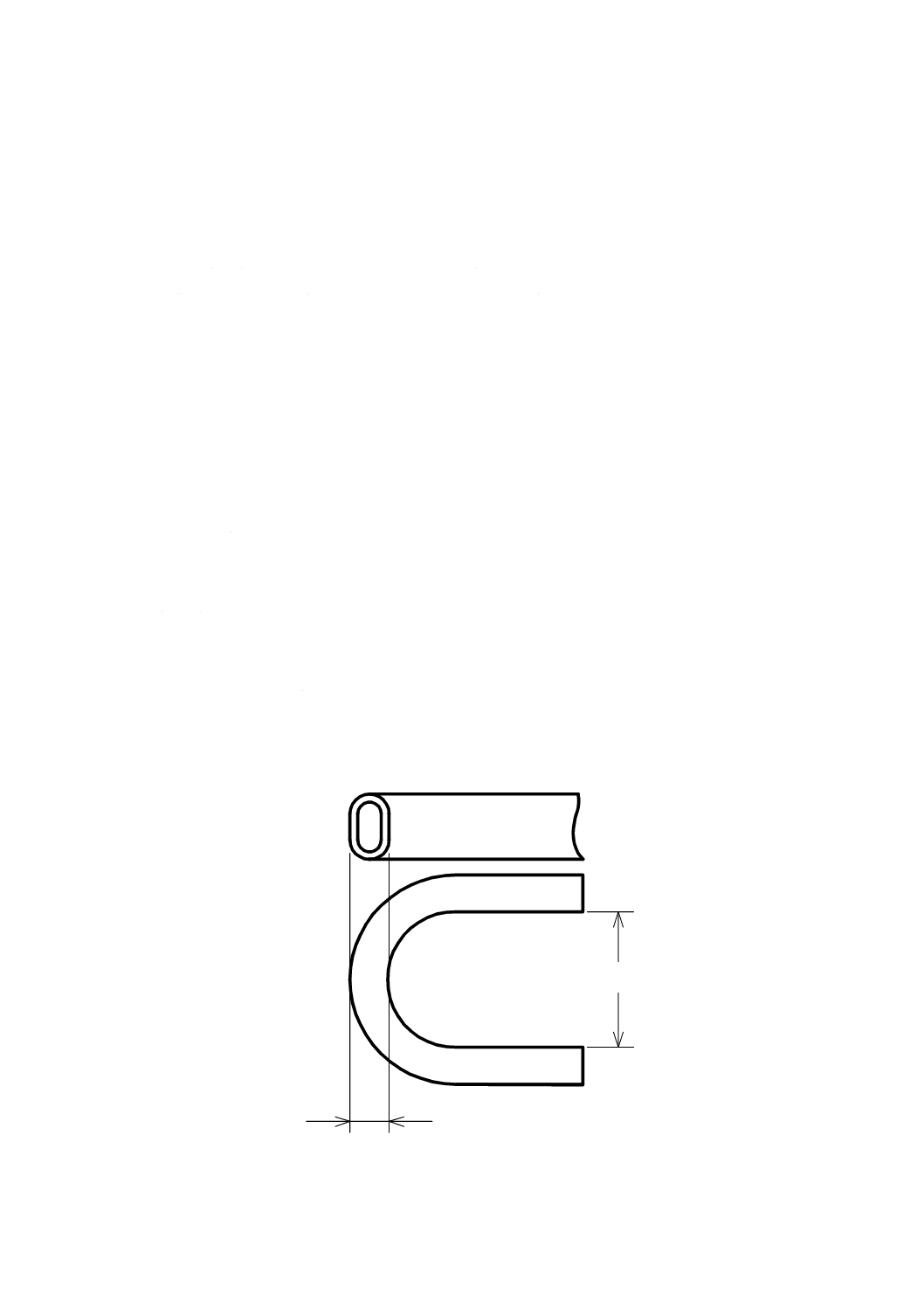

ホースの曲がりの部分で,図3に示すようにホース変形外径寸法T(短径)を測定し, T/D値を

求めるとともに,曲げに要する荷重を測定する場合は,そのときの荷重を測定する。

T

C

図 3 変形外径寸法の測定

4

K 6330-9:2003 (ISO/DIS 1746:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. B法

4.1

装置

4.1.1

圧縮試験機 圧縮試験機は,圧縮速度100 mm/minで,チャート記録計付きが望ましい。1 mm目

盛の物指しを付けて,圧縮量を1 mm単位で計測し,曲げの直径を測定できるようにする。また,グラフ

記録から測定値を決定してもよい。

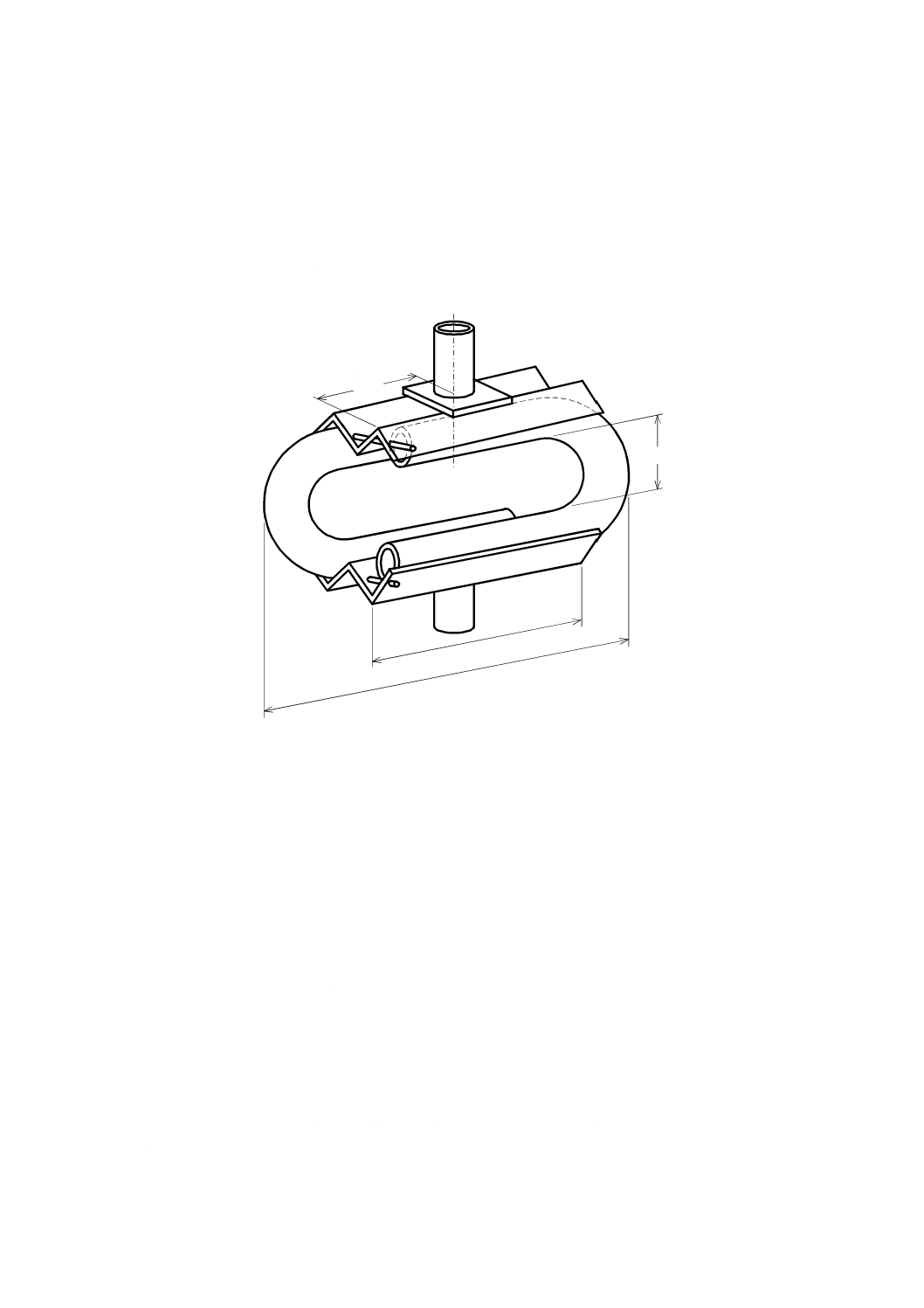

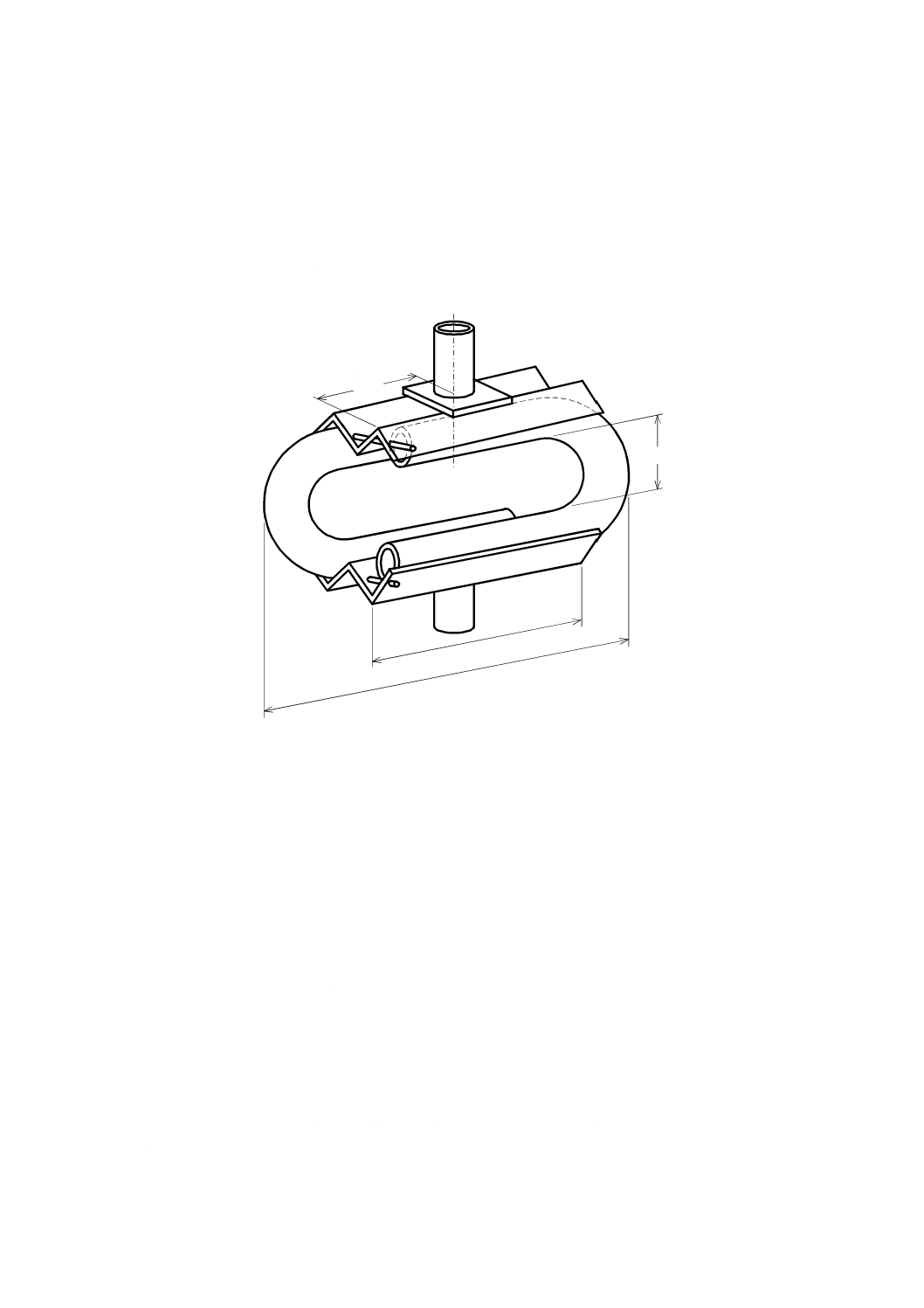

4.1.2

試料ホルダ 試料ホルダは,図4に示すように一対とし,試料ホースの端止めを付ける。

G

C

L

B

A

0.5G

図 4 B法の配置図

4.1.3

恒温槽 恒温槽を,ホース外径が測定可能な付属設備付の圧縮試験機に取り付ける。

4.2

試料

4.2.1

形状及び寸法 試験は,長さの等しい2本のホース(試料)で行う。試料の長さは,試料ホルダの寸

法によって決定し,(2G+0.5πC)とする。ただし,図4に示すように,Gは,試料ホルダの長さであり,C

は,規定の最小曲げ半径の2倍の値とする。

なお,A及びBは圧縮試験機への取付け部である。

試料は,恒温槽の壁と接触させないようにし,長さLは,常に恒温槽の内寸より小さくする。

4.2.2

試料数 特に規定がなければ,試料数は3組とする。

4.3

試料の状態調節 試験は,製造後24時間以上経過した後行う。

比較試験の場合,製造後の経過時間を,できる限り合わせて試験する。

試料の作成から試験までの時間については,JIS K 6250の規定による。

試料は,試験前に4.1.3で規定する恒温槽中で,対象となる製品規格に規定する試験温度で5時間,直線

状態又は自然に曲がったままの状態で調節する。

4.4

B法の試験温度 試験温度は,対象となる製品規格に規定する温度とする。

4.5

手順

5

K 6330-9:2003 (ISO/DIS 1746:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.1

JIS K 6330-1に規定する測定方法によって,恒温槽中で,無応力状態にした試料中央部の外径寸法

Dを測定する。

4.5.2

2本の試料を互いに逆向きにして,大きな曲げ半径の状態でホルダの間に取り付ける。この場合,

試料が自然に曲がっているときは,そのままの状態で取り付ける。

4.5.3

圧縮試験機を始動させ,対象となる製品規格に規定されている曲げ半径になるまで曲げて,そのと

きの力を測定する。

4.5.4

直接の読取値又はグラフ記録から得られた力の値は,2で除し,1本の試料としての曲げ力の値に

する。

4.5.5

ホースの曲がりの部分で,ホース変形外径寸法T(短径)を測定し,T/D値を求める。

備考 圧縮試験機は,規定の曲げ半径の2倍の値Cに達したとき停止するように,あらかじめ設定で

きるものが望ましい。

5. C法

5.1

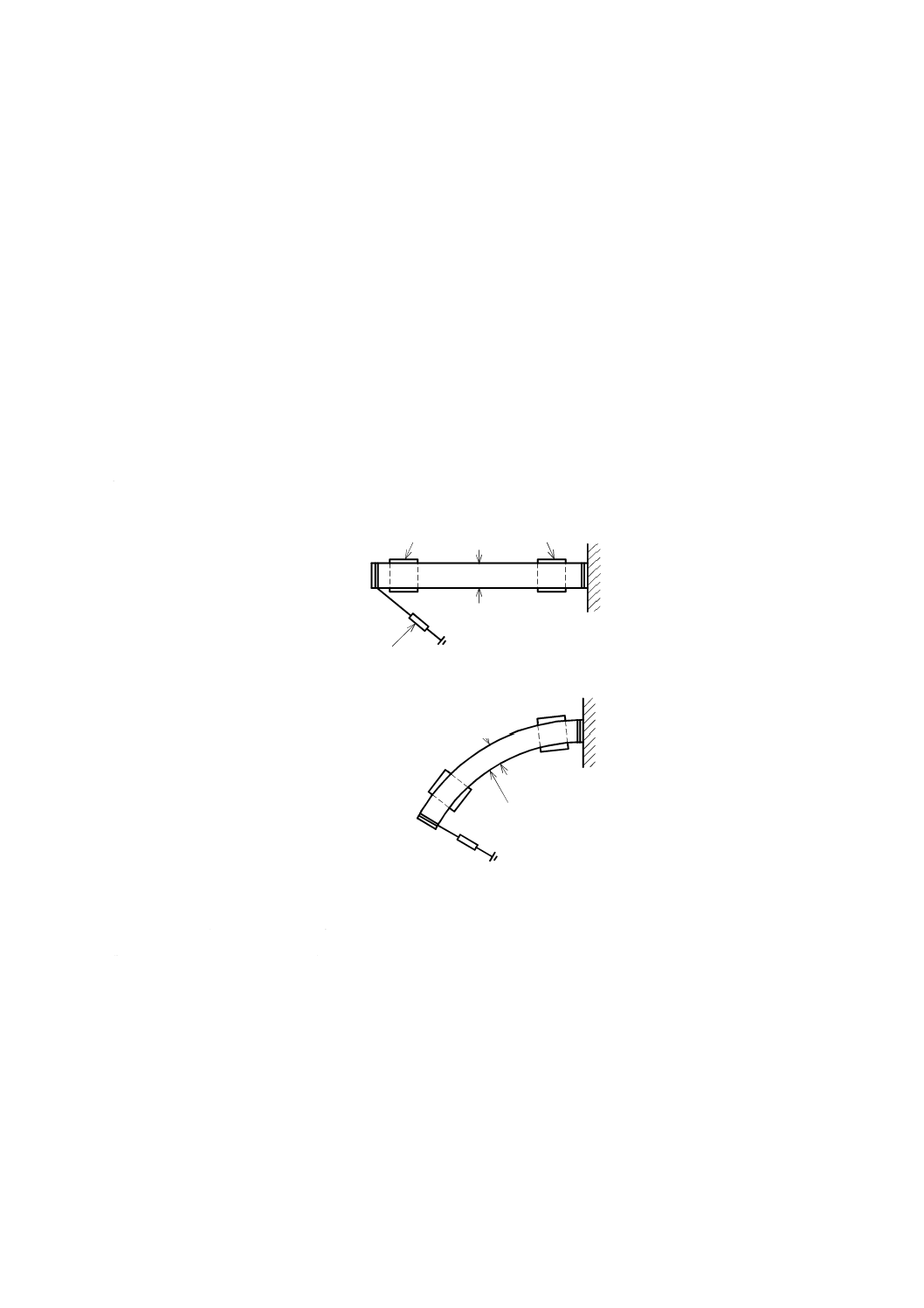

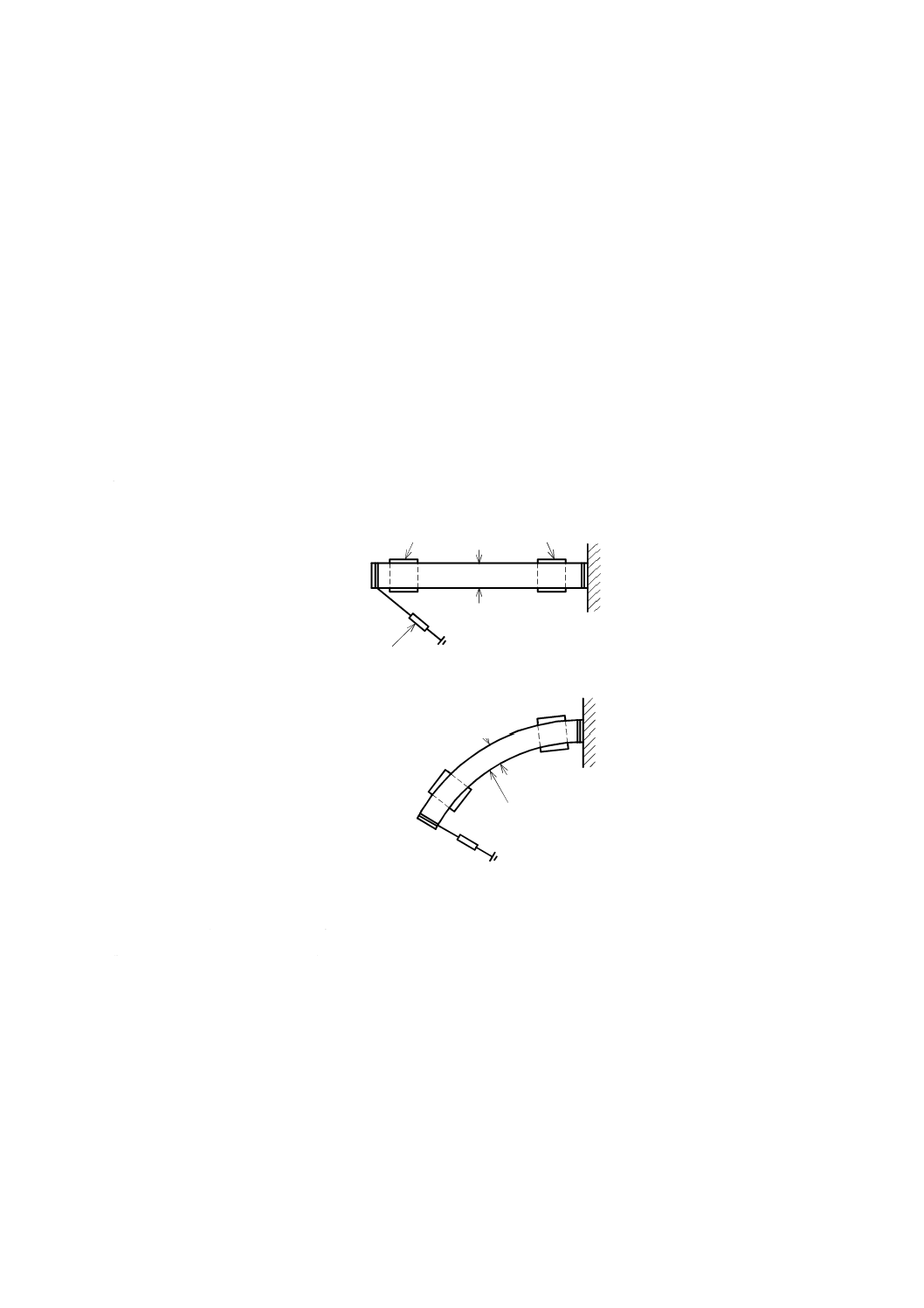

装置 装置は,図5に示すように,ホースを曲げるときに床面などとの摩擦抵抗を減らすために用

いる2台の台車とチェーンブロックとで構成する。

台車

台車

D

チェーンブロック

R

T

図 5 C法の装置

5.2

試料

5.2.1

形状及び寸法 試料は,製品又は適切な長さの切断品のいずれかとする。

製品が試験に必要な長さより短いときは,試験に必要な長さの試料別に作業する。

5.2.2

試料数 特に規定がなければ,試料数は2本とする。

5.3

試料の状態調節 試験は,製造後24時間以上経過した後行う。

比較試験の場合,製造後の経過時間を,できる限り合わせて試験する。

試料の作成から試験までの時間については,JIS K 6250の規定による。

試料は,試験前に標準状態(温度23±2 ℃,湿度(50±5)%)で16時間以上調節する。

なお,この16時間を製造後の24時間に含めてもよい。

5.4

C法の試験温度 試験温度は5.3に規定する温度23±2℃とする。

5.5

手順

6

K 6330-9:2003 (ISO/DIS 1746:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.1

要求があれば,対象となる製品規格に規定する試験圧力をかけた状態で試験してもよい。

5.5.2

JIS K 6330-1に規定する測定方法によってホースの平均外径Dを測定する。

5.5.3

試料の片端を固定して他端を曲げたとき,対象となる製品規格に規定する最小曲げ半径Rに曲が

ったことが分かるように,作業台又は床に印を付ける。

5.5.4

チェーンブロックを用いてホースを曲げ,作業台又は床に付けた印に沿わせる。

なお,ホースが自然に曲がっているときは,曲がりに沿って試験する。

5.5.5

ホースの曲がりの部分で,図5に示すようにホース変形外径寸法T(短径)を測定し, T/D値を

求める。

6. 試験結果のまとめ方 A法,B法及びC法ともに,個々の試料について得られたT/D値と対象となる

製品規格に規定されている規格値とを比較する。

7. 試験報告書 試験報告書には,次の事項を記録する。

a) 適用規格番号

b) 試験方法

c) ホースの名称,種類,呼び径及び対象となる製品規格

d) 試験温度

e) 試験時の内圧

f)

ホース断面の突発変形又はキンクによって発生した異常屈曲の状況

g) D,T及びT/Dの値

h) 規格値に対するT/D値が製品規格の範囲内にあるかどうか

i)

可能であれば,規定の曲げ半径に曲げるときに要する力

j)

試験年月日

参考 キンクとは,ホースを折り曲げたとき,曲り目の内側が滑らかな曲線とならないで山形の折線

となり,生じた折目。