K 6313 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本

工業規格である。

これによって,JIS K 6313-1995は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6313 : 1999

再生ゴム

Reclaimed rubbers

1. 適用範囲 この規格は,自動車用タイヤ,チューブ及びその他のゴム製品の使用済みのゴムなどを再

生したもの(以下,再生ゴムという。)について規定する。ただし,粉状のものを除く。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。発効年を付記していない引用規格は,その最新版を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6222-2 ゴム用粉末硫黄

JIS K 6226-1 ゴム−熱重量測定による加硫ゴム及び未加硫ゴム組成分の定量−第1部:ブタジエン

ゴム,エチレンプロピレンゴム及びターポリマー,ブチルゴム,イソプレンゴム,スチレンブタ

ジエンゴム

JIS K 6228 ゴム−灰分の定量

JIS K 6229 ゴム−溶剤抽出物の定量

JIS K 6230 ゴム−赤外分光分析法による同定

JIS K 6231 ゴム−熱分解ガスクロマトグラフ法による同定(単一ポリマー及びポリマーブレンド)

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6268 加硫ゴム−密度測定

JIS K 6300 未加硫ゴム物理試験方法

3. 種類 再生ゴムの種類は,その材料及び品質によって表1のとおり区分する。

2

K 6313 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

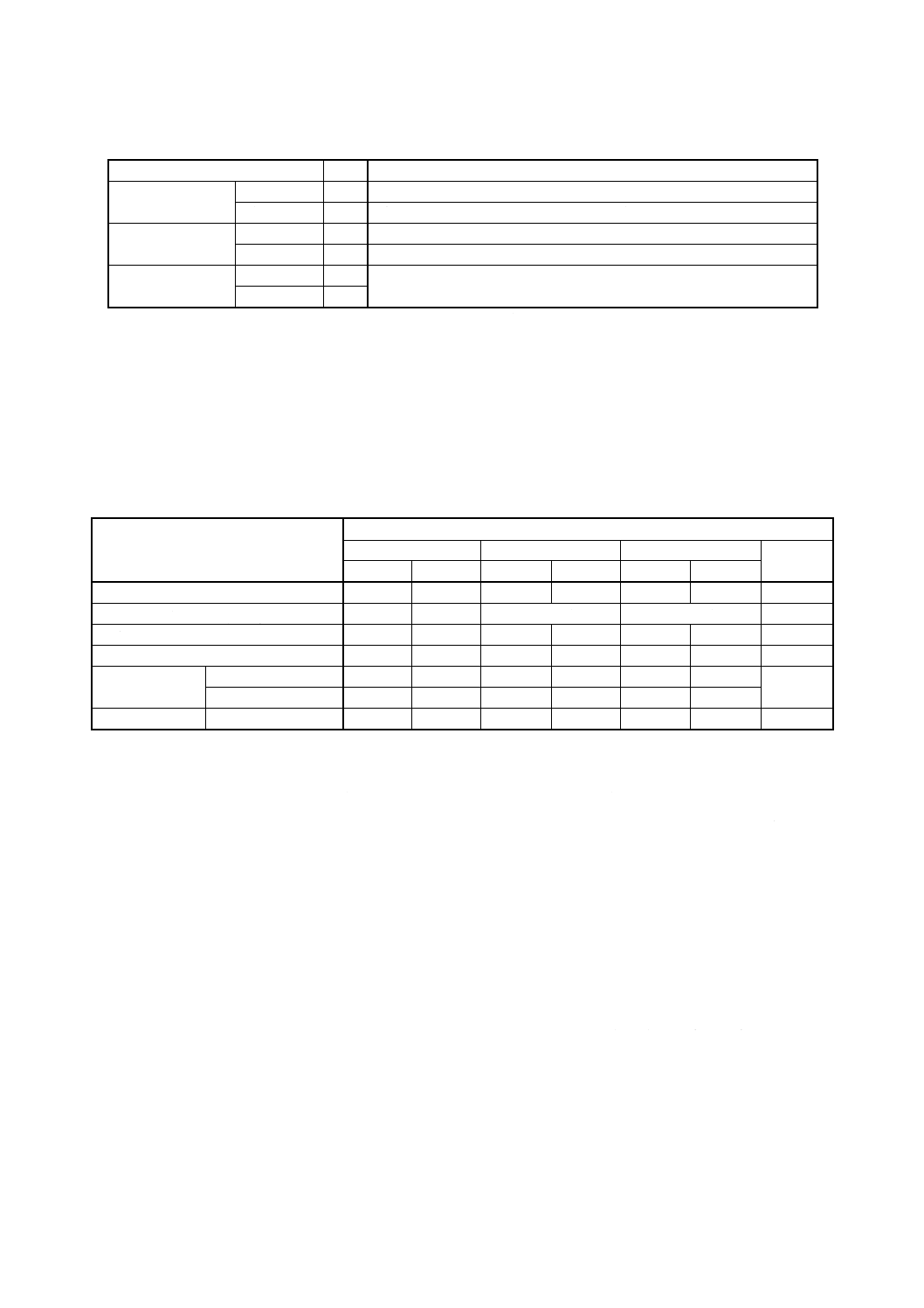

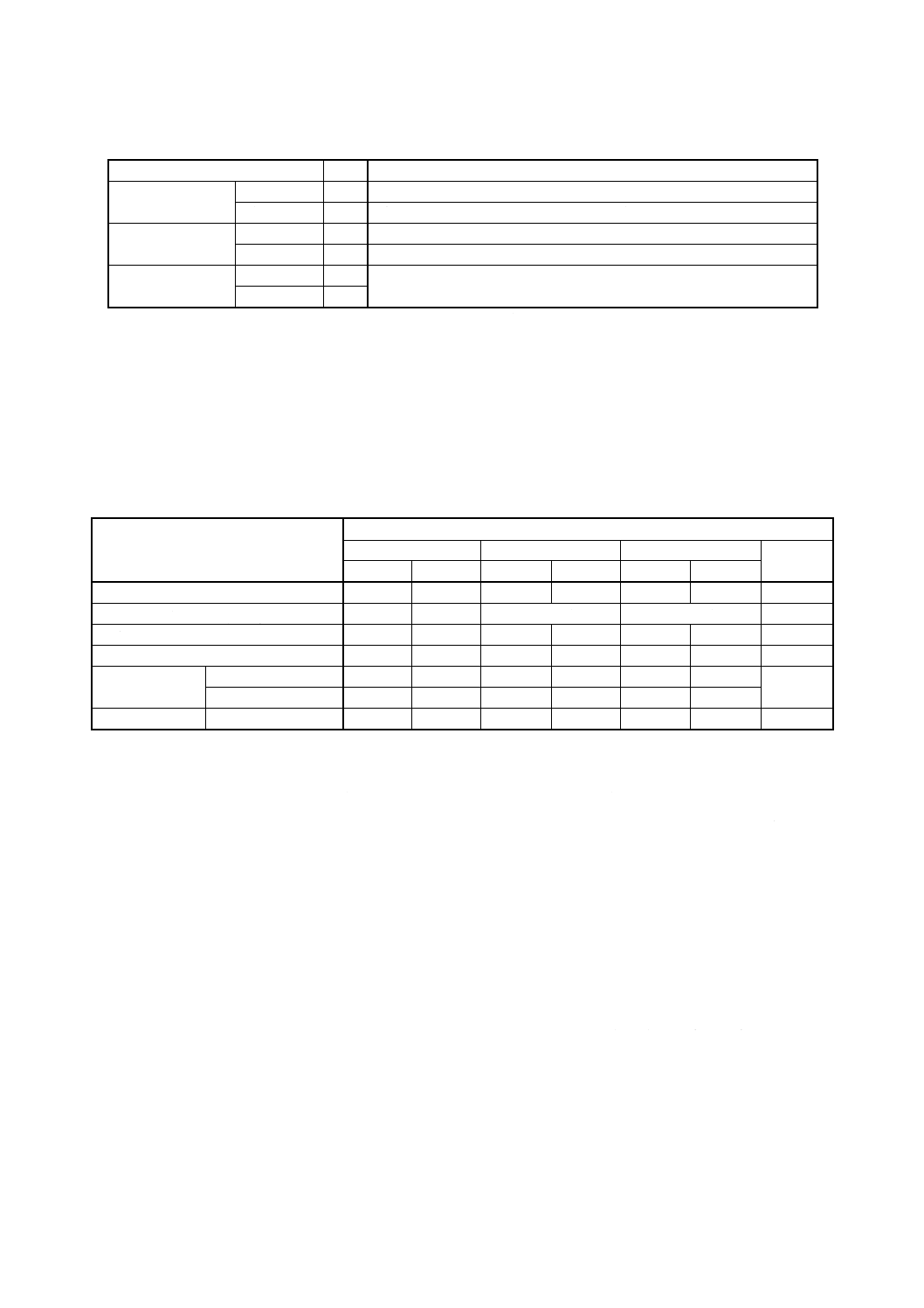

表1 種類

種類

略号

材料

チューブ再生ゴム 天然ゴム

AN

天然ゴムを主とするタイヤ用チューブのゴム

ブチルゴム

AI

ブチルゴムを主とするタイヤ用チューブのゴム

タイヤ再生ゴム

A級

BT

トラック,バスなど大型自動車タイヤのゴム又はそれと同程度のもの。

B級

BP

乗用車タイヤのゴム又はそれと同程度のもの。

その他の再生ゴム

A級

C1

自動車タイヤ,チューブ以外のゴム

B級

C2

備考 再生ゴムに含まれている原料ゴムの同定は,JIS K 6230及びJIS K 6231に規定する方法による。

4. 品質

4.1

一般事項 再生ゴムは,均質で粗粒を含まず,かつ,金属片,木片,土砂,繊維などの異物混入は,

こん跡以下であり,ゴムに混用し,又は単独に用いてもゴム製品の製造材料として適切なものでなければ

ならない。

4.2

性能 再生ゴムは,5.に規定する試験方法によって試験し,表2の規定に適合しなければならない。

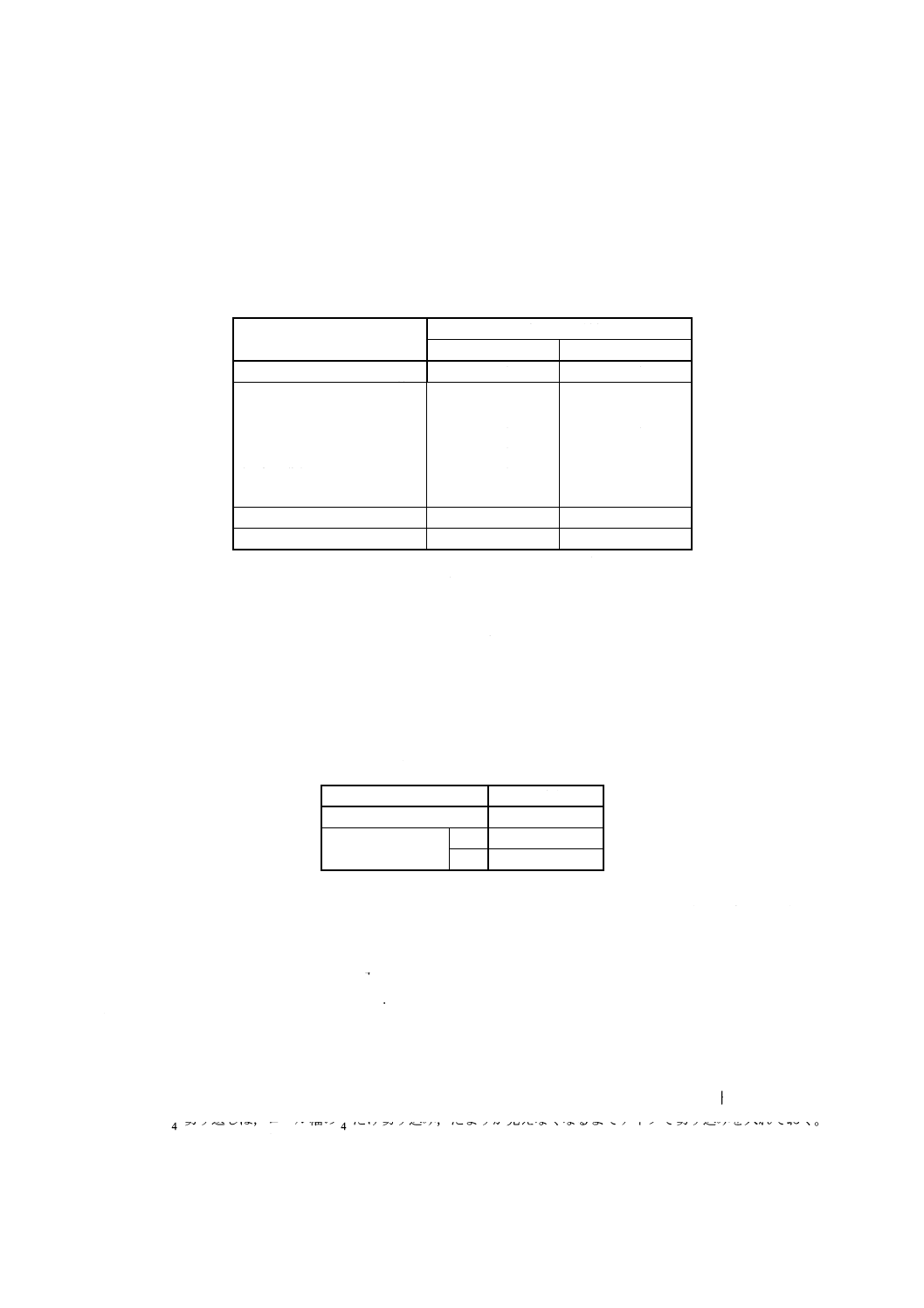

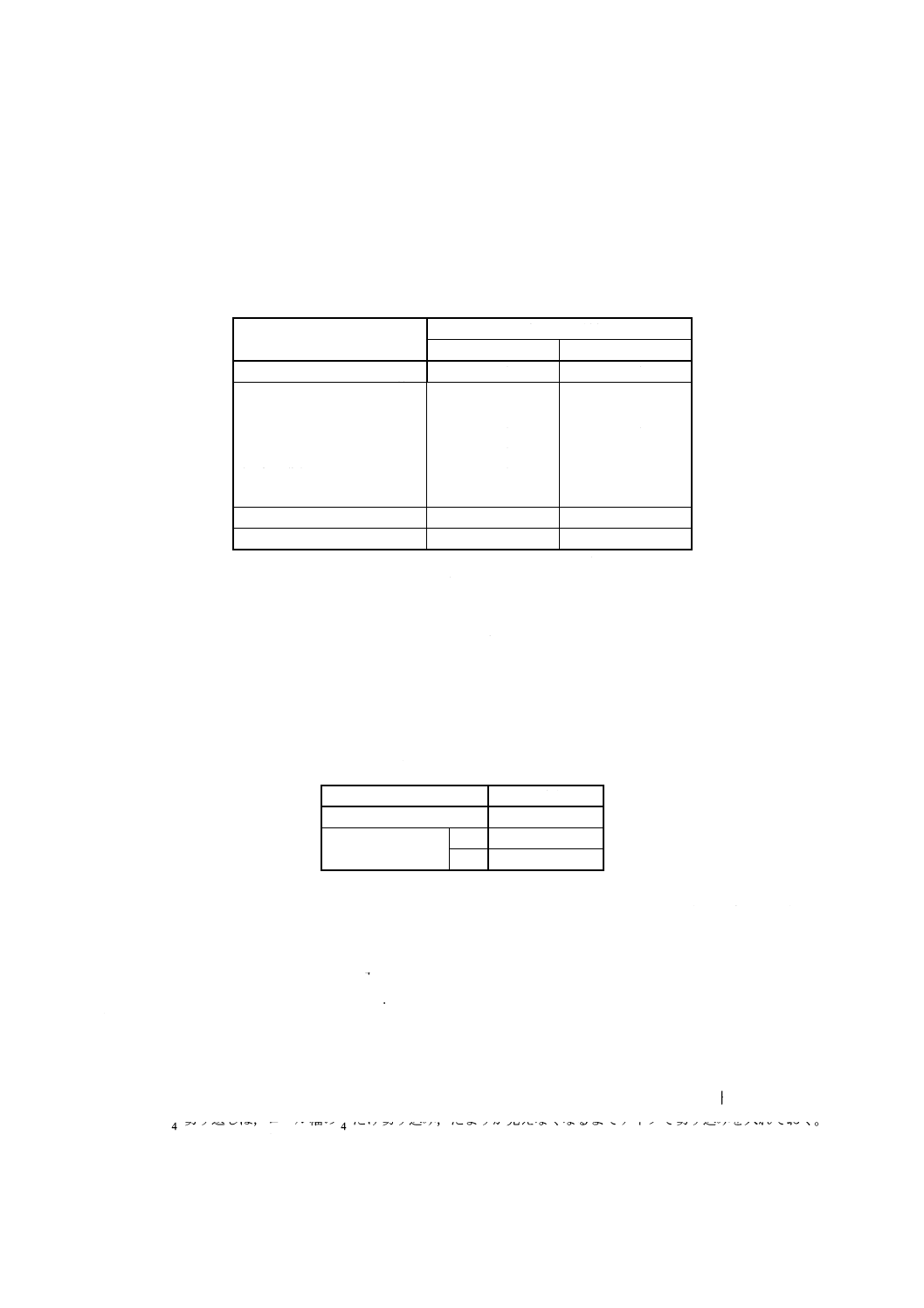

表2 性能

試験項目

種類

チューブ再生ゴム

タイヤ再生ゴム

その他の再生ゴム

適用箇条

AN

AI

BT

BP

C1

C2

密度 Mg/m3

1.20以下

1.20以下

1.18以下

1.25以下

1.35以下

1.55以下

5.2

ムーニー粘度 ML1+4 (100℃)

50以下 80以下

70以下

80以下

5.3

灰分 質量%

20以下 15以下

15以下

20以下 40以下

45以下

5.4

アセトン抽出物 質量%

15以下 20以下

25以下

25以下 20以下

20以下

5.5

引張試験

引張強さ MPa

7.85以上

6.86以上

7.85以上

5.88以上

3.92以上

2.94以上

5.6

伸び %

400以上 450以上

300以上

250以上 150以上

120以上

生ゴム混用試験

引張強さの保有率 %

70以上

−

60以上

60以上 45以上

40以上

5.7

5. 試験方法

5.1

試験の一般条件 試験の一般条件は,JIS K 6250の7.(試験の一般条件)による。

5.2

密度の測定 密度の測定は,5.6によって最大の引張強さを示す加硫ゴム板を試料とし,JIS K 6268

の6.1(A法)又は6.2(B法)に規定する方法による。ただし,受渡当事者間の協定によって約6gの試料

を採り,測定温度15〜25℃で蒸留水を用いてヤング比重計などによって測定してもよい。測定値は,小数

点以下2けたまで読み取る。

5.3

ムーニー粘度の測定 ムーニー粘度の測定は,JIS K 6300の6.(ムーニー粘度試験)に規定する方

法による。この場合,試料としては,再生ゴムをそのまま用いる。

5.4

灰分の定量 灰分の定量は,JIS K 6228の3.1(A法)又は3.2(B法)に規定するいずれかの方法

による。

5.5

アセトン抽出物の定量 アセトン抽出物の定量は,JIS K 6229の6.1(A法)に規定する方法による。

3

K 6316 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

引張試験 引張試験の試料は,表3に示す再生ゴム及び配合剤を,それぞれの部数に応じて,総質

量が約400gになるように採り,5.6.1の混練操作方法によって混練する。混練は,一般に直径150mmの試

験用練りロール機を用い,ロール表面を40℃±5℃に保って行う。所要時間についても通常5.6.1の括弧内

に示した時間とする。混練したシートは,約24時間室温に放置した後,表3の加硫温度で所定の加硫時間

ごとにプレス加硫を行い,JIS K 6251に規定する方法によって引張強さ及び伸びを測定する。試験結果の

報告には,各加硫時間の測定値のうち最大の引張強さを示すものを採る。

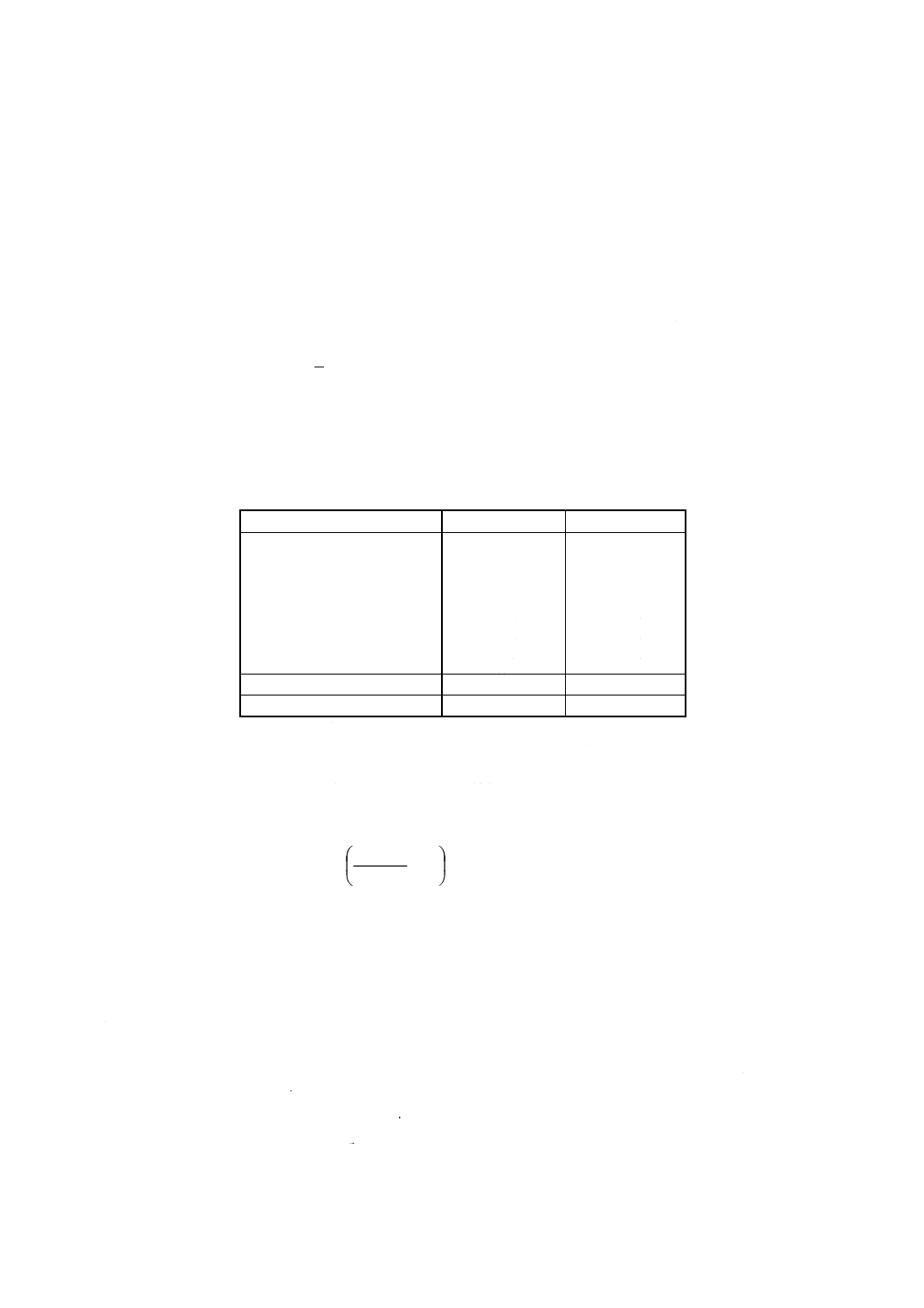

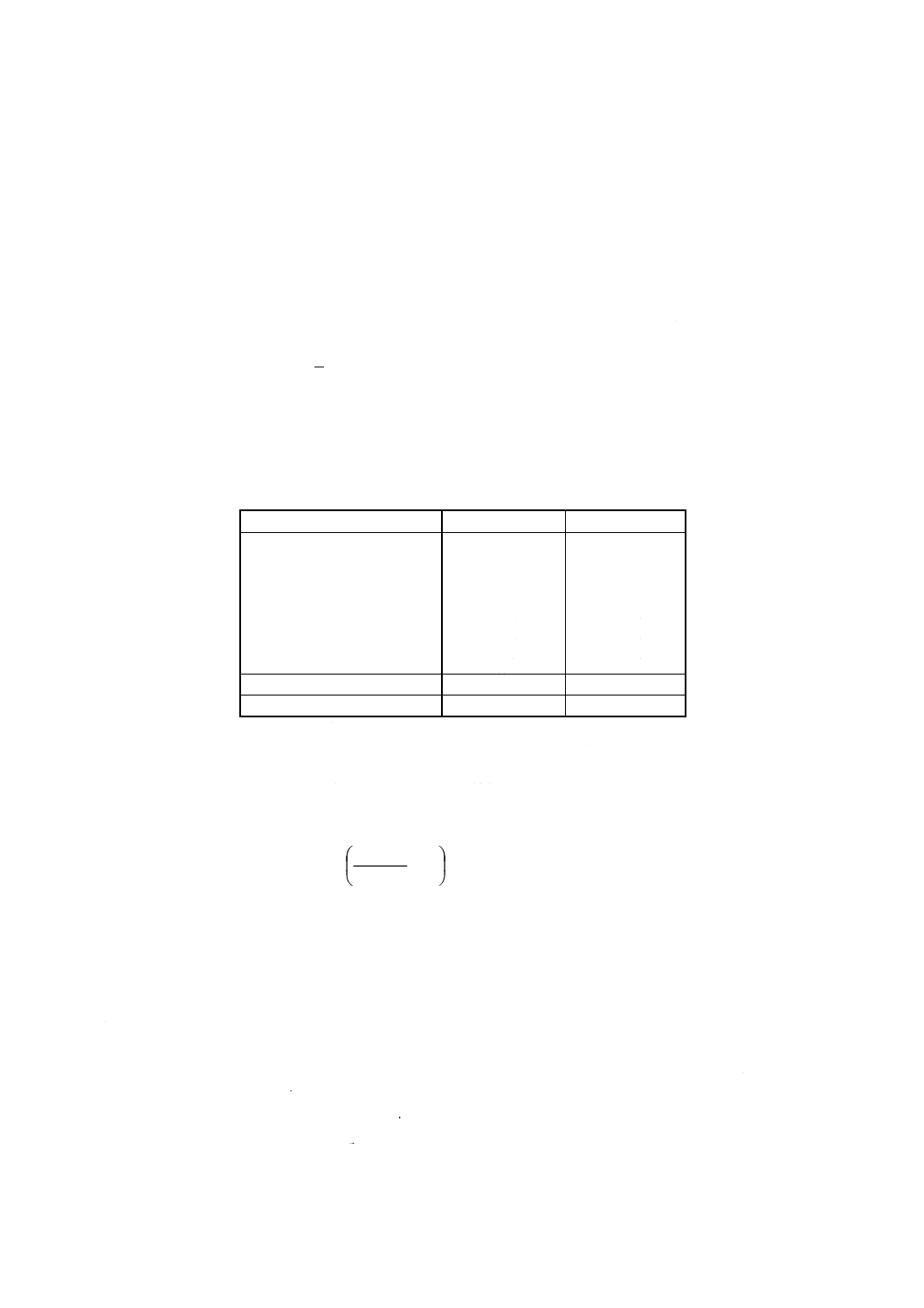

表3 再生ゴム及び配合剤の配合

ゴム及び配合剤(1)

再生ゴムの種類

AI

AI以外の再生ゴム

再生ゴム中のゴム重合体(2)

100.0部

100.0部

酸化亜鉛

ステアリン酸

硫黄

加硫促進剤 MBT

加硫促進剤 TMTD

加硫促進剤 CBS

5.0部

−

2.0部

0.5部

1.0部

−

5.0部

1.0部

3.0部

−

−

1.0部

加硫温度 ℃

160

141

加硫時間 分

40,50,60

20,30,40

注(1) 酸化亜鉛はJIS K 1410の2種,ステアリン酸はJIS K 3331の工業

用ステアリン酸,硫黄はJIS K 6222-2の1種にそれぞれ規定するも

のを用いる。加硫促進剤は表3に記載しているものを用いる。ま

た,簡略英文字のMBTは2-メルカプトベンゾチアゾールを,

TMTDはテトラメチルチウラムジスルフィドを,CBSはN-シク

ロヘキシル-2-ベンゾチアゾリルスルフェンアミドを示す。

(2) 再生ゴム中のゴム重合体の測定は,JIS K 6226-1の8.3(全重合体

分)に規定する方法によって行う。

通常の場合のゴム重合体は,次の表4のように推定してもよい。

表4 ゴム重合体の種類と含有率

種類

ゴム重合体 %

チューブ再生ゴム

55

タイヤ再生ゴム

BT

50

BP

45

5.6.1

混練操作方法 混練操作は,次のとおり行う。参考として,所要時間を“( )”内に記す。

a) ロール間げきを0.20mm±0.05mmに調節して,再生ゴムを3回薄通しする。 (所要時間2分)

b) ロール間げきを1.4mm±0.1mmに調節して,再生ゴムを巻き付ける。

(所要時間30秒)

c) ステアリン酸を加えた後,交互に43(3)切り返しを行う。

(所要時間1分30秒)

d) その他の配合剤を加えた後,交互に43(3)切り返しを各2回行う。

(所要時間2分)

e) ロール間げきを0.20mm±0.05mmに調節して,3回薄通しする。

(所要時間1分30秒)

f)

シート厚さが3〜4mmになるようにロール間げきを調節して,丸め通しを3

回行い,加硫用シートとして取り出す。

(所要時間30秒)

( 計 8分)

注(3)

43切り返しは,ロール幅の43だけ切り込み,たまりが見えなくなるまでナイフで切り込みを入れておく。

この操作を左右交互に行う。

4

K 6313 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

生ゴム混用試験 生ゴム混用試験の試料は,表5に示すゴム及び配合剤をそれぞれ部数に応じて総

質量が約600gになるように採り,5.6と同様の練りロール機を用いてロール表面温度を40℃±5℃に保っ

て,5.7.1及び5.7.2の混練操作方法で混練する。

なお,天然ゴム (RSS No.1) は5.3で試験し,ムーニー粘度ML1+4 (100℃) 60±2になるように素練りし

て調製したものを用いる。所要時間についても,原則として5.7.1及び5.7.2の括弧内に示した時間とする。

試験配合ゴム及び基準配合ゴムは,調製後24時間室温に放置した後,表5の加硫温度で所定の時間ごとに

プレス加硫を行い,JIS K 6251に規定する方法によって引張強さ及び伸びを測定し,各加硫時間の測定値

のうち,最大の引張強さを示すものを取り,引張強さの保有率は,次の式によって算出する。

100

×

B

T

K=

ここに, K: 引張強さの保有率 (%)

B: 基準配合ゴムシートの引張強さ (MPa)

T: 試験配合ゴムシートの引張強さ (MPa)

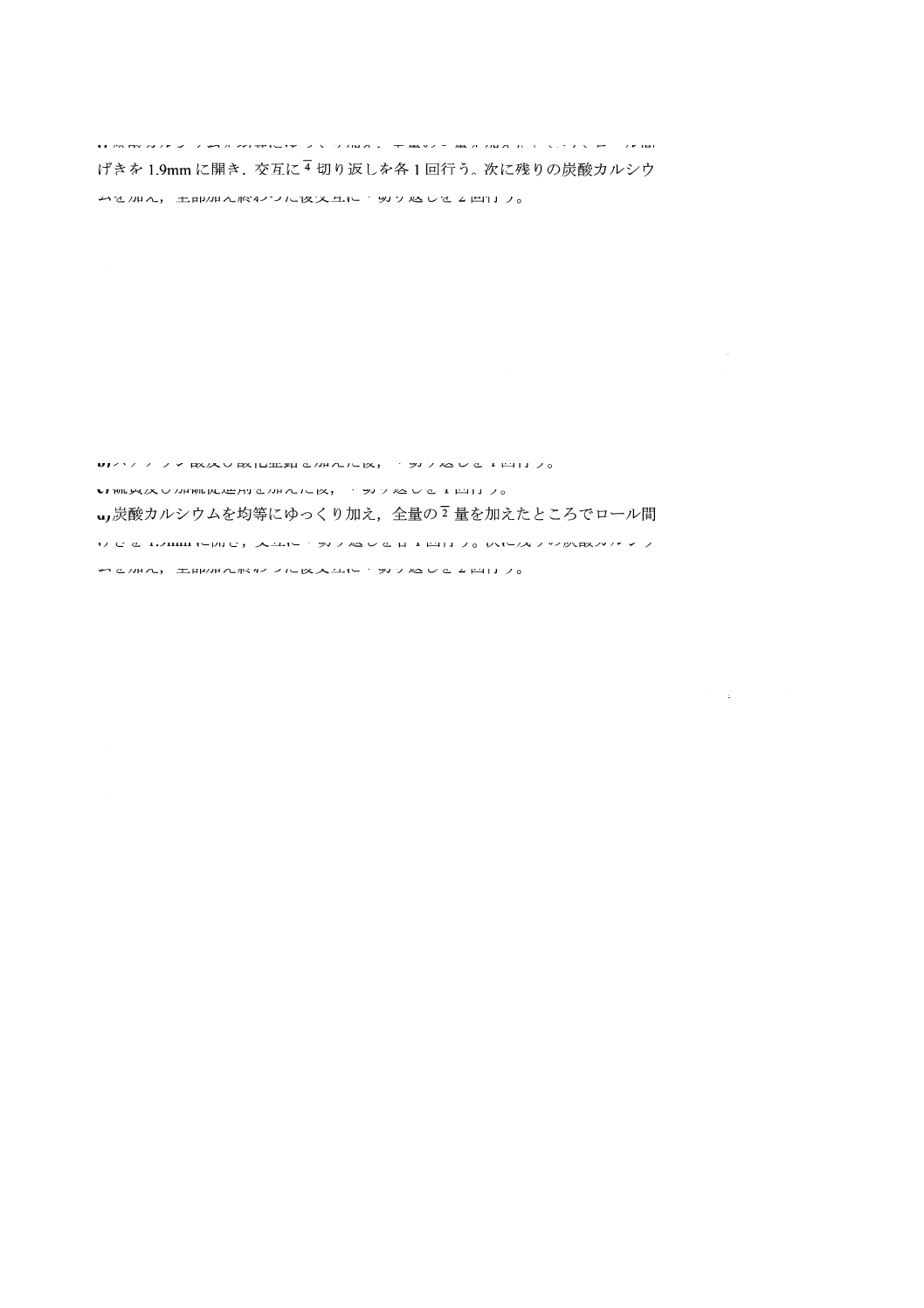

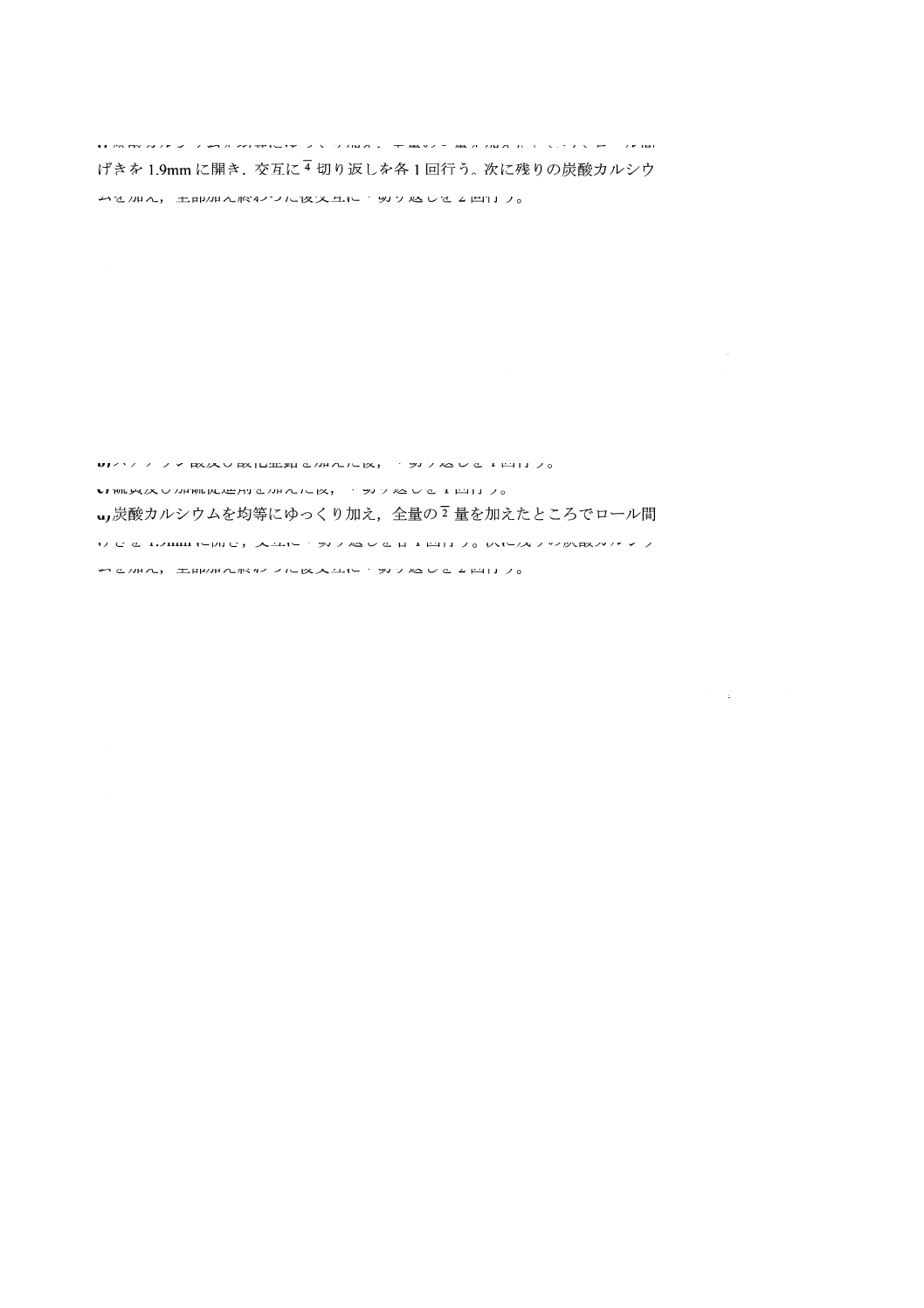

表5 ゴム及び配合剤の配合

ゴム及び配合剤(4)

試験配合ゴム

基準配合ゴム

天然ゴム (RSS No.1)

70.0部

100.0部

再生ゴム(ゴム重合体として)

30.0部

−

酸化亜鉛

5.0部

5.0部

ステアリン酸

1.0部

1.0部

硫黄

3.0部

3.0部

加硫促進剤 CBS

0.7部

0.7部

炭酸カルシウム

C(5)部

100.0部

加硫温度 ℃

141

141

加硫時間 分

10,20,30

10,20,30

注(4) 酸化亜鉛はJIS K 1410に規定する2種,ステアリン酸はJIS K

3331に規定する工業用ステアリン酸,硫黄はJIS K 6222-2に規

定する1種を用いる。加硫促進剤は表5に記載しているものを用

いる。炭酸カルシウムは,軽質炭酸カルシウムを用いる。

(5) 炭酸カルシウムの配合割合は,次の式によって算出する。

−

×

−

30

100

30

100

R

C=

ここに, C: 炭酸カルシウムの配合割合

R: 表4に記載されている再生ゴム重合体 (%)

5.7.1

試験配合ゴムの混練操作方法 試験配合ゴムの混練操作は,次のとおり行う。参考として,所要時

間を“( )”内に記す。

a) ロール間げきを0.20mm±0.05mmに調節して,再生ゴムを3回薄通しする。

(所要時間1分)

b) ロール間げきを1.4mm±0.1mmに調節して,天然ゴムをロールに巻き付ける。 (所要時間2分)

c) 再生ゴムを添加した後,43切り返しを各3回行う。

(所要時間2分)

d) ステアリン酸及び酸化亜鉛を加えた後,43切り返しを1回行う。

(所要時間2分)

e) 硫黄及び加硫促進剤を加えた後,43切り返しを1回行う。

(所要時間1分30秒)

5

K 6316 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f) 炭酸カルシウムを均等にゆっくり加え,全量の21量を加えたところでロール間

げきを1.9mmに開き,交互に43切り返しを各1回行う。次に残りの炭酸カルシウ

ムを加え,全部加え終わった後交互に43切り返しを2回行う。

(所要時間10分)

g) ロール間げきを0.20mm±0.05mmに調節して,3回薄通しをする。

(所要時間2分)

h) ロール間げきを1.4mm±0.1mmに調節して,丸め通しを4回行う。

(所要時間1分)

i) ロールに巻き付かせて,シート厚さが3〜4mmになるように切り出し,これを

試験配合ゴムとする。

(所要時間30秒)

( 計 22分)

5.7.2

基準配合ゴムの混練操作方法 基準配合ゴムの混練操作は,次のとおり行う。参考として,所要

時間を“( )”内に記す。

a) ロール間げきを1.4mm±0.4mmに調節して,天然ゴムをロールに巻き付ける。 (所要時間4分)

b) ステアリン酸及び酸化亜鉛を加えた後,43切り返しを1回行う。

(所要時間2分)

c) 硫黄及び加硫促進剤を加えた後,43切り返しを1回行う。

(所要時間1分30秒)

d) 炭酸カルシウムを均等にゆっくり加え,全量の21量を加えたところでロール間

げきを1.9mmに開き,交互に43切り返しを各1回行う。次に残りの炭酸カルシウ

ムを加え,全部加え終わった後交互に43切り返しを2回行う。

(所要時間10分)

e) ロール間げきを0.20mm±0.05mmに調節して,3回薄通しをする。

(所要時間2分)

f) ロール間げきを1.4mm±0.1mmに調節して,丸め通しを4回行う。

(所要時間1分)

g) ロールに巻き付かせて,シート厚さが3〜4mmになるように切り出し,これを

基準配合ゴムとする。

(所要時間30秒)

( 計 21分)

6. 表示 再生ゴムには最小包装ごとに,次の事項又はそれらの略号を表示しなければならない。

a) 種類又はその略号

b) 製造年月又はその略号

c) 製造番号

d) 製造業者名又はその略号

“リサイクル原料使用”,“リサイクルゴム”又は“RECLAIMED RUBBERS”という文字を付記しても

よい。英文字は大文字,小文字どちらでもよい。

6

K 6313 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6313(再生ゴム)改正原案作成委員会 構成表

氏名

所属

(委員長)

秋 葉 光 雄

財団法人化学品検査協会

(委員)

鈴 木 守

社団法人日本ゴム協会

西 出 徹 雄

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

○ 中 室 輝 夫

工業技術院標準部

川 瀬 正 人

住友ゴム工業株式会社

阿 部 英 美

株式会社ブリヂストン

日 座 操

横浜ゴム株式会社

○ 山 本 良 二

村岡ゴム工業株式会社

○ 桑 原 厚 二

ミサワ東洋株式会社

○ 北 林 浩

大栄護謨株式会社

○ 柿 本 博 文

早川ゴム株式会社

(事務局)

○ 高 橋 毅

再生ゴム工業会

備考 ○印は, 分科会を示す。

文責 秋葉 光雄