K 6300-4:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験装置························································································································· 2

5.1 試験装置の構成 ············································································································· 2

5.2 上下熱板の密閉装置 ······································································································· 3

5.3 金型 ···························································································································· 3

5.4 加熱及び温度制御装置 ···································································································· 4

5.5 試験片温度測定装置 ······································································································· 4

5.6 試験片切断装置 ············································································································· 5

6 試験片···························································································································· 5

6.1 試験片の採取・作製並びに形状及び寸法············································································· 5

6.2 試験片の数 ··················································································································· 5

7 試験方法························································································································· 5

7.1 試験片の状態調節 ·········································································································· 5

7.2 試験条件 ······················································································································ 5

7.3 操作方法 ······················································································································ 5

8 試験結果のまとめ方 ·········································································································· 6

8.1 気泡消滅限界距離 ·········································································································· 6

8.2 ブローポイント ············································································································· 8

9 試験報告書 ······················································································································ 8

附属書A(規定)活性化エネルギーの求め方 ············································································· 9

附属書B(参考)熱拡散係数による温度曲線の求め方 ································································· 10

K 6300-4:2018

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6300の規格群には,次に示す部編成がある。

JIS K 6300-1 第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方

JIS K 6300-2 第2部:振動式加硫試験機による加硫特性の求め方

JIS K 6300-3 第3部:ラピッドプラストメータによる可塑度及び可塑度残留指数の求め方

JIS K 6300-4 第4部:ブローポイントの求め方

日本工業規格 JIS

K 6300-4:2018

未加硫ゴム−物理特性−

第4部:ブローポイントの求め方

Rubber, unvulcanized-Physical property-

Part 4: Determination of blow point

1

適用範囲

この規格は,気泡消滅限界加硫試験機を用いて,未加硫ゴムを加硫するときの気泡消滅限界距離からブ

ローポイントを求める方法について規定する。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が環境に

及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関して,これらに関連する法令・

規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

ブローポイント

型加硫において,型開きするときに,加硫不足に起因する気泡が観察されなくなる最短の等価加硫時間。

3.2

気泡消滅限界点

長手方向に厚さ勾配をもつくさび状試験片の加圧加硫において,加硫の進行に伴い減少していく気泡の

うち,試験片の最も薄い側にある気泡の位置。

3.3

等価加硫時間

ゴム試験片が熱源によって昇温過程を経て到達する加硫度と等価な加硫度を,一定の基準温度で加硫し

2

K 6300-4:2018

て得るための加熱時間。

注記 等価加硫時間は,分で表す。

3.4

気泡消滅限界距離

長手方向に厚さ勾配をもつくさび状試験片の最薄端から気泡消滅限界点までの距離。

3.5

加硫度

加硫ゴムの物性(弾性率,伸び,引張強さ,硬さなど)を指標としてみた場合の加硫の程度。

3.6

基準温度

目的とする加硫特性を求めるために設定する温度。

注記 基準温度は,℃で表す。通常は,実際の製品を加硫する温度に近い温度が用いられる。

4

原理

ゴム製品は,成形加硫して作られるが,元々ゴムに溶解していた気体,又は加硫反応によって発生した

気体が,加硫の高温高圧条件下でゴム中に溶解している。金型を開放するとゴムへの気体の溶解度が低下

するため,加硫が十分に進行していない状態では,ゴム中に気泡が発生する。加硫時間を長くし,加硫を

進行させると気泡が発生しなくなる。

実際製品の加硫においては,熱源(金型)からの距離が異なる製品内部の点において,温度上昇履歴の

違いから,受ける総熱量が異なり,同じ加硫時間であっても,加硫進行状況が異なる。そのため,最遅加

硫部分において,気泡発生がみられなくなる時間まで加硫する必要がある。この最短の等価加硫時間をブ

ローポイントという。製品の加硫時間を決めるためには,このブローポイントを推定することが重要であ

る。ブローポイントは,しばしば,等価加硫時間で表される。

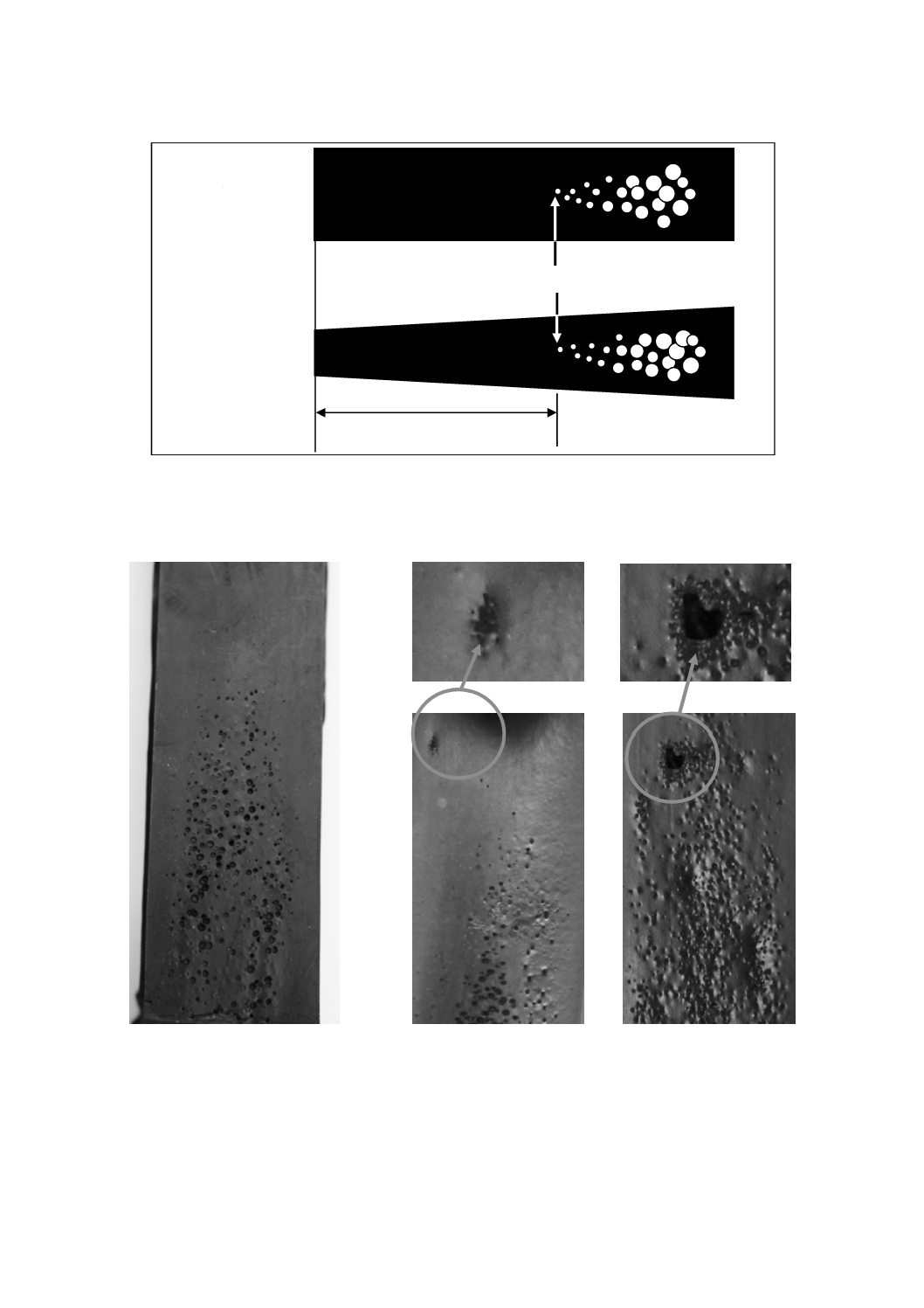

この規格は,ゴムの厚さが連続的に変わるように,長手方向に厚さ勾配をもったキャビティをもつ金型

でゴムを加硫し,適度の時間で除圧することによって,途中まで内部発泡したくさび状試験片が得られる。

このくさび状試験片の気泡分布及び気泡が発生しなくなる限界点の位置(気泡消滅限界点)を計測する。

同時に,試験片の昇温曲線を記録し,昇温曲線を時間で積分することによって,気泡消滅限界点におけ

る最短の等価加硫時間(ブローポイント)を算出する。

5

試験装置

5.1

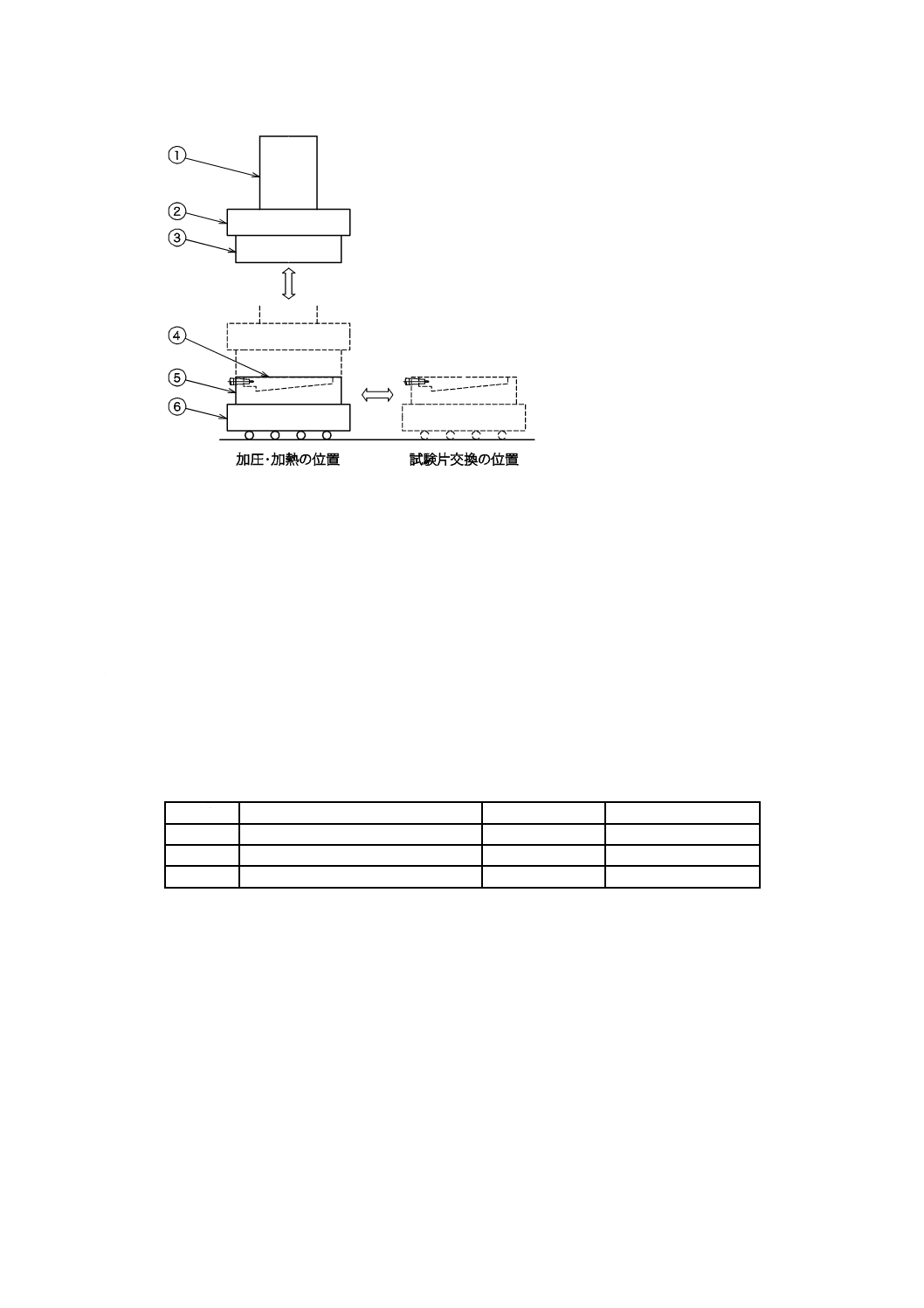

試験装置の構成

試験装置の基本構成は,次による。

a) 上下熱板

b) 金型

c) 加熱及び温度制御装置

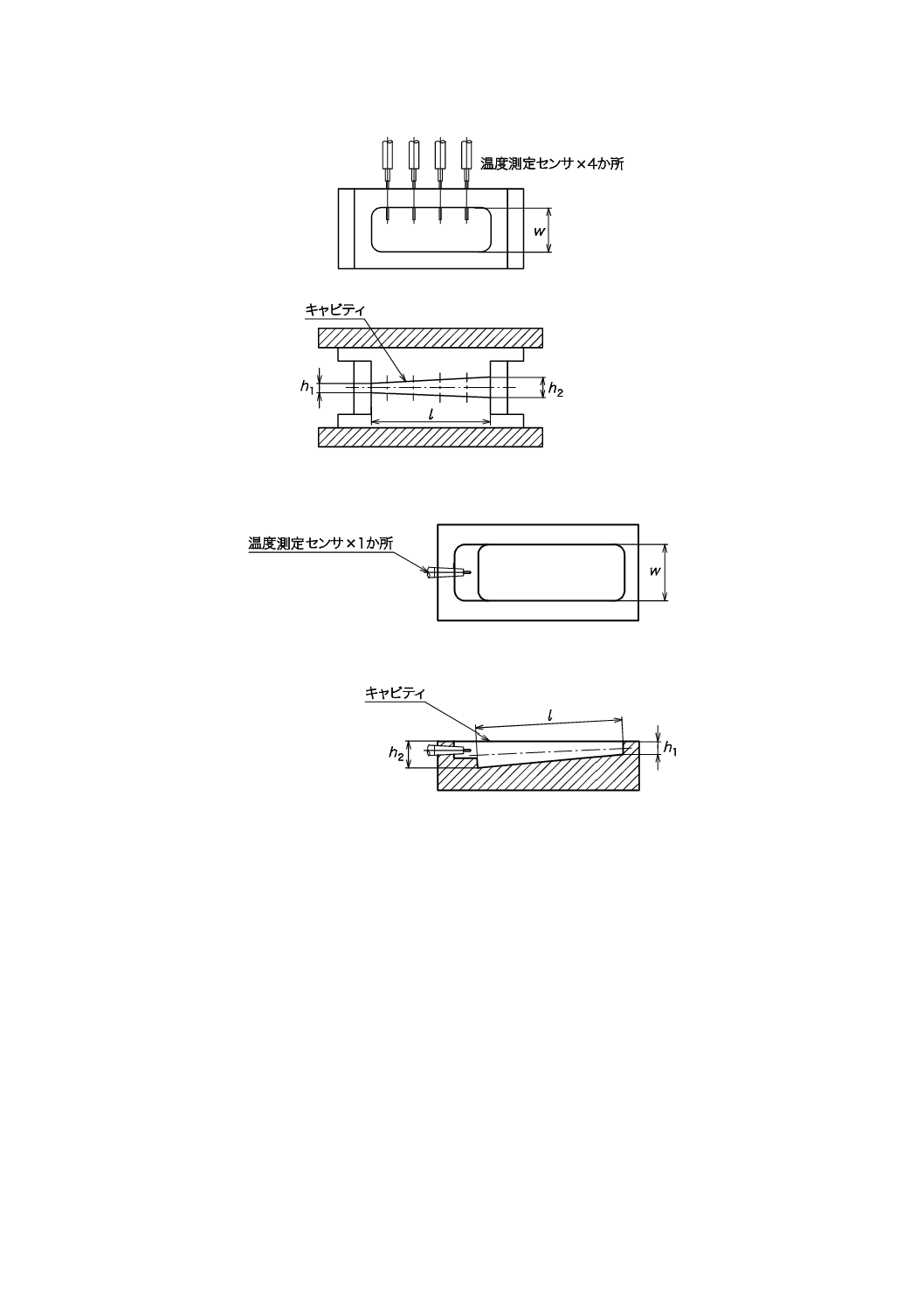

d) 試験片温度測定装置 試験装置の構成例を,図1に示す。

3

K 6300-4:2018

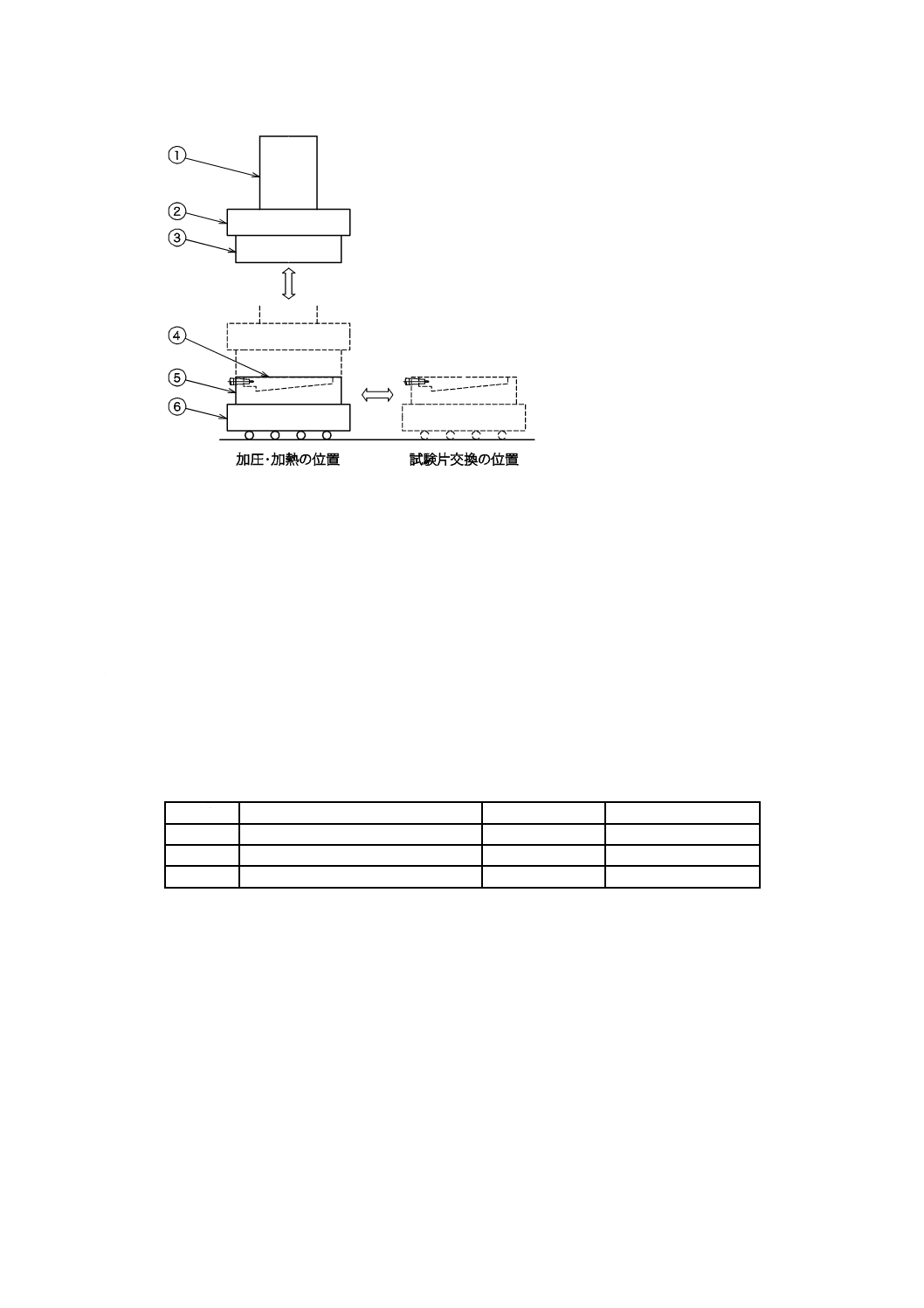

①エアシリンダ

②上側熱板

③上側金型

④キャビティ

⑤下側金型

⑥下側熱板

図1−試験装置の構成例

5.2

上下熱板の密閉装置

上下熱板の密閉装置は,試験中,金型キャビティを15 kN以上の力で密閉した状態に保つことができる

装置を備えるものとする。

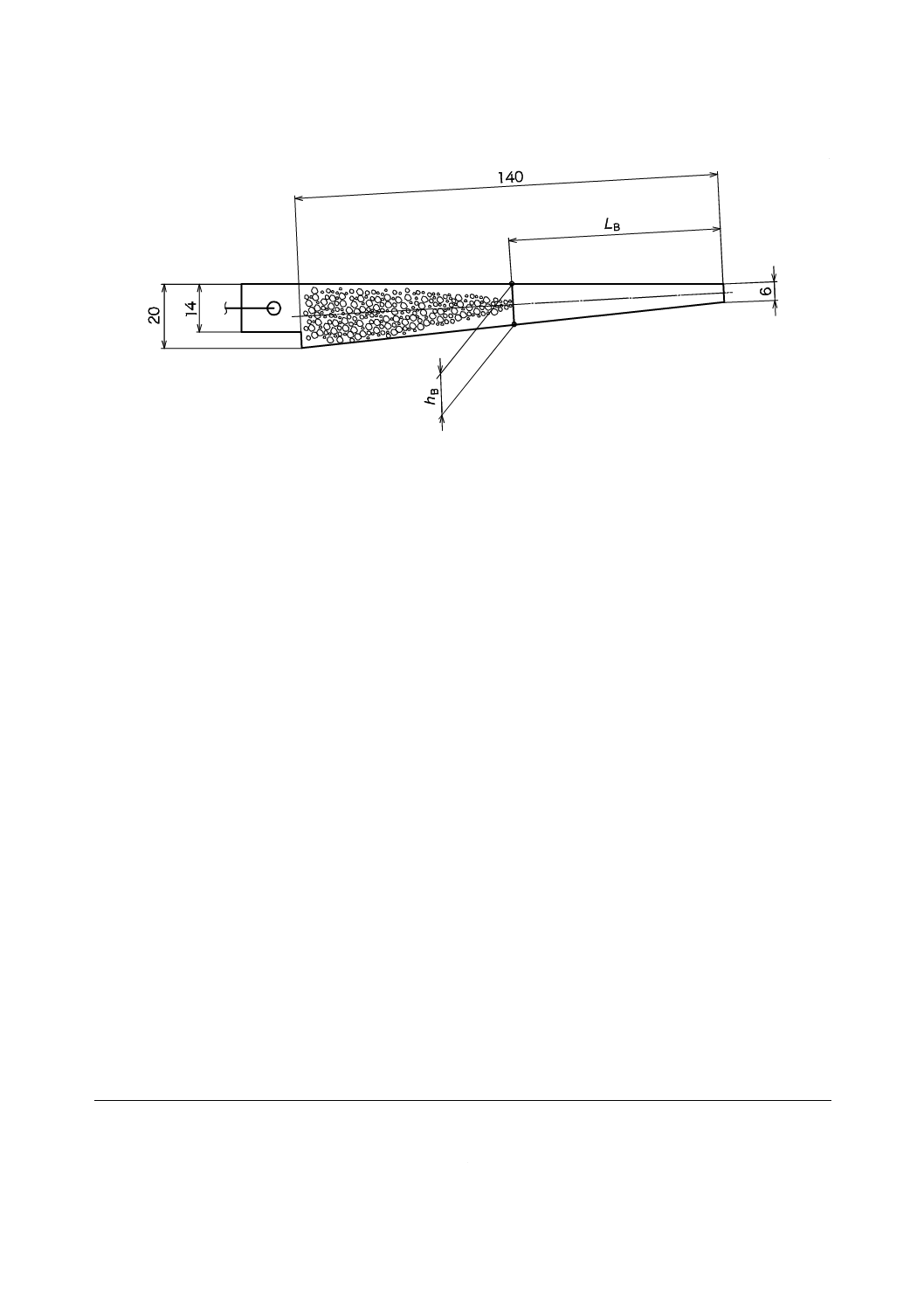

5.3

金型

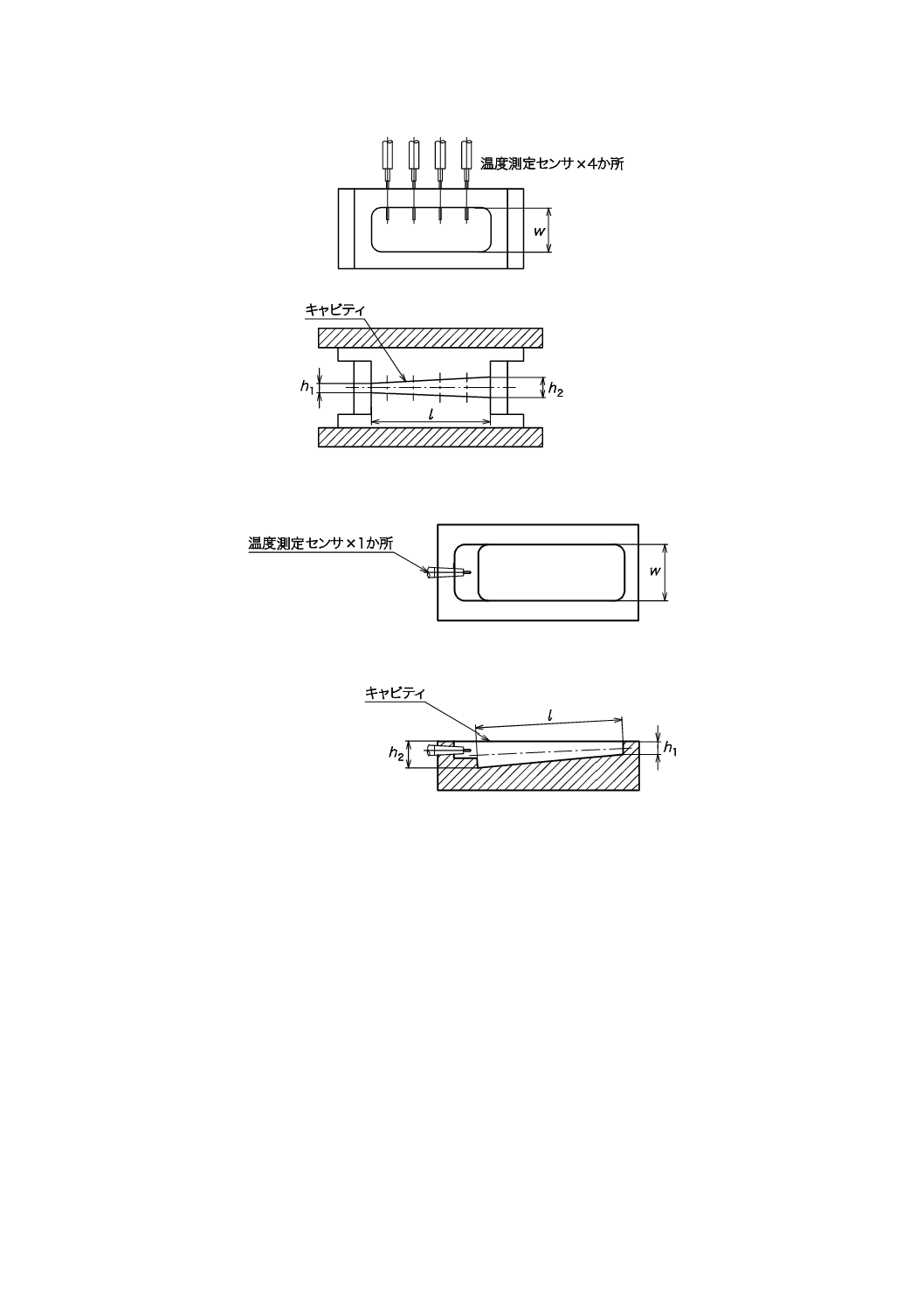

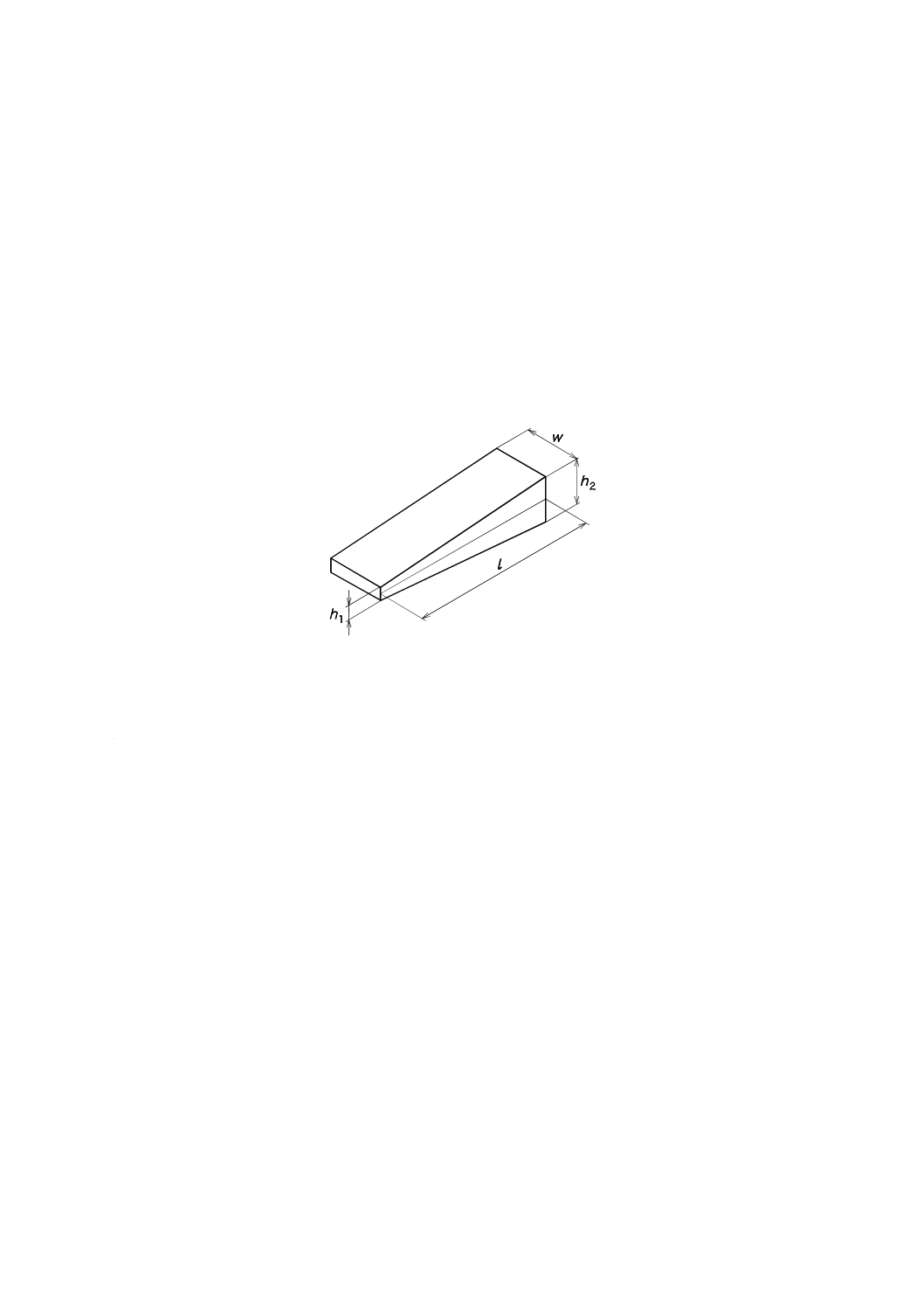

金型は,次による。金型の例を,図2及び図3に示す。

a) 材質 上下金型は,熱伝導性がよく,変形しにくく,摩耗しにくい材料で作る。

b) 形状及び寸法 キャビティの寸法は,実際の製品の製造条件に合わせて表1から選択する。

注記 熱板と金型とを一体化して,表1に規定するキャビティをもつダイを使用してもよい。

表1−キャビティ各部の寸法

形状

厚さ(h1〜h2)

長さ(l)

幅(w)

I型

6 mm〜10 mmの勾配

140 mm

30 mm〜55 mm

II型

6 mm〜20 mmの勾配

140 mm

30 mm〜55 mm

III型

6 mm〜30 mmの勾配

140 mm

30 mm〜55 mm

4

K 6300-4:2018

図2−金型の例(温度測定センサ4か所の場合)

図3−金型の例(温度測定センサ1か所の場合)

5.4

加熱及び温度制御装置

加熱及び温度制御装置は,上下熱板の温度を試験温度の±0.5 ℃以内に保持できるものとする。

5.5

試験片温度測定装置

加硫中の試験片温度を測定するため,温度測定センサを挿入する。温度測定センサは,±0.1 ℃の読取り

精度をもつものを,試験片の厚さ方向中心部に1〜4個,挿入する(図2及び図3参照)。

注記 温度測定センサは,追随速度及び温度精度を重視する必要があるため,接地型熱電対を用いる

ことが望ましい。また,強度上の必要性によってシースタイプのものを用いるとよい。さらに,

熱電対回路を構成する金属種の組合せは,JIS C 1602 [1]に規定するT種−クラス2以上を用い

ることが望ましい。

5

K 6300-4:2018

5.6

試験片切断装置

試験片の切断装置は,くさび状試験片の長手方向で切断できる装置を用いる。

6

試験片

6.1

試験片の採取・作製並びに形状及び寸法

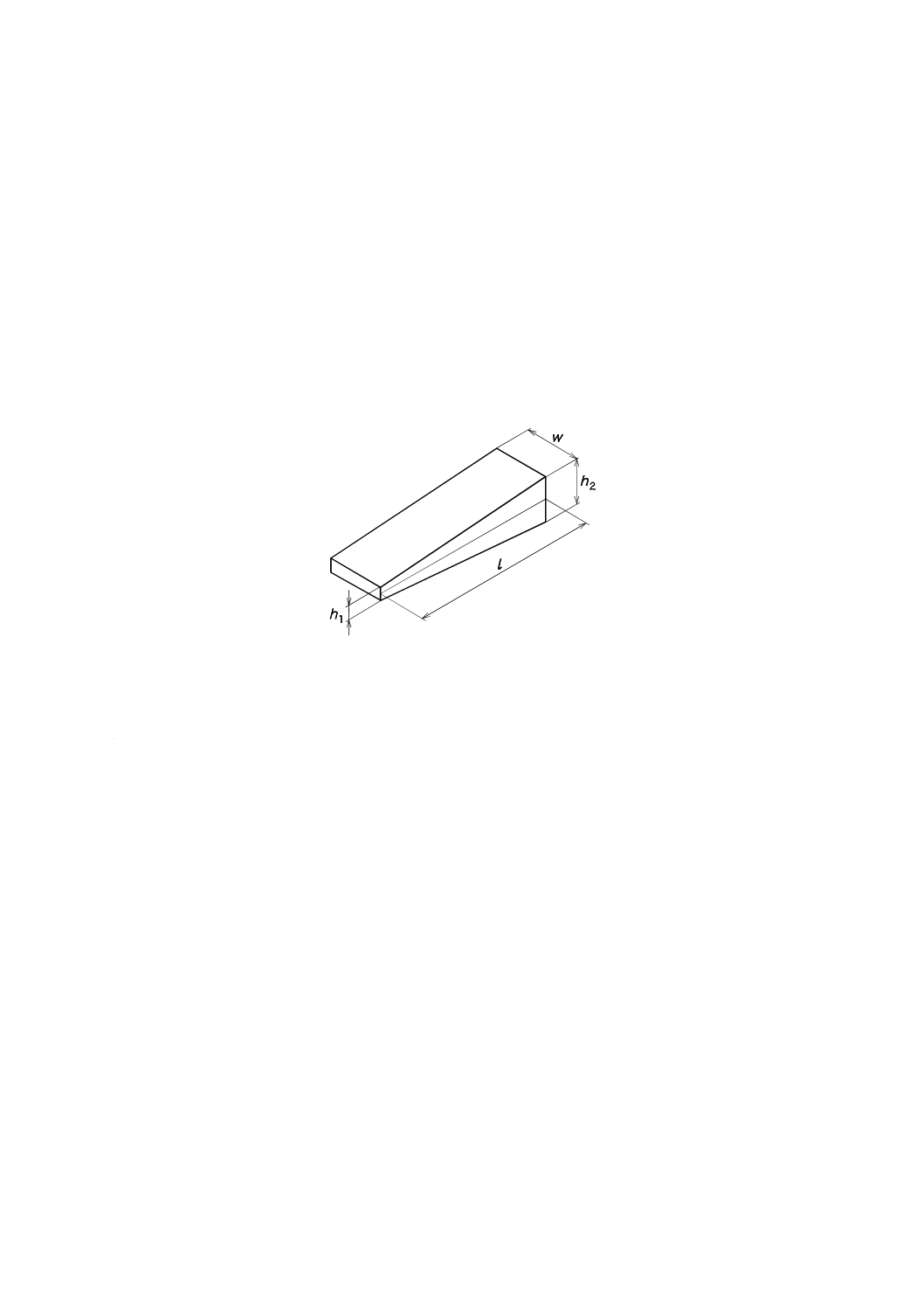

試験片は,シート状のゴム試料から,成形する。使用する金型キャビティ容積の105 %〜110 %の体積を

もつ塊状物とする。また,加圧時に試験片の流動を少なくするために,できるだけキャビティ形状に合わ

せた形状とすることが望ましい。図2及び図3の金型によって加硫された試験片の例を,図4に示す。

6.2

試験片の数

特に定めない限り少なくとも3個とする。

図4−加硫された試験片の例

7

試験方法

7.1

試験片の状態調節

試験片は,試験開始前に少なくとも30分間,JIS K 6250の6.1(試験室の標準温度)に規定する試験室

の標準温度で状態調節する。

7.2

試験条件

試験条件は,次による。

a) 試験温度 試験温度は,100 ℃〜200 ℃とし,試験温度の許容差は,±0.5 ℃とする。ここで規定する

試験温度は,金型温度とする。

b) 試験時間 試験時間は,気泡消滅限界点が,くさび状試験片の長さ方向中央の近傍に現れるよう,加

硫試験機による測定結果を利用して定める。

注記 気泡消滅限界点は,正確に長さの中央に現れる必要はないが,端面からの熱伝導の影響が大

きくならないように,端に寄り過ぎないようにすることが望ましい。

7.3

操作方法

操作方法は,次による。

a) 試験片の充塡 あらかじめ試験温度に予熱した金型に試験片を充塡する。試験片は,金型内に均等に

充塡されるようにする。

b) 試験片温度測定センサの装着 温度センサを,試験片に挿入する。または,試験片を加圧し,試験片

が可塑化した後に挿入してもよい。加圧前に温度センサを挿入する場合は,加圧開始時,温度測定セ

6

K 6300-4:2018

ンサが変形しないよう十分に配慮する必要がある。

c) 加圧 試験片充塡後,速やかに加圧する。金型又はダイが閉じて加圧開始する時を試験開始時間(t0)

とする。

d) 試験片の取出し 設定した加硫度又は時間に達したとき,加圧を終了し,試験片を取り出す。金型又

はダイを開けたときを試験終了時間(t1)とする。

e) 冷却 取り出した試験片を,試験室の標準温度まで冷却する。

f)

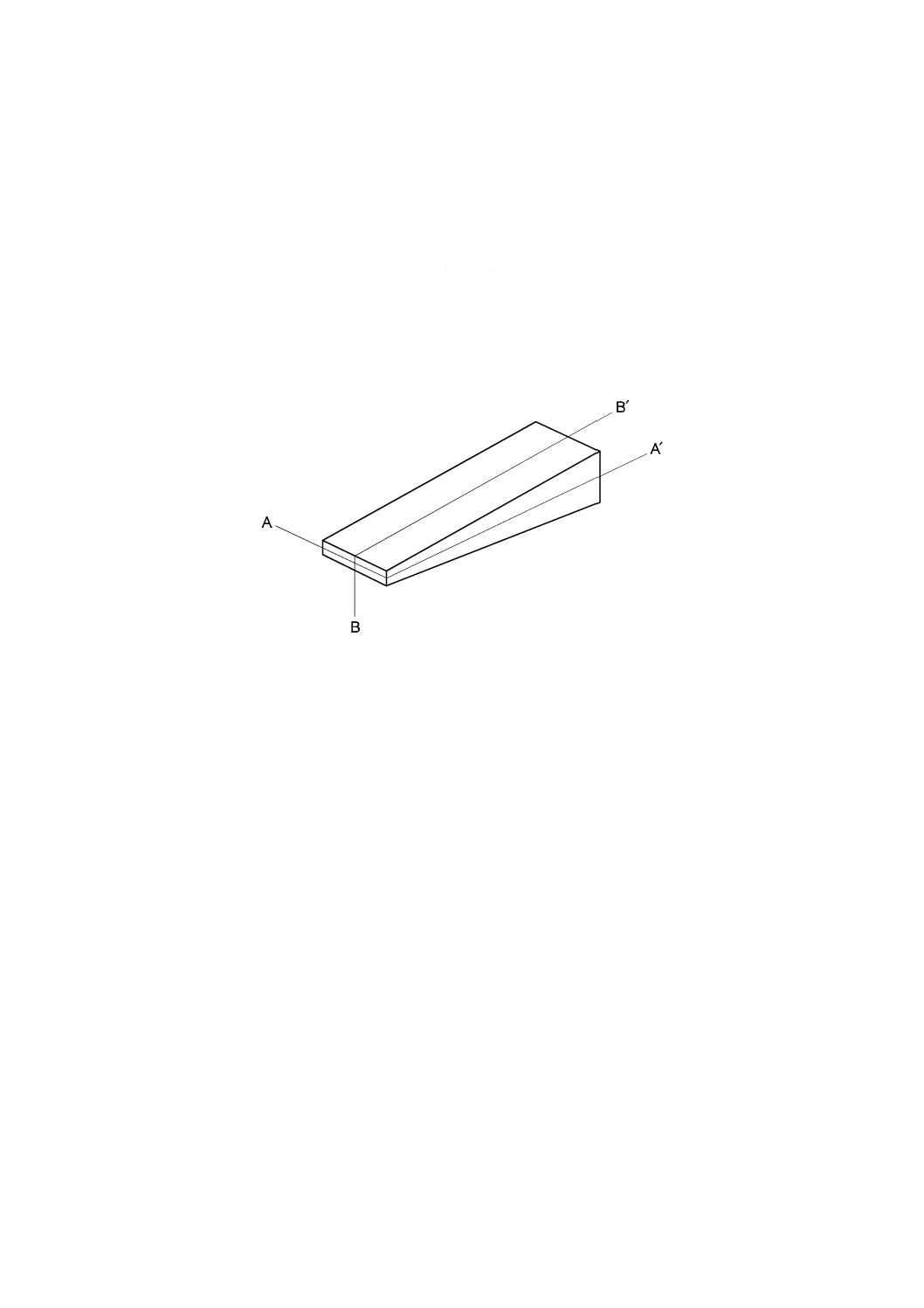

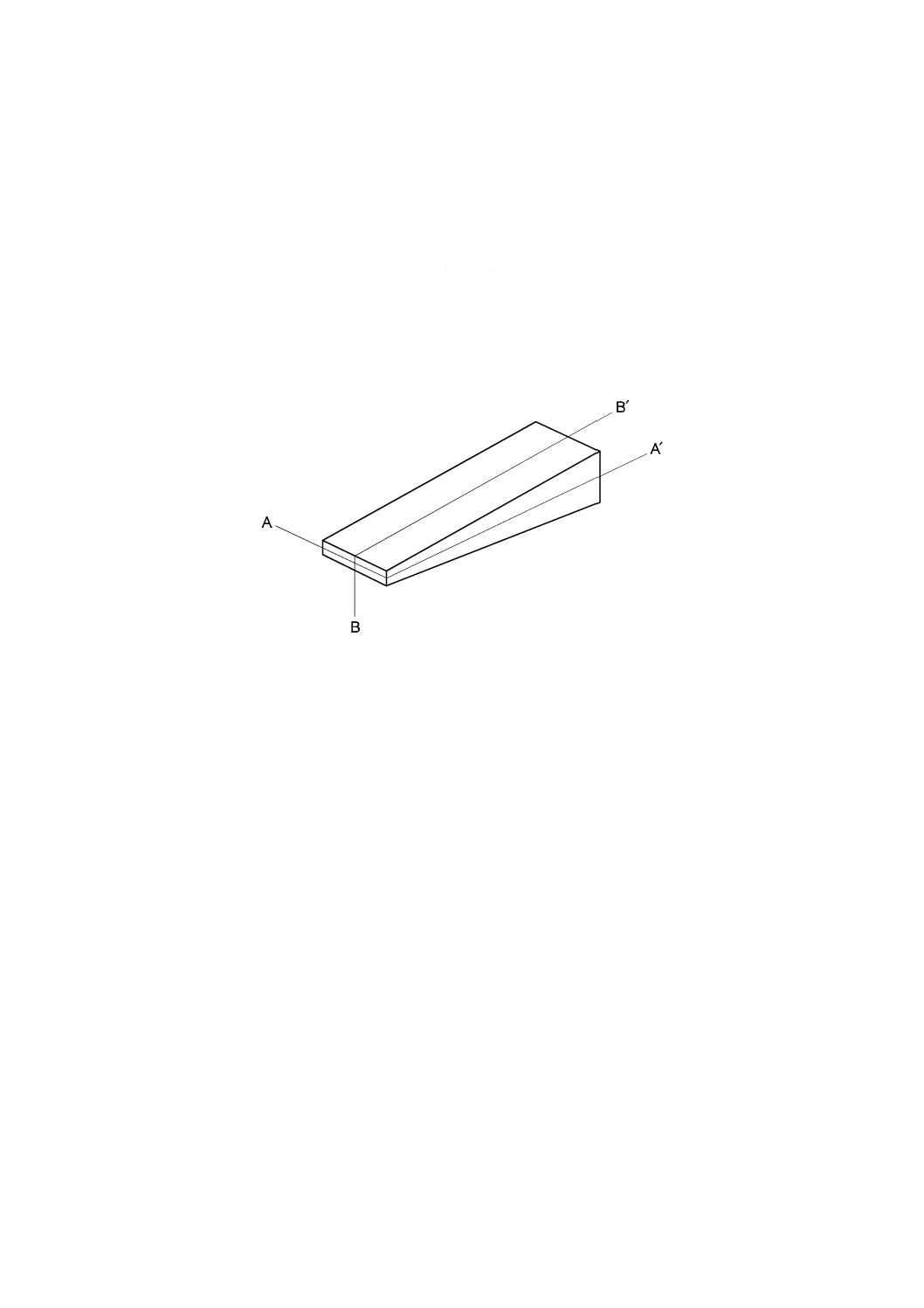

切断 試験片切断装置を用い,試験片を長手方向で切断する。気泡消滅発生限界点の近傍における中

心軸と切断面とのずれは,厚さ方向及び幅方向のそれぞれにおいて10 %以内であることが望ましい。

切断方向は図5に示すA-Aʼ又はB-Bʼの2方向のいずれかを採用する。

図5−切断方向

8

試験結果のまとめ方

8.1

気泡消滅限界距離

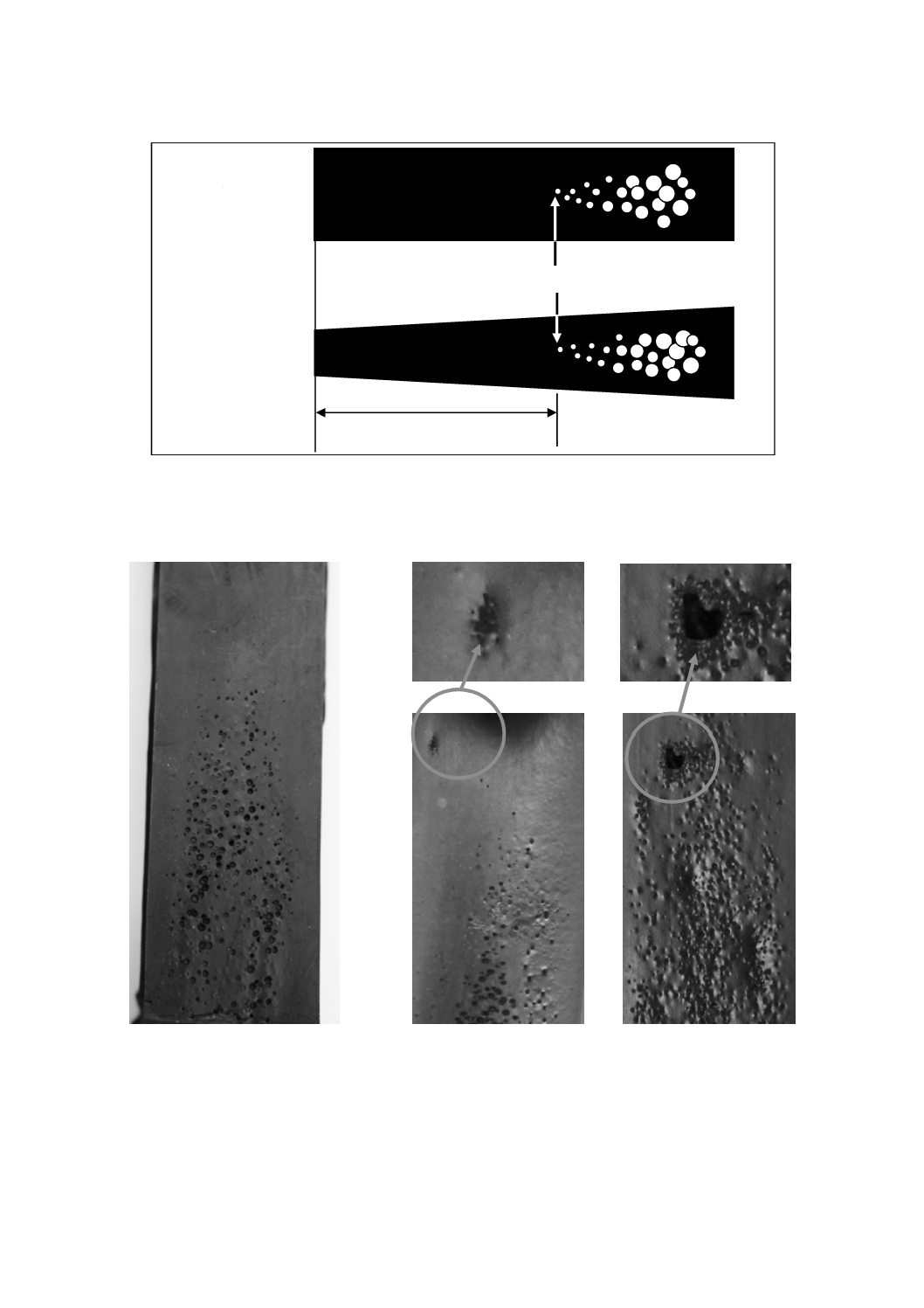

気泡消滅限界距離は,試験片切断面を観察し,厚さが薄い方から気泡が観察される点までの距離(mm)

を整数ではかる。必要ならば2〜5倍の拡大鏡を用いるとよい。

気泡消滅限界距離の求め方を,図6に示す。

なお,気泡のうち,いびつな形状のものは試験前から入っていた気泡であるから注意する(正常な気泡

の例は図7,及びいびつな気泡の例は図8参照)。

7

K 6300-4:2018

図6−気泡消滅限界距離の求め方

図7−正常な気泡分布の例

図8−いびつな気泡の例(2種)

A-Aʼ方向に切断

B-Bʼ方向に切断

気泡消滅限界点

気泡消滅限界距離

8

K 6300-4:2018

8.2

ブローポイント

ブローポイントteq(T0)(分)は,式(1)によって小数点1桁まで求める。

なお,活性化エネルギーEaの値は,附属書Aによって求める。

()

()

dt

t

T

T

R

E

T

t

t

t∫

−

=

2

1

1

1

exp

0

a

0

eq

················································· (1)

ここに,

teq: ブローポイント

t1: 試験開始時間(分)

t2: 試験終了時間(分)

Ea: 活性化エネルギー(J/mol・K)

R: 気体定数(8.314 J/mol・K)

T(t): 時刻tでの試験片の内部温度(K)

T0: 基準温度+273(K)

注記1 式(1)は,アレニウスの式を変形したものである。

注記2 昇温曲線は,温度測定センサで得られたデータから算出できる。

なお,気泡消滅限界点での昇温曲線T(t) を算出する方法には,気泡消滅限界点近傍で実測

した複数の測定値から内挿によって求める方法と別途測定した熱拡散係数及び気泡消滅限界

点の位置から算出する方法とがある。また,1個の温度測定センサの場合に,熱拡散係数か

ら昇温曲線を算出する方法は,附属書Bを参照する。

9

試験報告書

試験報告書には,次の事項を記録する。

a) この規格の番号

b) 試料の詳細

1) 試料及び試験片に関する情報

2) 試験片の作製方法

c) 試験の詳細

1) 試験室の標準温度

2) 試験片の形状

3) 用いた試験片の数

4) 状態調節時間及び温度

5) 試験温度及び必要な場合は,湿度

6) 標準の操作方法と異なる場合は,その詳細

d) 試験結果

1) それぞれの試験片の気泡消滅限界距離

2) それぞれの試験片のブローポイント

e) 試験年月日

f)

その他必要事項

9

K 6300-4:2018

附属書A

(規定)

活性化エネルギーの求め方

A.1 活性化エネルギーの求め方

反応速度の温度依存性は,アレニウスの式(A.1)で表すことができる。

−

=

RT

E

A

k

a

exp

································································· (A.1)

ここに,

k: 反応速度定数

A: 反応の頻度係数

Ea: 活性化エネルギー

R: 気体定数

T: 反応温度

注記 式(A.1)は,多くの種類の反応への良好な適合性が知られており,加硫反応もその一つである。

式(A.1)の両辺の対数をとると式(A.2)が得られる。

T

R

E

A

RT

E

A

e

A

k

RT

E

1

ln

ln

ln

ln

ln

a

a

a

−

=

−

=

+

=

−

································· (A.2)

すなわち,反応温度を変えて反応速度を測定すると,反応速度の対数(lnk)と反応温度の逆数(1/T)

との間には,直線関係が成り立ち,その傾き(−Ea/R)から活性化エネルギー(Ea)が求められる。

ゴムの加硫過程における反応速度としては,加硫試験機による加硫時間を使うことができる。したがっ

て,加硫温度を変えて加硫時間を測定し,加硫時間の対数を加硫温度の逆数に対してプロットし,その傾

きを気体定数(R)で除して活性化エネルギーを求める。加硫時間は,JIS K 6300-2によってを求めること

ができるが,JIS K 6300-2で求められるtc(90) は,誘導時間tc(10) を含むため,これを除いたtc(Δ80) を用

いる。詳細は,参考文献[2]を参照する。

10

K 6300-4:2018

附属書B

(参考)

熱拡散係数による温度曲線の求め方

B.1

熱拡散係数の求め方

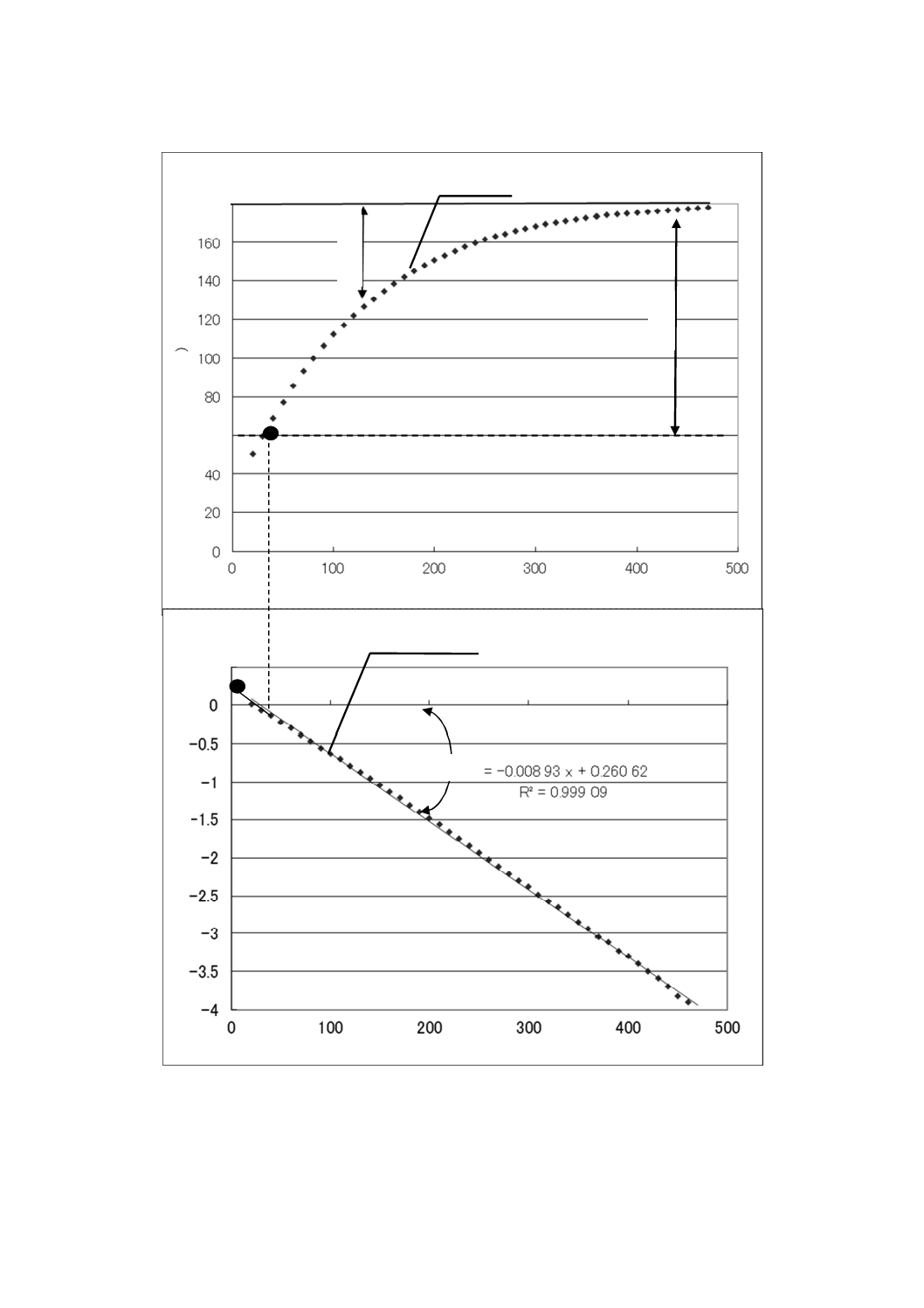

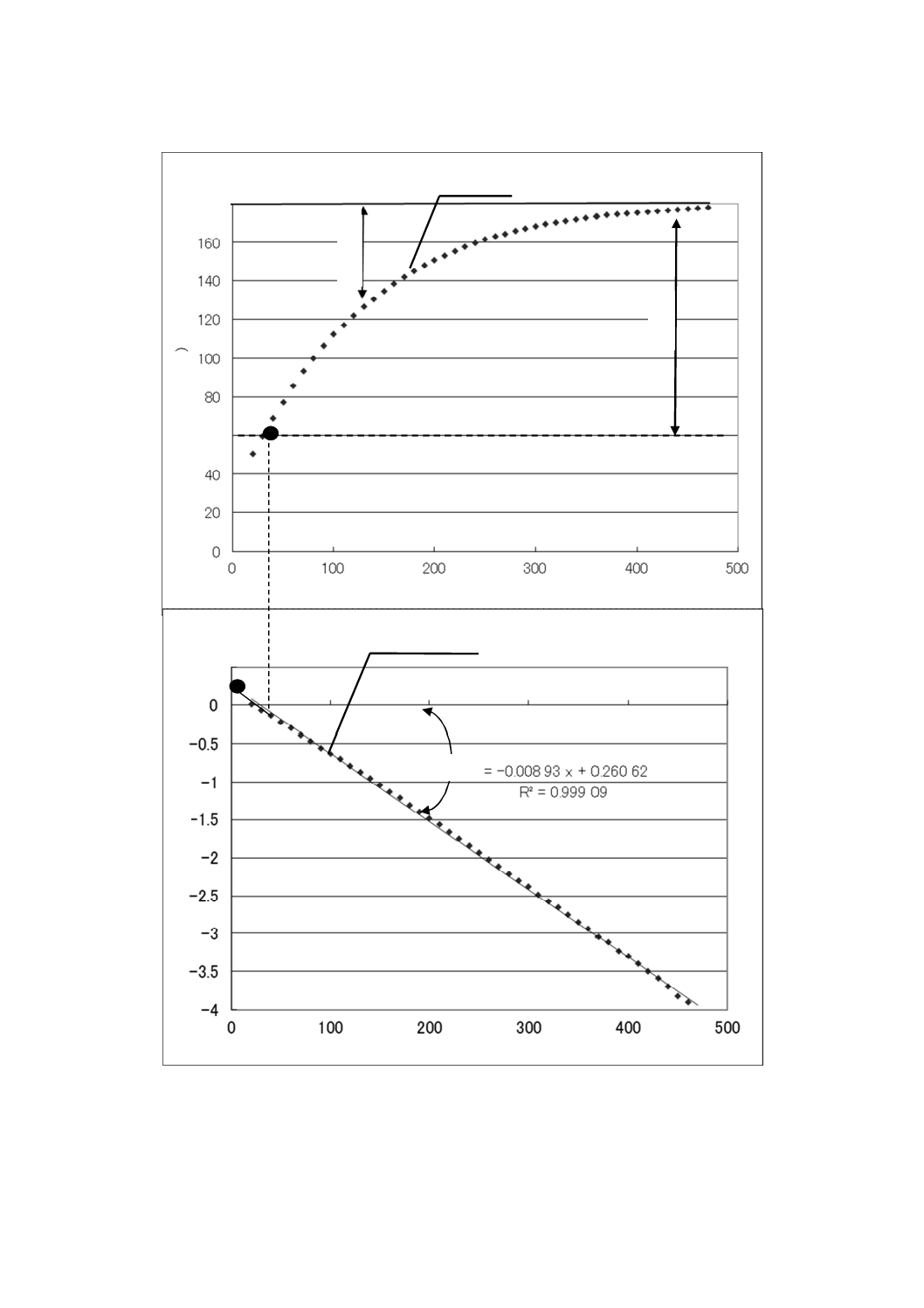

昇温曲線T(t) から昇温不飽和度α(t) を求め,対数変換し,直線近似して勾配a及び切片bを求め,a,厚

さh及び幅Wからゴムの熱拡散係数χを算出する。

昇温曲線T(t) から昇温不飽和度α(t) を,式(B.1)によって求める(図B.1参照)

()

()

(

)(

)

S

0

0

T

T

t

T

T

t

−

−

=

α

··························································· (B.1)

ここに,

α(t): 昇温不飽和度

T0: 基準温度

TS: 試験開始時の温度

対数変換して直線近似式(B.2)によって勾配a及び切片bを求める。

()

b

at

t

+

=

α

ln

········································································ (B.2)

ここに,

a: 勾配

b: 切片

a,h,Wadjからゴムの熱拡散係数χを,式(B.3)によって算出する。

(

)(

)

adj

21

W

h

a

h

+

−

=

π

χ

···························································· (B.3)

ここに,

χ: ゴムの熱拡散係数

h: 温度測定点のゴム厚さ

Wadj: 温度測定点のキャビティ幅の奥壁補正値

(Wの実寸30 mmの場合,Wadjは,表1−II型:21 mm,

表1−III型:24 mm)

B.2

気泡消滅限界点の温度曲線の求め方

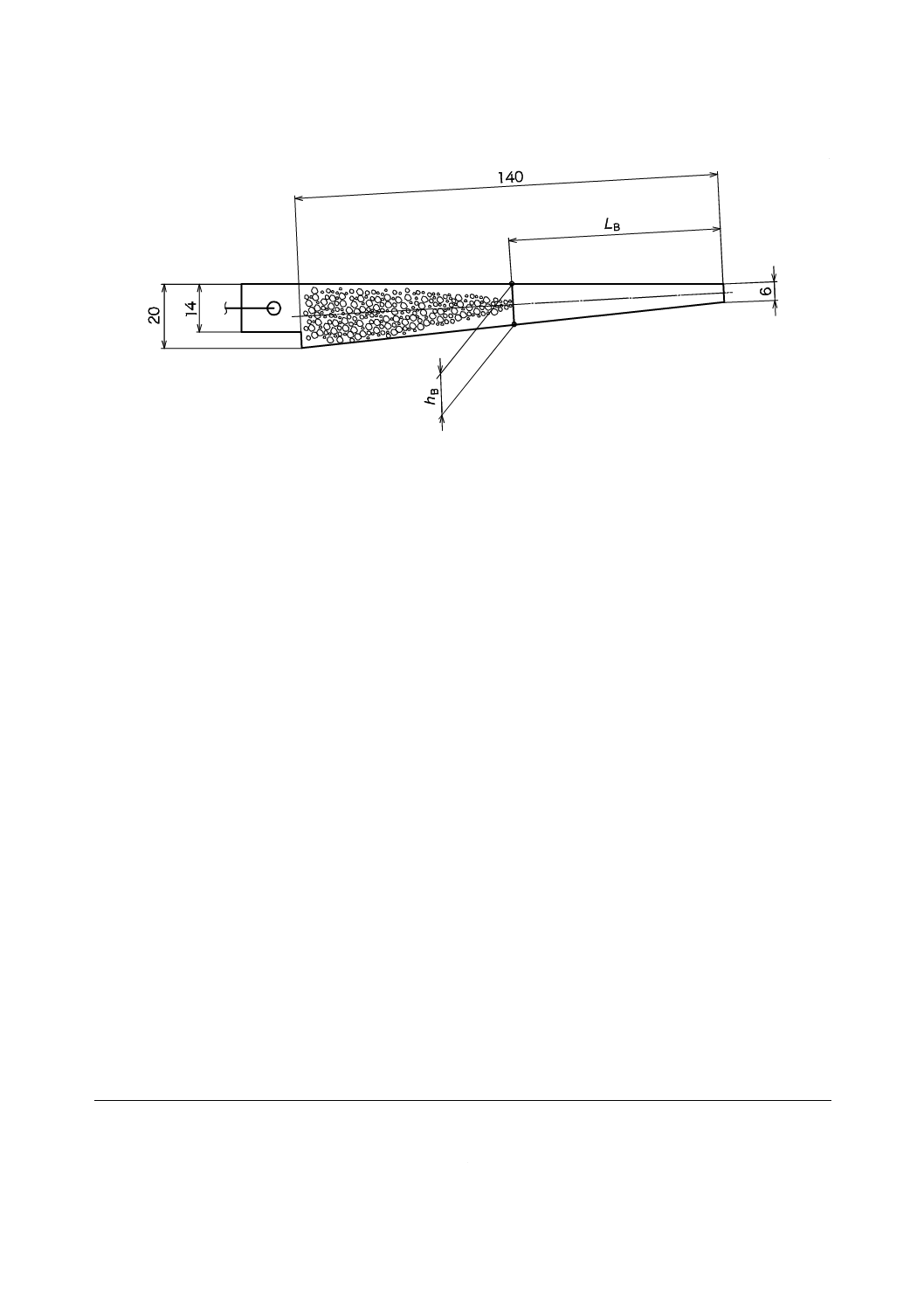

切断面観察で気泡消滅限界距離LBを求め,厚さhBに換算し,χ,hB,T0,及びTSから気泡消滅限界位置

の昇温曲線T(t) を算出する。

式(B.4)又は式(B.5)によってLBをhBに換算する(図B.2参照)。

10

6

II

B

B

L

h

+

=

型)

(

································································· (B.4)

35

6

6

III

B

B

L

h

+

=

型)

(

······························································ (B.5)

近似直線を式(B.6)によって算出する。

()

(

)(

)(

)xt

h

W

h

t

2

B

B

1

4

ln

ln

π

π

α

+

−

=

··········································· (B.6)

昇温不飽和度α(t) を式(B.7)によって算出する。

()(

)

(

)(

)

(

)

xt

h

W

h

t

2

B

B

1

exp

4

π

π

α

+

−

=

··········································· (B.7)

昇温曲線T(t) を式(B.8)によって算出する。

()

()(

)

S

0

0

T

T

t

T

t

T

−

−

=

α

······························································ (B.8)

11

K 6300-4:2018

図B.1−昇温曲線と昇温不飽和度との対比図

T

0

−

T

(

t)

b

TS

T0

T

0

−

T

S

昇温曲線

昇温不飽和度

a

T

(

t)

(

℃

)

時間(秒)

時間(秒)

ln

α

(

t)

12

K 6300-4:2018

単位 mm

図B.2−LBからhBへの換算(表1−II型の例)

参考文献

[1] JIS C 1602 熱電対

[2] ゴム試験法(第3版),日本ゴム協会編,第3.6節 加硫度試験(7)加硫度試験と温度 P.131〜138