K 6300-2 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会 (JRMA) /財団法人日本規

格協会 (JSA) から工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

これによってJIS K 6300 : 1994は廃止され,この規格を含む以下の3部の規格に置き換えられる。

JIS K 6300-2には,次に示す附属書がある。

附属書1(参考) ねじり振動式加硫試験における最大トルクと最大変位トルク

附属書2(参考) 各種振動式加硫試験における校正方法の実例

附属書3(参考) スコーチタイムtsxを定めるトルク値Xの実例

附属書4(参考) JISと対応する国際規格との対比表

JIS K 6300の規格群は,次に示す部構成となっている。

JIS K 6300-1 第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方

JIS K 6300-2 第2部:振動式加硫試験機による加硫特性の求め方

JIS K 6300-3 第3部:ラピッドプラストメータによる可塑度及び可塑度残留指数の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6300-2 : 2001

未加硫ゴム−物理特性−

第2部:振動式加硫試験機による加硫特性の求め方

Rubber, unvulcanized−Physical property−

Part 2 : Determination of cure characteristics with oscillating curemeters

序文 この規格は,1999年に改訂版として発行されたISO 6502 : 1999, Rubber−Guide to the use of

curemetersを元に作成した日本工業規格であるが,対応国際規格にない規定項目を一部追加した。さらに,

対応国際規格の一部を変更及び削除した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項又は変更した事項である。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任

において安全及び健康に対する適切な処置を確立しなければならない。

1. 適用範囲 この規格は,振動式加硫試験機を用いて,配合ゴムの加硫過程の物理特性を求める方法に

ついて規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6502 : 1999, Rubber−Guide to the use of curemeters (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の制定版・追補には適用しない。発効年を付記してない引用規格は,その最

新版(追補を含む)を適用する。

JIS K 6200 ゴム用語

備考 ISO 1382 : 1996, Rubber−Vocabularyからの引用事項はこの規格の該当事項と同等である。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS K 6299 ゴム−試験用試料の作成方法

JIS Z 2245 ロックウェル硬さ試験方法

JIS Z 8401 数値の丸め方

ISO 3417 : 1991 Rubber−Measurement of vulcanization characteristics with the oscillating disc curemeters

2

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS K 6200によるほか,次による。

a) ディスク加硫試験機 [oscillating disc curemeter (ODC)] ロータ形加硫試験機とも呼ばれる。温度制

御がなされ,試料が充てんされているダイ中空部の中に,ねじり振動を行う両円すいディスク(ロー

タ)を有する振動式加硫試験機。

b) ダイ加硫試験機 [rotorless curemeter (RCM)] ロータレス加硫試験機とも呼ばれる。温度制御がなさ

れたダイ中空部の中に充てんした試料に応力又はひずみを与えるために,一方のダイが他方に対して

ねじり又は線状の振動を行う二つのダイを有する振動式加硫試験機。

c) 加硫特性値 (vulcanization characteristics) 加硫曲線から得られる各種特性値(4.原理参照)。

d) 剛性 (stiffness) モジュラス又は応力に抵抗する材料の剛さの一般的表現。

4. 原理

4.1

測定原理 ゴム配合物の諸性質は,加硫の過程で大きく変化する。加硫特性値は,温度と時間の関

数としてこれらの諸性質を測定することによって求められる。加硫特性値は,通常,加硫試験機によって

測定されている。この装置によって,試料に繰返し応力又は繰返しひずみが加えられ,付随して発生する

ひずみ又は応力が計測される。通常,加硫試験は一定温度で行われ,計測された試料の剛性(通常,トル

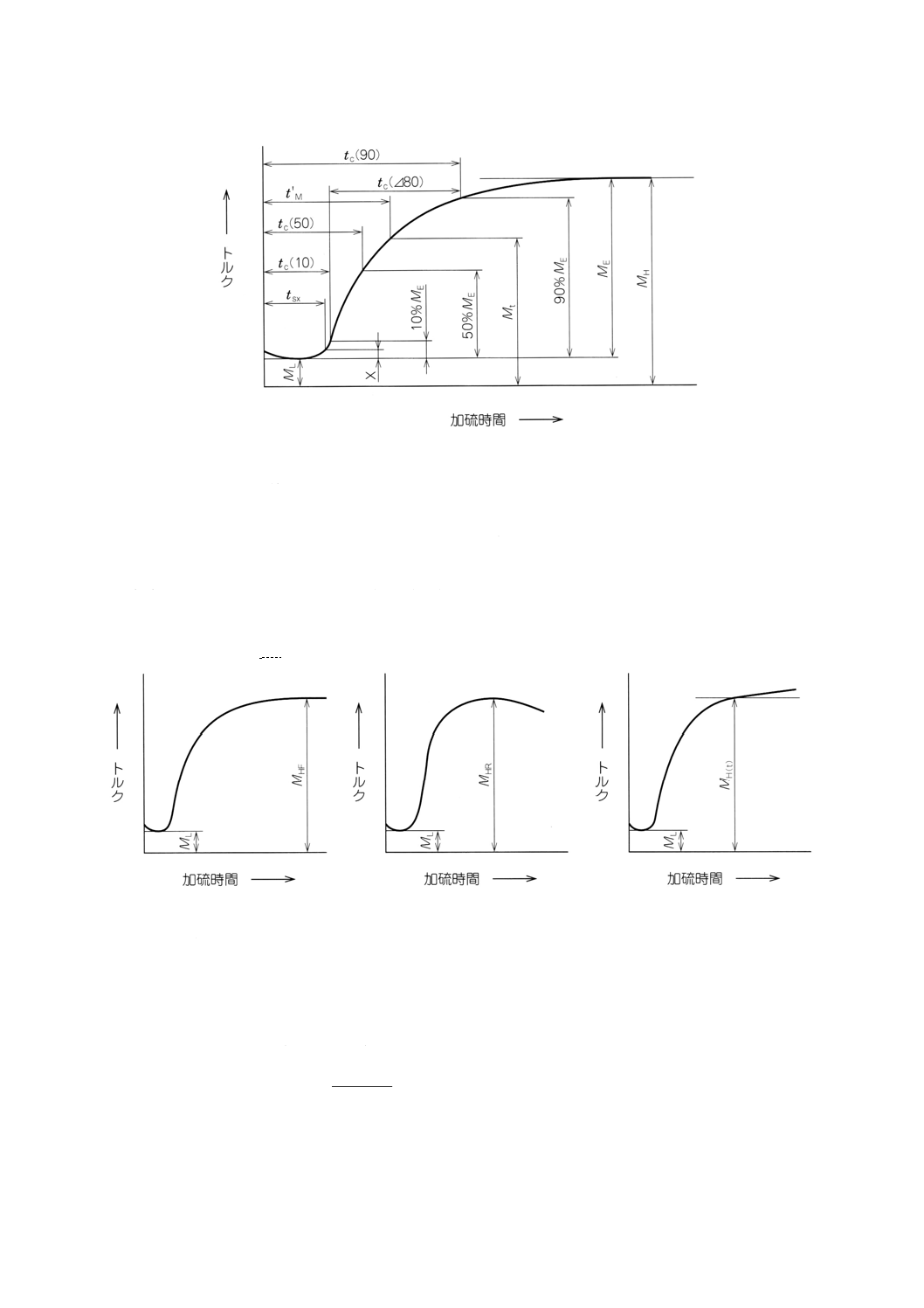

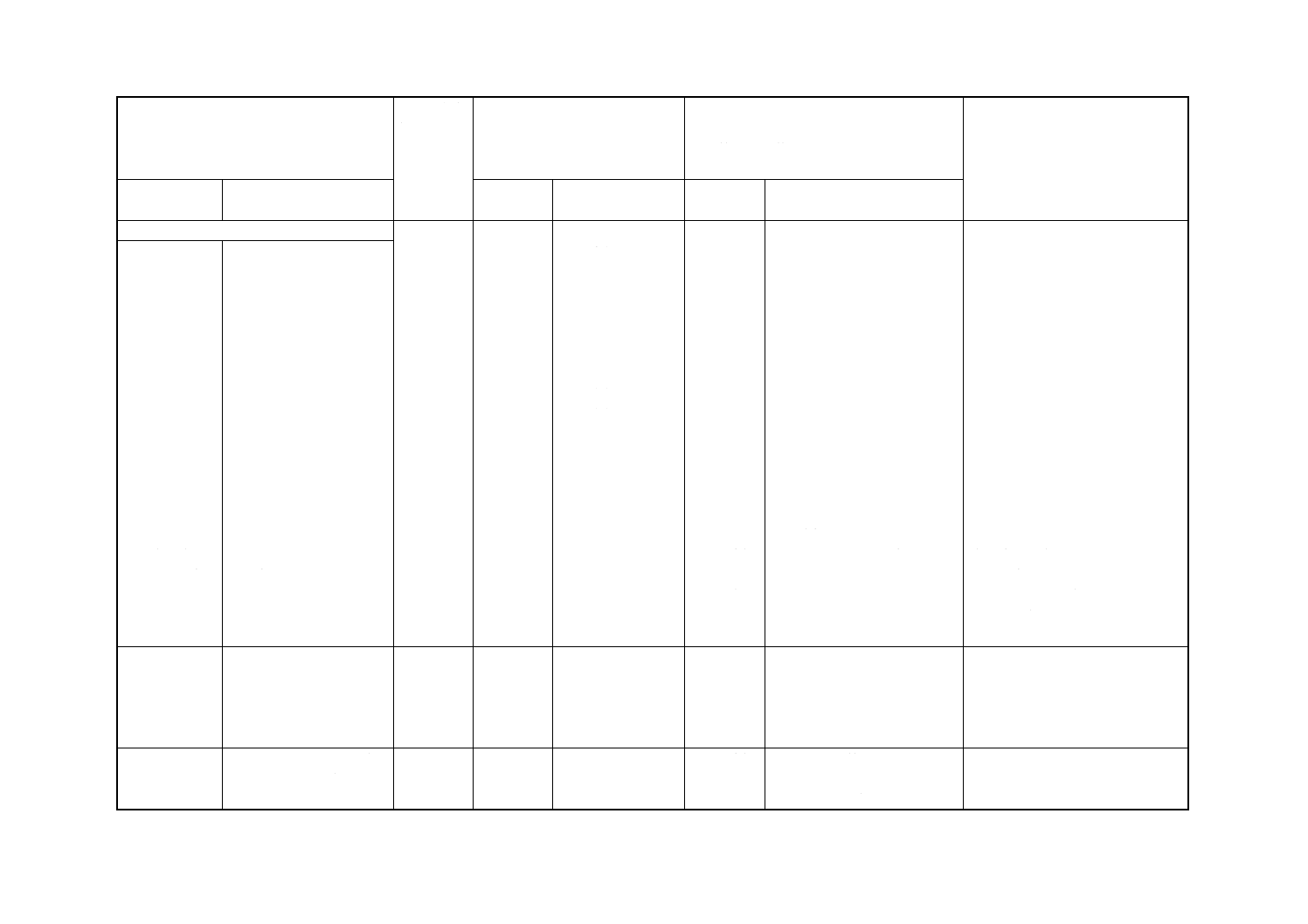

ク又はせん断力で表示される)は時間の関数として連続的に記録される。図1にトルク(1)の時間変化を記

録した例を示す。

注(1) 線状振動式ダイ加硫試験の場合には,トルク (M) をせん断力 (F) に読みかえる。

備考 ねじり振動式加硫試験機によってトルクを検出して指示又は記録する際,最大トルクを検出す

る方式と,最大変位時のトルクを検出する方式とがある。いずれの方式を用いてもよいが,結

果に影響を与えるのでいずれの方式を用いたのかを記録しておく必要がある。これらのトルク

検出方法については,附属書1(参考)に解説がある。

4.2

加硫曲線の解析 加硫曲線の解析は,次による。

a) 加硫曲線の解析手順 加硫曲線の縦軸をトルク (M)(1)とし,図1に示したようにその最小値をML,最

大値をMHとする。ML, MHを通り時間軸に平行な2直線を引く。この2直線間の距離をMEとすると,

(ME=MH−ML) である。ML+10%ME, ML+50%ME, ML+90%MEを通り,時間軸に平行な3直線を引き

加硫曲線との交点を求め,試験開始から,それぞれの交点までに要した時間をtC (10), tC (50), tC (90) と

する。ここでtC (10) は誘導時間(加硫開始点),tC (50) は50%加硫時間(加硫反応の中間点),tC (90)

は90%加硫時間(最適加硫点)となる。また,ある時間 (t'M) 経過後のトルクをMtで表す。

3

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 加硫曲線の解析方法

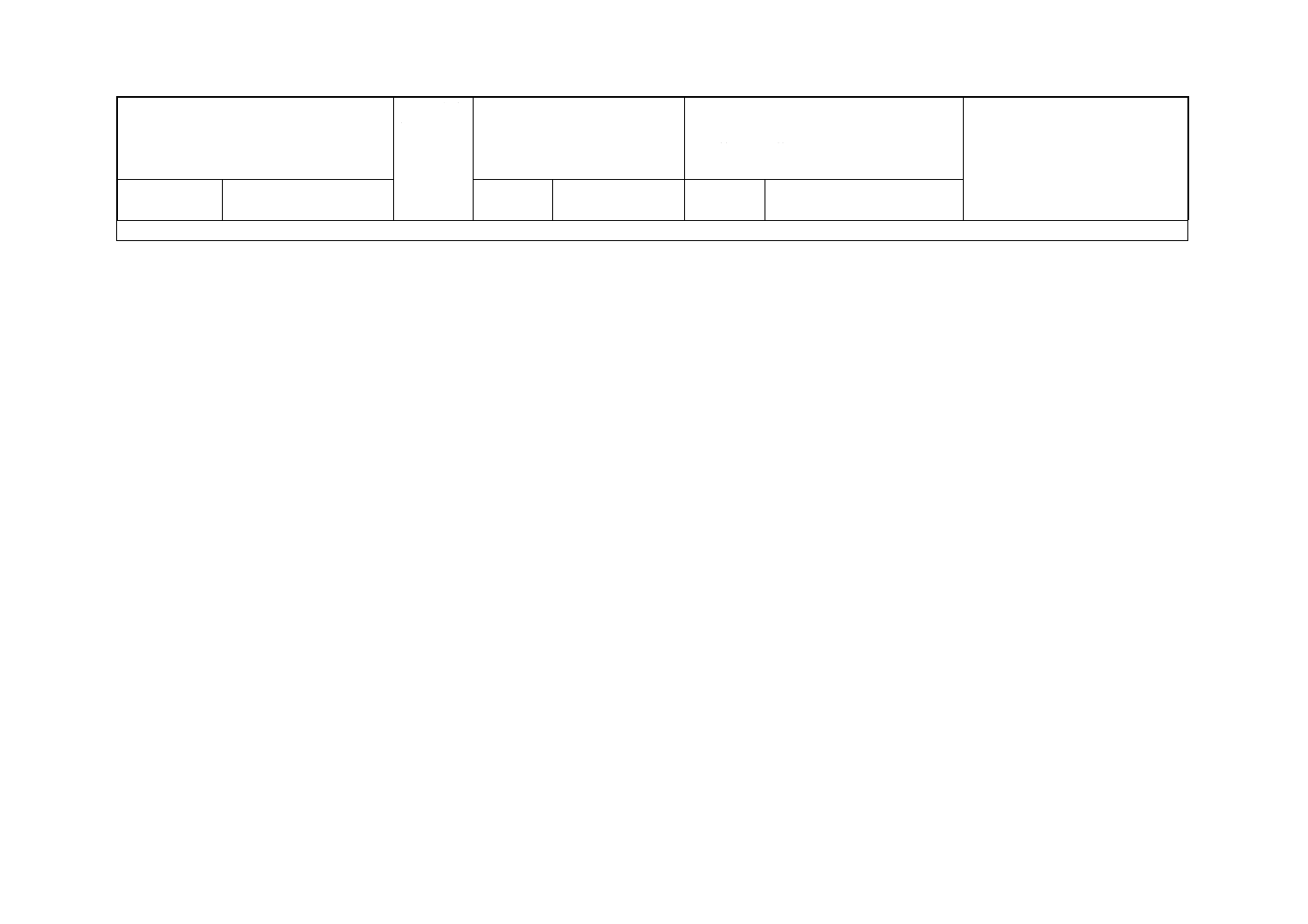

b) 最大トルク 加硫曲線には,幾つかのパターンがある。すなわち,縦軸の最大値が平たんなもの,極

大値をもつもの(加硫戻り)及び上昇し続けるものがあり,それぞれのパターンで得られるトルク

(M)(1)の最大値をMHF, MHR及びMH (t) で表す。加硫曲線が上昇し続けて,トルクの最大値が実測できな

い場合は,加硫曲線の傾きが安定した領域での特定時間における値を最大値とする。この場合は,特

定時間を明示することが望ましい(図2参照)。

備考 特定時間は,例えば30分,45分,60分など15分単位の時間をとることが一般に行われており,

最大値MH (t) の( )内に時間(分)を明記する。

図2 最大トルク値の取り方の実例

c) スコーチタイム トルク (M)(1)が最小値MLからX単位上昇するまでの時間を,tSX(スコーチタイム)

という。

参考 Xの値は,通常,MHの2又は5%にすると便利である。

d) 加硫速度の指標 加硫速度の指標としては,次のものが,通常,使用されている。

tC (⊿80) =tC (90) −tC (10)

又は,

SX

(y)

C

100

t

t

−

ここで,tC (y) は,トルク (M)(1)が [ML+y%ME] に到達するまでに要する時間。

4

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験の一般条件 試験の一般条件は,次による。

a) 試験室の標準状態 試験室の標準状態は,JIS K 6250の7.1(試験室の標準状態)による。

b) 試験片の状態調節 試験片は,試験開始の少なくとも30分前に標準状態の試験室に置く。

c) 試験 試験は,試験片作製後24時間以内に測定を開始する。

6. 試料の作製方法 試料の作製方法は,JIS K 6299による。

7. 試験の種類 振動式加硫試験の種類は,次の6種類とする。

a) ディスク加硫試験(ISO 3417によるねじり振動式ディスク加硫試験)

b) ダイ加硫試験A法(ねじり振動式平板ダイ加硫試験)

c) ダイ加硫試験B法(ねじり振動式円すいダイ加硫試験)

B-1法 非密閉形

B-2法 密閉形

d) ダイ加硫試験C法(線状振動式ダイ加硫試験)

c) ダイ加硫試験D法(ねじり振動式トップハットダイ加硫試験)

8. ディスク加硫試験(ISO 3417によるねじり振動式ディスク加硫試験)

8.1

試験装置

8.1.1

試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

る。ディスク上にトルクが作用した場合,トルクの増加に伴うディスクの振幅角の減少量は,トルクに対

し直線的に変化し,そのこう配は0.050±0.002°/N・mの範囲内になければならない。

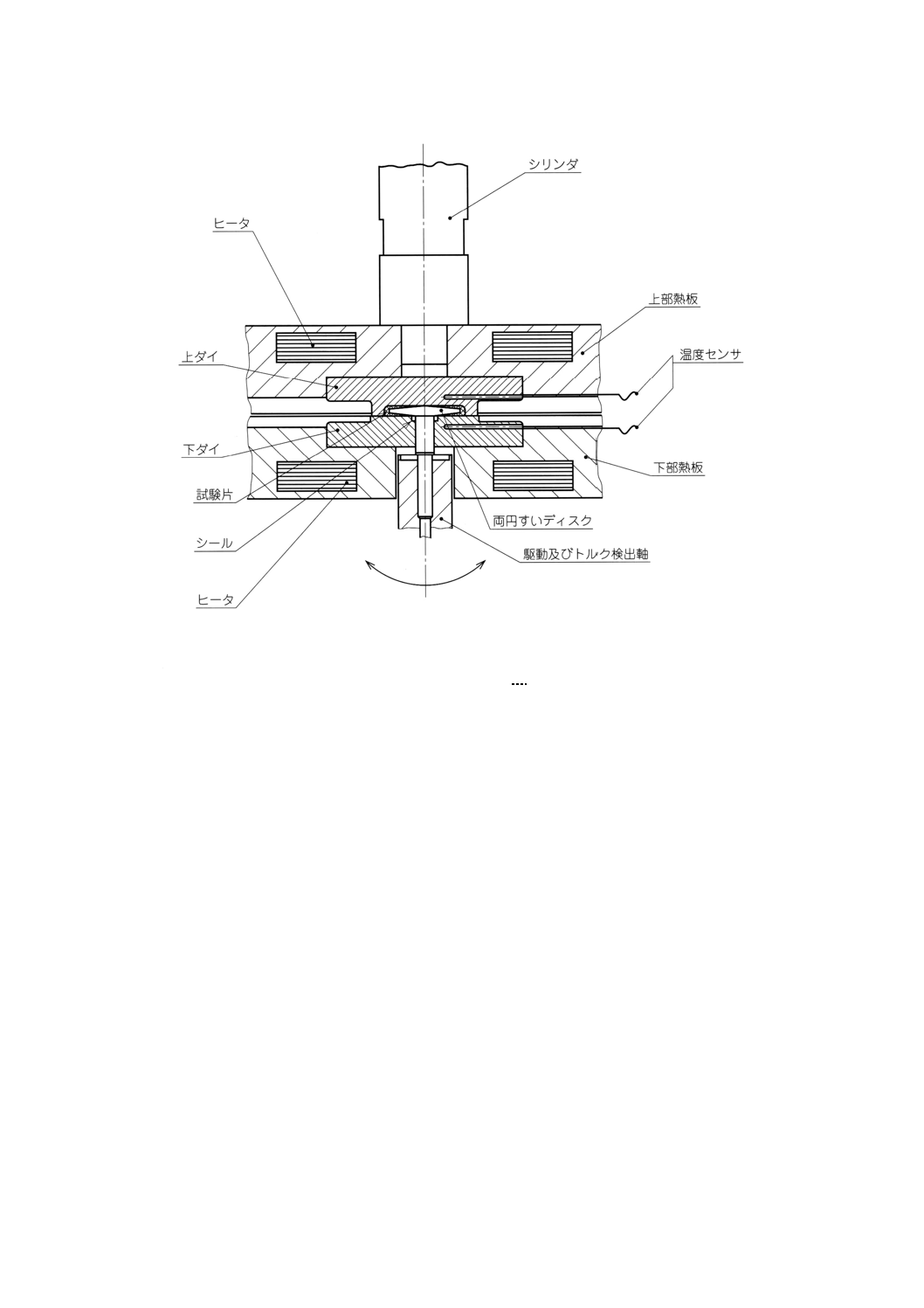

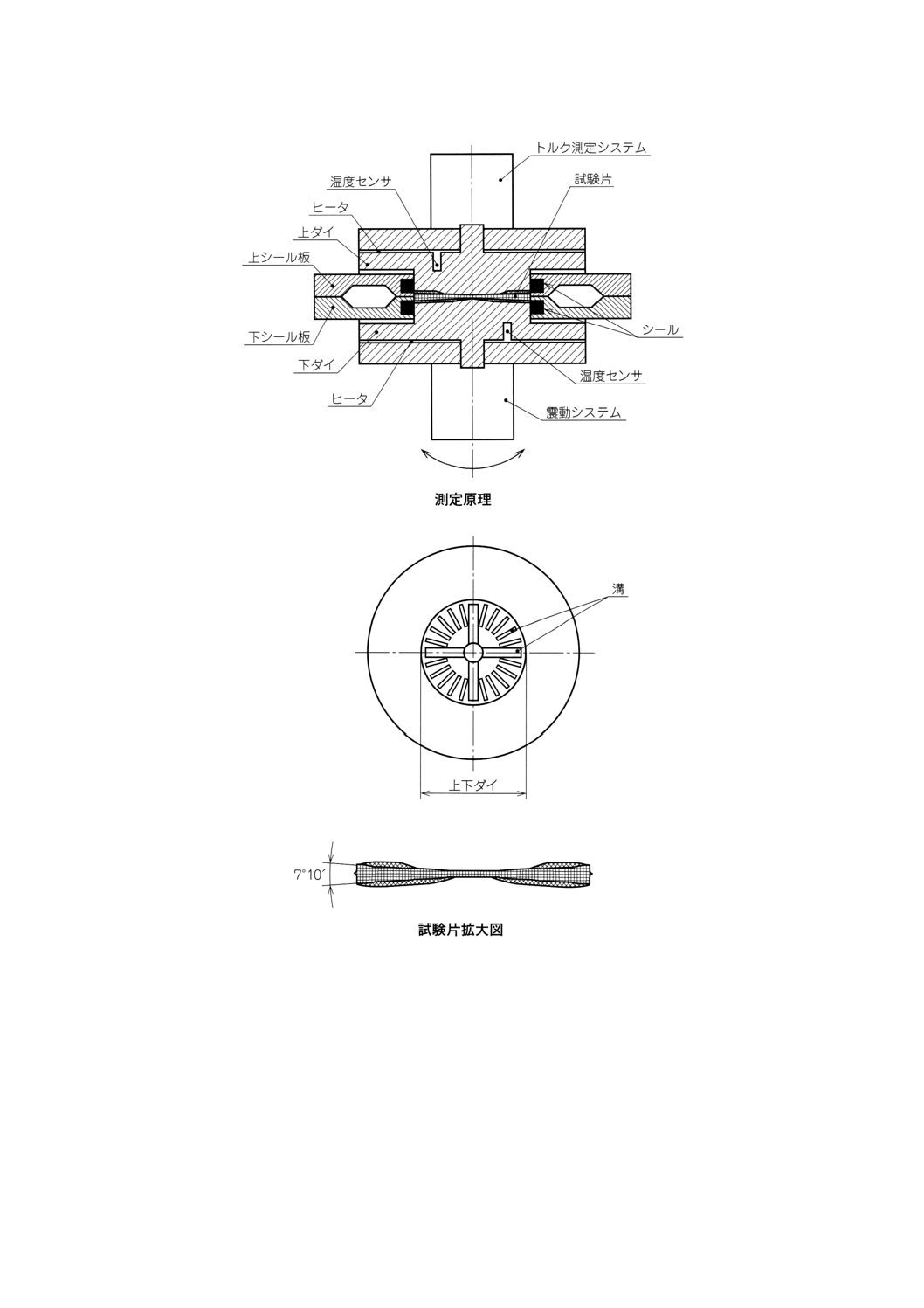

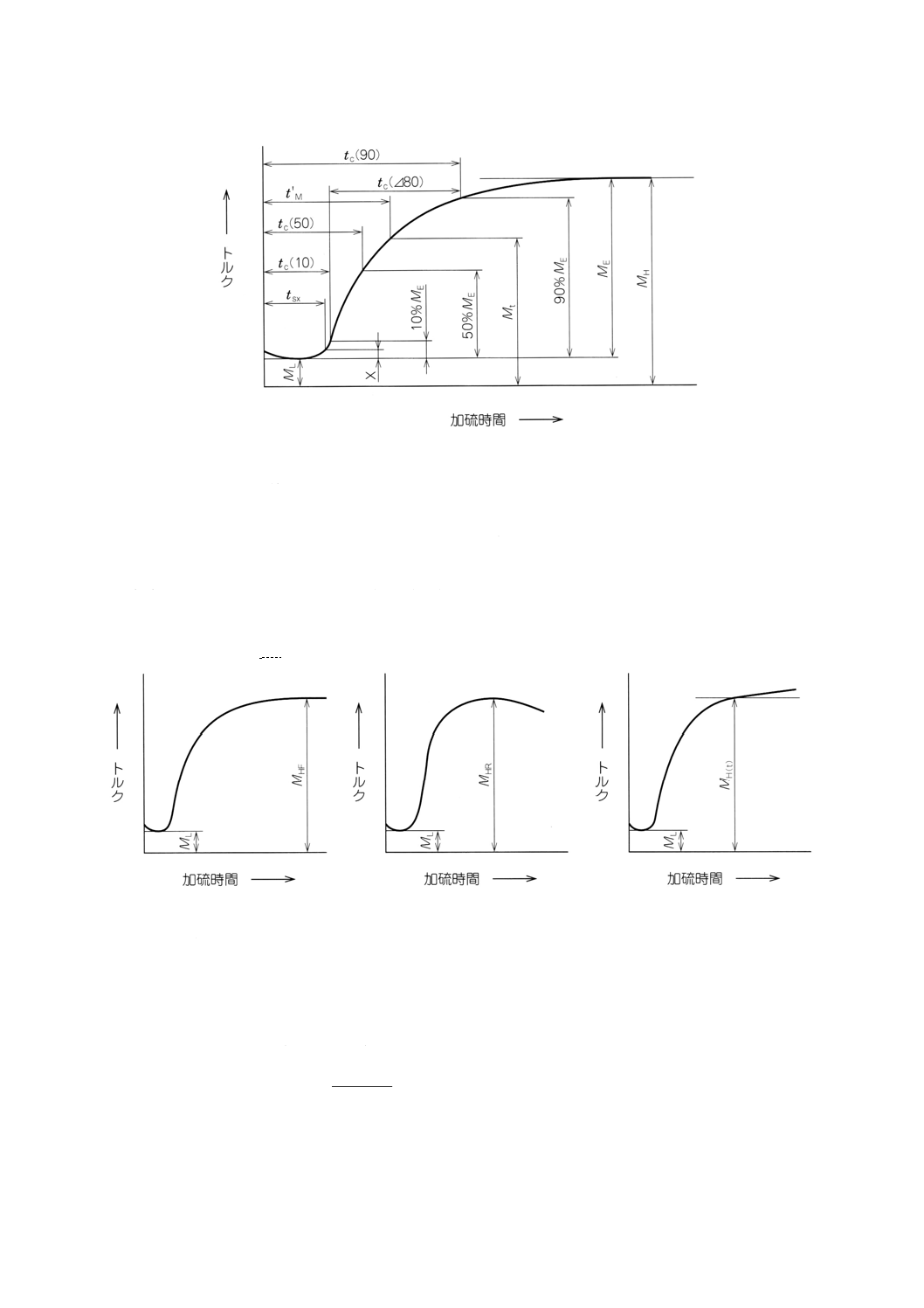

試験装置の基本構成は,次に示す部分からなる(図3参照)。

a) ディスク

b) ダイ

c) ディスクの振動装置

d) 加熱及び温度制御装置

e) ダイの密閉装置

f)

トルク検出及び記録装置

5

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ディスク加硫試験機の原理と主要部の一例

8.1.2

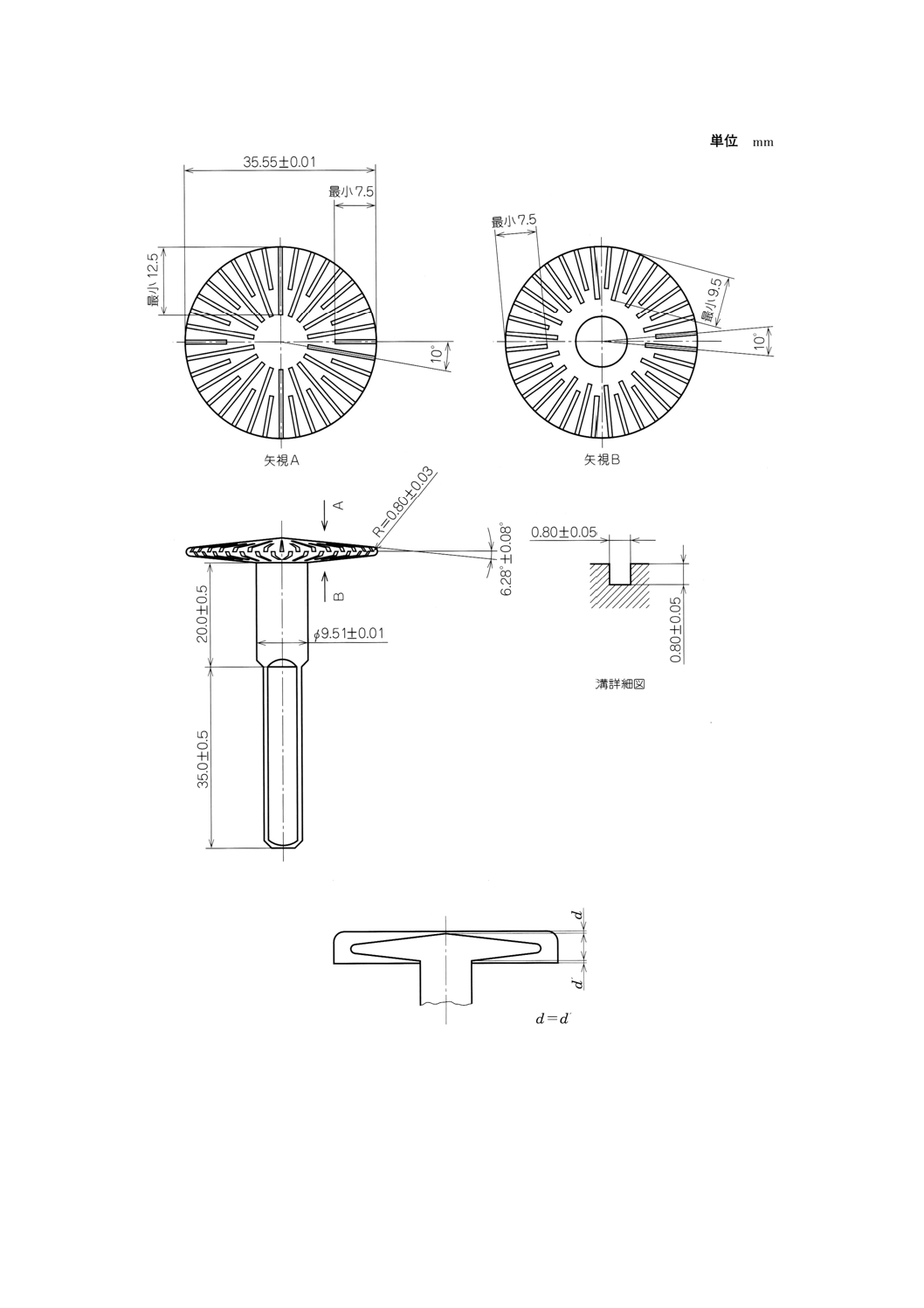

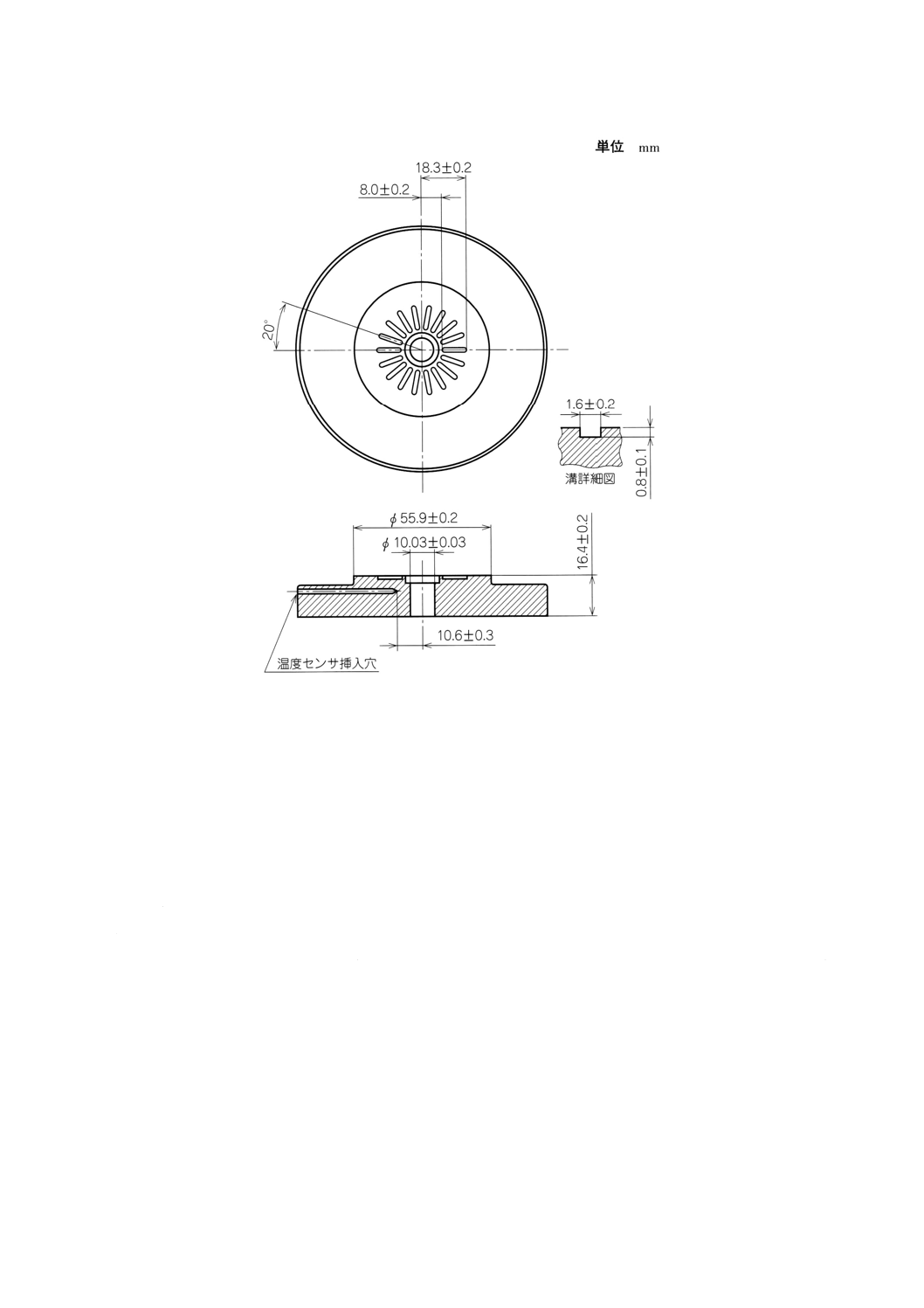

ディスク ディスク(ロータ)は,両円すい形で,JIS Z 2245に規定するロックウェル硬さHRC50

以上の硬さをもち,変形しにくく,かつ,摩耗しにくい鋼で作られ,その表面には試験片との滑りを防ぐ

ための溝を設ける。

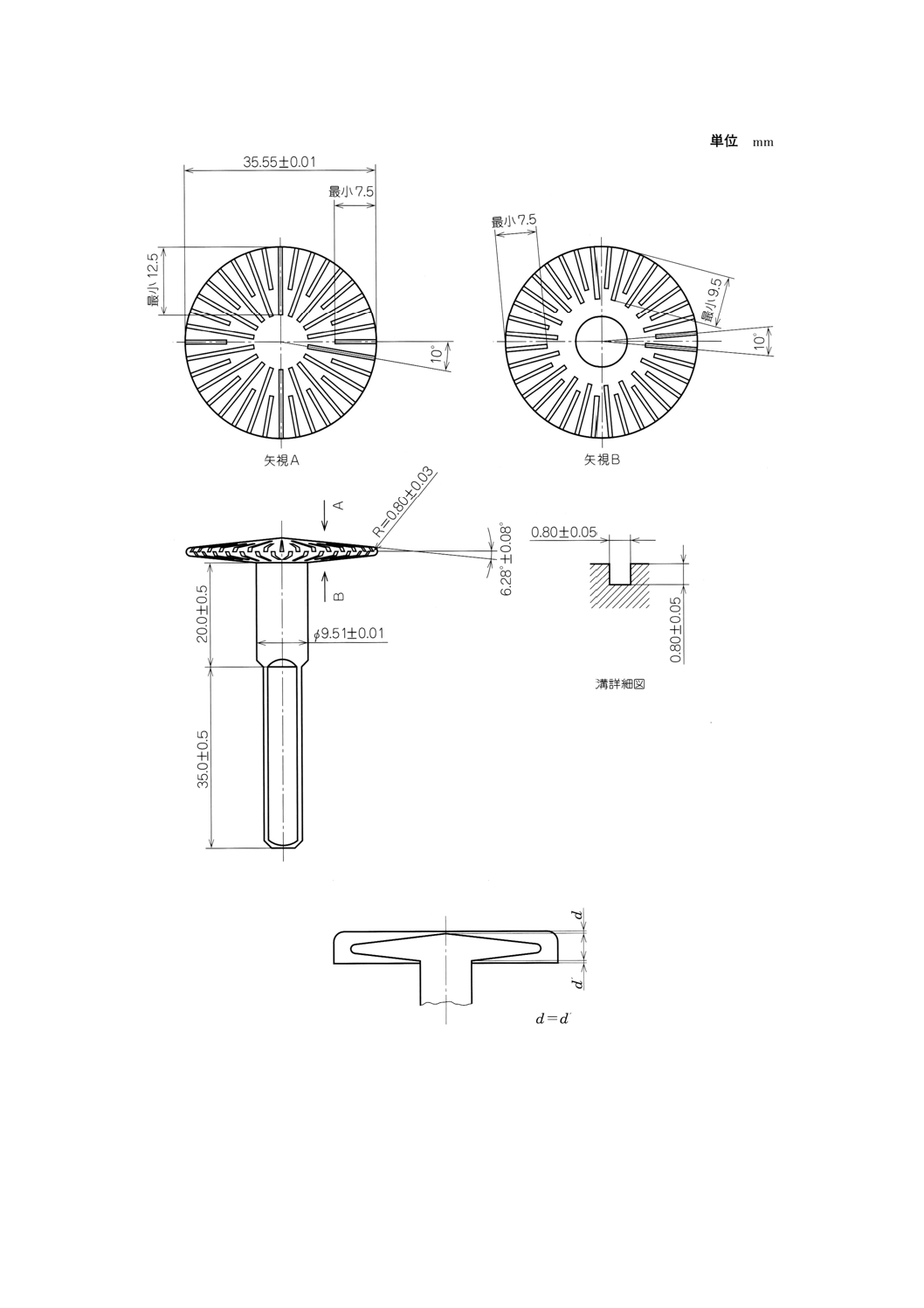

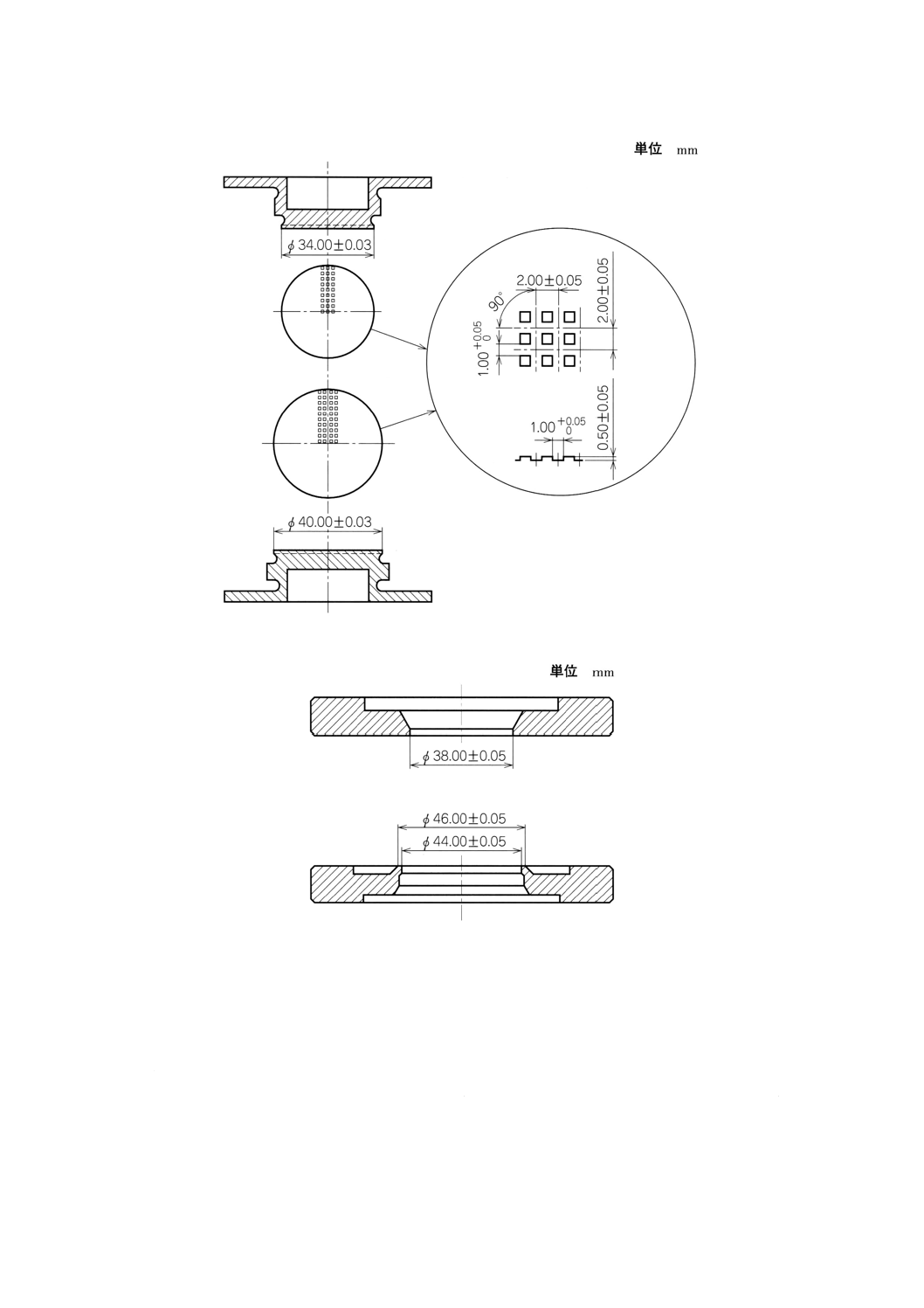

ディスクの形状及び寸法を,図4に示す。ディスク加硫試験においては,ディスクを加硫試験機に取り

付けたとき,ディスク上下面とダイ面の間げき(図5のd, d')が等しくなければならない。

6

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 ディスク加硫試験機のディスクの形状及び寸法

図5 ディスク加硫試験機のディスクの取付け状態

8.1.3

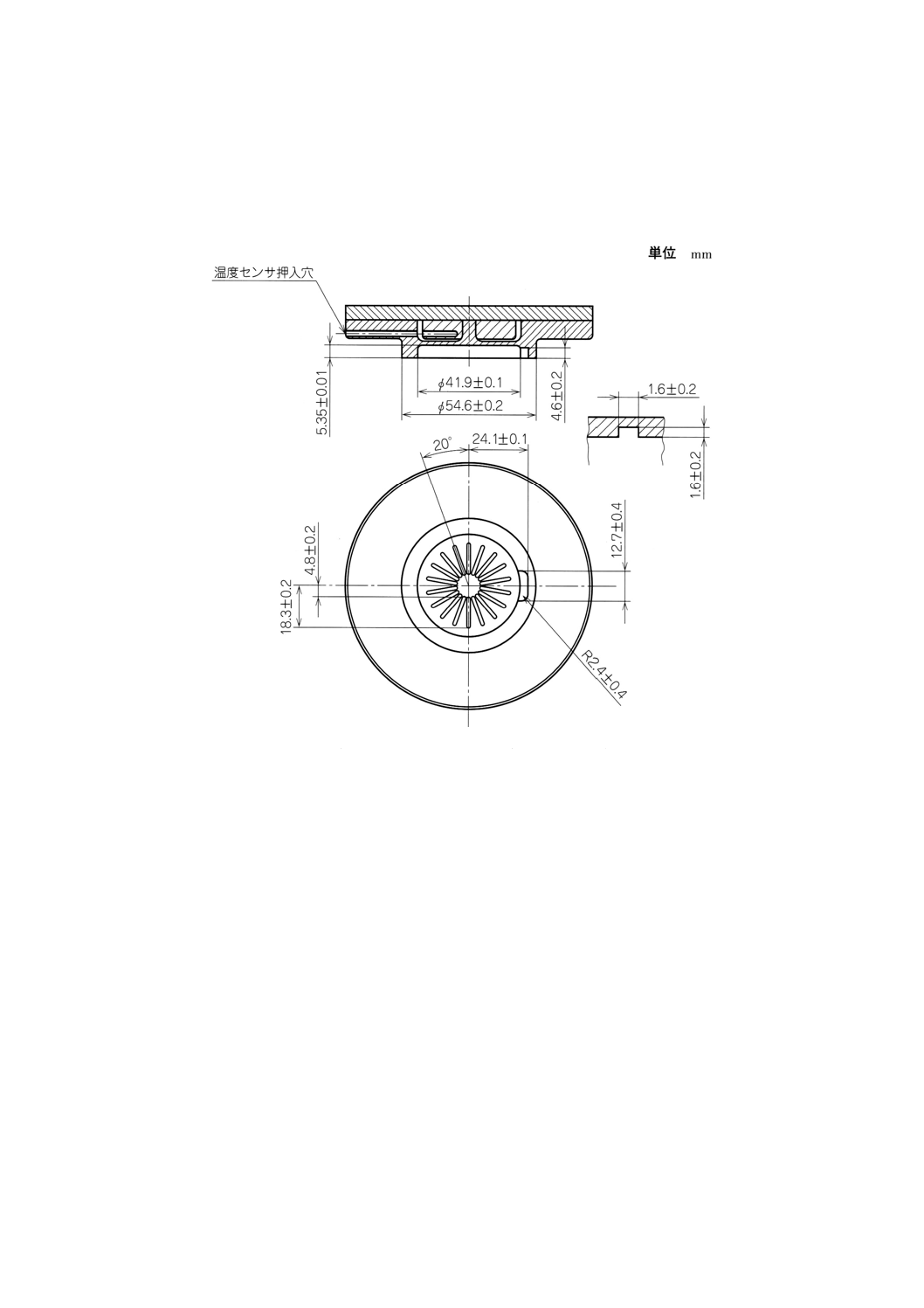

ダイ 上下ダイは,ロックウェル硬さHRC50以上の硬さをもち,変形しにくく,かつ,摩耗しに

くい鋼で作られ,その表面には試験片との滑りを防ぐための溝を設ける。上下ダイの形状及び寸法を,図

6及び図7に示す。ダイの寸法の許容幅は,ダイ中空部に限っていえば,±0.2%の範囲にあることが望ま

しい。

7

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

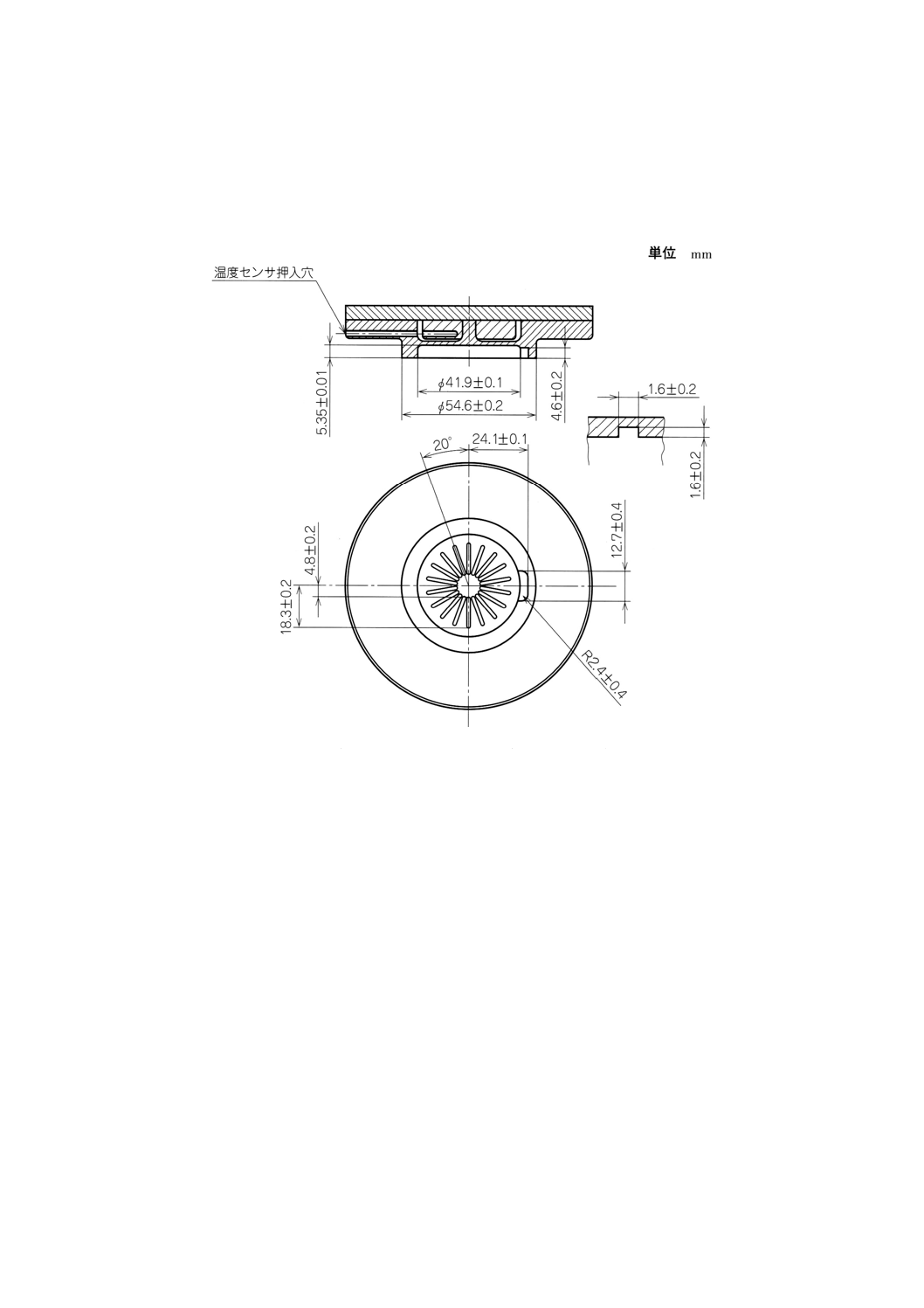

固定された下ダイと昇降する上ダイから構成される円板状のダイ中空部(ダイキャビティ)に試験片を

充てんする。これらのダイには,温度センサ挿入のための穴がなければならない。さらに,下ダイにはデ

ィスク挿入のための孔がなければならない。この孔に試料が流れ込むのを防ぐために,摩擦係数の小さい

適切なシールを用いる。

図6 ディスク加硫試験機の上ダイの形状及び寸法

8

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 ディスク加硫試験機の下ダイの形状及び寸法

8.1.4

ディスクの振動装置 ディスクの振動装置は,ねじり振動数が毎分3〜120回の間で選択できるも

のが望ましい。また,無負荷時の振幅角は,±1°及び±3°を選択できなければならない。振動数の許容

幅は,毎分100回のときに±6回,振幅角の許容幅は,±2%とする。

8.1.5

加熱及び温度制御装置 加熱及び温度制御装置は,上下ダイの温度を試験温度の±0.3℃以内に保

持できなければならない。また,状態調節をした試験片をダイに装着後,3分以内にダイ温度を試験温度

の±0.3℃以内に回復できることが望ましい。温度測定システムは100〜200℃の範囲で,0.1℃まで読み取

れることが望ましい。

8.1.6

ダイの密閉装置 ダイの密閉装置は,試験中にダイ中空部を11.0±0.5kNの力で密閉した状態に保

ち得るものでなくてはならない。

参考 密閉した状態とは,上下ダイの間に厚さ0.04mm以下の薄い紙(セロハンなど)を挟んで上ダ

イを下降させたとき,薄い紙に均一な円跡が残るような状態を指すという認識が一般的である。

8.1.7

トルク検出及び記録装置 トルク検出及び記録装置(2)は,ディスクのねじり振動で試験片を変形さ

せるのに必要なトルク (N・m) を検出し,記録するものでなければならない。

注(2) 記録装置の応答速度は,トルク変化に十分追随でき,精度は,最大トルクレンジの±1%以内で

なければならない。記録計を使用してトルクを記録する場合,記録計の応答速度は,記録紙幅

に対して,1秒以内に応答できるものでなければならない。

9

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

試験片

8.2.1

試験片の形状及び寸法 試験片は,厚さ約12.5mmのシートから直径30mmの円盤を打ち抜くか,

又は約8cm3の塊状物とする。

8.2.2

試験片の採取・作製 試験片は,できる限り空気を含まないようシート状にしたものから,一定の

形状と量を切り取り,ダイを閉じたときにダイの全周から少量の試験片が流れ出る量を用いることが望ま

しい。ただし,過大な量はダイ温度を必要以上に低下させ,試験の初期データに影響を与えることがある。

8.3

試験装置の校正方法 試験装置の校正は,製造業者のマニュアルなどを参照して実施することが望

ましい。トルクの校正は,測定レンジの複数の点で実施されている。さらに,使用者固有のチェック項目

を制定することも有効である。安定な標準ゴム配合物を用いてデータを定期的にチェックすることは,デ

ータの安定性を確認するために役立つ。

参考 ディスク加硫試験で広く用いられているトルク及び振幅角の校正の実例に関しては,附属書2

(参考)に記載がある。

8.4

試験方法

8.4.1

試験条件 試験条件は,次による。

a) 振動数 ねじり振動数は,毎分100±6回を標準とする。複数の振動数を選択して試験を行う場合には,

ねじり振動数毎分3〜120回の間で選択する。

b) 振幅角 振幅角は,±1°を標準とする。必要に応じて振幅角±3°を使用してもよいが,試験片とダ

イ又はディスク間でのスリップに注意する必要がある。

c) 試験温度 試験温度は,原則として100〜200℃とし,試験温度の許容差は±0.3℃とする。必要に応じ

て他の範囲の温度を用いてもよい。ここでいう試験温度はダイ温度とする。

8.4.2

操作方法 操作方法は,次による。

a) 試験片の取付け 試験片の取付けは,あらかじめディスクを挿入し,上下ダイを閉じた状態で試験温

度に加熱し,温度が安定した後にダイを開き,ディスクの上に試験片を載せダイを閉じる。ダイを開

いてから閉じ終わるまでの時間は,20秒以内とする。

備考 粘度の低いゴム又は粘着性ゴムの試験を行う場合,試験終了後に試験片の取外しが容易なよう

に,試験片がダイと接する面に適切な薄いフィルム(セロハンなど)が一般に使用されている。

フィルムを使用した場合は試験結果に影響するので,使用の有無を記録する。

b) 測定 測定は,ダイを閉じる前又は同時にディスクの振動を開始し,トルク−時間曲線を記録する。

これを4.2によって解析する。

備考 ディスク及びダイは,試験中にゴム試験片による汚れが蓄積され,試験結果に影響を与えるの

で,試験終了後は軟らかい研磨剤を軽く吹き付けるか,溶剤などで除去することが望ましい。

正常な試験結果が得られているか否かを調べるためには,安定した標準ゴム配合物を用いて,

適宜,試験を行い,その結果で判断するとよい。また,汚れを避けるために,防護フィルムを

使用してもよい。ただし,試験結果に影響を与えるので,使用の有無を記録する。

参考 ディスク加硫試験で広く使用されているtSX(スコーチタイム)のXの具体的な値については,

附属書3(参考)に解説がある。

8.5

試験結果のまとめ方 試験結果は,原則として1回の試験で得られた値をJIS Z 8401によって丸め,

トルク (N・m) は小数点以下2けた,時間(分)は小数点以下1けたで表す。

8.6

記録 試験結果には,次の事項を記録する。

a) 適用規格番号

10

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料の詳細

c) 試験機の種類・形式

d) 試験結果

1) tC (10), tC (50), tC (90), tSX (tS1, tS2)

2) ML

3) MH [MHF, MHR,又はMH (t)]

4) Mt

e) 試験条件

1) 試験温度

2) 振幅角度

3) 振動数

f)

検出トルクの種類(最大トルク形,最大変位トルク形)

g) 試験日

h) その他特記すべき事項

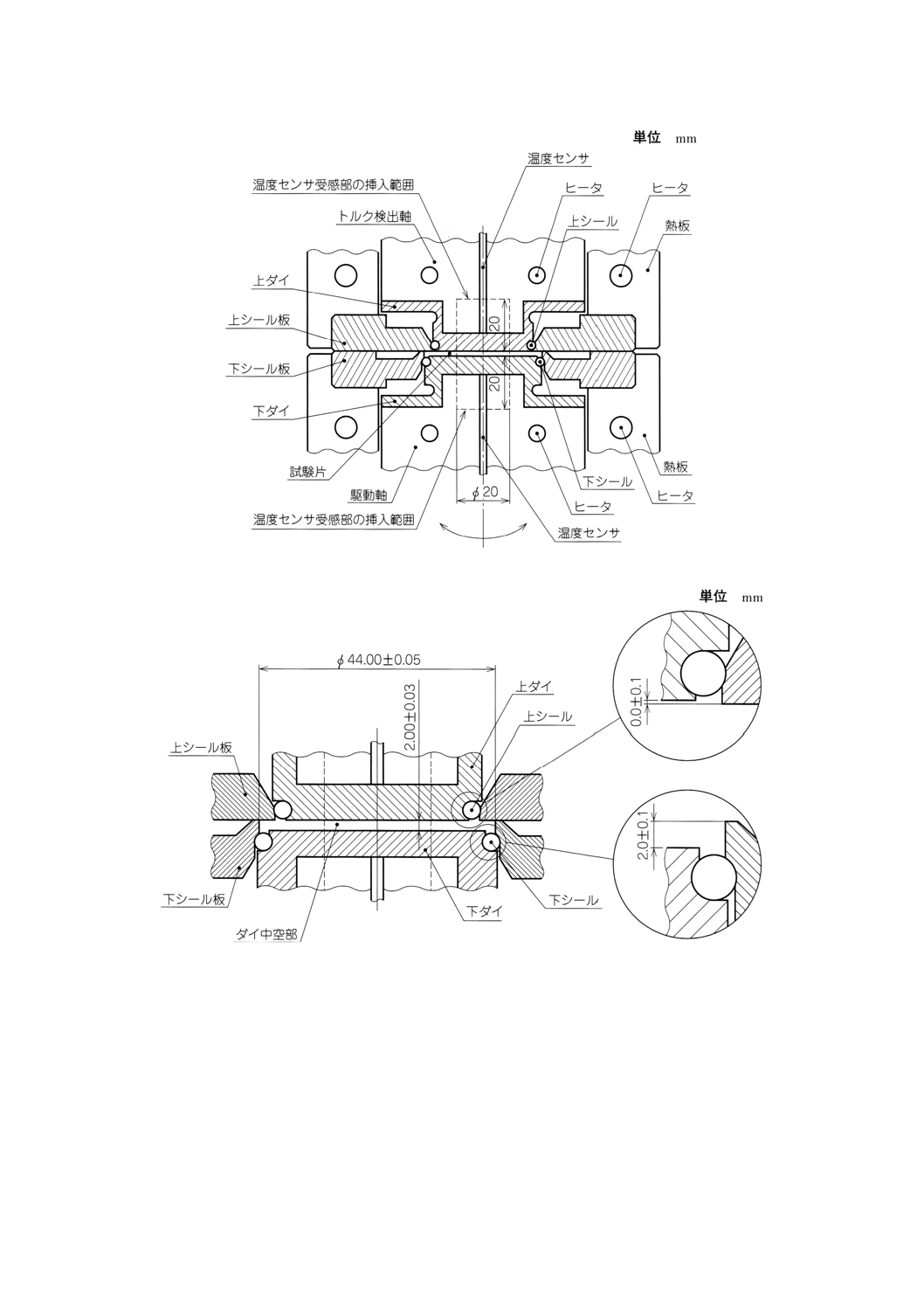

9. ダイ加硫試験A法(ねじり振動式平板ダイ加硫試験)

9.1

試験装置

9.1.1

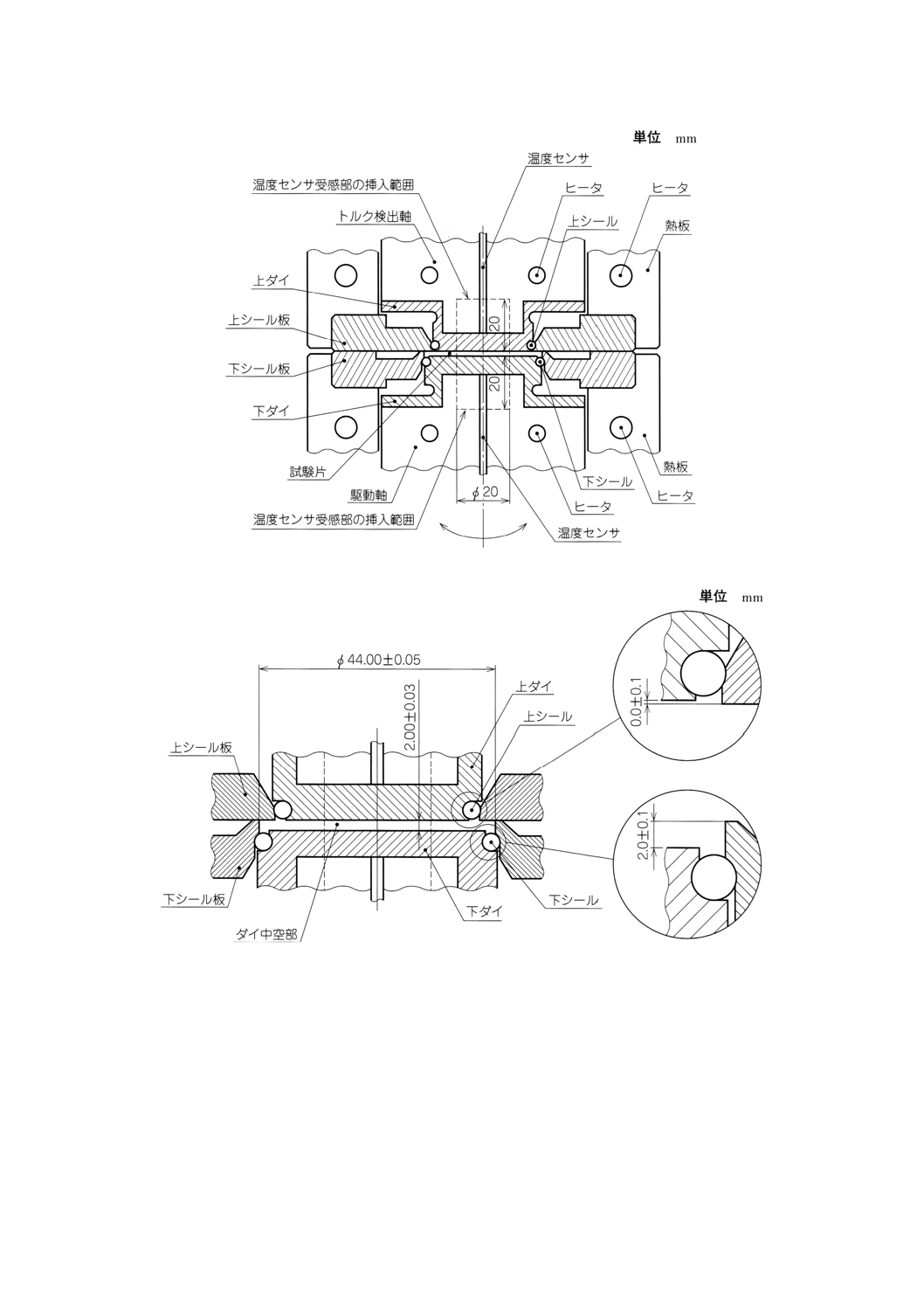

試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

る。上下のダイの間にトルクが作用した場合,装置の剛性のため,トルクの増加に伴ってダイ間の相対的

振幅角は減少する。その減少量はトルクに対し直線的に変化し,そのこう配は0.01°/N・m以下でなけれ

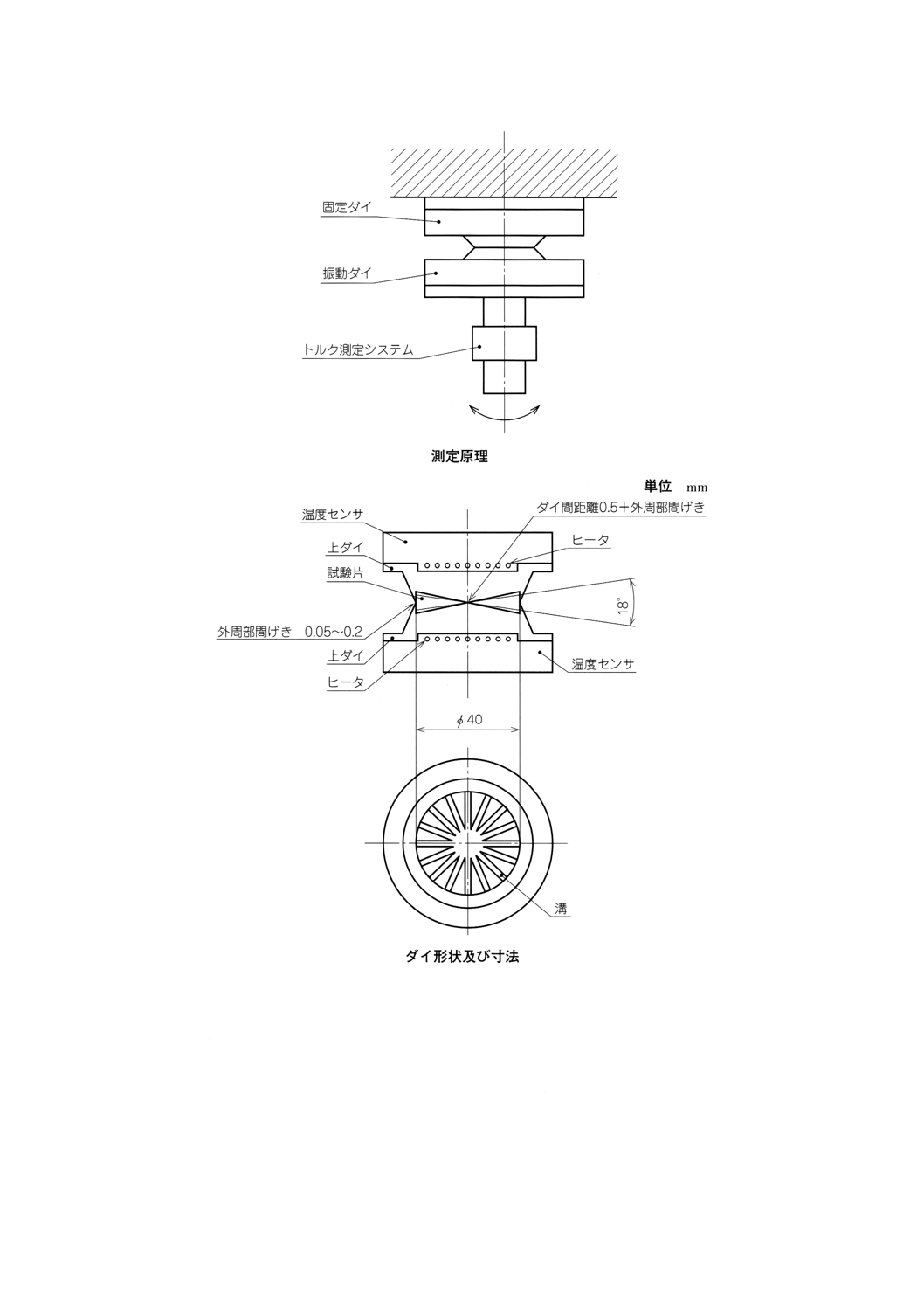

ばならない。試験装置の基本構成は,次に示す部分からなる(図8参照)。

a) ダイ

b) シール板

c) シール

d) 下ダイの振動装置

e) ダイの密閉装置

f)

加熱及び温度制御装置

g) トルク検出及び記録装置

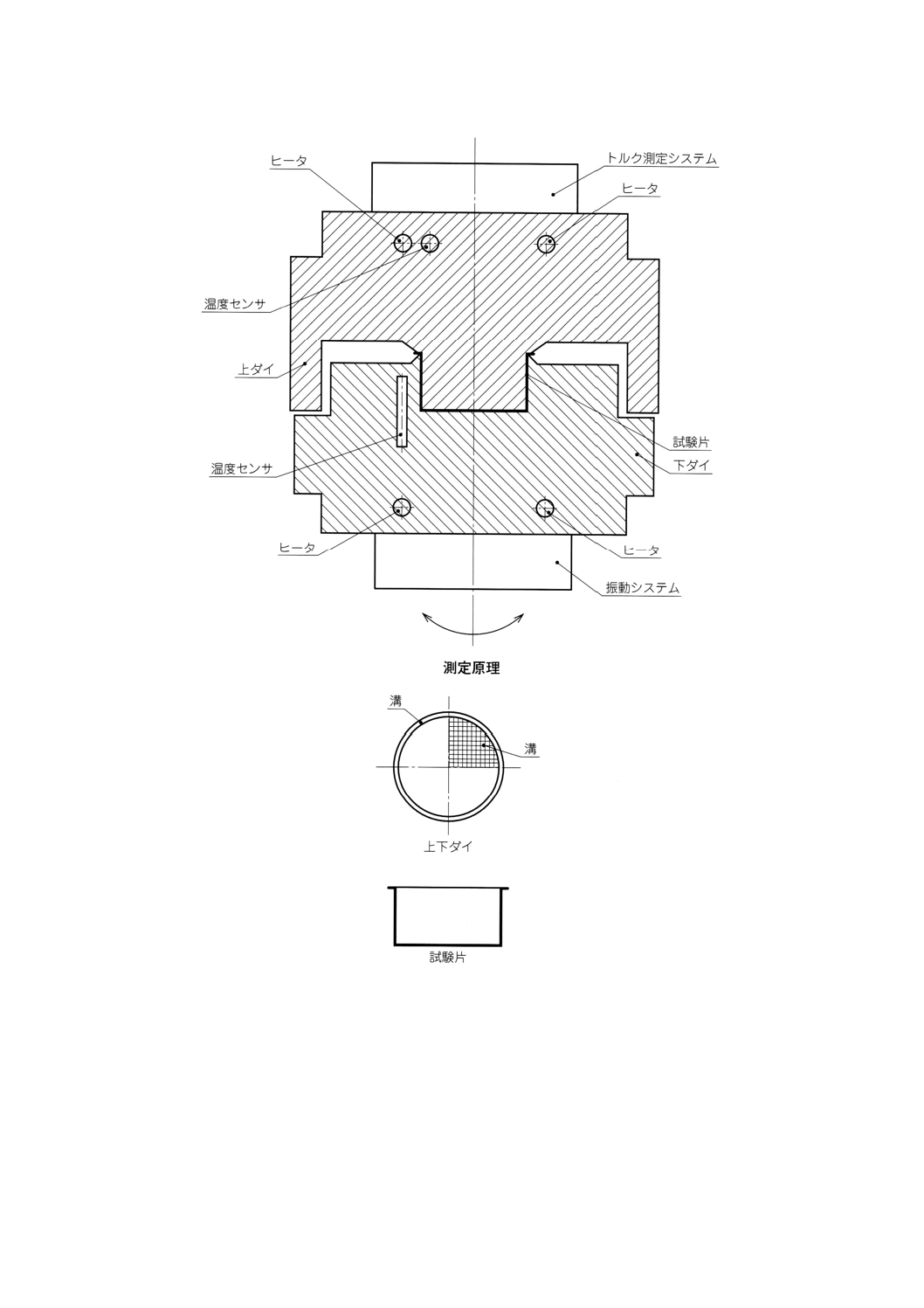

9.1.2

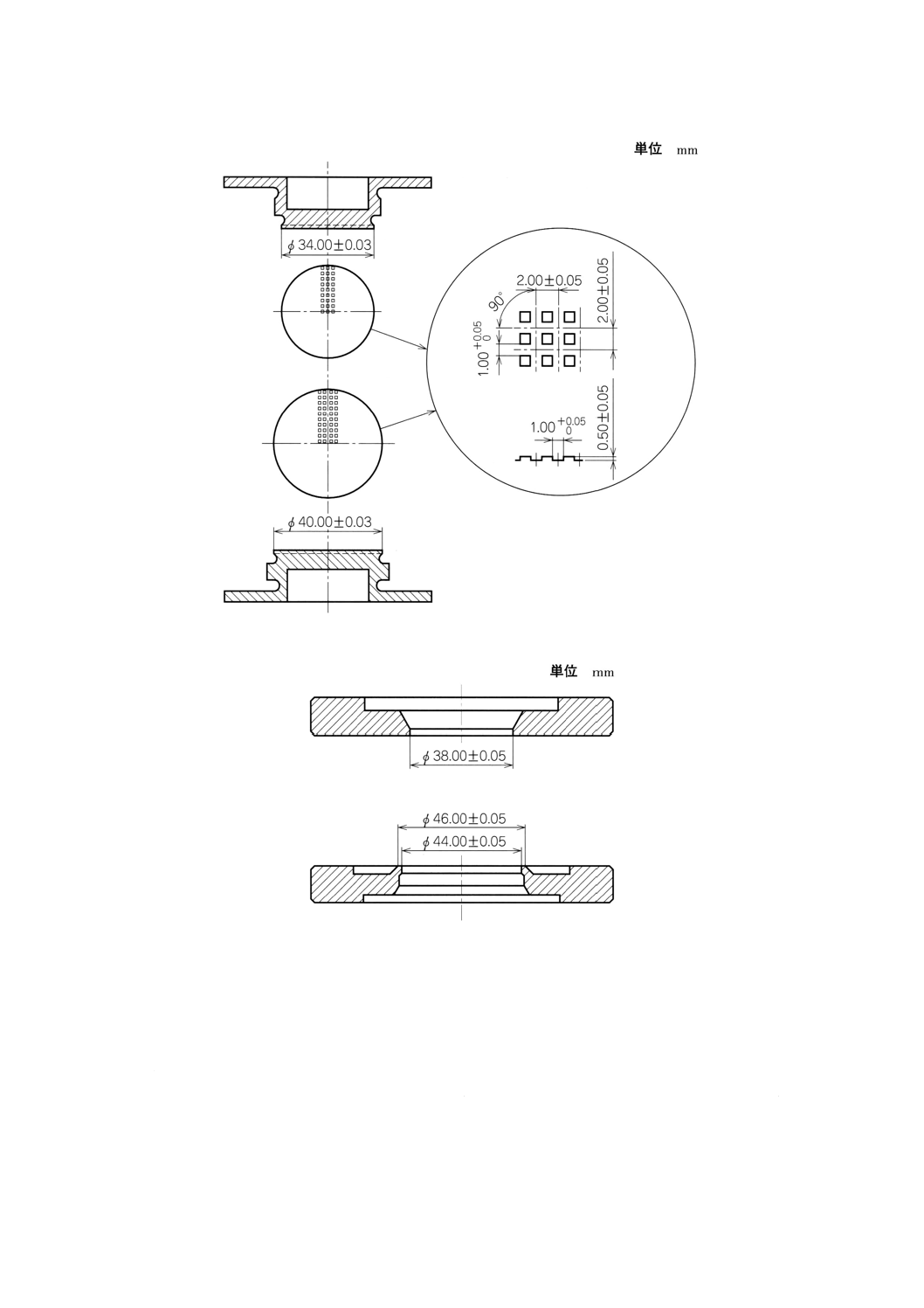

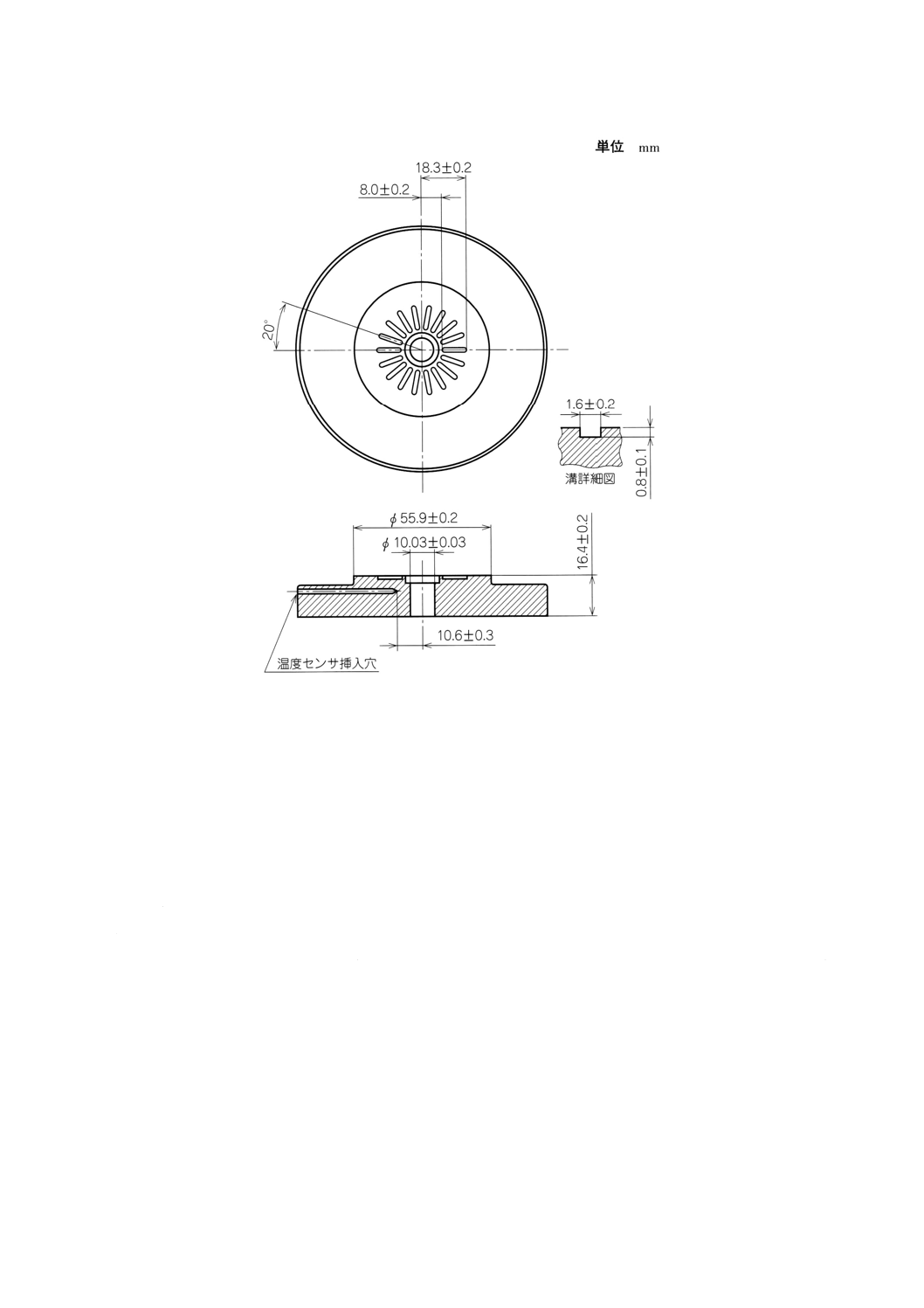

ダイ 上下ダイは,円盤状で,ロックウェル硬さHRC50以上の硬さをもち,変形しにくく,かつ,

摩耗しにくい鋼で作られたものか,又は硬質クロームめっきと同等以上の耐摩耗性のある表面処理を施し

た変形の少ない鋼で作られたものでなければならない。ダイ中空部は,固定された下ダイ及び昇降する上

ダイ,並びにその周囲を囲む上下二つのシールによって構成される(図9参照)。ダイ中空部の直径は,44.00

±0.05mmとする。ダイ間距離は,中空部を閉じた状態での上ダイ表面から下ダイ表面までの距離を指し,

2.00±0.03mmでなければならない。また,上下ダイ及び上下シール板を試験機の正規の位置に取り付けた

とき,上ダイと上シール板の各表面の段差は0.0±0.1mm,下ダイと下シール板の各表面の段差は2.0±0.1

mmでなければならない。

ダイの表面には,試験片との滑りを防ぐための溝を設ける。溝の形状及び寸法を図10に示す。上ダイの

溝は縦横それぞれ16本,下ダイの溝は縦横それぞれ19本とする。

11

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 ダイ加硫試験機(A法)の原理と主要部の一例

図9 ダイ加硫試験機(A法)のダイ中空部周辺の拡大図とダイ間距離

12

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 ダイ加硫試験機(A法)の上下ダイの形状及び寸法

図11 ダイ加硫試験機(A法)の上下シール板の形状及び寸法

9.1.3

シール板 上下シール板は,図8に示すように上下の熱板に装着される。上下シール板の形状及び

寸法を図11に示す。上下シール板は,ロックウェル硬さHRC50以上の硬さをもち,変形しにくく,かつ,

摩耗しにくい鋼で作られたものか,又は硬質クロームめっきと同等以上の耐摩耗性のある表面処理を施し

た変形の少ない鋼で作られたものでなければならない。

9.1.4

シール シールの材質は,適度の柔軟性と強度を備えるものから選ぶ必要がある。上シールはある

程度の柔軟性を必要とするため,JIS K 6253のG(デュロメータ硬さ試験)に規定するタイプAデュロメ

ータ硬さがA90/S以下であることが望ましい。通常,上シールにはふっ素ゴム製Oリング,下シールには

四ふっ化エチレン製Oリングが用いられる。

13

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 上下シールは,次に示すOリングが一般に用いられている。

上シール:JIS B 2401,呼び寸法P32

下シール:JIS B 2401,呼び寸法P38

9.1.5

下ダイの振動装置 下ダイの振動装置は,ねじり振動数が毎分3〜120回の間で選択できるものが

望ましい。また,無負荷時の振幅角は,±0.1〜±2°の間で選択できるものとする。ねじり振動数の許容

幅は,振動数100回のときに±6回,振幅角の許容幅は,振幅角1°のときに±2%とする。

9.1.6

ダイの密閉装置 ダイの密閉装置は,試験中,ダイ中空部を7.0±0.5kNの力で密閉した状態に保

ち得るものでなければならない。

参考 密閉した状態とは,上下ダイの間に厚さ0.04mm以下の薄い紙(セロハンなど)を挟んで上ダ

イを下降させたとき,薄い紙に均一な円跡が残るような状態を指すという認識が一般的である。

9.1.7

加熱及び温度制御装置 トルク検出軸と駆動軸は,上下ダイの支持台と熱源を兼ねており,それぞ

れ温度センサとヒータを内蔵し,上下ダイを一定の温度に保つ。温度センサの挿入位置は,図8に破線で

示したように,ダイの中心から半径10mm,ダイの表面から20mmの円筒空間内とし,できる限り試験片

に近い位置とする。

加熱及び温度制御装置は,上下ダイ温度を試験温度の±0.3℃以内に保持できなければならない。また,

状態調節をした試験片を150℃に保持したダイに装着した後,1.5分以内にダイ温度が150±1℃に回復でき

ることが望ましい。温度測定システムは,100℃から200℃の範囲で0.1℃まで読み取れることが望ましい。

9.1.8

トルク検出及び記録装置 トルク検出及び記録装置は,下ダイのねじり振動で試験片を変形させた

際に試験片を介して上ダイに伝わるトルク (N・m) を検出し,記録するもの(2)でなければならない。

9.2

試験片

9.2.1

試験片の形状及び寸法 試験片は,厚さ約4mmのシートから直径40mmの円盤を打ち抜くか,又

は約5cm3の塊状物とする。

9.2.2

試験片の採取・作製 試験片は,できる限り空気を含まないようシート状にしたものから,一定の

形状と量を切り取りダイを閉じたときにダイの全周から少量の試験片が流れ出る量を用いることが望まし

い。ただし,過大な量はダイ温度を必要以上に低下させ,試験の初期データに影響を与えることがある。

9.3

試験装置の校正方法 試験装置の校正方法は,8.3による。

参考 ダイ加硫試験A法で広く用いられているトルク及び振幅角の校正の実例に関しては,附属書2

(参考)に記載がある。

9.4

試験方法

9.4.1

試験条件 試験条件は,次による。

a) 振動数 ねじり振動数は,毎分100±6回を標準とする。複数の振動数を選択して試験を行う場合には,

ねじり振動数毎分3〜120回の間で選択する。

b) 振幅角 振幅角は,無負荷時±1°を標準とする。必要に応じて振幅角±0.1〜±2°の範囲内で別の条

件を選択してもよい。

c) 試験温度 試験温度は,8.4.1のc)による。

9.4.2

操作方法 操作方法は,次による。

a) 試験片の取付け 試験片の取付けは,上下ダイを閉じた状態で試験温度に加熱し,温度が安定した後

にダイを開き,下ダイの上に試験片を載せダイを閉じる。ダイを開いてから閉じるまでの時間は,20

秒以内とする。

備考 粘度の低いゴム又は粘着性ゴムの試験を行う場合,試験終了後に試験片の取外しが容易なよう

14

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,試験片がダイと接する面に適切な薄いフィルム(セロハンなど)が一般に使用されている。

フィルムを使用した場合は試験結果に影響するので,使用の有無を記録する。

b) 測定 測定は,ダイを閉じる前又は同時に下ダイの振動を開始し,トルク−時間曲線を記録する。こ

れを4.2によって解析する。

備考 ダイは,試験中にゴム試験片による汚れが蓄積され,試験結果に影響を与えるので,試験終了

後は軟らかい研磨剤を軽く吹き付けるか,溶剤などで除去することが望ましい。正常な試験結

果が得られているか否かを調べるためには,安定した標準ゴム配合物を用いて,適宜,試験を

行い,その結果で判断するとよい。また,汚れを避けるために,防護フィルムを使用してもよ

い。ただし,試験結果に影響を与えるので,使用の有無を記録する。

参考 ダイ加硫試験A法で広く使用されているtSX(スコーチタイム)のXの値については,附属書

3(参考)に解説がある。

9.5

試験結果のまとめ方 試験結果のまとめ方は,8.5による。

9.6

記録 記録は,8.6による。

10. ダイ加硫試験B-1法(ねじり振動式非密閉形円すいダイ加硫試験)

10.1 試験装置

10.1.1 試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

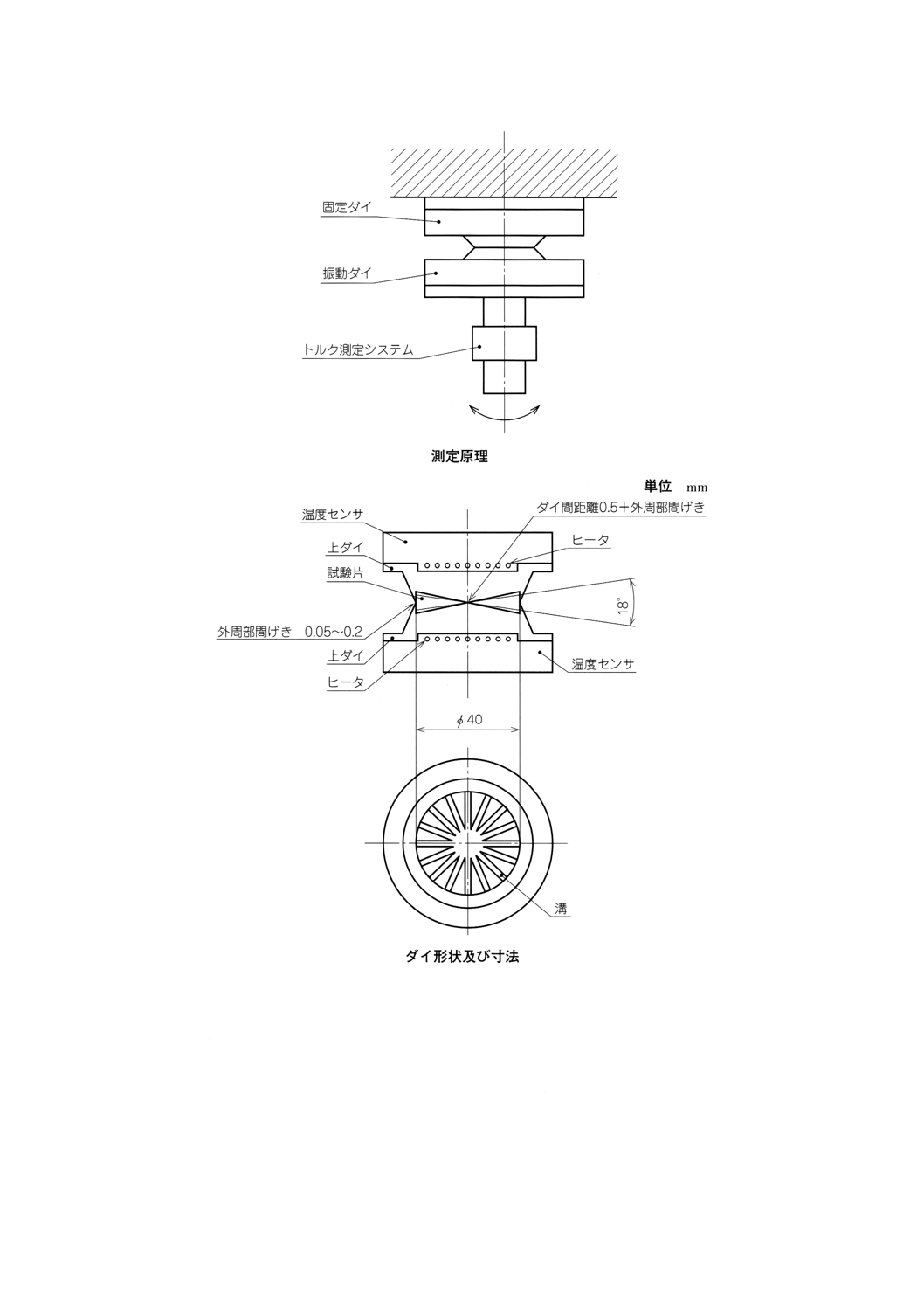

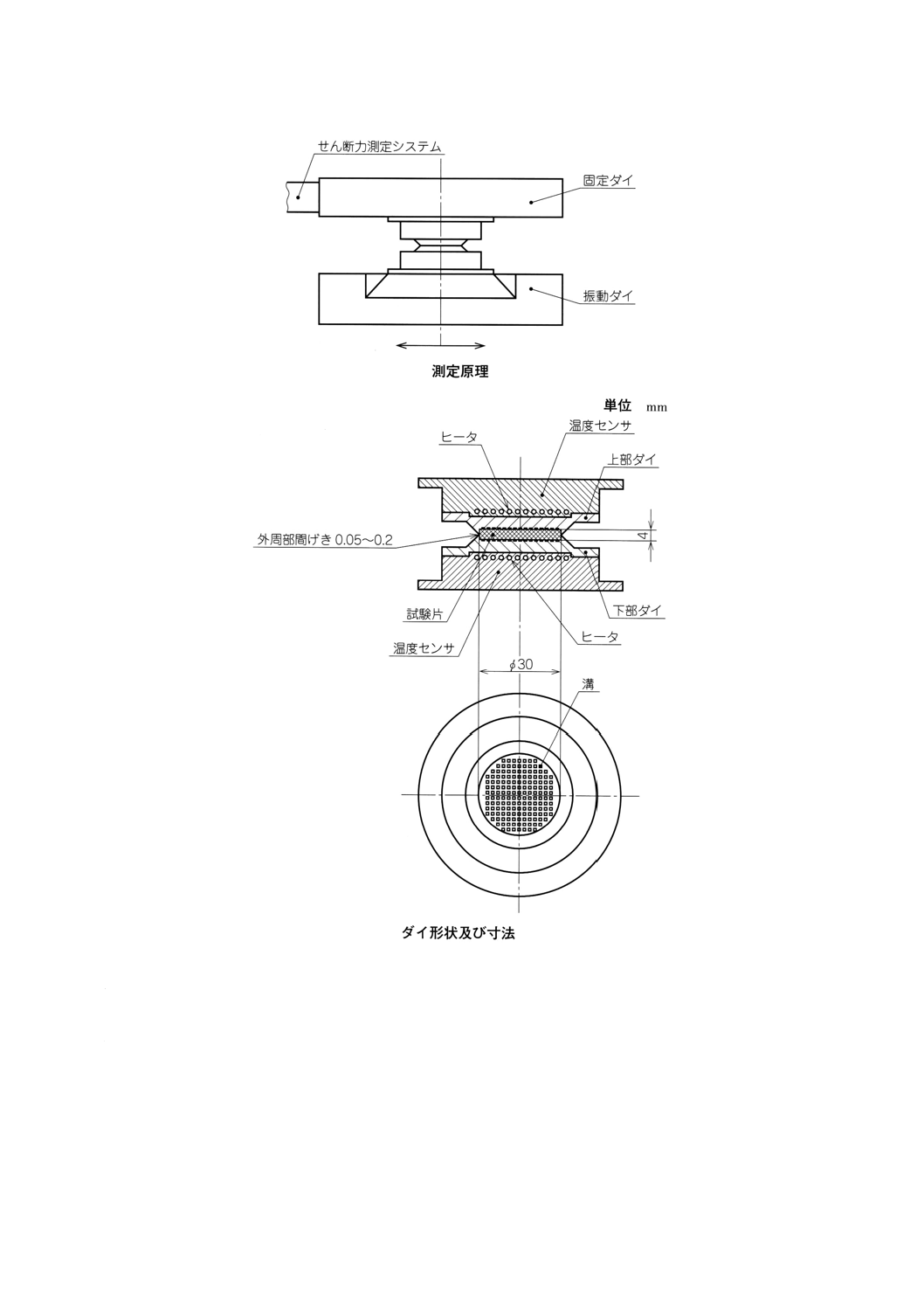

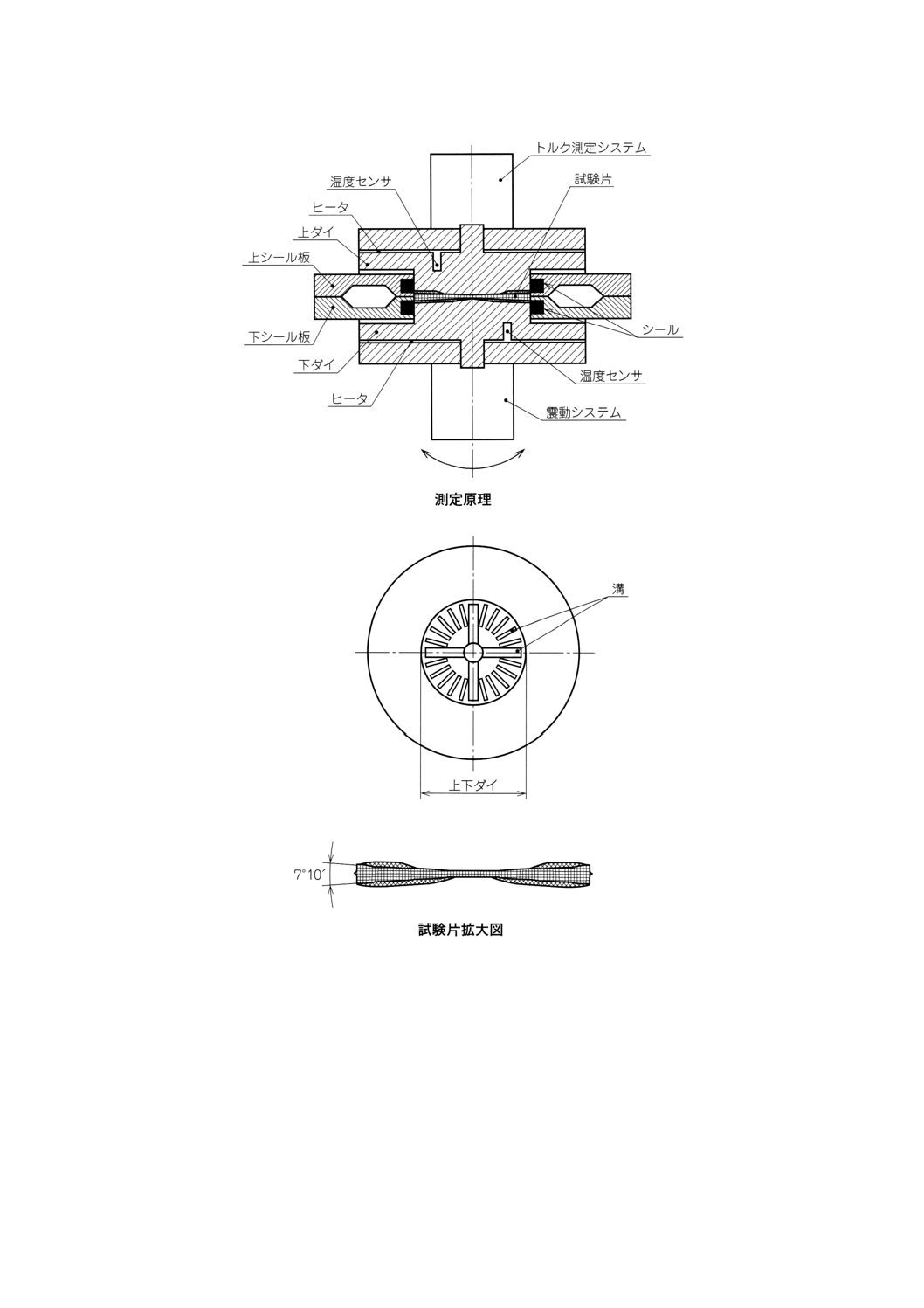

る。試験装置の基本構成は,次に示す部分からなる(図12参照)。

a) ダイ

b) 下ダイの振動装置

c) 加熱及び温度制御装置

d) ダイの密閉装置

e) トルク検出及び記録装置

10.1.2 ダイ 上下ダイは,ロックウェル硬さHRC50以上の硬さをもち,変形しにくく,かつ,摩耗しに

くい鋼で作られ,その表面には試験片との滑りを防ぐための溝を設ける。溝の形状と寸法を図12に示す。

ダイ中空部は,上下二つのダイで構成され,40mmの直径をもち,中心より外側に向かって±9°の傾斜角

をもつ空間を形成する。ダイの外周部間げきは,0.05〜0.2mmで,ダイの寸法の許容幅は,ダイ中空部に

限っていえば,一般的には,±0.2%の範囲にあることが望ましい。ダイ間距離は,中空部を閉じた状態で

上ダイ表面から下ダイ表面までの距離を指し,中心部で(0.5+外周部間げき)mmになっていなければな

らない。

15

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 ねじり振動式非密閉形円すいダイ加硫試験機(B-1法)

10.1.3 下ダイの振動装置 下ダイの振動装置は,9.1.5による。

10.1.4 加熱及び温度制御装置 加熱及び温度制御装置は,8.1.5による。

10.1.5 ダイの密閉装置 ダイの密閉装置は,試験中ダイ中空部を少なくとも7〜8kNの力で密閉した状態

に保ち得るものでなくてはならない。密閉状態とは,外周部間げきが0.05〜0.2mmであることを指す。

10.1.6 トルク検出及び記録装置 トルク検出及び記録装置は,9.1.8による。

10.2 試験片 試験片は,9.2による。

16

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 試験装置の校正方法 試験装置の校正方法は,8.3による。

参考 ダイ加硫試験B-1法で広く用いられているトルク及び振幅角の校正の実例については,附属書

2(参考)に記載がある。

10.4 試験方法 試験方法は,9.4による。

参考 ダイ加硫試験B-1法におけるtSX(スコーチタイム)のX値は,装置ごとに適切な値を設定す

る必要がある。

10.5 試験結果のまとめ方 試験結果のまとめ方は,8.5による。

10.6 記録 記録は,8.6による。

11. ダイ加硫試験B-2法(ねじり振動式密閉形円すいダイ加硫試験)

11.1 試験装置

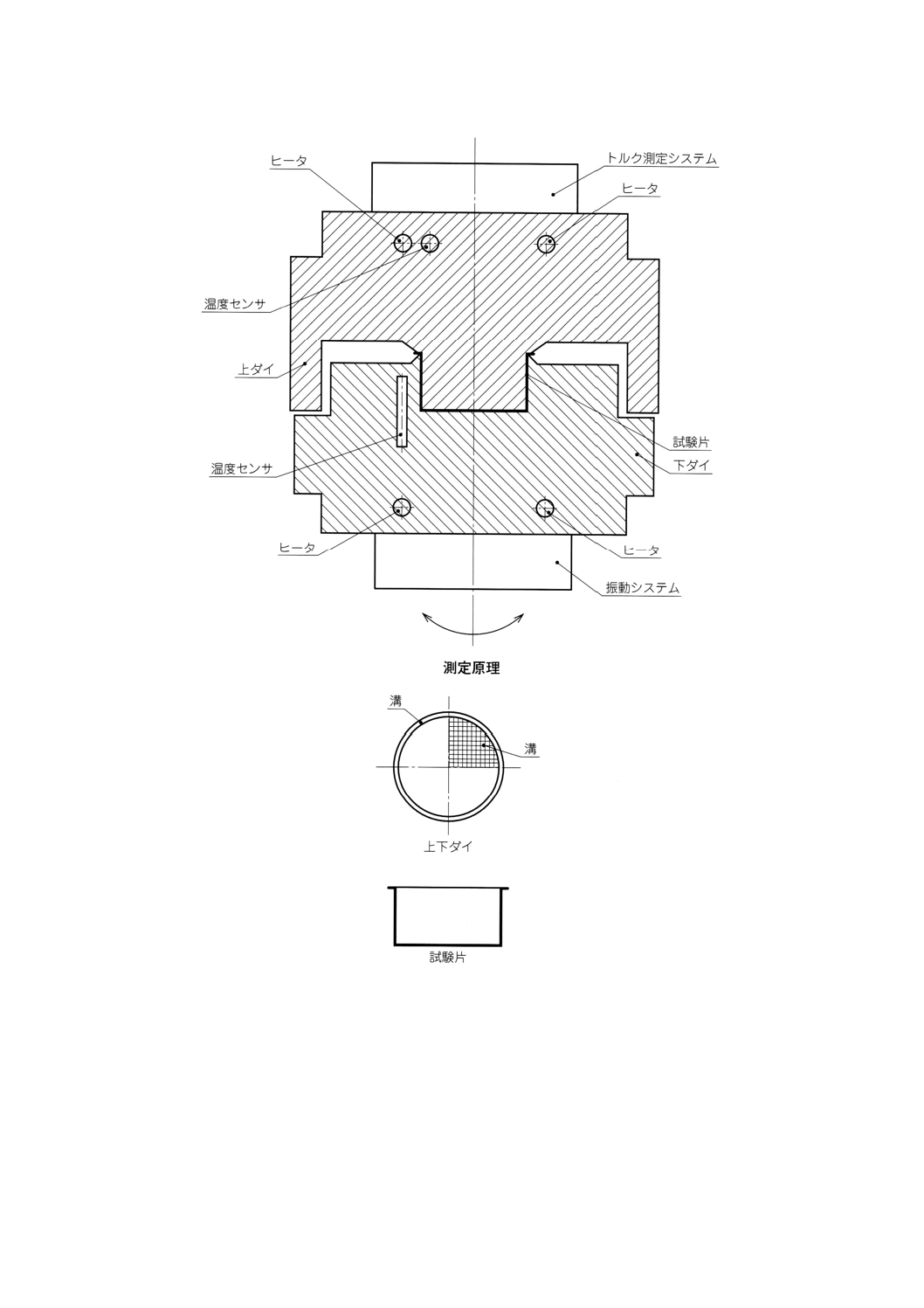

11.1.1 試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

る。試験装置の基本構成は,次に示す部分からなる(図13参照)。

a) ダイ

b) 下ダイの振動装置

c) 加熱及び温度制御装置

d) ダイの密閉装置

e) トルク検出及び記録装置

11.1.2 ダイ 上下ダイは,ロックウェル硬さHRC50以上の硬さをもち,変形しにくく,かつ,摩耗しに

くい鋼で作られ,その表面には試験片との滑りを防ぐための溝を設ける。溝の形状を図13に示す。

ダイ中空部は,上下二つのダイ,上下二つのシール板,及び,上下二つのシールで構成される。ダイの

寸法許容幅は,ダイ中空部に限っていえば,±0.2%の範囲であることが望ましい。ダイ間距離は,中空部

を閉じた状態で上ダイ表面から下ダイ表面までの距離を指し,中心部で0.5mmであることが推奨されるが,

製造業者によって基準と許容範囲が規定されている場合にはそれに従うこと。

11.1.3 下ダイの振動装置 下ダイの振動装置は,9.1.5による。

11.1.4 加熱及び温度制御装置 加熱及び温度制御装置は,8.1.5による。

11.1.5 ダイの密閉装置 ダイの密閉装置は,試験中ダイ中空部を少なくとも7〜8kNの力で密閉した状態

に保ち得るものでなくてはならない。

参考 密閉した状態とは,上下ダイの間に厚さ0.04mm以下の薄い紙(セロハンなど)を挟んで上ダ

イを下降させたとき,薄い紙に均一な円跡が残るような状態を指すという認識が一般である。

11.1.6 トルク検出及び記録装置 トルク検出及び記録装置は,9.1.8による。

11.2 試験片 試験片は,9.2による。

11.3 試験装置の校正方法 試験装置の校正方法は,8.3による。

11.4 試験方法 試験方法は,9.4による。ただし,ダイ加硫試験B-2法においては,防護フィルムとして,

0.03mm以下の薄いポリエステルフィルムの使用が強く推奨されている。

参考 ダイ加硫試験B-2法においては,tSX(スコーチタイム)のX値は,装置ごとに適切な値を設定

する必要がある。

11.5 試験結果のまとめ方 試験結果のまとめ方は,8.5による。

11.6 記録 記録は,8.6による。

17

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 ねじり振動式密閉形円すいダイ加硫試験機(B-2法)

12. ダイ加硫試験C法(線状振動式ダイ加硫試験)

12.1 試験装置

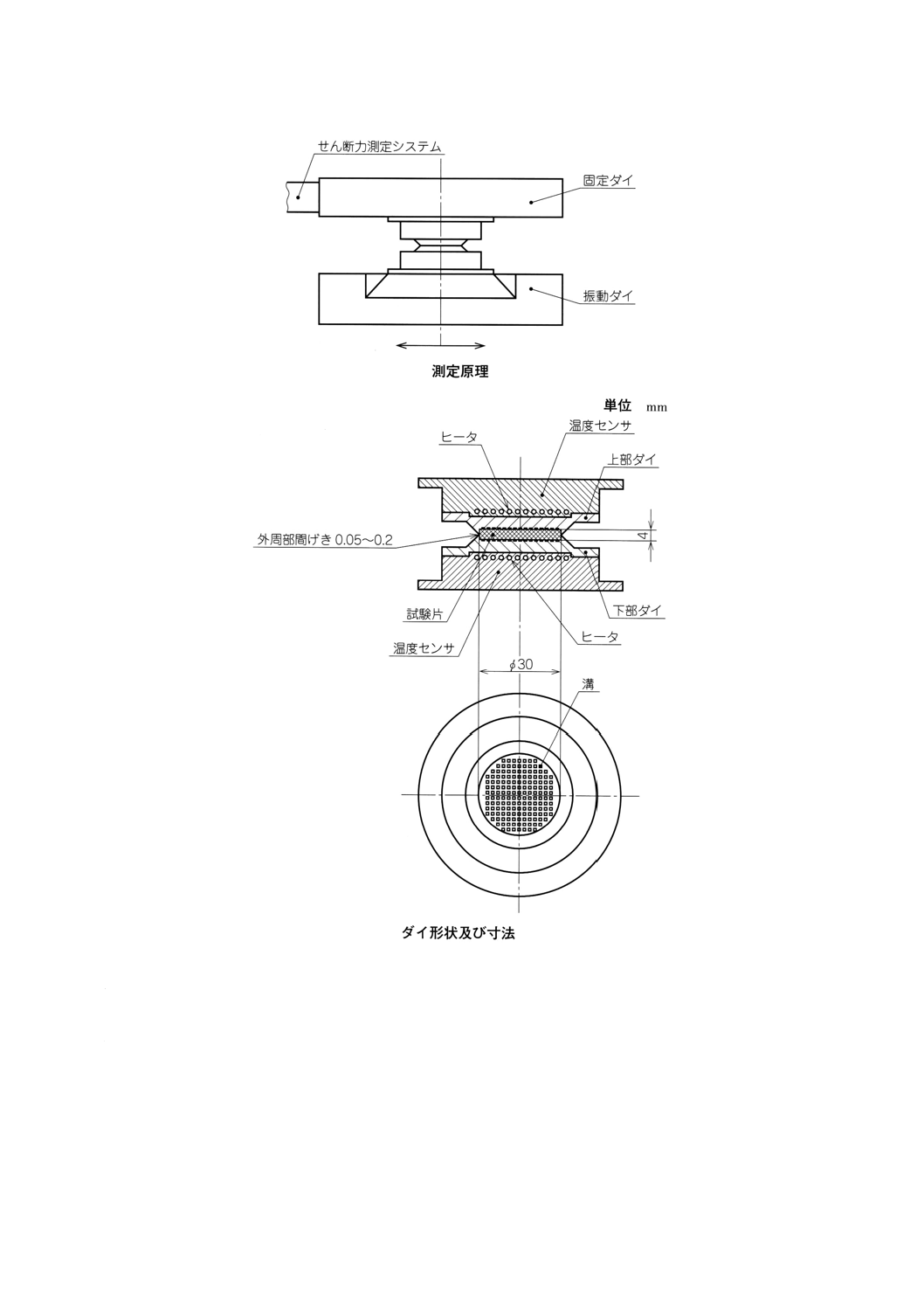

12.1.1 試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

る。試験装置の基本構成は,次に示す部分からなる(図14参照)。

18

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 線状振動式ダイ加硫試験機(C法)

a) ダイ

b) 下ダイの振動装置

c) 加熱及び温度制御装置

d) ダイの密閉装置

e) せん断力検出及び記録装置

12.1.2 ダイ 上下ダイは,変形しにくく,かつ摩耗しにくい鋼で作られ,その表面は試験片との滑りを防

ぐための溝を設ける。溝の形状を図14に示す。

19

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ダイ中空部は,上下二つのダイで構成され,直径30mm,厚さ4.0mmの円板状の空間を形成する。外周

部間げきは0.05〜0.2mmとし,ダイの寸法の許容幅は,ダイ中空部に限っていえば,±0.2%の範囲にある

ことが望ましい。

12.1.3 下ダイの振動装置 下ダイの振動装置は,振動数が毎分3〜120回の間で選択できるものが望まし

い。

また,無負荷時の振幅は,±0.01〜±0.1mmの範囲で選択できるものとする。振動数の許容幅は毎分100

回のとき,±6回とする。

12.1.4 加熱及び温度制御装置 加熱及び温度制御装置は,上下ダイの温度を試験温度の±0.3℃以内に保

持できなければならない。また,状態調節をした試験片を150℃に保持したダイに装着した後,1.5分以内

にダイ温度が150±1℃に回復できることが望ましい。温度測定システムは,100℃から200℃の範囲で0.1℃

まで読み取れることが望ましい。

12.1.5 ダイの密閉装置 ダイの密閉装置は,10.1.5による。

12.1.6 せん断力の検出及び記録装置 せん断力の検出及び記録装置(3)は,試験片を変形させた際に試験片

を介して伝わるせん断力 (N) を検出し,記録するものでなくてはならない。

注(3) 記録装置の応答速度は,せん断力の変化に十分追随でき,精度は,最大せん断力測定レンジの

±1%以内でなければならない。記録計を使用してせん断力を記録する場合,記録計の応答速度

は,記録紙幅に対して1秒以内に応答できるものでなければならない。

12.2 試験片 試験片は9.2による。

12.3 試験装置の校正方法 試験装置の校正方法は,8.3による。

参考 ダイ加硫試験C法のせん断力及び振幅の校正の実例については,附属書2(参考)に記載があ

る。

12.4 試験方法

12.4.1 試験条件 試験条件は,次による。

a) 振動数 振動数は,毎分100±6回を標準とする。

b) 振幅 振幅は,±0.01〜±0.1mmの範囲内で選択する。

c) 試験温度 試験温度は,8.4.1のc)による。

12.4.2 操作方法 操作方法は,9.4.2による。

参考 ダイ加硫試験C法においては,tSX(スコーチタイム)のX値は,装置ごとに適切な値を設定す

る必要がある。

12.5 試験結果のまとめ方 試験結果のまとめ方は,8.5による(1)。

12.6 記録 記録は,8.6による(1)。

13. ダイ加硫試験D法(ねじり振動式トップハットダイ加硫試験)

13.1 試験装置

13.1.1 試験装置の構成 試験装置の部品及び全構成体は,変形に耐える程度に強固であることが必要であ

る。試験装置の基本構成は,次に示す部分からなる(図15参照)。

20

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 ねじり振動式トップハットダイ加硫試験機(D法)

a) ダイ

b) 下ダイの振動装置

c) 加熱及び温度制御装置

d) ダイの密閉装置

e) トルク検出及び記録装置

21

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.1.2 ダイ 上下ダイは,変形しにくく,かつ摩耗しにくい鋼で作られ,その表面には試験片との滑りを

防ぐための溝を設ける。溝の形状を図15に示す。

ダイ中空部は,ダイの外側の直径25mm,高さ15mmのトップハット形の空間を形成する。ダイの寸法

の許容幅は,ダイ中空部に限っていえば,±0.2%の範囲にあることが望ましい。ダイ間距離は10.1.2によ

る。

13.1.3 下ダイの振動装置 下ダイの振動装置は9.1.5による。

13.1.4 加熱及び温度制御装置 加熱及び温度制御装置は,12.1.4による。

13.1.5 ダイの密閉装置 ダイの密閉装置は,10.1.5による。

13.1.6 トルク検出及び記録装置 トルク検出及び記録装置は,9.1.8による。

13.2 試験片 試験片は,9.2による。

13.3 試験方法 試験方法は,9.4による。

参考 ダイ加硫試験D法においては,tsx(スコーチタイム)のX値は,装置ごとに適切な値を設定す

る必要がある。

13.4 試験結果のまとめ方 試験結果のまとめ方は,8.5による。

13.5 記録 記録は,8.6による。

関連規格 JIS B 2401 Oリング

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

ASTM D 2084 Standard Test Method for Rubber Property−Vulcanization Using Oscillating Disk

Cure Meter

DIN 53529-1 Prufung von Kautschuk und Elastomeren Vulkametrie Allgemeine Arbeitsgrundlagen

DIN 53529-2

Prufung von Kautschuk und Elastomeren Vulkametrie Bestimmung des

Vulkanisations-verlaufes und reaktions−Kinetische Auswertung von Vernetzungsisothermen

DIN 53529-3

Prufung von Kautcshuk und Elastomeren Vulkametrie Bestimmung des

Vernetzungs-verhaltens mit rotorlosen Vulkametern

22

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) ねじり振動式加硫試験における最大トルクと

最大変位トルク

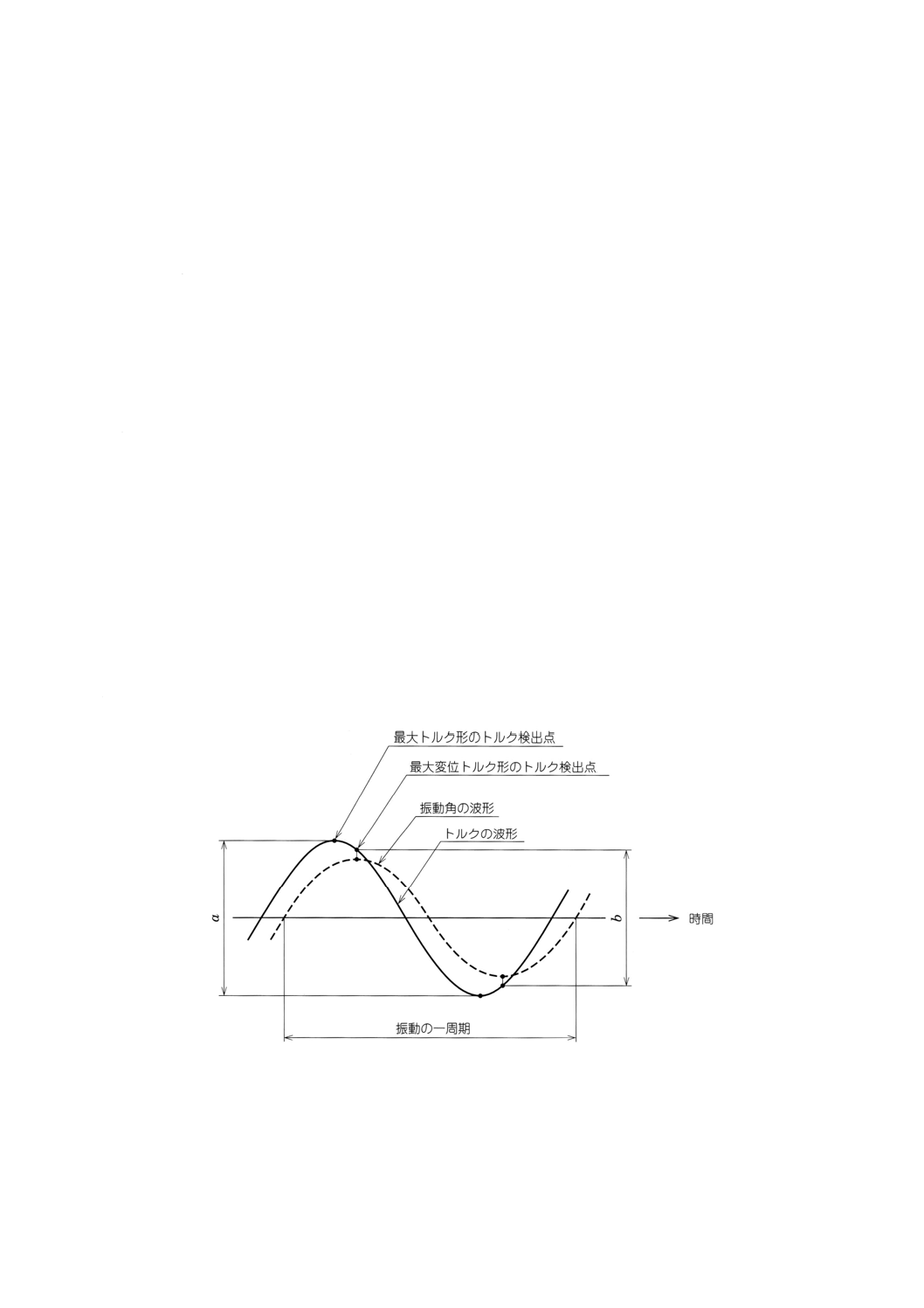

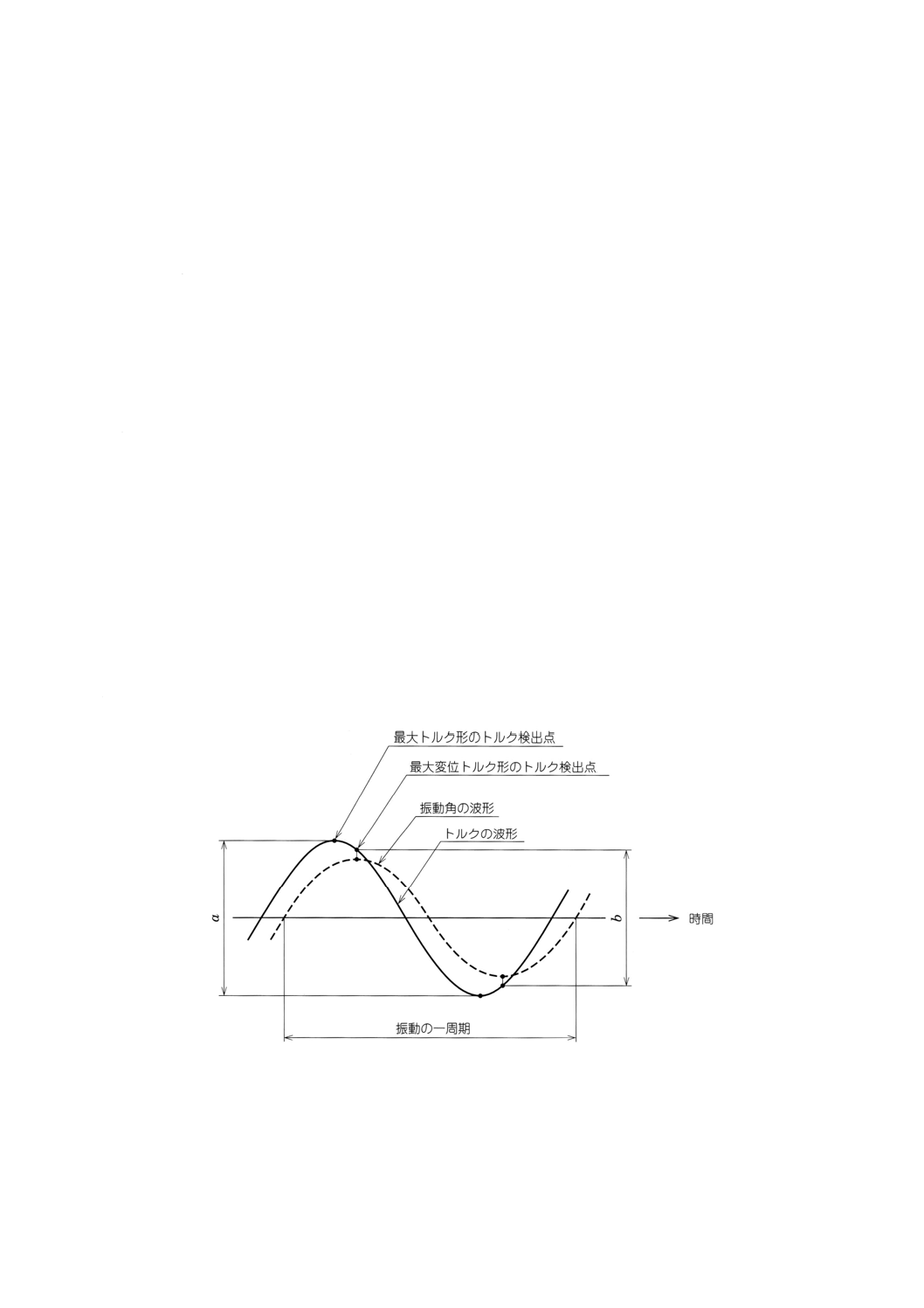

序文 この附属書は,ねじり振動式加硫試験において測定される2種類のトルクについて解説したもので

あって,規定の一部ではない。

ゴムに振動ひずみ(ねじり振動)を刺激として与えたとき,その応答として現れる応力(トルク)の波

形には,ひずみ波形に先行する形(進相波タイプ)の時間的なずれ(位相差)が生ずる。ねじり振動式加

硫試験機で,ゴムに微小角の正弦波ねじり振動を与えたとき,その応答としてのトルクも正弦波で得られ,

両者の時間的な関係は,附属書1図1に示すようになる。通常,ねじり振動式加硫試験機で得られる加硫

曲線は,トルク波形上のある特定の位相点の軌跡として描かれるが,特定位相点をどう選ぶかにより,最

大トルク形と最大変位トルク形との2種類の方式に分かれる。前者は,トルク波形上の極大点の軌跡(す

なわち,トルク振幅〜時間曲線)であり,附属書1図1のa/2に相当する。一方,後者は,振動角波形上

で振動角が極大になる瞬間のトルクの軌跡であり,附属書1図1のb/2に相当する。

前記の位相差は,試料が粘性的か弾性的かの程度を端的に表す粘弾性尺度であり,配合組成や刺激条件

によって異なり,さらに,加硫の進行によっても変化(一般に,加硫が進むと位相差は大幅に減少)する

ので,両方式間には,加硫曲線の差が生じる。通常その差は,加硫の初期(ML近傍)では大きく,加硫の

進行(MHへの接近)とともに減少する。したがって,試験結果に影響するので,どちらの方式を用いても

よいが,どちらを用いたかの記録は,必要である。

なお,線状振動式ダイ加硫試験機の場合は,トルクをせん断力に,振動角を振動変位にそれぞれ読みか

える。

附属書1図1 振動角とトルクの関係

23

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 各種振動式加硫試験における校正方法の実例

序文 この附属書は,各種の振動式加硫試験において広く採用されているトルク,振幅角などの校正方法

の実例について解説したものであって,規定の一部ではない。

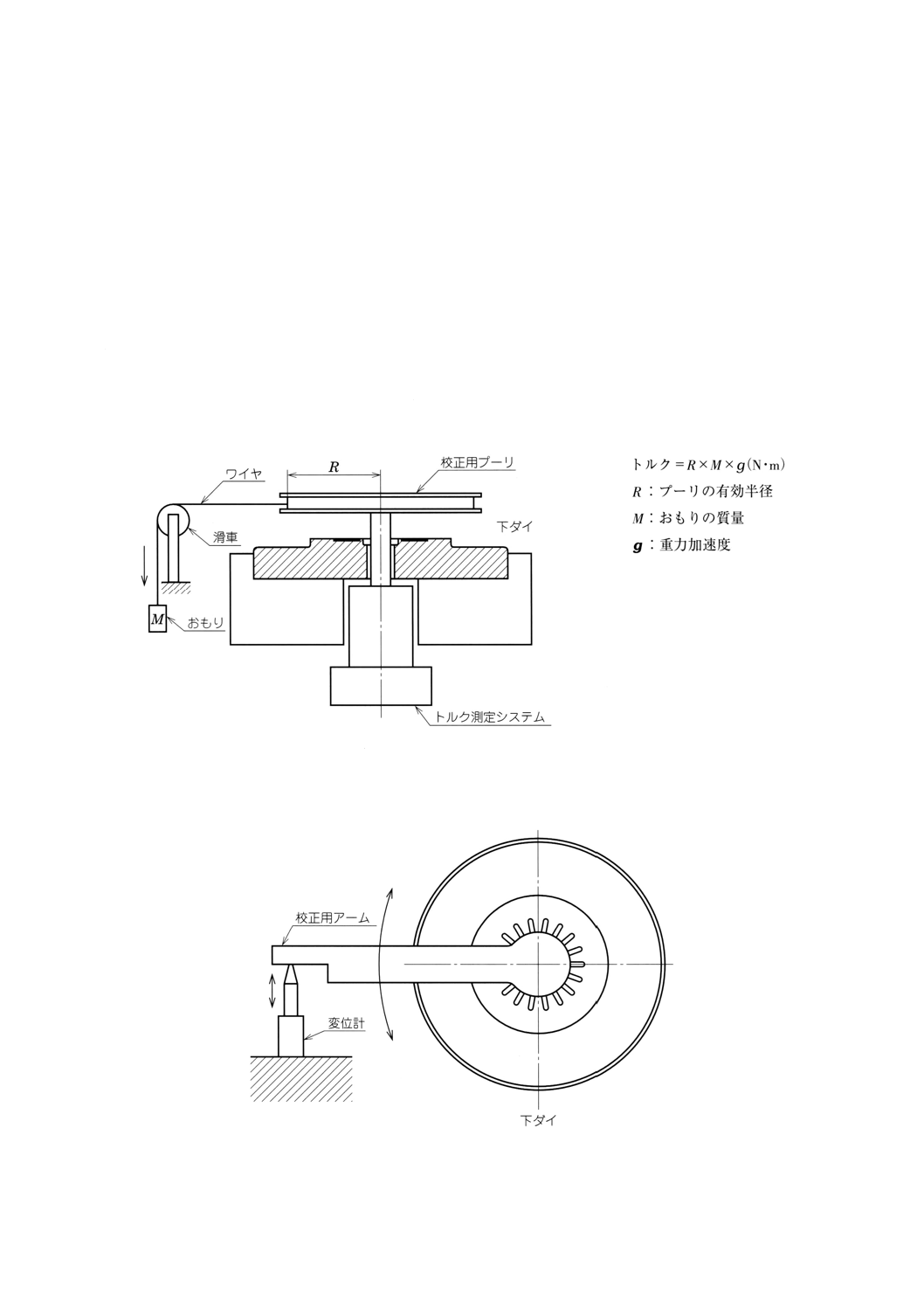

1. ねじり振動式ディスク加硫試験における校正方法の実例

1.1

トルクの校正 トルクの校正方法としては,次の2種類の方法が一般に用いられている。

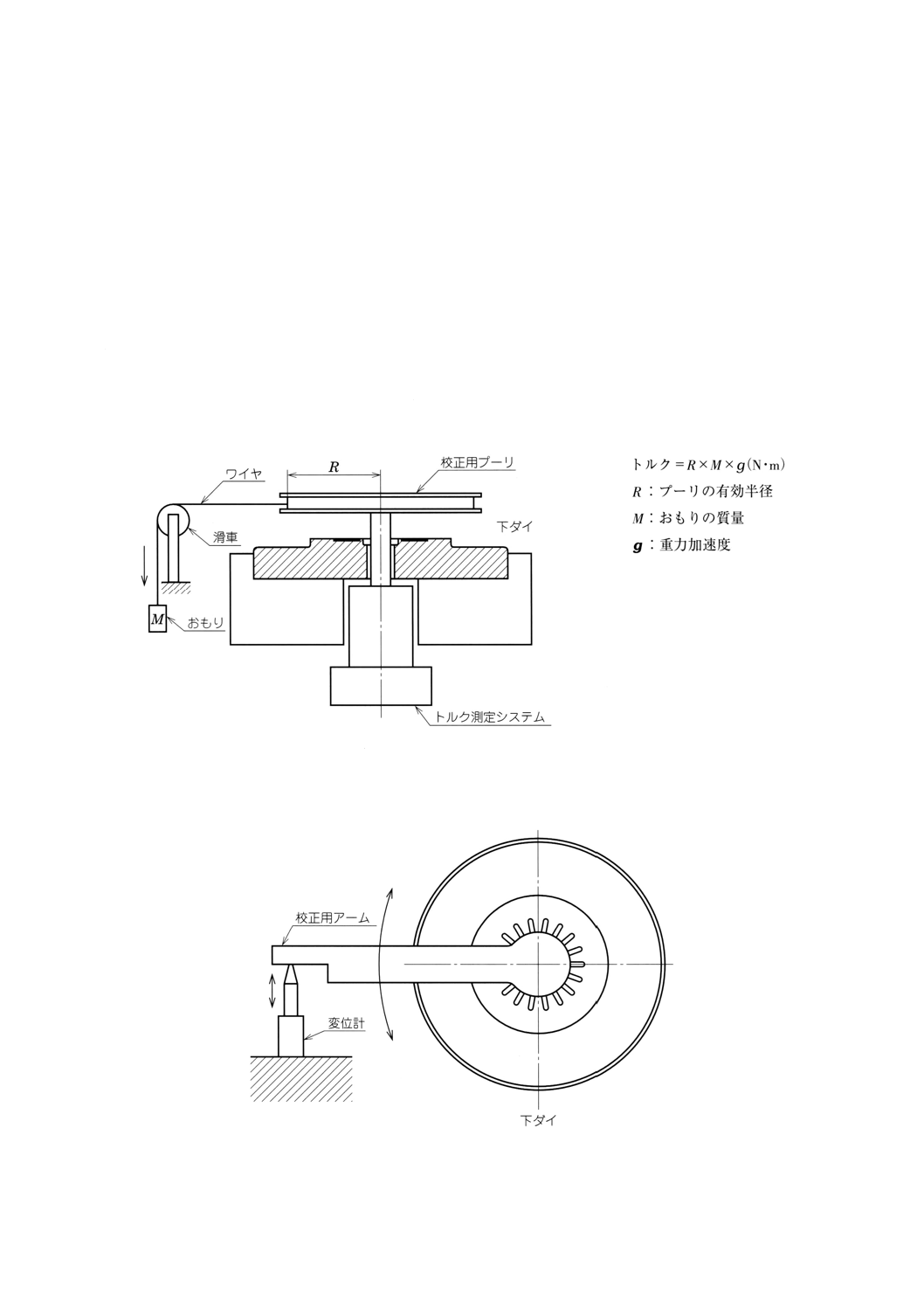

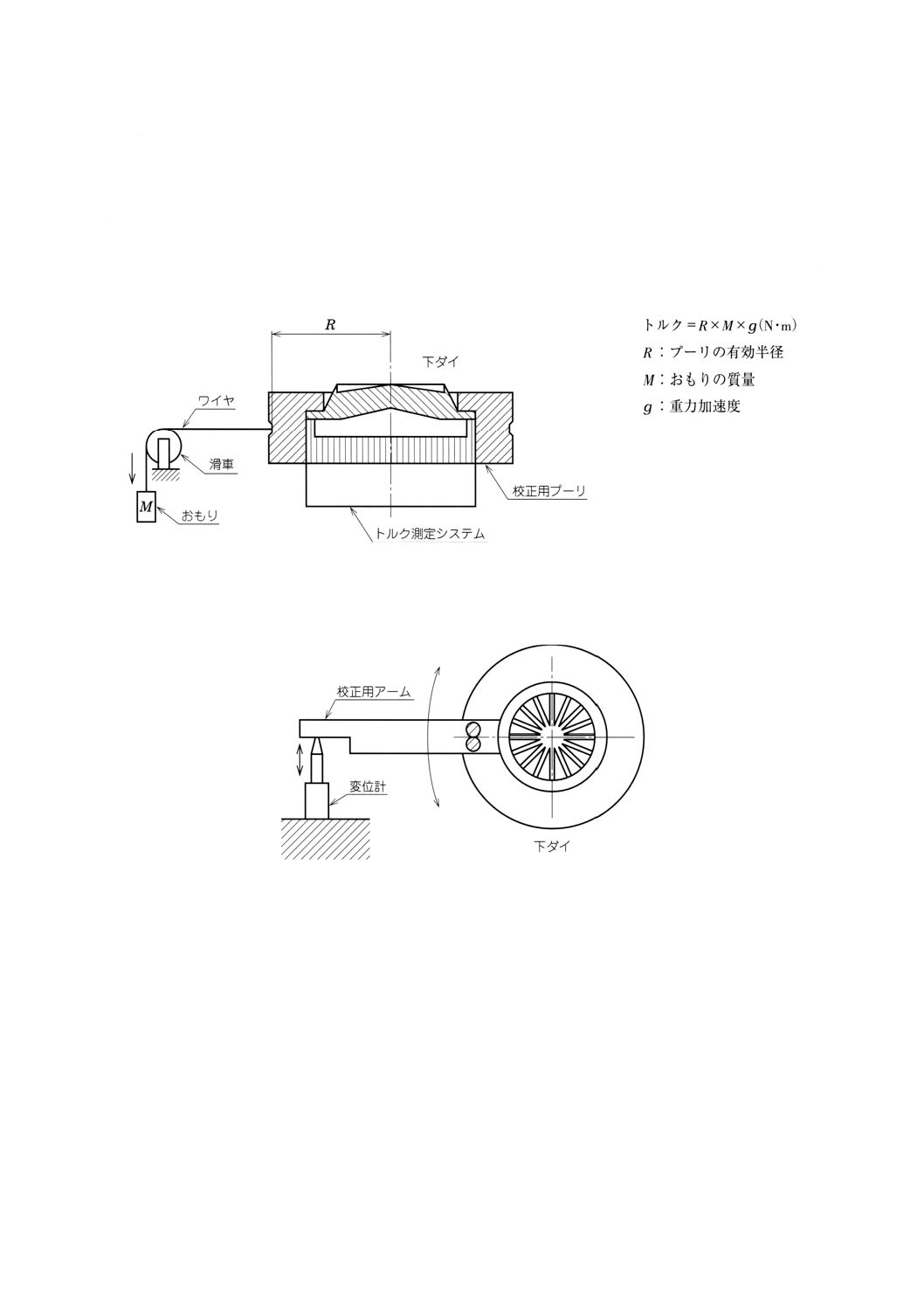

a) 荷重負荷方式 ディスクの代わりに校正用プーリを挿入固定し,滑車を介してプーリの外周に取り付

けたワイヤの他端におもりを負荷させて校正する方法(附属書2図1参照)。

b) ねじりバネ方式 あらかじめ,実トルク負荷によってねじり角とトルクの関係を校正したねじりバネ

をディスクの代わりに挿入固定し,ねじり振動を与え校正する方法。

附属書2図1 ねじり振動式ディスク加硫試験におけるトルク校正装置の実例(断面図)

1.2

振幅角の校正 振幅角の校正は,駆動部に振幅角校正用アームを取り付け,変位計を連結し,試料

を取り付けず駆動させて行う方法が一般的である(附属書2図2参照)。

附属書2図2 ねじり振動式ディスク加硫試験における振幅角校正装置の一例(平面図)

24

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

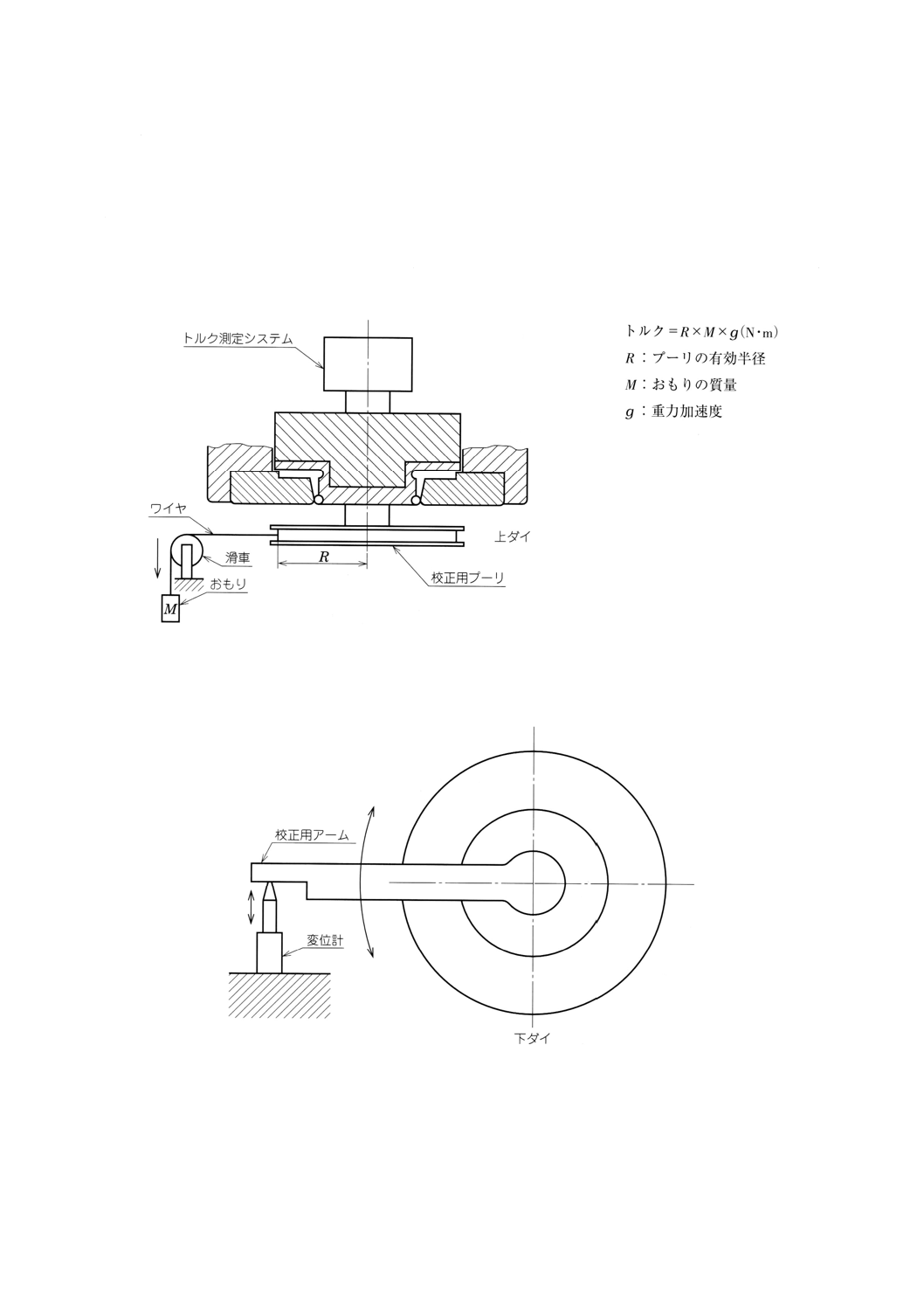

2. ダイ加硫試験A法における校正方法の実例

2.1

トルクの校正 ダイ加硫試験A法のトルクの校正方法としては,次の2種類の方法が一般に用いら

れている。

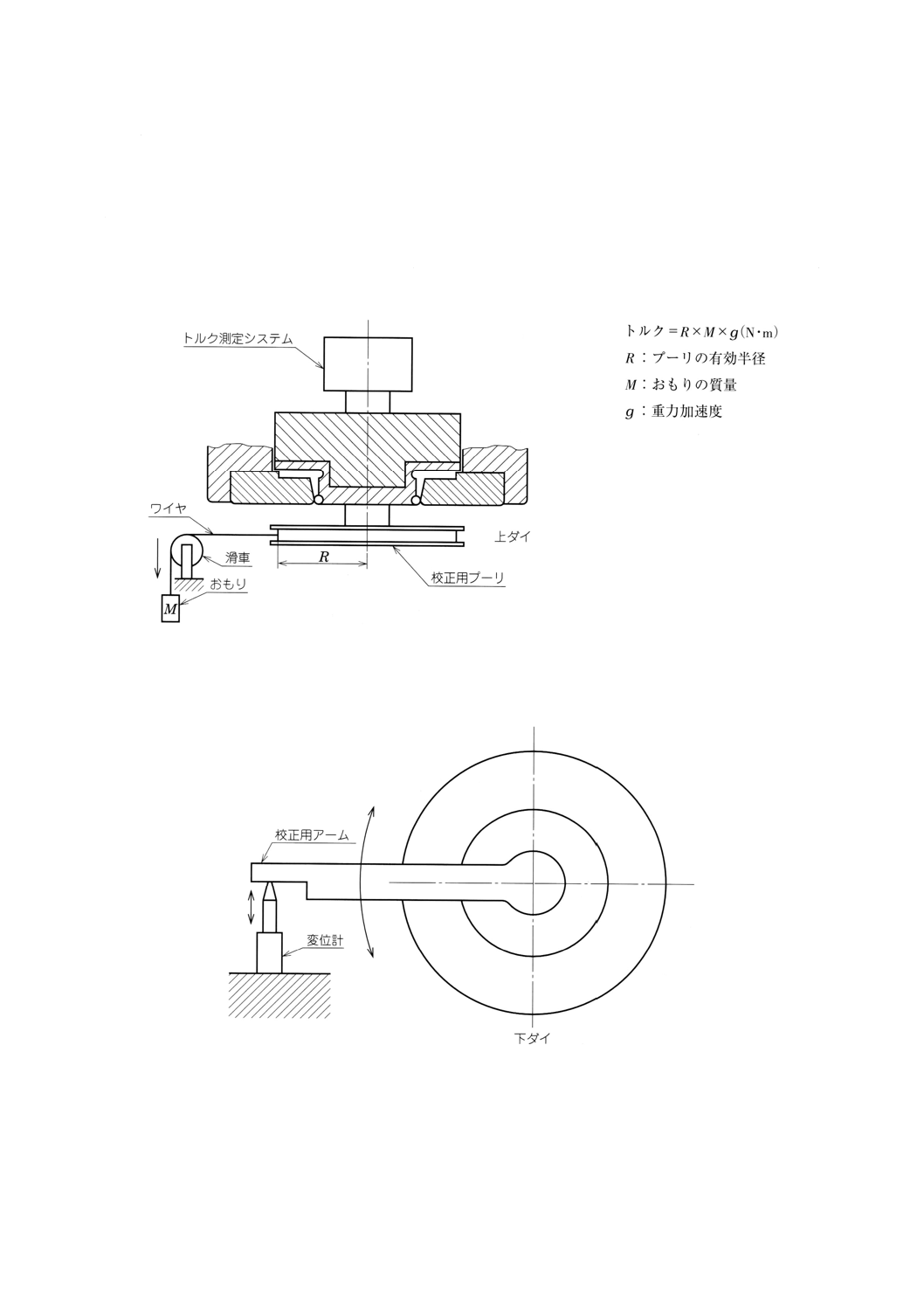

a) 荷重負荷方式 上ダイの代わりに校正用プーリを挿入固定し,滑車を介してプーリの外周に取り付け

たワイヤの他端におもりを負荷させて校正する方法(附属書2図3参照)。

b) ねじりバネ方式 あらかじめ,実トルク負荷によってねじり角とトルクの関係を校正したねじりバネ

を上下ダイの間に挿入固定し,ねじり振動を与え校正する方法。

附属書2図3 ダイ加硫試験A法におけるトルク校正装置の実例(断面図)

2.2

振幅角の校正 振幅角の校正は,駆動部(下ダイ)に振幅角校正用アームを取り付け,変位計を連

結し,試料を取り付けず駆動させて行う方法が一般的である(附属書2図4参照)。

附属書2図4 ダイ加硫試験A法における振幅角校正装置の実例(平面図)

25

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. ダイ加硫試験B-1法における校正方法の実例

3.1

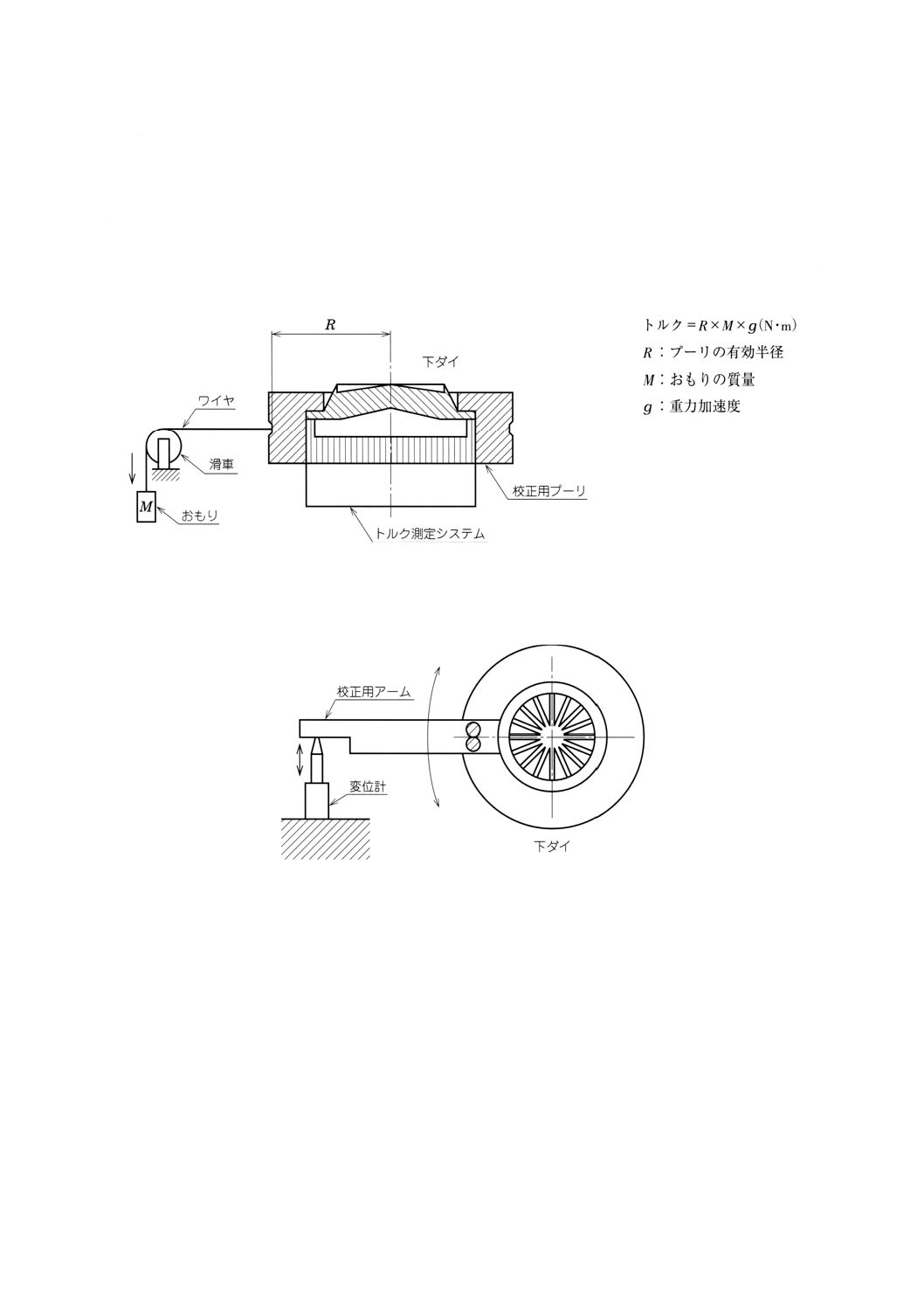

トルクの校正 ダイ加硫試験B-1法のトルクの校正方法としては,次の2種類の方法が一般に用い

られている。

a) 荷重負荷方式 駆動部(下ダイ)に校正用プーリを挿入固定し,滑車を介してプーリの外周に取り付

けたワイヤの他端におもりを負荷させて校正する方法(附属書2図5参照)。

b) ねじりバネ方式 あらかじめ,実トルク負荷によってねじり角とトルクの関係を校正したねじりバネ

を上下ダイの間に挿入固定し,ねじり振動を与え校正する方法。

附属書2図5 ダイ加硫試験B-1法におけるトルク校正装置の実例(断面図)

3.2

振幅角の校正 振幅角の校正は,駆動部(下ダイ)に振幅角校正用アームを取り付け,変位計を連

結し,試料を取り付けず駆動させて行う方法が一般的である(附属書2図6参照)。

附属書2図6 ダイ加硫試験B-1法における振幅角校正装置の実例(平面図)

4. ダイ加硫試験C法における校正方法の実例

4.1

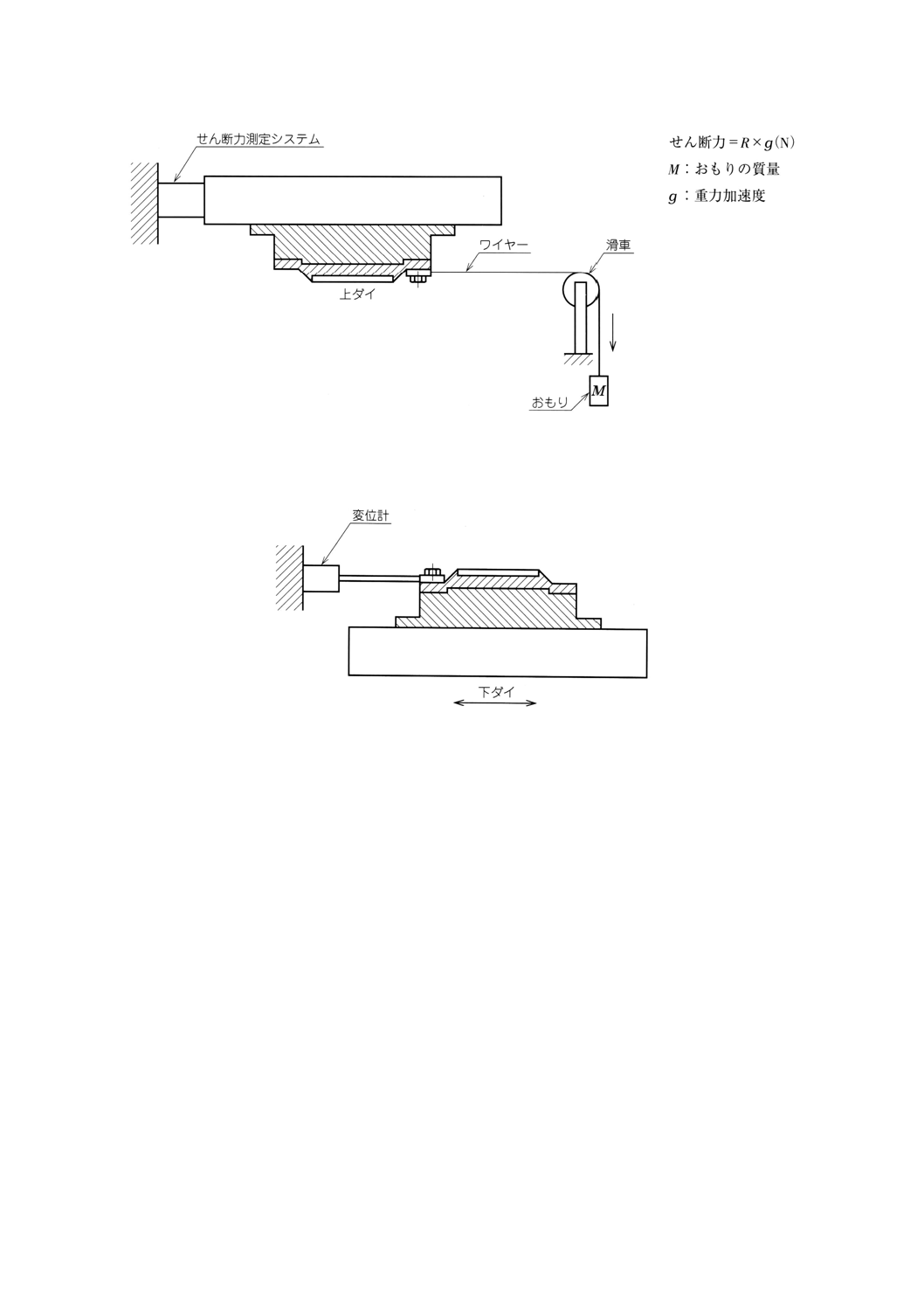

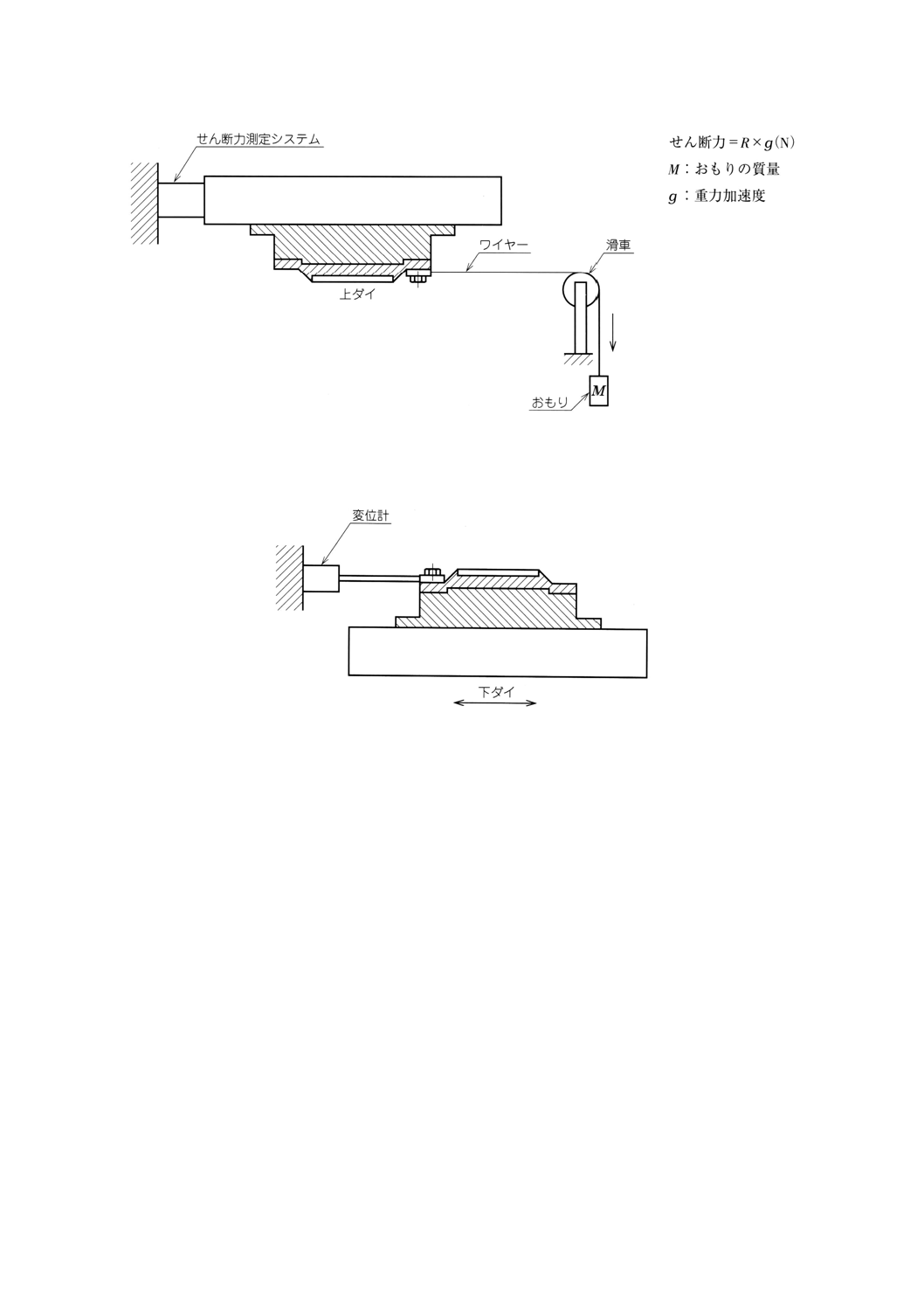

せん断力の校正 ダイ加硫試験C法のせん断力の校正は,検出部(上ダイ)にワイヤを取り付け,

プーリを介してワイヤの他端におもりを負荷して校正を行う方法が一般に行われている(附属書2図7参

照)。

26

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図7 ダイ加硫試験C法におけるせん断力校正装置の実例(断面図)

4.2

振幅変位の校正 ダイ加硫試験C法の振幅変位の校正は,駆動部(下ダイ)に変位計を連結し,試

料を取り付けず振動させて行う方法が一般に行われている(附属書2図8参照)。

附属書2図8 ダイ加硫試験C法における振幅変位校正装置の実例(断面図)

27

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) スコーチタイムtSXを定めるトルク値Xの実例

序文 この附属書は,スコーチタイムtSXを定めるトルク値Xについて解説したものであって,規定の一

部ではない。

スコーチタイムtSXを定めるトルク値Xは,それぞれの加硫試験機ごとに適切な値を設定して使用する

ことが望ましい。ディスク加硫試験法及びダイ加硫試験A法では,比較的広範囲で採用されているX値が

あるので,参考のため附属書3表1及び附属書3表2に示した。

附属書3表1 ディスク加硫試験法で広く採用されているX値

振幅角1°の場合

tS1

0.1N・m

振幅角3°の場合

tS2

0.2N・m

附属書3表2 ダイ加硫試験A法で広く採用されているX値

振幅角1°の場合

tS1

0.04N・m

2

8

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

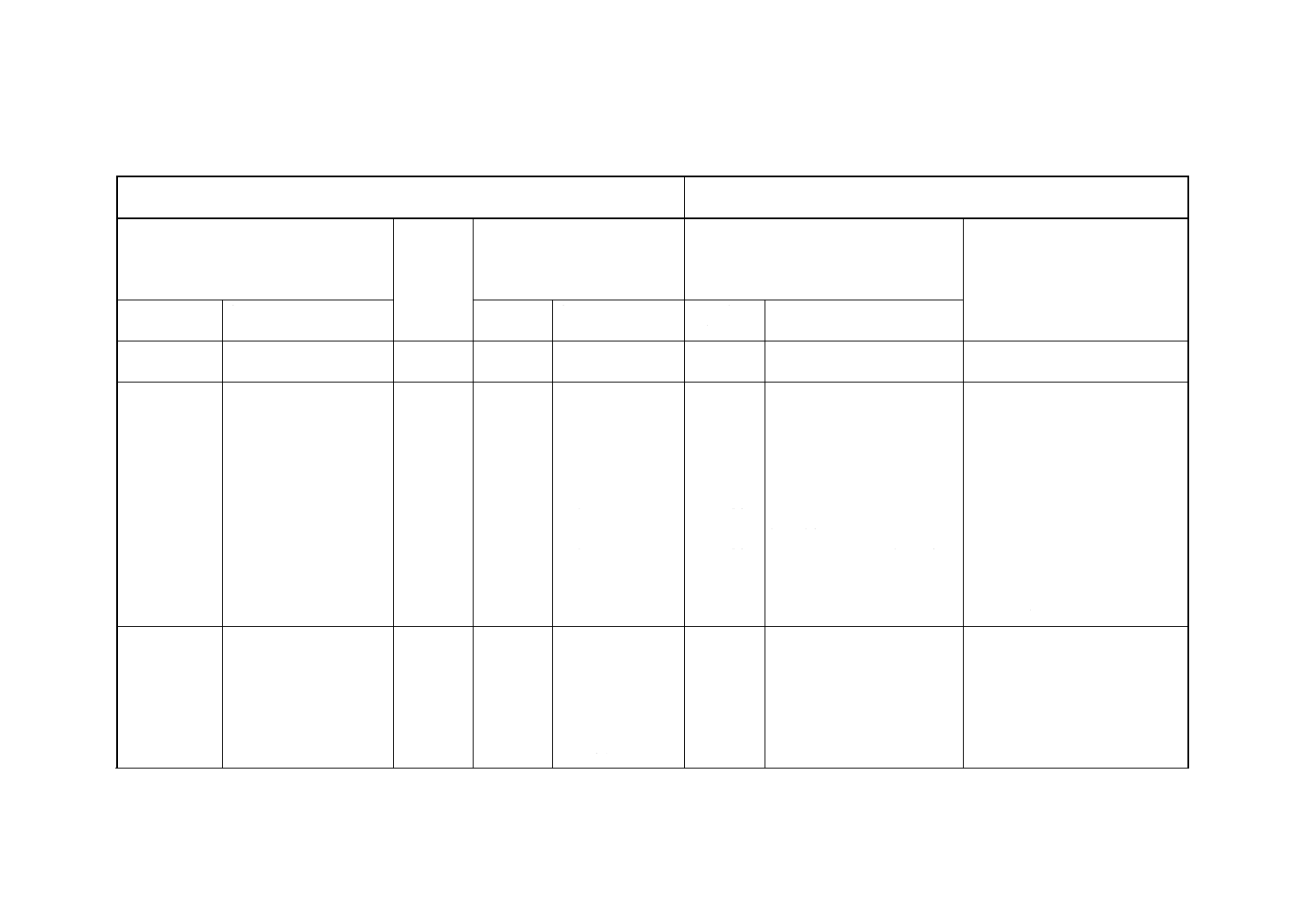

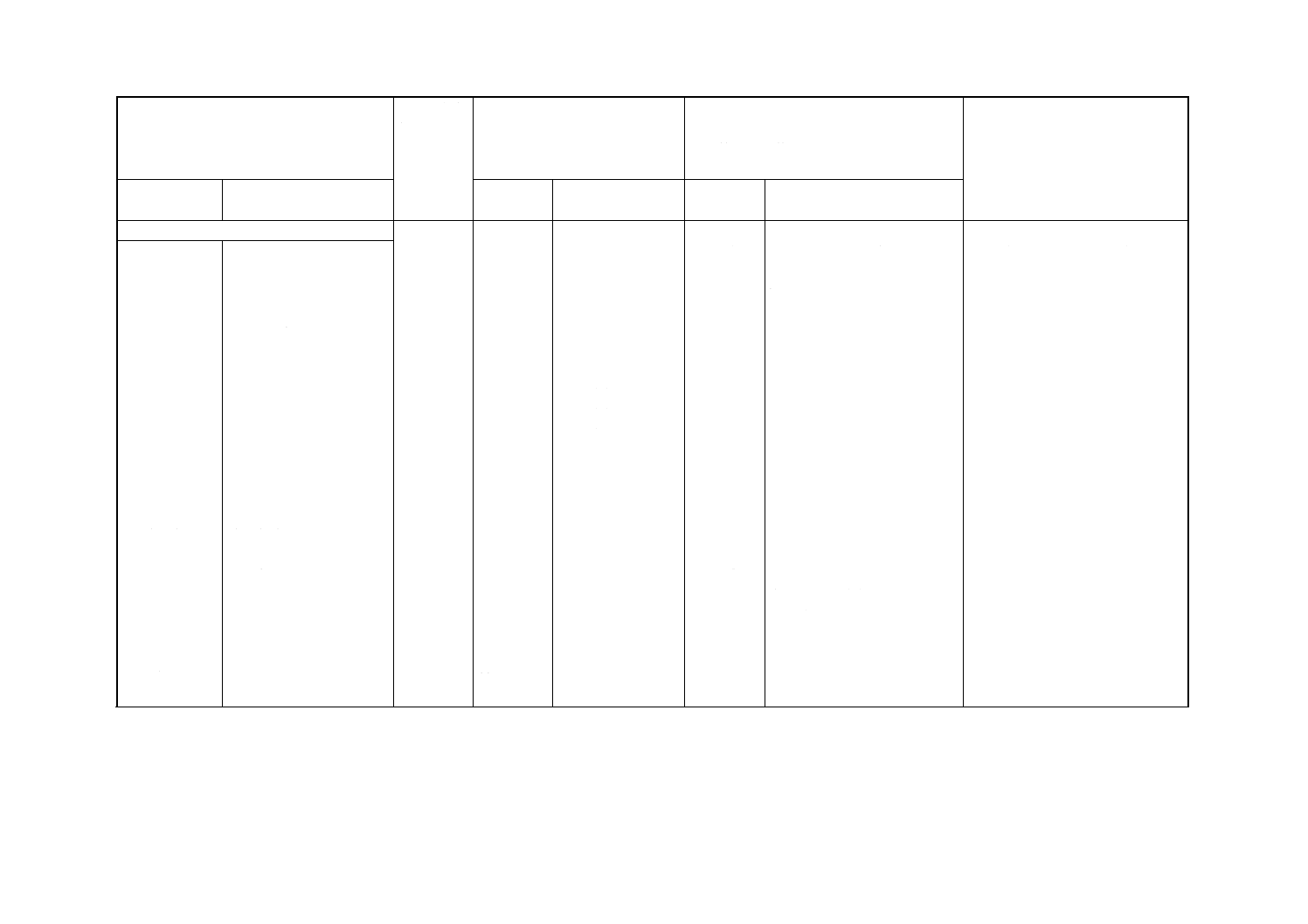

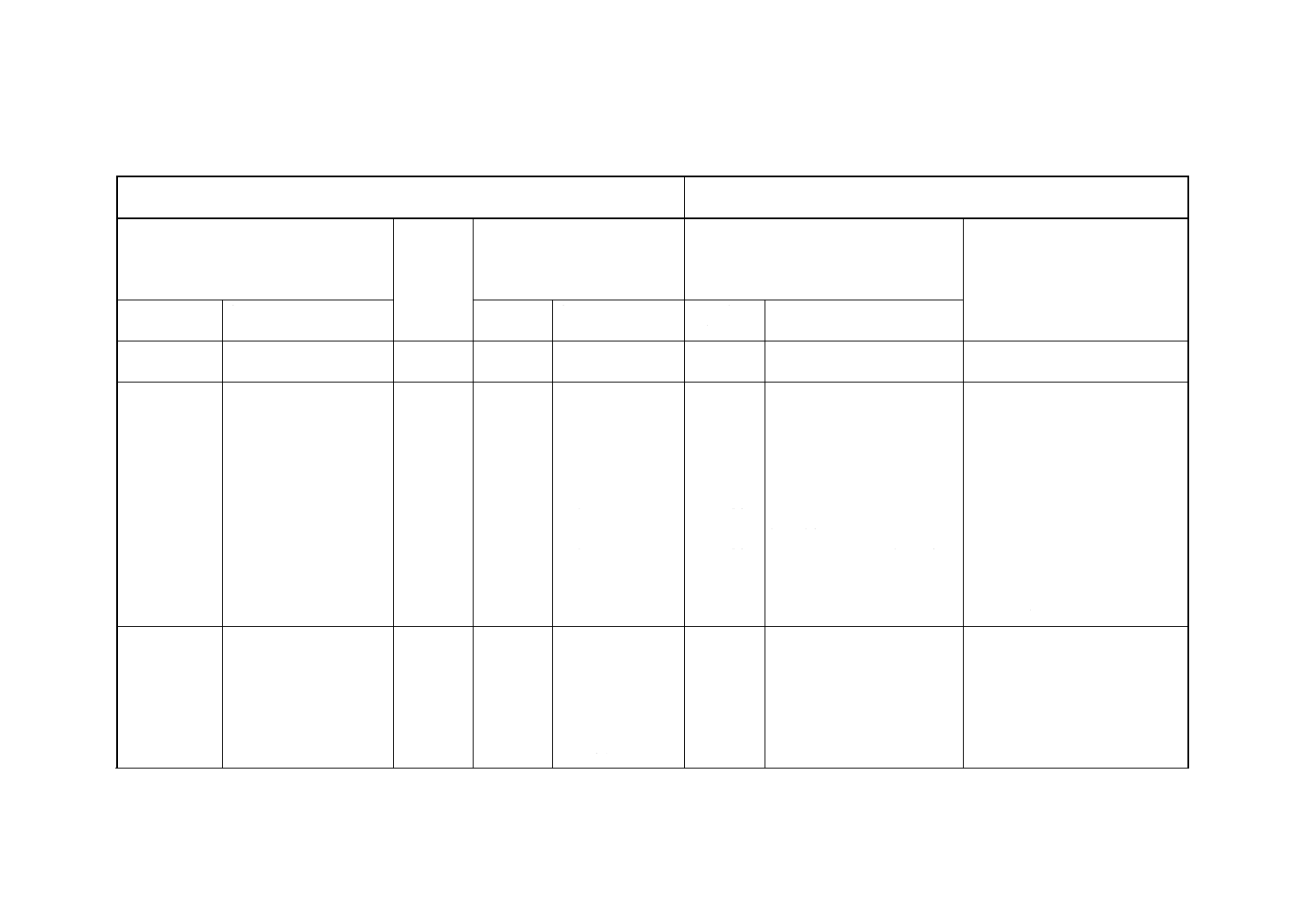

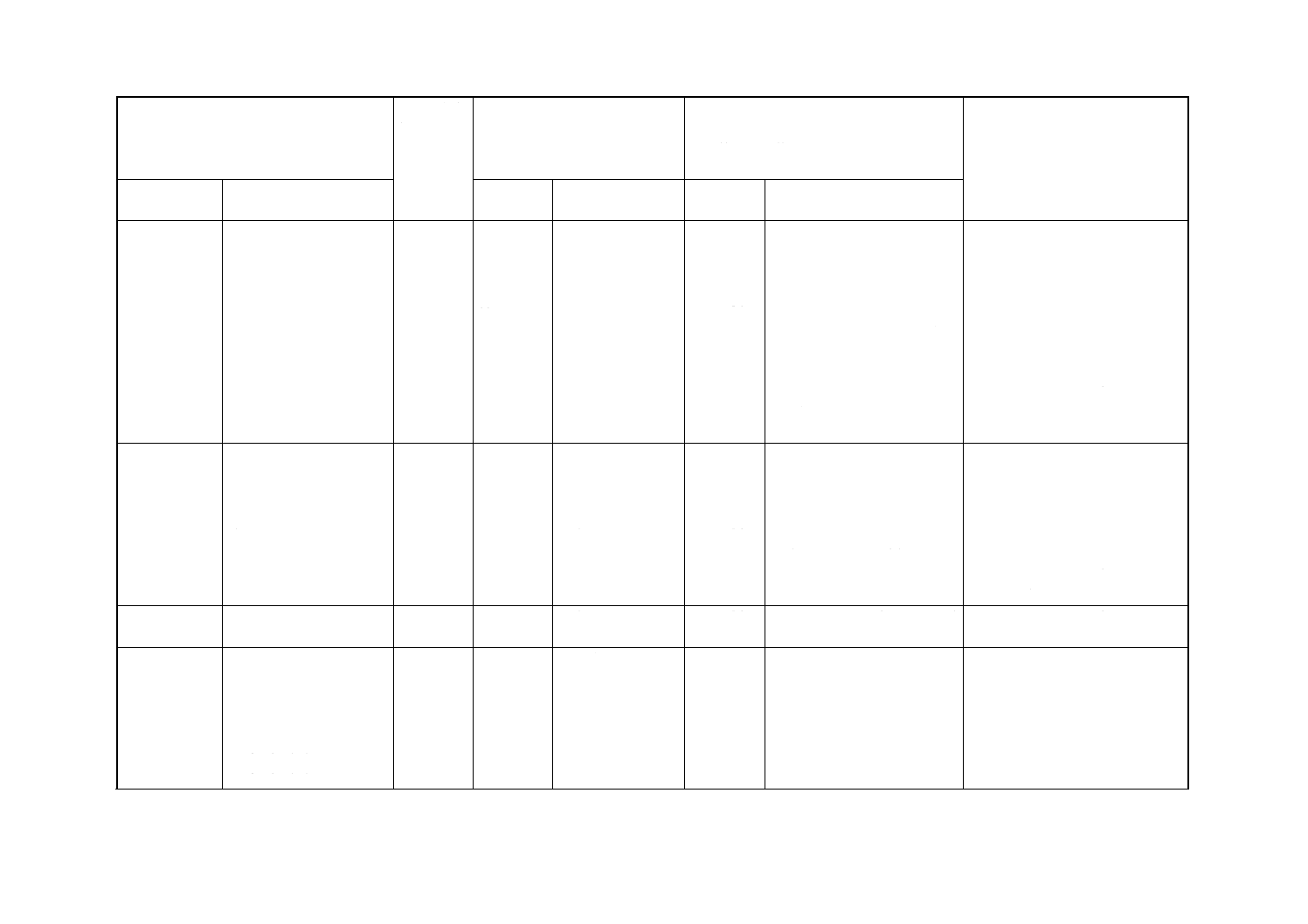

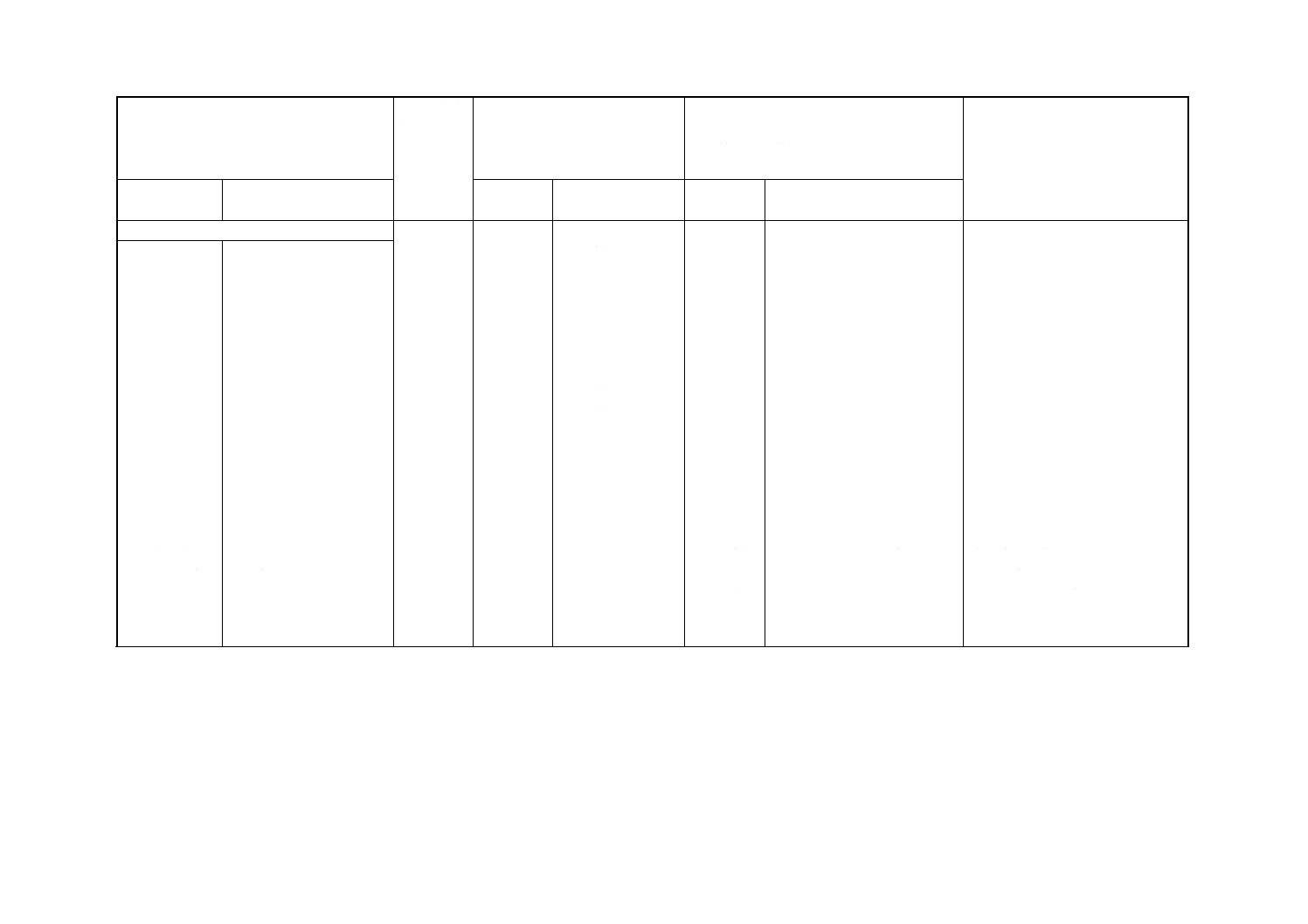

附属書4(参考) JISと対応する国際規格との対比表

JIS K 6300-2 : 2001 未加硫ゴム−物理特性−

第2部:振動式加硫試験機による加硫特性の求め方

ISO 6502 : 1999 ゴム−加硫試験機の使用ガイド

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

配合ゴムの加硫特性を求め

る試験方法についての規定

ISO 6502

1

JISに同じ

IDT

−

2.引用規格

JIS K 6200

ISO 6502

2

ISO 1382 : 1996

IDT

−

JIS K 6250

−

記述なし

MOD/追加

JISは,物理試験方法通則の規

格を追加。

試験室の標準状態を規定に追加し

たため。

JIS K 6299

−

記述なし

MOD/追加

JISは,試料の作製方法の規格

を追加。

試料の作製方法を規定に追加した

ため。

JIS Z 2245

−

記述なし

MOD/追加

JISは,金属の硬度に関する規

格を追加。

硬度の規格を明確にした。

JIS Z 8401

−

記述なし

MOD/追加

JISは,数値の丸め方の規格を

追加。

数値の丸め方を規定に追加したた

め。

ISO 3417 : 1991

ISO 6502

2

ISO 3417 : 1991

IDT

−

対応するISOを規定するように

ISOに提案する。

3.定義

ISO 6502

・ディスク加硫試験機

3.1

JISに同じ

IDT

−

・ダイ加硫試験機

3.2

JISに同じ

IDT

−

・−

3.3

マーチングモジュ

ラスキュア

MOD/削除

JISは,定義項目を削除。

ゴム用語の規格に定義されている

ため削除した。

・加硫特性値

3.4

JISに同じ

IDT

−

・剛性

3.5

JISに同じ

IDT

−

2

9

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

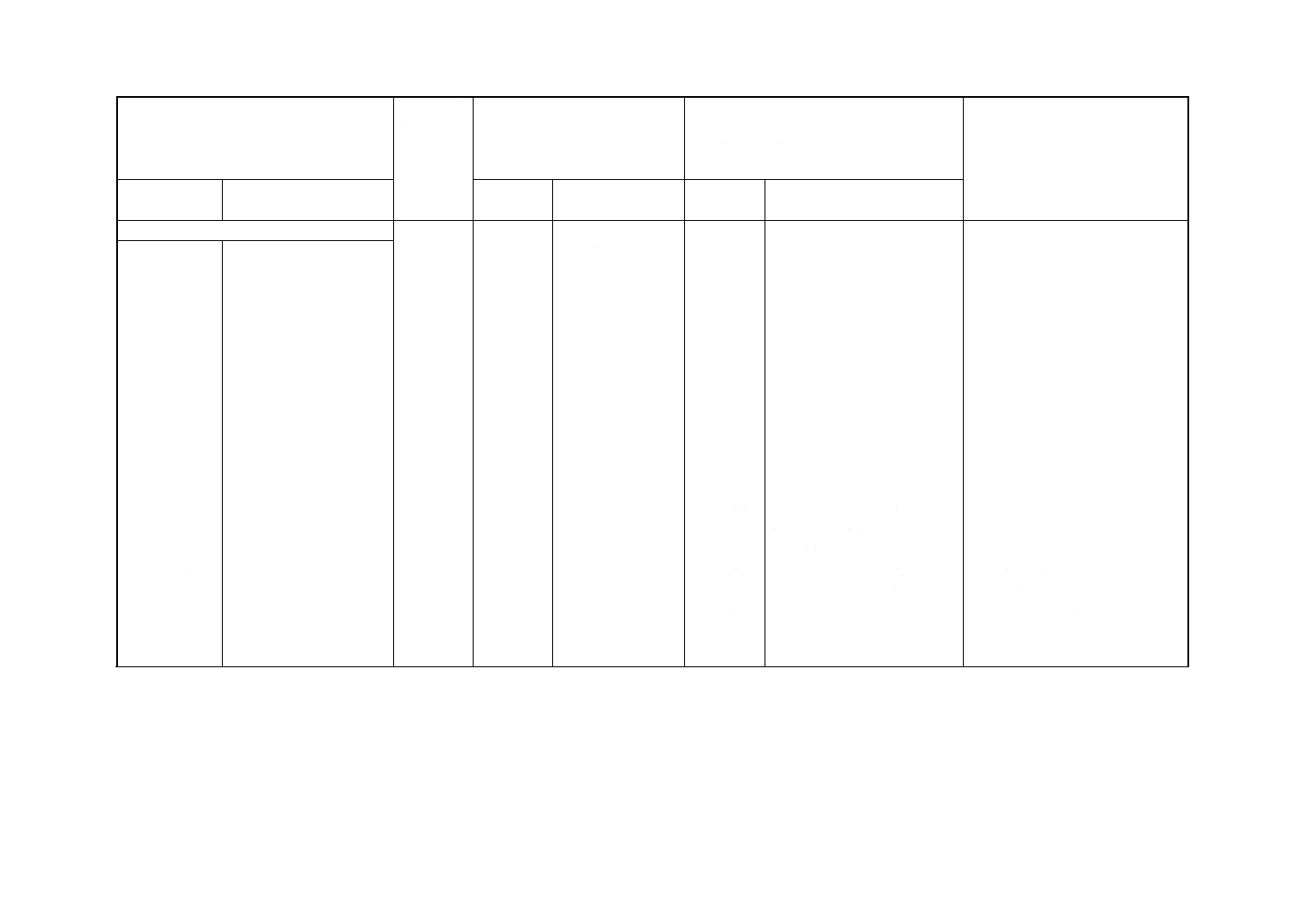

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

4.原理

ISO 6502

・測定原理

4

MOD/追加

JISは,トルク検出方式に2種

類あることを記述。

重要な概念なので追加した。

対応するISO規定するようにISO

に提案する。

・加硫曲線の解析

4

JISに同じ

IDT

−

・最大トルク (MH)

11

MOD/追加

JISは,特定時間でMHを求め

たとき,特定時間をMH( )の

括弧内に記載することを追加。

判断しやすくするために追加した。

・スコーチタイム

11

JISに同じ

IDT

−

・加硫速度の指標

11

MOD/選択

JISは,従来広く使用されてい

る計算式を併記し選択できる

ようにした。

対応するISOを規定するように

ISOに提案する。

5.試験の一般条

件

試験室の標準状態

−

記述なし

MOD/追加

JIS K 6250に規定している試

験室の標準状態を追加。

試験片の状態調節

ISO 6502

9

試験前23±5℃で最

低3H状態調節。

MOD/変更

JISは,標準状態の試験室で最

低30分状態調節。

JIS K 6300-1に合わせるため変更

した。

試験

−

記述なし

MOD/追加

JISは,試験片作製後24H以内

に試験することを追加。

JIS K 6300-1に合わせるため追加

した。

対応するISOを規定するように

ISOに提案する。

6.試料の作製方

法

JIS K 6299による

−

記述なし

MOD/追加

JIS K 6299に規定している試

料の作製方法を追加。

対応するISOを規定するように

ISOに提案する。

7.試験の種類

ISO 6502

JISに同じ

IDT

−

・ディスク加硫試験

・ダイ加硫試験A法

・ダイ加硫試験B-1法

・ダイ加硫試験B-2法

・ダイ加硫試験C法

・ダイ加硫試験D法

3

0

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

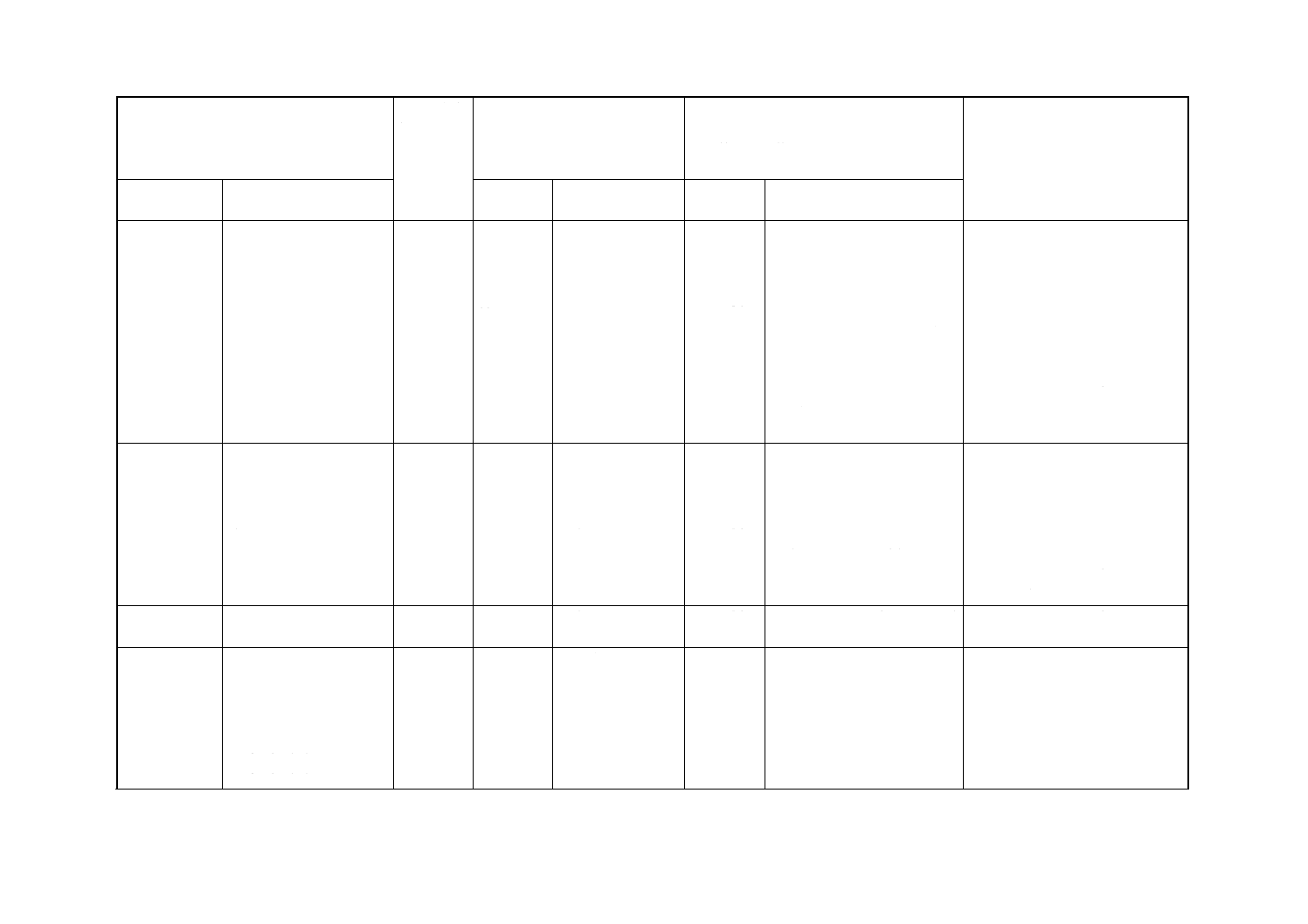

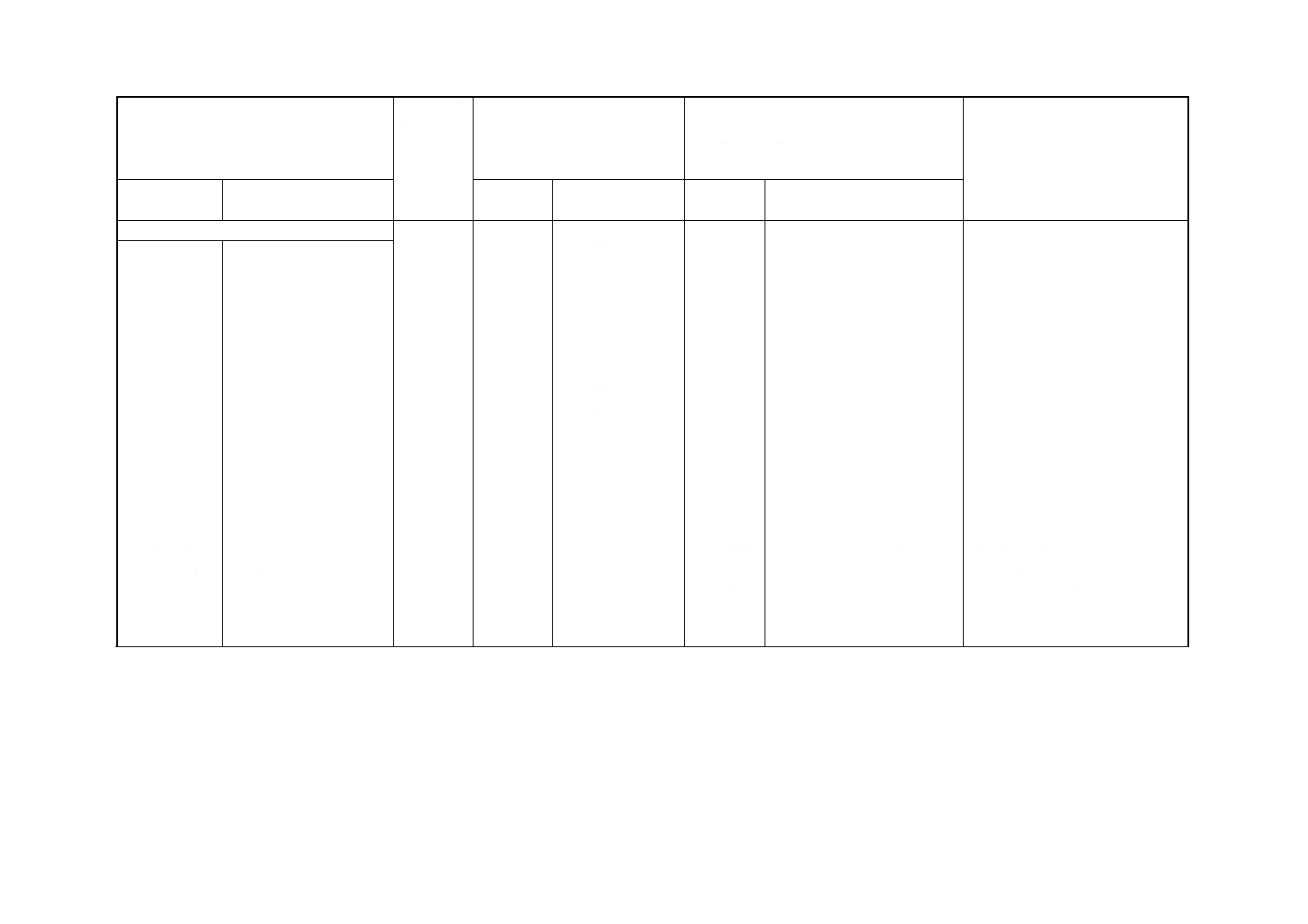

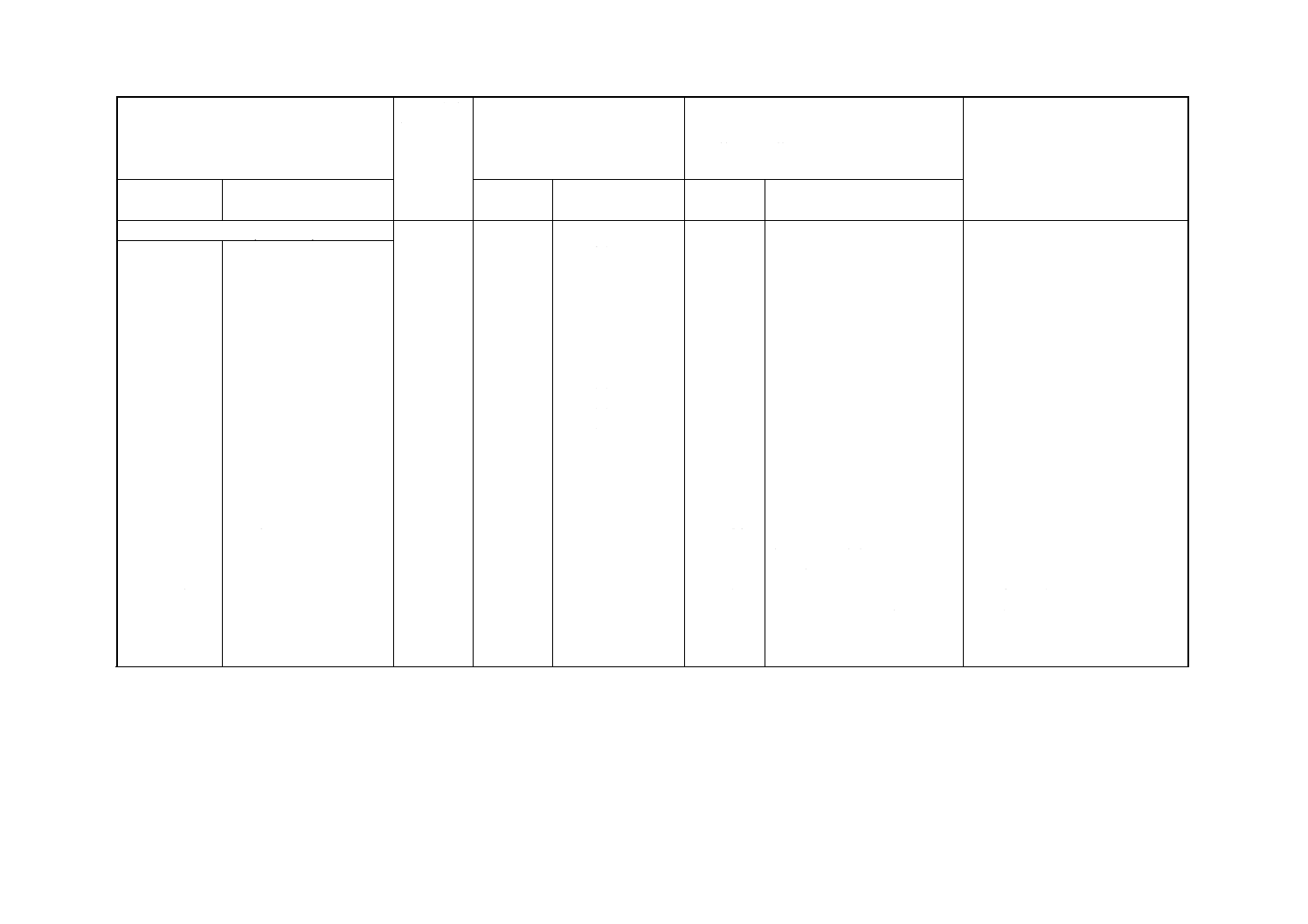

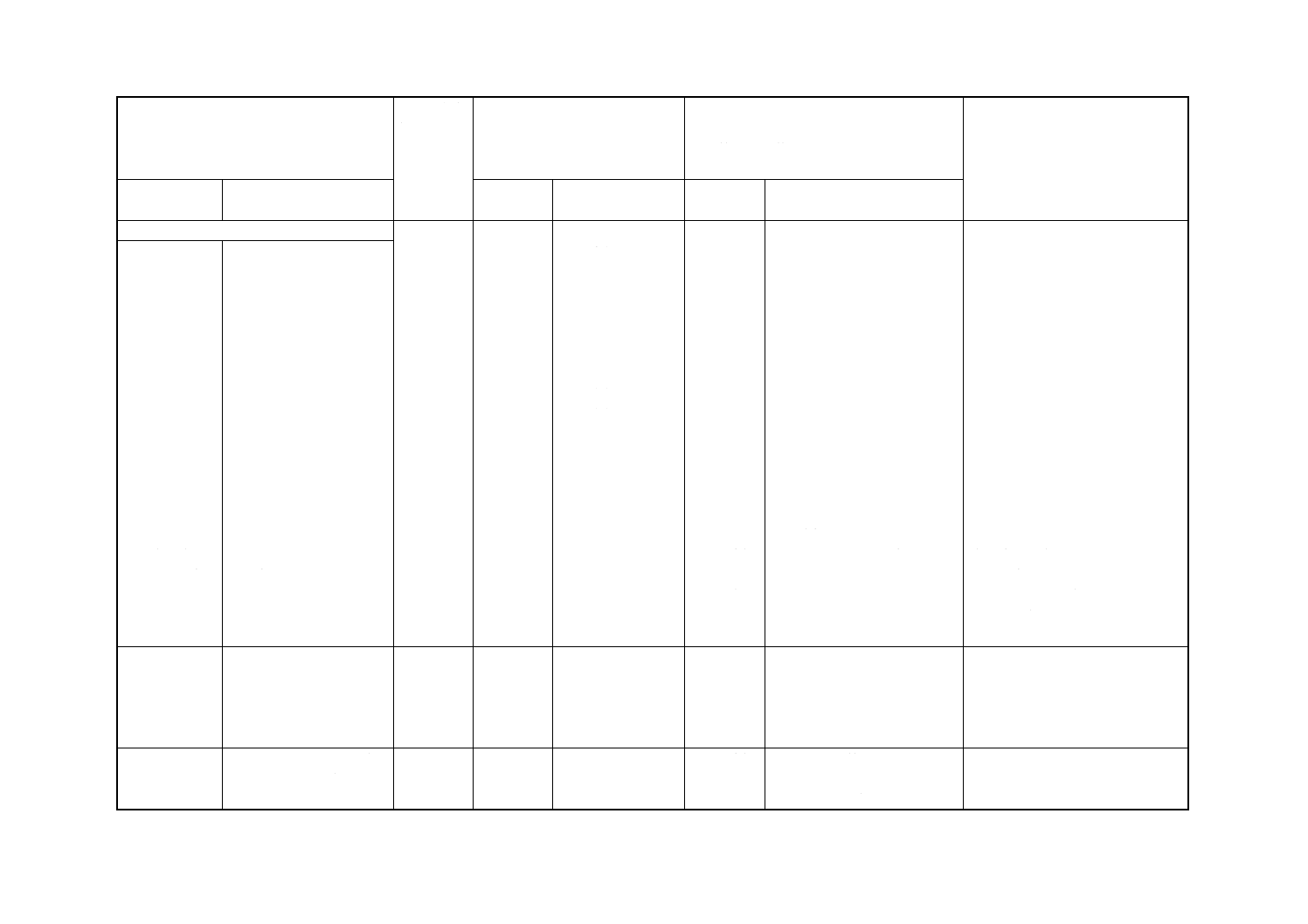

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

8.ディスク加硫試験 (ISO 3417)

ISO 6502

8.1試験装置

・試験装置の構成

6.1

JISに同じ

IDT

−

6.5

・ディスク

6.4

MOD/追加

JISは,金属の硬さの規格番号を

明記及び文章の一部を図で併記。

分かりやすくするため追加した。

・ダイ

6.2

JISに同じ

IDT

−

ISOへ提案する。

・ディスクの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・トルク検出及び記録装置

6.6

JISに同じ

IDT

−

8.2試験片

試験片の量を規定

7

JISに同じ

IDT

−

8.3校正方法

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

8.4試験方法

試験条件

6.5

JISに同じ

IDT

−

6.7

操作方法

10

MOD/追加

JISは,フィルムを使用した場

合,使用の有無を記録するこ

とを追加。

試験結果に影響するので,追加し

た。

8.5試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加

JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効桁数を明確にする

ため追加した。

8.6記録

記録項目を規定

11

MOD/追加

JISは“検出トルクの種類”と“そ

の他特記すべき事項”を追加。

明確にするため追加した。

3

1

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

9.ダイ加硫試験(A法)

ISO 6502

9.1試験装置

・試験装置の構成

6.1

MOD/追加

JISは,剛性値を追加。

試験の信頼性で重要なため追加した。

6.5

ISOは,ガイドなので記載がな

い。

・ダイ

6.2

JISに同じ

IDT

−

ISOへ提案する。

・シール板

6.2

JISに同じ

IDT

−

・シール

6.2

JISに同じ

IDT

−

・下ダイの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・トルク検出及び記録装置

6.6

JISに同じ

IDT

−

9.2試験片

試験片の量を規定

7

MOD/追加

JISは,試験片の実際の量を追

加。

分かりやすくするため追加した。

9.3校正方法

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

ISOへ提案する。

9.4試験方法

試験条件

6.5

JISに同じ

IDT

−

6.7

操作方法

10

MOD/追加

JISは,フィルムを使用した場

合,使用の有無を記録するこ

とを追加。

試験結果に影響するので,追加し

た。

9.5試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加

JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効けた(桁)数を明

確にするため追加した。

9.6記録

記録項目を規定

11

MOD/追加

JISは“検出トルクの種類”と“そ

の他特記すべき事項”を追加。

明確にするため追加した。

3

2

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

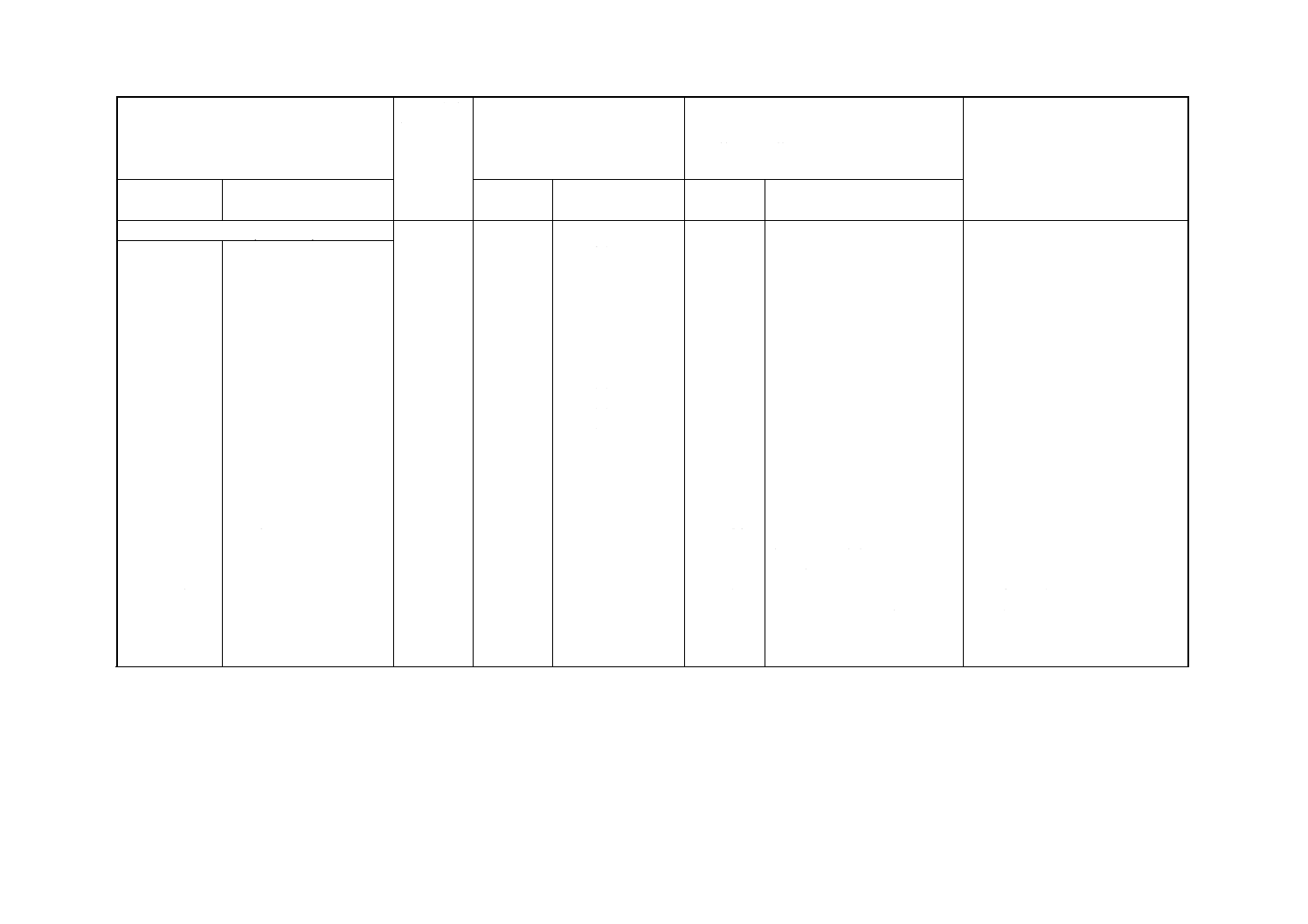

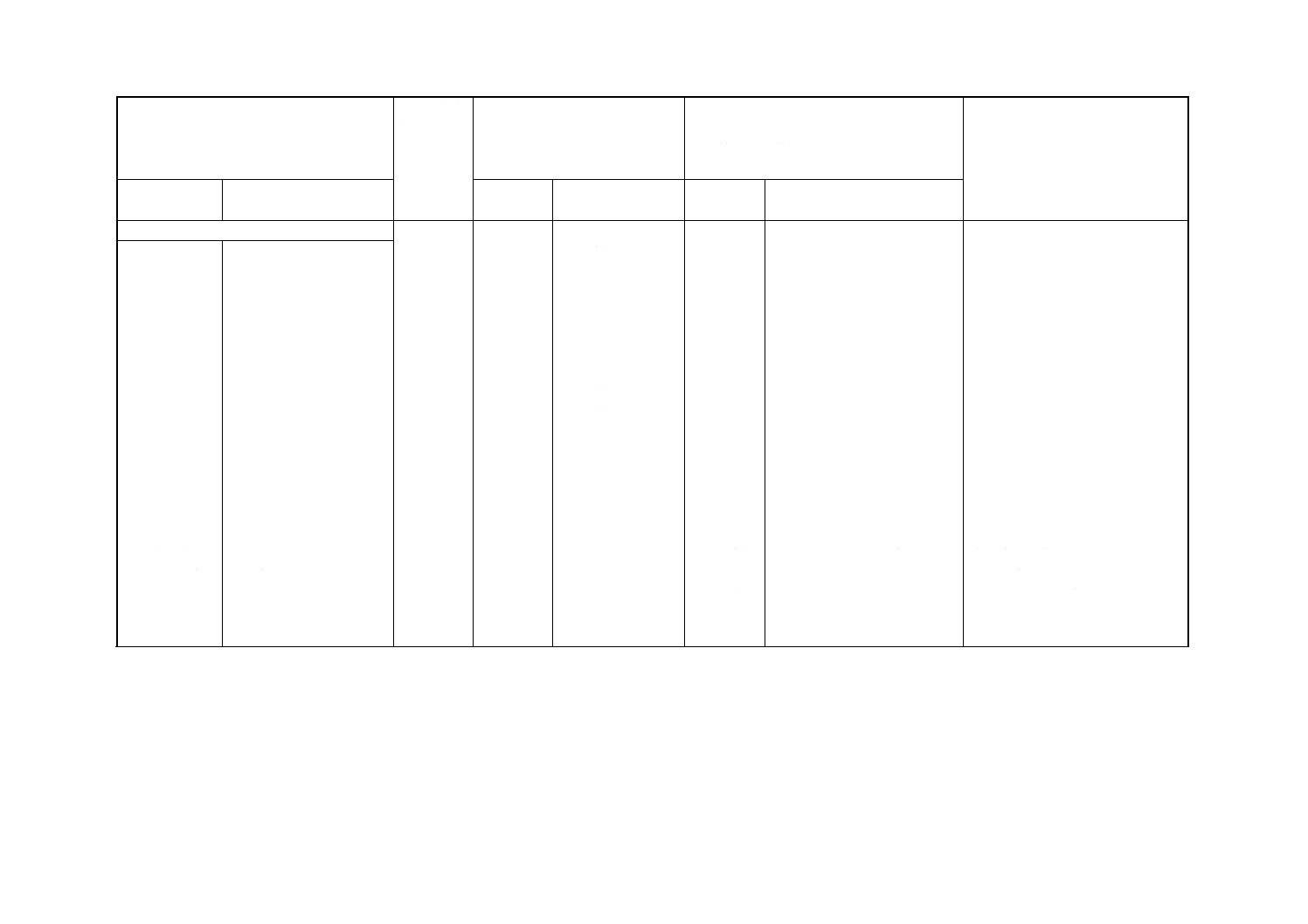

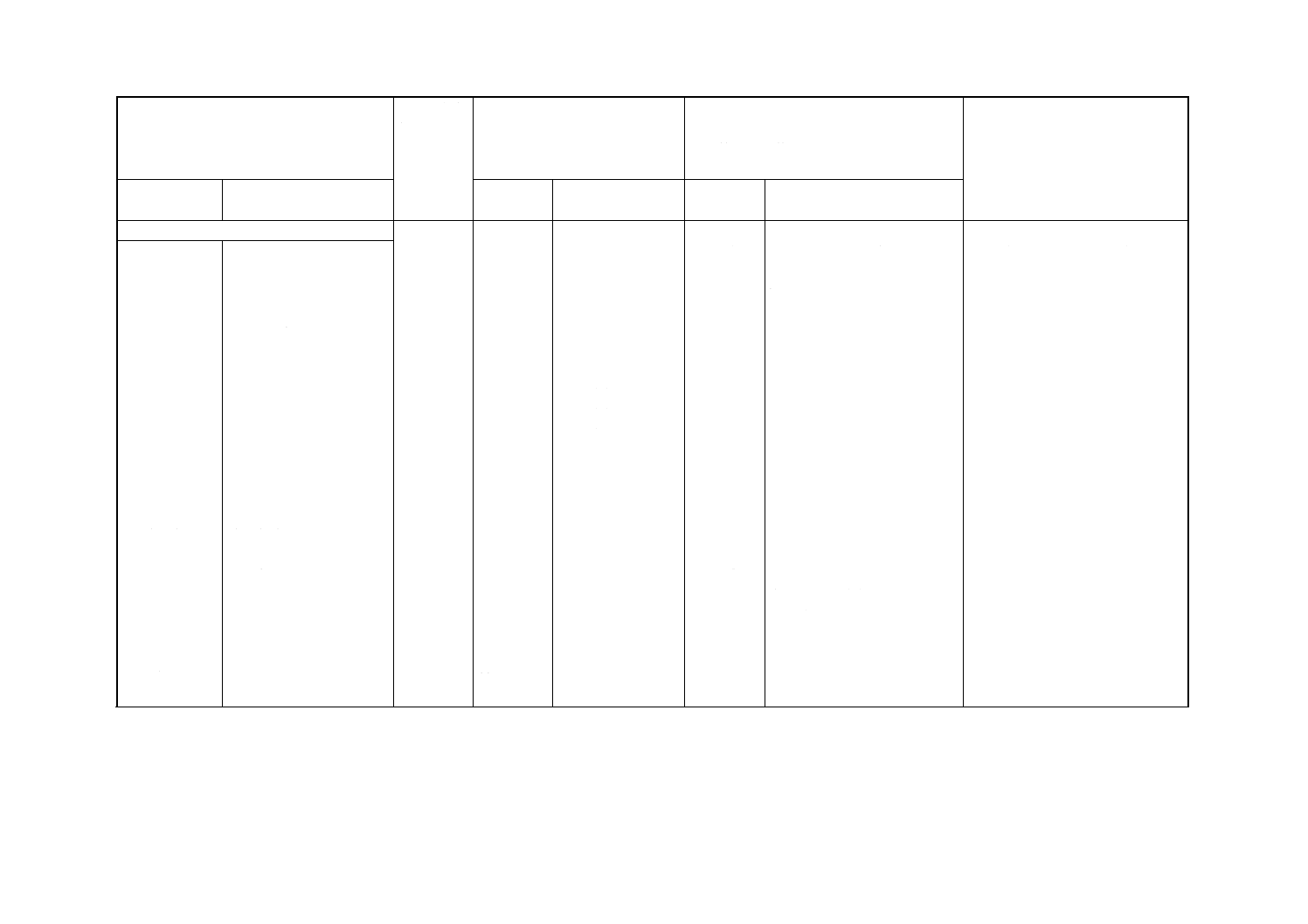

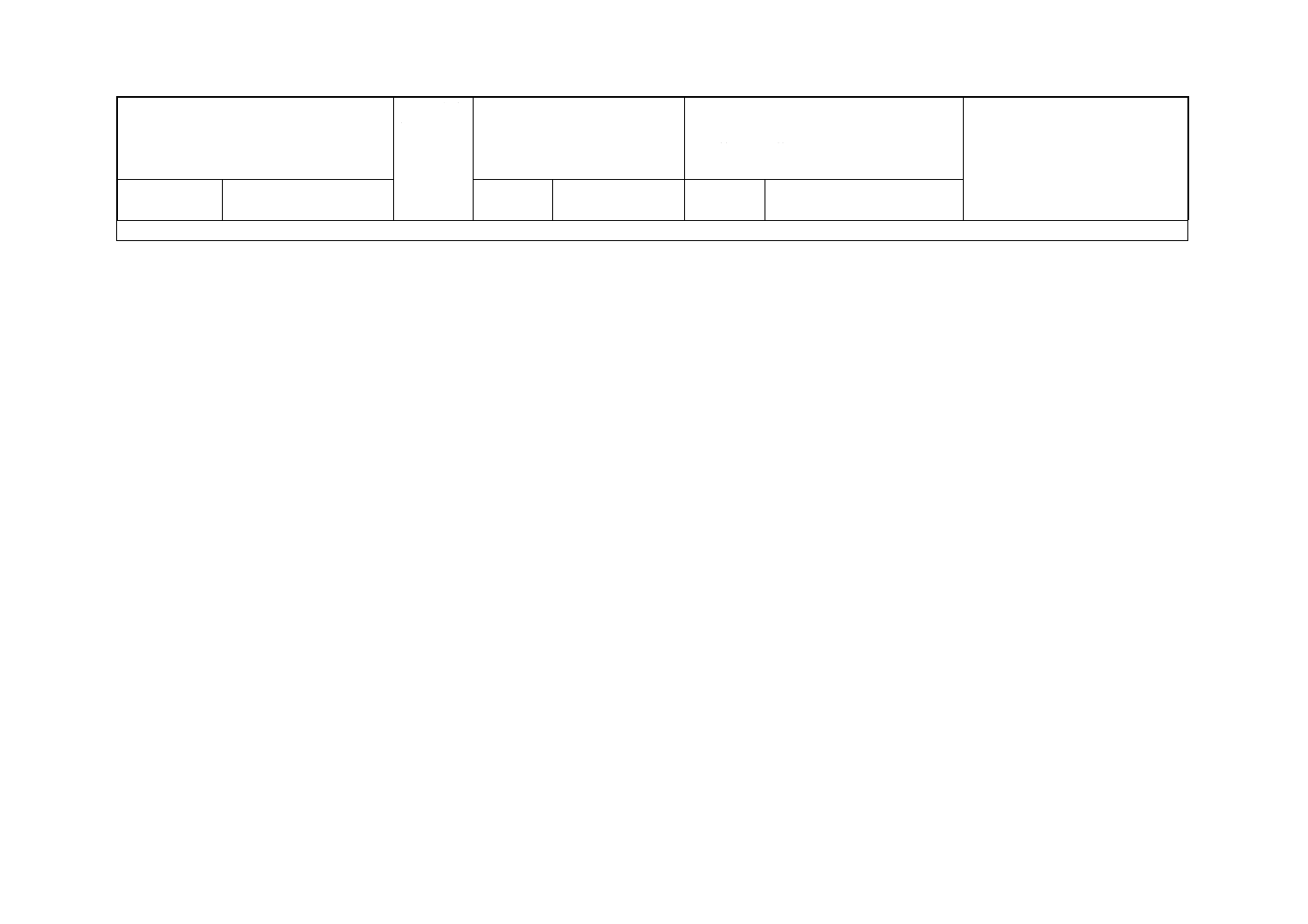

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

10.ダイ加硫試験(B-1法)

ISO 6502

10.1試験装置

・試験装置の構成

6.1

JISに同じ

IDT

−

・ダイ

6.2

JISに同じ

IDT

−

附属書C

・下ダイの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・トルク検出及び記録装置

6.6

JISに同じ

IDT

−

10.2試験片

試験片の量を規定

7

JISに同じ

IDT

−

10.3校正方法

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

10.4試験方法

試験条件

6.5

JISに同じ

IDT

−

ISOへ提案する。

6.7

操作方法

10

MOD/追加 JISは,フィルムを使用した場

合,使用の有無を記録するこ

と。

試験結果に影響するので,追加し

た。

10.5試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加 JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効けた数を明確にす

るため追加した。

10.6記録

記録項目を規定

11

MOD/追加 JISは“検出トルクの種類”と

“その他特記すべき事項”を

追加。

明確にするため追加した。

3

3

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

11.ダイ加硫試験(B-2法)

ISO 6502

11.1試験装置

・試験装置の構成

6.1

JISに同じ

IDT

−

・ダイ

6.2

JISに同じ

IDT

−

附属書C

・下ダイの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・トルク検出及び記録装置

6.6

JISに同じ

IDT

−

11.2試験片

試験片の量を規定

7

JISに同じ

IDT

−

11.3校正方法

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

ISOへ提案する。

11.4試験方法

試験条件

6.5

JISに同じ

IDT

−

6.7

操作方法

10

MOD/追加 JISは,フィルムを使用した場

合,使用の有無を記録するこ

と。

試験結果に影響するので,追加し

た。

11.5試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加 JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効けた数を明確にす

るため追加した。

11.6記録

記録項目を規定

11

MOD/追加 JISは“検出トルクの種類”と

“その他特記すべき事項”を

追加。

明確にするため追加した。

3

4

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

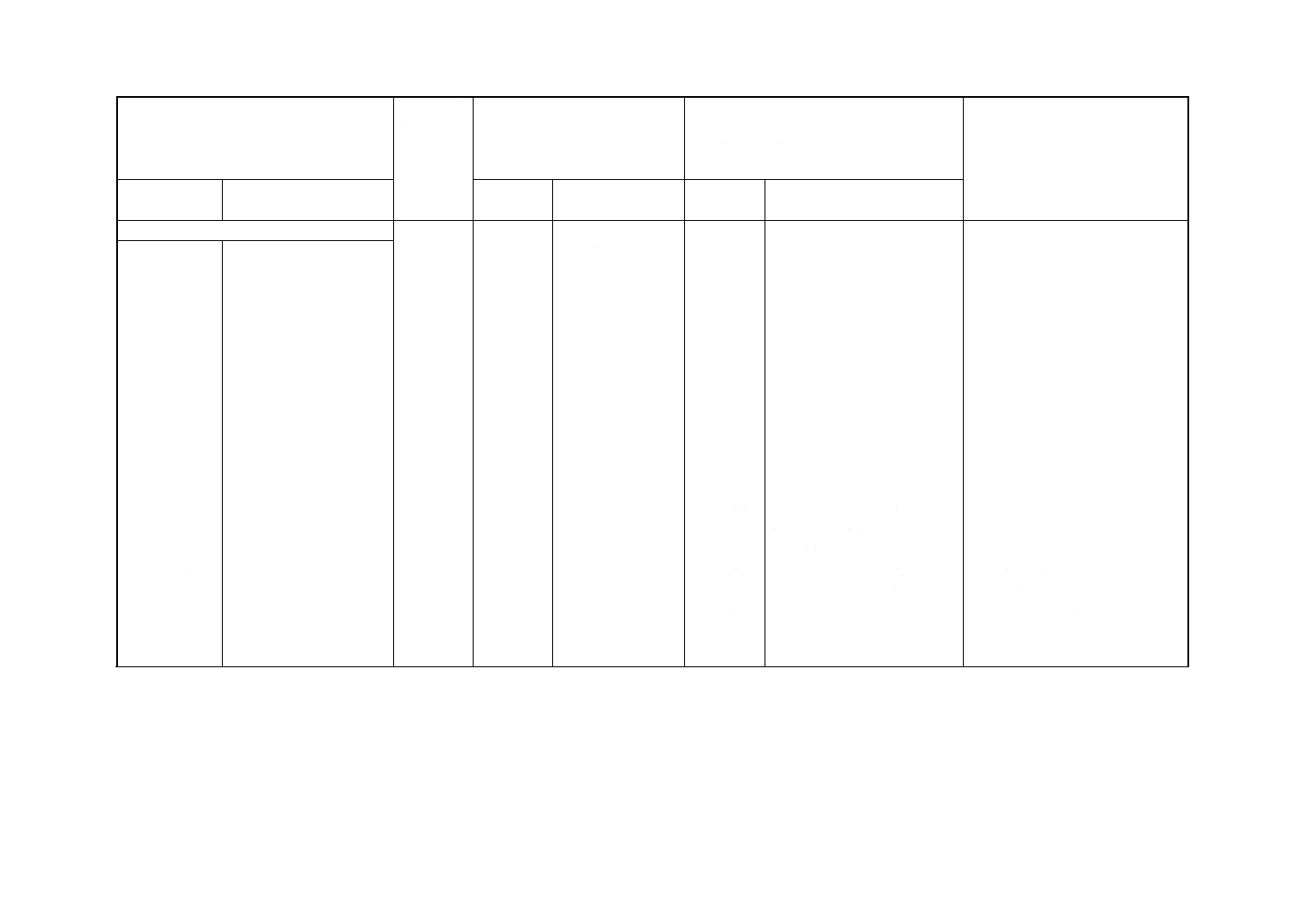

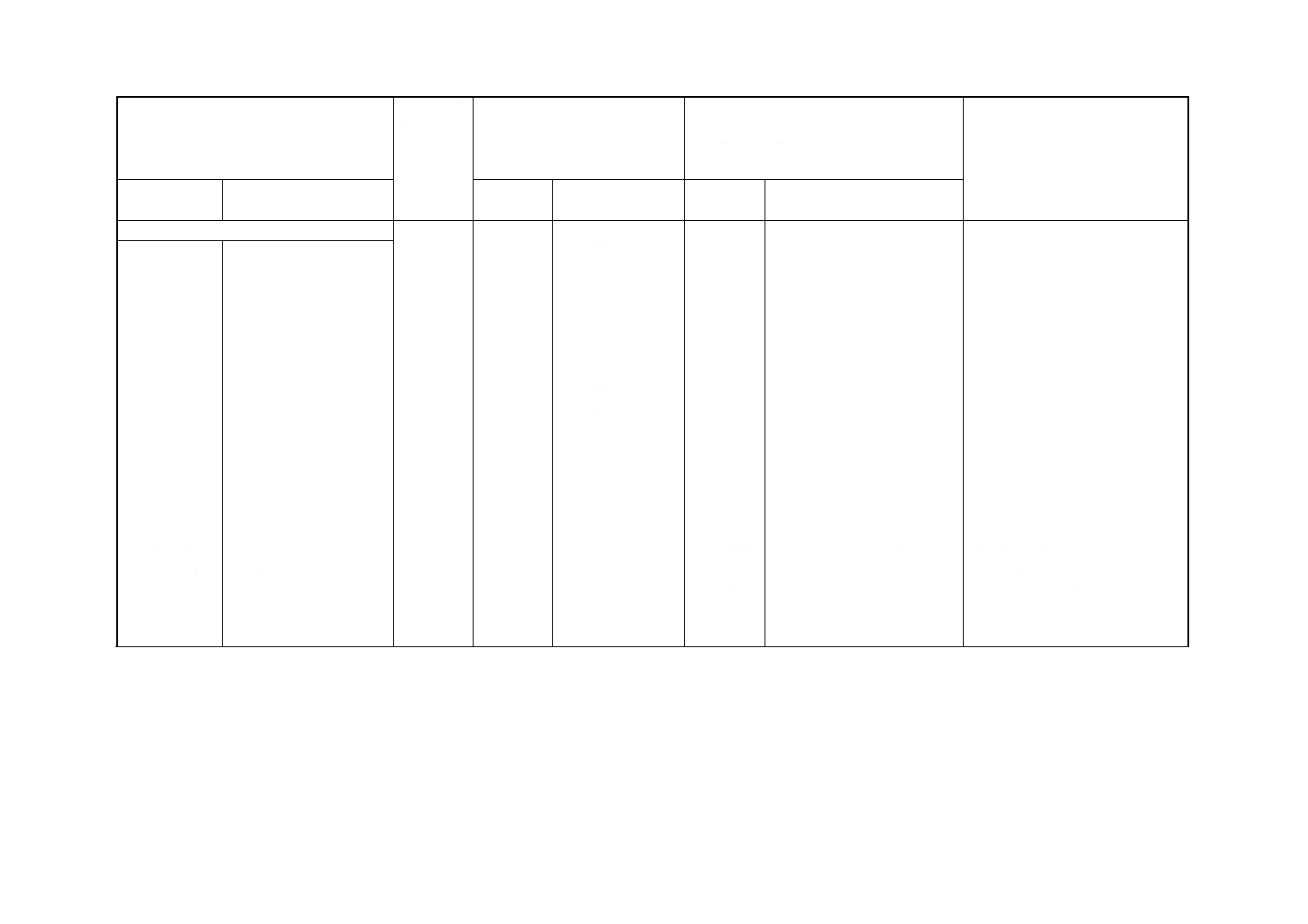

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

12.ダイ加硫試験(C法)

ISO 6502

12.1試験装置

・試験装置の構成

6.1

JISに同じ

IDT

−

・ダイ

6.2

JISに同じ

IDT

−

附属書C

・下ダイの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・せん断力の検出及び記録

装置

6.6

JISに同じ

IDT

−

12.2試験片

試験片の量を規定

7

JISに同じ

IDT

−

12.3校正方法

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

12.4試験方法

試験条件

6.5

JISに同じ

IDT

−

6.7

操作方法

10

MOD/追加 JISは,フィルムを使用した場

合,使用の有無を記録するこ

とを追加。

試験結果に影響するので,追加し

た。

12.5試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加 JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効けた数を明確にす

るため追加した。

12.6記録

記録項目を規定

11

MOD/追加 JISは“検出トルクの種類”と

“その他特記すべき事項”を

追加。

明確にするため追加した。

ISOへ提案する。

3

5

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

13.ダイ加硫試験(D法)

ISO 6502

13.1試験装置

・試験装置の構成

6.1

JISに同じ

IDT

−

・ダイ

6.2

JISに同じ

IDT

−

附属書C

・下ダイの振動装置

6.5

JISに同じ

IDT

−

・加熱及び温度制御装置

6.7

JISに同じ

IDT

−

・ダイの密閉装置

6.3

JISに同じ

IDT

−

・トルク検出及び記録装置

6.6

JISに同じ

IDT

−

13.2試験片

試験片の量を規定

7

JISに同じ

IDT

−

測定レンジの複数点で行

うことなどを推奨

6.8

JISに同じ

IDT

−

13.3試験方法

試験条件

6.5

JISに同じ

IDT

−

6.7

操作方法

10

MOD/追加 JISは,フィルムを使用した場

合,使用の有無を記録するこ

とを追加。

試験結果に影響するので,追加した。

ISOへ提案する

13.4試験結果の

まとめ方

1回の測定,数値の丸め方

を規定

11

MOD/追加 JISは,数値の丸め方をJIS Z

8401で行うことを追加。

試験結果の有効けた数を明確にす

るため追加した。

13.5記録

記録項目を規定

11

MOD/追加 JISは“検出トルクの種類”と

“その他特記すべき事項”を

追加。

明確にするため追加した。

ISOへ提案する。

附属書1(参考) ねじり振動式加硫試験に

おける最大トルクと最大

変位トルク

MOD/追加 JISは,最大トルクと最大変位

トルクを図で解説。

附属書2(参考) 各種振動式加硫試験にお

ける校正方法の実例

MOD/追加 JISは,トルク校正方法の例を

記載。

附属書3(参考) スコーチタイムtSXを定め

るトルク値Xの実例

MOD/追加 JISは,一般的に使用されてい

る。スコーチを定めるトルク

値Xの例を記載。

3

6

K

6

3

0

0

-2

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V)JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

JISと国際規格との対応の程度の全体評価:ISO 6502;MOD

備考1.項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT……………… 技術的差異がない。

− MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

− MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更……… 国際規格の規定内容を変更している。

2.JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD…………… 国際規格を修正している。

37

K 6300-2 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6300-2原案作成委員会 構成表

氏名

所属

(委員長)

赤 坂 隆

中央大学名誉教授

(委員)

西 出 徹 雄

通商産業省基礎産業局

橋 本 進

財団法人日本規格協会技術部

當 間 満 義

日本ゴム工業会

三 橋 健 八

日本ゴム工業会ISO/TC45国内審議委員会

鈴 木 守

社団法人日本ゴム協会

内 田 俊 一

社団法人自動車技術会

平 田 博 之

ゴムベルト工業会

服 部 和 洋

日本ゴムホース工業会

塚 原 登

日本試験機工業会

隠 塚 裕 之

財団法人化学物質評価研究機構

安 藤 巽

元・鬼怒川ゴム工業株式会社

池 上 幹 彦

株式会社ブリヂストン

篠 田 茂

横浜ゴム株式会社

和 田 法 明

バンドー化学株式会社

山 田 晃

株式会社上島製作所

北 畠 知 幸

鬼怒川ゴム工業株式会社

相 村 義 昭

日本ゼオン株式会社

戸 崎 近 雄

日合商事株式会社

鈴 木 勝 雄

NOK株式会社

湖 中 泰 徳

株式会社島津製作所

(オブザーバ)

八 田 勲

通商産業省工業技術院標準部

(事務局)

長 田 浩

日本ゴム工業会ISO/TC45国内審議委員会

解説文責者 戸崎 近雄,新海 正浩