K 6265:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の概要 ······················································································································ 4

4.1 一般事項 ······················································································································ 4

4.2 試験の種類 ··················································································································· 4

5 定ひずみフレクソメータ試験 ······························································································ 4

5.1 試験装置 ······················································································································ 4

5.2 試験装置の校正 ············································································································· 9

5.3 試験片 ························································································································· 9

5.4 試験方法 ······················································································································ 9

5.5 試験結果の表し方 ········································································································· 10

5.6 試験結果のまとめ方 ······································································································ 11

5.7 試験精度 ····················································································································· 11

5.8 試験報告書 ·················································································································· 11

6 定応力フレクソメータ試験 ································································································ 12

6.1 試験装置 ····················································································································· 12

6.2 試験片 ························································································································ 17

6.3 試験方法 ····················································································································· 17

6.4 試験結果の表し方 ········································································································· 20

6.5 試験結果のまとめ方 ······································································································ 21

6.6 試験精度 ····················································································································· 21

6.7 試験報告書 ·················································································································· 21

附属書A(参考)定ひずみフレクソメータ試験−試験精度 ·························································· 23

附属書B(参考)定応力フレクソメータ試験−試験精度 ······························································ 25

附属書C(規定)定ひずみフレクソメータの試験装置の校正························································ 27

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

K 6265:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6265:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6265:2018

加硫ゴム及び熱可塑性ゴム−

フレクソメータによる発熱及び耐疲労性の求め方

Rubber, vulcanized and thermoplastic-Determination of temperature rise

and resistance to fatigue in flexometer testing

序文

この規格は,2010年に第2版として発行されたISO 4666-1,2016年に第3版として発行されたISO 4666-3

及び2007年に第1版として発行されたISO 4666-4を基とし,技術的内容を変更して作成した日本工業規

格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,圧縮形のフレクソメータを用いた,加硫ゴム及び熱可塑性ゴムの内部発熱による温度上昇,

動的なクリープ及び永久ひずみ並びに疲労破壊寿命の求め方について規定する。

注記1 この規格で規定するフレクソメータは,JIS K 6253-2に規定する国際ゴム硬さが85 IRHD以

上の加硫ゴム及び熱可塑性ゴムの試験又はJIS K 6253-3に規定するタイプAデュロメータ硬

さがA85以上の加硫ゴム及び熱可塑性ゴムの試験には推奨しない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4666-1:2010,Rubber, vulcanized−Determination of temperature rise and resistance to fatigue in

flexometer testing−Part 1: Basic principles

ISO 4666-3:2016,Rubber, vulcanized−Determination of temperature rise and resistance to fatigue in

flexometer testing−Part 3: Compression flexometer (constant-strain type)

ISO 4666-4:2007,Rubber, vulcanized−Determination of temperature rise and resistance to fatigue in

flexometer testing−Part 4: Constant-stress flexometer(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が環境に

及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関して,これらに関連する法令・

規則要求事項に従う。

2

K 6265:2018

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods

JIS K 6394 加硫ゴム及び熱可塑性ゴム−動的性質の求め方−一般指針

注記 対応国際規格:ISO 4664-1,Rubber, vulcanized or thermoplastic−Determination of dynamic

properties−Part 1:General guidance

JIS Z 8401 数値の丸め方

ISO 18899,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200及びJIS K 6394によるほか,次による。

3.1

荷重(loading)

試験片に静的若しくは動的に作用する力又はひずみを試験片に与える力。

3.2

静応力(pre-stress)

試験中に試験片にかかる一定の静的応力。

注記1 静応力は,MPaで表す。

注記2 静応力は,製品の使用条件を再現する場合又は単に試験装置に試験片を保持するために与え

ることもある。

注記3 静応力は,JIS K 6394に規定する平均荷重(mean load)と等価の用語である。

3.3

静ひずみ(pre-strain)

試験中に試験片に与える一定の静的ひずみ。

注記1 静ひずみは,製品の使用条件を再現する場合又は単に試験装置に試験片を保持するために与

えることもある。

注記2 静ひずみは,JIS K 6394に規定する平均ひずみ(mean strain)と等価の用語である。

3.4

動応力振幅(cyclic stress amplitude)

静ひずみ又は静応力の上に重ね合わされる力振幅(動的力)。

注記1 動応力振幅は,MPaで表す。

注記2 動応力振幅は,JIS K 6394に規定する最大応力振幅(maximum stress amplitude)と等価の用

語である。

3.5

動ひずみ振幅(cyclic strain amplitude)

静ひずみ又は静応力の上に重ね合わされる変位振幅(動変位)。

3

K 6265:2018

注記1 動ひずみは,静ひずみより小さい。

注記2 動ひずみ振幅は,JIS K 6394に規定する最大ひずみ振幅(maximum strain amplitude)と等価

の用語である。

3.6

発熱(heat generation)

試験中のエネルギー吸収による試験片内に発生する総熱量。

注記 発熱は,試験片の温度上昇に関連してときどき用いられる表現である発熱性とは,区別したほ

うがよい。

3.7

温度上昇(temperature rise)

試験片の所定の位置において,試験中の所定の時間に測定した温度と試験前に測定した温度との差。

3.8

定ひずみフレクソメータ試験

試験片に与える圧縮荷重のうち,動的な荷重をたわみ又はひずみ振幅が一定になるようにして行うフレ

クソメータ試験。

3.9

定応力フレクソメータ試験

試験片に与える圧縮荷重のうち,動的な荷重を荷重又は応力の振幅が一定になるように動ひずみを調節

しながら行うフレクソメータ試験。

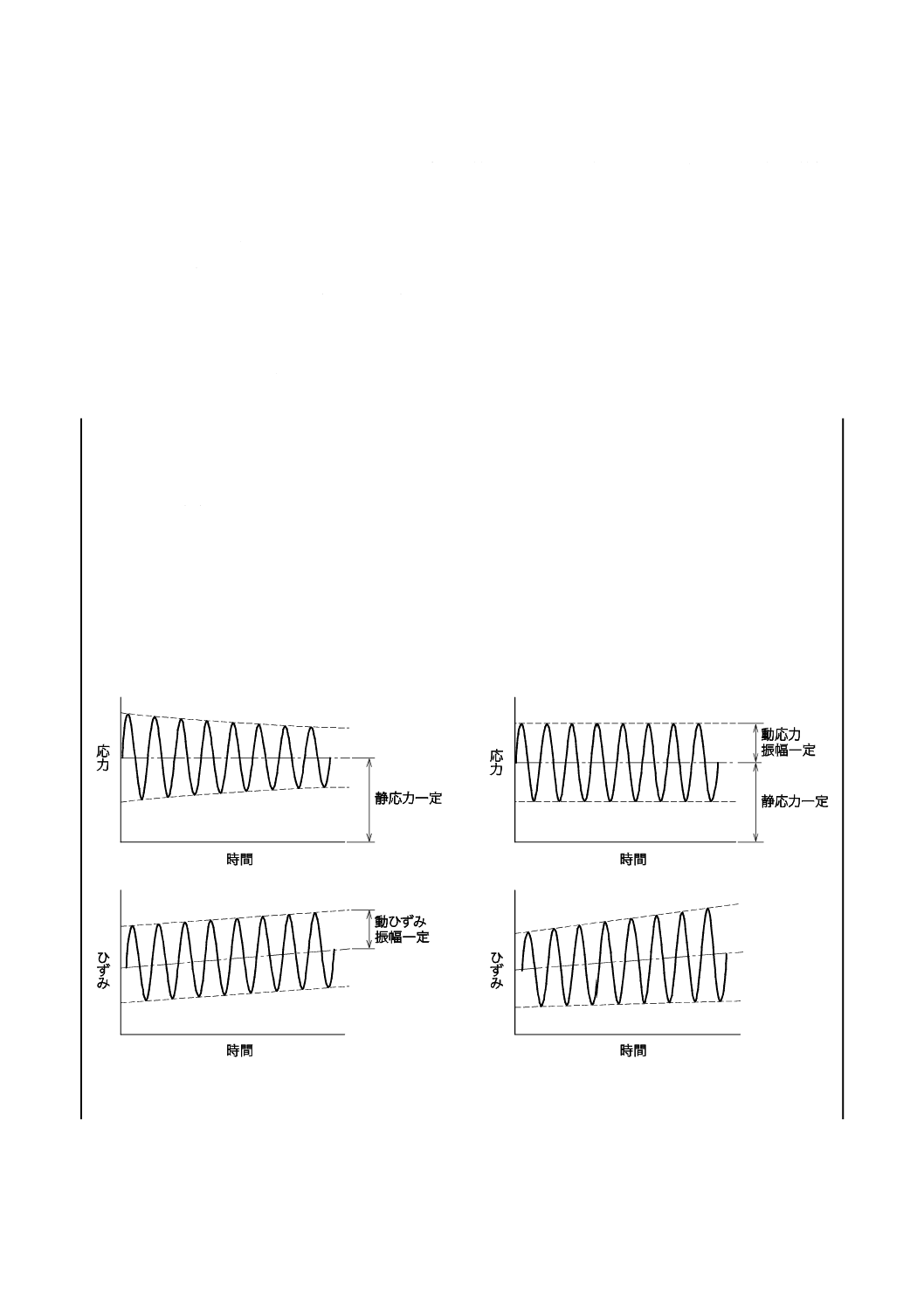

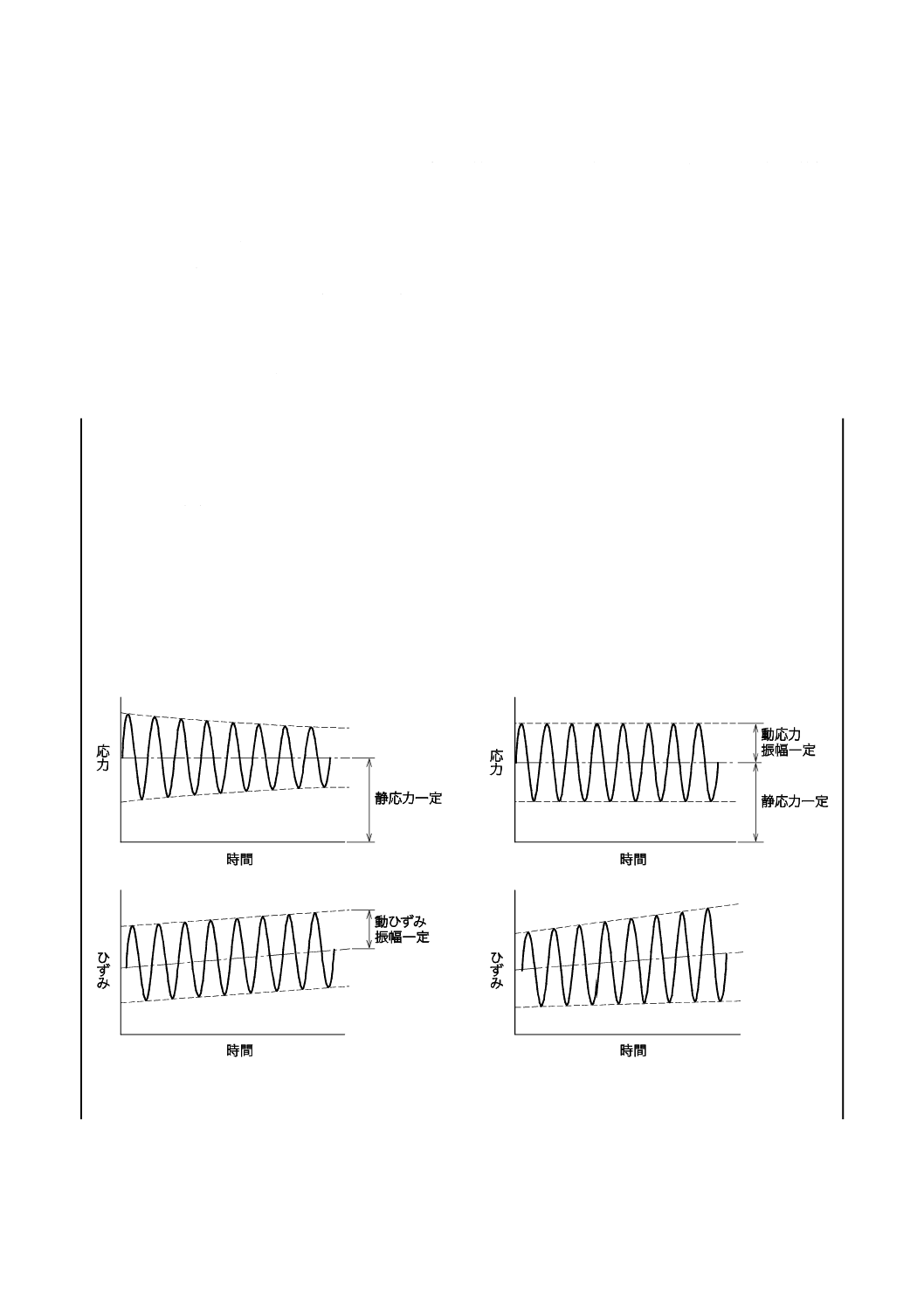

注記 定ひずみフレクソメータ試験及び定応力フレクソメータ試験における応力及びひずみの変化の

様子を,図1に示す。

定ひずみフレクソメータ試験

定応力フレクソメータ試験

図1−応力及びひずみの変化

4

K 6265:2018

3.10

疲労破壊(fatigue breakdown)

繰返し応力と熱とが同時に作用している状況下での,試験片の物理的及び/又は化学的な構造又は組成

の変化によって生じる破壊。

3.11

疲労破壊寿命(fatigue life)

試験片に所定の振幅,所定の周波数の繰返し応力(荷重)を加え始めてから,試験片の疲労破壊が検出

されるまでの時間又は繰返し回数。

4

試験の概要

4.1

一般事項

フレクソメータ試験は,タイヤ,ベアリング,支承,Vベルトなど使用中に動的な屈曲を受ける完成品

のゴムの耐久性を予測するために用いる。これら完成品の使用条件は多岐に渡るため,試験結果が必ずし

も使用状況に応じた性能と良好な相関を示すとは限らない。

4.2

試験の種類

試験の種類は,次の2種類とする。

a) 定ひずみフレクソメータ試験

b) 定応力フレクソメータ試験

5

定ひずみフレクソメータ試験

5.1

試験装置

5.1.1

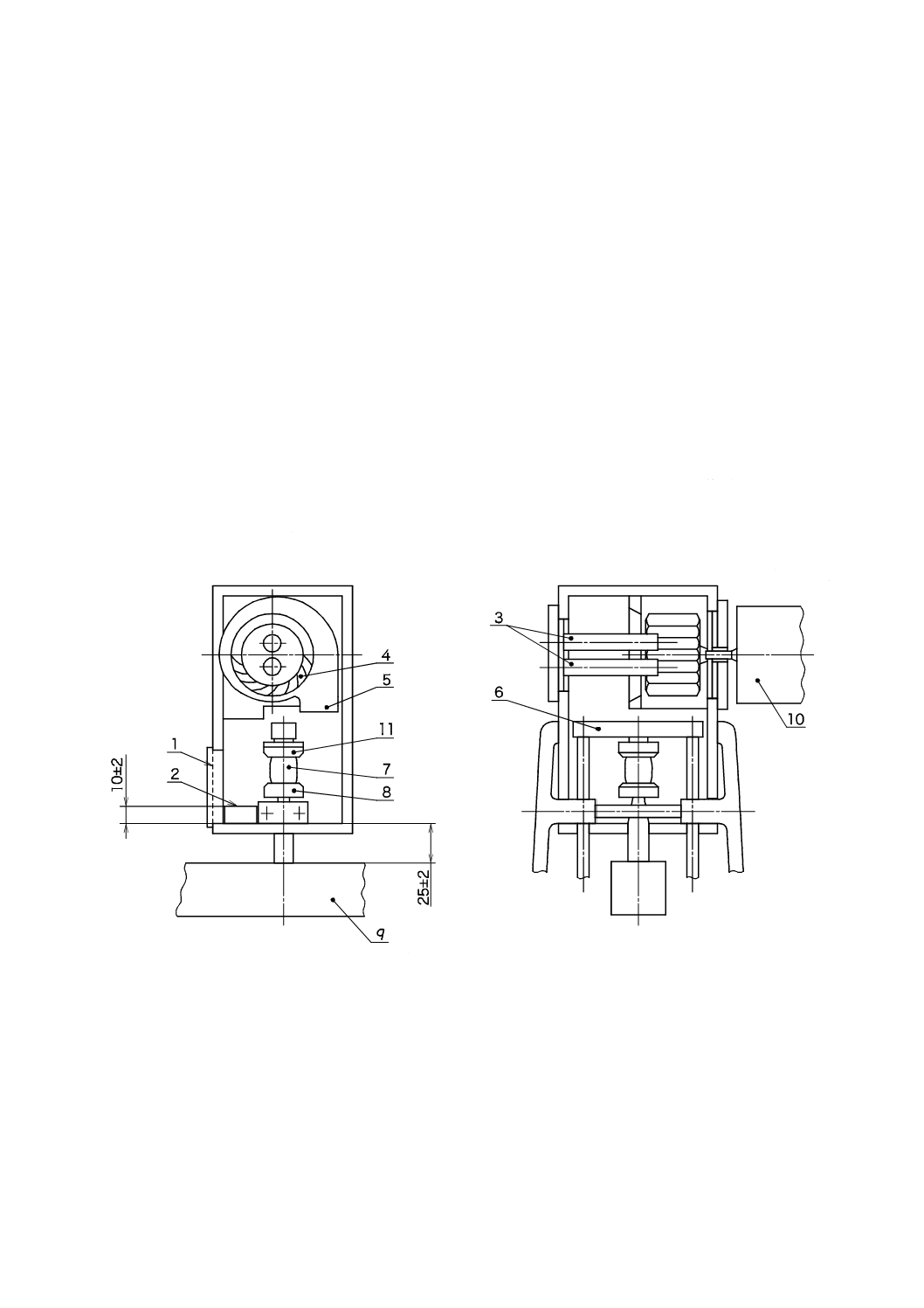

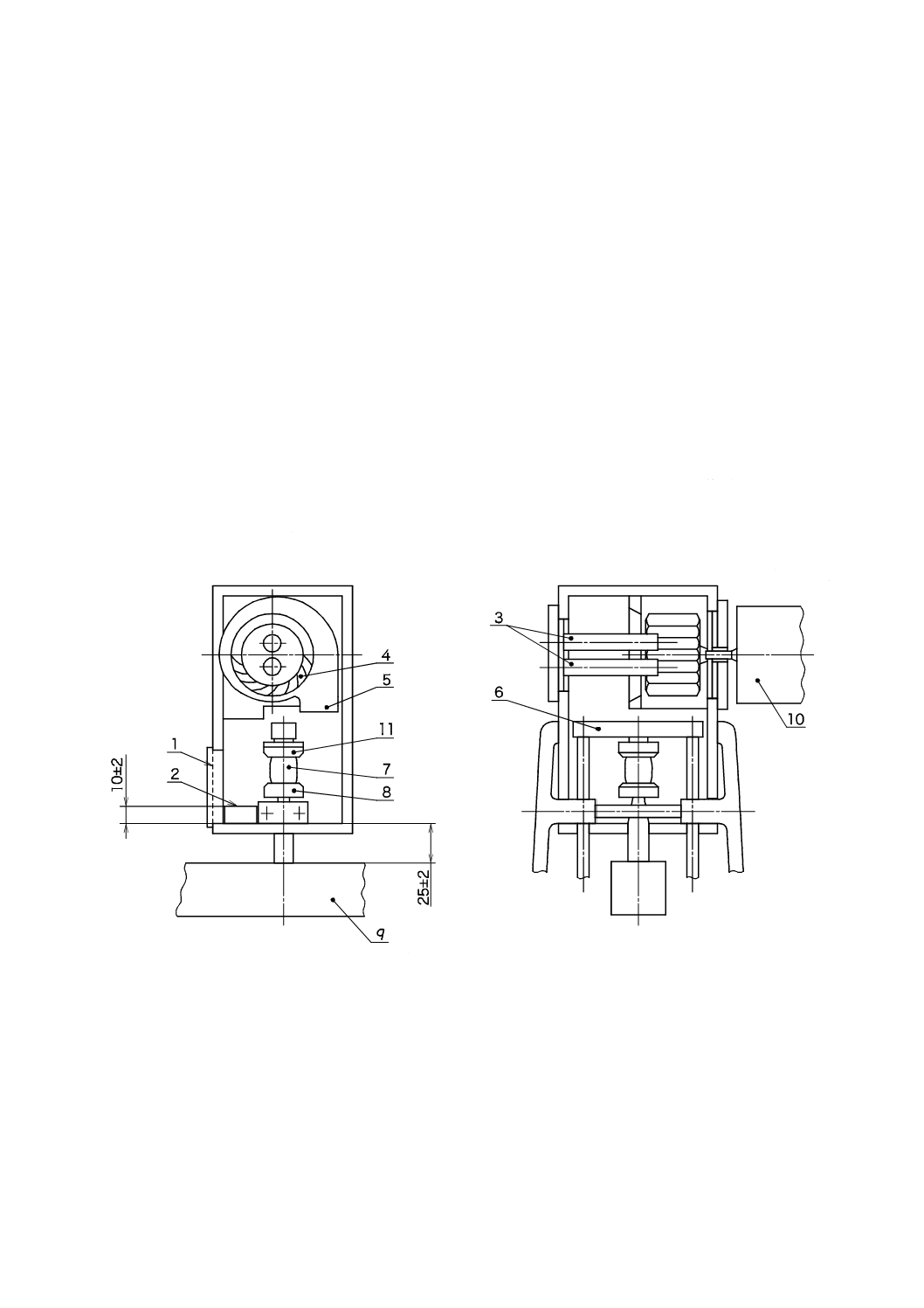

試験装置の概要

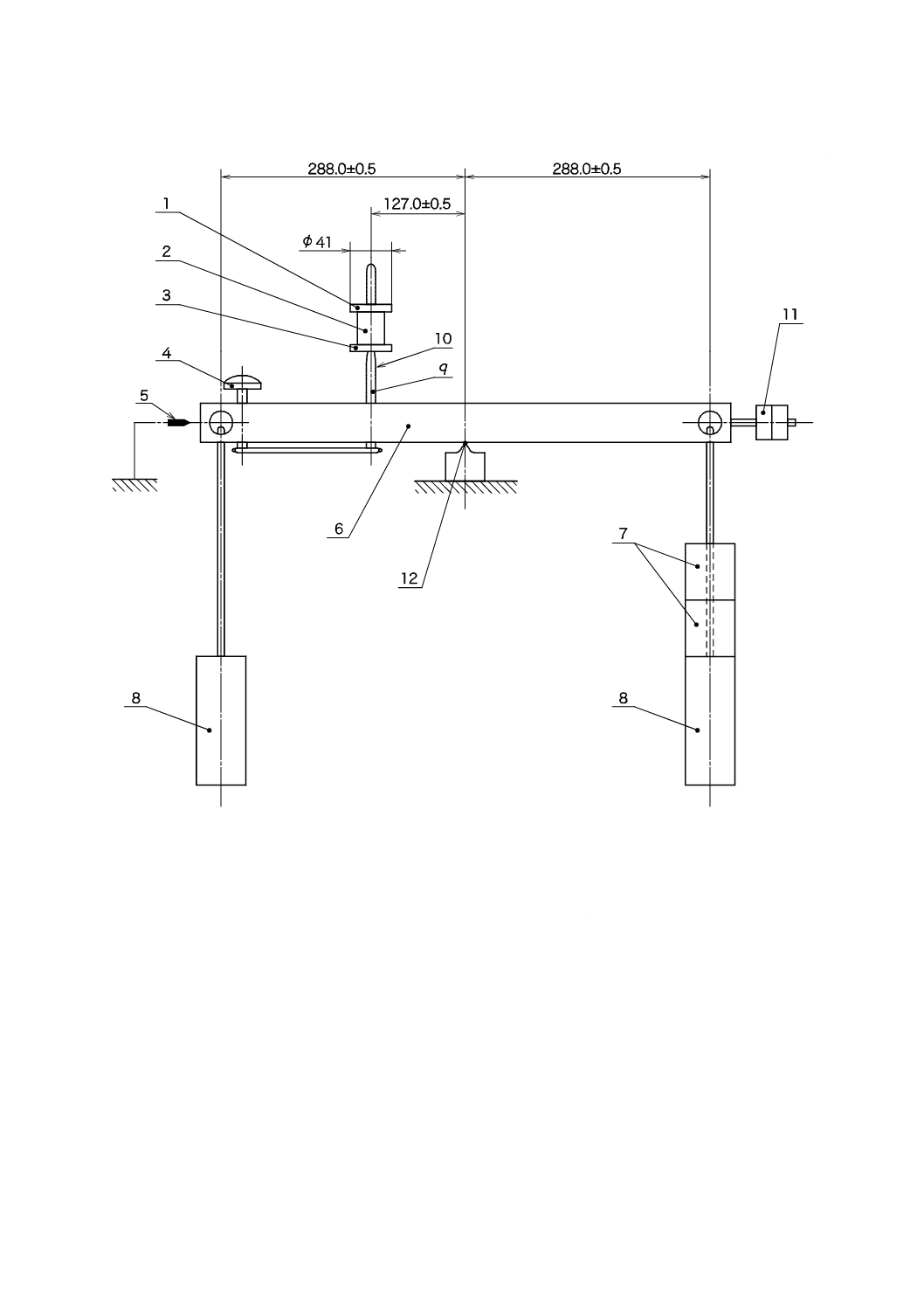

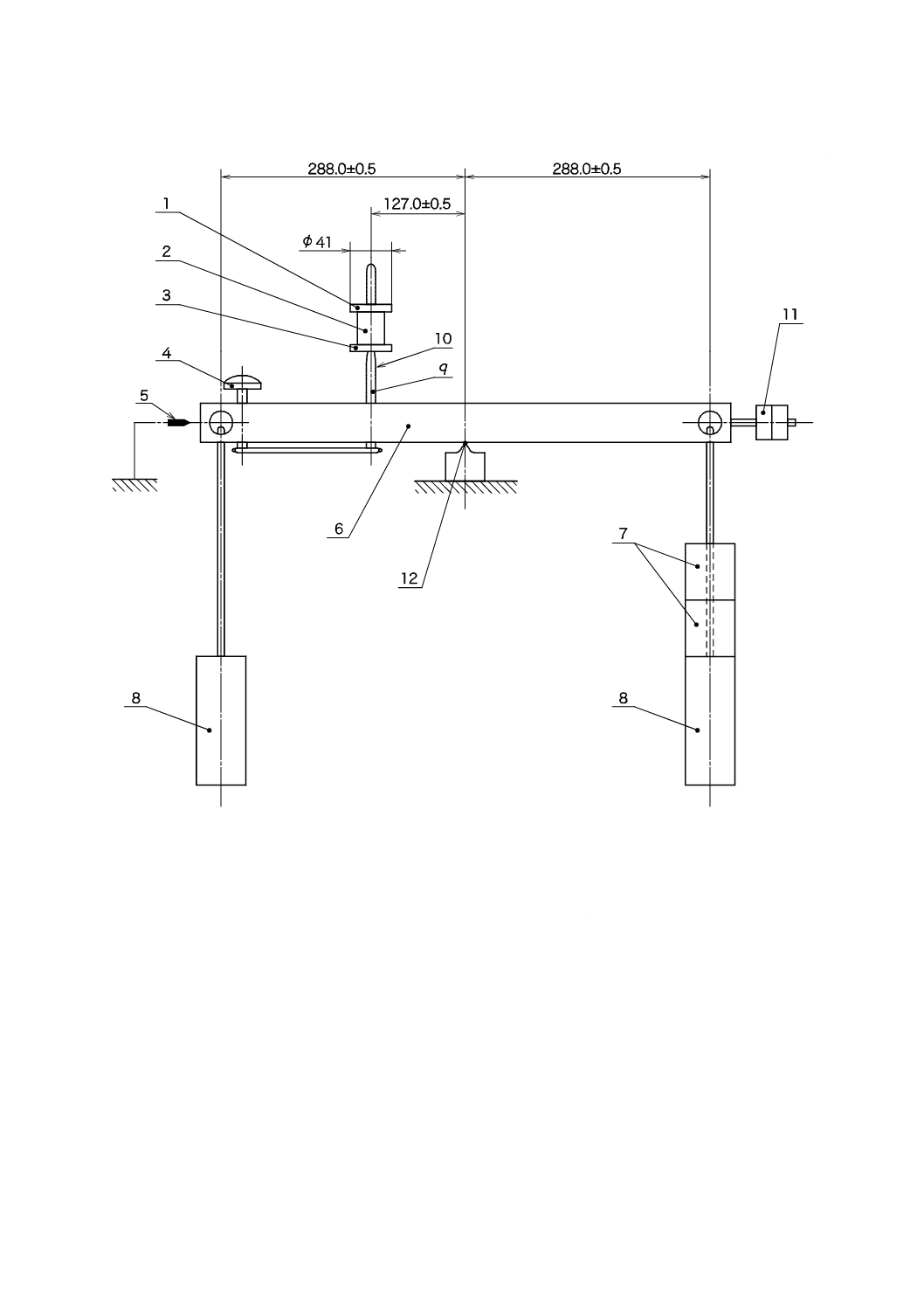

試験装置は,試験片に静的及び動的荷重を加えるための上下アンビル,試験片の高さ変化を測定するマ

イクロメータ機構,恒温槽,温度測定装置などからなる。試験装置の作動原理を図2に,試験装置の例を

図3に示す。

5

K 6265:2018

単位 mm

1

上部アンビル

2

試験片

3

下部アンビル

4

マイクロメータねじ

5

水平位置指針

6

レバー

7

付加おもり

8

慣性おもり

9

ねじ

10 試験片取付け軸

11 補助おもり

12 ナイフエッジ支点

図2−定ひずみフレクソメータ作動原理図

6

K 6265:2018

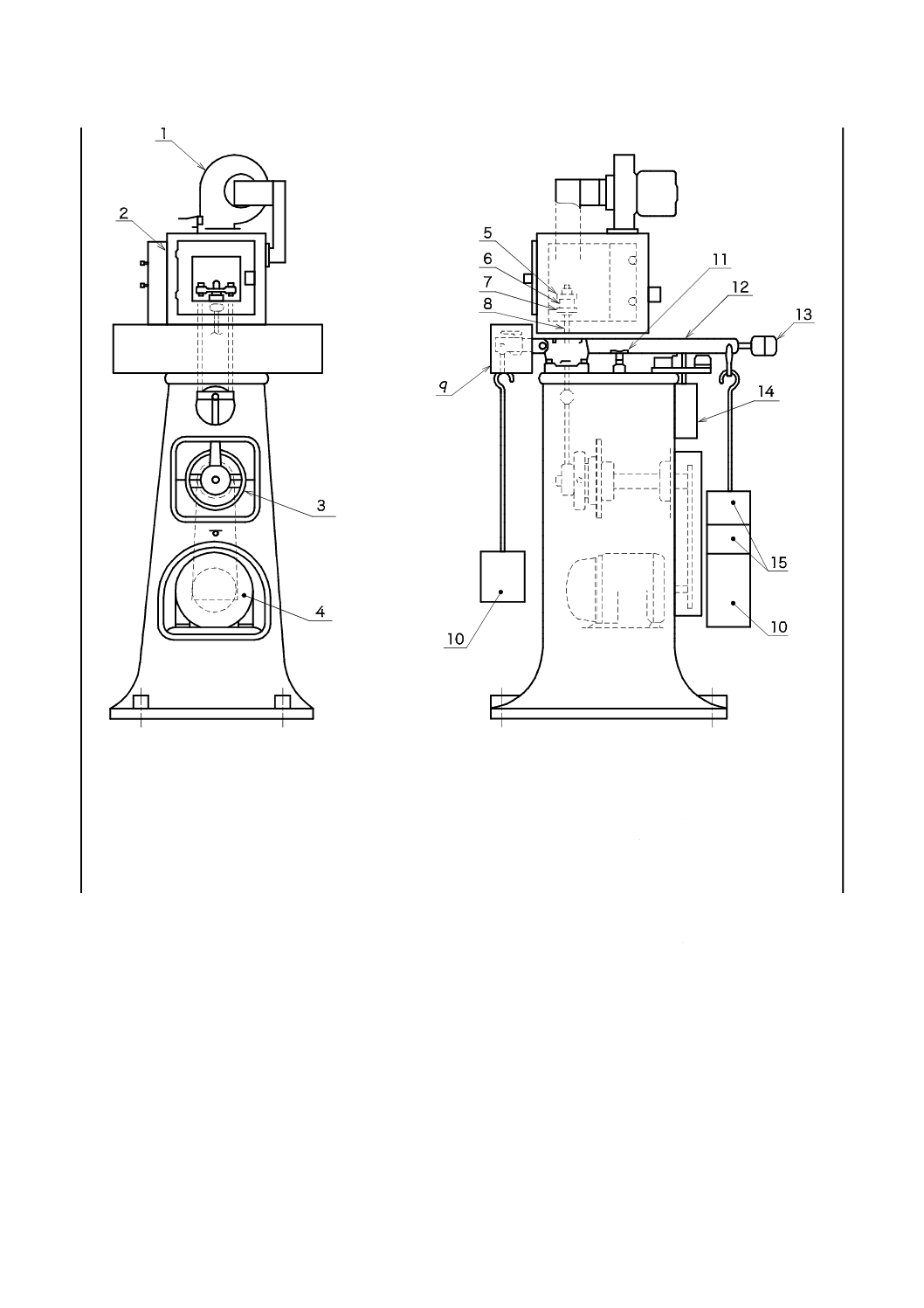

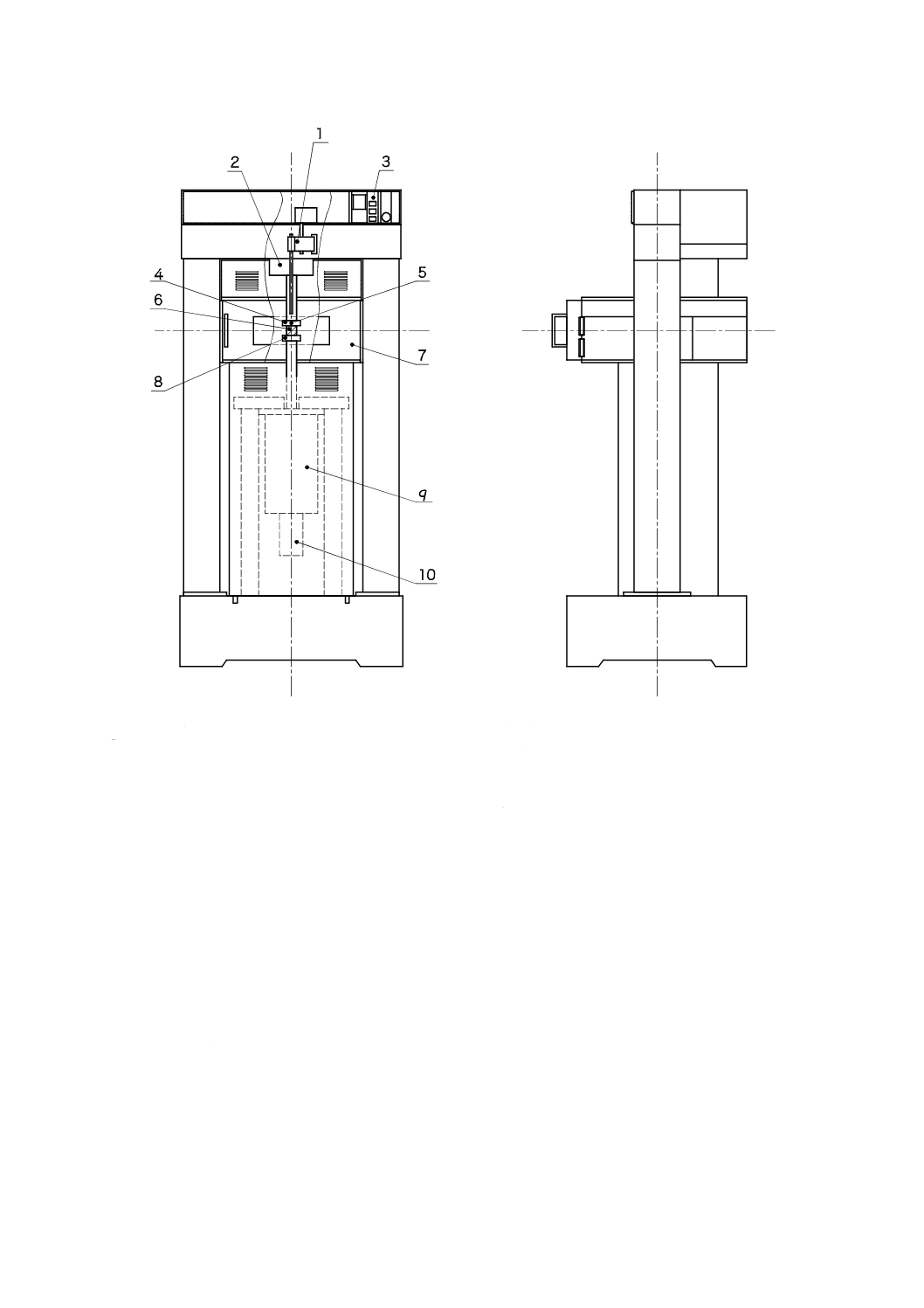

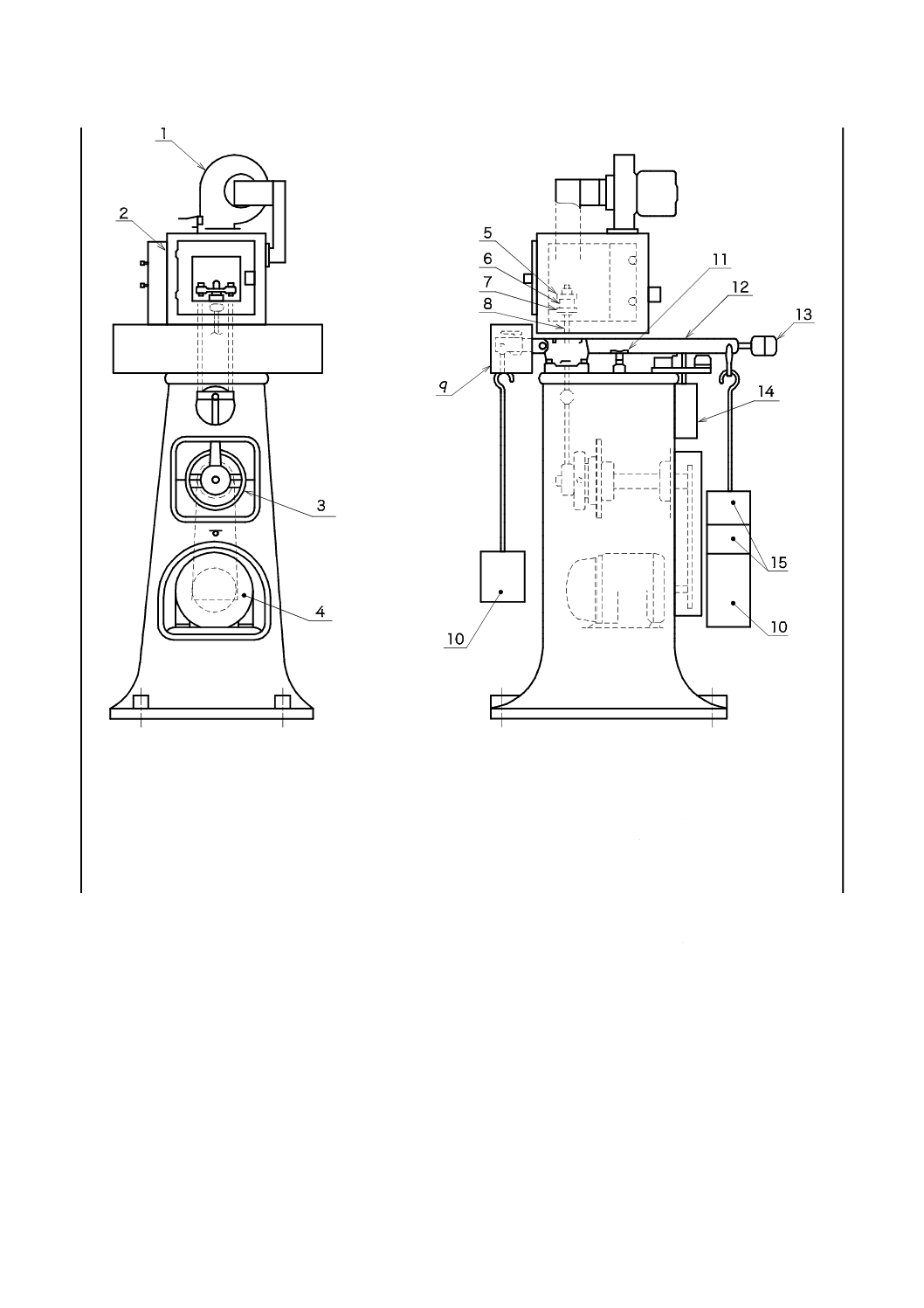

正面図

側面図

1

軸流送風機

2

恒温槽

3

偏心機構

4

モータ

5

上部アンビル

6

試験片

7

下部アンビル

8

試験片取付け軸

9

自動平衡装置及び変位測定装置

10 慣性おもり

11 ナイフエッジ支点

12 レバー

13 補助おもり

14 水平位置検出器

15 付加おもり

図3−定ひずみフレクソメータの例

5.1.2

試験片取付け部

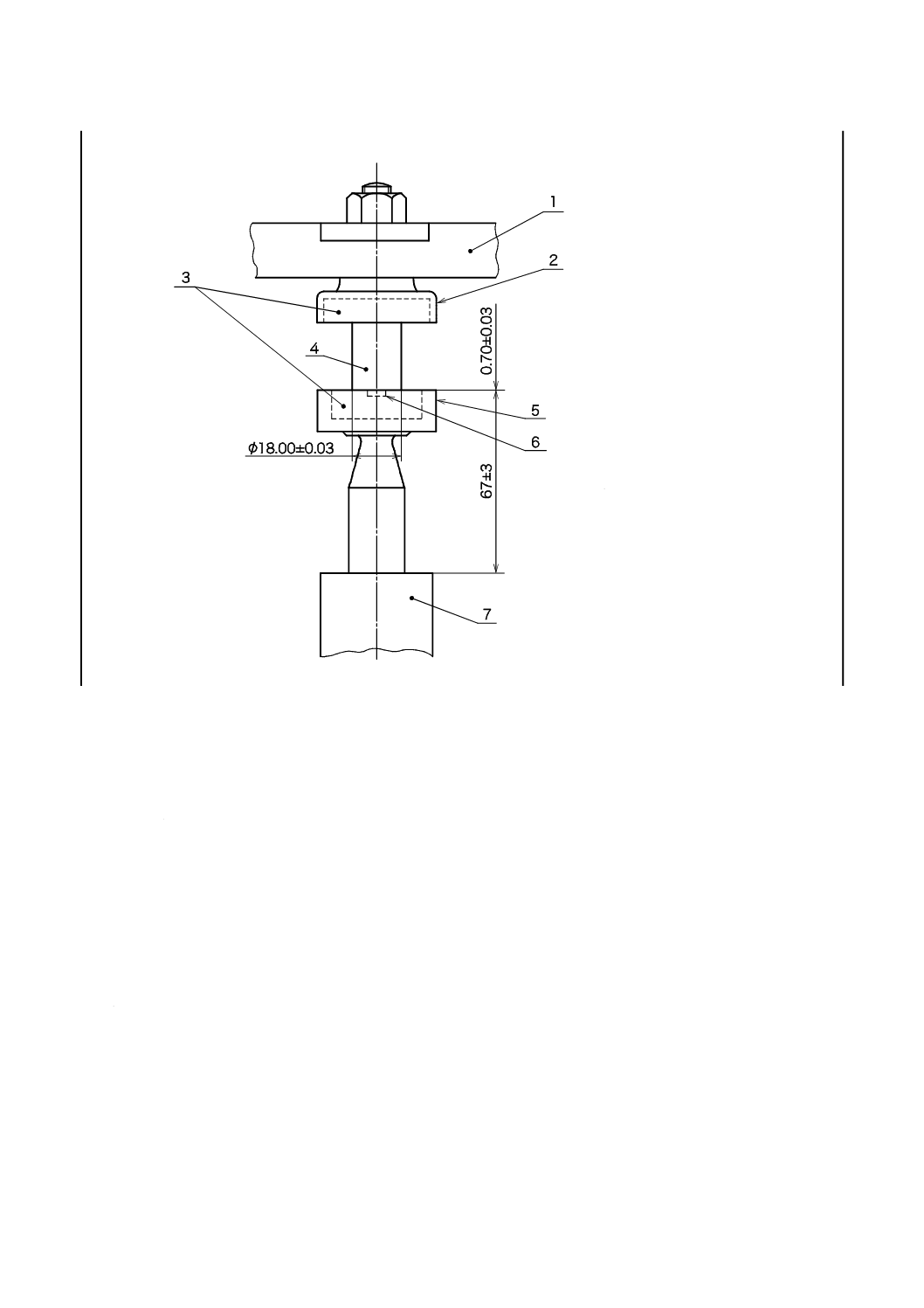

試験片取付け部は,上下一対のアンビルからなる。下部アンビルは,レバーと連結して試験片に静的圧

縮荷重を伝え,上部アンビルは,偏心機構と連結して試験片に動的圧縮変形を加える。上下のアンビルは,

熱伝導率が0.28 W/(m・K)又は0.24 kcal/(h・m℃)以下の断熱材料でできていなければならない。

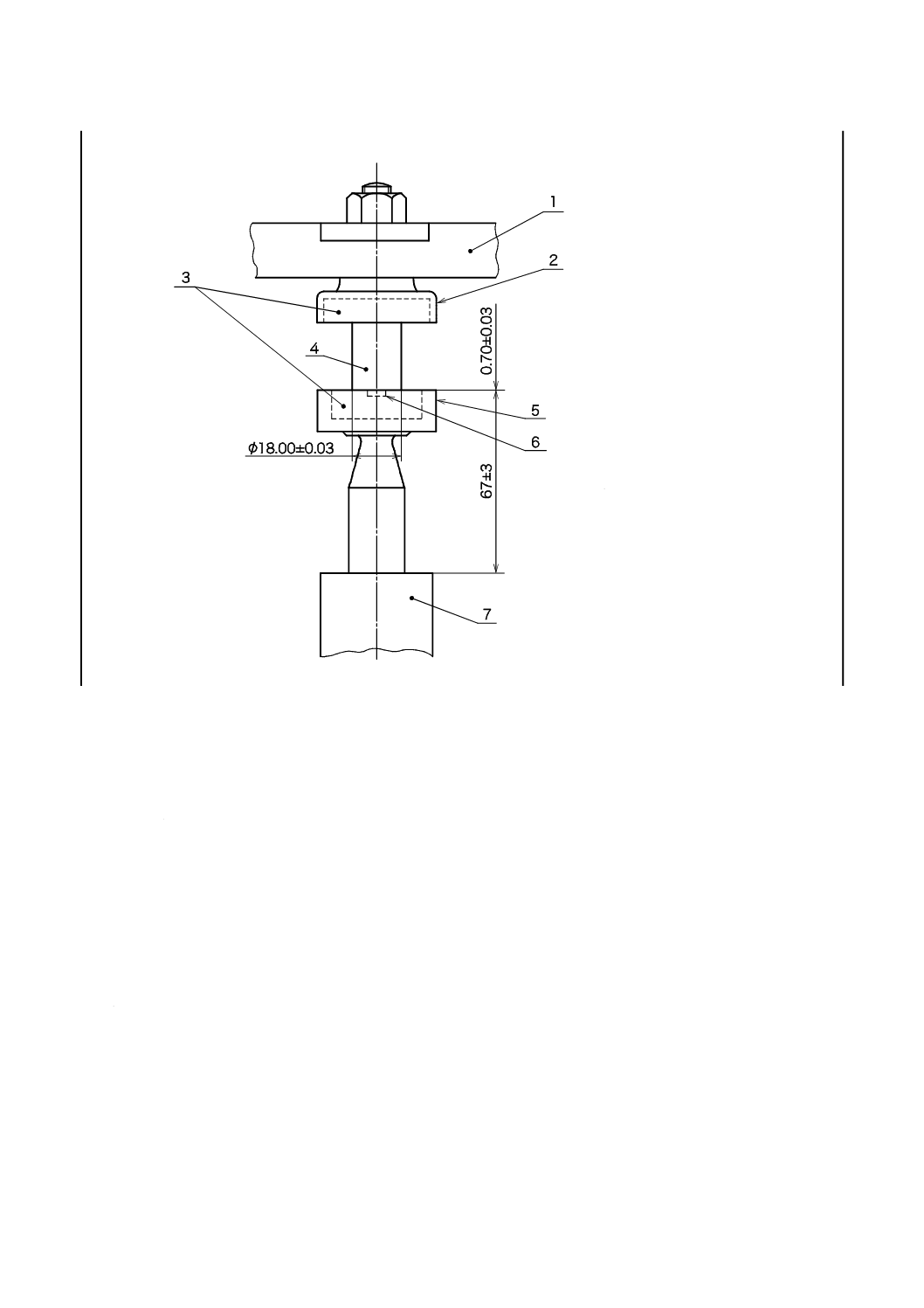

また,上下アンビルの試験片との接触面中央には,試験片の横ずれを防止するため,直径(18.00±0.03) mm,

深さ(0.70±0.03) mmのくぼみを設けなければならない。上下アンビルの例を,図4に示す。

7

K 6265:2018

単位 mm

1

クロスバー

2

上部アンビル

3

断熱材

4

試験片

5

下部アンビル

6

温度センサ(熱電対)

7

レバー

図4−上下アンビルの例

5.1.3

レバー

レバーは,鉄製のピンで水平位置に固定できるようになった平衡ビームである。レバーの固有振動数を

減少させるため,ナイフエッジ支点からそれぞれ(288.0±0.5) mmの位置に図2に示すように質量24 kgの

慣性おもりをつり下げる1)。さらに,レバーのナイフエッジ支点から(127.0±0.5) mmの位置に下部アンビ

ルを取り付ける。

なお,レバーを正確に水平を保つことができる,微調整可能な補助おもり機構(図2参照)を備えなけ

ればならない。

注1) レバーのバランスが取れれば,これと同等の慣性系を用いてもよい。

5.1.4

静的負荷装置

静的負荷装置は,試験片と反対側の慣性おもりに付加おもりを追加することによって,レバーを介して

試験片に静的圧縮荷重を与える。

5.1.5

変位測定装置

変位測定装置は,レバー内に組み込まれてレバーからの下部アンビルの高さを調節できるマイクロメー

タ機構からなり,水平位置を読み取ってレバーを水平に保つ機構と連動して試験片の高さの変化を測定で

きるものとする。また,変位測定装置は,試験中の試験片高さの変化を,0.1 mmの精度で測定できるもの

でなければならない。

注記 差動変圧器などのセンサによって,水平位置からの偏差を検出してレバーを水平に保つように

自動制御し,マイクロメータの移動量を自動記録する方式のものもある。

8

K 6265:2018

5.1.6

偏心機構

偏心機構は,ガイドベアリングを介して上部アンビルに連結しているもので,4.45〜6.35 mmの範囲で

ストロークを設定でき,(30.0±0.2) Hzで試験片に動的な圧縮変形を加えることができるものでなければな

らない。

5.1.7

恒温槽

恒温槽の例を,図5に示す。恒温槽の内寸法は,幅100〜220 mm,奥行き130〜250 mm,高さ約230 mm

とし,恒温槽の底面は,レバーの上(25±2) mmに位置するものとする。

また,JIS K 6250の11.2.2(その他の試験温度)の40〜100 ℃の範囲の温度±1 ℃に制御できるもので

なければならない。恒温槽温度の測定は,試験片温度を測定するものと同種の温度センサを用い,アンビ

ルの端から6〜9 mm,上下アンビルの中間の高さの位置で行う。温度センサは,長さ100 mm以上が恒温

槽内になければならない。

恒温槽内の空気循環は,一例として,直径60 mmの空気取入れ口と45 mm×45 mmの空気吹出し口とを

設け,直径75 mmのラジアルファンを25〜28 Hzで回転させて行う。

状態調節をする間試験片を置く網棚(図5参照)を,恒温槽の底面から(10±2) mmの位置に設けること

が望ましい。

注記 試験片の状態調節は,別の恒温槽で行ってもよい。

単位 mm

1

恒温槽扉

2

網棚

3

ヒータ

4

ラジアルファン

5

空気吹出し口

6

クロスバー

7

試験片

8

下部アンビル

9

レバー

10 ファンモータ

11 上部アンビル

図5−恒温槽の例

5.1.8

試験片温度測定装置

試験片温度測定装置は,下部アンビルの中央に温度センサを取り付けて行う。温度センサの検出部は,

試験片に接触していなければならない。

9

K 6265:2018

検出精度は,±0.5 ℃とする。自動記録計を使用することが望ましい。

5.2

試験装置の校正

試験装置の校正は,附属書Cによる。

5.3

試験片

5.3.1

試験片の形状及び寸法

試験片の形状及び寸法は,直径(17.80±0.15) mm,高さ(25.00±0.25) mmの円柱状とする。

5.3.2

試験片の採取・作製

試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)による。

5.3.3

試験片の数

試験片の数は,2個以上とする。

5.3.4

試験片の高さの測定

試験片の高さの測定は,JIS K 6250の10.3[円柱状の試験片(圧縮永久ひずみ用など)の厚さの測定]

によって,0.01 mmの精度で行う。

5.4

試験方法

5.4.1

試験条件

試験条件は,次による。

a) 試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。

b) 試料及び試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。

c) 試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

d) 試験温度は,(55±1) ℃又は(100±1) ℃のいずれかとする。ただし,恒温槽の温度とする。

恒温槽を取り除いて試験室の標準温度で行う試験は,特別な試験目的のために行う。

e) 試験時間は,25分間とする。

f)

試験片に加える静的圧縮応力は,(1.00±0.03) MPa又は(2.00±0.06) MPaとする。静的圧縮応力(1.00±

0.03) MPaは,質量11 kgの付加おもりを,また,静的圧縮応力(2.00±0.06) MPaは,質量22 kgの付加

おもりを慣性おもりに追加することによって得られる。

g) ストローク(動的たわみ振幅の2倍)は,(4.45±0.03) mm,(5.71±0.03) mm又は(6.35±0.03) mmのい

ずれかとする。

5.4.2

操作方法

操作は,次のとおり行う。

a) 試験装置の調整 試験装置の調整は,次による。

1) レバーを鉄製のピンで固定し,レバーが水平になるように装置を調整する。

2) ストロークは,装置校正のための基準値(4.45±0.03) mmになるように偏心機構を調整する。

3) ストローク調整後,偏心機構によって,上部アンビルを上死点まで上昇させ固定する。

4) 下部アンビルをマイクロメータ機構によって下降させ,校正用ブロックを載せた後,下部アンビル

の試験片接触面がレバー上面から(67±3) mmの範囲内になるように,再度マイクロメータ機構によ

って下部アンビルを上昇させる。校正用ブロックは,高さ(25.00±0.01) mm,直径17.8 mmの黄銅

製で,下部アンビルに当たる面の中央に温度センサを避けるためのくぼみが設けられたものでなけ

ればならない。

5) 上部アンビルが下部アンビルと平行で,かつ,校正用ブロックと確実に接触するように上部アンビ

ルのクロスバーの調整を行う。ここで,マイクロメータの目盛をゼロに設定する。

10

K 6265:2018

6) マイクロメータ機構によって下部アンビルを下げ,校正用ブロックを取り除いてストロークが(4.45

±0.03) mmであることを再確認する。

7) レバーからピンを外し,レバーが水平であることを確認する。レバーの水平が保たれていない場合

は,補助おもりで調整する。

b) 試験の操作 試験の操作は,次による。

1) 4.45 mm以外のストロークで試験を行う場合は,a) に準じて試験装置の調整を行う。

2) レバーをピンで固定し,試験片に加える静的圧縮応力に応じて付加おもりを追加する。

3) 試験片の高さの測定は,5.3.4による。

4) 偏心機構によって上部アンビルを上死点に設定し,下部アンビルを下げて試験片を挿入し,試験片

が上部アンビルと接触するまで下部アンビルを上昇させる。恒温槽を使用する試験を行う場合には,

試験片を恒温槽内の網棚に載せ,最低30分間の状態調節を行った後,試験片の上下の向きを逆にし

て素早く下部アンビルに挿入する。

5) 装置を作動させ,直ちにレバーを水平位置に戻す。レバーは,試験中水平位置に保たれていなけれ

ばならない。静荷重による試験片のたわみがストロークの1/2より少ないと,正しい結果が得られ

ない。この場合には,付加おもりを追加するか,又はストロークを小さくして試験しなければなら

ない。

6) 時間とともに試験片高さの変化及び試験片温度を連続的に記録する。自動記録装置を用いることが

望ましい。変位測定装置の読みから試験片の高さを求めるには,3) で測定した試験片の高さと25.00

mmとの差を補正しなければならない。

c) 温度上昇及び永久ひずみの測定 温度上昇及び永久ひずみの測定は,試験片に異常がない場合は,25

分間継続して行う。定常状態が続く場合は,更に測定時間を延ばす。永久ひずみは,25分間の試験が

終了後,試験片を装置から取り出し,試験室の標準温度で1時間放冷した後,5.3.4によって試験片の

高さを0.01 mmまで測定する。

d) 疲労破壊寿命の測定 疲労破壊寿命の測定は,破壊が発生するまで続ける。初期の破壊には,温度曲

線の異常(突然の温度上昇)又はクリープの著しい増加が見られる。試験終了後,試験片をその高さ

方向の中心を通る水平面で切断し,損傷(試験片の中心の微細な気泡,亀裂又はゴム質の低下)の程

度を目視で確認する。破壊が発生しない場合,より厳しい試験条件を選択する。

e) クリープの測定 クリープの測定は,繰返し負荷を掛けて(試験開始時)から6秒後の試験片の高さ

を起点としてそれ以降の試験片の高さを測定する。

5.5

試験結果の表し方

試験結果の計算は,次による。

a) 温度上昇 温度上昇は,次の式(1)によって算出する。

∆θ=θ25−θ0 ·············································································· (1)

ここに,

∆θ: 温度上昇(℃)

θ0: 試験開始時に測定した試験片底面の温度(℃)

θ25: 25分間の試験後に測定した試験片底面の温度(℃)

b) クリープ率 クリープ率は,次の式(2)によって算出する。

100

0

6

×

−

=

h

h

h

F

t

········································································ (2)

ここに,

F: クリープ率(%)

h0: 試験室の標準温度で測定した試験前の試験片の高さ(mm)

11

K 6265:2018

h6: 試験開始6秒後に測定した試験片の高さ(mm)

ht: t分間の試験後に測定した試験片の高さ(mm)

標準試験時間は25分間とする。

最初の試験片の高さh0が,許容差±0.2 mm以内の場合は,試験片の高さの規格値25 mmを使用し

て算出してもよい。試験開始後6秒以内に,レバーを水平位置に戻さなければならない。

注記 式(2)は,クリープ率の一般的な定義とは異なっている。他の定義として,初期の変形に対し

て式(3)のように表現できる。

100

6

0

6

×

−

−

=

h

h

h

h

F

t

········································································ (3)

式(2)は,負荷条件の高さh6を基準にした再計算を行う必要がない利点がある。

(h6−ht)/h0は,初期高さh0が一定とすれば(±0.2 mmの許容範囲内)マイクロメータ又は自動補正

器によって容易に読み取ることもできる。

c) 永久ひずみ 永久ひずみは,次の式(4)によって算出する。

100

0

0

×

−

=

h

h

h

S

e

········································································ (4)

ここに,

S: 永久ひずみ(%)

h0: 試験室の標準温度で測定した試験前の試験片の高さ(mm)

he: 25分間の試験後,試験室の標準温度で1時間放冷後測定した

試験片の高さ(mm)

d) 疲労破壊寿命 疲労破壊寿命は,試験片内部に破壊が検出されるまでの時間又は繰返し回数とする。

5.6

試験結果のまとめ方

試験結果は,2個以上の試験片によって得られた値の中央値をJIS Z 8401によって丸め,有効数字2桁

で表す。

5.7

試験精度

試験精度は,附属書Aを参照する。

5.8

試験報告書

試験報告書には,次の事項を記録する。

a) 試験片の詳細

1) 試料及び試験片に関する詳細

2) 試験片の採取・作製方法(例えば,加硫又は切り出し)

b) 試験方法

1) この規格の番号及び名称

2) 試験方法

3) 許容差外の場合の最初の試験片の高さ及び直径

4) 試験片の硬さ

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 静的応力

4) ストローク

5) 恒温槽の温度

12

K 6265:2018

6) 規定された手順と異なる場合には,その詳細

d) 試験結果

1) 使用した試験片の数

2) 温度上昇の測定:試験時間,個々の測定値及び中央値

3) クリープ率の測定:試験時間,%で表される個々の測定値及び中央値

4) 永久ひずみの測定:試験時間,%で表される個々の測定値及び中央値

5) 疲労破壊寿命の測定:疲労破壊の判定基準及び破壊点の時間又は繰返し回数並びにそのときの温度

の個々の測定値及び中央値

e) 試験年月日

f)

その他必要事項

6

定応力フレクソメータ試験

6.1

試験装置

6.1.1

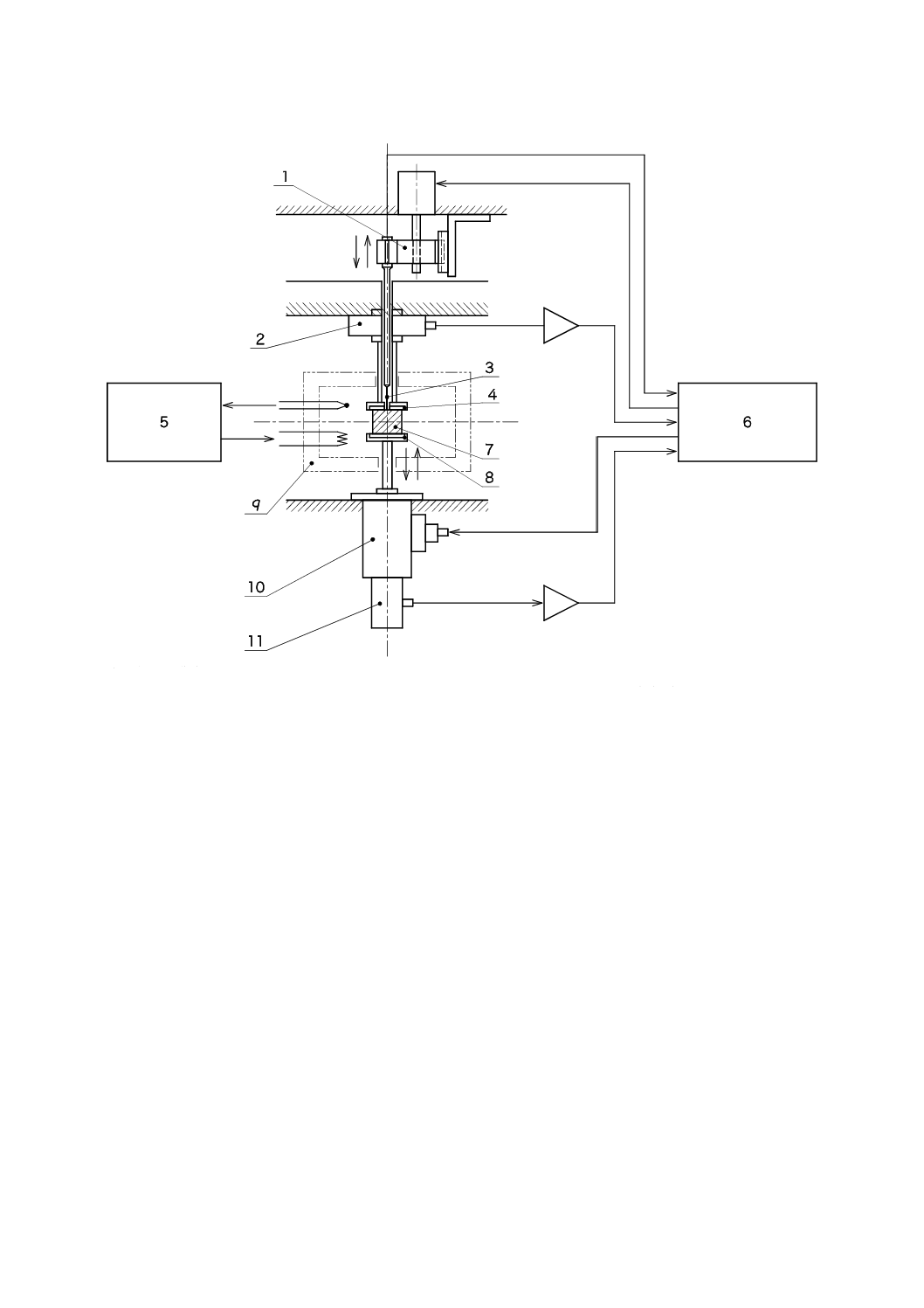

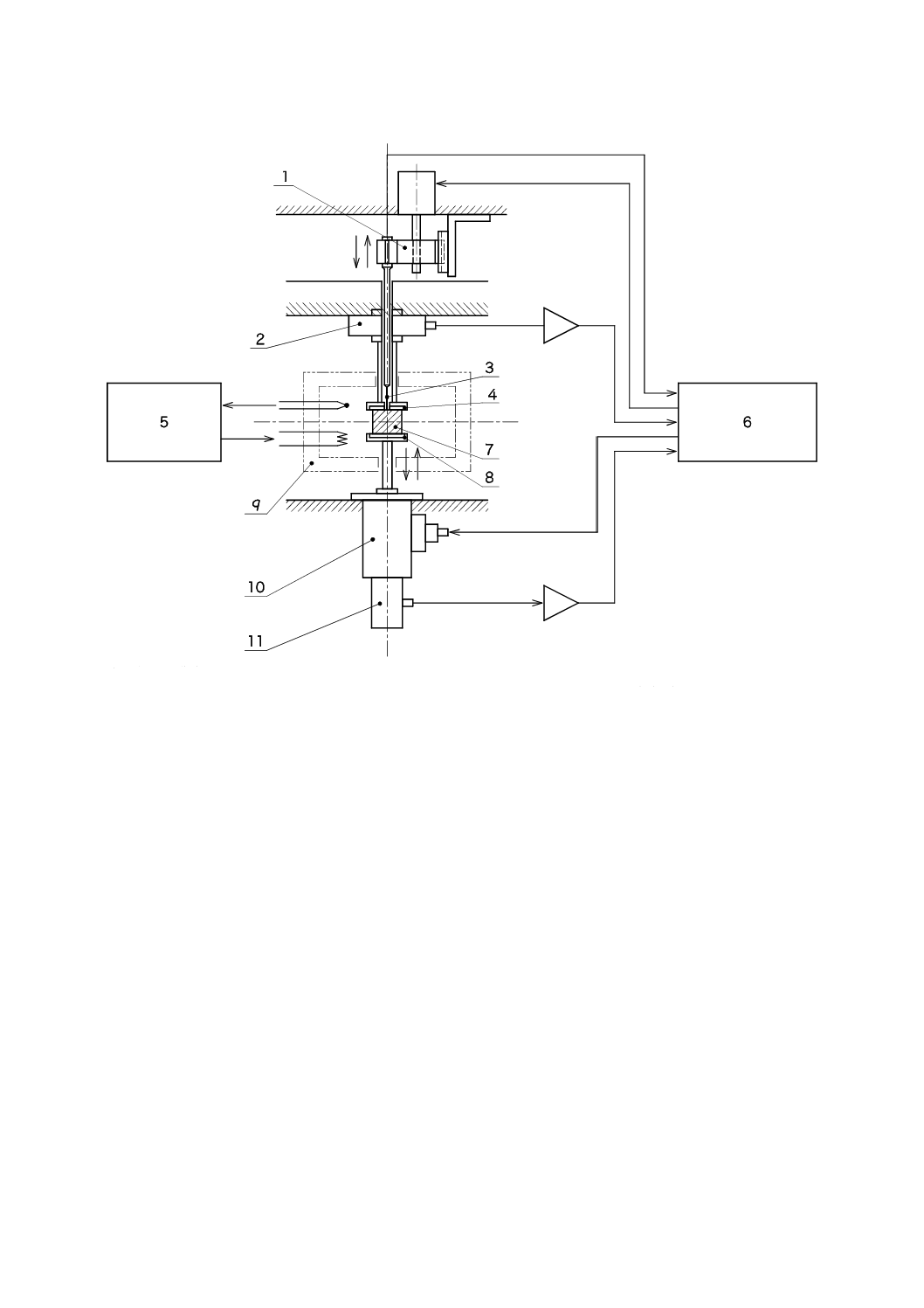

試験装置の概要

試験装置は,試験片に静的及び動的荷重を加えるための加振機,試験片の変位量及び荷重を検出するセ

ンサ,試験片内部の温度を測定するための針状温度センサ,恒温槽,制御・演算装置などからなる。試験

装置の原理的な構成を図6に,試験装置の例を図7に示す。

13

K 6265:2018

1

位置制御装置

2

力センサ

3

針状温度センサ

4

上部アンビル

5

温度制御装置

6

加振機の制御及び測定値の演算装置

7

試験片

8

下部アンビル

9

恒温槽

10 加振機

11 変位センサ

図6−定応力フレクソメータの原理・構成

14

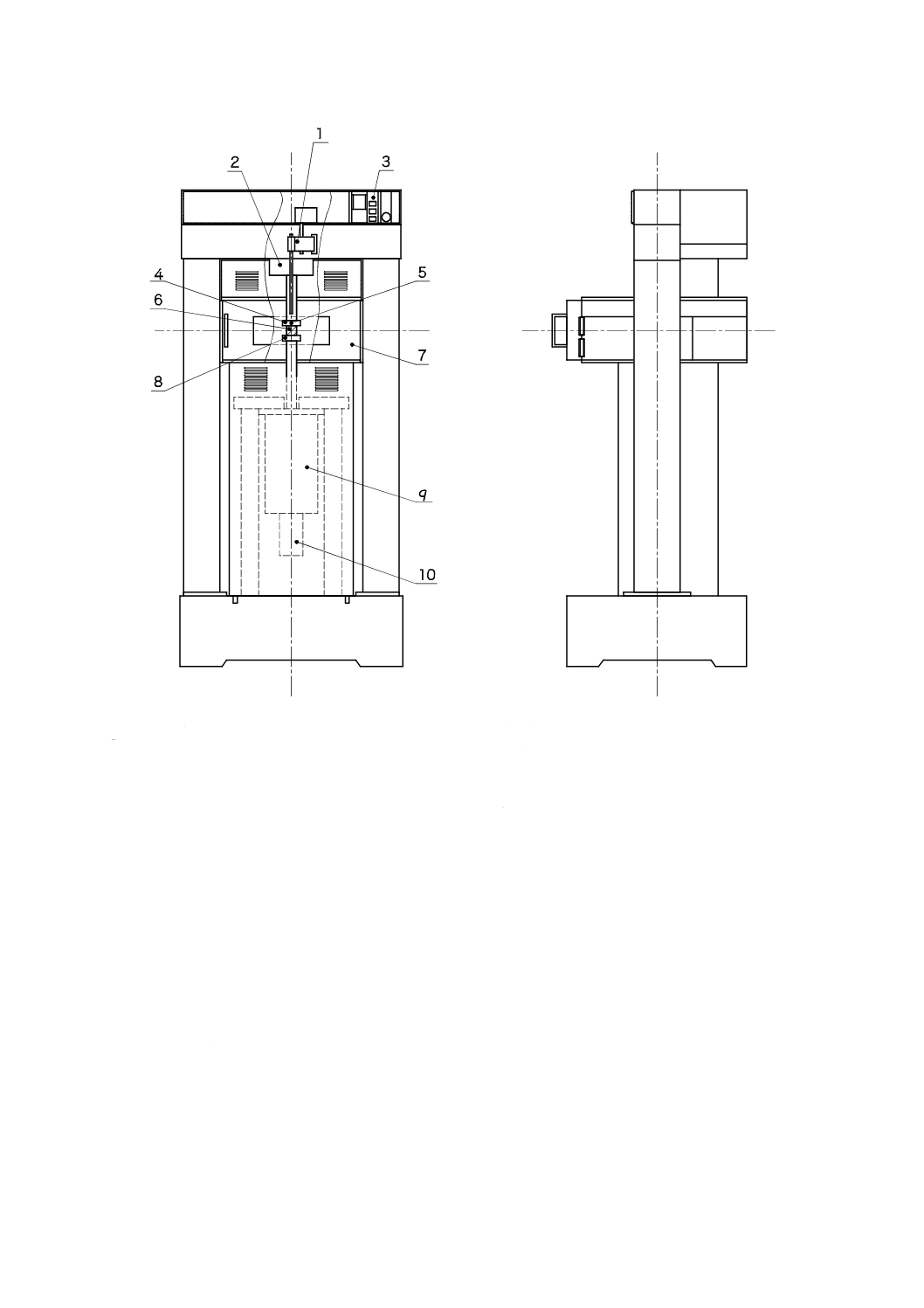

K 6265:2018

正面図

側面図

1

位置制御装置

2

力センサ

3

温度制御装置

4

上部アンビル

5

針状温度センサ

6

試験片

7

恒温槽

8

下部アンビル

9

加振機

10 変位センサ

図7−定応力フレクソメータの例

6.1.2

試験片取付け部

試験片取付け部は,上下一対のアンビルからなる。下部アンビルは,加振機と連結して試験片に静的及

び動的な圧縮変形を与え,上部アンビルは,試験片の静的及び動的な圧縮荷重を力センサに伝える。上下

アンビルの試験片と接触する部分は,熱伝導率が0.28 W/(m・K)又は0.24 kcal/(h・m℃)以下の断熱材料でで

きていなければならない。また,上部アンビルと荷重を伝達する軸及び力センサの中心には,上部から試

験片内部の温度を測定するための針状温度センサを試験片に挿入する孔が貫通していなければならない。

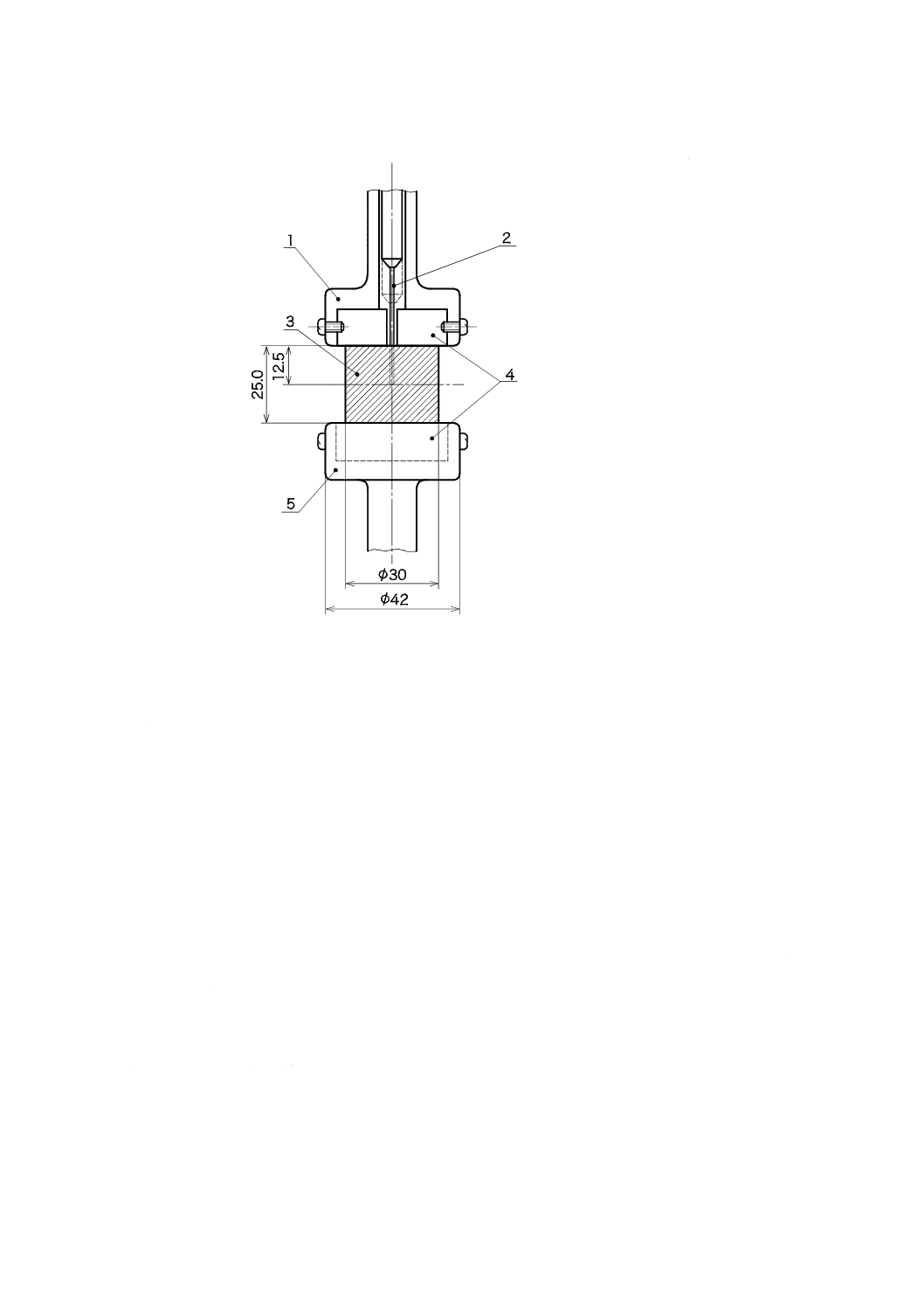

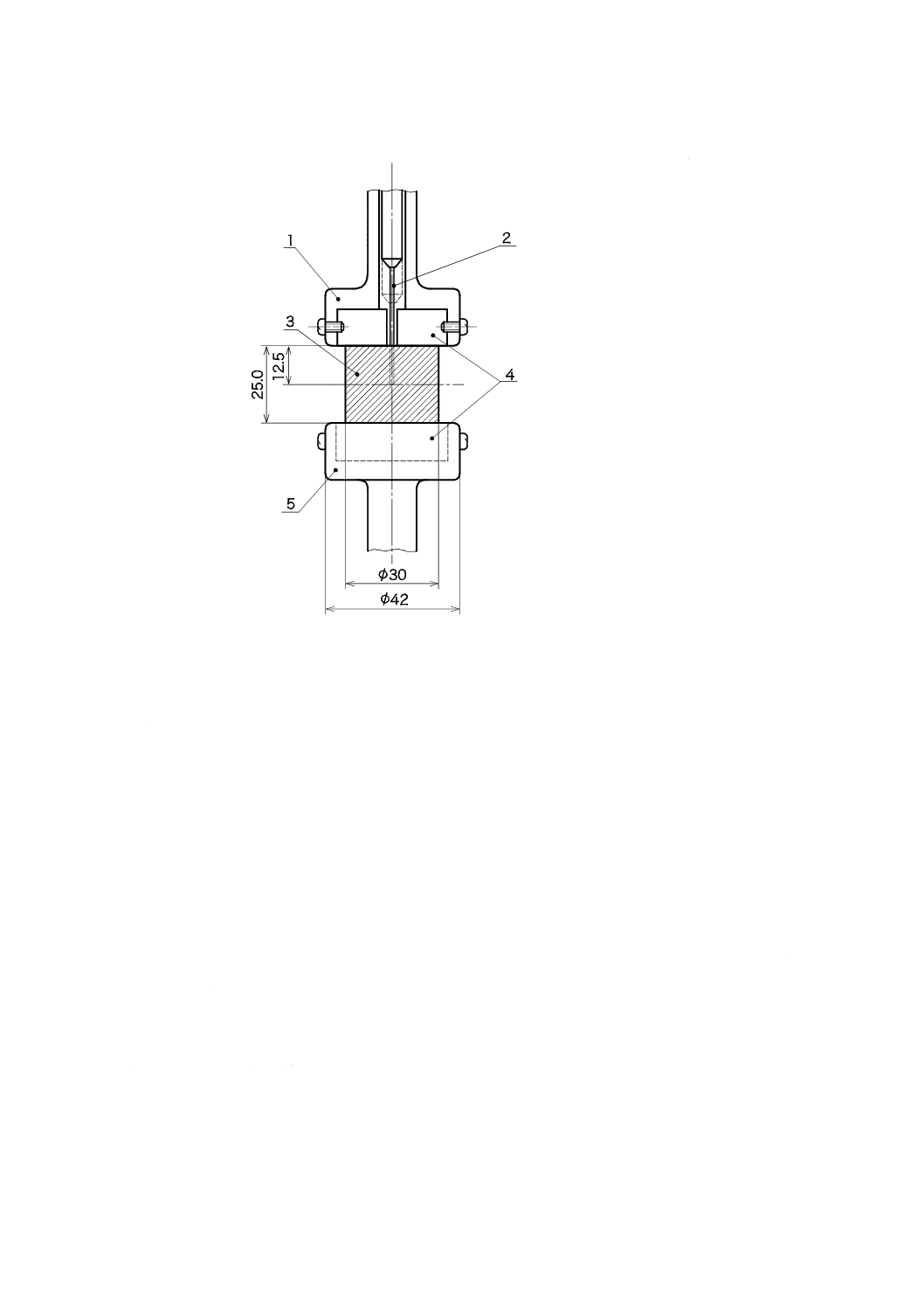

上下アンビルの例を,図8に示す。

15

K 6265:2018

単位 mm

1

上部アンビル

2

針状温度センサ

3

試験片

4

断熱材料

5

下部アンビル

図8−上下アンビルの例

6.1.3

加振機

加振機は,最大荷重2 kN以上の容量をもち,最大荷重振幅0.75 kNで60 Hzの加振力がなければならな

い。ストロークは,20〜25 mmのものが望ましい。加振機は,油圧サーボ制御式を用いることが望ましい。

6.1.4

変位センサ

変位センサは,下部アンビルの動き(試験片の圧縮変形量)を0.01 mmまで測定できるもので,最大周

波数の動的変位にも十分に応答するものでなければならない。

6.1.5

力センサ

力センサは,最大2.0 kNの圧縮荷重を5 Nの単位まで測定できるもので,最大周波数の動荷重にも十分

に応答し,固有振動数が高いものでなければならない。

6.1.6

恒温槽

恒温槽は,JIS K 6250の11.2.2(その他の試験温度)の40〜100 ℃の範囲の温度±1 ℃に制御できるも

のでなければならない。恒温槽温度の測定は,アンビルの端から6〜9 mm,上下アンビルの中間の高さの

位置で行う。温度センサは,長さ100 mm以上が恒温槽内になければならない。

試験片の状態調節に用いる網棚を,恒温槽内の下部アンビルとほぼ同じ高さの位置に設けることが望ま

しい。

注記 試験片の状態調節は,別の恒温槽で行ってもよい。

6.1.7

針状温度センサ

針状温度センサは,先端部の直径が1.0 mmのものを用いる。温度の検出精度は,±0.5 ℃とする。

16

K 6265:2018

6.1.8

位置制御装置

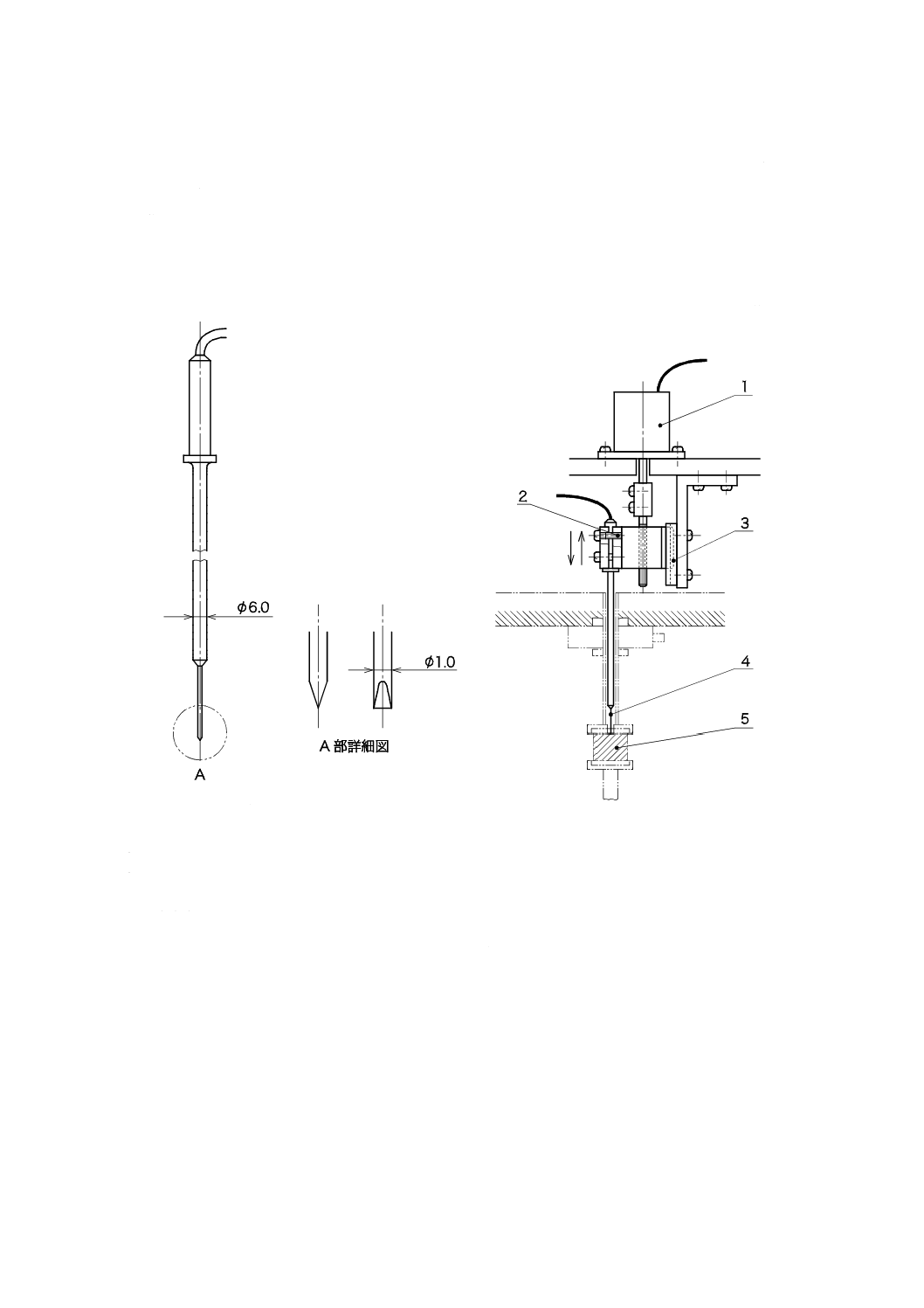

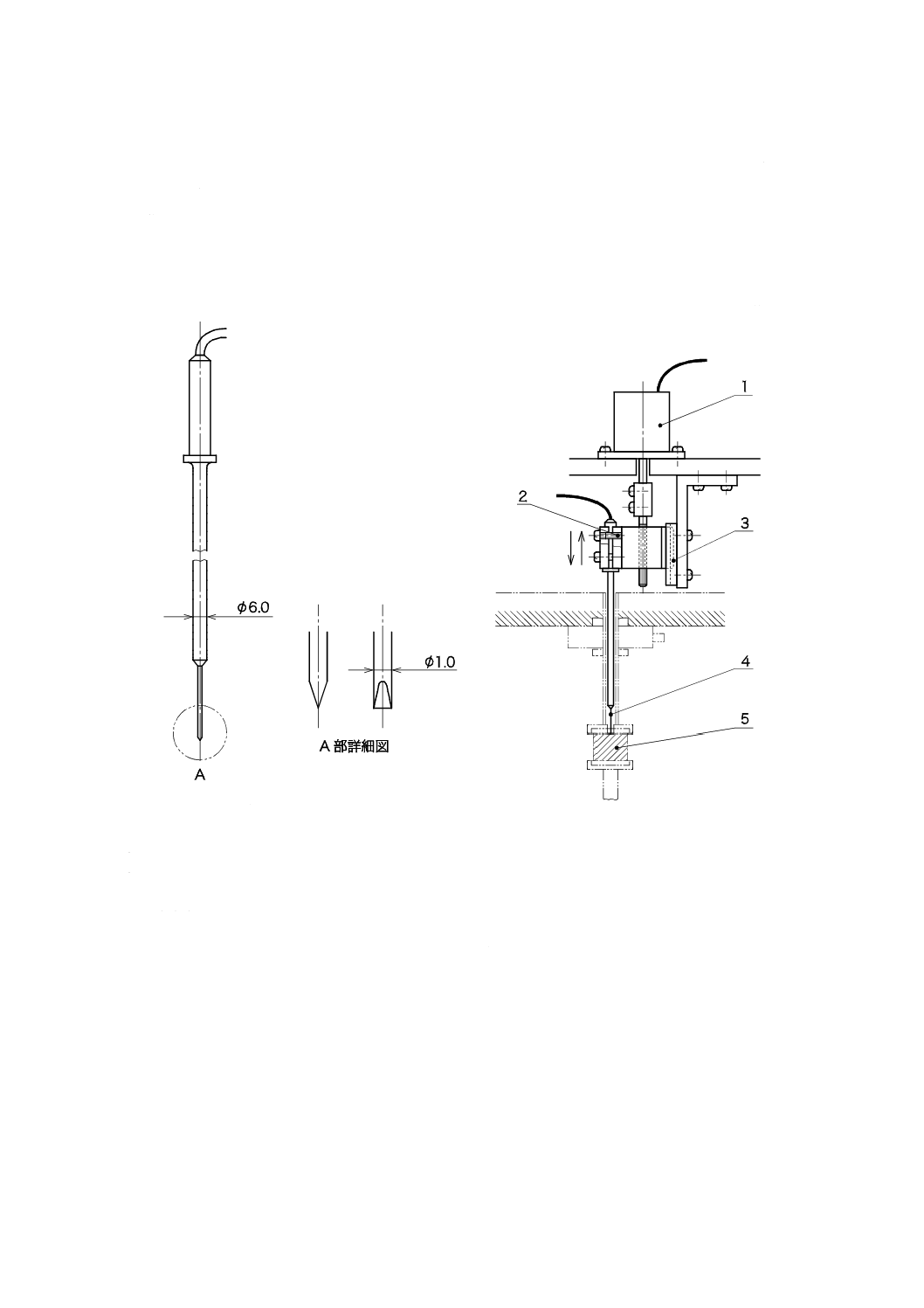

位置制御装置は,試験中,針状温度センサの検出部が常に試験片平均高さ2) の1/2の深さに挿入されて

いるように調節できるものとする。

注2) 圧縮振動する試験片の一往復中の最大高さと最小高さとの平均値。通常,この値は,試験片が

クリープすることによって試験時間中ゆっくりと減少する。

針状温度センサ及び位置制御装置の例を,図9に示す。

単位 mm

針状温度センサ

位置制御装置

1

パルスモータ

2

クランプ

3

ガイド

4

針状温度センサ

5

試験片

図9−針状温度センサ及び位置制御装置の例

6.1.9

加振機の制御及び測定値の演算装置

加振機の制御及び測定値の演算装置は,次の機能を備えていなければならない。

a) 静荷重の制御機能 試験片に加えられる静的圧縮荷重が,試験条件で設定された値と常に一致するよ

うに,加振機の動作を制御する機能。

b) 荷重振幅の制御機能(定応力制御機能) 試験片に加えられる動荷重の振幅が,試験条件で設定された

値と常に一致するように,加振機の動作を制御する機能。

c) 測定値の演算機能 針状温度センサによって検出された試験片内部の温度,力センサによって検出さ

17

K 6265:2018

れた圧縮荷重の値及び変位センサによって検出された試験片の圧縮変形量から,必要な測定値を実時

間で計算し,表示及び/又は記録する機能,及び試験条件で設定された試験時間に達したとき,又は

測定値があらかじめ設定した条件を満たしたときに試験を終了し,装置を停止させる機能。

動的特性から疲労破壊寿命を求める場合は,実時間で各種センサによって検出された測定値から貯

蔵弾性係数M',損失弾性係数M''及び損失正接の動的特性を計算,記録及び表示する機能。

測定値は,1秒間隔で計算し,表示及び/又は記録できることが望ましい。

6.2

試験片

6.2.1

試験片の形状及び寸法

試験片の形状及び寸法は,直径(30.0±0.3) mm,高さ(25.00±0.25) mmの円柱状とする。

6.2.2

試験片の採取・作製

試験片の採取・作製は,5.3.2による。

6.2.3

試験片の数

試験片の数は,2個以上とする。

6.2.4

試験片の高さの測定

試験片の高さの測定は,5.3.4による。

6.3

試験方法

6.3.1

試験条件

試験条件は,次による。

a) 試験室の標準温度は,5.4.1のa) による。

b) 試料及び試験片の保管は,5.4.1のb) による。

c) 試験片の状態調節は,5.4.1のc) による。

d) 試験温度は,(40±1) ℃又は(100±1) ℃とする。ただし,恒温槽の温度とする。

疲労破壊寿命を測定する場合は,(100±1) ℃とする。

e) 試験時間は,25分間とする。

疲労破壊寿命を測定する場合は,試験片内部で破壊が始まるまでの時間とする。25分間試験しても

疲労破壊が発生しない場合は,試験条件範囲内のより過酷な条件で再度試験を行い,疲労破壊の発生

が早すぎる場合は,より緩やかな条件で再度試験を行う。

f)

試験片に加える静荷重(又は応力),動荷重(又は応力)振幅及び繰返し周波数は,温度上昇測定の場

合は,表1に,疲労破壊寿命を測定する場合は,表2による。

試験条件は,静荷重(又は応力)が動荷重(又は応力)振幅より大きくなるように設定しなければ

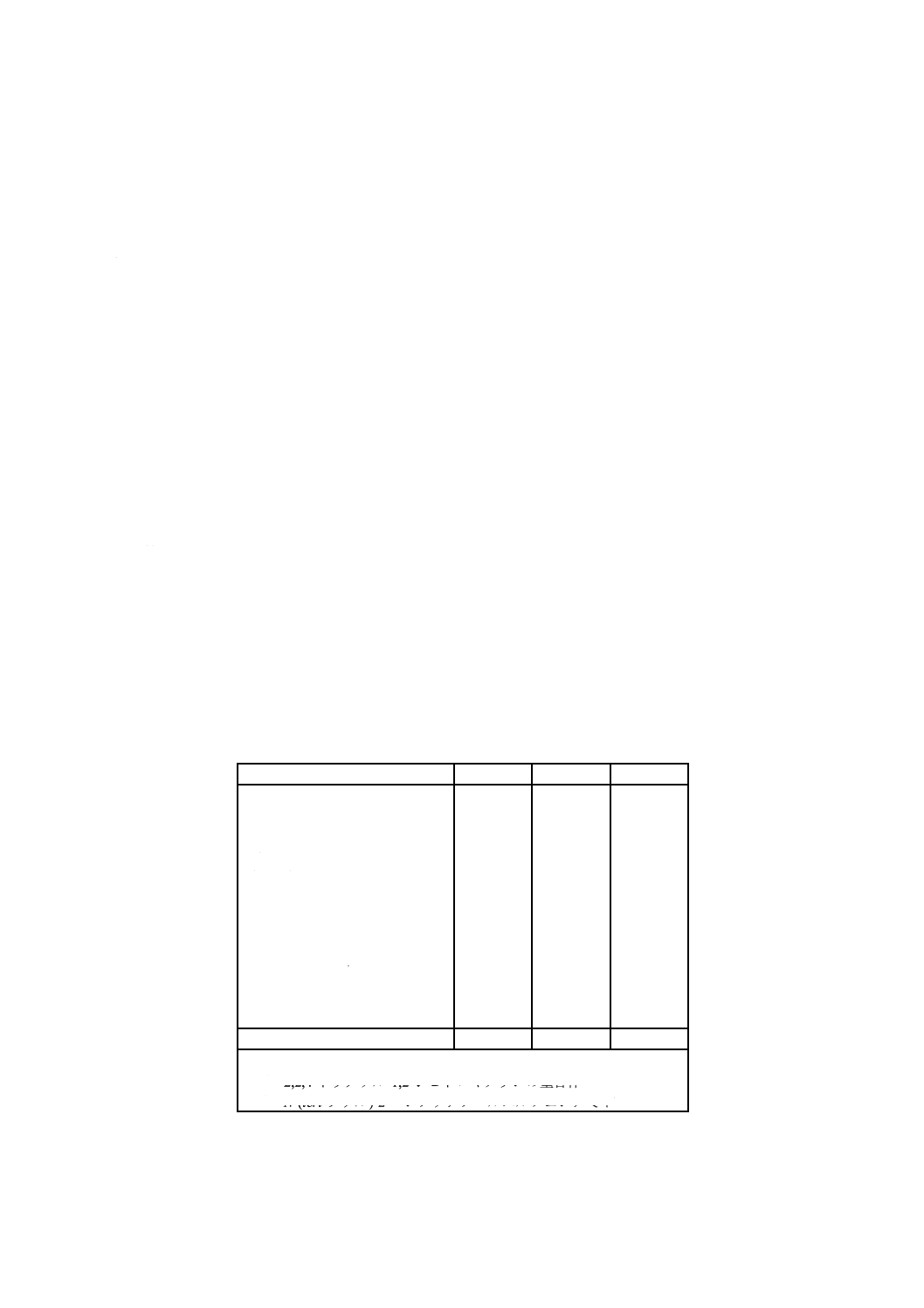

ならない。

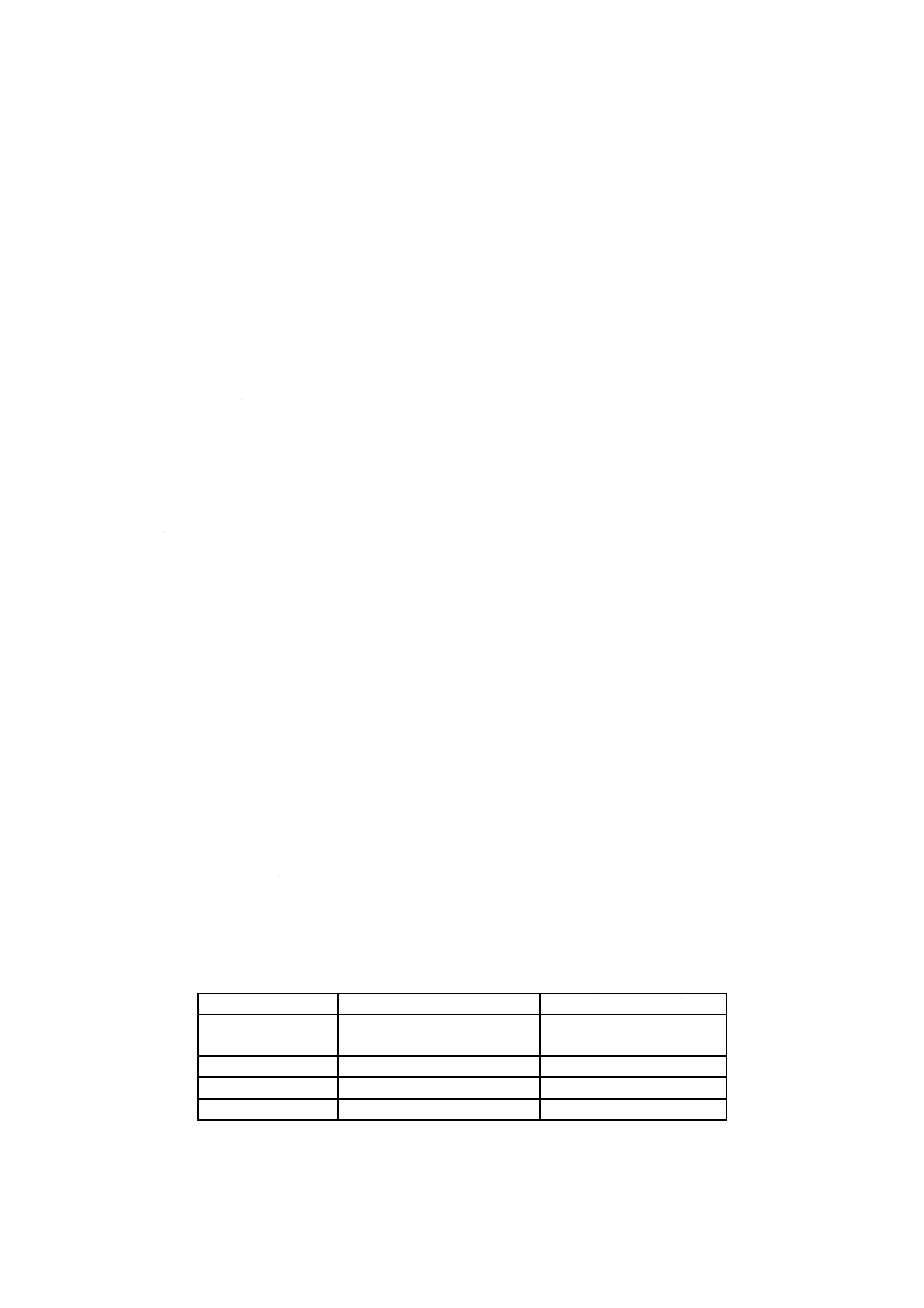

表1−温度上昇測定の試験条件

項目

範囲

試験条件の例(参考)

恒温槽の温度

−

標準試験温度[(40±1) ℃

又は(100±1) ℃]

静荷重(応力)

250〜900 N(0.35〜1.27 MPa) 600 N(0.85 MPa)

動荷重(応力)振幅 200〜700 N(0.28〜0.99 MPa) 400 N(0.57 MPa)

繰返し周波数

5〜30 Hz

10 Hz

18

K 6265:2018

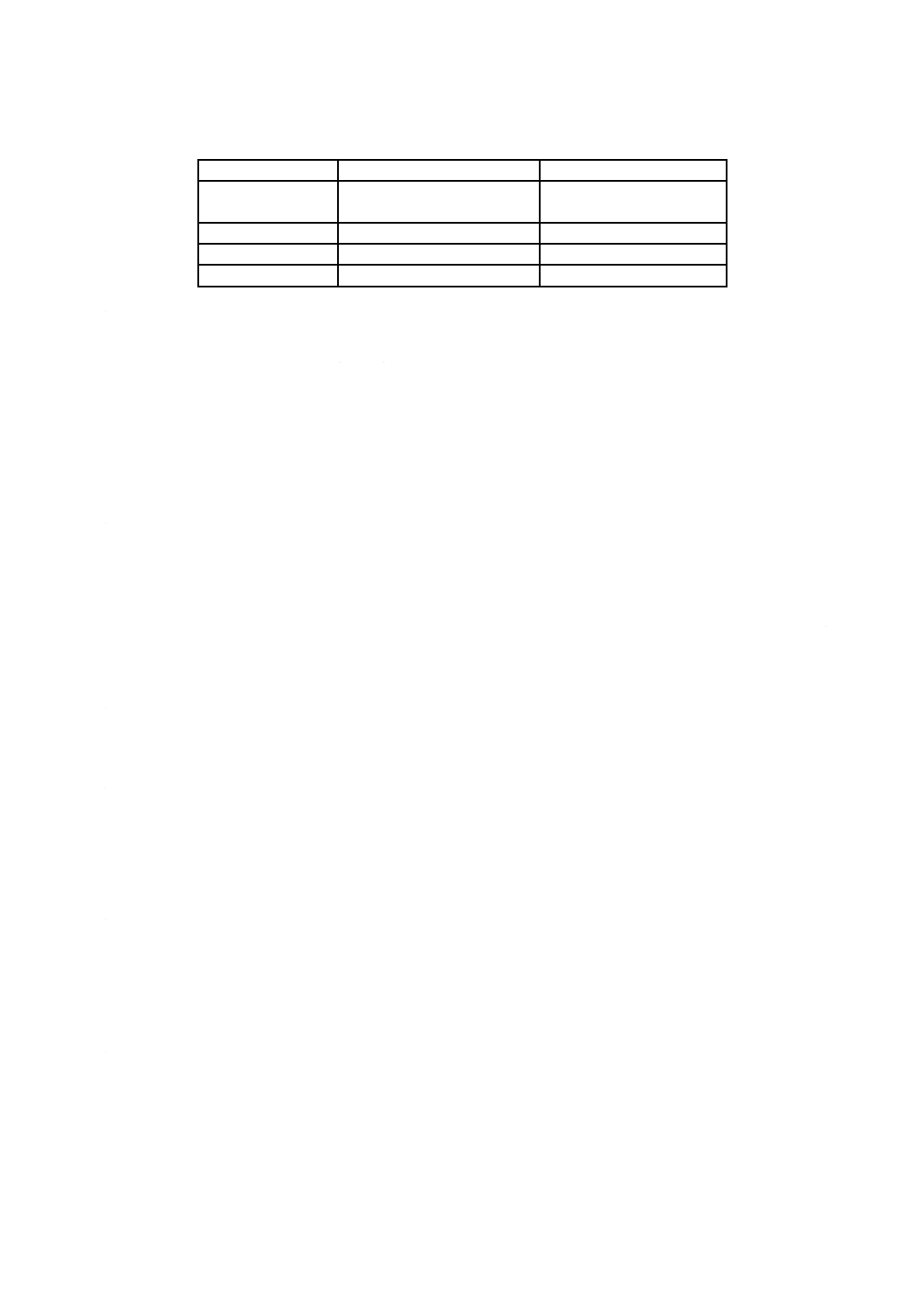

表2−疲労破壊寿命測定の試験条件

項目

範囲

試験条件の例(参考)

恒温槽の温度

−

標準試験温度[(40±1) ℃

又は(100±1) ℃]

静荷重(応力)

510〜950 N(0.72〜1.34 MPa) 680 N(0.96 MPa)

動荷重(応力)振幅 500〜750 N(0.71〜1.06 MPa) 600 N(0.85 MPa)

繰返し周波数

20〜60 Hz

30 Hz

g) 疲労破壊寿命を測定する場合は,疲労破壊検出条件を設定する。

なお,疲労破壊検出条件又は疲労破壊検出方法は,製品の種類又は試験の目的によって異なり,一

義的には規定できない。疲労破壊を自動検出する手段を実験的に決定する一般的な手順は,6.3.2.2の

b)による。

6.3.2

操作方法

6.3.2.1

一般的試験の操作

一般的試験の操作は,次による。

a) 試験片の高さの測定は,6.2.4による。

b) 加振機を作動させて下部アンビルを最下点まで下げ,試験片を下部アンビルの中央に設置し,試験片

の上面が上部アンビルに接触するか,又は接触する直前まで下部アンビルを上昇させる。このとき,

試験片に5 N以上の荷重が加わってはならない。また,0.5 mm以上の隙間があってはならない。

試験片を恒温槽内に置き,少なくとも30分間の状態調節を行う。

c) 位置制御装置を作動させて針状温度センサを試験片の中央,試験片の上面から12.5 mmの深さまで挿

入する。また,試験片がクリープするに従って,針状温度センサの検出部が試験片の平均高さの1/2

の深さまで挿入されているように,常にその位置が保たれていなければならない。

d) 加振機を作動させて下部アンビルを更に上昇させ,試験片に所定の静荷重が加えられるまで圧縮変形

させる。このとき,位置制御装置が作動して,試験片が圧縮変形した量の1/2の長さだけ,針状温度

センサを抜かなければならない。

e) 試験片に静荷重が加えられて5〜10秒後,針状温度センサの温度指示値が安定した後,加振機を作動

させて,試験片にあらかじめ設定した周波数,振幅の動荷重が加えられるように下部アンビルを作動

させる。このときを試験の開始時とする。

f)

試験中,試験片に加えられる荷重の平均値が所定の静荷重に,動荷重の振幅が所定の値にそれぞれ一

致するように保たれていなければならない。

g) 動的特性から疲労破壊寿命を求めるため,一定時間間隔で試験片内部温度,荷重の波形及び変位の波

形を読み取り,必要な測定値を計算して表示及び/又は記録する。1秒間隔で読み取ることが望まし

い。

6.3.2.2

疲労破壊寿命の決定

疲労破壊寿命の決定は,次による。

a) 実用的方法 疲労破壊寿命を求めるためには,破壊が発生するまで試験を行う必要がある。疲労破壊

寿命は,試験片の破壊若しくは損傷までの繰返し変形回数N又は時間で表される。破壊は,連続的に

測定されるデータを表示するシステムで観察される動的特性の目立った変化,温度曲線の異常な変化

(急激な温度上昇)又はクリープの目立った増加によって検出できる。試験終了後に試験片を高さ方

向の中央で,加振方向に対し直角に切断し,損傷(試験片内部の細かな気泡,クラック又はゴム質の

19

K 6265:2018

劣化)の程度を目視によって確認し判定する。

b) 自動検出法

1) 一般 試験片内部の中心で破壊が発生するため観察が難しく,間接的な検出方法に頼らざるを得な

い。定応力フレクソメータ試験では,試験中,連続的に測定される各データの変化を利用して破壊

の発生を自動検知することができる。

2) 破壊を検出するための測定値 次の各データが試験中,連続的に測定されるので,このうちのいず

れかの測定値の変化によって破壊を検出する。

− 試験片内部の温度(θ)

− クリープ率(F)

− 貯蔵弾性係数(M')

− 損失弾性係数(M'')

− 損失正接(tanδ)

このうち,試験片内部の温度,クリープ率及び貯蔵弾性係数については,一般的にこれらの測定

値が目立った変化を示した時点では,既に疲労破壊がかなり進行しているので明確な破壊の検知に

は適するが,破壊の前兆又は破壊の始まりといった微妙な点を検出するのには,損失弾性係数又は

損失正接の測定値が適している。

3) 破壊の判定基準の明確化 試験片の疲労破壊を数値的に自動検出するためには,試験終了後に試験

片を切断したときに,切断面がどのような状態になっているのを破壊と判定するのかをまず明確に

しておく必要がある。例えば,試験片切断面に現れた気泡の大きさ(直径)及び数によって,あら

かじめ,破壊の程度を幾つかの水準に分けておき,どの水準を破壊の始まりとするのかを規定して

おくことが望ましい。

なお,破壊の判定基準は,製品の種類又は試験の目的によって決まるもので,一律には規定でき

ない。

4) 破壊検出条件の決定 破壊の自動検出は,一般的な方法として,2)の測定値のいずれか(二つ以上

の測定値の組合せでもよい。)に着目し,その値の変化の大きさ,時間に対する変化率,その他の形

態の変化(以下,測定値の変化という。)が一定の量に達したときに,破壊を検出したとして試験を

停止する。このような破壊検出の条件を実験的に決定するには,通常,次のような手順による。

4.1) 疲労破壊寿命がなるべく大きく異なると思われる試料を数種類(5種類以上が望ましい。)用意し,

それぞれ少なくとも6個の試験片を作製する。

特に損失弾性係数及び損失正接の測定値の変化によって破壊を検出する場合は,動的特性の異

なる試料が望ましい。

4.2) 試験条件として,製品の実用状態と同等又は相似の静荷重及び動荷重の振幅を設定する。加速試

験のため,試験温度及び周波数は,実用状態よりも高い値に設定する。

4.3) 試験時間を十分に長い時間に設定して試験を実施し,連続的に記録された測定値の変化から破壊

が生じたと推定される時間を試験時間として,改めて試験を行う。

4.4) 試験終了後,試験片をその高さ方向の中心で,加振方向に対し直角に切断し,切断面を観察する。

損傷の程度をあらかじめ定めた水準と照合し,その過不足を判定する。

4.5) 自動検出しようとする破壊の水準に対して,損傷の程度が不足の場合は試験時間を長く,過剰の

場合は短く設定して試験を繰り返す。

4.6) 手順4.4) 及び4.5) を繰り返して,ちょうど自動検出しようとする破壊の水準が得られた時点で,

20

K 6265:2018

試験時間とともにそのときの測定値の変化の詳細を定量的に記録する。

4.7) 用意した試料全てについて,手順4.3)〜4.6) によって試験を繰り返す。

4.8) 得られた一連の結果を解析して実験式を求めるか又はテーブル化の手法によって,破壊自動検出

のための条件を決定する。

なお,試験は,その都度新しい試験片を用いて行う。また,手順4.3) において,25分間試験を

行っても破壊が生じない場合,又は破壊の発生が早すぎる場合は,試験条件を加減して再度試験

する[6.3.1のe) 参照]。

さらに,手順4.6) において,確認のため2個以上の試験片によって,同じ条件で試験を行うこ

とが望ましい。

6.3.2.3

温度上昇及びクリープ率の測定

温度上昇及びクリープ率の測定は,25分間の試験中継続して実施する。クリープ率の測定は,動荷重を

掛けて(試験開始時)から6秒後の試験片の高さを起点としてそれ以降の試験片の高さを測定する。

6.3.2.4

永久ひずみの測定

永久ひずみの測定は,25分間の試験が終了後,試験片を装置から取り出し,試験室の標準温度で1時間

放冷した後,6.2.4によって試験片の高さを0.01 mmまで測定する。

6.3.2.5

疲労破壊寿命の測定

疲労破壊寿命の測定は,動荷重を掛けて(試験開始)から試験片内部での破壊が検出されるまでの時間

又は繰返し回数とする。さらに,そのときの温度を記録する。

試験片内部での破壊の始まりの検出は,動的特性の測定値の変化から読み取る(6.3.2.2参照)。動的特性

の測定は,荷重の波形及び変位の波形から,貯蔵弾性係数,損失弾性係数及び損失正接を計算する。

試験終了後,試験片をその高さ方向の中心を通る水平面で切断し,損傷(試験片の中心の微細な気泡,

亀裂又はゴム質の低下)の程度を目視で確認する。

6.4

試験結果の表し方

試験結果の計算は,次による。

a) 温度上昇 温度上昇は,次の式(5)によって算出する。

∆θ=θ25−θ0 ·············································································· (5)

ここに,

∆θ: 温度上昇(℃)

θ0: 試験開始時に測定した試験片内部の温度(℃)

θ25: 25分間の試験後に測定した試験片内部の温度(℃)

b) クリープ率 クリープ率は,次の式(6)によって算出する。

100

0

6

×

−

=

h

h

h

F

t

········································································ (6)

ここに,

F: クリープ率(%)

h0: 試験室の標準温度で測定した試験前の試験片の高さ(mm)

h6: 試験開始6秒後に測定した試験片の平均高さ2)(mm)

ht: t分間の試験後に測定した試験片の平均高さ2)(mm)

標準試験時間は25分間とする。

最初の試験片の高さh0が,許容差±0.2 mm以内の場合は,試験片の高さの規格値25 mmを使用し

て算出してもよい。試験開始後6秒以内に,レバーを水平位置に戻さなければならない。

式(6)は,次の式(7)で表すことができる。

)6(

)

(

0

6

0

0

0

100

100

F

F

h

h

h

h

h

h

F

t

t

−

=

×

−

−

×

−

=

········································ (7)

21

K 6265:2018

式(7)でF(6)は初期クリープを示す。F(t)だけでは初期クリープに関する情報は含まれないが,FとF(6)

との組合せ又はF(t)とF(6)との組合せによってクリープ特性を表すことができる。

c) 永久ひずみ 永久ひずみは,次の式(8)によって算出する。

100

0

0

×

−

=

h

h

h

S

e

········································································ (8)

ここに,

S: 永久ひずみ(%)

h0: 試験室の標準温度で測定した試験前の試験片の高さ(mm)

he: 25分間の試験後,試験室の標準状態で1時間放冷後測定した

試験片の高さ(mm)

d) 動的特性 動的特性は,次の式(9)によって算出する。

0

|*

|

h

DA

F

M

A

A

=

··············································································· (9)

M'=|M*|cosδ ··········································································· (10)

M"=|M*|sinδ ············································································(11)

M'

M''

δ=

tan

············································································· (12)

ここに, |M*|: 絶対弾性係数(MPa)

FA: 動荷重振幅(N)

A: 試験片の断面積(mm2)

DA: 動変位振幅(mm)

h0: 試験室の標準温度で測定した試験前の試験片の高さ(mm)

M': 貯蔵弾性係数(MPa)

M": 損失弾性係数(MPa)

tanδ: 損失正接

δ: 荷重と変位との位相差角(rad)

それぞれ,試験開始後の時間を( )で付記する。

注記 ここで測定される動的特性値は,ひずみが大きくなると非線形領域での値となる[10]。

6.5

試験結果のまとめ方

試験結果は,2個以上の試験片によって得られた値の中央値をJIS Z 8401によって丸め,温度上昇は整

数位,温度上昇以外は,有効数字2桁で表す。

6.6

試験精度

試験精度は,附属書Bを参照する。

6.7

試験報告書

試験報告書には,次の事項を記録する。

a) 試験片の詳細

1) 試料及び試験片に関する詳細

2) 試験片の採取・作製方法(例えば,加硫又は切り出し)

b) 試験方法

1) この規格の番号及び名称

2) 試験方法

3) 許容差外の場合の最初の試験片の高さ及び直径

22

K 6265:2018

4) 試験片の硬さ

c) 試験の詳細

1) 静的荷重(又は応力)(N)

2) 動的荷重(又は応力)振幅(N)

3) 周波数(Hz)

4) 恒温槽の温度(℃)

5) 規定された手順と異なる場合には,その詳細

d) 試験結果

1) 温度上昇の測定:試験時間,個々の測定値及び中央値

2) クリープ率の測定:試験時間,%で表される個々の測定値及び中央値

3) 永久ひずみの測定:試験時間,%で表される個々の測定値及び中央値

4) 疲労破壊寿命の測定:試験片の数,疲労破壊の判定基準及び破壊点の時間又は繰返し回数,並びに

そのときの温度の個々の測定値及び中央値

5) 必要な場合は,動的特性の個々の測定値及び中央値

− 貯蔵弾性係数 M'

− 損失弾性係数 M''

− 損失正接 tanδ

6) 試験後の試験片内部の観察結果(疲労破壊寿命測定の場合)

e) 試験年月日

f)

その他必要事項

23

K 6265:2018

附属書A

(参考)

定ひずみフレクソメータ試験−試験精度

A.1 概要

ISO/TR 9272に従って,試験室間試験プログラム(Interlaboratory Test Program以下,ITPという。)を実

施し,繰返し精度及び再現精度を求めた。

注記 ISO 4666-4に従い,定応力フレクソメータ試験についても同時にITPを実施した。

A.2 精度詳細

A.2.1 このITPは,2001年に実施した。作製した試験片は,NR,SBR,CRの3種類で,配合表を表A.1

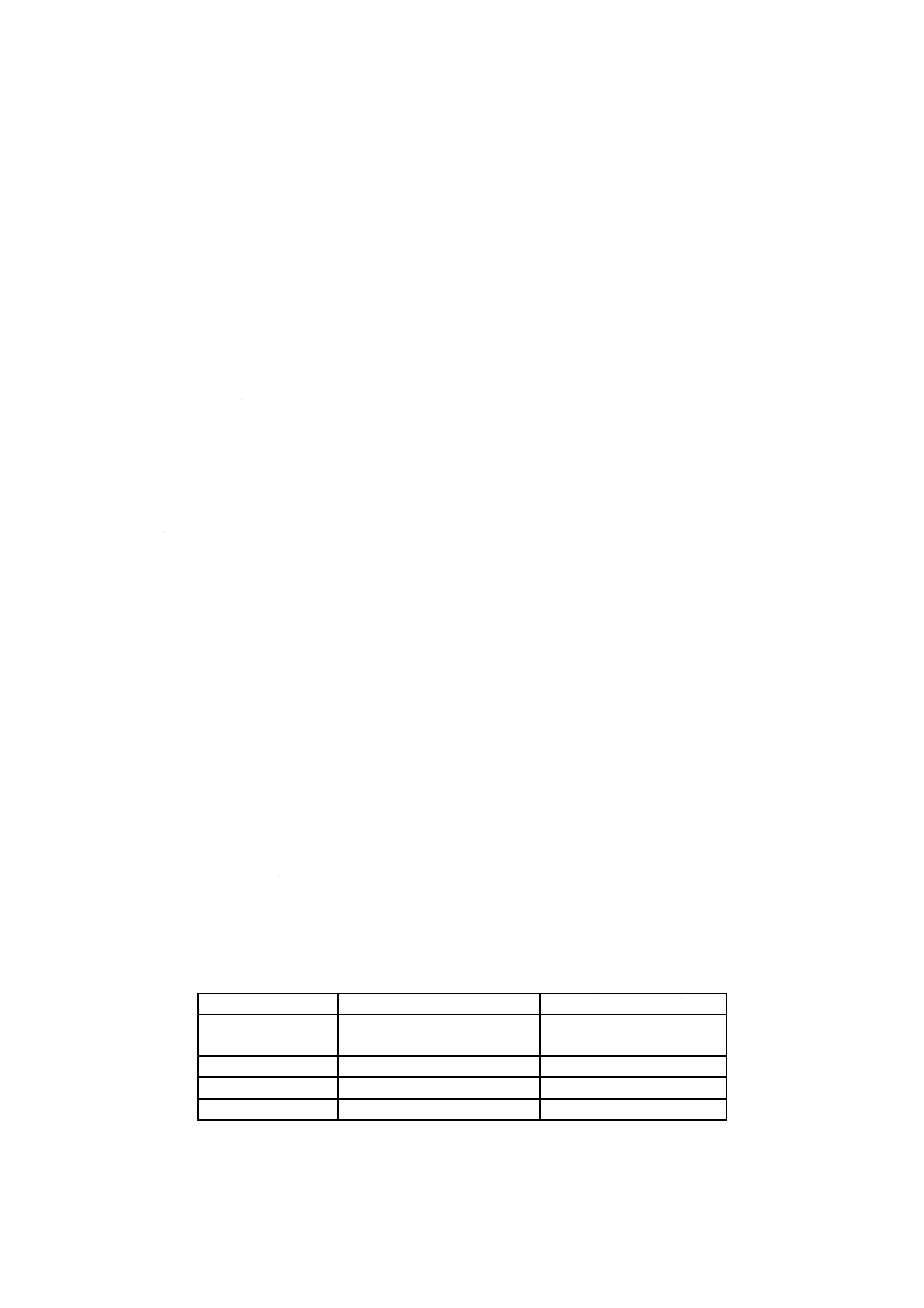

に示す。試験は,次の試験条件で行った(5.4.1参照)。

− 恒温槽温度:55 ℃(試験前に30分の試験片調節)

− 静応力:1.0 MPa

− ストローク:4.45 mm

− 周波数:30 Hz

− 試験時間:25分間

A.2.2 1週間の間隔を置いた2日の各日に各配合それぞれ2個の試験片を試験した。温度上昇(℃),ク

リープ率(%)及び永久ひずみ(%)を測定した。

A.2.3 8か所の試験室がこのITPに参加した。

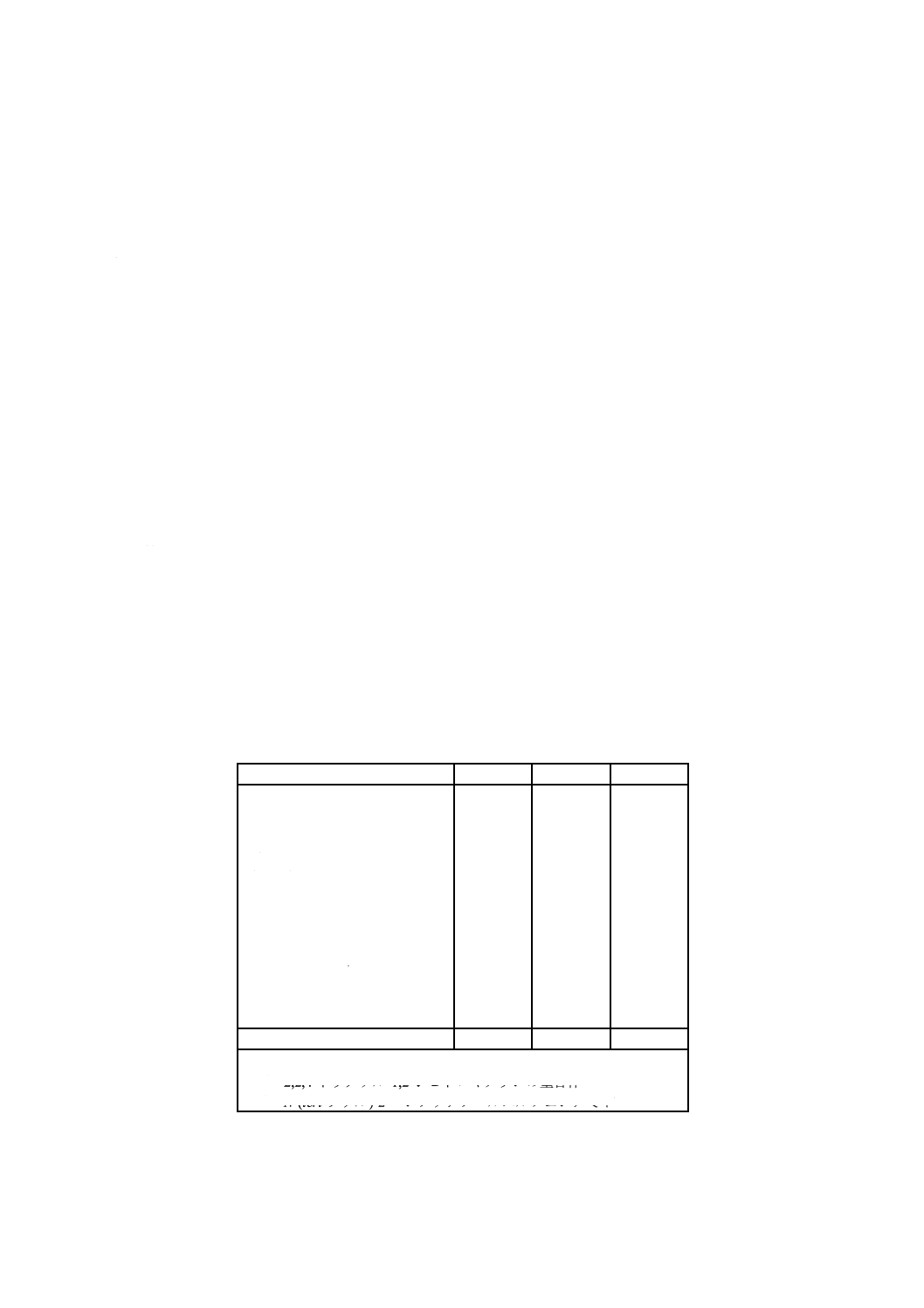

表A.1−配合表

単位 配合質量部

原料ゴム及び配合剤

NR

SBR

CR

天然ゴム(RSS No.1)

SBR 1502

CR(硫黄変性タイプ)

HAFカーボンブラック(N330)

酸化亜鉛

酸化マグネシウム

ステアリン酸

酸化防止剤6PPD a)

酸化防止剤TMQ b)

ワックス

促進剤c)

硫黄

100

−

−

35

5

−

2

2

2

1

0.7

2.25

−

100

−

50

3

−

1

2

2

1

1

1.75

−

−

100

25

5

4

0.5

2

−

−

−

−

合計

149.95

161.75

136.5

注a) N-(1,3-ジメチルブチル)-Nʼ-フェニル-p-フェニレンジアミン

b) 2,2,4-トリメチル-1,2-ジヒドロキノリンの重合体

c) N-(tert-ブチル)-2-ベンゾチアゾールスルフェンアミド

A.3 精度の結果

A.3.1 精度の計算は,ISO/TR 9272のITPレベル1データ解析の図1−決定樹形図に従ってオプション1

24

K 6265:2018

の異常データ削除によって行った。

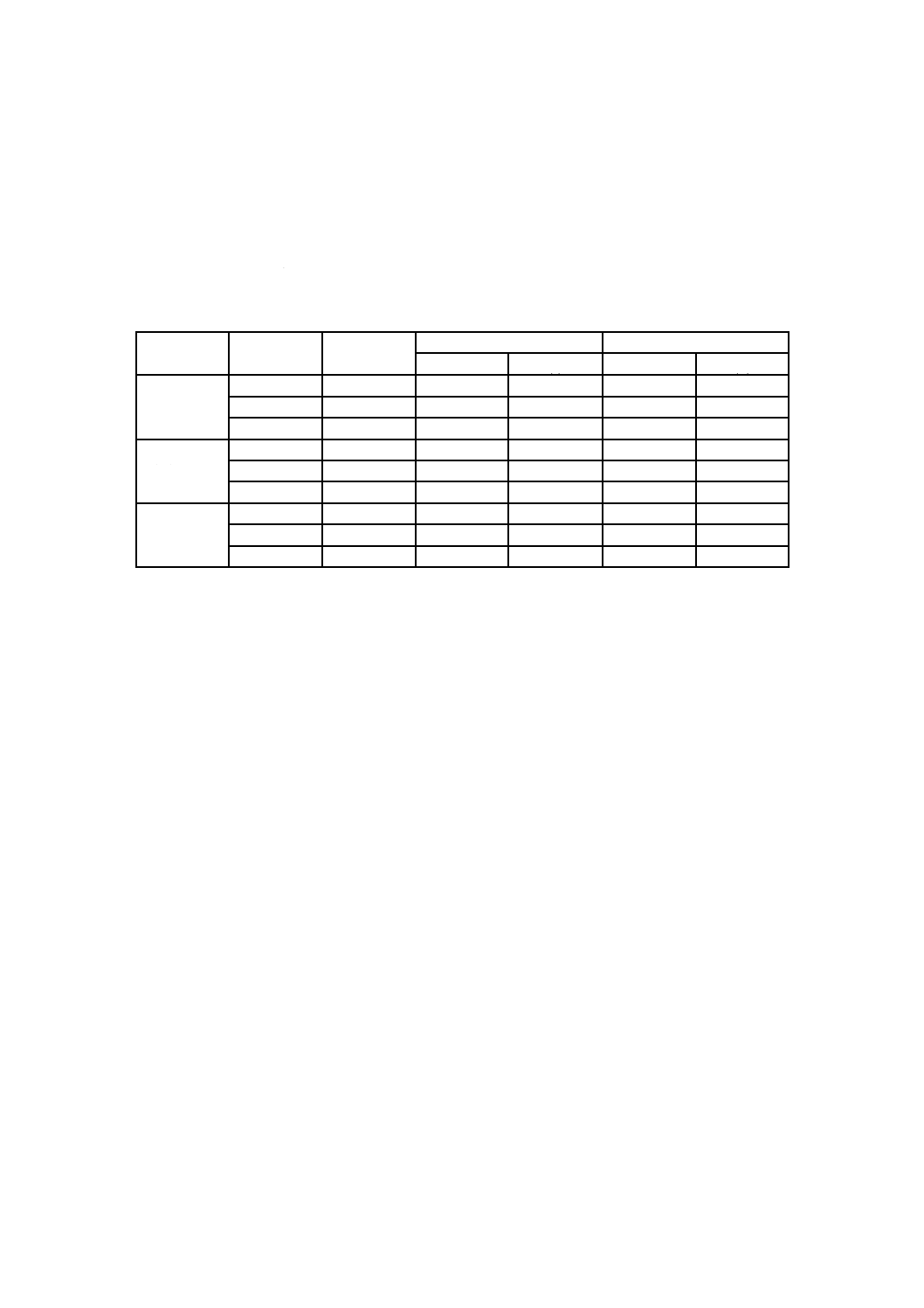

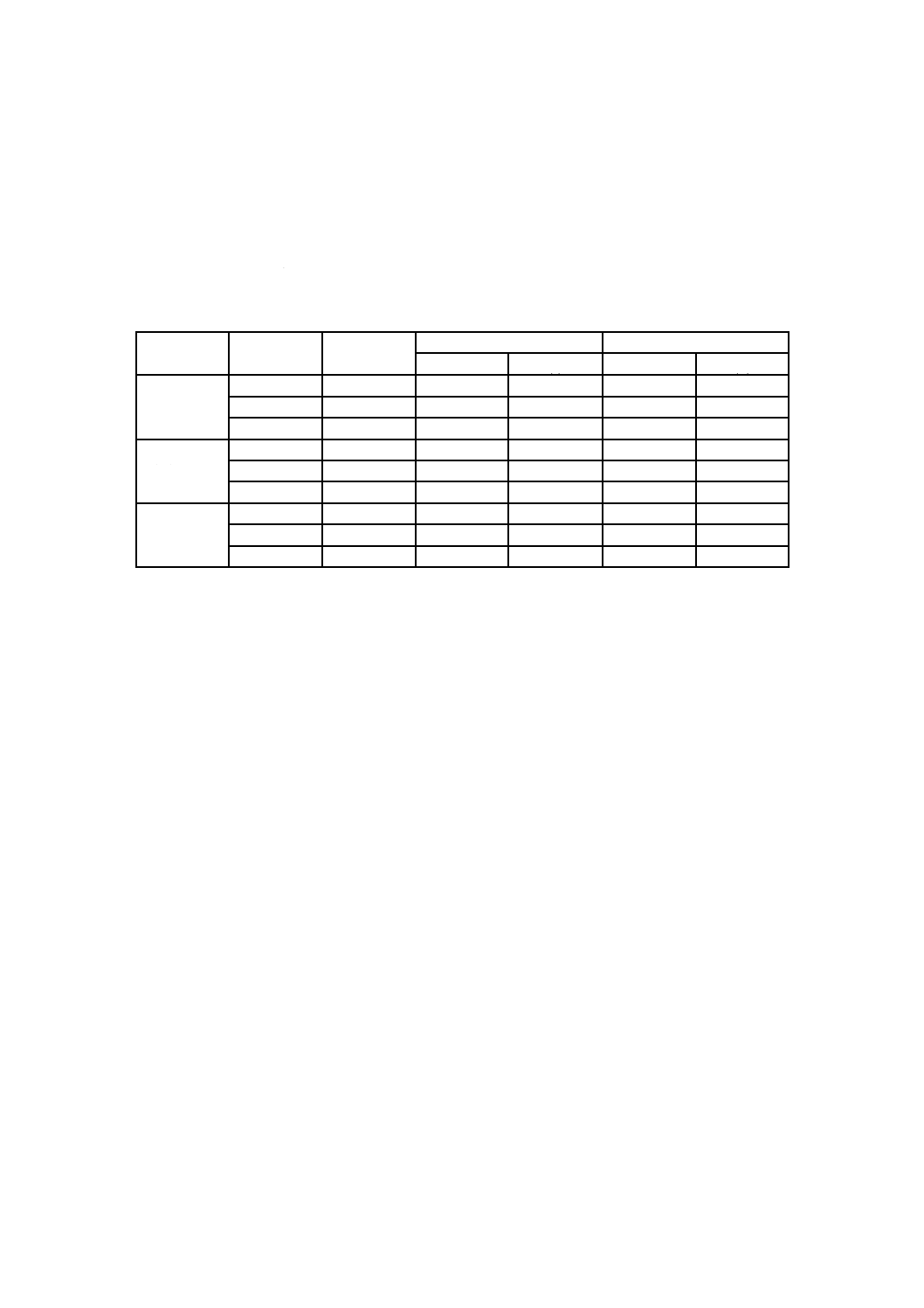

A.3.2 精度結果を,表A.2に示す。表中の記号は,次による。

r : 測定単位での試験室内繰返し精度

(r) : 試験室内繰返し精度(%)

R : 測定単位での試験室間再現精度

(R) : 試験室間再現精度(%)

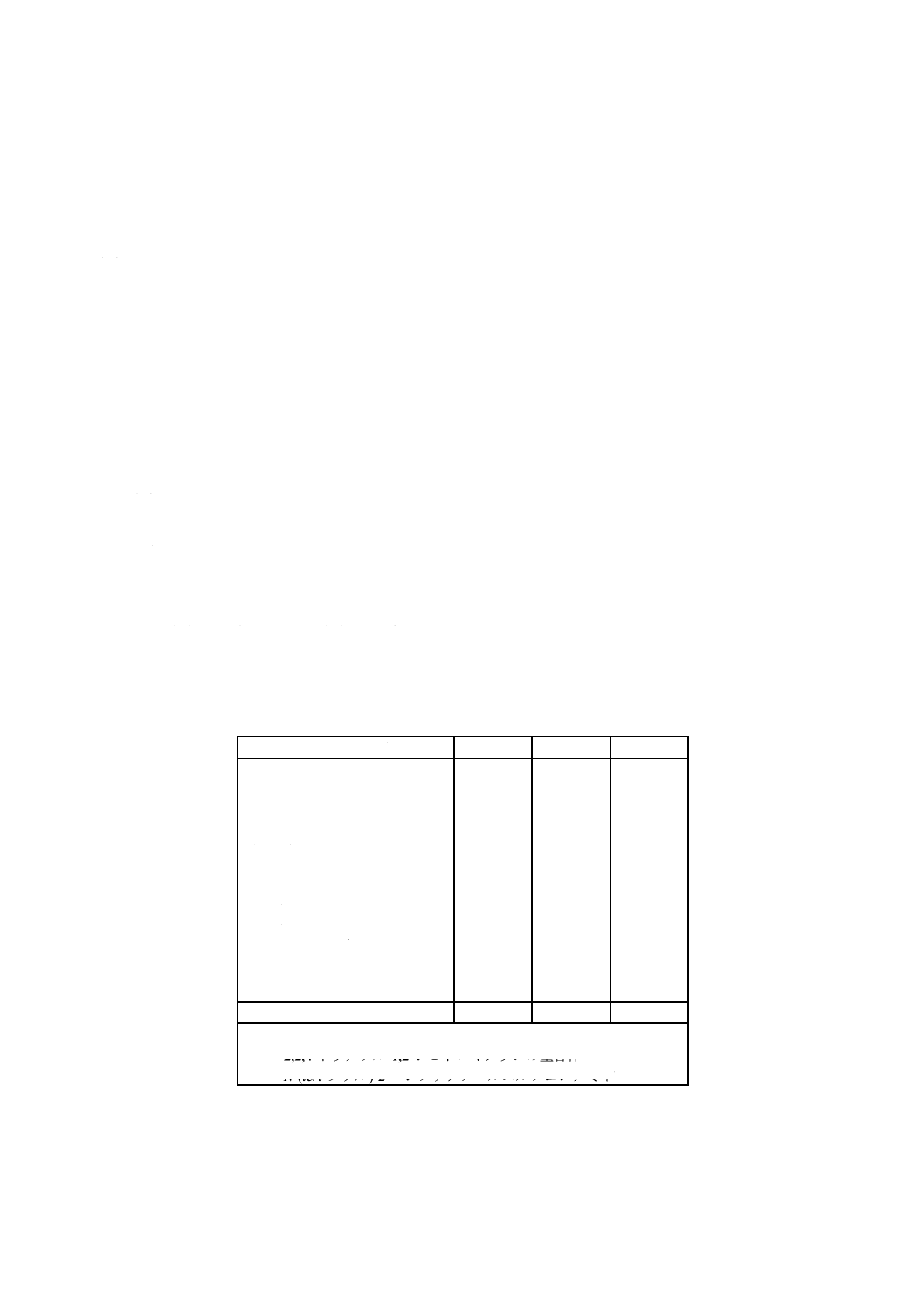

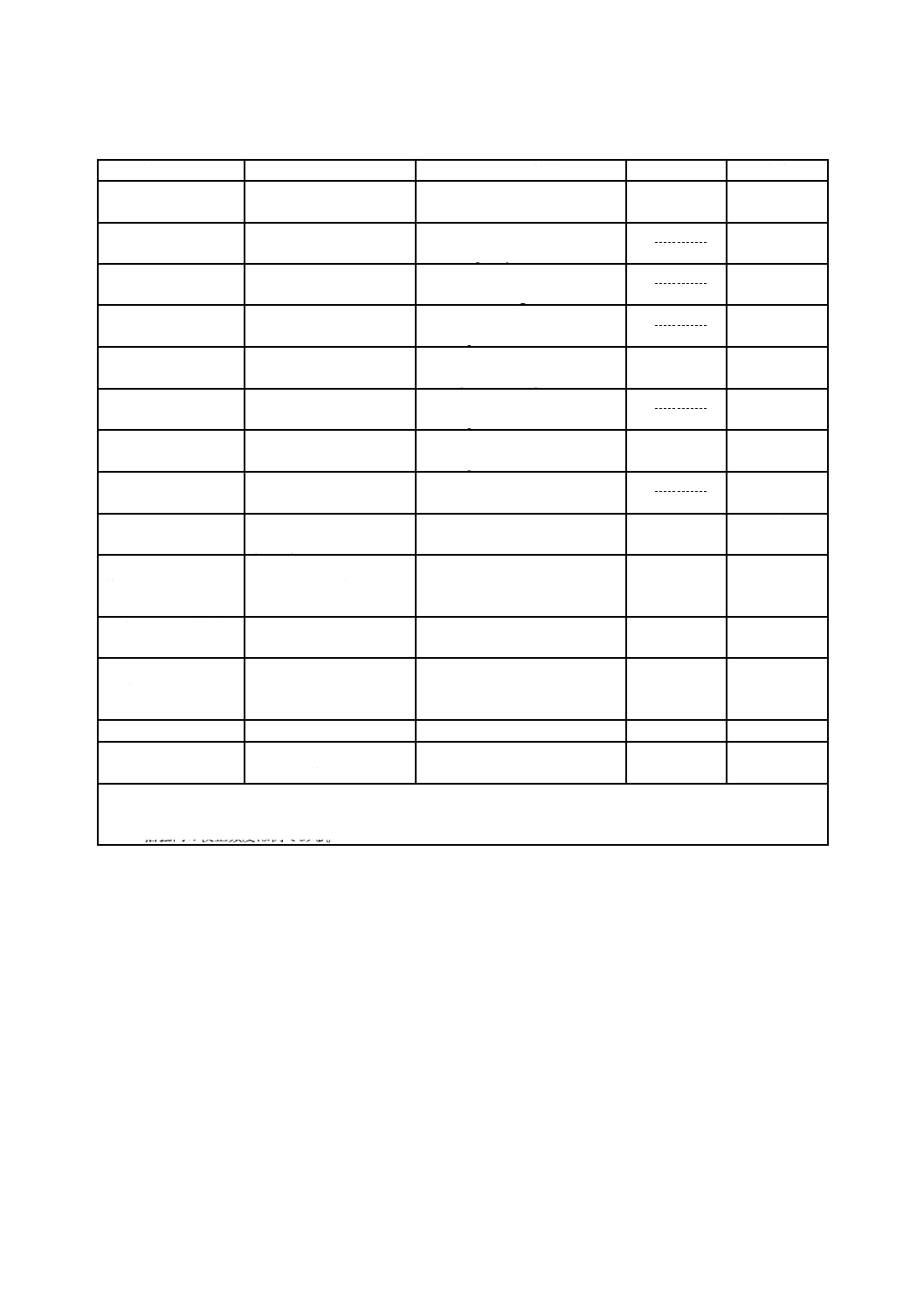

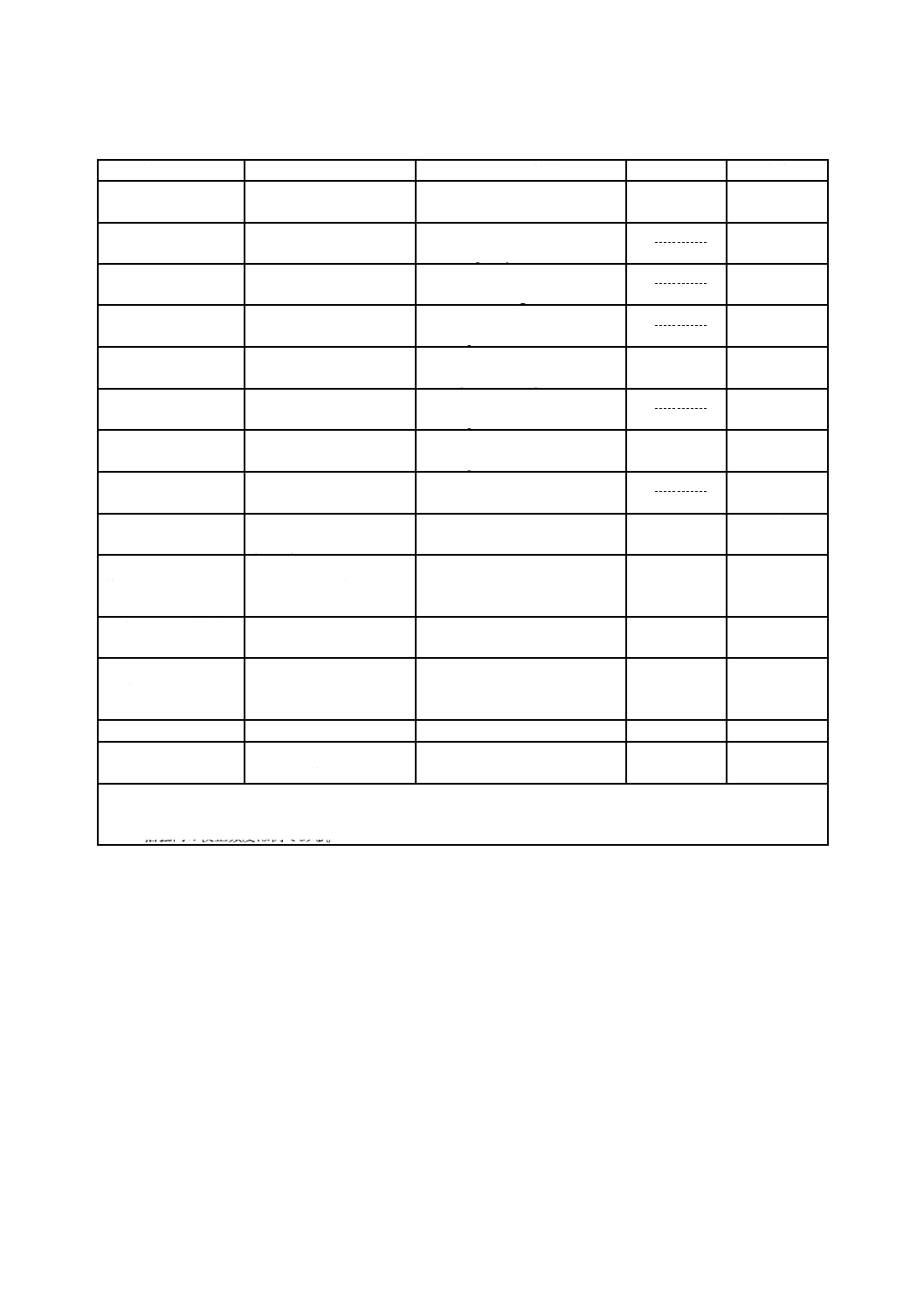

表A.2−精度結果

特性

試験ゴム

平均値

試験室内

試験室間

r

(r)

R

(R)

温度上昇

(℃)

NR

12.41

1.12

9.73

4.86

39.15

SBR

27.59

1.42

5.15

10.12

36.68

CR

20.58

2.38

11.58

14.69

71.38

クリープ率

(%)

NR

7.13

0.52

7.28

20.41

286.1

SBR

0.55

0.51

92.38

0.77

140.6

CR

0.38

0.28

73.13

1.86

484.5

永久ひずみ

(%)

NR

2.48

0.25

10.10

1.33

53.7

SBR

3.27

0.45

13.73

2.33

71.2

CR

1.16

0.24

20.49

0.77

66.5

25

K 6265:2018

附属書B

(参考)

定応力フレクソメータ試験−試験精度

B.1

概要

ISO/TR 9272に従って,試験室間試験プログラム(Interlaboratory Test Program以下,ITPという。)を実

施し,繰返し精度及び再現精度を求めた。

注記 ISO 4666-3に従い,定ひずみフレクソメータ試験についても同時にITPを実施した。

B.2

精度詳細

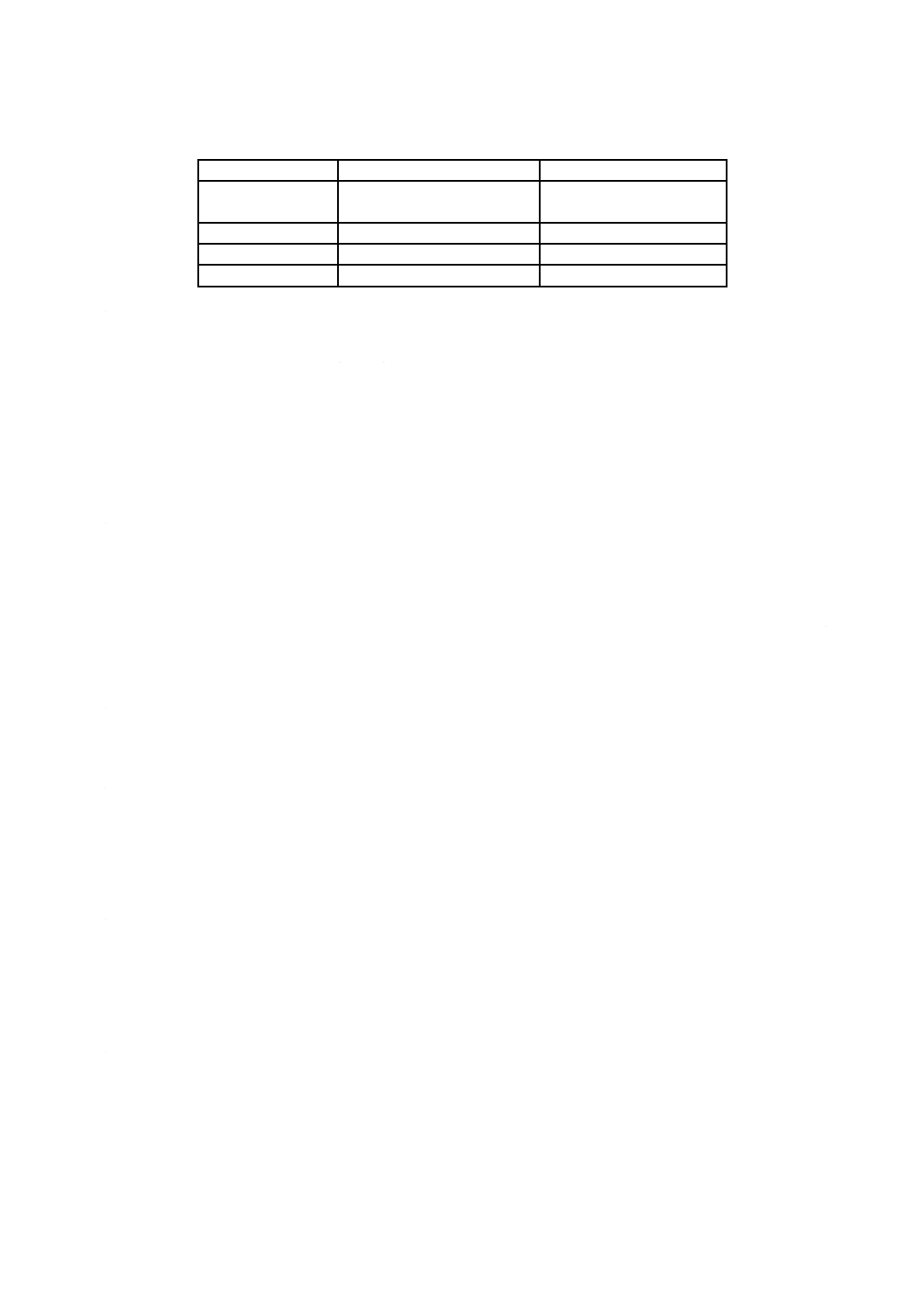

B.2.1 このITPは,2001年に実施した。作製した試験片は,NR,SBR,CRの3種類で,配合表を表B.1

に示す。試験は6.3.1に示す繰返し周波数及び試験時間で行ったが,恒温槽温度,静的荷重及び動的荷重

振幅は,6.3.1に示すものと範囲は同じであるが異なる。

− 恒温槽温度:55 ℃(試験前に30分の試験片調節)

− 静的荷重:707 N

− 動的荷重振幅:700 N

− 繰返し周波数:30 Hz

− 試験時間:25分間

B.2.2 1週間の間隔を置いた2日の各日に各配合それぞれ2個の試験片を試験した。温度上昇(℃),ク

リープ(%)及び永久ひずみ(%)を測定した。

B.2.3 8か所の試験室がこのITPに参加した。

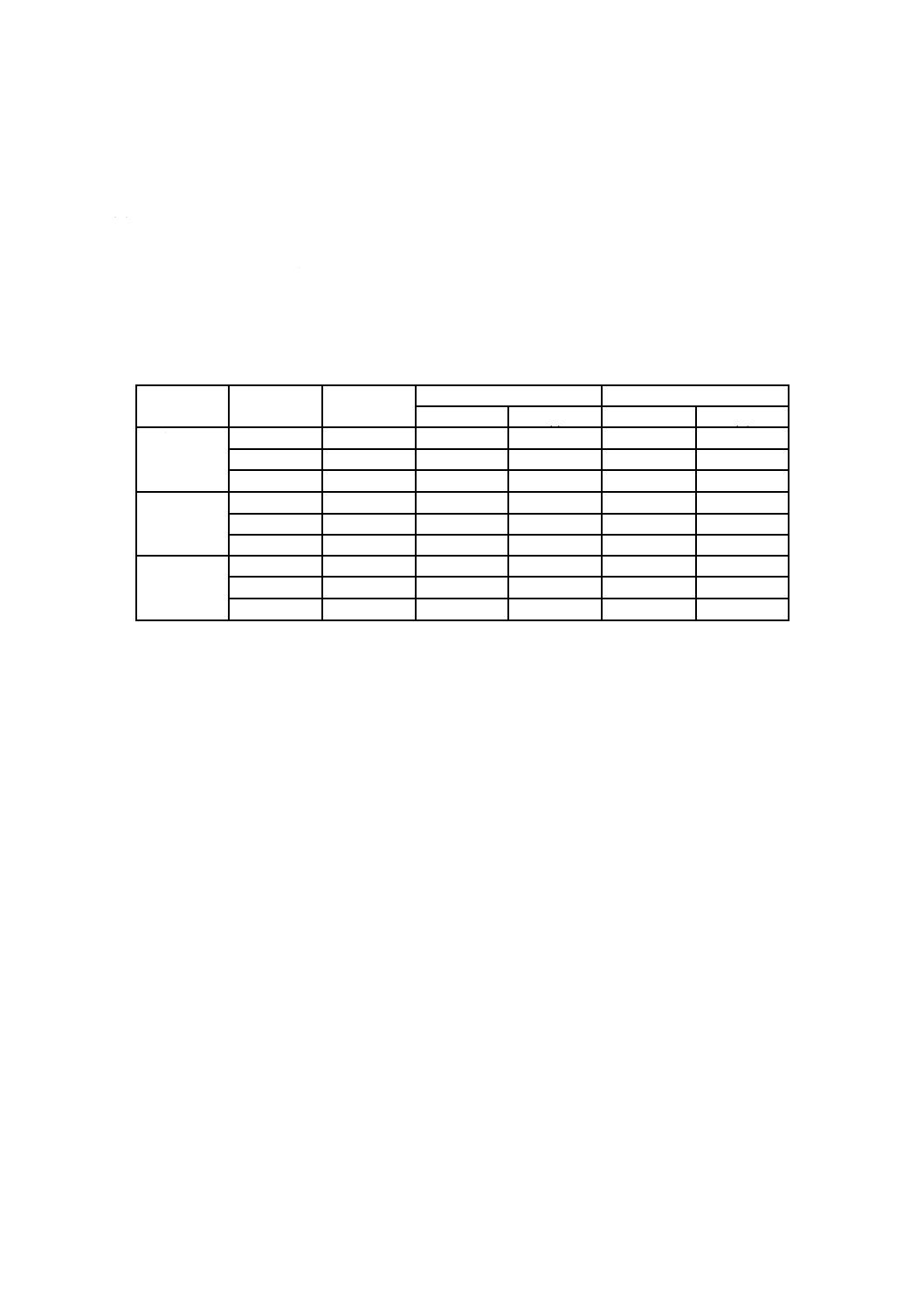

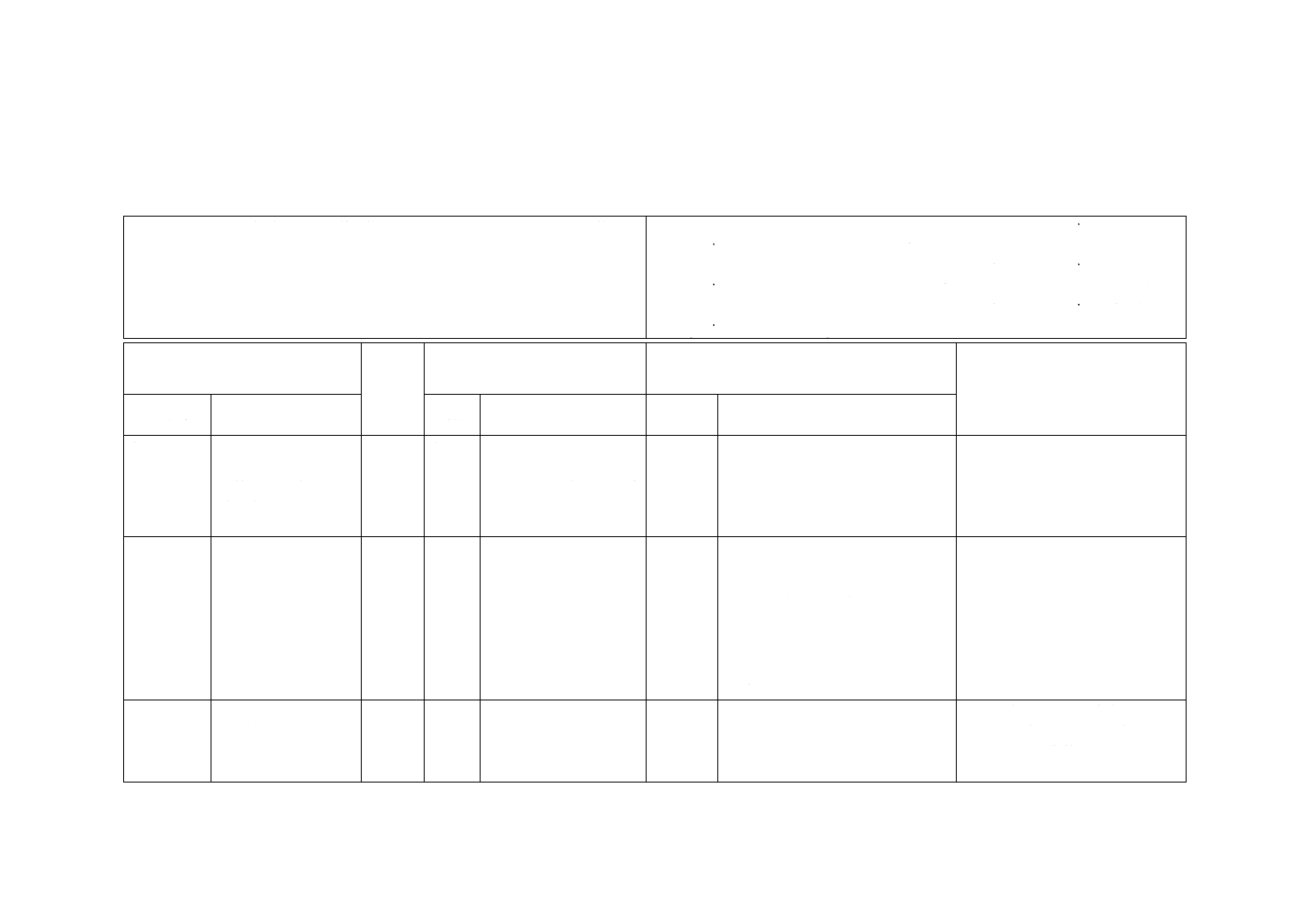

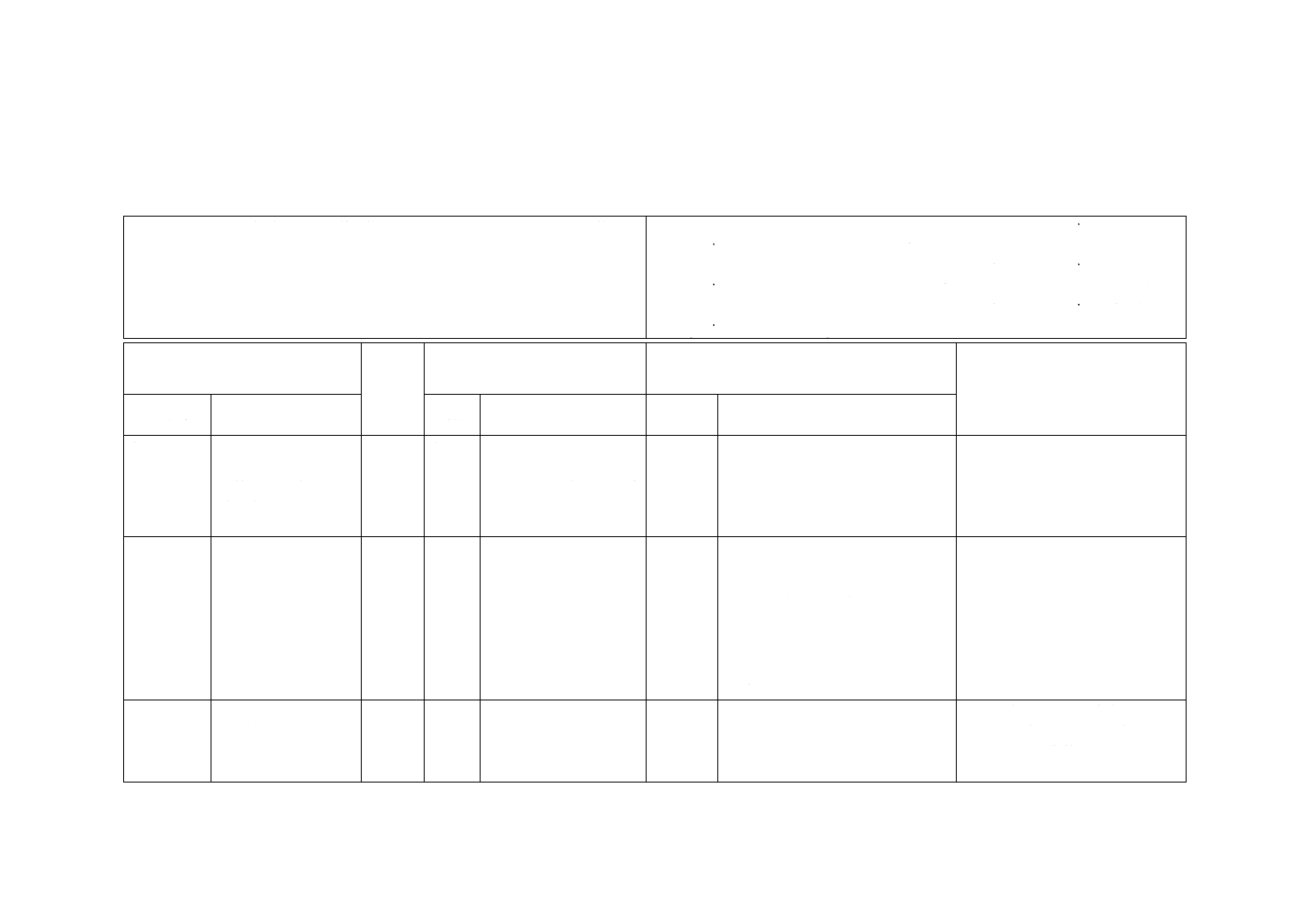

表B.1−配合表

単位 配合質量部

原料ゴム及び配合剤

NR

SBR

CR

天然ゴム(RSS No.1)

SBR 1502

CR(硫黄変性タイプ)

HAF カーボンブラック(N330)

酸化亜鉛

酸化マグネシウム

ステアリン酸

酸化防止剤6PPD a)

酸化防止剤TMQ b)

ワックス

促進剤c)

硫黄

100

−

−

35

5

−

2

2

2

1

0.7

2.25

−

100

−

50

3

−

1

2

2

1

1

1.75

−

−

100

25

5

4

0.5

2

−

−

−

−

合計

149.95

161.75

136.5

注a) N-(1,3-ジメチルブチル)-Nʼ-フェニル-p-フェニレンジアミン

b) 2,2,4-トリメチル-1,2-ジヒドロキノリンの重合体

c) N-(tert-ブチル)-2-ベンゾチアゾールスルフェンアミド

26

K 6265:2018

B.3

精度の結果

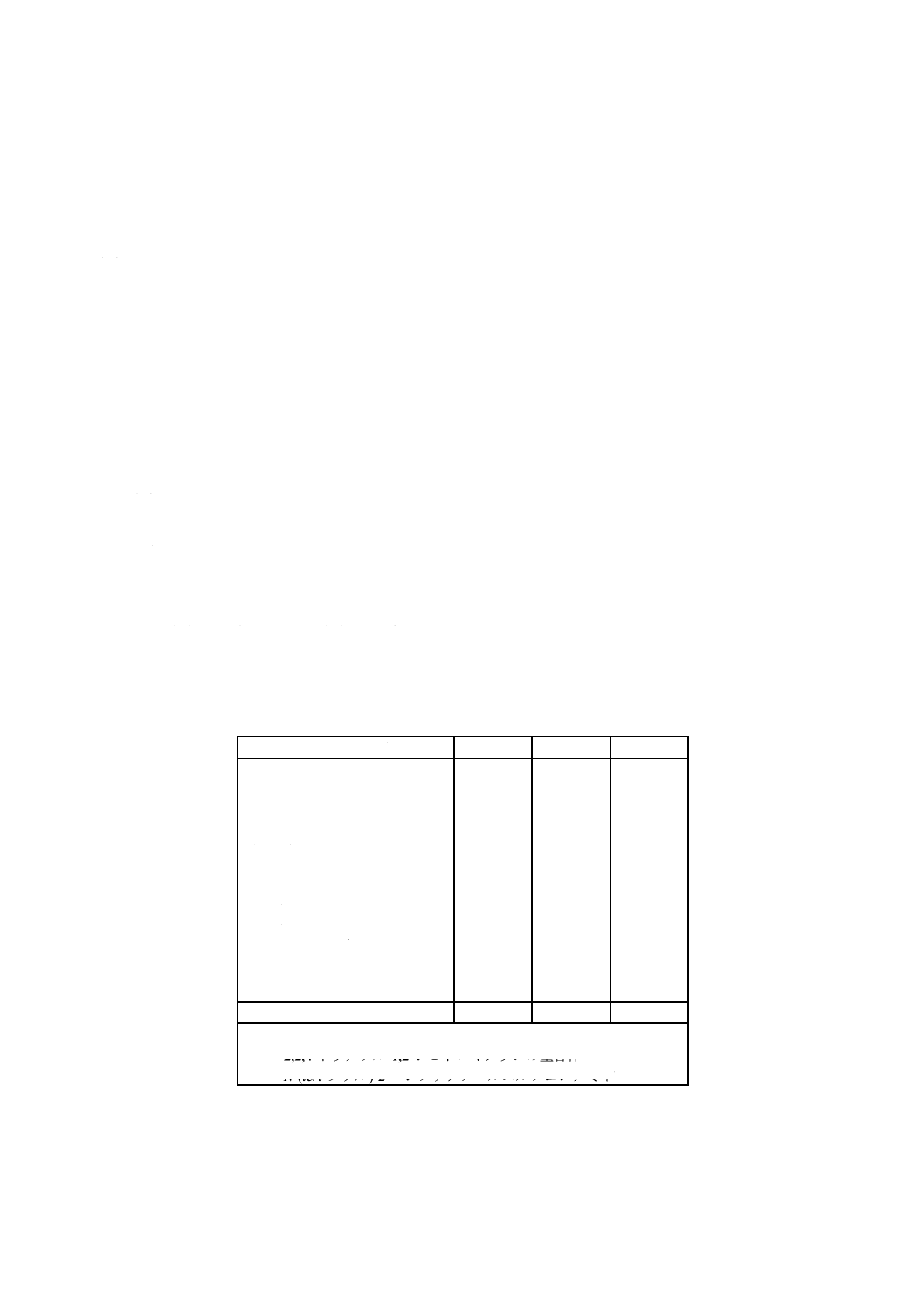

B.3.1 精度の計算は,ISO/TR 9272のITPレベル1データ解析の図1−決定樹形図に従ってオプション1

の異常データ削除によって行った。

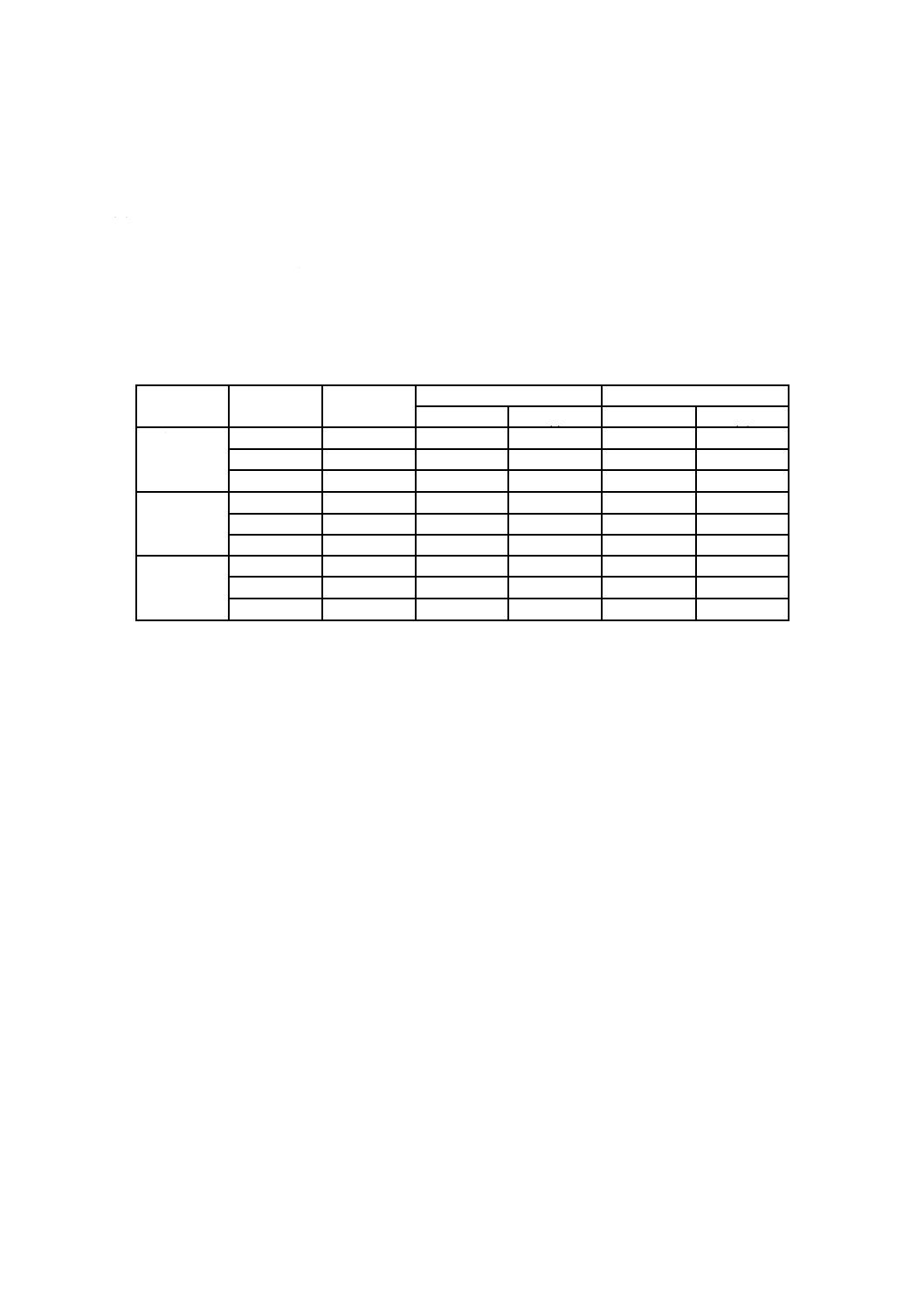

B.3.2 精度結果を,表B.2に示す。表中の記号は,次による。

r : 測定単位での試験室内繰返し精度

(r) : 試験室内繰返し精度(%)

R : 測定単位での試験室間再現精度

(R) : 試験室間再現精度(%)

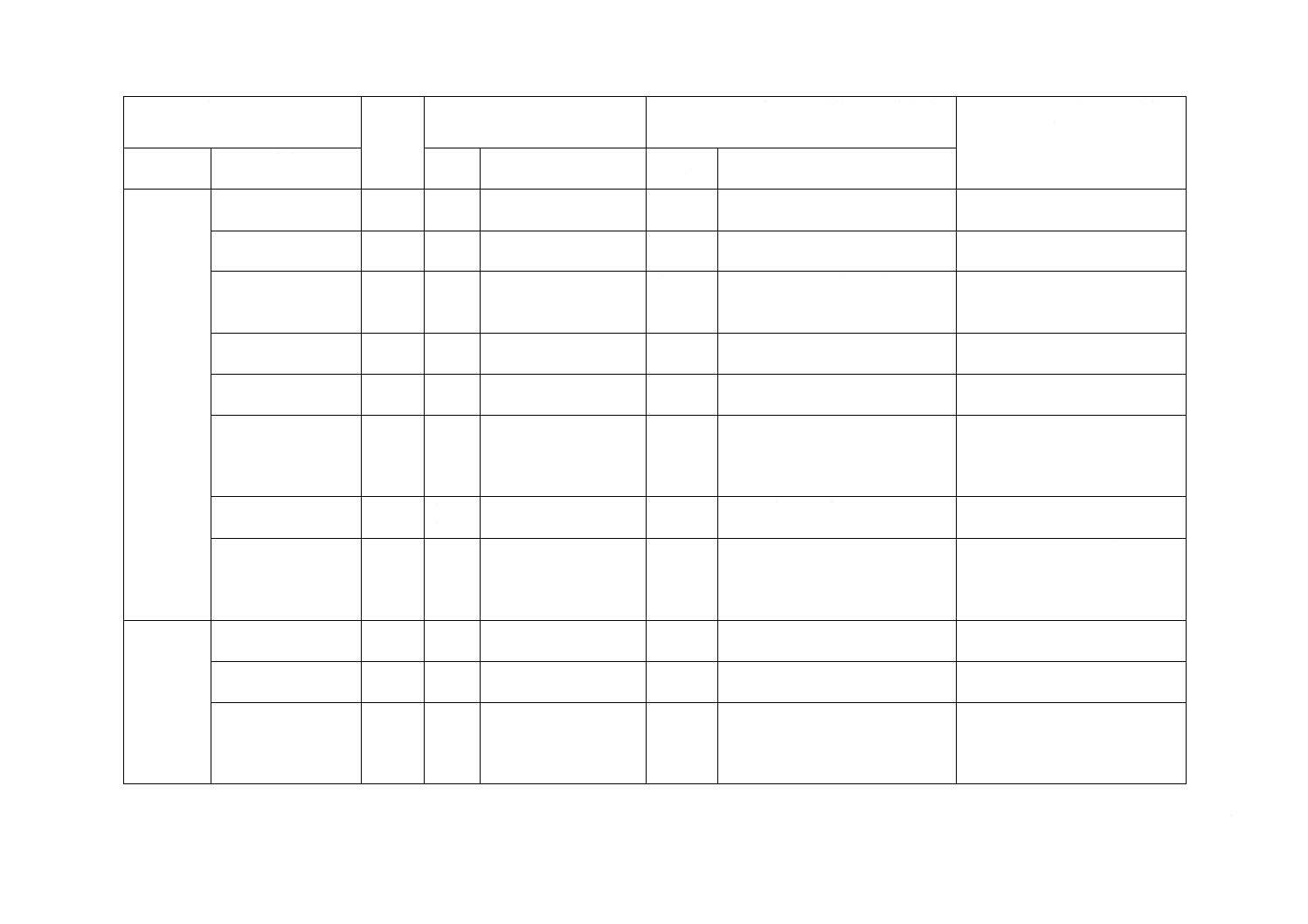

表B.2−精度結果

特性

試験ゴム

平均値

試験室内

試験室間

r

(r)

R

(R)

温度上昇

(℃)

NR

91.88

4.93

5.36

7.72

8.40

SBR

74.31

4.76

6.40

10.83

14.58

CR

36.13

3.29

9.12

4.32

11.96

クリープ率

(%)

NR

24.80

0.40

1.62

3.05

12.3

SBR

20.81

1.03

4.95

4.12

19.8

CR

15.69

0.38

2.45

2.00

12.7

永久ひずみ

(%)

NR

2.44

0.22

9.18

1.77

72.8

SBR

1.27

0.34

26.40

0.60

47.2

CR

0.50

0.21

41.55

0.26

50.8

27

K 6265:2018

附属書C

(規定)

定ひずみフレクソメータの試験装置の校正

C.1 事前点検

試験装置の校正を行うときは,事前に,次の事項を行う。

− 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

− 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

− 試験装置が,規定した測定値を含め,要求試験精度を満たしていて,校正する必要がない場合も,そ

の旨を確認する。

− 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

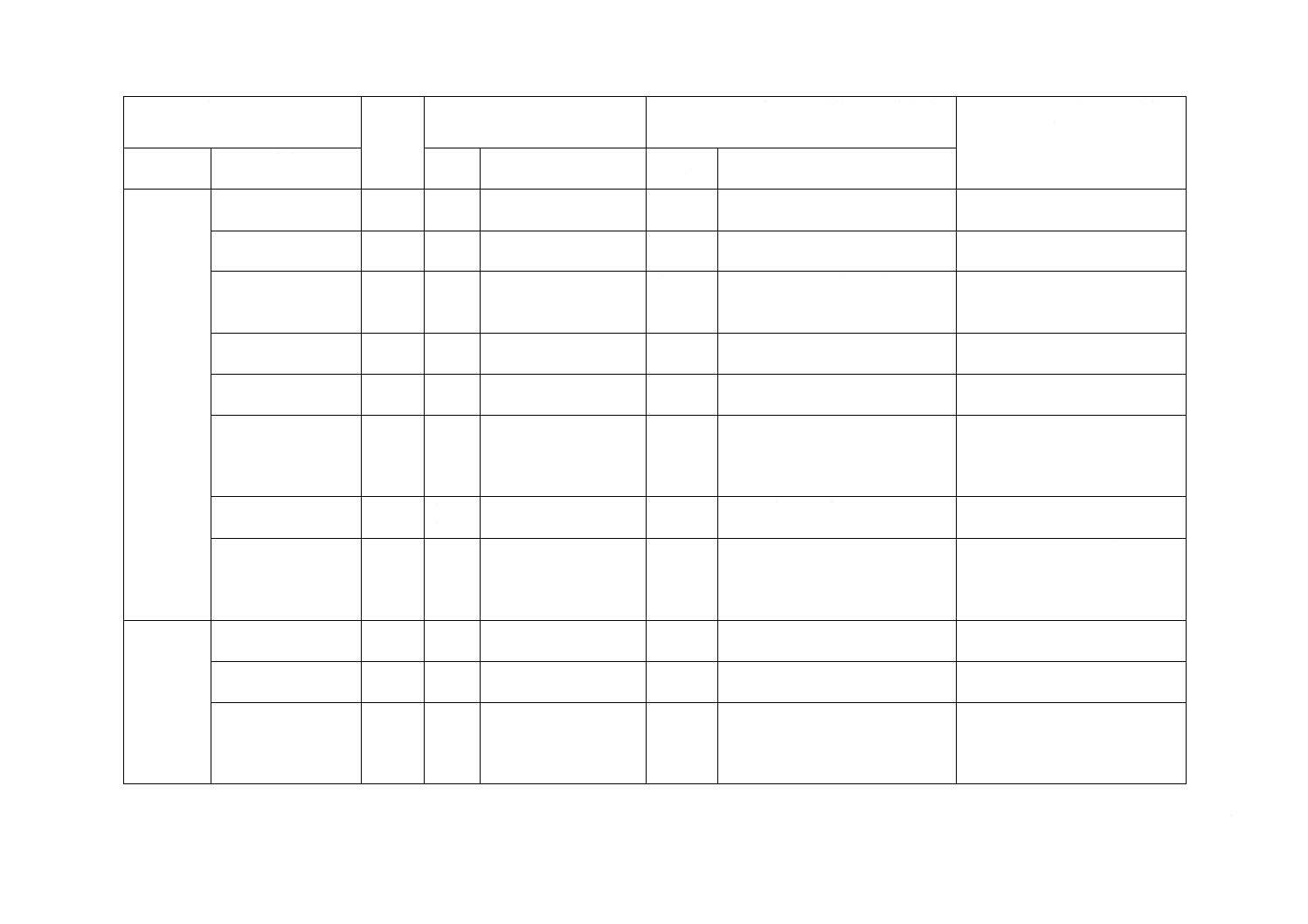

C.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正頻度については,特に規定がない場合,

ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

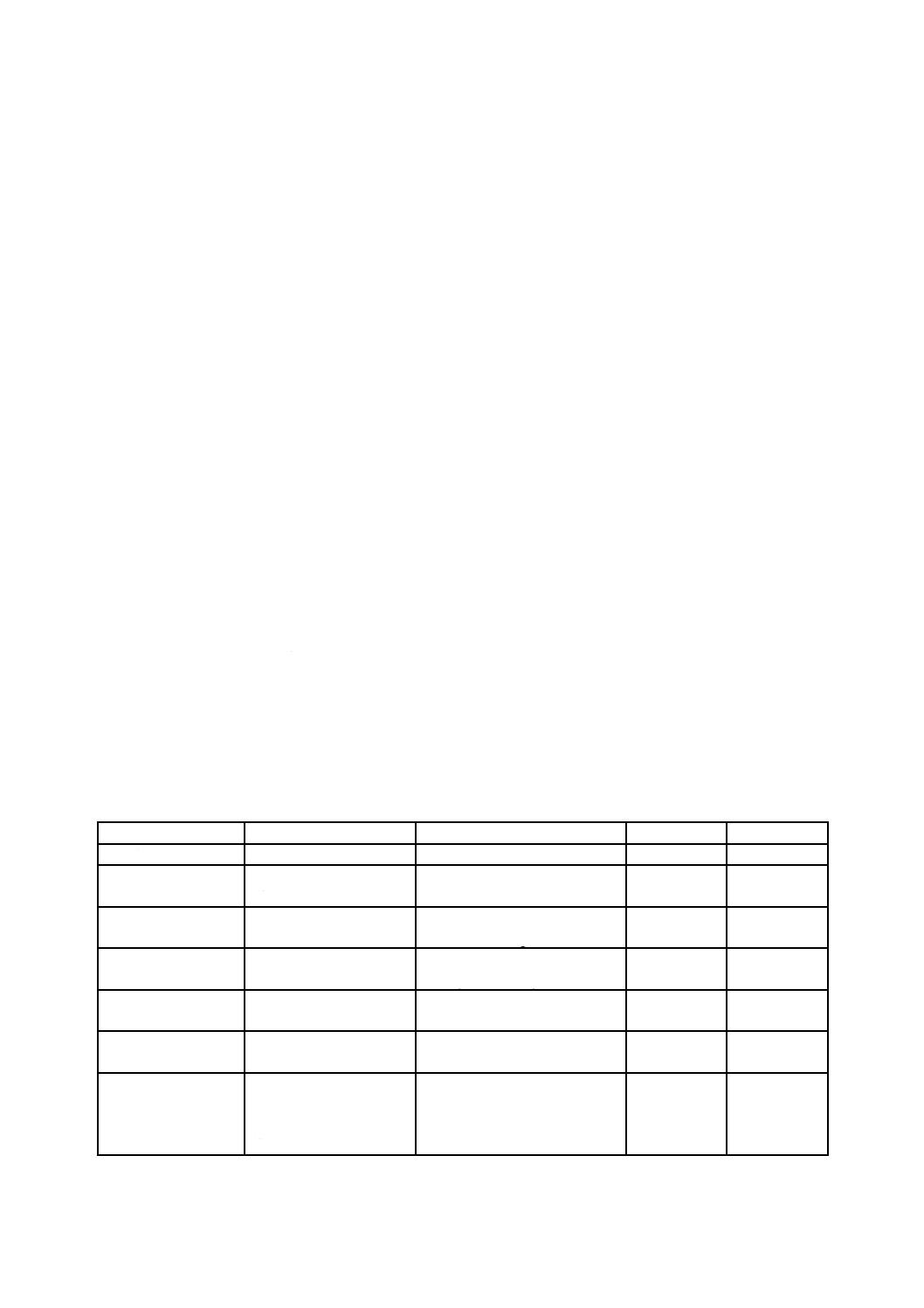

表C.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定された手順を用いてもよい(ISO

18899よりも詳細に規定した校正方法が記載されている場合には,それを用いる)。

それぞれの項目の校正頻度は,記号で示し,各記号の意味は,次による。

N 初期確認

S ISO 18899による標準的な校正頻度

U 使用の都度

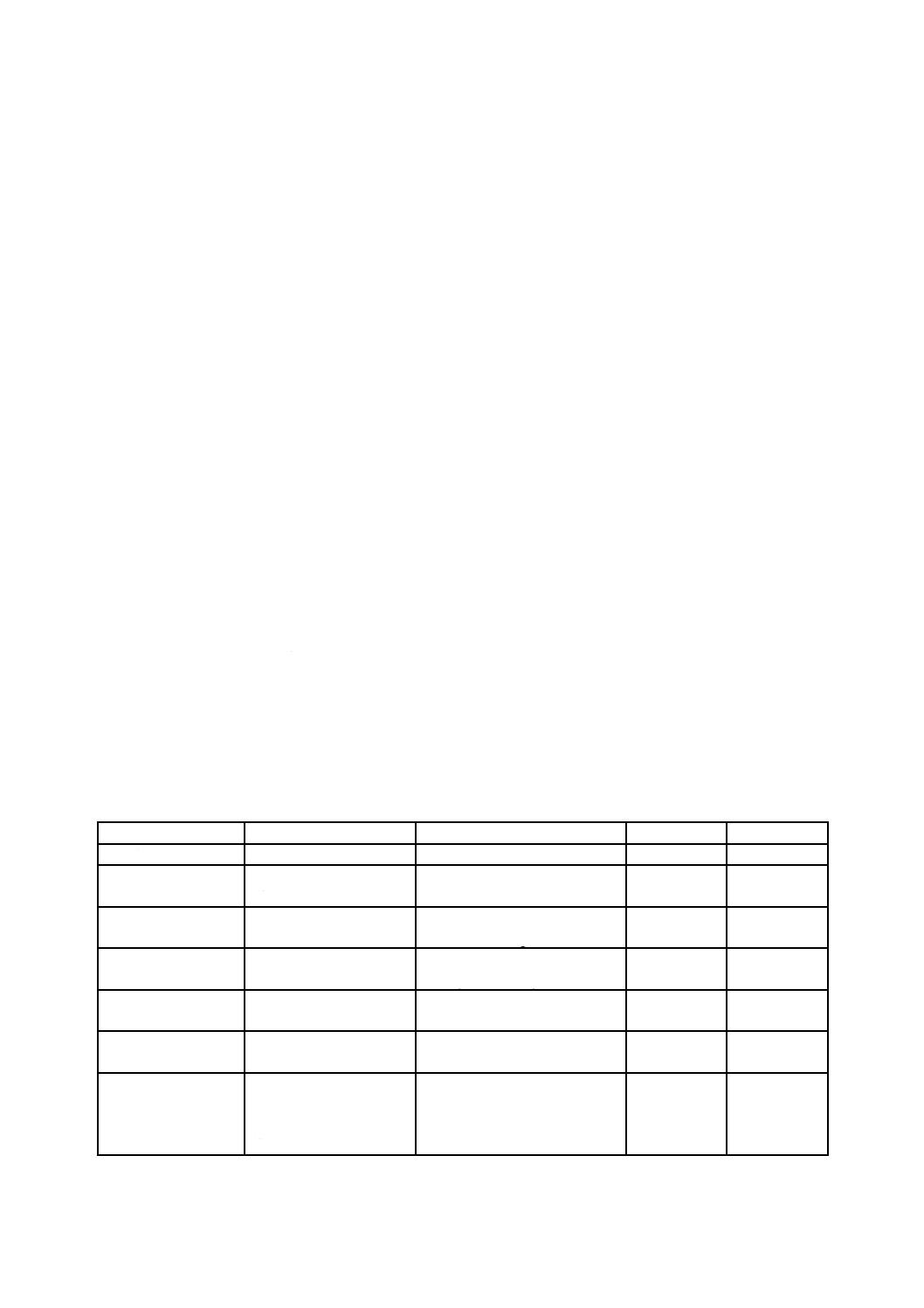

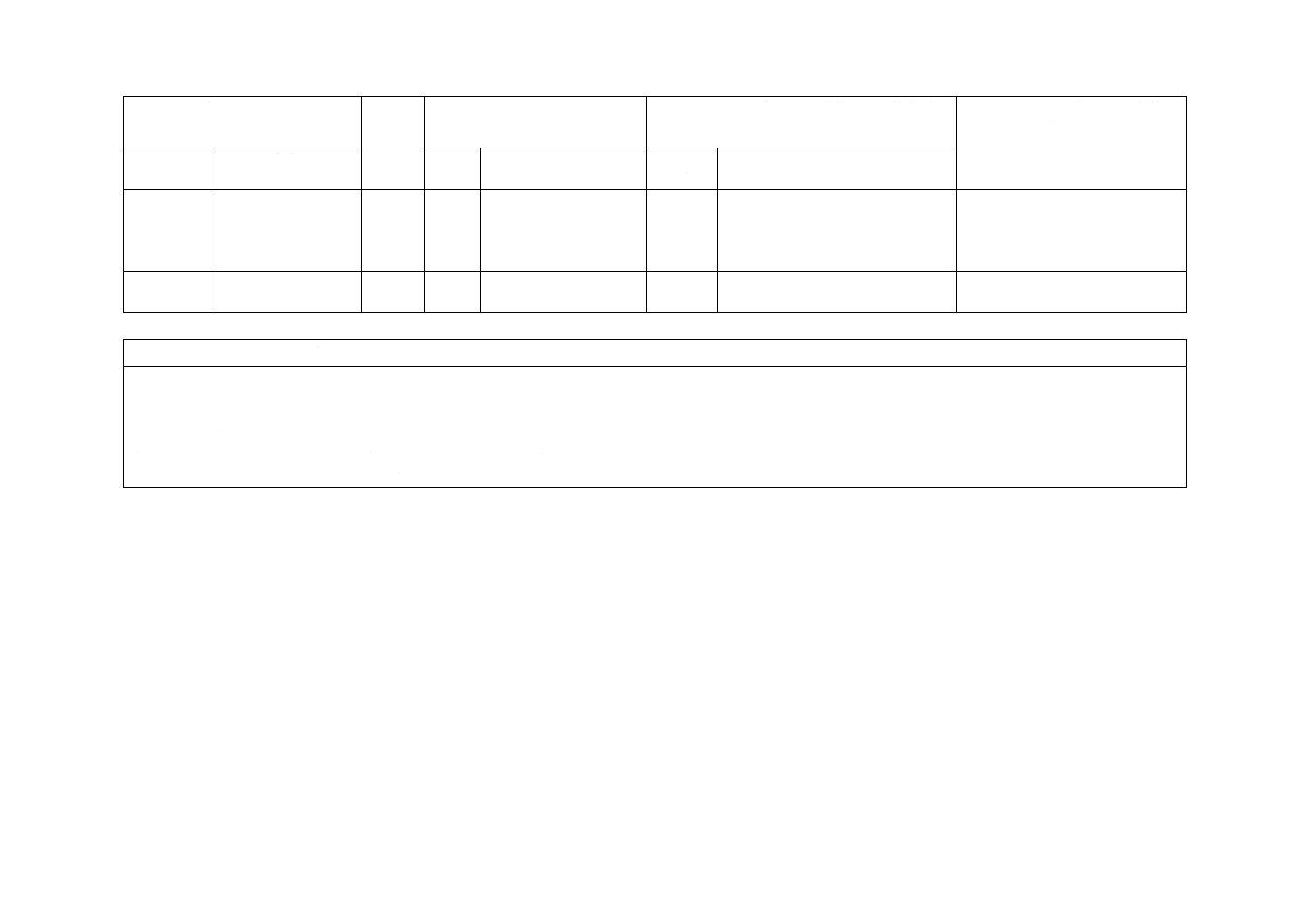

表C.1−校正計画

校正項目

要求事項

ISO 18899の箇条番号

校正頻度b)

注意事項

装置導入

強固に設置a)

−

N

−

アンビル

断熱材でできていなけれ

ばならないa)

−

N

−

レバーの質量

24 kg

22.2

(Weights)

N

−

水平位置

レバーを常に水平に保つ

機構

15.1

(Length-measuring instruments)

N

−

ナイフエッジ支点と

慣性おもりとの距離

(288.0±0.5) mm

15.2

(Linear dimensions)

N

平衡慣性

システム

ナイフエッジ支点と

ねじとの距離

(127.0±0.5) mm

15.2

(Linear dimensions)

N

−

恒温槽

− 幅

− 奥行き

− 高さ

100〜220 mm

130〜250 mm

約230 mm

15.2

(Linear dimensions)

N

図5参照

28

K 6265:2018

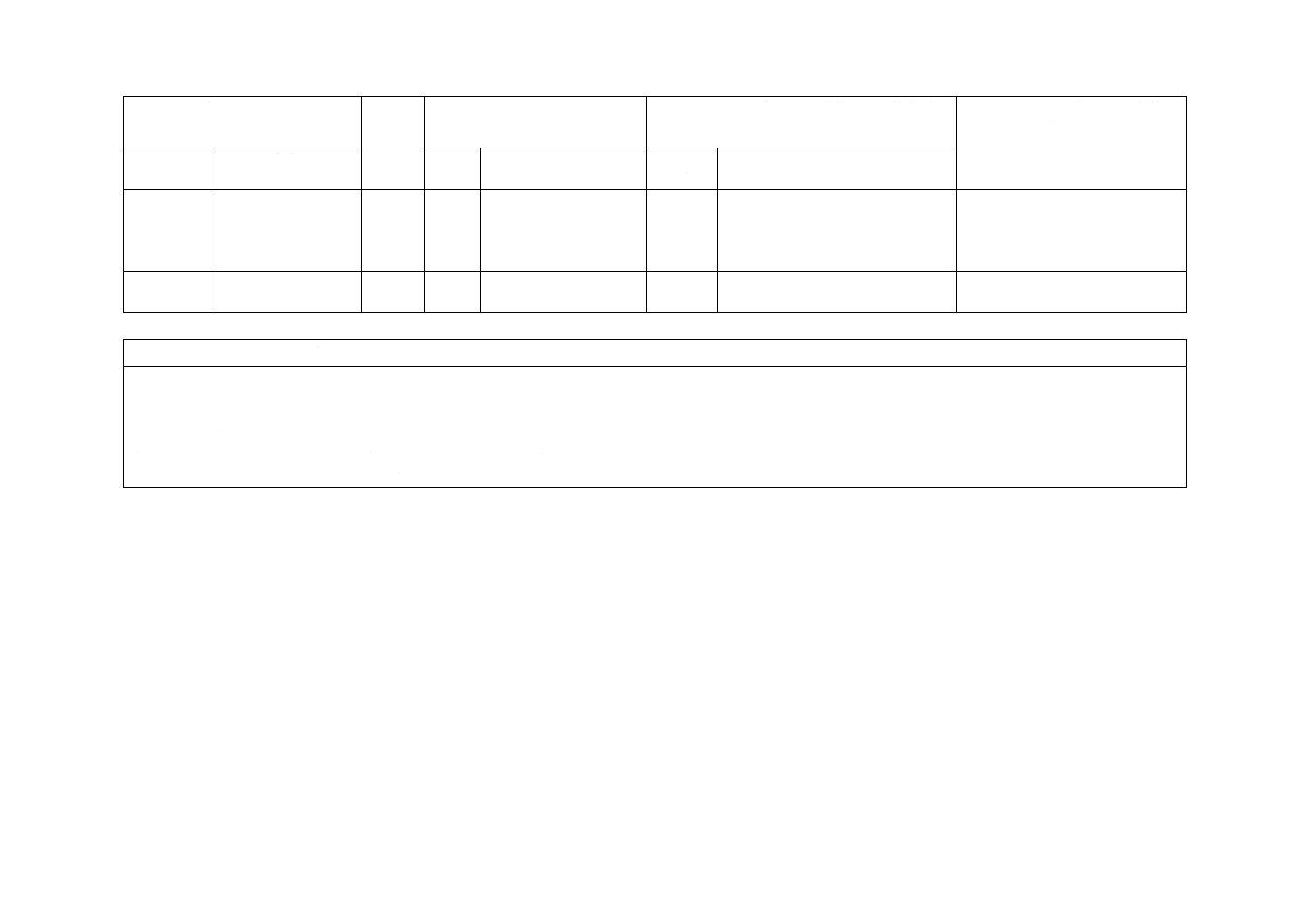

表C.1−校正計画(続き)

校正項目

要求事項

ISO 18899の箇条番号

校正頻度b)

注意事項

網棚の位置

恒温槽底面から

(10±2) mm

15.2

(Linear dimensions)

N

図5参照

振動速度

(30±0.2) Hz

23.3

(Frequency and counters)

S(1回/年)

−

静的負荷用付加おも

り

11 kg又は22 kg

22.2

(Weights)

S(1回/年)

−

温度センサ検出精度

±0.5 ℃

18

(Temperature measurements)

S(1回/年)

−

校正のためのストロ

ーク

(4.45±0.03) mm

15.1

(Length-measuring instruments)

S(1回/年)

−

温度制御

±1 ℃

18

(Temperature measurements)

S(1回/年)

−

恒温槽用温度センサ

±0.5 ℃

18

(Temperature measurements)

S(1回/年)

−

校正用ブロック高さ

(25.00±0.01) mm

15.2

(Linear dimensions)

S(1回/年) 直径17.8 mm

の黄銅製

恒温槽の底面

レバー上面から

(25±2) mm

15.2

(Linear dimensions)

U

図5参照

恒温槽の温度センサ

位置

上下アンビルの中間高さ

でアンビルの端から6〜9

mm

15.2

(Linear dimensions)

U

−

温度センサ調整/レ

バー上面からの高さ

(67±3) mm

15.2

(Linear dimensions)

U

−

上部アンビルのクロ

スバー

下部アンビルと平行で校

正用ブロックと確実に接

触a)

U

−

マイクロメータ設定

ゼロa)

U

−

レバーの水平確認

水平を保つために補助お

もりで調整a)

U

−

注記 試験条件についてはこの表に含まない。

注a) 確認だけで測定は不要

b) 括弧内の校正頻度は例である。

表C.1に記載以外の項目を次に示す。これらもISO 18899に従って校正する。

a) タイマ

b) 状態調節及び試験温度を監視する温度計

c) 試験片寸法の測定器

29

K 6265:2018

参考文献

[1] ISO 4666-2,Rubber, vulcanized−Determination of temperature rise and resistance to fatigue in flexometer

testing−Part 2: Rotary flexometer

[2] ASTM D623,Standard Test Methods for Rubber Property−Heat Generation and Flexing Fatigue In

Compression

[3] DIN 53 533 Teil 1,Prüfung von Kautschuk und Elastomeren−Prüfung der Wärmenbildung und

Zermürbungswiderstandes im Dauerschwingversuch (Flexometerprüfung) Grundlagen

[4] DIN 53 533 Teil 2,Prüfung von Kautschuk und Elastomeren−Prüfung der Wärmenbildung und

Zermürbungswiderstandes im Dauerschwingversuch (Flexometerprüfung) Rotations−Flexometer

[5] DIN 53 533 Teil 3,Prüfung von Kautschuk und Elastomeren−Prüfung der Wärmenbildung und

Zermürbungswiderstandes im Dauerschwingversuch (Flexometerprüfung) Kompressions−Flexometer

[6] BS 903: Part A49,Methods of testing vulcanized rubber−Determination of temperature rise and resistance to

fatigue in flexometer testing (basic principles)

[7] BS 903: Part A50,Methods of testing vulcanized rubber−Determination of temperature rise and resistance to

fatigue in flexometer testing (compression flexometer)

[8] JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

[9] JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

[10] Mouri, H. A New Flexometer to Predict Heat Generation of Truck Tyres, Tyre Materials Development,

Bridgestone Corporation, Japan, presented at the 148th meeting of the Rubber Division, American Chemical

Society, USA, in 1994

[11] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6265:2018 加硫ゴム及び熱可塑性ゴム−フレクソメータによる発熱及び

耐疲労性の求め方

ISO 4666-1:2010,Rubber, vulcanized−Determination of temperature rise and resistance

to fatigue in flexometer testing−Part 1: Basic principles

ISO 4666-3:2016,Rubber, vulcanized−Determination of temperature rise and resistance

to fatigue in flexometer testing−Part 3: Compression flexometer (constant-strain type)

ISO 4666-4:2007,Rubber, vulcanized−Determination of temperature rise and resistance

to fatigue in flexometer testing−Part 4: Constant-stress flexometer

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 加硫ゴムの圧縮形フ

レクソメータによる

発熱及び耐疲労性の

試験方法について規

定

ISO

4666-3

ISO

4666-4

1.

加硫ゴムの圧縮形フレ

クソメータによる温度

上昇及び耐疲労性の試

験方法について規定

追加

JISでは推奨しないゴム硬さを注記

で記載した。

JISとして必要なため。

3 用語及び

定義

ISO

4666-1

ISO

4666-3

ISO

4666-4

−

変更

JIS K 6200を引用した。また,“動

ひずみ振幅”のロータリーフレクソ

メータに関する記載を削除すると

ともに,“定ひずみフレクソメータ

試験”及び“定応力フレクソメータ

試験”を用語として追加した。さら

に,“疲労破壊寿命”の定義に時間

を追加した。

JISとして必要なため。

4 試験の概

要

定ひずみフレクソメ

ータ試験

定応力フレクソメー

タ試験

−

−

追加

JISでは試験の概要の箇条を追加し

た。

JISは定ひずみ及び定応力フレク

ソメータ試験を一つの規格として

いるためで技術的差異はない。

3

K

6

2

6

5

:

2

0

1

8

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 定ひずみ

フレクソメ

ータ試験

−

ISO

4666-3

4.

原理

削除

JISでは,原理の箇条は削除した。 同じ内容を5.1及び図で規定して

いるため,項目としては削除した。

5.1.1 試験装置の概

要

ISO

4666-3

5.1.1

追加

JISでは装置の例を図で追加。

ISO規格には原理図しかないた

め,具体例を追加した。

5.1.2 試験片取付け

部

ISO

4666-3

5.1.2

追加

JISでは試験片の横ずれ防止及びア

ンビルの例を図で追加。

JISでは,実用化されている改良

点を追加し,ISO規格の原理図で

は不明確な部分を図示した。

5.1.5 変位測定装置

ISO

4666-3

5.1.2

追加

JISでは注記で自動制御及び自動記

録できるものがあることを追記。

規格利用者の利便性を考慮した。

5.5 試験結果の表し

方

ISO

4666-3

10.

疲労破壊寿命は繰返し

回数で規定

追加

繰返し回数に加え時間も規定。

ISO規格見直し時に提案する。

5.6 試験結果のまと

め方

−

−

試験結果のまとめ方は,

規定していない。

追加

試験結果のまとめ方として,JIS Z

8401を引用して,数値を丸める方

法を追加規定した。

JISでは試験結果の有効桁数を明

確にするため,追加した。ISO規

格の見直し時にコメントを提案す

る。

5.7 試験精度

ISO

4666-3

Annex

A

追加

ISO規格は附属書はあるものの,本

文中に箇条がない。

ISO規格見直し時に提案する。

5.8 試験報告書

ISO

4666-3

11.

追加

規格番号に加え規格名称も追加。ま

た,疲労破壊寿命については時間又

は繰返し回数とし,そのときの温度

についても追加。

ISO規格見直し時に提案する。

6 定応力フ

レクソメー

タ試験

−

ISO

4666-4

4

原理

削除

JISでは,原理の箇条は削除した。 同じ内容を6.1及び図で規定して

いるため,項目としては削除した。

6.1.2 試験片取付け

部

ISO

4666-4

5.1

追加

ISO 4666-3の熱伝導率の規定に合

わせ,2種類の単位で記載した。

ISO規格見直し時に提案する。

6.5 試験結果のまと

め方

−

−

試験結果のまとめ方は,

規定していない。

追加

試験結果のまとめ方として,JIS Z

8401を引用して,数値を丸める方

法を追加規定した。

JISでは試験結果の有効桁数を明

確にするため,追加した。ISO規

格の見直し時にコメントを提案す

る。

3

K

6

2

6

5

:

2

0

1

8

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 定応力フ

レクソメー

タ試験

(続き)

6.7 試験報告書

ISO

4666-4

10

追加

規格番号に加え規格名称も追加。ま

た,疲労破壊寿命については時間又

は繰返し回数とし,そのときの温度

についても追加。

ISO規格見直し時に提案する。

附属書C

(規定)

試験装置の校正

ISO

4666-3

Annex

C

追加

削除

校正頻度に頻度例を追加。不要な項

目を削除した。

ISO規格見直し時に提案する。

JISと国際規格との対応の程度の全体評価:(ISO 4666-1:2010,ISO 4666-3:2016,ISO 4666-4:2007,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

2

6

5

:

2

0

1

8