K 6264-2:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会(JRMA)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。これによってJIS K 6264は廃止され,JIS K

6264-1及びJIS K 6264-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4649:2002,Rubber,vulcanized or

thermoplastic−Determination of abrasion resistance using a rotating cylindrical drum deviceを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6264-2には,次に示す附属書がある。

附属書1(規定)摩耗試験用標準試料及び基準試料の配合及び加硫時間

附属書2(参考)ピコ摩耗試験用基準配合の混練方法

附属書3(参考)JISと対応する国際規格との対比表

JIS K 6264の規格群には,次に示す部編成がある。

JIS K 6264-1 第1部:ガイド

JIS K 6264-2 第2部:試験方法

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の種類 ····················································································································· 2

5. 試験の一般条件 ··············································································································· 2

5.1 試験室の標準状態 ·········································································································· 2

5.2 試験温度 ······················································································································ 2

5.3 試料及び試験片の保管 ···································································································· 2

5.4 試験片の状態調節 ·········································································································· 2

5.5 標準試料及び基準試料 ···································································································· 2

6. DIN摩耗試験 ·················································································································· 3

6.1 目的 ···························································································································· 3

6.2 DIN摩耗試験機 ············································································································· 3

6.3 試験片 ························································································································· 5

6.4 試験方法 ······················································································································ 6

6.5 計算 ···························································································································· 7

6.6 記録 ···························································································································· 8

7. ウイリアムス摩耗試験 ······································································································ 9

7.1 目的 ···························································································································· 9

7.2 ウイリアムス摩耗試験機 ································································································· 9

7.3 試験片 ························································································································ 10

7.4 試験方法 ····················································································································· 11

7.5 計算 ··························································································································· 12

7.6 記録 ··························································································································· 13

8. アクロン摩耗試験 ··········································································································· 14

8.1 目的 ··························································································································· 14

8.2 アクロン摩耗試験機 ······································································································ 14

8.3 試験片 ························································································································ 16

8.4 試験方法 ····················································································································· 16

8.5 計算 ··························································································································· 17

8.6 記録 ··························································································································· 17

9. 改良ランボーン摩耗試験 ·································································································· 18

9.1 目的 ··························································································································· 18

9.2 改良ランボーン摩耗試験機······························································································ 18

K 6264-2:2005

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3 試験片 ························································································································ 20

9.4 試験方法 ····················································································································· 20

9.5 計算 ··························································································································· 21

9.6 記録 ··························································································································· 22

10. ピコ摩耗試験 ··············································································································· 22

10.1 目的 ·························································································································· 22

10.2 ピコ摩耗試験機 ··········································································································· 22

10.3 試験片 ······················································································································· 24

10.4 試験方法 ···················································································································· 25

10.5 計算 ·························································································································· 26

10.6 記録 ·························································································································· 27

11. テーバー摩耗試験 ·········································································································· 27

11.1 目的 ·························································································································· 27

11.2 テーバー摩耗試験機 ····································································································· 27

11.3 試験片 ······················································································································· 30

11.4 試験方法 ···················································································································· 30

11.5 計算 ·························································································································· 31

11.6 記録 ·························································································································· 31

附属書1(規定)摩耗試験用標準試料及び基準試料の配合並びに加硫時間 ······································ 32

附属書2(参考)ピコ摩耗試験用基準配合の混練方法 ································································· 34

附属書3(参考)JISと対応する国際規格との対比表 ·································································· 35

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6264-2:2005

加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−

第2部:試験方法

Rubber, vulcanized or thermoplastic−Determination of abrasion resistance−

Part 2: Testing methods

序文 この規格のうち,6. は2002年に第2版として発行されたISO 4649,Rubber,vulcanized or thermoplastic

−Determination of abrasion resistance using a rotating cylindrical drum deviceを翻訳し,技術的内容を変更して

作成した日本工業規格である。

なお,この規格の6. で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。

6. における変更の一覧表をその説明を付けて,附属書3(参考)に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責

任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,加硫ゴム及び熱可塑性ゴム(以下,加硫ゴムという。)の耐摩耗性を求めるた

めの試験方法について規定する。

備考 この規格の6. の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4649:2002,Rubber,vulcanized or thermoplastic−Determination of abrasion resistance using a

rotating cylindrical drum device (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6200 ゴム用語

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

JIS K 6220-3 ゴム用配合剤−試験方法−第3部:老化防止剤

JIS K 6222-1 ゴム用配合剤−硫黄−試験方法

JIS K 6250 ゴム−物理試験方法通則

JIS K 6264-1 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第1部:ガイド

JIS K 6268 加硫ゴム−密度測定

2

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6299 ゴム−試験用試料の作製方法

JIS R 6111 人造研削材

JIS R 6210 ビトリファイド研削といし

JIS R 6212 レジノイド研削といし

JIS R 6251 研磨布

JIS R 6252 研磨紙

3. 定義 この規格で用いる主な用語の定義は,JIS K 6200及びJIS K 6264-1の3.(定義)によるほか,

次による。

a) ならし運転 摩耗試験のとき,使用後しばらくして,新しい摩耗材の研磨能力がほぼ一定の研磨能力

に落ち着く状態にするための運転。

b) なじみ運転 型加硫で作製した摩耗試験片の加硫皮膜の除去及び摩耗材との接触面のなじみをよくす

るため,本試験前に行う予備的な運転。面出し,予備ずりともいう。

c) 標準試料 摩耗材の研磨能力を評価するために用いる試料。

d) 基準試料 試験の結果を相対比較するために用いる試料。

4. 試験の種類 試験の種類は,次の6種類とする。

a) DIN摩耗試験

b) ウイリアムス摩耗試験

c) アクロン摩耗試験

d) 改良ランボーン摩耗試験

e) ピコ摩耗試験

f)

テーバー摩耗試験

備考1. これらの試験のいずれを採用するかは,受渡当事者間の合意によるものとする。

2. 異なる種類の試験によって得られた試験結果は,互いに直接比較することはできない。

5. 試験の一般条件 試験の一般条件は,各摩耗試験方法で規定がなければ,次による。

5.1

試験室の標準状態 試験室の標準温度は,JIS K 6250の5.1(試験室の標準温度)による。試験室の

湿度は,JIS K 6250の6.1(試験室の標準湿度)が望ましい。

5.2

試験温度 摩耗試験では厳密に摩耗面の温度を測定し,制御して試験することは難しいため,雰囲

気温度を試験温度とする。試験温度は,JIS K 6250の5.2(標準試験温度)又は5.3(その他の試験温度)

から選択する。

5.3

試料及び試験片の保管 試料及び試験片の保管は,JIS K 6250の8.2(試料及び試験片の保管)によ

る。

5.4

試験片の状態調節 試験片の状態調節は,JIS K 6250の8.3(試験片の状態調節)による。

5.5

標準試料及び基準試料 標準試料及び基準試料は,次による。

5.5.1

各摩耗試験用標準試料及び基準試料の配合及び加硫条件 各摩耗試験用標準試料及び基準試料の

配合及び加硫条件は,附属書1による。受渡当事者間の協定によって,他の配合を用いてもよいが,その

場合,試験結果に記録しなければならない。

5.5.2

標準試料及び基準試料の調整 標準試料及び基準試料の調整は,特に規定がなければ次による。

3

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 混練 混練はJIS K 6299による。

b) 加硫 各摩耗試験に応じた試料用金型を用いて,規定された加硫条件で加硫を行う。

5.5.3

標準試料及び基準試料の使い方 標準試料の一般的な使い方は,特に指定がない場合には,同じ日

に行う試験については,標準試料の試験片を加え,連続して試験を行う。試験が2日以上にわたって行わ

れる場合には,毎日標準試料の試験片を加えて試験することが望ましい。基準試料の使い方は,それぞれ

の試験方法による。

5.5.4

標準試料及び基準試料の保管及び有効期間 加硫した試料はアルミニウムはくに包み,デシケータ

などに入れ,冷暗所に保管する。試料の有効期間は特に規定がなければ,加硫後1年間とする。

6. DIN摩耗試験

6.1

目的 この試験は,加硫ゴムの摩耗試験のうち,DIN摩耗試験機(回転円筒型摩耗試験機)を用い

て耐摩耗性を求めるために行う。この試験方法の各項目は,ISO 4649の該当事項と同等である。

6.2

DIN摩耗試験機 DIN摩耗試験機は,規定の回転速度で一方向に回転するドラム,ドラムの表面に

巻き付けられた研磨布,試験片保持部,試験片保持部をドラムの回転軸と平行に移動させる横送り装置,

試験片を研磨布に規定の荷重(付加力)で押し付ける圧着装置,試験中,試験片を試験片保持部の中心軸

の回りに回転させる試験片回転装置及び試験片持上げ装置で構成し,摩耗くずを除去するための吸入装置

及びブラシを備えているのが望ましい。

DIN摩耗試験機は,研磨布を巻き付けたドラムを一定の速度で回転させ,試験片を規定の荷重で押し付

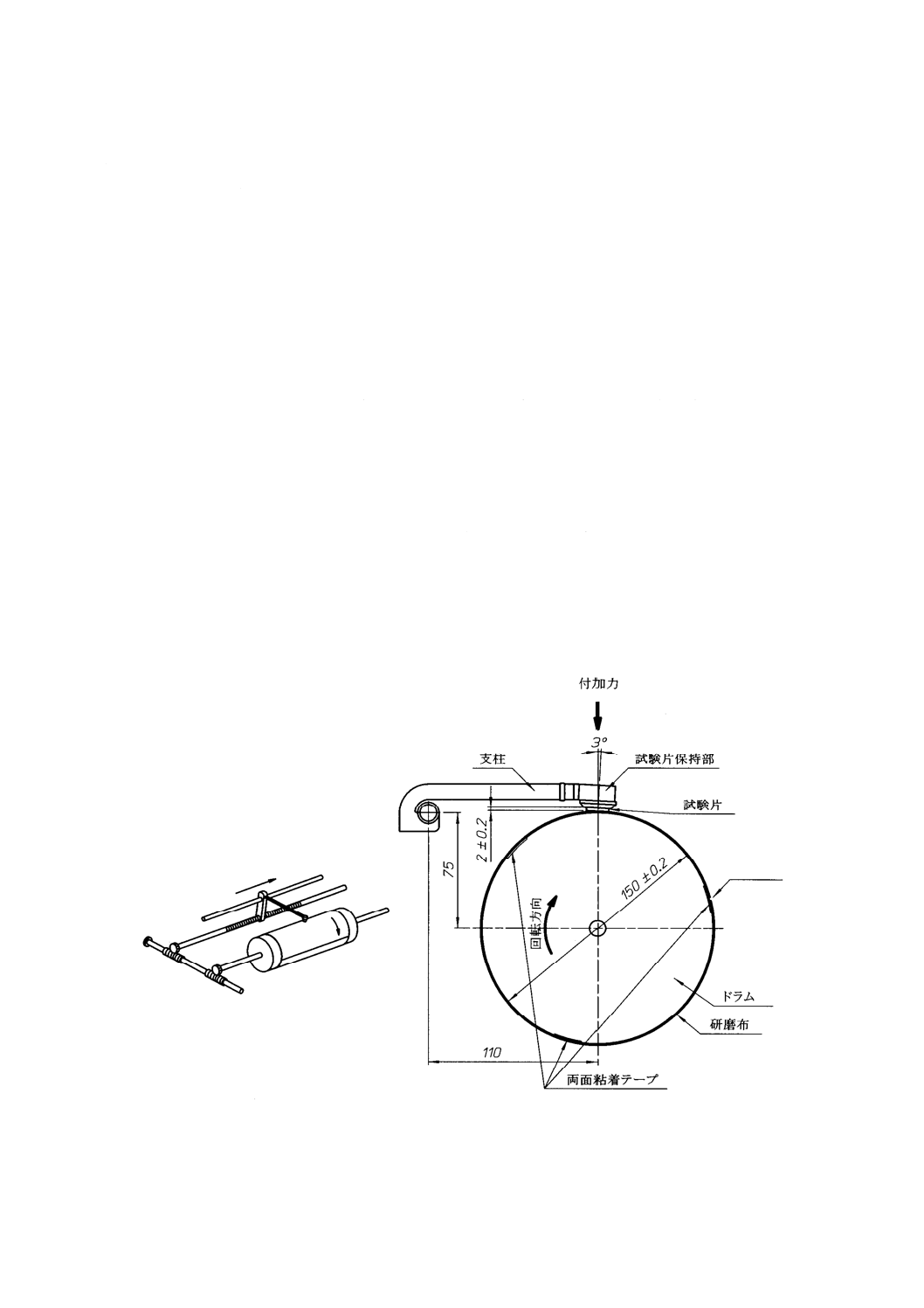

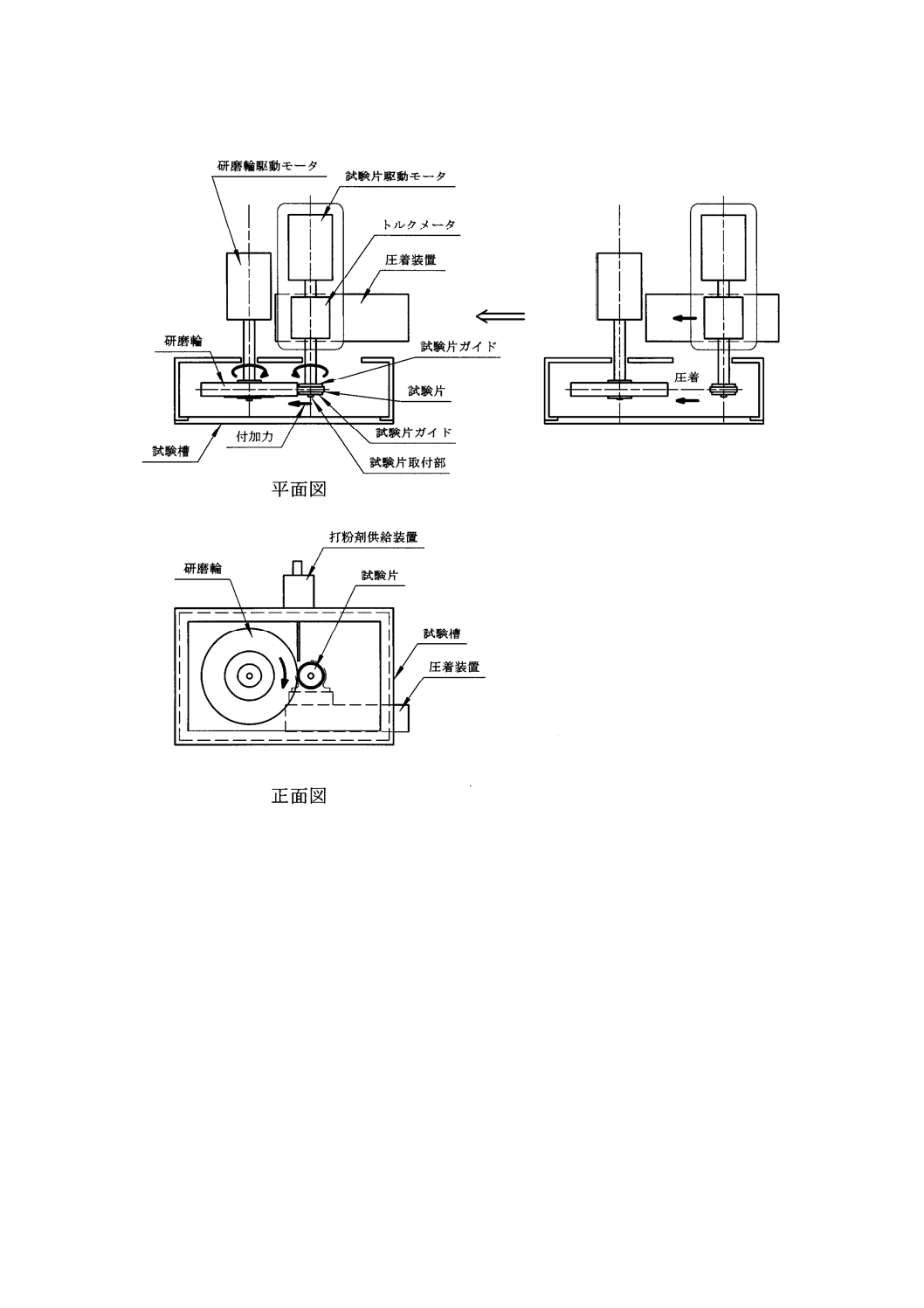

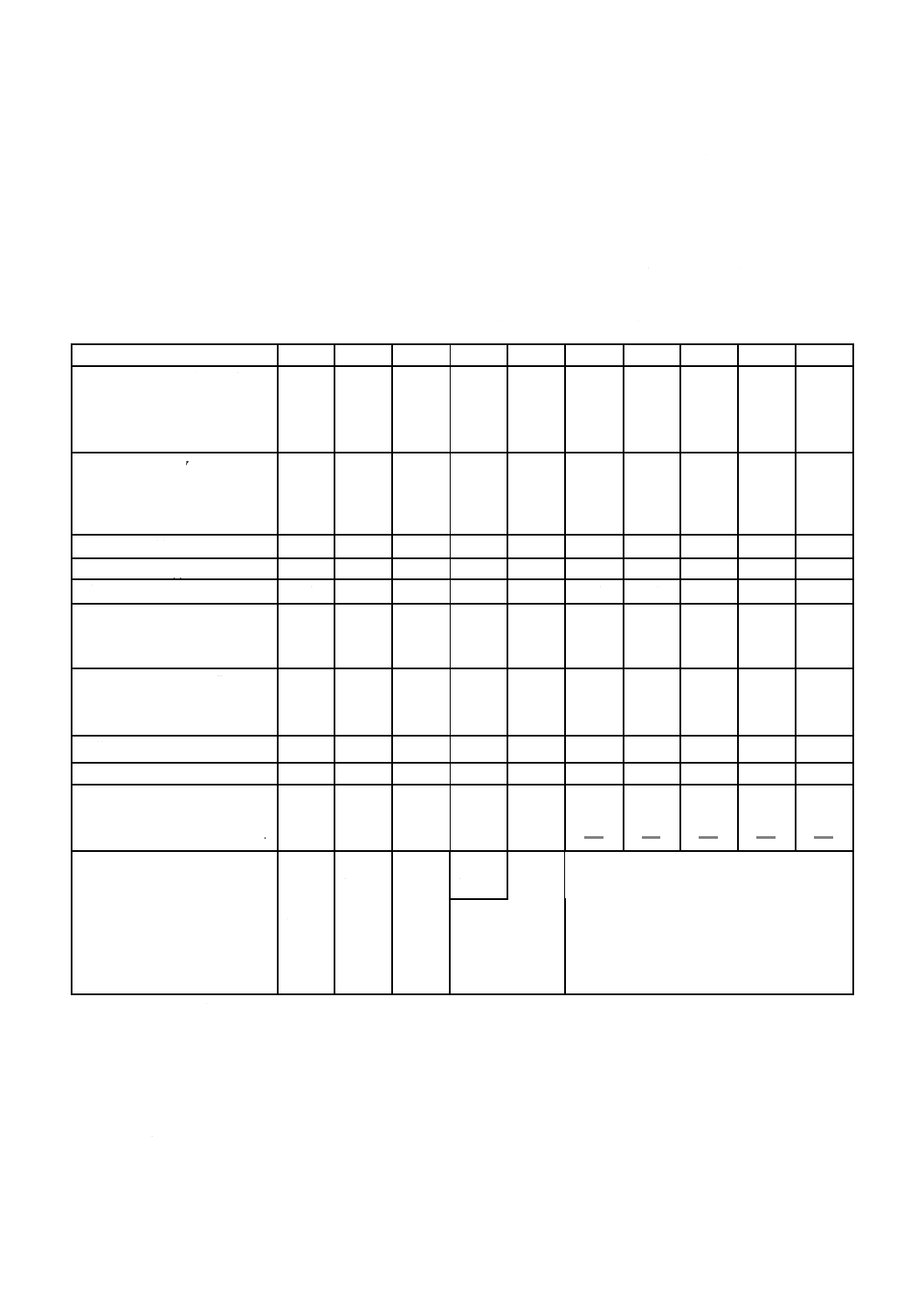

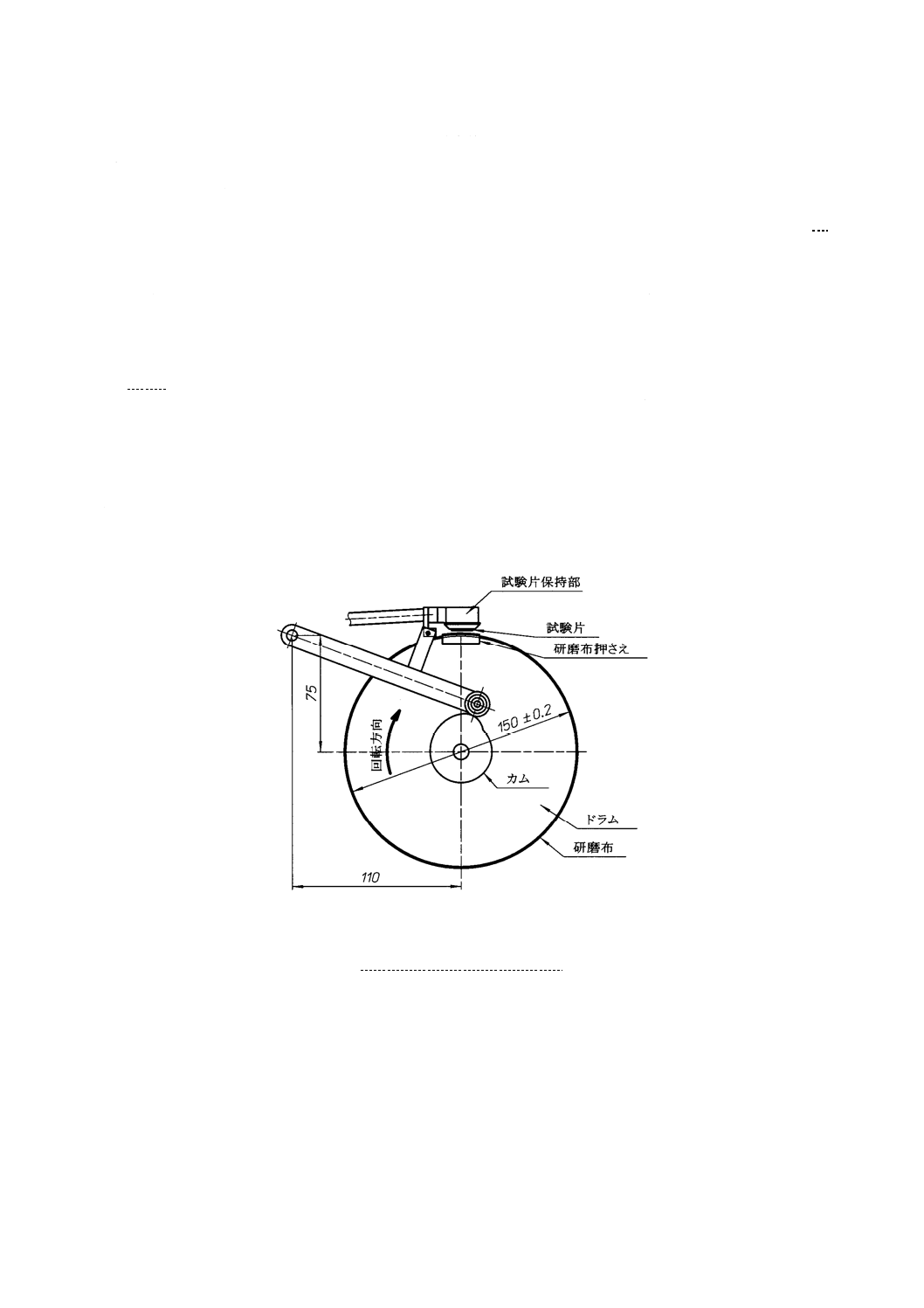

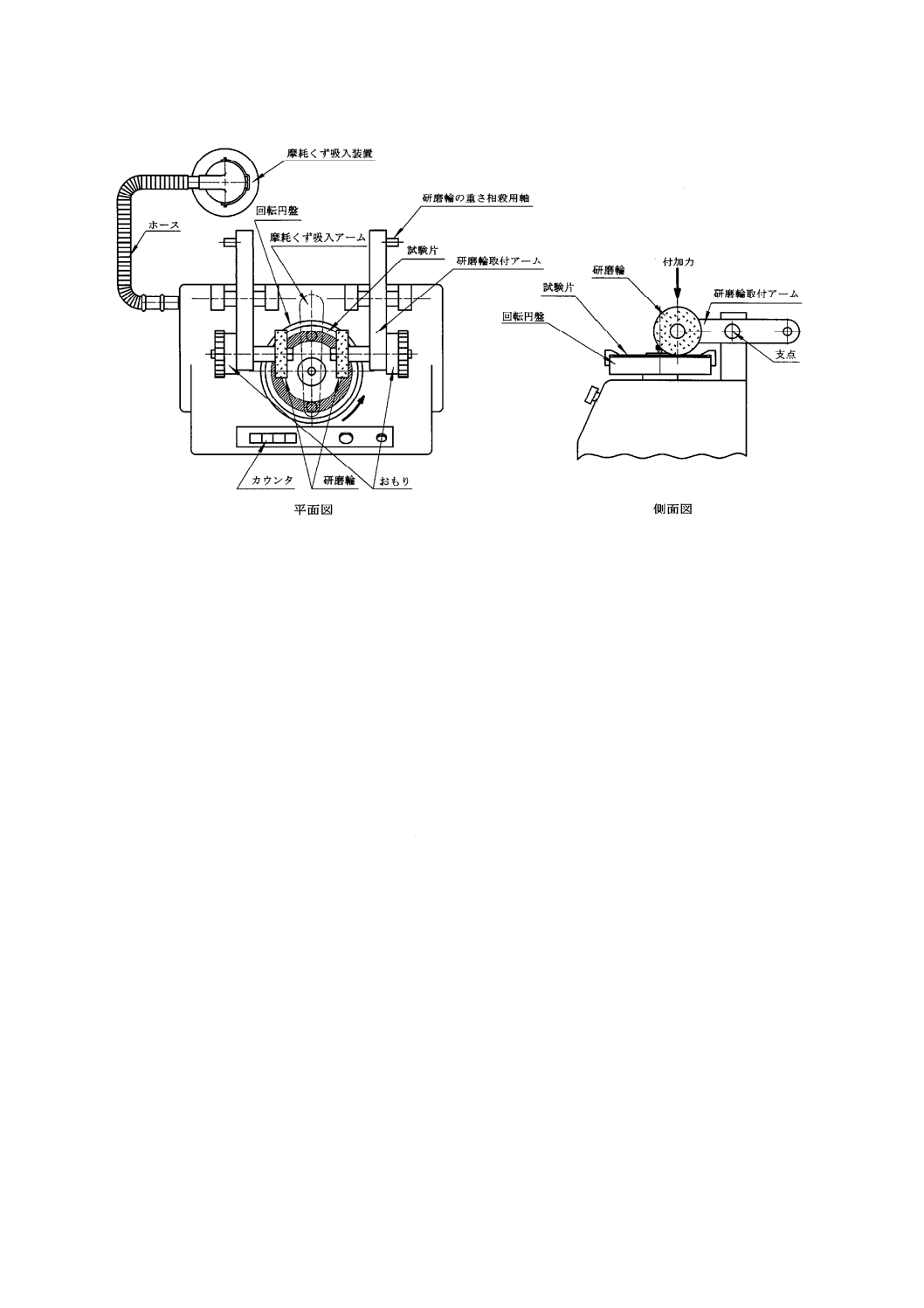

けて摩耗させる。DIN摩耗試験機の一例を図1に示す。

単位 mm

図 1 DIN摩耗試験機の一例

2以下

間げき

4

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

ドラム ドラムは,直径150.0±0.2 mm,長さ約500 mmで,図1に示す方向に毎分40回の速度で

回転するものとする。

6.2.2

研磨布及び研磨布の取付方法

a) 研磨布は,幅400 mm以上,長さ474±1 mm及び平均の厚さが1 mmのもので,その研磨材は,JIS R

6251によるアルミナ質研削材で粒度P60を用いる。

b) 研磨布は,ドラムの全領域で均一な摩耗面を供給できるよう,幅約50 mm,厚さ0.2 mm以下の両面

粘着テープを用いて,ドラムの円周に沿って等分した3か所を,ドラムの全長にわたってしっかり固

定する。このとき粘着テープの一つは,研磨布の付合せ部分に位置するようにし,研磨布の間げきが

2 mm以下になるようにしなければならない(図1参照)。

備考 研磨布の別の取付方法として,図2に示すように,研磨布をドラムに巻き付け,研磨布押えに

よって取り付ける装置を用いてもよい。この場合,試験片が研磨布押えの位置にきたとき,試

験片は一時持ち上げられ,再び元の位置に戻るようにしなければならない。その際,ドラムが

1回転したときの試験片の有効な摩耗距離は,400±8 mmとなるように調整しなければならな

い。

c) 研磨布は,ドラムの長さ方向の中央部に取り付けるものとする。

単位 mm

図 2 研磨布の別の取付方法

6.2.3

試験片保持部 試験片保持部は,横送りできる支柱で保持され,試験片保持部の中心軸は,ドラム

の中心軸を通る垂直線に対し3度ドラムの回転方向に傾斜しており(図1参照),ドラムの中心軸の真上±

1 mm以内に位置していなければならない。

試験片を取り付ける部分は,内径が少なくとも15.5〜16.3 mmまで調整できる円筒状の開口部になって

おり,試験片が開口部から出ている長さが2.0±0.2 mmに調節できる機構をもつものとする。

試験片保持部及び支柱には,試験結果に影響を与える振動があってはならない。

6.2.4

横送り装置 横送り装置は,支柱をドラムの回転と連動してドラムの軸と平行に,ドラムの1回転

当たり4.20±0.04 mm移動できるものとする。

5

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.5

圧着装置 圧着装置は,試験片保持部の上におもりを追加することによって,試験片に10.0±0.2 N

又は5.0±0.1 Nの付加力を加えて,ドラムに押し付けることができるものとする。

6.2.6

試験片回転装置 試験片回転装置は,試験方法に応じ,試験中ドラムの回転と連動して,試験片を

保持部の中心軸の回りに回転させることのできるものとする。回転速度は,ドラムが50回転するごとに試

験片が1回転するのが望ましい。

6.2.7

試験片持上げ装置 試験片持ち上げ装置は,試験開始時に試験片をドラムに圧着する動作,規定の

摩耗距離に達したときに試験片をドラムから持上げる動作が自動的に行えるものでなければならない。規

定の摩耗距離を算出するために,ドラムの回転カウンタを用いてもよい。

6.3

試験片

6.3.1

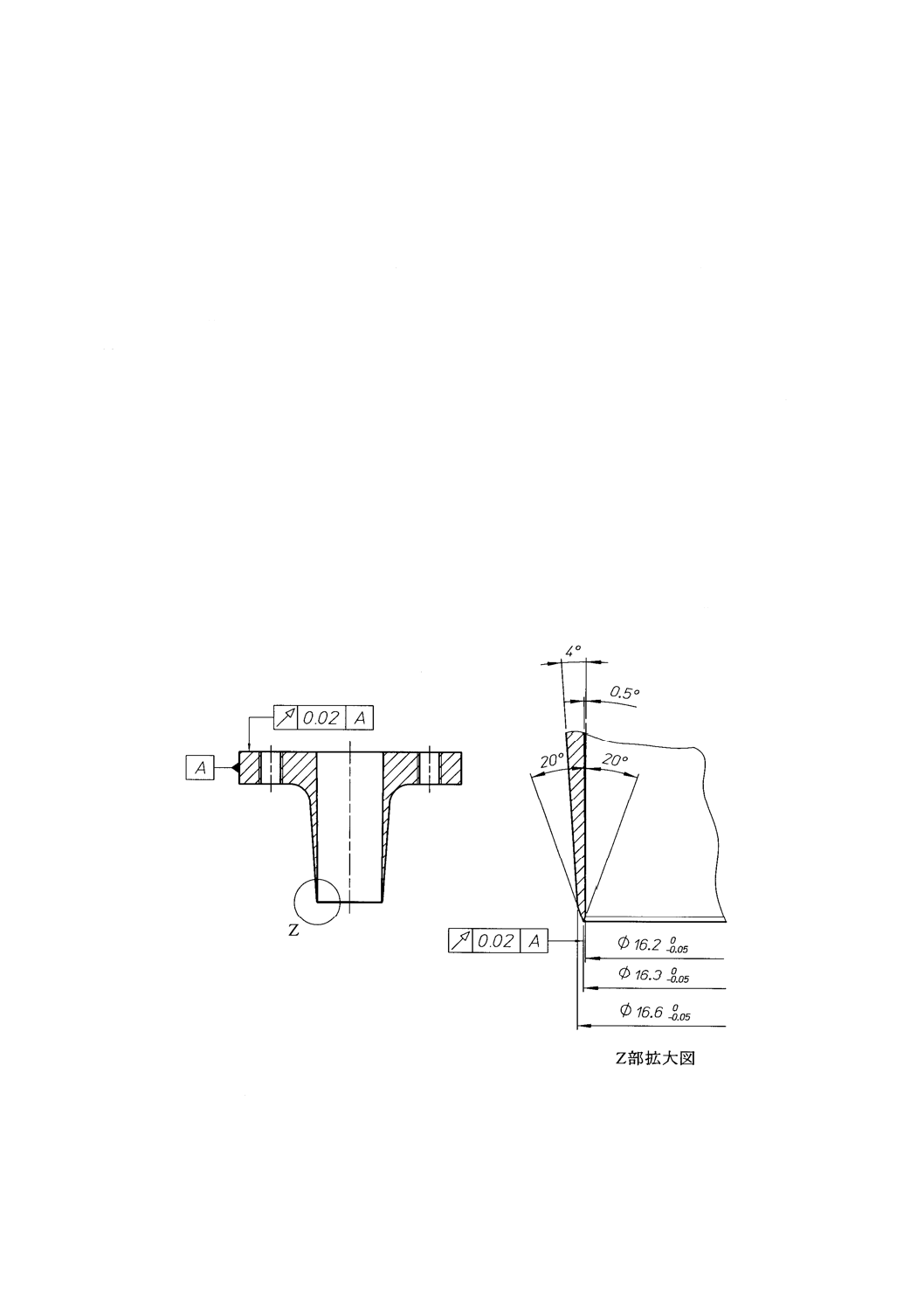

試験片の形状及び寸法 試験片は,直径16.0±0.2 mmで厚さ6 mm以上の円盤状とする。

6.3.2

試験片の採取・作製 試験片は,厚さ6 mm以上のシートから回転刃によって切り抜いて作製する

(1)。試験片を切り抜いている間,回転刃は湿潤剤を加えた水で潤滑しなければならない。回転刃の一例を

図 3に示す。試験片は,型加硫によって作製してもよいが,打ち抜いて作製してはならない。

注(1) 回転刃の回転速度は,通常のゴムで毎分1 000回転以上必要であり,硬さがA50/S(50 IRHD/S/N)

よりも軟らかいゴムの場合には,更に速くなければならない。

備考 必要な厚さの試験片が得られない場合は,試験片を硬さA80/S(80 IRHD/S/N)以上の適切な基

材に接着して必要な厚さにしてもよい。この場合でも,試験片の厚さは,2 mm以上なければ

ならない。

単位 mm

参考 回転刃の円周ぶれは,0.02 mm以内が望ましい。

図 3 回転刃の一例

6

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3

標準試験片及び基準試験片 標準試験片は,附属書1表1に規定された配合D1を,基準試験片は

A法の場合,附属書1表1に規定された配合D1を,B法の場合,配合D2を用いて作製する。受渡当事者

間の協定によって,基準試験片は附属書1表1以外の配合を用いてもよい。

6.3.4

試験片の数 試験片の数は,3個以上とする。

6.3.5

基準試験片の数 基準試験片の数は,3個とする。ただし,附属書1表1の配合D1又はD2を用

いる場合は,3個の基準試験片を試験する代わりに,同一の基準試験片を用いて3回の試験を行ってもよ

い。

6.4

試験方法

6.4.1

試験方法の種類 試験方法の種類は,試験片の回転の有無によって,次の2種類とする。

a) A法 試験片を回転させないで試験する方法

b) B法 試験片回転装置によって,試験片を回転させながら試験する方法

6.4.2

試験条件 試験条件は,5.によるほか,次による。

a) ドラムの回転速度 ドラムの回転速度は,毎分40±1回とする。

b) 試験片の付加力 試験片の付加力は,10.0±0.2 Nを標準とする。硬さがA40/S(40 IRHD/S/N)より

も軟らかいゴムの場合は,5.0±0.1 Nでもよい。

c) 摩耗距離 摩耗距離は,40.0±0.2 mを標準とする(2)。

注(2) 摩耗質量が比較的多い場合(通常,摩耗距離40 mに対して400 mgを超える場合)は,摩耗距

離20 mで装置を一時停止し,試験片が試験片保持部の開口部から出ている長さを(2.0±0.2) mm

に調整し直した後,残りの20 mの試験を続ける。このとき,試験片の厚さは,5 mmより薄く

なってはならない。摩耗質量が更に多く,40 mに対して600 mgを超える場合は,摩耗距離20 m

で試験を行って摩耗質量を2倍にする。この場合は,試験結果に記録しなければならない。

備考 摩耗距離40 mは,研磨布の取付方法が図1の場合はドラムの84回転に相当し,図2の場合は

100回転に相当する。

d) 横送り速度 横送り速度は,ドラム1回転当たり4.20±0.04 mmとする。

6.4.3

研磨布の研磨能力の校正及び調整 研磨布の研磨能力の校正及び調整は,次による。

a) 研磨布の研磨能力は,3個以上の標準試験片を用いて,A法によって摩耗距離40 mの試験を行い,そ

の標準試験片の摩耗質量の平均値で表す。試験に使用する研磨布は,その研磨能力が180〜220 mgの

ものでなければならない。

b) 新しい研磨布は,研磨能力が通常300 mgを超えるので,次によって調整する。

1) 研磨布には最初に回転方向を表示しておき,常に一定の方向で使用しなければならない。

2) 鋼鉄で製作した試験片と同じ形状・寸法のものを試験片保持部に取り付けて,摩耗距離40 mの試験

を1,2回行う。

3) 2個の標準試験片を用いて,A法によって摩耗距離40 mの試験をそれぞれ1回ずつ行い,研磨能力

が200〜220 mgの間であることを確認する。

備考 調整した研磨布は,研磨能力が180 mgに低下するまでに,基準試験片で200〜300回程度の試

験が可能である。

6.4.4

操作方法 操作方法は,次による。

1) 試験片の密度をJIS K 6268によって測定する。

2) 試験前に,硬質ナイロンなどのブラシ(3)によって,それまでの試験で研磨布の上に残っているゴム

の摩耗くずを取り除く。

7

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 金属のワイヤブラシは,研磨布の寿命を短くするので,好ましくない。

備考 基準試験片によるブランクテストが,摩耗くずを取り除くのに効果的な場合がある。この目的

だけに用いる基準試験片は,厳密な要求を満たしている必要はない。また,ゴムによっては,

ブラシよりも圧縮空気で摩耗くずを吹き飛ばすほうがよい場合もある。

3) 試験方法A法又はB法によって,試験片の回転の有無を設定する。

4) 摩耗前の試験片の質量を1 mgの精度で測定する。

5) 試験片を試験片保持部に取り付け(4),開口部から試験片が出ている長さが2.0±0.2 mmになるよう

に調節し,固定する。この長さは,ゲージを用いて確認しなければならない。

注(4) A法による試験で,試験の途中で試験片を取り外すような場合は,再度取り付けるときに同じ

位置に取り付けるように注意しなければならない。

6) 試験片保持部に10.0±0.2 Nの付加力を与え,試験片をドラムに押し付ける。硬さが40A/S(40

IRHD/S/N)よりも軟らかいゴムの場合は,5.0±0.1 Nの付加力を用いてもよい。

7) 試験片保持部を試験開始点に移動させる。試験を開始し,摩耗距離が40 mに達したところで試験片

を持ち上げ停止させる。摩耗質量が多い場合は,途中20 mで一時停止させて,試験片の開口部か

ら出ている長さを調節し直すか又は摩耗距離を20 mに短縮して試験する(2) (5)。

注(5) 必要な厚さが得られなくて接着した試験片は,接着層まで摩耗させてはいけない。この場合,

必要なら摩耗距離20 mで試験を行ってもよい。

8) 試験後の試験片の質量を1 mgの精度で測定する。このとき,特にA法による試験では,試験片の

縁に摩耗くずがつながったままになっている場合があるので,質量を測定する前に取り除いておか

なければならない。

9) 基準試験片についても,同様にして試験を行う。基準試験片は,一組の試験片の試験を行う前後に

おいて,それぞれ3個ずつ試験する(6)。この一組の試験片の数は,最大10個とし,それ以上の試験

を行う場合は,改めて研磨布の研磨能力の測定を行い,180〜220 mgの範囲にあることを確認しな

くてはならない。ただし,一組の試験片の間に研磨布の研磨能力の試験を行ってはならない。

粘着しやすいゴムの場合には,1回の試験ごとに基準試験片の摩耗質量を測定する。極端に粘着

しやすいゴムの場合には,試験後の基準試験片の摩耗質量が試験前のそれに比べてかなり減少する

ことがある。これは,基準試験片が摩耗する代わりに,研磨布に粘着したゴムを清掃する効果によ

るものである。したがって,基準試験片の摩耗質量が直前の摩耗質量に対して10 %を超えて減少

する場合は,この試験は妥当な方法ではない。

注(6) 基準試験片の3回の試験を1個の試験片で繰り返して行う場合は,試験片の温度が試験室の標

準温度に戻るまで,十分な時間間隔をおかなければならない。

6.5

計算 計算は,次による。

a) 6.3.4に規定する数の試験片によって得られた摩耗質量の平均値を求める。基準試験片については,前

後3個(又は3回),合計6個(又は6回)の基準試験片によって得られた摩耗質量の平均値を求める。

b) 比摩耗体積 比摩耗体積は,次の式(1)によって算出する。

8

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

×

=

×

=

r

const

t

t

r

const

t

rel

m

m

m

m

m

V

V

ρ

···················································· (1)

ここに,

Vrel:比摩耗体積 (mm3)

Vt:試験片の摩耗体積 (mm3)

mconst:基準試験片の摩耗質量の規定値 (mg) (7)

mr:基準試験片の摩耗質量の平均値 (mg)

mt:試験片の摩耗質量の平均値 (mg)

ρt:試験片の密度 (g/cm3)

注(7)

規定値としては,附属書1表1の配合D1によ

る基準試験片のA法による値として200 mgが,

配合D2による基準試験片のB法による値とし

て150 mgが用いられる。受渡当事者間の協定

によって,その他の基準試験片を用いる場合は,

その規定値を測定する。

c) 摩耗抵抗指数 摩耗抵抗指数は,次の式(2)によって算出する。

100

100

t

t

r

r

t

r

×

=

×

=

ρ

ρ

m

m

V

V

I

···························································· (2)

ここに,

I:摩耗抵抗指数

Vr:基準試験片の摩耗体積 (mm3)

Vt:試験片の摩耗体積 (mm3)

mr:基準試験片の摩耗質量の平均値 (mg)

ρr:基準試料の密度 (g/cm3)

mt:試験片の摩耗質量の平均値 (mg)

ρt:試験片の密度 (g/cm3)

6.6

記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験方法の種類(A法又はB法)

3) 試験片の付加力

4) 摩耗距離

5) その他標準とは異なる試験条件

e) 試験結果

1) 比摩耗体積及び/又は摩耗抵抗指数

2) 試験結果の標準偏差(必要な場合)

3) 基準試料及び試験片の密度

f)

試験年月日

g) その他必要事項

7. ウイリアムス摩耗試験

9

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

目的 この試験は,加硫ゴムの摩耗試験のうち,ウイリアムス摩耗試験機を用い,耐摩耗性を求め

るために行う。

7.2

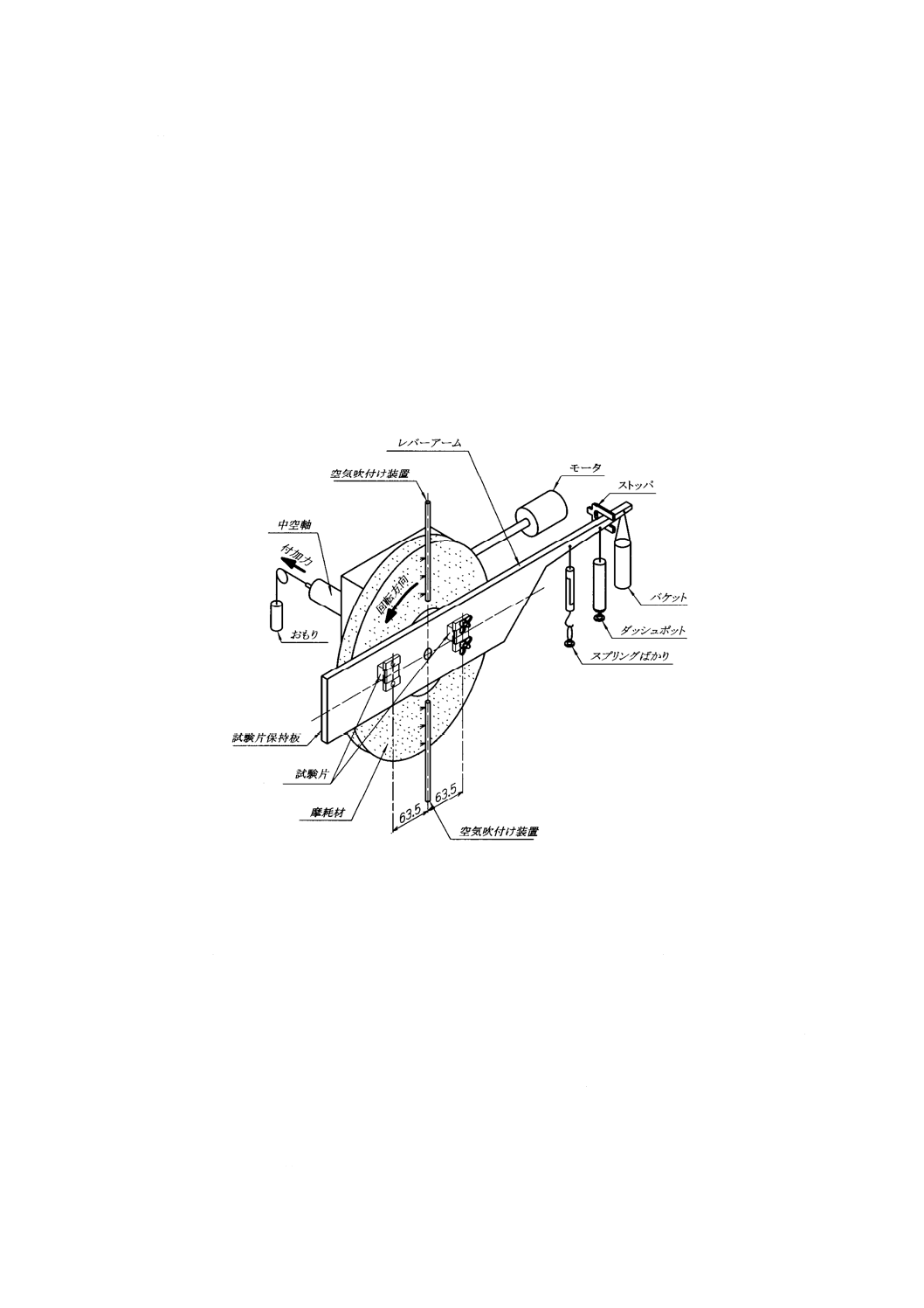

ウイリアムス摩耗試験機 ウイリアムス摩耗試験機は,試験片を摩耗させる摩耗材,試験片を取り

付ける試験片保持板,試験片保持板と一体をなし試験片の動きを調整するレバーアーム,試験片を摩耗材

に規定の荷重(付加力)で押し付ける圧着装置,試験片の摩耗くずを除去するための空気吹付け装置,摩

耗材を回転させる駆動装置などで構成する。

ウイリアムス摩耗試験機は,垂直に立てた摩耗材の面に,その中心から等距離に,水平のアームに固定

された2個の平板状試験片を,規定の荷重で押し付け,摩耗材を回転させて面と面との摩擦で試験片を摩

耗させる。ウイリアムス摩耗試験機の一例を図4に示す。荷重をロードセルで制御する方式のウイリアム

ス摩耗試験機もある。

単位 mm

図 4 ウイリアムス摩耗試験機の一例

7.2.1

摩耗材 摩耗材は,研磨輪,研磨布又は研磨紙(8)を装着した円盤で,中空な軸をもち垂直に取り付

けられていて,反時計方向に回転するものとする。

注(8) 研磨輪,研磨布及び研磨紙のいずれを使用するかは,受渡当事者間の協定による。

a) 形状及び種類 研磨輪,研磨布及び研磨紙は,外径165 mm,内径70 mmの環状のものを,摩耗材に

取り付ける。研磨輪はJIS R 6210に規定する,と粒の材質:C,粒度:F70,結合度:M,組織:9の

ビトリファイド研削といし(C70−M9−V)を,研磨布はJIS R 6251に規定するA−P180を,研磨紙

はJIS R 6252に規定するA−P240を用いる(9)。

注(9) 研磨輪,研磨布及び研磨紙の種類,寸法は受渡当事者間の協定によって定めてもよいが,その

場合は試験結果に記録しなければならない。

備考 研磨布及び研磨紙を用いる場合,使用前少なくとも24時間,室温でシリカゲルを入れたデシケ

ータ中で状態調節を行うことが望ましい。

10

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 摩耗材のならし運転及び有効寿命 新しい摩耗材に交換した場合,少なくとも最初の20分はならし運

転に用い,試験には用いてはならない。研磨布及び研磨紙を使用する際の有効寿命は約6 時間である。

摩耗材は,附属書1表1に示す配合D2からなる標準試験片の摩耗体積が,ならし運転を終えた直後

に測定したときの摩耗体積の75 %以下に低下したとき,交換しなければならない。

7.2.2

試験片保持板 試験片保持板は,試験片を固定するクランプをもつ。2個の試験片は,摩耗材面に

対して平行に,試験片保持板の摩耗材面側に固定される。試験片と摩耗材中心軸の中心間距離は63.5 mm

とする。

7.2.3

レバーアーム レバーアームは,図4に示すように試験片保持板と一体をなしていて,レバーアー

ムの他端にはバケットをつるし,その質量を金属球で調節できるものとする。レバーアームの中程にスプ

リングばかりなどを取り付ける。レバーアームの過度の振動を防ぐために,スプリングばかりと並列にダ

ッシュポットを取り付けてもよい。

7.2.4

圧着装置 圧着装置は,試験片に35.5 Nの付加力を与え,摩耗材に圧着できるものとする。試験

片は溝付滑車を回って垂下するケーブルの先に下げられたおもりによって摩耗材面に圧着する。すなわち,

一端におもりをつったケーブルの他端は溝付滑車を介して細長い棒に連結しており,この棒は摩耗材の裏

側から中空軸を通り抜けて試験片保持板の内側に直角に取り付ける。

備考 付加力は一定になるようにロードセルで制御してもよい。

7.2.5

空気吹き付け装置 空気吹き付け装置は,6 mm間隔で直径1.0 mmの空気噴射孔が3個一組とし

て,摩耗材面の上部及び下部に,摩耗材面から6 mmの間隔を隔て取り付け,試験中180 kPa以上の圧力

の空気を吹き付けて,研磨面を常に清浄に保つものとする。空気は油,水,ちりなどを除いておかなけれ

ばならない。

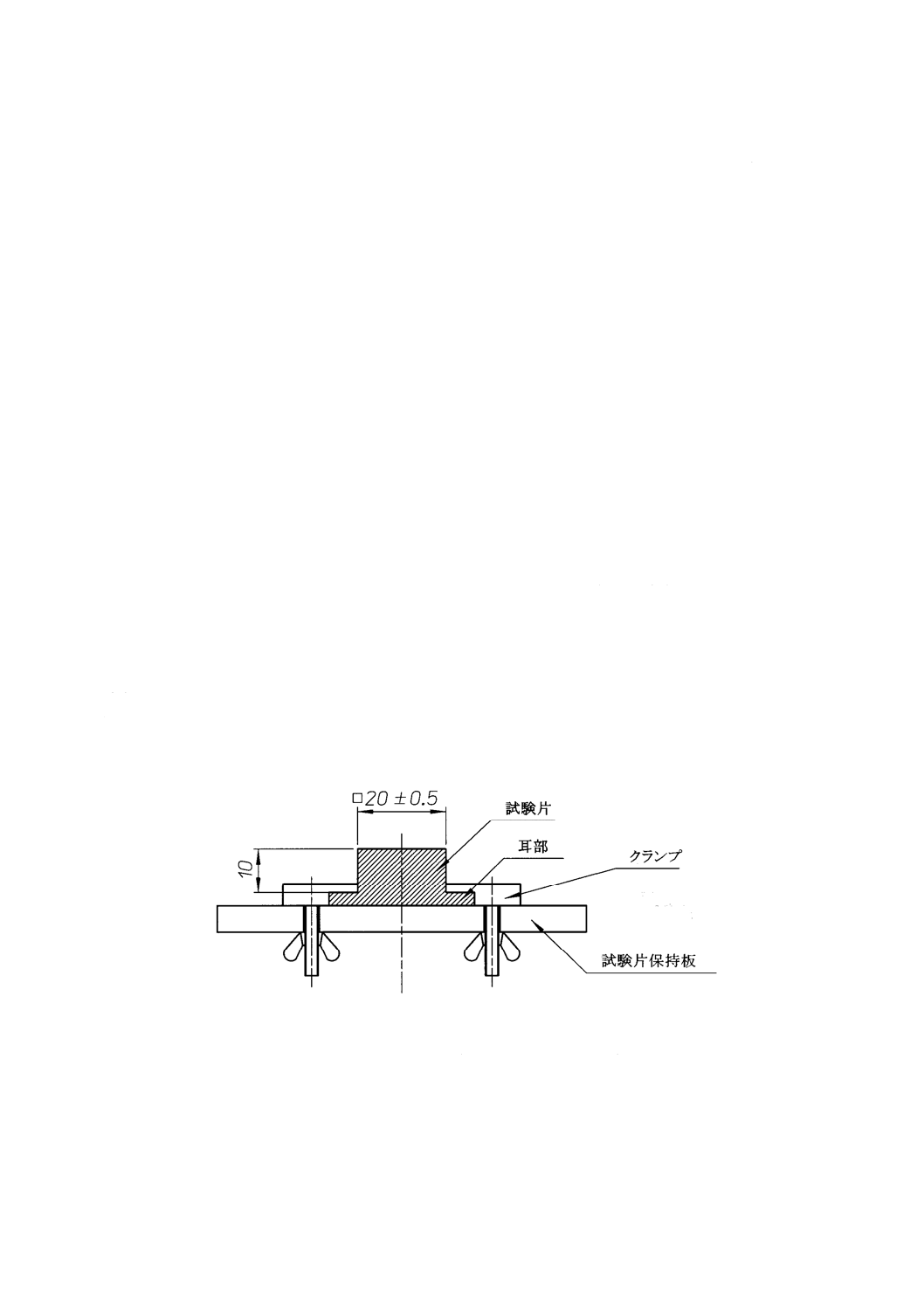

7.3

試験片

7.3.1

試験片の形状及び寸法 試験片の形状及び寸法は,図5に示すとおり20.0±0.5 mmの正方形,厚

さ約10 mmの角板で,底部に適切な大きさの固定用耳部を付ける。

単位 mm

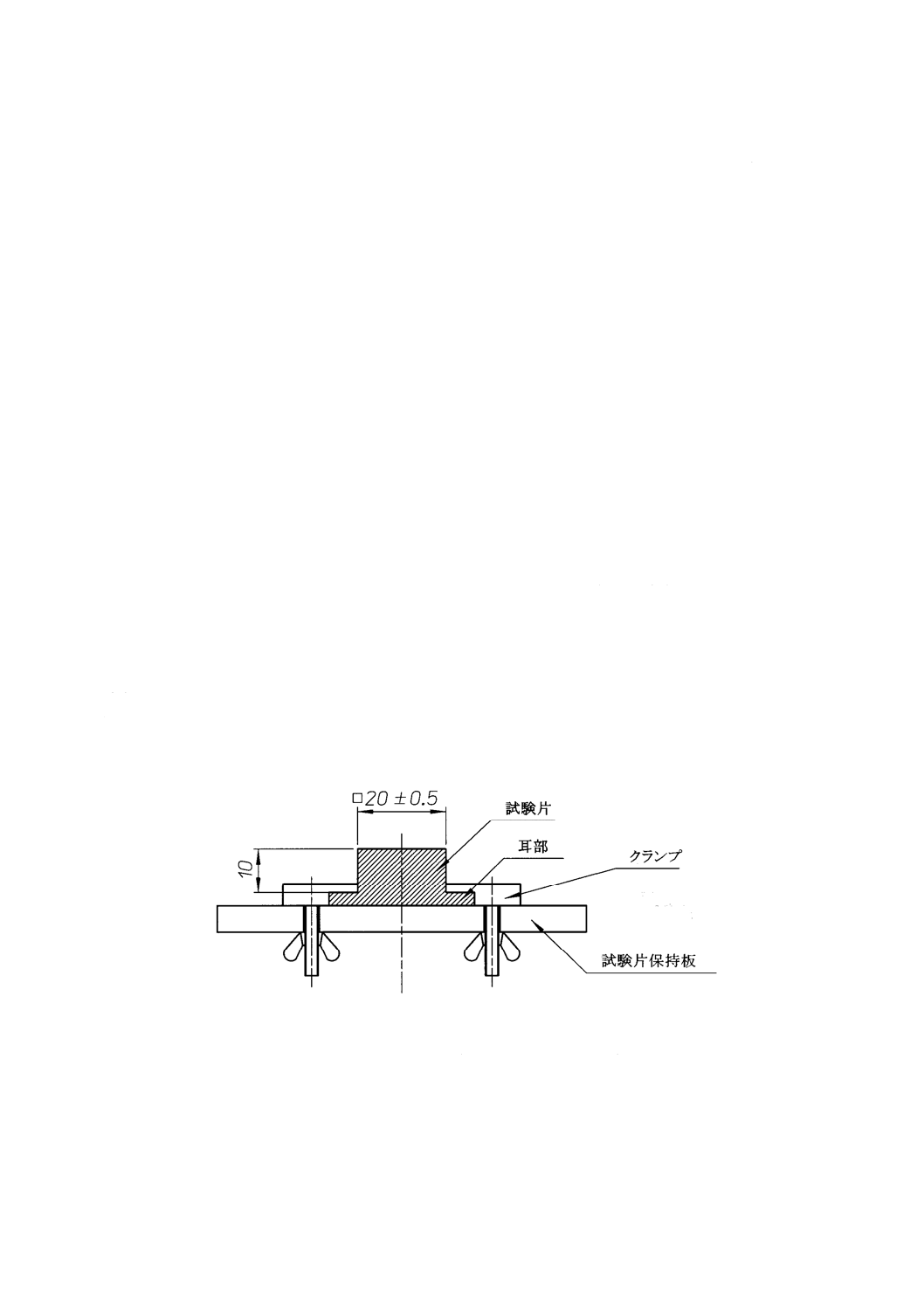

図 5 ウイリアムス摩耗試験片及び試験片保持板

7.3.2

試験片の採取・作製 試験片は,型加硫又は製品から切り取って作製する。金型からはみ出したゴ

ムは切り取る。製品から試験片を作製する場合は,規定寸法の試験片を適切なベースに接着し,表面を平

滑にし,規定の厚さにする。この場合,試験中に接着部が摩耗されるような試験片を採用してはならない。

7.3.3

標準試験片及び基準試験片 標準試験片及び基準試験片は,附属書1表1に規定された配合Cを

用いて作製する。ただし,用途によって配合Aを用いてもよい。

11

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.4

試験片の数 試験片の数は,左右一対を一組とし,3組とする。

列理が分かっている場合は,列理方向が同じものを左右一対とする。試験片の列理方向は固定用耳部の

ある長手方向と同方向とする。試験片と摩耗材とが接するところでの摩耗材の回転方向及び試験片の列理

方向は同方向とする。ただし,用途によって列理方向と直角に試験片を作製して,試験片と摩耗材とが接

するところで摩耗材の回転方向に対し試験片の列理方向は直角方向としてもよい。

7.4

試験方法

7.4.1

試験方法の種類 試験方法は,次の2種類とする。

a) A法 予備運転での試験片の摩耗程度によって,本試験時間を決める方法

b) B法 本試験時間を,6分間に規定する方法

7.4.2

試験条件 試験条件は,5. によるほか,次による。

a) 摩耗材の回転速度 摩耗材の回転速度は,毎分37±3回とする。

b) 試験片の付加力 試験片への付加力は,35.5 Nとする。通常3.62 kgのおもりを用いる(10)。

注(10) 受渡当事者間の協定によって,他の条件を採用してもよい。

c) 吹付け空気圧 吹付け空気圧は,180 kPaとする。

7.4.3

操作方法 操作方法は,次による。

a) A法

1) 試験片の密度をJIS K 6268によって測定する。

2) 摩耗材表面を空気吹付けによって清掃する。

3) 一対の試験片を試験片保持板のクランプに取り付け,摩耗面が変形しないように均一に締め付ける

(図5参照)。

4) 圧着装置におもりを掛け,試験片を摩耗材に均一に圧着させる。

5) 試験片第1組について,1分間予備運転を行い,その前後で試験片の質量を1 mgの精度で測定し(11),

摩耗体積を算出する。算出した摩耗体積から表1に定められた,なじみ運転及び本試験運転の時間

を求める。予備運転の1分間にレバーアームが上下のアーム止めに触れないで,その中央で振動す

るようにスプリングばかりの張力又はバケットに入れる金属球の質量を調節する。通常,バケット

及び金属球などの合計質量を300〜500 gとする。

6) 第1組は表1から求めたなじみ運転を行う。なじみ運転のとき3 mm以上摩耗した試験片は,試験

に用いてはならない。

7) 第1組について求めた時間のなじみ運転を行った後,おもりを除き,空気の吹付けを止め,試験片

を取り外す。

8) 第1組についてなじみ運転試験後の試験片の質量を,1 mgの精度で測定する(11)。

9) 第1組についてなじみ運転後,求めた時間だけ本試験運転を行う。摩耗体積を仕事量当たりで求め

る場合は,約1分間隔でスプリングばかりの目盛(荷重)を読み取って記録する。

10) 第1組について本試験運転後,取り外した試験片の質量を,1 mgの精度で測定する(11)。

11) 第2,3組の試験片は,予備運転をせずになじみ運転から始め,第1組と同様の手順で試験を行う。

注(11) 試験片の質量は,付着した摩耗くずを除去して測定する。

備考 試験片を再度試験機に装着するとき,試験片の位置及び方向を外す前と同じにして左右,上下

が逆にならないように注意する。

参考 2種類以上の配合(基準の配合を含む。)を比較試験するときは,試験運転は2回に分けて行い,

同じ試験片の組については2回目の運転において,最初に運転のときと左右,上下関係を変え

12

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ずに正確に同じ位置にセットしなければならない。2回目の試験運転は,最初と逆の順で行う。

例えば,配合a,b,c,dの4種類の配合に対しては,次による。

最初

a1 b1 c1 d1 a2 b2 c2 d2 a3 b3 c3 d3

2回目

d3 c3 b3 a3 d2 c2 b2 a2 d1 c1 b1 a1

ここで,添字は,3組の試験片の組別を示す。

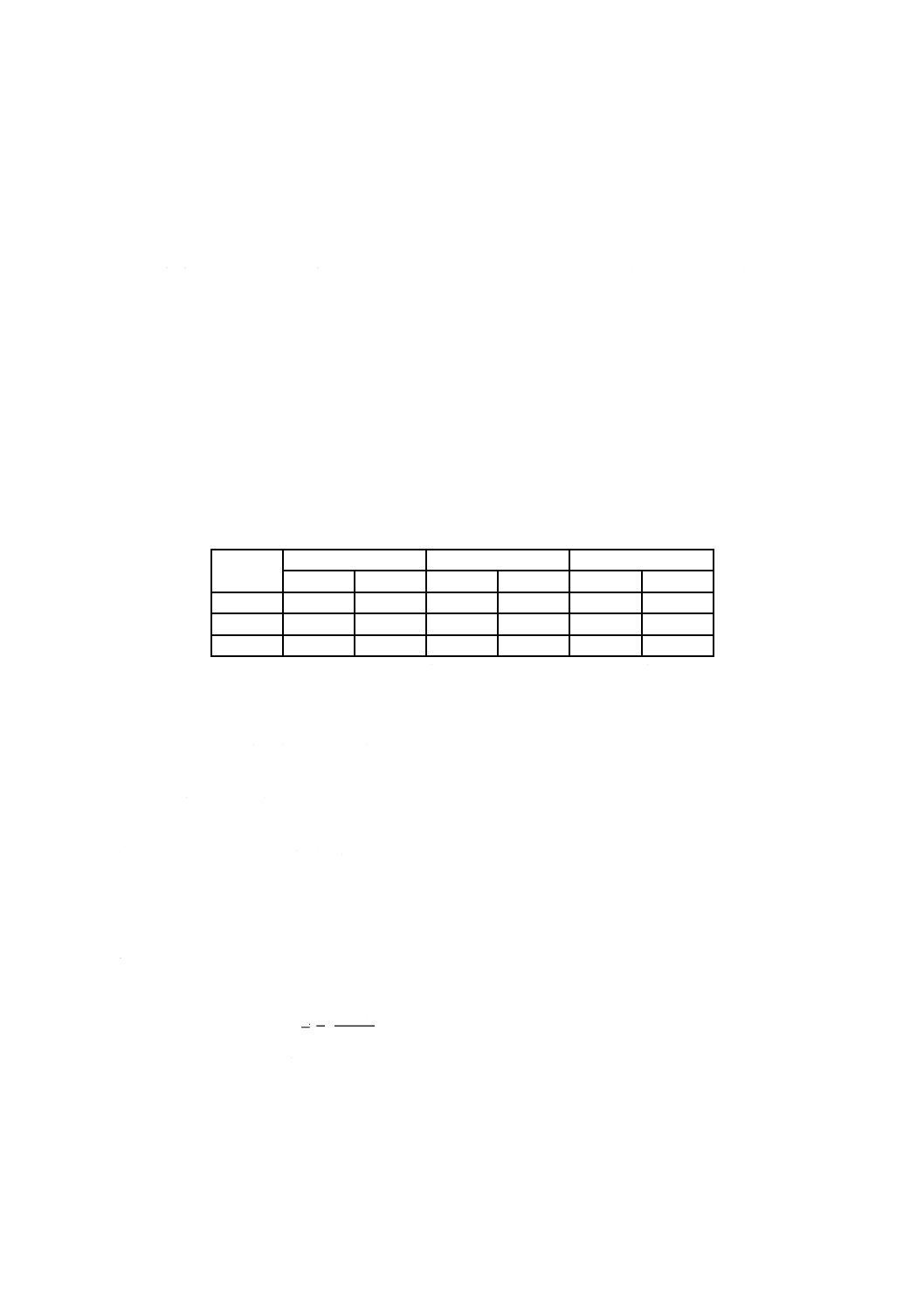

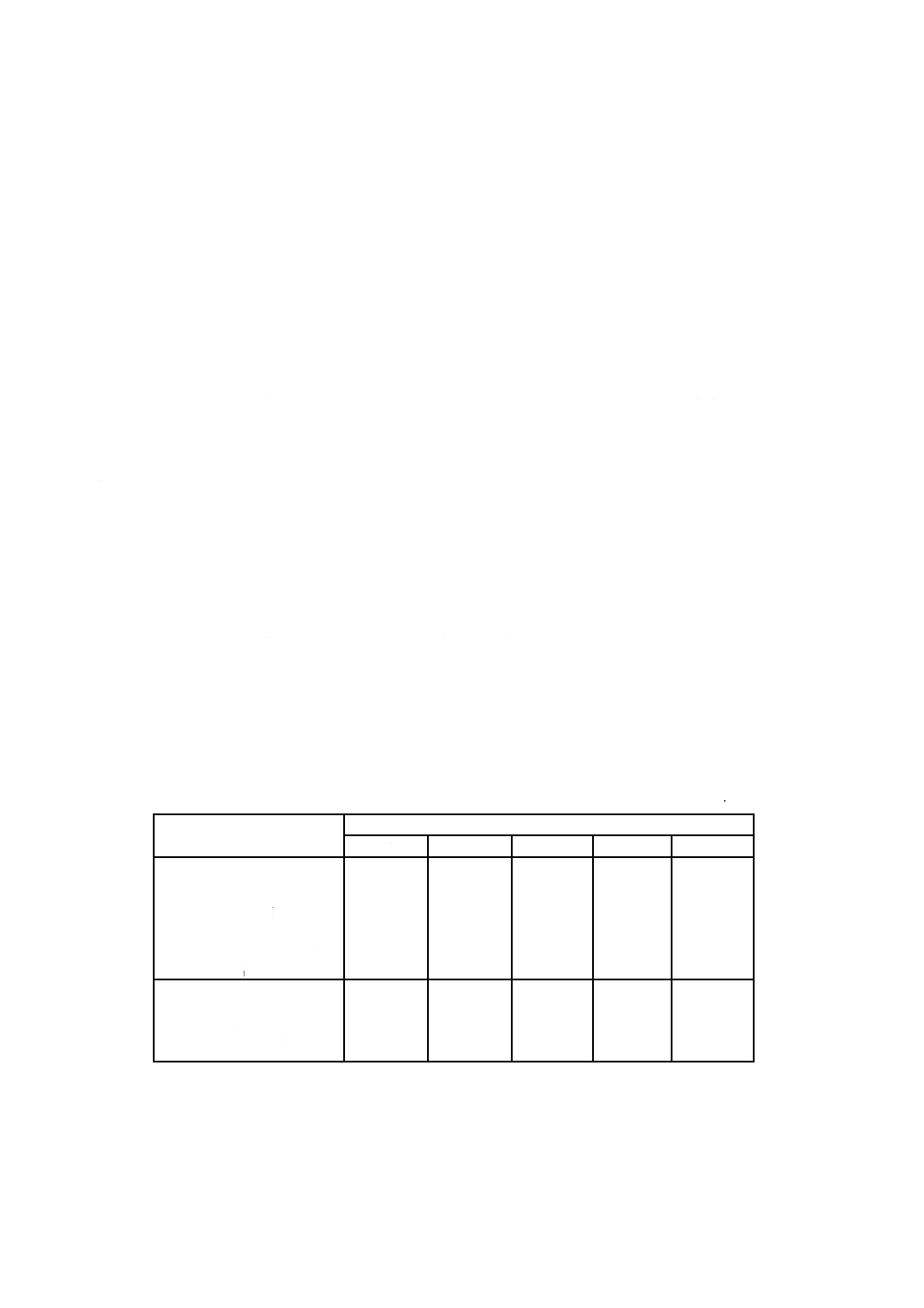

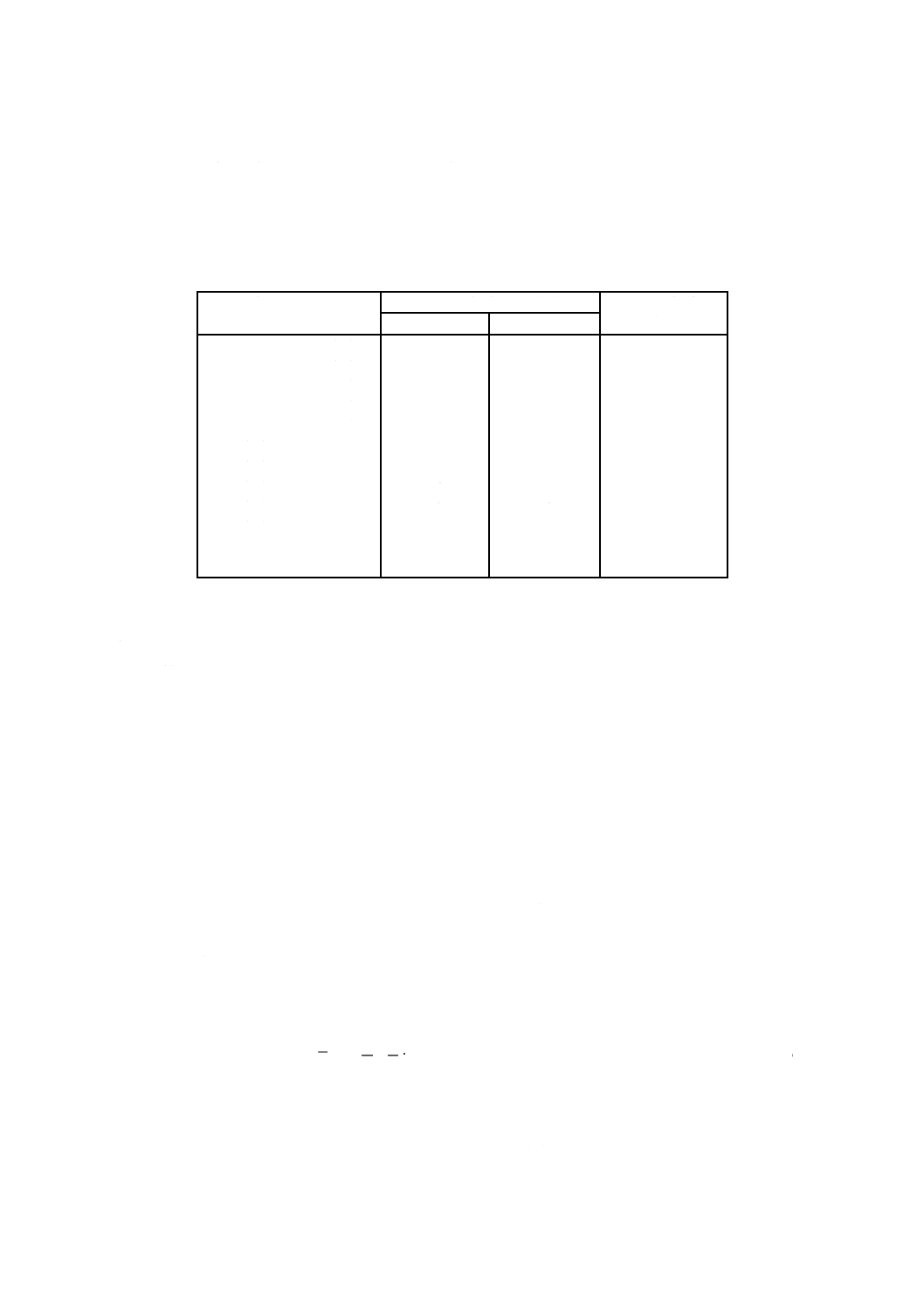

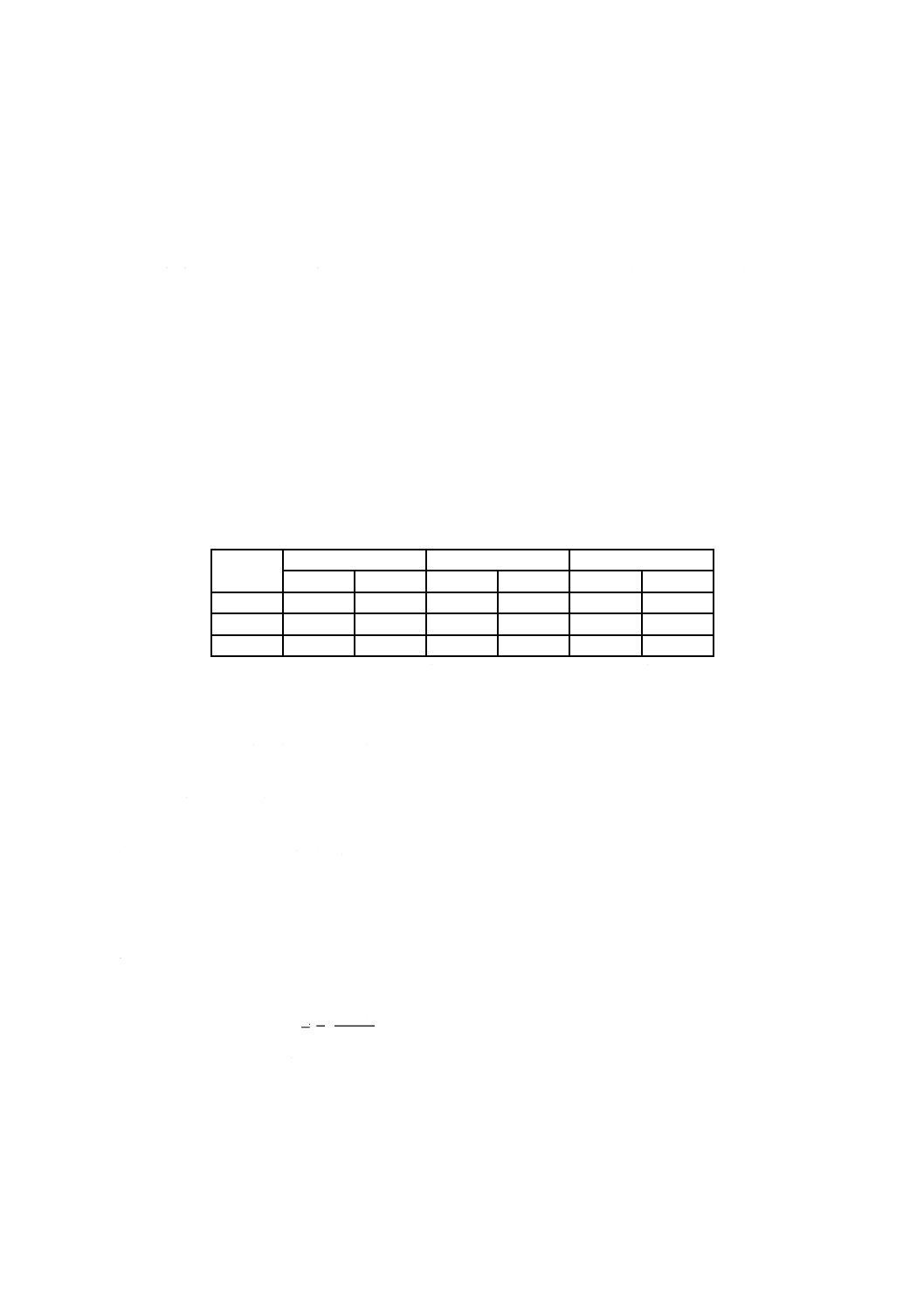

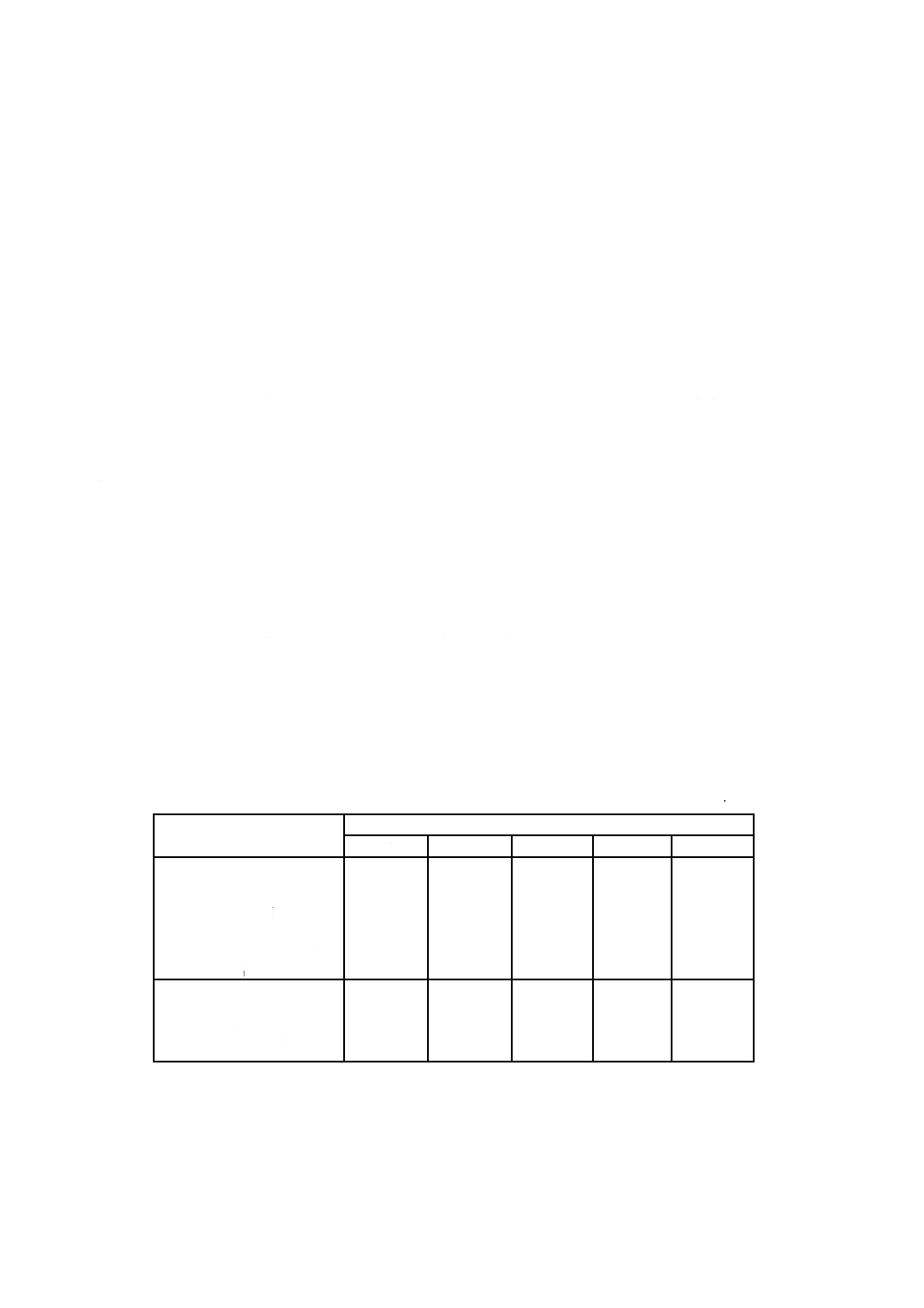

表 1 なじみ運転時間及び試験運転時間

予備運転1分間当たりの

摩耗体積 (mm3)

なじみ運転時間 (分)

本試験運転時間

(分)

第1組

第2,第3組

50以下

11

12

24

50を超え

57以下

10

11

22

57を超え

64以下

9

10

20

64を超え

70以下

8

9

18

70を超え

82以下

7

8

16

82を超え

95以下

6

7

14

95を超え

110以下

5

6

12

110を超え

132以下

4

5

10

132を超え

182以下

3

4

8

182を超え

260以下

2

3

6

260を超え

350以下

1

2

4

350を超える

0

1

2

b) B法

1) 試験片の密度をJIS K 6268によって測定する。

2) 研磨紙A−240を用いて,試験片の摩耗面の全面が摩耗されるまでなじみ運転を行った後,試験片

の質量を1 mgの精度で測定する(11)。

3) 研磨紙(12)を新しいものと取り替え,研磨紙のならし運転を7.2.1b) に従って行う。

注(12) シリカゲルを入れたデシケータ中で24時間以上状態調節したものを用いる。

4) 標準試験片及び試験用試験片を取り替え,6分間本試験を行う。

5) 本試験中約1分間隔でスプリングばかりの目盛(荷重)を読み取って記録する。

6) 試験後の試験片の質量を,1 mgの精度で測定する(11)。

備考1. 試験片を再度試験機に装着するとき,試験片の位置及び方向を外す前と同じにして逆になら

ないように十分注意しなければならない。

2. 研磨紙は一組の試験片ごとに新しいものと取り替えることが望ましいが,2種類以上の試験

片を連続して測定するような場合,7.2.1の条件を考慮して,同一研磨紙を用いて試験を行っ

てもよい。この場合,試験片の試験順序はランダムに行う。

7.5

計算 計算は,次による。

a) 回転数1 000回転当たりの摩耗体積 回転数1 000回転当たりの摩耗体積は,次の式(3)によって算出

する。

t

n

V

V

×

×

000

1

t

000

1

=

······································································· (3)

ここに, V1 000: 回転数1 000回転当たりの摩耗体積 (mm3)

Vt: 試験片の摩耗体積 (mm3)

n: 摩耗材の回転速度(回/min)

t: 本試験運転時間 (min)

13

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 摩耗抵抗指数 摩耗抵抗指数は,次の式(4)によって算出する。

100

×

=

t

r

V

V

I

············································································· (4)

ここに,

I: 摩耗抵抗指数

Vr: 基準試験片の3組について個々の本試験運転の結果から

求めた1 000回転当たりの摩耗体積の平均値 (mm3)

Vt: 試験用試験片3組について個々の本試験運転の結果から

求めた1 000回転当たりの摩耗体積の平均値 (mm3)

c) 仕事量当たりの摩耗体積 仕事量当たりの摩耗体積は,個々の試験片で次の式(5)によって算出し,平

均値で表す。

A

V

A

m

Q

t

t

t

=

×

=ρ

········································································· (5)

ここに,

Q: 仕事量(MJ)当たりの摩耗体積 (mm3/MJ)

mt: 試験片一組の摩耗質量 (mg)

ρt: 試験片の密度 (g/cm3)

A: バケット質量とスプリングばかりの荷重 (7.4.3) か

ら求めた仕事量 (MJ)

Vt: 試験片一組の摩耗体積 (mm3)

備考 仕事量当たりの摩耗体積を求める場合,次の式(6)によってスプリングばかりの読み(1分間隔

で読み取った目盛の平均値)と仕事量との関係を計算し,表又はグラフ(換算グラフ)で表示

しておく。

6

10

)

(

π

2

−

×

′′

+

×

=

L

W

WL

nt

A

························································· (6)

ここに,

A: 仕事量 (MJ)

n: 摩耗材の回転速度(回/min)

t: 試験時間 (min)

L: 摩耗材の中心からスプリングばかりまでのレバーア

ームの距離 (m)

W′: 金属球を含んだバケットの質量 (kg) ×重力加速度

(m/s2)

L′: 摩耗材の中心からバケットまでの距離 (m)

D

C

B

g

W

+

+

×

=

)

(

ここに,

g: 重力加速度 (g = 9.8 m/s2)

B: スプリングばかりの読み (kg)

C: スプリングばかりの質量 (kg)

D: レバーアームの保持点から距離Lの点での下向きの力 (N)

7.6

記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験方法の種類(A法又はB法)

3) 基準配合の種類及び密度(配合C若しくはA,又は使用者指定の配合ゴム)

14

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) おもりの質量

5) なじみ運転時間及び試験運転時間(A法)

6) その他標準とは異なる試験条件

e) 試験結果

1) 回転数1 000回転当たりの摩耗体積

2) 摩耗抵抗指数

3) 仕事量当たりの摩耗体積

f)

試験年月日

g) その他必要事項

8. アクロン摩耗試験

8.1

目的 この試験は,加硫ゴムの摩耗試験のうち,アクロン摩耗試験機を用いて耐摩耗性を求めるた

めに行う。

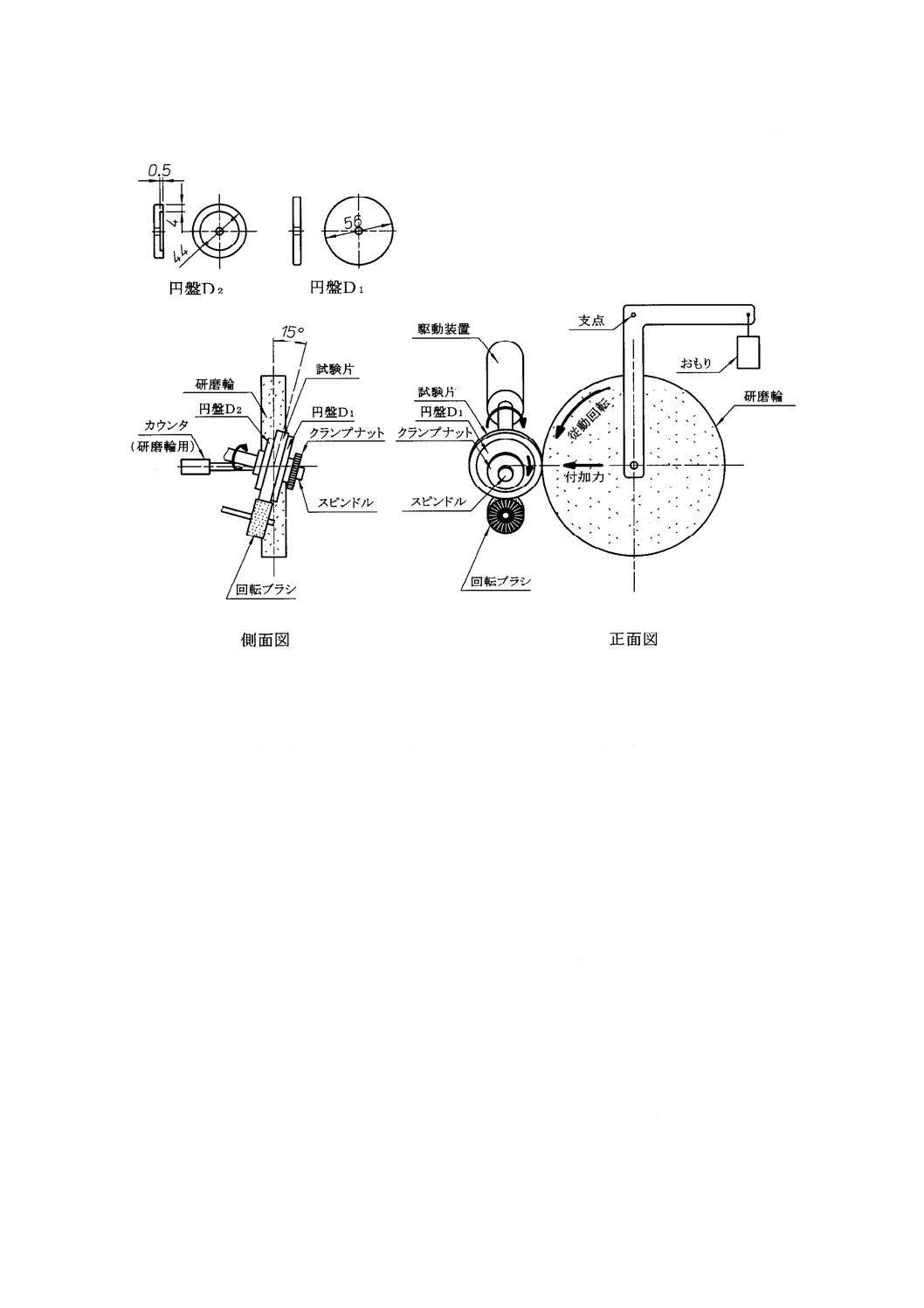

8.2

アクロン摩耗試験機 アクロン摩耗試験機は,試験片を取り付ける試験片取付部分,試験片を摩耗

させる摩耗材としての研磨輪,試験片を回転させる駆動装置,試験片と研磨輪の接触面に与える傾角の指

示装置,研磨輪を試験片に規定の荷重(付加力)で押し付ける圧着装置,カウンタなどで構成する。

アクロン摩耗試験機は,円盤状試験片の円周面を,規定の荷重で摩耗材の円周面上に押し付け,両者の

回転軸に一定の角度を与え,回転する試験片と摩耗材との摩擦で試験片を摩耗させる。アクロン摩耗試験

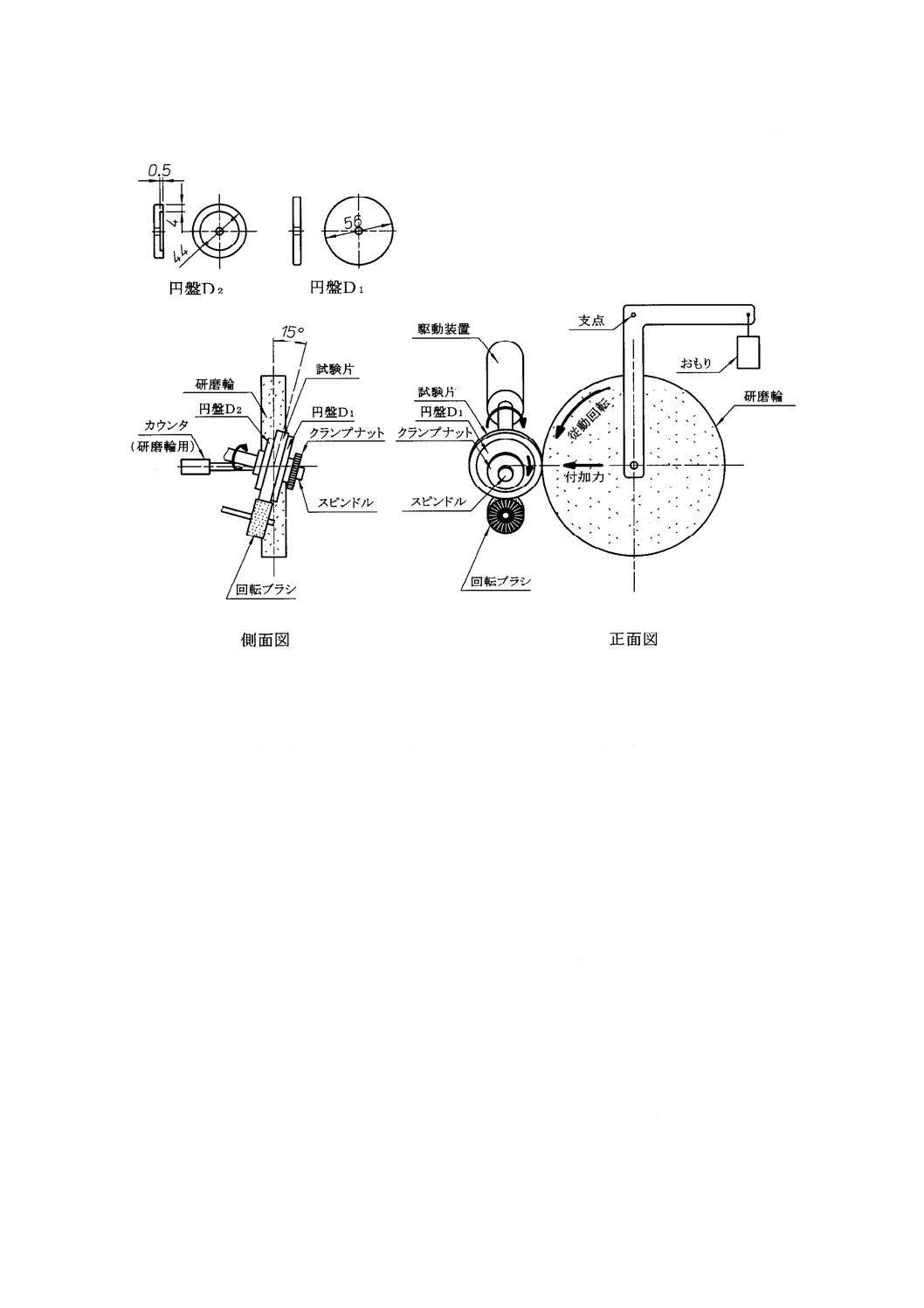

機の一例を図6に示す。

単位 mm

15

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 アクロン摩耗試験機の一例

8.2.1

試験片取付部

a) 試験片の取付け 試験片の取付けは,直径12.7 mmのスピンドルに試験片を装着し,その両側を2枚

の円盤 (D1,D2) で挟み,クランプナットで固定する。

b) 円盤D1 円盤D1の直径は56 mmで,外周縁は試験片にきずを付けないよう縁を取る。

c) 円盤D2 円盤D2の直径は44 mmで,円周縁は幅4 mm及び厚さ0.5 mmだけ盛上げ部分が試験片に食

い込むようにする。

d) 回転ブラシ 回転ブラシは,試験中,試験片の摩耗面に回転しながら接触して,摩耗面を清掃するも

のとする。

8.2.2

駆動装置 駆動装置は,試験片を毎分75回又は毎分250回の速度で回転させるものとする。

8.2.3

研磨輪 研磨輪は,直径150 mm,厚さ25 mm又は38 mmの大きさとし,JIS R 6210に規定する,

と粒の材質:A,粒度:P36,結合度:P,組織:7のビトリファイド研削といし(A36−P7−V)を用いる。

研磨輪の回転軸は,ボールベアリングで支持され,試験片によって接触回転する。研磨輪の回転軸にはカ

ウンタを取り付ける。

8.2.4

傾角支持部 試験片と研磨輪の接触面との間には,傾角を与えるものとし,5〜30度に任意に変え

ることができるものとする。通常傾角は15度とする。

8.2.5

圧着装置 圧着装置は,研磨輪を27.0 N又は44.1 Nの付加力で試験片に押し付ける装置とする。

8.3

試験片

16

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.1

試験片の形状及び寸法

a) 円盤状試験片 円盤状試験片の寸法は,直径63.5±0.5 mm,厚さ12.7±0.5 mmで,中心孔12.7±0.1 mm

をもつものとする。

b) 短冊状試験片 短冊状試験片の寸法は,短冊状部分については幅11.0+0.1

0 mm,厚さ2.0±0.5 mm又は

4.5±0.5 mmとし,これを直径60+0.1

0 mm,厚さ13+0.1

0 mm及び中心孔12.7+0.1

0 mmの円盤状アルミコ

ア又は硬さA(65±5)/S (65±5 IRHD/S/N),若しくはA(85±5)/S(85±5 IRHD/S/N)相当のゴ

ム製円盤の円周上に接着剤ではり付けたものとする。製品から規定厚さの短冊状試験片が採取できな

い場合は,製品厚さとし,試験結果に記録しなければならない。

8.3.2

試験片の採取・作製 試験片は,型加硫又は製品から採取して作製する。

8.3.3

基準試験片 基準試験片は,附属書1表1に規定された配合Cを用いて作製する。ただし,用途

によって他の配合を用いてもよい。その場合は,試験結果に記録する。

8.3.4

試験片の数 試験片の数は,A法は1個,B法は3個とする。

8.4

試験方法

8.4.1

試験方法の種類 試験方法の種類は,次の2種類とする。

a) A法 円盤状試験片を用い,予備運転での試験片の摩耗程度によって,研磨輪の回転数を決める方法

b) B法 円盤状試験片又は短冊状試験片を用い,研磨輪の回転数を500回に規定する方法

8.4.2

試験条件 試験条件は,5.によるほか,次による。

a) 試験片の回転速度 試験片の回転速度は,毎分75±5回又は毎分250±5回とする。

b) 試験片の付加力 研磨輪を試験片に押し付ける付加力は,27.0 N又は44.1 Nのいずれかとする。

8.4.3

操作方法 操作方法は次による。

a) A法

1) 試験片の密度を,JIS K 6268によって測定する。

2) 試験片の質量を,1 mgの精度で測定する。

3) 試験片を試験機に取り付け,27.0 N又は44.1 Nの付加力を与えて,研磨輪を試験片に押し付ける。

4) 研磨輪の回転数で500回転予備運転する。

5) 試験片をはずし,予備運転後の試験片の質量を,1 mgの精度で測定する(13)。

6) 予備運転での摩耗質量から表2に規定した,なじみ運転及び本試験運転の回転数を求める。

7) 試験片を再度試験機に取り付け(14),求めたなじみ運転回数までなじみ運転を行う。

8) なじみ運転後の試験片の質量を,1 mgの精度で測定する(13)。

9) 本試験運転はなじみ運転を行った同一試験片で,表2で規定した本試験運転の回転数で5回行う。

各本試験運転の前後で,試験片の質量を1 mgの精度で測定し(13),摩耗質量を求める。

注(13) 試験片を外したとき,試験片及び研磨輪はブラシなどで清掃しなければならない。

(14) 試験片を試験機に再装着するとき,試験片の表裏が外す前と逆にならないように注意する。

表 2 なじみ運転及び本試験運転における研磨輪回転数

予備運転の摩耗質量 (mg)

研磨輪回転数(回)

なじみ運転

本試験運転

100 以上

200 以上

400 以上

100未満

200未満

400未満

4 000

2 000

750

125

1 000

500

250

125

b) B法

17

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験片の密度を,JIS K 6268によって測定する。

2) 試験片を試験機に取り付け,27.0 N又は44.1 Nの付加力を与えて,研磨輪を試験片に押し付ける。

3) 研磨輪の回転数で,500回転なじみ運転する。

4) なじみ運転後の試験片の質量を,1 mgの精度で測定する(13)。

5) 本試験運転を行う。試験回転数は研磨輪の回転数で,500回転とする。

6) 本試験運転終了後,試験片の質量を1 mgの精度で測定し(13),摩耗質量を求める。

8.5

計算 計算は,次による。

A法では,あらかじめ個々の本試験運転での摩耗質量の平均を求め,個々の結果がその値から10 %以上

異なっている場合は,その試験結果は計算に用いてはならない。

a) 本試験運転での摩耗体積 本試験運転での摩耗体積は,次の式(7)によって算出する。

t

t

t

ρ

m

V=

··················································································· (7)

ここ

に,

Vt: 試験片の摩耗体積 (mm3)

mt: 個々の本試験運転での試験片の摩耗質量の平均値 (mg)

ρt: 試験片の密度 (g/cm3)

b) 1 000回転当たりの摩耗体積 1 000回転当たりの摩耗体積は,次の式(8)によって算出する。

n

V

V

000

1

000

1

×

=

t

······································································· (8)

ここ

に,

V1 000: 研磨輪1 000回転当たりの摩耗体積 (mm3)

Vt: 式(7)で得られた摩耗体積 (mm3)

n: 研磨輪の本試験運転回転数(回)

c) 摩耗抵抗指数 摩耗抵抗指数は,次の式(9)によって算出する。

100

000

1

000

1

×

=

t

r

V

V

I

········································································· (9)

ここ

に,

I: 摩耗抵抗指数

Vr1 000: 基準試験片の研磨輪1 000回転転当たりの摩耗体積 (mm3)

Vt1 000: 試験片の研磨輪1 000回転当たりの摩耗体積 (mm3)

8.6

記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験方法の種類(A法又はB法)

3) 基準配合の種類

4) 試験片と研磨輪との傾角

5) 試験片の付加力

6) 試験片の回転速度

18

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) その他標準とは異なる試験条件

e) 試験結果

1) 1 000回転当たりの摩耗体積及び/又は摩耗抵抗指数

2) 標準配合及び試験片の密度

f)

試験年月日

g) その他必要事項

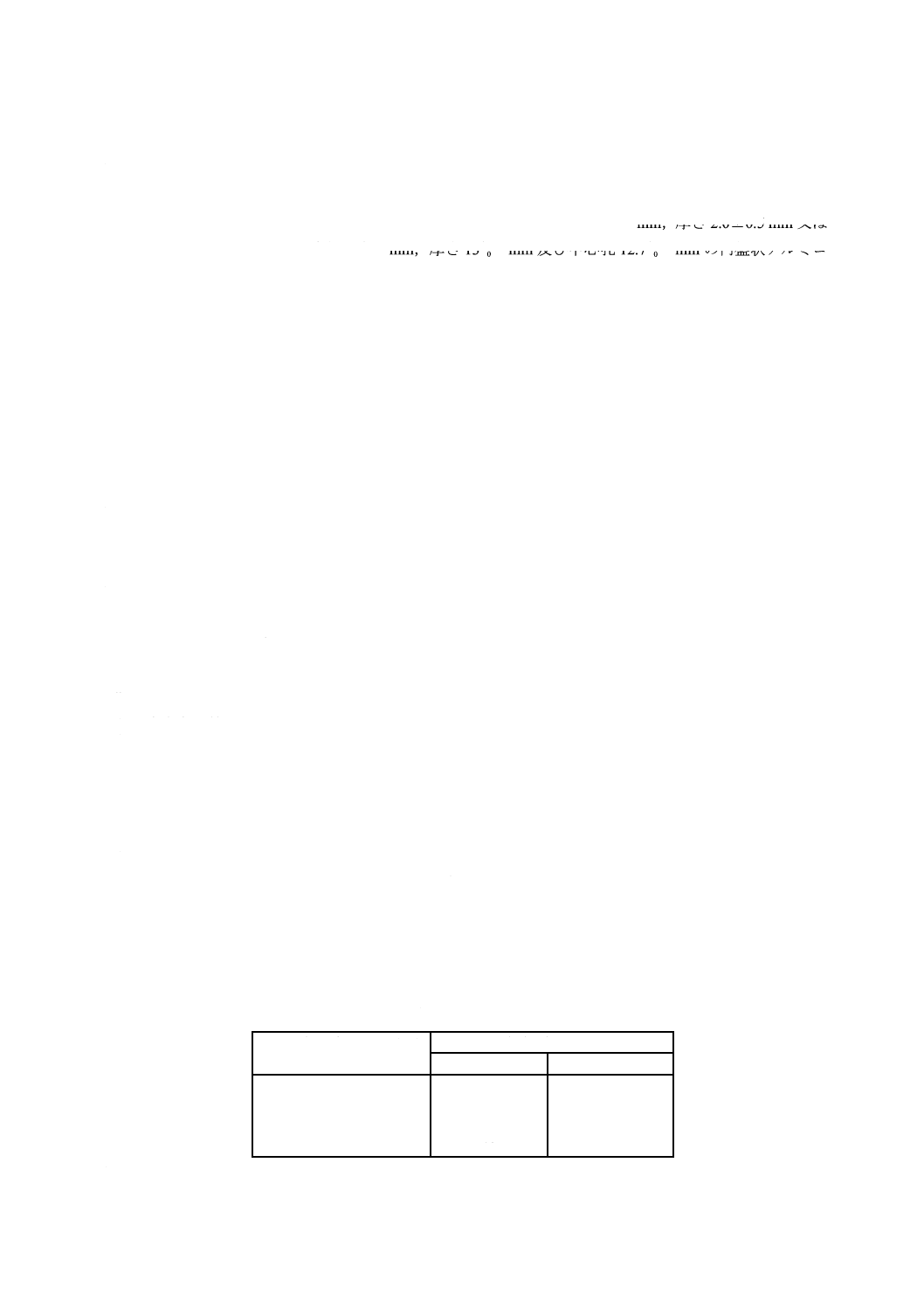

9. 改良ランボーン摩耗試験

9.1

目的 この試験は,加硫ゴムの摩耗試験のうち,改良ランボーン摩耗試験機を用いて耐摩耗性を求

めるために行う。

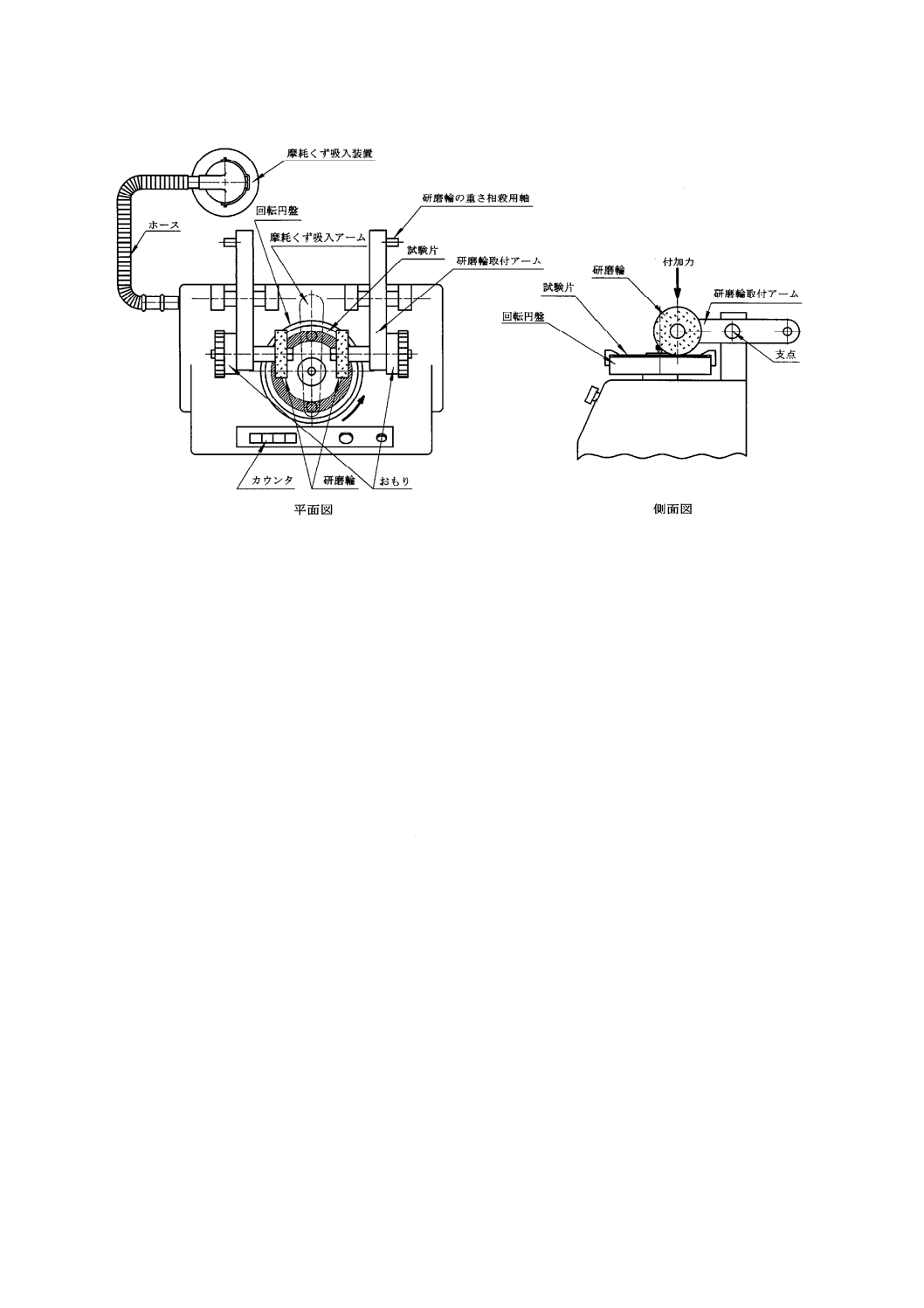

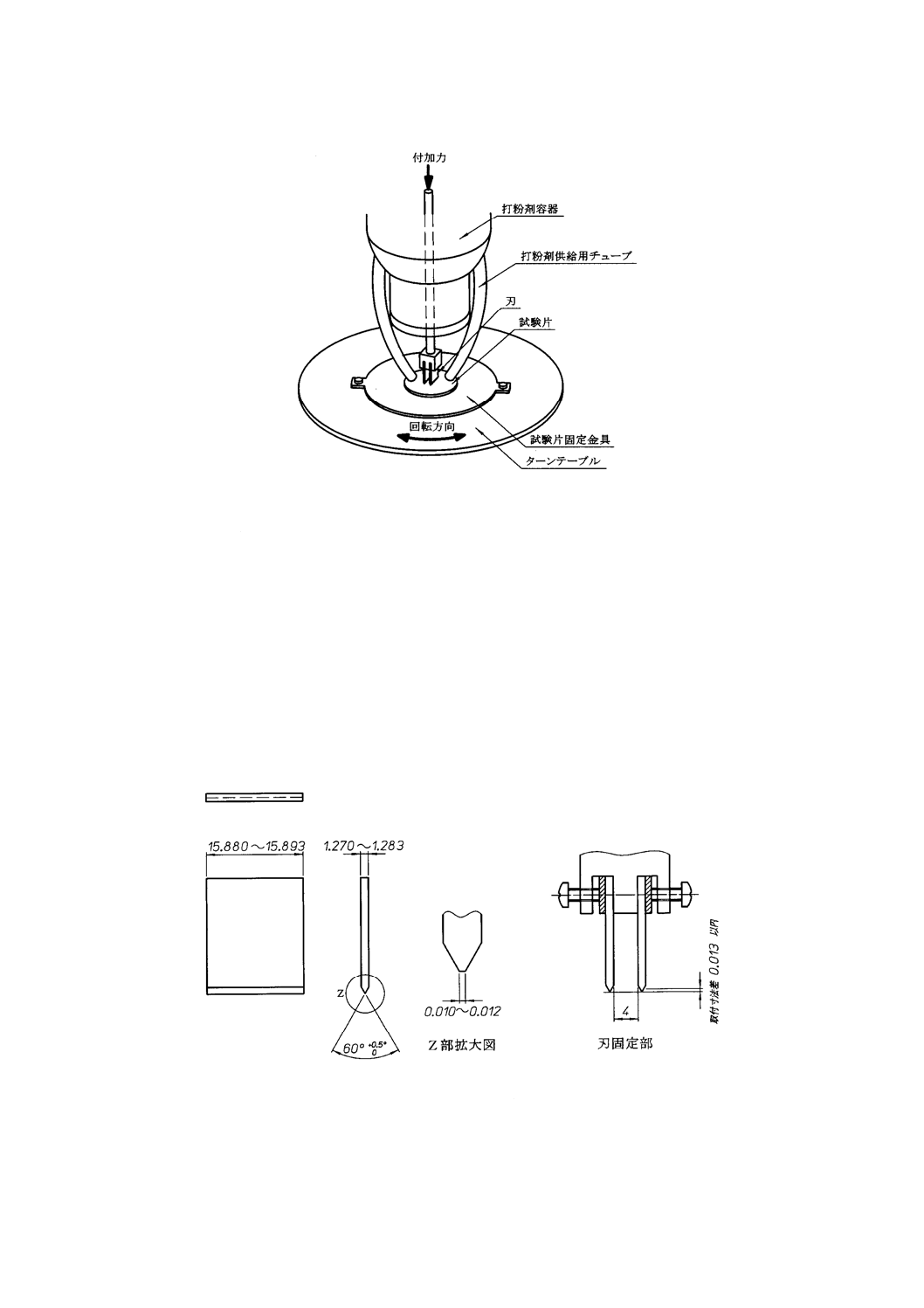

9.2

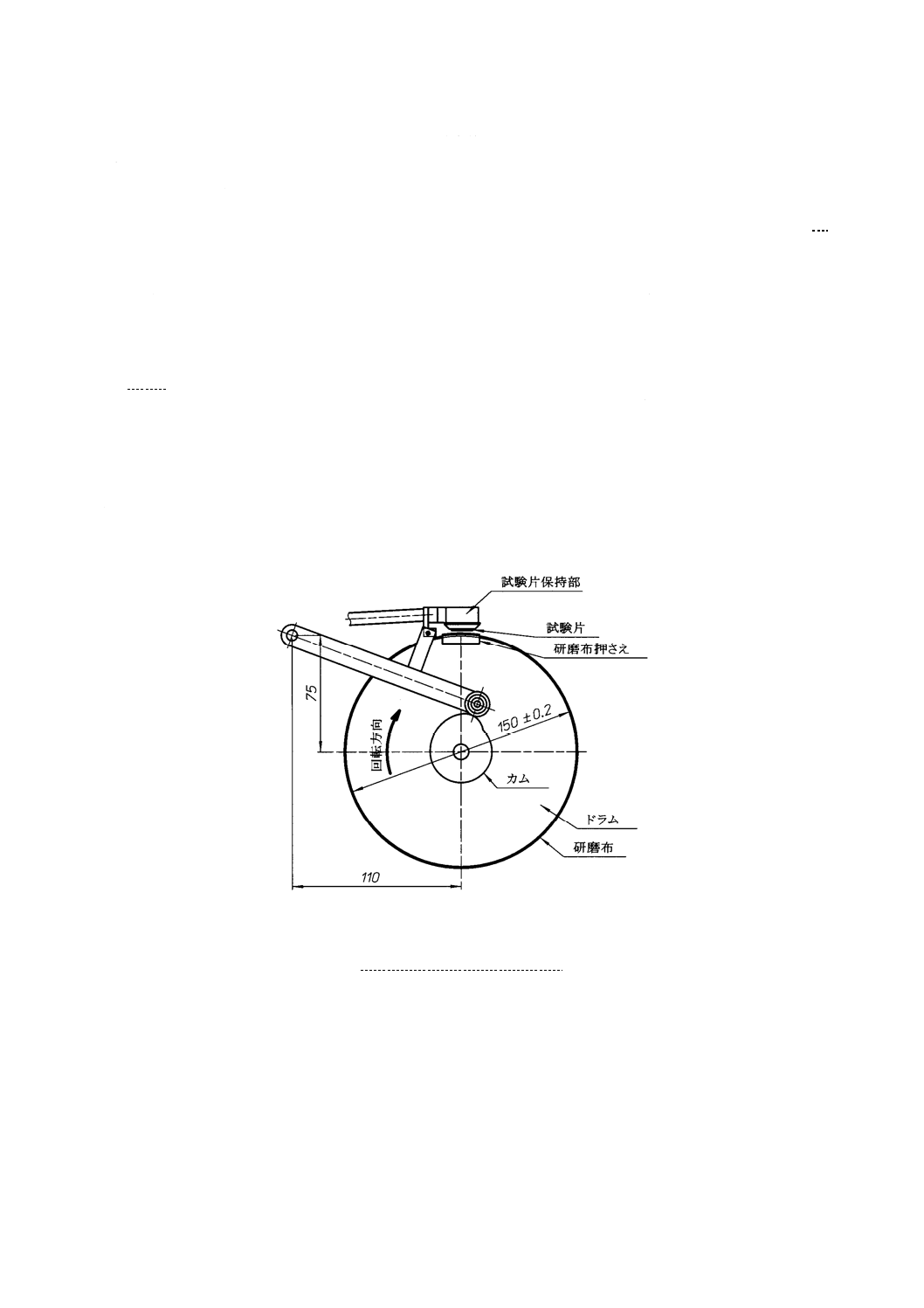

改良ランボーン摩耗試験機 改良ランボーン摩耗試験機は,試験片取付部,試験片を摩耗させる研

磨輪,試験片及び研磨輪をそれぞれ異なる回転速度で回転させる駆動装置,試験片を研磨輪に規定の荷重

(付加力)で押し付けるための圧着装置,摩耗粉が研磨輪表面に粘着するのを防ぐための打粉剤供給装置,

打粉剤の飛散防止と試験の安全のための主要部分を囲む試験槽などで構成し,試験片回転軸には,試験中

試験の安定性を監視するためのトルクメータを備えているのが望ましい。

改良ランボーン摩耗試験機は,平行な軸を中心に独立に回転する研磨輪と試験片とを円周上で規定の付

加力で押し付け,両者の表面速度の差から試験片を摩耗させる。改良ランボーン摩耗試験機の一例を,図

7に示す。

19

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 7 改良ランボーン摩耗試験機の一例

9.2.1

試験片取付部

a) 試験片が,試験中にトルクを受けても試験片回転軸上でスリップしない構造をもち,試験片回転軸の

回転速度を正確に伝える構造とする。

b) 試験片の両面に,試験片を挟む円盤状の試験片ガイドをもち,試験片ガイドの寸法は,直径58.5 mm

又は直径43 mmで,厚さ4 mmの一対の円盤状とする。

9.2.2

研磨輪 研磨輪は,JIS R 6210に規定する,と粒の材質:C,粒度:F80,結合度:K,組織:7の

ビトリファイド研削といし(C80−K7−V)を用い,その寸法は,直径175〜305 mm,及び厚さ20〜50 mm

の円盤状とする。

9.2.3

駆動装置 駆動装置は,試験片及び研磨輪をそれぞれ異なる速度で回転させるため,二つの電動機

及びそれに連結した可変速機構をもち,速度は次の範囲で独立して調節できなければならない。

a) 試験片表面の速度の調節範囲は,毎分10〜200 mとする。

b) 研磨輪表面の速度の調節範囲は,毎分10〜200 mとする。

20

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試験片回転軸上にトルクメータをもつ場合,トルクメータは,最大5 N・mまでのトルクが測定

できるものとする。

9.2.4

圧着装置 圧着装置は,試験片の寸法に関係なく,試験中常に一定の付加力で,試験片が研磨輪に

圧着できる装置で,付加力を5〜80 Nの範囲で調節できるものとする。

9.2.5

打粉剤供給装置 打粉剤供給装置は,試験中,摩耗粉が研磨輪表面に粘着するのを防ぐため,試験

片及び研磨輪の間に一定量の打粉剤を落下させる装置をもち,落下量は試験条件によって調節可能なもの

とする。打粉剤は,通常,JIS R 6111に規定する,炭化けい素質研削材C又はGC,粒度F80〜100のもの

を用いる。打粉剤の落下量は,毎分10〜30 gとする。

9.2.6

試験槽 高速で回転する研磨輪と試験片の危険防止及び打粉剤飛散防止の点から試験槽をもち,摩

耗試験は試験槽内で行う。

9.3

試験片

9.3.1

試験片の形状及び寸法 試験片の形状及び寸法は,直径63.5 mm又は直径49 mm,及び厚さ5 mm

の円盤状とする。

備考 試験片寸法,試験片ガイド寸法及び研磨輪寸法の望ましい組合せを,表3に示す。

表 3 試験片寸法,試験片ガイド寸法及び研磨輪寸法の組合せ

単位 mm

組合せ

試験片寸法

試験片ガイド寸法

研磨輪寸法

直径

厚さ

直径

厚さ

直径

厚さ

a

49.0

5.0

43.0

4.0

175.0

20〜50

b

63.5

5.0

58.5

4.0

205.0

20〜50

c

49.0

5.0

43.0

4.0

305.0

20〜50

9.3.2

試験片の採取・作製 試験片の採取・作製は,型加硫,加硫シート又は製品から採取する。加硫シ

ート及び製品から採取した場合,試験前に試験片の摩耗面が滑らかになるように研磨しなければならない。

9.3.3

基準試験片 基準試験片は,附属書1表1に規定された配合Aを用いて作製する。

9.3.4

試験片の数 試験片の数は,2個とする。

9.4

試験方法

9.4.1

試験条件 試験条件は,5.によるほか,次による。

a) 標準試験条件

1) 試験片表面の速度 毎分80 m

2) スリップ率

30 %

3) 付加力

40 N

4) 打粉剤落下量

毎分20 g

5) 本摩耗試験時間

摩耗体積が約100〜200 mm3になるまでの時間

備考1. スリップ率の定義は,次による。

100

T

A

T

×

−

=

v

v

v

S

ここに,

S: スリップ率 (%)

vA: 研磨輪表面の速度 (m/min)

vT: 試験片表面の速度 (m/min)

2. 本摩耗試験時間は,あらかじめ試験片1個を用いて同じ条件で数10秒間の摩耗試験を行い,

その時間と摩耗質量とから,摩耗体積が約100〜200 mm3になる時間を算出する。

21

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,予備摩耗試験の摩耗質量から,次の式によって算出してもよい。

(

)

P

P

t

T

T

m

t

V

t

×

×

=

ρ

ここに,

tT: 本摩耗試験時間 (s)

VT: 本摩耗試験の摩耗体積 (mm3)(約100〜200 mm3)

ρt: 試験片の密度 (g/cm3)

tP: 予備摩耗試験時間 (s)

mP: 予備摩耗質量 (mg)

b) その他の試験条件 その他の試験条件を用いる場合,次の範囲から選択する。

1) 試験片表面の速度 毎分10〜200 m

2) スリップ率

5〜80 %

3) 付加力

5〜80 N

4) 打粉剤落下量

毎分10〜30 g

5) 本摩耗試験時間

摩耗体積が約100〜200 mm3になるまでの時間

9.4.2

操作方法 操作方法は,次による。

a) 試験片の密度を,JIS K 6268によって測定する。

b) 予備摩耗試験 試験片を試験片回転軸に固定し,標準試験条件に設定し,試験片を研磨輪に圧着させ

て,打粉剤を落下させながら予備摩耗を行う(15)。

注(15) 予備摩耗時間は,試験片の発熱を避けるよう必要最小限時間(通常10〜20秒)で行う。

c) 本摩耗試験

1) 予備摩耗試験終了後の試験片の質量を,1 mgの精度で測定する(16)。

2) 質量測定後の試験片を,試験片回転軸に固定する。

3) 規定の試験条件で,本摩耗試験を行う。

4) 本摩耗試験終了後の試験片の質量を,1 mgの精度で測定する(16)。

注(16) 試験片の質量を測定する場合は,付着した摩耗粉及び打粉剤を取り除かなければならない。

9.5

計算 計算は,次による。

a) 摩耗体積 単位時間当たりの摩耗体積 (mm3/min) 又は体積摩耗率 (mm3/km) は,次の式(10)及び式

(11)によって算出する。

t

m

V

×

=ρ

··············································································· (10)

ここに,

V: 単位時間当たりの摩耗体積 (mm3/min)

m: 2個試験片の摩耗質量の平均値 (mg)

ρ: 試験片の密度 (g/cm3)

t: 本摩耗試験時間 (min)

l

m

V

×

=

′

ρ

···············································································(11)

ここに,

V′: 体積摩耗率 (mm3/km)

m: 2個の試験片の摩耗質量の平均値 (mg)

ρ: 試験片の密度 (g/cm3)

l: 摩擦距離 (km) (17)

注(17) 摩擦距離は,初期の試験片表面の速度及び本摩耗

試験時間から,次の式によって算出する。

22

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

000

1

Tt

v

l

×

=

ここに,

l: 摩擦距離 (km)

vT: 試験片の表面速度 (m/min)

t: 本摩耗試験時間 (min)

b) 摩耗抵抗指数 摩耗抵抗指数は,摩耗体積から次の式(12)によって算出する。

100

100

×

′

′

=

×

=

t

r

t

r

V

V

V

V

I

································································· (12)

ここに,

I: 摩耗抵抗指数

Vr: 基準試験片の単位時間当たりの摩耗体積 (mm3/min)

Vt: 試験片の単位時間当たりの摩耗体積 (mm3/min)

Vr′: 基準試験片の体積摩耗率 (mm3/km)

Vt′: 試験片の体積摩耗率 (mm3/km)

9.6

記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験片表面速度

3) スリップ率

4) 試験片の付加力

5) 打粉剤落下量

6) 試験時間

7) 基準配合の種類

8) その他標準とは異なる試験条件

e) 試験結果

1) 単位時間当たりの摩耗体積又は体積摩耗率

2) 摩耗抵抗指数

f)

試験年月日

g) その他必要事項

10. ピコ摩耗試験

10.1 目的 この試験は,加硫ゴムの摩耗試験のうち,ピコ摩耗試験機を用いて耐摩耗性を求めるために

行う。

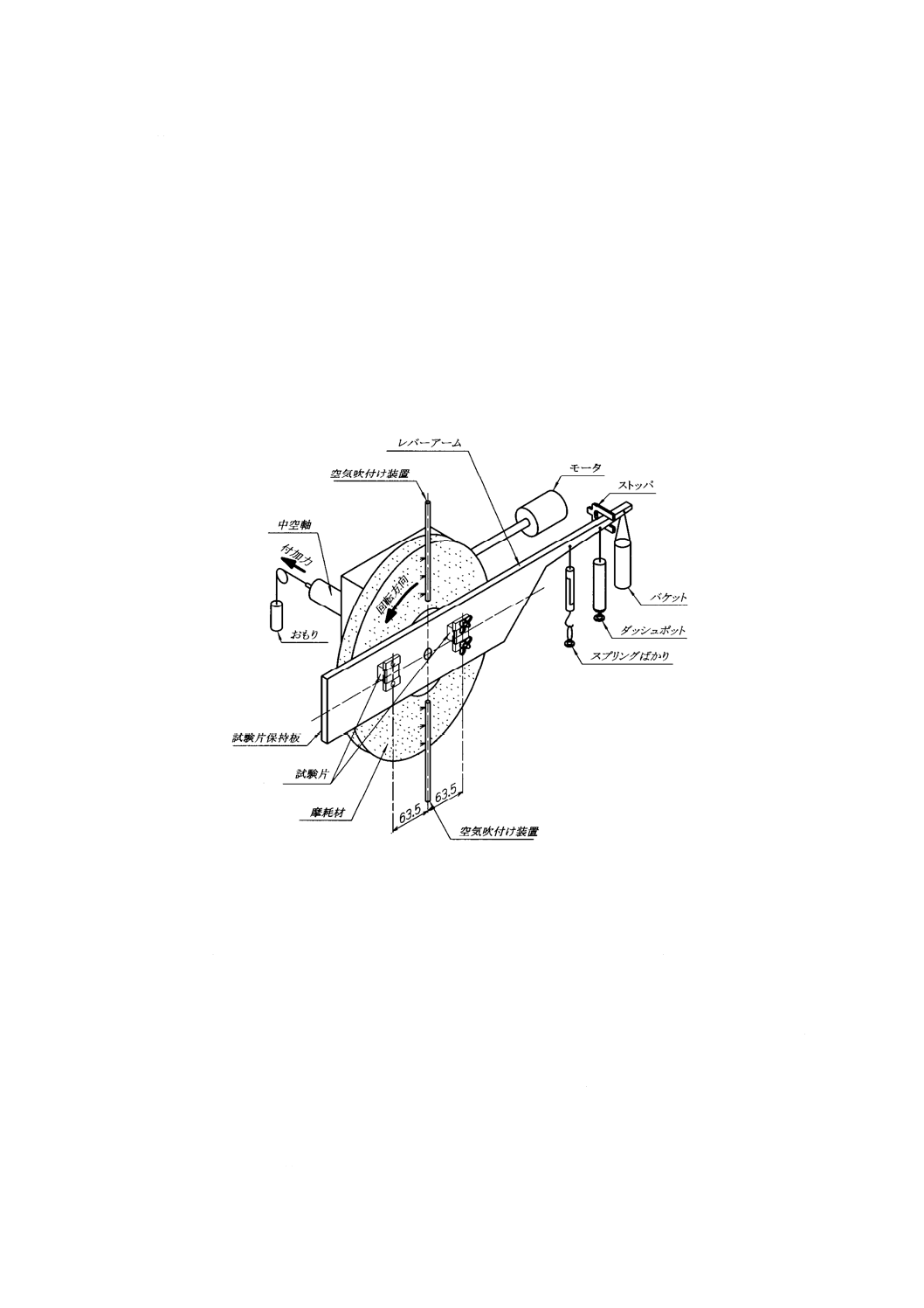

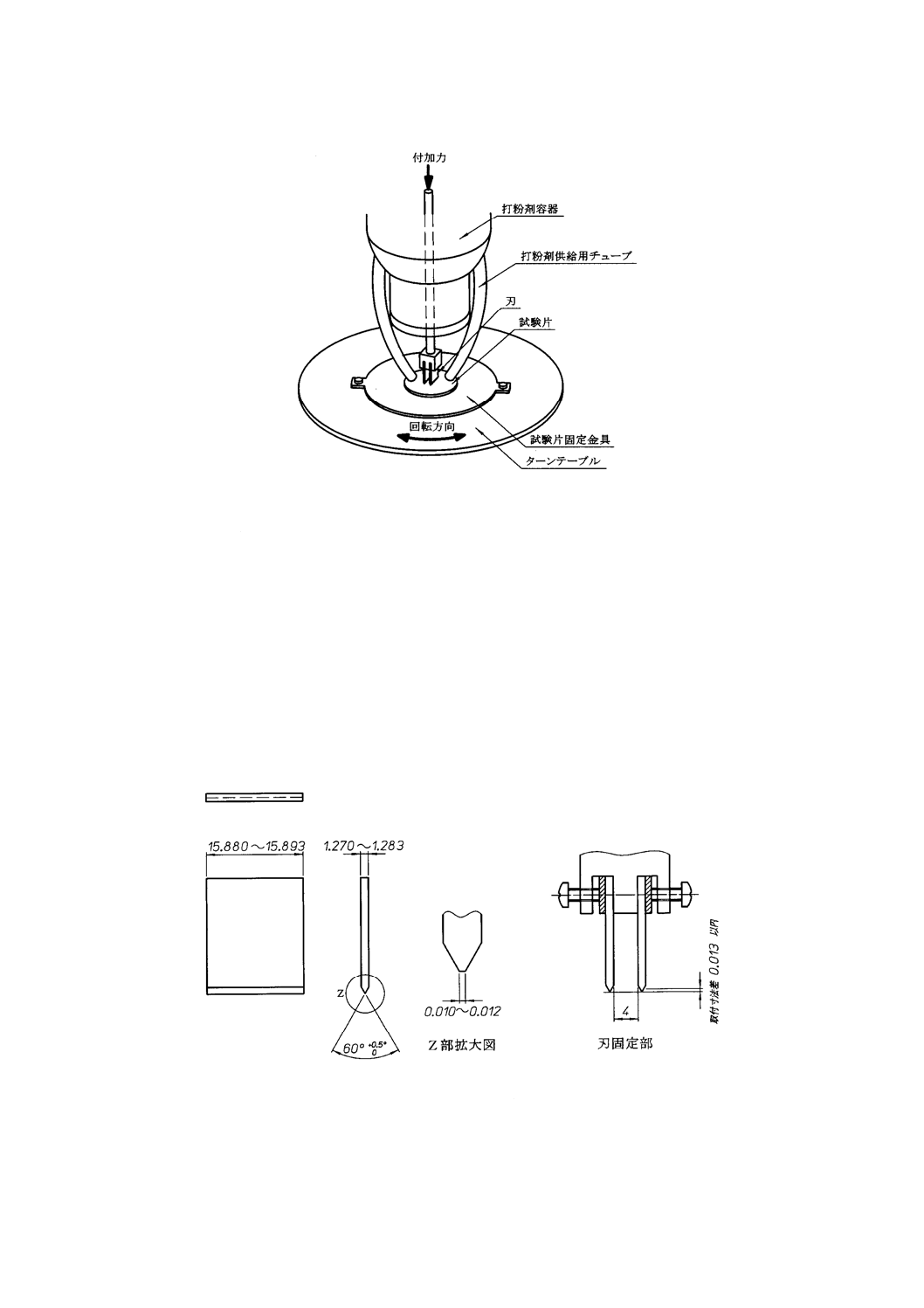

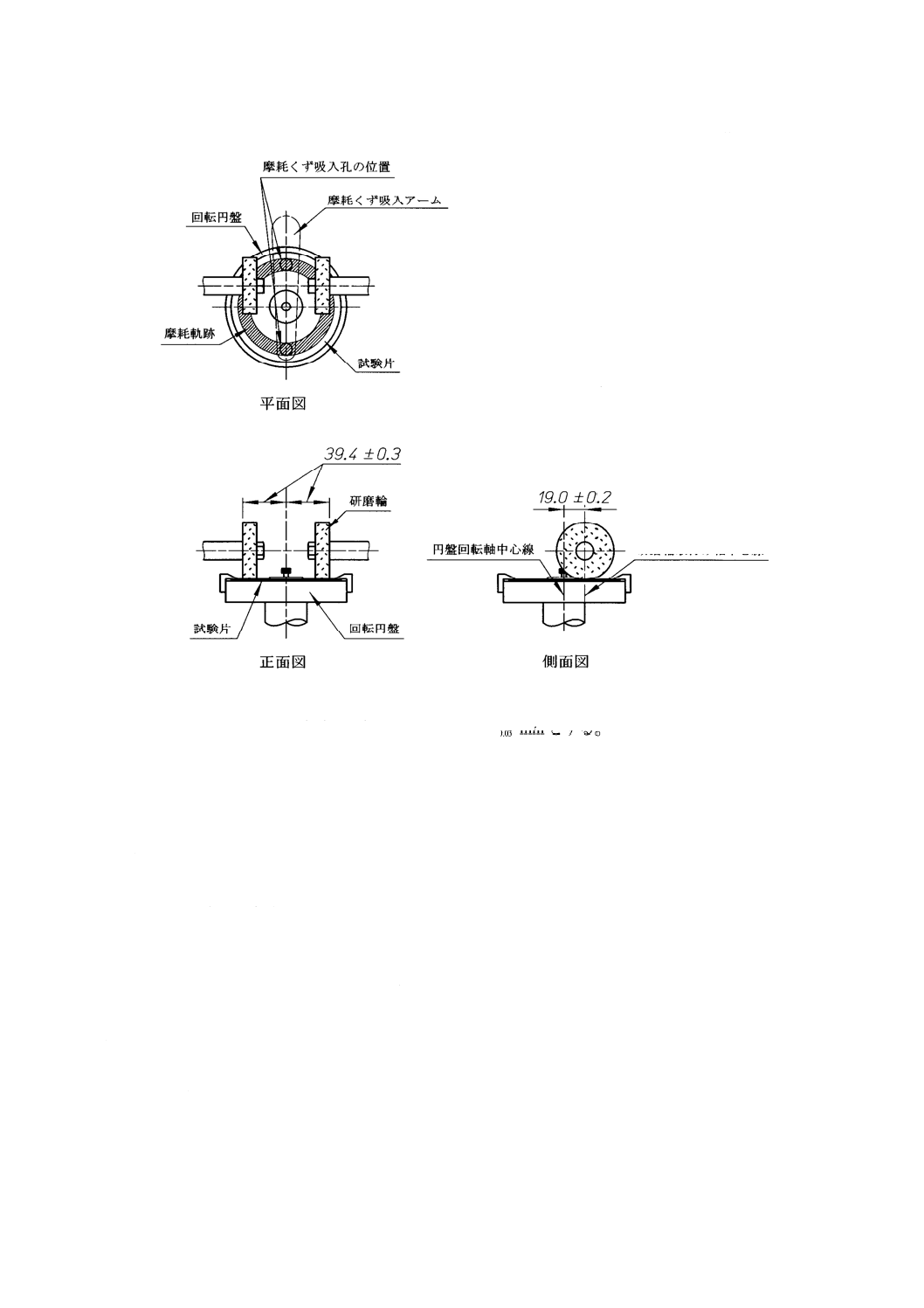

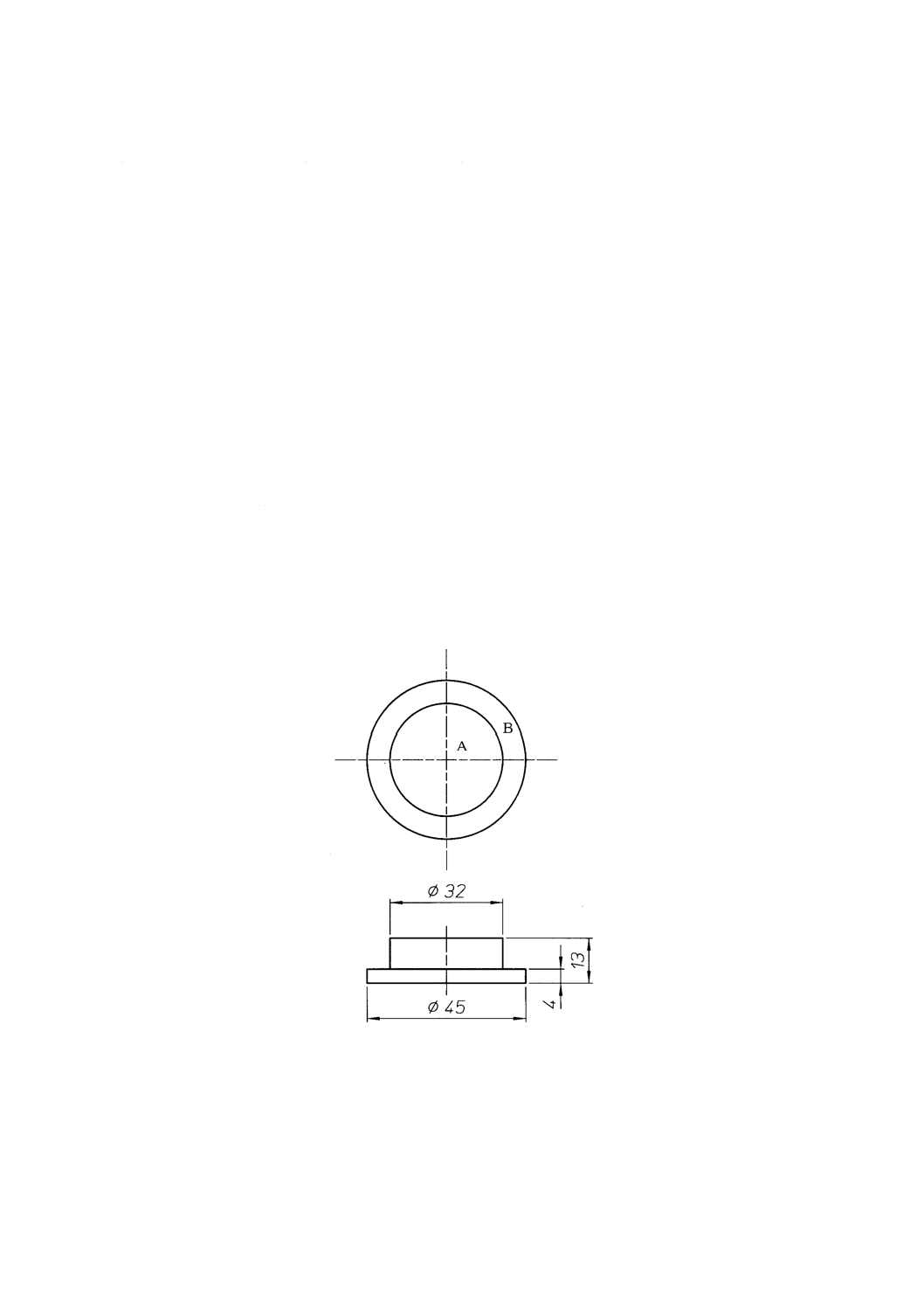

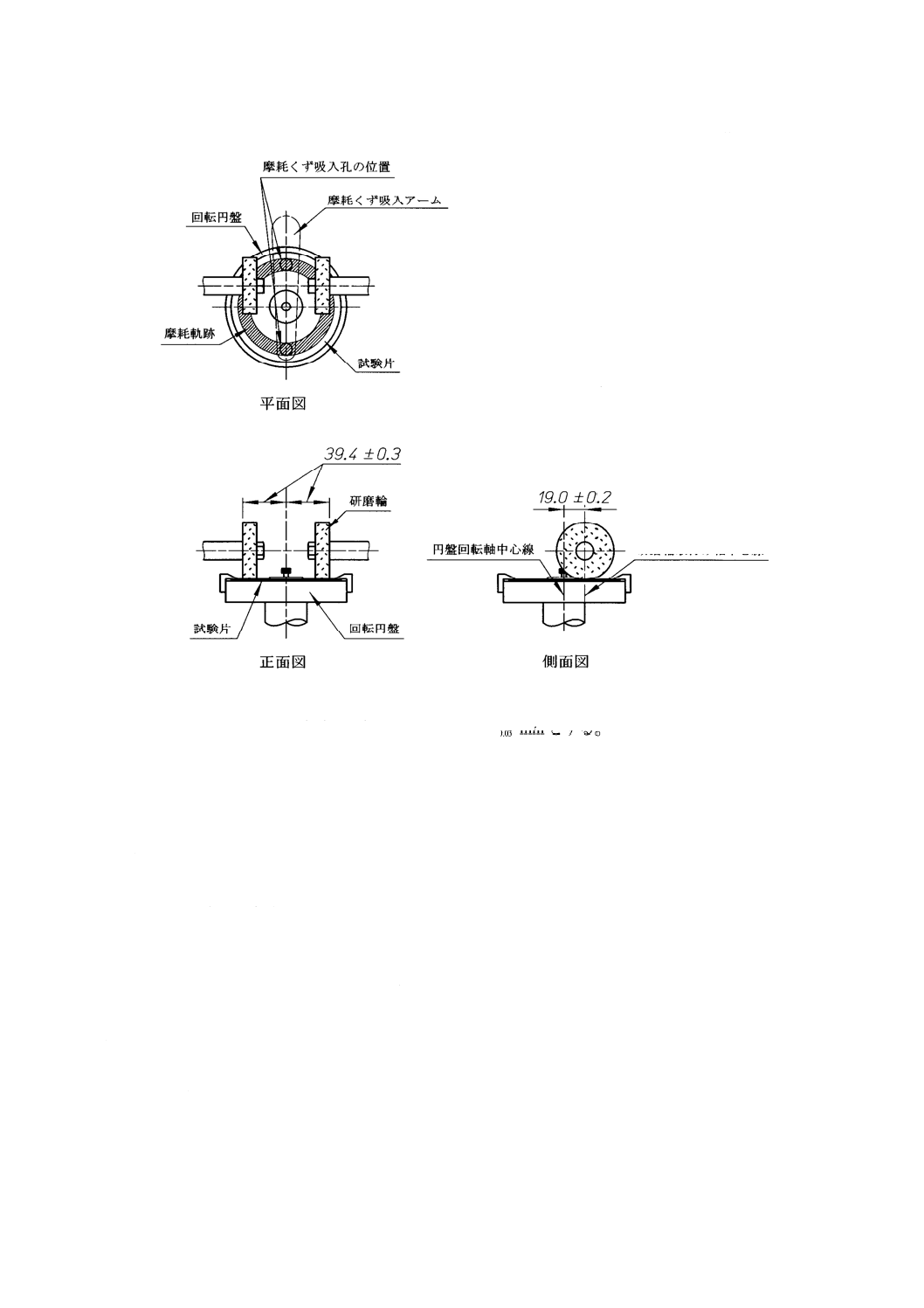

10.2 ピコ摩耗試験機 ピコ摩耗試験機は,試験片を固定するターンテーブル及びその駆動装置,試験片

を摩耗させる刃及び刃固定部,刃を試験片に規定の荷重(付加力)で押し付ける圧着装置,試験片摩耗く

ずの除去を助けるための打粉剤供給装置,真空吸じん装置などで構成する。

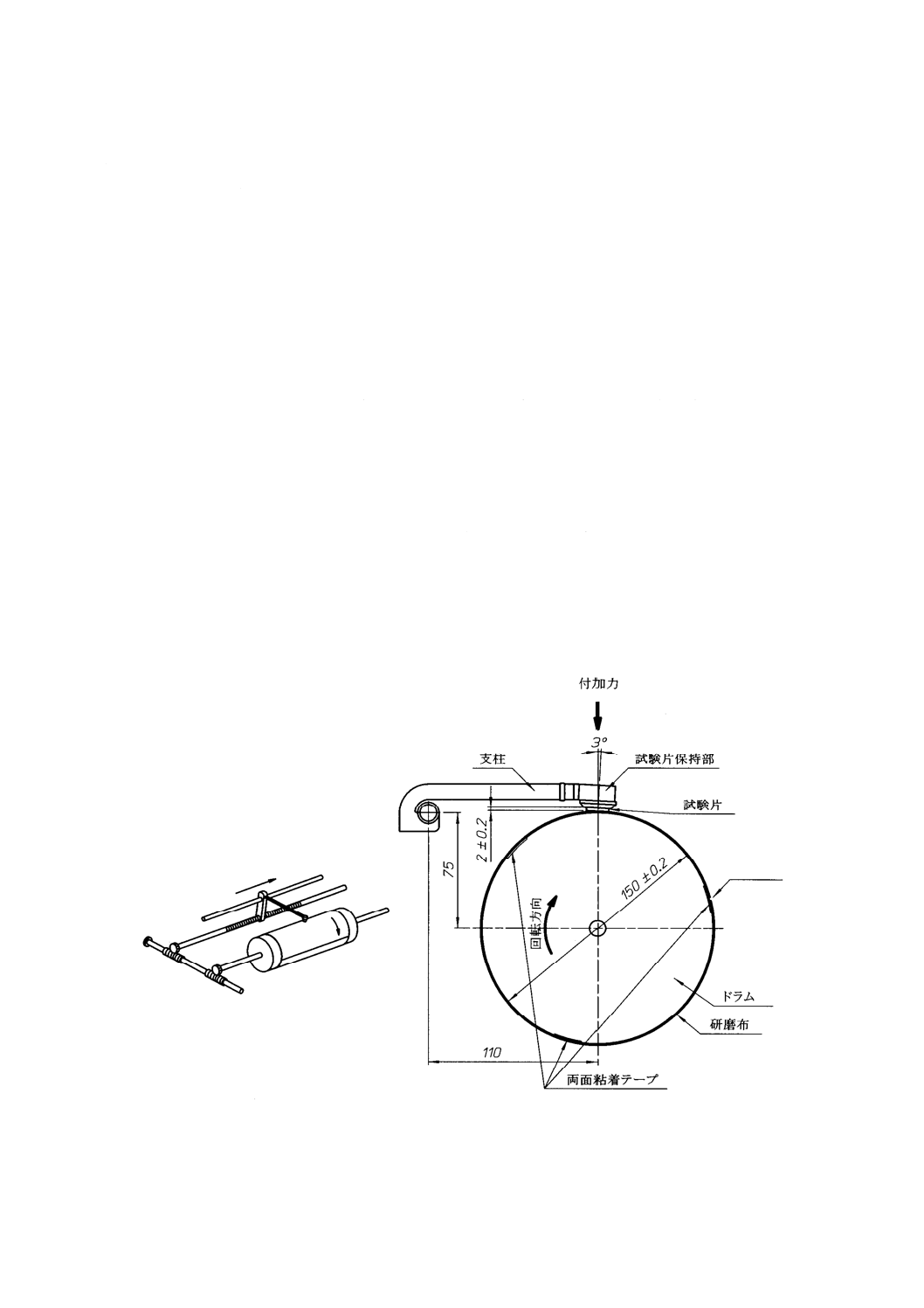

ピコ摩耗試験機は,試験片に2枚の刃を鉛直に規定の付加力で押し付け,試験片を正逆2方向に回転さ

せて摩耗させる。ピコ摩耗試験機の一例を図8に示す。

23

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 ピコ摩耗試験機の一例

10.2.1 ターンテーブル及び駆動装置 ターンテーブルは及び駆動装置は,中心部に試験片を水平に固定す

る固定金具を備え,正逆両方向に回転できる可変速モータでコントロールされて駆動するものとする。両

方向の回転数を表示する一対のカウンタを備えていなければならない。

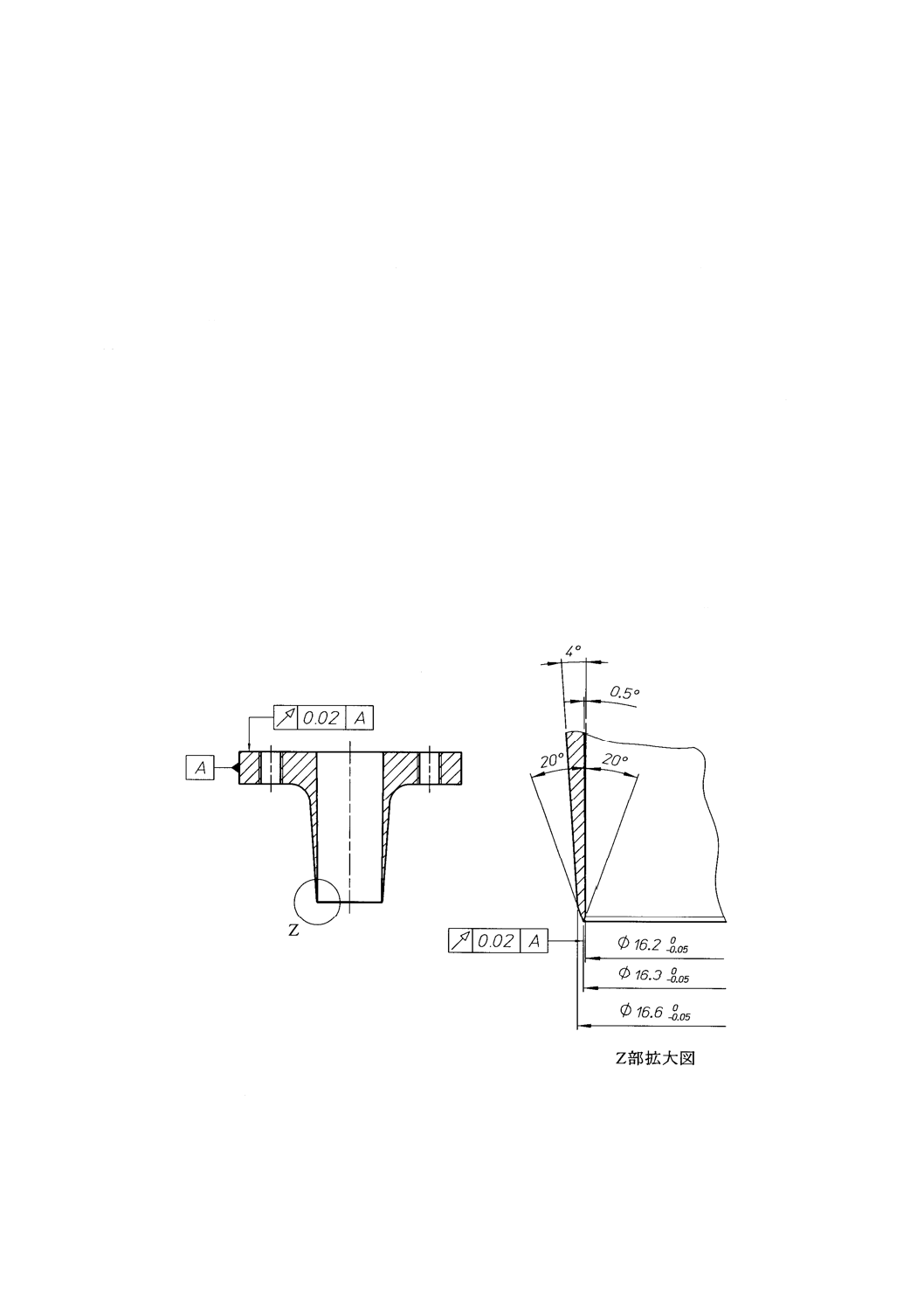

10.2.2 摩耗材

a) 刃の形状 新品時の刃の形状及び寸法を図9に示す。刃の先端は10〜12 μmの平たんな刃幅をもつも

のとする。摩耗によって刃幅が20 μm以上になれば再研磨しなければならない(18)。再研磨後の一対の

刃の取付け寸法差は,0.013 mm以内に収まるようにしなければならない。

注(18) 刃の先端の寸法は,倍率約100倍の顕微鏡で確認することが望ましい。

単位 mm

図 9 刃の形状及び寸法

b) 材質 刃の材質は,超硬合金でロックウェル硬さがHRA 90以上のものとする。

24

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.3 刃固定部 一対の刃は,試験片の中心を挟んで互いにうちのりで4 mmの間隔に平行に,かつ,試

験片面に対して垂直に,刃固定部に取り付ける。固定部に,手動レバーによって刃を上下させることがで

きるが,刃を試験片上に降ろすと刃はアームロックで固定される。

10.2.4 圧着装置 圧着装置は,刃固定部の上部に取り付けられており,刃を44 Nの付加力で,試験片に

垂直に押し付ける装置とする。

10.2.5 打粉剤 打粉剤は,酸化アルミニウムと目開き75 μmのふるい網を通過したけい(珪)藻土とを等

量に混ぜて,目開き600 μmのふるい網を通過させたものを用いる。

10.2.6 打粉剤供給装置 打粉剤供給装置は,試験機の上部の打粉剤容器に振動を与え,打粉剤供給チュー

ブを通して,打粉剤を試験片上に毎分約300 mgで落下させるものとする。

10.2.7 真空吸じん装置 真空吸じん装置は,落下した打粉剤及び摩耗くずを,速やかに除去するものとす

る。

10.2.8 予備ずり用研磨装置 予備ずり用研磨装置は,試験片を研磨輪で予備ずりするためのもので,試験

片を前後左右に,また研磨輪を上下方向に動かすことができるものとする。その研磨輪の仕様は次による。

a) 研磨輪の寸法 寸法は,外径100 mm,厚さ12.5 mm及び孔径12.7 mmとする。

b) 研磨輪の材質 材質は,JIS R 6212に規定する,と粒の材質:C,粒度:F30,結合度:F,組織:7

のレジノイド研削といし(C30−F7−B)又はこれと同等品とする。

c) 研磨輪の回転速度 回転速度は,毎秒95±3回とする。

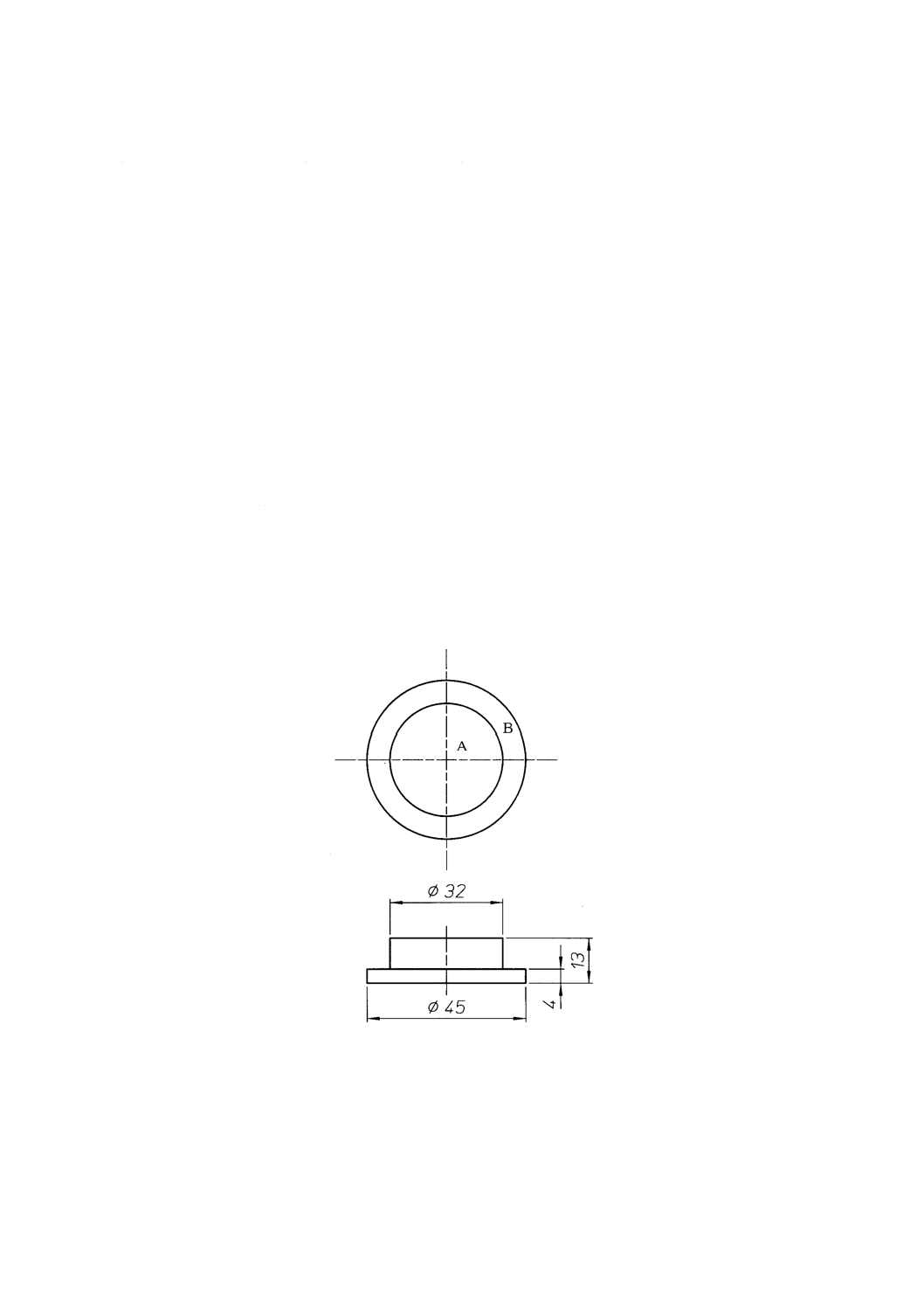

10.3 試験片

10.3.1 試験片の形状及び寸法 試験片の形状及び寸法は,図10による。

単位 mm

図 10 試験片の形状及び寸法

10.3.2 試験片の採取・作製 試験片は,通常型加硫によって作製する。

製品から試験片を作製する場合,図10のA部に相当する円盤を切り出し,それと似た硬さの台(図10

のB部)に接着して作製してもよい。

25

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.3 標準試験片及び基準試験片 標準試験片及び基準試験片は,附属書1表1に規定された配合E1〜

E5を用いて作製する。

10.3.4 試験片の数 試験片の数は,3個とする。

10.4 試験方法

10.4.1 試験条件 試験条件は,5.によるほか,次による。

a) 試験片の付加力 刃の試験片への付加力は44 Nとする。

b) ターンテーブルの回転速度 ターンテーブルの回転速度は,毎分60±2回とする。

c) ターンテーブルの回転数 ターンテーブルの回転数は,正転20回,逆転20回を各々2回繰り返し,

合計80回とする。

10.4.2 操作方法 操作方法は,次による。

a) 試験片の密度を,JIS K 6268によって測定する。

b) 予備ずり用研磨装置を用いて試験片表面を予備ずりを行う。試験片の横送りの速さは,毎回約1秒と

する。

1) まず,試験片表面を約0.13 mm除去する。

2) 次に,0.025 mm更に表面研磨を施す。

3) 最後に,試験片と研磨輪との距離を変えずに最終仕上げの研磨を行う。

c) 予備ずり後,試験片の質量を0.1 mgの精度で測定する(19)。

d) 試験片を円形クランプで,ターンテーブル上に固定する。試験面に,打粉剤供給装置から打粉剤を供

給しながら,刃を降ろしターンテーブルを回転させて試験片を摩耗させる。

e) 試験後に試験片上の摩耗くずや打粉剤を真空吸じん装置で除去し,試験片を取り外し,試験片の質量

を0.1 mgの精度で測定する(19)。

注(19) 試験片の質量を測定するとき,予備ずりや試験による摩耗くずや打粉剤などをよく取り除いて

測定する。

10.4.3 装置の確認 附属書1表1に示す5種類の標準配合によって,調整された試料を用いて行う。

a) 装置の確認方法 装置の確認方法は,次の2通りとする。

1) 確認A法 表4に示す標準配合E1〜E5の標準試験片を用いて試験を行い,摩耗体積を10.5によっ

て算出する。測定値に表4の標準摩耗抵抗指数を乗じその総和を求め,500で除して標準摩耗体積

を,次の式(13)によって算出する。

(

)

∑

×

=

ri

Bi

B

500

1

V

I

V

··································································· (13)

ここに,

VB: 標準摩耗体積 (mm3)

IBi: 標準配合Eiの標準試験片の標準摩耗抵抗指数

Vri: 標準配合Eiの標準試験片の摩耗体積 (mm3)

標準摩耗体積を各標準配合の摩耗体積で除し,100を乗じて各標準配合に対する摩耗抵抗指数Iriを

次の式(14)によって算出し,各標準配合の摩耗抵抗指数Iriが表4に示す対応する標準配合の摩耗抵

抗指数Iriの許容範囲以内であれば,装置は正常な状態にあると判断してよい。

100

ri

B

ri

×

=VV

I

·········································································· (14)

ここに,

Iri: 標準配合Eiの標準試験片の摩耗抵抗指数

VB: 標準摩耗体積 (mm3)

Vri: 標準配合Eiの標準試験片の摩耗体積 (mm3)

26

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 標準配合による確認

項目

標準配合番号 (Ei)

E1

E2

E3

E4

E5

標準摩耗抵抗指数 (IBi)

76

86

106

113

128

摩耗抵抗指数(Iri)の許容範囲

69〜83

81〜91

95〜117

105〜121

116〜140

2) 確認B法(簡易法) 附属書1表1の配合から1種類の標準試験片を選び(20),確認A法によって

得られた標準摩耗体積を用いて摩耗抵抗指数を式(14)で算出し,その値が表4に示す対応する摩耗

抵抗指数Iriの許容範囲以内であれば,装置は正常な状態にあると判断してよい。

注(20) 配合E3の標準試験片を用いるのが望ましい。

100

r3

B

r3

×

=VV

I

ここに,

Ir3: 標準配合E3の標準試験片の摩耗抵抗指数

Vr3: 標準配合E3の標準試験片の摩耗体積 (mm3)

VB: 確認A法で求められた標準摩耗体積 (mm3)

配合E3の標準試験片を用いた場合,VB= 29.3 mm3のとき,Vr3= 30.8〜25.1 mm3ならば,Ir3= 95

〜117となり,装置は正常な状態にあると判断してよい。

b) 装置の確認の時期

1) 装置の確認は装置の受入,検定などのほか定期的に行うことが望ましい。

2) 日常の試験においては,30個の未知試験片を試験するごとに少なくとも1回,上記の確認B法で確

認する。

10.5 計算 計算は次による。

a) 摩耗体積 摩耗体積は,次の式(15)によって算出する。ただし,標準配合の摩耗体積は式(16)によって

算出する。

t

t

t

ρ

m

V=

················································································· (15)

ここに,

Vt: 試験片の摩耗体積 (mm3)

mt: 試験片の摩耗質量の平均値 (mg)

ρt: 試験片の密度 (g/cm3)

ri

ri

ri

ρ

m

V=

················································································ (16)

ここに,

Vri: 標準配合Eiの標準試験片の摩耗体積 (mm3)

mri: 標準配合Eiの標準試験片の摩耗質量の平均値 (mg)

ρri: 標準配合Eiの標準試験片の密度 (g/cm3)

b) 摩耗抵抗指数 摩耗抵抗指数は,標準試験片又は基準試験片と試験用試験片とのそれぞれの摩耗体積

から算出する。摩耗抵抗指数は,次の2通りの計算方法による。

1) 任意の標準試験片の摩耗体積を基準として用いる場合は,次の式(17)によって算出する。

100

t

ri

i

×

=V

V

I

··········································································· (17)

ここに,

Ii: 標準配合Eiの標準試験片の摩耗体積を基準とした摩

耗抵抗指数

Vri: 標準配合Eiの標準試験片の摩耗体積 (mm3)

Vt: 試験片の摩耗体積 (mm3)

2) 確認A法による標準摩耗体積を基準として用いる場合は,次の式(18)によって算出する。

27

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

t

B

B

×

=V

V

I

············································································ (18)

ここに,

IB: 摩耗抵抗指数

VB: 標準摩耗体積 (mm3)

Vt: 試験片の摩耗体積 (mm3)

10.6 記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験片の付加力及び回転速度

3) 確認方法の種類

4) 計算方法の種類

5) その他標準とは異なる試験条件

e) 試験結果

1) 摩耗体積及び摩耗抵抗指数

2) 標準配合又は基準配合及び試験片の密度

f)

試験年月日

g) その他必要事項

11. テーバー摩耗試験

11.1 目的 この試験は,加硫ゴムの摩耗試験のうち,テーバー摩耗試験機を用い,耐摩耗性を求めるた

めに行う。

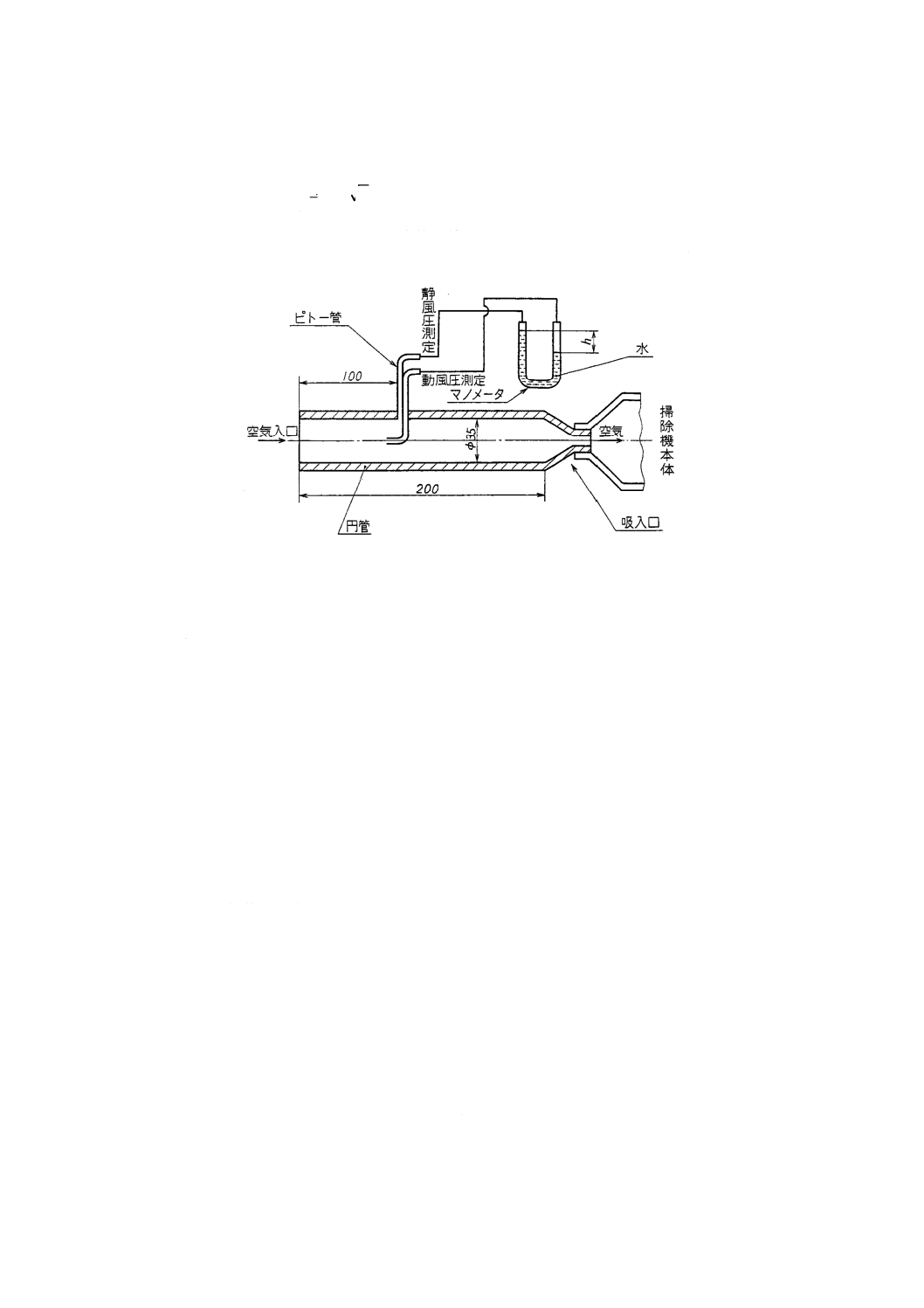

11.2 テーバー摩耗試験機 テーバー摩耗試験機は,試験片を取り付ける水平回転円盤,円盤を回転させ

る駆動装置と,水平回転円盤のカウンタ,試験片を摩耗させる一対の研磨輪,試験片に研磨輪を規定の荷

重(付加力)で押し付ける圧着装置,試験片の摩耗くずを吸い取る吸入装置などで構成する。

テーバー摩耗試験機は,回転する試験片上に一対の研磨輪を規定の付加力で押し付け,研磨輪によって

試験片を摩耗させる。テーバー摩耗試験機の一例を,図11に示す。

28

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 11 テーバー摩耗試験機の一例

11.2.1 回転円盤 回転円盤は,毎分60±2回又は72±2回で回転できるものとする。回転円盤の回転時上

下の振れは,中心から45 mm離れた点で±0.05 mm以下とする。

11.2.2 研磨輪

a) 研磨輪の取付け 研磨輪は,回転円盤上部に,水平軸を中心に上下動できる一対のアームの一端の自

由回転軸に取り付けられ,試験片との摩擦によって,2個の研磨輪が逆方向に回転する。

b) 研磨輪の材質及び寸法 研磨輪の材質及び寸法は,硬質ゴムについてはCS10,CS17,軟質ゴムにつ

いてはH10,H18,H22とし,その寸法は,厚さは12.7±0.1 mm,外径は新品のとき51.6±0.1 mmと

する。研磨輪の使用限界は,外径が45 mmまで摩耗したときとする。

備考 研磨輪の記号CS10,CS17,H10,H18,H22 は,テーバー摩耗試験機の製造業者の商品記号で

ある。製造業者は,高い再現性を得るために,これらを使用することを推奨している。この研

磨輪の代用として,JIS R 6210又はJIS R 6212で規定された研削といしを用いてもよい。

参考 テーバー摩耗試験機製造業者

TABER INDUSTRIES

455 Bryant Street,North Tonawanda,New York 14120 USA

c) 回転円盤に対する研磨輪の取付位置 回転円盤の回転軸中心線と研磨輪取付面との距離及び回転軸中

心線と研磨輪取付軸の中心線との距離は図12による。

29

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 12 研磨輪及び摩耗くず吸入孔の取付位置

d) 研磨輪取付軸の直径 研磨輪取付軸の直径は,15.87 0

−0.03 mmとする。

e) 研磨輪の研磨 研磨輪の目詰まりの除去と同時に,研磨輪の円周面が試験片に平行に圧着するように

するため,研磨輪の外周をダイヤモンドドレッサによって研磨を行わなければならない。

11.2.3 圧着装置 圧着装置は,研磨輪取付けアームの荷重及びおもりの荷重によって,研磨輪を試験片に

圧着するものとする。試験片に加える付加力は,2.45 N,4.9 N又は9.8 Nとする。研磨輪取付けアームだ

けの有効付加力は2.45±0.05 Nとし,付加力4.9 Nの場合は質量250±1 gのおもりを,また,付加力9.8 N

の場合は質量750±1 gのおもりを追加する。研磨輪の重さは,図11に示す研磨輪の重さ相殺用軸に相殺

用おもりを取り付け,相殺する。

11.2.4 摩耗くず吸入装置 摩耗くず吸入装置は,試験中に生じる試験片及び研磨輪の摩耗くずを吸入する

装置で,図11に示すように試験機本体とホースで連結させる。

a) 摩耗くず吸入孔の内径及びその位置 摩耗くず吸入孔の内径は,8.0±0.5 mmとし,取付位置は図12

に示す位置とする。

b) 摩耗くず吸入孔と回転円盤に取り付けた試験片との距離 摩耗くず吸入孔と試験片との距離は3 mm

とし,厚さ3.0±0.2 mmのすきまゲージを用いて調節する。

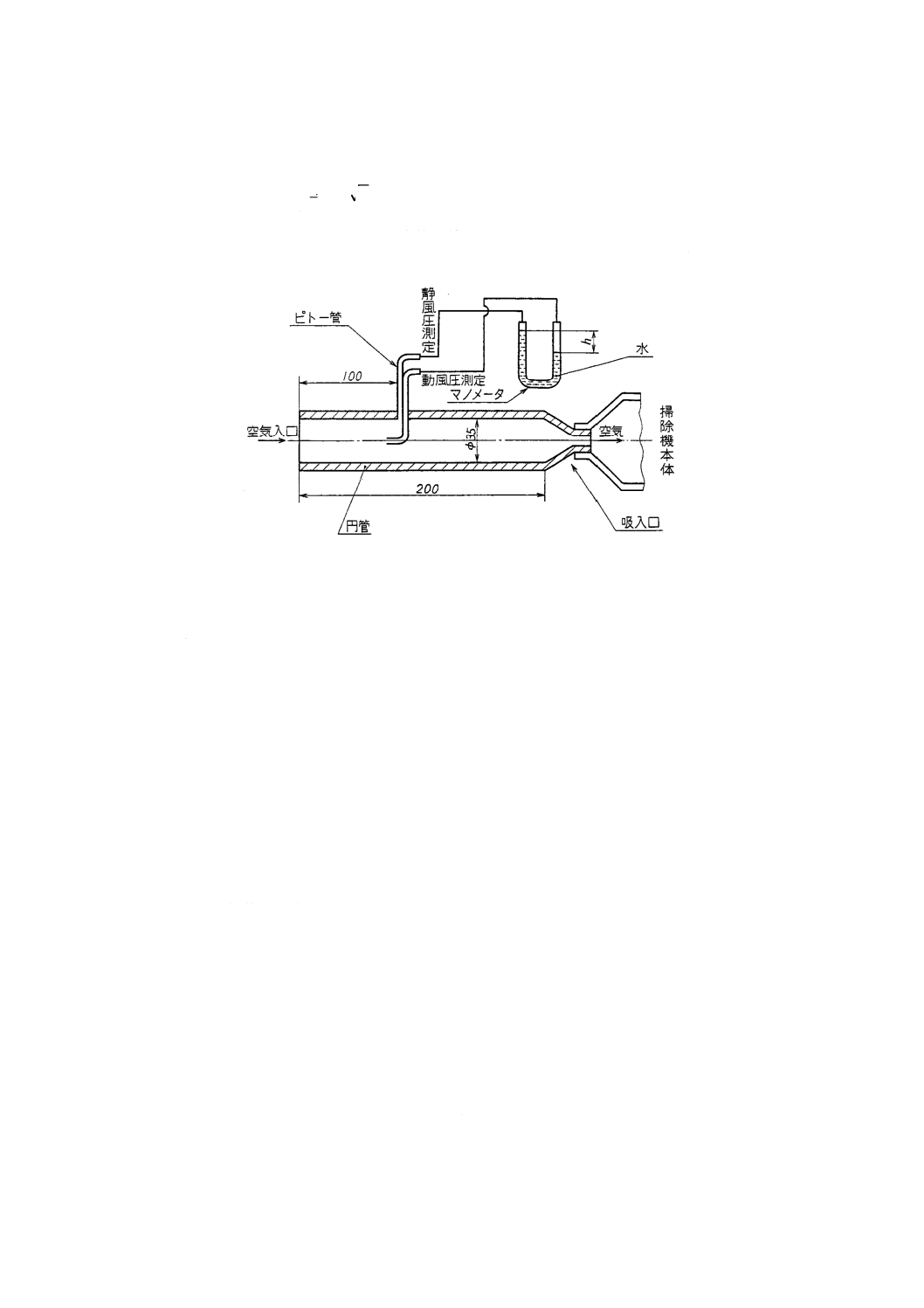

c) 摩耗くず吸入孔の風量 摩耗くず吸入孔の風量QT(21)は,11.2.4b)の状態で,毎分0.5±0.1 m3とする。

注(21) 風量の測定方法の一例を,参考図1に示す。

参考 風量の測定は,電気掃除機を用い,次のように行う。試験機と摩耗くず吸入装置の間に,参考

研磨輪取付軸中心線

30

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1に示すようなピトー管付きの筒を用いて測定する。水位の差をhとすれば,風量 (QT) は

次の式によって算出される。

h

QT

19

.0

=

ここに, QT: 風量 (m3/min)

h: 水位の差 (mm)

単位 mm

参考図 1 風量測定装置の一例

11.3 試験片

11.3.1 試験片の形状及び寸法 試験片は,厚さ1〜5 mm,直径約120 mmの円盤状又は試験に支障のない

形状で,ほぼ同じ大きさのものとし,その中心に約6.5 mmの孔をあける。試験片の厚さが1 mm未満又は

5 mmを超える場合は,受渡当事者間の協定による。

11.3.2 試験片の採取・作製 試験片は,型加硫によって作製するか又は製品から採取して作成する。試験

片の両面は,平滑でなければならない。

11.3.3 試験片の数 試験片の数は,3個とする。

11.4 試験方法

11.4.1 試験条件 試験条件は,5.によるほか,次による。

a) 回転速度 回転円盤の回転速度は,毎分60±2回又は72±2回とする。

b) 試験片の付加力 試験片に加える付加力は,2.45 N,4.9 N又は9.8 Nとする。

c) 試験回転数 試験回転数は,連続1 000回転又は500回転とする。

11.4.2 操作方法 操作は,次による。

a) 試験片の密度を,JIS K 6268によって測定する。

b) 試験片の質量を1 mgの精度で測定する。

c) 試験片を試験機の回転円盤に,試験中変形しないように取り付け,固定する。

d) 研磨輪の外周をダイヤモンドドレッサで研磨した後,研磨輪取付けねじで固定し,研磨輪の重さ相殺

用おもりを取り付ける。必要に応じて両方の研磨輪にそれぞれ規定のおもりを取り付ける。

e) 試験片の上に摩耗くず吸入アームを静かに降ろし,試験片と摩耗くず吸入孔との距離は,すき間ゲー

ジを用いて3 mmに調節する。

f)

試験片の上に研磨輪を静かに降ろし,試験機と摩耗くず吸入装置を始動させる。

g) 1枚の試験片に対して,連続して規定の回転数まで試験片を回転させる。

31

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 摩耗くずを取り除いた,摩耗後の試験片の質量を1 mgの精度で測定する。

i)

他の2個の試験片に対しても同様にb)〜h)までの操作を繰り返す。

11.5 計算 摩耗体積は,次の式(19)によって算出する。

t

t

t

ρ

m

V=

·············································································· (19)

ここに, Vt: 摩耗体積 (mm3)

mt: 3個の試験片の摩耗質量の平均値 (mg)

ρt: 試験片の密度 (g/cm3)

11.6 記録 試験結果には,次の事項を記録しなければならない。

a) 適用規格番号

b) 試料及び試験片の詳細

c) 試験片の採取・作製方法

d) 試験の詳細

1) 試験温度

2) 試験片の付加力

3) 回転円盤の回転速度

4) 試験回転数(1 000回転又は500回転)

5) 試験片の厚さ

6) 研磨輪の種類及び形状

e) 摩耗体積

f)

試験年月日

g) その他の必要事項

32

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

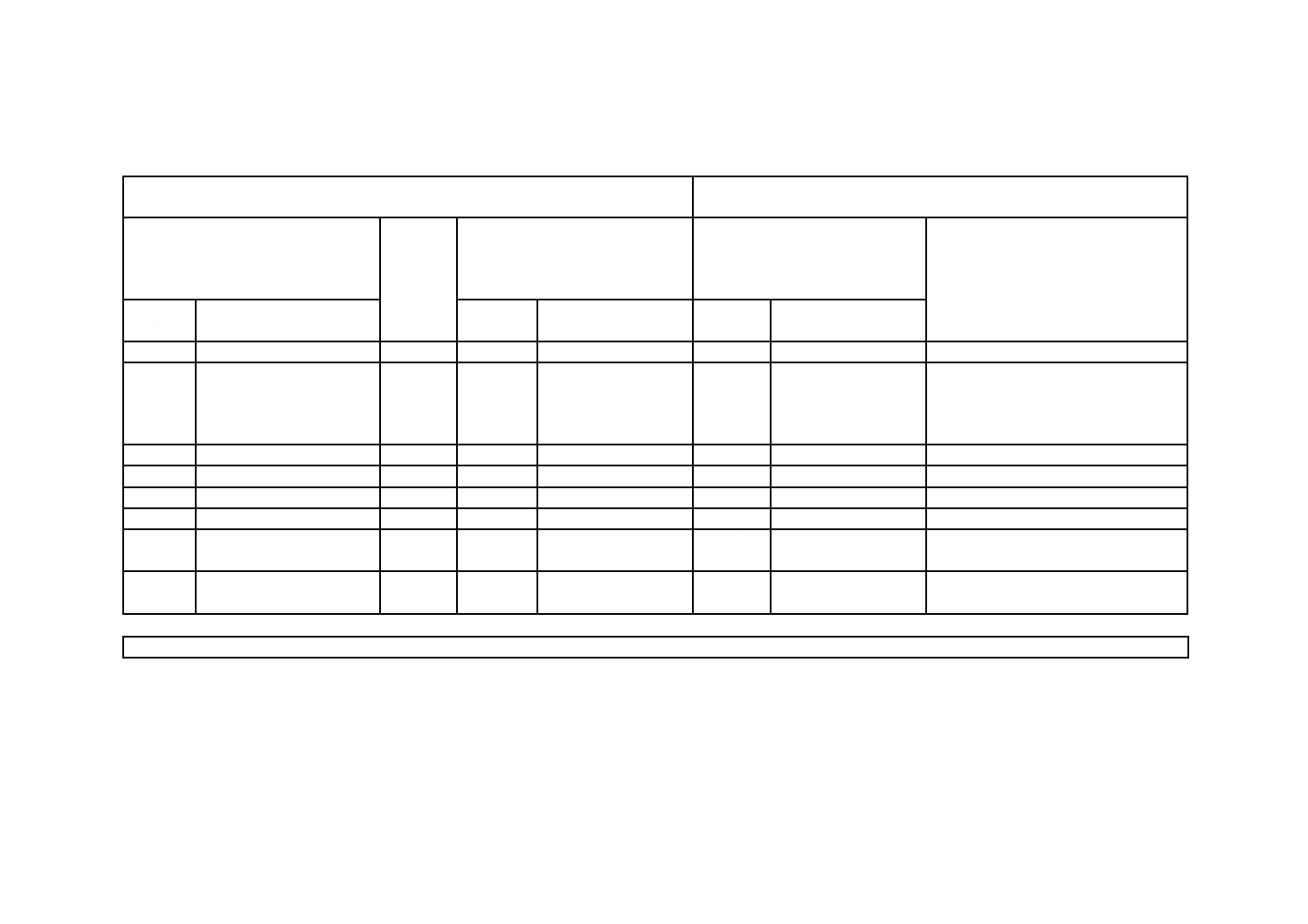

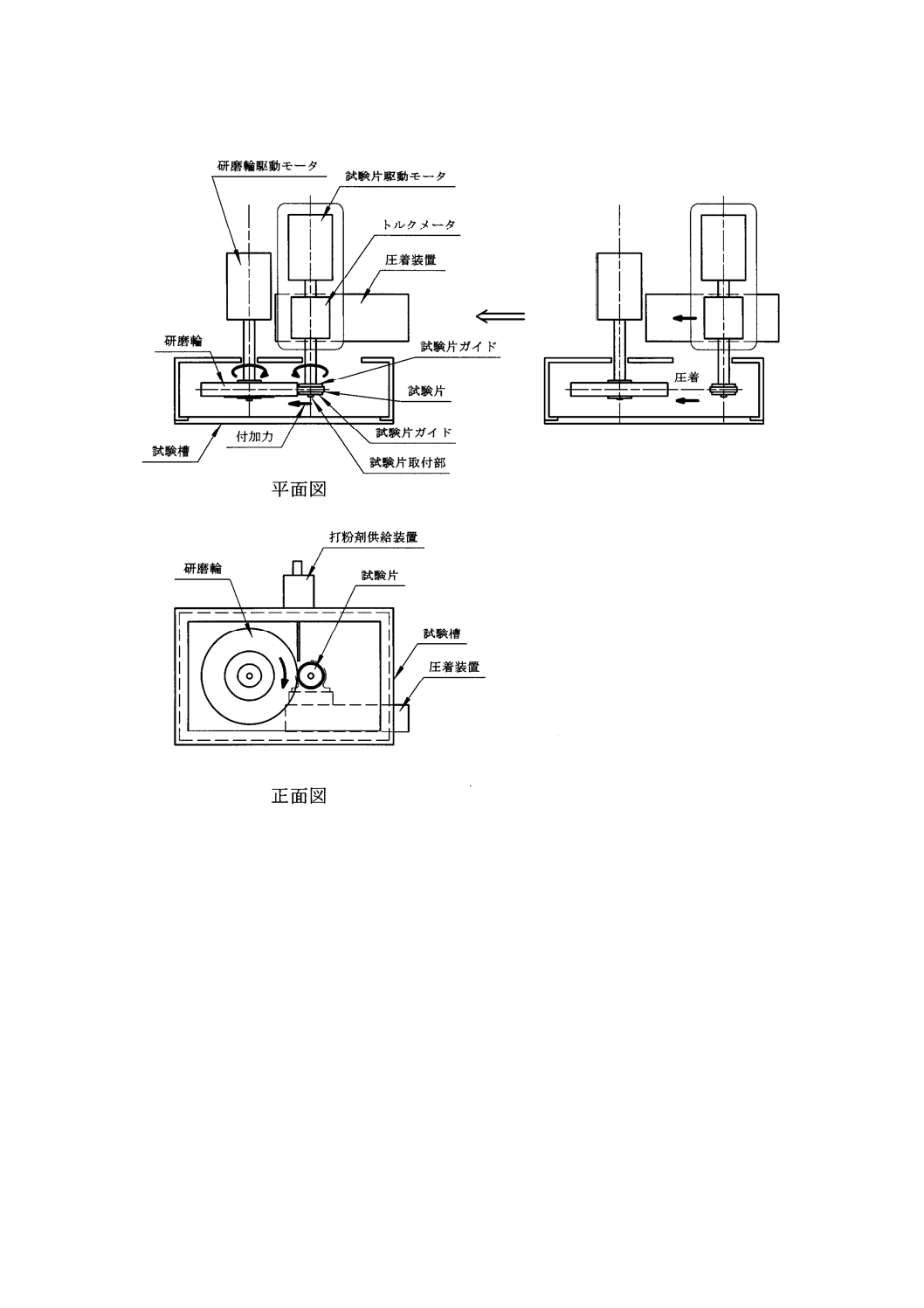

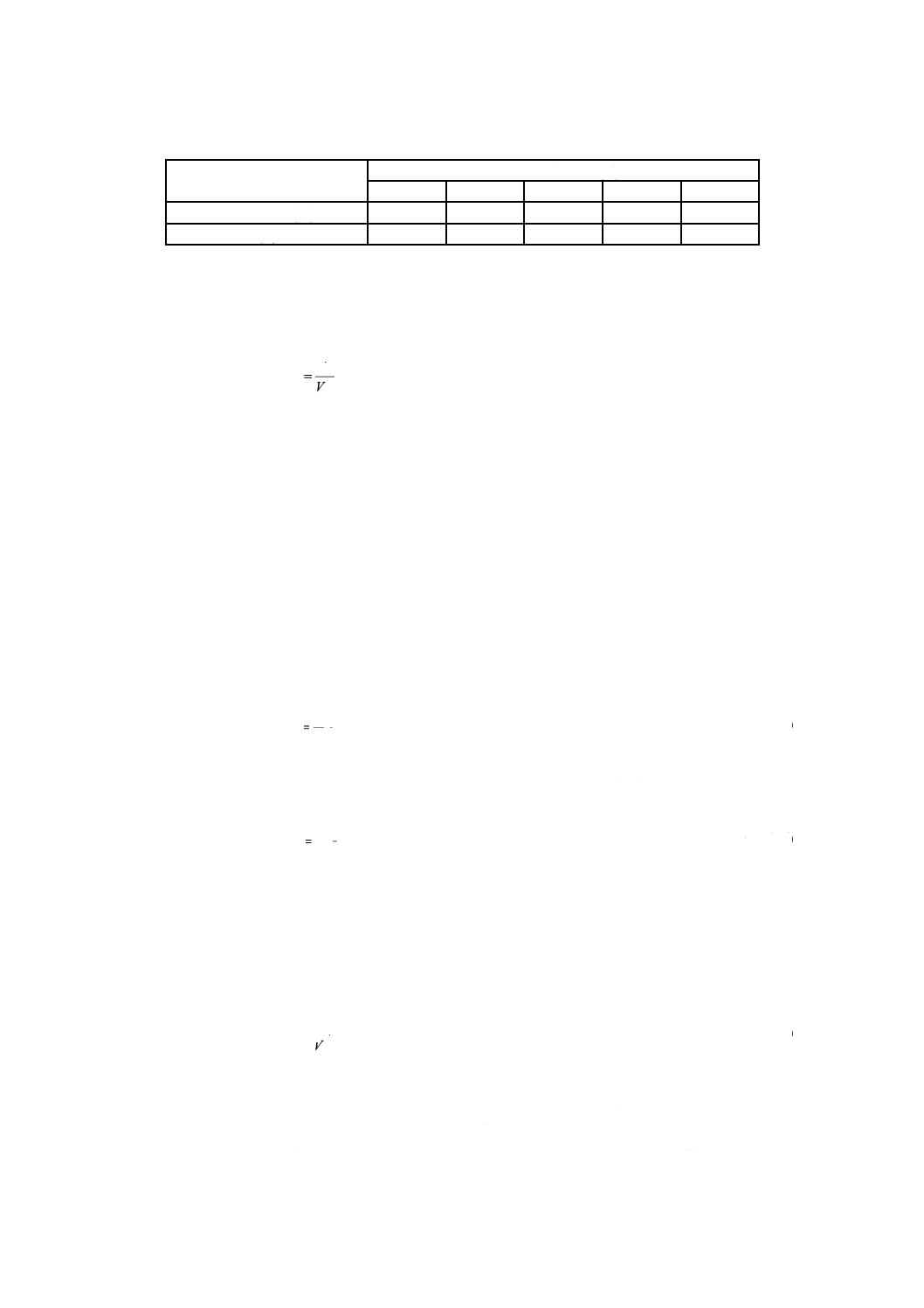

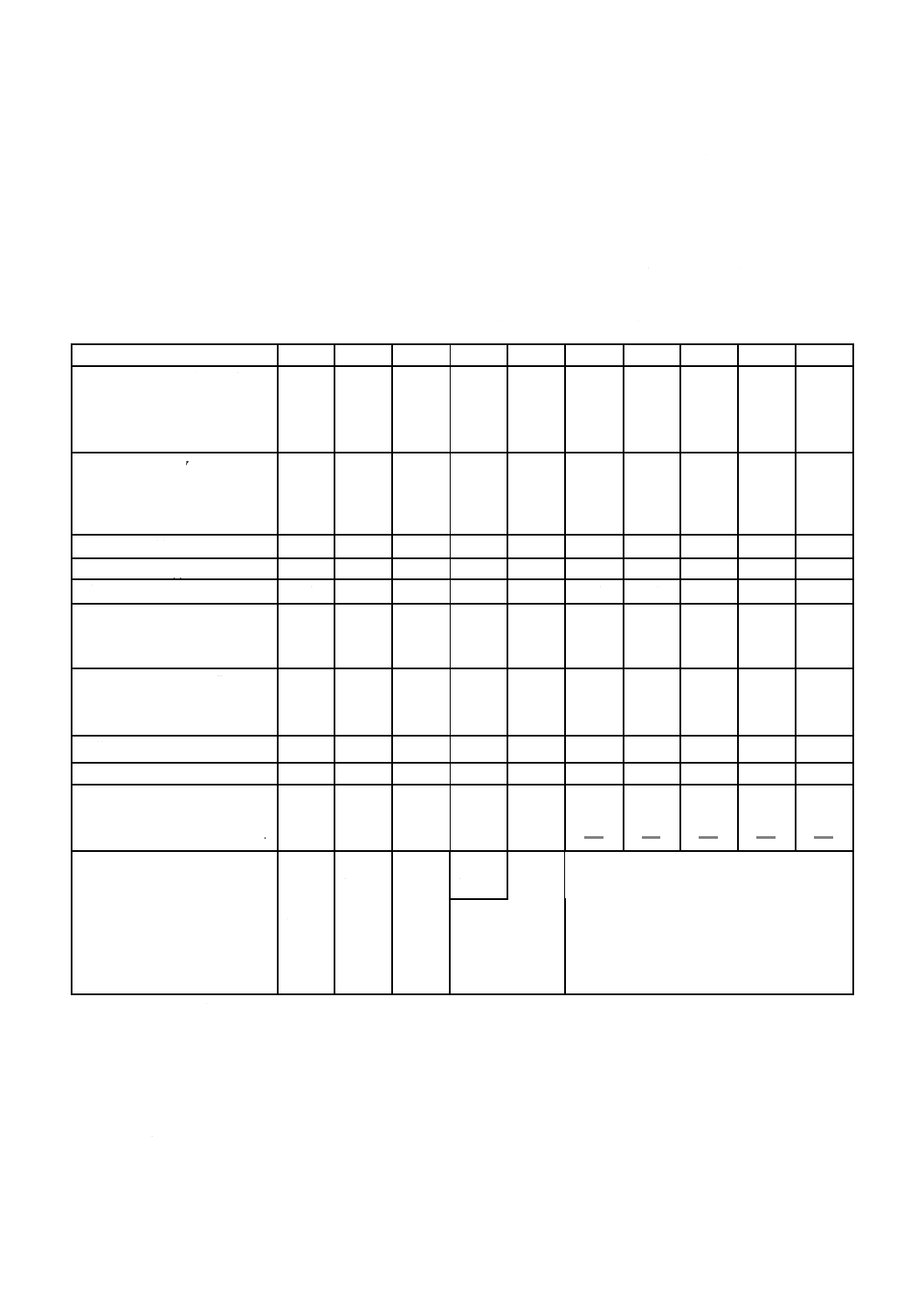

附属書1(規定)摩耗試験用標準試料及び基準試料の配合並びに加硫時間

1. 適用範囲 この附属書は,加硫ゴムの各種摩耗試験に用いる標準試料及び基準試料の配合並びに加硫

条件を規定する。

2. 標準試料及び基準試料の配合並びに加硫条件 標準試料及び基準試料の配合並びに加硫条件は,附属

書1表1による。

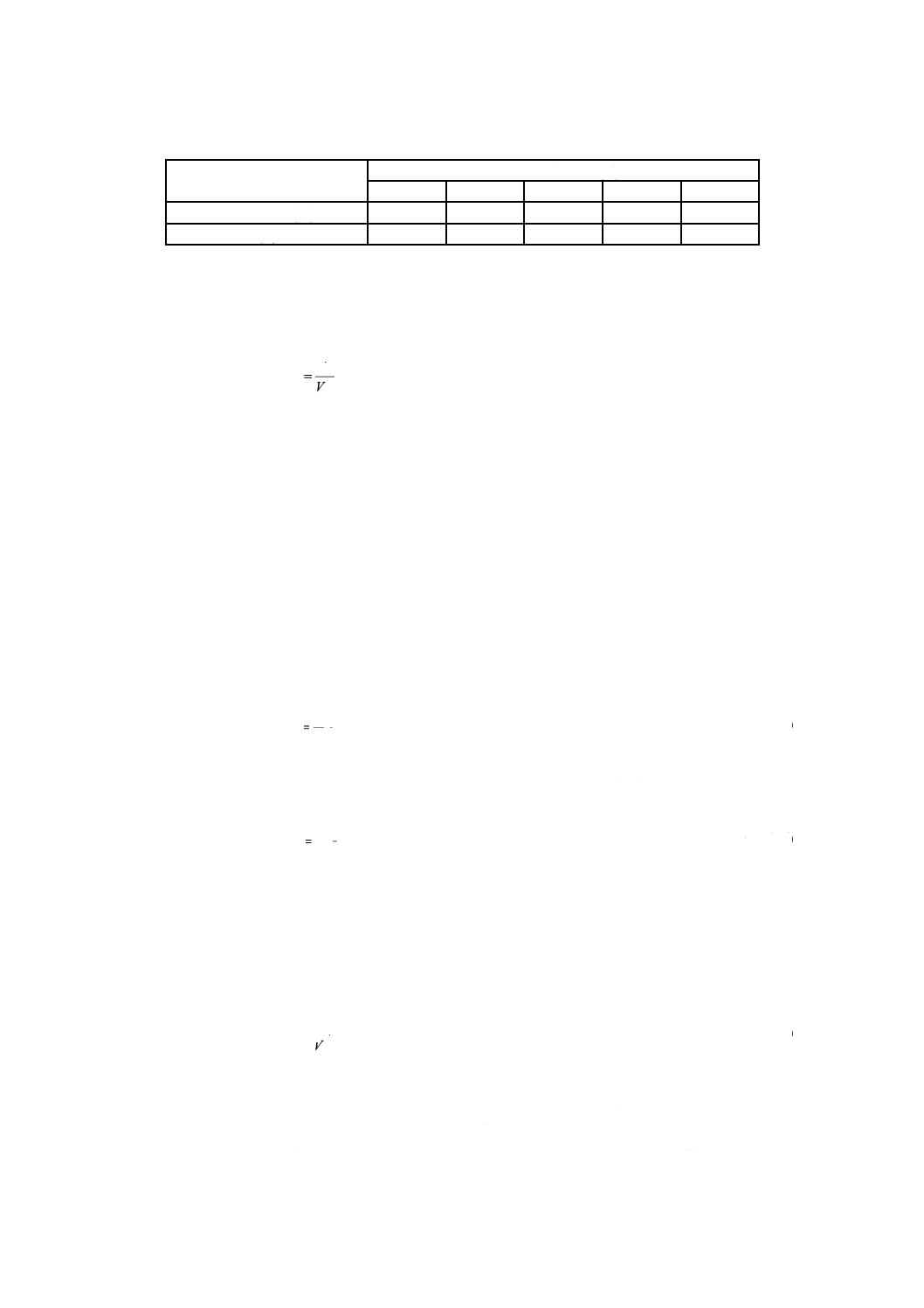

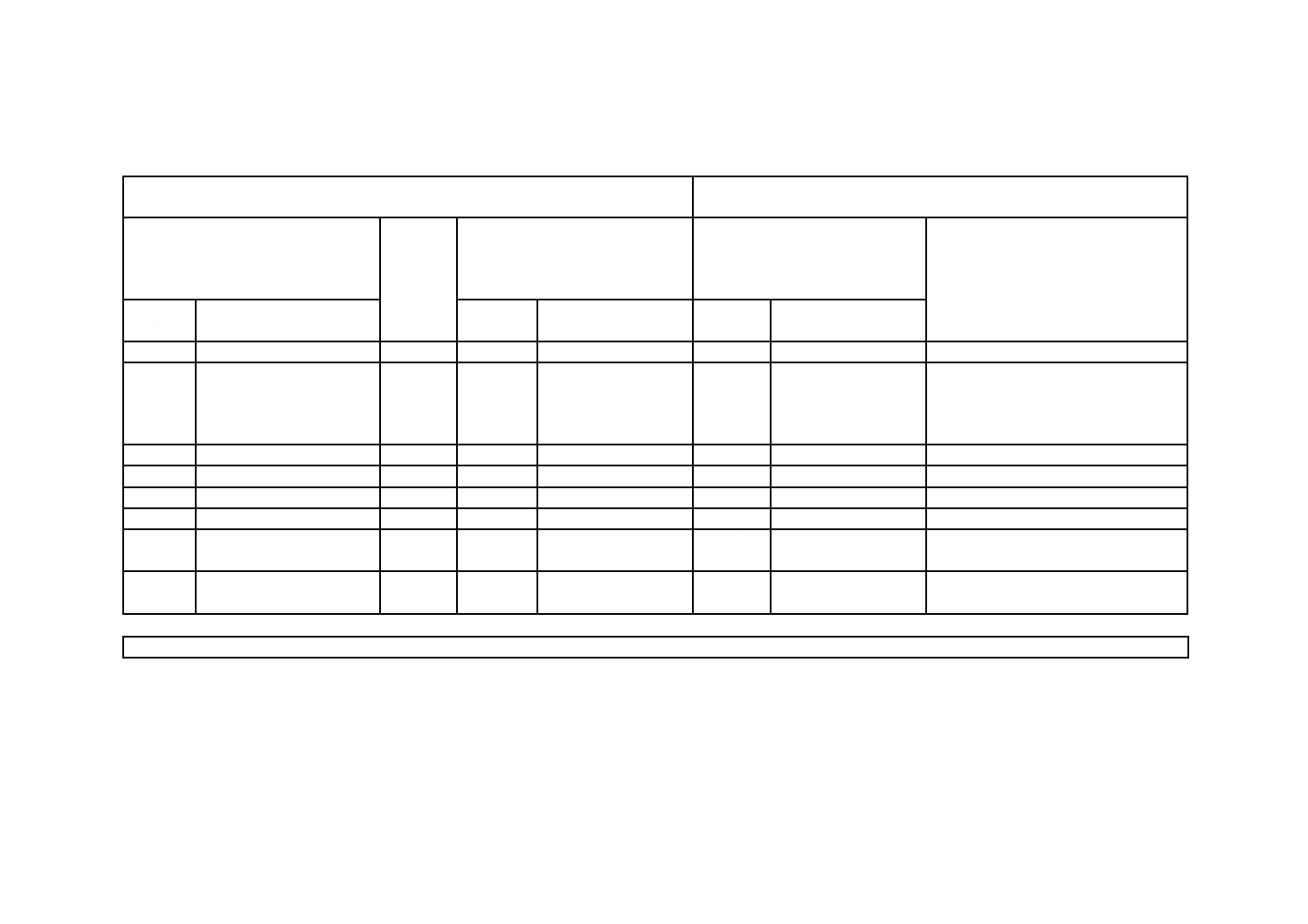

附属書1表 1 各摩耗試験用標準試料及び基準試料の配合並びに加硫条件

ゴム及び配合剤

A

B

C

D1

D2

E1

E2

E3

E4

E5

ゴム 天然ゴム (SMR L)

ハイシス油展BR (1)

SBR1502

SBR1712

100.0

─

─

─

100.0

─

─

─

100.0

─

─

─

100.0

─

─

─

100.0

─

─

─

─

─

─

137.5

─

─

100.0

─

100.0

─

─

─

─

68.75

─

68.75

─

68.75

─

68.75

カーボンブラック IRB No.5

N330

N774

N234

45.0

─

─

─

35.0

─

─

─

─

─

35.0

─

36.0

─

─

─

50.0

─

─

60.0

─

─

─

40.0

─

─

─

45.0

─

─

─

80.0

─

─

─

─

─

─

80.0

酸化亜鉛 1種 (2)

5.0

50.0

35.0

50.0

5.0

5.0

5.0

5.0

5.0

5.0

ステアリン酸 (3)

2.0

1.0

1.0

─

2.0

1.5

1.5

2.0

1.5

1.5

プロセス油 (4)

5.0

─

─

─

─

5.0

5.0

5.0

8.75

8.75

老化防止剤 (5) TMDQ

6PPD

IPPD

1.5

1.0

─

─

─

1.0

1.0

─

─

─

─

1.0

─

─

1.0

1.5

1.5

─

1.5

1.5

─

1.5

1.5

─

1.5

1.5

─

1.5

1.5

─

加硫促進剤 (6) MBTS

TBBS

CBS

─

0.6

─

1.2

─

─

─

1.0

─

1.2

─

─

─

─

0.5

─

1.0

─

─

1.0

─

─

0.6

─

─

1.2

─

─

1.2

─

硫黄(7)

2.5

2.5

2.5

2.5

2.5

2.0

2.0

2.5

2.0

2.0

計

162.6

190.7

175.5

190.7

161.0

215.0

157.5

163.1

238.95

238.95

加硫条件:温度 (℃)

時間(分):型物

シート

150

30

20

150

30

20

150

15

10

150±2

─

25±1

140

─

60

150

65

─

150

65

─

140

60

─

150

65

─

150

65

─

各試験方法の標準試験片及び

基準試験片(8)

ウイリ

アムス

アクロ

ン

改良ラ

ンボー

ン

アクロ

ン

ウイリ

アムス

(9)

アクロ

ン(10)

アクロ

ン

ピコ(12)

DIN(11)

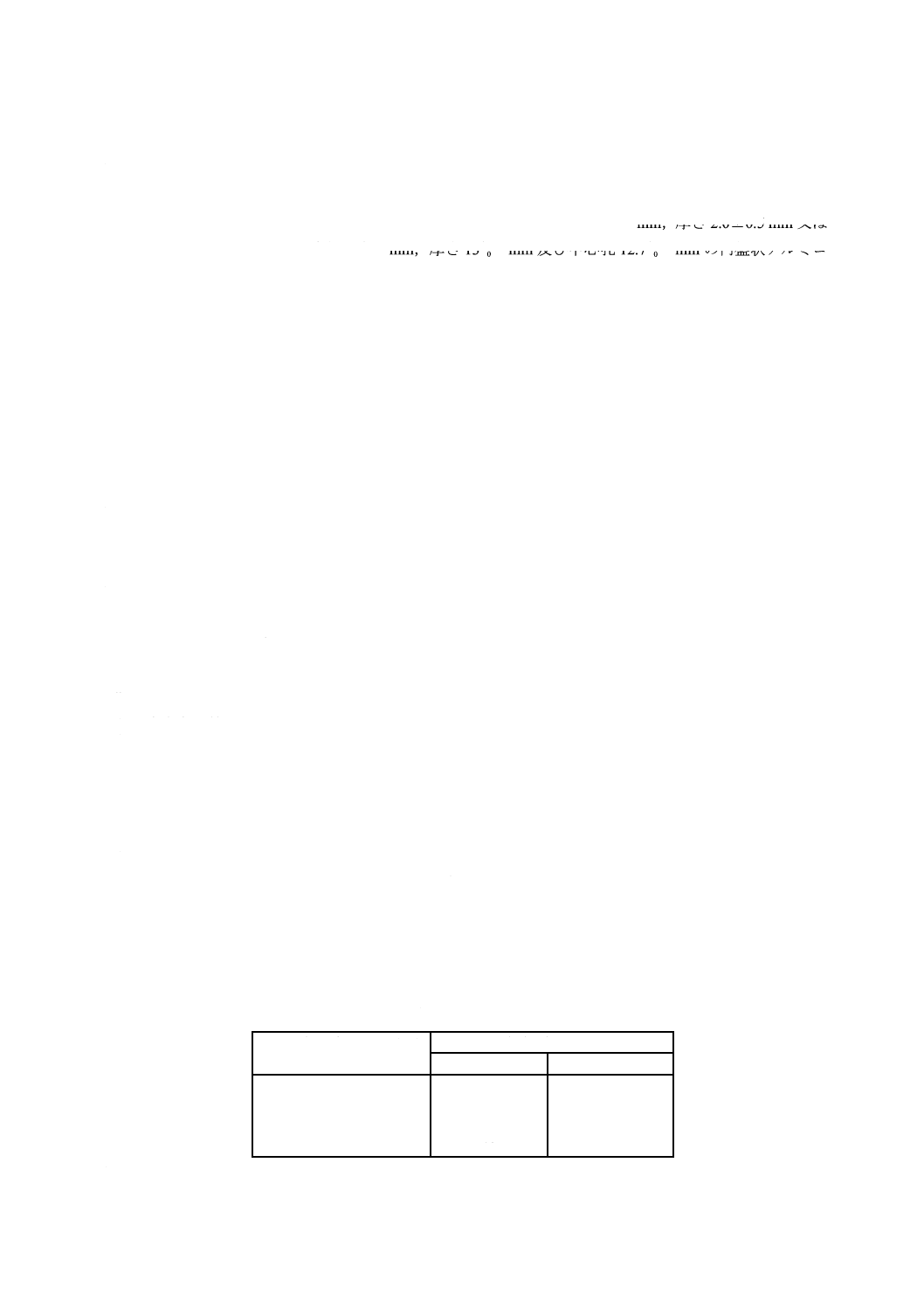

注(1) シス含量98 %アロマ油37.5重量部を含むポリブタジエンゴム

(2) JIS K 1410に規定されている品質のもの。

(3) JIS K 3331に規定されている品質のもの。

(4) ナフテン系プロセス油

(5) JIS K 6220-3に規定されている品質のもの。

(6) JIS K 6220-2に規定されている品質のもの。

(7) JIS K 6222-1に規定されている品質のもの。

33

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 各試験の標準試験片の欄で,

・ウイリアムスは,ウイリアムス摩耗試験の略

・アクロンは,アクロン摩耗試験の略

・改良ランボーンは,改良ランボーン摩耗試験の略

・DINは,DIN摩耗試験の略

・ピコは,ピコ摩耗試験の略

(9) ウイリアムス摩耗試験の標準試験片には,配合A又はCのいずれかを用いるが,通常は配合Cを用いる

のが望ましい。

(10) アクロン摩耗試験には,配合A,B,C又はD1から目的に近似した配合を用いるが,通常は配合Cを用

いる。

(11) 配合D1は,DIN摩耗試験の基準試験片に用いるほか, DIN摩耗試験機の研磨布の校正及び調整に用いる。

(12) 配合E1〜E5は,ピコ摩耗試験の基準試験片に用いるほか,ピコ摩耗試験機の確認に用いる。配合の混練

方法を附属書2に示す。

備考

品質を規定していない配合剤の品質は,受渡当事者間の協定による。

34

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)ピコ摩耗試験用基準配合の混練方法

この附属書は,附属書1に関連する事柄を補足するもので,規定の一部ではない。

1. 混練装置

1.1

密閉式混練機 密閉式混練機は,JIS K 6299による接線形密閉式混練機A1タイプの実混練容積1 170

±40 cm3,ロータ回転速度は毎分77 回転,ロータ回転速度比1.125:1を標準とする。

1.2

練りロール機 練りロール機は,JIS K 6299による直径150〜155 mm練りロール機又は直径200 mm

練りロール機を標準とする。

備考 他の密閉式混練機や練りロール機を用いる場合は,バッチ量,ロータ回転速度又は混練サイク

ルの調整が必要である。

2. 混練方法

2.1

密閉式混練機混練りの場合 密閉式混練機混練りの場合は,1段練りは密閉式混練り機,2段練りは

練りロール機を用い,その混練り手順を附属書2表1に示す。

a) 1段練りは,混練り開始時の混合室温度が50 ℃となるようにし,バッチ量が全混合室容積の70 %と

する。

b) 2段練りは,200 mm練りロール機(1)を用い,混練り開始時のロール温度が60 ℃となるようにする。

注(1) 150〜155 mm練りロール機を用いる場合は,1段練りのバッチの約1/3を正しく量り,それに対

応する加硫剤(TBBSと硫黄)を配合(附属書1表1)から計算して添加する。この場合の混練

サイクルは,200 mm練りロール機を用いた場合と同じ試料を得るためには,調節が必要となる。

2.2

練りロール機混練りの場合 JIS K 6299の7.1(練りロール機の標準混練操作)による。

附属書2表 1 標準配合の混練手順

単位 min:s

混練手順

配合番号

E1

E2

E3

E4

E5

1段練り ゴム添加

配合剤(加硫剤以外)添加

ラム掃除

オイル添加

ラムばき落とし

排出

0:00

0:30

2:00

2:30

3:10

4:15

0:00

0:30

1:45

2:10

3:00

3:50

0:00

0:30

2:10

2:55

3:50

5:05

0:00

0:30

2:00

2:25

3:15

4:00

0:00

0:30

2:00

2:30

3:10

4:10

2段練り バッチ巻付け

加硫剤添加

丸め通し

シート出し

0:00

0:30

2:30

6:15

0:00

0:40

2:15

6:30

0:00

0:45

3:00

6:15

0:00

0:40

2:15

5:30

0:00

0:40

2:00

5:30

35

K 6264-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考)JISと対応する国際規格との対比表

JIS K 6264-2:2005 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第2部:試験方法 ISO 4649:2002,加硫ゴム及び熱可塑性ゴム−回転円筒型摩耗試験機を用い

た耐摩耗性の求め方

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.1

目的

ISO 4649

4

原理

IDT

−

6.2

DIN摩耗試験機

5

試験装置

MOD/追

加

研磨布の研磨材を規

定しているJISを引用

研磨布の別の取付方

法を追加。

技術的な差異は軽微。

6.3

試験片

6

試験片

IDT

−

5.2

試験温度

7

試験温度

IDT

−

6.4

試験方法

8

試験方法

IDT

−

6.5

計算

9

計算

IDT

−

−

−

10

精度

MOD/削

除

JISは精度について記

載しなかった。

20年前の古いデータであり,削除した。

次回ITPが実施される際参加する。

6.6

記録

11

記録

MOD/追

加

その他必要事項を追

加。

JISとして必要なため追加。技術的差異

は軽微。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

3

5

K

6

2

6

4

-2

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。