K 6262:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試験の種類 ······················································································································ 2

6 常温及び高温試験 ············································································································· 2

6.1 試験装置 ······················································································································ 2

6.2 試験片 ························································································································· 4

6.3 試験片の数 ··················································································································· 4

6.4 試験片の保管 ················································································································ 4

6.5 試験片の状態調節 ·········································································································· 4

6.6 試験条件 ······················································································································ 5

6.7 試験方法 ······················································································································ 5

6.8 試験後の試験片の確認 ···································································································· 6

6.9 圧縮永久ひずみ計算 ······································································································· 6

6.10 試験結果のまとめ方 ······································································································ 6

6.11 精度 ··························································································································· 6

6.12 試験報告書 ·················································································································· 6

7 低温試験 ························································································································· 7

7.1 試験装置 ······················································································································ 7

7.2 試験片 ························································································································· 8

7.3 試験片の数 ··················································································································· 8

7.4 試験片の保管 ················································································································ 8

7.5 試験片の状態調節 ·········································································································· 8

7.6 試験条件 ······················································································································ 9

7.7 試験方法 ······················································································································ 9

7.8 試験後の試験片の確認 ···································································································· 9

7.9 圧縮永久ひずみの計算 ···································································································· 9

7.10 試験結果のまとめ方 ······································································································ 9

7.11 試験報告書 ·················································································································· 9

附属書A(参考)圧縮永久ひずみの試験精度 ············································································ 10

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

K 6262:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6262:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6262:2013

加硫ゴム及び熱可塑性ゴム−

常温,高温及び低温における圧縮永久ひずみの求め方

Rubber, vulcanized or thermoplastic-

Determination of compression set at ambient, elevated or low temperatures

序文

この規格は,2008年に第1版として発行されたISO 815-1及びISO 815-2を基とし,技術的内容を変更

して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの常温,高温及び低温における圧縮永久ひずみの求め方につい

て規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 815-1:2008,Rubber, vulcanized or thermoplastic−Determination of compression set−Part 1 : At

ambient or elevated temperatures

ISO 815-2:2008,Rubber, vulcanized or thermoplastic−Determination of compression set−Part 2: At

low temperatures(全体評価MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。引用規格

は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

2

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

4

原理

この試験は,加硫ゴム及び熱可塑性ゴムの圧縮による永久ひずみを測定することによって,そのへたり

性を求める。

5

試験の種類

この試験は,試験温度の違いによって次の二つの方法がある。

a) 常温及び高温試験 試験片を常温[JIS K 6250の6.1(試験室の標準温度)に規定する試験室の標準温

度]で圧縮した後に,常温又は高温で規定時間保持する。その後,常温又は高温において開放し,規

定時間後に厚さを測定することによって永久ひずみを測定する。

b) 低温試験 試験片を常温で圧縮した後に,低温で規定時間保持する。その後,試験温度と同じ温度下

において開放し,規定時間後又は規定間隔で厚さを測定することによって,永久ひずみを測定する。

低温に保持した後の全ての測定は,その試験温度で行う必要がある。

注記 低温試験は,耐寒性の指標になるが,加硫ゴム及び熱可塑性ゴムのガラス化又は結晶化の影

響を受け,試験結果が変動することがある。

6

常温及び高温試験

6.1

試験装置

6.1.1

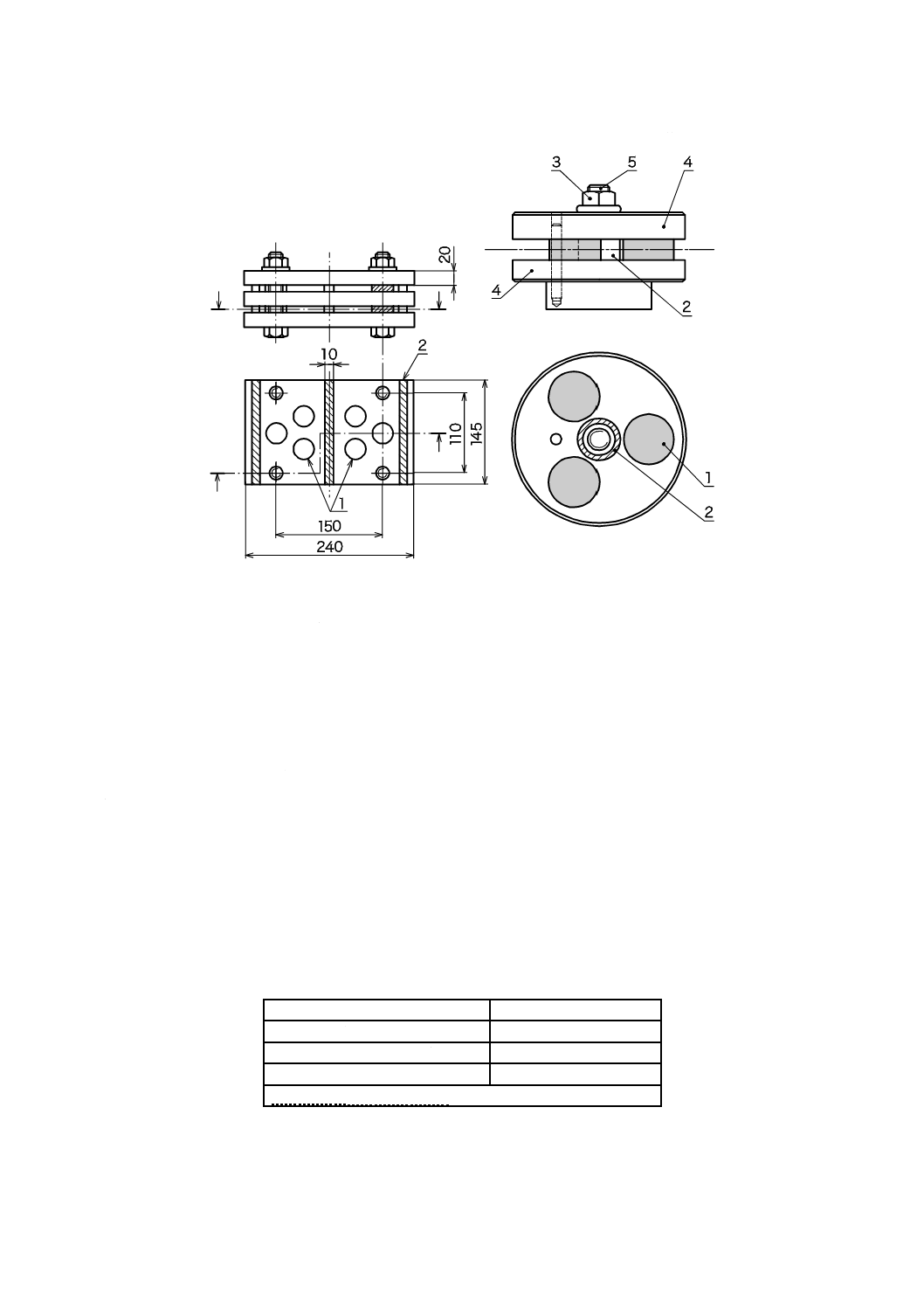

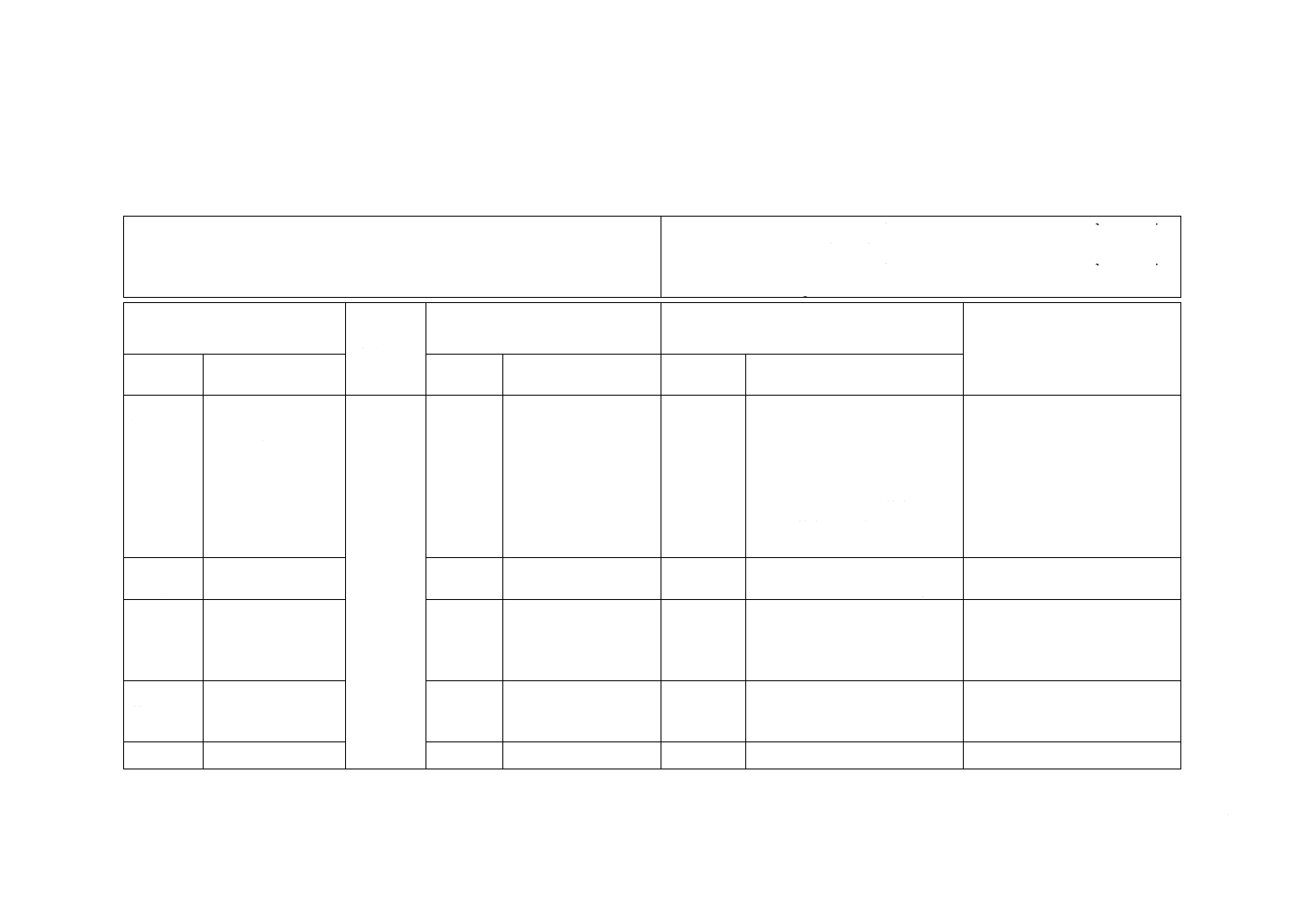

圧縮装置の概要

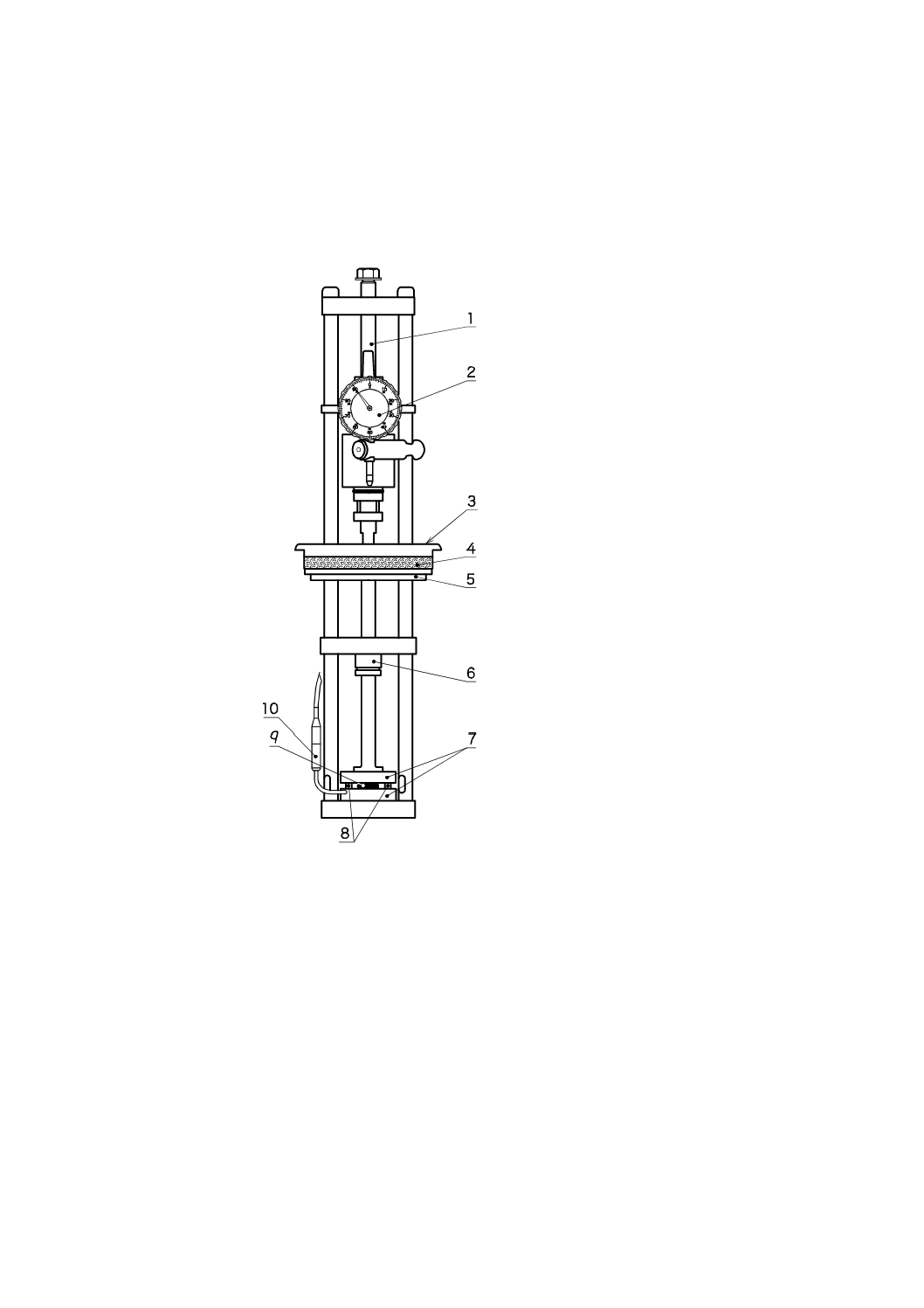

試験片を圧縮するための圧縮板,規定のひずみを与えるスペーサ及び圧縮板を固定する保持具からなる。

基本的な装置の例を図1に示す。

3

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

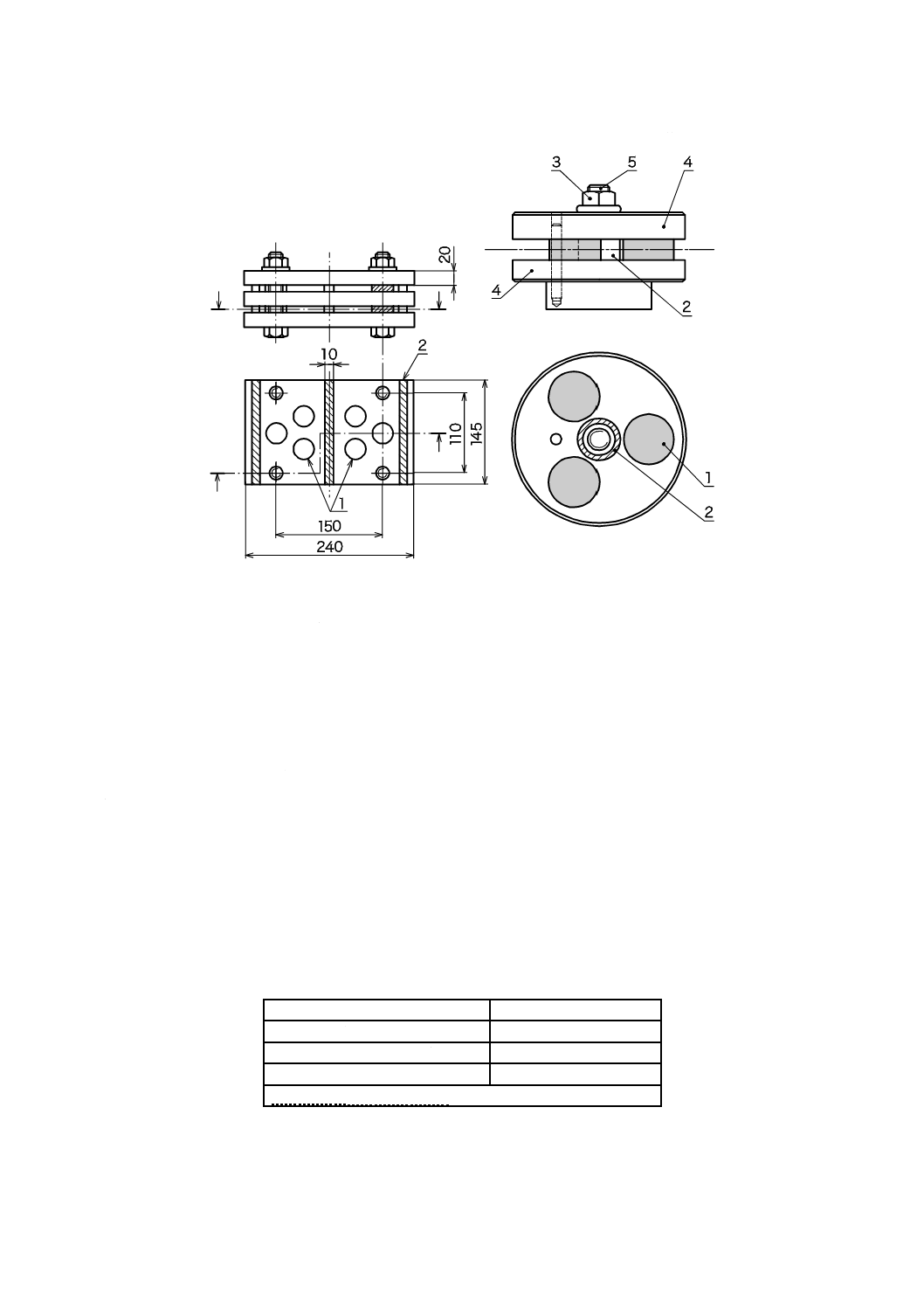

単位 mm

a)

b)

1 試験片

4 圧縮板

2 スペーサ

5 ボルト

3 ナット

図1−圧縮永久ひずみ装置の基本的な構成

6.1.2

圧縮板

圧縮板は,平行で平滑に仕上げたクロムめっき鋼板又は研磨したステンレス鋼板を用いる。その表面仕

上げは,JIS B 0601による算術平均粗さが0.4 μm Ra以下で,かつ,次に適合するものを用いる。

a) 十分な剛性をもち,試験片による力を受けたときの変形量が0.01 mm以下のもの。

b) 圧縮された試験片が,確実に圧縮板の面内に収まる大きさのもの。

6.1.3

スペーサ

鋼製で,試験片に必要な圧縮率を与えるもの。スペーサを用いるか用いないかは,試験装置によって判

断する。スペーサを用いる場合は,試験片圧縮時に試験片に触れない大きさとする。スペーサ厚さは,試

験片の硬さによって表1に規定する圧縮率から選択する。

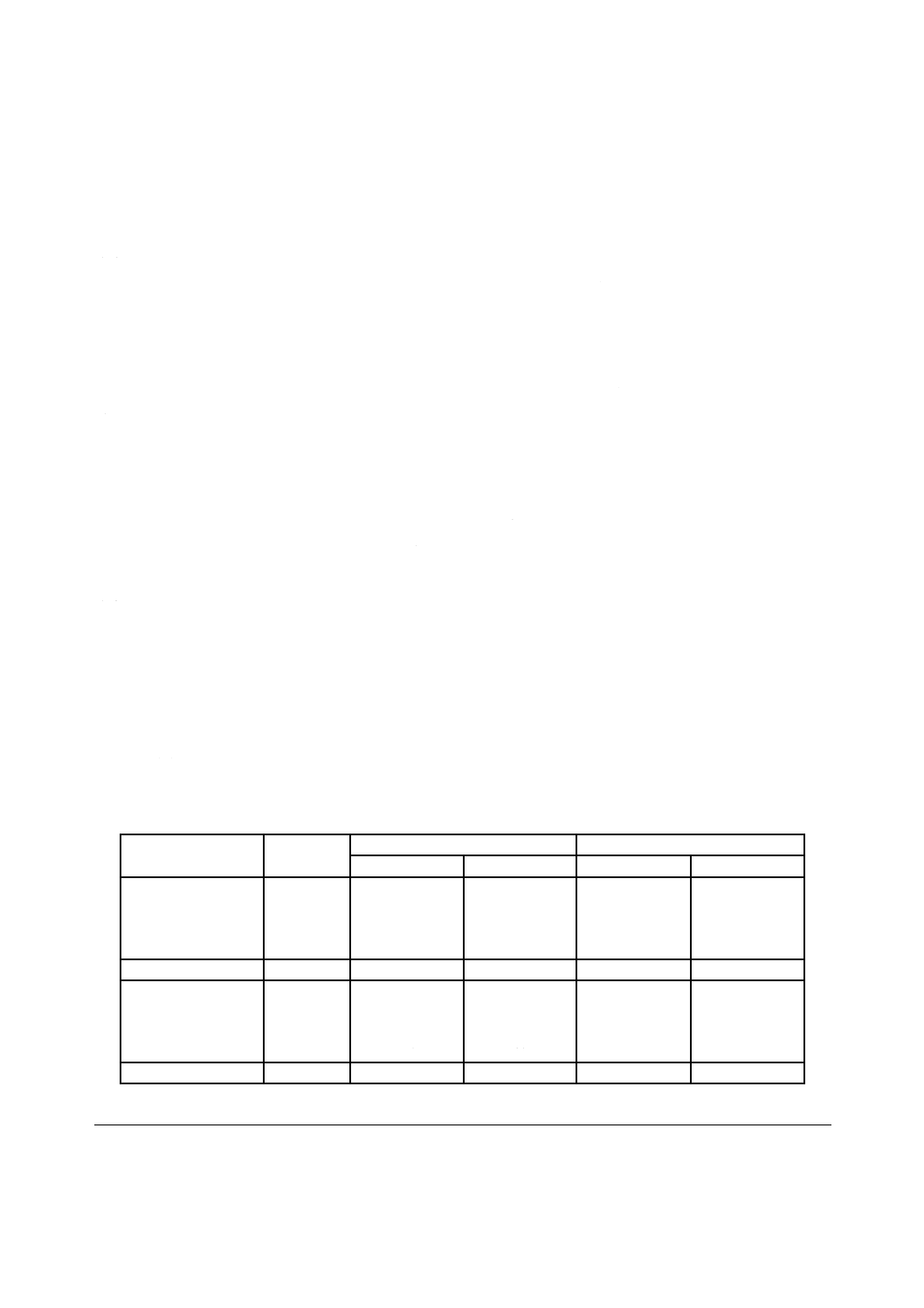

表1−試験片の硬さと圧縮率(%)

試験片の硬さ

圧縮率(%)

IRHD a) 80未満の場合

25±2

IRHD 80〜89の場合

15±2

IRHD 90以上の場合

10±2

注a) JIS K 6253-2による。

6.1.4

保持具

保持具は,試験片を規定の厚さに保持するために用いる圧縮板を固定するための器具で,機械式又は空

4

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気式のいずれでもよく,図1に示すように,ボルト及びナットの組合せを用いてもよい。

6.1.5

厚さ計

JIS K 6250の10.1(寸法測定 A法)に規定するものを用いる。

6.1.6

試験片つかみ具

高温時に直接試験片に触れないための手袋,トングなどのつかみ具。

6.1.7

恒温槽

恒温槽は,試験片内部の温度を3時間以内に試験温度にすることができるもので,JIS K 6257の箇条5

(試験装置)に規定する空気加熱老化試験機又はこれらと同等の空気循環式のものを用いる。

6.2

試験片

6.2.1

試験片の形状及び寸法

試験片は,大形試験片及び小形試験片の2種類がある。各試験片の形状及び寸法は,表2による。

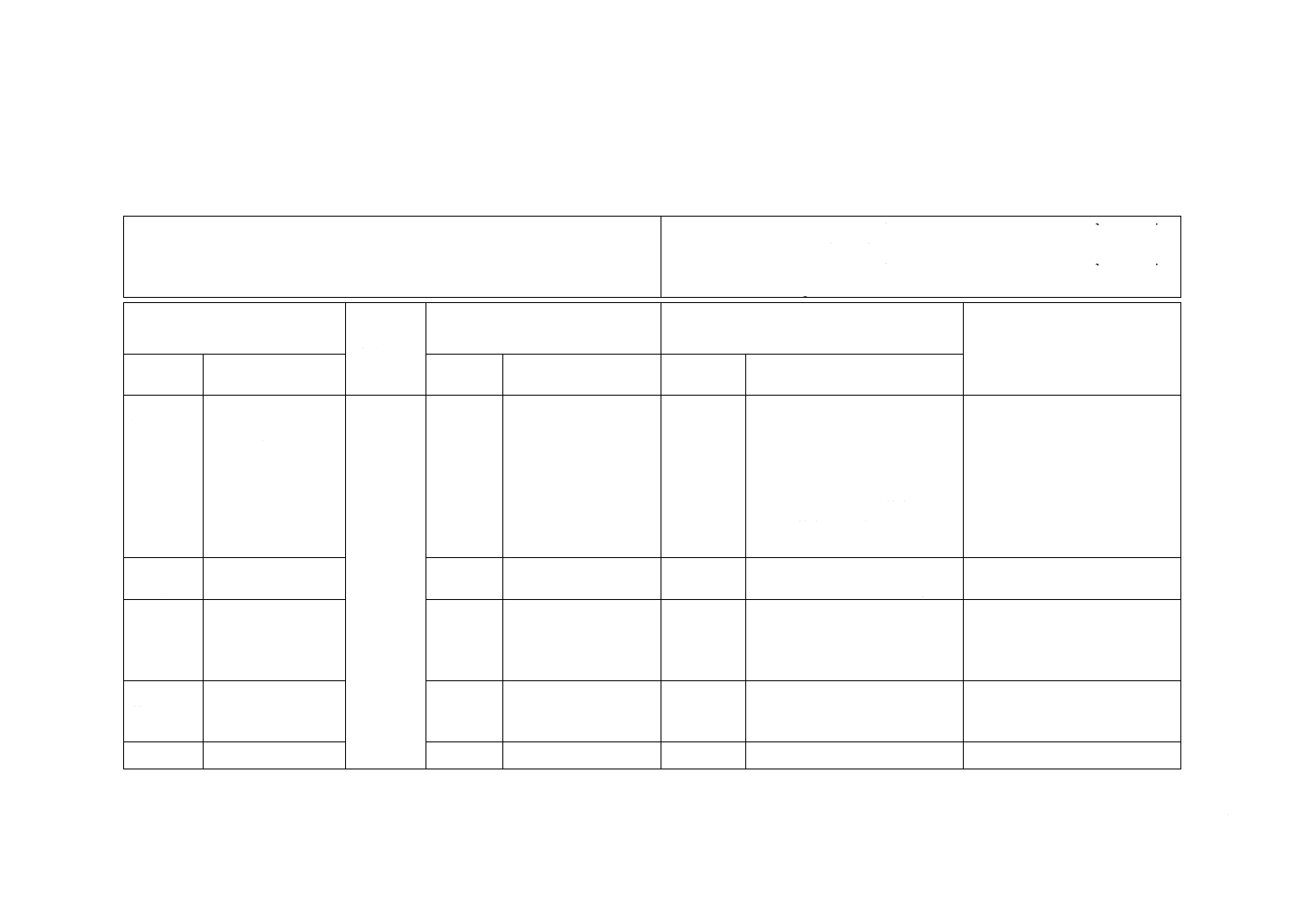

表2−試験片の形状及び寸法

単位 mm

形状

主要部分の寸法

直径

厚さ

大形試験片

29.0±0.5

12.5±0.5

小形試験片

13.0±0.5

6.3±0.3

大形試験片は,精度の高い結果が得られるため,通常,これを用いることが望ましい。

小形試験片は,製品から試験片を切り出して測定するときに用いるとよい。この場合,試験片の採取に

ついて制約がなければ,製品の中央から試験片を得るとよい。また,試験片は,製品の圧縮面と平行に切

り出すことが望ましい。

なお,大形試験片と小形試験片とでは,必ずしも同じ値の圧縮永久ひずみが得られるとは限らないため,

試験片の形状が異なるときの結果を直接比較するのは,避けた方がよい。

6.2.2

試験片の採取・作製

試験片は,型加硫で準備することが望ましい。1枚の円盤に切り出して試験片を作製するか又は3枚の

円盤を積層して試験片を作製してもよい。ただし,4枚以上の積層枚数の場合は,受渡当事者間の協定に

よる。

試験片を切り出す場合は,JIS K 6250の8.(試験片の採取・作製)による。積層する試験片では,接着

剤を用いてはならない。円盤を積み重ね,数%の圧縮を1分間行い,密着する。その後,積層した全体の

厚さを測定する。

なお,積層した試験片と一体の試験片とでは,同じ結果が得られるとは限らないため,結果を直接比較

するのは,避けた方がよい。

6.3

試験片の数

試験片は,3個とする。

6.4

試験片の保管

試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)に規定する条件を用いる。

6.5

試験片の状態調節

試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

試験片が熱可塑ゴムの場合には,成型時の内部ひずみを取り除くために,試験前に恒温槽を用いて70 ℃,

5

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30分間の熱処理を行うとよい。

6.6

試験条件

6.6.1

試験時間

試験時間は,次の中から選択する。

2420

−時間,7220

−時間,16820

−時間又は168時間の整数倍のいずれかとする。

6.6.2

試験温度

試験温度は,次の中から選択する。

常温[(23±2)℃],(40±1)℃,(55±1)℃,(70±1)℃,(85±1)℃,(100±1)℃,(125±2)℃,

(150±2)℃,(175±2)℃,(200±2)℃,(225±2)℃又は(250±2)℃

6.7

試験方法

6.7.1

圧縮板の前処理

圧縮板は,試験室の標準温度において,試験片との接触面をきれいに清掃する。次に試験片に影響を及

ぼさない潤滑剤を薄く塗る。用いた潤滑剤を試験報告書に記載する。

なお,何らかの理由で潤滑剤を用いない場合も,試験報告書に記載する。

注記 潤滑剤としては,試験室の標準温度における動粘度が0.01 m2/sのシリコーン,フルオロシリコ

ーンなどがある。

6.7.2

厚さの測定

試験室の標準温度において,各試験片の中心を0.01 mmの単位まで測定する。

6.7.3

ひずみの与え方

スペーサ又は保持具のボルトに触れないように,試験片を圧縮板の間に挿入する(図1参照)。その後,

圧縮板がスペーサに密着するまで保持具を締め付け,その状態に固定する。圧縮率は,試験片の硬さによ

って異なり,表1に従う。

6.7.4

試験の開始

圧縮装置によって試験片にひずみを与えた後,次の操作方法によって試験を開始する。

a) 常温試験の場合,試験片を組み込んだ圧縮装置を試験室に保管する。

b) 高温試験の場合,試験片を組み込んだ圧縮装置を直ちに目的とする試験温度の恒温槽に投入する。

6.7.5

試験の終了

規定の時間,規定の試験温度で圧縮装置を放置後,次の操作方法で試験を終了する。

a) 常温試験の場合,圧縮装置から試験片を開放した後,試験室の標準温度に(30±3)分間放置し,厚さ

を測定する。

b) 高温試験の場合,次の操作方法で試験を終了する。

1) A法 試験装置を恒温槽から出し,速やかに試験片を開放する。開放した試験片は,木製の台など

の上に置き,試験室の標準温度に(30±3)分間放置し,厚さを測定する。

なお,特に規定のない場合は,A法を用いる。

2) B法 試験装置を恒温槽から出し,圧縮装置を30分間以上,120分間以下放置して試験室の標準温

度までに冷却する。その後,圧縮装置から試験片を開放し,試験室の標準温度に(30±3)分間放置

した後,厚さを測定する。

3) C法 試験装置を恒温槽に入れたまま,試験片を開放する。開放した試験片は,試験温度の恒温槽

で(30±3)分間放置後,試験室の標準温度に取り出し,更に(30±3)分間放置する。この後に,

厚さを測定する。

6

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8

試験後の試験片の確認

試験終了後,試験に用いた試験片を直径に沿って2分割する。このとき,気泡のような内部欠陥が認め

られたときは,再試験を行う。

6.9

圧縮永久ひずみ計算

圧縮永久ひずみは,次の式(1)によって算出する。

100

s

0

1

0

×

−

−

=

h

h

h

h

CS

······································································· (1)

ここに,

CS: 圧縮永久ひずみ(%)

h0: 試験片の元の厚さ(mm)

h1: 圧縮装置から取り外した試験片の厚さ(mm)

hs: スペーサの厚さ(mm)

6.10 試験結果のまとめ方

試験結果は,3個の試験片によって得られた値を,JIS Z 8401によって,丸め幅1で表す。

6.11

精度

この試験の精度は,附属書Aを参照。

6.12 試験報告書

試験報告書には,次の事項を記録する。

a) 試料

1) 試料の詳細

2) 配合,加硫条件などの情報

3) 試験片を作製したときの情報(切出し,加硫成形など)

b) 試験方法

1) この規格の番号

2) 試験片の情報[大形試験片,小形試験片,積層した試験片(積層枚数)など]

3) 潤滑剤の情報

4) 同時試験の結果又は別々の試験結果

5) A法,B法又はC法(B法においては,冷却時間を記載)。

c) 試験の詳細

1) 試験室の標準温度

2) 試験を準備,回復量測定時の温度及び時間

3) 試験温度及び試験時間

4) 試験片を圧縮した割合

5) 適用規格番号と異なる操作方法を行った場合の情報

d) 試験結果

1) 試験片の数

2) 初期の試験片の厚さ(必要に応じて記載)

3) 試験後の試験片の厚さ(必要に応じて記載)

4) 圧縮永久ひずみの中央値及び個々の値

e) 試験年月日

7

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

低温試験

7.1

試験装置

7.1.1

圧縮装置の概要

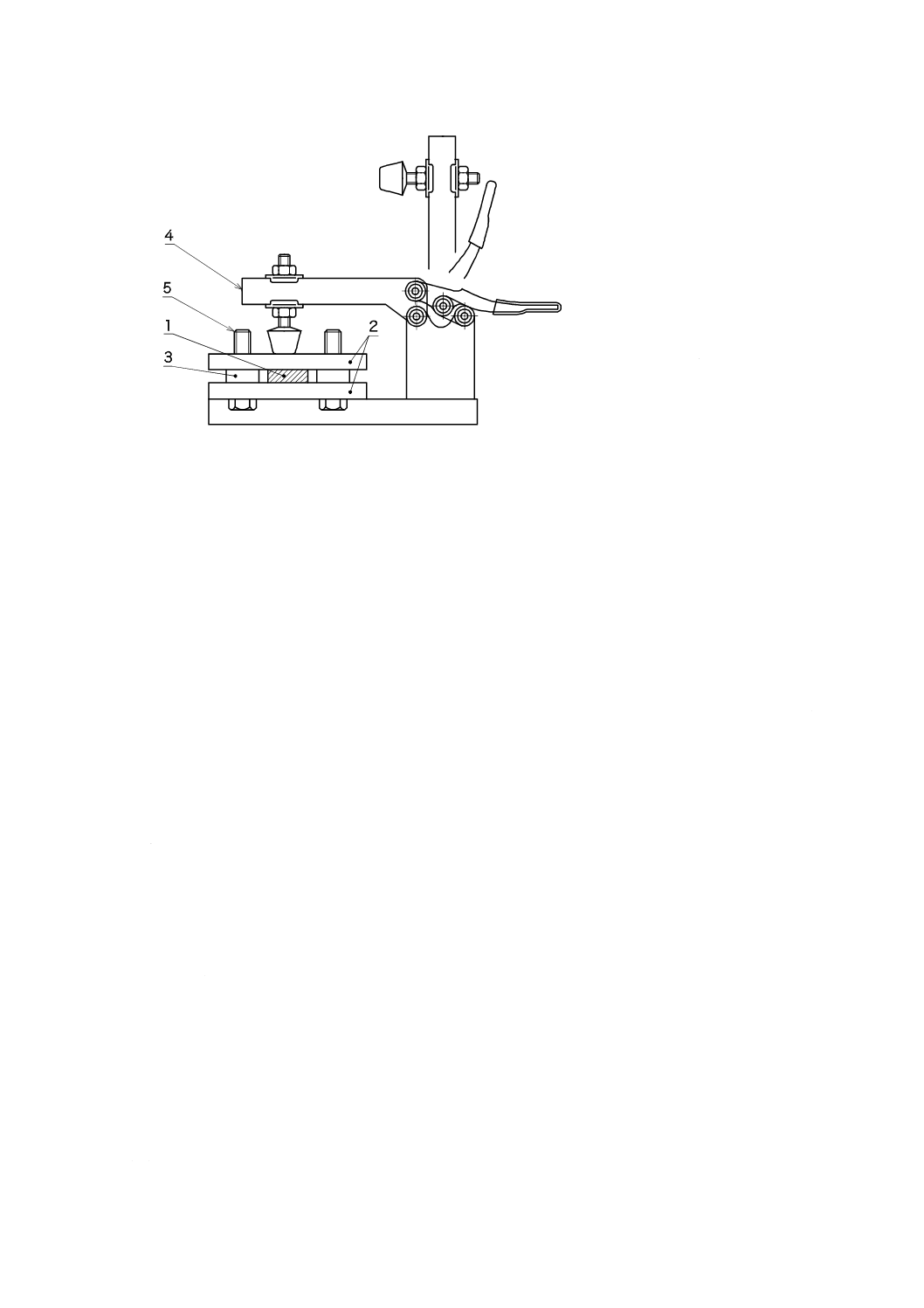

圧縮装置は,6.1.1によるほか,図2又は図3で示す装置を用いてもよい。

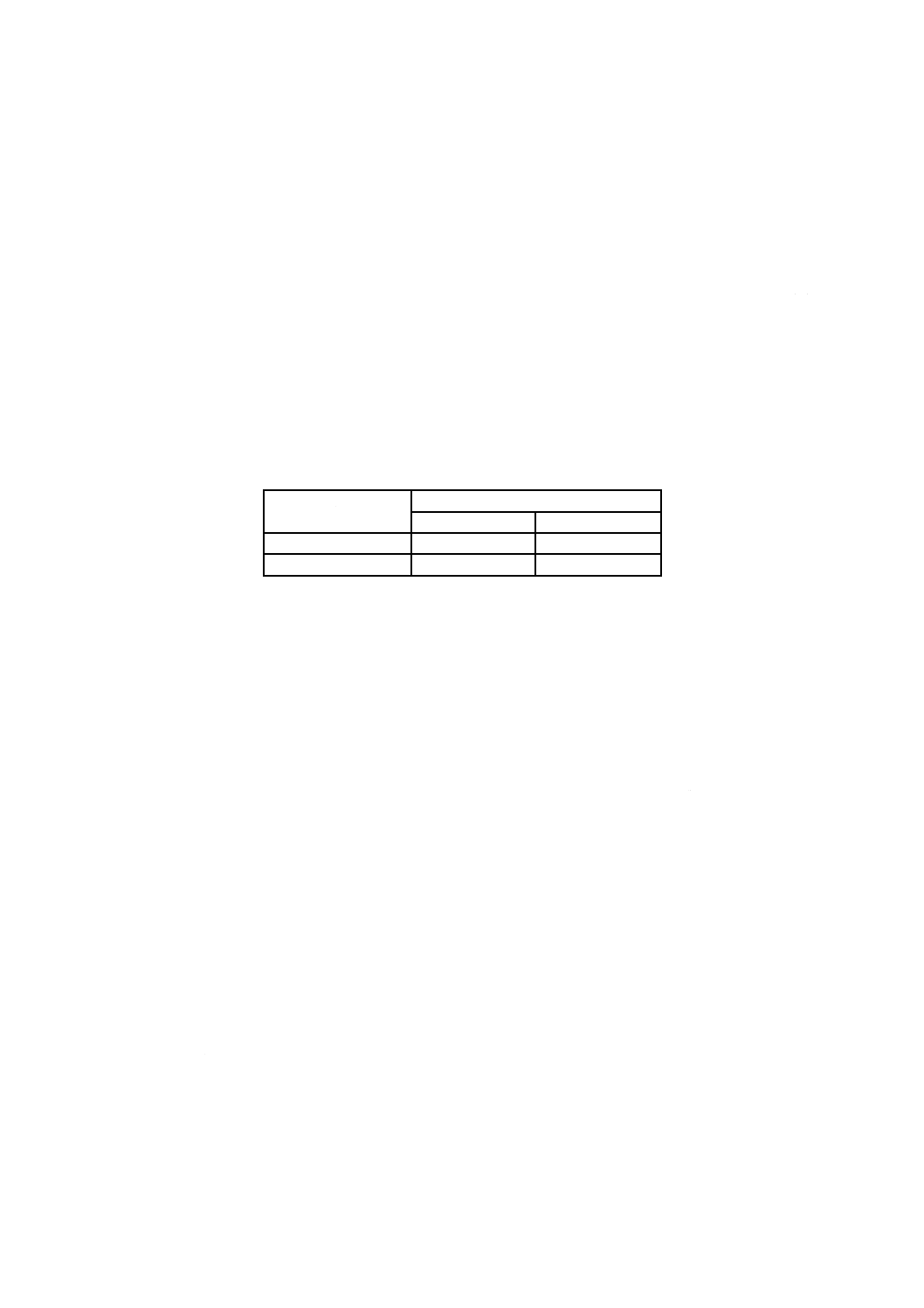

1

ねじ

2

厚み計

3

ゴム蓋

4

断熱材

5

アルミニウム蓋

6

リニアベアリング

7

圧縮板

8

スペーサ

9

試験片

10 温度計

図2−低温試験用試験装置の例

8

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

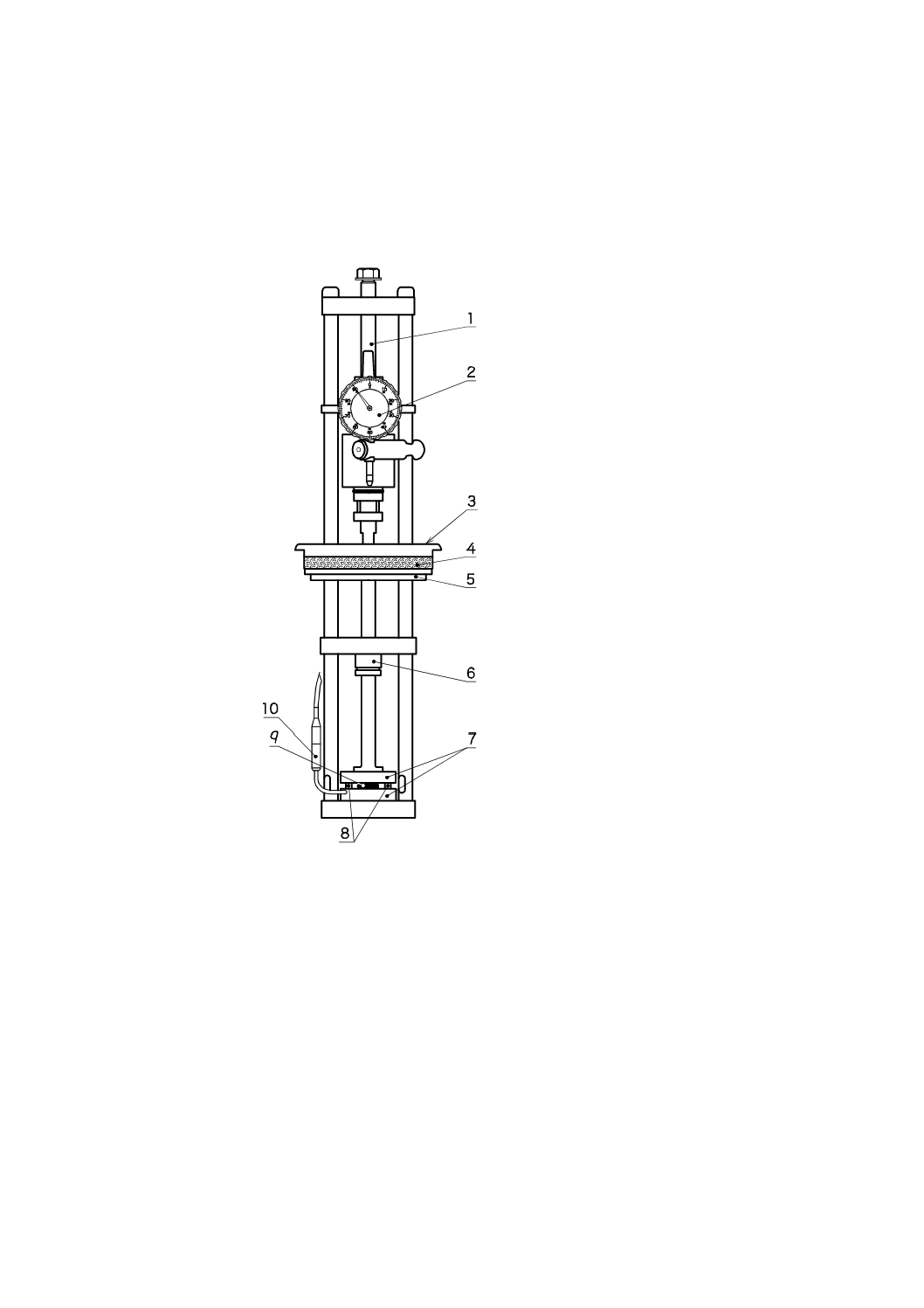

1

試験片

2

圧縮板

3

スペーサ

4

押さえ

5

位置決めピン

図3−低温試験用ハンドプレスの例

7.1.2

圧縮板

圧縮板は,6.1.2による。

7.1.3

スペーサ

スペーサは,6.1.3による。

7.1.4

保持具

保持具は,6.1.4によるほか,ハンドプレス(図3参照),バイスプライヤなどのような容易に着脱でき

る器具を用いてもよい。

7.1.5

恒温槽

恒温槽は,試験片内部の温度を3時間以内に試験温度にすることができるもので,JIS K 6250の12.3(低

温試験での恒温槽)に規定する冷凍機形,ドライアイス,液体窒素などの冷却方式によって,槽内温度を

7.6.2に規定する試験温度に設定することができるものを用いる。さらに,圧縮した試験片の開放,その後

の試験片の厚さの測定などの操作が,直接手で触れることなく,操作孔及び手袋又は遠隔操作によって行

うことのできる装置(低温槽付グローブボックス)を備えており,かつ,これらの操作が,試験温度の許

容範囲内でできるものを用いる。

7.2

試験片

試験片は,6.2による。

7.3

試験片の数

試験片の数は,6.3による。

7.4

試験片の保管

試験片の保管は,6.4による。

7.5

試験片の状態調節

試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

試験片が熱可塑ゴムの場合には,成型時の内部ひずみを取り除くために,試験前に恒温槽を用いて70 ℃,

30分間の熱処理を行うとよい。

試験片が結晶性をもつ場合には,結晶性を除くため,試験前に恒温槽を用いて70 ℃,45分間の加熱処

理を行うとよい。

9

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

試験条件

7.6.1

試験時間

試験時間は,次の中から選択する。

2420

−時間又は7220

−時間

7.6.2

試験温度

試験温度は,次の中から選択する。

(0±2)℃,(−10±2)℃,(−25±2)℃,(−40±2)℃,(−55±2)℃,(−70±2)℃,(−80±2)℃

又は(−100±2)℃

7.7

試験方法

7.7.1

圧縮板の前処理

圧縮板の前処理は,6.7.1による。

7.7.2

厚さの測定

厚さの測定は,6.7.2による。

7.7.3

ひずみの与え方

ひずみの与え方は,6.7.3による。

7.7.4

試験の開始

圧縮装置によって試験片にひずみを与えた後,直ちに目的とする試験温度の低温槽に圧縮装置を投入す

る。

7.7.5

試験の終了

規定の時間,目的とした試験温度で圧縮装置を放置後,次の操作方法で試験を終了する。

試験装置を低温槽に入れたまま,試験片を開放すると同時に時間の測定を開始する。試験片は,試験温

度の低温槽に入れたままとし,(30±3)分後に厚さを測定するか又は試験装置を開放してからできるだけ

早い段階から一定間隔で0.01 mmの単位まで厚さを測定する。後者の測定方法の場合,対数時間軸に対し

て厚さの変化のグラフが描けるような時間間隔で測定を行う。測定の時間間隔は,10秒,30秒,1分,3

分,10分又は30分がよく,2時間まで実施する。この場合,通常は,30±3秒又は30±3分の値を計算に

用いる。

7.8

試験後の試験片の確認

試験後の試験片の確認は,6.8による。

7.9

圧縮永久ひずみの計算

圧縮永久ひずみの計算は,6.9による。

7.10 試験結果のまとめ方

試験結果は,3個の試験片によって得られた値の中央値を,JIS Z 8401によって,丸め幅1で表す。

7.11

試験報告書

試験報告書は,6.12による。

10

K 6262:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

圧縮永久ひずみの試験精度

A.1 概要

繰返し精度と再現性とを示す精度の計算は,ISO/TR 9272 [1]に従って行った。

A.2 実験の詳細

A.2.1 この試験室間試験プログラム(以下,ITPという。)は,1986年にSBR,NBR及びEPDMの三つ

の材料について実施した。試験片は,全ての実験室に送付し,ISO 815に従って100 ℃の条件で実験を実

施した。

A.2.2 実験に用いた試験片は,大形試験片及び小形試験片の両方である。

A.2.3 どの試験も25 %圧縮で24時間の条件で実施した。試験は,A法によって行い,標準状態の実験室

で,開放後30±3分後に厚さを測定した。試験結果には,中央値を用いた。

A.2.4 このITPは,ISO/TR 9272に規定するタイプ1の精度の試験に相当する。ITPには,19の実験室が

参加し,再現性の確認のため,同じ期間に実施した。

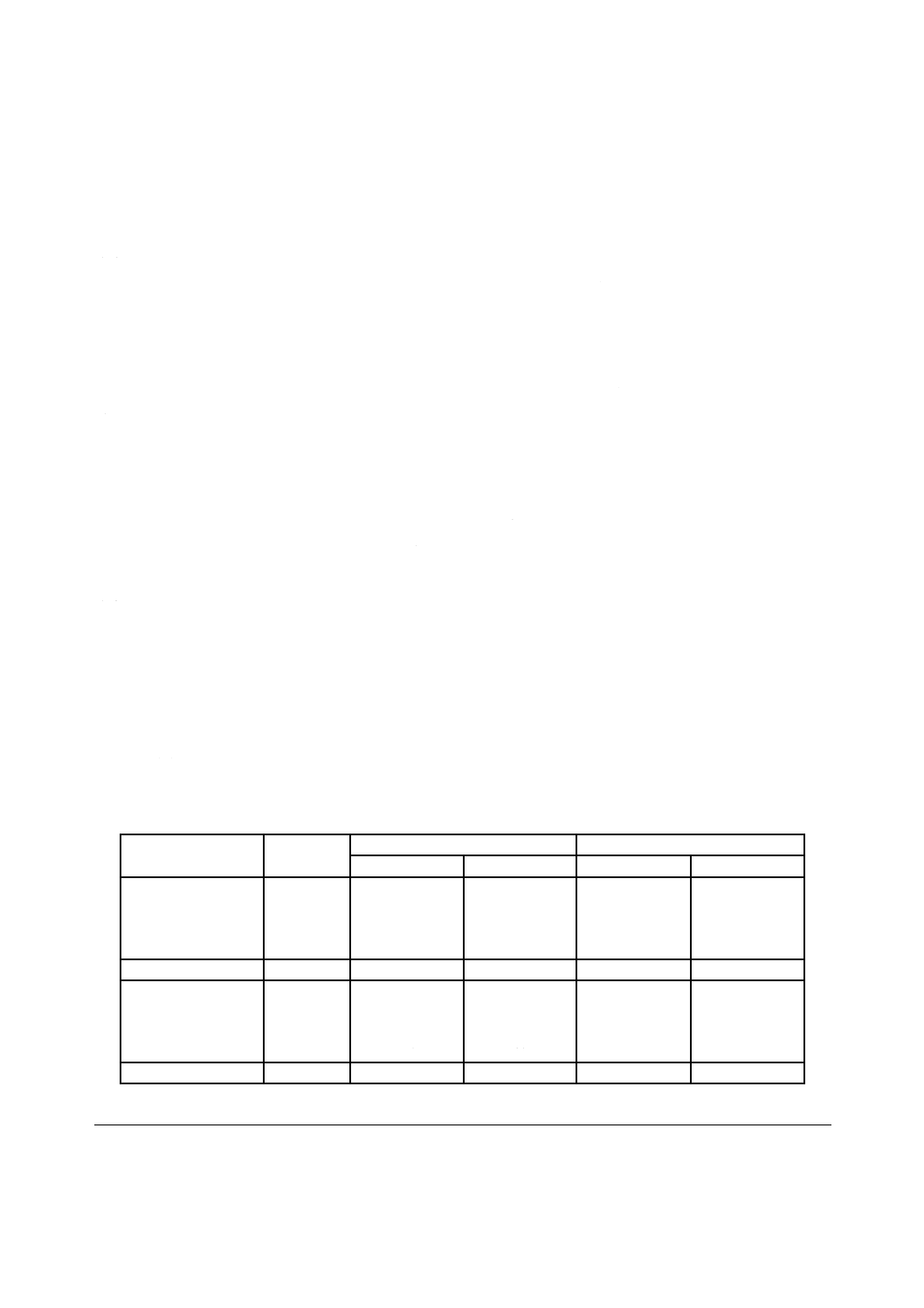

A.3 精度評価結果

A.3.1 100 ℃で評価した試験結果を表A.1に示す。

A.3.2 表A.1に用いた記号は,次のように定義する。

r

:測定値の実験室内繰返し精度

(r) :パーセントで表した実験室内繰返し精度

R :測定値の実験室間繰返し精度

(R) :パーセントで表した実験室間繰返し精度

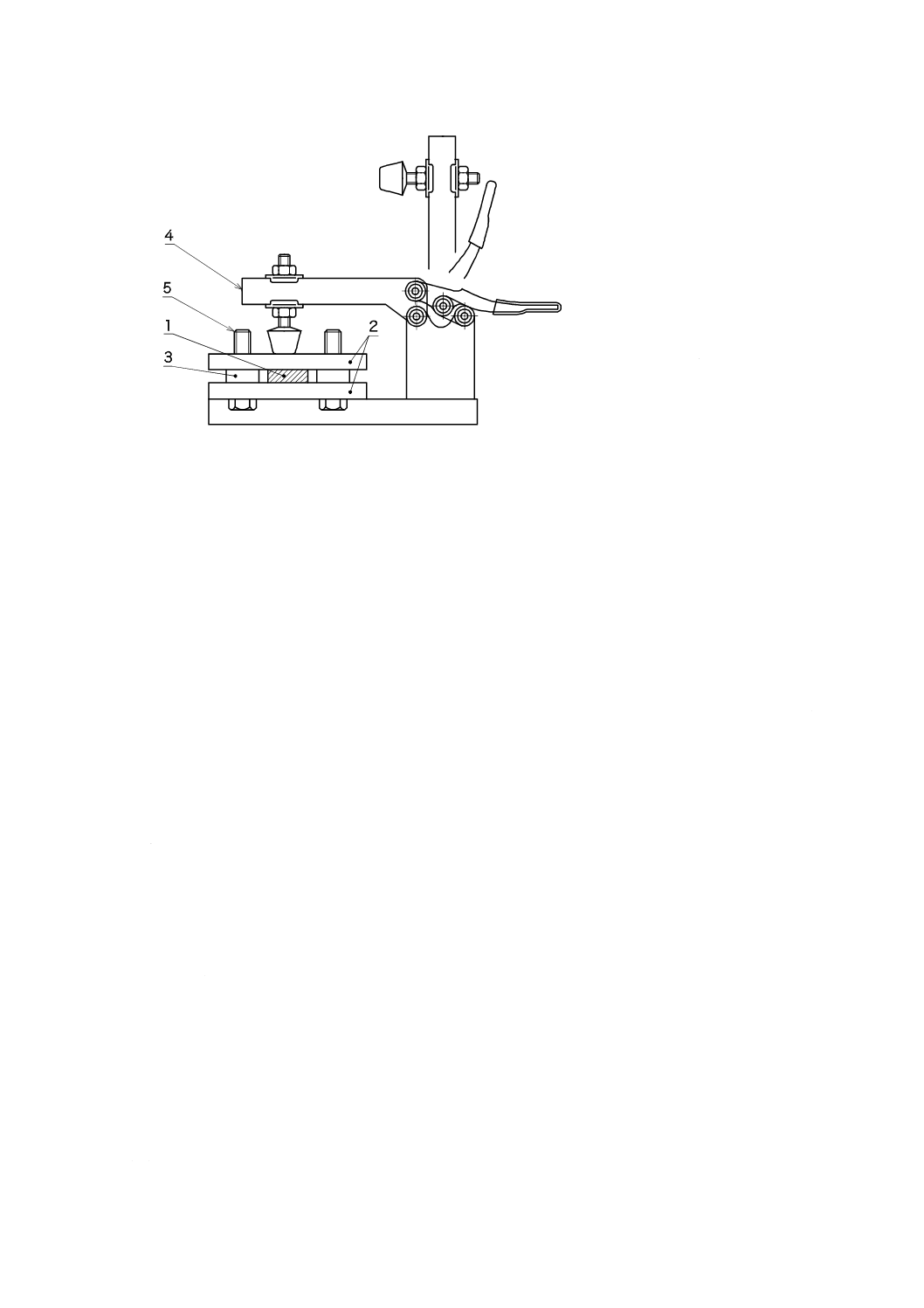

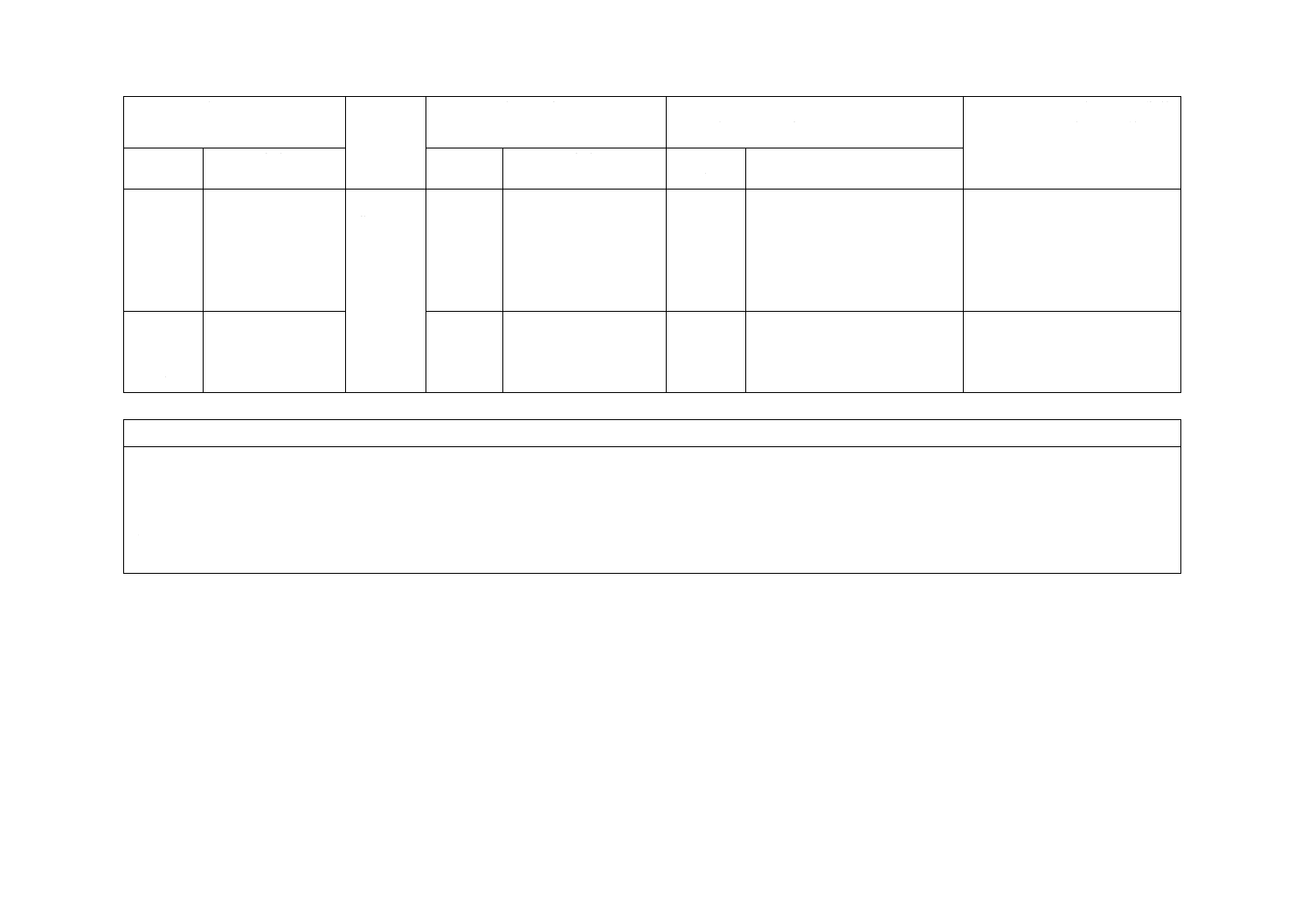

表A.1−100 ℃で測定した圧縮永久ひずみのタイプ1の精度データ

ゴム材料

平均

実験室内

実験室間

r

(r)

R

(R)

大形試験片

EPDM

NBR

SBR

10.3

19.8

41.1

2.7

3.3

4.7

26

17

11

4.0

4.3

13.6

38

21

33

プールした値

23.7

3.6

15

8.6

36

小形試験片

EPDM

NBR

SBR

14.8

24.4

44.9

3.3

4.3

5.1

22

18

11

4.5

7.7

14.0

30

32

33

プールした値

28.0

6.0

15

10.0

35

参考文献

[1] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6262:2013 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永

久ひずみの求め方

ISO 815-1:2008 Rubber, vulcanized or thermoplastic−Determination of compression

set−Part 1: At ambient or elevated temperatures

ISO 815-2:2008 Rubber, vulcanized or thermoplastic−Determination of compression

set−Part 2: At low temperatures

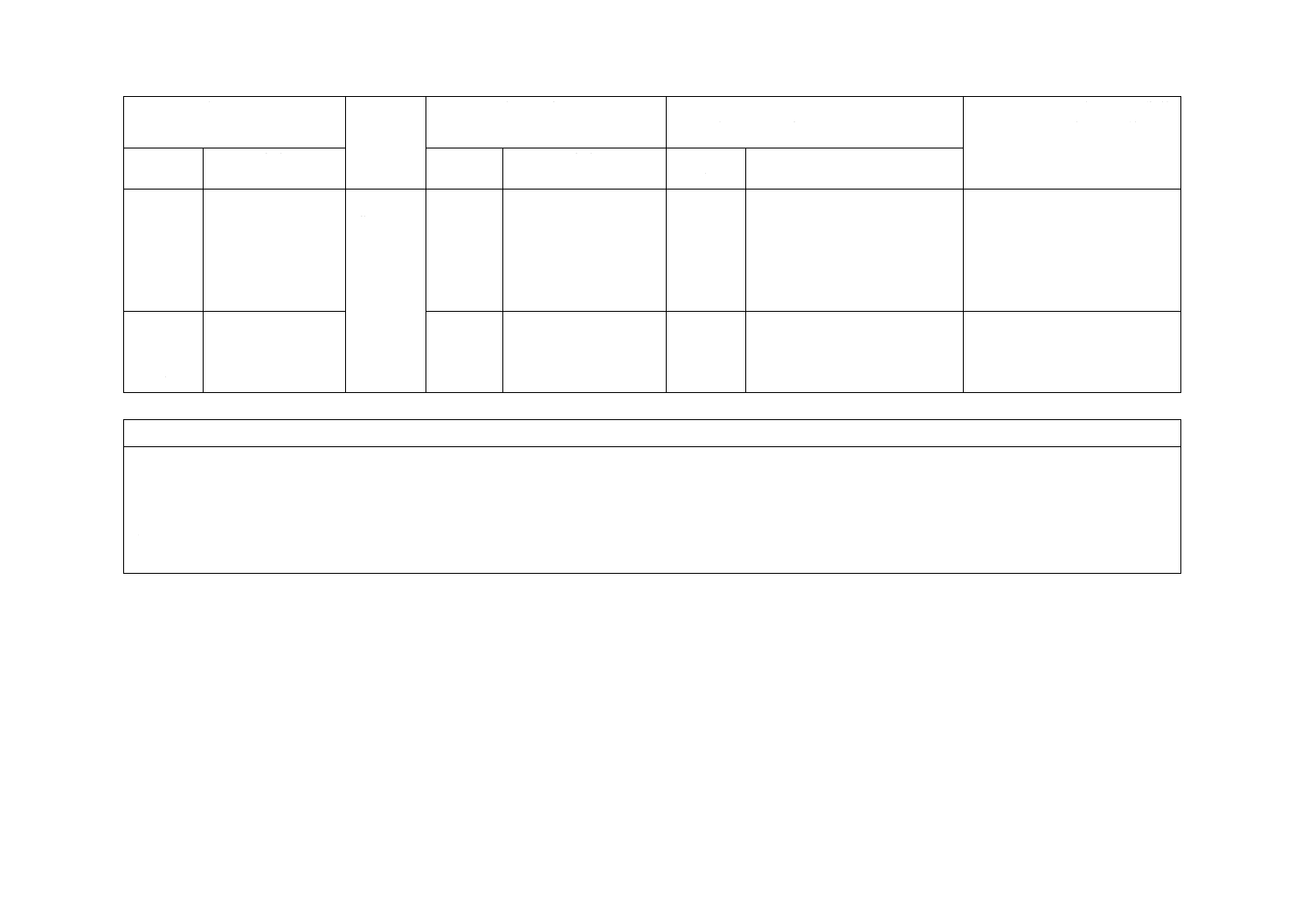

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

加硫ゴム及び熱可

塑性ゴムの常温,高

温及び低温におけ

る圧縮永久ひずみ

を求める方法

ISO 815-1

ISO 815-2

1

ISO規格では,JISの

適用範囲に加え,硬さ

による圧縮率も規定し

ている。

変更

JISでは,硬さによる圧縮率を

6.1.3(スペーサ)の項目で規定

している。

また,ISOの適用範囲の注記と

して,低温試験注意事項の記載

があるが,JISでは,箇条4の原

理及び箇条5の試験の種類の項

目に移動した。

技術的な差異はない。

3 用語及

び定義

用語を定義

−

−

追加

JISで定義しているゴム用語

(JIS K 6200)を引用した。

JISとして必要なため。

5 試験の

種類

試験法を規定

−

−

追加

JISでは,ISO 815-1とISO 815-2

とをまとめて規定しているた

め,試験方法を分かりやすく説

明する目的で追加した。

技術的な差異はない。

6.1 試験

装置

4.1.4

温度計の性能

削除

恒温槽の温度制御の規定で温度

計の性能まで含まれると判断し

て,削除。

技術的な差異はない。

6.1.3

スペーサ

−

−

追加

JIS K 6253-2を追加する。

技術的な差異はない。

2

K

6

2

6

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2.2

試験片の積層枚数

を追記。“4枚以上

の積層枚数の場合

は,受渡当事者間の

協定による。”を追

加した。

ISO 815-1

ISO 815-2

5.2

3枚以内と規定

追加

試料によっては,1枚の試験片

の厚さが薄く,積層枚数が3枚

以内では,試験に用いる厚さを

確保できない場合がある。

ISO 815-1及びISO 815-2の定期

見直し時に提案する。

6.10

7.10 試験

結果のま

とめ方

測定値のまとめ方

及び表示方法

8.1

測定値の丸め方

追加

数値の丸め方の引用規格を追加

した。

JISでは,試験結果の有効桁数を

明確にするために追加した。技

術的な差異はない。

JISと国際規格との対応の程度の全体評価:(ISO 815-1:2008,ISO 815-2:2008,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

6

2

:

2

0

1

3