K 6261-4:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の概要 ······················································································································ 2

5 試験装置························································································································· 2

6 試験装置の校正 ················································································································ 4

7 試験片···························································································································· 4

7.1 試験片の採取・作製 ······································································································· 4

7.2 試験片の形状及び寸法 ···································································································· 4

7.3 試験片の数 ··················································································································· 4

7.4 試料及び試験片の保管並びに状態調節················································································ 5

7.5 試験片の寸法の測定 ······································································································· 5

8 試験方法························································································································· 5

8.1 試験条件 ······················································································································ 5

8.2 操作方法 ······················································································································ 5

9 計算······························································································································· 6

9.1 収縮率の計算 ················································································································ 6

9.2 収縮率の値に対する温度 ································································································· 6

9.3 試験結果のまとめ方 ······································································································· 6

10 試験報告書 ···················································································································· 6

附属書A(規定)試験装置の校正 ···························································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

K 6261-4:2017

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS

K 6261:2006は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6261の規格群には,次に示す部編成がある。

JIS K 6261-1 第1部:一般事項及び指針

JIS K 6261-2 第2部:低温衝撃ぜい化試験

JIS K 6261-3 第3部:低温ねじり試験(ゲーマンねじり試験)

JIS K 6261-4 第4部:低温弾性回復試験(TR試験)

日本工業規格 JIS

K 6261-4:2017

加硫ゴム及び熱可塑性ゴム−低温特性の求め方−

第4部:低温弾性回復試験(TR試験)

Rubber, vulcanized or thermoplastic-Determination of low-temperature

properties-Part 4: Low-temperature retraction (TR test)

序文

この規格は,2011年に第5版として発行されたISO 2921を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,伸長後,低温で凍結された加硫ゴム及び熱可塑性ゴムの試験片が,温度上昇に伴い弾性を

回復して一定の収縮率に達したとき,その温度を求める方法(TR試験)について規定する。

この規格は,5 %〜20 %の範囲の伸びを与えたときに,降伏点をもつ熱可塑性ゴムには適用しない。

注記1 降伏点をもつ熱可塑性ゴムは,TR試験に影響を及ぼすので,試験結果の解析には注意が必要

である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2921:2011,Rubber, vulcanized−Determination of low-temperature retraction (TR test)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格

の利用者は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が,環境

に影響を及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関して,これらに関連

する法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

2

K 6261-4:2017

for physical test methods(MOD)

JIS Z 8401 数値の丸め方

ISO 18899,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

4

試験の概要

試験片を試験室の標準温度において規定の伸びまで伸張し,低温で凍結させた後,伸張力を除去し,そ

の後,一定の速度で温度を上昇させていくときに試験片は,弾性を回復して収縮し始める。この試験方法

は,試験片が試験目的の収縮率に達する温度を測定する。

5

試験装置

5.1

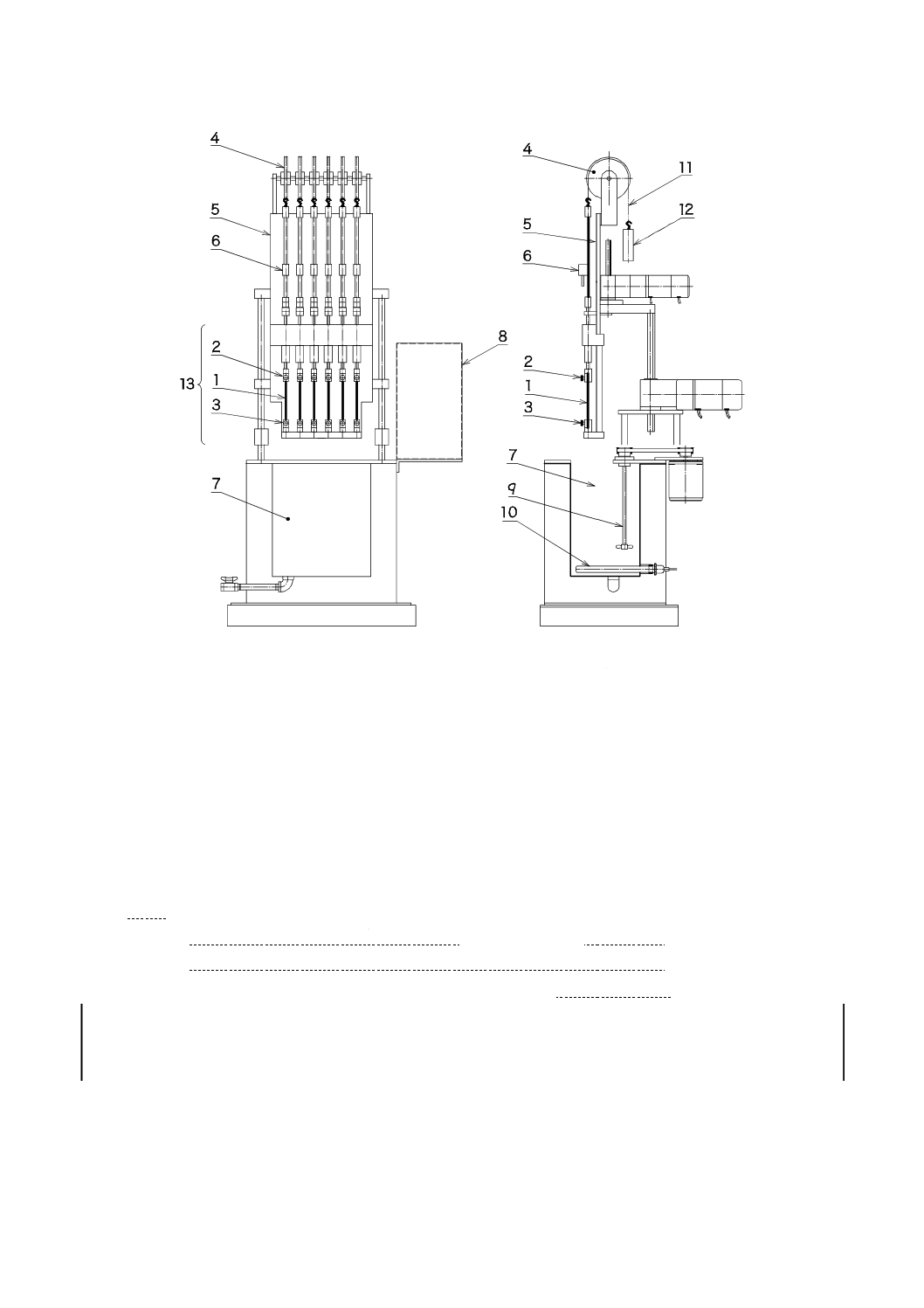

試験装置の概要

試験装置は,試験片に伸長を与えて保持する試験片ラック,試験片の長さ測定装置及び試験槽からなる。

試験装置の例は,図1による。

3

K 6261-4:2017

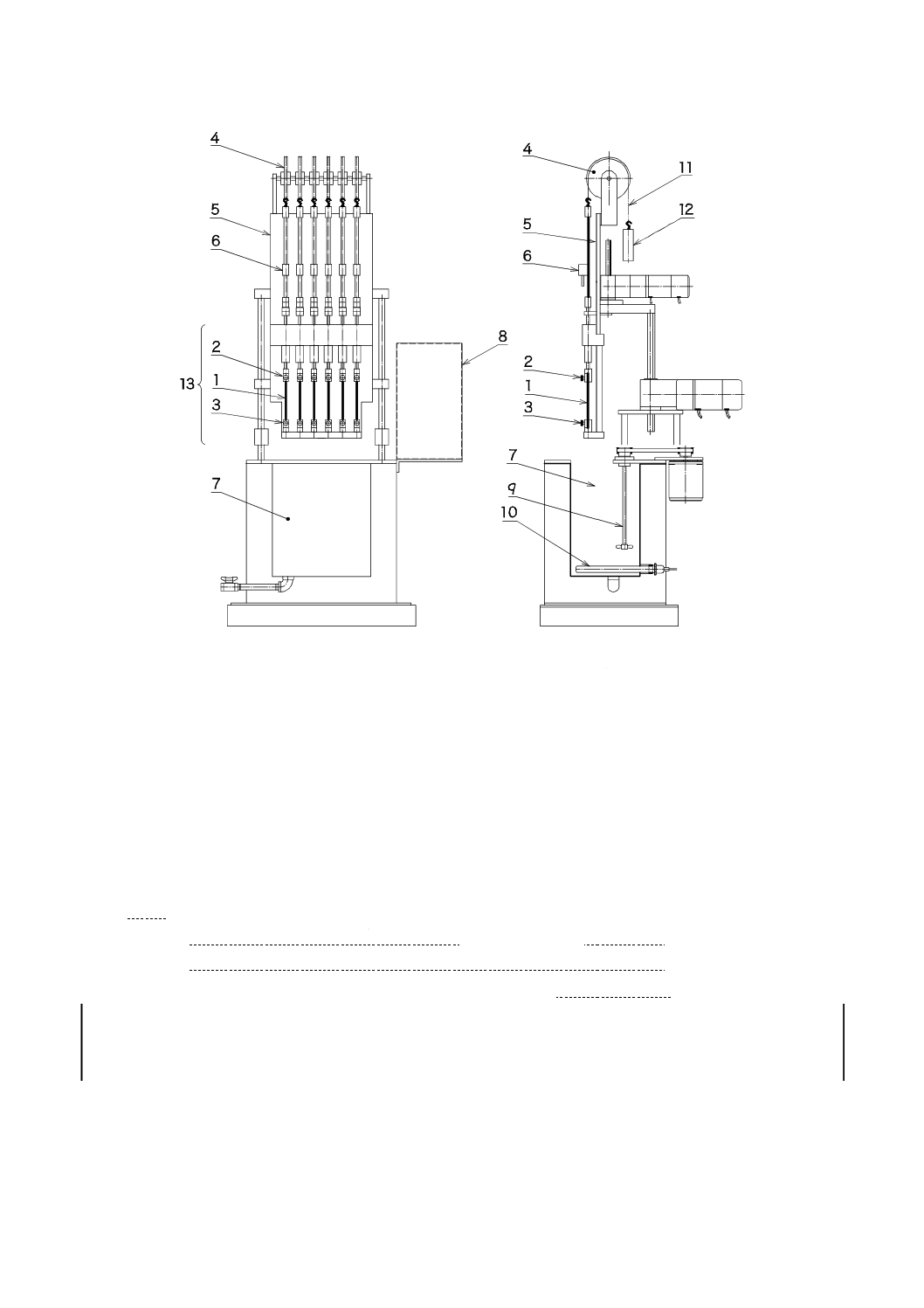

正面図

側面図

1 試験片

2 上部試験片つかみ具

3 下部試験片つかみ具

4 プーリ

5 試験片ラック

6 試験片の長さ測定装置(目盛)

7 試験槽

8 操作箱

9 かくはん機

10 ヒータ

11 ワイヤ

12 バランスウェイト

13 試験槽に浸せき(漬)する部分

注記 図は,試験片ラックが試験槽から出た状態である。

図1−低温弾性回復試験装置の例

5.2

熱媒体 熱媒体は,試験温度において液状又は気体状で,試験する材料に対して物理的及び化学的

影響を与えないものを用いる。

注記 次の熱媒体は,次に示した温度まで使用可能である。

シリコーンオイル(動粘度が常温で約5 mm2/sのもの。)

−60 ℃

エタノール

−73 ℃

メチルシクロヘキサン(液体窒素で冷却したもの。)

−120 ℃

5.3

試験片の長さ測定装置 試験片の長さ測定装置は,試験中に試験片の長さが±0.25 mmの精度で読

み取れるものとする。ただし,平行部分の長さが50 mmの試験片を用いる場合は,読み取る装置の精度が

±0.125 mmよりよいことが望ましい。

5.4

温度測定装置 温度測定装置は,試験温度範囲の全域にわたって±0.5 ℃の精度で測定できるものと

する。温度センサは,試験片近傍に設置しなければならない。

5.5

温度制御装置 温度制御装置は,熱媒体を±1 ℃の精度で保持できるものとする。

連続昇温の場合は,昇温速度を毎分1 ℃とし,10分間の温度上昇の誤差は(10±2)℃とする。

4

K 6261-4:2017

5.6

試験槽 試験槽は,規定の熱媒体を満たすことができる断熱性容器とする。

5.7

熱媒体循環装置 熱媒体に液体を用いる場合のかくはん機,又は気体を用いる場合の送風装置は,

熱媒体を十分に循環できるものとする。かくはん機は,均一な温度を確保するために,液体を鉛直方向に

移動させることができるものとする。

5.8

タイマ又は時間計測器 秒単位で計測できるものとする。

5.9

試験片ラック 試験片ラックは,試験片に最大350 %までの伸びを与えて,熱媒体中に鉛直に保持

することができるものとする。上下試験片つかみ具のうち,下部試験片つかみ具は,ラックに固定する。

上部試験片つかみ具は,できるだけ小さい摩擦抵抗で上下に移動でき,任意の位置に固定及び解除できる

機構をもつものとする。

6

試験装置の校正

試験装置の校正は,附属書Aによる。

7

試験片

7.1

試験片の採取・作製

試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)による。

7.2

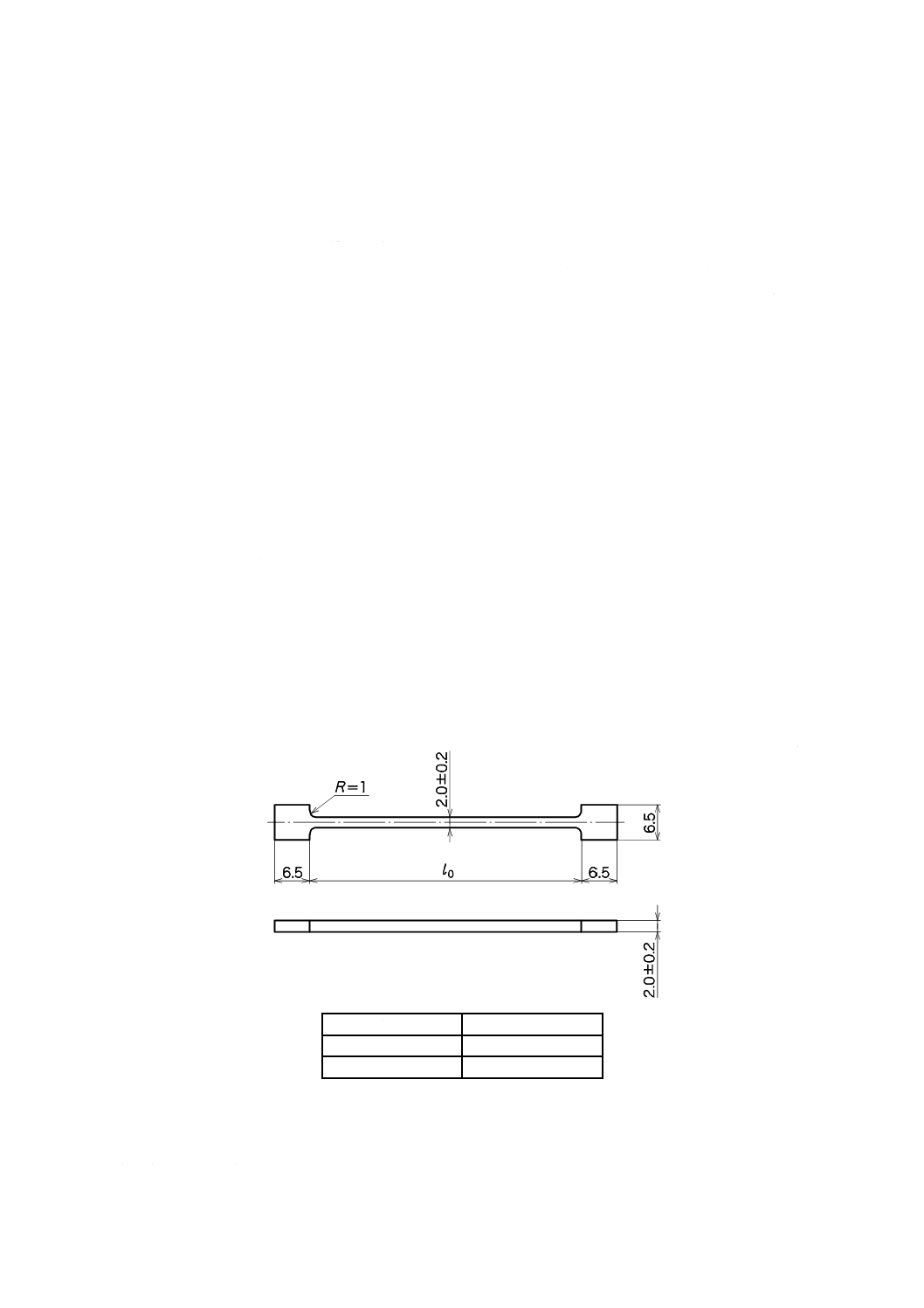

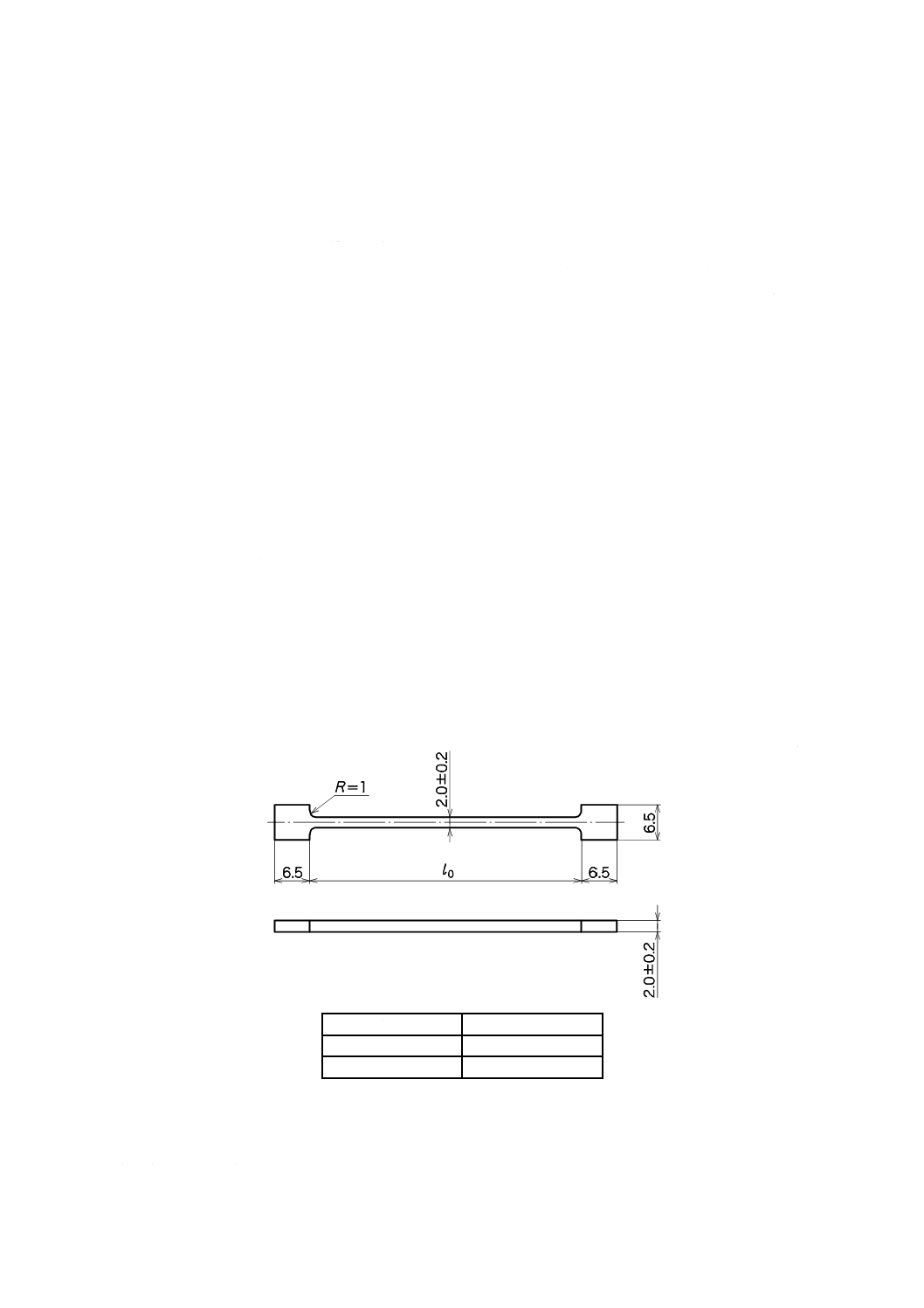

試験片の形状及び寸法

試験片の形状及び寸法は,図2に規定しているように,両端のつかみ部が一辺の長さ6.5 mmの正方形

で,つかみ部間の平行部分が,幅(2.0±0.2)mm,長さ(100.0±0.2)mm又は(50.0±0.2)mmのI字状

で,厚さ(2.0±0.2)mmのものとする。また,加硫したゴム製品から切り出した試験片を用いてもよい(例

えば,断面の直径が1.5 mm〜4 mmのOリング)。この試験片が図2に規定している試験片と必ずしも同

じ値が得られるとは限らない。異なる種類の試験片を用いて得られる値の比較は避ける。

単位 mm

条件

l0

伸びが小さい試料

(100.0±0.2)mm

伸びが大きい試料

(50.0±0.2)mm

図2−試験片の形状及び寸法

7.3

試験片の数

試験片の数は,3個以上とする。

5

K 6261-4:2017

7.4

試料及び試験片の保管並びに状態調節

a) 特別な技術的な理由がない限り,b)〜d) の手順に従う。

b) 加硫から試験までの時間は,JIS K 6250の7.(試料及び試験片の保管)に従う。

c) 試料及び試験片は,加硫から試験までの間,できるだけ光の影響を受けないようにする。

d) 試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)に従う。

e) 結晶化しやすい試料が試験前に低い保管温度にさらされると,TRの試験結果に影響を及ぼす結晶化

が起こることがある。結晶化していない状態の材料の値が要求される場合は,70 ℃の恒温槽で30分

間加熱することによって試験片を非晶化し,その後少なくとも30〜60分間,試験室の標準温度にて状

態調節を行う。

7.5

試験片の寸法の測定

試験片の寸法の測定は,JIS K 6250の10.(寸法測定方法)による。

8

試験方法

8.1

試験条件

試験条件は,次による。

a) 試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。

b) 試験片の伸びは,次のいずれかによる。

1) 試料の結晶化傾向を評価しない場合は,50 %とする。

2) 試料の結晶化傾向を評価する場合は,通常250 %とし,次による。

2.1) 250 %の伸びが得られない場合は,切断時伸び1) の1/2とする。

2.2) 試料の切断時伸びが600 %を超える場合は,350 %とする。

注記 異なる伸びで行った試験では,必ずしも同じ結果が得られるとは限らない。

注1) 切断時伸びが不明な試料については,あらかじめJIS K 6251によって,切断時伸びを求

めておく。

8.2

操作方法

操作方法は,次による。

a) 試験槽の中に試験片が浸せき(漬)できるよう,十分な量の熱媒体を満たす。

b) 試験槽の温度を,−70 ℃〜−73 ℃まで冷却する。

c) 試験片をラックの上下試験片つかみ具に取り付け,試験片の長さ測定装置によって,試験片の平行部

分の長さが規定の伸びに相当する長さになるまで上部試験片つかみ具を引き上げ,ロック機構によっ

て,その位置に固定する。

d) 試験片を取り付けたラックを試験槽の中に入れる。試験片は,熱媒体面から25 mm以上の深さに位置

させて,1002

+分間保持する。

e) 上部試験片つかみ具のロック機構を解除し,試験片が自由に収縮できるようにする。このとき試験片

のたるみを抑えるため10 kPa〜20 kPaの応力がかかるようにして,試験槽の温度を毎分1 ℃の速度で

昇温する。

f)

試験槽の温度が−70 ℃のときの試験片の平行部分の長さを読み取り,以下,2分間間隔で試験槽の温

度及び試験片の平行部分の長さを記録する。収縮率が75 %になるまで,試験を続ける。

g) 材料開発などにおいて結晶化の影響,低温長時間暴露の影響などを調べる場合には,試験の目的及び

試験する材料に合わせ,複数の温度で伸張した状態での長時間暴露を行うとよい。

6

K 6261-4:2017

9

計算

9.1

収縮率の計算

各測定点の収縮率は,式(1)によって算出する。

100

0

1

2

1

×

−

−

=

l

l

l

l

r

·········································································· (1)

ここに,

r: 収縮率(%)

l0: 伸びを与える前の試験片の平行部分の長さ(mm)

l1: 規定の伸びを与えたときの試験片の平行部分の長さ(mm)

l2: 測定した温度での試験片の平行部分の長さ(mm)

9.2

収縮率の値に対する温度

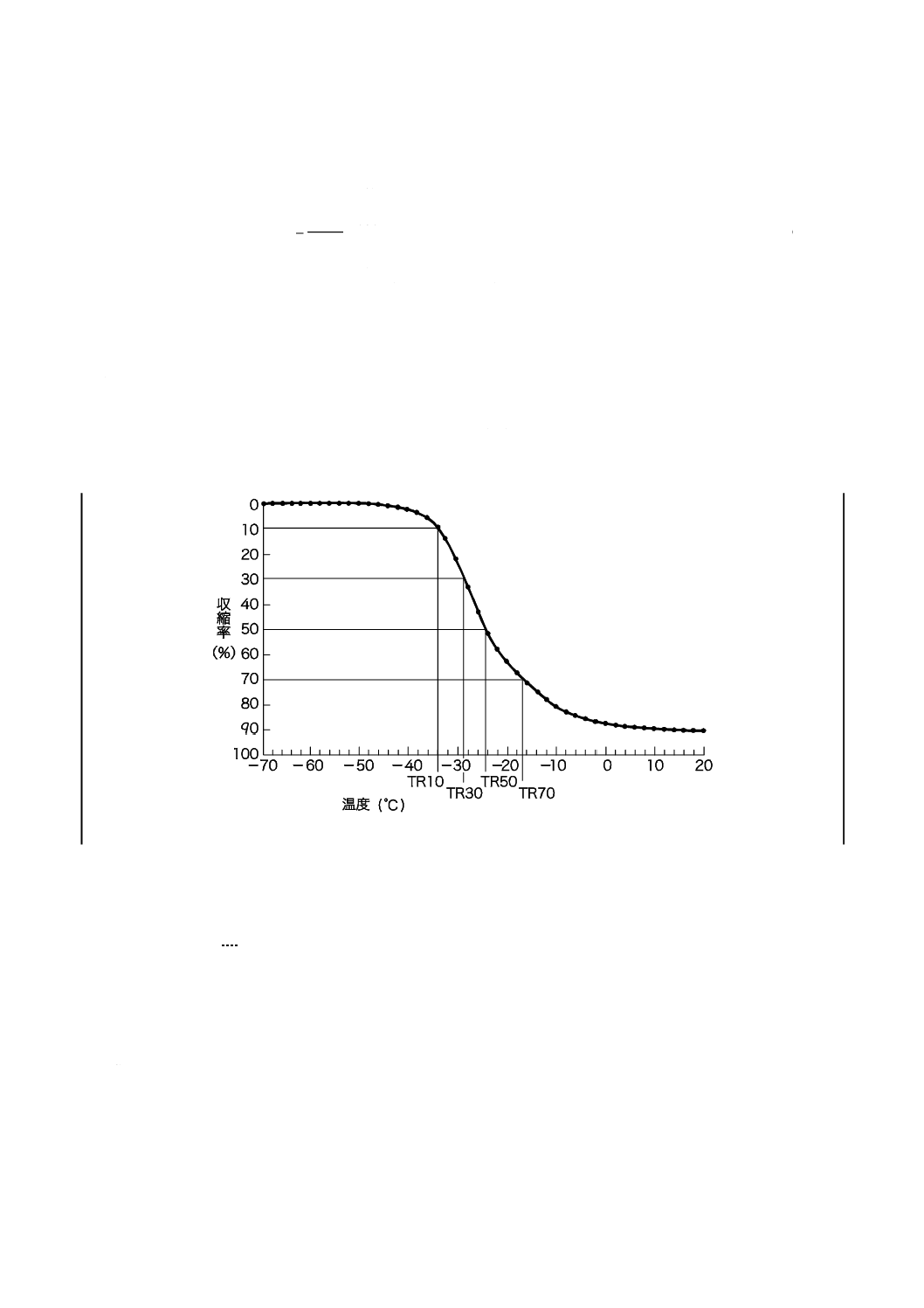

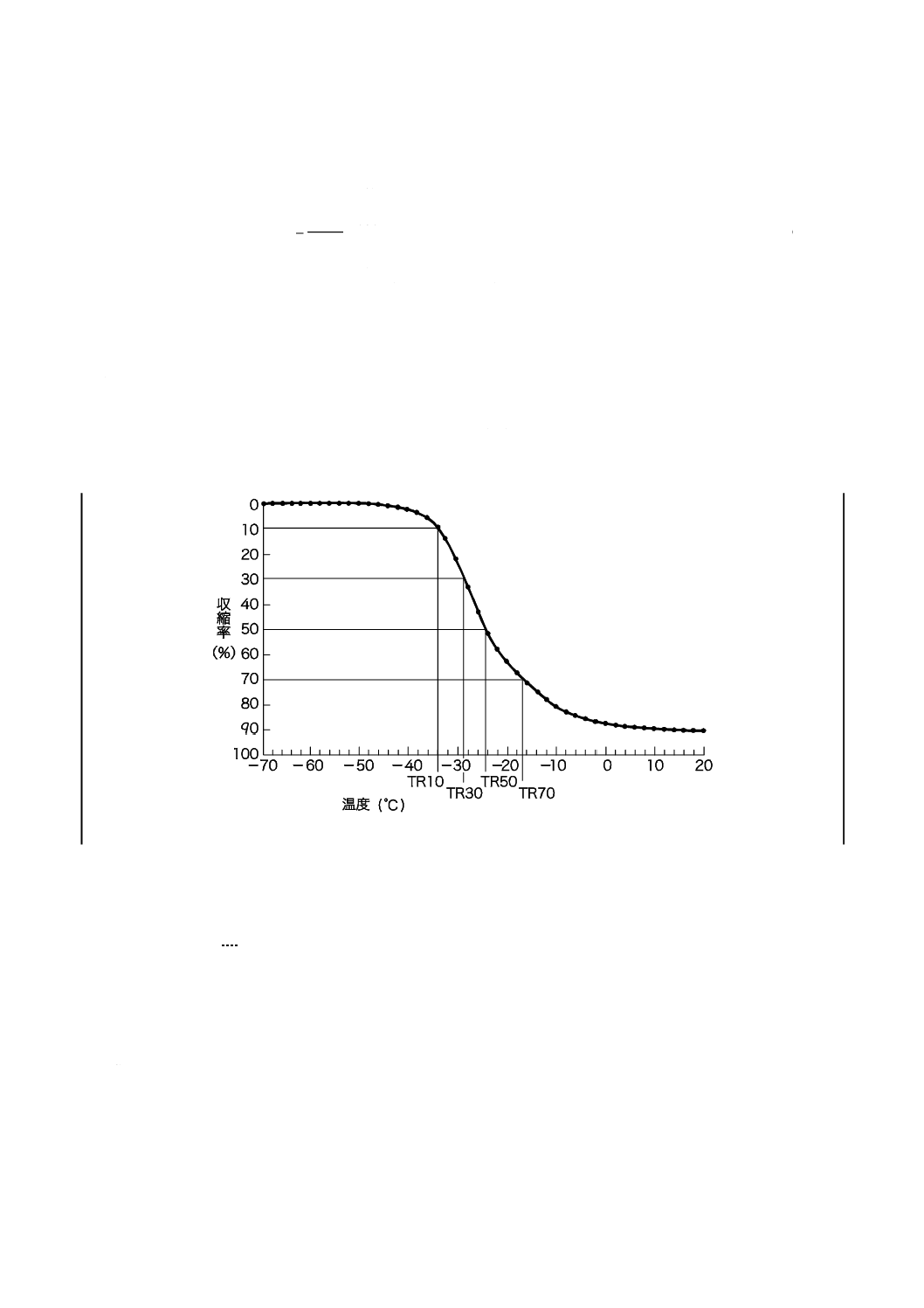

a) 図3のように,各点における収縮率を測定した温度に対してプロットし,温度−収縮率曲線を作成す

る。

b) 温度−収縮率曲線から,収縮率が10 %,30 %,50 %及び70 %になる温度を読み取り,それぞれTR10,

TR30,TR50及びTR70として表す。

図3−温度−収縮率曲線の例

9.3

試験結果のまとめ方

試験結果は,少なくとも3個の試験片によって得られたTR10,TR30,TR50及びTR70の値のそれぞれ

の中央値を,JIS Z 8401によって,丸めの幅1で表す。

10 試験報告書

試験報告書には,次の事項を記録する。

a) 試験片の詳細

1) 試料の詳細

2) 必要に応じて配合の詳細及び加硫の詳細

3) 試験片の採取・作製方法

b) 試験方法

7

K 6261-4:2017

1) この規格の番号

2) 試験片の種類

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 試験片の伸び

4) 熱媒体の種類

5) この規格に規定されていない手順の詳細

d) 試験結果

1) 試験片の数

2) TR10,TR30,TR50及びTR70の中央値

3) それぞれの試験片のTR10,TR30,TR50及びTR70の個々の値

e) 試験年月日

f)

その他の必要事項

8

K 6261-4:2017

附属書A

(規定)

試験装置の校正

A.1 事前点検

試験装置の校正を行うときは,事前に次の事項を行う。

− 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

− 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

− 試験装置が,規定した測定値を含め,要求試験精度を満たしていて,校正する必要がない場合も,そ

の旨を確認する。

− 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

A.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正頻度については,装置の取扱説明書の指

定など,ほかに規定がない場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

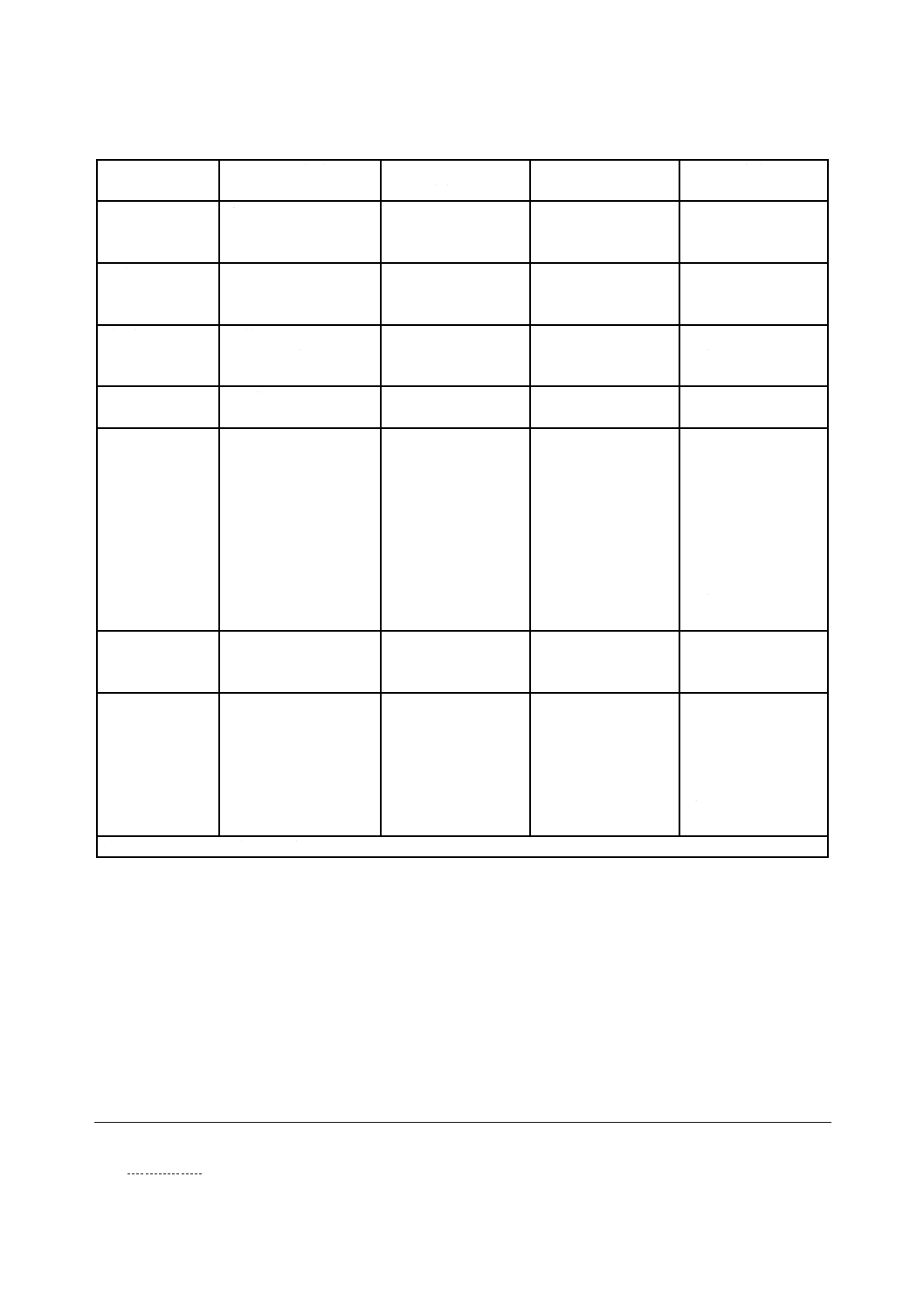

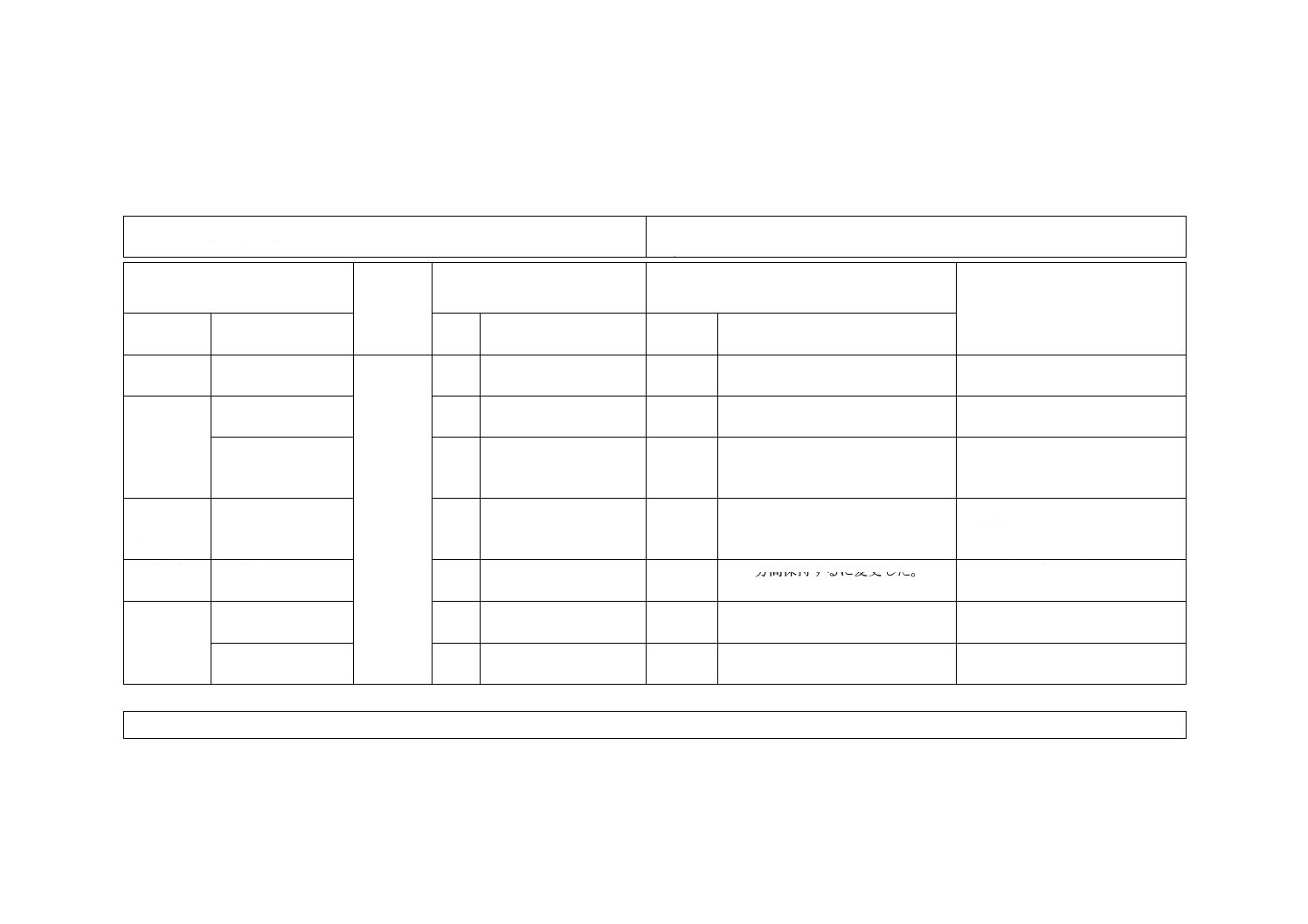

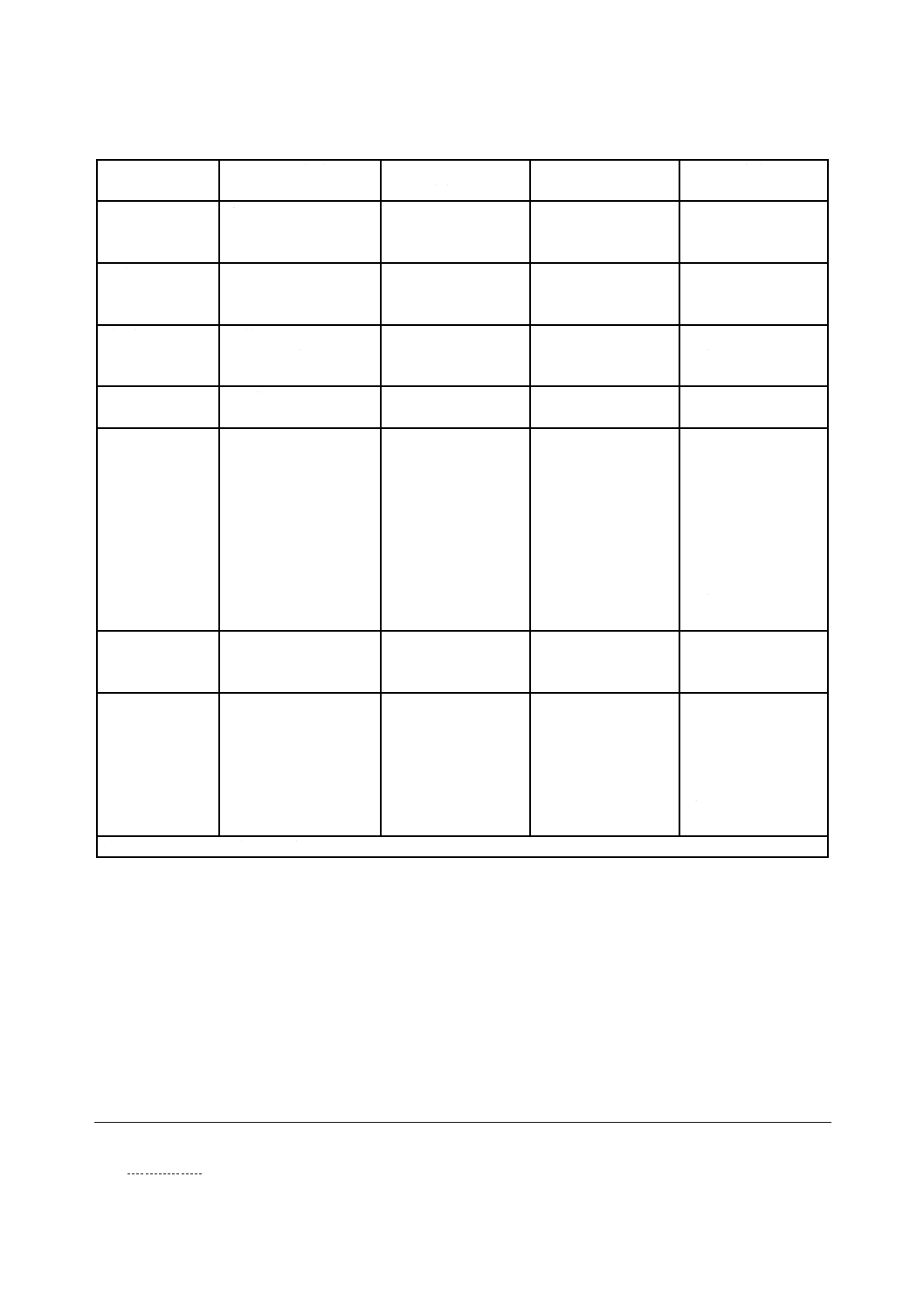

表A.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

それぞれの校正項目についての校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定さ

れた手順を用いてもよい(ISO 18899よりも詳細に規定した校正方法が記載されている場合には,それを

用いる。)。

それぞれの項目の校正頻度は,記号で示し,各記号の意味は,次による。

N

初期確認

S

ISO 18899による標準的な校正頻度

U

使用の都度

9

K 6261-4:2017

表A.1−校正計画

校正項目

必要条件

ISO 18899の

箇条番号

校正頻度a)

注意事項

温度測定装置

±0.5 ℃

18

(Temperature

measurements)

S

(1回/年)

−

温度制御装置

±1 ℃

18

(Temperature

measurements)

U

−

試験槽

断熱されており,かく

はんする方法を備え

る。

−

N

図1参照。

測定しないが,確認す

る。

タイマ又は時間

計測器

±1秒

23.1

(Timers, clocks, etc.)

S

(1回/年)

−

試験片ラック

上部(可動)試験片つ

かみ具のロック機構が

働く。

試験片に10 kPa〜20

kPa応力を加えること

ができる。

可動部は摩擦が少なく

滑らかに動く。

−

21.3

(Devices producing a

specified force)

−

N

S

(1回/年)

U

測定しないが,確認す

る。

−

測定しないが,確認す

る。

試験片の長さ又

は回復率の測定

方法

±0.25 mm

15.2

(Linear dimensions)

S

(1回/年)

−

熱媒体

ゴムに対して影響を与

えないJIS K 6250に定

められたもの。

少なくとも25 mmの深

さに試験片を位置させ

るのに十分な量

−

−

U

U

測定しないが,確認す

る。

5.2に規定する適切な

熱媒体。

測定しないが,確認す

る。

注a) 括弧内の校正頻度は,参考として例を示した。

表A.1に記載以外の項目は,次による。これらもISO 18899に従って校正する。

a) 調整温度を監視するための温度計

b) 試験片の初期の寸法を測定するための器具

c) 熱媒体の深さを測定するための器具

参考文献

[1] JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

10

K 6261-4:2017

附属書JA

(参考)

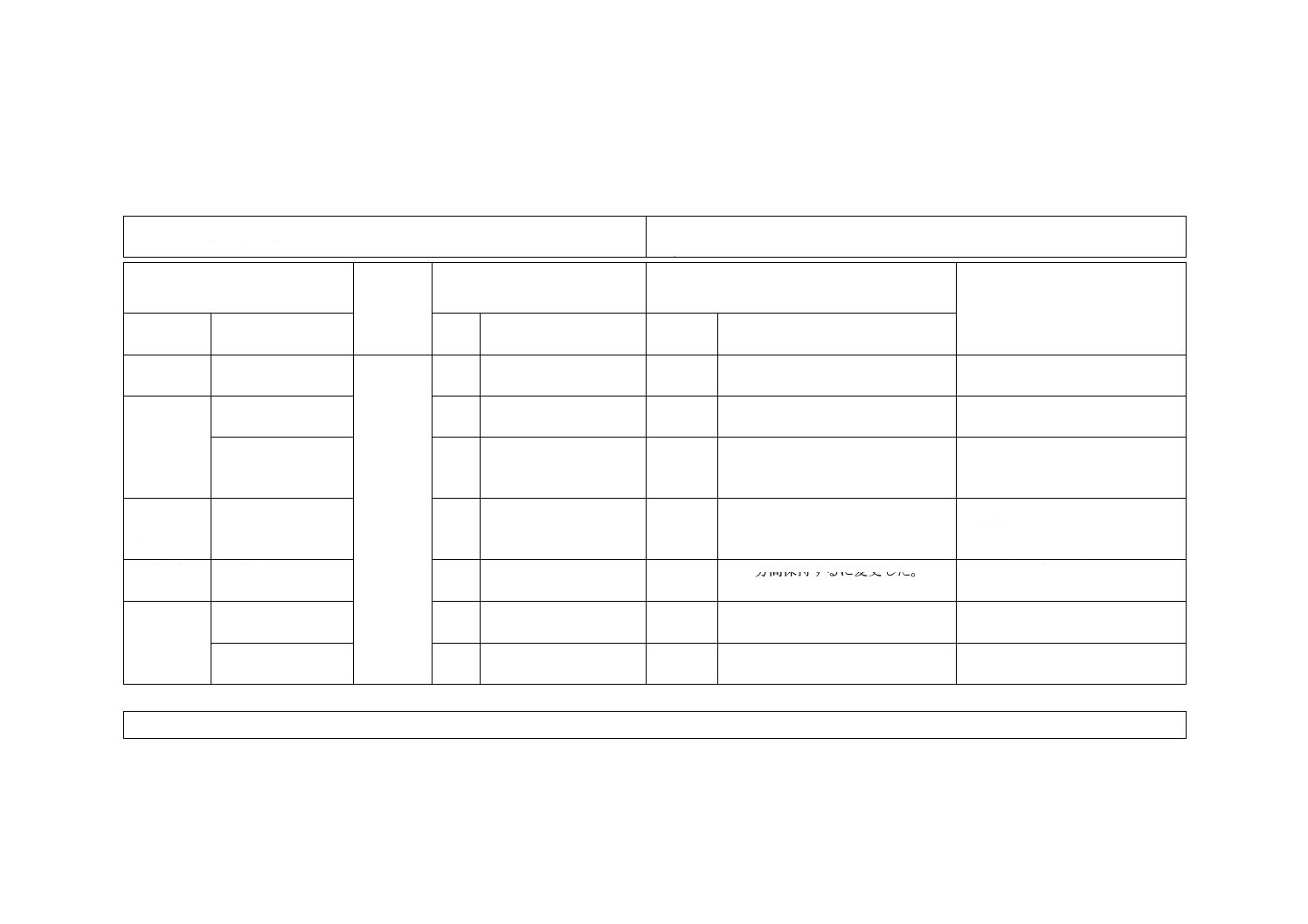

JISと対応国際規格との対比表

JIS K 6261-4:2017 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第4部:低

温弾性回復試験(TR試験)

ISO 2921:2011,Rubber, vulcanized−Determination of low-temperature retraction (TR

test)

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3用語及び

定義

追加

対応国際規格にはないが,JISとし

て必要な箇条のため追加した。

分かりやすくするための追加で,

技術的な差異はない。

5 試験装置 5.3 試験片の長さ測

定装置

追加

対応国際規格にはないが,JISとし

て必要な箇条のため追加した。

分かりやすくするための追加で,

技術的な差異はない。

5.5 温度制御装置

4.4

追加

表A.1に規定されていた,昇温の場

合の上昇温度許容範囲を追加規定

し,表A.1から削除した。

JISとして必要であり,校正対象

ではないため。

7.5 試験片

の寸法の測

定

6

追加

対応国際規格にはないが,JISとし

て必要な箇条のため追加した。

分かりやすくするための追加で,

技術的な差異はない。

8 試験方法 8.2 操作方法

7

変更

1002

+分間保持するに変更した。

ISO規格の定期見直しのときに提

案する。

9 計算

9.2 収縮率の値に対

する温度

8

追加

温度−収縮率曲線の例として図3

を追加した。

分かりやすくするための追加で,

技術的な差異はない。

9.3 試験結果のまと

め方

8

追加

数値の丸め方を追加した。

JISとして必要なため。

JISと国際規格との対応の程度の全体評価:ISO 2921:2011,MOD

2

K

6

2

6

1

-4

:

2

0

1

7

11

K 6261-4:2017

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

6

1

-4

:

2

0

1

7