K 6261-2:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験装置························································································································· 2

5 試験装置の校正 ················································································································ 5

6 試験片···························································································································· 5

6.1 試験片の形状及び寸法 ···································································································· 5

6.2 試験片の数 ··················································································································· 5

6.3 試験片の寸法の測定 ······································································································· 5

6.4 試験片の選別 ················································································································ 5

7 試験片の製作及び状態調節から試験までの時間間隔 ································································ 5

8 操作方法························································································································· 6

8.1 A法(衝撃ぜい化限界温度)···························································································· 6

8.2 B法(50 %衝撃ぜい化温度) ··························································································· 6

8.3 C法(指定温度における試験) ························································································· 7

8.4 試験結果のまとめ方 ······································································································· 7

9 試験精度························································································································· 7

10 試験報告書 ···················································································································· 7

附属書A(規定)試験装置の校正 ···························································································· 9

附属書B(参考)試験精度 ···································································································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

K 6261-2:2017

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS

K 6261:2006は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6261の規格群には,次に示す部編成がある。

JIS K 6261-1 第1部:一般事項及び指針

JIS K 6261-2 第2部:低温衝撃ぜい化試験

JIS K 6261-3 第3部:低温ねじり試験(ゲーマンねじり試験)

JIS K 6261-4 第4部:低温弾性回復試験(TR試験)

日本工業規格 JIS

K 6261-2:2017

加硫ゴム及び熱可塑性ゴム−低温特性の求め方−

第2部:低温衝撃ぜい化試験

Rubber, vulcanized or thermoplastic-Determination of low-temperature

properties-Part 2: Low-temperature brittleness

序文

この規格は,2011年に第3版として発行されたISO 812を基とし,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,規定の条件下で試験片に衝撃曲げを与えたとき,試験片に生じる破壊の有無から,衝撃ぜ

い化温度を求める方法について規定する。

この規格は,次の三つの試験方法を規定している。

A法:衝撃ぜい化限界温度を測定する。

B法:50 %衝撃ぜい化温度を測定する。

C法:指定温度で指定された数の試験片を用いて破壊個数を測定する。

注記1 C法は,ゴム材料の分類及び製品仕様を決定するために用いられる。

注記2 ゴム材料の低温におけるぜい(脆)性は,試験条件(特に衝撃の強さ)によって影響を受け

るので,この試験方法で測定されたぜい化温度が,必ずしも材料の使用最低温度を表すもの

ではない。したがって,この方法によって得られたデータは,試験条件が使用条件と類似し

ている用途においてだけ,低温でのゴムの挙動を予測するのに用いることができる。

試験の目的に合わせて試験方法を選択する。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 812:2011,Rubber, vulcanized or thermoplastic−Determination of low-temperature brittleness

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格

の利用者は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が,環境

に影響を及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関して,これらに関連

2

K 6261-2:2017

する法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS Z 8401 数値の丸め方

ISO 18899,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

衝撃ぜい化限界温度(brittleness temperature)

規定の条件下で試験片に衝撃曲げを与えたとき,試験片に破壊の生じない最も低い温度。

3.2

50 %衝撃ぜい化温度(50 % brittleness temperature)

規定の条件下で試験片に衝撃曲げを与えたとき,試験に用いた試験片総数の50 %が破壊する温度。

3.3

衝撃試験速度(testing speed)

固定した試験片と衝撃時における打撃具との相対的な線速度。

3.4

破壊

肉眼で判別できる割れ,亀裂,及び/又は破れ穴を生じるか,及び/又は二つ以上の破片に完全に分離

した状態。

4

試験装置

4.1

試験装置の概要

試験装置は,試験片つかみ具,打撃具,試験槽などからなる。

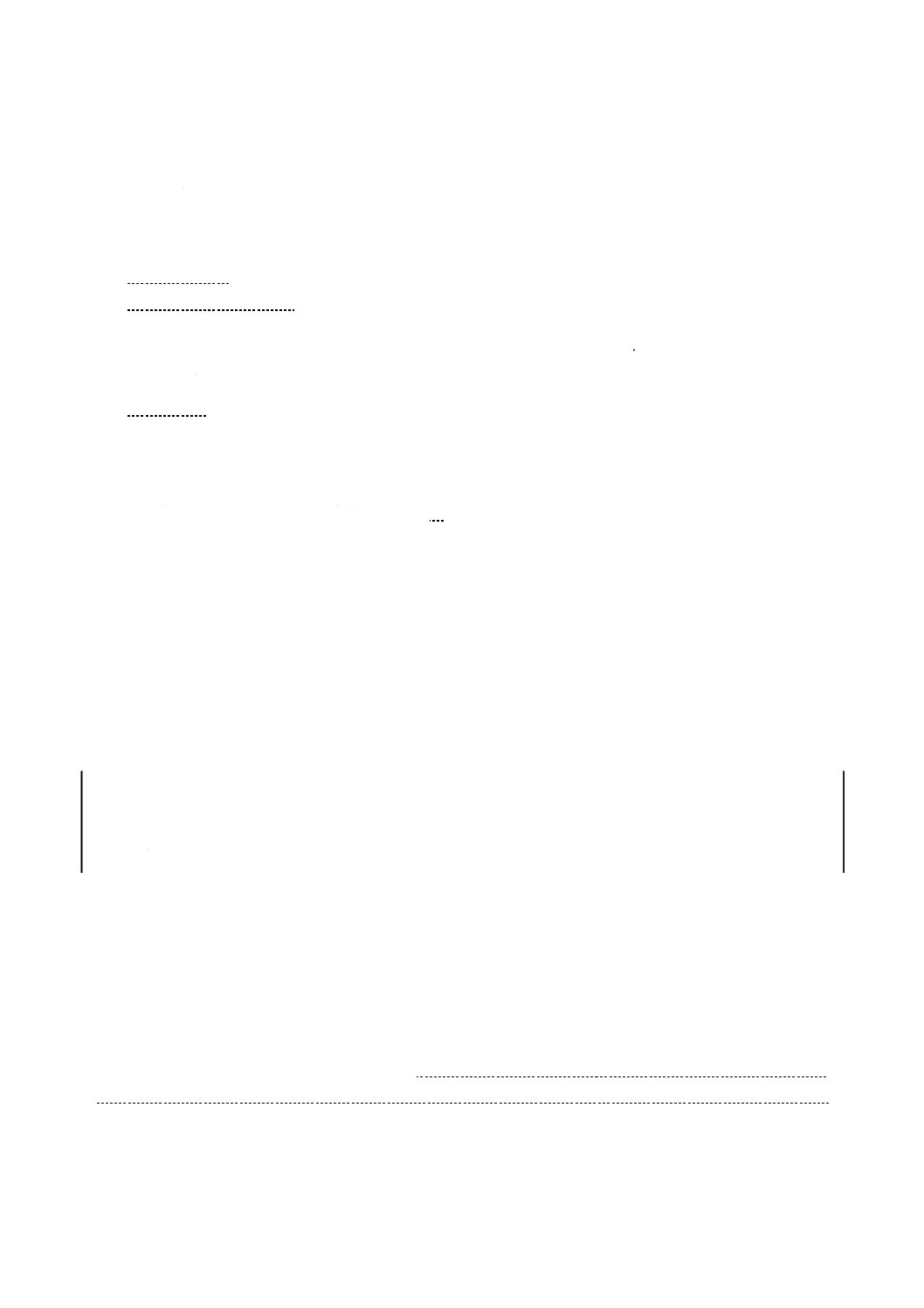

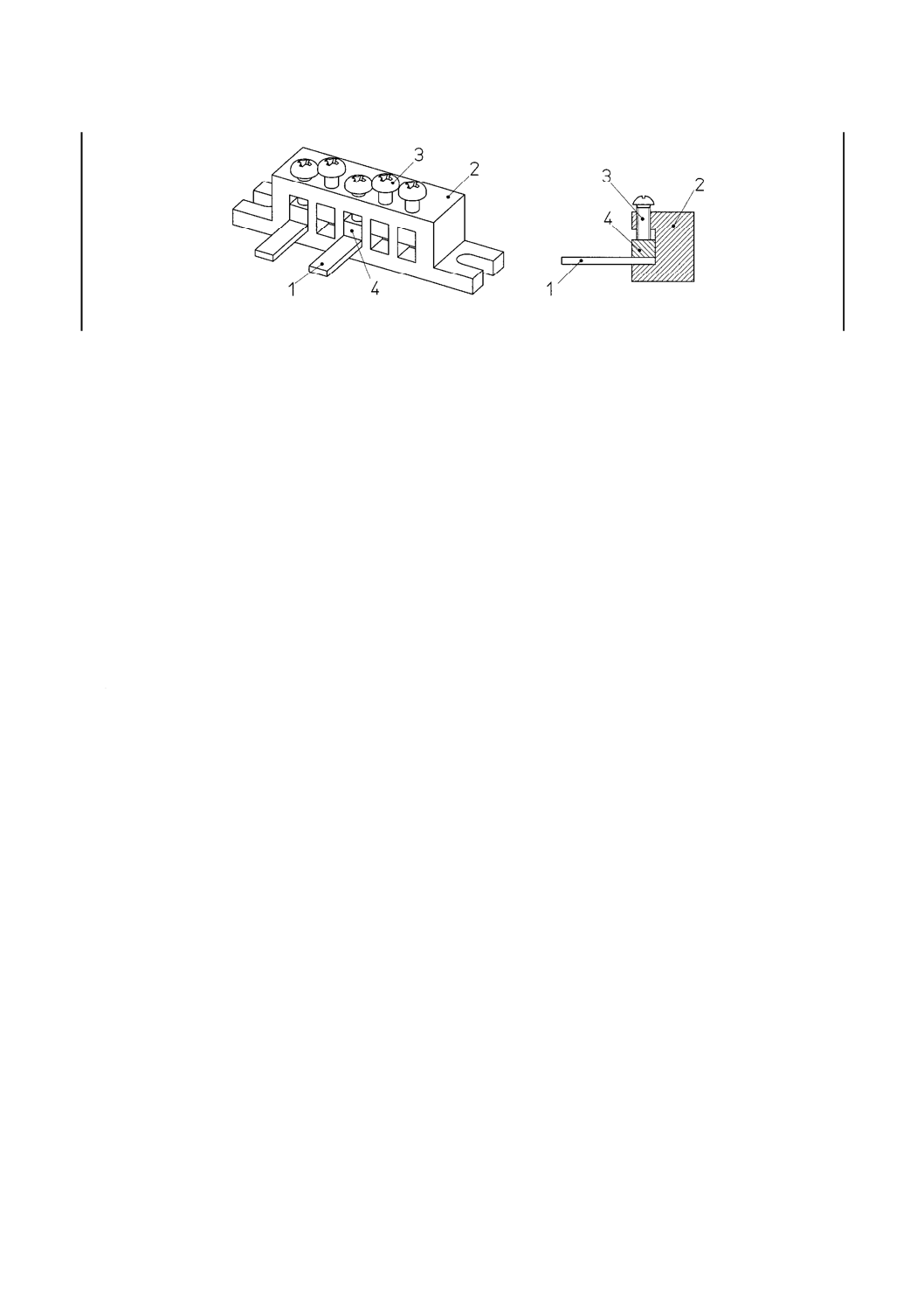

4.1.1

試験片つかみ具 試験片つかみ具は,硬く,それぞれの試験片を単独に片持はりとして保持でき,

試験機本体に強固に固定できる構造とする。試験片は,トルクドライバ,トルクレンチなどを用いて,そ

れぞれ同一の力で正常な状態で試験片つかみ具に取り付ける。試験片が反るような過大な変形を与えては

ならない。例えば,試験片押さえ面積約80 mm2の場合には,押さえねじ(図1の3)の呼びがM4又は

M5(JIS B 0209-1による)を用いて0.15 N・m〜0.25 N・mで締め付けることによって,安定した結果を得

ることができる。

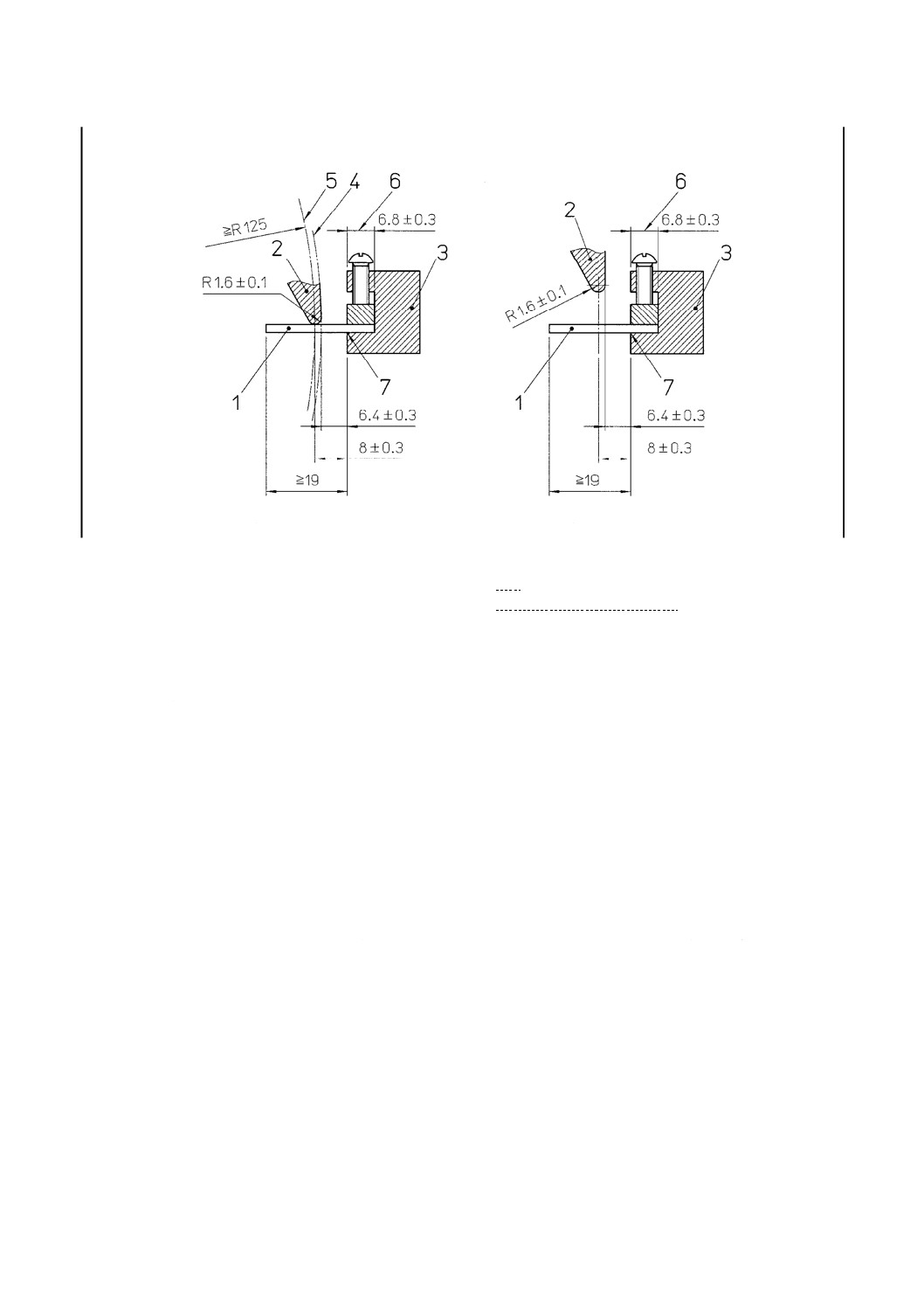

試験片つかみ具の例は,図1による。

3

K 6261-2:2017

1 試験片

2 試験片つかみ具本体

3 試験片押さえねじ

4 試験片押さえ

図1−試験片つかみ具の例

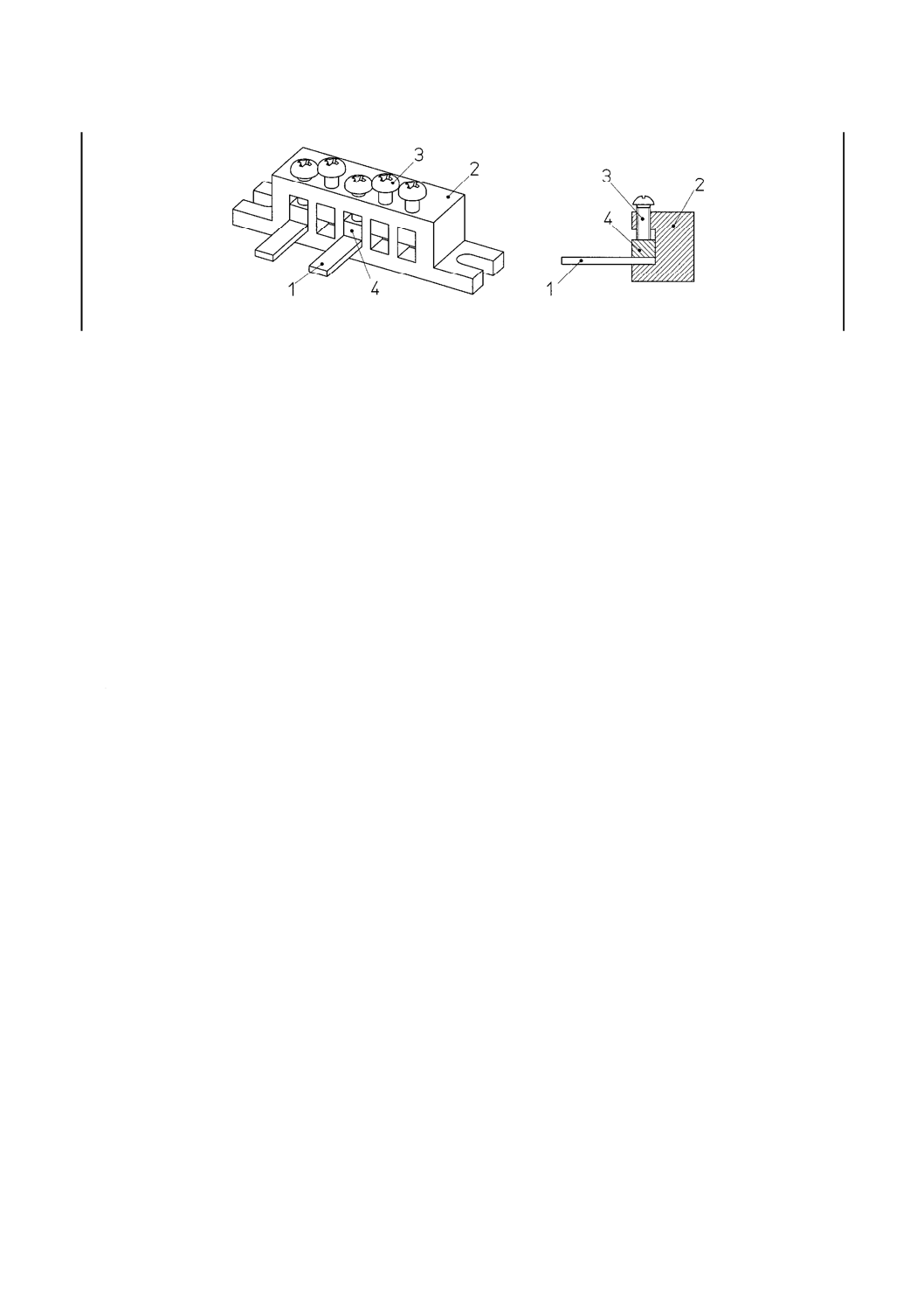

4.1.2

打撃具 打撃具は,2.0 m/s±0.2 m/sの衝撃試験速度で動き,試験片の上面に垂直に衝撃を与える

もので,打撃具の運動は,回転方式[図2のa)]又は直線方式[図2のb)]のいずれでもよい。

速度は,衝撃の後,少なくとも6 mmの走行距離の間,この範囲を維持するものとする。

衝撃の瞬間及びその後の速度を,この規定範囲にするために,十分な打撃エネルギーを確保することが

必要となる。一つの試験片につき少なくとも3.0 Jの打撃エネルギーが必要なことが分かっている。

4.1.3

装置寸法 装置の主要寸法は,次による[図2のa) 及び図2のb) 参照]。

試験片つかみ具と打撃具との位置関係の例は,図2による。

a) 打撃具の先端は,1.6 mm±0.1 mmの半径とする。

b) 打撃時の打撃具と試験片つかみ具との間隔は,6.4 mm±0.3 mmとする。

c) 打撃時の打撃点と試験片つかみ具との間隔は,8.0 mm±0.3 mmとする。

d) 試験片つかみ部の長さは,6.8 mm±0.3 mmとする。

e) 試験片つかみ具のエッジに,損耗がないことを確認する。

4

K 6261-2:2017

単位 mm

a) 回転方式の例

b) 直線方式の例

1

試験片

2

打撃具

3

試験片つかみ具

4

打撃具の試験片つかみ具側の軌跡

5

打撃具の打撃点の軌跡

6

試験片つかみ部

7

試験片つかみ具のエッジ

(面取り不可)

図2−試験片つかみ具と打撃具との位置関係の例

4.2

熱媒体 熱媒体は,試験温度において液状又は気体状で,試験する材料に対して物理的及び化学的

影響を与えないものを用いる。

注記 次の熱媒体は,次に示した温度まで使用可能である。

シリコーンオイル(動粘度が常温で約5 mm2/sのもの。)

−60 ℃

エタノール

−73 ℃

メチルシクロヘキサン(液体窒素で冷却したもの。)

−120 ℃

4.3

温度測定装置 温度測定装置は,試験温度範囲の全域にわたって±0.5 ℃の精度で測定できるものと

する。温度センサは,試験片近傍に設置しなければならない。

4.4

温度制御装置 温度制御装置は,熱媒体を±1 ℃の精度で保持できるものとする。

4.5

試験槽 試験槽は,規定の熱媒体を満たすことができる断熱性の容器で,熱媒体の温度を均一にす

るためのかくはん機を備え,温度制御装置を用いて,試験温度を±1 ℃に保持できるものとする。また,

試験片つかみ具及び打撃具が規定の位置に取り付けられる構造で,温度計が挿入でき,かつ,温度調節器

が設けられたものとする。

4.6

熱媒体循環装置 熱媒体に液体を用いる場合のかくはん機,又は気体を用いる場合の送風装置は,

熱媒体を十分に循環できるものとする。かくはん機は,均一な温度を確保するために,液体を鉛直方向に

移動させることができるものとする。

4.7

タイマ又は時間計測器 秒単位で測定できるものとする。

5

K 6261-2:2017

5

試験装置の校正

試験装置の校正は,附属書Aによる。

6

試験片

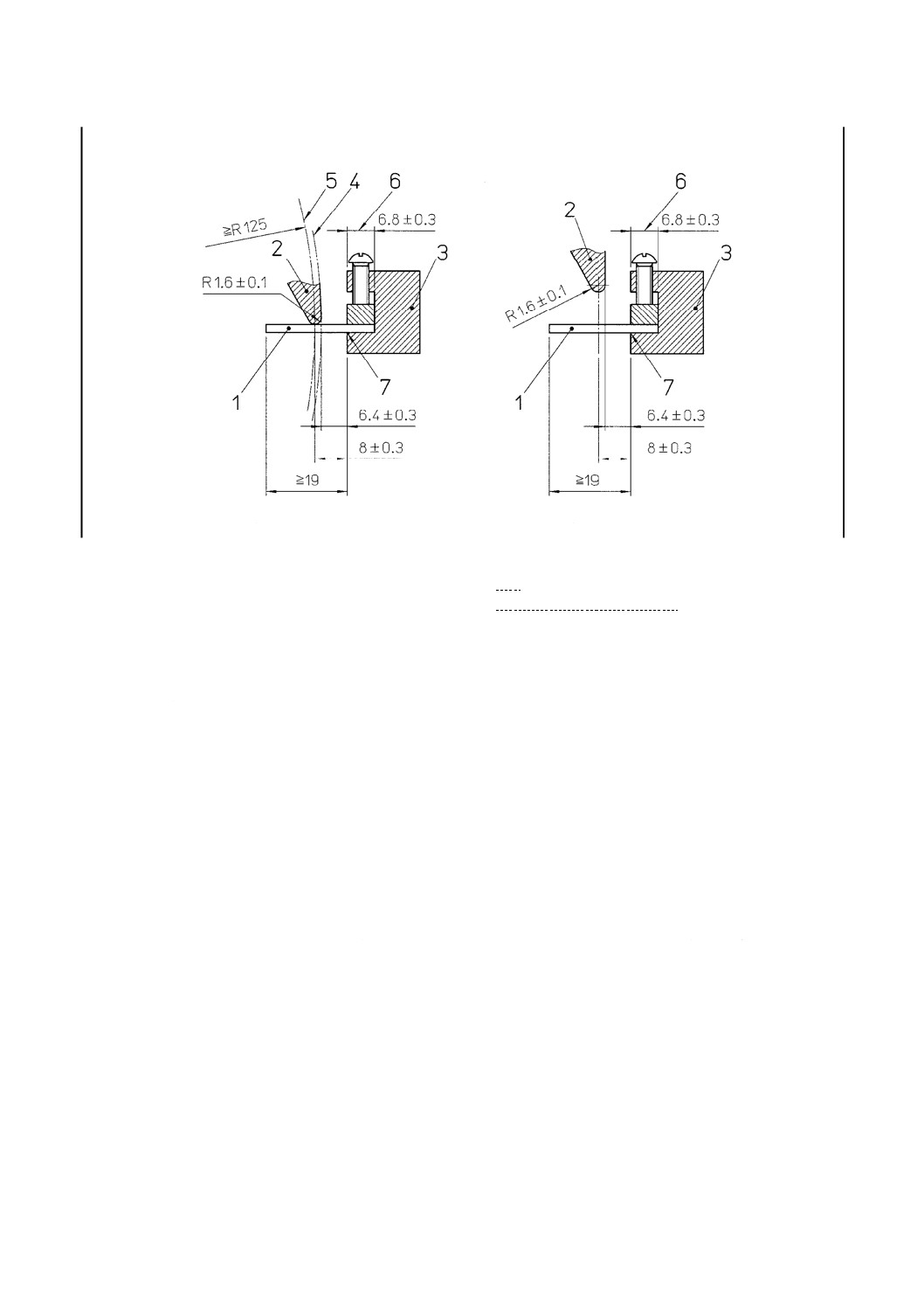

6.1

試験片の形状及び寸法

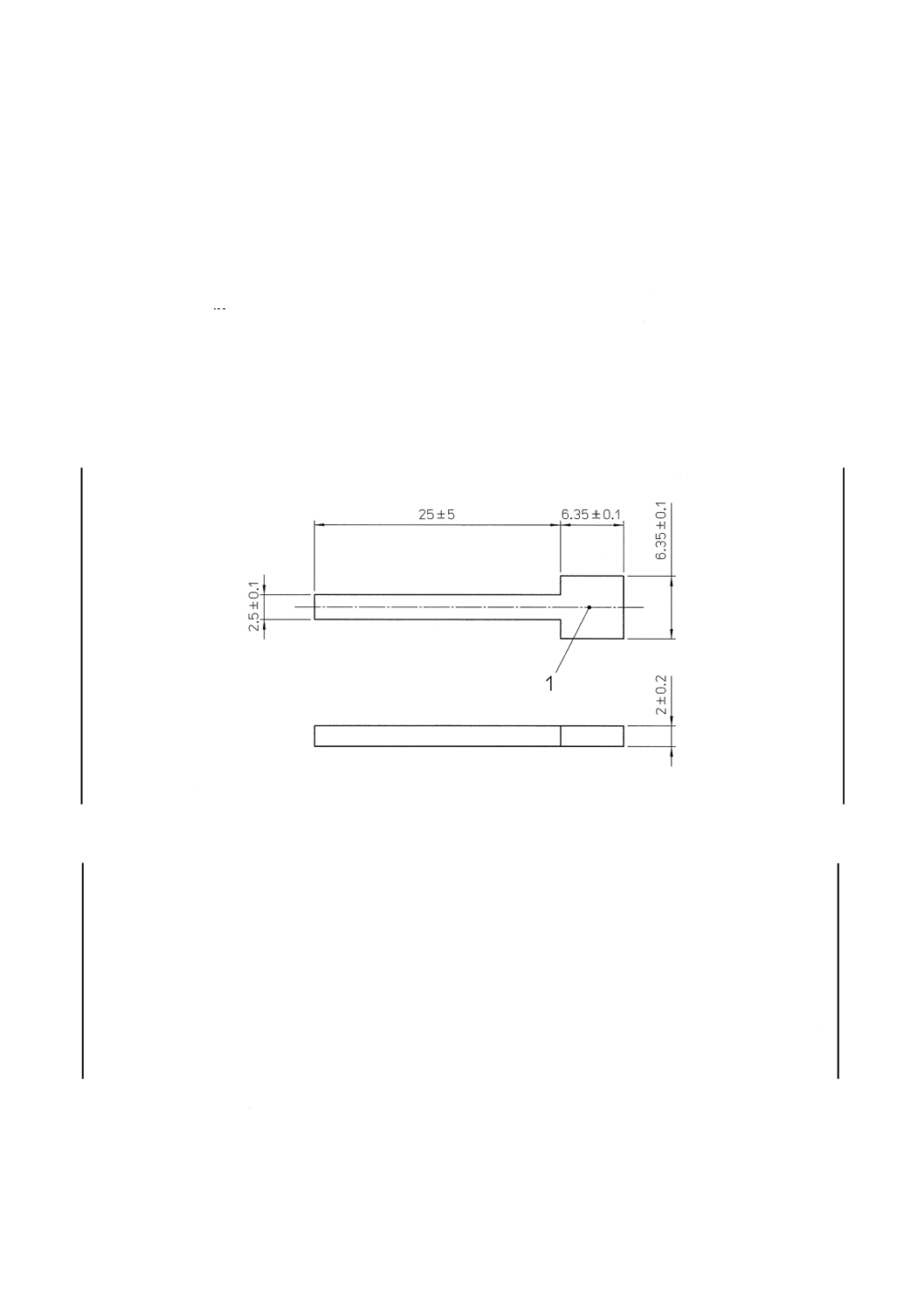

試験片の形状及び寸法は,次の2種類のいずれかとする。

A形:長さ27 mm〜40 mm,幅 6.0 mm±1.0 mm,厚さ 2.0 mm±0.2 mmの短冊状の試験片。

B形:図3に規定する形状及び寸法の試験片で,厚さ 2.0 mm±0.2 mmのもの。

一連の試験では,異なる形状の試験片を混用してはならない。

試験片は,JIS K 6250の8.(試験片の採取・作製)に従って採取・作製する。それらは,適切な鋭い打

ち抜き刃を用いて,シートから打ち抜く。A形試験片では,平行刃を用いて,一行程でシートから打ち抜

き後,規定の長さに切断する。

単位 mm

1

試験片つかみ部

図3−B形試験片の形状及び寸法

6.2

試験片の数

試験片の数は,各温度水準に対して10個以上とする。

注記 衝撃ぜい化温度がよく分かっている材料では,5個でもよい。

6.3

試験片の寸法の測定

試験片の寸法の測定は,JIS K 6250の10.(寸法測定方法)による。

6.4

試験片の選別

1個の試験片について,厚さ及び幅の寸法の不均一さが0.1 mmを超えるもの,異物の混入したもの,気

泡のあるもの及び/又はきずのあるものは,試験に用いてはならない。

7

試験片の製作及び状態調節から試験までの時間間隔

試料及び試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。

試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

6

K 6261-2:2017

8

操作方法

8.1

A法(衝撃ぜい化限界温度)

8.1.1

試験槽の温度を,試験片が破壊すると予測される温度以下にする。

液体媒体の場合,試験片の上におおよそ25 mm以上の深さの液体を確保するよう,十分な量の液体媒体

を試験槽に入れる。試験片つかみ具を,冷却した試験槽又は試験容器に浸せき(漬)し,あらかじめ冷却

する。

8.1.2

試験片を,素早く試験片つかみ具に固定し,液体媒体の場合は5分間,気体媒体の場合は10分間,

試験温度に浸す(JIS K 6250参照)。

注記 非常に柔らかい材料の場合,打撃具が解放されるまで,試験片を水平に支持する器具を用いる

ことが望ましい。

つかみ具から出ている試験片の長さは,19 mm以上とする。

五つのA形又はB形の試験片を試験する。打撃エネルギーが4.1.2に規定する最小値でおさまる場合は,

五つ全ての試験片を,同時に打撃してもよい。

つかみ具を適切に締め付けることは,最も重要であるため,4.1.1に規定する締付けトルクで各試験片が,

ほぼ同じ締付けトルクで保持されるように,つかみ具を締め付ける。

8.1.3

試験温度で規定時間浸せき(漬)の後,温度を記録して,一回の打撃を試験片に与える。

8.1.4

つかみ具から試験片を外し,試験室の標準温度にする。それぞれの試験片が破壊されたかどうかを

判定する。試験片が打撃で曲げられた方向と同一方向に直角に曲げて,肉眼で調べる。

8.1.5

全部の試験片が破壊しない温度まで,10 ℃ずつ上昇させ,それぞれの温度で新しい試験片を用い

て試験を繰り返す。それから,破壊が観察された最高温度まで温度を下げ,破壊が観察されない温度を確

定するために2 ℃間隔で温度を上げ,試験を行う。確定した温度を衝撃ぜい化限界温度として記録する。

結晶化又は可塑剤の時間依存効果を検討するときは,気体媒体中で8.1.2の条件より長い時間試験温度に

浸して,状態調節を行う。

8.2

B法(50 %衝撃ぜい化温度)

8.2.1

試験開始温度が50 %の破壊が予想される温度とすること以外は,8.1.1〜8.1.4の手順を実行する。

8.2.2

試験片の全てが試験開始温度で破壊する場合は,温度を10 ℃上げて試験を繰り返す。全ての試験

片が試験開始温度で破壊しない場合は,温度を10 ℃下げて試験を繰り返す。

2 ℃間隔で温度を増減して試験を繰り返し,全ての試験片が破壊しない最低温度と,全ての試験片が破

壊する最高温度とを決定する。それぞれの温度で破壊個数を記録する。それぞれの温度で新しい試験片を

使う。50 %衝撃ぜい化温度を決定する方法は,次のいずれかによる。

a) 計算法 50 %衝撃ぜい化温度は,それぞれの温度での破壊した試験片の数から,破壊した試験片の百

分率を計算し,式(1)によって算出する。

−

∆

+

=

2

1

100

h

b

S

T

T

T

································································· (1)

ここに,

Tb: 50 %衝撃ぜい化温度(℃)

Th: 全ての試験片が破壊する最高温度(℃)

ΔT: 試験温度間隔(℃)(8.2.2によって2 ℃)

S: 全ての試験片が破壊しない最低温度からThまでの各試

験温度における破壊の百分率の総和

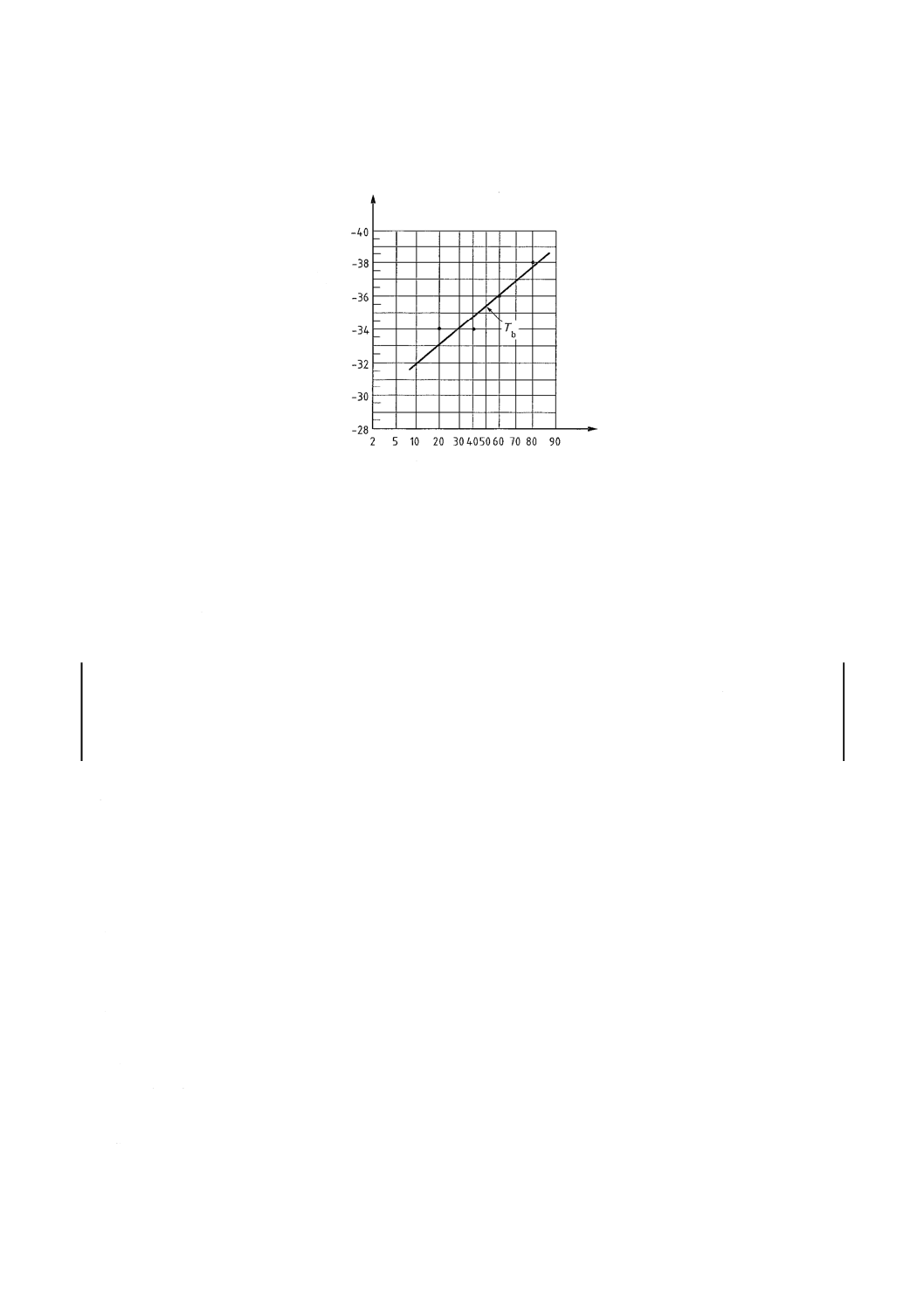

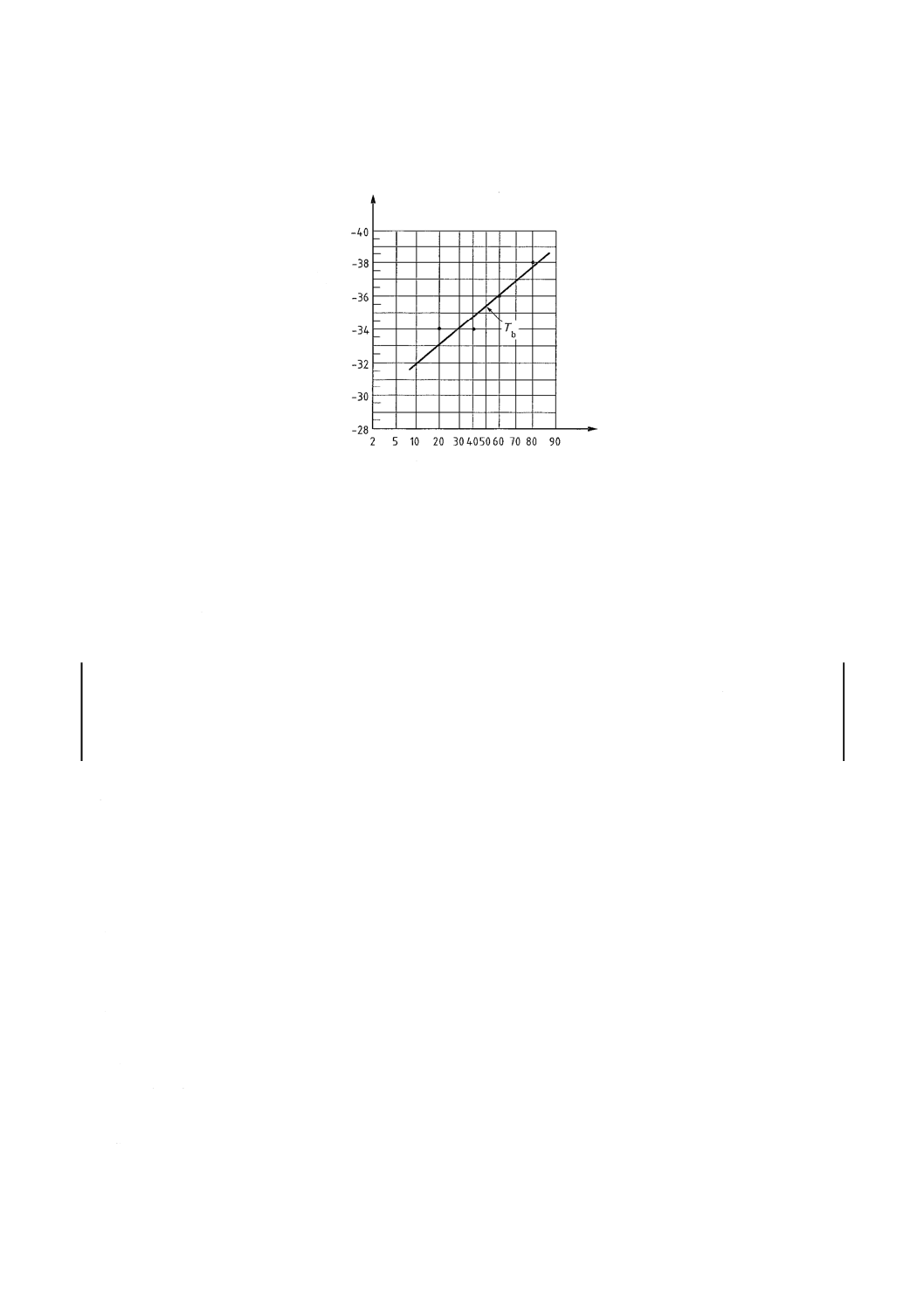

b) 図解法 各温度における破壊した試験片の数から,破壊の百分率を計算する。次に,正規確率紙を用

いて,温度を等間隔目盛に,破壊した試験片数の百分率を確率目盛上にプロットし,最適な回帰直線

7

K 6261-2:2017

を引く。この線と50 %の確率の直線との交点の温度を,Tb(50 %衝撃ぜい化温度)とする(図4参照)。

図4−図解法による50 %衝撃ぜい化温度の求め方

8.3

C法(指定温度における試験)

8.3.1

試験温度が,材料の仕様書又は材料の分類基準に規定されている温度とすること以外は,8.1.1〜

8.1.4の手順を実行する。

8.3.2

試験片が,一つも破壊されない場合は合格,一つでも破壊した場合は不合格として報告する。

8.4

試験結果のまとめ方

50 %衝撃ぜい化温度(B法)は,8.2によって求めた値をJIS Z 8401によって,丸めの幅1で表す。衝

撃ぜい化限界温度(A法)は,全ての試験片が破壊しない最低の温度をJIS Z 8401によって,丸めの幅1

で表す。

9

試験精度

試験精度は,附属書Bを参照する。

10 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の詳細及びその由来

2) 試験片の作製方法(例えば,型成形又は切出し)

b) 試験方法

1) この規格の番号

2) 使用した試験方法(A法,B法又はC法)

3) 試験片の形状

c) 試験の詳細

1) 熱媒体及び試験装置

温

度

(℃)

破壊の百分率(%)

8

K 6261-2:2017

2) 試験室の標準温度

3) 状態調節の時間及び温度

4) 破壊状態を調べた試験温度

5) この規格に規定されていない操作手順

d) 試験結果

1) 使用した試験片の総数及びそれぞれの温度で衝撃を与えた試験片の数

2) 衝撃ぜい化限界温度又は50 %衝撃ぜい化温度(A法又はB法の場合)

3) 材料の合否(C法の場合)

e) 試験年月日

f)

その他の必要事項

9

K 6261-2:2017

附属書A

(規定)

試験装置の校正

A.1 事前点検

試験装置の校正を行うときは,事前に次の事項を行う。

− 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

− 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

− 試験装置が,規定した測定値を含め,要求試験精度を満たしていて,校正する必要がない場合も,そ

の旨を確認する。

− 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

A.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正頻度については,装置の取扱説明書の指

定など,ほかに規定がない場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

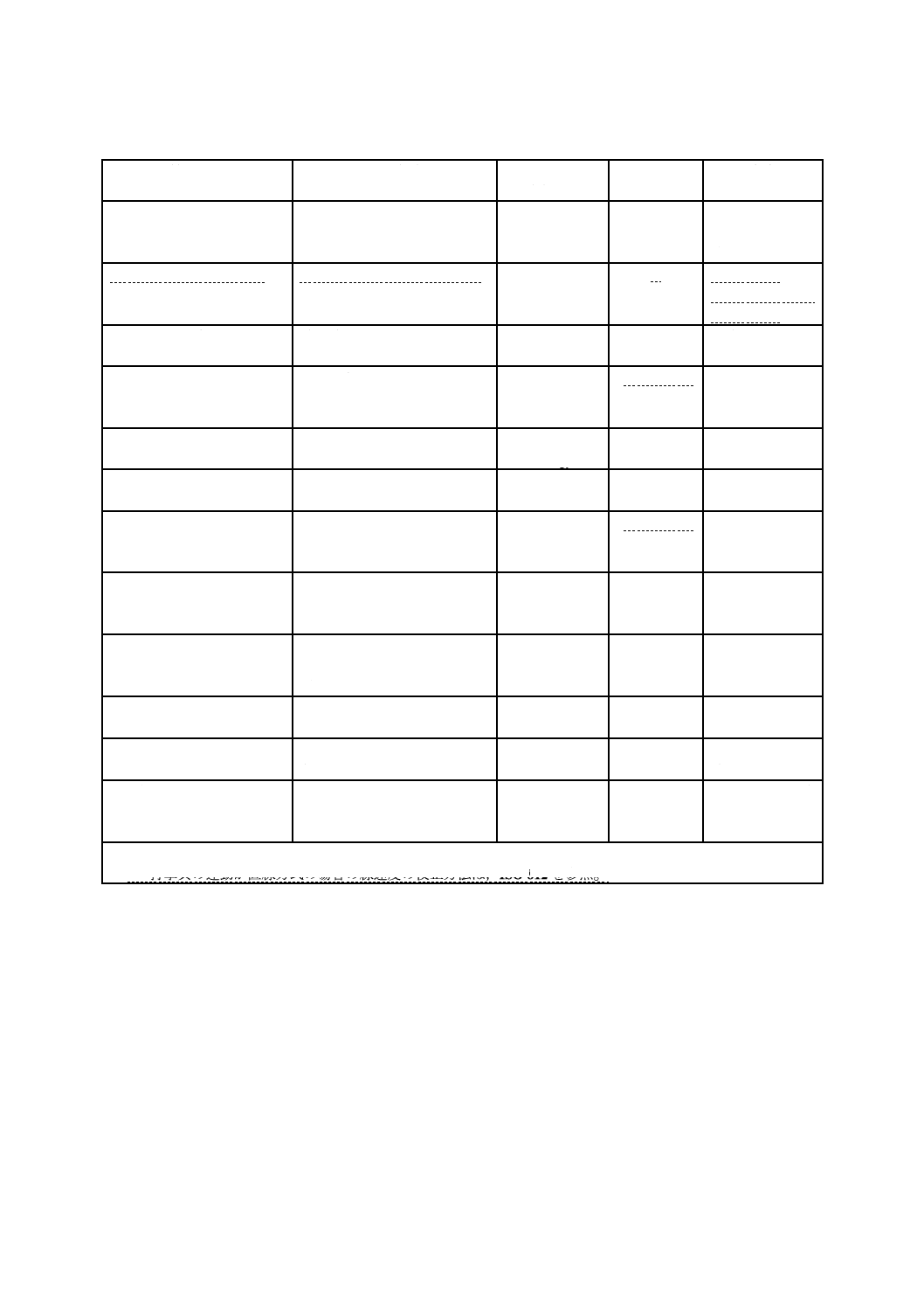

表A.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

それぞれの校正項目についての校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定さ

れた手順を用いてもよい(ISO 18899よりも詳細に規定した校正方法が記載されている場合には,それを

用いる。)。

それぞれの項目の校正頻度は,記号で示し,各記号の意味は,次による。

N

初期確認

S

ISO 18899による標準的な校正頻度

U

使用の都度

10

K 6261-2:2017

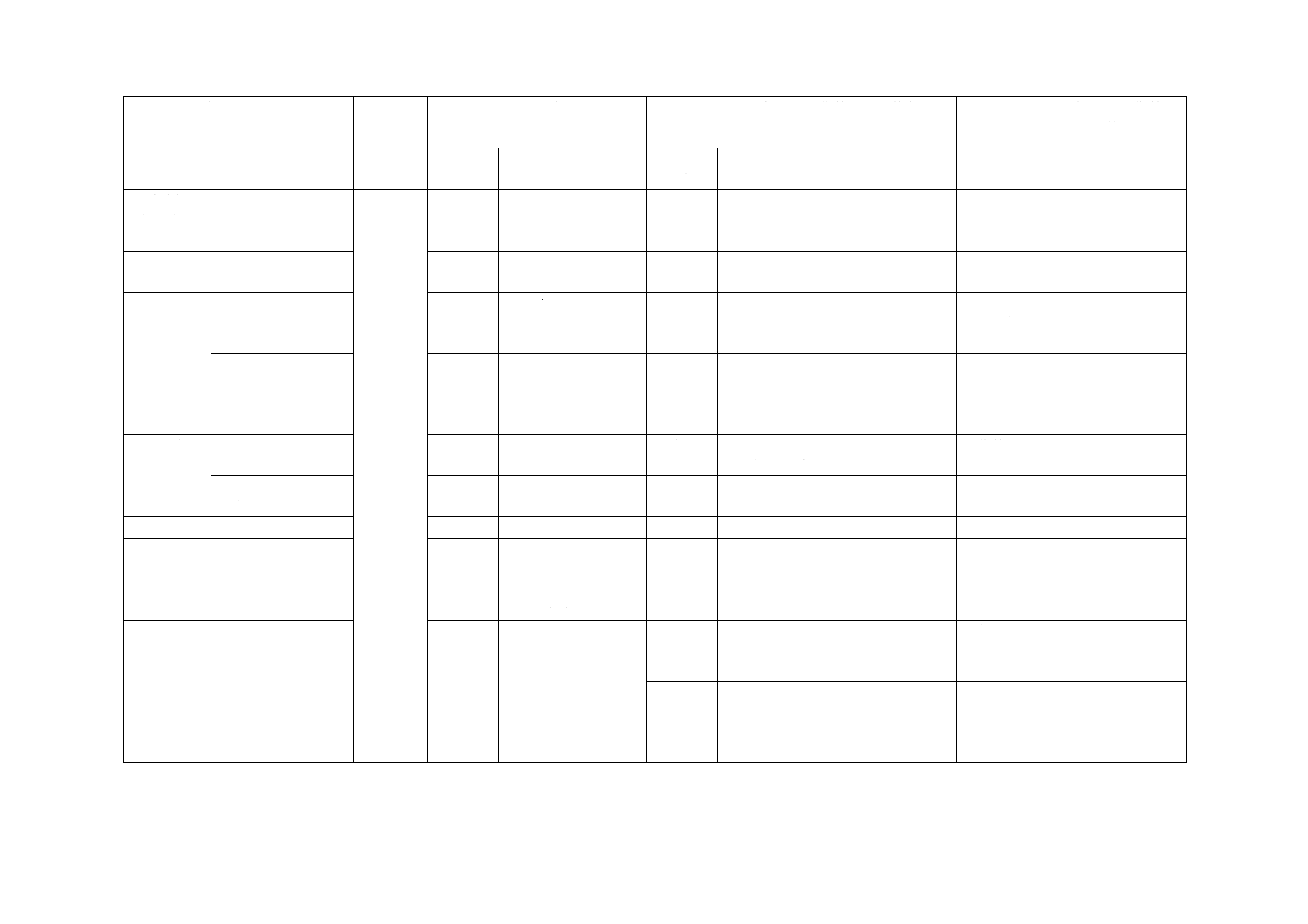

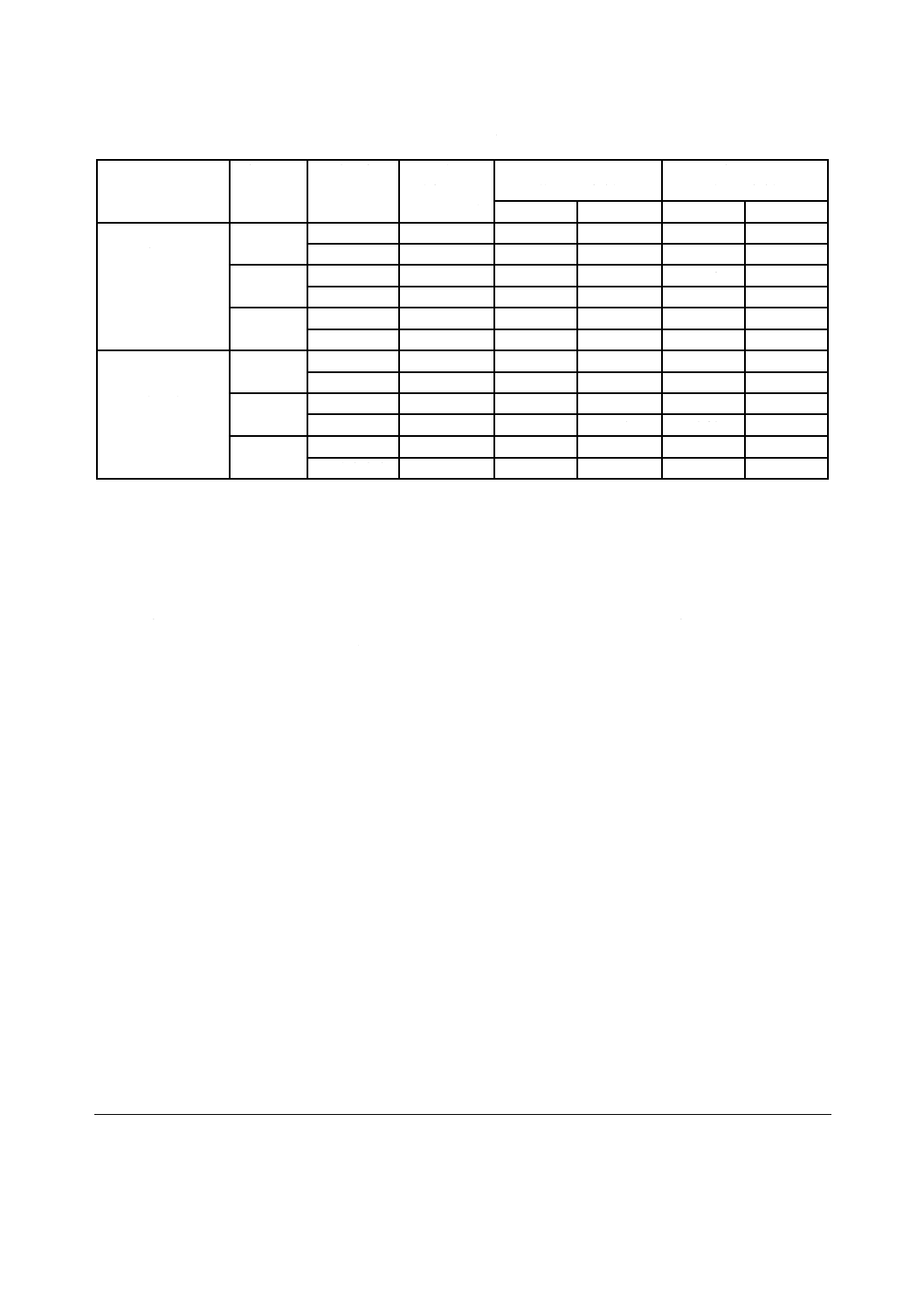

表A.1−校正計画

校正項目

必要条件

ISO 18899の

箇条番号

校正頻度a)

注意事項

試験片つかみ具

それぞれの試験片を単独に片

持はりとして保持でき,試験機

本体に強固に固定できる構造

−

U

図1参照。

測定しないが,

確認する。

試験片つかみ具のエッジ

損耗がないことを確認する。

−

U

図2参照。

測定しないが,

確認する。

打撃具の打撃方向

試験片の上面に垂直に衝撃を

与える。

−

N

測定しないが,

確認する。

打撃具の衝撃試験速度b)

2.0 m/s±0.2 m/s

(打撃時及びその後6 mm走

行する間)

23.4

(Velocity)

S(1回/年)

−

打撃エネルギー

試験片1個当たり3.0 J

21.5

(Energy)

N

−

打撃具先端半径

1.6 mm±0.1 mm

15.3

(Profiles)

S(1回/年) 図2参照。

打撃時の打撃具と試験片つ

かみ具との間隔

6.4 mm±0.3 mm

15.2

(Linear

dimensions)

S(1回/年) 図2参照。

打撃時の打撃点と試験片つ

かみ具との間隔

8.0 mm±0.3 mm

15.2

(Linear

dimensions)

S(1回/年) 図2参照。

温度測定装置

精度±0.5 ℃

温度センサは,試験片の近くに

置く。

18

(Temperature

measurements)

S(1回/年)

−

温度制御装置

精度±1 ℃

−

U

測定しないが,

確認する。

試験槽

かくはん機又は送風装置を備

える。

−

N

測定しないが,

確認する。

熱媒体

ゴムに影響を与えないもの。

JIS K 6250に規定されている

もの。

−

−

4.2に規定する適

切な熱媒体

注a) 括弧内の校正頻度は,参考として例を示した。

b) 打撃具の運動が直線方式の場合の線速度の校正方法は,ISO 812を参照。

表A.1に記載以外の項目は,次による。これらもISO 18899に従って校正する。

a) タイマ

b) 試験片寸法の測定器

11

K 6261-2:2017

附属書B

(参考)

試験精度

B.1

概要

繰返し精度と再現精度とを示す精度の計算は,ISO/TR 9272:2005に従って行った。異常値の取扱いも,

ISO/TR 9272に従った。

B.2

試験の詳細

B.2.1 この試験室間試験プログラム(Inter-laboratory Test Program 以下,ITPという。)は,2004年に日本

が企画して実施した。ぜい化温度の異なる3種類の試料,SBR,CR及びNBR系の加硫配合ゴムを用いて

ぜい化試験を実施した。

日本から四つの試験室,ドイツ,タイ及び英国からそれぞれ一つの試験室の合計七つの試験室が参加し

た。

試験は,タイプ1,すなわち,1か所で準備された試験片を各試験室に送付して行った。

B.3

精度評価結果

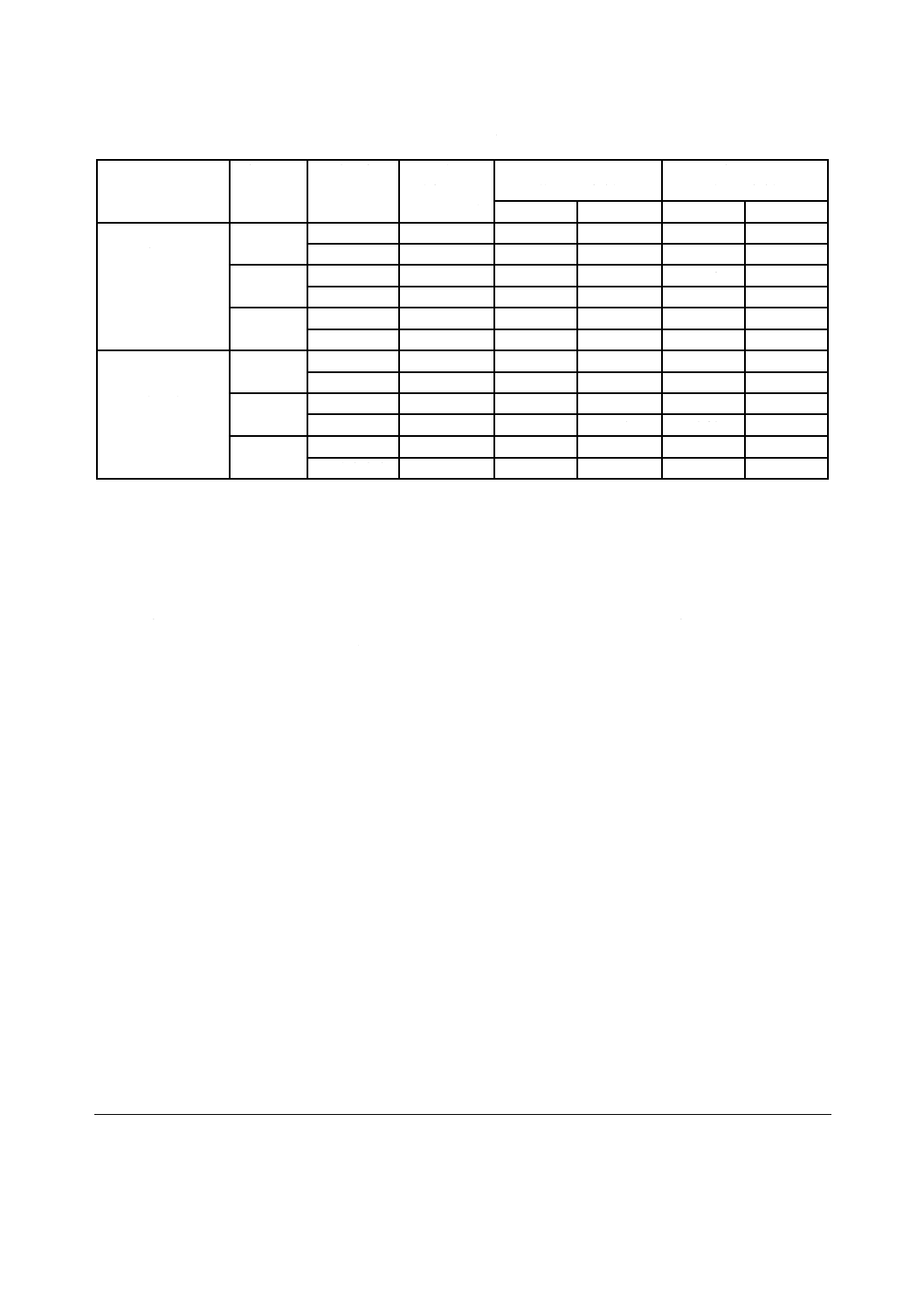

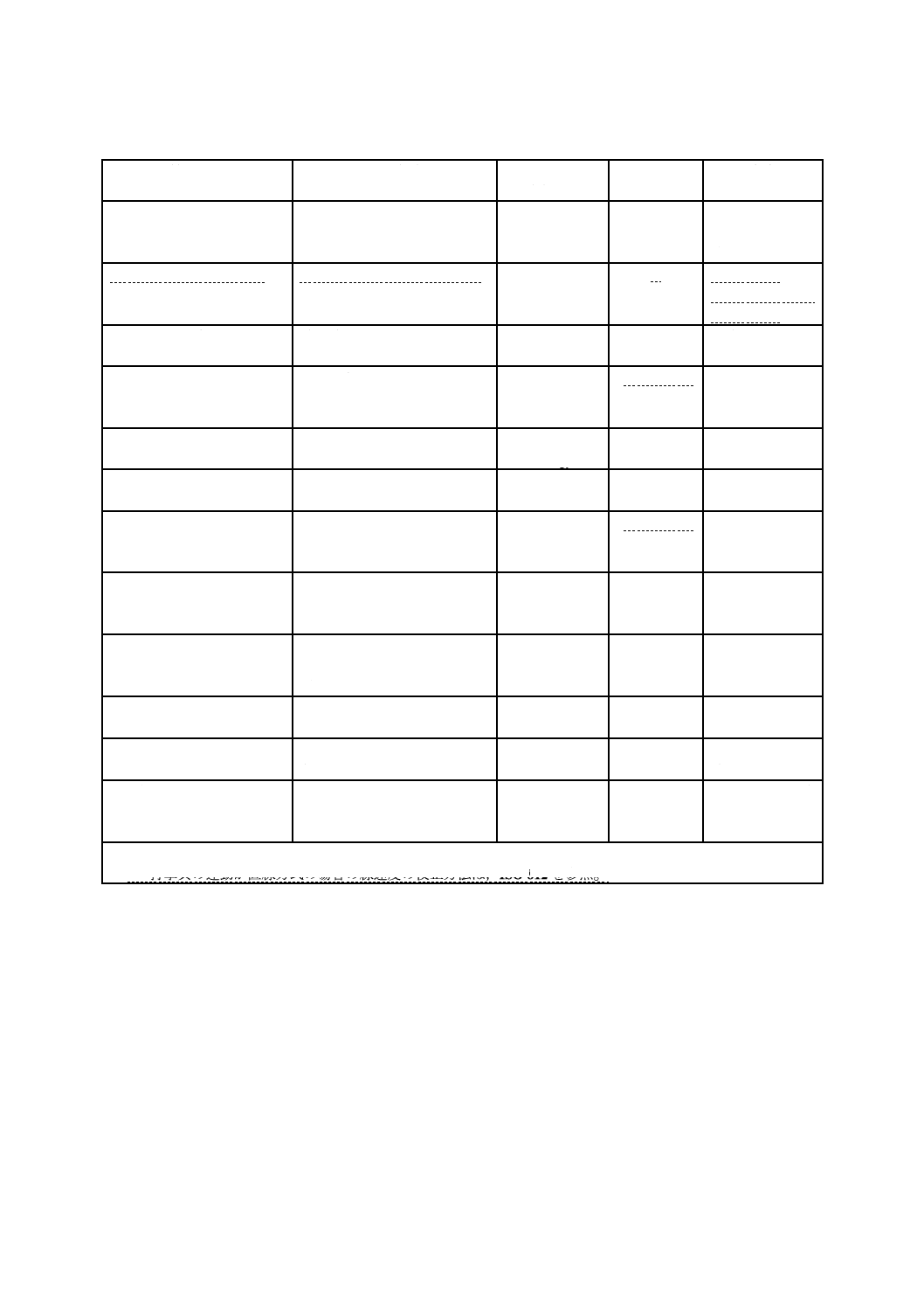

精度評価結果は,表B.1による。

表B.1に用いた記号は,次のように定義する。

r

:測定値の試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

R :測定値の試験室間再現精度

(R) :パーセントで表した試験室間再現精度

12

K 6261-2:2017

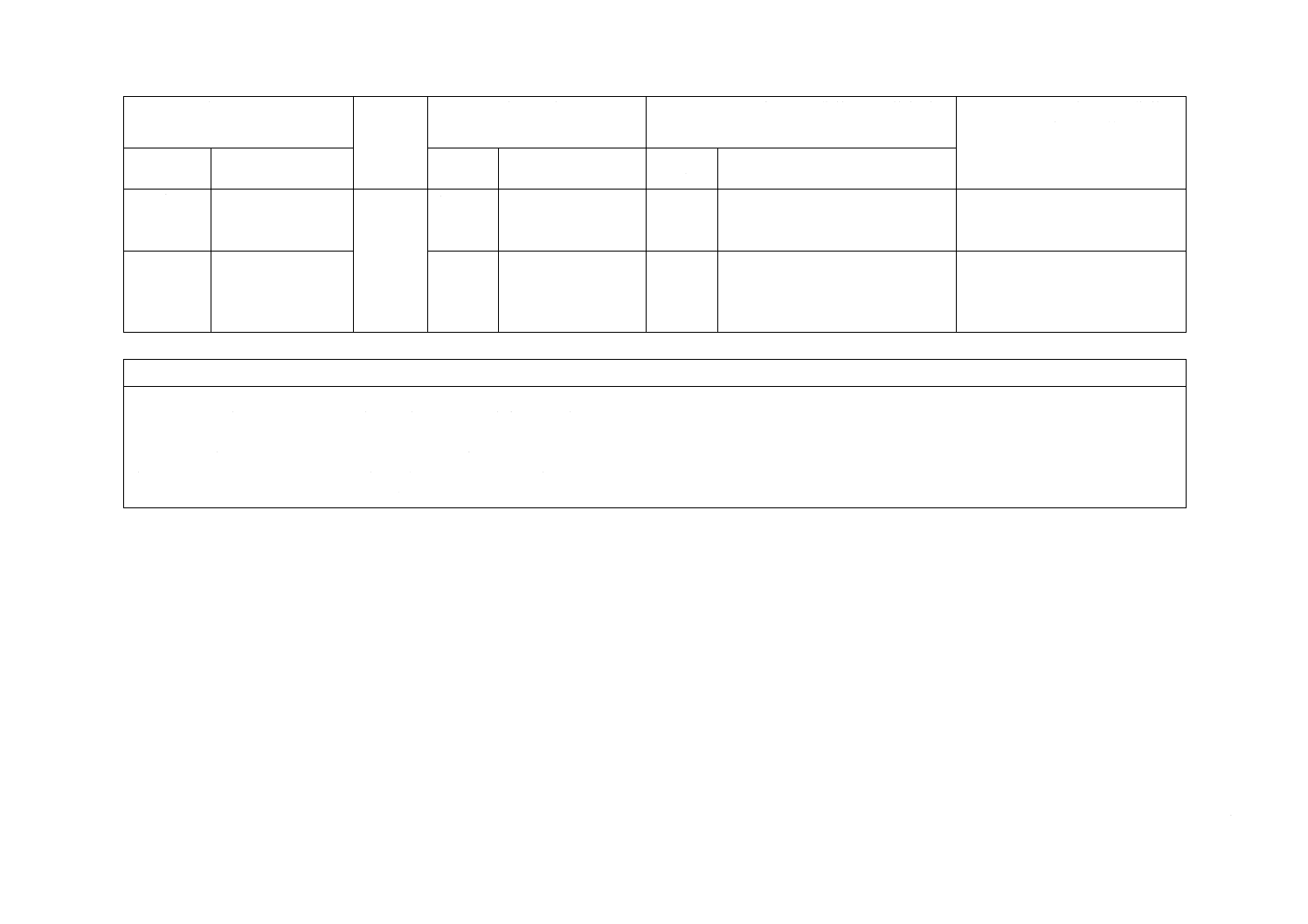

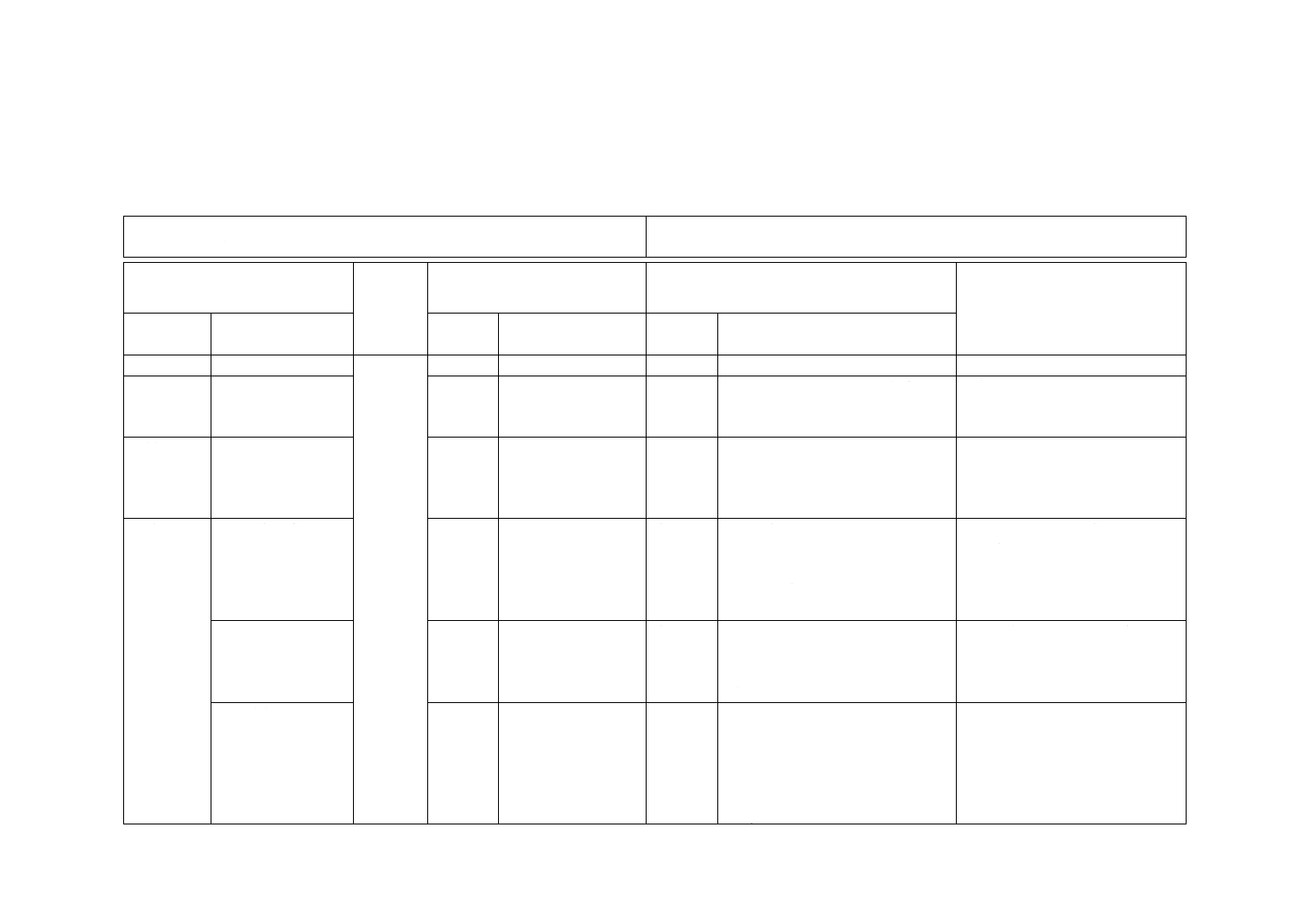

表B.1−精度データ

試験方法

試験材料

試験片

平均値

(結果の数

=7×2=14)

試験室内

(繰返し精度)

試験室間

(再現精度)

r

(r)

R

(R)

衝撃ぜい化限界

温度(℃)

(A法)

SBR

A形試験片

−50.60

0.00

0.00

5.52

10.90

B形試験片

−51.30

2.83

5.52

12.96

25.26

CR

A形試験片

−32.34

2.17

6.71

7.78

24.07

B形試験片

−33.32

2.74

8.22

7.98

23.95

NBR

A形試験片

−26.00

5.17

19.87

7.42

28.52

B形試験片

−26.80

4.38

16.36

9.34

34.86

50 % 衝撃ぜい化

温度(℃)

(B法)

SBR

A形試験片

−53.64

1.64

3.06

5.11

9.52

B形試験片

−55.02

2.70

4.91

13.73

24.96

CR

A形試験片

−33.93

1.32

3.89

5.39

15.89

B形試験片

−35.63

1.83

5.15

1.90

5.34

NBR

A形試験片

−28.64

2.12

7.39

10.31

35.99

B形試験片

−30.15

3.53

11.69

11.58

38.40

SBRの衝撃ぜい化限界温度についての繰返し精度は,0になっている。これは,異常値を除外した後の

測定値が全て同じ値になったためである。

平均値で比較すると,50 %衝撃ぜい化温度は,衝撃ぜい化限界温度より低い。B形試験片は,A形試験

片より少し低い値を示す。

この結果から,A形試験片及びB形試験片を用いて得られた,50 %衝撃ぜい化温度及び衝撃ぜい化限界

温度,並びにそれらの平均値は,ほぼ同じである。

参考文献

[1] ISO 4646,Rubber- or plastics-coated fabrics−Low-temperature impact test

13

K 6261-2:2017

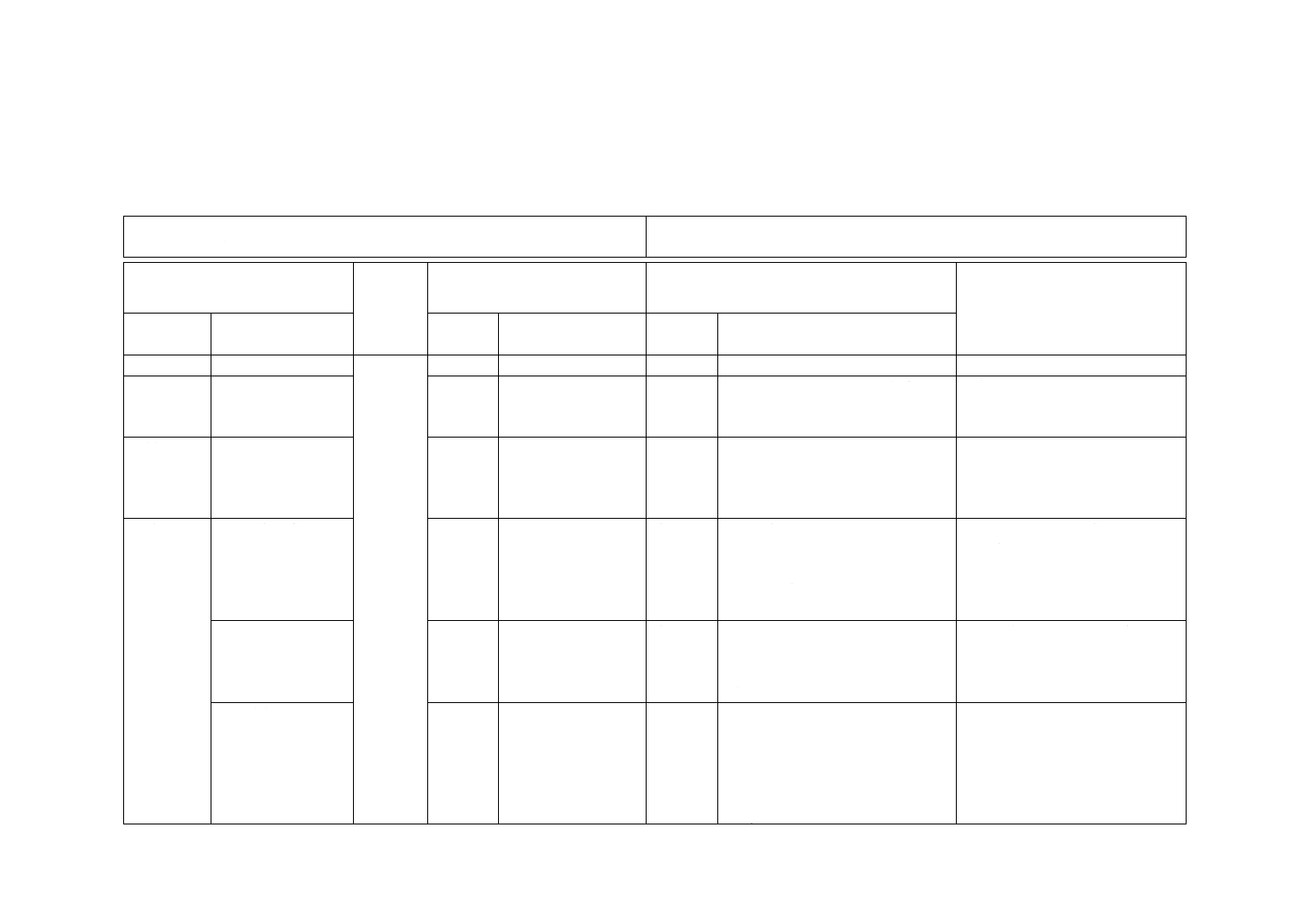

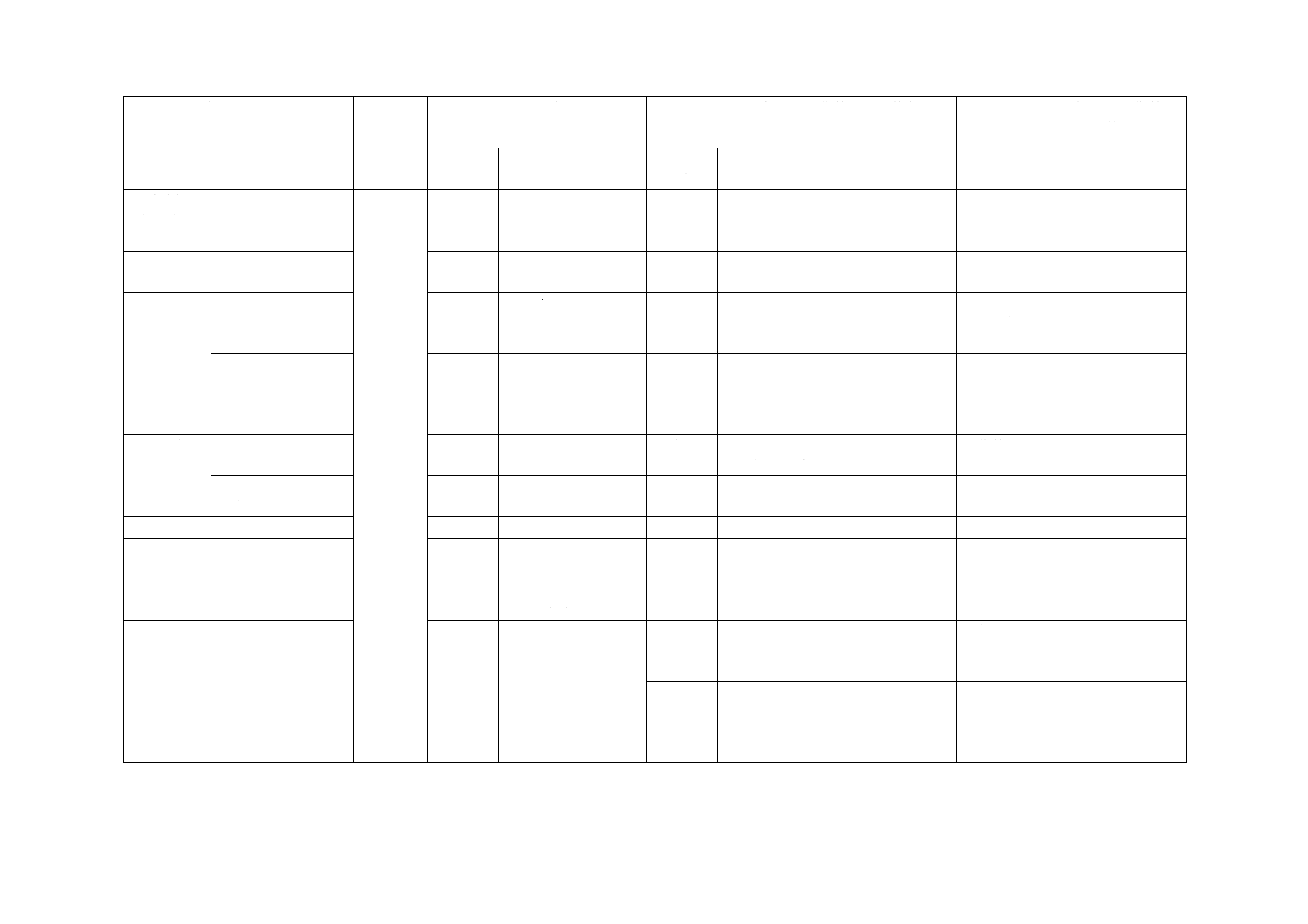

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6261-2:2017 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第2部:低

温衝撃ぜい化試験

ISO 812:2011,Rubber, vulcanized or thermoplastic−Determination of low-temperature

brittleness

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範囲

1

変更

情報的要素を注記とした。

技術的差異はない。

2 引用規格

2

ISO 18899:2004

追加

削除

JIS B 0209-1,JIS K 6200及びJIS Z

8401を追加。ISO 18899から年号を

削除した。

技術的差異はない。

3 用語及び

定義

3.1

3.2

3.3

3.4 破壊

3.1

3.2

3.3

−

追加

ISO規格では,8.1.4で破壊現象の

定義付けを行っているが,JISでは,

試験全体に関わる用語として明確

化するために追加した。

分かりやすくするための追加で,

技術的差異はない。

4 試験装置 4.1.1 試験片つかみ

具

4.1.1

変更

ISO規格では,8.1.2のNOTE 2の

中で締付け力の推奨範囲を記載し

ているが,JISでは,試験結果への

影響を低減するために,取付け力の

範囲を規格として明確に規定した。

JISとして必要な規定であり,ISO

に提案する。

4.1.1 図1

4.1.1

Figure 1

変更

図1を,試験片つかみ部の寸法が

6.8 mm±0.3 mmに変更され,旧図

が製作不可能な例となったため変

更した。

分かりやすくするための変更であ

り,技術的差異はない。ISOに提

案する。

4.1.3 図2

4.1.1

Figure 2

変更

追加

図2を,図1の試験片つかみ具に寸

法を入れた図に変更した。用語を明

確にするため名称の定義を追加し

た。国内での使用率の高い回転方式

を強調するため,図2のa)と図2

のb)とを入れ替えた。

分かりやすくするための変更であ

り,技術的差異はない。ISOに提

案する。

3

K

6

2

6

1

-2

:

2

0

1

7

14

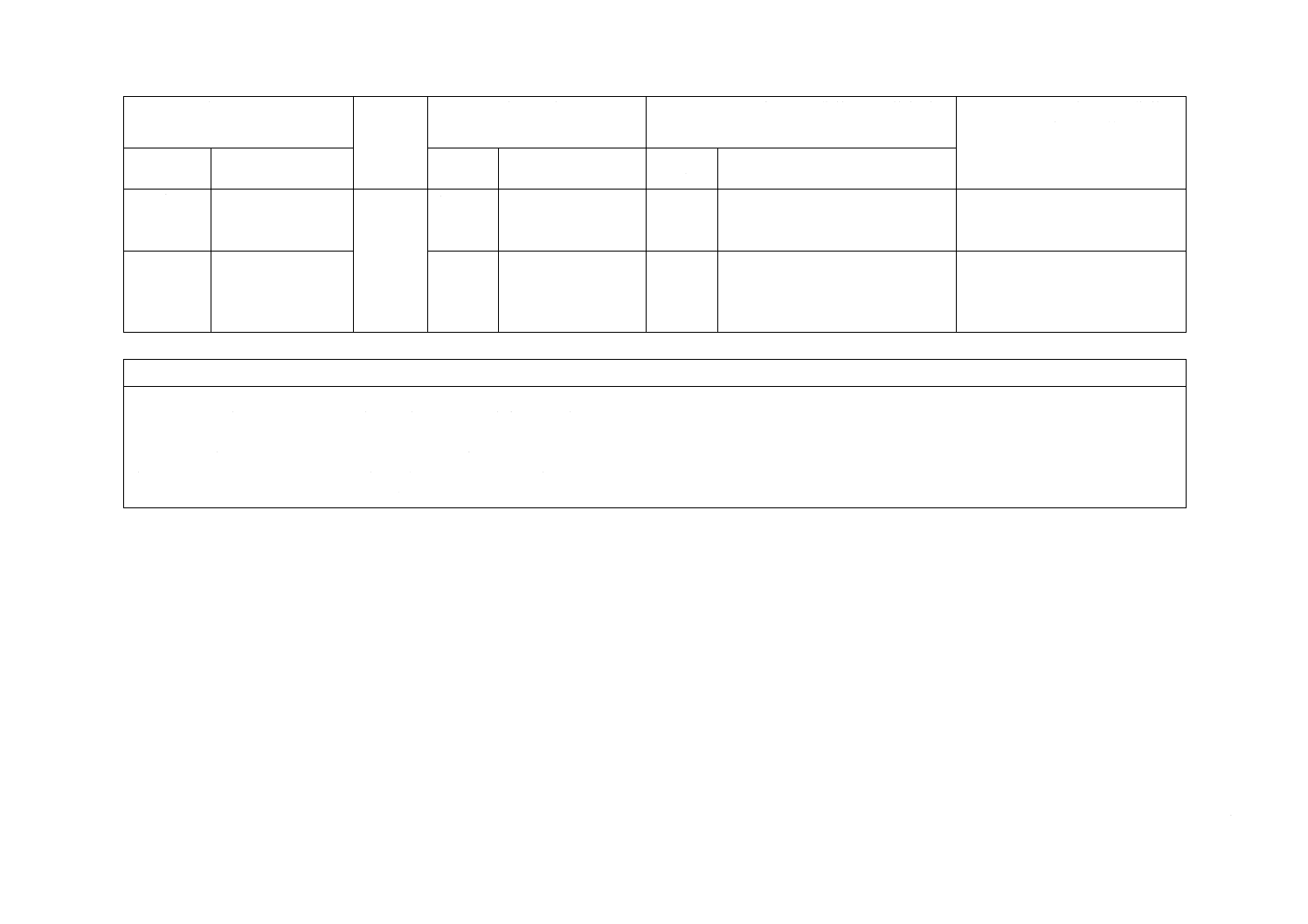

K 6261-2:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験装置

(続き)

4.1.3 e)

追加

試験片つかみ具のエッジの状態が

試験精度に与える影響について規

定を追加した。

JISとして必要な規定であり,ISO

に提案する。

5 試験装置

の校正

5

変更

附属書Bを附属書Aに変更した。

技術的差異はない。

6 試験片

6.1 試験片の形状及

び寸法

6

Test pieces

変更

図3の試験片の向きを変更し,試験

片つかみ部の位置に名称を記載し

た。

分かりやすくするための変更であ

り,技術的差異はない。

6.2 試験片の数

6.3 試験片の寸法の

測定

6.4 試験片の選別

追加

ISO規格にない3項目を,旧JISか

ら追加規定した。

JISとして必要な規定のため。

8 操作方法 8.1.2

8.1.2

NOTE 2

削除

NOTE 2の内容を4.1.1(試験片つか

み具)で規定した。

技術的差異はない。

8.4 試験結果のまと

め方

追加

数値の丸め方を追加した。

JISとして必要なため。

9 試験精度

9

変更

附属書Cを附属書Bに変更した。

技術的差異はない。

−

Annex A

Speed calibration of a

solenoid-actuated

low-temperature

impact tester

削除

日本では,直線運動の装置が使われ

ていないことからISO規格の

Annex Aを削除した。

附属書A

(規定)

試験装置の校正

Annex B

Calibration schedule

変更

ISO規格のAnnex Aを削除したた

め,繰り上がりで試験装置の校正を

附属書Aとした。

技術的差異はない。

追加

表A.1の打撃具の衝撃試験速度の

項目に注b) として,直線方式の場

合は,ISO 812を参照することの追

加を行った。

技術的差異はない。

3

K

6

2

6

1

-2

:

2

0

1

7

15

K 6261-2:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(規定)

(続き)

試験装置の校正

Annex B

Calibration schedule

追加

試験片つかみ具のエッジの損耗状

態を確認する項目を追加した。

ISOに提案する。

附属書B

(参考)

試験精度

Annex C

Precision

変更

ISO規格のAnnex Aを削除したた

め,繰り上がりで試験精度を附属書

Bとした。また,表B.1を試験方法

別に比較できる項目に変更した。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 812:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

2

6

1

-2

:

2

0

1

7