K 6259-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 試験の概要······················································································································ 2

5 試験装置························································································································· 3

6 試験装置の校正················································································································ 6

7 試験片···························································································································· 6

7.1 一般事項 ······················································································································ 6

7.2 幅広い試験片 ················································································································ 7

7.3 幅狭い試験片 ················································································································ 7

7.3A 試験片の採取・作製 ····································································································· 7

7.3B 試験片の厚さ及び幅の測定 ···························································································· 7

7.3C 引張ひずみ測定用の標線の付け方 ··················································································· 7

8 状態調節························································································································· 7

8.1 引張ひずみを与えない場合の状態調節 ··············································································· 7

8.1A 試験室の標準温度 ········································································································ 8

8.1B 試料及び試験片の保管 ·································································································· 8

8.1C 試験片の状態調節 ········································································································ 8

8.2 引張ひずみのある場合の状態調節(静的オゾン劣化試験だけ)··············································· 8

9 試験条件························································································································· 8

9.1 オゾン濃度 ··················································································································· 8

9.2 試験温度 ······················································································································ 8

9.3 試験湿度 ······················································································································ 9

9.4 引張ひずみ ··················································································································· 9

10 静的オゾン劣化試験 ········································································································ 9

10.1 一般事項 ····················································································································· 9

10.2 評価方法の選択 ············································································································ 9

11 動的オゾン劣化試験 ······································································································· 10

11.1 一般事項 ···················································································································· 10

11.2 連続的方法 ················································································································· 10

11.3 断続的方法 ················································································································· 11

12 試験結果のまとめ方 ······································································································· 12

12.1 A法(亀裂状態観察法)の場合 ······················································································ 12

12.2 B法(亀裂発生時間測定法)の場合 ················································································ 12

K 6259-1:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.3 C法(臨界ひずみ及び限界ひずみ測定法)の場合 ······························································ 12

13 試験報告書 ··················································································································· 13

附属書A(参考)オゾン亀裂状態の解釈 ·················································································· 15

附属書B(規定)試験装置の校正 ··························································································· 17

附属書C(参考)オゾン亀裂の尺度 ························································································ 19

附属書JA(規定)亀裂の状態の評価方法 ················································································· 20

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 22

K 6259-1:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6259の規格群には,次に示す部編成がある。

JIS K 6259-1 第1部:静的オゾン劣化試験及び動的オゾン劣化試験

JIS K 6259-2 第2部:オゾン濃度の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6259-1:2015

加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−

第1部:静的オゾン劣化試験及び

動的オゾン劣化試験

Rubber, vulcanized or thermoplastic-Determination of ozone resistance-

Part 1: Static and dynamic strain testing

序文

この規格は,2012年に第5版として発行されたISO 1431-1を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの静的オゾン劣化試験及び動的オゾン劣化試験による耐オゾン

性の求め方について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1431-1:2012,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−Part 1: Static

and dynamic strain testing(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利

用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

2

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6259-2 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第2部:オゾン濃度の求め方

注記 対応国際規格:ISO 1431-3,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−

Part 3: Reference and alternative methods for determining the ozone concentration in laboratory test

chambers(MOD)

ISO 18899:2004,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

臨界ひずみ(threshold strain)

規定の温度かつ規定のオゾン濃度雰囲気において,規定の暴露時間内に,加硫ゴム及び熱可塑性ゴムに

亀裂を発生させることのない最大の引張ひずみ。

3.2

限界ひずみ(limiting threshold strain)

加硫ゴム及び熱可塑性ゴムが,規定の暴露条件では,亀裂が発生しないと推定できる最大の引張ひずみ。

3.3

動的ひずみ(dynamic strain)

規定周波数の正弦波で与えられるひずみ(通常,引張ひずみ)。

注記 動的ひずみは,最大ひずみ及び周波数で表す。

4

試験の概要

ゴムの劣化は,熱,光,機械的な作用及び酸素,オゾン,薬品などによる化学的な劣化が組み合わさっ

て起こるといわれている。この規格は,次に示す,オゾンによる劣化と機械的な作用の有無とを組み合わ

せた二つの試験方法,及び試験結果を評価する3種類の評価方法を規定している。

a) 試験方法

1) 静的オゾン劣化試験 規定の静的引張ひずみを与えた試験片を規定の温度及び規定のオゾン濃度

の試験槽内で,暴露しながら,規定の時間ごとに亀裂を観察して,耐オゾン性を求める方法。

2) 動的オゾン劣化試験 動的オゾン劣化試験には,次の2種類がある。

2.1) 規定の引張ひずみを与えた試験片を往復運動させる動的引張ひずみを与えて,規定の温度及び規

定のオゾン濃度の試験槽内で,暴露しながら規定の時間ごとに亀裂を観察して耐オゾン性を求め

る方法。

2.2) 規定の動的引張ひずみ及び静的引張ひずみを規定時間交互に繰り返し与えた試験片を暴露しなが

ら,規定の時間ごとに亀裂を観察して耐オゾン性を求める方法。

b) 評価方法

1) A法(亀裂状態観察法) 静的オゾン劣化試験及び動的オゾン劣化試験の条件下で暴露して,亀裂の

有無を観察し,必要であれば,亀裂の状態を観察することによって耐オゾン性を評価する。

2) B法(亀裂発生時間測定法) 静的オゾン劣化試験及び動的オゾン劣化試験の条件下で暴露して,亀

裂が発生した時間によって耐オゾン性を評価する。

3

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) C法(臨界ひずみ及び限界ひずみ測定法) 静的オゾン劣化試験において,臨界ひずみ又は限界ひ

ずみにおける暴露時間によって,耐オゾン性を評価する。

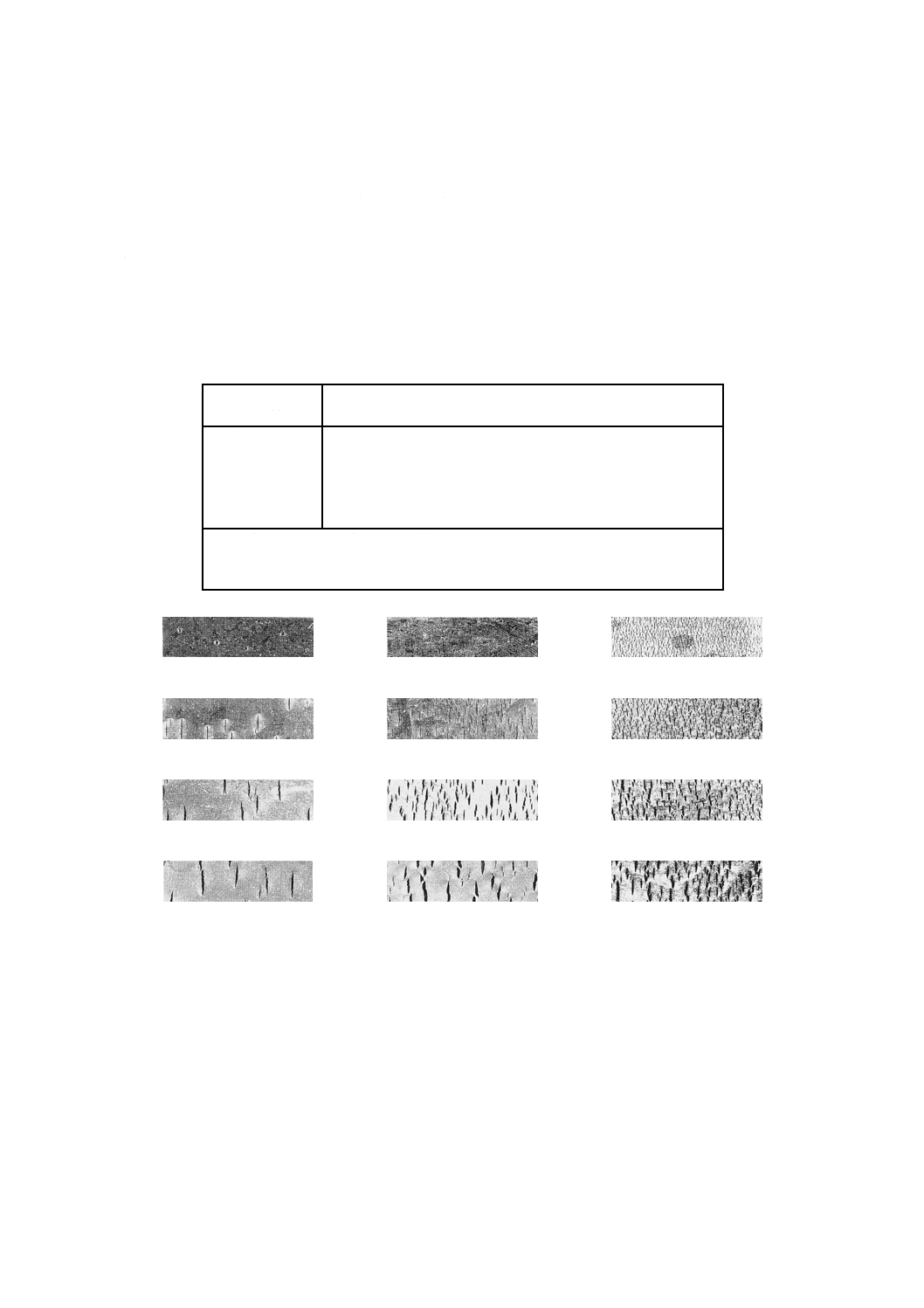

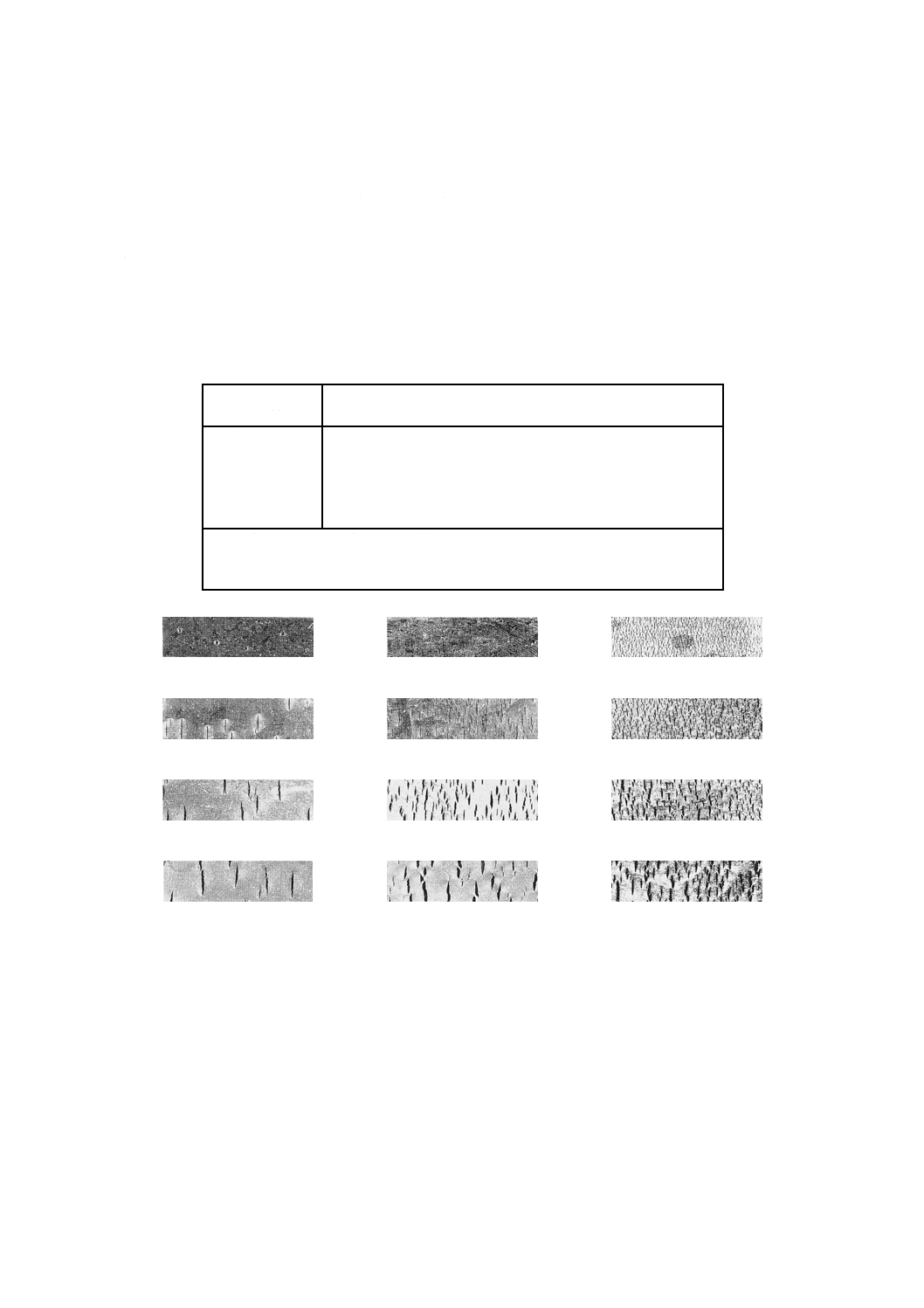

なお,試験の種類及び各評価方法についてまとめた表を,表1に示す。

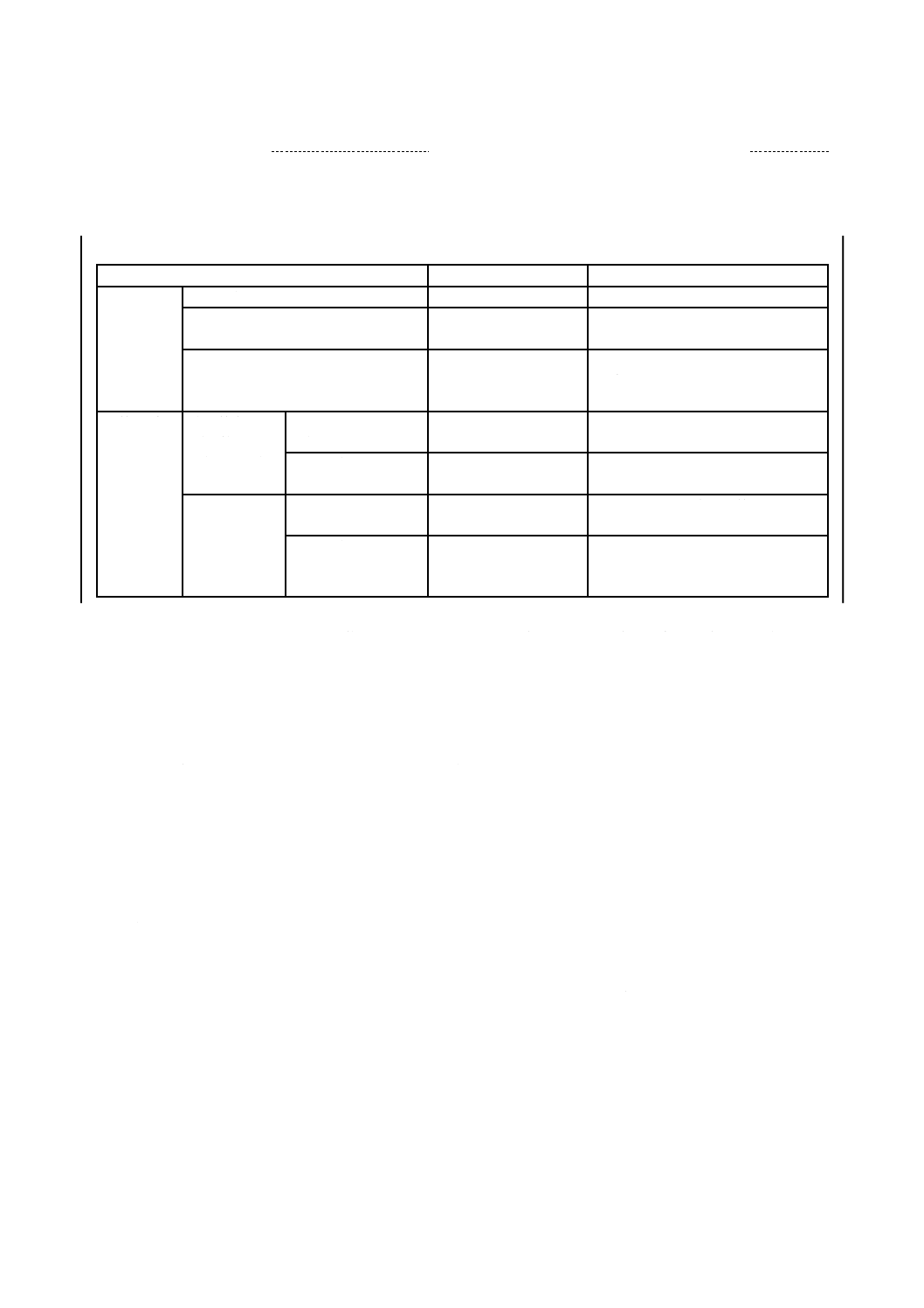

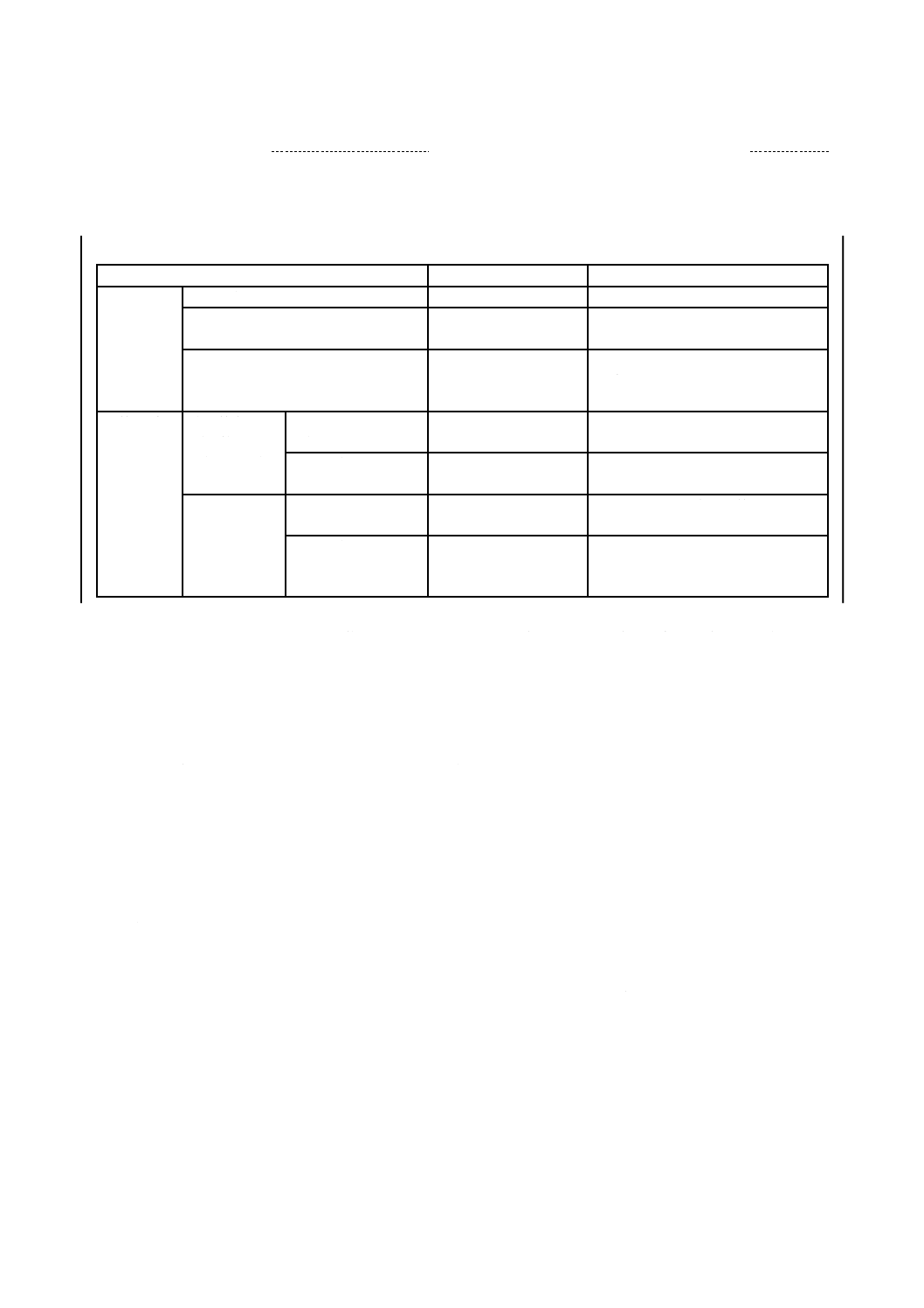

表1−試験方法及び評価方法の分類

試験方法及び評価方法分類

暴露時のひずみ

暴露時間

静的オゾン

劣化試験

A法(亀裂状態観察法)

20 %又は任意

72 h又は任意

B法(亀裂発生時間測定法)

20 %又は任意

時間ごとに観察(2,4,8,24,48,

72及び96 h。96 h以降は,任意)

C法(臨界ひずみ及び限界ひずみ測定

法)

9.4から4種類以上選択 引張ひずみ1種類につき時間ごとに

観察(2,4,8,24,48,72及び96 h。

96 h以降は,任意)

動的オゾン

劣化試験

連続的方法

(動的ひずみ

を繰り返す)

A法(亀裂状態観察

法)

0.5 Hz,10 %

72 h

B法(亀裂発生時間

測定法)

0.5 Hz,10 %又は任意

各時間ごとに観察(2,4,8,24,48,

72及び96 h。96 h以降は,任意)

断続的方法

(動的ひずみ

及び静的ひず

みを交互に繰

り返す)

A法(亀裂状態観察

法)

0.5 Hz,10 %又は任意

任意(受渡当事者間の協定)

B法(亀裂発生時間

測定法)

0.5 Hz,10 %又は任意

任意(受渡当事者間の協定)

異なった種類の加硫ゴム及び熱可塑性ゴムの相対的な耐オゾン性は,オゾン濃度,温度などの条件によ

って著しく変わるので,規定された試験条件による試験の結果を実用性能と関連付けようとする場合には,

十分な注意が必要である。さらに,この規格による試験は,伸張によって変形した薄手の試験片について

行うので,実際の製品に対する影響は,寸法並びに変形の種類及び程度によって全く異なることがある。

オゾン劣化試験による亀裂の特徴を,附属書Aに示す。

オゾン濃度測定法の基準法及びその他の方法の詳細は,JIS K 6259-2による。

5

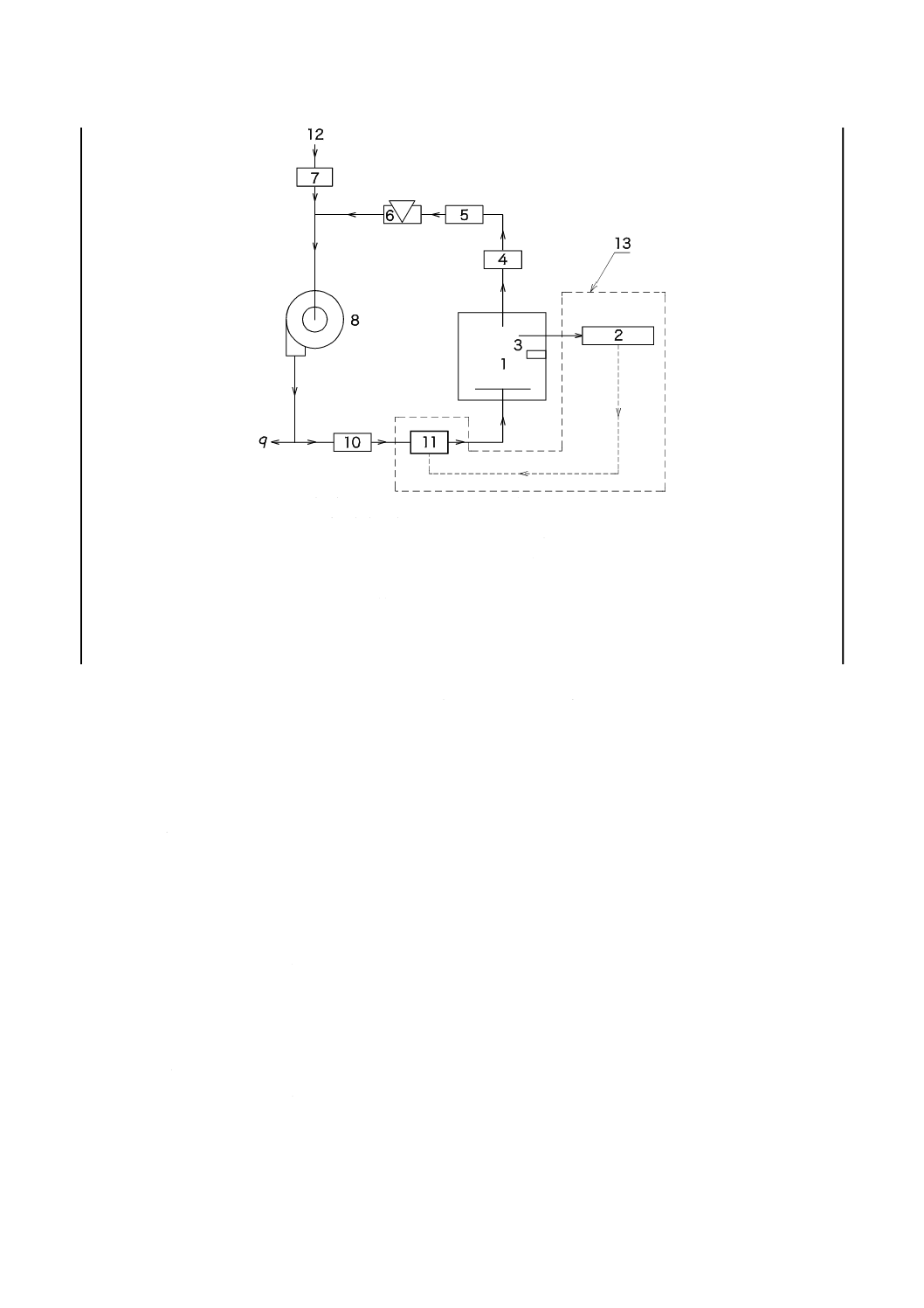

試験装置

試験装置は,試験槽,熱交換器,オゾン濃度調節装置,ガス流量調節装置,(静的オゾン劣化試験の場合)

試験片取付装置及び(動的オゾン劣化試験の場合)引張装置によって構成され,それぞれ次による。

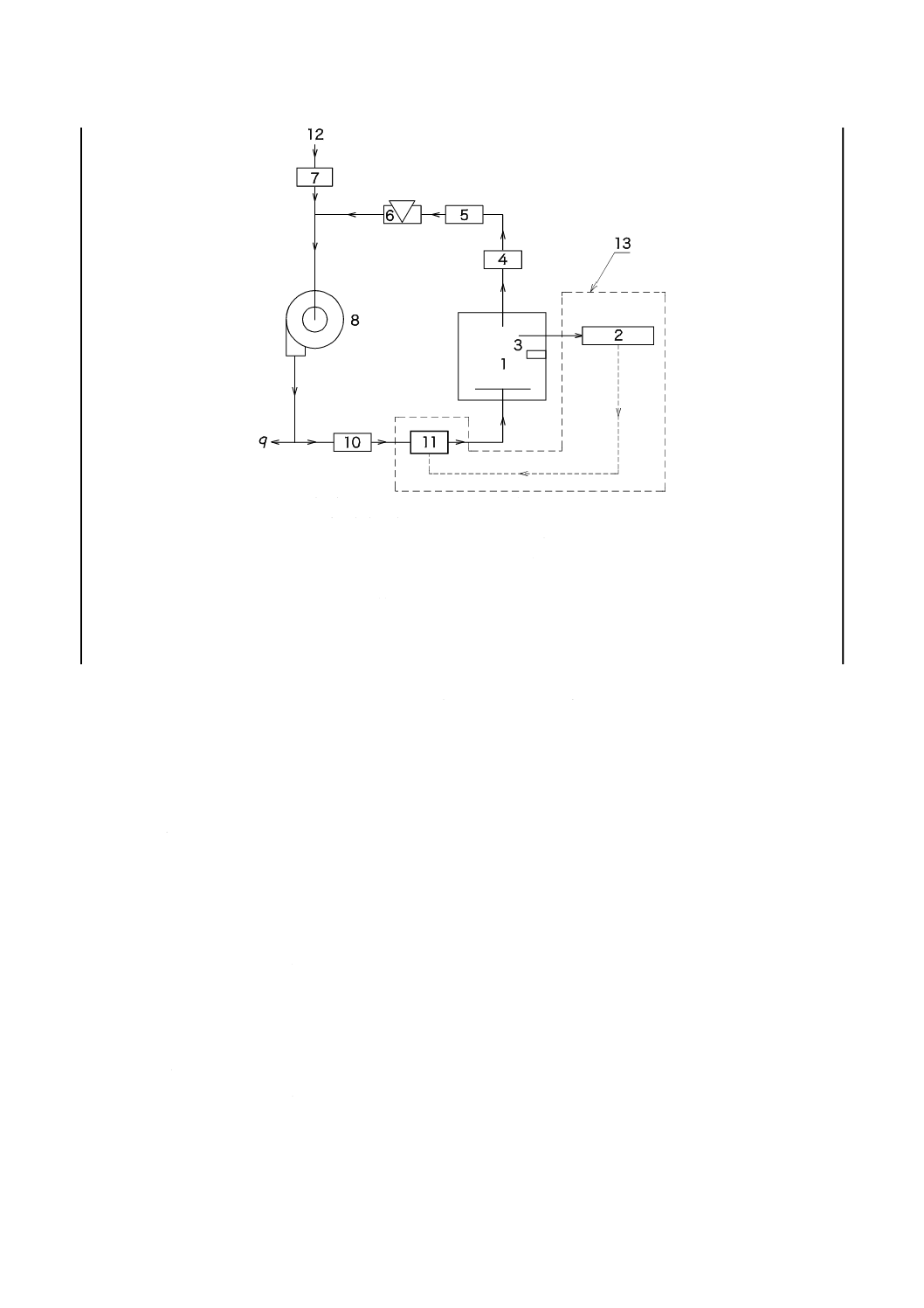

なお,試験装置構成の例を,図1に示す。

警告 オゾンは,毒性が強いため,操作中は,注意を払わなければならない。そのため,この試験を

行う者がオゾンに触れるのを最小限に食い止める方法をとらなければならない。試験槽からの

排気ガスに対する人体の安全確保のため,最大オゾン濃度を0.1 ppm以下にして排出できるよ

うに,全密閉式にするか又は適切な排気処理装置を設けなければならない。

4

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 試験槽

8 送風機

2 オゾン濃度測定装置

9 排気

3 温度センサ

10 熱交換器

4 排気清浄フィルタ

11 オゾン発生装置

5 流量計

12 空気導入口

6 ガス流量調節装置

13 オゾン濃度調節装置

7 清浄フィルタ

図1−試験装置構成の例

a) 試験槽 試験槽は,外部との接触がなく,入射光をできるだけ遮断する構造とし,温度は,±2 ℃の

精度で調節できるものを用いる。試験槽は,オゾンが分解しにくい材料(例えば,ステンレス鋼,ア

ルミニウムなど)で作製されたものか又はその材料で内張りされたものとする。試験槽の寸法は,d) の

内容を満足するものでなければならない。槽内の試験片を観察できる窓及び照明灯を設けてもよい。

ただし,観察のとき以外は,点灯してはならない。

b) 熱交換器 活性炭又は他の適切な方法によって汚染物質を除去する清浄フィルタ(図1の7)を通し

て,槽外から導入される空気(図1の12)を,オゾン発生装置(図1の11)に供給する前に,熱交換

器で試験温度に調節する。熱交換器(図1の10)は,±2 ℃の精度で制御できるもので,9.3に規定

する相対湿度となっていなければならない。

c) オゾン濃度調節装置

1) 概要 オゾン濃度調節装置(図1の13)は,オゾン発生装置及びオゾン濃度測定装置から構成され

ており,オゾン濃度を自動調節できるのものとする。試験片が試験槽内にある間,規定のオゾン濃

度を保持できるものでなければならない。また,試験濃度よりもオゾン濃度の高いオゾンを含む空

気を試験槽に入れてはならない。

2) オゾン発生装置 オゾン発生装置は,次の2種類があり,いずれを用いてもよい。

− オゾン発生用紫外線ランプ

− 無声放電管

紫外線ランプを用いるときは,生成するオゾンの量は,供給電圧若しくは空気流量を調節するか,

5

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は空気の流れにさらされるランプ部分を遮蔽することによって調節する。無声放電管を用いると

きは,生成するオゾンの量は,発生装置への供給電圧,電極の寸法,酸素流量又は希釈用空気流量

を調整することによって調節する。オゾンを含む空気(以下,ガスという。)の二段希釈を用いて調

節してもよい。

試験片の交換又は検査のため試験槽の窓が開閉された場合,オゾン濃度は,30分以内に規定濃度

に復帰できなければならない。

なお,オゾンを発生させる空気には,オゾン濃度に影響を与える窒素酸化物ができるだけ含まれ

ないことが望ましい。

注記 窒素酸化物は,理論的には,無声放電管に空気を通した場合に生成されるが,この試験で

規定する範囲の低いオゾン濃度では無視できる。

3) オゾン濃度測定装置 オゾン濃度測定装置は,試験槽内の試験片近傍からガスを採取し,その濃度

を測定する機能をもつ。オゾン濃度測定の基準及びその他の方法の詳細は,JIS K 6259-2による。

d) ガス流量調節装置 ガス流量調節装置は,試験槽内のガスの一部を排出でき,かつ,循環できるもの

で,試験槽内のガスの平均流速を,8 mm/s以上,できれば12〜16 mm/sに調節することができるもの

を用いる。この速度は,試験槽内に送入するガス流量を,試験槽有効断面積で除して求める。比較を

目的とした試験では,ガスの平均流速は,±10 %以上変化してはならない。

なお,ガス流量は,試験槽を通過するガスの単位時間当たりの体積で,試験片によるオゾン消費に

よって試験槽内オゾン濃度が著しく低下しないように,十分高くなければならない。

オゾン消費の程度は,ゴムの種類,試験条件及びその他の状況によって異なる。一般的には,ガス

流量に対する試験片の全面積の比1)が,12 s/m2)を超えなければよい。この比が十分でない場合には,

オゾン消費を実験的に確かめ,必要ならば試験片数を減らしてもよい。また,槽内のオゾンと空気と

がよく混合するように,拡散板などを設けることが望ましい。

槽内で高いガスの平均流速が必要な場合3)には,(600±100)mm/sで制御できるようにファンを設

けてもよい。

注1) この比(s/m)は,全ての試験片の合計表面積(m2)に対するガス流量(m3/s)の比である。

2) 例えば,試験槽が500 mm×500 mmの場合,ガスの平均流速が12 mm/sのときガス流量は,

0.003 m3/s(0.5 m×0.5 m×0.012 m/s)となる。試験片の総面積をこのガス流量で除した値を

12 s/m以下にするためには,試験片の総面積を試験槽の水平断面積の約15 %以下にすること

が望ましい[(12 s/m×0.003 m3/s)/(0.5 m×0.5 m)=0.144]。つまり,試験片の総面積に

対して試験槽の水平断面積を十分大きくするとよい。

3) ガスの平均流速を変更した場合,試験結果が異なることがある。

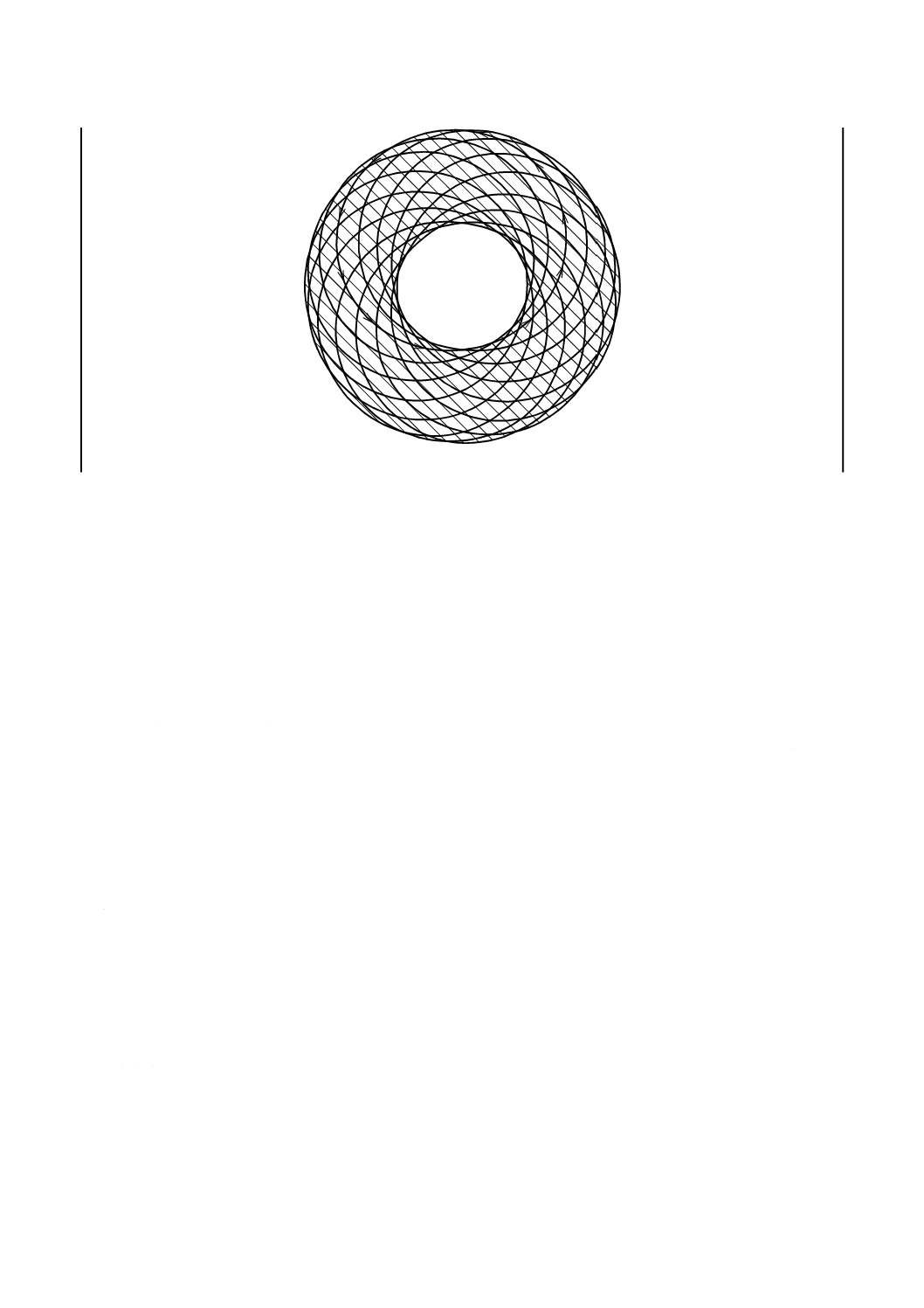

e) 静的オゾン劣化試験の試験片取付装置 試験片取付装置は,試験片に規定の引張ひずみを与えること

ができる伸張ジグを用いる。伸張ジグは,槽内に設置したとき,試験片の長さ方向とガスの流れ方向

とが平行になるような位置に試験片を維持できるものでなければならない。

試験片をガスに均一に暴露するために,機械的に回転する保持器を試験槽内に設け,この保持器に

伸長ジグを取り付ける方法がある。保持器は,試験片がガスの流れに直角な面内を毎秒20〜25 mmの

速度で動き,いずれの試験片も同じ軌跡を続けてたどるようになっていて,試験槽内の同じ位置を8

〜12分ごとに通り,試験片の通過した面積が少なくとも,試験槽断面の40 %になっているものが望

ましい(図2の斜線部分)。試験片の軌跡の例を図2に示す。

6

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−試験槽を上から見たときの試験片の軌跡及び通過面積(斜線部分)の例

f)

動的オゾン劣化試験の引張装置 引張装置は,オゾンが分解しにくい材料(例えば,ステンレス網,

アルミニウムなど)からなり,試験片を,引張ひずみがない状態(引張ひずみ0 %)で引張装置に取

り付け,往復運動を行ったとき選択した引張ひずみの最大引張ひずみを与えることができる装置を用

いる。

引張装置は,上下一対の試験片つかみ具をもち,その一端が固定され,他端が正弦波を描く上下往

復運動をする構造のものからなる。往復運動は,その方向がガスの流れと同一方向で,上下つかみ具

が平行に同一平面上を移動し,かつ,つかみ具間が最短でひずみがない状態(ひずみ0)から,最長

で規定の最大の引張ひずみが与えられるものでなければならない。往復運動の周波数は,(0.5±0.025)

Hz(毎分30±1.5回)とする。

つかみ具は,滑らないように試験片を固定できるもので,試験片を正確に取り付けられる調節器を

備えていなければならない。

引張装置は,槽内に設置したとき,試験片の長さ方向とガスの流れ方向とが平行になるような位置

に試験片を維持できるものでなければならない。試験片をガスに均一に暴露するために,引張装置を

機械的に回転させる場合は,引張装置の回転が,円の軌跡をたどるものを用いる。

6

試験装置の校正

試験装置の校正は,附属書Bによる。

7

試験片

7.1

一般事項

試験片の形状及び寸法は,7.2又は7.3による。

試験片は,JIS K 6250に従って,成形したシート又は製品から採取・作製する。試験片の表面には,き

ずがあってはならない。耐オゾン性を切断面又は研磨した面で評価してはならない。異なった材料の比較

では,同じ方法で製作した試験片の表面の評価だけに有効である。

各試験条件で,試験片の数は,最低3個とする。

7

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片表面に手で触れることを防ぎ,きれいな状態を保つため,試験片を採取するまで,成形したシー

トの間には,アルミニウムはく又は他の適切な材料を入れておく。試験片の引張ひずみを与える伸長ジグ

のつかみ部分及びその近辺では,オゾンの影響を受けず,かつ,伸長ジグが滑りにくい適切な材料で試験

片を覆い,覆った部分に伸長ジグを取り付けるとよい。

幾つかの異なる静的ひずみでの静的オゾン劣化試験(亀裂発生時間測定法又は臨界ひずみ及び限界ひず

み測定法)では,連続的な範囲の伸長でひずむ環状の試験片を用いることができる。この方法は,臨界ひ

ずみ測定法を用いる場合,標準の試験片とほぼ同等の試験結果が得られる。さらに,一つの試験片に連続

的な範囲での伸長を与えるために,長方形の試験片を,曲げてループ状にして用いることができる。

7.2

幅広い試験片

短冊状で,長さ(つかみ具間)40 mm以上,幅約10 mm及び厚さ(2.0±0.2)mmの表面の平滑なもの

を用いる。

伸長ジグに取り付ける試験片の端は,耐オゾン性のラッカーで保護する。ラッカーに含まれる溶剤によ

って加硫ゴム及び熱可塑性ゴムが膨張しないようにしなければならない。この保護には,シリコーングリ

スを用いてはならない。その他の方法として,試験片の端が加工されている場合(例 取手状),そこに

過度の応力が集中せず,オゾン劣化試験中に試験片のつかみ部が破壊されないようにしなければならない。

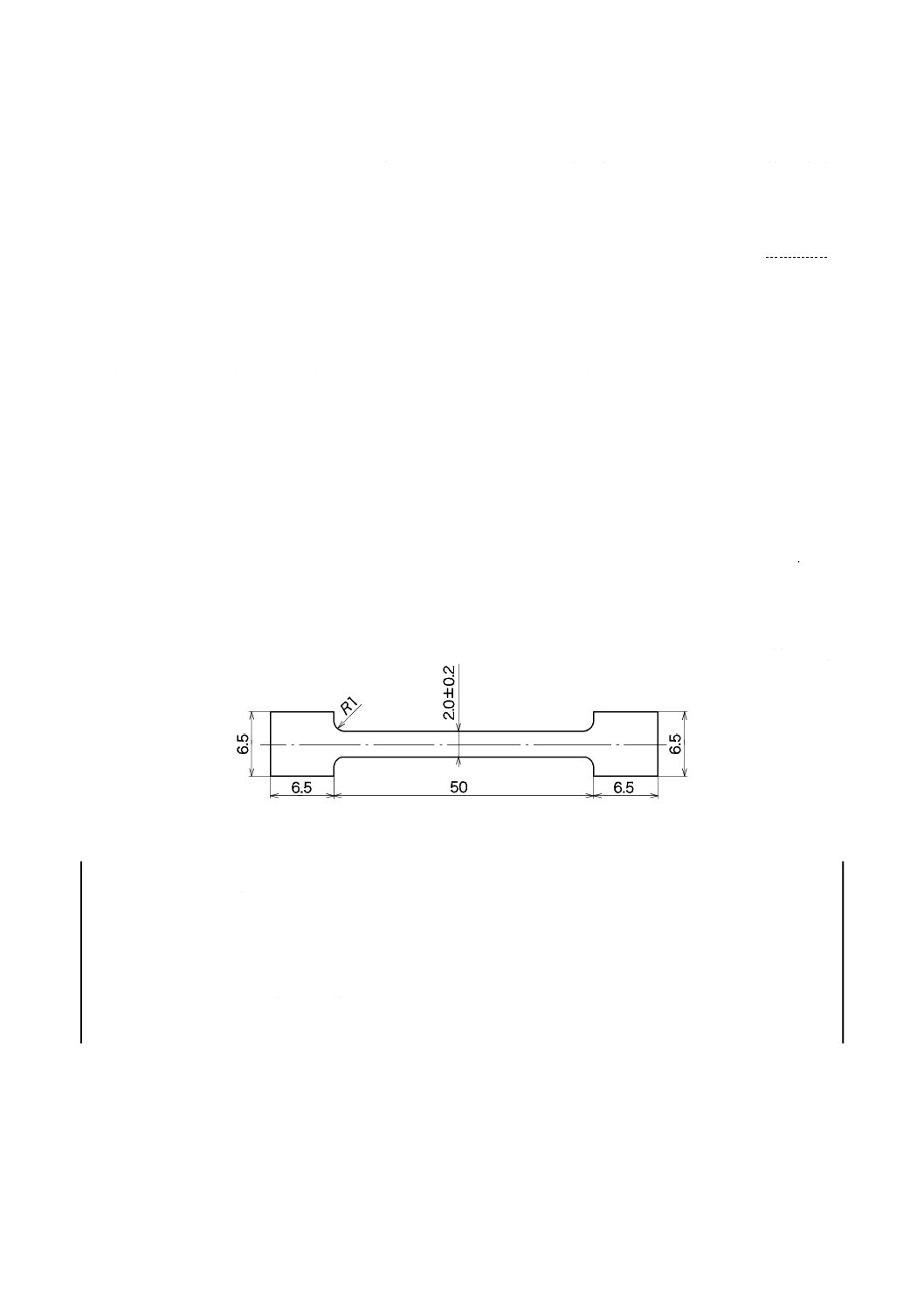

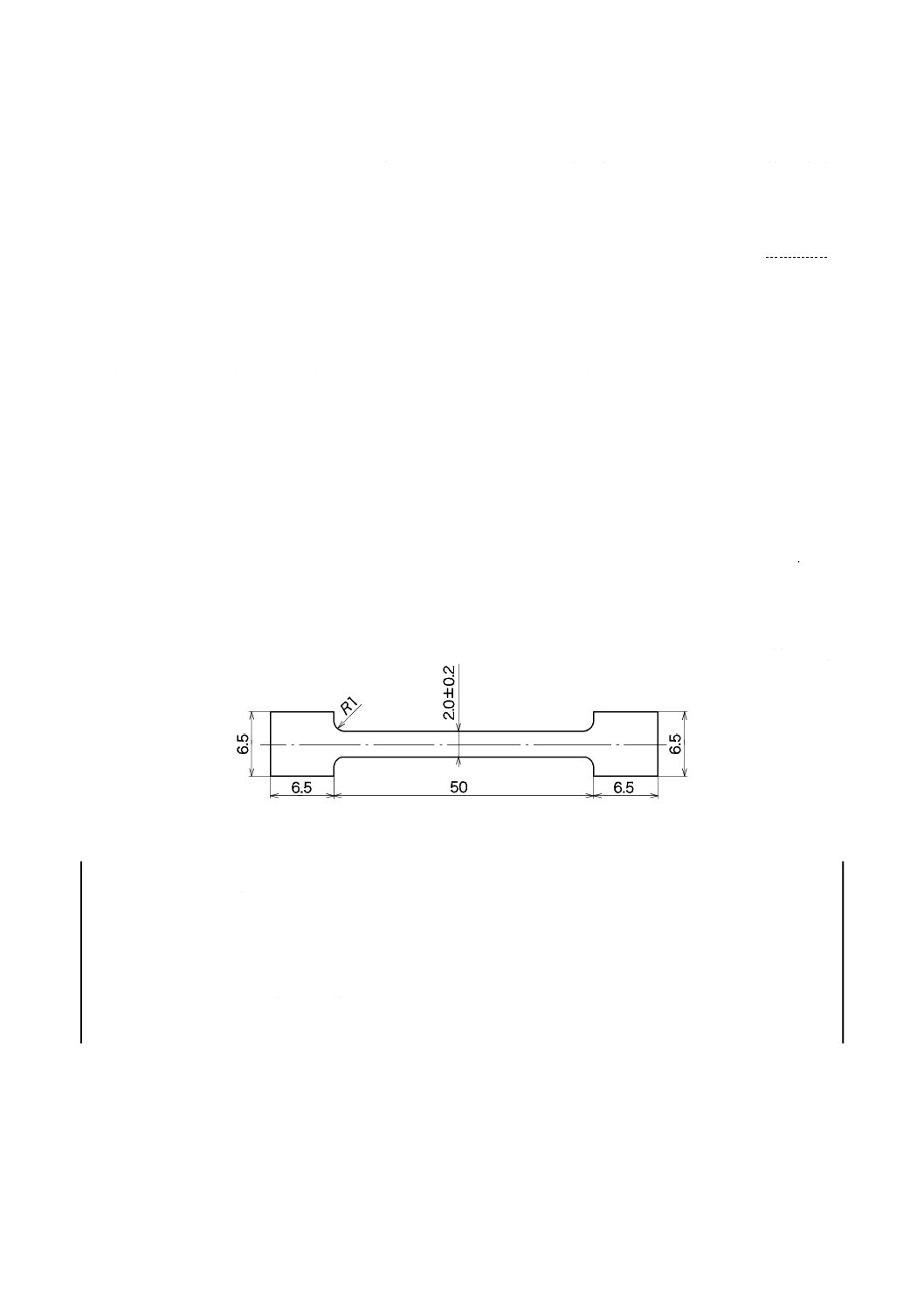

7.3

幅狭い試験片

I字状で,平行部分が長さ50 mm,幅(2.0±0.2)mm及び厚さ(2.0±0.2)mmで,つかみ部分が6.5 mm

平方の平滑なものを用いる(図3参照)。この試験片は,亀裂状態観察法には,用いてはならない。

JIS K 6251に規定する試験片を用いてもよい。

単位 mm

図3−I字状の試験片

7.3A

試験片の採取・作製

試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)による。

7.3B

試験片の厚さ及び幅の測定

試験片の厚さ及び幅の測定は,JIS K 6250の10.(寸法測定方法)による。

7.3C

引張ひずみ測定用の標線の付け方

引張ひずみ測定用の標線は,標線間距離を20 mm又は40 mmとし,試験の結果に影響を与えないよう

にマーキングしなければならない。また,試験片の中央部分を中心として正確に付けなければならない。

8

状態調節

8.1

引張ひずみを与えない場合の状態調節

全ての試験では,加硫又は成形からひずみを与えるまでの時間は,16時間以上とする。

製品以外の試験では,可能な限り,加硫又は成形からひずみを与えるまでの時間は,4週間以内とする。

8

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品から採取した試験片の試験では,可能な限り,加硫又は成形からひずみを与えるまでの時間は,3

か月以内又は入手後2か月以内とする。

試料及び試験片は,加硫又は成形から試験までの間に,異なる組成の加硫ゴム及び熱可塑性ゴムに接触

すると,オゾンによる亀裂の発生に影響を及ぼす可能性のあるオゾン劣化防止剤などの添加剤の移行を起

こすので,避けなければならない。このためには,アルミニウムはく又は他の適切な材料を試験片の間に

入れるとよい。添加剤の移行を防止するには,他の方法を用いてもよい。

8.1A

試験室の標準温度

試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。

8.1B

試料及び試験片の保管

試料及び試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。ただし,熱可塑性ゴムの

場合には,状態調節及び保管は,成形後直ちに行う。

8.1C

試験片の状態調節

試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

8.2

引張ひずみのある場合の状態調節(静的オゾン劣化試験だけ)

試料及び試験片を伸長ジグに取り付け,試験片に試験目的に合わせて,表1から選択した引張ひずみを

与えながらオゾンガスがない暗所に入れて,試験室の標準温度[JIS K 6250の6.1参照]で48〜96時間状

態調節する。実際の使用条件に合わせて他の温度を選択してもよい。状態調節が終了するまで,手で触れ

たり,損傷してはならない。比較して評価をするため,状態調節の時間及び温度は,同じにする。

9

試験条件

9.1

オゾン濃度

オゾン濃度は,次の濃度を用いる。単位は,ppb又はpphmとする。

− (250±50)ppb[(25±5)pphm]

− (500±50)ppb[(50±5)pphm]

− (1 000±50)ppb[(100±5)pphm]

− (2 000±50)ppb[(200±5)pphm]

オゾン濃度は,他に規定がない場合は,(500±50)ppb[(50±5)pphm]とする。低いオゾン濃度の雰

囲気で用いることが分かっている試料で,より低い濃度での試験が必要な場合は,オゾン濃度は,(250±

50)ppb[(25±5)pphm]としてもよい。また,耐オゾン性の高い試料を試験する場合は,オゾン濃度は,

(1 000±50)ppb[(100±5)pphm]又は(2 000±50)ppb[(200±5)pphm]としてもよい。

注記1 ppb単位は,大気汚染の環境科学の分野で用いられるが,ゴム業界では,従来から,pphm単

位を用いている。

注記2 試験片を,同一のオゾン濃度で暴露しても,大気圧が変動するとオゾン量が変化する。その

ために,オゾン量をその分圧,すなわち,ミリパスカル(mPa)単位で表してもよい。標準

大気圧及び温度条件(101 kPa,0 ℃)では,10 ppbの濃度は,1.01 mPaの分圧に相当する。

詳細は,JIS K 6259-2を参照する。

9.2

試験温度

試験温度は,(40±2)℃とする。ただし,製品が使用される環境が,例えば,23 ℃又は30 ℃近辺の温

度が予想される場合には,(23±2)℃,(30±2)℃などの試験温度で行ってもよい。この場合,(40±2)℃

における試験結果と異なることがある。

9

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

試験湿度

試験湿度は,通常は,試験温度における相対湿度が65 %以下であることが望ましい。ただし,多湿条件

下で使用される加硫ゴム及び熱可塑性ゴムについては,相対湿度80〜90 %で試験を行ってもよい。

9.4

引張ひずみ

引張ひずみは,試験片に規定の間隔の標線を付けた後に,伸長ジグによって与え,次の中から選択する。

(5±1)%,(10±1)%,(15±2)%,(20±2)%,(25±2)%,(30±2)%,(40±2)%,(50±2)%,(60±2)%

又は(80±2)%

なお,引張ひずみは,使用環境で予想される引張ひずみに近いひずみから選択してもよい。

10 静的オゾン劣化試験

10.1 一般事項

この試験は,人工的に発生させた規定濃度のガス中に,静的な引張ひずみを与えながら試験片を暴露し

たときの,亀裂の状態及び亀裂発生までの時間を評価して,耐オゾン性を求めるために行う。

試験後,亀裂の観察には,適切な光源の下で,5倍〜10倍の拡大鏡を用いる。亀裂の観察は,試験槽の

観察窓に取り付けた拡大鏡によって行うか又は試験片を伸長ジグに取り付けたまま試験槽から取り出して,

できるだけ短い時間で拡大鏡を通して行う。

なお,試験片を観察するとき,観察面を手で触れたり,損傷してはならない。

試験片の切断面は,評価の対象としてはならない。また,比較試験は,同一の方法によって作製した試

験片についてだけ有効とする。

静的オゾン劣化試験の評価には,A法(亀裂状態観察法),B法(亀裂発生時間測定法)及びC法(臨

界ひずみ及び限界ひずみ測定法)の三つの評価方法がある。

10.2 評価方法の選択

静的オゾン劣化試験の評価は,次の三つの方法から選択する。

a) A法(亀裂状態観察法)

A法(亀裂状態観察法)は,次による。

1) 試験片を伸長ジグに取り付け,試験片に20 %の引張ひずみを与え,8.2によって状態調節を行う。

2) 試験片を試験槽に入れる。この場合,試験片の長さ方向がガスの流れと平行になるようにするとと

もに,互いに接触しないように取り付ける。

3) 試験槽を規定のオゾン濃度及び試験温度に調整する。

4) 72時間連続して試験片を暴露した後,試験槽から取り出し,亀裂の状態を観察記録する。

なお,引張ひずみ又は時間を変えて試験を行ってもよい。

b) B法(亀裂発生時間測定法)

B法(亀裂発生時間測定法)は,次による。

1) 複数の試験片を伸長ジグに取り付け,試験片に9.4に規定するそれぞれ異なった引張ひずみを与え,

8.2による状態調節を行う。1種類の引張ひずみによる場合は,引張ひずみは,20 %とする。

2) 試験片を試験槽に入れる。この場合,試験片の長さ方向がオゾンを含む空気流と平行になるように

するとともに,互いに接触しないように取り付ける。

3) 試験槽を規定のオゾン濃度及び試験温度に調整する。

4) 試験開始から2時間後,4時間後,8時間後,24時間後,48時間後,72時間後,96時間後及び必要

に応じてこれを超える適切な時間に,試験槽内の試験片を観察し,それぞれの引張ひずみ条件ごと

10

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に亀裂の発生を確認した時間を記録する。

c) C法(臨界ひずみ及び限界ひずみ測定法)

C法(臨界ひずみ及び限界ひずみ測定法)は,次による。

1) 複数の試験片を伸長ジグに取り付け,9.4から選択した4種類以上の引張ひずみを与え,8.2による

状態調節を行う。

2) 試験片を試験槽に入れる。この場合,試験片の長さ方向がガスの流れと平行になるようにするとと

もに,互いに接触しないように取り付ける。

3) 試験槽を規定のオゾン濃度及び試験温度に調整する。

4) 試験開始から2時間後,4時間後,8時間後,24時間後,48時間後,72時間後,96時間後及び必要

に応じてこれを超える適切な時間に試験槽内の試験片を観察し,それぞれの引張ひずみ条件ごとに

亀裂の発生を確認した時間を記録する。

11 動的オゾン劣化試験

11.1 一般事項

この試験は,人工的に発生させた規定濃度のガス中に,動的な引張ひずみを与えながら試験片を暴露し

たときの亀裂の状態及び亀裂発生までの時間を評価して,耐オゾン性を求めるために行う。試験片は,そ

れぞれ,引張ひずみがない状態(引張ひずみ0 %)で引張装置に取り付け,往復運動を行ったとき,最大

引張ひずみが選択した引張ひずみを与える位置につかみ具を調整する。引張装置を動かし,試験片が,最

小の引張ひずみの位置で引張ひずみがない状態(引張ひずみ0 %)であることを確認する。

試験片を試験槽内に設置した後,引張装置を動かし,規定の試験条件を維持する。引張装置の調整は,

試験中に行ってはならない。したがって,亀裂の発生に影響がないように,引張ひずみがない状態(引張

ひずみ0 %)及び最大引張ひずみを試験中に変更してはならない。

試験後,最大引張ひずみの状態で引張装置を止め,亀裂の観察を行う。亀裂の観察には,適切な光源の

下,5倍〜10倍の拡大鏡を用いる。亀裂の観察は,試験槽の観察窓に取り付けた拡大鏡によって行うか又

は試験片を伸長ジグに取り付けたまま試験槽から取り出して,できるだけ短い時間で拡大鏡を通して行う。

なお,試験片を観察するとき,観察面を手で触れたり,損傷したりしてはならない。

試験片の切断面は,評価の対象としてはならない。また,比較試験は,同一の方法によって作製した試

験片についてだけ有効とする。

動的オゾン劣化試験には,連続的方法及び断続的方法がある。連続的方法は,動的な引張ひずみだけを

与える試験方法で,断続的方法は,動的な引張ひずみと静的な引張ひずみとを交互に与える試験方法であ

る。

11.2 連続的方法

11.2.1 評価方法の選択

連続的方法の評価には,次の二つの方法がある。

a) A法(亀裂状態観察法)

A法(亀裂状態観察法)は,次による。

1) 試験槽を試験温度及び規定のオゾン濃度に調整する。

2) オゾン発生装置を停止し,オゾンを含む空気を試験槽から排出後,試験片を引張ひずみがない状態

で引張装置に取り付け,規定の往復運動(周波数:0.5±0.025 Hz)を行ったとき10 %の引張ひずみ

が与えられるように調整する。

11

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) オゾン発生装置を再び作動させ,規定のオゾン濃度に調整する。このとき,試験片は,引張ひずみ

がない状態にしておかなければならない。

4) 規定のオゾン濃度及び試験温度に到達後,引張装置を作動させ,試験を開始する。

5) 72時間連続して試験片を暴露した後,試験槽から取り出す。

6) 亀裂の状態を観察記録する。

b) B法(亀裂発生時間測定法)

B法(亀裂発生時間測定法)は,次による。

1) 試験槽を試験温度及び規定のオゾン濃度に調整する。

2) オゾン発生装置を停止し,ガスを試験槽から排出後,試験片を引張ひずみがない状態で引張装置に

取り付け,往復運動を行ったとき,9.4による引張ひずみの最大引張ひずみが与えられるように調整

する。1種類の引張ひずみしか用いないときは,引張ひずみは,10 %とする。

3) オゾン発生装置を再び作動させ,規定のオゾン濃度に調整する。このとき,試験片は,引張ひずみ

がない状態にしておかなければならない。

4) 規定のオゾン濃度及び試験温度に到達後,試験を開始する。

5) 試験開始から2時間後,4時間後,8時間後,24時間後,48時間後,72時間後,96時間後及び必要

に応じてこれを超える適切な時間に,最大引張ひずみを与えた状態で試験槽内の試験片を観察し,

亀裂の発生が確認された時間を記録する。

11.3 断続的方法

11.3.1 評価方法の選択

規定の時間,引張ひずみがない状態(引張ひずみ0 %)と最大引張ひずみとの間の往復運動で動的オゾ

ン劣化試験を行い,続けて,同じ試験条件で,最大引張ひずみでの静的オゾン劣化試験を行う。これらを

規定の手順で繰り返して試験をする。

特に指定がない限り,最大引張ひずみは,10 %とする。製品によっては,連続的方法よりも断続的方法

の方がより相関のよい試験結果が得られることがある。動的オゾン劣化試験及び静的オゾン劣化試験の時

間は,試験報告書に記載しなければならない。

断続的方法には,次の二つの評価方法がある。

a) A法(亀裂状態観察法)

A法(亀裂状態観察法)は,次による。

1) 試験槽を規定のオゾン濃度及び試験温度に調整する。

2) オゾン発生装置を停止し,ガスを試験槽から排出後,試験片を引張ひずみがない状態で引張装置に

取り付け,往復運動を行ったとき,特に規定がない限り,最大10 %の引張ひずみが与えられるよう

に調整する。

3) オゾン発生装置を再び作動し,規定のオゾン濃度に調整する。このとき,試験片は,引張ひずみが

ない状態にしておかなければならない。

4) 規定のオゾン濃度及び試験温度に到達後,試験を開始する。

5) 規定時間連続して,試験片を静的条件及び動的条件下に繰り返し暴露する。静的条件での暴露は,

最大の引張ひずみ状態にしたまま行う。特に規定がない限り,引張ひずみは,10 %を用いる。

なお,動的試験及び静的試験の時間及び順序は,受渡当事者間の協定による。

6) 規定の試験時間後,試験片を取り出して,亀裂の状態を観察記録する。

12

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) B法(亀裂発生時間測定法)

B法(亀裂発生時間測定法)は,次による。

1) 試験槽を規定のオゾン濃度及び試験温度に調整する。

2) オゾン発生装置を一旦停止し,ガスを試験槽から排出する。その試験槽において,試験片を引張ひ

ずみがない状態で引張装置に取り付け,往復運動を行ったときに,特に規定がない限り,最大10 %

の引張ひずみが与えられるように調整する。

3) オゾン発生装置を再び作動させ,規定のオゾン濃度に調整する。このとき試験片は引張ひずみがな

い状態にしておかなければならない。

4) 規定のオゾン濃度及び試験温度に到達後,試験を開始する。

5) 規定時間連続して,試験片を静的条件及び動的条件下に繰り返し暴露する。静的条件での暴露は,

最大の引張ひずみ状態にしたまま行う。特に規定がない限り,引張ひずみは10 %を用いる。

なお,動的試験及び静的試験の時間及び順序は,受渡当事者間の協定による。

6) 規定時間後,又は静的試験と動的試験との適切な中間時点で,亀裂が発生した時間を記録する。

12 試験結果のまとめ方

12.1 A法(亀裂状態観察法)の場合

亀裂の有無を記載する。亀裂が発生し,亀裂の度合いを評価する場合,亀裂の状態(例 各々の亀裂の

外観,亀裂の数量又は10個の最大の亀裂の長さの平均値)又は写真を撮影して行う。亀裂状態の詳細を試

験報告書に記載する。亀裂の状態の評価については,附属書JAによる。

なお,亀裂の尺度の表現方法の例を,参考として附属書Cに示す。

12.2 B法(亀裂発生時間測定法)の場合

ひずみ条件ごとに,試験片3個について,亀裂を初めて観察した時間を記録する。

動的オゾン劣化試験の連続的方法では,必要であれば,亀裂を初めて観察した繰返し時のサイクル回数

を記録する。

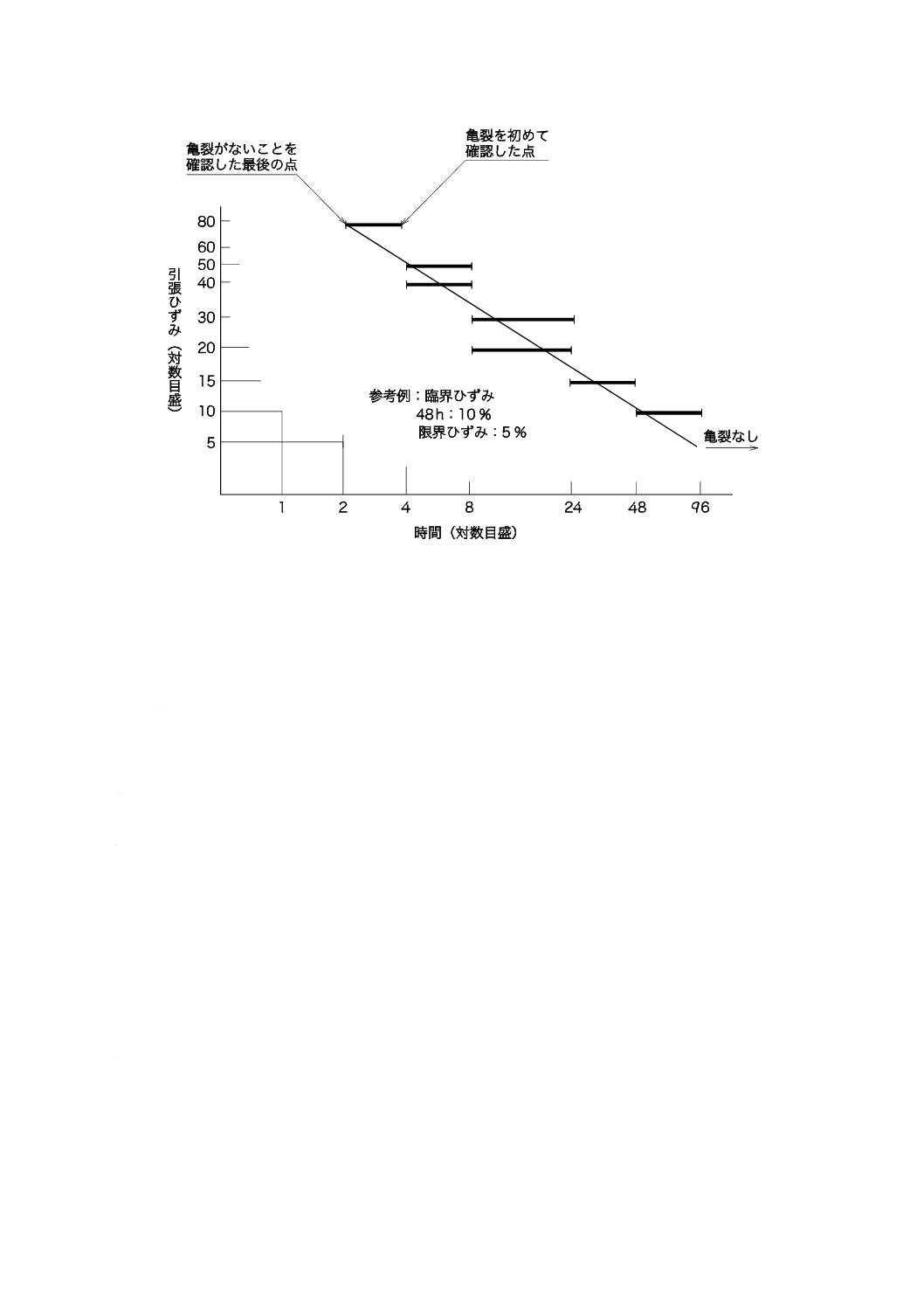

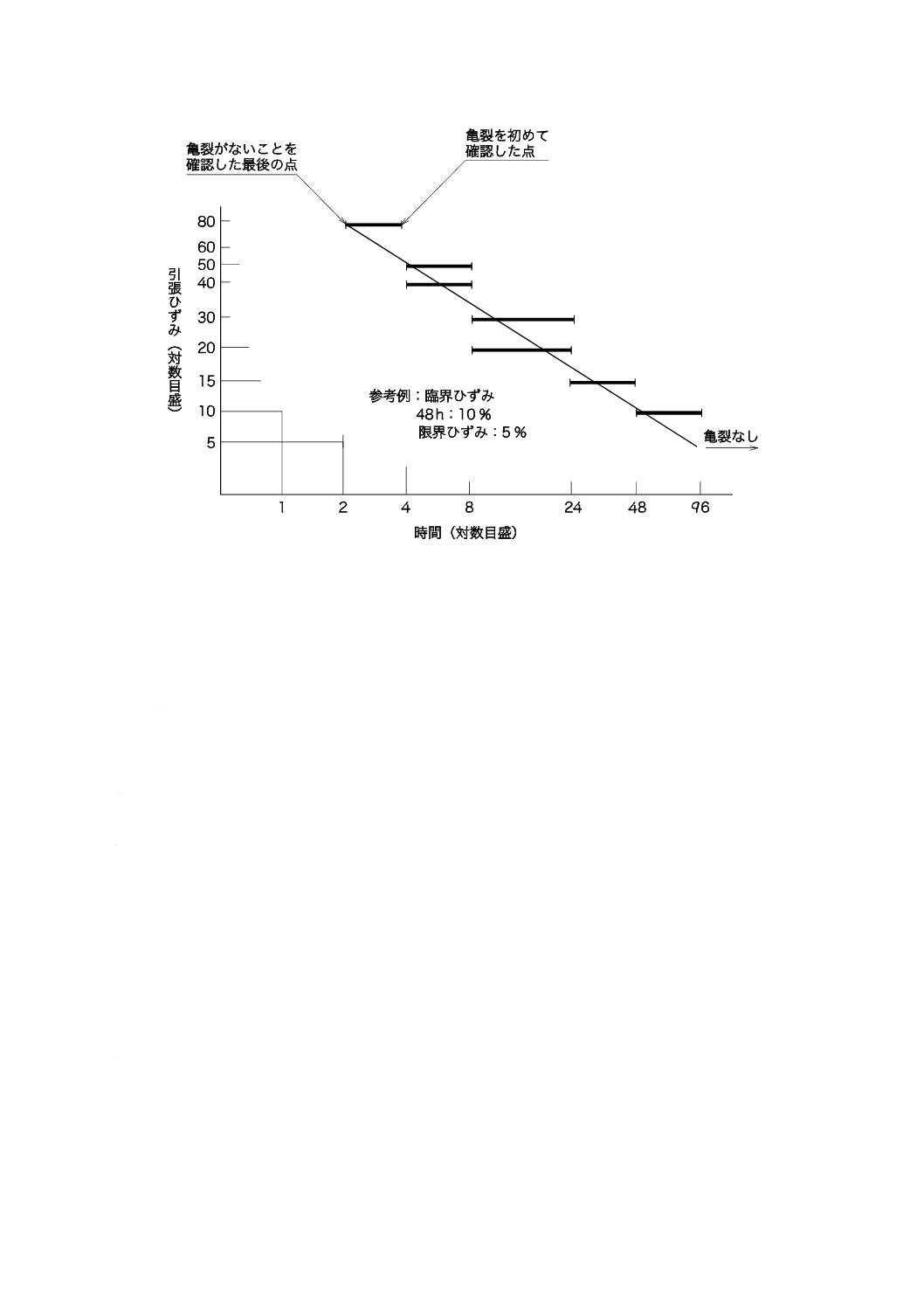

12.3 C法(臨界ひずみ及び限界ひずみ測定法)の場合

規定の試験時間後に,亀裂が観察されなかった最大の引張ひずみ及び亀裂が観察された最小の引張ひず

みを記録し,それを臨界ひずみの範囲として表示する。ほかに規定がなければ,限界ひずみも求める。

繰返し試験が異なった結果を示したときは,上下限のひずみの範囲を表示する。例えば,10 %,15 %,

及び20 %ひずみで,3個の試験片を用いた場合,1個が10 %だけで亀裂を生じ,1個が15 %で亀裂し,3

個全てが20 %で亀裂を生じれば,その範囲は,10〜20 %とする。結果を分かりやすくするために,ひずみ

及び亀裂発生時間の対数をプロットさせる図4のグラフを補助的に使用してもよい。

図4で,時間については,亀裂が観察されない最大時間及び,亀裂が観察される最小時間の両方をプロ

ットする。各ひずみで亀裂なしの最大時間と,亀裂ありの最小時間との間の範囲を考慮して,滑らかな線

を引くと,試験中の任意の時点でのひずみの評価及び限界ひずみを求めることができる。幾つかの種類の

加硫ゴム及び熱可塑性ゴムでは,この曲線を直線に近似することができるが,臨界ひずみ測定法で近似を

行うと,大きい誤差が出ることがある。特に断りのない限り,臨界ひずみ測定法では,亀裂が発生した最

長の時間を記録することが望ましい。

注記 ゴムによっては,最初の亀裂が観察されるまでの時間の直線的なプロットで,臨界ひずみが観

察できる。

13

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−臨界ひずみ及び限界ひずみの求め方

13 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の由来(製品,試験用配合物など)

2) 種類

3) 試験片の作製方法(成形又は切出し)

b) 試験方法

1) 適用規格番号(JIS K 6259-1)

2) 静的オゾン劣化試験又は動的オゾン劣化試験のいずれか

3) 動的オゾン劣化試験の場合,連続的方法又は断続的方法のいずれか

4) 評価方法[A法(亀裂状態観察法),B法(亀裂発生時間測定法)又はC法(臨界ひずみ及び限界

ひずみ測定法)のいずれか]

5) 試験片の形状及び寸法

6) 回転式試験片保持器の有無

c) 試験条件

1) オゾン濃度測定方法及びオゾン濃度(ppb又はpphm)

2) 試験温度(℃)

3) 状態調節の温度(℃)

4) 試験湿度(%)(測定した場合)

5) ガスの平均流速(m/s)及び空気流量(m3/s)

6) 最大引張ひずみ(%)

7) 引張ひずみごとの試験片の数

14

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) 試験時間

9) 断続的方法(静的試験及び動的試験の順序及び時間)

10) 標準の操作方法と異なる場合の操作方法

d) 試験結果

1) A法(亀裂状態観察法)の場合:亀裂の有無(必要であれば亀裂の状態)

2) B法(亀裂発生時間測定法)の場合:引張ひずみごとの亀裂が初めて発生するまでの時間又は動的

オゾン劣化試験では,亀裂が初めて発生するまでの時間又はサイクル回数

3) C法(臨界ひずみ及び限界ひずみ測定法)の場合(静的オゾン劣化試験だけ):臨界ひずみが観察さ

れた暴露時間及び限界ひずみ

e) 試験年月日

15

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

オゾン亀裂状態の解釈

A.1 概要

亀裂は,引張ひずみを受けたゴムの表面に発生する。亀裂の種類及び亀裂の程度は,与えたひずみの大

きさ及び試験方法によって異なる。オゾン劣化試験で与えるひずみには,最小(必ずしも引張ひずみ0 %

ではない)から最大まで,数種類の引張ひずみがある。耐オゾン性を測定する場合,これらの数種類の引

張ひずみで,亀裂状態を観察しなければならない。

材料の耐オゾン性の最初の基準は,亀裂が発生する前である。したがって,亀裂が発生する前の暴露時

間又は亀裂が発生する前の引張ひずみから,引張ひずみ及び暴露時間の最初の基準を求めることができる。

しかし,与えた全ての引張ひずみで亀裂が小さすぎて,他の基準が必要になることがある。この基準は,

例えば,与えた全ての引張ひずみで,一つの試料を基準として,他の試料の方が亀裂が多いか,少ないか

という評価によって,耐オゾン性を求めるものである。

試料に発生した目視で確認できる亀裂は,引張ひずみと亀裂の程度との関係性が分かるように,報告し

なければならない。

注記 亀裂の評価方法には,多くの方法がある。例として,DIN 53509-1がある。

A.2 静的オゾン劣化試験

オゾン劣化による亀裂と引張ひずみとの関係は,単純なものではない。試料に発生した亀裂の数は,亀

裂の大きさに関係する。材料によっては,その関係は,試験時間及び引張ひずみから求める臨界ひずみに

依存する。

引張ひずみ0 %から規定の最大の引張ひずみまでの間で,試験期間中に亀裂が発生しないことがある。

大きいサイズの2,3個の亀裂が,規定の引張ひずみより僅かに大きい引張ひずみで発生したり,次第に大

きな引張ひずみを与えることで,多数の小さな亀裂が発生することがある。非常に大きな引張ひずみでは,

亀裂は,肉眼では見えない程小さいことがある。

試料表面に非常に多数の亀裂が発生した場合,試験期間中に,亀裂どうしが合体することがある。これ

によって,幾つかの亀裂の長さが増加する結果となるが,それらと一緒に,亀裂の深さが比例して増加す

ることはない。亀裂の合体は,おそらく,オゾン劣化とともに,試料が亀裂によって引き裂かれていく過

程で発生するものである。場合によっては,大きな引張ひずみを与えることで,試験片表面を覆うほど発

生する小さな密集した亀裂が複数箇所で塊となって発生し,それらが合体することも考えられる。

A.3 動的オゾン劣化試験

動的オゾン劣化試験では,オゾン劣化による亀裂と引張装置の機械的疲労による亀裂とを区別しなけれ

ばならない。オゾン劣化は,機械的な疲労限界として知られる特徴的な引張ひずみ以下の動的引張ひずみ

で,亀裂の発生が開始する唯一の原因である。この疲労限界を超えると,亀裂の成長率は,急激に増加し,

大部分の試料では,主に,大気中の酸素と引張装置の機械的疲労とが原因の亀裂が発生する。この場合,

オゾン劣化による影響は小さく,引張ひずみが大きいとオゾン劣化の影響は,無視することができる。亀

裂がある一定の大きさに達すると,引張装置による機械的疲労は,小さな引張ひずみでも発生することが

16

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある。これらの理由から,異なる種類の加硫ゴム及び熱可塑性ゴムの試験条件は,引張ひずみの大きさに

よって異なり,使用する試験条件は,可能な限り実際に予測される条件と合わせなければならない。

17

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試験装置の校正

B.1

点検

試験装置の校正を行う場合,事前に,校正する項目の現状を,校正報告書又は証明書で記録された点検

結果によって確認する。校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかも

記録する。

試験装置が,規定した測定値を含め,要求試験精度を満たしていて,正式に校正する必要がない場合も,

そのことを確認する。要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を詳細な校正方法

に記載する。

B.2

試験装置の校正計画

試験装置の校正及び校正証明書検定又は照合は,この規格の要求事項である。校正頻度については,特

に規定されない場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてよい。

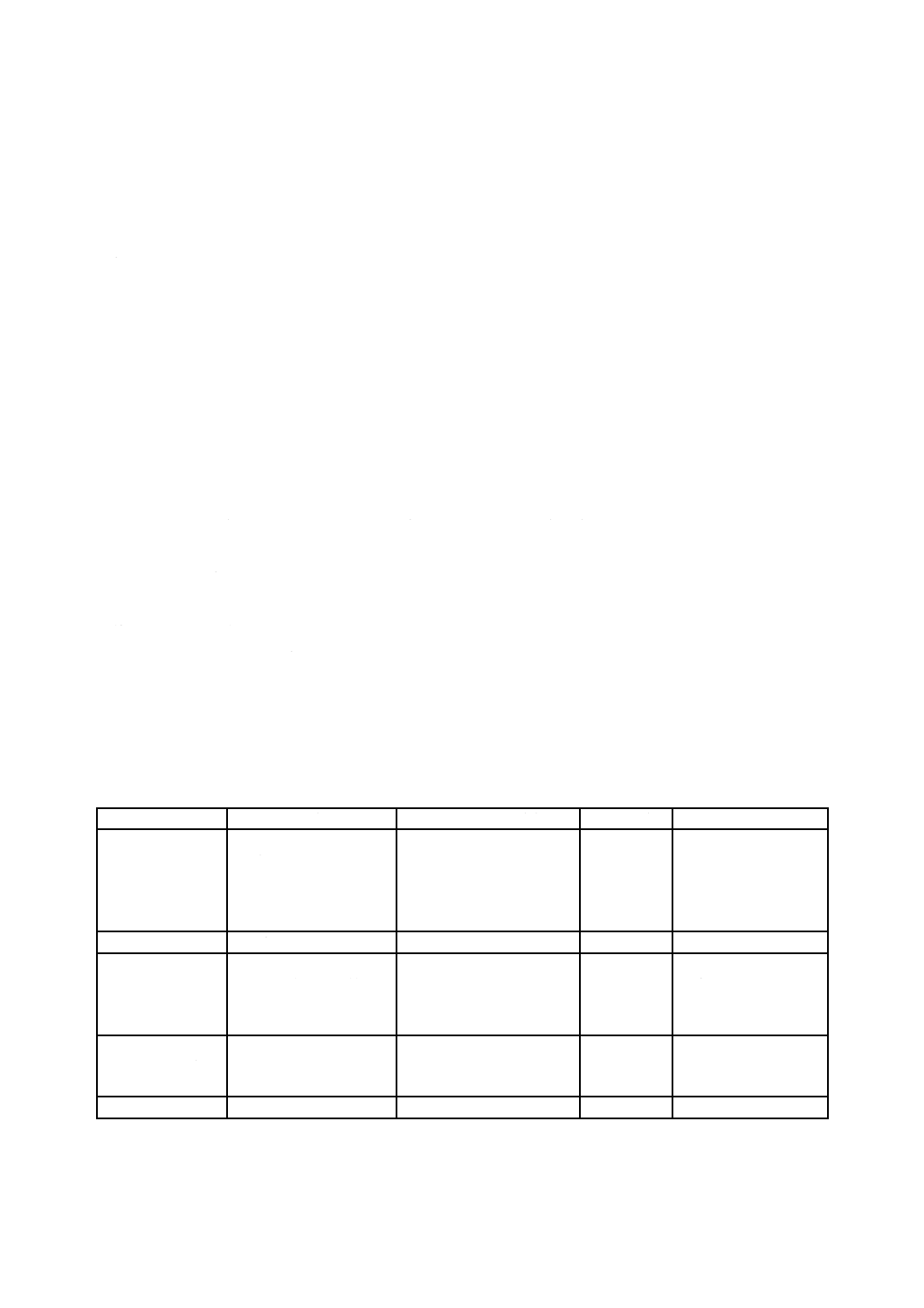

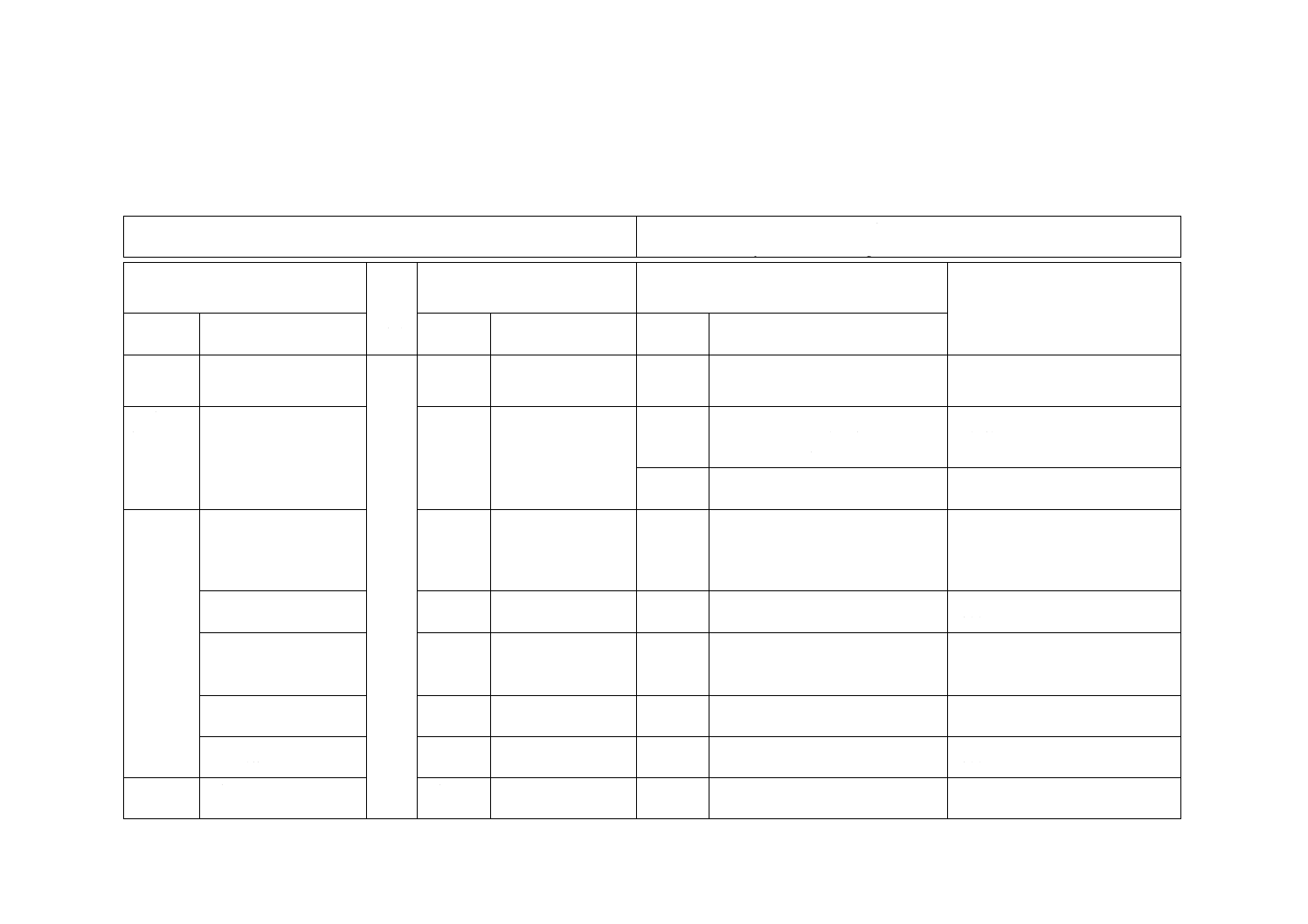

表B.1に,校正計画を規定する校正項目及び必要条件を示す。校正項目及び測定値は,試験装置本体,

装置の一部又は補助的な装置にも関連している。

それぞれの測定値についての校正手順は,ISO 18899,その他の発行文書又は詳細に記載された試験方法

を使用してもよい(ISO 18899よりも詳細に規定した校正手順が記載されている場合には,それを用いる。)。

それぞれの項目の校正頻度は,略号で表す。校正計画に用いた記号は,次による。

− C:測定しないが,必要条件を確認する

− N:初期にだけ行う

− S:ISO 18899による標準的な校正周期

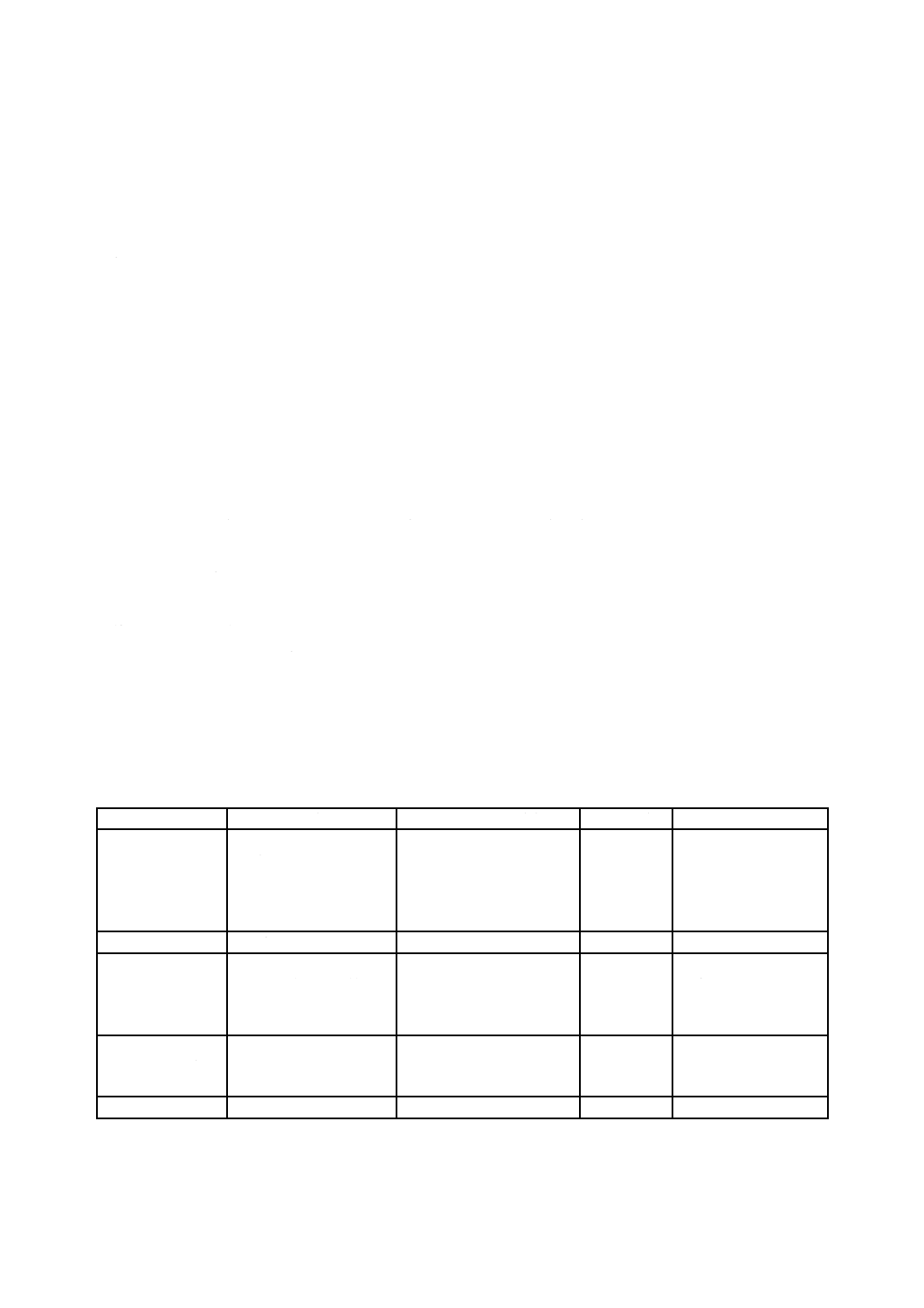

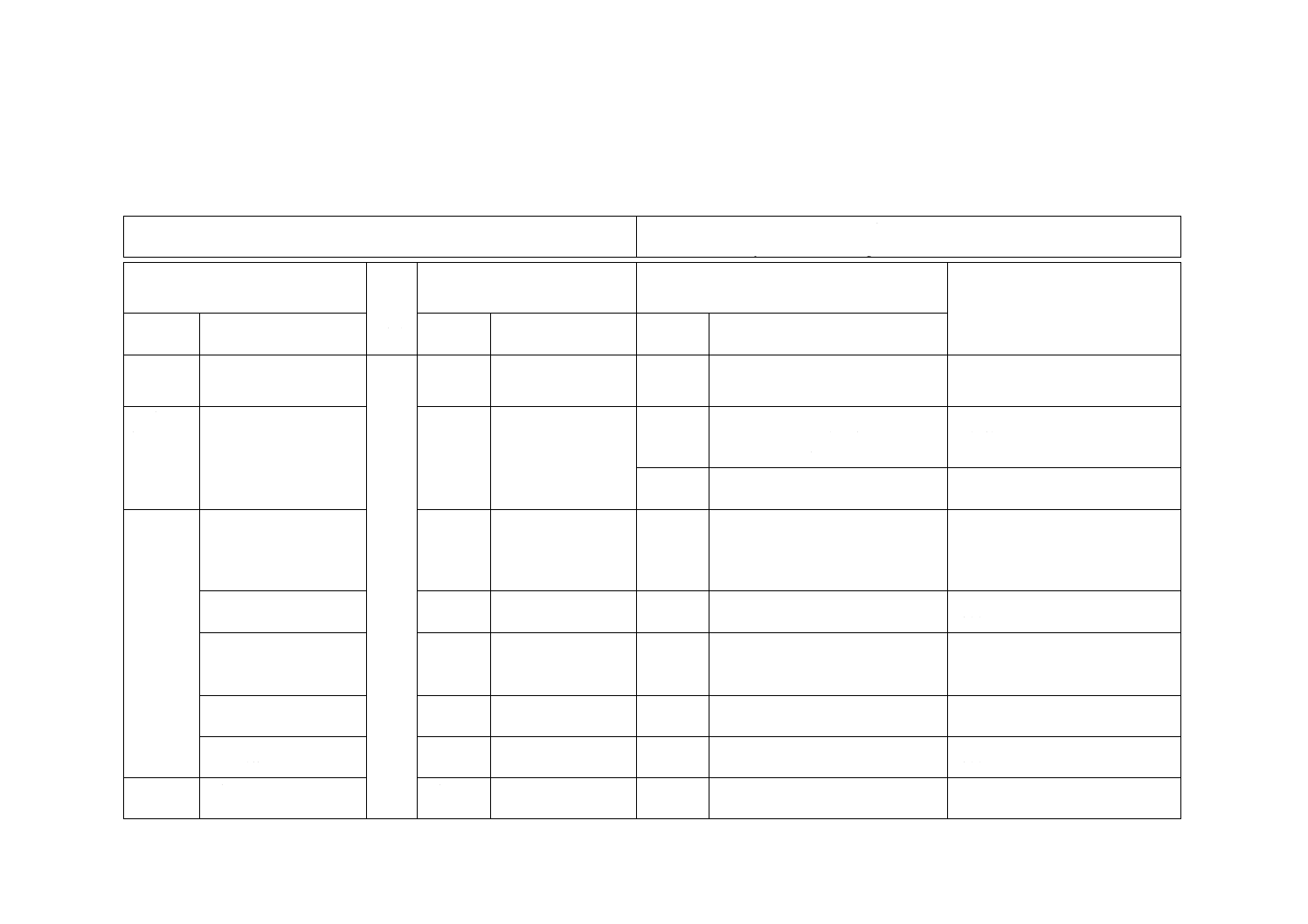

表B.1−校正計画

校正項目

必要条件

ISO 18899:2004の箇条番号

校正頻度

注意事項

試験槽

オゾンが分解しにくい

材料である。

外部からの入射光をで

きるだけ遮断する。

C

C

N

N

例 ステンレス鋼,ア

ルミニウムなど。

ただし,槽内の試験片

を観察できる窓及び照

明灯を設けてもよい。

試験槽内の温度

±2 ℃

箇条18

S(1回/年)

−

ガスの供給

オゾン発生用紫外線ラ

ンプ又は無声放電管。

活性炭を通過している。

C

C

N

N

窒素酸化物をできるだ

け含まない。

汚染物質を除去する。

オゾン発生装置に

供給される空気の

温度

±2 ℃

箇条18

S(1回/年)

−

相対湿度

通常65 %以下

箇条20

S(1回/年) 80 %〜90 %でもよい。

18

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

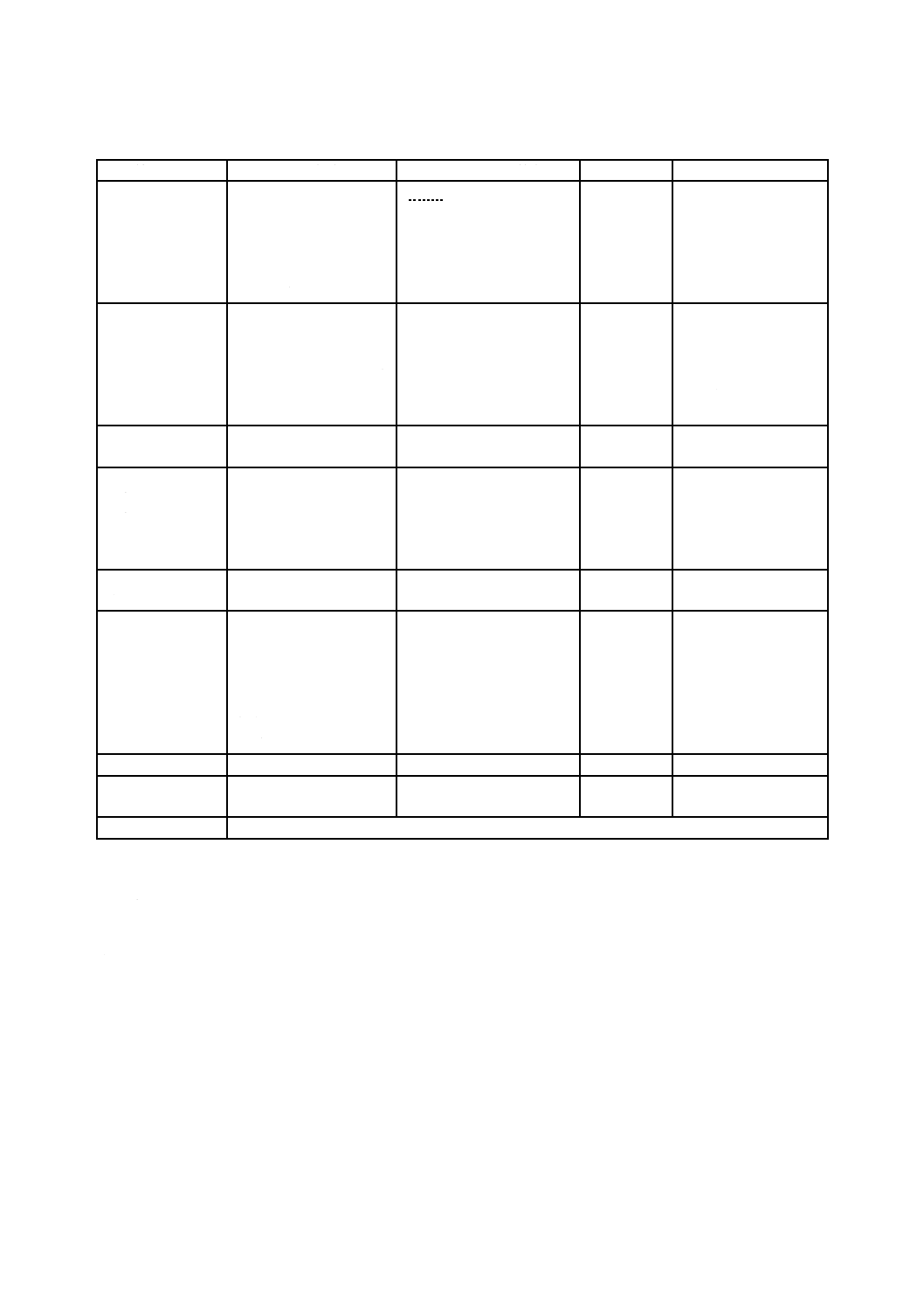

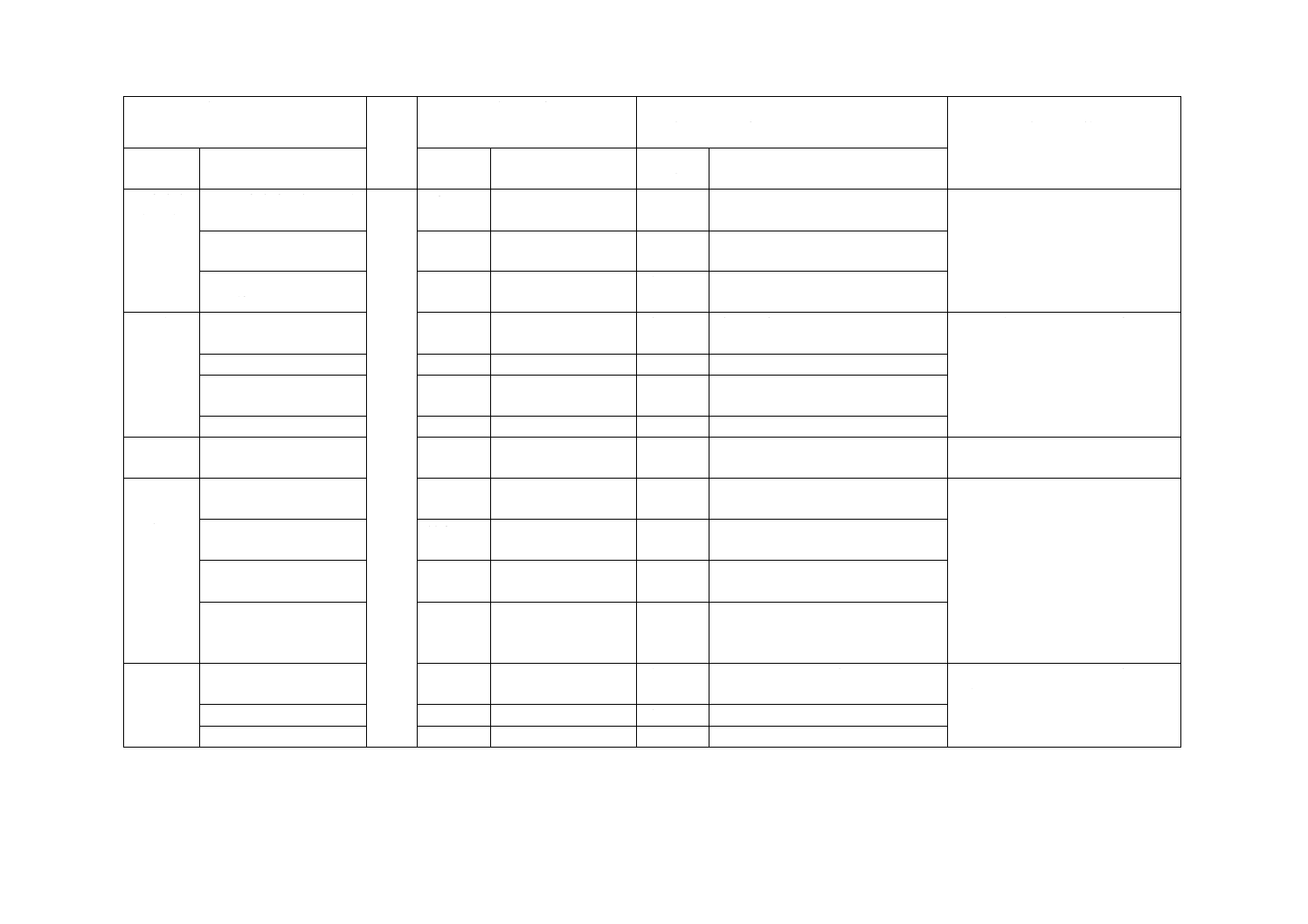

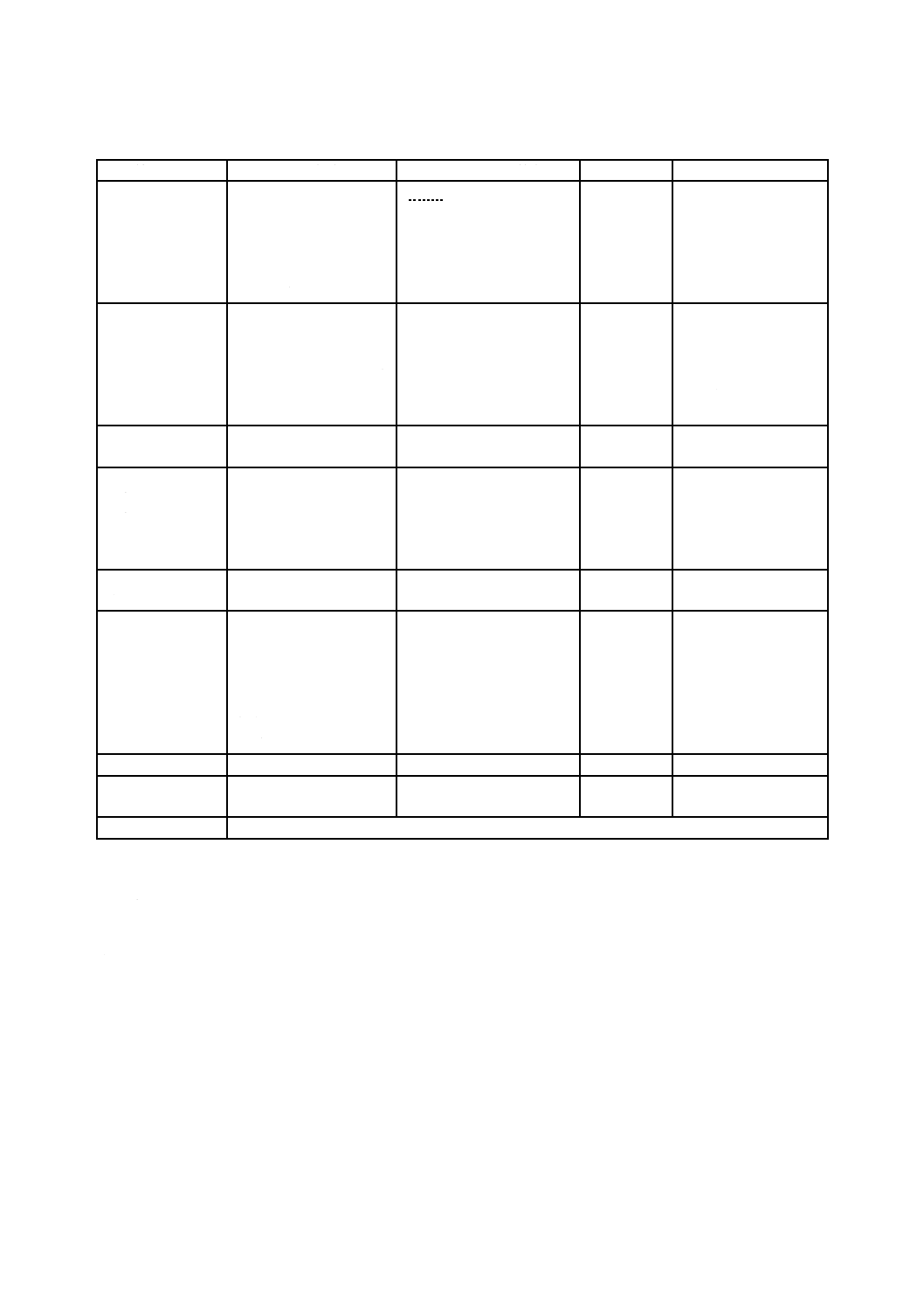

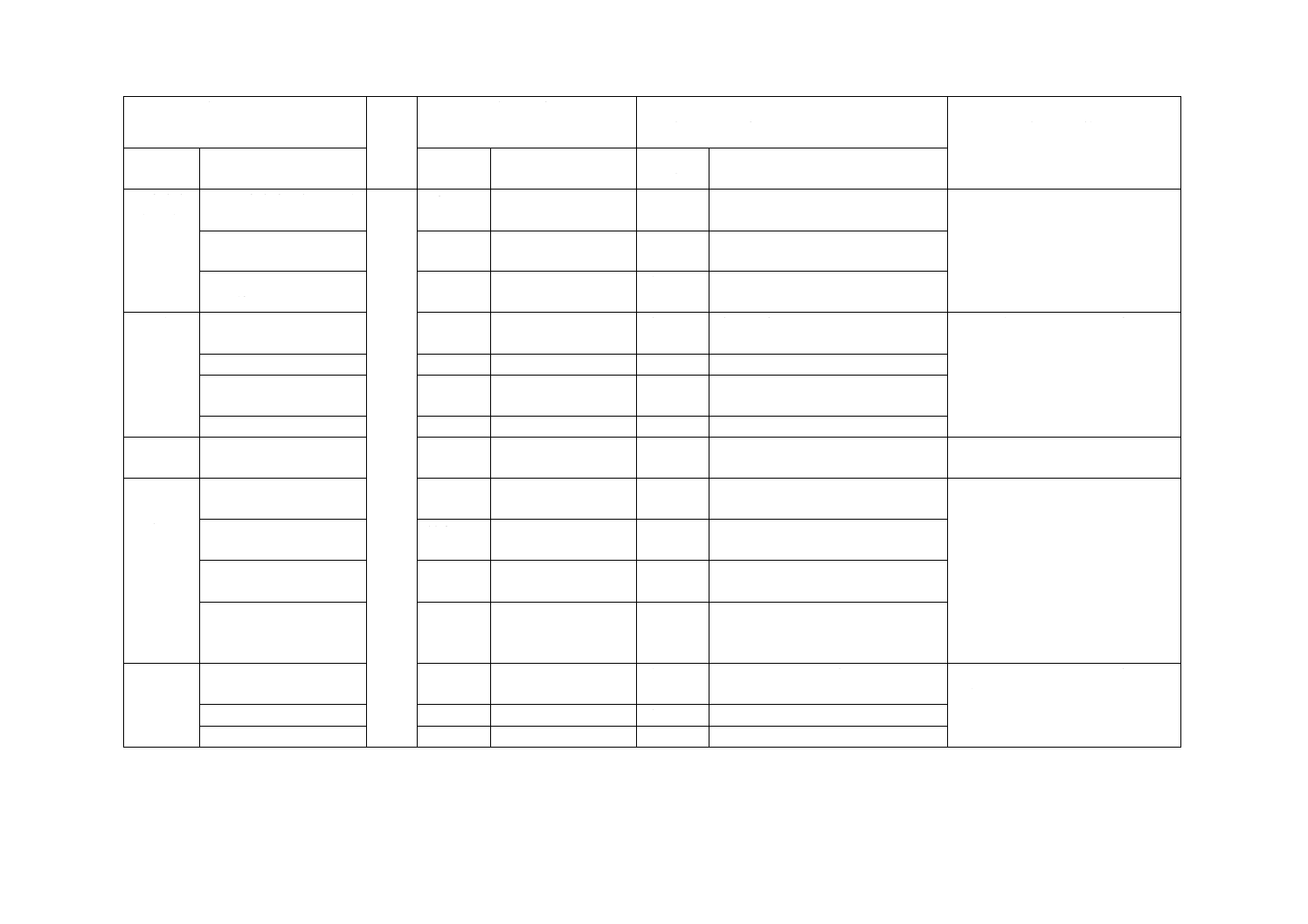

表B.1−校正計画(続き)

校正項目

必要条件

ISO 18899:2004の箇条番号

校正頻度

注意事項

オゾン濃度

9.1による。ただし,規

定濃度を超えず,試験槽

の窓が開閉された場合,

オゾン濃度は30分以内

に規定濃度に復帰でき

なければならない。

JIS K 6259-2の附属書JA

S(1回/週)

−

ガス流量

ガスの平均流速を,8

mm/s以上,できれば12

〜16 mm/sに調節するこ

とができる。ガスの平均

流速は,±10 %以上変化

しない。

16.2

S(1回/年) 箇条5 d) 参照。

高いガスの平均流速が

必要な場合には,(600

±100)mm/sでもよい。

拡散板

槽内のオゾンと空気と

がよく混合する。

C

N

−

槽内に試験片の長

さ方向とガスの流

れ方向とが平行に

なるように設置す

る伸張ジグの材質

オゾンが分解しにくい

材料である。

C

N

−

動的オゾン劣化試

験の引張装置

オゾンが分解しにくい

材料である。

C

N

−

試験片つかみ具

箇条5 f) による。ただ

し,つかみ具間が最短で

ひずみがない状態(ひず

み0)から,最長で規定

の最大の引張ひずみが

与えられるものでなけ

ればならない。

C

N

−

周波数

(0.5±0.025)Hz

23.3

S(1回/年)

−

拡大鏡

倍率が5倍〜10倍であ

る。

C

N

−

材料

耐オゾン性のラッカーを用いて,伸長ジグに取り付ける試験片の端を保護する。

表B.1に加えて次のものが必要である。

a) 時計

b) 状態調節及び温度を確認するための温度計

c) 状態調節及び湿度を確認するための湿度計

d) 試験片の寸法を測定するための器具

19

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

オゾン亀裂の尺度

オゾン劣化試験で,亀裂の発生の程度を表す評価尺度は,場合によっては有用である。長年にわたって,

幾つかの評価尺度が開発され,参考文献の[2]〜[5]に記載されている。一般的に,これらの評価尺度は,亀

裂の長さ・深さ・幅・密度・場所・大きさごとの分布などの,一つ又は複数の要素を基礎としている。し

かし,これらの方法による評価では,十分な繰返し精度及び再現精度が得られない。そのため,評価作業

が非常に主観的であること,追加の情報を考慮すべきであること,又は結果を補足する必要があることを

念頭に置いて評価することが重要となる。さらに,これらの評価では,亀裂の大きさの測定など,複雑な

測定作業に,非常に時間がかかる。

亀裂を簡単に評価するために,次のとおり,亀裂の大きさ及び亀裂の密度を評価尺度とし,必要であれ

ば,亀裂の場所も評価尺度とする。

a) 亀裂の大きさ

− 0:亀裂なし

− 1:拡大すると観察できる亀裂

− 2:肉眼で観察できるが非常に小さな亀裂(0.5 mm以下)

− 3:0・1・2以外の亀裂

b) 亀裂の密度

− S:非常に低い

− F:比較的低い

− N:S・F以外の密度

c) 亀裂の場所(追加の評価尺度)

− E:端にある

20

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

亀裂の状態の評価方法

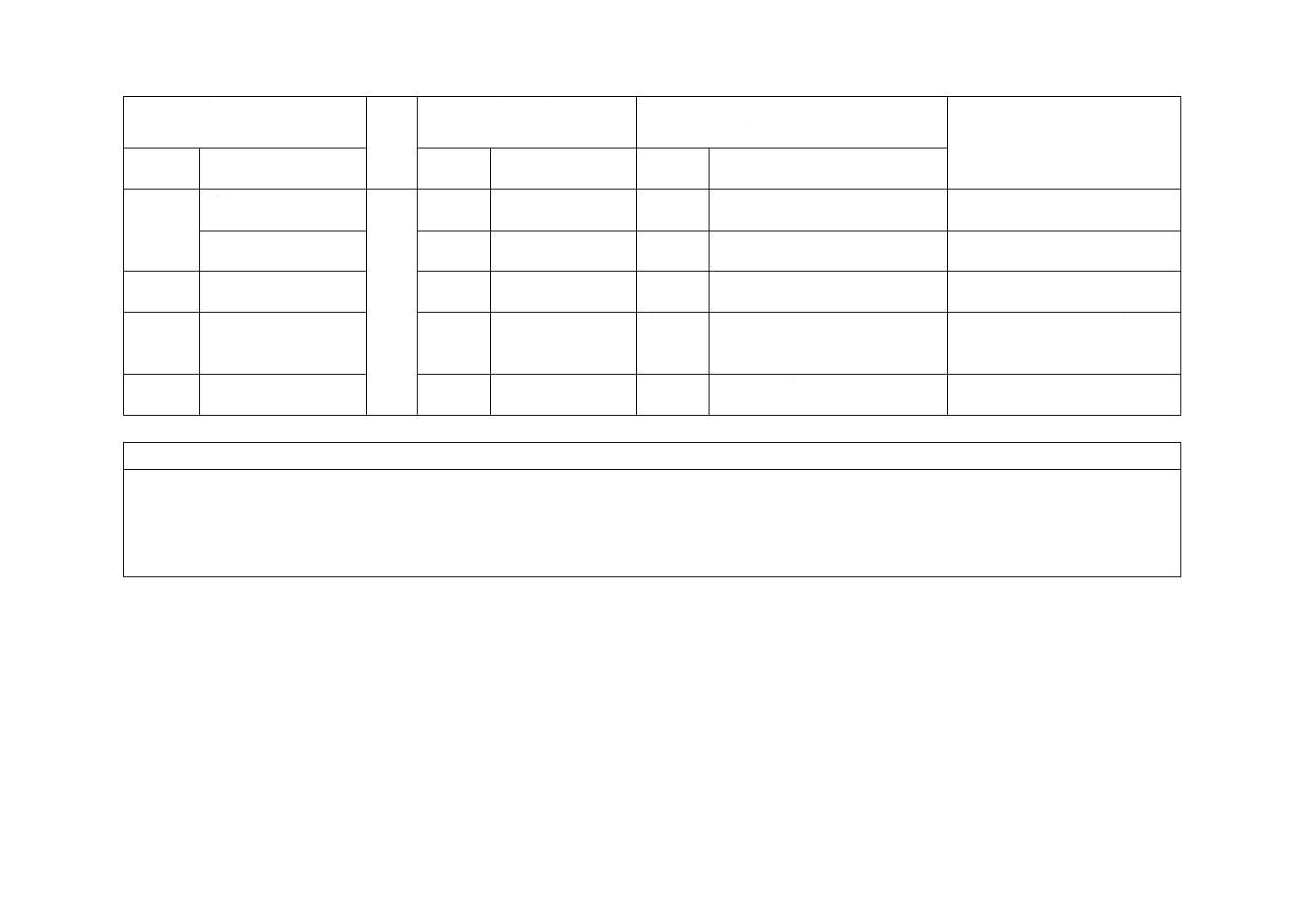

JA.1

一般事項

この附属書は,加硫ゴム及び熱可塑性ゴムのオゾン劣化試験後の亀裂を評価する方法について規定する。

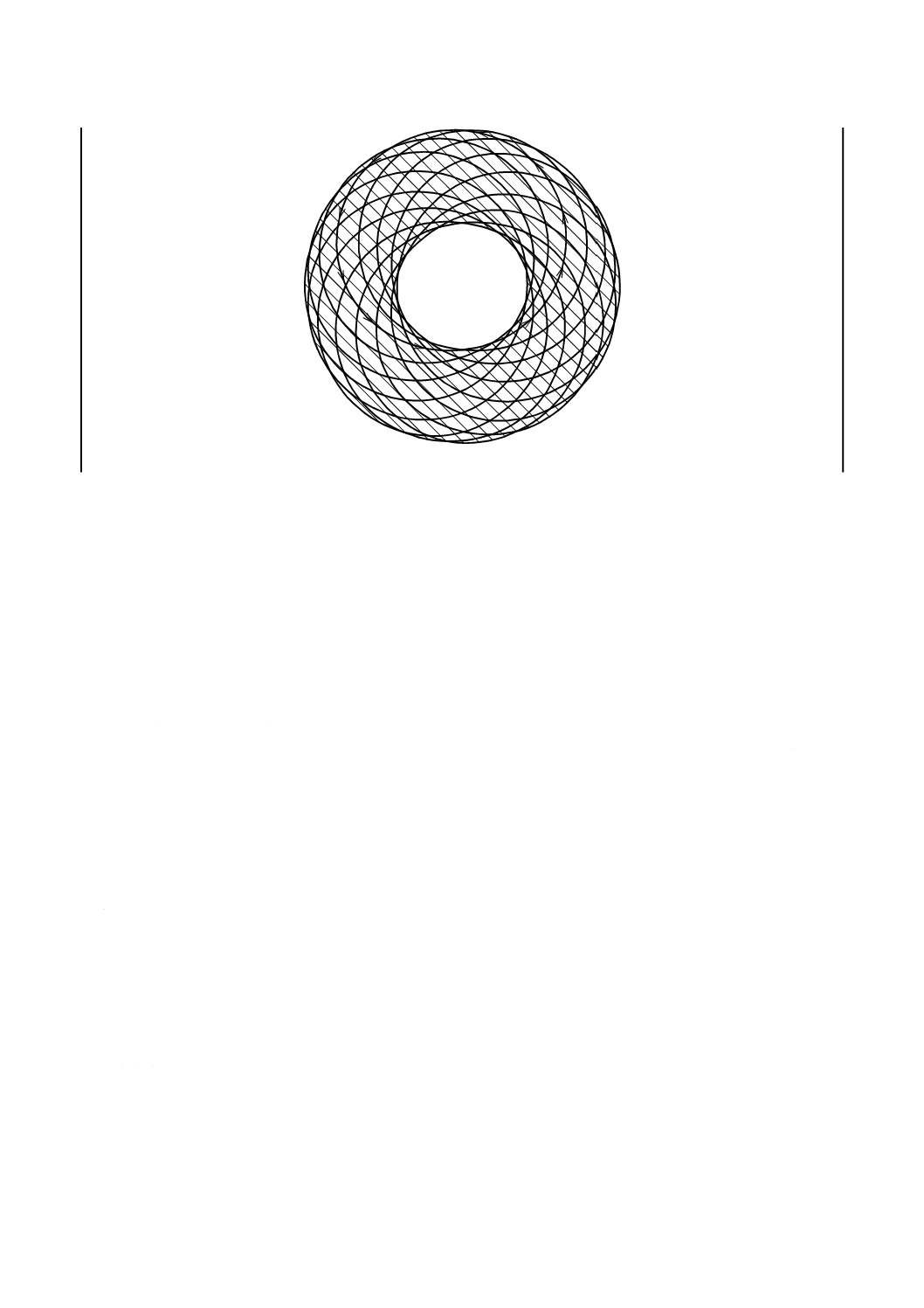

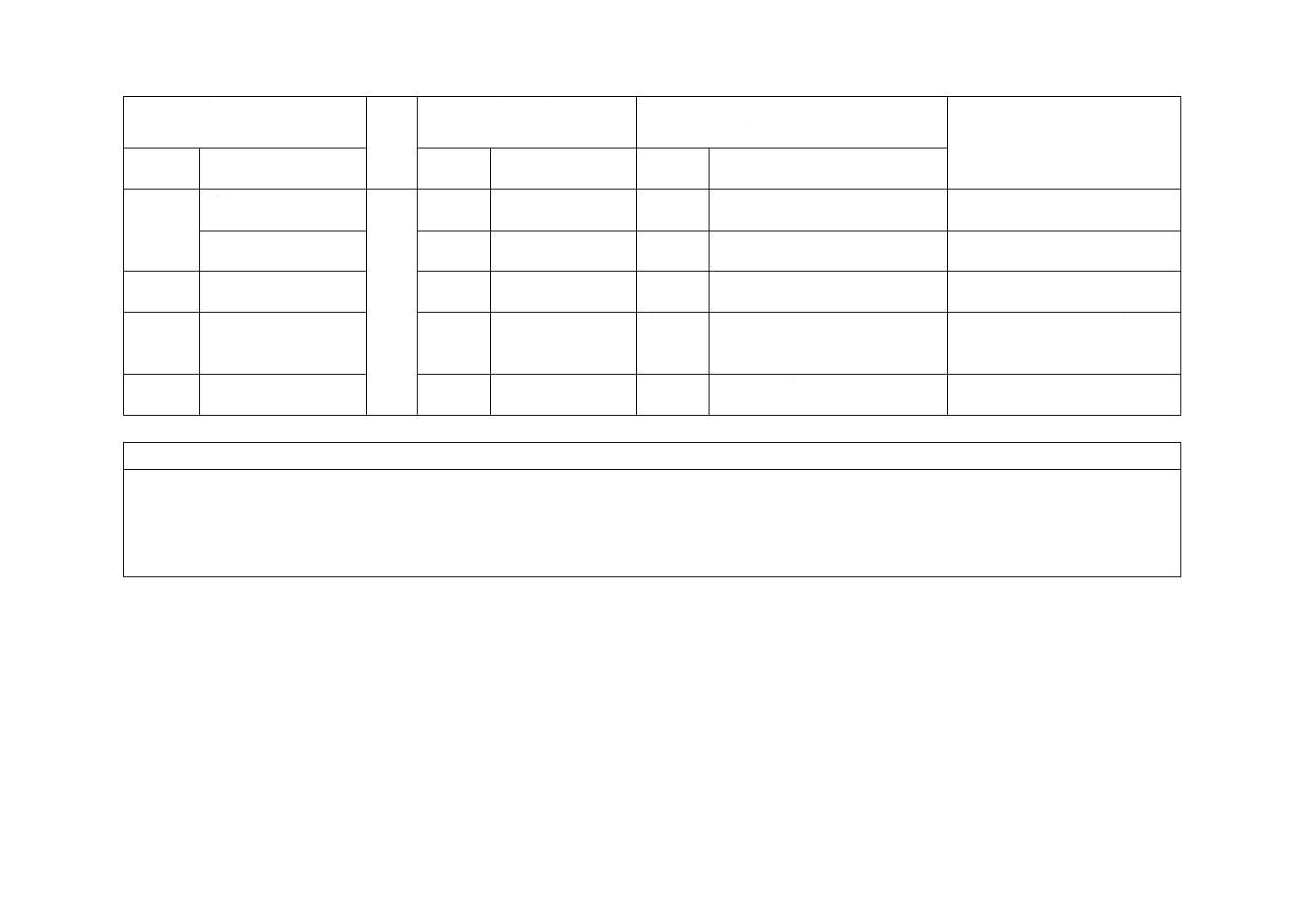

亀裂の状態は,表JA.1及び図JA.1による。

表JA.1−亀裂の状態a)

亀裂の数による

ランク付け

亀裂の大きさ,深さによるランク付け

A:亀裂少数

B:亀裂多数

C:亀裂無数

1:肉眼では見えないが10倍の拡大鏡では確認できるもの。

2:肉眼で確認できるもの。

3:亀裂が深くて比較的大きいもの(1 mm未満)。

4:亀裂が深くて大きいもの(1 mm以上3 mm未満)。

5:3 mm以上の亀裂又は切断を起こしそうなもの。

注a) 亀裂の状態は,亀裂の数,亀裂の大きさ及び深さを組み合わせて,次の例

のように表す。

例 A−4

A−2

B−2

C−2

A−3

B−3

C−3

A−4

B−4

C−4

A−5

B−5

C−5

図JA.1−亀裂の状態(倍率×2)

21

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] DIN 53509-1,Prüfung von Kautschuk und Elastomeren−Bestimmung der Beständigkeit gegen Rissbildung

unter Ozoneinwirkung−Teil 1: Statische Beanspruchung

[2] VEITH A.G., Rubb. Chem. and Technol., March 1972

[3] ZEPLICHAL, RGCP, 46, 1, 1969

[4] KIRKPATRICK, Rapra Technical Review, 30, 1966

[5] KEMPERMANN Th., CLAMROTH, R., Kaut. u. Gummi, 15, 5, 135 WT, 1962

22

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6259-1:2015 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第1

部:静的オゾン劣化試験及び動的オゾン劣化試験

ISO 1431-1:2012,Rubber,vulcanized or thermoplastic−Resistance to ozone cracking−

Part 1: Static and dynamic strain testing

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

−

3

−

追加

用語のJIS K 6200を追加

分かりやすくするための追加で,

技術的な差異はない。

4 試験の

概要

−

4

−

追加

“オゾン劣化反応”の概要を追加

し,試験の種類と各評価法について

まとめた表を追加

分かりやすくするための追加で,

技術的な差異はない。

追加

限界ひずみを追加

箇条3 用語及び定義に沿った追加

で,技術的な差異はない。

5 試験装

置

−

5

−

変更

変更

細分箇条番号及び規定内容の記載

箇所を変更

図1をオゾン濃度調節装置を加え

たものに変更

分かりやすくするための変更及び

追加で,技術的な差異はない。

b) 熱交換器

−

−

追加

熱交換器に関する規定を追加

JISとして必要な追加で,技術的な

差異はない。

d) ガス流量調節装置

5.5

追加

注2)を追加

分かりやすくするための追加で,

技術的な差異はない。

e) 静的オゾン劣化試験

の試験片取付装置

5.6

−

追加

変更

図2に軌跡の方向の矢印を追加

軌跡は国内の実情に合わせて変更

分かりやすくするための追加及び

変更で,技術的な差異はない。

f) 動的オゾン劣化試験

の引張装置

5.7

−

追加

引張装置の回転について追加

JISとして必要な追加で,技術的な

差異はない。

7 試験片

7.1 一般事項

7.1

−

追加

試験片の取付方法についての詳細

を追加

分かりやすくするための追加で,

技術的な差異はない。

2

K

6

2

5

9

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験片

(続き)

7.3A 試験片の採取・作

製

7.3

−

追加

試験片の採取・作製方法について追

加

分かりやすくするための追加で,

技術的な差異はない。

7.3B 試験片の厚さ及び

幅の測定

7.3

−

追加

試験片の厚さ及び幅の測定につい

て追加

7.3C 引張ひずみ測定用

の標線の付け方

7.3

−

追加

引張ひずみ測定用の標線の付け方

について追加

8 状態調

節

8.1 引張ひずみを与え

ない場合の状態調節

8.1

−

追加

成形を追加

分かりやすくするための追加で,

技術的な差異はない。

8.1A 試験室の標準温度

−

−

追加

試験室の標準温度を追加

8.1B 試料及び試験片の

保管

−

−

追加

試料及び試験片の保管を追加

8.1C 試験片の状態調節

−

−

追加

試験片の状態調節を追加

9 試験条

件

9.4 引張ひずみ

9.4

追加

試験片に引張ひずみを与える手順

を追加した。

分かりやすくするための追加で,

技術的な差異はない。

10 静的

オゾン劣

化試験

10.1 一般事項

10.1

−

追加

比較試験について追加

分かりやすくするための追加で,

技術的な差異はない。

10.2 a) A法(亀裂状態

観察法)

10.2

−

追加

評価方法の名称を追加

10.2 b) B法(亀裂発生

時間測定法)

10.3

−

追加

評価方法の名称を追加

10.2 c) C法(臨界ひず

み及び限界ひずみ測定

法)

10.4

−

追加

評価方法の名称を追加

11 動的

オゾン劣

化試験

11.1 一般事項

11.1

−

追加

比較試験について追加

分かりやすくするための追加で,

技術的な差異はない。

11.2.1 評価方法の選択

11.2.1

−

追加

試験の手順を追加

11.3 断続的方法

11.3

−

追加

試験の手順を追加

2

K

6

2

5

9

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

K 6259-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

12 試験

結果のま

とめ方

12.1 A法(亀裂状態観察

法)の場合

12.1

−

追加

附属書JAによる評価を追加

JISとして必要な追加で,技術的な

差異はない。

12.2 B法(亀裂発生時間

測定法)の場合

12.2

−

追加

試験片の数を追加

分かりやすくするための追加で,

技術的な差異はない。

13 試験

報告書

13

−

追加

A法,B法及びC法に評価方法の名

称を追加

分かりやすくするための追加で,

技術的な差異はない。

附属書B

(規定)

表B.1

表1

変更

オゾン濃度測定の項の対応する規

格の欄に記載している規格番号に

附属書名を追加

分かりやすくするための追加で,

技術的な差異はない。

附属書JA

(規定)

−

−

追加

旧規格を踏襲し,写真判定に基づく

亀裂の状態の評価方法を追加

国内では一般的な方法であるた

め,JISとして必要な追加である。

JISと国際規格との対応の程度の全体評価:ISO 1431-1:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

5

9

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。