K 6256-1:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試験装置························································································································· 2

5.1 引張試験機 ··················································································································· 2

5.2 記録装置 ······················································································································ 2

6 試験装置の校正 ················································································································ 2

7 試験片···························································································································· 3

7.1 試験片の形状及び寸法 ···································································································· 3

7.2 試験片の採取・作製 ······································································································· 3

8 試験片の数 ······················································································································ 3

9 加硫又は成形から試験までの時間 ························································································ 4

10 状態調節及び試験温度 ····································································································· 4

11 操作方法 ······················································································································· 4

12 計算 ····························································································································· 4

13 試験結果の表し方 ··········································································································· 5

13.1 剝離強さ ····················································································································· 5

13.2 剝離状態の種類及び表し方 ····························································································· 5

14 試験報告書 ···················································································································· 5

附属書A(規定)試験装置の校正 ···························································································· 6

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 7

K 6256-1:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6256-1:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6256の規格群には,次に示す部編成がある。

JIS K 6256-1 第1部:布との剝離強さ

JIS K 6256-2 第2部:剛板との90°剝離強さ

JIS K 6256-3 第3部:2枚の金属板間の接着強さ

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6256-1:2013

加硫ゴム及び熱可塑性ゴム−接着性の求め方−

第1部:布との剝離強さ

Rubber, vulcanized or thermoplastic-Determination of adhesion strength-

Part 1: Adhesion to textile fabric

序文

この規格は,2011年に第5版として発行されたISO 36を基に,技術的内容を変更して作成した日本工

業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,2枚の布の間を加硫ゴム若しくは熱可塑性ゴムで接着した複合体,又は布及び加硫ゴム若

しくは熱可塑性ゴムとを接着した複合体の剝離強さの求め方について規定する。

この規格は,試験する複合体が,平面又は内径が50 mmを超える円筒状のものに適用する。

なお,この規格は,複合体が鋭く曲がっているもの及び角度をもっているものには,適用しない。また,

JIS K 6404-5及びISO 252に規定する加硫ゴム又はプラスチックの引布及びコンベヤベルトの接着試験に

も,適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 36:2011,Rubber, vulcanized or thermoplastic−Determination of adhesion to textile fabrics(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 ISO 23529,Rubber−General procedures for preparing and conditioning test pieces for physical test

methods(MOD)

2

K 6256-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 ISO 5893,Rubber and plastics test equipment−Tensile, flexural and compression types (constant

rate of traverse)−Specification(MOD)

JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

注記 ISO 6133,Rubber and plastics−Analysis of multi-peak traces obtained in determinations of tear

strength and adhesion strength(IDT)

JIS K 6404-5 ゴム引布・プラスチック引布試験方法−第5部:接着試験

注記 ISO 2411,Rubber- or plastics-coated fabrics−Determination of coating adhesion(MOD)

JIS Z 8401 数値の丸め方

ISO 252,Conveyor belts−Adhesion between constitutive elements−Test methods

ISO 18899 :2004,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

剝離強さ(adhesion strength)

複合体を構成する各材料間で剝離するときの単位幅当たりの力。

4

原理

この試験は,2枚の布の間を加硫ゴム若しくは熱可塑性ゴムで接着した複合体から作製した短冊状試験

片,又は布と加硫ゴム若しくは熱可塑性ゴムとを接着した複合体から作製した短冊状試験片を剝離すると

きの力から剝離強さを求める方法である。

なお,この試験では,接着部分の界面の剝離ではなく,試験片を構成する最も弱い材料が破壊すること

がある。その場合の剝離強さは,接着部分の界面を剝離する力より小さくなることが多い。したがって,

この試験においては,剝離強さを求めると同時に,剝離面の破壊状態を観察し,13.2に示す剝離状態の種

類と合わせて評価を行うことが重要である。

5

試験装置

5.1

引張試験機

引張試験機は,JIS K 6272の4.(試験機の等級分類)に規定する力計測系の等級分類が1級以上の精度

をもつ試験装置を用いる。電動式で力計を備えたものであり,試験中に,可動側つかみ具が(50±5)mm/min

の速度で移動できるものとする。

装置は,試験片を滑ることなくつかむことができるつかみ具を備える。

力計は,慣性がないもの(例えば,電子式又は光学式)が望ましい。

5.2

記録装置

記録装置は,剝離力及び剝離距離の記録値を簡単に判断するのに十分な大きさの目盛をもつもの,グラ

フ化するもの又はJIS K 6274に規定する解析が可能な自動計算処理装置を備えたものとする。

6

試験装置の校正

試験装置の校正は,附属書Aによる。

3

K 6256-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験片

7.1

試験片の形状及び寸法

試験片の寸法は,幅が(25.0±0.5)mmで,長さが100 mm以上(ただし,つかみ部用の約50 mmを含

めて150 mm以上必要である。)とする。

なお,試験中に,剝離力より小さい力を加えたときに,ちぎれなどによる破断しない厚さとする。

7.2

試験片の採取・作製

試験片の採取・作製は,次による。

a) 試験片を次のいずれかの方法で規定の寸法に切断する。

1) 長手方向がたて糸に平行で,かつ,幅方向がよこ糸に平行とする。

2) 長手方向がよこ糸に平行で,かつ,幅方向がたて糸に平行とする。

なお,いずれの方法でも,糸の方向が不ぞろいのために糸の一部が削り取られるような場合には,

試験片をやや広い幅に取って,剝離する層だけを25 mm幅に作製する。

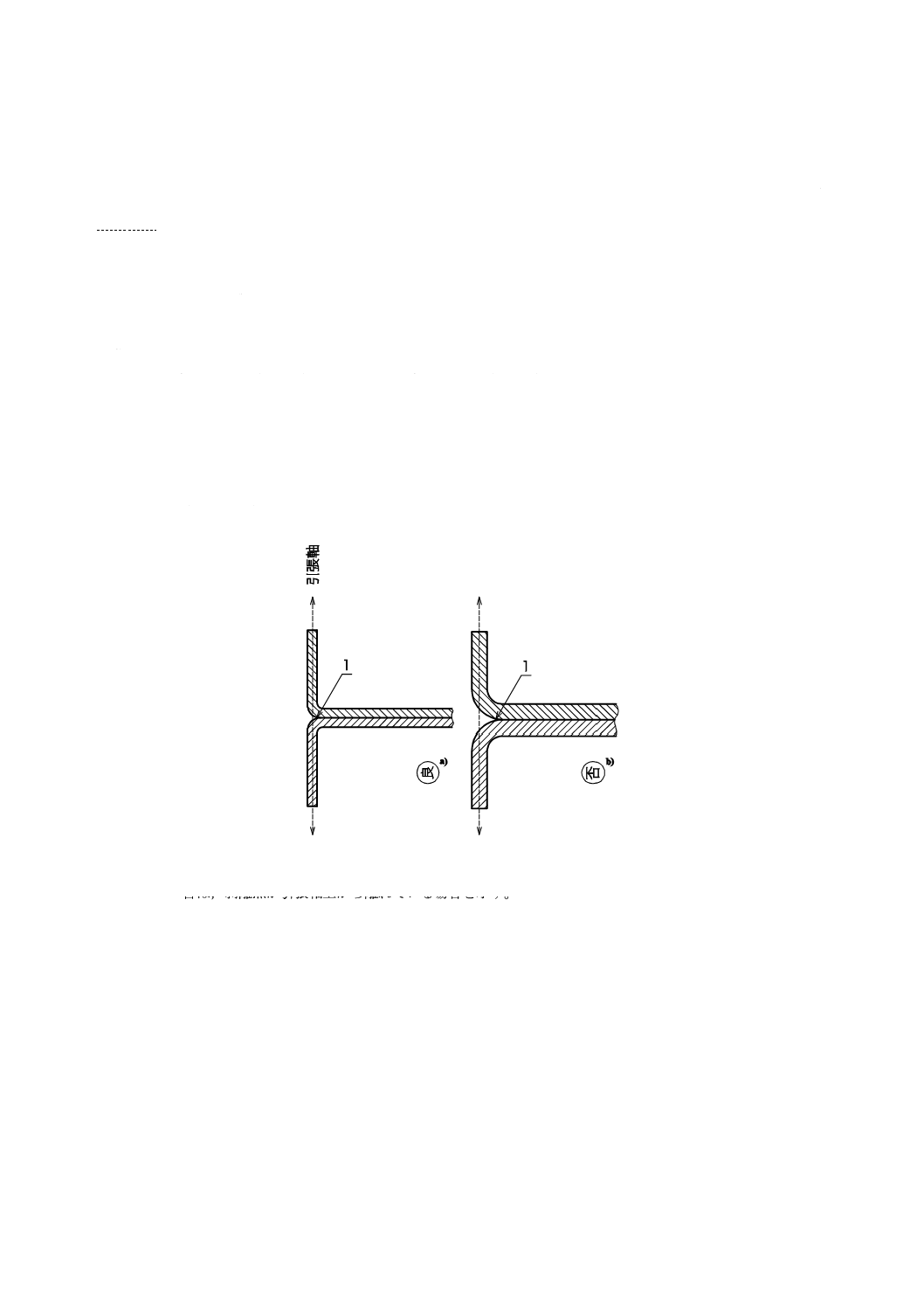

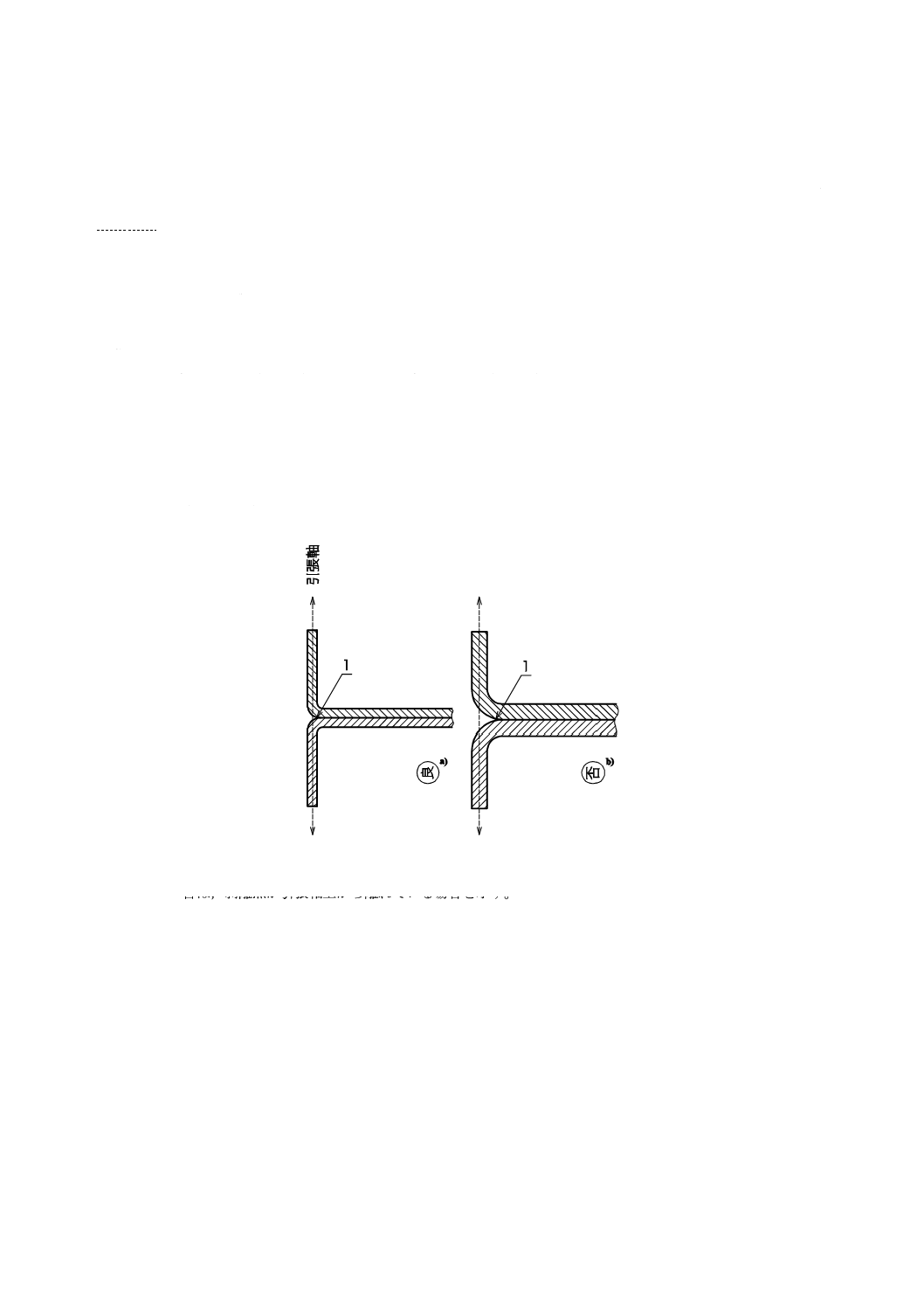

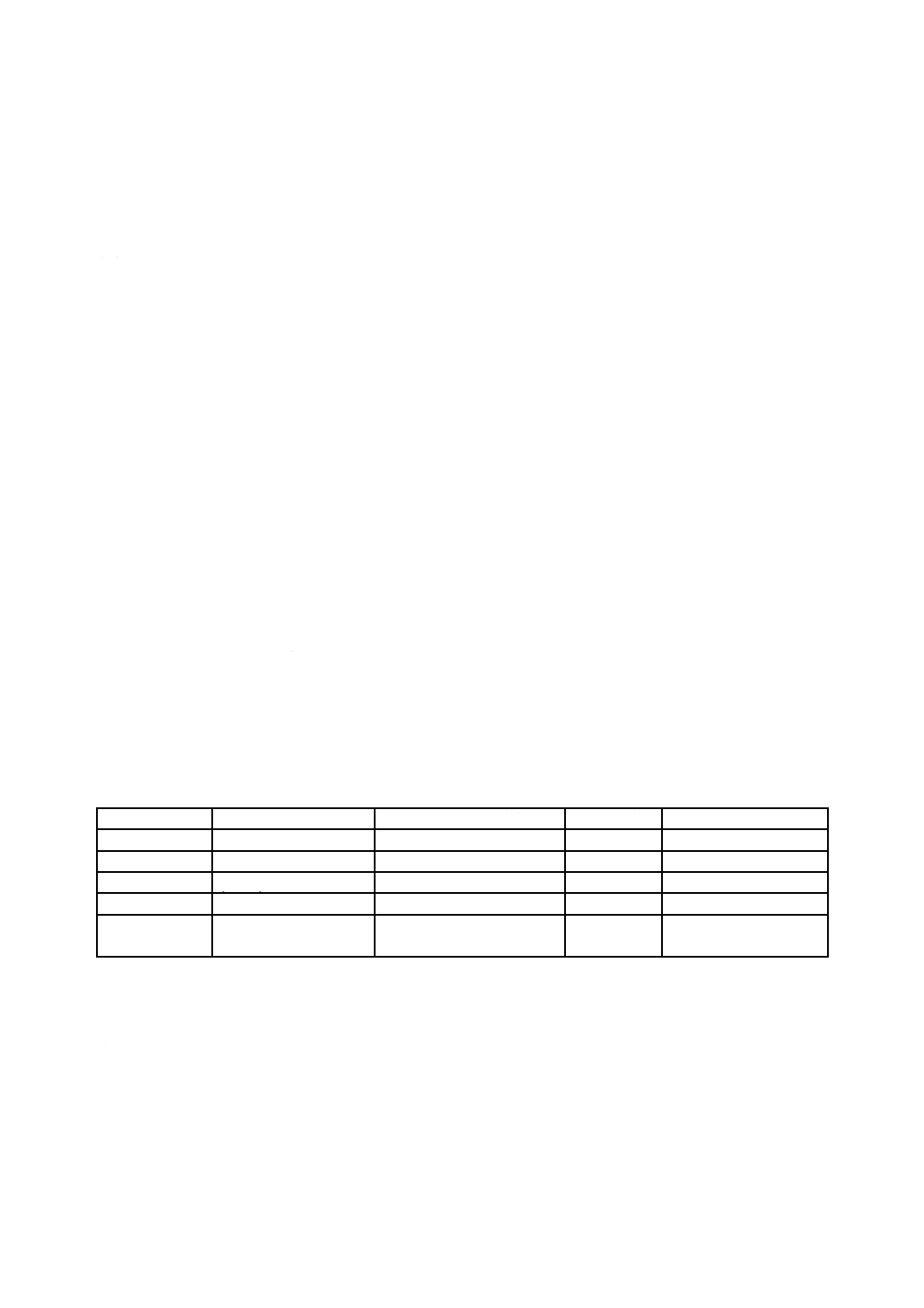

b) 試験片の厚さが厚い場合,剝離点が引張軸上からずれる可能性がある(図1参照)。その場合,引張り

軸上に剝離点が来るように試験片の厚さを調整するとよい。比較試験を行う場合には,試験片は,同

じ寸法(特に厚さ)のものを用いる。

1 剝離点

注a) 良は,剝離点が引張軸上にある場合を示す。

b) 否は,剝離点が引張軸上から離れている場合を示す。

図1−剝離状態の良否

c) 試験片は,できるだけ製品から採取し,関連する製品規格がある場合には,その規格に従って作製す

る。

なお,全体的に不規則な形をしているものから試験片を採取してはならない。

8

試験片の数

試験片の数は,3個とする。ただし,受渡当事者間の協定による場合は,それに従う。

4

K 6256-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

加硫又は成形から試験までの時間

a) 全ての試験目的に対して,加硫又は成形から試験までの最短時間は,16時間とする。

b) 非製品試験のために作製した試料を試験する場合には,加硫又は成形から試験までの最長時間は,4

週間とし,比較を目的とした評価に対しては,可能な限り,同じ間隔の経過時間後に,試験を実施す

る。

c) 製品を試験する場合は,可能な限り,加硫又は成形から試験までの時間は,3か月を超えないものと

する。その他の場合は,製品の入手日から2か月以内に試験を実施する。

10 状態調節及び試験温度

a) 全ての試験片は,JIS K 6250の9.(試験片の状態調節)によって状態調節する。試験片作製に研磨を

含む場合,研磨と試験との間隔は,16時間以上,72時間以内とする。

b) 試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。状態調節した試料から採取した

試験片は,直ちに試験をする。後加工を施した試験片は,試験室の標準温度で最短3時間状態調節を

する。

c) 標準試験温度は,JIS K 6250の11.2.1(標準試験温度及び標準試験湿度)による。その他の試験温度

で試験する場合は,JIS K 6250の11.2.2(その他の試験温度)による。

11 操作方法

つかみ部を作製するために,試験片(箇条7)の布又はゴムの端から約50 mmまでを剝離する。この部

分をつかみ部として用いる。このとき,手術用小刀又は類似の道具を用いてもよい。試験中に,剝離する

力が一様にかかり,試験片がねじれないように,試験装置(5.1)のつかみ具に取り付ける。つかみ部の一

方を,固定側のつかみ具でつかみ,つかみ部の他方を可動側のつかみ具に取り付け,図1に示すようにほ

ぼ180°になるようにすることが望ましい。つかみ具で支えた剝離する側と剝離される側とを同じ平面内

に維持することが重要である。つかみ具の移動速度は,毎分(50.0±5.0)mmとする。剝離長さは,100 mm

以上とし,剝離に要する力の波状曲線を記録する。この波状曲線からJIS K 6274の規定によって,剝離に

要する力を求める。

注記 試験中に,接着層以外での剝離が生じかけたときは(例えば,構成する材料の厚さ方向で切断

しそうな場合),手術用小刀で切りきずを付けて接着層の剝離に復帰させるとよい。

12 計算

計算は,次による。

a) 試験片の剝離に要する力は,JIS K 6274のA法,B法,C法,D法又はE法によって,波状曲線のピ

ークの中央値(A法,B法及びC法の場合)又は平均値(D法及びE法の場合)を求める。

b) 剝離強さは,次の式によって算出する。

b

F

T

F

F=

ここに,

TF: 剝離強さ(N/mm)

FF: 剝離に要する力(N)

b: 試験片の幅(mm)

5

K 6256-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 試験結果の表し方

13.1 剝離強さ

剝離強さは,個々の試験片によって得られた値の中央値とする。中央値は,JIS Z 8401によって丸めの

幅0.1で表す。

13.2 剝離状態の種類及び表し方

各試験片について,剝離又は破壊の種類を記録する。剝離又は破壊の種類及び表し方は,次による。

a) 加硫ゴム層又は熱可塑性ゴム層の破壊(符号R)

b) 加硫ゴム層又は熱可塑性ゴム層と接着剤との界面の剝離(符号RA)

c) 接着剤と布間との界面の剝離(符号AT)

d) 2枚の布間の接着に用いた加硫ゴム層又は熱可塑性ゴム層の破壊(符号RB)

e) 布の破壊(符号T)

f)

接着剤がないときの加硫ゴム又は熱可塑性ゴム層と布との界面の剝離(符号RT)

14 試験報告書

試験報告書には,次の事項を記録する。

a) 試料

1) 試料及び試験片の詳細(種類,履歴など)

2) 試験片の作製方法の詳細(加硫,成形,裁断など)

3) 試験片の長さ方向に平行な布を構成する糸の種類(たて糸又はよこ糸)

b) この規格の番号

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 試験条件(温度及び必要な場合は,湿度)

4) 試験片の数(受渡当事者間の協定による場合)

5) 規定の操作方法と異なる場合の操作方法

d) 試験結果

1) 個々の剝離強さ

2) 個々の剝離強さの中央値

3) 剝離強さを求めたときに用いた波状曲線の解析方法[箇条12 a)]

4) 剝離状態の種類(13.2)

e) 試験年月日

f)

その他必要事項

6

K 6256-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験装置の校正

A.1 点検

校正を行う場合は,事前に,校正する項目の現状を,校正報告書又は証明書で記録された点検結果によ

って確認する。校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかも記録する。

試験装置が,規定した測定値を含め,要求試験精度を満たしていて,公式に校正する必要がない場合も,

そのことを確認する。要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を詳細な校正方法

に記載する。

A.2 校正計画

試験装置の校正及び校正証明書は,この規格の要求事項である。校正頻度については,特に規定されな

い場合,ISO 18899:2004の指針を参考にして各規格使用者の自由裁量で決めてよい。

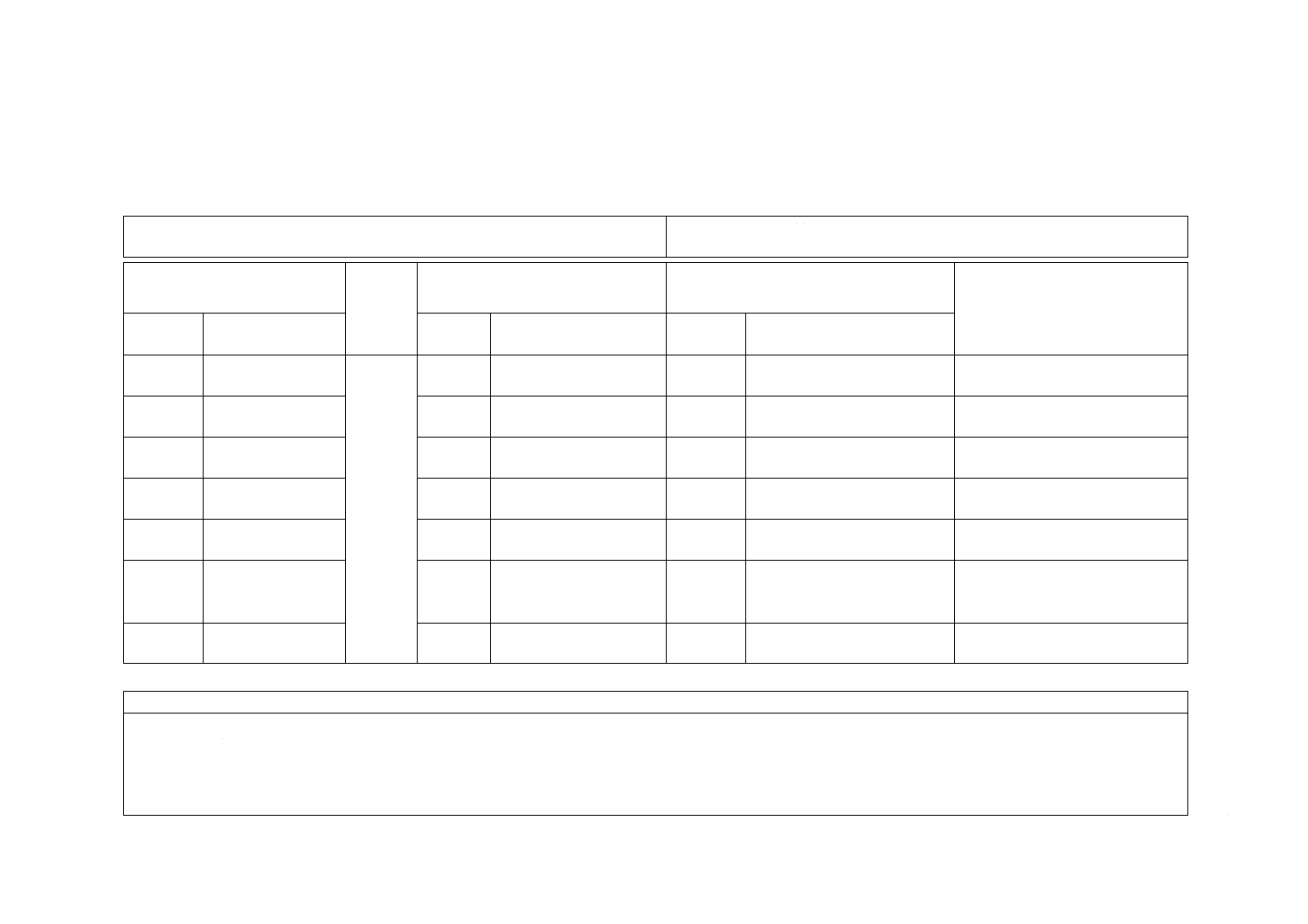

表A.1には,校正計画を規定する要求試験項目及び要求事項を掲載する。要求試験項目及びその測定値

は,試験装置本体,装置の一部,又は補助的な装置にも関連している。

それぞれの測定値についての校正方法は,ISO 18899:2004,その他の発行文書又は詳細に記載された試

験方法を用いてもよい(ISO 18899:2004よりも詳細に規定した校正方法が記載されている場合には,それ

を用いる。)。

それぞれの項目の校正頻度は,略号で示す。校正計画に用いた記号を,次に示す。

C

確認は必要であるが,測定は不要であるもの。

S

ISO 18899:2004による標準的な校正周期。

U

使用の都度行うもの。

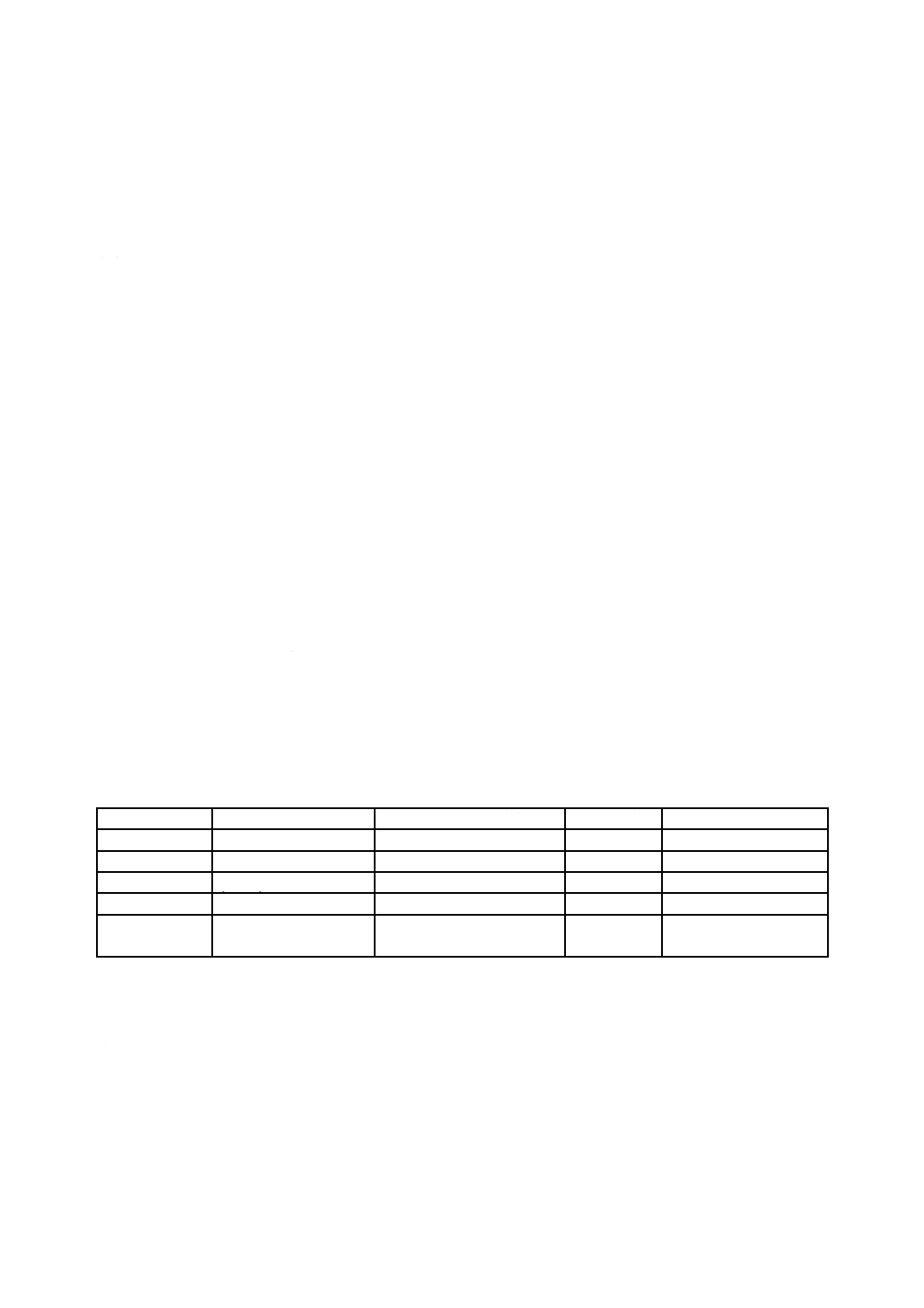

表A.1−校正計画

項目

要求事項

ISO 18899:2004の箇条番号

校正頻度

注記

試験機

JIS K 6272

−

−

−

力の等級

1級

21.1

S

−

速度

(50±5) mm/min

23.4

S

−

つかみ具

滑らないこと

C

U

−

記録装置

5.2十分な大きさの目盛

をもつもの。

C

S

簡単に判断できるもの。

表A.1に記載以外の項目を,次に示す。これらもISO 18899:2004に従い校正を必要とする。

a) 状態調節及び試験温度を監視する温度計

b) 試験片の寸法を測定する計測器

附属書JA

(参考)

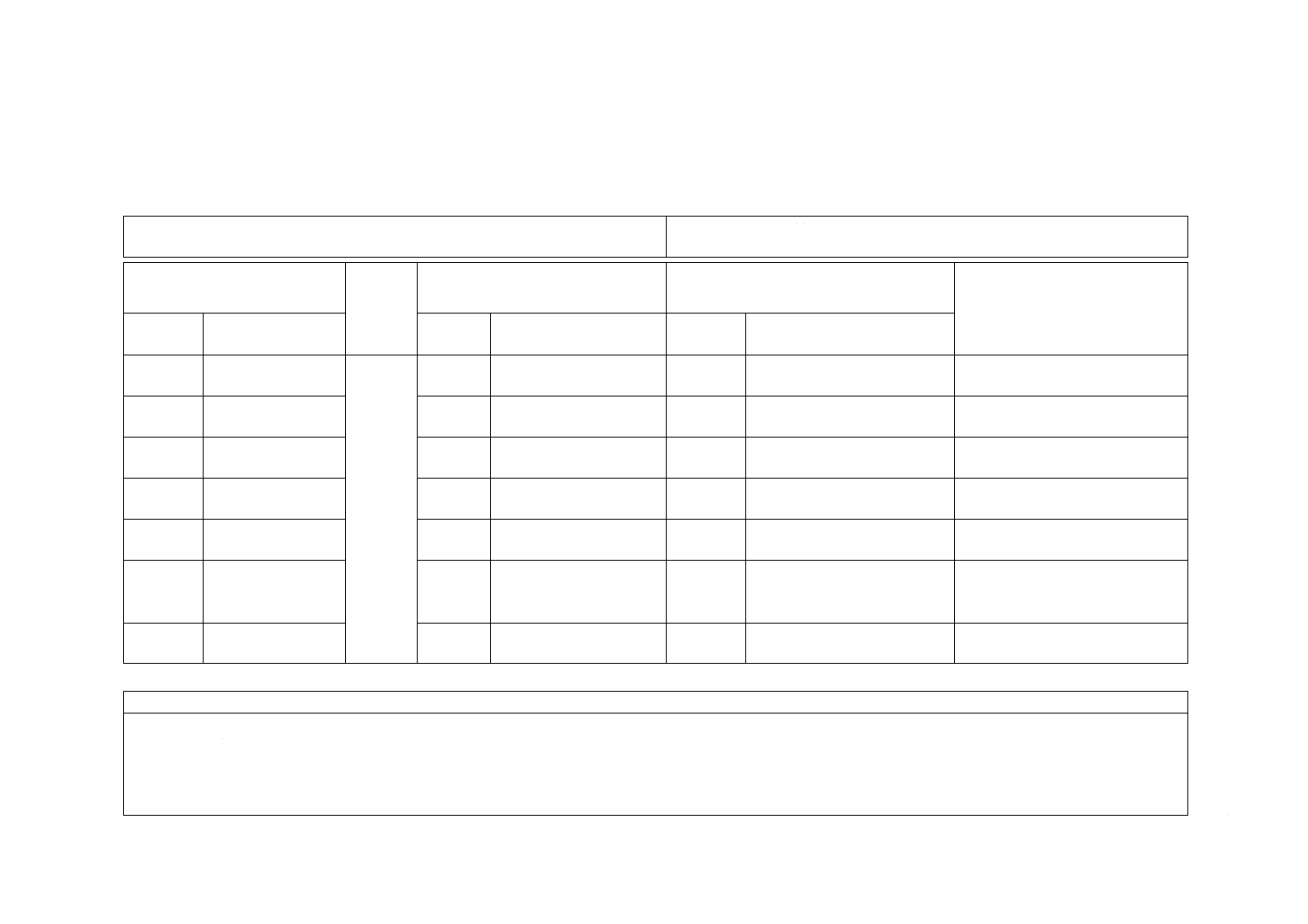

JISと対応国際規格との対比表

JIS K 6256-1 : 2013 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第1部:布との

剝離強さ

ISO 36 : 2011 Rubber, vulcanized or thermoplastic−Determination of adhesion to

textile fabrics

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3

−

追加

用語のJIS K 6200を追加。

JISとして必要なための追加で,技

術的な差異はない。

4 原理

4

−

追加

剝離強さの評価方法を追加。

分かりやすくするための追加で,

技術的な差異はない。

7 試験片

7

−

追加

試験片の寸法の詳細を追加。

分かりやすくするための追加で,

技術的な差異はない。

11 操作方

法

11

−

追加

操作方法の詳細を追加。

分かりやすくするための追加で,

技術的な差異はない。

12 計算

剝離強さの求め方

12.1

試験結果の表し方

変更

文章を計算式に変更。

分かりやすくするための変更で,

技術的な差異はない。

13 試験結

果の表し

方

12

−

追加

数字の丸め方のJIS Z 8401を

追加。

JISとして必要なための追加で,技

術的な差異はない。

14 試験報

告書

13

−

追加

その他必要事項について追加。 JISとして必要なための追加で,技

術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 36:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

5

6

-1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。