K 6254:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 圧縮試験························································································································· 2

5.1 圧縮試験の方法 ············································································································· 2

5.2 試験装置及び材料 ·········································································································· 3

5.3 試験装置の校正 ············································································································· 4

5.4 試験片 ························································································································· 4

5.5 試験片の数 ··················································································································· 4

5.6 加硫から試験までの時間 ································································································· 4

5.7 状態調節 ······················································································································ 4

5.8 試験温度 ······················································································································ 5

5.9 試験方法 ······················································································································ 5

5.10 試験結果のまとめ方 ······································································································ 5

5.11 試験報告書 ·················································································································· 7

5.12 A法及びD法の試験精度 ······························································································· 8

6 引張試験························································································································· 8

6.1 試験装置 ······················································································································ 8

6.2 試験装置の校正 ············································································································· 8

6.3 試験片 ························································································································· 8

6.4 試験片の数 ··················································································································· 9

6.5 加硫から試験までの時間 ································································································· 9

6.6 状態調節 ······················································································································ 9

6.7 試験温度 ······················································································································ 9

6.8 試験方法 ······················································································································ 9

6.9 試験結果のまとめ方 ······································································································ 10

6.10 試験報告書 ················································································································· 10

附属書A(参考)試験片形状の影響について ············································································ 11

附属書B(参考)標準試験片と異なる形状及び標準試験条件と異なる試験条件による

試験結果の推定について ································································································· 14

附属書C(規定)試験装置の校正 ··························································································· 17

附属書D(参考)A法及びD法の試験精度 ··············································································· 19

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 22

K 6254:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6254:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6254:2016

加硫ゴム及び熱可塑性ゴム−応力−

ひずみ特性の求め方

Rubber, vulcanized or thermoplastic-

Determination of stress-strain properties

序文

この規格は,2011年に第4版として発行されたISO 7743を基とし,ISO規格には規定していない引張

変形の規定を追加し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの圧縮力又は引張力を,規定した形状の試験片,製品又は製品

の一部を用いて測定することによって,応力−ひずみ特性を求める方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7743:2011,Rubber, vulcanized or thermoplastic−Determination of compression stress-strain

properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利

用者は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

JIS Z 8401 数値の丸め方

ISO 18899:2004,Rubber−Guide to the calibration of test equipment

2

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

圧縮応力(compression stress)

試験片を圧縮するときに圧縮方向に発生する応力。

注記 圧縮応力は,加えた力を,試験片の元の断面積で除した値で表す。

3.2

圧縮ひずみ(compression strain)

圧縮を与えた方向の試験片の変形寸法を,その方向の元の寸法で除した値。

注記 圧縮ひずみは,一般的に試験片の元の寸法の百分率で表す。

3.3

圧縮弾性率(compression modulus)

圧縮応力を圧縮ひずみで除した値。

3.4

25 %圧縮する力(stiffness at 25 % compression)

製品又は製品の一部を圧縮し,圧縮ひずみが25 %となる力。

注記 試験片の形状によって,N又はN/mで表す。

3.5

引張ひずみ(tensile strain)

引張りを与えた方向の試験片の変形寸法を,その方向の元の寸法で除した値。

注記 引張ひずみは,一般的に試験片の元の寸法の百分率で表す。

3.6

静的せん断弾性率(shear modulus)

試験片にせん断力を加えたときの応力を規定のひずみで除した値。静的せん断弾性率は,規定のひずみ

を与えたときの応力の平衡状態において測定されるせん断弾性率であり,ここでは,低ひずみの引張試験

によって求められる,引張応力を用いて計算される換算値である。

注記 静的せん断弾性率は,平衡状態での材料の変形しにくさを表す物性値である。

4

試験の種類

加硫ゴム及び熱可塑性ゴムの応力−ひずみ特性を求めるための試験は,次の2種類とする。

a) 圧縮試験 圧縮試験は,試験片を一定の速度で規定のひずみまで圧縮し,圧縮力を測定し,圧縮力−

変形曲線から加硫ゴム及び熱可塑性ゴムの圧縮弾性率を求める方法である。

b) 引張試験 引張試験は,試験片を一定の速度で規定のひずみまで引っ張り,引張力を測定し,引張力

−変形曲線から加硫ゴム及び熱可塑性ゴムの引張応力及び静的せん断弾性率を求める方法である。

5

圧縮試験

5.1

圧縮試験の方法

圧縮試験の方法には,次の四つの方法がある。

− 標準試験片1(5.4参照)を用いて,潤滑油を塗布した金属板で挟んで測定する方法(A法)

− 標準試験片1を用いて,試験片を接着した金属板で挟んで測定する方法(B法)

3

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 標準試験片2(5.4参照)を用いて,金属板で挟んで測定する方法(C法)

− 製品又は製品の一部を用いて,潤滑油を塗布した金属板で挟んで測定する方法(D法)

四つの方法からは,同じ結果は得られない。

A法(標準試験片1,潤滑)において,完全に潤滑する条件で測定する場合,その結果は,ゴムの弾性

係数だけに依存し,試験片の形状には依存しない。しかしながら,理想的な潤滑状態にするのは難しく,

不安定な潤滑状態が見られる場合,試験結果についてばらつきを確認する必要がある。

B法(標準試験片1,接着)で測定する場合,その結果は,ゴムの弾性係数及び試験片の形状の両方に

依存する。試験片の形状の影響は,非常に大きく,潤滑油を用いた試験片の結果とは著しく異なる。

C法(標準試験片2)で測定する場合,その結果は,試験片の形状及び潤滑状態のいずれにも依存せず,

潤滑油を用いても用いなくてもよい。材料固有の特性を求めるとき,この試験片がより適しており便利で

ある(詳細は,附属書Aを参照する。)。

D法(製品)で測定する場合,結果は,形状に依存する。しかし,同種の製品間の比較のためには,こ

の試験方法を用いることができる。

規定外の寸法及び/又は形状の試験片を用いてもよいが,規定された試験片の寸法及び/又は形状によ

る試験結果と比較することはできない。

試験片の寸法及び形状の影響,接着又は潤滑油の影響の指針は,附属書Bを参照する。

この方法は,圧縮永久ひずみの大きい材料には適さない。

注記 Oリングのように規定された製品形状においては,試験結果は,硬さに相関する。

5.2

試験装置及び材料

試験装置及び材料は,次による。

5.2.1

金属板 試験片を挟む上下の金属板は,均一な厚さで,十分な剛性をもち,試験片による力を受け

たときの変形量が0.01 mm以下のものとする。潤滑油を用いる場合の平面の寸法は,試験片より20 mm以

上大きな寸法とする。加硫接着させる場合の平面の寸法は,試験片と同じ寸法とする。

金属板の試験片に接する側の表面は,次による。

− A法及びD法の場合,表面は,平滑なものを用いる。

注記 金属板の表面は,JIS B 0601によって求める算術平均粗さ(Ra)が0.4 μm以下になるように,

磨かれた表面仕上げを行うことが望ましい。

− B法の場合,試験片と金属板との接着に適した各種の汚れの除去などの前処理を行う。

− C法の場合,特に接触面の処理は必要ない。

5.2.2

打抜き刃 試験片の作製に,打抜き刃を使用するとき,打抜き刃は,JIS K 6250の8.3(試験片打

抜き刃)による。

5.2.3

厚さ計 厚さ計は,JIS K 6250の10.1(寸法測定)a)(A法)に規定する寸法測定装置を用いる。

5.2.4

圧縮試験機 圧縮試験機は,JIS K 6272の4.(試験機の等級分類)に規定する力計測系1級以上の

精度をもつ試験装置を用い,圧縮力及び圧縮変形を連続的に自動記録できるものとする。

A法,B法及びC法の標準試験片,並びにD法の大きな試験片を試験する場合,力計及び装置の剛性の

補正を含め,±0.02 mmの精度で,圧縮変形を測定できるものとする。

標準試験片の厚さより薄い厚さの製品を試験する場合,力計及び装置の剛性の補正を含め,±0.2 %の精

度で,厚さ変化を測定できるものとする。

この測定に必要な圧縮試験機の校正周期を,附属書Cに示す。

圧縮試験機は,5.2.1の金属板より大きな平行の2枚の圧縮板を,毎分(10±2)mmの速度で移動でき

4

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るものとする。潤滑油を用いた試験片の試験の場合,変形した試験片を排出するとき損傷を与えないよう

に適切な保護装置を備えるとよい。

注記1 A法及びD法は,圧縮試験機の圧縮板に,必要な表面処理が施されているとき,金属板を用

いずに直接試験してもよい。

注記2 C法は,どのような表面仕上げであっても,圧縮試験機の圧縮板を直接用いて試験してもよ

い。

注記3 圧縮試験機は,x-y記録計を備えた装置が望ましい。

5.2.5

潤滑油 A法,C法及びD法で用いる潤滑油は,試験片に重大な影響を与えないものを用いる。

ただし,C法の場合,試験片と圧縮板との界面の摩擦の影響を受けないため,潤滑油を用いなくてもよ

い(図A.3参照)。

注記 潤滑油は,動粘度が0.01 m2/sのシリコーンオイル又はふっ化シリコーンオイルが望ましい。

5.3

試験装置の校正

試験装置の校正は,附属書Cによる。

5.4

試験片

試験片は,次の2種類を用いる。

− 標準試験片 1 :A法及びB法の標準試験片の形状及び寸法は,厚さ(12.5±0.5)mm,直径(29.0±0.5)

mmの円柱状とする。

− 標準試験片 2 :C法の標準試験片の形状及び寸法は,厚さ(25.0±0.25)mm,直径(17.8±0.15)mm

の円柱状とする。

試験片は,切り出し,加硫又は成形で採取・作製する。切り出して試験片を採取・作製する場合,JIS K

6250の8.4(製品からの円柱状試験片の採取・作製)による。

異なった寸法及び形状の試験片を用いた場合,結果の比較はできない(附属書B参照)。

B法の場合,試験片は,金属板に,適切な加硫接着剤で直接ゴムの加硫時に接着して作製するか,又は

適切な非溶媒系接着剤を用いて接着して作製する。

平滑で平行な表面の試験片を用いることが必要である。

D法の場合,試験片は,製品又は製品の一部とする。試験片の寸法及び形状は,50 mm〜100 mmの長さ

とする(力を大きくして読み取る必要がある場合は,同じ長さの二つの試験片を用いてもよい。)。

内径が50 mm〜100 mmのリング状の製品の場合,製品全体を用いる。小さな試験片の場合,二つ又は

それ以上の試験片を互いに横に平行に並べ,読み取る力を大きくしてもよい。

5.5

試験片の数

試験片の数は,3個以上とする。

5.6

加硫から試験までの時間

特定の技術的な理由がない限り,JIS K 6250の7.(試料及び試験片の保管)b) による。直ちに,試験を

行わない場合は,試験まで試験室の標準温度で保管する。

5.7

状態調節

必要な前処理を行った試料は,試験片を打ち抜く前に3時間以上,JIS K 6250の6.(試験室の標準条件)

の試験室の標準温度で状態調節を行う。必要な場合は,識別用のマーキングを行い,直ちに,寸法測定及

び試験を行う。前処理でバフ掛けを行う場合は,バフ掛けから試験までの時間を72時間以内とする。

金属板に加硫接着した試験片は,3時間以上試験室の標準温度で状態調節を行い,直ちに,寸法測定及

び試験を行う。

5

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験を試験室の標準温度以外の温度で行う場合,試験片が試験温度に十分達するのに必要な時間状態調

節を行う。

5.8

試験温度

試験温度は,JIS K 6250の11.2.1(標準試験温度及び標準試験湿度)による。その他の温度で試験を行

う場合は,次の温度から選択する。

(−75±2)℃,(−55±2)℃,(−40±2)℃,(−25±2)℃,(−10±2)℃,(0±2)℃,(40±1)℃,

(55±1)℃,(70±1)℃,(85±1)℃,(100±1)℃,(125±2)℃,(150±2)℃,(175±2)℃,(200

±2)℃,(225±2)℃,(250±2)℃

5.9

試験方法

5.9.1

試験片の寸法測定

試験片の寸法測定は,JIS K 6250の10.1(寸法測定)a) に規定するA法による。加硫又は成形によっ

て金属板に接着した試験片のゴムの厚さは,ゴムと金属板とを合わせた厚さから金属板の厚さを差し引い

て求める。

5.9.2

応力−ひずみ特性の求め方

5.9.2.1

A法 潤滑油を用いる試験片の場合,磨かれた表面仕上げを施した金属板の表面に,潤滑油を薄

く均一に塗布する。試験片を圧縮板の中央に挿入し,試験片が25 %のひずみに達するまで(10±2)mm/

分の速度で圧縮し,直ちに(10±2)mm/分の速度で力を取り除く。この操作を,連続して更に3回繰り返

し,計4回の圧縮力とひずみとの関係(圧縮力−変形曲線)を記録する。

なお,4回の圧縮操作は,1回目の圧縮前の試験片厚さを基とした圧縮ひずみ0 %〜25 %の間で圧縮板を

連続して往復させて行う。

5.9.2.2

B法 金属板に接着した試験片を圧縮板の中央に挿入し,試験片が25 %のひずみに達するまで

(10±2)mm/分の速度で圧縮し,直ちに(10±2)mm/分の速度で力を取り除く。この操作を,連続して

更に3回繰り返し,計4回の圧縮力とひずみとの関係(圧縮力−変形曲線)を記録する。

なお,4回の圧縮操作は,1回目の圧縮前の試験片厚さを基とした圧縮ひずみ0 %〜25 %の間で圧縮板を

連続して往復させて行う。

5.9.2.3

C法 金属板に挟んだ試験片(潤滑油の塗布有り又は無し)を圧縮板の中央に挿入し,試験片が

25 %のひずみに達するまで(10±2)mm/分の速度で圧縮し,直ちに,(10±2)mm/分の速度で力を取り除

く。この操作を,連続して更に3回繰り返し,計4回の圧縮力とひずみとの関係(圧縮力−変形曲線)を

記録する。

なお,4回の圧縮操作は,1回目の圧縮前の試験片厚さを基とした圧縮ひずみ0 %〜25 %の間で圧縮板を

連続して往復させて行う。

5.9.2.4

D法 潤滑油を塗布した下側の圧縮板の中央部に,試験片を挿入する。

試験片が30 %のひずみに達するまで(10±2)mm/分の速度で圧縮し,圧縮力とひずみとの関係(圧縮

力−変形曲線)を記録する。通常,繰り返し圧縮を行わない。しかし,A法,B法及びC法のような繰り

返し圧縮試験を行う場合には,圧縮力とひずみとの関係(圧縮力−変形曲線)を記録する。

リング状の製品を試験する場合,圧縮板には,圧縮するときの空気を排出するための孔が必要である。

エンジンマウントなどのようにゴム部材が金属と強固に接着している場合には,潤滑油を用いないで圧

縮試験を行う。

5.10 試験結果のまとめ方

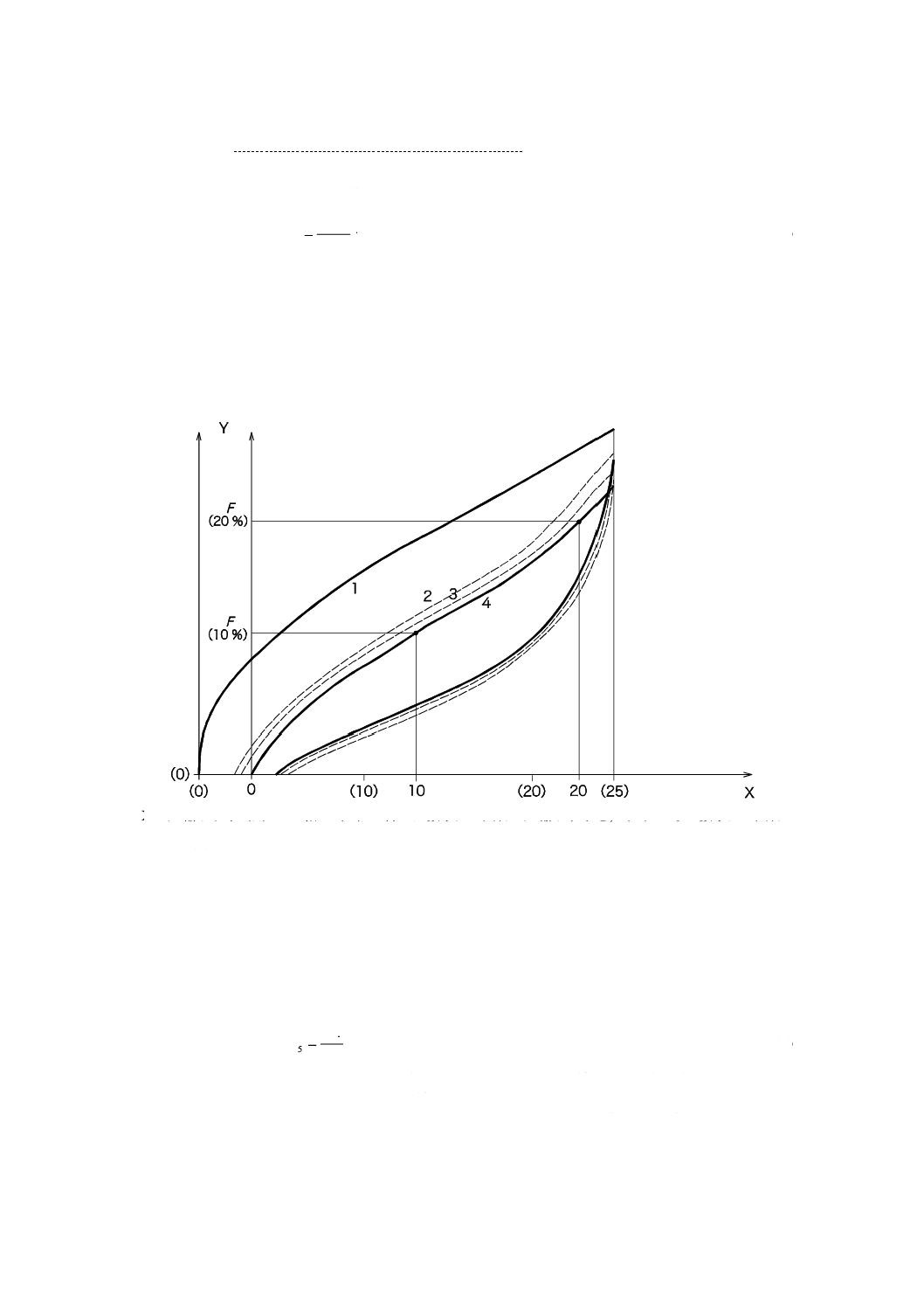

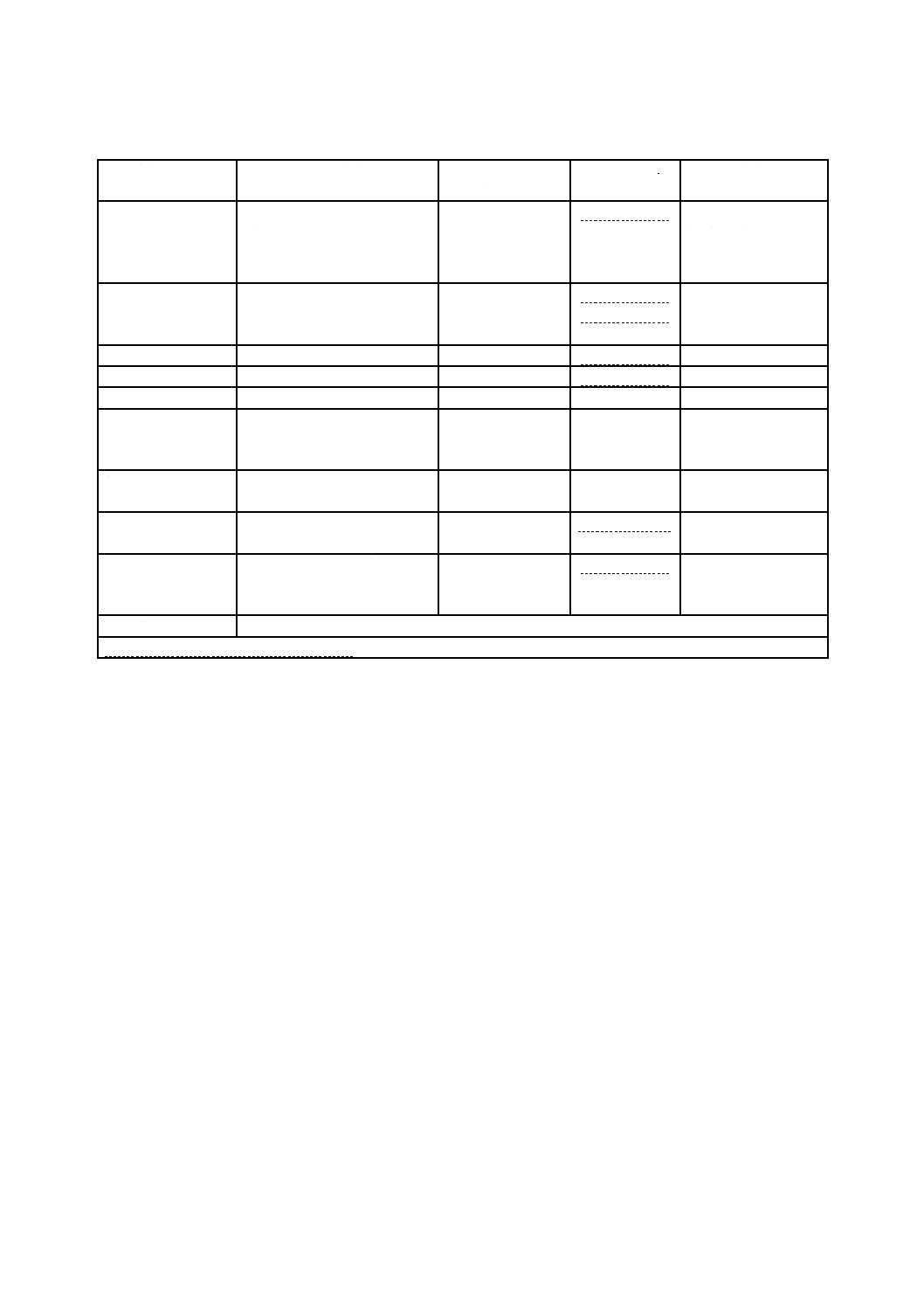

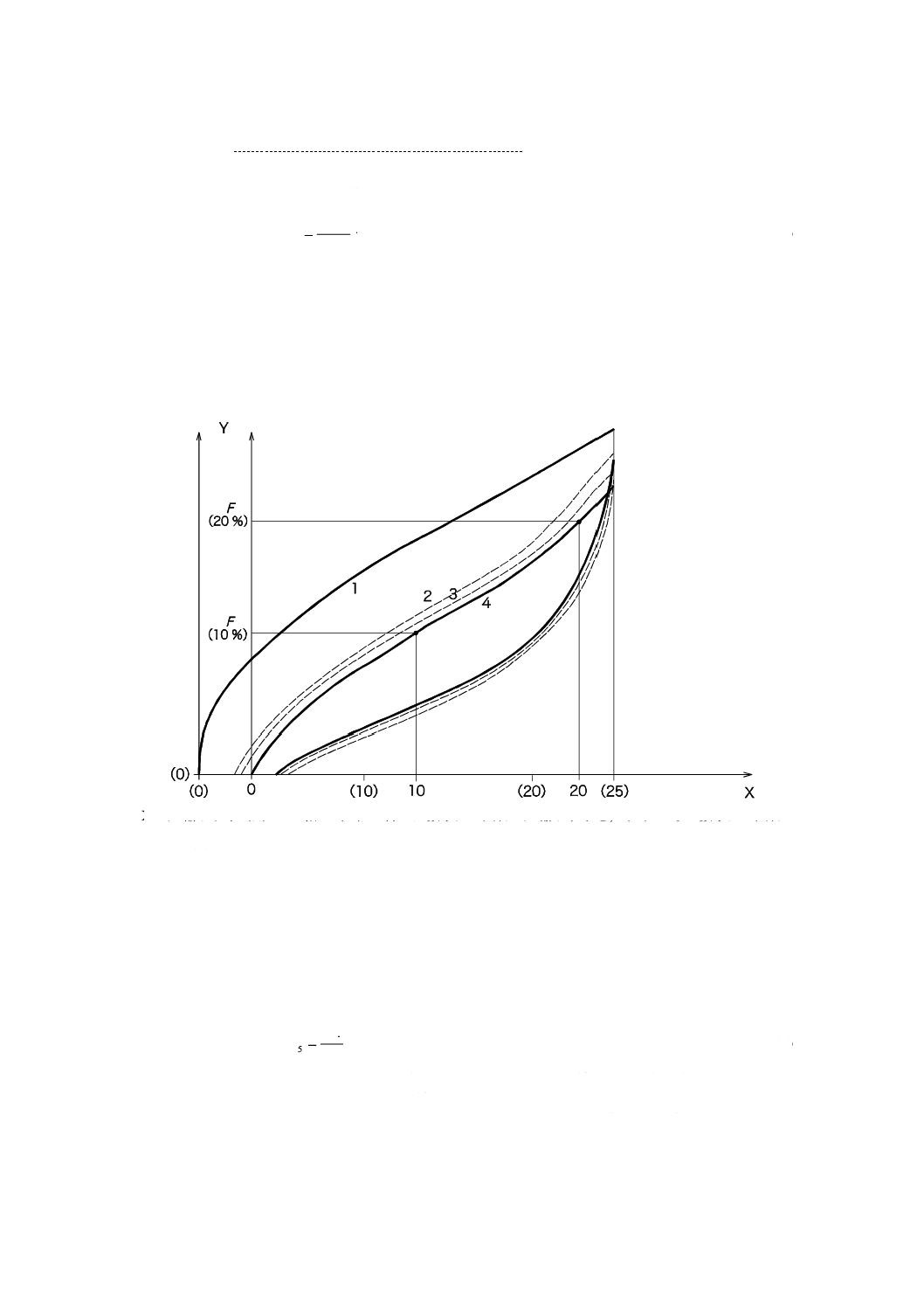

5.10.1 A法,B法及びC法 記録された圧縮力−変形曲線から,4回目の曲線を用いて,曲線の立ち上が

6

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る点を原点として,1回目の圧縮前の試験片の厚さに対して,圧縮ひずみ10 %又は20 %のときの圧縮力を

求める(図1参照)。

圧縮弾性率は,次の式(1)によって算出する。

ε

A

F

E

×

=

c

················································································ (1)

ここに,

Ec: 圧縮弾性率(MPa)

F: 規定の圧縮ひずみ(10 %又は20 %)を与えたときの力(N)

ε: 圧縮前の試験片の厚さに対する圧縮ひずみ

10 %の圧縮ひずみの場合 ε=0.1

20 %の圧縮ひずみの場合 ε=0.2

A: 試験片の圧縮前の断面積(mm2)

試験報告書には,3個以上の試験片の結果の中央値及び個々の値を記録する。

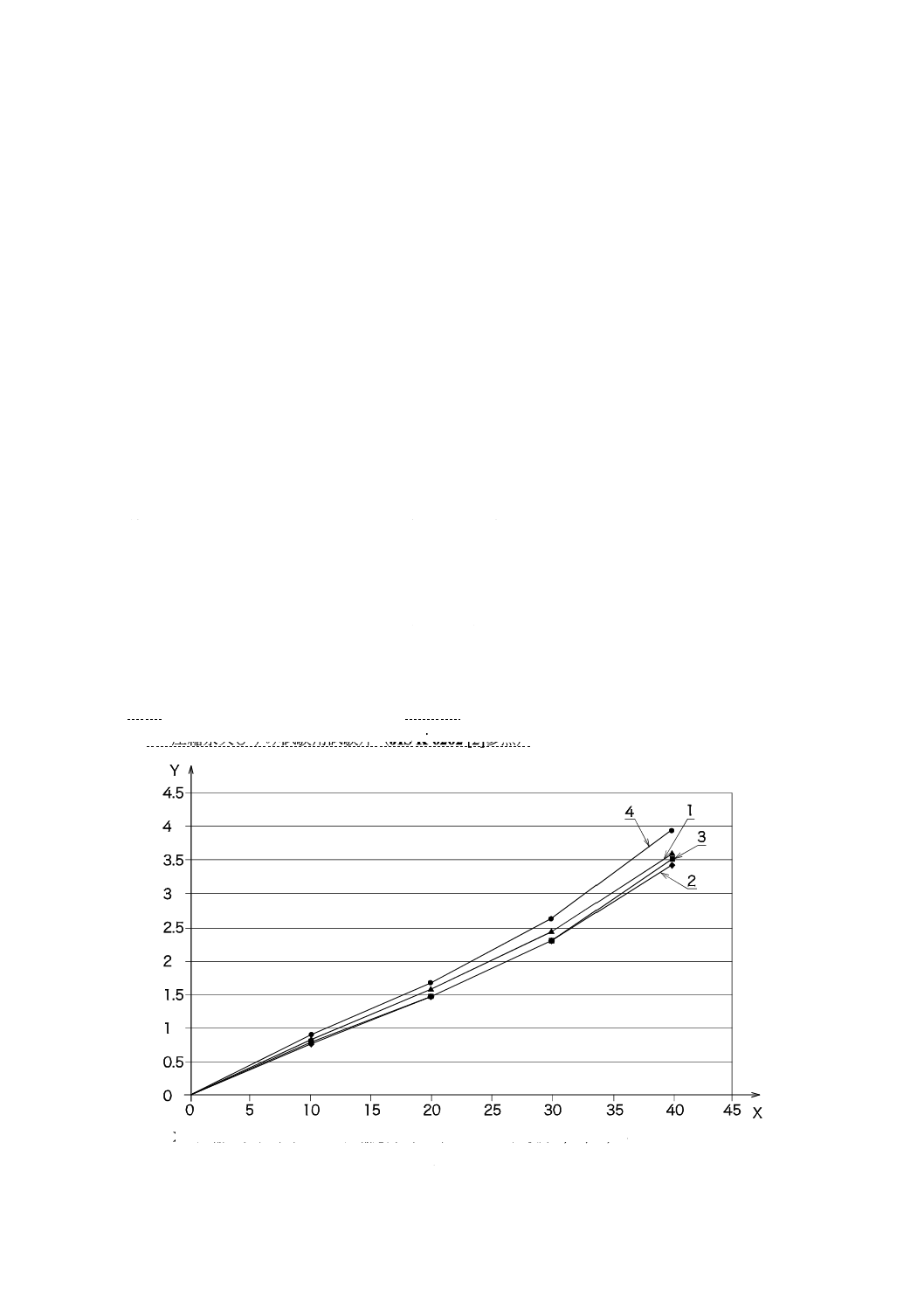

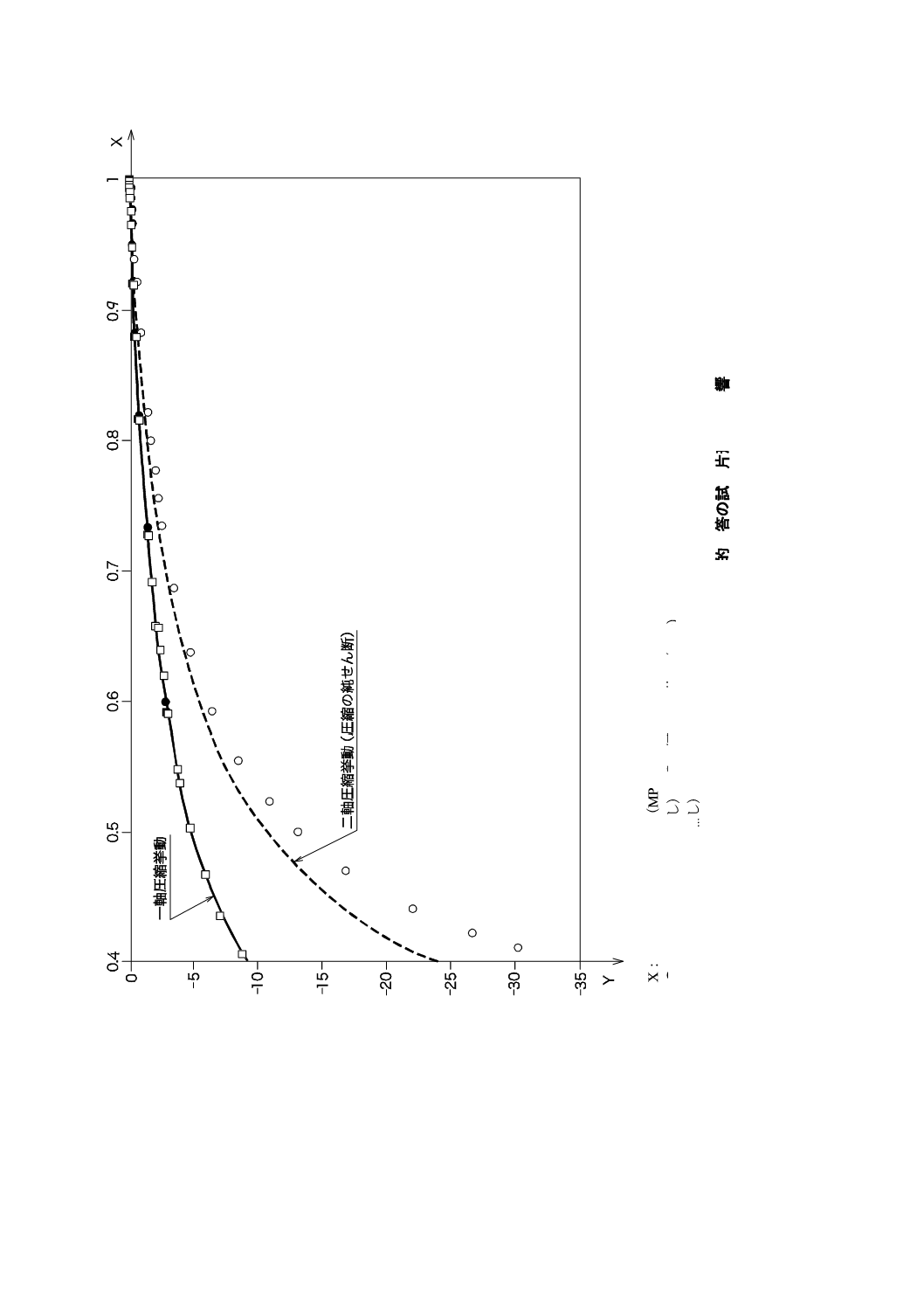

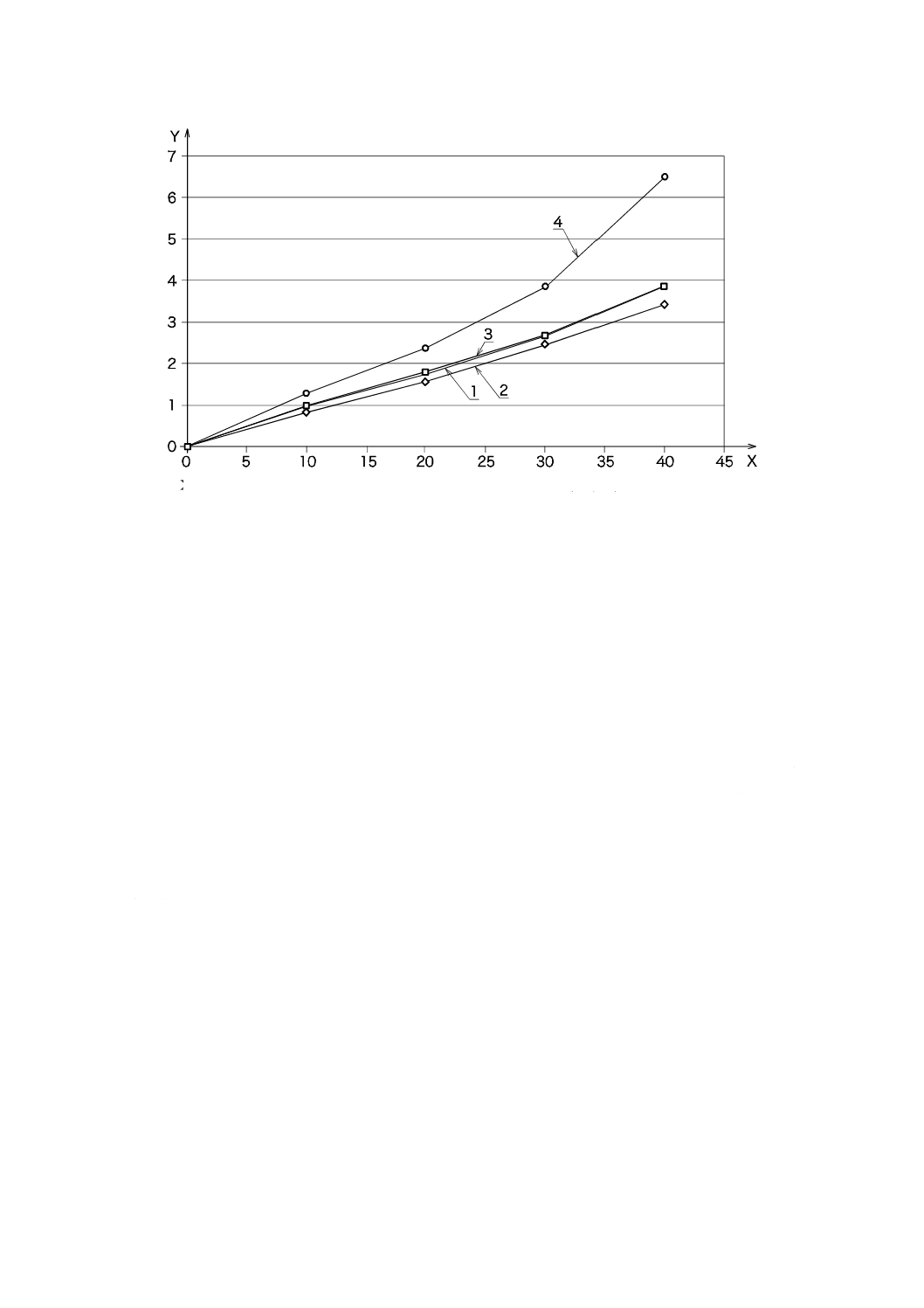

X: 圧縮ひずみ(%) X軸の( )の付いた数字は1回目の圧縮ひずみを,( )のない数字は4回目の

圧縮ひずみをそれぞれ示す。

Y: 力(F)

1〜4:1回目から4回目までの圧縮力−変形曲線

図1−圧縮弾性率の求め方(A法,B法及びC法)

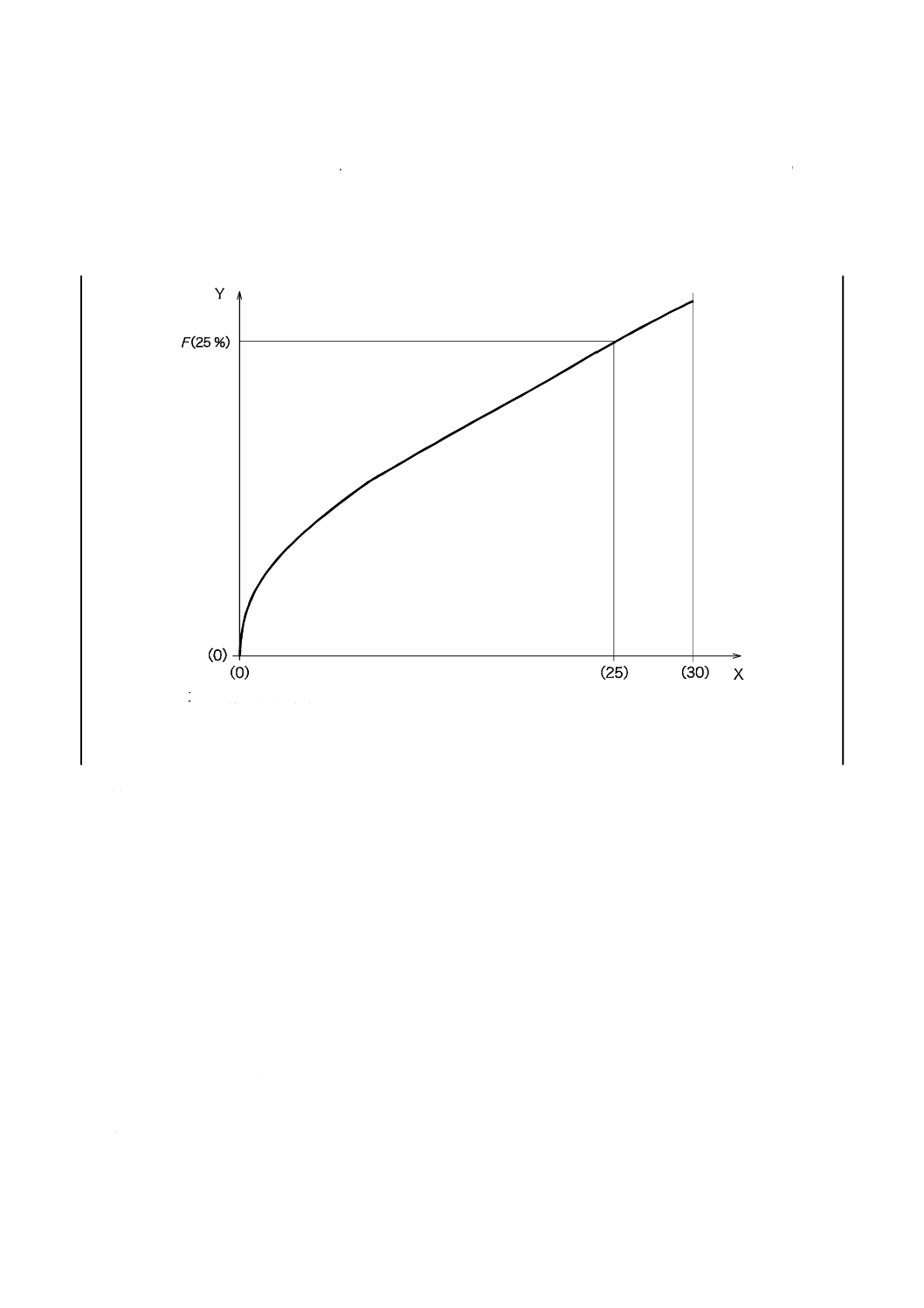

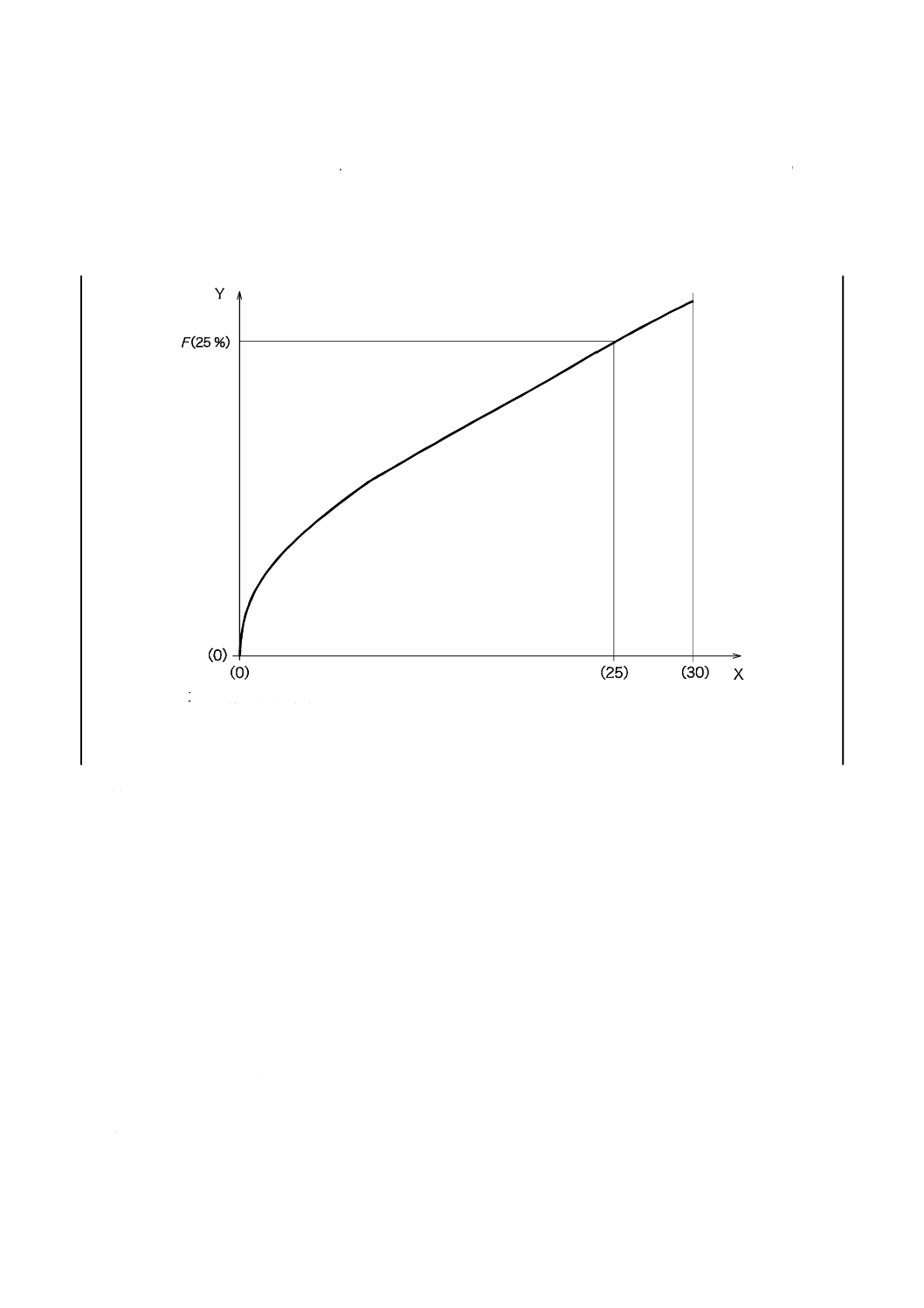

5.10.2 D法 記録された圧縮力−変形曲線から,圧縮前の試験片の厚さに対して,圧縮ひずみが25 %の

ときの圧縮力を求める(図2参照)。

単位長さ当たりの25 %圧縮する力は,次の式(2)によって算出する。

L

F

S

25

25=

················································································· (2)

ここに,

S25: 単位長さ当たりの25 %圧縮する力(N/m)

F25: 圧縮ひずみが25 %のときの圧縮力(N)

L: 試験片の長さ(m)(リング状製品の場合,長さは,平均の円

周長,すなわち,内径の円周長と外径の円周長との平均とす

る。)

7

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25 %圧縮する力は,次の式(3)によって算出する。

25

25

F

S'=

················································································· (3)

ここに, S'25: 25 %圧縮する力(N)

F25: 圧縮ひずみが25 %のときの圧縮力(N)

試験報告書には,3個以上の試験片の結果の中央値及び個々の値を記録する。

注記 製品の仕様によって,25 %以外の圧縮ひずみを要求されることがある。

X:圧縮ひずみ(%)

Y:力(F)

図2−圧縮弾性率の求め方(D法)

5.11 試験報告書

試験報告書には,次の事項を記録する。

a) 試験片の詳細

1) 試料及び試験片に関する詳細

2) 必要に応じて配合の詳細及び加硫条件の詳細

3) 試験片の採取・作製方法(例えば,加硫又は切出し)

b) 試験方法

1) この規格の番号

2) 試験方法(A法,B法,C法又はD法)

3) 試験片の種類

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 標準温度以外で試験を行った場合は試験温度,及び必要な場合は湿度

4) 使用した潤滑油又は接着剤

8

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 規定された手順と異なる場合には,その詳細

d) 試験結果

1) 使用した試験片の数

2) 個々の試験結果

3) A法,B法及びC法の場合,10 %及び20 %試験ひずみにおける圧縮弾性率(MPa)の中央値,D法

の場合,25 %試験ひずみにおける圧縮する力又は単位長さ当たりの圧縮する力(N又はN/m)の中

央値

e) 試験年月日

5.12 A法及びD法の試験精度

試験精度は,附属書Dを参照する。

6

引張試験

6.1

試験装置

試験装置は,次による。

a) 引張試験機 引張試験機は,JIS K 6272の4.(試験機の等級分類)に規定する力計測系1級以上の精

度をもつ試験装置を用いる。

b) 試験機の機構 試験機は,引張力を指示又は記録できる装置,試験片を保持するつかみ具及び標線間

距離を0.1 mmまで測定できる伸び測定装置を備えたものでなければならない。

c) 試験機のひょう量 試験機のひょう量は,規定の伸びを与えたときの力がそのひょう量の20 %〜

100 %の範囲にあるものを用いなければならない。

d) 試験機の引張速度 試験機の引張速度は,つかみ具の移動速度が,(50±5)mm/分となるものでなけ

ればならない。

6.2

試験装置の校正

試験装置の校正は,附属書Cによる。

6.3

試験片

試験片は,次による。

a) 試験片の形状及び寸法 試験片の形状及び寸法は,表1による。

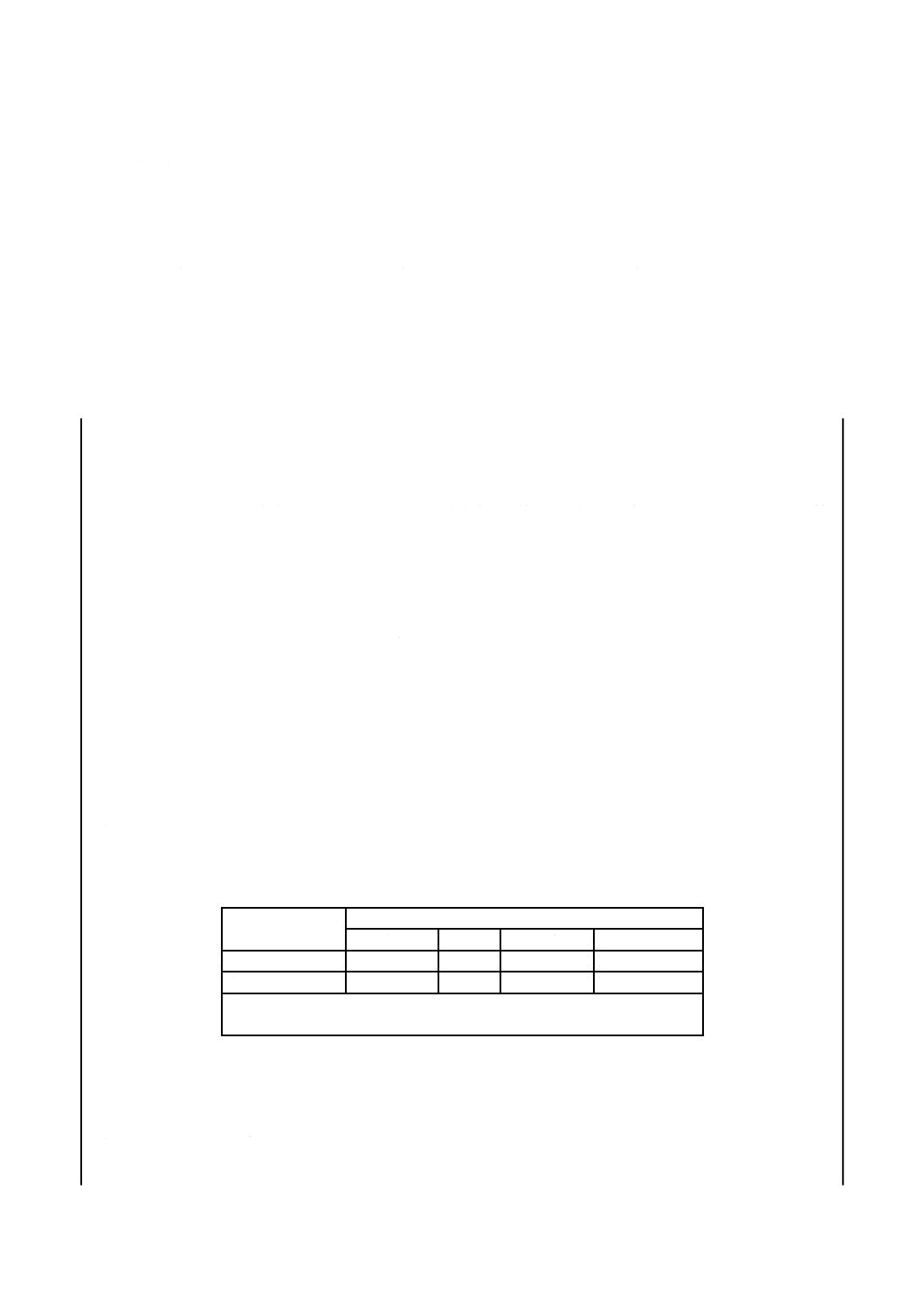

表1−試験片の形状及び寸法

単位 mm

形状

主要部分の寸法

幅

全長

厚さ

標線間距離

短冊状1号形a)

5.0±0.1

100

2.0±0.2

40.0±0.5

短冊状2号形

10.0±0.1

60

2.0±0.2

20.0±0.5

注a) 試験片は,短冊状1号形を標準とする。短冊状2号形は,引張応力

の小さい試料又は短冊状1号形が採りにくい試料に対して用いる。

b) 試験片の採取・作製 試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)による。

c) 試験片の打抜き刃 各形状の試験片は,表1に示すそれぞれに相当する形状の打抜き刃によって打ち

抜く。

d) 試験片の厚さ及び幅の測定 試験片の厚さの測定は,JIS K 6250の10.1(寸法測定)a) に規定する寸

法測定A法による。試験片の元の断面積は,次の式(4)によって算出する。

9

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A=t×W ·················································································· (4)

ここに,

A: 試験片の断面積(mm2)

t: 試験片の厚さ(mm)

W: 試験片の幅又は打抜き刃間の距離(mm)

打抜きによらないで試験片を作製したとき,引張応力の絶対値を必要とする場合には,試験片の表

及び裏の幅を実測し,その平均値を試験片の幅とする。幅の実測には,0.01 mmまで読み取れるマイ

クロメータ,ノギスなどの適切な測定器を用いる。幅を測定する箇所は,標線上とする。

e) 測定用の標線 短冊状試験片には,次の方法によって伸び測定用の標線(以下,標線という。)を付け

る。

1) 標線間距離は,表1による。

2) 標線は,試験片の平行部分に,その中央部分を中心として正確に,かつ,鮮明に付けなければなら

ない。

f)

試験片の選別 試験片の平行部分について,厚さ及び幅のばらつきが0.1 mmを超えるもの,異物の

混入したもの,気泡のあるもの又はきずのあるものは用いてはならない。1枚の試験片で測定した厚

さ又は幅のばらつきが,それぞれの平均値から10 %を超えるものを用いてはならない。

6.4

試験片の数

試験片の数は,2個とする。

6.5

加硫から試験までの時間

特定の技術的な理由がない限り,JIS K 6250の7.(試料及び試験片の保管)b) による。直ちに試験を行

わない場合は,試験まで試験室の標準温度で保管する。

6.6

状態調節

必要な前処理を行った試料は,試験片を打ち抜く前に3時間以上,JIS K 6250の6.(試験室の標準条件)

の試験室の標準温度で状態調節を行う。必要であれば識別用のマーキングを行い,直ちに寸法測定及び試

験を行う。前処理でバフ掛けを行う場合は,バフ掛けから試験までの時間を72時間以内とする。

加硫試験片は,3時間以上試験室の標準温度で状態調節を行い,直ちに寸法測定及び試験を行う。

試験を試験室の標準温度以外の温度で行う場合,試験片が試験温度に十分達するのに必要な時間状態調

節を行う。

6.7

試験温度

試験温度は,JIS K 6250の11.2.1(標準試験温度及び標準試験湿度)による。その他の温度で試験を行

う場合は,JIS K 6250の11.2.2(その他の試験温度)による。

6.8

試験方法

6.8.1

操作方法

操作方法は,次による。

a) 試験片の取付け 試験片は,試験中にゆがみ,つかみ具切れ及びその他の不都合を生じないように,

つかみ具に取り付けなければならない。試験片をつかみ具に取り付ける位置は,標線の両側で,等距

離の点とし,つかみ具の間隔は,標線間距離の2倍となるようにする。

b) 予備引張り 予備的に2回,試験設定伸び(e %)の1.5倍の引張り(1.5e %)を与えなければならな

い。つかみ具の移動速度は,(50±5)mm/分とする。例えば,25 %引張応力を測定するためには,伸

び0 %から37.5 %(=25 %×1.5)まで引張りを与え30秒間保持する。その後,つかみ具の間隔を開

始点まで戻し,30秒間保持する。この操作を2回繰り返す。

10

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験 試験は,3回目の引張力−変形曲線を測定する。予備引張りと同じ速度及び保持時間の試験条

件で行う。引張力は,永久伸びを考慮せず,予備引張前の長さを基準にしてe %,例えば,25 %の伸

びを与え,30秒経過後の力を測定する。

6.9

試験結果のまとめ方

6.9.1

引張応力 引張応力は,次の式(5)によって算出する。

A

F

σ

e

e=

··················································································· (5)

ここに,

σe: e %引張応力(MPa)

Fe: e %引張力(N)

A: 試験片の元の断面積(mm2)

2個の試験片によって得られた値の平均値をJIS Z 8401によって,丸めの幅0.01で表す。

測定結果間に10 %以上の差が生じた場合,更に1個の試験を行い,近い方の2個の平均値で表す。

6.9.2

静的せん断弾性率 引張試験による静的せん断弾性率は,次の式(6)によって算出する。

2

e

e

1

λ

λ

σ

G

−

=

·············································································· (6)

ここに,

Ge: e %静的せん断弾性率(MPa)

σe: e %引張応力(MPa)

λ: 伸張比

100

e

1+

=

λ

例えば,e=25 %の場合 G25=1.639×σ25

2個の試験片によって得られた値の平均値をJIS Z 8401によって,丸めの幅0.01で表す。

測定結果間に10 %以上の差が生じた場合,更に1個の試験を行い,近い方の2個の平均値で表す。

6.10 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料及び試験片に関する詳細

2) 配合の詳細及び加硫条件の詳細

3) 試験片の採取・作製方法(例えば,加硫又は切出し)

b) 試験方法

1) この規格の番号

2) 試験片の種類

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 標準温度以外で試験を行った場合は試験温度,及び必要な場合は湿度

4) 規定された手順と異なる場合には,その詳細

d) 試験結果

1) 使用した試験片の数

2) 個々の試験結果

3) 引張応力の平均値,静的せん断弾性率の平均値

e) 試験年月日

11

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験片形状の影響について

弾性材料に力を加えた場合,一軸応力成分に加え,せん断応力成分及び二軸応力成分が発生するため,

圧縮試験片は,圧縮応力の一軸成分が最大になるように,せん断又は二軸成分を除くことができる形状が

必要である。

試験中,一軸応力成分が最大となるように保持できる試験片形状が求められる。

理想的な圧縮試験片は,小さな断面積をもった長い円柱,すなわち,長さと直径との比(以下,l/dとい

う。)が大きい円柱形状である。しかし現実には,そのような試験片は,座屈するために圧縮には適さない。

種々のl/dの試験片について行った一連の試験結果を有限要素法で解析したところ,l/dが1以上で一軸応

力成分が最大となる状態が作り出され,広い変形範囲で保たれることが示された。試験片のl/dが極端に

小さいと,試験結果から圧縮特性を導き出す場合に補正因子が必要となる。

注記 l/dは,形状因子に反比例する(附属書B参照)。

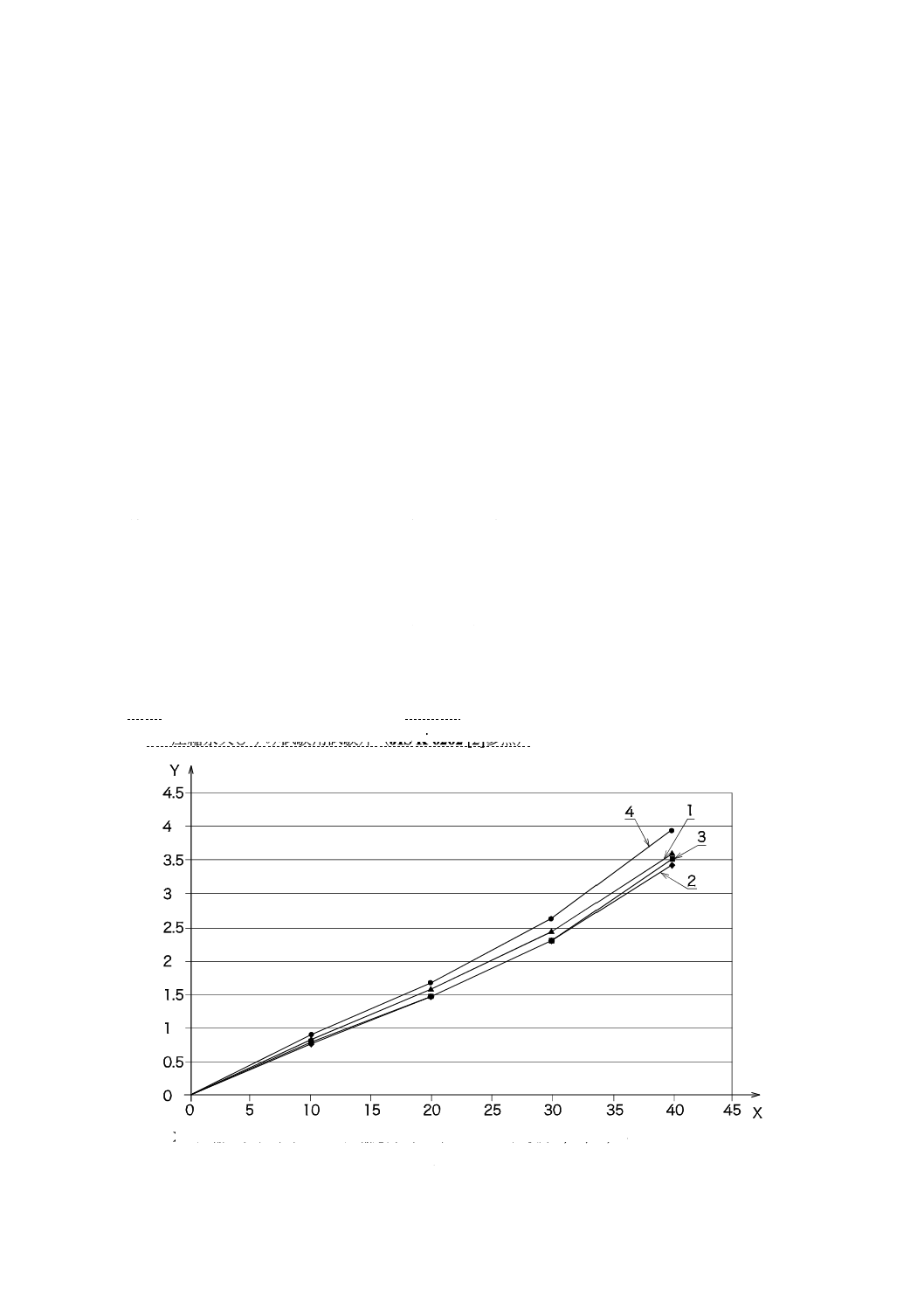

圧縮試験は,HAF N330 カーボン60 phr配合のSBR配合物で行った。四つの異なる形状の円柱状試験片

について検討を行った。

− 試験片1:直径: 8 mm,長さ:14 mm(l/d=1.75)

− 試験片2:直径:18 mm,長さ:25 mm(l/d=1.56)1)

− 試験片3:直径:20 mm,長さ:20 mm(l/d=1.00)

− 試験片4:直径:29 mm,長さ:12.5 mm(l/d=0.43)2)

結果を図A.1及び図A.2に示す。各曲線は,三つの試験片から得られた結果の平均である。

注1) フレクソメータ試験用試験片(JIS K 6265 [3]参照)

2) 圧縮永久ひずみ試験用試験片(JIS K 6262 [2]参照)

X:圧縮ひずみ(%) Y:圧縮応力(MPa) 1〜4:試験片1,2,3,4

図A.1−圧縮における静的応力−ひずみ特性−潤滑剤塗布試験片−補正なしの応力

12

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:圧縮ひずみ(%) Y:圧縮応力(MPa) 1〜4:試験片1,2,3,4

図A.2−圧縮における静的応力−ひずみ特性−接着試験片−補正なしの応力

図A.1に示されるように,圧縮板が十分に潤滑している場合は,試験片形状による圧縮力−変形曲線へ

の影響は,少ない。しかしながら,図A.2に示されるように,試験片が接着している場合は,l/dが小さく

なると剛性が増す。l/dが小さい試験片4は,圧縮永久ひずみ試験用の試験片であり,5.4で規定する標準

試験片1であるが,図A.2は,差が大きいことを示している。

ゴムの固有特性を圧縮試験から求める場合,適切なl/d(l/d>1)の試験片を選択する方が望ましい。比

較的l/dが大きい試験片2は,既に国際的標準方法(フレクソメータ試験用試験片)として用いられてい

ることから,この規格の標準試験片2として採用された。

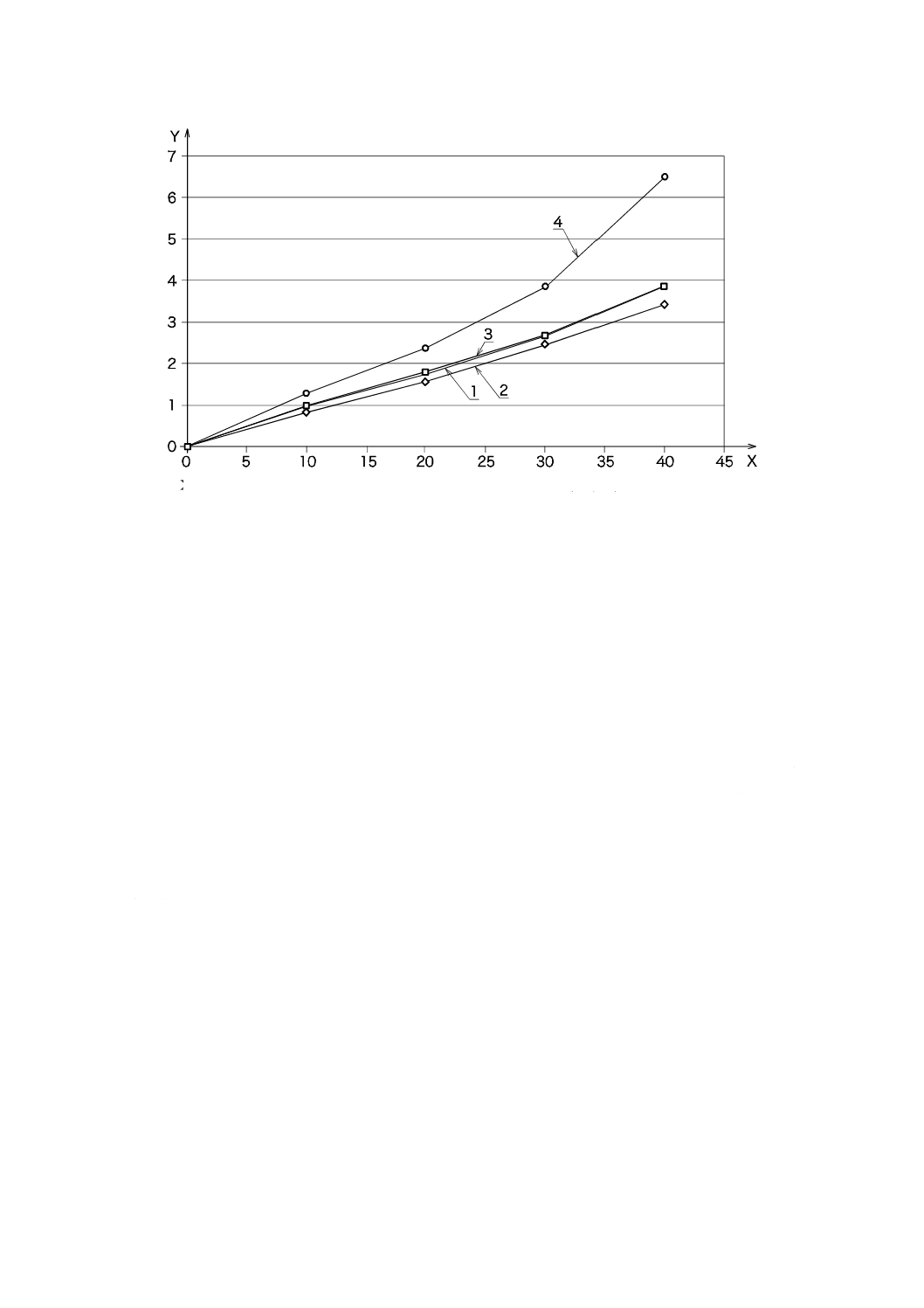

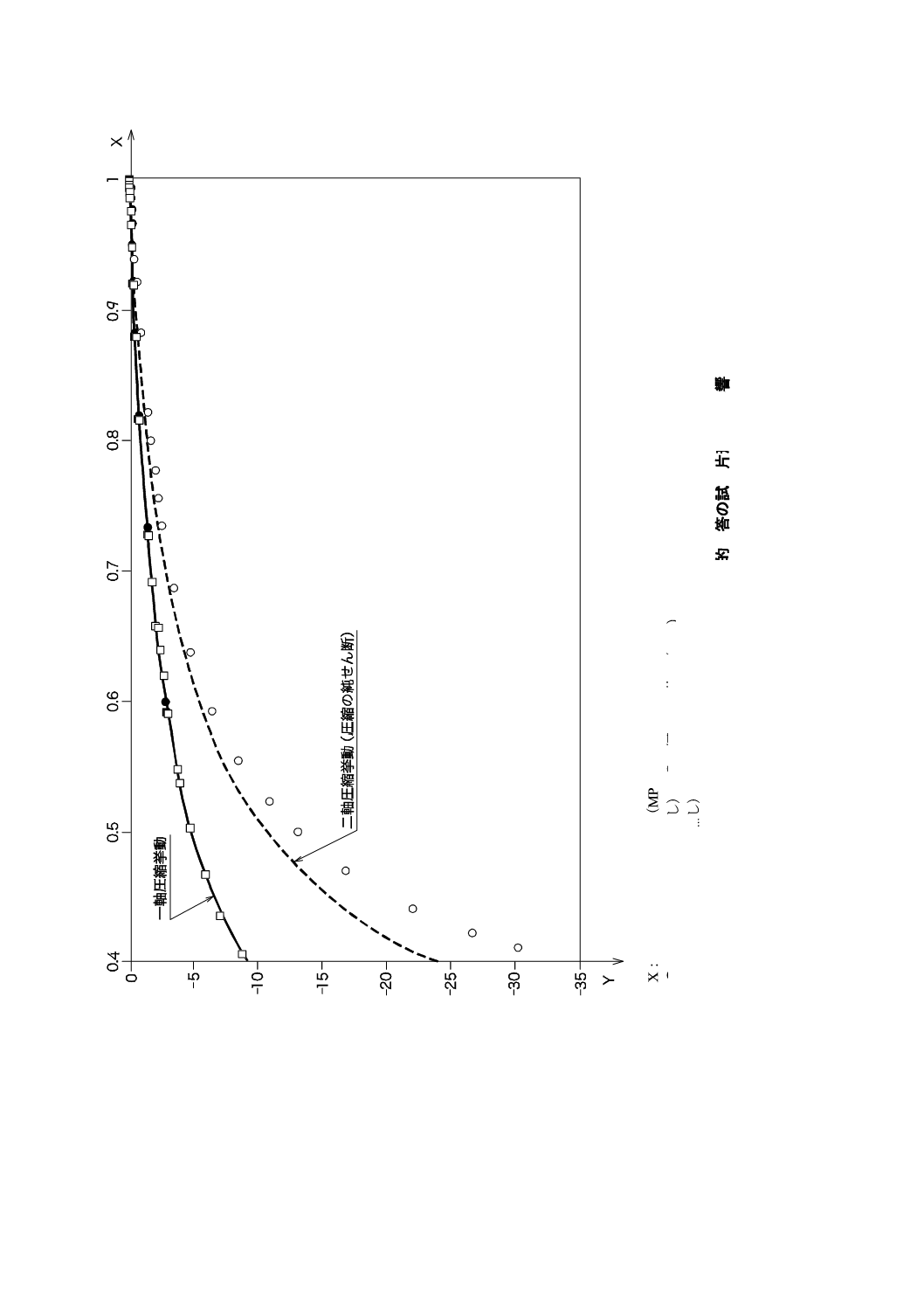

HAF N330 カーボン60 phr配合のSBR配合物で実施した試験結果を用いて圧縮挙動のモデルを決めた。

一軸圧縮及び二軸圧縮(圧縮の純せん断)の力学的挙動を導き出すために,よく知られているリブリン

モデルを用いた。得られた曲線を図A.3に示す。試験結果のデータに基づく有限要素法の計算の結果も,

図A.3に示す。有限要素法の計算は,次の四つについて行った。

− 摩擦無し(潤滑油を使用)の標準試験片1の圧縮

− 接着した標準試験片1の圧縮

− 摩擦無し(潤滑油を使用)の標準試験片2の圧縮

− 接着した標準試験片2の圧縮

図A.3から,標準試験片2は,試験片と圧縮板との界面のどのような摩擦の程度であっても,望ましい

一軸圧縮挙動であることを示している。一方,標準試験片1は,摩擦の程度に大きく依存し,摩擦の程度

によって一軸圧縮を示すか,又は二軸圧縮を示す。

さらに,標準試験片2は,大きな圧縮変形でも一軸圧縮挙動を維持している。

13

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X

:

圧

縮

比

Y

:

圧

縮

応

力

(

M

P

a)

●

:

標

準

試

験

片

1

(

摩

擦

無

し

)

○

:

標

準

試

験

片

1(

接

着

)

■

:

標

準

試

験

片

2

(

摩

擦

無

し

)

□

:

標

準

試

験

片

2(

接

着

)

図

A

.3

−圧

縮

に

お

け

る

機械

的

応

答の

試

験

片形

状

の

影

響

14

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

標準試験片と異なる形状及び標準試験条件と異なる試験条件による

試験結果の推定について

附属書Aに示すように,試験片の形状係数及び圧縮面におけるゴムの滑り量が試験結果に及ぼす影響は,

非常に複雑である。したがって,通常は,得られた試験結果は,試験に用いた試験片の形状と試験条件と

に固有の結果であるとみなす。

この附属書は,形状が異なる試験片間の試験結果を比較する場合に考慮するのがよい因子,又は試験片

から製品の試験結果を推定しようとする場合に考慮するのがよい因子に対する示唆を与えることを目的と

する。また,圧縮面が完全に滑る場合と接着している場合とについてのゴムの挙動の違いを示そうとする

ことも目的とする。ただし,これらの計算によって得られた関係は,あくまでも近似であり,その関係を

使って得た結果のいかなる外挿(数値)であっても,実際に試験を行って確認する必要がある。

次に,この附属書全般で用いる記号を示す。

d: 試験片の直径

E: 弾性率

EC: 有効圧縮弾性率

t: 試験片の厚さ

G: せん断弾性率

K: 体積弾性率

κ: 硬さによって決まる定数(参考文献[4],[5])

S: 形状係数

SM: シーカント弾性率(secant modulus)

ε: 圧縮前の試験片の厚さに対する圧縮ひずみ

λ: 圧縮比(λ=1−ε)

σ: 試験前の断面積に基づいた平均圧縮応力

ゴムは,非常に大きな体積弾性率をもち,ほとんどの(使用)目的の場合,非圧縮性とみなしてもよい。

したがって,

E=3G

潤滑油を用いた条件(A法)では,圧縮面が完全な潤滑状態にあることを想定すれば,圧縮は,均一で

あり,ゴムの網目鎖分子の正規分布理論によって予測される応力−ひずみ関係を適用できるため,σは,

次の式(B.1)によって求められる。

(

)

(

)

3

2

2

λ

λ

E

λ

λ

G

σ

−

=

−

=

−

−

························································· (B.1)

ここに,λ=1−εを代入し,

15

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

−

−

−

=

ε

ε

E

σ

1

1

1

3

2

(

)

(

)

−

−

−

=

2

3

1

1

1

3

ε

ε

E

σ

(

)

−

+

−

+

−

=

2

3

2

1

3

3

1

1

3

ε

ε

ε

ε

E

σ

ε3項を無視することができる場合は,

(

)

(

)

ε

Eε

ε

ε

Eε

ε

ε

ε

E

σ

−

=

−−

=

−

−

=

1

1

1

1

3

3

3

2

2

2

··········································· (B.2)

この近似式は,約30 %のひずみまで適用できる。

非常にひずみが小さい場合には,1−ε ≈ 1となるため,式(B.2)は,

σ=Eε ··················································································· (B.3)

この近似式は,約5 %のひずみまで適用できる。

ゴムが接着されている場合(標準試験片1,B法),接着面によってゴムが拘束されることから,せん断

ひずみが不均一になるため,生じる圧縮ひずみの大きさは,試験片の形状及び硬さに依存することになる。

有効圧縮弾性率から弾性率を求めるため,参考文献[4]及び[5]は,式(B.4)を提唱している。

(

)

n

BS

A

E

E

+

=

C

····································································· (B.4)

ここに,

S: 力がかけられた面積とかけられていない面積との比

例えば,円盤状試験片の場合,

S=d/4t

円盤状試験片 A=1,B=2κ

短冊状試験片 1.0≦A≦1.3,1.3≦B≦2.2,試験片の硬さによる

注記1 天然ゴムの場合,n=2

注記2 式(B.4)で得られたECの値は,ひずみの大きさによっては,式(B.1),式(B.2)又は式(B.3)で得

られたEの代わりに用いられる。

非常に大きなひずみの場合又はSが大きくなった場合には,体積弾性を考慮した式で表されることもあ

る。近似式は,次の式(B.5)によって表される。

(

)K

BS

A

E

E

n

1

1

1

C

+

+

=

······························································ (B.5)

A=1,B=2及びn=2の一般的方程式の特定の簡略化した表現は,大きなひずみにおいても正確な結果

を示し,形状特性だけに依存するため,簡便に用いられ,次の式(B.6)で表される。

(

)

2

C

2

1

S

E

E

+

=

······································································· (B.6)

充塡剤を含むゴムは,せん断においても非線形であるため,ECの形状係数の因子に著しい影響がある。

充塡剤配合ゴムにおける均一な圧縮試験においても同様である。

潤滑剤を使用せず,かつ,接着しない場合には,一般的に摩擦によっては滑りを完全に妨げない可能性

があり,表面状態,ひずみの大きさなどによって,滑り量に変動が生じる可能性がある。また,滑り量は,

時間依存及び振動を与えることで増加する。

弾性率は,シーカント弾性率(応力−ひずみ曲線の原点と計測範囲の最大たわみを与える点とを結んで

得られる弾性率)よりも実用的に有効である。10 %及び20 %ひずみの実験結果から,弾性率を求める場合,

16

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式(B.2)を用いるべきで,式(B.4)は修正が必要である。

シーカント弾性率SMは,次の式(B.7)又は式(B.8)で求める。

ε

σ

S=

M

ε

E

S

−

=1

M

潤滑剤を用いた場合 ······································ (B.7)

(

)

ε

BS

A

E

S

n

−

+

=

1

M

接着した場合 ··············································· (B.8)

これらの式から,弾性率は,次の式(B.9)又は式(B.10)で求める。

(

)ε

S

E

−

=

1

M

潤滑剤を用いた場合 ······································ (B.9)

(

)

n

BS

A

ε

S

E

+

−

=

1

M

接着した場合 ·············································· (B.10)

報告する値は,10 %及び20 %のシーカント弾性率から求めたEの中央値とする。

17

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

試験装置の校正

C.1 点検

試験装置の校正を行うときは,事前に,校正する項目の現状を,校正報告書又は証明書で記録された点

検結果によって確認する。校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのか

も記録する。

試験装置が,規定した測定値を含め,要求試験精度を満たしていて,公式に校正する必要がない場合も,

そのことを確認する。要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を詳細な校正方法

に記載する。

C.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正周期については,特に規定されない場合,

ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてよい。

表C.1に,校正計画を規定する校正項目及び必要条件を示す。校正項目及び測定値は,試験装置本体,

装置の一部又は補助的な装置にも関連している。

それぞれの測定値についての校正方法は,ISO 18899,その他の発行文書又は詳細に記載された試験方法

を用いてもよい(ISO 18899よりも詳細に規定した校正方法が記載されている場合には,それを用いる。)。

それぞれの項目の校正周期は,略号で示す。校正計画に用いた記号を,次に示す。

C: 測定しないが,確認する

S: ISO 18899による標準的な校正周期

U: 使用の都度

18

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

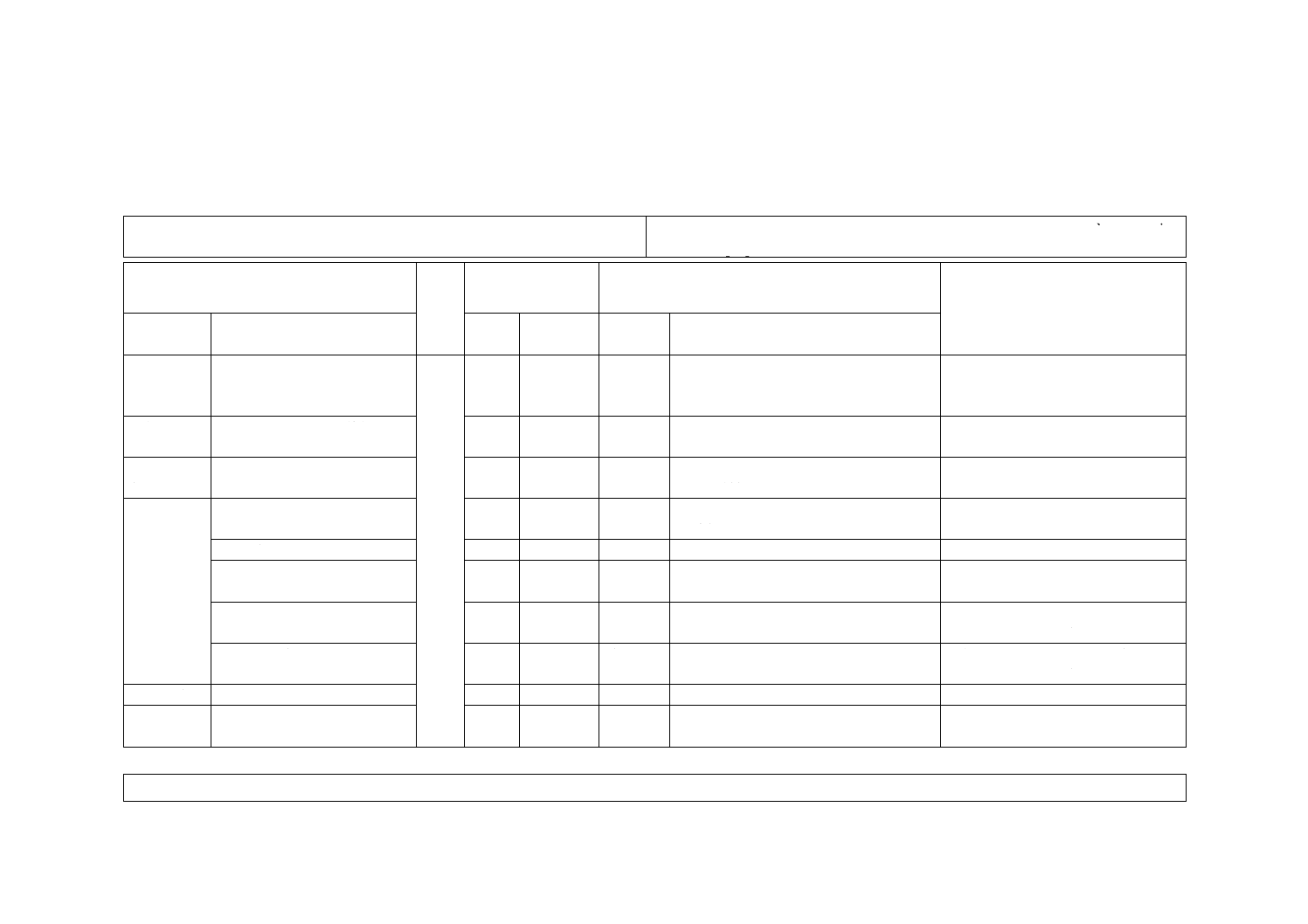

表C.1−校正計画

校正項目

必要条件

ISO 18899:2004の

箇条番号

校正周期 a)

注意事項

圧縮試験機又は

引張試験機

JIS K 6272の3.(定義)a)によ

る。

圧縮力−変形曲線の記録計を

含む。

14.6

S(1回/年) x-y記録計がy-時間記

録計より望ましい。

力

変形

1 %読取り

0.02 mm又は

試験片高さの0.2 %

21.2

15.4

S(1回/年)

S(1回/年)

速度

(10±2)mm/min

23.4

S(1回/年)

圧縮板

平行

C

S(1回/年)

圧縮板の大きさ

金属板より大きい

C

U

金属板

− 接着試験片用

− 潤滑試験片用

平滑,均一な厚さ

横寸法≧試験片寸法

試験片より20 mm以上大きい

C

C

C

U

U

U

打抜き刃

JIS K 6250の8.3(試験片打抜

き刃)による。

15.2

S(1回/年)

厚さ計

JIS K 6250の8.2(試験片の厚

さの調整)による。

15.1

S(1回/2年)

状態調節及び試験

温度を表示するた

めの温度計

JIS K 6250の6.1(試験室の標

準温度)による。

18

S(1回/年) 5.7及び6.6参照

潤滑油

試験片に重大な影響を与えないもので,例えば,シリコーン又はふっ化シリコーンオイル

注a) 括弧内の校正周期は,例である。

表C.1に記載以外の項目を,次に示す。これらもISO 18899に従い,校正する。

− タイマ

− 試験片の寸法を測定する計測器

19

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

A法及びD法の試験精度

D.1 精度の詳細

圧縮弾性率の精度について評価を行うため,2008年にISO/TR 9272(参考文献[6]参照)の精度手順及び

ガイドラインに従い試験室間試験プログラム(Interlaboratory Test Program,以下ITPという。)を実施した。

精度評価のその他の詳細及び方法については,ISO/TR 9272を参照する。

A法及びD法で測定した圧縮弾性率について評価を行った。タイプ1の精度(1か所の試験室で試験片

を作製し,ITPに参加した試験室に配布する。)は,ITPに参加した8か所の試験室においてそれぞれ9種

の配合物加硫試験片を用いて評価を行った。9種の配合物は,A法(ひずみ2条件)に配合物1,2及び3,

D法(成形品)に配合物4,5及び6,D法(Oリング)に配合物7,8及び9を割り付けた。1週間を隔て

た2日間の試験日に,次の手順で試験を実施した。各配合物について3回の測定を行い,中央値を求めた。

中央値を各試験日の試験結果とした。試験結果データ(例えば,各試験日の三つの中央値)を基に全ての

解析を行った。ISO/TR 9272の異常値処置手順によって,異常値の削除を行った。

このITPによって見積もられる試験精度結果は,文書で受け渡し,受渡当事者間の合意のない限り,材

料又は製品群の合否判定に適用してはならない。

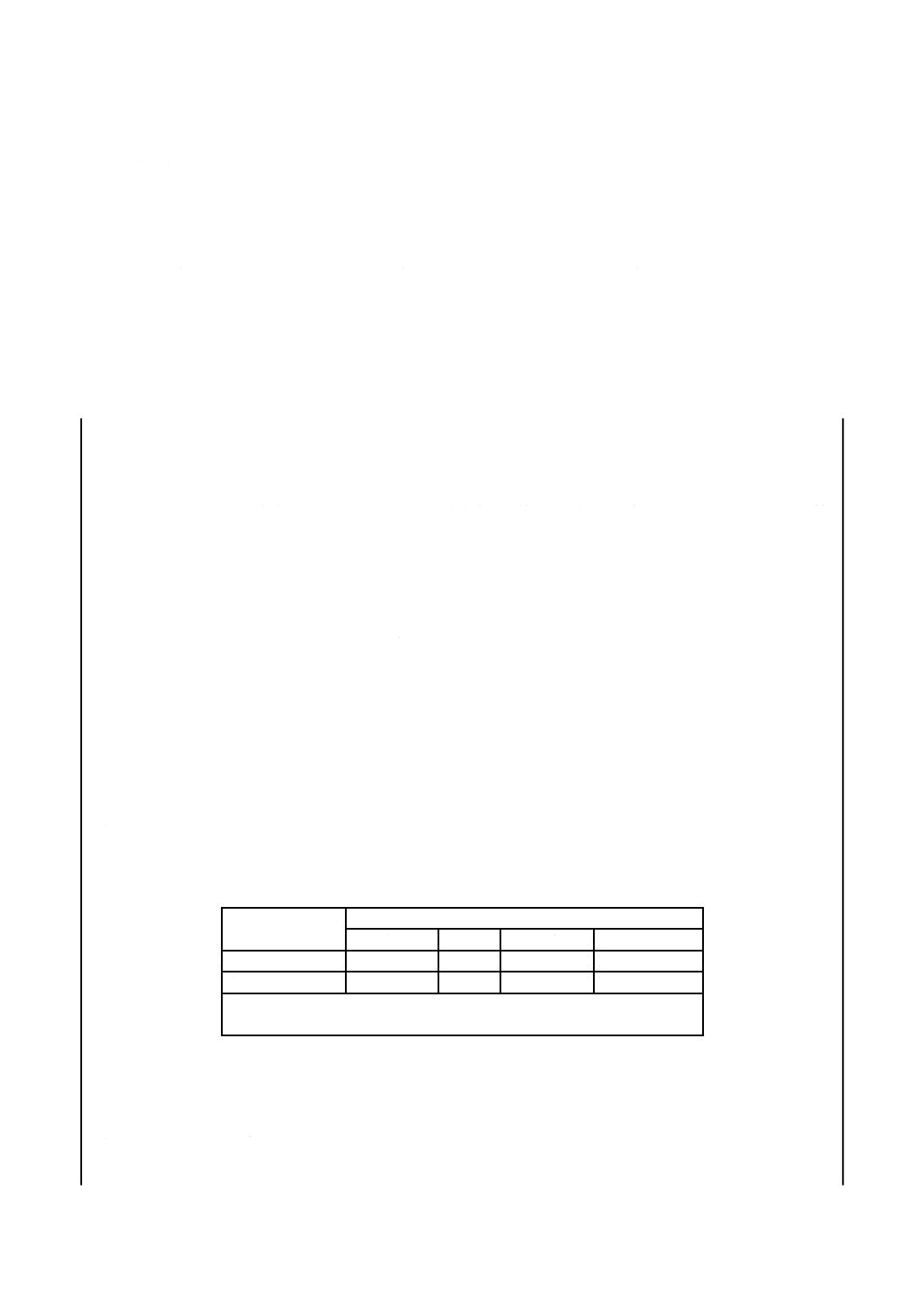

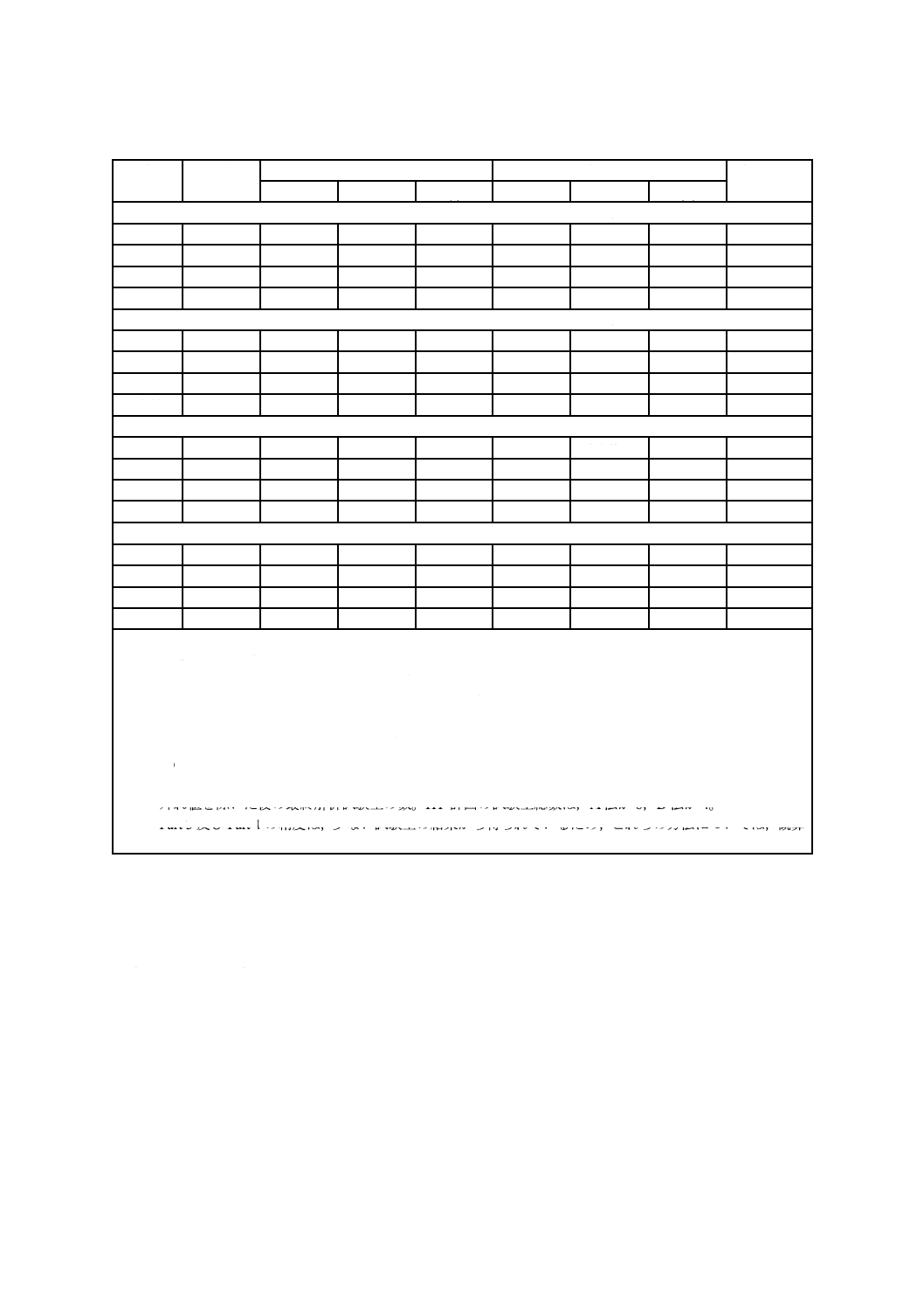

D.2 精度の結果

D.2.1 概要

全ての試験法及び配合物の圧縮弾性率の精度結果を,表D.1に示す。これらの結果は,異常値を除いた

結果である。精度結果の用い方に対する概要を,次に示す。これらは,絶対精度r又はR及び相対精度(r)

又は(R)として示される。

D.2.2 試験室内繰返し精度

各圧縮弾性率試験方法についての試験室内繰返し精度を,表D.1に示す。測定単位でのr,又は百分率

としての(r)の試験結果が表中の値と異なるときは,母集団が異なっている可能性があることを考慮する。

そのような場合には,適切な対応を行うことが望ましい。

D.2.3 試験室間再現精度

各圧縮弾性率試験方法についての試験室間再現精度を,表D.1に示す。測定単位でのR,又は百分率と

しての(R)の試験結果が表中の値と異なるときは,母集団が異なっている可能性があることを考慮する。

そのような場合には,適切な対応を行うことが望ましい。

20

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

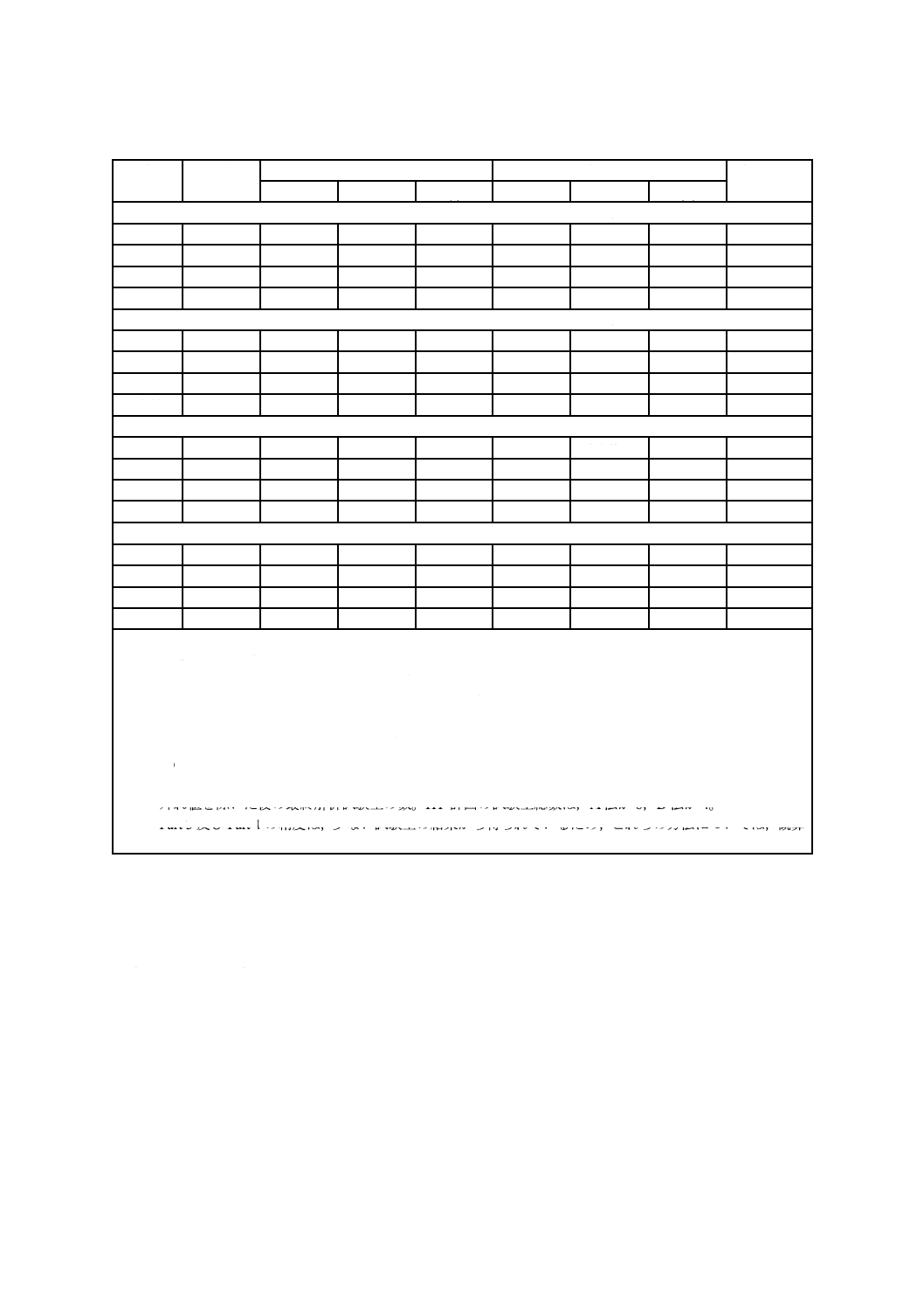

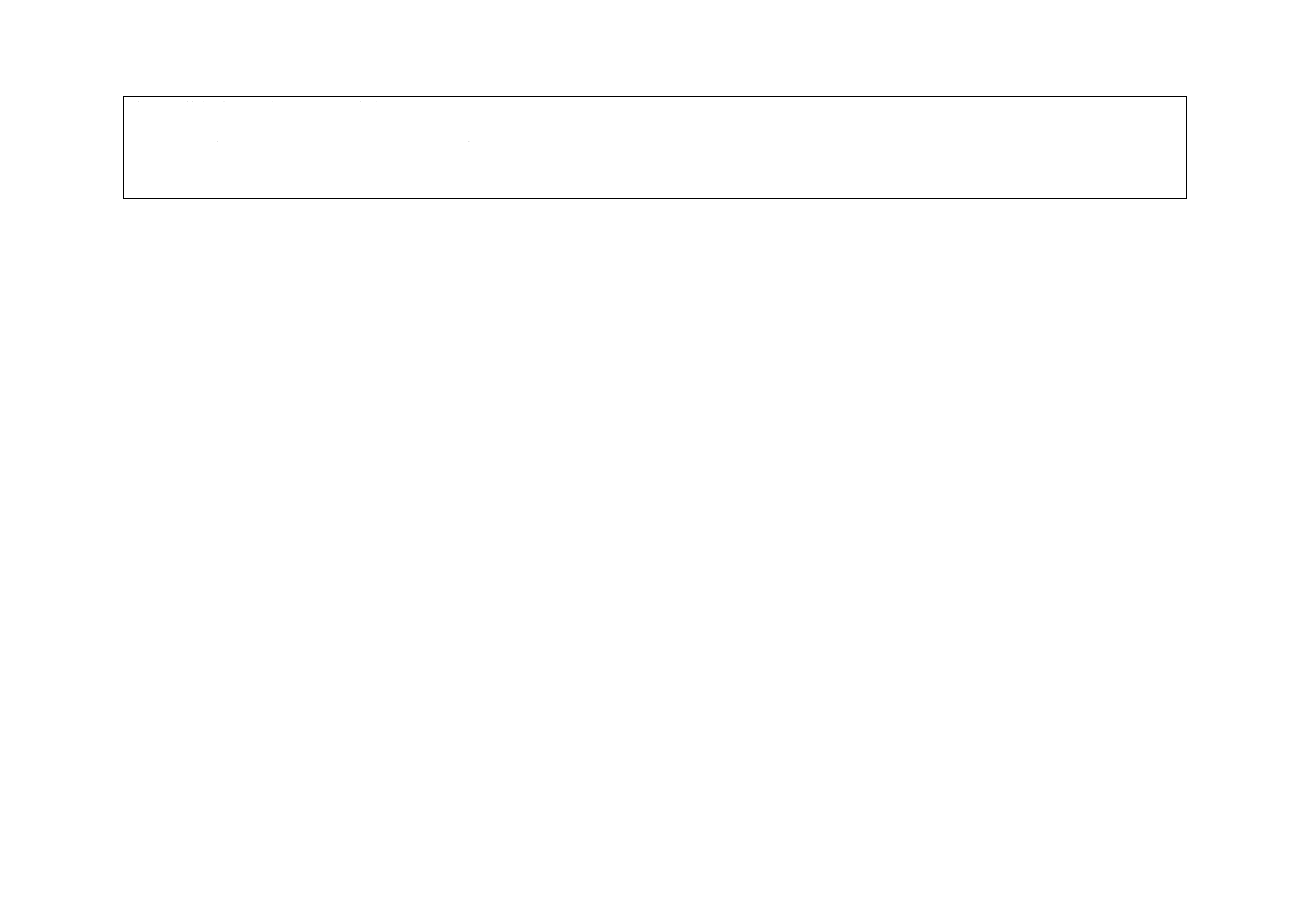

表D.1−圧縮弾性率の精度−A法(円盤),D法(成形品)及びD法(Oリング)

配合物

平均

試験室内

試験室間

試験室数b)

sr

r

(r)

sR

R

(R)

Part 1:A法(円盤)10 %ひずみの弾性率,MPa

1

0.315

0.005 1

0.014 3

4.53

0.031 0

0.086 9

27.58

6

2

0.489

0.008 7

0.024 2

4.96

0.500

0.140 0

28.63

6

3

0.647

0.020 3

0.056 9

8.80

0.087 4

0.244 7

37.85

7

平均値a)

0.011 4

0.031 8

6.10

0.156 2

0.157 2

31.35

Part 2:A法(円盤)20 %ひずみの弾性率,MPa

1

0.641

0.006 6

0.046 4

7.25

0.040 3

0.112 8

17.60

6

2

0.952

0.011 8

0.033 1

3.48

0.089 6

0.250 9

26.35

5

3

1.348

0.033 3

0.093 2

6.91

0.247 0

0.691 7

51.32

7

平均値a)

0.015 3

0.057 6

5.897

0.125 6

0.351 8

31.76

Part 3:D法(成形品)25 %ひずみc),MPa

4

2.76

0.078 0

0.218

7.93

0.415 2

1.163

42.20

3

5

9.61

0.128 3

0.359

3.74

0.224 3

0.628

6.54

3

6

3.00

0.031 4

0.088

2.93

0.232 2

0.650

21.66

3

平均値a)

0.044 9

0.222

4.864

0.290 6

0.814

23.47

Part 4:D法(Oリング)25 %ひずみc),MPa

7

2.38

0.070 0

0.196 0

8.25

0.100 8

0.282 2

11.87

3

8

3.57

0.091 8

0.257 1

7.21

0.398 1

1.114 6

31.23

3

9

5.36

0.295 7

0.827 9

15.46

0.422 2

1.182 3

22.08

3

平均値a)

0.152 5

0.427 0

10.304

0.307 0

0.859 7

21.73

注記 この表で用いる記号の意味は,次による。

sr : 試験室内標準偏差

r : 測定単位での試験室内繰返し精度

(r) : 平均レベルの百分率での試験室内繰返し精度

sR : 試験室間標準偏差

R : 測定単位での試験室間再現精度

(R):平均レベルの百分率での試験室間再現精度

注a) 単純算術平均

b) 外れ値を除いた後の最終解析試験室の数。ITP計画の試験室総数は,A法が8,D法が4。

c) Part 3及びPart 4の精度は,少ない試験室の結果から得られているため,これらの方法については,概算

の精度評価である。

D.3 追加の解析コメント

成形品及びOリングについてのD法の精度結果は,8か所全ての試験室が参加したわけではなかったた

め,概算の値である。この結果は,3か所の試験室だけの結果を基にしている。そのような精度は,概算

の精度評価であると考えるのが望ましい。

D.4 偏り

偏りとは,測定値の平均値と基準値(真値)との間の差異をいう。しかし,この試験法の特性の測定値

は,専ら試験方法それ自体によって定義されるため,この試験方法において基準値は,存在しない。した

がって,この試験方法に関しては,“偏り”は,定義できない。

21

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラ

メータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(MOD)

[2] JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

[3] JIS K 6265 加硫ゴム及び熱可塑性ゴム−フレクソメータによる発熱及び耐疲労性の求め方

[4] FREAKLEY, P.K., and PAYNE, A.R., Theory and practice of engineering with rubber, Applied Science

Publishers Ltd., 1978, pp. 113-118

[5] LINDLEY, P.B., Compression characteristics of laterally unrestrained rubber O-rings, JIRI, 1 (1967), pp.

209-213

[6] ISO/TS 9272,Rubber and rubber products−Determination of precision for test method standards

22

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

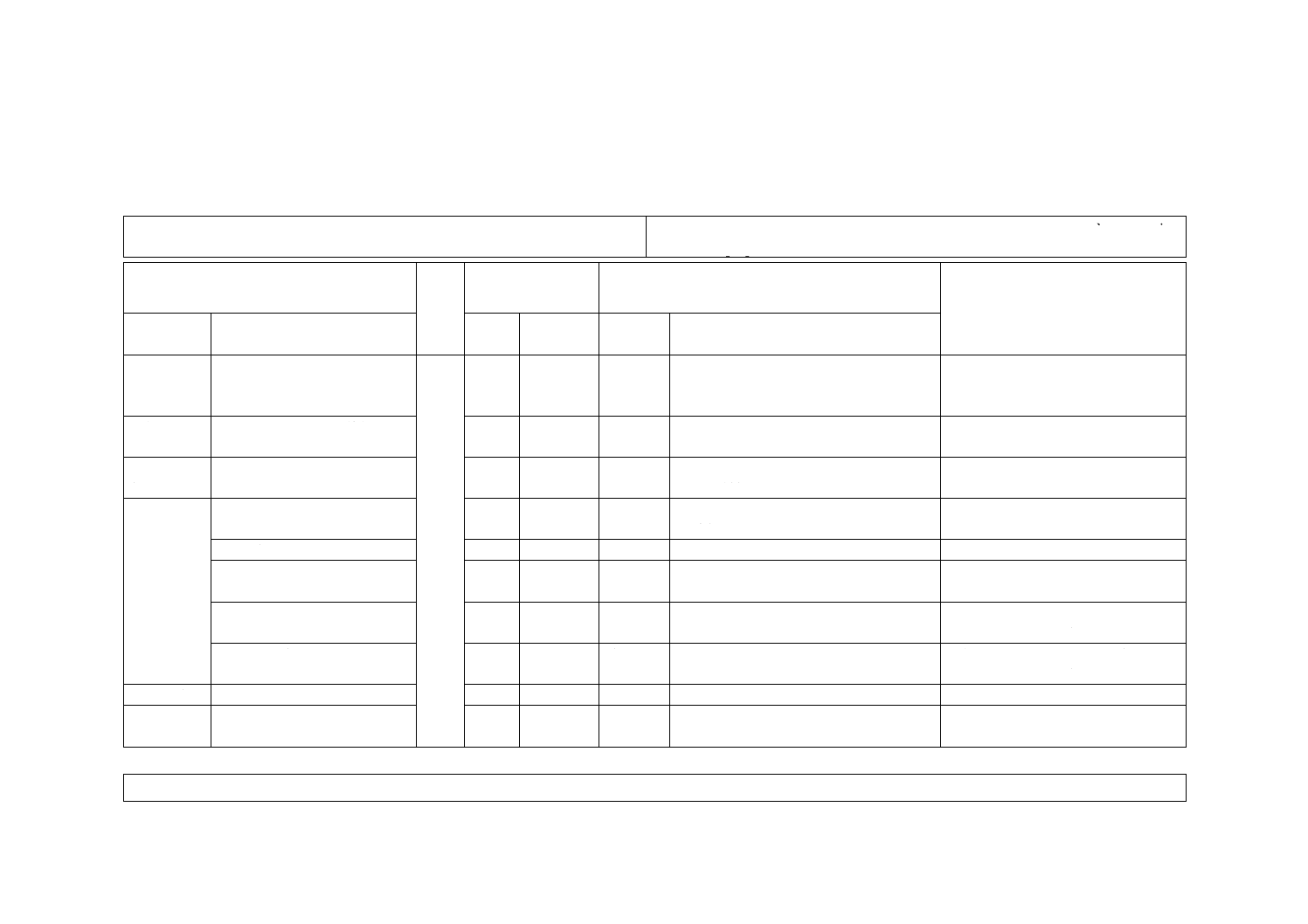

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6254:2016 加硫ゴム及び熱可塑性ゴム−応力−ひずみ特性の求め方

ISO 7743:2011,Rubber, vulcanized or thermoplastic−Determination of compression

stress-strain properties

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規

定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 加硫ゴム及び熱可塑性ゴムの

応力・ひずみ特性の求め方

(圧縮及び引張)

1

追加

国際規格には引張試験方法がない。

JISとして必要であり,追加した。

3 用語及び

定義

JIS K 6200及びその他用語

3

追加

用語及び定義を追加。

引張ひずみ,静的せん断弾性率を追加。

JISとして必要であり,追加した。

4 試験の種

類

圧縮試験

引張試験

4

変更

箇条名称を変更し,引張試験を追加した

ため,種類を明記。

JISとして必要であり,追加した。

5 圧縮試験 5.1 圧縮試験の方法

1

変更

ISO規格の適用範囲から削除し,この項

に追加した。

技術的な差異はない。

5.2.1 金属板

5.1

追加

金属板の特性を具体的に示した。

JISとして必要であり,追加した。

5.4 試験片

7

変更

2種の標準試験片をA,Bから1,2に変

更した。

試験法の分類A〜Dとの混乱を避け

るためで,技術的な差異はない。

5.9.2 応力−ひずみ特性の求

め方

12.2

追加

圧縮の与え方をより分かりやすくする

ための説明を追加。

技術的な差異はないが,誤解を招か

ないようISOに提案する。

5.10 試験結果のまとめ方

13.1

追加

圧縮ひずみ算出の基準となる試験片厚

さについて明記。

技術的な差異はないが,誤解を招か

ないようISOに提案する。

6 引張試験

追加

国際規格に規定されていない項目。

JISとして必要であり,追加した。

附属書C

(規定)

表C.1

Annex

C

表C.1

追加

校正周期の欄のISO 18899によるSに具

体的な校正周期の例を追加した。

分かりやすくするための追加で,

ISO規格との技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 7743:2011,MOD

2

K

6

2

5

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

K 6254:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

5

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。