K 6250:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 2

5 試料及び試験片の識別 ······································································································· 2

6 試験室の標準条件 ············································································································· 2

6.1 試験室の標準温度 ·········································································································· 2

6.2 試験室の標準湿度 ·········································································································· 2

7 試料及び試験片の保管 ······································································································· 3

8 試験片の採取・作製 ·········································································································· 3

8.1 試験片の厚さ ················································································································ 3

8.2 試験片の厚さ調整 ·········································································································· 3

8.3 試験片打抜き刃 ············································································································· 5

8.4 製品からの円柱状試験片の採取・作製················································································ 6

8.5 金型による試験片の作製 ································································································· 6

9 状態調節························································································································· 7

9.1 一般事項 ······················································································································ 7

9.2 標準試験温度以外の試験温度における状態調節 ···································································· 7

10 寸法測定方法 ················································································································· 7

10.1 一般事項 ····················································································································· 7

10.2 A法 ··························································································································· 7

10.3 B法 ··························································································································· 8

10.4 C法 ··························································································································· 8

10.5 D法 ··························································································································· 8

11 試験条件 ······················································································································· 8

11.1 試験時間 ····················································································································· 8

11.2 試験温度及び試験湿度 ··································································································· 9

12 恒温槽 ························································································································· 10

12.1 一般要求事項 ·············································································································· 10

12.2 高温試験での恒温槽 ····································································································· 10

12.3 低温試験での恒温槽 ····································································································· 10

13 試験報告書 ··················································································································· 11

附属書A(規定)加硫ゴム及び熱可塑性ゴム試験片に対する状態調節時間 ······································ 12

附属書JA(参考)ゴムの物理試験の概要 ················································································· 15

K 6250:2019 目次

(2)

ページ

参考文献 ···························································································································· 23

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 25

K 6250:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6250:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6250:2019

ゴム−物理試験方法通則

Rubber-General procedures for preparing and conditioning test pieces for

physical test methods

序文

この規格は,2016年に第3版として発行されたISO 23529を基とし,試料作製の方法についての注意点

を追記して,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,ゴムの物理試験方法に関わる試験片の,保管,状態調節及び試験条件(温度,湿度,時間)

並びに識別方法,作製方法及び寸法測定方法について規定する。特定の試験又は試料に対する特別な試験

条件,特定の環境条件を追尾・再現(シミュレート)する条件及び製品全体を試験するための特別な要求

条件は含まない。

なお,この規格では,加硫ゴム,熱可塑性ゴム,原料ゴム及び未加硫ゴム(配合ゴム)を総称して,ゴ

ムという。

注記1 ゴムの物理試験の試験項目,評価測定項目及び試験の概要を,附属書JAに示す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 23529:2016,Rubber−General procedures for preparing and conditioning test pieces for physical

test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格

の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が,環境

に及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関しては,これらの関連する

法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

2

K 6250:2019

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 2201 工業ガソリン

JIS K 6200 ゴム−用語

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−サンプリング及びその後の準備手順

注記 対応国際規格:ISO 1795,Rubber, raw natural and raw synthetic−Sampling and further preparative

procedures

JIS K 6299 ゴム−試験用試料の作製方法

JIS Z 8000-1 量及び単位−第1部:一般

JIS Z 8000-3 量及び単位−第3部:空間及び時間

JIS Z 8000-4 量及び単位−第4部:力学

JIS Z 8000-5 量及び単位−第5部:熱力学

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

4

一般事項

単位記号は,JIS Z 8000-1,JIS Z 8000-3,JIS Z 8000-4及びJIS Z 8000-5による。また,数値の丸め方

は,JIS Z 8401による。

5

試料及び試験片の識別

試料及び試験片は,個々について,採取・作製方法,保管方法,状態調節方法及び測定方法を追跡でき

るよう,準備段階及び試験段階で識別・管理する。

識別のためにインクなどで標識するとき,試験片に影響を与えないものを用い,その標識は試験終了ま

で残るものを用いる。また,試験箇所へ標識を付けることは避け,標識によって試験結果に影響を及ぼし

てはならない。

列理の影響が顕著な場合,その列理方向の識別をしておくとよい。

6

試験室の標準条件

6.1

試験室の標準温度

試験室の標準温度は,(23±2)℃とする。ただし,受渡当事者間の取決めによって(27±2)℃としても

よい。必要なときは,許容差を±1 ℃とする。

注記 一般に,23 ℃は温暖地域での試験室の標準温度であり,27 ℃は熱帯又は亜熱帯地域での試験室

の標準温度である。

6.2

試験室の標準湿度

温度及び湿度の両方を管理する必要がある場合は,表1から選択することが望ましい。

3

K 6250:2019

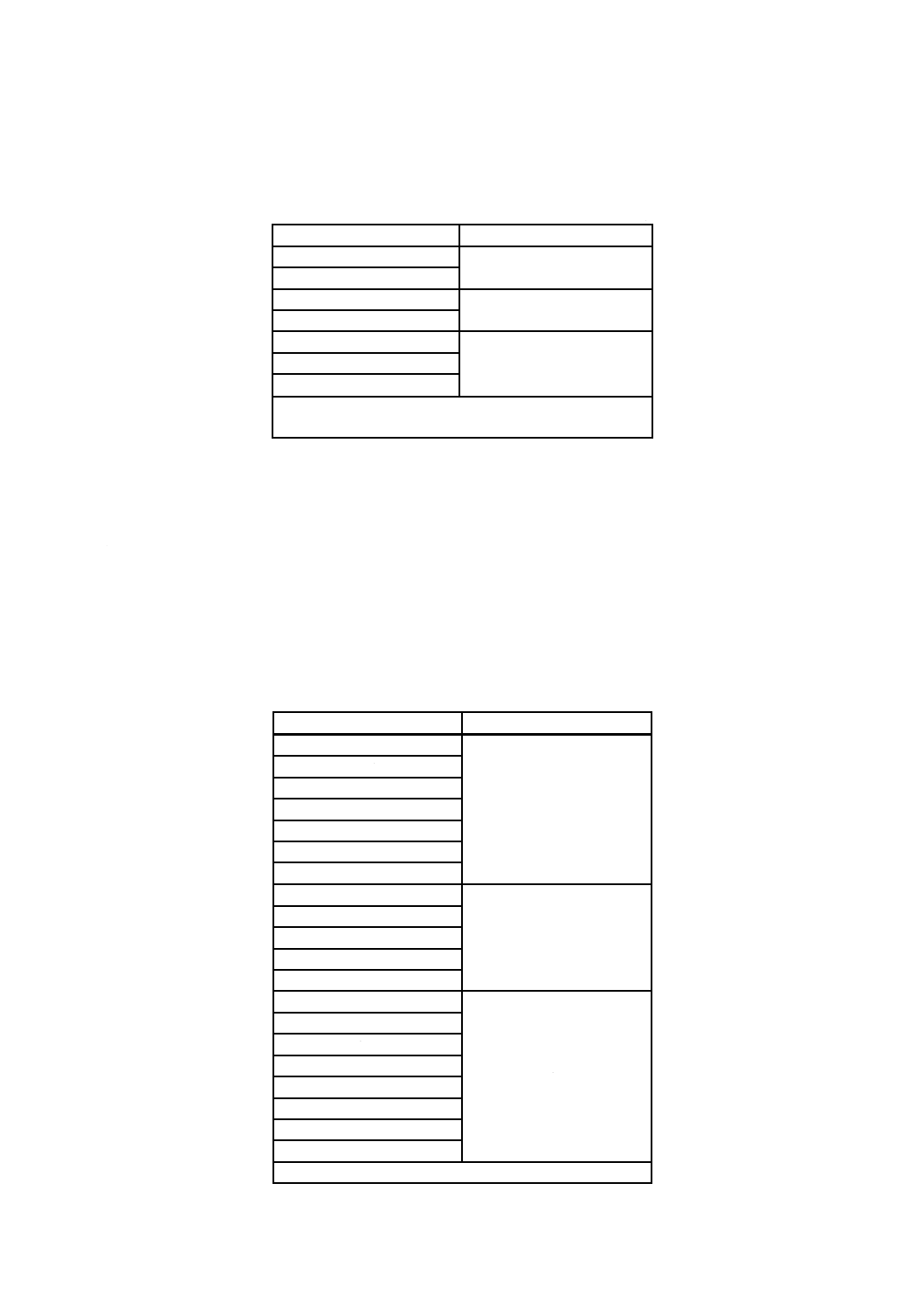

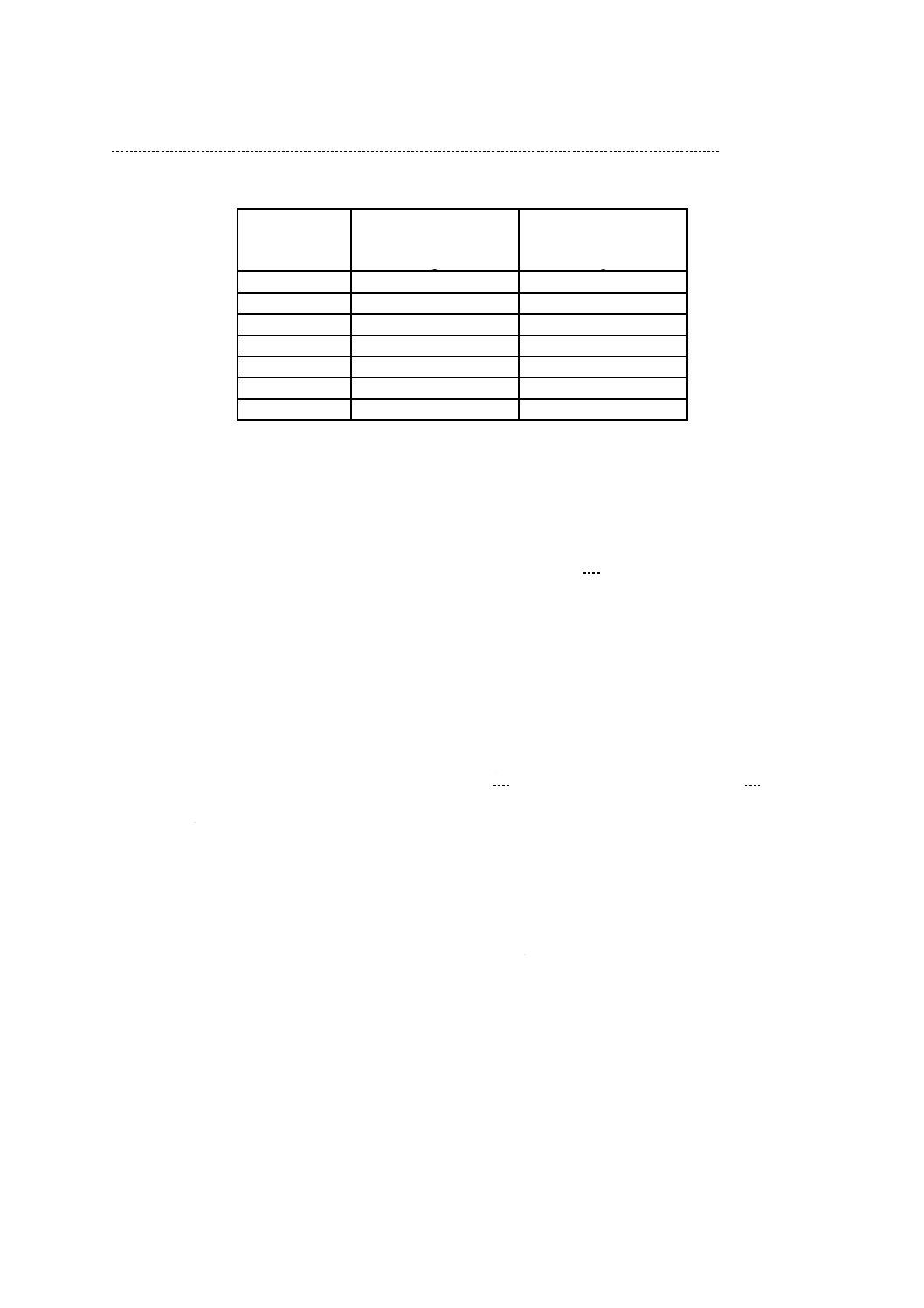

表1−温度及び相対湿度

温度

℃

相対湿度

%

相対湿度の許容差

%

23

50

±10 a)

27

65

注a) より小さい許容差が必要な場合は,±5 %としてもよい。

7

試料及び試験片の保管

試料及び試験片の保管は,次による。

a) 試験片の採取・作製前の試料及び状態調節前の試験片の保管は,熱,光などの保管する環境による劣

化の影響,及び重ね合わせによる汚染の影響を受けないようにする。

b) 加硫ゴム及び熱可塑性ゴムの試験は,加硫又は成形後少なくとも16時間経過してから行う。

なお,製品から切り出した試験片及び製品全体を試験するときは,製品が作られてから試験まで16

時間以上必要な場合があり,試験までの最短の時間は,製品の仕様又は試験方法による。

c) 試験室で加硫又は成形した試料及び試験片の試験までの保管期間は,加硫又は成形してから4週間以

内とする。比較試験をする場合は,保管期間を合わせることが望ましい。

d) 製品の試験を行う場合,製品は製造してから3か月以内,又は入手してから2か月以内とする。

e) 他の目的で試験をする場合は,これらの規定を適用しなくてもよい。例えば,工程管理を目的にする

場合,異常な保管状態での製品への影響を調べる場合などであり,試験報告書にその理由を明記する。

f)

未加硫ゴム(配合ゴム)の場合,6.1で規定した試験室の標準温度で,2時間〜24時間状態調節する。

状態調節は,吸湿を避けるため,密閉容器か,又は湿度(50±5)%で管理した部屋で行うことが望ま

しい。

8

試験片の採取・作製

8.1

試験片の厚さ

試験片の厚さは,各試験方法規格の規定による。規定していない場合は,表2の中から選択するのがよ

い。元の試料の表面を保つ必要がある場合,表2とは異なる厚さを用いてもよい。

表2−試験片の厚さ及び許容差

単位 mm

試験片の厚さ

許容差

1.0

±0.1

2.0

±0.2

4.0

±0.2

6.3

±0.3

12.5

±0.5

8.2

試験片の厚さ調整

8.2.1

一般事項

試験片を製品から採取・作製する場合,試料が8.1に規定した厚さにない場合は,厚さの調整を行う。

厚さの調整方法は,試験片を打ち抜く前に行い,8.2.2の方法によって行う。

4

K 6250:2019

8.2.2

厚さ調整の方法

厚さの調整方法は,次による。

a) ゴム引布からの布の剝離方法 剝離の際は,膨潤が起きる溶剤の使用はできるだけ避けなくてはなら

ない。布の付いたまま適切な幅の試料を切り取り,小刀又はその他適切な器具を用いてゴムにできる

だけ熱又は緊張を与えないように,かつ,平滑なゴム面が得られるように布をそぎ取るか,又は剝が

し取る。剝離する場所の近くを固定し,ゴムに過度の伸びが掛からないように注意しながら少しずつ

剝がしていく。やむを得ず溶剤を用いる場合は,できるだけゴムを膨潤しない低沸点の無毒の溶剤,

例えば,イソオクタン(2,2,4-トリメチルペンタン)又はゴム揮発油(JIS K 2201に規定する工業ガソ

リン2号など)を用いる。さらに,溶剤が完全に蒸発するような場所に十分な時間保管し,試験片の

打ち抜き及び試験まで16時間以上保管することが望ましい。

b) 切出し方法 厚い試料から,必要な厚さを切り出すとき,又は複数枚の試料にスライスするときは,

8.2.3 a) の回転刃スライサ又は8.2.3 b) の研削用スカイバを用いて行う。スライス又は研削を円滑にす

るため,薄い中性洗剤など試料に影響を与えない潤滑剤を用いてもよい。

c) 研磨方法 厚さの微調整のため,又は布から剝離した試料表面若しくは切り出したときの試料表面の

凹凸を平滑にするため,研削と(砥)石又は研削ベルトを用いて,研磨面ができるだけ発熱しないよ

う研磨する。

8.2.3

厚さ調整の装置

厚さ調整のための装置は,次による。

a) 回転刃スライサ 回転刃スライサは,市販されているスライサでよい。モータ又は手動で回転する適

切な直径の回転刃と試料を回転刃に供給する可動テーブルとから構成され,可動テーブルは,試料の

厚さを微調整する機構をもつ。固定具は,ゴムをしっかり固定するものでなければならない。スライ

スを容易にするために薄めた石けん(鹸)水を用いることが望ましい。

b) 研削用スカイバ 研削用スカイバは,市販されている皮革用スカイバでよく,幅は約50 mm,厚さは

約12 mmまで切り出せるものが使いやすい。試料の厚さの調整は,刃先と試料との間隔を調節し,送

りローラで,試料を刃に供給して行う。ケーブルから被覆材を切り出すジグを用いることができる。

刃先は,常に鋭利な状態に保たなければならない。

c) 研削と(砥)石 研磨装置は,研削と(砥)石をモータ駆動する装置で,研削と(砥)石は,アルミ

ナ質系又は炭化けい素質系であり,振動なく回転し,表面が正常なことが重要である。研削によるゴ

ムの発熱の影響を抑えるため,試料の表面を微量研削できる送り機構をもつ。また,ゴムの過度の変

形を抑え,ゴムが往復する機構をもつ。

注記 研削と(砥)石は,直径150 mmのものを,表面速度10 m/s〜12 m/sで使用し,粗削りには

JIS R 6242[1] に規定するC-30-P-4-Vを,仕上げ削りにはC-60-P-4-Vが適している。

最初の研削は,0.2 mmを超えてはならない。研磨による過熱を避けるため,研磨量は少しずつ減ら

しながら研磨するのがよい。また,試料の凹凸を研磨除去した後は,厚さ調整のための研磨を続けて

はならない。ゴムの厚さを大きく減らす場合は,8.2.3 a) の回転刃スライサ,又は8.2.3 b) の研削用ス

カイバを使用する。

d) 研削ベルト らせん状の研削ベルトをドラムに貼り付けたモータ駆動の装置,又は一方が駆動する二

つのプーリに研削ベルトを貼った装置を用いる。研削ベルトは,布,紙又は両者の複合体の基材の表

面にアルミナ質系及び/又は炭化けい素質系の研磨材を水の影響を受けない樹脂で接着したものを用

いる。装置は,試料に過度な変形を与えないように,ゆっくりとした送り機構をもつものとする。

5

K 6250:2019

注記 研削ベルトの表面速度は,(20±5)m/sが適している。

8.3

試験片打抜き刃

8.3.1

一般事項

刃又は打抜き刃の形状及び種類は,試験に用いる試料の厚さ及び硬さに依存する。試料が薄い場合は,

8.3.2,8.3.3又は8.3.4に規定の打抜き刃又は回転刃を用いる。厚さ4 mmを超える試料の場合は,打抜き

中のゴムの圧縮によって生じる端面のへこみを減らすために,8.3.4に規定の回転刃を用いる。

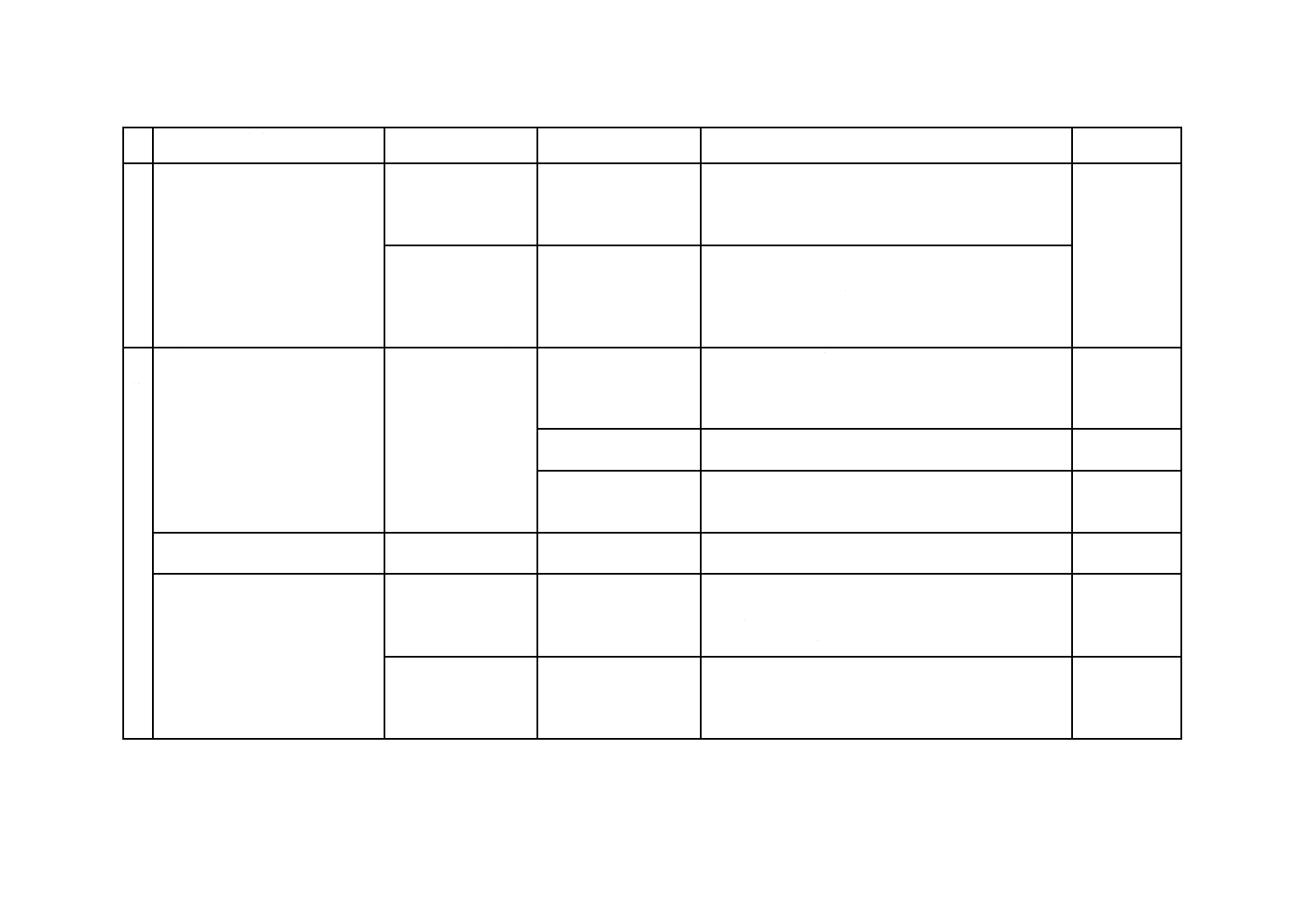

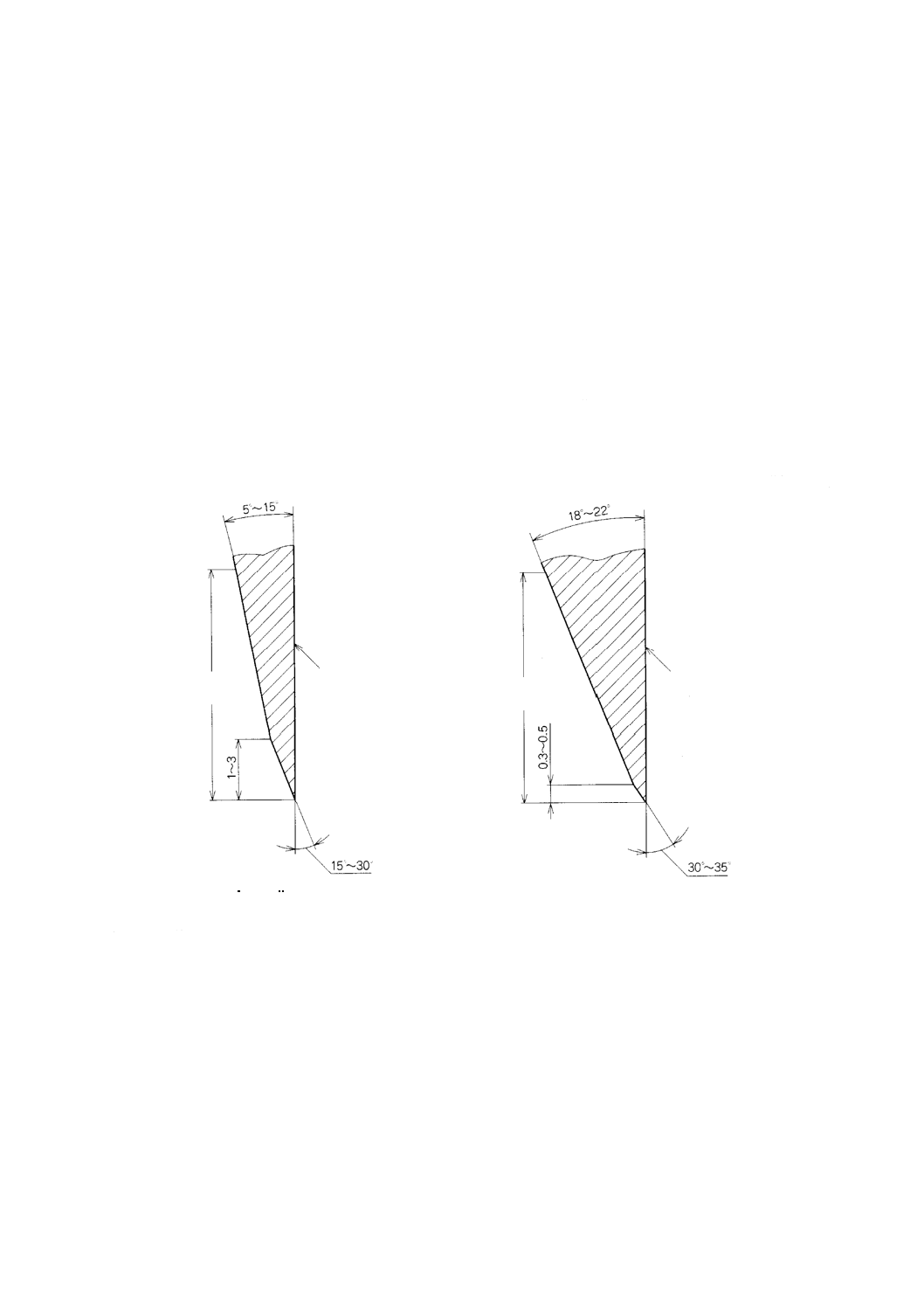

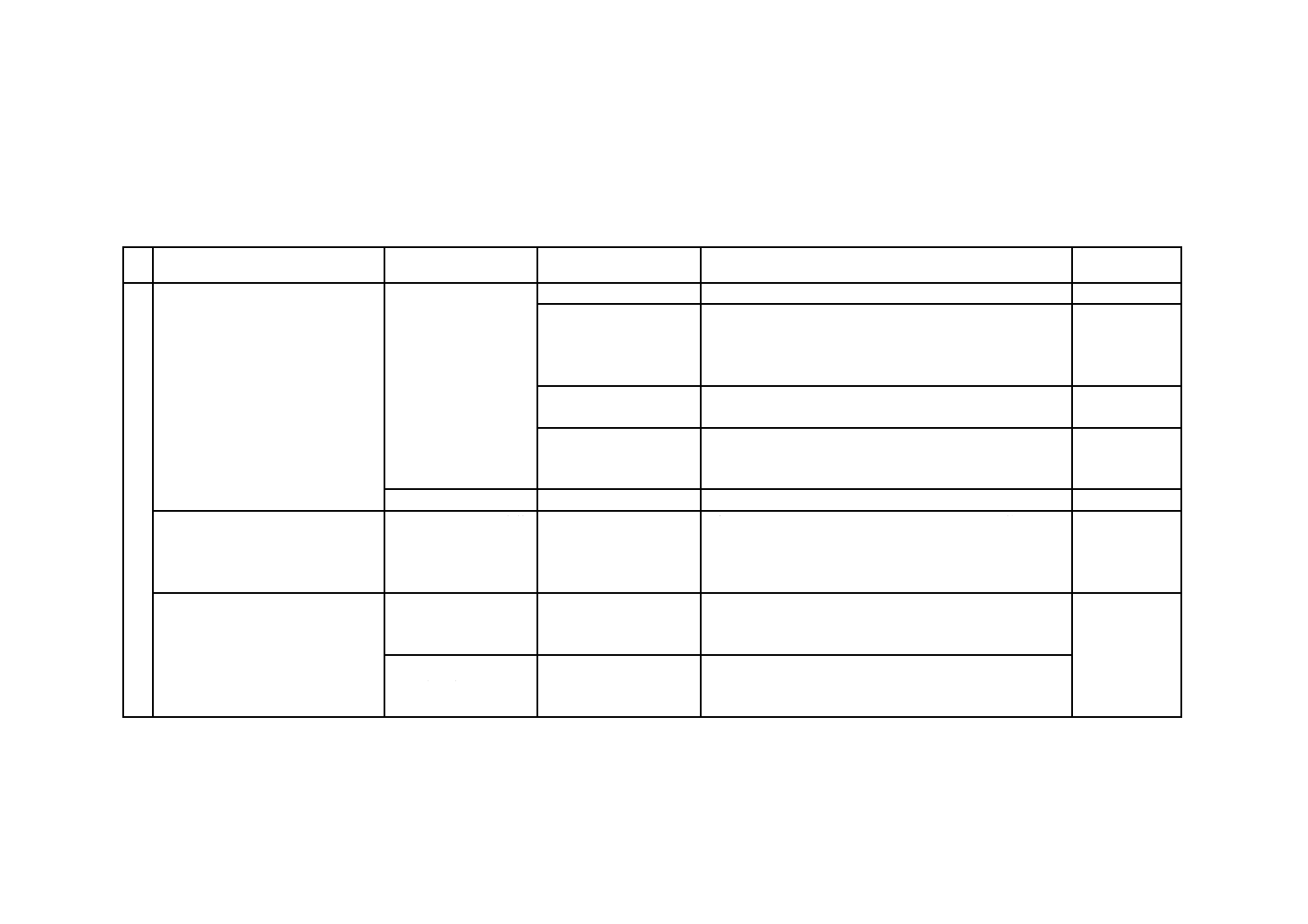

8.3.2

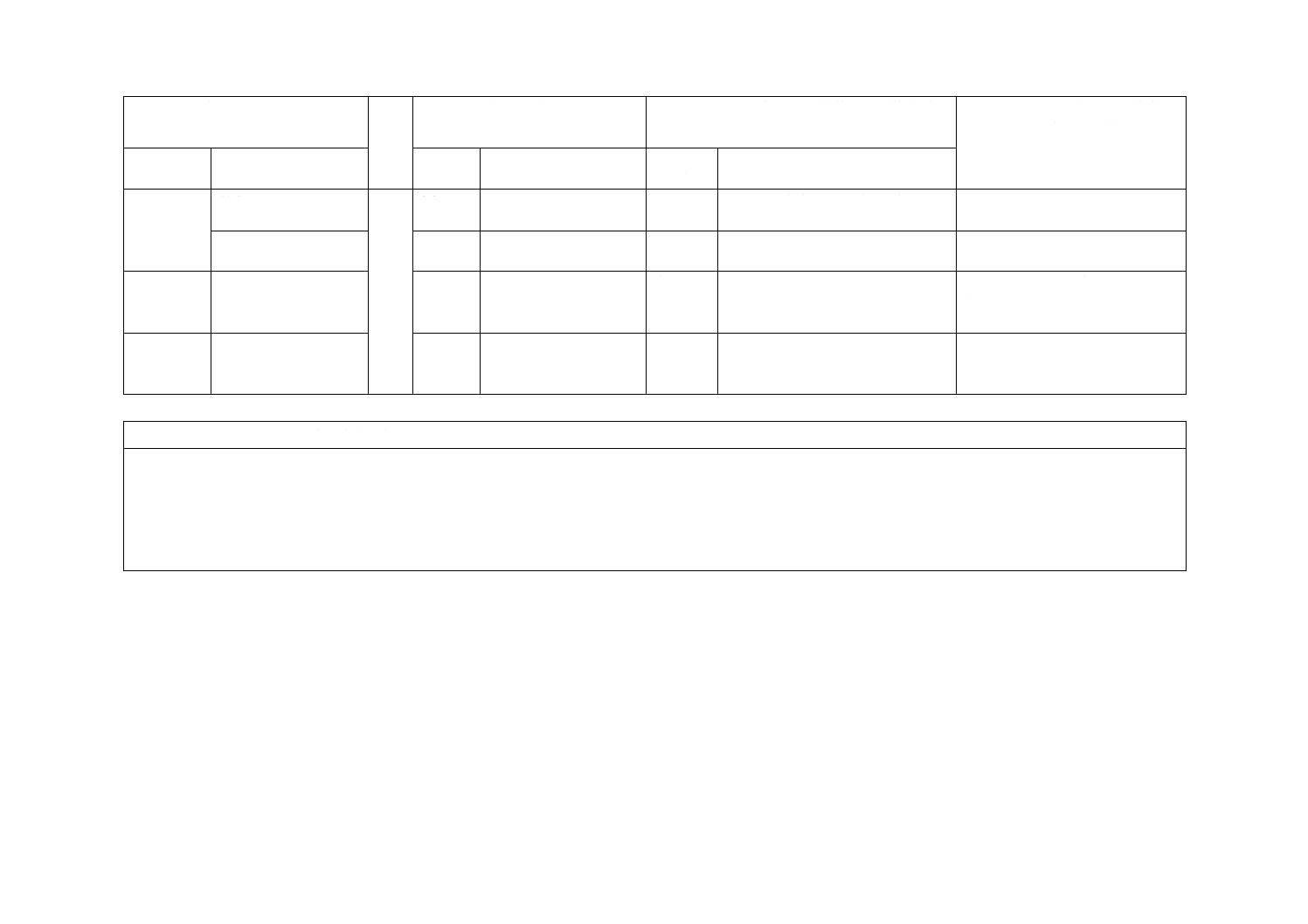

固定刃(鍛造刃)

固定刃の例を図1に示す。高品質な鋼によって製造し,一つ又は複数の試験片を打ち抜くことができる。

打ち抜きによって形状が変形しない堅固な構造をもつものでなければならない。打ち抜いた試験片を取り

出す排出機構が附属しているのが望ましい。排出機構は,4.2 mmの厚さの試料まで対応できるものがよい。

排出機構がない場合は,作業者が固定刃の背面から試験片の端部を損傷しないように取り出すことができ

るような構造がよい。刃先は,常に鋭利で,きずがない状態に保つ。

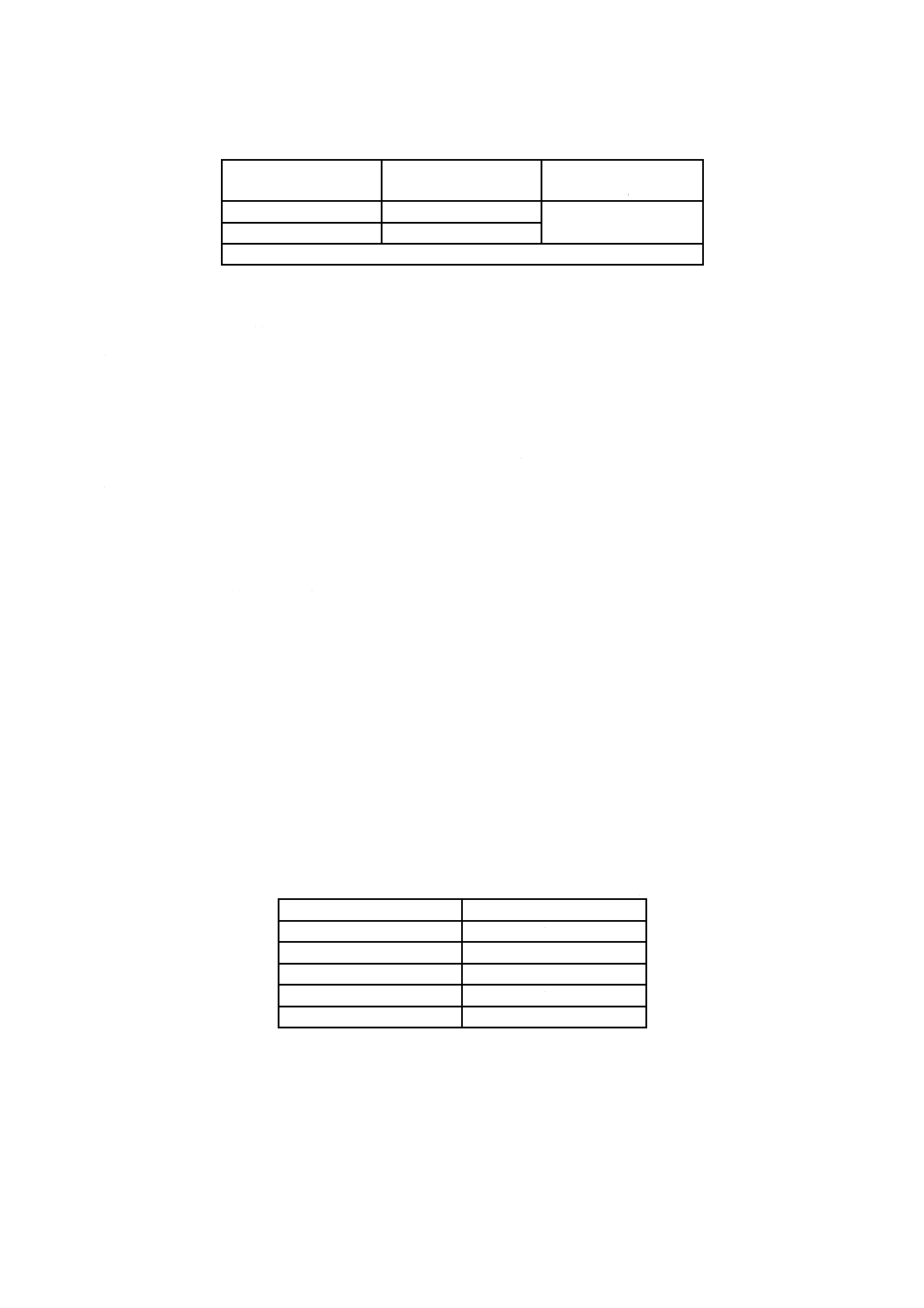

単位 mm

A形は,国内で一般的に使用されている刃先の形状・寸法の例である。

1 刃先 約6 mm

2 内側(試験片側)

図1−固定刃の刃先の形状・寸法の例

8.3.3

替え刃

替え刃は,炭素鋼でできた刃先の片面又は両面が角度をもったかみそり刃のような帯状の刃で,規定の

打抜き形状に曲がる柔軟なものを用いる。替え刃は,打抜き形状をしたブロックとスペーサとの間に挟ん

でしっかりと固定する。刃の突出し量は,2.5 mm以下とする。打ち抜いた試験片を取り出す排出機構が附

属しているのが望ましい。排出機構は,2.2 mm以下の試料の打ち抜きに対応できるものとする。排出機構

がない場合は,作業者が打抜き刃の背面から試験片の端部を損傷しないように取り出せる構造とする。高

A形

1

2

B形

1

2

6

K 6250:2019

硬度のゴムを打ち抜く場合は,打抜き作業中に刃が変形していないことを確認する。

8.3.4

回転刃

回転刃は,環状若しくは円弧状のナイフ又はかみそり刃を,保持具をもつドリルに取り付けて切り抜き

に用いる。切り抜き作業中に,ゴムが安定するように固定できるものとする。このためには,ゴムの中心

位置を固定する押さえ板と切り抜く試験片よりも大きな孔のあいた金属押さえ板とを組み合わせる方法,

又はゴムの下面を吸引する真空型固定装置を用いる方法がある。切削を円滑にするため,薄い中性洗剤な

ど試料に影響を与えない潤滑剤を用いてもよい。直角な切削面を得るために,回転刃は,試験片切り抜き

刃と同時に更に大きな径の第二の環状刃とを用いるのがよい。刃の大きさ及びドリルヘッドの移動量は,

切削するゴムの厚さに十分に対応できるよう調節して用いる。円弧状の刃先は,ゴムへの刃入れを容易に

するために角度を付けた鋭利なものを用いる。切り抜き作業領域は,作業が見えるような透明な安全保護

カバーで覆う。他の方法としては,固定したナイフ又はかみそり刃に対してゴムが回転する方法も用いら

れる。

8.3.5

試験片打抜き刃の保守

打抜き刃の鈍化,欠け又は曲がりが,少しでもあると欠陥のある試験片となり,異常な結果を与えるた

め打抜き刃の刃先は,常に保護及び管理する。刃の腐食を避けるために,使用後は,油を塗布し,乾燥し

た場所で保管することが望ましい。試験片を打ち抜くとき,刃先が装置の基台に触れて損傷しないように,

基台の表面をゴム製のコンベヤベルト又は良質の厚紙のような材質で覆うとよい。固定刃の刃先は,定期

的にと(砥)石で研磨する。研磨後は各部の寸法を読取顕微鏡を用いて測定し,規定の寸法であることを

確認して用いる。

打抜き刃の保管は,柔らかい発泡ゴム上に刃先を置くか,又は刃先がどこにも触れないような方法で保

管する。

8.4

製品からの円柱状試験片の採取・作製

製品から円柱状試験片を採取するときには,適切な大ききのブロックを切り取り,規定の厚さに調製す

る。このとき,上下両面が平行になるようにする。次に,回転刃を用いて規定の直径に切り抜く。回転刃

を用いない場合は,小刀などで規定の直径にできるだけ近い寸法に切り出し,更に研磨装置によってでき

るだけ発熱しないように表面を研磨し,規定の寸法に調整する。

8.5

金型による試験片の作製

8.5.1

平板状試料

平板状試料を金型加硫で作製するときには,加硫条件は,製品の加硫度合にできるだけ合わせる。適用

する試験方法で規定した厚さの試料を加硫し,打抜き刃で試験片を打ち抜く。

注記 平板状試料及び円柱状試験片の金型加硫の方法は,JIS K 6299を参照する。

8.5.2

金型加硫試験片

円柱状試験片などを金型加硫で直接試験片を作製するとき,加硫の条件は,製品の加硫度合にできるだ

け合わせる。

8.5.3

熱可塑性ゴム試験片

熱可塑性ゴム試験片の成形は,その試料の製造元の説明書に従う。

8.5.4

未加硫ゴム(配合ゴム)の試験片の作製

未加硫ゴム(配合ゴム)の試験片の作製は,ゴム混練り後のシート出しをJIS K 6299によって行い,厚

さ調整は,各未加硫試験法規格による。未加硫ゴム(配合ゴム)が原料ゴムの場合には,JIS K 6298によ

る。

7

K 6250:2019

9

状態調節

9.1

一般事項

6.1の試験室の標準温度及び6.2の試験室の標準湿度の両方を規定している場合は,試験前に16時間以

上状態調節する。

標準温度だけを規定している場合には,試験前に3時間以上状態調節する。

湿度を規定していない場合で標準温度以外の温度だけを規定している場合は,試験片が環境と平衡とな

る温度に達するまでの時間,又は試験での規定時間まで状態調節する。

研磨して作製した試験片は,状態調節後に試験を行う。

9.2

標準試験温度以外の試験温度における状態調節

標準試験温度以外で試験する場合は,試験片を円柱状試験片,平板状試験片又は短冊状試験片に分類し,

その状態調節時間は,20 ℃から設定温度の1 ℃差に到達するまでの計算時間を規定している附属書Aを基

に求める。到達時間は試験片の大きさ,材質及び熱媒体の種類によって異なる。

10

寸法測定方法

10.1

一般事項

通常,寸法測定方法は,A法〜D法のいずれかによる。ただし,試験片を打ち抜いた場合の幅の測定は,

それぞれの試験方法の規定によるが,規定がない場合は,打抜き刃の幅(刃の内のり)をそのまま用いる。

やむを得ず規定以外の打抜き刃を用いたときは,幅(刃の内のり)を実測しなければならない。

試験片の寸法測定方法の概略を表3に示す。

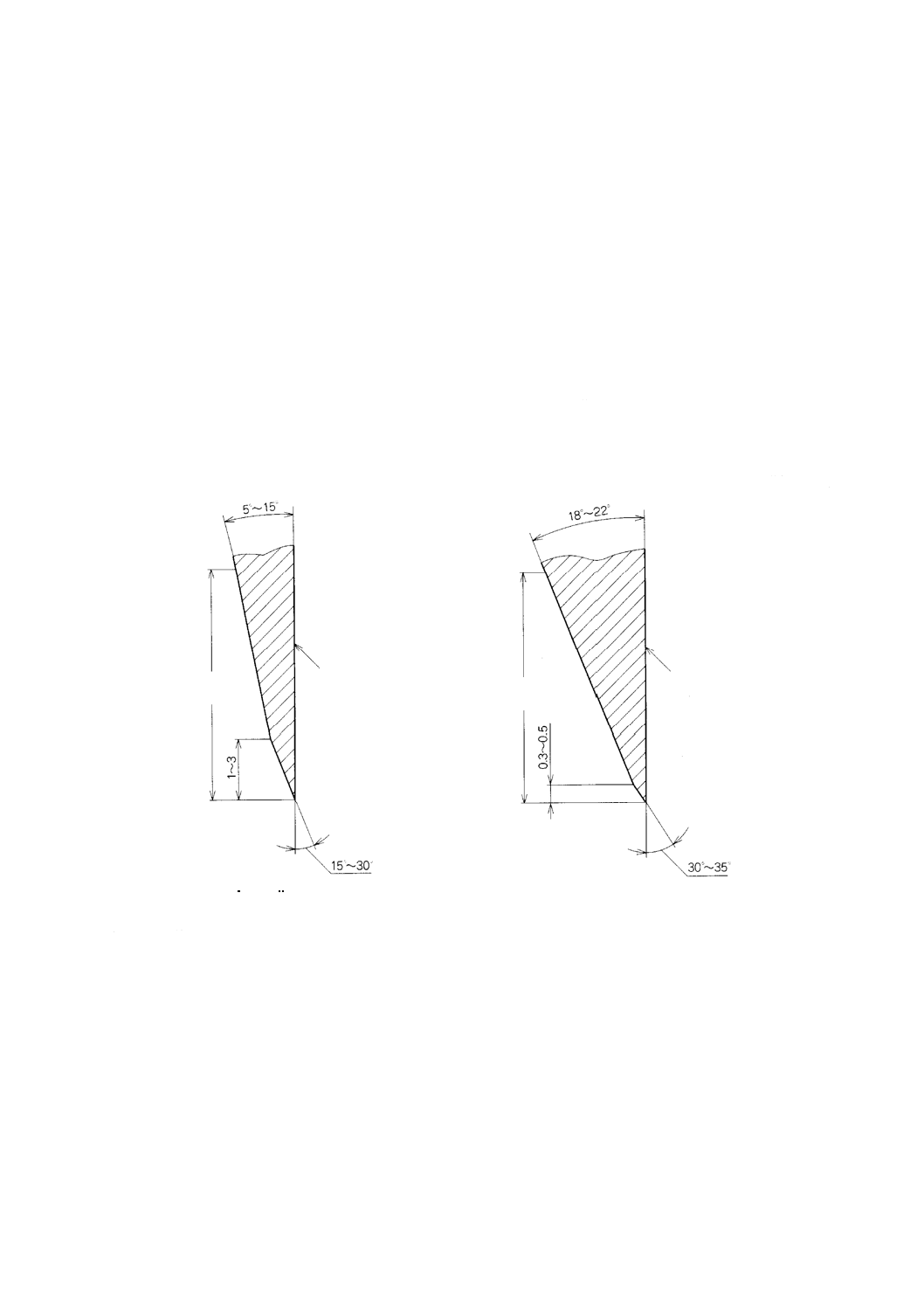

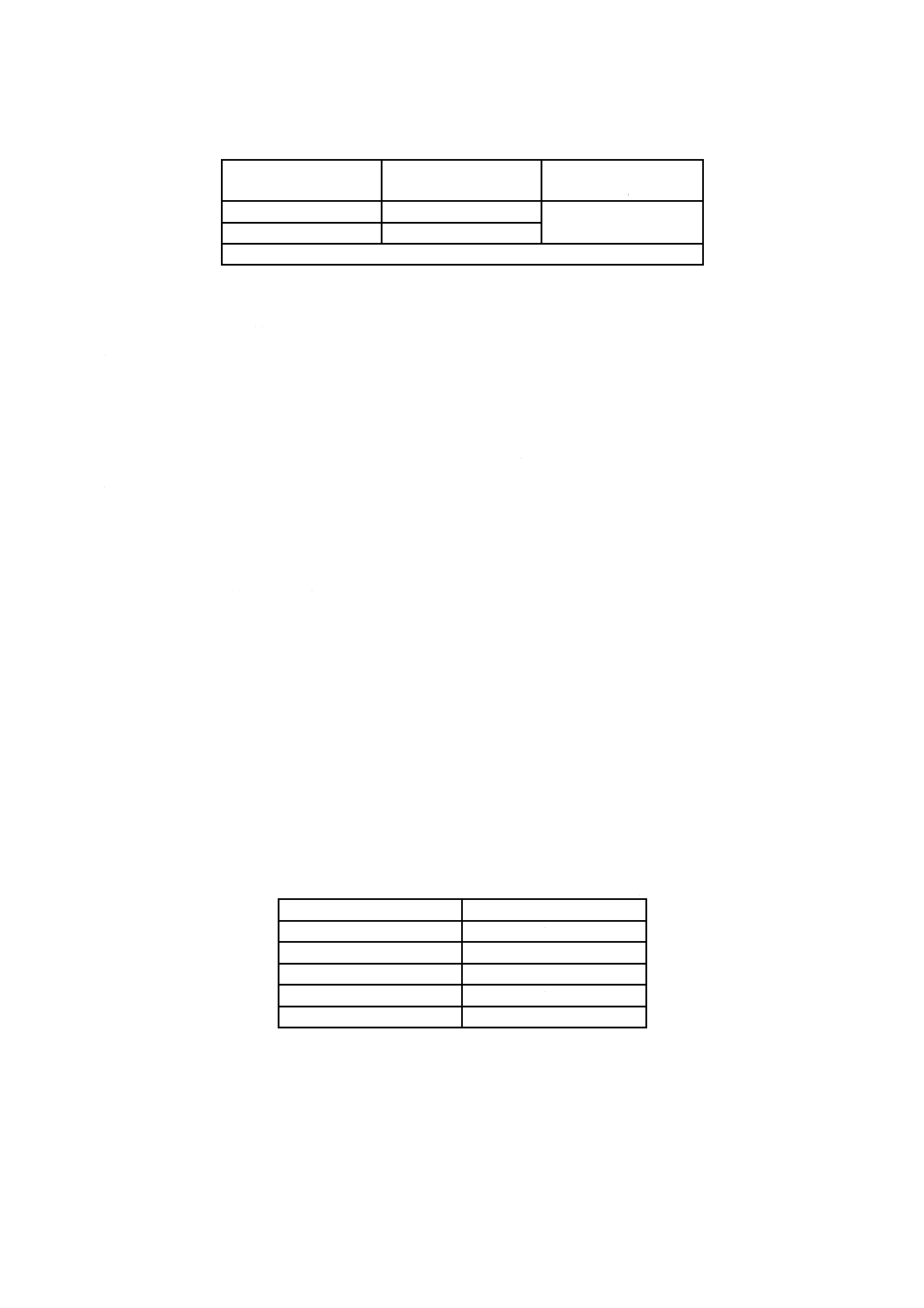

表3−試験片の寸法測定方法

寸法測定方法

試験片の寸法

測定方式

A法

30 mm未満の試験片

接触法

B法

30 mm以上100 mm以下の試験片

C法

100 mmを超える試験片

D法

特殊形状を含む全ての試験片

非接触法

注記 製品の品質管理で寸法を測定する場合は,ISO 3302-1[2] を参照する。

10.2

A法

A法は,30 mm未満の平らで平行な面をもつ試験片又は製品で,かつ,加圧によって他の方向に変形が

生じない場合に適用する。

測定には,試験片又は製品を置く安定した平板台と既定の圧力をかけるための直径が2 mm〜10 mmの

円形状の圧子とからなる測定装置を用いる。

ゲージは,1 %又は0.01 mmのいずれか小さい方よりも高い読取り精度で厚さを測定できるものを用い

る。0.001 mmまで読み取れるデジタルゲージを用いるのが望ましい。

圧子は,試験片又は製品からはみ出さず,硬さ35 IRHD以上の加硫ゴム及び熱可塑性ゴムには,(22±5)

kPaの圧力がかかるように用い,硬さ35 IRHD未満の加硫ゴム及び熱可塑性ゴムには,(10±2)kPaの圧

力がかかるように用いる。圧子の直径に応じて,その加圧面に(10±2)kPa又は(22±5)kPaの圧力を得

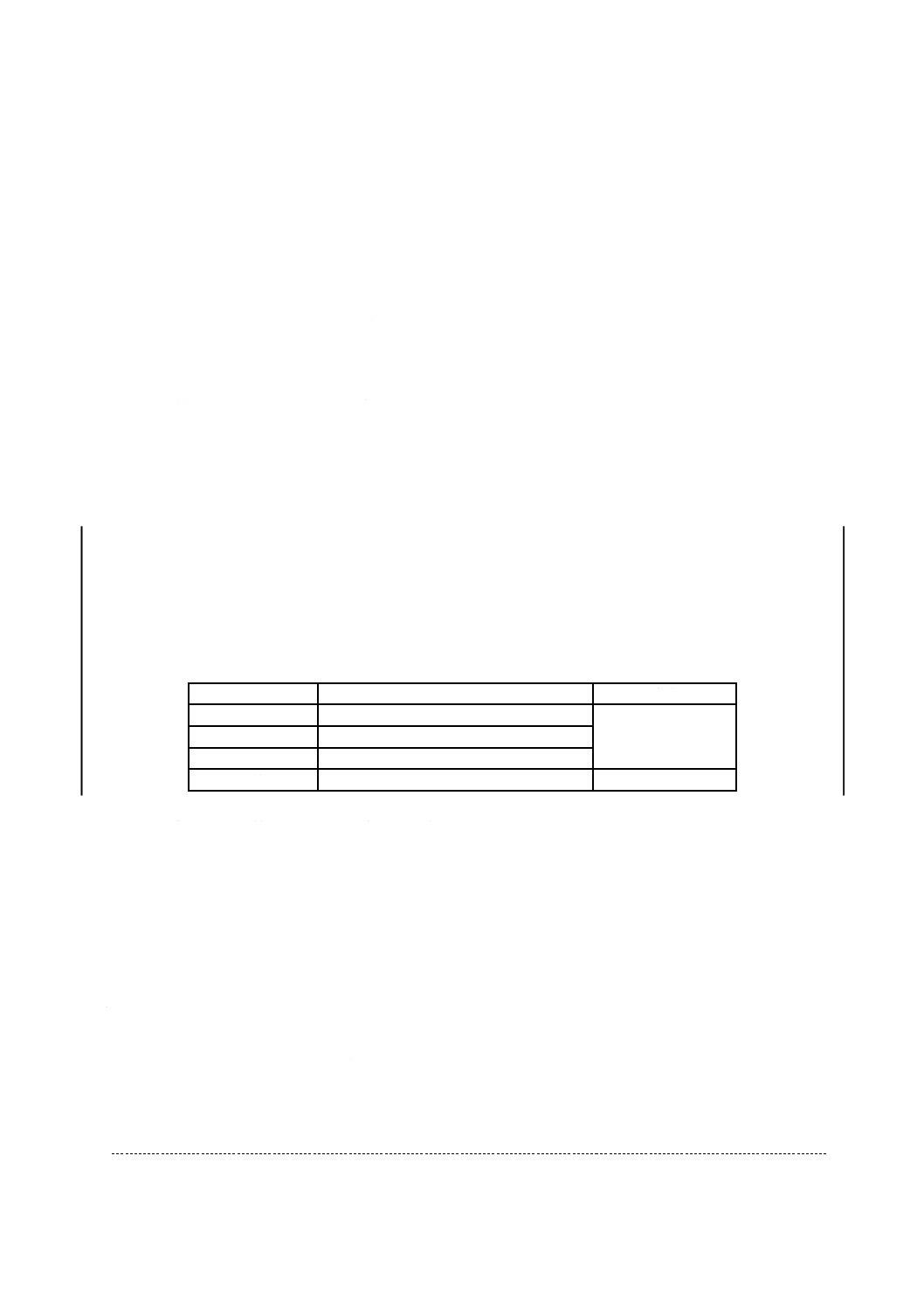

るために必要な質量を,表4に示す。

圧子がはみ出るような試験片の場合は,試験片を打ち抜く前にあらかじめ測定箇所の厚さを測定してお

き,その値を試験片の厚さとする。

8

K 6250:2019

円柱状試験片の厚さの測定は,試験片の中央部1か所の値をその試験片の厚さとする。

表4−加圧面に規定の圧力を得るために必要な質量

圧子の直径

mm

加圧面に(10±2)kPa

を与えるための質量

g

加圧面に(22±5)kPa

を与えるための質量

g

2

3

7

3

7

16

4

13

28

5

20

44

6

29

63

8

51

113

10

80

176

測定装置が,試験片又は製品の形状によって圧力を調節することができれば,圧子が試験片又は製品か

らはみ出してもよい。測定中には,試験片又は製品は,圧子に対して平行に置くことが望ましい。

寸法測定は,それぞれの方向に対して場所を変えて少なくとも3回行い,その中央値を報告する。

10.3

B法

B法は,30 mm以上100 mm以下の試験片又は製品に適用し,JIS B 7507に規定するノギス又はこれと

同等以上の精度をもつものを用いて,1 %以内の読取り精度で測定する。

試験片又は製品の測定箇所の平行な面に垂直にそれぞれの寸法を測定する。また,測定する寸法が,試

験片又は製品のひずみによって影響を受けないように試験片を固定することが望ましい。試験片を圧縮し

ないようにノギスを調整する。

円柱状試験片の厚さの測定は,試験片の中央部1か所の値をその試験片の厚さとする。

寸法測定は,それぞれの方向に対して場所を変えて少なくとも3回行い,その中央値を報告する。

10.4

C法

C法は,100 mmを超える試験片又は製品に適用し,JIS B 7516に規定する金属製直尺,JIS B 7512に規

定する鋼製巻尺又はこれらと同等以上の精度をもつものを用いて,1 mm以内の読取り精度で測定する。

試験片又は製品の測定箇所の平行な面に垂直にそれぞれの寸法を測定する。寸法測定は,それぞれの方

向に対して場所を変えて少なくとも3回行い,その中央値を報告する。

10.5

D法

D法は,ゴムと接触しない方法で,Oリング,ホースなど特殊形状のものを測定するときに適用し,光

学装置(例えば,読取顕微鏡,投影顕微鏡,投影機など)を用いる。厚さを測定する場合のゲージは,寸

法の1 %又は0.01 mmのいずれか小さい方より高い読取り精度で測定できるものとする。寸法測定は,そ

れぞれの方向に対して場所を変えて少なくとも3回行い,その中央値を報告する。

11

試験条件

11.1

試験時間

老化などで試験片内の変化を調べるために必要な試験時間は,ゴムの種類,配合,加硫度,試験環境の

特性,厳しさなどに影響を受ける。長期間の試験が必要な場合,決まった時間間隔で変化を調べる。管理

目的の場合,通常はこのような試験は不要であり,一定期間の試験時間で十分である。いずれの試験の場

合でも,表5の試験時間から選択する。

9

K 6250:2019

なお,技術的な理由から小さい許容差が必要な場合は,適用する規格の試験条件に従う。

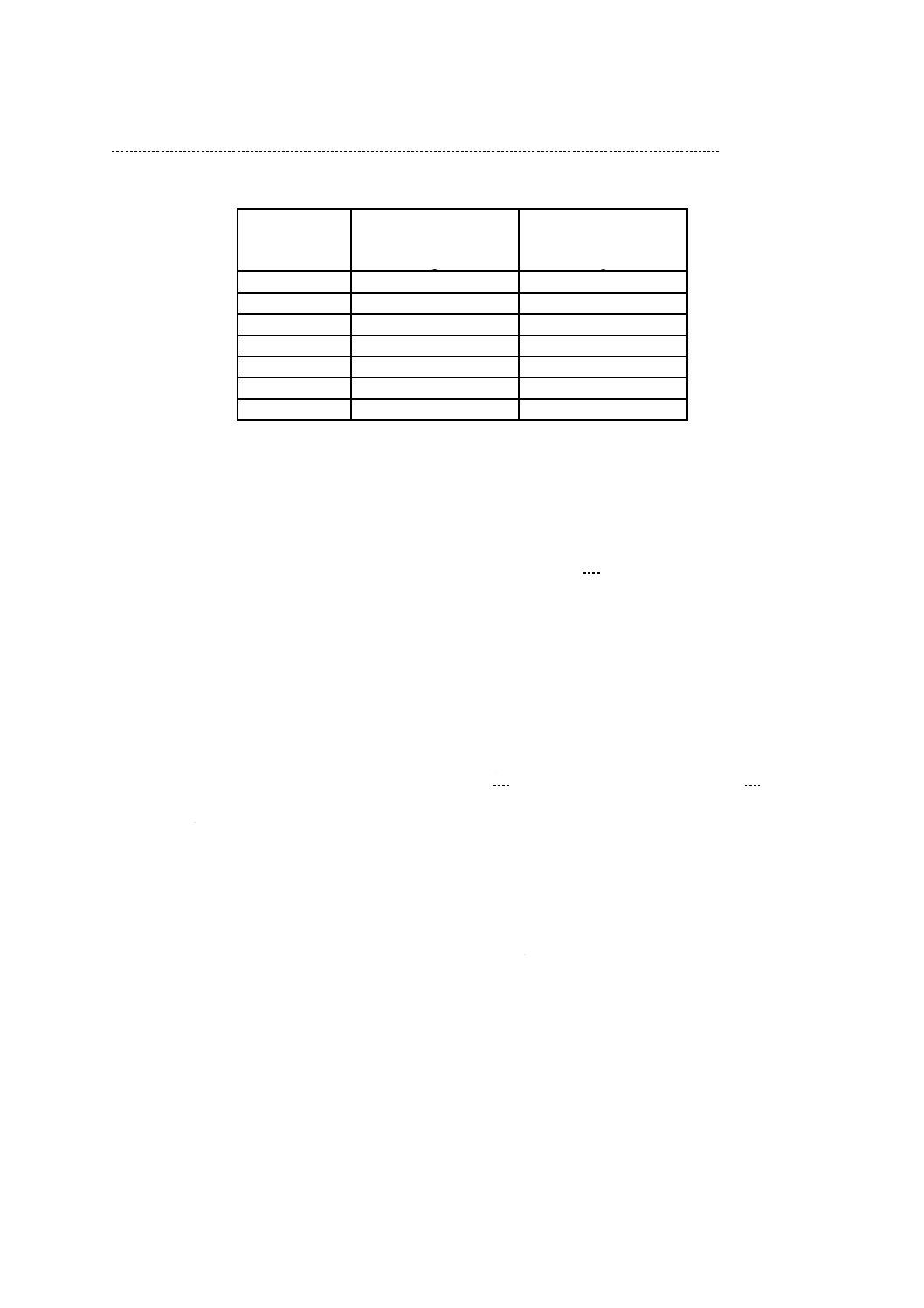

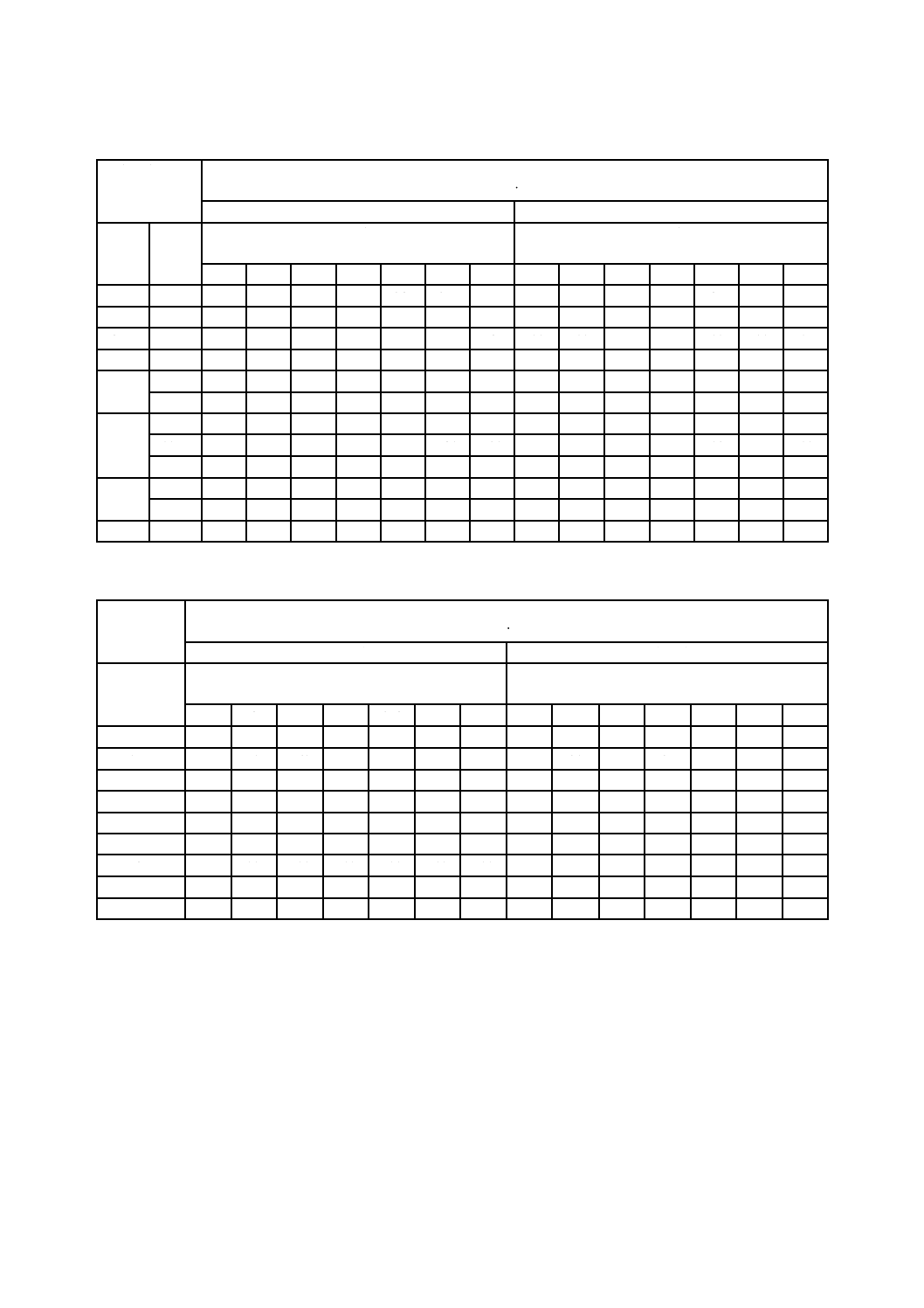

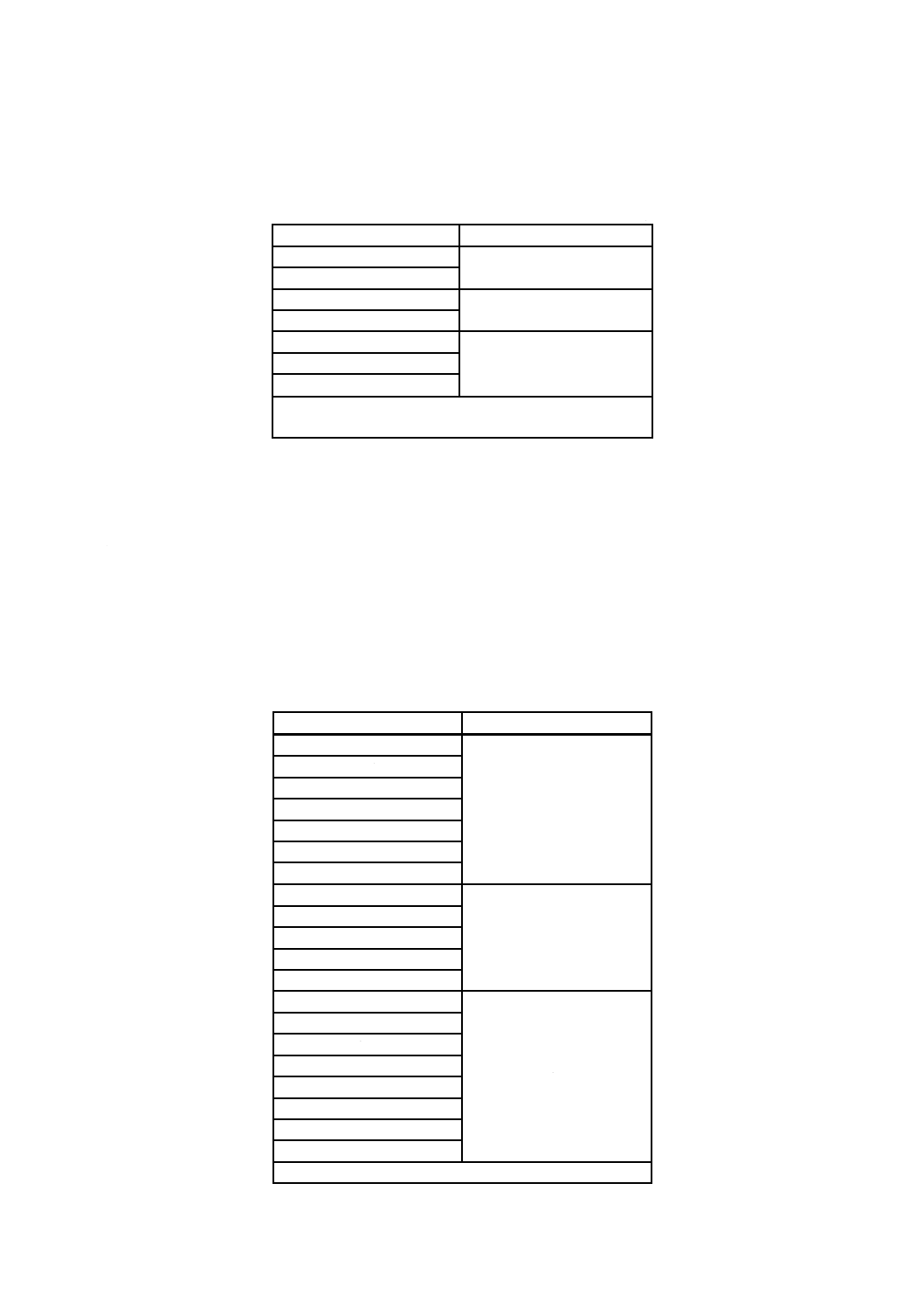

表5−試験時間

単位 h

試験時間

許容差a)

8

±0.25

16

24

0

−2

48

72

±2

168

168(7日間)の倍数

注a) 許容差は,百分率で同じではないが,試験者の平均

的な勤務時間を考慮している。

11.2

試験温度及び試験湿度

11.2.1

標準試験温度及び標準試験湿度

標準試験温度及び標準試験湿度は,箇条6で規定している試験室の標準温度及び試験室の標準湿度とす

る。

11.2.2

その他の試験温度

標準試験温度以外の温度で試験を行う場合で,技術的な要求がないときは,表6の温度の中から選択す

る。再現性を得るのに必要なときは,小さい許容差を規定してもよい。

表6−その他の試験温度

単位 ℃

試験温度

許容差

−85

±2

−70

−55

−40

−25

−10

0

40

±1 a)

55

70

85

100

125

±2

150

175

200

225

250

275

300

注a) グローブボックスを用いる場合は,±2 ℃でよい。

10

K 6250:2019

12

恒温槽

12.1

一般要求事項

恒温槽に用いる媒体は,試験片の特性に影響を与えないものを用いる。恒温槽は,試験片を置いてある

部分の温度を,適用する試験方法に規定する許容差で制御できるものとする。恒温槽に用いる媒体を,恒

温槽全体に循環する機構をもち,自動温度調節機構をもつものがよい。試験片を槽内に入れた後,試験温

度への復帰は,15分未満とする。特に,気相を用いる場合は,温度の振れに注意が必要となる。

恒温槽の外側は,低温で用いるときは結露しないように,また,高温で用いるときは接触でやけどをし

ないように,断熱材で保護する。試験装置を観察するための窓を設けるとき,適切な断熱を施し,結露も

防ぐ構造とする。

液体媒体の場合の温度制御は,媒体に浸した温度制御装置を用いるか,又は恒温槽の外の熱交換器を用

いて,媒体を循環させることによって行う。

恒温槽の構造は,用いる媒体による。空気媒体の場合,横からの開閉式が使いやすい。恒温槽の内壁は,

温度の均一性を確保し,熱伝導率の高いアルミニウム又はすずめっきした銅が望ましい。試験片の取付け

及び取外しを除いて,恒温槽の中の装置を,手動で操作する必要がある場合は,手袋及び断熱されたスリ

ーブを備えた手掛け孔を恒温槽の壁に設置するとよい。

12.2

高温試験での恒温槽

12.2.1

気相循環形

気相循環形は,適切な加熱装置で加熱した空気媒体を,送風機によって恒温槽内に均一に循環させる。

試料及び試験片への直接の熱放射を避けるため,加熱装置を遮蔽する。

必要な温度制御の精度を得るため,温度の周期的な変動を防止する制御機構をもつ。

12.2.2

液相循環形

液相循環形は,12.2.1の気相循環形と同様な機構をもつもので,加熱装置の代わりに浸漬ヒータをもつ。

送風機の代わりに,かくはん(攪拌)機又は循環ポンプを用いる。

12.2.3

流動床形

流動床形は,ガラスビーズなどの不活性な流動床を用い,適切な気体を適切な速度で通すことで,温度

制御する。

12.3

低温試験での恒温槽

12.3.1

冷凍機形

冷凍機形は,多段式圧縮装置及び恒温槽を取り囲む冷却コイルをもった,機械式冷凍機によって冷却を

行う。

12.3.2

ドライアイス形(直接冷却方式)

ドライアイス形の直接冷却方式は,ドライアイスを入れた区画でドライアイスの蒸気(炭酸ガス)を,

適切な送風機を用いて,直接恒温槽に送風し,冷却を行う。

12.3.3

ドライアイス形(間接冷却方式)

ドライアイス形の間接冷却方式は,ドライアイスで冷却した空気を媒体として用い,恒温槽に循環させ

て冷却を行う。ドライアイスの蒸気(炭酸ガス)は,直接試験片には接触させない。

12.3.4

空気循環形

空気循環形は,あらかじめ別の装置で温度調節した冷気又はドライアイスの蒸気(炭酸ガス)を,恒温

槽に循環させて冷却を行う。

12.3.5

液体窒素形

11

K 6250:2019

液体窒素形は,恒温槽の温度を制御するために必要な量の液体窒素を噴射,又は恒温槽の外で液体窒素

をあらかじめ蒸発させた気体(窒素ガス)を循環させて冷却を行う。液体窒素を噴射する場合,液体窒素

を完全に気化させ,試験温度に達してから試験装置及び試験片に接触させる。

13 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の明細,履歴など

2) 試料及び/又は試験片の採取・作製方法

− 成形・加硫した場合は,その条件

− 厚さ調整した場合は,その装置

b) 試験方法

1) 適用した規格の番号及び名称

2) 寸法測定の方法(A法,B法,C法又はD法)

− 恒温槽を用いた場合は,恒温槽の種類及び媒体の種類

c) 試験の詳細

1) 試験室の標準温度及び相対湿度(必要な場合)

2) 状態調節の詳細(時間及び温度)

3) 試験温度及び試験湿度(必要な場合)

4) その他必要事項

d) 試験結果

1) 適用した試験方法の規格による。

e) 試験年月日

12

K 6250:2019

附属書A

(規定)

加硫ゴム及び熱可塑性ゴム試験片に対する状態調節時間

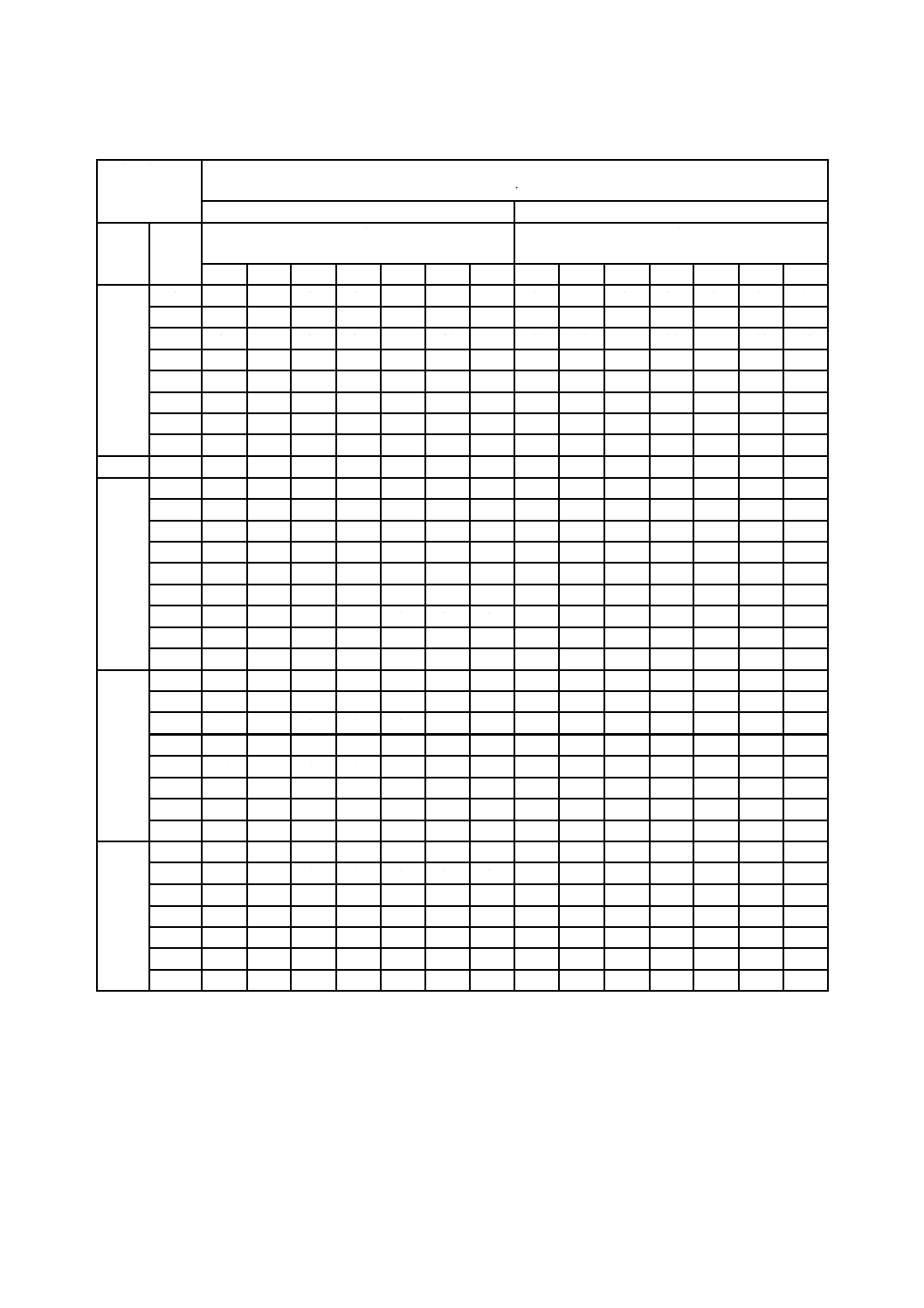

A.1 一般

この附属書は,加硫ゴム及び熱可塑性ゴム試験片に対する,標準試験温度以外の試験温度における状態

調節時間について規定する。

A.2 標準試験温度以外の試験温度における状態調節時間

状態調節時間とは,本来は試験片がその温度に平衡に達するのに十分な時間のことであるが,ここでは,

20 ℃の試験片を設定温度に保持するとき,試験片中心部の温度が,設定温度の1 ℃差に到達するまでの計

算時間を状態調節時間とし,その時間を表A.1〜表A.3に示す。

注記1 この状態調節時間は,試験片の形状及び大きさ,材質及び熱媒体の種類によって影響される。

使用する試験片について,個々に予測値を示すことは不可能なので,大部分の試験片が含

まれる,円柱状,平板状及び短冊状の三つの形状の試験片とした。引張試験用のダンベル状

試験片は,短冊状に属する。

状態調節の時間は,ゴム材料の熱特性によって決まる。この計算では,ゴムの熱拡散速度

は0.1 mm2/s,熱伝導率は0.2 W/(m・K) とした。

一般に恒温槽の熱媒体としては,空気又は液体を用いる。表A.1〜表A.3は,空気におけ

る熱伝達係数を20 W/(m・K) とし,液体については,種類によって熱伝達係数が異なるが,

ここでは,750 W/(m・K) とした。

注記2 時間を丸めることが重要ではなく,平衡状態にすることが重要なため,表A.1〜表A.3中の

時間は,全て5分間の倍数に切り上げて表している。

13

K 6250:2019

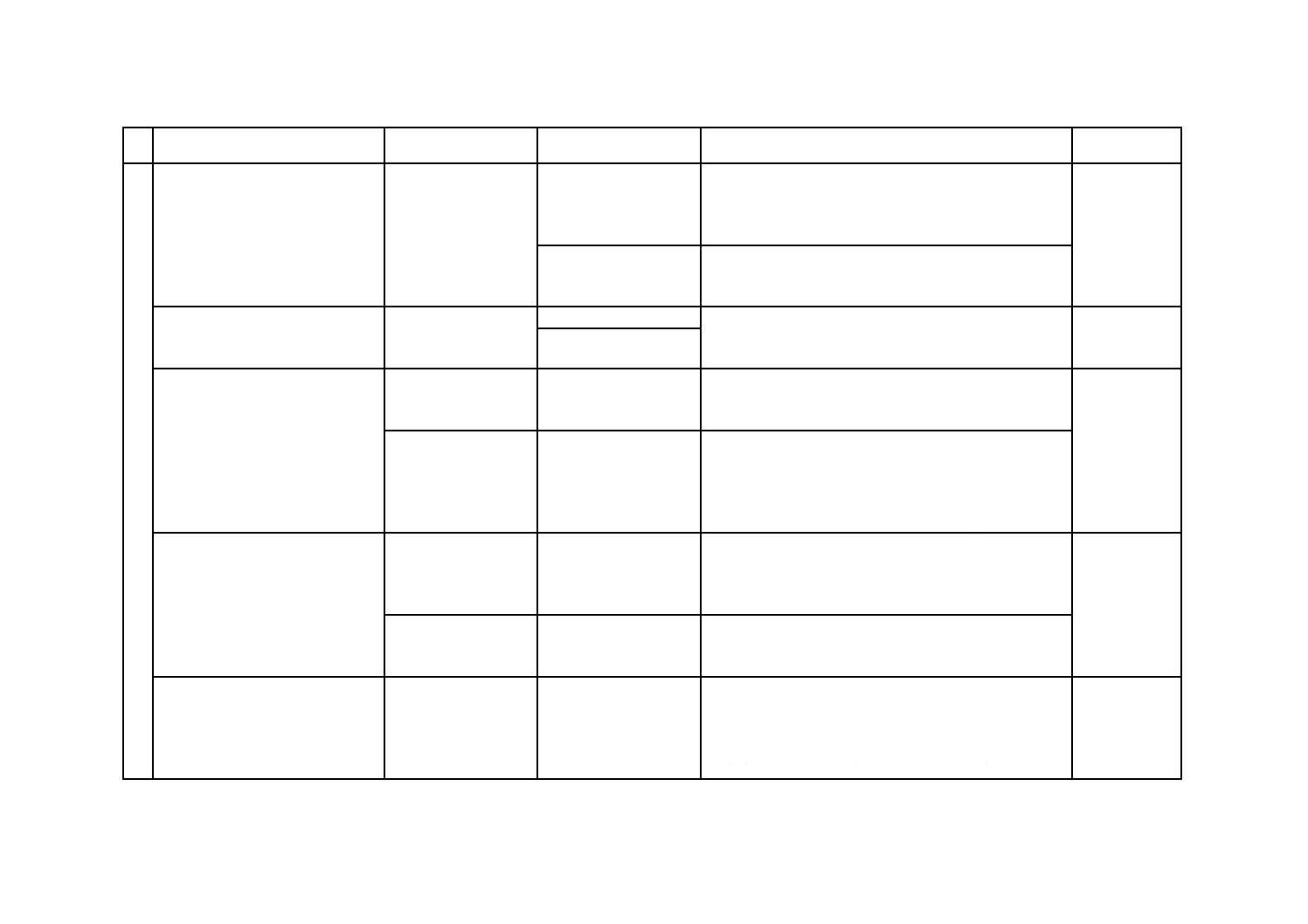

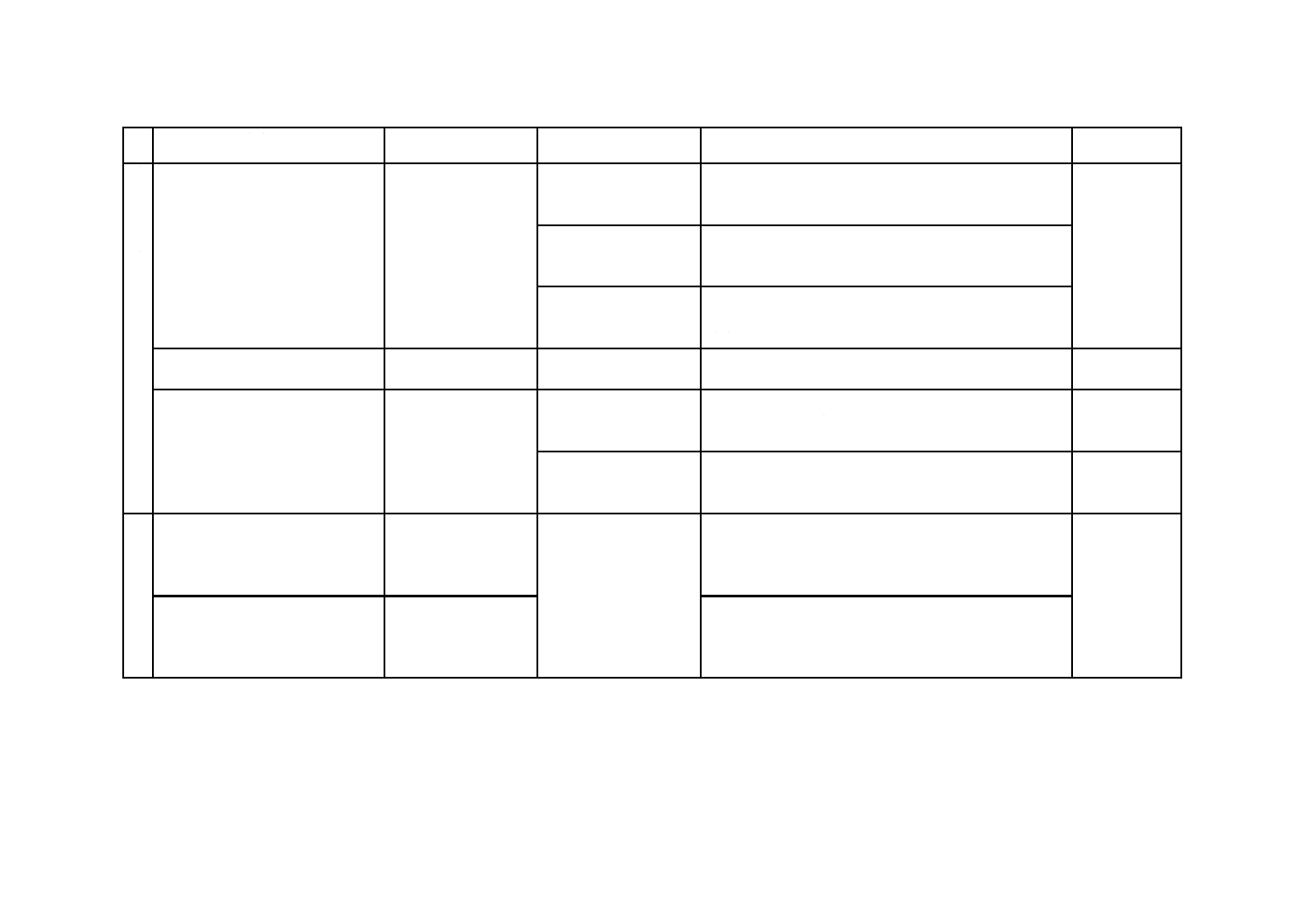

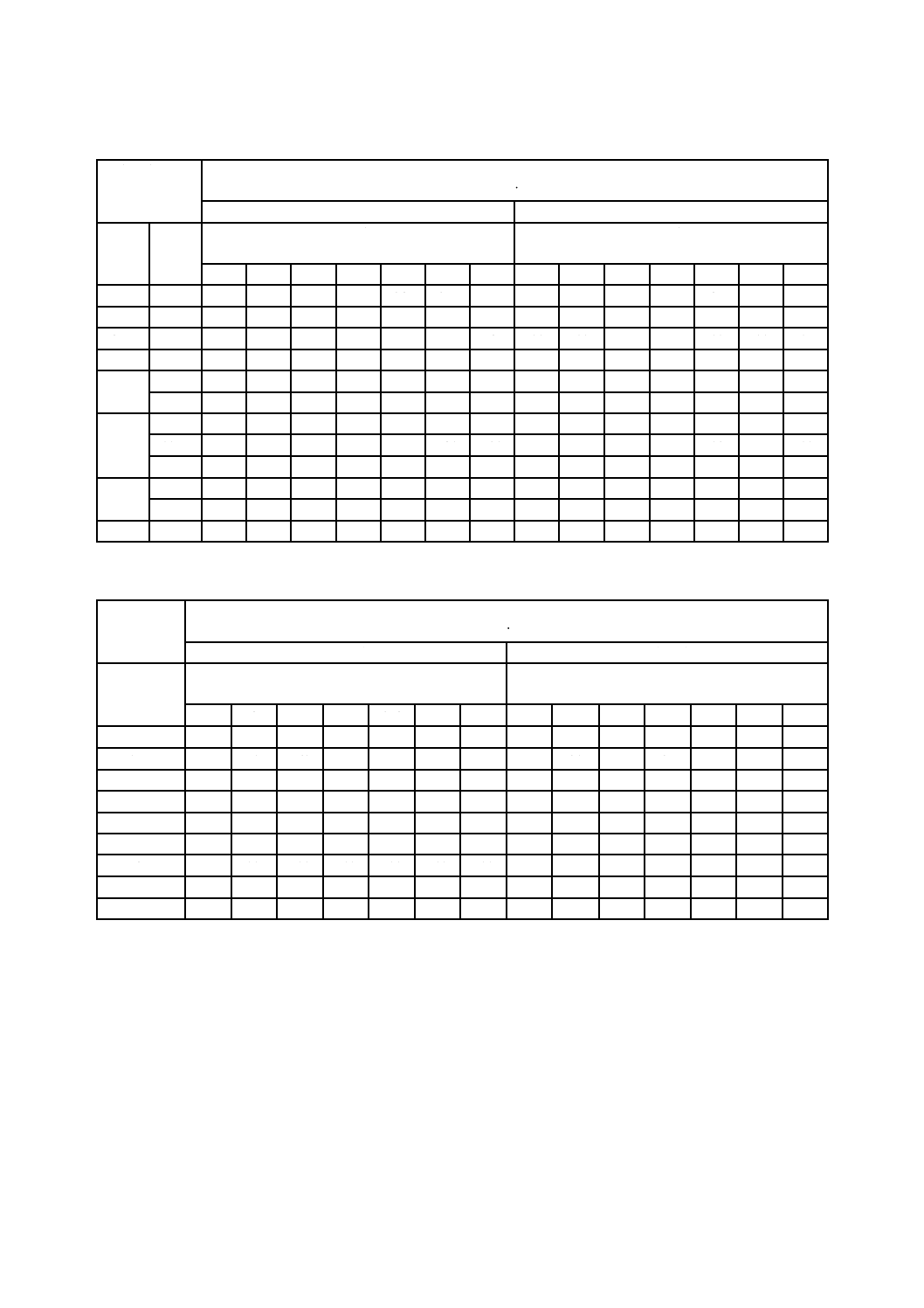

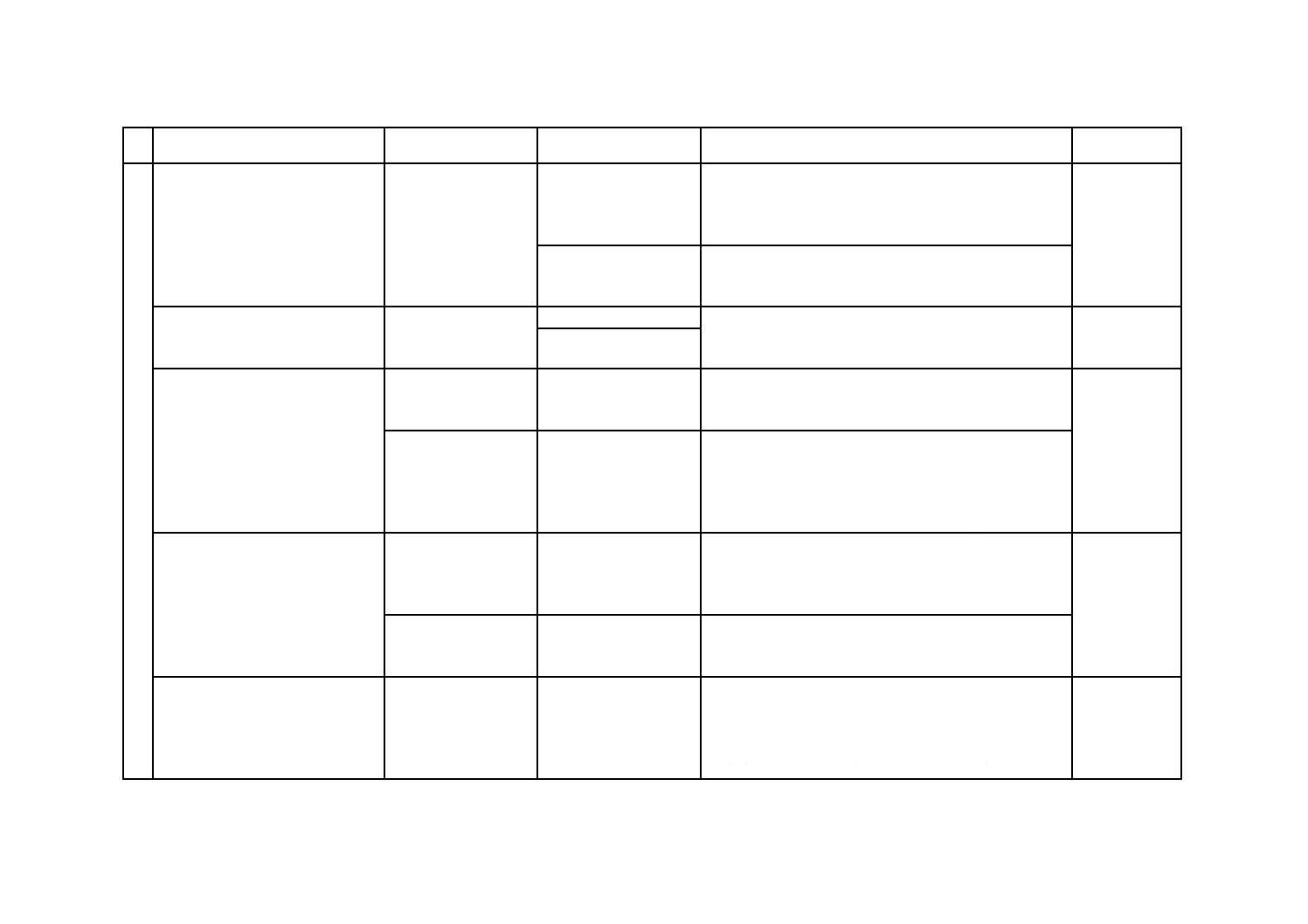

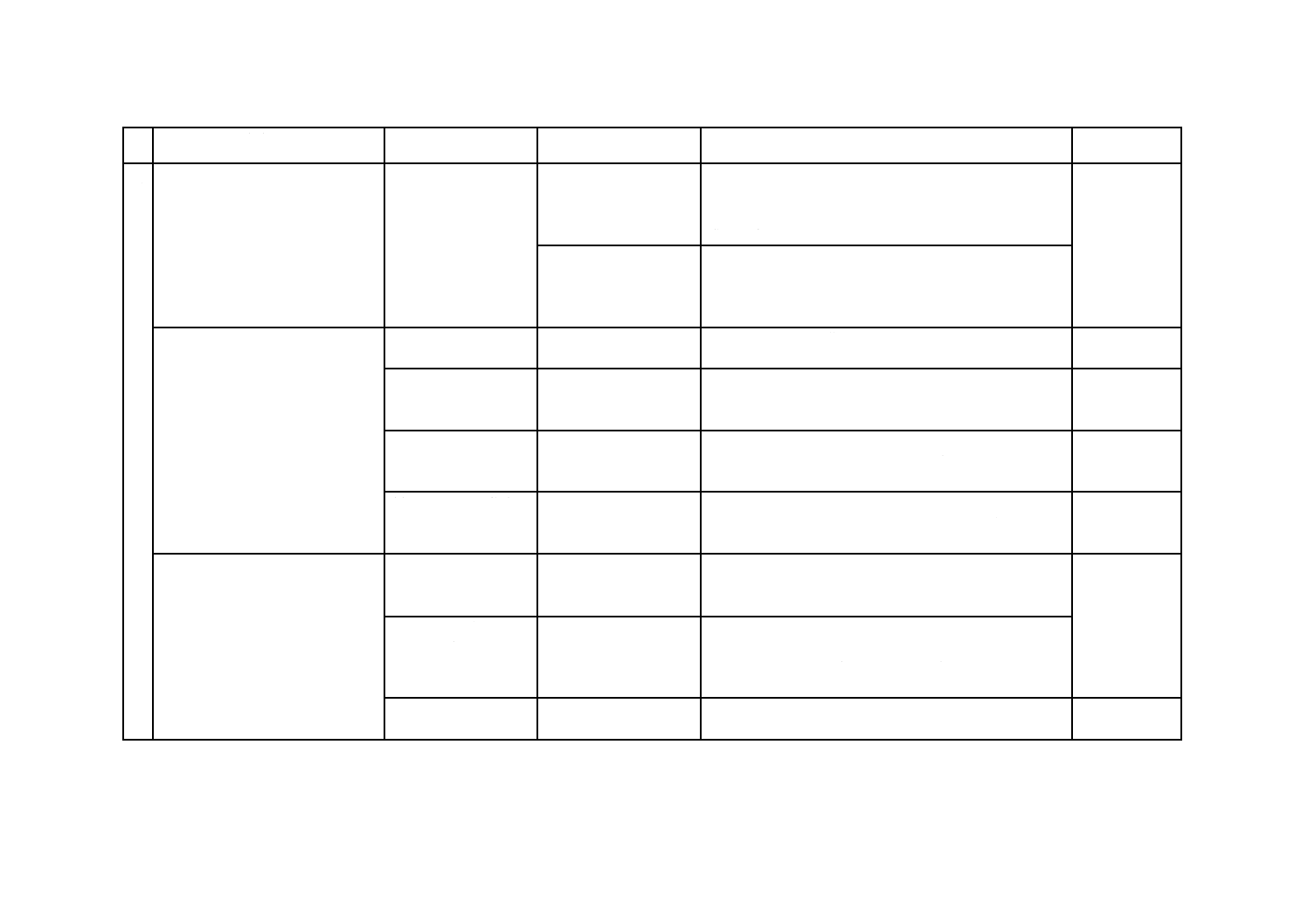

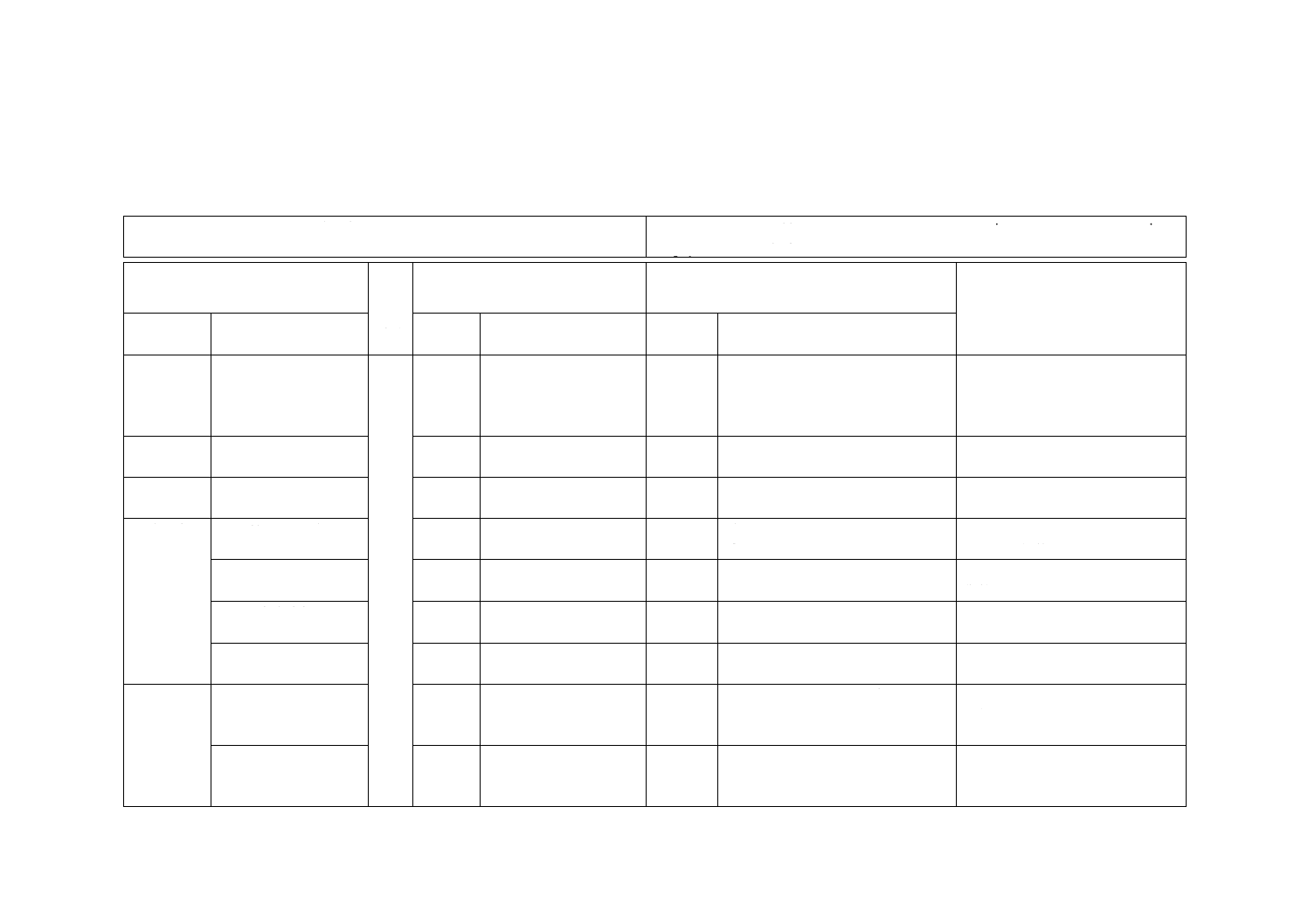

表A.1−円柱状試験片の状態調節

試験片形状

平衡温度1 ℃差に達する時間

min

空気媒体

液体媒体

直径

mm

高さ

mm

温度

℃

温度

℃

−50

0

50

100

150

200

250

−50

0

50

100

150

200

250

64

38

130

95

105

130

145

155

160

75

60

65

80

85

90

90

40

30

75

55

60

75

85

90

95

35

30

30

35

40

45

45

37

10.2

35

25

30

35

40

40

45

10

10

10

10

10

10

15

32

16.5

45

35

35

45

50

55

55

15

15

15

20

20

20

20

29

25

50

40

45

55

60

65

65

20

15

20

25

25

25

25

12.5

35

25

30

35

40

45

45

10

10

10

15

15

15

15

25

20

40

30

35

45

45

50

50

15

15

15

15

20

20

20

10

25

20

20

25

30

30

30

5

5

5

5

10

10

10

6.3

20

15

20

20

25

25

25

5

5

5

5

5

5

5

13

12.6

20

15

20

20

25

25

25

5

5

5

5

10

10

10

6.3

15

10

15

15

20

20

25

5

5

5

5

5

5

5

9.5

9.5

15

10

15

15

20

20

20

5

5

5

5

5

5

5

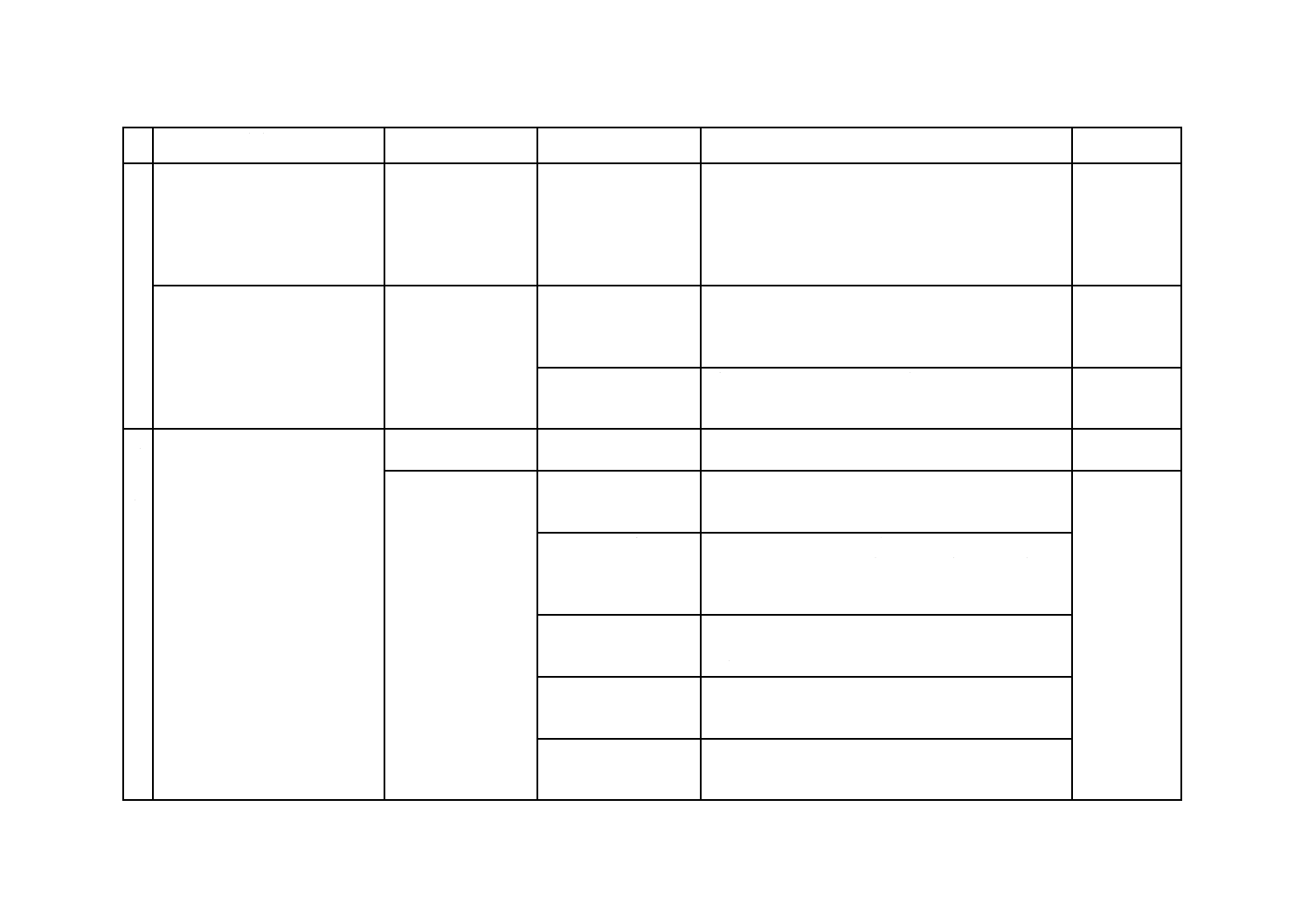

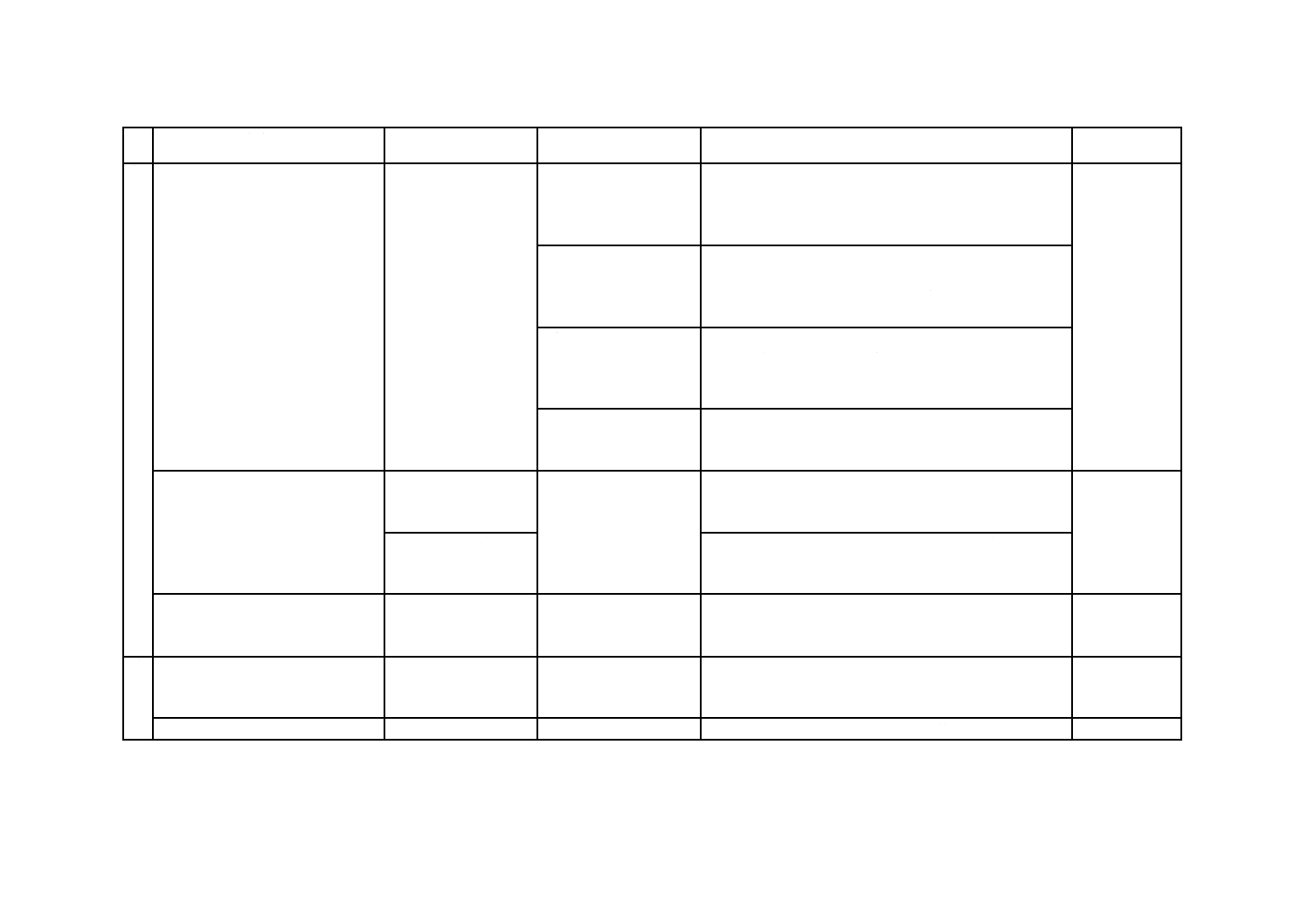

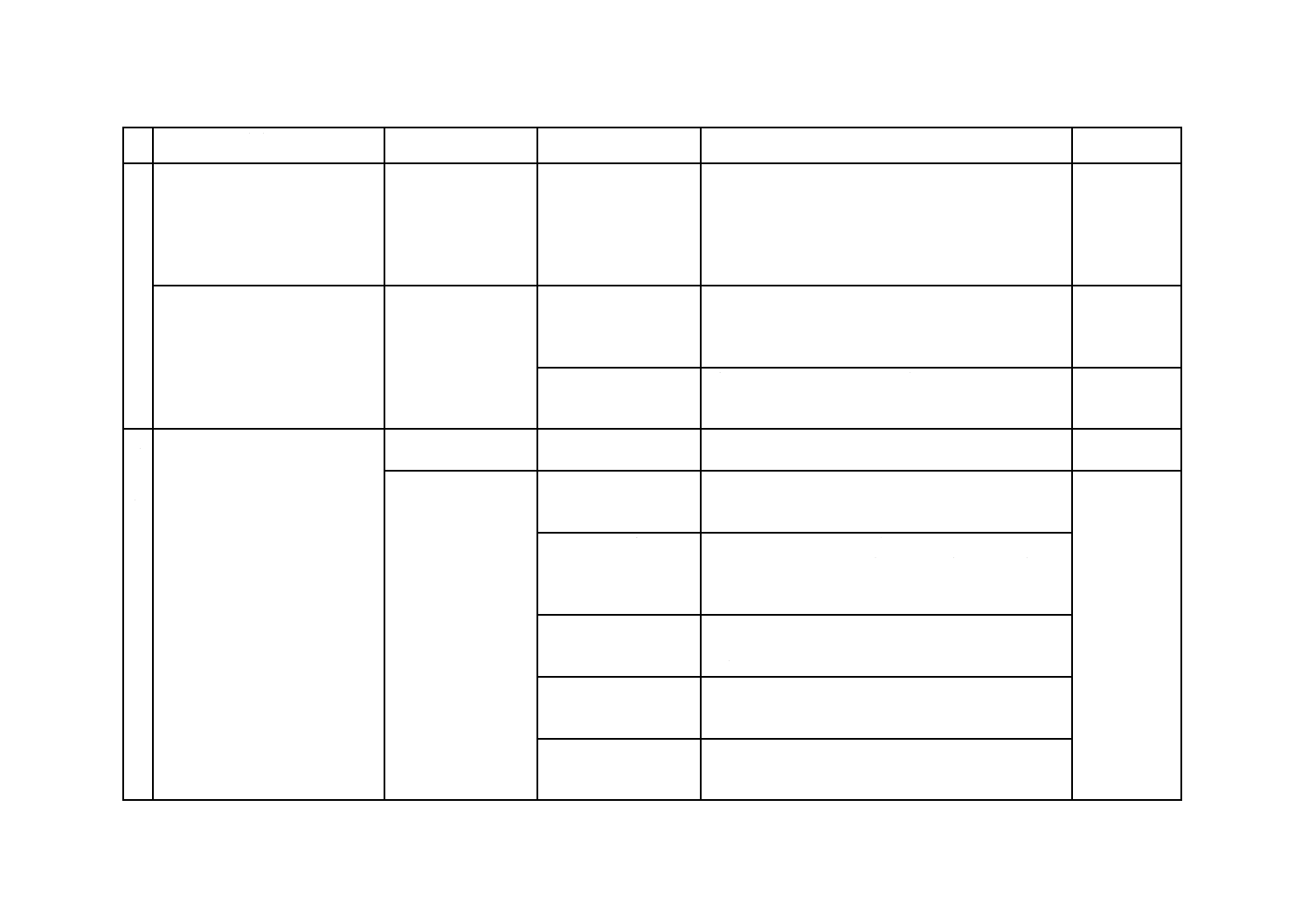

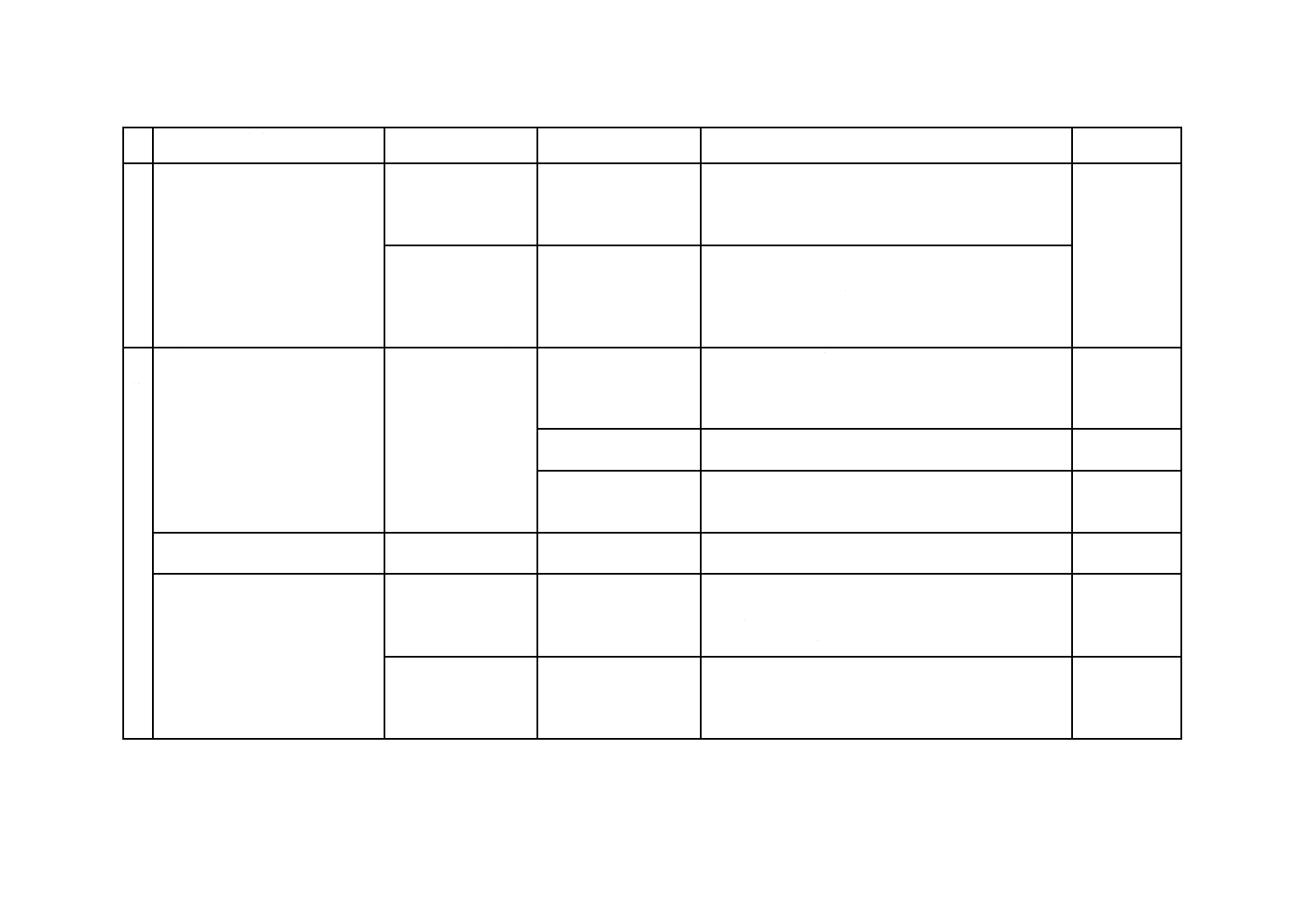

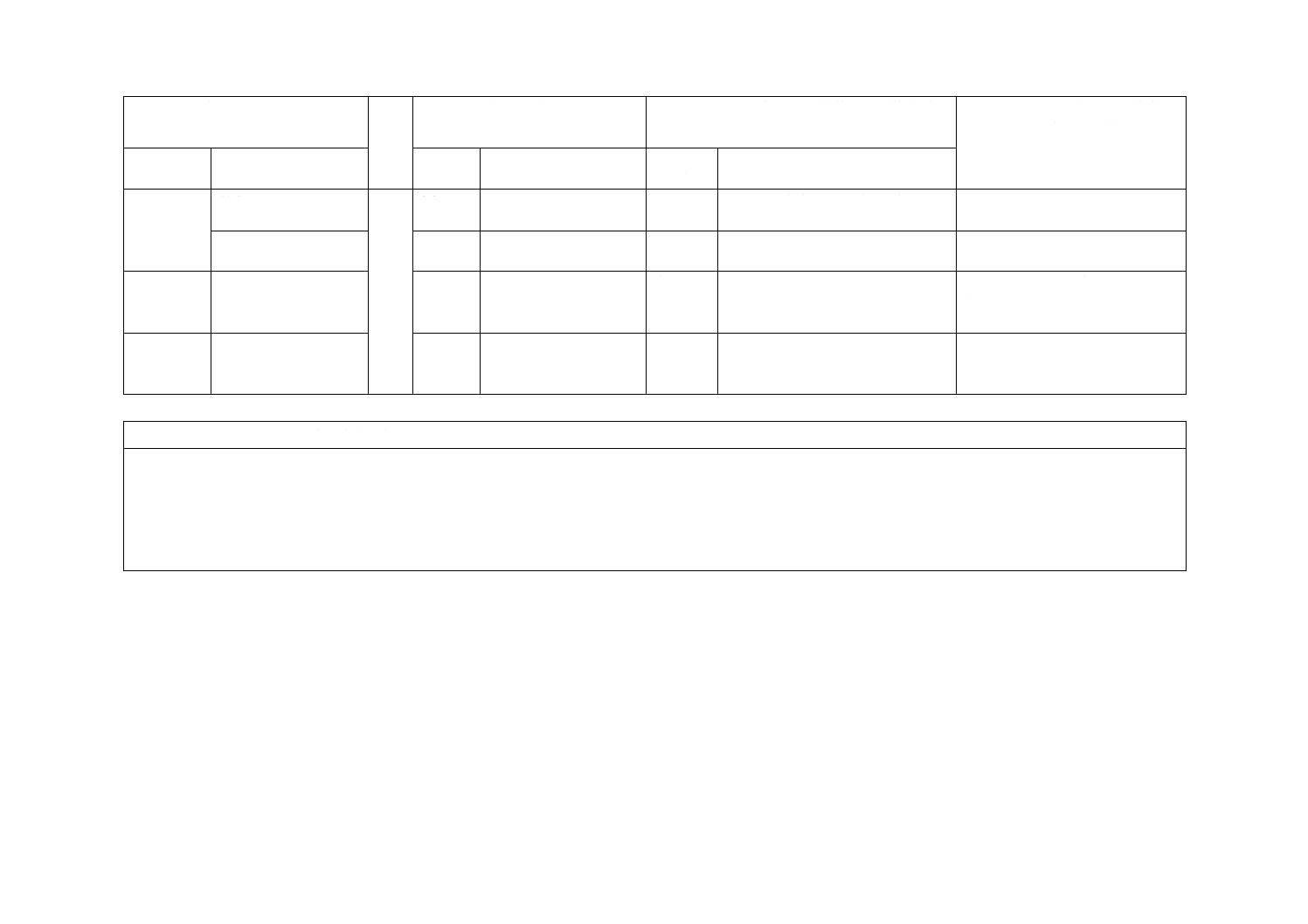

表A.2−平板状試験片の状態調節

試験片形状

平衡温度1 ℃差に達する時間

min

空気媒体

液体媒体

高さ

mm

温度

℃

温度

℃

−50

0

50

100

150

200

250

−50

0

50

100

150

200

250

25

135

95

110

140

155

160

170

90

75

80

90

95

100

105

15

70

50

60

75

80

85

90

35

30

30

35

40

40

40

10

45

30

35

45

50

55

55

15

15

15

20

20

20

20

8

35

25

30

35

40

40

45

10

10

10

10

10

15

15

5

20

15

20

20

25

25

25

5

5

5

5

5

5

5

3

15

10

10

15

15

15

15

5

5

5

5

5

5

5

2

10

10

10

10

10

10

10

5

5

5

5

5

5

5

1

5

5

5

5

5

5

5

5

5

5

5

5

5

5

0.2

5

5

5

5

5

5

5

5

5

5

5

5

5

5

14

K 6250:2019

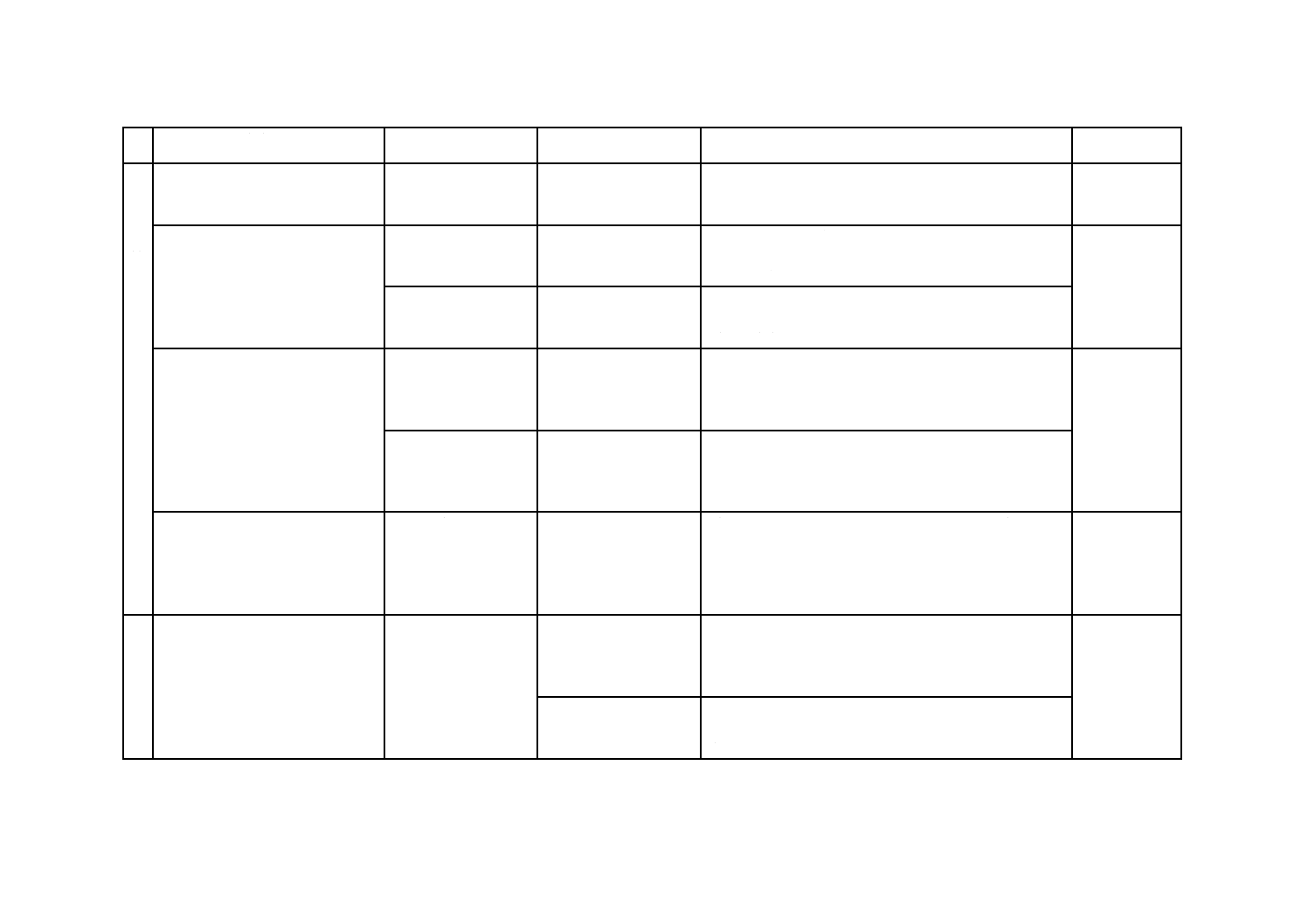

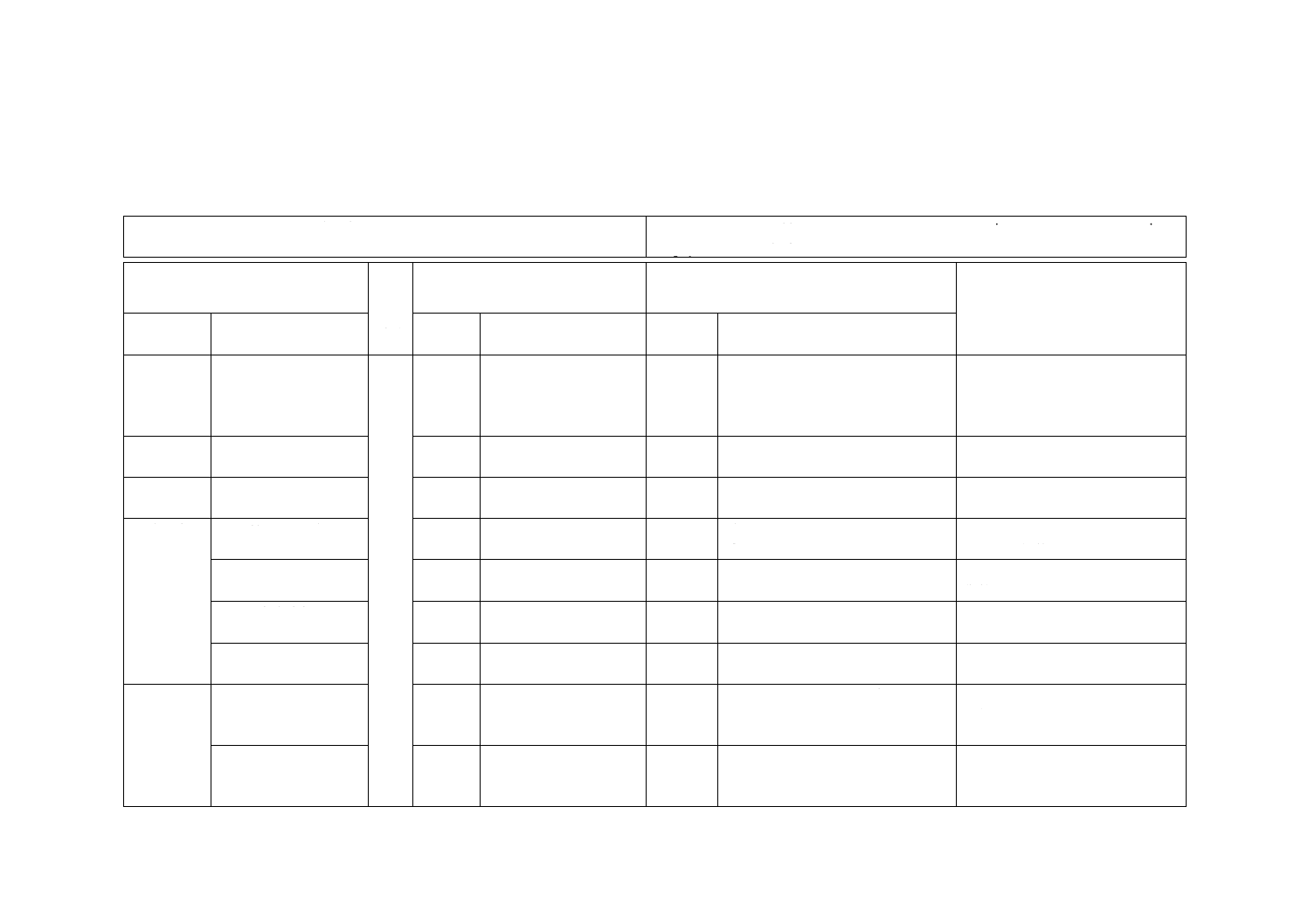

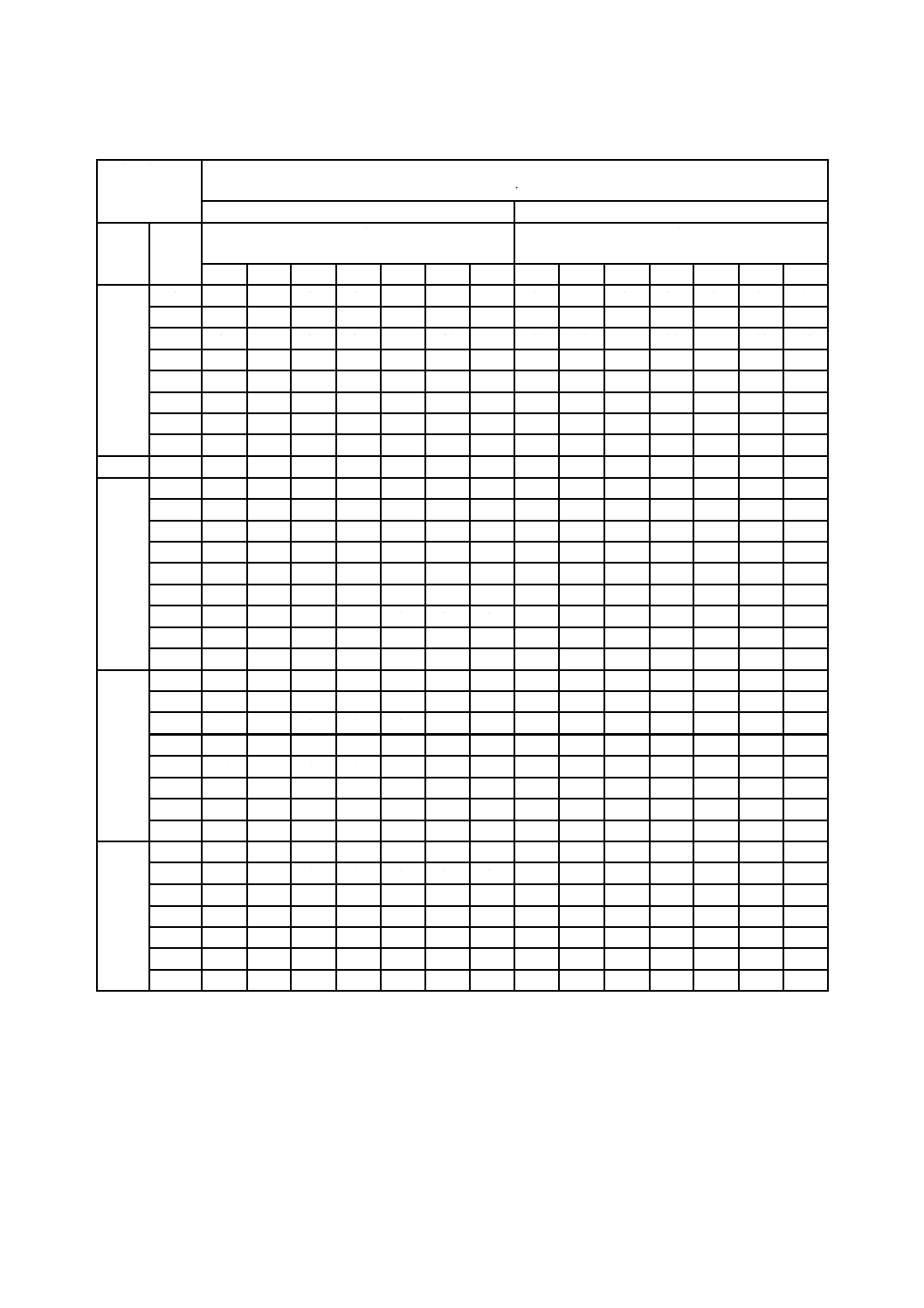

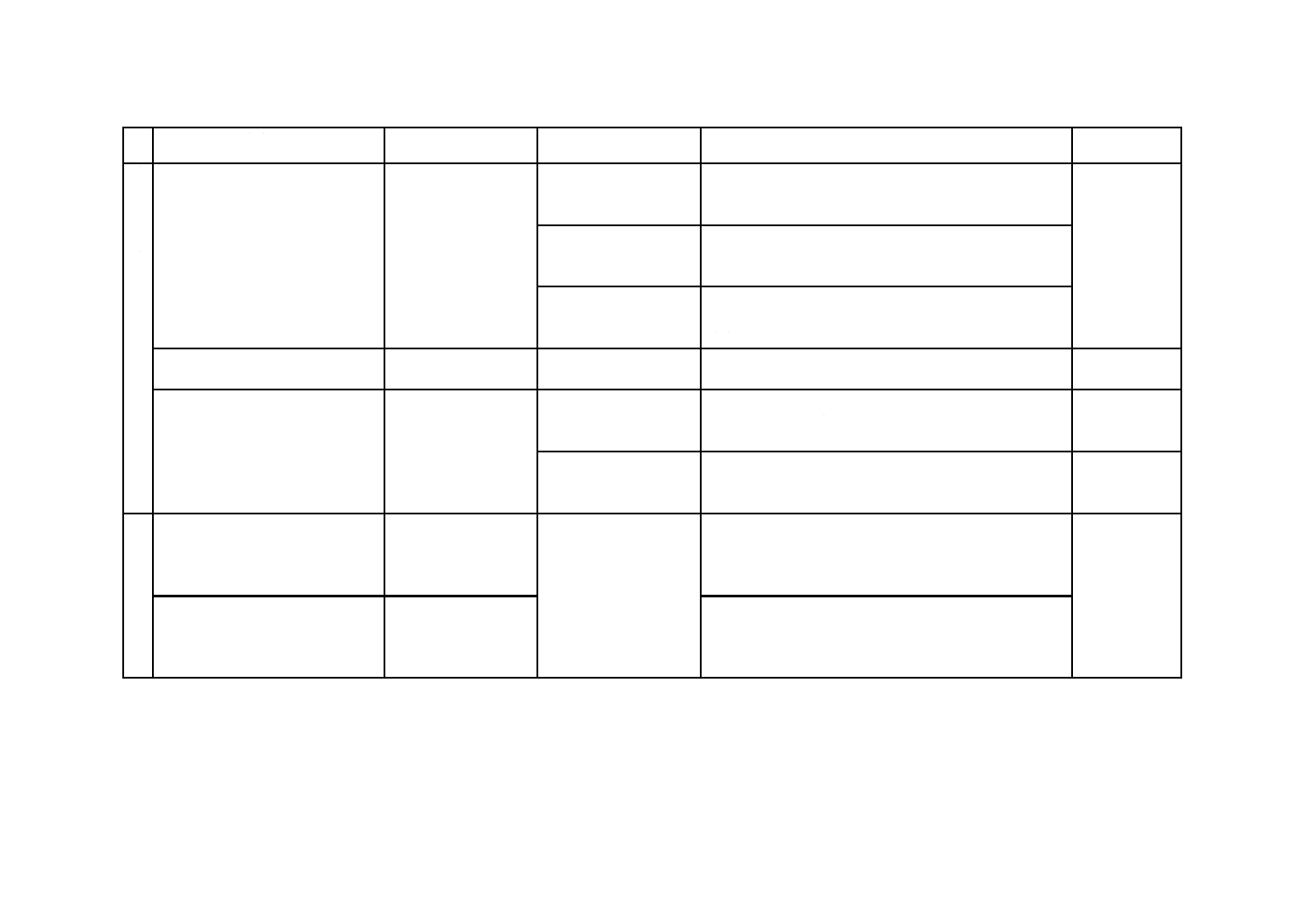

表A.3−短冊状試験片の状態調節

試験片形状

平衡温度1 ℃差に達する時間

min

空気媒体

液体媒体

幅

mm

厚さ

mm

温度

℃

温度

℃

−50

0

50

100

150

200

250

−50

0

50

100

150

200

250

25.4

12.7

45

30

35

45

50

50

55

15

10

15

15

15

15

15

10.0

35

25

30

35

40

40

45

10

10

10

10

10

10

10

9.5

35

25

30

35

40

40

40

10

10

10

10

10

10

10

6.5

25

20

20

25

30

30

30

5

5

5

5

5

5

5

5.0

20

15

15

20

20

20

25

5

5

5

5

5

5

5

3.0

15

10

10

15

15

15

15

5

5

5

5

5

5

5

2.0

10

10

10

10

10

10

10

5

5

5

5

5

5

5

1.0

5

5

5

5

5

5

5

5

5

5

5

5

5

5

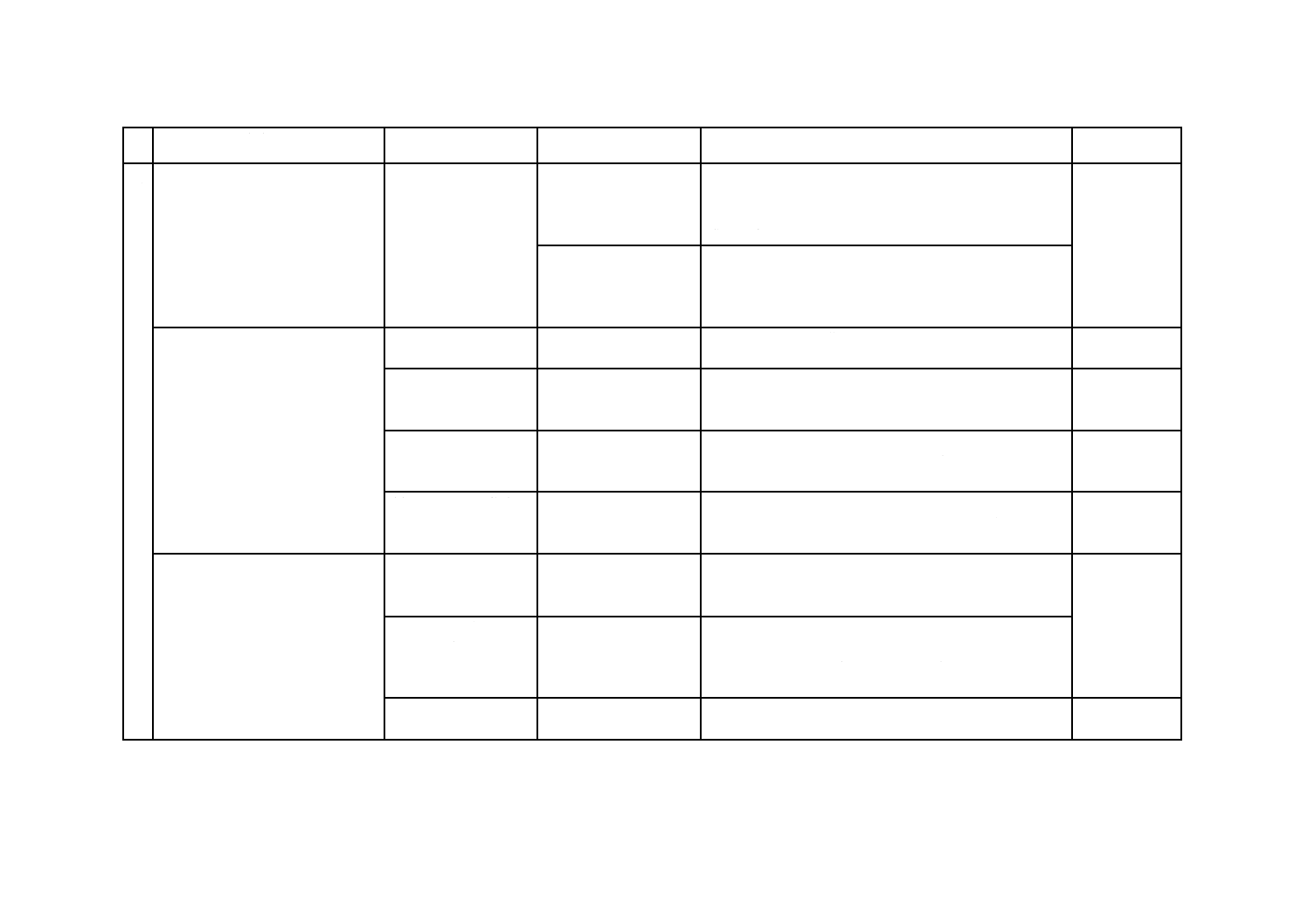

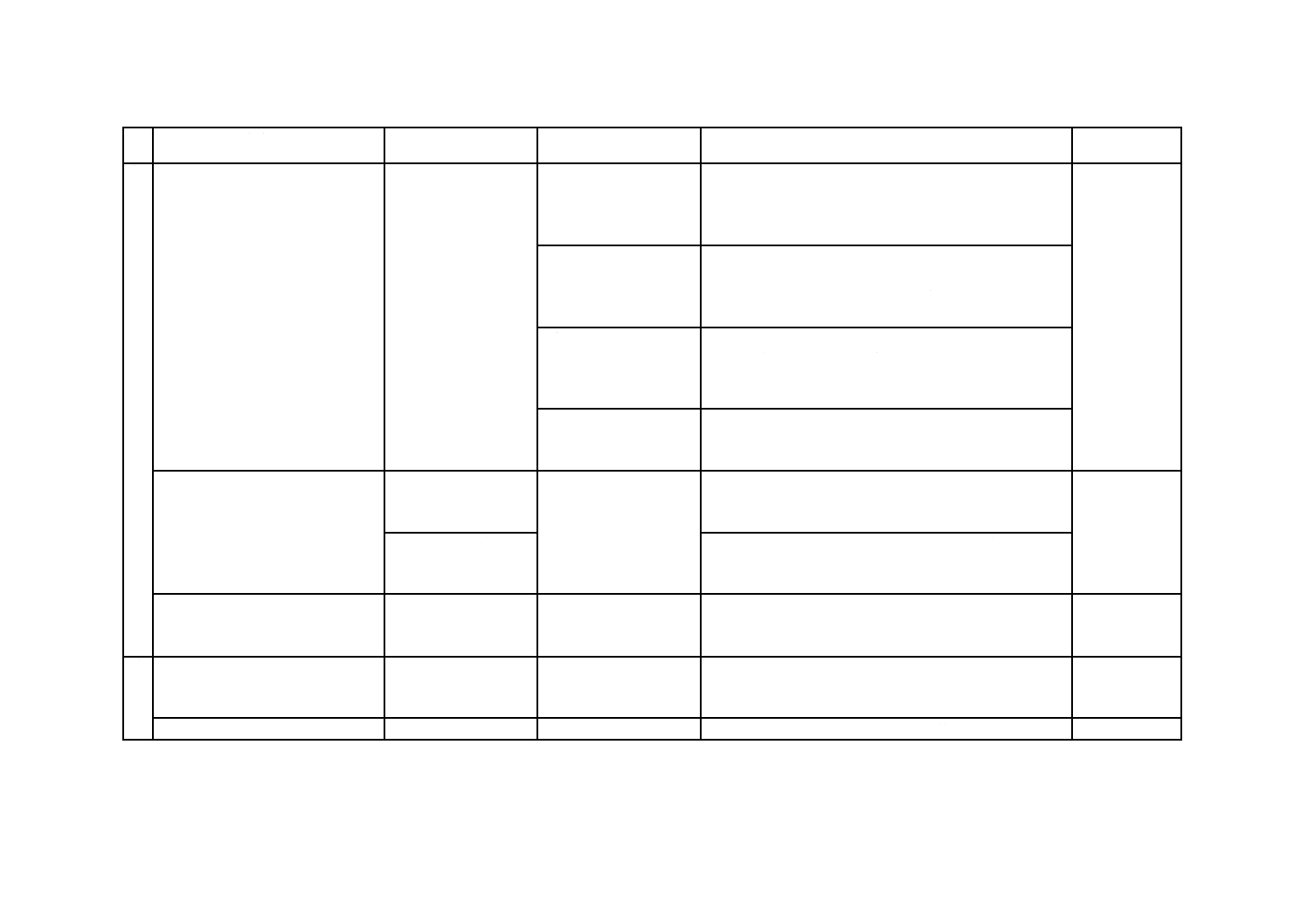

15.0

15.0

35

30

30

40

40

45

45

10

10

10

10

15

15

15

12.7

12.7

30

25

25

30

35

35

40

10

10

10

10

10

10

10

10.0

25

20

20

30

30

30

35

10

5

5

10

10

10

10

9.5

25

20

20

25

30

30

35

10

5

5

10

10

10

10

6.5

20

15

15

20

25

25

25

5

5

5

5

5

5

5

5.0

15

15

15

20

20

20

20

5

5

5

5

5

5

5

3.2

15

10

10

15

15

15

15

5

5

5

5

5

5

5

3.0

10

10

10

10

15

15

15

5

5

5

5

5

5

5

2.0

10

5

10

10

10

10

10

5

5

5

5

5

5

5

1.0

5

5

5

5

5

5

5

5

5

5

5

5

5

5

6.35

12.7

20

15

15

20

25

25

25

5

5

5

5

5

5

5

10.0

20

15

15

20

20

20

25

5

5

5

5

5

5

5

6.5

15

10

15

15

15

20

20

5

5

5

5

5

5

5

5.0

15

10

10

15

15

15

15

5

5

5

5

5

5

5

3.0

10

10

10

10

10

10

10

5

5

5

5

5

5

5

2.0

10

5

5

10

10

10

10

5

5

5

5

5

5

5

1.5

5

5

5

5

10

10

10

5

5

5

5

5

5

5

1.0

5

5

5

5

5

5

5

5

5

5

5

5

5

5

4.0

12.7

15

10

10

15

15

15

20

5

5

5

5

5

5

5

10.0

15

10

10

15

15

15

15

5

5

5

5

5

5

5

6.5

10

10

10

10

15

15

15

5

5

5

5

5

5

5

5.0

10

10

10

10

10

15

15

5

5

5

5

5

5

5

3.0

10

5

10

10

10

10

10

5

5

5

5

5

5

5

2.0

5

5

5

10

10

10

10

5

5

5

5

5

5

5

1.0

5

5

5

5

5

5

5

5

5

5

5

5

5

5

15

K 6250:2019

附属書JA

(参考)

ゴムの物理試験の概要

表JA.1−ゴムの物理試験の概要

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

機

械

的

特

性

硬さ試験

硬さ

−

加硫ゴム及び熱可塑性ゴムの硬さの求め方の通則

JIS K 6253-1

国際ゴム硬さ試験

加硫ゴム及び熱可塑性ゴム試験片表面を,下端が球面の

垂直なプランジャで,一定の力で押し付けたときのプラ

ンジャの押込み深さから換算して,国際ゴム硬さ(IRHD)

を求める。

JIS K 6253-2

デュロメータ硬さ試験

加硫ゴム及び熱可塑性ゴム試験片表面に,ばねの力で押

針を押し付けたときの押込み深さから,硬さを求める。

JIS K 6253-3

IRHDポケット硬さ試

験

加硫ゴム及び熱可塑性ゴム試験片表面に,ばねの力で押

針を押し付けたときの押込み深さから,国際ゴム硬さ

(IRHD)を直読できる指示機構を用いて,硬さを求める。

JIS K 6253-4

−

−

硬さ試験機の校正及び検証

JIS K 6253-5

引張試験

引張強さ,切断時伸

び,降伏点伸び及び引

張応力

引張試験

ダンベル状又はリング状の加硫ゴム及び熱可塑性ゴム

試験片を,引張試験装置を用いて規定速度で切断まで引

っ張り,引張強さ,切断時伸び,降伏点伸び及び引張応

力を求める。

JIS K 6251

低変形における応力・ひずみ試験

圧縮弾性率又は圧縮

する力

低変形圧縮試験

円柱状の加硫ゴム及び熱可塑性ゴム試験片を圧縮して

圧縮力−変形曲線を求め,規定の圧縮ひずみを与えたと

きの圧縮力から,圧縮弾性率を求める。

JIS K 6254

引張応力及び静的せ

ん断弾性率

低変形引張試験

短冊状の加硫ゴム及び熱可塑性ゴム試験片を引っ張り,

引張力−変形曲線を求め,規定の引張ひずみを与えたと

きの力から,引張応力及び静的せん断弾性率を求める。

4

K

6

2

5

0

:

2

0

1

9

16

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

機

械

的

特

性

動的性質試験の一般指針

複素弾性係数,貯蔵弾

性係数,損失弾性係数

及び損失角

強制振動非共振方法

加硫ゴム及び熱可塑性ゴム試験片に,強制振動非共振方

法によって正弦波振動を加えたときのひずみ(たわみ),

応力(荷重)及び損失角(位相差)から動的性質を求め

る。

JIS K 6394

自由振動方法

加硫ゴム及び熱可塑性ゴム試験片と質量との系に,自由

振動方法によって,振動を加えたときの対数減衰率から

動的性質を求める。

反発弾性試験

反発弾性率

リュプケ式試験

加硫ゴム及び熱可塑性ゴム試験片表面に,規定の振子を

自由落下させ当てて,その振子が跳ね上がった高さから

反発弾性率を求める。

JIS K 6255

トリプソ式試験

引張永久ひずみ試験

定伸長引張永久ひず

み

定伸張引張永久ひずみ

試験

加硫ゴム及び熱可塑性ゴム試験片を,規定の伸びまで伸

長した後,自由に収縮させたときに残留する伸びから,

定伸長引張永久ひずみを求める。

JIS K 6273

定荷重引張永久ひず

み,定荷重伸び率及び

クリープ率

定荷重引張永久ひずみ

試験

加硫ゴム及び熱可塑性ゴム試験片を,規定の荷重で伸長

した後,自由に収縮させ,収縮した後の長さから,定荷

重引張永久ひずみを求める。同様にして,規定時間経過

後の伸び変化から定荷重伸び率及びクリープ率を求め

る。

応力緩和試験

圧縮応力緩和

圧縮応力緩和試験

円柱状又はリング状の加硫ゴム及び熱可塑性ゴム試験

片に,規定の圧縮変形を与え,規定の温度及び時間でそ

の変形を維持したときの圧縮力と初期圧縮力との変化

から,圧縮応力緩和を求める。

JIS K 6263

引張応力緩和

引張応力緩和試験

短冊状の加硫ゴム及び熱可塑性ゴム試験片に,規定の温

度及び時間でその変形を維持したときの引張力と初期

引張力との変化から,引張応力緩和を求める。

圧縮永久ひずみ試験

圧縮永久ひずみ

常温及び高温圧縮永久

ひずみ試験

加硫ゴム及び熱可塑性ゴムの圧縮による永久ひずみか

ら,そのへたり性を求める試験。

永久ひずみは,試験片を常温(試験室の標準温度)で圧

縮し,常温又は高温下で規定時間保持した後,開放し,

規定時間後に厚さを測定することによって求める。

JIS K 6262

4

K

6

2

5

0

:

2

0

1

9

17

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

機

械

的

特

性

圧縮永久ひずみ試験(続き)

圧縮永久ひずみ

低温圧縮永久ひずみ試

験

低温下で行う圧縮永久ひずみ試験。

試験片を常温(試験室の標準温度)で圧縮し,低温で規

定時間保持した後,試験温度と同じ温度下において開放

し,規定時間後又は規定間隔で厚さを測定することによ

って求める。低温に保持した後の全ての測定は,その試

験温度で行う。

JIS K 6262

引裂試験

引裂強さ

クレセント形,切込み

ありアングル形,切込

みなしアングル形及び

トラウザ形引裂試験

クレセント形,切込みありアングル形,切込みなしアン

グル形及びトラウザ形の加硫ゴム及び熱可塑性ゴム試

験片を,引張試験装置を用いて規定速度で引っ張り,引

裂強さを求める。

JIS K 6252-1

デルフト形引裂試験

デルフト形の加硫ゴム及び熱可塑性ゴム試験片を,引張

試験装置を用いて規定速度で引っ張り,引裂強さを求め

る。

JIS K 6252-2

機

械

的

耐

久

性

摩耗試験

−

−

加硫ゴム及び熱可塑性ゴムの耐摩耗性を求めるときの

指針を提供する。

JIS K 6264-1

摩耗体積及び摩耗抵

抗指数

DIN摩耗試験

円盤状の加硫ゴム及び熱可塑性ゴム試験片を,研磨布を

取り付けた回転するドラムに押し付けて摩耗させ,摩耗

体積及び摩耗抵抗指数を求める。

JIS K 6264-2

ウイリアムス摩耗試験

平板状の加硫ゴム及び熱可塑性ゴム試験片を,回転する

円盤状の研磨布に垂直に押し付けて摩耗させ,摩耗体

積,摩耗抵抗指数及び仕事量当たりの摩耗体積を求め

る。

アクロン摩耗試験

回転する円盤状の加硫ゴム及び熱可塑性ゴム試験片を,

研磨輪に規定の角度で押し付けて摩耗させ,摩耗体積及

び摩耗抵抗指数を求める。

改良ランボーン摩耗試

験

回転する円盤状の加硫ゴム及び熱可塑性ゴム試験片を,

独立して回転する研磨輪に砂を落下させながら押し付

けて摩耗させ,摩耗体積及び摩耗抵抗指数を求める。

ピコ摩耗試験

回転する円柱状の加硫ゴム及び熱可塑性ゴム試験片に

打ち粉をした上で,刃を押し付けて摩耗させ,摩耗体積

及び摩耗抵抗指数を求める。

4

K

6

2

5

0

:

2

0

1

9

18

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

機

械

的

耐

久

性

摩耗試験(続き)

摩耗体積及び摩耗抵

抗指数

テーバー摩耗試験

回転する円盤状の加硫ゴム及び熱可塑性ゴム試験片に,

一対の研磨輪を垂直に押し付けて摩耗させ,摩耗体積を

求める。

JIS K 6264-2

屈曲亀裂試験

屈曲亀裂発生

屈曲亀裂発生試験

加硫ゴム及び熱可塑性ゴム試験片に,規定の温度で繰り

返し屈曲変形を与えたときの亀裂が発生するまでの時

間並びに亀裂の数及び大きさを求める。

JIS K 6260

屈曲亀裂成長

屈曲亀裂成長試験

規定の切込みを入れた加硫ゴム及び熱可塑性ゴム試験

片に,規定の温度で繰り返し屈曲変形を与えたときの亀

裂成長速度を求める。

フレクソメータ試験

温度上昇,クリープ

率,永久ひずみ及び疲

労破壊寿命

定ひずみフレクソメー

タ試験

円柱状の加硫ゴム及び熱可塑性ゴム試験片に,たわみ又

はひずみ振幅が一定になるように繰り返し圧縮荷重を

与え,試験片の温度上昇,クリープ率,永久ひずみ及び

疲労破壊寿命を求める。

JIS K 6265

温度上昇,クリープ

率,永久ひずみ,動的

特性及び疲労破壊寿

命

定応力フレクソメータ

試験

円柱状の加硫ゴム及び熱可塑性ゴム試験片に,動的な荷

重を荷重又は応力の振幅が一定になるように動ひずみ

を調整しながら与え,試験片の温度上昇,クリープ率,

永久ひずみ,動的特性及び疲労破壊寿命を求める。

引張疲労試験

疲労寿命,残留ひず

み,最大ひずみ,最大

応力及びみかけの最

大ひずみエネルギー

密度

定ひずみ方法

ダンベル状又はリング状の加硫ゴム及び熱可塑性ゴム

試験片に,規定の周波数で引張変形を繰り返し与え,疲

労寿命,残留ひずみ,最大ひずみ,最大応力,みかけの

最大ひずみエネルギー密度などを求める。

JIS K 6270

耐

環

境

性

浸せき試験

耐油・耐薬品性

浸せき試験

加硫ゴム及び熱可塑性ゴムを各種液体に浸せきし,浸せ

き前と浸せき後との寸法変化,質量変化,体積変化,表

面積変化及び引張強さなどの特性変化,並びに抽出物の

定量を求める。全面浸せき試験ともいう。

JIS K 6258

片面浸せき試験

加硫ゴム及び熱可塑性ゴム試験片の片面を各種液体に

接触させ,単位表面積当たりの質量変化及び厚さ変化を

求める。

4

K

6

2

5

0

:

2

0

1

9

19

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

耐

環

境

性

熱老化試験

引張強さ,切断時伸

び,硬さなどの熱によ

る特性の変化

促進老化試験

加硫ゴム及び熱可塑性ゴム試験片を,熱老化試験機内

で,実際の試験条件下より高い温度で規定時間加熱し,

引張強さ,切断時伸び,引張応力,硬さなどの変化を促

進して求める。

JIS K 6257

熱抵抗性試験

加硫ゴム及び熱可塑性ゴム試験片を,熱老化試験機内

で,実際の使用条件下と同じ温度で規定時間加熱し,引

張強さ,切断時伸び,引張応力,硬さなどの変化を求め

る。

低温試験

−

−

加硫ゴム及び熱可塑性ゴムの低温特性の求め方の一般

事項及び指針

JIS K 6261-1

衝撃ぜい化温度

低温衝撃ぜい化試験

加硫ゴム及び熱可塑性ゴム試験片に,規定の条件下で衝

撃曲げ変形を与え,試験片に生じる破壊の有無から衝撃

ぜい化温度及び50 %衝撃ぜい化温度を求める。

JIS K 6261-2

低温におけるねじり

剛性

低温ねじり試験

(ゲーマンねじり試

験)

加硫ゴム及び熱可塑性ゴム試験片を,凍結温度から室温

までの温度範囲にわたり,ワイヤを介してねじり,試験

片のねじれ角から低温特性を求める。

JIS K 6261-3

低温における弾性回

復

低温弾性回復試験

(TR試験)

加硫ゴム及び熱可塑性ゴム試験片を,規定の伸長を与え

た状態で凍結させ,室温まで昇温したときの伸長回復率

から低温特性を求める。

JIS K 6261-4

オゾン劣化試験

静的オゾン亀裂発生

時間及び亀裂の状態

静的オゾン劣化試験

加硫ゴム及び熱可塑性ゴム試験片に,静的な引張ひずみ

を与えて(静的条件),規定のオゾン濃度で規定の時間

暴露後,亀裂発生時間,亀裂の等級などを求める。

JIS K 6259-1

動的オゾン亀裂発生

時間及び亀裂の状態

動的オゾン劣化試験

加硫ゴム及び熱可塑性ゴム試験片に,連続的に繰り返し

引張変形を与えつつ(動的条件),規定のオゾン濃度で

規定の時間暴露後,亀裂発生時間,亀裂の等級などを求

める。

−

オゾン濃度の求め方

紫外線吸収法,計器法及び湿式化学法によってオゾン劣

化試験のオゾン濃度を求める。

JIS K 6259-2

4

K

6

2

5

0

:

2

0

1

9

20

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

耐

環

境

性

耐候性試験

太陽光下における特

性の変化

屋外暴露試験

加硫ゴム及び熱可塑性ゴム試験片を,屋外の条件下(直

接の太陽光,ガラスを通した間接的な太陽光,又は集光

した太陽光)で規定の期間又は規定の受光量暴露させ,

色,光沢,外観,物理特性などの変化を求める。

JIS K 6266

人工光源下における

特性の変化

人工光源暴露試験

加硫ゴム及び熱可塑性ゴム試験片を,人工的に発生させ

た光源下(オープンフレームカーボンアーク灯,キセノ

ンアーク灯又は紫外線蛍光灯)で規定の時間又は規定の

受光量暴露させ,色,光沢,外観,物理特性などの変化

を求める。

そ

の

他

物

理

特

性

接着試験(剝離試験)

剝離強さ又は接着強

さ

布と試験片との剝離試

験

加硫ゴム又は熱可塑性ゴムの接着試験において,2枚の

布の間を加硫ゴムで接着した短冊状試験片,又は布と加

硫ゴムとを接着した短冊状試験片を剝離するときの力

から剝離強さを求める。

JIS K 6256-1

剛板と試験片との90°

剝離試験

加硫ゴム又は熱可塑性ゴムと剛板とを接着した試験片

を90°方向に剝離するときの力から剝離強さを求める。

JIS K 6256-2

2枚の金属板間と試験

片との接着試験

試験する接着系を用いて,平行な2枚の金属板をゴム又

は熱可塑性ゴムで接着した試験片によるゴムと金属板

とを剝がすときの力から接着強さを求める。

JIS K 6256-3

密度測定

密度

水中置換法又は比重瓶

法

加硫ゴム及び熱可塑性ゴムの密度は,水中置換法又は比

重瓶法によって測定する。

JIS K 6268

電気抵抗試験

表面抵抗率又は体積

抵抗率

二重リング電極法

加硫ゴム及び熱可塑性ゴム試験片の,表面抵抗率又は体

積抵抗率を,二重リング電極法によって求める。試験片

の厚さが0.5 mm〜5.0 mmのとき,体積抵抗率101〜1017

Ω・mの材料を対象とする。

JIS K 6271-1

体積抵抗率

平行端子電極法

加硫ゴム及び熱可塑性ゴム試験片の,体積抵抗率を,平

行端子電極法によって求める。試験片の厚さが1.0 mm〜

6.3 mmのとき,体積抵抗率108 Ω・m以下の材料を対象と

する。

JIS K 6271-2

4

K

6

2

5

0

:

2

0

1

9

21

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

そ

の

他

物

理

特

性

汚染試験

被汚染材に対する汚

染性

接触汚染及び移行汚染

試験

加硫ゴム及び熱可塑性ゴム試験片が,接触した跡及びそ

の周囲の被汚染材に及ぼす汚染度合いを,熱又は光によ

って促進して求める。

JIS K 6267

溶出汚染試験

加硫ゴム及び熱可塑性ゴム試験片から試験液体に溶出

した成分が,試験液体を介して被汚染材に及ぼす汚染度

合いを求める。

浸透汚染試験

加硫ゴム及び熱可塑性ゴム試験片の汚染が,試験片を覆

った被汚染材の層を浸透して,被汚染材の表面に現れる

度合いを求める。

燃焼性試験

酸素による燃焼特性

酸素指数法

加硫ゴム及び熱可塑性ゴム試験片の燃焼性を,酸素指数

法によって求める。

JIS K 6269

ガス透過試験

ガスの透過係数

差圧法によるガス透過

試験

圧力差によって高圧側セルから低圧側セルへ試験ガス

がゴム中を拡散透過するときの加硫ゴム及び熱可塑性

ゴムのガスの透過性を求める。

JIS K 6275-1

等圧法によるガス透過

試験

等圧で試験ガス濃度の高い供給側セルから濃度の低い

透過側セルへ試験ガスがゴム中を拡散透過するときの

加硫ゴム及び熱可塑性ゴムのガスの透過性を求める。

JIS K 6275-2

加

工

性

ムーニー粘度試験

ムーニー粘度

ムーニー試験

未加硫ゴム(配合ゴム)及び原料ゴムを,規定温度に加

熱した円筒形ダイに満たし,中で回転するロータの回転

トルクを測定して,規定時間後のトルクを粘度として求

める。

JIS K 6300-1

ムーニースコーチ試験

スコーチタイム

未加硫ゴム(配合ゴム)を,規定温度に加熱した円筒形

ダイに満たし,中で回転するロータの回転トルクを測定

して,規定値までのトルク上昇時間をスコーチタイムと

して求める。

4

K

6

2

5

0

:

2

0

1

9

22

K 6250:2019

表JA.1−ゴムの物理試験の概要(続き)

特

性

試験項目

評価測定項目

試験の種類

試験の概要

適用試験規格

加

工

性

加硫試験

加硫特性

ディスク加硫試験

未加硫ゴム(配合ゴム)を,規定温度に加熱した円筒形

ダイに満たし,中で回転振動するディスクのトルクを連

続的に測定し,トルクの上昇曲線から加硫特性を求め

る。

JIS K 6300-2

ダイ加硫試験A法

未加硫ゴム(配合ゴム)を,規定温度に加熱した上下平

行な平板ダイに満たし,下ダイを回転振動させ連続的に

トルクを測定し,トルクの上昇曲線から加硫特性を求め

る。

ダイ加硫試験B法

未加硫ゴム(配合ゴム)を,規定温度に加熱した上下の

円すいダイに満たし,下ダイを回転振動させ連続的にト

ルクを測定し,トルクの上昇曲線から加硫特性を求め

る。

ダイ加硫試験C法

未加硫ゴム(配合ゴム)を,規定温度に加熱した上下の

平板ダイ中に満たし,振動ダイを線状振動させ力を連続

的に測定し,力の上昇曲線から加硫特性を求める。

可塑度及び可塑度残留指数(PRI)

試験

未加硫ゴム(配合ゴ

ム)の可塑度

ラピッドプラストメー

タによる可塑度試験

未加硫ゴム(配合ゴム)及び原料ゴムを,規定温度に保

たれた2枚の円形平行熱板の間に挟み,規定荷重をかけ

たときの平行熱板の間隙を測定し,可塑度を求める。

JIS K 6300-3

天然ゴムの可塑度残

留指数(PRI)

天然ゴムの,試験前及び熱老化試験後の可塑度を測定

し,可塑度の変化によって可塑度残留指数(PRI)を求

める。

ブローポイント試験

加硫不足による気泡

発生が観察されなく

なる等価加硫時間

加硫試験

型加硫において,型開きするときに加硫不足に起因する

気泡が発生しなくなる最短の等価加硫時間(ブローポイ

ント)を求める。

JIS K 6300-4

そ

の

他

試験機の仕様

変位(ひずみ),荷重

及び速度

引張試験,曲げ試験及

び圧縮試験

引張,曲げ及び圧縮方向の特性試験を行うため,定速度

で変位を与えそのときの荷重の計測ができる試験機の

仕様。

JIS K 6272

解析方法

−

引裂試験及び剝離試験

引裂試験及び接着試験で得る波状曲線の解析方法。

JIS K 6274

4

K

6

2

5

0

:

2

0

1

9

23

K 6250:2019

参考文献

[1] JIS R 6242 といし−一般的要求事項

[2] ISO 3302-1,Rubber−Tolerances for products−Part 1: Dimensional tolerances

[3] JIS K 6253-1 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第1部:通則

[4] JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

[5] JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

[6] JIS K 6253-4 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第4部:IRHDポケット硬さ

[7] JIS K 6253-5 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第5部:硬さ試験機の校正及び検証

[8] JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

[9] JIS K 6254 加硫ゴム及び熱可塑性ゴム−応力−ひずみ特性の求め方

[10] JIS K 6394 加硫ゴム及び熱可塑性ゴム−動的性質の求め方−一般指針

[11] JIS K 6255 加硫ゴム及び熱可塑性ゴム−反発弾性率の求め方

[12] JIS K 6273 加硫ゴム及び熱可塑性ゴム−引張永久ひずみ,伸び率及びクリープ率の求め方

[13] JIS K 6263 加硫ゴム及び熱可塑性ゴム−応力緩和の求め方

[14] JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

[15] JIS K 6252-1 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−第1部:トラウザ形,アングル形及

びクレセント形試験片を用いる方法

[16] JIS K 6252-2 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−第2部:デルフト形試験片を用いる

方法

[17] JIS K 6264-1 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第1部:ガイド

[18] JIS K 6264-2 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第2部:試験方法

[19] JIS K 6260 加硫ゴム及び熱可塑性ゴム−耐屈曲亀裂性及び耐屈曲亀裂成長性の求め方(デマチャ

式)

[20] JIS K 6265 加硫ゴム及び熱可塑性ゴム−フレクソメータによる発熱及び耐疲労性の求め方

[21] JIS K 6270 加硫ゴム及び熱可塑性ゴム−引張疲労特性の求め方(定ひずみ方法)

[22] JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

[23] JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

[24] JIS K 6261-1 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第1部:一般事項及び指針

[25] JIS K 6261-2 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第2部:低温衝撃ぜい化試験

[26] JIS K 6261-3 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第3部:低温ねじり試験(ゲーマン

ねじり試験)

[27] JIS K 6261-4 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第4部:低温弾性回復試験(TR試験)

[28] JIS K 6259-1 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第1部:静的オゾン劣化試験及び

動的オゾン劣化試験

[29] JIS K 6259-2 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第2部:オゾン濃度の求め方

[30] JIS K 6266 加硫ゴム及び熱可塑性ゴム−耐候性の求め方

[31] JIS K 6256-1 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第1部:布との剝離強さ

24

K 6250:2019

[32] JIS K 6256-2 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第2部:剛板との90°剝離強さ

[33] JIS K 6256-3 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第3部:2枚の金属板間の接着強さ

[34] JIS K 6268 加硫ゴム−密度測定

[35] JIS K 6271-1 加硫ゴム及び熱可塑性ゴム−電気抵抗率の求め方−第1部:二重リング電極法

[36] JIS K 6271-2 加硫ゴム及び熱可塑性ゴム−電気抵抗率の求め方−第2部:平行端子電極法

[37] JIS K 6267 加硫ゴム及び熱可塑性ゴム−汚染性の求め方

[38] JIS K 6269 加硫ゴム及び熱可塑性ゴムの酸素指数法による燃焼性試験方法

[39] JIS K 6275-1 加硫ゴム及び熱可塑性ゴム−ガス透過性の求め方−第1部:差圧法

[40] JIS K 6275-2 加硫ゴム及び熱可塑性ゴム−ガス透過性の求め方−第2部:等圧法

[41] JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

[42] JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

[43] JIS K 6300-3 未加硫ゴム−物理特性−第3部:ラピッドプラストメータによる可塑度及び可塑度残

留指数(PRI)の求め方

[44] JIS K 6300-4 未加硫ゴム−物理特性−第4部:ブローポイントの求め方

[45] JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

[46] JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

25

K 6250:2019

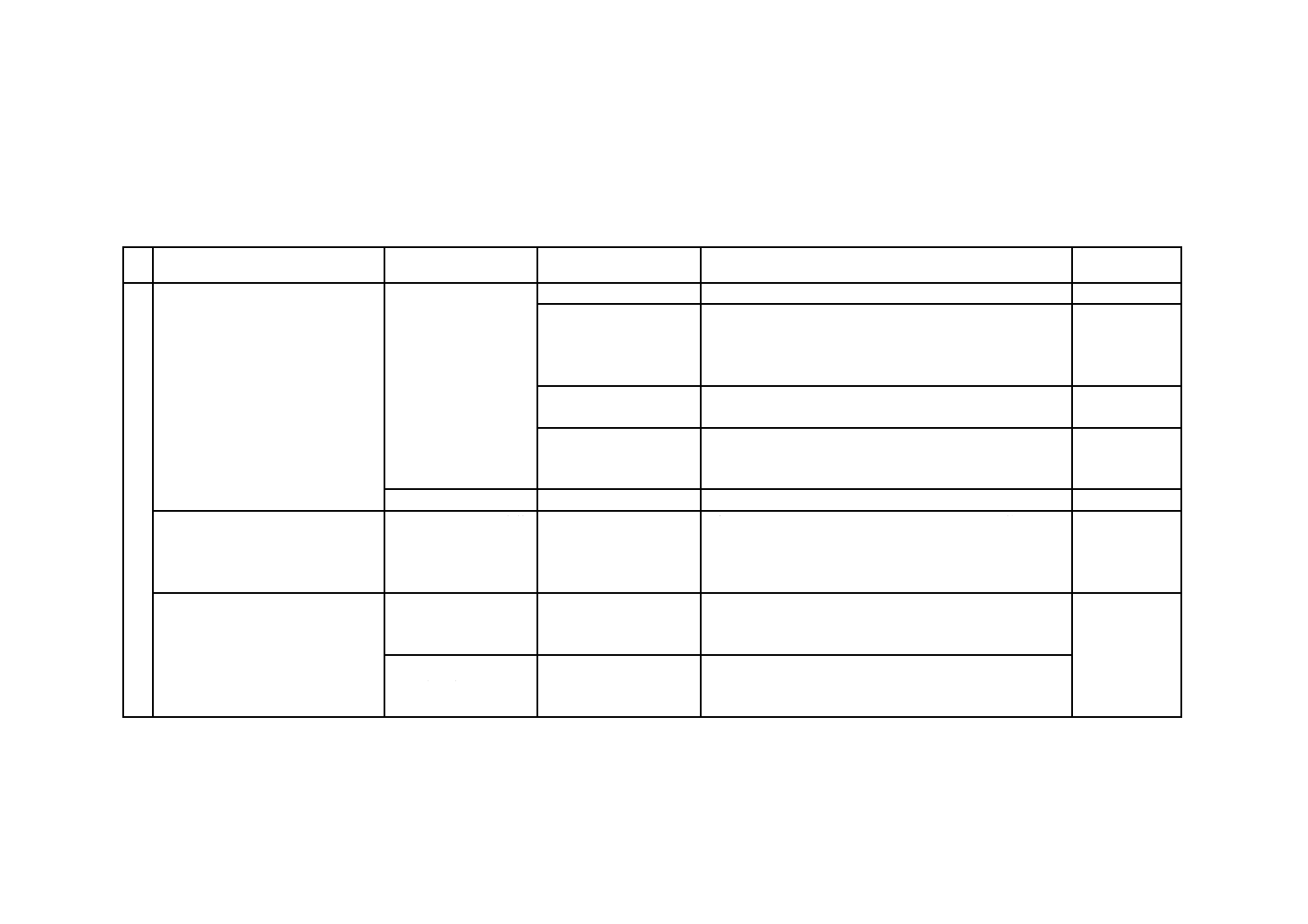

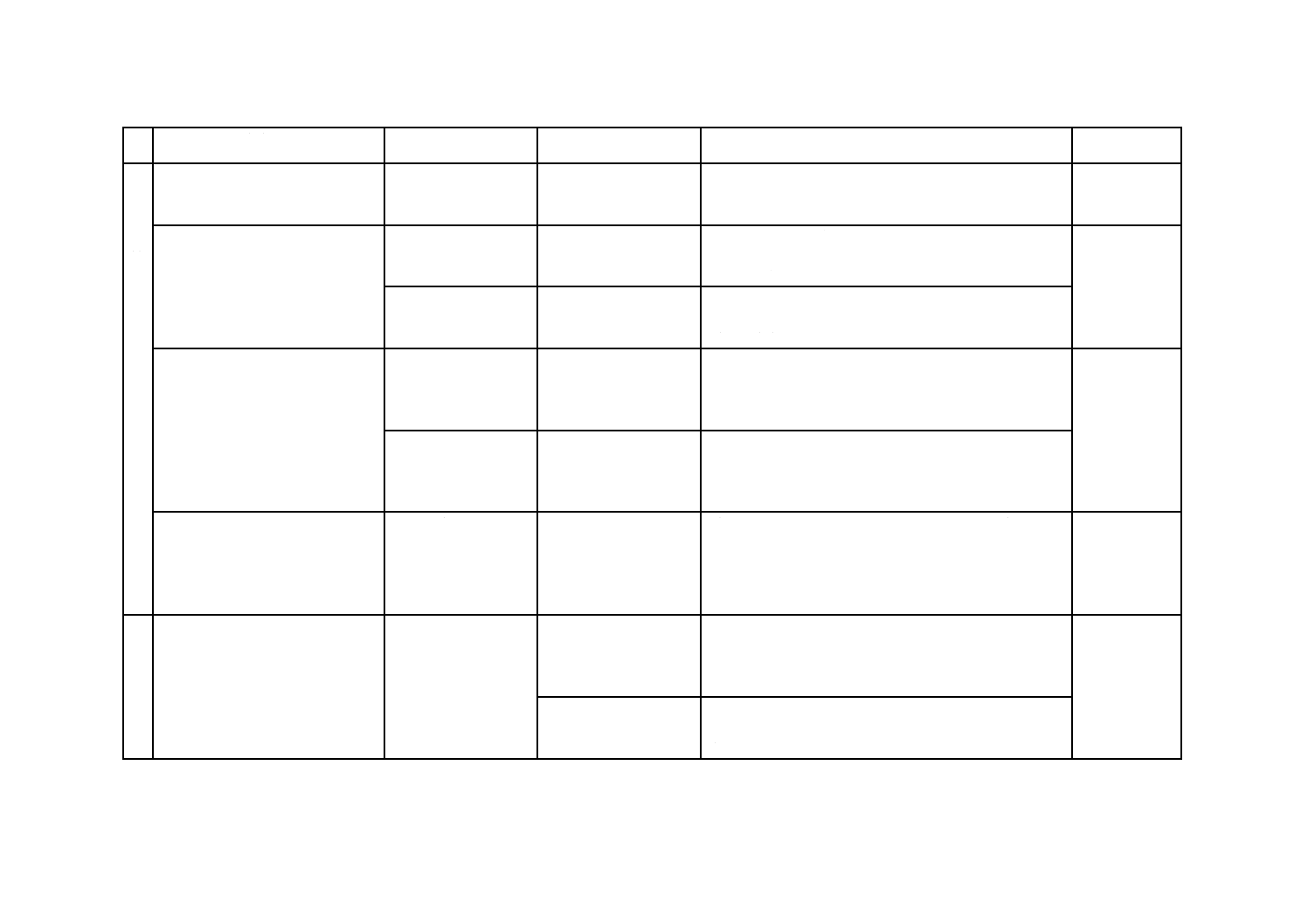

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6250:2019 ゴム−物理試験方法通則

ISO 23529:2016,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods

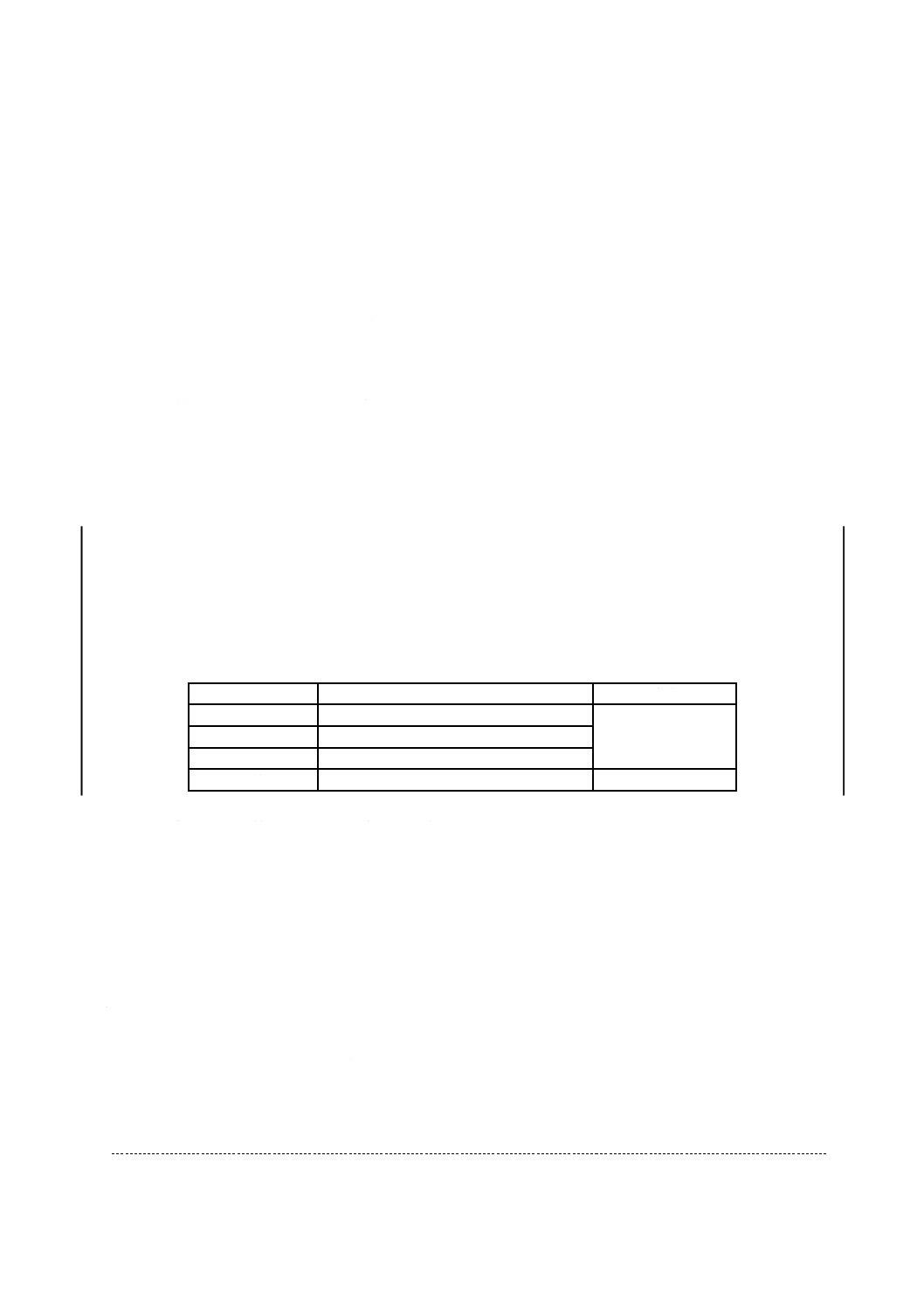

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

追加

“なお,この規格では,加硫ゴム,

熱可塑性ゴム,原料ゴム及び未加硫

ゴム(配合ゴム)を総称して,ゴム

という。”を追加した。

分かりやすくするための追加で,

技術的な差異はない。

4 一般事項

−

追加

単位記号及び数値の丸め方につい

ての規定を追加した。

分かりやすくするための追加で,

技術的な差異はない。

−

5.3

温度及び湿度の制御が

不要な場合の試験条件

削除

試験室の温度を規定しない試験は

ない。

表現が適当ではないため,削除し

た。

8 試験片の

採取・作製

8.2.2 b) 切出し方法

7.2.2.2

追加

試料に影響のない潤滑剤の使用を

追加した。

作業性及び品質の向上のための追

加で,技術的な差異はない。

8.3.2 固定刃(鍛造刃)

7.3.2

追加

JIS固有の刃先形状(A形)を追加

した。

JISとして必要な変更であり,技

術的な差異はない。

8.3.5 試験片打抜き刃

の保守

7.4

追加

保管及び保守方法について詳細を

追加した。

分かりやすくするための追加で,

技術的な差異はない。

8.4 製品からの円柱状

試験片の採取・作製

−

追加

円柱状試験片の採取・作製方法につ

いて追加した。

分かりやすくするための追加で,

技術的な差異はない。

10 寸法測

定方法

10.1 一般事項 表3

−

追加

試験片を打ち抜いて作製した場合

の寸法測定方法と寸法測定方法の

概略を表3として追加した。

分かりやすくするための追加で,

技術的な差異はない。

10.2 A法

9.1

追加

圧子がはみ出る場合の試験片及び

円柱状試験片の厚さの測定につい

て規定した。

分かりやすくするための追加で,

技術的な差異はない。

4

K

6

2

5

0

:

2

0

1

9

26

K 6250:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 寸法測

定方法

10.3 B法

9.2

追加

ノギスの規格及び円柱状試験片の

厚さの測定について追加した。

分かりやすくするための追加で,

技術的な差異はない。

(続き)

10.4 C法

9.3

追加

測定器として金属製直尺及び鋼製

巻尺を追加した。

分かりやすくするための追加で,

技術的な差異はない。

13 試験報

告書

試験報告書を規定

12

変更

追加

記載順を変更した。

適用した規格の番号及び名称など

項目を追加した。

JISとして必要な変更であり,技

術的な差異はない。

附属書A

(規定)

A.2 標準試験温度以外

の試験温度における

状態調節時間

Annex A

追加

説明文を追加した。

分かりやすくするための追加で,

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 23529:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

K

6

2

5

0

:

2

0

1

9