K 6232 : 1998 (ISO 2454 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,国際規格に整合させるために,ISO 2454 : 1995, Rubber products−Determination of zinc

contents−EDTA titrimetric methodを基礎として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6232 : 1998

(ISO 2454 : 1995)

ゴム−亜鉛の定量−EDTA滴定法

Rubber products−Determination of zinc contents−

EDTA titrimetric method

序文 この規格は,1995年に第3版として発行されたISO 2454, Rubber products−Determnation of zinc

contents−EDTA titrimetric methodを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

警告 この規格の利用者は,通常の実験室の作業に精通しているべきである。この規格は,その使用に

関連して起こるすべての安全上の問題を扱おうとするものではない。この規格の利用者は,各自

の責任において安全及び健康に対する適切な措置を確立し,各国の規制条件に合致することを確

認しなければならない。

1. 適用範囲 この規格は,全ゴム製品中の亜鉛の定量に用いるエチレンジアミン四酢酸 (EDTA) 二ナト

リウム塩滴定法について規定する。

灰分中に含まれる鉛,鉄,チタン,アンチモン,シリカ及びけい酸塩は,測定に影響を及ぼさない。た

だし,灰分中にコバルトが含まれている場合には,この方法は適用できない。

備考 この規格の対応国際規格は,ISO 2454 : 1995, Rubber products−Determination of zinc contents−

EDTA titrimetric methodである。

参考 ここでの亜鉛には,加硫促進剤中の亜鉛,ステアリン酸亜鉛などとして存在するすべての亜鉛

が含まれる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6228 ゴム−灰分の定量

備考 ISO 247 : 1990, Rubber−Determination of ashからの引用事項は,この規格の該当事項と同等で

ある。

JIS K 8085 アンモニア水(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8819 ふっ化水素酸(試薬)

JIS K 8951 硫酸(試薬)

2

K 6232 : 1998 (ISO 2454 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3505 ガラス製体積計

備考 ISO 385 : 1984, Laboratory glassware−Buretes−Part 1 : General requirementsからの引用事項は,

この規格の該当事項と同等である。

ISO 9028 : 1989,Rubber−Dissolution by acid digestion

3. 原理 試験片を灰化し,灰分を塩酸に溶解する。ふっ化水素酸及び硫酸でシリカを揮発させる。塩化

アルミニウム及びふっ化アンモニウムを加え,カルシウム及びマグネシウムを六ふっ化アルミン酸塩とし

て沈殿させる。鉄,チタン及び過剰のアルミニウムによる干渉は,ふっ化物イオンを加えて錯化合物を作

り除去するか又は小さくする(多量の鉄による干渉がある場合には,2, 4-ペンタンジオンを添加し,干渉

を更に小さくする。)。EDTA二ナトリウム塩の標準液を用いて,ジチゾンを指示薬として亜鉛を滴定する。

4. 試薬 この分析に用いる試薬は,分析用認証試薬及び蒸留水又は同等の純水だけを用いる。

4.1

アセトン

4.2

2, 4−ペンタンジオン 2, 4-ペンタンジオン10容をアセトン(4.1参照)90容に加えたもの[10% (v/v)

混合溶液]。

4.3

塩酸 JIS K 8180に規定するもの(ρ=1.18Mg/m3)

4.4

硫酸 JIS K 8951に規定するもの(ρ=1.84Mg/m3)

4.5

ふっ化水素酸 JIS K 8819に規定するもの48% (m/m)

参考 ふっ化水素酸は,皮膚障害などの有毒性,腐食性が極めて強いため,取扱いには十分な注意を

要する。

4.6

アンモニア水 JIS K 8085に規定するもの(ρ=0.91Mg/m3)

4.7

緩衝溶液 酢酸 (CH3COOH) 60gと酢酸アンモニウム (CH3COONH4) 77gを水に溶解し,水で全量を

1000cm3とする。

4.8

塩化アルミニウム (AlCl3・6H2O) =0.1mol/dm3水溶液

塩化アルミニウム6水和物 (AlCl3・6H2O) 2.42gを水に溶解し,水で全量を100cm3とする。

4.9

塩化マグネシウム (MgCl2・6H2O) =0.1mol/dm3水溶液

塩化マグネシウム6水和物 (MgCl2・6H2O) 2.03gを水に溶解し,水で全量を100cm3とする。

4.10 ふっ化アンモニウム (NH4F) 3mol/dm3水溶液

ふっ化アンモニウム (NH4F) 55.5gを水に溶解し,水で全量を500cm3とする。

ポリエチレン製びん又はワックスでコーティングした瓶中に保存する。

4.11 塩化亜鉛 酸化亜鉛 (ZnO) として1g/dm3に相当する標準溶液

酸化亜鉛を磁器るつぼに入れ,550±25℃に保ったマッフル炉(5.1参照)中で2時間加熱した後,デシ

ケーター中で放冷する。乾燥した試薬約1gを0.1mgまで量り採り,水50cm3と塩酸(4.3参照)20cm3の

混合溶液中に溶解する。溶液を1 000cm3全量フラスコに移し,水で全量を1 000cm3とする。

この標準液1cm3中には,ZnO 1mgが含まれている。

4.12 EDTA二ナトリウム塩 (エチレンジアミン四酢酸二ナトリウム塩)2水和物,標準溶液

(C10H14N2O8Na2・2H2O)=0.01mol/dm3

4.12.1 調製 EDTA二ナトリウム塩3.72gを水に溶解し,水で全量を1 000cm3とする。

3

K 6232 : 1998 (ISO 2454 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.12.2 標定 塩化亜鉛標準溶液(4.11参照)25cm3をピペットで採り,250cm3三角フラスコに入れる。塩

酸(4.3参照)5cm3を加え,6.3の“塩化アルミニウム水溶液(4.8参照)2cm3を加える”から以後の操作

を行う。50cm3ビュレット(5.3参照)を用いて,6.4に規定する手順で滴定する。

4.12.3 標定ファクター EDTA二ナトリウム塩の標定ファクターTは,次の式によって1cm3当たりの酸

化亜鉛のグラム数で表示される。

1

1

40V

m

T=

ここに, m1: 塩化亜鉛標準溶液(4.11参照)の調製に用いた乾燥酸化亜鉛の

質量 (g)

V1: 塩化亜鉛標準溶液(4.11参照)の滴定に用いたEDTA二ナトリ

ウム塩溶液の体積 (cm3)

4.13 ジチゾン指示薬 ジチゾン(1, 5-ジフェニルチオカルバゾン)0.01gを10cm3のアセトン(4.1参照)

に溶解する。48時間ごとに新しい溶液を調製する。

4.14 メチルオレンジ指示紙

5. 器具 通常の実験室用器具に加えて,次の器具を用いる。

5.1

マッフル炉 550±25℃に制御できるもの。

5.2

ビュレット 容量10cm3,0.02cm3の目盛付で,JIS R 3505に規定するA級の要求事項に合致するも

の。

5.3

ビュレット 容量50cm3,0.02cm3の目盛付で,JIS R 3505に規定するA級の要求事項に合致するも

の。

5.4

白金るつぼ 容量50cm3のもの。

6. 手順

6.1

試料約1gを0.1mgまで量り採る。この試験片を白金るつぼ(5.4参照)に入れ,JIS K 6228 : 1998

に規定するA法に従って灰化する。ハロゲン化ゴムが存在する場合には,ISO 9028 : 1989に規定するA法

を用いる。るつぼを放冷し,塩酸(4.3参照)約50cm3を加える。るつぼの内容物を約50cm3の水を入れた

250cm3ビーカーに移す。灰の大きな塊がある場合には,ガラス製かくはん棒で細かく砕く。放冷後に不溶

解物がある場合には,6.2の操作を行う。不溶解物がなければ,6.3の操作を行う。

6.2

残さを無灰ろ紙でろ過する。ろ液は捨てずに保管する。不溶解残さとろ紙を別の白金るつぼ(5.4参

照)に移し,硫酸(4.4参照)2cm3を加え,ガスバーナーで加熱して過剰な硫酸を揮散させる。るつぼと

中身を550±25℃に保ったマッフル炉(5.1参照)に入れ,炭素が完全に酸化され,きれいな灰が得られる

まで加熱する。

残さに硫酸(4.4参照)5〜10滴を滴下して湿らせ,ドラフトチャンバー内でふっ化水素酸水溶液(4.5

参照)5cm3を加える。加熱してふっ化水素酸を蒸発させる。白煙が生じ,硫酸の分解が起こったら直ちに

加熱をやめる。放冷してから硫酸(4.4参照)5〜10滴及びふっ化水素酸(4.5参照)5cm3を更に加える。

再度ふっ化水素酸を蒸発させ,湿った残さに硫酸(4.4参照)1cm3,ふっ化水素酸(4.5参照)5cm3を加え

る。加熱してふっ化水素酸を蒸発させ,白煙が生じたら直ちに加熱をやめる。

るつぼの内容物を保管しておいたろ液に加える。るつぼを蒸留水で洗浄し,洗浄液もろ液に加える。

参考1. ハロゲン化ゴムのほかにも,灰化の際,揮発性ハロゲン化物を生成する配合剤,例えば難燃

4

K 6232 : 1998 (ISO 2454 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

剤としてゴムに使用される塩素化パラフィンなどが含まれる場合にも同様に,ISO 9028 :

1989に規定するA法を用いることか望ましい。

参考2. ドラフトチャンバーは,ふっ化水素酸を吸収する洗浄槽,窓にはアクリル樹脂,ポリ塩化ビ

ニルなどの樹脂を兼ね備えた装置が望ましい。

6.3

必要ならば,水溶液又はろ液を蒸発させ,全量を約50cm3とする。冷却した溶液を100cm3の全量フ

ラスコに移し,水を標線まで加える。亜鉛の予想含有量に従って表1から分取量を選び,250cm3三角フラ

スコへ移す。

必要ならば,分取液を25cm3に希釈し,塩化アルミニウム水溶液(4.8参照)2cm3を加え,その後塩化

マグネシウム水溶液(4.9参照)5cm3,及びふつ化アンモニウム水溶液(4.10参照)10cm3を加える。

溶液がメチルオレンジ指示紙(4.14参照)でアルカリ性を呈するまで,アンモニア水(4.6参照)を加え

る。硫酸(4.4参照)約1cm3を加えて酸性にする。次に,溶液を沸騰させてから室温まで放冷する。溶液

がアルカリ性を呈するまでアンモニア水(4.6参照)を加え,更に0.5cm3を加える。緩衝溶液(4.7参照)

10cm3,アセトン(4.1参照)60cm3,2, 4−ペンタンジオン溶液(4.2参照)5cm3,ジチゾン指示薬(4.13

参照)5滴を加える。氷浴中で溶液を冷却する。

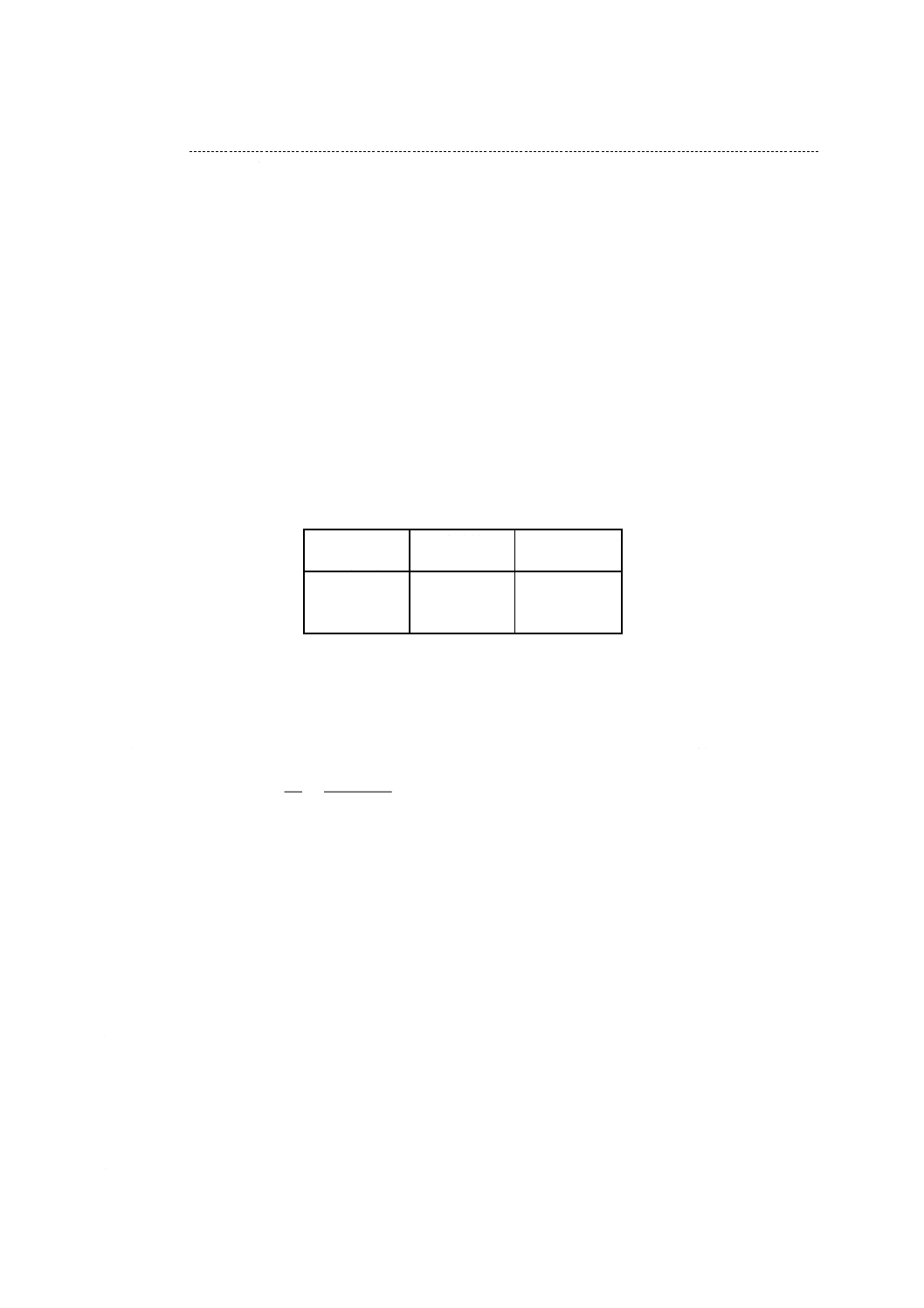

表1 分取量

ZnO予想値

分取量

ピュレット容量

% (m/m)

cm3

cm3

3以下

25

10(5.2参照)

3を超え8以下

10

10(5.2参照)

8を超えるもの

10

50(5.3参照)

6.4

表1に示す適当なビュレットを用いて,EDTA二ナトリウム塩標準溶液(4.12参照)で滴定する。

溶液が黄緑色を呈し,EDTA二ナトリウム塩標準溶液を更に1滴加えても色が変化しなくなった点を終点

とする。

7. 結果の表示 亜鉛量は,酸化亜鉛 (ZnO) の質量百分率として,次の式によって計算する。

2

3

2

100

100

m

V

V

T

×

×

×

×

ここに,

T: 4.12.3で求めた標定ファクター

V2: 分取液の滴定に要したEDTA二ナトリウム塩標準溶液(4.12

参照)の体積 (cm3)

V3: 分取量 (cm3)

m2: 試験片の質量 (g)

8. 試験報告書 試験報告書には,次の事項を記録しなければならない。

a) この規格を引用した旨の記述。

b) 試験に供した製品を完全に特定するために必要なすべての詳細情報。

c) 使用した灰化の方法。

d) 結果及び単位

e) 測定中に気付いた異常現象。

f)

この規格又はこの規格に引用されている規格に含まれない操作,及び任意の操作とみなされる操作に

ついての記述。

g) 試験を実施した日付。

5

K 6232 : 1998 (ISO 2454 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゴム製品分析方法原案作成委員会・分科会 構成表

氏名

所属

委員会

分科会

(委員長)

本 間 輝 武

神奈川工科大学応用化学科

◎

西 本 右 子

神奈川大学理学部

○

◎

増 田 優

通商産業省基礎産業局化学製品課

○

大 嶋 清 治

工業技術院標準部材料規格課

○

中 室 輝 夫

工業技術院標準部材料規格課

○

橋 本 繁 晴

財団法人日本規格協会

○

○

鈴 木 守

社団法人日本ゴム協会

○

神 代 啓

社団法人日本化学工業協会

○

秋 山 節 夫

株式会社ブリヂストン研究部

○

○

永 武 寿 宏

横浜ゴム株式会社

○

○

浅 田 美佐子

株式会社ゼオン分析センター

○

○

伊 藤 政 幸

日本原子力研究所

○

○

小 野 茂 之

NOK株式会社筑波技術研究所

○

○

鹿 庭 正 昭

国立衛生試験所療品部

○

○

塩 沢 功

鬼怒川ゴム工業株式会社

○

○

岩 田 知 晴

株式会社明治ゴム化成

○

○

福 岡 清

ニチアス株式会社鶴見研究所

○

○

橋 本 和 信

東海ゴム工業株式会社

○

○

中 村 修 蔵

株式会社興国ゴム技術研究所

○

○

栗 田 光 造

古河電気工業株式会社平塚研究所

○

○

中 村 博 雄

日本合成ゴム株式会社四日市工場

○

○

鈴 木 裕 次

財団法人化学品検査協会

○

○

(事務局)

三 須 武

社団法人日本化学工業協会

○

○

濱 島 俊 行

社団法人日本化学工業協会

○

○

伊 藤 茂 樹

財団法人化学品検査協会

○

○

◎委員長,分科会主査を示す。

文責 鈴 木 裕 次