K 6227 : 1998 (ISO 1408 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,国際規格に整合させるために,ISO 1408 : 1995, Rubber−Determination of carbon black

content−Pyrolytic and chemical degradation methodsを基礎として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6227 : 1998

(ISO 1408 : 1995)

ゴム−カーボンブラックの定量−

熱分解法及び化学分解法

Rubber−Determination of carbon black content−

Pyrolytic and chemical degradaion methods

序文 この規格は,1995年に第3版として発行されたISO 1408, Rubber−Determination of carbon black

content−Pyrolytic and chemical degradation methodsを翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“箇所”は,原国際規格にはない事項である。

警告 この規格の利用者は,通常の実験室の作業に精通しているべきである。この規格は,その使用に

関連して起こるすべての安全上の問題を扱おうとするものではない。この規格の利用者は,各自の責任に

おいて安全及び健康に対する適切な措置を講じ,各国の規制条件に合致することを確認しなければならな

い。

1. 適用範囲

1.1

この規格は,ゴム中のカーボンブラック含有量の測定に用いる熱分解法(A法)及び二つの化学分

解法(B法及びC法)について規定する。

1.2

A法 本法が望ましい方法であり,次に示す重合体に用いるのがよい。ただし,鉛塩及びコバルト

塩,黒鉛カーボンブラック,フェノール樹脂及びその他の樹脂,ビチューメン,セルロースなどは,熱分

解中に炭素質残さを生成するため,これらの配合材料が存在する場合は適用しない。

− ポリイソプレン(天然又は合成)

− ポリブタジエン

− スチレンブタジエン共重合体

− ブチルゴム

− アクリルゴム

− エチレンプロピレン共重合体

− エチレンプロピレンターポリマー

− ポリエーテル

− ポリエチレン誘導重合体

− シリコーンゴム

− フルオロシリコーンゴム

− クロロスルホン化ポリエチレン[塩素含有量が30% (m/m) 未満]

熱分解温度で,アルミナや炭酸カルシウムのように分解又は脱水する無機充てん剤が存在する場合,

2

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

若しくは,この温度で,ハロゲン化重合体と揮発性ハロゲン化物を生成する無機充てん剤が存在する

場合は,この試験方法の精度が影響を受けることがある。

この方法は,クロロプレンゴム及びアクリロニトリルを30% (m/m) を超えて含有するアクリロニト

リルブタジエンゴムには適用できない。

参考 ポリエチレン誘導重合体の中で,塩素化ポリエチレンは,窒素中での熱分解時に炭素質残さを

生成するので,A法を適用しないことが望ましい。また,エチレン酢酸ビニル共重合体の未加

硫ゴムは,アセトン抽出時に,又はETA液抽出時にポリマーが溶解しカーボンブラックが損失

するので,A法及びB法を適用しないことが望ましい。

1.3

B法 主として熱分解法(A法)で測定できない試料に適用する。

なお,この方法はイソブチレンイソプレン共重合体を除くすべての不飽和ゴムに適用できる。

参考1. イソブチレンイソプレン共重合体は,ブチルゴムと同じである。

2. B法において,イソブチレンイソプレン共重合体の場合,硝酸分解が完全でなくても,後操

作の熱分解でポリマーによる炭素質残さを生成しない場合は,B法を適用できる可能性があ

る。

1.4

C法 かなり危険な方法である。A法及びB法で測定できない場合に,イソブチレンイソプレン共

重合体,並びに,エチレンプロピレン共重合体及び関連ターポリマーに限って適用するのがよい。

備考 この規格の対応国際規格は,ISO 1408 : 1995, Rubber−Determination of carbon black content−

Pyroytic and chemical degradation methodsである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6229 ゴム−溶剤抽出物の定量

備考 ISO 1407 : 1992 Rubber−Determination of solvent extractからの引用事項は,この規格の該当

事項と同等である。

JIS K 8180 塩酸(試薬)

備考 ISO 6353-2 : 1983 Reagents for chemical analysis−Part2:Specifications R13 Hydrochloric acid

からの引用事項は,この規格の該当事項と同等である。

JIS K 8541 硝酸(試薬)

備考 ISO 6353-2 : 1983 Reagents for chemical analysis−Part2:Specifications R19Nitric acidからの引

用事項は,この規格の該当事項と同等である。

ISO 383 : 1976 Laboratory glassware−Interchangeable conical ground joints

ISO 5478 : 1990 Rubber−Determination of styrene content−Nitration method

3. 原理

3.1 A法 ひょう量したゴム試験片をアセトンで抽出する。ビチューメンを含有する場合には,ジクロロ

メタンで抽出する。抽出したゴムを燃焼ボートに入れ,窒素を流しながら850℃で熱分解する。冷却し,

不揮発性残さと燃焼ボートの質量を測定する。

カーボンブラックを同じ温度の加熱炉に入れ,空気中又は酸素雰囲気中で燃焼させる。冷却し,燃焼ボ

3

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ートとその内容物の質量を測定する。質量の減少分が,カーボンブラック含有量を表す。

3.2

B法 ゴム試験片の質量を量り,アセトンで抽出する。硝酸で酸化して有機成分を分解すると同時

に,酸に可溶な無機成分を硝酸中に溶解させる。ろ過残さは,カーボンブラック及び酸に不溶な無機充て

ん剤である。残さを水洗し,カーボンブラックの酸化を防ぐために窒素零囲気中で850℃で恒量になるま

で乾燥させる。

残さの質量を測定した後,(無機物の質量がそれ以上変化しないように)同じ温度 (850℃) で再加熱す

る。ただし,今度は大気中で加熱し,カーボンブラックを酸化させて二酸化炭素とする。残さを冷却し,

質量を測定する。質量の減少分が,カーボンブラック含有量を表す。

3.3

C法 熱したp-ジクロロベンゼンで試験片を膨潤させた後,tert-ブチルヒドロパーオキシドで有機成

分を酸化させる。不溶のカーボンブラック及び無機充てん剤をろ過する。残さを水洗し,カーボンブラッ

クの酸化を防ぐために窒素雰囲気中で850℃で恒量になるまで乾燥させる。

残さの質量を測定した後,(無機物の質量がそれ以上変化しないように)同じ温度 (850℃) で再加熱す

る。ただし,今度は大気中で加熱し,カーボンブラックを酸化させて二酸化炭素とする。残さを冷却し,

質量を測定する。質量の減少分が,カーボンブラック含有量を表す。

4. A法

警告 この手順を実行するときには,必要と認められる健康及び安全に対する措置をすべて講じなけれ

ばならない。揮発工程は,すべてドラフトチャンバーの中で行うものとする。

4.1

試薬 分析中は,特に指定がない限り,分析用(又は同等の)試薬及び蒸留水又は同等の純度の水

だけを用いる。

4.1.1

窒素 乾燥気体。酸素を含まないもの。

備考1. 市販の“無酸素”窒素には,更に精製が必要なものもある。

4.1.2

酸素又は空気 乾燥気体。

4.1.3

キシレン 通常の実験用試薬。

4.1.4

アセトン

4.1.5

ジクロロメタン

4.1.6

エタノール・トルエン・アゼオトロープ(ETA液) 無水エタノール70容とトルエン30容を混

合する。又は市販級試薬のエタノール70容とトルエン30容を混合し,無水酸化カルシウム(生石灰)と

ともに還流器を付けて4時間煮沸する。次に,アゼオトロープを蒸留し,沸点から1℃以内の留分を捕集

して試験に用いる。

4.2

装置 通常の実験室用装置に加えて,次の装置を用いる。

4.2.1

燃焼ボート 石英製。取っ手付きで長さが50mm〜60mmのもの。

参考 磁器製も使用可。腐食性ガスが出る場合は,白金製を用いる。

4.2.2

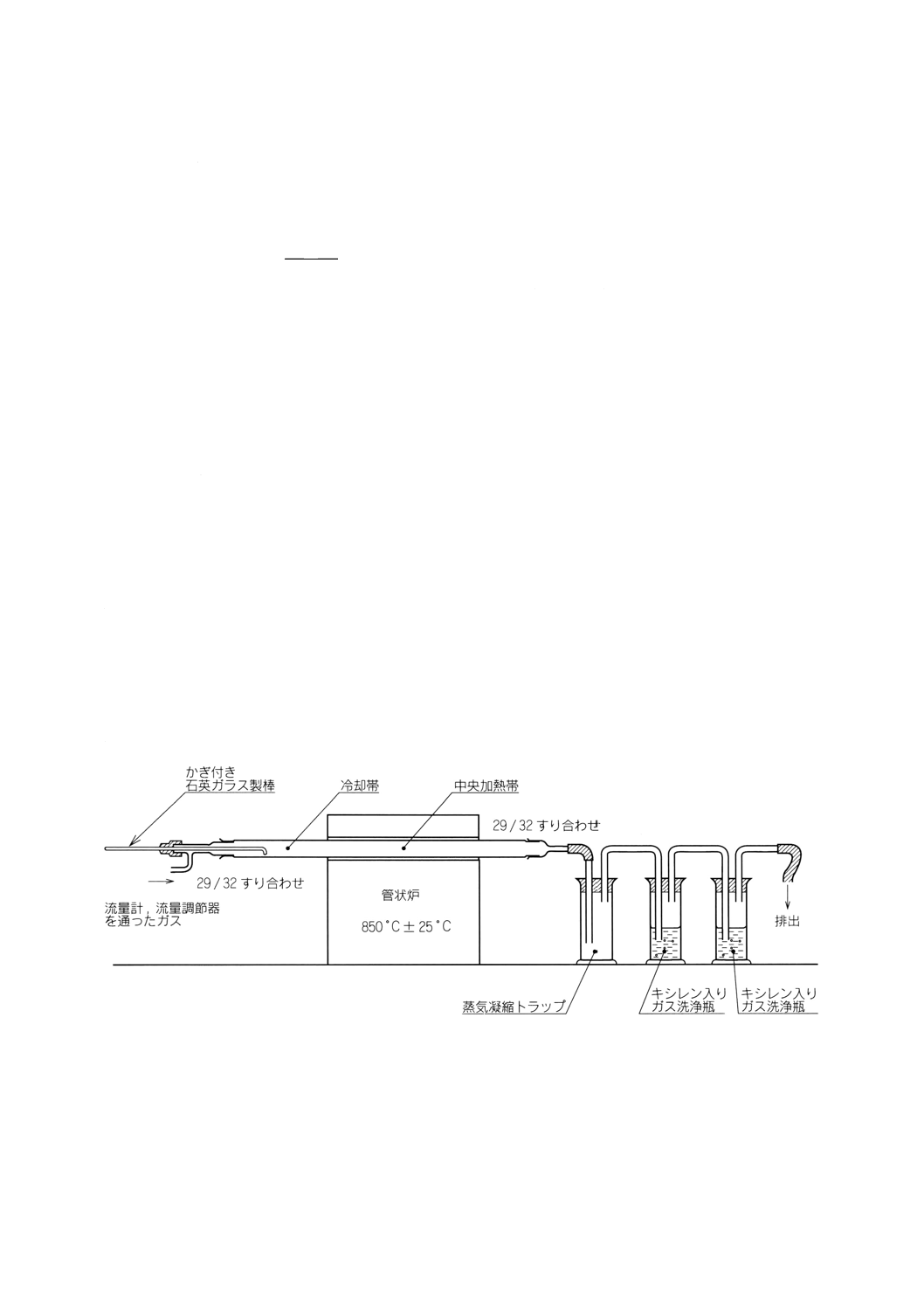

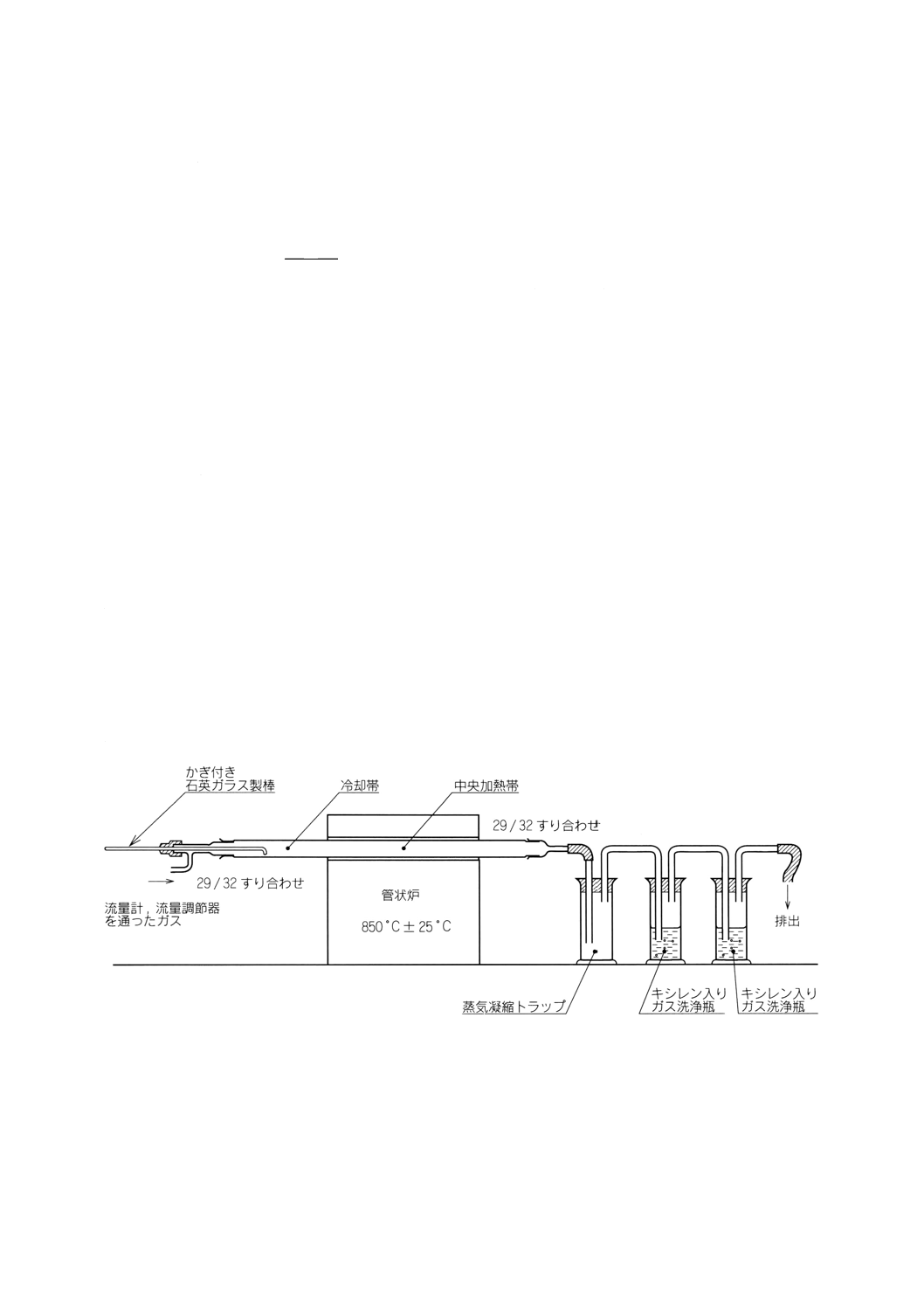

管状炉(図1参照) 次の部分からなる。

4.2.2.1

燃焼管 石英又は不通気性アルミナ磁器製で,燃焼ボート(4.2.1参照)を出し入れするための手

段を備えたもの。管の内径は燃焼ボートが入り,中で容易に動かすのに適したもので,管長は,管状炉

(4.2.2.2参照)より30cm長いものとする。管の一端には,窒素ガスの供給システムを取り付け,もう一

端には,熱分解の間に生じる蒸気を排出するのに適した排気システムを取り付ける。

4.2.2.2

横型管状炉 燃焼管(4.2.2.1参照)を炉の加熱部に挿入するのに適した内径をもつもの。炉は,

電気で加熱され,温度計付きで,サーモスタットで850℃±25℃に保たれるもの。

4

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.2.3

かぎ付き石英ガラス製棒 燃焼管(4.2.2.1参照)及び吸気管(4.2.2.4参照)内に届く長さのもの

で,吸気管に取り付けたゴム管に密着する直径のもの。

4.2.2.4

吸気管 窒素ガスを供給するための枝管と,短いゴム管が附属したもの。

石英ガラス製棒(4.2.2.3参照)は,気密継ぎ手でゴム管に取り付けられ,燃焼管(4.2.2.1参照)内をス

ライドして動かすことができる。吸気システムに用いる管類は,可塑化PVC製か,酸素及び水蒸気の透過

性が小さい他の材質のものでなければならない。

4.2.2.5

蒸気吸収装置 燃焼管(4.2.2.1参照)の排気システムと凝縮しやすい蒸気用のトラップをつなぐ

ゴム管,キシレン(4.1.3参照)を入れた2個のガス洗浄瓶,並びに,窒素,酸素又は空気を供給するため

の流量計及び流量調節器からなる。

4.2.3

適切な抽出装置 JIS K 6229に規定するもの。

4.2.4

デシケーター

4.2.5

マッフル炉 電気式,サーモスタットで850℃±25℃に制御できるもの。

4.3

試料採取 実験室試料から少なくとも1.5gの試験用試料を切り出す。実験室試料全体を適切に代表

するものとするため,2か所以上から試料を切り出すことが望ましい。

4.4

手順

4.4.1

ロール間げきが0.5mmを超えないように設定した実験室用ロール機にゴムを6回通してゴム板を

作製する。

作製したゴム板から質量が0.1g〜0.5gの試験片を切り出す。ロール機で試料を圧延できない場合には,

一辺が1mm以下の小片に切断してもよい。

4.4.2

試験片の質量を0.1mgまで量り採り,記録する(質量m0)。試験片をろ紙で包み,アセトン(4.1.4

参照)で4時間,又は試験片と接触している溶剤が無色になるまで抽出する。配合ゴム中にビチューメン

が存在する場合は,ジクロロメタン(4.1.5参照)で4時間,又は試験片と接触している溶剤が無色になる

まで抽出する。

未加硫ゴムは,ジクロロメタンで抽出することができない。アセトン又はジクロロメタンの代わりにETA

液(4.1.6参照)を用いてもよい。

備考2. ジクロロメタンによる抽出が必要となるのは,ビチューメンのようにアセトンに必ずしも完

全に溶解しない物質が含まれている場合だけである。

質量を量る前に試験片を粉砕することによって,抽出を容易にすることができる。このためには,間げ

きを最小に設定したロール機に試験片を通過させる。

4.4.3

抽出した試験片をろ紙から取り出し,100℃±3℃に保った乾燥器の中で溶剤が完全になくなるまで

乾燥させる。

4.4.4

乾燥した試験片の全量を燃焼ボート(4.2.1参照)に移し,燃焼ボートを窒素供給システムの近く

の燃焼管(4.2.2.1参照)に入れる。

4.4.5

入口側の継ぎ手で燃焼管を閉じ,窒素(4.1.1参照)を供給する。燃焼管を850℃±25℃に加熱した

管状炉(4.2.2.2参照)に挿入する。ただし,燃焼ボートは,加熱部に入れず,燃焼管の非加熱部に置いた

ままにする。管の反対側を蒸気吸収装置(4.2.2.5参照)に接続する。

4.4.6

燃焼管に約200cm3/minで5分間以上窒素を流し,燃焼管内の空気を完全に追い出す。

4.4.7

窒素流量を約100cm3/minに下げ,燃焼ボートを燃焼管の加熱部に約5分間かけてゆっくり挿入す

る。

4.4.8

燃焼ボートを加熱部に更に5分間放置し,完全に熱分解させる。

5

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.9

燃焼ボートを燃焼管の非加熱部に引き出し,10分間放冷する。この間も窒素を一定流量で流し続

ける。

4.4.10 燃焼ボートをデシケーター(4.2.4参照)に移し,完全に冷却してから質量を0.1mgまで量り,記

録する(質量m1)。

4.4.11 燃焼ボートを再度燃焼管に入れ,管を閉じる。吸気システムを酸素又は空気(4.1.2参照)供給に

切り替え,約100cm3/minでガスを流す。燃焼ボートを加熱部に移し,カーボンブラックのこん(痕)跡が

完全になくなるまでそのまま加熱する。

4.4.12 4.4.11の代わりの方法としては,燃焼ボートを850℃±25℃に保ったマッフル炉(4.2.5参照)に入

れ,カーボンブラックのこん跡が完全になくなるまで加熱する。

4.4.13 燃焼ボートをデシケーターに移し,室温まで放冷する。

4.4.14 燃焼ボートの質量を0.1mgまで量り,記録する(質量m2)。

4.4.15 この測定を2回行う。

4.5

結果の表示 カーボンブラック含有量は,次の式を用いて質量百分率で表す。

100

0

2

1

×

−

m

m

m

ここに, m0: 試験片の質量 (g) (4.4.2参照)

m1: 窒素雰囲気中で加熱後の燃焼ボート,及びその残さの質量

(g) (4.4.10参照)

m2: 酸素又は空気中で加熱後の燃焼ボート,及びその残さの質量

(g) (4.4.14参照)

備考3. 試験片は,あらかじめ抽出してあった試料から採取してもよい。この場合には,溶剤抽出レ

ベルについて補正を行ってm0を求める。

4. カーボンブラック(購入のまま)中の850℃で揮発する物質は,窒素雰囲気中での熱分解の

過程ですべて失われる。したがって,カーボンブラックの質量百分率の最終結果は,この分

だけ小さくなる。カーボンブラックの種類及び出所が既知の場合には,適切な補正を行うこ

とができる。

5. B法

警告 この手順の実施には,本質的に健康及び安全上の危険が伴うため,酸及び溶剤の使用に当たって

は必要と認められる健康及び安全に対する措置をすべて講じなければならない。作業は,すべてドラフト

チャンバーの中で行い,温浸,抽出,洗浄作業の際には保護眼鏡を着用する。

5.1

試薬 4.1に規定する試薬,及び次の試薬を用いる。

5.1.1

硝酸 JIS K 8541に規定するもの。(ρ=1.42kg/l)

5.1.2

塩酸溶液 JIS K 8180に規定する塩酸 (ρ=1.18kg/l) 2容に水98容を加える。

5.1.3

クロロホルム

参考 クロロホルムは,健康及び環境上の問題物質である。現在,クロロホルムの代替溶剤として使

用可能な塩素系溶剤としては,ジクロロメタンが挙げられる。

5.1.4

アセトン・クロロホルム混合溶液 1+1 (V/V)

5.1.5

水酸化ナトリウム溶液 250g/l

5.1.6

水酸化ナトリウム溶液 150g/l

5.2

装置 4.2に規定する器具に加えて,次の器具を用いる。

6

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1

ろ過層付きグーチるつぼ 不活性で耐熱性のある適切なろ過助剤を底に敷いたもの。ろ過助剤は,

次の手順で調製する。

ろ過助剤を水に分散させ,グーチるつぼに流し込み,適度に吸引ろ過する。グーチるつぼの底面が,ろ

過助剤の繊維層で厚く覆われたら,その上に小さな孔が多数開いたセラミックス製のディスクを置く。デ

ィスクが均一な厚さの繊維層で覆われるまで更にろ過助剤分散液を流し入れ,適度に吸引ろ過する。使用

に先立って5.3.5〜5.3.16に規定する手順に従って,グーチるつぼを処理し,850℃±25℃で2時間加熱する。

管状炉及び関連システム(4.2.2参照)は,このグーチるつぼが入る大きさのものでなければならない。

5.3

手順

5.3.1

薄板状の試験片0.3g〜0.5gを0.1mg(質量m0)まで量り採り,質量を記録する。4.4.2及び4.4.3に

従って,試験片を抽出処理し,乾燥させる。

5.3.2

乾燥した試験片の全量を硝酸(5.1.1参照)10cm3を入れた100cm3ビーカーに移し,時計皿でふた

をする。

5.3.3

通常,室温では数分間で酸化反応が始まる。反応が始まらない場合には,ビーカーを沸騰水浴上で

反応が始まるまで徐々に暖める。室温で酸化反応の第1段階を完全に行わせる。必要ならば,ときどき沸

騰水浴上で加温する。

5.3.4

硝酸(5.1.1参照)を用いてビーカーの内壁を洗い流し,全量を50cm3とし,沸騰水浴上で2時間,

ときどき,かき混ぜながら加熱し,酸化反応を完全に行わせる。溶液の表面に気泡又は泡が認められなく

なれば,酸化反応は完了している。

備考5. 5.3.3及び5.3.4に述べた加熱時間,加熱条件を厳守しなければならない。酸化が不十分なとき

には,未酸化の重合体の存在によって,カーボンブラック含有量が過大に評価されることに

なる。一方,加熱時間が長すぎると,カーボンブラックは二酸化炭素に酸化され失われる。

これは,ゴム−スチレン含有量の測定−ニトロ化法 (ISO 5478 : 1990, Rubber−Determination

of styrene content−Nitration method) において,カーボンブラックを一部又は全部除去するた

めに強熱することと同じ理由による。このようなカーボンブラックの損失は,微粒子状のカ

ーボンブラックの場合に特に起こりやすい。

5.3.5

不溶解物質の大部分をビーカーに残すように注意しながら,溶液を熱いうちにグーチるつぼ(5.2.1

参照)に流し入れ,適度に吸引ろ過する。

5.3.6

10cm3の温硝酸(5.1.1参照)でビーカー内の残さを3回洗浄する。不溶解物質の大部分をビーカー

に残すようにしながら,洗浄液をグーチるつぼに入れ,吸引ろ過する。

5.3.7

ろ液を捨て,吸引瓶を水で十分に洗浄し,硝酸のこん跡を完全に除去する。

警告 硝酸とアセトンは,反応して爆発することがある。

5.3.8

10cm3のアセトン(4.1.4参照)でビーカー内の不溶解物質を3回洗浄する。不溶解物質の大部分を

ビーカーに残すように注意しながら,洗浄液をグーチるつぼでろ過する。

5.3.9

10cm3のアセトン・クロロホルム混合溶液(5.1.4参照)でビーカー内の不溶解物質を3回洗浄し,

不溶解物質の大部分をビーカー内に残すように注意しながら,グーチるつぼを用いて洗浄液をろ過する。

5.3.10 10cm3のクロロホルム(5.1.3参照)でビーカー内の不溶解物質を3回洗浄し,不溶解物質の大部分

をビーカー内に残すように注意しながら,グーチるつぼを用いて洗浄液をろ過する。

警告 塩基性条件下では,クロロホルムとアセトンの混合物は爆発することがある。吸引瓶をアセトン

で十分に洗浄し,次に水洗してから5.3.11の操作を行う。

7

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.11 ビーカーに250g/lの水酸化ナトリウム溶液(5.1.5参照)25cm3を加え,沸騰水浴上で,ときどき,

かき混ぜながら30分間加熱する。

5.3.12 温水35cm3を加え希釈し,グーチるつぼでろ過する。このとき,不溶解物の全量をグーチるつぼに

移す。

5.3.13 150g/lの水酸化ナトリウム溶液(5.1.6参照)10cm3でビーカーとグーチるつぼを3回洗浄する。

5.3.14 塩酸溶液(5.1.2参照)でビーカーとグーチるつぼを洗浄し,不溶解物質の全量を完全にグーチる

つぼに移す。

5.3.15 アセトン(4.1.4参照)10cm3でグーチるつぼを洗浄する。

5.3.16 管状炉及び関連装置(4.2.2参照)を用いて,850℃±25℃の窒素雰囲気中でグーチるつぼを乾燥さ

せる。デシケーター(4.2.4参照)中で放冷し,質量を0.1mgまで量り,記録する(質量m1)。

5.3.17 管状炉への窒素の供給を止め,空気又は酸素(4.1.2参照)に切り替える。850℃±25℃でカーボン

ブラックのこん跡が完全になくなるまでグーチるつぼを再加熱する。グーチるつぼをデシケーター中で放

冷し,質量を0.1mgまで量り,記録する(質量m2)。

5.3.18 初めに,同一品質のカーボンブラックの含有量が既知の試料を用いて,これらの手順を最初から最

後まで行い,実験操作を確認することが重要である。

5.3.19 この測定を2回行う。

5.4

結果の表示 カーボンブラック含有量は,次の式を用いて質量百分率で表す。

100

0

2

1

×

−

m

m

m

ここに, m0: 試験片の質量 (g) (5.3.1参照)

m1: 窒素雰囲気中で850℃で加熱後のグーチるつぼ,及び残さの

質量 (g) (5.3.16参照)

m2: 酸素又は空気中で850℃で加熱後のグーチるつぼ,及び残さ

の質量 (g) (5.3.17参照)

備考6. カーボンブラック(購入のまま)中の850℃で揮発する物質は,窒素雰囲気中での熱分解の過

程ですべて失われる。したがって,カーボンブラックの質量百分率の最終結果は,この分だ

け小さくなる。カーボンブラックの種類及び出所が既知の場合には,適切な補正を行うこと

ができる。

6. C法

警告 この手順の実施には,本質的に健康及び安全上の危険が伴うため,過酸化物及び溶剤の使用に当

たっては必要と認められる健康及び安全に対する措置を講じなければならない。作業は,すべてドラフト

チャンバーの中で行い,温浸,抽出,洗浄作業の際には保護眼鏡を着用する。

6.1

試薬 4.1及び5.1に規定する試薬に加え,次の試薬を用いる。

6.1.1

1,4-ジクロロベンゼン(p-ジクロロベンゼン)又は1,2-ジクロロベンゼン(o-ジクロロベンゼン)

6.1.2

tert-ブチルヒドロパーオキシド水溶液 純度60%以上のもので,通常残部40%は水,ジ-tert-ブチル

パーオキシド又はtert-ブタノールである。

これらの溶液は,冷所に保管すれば数箇月間安定である。

6.1.3

トルエン

6.2

装置 4.1及び5.2に規定する器具に加え,次の器具を用いる。

8

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1

平底フラスコ 容量150cm3,円すい(錐)形ガラスすり合わせ34/35(めす)付きのもので,ISO 383

に規定するもの。

6.2.2

空冷式冷却管 円すい形ガラスすり合わせ34/35(めす)付きのもので,ISO 383に規定するもの。

6.2.3

水冷式冷却管 長さ250mm,円すい形ガラスすり合わせ34/35(おす)付きのもので,ISO 383に

規定するもの。

6.2.4

加熱板 200℃に制御できるもの。

6.2.5

ろ過層付きグーチるつぼ 5.2に規定する方法で調製され,6.3.7〜6.3.15に規定する手順に従って

処理した後,850℃±25℃で2時間加熱したもの。

6.3

手順

6.3.1

薄板状の試験片0.3g〜0.5gを0.1mgまで量り採り,質量を記録する(質量m0)。試料をジクロロベ

ンゼン(6.1.1参照)20gを入れたフラスコ内に入れる。

6.3.2

ドラフトチャンバーの中で,空冷式冷却管(6.2.2参照)を用いて混合物を緩やかに(炭化しない

ように)30分〜60分間還流させる。

備考7. 試験片が炭化する可能性を最小に抑えるため,還流中に試料混合物をかき混ぜるとよい。四

ふっ化エチレン樹脂を被覆した回転子とマグネチックスターラーを用いると便利である。

6.3.3

混合物(6.3.2参照)を80℃〜90℃まで放冷した後,空冷式冷却管を外して水冷式冷却管(6.2.3参

照)を取り付け,tert-ブチルヒドロパーオキシド水溶液(6.1.2参照)5cm3を加える。

6.3.4

ドラフトチャンバーの中で,混合物を30分〜60分間緩やかに還流させ,50℃〜60℃まで放冷する。

6.3.5

冷却管の上からトルエン(6.1.3参照)100cm3〜150cm3を加える。

6.3.6

溶液を1時間〜2時間放置する。この放置時間の経過後には,不溶解物がフラスコの底に沈殿し,

溶液が透明になっていなければならない。2時間経過しても溶液が透明にならない場合には,6.3.2〜6.3.4

に規定する時間を長くして測定を繰り返す。

6.3.7

グーチるつぼ(6.2.5参照)に溶液を入れ,適度に吸引してろ過する。トルエン(6.1.3参照)10cm3

でフラスコを3回洗浄し,洗浄液をグーチるつぼでろ過する。ろ過の際に問題が発生した場合には,6.3.5

〜6.3.7の操作でトルエンの代わりにアセトン(4.1.4参照)を用いて測定を繰り返す。ろ液にカーボンブラ

ックが含まれていないことを確認し,ろ液を捨てる。

6.3.8

アセトン(4.1.4参照)10cm3でフラスコを3回洗浄し,グーチるつぼで洗浄液をろ過する。

6.3.9

ろ液を捨て,吸引瓶を水洗する。

警告 硝酸とアセトンは,反応して爆発することがある。

6.3.10 温硝酸(5.1.1参照)10cm3でフラスコ及びグーチるつぼをそれぞれ3回洗浄する。

6.3.11 塩酸溶液(5.1.2参照)でフラスコ及びグーチるつぼを洗浄し,不溶解物の全量をグーチるつぼに

移す。

6.3.12 ろ液を捨て,吸引瓶を水洗する。

6.3.13 アセトン(4.1.4参照)10cm3でグーチるつぼを洗浄する。

6.3.14 管状炉及び関連装置(4.2.2参照)を用いて,850℃±25℃の窒素雰囲気中でグーチるつぼを乾燥さ

せる。デシケーター(4.2.4参照)中で放冷し,質量を0.1mgまで量り,記録する(質量m1)。

6.3.15 管状炉への窒素の供給を止め,空気又は酸素(4.1.2参照)に切り替える。850℃±25℃でカーボン

ブラックのこん跡が完全になくなるまでグーチるつぼを再加熱する。グーチるつぼをデシケーター中で放

冷し,質量を0.1mgまで量り,記録する(質量m2)。

9

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.16 初めに,同一品質のカーボンブラックの含有量が既知の試料を用いて,これらの手順を最初から最

後まで行い,実験操作を確認することが重要である。

6.3.17 この測定を2回行う。

6.4

結果の表示 カーボンブラック含有量は,次の式を用いて質量百分率で表す。

100

0

2

1

×

−

m

m

m

ここに, m0: 試験片の質量 (g) (6.3.1参照)

m1: 窒素雰囲気中で850℃で乾燥後のグーチるつぼ,及び残さの

質量 (g) (6.3.14参照)

m2: 酸素又は空気中で850℃で乾燥後のグーチるつぼ,及び残さ

の質量 (g) (6.3.15参照)

備考8. カーボンブラック(購入のまま)中の850℃で揮発する物質は,窒素雰囲気中での熱分解の過

程ですべて失われる。したがって,カーボンブラックの質量百分率の最終結果は,この分だ

け小さくなる。カーボンブラックの種類及び出所が既知の場合には,適切な補正を行うこと

ができる。

7. 試験報告書 試験報告書には,次の事項が含まれていなければならない。

a) この規格を引用した旨の記述

b) 試料を完全に特定するために必要なすべての詳細情報

c) 使用した試験方法(A法,B法又はC法)

d) 2回の試験結果の平均値と単位

e) 試験中に気付いた異常現象

f)

この規格又はこの規格に引用されている規格に含まれない操作,及び任意の操作とみなされる操作に

ついての記述

g) 試験を実施した日付

図1 管状炉組立図

10

K 6227 : 1998 (ISO 1408 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゴム製品分析方法原案作成委員会・分科会 構成表

氏名

所属

委員会

分科会

(委員長)

本 間 輝 彦

神奈川工科大学応用化学科

◎

(委員)

西 本 右 子

神奈川大学理学部

○

◎

増 田 優

通商産業省基礎産業局化学製品課

○

大 嶋 清 治

工業技術院標準部材料規格課

○

中 室 輝 夫

工業技術院標準部材料規格課

○

橋 本 繁 晴

財団法人日本規格協会

○

○

鈴 木 守

社団法人日本ゴム協会

○

神 代 啓

社団法人日本化学工業協会

○

秋 山 節 夫

株式会社ブリヂストン研究部

○

○

永 武 寿 宏

横浜ゴム株式会社

○

○

浅 田 美佐子

株式会社ゼオン分析センター

○

○

伊 藤 政 幸

日本原子力研究所

○

○

小 野 茂 之

NOK株式会社筑波技術研究所

○

○

鹿 庭 正 昭

国立衛生試験所療品部

○

○

塩 沢 功

鬼怒川ゴム工業株式会社

○

○

岩 田 知 晴

株式会社明治ゴム化成

○

○

福 岡 清

ニチアス株式会社鶴見研究所

○

○

橋 本 和 信

東海ゴム工業株式会社

○

○

中 村 修 蔵

株式会社社興國ゴム技術研究所

○

○

栗 田 光 造

古河電気工業株式会社平塚研究所

○

○

中 村 博 雄

日本合成ゴム株式会社四日市工場

○

○

鈴 木 裕 次

財団法人化学品検査協会

○

○

(事務局)

三 須 武

社団法人日本化学工業協会

○

○

濱 島 俊 行

社団法人日本化学工業協会

○

○

伊 藤 茂 樹

財団法人化学品検査協会

○

○

◎委員長,分科会主査を示す