K 6220-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 略語······························································································································· 2

4 共通事項························································································································· 2

4.1 一般事項 ······················································································································ 2

4.2 温度計 ························································································································· 2

4.3 デシケータ ··················································································································· 2

5 試料採取方法 ··················································································································· 2

6 試料の乾燥方法 ················································································································ 2

6A 特性及び試験方法 ·········································································································· 2

7 試験方法························································································································· 3

7.1 比重及び密度 ················································································································ 3

7.2 加熱減量 ······················································································································ 7

7.3 ふるい残分 ··················································································································· 9

7.4 水抽出分のpH ·············································································································· 11

7.5 融点 ··························································································································· 12

7.6 凝固点 ························································································································ 17

7.7 軟化点 ························································································································ 19

7.8 かさ密度 ····················································································································· 21

7.9 灰分 ··························································································································· 23

7.10 屈折率 ······················································································································· 24

附属書A(規定)pH計の精度検定 ·························································································· 27

附属書B(規定)pH計の校正 ································································································ 30

附属書C(参考)精度 ·········································································································· 32

附属書JA(参考)浮ひょうの例 ····························································································· 38

附属書JB(参考)融点測定法−透過率法 ················································································· 41

附属書JC(参考)融点測定法−反射率法 ················································································· 43

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 45

K 6220-1:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6220-1:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6220の規格群には,次に示す部編成がある。

JIS K 6220-1 ゴム用配合剤−有機薬品−試験方法−第1部:全般

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

JIS K 6220-3 ゴム用配合剤−試験方法−第3部:老化防止剤

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6220-1:2015

ゴム用配合剤−有機薬品−試験方法−第1部:全般

Rubber compounding ingredients-Organic chemicals-Test methods-

Part 1: General

序文

この規格は,2010年に第1版として発行されたISO 28641を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,ゴムの配合剤として用いる加硫剤,加硫促進剤及び老化防止剤(以下,ゴム用配合剤とい

う。)の一般試験方法について規定する。ただし,この規格は,パーオキサイド系加硫剤には,適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 28641:2010,Rubber compounding ingredients−Organic chemicals−General test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室の作業に精通していることを前提とする。この規格は,こ

の使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければ

ならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411-1 一般用ガラス製温度計−第1部:一般計量器

注記 対応国際規格:ISO 1770,Solid-stem general purpose thermometers(MOD)

JIS B 7507 ノギス

JIS B 7525-1 浮ひょう−密度浮ひょう

注記 対応国際規格:ISO 649-1,Laboratory glassware−Density hydrometers for general purposes−Part

1: Specification(MOD)

JIS B 7525-3 浮ひょう−浮ひょう型比重計

JIS K 0050 化学分析方法通則

2

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes−

Sampling(IDT)

JIS K 8474 二しゅう酸三水素カリウム二水和物(試薬)

JIS K 8514 臭化ナトリウム(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8809 フタル酸水素カリウム(試薬)

JIS K 8866 四ほう酸ナトリウム十水和物(試薬)

JIS K 9007 りん酸二水素カリウム(試薬)

JIS K 9020 りん酸水素二ナトリウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth(MOD)

JIS Z 8802 pH測定方法

ISO 649-2,Laboratory glassware−Density hydrometers for general purposes−Part 2: Test methods and use

ISO 6472,Rubber compounding ingredients−Symbols and abbreviated terms

3

略語

この規格で用いるゴム用配合剤の名称の略語は,ISO 6472による。

4

共通事項

4.1

一般事項

化学分析に共通する一般事項については,JIS K 0050による。

4.2

温度計

温度計は,JIS B 7410及びJIS B 7411-1に規定されたものから選択し,校正されたものを用いる。

4.3

デシケータ

乾燥剤を入れたもの。

5

試料採取方法

試料の採取は,JIS K 5600-1-2によって行う。

6

試料の乾燥方法

試料の乾燥は,必要に応じて,各試験方法に記載された方法で行う。

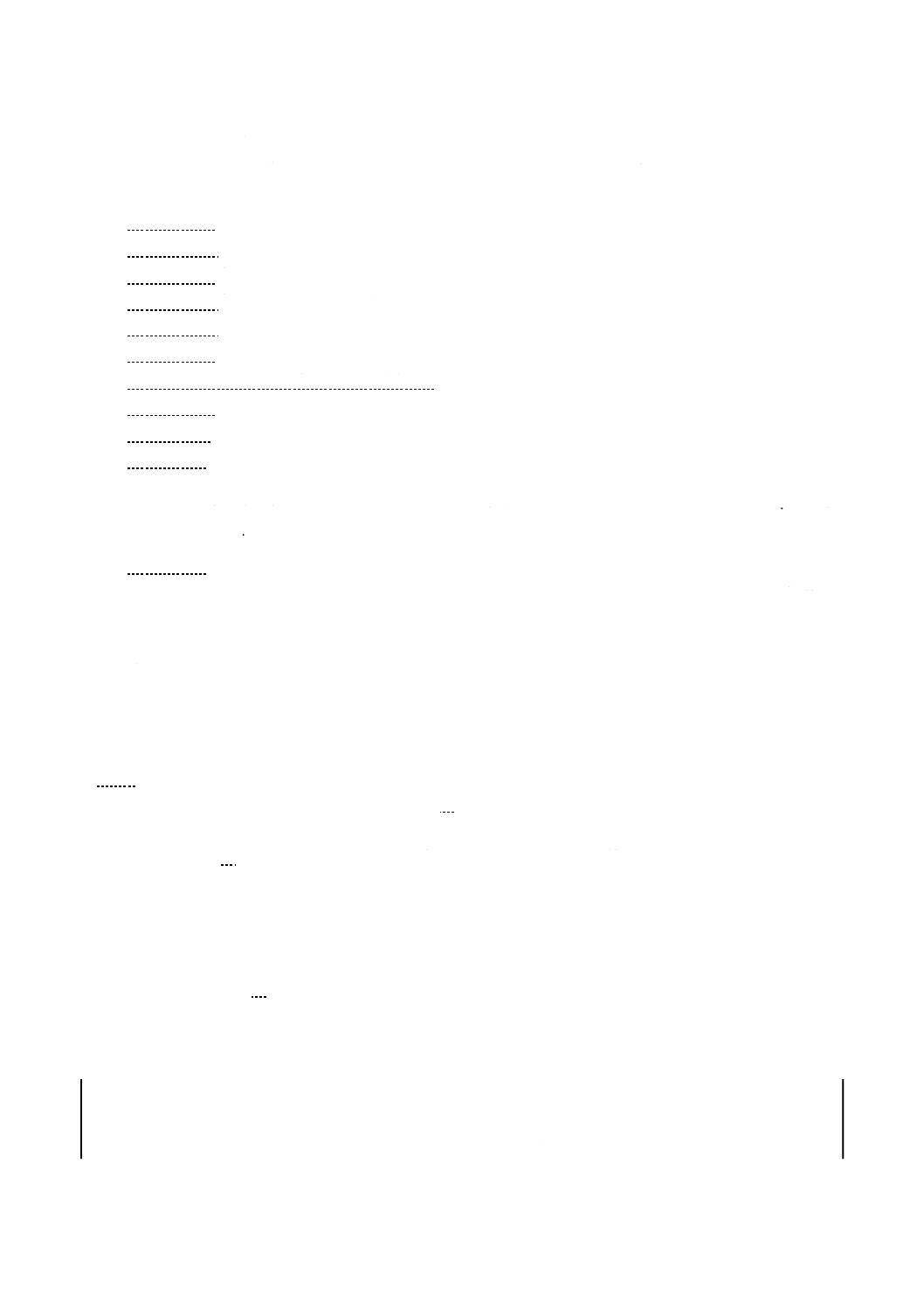

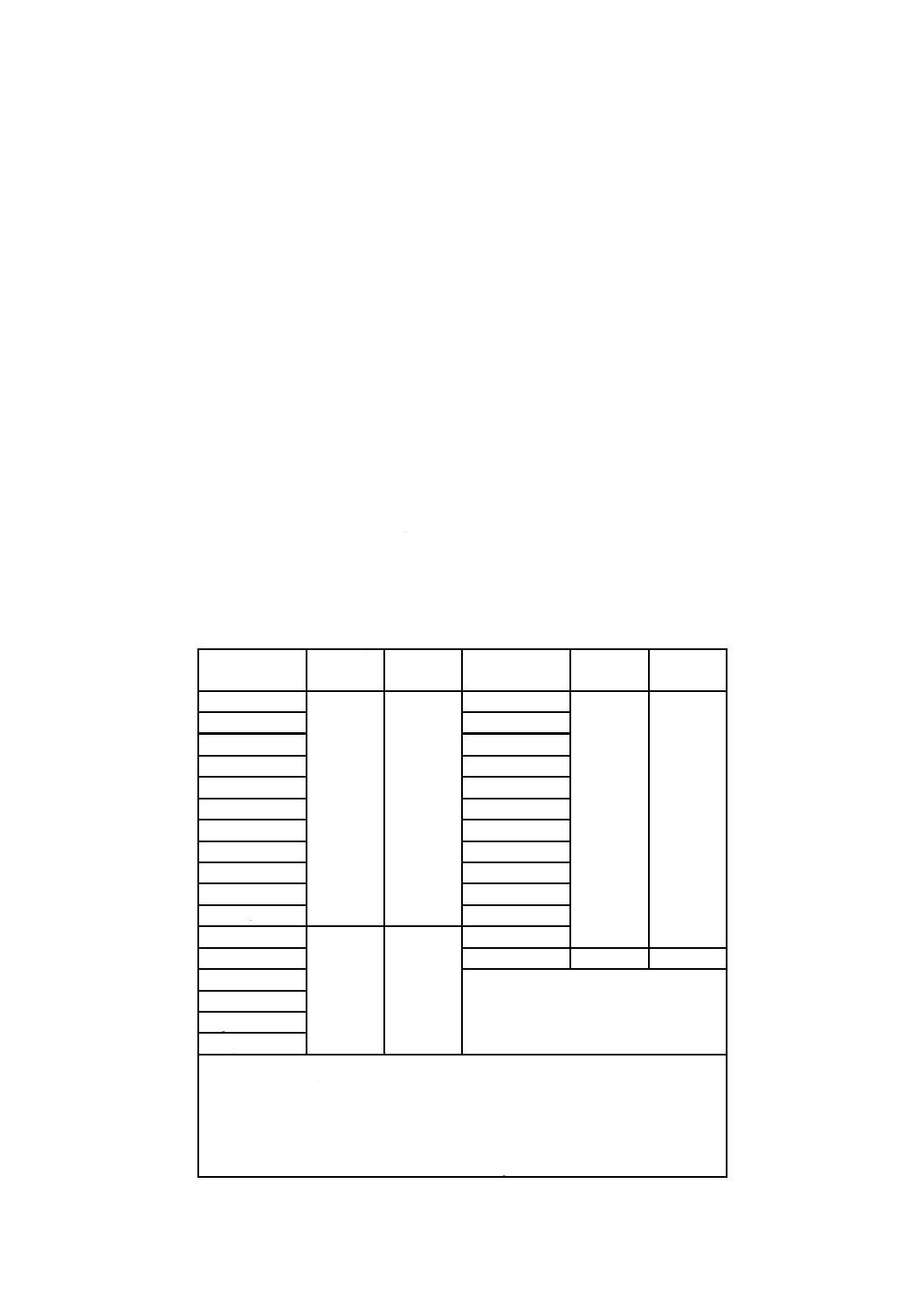

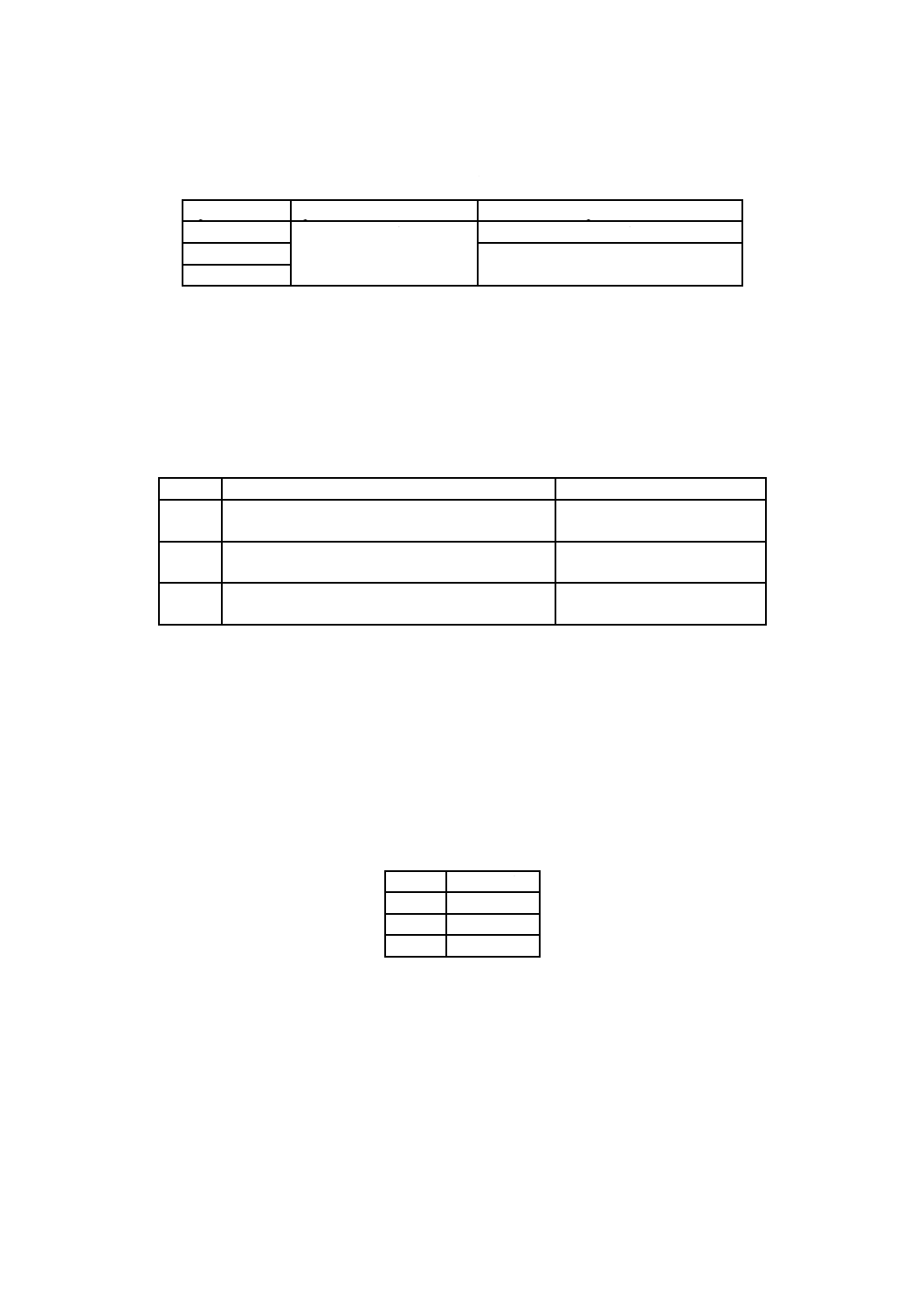

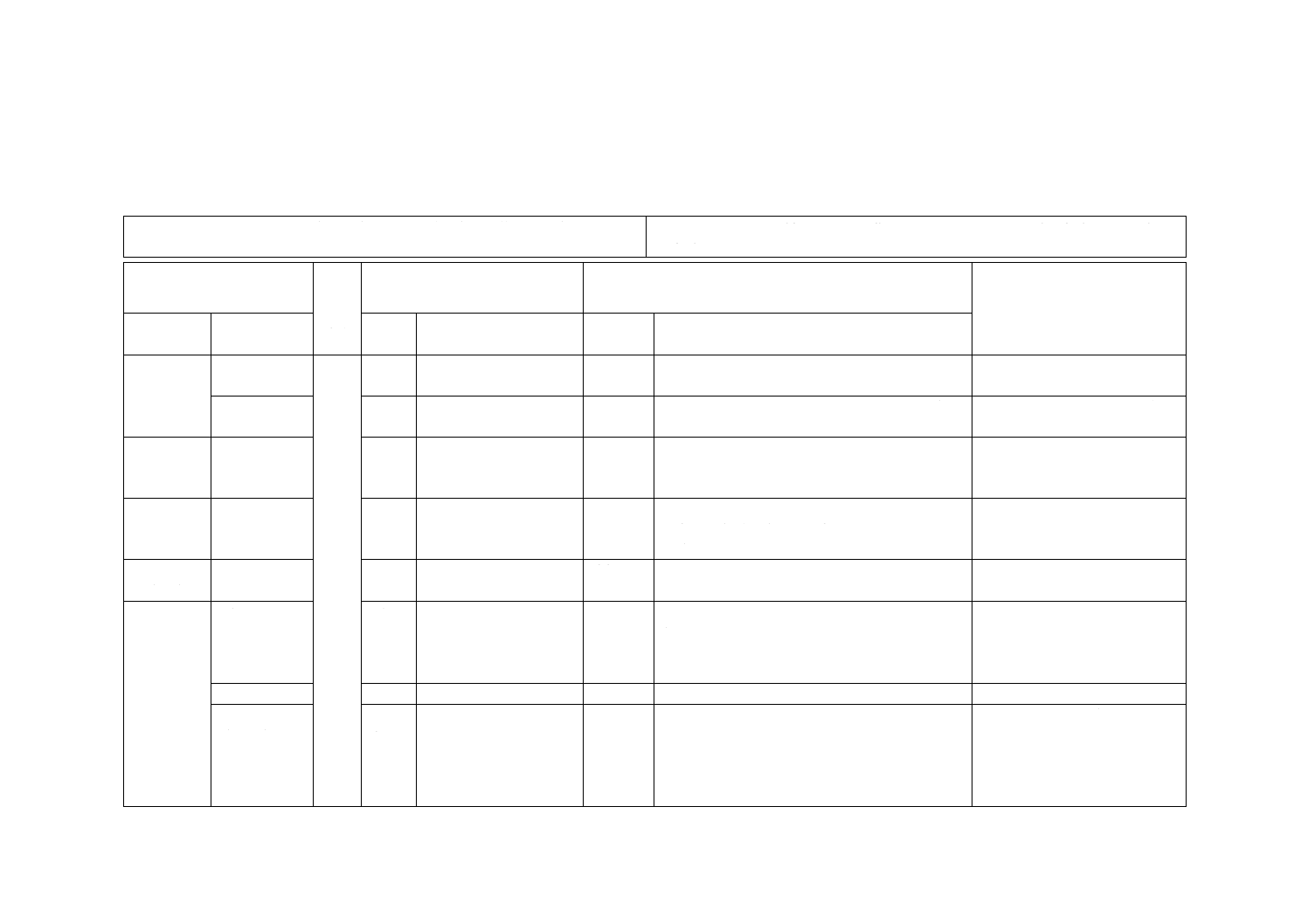

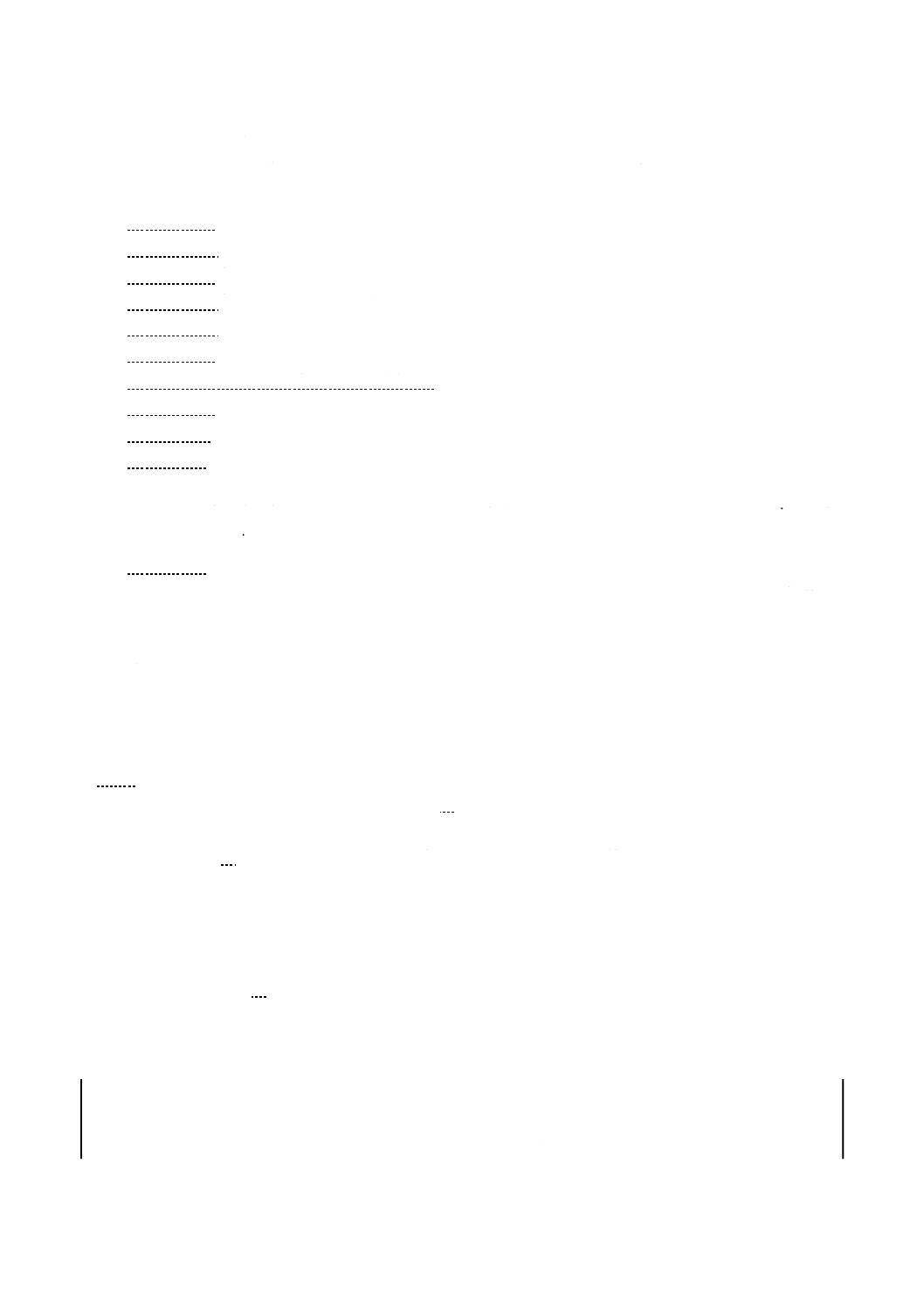

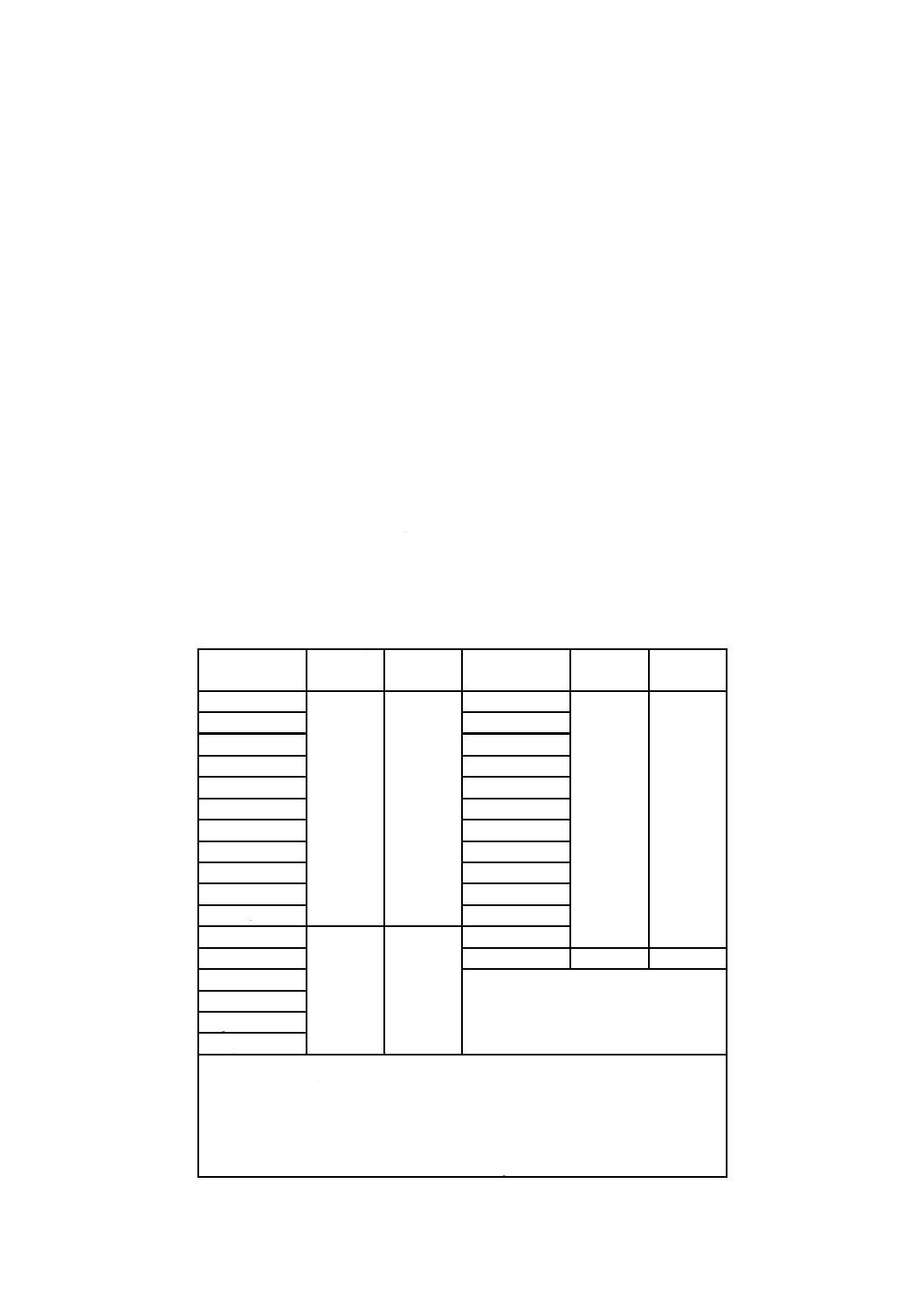

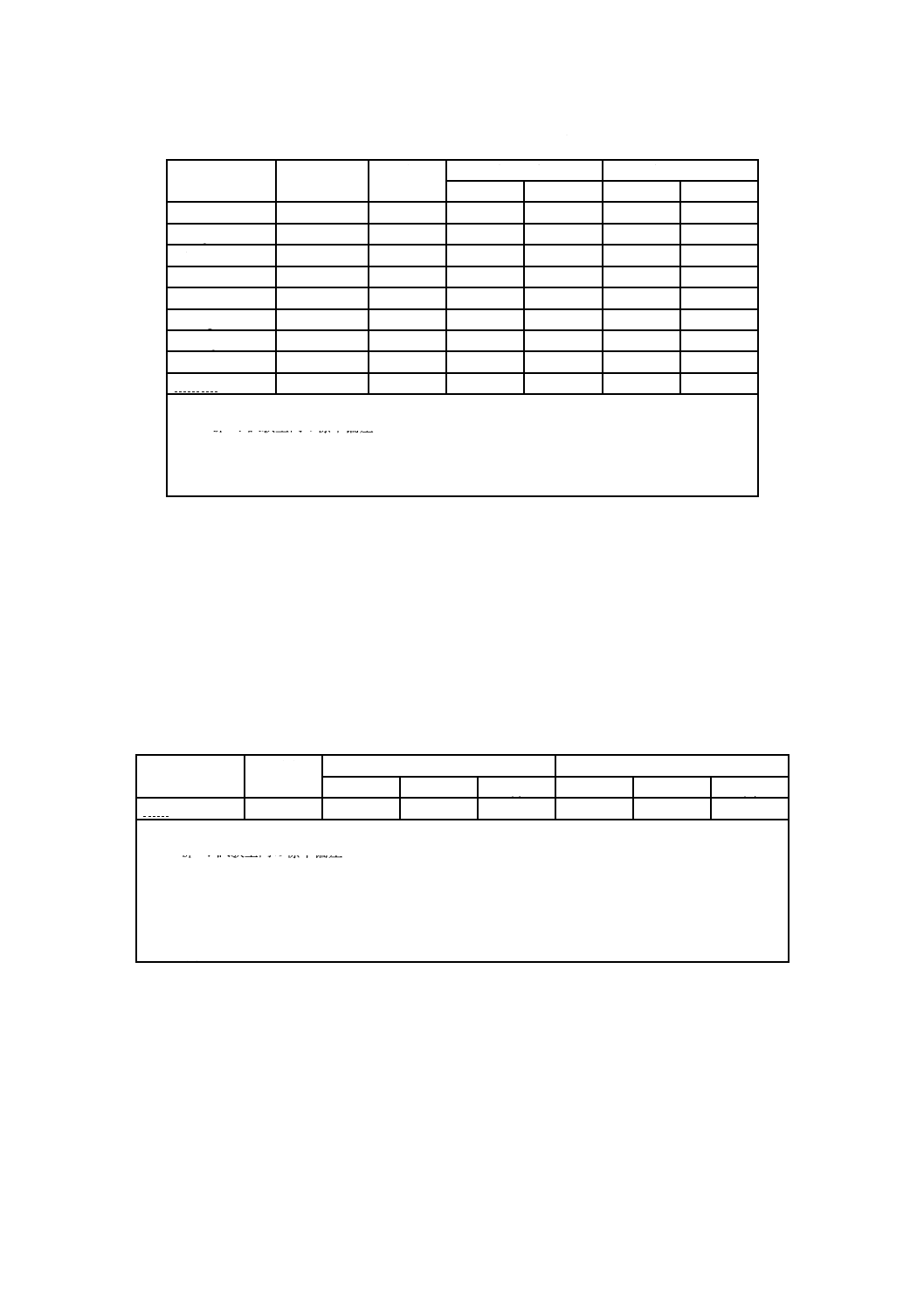

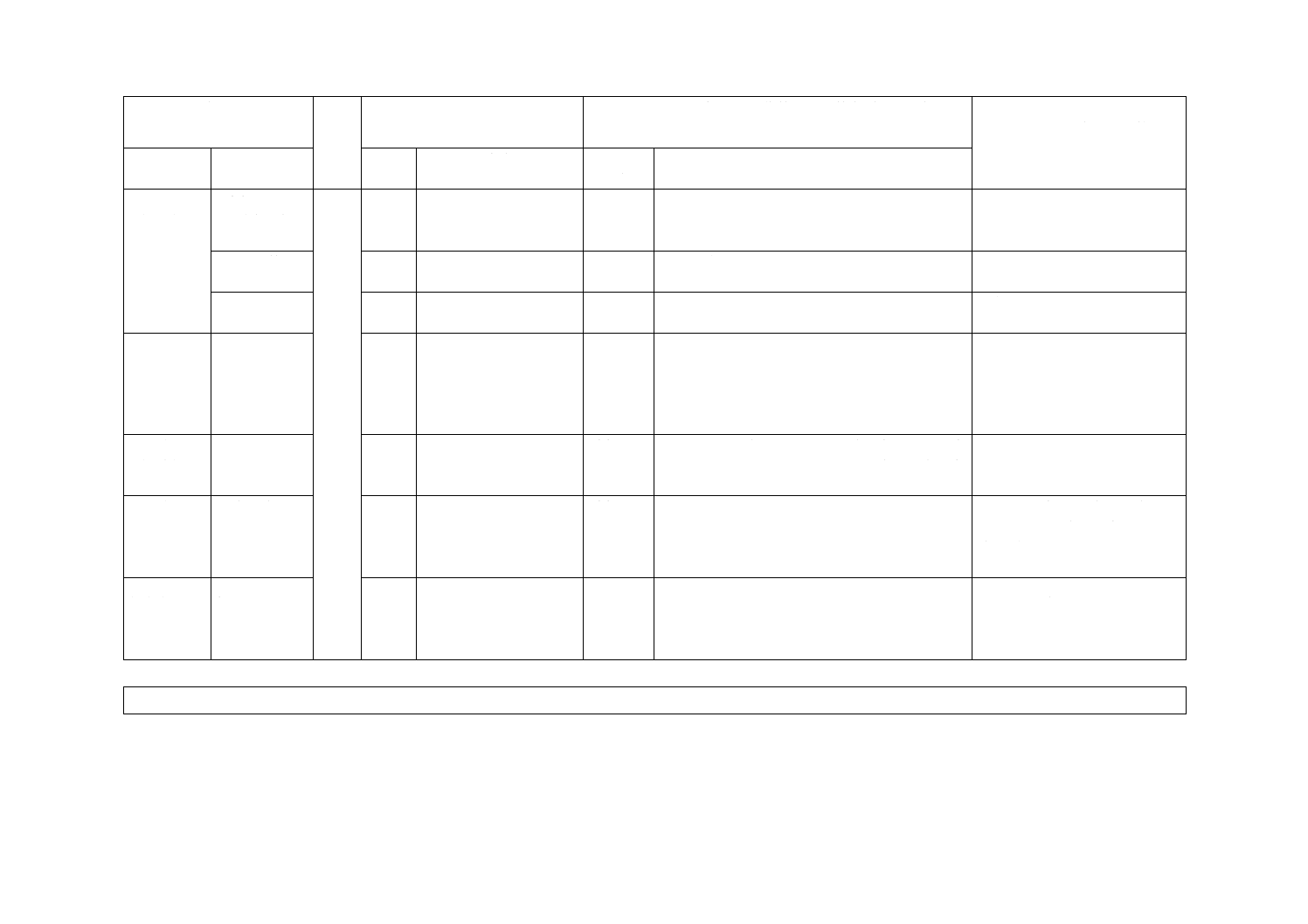

6A 特性及び試験方法

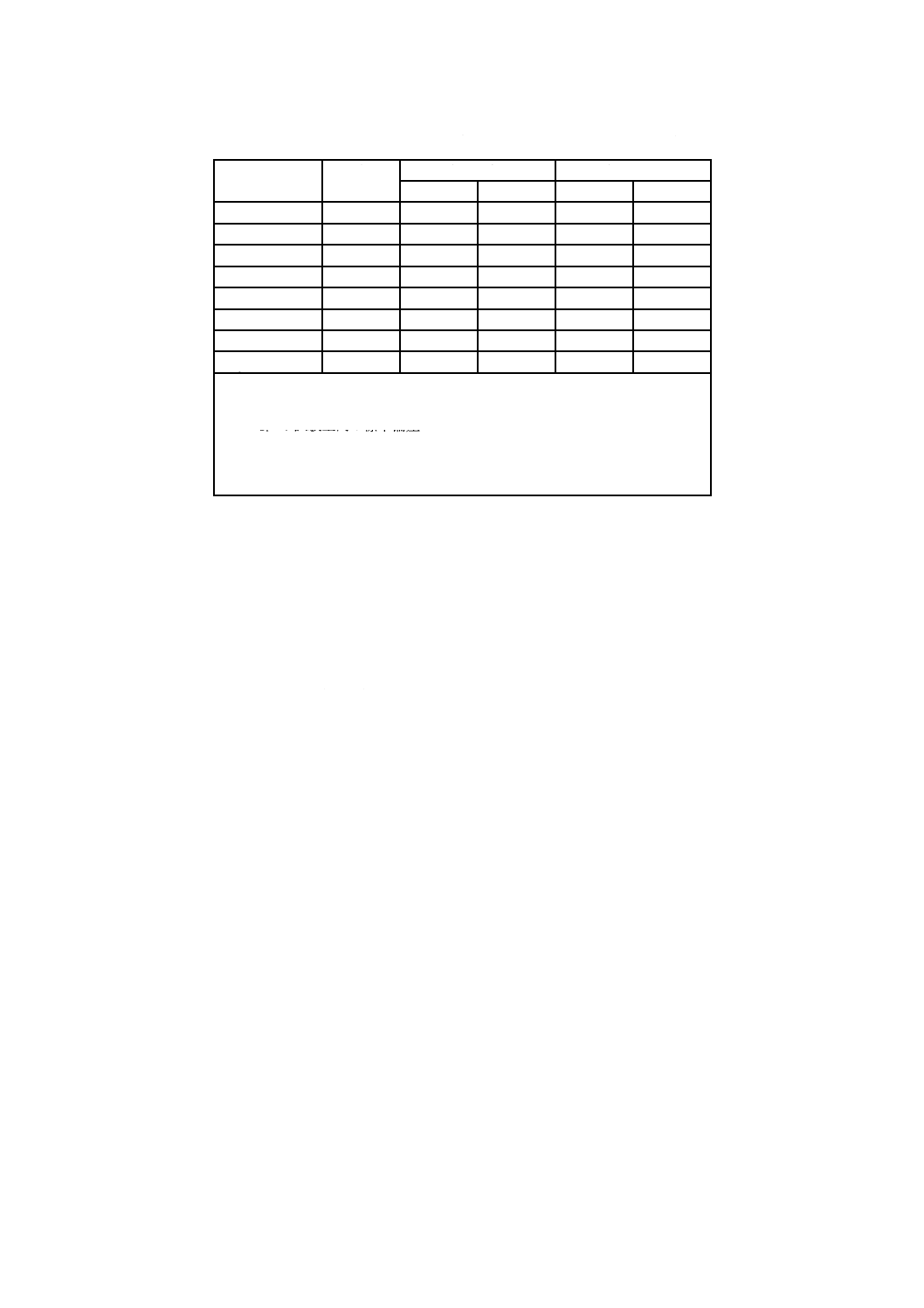

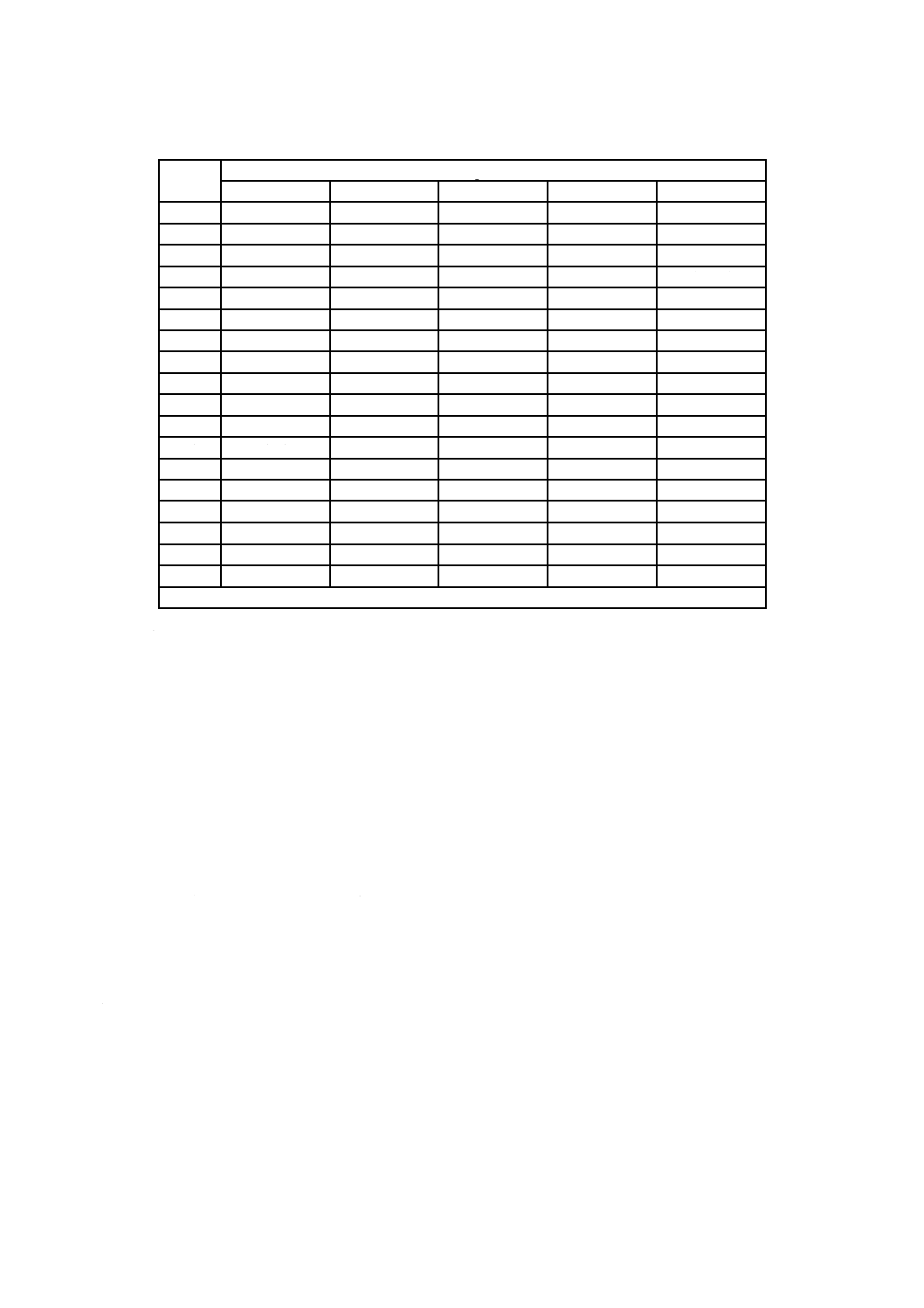

ゴム用配合剤の各特性は,表1に示す試験方法によって測定する。各試験法の試験の繰返し試験数は,

特に規定されていない場合,n=1で測定を行い,必要に応じて複数回試験してもよい。

3

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−ゴム用配合剤の各特性及びその試験方法

特性

試験方法

細分箇条

a) 比重及び密度(20 ℃)

浮ひょう法(液体試料)

比重瓶法(液体試料及び固体試料)

7.1.2

7.1.3

b) 加熱減量[質量分率(%)]

A法(70 ℃における測定)

B法(試料の性状によって定めた温度条件における測定)

7.2.2

7.2.3

c) ふるい残分[質量分率(%)]

湿式試験方法

7.3

d) 水抽出分のpH(20 ℃)

pH計法

7.4

e) 融点(℃)

目視法

滴点法(ろう状試料)

DSC法(自動法)

7.5.2

7.5.3

7.5.4

f) 凝固点(℃)

凝固点測定装置法

7.6

g) 軟化点(℃)

軟化点測定装置法

7.7

h) かさ密度(g/cm3)

定質量法

定容積法

7.8.2

7.8.3

i)

灰分[質量分率(%)]

7.9

j) 屈折率(20 ℃)

屈折計法

7.10

7

試験方法

7.1

比重及び密度

7.1.1

概要

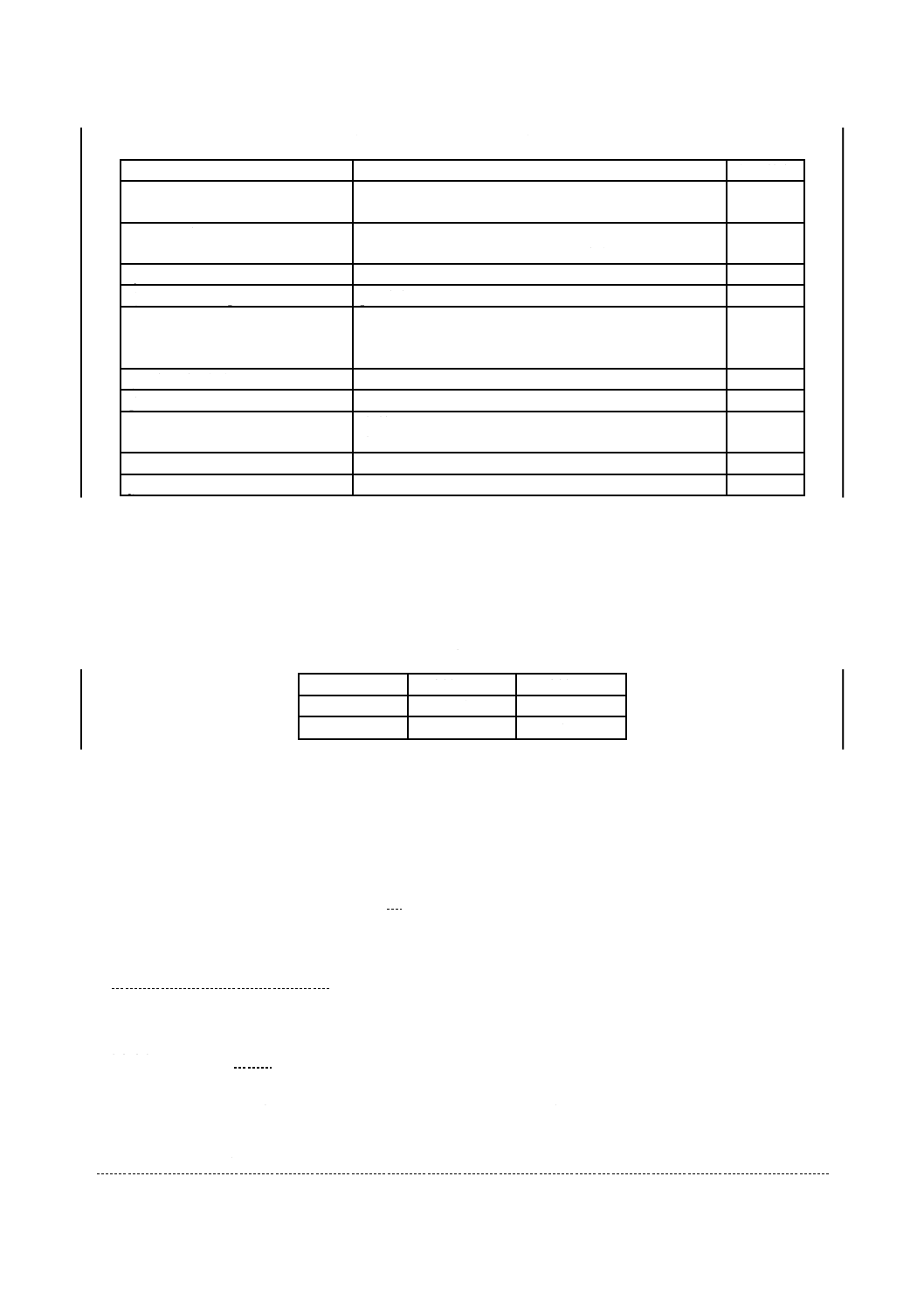

比重及び密度試験方法は,試料の性状及び量によって,表2に示す二つの方法から選択する。

表2−比重及び密度の試験方法

試験方法

試料の性状

試料の量

浮ひょう法

液体

250 mL以上

比重瓶法

液体,固体

50 mL

7.1.2

浮ひょう法

浮ひょう法は,液体中に浮かべた浮ひょうの目盛を読み取り,その液体の密度又は比重を求める。

7.1.2.1

器具及び装置

器具及び装置は,次による。

7.1.2.1.1

浮ひょう JIS B 7525-1に規定するL50シリーズの浮ひょうで,密度を0.600 g/cm3〜2.000 g/cm3

の範囲において測定できるもの,又はJIS B 7525-3の表2(大形19本組)及び表3(小形19本組)に規定

する大形及び小形19本組で,比重を0.700〜1.850の範囲において測定できるもので,共に器差が既知のも

の。

密度(15 ℃)又は比重(15/4 ℃)で目盛られた浮ひょうで器差が既知のものを用いてもよい。

浮ひょうの例,器差の求め方の補正式及び密度(15 ℃)又は比重(15/4 ℃)から密度(20 ℃)への換

算式は,附属書JAを参照する。

7.1.2.1.2

温度計 JIS B 7410に規定するSG-42又はSG-44。

7.1.2.1.3

シリンダ 流出し口付きガラス製で,内径は,浮ひょうの最大直径より25 mm以上大きく,高

さは浮ひょうをシリンダに入れた場合,浮ひょうの下端がシリンダの底から25 mm以上の位置にくるもの。

7.1.2.1.4

恒温水浴 シリンダに入れた試料を(20.0±0.5)℃に保持できるもの。

7.1.2.1.5

かきまぜ棒 試料に侵されず,その性状に影響を及ぼさない材質で,シリンダ中の試料の密度

4

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は比重を一様にするために十分かき混ぜることのできるもの。

7.1.2.2

試験の手順

試験の手順は,次による。

a) 気泡が入らないように試料をシリンダに採り,恒温水浴中に保持してかきまぜ棒で試料を上下にかき

混ぜた後,温度計の温度指示部までの全部を試料に浸して,試料の温度をはかる。

b) 試料の温度が(20.0±0.5)℃になった後,あらかじめ20 ℃近くに保った清浄な浮ひょうを静かに試

料中に入れて静止し,約2目盛だけ液中に沈めて手を離す。手を離すときに,浮ひょうを少し回転さ

せるとシリンダ内壁に触れずに静止することができる。

c) 浮ひょうが静止した後,上縁視定の浮ひょうを用いる場合は,メニスカス(図JA.2参照)の上縁にお

いて目量の半分まで読み取る。

水平面視定の浮ひょうを用いる場合は,メニスカスの下縁において目量の半分まで読み取る。浮ひ

ょうの目盛の読み方の詳細は,図JA.2に示す。

水平面視定の浮ひょうを用いて,透明な液体の密度又は比重を測定するときは,目線を試料面(図

JA.2参照)の僅か下方から静かに上げていき,最初長円形に見えた試料面がついに直線になったとき

に読み取る。

水平面視定の浮ひょうで,不透明試料の密度又は比重を測定するときは,試料面メニスカスの上縁

において目盛を読み,これにISO 649-2に示す方法によって求めた補正値を用いて下縁相当値を計算

する。

d) 結果を記録する。

7.1.2.3

計算

密度(20 ℃)及び比重(20/20 ℃)は,小数点以下3桁まで求める。ただし,測定精度を0.001の桁ま

で必要としないときは,器差の補正を省略してもよい。器差の補正は,浮ひょうの示度から器差を減じる。

密度(15 ℃)又は比重(15/4 ℃)の浮ひょうを用いる場合,附属書JAに示す補正式によって補正を行

う。

7.1.3

比重瓶法

7.1.3.1

概要

比重瓶法は,試料の形態によって次の試験方法がある。

a) 液体試料の場合

b) 固体試料の場合

7.1.3.2

試薬及び器具

試薬及び器具は,次による。

7.1.3.2.1

水 JIS K 0050の7.1(水及び試薬)に規定するもの。

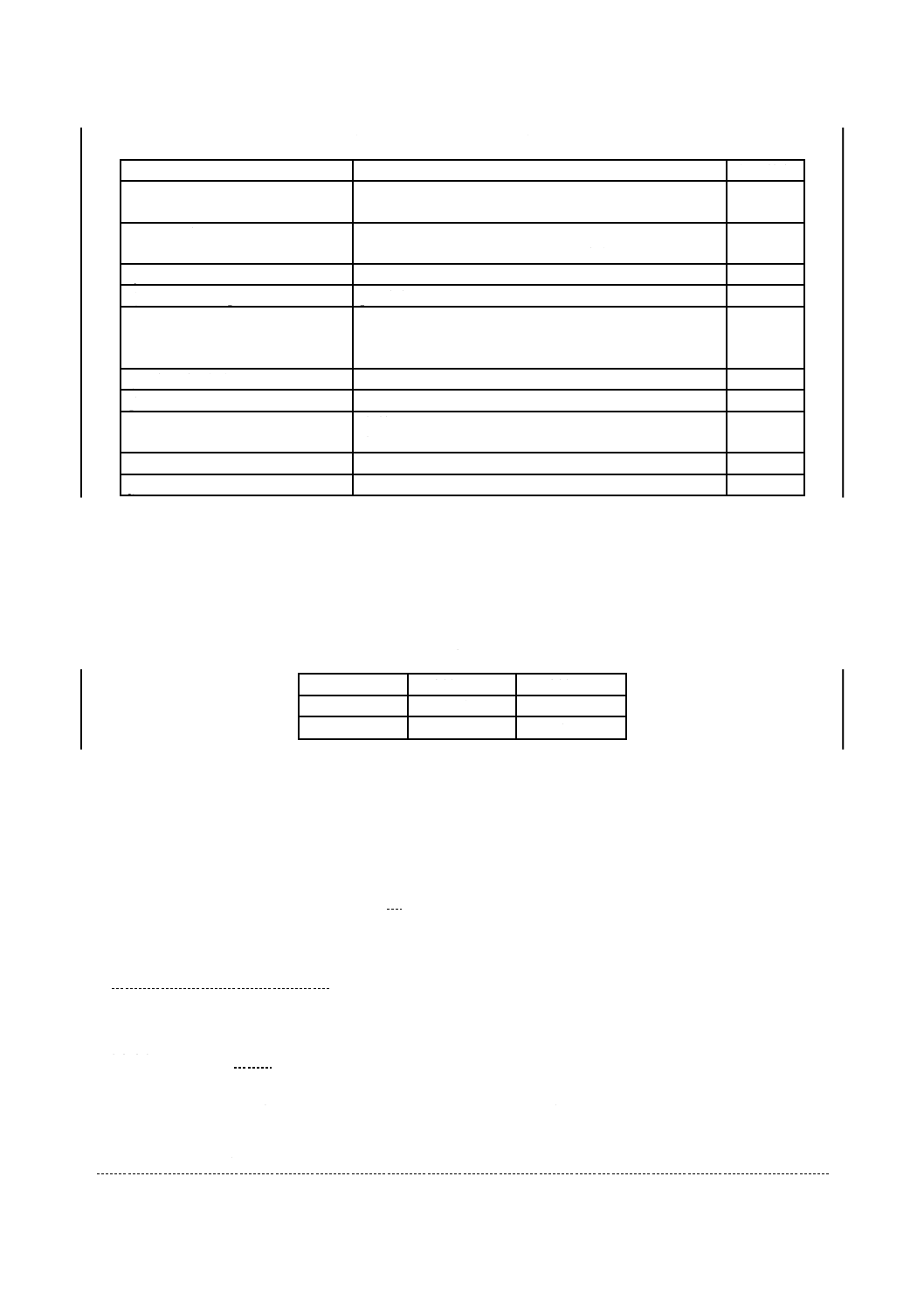

7.1.3.2.2

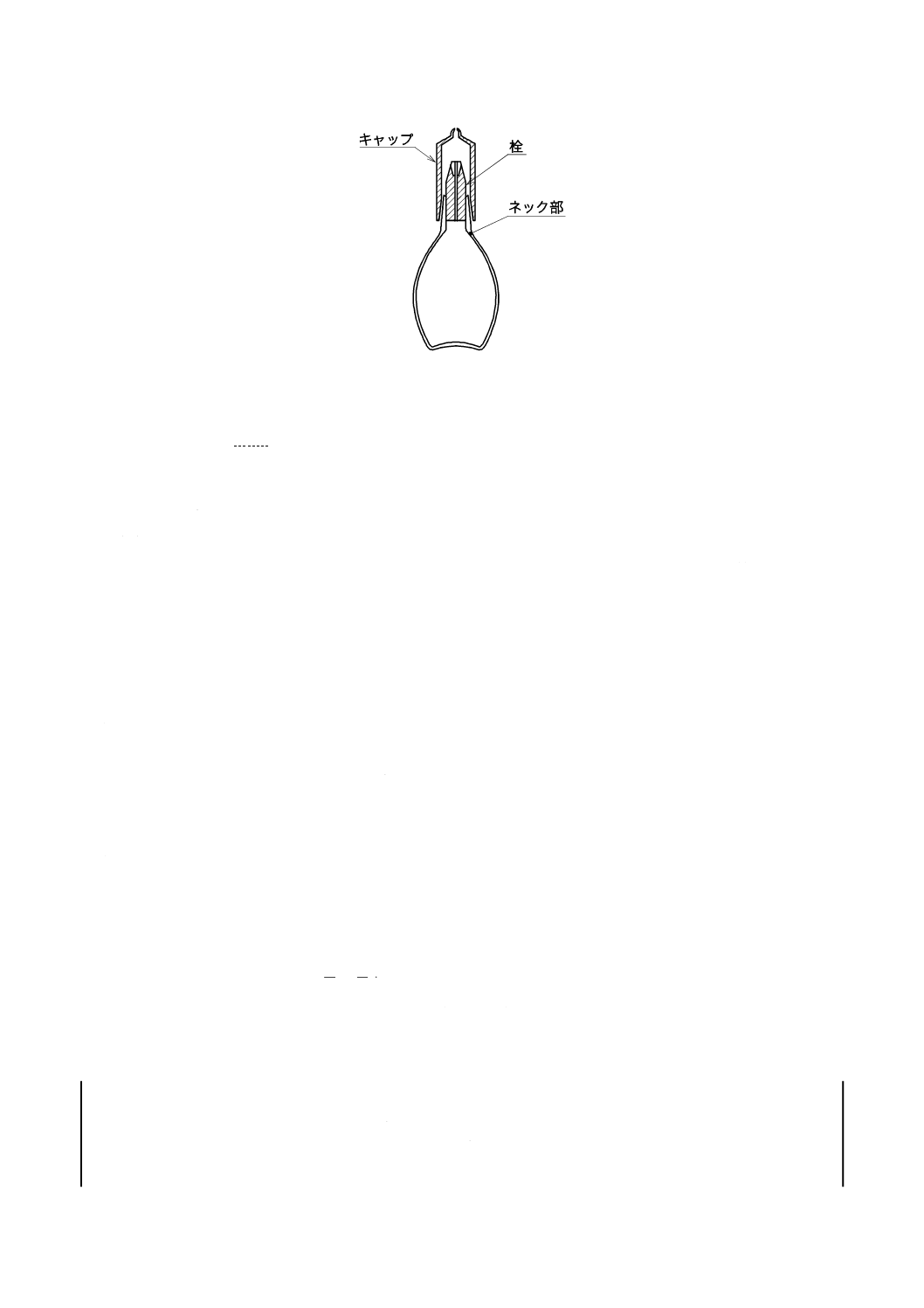

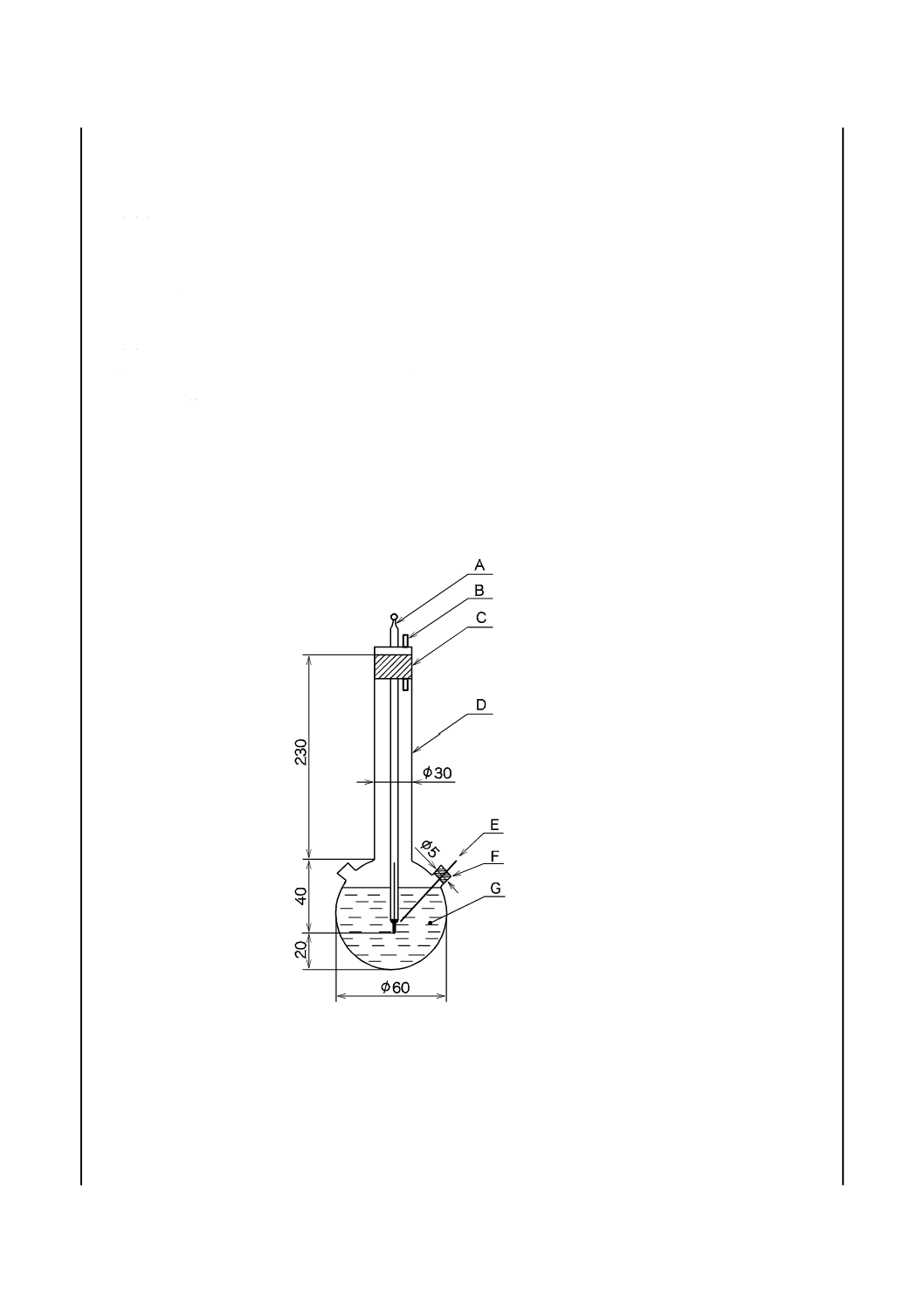

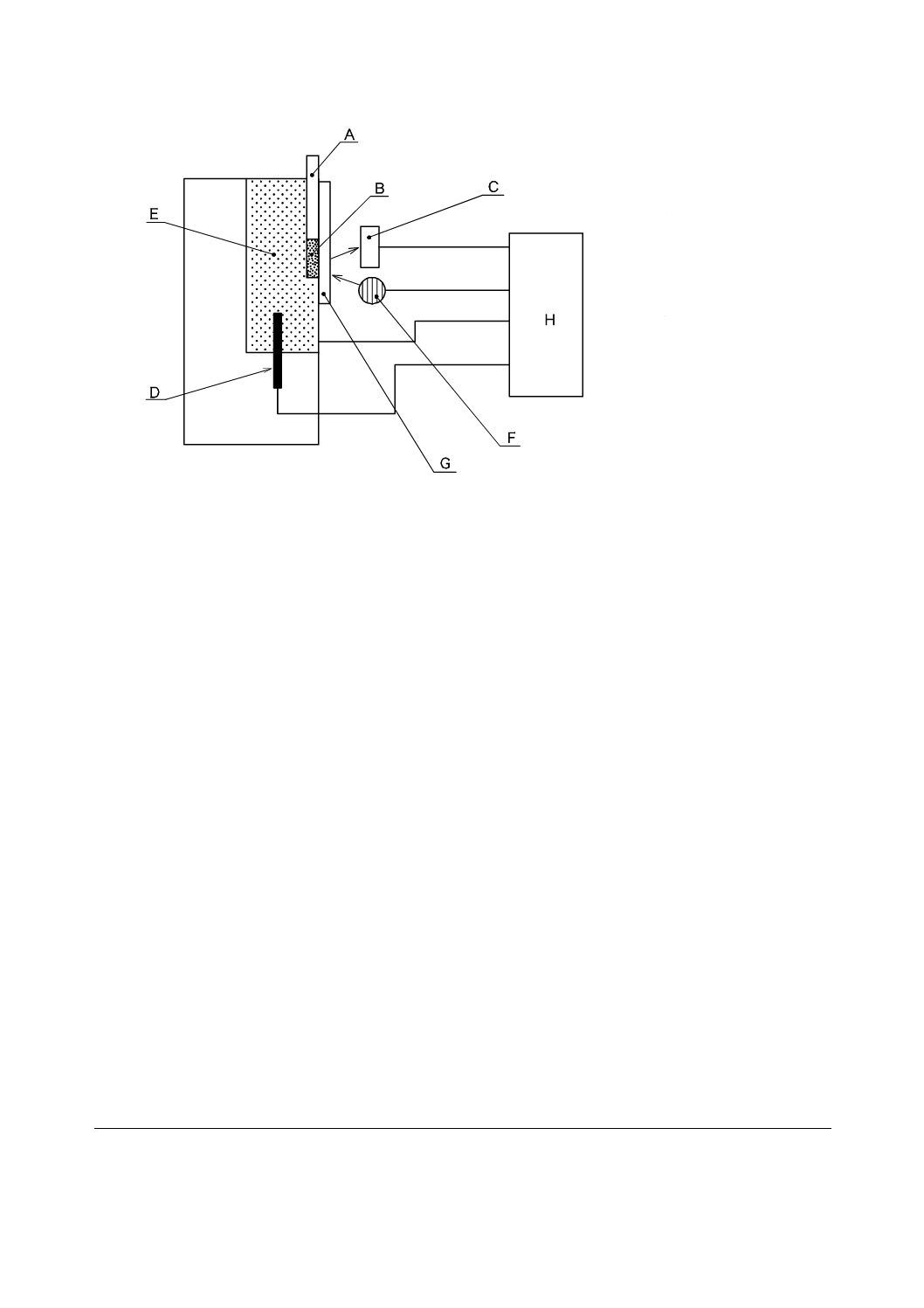

ワードン比重瓶 図1に示すような容量約50 mLのガラス製で,栓及びすり合わせのキャップ

を備えたもの。

5

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−ワードン比重瓶の例

7.1.3.2.3

恒温水浴 浴温を(20.0±0.5)℃に調節できるもの。

7.1.3.2.4

温度計 JIS B 7410に規定する比重瓶法用の温度計SG-44。

7.1.3.2.5

はかり 0.5 mgまで読み取ることができるもの。

7.1.3.3

液体試料の比重及び密度の試験方法

7.1.3.3.1

試験の手順

試験の手順は,次による。

a) 比重瓶の質量(m0)を0.5 mgまではかり,キャップ及び栓を外した後,20 ℃付近に調節した水をこ

れに満たし,(20.0±0.5)℃に保った恒温水浴にネック部まで浸す。

b) 恒温水浴に約1時間浸した後,ほぼ同温度に保った栓を差し込み,水浴から比重瓶を取り出す。栓の

毛細管からあふれた余分な水を拭う。

c) 外面を清浄な乾いた布,紙などでよく拭い,水分を除去してキャップをはめる。

d) その質量(m1)を0.5 mgまではかる。

e) 比重瓶を乾燥し,これに20 ℃付近に調節した試料を満たし,(20.0±0.5)℃に保った水浴にネック部

まで浸す。

f)

恒温水浴に約1時間浸した後,同温度に保った栓を差し込み,水浴から比重瓶を取り出す。栓の先端

を拭って,栓の毛細管からあふれた余分な試料を除く。外面を清浄な乾いた布,紙などでよく拭い,

水分を除去してキャップをはめる。

g) その質量(m2)を0.5 mgまではかる。

7.1.3.3.2

計算

液体試料の比重は,次の式によって算出する。試験数がn=2以上(箇条6A参照)の場合は平均値を求

める。

0

1

0

2

m

m

m

m

d

−

−

=

ここに,

d: 比重(20/20 ℃)

m0: 比重瓶の質量(g)

m1: 比重瓶及び水の質量(g)

m2: 比重瓶及び試料の質量(g)

密度への換算は,次の式によって算出する。

D=0.998 20×d

ここに,

D: 試料の密度(20 ℃)(g/cm3)

0.998 20は,20 ℃における水の密度(g/cm3)である。

6

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3.4

固体試料の比重及び密度の試験方法

7.1.3.4.1

試験の手順

試験の手順は,次による。

なお,試料が水に可溶な場合には,水以外の液体,例えば,エタノール,トルエン,オクタンなどを選

んで用いる。

a) 比重瓶の質量(m0)及び比重瓶及び水の質量(m1)は,7.1.3.3.1 a)〜d)と同様にしてはかる。

b) 比重瓶を乾燥し,これに20 ℃付近に調節した試料約4 mLをはかりとり,(20.0±0.5)℃に保った水

浴にネック部まで浸す。

c) 恒温水浴に約1時間浸した後,同じ温度に保った栓を差し込み,水浴から比重瓶を取り出す。外面を

清浄な乾いた布,紙などでよく拭い,水分を除去してキャップをはめる。

d) その質量(m2)を0.5 mgまではかる。続いてm2を得た比重瓶に20 ℃付近に調節した水を満たし,

(20.0±0.5)℃に保った水浴にネック部まで浸す。

e) 恒温水浴に約1時間浸した後,同温度に保った栓を差し込み,水浴から比重瓶を取り出す。栓の先端

を拭って,栓の毛細管からあふれた余分な試料を除く。外面を清浄な乾いた布,紙などでよく拭い,

水分を除去してキャップをはめる。

f)

その質量(m3)を0.5 mgまではかる。

7.1.3.4.2

計算

固体試料の比重は,次の式によって算出する。試験数がn=2以上(箇条6A参照)の場合は,平均値を

求める。

w

D

m

m

m

m

m

m

d

×

−

−

+

−

=

3

0

1

2

0

2

ここに,

d: 比重(20/20 ℃)

m0: 比重瓶の質量(g)

m1: 比重瓶及び水の質量(g)

m2: 比重瓶及び試料の質量(g)

m3: 比重瓶,試料及び水の質量(g)

Dw: 水又は使用液体の比重

密度への換算は,次の式によって算出する。

D=0.998 20×d

ここに,

D: 試料の密度(20 ℃)(g/cm3)

0.998 20は20 ℃における水の密度(g/cm3)である。

7.1.4

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下3桁で表す。

7.1.5

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験方法(浮ひょう法又は比重瓶法)

d) 試験温度(20 ℃)

e) 試料の質量(比重瓶法の場合)

f)

試験室の温度及び湿度

7

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 試験結果

h) この規格に含まれない操作及び測定中に認められた異常事項

i)

試験年月日

7.2

加熱減量

7.2.1

概要

試料を規定する温度で加熱乾燥したときの,乾燥後の減量を加熱減量とする。測定方法は,次の二つの

方法がある。

a) A法 70 ℃で加熱したときの試料の減量を加熱減量とする方法。

b) B法 試料ごとに加熱条件(温度及び時間)を定め,加熱条件を満たしたときの試料の減量を加熱減

量とする方法。

7.2.2

A法

7.2.2.1

器具及び装置

器具及び装置は,次による。

7.2.2.1.1

平形はかり瓶

7.2.2.1.2

デシケータ 4.3による。

7.2.2.1.3

はかり 0.1 mgの桁まではかれるもの。

7.2.2.1.4

加熱乾燥器 (70±2)℃に調節が可能なもの。

7.2.2.2

試験の手順

試験の手順は,次による。

a) 洗浄した平形はかり瓶及び共栓を(70±2)℃に設定した加熱乾燥器で30分間乾燥し,デシケータ中

で常温まで冷却する。平形はかり瓶及び共栓を0.1 mgまではかる。このときの質量をm1とする。

b) 平形はかり瓶に厚さ3〜5 mmになるように試料を採り0.1 mgまではかる。このときの質量をm2とす

る。

c) 試料を入れた平形はかり瓶を(70±2)℃に設定した加熱乾燥器に入れて3時間加熱する。このとき共

栓は,外して平形はかり瓶の近くに置いて同時に加熱する。

d) 加熱終了後,平形はかり瓶及び共栓をデシケータに移して常温まで冷却する。共栓をしめ,共栓をし

めた平形はかり瓶を0.1 mgまではかる。このときの質量をm3とする。

e) a)〜d) の手順で2回測定する。

7.2.2.3

計算

各測定質量から次の式によって加熱減量を算出し,2回の測定の平均値を求める。

100

1

2

3

2

V

×

−

−

=

m

m

m

m

w

ここに,

wV: 加熱減量(%)

m1: 平形はかり瓶及び共栓の質量(g)

m2: 加熱前の平形はかり瓶,共栓及び試料の質量(g)

m3: 加熱後の平形はかり瓶,共栓及び試料の質量(g)

7.2.3

B法

7.2.3.1

器具及び装置

器具及び装置は,次による。

7.2.3.1.1

平形はかり瓶

8

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3.1.2

デシケータ 4.3による。

7.2.3.1.3

はかり 0.1 mgの桁まではかれるもの。

7.2.3.1.4

加熱乾燥器 35〜110 ℃の範囲で精度±2 ℃の調節が可能なもの。

7.2.3.2

試験の手順

試験の手順は,次による。

a) 洗浄した平形はかり瓶及び共栓を(70±2)℃に設定した加熱乾燥器で30分間乾燥し,デシケータ中

で常温まで冷却する。平形はかり瓶及び共栓を0.1 mgまではかる。このときの質量をm1とする。

b) 平形はかり瓶に厚さ3〜5 mmになるように試料を採り,試料を入れた平形はかり瓶及び共栓を0.1 mg

まではかる。このときの質量をm2とする。

c) 試料を入れた平形はかり瓶を加熱乾燥器に入れて加熱する。このとき共栓は外して平形はかり瓶の近

くに置いて同時に加熱する。加熱温度は,固体試料は融点又は分解点以下の温度で,液体試料は沸点

又は分解点以下の温度で50〜105 ℃の範囲から選択する。加熱時間は,設定温度が60 ℃以上のとき

は2時間とし,60 ℃未満のときは3時間とする。

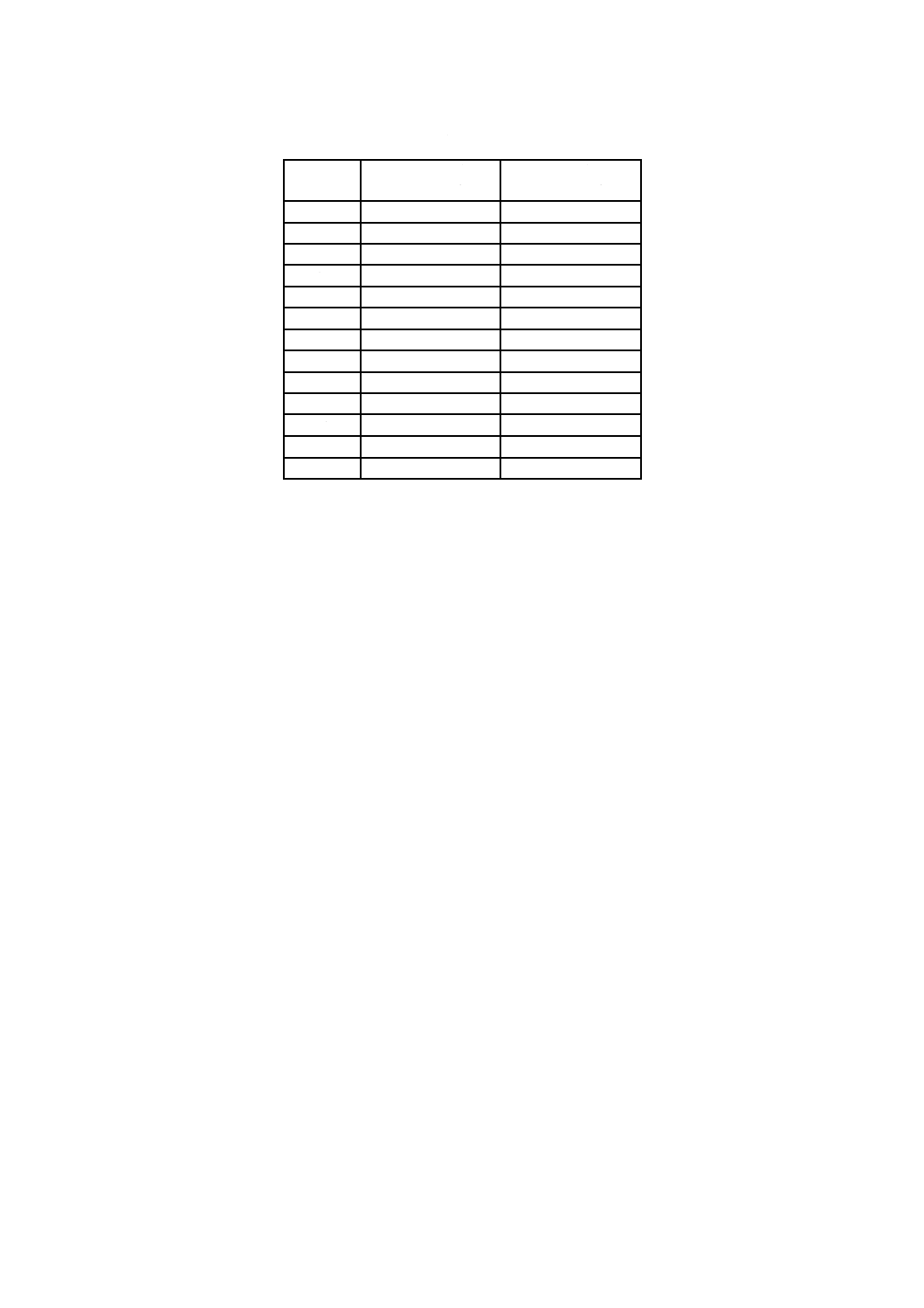

なお,代表的な有機加硫促進剤及び有機加硫剤の加熱条件を表3に,老化防止剤の加熱条件を表4

に示す。

d) 加熱終了後,平形はかり瓶及び共栓をデシケータに移して常温まで冷却する。共栓をしめ,共栓をし

めた平形はかり瓶を0.1 mgまではかる。このときの質量をm3とする。

e) a)〜d) の手順で2回測定する。

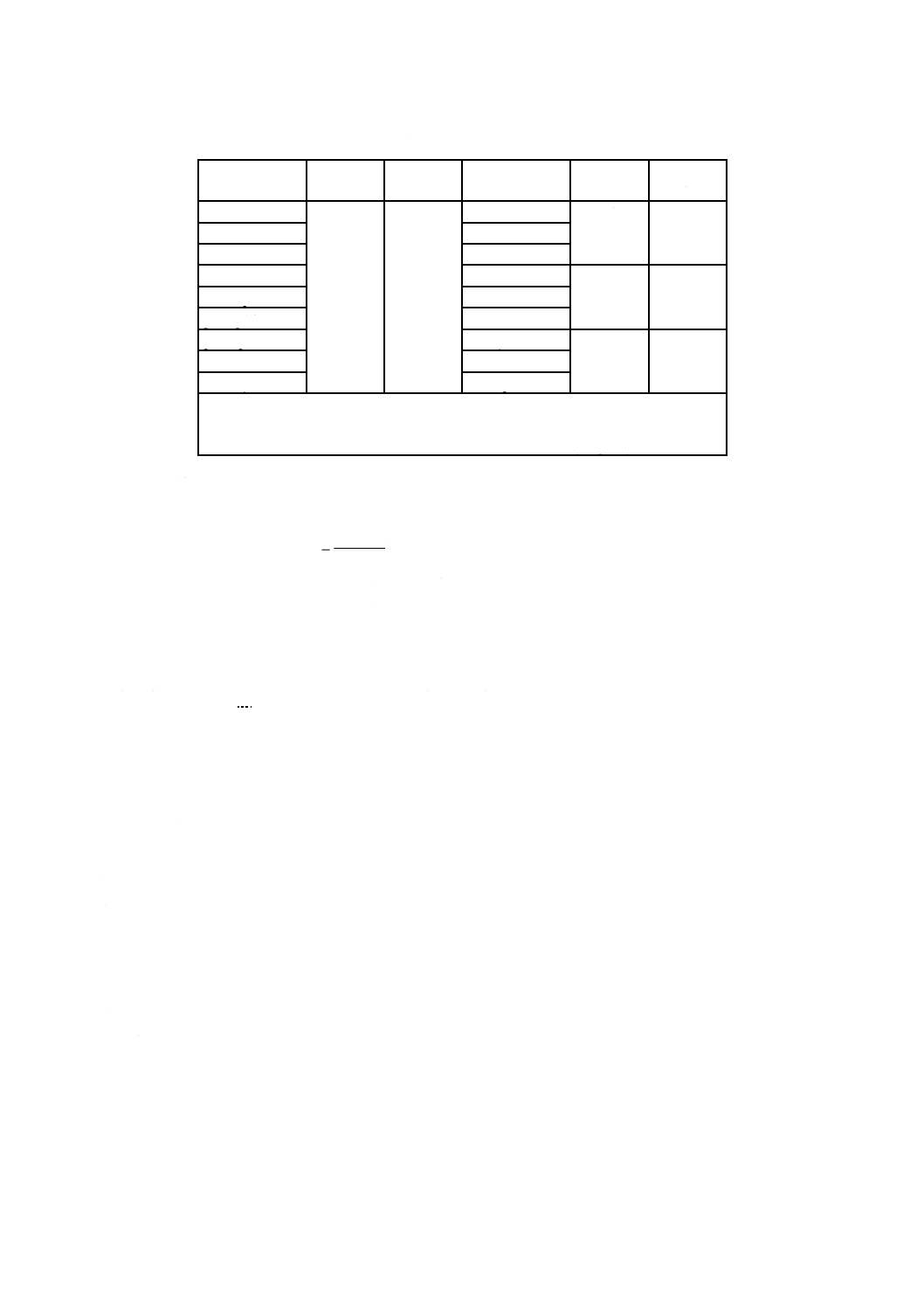

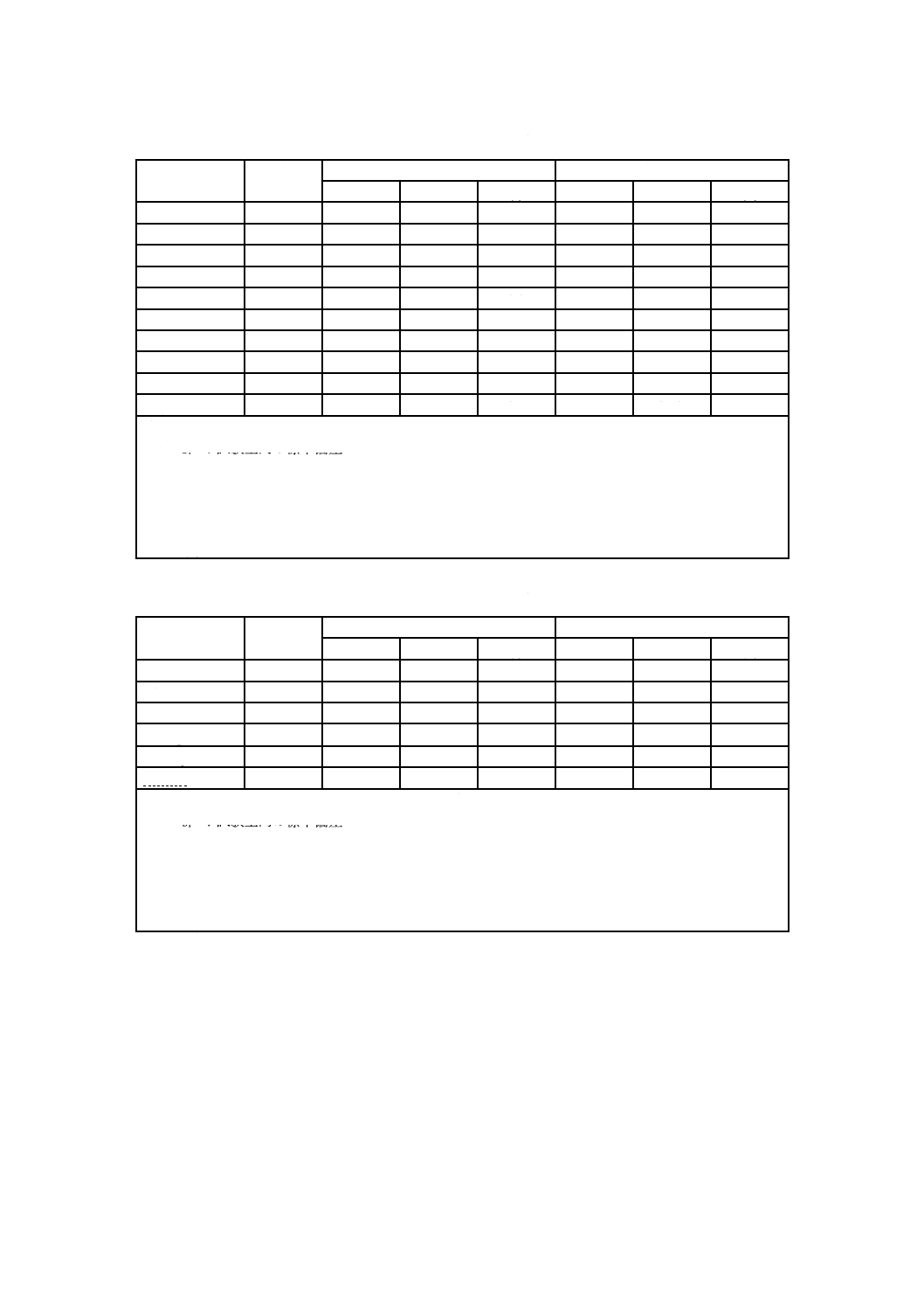

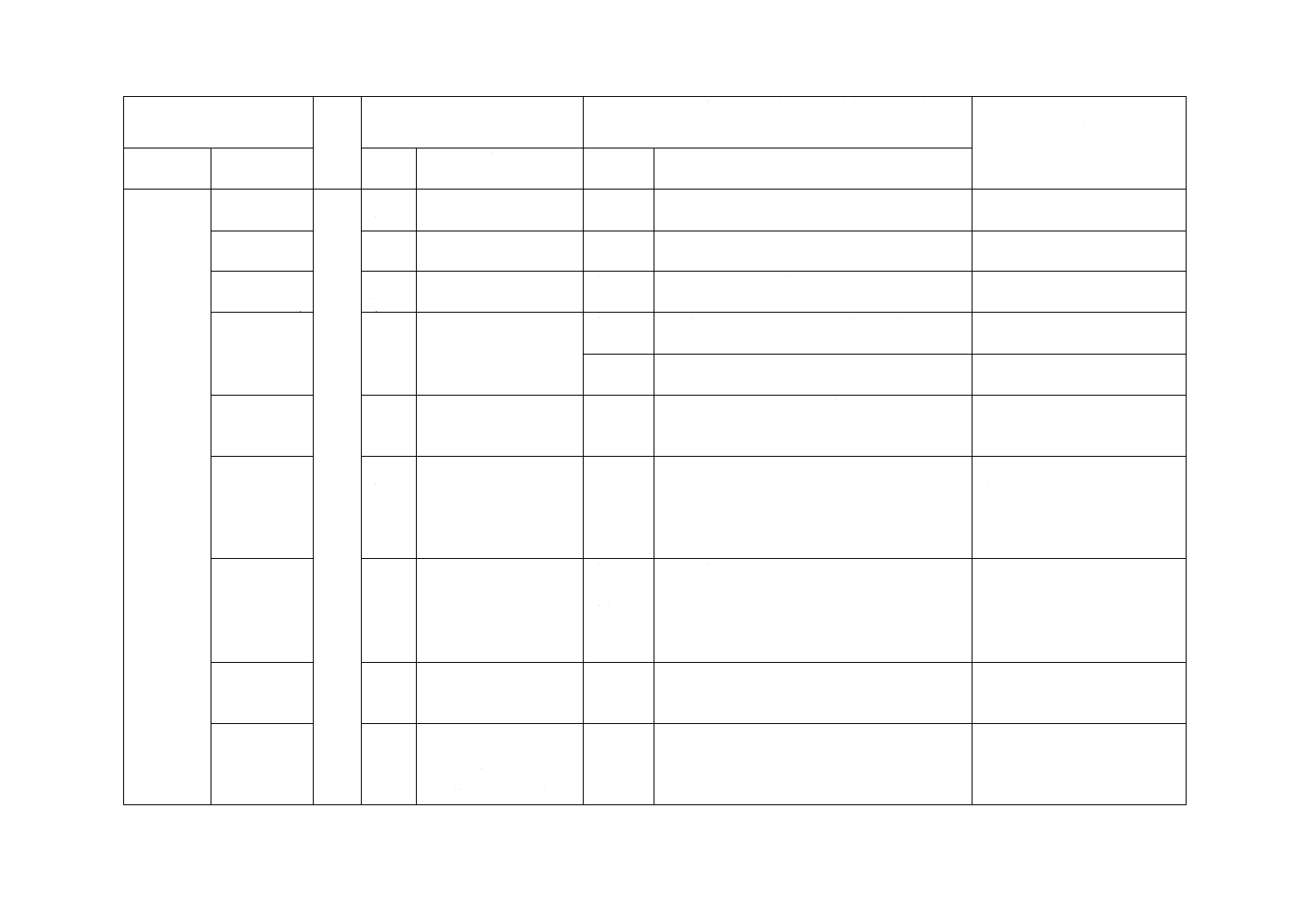

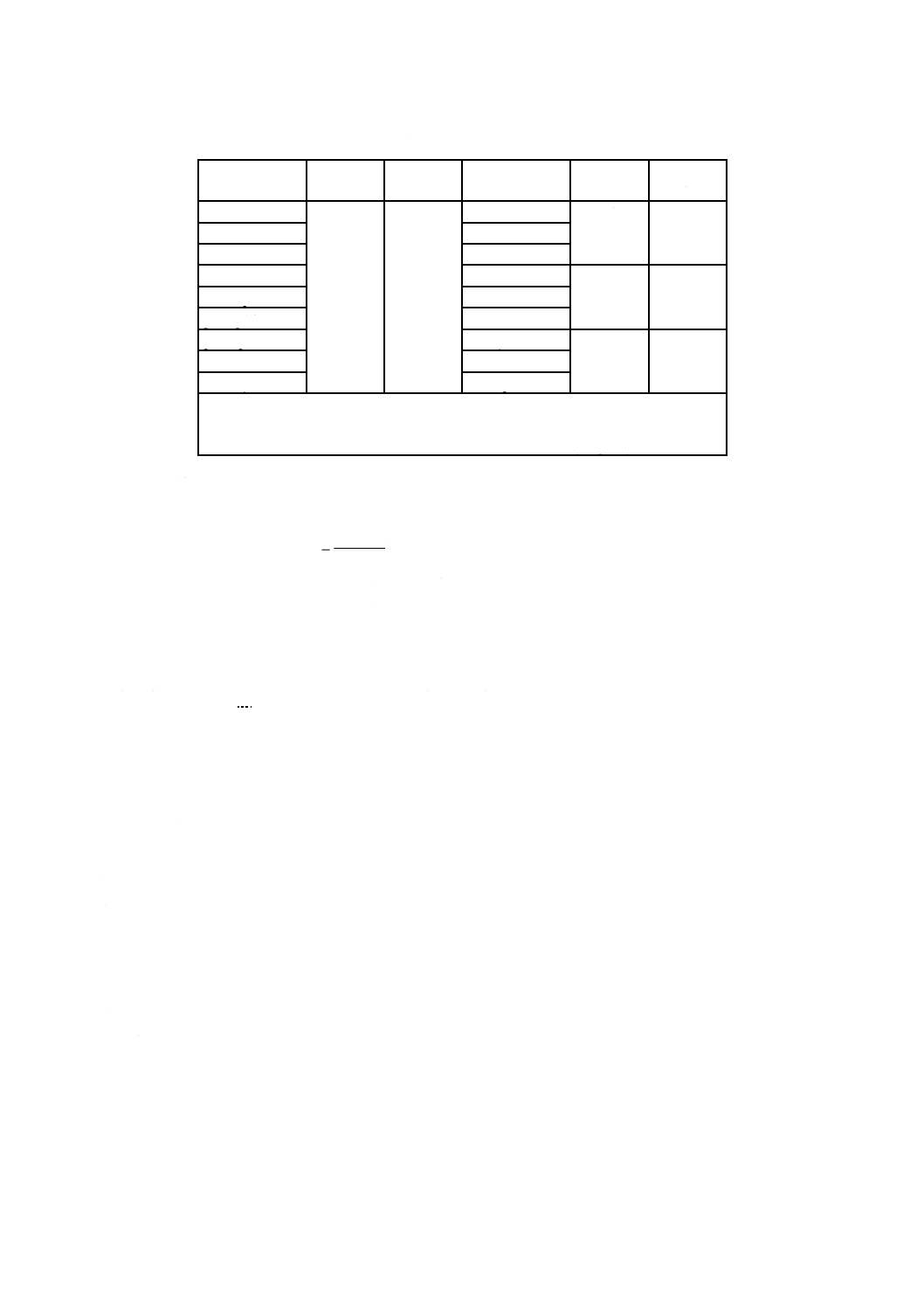

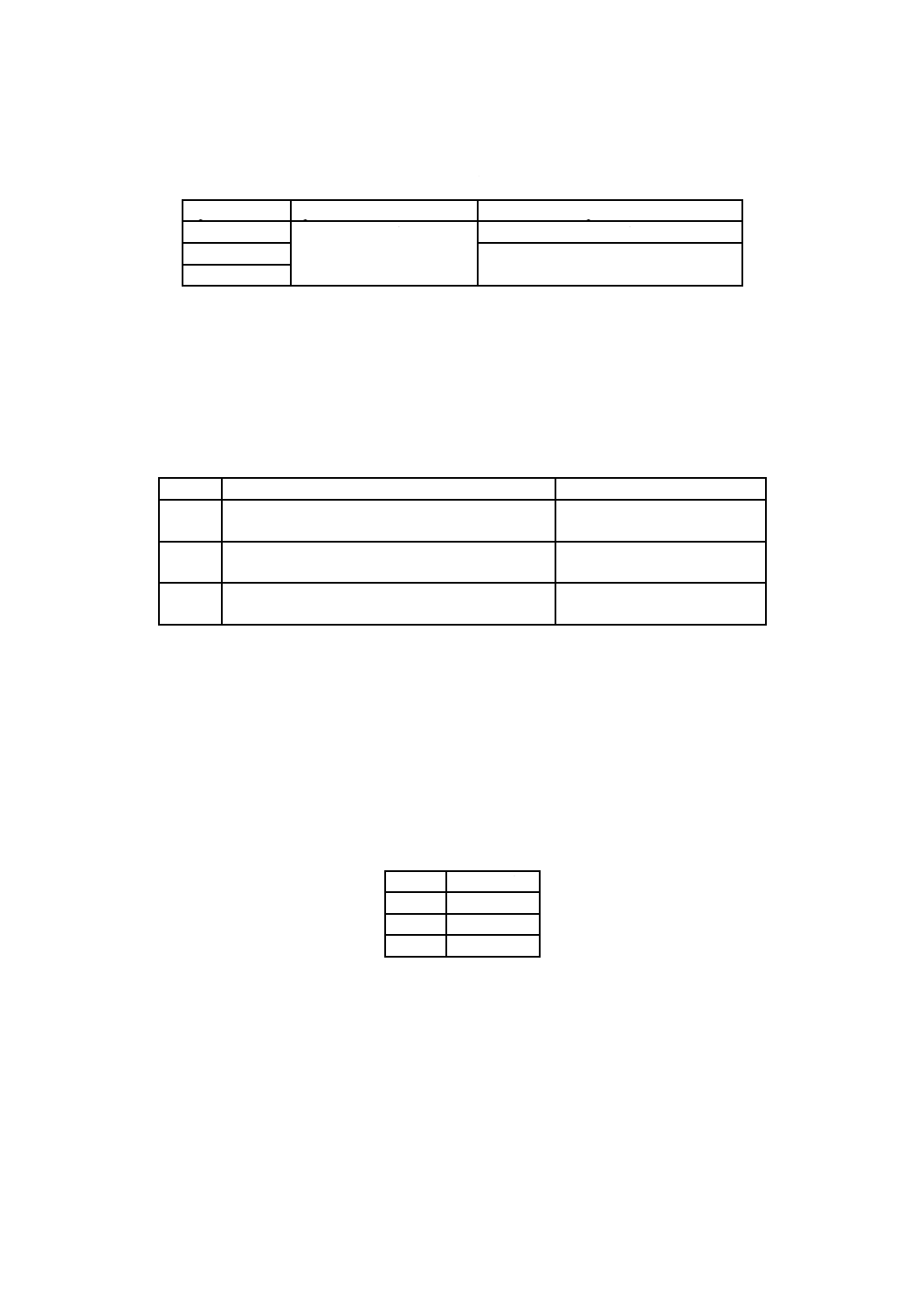

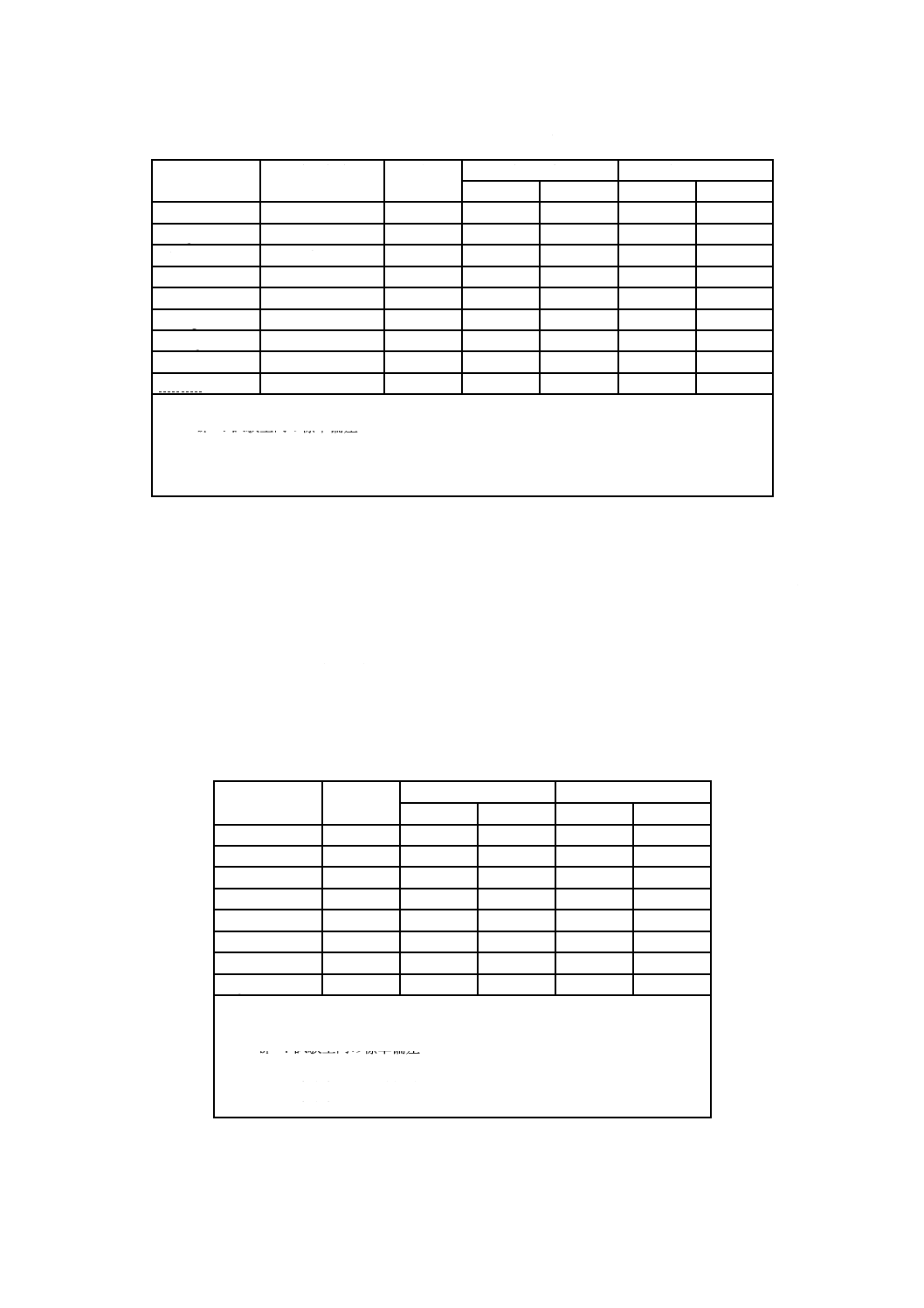

表3−加熱温度及び加熱時間(代表的な有機加硫促進剤及び有機加硫剤)

種類[略語a)]

加熱温度

℃

加熱時間

h

種類[略語a)]

加熱温度

℃

加熱時間

h

BA

100±2

2

CMBT a)

55±2

3

DPG

CBS

DOTG

TBBS

MBT

DCBS

MBTS

TETD

ZMBT

DPTH

ZDMC

DPTT

ZDEC

ZDBC

CuDMC

TeDEC

ZEPC

DETU

FeDMC a)

DBTU

ETU

80±2

2

TMU a)

MBSS

DIBS

50±2

3

TMTM

TMTD

BQD

DBQD

注a) この規格で用いる略語は,ISO 6472に規定されている略語を引用する。

ただし,次の略語は,ISO 6472に規定されていないため,化合物名を示す。

− CMBT:2-メルカプトベンゾチアゾールのシクロヘキシルアミン塩

(Cyclohexylamine salt of 2-mercaptobenzothiazole)

− FeDMC:ジメチルジチオカルバミン酸鉄(Ferric dimethyldithiocarbamate)

− TMU:トリメチルチオウレア(Trimethylthiourea)

9

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−加熱温度及び加熱時間(代表的な老化防止剤)

種類[略語a)]

加熱温度

℃

加熱時間

h

種類[略語a)]

加熱温度

℃

加熱時間

h

ADPA

100±2

2

ETMQ

75±2

2

SPH

AANA

MBI

PAN

ZMBI

ODPA

70±2

2

o-MBq24

SDPA

p-BBp14

DCD a)

p-TBq14

TMQ

50±2

3

DBHQ

NDBC

DAHQ

o-MBp14

注a) この規格で用いる略語はISO 6472に規定されている略語を引用する。

ただし,次の略語は,ISO 6472に規定されていないため,化合物名を示す。

− DCD:4,4ʼ-ジクミルジフェニルアミン(4,4ʼ-Dicumyldiphenylamine)

7.2.3.3

計算

各測定質量から次の式によって加熱減量を算出し,2回の測定の平均値を求める。

100

1

2

3

2

V

×

−

−

=

m

m

m

m

w

ここに,

wV: 加熱減量(%)

m1: 平形はかり瓶及び共栓の質量(g)

m2: 加熱前の平形はかり瓶,共栓及び試料の質量(g)

m3: 加熱後の平形はかり瓶,共栓及び試料の質量(g)

7.2.4

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下2桁で表す。

7.2.5

試験精度

試験精度は,10種の加硫促進剤及び9種の老化防止剤について調査した値をC.1に記載する。

7.2.6

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験方法(A法又はB法)

d) 試験条件(加熱温度及び加熱時間)

e) 試験室の温度及び湿度

f)

試料の質量

g) 試験結果

h) この規格に含まれない操作及び測定中に認められた異常事項

i)

試験年月日

7.3

ふるい残分

7.3.1

概要

規定の条件下で,水を用いて粉体試料をふるいに通して,ふるい分けする。ふるい上に残った試料を乾

燥した後,ひょう量し,残分の割合をふるい残分とする。通常,粒径150 μm以下の粉体に用いる試験方

法である。ただし,試料が水によって溶解又は膨潤する場合は,試料が不溶であり,試料の融点以下の温

10

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度で容易に揮発する溶剤を用いる。

7.3.2

水及び器具

水及び器具は,次による。

7.3.2.1

水 JIS K 0050の7.1に規定するもの。

7.3.2.2

ふるい JIS Z 8801-1に規定するもの,又は受渡当事者間の協定によるものを用いる。

7.3.2.3

はけ 毛がしなやかで,試料の形状を壊さないもの。

7.3.2.4

加熱乾燥器

7.3.2.5

デシケータ 4.3による。

7.3.2.6

はかり 0.1 mgまではかれるもの。

7.3.2.7

ビーカ 容量100〜250 mLのもの。

7.3.2.8

蒸発皿 直径約120 mmのもの。

7.3.3

試験の手順

試験の手順は,次による。

a) ふるいを105〜110 ℃に保った加熱乾燥器中で乾燥し,その後デシケータに移して常温まで放冷し,

その質量を1 mgの桁まではかる。

b) 加熱乾燥15分間での質量の減少が1 mg以下になるまでa)の操作を繰り返す。

c) 試料約5.0〜10 gを1 mgの桁まではかり,100〜250 mLのビーカの中に入れる。このときの質量をm0

とする。これを25 mLの水で湿潤する。試料全体を確実に湿潤させるために,ガラスかくはん棒で十

分にかき混ぜる。試料が十分に湿潤しないときは,水に対して約1 %を目安に界面活性剤を加えても

よい。

d) 水約50 mLを加えて十分にかき混ぜた後,液中に浮遊しているものを,ふるい上に静かに注ぐ。

e) 再び水約50 mLを残りの試料に注ぎ加えて同様にふるい上に傾斜して注ぐ。この操作を繰り返して試

料を全部ふるい上に移す。

f)

水を少量ずつ注ぎかけながら,ふるいを揺り動かして試料の大部分を通過させた後,ふるいを径約120

mmの蒸発皿に入れ,網上15 mmになるまで水を入れ,はけを用いて網上を掃く。掃く速さは毎秒約

1回とする。

g) 20回ごとにふるいを皿から引き上げ,水をふるい目から流し,40回ごとに皿の中の水を取り替える。

h) これを繰り返して,皿の中に試料が認められなくなった後,はけに付いた固形物を,水を用いてふる

い上に洗い落とし,ふるいを水でよく洗う。

i)

ふるいを,表3及び表4に規定している試料については,その規定している加熱条件で,それ以外の

ものは試料が溶融しない温度に保った加熱乾燥器中で30分間乾燥して,デシケータに入れ,放冷した

後,質量をはかる。この操作を繰り返して,恒量になったときの質量から,初めに記録したふるいの

質量を減じて残量の質量を求める。このときの質量をm1とする。

7.3.4

計算

次の式によって,ふるい残分を算出する。試験数がn=2以上(箇条6A参照)の場合は平均値を求める。

100

0

1

S

×

=mm

w

ここに,

wS: ふるい残分(%)

m0: 試料の質量(g)

m1: 残量の質量(g)

11

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.5

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下1桁で表す。

7.3.6

試験精度

試験精度は,8種の加硫促進剤について調査した値をC.2に記載する。

7.3.7

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 使用したふるいの目開き

d) 試料の質量

e) 試験条件(乾燥温度)

f)

試験室の温度及び湿度

g) 試験結果

h) この規格に含まれない操作及び測定中に認められた異常事項

i)

試験年月日

7.4

水抽出分のpH

7.4.1

概要

水抽出分のpHは,ゴム用配合剤を水で抽出し,その水のpHをpH計によって測定する。被検液の調製

方法は次の二つの方法がある。

a) A法 試料を水で煮沸抽出する方法。

b) B法 試料を常温の水で抽出する方法。

7.4.2

水,装置及び器具

水,装置及び器具は,次による。

7.4.2.1

水 JIS K 0050の附属書E(特殊用途の水の調製方法及び保存方法)に従って作製した二酸化炭

素を除いたもの。

7.4.2.2

pH計 附属書A及び附属書Bに従って調整したもので,用途によって表A.3又は表A.4のいず

れかの形式のもの。

7.4.2.3

温度計 JIS B 7410に規定する温度計PMF-30。

7.4.2.4

硬質ガラス製三角フラスコ 容量200 mLのもの。

7.4.2.5

はかり 1 mgの桁まではかれるもの。

7.4.2.6

漏斗 硬質ガラス製のもの。

7.4.2.7

ろ紙 JIS P 3801に規定するもの。

7.4.2.8

振とう機 シェイカ,マグネティックスターラなど。

7.4.3

被検液の調製

7.4.3.1

A法

A法による被検液の調製方法は,次による。

a) 試料約5.0 gを硬質ガラス製三角フラスコにはかりとり,水100 mLを加えて5分間煮沸する。

b) 煮沸による水の減量は,水を加えて補い,再沸騰させた後,硬質ガラス製三角フラスコに栓をして常

温で冷却する。

c) 冷却後の液,ろ過したろ液を被検液とする。

12

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,沈殿の早いものは上澄み液を用いてもよい。

7.4.3.2

B法

B法による被検液の調製方法は,次による。

a) 試料約5.0 gを硬質ガラス製三角フラスコにはかりとり,水100 mLを加え,栓をし,5分間混ぜる。

b) 混ぜた後の液,ろ過したろ液を被検液とする。

なお,沈殿の早いものは上澄み液を用いてもよい。

7.4.4

試験の手順

試験の手順は,JIS Z 8802に規定するガラス電極法による。

7.4.5

試験結果の表し方

pHは,次の例のように表示する。試験数がn=2以上(箇条6A参照)の場合は平均値を求める。

例 pH 3.8(20 ℃)形式IIIガラス電極pH計

7.4.6

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 用いたpH計の形式及び製造業者名

d) 試料の質量

e) 被検液の調製方法(A法又はB法)

f)

pH計の精度の確認に使用したpH標準液(附属書A参照)

g) 試験温度

h) 試験室の温度及び湿度

i)

試験結果

j)

この規格に含まれない操作及び測定中に認められた異常事項

k) 試験年月日

7.5

融点

7.5.1

概要

ゴム用配合剤の融点測定は,表5に示す三つの方法のうちいずれかを用いて行う。

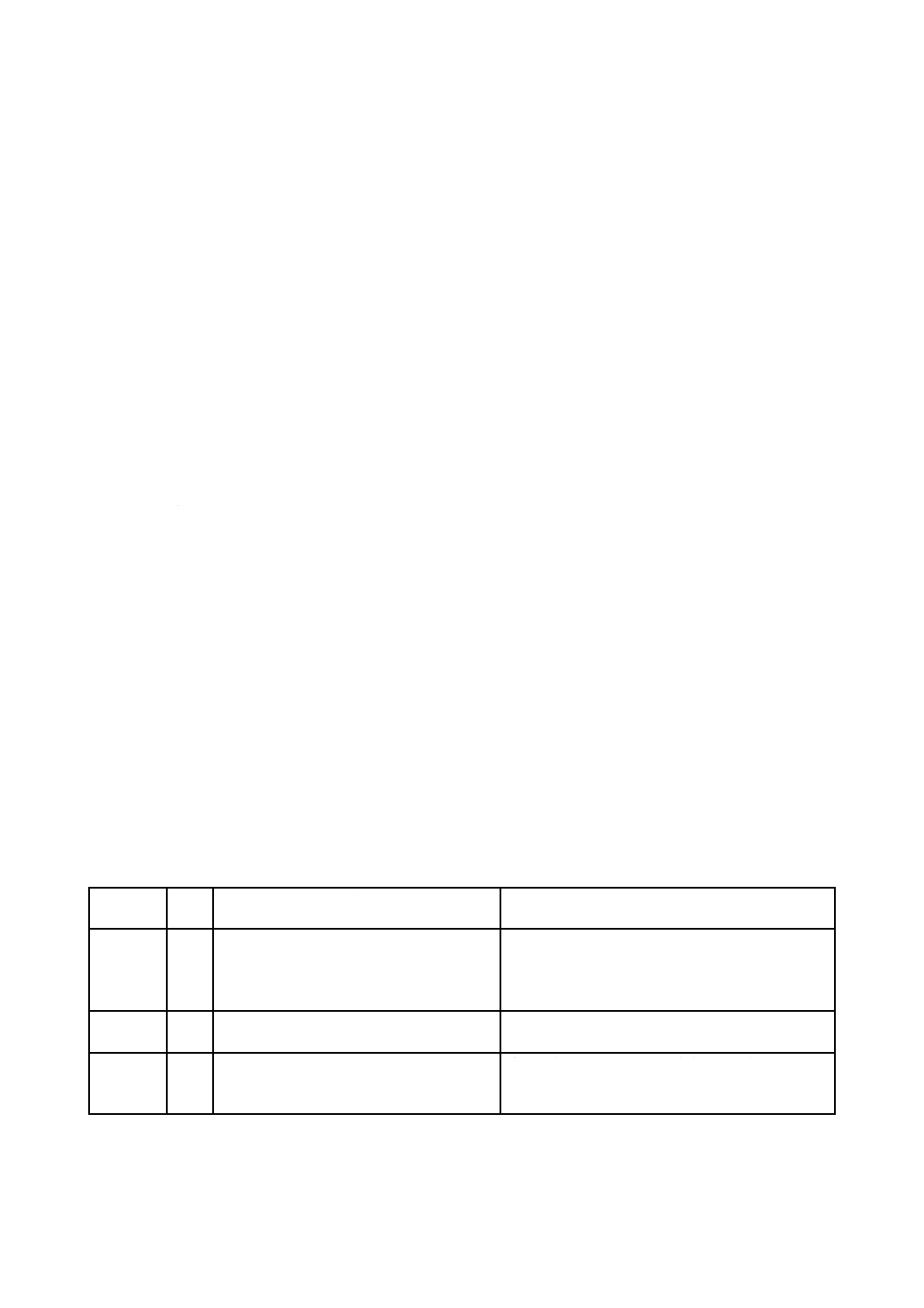

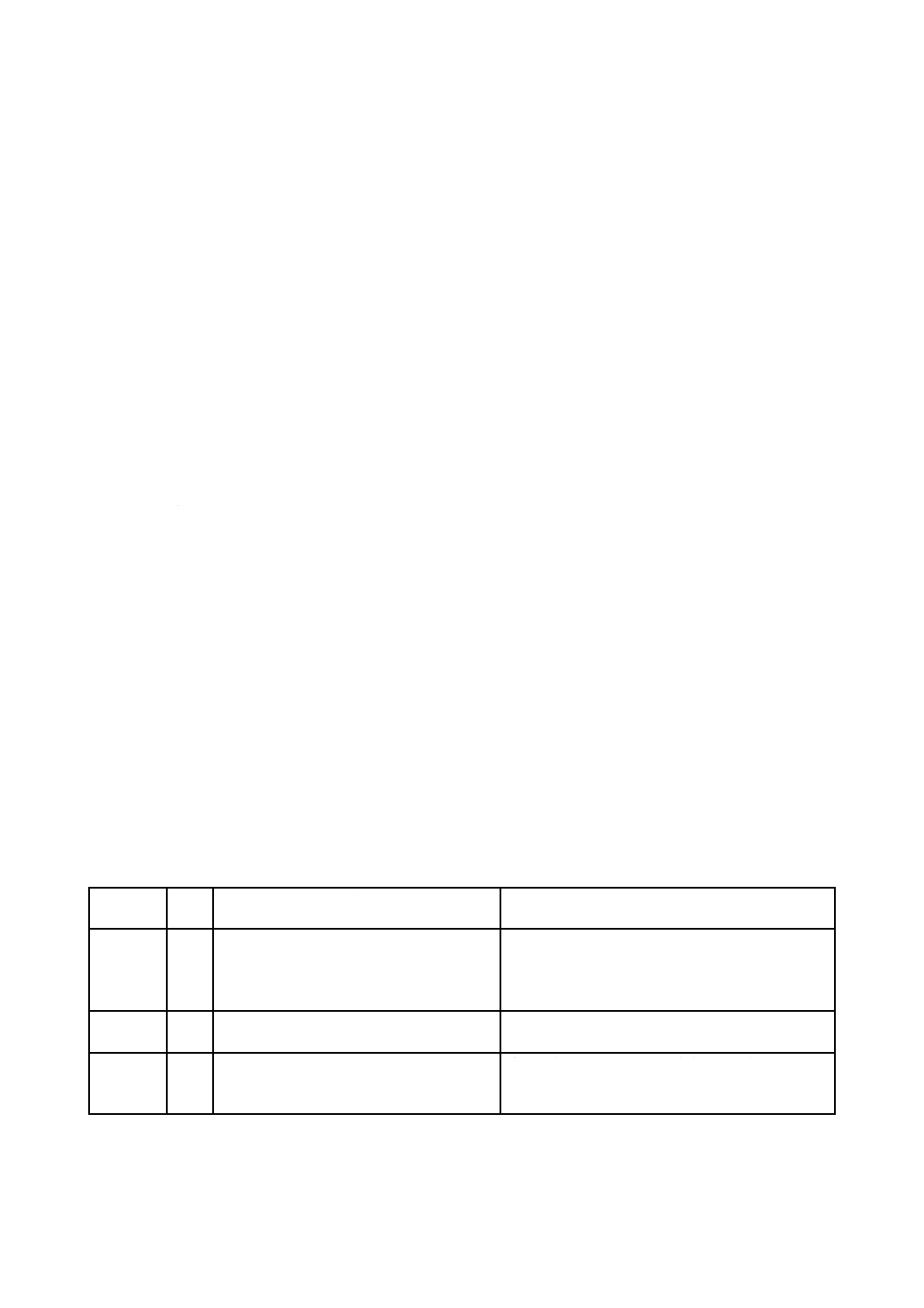

表5−融点の試験方法の原理及び特徴

試験方法

細分

箇条

原理

特徴

目視法

7.5.2 容器に入れた試料を,熱媒によって間接的

に加熱し,目視によって融点を求める方法。

汎用の装置で測定することができる。濃色の試料の

測定も可能。測定者間の測定値に差がでやすい。

[自動化された方法として透過率法(附属書JB参

照)及び反射率法(附属書JC参照)がある。]

滴点法

7.5.3 温度計に付着させた試料を加熱し,目視に

よって融点を求める方法。

融点80 ℃以下の,ろう状試料の測定に使用。

DSC法

7.5.4 示差走査熱量計(DSC)を用いて融点を測定

する方法。

自動測定であり,省力。測定者間の測定値の差がで

ない。融点以外の情報も同時に得られる。装置が比

較的高価。

13

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

目視法

7.5.2.1

器具及び装置

器具及び装置は,次による。

7.5.2.1.1

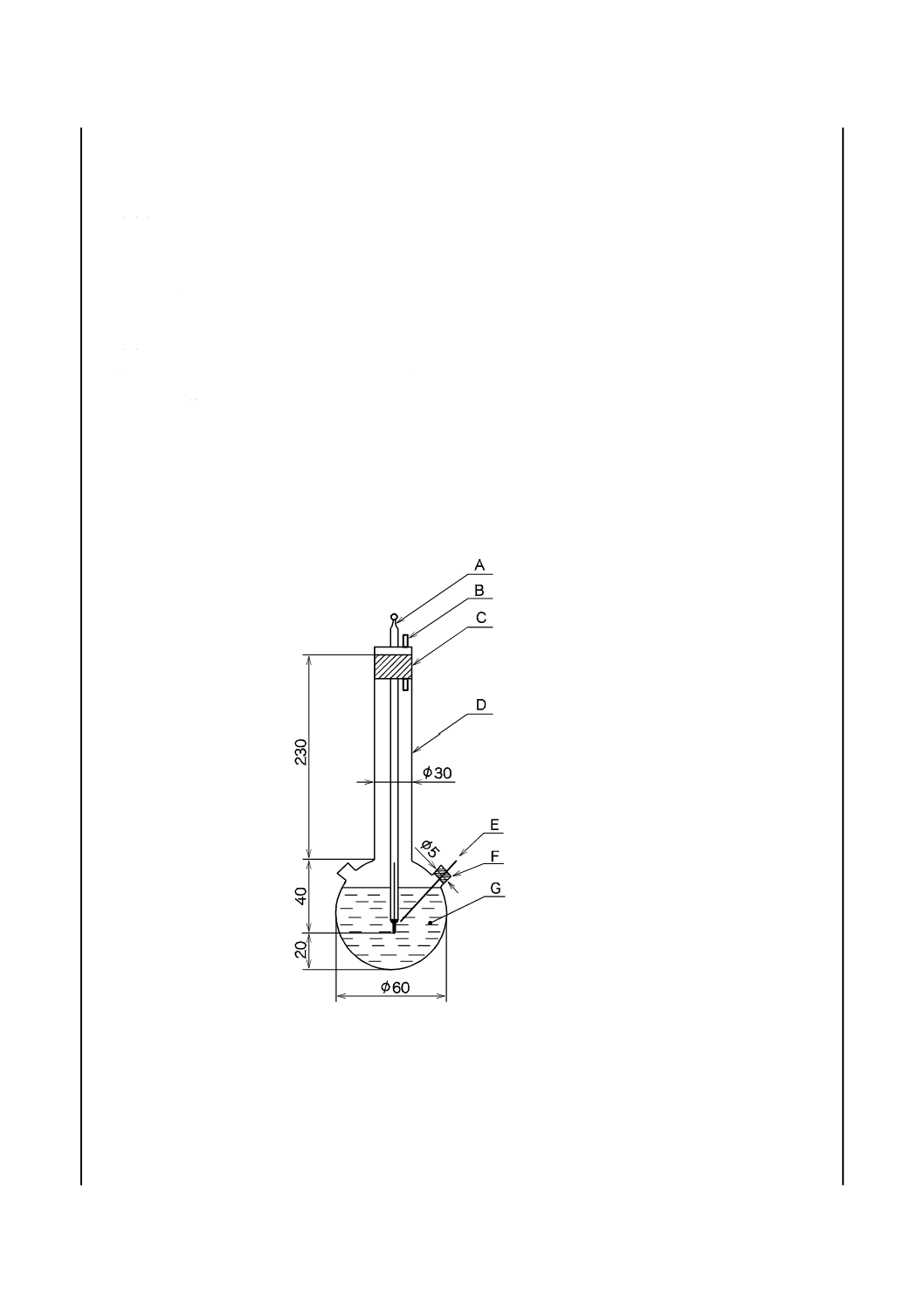

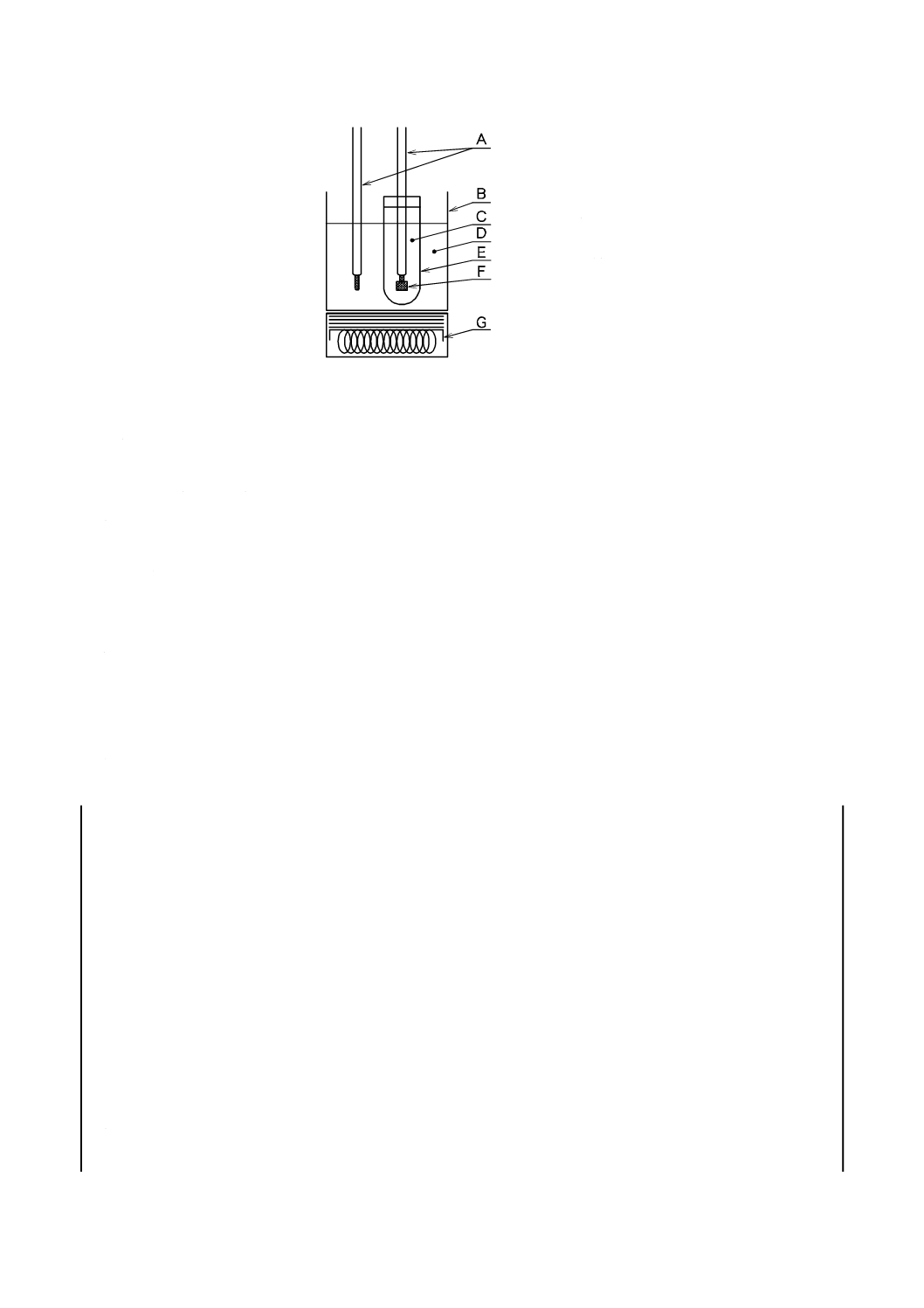

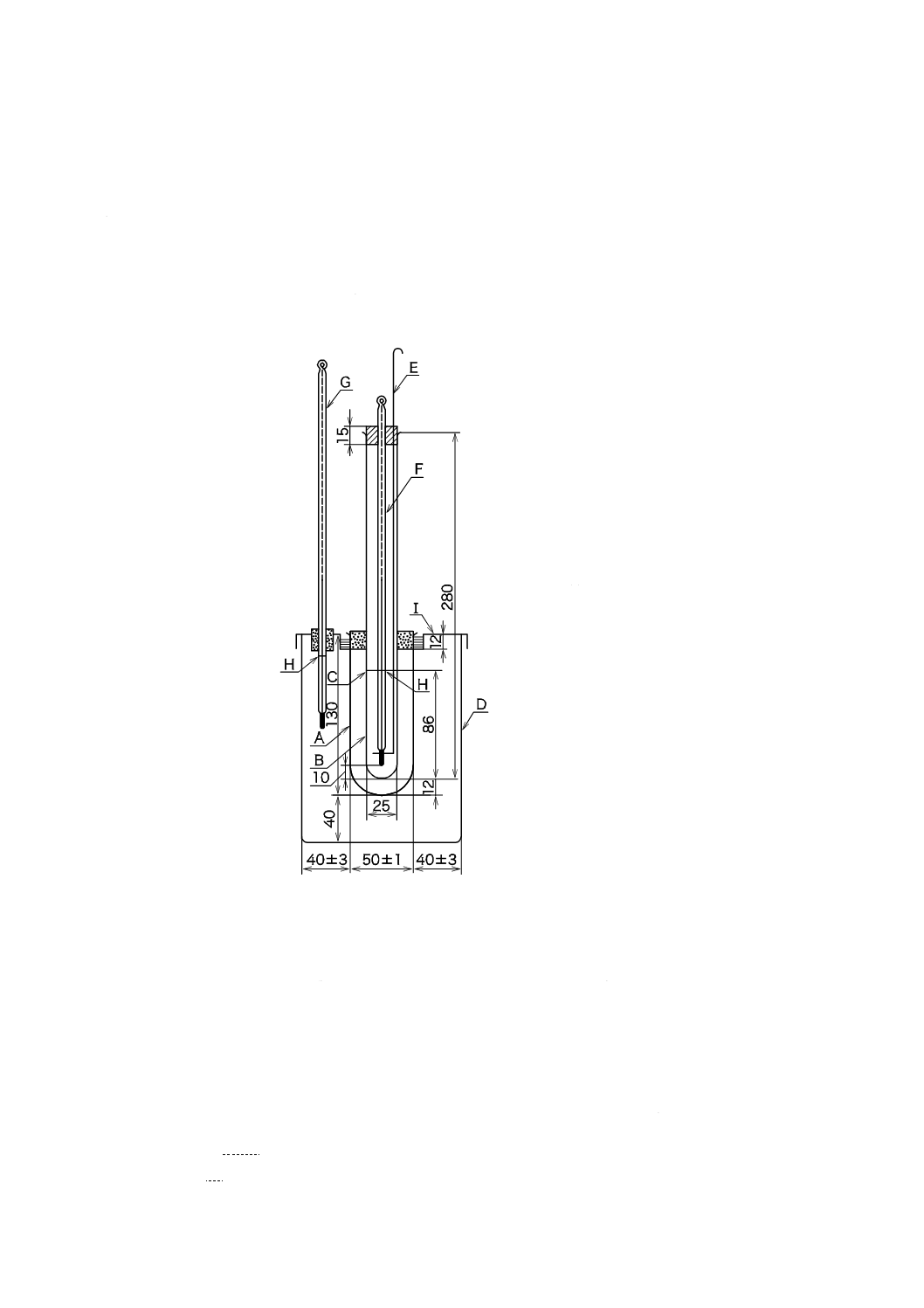

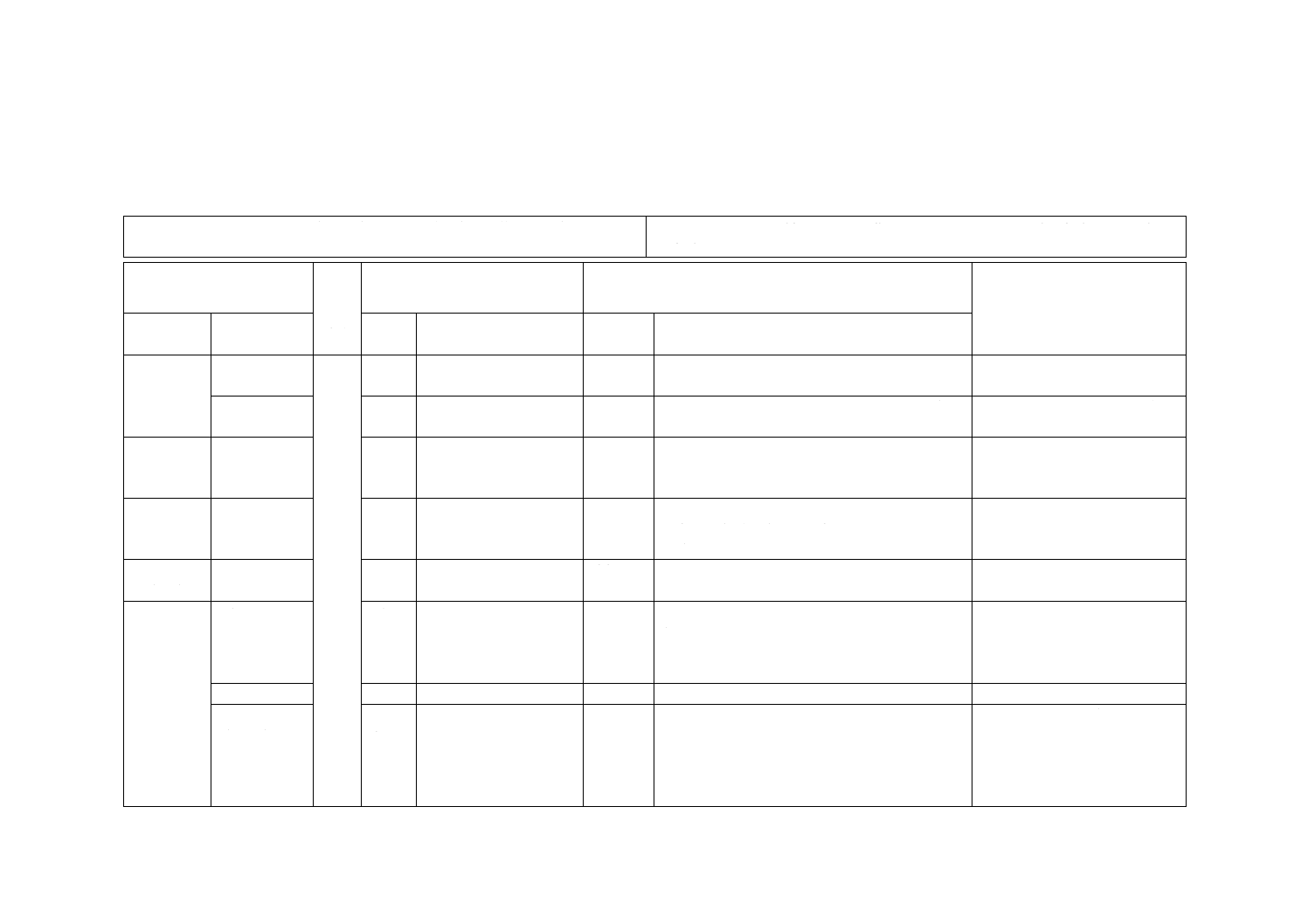

装置 融点測定装置の構造について,図2に例を示す。

7.5.2.1.2

加熱容器 硬質ガラス製のもの。形状及び寸法の例を図2に示す。

7.5.2.1.3

加熱液 水,シリコーン油など。シリコーン油は,耐熱温度が測定温度以上のもので,25 ℃に

おける動粘度が50〜100 mm2/sのもの。

7.5.2.1.4

蓋 四ふっ化エチレン樹脂製,ゴム製又はコルク製のもの。

7.5.2.1.5

温度計 日本薬局方(第12改正)に規定する浸線付温度計(棒状)1号〜6号。ただし,予想

融点が70 ℃以下のときは,JIS B 7410に規定するSOP-57〜59を用いてもよい。

7.5.2.1.6

毛管 内径0.8〜1.2 mm,壁の厚さ0.2〜0.3 mm,長さ150 mmで,一端を閉じた硬質ガラス製

のもの。

7.5.2.1.7

加熱器 加熱液の温度を,予想融点より15 ℃低い温度から,5 ℃高い温度まで加熱すること

ができ,かつ,加熱液の温度上昇速度を約3 ℃/min及び約1 ℃/minに調節可能なもの。

7.5.2.1.8

デシケータ 4.3による。

単位 mm

A:

B:

C:

D:

E:

F:

G:

温度計

通気孔

コルク栓

測定管

毛管

測管

加熱液

図2−融点測定装置の例(目視法)

7.5.2.2

試料の前処理

試料を微細な粉末とし,製品分析等その試料の品位を測定する目的のほかは,デシケータ中で24時間乾

燥する。

7.5.2.3

試験の手順

試験の手順は,次による。

14

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 乾燥した試料を毛管に充塡し,閉じた一端を下にして,ガラス板又は陶板上に立てた長さ70 cmで,

キャピラリーが通る程度の内径のガラス管の内部に落として固く詰め,毛管内の試料の層を約3 mm

とする。

b) 加熱液を加熱して,予想した融点より約10 ℃低い温度まで徐々に昇温させる。

c) JIS B 7410に規定する温度計の浸没線を,加熱液の液面に合わせる。

d) 試料を入れた毛管を,図2に示すように固定する。

e) 加熱液の温度が1分間に約3 ℃上昇するように加熱し,予想した融点より約5 ℃低い温度となった後,

1分間約1 ℃上昇させるように加熱を続ける。

f)

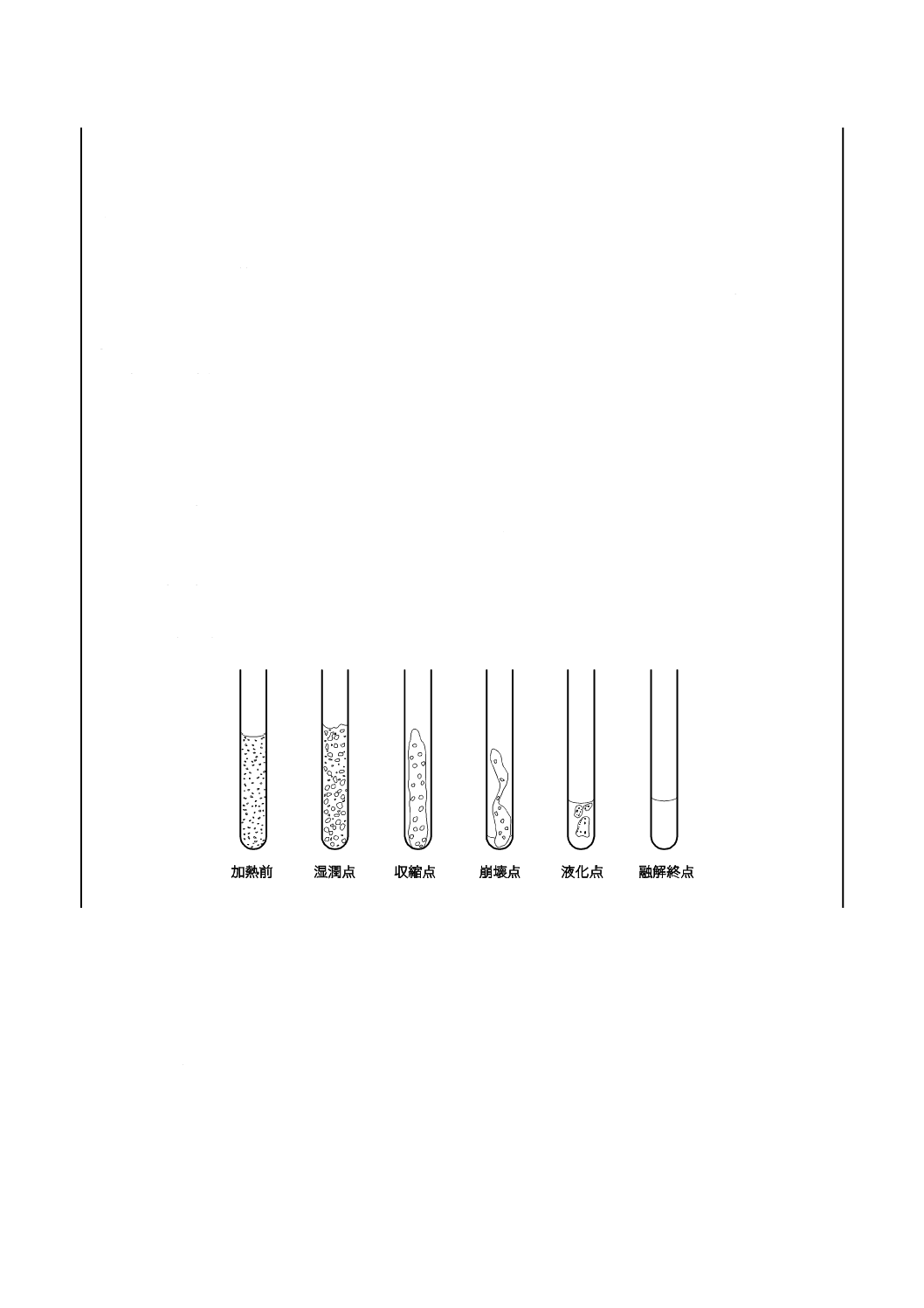

試料を観察し,湿潤点(図3参照)に達したときの温度を温度計の0.1 ℃まで読み取り,融点の溶け

始めの測定値とする。

g) 続いて,融解終点(図3参照)に達したときの温度を温度計の0.1 ℃まで読み取り,融点の溶け終わ

りの測定値とする。

h) a)〜g)の操作を3回以上行い,測定値の平均値を小数点以下第1位に丸めて融点とする。

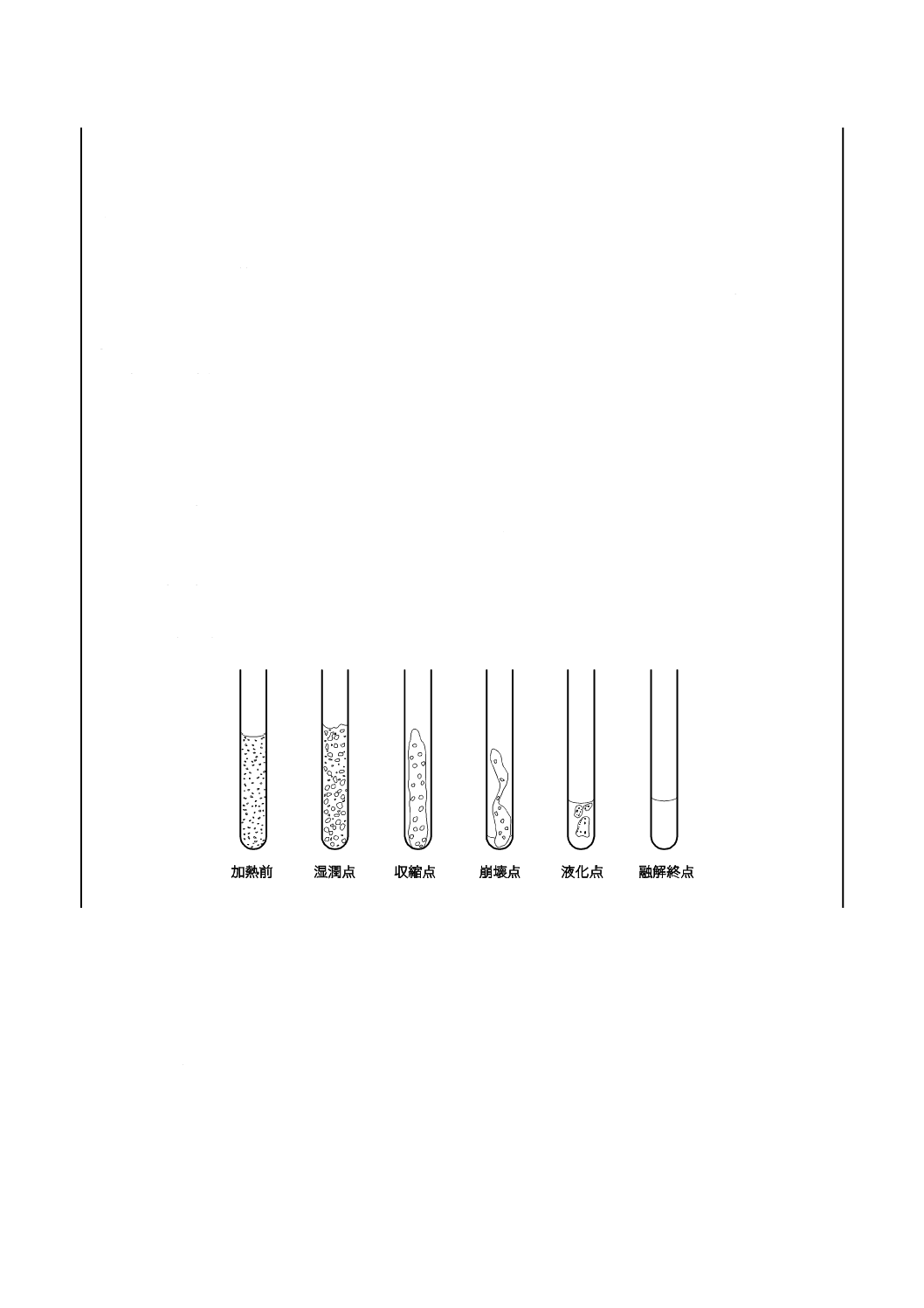

なお,加熱による試料の変化について,次の5段階(図3参照)が観察される。

− 湿潤点 試料が毛管内壁に接する面に細かい液滴が一様に生じる温度。

− 収縮点 試料の収縮が起こり,明らかに試料と毛管との間に隙間が生じた温度。

− 崩壊点 収縮した試料が下方に崩壊し,液化が始まる温度。

− 液化点 崩壊した試料が,幾分固体のまま液中に残っているが,液面の上部が完全なメニスカス

を形成した温度。

− 融解終点 液中に残存する固形の試料が完全に液化した温度。

図3−試料の溶融状態

7.5.3

滴点法

7.5.3.1

器具及び装置

器具及び装置は,次による。また,図4に装置の例を示す。

7.5.3.1.1

温度計 JIS B 7410に規定するもの。

7.5.3.1.2

加熱液 水,シリコーン油など。シリコーン油は,耐熱温度が測定温度以上のもので,25 ℃に

おける動粘度が50〜100 mm2/sのもの。

7.5.3.1.3

試験管

7.5.3.1.4

ビーカ

15

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

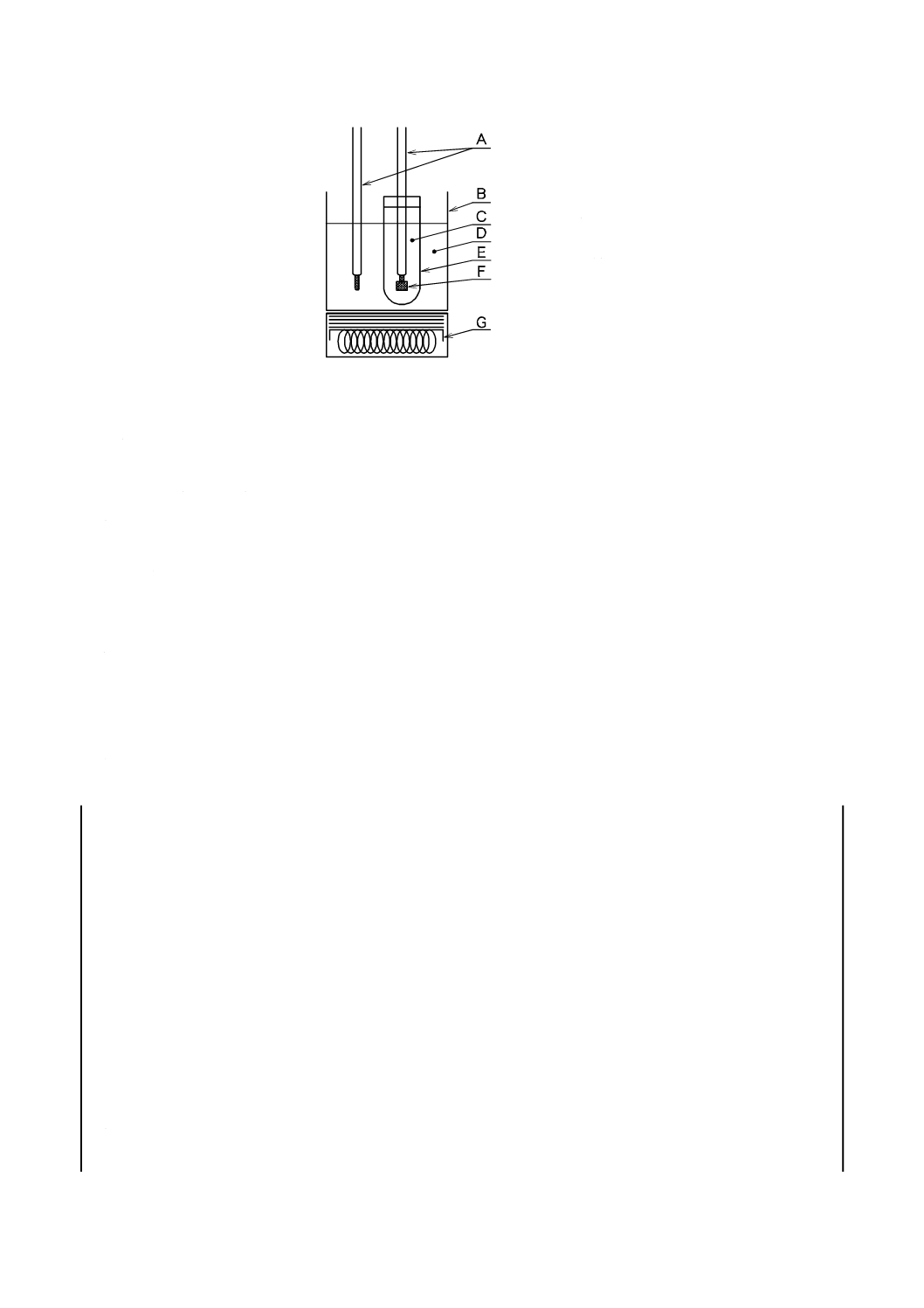

A:

B:

C:

D:

E:

F:

G:

温度計

ビーカ

空気

加熱液

試験管

試料

ヒータ

図4−融点測定装置の例(滴点法)

7.5.3.2

試験の手順

試験の手順は,次による。

a) 試料をかき混ぜながら徐々に90〜92 ℃まで加熱,融解した後加熱をやめ,試料を融点より8〜10 ℃

高い温度まで放冷する。

b) 温度計を5 ℃に冷却し,拭って乾燥してから直ちに温度計の球部の半分を試料中に差し込み,直ちに

抜き取り,垂直に保ち放冷する。

c) 付着した試料が混濁してきた後,16 ℃以下の温度の水中に5分間浸す。

d) 試験管に試料を付着させた温度計を差し込み,温度計下端と試験管の底との間が15 mmになるように

コルク栓で温度計を固定する。

e) この試験管を約16 ℃の水を入れたビーカ中につるし,水の温度が30 ℃になるまで1分間に約2 ℃

上昇するように加熱を続ける。

f)

試料を付着させた温度計から最初の1滴が離れたときの温度を,試料を付着させた温度計の目盛から

読み取る。

g) a)〜f)を3回行い,測定値の差が1 ℃以内の場合はその平均値を取り,1 ℃以上の場合は5回測定し

てその平均値を取り融点とする。

7.5.4

DSC法

7.5.4.1

器具及び装置

器具及び装置は,次による。

7.5.4.1.1

示差走査熱量計 入力補償DSC又は熱流束DSC。

7.5.4.1.2

試料容器及び蓋 アルミニウム又はそれ以上の熱伝導性のよいもの。

7.5.4.1.3

パージガス 乾燥した不活性ガス(ヘリウム又は窒素)。

7.5.4.1.4

はかり 0.1 mgの桁まではかれるもの。

7.5.4.2

試験の手順

試験の手順は,次による。

a) DSCの試料容器の中に1〜10 mgをはかりとり,DSCの容器ホルダに入れる。必要があれば,試料容

器に蓋をし,密閉する。

なお,試料容器の容量が小さいものを用いるときは,試料量を少なくする。

b) 他方の容器ホルダに,空容器を置く。

c) DSCの容器ホルダ室を閉め,その中に10〜20 mL/min又は適切な流量の範囲で,不活性ガスを測定終

16

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

了まで流入する。

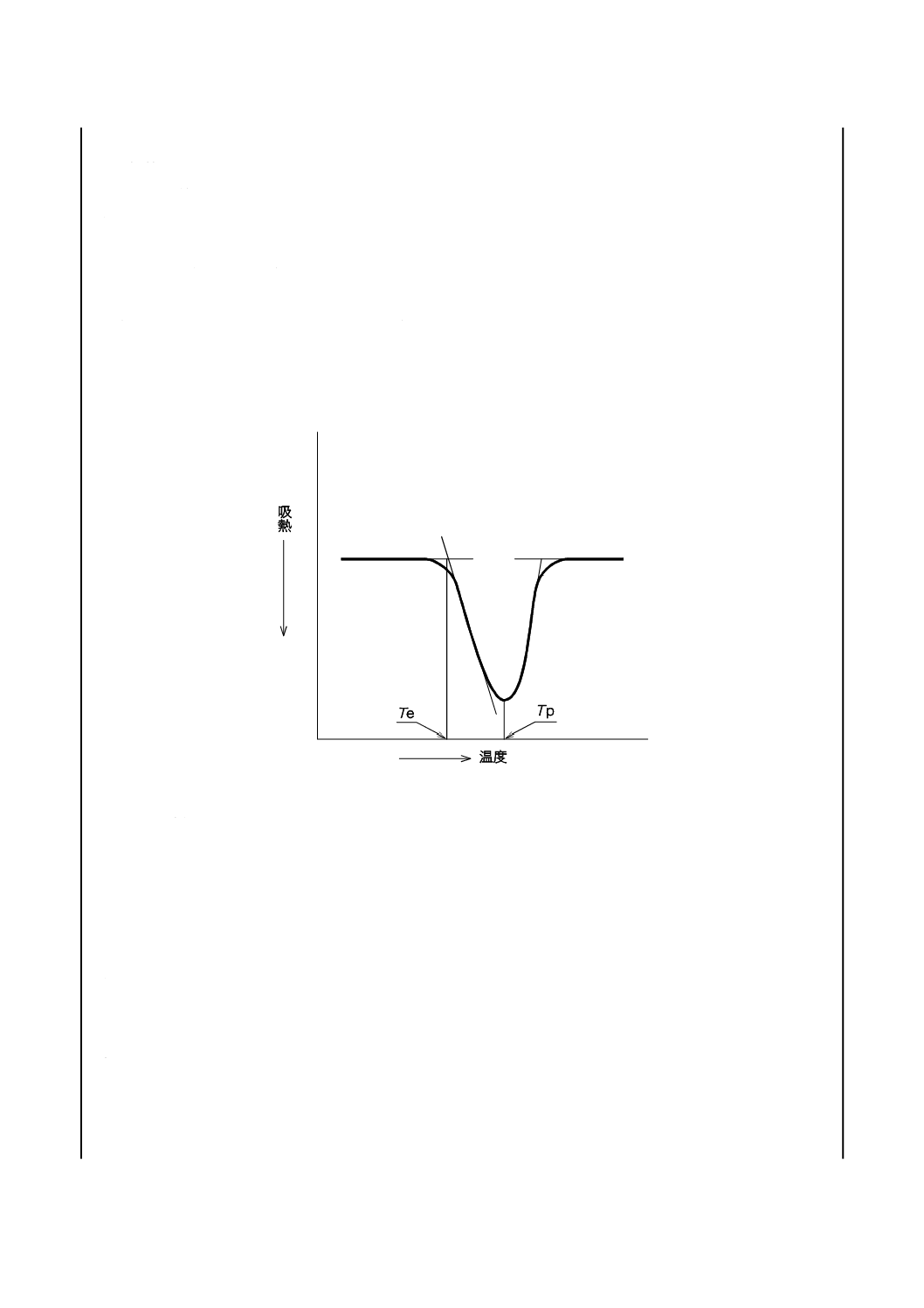

d) 加熱装置を5 ℃/minの昇温プログラムに設定し,作動する。常温から予測した融点より25 ℃上まで

DSC曲線を記録する。

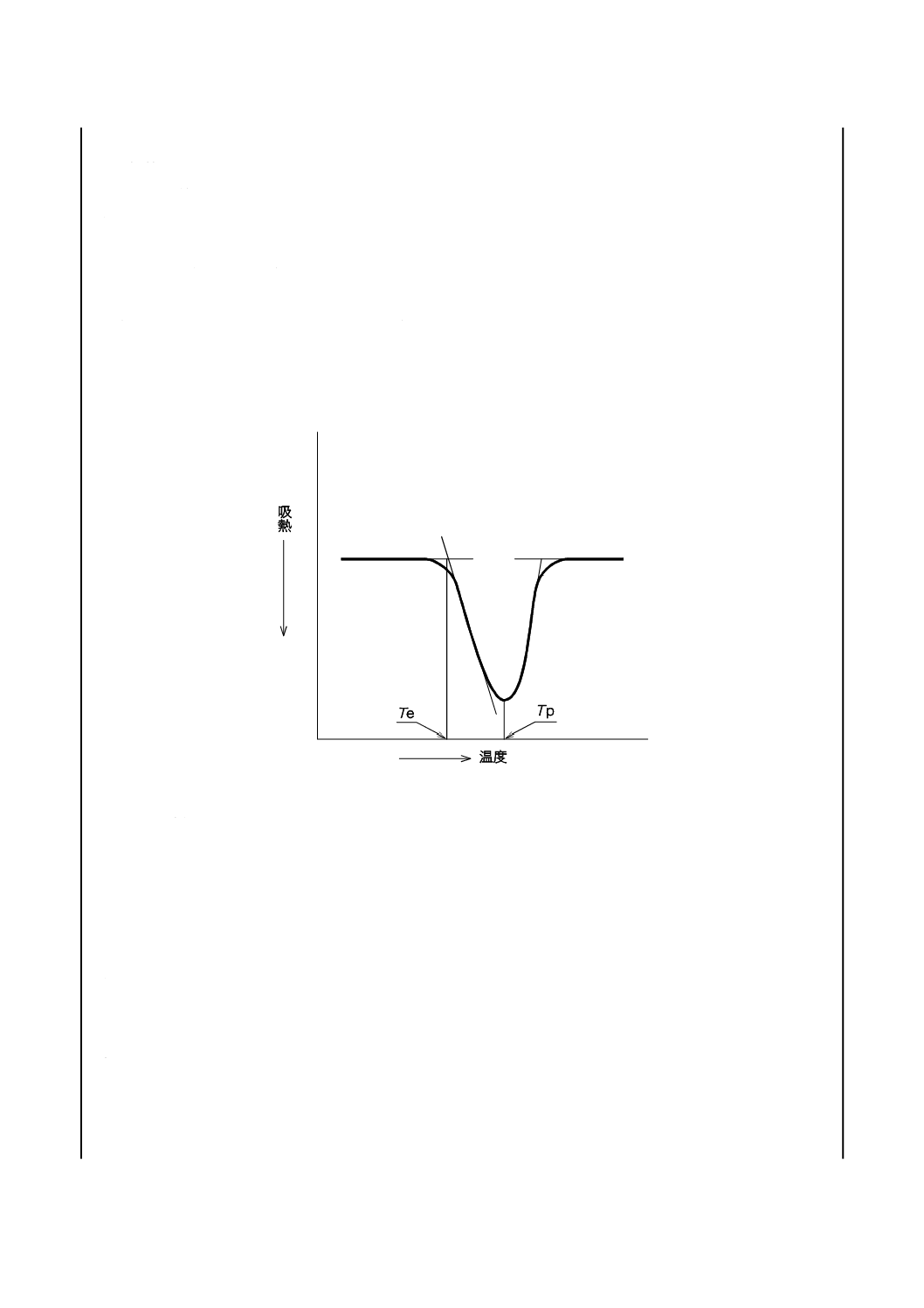

e) DSC曲線の結果から,Te,Tp(図5参照)を求める。

Te=補外融解開始温度(℃)

Tp=融解ピーク温度(℃)

補外融解開始温度(Te)は,低温側のベースラインを高温側に延長した直線と,融解ピークの低温側の

曲線とに,勾配が最大になる点で引いた接線の交点の温度とする。

融解ピーク温度(Tp)は,融解ピークの頂点の温度とする。

f)

a)〜e) の操作を2回以上行い,測定値Te,Tpそれぞれの平均値を小数点以下第1位に丸めて融点と

する。

図5−DSC曲線による融解温度の例

7.5.5

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下1桁で表す。

7.5.6

試験精度

試験精度は,10種の加硫促進剤及び6種の老化防止剤について調査した値をC.3に記載する。

7.5.7

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験方法(目視法,滴点法又はDSC法)

d) 試験室の温度及び湿度

e) 試験結果

f)

この規格に含まれない操作及び測定中に認められた異常事項

g) 試験年月日

17

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

凝固点

7.6.1

概要

試料を冷却水又は寒剤によって間接的に冷却し,試料の温度変化を観察することによって凝固点を求め

る。

7.6.2

器具及び装置

器具及び装置は,次による。

7.6.2.1

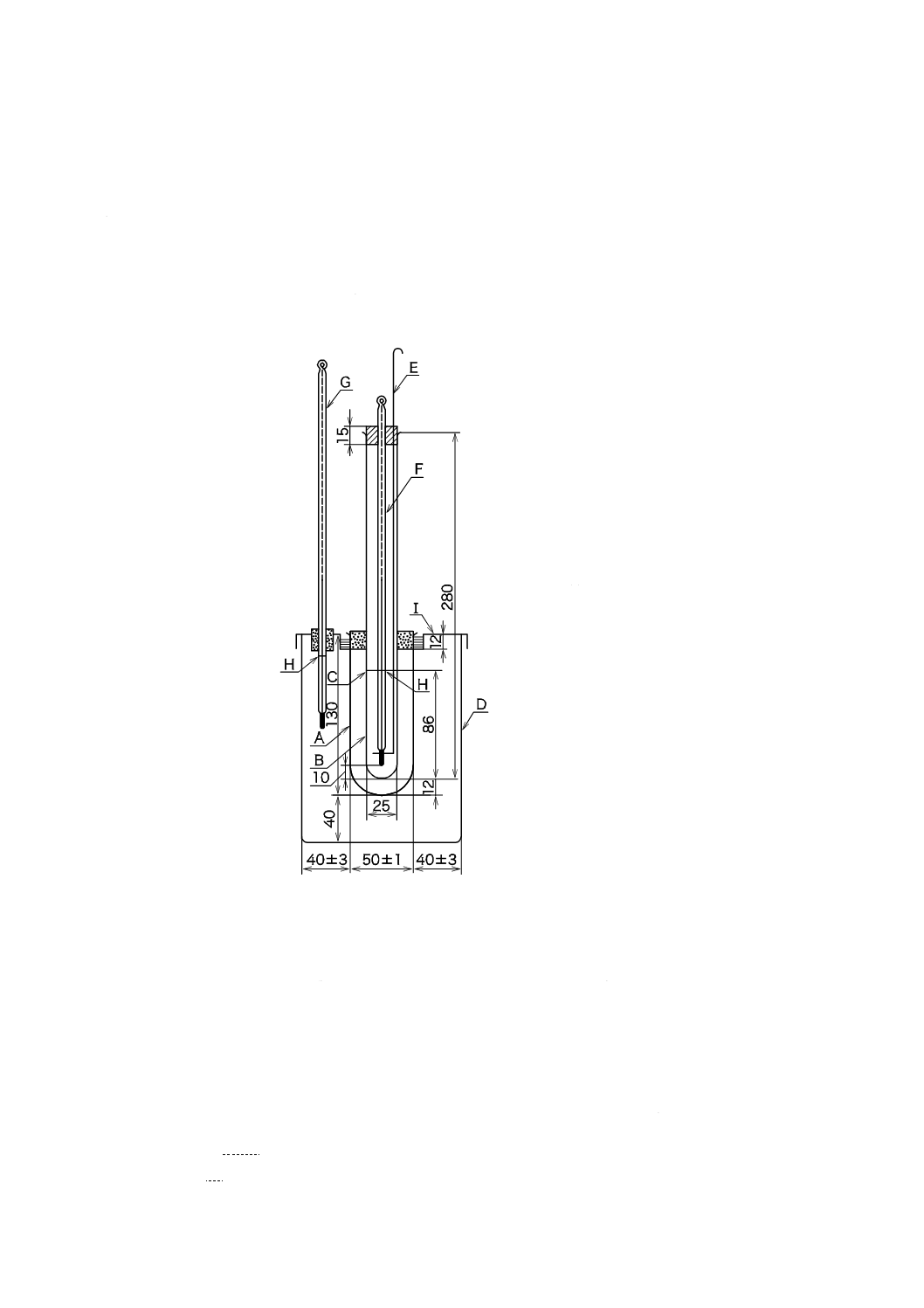

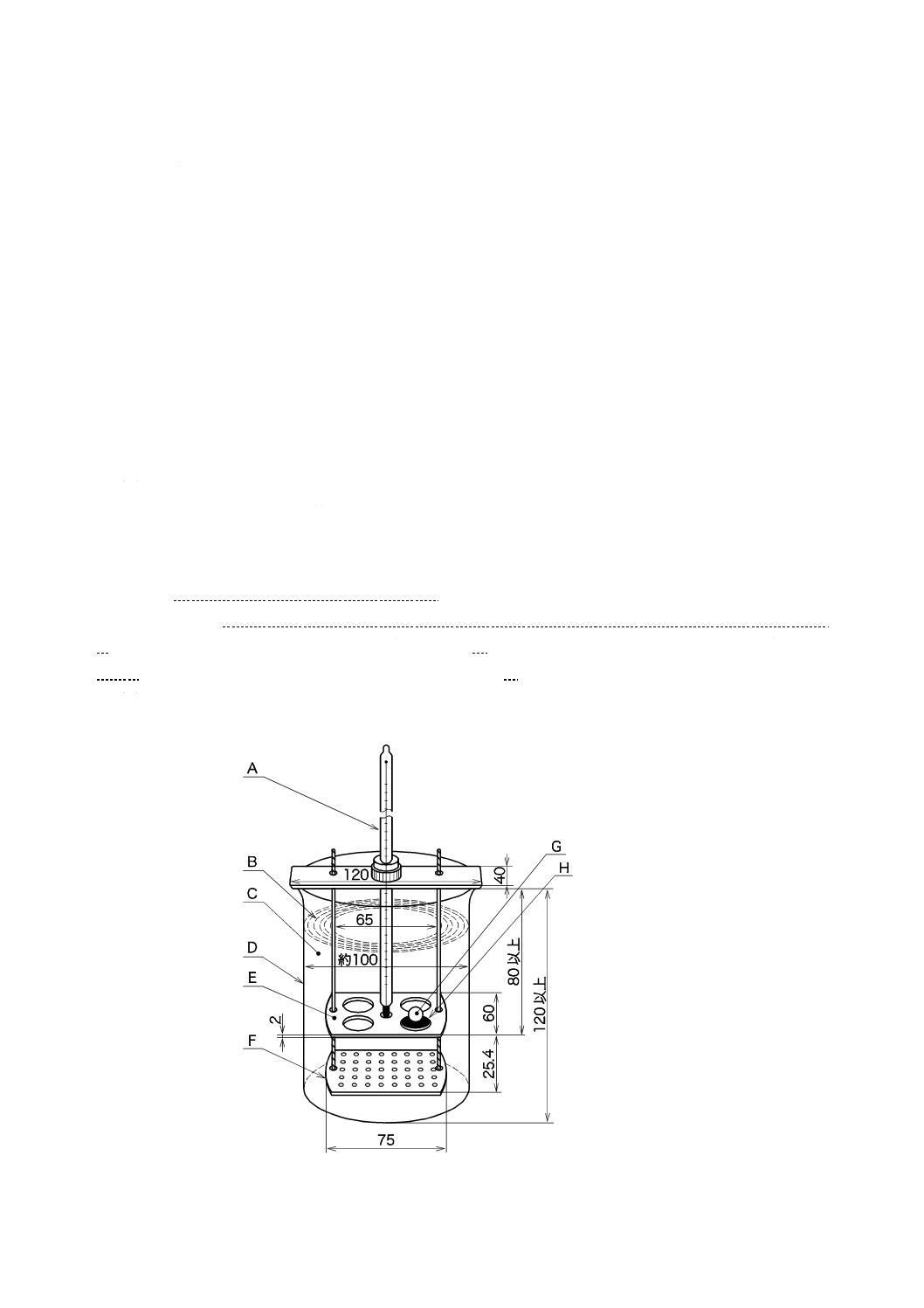

凝固点測定装置 凝固点測定装置の構造及び寸法については,図6にその例を示す。

単位 mm

A:

B:

C:

D:

E:

F:

G:

H:

I:

空気外とう

試料容器

標線

浴槽

かき混ぜ棒

温度計

浴槽温度計

浸没線

蓋

図6−凝固点測定装置の例

7.6.2.2

空気外筒 ガラス製で図6に示す形状及び寸法のもの。肉厚は,2〜3 mmとし,内外面にシリコ

ーン油を塗る。

7.6.2.3

試料容器 硬質ガラス製で,図6に示す形状及び寸法のもの。肉厚は,1.2〜1.5 mmとし,図6

に示す位置に標線を入れる。空気外とう中に差し込み,コルク栓で固定する。

試料容器が曇って温度計の目盛が読み取れないときは,容器壁の必要な部分にシリコーン油などを薄く塗

ってもよい。ただし,シリコーン油などが試料中に混入しないように注意する。

7.6.2.4

浴槽 ガラス製又は透明なプラスチック製の容器で,図6に示す形状及び寸法のもの。

7.6.2.5

かき混ぜ棒 ガラス製又はステンレス鋼製で,下端を外径約18 mmの輪状にしたもの。

7.6.2.6

温度計 JIS B 7410に規定するSOP-56〜SOP-59。ただし,予想凝固点が70 ℃以上のものを測定

するときは,JIS B 7410に規定するAP-40を用いてもよい。また,予想凝固点が100 ℃以上のものを測定

18

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するときは,日本薬局方に規定する浸没線付温度計(棒状)3〜6号。

7.6.2.7

浴槽温度計 JIS B 7411-1に規定する浸没線付温度計で,必要な測定温度範囲のもの。

7.6.3

試験の手順

試験の手順は,次による。

a) 試料を試料容器の標線まで入れる。

b) 試料が固体のときは,予想する凝固点よりも約20 ℃以上高い温度まで注意しながら加温して溶かし,

試料容器に入れる。

c) 浴槽に,予想する凝固点よりも5〜10 ℃低い温度の熱媒体(水,寒剤,又はシリコーン油など)を入

れる。

d) 試料容器を空気外とう中に入れ,浸没線付温度計の浸没線を試料の液面に合わせる。

e) 試料の温度が予想する凝固点よりも5 ℃高い温度まで冷却した後,かき混ぜ棒を毎分約20回の割合

で上下に動かし,30秒ごとに温度を読み取る。

f)

温度が徐々に下がり,結晶が析出し始めたとき,かき混ぜを止める。

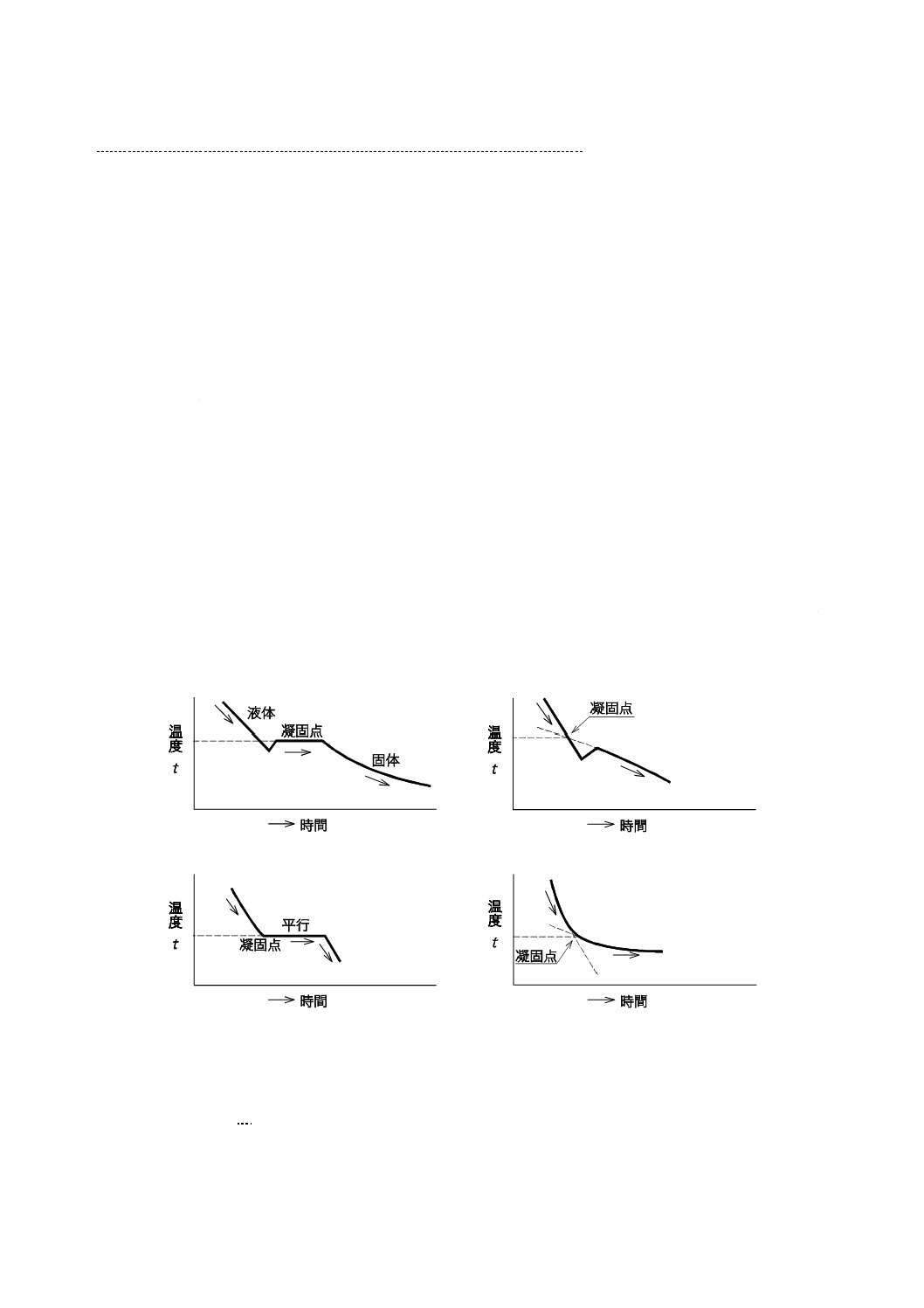

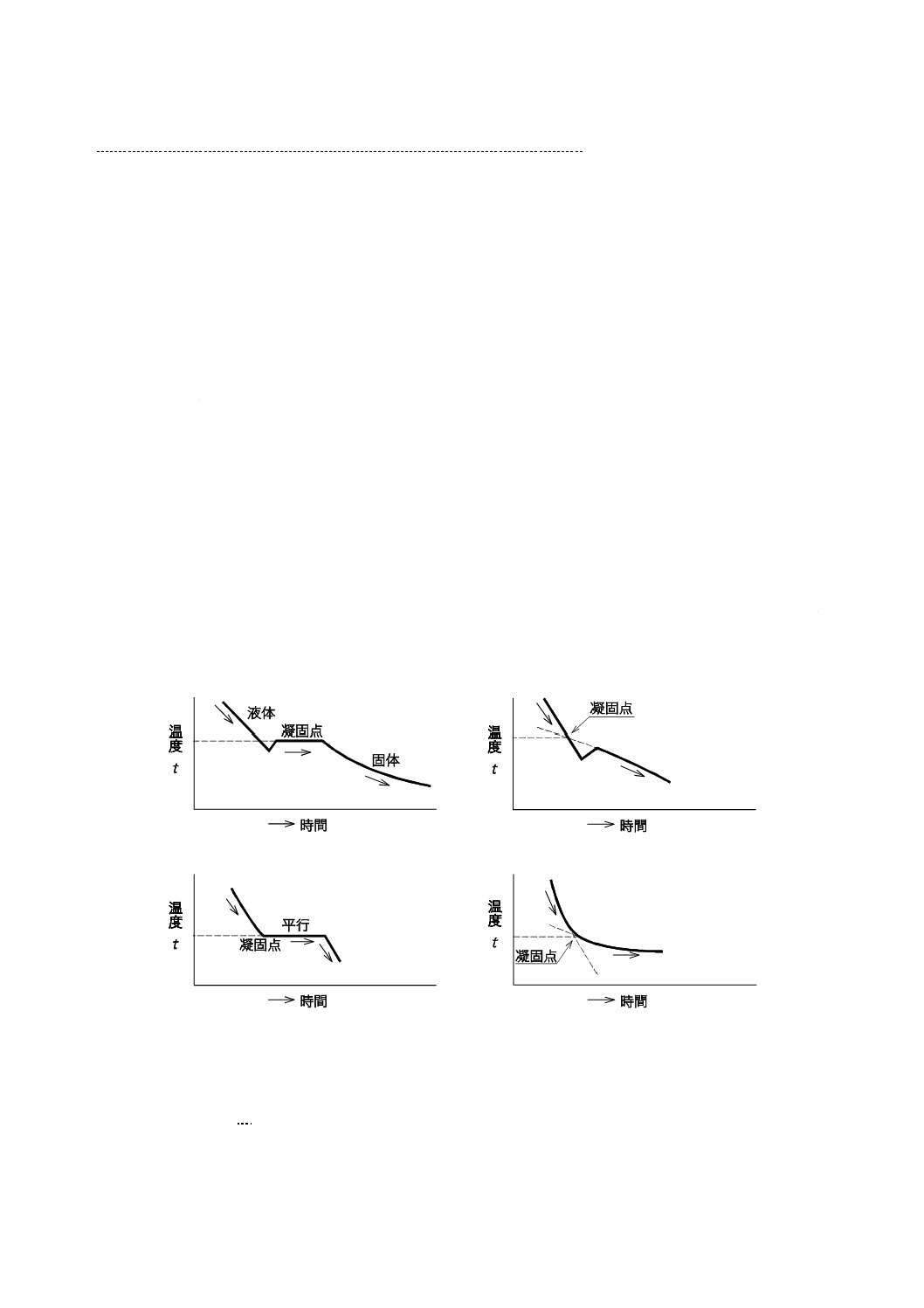

g) このとき,温度上昇がない場合には,温度の降下が停止した時点の温度を読み取り[図7 c)参照],温

度上昇がある場合には,温度上昇後の最高温度を読み取る[図7 a)参照]。

なお,温度は0.1 ℃まで読み取る。

h) a)〜g)の操作を3回以上行い,連続3回の測定値の差が0.2 ℃以内となったとき,その平均値を凝固

点とする。

なお,試料に不純物が多いときは,凝固点曲線は図7 a)のようにならず,図7 b),c)又はd)のよう

になる。図7 b)及びd)の場合は,固相と液相との延長線の交点を求めて凝固点とし,グラフからその

温度を求める。

a)

b)

c)

d)

図7−凝固点曲線

7.6.4

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下1桁で表す。

7.6.5

試験報告書

試験報告書には,少なくとも次の事項を記載する。

19

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験室の温度及び湿度

d) 試験結果

e) この規格に含まれない操作及び測定中に認められた異常事項

f)

試験年月日

7.7

軟化点

7.7.1

概要

軟化点は,軟化状態から融解までの温度差が大きく,融解点が明らかでないものについて,一定条件下

で測定した軟化温度をいう。試料を試験条件下で加熱した場合に,試料が軟化して試料に載せた球が底板

上に降下したときの温度を求める。

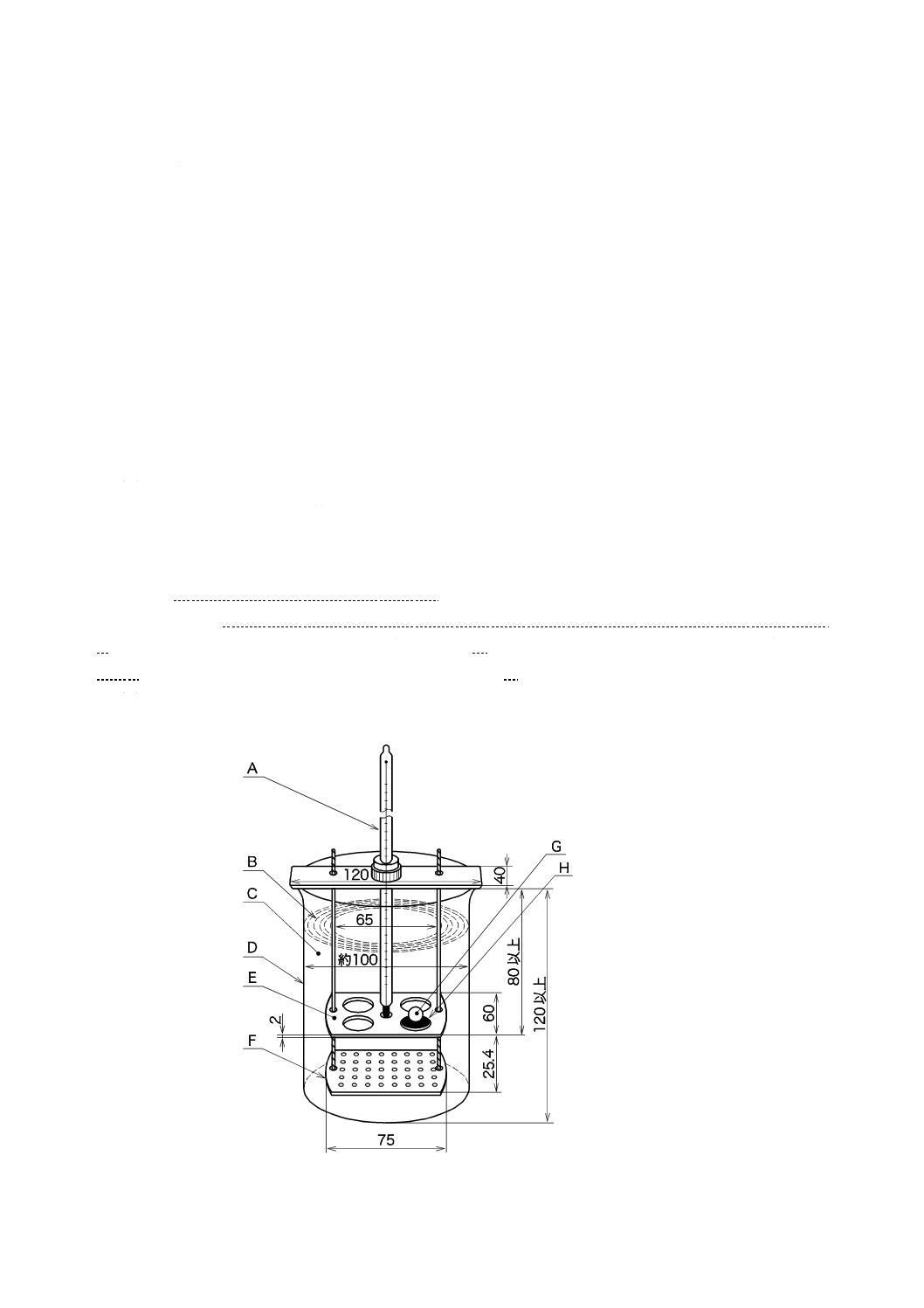

7.7.2

器具及び装置

器具及び装置は,次による。

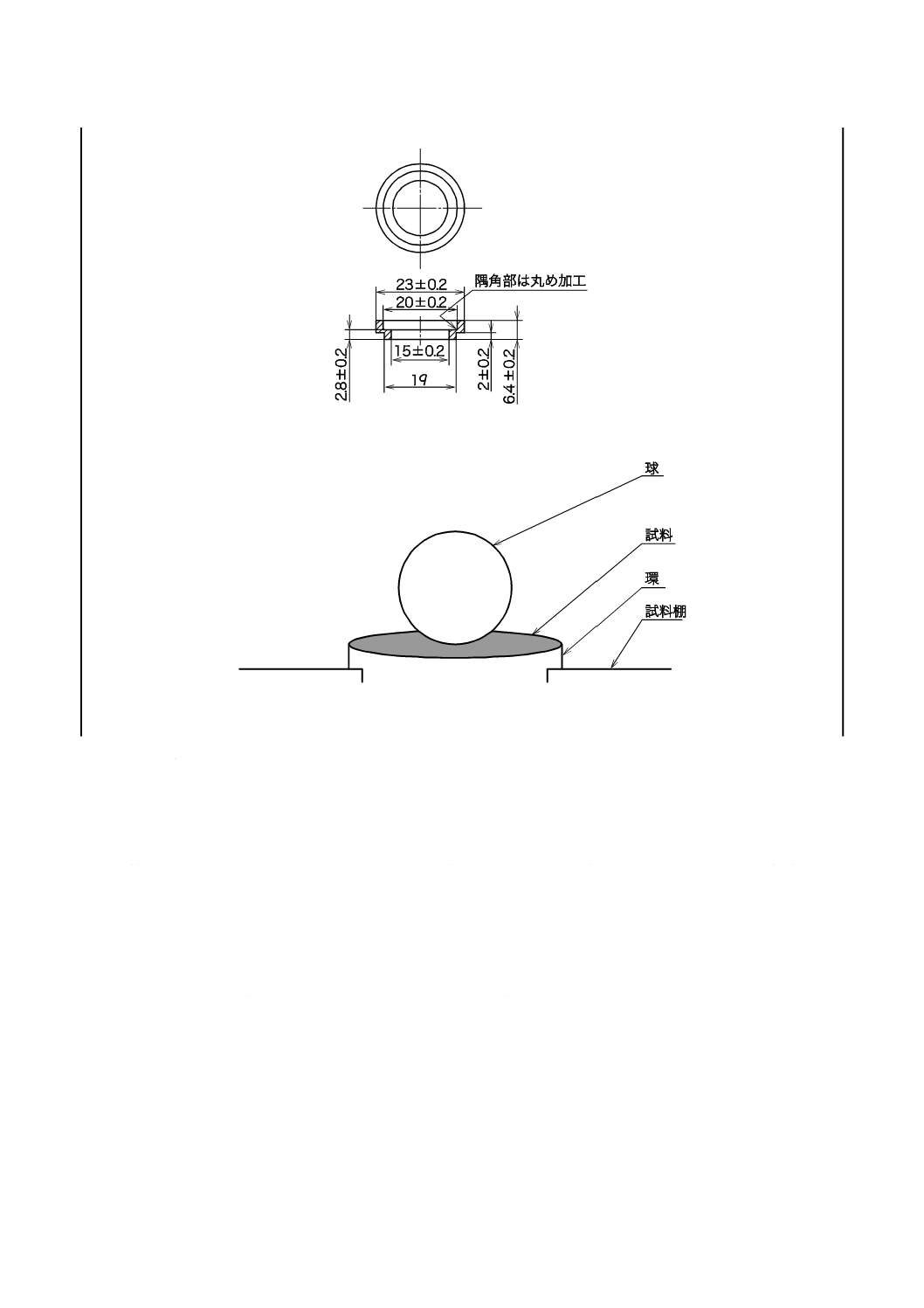

7.7.2.1

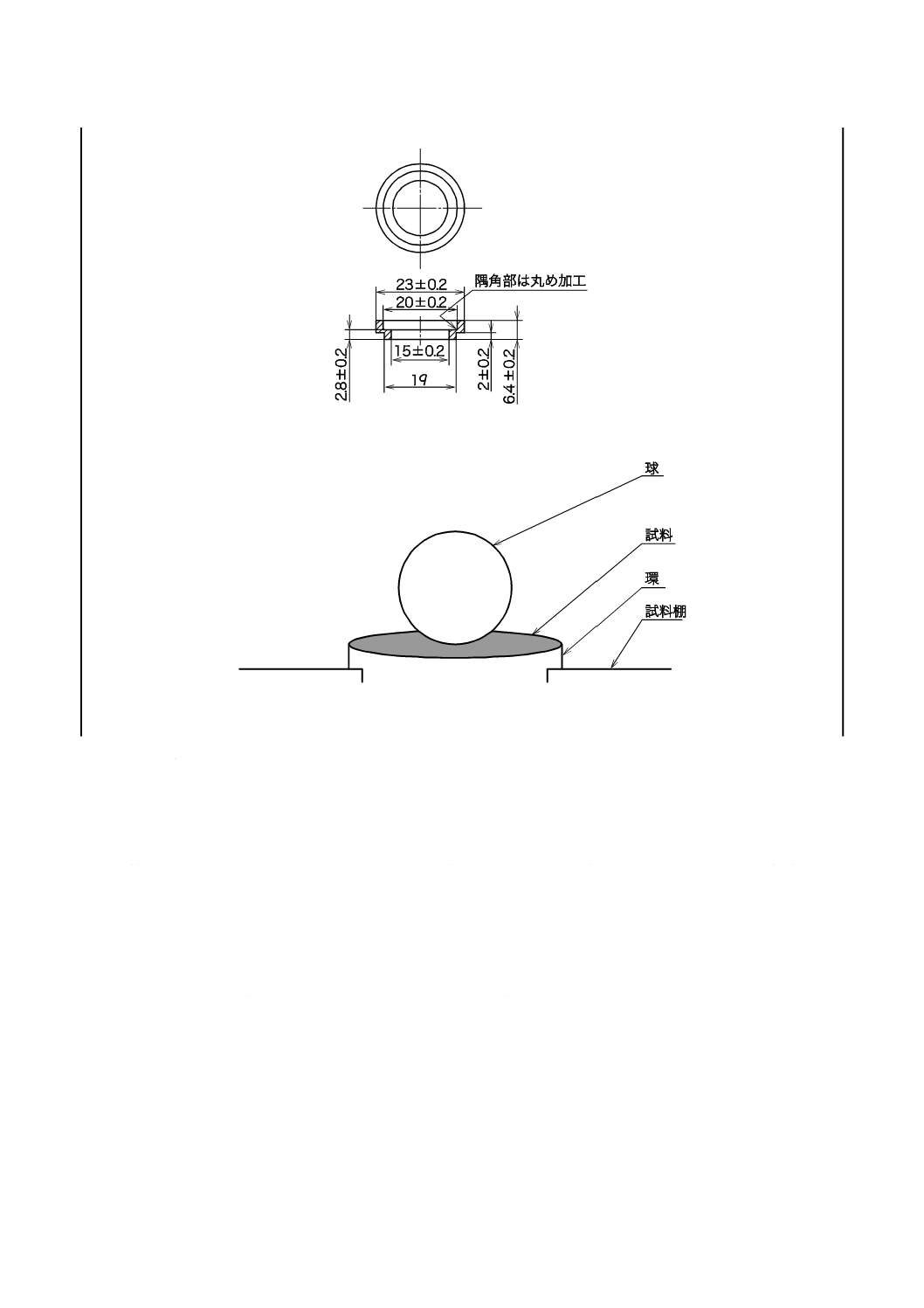

軟化点測定装置 装置は,図8に示す環球式軟化点測定装置を用いる。環球式軟化点測定装置の

球は,鋼鉄製で直径9.53 mm,質量3.45〜3.55 g,環は,黄銅製で,図9に示す形状及び寸法のものを用い

る。

注記 試料棚は,試料を充塡した環を支持するものである。底板は,ビーカ内の水又はグリセリンの

温度を均一化するためのものである。

7.7.2.2

温度計 軟化点が50 ℃未満の場合は,JIS B 7410の温度計TAG-50。50〜110 ℃の場合には,JIS

B 7410の温度計PMF-30。110〜150 ℃の場合には,JIS B 7410の温度計DIST-54。150〜200 ℃の場合には,

JIS B 7410の温度計DIST-76。200 ℃を超える場合は,JIS B 7410の温度計GUM-49。

7.7.2.3

ビーカ 容量1 000 mLのもの。

単位 mm

A:

B:

C:

D:

E:

F:

G:

H:

温度計

液面

加熱浴

ビーカ

試料棚

底板

球

環

図8−軟化点測定装置の例

20

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−環

試料を充塡した環を試料棚の穴にはめ込み,球をその上に載せる。

図10−試料棚に環をはめ込んだときの詳細図

7.7.3

試験の手順

試験の手順は,次による。

a) アルミニウムシートの上に環を置く。試料は,推定する融点の近傍の温度で溶融し,環の内に気泡が

入らないように注意しながら過量に充塡し,約30分間常温に放冷する。

b) 熱した小刀で過剰分を水平に切り取り,その試料を充塡した環を試料棚の穴にはめ込み,環内試料の

中央に球を載せる(図10参照)。

c) 試料棚を水又はグリセリンを満たしたビーカに移し,温度計を所定の場所に挿入し,その下端と環の

下端とを同一水平面にし,水又はグリセリンを毎分約5 ℃の割合で上昇するようにバーナ又はホット

プレートで加熱する。

なお,水又はグリセリンを用いることができない場合は,シリコーン油を用いる。

d) 試料が軟化して,球が25.4 mmの距離にある底板上に降下したときの温度を読み取る。

e) a)〜d) の操作を2回以上行い,測定値の平均値を小数点以下第1位に丸めて軟化点とする。

7.7.4

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,整数値で表す。

7.7.5

試験精度

試験精度は,1種の老化防止剤について調査した値をC.4に記載する。

21

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7.6

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験室の温度及び湿度

d) 試験結果

e) この規格に含まれない操作及び測定中に認められた異常事項

f)

試験年月日

7.8

かさ密度

7.8.1

概要

かさ密度は,粉体の単位体積当たりの質量である。ゴム用配合剤のかさ密度測定方法については,次の

二つの試験方法がある。

a) 定質量法 容器に入れた試料に規定の力を加えて,そのときのかさ密度を求める。

b) 定容積法(疎充塡かさ密度) 規定容積の容器に力を加えずに充塡し,そのときの試料の質量からかさ

密度を求める。

7.8.2

定質量法

7.8.2.1

器具

器具は,次による。

7.8.2.1.1

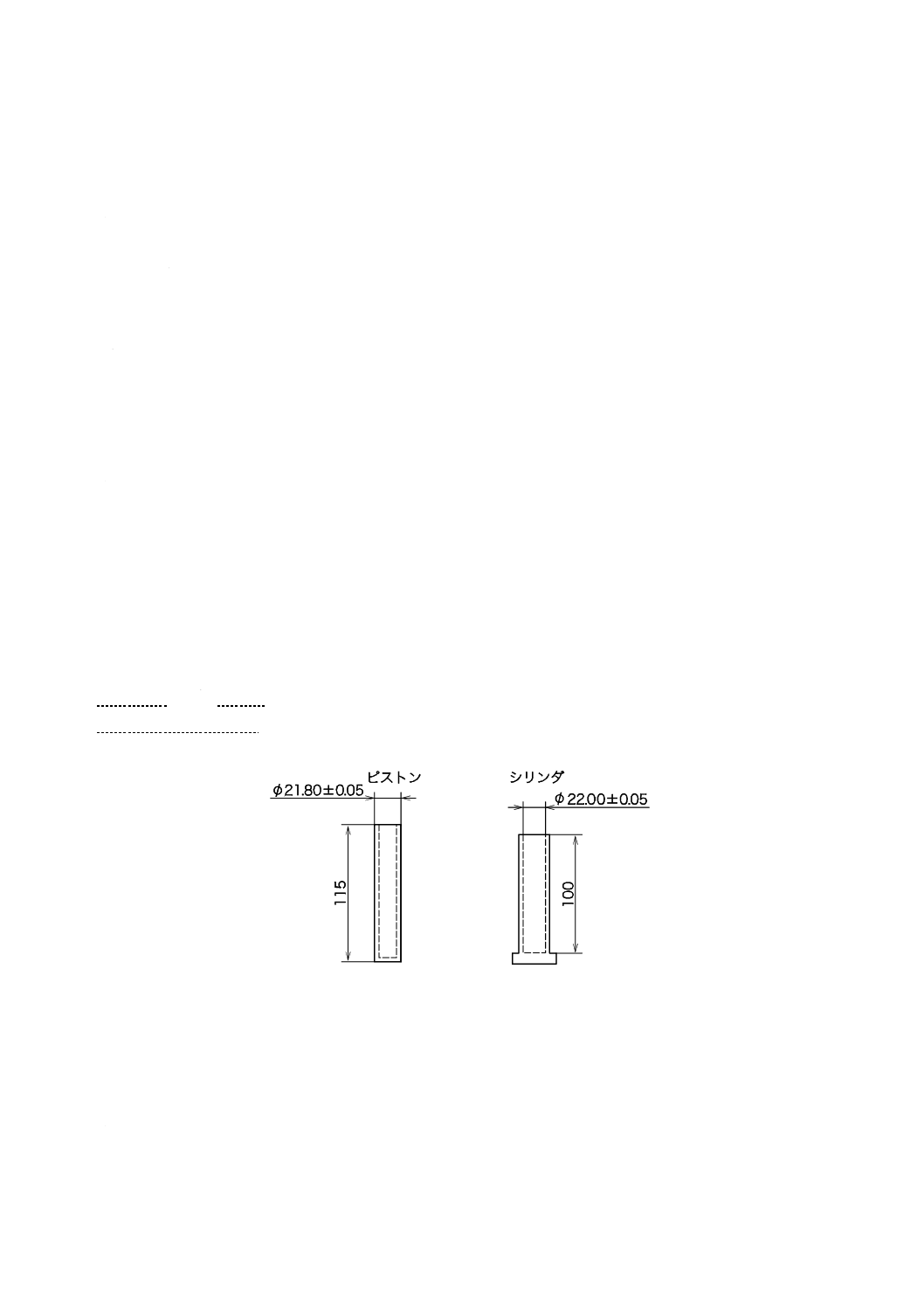

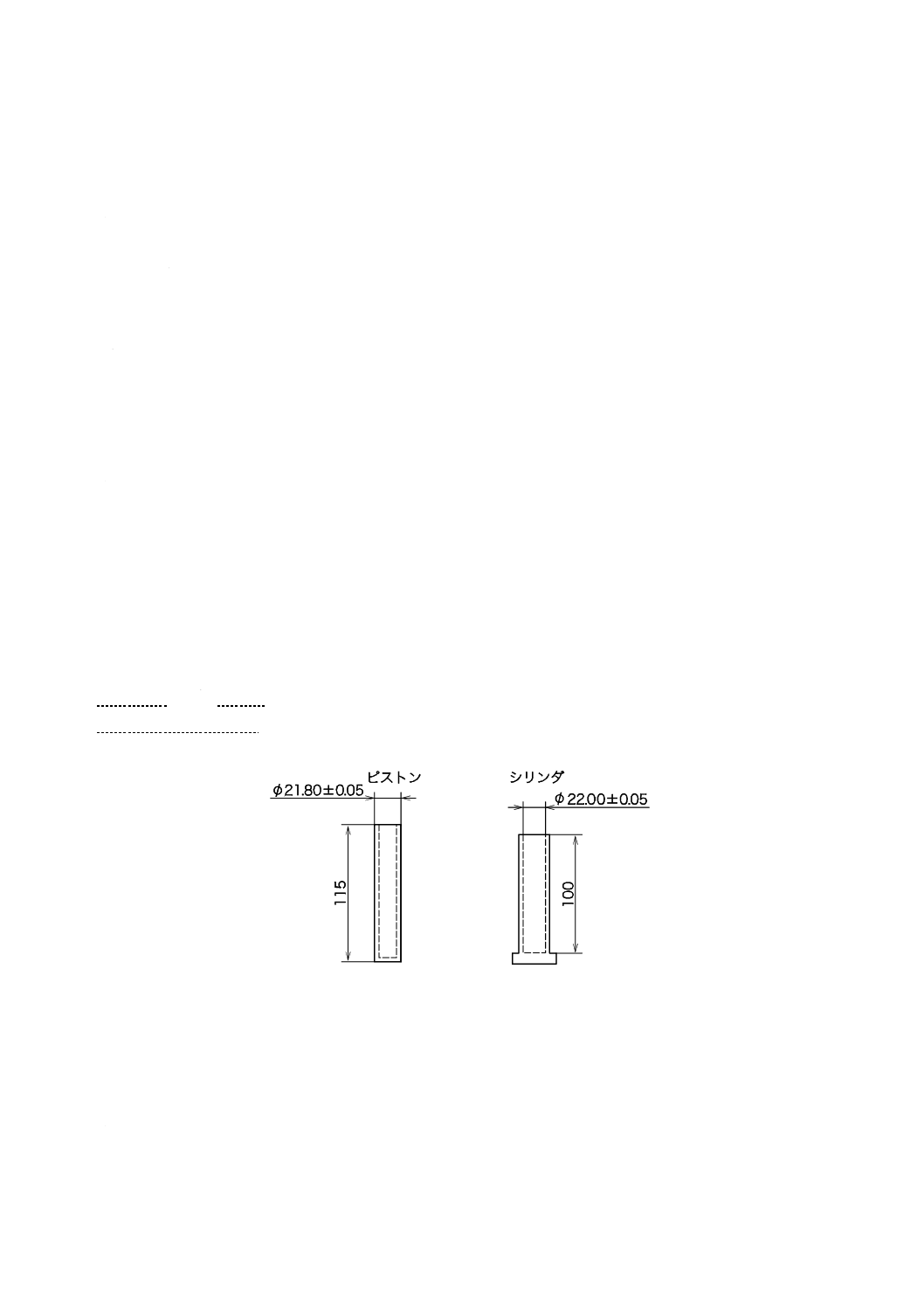

かさ密度測定器具 シリンダ及びピストンからなり,一般鋼材を用いて作製したもので,図11

に示すものを用いる。シリンダの内径(22.00±0.05)mm,シリンダ内部の深さ100 mmとする。ピストン

は,外径(21.80±0.05)mm,長さ115 mm,質量190 gとなるように空洞にしたものを用いる。

7.8.2.1.2

ノギス JIS B 7507に規定するもの。

7.8.2.1.3

はかり 0.01 gの桁まではかれるもの。

単位 mm

図11−かさ密度測定器具の例

7.8.2.2

試験の手順

試験の手順は,次による。

a) シリンダにピストンを入れ,自然に落下させてシリンダの上部に突出したピストンの高さを0.01 mm

まではかる。

b) ピストンを抜き出し,試料1〜5 gを0.01 gまではかり採ってシリンダに静かに注ぎ込み,シリンダを

軽く揺り動かすか,又は僅かな打撃を与えてその側面に付着した試料を落とすとともに,内容物の上

22

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面が平らになるようにする。

c) ピストンをシリンダ上部から指を添えて緩やかに落とし込む。その試料面に達するまでの時間は,一

般に5秒間とする。このときの指感で,ピストンが試料面に達するのを感知できなければならない。

d) ピストンが試料面に達したとき,指でピストンを軽く1回転させるか,又は木片でシリンダの側壁を

軽くたたき,ピストンをよくなじませる。

e) シリンダの上部に突出したピストンの高さを0.01 mmまではかる。

f)

a)及びe)の手順で2回測定し,測定値の平均値を小数点以下第1位に丸める。

7.8.2.3

計算

次の式によってかさ密度を算出する。

(

)100

4

785

.0

1

2

2

0

×

−

×

=

h

h

d

m

ρ

0.785 4d2はシリンダの底面積(cm2)である。

ここに,

ρ: かさ密度(g/cm3)

m0: 試料の質量(g)

h1: 試料の存在しないときのシリンダの上部に突出したピストン

の高さ(cm)

h2: 試料の存在するときのシリンダの上部に突出したピストンの

高さ(cm)

d: シリンダの内径(cm)

7.8.3

定容積法(疎充塡かさ密度)

7.8.3.1

器具

器具は,次による。

7.8.3.1.1

受器 容積30〜100 mLの内面の滑らかなもの。

7.8.3.1.2

ふるい JIS Z 8801-1に規定するもの。

7.8.3.1.3

すり切り板又は直線状のへら

7.8.3.1.4

はかり 0.1 mgの桁まではかれるもの。

7.8.3.2

試験の手順

試験の手順は,次による。

a) 受器の質量を0.1 mgまではかる。

b) あらかじめ凝集物(塊)をほぐし,ふるいを通して試料とし,これを受器へあふれるまで入れる。こ

のとき受器に振動を加えたり,試料を圧縮してはならない。また,ふるいに試料が残らないような目

開きのふるいを用い,ふるい網と受器の上縁との距離は10〜20 cmで一定の高さとする。

c) 受器から盛り上った試料をすり切り板ですり落とす。このとき,すり切り板で試料を圧縮しないよう

に,すり切り板はすり切る方向から後ろへ傾斜させる。

d) 試料の入った受器の質量を0.1 mgまではかる。

e) a)〜d) の手順で2回測定し,測定値の平均値を小数点以下第1位に丸める。

7.8.3.3

計算 次の式によってかさ密度を算出する。

V

m

m

G

0

1−

=

ここに,

G: かさ密度(g/cm3)

m0: 受器の質量(g)

m1: 試料の入った受器の質量(g)

23

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V: 受器容量(cm3)

7.8.4

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下2桁で表す。

7.8.5

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試料の質量

d) 試験方法(定質量法又は定容積法)

e) 使用したふるいの目開き(定容積法の場合)

f)

試験室の温度及び湿度

g) 試験結果

h) この規格に含まれない操作及び測定中に認められた異常事項

i)

試験年月日

7.9

灰分

7.9.1

概要

灰分は,試料を強熱した後の残さの質量から求める方法である。

7.9.2

器具及び装置

器具及び装置は,次による。

7.9.2.1

るつぼ 白金又は磁器製のもの。

7.9.2.2

ホットプレート又はガスバーナ

7.9.2.3

電気炉 500〜800 ℃の範囲で精度±25 ℃に調節可能なもの。

7.9.2.4

デシケータ 4.3による。

7.9.2.5

はかり 0.1 mgの桁まではかれるもの。

7.9.3

試験の手順

試験の手順は,次による。

a) るつぼを電気炉で(750±25)℃で30分間加熱する。

b) るつぼをデシケータに移して常温まで冷却した後,0.1 mgの桁まではかる。このときの質量をm0とす

る。

c) 試料3〜5 gをるつぼに入れ,0.1 mgの桁まではかる。このときの質量をm1とする。金属塩又は無機

フィラーを含む試料の場合は,試料は約1 gとする。

d) るつぼをホットプレート又はガスバーナを用いて,初めは低温で加熱して揮発成分を除き,更に炭化

するまで注意深く加熱する。

e) るつぼを電気炉に移し,(750±25)℃で2時間加熱する。

f)

るつぼを注意深くデシケータに移して常温まで冷却した後,0.1 mgの桁まではかる。このときの質量

をm2とする。

g) 恒量となるまでe)〜f) の手順を繰り返す。このとき,加熱時間は30分間とし,連続した2点の測定

質量の差が0.3 mg未満になるまでとする。

7.9.4

計算

次の式によって,灰分を算出する。試験数がn=2以上(箇条6A参照)の場合は平均値を求める。

24

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

1

0

2

A

×

−

−

=

m

m

m

m

w

ここに,

wA: 灰分(%)

m0: るつぼの質量(g)

m1: 加熱前のるつぼ及び試料の質量(g)

m2: 加熱後のるつぼ及び試料の質量(g)

7.9.5

試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下2桁で表す。

7.9.6

試験精度

試験精度は,10種の加硫促進剤及び9種の老化防止剤について調査した値をC.5に記載する。

7.9.7

試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試料の質量

d) 試験条件(強熱温度)

e) 試験室の温度及び湿度

f)

試験結果

g) この規格に含まれない操作及び測定中に認められた異常事項

h) 試験年月日

7.10 屈折率

7.10.1 概要

恒温条件下でアッベ屈折計を用いて屈折率を測定する。

7.10.2 器具及び装置

器具及び装置は,次による。

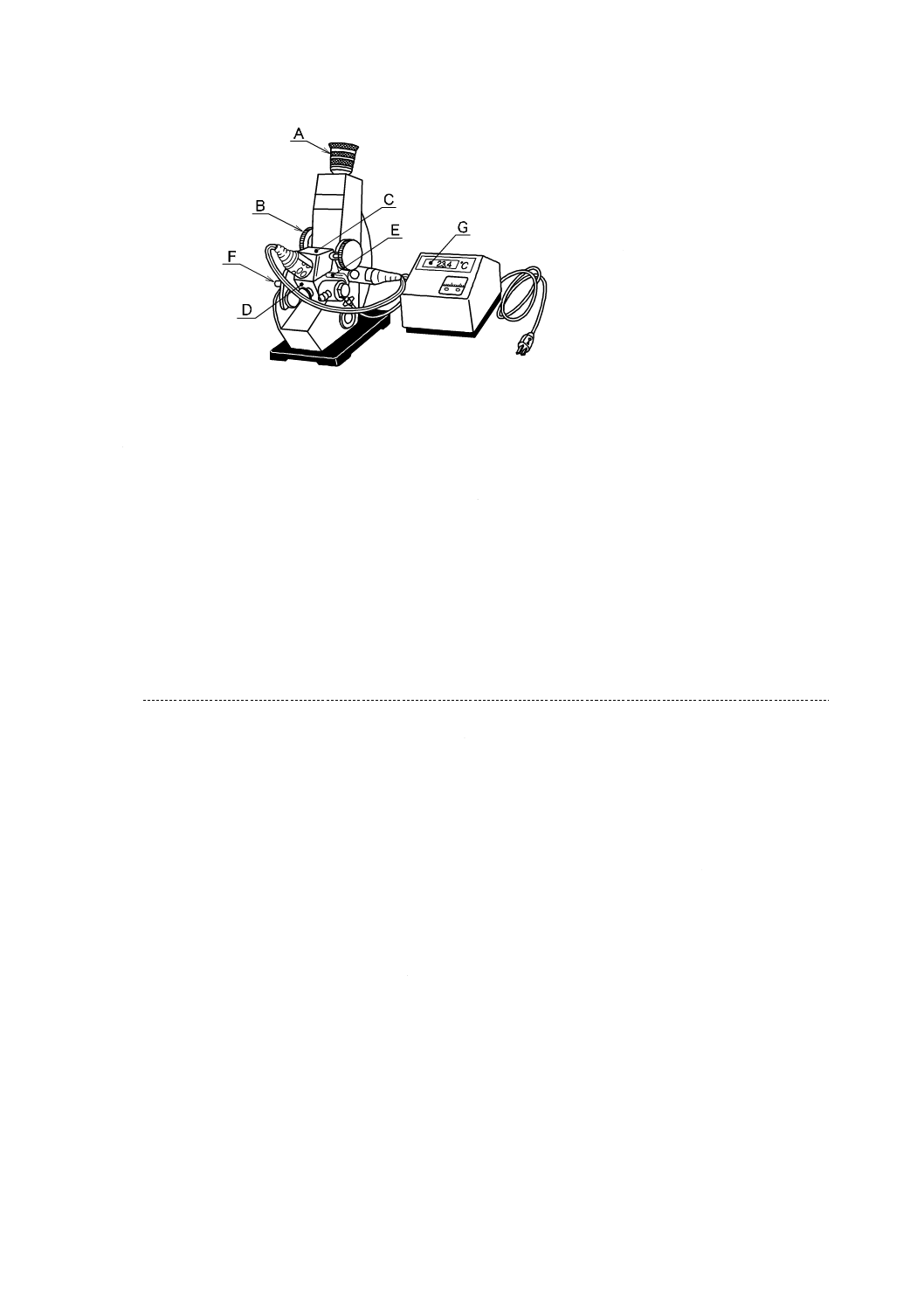

7.10.2.1 アッベ屈折計 屈折率の測定範囲が,1.300〜1.700で0.000 1の桁まで読み取ることのできるもの。

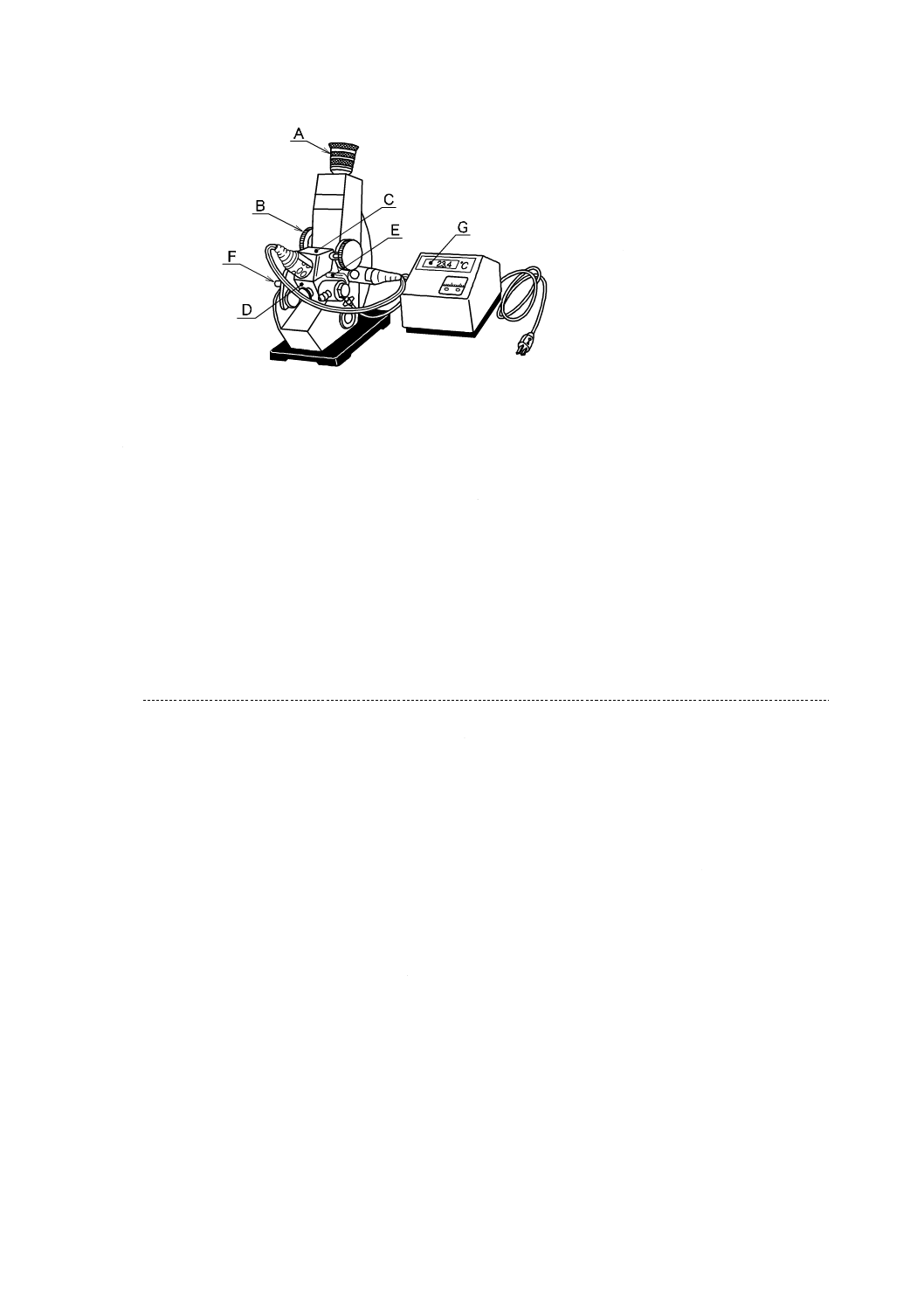

例として,図12にアッべ屈折計を示す。同等の性能をもつものであれば,デジタル屈折計を用いてもよ

い。

7.10.2.2 光源 白色光源又はナトリウムランプ。

7.10.2.3 温度計 屈折計に附属するもので,基準温度計で校正したもの。

7.10.2.4 恒温水槽 恒温水槽は,外部への循環用ポンプを備え,(20±0.2)℃に調節可能なもの。

25

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A:

B:

C:

D:

E:

F:

G:

接眼鏡

色消しつまみ

副プリズム

主プリズム

温度計

測定ハンドル

温度指示部

図12−アッベ屈折計の例

7.10.3 試験の手順

試験の手順は,次による。

a) アッベ屈折計及び恒温水槽を組み立て,屈折計に恒温水槽の水を通す。

アッベ屈折計のプリズム部に取り付けている温度計が(20.0±0.2)℃を示すように,恒温水槽の温

度調整つまみを調節する。屈折率は,附属の屈折率補正用テストピース,又は水(20 ℃で1.333 0,

30 ℃で1.332 0)を用いて,補正する。

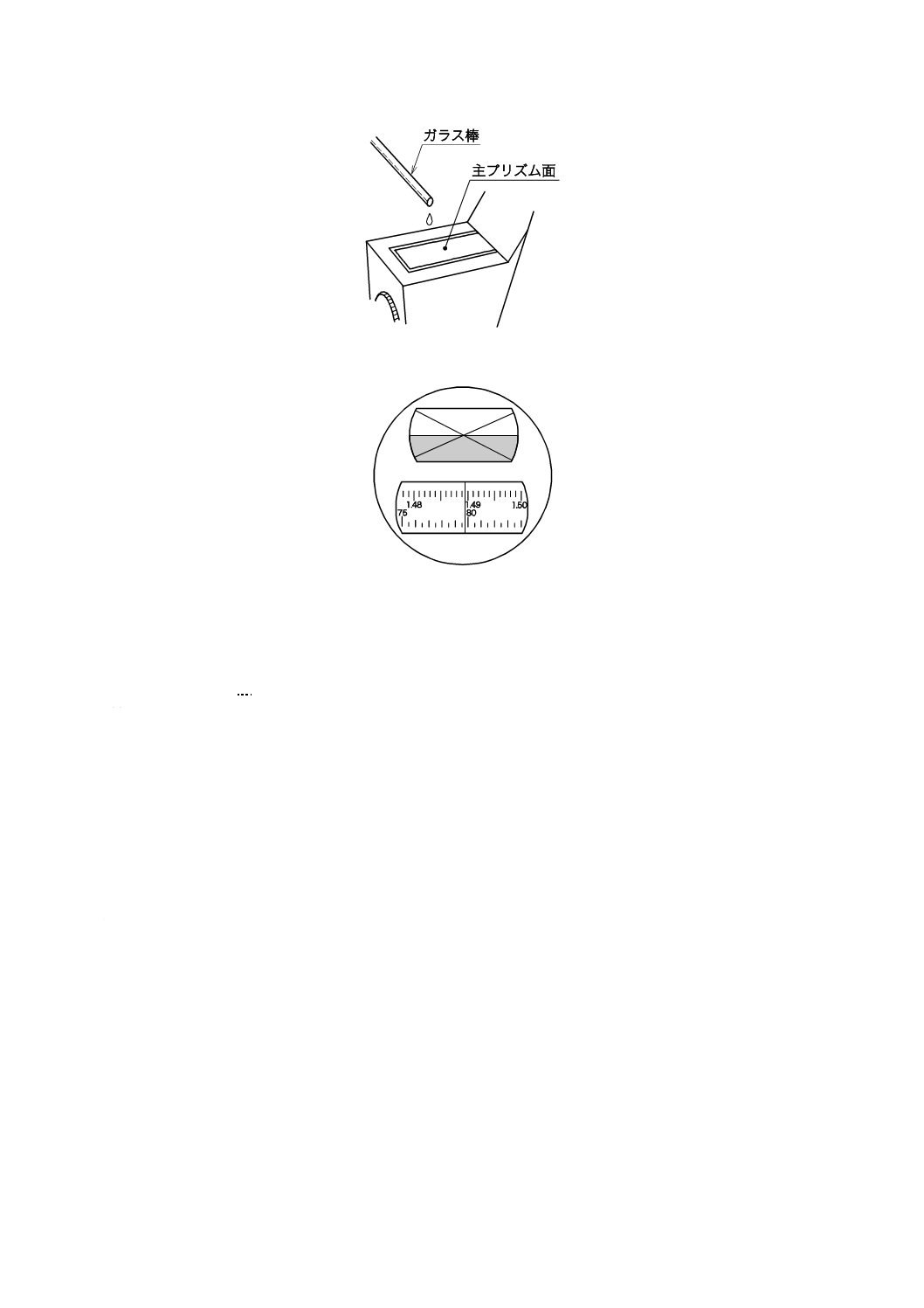

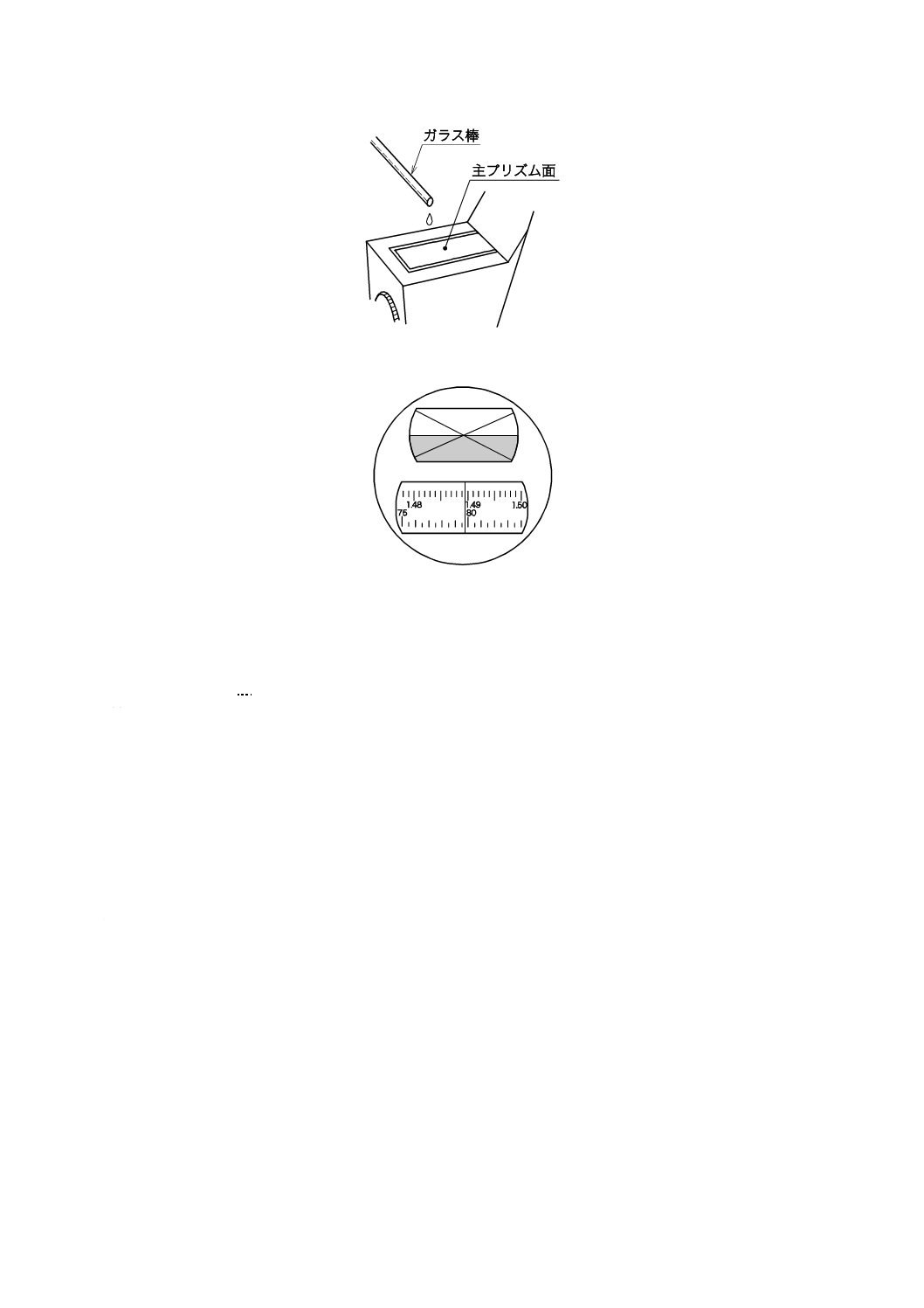

b) アッベ屈折計の温度計が(20.0±0.2)℃を示した後,副プリズムを開き,試料をガラス棒,スポイト

又はピペットを用いて取り,プリズム面を一様にぬらす。図13のようにガラス棒などがプリズム面に

触れないようにする。また,プラスチック製のものを用いるときは,試料に影響を与えないものを用

いる。

アッベ屈折計のプリズムは,一般のソーダガラスなどに比べて柔らかいので,きずを付けないよう

に注意する。測定の前後には,柔らかい布でエタノールなどを用いて洗浄する。試料が水溶液の場合

は蒸留水が最もよいが,必ず乾いた布で湿気を拭わなければならない。プリズム周囲に用いている材

料は,一般にエポキシ系のものを使用しているため溶剤を用いるときは注意が必要であり,シンナー

及びアセトンは使用しない。

c) 直ちに副プリズムを閉じて試料が上下のプリズム面に一様に付着するようにしてからしばらく放置

し,温度計が(20.0±0.2)℃を示すことを確かめる。光源を確認し接眼鏡をのぞ(覗)いて十字線に

焦点を合わせ,測定ハンドルを回転して屈折視野に明るい部分と暗い部分とがほぼ当分になるところ

で測定ハンドルを止める。

d) 視野の明暗の境界線付近の色を明瞭にするために,色消しつまみを回転させて完全に色を消す。

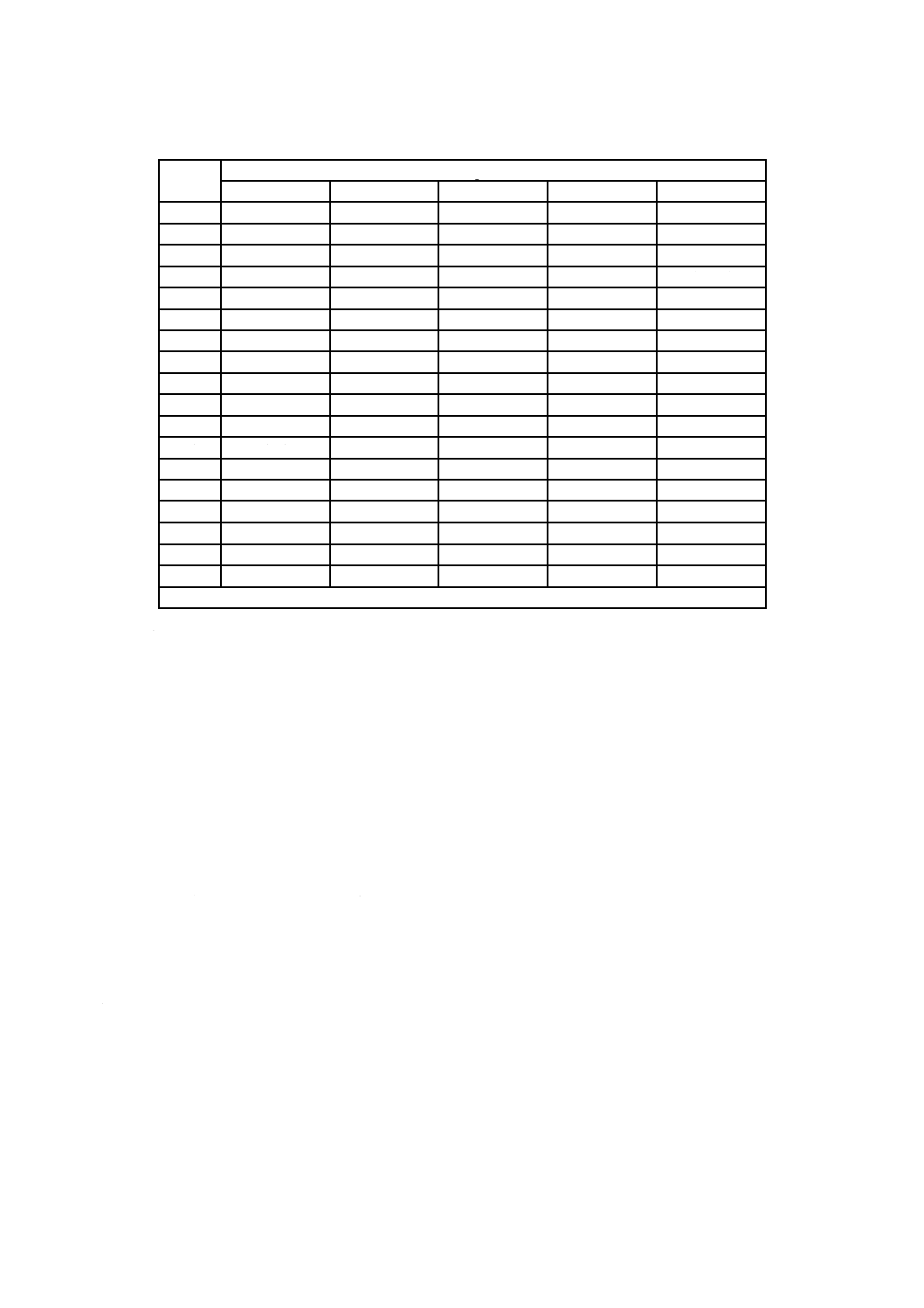

e) 再び測定ハンドルを徐々に回転し,図14のように境界線を十字線の交点に一致させる。このときの目

盛を0.000 1の桁まで読み取る。この場合,最後の桁は,目測による。

f)

3回測定して,その平均値を取る。

26

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−プリズム面のぬらし方

注記 試料が着色していると,明部全体に一様な試料の色を呈する。この色は,消すことはできない。

図14−屈折視野及び目盛視野

7.10.4 試験結果の表し方

試験結果は,JIS Z 8401によって丸め,小数点以下4桁で表す。

7.10.5 試験精度

試験精度は,1種の老化防止剤について調査した値をC.6に記載する。

7.10.6 試験報告書

試験報告書には,少なくとも次の事項を記載する。

a) 試料の履歴

b) この規格の名称及び番号

c) 試験条件(試験温度)

d) 試験室の温度及び湿度

e) 試験結果

f)

この規格に含まれない操作及び測定中に認められた異常事項

g) 試験年月日

27

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

pH計の精度検定

A.1 概要

pH計の精度は,二つの試験によって検定する。一つは,機器の繰返し精度で,もう一つは,測定範囲で

の直線性である。用いるpH計の形式ごとに,それぞれの精度範囲が規定されており,繰返し精度試験及

び直線性試験を行い,規定された精度範囲を満足することを確認する。

A.2 試薬

試験に用いる分析等級のpH標準液は,JIS Z 8802に規定する認証pH標準液又は,A.3に規定する手順

で調製した調製pH標準液を用いる。

A.2.1 水 JIS K 0050の附属書Eに従って作製した二酸化炭素を除いたもの。

A.2.2 二しゅう酸三水素カリウム二水和物(試薬) JIS K 8474に規定するもの。

A.2.3 フタル酸水素カリウム(試薬) JIS K 8809に規定するもの。

A.2.4 りん酸二水素カリウム(試薬) JIS K 9007に規定するもの。

A.2.5 りん酸水素二ナトリウム(試薬) JIS K 9020に規定するもの。

A.2.6 四ほう酸ナトリウム十水和物(試薬) JIS K 8866に規定するもの。

A.2.7 炭酸水素ナトリウム(試薬) JIS K 8622に規定するもの。

A.2.8 炭酸ナトリウム(試薬) JIS K 8625に規定するもの。

A.2.9 臭化ナトリウム(試薬) JIS K 8514に規定するもの。

A.3 pH標準液

A.3.1 調製pH標準液

調製pH標準液は,次による。

A.3.1.1 pH 7の中性りん酸塩pH標準液 JIS Z 8802の7.3.2(調製方法)のc)に規定するもの。

A.3.1.2 pH 4のフタル酸塩pH標準液 JIS Z 8802の7.3.2(調製方法)のb)に規定するもの。

A.3.1.3 pH 9のほう酸塩pH標準液 JIS Z 8802の7.3.2(調製方法)のe)に規定するもの。

A.3.1.4 pH 4以下のしゅう酸塩pH標準液 二しゅう酸三水素カリウム二水和物12.606 gをはかりとり,

少量の水に溶かし,1 Lの全量フラスコに移し入れ,水を標線まで加える。

A.3.1.5 pH 9以上の炭酸塩pH標準液 炭酸水素ナトリウム2.92 gと炭酸ナトリウム2.64 gとをはかりと

り,少量の水に溶かし,1 Lの全量フラスコに移し入れ,水を標線まで加える。

A.3.2 各温度におけるpH値

A.3.1で調製したpH標準液の各温度におけるpH値を表A.1に示す。表A.1に記載されていない温度に

おけるpH値は,補間によって得られる。

28

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

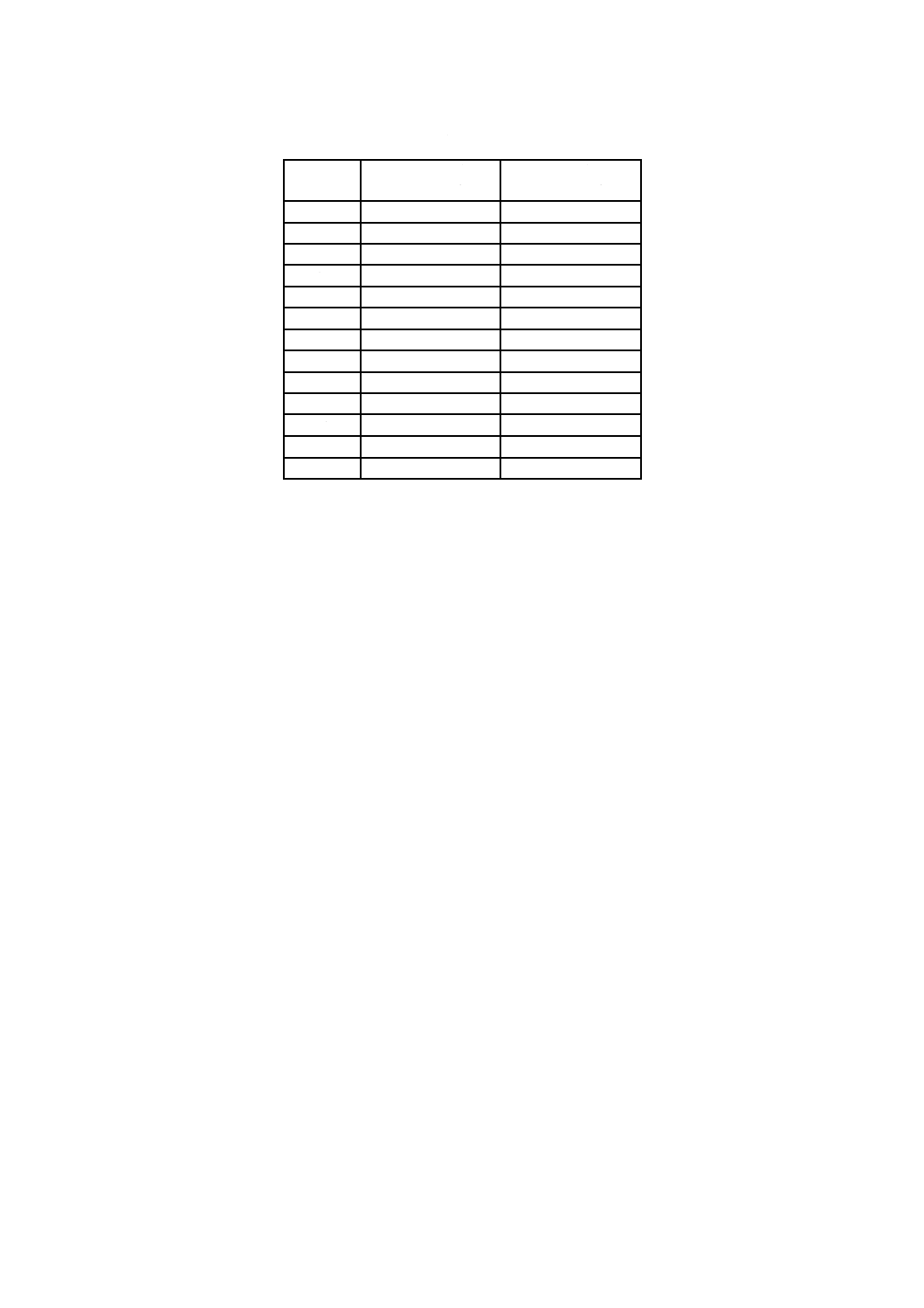

表A.1−調製pH標準液の5 ℃〜95 ℃の温度におけるpH値

温度

℃

pH値

しゅう酸塩

フタル酸塩

中性りん酸塩

ほう酸塩

炭酸塩a)

0

1.67

4.01

6.98

9.46

10.32

5

1.67

4.01

6.95

9.39

(10.25)

10

1.67

4.00

6.92

9.33

10.18

15

1.67

4.00

6.90

9.27

(10.12)

20

1.68

4.00

6.88

9.22

(10.07)

25

1.68

4.01

6.86

9.18

10.02

30

1.69

4.01

6.85

9.14

(9.97)

35

1.69

4.02

6.84

9.10

(9.93)

38

−

−

−

−

9.91

40

1.70

4.03

6.84

9.07

−

45

1.70

4.04

6.83

9.04

−

50

1.71

4.06

6.83

9.01

−

55

1.72

4.08

6.84

8.99

−

60

1.73

4.10

6.84

8.96

−

70

1.74

4.12

6.85

8.93

−

80

1.77

4.16

6.86

8.89

−

90

1.80

4.20

6.88

8.85

−

95

1.81

4.23

6.89

8.83

−

注a) 括弧内の値は,補間値を示す。

A.3.3 保存

調製pH標準液は硬質ガラス又はポリエチレン製の瓶に密封して保存する。調製pH標準液は,長期間の

保存によってpH値が変化することがあるため,長期間保存したものは,新しく調製したものと比較して,

pH値が正しいことを確認して用いなければならない。例えば,ほう酸塩pH標準液又は炭酸塩pH標準液

は,空気中の二酸化炭素を吸収してpH値が低下する。大気中に開放して放置したpH標準液は,用いては

ならない。

A.4 装置

装置は,次による。

A.4.1 温度計 JIS B 7410に規定する温度計PMF-30。

A.4.2 硬質ガラス製三角フラスコ 容量200 mLのもの。

A.4.3 はかり 1 mgの桁まではかることができるもの。

A.4.4 漏斗

A.5 検定

A.5.1 電極の洗浄

pH計の電極は,少なくとも3回以上水で洗い,きれいなろ紙,脱脂綿などで拭ってきれいにする。特に

汚れている場合には,必要に応じて洗剤,0.1 mol/L塩酸などで短時間洗い,更に流水で十分に洗い落とす。

ガラス電極が長時間乾燥した状態になった場合は,あらかじめ電極を12時間水に浸した後に用いる。

A.5.2 温度

繰返し精度試験及び直線性試験は,標準液の温度を,10〜40 ℃の一定温度に設定し,表A.2に示した範

29

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲内で安定していなければならない。

表A.2−pH標準液温度の測定精度及び校正中のpH標準液温度の安定性

pH計の形式

pH標準液温度の測定精度

校正中におけるpH標準液温度の安定性

I

±0.5 ℃

±0.5 ℃

II

±2 ℃

III

A.5.3 繰返し精度試験

A.5.1に従って洗浄したpH計の電極を選択したpH標準液に浸し,10分後にpH値を読み取る。電極を

水で十分に洗浄して拭い,再び同じpH標準液に浸す。10分後にpH値を読み取る。この方法でpH標準液

のpH値を3回測定する。3回の全ての読み値は,pH計の各形式に対して表A.3に規定する要求に適合し

なければならない。

表A.3−pH計の形式及び要求されている繰返し精度

形式

要求されている繰返し精度

目的

I

標準液のpHを測定したときの繰返し精度が±0.02

より良い

精密な測定

II

標準液のpHを測定したときの繰返し精度が±0.05

より良い

通常の測定

III

標準液のpHを測定したときの繰返し精度が±0.1

より良い

余り精度を要求されない測定

A.5.4 直線性試験

中性りん酸塩pH標準液(A.3.1.1)にpH計の電極を浸し,pH値を読み取り,電極を水で十分に洗浄し

拭う。次に,フタル酸塩pH標準液(A.3.1.2)にpH計の電極を浸し,pH値を読み取り,電極を水で十分

に洗浄して拭う。さらに,ほう酸塩pH標準液(A.3.1.3)にpH計の電極を浸し,pH値を読み取り,先ほ

どと同様に電極の洗浄を行う。この一連の測定操作を2回以上繰り返し(各pH標準液に対し全部で3回

の読み取り),各pH標準液に対する平均値を求める。平均値と各pH標準液のpHの真値との差は,pH計

の各形式に対して表A.4に規定する精度の範囲内に入っていなければならない。

表A.4−pH計の形式及び直線性試験における要求精度

形式

要求精度

I

±0.03

II

±0.06

III

±0.1

30

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

pH計の校正

B.1

概要

pH計の校正は,pH 7のpH標準液と測定範囲を超える部分のpH標準液とを用い,pH計の形式に対応

した表A.3に規定する繰返し精度及び表A.4に規定する直線性の要求精度を満たすよう表A.1に規定する

pH値に一致するまで行う。

B.2

標準液

校正に用いるpH標準液は,A.3に規定するもの。

B.3

器具及び装置

校正に用いる器具及び装置は,A.4に規定するもの。

B.4

校正

B.4.1 電極の洗浄

電極の洗浄は,A.5.1による。

B.4.2 温度

校正するときの温度は,A.5.2による。

B.4.3 pH 7の校正

中性りん酸塩pH標準液(A.3.1.1)に電極を浸し,pH標準液の温度に対応する表A.1の示す適正なpH

値になるようゼロ調整する。温度補償調整があるpH計の場合,目盛値は,pH標準液の温度に合わせる。

B.4.4 測定範囲を超える部分の校正

測定範囲を超える部分の校正は,次による。

a) 測定する溶液のpH値が7未満である場合は,フタル酸塩pH標準液(A.3.1.2)又はしゅう酸塩pH標

準液(A.3.1.4)に電極を浸せきし,pH標準液の温度に対応する表A.1の示す適正なpH値になるよう

にゼロ調整ダイヤルを調整してpH計を校正する。

b) 測定する溶液のpH値が7以上,11未満の場合は,中性りん酸塩pH標準液(A.3.1.1),ほう酸塩pH

標準液(A.3.1.3)又は炭酸塩pH標準液(A.3.1.5)に電極を浸せきし,a)と同様の手順によってpH計

を校正する。

c) 測定する溶液のpH値が11以上の場合は,炭酸塩を含まない0.1 mol/L水酸化ナトリウム溶液又は25 ℃

における飽和水酸化カルシウム溶液を用いることができる。この溶液の各温度におけるpH値を表B.1

に示す。

31

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−0.1 mol/L水酸化ナトリウム溶液及び飽和水酸化カルシウム溶液の各温度におけるpH

温度

℃

0.1 mol/L水酸化

ナトリウム溶液

飽和水酸化

カルシウム溶液

0

13.8

13.43

5

13.6

13.21

10

13.4

13.00

15

13.2

12.81

20

13.1

12.63

25

12.9

12.45

30

12.7

12.30

35

12.6

12.14

40

12.4

11.99

45

12.3

11.84

50

12.2

11.70

55

12.0

11.58

60

11.9

11.45

32

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

精度

C.1 加熱減量−B法

C.1.1 概要

加硫促進剤の加熱減量−B法については,10種の加硫促進剤を用いて,三つの試験室において試験を行

った。また,老化防止剤の加熱減量−B法については,9種の老化防止剤を用いて,六つの試験室におい

て試験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

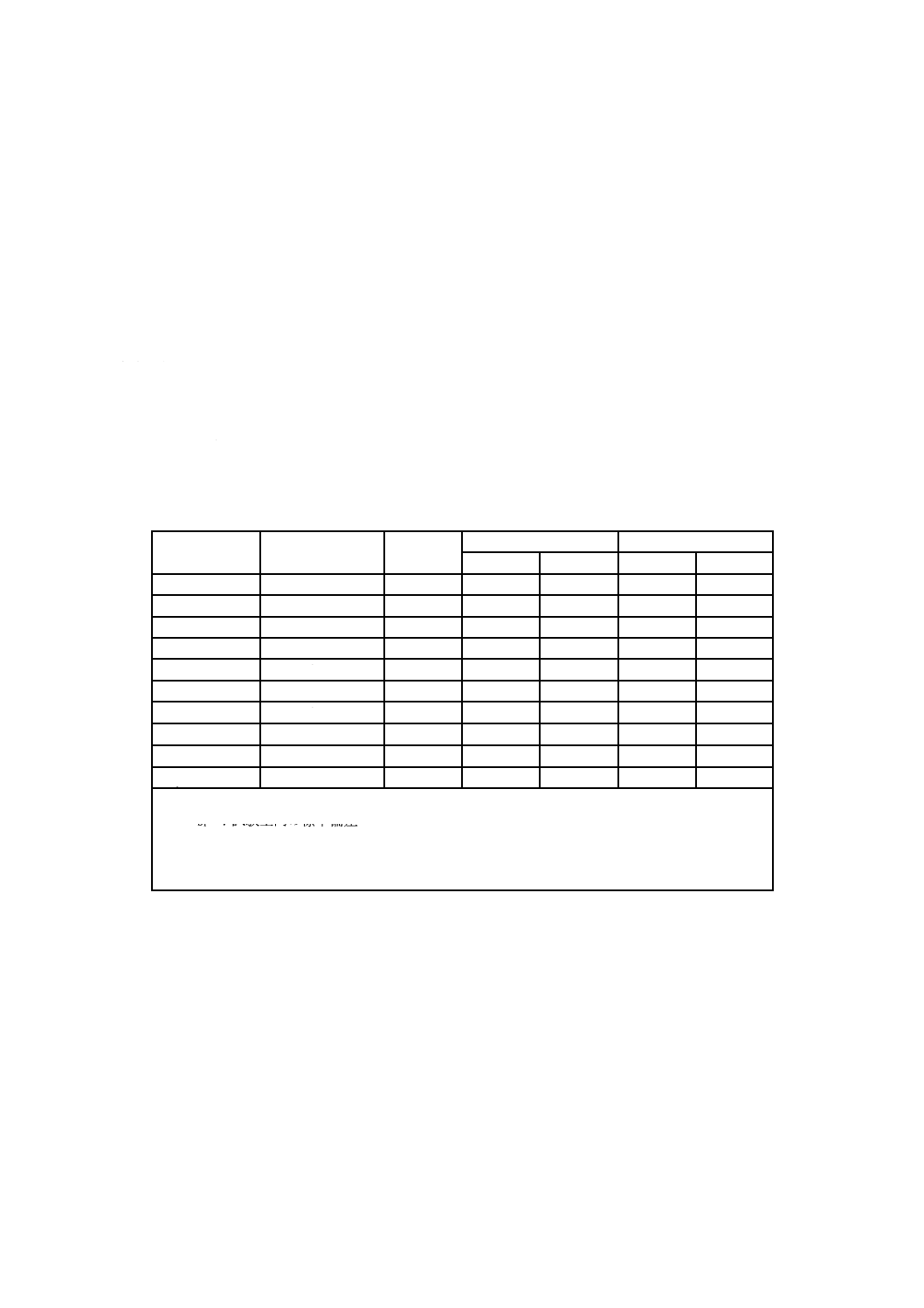

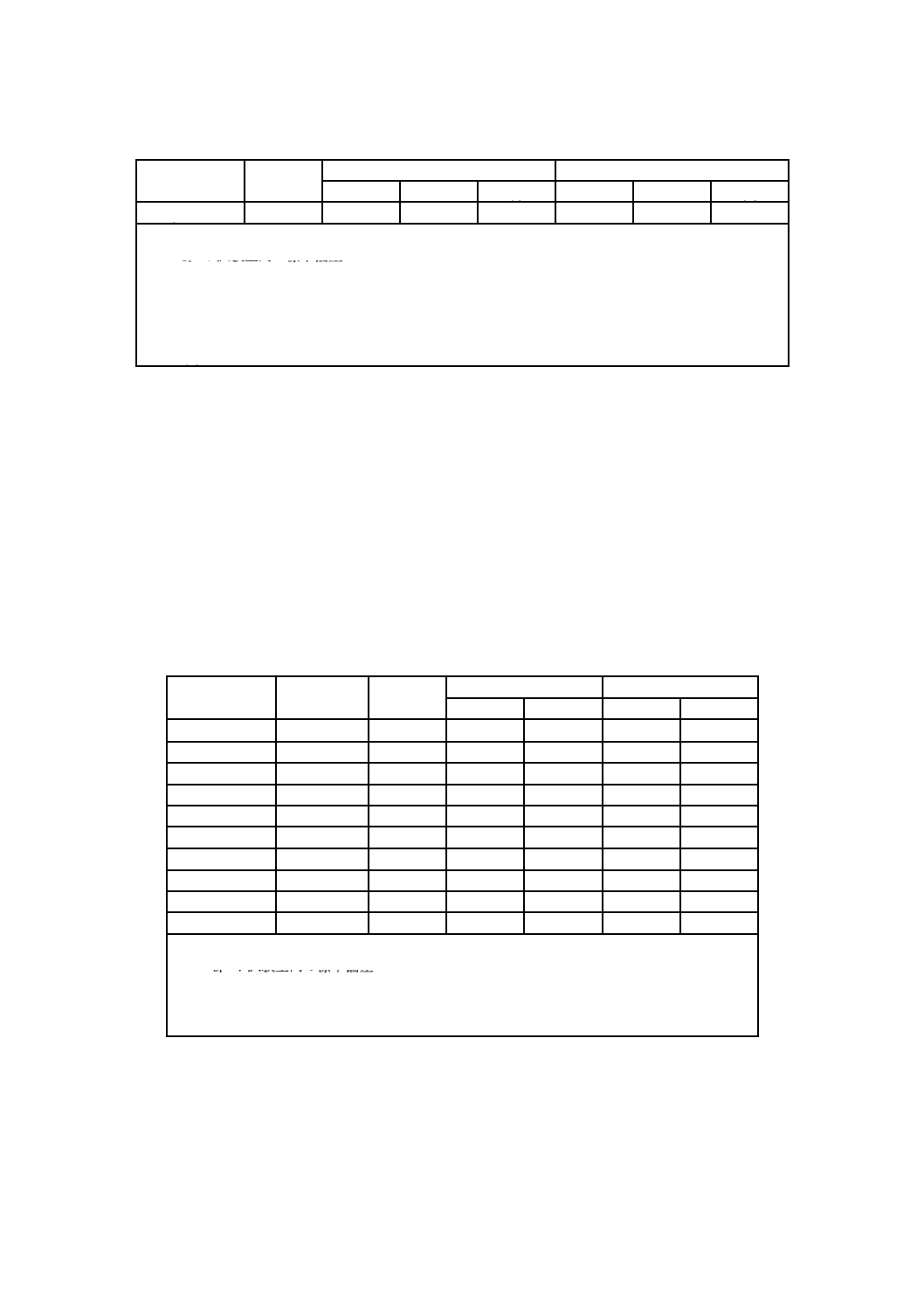

C.1.2 精度評価結果

精度評価結果を表C.1及び表C.2に示す。

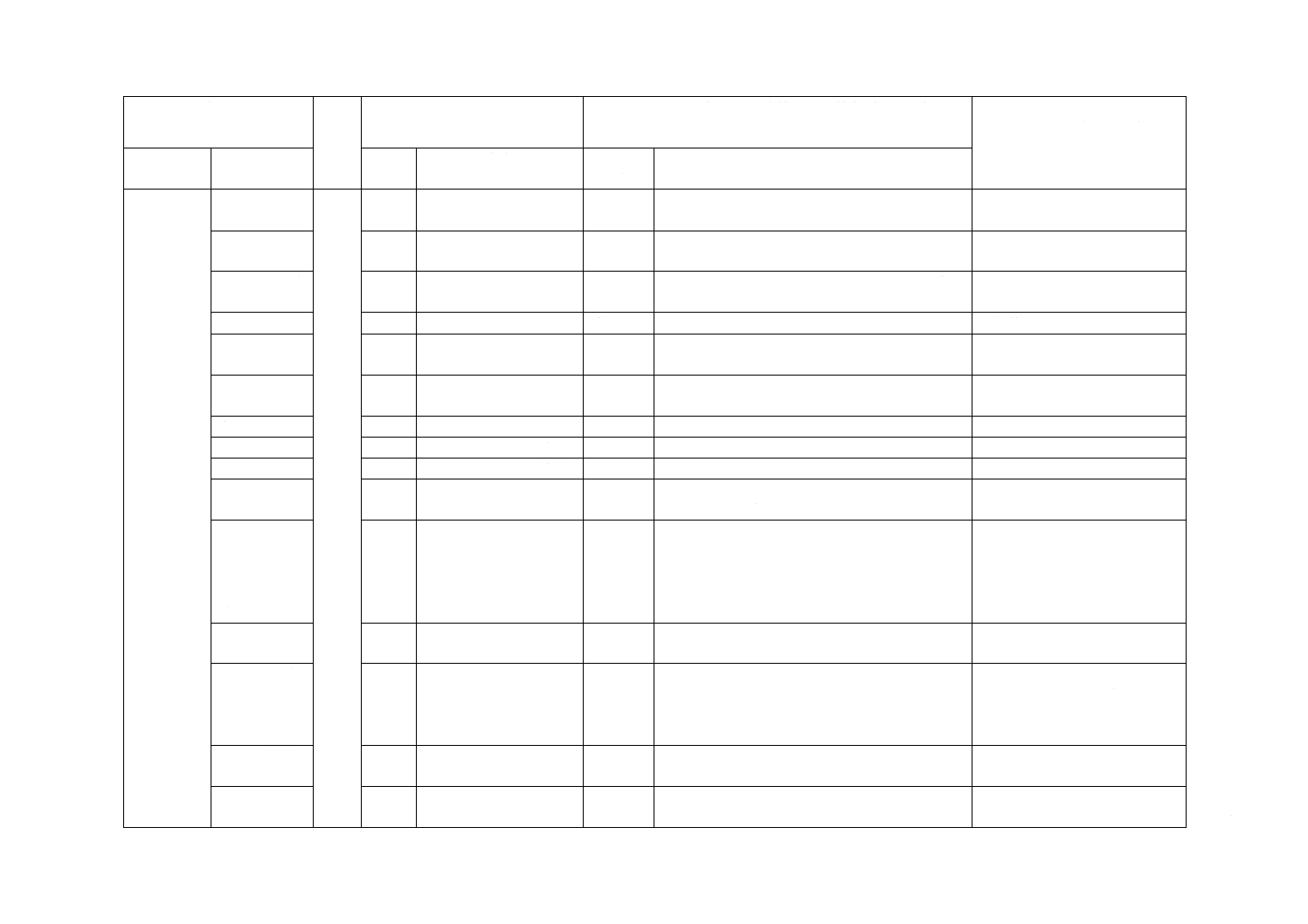

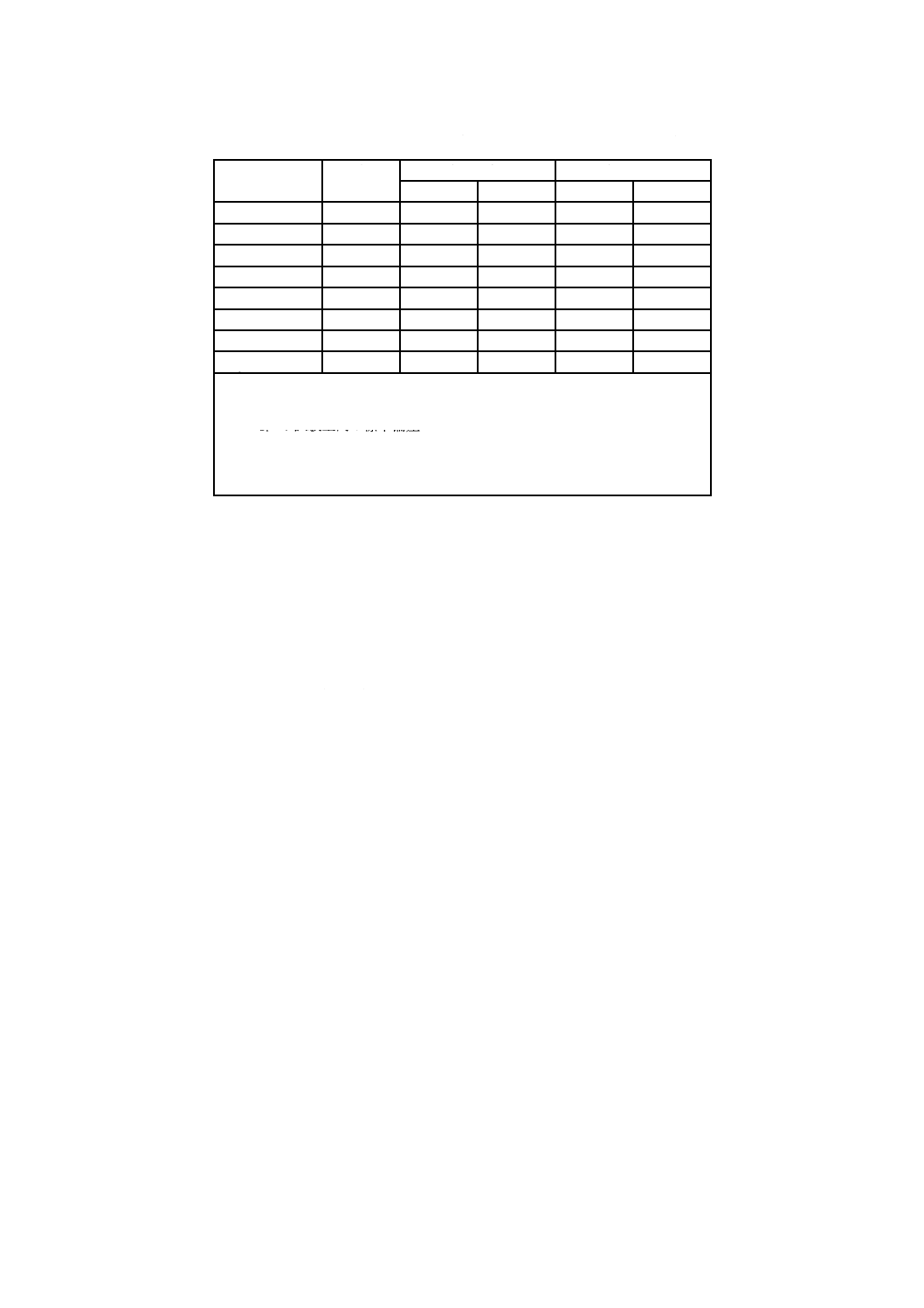

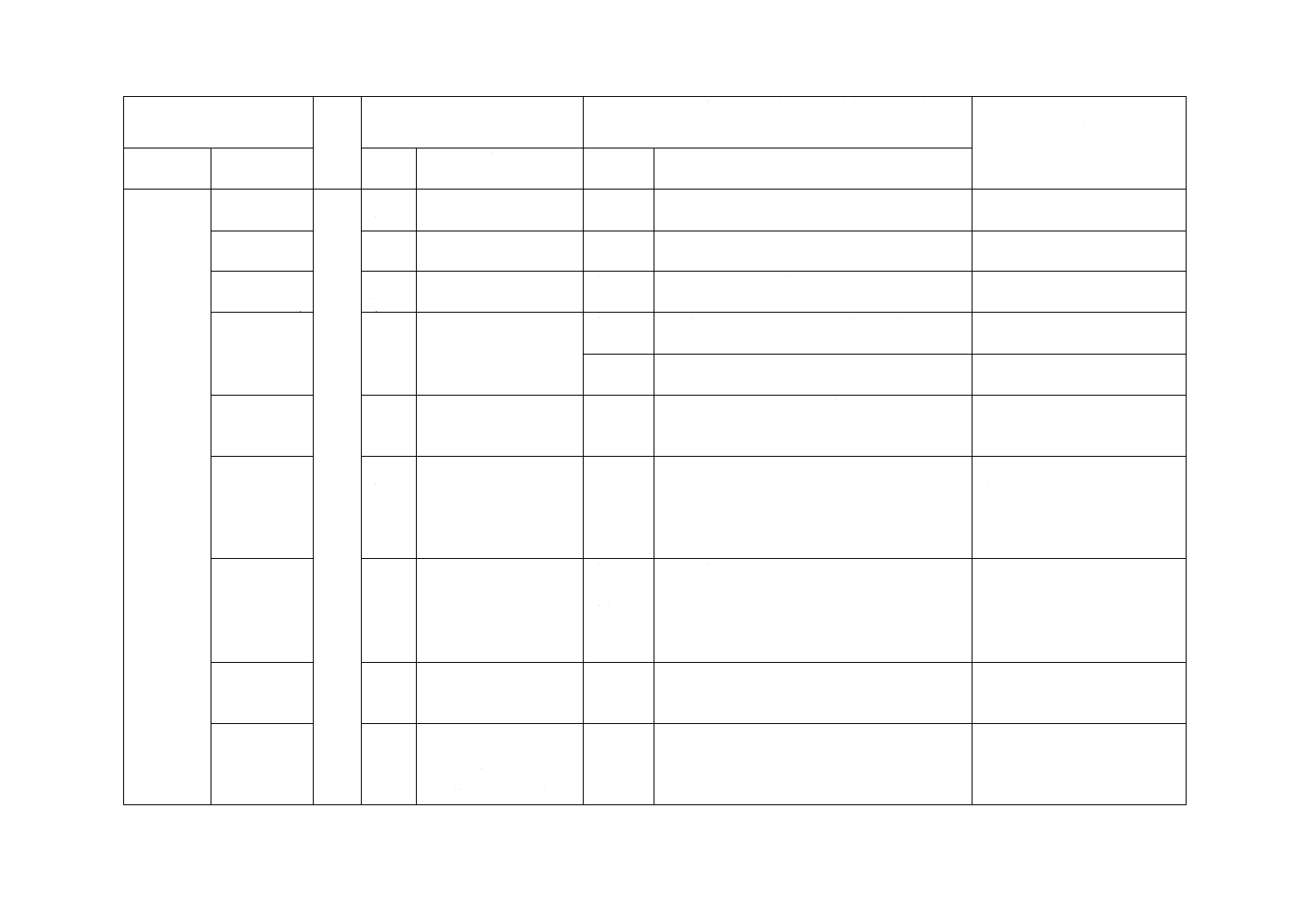

表C.1−加硫促進剤の加熱減量の精度データ(B法)

種類[略語a)]

試験条件

(温度及び時間)

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

DPG

100 ℃,2 h

0.12

0.036

0.101

0.077

0.219

ETU

80 ℃,2 h

0.33

0.329

0.932

0.277

0.784

MBT

100 ℃,2 h

0.11

0.015

0.041

0.080

0.227

MBTS

100 ℃,2 h

0.08

0.017

0.048

0.057

0.162

TBBS

55 ℃,3 h

0.07

0.017

0.048

0.040

0.114

DCBS

55 ℃,3 h

0.03

0.022

0.061

0.030

0.086

TMTD

80 ℃,2 h

0.04

0.010

0.029

0.051

0.145

ZDMC

100 ℃,2 h

0.05

0.012

0.035

0.055

0.155

ZDEC

100 ℃,2 h

0.09

0.021

0.059

0.066

0.185

BQD

80 ℃,2 h

0.12

0.035

0.099

0.076

0.216

注a) この表C.1で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

33

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.2−老化防止剤の加熱減量の精度データ(B法)

種類[略語a)]

試験条件

(温度及び時間)

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

6PPD

70 ℃,3 h

0.03

0.023

0.066

0.032

0.09

TMQ

50 ℃,3 h

0.03

0.019

0.054

0.000

0.07

PAN

75 ℃,2 h

0.01

0.004

0.012

0.013

0.04

ODPA

70 ℃,2 h

0.00

0.005

0.016

0.007

0.02

SPH

100 ℃,2 h

0.30

0.032

0.089

0.212

0.60

o-MBp14

50 ℃,3 h

0.01

0.006

0.016

0.016

0.04

DAHQ

100 ℃,2 h

0.06

0.022

0.062

0.059

0.17

ZMBI

100 ℃,2 h

0.17

0.026

0.074

0.064

0.18

NDIBC

50 ℃,3 h

0.00

0.003

0.009

0.005

0.01

注a) この表C.2で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

C.2 ふるい残分−湿式試験方法

C.2.1 概要

加硫促進剤のふるい残分−湿式試験方法については,目開き75 μm及び150 μmのふるいで,それぞれ8

種の加硫促進剤を用いて,三つの試験室において試験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

C.2.2 精度評価結果

精度評価結果を表C.3及び表C.4に示す。

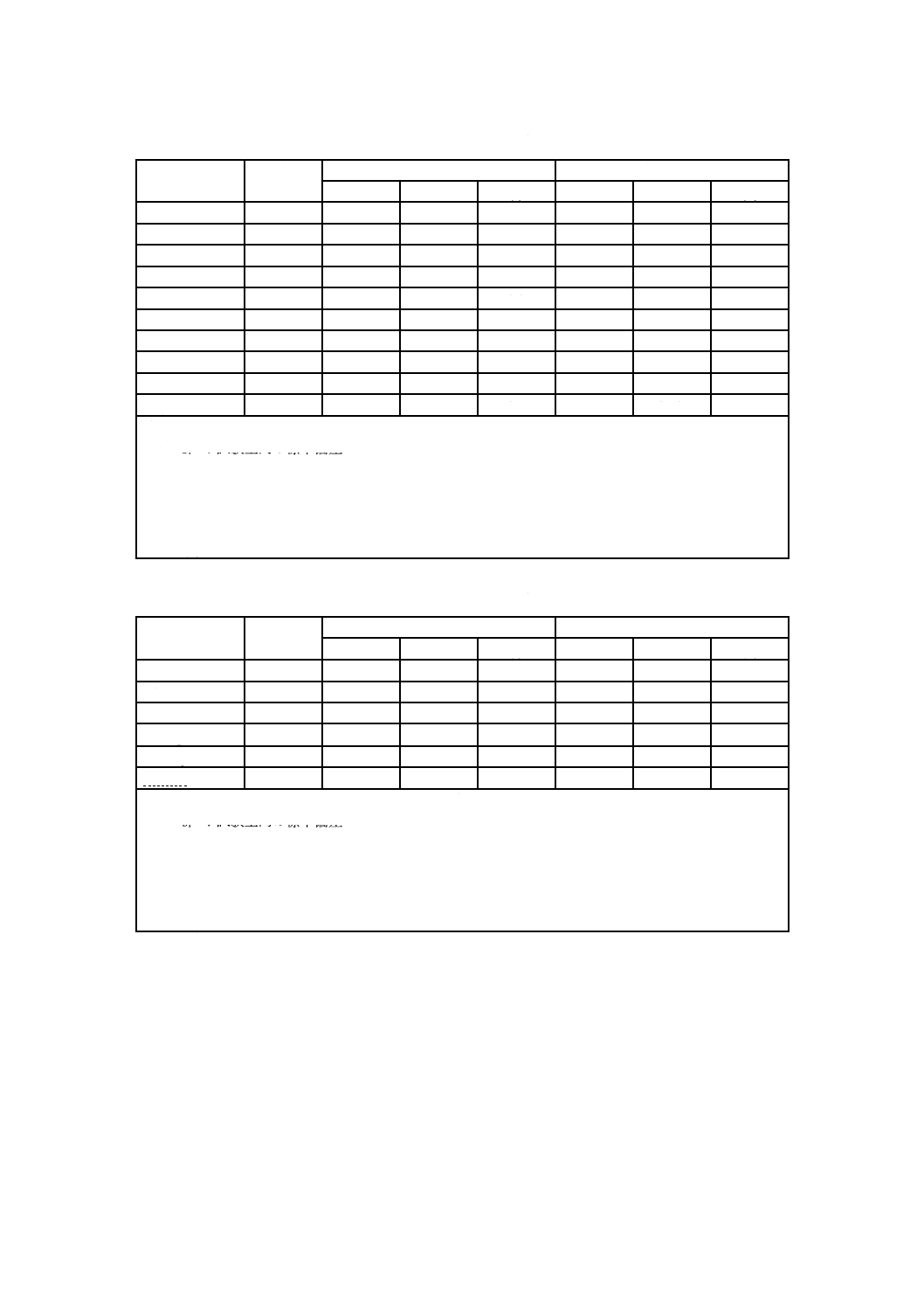

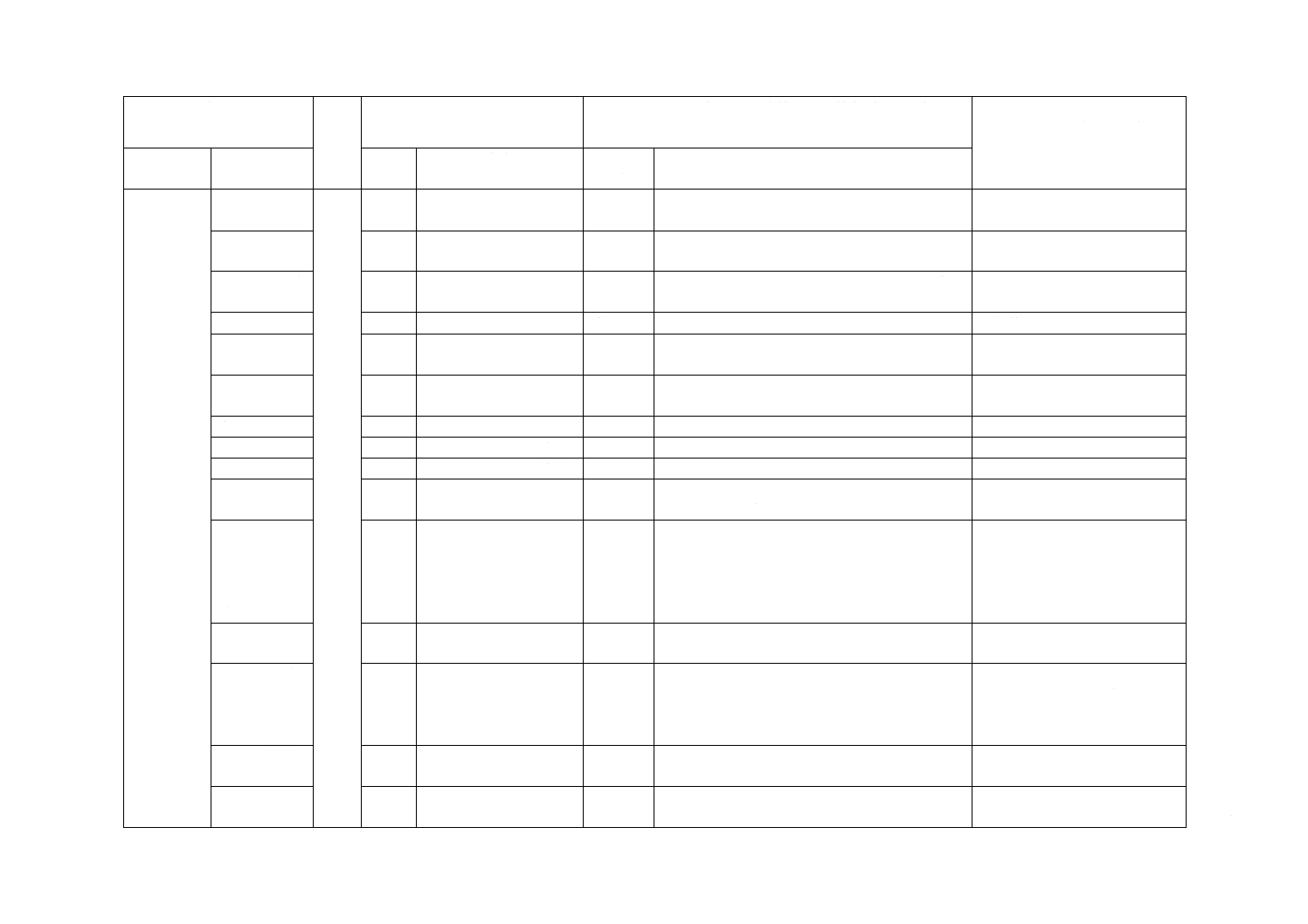

表C.3−湿式ふるい残分の精度データ(ふるいの目開き75 μm)

種類[略語a)]

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

DPG

0.02

0.029

0.081

0.033

0.092

ETU

0.02

0.000

0.000

0.028

0.078

MBT

0.03

0.010

0.029

0.048

0.136

MBTS

0.03

0.022

0.064

0.025

0.070

TMTD

0.04

0.004

0.012

0.045

0.126

ZDMC

0.02

0.006

0.017

0.006

0.016

ZDEC

0.01

0.002

0.006

0.011

0.031

BQD

0.01

0.002

0.006

0.008

0.022

注a) この表C.3で用いる略語は,ISO 6472に規定されている略語を引用す

る。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

34

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.4−湿式ふるい残分の精度データ(ふるいの目開き150 μm)

種類[略語a)]

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

DPG

0.01

0.002

0.006

0.013

0.037

ETU

0.01

0.001

0.003

0.009

0.027

MBT

0.00

0.001

0.003

0.001

0.003

MBTS

0.00

0.001

0.003

0.004

0.013

TMTD

0.03

0.005

0.013

0.050

0.142

ZDMC

0.02

0.025

0.070

0.033

0.092

ZDEC

0.02

0.024

0.069

0.036

0.102

BQD

0.02

0.018

0.052

0.036

0.101

注a) この表C.4で用いる略語は,ISO 6472に規定されている略語を引用す

る。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

C.3 融点−目視法

C.3.1 概要

加硫促進剤の融点−目視法については,10種の加硫促進剤を用いて,三つの試験室において試験を行っ

た。また,老化防止剤の融点−目視法については,6種の老化防止剤を用いて,四つの試験室において試

験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

C.3.2 精度評価結果

精度評価結果を表C.5及び表C.6に示す。

35

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

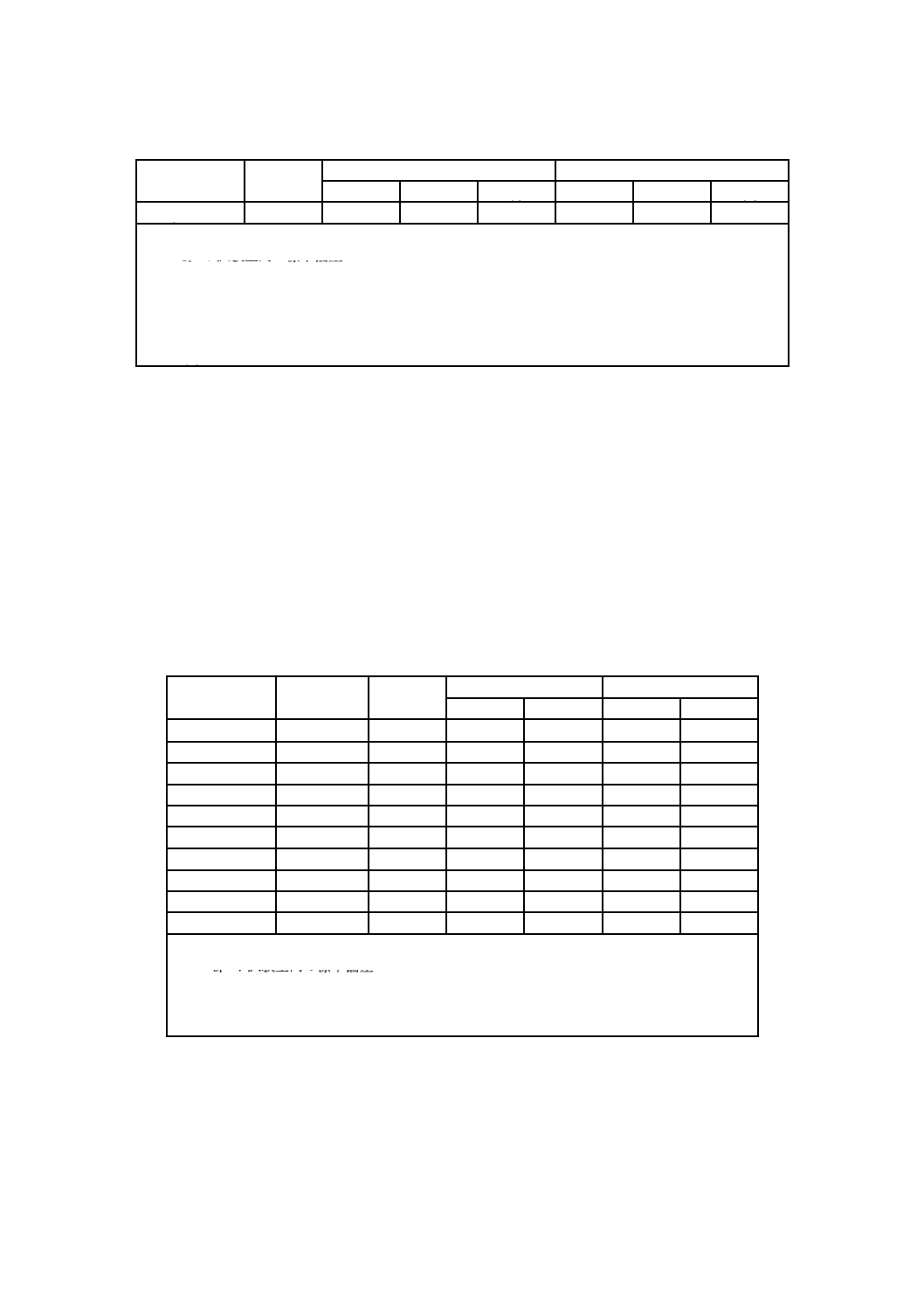

表C.5−加硫促進剤の融点の精度データ(目視法)

種類[略語a)]

平均値

℃

試験室内b)

試験室間b)

sr

r

(r)

SR

R

(R)

DPG

145.6

0.10

0.29

0.2

1.97

5.59

3.8

ETU

196.0

0.22

0.61

0.3

2.90

8.20

4.2

MBT

176.2

0.17

0.47

0.3

2.22

6.27

3.6

MBTS

172.3

0.08

0.23

0.1

0.69

1.96

1.1

TBBS

106.1

0.10

0.28

0.3

1.70

4.81

4.5

DCBS

102.7

0.05

0.14

0.1

0.52

1.46

1.4

TMTD

144.1

2.08

5.89

4.1

3.34

9.44

6.6

ZDMC

251.2

0.62

1.77

0.7

2.08

5.89

2.3

ZDEC

178.2

0.26

0.75

0.4

1.81

5.13

2.9

BQD

221.4

0.58

1.63

0.7

9.56

27.05

12.2

注a) この表C.5で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

(R) :パーセントで表した試験室間再現性

表C.6−老化防止剤の融点の精度データ(目視法)

種類[略語a)]

平均値

℃

試験室内b)

試験室間b)

sr

r

(r)

SR

R

(R)

6PPD

48.9

0.30

0.86

1.8

0.37

1.05

2.1

PAN

59.2

0.33

0.92

1.6

0.74

2.09

3.5

ODPA

93.5

0.06

0.17

0.2

1.21

3.43

3.7

o-MBp14

130.0

0.06

0.17

0.1

0.39

1.10

0.8

DAHQ

181.8

0.28

0.80

0.4

0.45

1.26

0.7

NDIBC

88.0

0.04

0.12

0.1

0.74

2.11

2.4

注a) この表C.6で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

(R) :パーセントで表した試験室間再現性

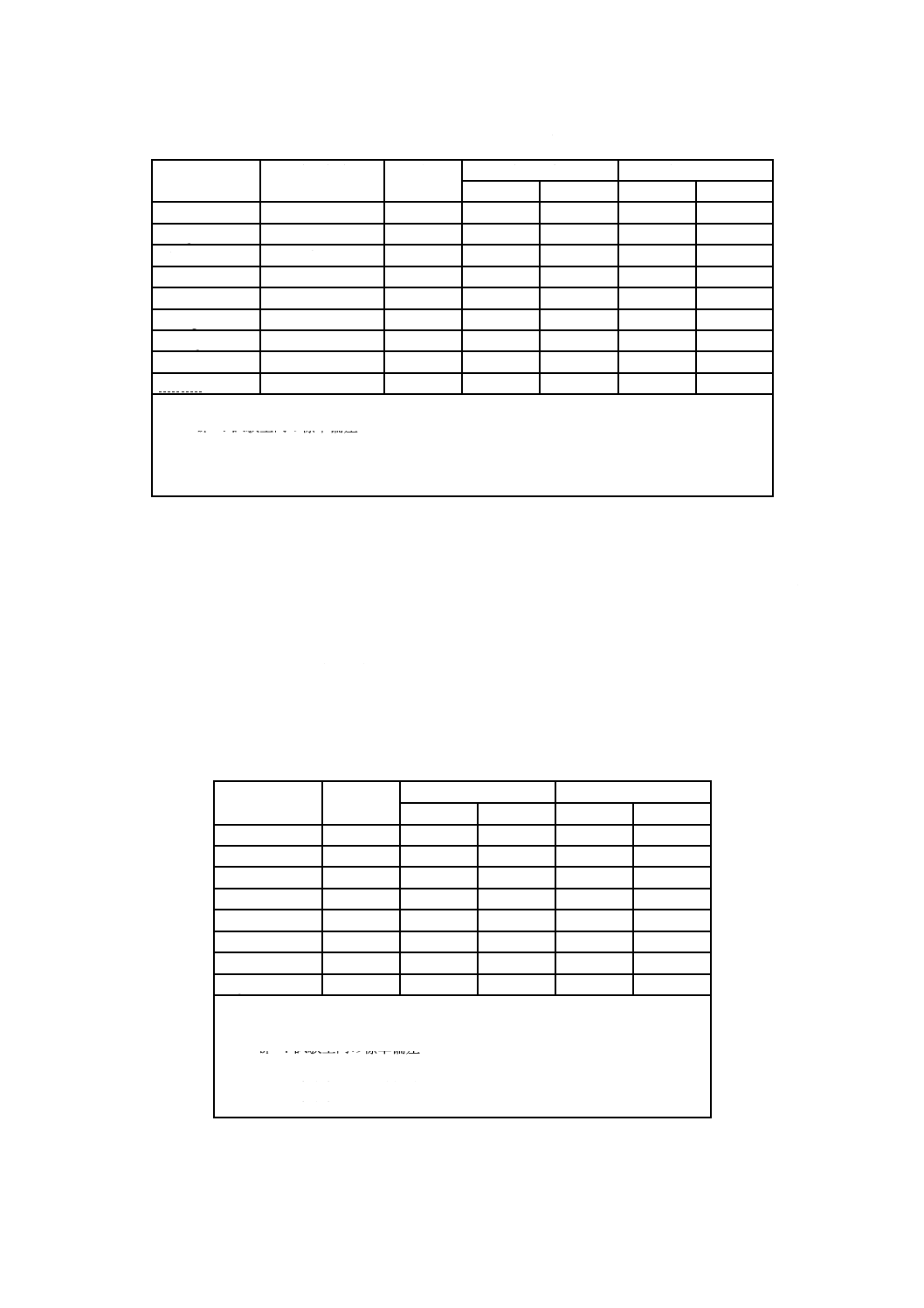

C.4 軟化点

C.4.1 概要

老化防止剤の軟化点については,1種の老化防止剤を用いて,三つの試験室において試験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

C.4.2 精度評価結果

精度評価結果を表C.7に示す。

36

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.7−老化防止剤の軟化点の精度データ

種類[略語a)]

平均値

℃

試験室内b)

試験室間b)

sr

r

(r)

SR

R

(R)

TMQ

97.6

0.16

0.47

0.48

1.271

3.60

3.68

注a) この表C.7で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

(R) :パーセントで表した試験室間再現性

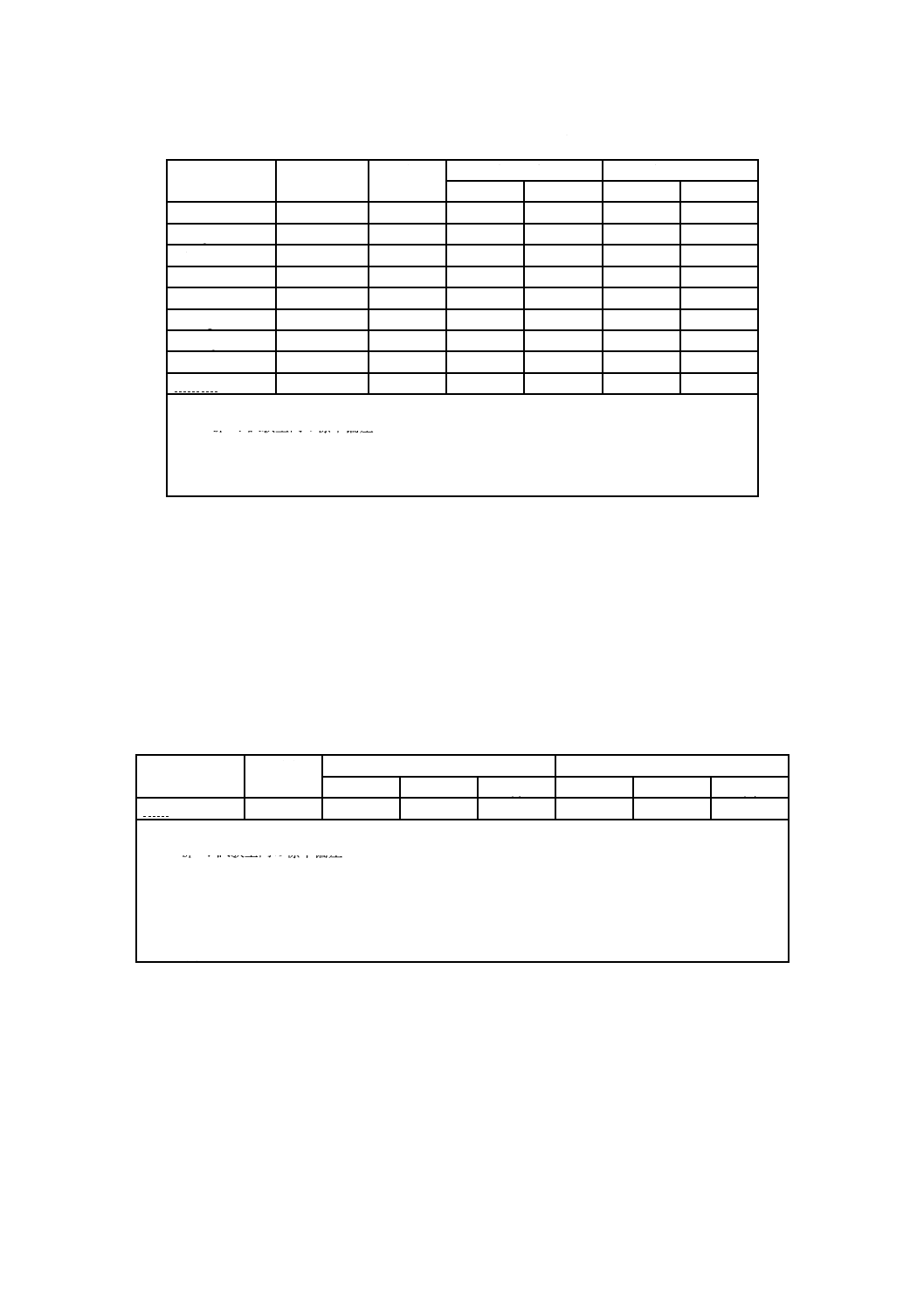

C.5 灰分

C.5.1 概要

加硫促進剤の灰分については,10種の加硫促進剤を用いて,三つの試験室において試験を行った。また,

老化防止剤の灰分については,9種の老化防止剤を用いて,六つの試験室において試験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

C.5.2 精度評価結果

精度評価結果を表C.8及び表C.9に示す。

ZDMC,ZDEC,ZMBI及びNDIBCのような金属塩の試料においても,十分な精度レベルを示した。

表C.8−加硫促進剤の灰分の精度データ

種類[略語a)]

サンプル量

g

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

DPG

3

0.04

0.023

0.065

0.029

0.083

ETU

3

0.01

0.002

0.006

0.005

0.015

MBT

3

0.04

0.025

0.070

0.032

0.089

MBTS

3

0.03

0.018

0.050

0.014

0.040

TBBS

3

0.03

0.012

0.035

0.023

0.065

DCBS

3

0.06

0.029

0.083

0.024

0.069

TMTD

3

0.02

0.016

0.046

0.016

0.046

ZDMC

3

25.16

0.110

0.312

0.364

1.029

ZDEC

3

20.89

0.212

0.599

0.487

1.378

BQD

3

0.02

0.015

0.042

0.011

0.031

注a) この表C.8で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

37

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.9−老化防止剤の灰分の精度データ

種類[略語a)]

サンプル量

g

平均値

%

試験室内b)

試験室間b)

sr

r

SR

R

6PPD

3

0.01

0.002

0.007

0.014

0.039

TMQ

3

0.02

0.007

0.018

0.000

0.058

PAN

3

0.02

0.012

0.035

0.020

0.057

ODPA

3

0.02

0.010

0.028

0.024

0.067

SPH

3

0.01

0.016

0.046

0.018

0.051

o-MBp14

3

0.01

0.007

0.021

0.012

0.034

DAHQ

3

0.01

0.002

0.007

0.007

0.021

ZMBI

3

22.66

0.064

0.181

0.236

0.667

NDIBC

1

14.62

0.120

0.339

1.478

4.183

注a) この表C.9で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

C.6 屈折率

C.6.1 概要

老化防止剤の屈折率については,1種の老化防止剤を用いて,四つの試験室において試験を行った。

各試験室では,2回繰返し試験を行い,7日後に再度2回繰返し試験を行った。

精度計算は,ISO/TR 9272に従って行った。

C.6.2 精度評価結果

精度評価結果を表C.10に示す。

表C.10−老化防止剤の屈折率の精度データ

種類[略語a)]

平均値

試験室内b)

試験室間b)

sr

r

(r)

SR

R

(R)

SPH

1.602 0

0.000 2

0.000 6

0.04

0.000 8

0.002 2

0.14

注a) この表C.10で用いる略語は,ISO 6472に規定されている略語を引用する。

b) sr :試験室内の標準偏差

r :試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

SR :試験室間の標準偏差

R :試験室間再現性

(R) :パーセントで表した試験室間再現性

38

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

浮ひょうの例

JA.1 概要

液体試料の比重及び密度を測定するときに用いる浮ひょうの規格例,形状及び目盛の読み方について記

載する。

日本では,比重及び密度を15 ℃で測定する場合があるので,15 ℃で目盛られた浮ひょうを用いている。

しかしながら,国際規格では,20 ℃で測定するのが一般的であるため,換算が必要である。したがって,

浮ひょうの目盛を定めた基準温度と測定温度とが異なる場合の換算式についても記載する。

JA.2 浮ひょうの例,器差及び取扱注意事項

JA.2.1

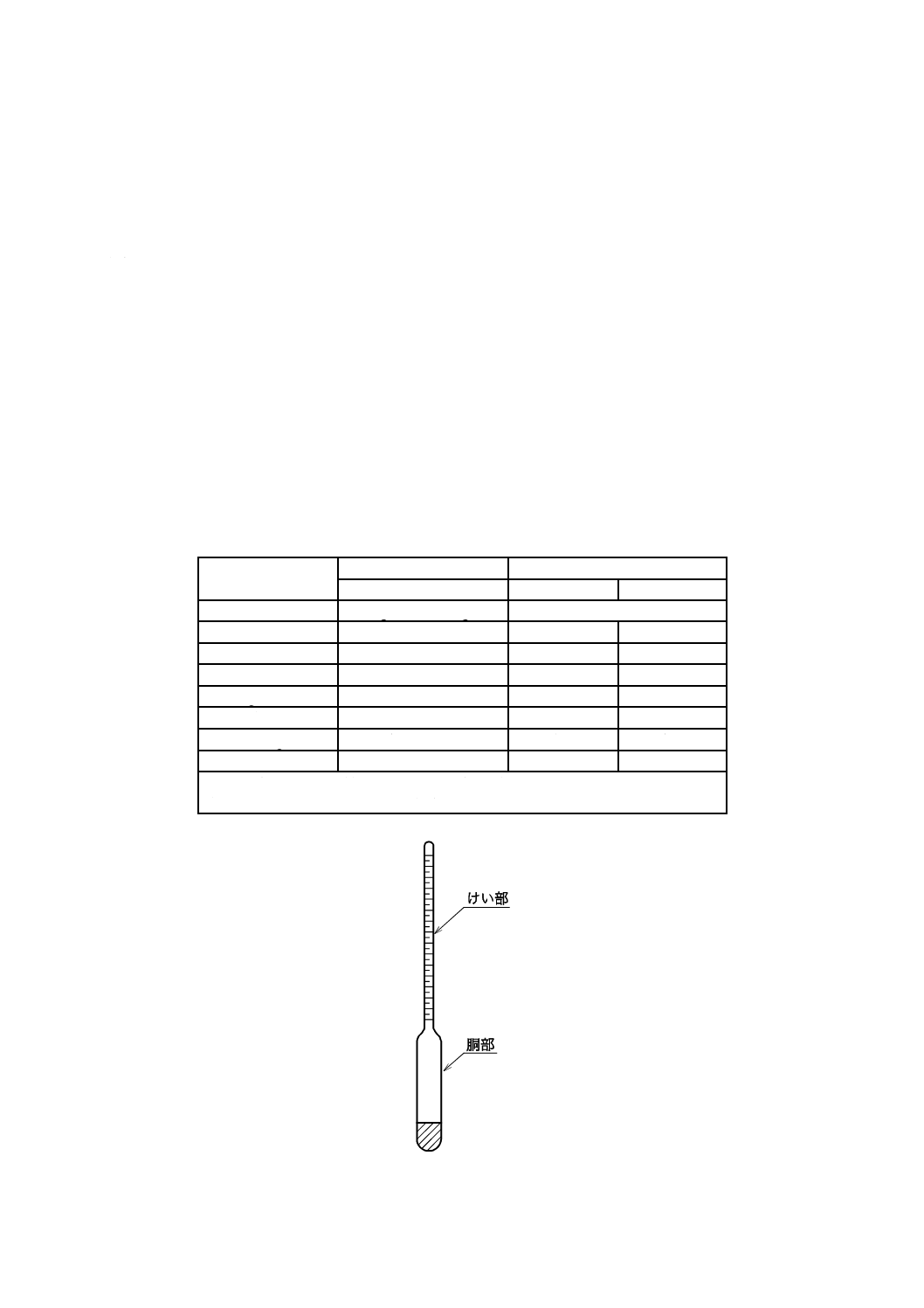

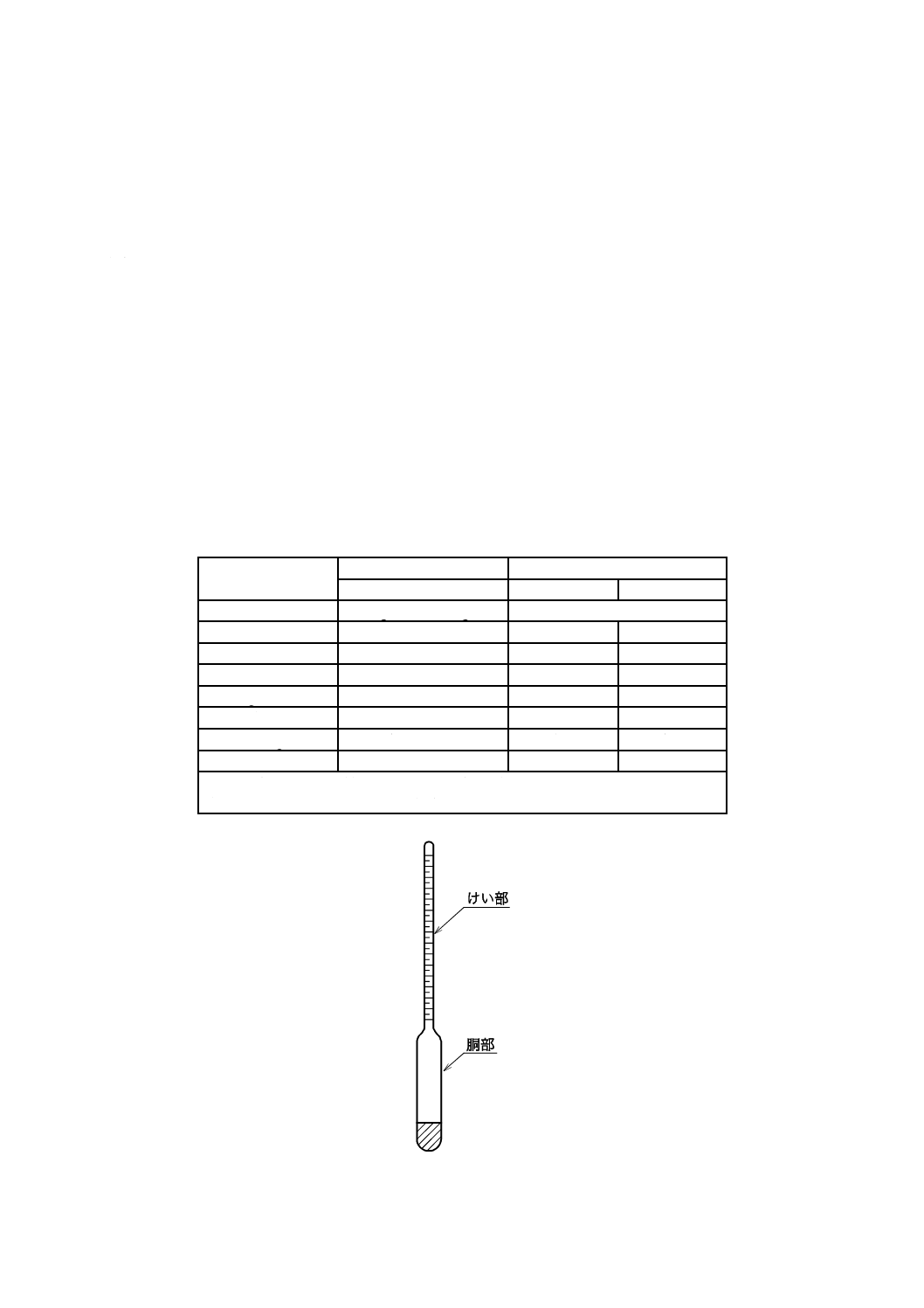

比重及び密度の浮ひょうの例を表JA.1に,浮ひょうの一例を図JA.1に示す。

表JA.1−浮ひょうの例

浮ひょうの種類

密度

比重

L50シリーズ

大形・19本組

小形・19本組

有効目盛範囲

0.600 g/cm3〜2.000 g/cm3

0.700〜1.850

全長 mm

235以下

295〜305

155〜165

けい部の直径 mm

4.0以上

4.2〜5.8

3.2〜5.5

胴部の直径 mm

2.3〜27

20〜25

16〜16

目量 g/cm3

0.000 5

0.001

0.002

長目盛線 g/cm3

0.005ごと

0.005ごと

0.01ごと

目盛数字 g/cm3

0.005ごと

0.01ごと

0.02ごと

目盛部の長さ mm

125以上

120〜145

50〜60

注記1 例示以外に目量0.000 2 g/cm3の浮ひょうがある。

注記2 この例は,JIS B 7525-1及びJIS B 7525-3に基づく。

図JA.1−浮ひょうの例

39

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.2.2 器差

浮ひょうは,計量器固有の誤差があり,計量値から真実の値を減じた値を器差という。器差が既知の浮

ひょうを用いる。

JA.2.2.1 器差の求め方

器差は,次の式によって求める。

E=R−(Rs−e)

ここに,

E: 器差

R: 用いる浮ひょうの示度

Rs: 校正された浮ひょうの示度

e: 校正された浮ひょうの器差

なお,測定精度を0.001の桁まで必要としないときは器差を求めなくてよい。

JA.2.3 浮ひょうの取扱注意事項

浮ひょうは,中性洗剤で洗い,ジエチルエーテル,エタノールなどを含ませた布又は紙でけい部を拭っ

たものを用いる。けい部が汚れていると表面張力の影響で示度が変わる。また,けい部は,上端を手でつ

まみ,目盛部分には手を触れてはならない。

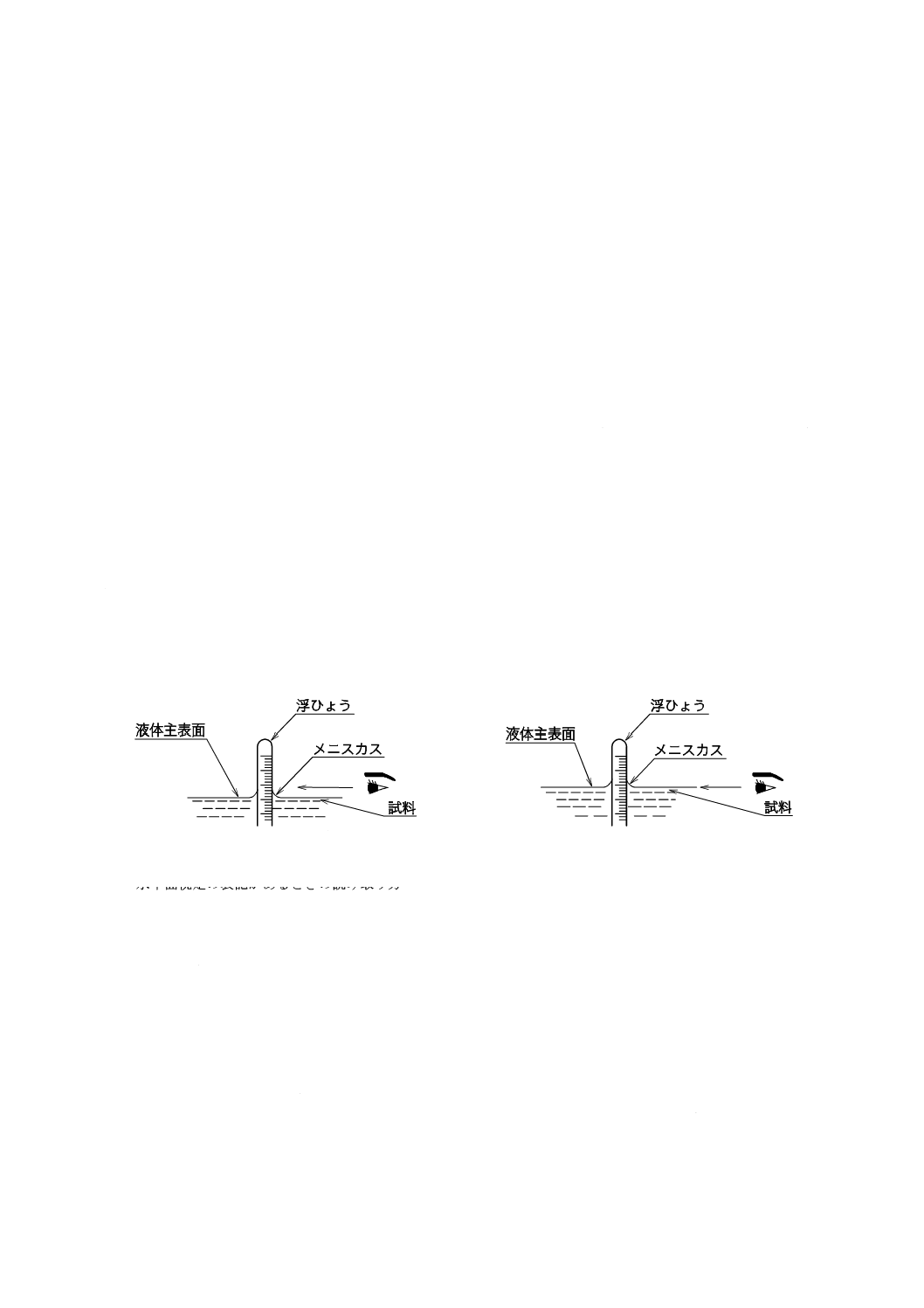

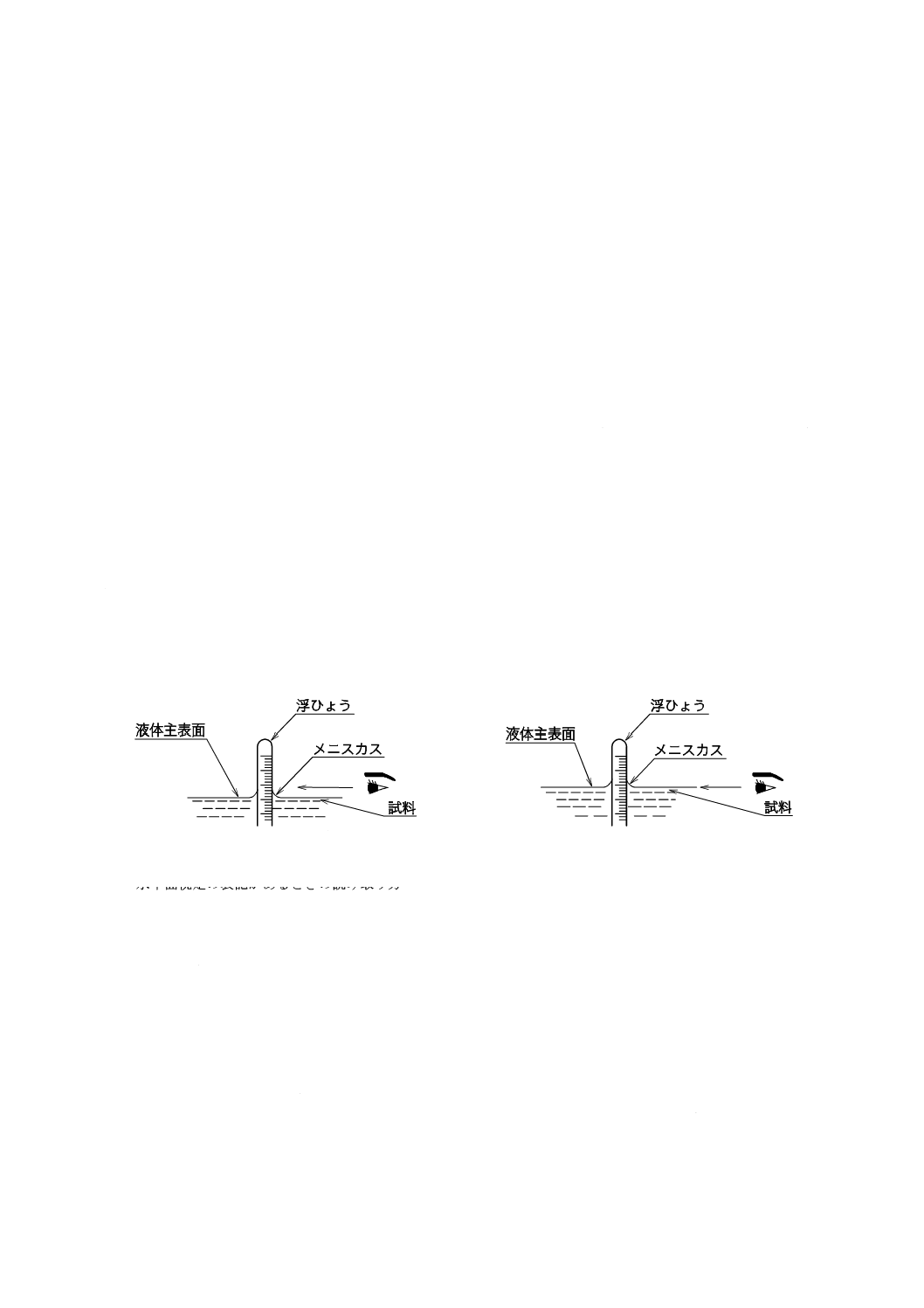

JA.3 浮ひょう目盛の読み方

浮ひょう目盛の読み方は,次による(図JA.2参照)。

a) 上縁視定浮ひょうで,液体の密度又は比重を測定するときは,試料面メニスカスの上縁において目盛

を読み取る。

b) 水平面視定の浮ひょうで,透明な液体の密度又は比重を測定するときは,目線を試料面の僅か下方か

ら静かに上げていき,最初長方形に見えた試料面がついに直線になったときに読み取る。

上縁視定a)又は視定表記がないとき

水平面視定b)

注a) 上縁視定の表記があるとき,又は視定表記がないときの読み取り方

b) 水平面視定の表記があるときの読み取り方

図JA.2−浮ひょう目盛の読み方

JA.4 補正及び換算式

補正及び換算式は次による。

a) 密度(20 ℃)で目盛られた浮ひょうを用いて密度(20 ℃)を求める場合は,次の式によって算出す

る。

D=D20−E

ここに,

D: 密度(20 ℃)(g/cm3)

D20: 密度(20 ℃)で目盛られた浮ひょうの示度(g/cm3)

E: 器差

b) 密度(15 ℃)で目盛られた浮ひょうを用いて密度(20 ℃)を求める場合は,次の式によって算出す

40

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

D=0.999 88(D15−E)

ここに,

D: 密度(20 ℃)(g/cm3)

D15: 密度(15 ℃)で目盛られた浮ひょうの示度(g/cm3)

E: 器差

c) 比重(15/4 ℃)で目盛られた浮ひょうを用いて密度(20 ℃)を求める場合は,次の式によって算出

する。

D=0.999 84(S15−E)

ここに,

D: 密度(20 ℃)(g/cm3)

S15: 比重(15/4 ℃)で目盛られた浮ひょうの示度

E: 器差

d) 密度(20 ℃)から比重(20/20 ℃)を求める場合は,次の式によって算出する。

S=D/0.998 20

ここに,

S: 比重(20/20 ℃)

D: 密度(20 ℃)(g/cm3)

0.998 20は20 ℃の水の密度(g/cm3)である。

注記 浮ひょう法によって得たS又はDの値に対する空気の浮力の影響は,液面上に出ているけい部

の体積と同体積の空気の質量だけであるので,通常無視することができる。

41

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

融点測定法−透過率法

JB.1 原理

融点測定の透過率法は,試料の温度による状態変化を,光の透過量の変化によって電気的に検出し,同

時にその温度を記録して融点を求める方法である。

JB.2 器具及び装置

器具及び装置は,次による。

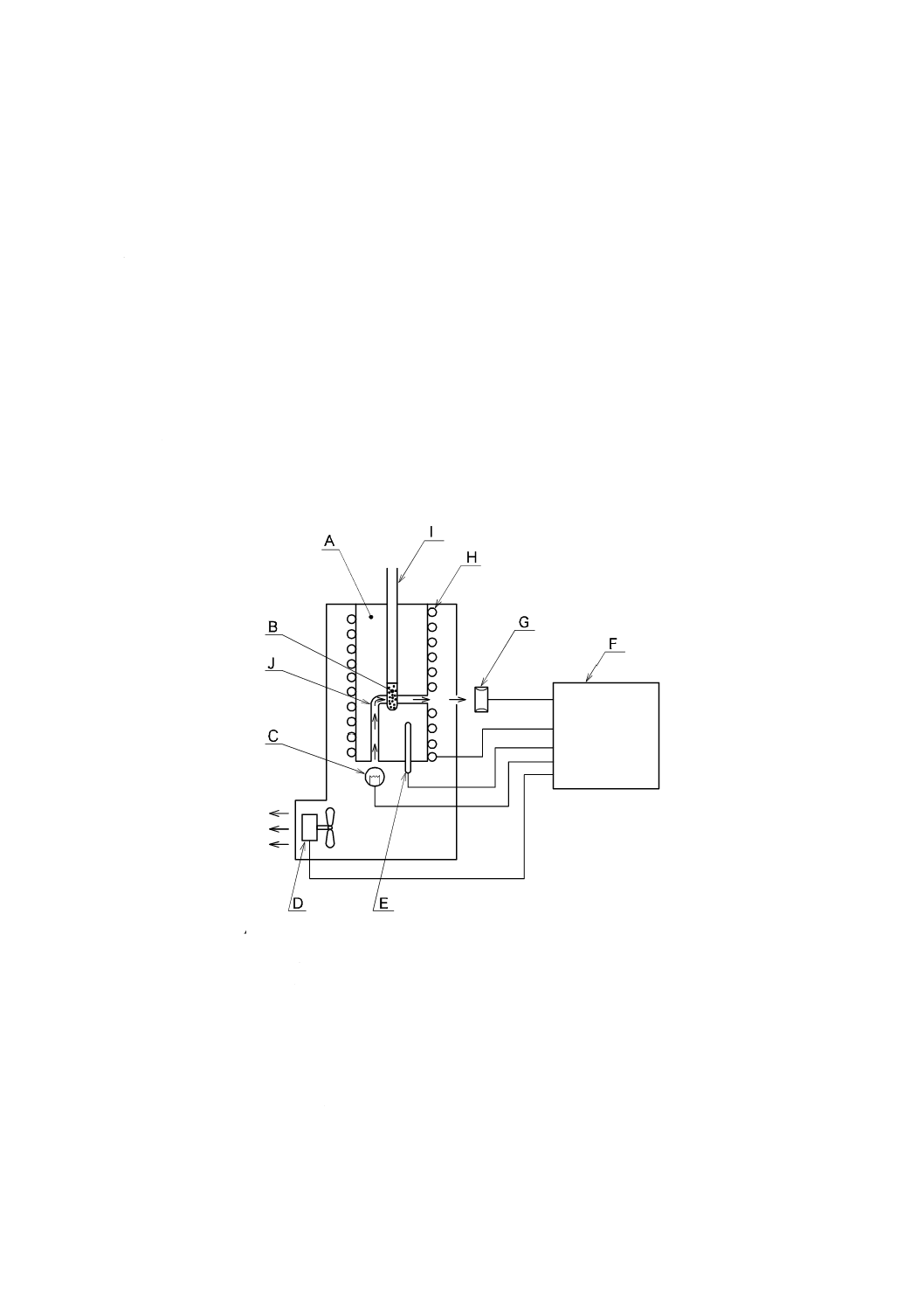

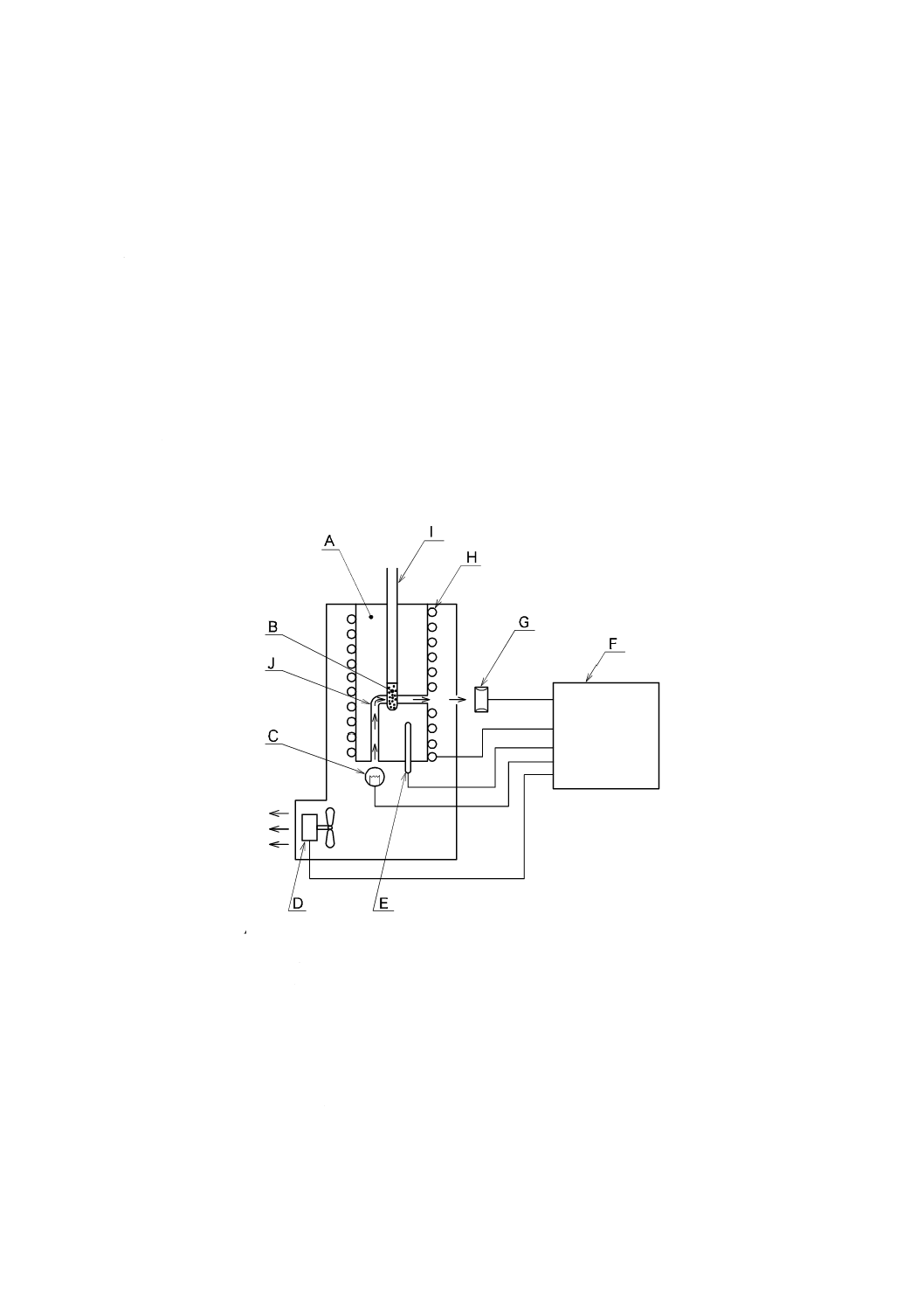

a) 融点測定装置 融点測定装置(透過率法)の例を,図JB.1に示す。金属ブロック(炉)に差し込まれ

た毛管は,あらかじめ設定した昇温速度で加熱できるものとする。光源からの光は,光路を通って試

料に達する。試料の溶融の過程中,光透過率は,増加し,光検出器で検出され,更に電位に変換出力

される。出力は,データ処理された後,記録計に出力され,融点曲線が記録される。

A:

B:

C:

D:

E:

金属ブロック(炉)

試料

光源

ファン

温度制御用センサー

F:

G:

H:

I:

J:

データ処理装置及び記録計

光検出器

ヒーター

毛管

プリズム

図JB.1−融点測定装置(透過率法)の例

b) 毛管 内径0.5〜1.2 mm,及び壁の厚さ0.2〜0.3 mmで,一端を閉じた硬質ガラス製のもの。長さは,

装置によって異なるが,装着したときの露出部分の長さが10〜20 mmのものを用いる。

c) デシケータ 4.3による。

42

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.3 試料の前処理

試料の前処理は,7.5.2.2による。

JB.4 試験の手順

試験の手順は,次による。

a) 必要に応じて,融点既知の物質を用い,その測定結果が7.5.2と差がないことを確認する。

b) 7.5.2.3 a)によって,試料の充塡を行う。

c) 試料の昇温速度が,1分間に約1 ℃となるように操作条件を設定して,融点を測定する。

d) b)及びc) の操作を3回以上行い,測定値の平均値を小数点以下第1位に丸めて融点とする。

43

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

融点測定法−反射率法

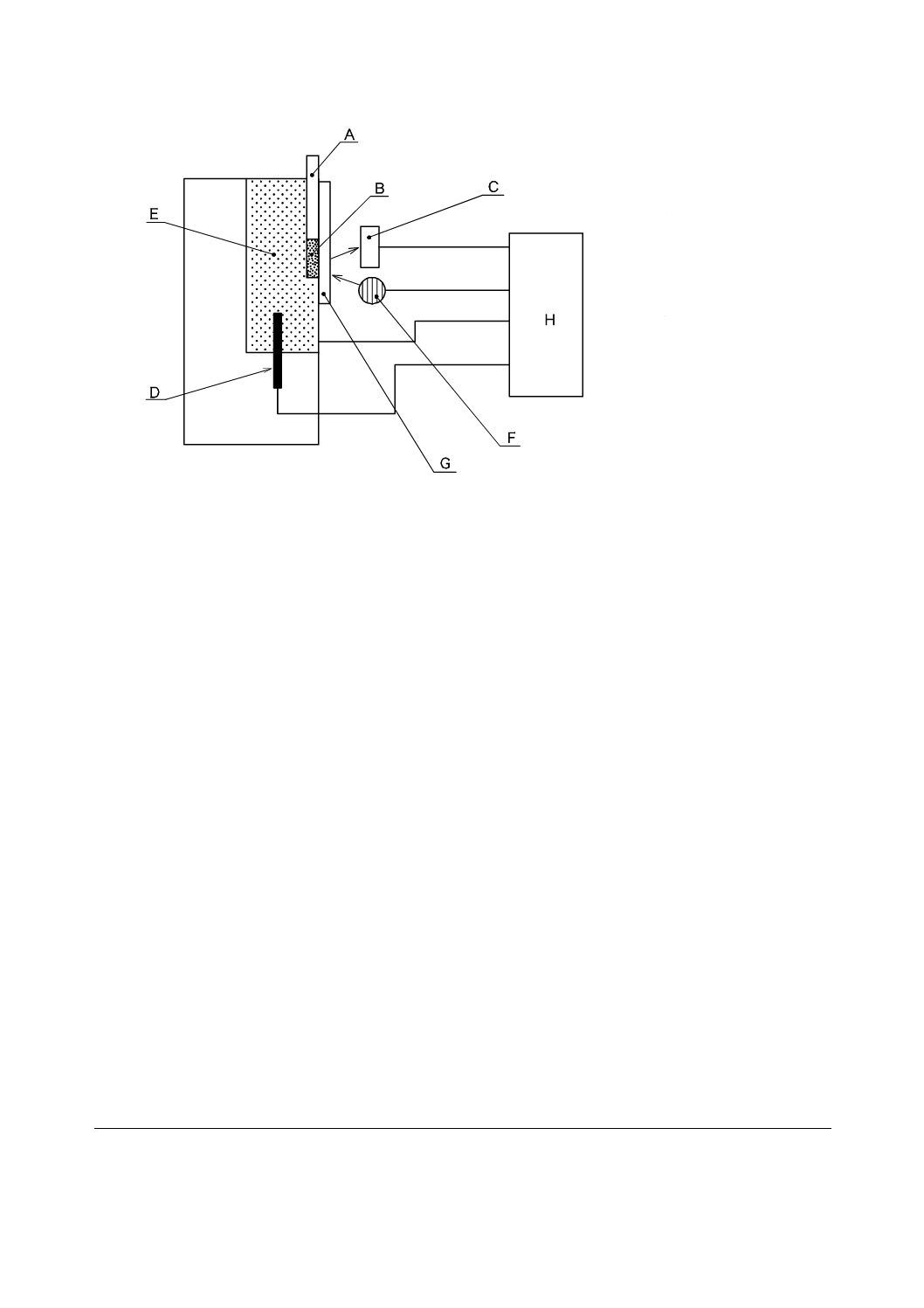

JC.1 原理

融点測定の反射率法は,試料の温度による状態変化を,光の反射量の変化によって電気的に検出し,同

時にその温度を記録して融点を求める方法である。

JC.2 器具及び装置

器具及び装置は,次による。

a) 融点測定装置 融点測定装置(反射率法)の例を図JC.1に示す。金属ブロック(炉)に差し込まれた

毛管は,あらかじめ設定された昇温速度で加熱できるものとする。光源からの光は試料に達し,試料

の溶融の過程中,光反射率は減少する。その光反射率の減少の様子は画像処理によって数値化される。

数値はデータ処理された後,融点曲線として記録される。

b) 毛管 内径0.5〜1.2 mm,及び壁の厚さ0.2〜0.3 mmで,一端を閉じた硬質ガラス製のもの。長さは装

置によって異なるが,装着したときの露出部分の長さが10〜20 mmのもの。

c) デシケータ 4.3による。

JC.3 試料の前処理

試料の前処理は,7.5.2.2による。

JC.4 試験の手順

試験の手順は,次による。

a) 必要に応じて,融点既知の物質を用い,その測定結果が7.5.2と差がないことを確認する。

b) 7.5.2.3 a)によって,試料の充塡を行う。

c) 試料の昇温速度が,1分間に約1 ℃となるように操作条件を設定して融点を測定する。

d) b)及びc)の操作を3回以上行い,測定値の平均値を小数点以下第1位に丸めて融点とする。

44

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A:

B:

C:

D:

E:

F:

G:

H:

毛管

試料

光検出器

温度制御用センサー

金属ブロック(炉)

光源

ガラス製保護カバー

データ処理装置及び

記録計

図JC.1−融点測定装置(反射率法)の例

参考文献

ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

45

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

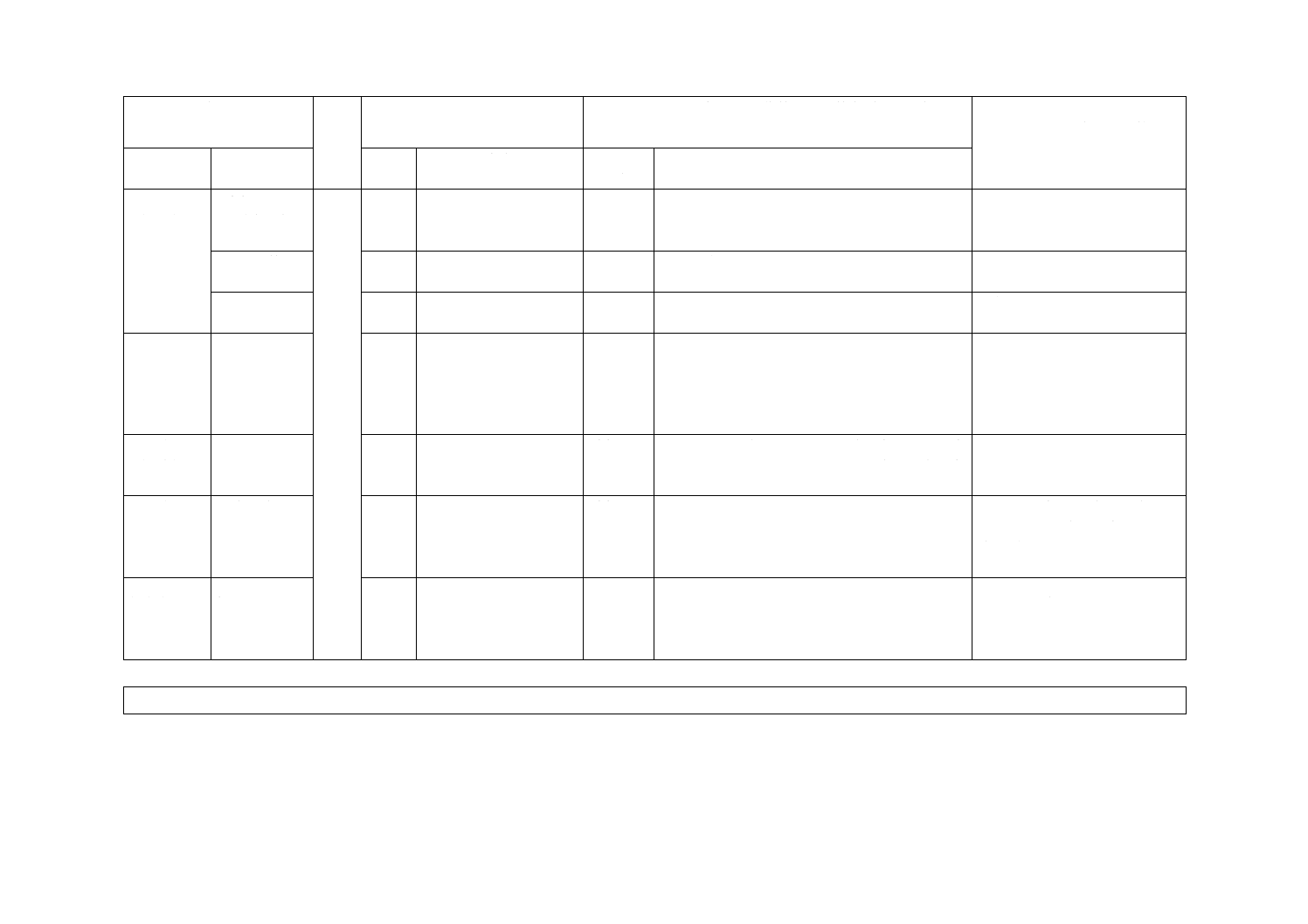

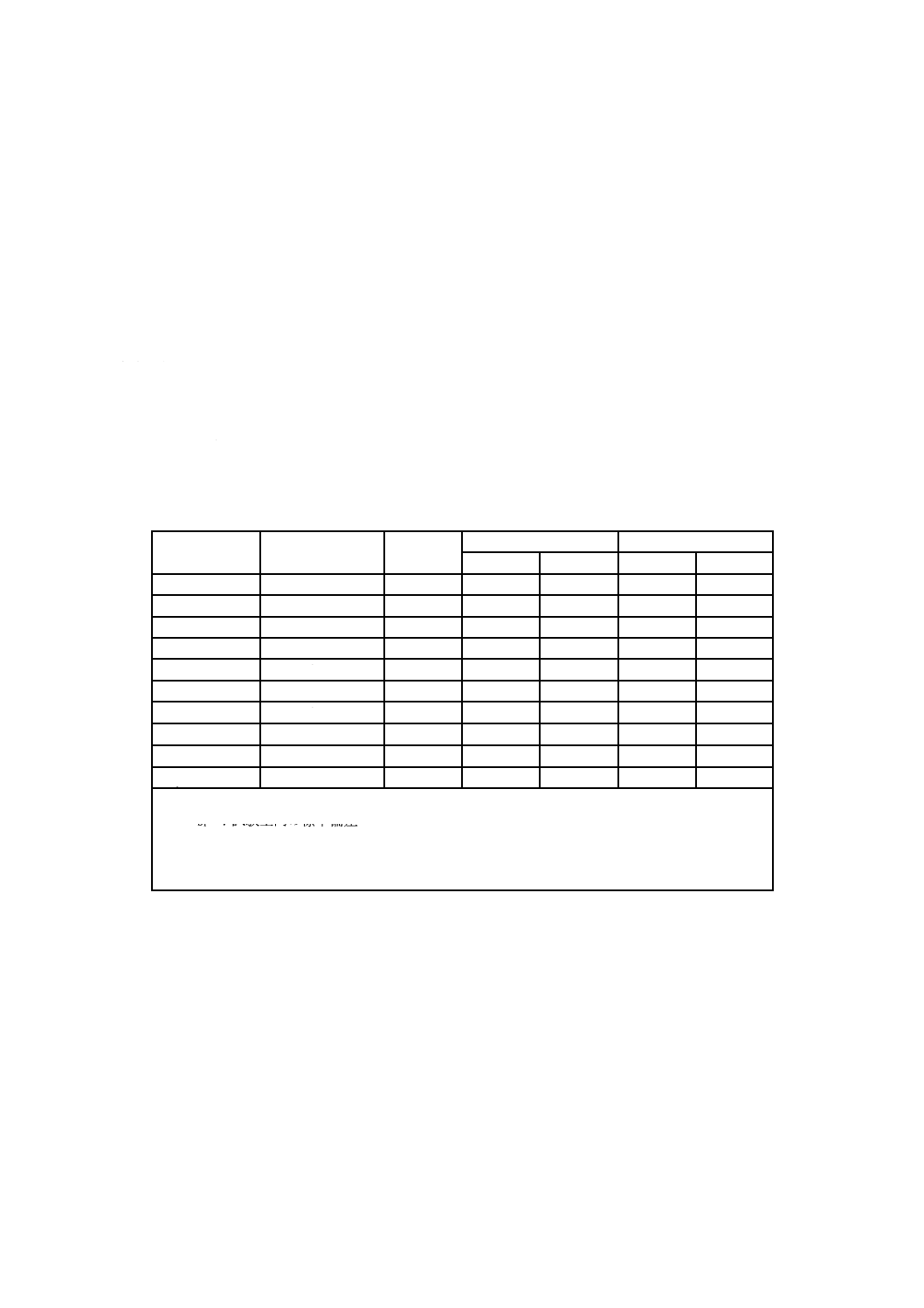

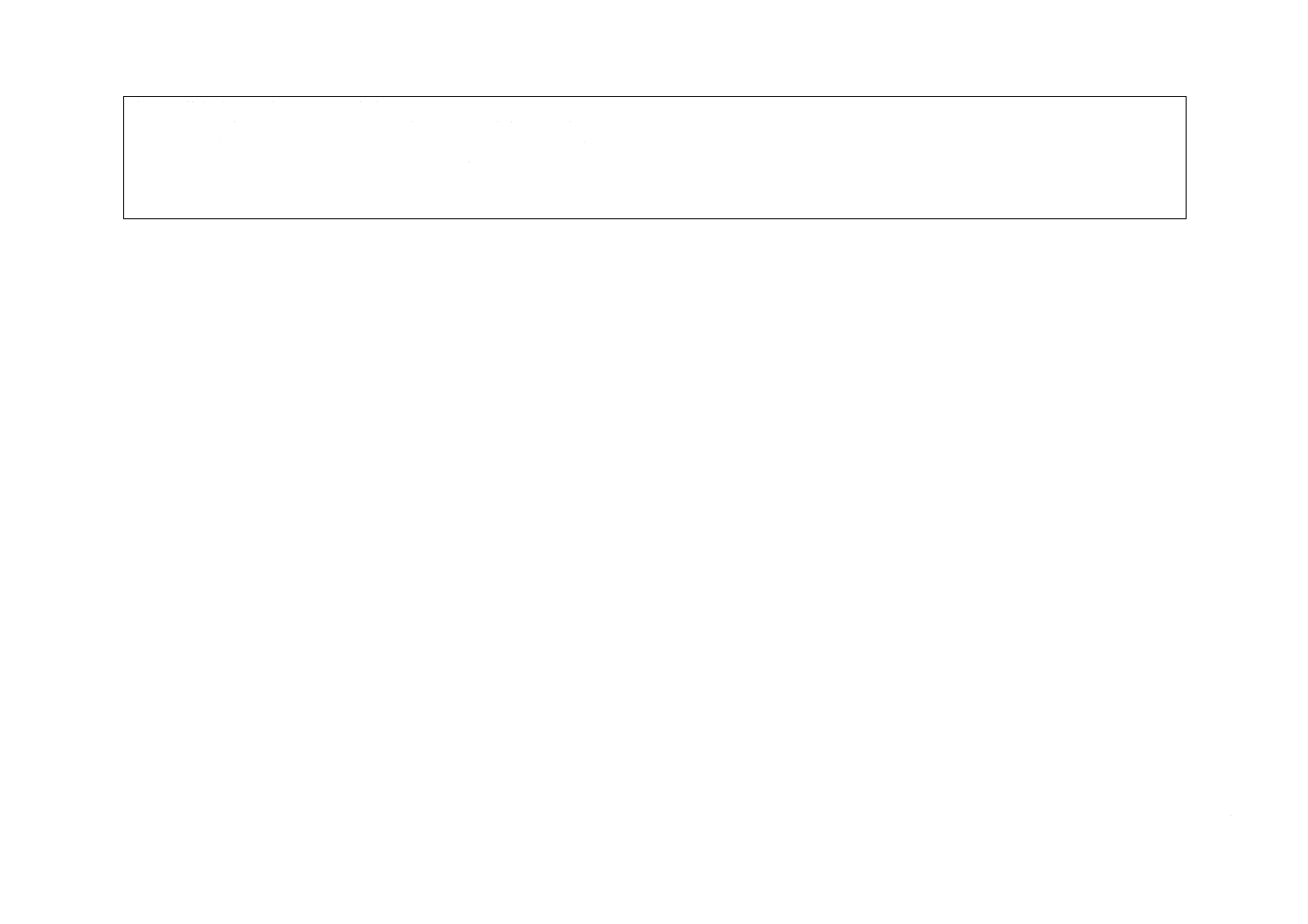

附属書JD

(参考)

JISと対応国際規格との対比表

JIS K 6220-1:2015 ゴム用配合剤−有機薬品−試験方法−第1部:全般

ISO 28641:2010,Rubber compounding ingredients−Organic chemicals−General test

methods

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 共通事項 4.1 一般事項

追加

一般事項の細分箇条を追加し,JIS K 0050を引

用した。

使用者の利便性を考慮した。技

術的差異はない。

4.2 温度計

4.1

追加

JIS B 7410に規定する石油類試験用ガラス製温

度計を追加した。

国内の実状に合わせた。技術的

差異はない。

5 試料採取

方法

5

変更

附属書Aを参照している試料採取に使用する装

置の細分箇条を削除した。

また,均質性確保のための手順を削除した。

技術的差異はない。

6 試料の乾

燥方法

6

変更

国際規格の箇条6(Drying the sample)は,必要

な内容を各試験方法に記載し,必要ないものを

削除した。

必要ない手順に関しては削除

を提案する。

6A 特性及

び試験方法

追加

10種類の試験方法を表にまとめた。

技術的差異はない。

7 試験方法 7.1 比重及び

密度

7.1

変更

国際的な実情に合わせ,“密度”の測定を追加し

た。

国際的には“密度”が使用され

ることが多いということなの

で,“密度”の測定の追加を提

案する。

7.1.1 概要

7.1.1

追加

2種類の試験方法を表にまとめた。

技術的差異はない。

7.1.2.1.1

浮ひょう

7.1.2.1

.1

追加

日本国内で使用されている浮ひょうを追加し

た。

国内での利便性を考慮した。

追加

器差が既知のものを用いてもよいという規定を

追加した。また,換算式について附属書JAを参

照するようにした。

使用者の利便性を考慮した。

ISO規格の見直し時に追加を提

案する。

3

K

6

2

2

0

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

46

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.1.2.1.2

温度計

7.1.2.1

.2

4.1によると規定。

変更

JIS B 7410のSG-42又はSG-44を規定した。

技術的差異はない。

7.1.2.1.5

かきまぜ棒

追加

かきまぜ棒についての説明を追加した。

技術的差異はない。

7.1.2.2

試験の手順b)

7.2.2

b)

追加

浮ひょうのシリンダへの入れ方について説明を

追加した。

技術的差異はない。

7.1.2.2

試験の手順c)

7.2.2

c)

追加

上縁視定の浮ひょうの読取り方法を追加した。

上縁視定の浮ひょうは日本独

特のものである。

追加

浮ひょうの読取りを説明するため,図JA.2を追

加した。

技術的差異はない。

7.1.2.3 計算

7.1.3.3

.2

追加

“密度”及び“比重”の換算法を追加した。

国際的には“密度”が使用され

ることが多いため,“密度”の

測定の追加を提案する。

7.1.3.3.2 計算

7.1.3.3

.2

追加

測定を複数回行い,平均値を求める手順を追加

した。

国内の実情に合わせた。技術的

差異はない。

追加

“密度”への換算法を追加した。

国際的には“密度”が使用され

ることが多いため,“密度”の

測定の追加を提案する。

7.1.3.4.2 計算

7.1.3.4

.2

追加

測定を複数回行い,平均値を求める手順を追加

した。

国内の実情に合わせた。技術的

差異はない。

追加

“密度”への換算法を追加した。

国際的には“密度”が使用され

ることが多いため,“密度”の

測定の追加を提案する。

7.2.2 加熱減

量A法

7.2.2

ISO 11235:1999の箇条7

及びISO 11236:2000の

箇条10を引用。

変更

ISO 11235及びISO 11236の規定内容を記載し

た。

技術的差異はない。

7.3 ふるい残

分

7.3

試料を水で確実に湿潤

させるために,エタノー

ル及びジエチルエーテ

ルを使用すると規定。

変更

水だけを使用する方法に変更。

安全性に配慮し,実情に合わせ

るため。次回,ISO規格の見直

し時に変更を提案する。

3

K

6

2

2

0

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

47

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.3.4 計算

7.3.6

追加

測定を複数回行い,平均値を求める手順を追加

した。

国内の実情に合わせた。技術的

差異はない。

7.4.2.1 水

追加

水の規定を追加した。

国内の実情に合わせた。技術的

差異はない。

7.4.2.3 温度

計

7.4.2.2 4.1に規定するもの

変更

JIS B 7410に規定するものを用いるように変更

した。

国内の実情に合わせた。技術的

差異はない。

7.4.2.7 ろ紙

追加

ろ紙の規定を追加した。

技術的差異はない。

7.4.5 試験結

果の表し方

追加

測定を複数回行い,平均値を求める手順を追加

した。

国内の実情に合わせた。技術的

差異はない。

7.5.1 概要

7.5.1

変更

使用されている実績がなく,他の試験方法でも

測定が十分可能なため,“Method B”を削除した。

“Method B”の削除を提案す

る。

表5

追加

3種類の試験方法を表にまとめた。

技術的差異はない。

7.5.2 目視法

7.5.2

ISO 11235:1999を引用。 変更

ISO 11235:1999の規定内容を記載した。

技術的差異はない。

7.5.4 DSC法

7.5.5

ISO 11235:1999を引用。 変更

ISO 11235:1999の規定内容を記載した。

技術的差異はない。

7.6.2.6 温度

計

7.6.2.6

変更

JIS B 7410に規定の温度計及び,日本薬局方に

規定する浸没線付温度計を規定した。

国内の実状に合わせた。技術的

差異はない。

7.7 軟化点

7.7.2.1 軟化

点測定装置

7.7

追加

試料のはめ込み方法を説明するため,図9,図

10を追加した。

技術的差異はない。

7.7.2.2 温度

計

7.7.3.2

変更

JIS B 7410に規定の温度計を規定した。

国内の実情に合わせた。技術的

差異はない。

7.7.3 試験の

手順

7.7.4

追加

2回測定し,測定値の平均値を丸めるという手

順を追加した。

国内の実状に合わせた。技術的

差異はない。

7.8 かさ密度

7.8.1 概要

7.8.1

変更

二つの試験法があることを規定した。b)の定容

積法を追加し,これと区別するために,従来法

を定質量法とした。

定容積法の追加を提案する。

7.8.2.1 器具

7.8.2

追加

定量法の器具に,ノギス及びはかりを追加した。 国内の実情に合わせた。技術的

差異はない。

7.8.2.2 試験

の手順

7.8.3

追加

2回測定し,測定値の平均値を丸めるという手

順を追加した。

国内の実情に合わせた。技術的

差異はない。

3

K

6

2

2

0

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

48

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.8.3 定容積

法(疎充塡か

さ密度)

追加

定容積法の手順を追加した。

定容積法の追加を提案する。

7.9.4 計算

7.9.4

追加

測定を複数回行い,平均値を求める手順を追加

した。

国内の実情に合わせた。技術的

差異はない。

7.10.3 試験の

手順b)

7.10.3

追加

プリズムの取扱い方法の注意点を追加。

技術的な差異はない。

附属書C

(参考)

精度

Annex

E

変更

表中の略号を,次のとおり,ISO 6472の記載内

容に変更。

− SP→SPH

− MBMTB→o-MBp14

− NDBC→NDIBC

附属書JA

(参考)

浮ひょうの例

追加

浮ひょうの規格例及び目盛の読み方について追

記。また,浮ひょう目盛の基準温度と測定温度

とが異なる場合の換算方法について追記。

比重から密度の換算方法に関

しては追加を提案する。

附属書JB

(参考)

融点測定法−

透過率法

追加

7.5.2の目視法の自動測定法の

一つであり,有効な方法として

今後普及してくる可能性もあ

るため追加。

附属書JC

(参考)

融点測定法−

反射率法

追加

7.5.2の目視法の自動測定法の

一つであり,有効な方法として

今後普及してくる可能性もあ

るため追加。

JISと国際規格との対応の程度の全体評価:ISO 28641:2010,MOD

3

K

6

2

2

0

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

K 6220-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

2

2

0

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。