K 3850-4 : 2000 (ISO 10397 : 1993)

(1)

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

JIS K 38504には,次に示す附属書がある。

附属書A(参考) 理想的でない環境

附属書B(参考) 装置の保守

附属書C(参考) 作業現場での代表的なデータシート

附属書D(参考) 結果の代表的表現(表し方)

附属書E(参考) 測定方法の正確さと精度

附属書F(参考) 警告‐安全予防

JIS K 3850シリーズは,次に示す四つの部からなる。

第1部 位相差顕微鏡法及び走査電子顕微鏡法

第2部 直接変換−透過電子顕微鏡法

第3部 間接変換−透過電子顕微鏡法

第4部 固定発生源−プラントからのアスベスト飛散−繊維計数測定法

日本産業規格 JIS

K 3850-4 : 2000

(ISO 10397 : 1993)

空気中の繊維状粒子測定方法−

第4部:固定発生源−

プラントからのアスベスト飛散

−繊維計数測定法

Measuring method for airborne fibrous particles‐

Part 4 : Determination of asbestos plant emissions−Method by fibre count

measurement

序文 この規格は,1993年に第1版として発行されたISO 10397, Stationary source emissions−Determination

of asbestos plant emissions−Method by fibre count measurementを翻訳し,技術的内容及び規格票の様式を変

更することなく作成した日本産業規格である。安全上の注意事項は,附属書F(参考)を参照。

なお,この規格の中で点線の下線を施した箇所は,原国際規格にない事項である。

1. 適用範囲 この規格は,ダクト,煙突又はアスベストを用いる製造工程の煙道におけるガス流中の繊

維数濃度 (fiber concentration) の評価のために,繊維の計数技術を用いて測定する方法について規定する。

この方法は,“規定された (regulated) ”繊維が発生源に生じることが分かっている工程 (a wide range of

processes) における繊維数濃度を決定するために用いる。アスベスト繊維を他の繊維と区別して同定する

ことはできない。

備考1. 繊維の識別が必要ならば,ISO 10312 (JIS K 3850-2) を参照。

2. この方法は,周囲にアスベスト繊維が逃れるのを防ぐために用いる集じん装置が正確に効果

的に作動しているということを確認して用いる。

ダクト中の繊維数濃度による測定方法の適用範囲は,約0.05〜10fibers/cm3である。しかし,この範囲は

ダクト内流速と使用したサンプリング装置の相互に依存する採取量によって変わる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には,適用しない。発効年を付記していない引用規格は,そ

の最新版(追補を含む。)を適用する。

JIS K 3850-1 空気中の繊維状粒子測定方法‐第1部:位相差顕微鏡法及び走査電子顕微鏡法

ISO 3966 : 1977 Measurement of fluid flow in closed conduits−Velocity area method using Pitot staitc tubes

ISO 8672 : 1993 Air quality−Determination of the number concentration of airborne inorganic fibres by

2

K 3850-4 : 2000 (ISO 10397 : 1993)

phase contrast optical microscopy−Membrane filter method

ISO 9096 : 1992 Stationary source emissions−Determination of concentration and mass flow rate of

particulate material in gas-carrying ducts−Manual gravimetric method

ISO 10312 : 1995 Ambient air−Determination of asbestos fibres−Direct transfer transmission electron

microscopy method

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

アスペクト比 (aspect ratio) 繊維状物質の長さと幅の比。

3.2

支持部 (access port) フランジ及びねじを切ったソケットで製作されたダクトの穴。そこからサン

プリングの方向に沿ってサンプリングプローブを挿入する。

3.3

移動サンプリング(累積サンプリング:cumulative sampling) 順番に各サンプリングポイントに

おいてある一定の間隔で順番にサンプリングすることによって得られる累積した一つの混成のサンプルの

捕集。

3.4

ダクト (duct) 組立煙突(屋上の)又はアスベスト繊維を含んだガスを排気する集じん装置の排気

系に用いるダクト。

3.5

繊維数濃度 (fibre concentration) 通常の単位体積 (cm3) に対する“規定された (regulated) ”繊維

の数。

3.6

繊維計数技術 (fibre count technique) メンブレンフィルタ上の規定された繊維を計数する方法及

び繊維数濃度の計算 (JIS K 3850-1) 。

3.7

等速サンプリング (isokinetic sampling) サンプリングポイントの(直前の)ダクトの流れの方向

及び流速と同様にしてサンプリングノズルからサンプルガスを吸引する。

3.8

ポンプ (pump) ファン,真空ポンプ又はダクト若しくは煙突からガスのサンプルを採取するため

に用いる他の装置。

3.9

“規定された”繊維 (“requlated”fibres) 次の基準に従った繊維。

長さ≧5μm

直径≦3μm

最小アスペクト比 3:1

3.10 水力学的直径 (hydraulic diameter) D1 次の式によって与えられる長方形ダクトの等価直径。

長

サンプリング平面の周

積

サンプリング平面の面

×

=4

1

D

4. 記号とその単位及び添字 (subscript) 表1に記号とその対応する単位を示す。また,表2に添字(下

付き文字)を示す。

3

K 3850-4 : 2000 (ISO 10397 : 1993)

表1 記号及び単位

記号

意味

単位

AF

メンブレンフィルタの有効ろ過面積

mm2

C

繊維数濃度

fibers/cm3

DG

Walton−Beckettグレーティクルの直径

μm

DF

フィルタの有効ろ過径

mm

d

フィルタノズルの直径

mm

f

繊維(3.1参照)

K

Pitot管の校正係数

k

Pitot管の簡略校正係数

N

総計数繊維数分析したグレーティクル領域の数

n

分析したグレーティクル領域の数

P

圧力

Pa

δP

差圧(Pitot管の読み)

Pa

R

サンプル捕集速度

m3/min

T

絶対温度

K

t

ダクトガスの温度

℃

v

サンプル捕集地点でのガス流速

m/s

V

捕集ガスの容量

m3

ρ

ダクトガスの密度

kg/m3

θ

サンプリング時間

S

表2 添字

下つき文字

意味

S

1 013バールで0℃のときの標準状態

F

フィルタ

G

グレーティクル

I

積算メータ

T

総計

5. 原理 装置は,流動しているガスの流れの中に挿入する。既知の量を等速的に (isokinetically) 吸引す

る。サンプリングしたガスは,ガスの流れから微粒子を含むガス(繊維を含む。)を再流動させてフィルタ

の中を通過させる。フィルタは,顕微鏡で観察する際に光が透過するように処理する。次に位相差顕微鏡

を用いて視野の正確な繊維の数を計数する。

サンプリングしたガスの容積,通過部分のフィルタのろ過面積 (cross-sectional area) を既知として,規

定された繊維の数を計測し,それから各フィールドのろ過面積のガスの流れの繊維数濃度が算出できる。

6. 測定方法の概要 この方法は,アスベスト工程のガス流が放出する繊維数濃度を測定し,算出するた

めに装置とサンプルを採取するための手順を規定している。これは,汚染を予防するために行う測定が効

果的になるような評価を可能にしている。

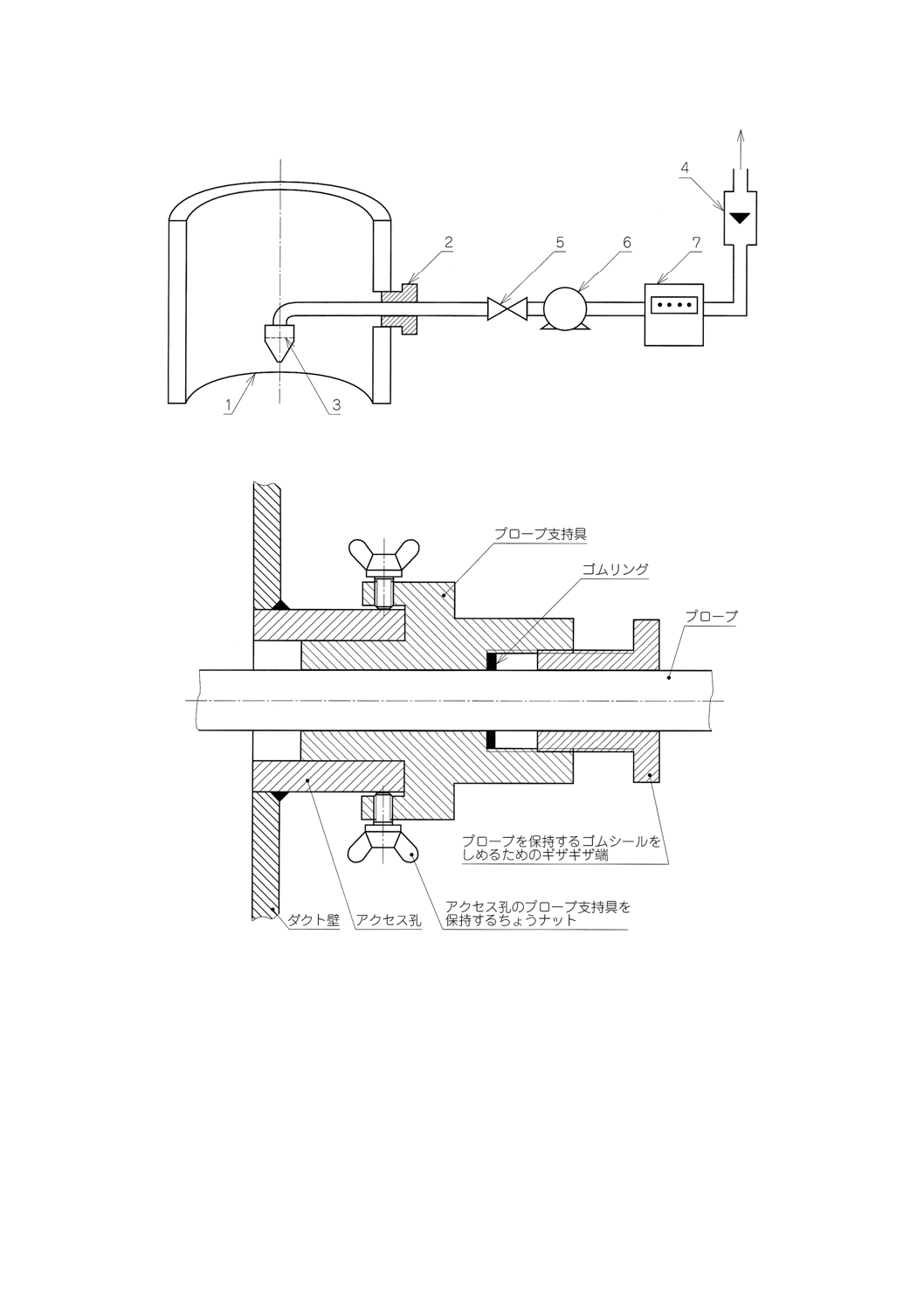

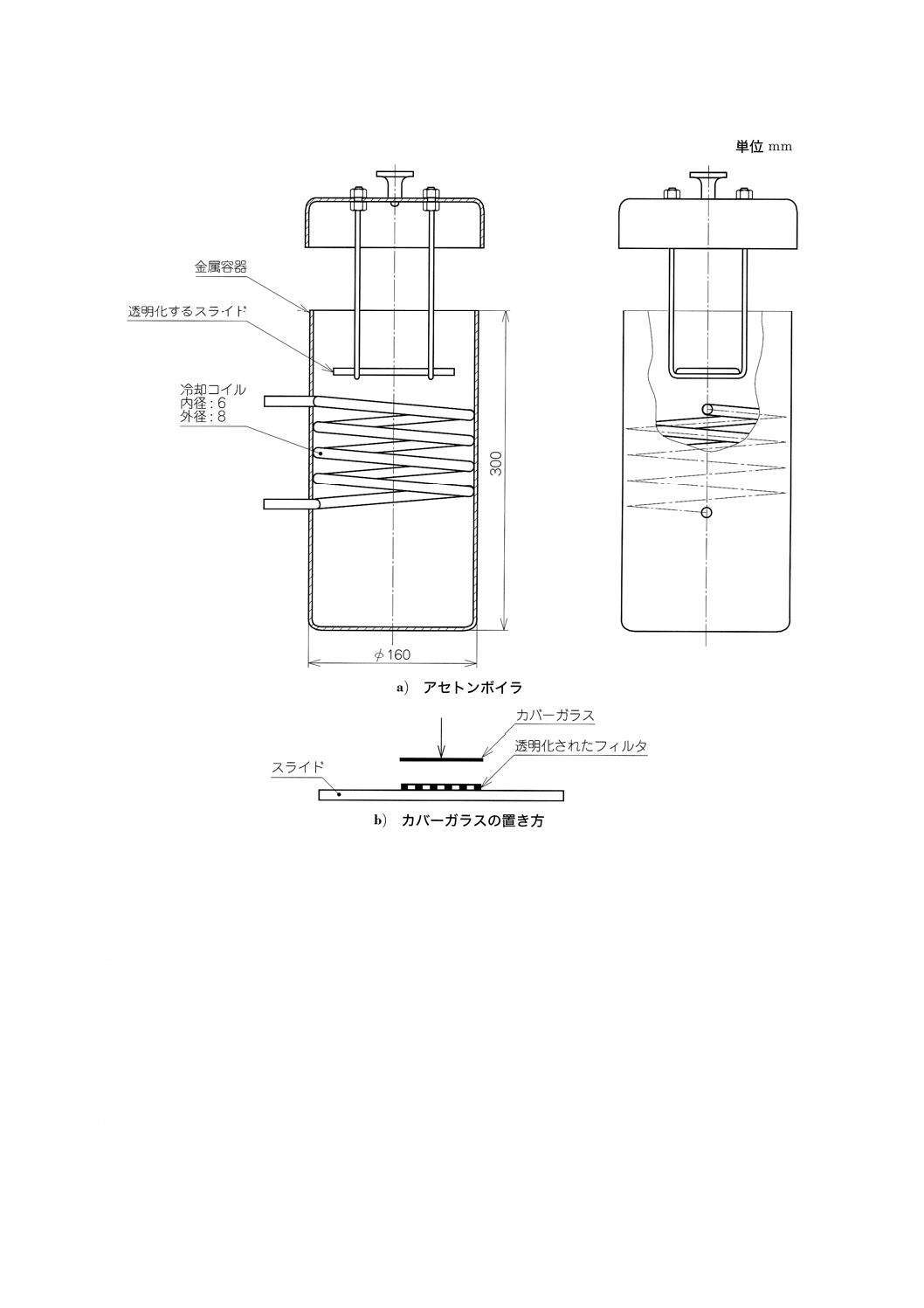

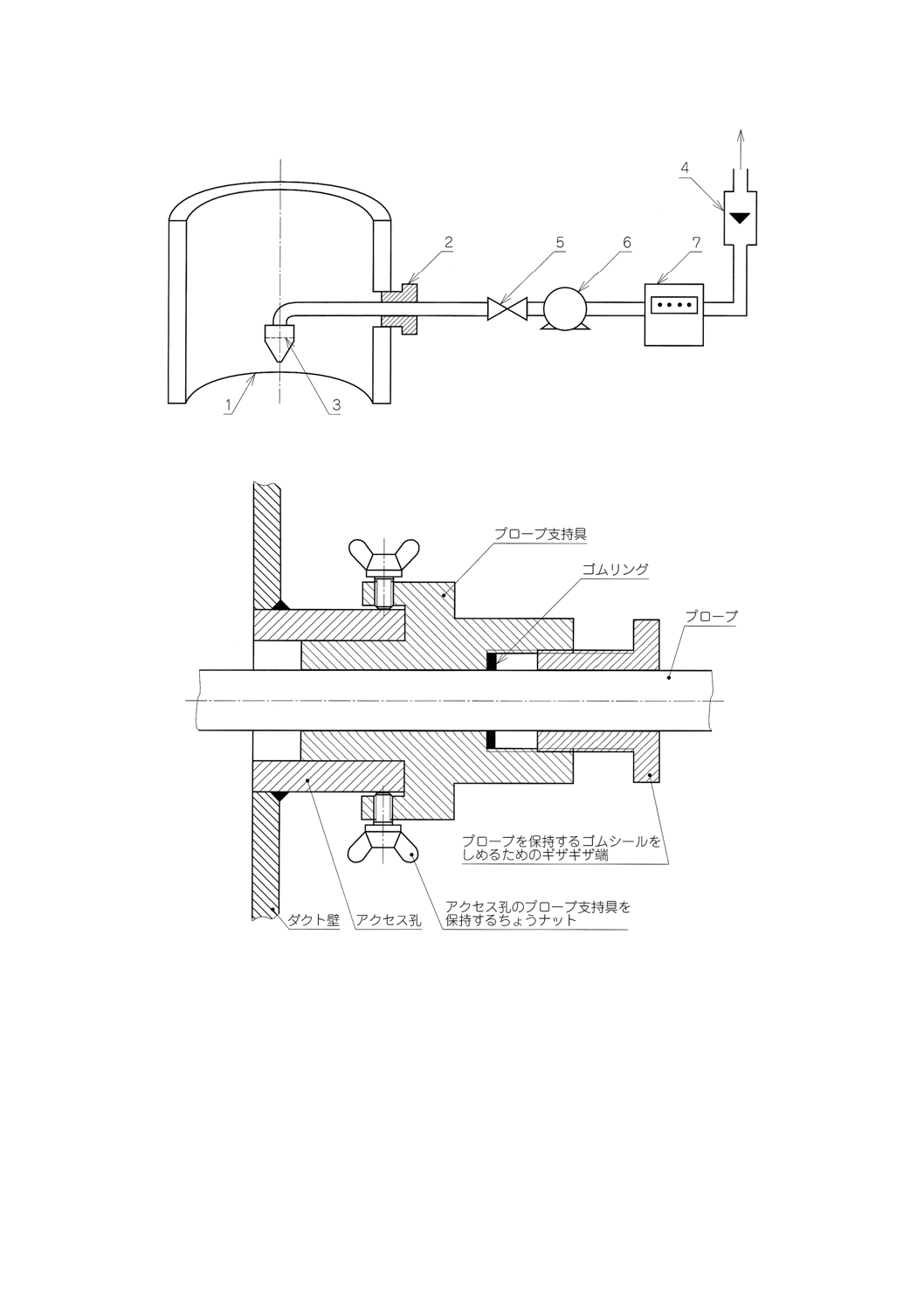

模式的に図1に示すサンプリングの捕集装置の構成 (sampling train) は,次による。

− ノズルのプローブと繊維コレクタ

− 流量調整装置

− 流量測定装置

− ポンプ

分析装置は,次による。

4

K 3850-4 : 2000 (ISO 10397 : 1993)

− 位相差顕微鏡

− フィルタ清浄装置

− 流量,温度測定装置

これは,小さなサンプルと関連して短いサンプリング時間を要求するという敏感(繊細)な測定である。

また,測定方法を正確にするために数回サンプルを採取する。実際は,予備と二つの正式なサンプルを採

取する。

最初,サンプリングを開始する前に,すべてのプラントの操作とサンプリング平面の大きさに注目する

必要がある。次に,ダクト内のガスの流れの速さと温度を測定し,大気圧に注目する。

このような予備的な取扱いをした後,等速的なサンプリングができるように適切なノズルを選択してサ

ンプリングの構成が組立られる。

続いてサンプリングプローブをダクトの支持部から挿入し,4等分した面積の中心で4点の等速的なサ

ンプリングを行う。サンプル容量は記録する。メンブレンフィルタに捕集したサンプルは,位相差顕微鏡

で繊維を計数することができる実験室に移送する。

記録から,ダクトの繊維数濃度が計算できる。

7. 装置

7.1

一般 図1に示すように,規定された繊維のサンプリングのためにサンプル捕集装置を用いる。使

用できる装置を表3に一覧にして示す。装置の各部は,それが使用される状態に耐え得る能力のある材料

(例えば,ステンレス鋼)から構成され,携帯できるか移送できるものとする。また,一定速度で等速的

にサンプリングができるものとする。

備考1. ダクトの支持部は,サンプリングができる場所に確保する。

2. 分析を行うために,よく整備された又は受託できる試験室が必要である。試験室は品質管理

システムの一部であることが望ましい。

7.2

装置のリスト 装置の全リストは,表3による。表3の1〜7の番号は,図1に示す代表的なサンプ

リング捕集装置を表している。サンプリング及び分析する装置は,表3の要求条件に従わなければならな

い。

7.3

サンプルプローブ(ノズルと繊維コレクタを含む) プローブチューブ(管)は,サンプルノズル

とフィルタホルダを装着し,支持部からダクトの中に挿入し,サンプリングポイントに設定できる十分な

長さとする。入口付近の空気又はダクト中のガスの漏えい(洩)を最小限にするように,支持部をシール

するための機構をもつ必要がある。

備考 このシール機構は,また,支持として用いることができ,正しいサンプリング位置にプローブ

を設置するための方法ともなる。代表的な方法を図2に示す。

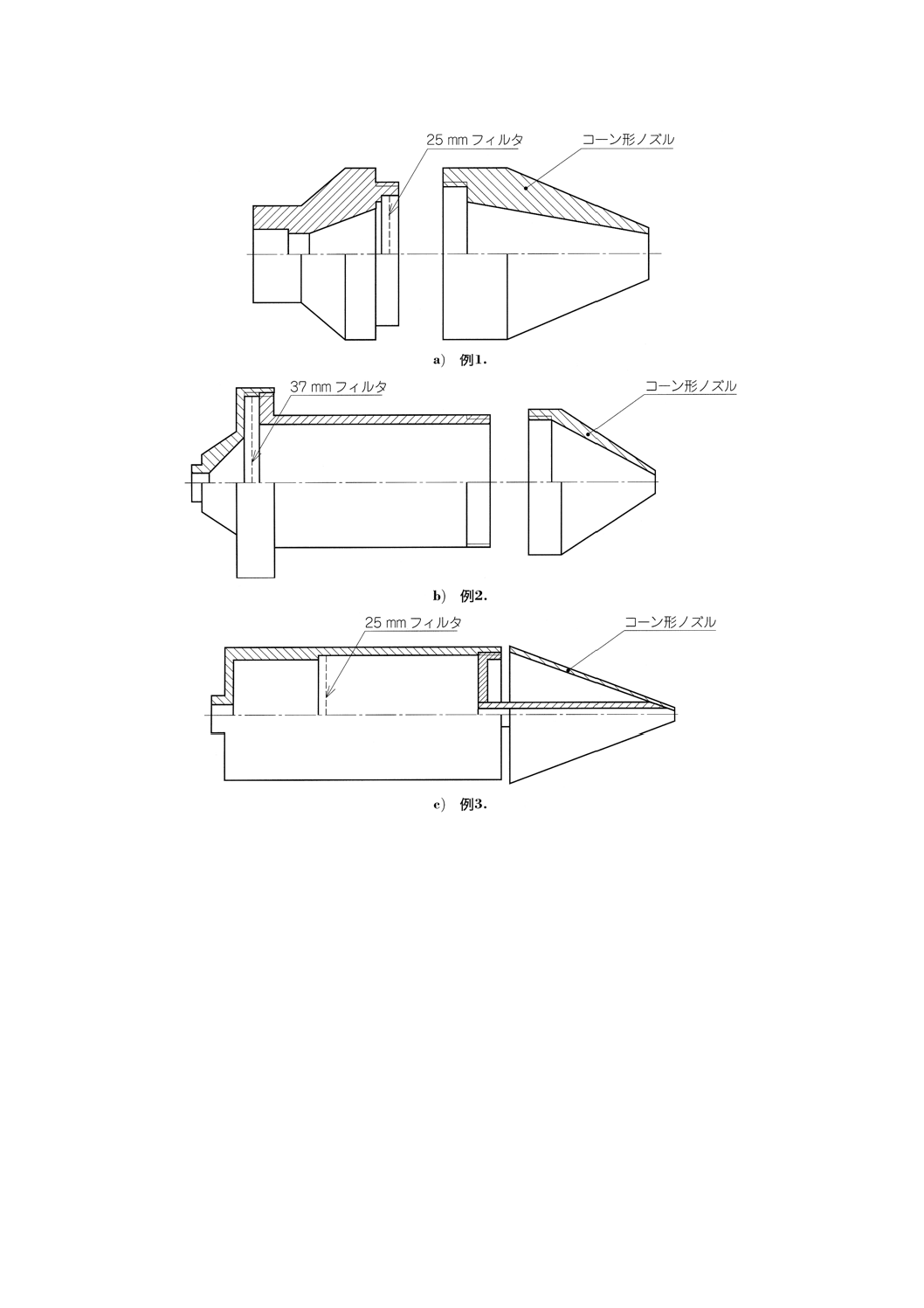

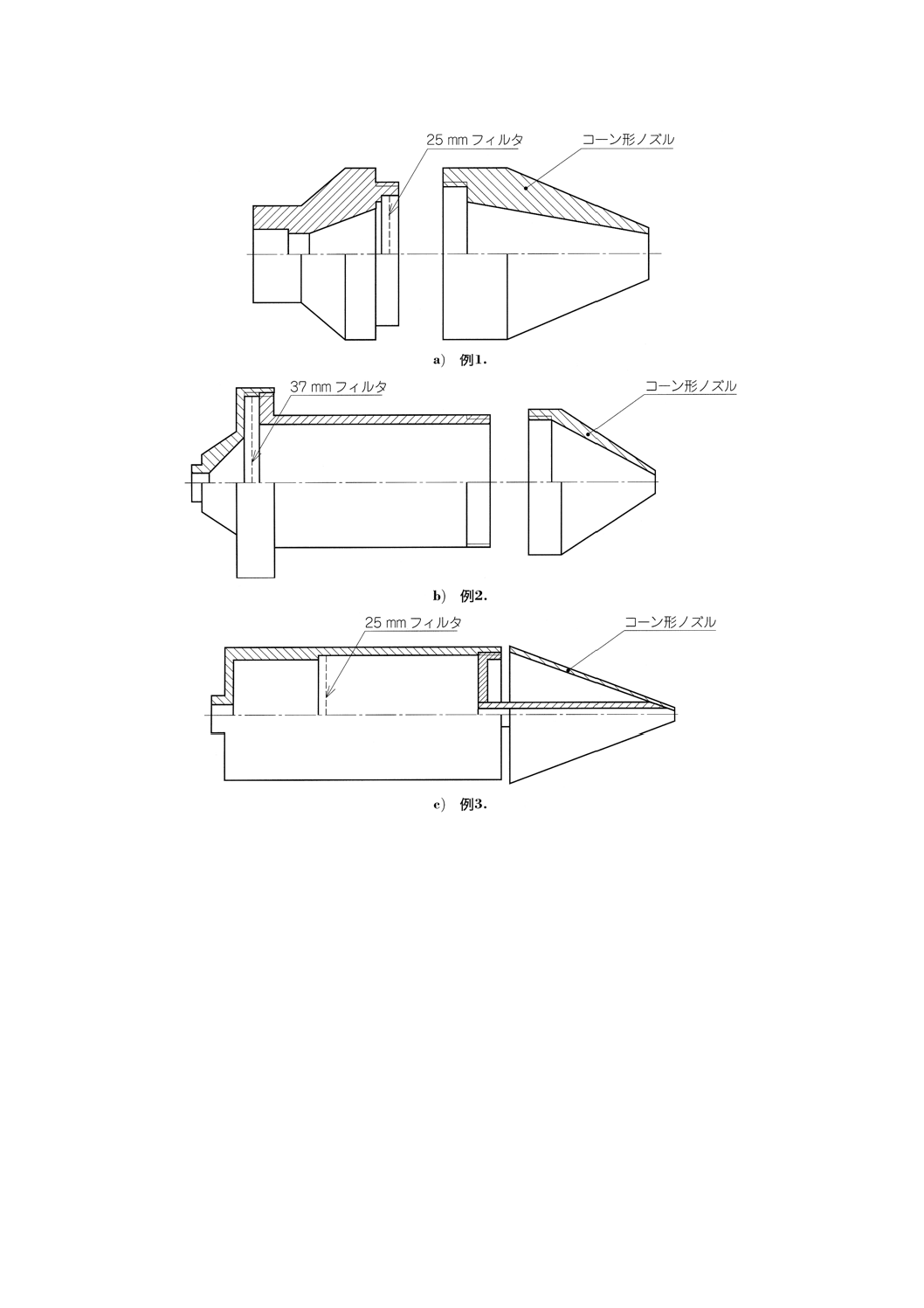

サンプルノズル(図3参照)は,通常,鋭角な端部(エッジ)とし,繊維のたい積の可能性をできるだ

け最小にするために十分短くする。また,通常の使用中に,損傷を防止するために十分な強度をもつもの

とする。

備考 図3に示したデザインは,メンブレンフィルタ上の繊維の分布を確保することで評価されてい

るものである。

入口のノズルの直径は,4mm以上とする。等速サンプリングが維持できるということが研究によって証

明されるならば,ノズルの径を2mmに小さくして用いる。内部の径は,入口部分の径より小さくしては

ならない。穴の径の後方への変化は,階段的ではなくテーパのようにする。接続部分は,繊維のたい積が

5

K 3850-4 : 2000 (ISO 10397 : 1993)

ないように円滑にする。この部分のすべての曲がりは,ノズルの内径の1.5倍の半径とする。ノズル内部

の表面及びフィルタの前までの管の表面は,繊維のたい積が生じないように円滑にする(例えば,粗さが

2μm以下)。

ノズルの異なるサイズの範囲は,サンプリングがダクトのガスの流れ以上の速度範囲で,等速的に吸引

することができるように適切にする。

繊維捕集器 (fibre collecter) は,サンプルノズルの背後をふさぐように適切に置き,不要な部分の面の繊

維たい積を最小限にするためにメンブレンフィルタ形とする(代表的な例は,図3を参照)。

7.4

サンプリング速度 サンプルを採取するために用いるポンプは,どういう状態でも等速サンプリン

グが維持できるようにする(12.3参照)。したがって,ポンプは,ダクト内又はサンプリング装置によって

生じる圧力損失を補足し,また,スムーズで連続的な流れをつくるものである。サンプリング割合の調整

は,調整弁を用いて行う。ただし,吸い込み側ユニットの電圧制御は,感度が十分ならば用いてもよい。

備考 ほとんどの場合,適当な可変流量オリフィスが流量の制御には適している。オリフィス板など

は既に使用されている。ただし,可変流量オリフィスを,等速サンプリングのためのサンプル

流速を制御することに用いるのであれば,サンプルガスの流量を正確に測定する必要がある。

7.5

ダクトにおける流れと温度測定 ダクト内のガス流速の測定には,ISO 3966の要求に合ったピトー

管を用いる。しかし,この器具の使用に当たって,問題となる非常に湿気のある状態に直面したならば,

校正されたStauschibeピトー管を使用してもよい(ISO 9096参照)。

備考1. ガス流中の湿気は,メンブレンフィルタに悪影響を与え,詰まったときには破れる原因にも

なる。

2. ほとんどの熱電対は,温度測定に十分正確である。

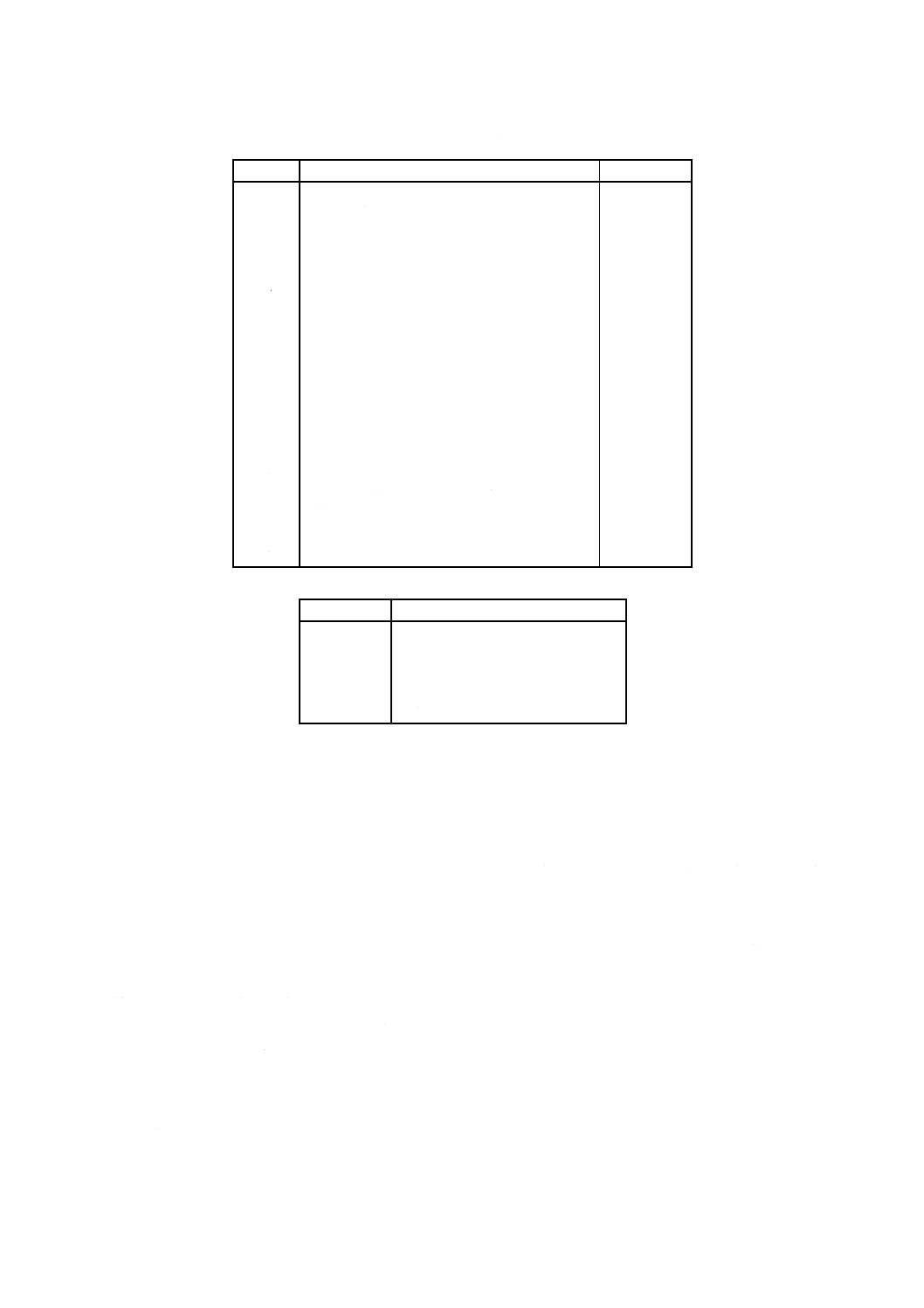

表3 サンプリング及び分析装置

番号

(図1参照)

器具

デザイン

必要事項

1

サンプルノズルとフィ

ルタホルダ

2

プローブ管と支持

フィルタホルダとサンプルノズルを支持し,ダク

トをシールできるような堅く管状のもの。

3

繊維捕集媒体

メンブレンフィルタ

(混合エステル)

3μm粒子を98%以上捕集する効

率

4

サンプリングのための

流量計

オリフィス板,可変流量オリフィス

5

サンプル捕集安定器

流量調整をバルブでコントロールするか同等

の方法で行う。

6

ポンプ

真空ポンプ,ファン又は同等のもの。

7

サンプル空気容量測定器 積算ガスメータ又は同等品

ガス容量を±2%まで測定する。

8

温度計(ダクト内)

熱電対又は同等品

絶対温度を±1%まで測定する。

9

流量測定器

差圧を測定する器具に接続したピトー管

ISO 3966による。

サンプルコンテナ

密封する

位相差顕微鏡

位相差

ISO 8672による。

フィルタ透明化液

気圧計又は同等器

ISO 8672による。

計時器

1秒休止まで読む。

ダクト径計測器

ダクト内径を±1%まで測定する。

気圧測定器

精度±1%

6

K 3850-4 : 2000 (ISO 10397 : 1993)

備考 図中の番号は表3の器具に対応する。

図1 代表的サンプリング捕集装置

図2 プローブの支持/出入口密封部をもつ代表的アクセス穴

7

K 3850-4 : 2000 (ISO 10397 : 1993)

図3 代表的なサンプルノズルとフィルタホルダ形状

8

K 3850-4 : 2000 (ISO 10397 : 1993)

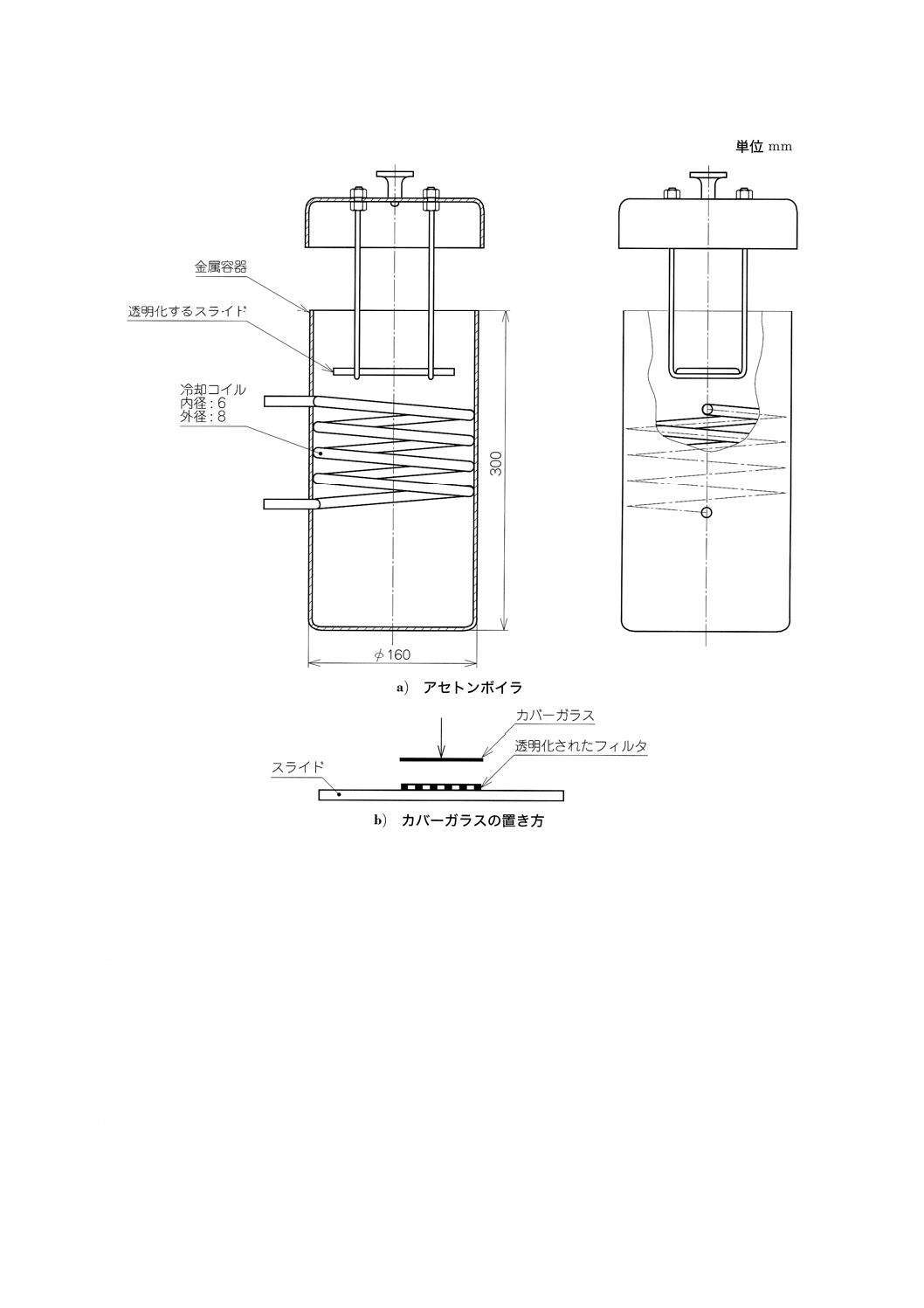

図4 代表的フィルタ透明化装置の例

8. サンプリング場所における装置

8.1

一般 アスベストのサンプリングを行う前に,サンプリング台,安全面(附属書F参照),電源及び

ダクト中の流れの状態(プロフィール)をチェックし,サンプリング装置が適切であることを確認する。

しかしながら,以前にサンプリングを行ったことがないならば,粉じん捕集装置をダクトの流れに沿わせ,

最もよいサンプリング位置を決める(8.2参照)。

8.2

適切なサンプリング位置の要求 この規格の要求するサンプリング位置は,次のような条件とする。

a) ガス流の角度は,ダクト軸の15°以内とする。

b) どのサンプリングポイントでも,ガスの逆流があってはならない。

c) 標準ピトー管を使用したときの圧力低下は,5Pa以下とする。

d) ガス流速度の最大と最小の比は,3:1以内とする。

9

K 3850-4 : 2000 (ISO 10397 : 1993)

e) どのポイントの絶対温度も平均絶対温度の±5%以内とする。これらの基準に合致しない場合は,合致

するまで他の位置を探す。これらの基準に合致したかどうかを見るためには,サンプリング方向に沿

って10の等しい空間のポイントでピトー管による圧力の差異を測定する(図5参照)。ダクトの壁の

境界層は含まないようにする(例えば,ダクト径の3%又は30mm以内は,無効である。)。同様に,

これらのポイントの温度を測定する。

備考1. サンプリング位置は,できるだけ流れに沿って,乱れ又は流れの方向に変化を生じさせる原

因になる障害物(例えば,曲がり,送風機,ダンパなど)を避け,一定の形状の,望ましく

は垂直の直管ダクトの長さ方向に適切に設ける。また,サンプリングする位置は,条件a)〜

e)に合致させるために,ダクトの長さ方向に径が異なる場合,望ましくはそこから流れに沿

って十分な距離をとることが必要である。これらの条件に合致しない場合は,附属書Aを参

照する。水平のダクトでのサンプリングが避けられない場合は,支持部をダクトの上半分に

設けるように工夫する。

2. 正式な支持部を設ける前に,サンプリング位置とする部分のダクトに小さな穴をドリルで開

け,予備的に流れと温度とを調べるとよい。

8.3

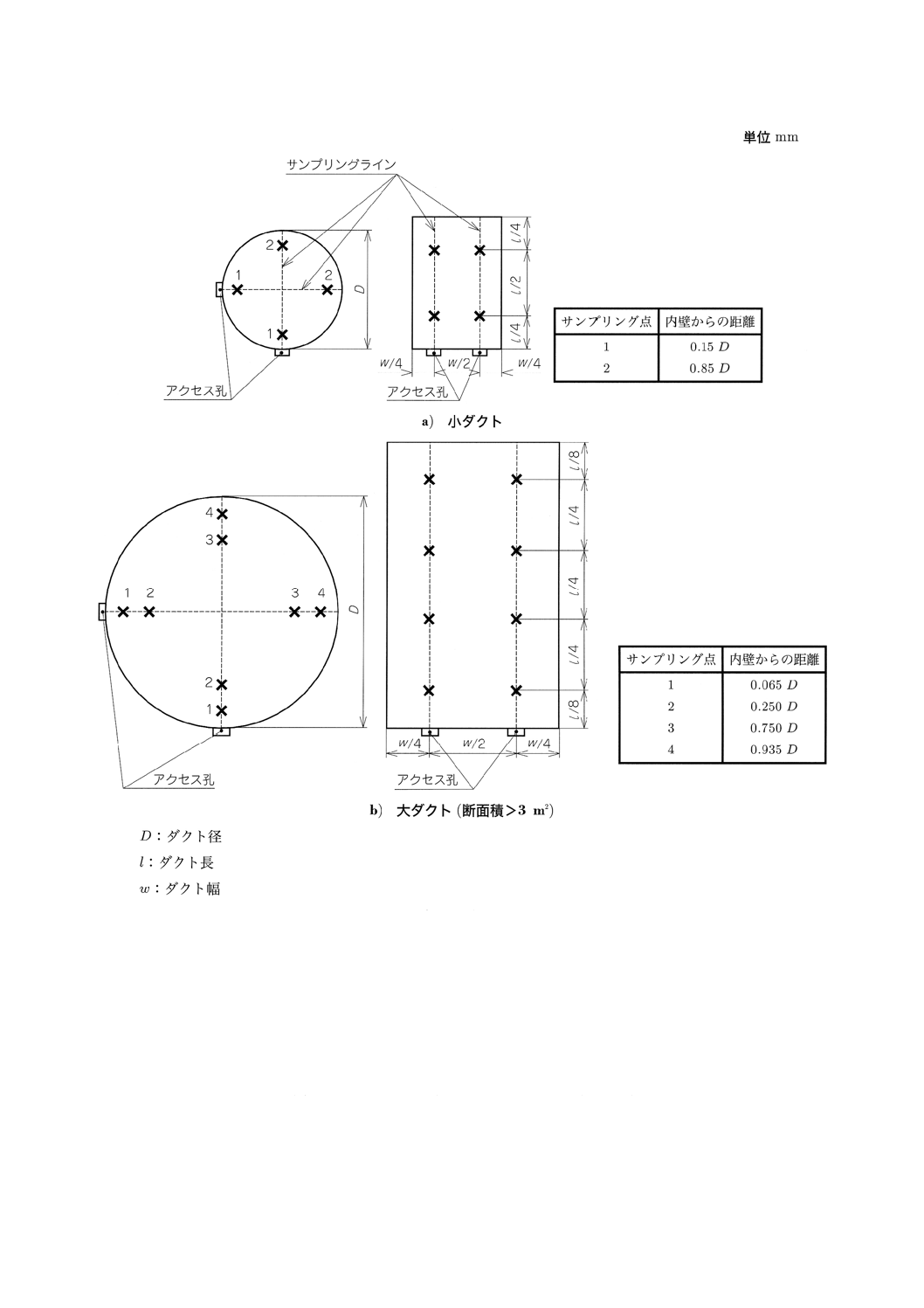

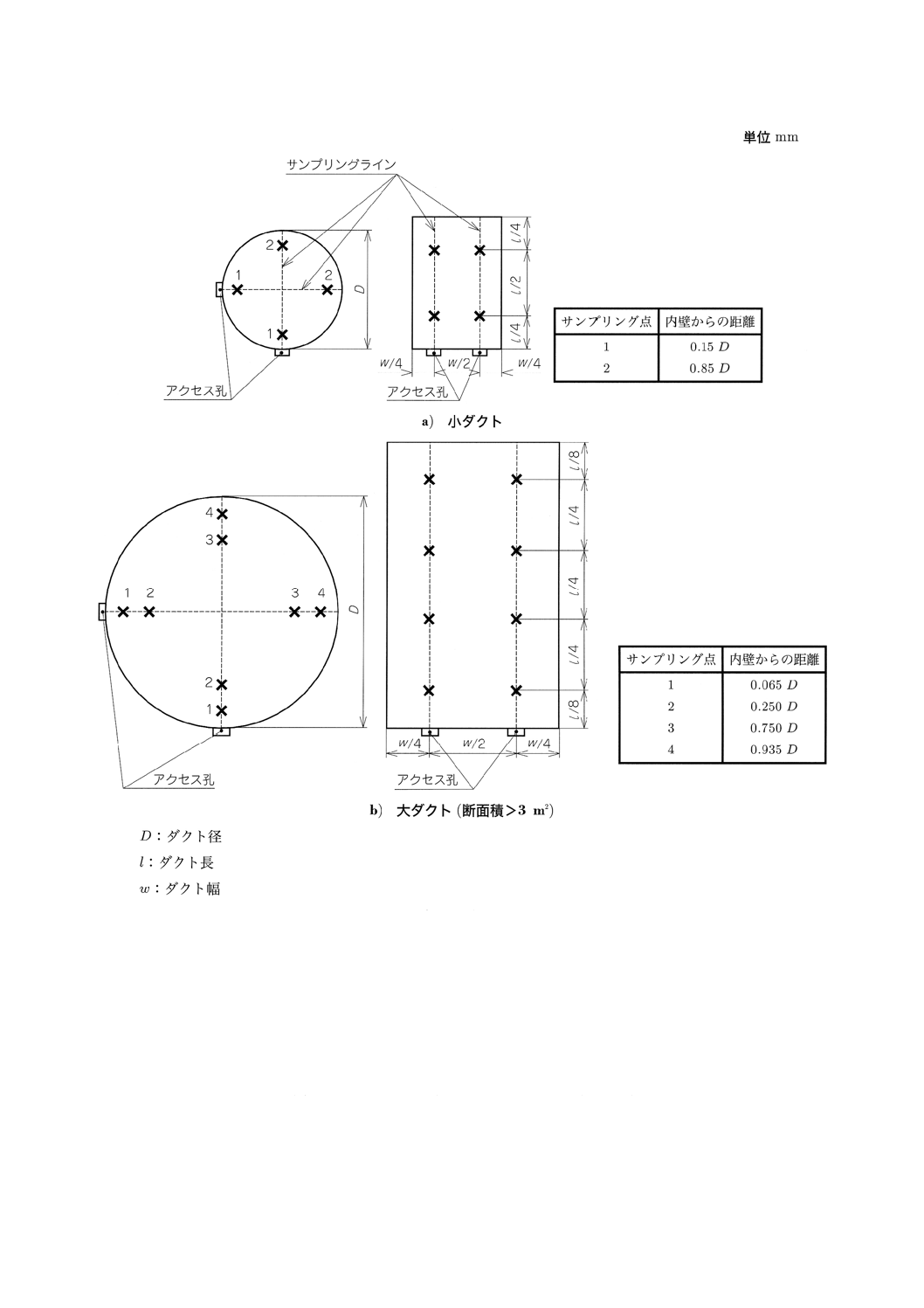

支持部の位置 支持部は,図5に示すように,各サンプリングラインの端部に位置する。

サンプリングポイントは,同一面のサンプリングラインに位置する。ラインは,ダクトの形状によって,

右側か又は平行にする。

8.4

サンプリング場所 (platform) サンプリングを煙突の高さのどの位置にするかというサンプリン

グ場所は,測定者がサンプリングでき,かつ,サンプリング装置を設置できることが求められている。

その場所は,国内の法規で要求される必要な安全策 (safety feature) を満足しなければならない。

備考 地上でサンプリングが実施できる場合,サンプリング場所を規定しない。

10

K 3850-4 : 2000 (ISO 10397 : 1993)

図5 サンプリングポイントの位置

9. サンプリング前の作業

9.1

一般 測定を始める前に,サンプリング中に操作されても分かるようにするために,操作を含むア

スベスト工程のすべてのデータに関連するすべての記録を作成する。作業場所の代表的なデータシートは

附属書Cに示す。アスベストの性質は潜在的に危険なので,適切な安全予防策を取る。

メンブレンフィルタを清浄な環境でフィルタホルダに取り付ける。

用いるサンプリング装置(適切なノズルを使用)の組立と,漏えい(リーク)のチェックは,次による。

ノズルのプラグは,ゴム栓ではめ込む。50kPaでサンプリング装置を真空引きし,シールをする。乾式ガ

スメータの針が動いたならば,最大0.5L/minまでは許容する。

11

K 3850-4 : 2000 (ISO 10397 : 1993)

9.2

サンプリング面のダクト断面積 ダクト又は煙突の内径を測定し,流れに該当する断面積を計算す

る。

備考 ガス流量測定装置だけではなくノズルを含むプローブは,この目的のために用いるようにする。

図面から断面積が求められるならば,図面が問題のダクトと一致しているかどうかをチェックする。さ

もなければ,ダクト測定に依存することになる。

9.3 速度及び温度測定 速度及び温度測定は,8.2で規定したように各サンプリングラインに沿って行う。

しかし,サンプリングラインの一つであるセンターを含む。また,9.5と10.2で用いるために記録する。

大気圧(サンプリングする場所と同じ高さ)は,気圧計を用いて測定し,記録する。

9.4 サンプリングポイントの位置と数 等速サンプルは,ダクトサイズによって4〜8ポイントを取る(10.

参照)。これらのサンプリングポイントは,ダクト内を4ないし8等分した面積の中心とする。ダクトの断

面積が,サンプリング面で3m2を超えるならば,又は上下のピトー管静圧の比が4:1以上ならば(例えば,

ガス流速比が2 : 1以上),8点のサンプリングポイントとする。可能ならば,累積的にサンプルの流速を

満足し,並びにサンプル量及びフィルタの繊維負荷を満足するようにする。ダクトの大きさ及び形状によ

って図5を参考にして,サンプリングのポイントの位置と数を決定する。

9.5

予備サンプリング

9.5.1

正しいサンプリング管理体制を保証するためには,二つの正式なサンプリングを採取する際に,次

のように,ダクトの中心から予備のサンプルを採取することである。

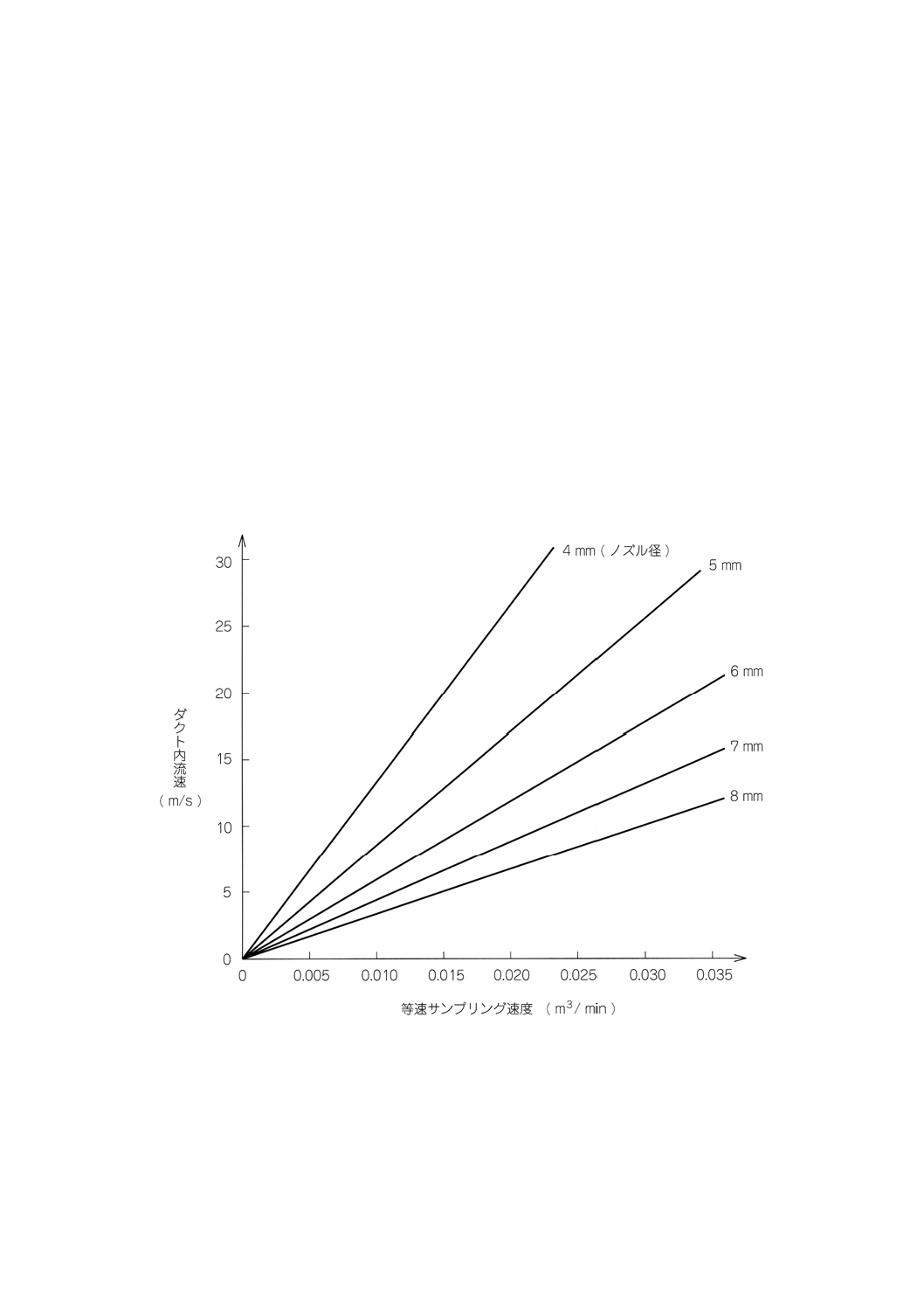

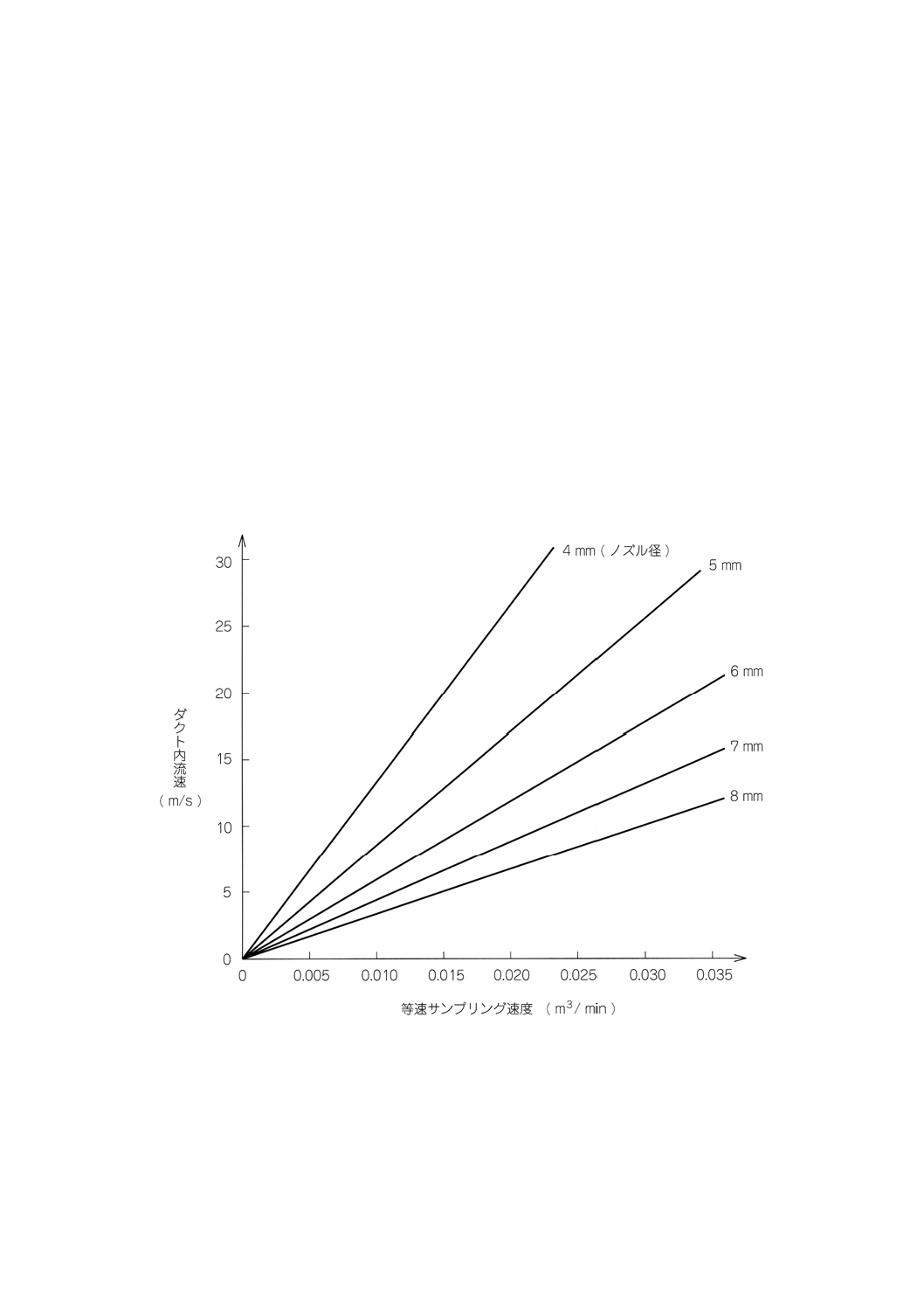

9.3の記録を使用し,ダクトの中心のガス流速度を計算する(12.参照)。それから,速度/サンプリング

割合/ノズル径のセッティングチャートを参照して(図6参照),最大のノズル径と等速サンプリング割合

を決定する。

備考 最大のノズルを選択する理由は,サンプル持続時間をできるだけ短くするということを保証す

るためである。

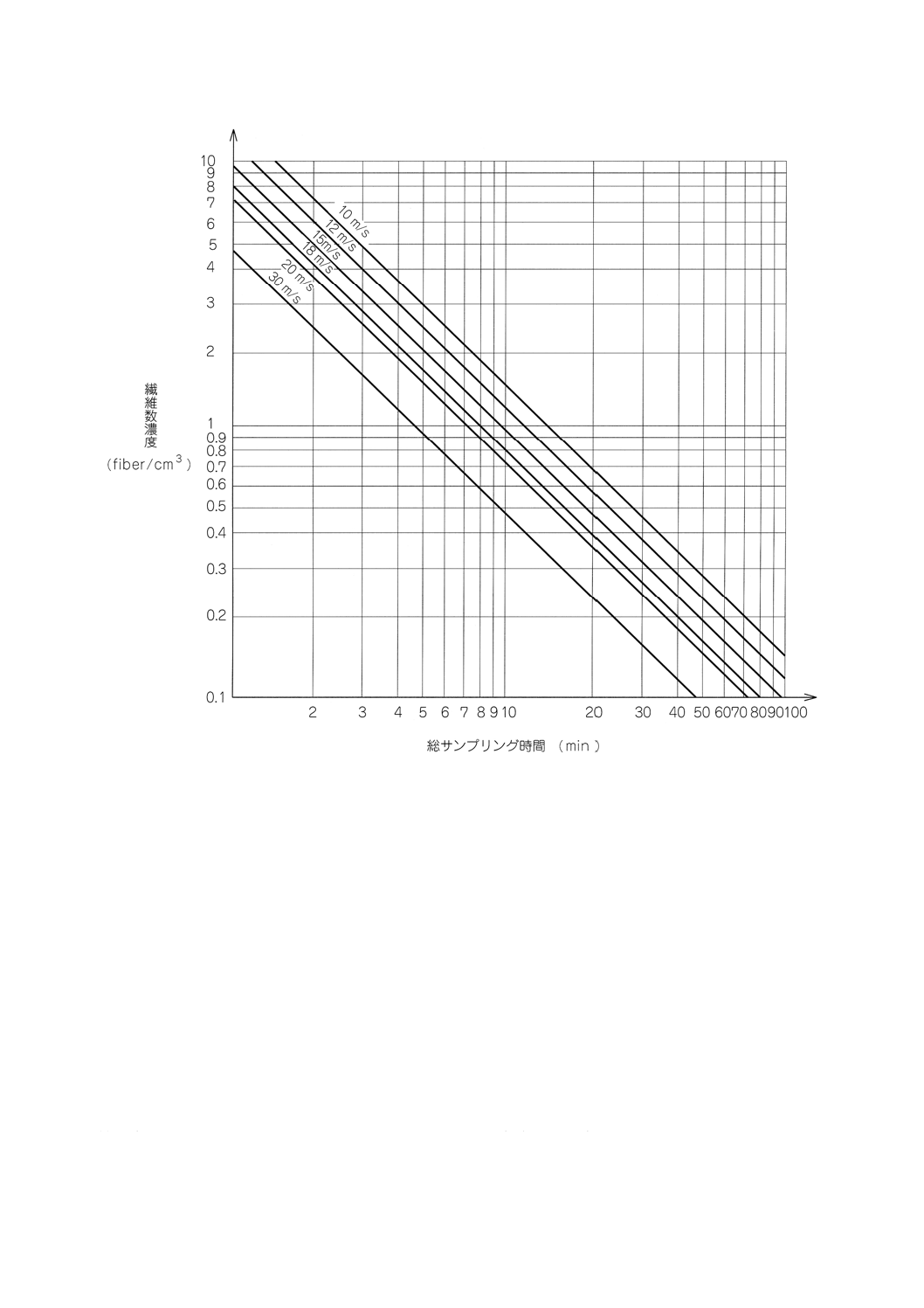

ノズルを選定して,式(1)を用いてサンプリング(持続)時間 (sampling duration) Θ (min) を見積もる。

式(1)は,ダクト内の繊維数濃度は約2fibres/cm3と最適なフィルタの負荷は300fibres/mm2であるというこ

とを前提としている。

6

10

2

300

−

×

×

=

R

AF

Θ

··································································· (1)

R

AF

×

×

=

−5

10

15

Θ

ここに, AF: メンブレンフィルタの捕集有効面積 (mm2)

R: サンプリング流量 (m3/min)

例 AF=300mm2,R=0.01m3/minならば,サンプリング時間は

min

5.4

01

.0

300

10

15

5

=

×

×

=

−

Θ

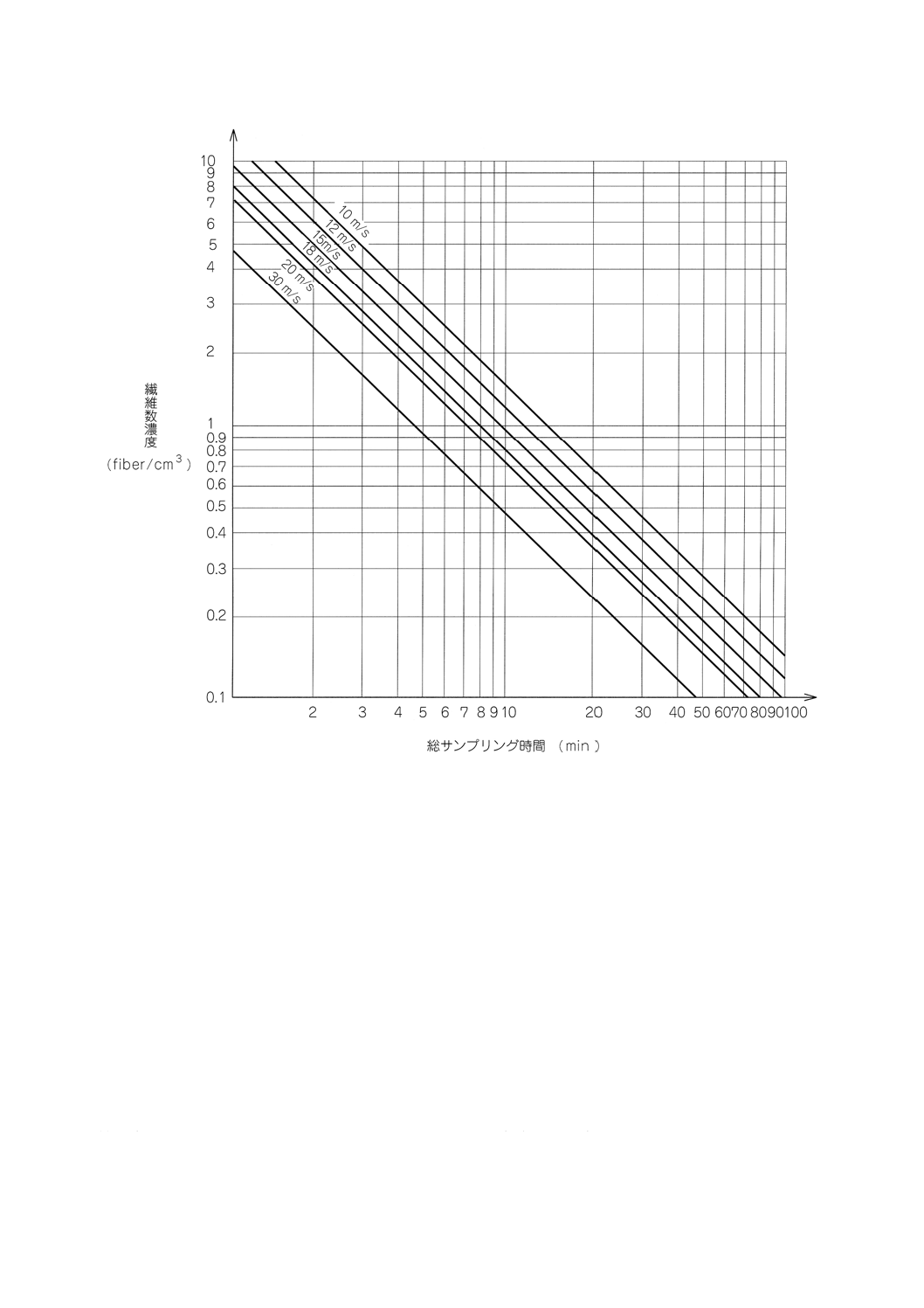

サンプリング流量とサンプリング時間との関係は,図7に示すようなチャートによって求めることがで

きる。

備考 最適なサンプリング時間は,2〜10分程度である。

12

K 3850-4 : 2000 (ISO 10397 : 1993)

9.5.2

選定したノズル(9.5.1参照)をサンプリング装置に取り付け,制御バルブを確実に閉める。それ

からプローブをアクセス穴の一つから挿入し,サンプリングラインの中心にノズルを置く。ノズルは,装

置に不注意にも捕集される繊維,微粒子などを防止するために,ガス流に対して上向きではなく正しい角

度で面するようにする。

装置の結露を避けるために,ダクトのガスの温度を測定する装置をダクト内に挿入する。ポンプを作動

させると同時に,プローブ面が直接流れに向く(対向する)ように(10度以内)回転し,計時器をスター

トさせコントロールバルブを開く。要求される等速サンプリング速度(9.5.1参照)が得られるように,フ

ローメータで制御バルブを調整する。

サンプリング時間中は,等速サンプリング速度を維持するために制御バルブを調整する。ノズルに吸引

するガスの流速は,サンプリングポイントのダクト内ガス流速に対して,±10%以内の誤差とする。

9.6

サンプル移送と評価 一度,サンプリング間隔を計算した継続時間(9.5.1参照)が経過したなら,

制御バルブを閉めると同時にノズルを90度回転させ(以上にしない),ポンプを止める。それからプロー

ブを注意深くダクトから取り出し,さらに,ノズルとフィルタの組立を取り出し,クリーンコンテナ又は

バックに入れる。コンテナ又はバックを密封し分析のため実験室に運ぶ。できるだけ早く,11.に示す分析

を行うことで,最も確実なサンプリングを開始することができる。

図6 速度/サンプリング割合/ノズル径の代表的な設定例

13

K 3850-4 : 2000 (ISO 10397 : 1993)

備考 有効ろ過面積368mm2直径25mmのメンブレンフィルタに300fiber/mm2を負荷させた場合を仮定しいる。

図7 代表的サンプリング時間図(直径4mmノズル)

10. サンプリング手順

10.1 一般 9.6から分析結果を評価する。予備サンプルの繊維負荷が100〜600 fibres/mm2の範囲にあるな

らば,サンプル持続時間は満足しているものとする。繊維負荷がこの範囲より高いか,又は低いならば,

サンプル持続時間は,それぞれに応じて短くするか長くしなければならない。

備考 サンプリングを始める前に,サンプリングポイントのダクトの流速を知る必要がある(10.2及

び12.1参照)。

試験方法には,変動しやすい特質があるので,プラント要素のすべての操作は正確に全部を記録する(13.

参照)。

10.2 ノズル径,サンプリング速度及び持続時間 サンプリングポイントのダクト内のガスの速度と温度

とを測定し,記録する(9.3参照)。この読み(記録)を用い,用いるノズルサイズの選択のために,速度,

サンプリング速度及びノズル径のチャート(図6参照)を参考にする。次に,10.1で決めた値を考慮して

最も適切なノズルを選択する。それとともにサンプリング割合と持続時間も選択する。これによって,フ

ィルタ上が最適な負荷 (300fibres/mm2) となる。サンプリング装置にノズルを装着する。

14

K 3850-4 : 2000 (ISO 10397 : 1993)

サンプリング時間が9.5で決定したならば,単一サンプリングでは4〜8のサンプリングポイントが要求

される。4〜8のポイントによって全持続時間をそれぞれに分けることが必要である。

多数サンプリングでは,サンプルポイントに対する最小時間を3分とし,単一サンプリングでは10分と

する。

10.3 本サンプリング

10.3.1 一般 累積のサンプリング技術(10.3.2)によって発生した繊維を評価するために,正式な二つのサ

ンプルを採る必要がある。これは,各正式サンプルが1枚だけのメンブレンフィルタを用いることを意味

する。しかし,この方法はそのフィルタの容量を超えた場合,又はダクトの濃度の詳細な情報が要求され

た場合,各々のサンプリングポイントの個々のサンプルを採ってもよい。しかしながら,これらのサンプ

ルの平均をとることは,結果を間違ってしまうので行ってはならない。

装着した正しいノズルによって,9.3の値を使用して9.5.2に規定した手順に従う。しかし,センターポ

イントを除外して,サンプリングポイントの一つにノズルを置く。

必要に応じてサンプリング時間中,サンプリング速度を維持するために(10.2参照),制御バルブを調整

する。ノズル入口から吸引するガス流の速度は,同じサンプリングポイントのダクトのガス流速度に対し

て±10 %の誤差以内に入るようにする。

10.3.2 累積サンプリング 最初のサンプルが,新しいフィルタを使用しないで,フィルタに捕集された後,

2回目のサンプリングポイントにノズルを再設置し,素早く調整する。直ちに,2回目のサンプリングポイ

ントに要求される流量に制御バルブを調整する(10.2参照)。それから9.5.2に規定されたサンプリングラ

インを継続する。また,必要ならば,最初のサンプリングラインのすべてのポイントでサンプルを採るま

で(図5参照),この手順を繰り返す。制御バルブを閉め,計時器をストップする。支持部からプローブ管

を次のサンプリングラインに移動し,すべてのポイントで累積サンプルが集積されるまでこの手順を繰り

返す。このようにして,そのフィルタは最初の正式な本サンプルとなる。

10.3.3 サンプルの変換 9.5で規定した手順を繰り返す。

10.3.4 速度及び温度の測定 すべてのサンプリングポイントで完全を期すため,サンプリングを終えると

直ちに各サンプリング点のガス流速と温度の測定を繰り返す。ピトー管での測定値の総計が,10.2の最初

の値に対して±10%以上違っているならば(ガス流については±5%以上),この測定で要求している精度

を維持していないと考えられる。

備考 このことが生じたならば,不一致の原因を手順を繰り返す前に明確にする。

等速状態が満たされているかどうか(±10%以内で)を,実際のダクト状態を示した測定によるサンプ

ル流を抜粋し,計算した流速と比較して,確認する(12.参照)。

等速状態が達成されていないということが分かったならば,測定を中止し,原因を調査した後,測定を

繰り返す。

10.4 2回目の本サンプル 10.3に規定した手順を,類似のプラントの状態の下で繰り返す。また,できる

だけ早く実行可能にする。

備考 2回目のサンプルが,1回のサンプル後直ちに行われるならば,10.3の最後のガス流速と温度の

値の記録は,2回目の最初の値として使える。

11. 分析手順

15

K 3850-4 : 2000 (ISO 10397 : 1993)

11.1 フィルタの返却 ノズル・フィルタ組立が問題なく安全に実験室に戻ってきたならば,フィルタホ

ルダを分解し,注意深くピンセットでフィルタを取り出す。それから捕集した繊維が絶対に飛散しないよ

うにして顕微鏡の清潔なガラス上に置く(ISO 8672クリーニング詳細を参照)。

11.2 繊維の計数準備におけるフィルタの透明化 ISO 8672の附属書Aに規定しているアセトン・トリア

セチン法を用いる。

備考 原理は,次のとおりである。液体の混合溶剤がフィルタの細孔(空げき)をつぶすために使わ

れ,スライドガラスに付着させることで,固定し,透明にする。そして,上面に採取した繊維

がある一様なプラスチックフィルムにする。メンブレンフィルタは,スライドガラスに表面を

上にして置く。トリアセチンを数滴表面に滴下し,繊維の望ましいコントラスト(対照)を得

る。また,光学的な接触(接眼)ができるようにする。それから,カバーガラス(スリップ)

を上に置く[図4b)を参照]。この方法で準備されたサンプルは,長期的保存は不向きである。

実際のサンプルで測定する前に必要な能力を修得する必要があるので,この微妙なサンプルの

準備の技術はブランク(何もない)なフィルタで練習する。

11.3 繊維計数 ISO 8672に規定された方法で,スライドの上の繊維を計数する。

12. 計算方法

12.1 ガス流速の計算 サンプリングポイントのガス流の速度V(m/s)は,ピトー管の静圧と温度及びダク

ト内ガスの密度から,次の式を用いて計算する。

273

)

273

(

2

t

K

V

p

+

×

×

=

ρ

δ

····························································· (2)

ここに,

δP: 圧力差 (Pa)

ρ: ダクト内ガスの密度 (kg/m3)

t: ダクト内ガスの温度 (℃)

K: ピトー管(静圧)の校正係数

備考1. Kはピトー管のタイプによって変わる。プラントル管の場合K=1である。

2. 実際,ダクト内ガスの密度は,その空気と同じと推定できる。また,多くのアスベスト工程

から採取したガスの温度は,環境温度以上になることはありそうもないので,ダクト温度を

15℃と想定するならば,式(2)は簡素化できて,

p

K

V

δ

=

··············································································· (3)

ここに,Kはピトー管の簡素化した校正係数である。

12.2 サンプリングした空気の体積 各サンプルポイントの流速がV1,V2,V3…,ノズルの径をd1,d2,

d3…,また,サンプリング時間をΘ1,Θ2,Θ3…と,それぞれ表せるならば,サンプリングされたガスVT

の体積 (m3) は,次の式によって計算される。

etc

4

4

2

2

22

1

1

21

+

×

×

+

×

×

=

Θ

π

Θ

π

V

d

V

d

VT

··········································· (4)

しかし,ここにノズル径dとサンプリング時間θは,各サンプリングポイントで等しいので,式(4)は次

のように簡単になる。

)

etc

(

4

3

2

1

2

+

+

+

×

=

V

V

V

d

VT

Θ

π

····················································· (5)

16

K 3850-4 : 2000 (ISO 10397 : 1993)

標準状態に換算するとこれは,

T

T

P

P

V

V

S

T

T

S

×

×

=

······································································· (6)

12.3 等速サンプリングの有効性 等速サンプリングは,サンプリングされた体積VSが,次の式で示され

るように測定されたサンプルの体積V1の±10%以内で一致するならば,測定ができたとみることができる。

0.9VS<V1<1.1VS ········································································ (7)

備考 測定したサンプルの体積V1は,メートル (m) に統一して記録され,標準状態に換算する。

12.4 繊維数濃度 煙突ガス中の繊維数の濃度C (fibres/cm3) は,次の式を用いて計算する。

2

1

=

G

F

D

D

nV

N

C

········································································· (8)

ここに,

N: 計数繊維の総数(11.3から)

n: グレーティクルエリア数(計数視野数)(11.3参照)

V1: 吸引空気量 (m3)(12.3参照)

DF: フィルタの露出面積の直径 (mm)(11.3参照)

DG: 顕微鏡のステージで計測したウォルトンーベケットグレー

ティクル (μm) (11.3参照)

式(8)は,1枚のフィルタについて該当する。

13. 表示及び結果の解釈

13.1 表示 測定した要素,サンプリングと工程でのデータ及び分析結果を表形式で表す。代表的なデー

タの範囲を附属書Dに示す。全生データを記録し,それらを作業現場のデータシートに表示する(代表的

な例を附属書Cに示す。)。理想的でない状態に直面した場合,それを明記する。附属書Aを参照。

13.2 結果の解釈 この方法は,ダクト内の繊維数濃度が2fibres/cm3で,サンプリングフィルタの繊維集

積負荷が300fibres/mm2であるという想定のもとに,繊維を含んだガスからある計算した体積を採取すると

いうことを基礎としている。これらの想定は,最初に予備のサンプルを取ることによってチェックする。

メンブレンフィルタの視覚的な調査,粉じん捕集装置の試験及びフィルタの繊維計数によって,正しいサ

ンプリング時間が選択されたかどうかを推定することは可能である。これは,2回の本サンプルにとって

さらに適切なサンプリング時間を可能にすることができる。

2枚のフィルタの繊維(例えば,二つの本サンプル)を計数した場合,二つのサンプルはその平均をと

る。結果の平均が2fibres/cm3より少ない場合,汚染制御装置は満足する働きをしていると想定できる。し

かし,二つの結果が2fibres/cm3にまたがる場合,そのようなものを平均することは適切でない。その代わ

りに,各々の結果を記録し,更に二つのサンプルを採取する。

備考 計数で問題が生じた場合,一般的に次のようなことが想定できる。

a) 繊維数濃度が2fibres/cm3以上又はサンプリングしたフィルタにあまりにも多く繊維があるた

めに計数できない場合は,汚染制御装置の検査の必要があるか又は修理が必要である。

b) 不十分な繊維の数が計数の規則に従って計数された,又は濃度が2fibres/cm3を下回った場合

は,装置はおそらく問題なく操作されている。

c) 数回のサンプルが,2fibres/cm3にまたがって測定された場合には,結果をどのように解釈す

るかは困難である。しかし,これは汚染制御装置を点検することを示唆している。

17

K 3850-4 : 2000 (ISO 10397 : 1993)

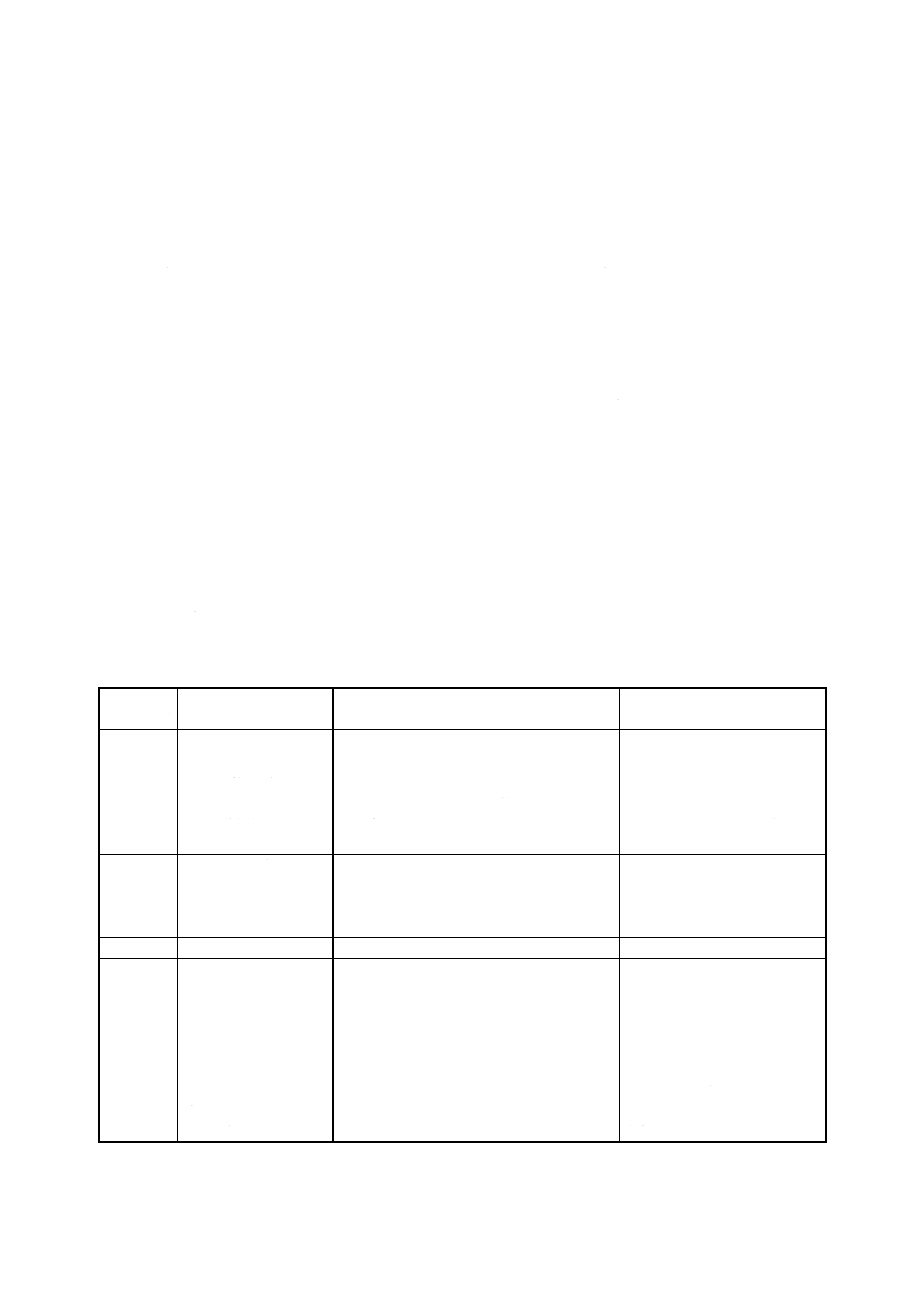

附属書A(参考) 理想的でない環境

この規格にある基準に合致させることが不可能な場合には,代替基準として,この附属書の中の規定を

用いるかもしれないが,正確な結果を得られないということを理解する。

A.1 不適切なサンプリング位置 8.2で規定している基準が満たされない場合には,サンプリング位置の

範囲に余裕をもたせる。経験上,サンプリング面が多くの装置の工程でダクトの短い直線部に置くことが

得られている。この経験を用いて,サンプリング面が,ダクト系の障害物から下流の水力学的直径で示さ

れた最小の距離を選択できるということが推奨される(表A.1参照)。

表A.1 障害物からのサンプリング位置

障害物

距離(水力学的直径)

曲がりダクト

1

二つのダクトの接合

1

ルーバーの部分閉鎖

3

フアンの排気側

4

ダクト排出口

4

また,サンプリング面の上流の流れを,例えば,ダクトを狭くして又はストレイナ装置によって速める

ことを考慮する。新しいプラントを設計する際には,直管部だけにつくられること及びこの規格に従うサ

ンプリング装置とすることが推奨される。

この測定方法の最大の精度を達成するために,等速的な要求はきちんと守り,ダクト断面及びノズル径

の影響を正確に決定することが重要である。

A.2 サンプリングポイントの位置 小さな径のダクトにおいては,ダクトの中心だけでサンプルするこ

とが実際的になる。また,受容する限界及びダクトの流れが一様であることが分かれば,サンプリングは

単一のラインに沿って行われる。

A.3 分析手順 通常の方法(実行)では,位相差顕微鏡(ダークコントラスト使用)を使用する。また,

位相差顕微鏡(ブライトコントラスト使用)も可能であるが,繊維の鮮明度は求められない。

18

K 3850-4 : 2000 (ISO 10397 : 1993)

附属書B(参考) 装置の保守

B.1

ピトー静圧管 この装置は,非常に強いものではない。測定精度を維持するならば注意深く扱わな

ければならない。オリフィスと管は清潔を保つように定期的に検査する。また,これらに使用されるマノ

メータ液は十分に継ぎ足すか定期的に取り替える。より詳細な規定は,ISO 9096に示されている。

B.2

サンプルノズル 等速運動的にサンプリングするための最もよいノズルは,鋭敏なエッジをもった

ノズルであるので,それらを扱うには十分注意することが大切である。サンプルノズルのわずかな殴打及

び打ってできた表面のへこみは,測定精度に影響する。へこみのあるノズルは使用してはならない。

B.3

積算計 積算計は,流量測定の重要な部分を担い,したがって,定期的に校正しなければならない。

また,水蒸気を含む又は腐食性のガス中で用いることは可能であるが,腐食に対して検討することが必要

であり,定期的な維持に努めなければならない。

19

K 3850-4 : 2000 (ISO 10397 : 1993)

附属書C(参考) 作業現場での代表的なデータシート

作業現場名と同定(識別):

測定日:

工程及び生産高:

汚染制御装置:

サンプルリング面データ

直接=

面積=

温度= 流れ角度

ダクト流量データ:

Aライン

Bライン

1

2

3*

4

5

6

7

8*

9

10

合計

平均

*サンプルリングポイントに一致する

フィルタサイズとタイプ:

実施する試験:

予備試験

1

2

ノズル径

サンプルリングポイントの数

サンプルリング間隔

速度

A3

A8

B3

B8

サンプルリング体積

サンプルリング割合

A3

A8

B3

B8

サンプルリング者:

分析者:

20

K 3850-4 : 2000 (ISO 10397 : 1993)

附属書D(参考) 結果の代表的表現(表し方)

報告は,測定結果と同様にサンプリングと分析データを含むものを準備する。また,計算は,この規格

からの偏差項目の表示も同様に含まれる。D.1とD.2に示した要素(項目)は,必要なデータの形式の参

考として示したものである(附属書Cも参照)。

D.1 工程

作業現場名及び同定(識別)

測定日

工程及び生産高

汚染制御装置(操作の原理を含む)

フィルタバックを用いる場合,空気/クロス比,クロスの種類,バックのクリーニング周期などを明記

サンプリング面及び直径の図

制御装置の位置を示す場所の概略図

D.2 測定

各測定の結果及び平均値 (f/cm3)

流れ状態の速度

ダクトの流量

ダクト内ガスの平均温度

サンプリングノズルの直径及び形状

使用したサンプリングトレイン

サンプリングフィルタのタイプ及びサイズ

サンプリング(継続)時間

サンプリング量

ノズル面積

時間

サンプル速度

サンプリング量

等速サンプリング

×

×

×

=

100

(%)

各エリアにおける計数した繊維の数

示された束の数

空のグレーティクルエリアの数

この規格からの偏差

21

K 3850-4 : 2000 (ISO 10397 : 1993)

附属書E(参考) 測定方法の正確さと精度

E.1

一般 誤差は,系統的及び偶然的な組合せをもつサンプリングによる空気で運ばれる繊維濃度の評

価と分析の誤差とがある。標準的な手順と模倣的な手順を適用することが,メンブレンフィルタ法に本来

備わっている誤差の多くの原因を管理する唯一の方法である。次のリストは,誤差の共通の幾つかの原因

と誤差を最小にするために,特に注意を払う必要があることについて記述したものである。

E.2

系統的誤差 これらはサンプリング及び分析中のどちらでも生じる。

E.2.1 サンプリング 流量比,サンプリング時間,正式な又は基礎的なサンプリング,汚染(故意又は偶

然の)

E.2.2 分析的 フィルタ面積の影響,計数面積,計数基準,フィルタ台紙(マウント),計数者のかたよ

り(バイアス),顕微鏡,汚染

E.3

偶然誤差 同様な方法で,これらはサンプリング又は分析中に繰り返される。

E.3.1 サンプリング 流量速度の変動 ダクトガスの不規則的な変動

E.3.2 分析

E.3.2.1 計数者間の変動

E.3.2.2 フィルタ上の繊維分布 フィルタ上のダスト(じんあい)の不規則的なたい積は,評価すること

ができないほど大きな誤差となる。不規則性の小さな分岐が結果のかたよりをなくすので,精度を上げる

ためには20以上の視野を計数しなければならない。

E.3.2.3 ポアソン誤差 フィルタの上の繊維の小さなサンプルが計数されたとして,誤差は全体のフィル

タ面の繊維の全部の数の評価に生じる。理論的には,配置は,フィルタ上のランダムに選択した計数視野

を見ることから得られた繊維計数の変化の範囲を限定する。

最小の100繊維数が計数されるならば,位置の配分(配置)が計数結果に適切であったならば,繊維計

数の標準偏差は±10 %である。繊維計数の実際の配分がその位置からずれるということが経験的に示され

ている。その場合は標準偏差はより大きくなる。

E.4

全体の正確さ ダクトサンプリング及びフィルタ計数方法の性質上,空気中の真の浮遊繊維濃度を

知ることは不可能である。このことによって,測定方法の正確さを評価することはできない。測定法の精

度(又は再現性)も,系統的な実験室間及び実験室内で生じる誤差のために定量化することは困難である。

観察者及び実験室によって,“ランダム”に選択するこれらの系統的な誤差はランダムな特性によるので,

実験上の精度を評価することは可能である(すなわち,真の値が分からない測定法のために最も類似した

やり方が精度を明らかにすることができる。)。

これらの誤差の評価のために多くの試みがなされ,そして今日までに部分的には結論が得られた。これ

らの内の一つが,100繊維数全体の95%信頼区間の±20%に,100のグレーティクル内で計数された40繊

維では±35%まで寄与するという理論的な配置の規定である(E.3.2.3参照)。

他のランダムの原因と系統的な誤差は,空気で運ばれる繊維濃度の評価において不確かさが大きく加わ

る。

22

K 3850-4 : 2000 (ISO 10397 : 1993)

附属書F(参考) 警告−安全予防

概要 試料採取(サンプリング)は,状況によって様々な危険を伴うことがある。管理者,試料採取者

及び設備制御担当者は,サンプリングを開始する前に起こり得る危険をよく検討しなければならない。サ

ンプリング場所は,サンプリングする前に吟味する。もし,危険性が除去できないならば,適切な安全策

を特定地域,国内又は国際基準若しくは実務基準に関連して講じなければならない。

アスベストについては特別な対策をとる必要があり,また,その方法は経験者によって行われる。偶然

的な危険性やそれらを軽減する方法の助言を,次に示す。

プラント管理者 プラント管理者及びプラントオペレータは,サンプリングが行われることを喚起する

ことが不可欠である。また,プラントの安全手順は,例えば,作業許可書などに従う必要がある。

試料採取者(サンプリング者)への危険性

a) アスベスト及び他の物質の暴露 視覚的な検査及び清潔な場所又はモニタリング及び人体への防御装

置を考える。

b) 不適切なサンプリング装置 サンプリング機器及び取扱者に十分な作業スペースを与え,適切なサー

ビス,電気,圧縮空気,照明,天候防護,ホイストなどを考慮する。

c) 高所又は遠隔の場所の作業 避難方法,ガードレール,警告方法及び必要な意志伝達方法を考える。

d) 有害な腐食性の高温高圧のガスにさらされること サンプリング場所,モニタリング又は警報システ

ム,人体保護装置などを考える。

e) 電気的危険性 防護装置,アース,漏電ブレーカ及び国内安全基準などを考慮する。

f)

騒音及び熱 防護手段を講じる。

他の人への危険性

a) プラットフォーム(作業場)からの落下物 警告の表示,バリケードなどを考慮する。

b) 一時的な装置,例えば,転倒の危険性のあるケーブルの存在 警告の表示などを考慮する。

プラント及び資産への危険性

a) 可燃性ガスの発火 電気不使用の装置やスパークしない道具などの使用を考慮する。

b) ダクト内に落下する装置 装置がきちんと組み立てられることを確実にする。