K 2541-3:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,石油連盟(PAJ)から,工業標準原案を具して

日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した

日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 2541-3には,次に示す附属書がある。

附属書(参考)燃焼管式酸素法

JIS K 2541の規格群には,次に示す部編成がある。

JIS K 2541-1 原油及び石油製品−硫黄分試験方法 第1部:酸水素炎燃焼式ジメチルスルホナゾⅢ滴

定法

JIS K 2541-2 原油及び石油製品−硫黄分試験方法 第2部:微量電量滴定式酸化法

JIS K 2541-3 原油及び石油製品−硫黄分試験方法 第3部:燃焼管式空気法

JIS K 2541-4 原油及び石油製品−硫黄分試験方法 第4部:放射線式励起法

JIS K 2541-5 原油及び石油製品−硫黄分試験方法 第5部:ボンベ式質量法

JIS K 2541-6 原油及び石油製品−硫黄分試験方法 第6部:紫外蛍光法

JIS K 2541-7 原油及び石油製品−硫黄分試験方法 第7部:波長分散蛍光X線法(検量線法)

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試験の原理 ····················································································································· 2

4. 試薬 ······························································································································ 2

5. 試験器 ··························································································································· 3

6. 試料の採取方法及び調製方法 ····························································································· 7

7. 試験の手順 ····················································································································· 7

7.1 試験の準備 ··················································································································· 7

7.2 試料のはかり採り ·········································································································· 8

7.3 燃焼 ···························································································································· 8

7.4 停止 ···························································································································· 9

7.5 滴定 ···························································································································· 9

7.6 空試験 ························································································································· 9

8. 計算方法 ························································································································ 9

9. 精度 ····························································································································· 10

10. 試験結果の報告 ············································································································ 10

附属書(参考)燃焼管式酸素法 ······························································································ 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2541-3:2003

原油及び石油製品−硫黄分試験方法

第3部:燃焼管式空気法

Crude oil and petroleum products−Determination of sulfur content

Part 3: Quartz-tube combustion method (Air method)

1. 適用範囲 この規格は,原油,軽油及び重油で硫黄分が0.01質量%以上を燃焼管式空気法によって定

量する方法について規定する。

備考1. 次のものを含む,添加剤入り試料には適用できない。

a) 不溶性硫酸塩を生成する金属(バリウム,カルシウムなど)

b) 燃焼して酸を生成する元素(リン,窒素,塩素)

2. この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用方法をすべて

にわたって 規定しているわけではないので,この試験方法の使用者は試験に先立って,適切

な安全上及び健康上の禁止事項を決めておかなければならない。

参考 この規格群には,参考表1に示す試験方法がある。

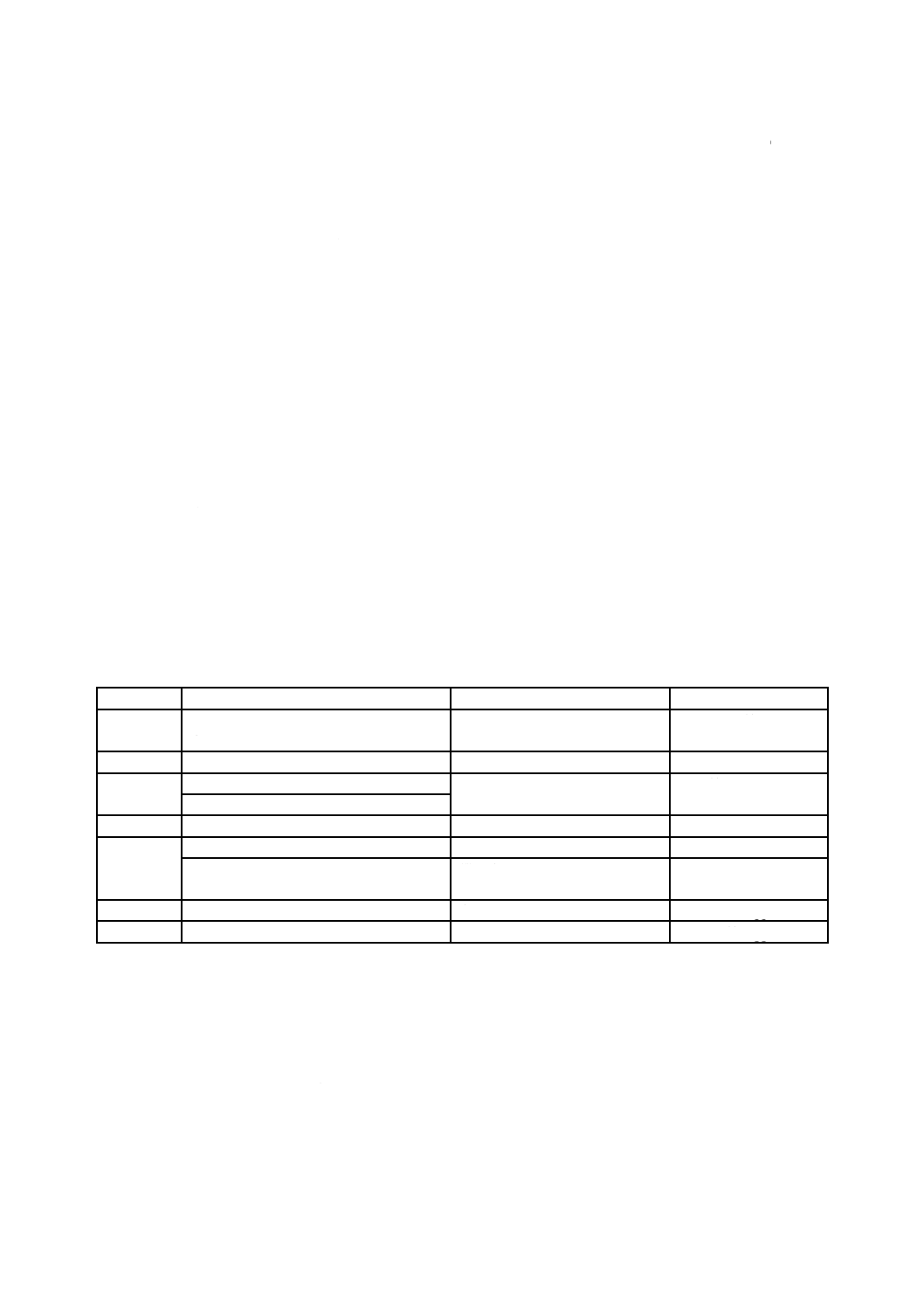

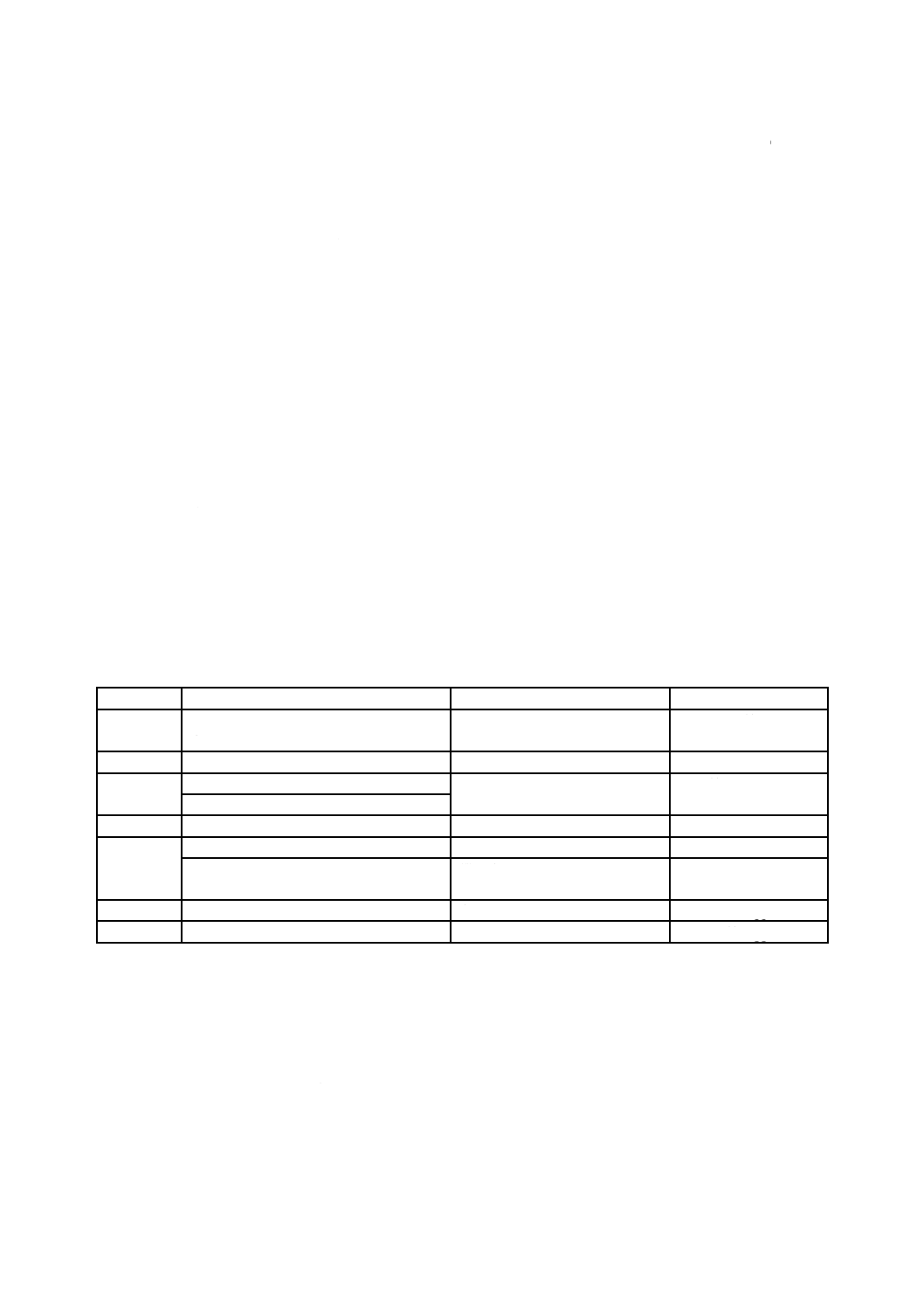

参考表 1 試験方法の種類

規格群

試験方法の種類

適用油種(例)

測定範囲

K 2541-1

酸水素炎燃焼式ジメチルスルホナゾⅢ滴

定法

自動車ガソリン,灯油,軽油

1〜10 000質量ppm

K 2541-2

微量電量滴定式酸化法

自動車ガソリン,灯油,軽油

1〜1 000質量ppm

K 2541-3

燃焼管式空気法

原油,軽油,重油

0.01質量%以上

附属書(参考)燃焼管式酸素法

K 2541-4

放射線式励起法

原油,軽油,重油

0.01〜5質量%

K 2541-5

ボンベ式質量法

原油,重油,潤滑油

0.1質量%以上

附属書(規定)

誘導結合プラズマ発光法

潤滑油

0.05質量%以上

K 2541-6

紫外蛍光法

自動車ガソリン,灯油,軽油

3〜500質量ppm

K 2541-7

波長分散蛍光X線法(検量線法)

自動車ガソリン,灯油,軽油

5〜500質量ppm

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2601 原油試験方法

2

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2839 石油類試験用ガラス器具

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8102 エタノール(95)(試薬)

JIS K 8230 過酸化水素(試薬)

JIS K 8517 二クロム酸カリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8896 メチルレッド(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8951 硫酸(試薬)

JIS Q 0034 標準物質生産者の能力に関する一般要求事項

JIS Q 0035 標準物質の認証−一般的及び統計学的原則

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3. 試験の原理 950〜1 100 ℃に加熱した石英製燃焼管中に空気を導入して試料を燃焼させる。生成した

硫黄酸化物を過酸化水素水(3 %)に吸収させて硫酸とし,この硫酸を水酸化ナトリウム標準液で中和滴

定して硫黄分を求める。

4. 試薬 試薬は,次による。

a) 過酸化水素水(3 %) JIS K 8230に規定する過酸化水素水(30 %)1容に9容の水を加えたもの。

この溶液は褐色瓶に入れて保存する。

b) 0.05 mol/L 水酸化ナトリウム標準液 JIS K 8576に規定する水酸化ナトリウム約2 gを水に溶かして

1 000 mLとしたもの。褐色瓶に入れソーダ石灰を詰めた保護管を付けて,空気中の二酸化炭素が吸収

されないようにして保存する。

この溶液の標定は,次によって行う。

1) JIS K 8005に規定する乾燥したスルファミン酸1〜1.25 gを0.1 mgのけたまではかり採り,全量フ

ラスコ250 mLを用いて 水で標線まで薄める。

2) 1)で調製したスルファミン酸溶液25 mLを全量ピペットで三角フラスコに採り,JIS K 8001に規

定するブロムチモールブルー指示薬溶液を用いて水酸化ナトリウム溶液で滴定する。溶液が黄から

青に変わった点を終点とし,滴定に要した水酸化ナトリウム溶液の量から,次の式によって水酸化

ナトリウム標準液のモル濃度を算出し,JIS Z 8401の規定によって丸めの幅0.000 1に丸める。

V

A

N

030

.1

=

ここに,

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

A: スルファミン酸のはかり採り量(g)

V: 滴定に要した水酸化ナトリウム溶液の量(mL)

備考 硫黄分の少ない試料の場合は,0.02 mol/L水酸化ナトリウム標準液を用いる。

3

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 混合指示薬(1) 次の2種類の溶液を等量ずつ混合したもの。この混合指示薬は褐色瓶に入れて保存す

るが,1週間以上経過したものを使用してはならない。

注(1) 混合指示薬の代わりにメチルパープルの0.1 %溶液を用いてもよい。

1) JIS K 8896に規定するメチルレッド0.125 gをJIS K 8102に規定するエタノール(95)100 mLに溶

かしたもの。

2) JIS K 8897規定するメチレンブルー0.083 gをJIS K 8102に規定するエタノール(95)100 mLに溶

かしたもの。

d) 活性炭 粒状活性炭とする。

e) 硫酸(1+1) 水50 mLにJIS K 8951に規定する硫酸50 mLを加えたもの。

なお,硫酸を加える時は,水をかき混ぜながら徐々に行う。

f)

水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム30 gを水100 mLに溶かしたもの。

g) 硫黄分認証標準物質 JIS Q 0034及びJIS Q 0035に従って認証されたもの。

参考 社団法人石油学会から供給されている。

h) 水 JIS K 0557に規定したA3のもの。

5. 試験器 試験器は,次による。

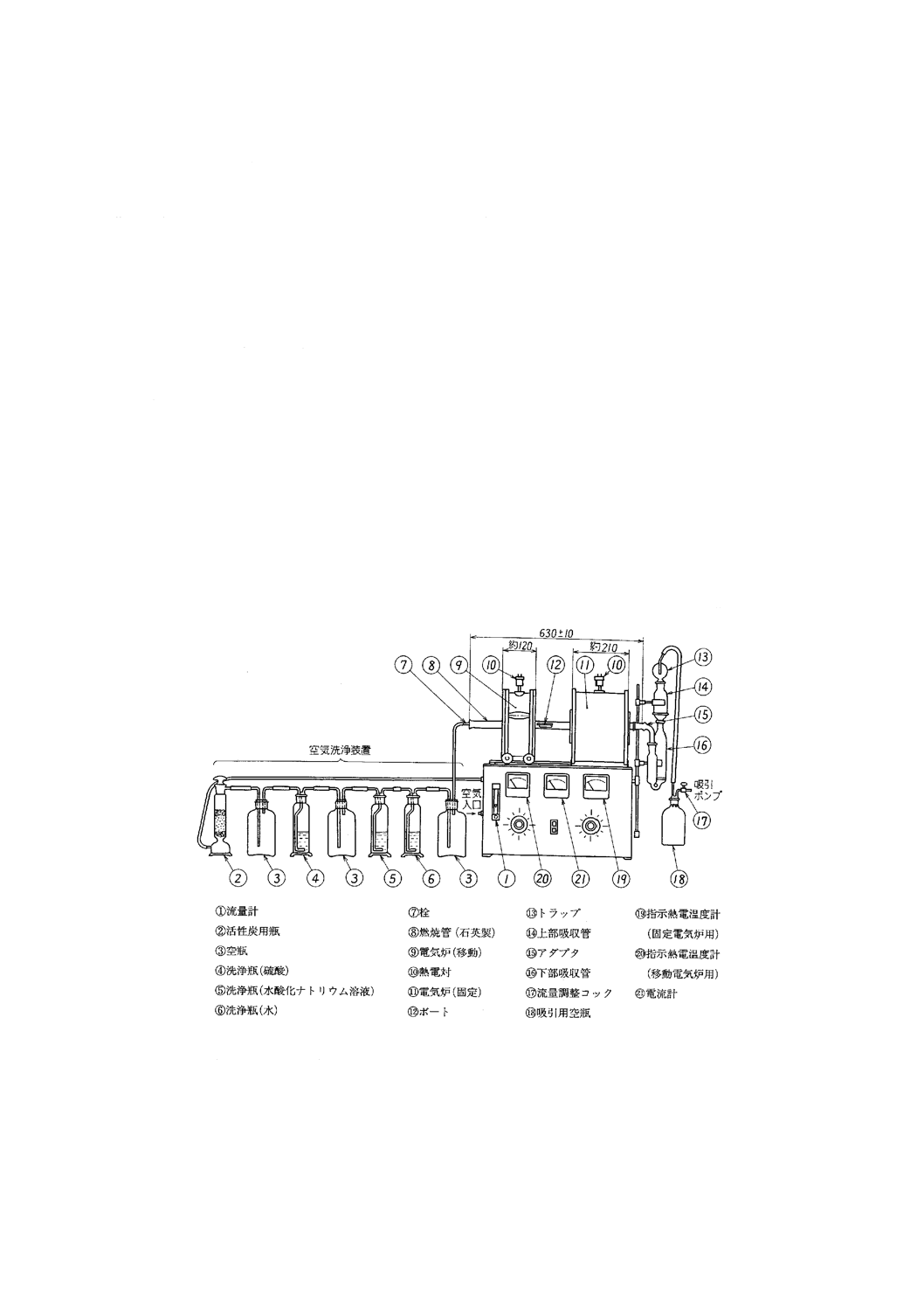

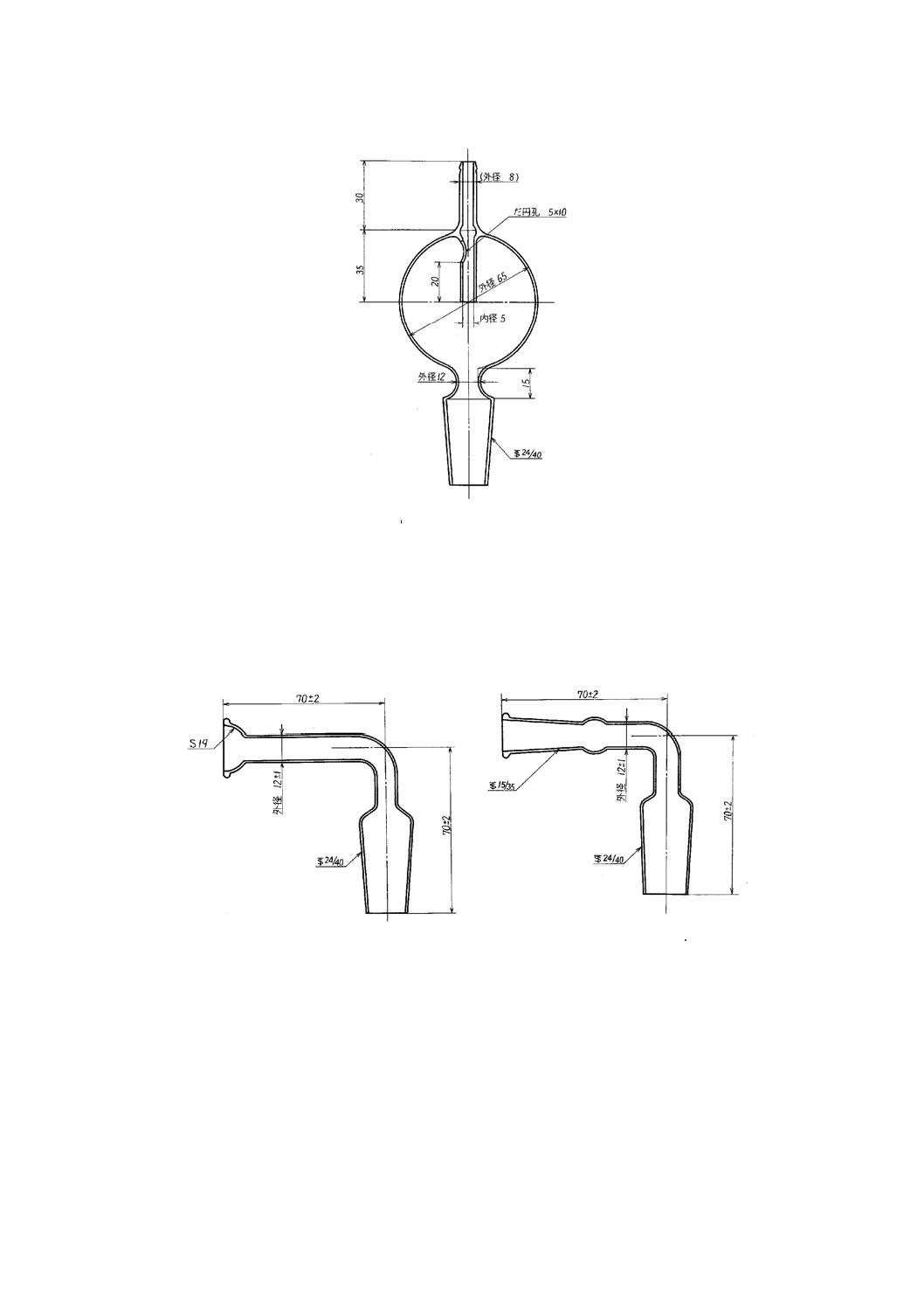

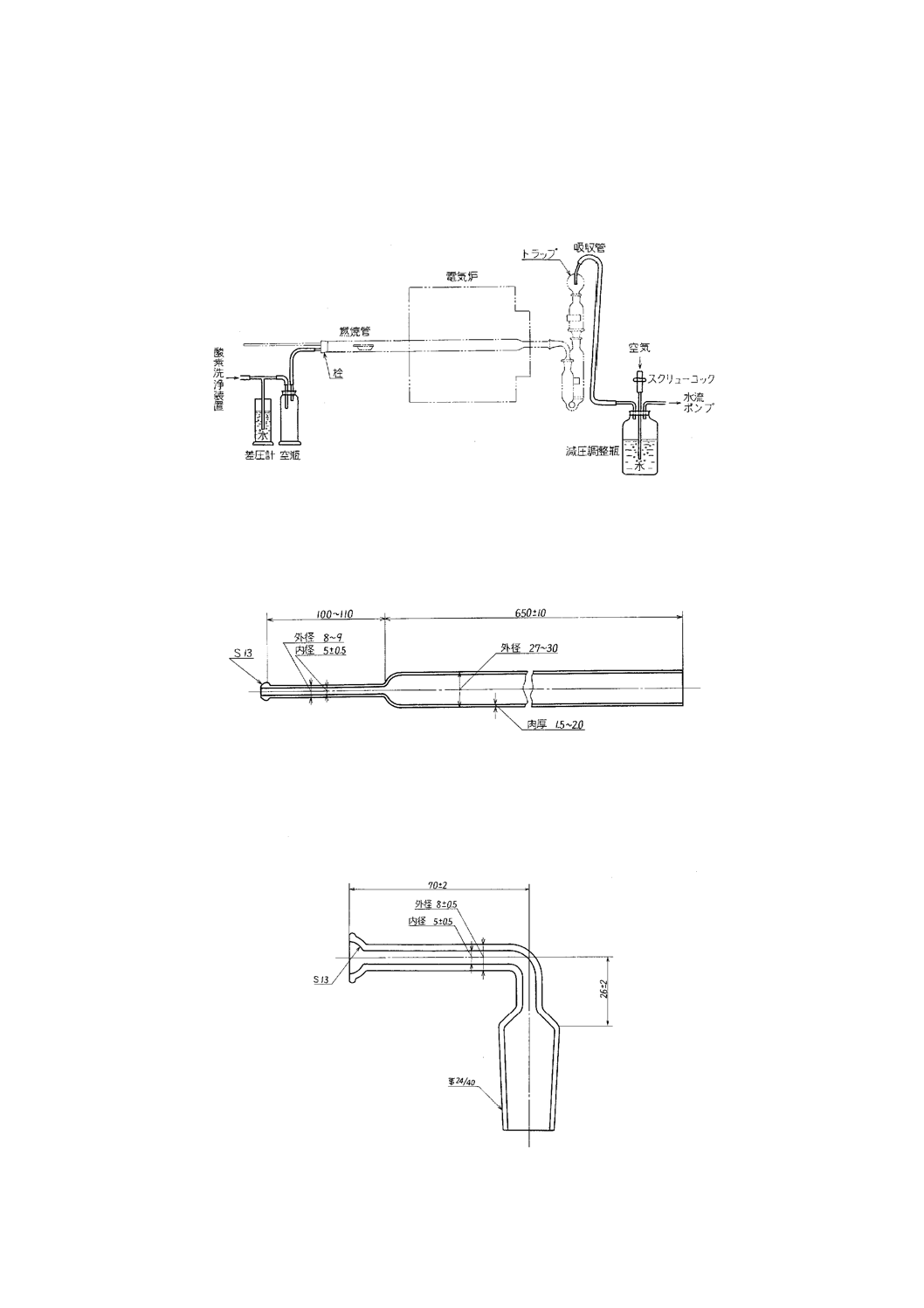

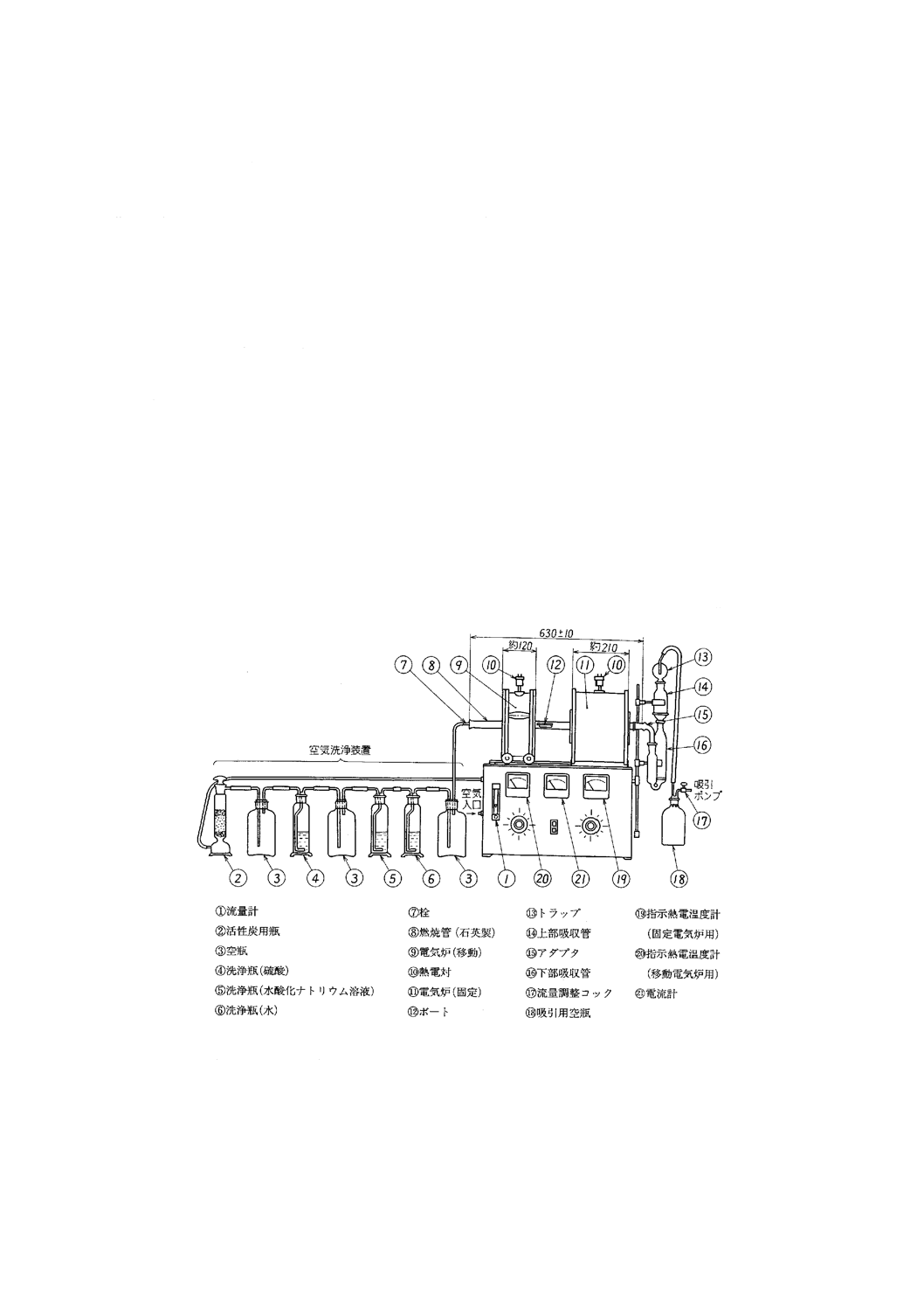

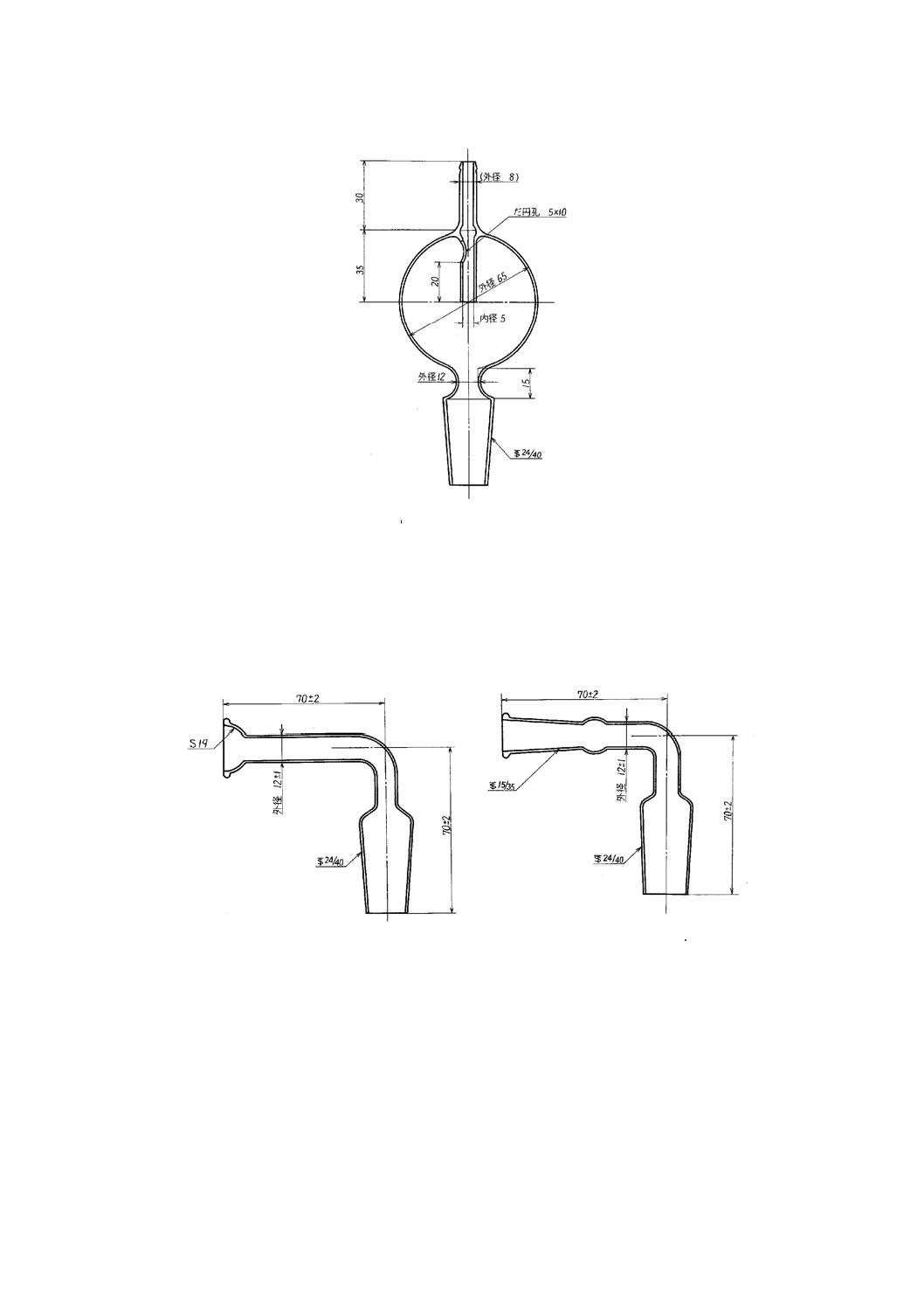

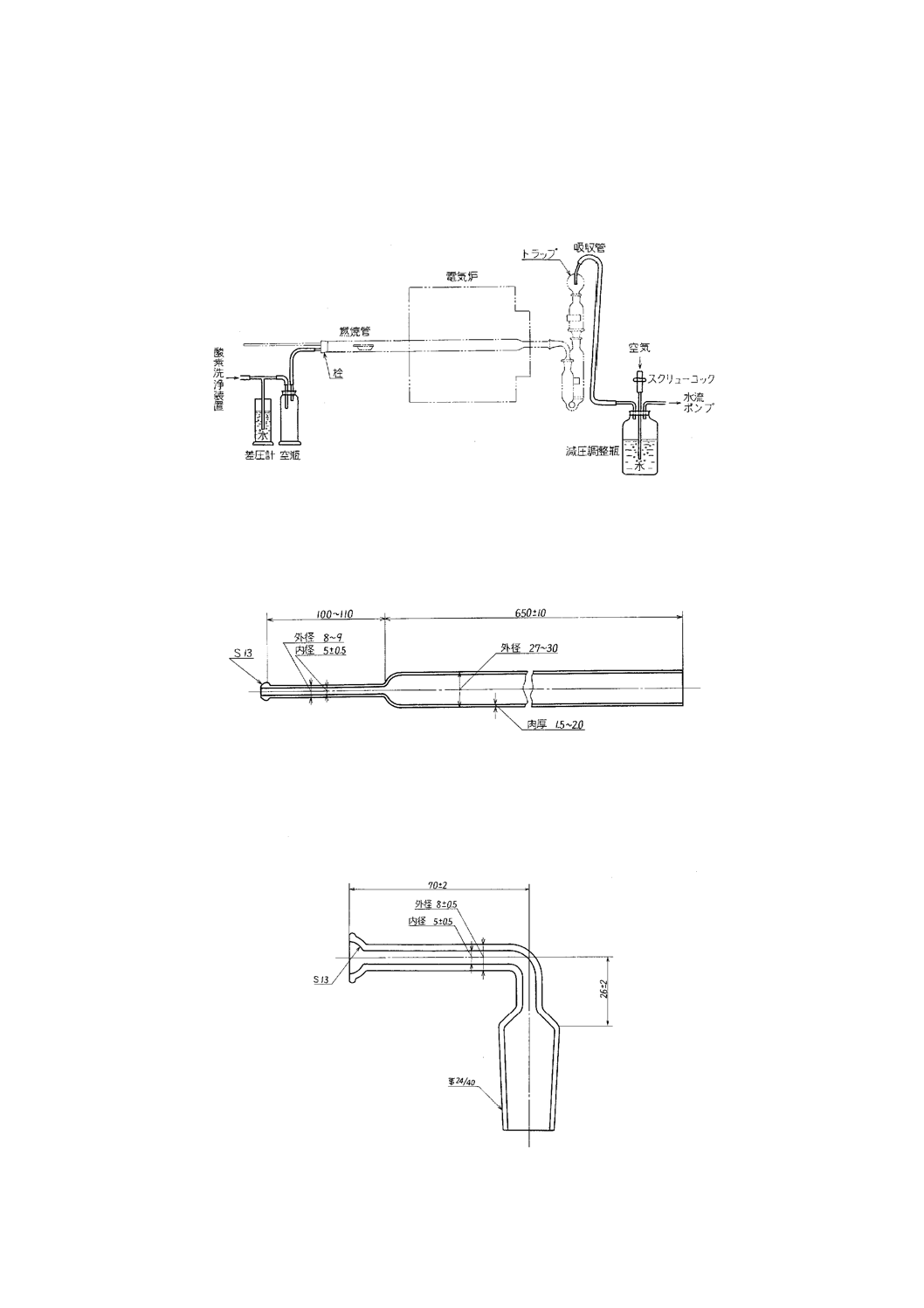

a) 試験器の構成 試験器は,1)〜11)からなり,その構成の一例を図1に示す。

単位 mm

図 1 燃焼管空気法試験器構成の一例

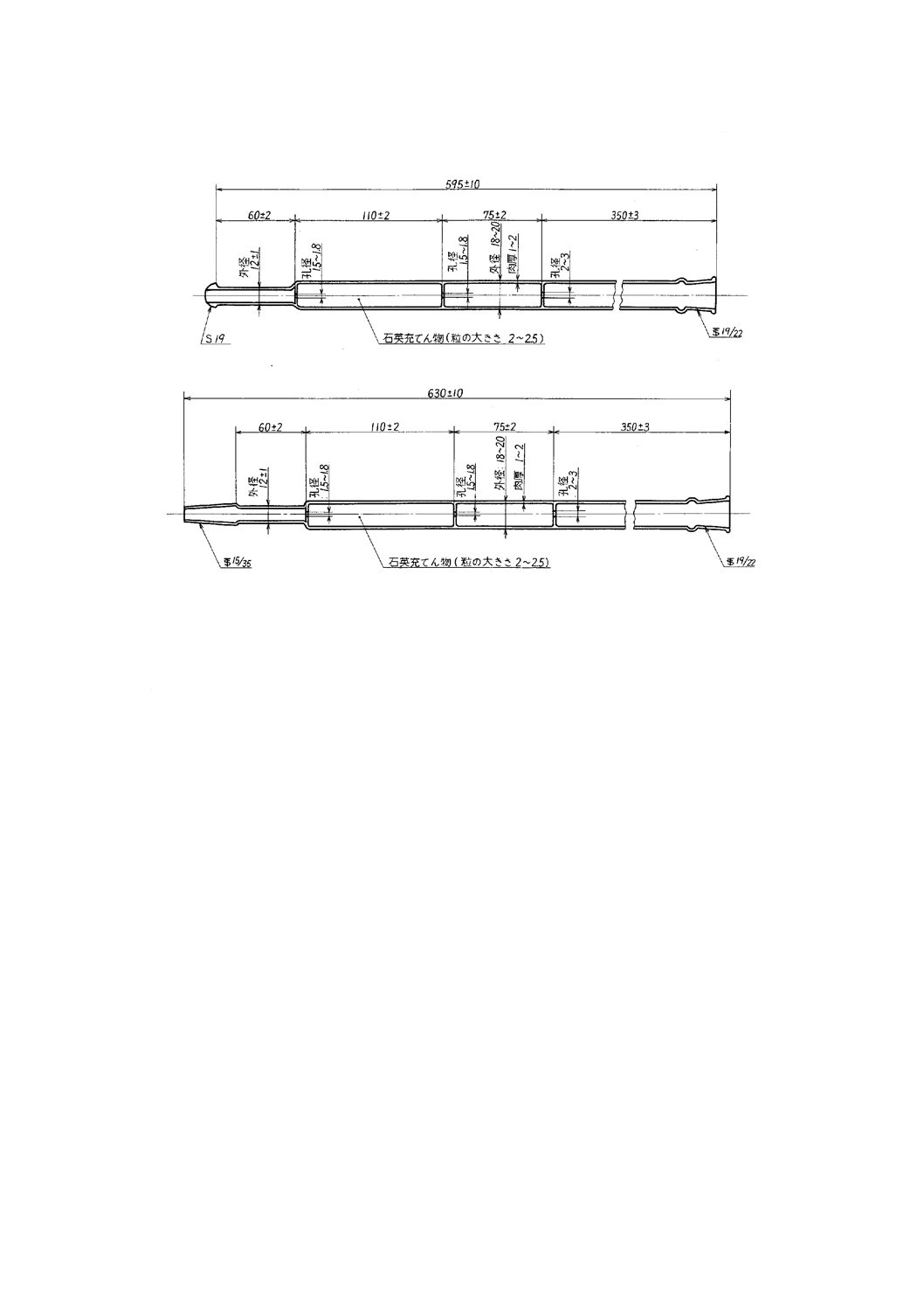

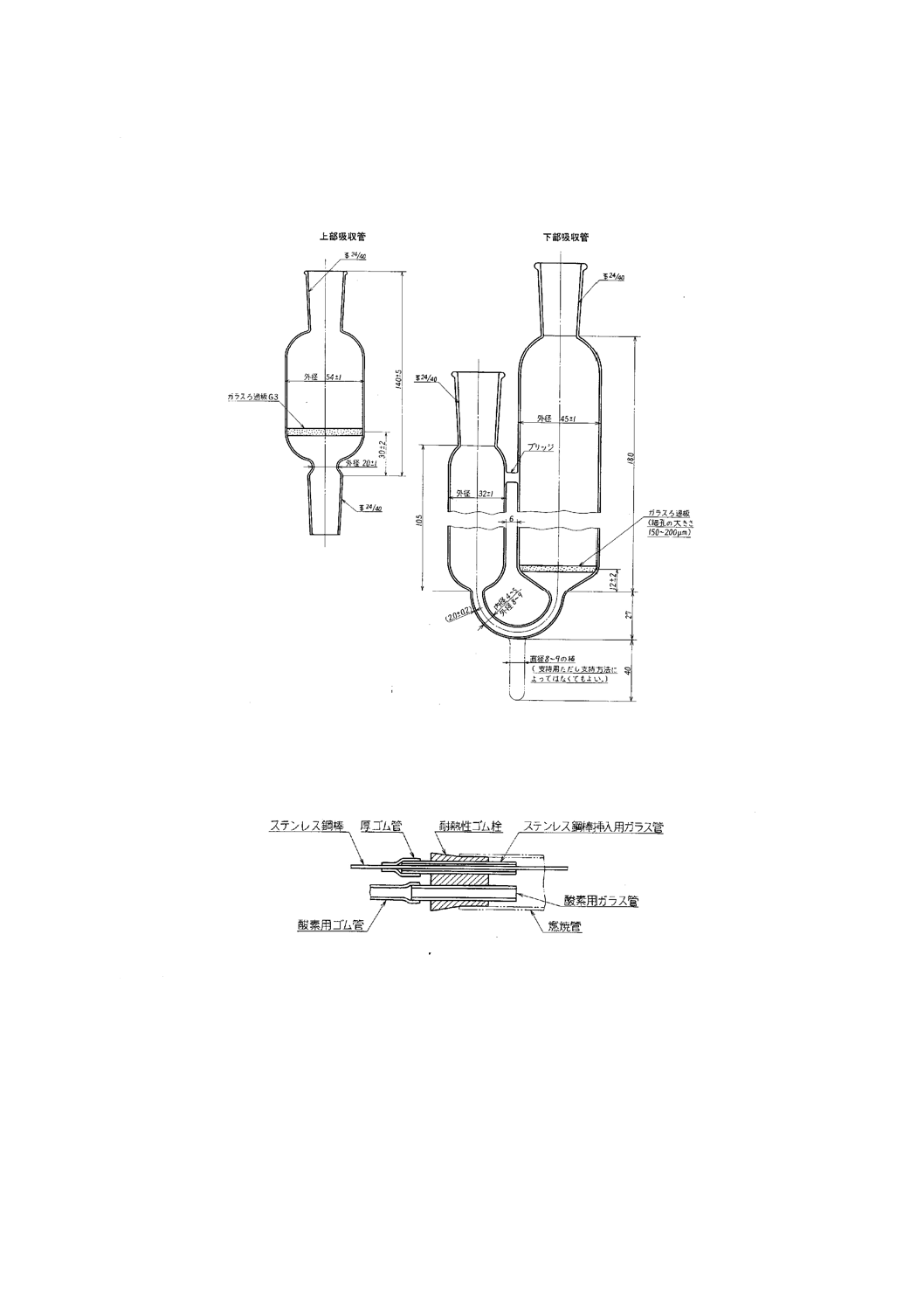

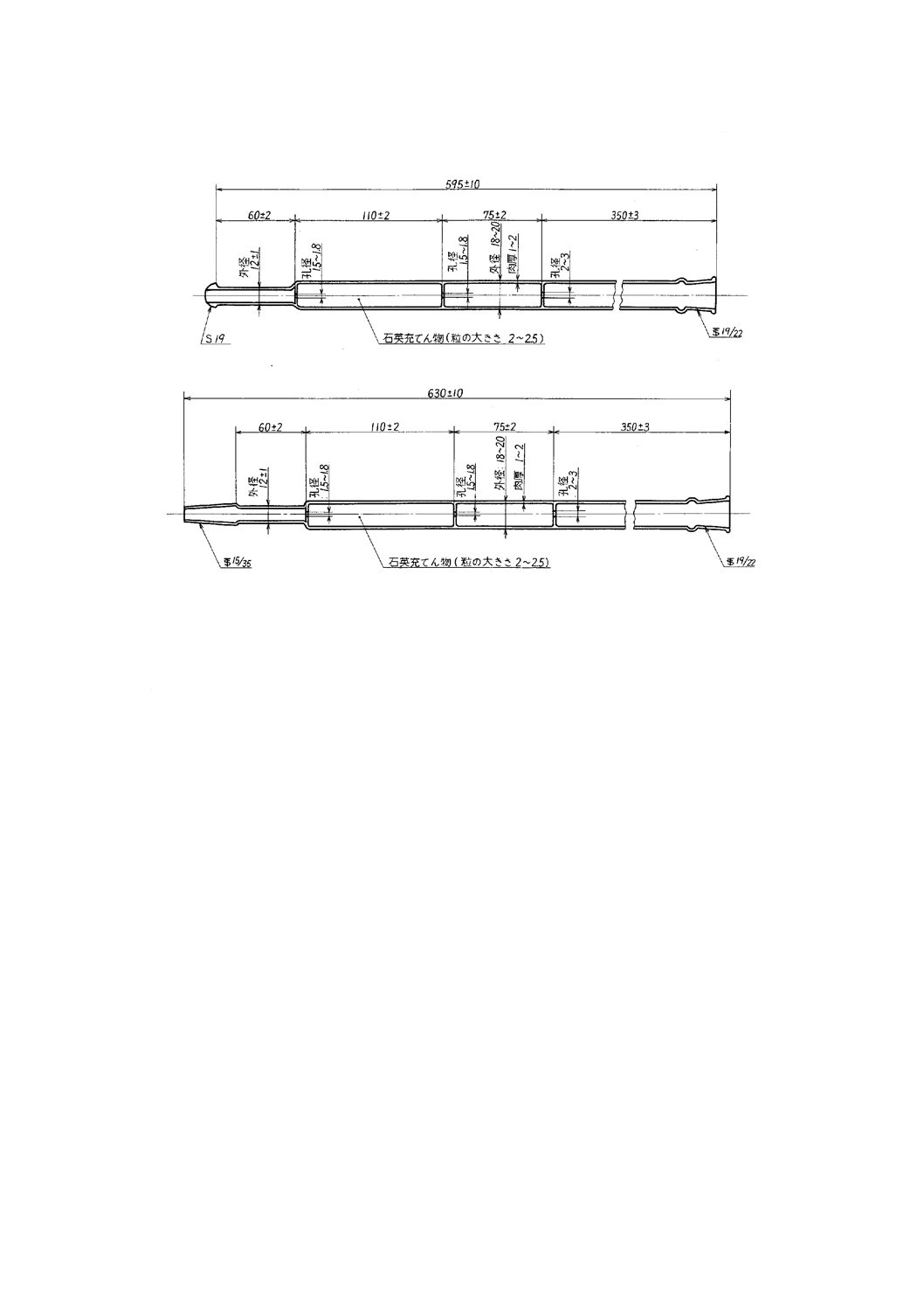

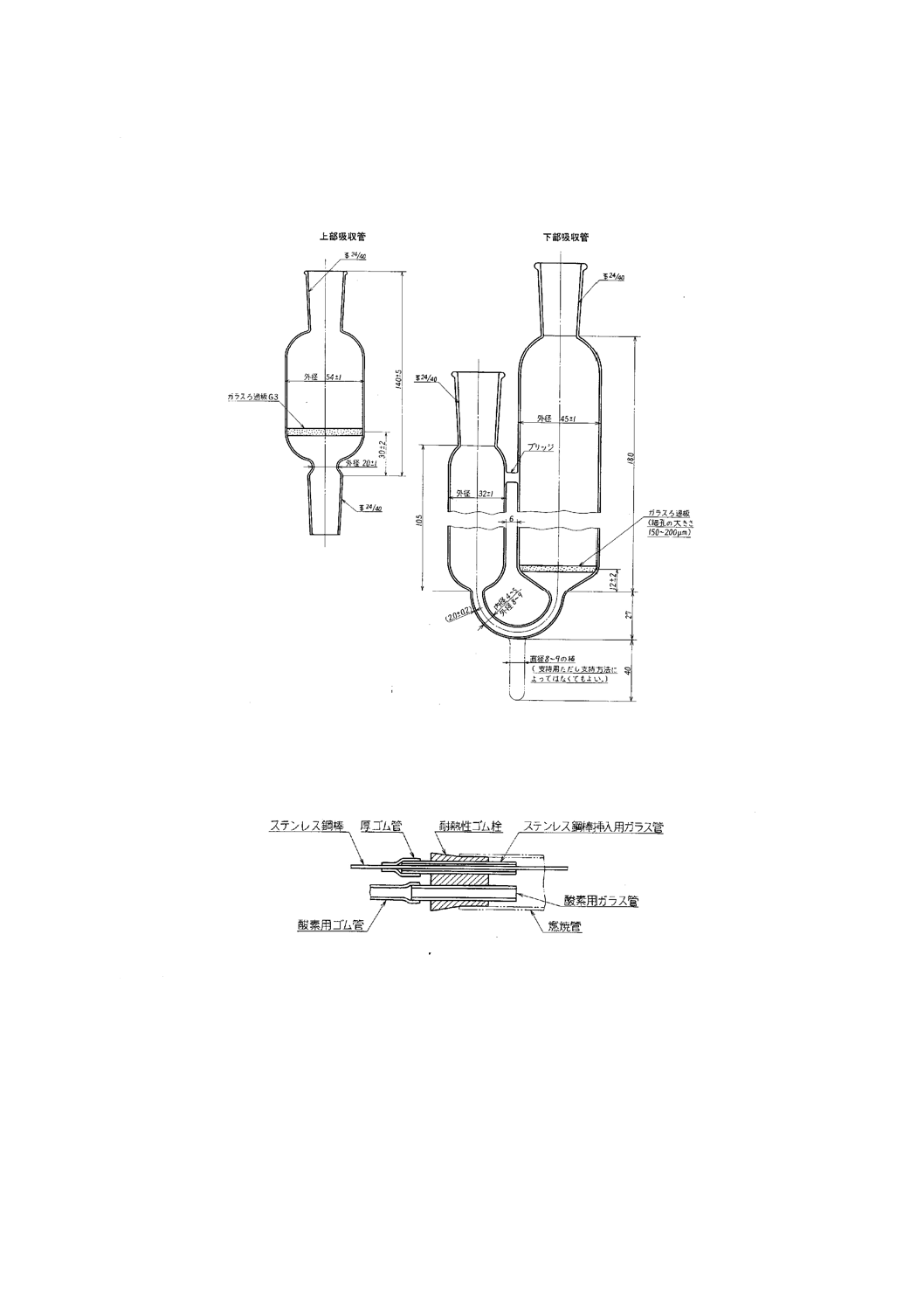

1) 燃焼管 透明石英ガラス製で図2に示す形状及び寸法のもの(2)。

注(2) JIS K 2839に規定する図154のものが相当する。

4

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a)球面すり合わせ

b)テーパすり合わせ

図 2 燃焼管

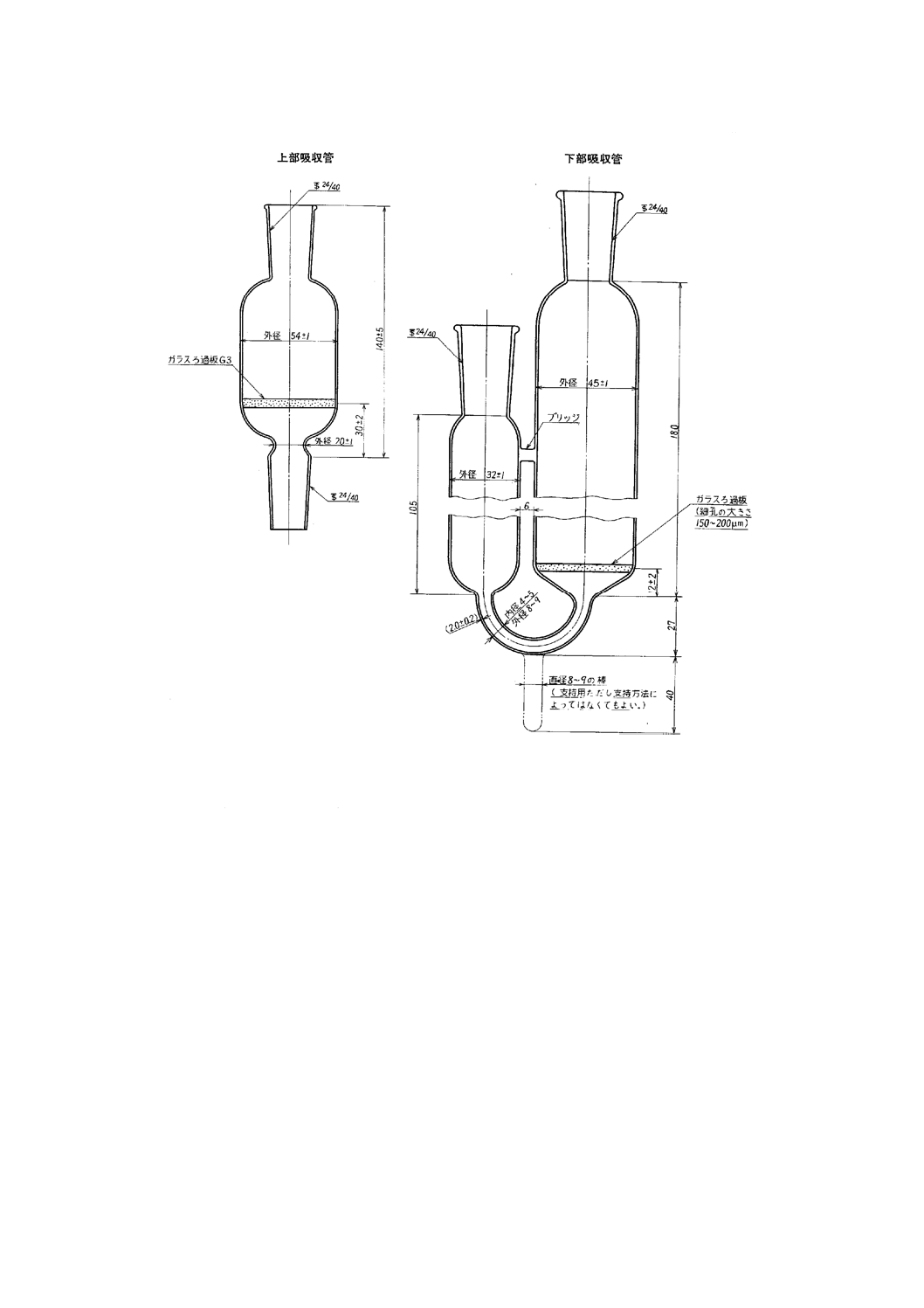

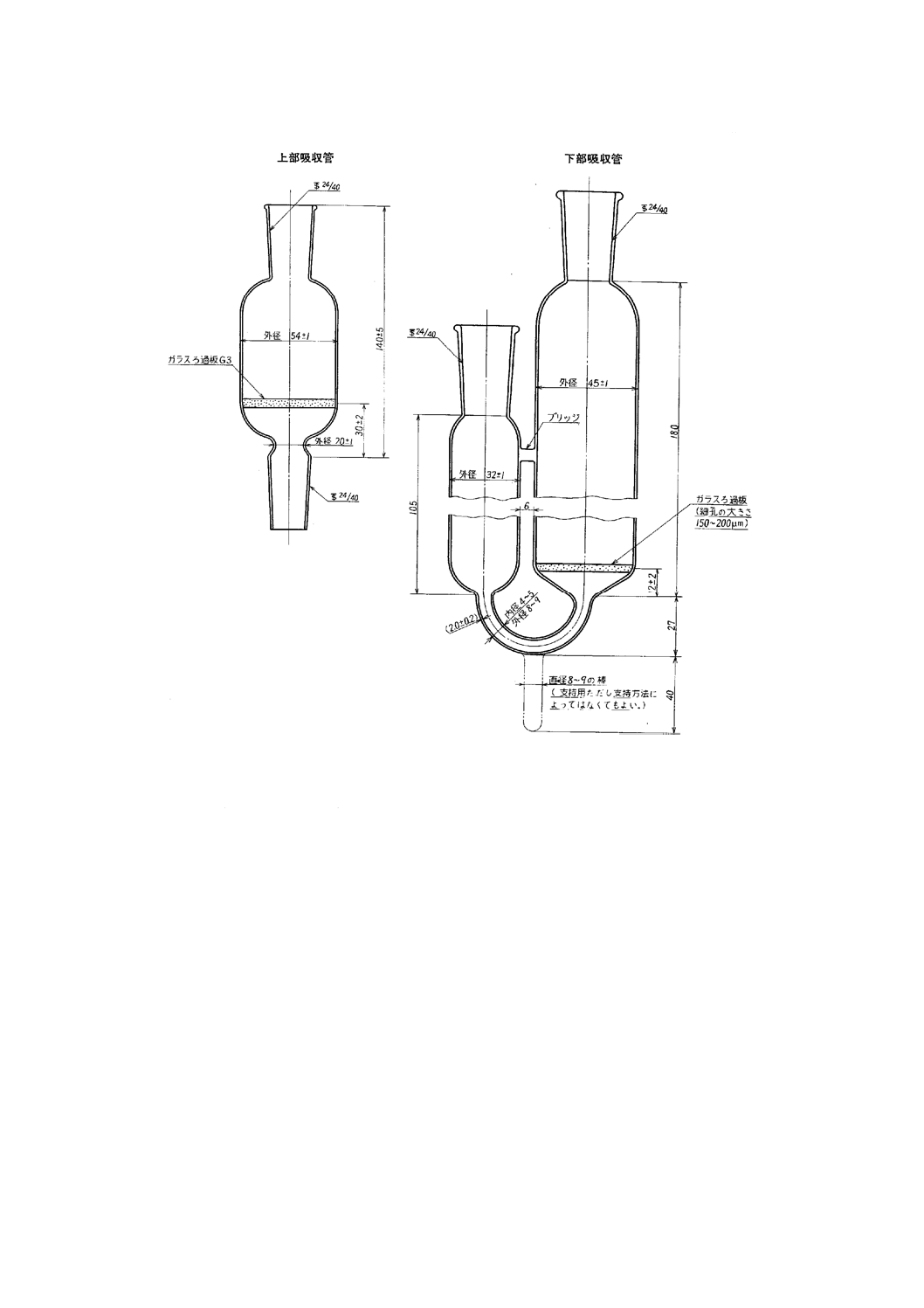

2) 吸収管 上部吸収管及び下部吸収管からなりJIS R 3503に規定するほうけい酸ガラス-1製で図3に

示す形状及び寸法のもの(3)。

注(3) JIS K 2839に規定する図64及び図79のものが相当する。

5

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 3 吸収管

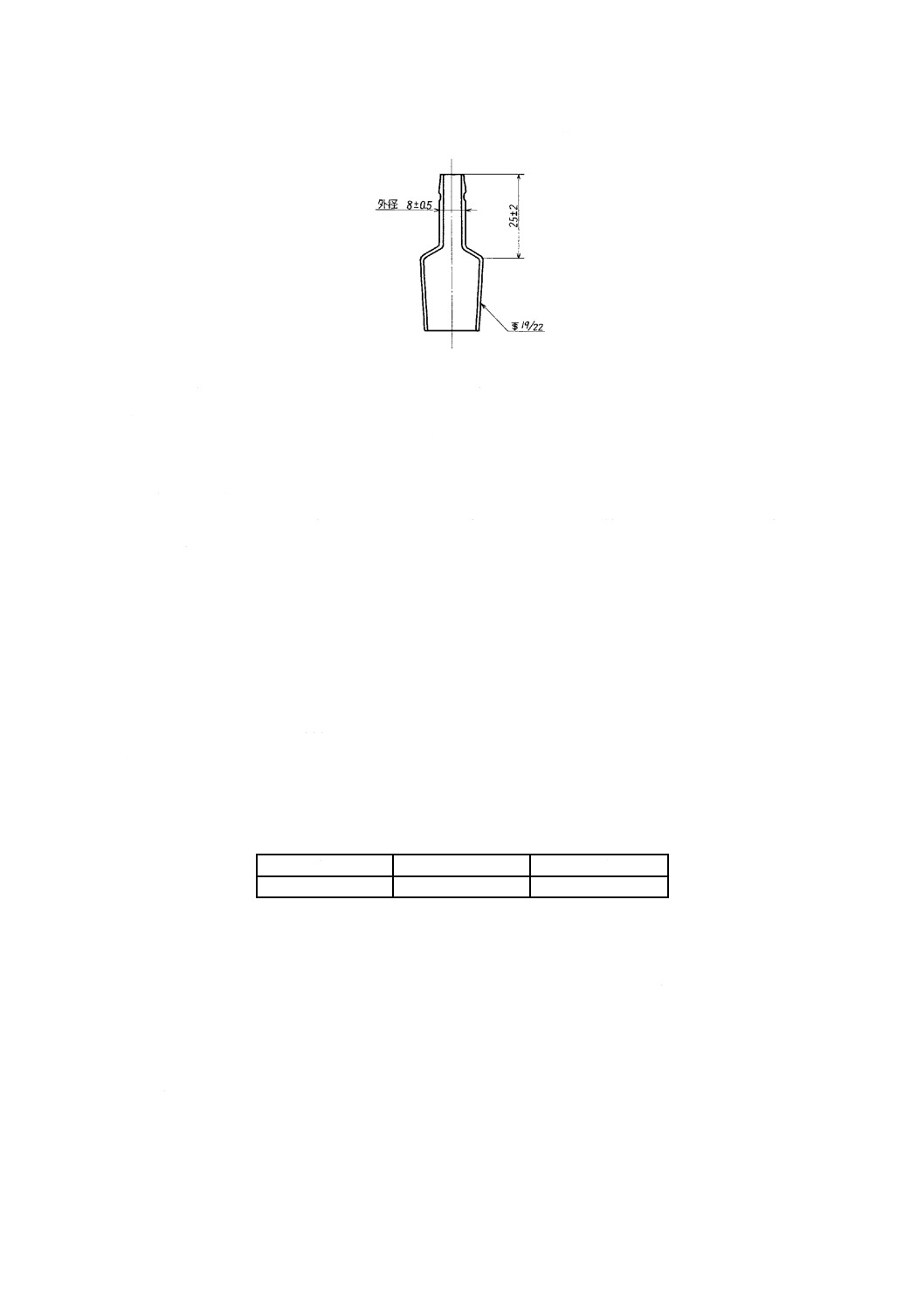

3) トラップ JIS R 3503に規定するほうけい酸ガラス-1製で吸収管と共通すり合わせで接続可能なも

の。その一例を図4に示す(4)。

注(4) JIS K 2839に規定する図65のものが相当する。

6

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 トラップ(一例)

4) アダプタ JIS R 3503に規定するほうけい酸ガラス-1製で 燃焼管及び吸収管と共通すり合わせで

接続可能なもの。その一例を図5に示す(5)。

注(5) JIS K 2839に規定する図156が相当する。

単位 mm

a)球面すり合わせ b)テーパすり合わせ

図 5 アダプタ(一例)

5) 栓 JIS R 3503に規定するほうけい酸ガラス-1製で 燃焼管と共通すり合わせで接続可能なもの。そ

の一例を図6に示す(6)。

注(6) JIS K 2839に規定する図155が相当する。

7

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 栓(一例)

6) 空気洗浄装置 次のものを図1に示す順番で連結したもの。

6.1) 活性炭用瓶 JIS R 3503に規定する図69のもの。

6.2) 空瓶 容量1 L以上で外径8 mmの接続管をもつもの。

6.3) 洗浄瓶 JIS R 3503に規定する図48のもの(共通すり合わせろ過板付きガス洗浄瓶250 mmG1が

望ましい。)。

7) 電気炉(固定) 炉内温度を測定するための温度計(7)を備え,燃焼管を950〜1 200 ℃の温度に保つ

ことができるもの。

なお,電気炉(固定)長さは,約210 mmが適切である。

注(7) 温度計は,JIS C 1601に規定する2.0級以上の指示熱電温度計と,JIS C 1602に規定する白金ロ

ジウム−白金(PR)の0.4級又は0.5級の熱電対からなる。

8) 電気炉(移動)(8) 炉内温度を測定するための温度計(7)を備え,燃焼管を常用500〜600 ℃,最高

800〜900 ℃に加熱することができるもの。

注(8) ガスバーナを用いてもよい。

9) 流量計 毎分2 300〜3 000 mLの空気流量を測定できるもの。

10) ボート 試料容器として用いるボートは磁製又は石英製で燃焼管に挿入できる表1に示す寸法のも

の。

表 1 ボート

単位 mm

幅

高さ

長さ

10〜14

8〜11

60〜80

11) 吸引ポンプ 空気を5 000 mL/min以上吸引できるもの。

6. 試料の採取方法及び調製方法 試料の採取方法及び調製方法は,次による。

a) 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法によるか,又はそ

れらに準じた方法によって採取及び調製する。

7. 試験の手順 試験の手順は,次による。

7.1

試験の準備

a) 空気洗浄装置の瓶に活性炭,硫酸(1+1),水酸化ナトリウム溶液及び水を約100 mLずつ図1に示す

配列の順番に入れる。

8

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 水が中性であることの確認のために水にフェノールフタレン指示薬を加えておき,赤に着色し

た(中性からアルカリ性に変化)ときに水を取り替える。

b) 空気洗浄装置と流量計及び栓を接続する。

c) 電気炉(固定)のスイッチを入れ,電気炉(固定)の温度を950〜1 100 ℃にする。

d) 下部吸収管にアダプタ及び上部吸収管を取り付けた後,アダプタと燃焼管のすり合わせ部から空気漏

れがないように注意してはめ込み,止め金具で止める。

e) 栓を燃焼管に接続し,吸引ポンプを作動させて毎分2 500±100 mLの割合で空気を吸引できるように

流量調製コックを調節する。

f)

あらかじめ中和した過酸化水素水(3 %)(9)を下部吸収管に35 mL,上部吸収管に15 mL採った後,

トラップを接続する。

注(9) 過酸化水素水の中和は,次のようにして行う。

過酸化水素水(3 %)を三角フラスコに採り,これに混合指示薬4滴又は5滴を加える。溶

液が赤紫を呈したならば,0.05 mol/L水酸化ナトリウム標準液を用いて薄い灰青となるまで滴

定,中和する。ただし,指示薬にメチルパープルを用いた場合は,紫から灰青に変化するまで

滴定する。

7.2

試料のはかり採り 試料をあらかじめ十分に空焼き(例えば,700〜900 ℃で3時間以上)したボー

トに適切量(10)入れ,0.1 mgのけたまではかる。

注(10) 試料のはかり採り量は,硫黄分概略値及び水酸化ナトリウム標準液のモル濃度に応じて次の式

によって算出する。ただし,0.1〜1.0 gの範囲を超えてはならない。

E

8

S

N

M=

ここに, M: 試料のはかり採り量(g)

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

SE: 硫黄分概略値(質量%)

備考 原油など軽質分を含む試料は,試料のはかり採りを速やかに行うとともに,はかり採り後,直

ちに燃焼管に入れる。

7.3

燃焼

a) 電気炉(固定)の温度が950〜1 100 ℃,空気流量が毎分2 500±100 mLであることを確認した後,栓

を燃焼管から外して試料の入ったボートを燃焼管の栓側から約200 mm奥の位置に入れ,直ちに栓を

燃焼管に接続する。

b) 電気炉(移動)のスイッチを入れ,燃焼管の栓側の端から電気炉(移動)を徐々に移動させながら燃

焼管を加熱する。この際,試料に着火しないように,また,吸収管に青い煙が出ないように加熱速度

及び移動速度を調節する。

c) ボート内や燃焼管内壁に付着した試料がなくなった後(11),更に10間分ボートを強熱(800〜900 ℃)

して,試料を完全に燃焼させる(12)。

注(11) ここまでの加熱時間は30分ぐらいが望ましいが,試料の量を多くしたり,試料の性状によって

はこの時間内で終了させることが困難となるので,多少加熱時間を延長するとよい。

(12) 燃焼管の両端又は吸収管の下部に未燃焼試料やすすが認められた場合は,汚れた部分を清浄に

した後,試験をやり直す。

9

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

停止 燃焼が終了後ポンプを止め,燃焼管とアダプタとの接続を切り離す。下部吸収管からアダプ

タ,トラップを取り外し,内側を少量の水で数回洗い,その洗液を下部吸収管に入れる。上部吸収管の吸

収液を下部吸収管に移した後,下部吸収管から取り外し,内側を少量の水で数回洗い,その洗液を下部吸

収管に集め,これを滴定溶液とする。三角フラスコで滴定する場合は滴定溶液を三角フラスコに入れ,ト

ラップ,上部吸収管及び下部吸収管の洗液は三角フラスコに入れる。

7.5

滴定 滴定溶液に混合指示薬を5滴又は6滴加え0.05 mol/L水酸化ナトリウム標準液で滴定し(13),

薄い赤紫から薄い灰青になった点を終点とする(14)。さらに,1滴を加えると緑に変わることで終点の確認

ができる。

注(13) 滴定に用いるビュレットは容量10 mLのもので,目量0.05 mL以下のものが望ましい。

(14) 指示薬にメチルパープルを用いた場合は,紫から灰青に変化するまで滴定する。

7.6

空試験 試料及びボートを用いないで7.1,7.3,7.4及び7.5と同じ操作を行う。

8. 計算方法 計算方法は,次による。

硫黄分は次の式によって算出し,JIS Z 8401の規定によって丸め幅0.01に丸める。

M

V

V

N

S

)

(

603

.1

0

−

=

ここに,

S: 硫黄分(質量%)

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

V: 試料の滴定に要した水酸化ナトリウム標準液の量(mL)

V0: 空試験の滴定に要した水酸化ナトリウム標準液の量(mL)

M: 試料のはかり採り量(g)

備考1. 試験結果の点検 試験結果の真度(偏り)の点検は,硫黄分認証標準物質を用い,硫黄分を

測定し,試験結果と標準値の差が認証標準物質の標準偏差の3倍以内であることを確認する。

これを超えた場合は,試験器,試薬,試験の手順を点検した後,再度硫黄分認証標準物質の

測定を行う。

2. 塩素分の補正方法 原油の場合は次の操作によって塩素分の補正を行うことができる。

a) 7.5の滴定操作終了後の溶液をビーカ200 mLに移す。下部吸収管内又は三角フラスコを

水で洗浄し,その洗液も合わせる。

この溶液に過酸化水素水(30 %)1 mL及び濃硝酸3 mLを加え,指示薬の色が無色透

明になるまで煮沸した後,室温まで放冷する。この溶液を滴定用ビーカにアセトン50 mL

を用いて洗い移し,硝酸銀標準液で電位差滴定するか,又は共栓付き三角フラスコに水

を用いて洗い移し,硝酸銀標準液及びチオシアン酸カリウム標準液で指示薬滴定する。

装置,指示薬及び滴定操作は,JIS K 2601に規定する塩分試験方法(滴定法)に準じて

行う(15)。

なお,空試験は7.5の滴定操作終了後の溶液について,上記と同様の操作を行う。

注(15) 滴定に用いる硝酸銀及びチオシアン酸カリウムの標準液は,塩素量に応じて適切

な濃度のものを調製する。

3. 次の式によって硫黄分を算出する。

1) 電位差滴定の場合

M

V

V

N

V

V

N

S

)]

(

)

(

[

603

.1

R

S

2

0

1

−

−

−

=

10

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 指示薬滴定の場合

M

v

v

N

V

V

N

V

V

N

S

)]

(

)

(

)

(

[

603

.1

R

S

3

R

S

2

0

1

−

+

−

−

−

=

ここに,

S: 硫黄分(質量%)

N1: 水酸化ナトリウム標準液のモル濃度(mol/L)

N2: 硝酸銀標準液のモル濃度(mol/L)

N3: チオシアン酸カリウム標準液のモル濃度(mol/L)

V: 試料の滴定に要した水酸化ナトリウム標準液の量(mL)

V0: 空試験の滴定に要した水酸化ナトリウム標準液の量(mL)

VS: 試料(7.5)の滴定操作終了後の溶液の滴定に要した硝酸銀標

準液の量(mL)

VR: 空試験(7.6)の滴定操作終了後の溶液の滴定に要した硝酸銀

標準液の量(mL)

vS: 試料(7.5)の滴定操作終了後の溶液の滴定に要したチオシア

ン酸ナトリウム標準液の量(mL)

vR: 試料(7.6)の滴定操作終了後の溶液の滴定に要したチオシア

ン酸ナトリウム標準液の量(mL)

M: 試料のはかり採り量(g)

9. 精度 精度は,次による。

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差を表2に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を表2に示す。

表 2 精度

単位 質量%

室内併行許容差

室間再現許容差

0.01+0.01X

0.01+0.03X

備考 表中のXは,試験結果の平均値である。

10. 試験結果の報告 試験の結果には次の事項を記載する。

a) 試料の名称,採取場所及び採取年月日

b) 日本工業規格番号:JIS K 2541-3

c) 8.によって得られた結果

d) 特記事項

11

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)燃焼管式酸素法

この附属書(参考)は,本体に関連する事柄を補足するもので,規格の一部ではない。

1. 適用範囲 この附属書は,原油,軽油及び重油で硫黄分が0.01質量%以上を燃焼管式酸素法によって

定量する方法について規定する。

備考1. 次のものを含む添加剤入り試料には適用できない。

a) 不溶性硫酸塩を生成する金属(バリウム,カルシウムなど)

b) 燃焼して酸を生成する元素(リン,窒素,塩素)

2. この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用方法をすべて

にわたって 規定しているわけではないので,この試験方法の使用者は試験に先立って,適切

な安全上及び健康上の禁止事項を決めておかなければならない。

参考 この試験方法は,固体燃料中の硫黄分試験方法を参考にして試験器,試薬など共用できるよう

にしたもので日本独自の方法である。

2. 引用規格 引用規格は,本体2.による。

3. 試験の原理 1 150〜1 200 ℃に加熱した石英製燃焼管中に酸素を送入して試料を燃焼させる。生成し

た硫黄酸化物を過酸化水素水(1 %)に吸収させて硫酸とし,この硫酸を水酸化ナトリウム標準液で中和

滴定して硫黄分を求める。

4. 試薬 試薬は,次による。

a) 過酸化水素水(1 %) JIS K 8230に規定する過酸化水素水(30 %)35 mLに水を加え,全量1 000 mL

としたもの。この溶液は,褐色瓶に入れて保存する。

b) 0.05 mol/L 水酸化ナトリウム標準液 JIS K 8576に規定する水酸化ナトリウム約2 gを水に溶かして

1 000 mLとしたもの。褐色瓶に入れソーダ石灰を詰めた保護管を付けて,空気中の二酸化炭素が吸収

されないようにして保存する。

この溶液の標定は,次によって行う。

1) JIS K 8005に規定する乾燥したスルファミン酸1〜1.25 gを0.1 mgのけたまではかり採り,全量フ

ラスコ250 mLを用い水で希釈して全量を250 mLとする。

2) 1)で調製したスルファミン酸溶液25 mLを全量ピペットで三角フラスコに採り,JIS K 8001に規

定するブロムチモールブルー指示薬溶液を用いて水酸化ナトリウム溶液で滴定する。溶液が黄から

青に変わった点を終点とし,滴定に要した水酸化ナトリウム溶液の量から,次の式によって水酸化

ナトリウム標準液のモル濃度を算出し,JIS Z 8401の規定によって丸めの幅0.000 1に丸める。

V

A

N

030

.1

=

ここに,

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

A: スルファミン酸のはかり採り量(g)

12

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V: 滴定に要した水酸化ナトリウム溶液の量(mL)

備考 硫黄分の少ない試料の場合には,0.02 mol/L水酸化ナトリウム標準液を用いる。

c) 混合指示薬(1) 次の2種類の溶液を等量ずつ混合したもの。この混合指示薬は褐色瓶に入れて保存す

るが,1週間以上経過したものを使用してはならない。

注(1) 混合指示薬の代わりにメチルパープルの0.1 %溶液を用いてもよい。

3) JIS K 8896に規定するメチルレッド0.125 gをJIS K 8102に規定するエタノール(95)100 mLに溶

かしたもの。

4) JIS K 8897に規定するメチレンブルー(2水塩)0.083 gをJIS K 8102に規定するエタノール(95)

100 mLに溶かしたもの。

d) 酸素 JIS K 1101に規定するもの。

e) クロム酸混液(2) JIS K 8951に規定する硫酸にJIS K 8517に規定する二クロム酸カリウムを飽和した

もの。

注(2) 使用済みのクロム酸混液は,無害化処理しなければならない。

f)

硫酸(1+1) 水50 mLにJIS K 8951に規定する硫酸50 mLを加えたもの。

なお,硫酸を加えるときは,水をかき混ぜながら徐々に行う。

g) ソーダ石灰 粒子径1 mmから2 mmの粒状のもの。

h) 硫黄分認証標準物質 JIS Q 0034及びJIS Q 0035に従って認証されたもの。

参考 社団法人石油学会から供給されている。

i)

水 JIS K 0557に規定するA3のもの。

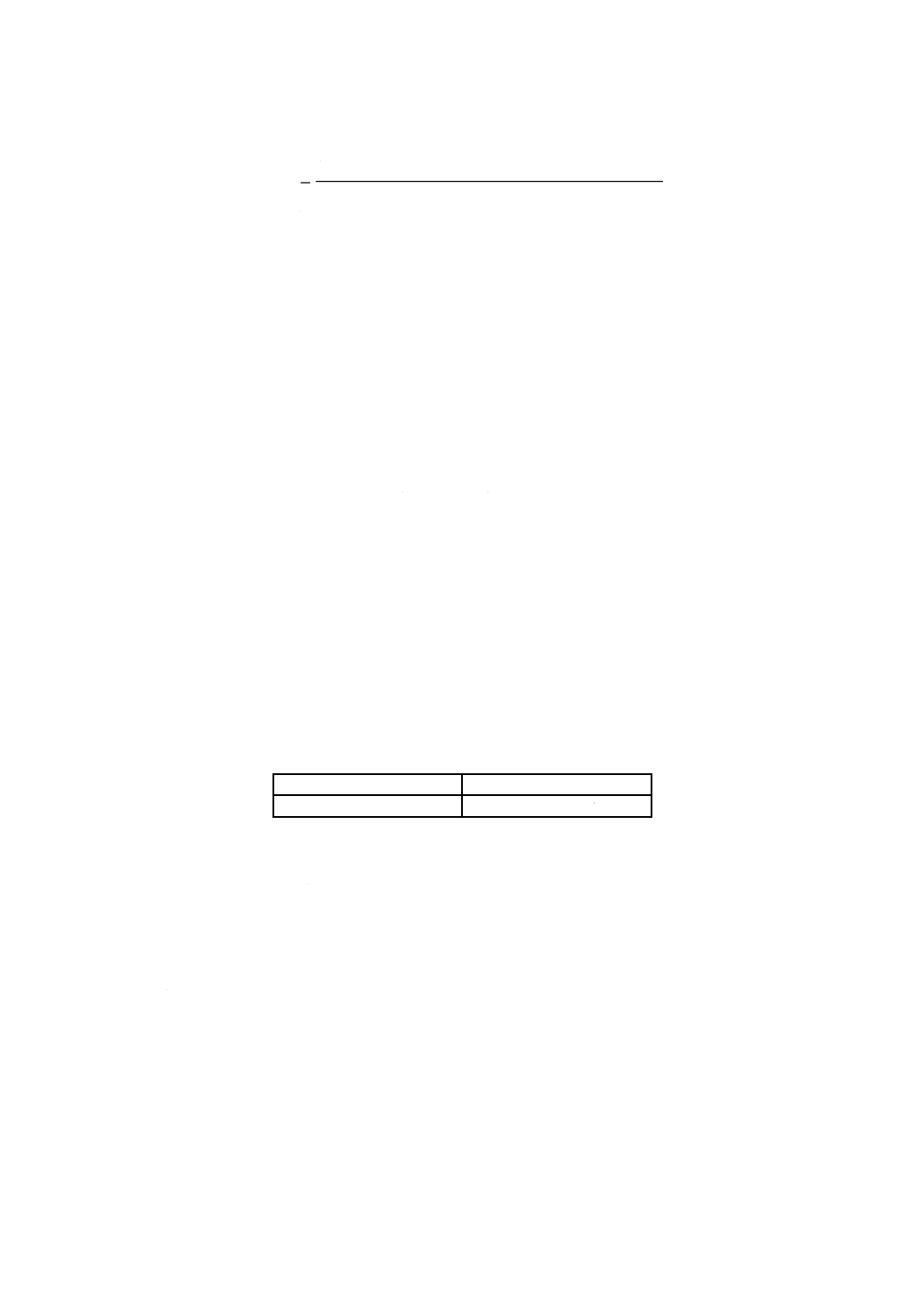

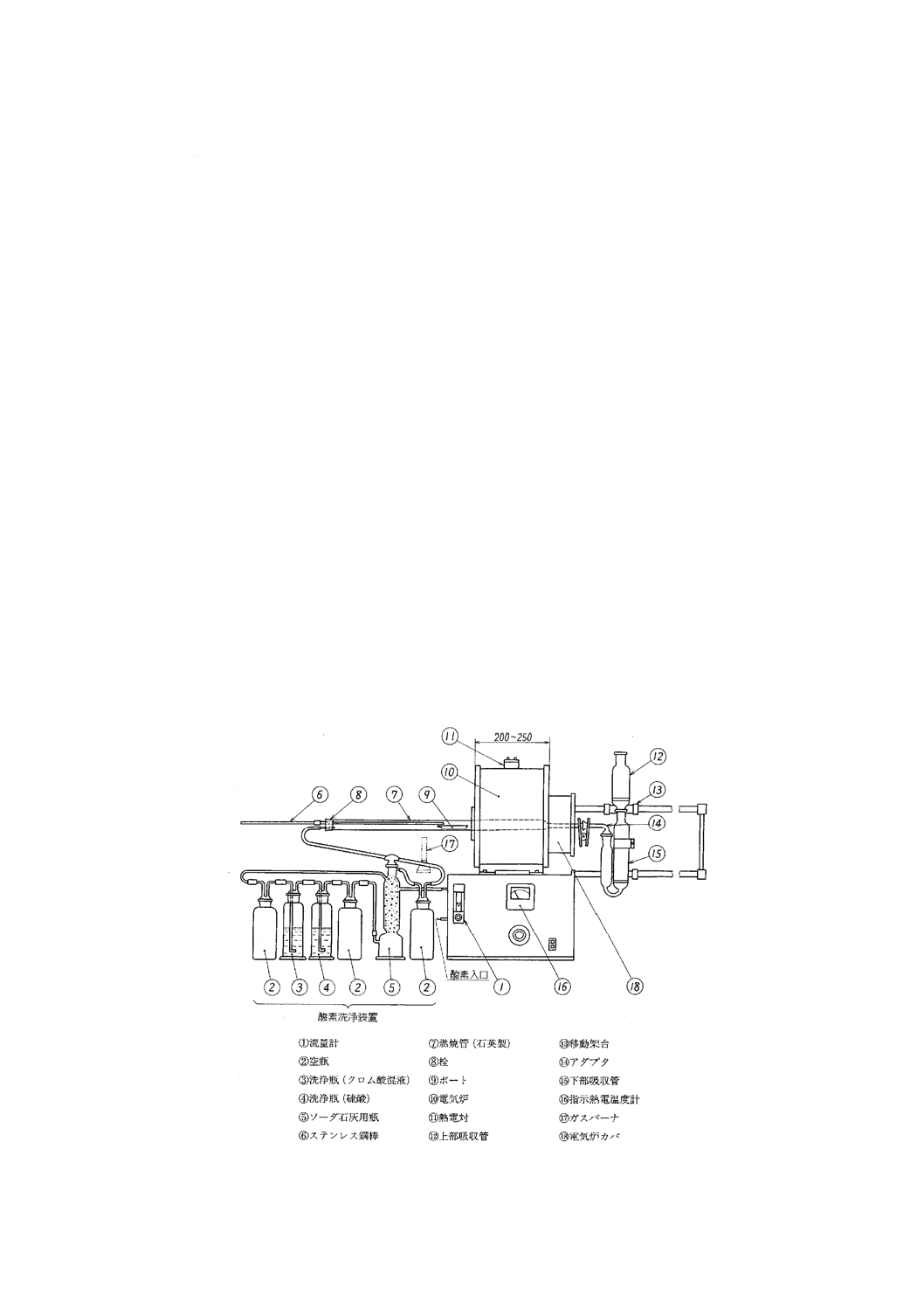

5. 試験器 試験器は,次による。

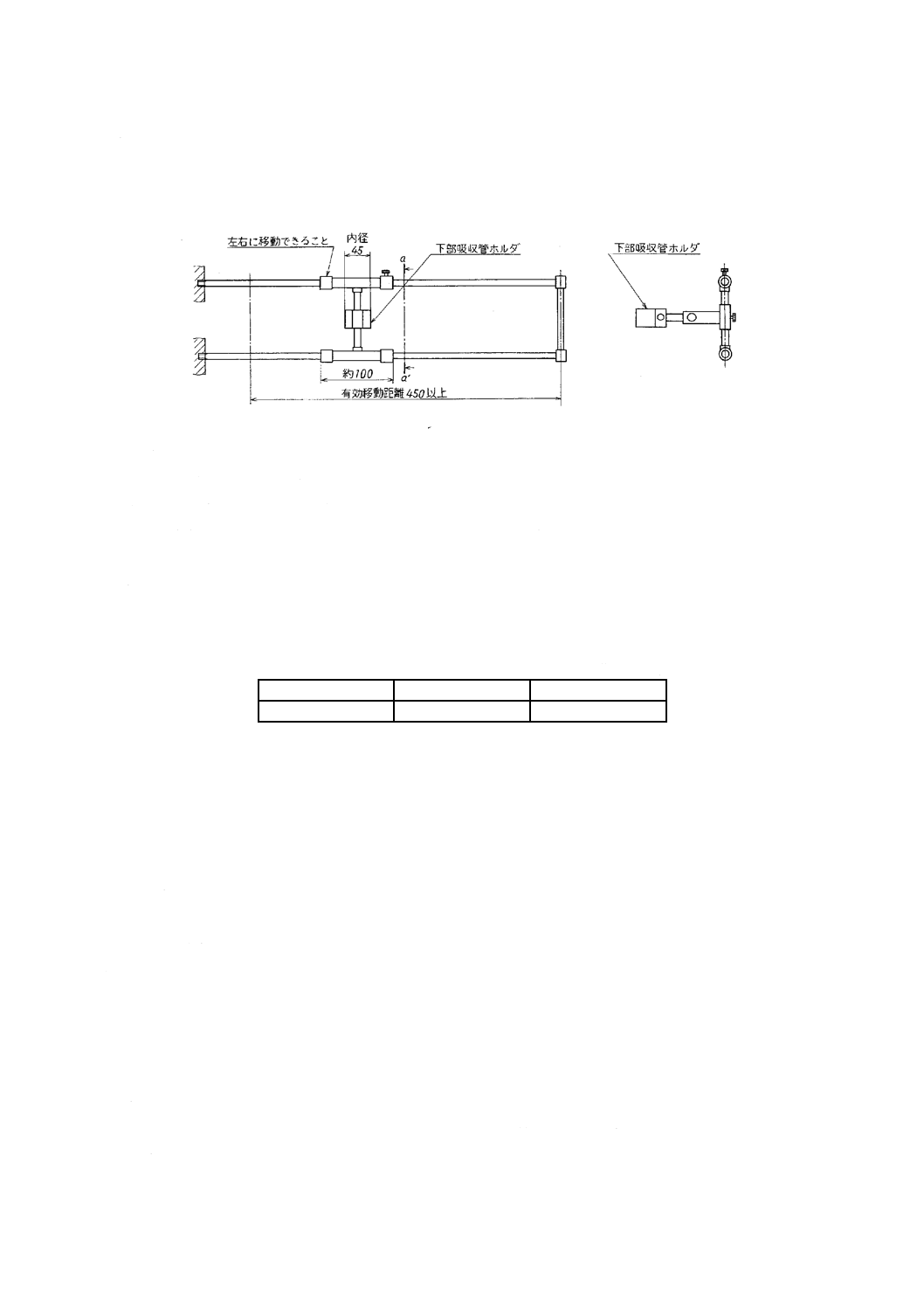

a) 試験器の構成 試験器は,1)〜10)からなり,その構成の一例を附属書図1に示す。

単位 mm

附属書図 1 燃焼管酸素法試験器の構成(一例)

13

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 試験中,試験器系内は酸素の送入によって加圧されているので,酸素や燃焼ガスが漏れやすい。

これを防止するため,試験器内に次に示す系内減圧調整装置を取り付け,系内圧力を大気圧付

近に保つように水流ポンプで吸引するとよい。

参考図 1 系内減圧調整装置(一例)

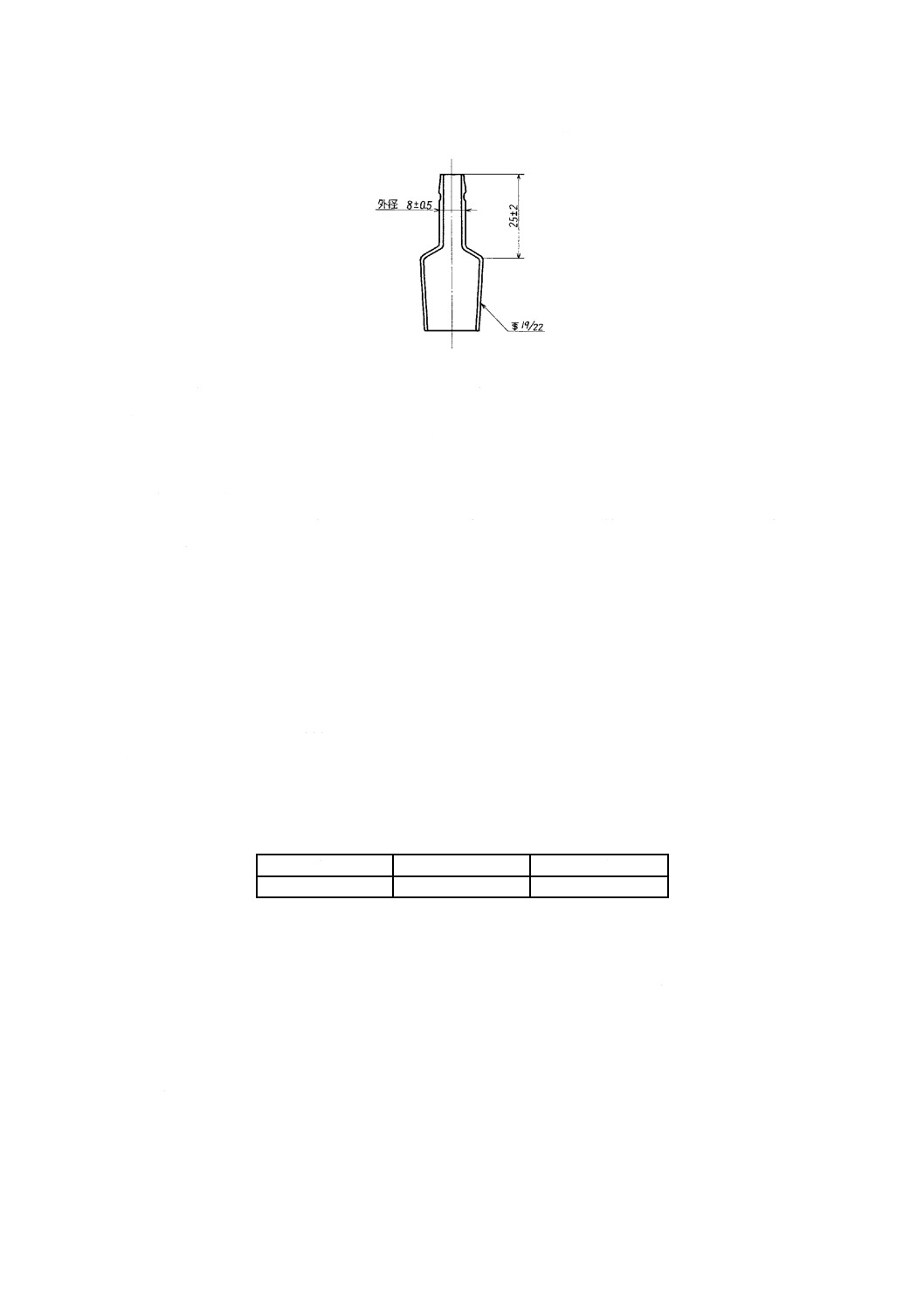

1) 燃焼管 透明石英ガラス製で附属書図2に示す形状寸法のもの(3)。

注(3) JIS K 2839に規定する図77がこれに相当する。

単位 mm

附属書図 2 燃焼管(一例)

2) アダプタ JIS R 3503に規定するほうけい酸ガラス-1製で,燃焼管及び吸収管と共通すり合わせで

接続可能なもの。その一例を附属書図3に示す(4)。

注(4) JIS K 2839に規定する図78がこれに相当する。

単位 mm

附属書図 3 アダプタ(一例)

14

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

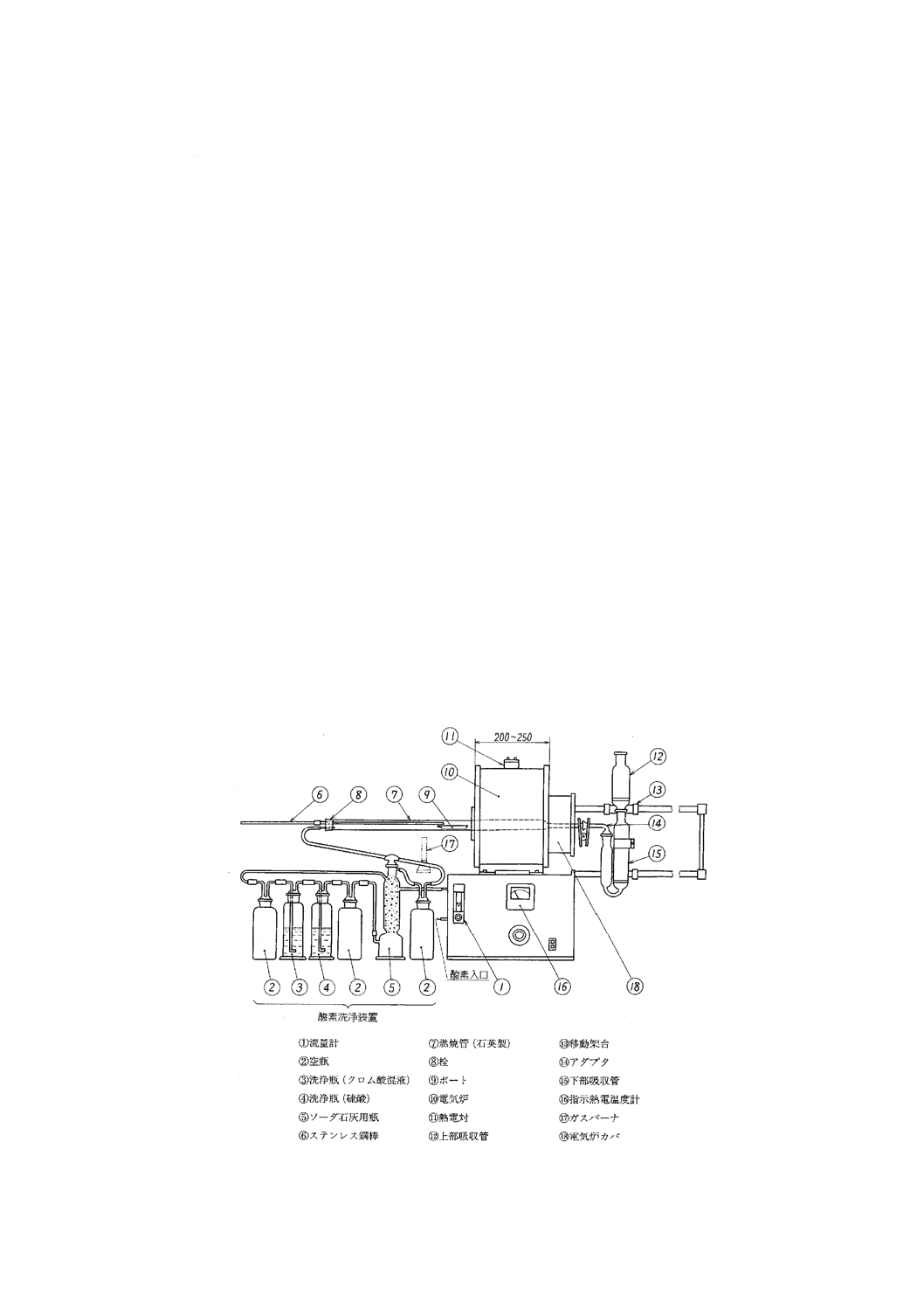

3) 吸収管 上部吸収管及び下部吸収管からなり,JIS R 3503に規定するほうけい酸ガラス-1製で,附

属書図4に示す形状及び寸法のもの(5)。

注(5) JIS K 2839に規定する図64及び図79がこれに相当する。

単位 mm

附属書図 4 吸収管

4) 栓 硫黄分を含まない耐熱性ゴム栓に,酸素用ガラス管及びステンレス鋼棒挿入用ガラス管を取り

付け,附属書図5に示すように組み立てたもの。

単位 mm

附属書図 5 栓(組立の一例)

5) 電気炉 炉内温度を測定するための温度計(6)を備え,燃焼管を1 150〜1 200 ℃の温度に保つことが

できるもの。

なお,電気炉は,通常固定させているが移動できる構造のものでもよい。

注(6) 温度計は,JIS C 1601に規定する2.0級以上の指示熱電温度計と,JIS C 1602に規定する白金ロ

ジュウム−白金(PR)の0.4級又は0.5級の熱電対からなる。

6) ガスバーナ(7) 燃焼管を部分的に約900 ℃まで加熱できるもの。

注(7) ガスバーナの代わりに電気炉形式のものを用いてもよい。

7) 流量計 毎分900〜1 100 mLの酸素流量を測定できるもの。

15

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

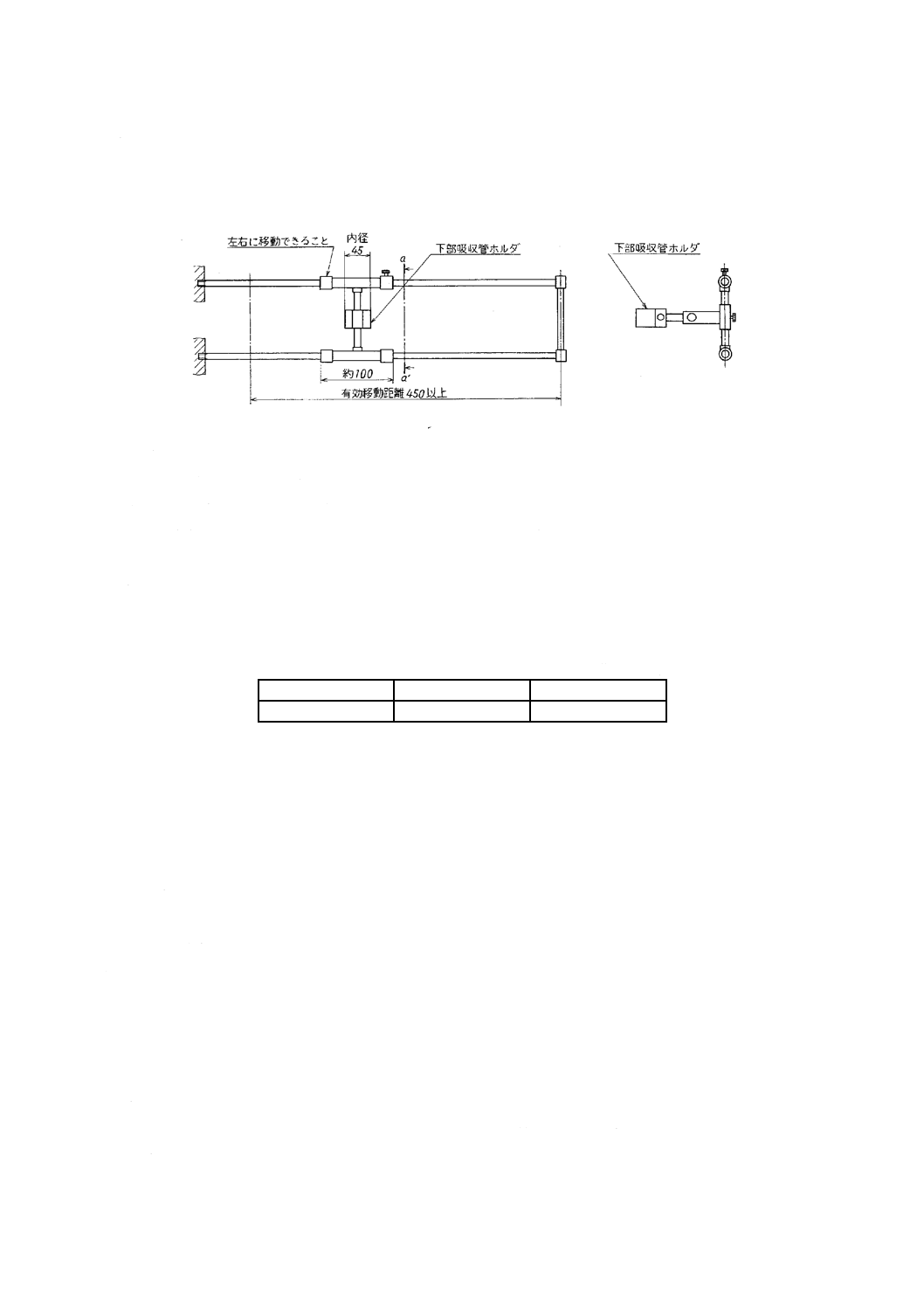

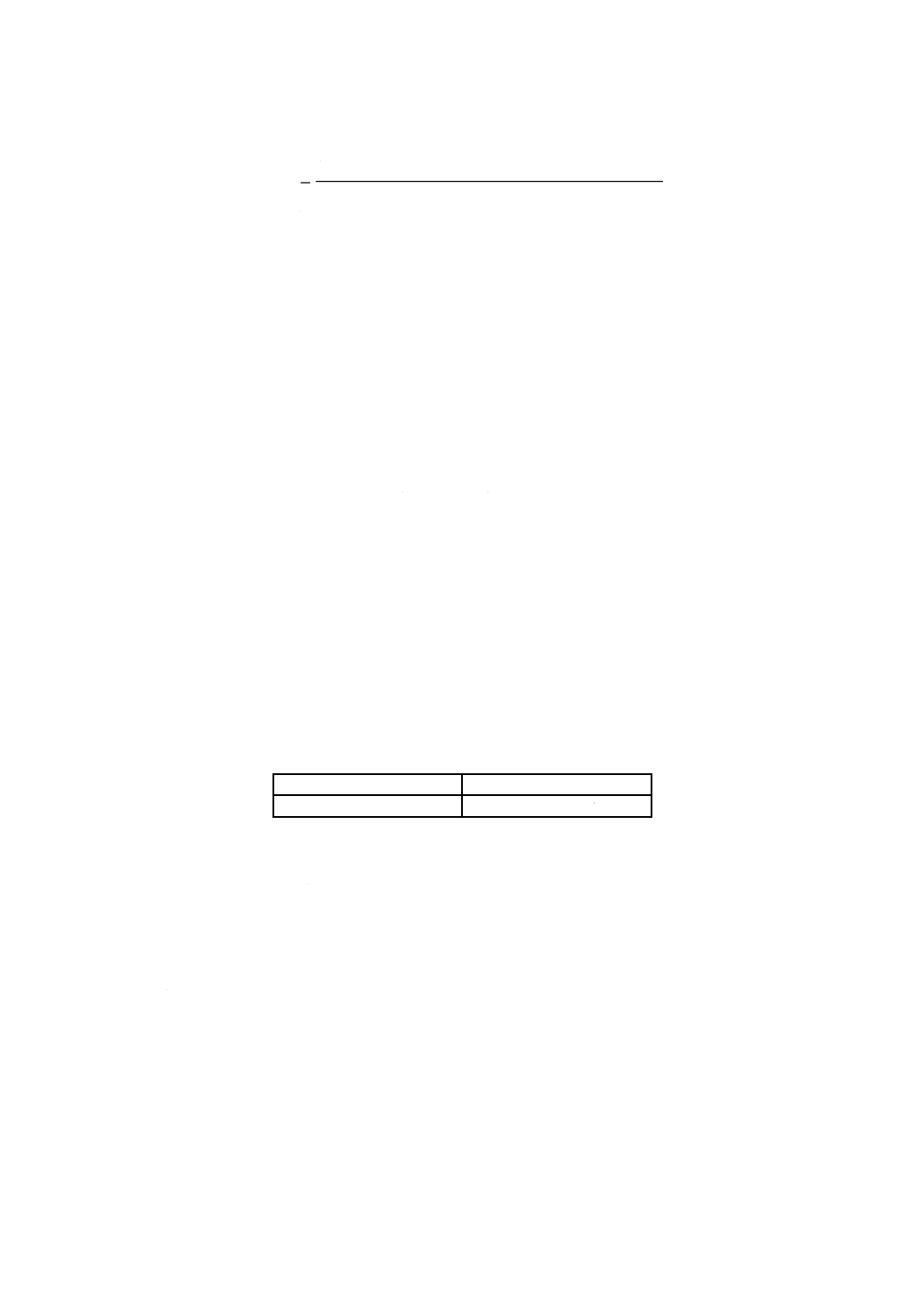

8) 移動架台 燃焼管,吸収管などを組み立てた状態で保持し,移動できるもの。その一例を附属書図

6に示す。

なお,電気炉が移動できる構造のものは,移動架台がなくてもよい。

単位 mm

附属書図 6 移動架台(一例)

9) 酸素洗浄装置 次に規定するものを附属書図1に示す順番で連結したもの。

9.1) ソーダ石灰用瓶 JIS R 3503に規定する図69のもの。

9.2) 空瓶 容量1 L以上で外径8 mmの接続管をもつもの。

9.3) 洗浄瓶 JIS R 3503に規定する図48もので,共通すり合わせろ過板付きガス洗浄瓶250 mmG1が

望ましい。

10) ボート 試料容器として用いるボートは磁製又は石英製で燃焼管に挿入できる附属書表1に示す寸

法のもの。

附属書表 1 ボート

単位 mm

幅

高さ

長さ

10〜14

8〜11

60〜80

6. 試料の採取方法及び調製方法 試料の採取方法及び調製方法は,次による。

a) 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法によるか,又はそ

れらに準じた方法によって採取及び調製する。

7. 試験の手順 試験の手順は,次による。

7.1

試験の準備

a) 酸素洗浄装置の瓶にソーダ石灰,クロム酸混液及び硫酸(1+1)を約100 mLずつ附属書図1に示す

配列の順番に入れる。

b) 酸素洗浄装置と流量計及び栓を接続する。

c) 電気炉のスイッチを入れ,電気炉の温度を1 150〜1 200 ℃にする。

d) 下部吸収管にアダプタ及び上部吸収管を取り付けた後,アダプタと燃焼管とのすり合わせ部から酸素

漏れがないように注意して両者をはめ込み,止め金具で止める。

e) 栓を燃焼管に接続し,酸素を毎分1 000±100 mLの割合で送入できるように流量を調整する。その後,

栓は外しておく。

f)

あらかじめ中和した過酸化水素水(1 %)(8)を下部吸収管に35 mL入れる。

注(8) 過酸化水素水の中和は,次のようにして行う。

16

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

過酸化水素水(1 %)を三角フラスコに採り,これに混合指示薬4滴又は5滴を加える。溶

液が赤紫を呈したならば,0.05 mol/L水酸化ナトリウム標準液を用いて薄い灰青となるまで滴

定して中和する。ただし,指示薬にメチルパープルを用いた場合は,紫から灰青に変化するま

で滴定する。

7.2

試料のはかり採り あらかじめ750〜900 ℃で3時間以上空焼きしたボートに試料を適切量(9)入れ,

0.1 mgのけたまではかり採る。

注(9) 試料のはかり採り量は,硫黄分概略値及び水酸化ナトリウム標準液のモル濃度に応じて,次の

式によって算出する。ただし,0.1〜1.0 gの範囲を超えてはならない。

E

8

S

N

M=

ここに, M: 試料のはかり採り量(g)

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

SE: 硫黄分概略値(質量%)

備考 原油など軽質分を含む試料は,試料のはかり採りを速やかに行うとともに,はかり採り後,直

ちに燃焼管に入れる。

7.3

燃焼

a) 電気炉の温度が1 150〜1 200 ℃,酸素流量が毎分1 000±100 mLであることを確認した後,栓を燃焼

管から外して試料の入ったボートを燃焼管に入れ,直ちに栓を燃焼管に接続する。

b) 上部吸収管にあらかじめ中和した過酸化水素水(1 %)(8)を15 ml入れた後,酸素流量が毎分1 000

±100 mLであることを確認する。

c) ボートをステンレス鋼製棒で電気炉入口近くの適切な位置まで移動させながら,燃焼管を加熱する。

この際,試料に着火しないように蒸発及び分解させる。

次いで,ボートをステンレス鋼製棒で除々に送り込み,急速な加熱による不完全燃焼を起こさせな

いように注意しながら燃焼を終わらせる。

d) さらに,ボートをステンレス鋼製棒で電気炉の内部に送り(10),約10分間強熱する。その間にガスバ

ーナを用いて燃焼管内壁に付着した炭化物を完全に燃焼させる(11)。

注(10) ボートを電気炉の中央部に送り込んだ後,ステンレス鋼製棒は直ちに最初の位置に戻しておく。

ここまでの加熱時間は30分ぐらいが望ましいが,試料の量を多くしたり,試料の性状によって

はこの時間内で終了させることが困難となるので,多少加熱時間を延長するとよい。

(11) 燃焼管の両端又は吸収管の下部に未燃焼試料やすすが認められた場合は,汚れた部分を清浄に

した後,試験をやり直す。

e) 燃焼管と吸収管を移動させ,燃焼管の末端部及び細管部を電気炉カバーの外に出す。末端部からアダ

プタと接続部の間に白煙が生じなくなるまでガスバーナで加熱する。

7.4

停止 燃焼が終わったら,燃焼管とアダプタとの接続を切り離し,酸素の送入を止める。下部吸収

管からアダプタ及び上部吸収管を取り外し,吸収液は下部吸収管に移す。次に,アダプタと上部吸収管の

内側を少量の水で数回洗い,その洗液を下部吸収管に集め,これを滴定溶液とする。

7.5

滴定 滴定溶液に混合指示薬5滴又は6滴を加え0.05 mol/L水酸化ナトリウム標準液で滴定し(12),

薄い赤紫から薄い灰青になった点を終点とする(13)。さらに,1滴を加えると緑に変わることで終点の確認

ができる。

注(12) 滴定に用いるビュレットは容量10 mLのもので,目量0.05 mL以下のものが望ましい。

17

K 2541-3:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 指示薬にメチルパープルを用いた場合は,紫から灰青に変化するまで滴定する。

7.6

空試験 試料及びボートを用いないで7.1,7.3,7.4及び7.5と同じ操作を行う。

8. 計算方法 計算方法は,次による。

硫黄分は次の式によって算出し,JIS Z 8401の規定によって丸め幅0.01に丸める。

M

V

V

N

S

)

(

603

.1

0

−

=

ここに,

S: 硫黄分(質量%)

N: 水酸化ナトリウム標準液のモル濃度(mol/L)

V: 試料の滴定に要した水酸化ナトリウム標準液の量(mL)

V0: 空試験の滴定に要した水酸化ナトリウム標準液の量(mL)

M: 試料のはかり採り量(g)

備考1. 試験結果の点検 試験結果の真度(偏り)の点検は,硫黄分認証標準物質を用い,硫黄分を

測定し,試験結果と標準値の差が認証標準物質の標準偏差の3倍以内であることを確認する。

これを超えた場合は,試験器,試薬,試験の手順を点検した後,再度硫黄分認証標準物質の

測定を行う。

2. 塩素分の補正方法 原油の場合は,本体8. 備考2.によって塩素分の補正を行うことができる。

9. 精度 精度は,次による。

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合にはJIS Z 8402-6によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差を附属書表1に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を附属書表2に示す。

附属書表 2 精度

単位 質量%

室内併行許容差

室間再現許容差

0.01+0.02X

0.03+0.03X

備考 表中のXは,試験結果の平均値である。

10. 試験結果の報告 試験の結果には次の事項を記載する。

a) 試料の名称,採取場所及び採取年月日

b) 日本工業規格番号:JIS K2541-3 附属書

c) 8.によって得られた結果

d) 特記事項