K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 2520 : 1991は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 2520には,次に示す附属書がある。

附属書1(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2520 : 2000

石油製品−潤滑油−

水分離性試験方法

Petroleum products−Lubricating oils−Determination of water separability

序文 この規格は,1994年に第2版として発行されたISO 6614, Petroleum products−Determination of water

separability of petroleum oils and synthetic fluidsを元に作成した日本工業規格であるが,技術的内容を変更す

るとともに対応国際規格には規定されていない規定項目を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項又は原国際規格にはな

い事項である。変更の一覧表をその説明を附けて附属書1に示す。

1. 適用範囲 この規格は,石油製品の潤滑油(1)を水又は水蒸気で乳化したときの水分離性を試験する方

法について規定する。

注(1) 合成潤滑油には,抗乳化性試験方法だけが適用される。

備考1. この規格は,危険な試薬,装置を使うことがあるが,すべてにわたって安全な使用方法を詳

細に規定しているわけではないので,この試験方法の使用者は試験に先立って,適切な安全

及び健康上の禁止事項を決めておかなければならない。

2. この規格の対応国際規格を,次に示す。

ISO 6614 : 1994 Petroleum products−Determination of water separability of petroleum oils and

syn-thetic fluids (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411 一般用ガラス製棒状温度計

JIS K 0557 用水・排水の試験に用いる水

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2503 航空潤滑油試験方法

JIS K 2510 潤滑油−さび止め性能試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8034 アセトン(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 9703 2, 2, 4−トリメチルペンタン(試薬)

JIS Z 8402 分析・試験の許容差通則

2

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 水分離性 (water separability) 潤滑油が水を分離する能力。

b) 抗乳化性 指定された温度において,潤滑油を水で乳化したときの水分離。

この規格では,油層,水層及び乳化層のそれぞれの体積 (mL) と経過時間(分)を数値で表す。

c) 蒸気乳化度 規定条件下で,潤滑油を水蒸気で乳化したときの水分離性。この規格では,分離時間(秒)

で表す。

4. 試験方法の種類 水分離性の試験方法は,表1に示す2種類とする。

表1 試験方法の種類

試験方法の種類

箇条番号

抗乳化性試験方法

5.

蒸気乳化度試験方法

6.

5. 抗乳化性試験方法

5.1

試験の原理 試料40mL及び水40mLを試験管に採り,規定の試験温度に保ち,かき混ぜ板を毎分1

500回転で5分間かき混ぜる。生じた乳化液が水層と油層とに分離する時間(分)と各層の体積 (mL) を

測定する。

60分経過しても分離しない場合は,その時点での油層,水層及び乳化層の体積を報告する。

5.2

試薬 試薬は,次による。

a) 水 試料との乳化に用いる水はJIS K 0557に規定するA3のもの。その他の場合は,JIS K 0557に規

定するA1のものを用いる。

b) 洗浄用溶剤 試料を溶解するもの。

参考 JIS K 2503に規定する沈殿用ナフサ。又はJIS K 9703に規定する2, 2, 4−トリメチルペンタン

(イソオクタン)を用いてもよい。

c) アセトン JIS K 8034に規定するもの。

d) 酸性洗浄溶液 クロムを含まない酸性洗浄溶液。

e) 人工海水 JIS K 8150に規定する塩化ナトリウム (NaCl) 1gを水100mLに溶解したもの,又はJIS K

2510に規定する人工海水を用いてもよい。

5.3

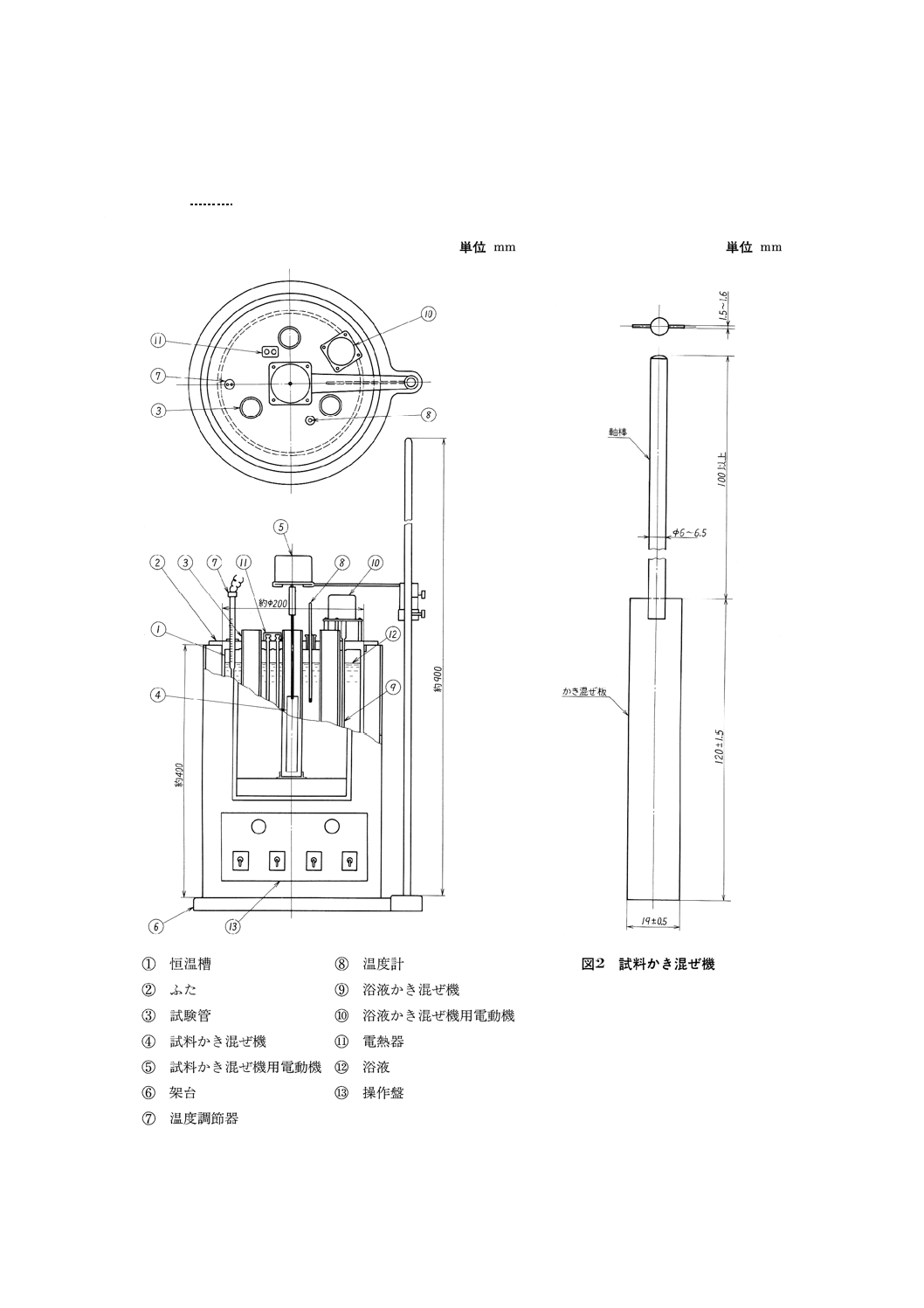

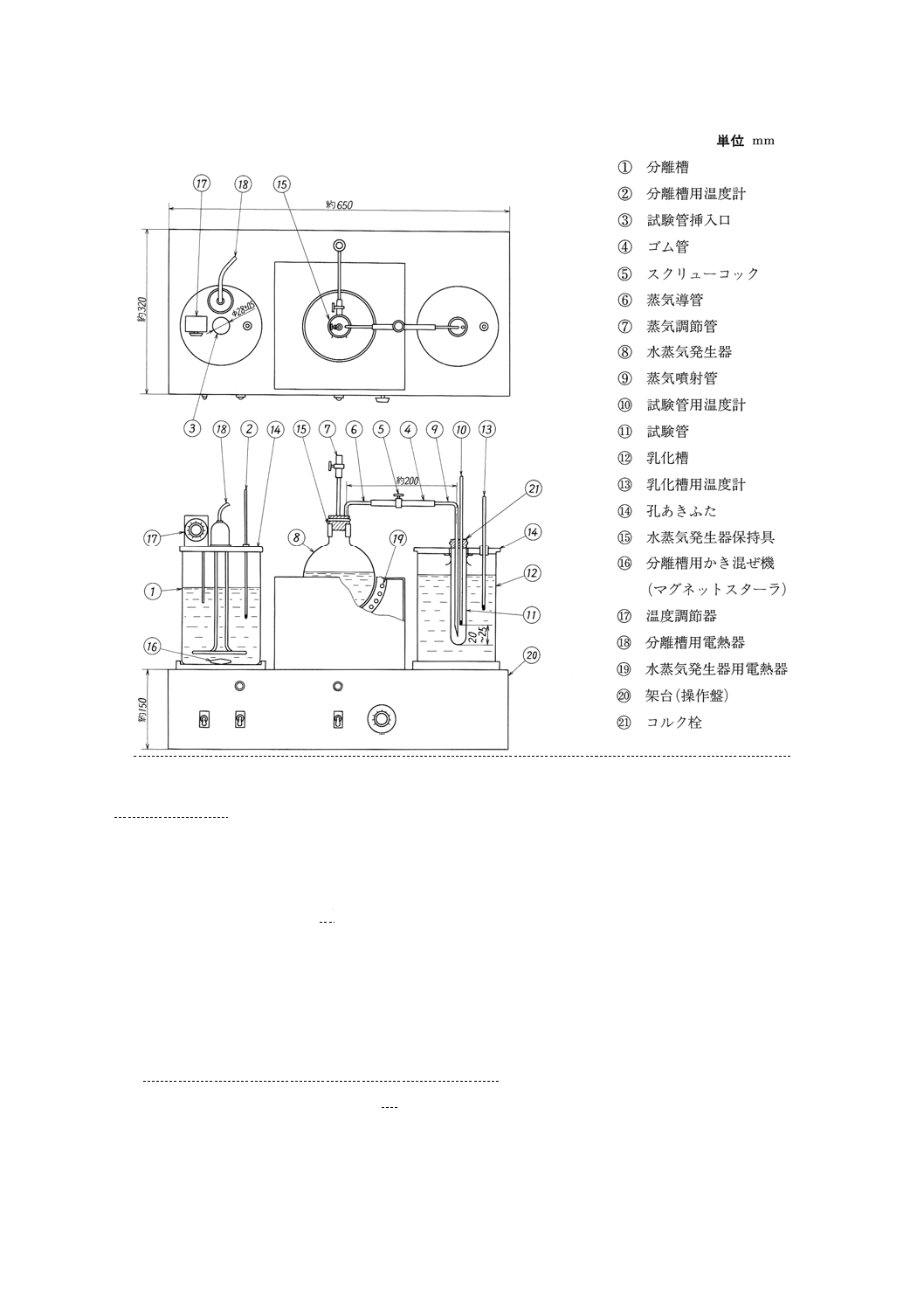

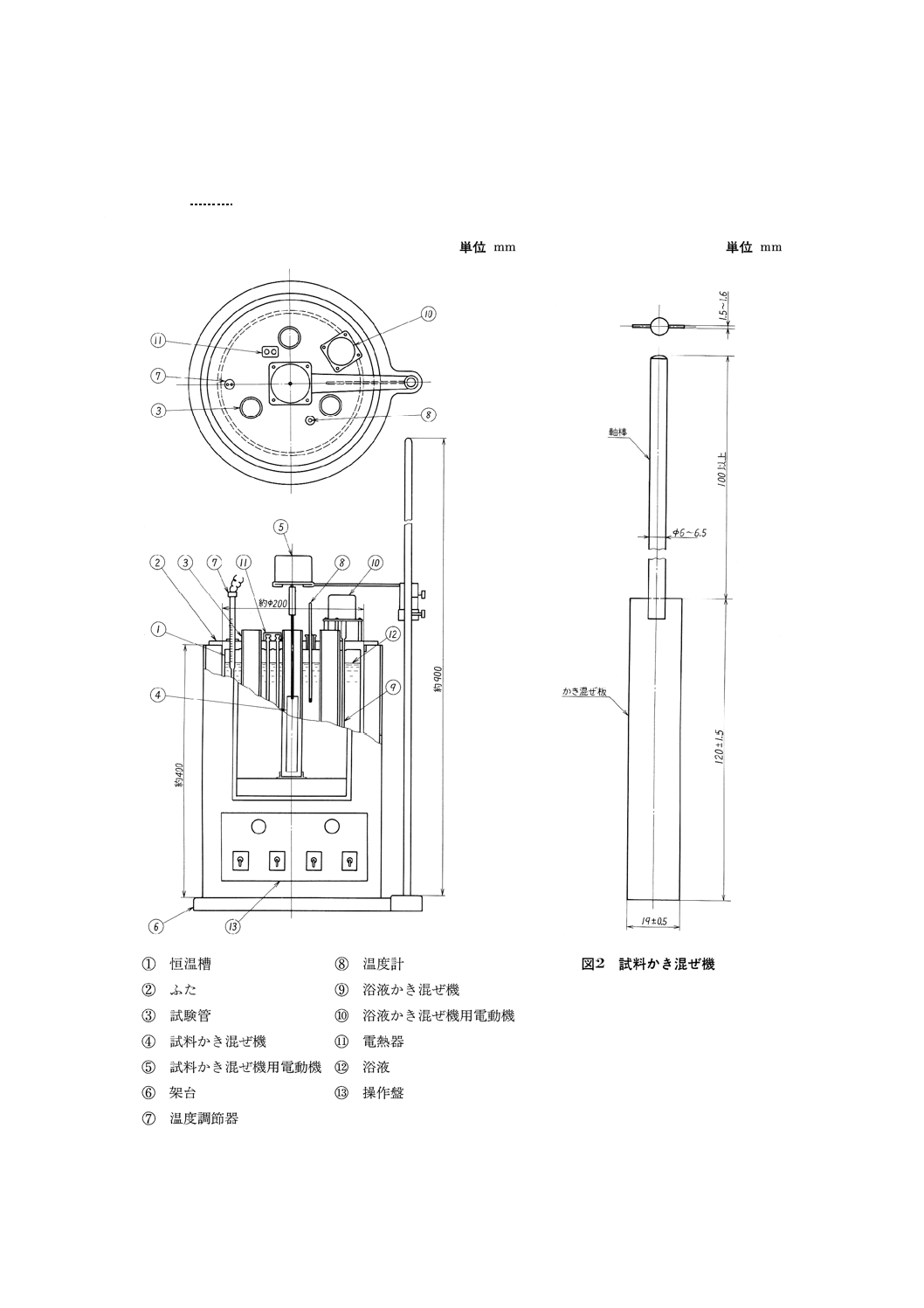

抗乳化性試験器 抗乳化性試験器は,次のa)〜g)から構成し,その組立図の一例を図1に示す。

a) 恒温槽 恒温槽はガラス製又は金属製で,電熱器,温度調節器などを備え,外部から試料を観察でき

るもの。また,試験管を85mLの目盛まで浴液に浸して垂直に保持することができ,54℃±1℃及び

82℃±1℃に保つことができるもの。

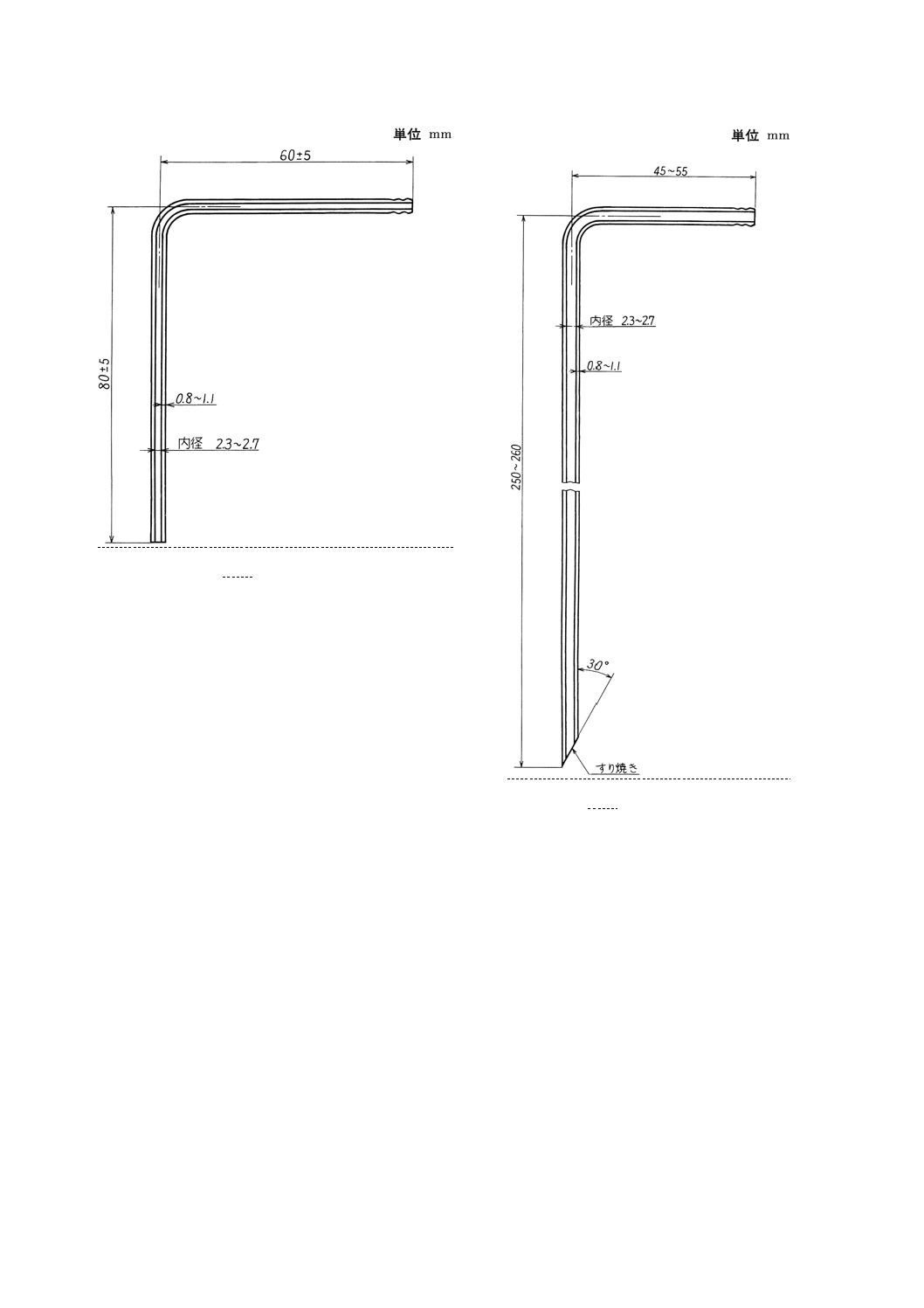

b) 試料かき混ぜ機 図2に示す形状及び寸法のクロムめっき鋼又はステンレス鋼製の軸棒,並びにかき

混ぜ板から構成し回転軸に取り付け,試験管中に入れたとき,かき混ぜ板下端が試験管内部底面から

約6mm上部で止まるものでなければならない。また,下端の中心の振れは1mm以上あってはならな

い。

c) 試料かき混ぜ機用電動機 試料かき混ぜ機の回転数を毎分1 500回転±15回転に保つことができるも

の。

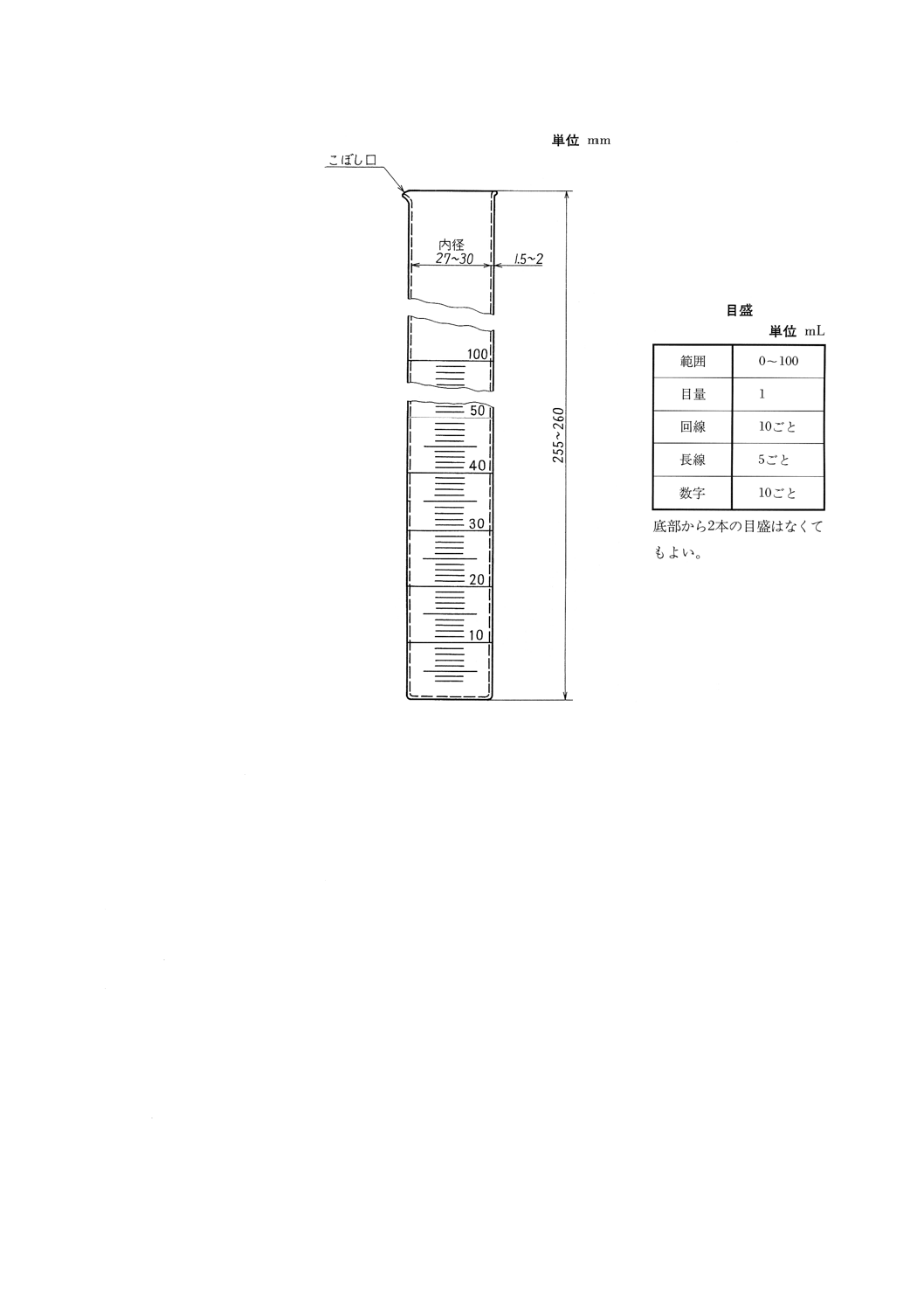

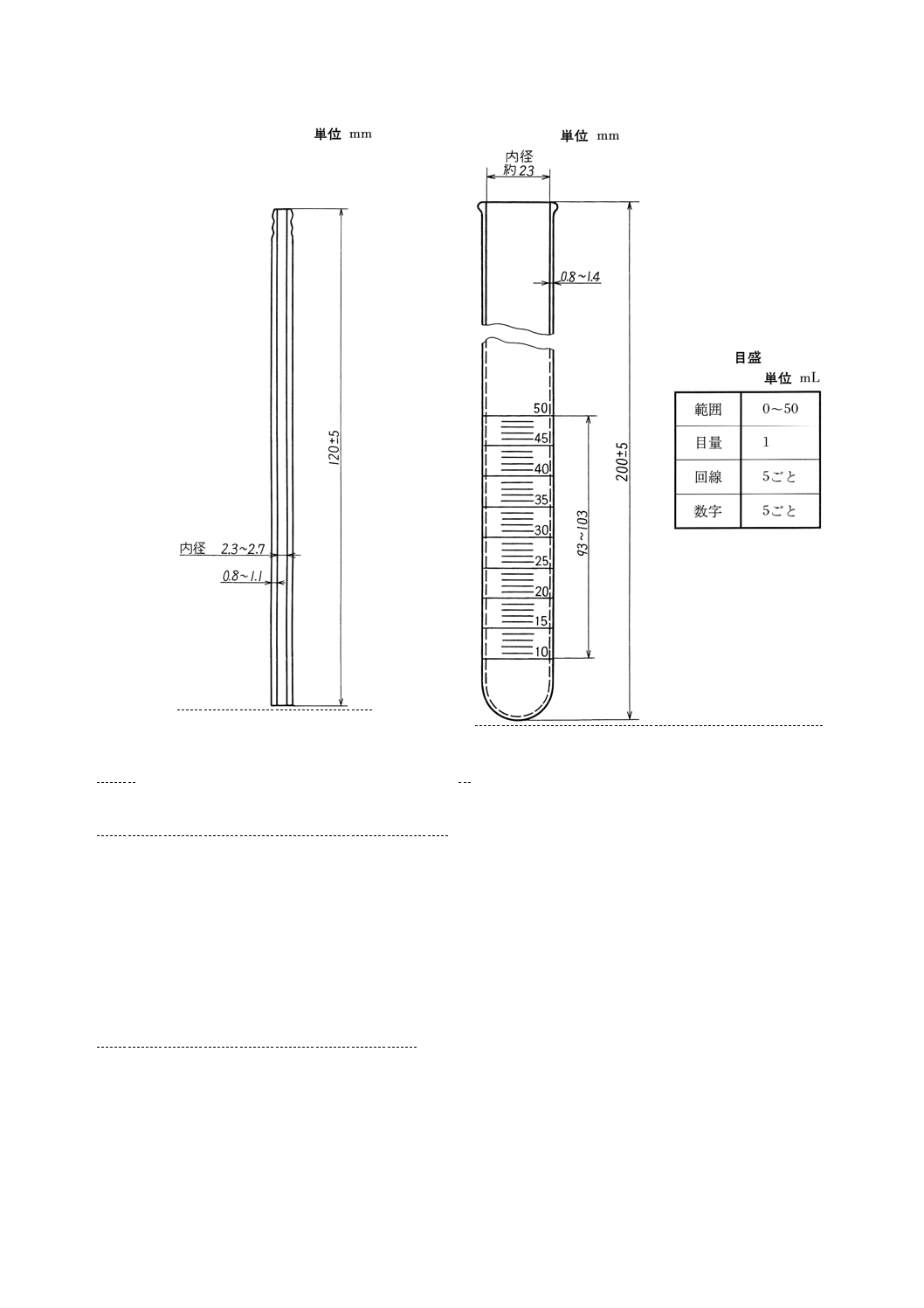

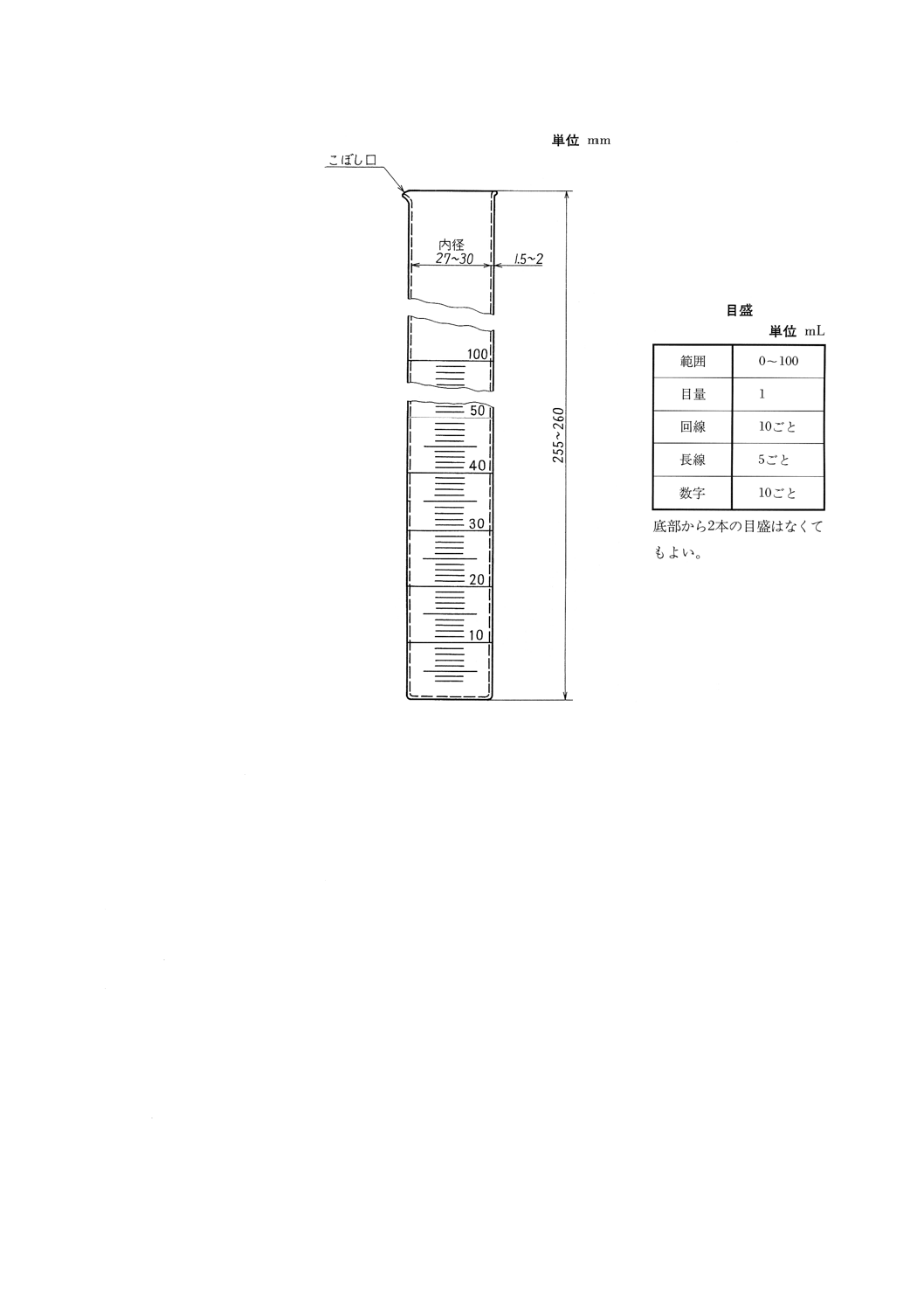

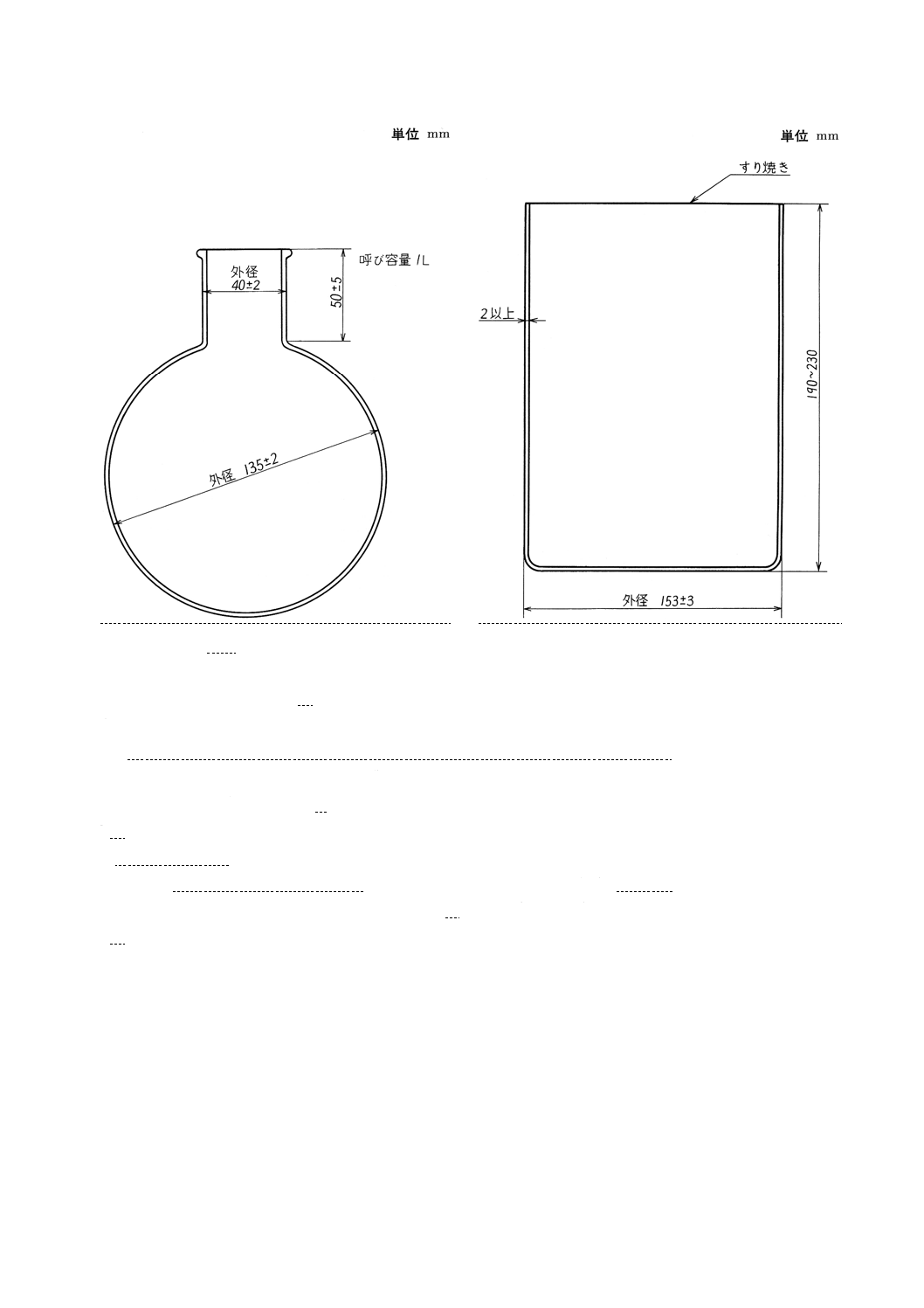

d) 試験管 ほうけい酸ガラス−1製で図3に示す形状及び寸法のもの。

備考 試験管はJIS K 2839に規定する図128のものがこれに相当する。

3

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 試験管の内径は,29mm±1mmのものが望ましい。

e) ガラス棒 耐油性ゴムを付けたもの。

f)

温度計 JIS B 7411に規定する100Mのもの。

g) 時計 15分に1秒以内の誤差で測定できるもの。

図1 抗乳化性試験器(一例)

4

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験管

5.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料

の調製方法によるか,又はそれに準じた方法によって採取・調製する。

5.5

試験器の準備 試験器の準備は,次による。

a) 試験管の洗浄 試験管は油などの汚れを除くため,洗浄用溶剤,アセトン,水道水の順序で洗浄した

後,更に酸性洗浄溶液,水道水,水の順で洗い乾燥する。

b) 試料かき混ぜ機の洗浄 かき混ぜ板及び軸棒は,溶剤で湿した脱脂綿,ガーゼ又はティッシュでふい

て清浄にし,乾燥させる。この際,かき混ぜ板を曲げないように注意しなければならない。

5.6

試験の手順 試験の手順は,次による。

a) 試験温度(2)で水及び試料がそれぞれ40mLとなるように水及び試料を試験管にはかり採る(3)。これを

試験温度に保った恒温槽に入れて固定し,内容物が試験温度に達するまで保持する(4)。

注(2) 試料の40℃の動粘度が90mm2/s以下のものは54℃±1℃,90mm2/sを超えるものは82℃±1℃とす

る。

(3) 水より密度の大きい試料を試験する場合,水は試料の上に浮くが試験操作は同じでよい。

(4) 試験温度に保った恒温槽に約20分間保持すれば試験温度に達する。

備考 試験する製品が船舶用の場合は,水に代えて,人工海水を使用してもよい。

5

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 水及び試料を室温ではかり採った場合,試験温度が高いため内容物が熱膨張する。例えば82℃

では全量が82〜83mLに達することがある。このためb)のかき混ぜ試験の前に熱膨張による増

量分をピペット,ろ紙などで吸い取り,水及び試料がそれぞれ正確に40mLになるようにする

とよい。

b) かき混ぜ板を試験管の中央部に入れ,その下端を内底面の上6mmの位置に保つようにする。次に時

計を用いて正確に5分間,毎分1 500回転±15回転でかき混ぜる。

c) かき混ぜ終了後,直ちにかき混ぜ板を試験管から引き上げ,付着液を耐油性ゴムを付けたガラス棒で

試験管にかき落とす。

d) かき混ぜ終了後,試験管の内部を側面から観察し,5分ごとに,油層,水層及び乳化層の容量 (mL) を

整数位で記録し,乳化層が3mL以下になったときを試験終了とする。かき混ぜ終了から試験終了まで

の時間を経過時間(分)とする。ただし,60分経過後も乳化層が3mL以下にならないときには,経

過時間60分として記録し,試験を終了する。

5.7

結果 試験結果は,表2に示す報告例の様式で,油層の体積 (mL),水層の体積 (mL),乳化層の体

積 (mL),経過時間(分)の順に数値を用いて表す。

備考1. 油層と水層がはっきり分かれた場合,油層の最大値は43mLとして報告する。油層、水層及

び乳化層の3層を形成した場合はこの限りではない。

2. 各層の外観及び境界面(油と乳化層及び乳化層と水)の状況を付記する場合は,表3に示す

外観及び境界面の状況を油層,水槽,乳化層,境界面の順に記号で表示する。

例えば,油層がもや状,水層が透明,乳化層が曇り,油と乳化層との境界面が網目状の不

明確な境界面で,水と乳化層との境界面が泡状の不明確な境界面の場合はb−a−b−c−bの

様式で付記する。

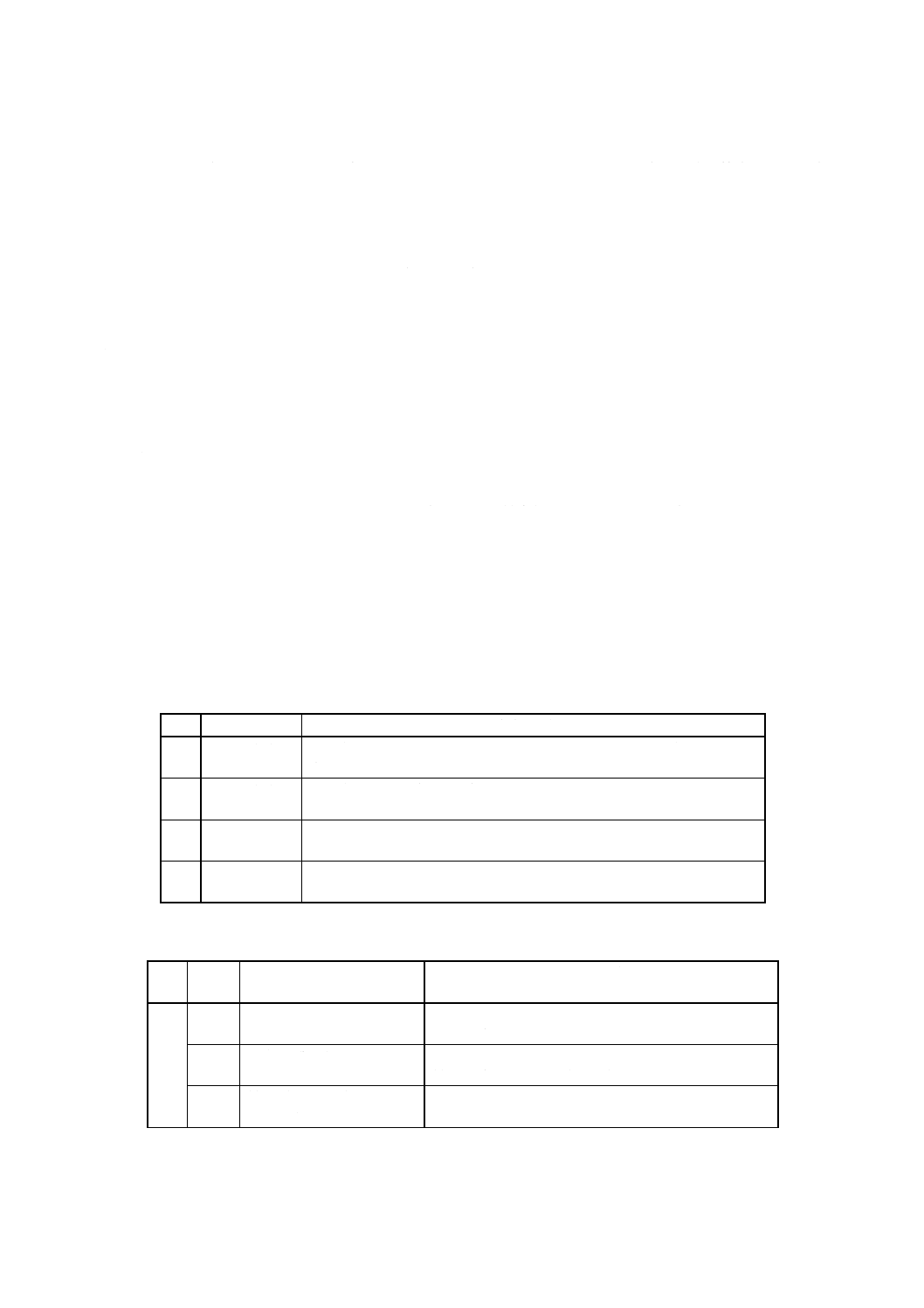

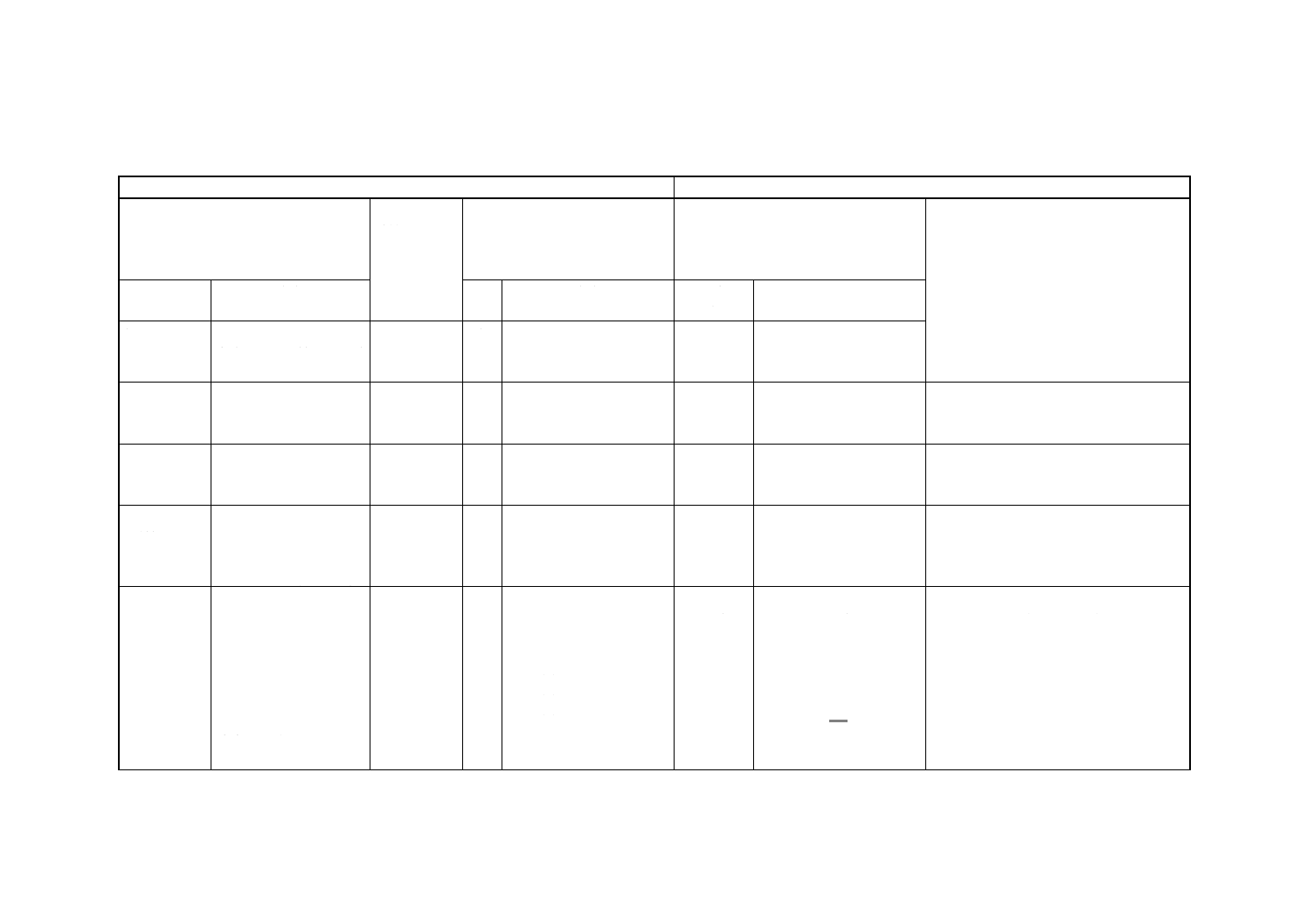

表2 結果の報告例

例

抗乳化性

数値の説明

1

40-40-0(20)

15分経過後は乳化層が3mLを超えて残っていたが,20分経過後には完

全に分離した。

2

39-38-3(20)

20分経過後,完全には分離しなかったが,乳化層が3mLになった。す

なわち,油層39mL,水層38mL,乳化層3mLであった。

3

39-35-6(60)

60分経過後も乳化層が3mLを超えていた。すなわち,油層39mL,水層

39mL,乳化層6mLであった。

4

43-37-0(30)

25分経過後には乳化層が3mLを超え,例えば0-36-44又は43-33-4だっ

たが,30分経過後には分離し,油層43mL,水層37mLであった。

表3 各層の外観及び境界面(油と乳化層及び乳化層と水)の表示

表示

記号

用語

用語の説明

油

層

a

透明 (clear)

透明である(油層中に多数の水滴が懸垂していても,

油層が透明であればよい。)。

b

もや状 (hazy)

半透明である(油層中に多数の水滴が懸垂していても,

曇りに透明感があればよい。)。

c

曇り(又は乳濁)

[cloudy (or milky)]

不透明である(曇っていて,透明感がない。)。

6

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 各層の外観及び境界面(油と乳化層及び乳化層と水)の表示(続き)

表示

記号

用語

用語の説明

水

層

a

透明 (clear)

透明である(水層中に油滴が存在していても,水層が

透明であればよい。)。

b

網目状又は泡状,若しくは

両方 (lacy or bubbles

pres-ent, or both)

実質的には水である層に少量の油がゆるくからみあ

い,網目状又はガーゼ状になっているか,若しくは泡

状(泡は油膜に包まれた水滴)になっている。

c

もや状 (hazy)

半透明である(曇っているが,透明感がある。)。

d

曇り(又は乳濁)

[cloudy (or milky)]

不透明である(濁っている。)。

乳

化

層

a

粗い網目状 (loose and lacy) 実質的には水である層に少量の油がゆるくからみあ

い,網目状又はガーゼ状になっている。

b

曇り(又は乳濁)

[cloudy (or milky)]

不透明で,試験管を傾けると容易に流動する。一般に

不安定である。

c

クリーム状 (creamy)

粘性が高く,試験管を傾けても流動しにくい。一般に

かなり安定である。

境

界

面

a

完

全

な

境

界

面

(well-defined,sharp)

−

b

泡状の不明確な境界面

(ill-defined, bubbles)

−

c

網目状の不明確な境界面

(ill-defined, lace)

−

5.8

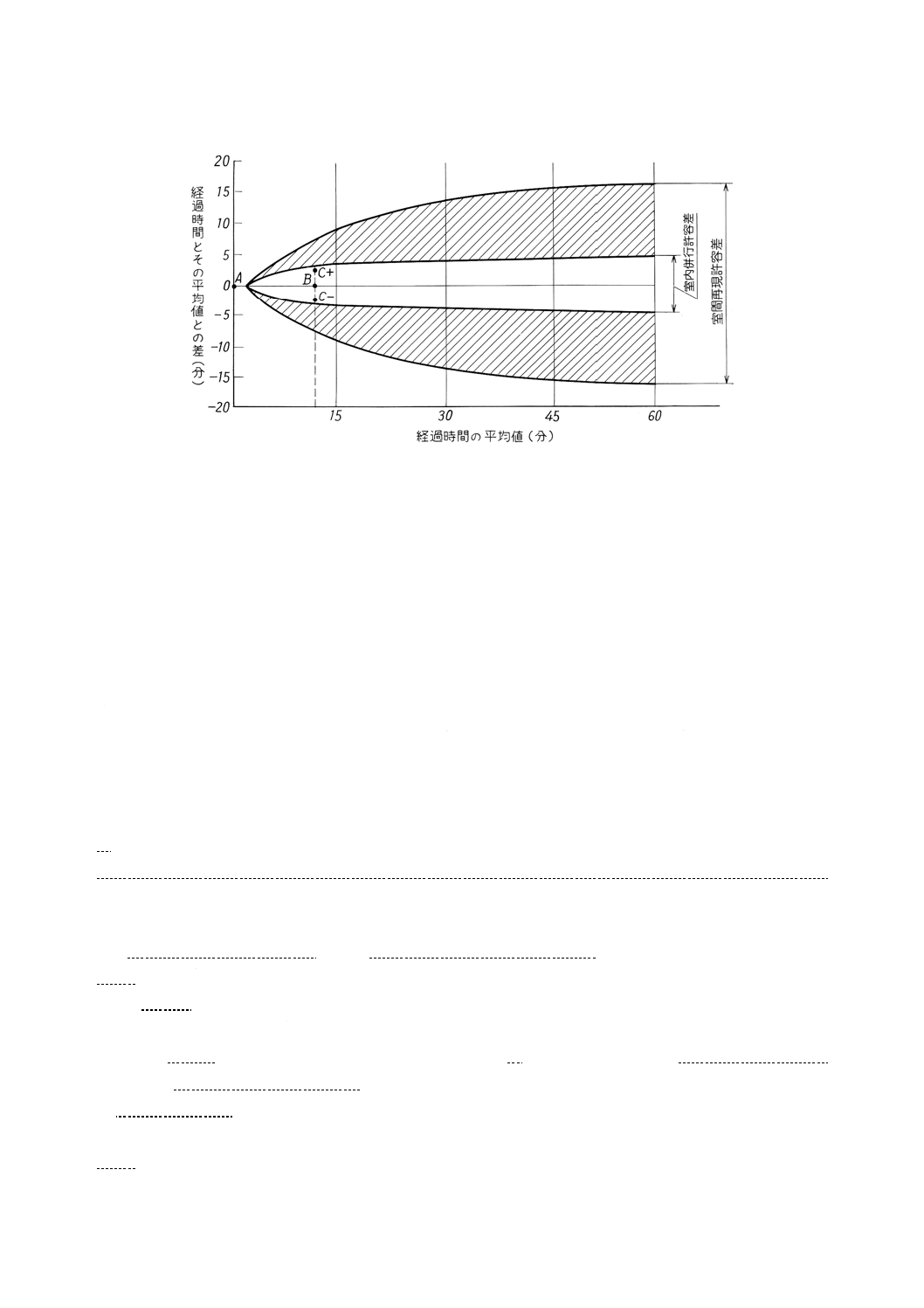

精度 抗乳化性試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

なお,この許容差は40℃における動粘度が28.8〜95mm2/sのタービン油を水で試験した場合に適用する。

備考 試験結果が許容差を外れた場合には、JIS Z 8402-6によって処理する。

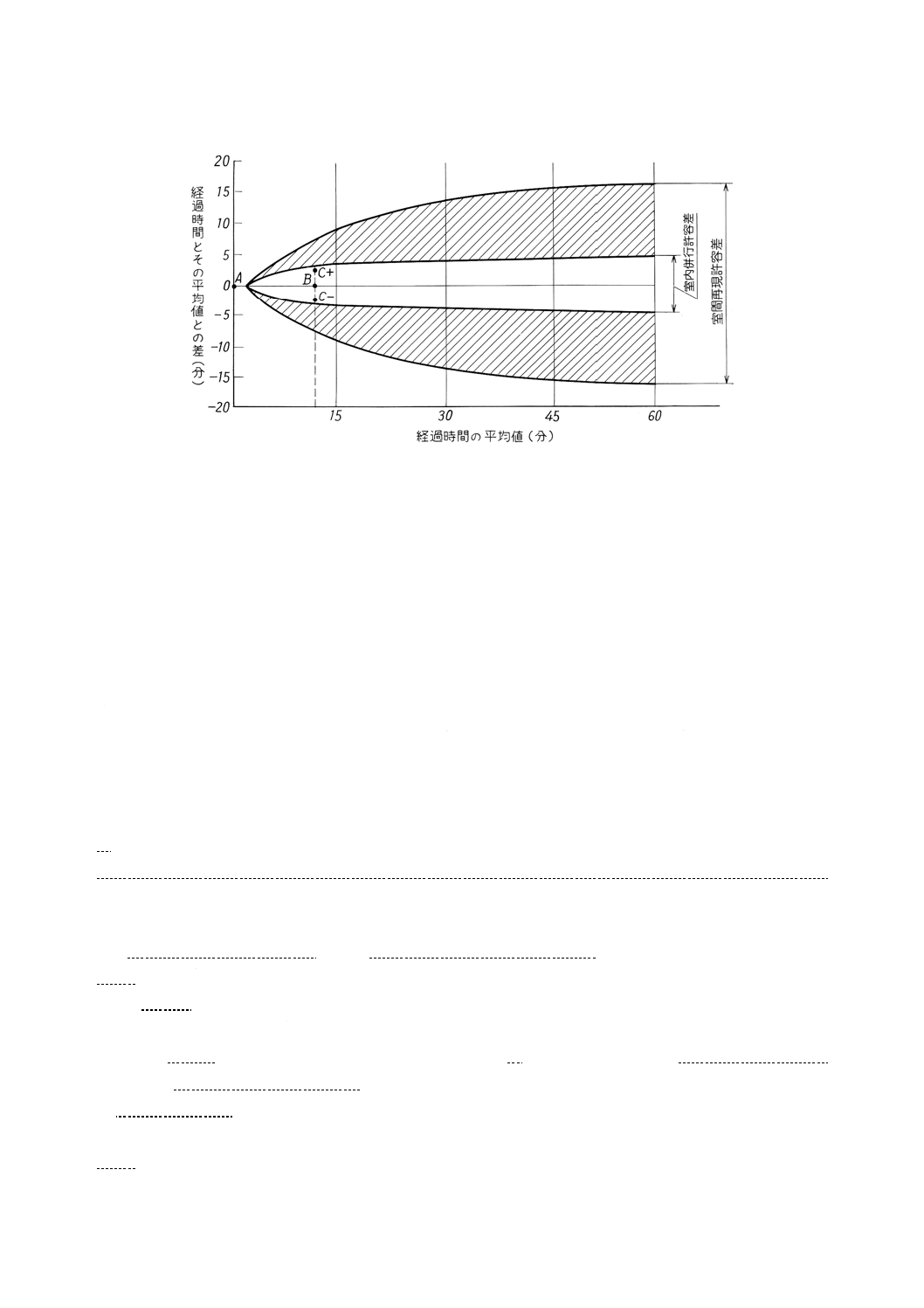

a) 室内併行精度 同一試験室において,同一人が同試験器で,引き続き短時間内に同試料を2回試験し

たとき,それぞれの経過時間とその平均値との差の許容差を図4に示す。

b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験した

とき,2個の経過時間とその平均値との差の許容差を図4に示す。

7

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 精度

備考 図4の使用例(抗乳化性試験を2回行い,それぞれの結果が10分及び15分であった場合の室内

併行精度)

2回の経過時間が10分及び15分であったとき,経過時間の平均値は12.5分,平均値との差は

+2.5及び−2.5である。この平均値12.5分を図4の縦座標の0点Aを通る横線上にとってB点

とし,次にB点を通る縦線上に平均値との差+2.5分及び−2.5分をとると,それぞれC+,C−

の2点となる。これらの点は室内併行許容差の領域であり,結果は室内併行許容差の範囲内にあ

るといえる。

5.9

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) JISの規格番号:JIS K 2520

c) 表1の試験方法の種類及び試験温度。

なお,人工海水を用いた場合はJIS K 8150か,又はJIS K 2510の区別をして付記する。

d) 5.7によって得られた試験結果

e) 特記事項

6. 蒸気乳化度試験方法

6.1

試験の原理 試料20mLを試験管に採り,約23℃の乳化槽に浸す。これに水蒸気を吹き込んで乳化

させ,試料温度を約90℃に保つ。凝縮水の容量が約20mLに達したら,約94℃に保った分離槽に移し,油

が20mL分離する時間(秒)を測定する。

参考 この方法はIP 19/76 (1988) を参照して規定したものである。

6.2

試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA1のもの。

b) 洗浄用溶剤 試料を溶解するもの。

参考 JIS K 2503に規定する沈殿用ナフサ。又はJIS K 9703に規定する2, 2, 4−トリメチルペンタン

(イソオクタン)がよい。

c) アセトン JIS K 8034に規定するもの。

d) 酸性洗浄溶液 クロムを含まない酸性洗浄溶液。

6.3

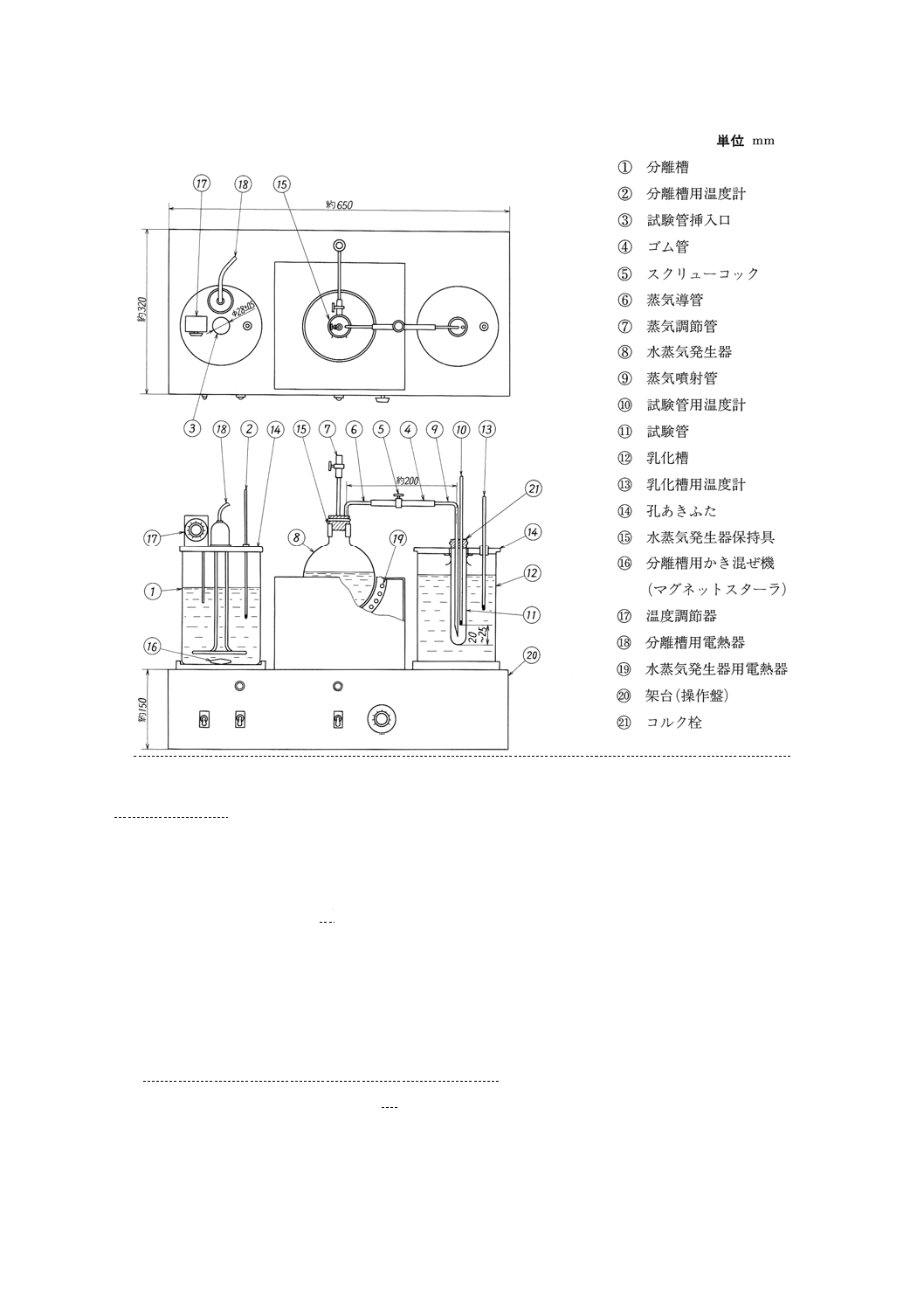

蒸気乳化度試験器 蒸気乳化度試験器は,次のa)〜i)から構成し,その組立図の一例を図5に示す。

8

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 電気加熱式蒸気乳化度試験器(一例)

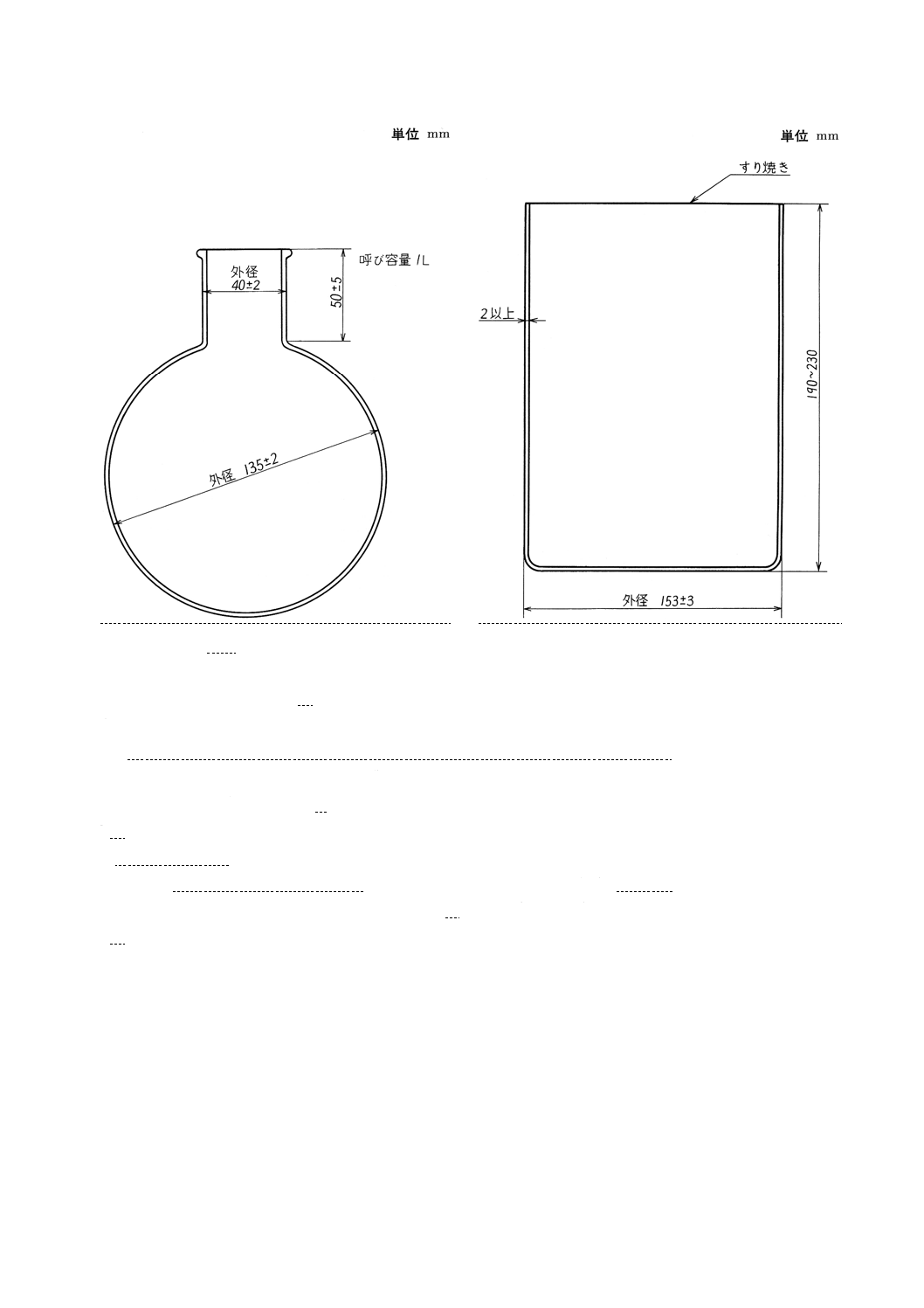

a) 水蒸気発生器 ほうけい酸ガラス−1製で図6に示す形状及び寸法のもの,又は大きな注水口と水面

ゲージを備えた容量1L以上の金属製水蒸気発生装置とし,4分間に約25g以上の水蒸気発生能力をも

つもの。ただし,分離槽の溶液の温度を水蒸気で調整するときは,それに必要な能力を更に備えなけ

ればならない。加熱器は,電気加熱又はガスバーナを用いる。

備考 水蒸気発生器はJIS K 2839に規定する図119のものがこれに相当する。

b) 槽 乳化槽及び分離槽から構成し,外部から試験管を観察できるもの。

1) 乳化槽 ほうけい酸ガラス−1製で図7に示す形状及び寸法のもので,試験管及び温度計を支える

ことのできる金属製又は合成樹脂製の適切なふたを付ける。

2) 分離槽 ほうけい酸ガラス−1製で図7に示す形状及び寸法のもので,試験管,温度計,蒸気管な

どを支えることのできる金属製又は合成樹脂製の適切なふたを付け,溶液の温度を93〜95℃に保つ

ことのできる加熱器及び温度調節器を備えたもの。

備考 乳化槽及び分離槽はJIS K 2839に規定する図120のものがこれに相当する。

9

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 水蒸気発生器

図7 乳化槽及び分離槽

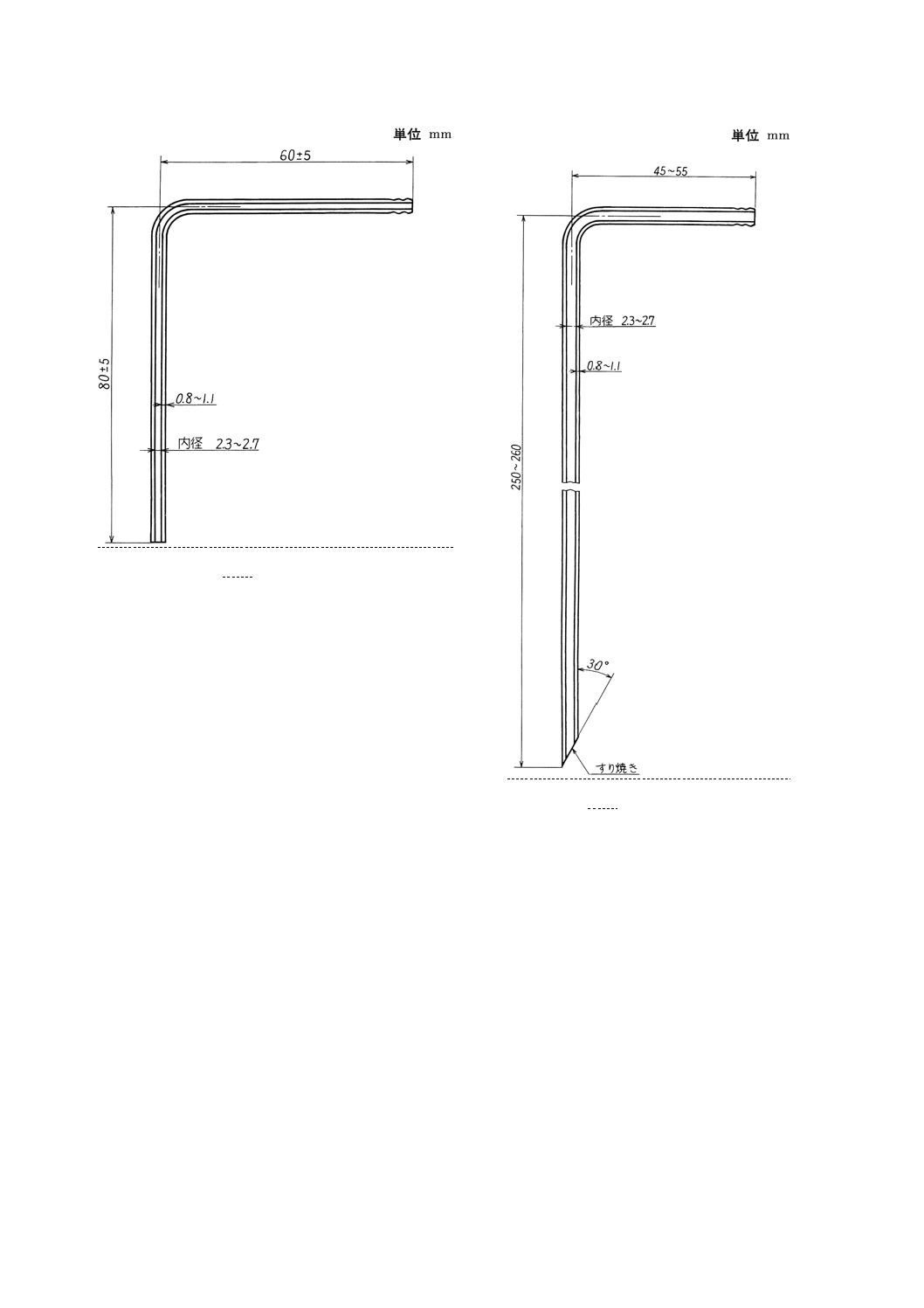

c) 蒸気導管 ほうけい酸ガラス−1製で図8に示す形状及び寸法のもの。

備考 蒸気導管は,JIS K 2839に規定する図122のものがこれに相当する。

d) 蒸気噴射管 ほうけい酸ガラス−1製で図9に示す形状及び寸法のもの。

備考 蒸気噴射管は,JIS K 2839に規定する図123のものがこれに相当する。

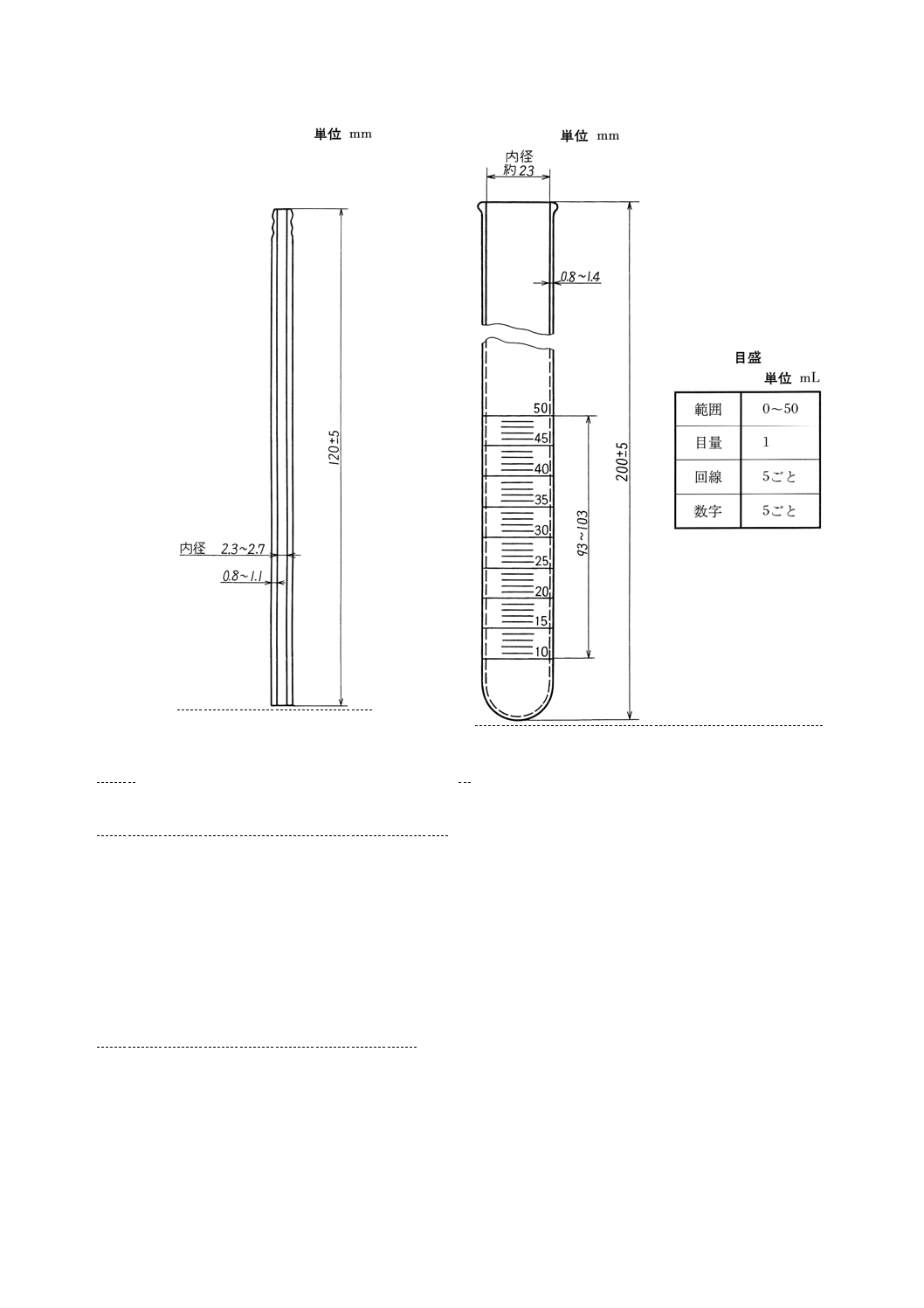

e) 蒸気調節管 ほうけい酸ガラス−1製で図10に示す形状及び寸法のもの。

備考 蒸気調節管は,JIS K 2839に規定する図125のものがこれに相当する。

f)

試験管 ほうけい酸ガラス−1製で図11に示す形状及び寸法のもの。

g) スクリューコック ゴム管を取り付けて,水蒸気を調節できる適切なもの。

h) 温度計 乳化槽用温度計は,JIS B 7410に規定する温度計番号9 (PP) のもの。

試験管用温度計及び分離槽用温度計は,JIS B 7410に規定する温度計番号25 (IOEL) のもの。

i)

時計 15分に1秒以内の誤差で測定できるもの。

10

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 蒸気導管

図9 蒸気噴射管

11

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 蒸気調節管

図11 試験管

6.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料

の調製方法によるか,又はそれに準じた方法によって採取・調製する。

6.5

試験器の準備 試験器の準備は,次による。

a) 水蒸気発生器,蒸気導管の洗浄 水蒸気発生器及び蒸気導管を洗浄用溶剤で洗浄し,油などの汚れを

除く。

b) 試験管の洗浄 試験管は油などの汚れを除くため,洗浄用溶剤,アセトン,水道水の順序で洗浄した

後,更に酸性洗浄溶液,水道水,水の順で洗い乾燥する。

c) 試験器の組立て 図5に示すように試験器を組み立て,水蒸気発生器に約半量の水を入れて加熱する。

乳化槽及び分離槽に各々3L±0.06Lの水を入れ,分離槽は加熱して93〜95℃に保つ。乳化槽は試験開

始時に19〜26℃に保ち,以後は温度調節を行わない。

6.6

試験の手順 試験の手順は,次による。

a) 試料20mLを室温で試験管にはかり採り,温度計を取り付けたコルク栓をして乳化槽に入れる。この

際,温度計水銀球の下端は試験管の底から20〜25mm上にあるようにする。

蒸気噴射管及び蒸気導管をゴム管で接続し,ゴム管にはスクリューコックを付ける。

備考 試験管,試験管用温度計,蒸気導管及びゴム管は,清浄なものを用いる。

b) 蒸気噴射管に凝縮水の生成がなくなるまで水蒸気を通した後(5),ゴム管を取り外し,蒸気噴射管をコ

12

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルク栓の孔に差し込み,その先端が試験管底の中央に触れるようにする(6)。再び蒸気噴射管にゴム管

を接続し,蒸気導管及び蒸気調節管に付いているスクリューコックを調節しながら試料の温度を88〜

91℃に保ち,4〜6.5分間に試料と凝縮水との和の見掛け容量が52〜55mL(実容量37〜43mL)になる

まで水蒸気を吹き込む。

注(5) 水蒸気発生量は,必要量より常に蒸気調節管からも相当量排出する程度に多めにする。

(6) 蒸気噴射管とコルク栓との間は,緩くしておく。

参考 水蒸気噴射後,試験管内の温度を88〜91℃に保つまでに要する時間は試料によって異なるが,

通常45〜75秒である。

c) 試料と凝縮水との和の見掛け容量が規定量になったら,直ちに蒸気噴射管からゴム管を外し,同時に

時計を始動して試験管を93〜95℃に保った分離槽に移す。次に,温度計及び蒸気噴射管の付いたコル

ク栓を取り外す。試料と凝縮水との分離状態を観察しながら,少なくとも30秒ごとに油層の分離量を

記録し,20mLに達したときの秒数を求める。ただし,20分経っても油層の分離量が20mLに達しな

いときには,試験を終了する。

備考1. 油層の分離量を読み取るときには,わずかに曇った層も油層とみなし,また,網目状乳化物

が生じた場合はこれを水層とする。油層と乳化物との境が明りょうな水平線にならない場合

には,油の泡の中央部に一線を想定して0.5mL単位で読む。

2. 試験中,試験管は分離槽から取り出してはならない。

参考 完全に油が分離した場合,分離油の量は熱膨張によって20mL以上になるが,この膨張は無視

して20mL分離に要した時間を記録する。

6.7

結果 試験結果は,油層の分離量が20mLに達したときの秒数を蒸気乳化度として表す。ただし,

20分後になっても分離油が20mLに達しないときは“1 200秒以上”と表す。

6.8

精度 蒸気乳化度試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

ただし,添加剤を含む潤滑油又は使用した潤滑油を測定する場合,この許容差は適用しない。

備考 試験結果が許容差を外れた場合には,JIS Z 8402によって処理する。

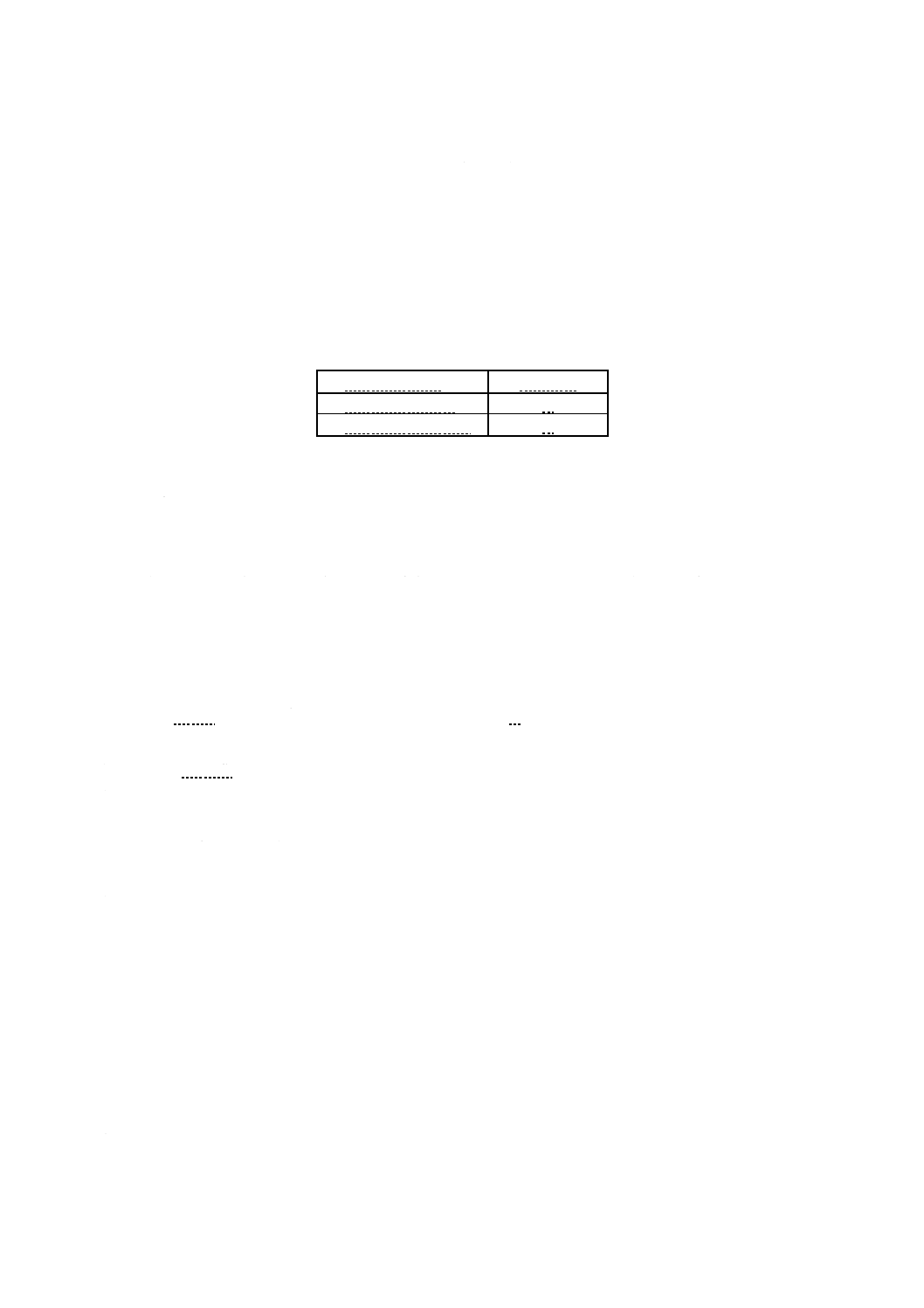

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同試料を2回試験

したとき,試験結果の差の許容差を表4に示す。

b) 室間再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験した

とき,2個の試験結果の差の許容差を表4に示す。

表4 精度

室内併行許容差

室間再現許容差

30秒又は平均値の20%

(いずれか大きい方を採る)

60秒又は平均値の30%

(いずれか大きい方を採る)

6.9

試験結果の報告試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) JISの規格番号:JIS K 2520

c) 表1の試験方法の種類及び6.7によって得られた試験結果

d) 特記事項

関連規格 ASTM D 1401-95 Standard Test Method for Water Separability of Petroleum Oils and Synthetic

Fluids

13

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IP 19/76-1988 Determination of demulsibility characteristics of lubricating oil

1

4

K

2

5

2

0

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

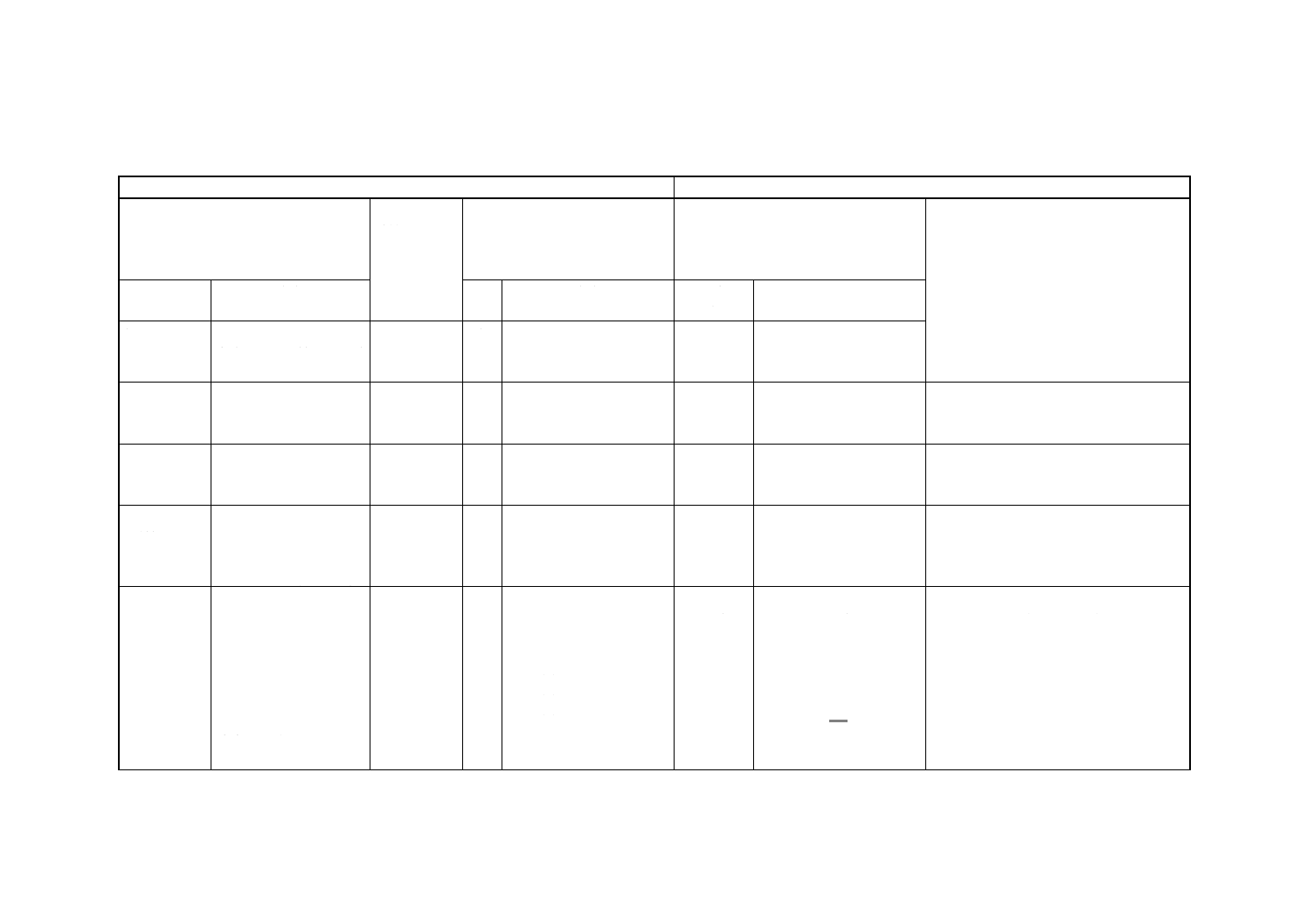

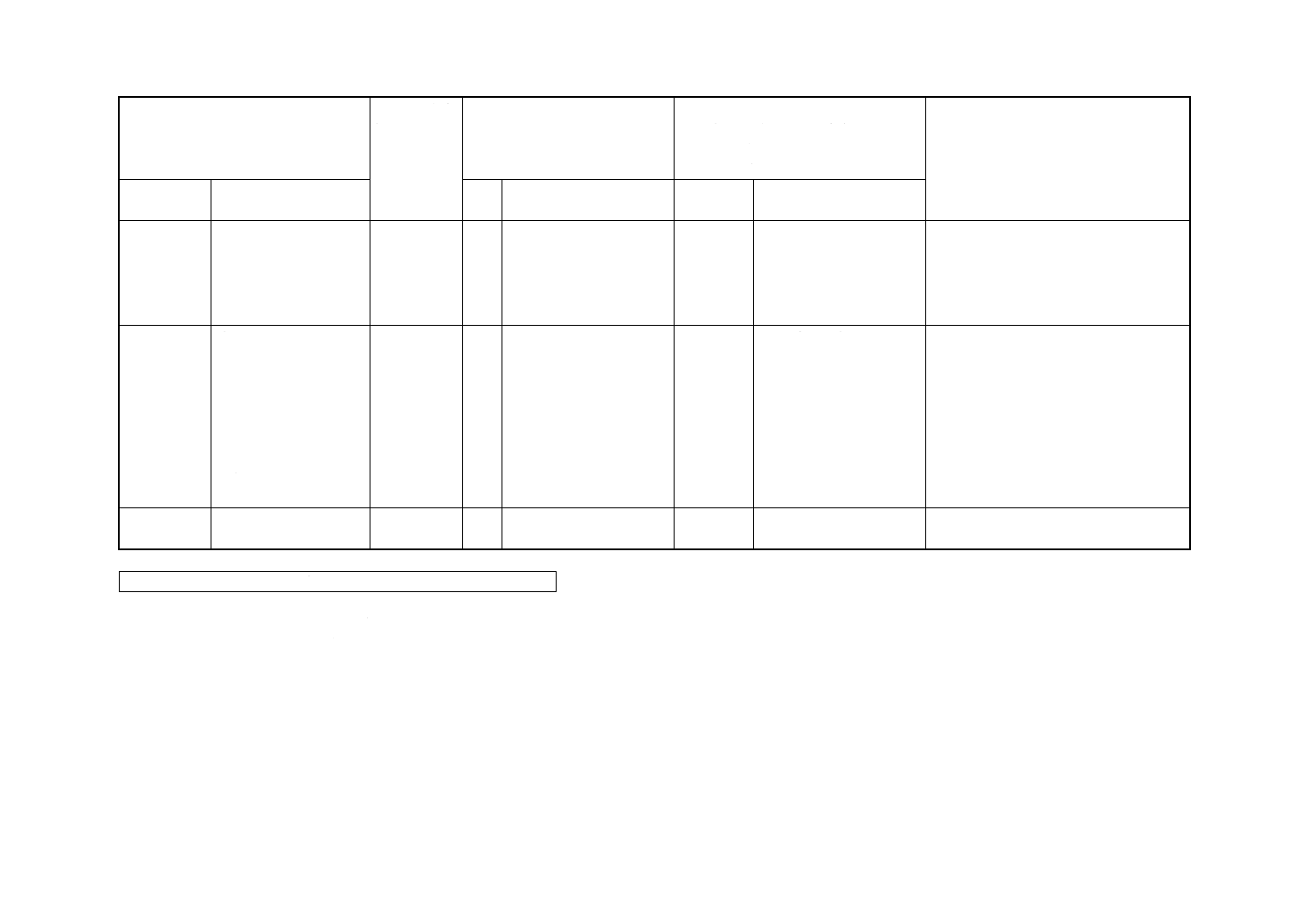

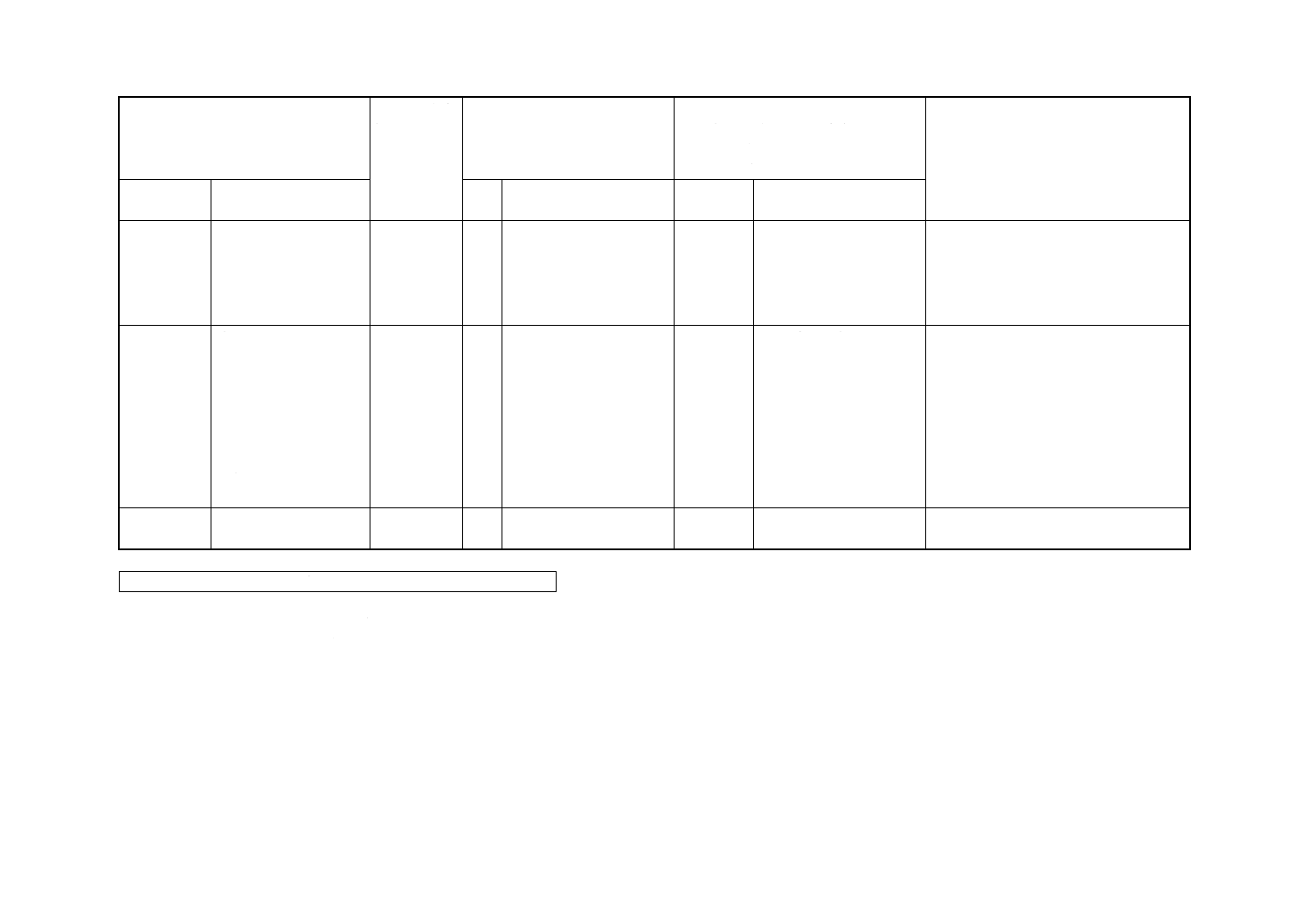

附属書1(参考) JISと対応する国際規格との対比表

JIS K 2520 : 2000 石油製品−潤滑油−水分離性試験方法

ISO 6614 : 1994 石油製品−石油及び合成油の水分離性測定方法

(I) JISの規定

(II) 国際規格

番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示個所:

表示方法:

(V) JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲 石油製品の潤滑油

合成潤滑油は抗乳化性試

験だけに適用

ISO 6614

1.

JISに同じ

IDT

−

2. 引用規格 JIS B 7410のほか,引用

するJISを規定

ISO 6614

2.

ISO 3170,ISO 3171,

ISO 3696,ISO 4788,

ISO 7120

MOD/追加

JISでは温度計,試薬,分

析・試験の許容差通則など

を追加

JISは引用している規格を追加した

3. 定義

水分離性,抗乳化性,蒸

気乳化度を定義

ISO 6614

3.

水分離性を定義

MOD/追加

JISでは抗乳化性,蒸気乳度

を追加

JISはIP法に準拠した蒸気乳化度試験方法

を追加したため,2方法について追加定義

した

4. 試験方法

の種類

①抗乳化性試験方法

②蒸気乳化度試験方法

③JISと対応する国際規

格との対比表(附属書1)

−

−

−

MOD/追加

JISでは試験方法の種類を

箇条番号をつけて追加

JISは試験方法の種類が一目で分かるよう

にするため表を追加した

5. 抗乳化性

試験方法

試験の原理

ISO 6614

4.

JISに同じ

IDT

−

試薬

5.

クロム酸混液を使用

MOD/変更 JISでは洗浄溶液を酸性洗

浄液に変更

クロム酸混液は有害なので除外した

抗乳化性試験器

6.

JISに同じ

IDT

−

試料の採取及び調製方法

7.

JISに同じ

IDT

−

試験器の準備

8.

JISに同じ

IDT

−

試験の手順

9.

JISに同じ

IDT

−

結果

10. JISに同じ

IDT

−

1

5

K

2

5

2

0

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示個所:

表示方法:

(V) JISと国際規格との技術的差異の理由

及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5. 抗乳化性

試験方法

精度

ISO 6614

11.

精度の適用範囲は32〜

95mm2/s

MOD/変更 JISでは精度の適用範囲を

28.8〜95mm2/sとし、適用下

限を拡大

JISは適用下限をISO VG32(タービン油)

に適用できる動粘度の下限に合わせた。

精度の適用下限について次回、ISOに提

案する

試験結果の報告

12. JISに同じ

IDT

−

6. 蒸気乳化

度試験方法

試験の原理

試薬

蒸気乳化度試験器

試料の採取及び調製方法

試験器の準備

試験の手順

結果

精度

試験結果の報告

−

−

−

MOD/追加 JIS独自の規定

附属書1

JISと対応する国際規格

との対比表

−

−

−

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT……………… 技術的差異がない。

− MOD/追加…… 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更…… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD…………… 国際規格を修正している。

16

K 2520 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平成8年度石油試験方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

大 嶋 清 治

工業技術院標準部材料規格課

本 城 薫

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所熱物性部

近 藤 輝 男

工業技術院環境技術総合研究所エネルギー資源部

有 賀 正 夫

社団法人石油学会

中 村 麒久男

社団法人日本海事検定協会

高 野 敏 夫

社団法人自動車技術会

中 西 忠 雄

防衛庁装備局管理調達補給室

福 嶋 信一郎

日本鋼管株式会社鉄鋼技術センター環境・エネルギー部

中 村 準

菱日エンジニアリング株式会社本牧事業所システム開発部

新 倉 正 美

いすゞ自動車株式会社材料開発部

武 藤 敏 夫

東京電力株式会社火力部火力技術センター

君 島 孝 尚

石川島播磨重工業株式会社技術研究所機械要素研究部

金 子 吉 人

東燃株式会社技術部

松 崎 昭

日本石油株式会社中央技術研究所

清 宮 健

出光興産株式会社中央研究所物性構造センター

銅 屋 公 一

昭和シェル石油株式会社研究開発部

矢 野 恭 治

株式会社ジャパンエナジー精製部

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

(事務局)

西 川 輝 彦

石油連盟技術環境部

平成8年度石油試験方法工業標準原案作成分科会 構成表

氏名

所属

山 本 茂

工業技術院標準部材料規格課

神 園 公 哉

出光興産株式会社中央研究所有機構造研究室

近 藤 修

日本石油株式会社中央技術研究所試験分析室

谷 口 宏

三菱石油株式会社開発研究所

神 保 知 世

東燃株式会社総合研究所分析センター

当 麻 勇

富士石油株式会社袖ヶ浦製油所技術管理部

広 田 義 則

株式会社コスモ総合研究所分析研究室

鈴 木 秀 雄

株式会社ジャパンエナジー商品開発研究所

中 田 亜州生

昭和シェル株式会社中央研究所

(分科会長)

林 明

ゼネラル石油株式会社中央研究所石油製品部

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

橘 田 英 男

日本科学機器団体連合会(吉田科学器械株式会社試験研究開発部)

近 義 彦

社団法人日本海事検定協会理化学研究所

村 谷 茂 典

財団法人新日本検定協会中央研究所

伊 藤 正 保

社団法人全国石油協会品質管理事業部品質試験室

原 慎 一

社団法人潤滑油協会中央研究所

(事務局)

古 志 秀 人

石油連盟技術環境部