4

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

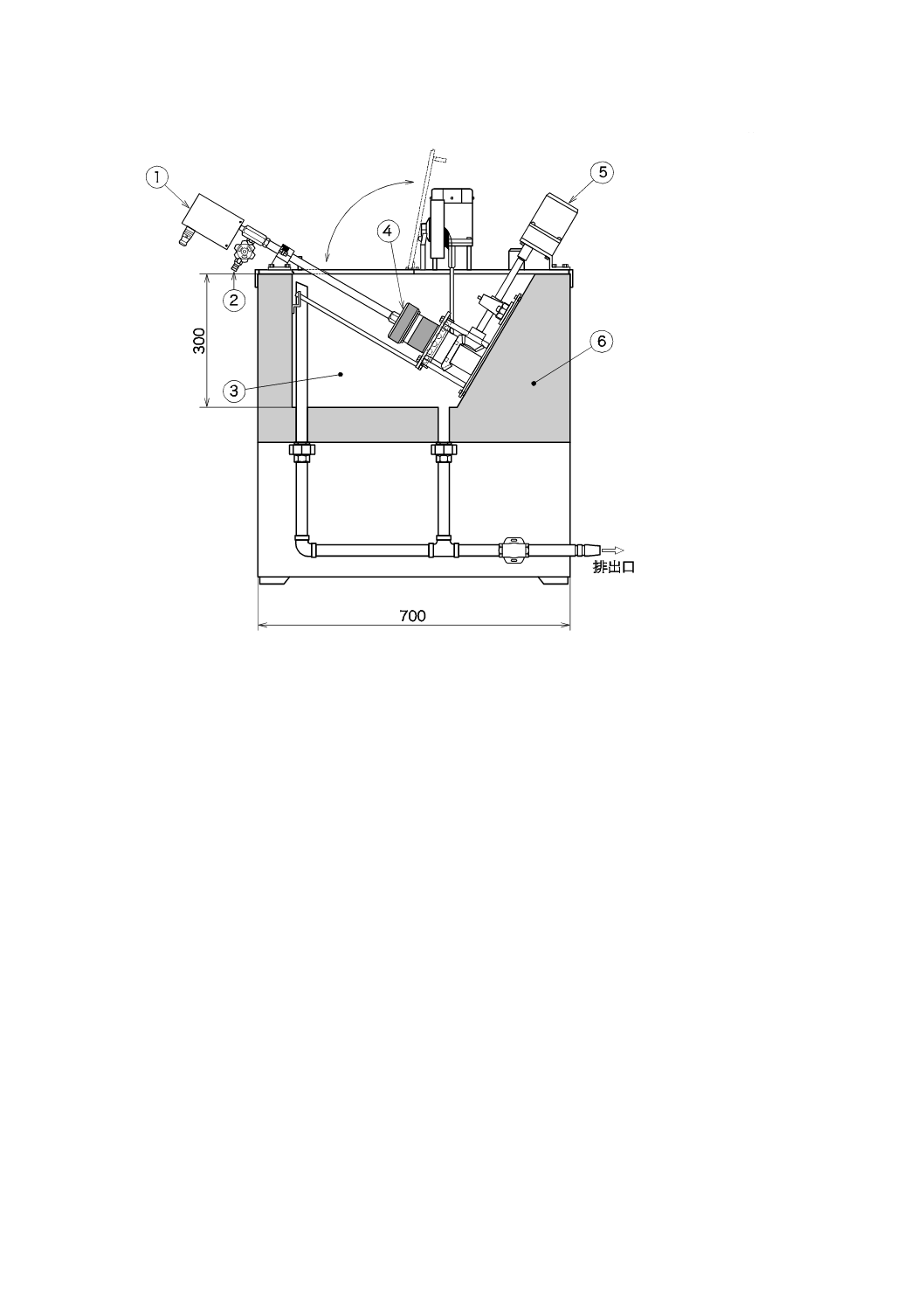

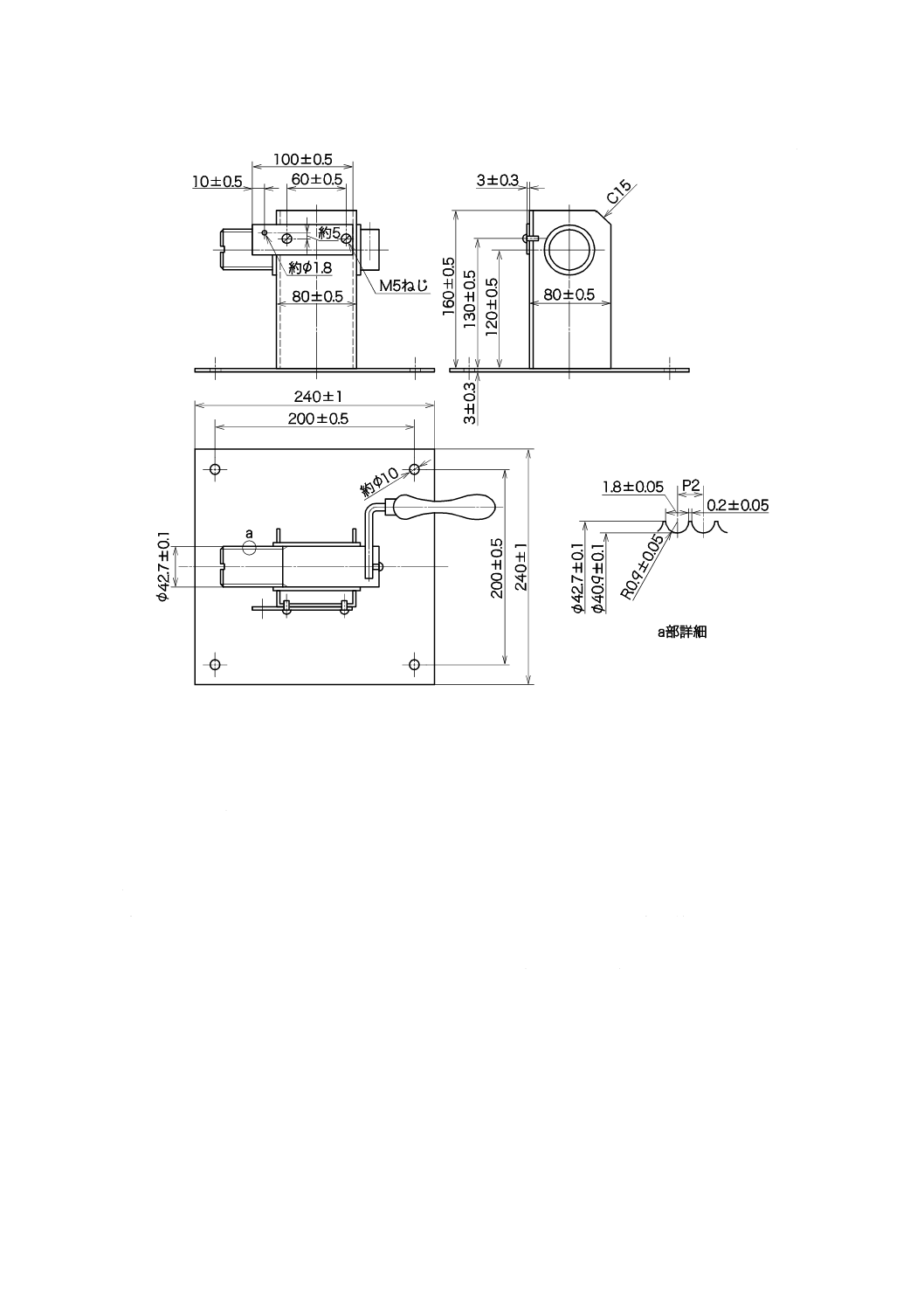

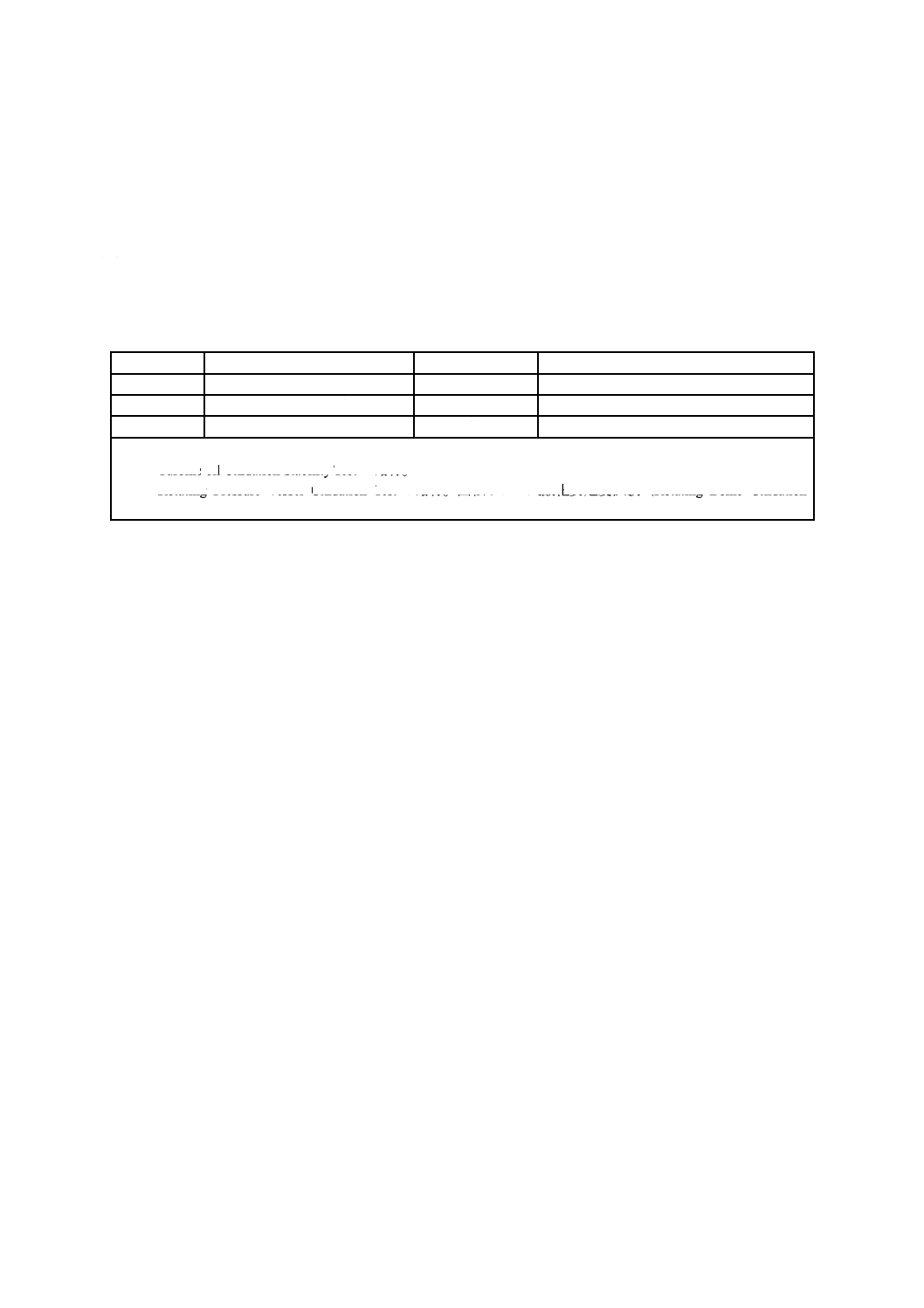

単位 mm

① 圧力センサー

② ニードル弁

③ 恒温槽

④ 圧力容器

⑤ かき混ぜ機

⑥ 保温材

図1−回転圧力容器式酸化安定度試験器の例

K 2514-3:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の原理 ······················································································································ 2

5 試薬······························································································································· 2

6 試験器及び器具 ················································································································ 3

7 試料の採取方法及び調製方法 ······························································································ 7

8 試験の準備 ······················································································································ 7

9 試験の手順 ······················································································································ 8

10 結果の表し方 ················································································································ 10

11 精度 ···························································································································· 10

12 試験結果の報告 ············································································································· 11

附属書A(参考)試験方法の種類 ··························································································· 12

K 2514-3:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人潤滑油協会(JALOS)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

これによって,JIS K 2514:1996は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 2514の規格群には,次に示す部編成がある。

JIS K 2514-1 第1部:内燃機関用潤滑油酸化安定度

JIS K 2514-2 第2部:タービン油酸化安定度

JIS K 2514-3 第3部:回転圧力容器式酸化安定度

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2514-3:2013

潤滑油−酸化安定度の求め方−

第3部:回転圧力容器式酸化安定度

Lubricating oils-Determination of oxidation stability-

Part 3: Oxidation stability by rotating pressure vessel

序文

この規格の基となるJIS K 2514は,1959年に制定され,その後7回の改正を経て今日に至っている。前

回の改正は1996年に行われた。今回は,JIS K 2514を規格群として三つの部編成に分割し,この規格を

JIS K 2514-3として制定した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,回転圧力容器式酸化安定度試験器を用いてタービン油,油圧作動油及び空気圧縮機油の酸

化安定度を求める方法について規定する。

注記1 この試験方法は,タービン油などの酸化安定度を評価する迅速法で,製品の品質管理及び使

用油の添加剤残存寿命の推定にも用いることができるが,JIS K 2514-2(タービン油酸化安

定度)の代替法として用いることを意図したものではない。

注記2 この規格群には,附属書Aに示す試験方法がある。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用法を全てに規定

しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安全及び健康

上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2401-1 Oリング−第1部:Oリング

JIS B 7410 石油類試験用ガラス製温度計

JIS C 3102 電気用軟銅線

JIS H 3100 銅及び銅合金の板並びに条

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 8034 アセトン(試薬)

JIS K 8252 ペルオキソ二硫酸アンモニウム(試薬)

2

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8574 水酸化カリウム(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9701 ヘプタン(試薬)

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

回転圧力容器式酸化安定度

規定の条件の下で一定量の試料及び酸素を封入した圧力容器を回転させながら加熱し,容器内の圧力が

規定の圧力まで降下するのに要する時間によって表す(劣化の程度の)指標。

4

試験の原理

試料,水及び銅触媒を入れた蓋付き試験容器を,圧力計を備えた圧力容器の中に入れ,酸素を620 kPa

まで圧入し,150 ℃の恒温槽に入れる。圧力容器を30°の角度に保持し,毎分100の回転で回転させ,試

料が酸化することによって圧力容器内の圧力が低下するため,圧力が最高になったときから175 kPaの圧

力降下を示すまでの時間を求める。

5

試薬

試薬は,次による。

a) ヘプタン ヘプタンは,JIS K 9701に規定するものを用いる。

b) ヘキサン ヘキサンは,JIS K 8848に規定するものを用いる。

c) メタノール メタノールは,JIS K 8891に規定するものを用いる。

d) 2-プロパノール 2-プロパノールは,JIS K 8839に規定するものを用いる。

e) 水酸化カリウム・2-プロパノール溶液 水酸化カリウム・2-プロパノール溶液は,JIS K 8574に規定

する水酸化カリウム12 gを2-プロパノール1 Lに溶解したものを用いる。

f)

アセトン アセトンは,JIS K 8034に規定するものを用いる。

g) 水 水は,JIS K 0557に規定するA3のものを用いる。

h) 試験容器洗浄液 JIS K 8951に規定する硫酸1 LにJIS K 8252に規定するペルオキソ二硫酸アンモニ

ウム8 gを溶かしたもの又はこれと同等の性能をもつ洗浄剤。

警告 ペルオキソ二硫酸アンモニウムは,強酸化剤であるので,その取扱いには十分注意する。

i)

酸素 酸素は,JIS K 1101に規定するものを用いる。

j)

圧縮空気 圧縮空気は,清浄で乾燥したものを用いる。

3

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験器及び器具

試験器及び器具は,次による。

6.1

回転圧力容器式酸化安定度試験器 回転圧力容器式酸化安定度試験器は,次のa)〜g)からなり,そ

の例を図1に示す。

a) 恒温槽 恒温槽は,浴槽の深さが230 mm以上で,かき混ぜ機及び圧力容器保持器を備え,圧力容器

を30°の角度に保ち,容器最上部を浴液面から26 mm以上の位置に保持することができ,毎分100

回転±5回転に調節可能で,恒温槽の温度を150 ℃±0.1 ℃に保つことのできるものを用いる。また,

圧力容器を浸してから10分以内に恒温槽の温度を150 ℃±0.1 ℃に回復できる加熱機能を備えたも

のを用いる。

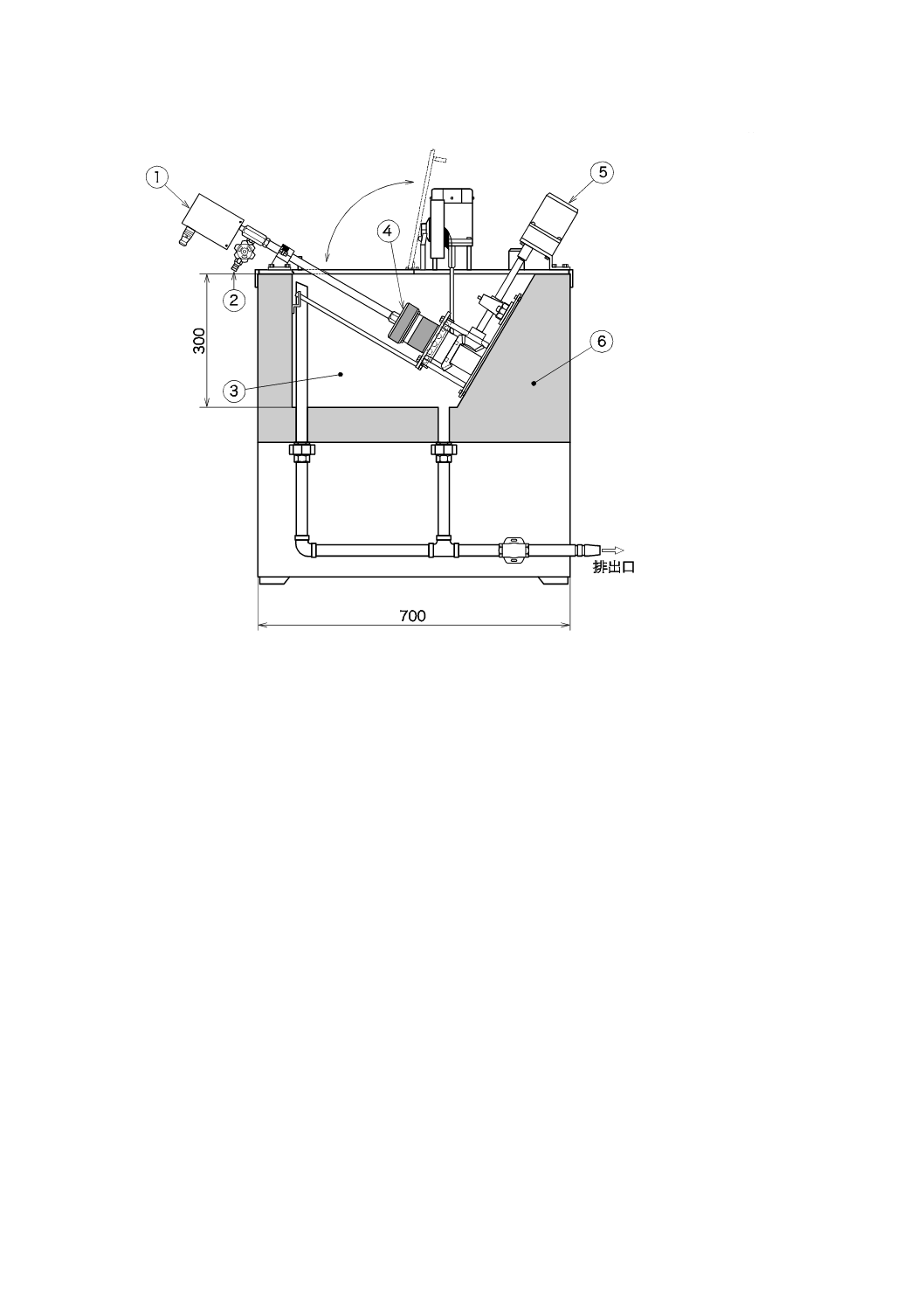

b) 圧力容器 圧力容器は,次の1)〜4)からなり,150 ℃において3 450 kPaの耐圧試験に合格し,室温に

おいて1 400 kPaの圧力で6時間放置したとき,各部から漏れのないものを用いる。圧力容器の例を図

2に示す。

1) 圧力容器本体及び蓋 圧力容器本体及び蓋は,図2に示す形状及び寸法のステンレス鋼(SUS304)

製のものを用いる。

2) 導管 導管は,図2に示す形状及び寸法のステンレス鋼(SUS304)製のもので,圧力計及びニード

ル弁取付口を備えたものを用いる。

3) 締付け金具 締付け金具は,図2に示す形状の銅合金製のものを用いる。

4) Oリング Oリングは,JIS B 2401-1に規定するシリコーンゴム(4種C又は4C)のものを用いる。

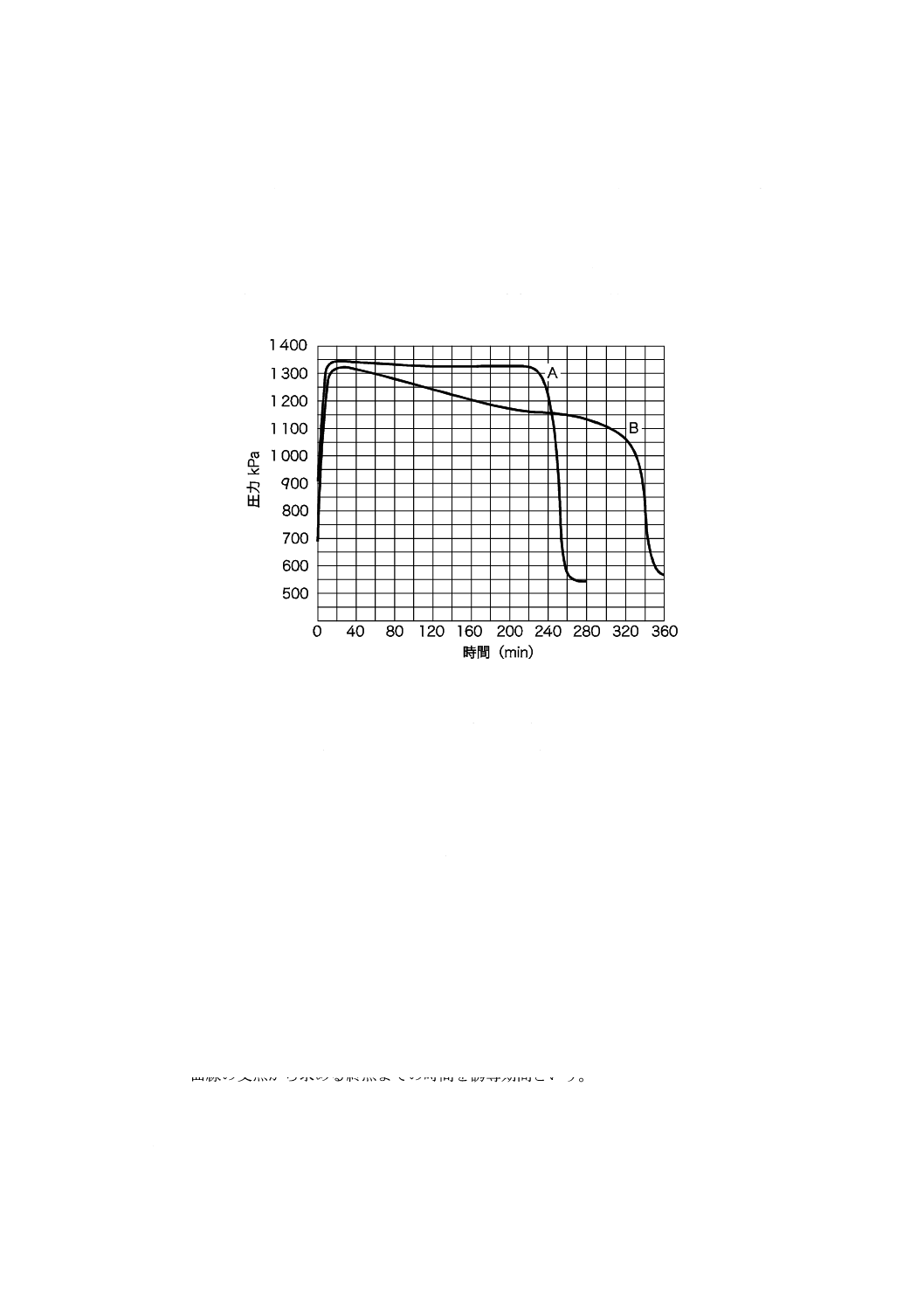

c) 圧力計 圧力計は,圧力測定範囲が0〜1 500 kPaの圧力検出装置又は目盛範囲が0〜1 400 kPaの記録

式圧力計で精度が最高目盛の2 %以下のものを用い,細分目盛が50 kPa以下の記録紙などに圧力を記

録できる記録計を用いる。記録計の例を図3に示す。

注記 圧力検出装置は,光電式圧力システム,半導体圧力センサーなどを用いる方法がある。

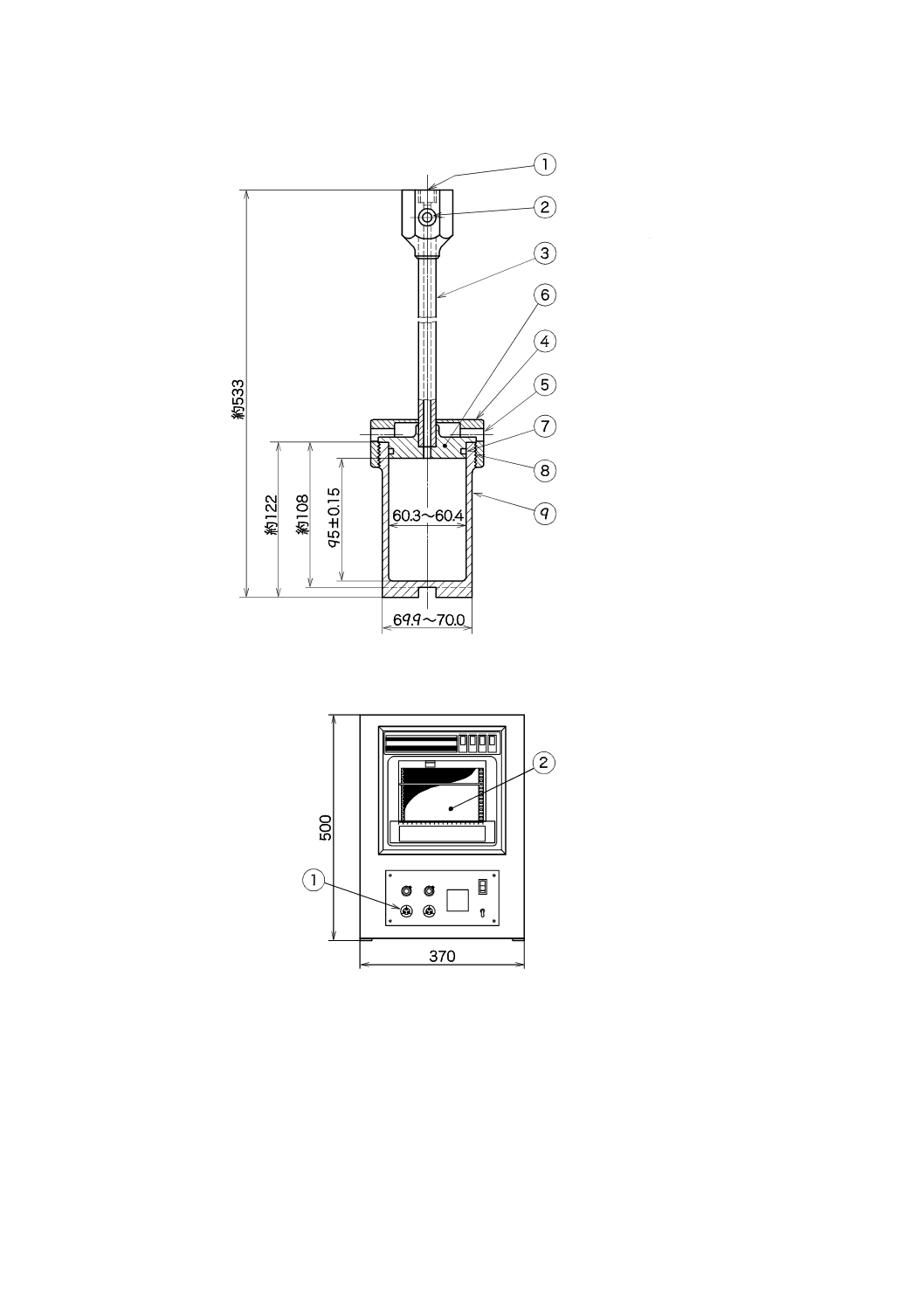

d) 試験容器 試験容器は,図4に示す形状及び寸法のほうけい酸ガラス製のものを用いる。図2の圧力

容器の中に入れる。

e) 内蓋 内蓋は,直径57.2 mm,厚さ1.6 mmで,中心に3.2 mmの孔をあけた四ふっ化エチレン樹脂製

のものを用いる。

f)

内蓋押さえ 内蓋押さえは,ステンレス鋼線を直径約50 mmのら線状に巻いたばね,又は適切な大き

さの四ふっ化エチレン樹脂製Oリングを用いる。

g) 温度計 温度計は,JIS B 7410に規定する温度計番号97(RBOT),又はこれと同等の性能をもつ温度

測定装置を用いる。

4

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 圧力センサー

② ニードル弁

③ 恒温槽

④ 圧力容器

⑤ かき混ぜ機

⑥ 保温材

図1−回転圧力容器式酸化安定度試験器の例

5

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 圧力計取付口

② ニードル弁取付口

③ 導管(外径12.7,内径6.4)

④ 締付け金具

⑤ 排油孔(4個)(φ9.5)

⑥ ボンベの蓋

⑦ Oリング

⑧ ねじ山

⑨ ボンベ本体

図2−圧力容器の例

単位 mm

① 圧力センサー接続部

② 記録紙

図3−記録計の例

6

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

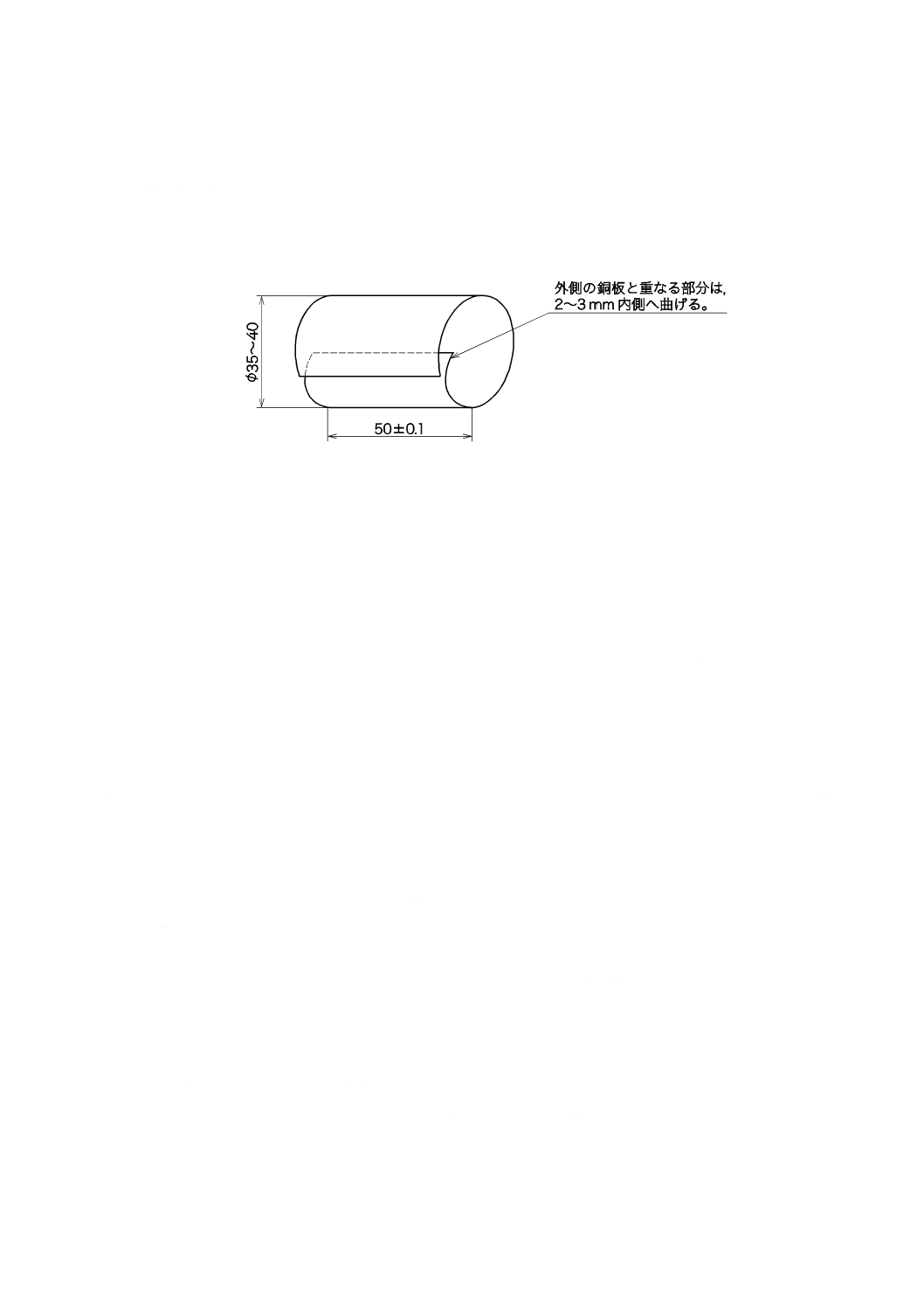

単位 mm

図4−試験容器

6.2

銅触媒 銅触媒は,JIS C 3102に規定する純度99.90 %以上の軟銅線で,直径1.60 mmのものを用い

る。JIS H 3100に規定するC1100 Pの長さ150.0 mm,幅50.0 mm,厚さ0.25 mmの銅板を用いてもよい。

ただし,これを用いて得られた結果に疑義が生じた場合は,軟銅線を用いて得られた結果を基準とする。

6.3

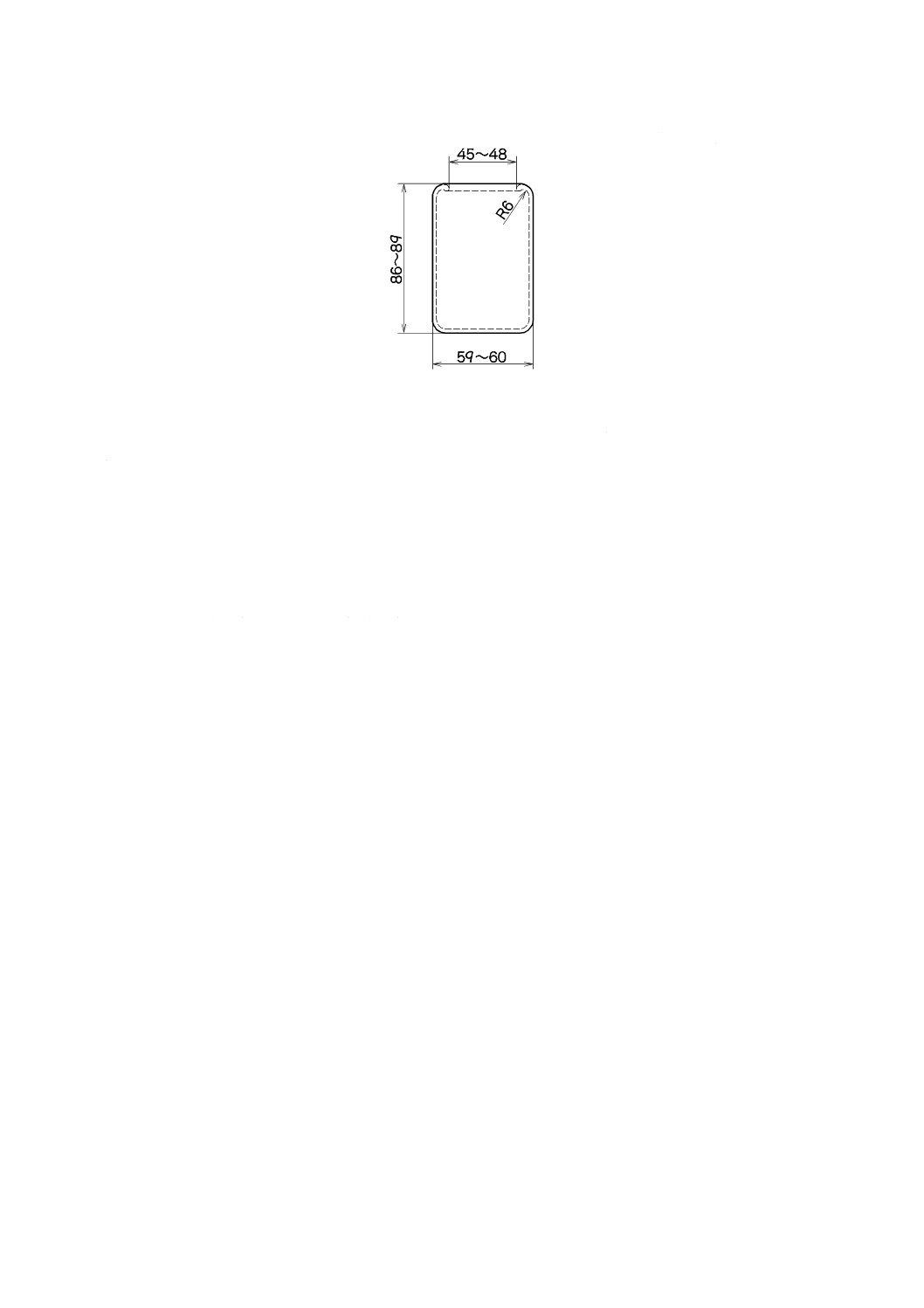

触媒巻線器 触媒巻線器は,銅触媒を8 a)に規定する形状及び寸法の触媒コイルを形成できるもの

を用いる。触媒巻線器の例を図5に示す。

6.4

研磨布又は研磨紙 研磨布又は研磨紙は,JIS R 6251又はJIS R 6252に規定する研磨材の材質がア

ルミナ質研削材又は炭化けい素質研削材で,粒度がP120のものを用いる。

6.5

脱脂綿 脱脂綿は,日本薬局方脱脂綿を用いる。

6.6

シリコーングリース シリコーングリースは,市販のものを用いる。

7

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−触媒巻線器の例

7

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。

8

試験の準備

試験の準備は,次による。

a) 触媒の準備 触媒コイルを作製する場合は,試験開始の直前に長さ3 mの軟銅線をヘプタン又はヘキ

サンで湿した脱脂綿で拭い清浄にした後,研磨布で新しい面が出るまで磨き,さらに,乾いた脱脂綿

で金属粉及び研磨剤粉を完全に取り除く。研磨した軟銅線を,触媒巻線器を用いて外径が46〜48 mm

のコイル状に巻き付けた後,巻棒から外して,触媒コイルの高さを40〜42 mmに調整する。触媒コイ

ルをメタノール又は2-プロパノールに浸せきして洗浄し,素早く圧縮空気を吹き付けて乾燥する。直

ちに触媒コイルを,清浄で乾燥している試験容器に回しながら入れる。このとき,試験容器は,手袋

などを用いて直接手で触れないように取り扱い,以後圧力容器に入れるまで試験容器の外側も汚さな

いように注意する。6.2に規定する銅板を用いる場合は,触媒コイルと同様に研磨した銅板を図6に示

すように円筒状に巻く。

触媒コイルの試験容器への入れ方の例を次に示す。

8

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験容器の底を片手で持ち,触媒コイルの上半分をもう一方の手で握るように持つ。

2) 触媒コイルの巻き始めの軟銅線と軟銅線との間に試験容器の肩部分の一部を押し付けて挟み,軟銅

線と軟銅線との間に試験容器の肩部分が食い込みながら滑るように試験容器と触媒コイルとを反対

方向に回して,触媒コイルを試験容器の中に入れる。

単位 mm

図6−銅板の巻き方

b) 圧力容器の洗浄 圧力容器本体,蓋及び導管の内側を,液体洗剤及び水道水,水で洗い,2-プロパノ

ールですすいだ後,圧縮空気を吹き付けて乾燥する。洗浄が不十分な場合は,水酸化カリウム2-プロ

パノール溶液で洗浄した後,水道水,水,2-プロパノールで洗浄する。

注記 圧力容器の洗浄が不十分な場合は,試験結果に影響を及ぼすことがある。

c) 試験容器及び内蓋の洗浄 試験容器は,ヘキサン又はアセトンに浸せきしてすすぐ。液体洗剤で洗っ

た後,水道水,水及び2-プロパノールですすぎ,圧縮空気を吹き付けて乾燥する。洗浄が不十分な場

合は,試験容器洗浄液又はこれと同等の洗浄剤に12時間以上浸せきした後,水道水で洗い,水,2-

プロパノールで洗浄した後,乾燥する。

9

試験の手順

試験の手順は,次による。

a) 銅触媒を入れた試験容器に試料50 g±0.5 gをはかりとり,水5 mLを加える。圧力容器にも水5 mL1)

を加え,試験容器を滑り込ませた後,内蓋をし,その上に内蓋押さえを置き,圧力容器本体に蓋をは

め,締付け金具を十分に締め付ける。圧力容器に蓋をはめるとき,必要に応じてOリングにシリコー

ングリースを薄く塗り,蓋に取り付けてからはめる。圧力計の接続部のねじ山にも必要に応じてシリ

コーングリースを薄く塗り,圧力計を導管にねじ込む。

注1) 圧力容器と試験容器との間に入れる水は,熱伝導をよくするためである。

b) ニードル弁に酸素導入管を取り付け,圧力容器内部の試料が散乱しないように静かに次の操作を行う。

1) 圧力容器内圧が約620 kPaになるまで酸素を圧入した後,酸素導入管を外し,少しずつガスを放出

し,初めに入っていた空気を追い出す。この操作をもう一度繰り返す。

2) 酸素導入管を取り付け,25 ℃の室温において620 kPaになるまで酸素を圧入する。酸素の圧力は,

室温が25 ℃未満の場合は,25 ℃との差が2 ℃ごとに5 kPaを減じ,25 ℃を超える場合は,25 ℃

との差が2 ℃ごとに5 kPaを加え,25 ℃における圧力に補正してから圧入する。

3) 酸素を圧入した圧力容器を恒温槽に入れる前に酸素の漏れの有無を調べる。酸素の漏れを確認する

ために圧力容器を水槽に浸した場合は,タオルなどで水滴を拭き取り,圧力容器の外側を乾かして

から恒温槽に入れる。

9

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

150 ℃に保った恒温槽の圧力容器保持器に圧力容器を装着し,直ちに圧力容器を回転させる。この

時間を試験開始時間として記録する。圧力容器を恒温槽に入れてから10分以内に恒温槽の温度を

150 ℃±0.1 ℃に調節し,試験中は,この温度を維持する。温度の調節は,必要に応じて補助ヒータ

を用いてもよい。補助ヒータを用いるときは,個々の試験器の性能によって,圧力容器を装着後,浴

液の温度が試験温度に回復する時間が異なるため,浴液の温度降下が2 ℃以内で,図7に示す曲線A

のように30分以内に圧力容器の圧力が最高圧力になるような加熱条件をあらかじめ調べておく。

c) 試験中,試験温度を±0.1 ℃に維持することは,試験精度を保証する最も重要な要因である。

図7−時間及び圧力の関係図

d) 圧力容器を浴液に十分浸した状態で,毎分100回転±5回転で試験を継続する。

e) 時間と圧力との関係図(曲線)を作成する。図7に示す曲線Aの場合は,最高圧力(圧力容器を恒温

槽に浸してから上昇した最高圧力)から175 kPaの圧力降下が認められた点を終点とし,試験を終了

する2)。図7に示す曲線Bのように急激な圧力降下が認められる前に圧力が徐々に低下し,175 kPa

の圧力降下を示す点と急激な圧力降下を示す点とが一致しない場合は,試験結果の評価が困難となる。

圧力容器に漏れがないことを確認している場合,試料の組成によって緩やかな圧力低下が認められる

ことがある。このような場合,試験は有効とし,175 kPaの圧力降下が認められた後も試験を続け,急

激な圧力降下が認められた点を終点とし,試験を終了する2)。このときの終点は,曲線の基線と傾斜

線との交点から求める3)。

注記 一般的な試料は,試験開始から30分以内に最高圧力に達し,その後安定圧力となり175 kPa

の圧力降下が認められる点及び急激な圧力低下が認められる点は,ほぼ一致する(図7の曲

線A)。

注2) 自動的に時間及び圧力を記録し,試験を終了する試験器もある。

3) 曲線の交点から求める終点までの時間を誘導期間という。

f)

試験終了後,圧力容器を恒温槽から取り出し,専用の架台などに置き,室温まで放冷する。圧力容器

のニードル弁を静かに開いて酸素を放出する。

警告 圧力容器の温度が高いと蒸気が噴出するおそれがあるので,ニードル弁を開放する前に温度

10

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を確認する。

10 結果の表し方

結果の表し方は,次による。

a) 試験開始から終点までの時間(分)をJIS Z 8401の規定によって丸めの幅1に丸める。

b) 図7の曲線Bのように曲線の基線と傾斜線との交点から結果を求めた場合は,そのことを明記する。

また,試験結果は,a)の結果と併記することが望ましい。

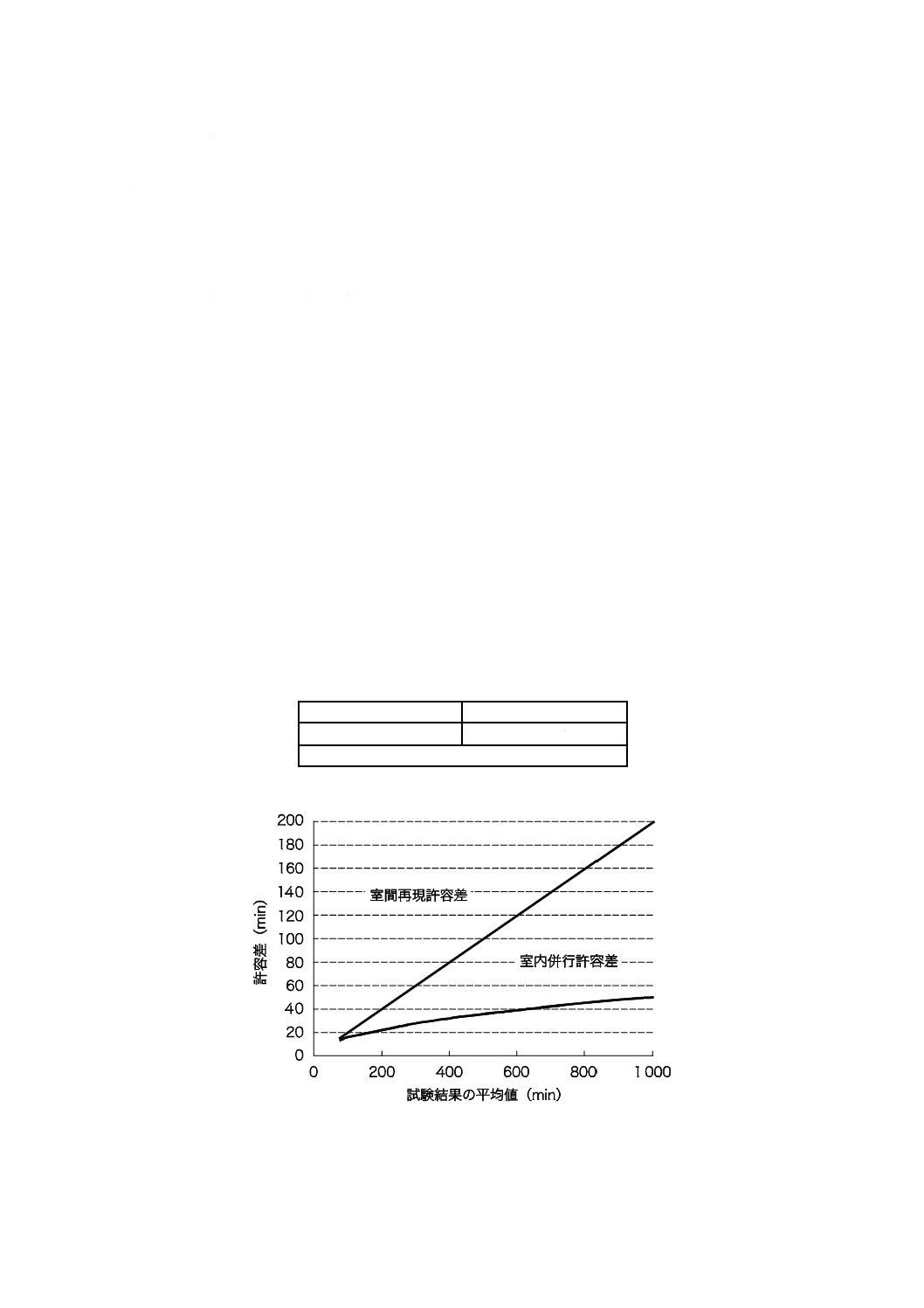

11 精度

11.1 一般事項

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。試験結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

なお,この許容差は,試験結果が80〜1 000分の場合に適用する。

11.2 室内併行精度

同一試験室において,同一人が同一試験器で引続き短時間内に同一試料を2回試験したとき,試験結果

の差の許容差は,表1による。

11.3 室間再現精度

異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求めた2個の試験結

果の差の許容差は,表1による。また,表1から求めた80〜1 000分の試験結果の許容差を図8に示す。

表1−精度

単位 分

室内併行許容差a)

室間再現許容差a)

1.58(X)1/2

0.20 X

注a) Xは,試験結果の平均値である。

図8−精度

11

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 試験結果の報告

試験結果の報告には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2514-3)

c) 結果(箇条10の表し方による)

d) 試験年月日

e) 特記事項

12

K 2514-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験方法の種類

A.1 試験方法の種類

JIS K 2514の規格群には,表A.1に示す試験方法がある。

表A.1−試験方法の種類

規格番号

試験方法

試験方法の略称

適用油種例

K 2514-1

内燃機関用潤滑油酸化安定度

ISOTa)

内燃機関用潤滑油(エンジン油)

K 2514-2

タービン油酸化安定度

TOSTb)

タービン油,油圧作動油

K 2514-3

回転圧力容器式酸化安定度

RPVOTc)

タービン油,油圧作動油,空気圧縮機油

注a) Indiana Stirring Oxidation Testの略称。

b) Turbine oil Oxidation Stability Testの略称。

c) Rotating Pressure Vessel Oxidation Testの略称。回転ボンベ式酸化安定度試験(Rotating Bomb Oxidation

Test:RBOT)とも呼ばれている。