K 2514-2:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 試験の原理 ······················································································································ 3

5 試薬······························································································································· 3

6 試験器及び器具 ················································································································ 4

7 試料の採取方法及び調製方法 ····························································································· 12

8 試験の準備 ····················································································································· 13

9 試験の手順 ····················································································································· 14

10 計算方法 ······················································································································ 17

11 結果の表し方 ················································································································ 17

12 精度 ···························································································································· 17

13 試験結果の報告 ············································································································· 18

附属書A(規定)温度計の仕様 ······························································································ 19

附属書B(規定)触媒コイルの包装及び保管手順 ······································································· 20

附属書C(参考)鉱油の不溶解分の求め方 ··············································································· 21

附属書D(参考)触媒コイルの外観評価 ·················································································· 24

附属書E(参考)金属分の求め方 ··························································································· 25

附属書JA(参考)試験方法の種類 ·························································································· 26

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 27

K 2514-2:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人潤滑油協会(JALOS)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

これによって,JIS K 2514:1996は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 2514の規格群には,次に示す部編成がある。

JIS K 2514-1 第1部:内燃機関用潤滑油酸化安定度

JIS K 2514-2 第2部:タービン油酸化安定度

JIS K 2514-3 第3部:回転圧力容器式酸化安定度

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2514-2:2013

潤滑油−酸化安定度の求め方−

第2部:タービン油酸化安定度

Lubricating oils-Determination of oxidation stability-

Part 2: Oxidation stability of turbine oils

序文

この規格は,2003年に第1版として発行されたISO 4263-1を基とし,国内の実情に合わせるため,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,タービン油酸化安定度試験器を用いて,鉱油に防せい剤及び/又は酸化防止剤を添加した

タービン油並びに油圧作動油の酸化安定度を求める方法について規定する。精度は,酸価が2.0 mgKOH/g

に達する試験時間が700〜3 900時間の防せい剤及び/又は酸化防止剤を添加したタービン油だけに適用す

る。

なお,合成油又は合成油を含む試料もこの規格に規定する手順によって測定できるが,精度は適用しな

い。

ISO規格の製品分類による適用油種を表1に示す。

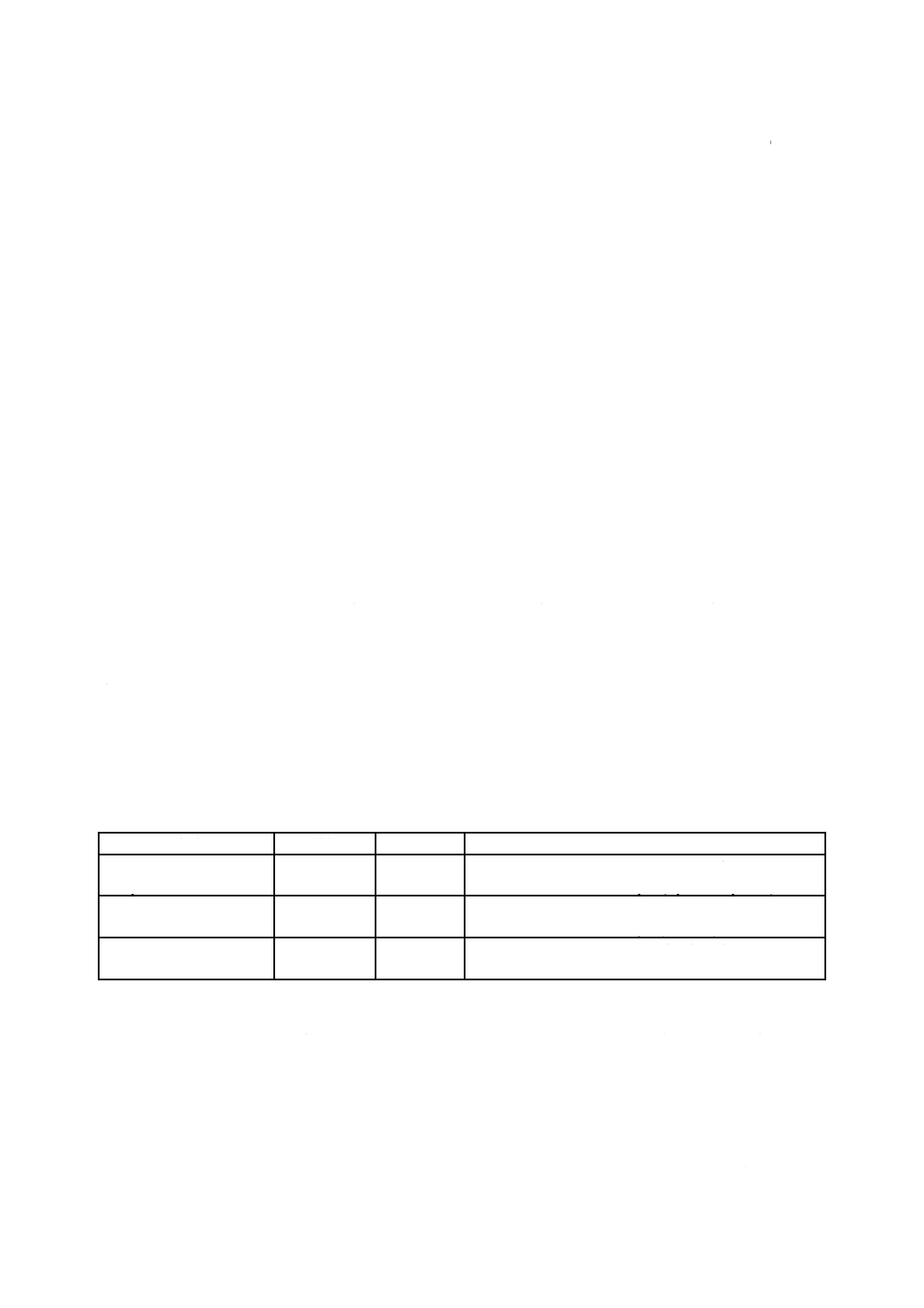

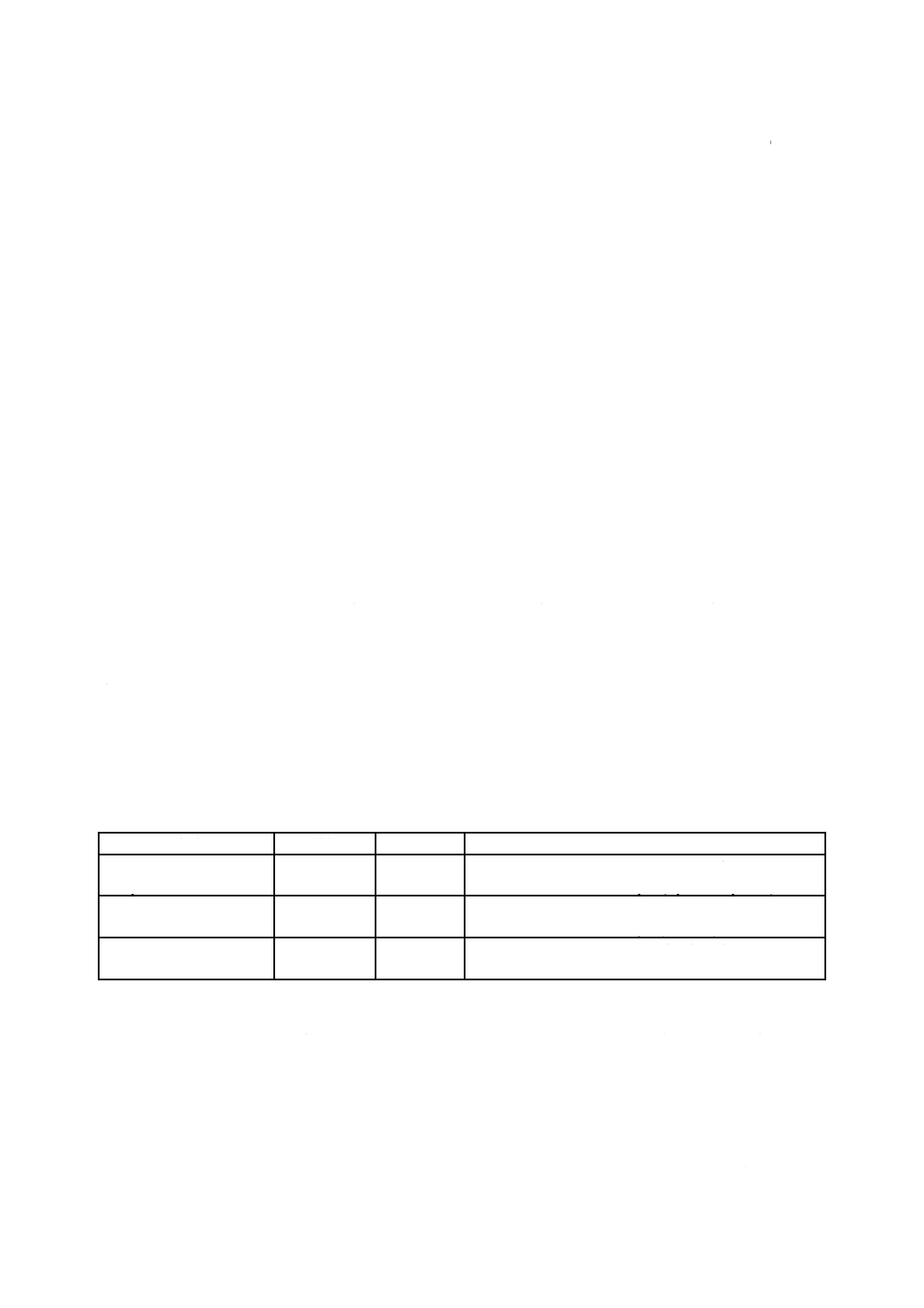

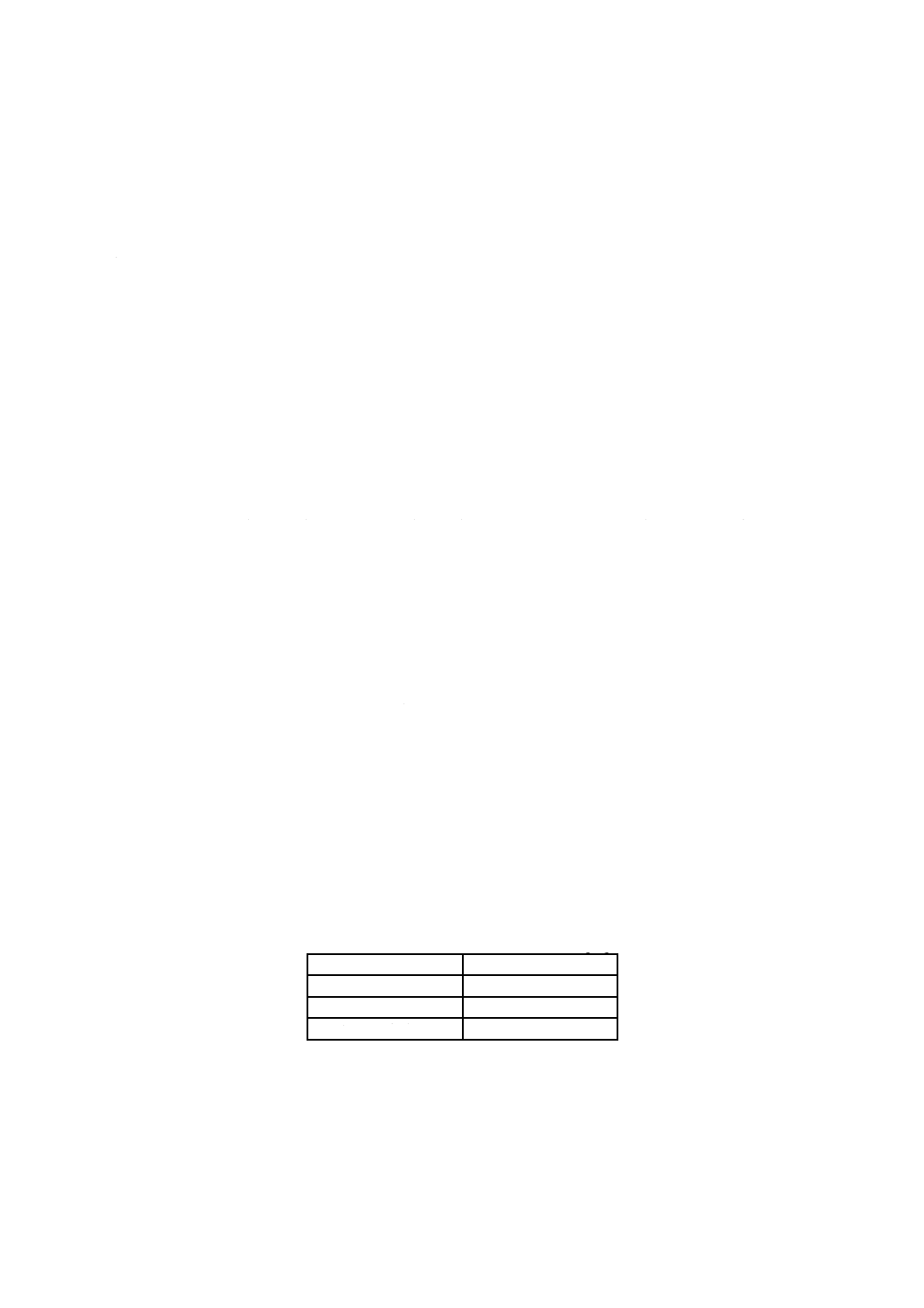

表1−ISO規格の製品分類による適用油種

油種

種類

規格番号

規格名称

油圧作動油

(Hydraulic oils)

HL,HM,HR,

HV,HG

ISO 6743-4

Lubricants, industrial oils and related products (class L)−

Classification−Part 4: Family H (Hydraulic systems)

タービン油

(Turbine oils)

TSA,TGA,

TSE,TGE

ISO 6743-5

Lubricants, industrial oils and related products (class L)−

Classification−Part 5: Family T (Turbines)

サーキュレーティング油

(Circulating oils)

CKB

ISO 6743-6

Lubricants, industrial oils and related products (class L)−

Classification−Part 6: Family C (Gears)

注記1 試料の劣化を示すその他の現象(不溶性スラッジの生成,触媒コイルの腐食,pH値の低下な

ど)も酸化の程度を表す指標となるが,実機に用いる試料の酸化寿命の推定には適用できな

い。これらの関係は,現段階では明らかになっていないが,参考として酸化油の不溶解分の

求め方,酸化処理後の触媒コイルの外観評価及び酸化油の金属分の求め方を附属書C,附属

書D及び附属書Eに示す。

注記2 この試験方法は,製品規格などにも広く利用されており,水との接触による劣化の度合いを

判定するのに有用だが,実機の形態,使用条件などが多岐にわたるため,試験結果と実用性

2

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

能との関係は明確になっていない。

注記3 この規格群には,附属書JAに示す試験方法がある。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4263-1:2003,Petroleum and related products−Determination of the ageing behaviour of

inhibited oils and fluids−TOST test−Part 1: Procedure for mineral oils(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用法を全てに規定

しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安全及び健康

上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 2251 原油及び石油製品−試料採取方法

注記 対応国際規格:ISO 3170,Petroleum liquids−Manual sampling(MOD)

JIS K 2501 石油製品及び潤滑油−中和価試験方法

注記 対応国際規格:ISO 6618,Petroleum products and lubricants−Determination of acid or base number

−Colour-indicator titration method,ISO 6619,Petroleum products and lubricants−Neutralization

number−Potentiometric titration method及びISO 7537,Petroleum products−Determination of

acid number−Semi-micro colour-indicator titration method(全体評価:MOD)

JIS K 8034 アセトン(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8252 ペルオキソ二硫酸アンモニウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9005 りん酸(試薬)

JIS K 9701 ヘプタン(試薬)

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

ISO 6743-4,Lubricants, industrial oils and related products (class L)−Classification−Part 4: Family H

(Hydraulic systems)

ISO 6743-5,Lubricants, industrial oils and related products (class L)−Classification−Part 5: Family T

3

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Turbines)

ISO 6743-6,Lubricants, industrial oils and related products (class L)−Classification−Part 6: Family C

(Gears)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

タービン油酸化安定度(Turbine oil Oxidation Stability Test)

規定の条件によって酸化試験を行った試料(以下,酸化油という。)の酸価,又はあらかじめ定めた酸価

に達するまでの試験時間によって表す指標。

4

試験の原理

触媒を取り付けた酸素吹込管を備えた試験管に試料を入れ,恒温槽に浸す。試料の温度を95 ℃に調節

し,凝縮器を取り付けて規定流量の酸素を試料中に流した後,水を加えて酸化試験を開始し,あらかじめ

設定した試験時間後(例えば1 000時間)の酸価,又はあらかじめ定めた酸価(例えば2.0 mg KOH/g)に

達するまでの試験時間を求める。

5

試薬

試薬は,次による。

a) 水 水は,JIS K 0557に規定するA3のものを用いる。

b) ヘプタン ヘプタンは,JIS K 9701に規定するものを用いる。

c) アセトン アセトンは,JIS K 8034に規定するものを用いる。

d) 2-プロパノール 2-プロパノールは,JIS K 8839に規定するものを用いる。

e) 塩酸 塩酸は,JIS K 8180に規定するものを用いる。

f)

りん酸 りん酸は,JIS K 9005に規定するものを用いる。

g) 酸素 酸素は,JIS K 1101に規定するものを用いる。

警告 酸素ボンベの取扱いには,次の事項に注意する。

− 酸素ボンベは,可燃物及び火源から遠ざけ,倒れないように鎖,ロープなどで固定する。

− 酸素ボンベに用いる圧力調整器などの器具類には,油分を付着させてはならない。また,

油の着いた手で,これらのものを取り扱ってはならない。

− 酸素ボンベには,酸素専用の圧力調整器を取り付け,元弁を開けるときは,調整器の圧

力が0 kPaになっていることを確認し,できるだけ体を元弁から離して静かに開ける。

試験終了後は元弁を閉めておく。

− 試験器の接続部などから酸素の漏れがないか定期的に点検する。

h) 洗浄液 洗浄液は,次のものを用いる。

1) 強酸化剤洗浄液 JIS K 8951に規定する硫酸1 LにJIS K 8252に規定するペルオキソ二硫酸アンモ

ニウム8 gを溶かしたもの又は塩酸(1 mol/L)とりん酸とを1対3の体積比で混合した溶液の10 %

(体積分率)水溶液,希塩酸(1+3)1)又はこれらと同等の性能をもつ洗浄剤。

警告 これらの洗浄液は,強酸性及び腐食性物質を含んでいるため取扱いには十分注意しなけれ

ばならない。

4

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) 必要に応じて約50 ℃に加熱したもの。

2) 界面活性剤洗浄液 ガラス製品の洗浄に用いることができる強酸化剤洗浄液に代わるもの。

3) 一般用洗剤 水溶性のもの。

i)

ヘキサン ヘキサンは,JIS K 8848に規定するものを用いる。

j)

トルエン トルエンは,JIS K 8680に規定するものを用いる。

k) 圧縮空気 圧縮空気は,清浄・乾燥したものを用いる。

6

試験器及び器具

試験器及び器具は,次による。

6.1

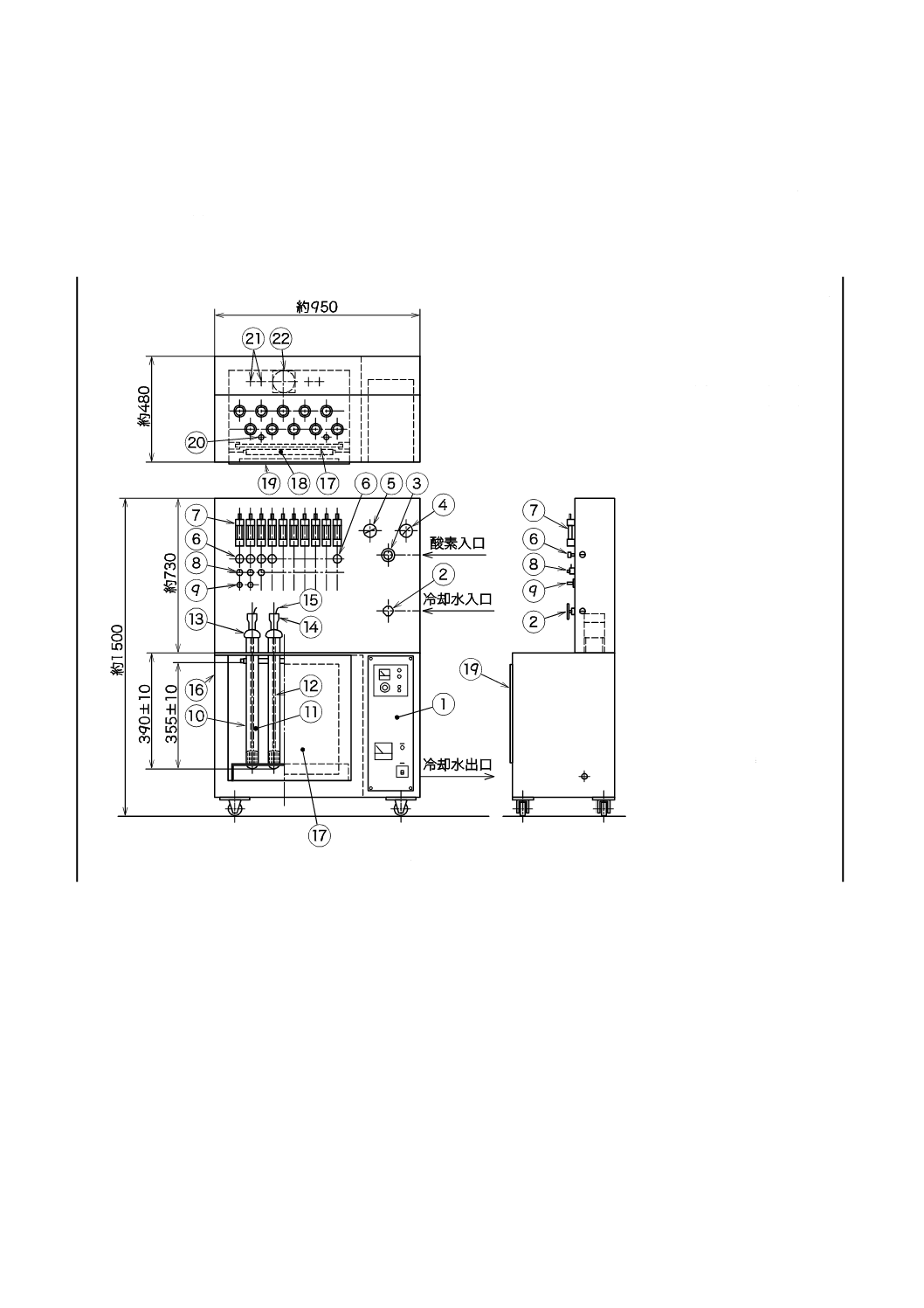

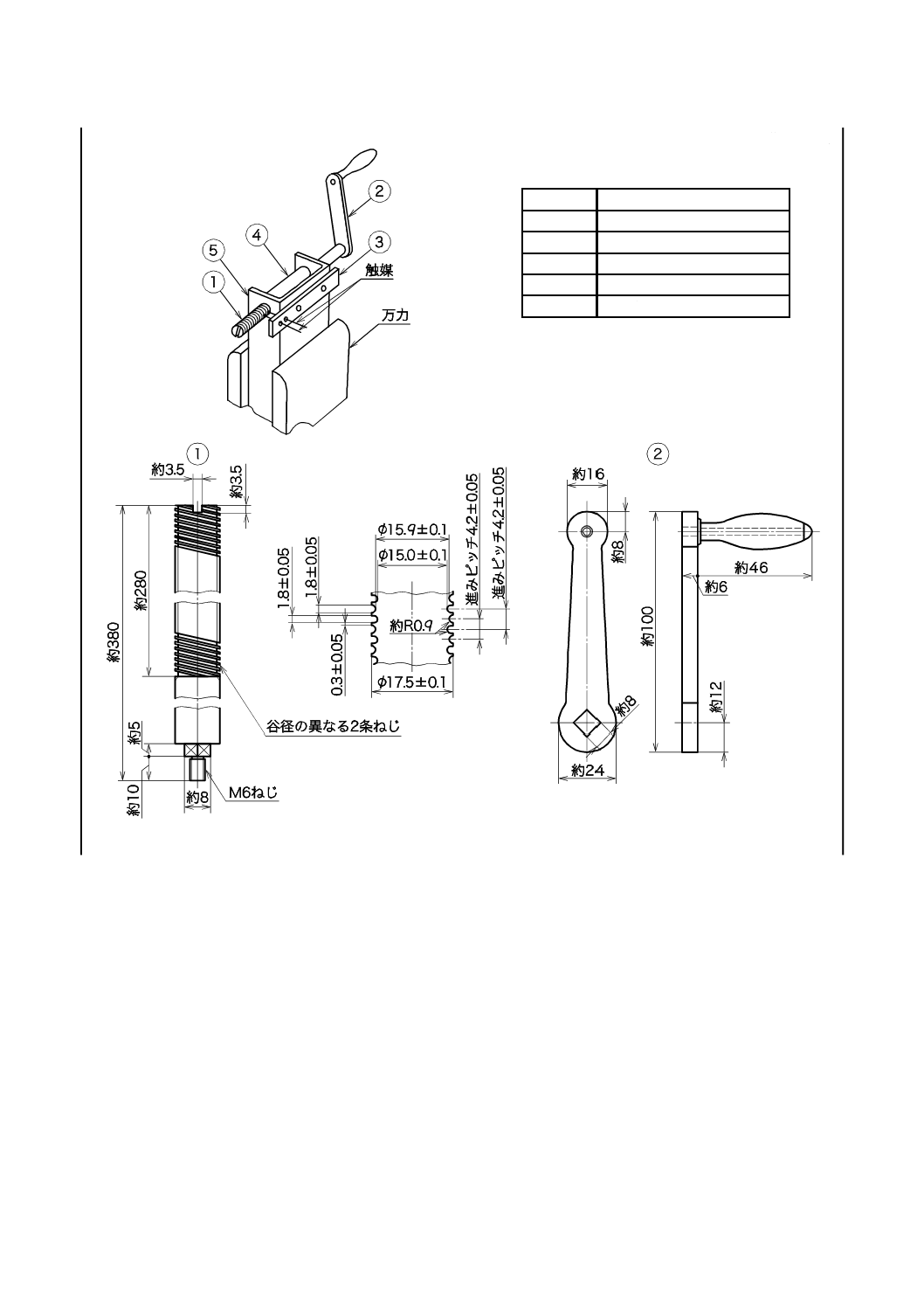

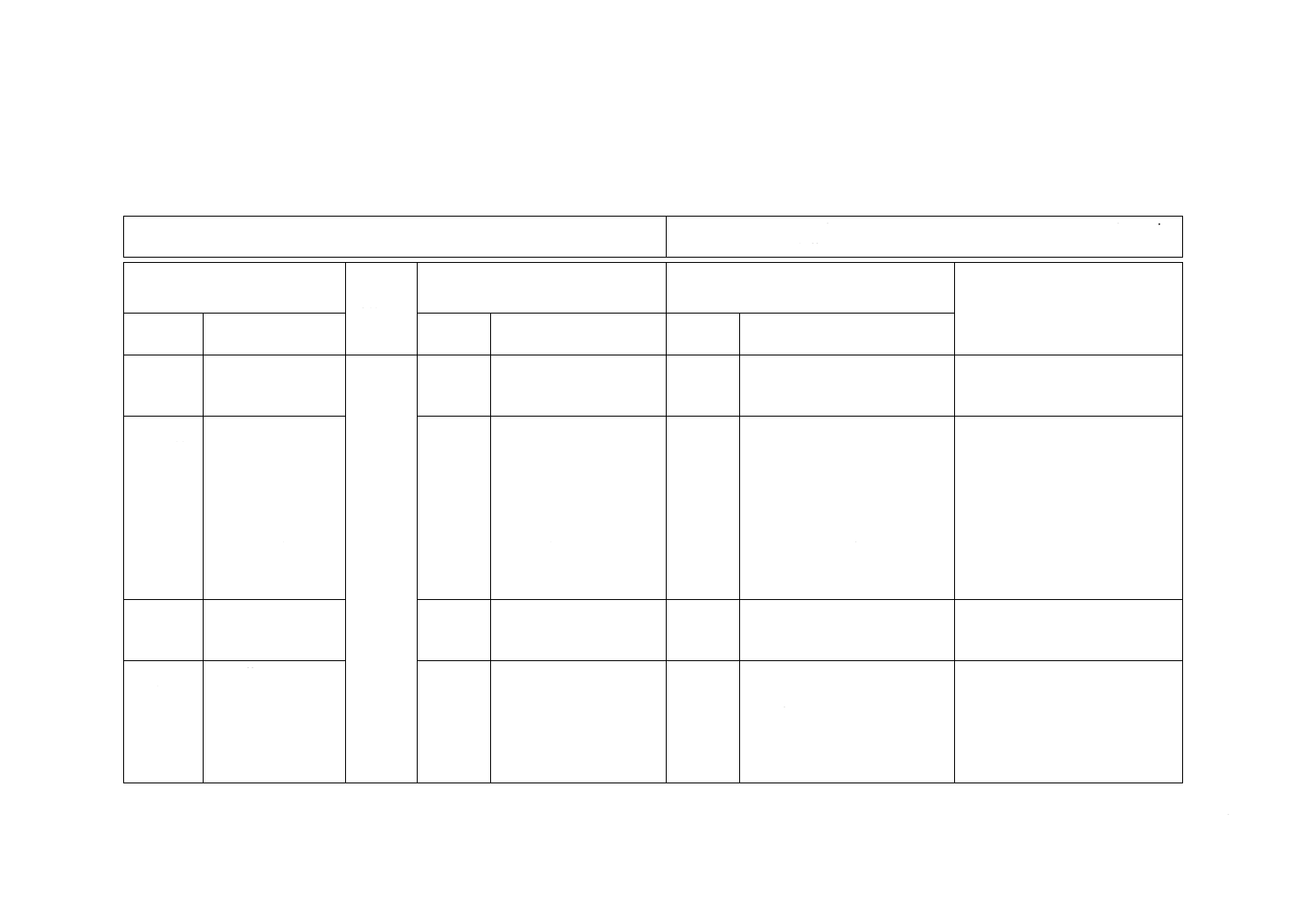

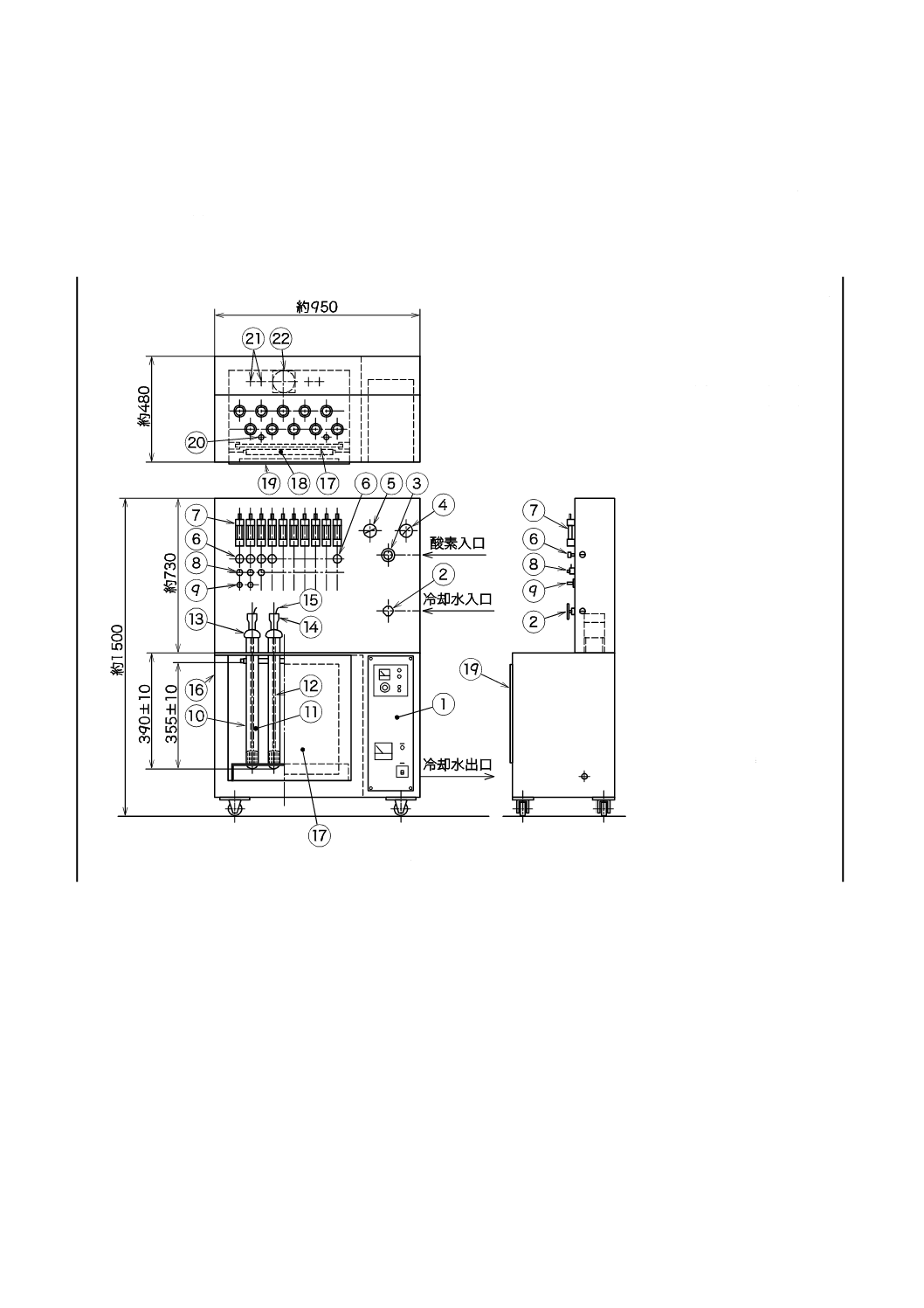

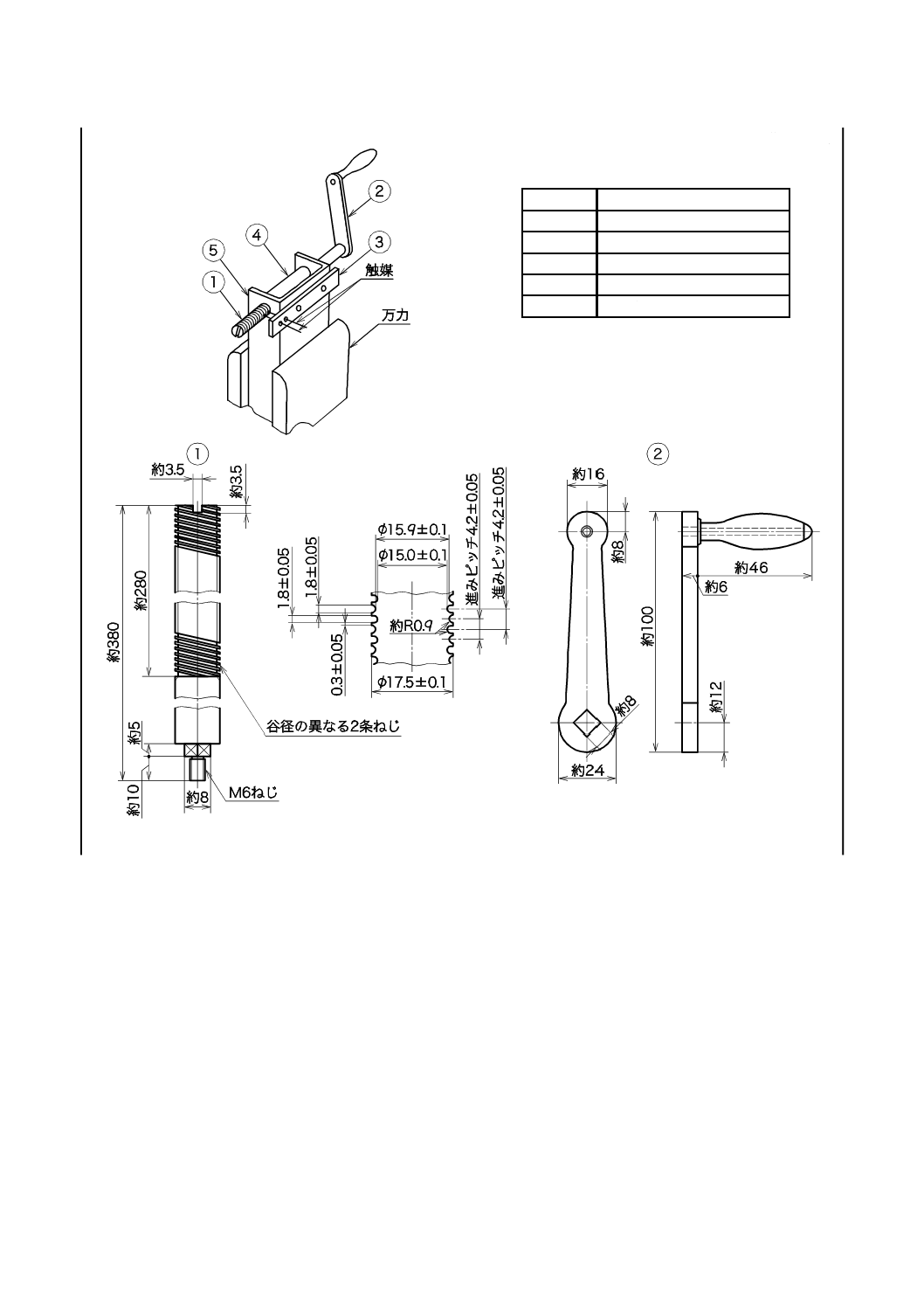

タービン油酸化安定度試験器 タービン油酸化安定度試験器は,次のa)〜k)からなり,その例を図1

に示す。

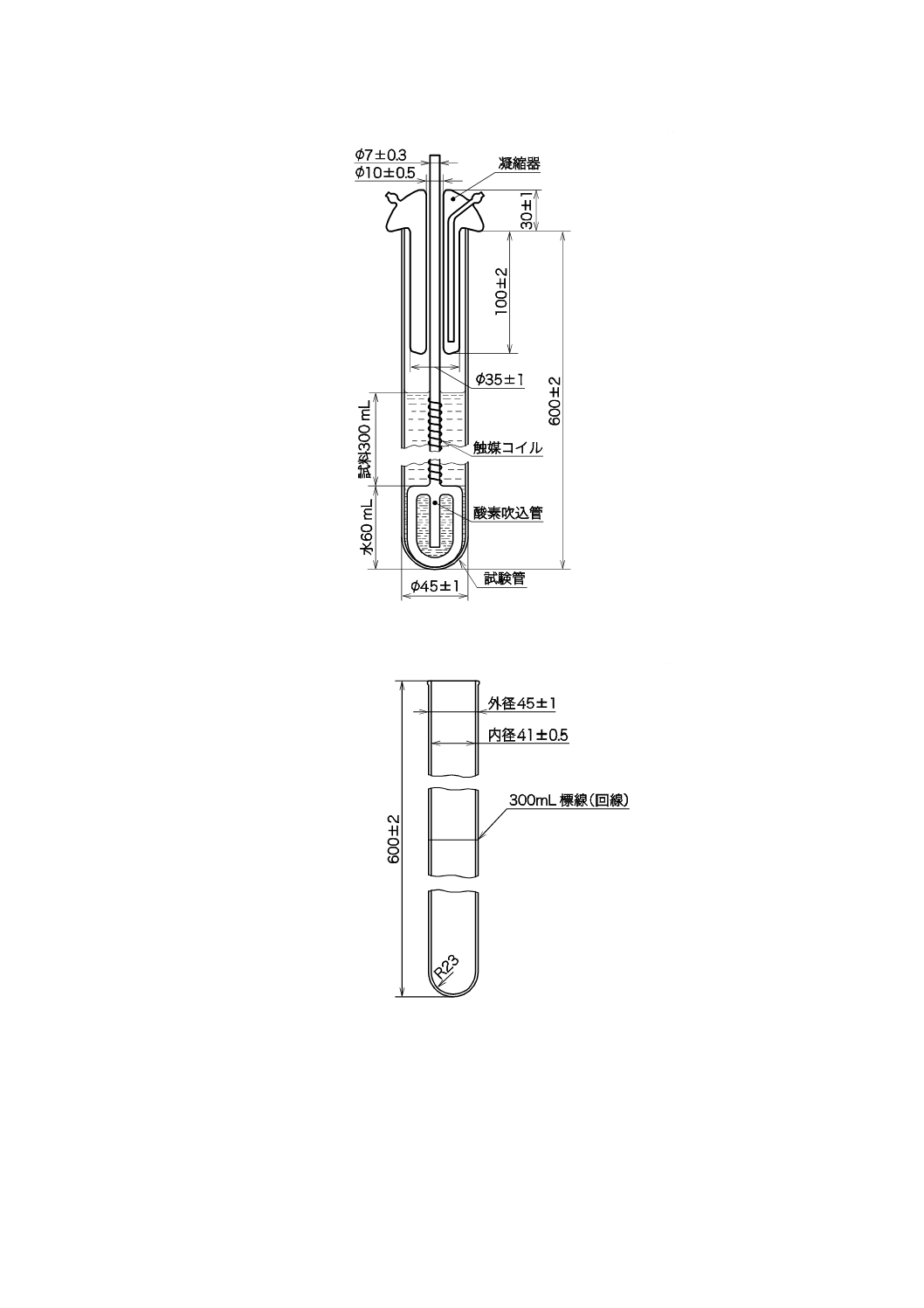

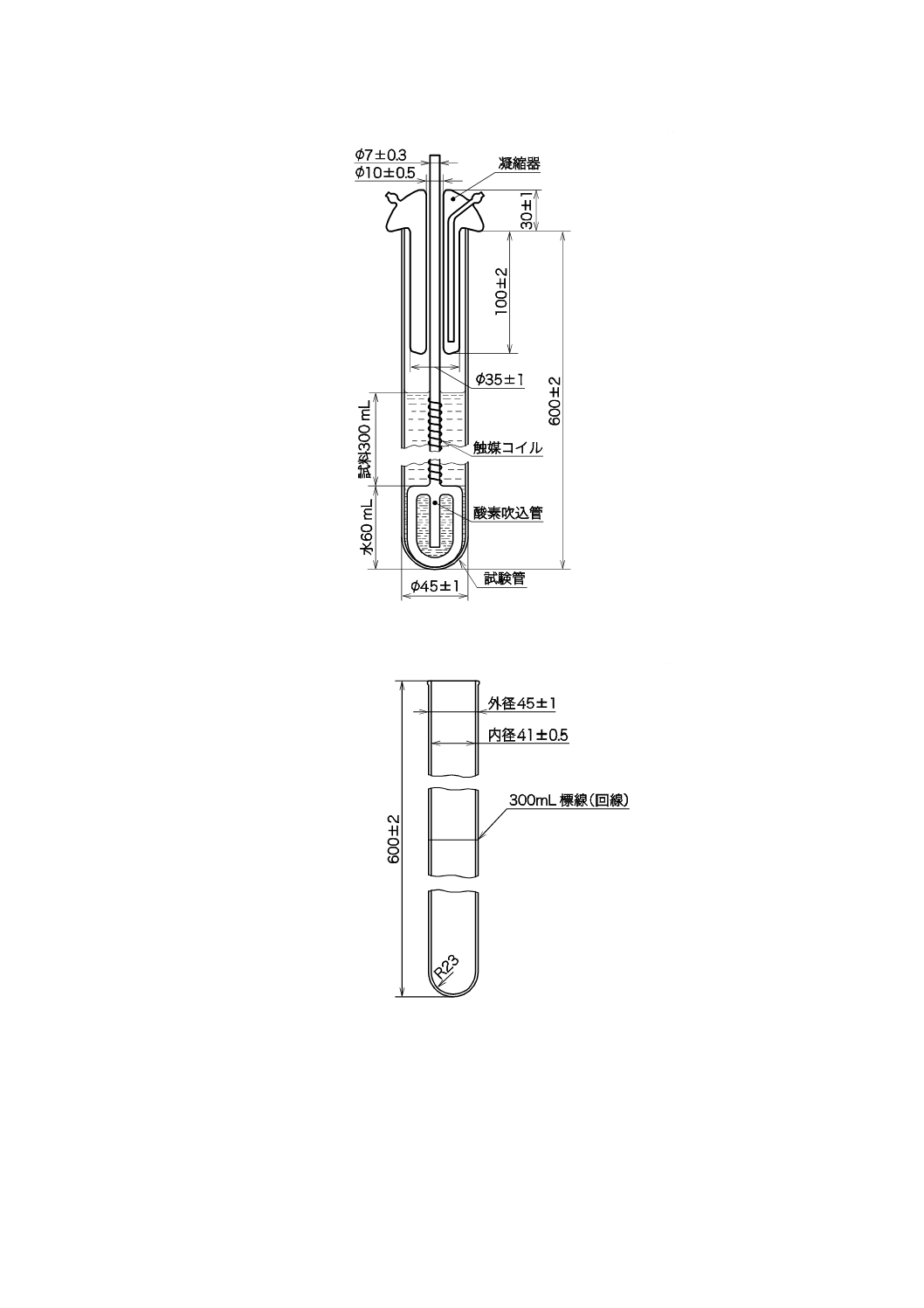

a) 酸化器 酸化器は,次の1)〜3)からなるものを用いる。その組立図を図2に示す。

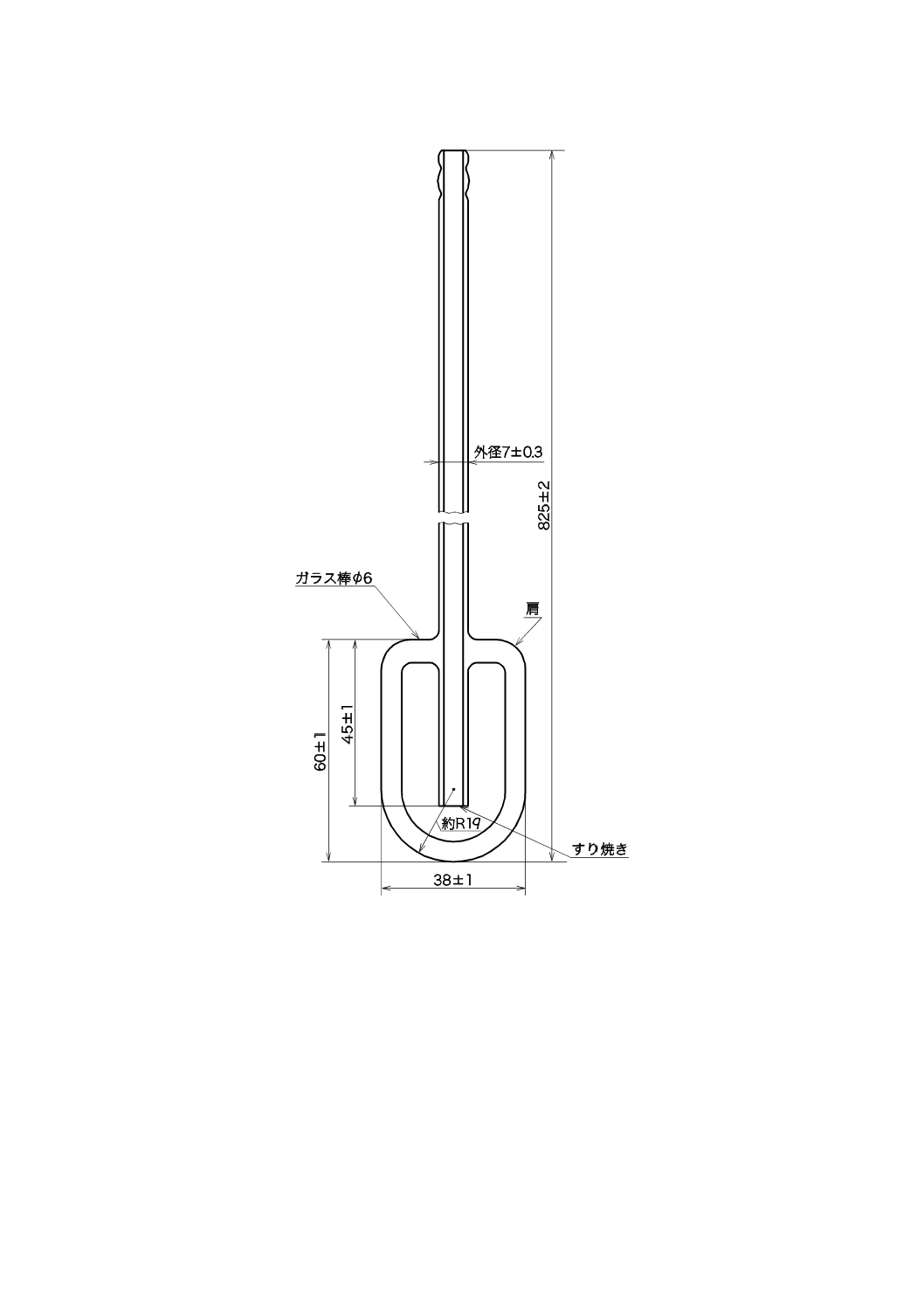

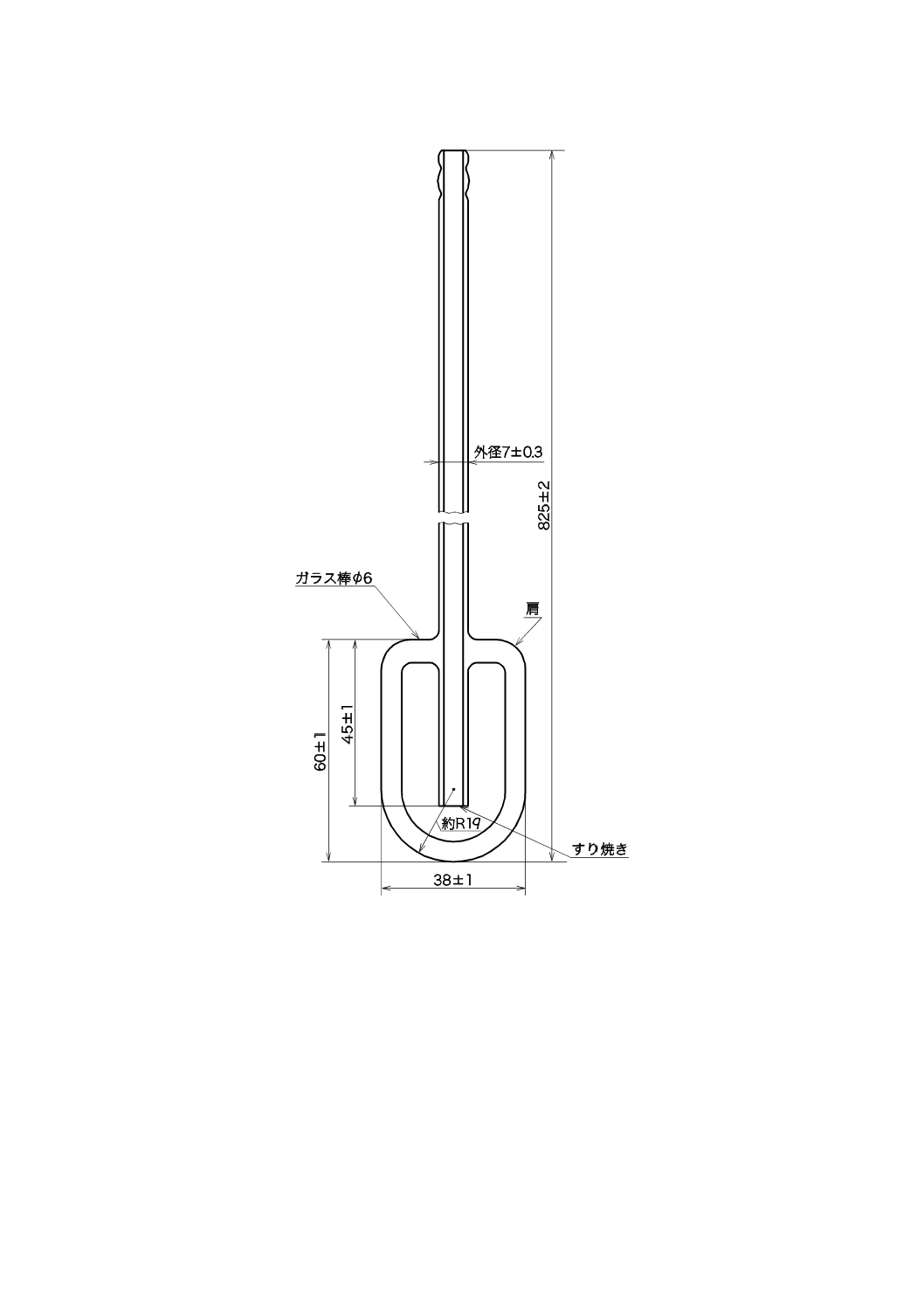

1) 試験管 試験管は,図3に示す形状及び寸法のほうけい酸ガラス製のものを用いる。

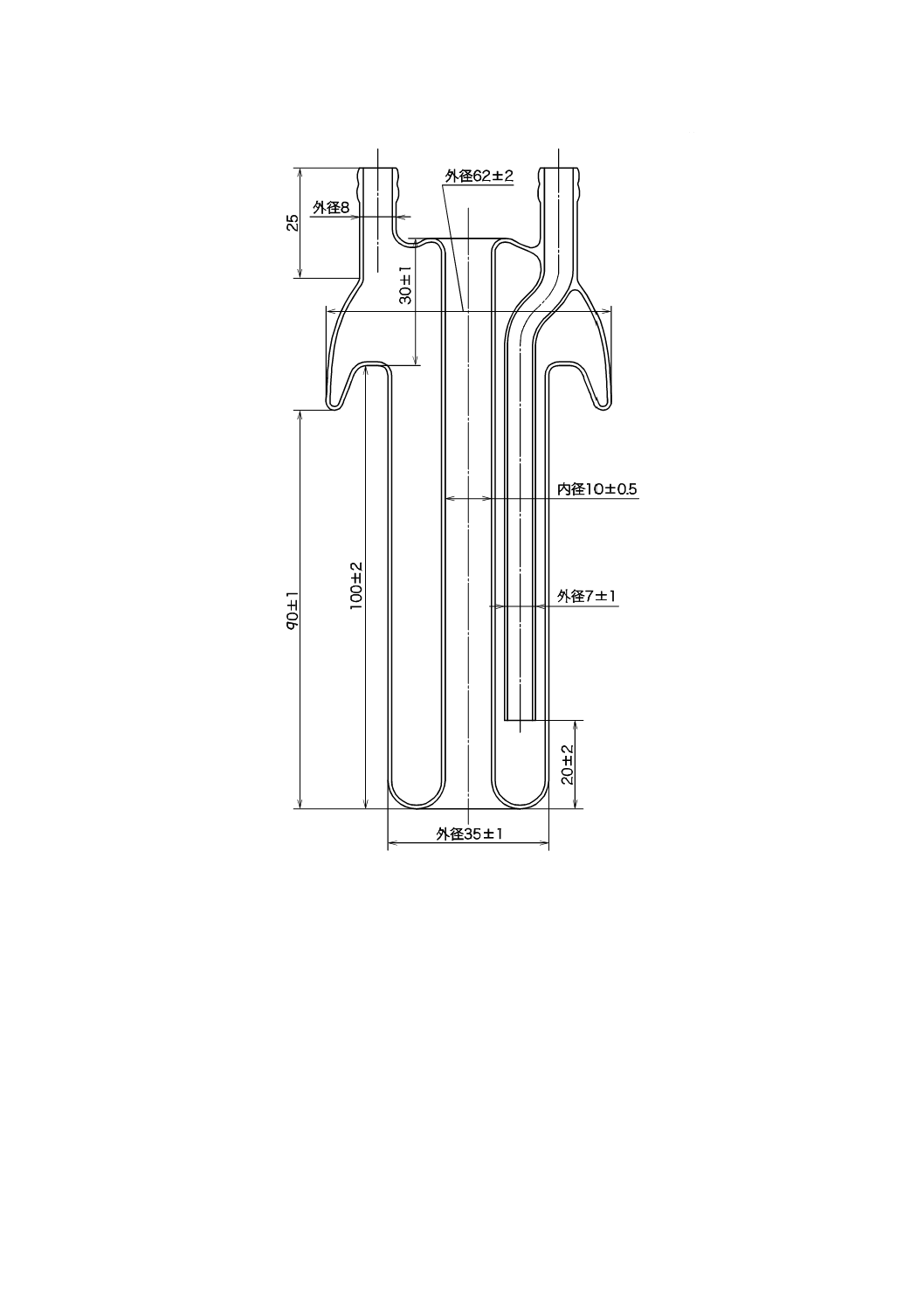

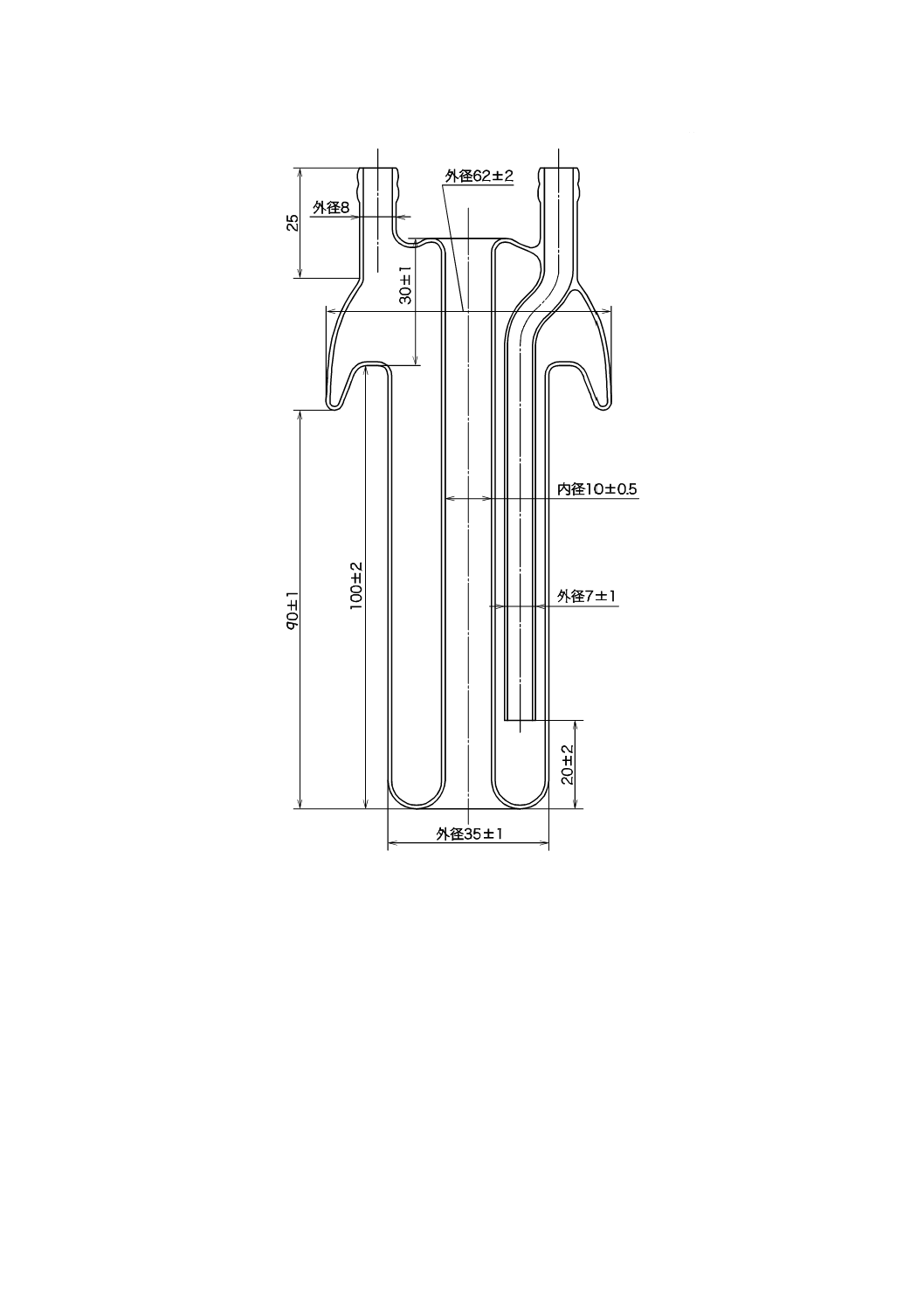

2) 酸素吹込管 酸素吹込管は,図4に示す形状及び寸法のほうけい酸ガラス製のものを用いる。

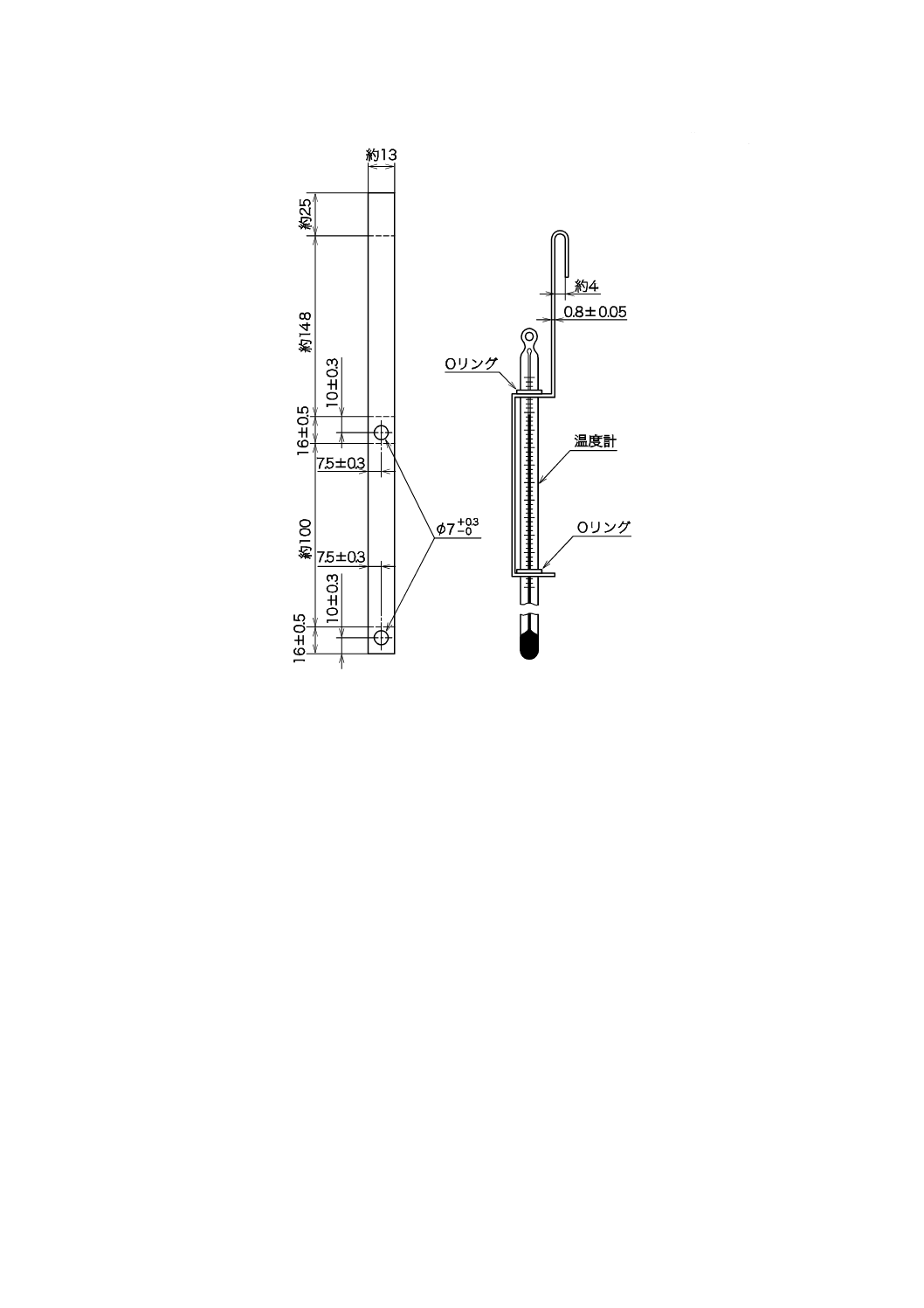

3) 凝縮器 凝縮器は,図5に示す形状及び寸法のほうけい酸ガラス製のものを用いる。

b) 恒温槽 恒温槽は,図1に示すもので,かき混ぜ機,加熱器及び温度調節器を備え,酸化器内の試料

の温度を95 ℃±0.2 ℃に保つことができ,試験管を恒温槽内に垂直に390 mm±10 mm挿入できるも

のを用いる。また,試験期間中,試験管を浴液に355 mm±10 mmの深さで浸すことが可能で,光を

遮断できる構造のものを用いる。液浴の場合は,槽内の温度を均一にするためのかき混ぜ機を備える。

ブロックヒータの場合は,温度を均一にするために加熱部を分散して配置し,ブロックの穴は,最小

で直径50 mmとし,絶縁カバーを含めて390 mm±10 mmの深さをもつものとする。試験時間が長時

間のため,恒温槽に過熱防止装置を取り付けるとよい。また,浴液が水道水の場合は,浴液の液面が

試験管を規定の深さに維持できる液面調節器を取り付けるとよい。

c) 流量計 流量計は,酸素の流量を3 L/h±0.1 L/hに調節できるものを用いる。

d) 温度計 温度計は,次による。

1) 恒温槽用温度計 恒温槽用温度計は,附属書Aに規定する温度計,又はこれと同等の性能をもつ温

度測定装置を用いる。

2) 試料用温度計 試料用温度計は,附属書Aに規定する温度計,又はこれと同等の性能をもつ温度測

定装置を用いる。

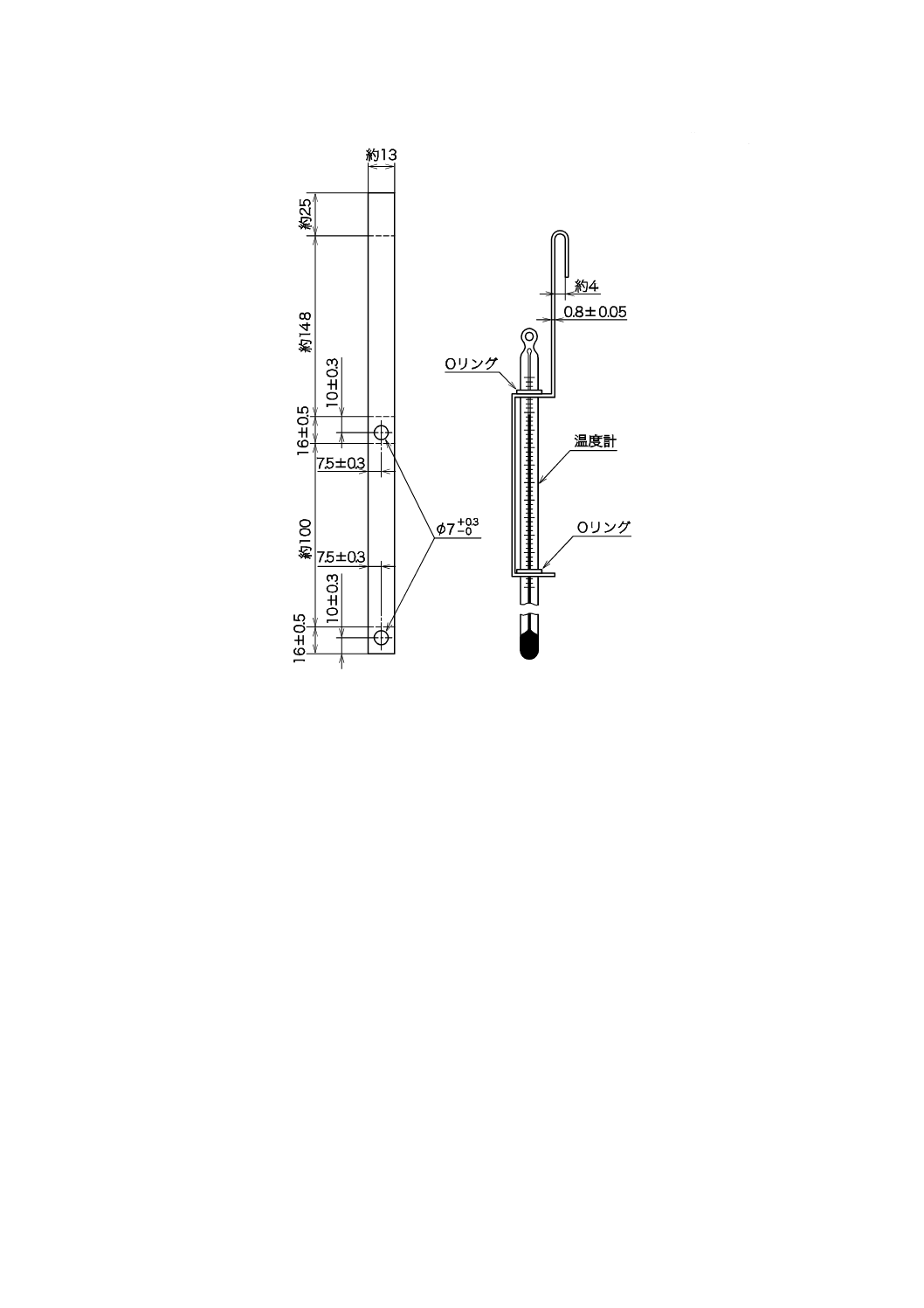

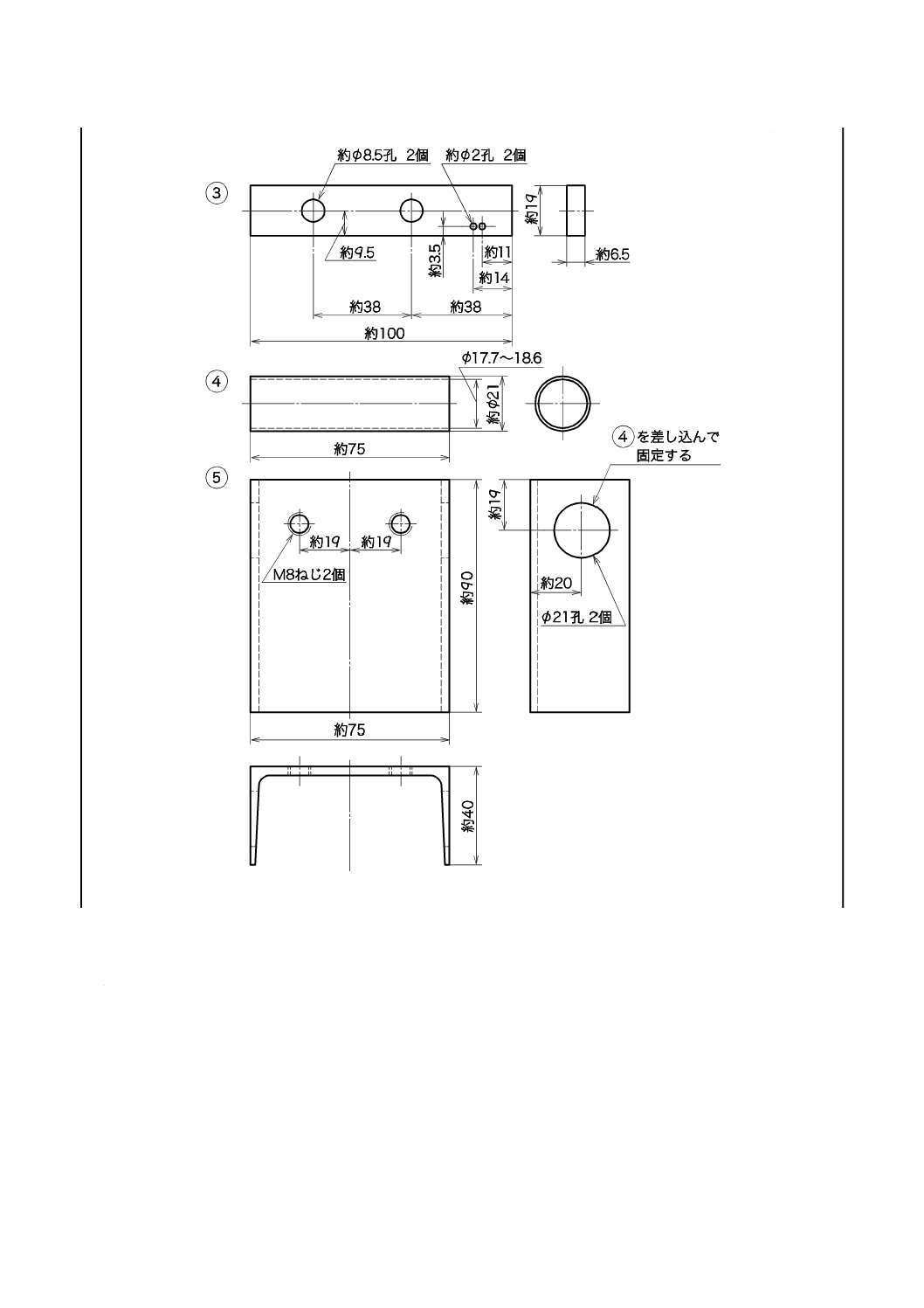

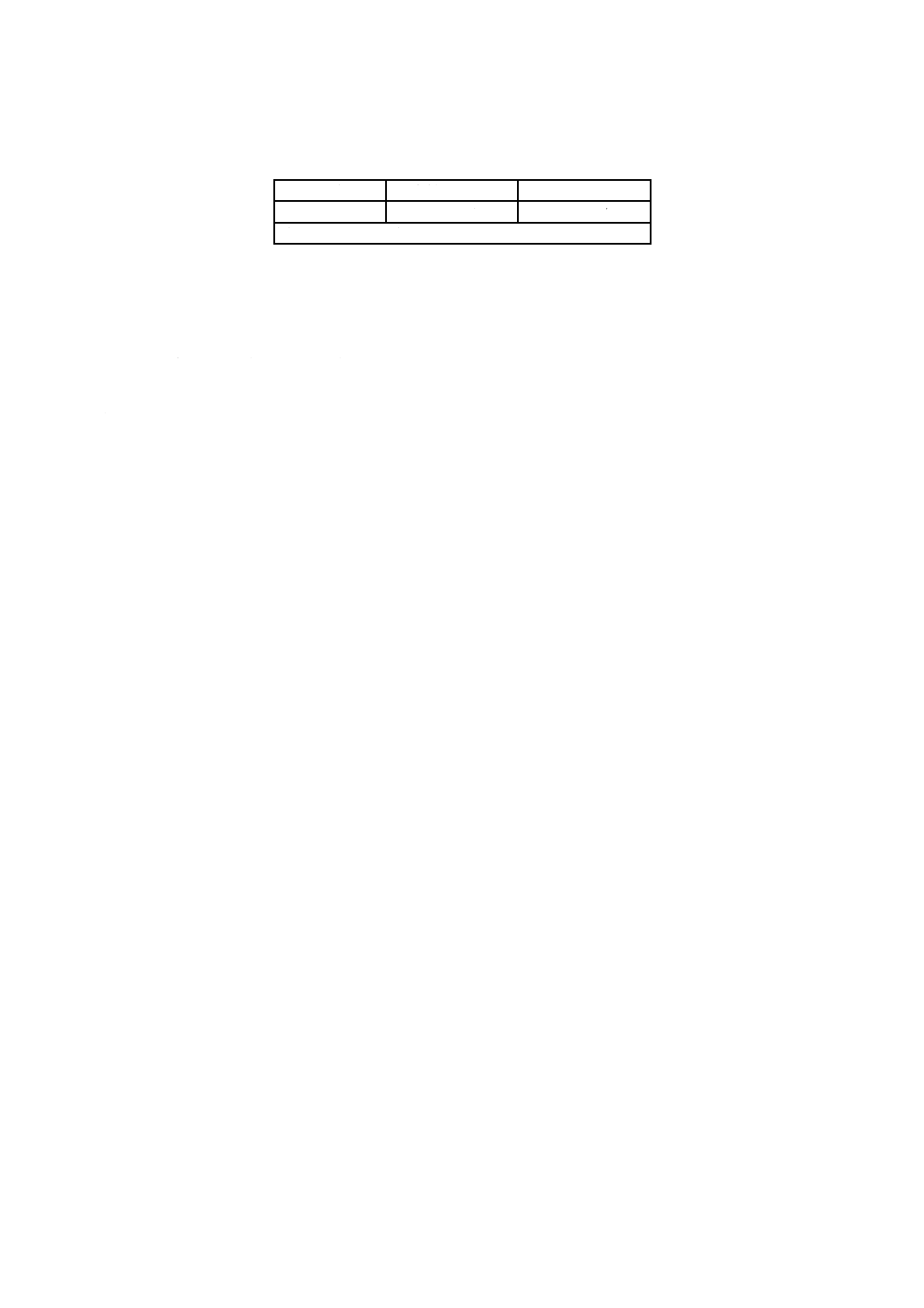

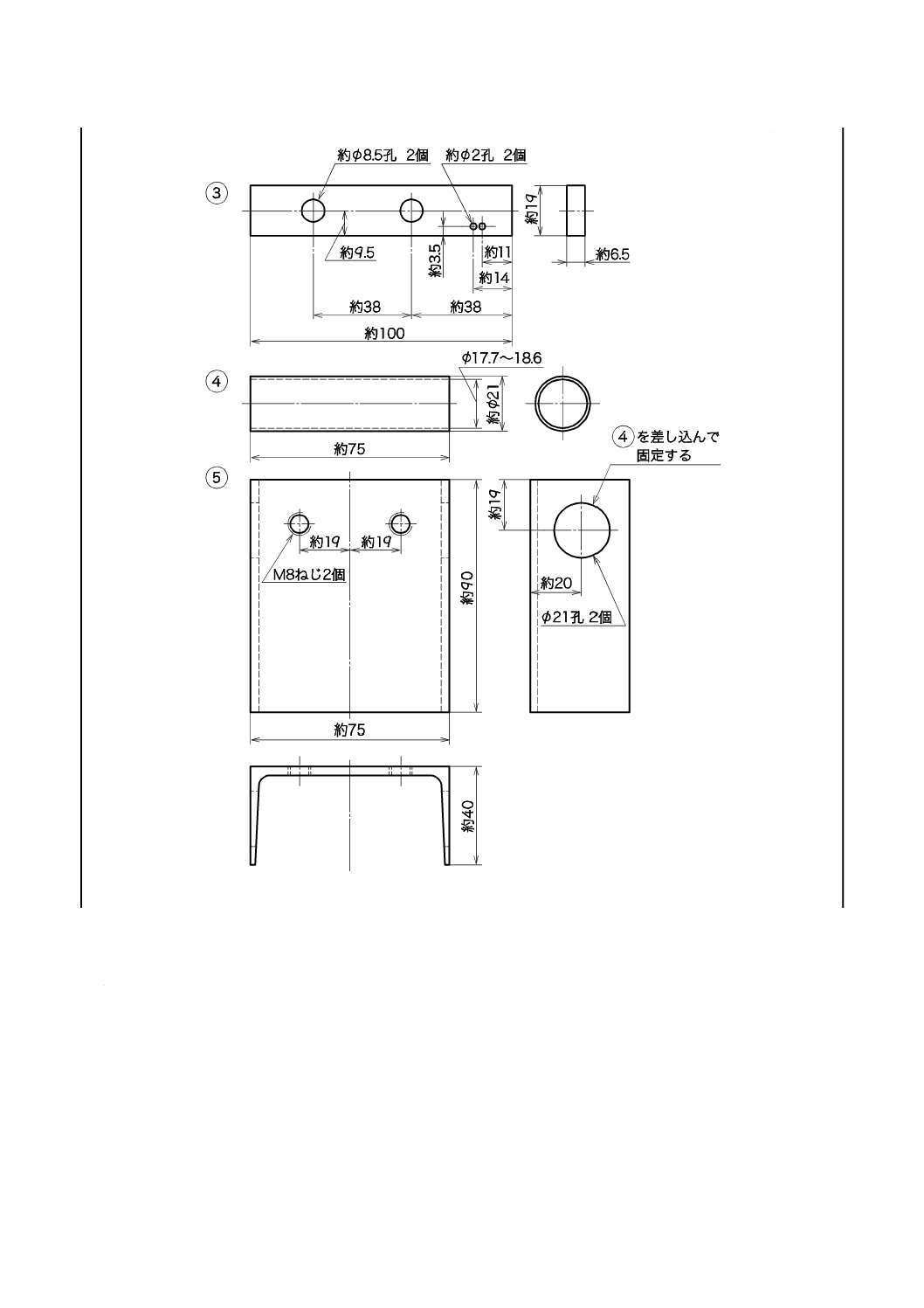

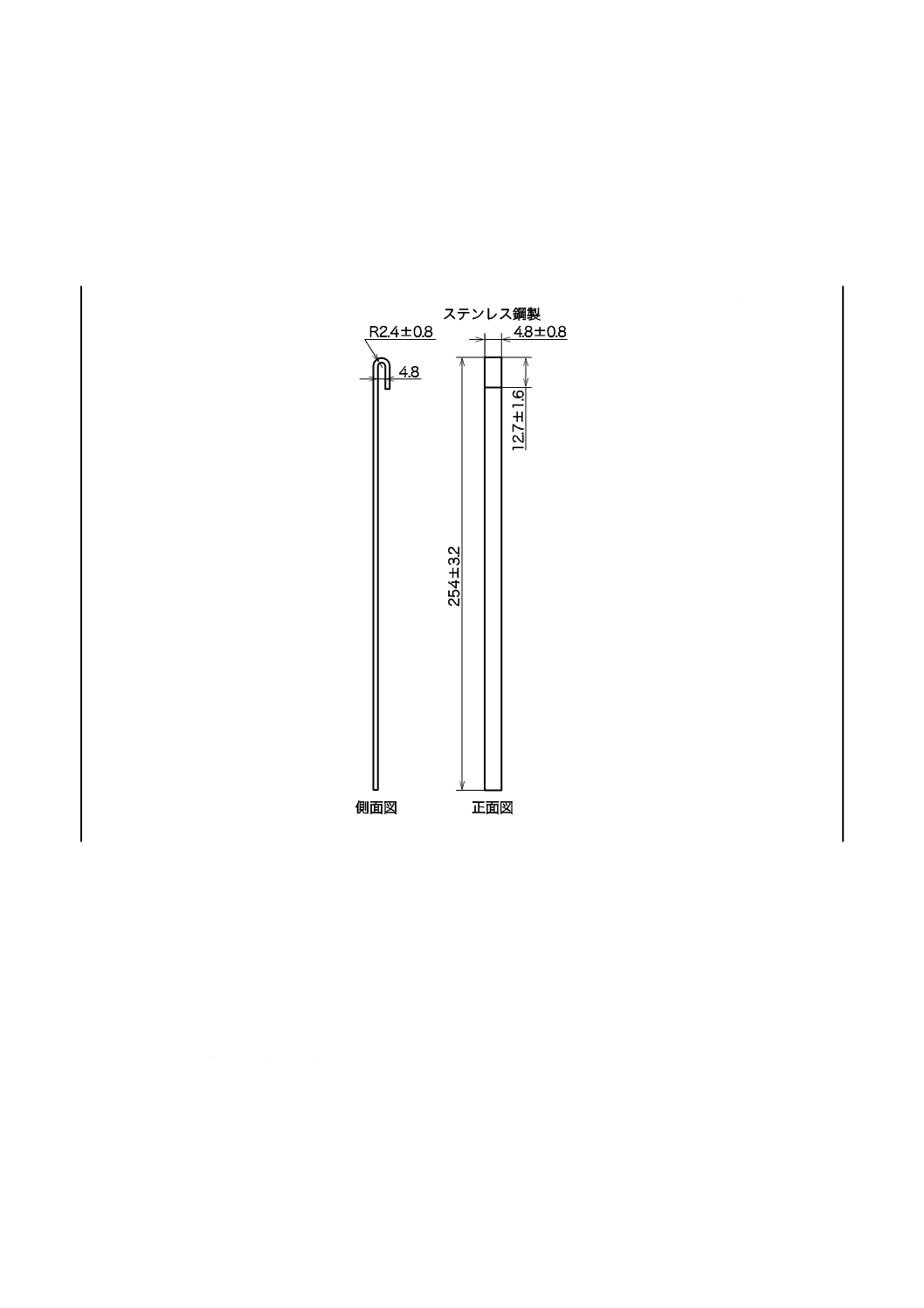

e) 試料用温度計保持具 試料用温度計保持具は,図6に示す形状及び寸法のステンレス鋼(SUS304)製

のもので,温度計を内径約5 mmのふっ素ゴム製Oリングで取り付けられるものを用いる。

f)

酸素供給管 酸素供給管は,塩化ビニル(PVC)製若しくはシリコーンゴム製のもの又は同等の性能

をもつ材質のものを用いる。

g) 酸化油抜取管 酸化油抜取管は,外径2.0 mm,長さ610 mm±2 mmのステンレス鋼(SUS304)製の

管で,先端を90°に仕上げ,他端にロック形連結部を備え,酸化油を抜き取るとき及び水を補充する

ときは,シリンジに連結が可能で,通常は,四ふっ化エチレン樹脂製又は塩化ふっ化ビニル樹脂製栓

ができるものを用いる。

h) 酸化油採取容器 酸化油採取容器は,ポリエチレン製栓付のガラス製褐色瓶(容量5〜10 mL)などを

用いる。

i)

シリンジ シリンジは,容量10 mL(酸化油抜取用)及び50 mL(水補充用)のガラス製のもので,

5

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロック形連結部を備えたものを用いる。

j)

酸化油抜取管保持具 酸化油抜取管保持具は,図7に示す形状及び寸法のものを用いる。

k) スペーサ スペーサは,ポリエチレン製,四ふっ化エチレン樹脂製などの長さ約50 mm,内径約3 mm

のものを用いる。

注記 スペーサは,酸化油抜取管保持具の上に置き,酸化油抜取管の端を支えるために用いる。

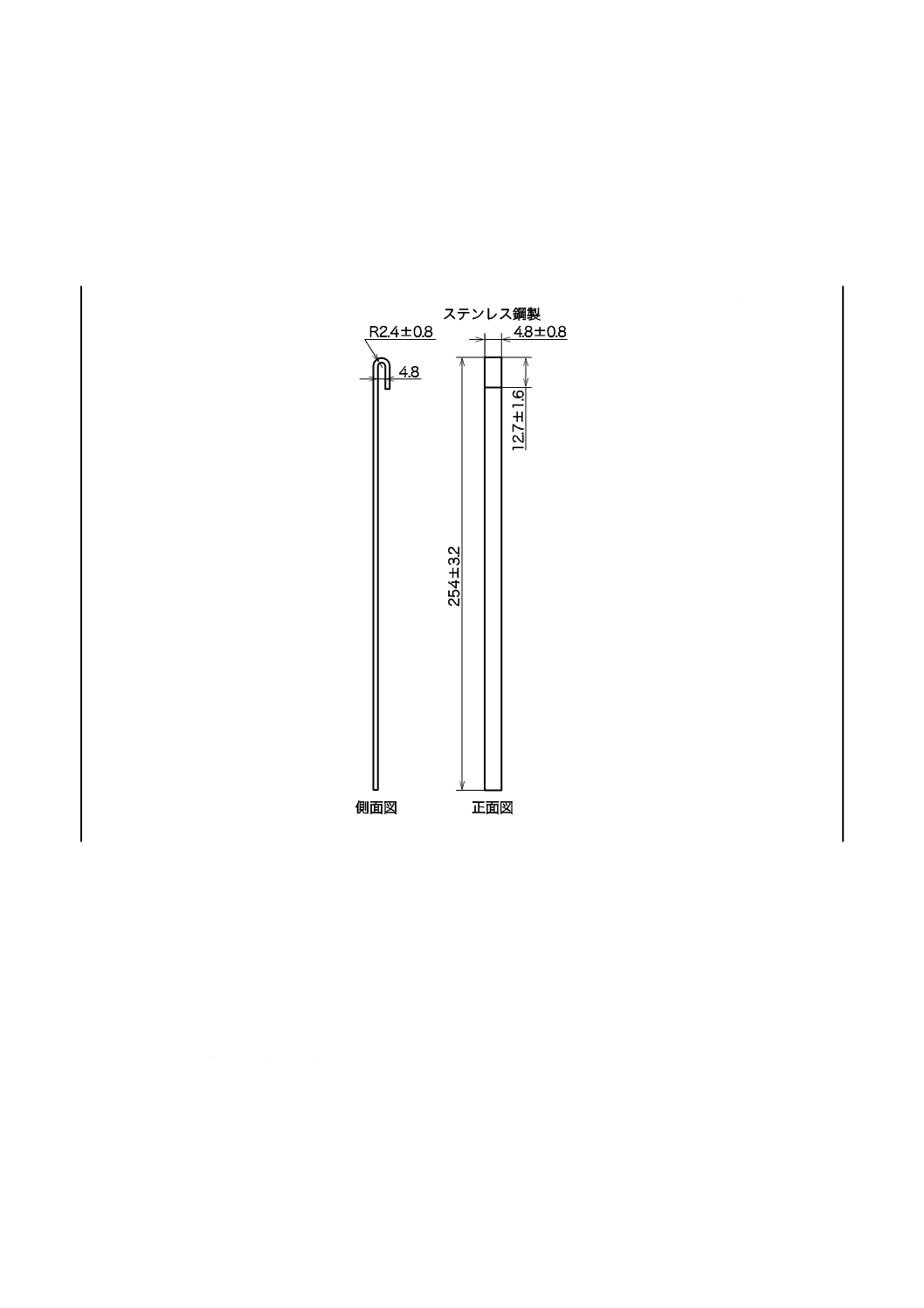

単位 mm

① 操作盤(温度調節器)

② 冷却水調節弁

③ 酸素調節弁

④ 酸素圧力計(一次)

⑤ 酸素圧力計(二次)

⑥ 酸素流量調節バルブ

⑦ 流量計

⑧ 冷却水入口コック

⑨ 冷却水出口

⑩ 試験管(酸化器)

⑪ 触媒

⑫ 酸素吹込管

⑬ 凝縮器

⑭ 酸化油抜取管保持具

⑮ 酸化油抜取管

⑯ 恒温槽

⑰ ガラス窓(耐熱ガラス)

⑱ 照明灯

⑲ 窓扉(金属製)

⑳ 恒温槽用温度計

○

21 加熱器

○

22 かき混ぜ機

図1−タービン油酸化安定度試験器の例

6

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−酸化器

単位 mm

図3−試験管

7

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−酸素吹込管

8

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−凝縮器

9

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−試料用温度計保持具

10

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

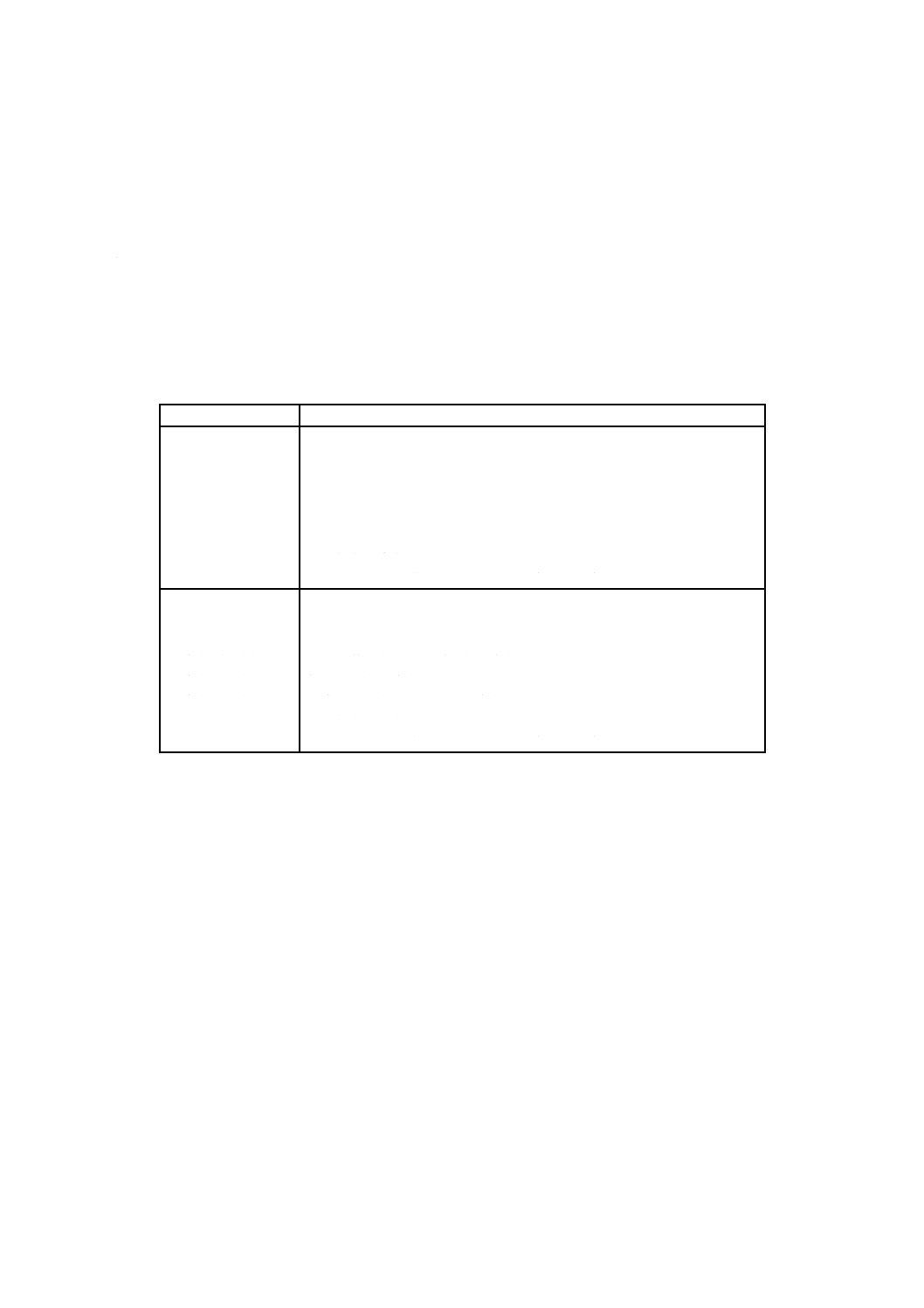

単位 mm

図7−酸化油抜取管保持具

6.2

触媒 触媒は,次による。

a) 鋼線 鋼線は,焼なまし処理をした低不純物鋼線で,直径1.60 mm±0.05 mmのものを用いる。

注記1 鋼線には,JIS G 3505に規定するSWRM6又はSWRM8を線材として製造したJIS G 3532

に規定するSWM-A(なまし鉄線)などがある。

b) 銅線 銅線は,純度99.90 %以上の電解銅線で,直径が1.60 mm±0.05 mmのものを用いる。

注記2 銅線には,JIS C 3102に規定する電気用軟銅線がある。

6.3

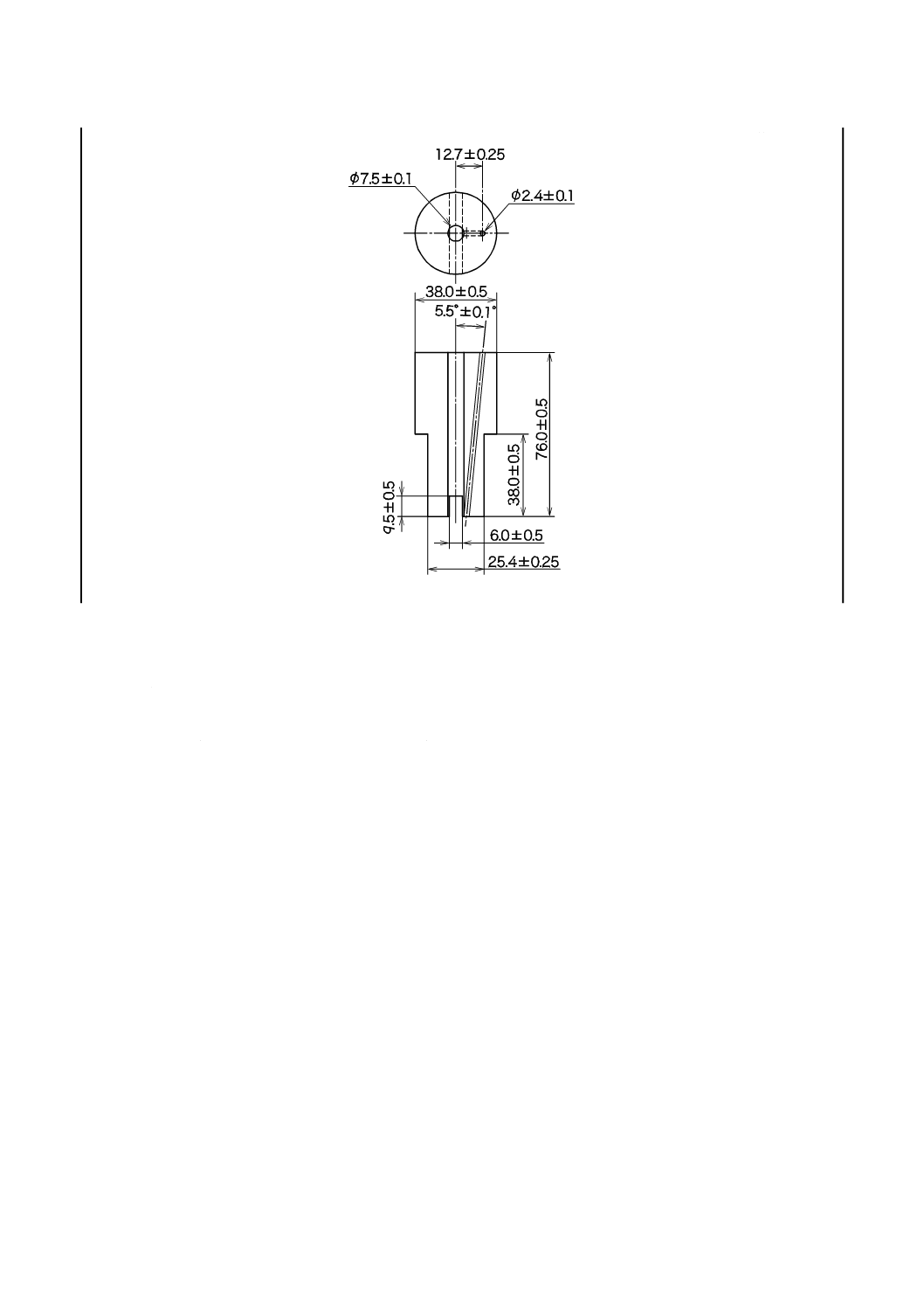

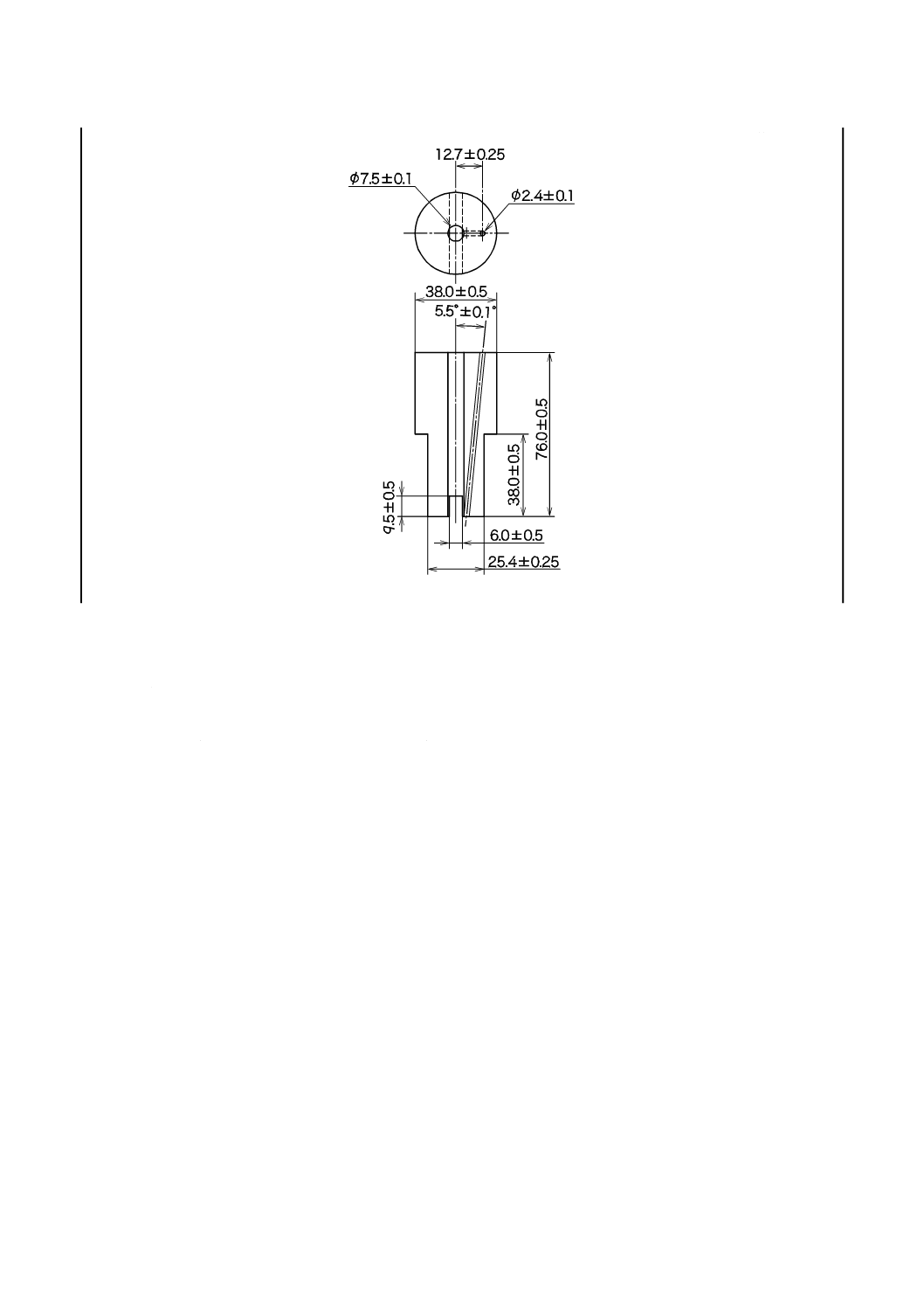

触媒巻線器 触媒巻線器は,図8に示す形状及び寸法のものを用いる。

11

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

部品番号

材質

①

黄銅

②

鋼(ただし,取っ手は木製)

③

黄銅

④

黄銅(管)

⑤

溝形鋼

図8−触媒巻線器

12

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−触媒巻線器(続き)

6.4

研磨布又は研磨紙 研磨布又は研磨紙は,JIS R 6251又はJIS R 6252に規定する研磨材の材質がア

ルミナ質研削材又は炭化けい素質研削材で,粒度がP120のものを用いる。

6.5

脱脂綿 脱脂綿は,日本薬局方脱脂綿を用いる。

7

試料の採取方法及び調製方法

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。

13

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験の準備

試験の準備は,次による。

a) 触媒の研磨 試験開始の直前に,長さ3.00 m±0.01 mの鋼線及び同じ長さの銅線を,ヘプタン又はヘ

キサンで湿した脱脂綿で拭く。次に研磨布又は研磨紙で新しい面が出るまで磨く。さらに,乾いた脱

脂綿で金属粉及び研磨材粉を完全に取り除く。研磨した触媒の取扱いには,常に清浄で乾燥している

脱脂綿,木綿手袋などを用い,直接手で触れないようにする。

b) 触媒コイルの作製 触媒巻線器を用い,鋼触媒と銅触媒とを触媒巻線器の黄銅板の小孔に通してから

両触媒の端を約3回固くより合わせてこれを巻棒先端の溝に入れる。次に鋼触媒をねじの深い谷に,

銅触媒をねじの浅い谷に入れ,ハンドルを回して巻棒に固く巻き付け,巻き終わった両触媒の他端を

約3回固くより合わせて巻棒から外す。触媒コイルの長さを225 mm±5 mmに調整する。研磨した触

媒コイルを24時間以内に用いる場合は,ヘプタン又はヘキサンに浸せきし,密栓をして保存する。試

験に用いるときは,触媒コイルの表面に腐食及び汚れがないことを確認する。24時間を超えて触媒コ

イルを保管する場合は,附属書Bに従って処理する。

c) 酸化器の洗浄 新しい試験管,凝縮器及び酸素吹込管は,温めた一般用洗剤で洗い,水道水で十分に

すすいだ後,界面活性剤洗浄液に24時間浸すか,又は試験管の内側,凝縮器の外側及び酸素吹込管の

内側並びに外側を強酸化剤洗浄液で洗い,水道水で十分すすぐ。次に水ですすぎ,室温又は約100 ℃

に設定した乾燥器で乾燥する。室温で乾燥する場合は,水ですすいだ後,2-プロパノール又はアセト

ンですすぐ。

d) 試験終了後の酸化器の洗浄 試験終了後,直ちに試験管から酸化油を流し出し,ヘプタン又はヘキサ

ンですすぎ,酸化油を取り除く。次に長柄のブラシを用いて温めた一般用洗剤で洗い,水道水で十分

にすすぐ。堆積物が強く付着した場合は,試験管に一般用洗剤を満たし,酸素吹込管及び凝縮器を取

り付け,試験温度の恒温槽に数時間浸せきした後,強酸化剤洗浄液ですすぎ,鉄の酸化物を取り除く。

堆積物を取り除いた後,c)に従って洗浄を行う。洗浄済み酸化器は,乾燥したほこりのない場所に保

管する。

e) 酸化油抜取管の洗浄 試験終了後,直ちに酸化油抜取管から酸化油を流し出し,酸化油抜取管の内側

及び外側をヘプタン又はヘキサンで洗浄した後,トルエン,アセトンなどで付着している残さ物を取

り除く。さらに,ヘプタン又はヘキサンですすいだ後,圧縮空気又は窒素を吹き付けて乾燥する。堆

積物が多量に析出した酸化油に用いた酸化油抜取管は,再利用してはならない。

f)

恒温槽の温度調節 恒温槽の温度を調節するために用意した試料,試験管などを用いて,9 a)及び9 b)

に従って酸化器を組み立てた後,酸素を流量3 L/h±0.1 L/h流した状態で,試験管中の試料の温度が

95 ℃±0.2 ℃になるように恒温槽の温度を調節する。恒温槽の温度を調節した後,酸化器を恒温槽か

ら取り出す。試料の温度を測定するときの注意事項は,次による。

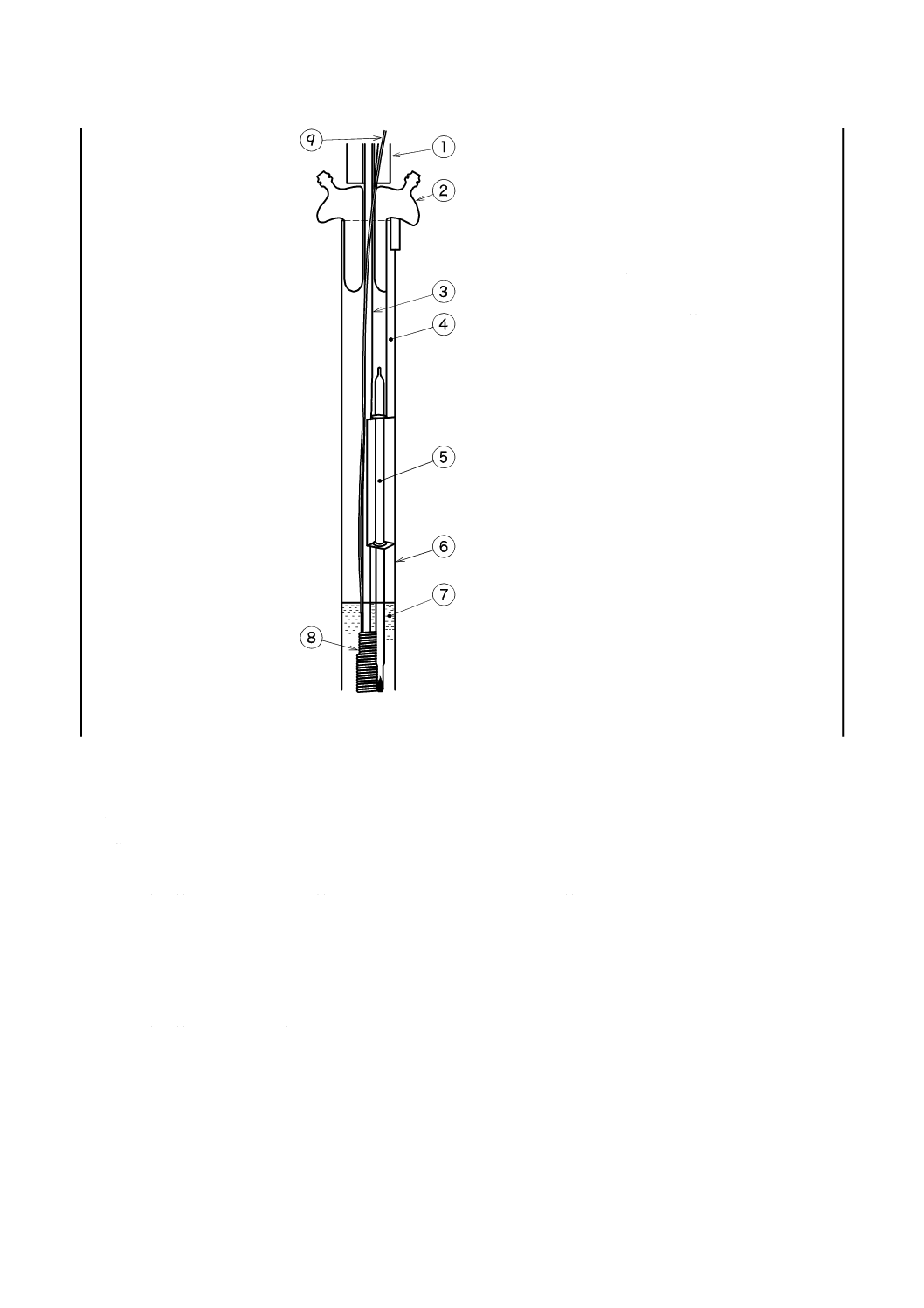

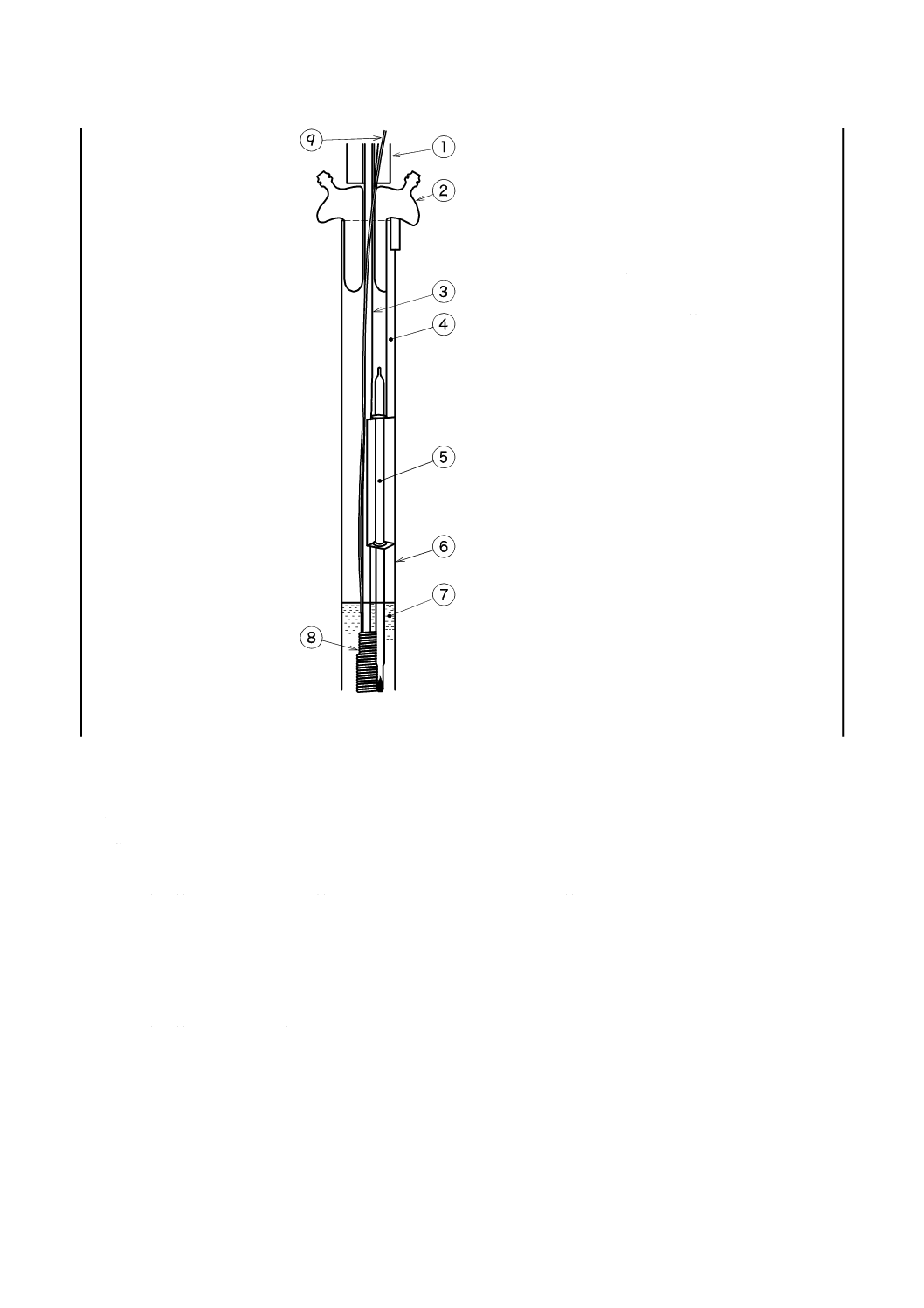

1) 試料の温度測定は,試料用温度計保持具に試料用温度計を取り付け,図9に示すように試験管内に

入れる。ガラス製温度計の場合は,温度計の浸没線を試料の表面に合わせて,露出部平均温度の補

正のため,温度計の読みから0.10 ℃を減じて,試料の温度を求める。

2) 同時に複数の酸化器を恒温槽に装着する場合は,試験管の位置を変えて試料の温度を測定し,95 ℃

±0.2 ℃であることを確認する。

注記 恒温槽の温度は,酸素吹き込みによる冷却効果,恒温槽浴液の種類,容量,かき混ぜ状態

及び恒温槽中の試験管の数などによって異なる。

14

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 酸化油抜取管保持具

② 凝縮器

③ 酸素吹込管

④ 試料用温度計保持具

⑤ 試料用温度計

⑥ 試験管

⑦ 試料

⑧ 触媒コイル

⑨ 酸化油抜取管

図9−試料用温度計の取付け方

9

試験の手順

試験の手順は,次による。

a) 試料の酸化 試料の酸化は,次による。

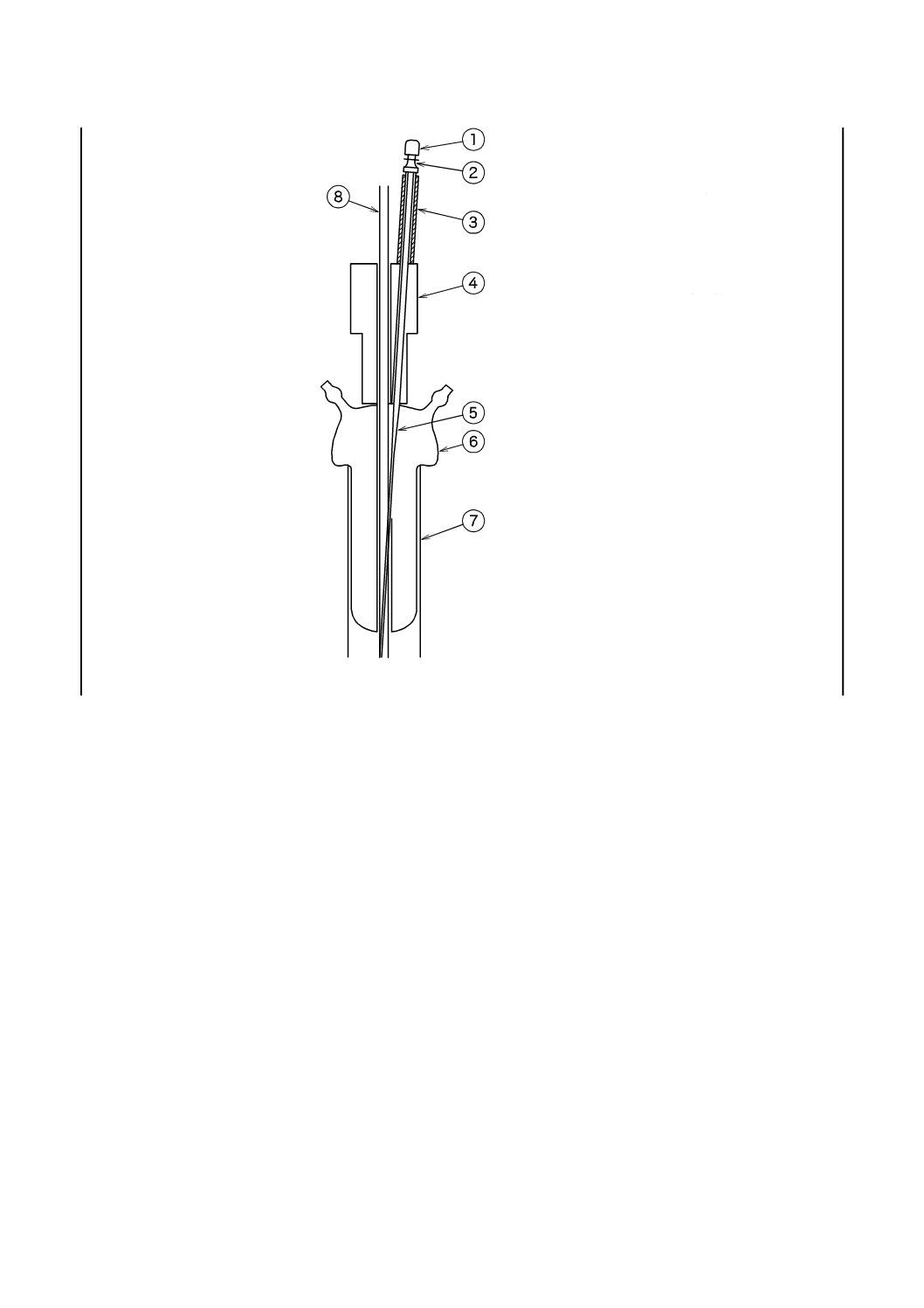

1) 試料300 mLを試験管にはかりとる。次に,酸素吹込管の柄の部分に触媒コイルを通し,これを試

験管に入れる。触媒コイルの端が不ぞろいのときは,そろっていない方を下にする。凝縮器を酸素

吹込管の柄を通して試験管に差し込み,その上に酸化油抜取管保持具を取り付ける。

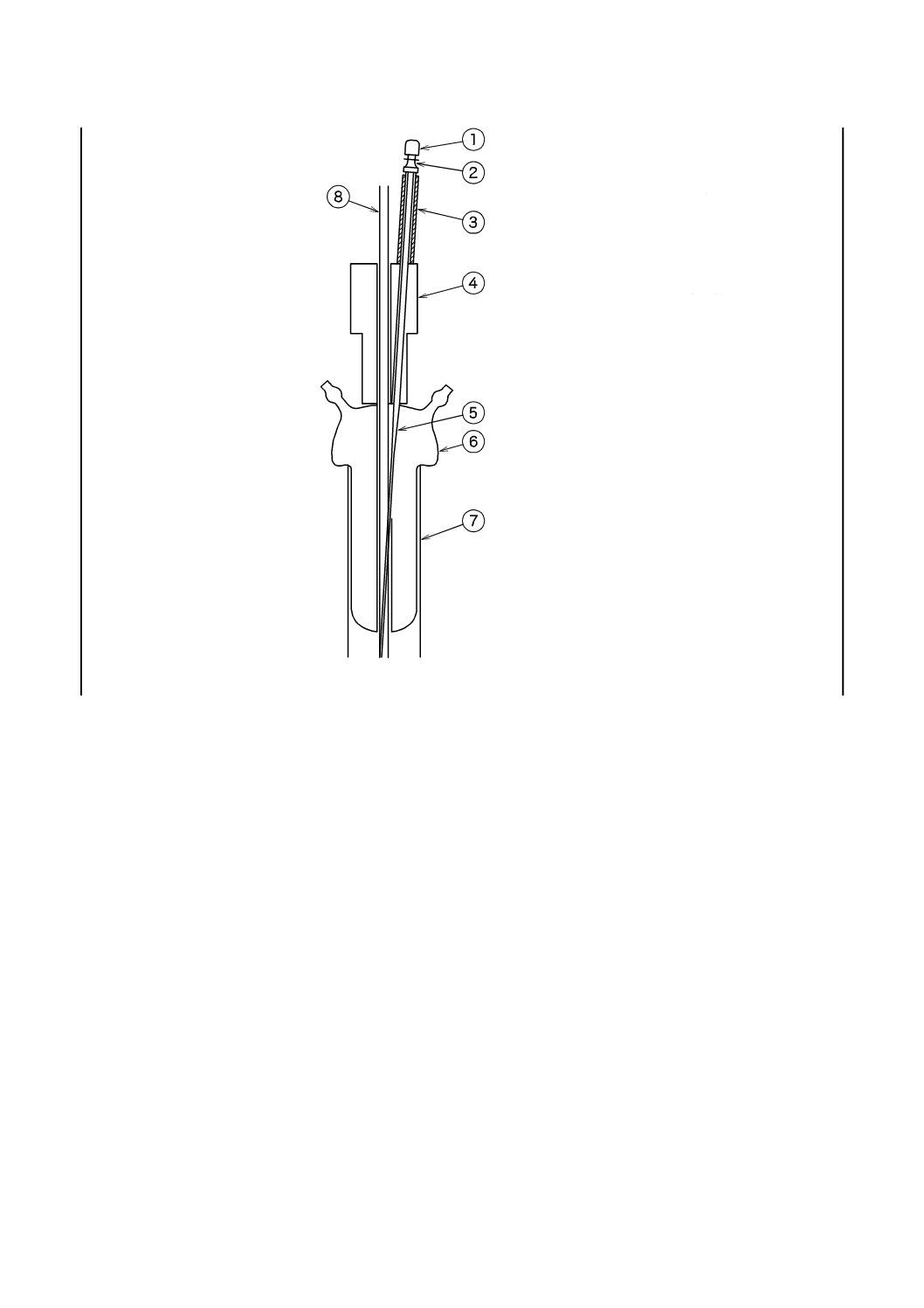

2) 図10に示すように,清浄・乾燥した酸化油抜取管をスペーサ及び酸化油抜取管保持具に通して,そ

の下端が触媒コイルの内側に入るように挿入し,酸化油抜取管のロック形連結部に栓をする。酸化

油抜取管保持具及びスペーサを用いない場合は,酸化油抜取管の下端が,酸素吹込管の湾曲した底

部下端から150 mm±6 mm上の位置になるように調節し,凝縮器の上から約25 mmのところで酸素

吹込管と酸化油抜取管とを粘着テープで,張り付けて固定する。

15

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 栓

② ロック形連結部

③ スペーサ

④ 酸化油抜取管保持具

⑤ 酸化油抜取管

⑥ 凝縮器

⑦ 試験管

⑧ 酸素吹込管

図10−酸化油抜取管組立図

3) 試験管を8 f)によってあらかじめ温度を調節した恒温槽の浴液中に355 mm±10 mmの深さに浸るよ

うに入れ,凝縮器に冷却水を通す。冷却水の出口温度は,試験中32 ℃を超えてはならない。

4) 酸素吹込管と酸素供給源とを長さ600 mm以下の酸素供給管で連結する。連結に用いる管は,あら

かじめヘプタンですすぎ,圧縮空気を吹き付けて乾燥したものを用いる。次に,酸素流量を3 L/h

±0.1 L/hに調節し,30分後,凝縮器を上げて水60 mL±2 mLを加え,このときの時刻を試験開始

時間として記録する。また,液面に当たる部分の試験管の外側に適切な標識(標線)を付ける。

なお,酸素の流量は,少なくとも1日2回点検し,必要に応じて規定の流量に調節する。

5) 試験中,少なくとも1日2回,試験管中の試料の温度が95 ℃±0.2 ℃になるように恒温槽の温度を

点検・調節する。

6) あらかじめ設定した時間に達した後,酸素供給管を取り外し,酸化器の内容物を30分間沈殿させる。

必要に応じて凝縮器を取り外し,酸化油抜取管を用いて水が入らないように注意しながら酸化器内

の酸化油部分の中間点から2〜5 mLの酸化油を抜き取る。

7) 少なくとも2週間に1回,50 mLシリンジを用いて酸化器に4)で付けた標識(標線)まで水を追加

する。水を補充するときは,界面を分かりやすくするために酸素の吹き込みを止めて行う。試験中,

60 mLの水を維持することが重要であるが,水と酸化油との界面が不明のときは,次に示す方法な

どによって水の量を適切に調整する。

7.1) 1回の酸化油抜き取りについて液面の差に注意し,抜取りの回数及び360 mLの最初の表示を基に

16

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水の量を適切に調節する。

7.2) 図11に示す油面指示計を試験管の外側にゴムバンドなどで移動できるように留め,油面指示計の

下端を油面に合わせる。また,酸化油を抜き取る前に,油面が下がっている場合は,油面が油面

指示計の下端に来るまで,水を加えてから酸化油を抜き採り,酸化油を抜き取った後の新しい油

面に油面指示計を合わせる。

単位 mm

図11−油面指示計

8) 酸化油の抜取時期は,使用者の取決め,受渡当事者間の合意などによって決定する。試験時間によ

る抜取時期の例を次に示す。

8.1) 試験開始から500時間までは,酸価測定を省略し,その後一定の間隔(例えば150〜330時間)で

測定を行うのが一般的である。

8.2) 予想酸化時間が500時間未満の試料の場合,設定時間よりも早く酸化油を抜き取ってもよい。

8.3) 試験時間が長い試料(例えば3 000時間を超える試料)の場合,酸化油の抜取時期は,500 h±25 h

の間隔とし,あらかじめ設定した酸価に近づいたら抜取時期を短くする。

8.4) 10 000時間で酸価が2.0 mg KOH/g未満の試料の場合,水と酸化油との比率が著しく変化し,触媒

が露出している可能性があるため,試験を終了するのが望ましい。

8.5) 個別製品規格に規定する試験時間に達したとき,又は酸価測定用試料の酸価をb)によって測定し,

その酸価があらかじめ定めた値(例えば,2.0 mg KOH/g)を超えたとき,試料の酸化操作を終了

する。また,あらかじめ定めた値に達するまでの時間を求める試験において試料が著しく酸化し

17

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て不快臭,触媒表面の腐食,酸化油の著しい変色,乳化などが認められた場合は,予定の酸化油

抜取時期を待たずに酸化油を抜き取って,その酸価を測定する。このとき,酸価があらかじめ定

めた値を超えている場合は,試料の酸化操作を終了する。

注記 酸化油の不溶解分,酸化処理後の触媒コイルの評価及び酸化油の金属分を求める場合は,附

属書C,附属書D及び附属書Eによる方法がある。

b) 酸価の測定 酸価の測定は,JIS K 2501に規定する指示薬滴定法又は電位差滴定法によって行う。こ

れらの方法によって得られた結果は一致しない場合があることに注意しなければならない。あらかじ

め定めた酸価の値に達するまでの試験時間を求める場合,試料の酸化操作中に抜き取った酸化油の酸

価の測定は,少量試料で測定可能なJIS K 2501に規定する“セミミクロ指示薬滴定法”を用いてもよ

い。

10 計算方法

酸価があらかじめ定めた値に達するまでの試験時間は,次の式によって算出する。規定試験時間後の酸

価は,JIS K 2501の規定による。

)

(

)

(

)

(

A

B

C

D

C

E

A

H

−

×

−−

+

=

ここに,

H: あらかじめ定めた酸価に達するまでの試験時間(h)

A: 酸価があらかじめ定めた値よりも低く,かつ,最も近い値

を得たときの試験時間(h)

B: 酸価があらかじめ定めた値を超え,かつ,最も近い値を得

たときの試験時間(h)

C: Aの試験時間における酸価(mg KOH/g)

D: Bの試験時間における酸価(mg KOH/g)

E: あらかじめ定めた酸価(mg KOH/g)

11 結果の表し方

酸価があらかじめ定めた値に達するまでの試験時間は,JIS Z 8401の規定によって丸めの幅1に丸める。

規定試験時間後の酸価は,JIS K 2501による。

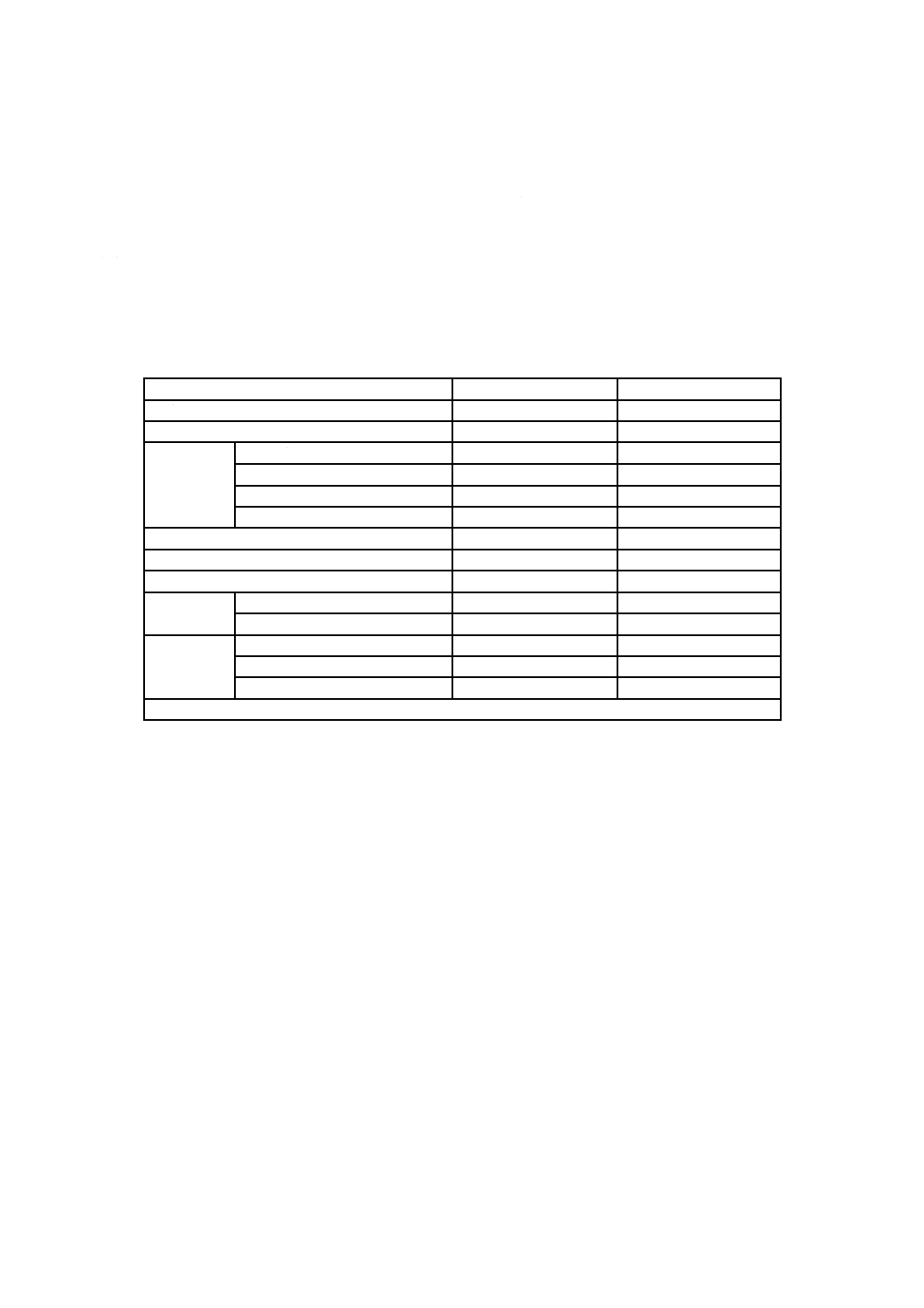

12 精度

12.1 一般事項

酸価が2.0 mg KOH/gに達する試験時間の試験結果の許容差(確率0.95)は,次による。精度は,2.0 mg

KOH/gに達する試験時間が700〜3 900時間の鉱油に適用する。試験結果が許容差を外れた場合は,JIS Z

8402-6の規定によって処理する。

12.2 室内併行精度

同一試験室において,同一人が同一試験器で引続き短時間に同一試料を2回試験したとき,試験結果の

差の許容差は,表2による。

12.3 室間再現精度

異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求めた2個の試験結

果の差の許容差は,表2による。

18

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

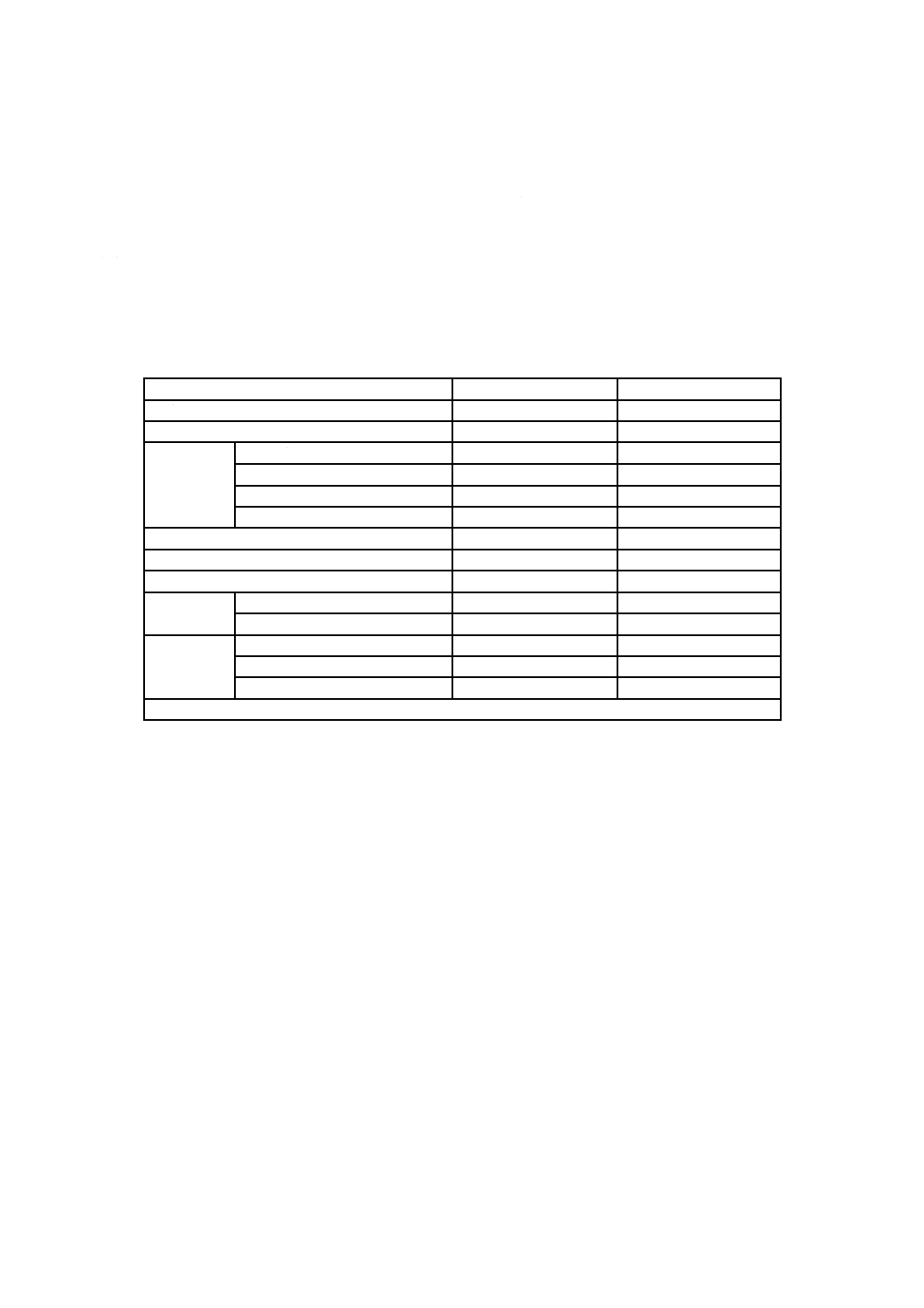

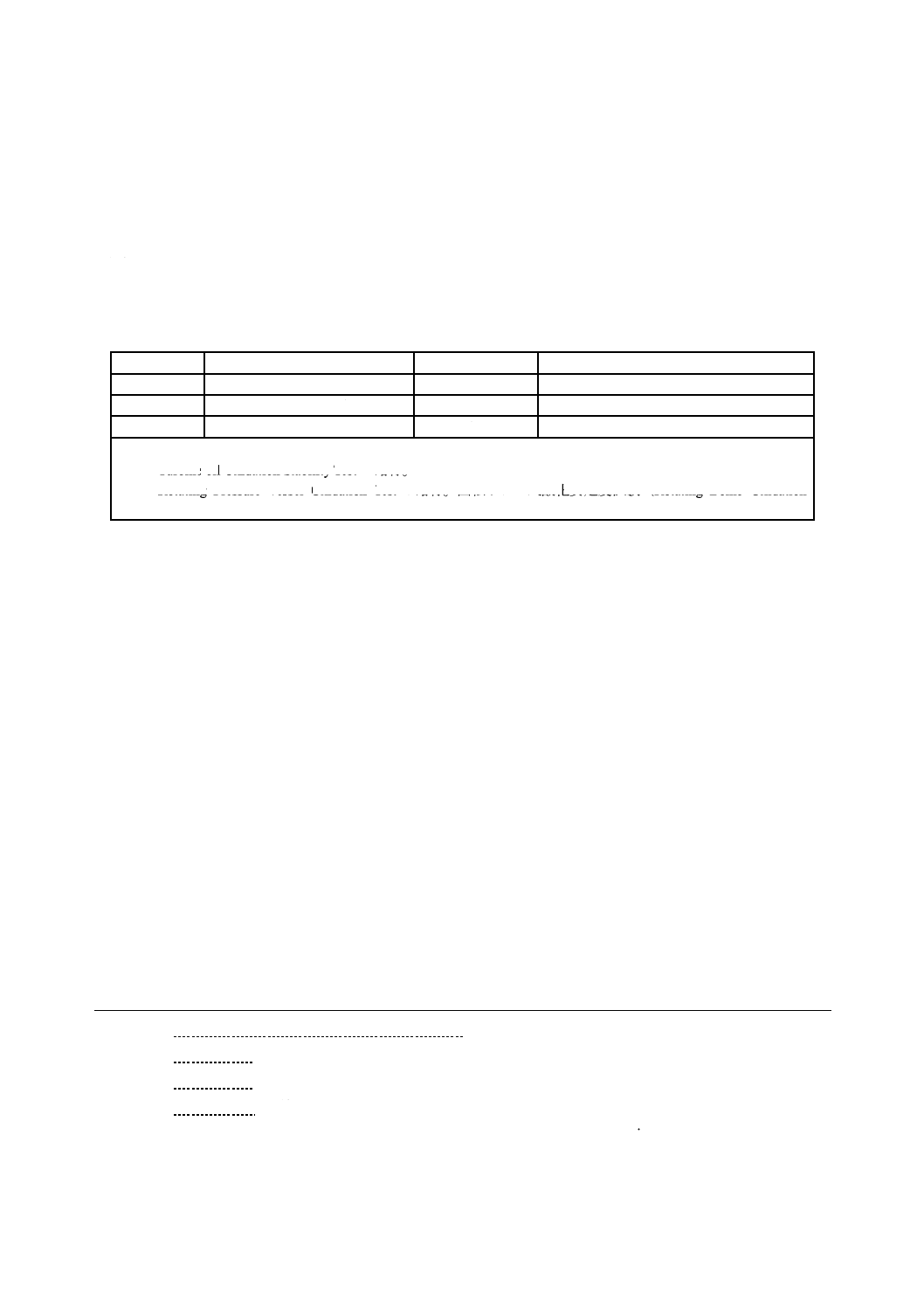

表2−精度

単位 h

試験時間

室内併行許容差a)

室間再現許容差a)

700〜3 900

0.192X

0.332X

注a) Xは,試験結果の平均値である。

13 試験結果の報告

試験結果の報告には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号(JIS K 2514-2)

c) 結果(箇条11の表し方による)

d) 試験年月日

e) 特記事項

19

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

温度計の仕様

A.1

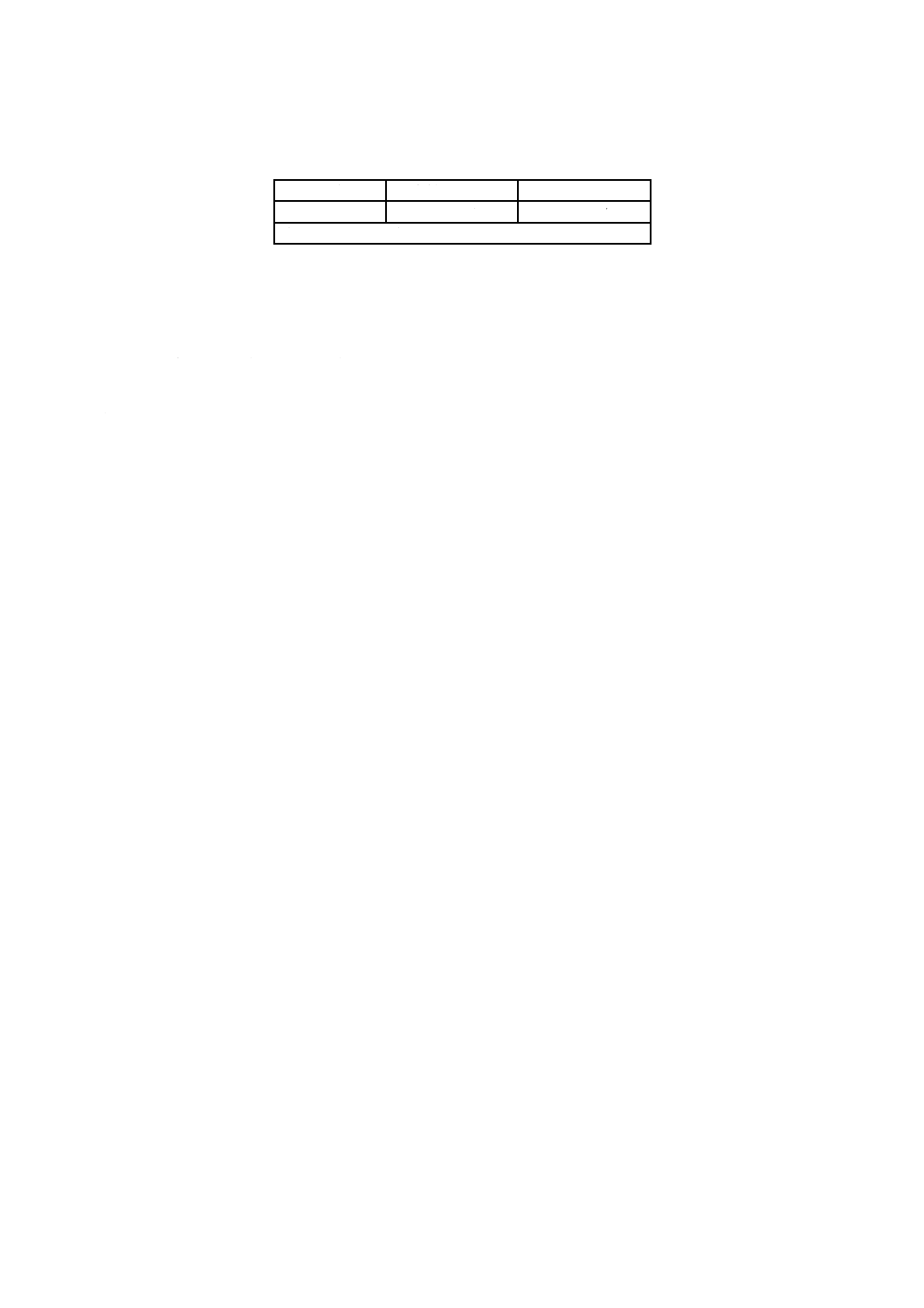

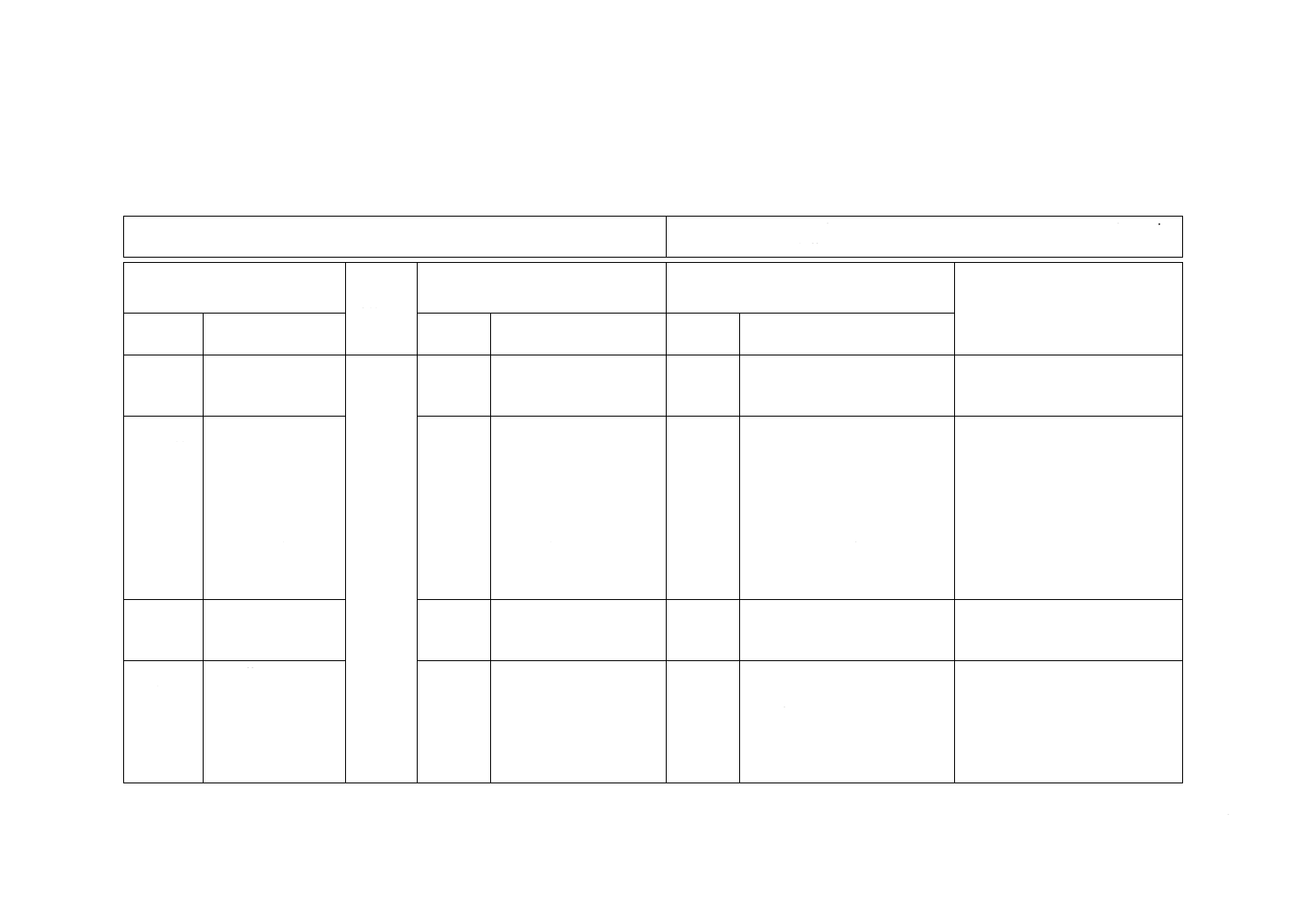

温度計の仕様

6.1 d) 1)及び2)に規定するガラス製温度計の仕様を表A.1に示す。ガラス製温度計に代わる温度測定装

置は,これらの仕様と同等の性能をもつものとする。

表A.1−温度計の仕様

種類

恒温槽用

試料用

温度範囲 ℃

72〜126

80〜100

浸没 mm

100

76

目盛

目量 ℃

0.2

0.1

長目量線 ℃

1

−

目盛数字 ℃

2

1

最大目盛線幅 mm

0.15

−

目盛の最大許容誤差 ℃

0.2

0.1

全長 mm

390〜400

235〜245

直径 mm

6.0〜8.0

6.0〜7.0

球部

長さ mm

15〜20

−

直径 mm

幹部より太くないこと

−

目盛の位置

球部下端からの指定目盛線 ℃

72

−

距離 mm

125〜145

−

目盛部の長さ mm

190〜235

−

注記 JIS B 7410の温度計番号46(TOS)は,恒温槽用温度計の仕様に適合する。

20

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

触媒コイルの包装及び保管手順

B.1

材料

B.1.1

試験管 試験管は,ほうけい酸ガラス製の長さ250 mm,外径25 mm,内径約22 mmのものを用い

る。

B.1.2

試験管蓋 試験管蓋は,ポリエチレン製の試験管の外面に密着する円筒形のものを用いる。

B.1.3

乾燥剤 乾燥剤は,紙製の長さ約76 mm,幅51 mm,厚さ3 mmでシリカゲルを3 g±0.5 g含むも

の又は同等の性能をもつものを用いる。

B.1.4

窒素導入管 窒素導入管は,ステンレス製又はガラス製の長さ305 mm,外径約5 mmで試験管の

底部に窒素を供給できるものを用いる。

B.1.5

窒素 窒素は,純度99.7 %以上で酸素を含まず適切な圧力に調整したものを用いる。

B.2

手順

B.2.1

浮遊粒子を除去するため窒素導入管を用いて清浄で乾燥した新品の試験管に窒素を流す。窒素の圧

力は,試験管内側から遊離粒子を除去するのに十分な程度とするべきだが,渦流によって試験管内に空気

が混入するほど高くしてはならない。

B.2.2

試験管を傾けて手袋を着用して触媒コイルを試験管に徐々に入れた後,乾燥剤を試験管に入れる。

試験管の中央から底部へ窒素導入管を挿入し,窒素を数秒間流す。

B.2.3

窒素を流した状態で窒素導入管をゆっくりと引き上げ,直ちに試験管蓋を用いて密封する。

21

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

鉱油の不溶解分の求め方

C.1 一般事項

この附属書は,箇条9によって酸化処理を行った鉱油の不溶解分の求め方について記載する。

注記 HFC油圧流体の不溶解分の求め方は,ISO 4263-2の附属書Cに記載されているが,フィルタの

孔径,手順などが異なるため,これらの結果を比較することは適切ではない。

C.2 試験の原理

一定時間(通常は1 000時間)の酸化処理後の酸化油を孔径5 μmの薄膜フィルタを用いてろ過し,ろ過

前後の薄膜フィルタの質量の差を不溶解分としてmgで表す。

C.3 器具

C.3.1 ろ過装置 ろ過装置は,漏斗とろ過瓶(最少容量1 L)との間のフィルタ支持台に薄膜フィルタを

固定保持できるものを用いる。ろ過瓶は,使用圧力で破損しないものを用いる。

C.3.2 薄膜フィルタ 薄膜フィルタは,直径47 mm,孔径5 μmで試料及びヘプタンに適用できる材質の

ものを用いる。

注記 薄膜フィルタには,四ふっ化エチレン製,セルロース製などのものがある。

C.3.3 分液漏斗 分液漏斗は,ほうけい酸ガラス製の容量500 mLのものを用いる。

C.3.4 遠心分離器 遠心分離器は,試験管の先端部における相対遠心力(Frc)が約1 100となるように回

転できるもので,運転中,試験管を確実に保持できる試験管外筒及び緩衝用ゴムを備えたものを用いる。

回転軸,試験管の外筒及び緩衝用ゴムは,いずれも最大遠心力に耐えられる安全に配慮したものを用いる。

注記 遠心分離器の回転軸の毎分回転数nは,次の式によって求めることができる。

d

F

n

/

337

1

rc

×

=

ここに,

n: 毎分回転数

Frc: 相対遠心力

d: 回転状態において相対する2本の試験管の先端の

距離(mm)

C.3.5 試験管 試験管は,遠心分離器に適合するものを用いる。

C.3.6 ピンセット ピンセットは,ステンレス製の先端が滑らかなものを用いる。

C.3.7 ペトリ皿 ペトリ皿は,蓋付で薄膜フィルタを収納できる寸法のガラス製のものを用いる。

C.3.8 乾燥器 乾燥器は,80 ℃±5 ℃に制御可能で薄膜フィルタを乾燥できるものを用いる。

C.3.9 はかり はかりは,0.1 mgの桁までひょう量できるものを用いる。

C.4 試験の手順

C.4.1 箇条9による酸化操作を終了した後,酸化器から酸素供給管を外し,凝縮器を取り外して,恒温槽

から酸化器を取り出す。酸化器の内容物をできるだけ分液漏斗へ移し水層と分離する。酸化器にヘプタン

22

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

約300 mLを加え触媒コイルを洗浄する。

C.4.2 触媒コイルの外観評価を行う場合は,酸素吹込管を取り外してヘプタンで洗浄し,洗浄物を酸化器

に洗い流す。次に,必要に応じて附属書Dによって触媒コイルの評価を行う。評価を行うまで触媒コイル

を酸化器に保存する(C.4.6参照)。

C.4.3 ピンセットを用いて,薄膜フィルタをペトリ皿に移し,ペトリ皿の蓋を開けたままで80 ℃に調節

した乾燥器に1時間以上入れる。蓋をして30分冷却した後,薄膜フィルタ及びペトリ皿の質量を,はかり

を用いて0.1 mgの桁までひょう量し,初期質量(M1)として記録する。ひょう量後,薄膜フィルタをろ過

装置のフィルタ支持台に置く。

注記 不溶解分が少ない場合は,薄膜フィルタをペトリ皿に入れずに薄膜フィルタだけの初期質量及

び最終質量をひょう量してもよい。

C.4.4 全ての試料を分液漏斗に入れ,減圧状態で薄膜フィルタを通して,水層を減圧フラスコへろ過する。

水層を附属書Eによる試験などに用いる場合は,水を加えて容積を60 mLに調節する。ろ過装置を再度組

み立て,減圧状態にして薄膜フィルタを乾燥させる。

C.4.5 油層をほかの試験などに用いる場合は,必要量(通常100 mL)を分液漏斗から遠心分離器の試験

管に静かに注ぎ,約1 100の相対遠心力で1時間遠心分離器にかける。遠心分離後の上澄み液を試験用試

料とする。沈殿物は,油層(試料及びヘプタン)をろ過するときに併せて処理を行うため分液漏斗に戻し

ておく。

C.4.6 酸化器の内容物(C.4.1参照)を分液漏斗へ移してよく混ぜる。酸素吹込管又は触媒コイルに沈殿

物が付着している場合は,ヘプタンで洗い流す。沈殿物及びヘプタンを分液漏斗に移す。16時間以上直射

日光から遮蔽して保管する。

注記 長時間の保管によって,不溶解分と油層(試料及びヘプタン)との間に平衡状態が確立され,

よりろ過性が高い形状に沈殿物が形成する。

C.4.7 薄膜フィルタを通して油層をろ過し,最初に油層上部の比較的沈殿物の少ない液を静かに注ぐ。分

液漏斗,試験管(C.4.5参照),酸化器,酸素吹込管をヘプタンで洗浄し,これらの洗浄物を薄膜フィルタ

を通してろ過する。油分が認められなくなるまで薄膜フィルタをヘプタンで洗浄する。

注記 必要に応じて2枚以上の薄膜フィルタを用いてもよい。

C.4.8 減圧状態にして,ろ過装置から漏斗を取り外し,沈殿物を乱さないように薄膜フィルタを少量のヘ

プタンで端から中央に向けて静かに洗い,油分を除去する。短時間減圧状態を維持して,ヘプタンを除去

する。初期質量をひょう量するときに用いたペトリ皿に薄膜フィルタを移し,1時間以上乾燥器に入れる。

蓋をして30分冷却後,はかりを用いて0.1 mgの桁までひょう量し,最終質量(M2)として記録する。

C.5 計算

不溶解分は,次の式によって算出する。

1

2M

M

I

−

=

ここに,

I: 不溶解分(mg)

M1: 薄膜フィルタ及びペトリ皿の初期質量(mg)

M2: 薄膜フィルタ及びペトリ皿の最終質量(mg)

注記 薄膜フィルタだけをひょう量した場合は,ペトリ皿の質量は不要である。

23

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 結果の表し方

規定の酸化時間の終了時における不溶解分の質量(mg)を丸めの幅1に丸める。また,酸化時間(h)

を1時間単位で報告する。

24

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

触媒コイルの外観評価

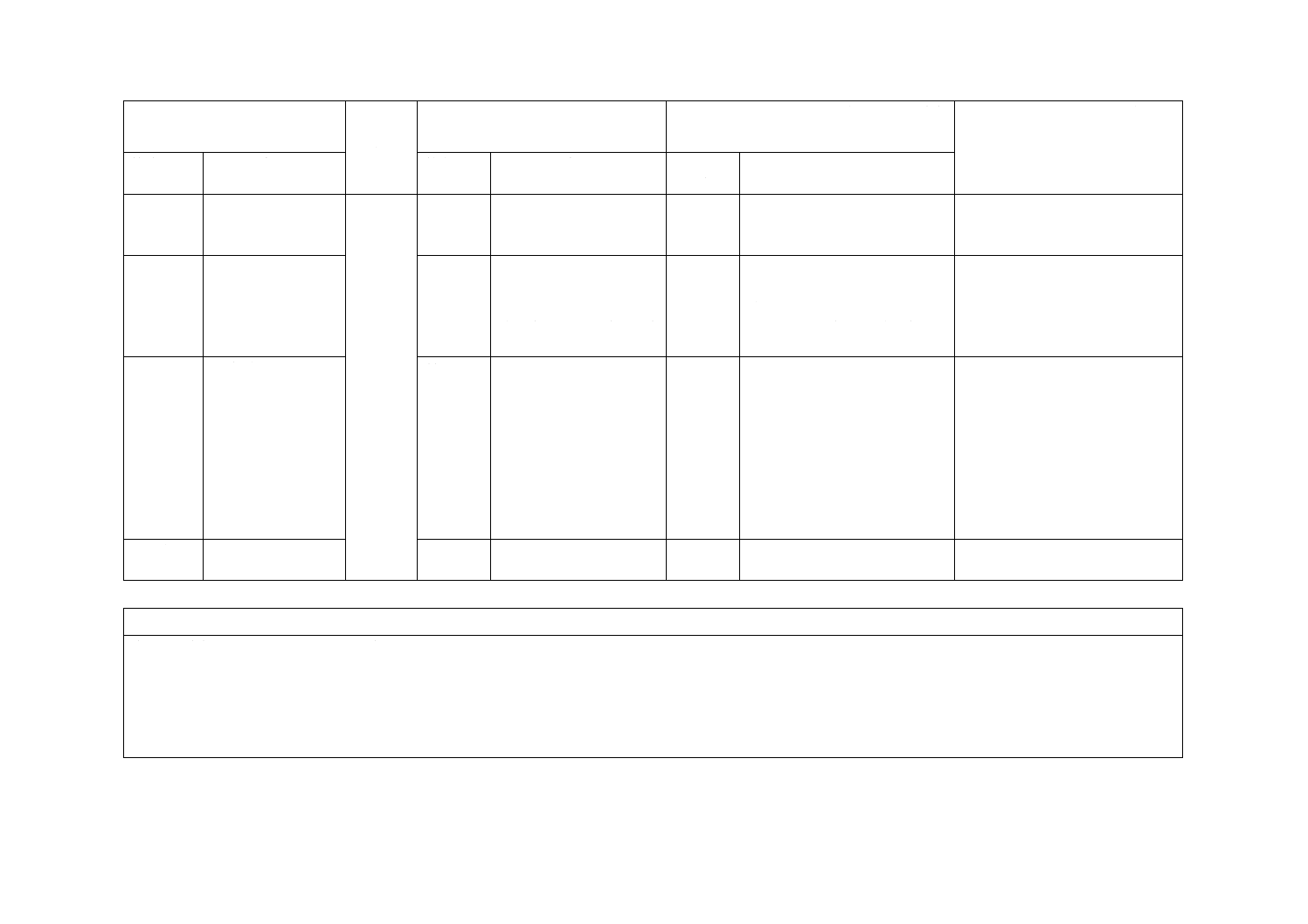

D.1 触媒コイルの外観評価方法

触媒コイルの外観評価方法は,表D.1による。

なお,この評価方法は,箇条9によって酸化操作を行った後の触媒コイルの外側の腐食性を定性的に評

価するときに用いると有効である。

表D.1−触媒コイルの外観

評価

外観

鋼線

光沢あり

光沢なし

軽度のさび

中程度のさび

重度のさび

エッチング

コーティング

研磨直後の外観。

赤茶色のさび及び腐食は点在していないが,全体的に変色している。

6か所以下のさびが認められる。

7か所から12か所のさびが認められる。

13か所以上のさびが認められる。

鈍い鋼色の変色。

触媒コイルの付着物によって表面の腐食を観察するのが困難。

銅線

光沢あり

光沢なし

変色(茶色)

変色(緑色)

変色(黒色)

エッチング

コーティング

研磨直後の外観。

中程度の変色。

均一な薄茶色又はこげ茶色の変色。

鮮明な緑色の変色。

非常に暗い色(主に黒)の変色。

鈍い銅色の変色。

触媒コイルの付着物によって表面の腐食を観察するのが困難。

25

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

金属分の求め方

E.1 一般事項

酸化処理後の酸化油,水及び沈殿物並びに残留物中の鉄分及び銅分は,これらの合計量として求める場

合がある。また,場合によっては各相ごとの濃度で表すこともある。この附属書は,受渡当事者間の合意

のための基準的な定量方法を提供しているわけではなく,定量方法の参考となる情報を示したものである。

この附属書で適用する測定方法として,原子吸光分析法(AAS),誘導結合プラズマ発光分光分析法(ICP),

蛍光X線分析法(XRF)がある。

E.2 液相

E.2.1 C.4に従って調製したものを準備し,必要に応じて水層,油層及び沈殿物並びに残留物を鉄及び銅

の測定用試料とする。

E.2.2 液相が均質で透明な場合は,受渡当事者間で合意した測定方法によって銅及び鉄の濃度を直接測定

する。液相が不均一,又は濁っている場合は,各液相を湿潤な残留物となるまで安全に配慮して蒸発させ

て,E.3の手順に従って処理を行う。

E.3 沈殿物及び残留物

E.3.1

最少量の濃硫酸中で,薄膜フィルタの沈殿物及び/又は湿潤な残留物を分解し,磁性るつぼ,石英

るつぼ,白金るつぼなどへ移す。硫酸白煙がなくなるまで突沸しないように低温で加熱する。775 ℃±25 ℃

の電気炉に入れて有機物を分解する。るつぼを冷却し,水3滴及び硫酸10滴(1+1)を加え,残留物全体

が湿るようにるつぼを動かす。低温加熱を繰り返し,電気炉で30分加熱後,室温まで冷却する。

E.3.2

E.3.1に従って生成された硫酸灰分は,受渡当事者間で合意した方法によって銅及び鉄の定量用に

用いることができる。

E.4 結果の表記

E.4.1

測定した各相の銅及び鉄の濃度を表E.1によって丸める。

表E.1−数値の丸め方

単位 mg/kg

濃度

丸めの幅

100未満

1

100〜1 000

10

1 000を超える

50

E.4.2

必要な形式,例えば銅及び鉄の合計濃度,試料中の銅及び鉄,水中の銅,鉄などで結果を報告する。

26

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

試験方法の種類

JA.1 試験方法の種類

JIS K 2514の規格群には,表JA.1に示す試験方法がある。

表JA.1−試験方法の種類

規格番号

試験方法

試験方法の略称

適用油種例

K 2514-1

内燃機関用潤滑油酸化安定度

ISOTa)

内燃機関用潤滑油(エンジン油)

K 2514-2

タービン油酸化安定度

TOSTb)

タービン油,油圧作動油

K 2514-3

回転圧力容器式酸化安定度

RPVOTc)

タービン油,油圧作動油,空気圧縮機油

注a) Indiana Stirring Oxidation Testの略称。

b) Turbine oil Oxidation Stability Testの略称。

c) Rotating Pressure Vessel Oxidation Testの略称。回転ボンベ式酸化安定度試験(Rotating Bomb Oxidation

Test:RBOT)とも呼ばれている。

参考文献 JIS B 7410 石油類試験用ガラス製温度計

JIS C 3102 電気用軟銅線

JIS G 3505 軟鋼線材

JIS G 3532 鉄線

ISO 4263-2,Petroleum and related products−Determination of the ageing behaviour of inhibited oils

and fluids−TOST test−Part 2: Procedure for category HFC hydraulic fluids

27

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

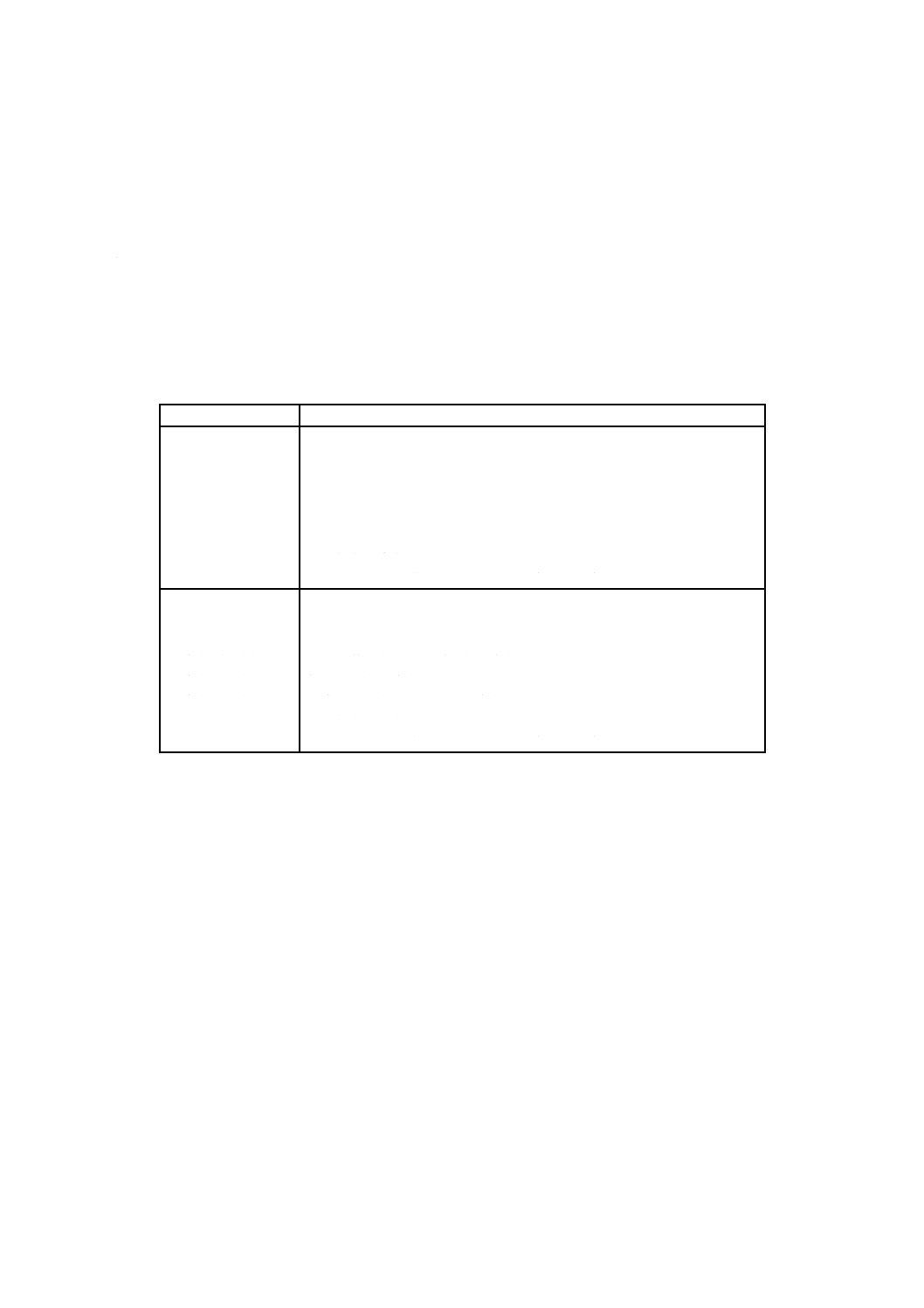

附属書JB

(参考)

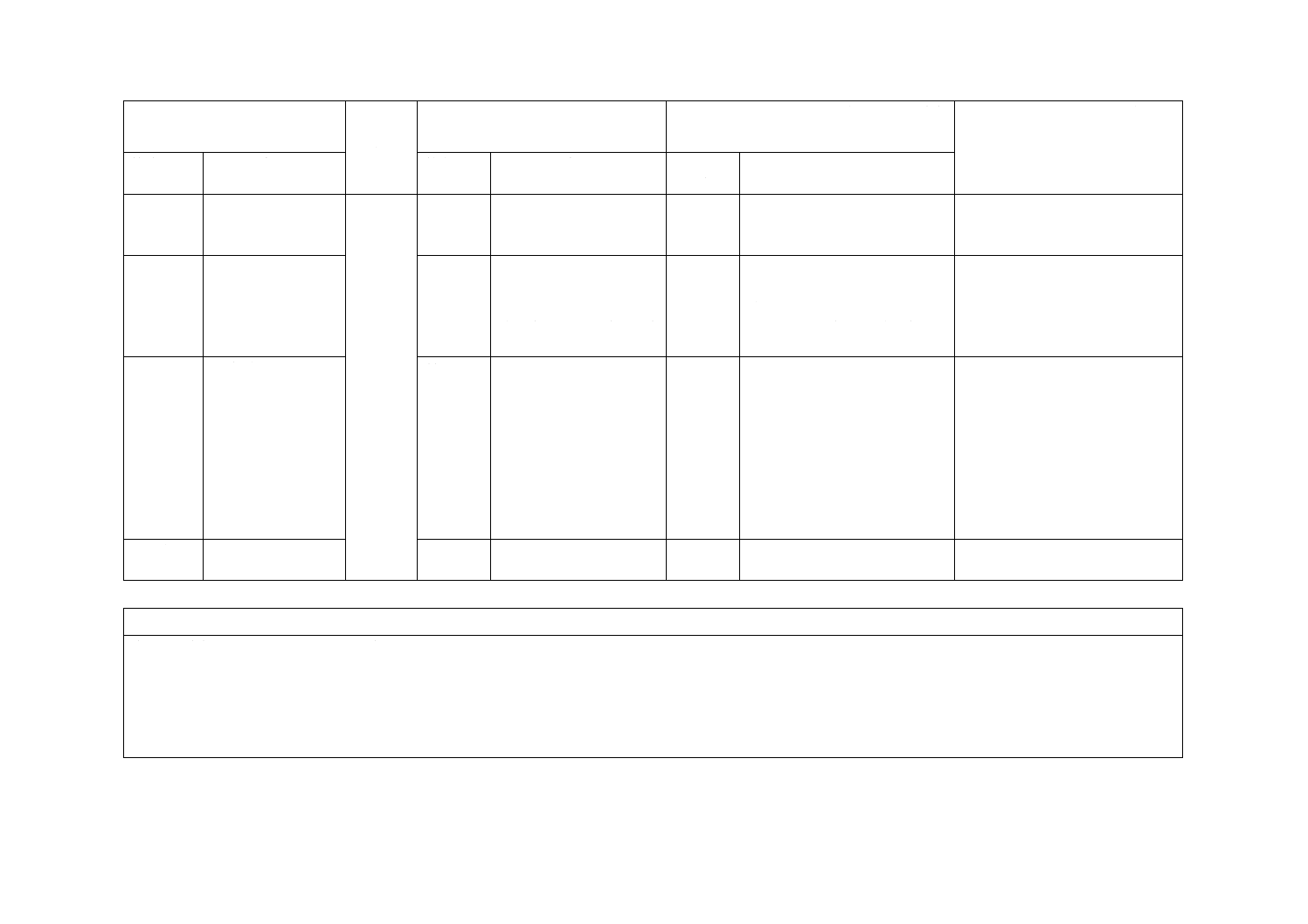

JISと対応国際規格との対比表

JIS K 2514-2:2013 潤滑油−酸化安定度の求め方−第2部:タービン油酸化安定度

ISO 4263-1:2003 Petroleum and related products−Determination of the ageing

behaviour of inhibited oils and fluids−TOST test−Part 1: Procedure for mineral oils

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試薬

試薬を規定。

4

追加

JISは,希塩酸(1+3),ヘキサ

ン,トルエン及び圧縮空気を仕

様とともに追加している。

国内の実状に合わせて追加した。

技術的差異はない。

6 試験器

及び器具

6.1タービン油酸化

安定度試験器

6.1 j) 酸化油抜取管

保持具

6.3触媒巻線器

5

触媒巻線器の主軸だけを

記載。

追加

追加

変更

JISは,ISO規格にない試験器

の全体図(図1)を追加してい

る。

JISは,ISO規格にない酸化油

抜取管保持具の図(図7)を追

加している。

JISは,触媒巻線器全体の仕様

を追加した図(図8)に変更し

ている。

試験器の構成が分かりやすいよう

に追加した。技術的差異はない。

器具の寸法が分かりやすいように

追加した。技術的差異はない。

器具の詳細が分かりやすいように

変更した。技術的差異はない。

8試験の

準備

8 f) 1) 試料用温度

計の取付け方

7

追加

JISは,ISO規格にない試料用

温度計の取付け方の図(図9)

を追加している。

試料用温度計の取付け方が分かり

やすいように追加した。技術的な

差異はない。

9 試験の

手順

9 a) 2) 酸化油抜取

管組立図

9 a) 4) 酸素の流量

8

追加

追加

JISは,ISO規格にない酸化油

抜取管組立図(図10)を追加し

ている。

JISは,ISO規格にない試験開

始後の酸素の流量確認を規定し

ている。

酸化油抜取方法が分かりやすいよ

うに追加した。技術的差異はない。

流量の点検及び調節は,精度に与

える影響が大きいため追加した。

ISO規格見直し時に提案する。

2

K

2

5

1

4

-2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

K 2514-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験の

手順

(続き)

9 a) 7.2) 油面指示計

8

追加

JISは,ISO規格にない油面指

示計の図(図11)及び使用方法

を規定している。

水と酸化油の界面が不明のときに

有用な器具であるため追加した。

技術的差異はない。

11 結果の

表し方

数値の丸め方を規

定。

丸めの幅1に丸め

る。

10

酸化時間1 000時間を境

に1又は10に丸める。

追加

変更

JISは,数値をJIS Z 8401によ

って丸めることを規定してい

る。

JISは,旧規格と同様に全て丸

めの幅1に丸めている。

数値の丸め方を明確にするため追

加した。技術的差異はない。

国内の実状に合わせて変更した。

技術的差異はない。

12 精度

許容差を外れた場

合の処理を規定。

繰返し試験による

室間再現精度を規

定。

11

繰返し試験による室間再

現許容差を規定。

追加

削除

JISは,試験結果が許容差を外

れた場合は,JIS Z 8402-6によ

って処理することを規定してい

る。

ISO規格は,室内併行許容差,

室間再現許容差のほか,繰返し

試験による室間再現許容差を規

定している。

JIS規格体系試験結果の取扱方法

を明確にするため追加した。技術

的差異はない。

JIS及びISO規格においてこの許

容差の規定は一般的ではない。ま

た,試験の手順との整合がとれな

いため削除した。ISO規格見直し

時に提案する。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 4263-1:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

2

5

1

4

-2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。