K 2513 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 2513-1991は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2513 : 2000

石油製品−銅板腐食試験方法

Ptetroleum products−Corrosiveness to copper−

Copper strip test

序文 この規格は,1985年に第2版として発行されたISO 2160, Petroleum products−Corrosiveness to copper

−Copper strip testを翻訳し,技術的内容を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,JIS K 2258によって測定した蒸気圧が124kPa以下の石油製品の銅に対する腐

食性を試験する方法について規定する。ただし,芳香族製品,グリース類及び電気絶縁油には適用しない。

備考1. この試験方法は危険な薬品,操作及び装置を使うことがあるが,安全な使用方法をすべてに

わたって規定しているわけではないので,この試験方法の使用者は,試験に先だって,適切

な安全及び健康上の禁止事項を決めておかなければならない。

2. この試験方法には,ボンベ法と試験管法とがあり,ボンベ法は航空ガソリン及び航空タービ

ン燃料油に適用し,試験管法は,それ以外の石油製品に適用する。

3. この規格の対応国際規格を,次に示す。

ISO 2160-1985 Petroleum products−Corrosiveness to copper−Copper strip test

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS H 3100 銅及び銅合金の板及び条

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2258 原油及び燃料油−蒸気圧試験方法−リード法

JIS K 2839 石油類試験用ガラス器具

JIS K 9703 2, 2, 4−トリメチルペンタン(試薬)

JIS R 6111 人造研削材

JIS R 6251 研磨布

JIS R 6252 研磨紙

3. 試験の原理 よく磨いた銅板を約30mLの試料に完全に浸し,規定の試験時間,規定の試験温度に保

った後,これを取り出し,洗浄して銅板腐食標準と比較して,試料の銅に対する腐食性を判定する。

2

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試験温度及び試験時間は試料の種類によって異なるので,各々の石油製品の規格に規定してい

る試験温度及び試験時間とする。

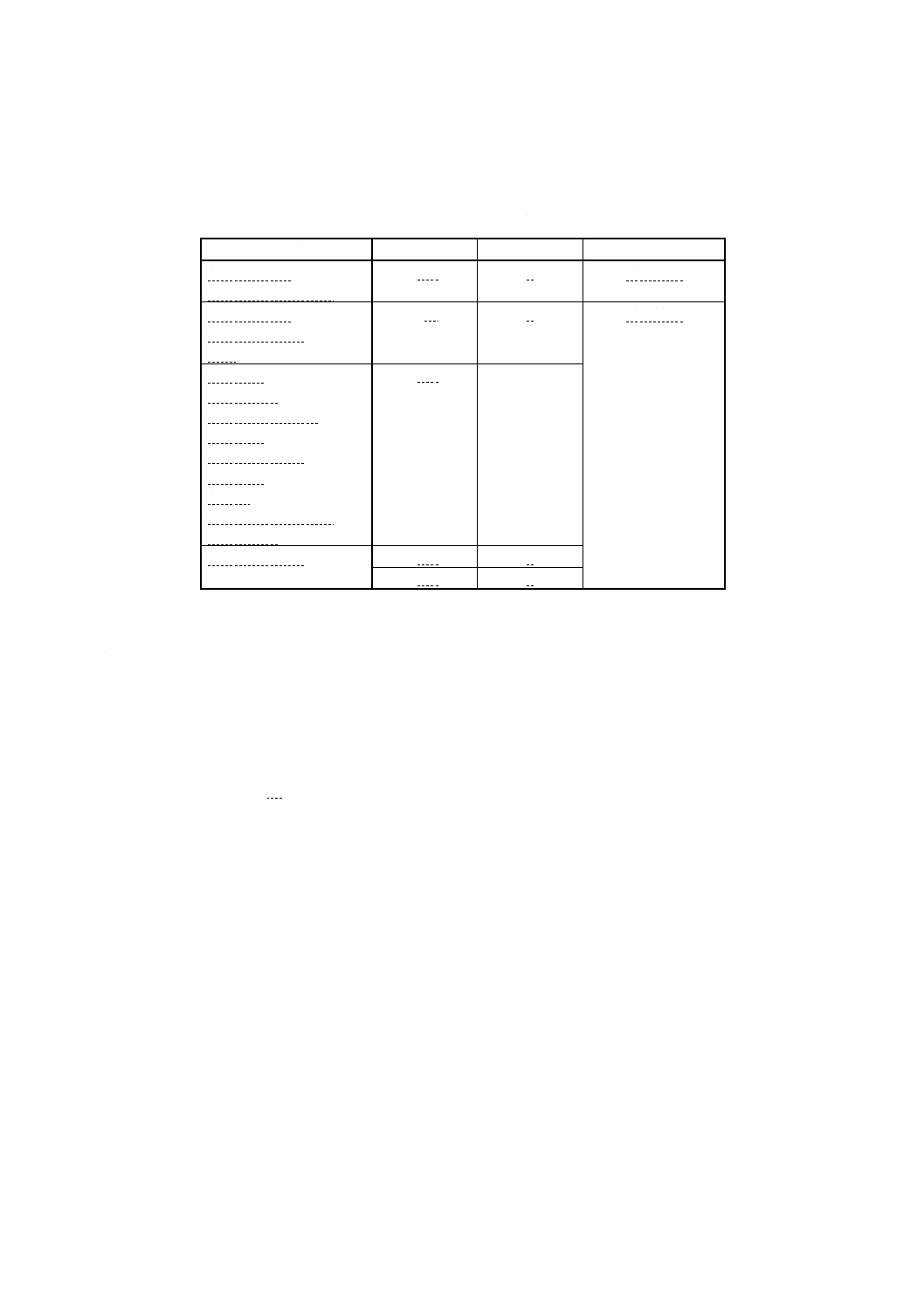

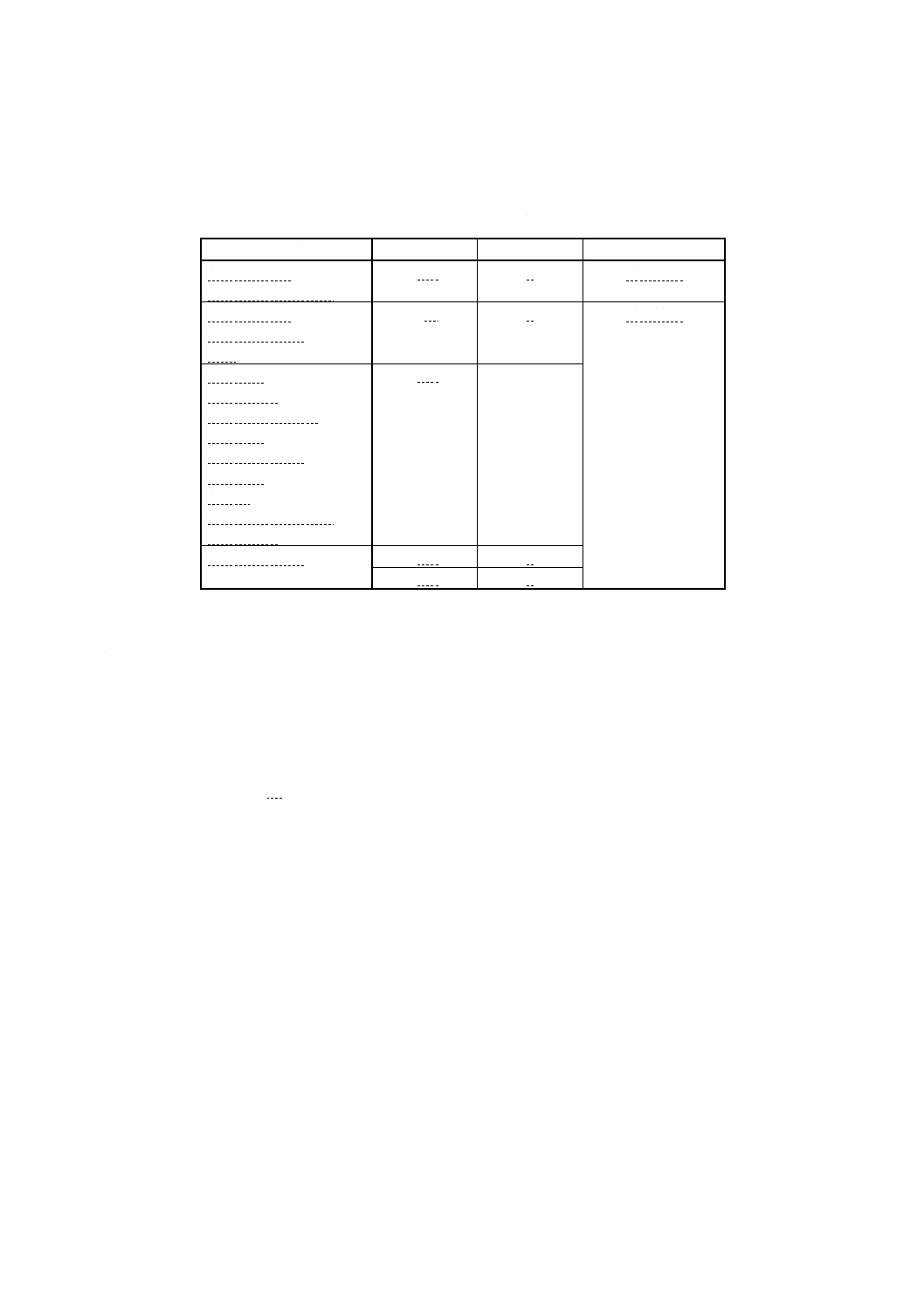

参考 油種別による試験温度及び試験時間の例

参考表1 油種別による試験温度及び試験時間(一例)

油種名

試験温度℃

試験時間h

試験方法

航空ガソリン

航空タービン燃料油

100

2

ボンベ法

工業ガソリン

自動車ガソリン

灯油

50

3

試験管法

冷凍機油

タービン油

内燃機関用潤滑油

ギヤー油

流動パラフィン

マシン油

軸受油

エアーフィルター油

さび止め油

100

不水溶性切削油

100

1

150

1

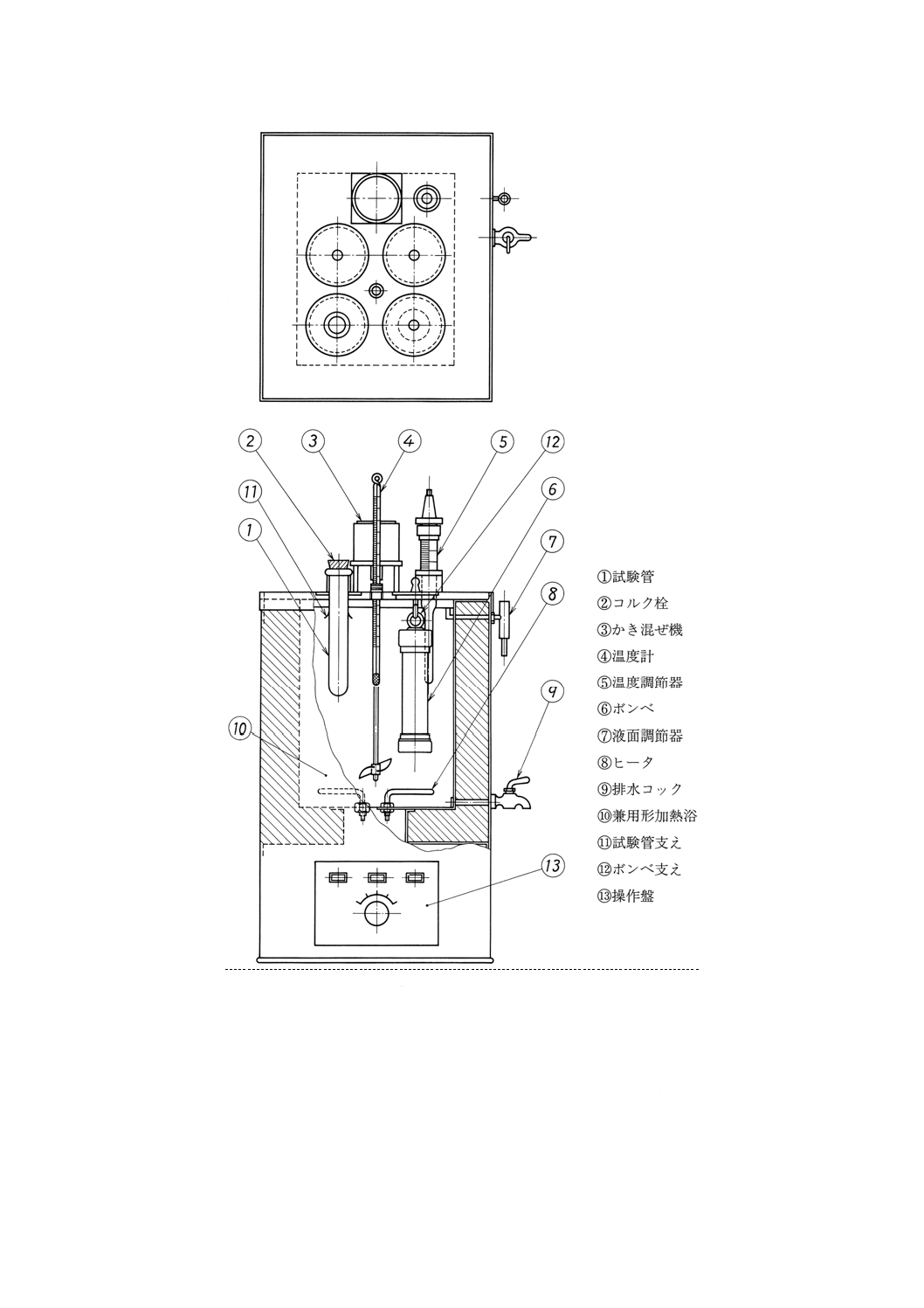

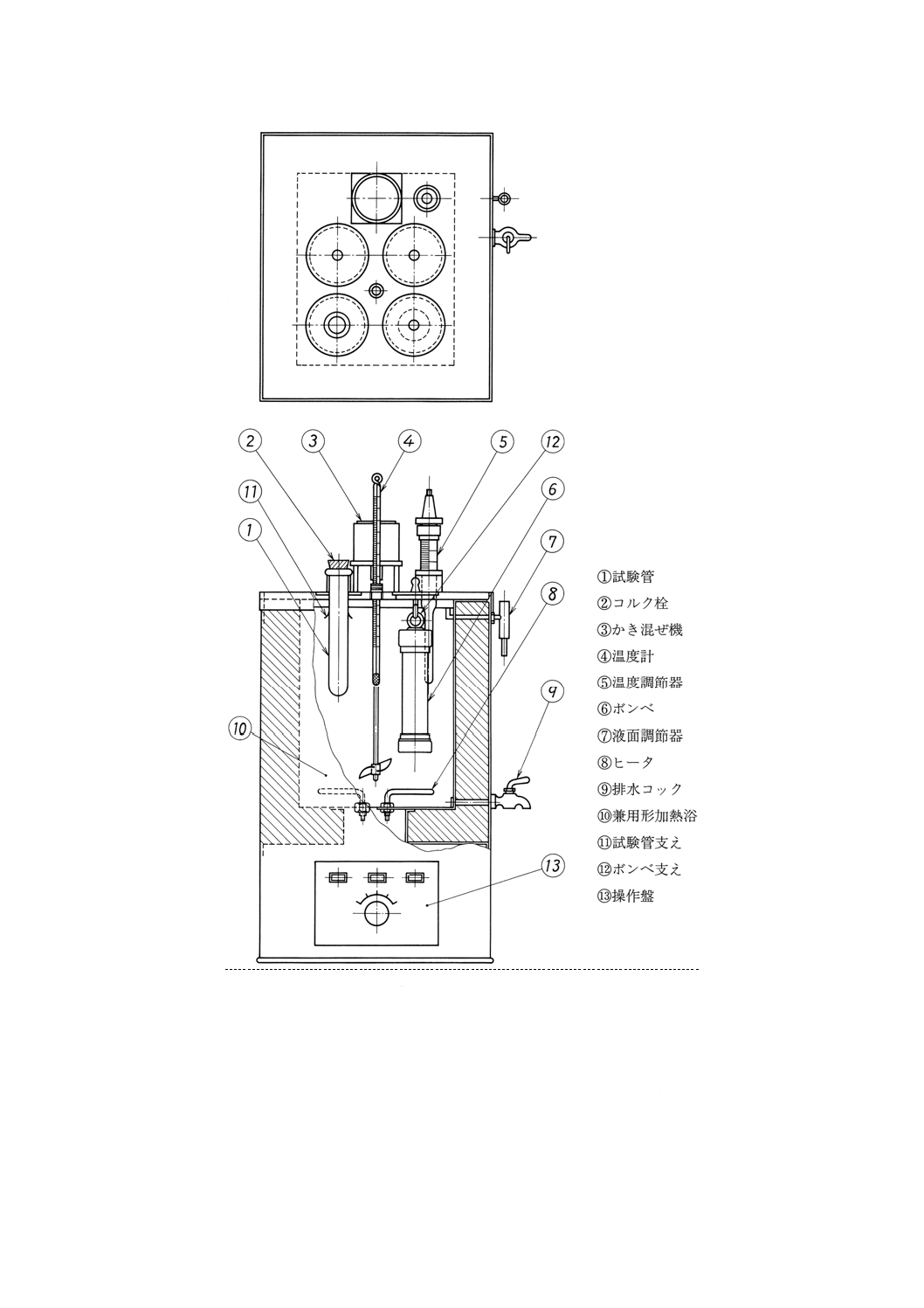

4. 銅板腐食試験器 銅板腐食試験器は,次のa)〜f)から構成する。その一例を図1に示す。

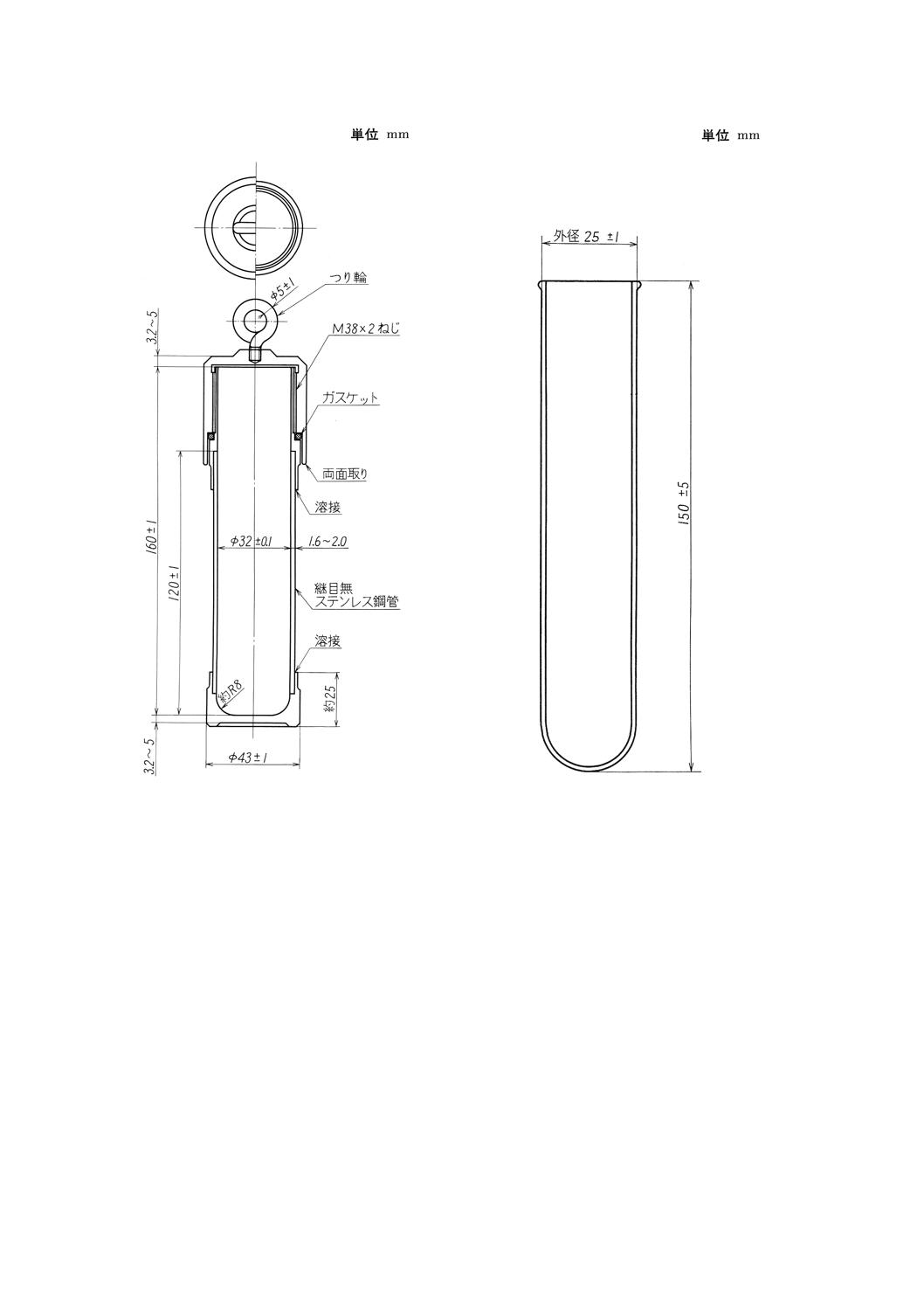

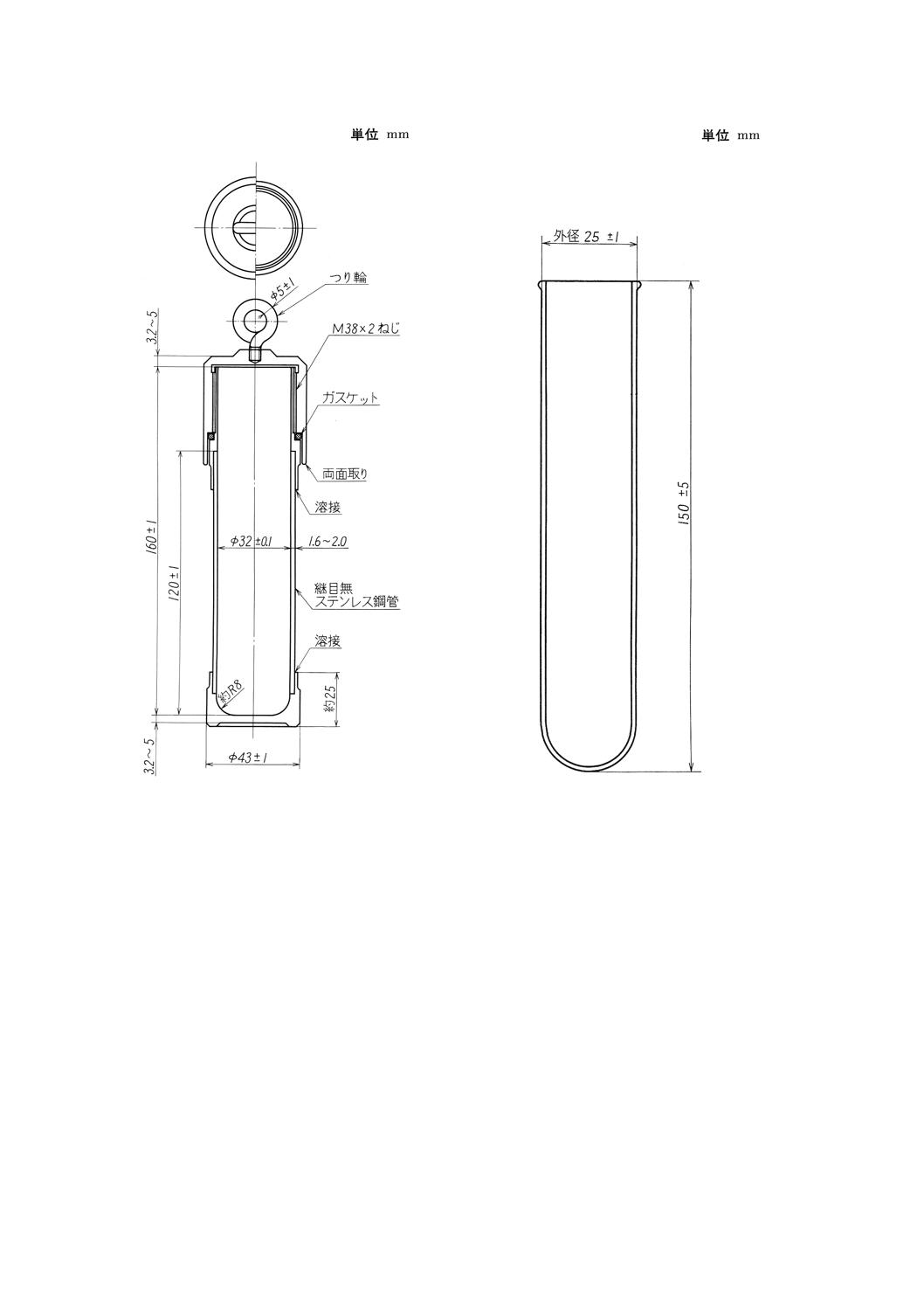

a) ボンベ 図2に示す形状及び寸法のステンレス鋼製で,700kPaの圧力をかけたとき,いずれの部分か

らも漏れがあってはならない。また,ガスケットは,硫黄分を含まないニトリルゴムなどの合成ゴム

製のOリングとする。

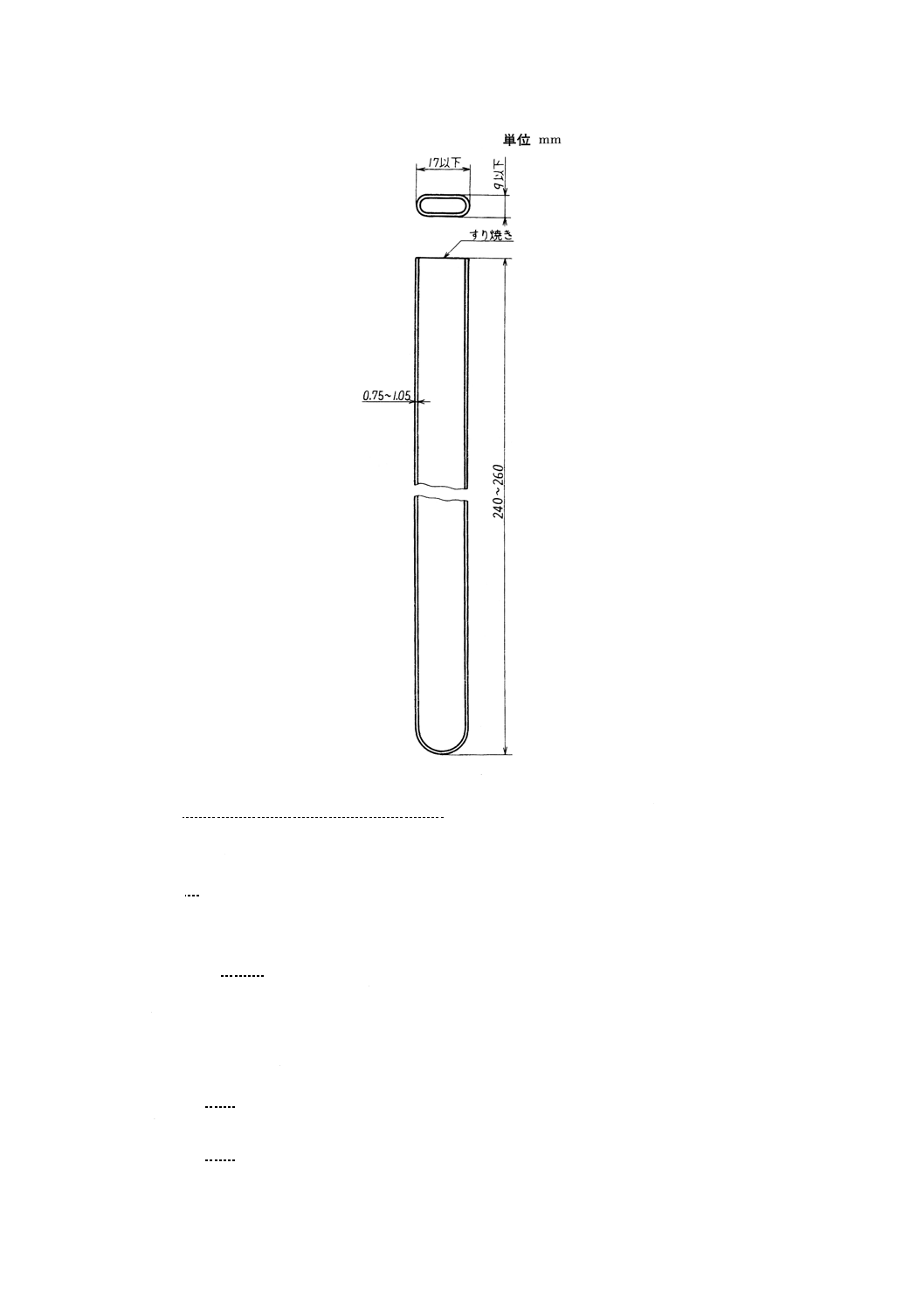

b) 試験管 ほうけい酸ガラス−1製で図3に規定する形状及び寸法のもの,又は同一寸法で空気孔付き

共栓によってふたをする構造のもの。

備考 試験管はJIS K 2839に規定する図111のものがこれに相当する。

c) 加熱浴 試験方法によって,ボンベ法用加熱浴又は試験管法用加熱浴のいずれかを用いる。

なお,両者の機能を備えたものを用いてもよい。

1) ボンベ法用加熱浴 100℃±1℃の温度を保てるもの。ボンベを垂直な状態に保持するための保持具

を備え,浴液中にボンベが完全に浸るだけの深さがなければならない。

備考 浴液は,試験操作上,水又は水に適量のグリセリン,エチレングリコールなどを加えたも

のがよい。

3

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 銅板腐食試験器(一例)

2) 試験管法用加熱浴 水浴,油浴又はアルミニウムブロックのいずれかとし,試験温度±1℃の温度を

保つことができるもの。

水浴又は油浴の場合には,浴液中に試験管を垂直な状態で約100mm浸すことができ,試料に光

が当たらない構造。アルミニウムブロックの場合には,ブロック中に試験管が垂直に約100mm入

るような穴を備えたもの。

4

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ボンベ

図3 試験管

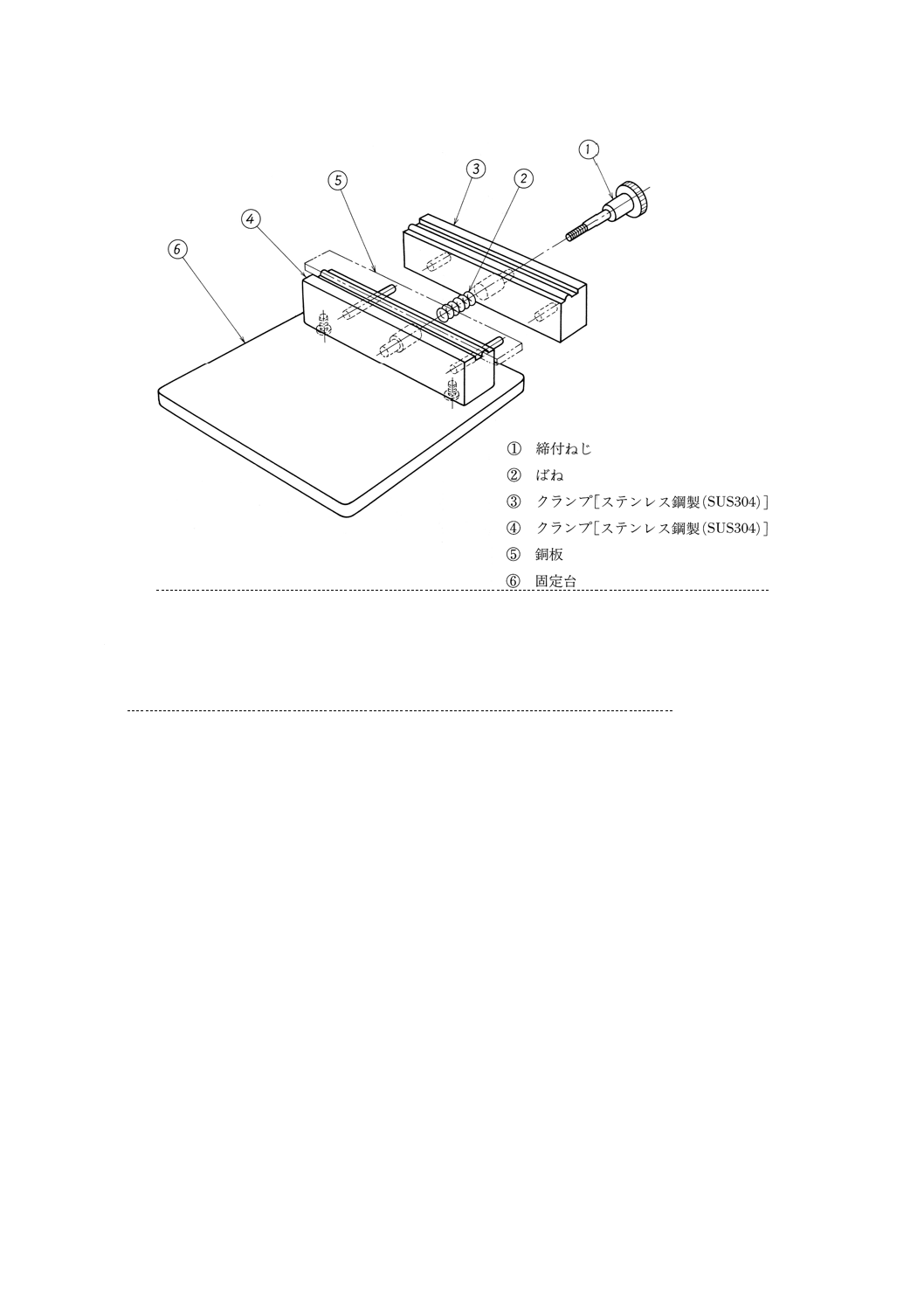

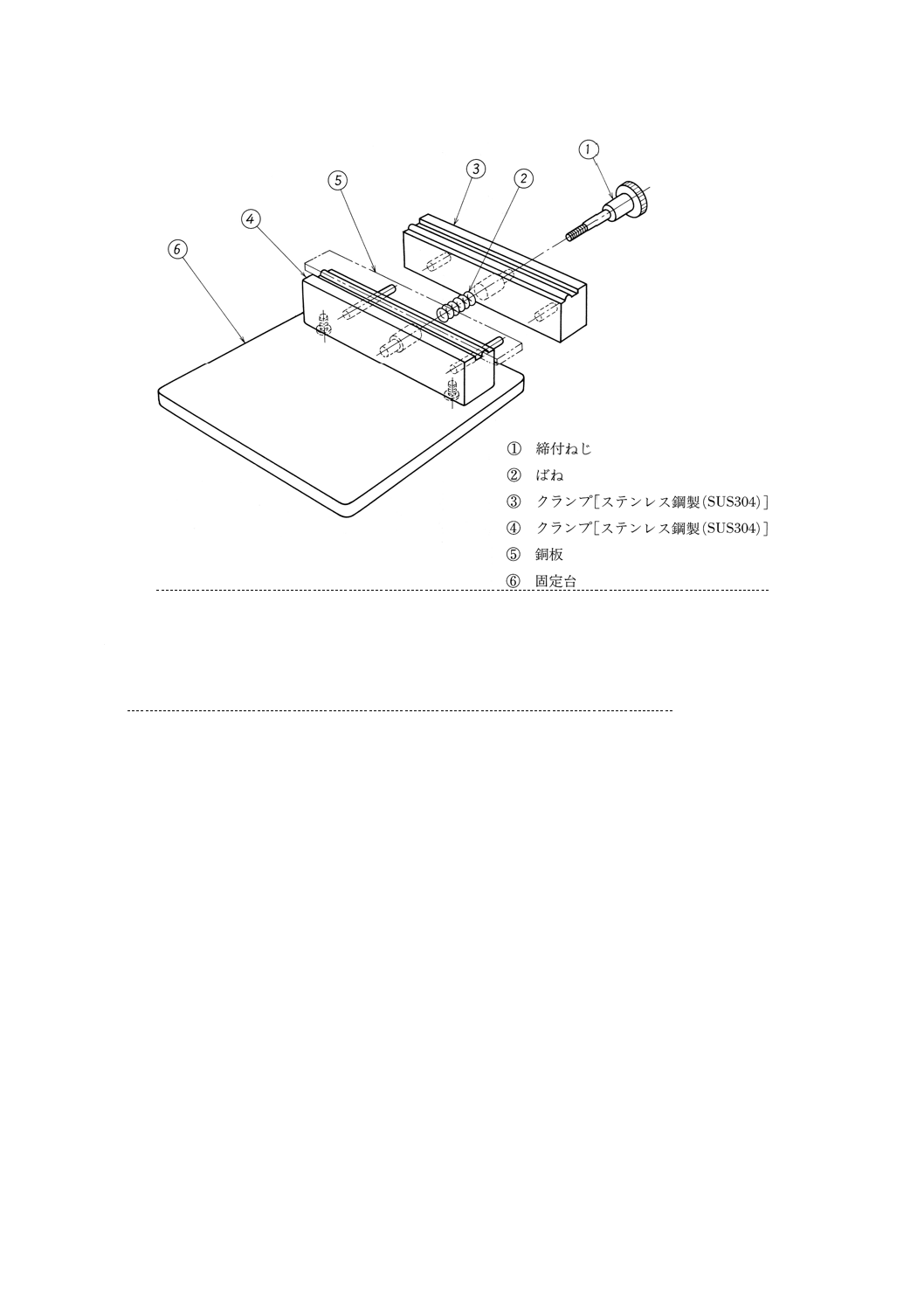

d) 研磨用保持器 銅板を仕上げ研磨する際,銅板をきずつけないように確実に保持できるもの。その一

例を図4に示す。

なお,同時に複数の銅板を保持できるものを使用してもよい。

5

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 一枚用研磨用保持器(一例)

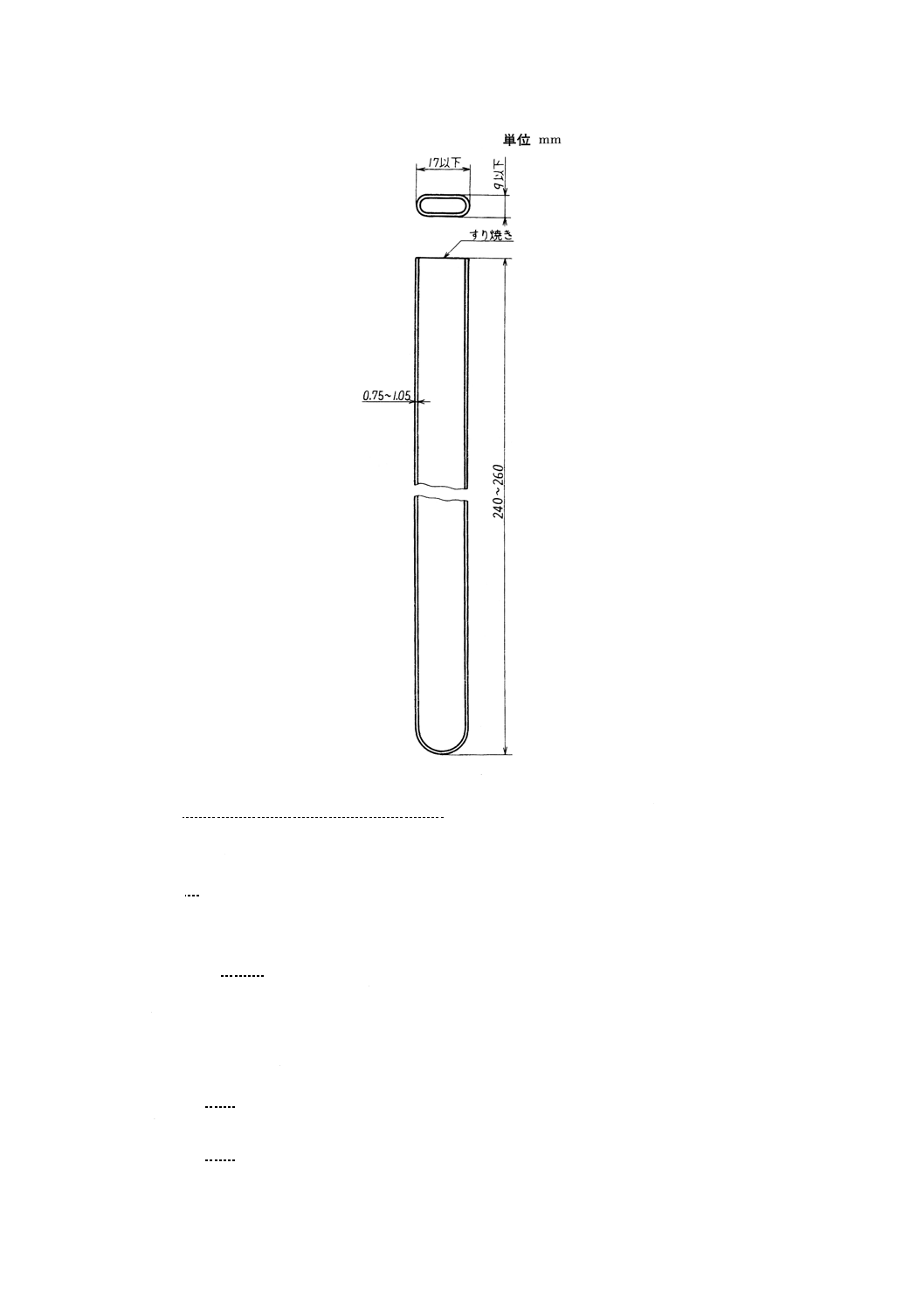

e) 偏平ガラス管 ほうけい酸ガラス−1製で図5に規定する形状・寸法のもので,銅板(幅12.5mm,長

さ75mm,厚さ1.5〜3.0mm)が入るもの。

備考 扁平ガラス管はJIS K 2839に規定する図112のものがこれに相当する。

6

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 扁平ガラス管

f)

温度計 JIS B 7410に規定する温度計番号42 (SG),又は温度計番号26 (IOS) のもの。

5. 銅板その他 銅板その他は,次による。

a) 銅板 JIS H 3100のC1100P,C1201P又はC1220Pの長さ約75mm,幅約12.5mm,厚さ1.5〜3.0mmの

ものを用いる。銅板は繰返し使用してもよいが,取り除くことができない深いきずのあるものや,角

が摩耗して丸くなったものなど表面の変形しているものは使用してはならない。

b) 洗浄用溶剤 JIS K 9703に規定する2, 2, 4−トリメチルペンタン(イソオクタン),又は低沸点で腐食

性成分を含まない炭化水素系溶剤(1)。

注(1) この規格に規定する試験管法によって試験(50℃,3時間)したとき,銅板の変色状態が磨きた

ての銅板とほとんど同じ色であれば腐食性成分は含まれていないとみなす。

c) 予備研磨材 次のいずれかを用いる。

1) 研磨紙 JIS R 6252に規定する炭化けい素質研削材又はアルミナ質研削材のもので,粒度がP240

番のもの。

2) 研磨布 JIS R 6251に規定する炭化けい素質研削材又はアルミナ質研削材のもので,粒度がP240

7

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番のもの。

d) 仕上げ研磨材 JIS R 6111に規定する粒度150番の炭化けい素質研削材及び日本薬局方脱脂綿。

6. 銅板腐食標準 この試験に使用する銅板腐食標準は,アルミニウムの薄板に4色工程で印刷した,変

色と腐食の程度を表している代表的試験板のフルカラーの複製品で構成されている。この複製品は,保護

のためにプラスチック製の額に入れてある。その使用方法については,額の裏面に指示事項が示されてい

る。

なお,プラスチックケースに入れた銅板腐食標準は,退色を避けるために,できるだけ光に当てないよ

うにする。日常使用する銅板腐食標準は,暗所に保存した別の銅板腐食標準と比較するか,又は購入時に

銅板腐食標準の上部約20mmを不透明な紙片などで覆っておき,ときどきこの覆いを取り除いて露出して

いる部分と比較し,特に変色番号の小さい方に注意して退色を調べる。退色が認められるときは,この銅

板腐食標準を使用してはならない。

備考 銅板腐食標準はASTM D 130又はIP 154に規定された銅板腐食標準板を用いる。

7. 試料採取方法及び調製方法

7.1

試料採取方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法

によるか,又はそれらに準じた方法によって採取・調製する。

7.2

供試試料の調製方法 供試試料の調製方法は,次による。

a) 試料は,清浄で乾燥した褐色瓶,プラスチック瓶又は金属容器(2)に入れておく。

試料を直射日光又は散乱日光にさらすと試験結果に影響を及ぼすことがあるので,日光にさらすこと

は避けなければならない。試料採取後,できるだけ早く試験する。

注(2) すずめっきした缶は使用してはならない。

b) 試料中に水分が混濁している場合(3)は,定性ろ紙で清浄な試験管中にろ過して水分を除く。この操作

は,暗室内で行うか,又は日光を遮断して行う。

注(3) 銅板に水分が付くと,銅板の変色程度が変わることがあるので注意する。

8. 試験の準備 銅板の研磨は,次による。

a) 予備研磨 適切な粒度の研磨紙又は研磨布によって銅板全表面のきずを取り除く。次に粒度がP240

番の研磨紙又は研磨布によって銅板を磨き上げ(4),これを洗浄用溶剤に浸して洗浄した後,直ちに仕

上げ研磨に移る。もし引き続いて仕上げ研磨ができない場合には,洗浄用溶剤に浸して保存する。

注(4) 予備研磨を行うには,研磨紙又は研磨布を平板上に置き洗浄用溶剤で湿し,その上に銅板を置

き,ろ紙で押さえ,円運動をさせながら研磨する。この際,銅板を直接指で押さえてはならな

い。

b) 仕上げ研磨 洗浄用溶剤から銅板を取り出し,ろ紙で挟み,わずかに洗浄用溶剤で湿した脱脂綿に粒

度150番の炭化けい素質研削材を付けて,銅板の両端面を磨き,次に両側面を磨く。更に新しい脱脂

綿で強くこする。この後は,銅板をステンレス鋼製のピンセットで取り扱い,直接指を触れてはなら

ない。銅板を研磨用保持器に固定し,脱脂綿に粒度150番の炭化けい素質研削材を付け,銅板の両平

面をその長軸の方向に平行に研磨する(5)。更に脱脂綿で強くこすり,新しい脱脂綿に汚れが付かなく

なるまで全表面を磨く。磨いた銅板は1分以内に試料中に入れ,直ちに9.に従って試験を行う。

注(5) 研磨によって銅板の縁が丸まったりした場合,変色の程度が中央部と異なることがあるので注

8

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

意しなければならない。

9. 試験の手順

9.1

ボンベ法 試料約30mLを試験管に採り,これに仕上げ研磨後1分以内の銅板を入れる。この試験

管をボンベ内に入れ,ふたを十分に締め付ける。このボンベを100℃±1℃の加熱浴中に完全に沈め,120

分±5分間保つ。

次に加熱浴からボンベを取り出し,数分間水に浸して冷却した後,ボンベのふたを開く。ボンベから試

験管を取り出した後,試験管内の試料と銅板をビーカーに静かに移す。直ちに銅板をステンレス鋼製のピ

ンセットでつまみ出し,洗浄用溶剤に浸してから取り出し,表面に付着した溶剤をろ紙で吸い取る。この

際,銅板をこすってはならない。

9.2

試験管法 試料約30mLを試験管に採り,これに仕上げ研磨後1分以内の銅板を入れる。試験管の

口には,空気孔をあけたコルク栓又は空気孔付き共栓を軽くつけ,各々の石油製品の規格に規定している

試験温度±1℃の加熱浴に約100mmの深さまで浸し,各々の石油製品の規格に規定している試験時間±5

分間保つ。試験管を加熱浴から取り出した後,試験管内の試料と銅板をビーカーに静かに移す。直ちに銅

板をステンレス鋼製のピンセットでつまみ出し,洗浄用溶剤に浸して,銅板に付着した試料を洗い落とし

た後に取り出し,表面に付着した溶剤をろ紙で吸い取る。この際,銅板をこすってはならない。

備考 この方法でガソリン類を試験する場合は,軽質成分の揮散を防ぐため外径4〜6mm,長さ300

〜600mmのガラス管をコルク栓を用いて試験管に取り付ける。

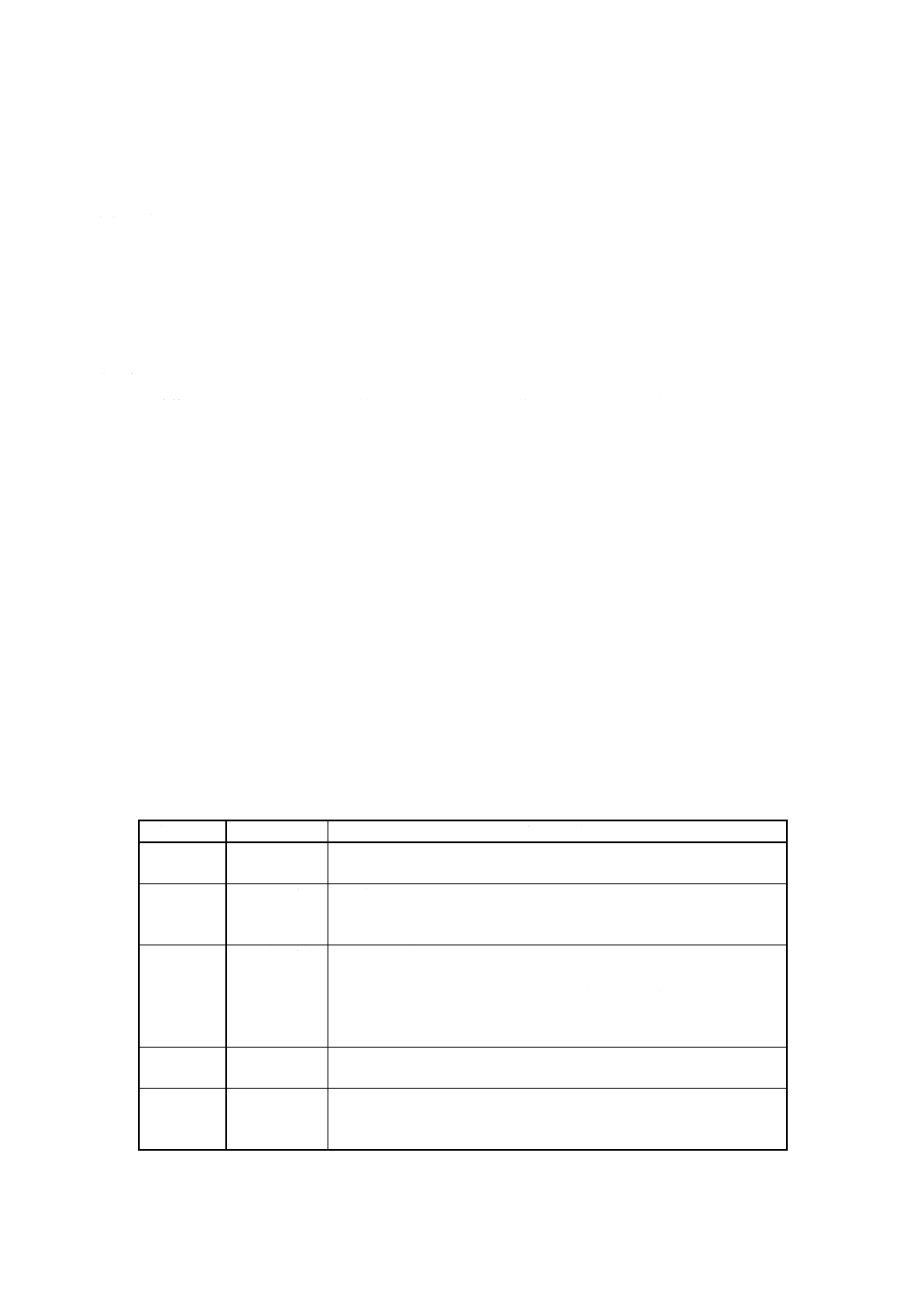

10. 銅板の判定 銅板の変色状態を銅板腐食標準と比較して,試料の腐食性の程度を調べる(6)。このとき

銅板と銅板腐食標準とに反射光を約45度の角度に当てて観察し,変色の状態が一致するものを求め(7),銅

板腐食標準の変色番号を記録する。ただし,銅板に指紋,異物,水滴などによる汚点を認めた場合,又は

銅板縁部の変色程度が主要面の変色よりも著しい場合には,再試験を行わなければならない。表1に銅板

腐食標準による腐食の分類を示す。銅板腐食標準は,表1の“変色の状態”に示す特徴をもつ板で作られ

ている。

表1 銅板腐食標準による腐食の分類

変色番号

変色の程度

変色の状態

磨きたての

銅板

−

銅板腐食標準には,磨きたての銅板の面の状態を示してあるが,全く腐

食性のない試料によっても試験後には,この状態は得られにくい。

1

わずかに変色 a. 薄いだいだい色

(磨きたての銅板とほとんど同じ色)

b. 濃いだいだい色

2

中程度に変色 a. ピンク色

b. 紫色がかった薄いピンク色

c. だいだい色の上に濃いピンク色,紫色がかった青色などの多色模様

d. 薄い金色がかった銀色

e. 黄銅色又は金色

3

濃く変色

a. 黄銅色の上に赤茶色の模様

b. 赤と緑を伴った多色模様(くじゃく模様)

4

腐食

a. 生地が見える程度の緑がかった青紫色又は黒色

b. 黒鉛ようの黒色又は光沢のない黒色

c. 光沢のある黒色

注(6) 銅板を偏平ガラス管に入れ,脱脂綿で動かないようにして観察すると,表面にきずや指紋を付

9

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

けないで銅板の観察ができる。

(7) 銅板の変色の程度が,隣り合う二つの銅板腐食標準の中間にあるときは変色番号の大きい方と

する。ただし,銅板の変色状態がだいだい色の場合に限り,銅板腐食標準の変色番号1より濃

くても赤色がなければ,変色番号1と判定する。

備考1. 銅板の変色状態が赤茶色で覆われた黄銅色で銅板腐食標準の変色番号2又は変色番号3のいず

れか判定しにくい場合は,次による。

a) 銅板を洗浄用溶剤に浸したとき,濃いだいだい色を呈した場合は,変色番号2と判定する。

b) 銅板を洗浄用溶剤に浸しても元の状態を保っている場合は,変色番号3と判定する。

2. 銅板の変色状態が多色模様で,銅板腐食標準の変色番号2又は変色番号3のいずれか判定し

にくい場合には,銅板を試験管に入れ,別の試験管に温度計を差し込んで電熱板上に横たえ,

4〜6分間かけて315〜370℃に加熱する。銀色,ついで金色を呈した場合は,変色番号2と判

定する。銅板が黒色を呈した場合は,変色番号3と判定する。

11. 結果 試験結果は,銅板腐食標準の変色番号で示し,試験温度及び試験時間を付記する。

12. 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) JIS番号:JIS K 2513

c) 11.によって得られた結果

d) 特記事項

関連規格 ASTM D 130-94 Standard Test Method for Detection of Copper Corrosion from Petroleum Products

by the Copper Strip Tarnish Test

IP 154/93 Petroleum products−Corrosiveness to copper−Copper strip test

10

K 2513 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石油試験方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

大 嶋 清 治

工業技術院標準部材料規格課

本 城 薫

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所熱物性部

近 藤 輝 男

工業技術院環境技術総合研究所エネルギー資源部

有 賀 正 夫

社団法人石油学会

中 村 麒久男

社団法人日本海事検定協会

高 野 敏 夫

社団法人自動車技術会

中 西 忠 雄

防衛庁装備局管理調達補給室

福 嶋 信一郎

日本鋼管株式会社鉄鋼技術センター環境・エネルギー部

中 村 準

菱日エンジニアリング株式会社本牧事業所システム開発部

新 倉 正 美

いすゞ自動車株式会社材料開発部

武 藤 敏 夫

東京電力株式会社火力部火力技術センター

君 島 孝 尚

石川島播磨重工業株式会社技術研究所機械要素研究部

金 子 吉 人

東燃株式会社技術部

松 崎 昭

日本石油株式会社中央技術研究所

清 宮 健

出光興産株式会社中央研究所物性構造センター

銅 屋 公 一

昭和シェル石油株式会社研究開発部

矢 野 恭 治

株式会社ジャパンエナジー精製部

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

(事務局)

西 川 輝 彦

石油連盟技術環境部

石油試験方法工業標準原案作成分科会 構成表

氏名

所属

山 本 茂

工業技術院標準部材料規格課

神 園 公 哉

出光興産株式会社中央研究所有機構造研究室

近 藤 修

日本石油株式会社中央技術研究所試験分析室

谷 口 宏

三菱石油株式会社開発研究所

神 保 知 世

東燃株式会社総合研究所分析センター

当 麻 勇

富士石油株式会社袖ヶ浦製油所技術管理部

広 田 義 則

株式会社コスモ総合研究所分析研究室

鈴 木 秀 雄

株式会社ジャパンエナジー商品開発研究所

中 田 亜州生

昭和シェル株式会社中央研究所

(分科会長)

林 明

ゼネラル石油株式会社中央研究所石油製品部

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

橘 田 英 男

日本科学機器団体連合会(吉田科学機器株式会社)

近 義 彦

社団法人日本海事検定協会理化学研究所

村 谷 茂 典

財団法人新日本検定協会中央研究所

伊 藤 正 保

社団法人全国石油協会品質管理事業部品質試験室

原 慎 一

社団法人潤滑油協会中央研究所技術1部

(事務局)

古 志 秀 人

石油連盟技術環境部