K 2425:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本芳香

族工業会(JAIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 2425:1983は改正され,この規格に置き換えられる。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 2425には,次に示す附属書がある。

附属書(規定)試料採取方法

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 一般事項 ························································································································ 1

5. 試料の採取及び調製 ········································································································· 2

5.1 試料の採取方法 ············································································································· 2

5.2 試料の調製 ··················································································································· 2

5.3 脱水試料の調製 ············································································································· 2

6. 密度測定方法 ·················································································································· 4

6.1 クレオソート油の密度測定方法························································································· 4

6.2 クレオソート油の235〜315 ℃留分の密度測定方法 ······························································· 6

6.3 加工タールの密度測定方法······························································································· 6

6.4 タールピッチの密度測定方法···························································································· 7

7. 蒸留試験方法 ·················································································································· 9

7.1 クレオソート油の蒸留試験方法························································································· 9

7.2 加工タールの蒸留試験方法······························································································ 11

8. タールピッチの軟化点測定方法(環球法) ·········································································· 12

8.1 手動式測定方法 ············································································································ 12

8.2 自動式測定方法 ············································································································ 17

9. エングラー度測定方法 ····································································································· 18

9.1 クレオソート油のエングラー度測定方法 ············································································ 18

9.2 加工タールのエングラー度測定方法 ·················································································· 20

10. 引火点測定方法(クリーブランド開放式) ········································································· 21

11. 固定炭素分定量方法 ······································································································· 22

12. 水分定量方法 ··············································································································· 23

12.1 カールフィッシャー法 ·································································································· 23

12.2 蒸留法 ······················································································································· 23

13. クレオソート油の酸性油分定量方法 ·················································································· 25

14. トルエン不溶分定量方法 ································································································ 26

14.1 クレオソート油のトルエン不溶分定量方法 ······································································· 26

14.2 加工タール及びタールピッチのトルエン不溶分定量方法 ····················································· 26

15. タールピッチのキノリン不溶分定量方法 ············································································ 27

15.1 ろ過法 ······················································································································· 27

15.2 遠心法 ······················································································································· 28

16. クレオソー卜油のコークス残分定量方法 ············································································ 29

K 2425:2006 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

17. タールピッチの灰分定量方法··························································································· 31

18. クレオソート油の流動性試験方法····················································································· 31

附属書(規定)試料採取方法 ································································································· 34

参考文献 ···························································································································· 42

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2425:2006

クレオソート油,加工タール及び

タールピッチ試験方法

Test methods of creosote oil, prepared tar and tar pitch

1. 適用範囲 この規格は,コールタール製品としてのクレオソート油,加工タール及びタールピッチの

試験方法について規定する。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 密度 試料の単位体積当たりの質量をいい,その温度条件を付して,次のように表す。

なお,この規格においては質量,体積及び温度の単位をそれぞれg,cm3及び℃とする。

1) 密度(15 ℃) 15 ℃における試料の密度。g/cm3で表す。

2) 密度(40 ℃) 40 ℃における試料の密度。g/cm3で表す。

b) 比重 ある体積の試料の質量と,それと等体積の水の質量との比。すなわち,試料の密度と水の密度

との比であり,相対密度ともいう。比重は,試料及び水の温度条件を示す記号を付して次のように表

す。

なお,比重は無名数である。

1) 比重(15/4 ℃) 15 ℃におけるある体積の試料の質量と,それと等体積の4 ℃における水の質量と

の比。

c) エングラー度 規定温度で規定量の試料が試験器の細孔を流下するのに要する時間と,同温度・同量

の蒸留水が試験器の細孔を流下するのに要する時間との比。

エングラー度は,試料及び水の温度条件を示す記号を付して次のように表す。

なお,エングラー度は無名数である。

1) エングラー度(40/20 ℃) 試料の温度40 ℃及び蒸留水の温度20 ℃におけるエングラー度。

4. 一般事項 試験に共通する一般事項は,JIS K 0050によるほか,次による。

a) 測定又は試験において,液面で目盛を読む場合には次の区分によって,表面張力によって上昇した液

面の上縁又は下縁で読む。ただし,クレオソート油の場合は,いずれも上縁で読む。

1) 密度計(浮ひょう)の場合 上縁

2) メスシリンダー及びその他の場合 下縁

b) 密度計及び温度計は,使用に先立ち,標準密度計及び標準温度計を用いて,それぞれ補正しておかな

ければならない。

2

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試料の採取及び調製

5.1

試料の採取方法 試料の採取方法は,附属書による。

5.2

試料の調製

5.2.1

クレオソート油 代表試料約1 Lをかき混ぜたものを試料とする。

5.2.2

加工タール 代表試料約1 kgをかき混ぜたものを試料とする。

5.2.3

タールピッチ タールピッチの試料の調製は,次による。

a) 器具 器具は,次による。

1) 縮分器 附属書の3.1.2による。

2) 鉄製乳鉢 適切なもの。

3) 密閉形ミキサー 適切なもの。

4) ふるい 目開き840 μm及び250 μmのもの。

5) 乾燥器 熱風送風乾燥器又は真空乾燥器で適切なもの。

b) 操作 操作は,試料約500 gを鉄製乳鉢又は鉄板上に取ってすりつぶすか,又は密閉形ミキサーを用

いて粒度約5 mmに粉砕した後,縮分器又はインクリメント縮分によって約100 gになるまで縮分す

る。

次に,表1の試験方法別に,粒度840 μm以下,又は250 μm以下まで粉砕し,乾燥器(35 ℃以下)

内で4時間乾燥(1)する。

表 1 供試試料粒度

試験方法

供給試料粒度

密度測定方法,軟化点測定方法,固定炭素分定量方法及び灰分定量方法

840 μm以下

トルエン不溶分定量方法及びキノリン不溶分定量方法

250 μm以下

注(1) 粉砕した試料30〜50 gをステンレス鋼製皿(長さ156 mm,高さ25 mm,幅125 mm)などに

取り,約2 mmの厚さに敷きならした後,乾燥器内で乾燥させる。

5.3

脱水試料の調製

5.3.1

クレオソート油 試料約200 mLを約50 ℃に加熱し,乾燥剤としてJIS K 8125に規定する塩化カ

ルシウム約60 g又は乾燥食塩(2)約100 gを加えてよくかき混ぜた後,約10分間50 ℃に保つ。放冷後,ろ

過して脱水試料とする。

注(2) 食塩を約120 ℃で1時間以上乾燥したもの。

5.3.2

加工タール 次に示す蒸留フラスコを用いる方法又は脱水器を用いる方法によって,脱水試料を調

製する。

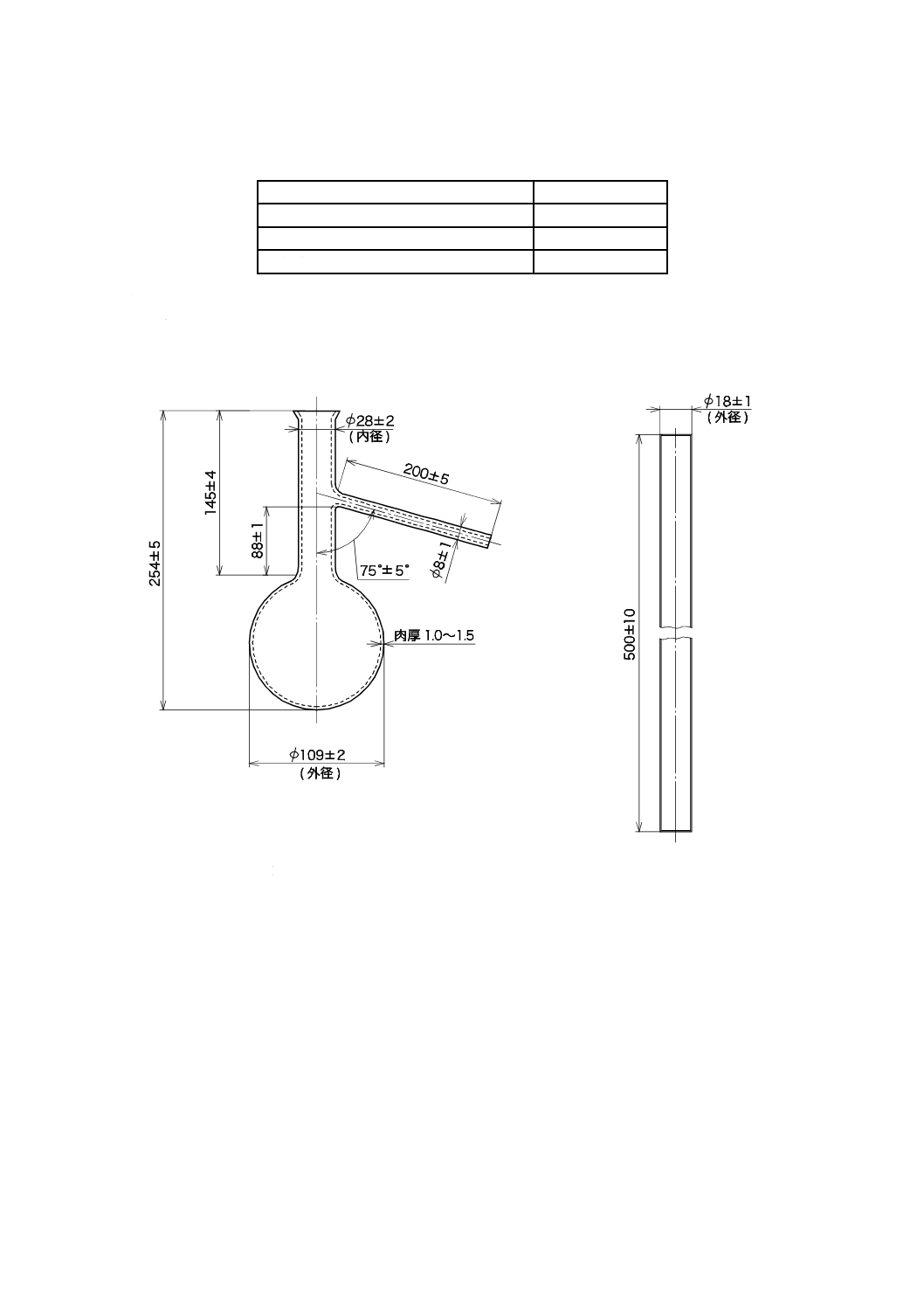

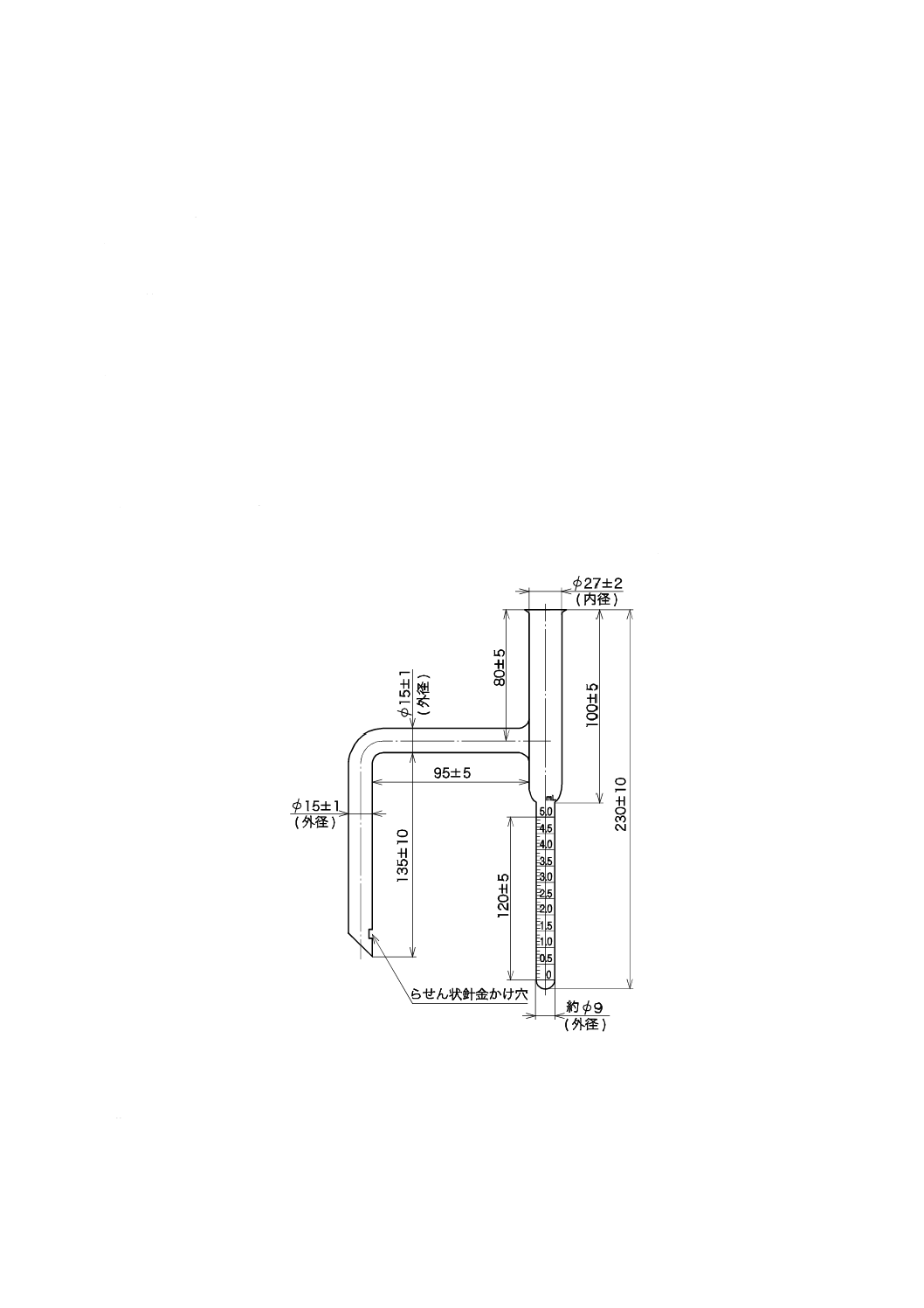

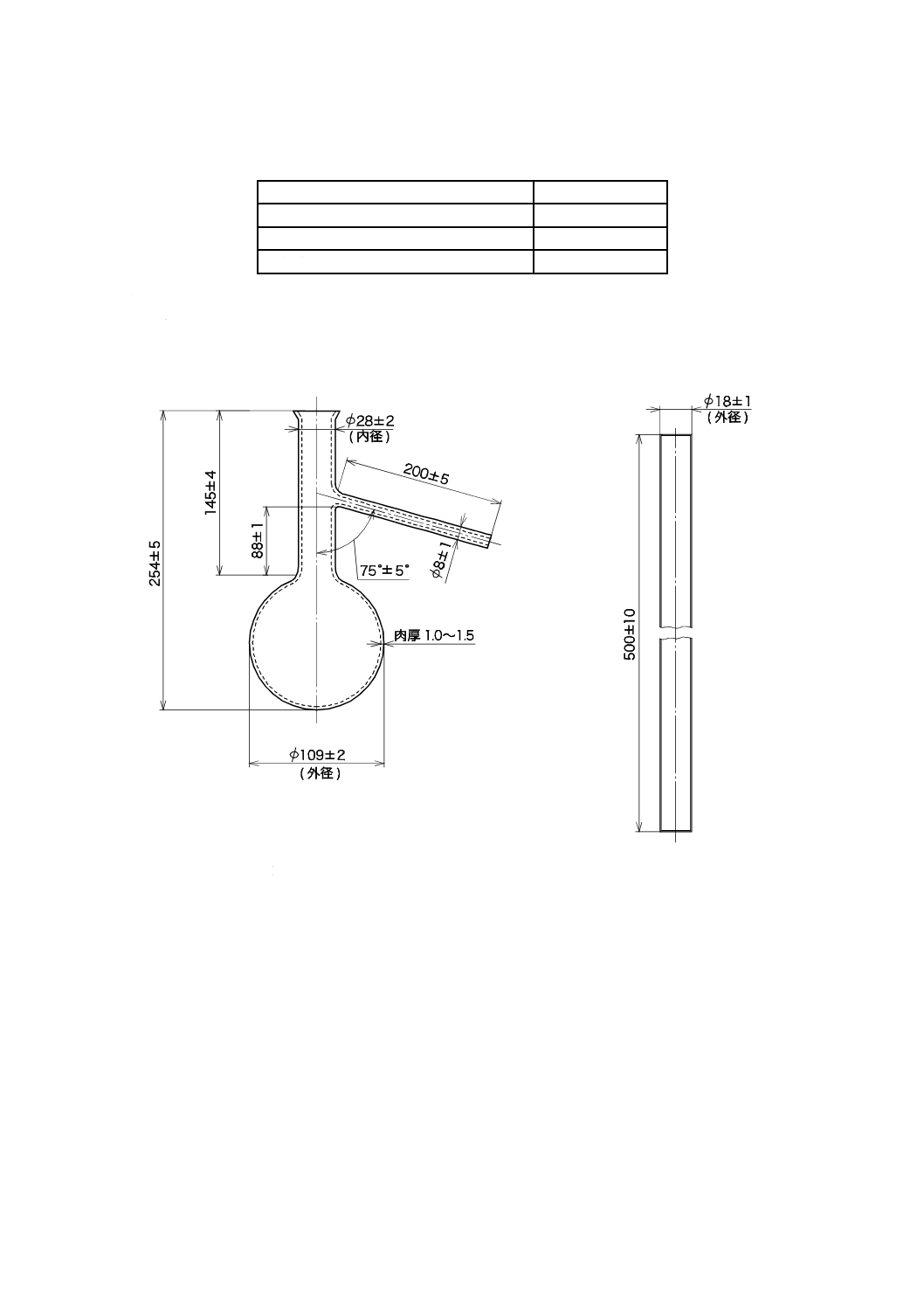

a) 蒸留フラスコを用いる方法 蒸留フラスコを用いる方法は,次による。

1) 器具 器具は,次による。

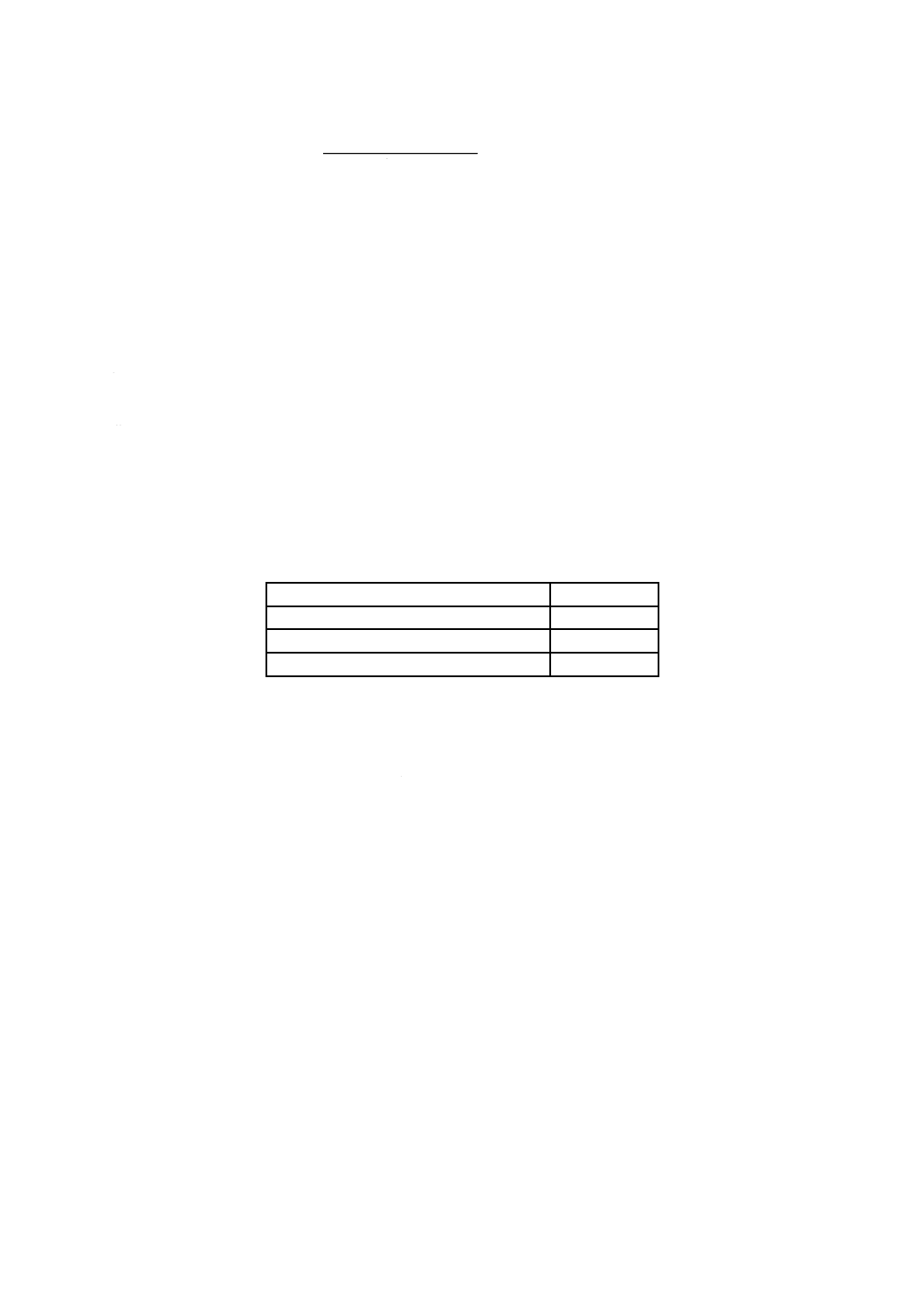

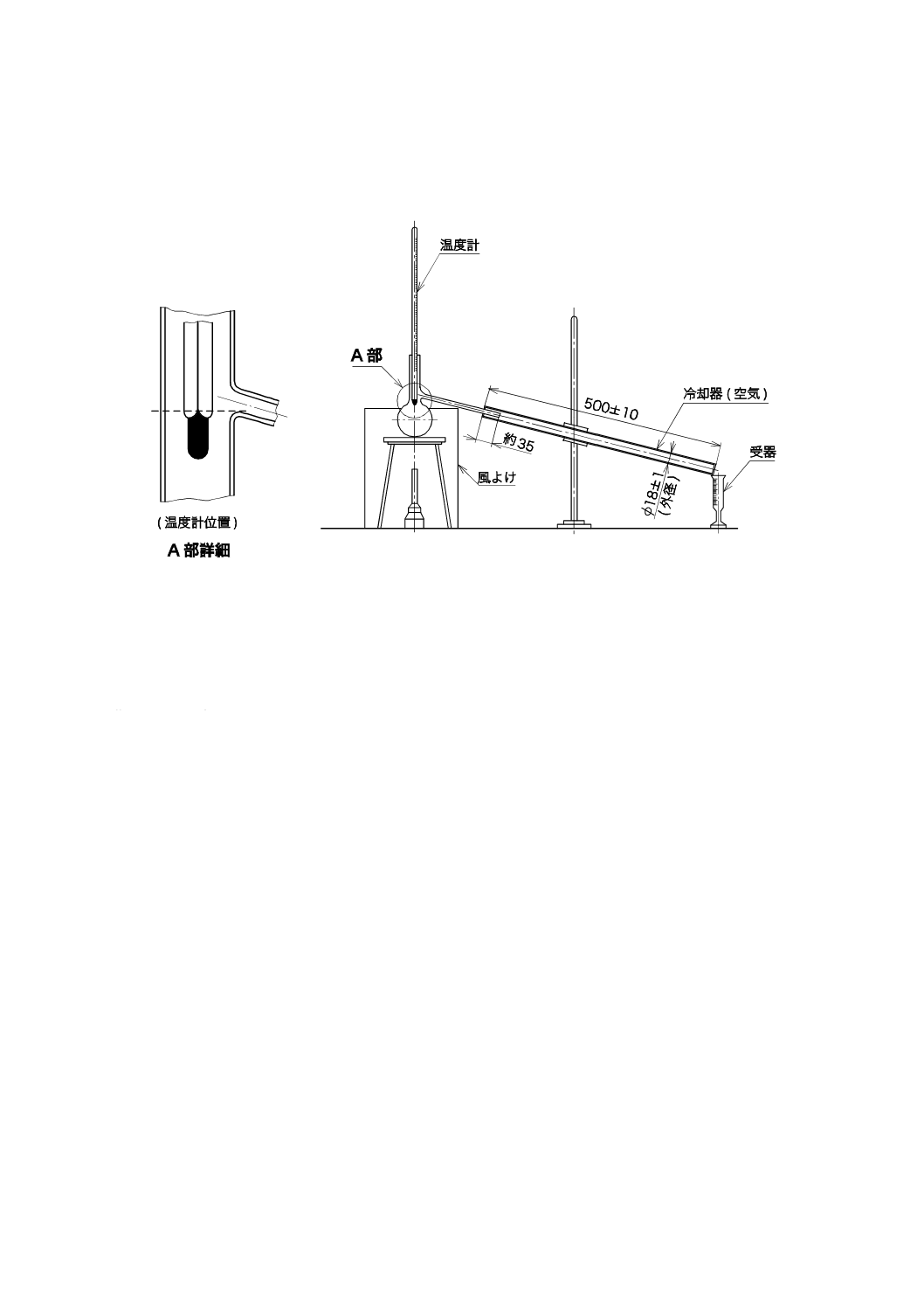

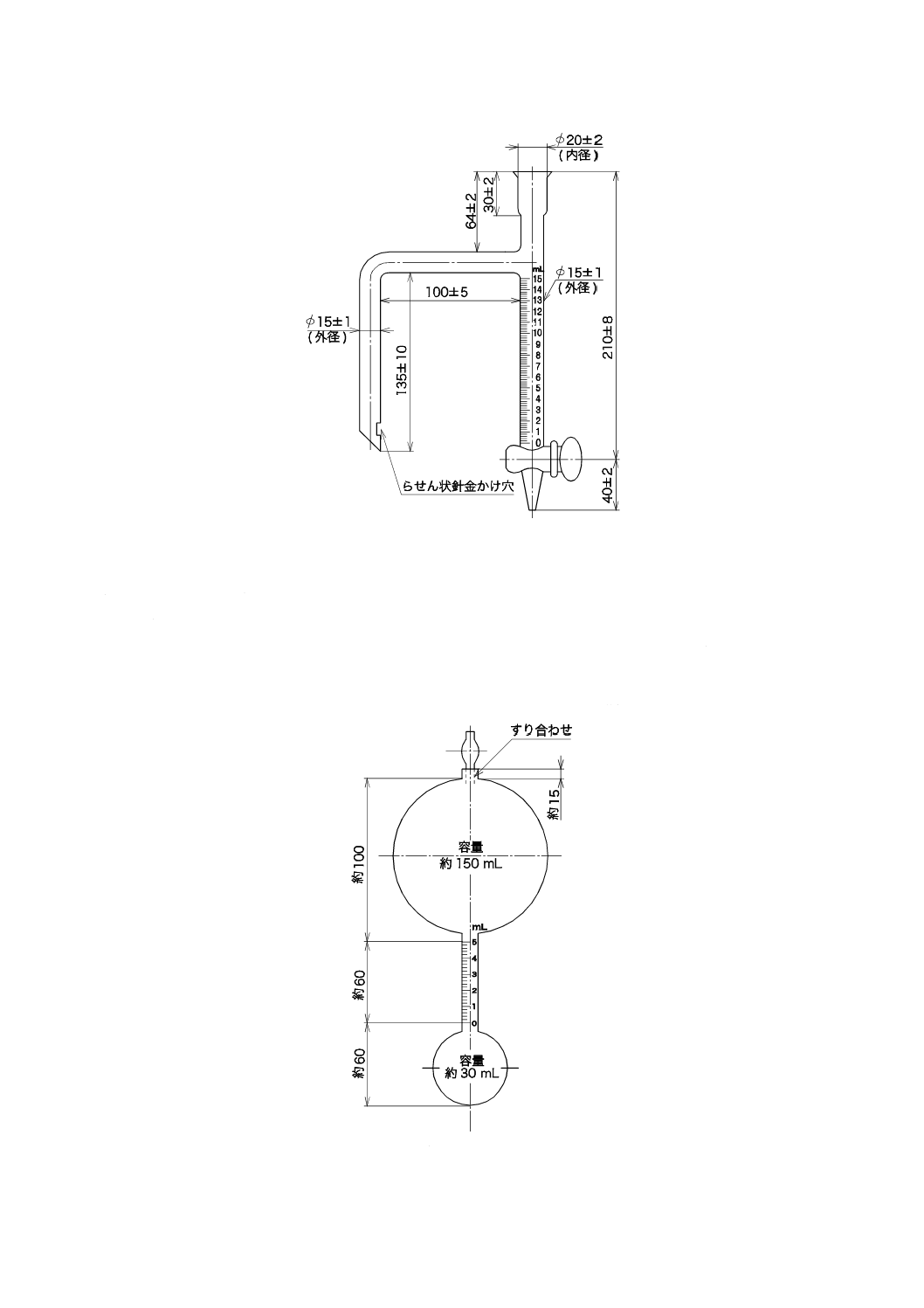

1.1) 蒸留フラスコ 容量約500 mLで,図1に示すもの。

1.2) 温度計 棒状水銀温度計で,0 ℃から360 ℃までは1 ℃ごとに目盛が刻んであり,かつ,10 ℃ご

とに目盛を示す数字を記入したもので,寸法は表2による。

3

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

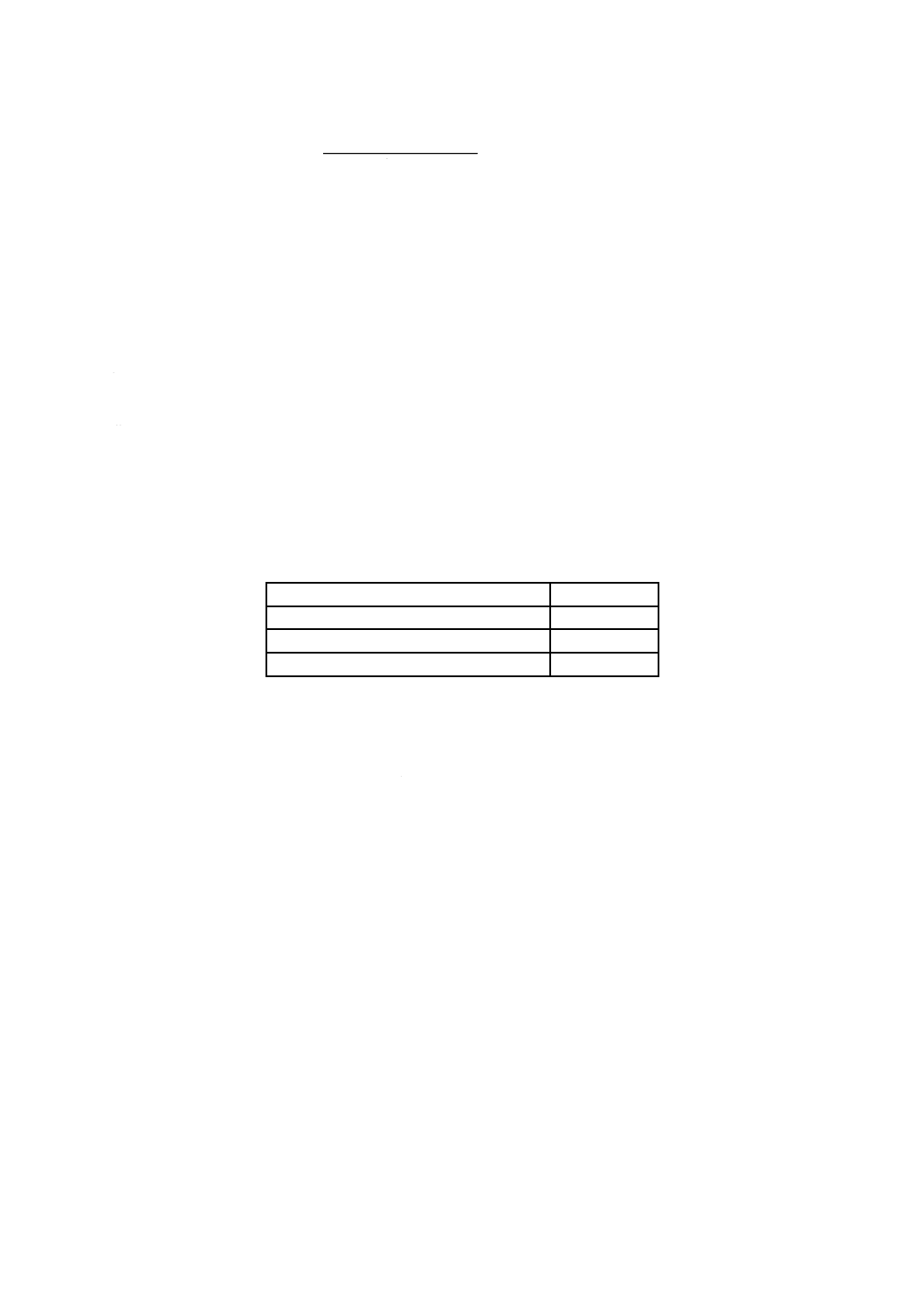

表 2 温度計

単位 mm

項目

寸法

全長

330±10

幹の外径

6±1

水銀球の下端から0 ℃目盛までの距離

60±2

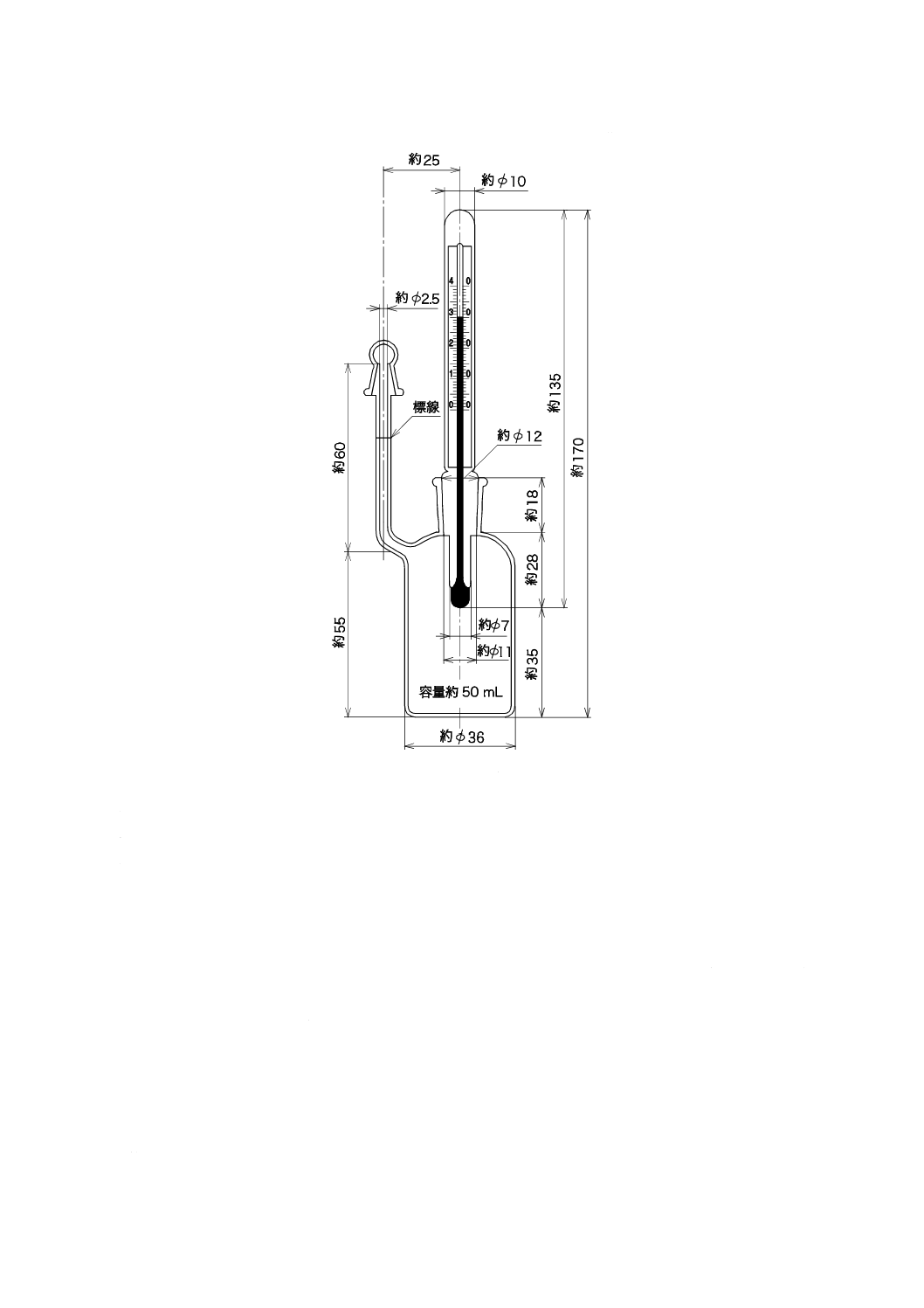

1.3) 冷却器 図2に示すもの。

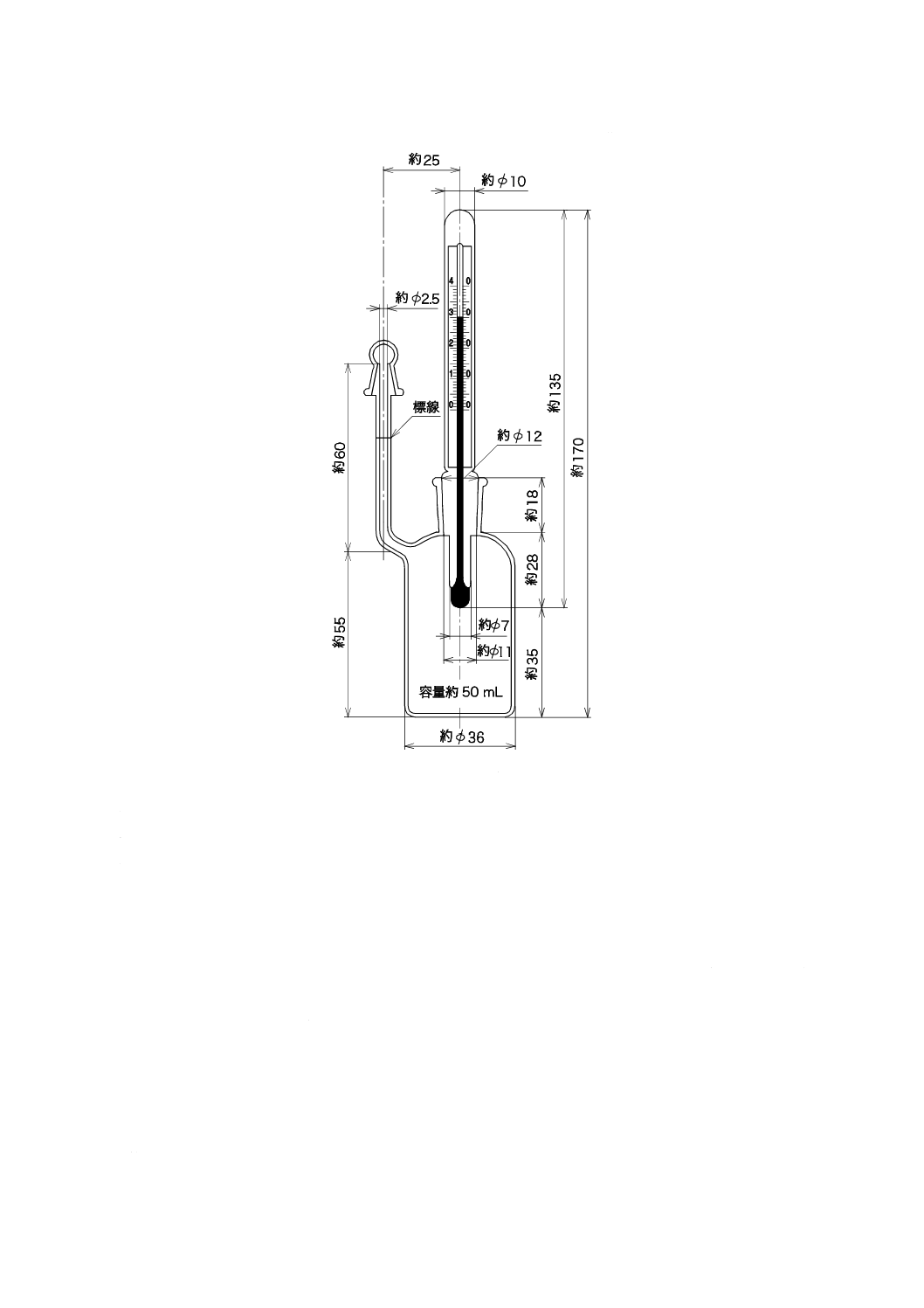

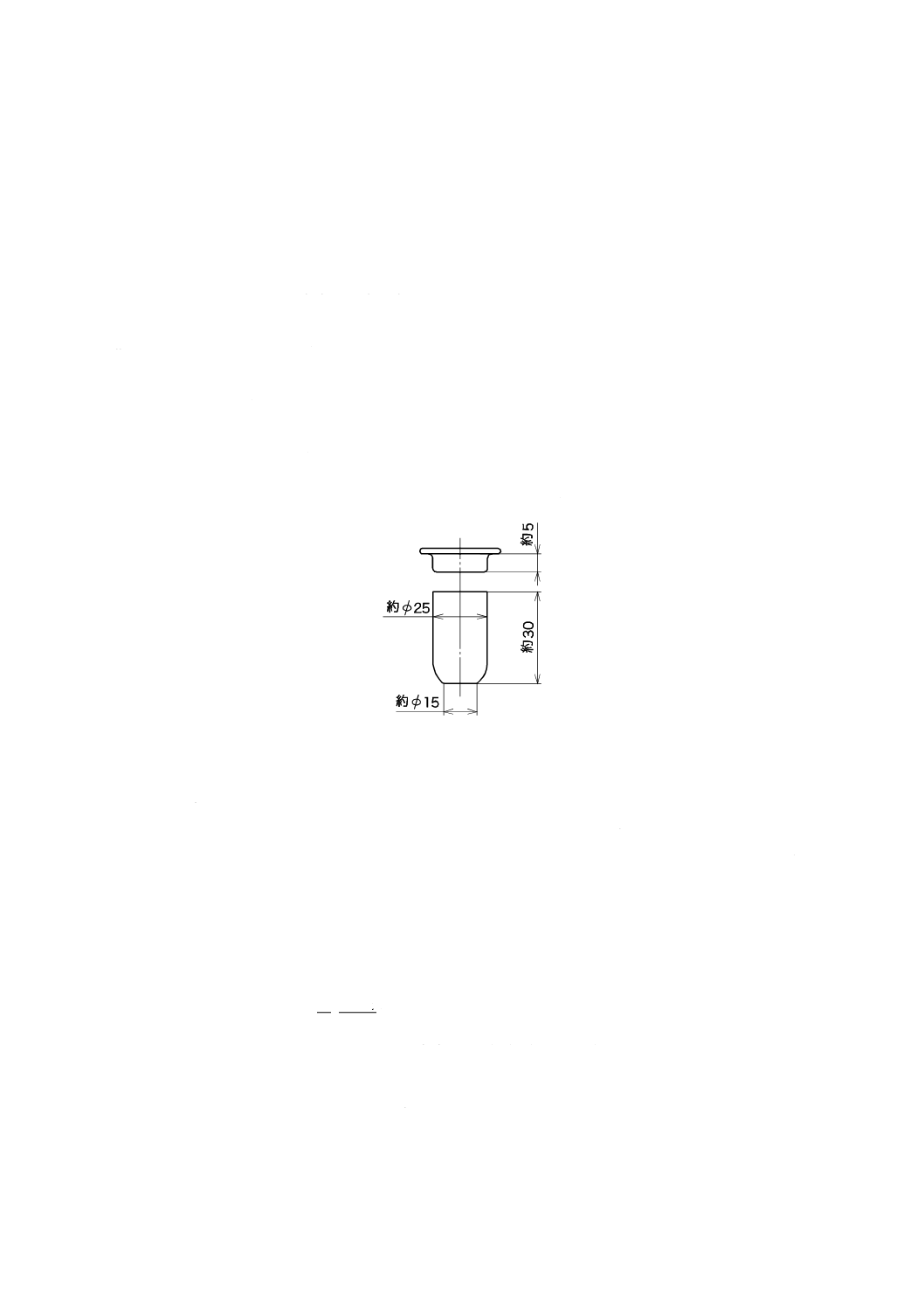

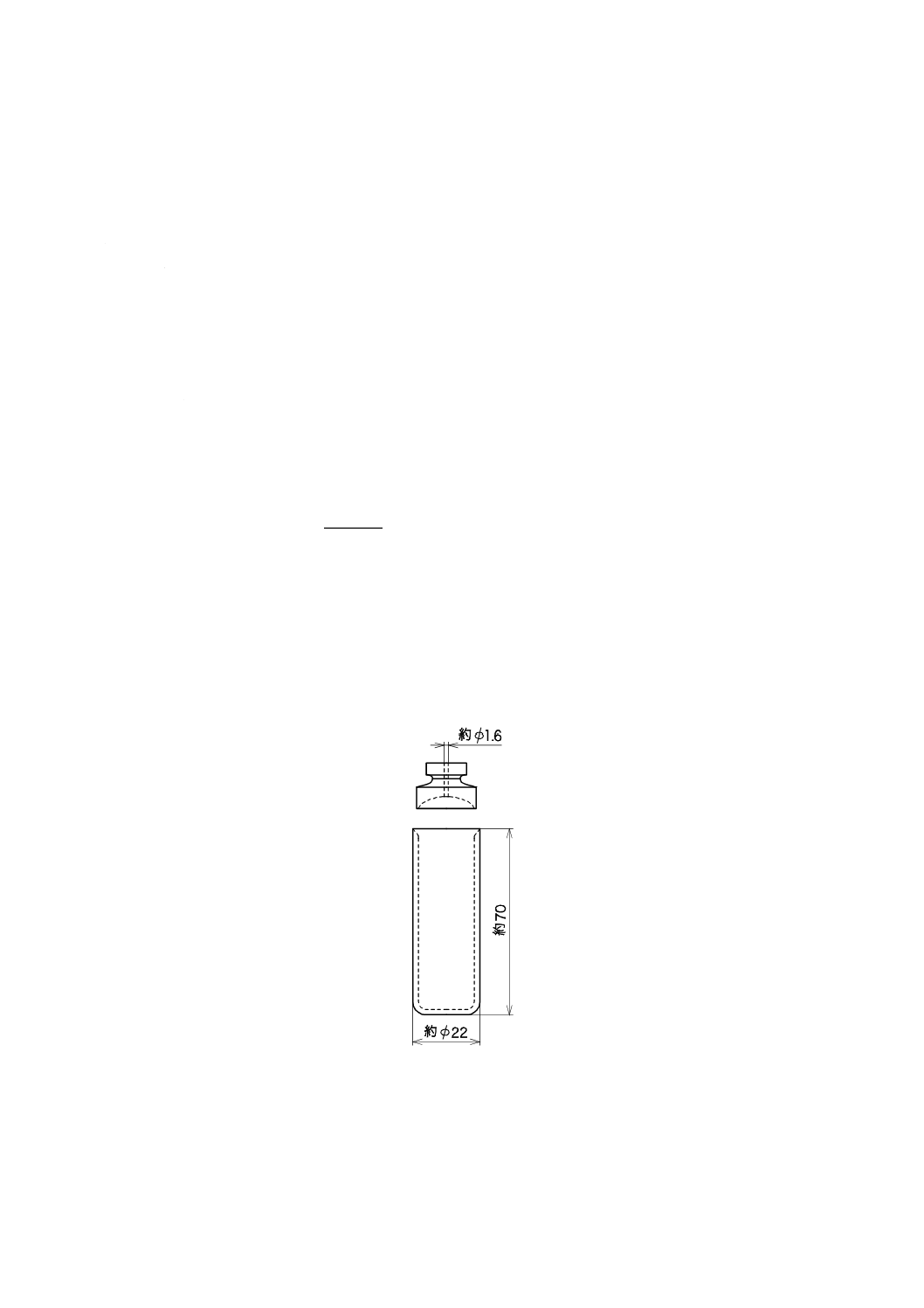

1.4) 受器 容量約50 mLで,図3に示すもの。

単位 mm

単位 mm

図 1 蒸留フラスコ

図 2 冷却器

4

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図 3 受器

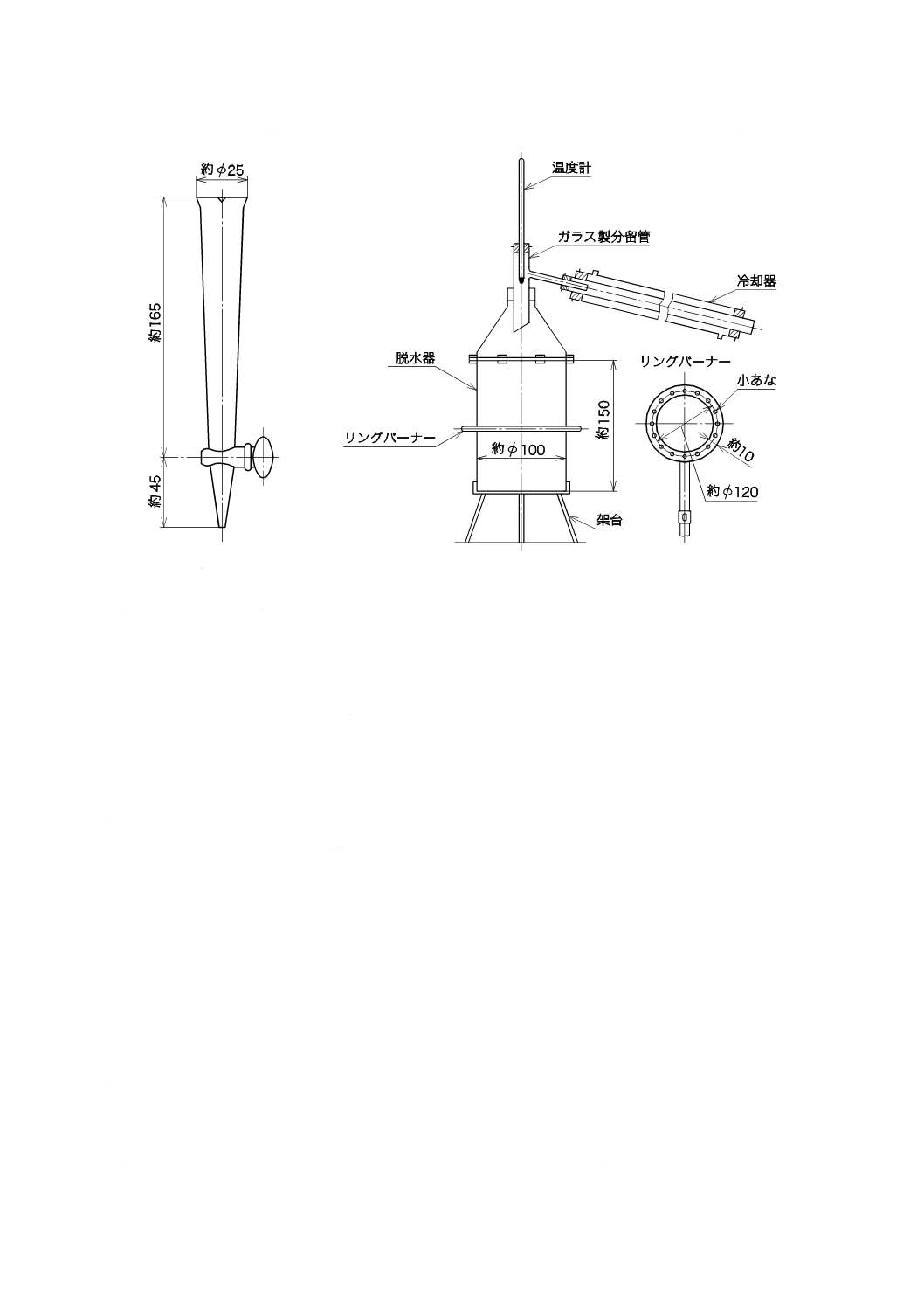

図 4 脱水装置の例

2) 操作 操作は,試料約300 gを蒸留フラスコに取り,軽石又はガラス片を入れ,コルク栓などで温

度計を取り付け,温度計の水銀球上端が蒸留フラスコ枝管の下部付根に位置するようにした後,適

切な加熱装置に据え,枝管は約35 mmだけ冷却器内にはめて連結し,冷却器の末端には受器を置く。

蒸留中に冷却器内に結晶するものがあるときは,適宜加熱して流下させる。このようにして180

℃に達したとき加熱を止め,冷却器内に残留する留出物を受器に流下させ,受器中の留出物は,水分

層を除いてフラスコ内のタールに戻し,これとよく混ぜ合わせたものを脱水試料とする。

なお,受器内の留出物中に結晶が析出している場合は,受器を加熱して結晶を溶解し,水分層と

の境界が形成された後,水分層を除く。

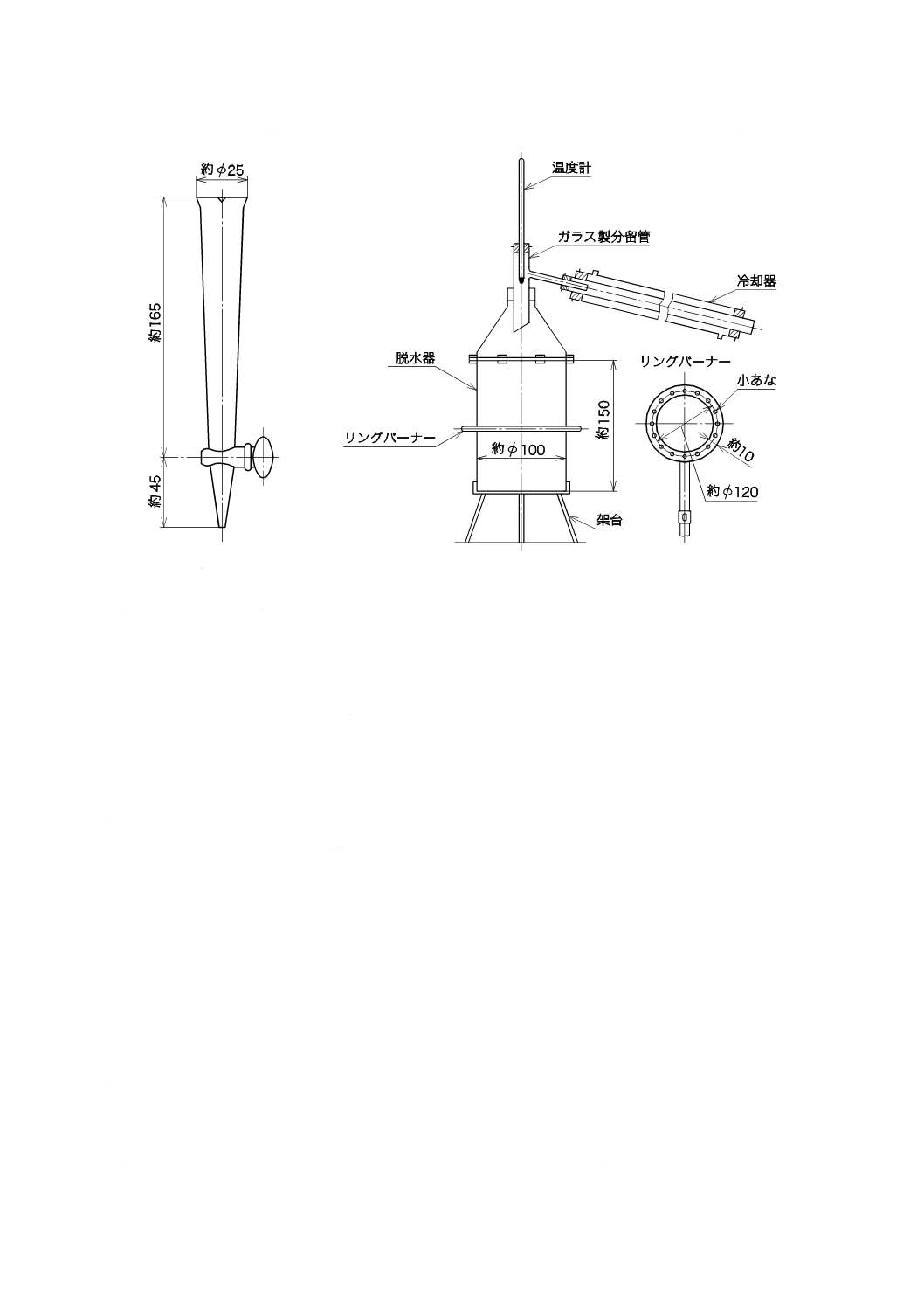

b) 脱水器を用いる方法 試料約500 gを金属製脱水器に取り,全装置を図4に示すように組み立て,試

料の上層から加熱し,水分を蒸発させる。

水分が蒸発するに従ってリングバーナーの位置を順次下方に移動し,最後に脱水器底部を加熱し,

水分を全部留出させる。このとき留出した油分は,脱水器が冷却してから脱水器内のタールに戻し,

これとよく混ぜ合わせたものを脱水試料とする。

6. 密度測定方法

6.1

クレオソート油の密度測定方法

6.1.1

浮ひょうによる密度測定方法

6.1.1.1

I形浮ひょうによる密度測定方法 I形浮ひょうによる密度測定方法は,次による。

a) 器具 器具は,次による。

1) 浮ひょう JIS K 2249に規定する密度(15 ℃)で目盛られたソーダ石灰ガラス製浮ひょうで,I形

−A,番号9又は10のもの。

2) シリンダー 流出口付ガラス製シリンダーで,内径約40 mm,長さ約350 mmのもの。

5

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 温度計 棒状水銀温度計で,0 ℃から100 ℃までは1 ℃ごとに目盛が刻んであり,かつ,10 ℃ごと

に目盛を示す数字を記入したもので,形状は適切なもの。

4) 水槽 恒温槽又は内容積5 L以上の適切なもの。

b) 操作 操作は,水槽に約40 ℃の水を入れ,約40 ℃に加熱した試料を清浄,乾燥したシリンダーに取

り,水槽に入れ,静かに浮ひょう(密度計)を浮かべ,そのまま10分間静置する。このとき,水槽の

温度と試料の温度との差が5 ℃以上にならないようにする。静置後,密度計の示度を読む。密度計の

液外の首部に試料が必要以上に付着しないよう,十分に注意する。

密度計を取り去り,直ちに温度計を入れてかき混ぜた後,温度計の水銀柱先端がわずかに液面上に

現れるようにして,その示度を読み,これを測定時の試料の温度とする。試料の量は,密度計を入れ

たとき,その下端とシリンダー底との間が15 mm以上になる量を取り,測定は35〜45 ℃で行う。

次の式によって密度(40 ℃)を算出する。

D40=Dt+0.000 70(t−40)−0.000 5

ここに,

D40:密度(40 ℃)(g/cm3)

Dt:測定密度(g/cm3)

t:測定温度(℃)

0.000 70: 密度の温度換算係数(g/cm3 ℃-1)

0.000 5:I形浮ひょう自身の温度補正値(g/cm3 )

備考 温度補正値は,精密に求めるときには次の式によるが,通常,0.000 5で

十分である。

温度補正値=0.000 023Dt×(20−t)

ここに,0.000 023:I形浮ひょうの熱膨張率(℃-1)

6.1.1.2

比重浮ひょうによる密度測定方法 比重浮ひょうによる密度測定方法は,次による。

a) 器具 器具は,次による。

1) 比重浮ひょう 次に示すいずれかを用いる。

1.1) JIS B 7525附属書4(規定)に規定する大形19本組の番号6又は7のもの。

1.2) 比重(15/4 ℃)によって目盛った軟質ガラス製の浮ひょうで,目盛範囲1.000〜1.100で,0.001ご

とに目盛が刻んであり,かつ,0.01ごとに目盛を示す数字を記入した,長さ300±20 mmのもの。

2) シリンダー 6.1.1.1 a) 2) による。

3) 温度計 6.1.1.1 a) 3) による。

4) 水槽 6.1.1.1 a) 4) による。

b) 操作 操作は,6.1.1.1 b) による。

次の式によって密度(40 ℃)を算出する。

D40=Dt+0.000 70(t−40)−0.000 6

ここに,

D40:密度(40 ℃)(g/cm3)

Dt:測定密度(g/cm3)

t:測定温度(℃)

0.000 70: 密度の温度換算係数(g/cm3 ℃-1)

0.0006:比重浮ひょう自身の温度補正値(g/cm3 )

備考 温度補正値は,精密に求めるときには次の式によるが,通常,0.000 6で

十分である。

温度補正値=補正値=0.000 025Dt×(15−t)

ここに,0.000 025:比重浮ひょうの熱膨張率(℃-1)

6

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

振動式密度計による密度測定方法 振動式密度計によるクレオソート油の密度測定は,JIS K 0061

の7.3による。

6.2

クレオソート油の235〜315 ℃留分の密度測定方法

6.2.1

比重瓶法 比重瓶法は,次による。

a) 器具 器具は,次による。

比重瓶 図5に示すもの。

b) 操作 操作は,次による。

1) 乾燥した清浄な比重瓶の質量を,栓をしたままはかる。次に,この比重瓶に新しく蒸留した40 ℃

の水をあふれるまで満たし,あらかじめ40 ℃に保ってある水槽内に30分間以上置いた後取り出す。

栓の毛管内の水を紙片などを用いて速やかに吸い取り,液の位置を毛管の標線に一致させる。外部

に付着した湿気を乾燥した布でぬぐい取った後,その質量をはかる。

2) この比重瓶内の水を取り去り,乾燥した後,40 ℃の試料を入れて同様の操作を行う。最後に比重瓶

の外部に付着した湿気,油などを完全にぬぐい取った後,その質量をはかり,次の式によって試料

の密度(40 ℃)を算出する。

2

992

.0

1

2

1

3

40

×

−

−

M

M

M

M

D=

ここに,

D40: 密度(40 ℃)(g/cm3)

M1: 乾燥後の遠心沈殿管の質量(g)

M2: 遠心沈殿管の質量(g)

M3: (比重瓶+試料)の質量(g)

0.992 2: 水の密度(40 ℃)(g/cm3)

単位 mm

図 5 比重瓶

6.2.2

振動式密度計による密度測定方法 振動式密度計によるクレオソート油の235〜315 ℃留分の密度

測定は,JIS K 0061の7.3による。

6.3

加工タールの密度測定方法

7

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1

比重浮ひょうによる密度測定方法 比重浮ひょうによる密度測定方法は,次による。

a) 器具 器具は,次による。

1) 比重浮ひょう 次に示すいずれかを用いる。

1.1) JIS B 7525の附属書4に規定する大形19本組の番号6,7,8,9,10又は11のもの。

1.2) 比重(15/4 ℃)によって目盛った軟質ガラス製の浮ひょうで,目盛範囲1.000〜1.250で,0.005ご

とに目盛が刻んであり,かつ,0.05ごとに目盛を示す数字を記入した,長さ300±20 mmのもの。

2) シリンダー 6.1.1.1 a) 2) による。

3) 温度計 6.1.1.1 a) 3) による。

4) 水槽 6.1.1.1 a) 4) による。

b) 操作 操作は,試料約500 gをビーカーに取り,水浴上でよくかき混ぜながら徐々に加熱して約55 ℃

とし,これを乾燥した清浄なシリンダーに,泡が生じないように注意して注入する。シリンダーを,

約50 ℃に加温した水槽に入れ,試料中に泡がないことを確認した後,静かに比重浮ひょうをシリン

ダーの中央に浮かべ,そのまま10分間静置する。その後,比重浮ひょうの示度を読む。比重浮ひょう

の液外の首部に,試料が必要以上に付着しないように十分に注意する。

比重浮ひょうを取り去り,直ちに温度計を入れてかき混ぜた後,温度計の水銀柱の先端がわずかに

液面上に現れるようにして,その示度を読み,これを測定時の試料の温度とする。試料の量は,比重

浮ひょうを入れたとき,その下端とシリンダー底との間が15 mmとし,測定は,45〜55 ℃で行う。

次の式によって密度(15 ℃)を算出する。

D15=Dt+0.000 6(t−15)−0.001

ここに,

D15: 密度(15 ℃)(g/cm3)

Dt: 測定密度

t: 測定温度(℃)

0.000 6: 密度の温度換算係数(g/cm3・℃-1)

0.001: 比重浮ひょう自身の温度補正値(g/cm3)

備考 温度補正値は,精密に求めるときには次の式によるが,通常,0.001で十

分である。

温度補正値=0.000 025×Dt×(15−t)

ここに,0.000 025:測定器の熱膨張率(℃-1)

6.3.2

振動式密度計による密度測定方法 振動式密度計による加工タールの密度測定は,JIS K 0061の

7.3(振動式密度計法)による。

6.4

タールピッチの密度測定方法 タールピッチの密度測定方法は,次による。

a) 器具 器具は,次による。

1) 比重瓶 温度計(0〜40 ℃)付比重瓶(標線付ですり合わせの完全なもの)で,図6に示すもの。

なお,通常の細管付比重瓶を用いてもよい。

8

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 比重瓶

2) 注射器 容量20 mL及び2 mLで注射針の付いたもの。

3) 恒温槽 適切なもの。

4) 温度計 二重壁水銀温度計で温度範囲0〜50 ℃のもの。

b) 試薬 試薬は,JIS K 9703に規定する2,2,4-トリメチルペンタンとする。

c) 操作 操作は,質量の分かっている比重瓶(M2)に,試料(粒度840 μm以下)約10 gを入れて,そ

の質量(M3)をはかり,次に,比重瓶の約半量まで2,2,4-トリメチルペンタンを加える。

比重瓶をよく振り動かして比重瓶内の試料と2,2,4-トリメチルペンタンとをよく親和させ,気泡を

完全に排出させた後静置する。比重瓶内の試料が完全に沈降した後,注射器を用いて2,2,4-トリメチ

ルペンタンを比重瓶の標線近くまで加え,30.5 ℃に保持した恒温槽内に入れる。

比重瓶内の温度が30.0 ℃になったとき,注射器を用いて2,2,4-トリメチルペンタンを加え,液面

を比重瓶の標線に合わせる。次に,恒温槽から比重瓶を取り出し,比重瓶の外壁に付着した水分をき

れいにふき取り,常温になってからその質量(M4)をはかる。次に,2,2,4-トリメチルペンタンだけ

を用いて前記と同様の操作を行い,その質量(M1)をはかり,次の式によって試料の密度(30 ℃)を

算出する。

9

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

683

.0

)

(

)

(

3

4

2

1

2

3

30

×

−

−

−

−

M

M

M

M

M

M

D=

ここに,

D30:密度(30 ℃)(g/cm3)

M1:(比重瓶+2,2,4-トリメチルペンタン)の質量(g)

M2:比重瓶の質量(g)

M3:(比重瓶+試料)の質量(g)

M4:(比重瓶+試料+2,2,4-トリメチルペンタン)の質量(g)

0.683 2:30 ℃における2,2,4-トリメチルペンタンの密度(g/cm3)

7. 蒸留試験方法

7.1

クレオソート油の蒸留試験方法 クレオソート油の蒸留試験方法は,次による。

a) 器具 器具は,次による。

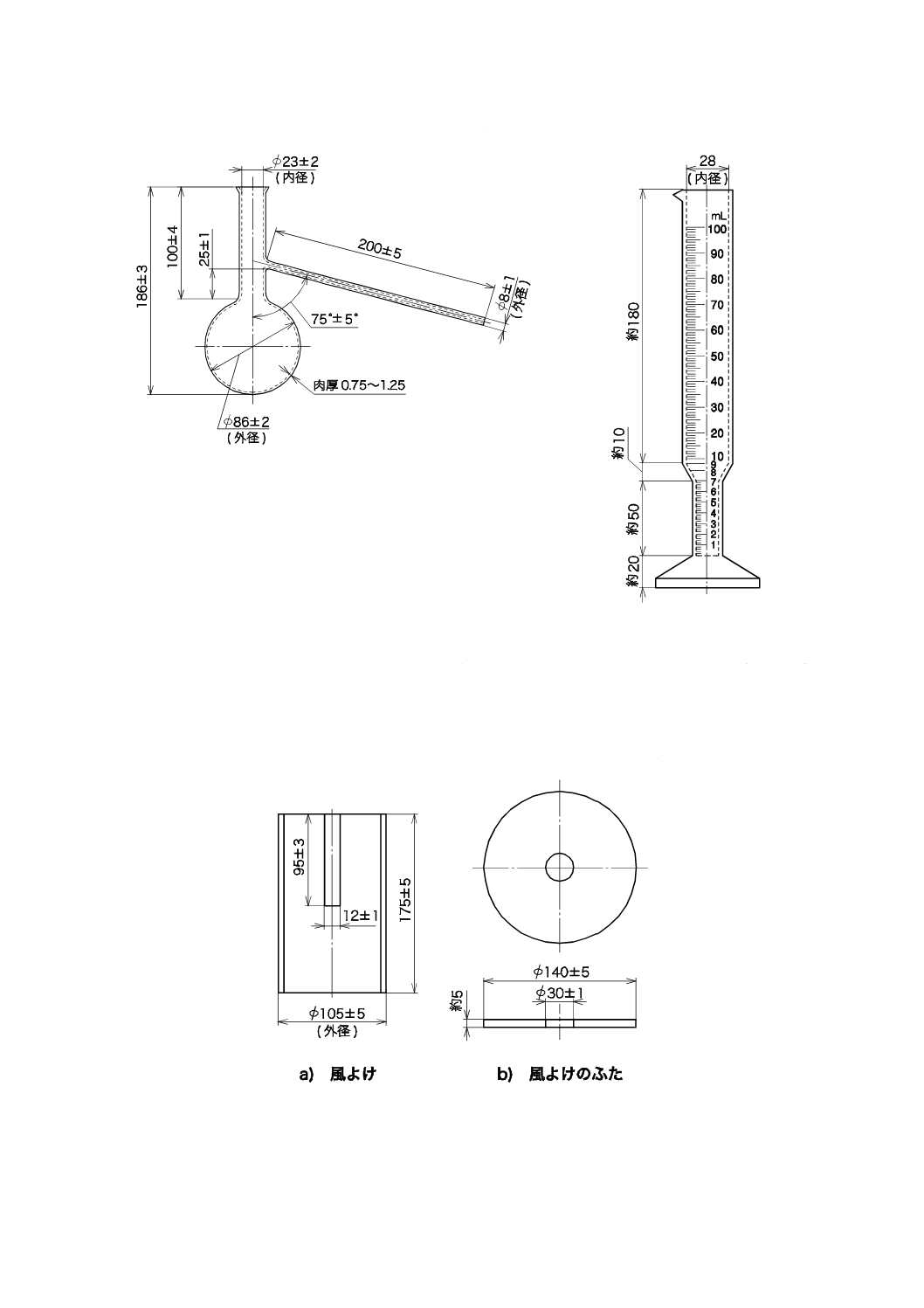

1) 蒸留フラスコ 容量250 mLで,フラスコの首には保温材を巻いてもよい。図7にフラスコの例を

示す。

2) 温度計 棒状水銀温度計で,100 ℃から360 ℃までは1 ℃ごとに目盛が刻んであり,かつ,10 ℃ご

とに目盛を示す数字を記入したもので,表3に示すもの。

表 3 温度計

単位 mm

項目

寸法

幹の外径

5〜7

水銀球の長さ

10〜20

水銀球の下端から360 ℃目盛までの距離

280〜350

3) 冷却器 図2に示すもの。

4) 受器(A) 全長約260 mm,容量100 mLのメスシリンダーで,0 mLから7 mLまでは0.2 mLごと

に,7 mLから100 mLまでは1 mLごとに目盛が刻んであり,かつ,目盛を示す数字を0 mLから

10 mLまでは1 mLごとに,10 mLから100 mLまでは10 mLごとに記入したもので,図8に示すも

の。

単位 mm

単位 mm

10

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図 7 蒸留フラスコの例

図 8 受器(A)

5) 受器(B) 内径約28 mm,全長約220 mm,容量100 mLのメスシリンダーで,1 mLごとに目盛を

刻んだもの。

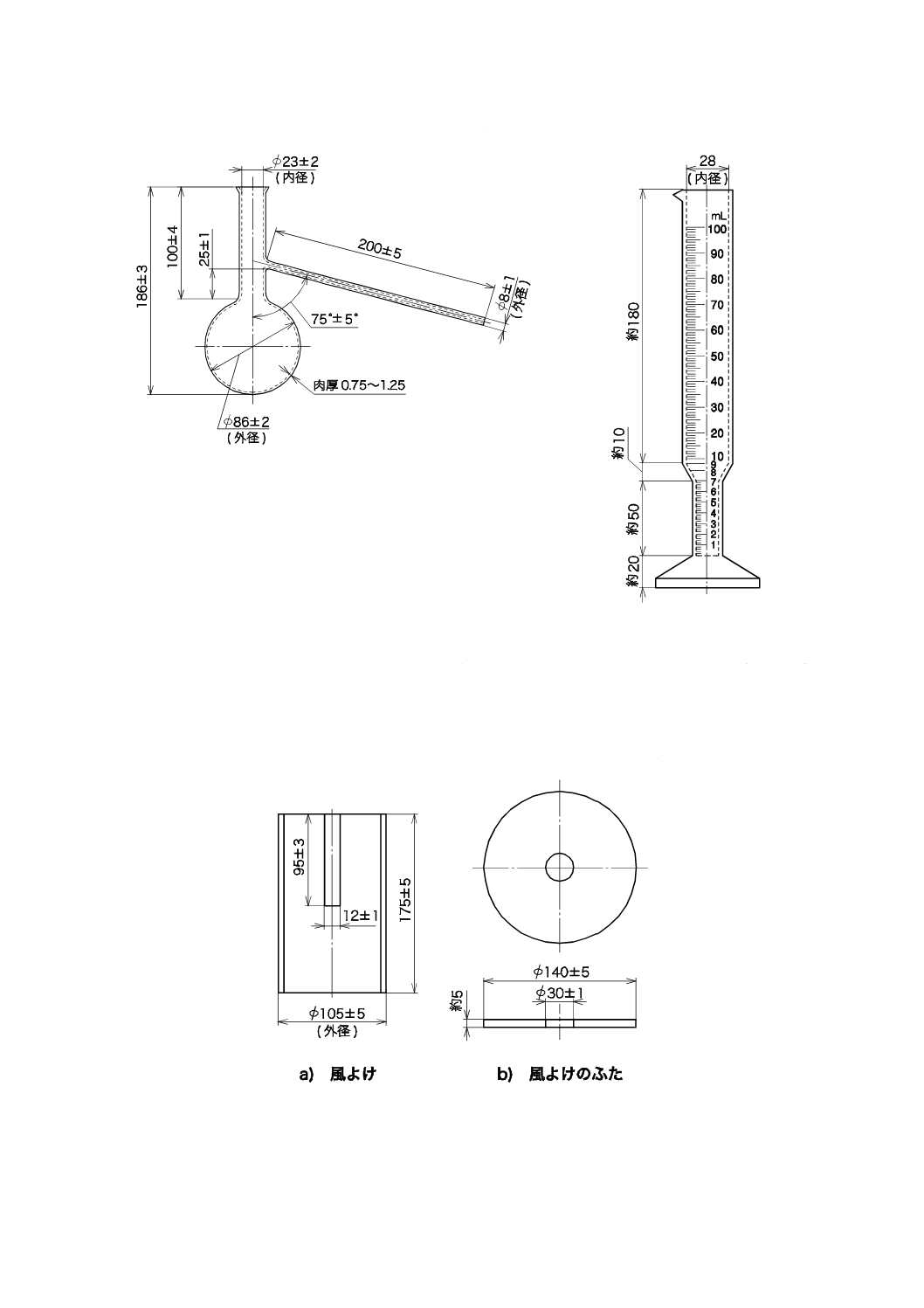

6) 風よけ及び風よけのふた 図9に例を示す。

単位 mm

図 9 風よけ及び風よけのふたの例

b) 操作 操作は,脱水試料(3)100 mLを乾燥した清浄な蒸留フラスコにはかり取り,コルク栓などで温度

計を取り付ける。水銀球の上端が蒸留フラスコの枝管の下部付根に位置するように温度計を取り付け

11

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た後,適切な加熱装置に据える。枝管は約35 mmだけ冷却器内にはめ込んで連結し,冷却器の末端に

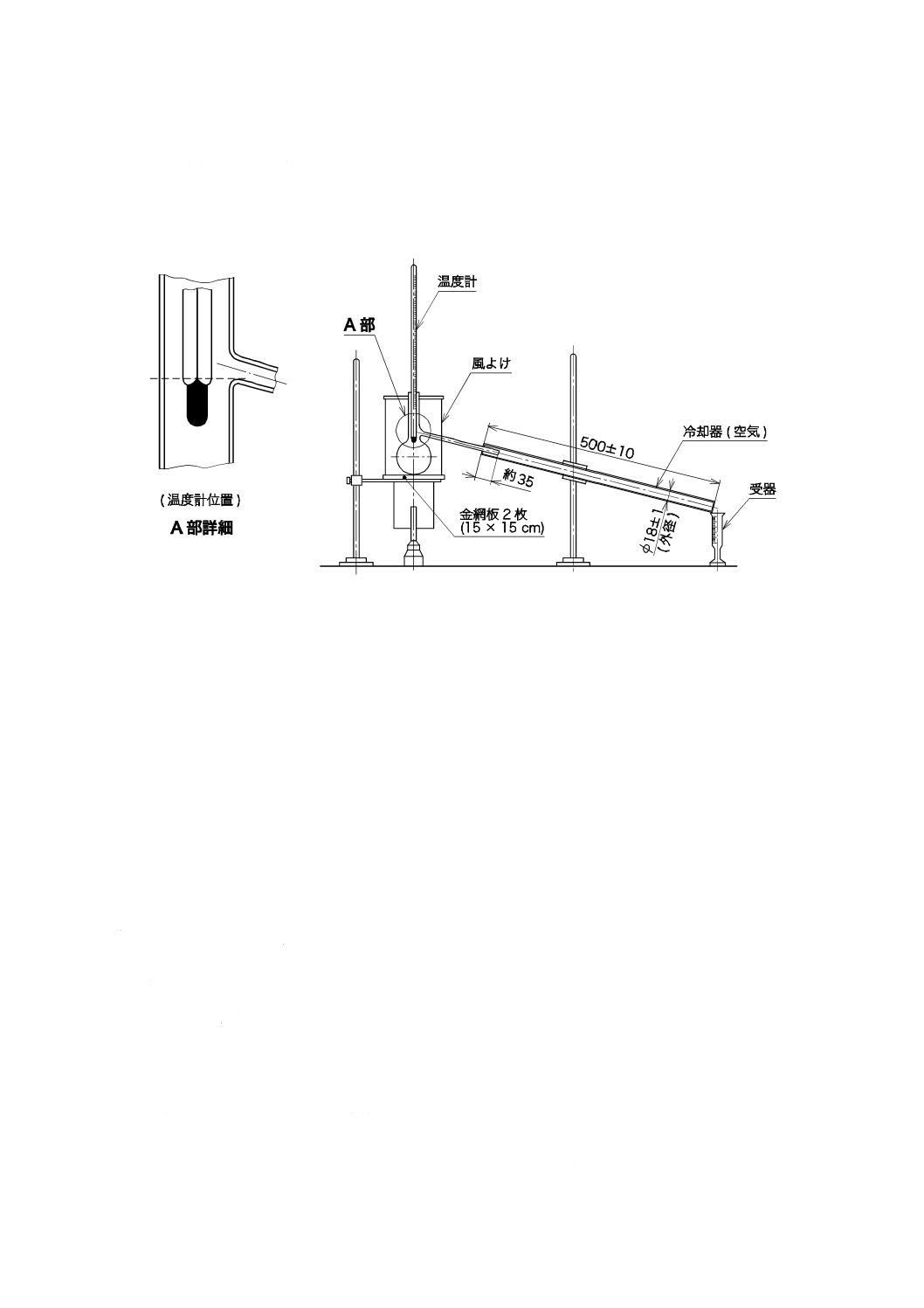

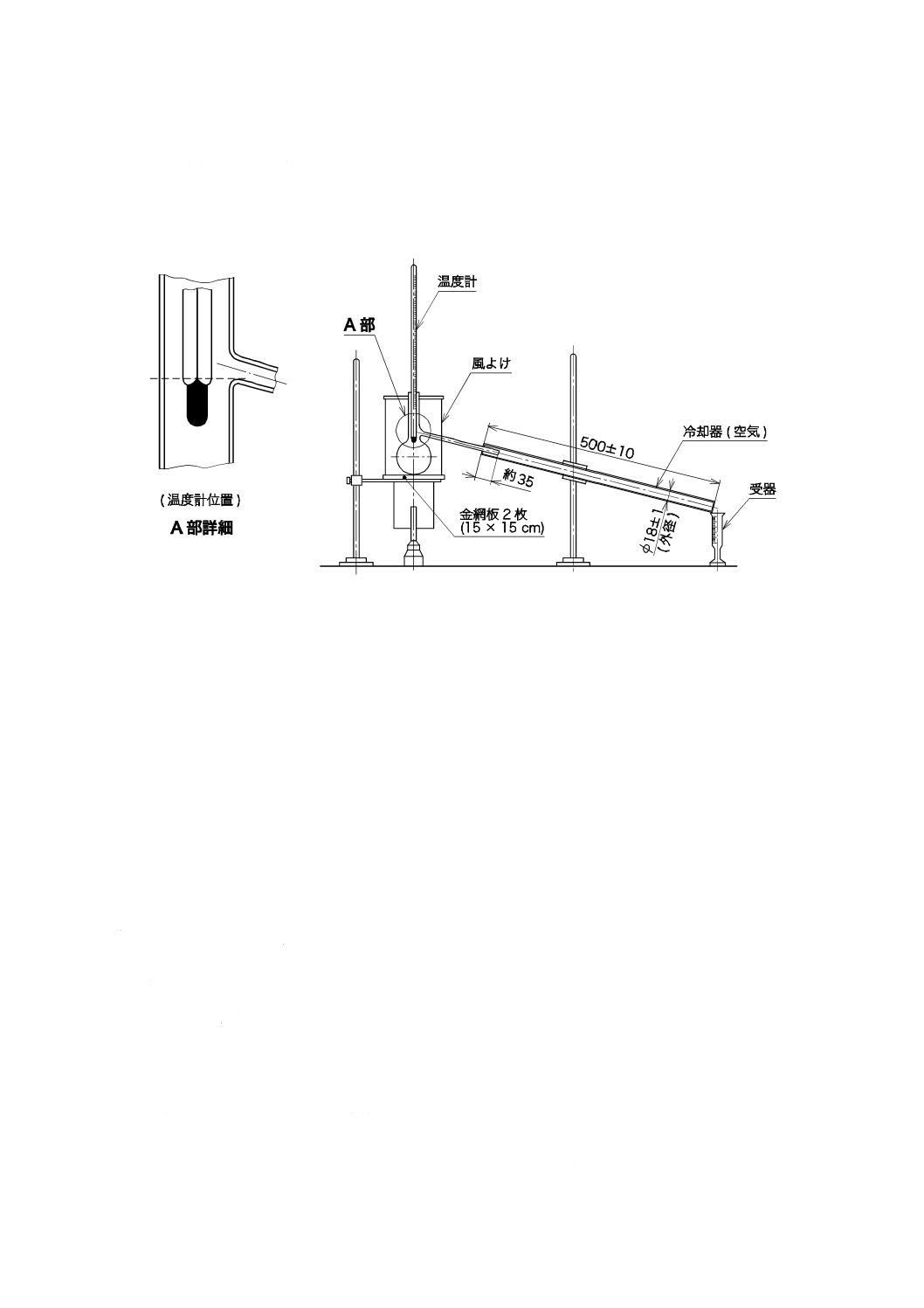

は受器(A)を置き,全装置を図10に示すように組み立てる。

注(3) 試料中の水分が0.5 %(体積分率)以下の場合は,そのまま試験に供してもよい。

単位 mm

図 10 蒸留装置の例

留出を始めた後は,毎分60滴の割合で冷却器から受器に留出するように加熱を調節する(4)。蒸留中,冷

却器内に結晶するものがあるときは,適宜に加熱してこれを流下させる。

注(4) 結晶析出のために冷却器からの流出の調整が困難な場合は,フラスコの枝管から落ちる滴数を

読んでもよい。

このようにして235 ℃に達したときに受器(B)と取り替える。315 ℃又は360 ℃に達したときは,直ち

に加熱を止め,冷却器内に残留する留出物を受器に流下させ,受器(A)及び(B)について留出物の質量

をはかる。

なお,受器内の留出物の液面に結晶が析出している場合は,受器を加熱し,結晶を溶解してから留出物

の質量をはかる。

7.2

加工タールの蒸留試験方法 加工タールの蒸留試験方法は,次による。

a) 器具 器具は,次による。

1) 蒸留フラスコ 7.1 a) 1) による。

2) 温度計 5.3.2 a) 1.2) による。

3) 冷却器 5.3.2 a) 1.3) による。

4) 受器 7.1 a) 4) 及び5) による。

5) 風よけ 適切なもの。

b) 操作 操作は,脱水試料(3)100 gを乾燥した清浄な蒸留フラスコにはかり取り,コルク栓などで温度

計を取り付ける。水銀球の上端が蒸留フラスコ枝管の下部付根に位置するように温度計を取り付けた

後,適切な加熱装置に据える。枝管は約35 mmだけ冷却器内にはめ込んで連結し,冷却器の末端には

受け器(A)を置き,全装置を図11に示すように全装置を組み立てる。直火で加熱し,10〜15分後に

留出を開始し,毎分2〜3 mLの割合で留出するように加熱を調節する。蒸留中,冷却器内に結晶する

12

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ものがあるときは,加熱してこれを流下させる。ただし,気圧による温度補正及び温度計露出部の温

度補正は行わない。

単位 mm

図 11 蒸留装置の例

8. タールピッチの軟化点測定方法(環球法)

8.1

手動式測定方法 手動式測定方法は,次による。

a) 器具 器具は,次による。

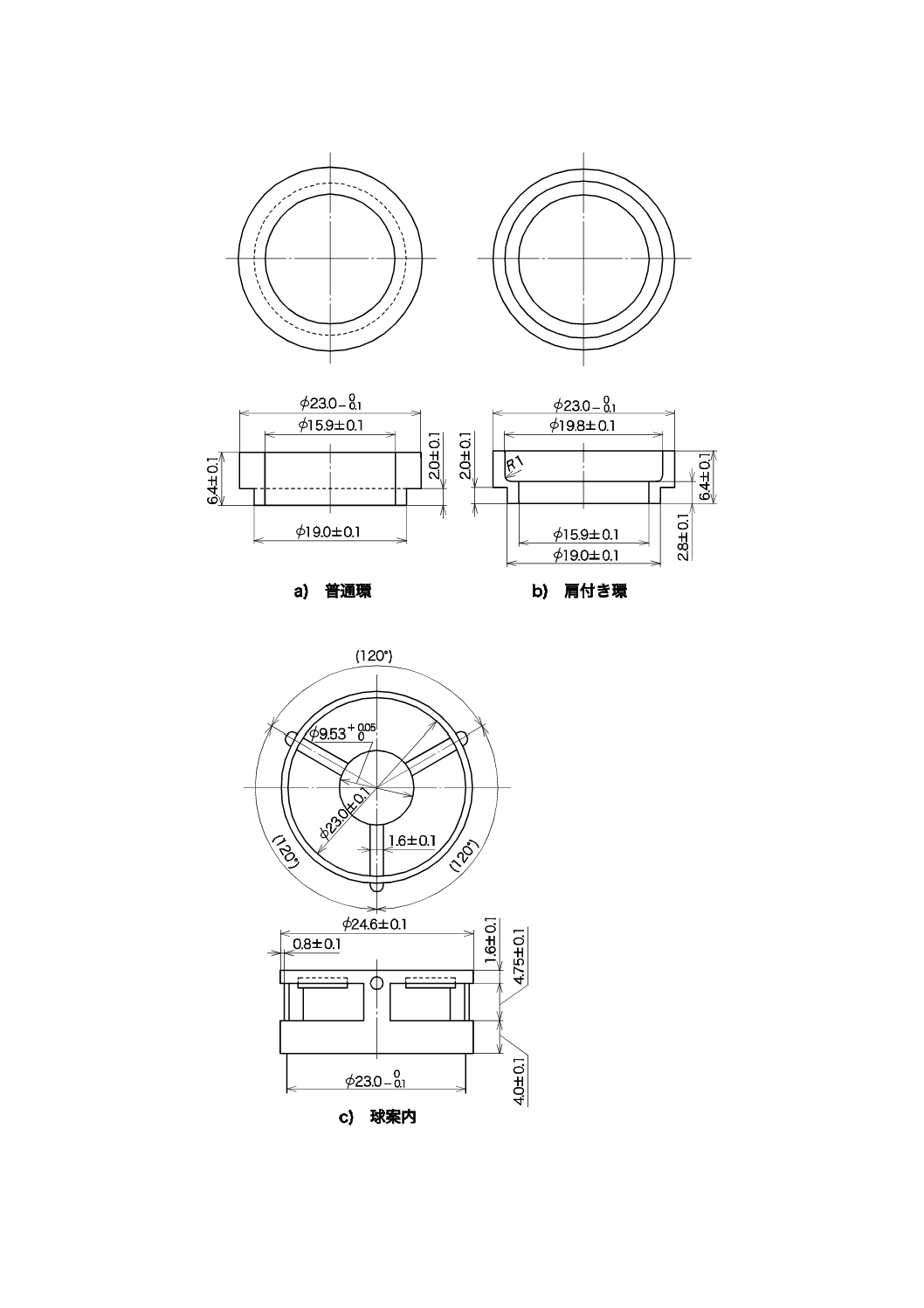

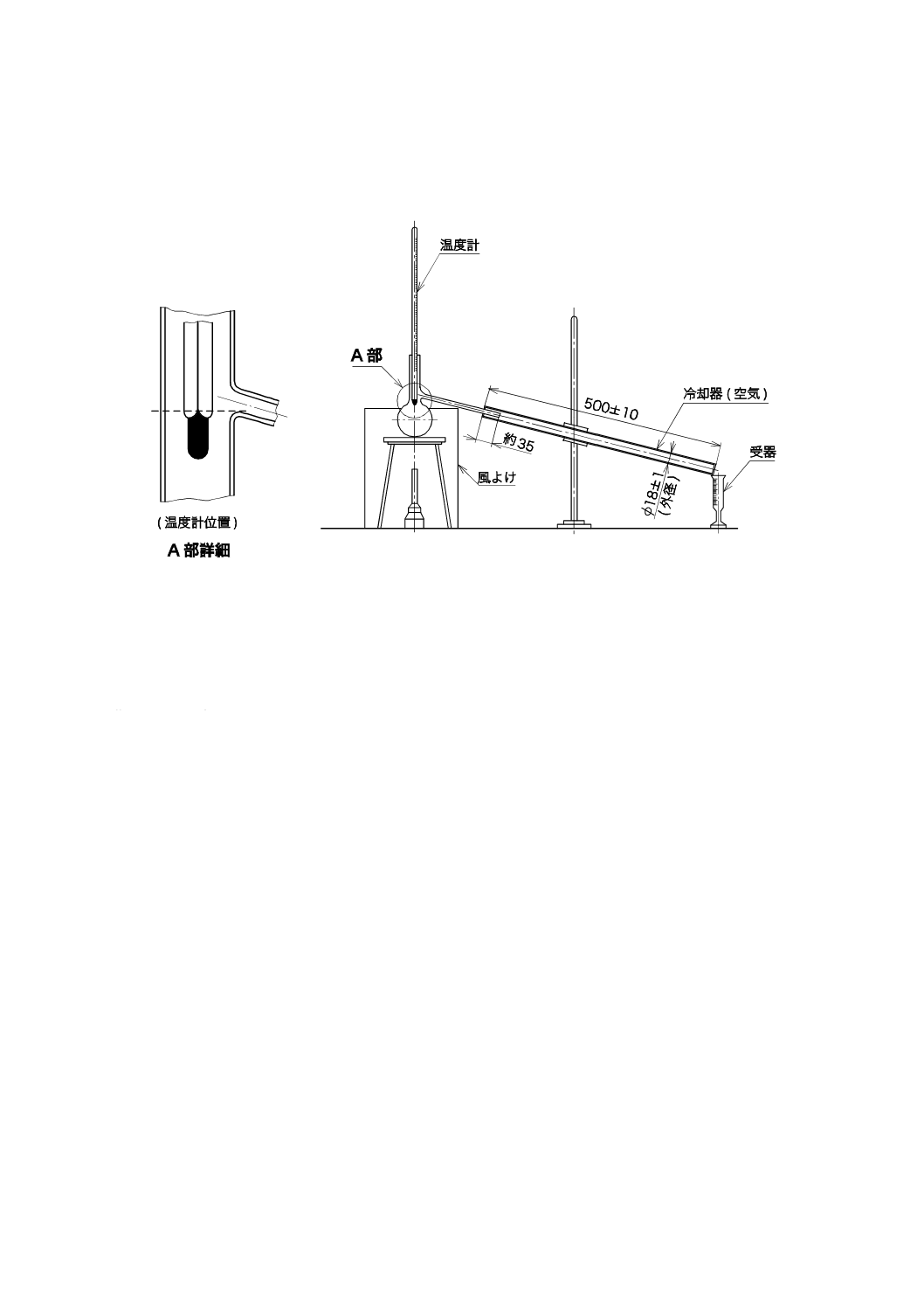

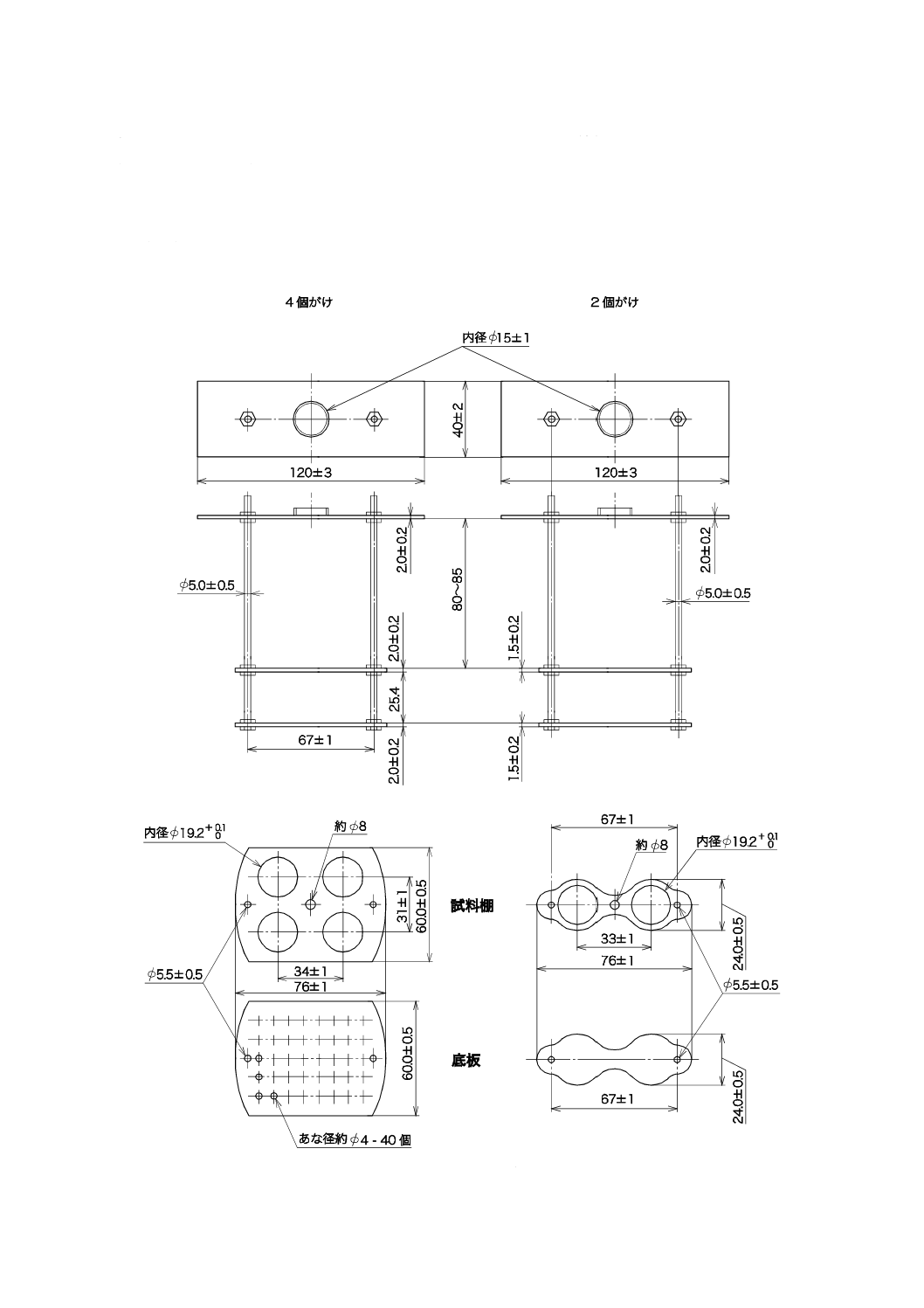

1) 環 図12 a) 及びb) に示すような形状並びに寸法の,黄銅製又はニッケルめっき若しくはクロムめ

っきを施した黄銅製のものとする。通常はa) に示す形のものを用い,軟化点が高く,固化すると環

から抜け落ちるおそれがある試料の場合は,b) に示す肩付き環を用いる。

13

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 12 環及び球案内

14

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 球 JIS B 1501に規定する直径9.525 mm,質量3.50±0.05 gの並級以上のもの。

3) 球案内 図12 c) に示すような形状及び寸法の,黄銅製又はニッケルめっき若しくはクロムめっきを

施した黄銅製のもの。

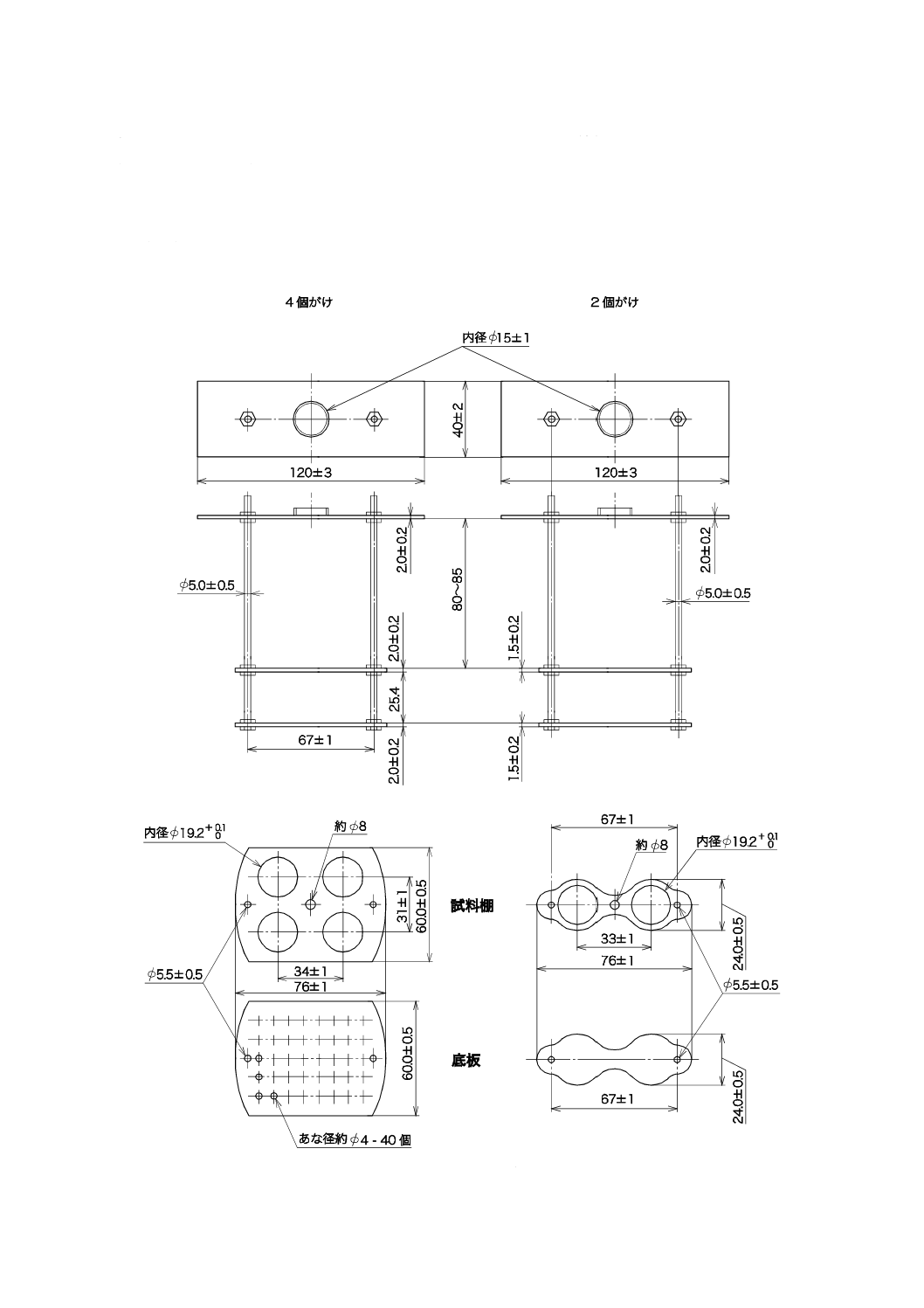

4) 環架台 金属製で,温度計及び2個以上の環を,次に示すように保持することができるもの(図13

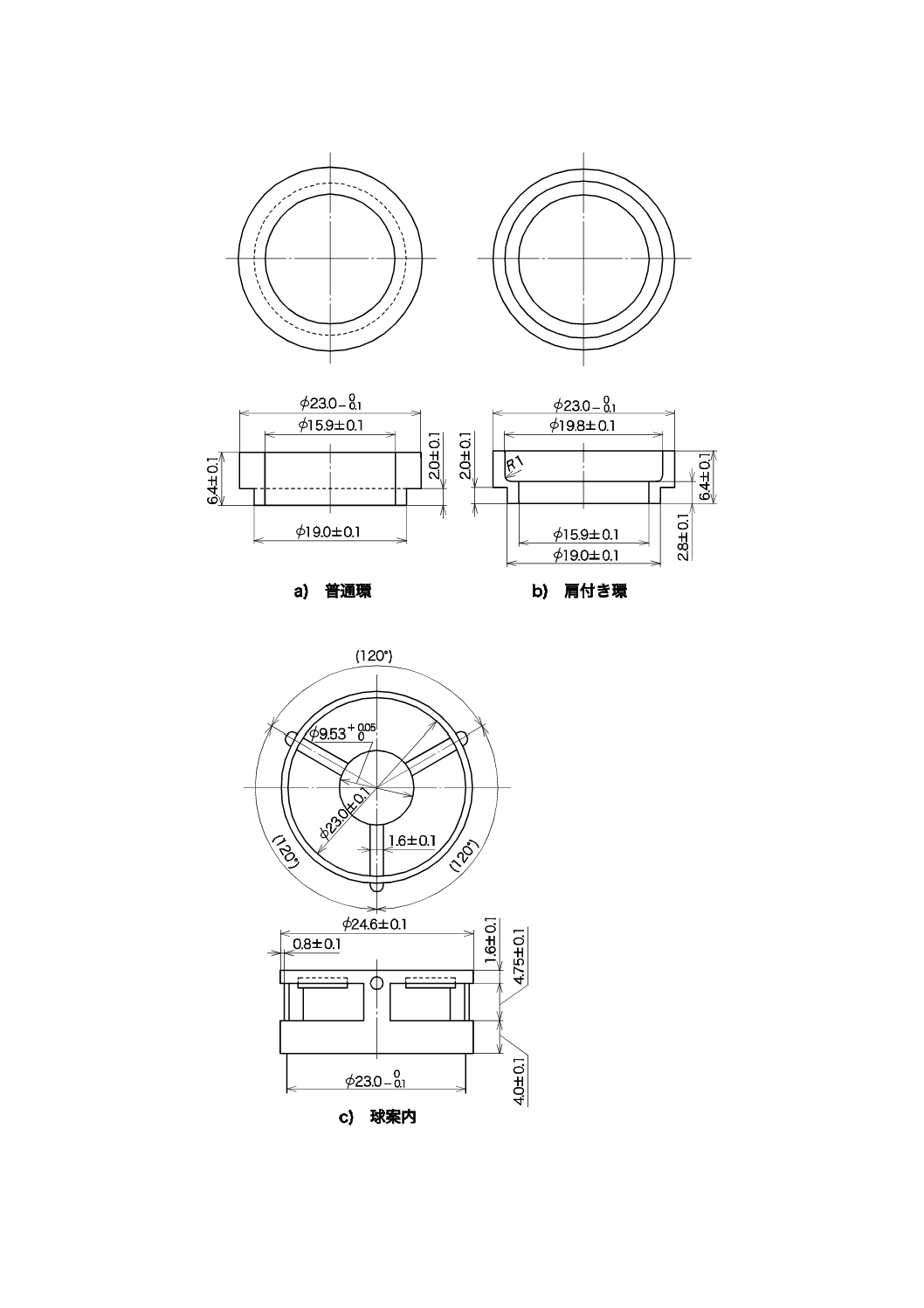

参照)。

単位 mm

図 13 環架台の例

15

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1) 環を,その上面が加熱浴上端から75 mm以上,浴液面から50 mm以上下方にあるように,水平に

保持する。

4.2) 環の下面と環架台の底板上面との距離を正確に25.4 mmに保ち,底板を加熱浴の底から少なくと

も13 mm上方に保つ。

4.3) 温度計を,その水銀球下端が環の下面と同一平面上で,環から10 mm以内の位置にあるように試

料棚に触れないように保持する。

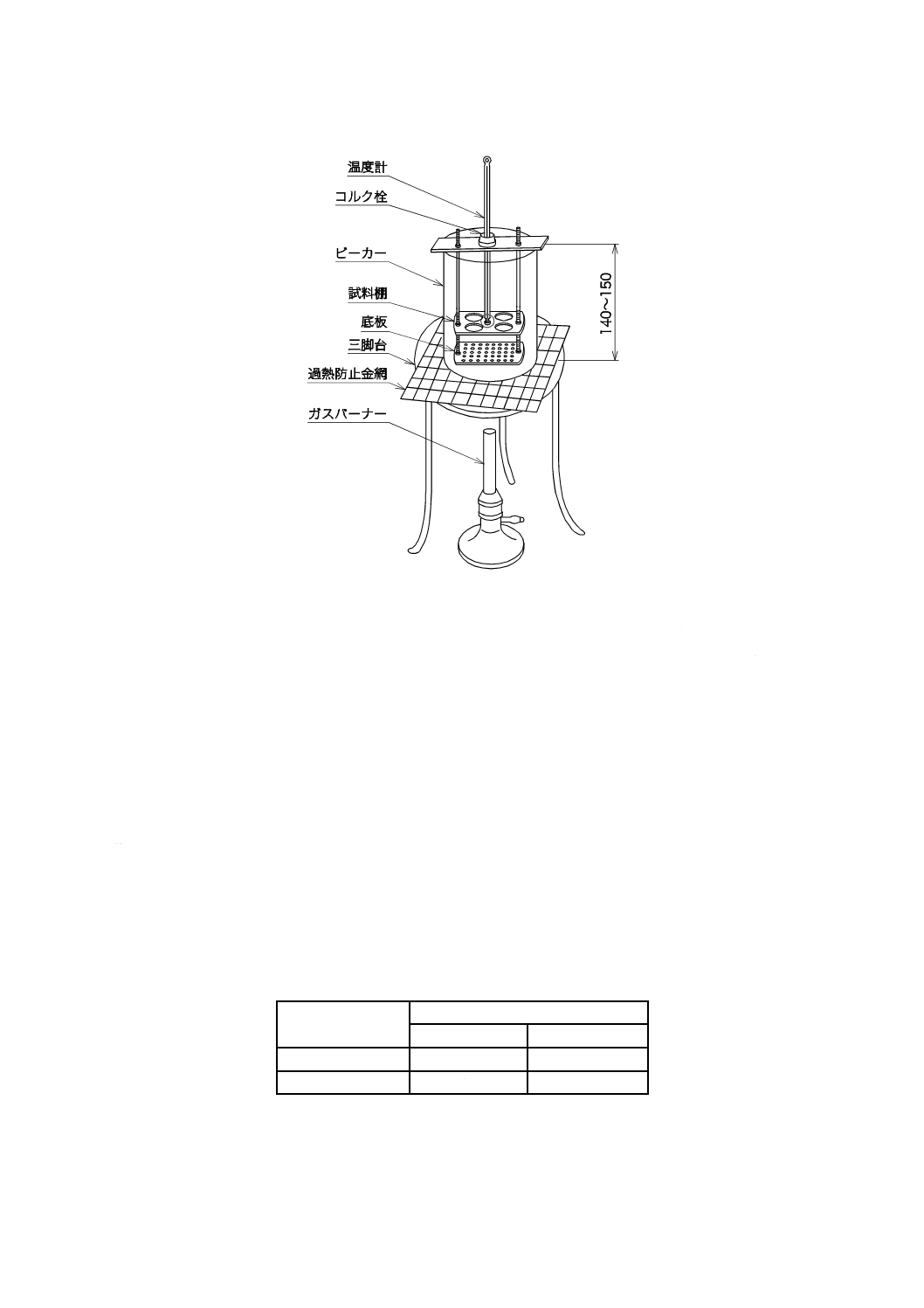

5) ビーカー 直径100±2 mm,深さ140〜150 mmの硬質ガラス製ビーカー(ビーカー800 mLが適当

である。)

6) 温度計 JIS B 7410に規定するもので,軟化点が70 ℃以下の場合は33形(低軟化点用温度計),

70 ℃を超える場合は34形(高軟化点用温度計)のもの。

b) 試料の準備 試料(粒度840 μm以下)約50 gを清浄な容器に入れる。これを,熱板又は適切な加熱

器を用い,部分的な過熱を避け,予想軟化点よりも50 ℃を超えない温度で加熱し,試料中に泡が入

らないようにかき混ぜながら溶融する。試料を環に注ぎ込むまでの全加熱時間は,20分を超えてはな

らない。

試料を環に注ぎ込むには,環を試料の溶融温度付近に加熱して平板上に置き,泡が入らないように

注意して,やや過剰に注ぎ込む(平板上にはあらかじめグリセリンとデキストリンとの等量混合物,

グリース又はワセリンの少量を塗布する。)。放冷して硬化させた後,過剰部分をわずかに暖めた小刀

で切り捨てる。球案内を用いないときは,環の上面の試料の中央にくぼみをつける。

c) 操作 操作は,軟化点90 ℃以下の場合はあらかじめ沸騰して冷却した水を,軟化点70 ℃以上の場合

はグリセリンをそれぞれビーカーに入れ,高さ100〜110 mmまで満たす。試料を充てんした環を試料

棚に置き,鋼球を環の中央に置き,くぼみをつけないときは球案内を置く。

次に,図14に示すようにビーカーの中に入れて10分間冷却する。温度計は,水銀球の最下部を,

環の底部と同一高さに置き,水浴中の底板から25.4 mmの位置に保持する。次に,バーナー又は電熱

器を用いて加熱を開始する。

備考 かくはん(撹拌)の有無によって測定値が変わることがある。

16

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

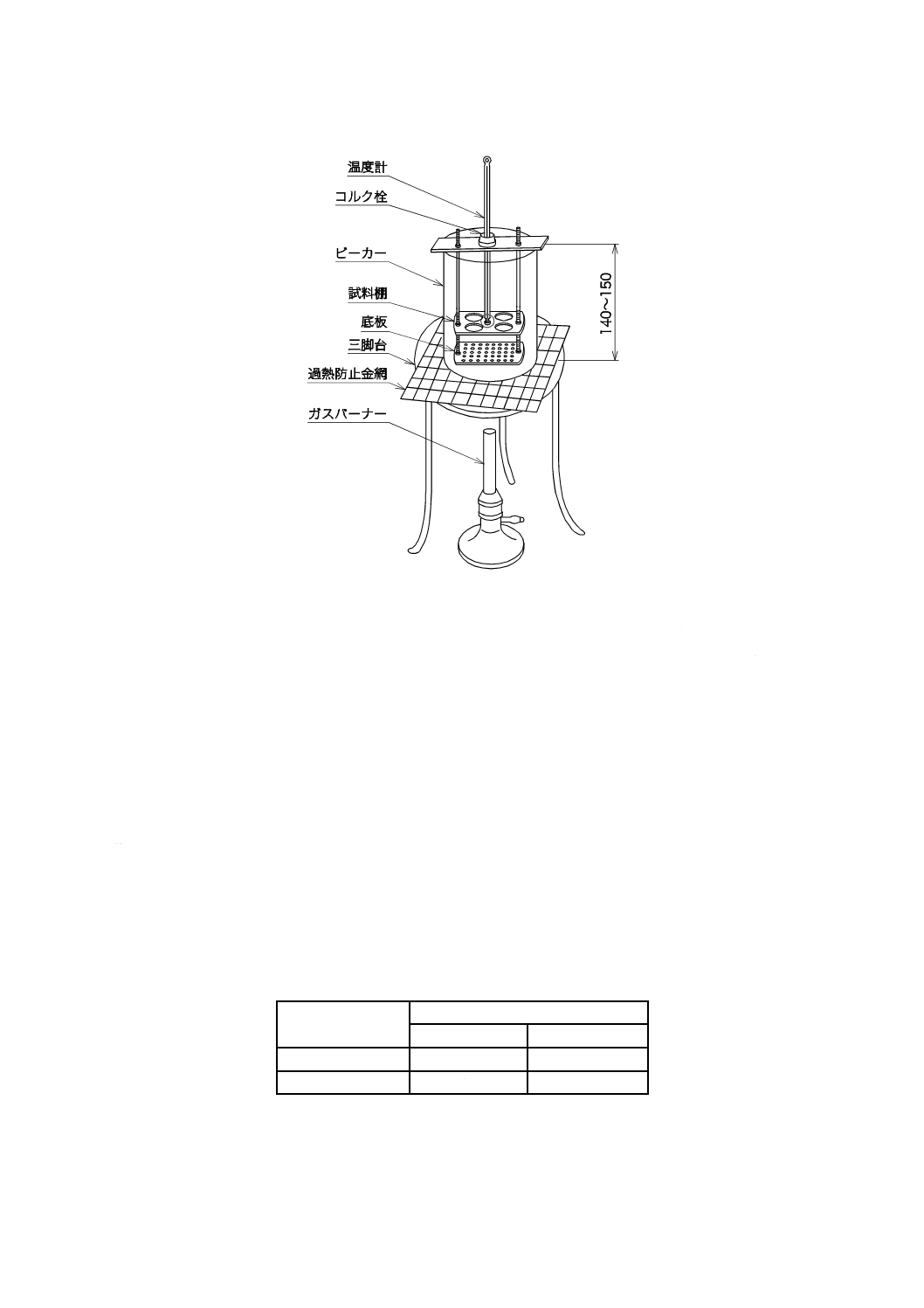

図 14 軟化点試験器の例(ガス加熱4個がけの場合)

加熱開始後,予想軟化点よりも約45 ℃低い温度から,毎分5.0±0.5 ℃で温度が上昇するように加

熱を行う。昇温速度は,測定時間中の全平均値ではなく,均一に毎分5.0±0.5 ℃でなければならない。

この範囲外になった場合は,新しい試料と取り替えて試験をやり直す。

備考 再現性をよくするために,昇温速度を厳守しなければならない。

試料が次第に軟化して下降し,ついに,底板に達した時の温度計の示度を軟化点とする。

なお,温度計の露出部に対する補正は,行わない。

d) 記録方法 軟化点が70〜90 ℃付近の場合は,使用した浴液の名称を記録する。

e) 精度 試験結果が正しいかどうかは,次の基準によって判定する。

1) 室内併行精度 同一人,同一装置の2回の試験結果の差が表4に示す許容差を超えない場合は,そ

の試験結果は,いずれも正しいものと認める。

2) 室間再現精度 別人,別装置の二つの試験結果の差が表4に示す許容差を超えない場合は,その試

験結果は,いずれも正しいものと認める。

表 4 精度の許容差

単位 ℃

浴液

許容差

室内併行精度

室間再現精度

水

1.1

4.5

グリセリン

1.7

5.5

17

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

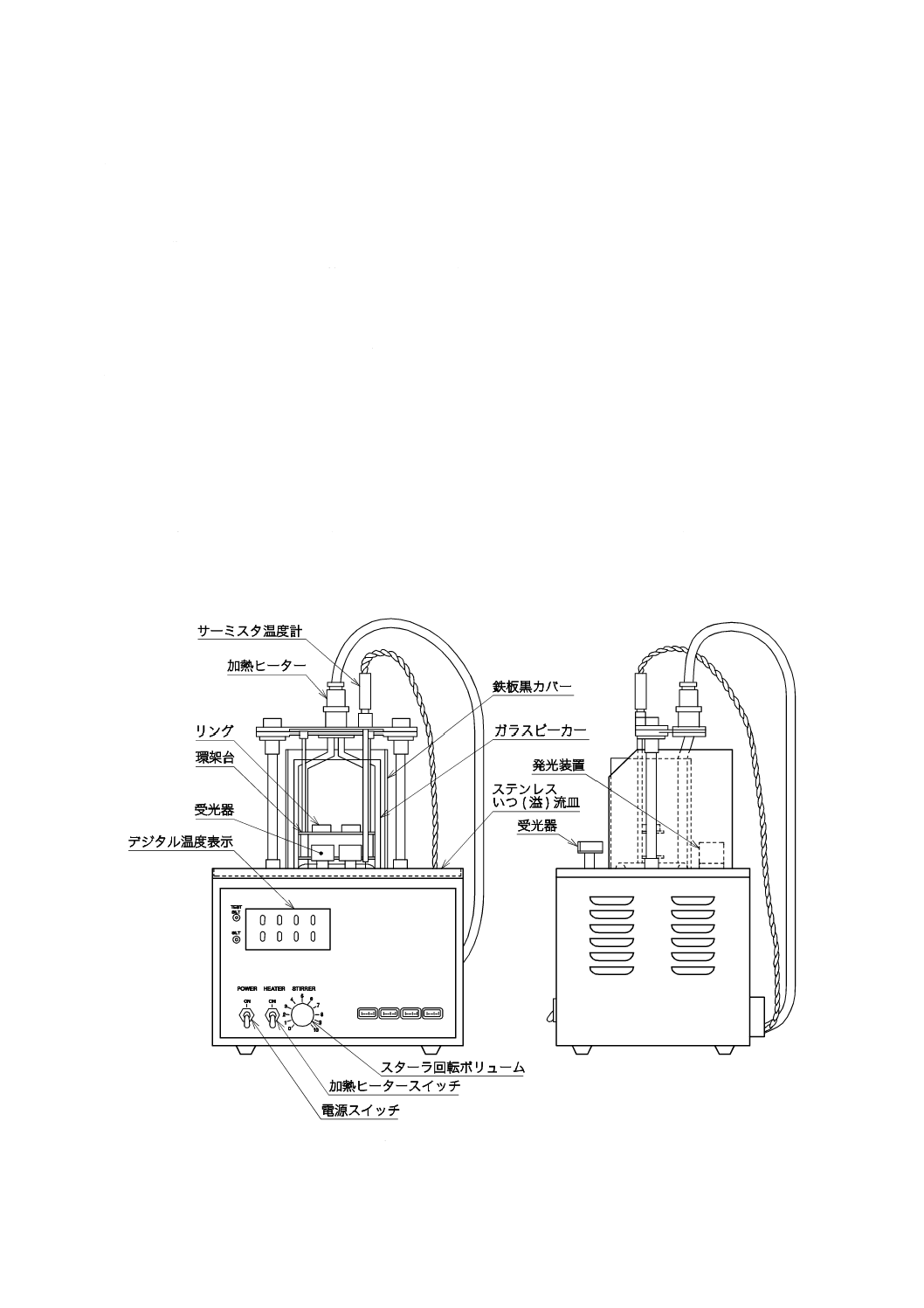

自動式測定方法 自動式測定方法は,次による。

a) 器具 器具は,次による。

1) 自動軟化点試験器 8.1 a) 1)〜5) に規定する器具に適合するもの及び次の機構をもつもの。

1.1) 自動加熱昇温機構 試料加熱浴を電気的に加熱し,浴液の温度を5.0±0.5 ℃/minで自動的に昇温

制御できるもの。

1.2) 軟化点検出機構 試料が軟化して25.4 mm伸びたときを検知できるもの。例えば,光で検出する

光電検出装置など。

1.3) 軟化点温度表示機構 軟化点検出機構が軟化点を検出したときの浴液の温度を,表示できるもの。

b) 試料の準備 試料の準備は,8.1 b) による。

c) 操作 操作は,軟化点90 ℃以下の場合は,あらかじめ沸騰して冷却した水を,軟化点70 ℃以上の場

合は,グリセリンを浴液としてビーカーに入れ,高さ100〜110 mmまで満たす。試料を充てんした環

を試料棚に置き,鋼球を環の中央に置く。くぼみをつけないときは,球案内を置く。

次に,図15に示すように,軟化点測定装置に,ビーカー,加熱ヒーター,環架台及び温度検知器を

置き,装置の取扱い順序に従って,測定を開始する。装置が自動的に停止した後,軟化点温度表示を

読み,記録する。

備考 軟化点検出機構が光電管の場合,浴液に固形物又は汚れがあると光電検知管がこれらに作動し,

異なった軟化点を示すことがあるので,浴液は透明なものを用いる。

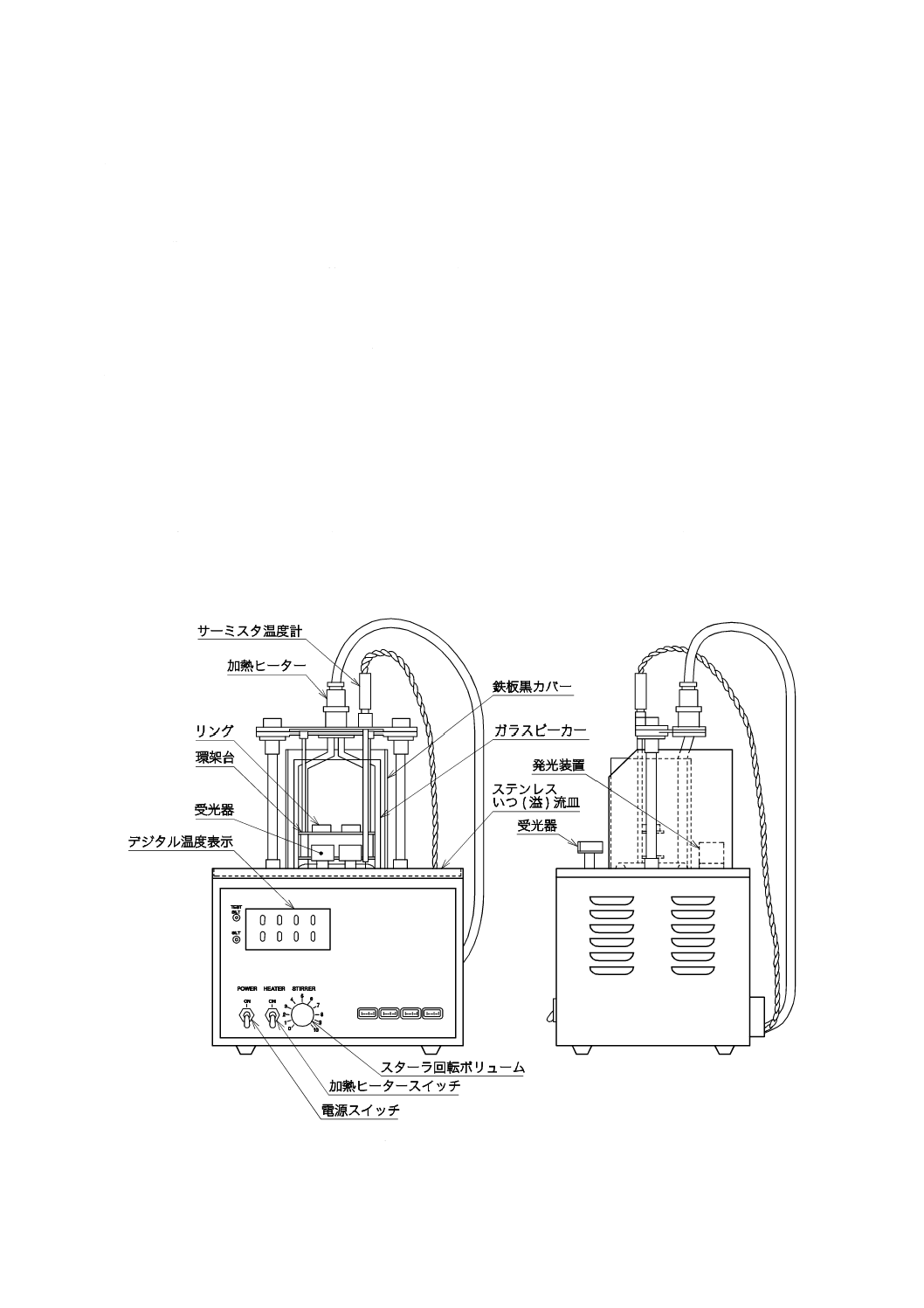

図 15 自動軟化点試験器の例

18

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 記録方法 記録方法は,8.1 d) による。

e) 精度 精度は,8.1 e) による。

9. エングラー度測定方法

9.1

クレオソート油のエングラー度測定方法 クレオソート油のエングラー度測定方法は,次による。

a) 器具 器具は,次による。

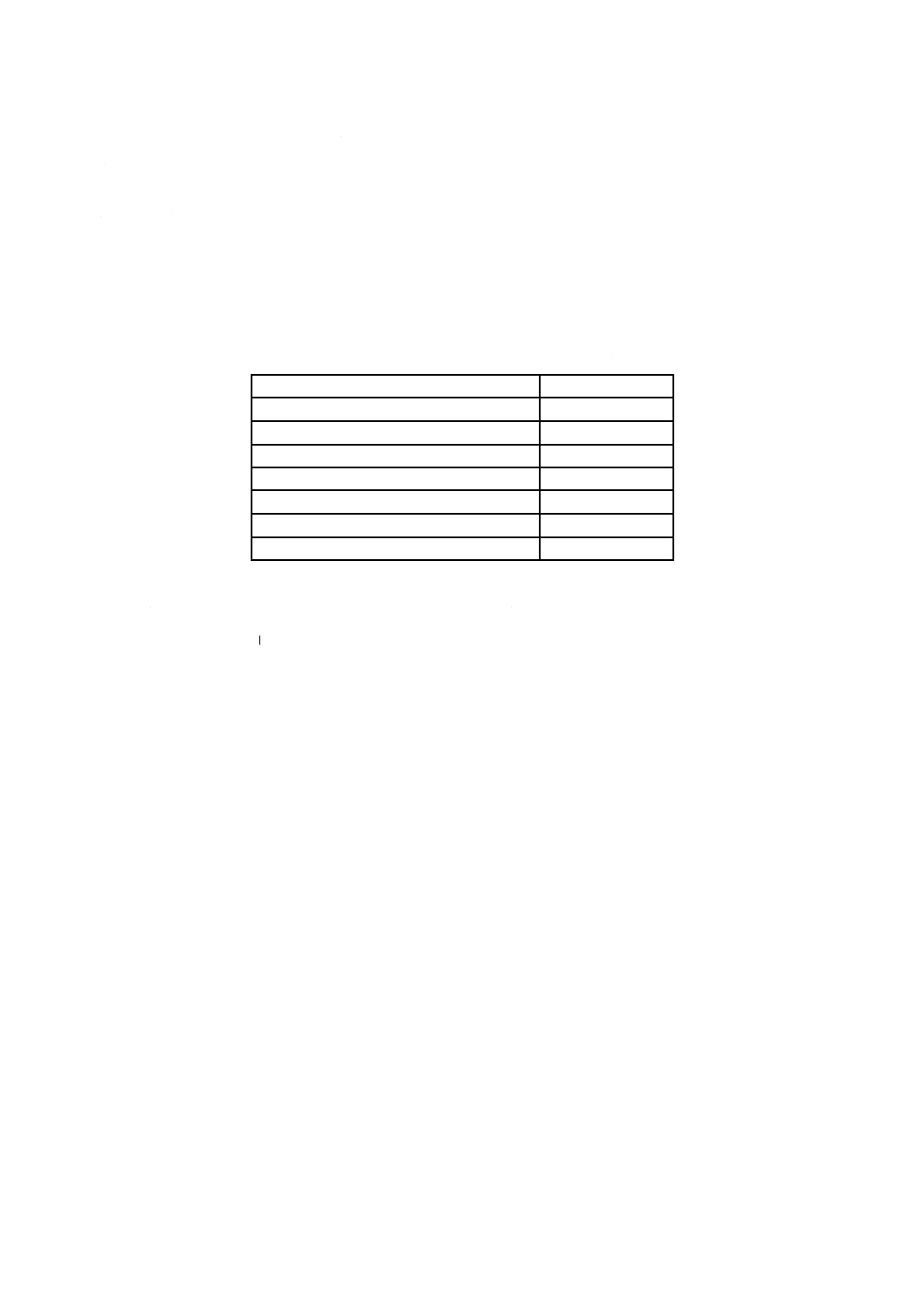

1) エングラー計 表5及び図16に示すもの。

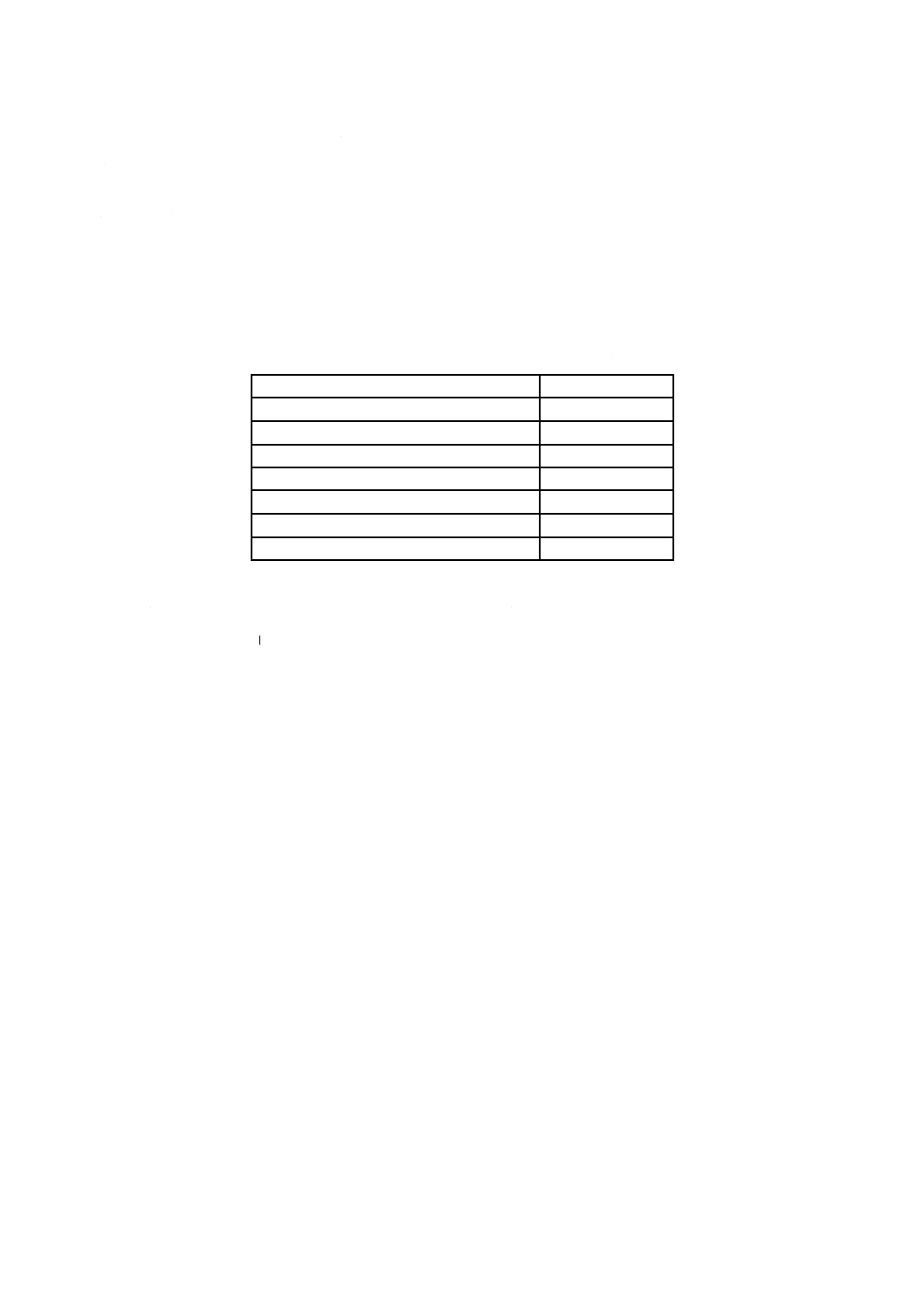

表 5 エングラー計の黄銅製試料容器

単位 mm

項目

寸法

内径

106.0±1.0

流出口の下端から標針までの高さ

52.0±0.5

円筒部分の下端から標針までの高さ

25.0±1.0

流出口の長さ

20.0±0.1

流出口の上端の内径

2.90±0.02

x流出口の下端の内径

2.80±0.02

流出口の突出部分の長さ

3.00±0.03

2) 温度計 6.1.1.1 a) 3) による。

3) 全量フラスコ 容量200 mLで,図16に示すような適切なもの。

4) ストップウォッチ 適切なもの。

19

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 16 エングラー計の例

b) 操作 操作は,黄銅製試料容器の内部及び流出口を,溶剤(トルエンなど)及び水で順次洗い,木栓

で流出口をふさぎ,20 ℃の水を容器内標針の先端まで満たす。このとき,黄銅製容器,同温度の水で

満たしておく。次に,木栓をわずかに緩めて,水が流出口の末端から滴下しようとする状態にとどめ,

更に少量の水を加えて,容器内の水面を正確に標針に一致させる。

次に,全量フラスコ200 mLを流出口の直下に置き,木栓を抜き,全量フラスコの壁に触れないよ

うに水を流下させ,200 mLの流出秒数をストップウォッチで測定する。3回の測定結果の平均値を水

の流出時間とする。

次に,流出口及び容器をよく乾燥させた後,試料の温度を40±1 ℃とし,これを容器中に標針まで

入れ,黄銅製容器中には41〜42 ℃の水を入れた後,試料の温度を正確に40 ℃とする。全量フラスコ

200 mLを用い水の場合と同様の方法で試料200 mLの流出秒数を1回測定し,次の式によってエング

ラー度(40/20 ℃)を算出する。

2

1

T

T

E=

20

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

E: エングラー度(40/20 ℃)

T1: 試料の流出秒数(s)

T2: 水の流出秒数(s)

備考 レッドウッド1号形粘度計をエングラー計の代わりに使用することができる。ただし,この場

合は,規定温度で試料50 mLの流出秒数を測定し,これでその温度における粘度を表し,表6

によってエングラー度に換算する。

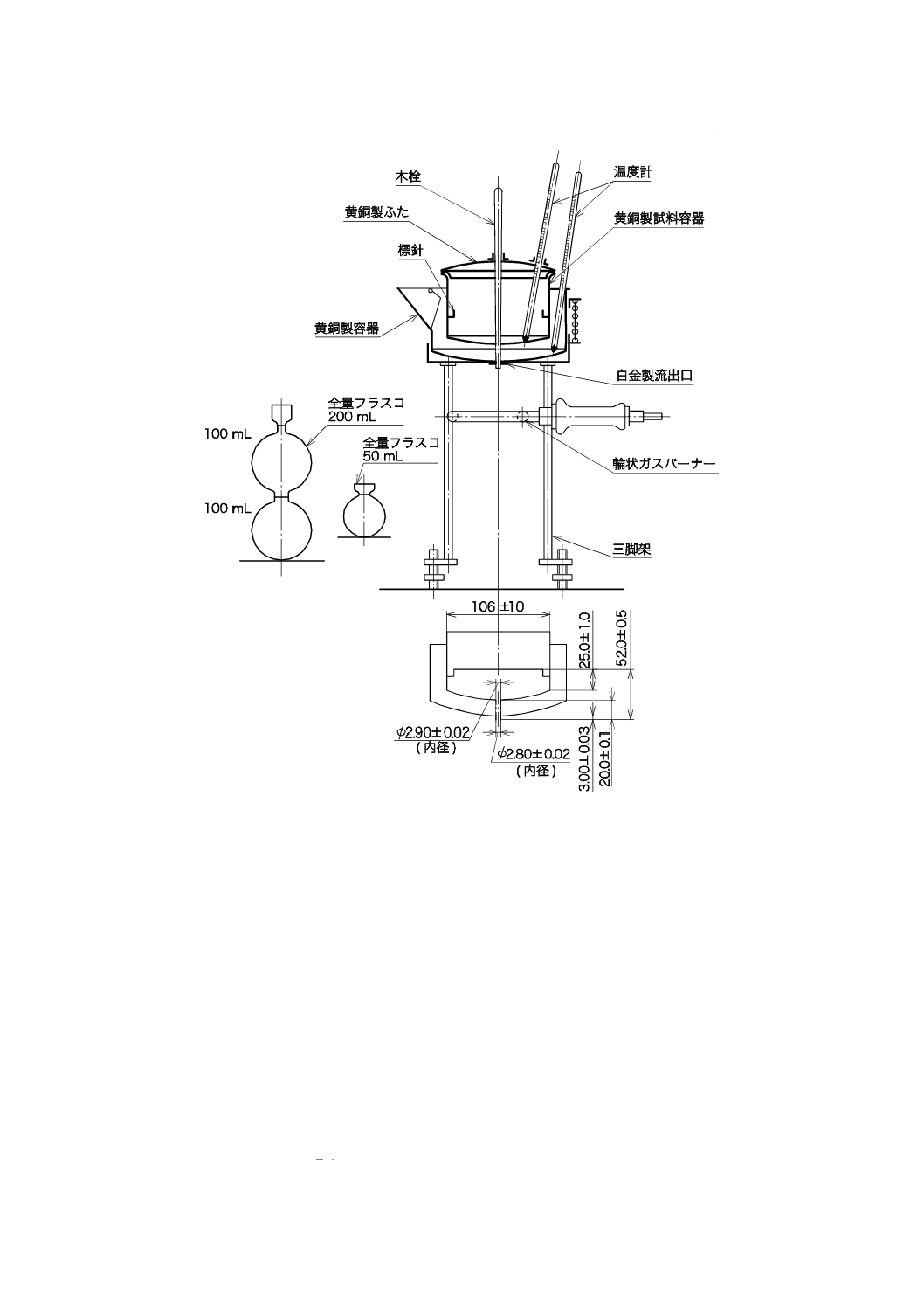

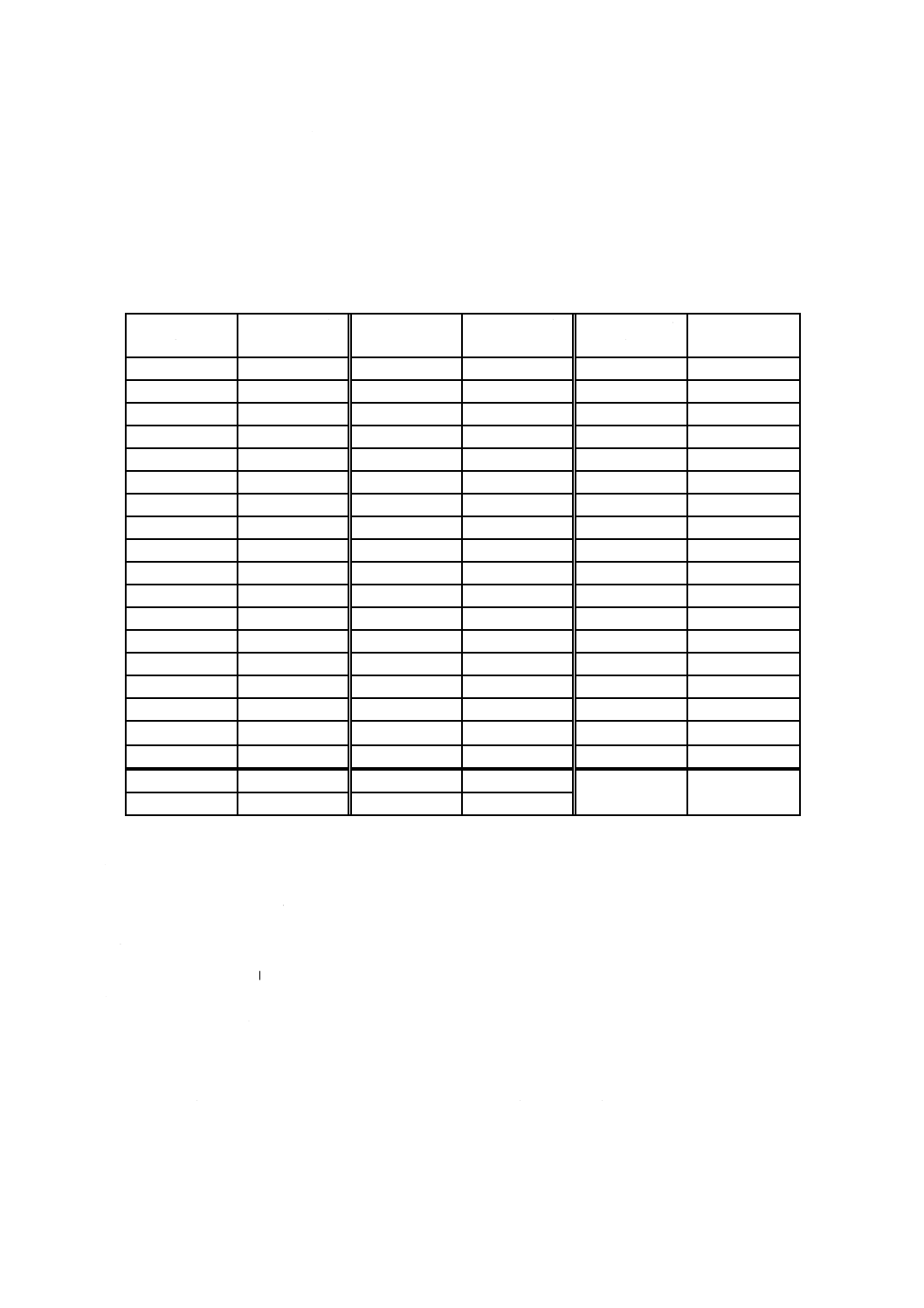

表 6 レッドウッド粘度−エングラー度換算表

レッドウッド

粘度(s)

エングラー度

レッドウッド

粘度(s)

エングラー度

レッドウッド

粘度(s)

エングラー度

30

1.13

50

1.81

70

2.48

31

1.17

51

1.83

71

2.51

32

1.20

52

1.87

72

2.55

33

1.23

53

1.90

73

2.58

34

1.26

54

1.94

74

2.61

35

1.30

55

1.97

75

2.65

36

1.33

56

2.00

76

2.68

37

1.36

57

2.04

77

2.72

38

1.40

58

2.07

78

2.75

39

1.43

59

2.11

79

2.78

40

1.46

60

2.14

80

2.82

41

1.50

61

2.18

81

2.85

42

1.53

62

2.21

82

2.88

43

1.56

63

2.24

83

2.92

44

1.60

64

2.27

84

2.95

45

1.63

65

2.31

85

2.98

46

1.67

66

2.34

86

3.02

47

1.70

67

2.38

87

3.05

48

1.74

68

2.41

88

3.09

49

1.77

69

2.44

9.2

加工タールのエングラー度測定方法 加工タールのエングラー度測定方法は,次による。

a) 器具 器具は,次による。

1) エングラー計 9.1 a) 1) による。

2) 温度計 6.1.1.1 a) 3) による。

3) 全量フラスコ 容量50 mLで,図16に示すもの。

4) ストップウォッチ 適切なもの。

b) 操作 操作は,黄銅製試料容器の内部及び流出口を,溶剤(トルエンなど)及び水で順次洗い,木栓

で流出口をふさぎ,20 ℃の水を容器内標針の先端まで満たす。このとき,黄銅製容器は,同温度の水

で満たしておく。次に,木栓をわずかに緩めて,水を流出口の末端から滴下しようとする状態にとど

め,更に少量の水を加えて,容器内の水面を正確に標針に一致させる。

次に,全量フラスコ50 mLを流出口の直下に置き,木栓を抜き,全量フラスコの壁に触れないよう

に水を流下させ,50 mLの流出秒数をストツアウォッチで測定する3回の測定結果の平均を水の流出

時間とする。

21

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,流出口及び容器をよく乾燥させた後,試料の温度を50±1 ℃とし,これを容器中に標針ま

で入れ,この容器に,51〜52 ℃の水を入れた後,試料の温度を正確に50 ℃とする。全量フラスコ50

mLを用い,水の場合と同様の方法で試料50 mLの流出秒数を1回測定し,次の式によってエングラ

ー度(50/20 ℃)を算出する。

2

1

T

T

E=

ここに,

E: エングラー度(50/20 ℃)

T1: 試料の流出秒数(s)

T2: 水の流出秒数(s)

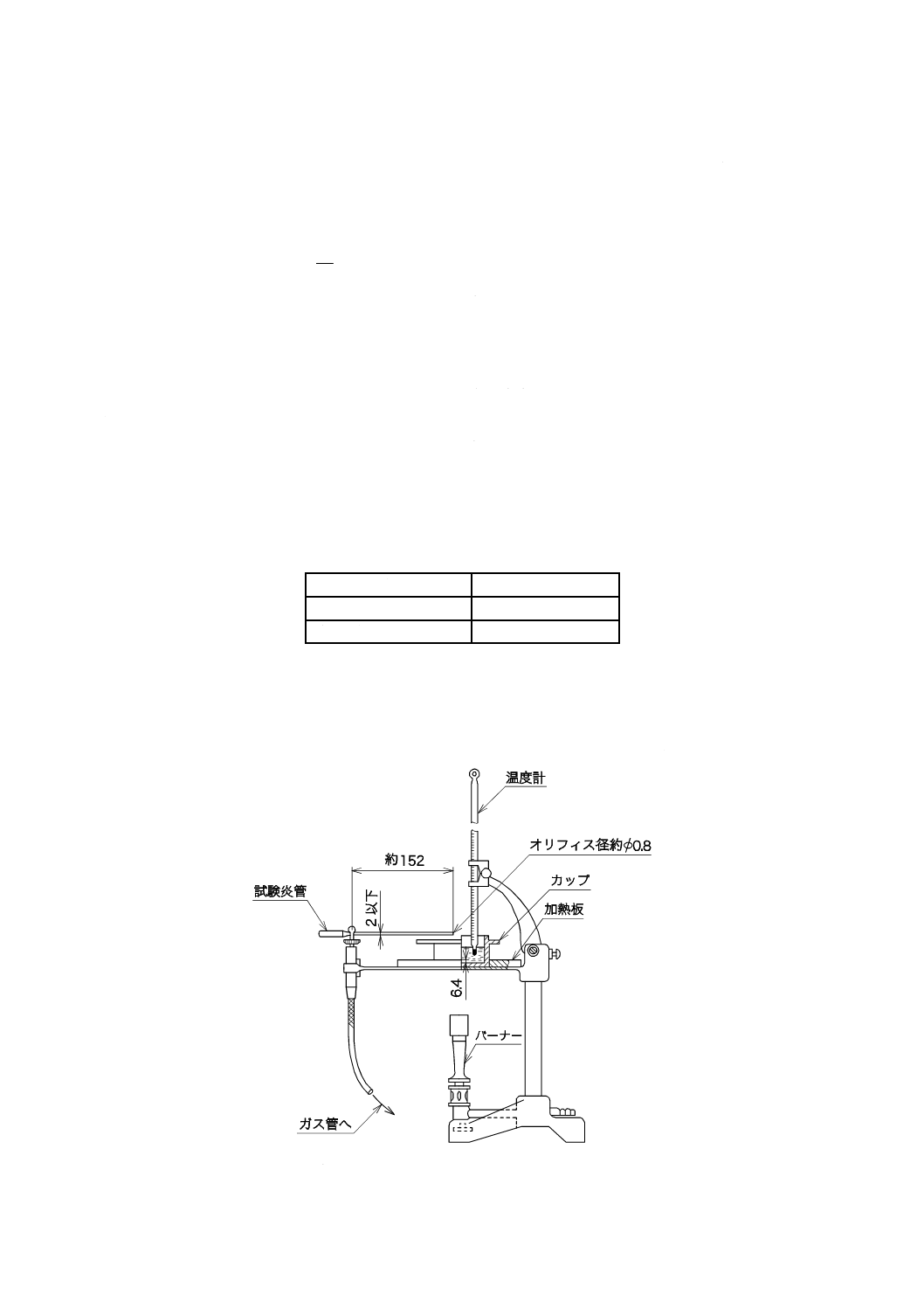

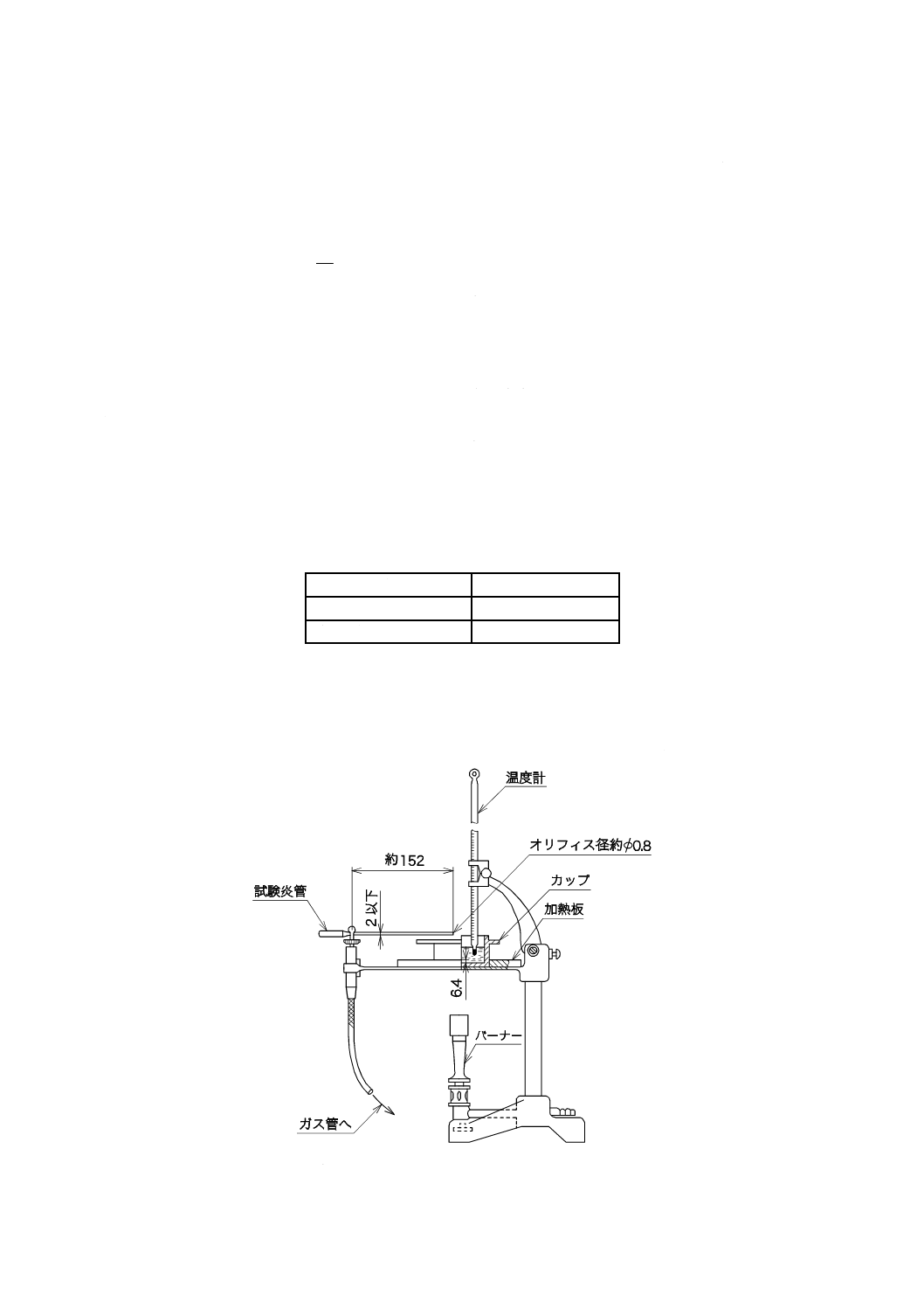

10. 引火点測定方法(クリーブランド開放式) 引火点測定方法は,次による。

a) 器具 器具は,次による。

1) カップ及び加熱板 JIS K 2265の7.2(クリーブランド開放式引火点試験器)に規定による。

2) 温度計 棒状水銀温度計で,0 ℃から150 ℃までは1 ℃ごとに目盛が刻んであり,かつ,10 ℃ごと

に目盛を示す数字を記入したもので,形状は適切なものを用い,その寸法は表7による。

表 7 温度計

単位 mm

項目

寸法

全長

330±10

幹の外径

6±1

b) 操作 操作は,カップを加熱板に載せて,試料をカップ内標線まで満たし,温度計をカップの中心と

その内壁との中間に差し込み,図17に示すように組み立てる。このとき,温度計の水銀球の下端とカ

ップ底面間との距離が6 mmになるようにする。

単位 mm

図 17 クリーブランド開放式引火点試験器の例

22

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に,試料をカップの中心の真下にあるブンゼンバーナーで加熱し,50 ℃までは毎分5〜10 ℃で温

度が上昇するように加熱速度を調節する。50 ℃から引火点に達するまでは毎分5.5±0.5 ℃で上昇する

ようにし,その間2 ℃ごとに,試験炎(直径約4 mm)を,カップ上縁の水平面上をカップの直径方

向に約1秒間で通過させて,試料に引火したときの温度を引火点とする。

なお,測定結果には“クリーブランド開放式”と付記する。

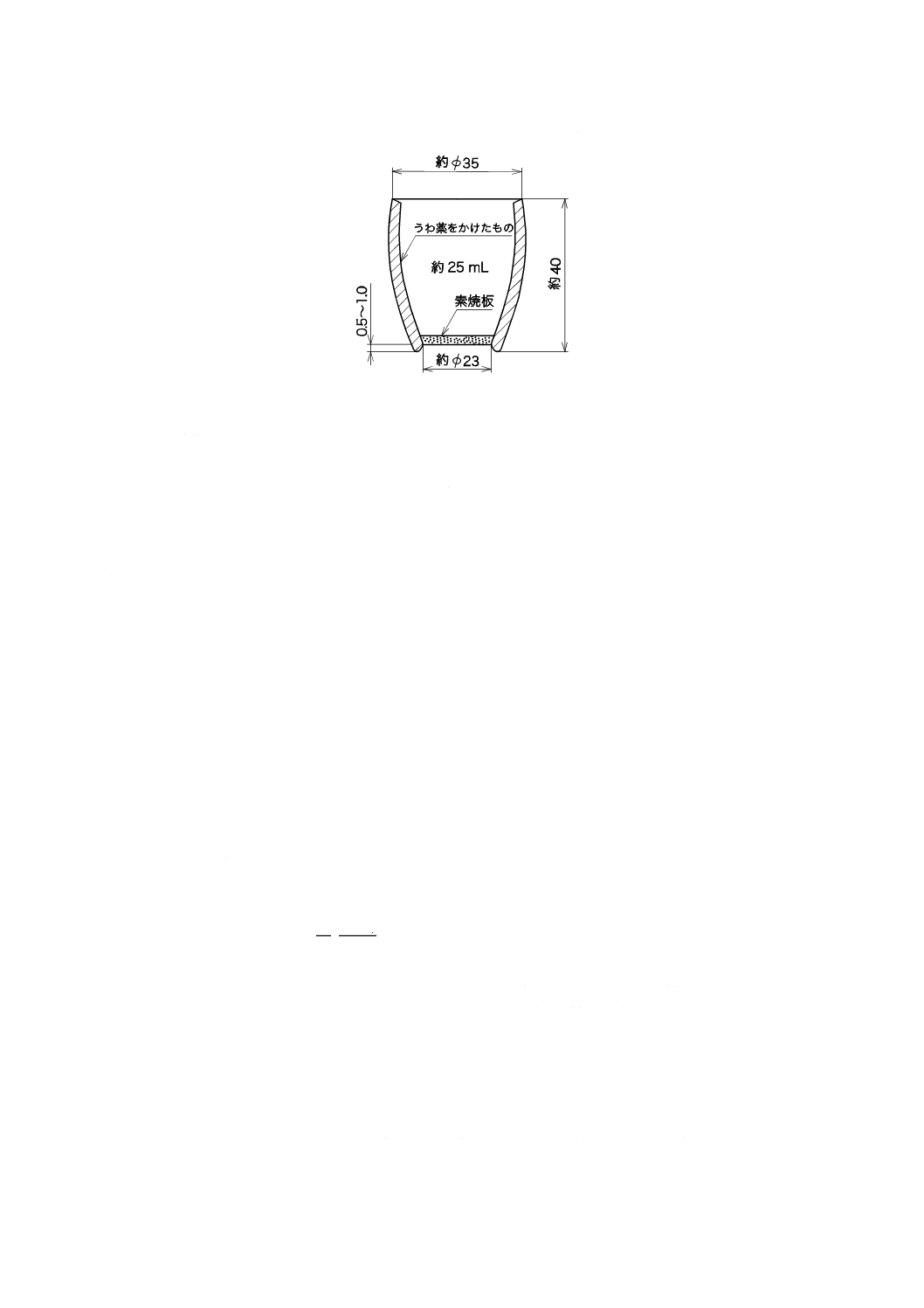

11. 固定炭素分定量方法 固定炭素分定量方法は,次による。

a) 器具 器具は,次による。

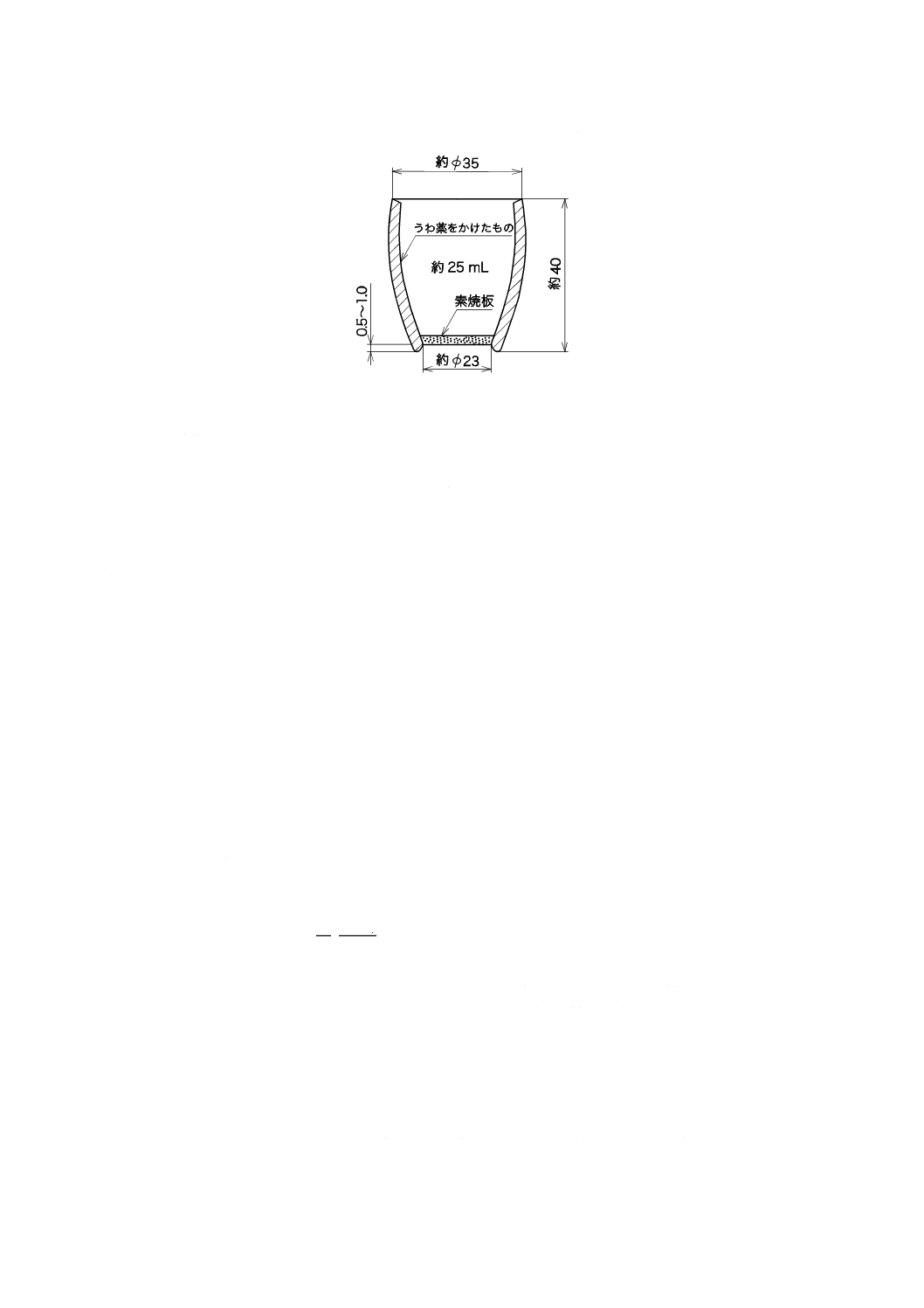

1) 磁器落としふた付るつぼ 容量約10 mLで,落としふた付の質量約12 gのもので,図18に示すも

の。ふたは,るつぼによく密着するものを用いる。

2) 磁器B形るつぼ 容量100 mLのJIS R 1301のB形のもの。

3) 電気炉 管状直立形電気炉(加熱室の径約50 mm,深さ約150 mmのもの)又は角形電気炉。炉温

は,熱電対を用いて調節する。

単位 mm

図 18 磁器落としふた付るつぼ

b) 操作 操作は,試料約1 gを,質量の分かっている磁器落としふた付るつぼに1 mgまではかり取り,

ふたをしないで,あらかじめ430 ℃に調節した電気炉中に入れ,30分間加熱して大部分の揮発分を除

去した後,ふたをする。磁器B形るつぼには,あらかじめ900 ℃で1時間以上か焼したコークス粒又

はピッチコークス粒(径約3 mm)を,約10 mmの探さに敷き,その中央に落としふた付るつぼを置

き,その周囲及び上部にもコークス粒を詰める。外側のるつぼにふたをし,これを,あらかじめ800

±20 ℃に加熱した電気炉中に入れ,30分間加熱する。

加熱が終わったら,直ちにデシケーター中で放冷した後,内側のるつぼを取り出し,毛筆で外部に

付着した炭素粉を払い落とし,ふたをしたまま質量をはかり,次の式によって固定炭素分を算出する。

3

2

1

100M

S

M

M

F

−

×

−

=

ここに,

F: 固定炭素分(%)(質量分率)

M1: (るつぼ+残分)の質量(g)

M2: るつぼの質量(g)

M3: 17. によって求めた灰分(%)(質量分率)

S: 試料の質量(g)

23

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 水分定量方法

12.1 カールフィッシャー法 カールフィッシャー法は,次による。

a) 試薬 JIS K 0068による。

b) 装置 JIS K 0068による。

c) 試料の量 JIS K 0068による。

d) 操作 JIS K 0068による。

e) 計算方法 JIS K 0068による。

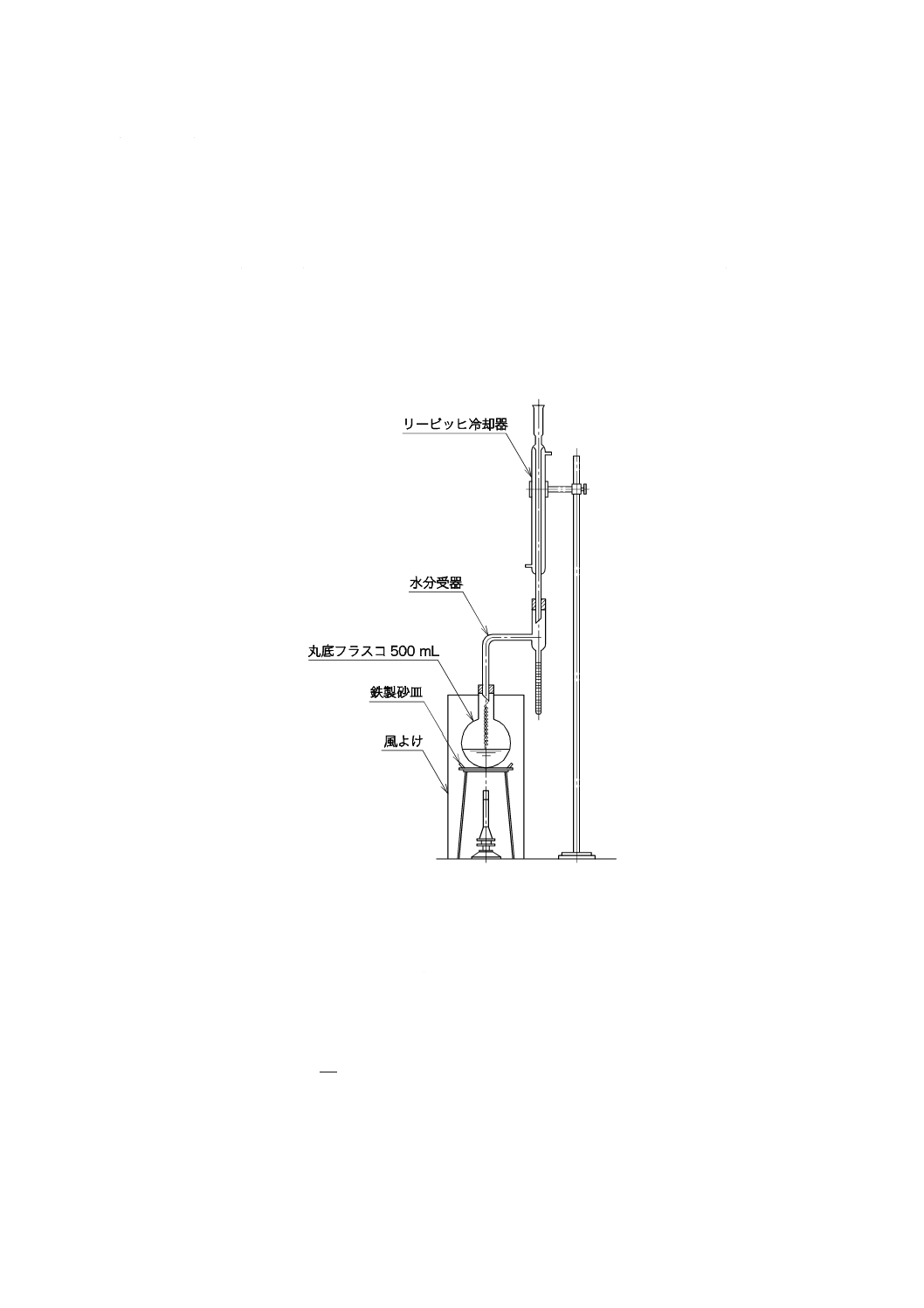

12.2 蒸留法 蒸留法は,次による。

12.2.1 クレオソート油の水分定量方法

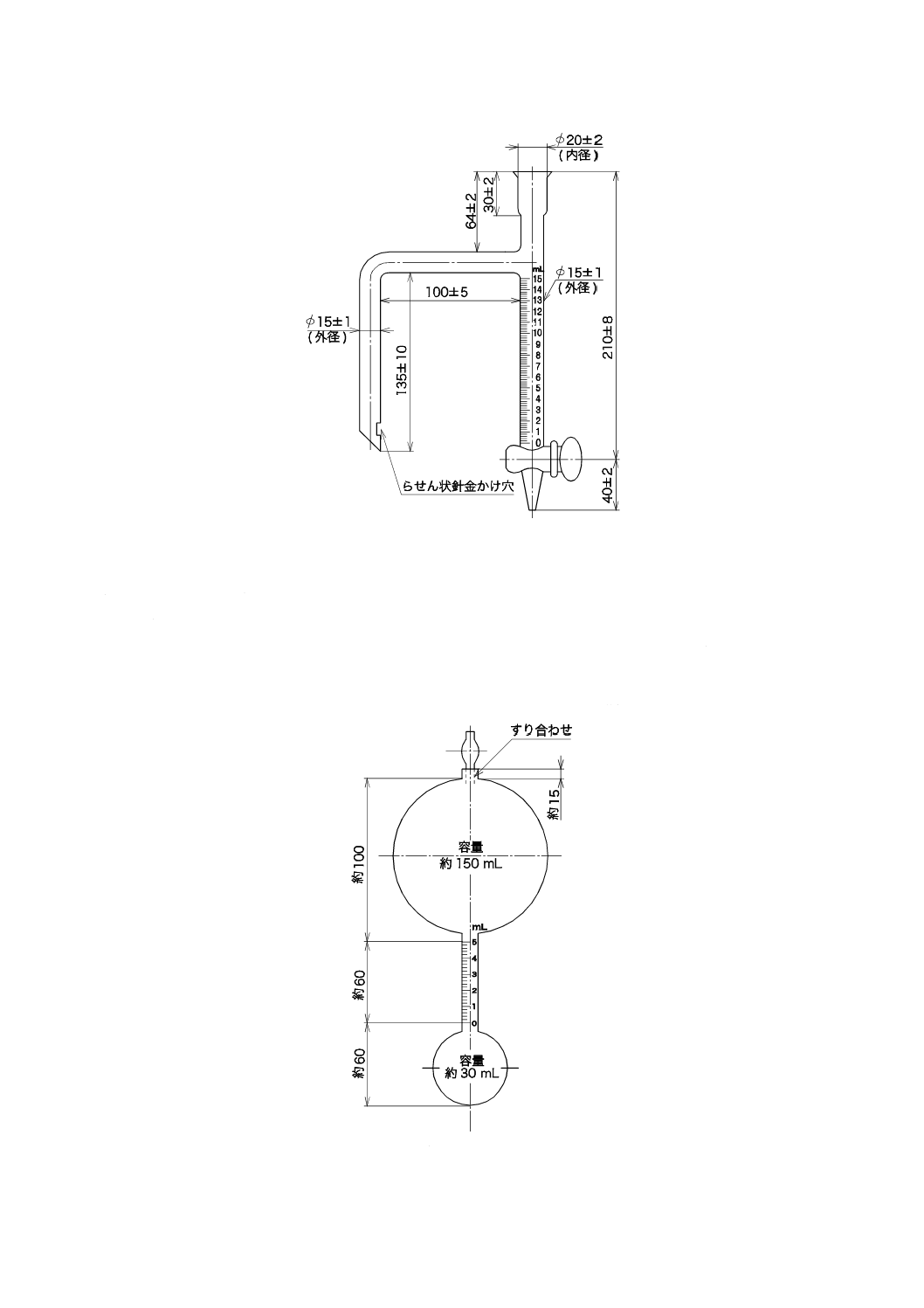

a) 器具 器具は,次による。

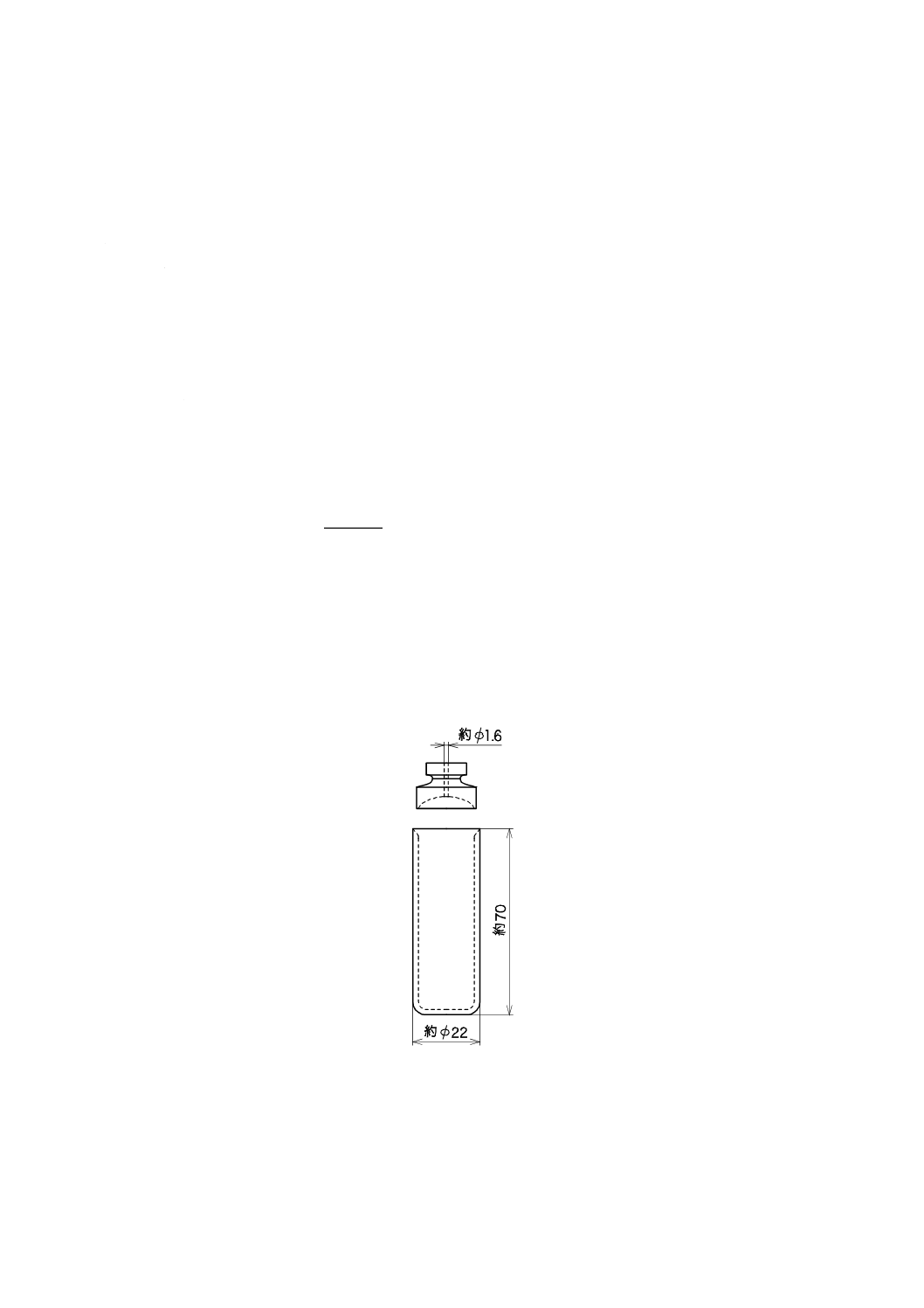

1) 水分定量用受器 容量5 mLで,0.05 mLごとに目盛が刻んであり,0.5 mLごとに目盛を示す数字を

記入したもので,図19に示すもの。

なお,水分定量用受器側管の最下部に,液面まで達する長さのらせん状の針金を付けて突沸を避

ける。

2) 丸底フラスコ 容量500 mLのもの。

単位 mm

図 19 水分定量用受器

b) 試薬 試薬は,次による。

1) トルエン JIS K 2435-2に規定するトルエン又はJIS K 8680に規定するトルエンを,それぞれ脱水

したもの。

24

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) キシレン JIS K 2435-3に規定するキシレン又はJIS K 8271に規定するキシレンを,それぞれ脱水

したもの。

c) 操作 操作は,試料100 mLを乾燥した清浄な丸底フラスコ500 mLにはかり取り,これに,トルエレ

ン又はキシレン100 mLを加え,振り動かして十分に混合させる。

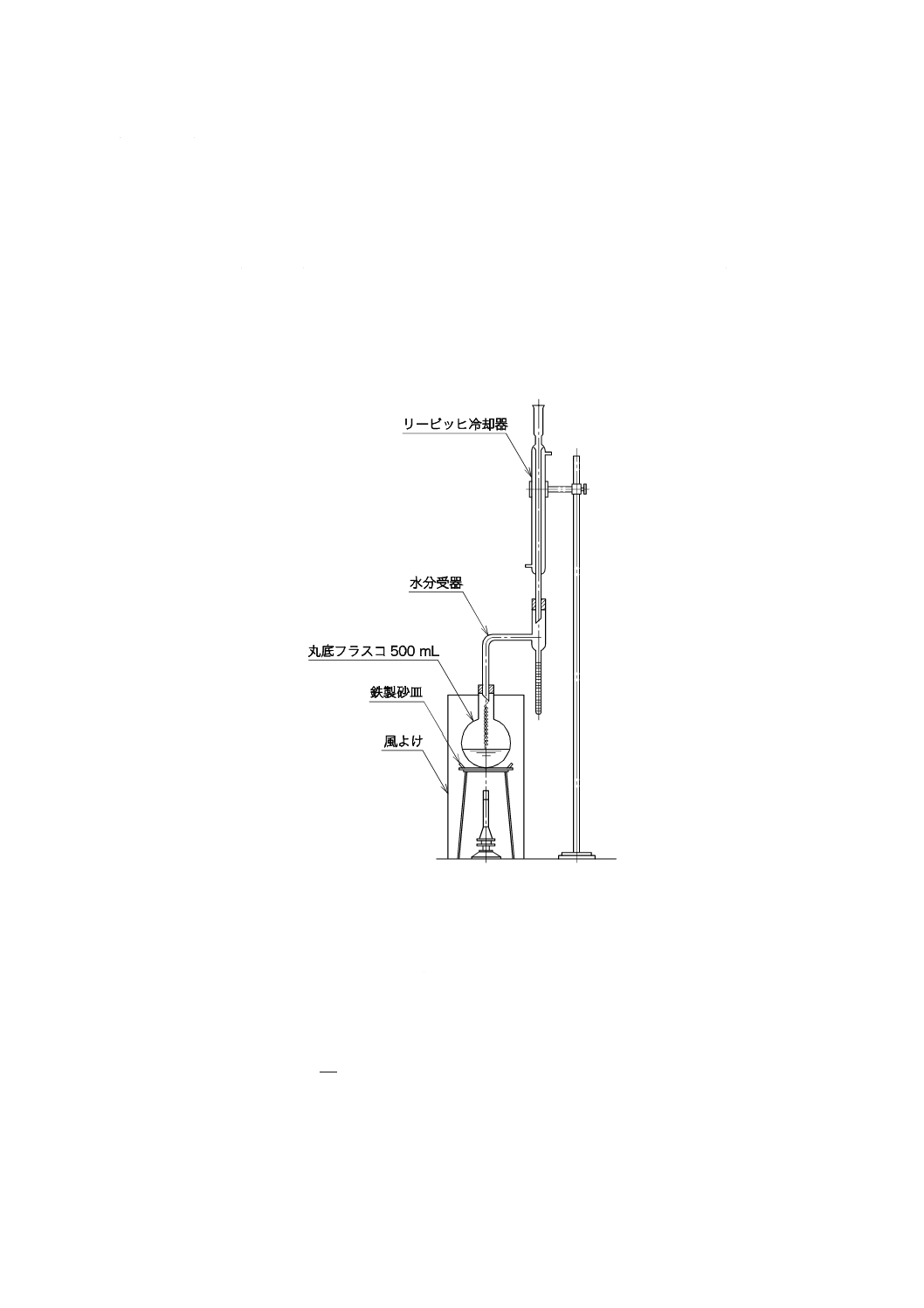

水分定量用受器を,コルク栓などで丸底フラスコに連結した後,図20に示すように全装置を組み立

て,リービッヒ冷却器に冷却水を通じ,バーナー又は電熱器を用いて毎秒4〜5滴の割合で留出するよ

うに加熱を調節する。このようにして水分定量用受器中に集まった水分の量が恒量となったとき加熱

を中止し,その mL数を読み,試料の水分[%(体積分率)]とする。

なお,水分定量用受器には,あらかじめ0 mL目盛まで水を入れておき,試験を行う。

図 20 水分定量装置の例

12.2.2 加工タールの水分定量方法 12.2.1と同様の方法によって行う。ただし,試料の量は100 gとし,

留出水分のmL数をそのまま水分の量(g)とし,次の式によって水分を算出する。

なお,水分定量用受器として,容量15 mLで,0.2 mLごとに目盛を刻んだもので,図21に示す形状及

び寸法のものを用いてもよい。この場合,水分定量用受器側管の最下部に,液面まで達する長さのらせん

状の針金を付けて突沸を避けるようにする。

100

×

S

M

W=

ここに,

W: 水分(%)(質量分率)

M: 留出水分の質量(g)

S: 試料の質量(g)

単位 mm

25

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 21 水分定量用受器の例

13. クレオソート油の酸性油分定量方法 クレオソート油の酸性油分定量方法は,次による。

a) 器具 器具は,次による。

1) 酸性油分定量器 図22に示すようなもの。その構造は,上下に容量約150 mL及び約30 mLの二つ

の球部があり,その間を細管で連結する。上部にガラス栓を付け,細管には5 mLまで0.2 mLごとに

目盛が刻んであり,その0 mL以下の細管部及び下方球部を含む容積を約30 mLとしたものである。

単位 mm

図 22 酸性油分定量器の例

26

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試薬 試薬は,次による。

1) 水酸化ナトリウム水溶液 JIS K 8576に規定する水酸化ナトリウムを用いて,濃度100 g/Lの水酸

化ナトリウム水溶液1 Lを作り,それにJIS K 8150に規定する塩化ナトリウム100 gを加えたもの。

2) トルエン JIS K 2435-2に規定するトルエン又はJIS K 8680に規定するトルエン。

c) 操作 操作は,7.1で得られた試料の235〜315 ℃留分の全量を取り,これに試料と等しい容量のトル

エンを加えて,よく振り動かす。

あらかじめ調製した水酸化ナトリウム水溶液約30 mLを酸性油分定量器に入れ,正確に目盛の0 mLま

で満たす。

次に,これにb) 1) の溶液の全量を加えて密栓し,約5分間よく振り動かして,30分間以上静置し,液が

2層に完全に分離したとき下層液の増量をはかって,試料の酸性油分の体積分率(%)を算出する。

14. トルエン不溶分定量方法

14.1 クレオソート油のトルエン不溶分定量方法 クレオソート油のトルエン不溶分定量方法は,次によ

る。

a) 器具 器具は,次による。

1) 丸底フラスコ 容量125 mLのもの。

2) ガラスろ過器 JIS R 3503に規定するるつぼ形ガラスろ過器1G4。

b) 試薬 試薬は,次による。

1) トルエン JIS K 2435-2又はJIS K 8680に規定するトルエン。

2) アセトン JIS K 1503又はJIS K 8034に規定するアセトン。

c) 操作 操作は,試料約10 gを丸底フラスコ125 mLに1 mgまではかり取り,これにあらかじめ50〜

60 ℃に加熱したトルエン約50 mLを加え,十分にかき混ぜた後,還流冷却器を付けて,液が沸騰する

まで加熱する。

加熱後,直ちにろ過器を用いて吸引ろ過する。この間,常にろ床が露出しないように液を注意しな

がら加える。

次に,洗液が無色になるまでろ過ケーキ及びろ過器を加熱したトルエンで洗浄する。さらに,アセ

トン約5 mLずつでろ過ケーキを4回洗浄した後,ろ過器を約110 ℃で60分間乾焼し,デシケーター

中で放冷した後質量をはかり,次の式によってトルエン不溶分を算出する。

)

(

)

(

=

3

2

1

100

100

100

M

S

M

M

U

−

×

×

−

ここに,

U: トルエン不溶分(%)(質量分率)

M1: (ろ過器+ろ過ケーキ)の質量(g)

M2: ろ過器の質量(g)

M3: 12.2によって求めた試料の水分(%)(体積分率)

S: 試料の質量(g)

14.2 加工タール及びタールピッチのトルエン不溶分定量方法 加工タール及びタールピッチのトルエン

不溶分定量方法は,次による。

a) 器具 器具は,次による。

1) ガラスろ過器 14.1 a) 2) に規定するガラスろ過器で,かつ,20 ℃の水100 mLを減圧下でろ過した

とき,ろ過に要する時間が10〜60秒のもの。

27

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 吸引フラスコの上部の口をゴム栓で密栓し,適切な真空ポンプ及びマノメーターを連結した

後,フラスコ内部の圧力が2.67 kPaになるように真空ポンプの吸引力を調節する。この調節に

は,接続するゴム管にY字形ガラス管を取り付けて,一方をバイパスとして調節すればよい。

次に,吸引フラスコにろ過器を取り付け,20 ℃の水100 mLをろ過するのに要する時間を測定

する。

b) 試薬 試薬は,次による。

1) トルエン JIS K 2435-2又はJIS K 8680に規定するトルエン。

2) アセトン JIS K 1503又はJIS K 8034に規定するアセトン。

c) 操作 操作は,試料約2 g[タールピッチの場合,粉末試料(粒度250 μm以下)]を三角フラスコ300

mLに0.1 mgまで正しくはかり取る。トルエン100 mLをメスシリンダーにはかり取り,約50 mLを

三角フラスコに加え,ガラス棒でかき混ぜて底に付着した試料を分散させた後,ガラス棒及びフラス

コ内壁を洗いながら,残りのトルエンを加える。

次に,還流冷却器を付けた後,油浴(130±2 ℃)内に入れ,フラスコ内のトルエンが沸騰を始めて

から30分間加熱する。直ちに,質量の分かっているろ過器を用いて,熱いうちに吸引ろ過する。この

間,常にろ床が露出しないように注意しながら液を加える。

三角フラスコ内のろ過ケーキは,あらかじめ60 ℃に加熱したトルエン400 mLを用いてろ過器中に

洗い落とし,次に,フラスコ内壁に付着した不溶分は,毛筆などで落としながらトルエンでろ過器中

に洗い落とし,更に,アセトン約5 mLずつでろ過ケーキを4回洗浄する。

次に,ろ過器を約110 ℃で60分間乾燥し,デシケーター中で放冷した後,質量をはかり,次の式に

よってトルエン不溶分を算出する。

100

2

1

×

−

S

M

M

U=

ここに,

U: トルエン不溶分(%)(質量分率)

M1: (ろ過器+ろ過ケーキ)の質量(g)

M2: ろ過器の質量(g)

S: 試料の質量(g)

15. タールピッチのキノリン不溶分定量方法

15.1 ろ過法 ろ過法は,次による。

a) 器具 器具は,次による。

1) ビーカー 容量50 mLのもの。

2) ガラス棒 適切なもの。

3) ろ過器 JIS R 3503に規定するるつぼ形ガラスろ過器1G4又は図23に示す磁製ろ過器を用いる。

この場合,20 ℃の水100 mLを減圧下でろ過したとき,ろ過に要する時間が1〜2分間(磁製ろ過

器の場合は約2分間)のものでなければならない[14.2 a) 1) の備考参照]。

28

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 23 磁製ろ過器

b) 試薬 試薬は,次による。

1) キノリン JIS K 2438又はJIS K 8279に規定するキノリン。

2) アセトン JIS K 1503又はJIS K 8034に規定するアセトン。

3) ろ過助剤 けい藻土。

参考 ろ過助剤として用いるけい藻土は,セライト(LM−505)又は相当品が適当である。

c) 操作 操作は,試料(粒度250 μm以下)約1 gをビーカー50 mLに0.1 mgまではかり取り,キノリン

20 mLを加え,ガラス棒でときどきかき混ぜながら約75 ℃の水浴中に30分間浸す。この間ビーカー

底部に塊ができやすいから,これを砕く。

次に,質量の分かっているろ過器に,あらかじめ110 ℃で乾燥したろ過助剤1 gをはかり取り,その

約半分を試料の入っているビーカーに入れ,かき混ぜた後,前記ろ過器(あらかじめキノリン約3 mL

を入れ,静かにゆすって表面を平らにしておく。)を用いて吸引ろ過する。

ビーカー内のろ過ケーキは,キノリン10 mLずつで5回洗浄し,その都度ビーカー内のろ過ケーキ

をろ過器中に移し入れる。このとき,ろ過器内の液が完全になくならないうちに,次の液を入れる。

次に,アセトン10 mLずつで同様の操作を5回行う。

ろ過器底部は,アセトンで湿し,清浄な布でぬぐい,110 ℃以上に保持した乾燥器中で恒量となる

まで約110 ℃で60分間乾燥する。デシケーター中で放冷した後,質量をはかり,次の式によってキノ

リン不溶分を算出する。

なお,ろ過しやすい試料の場合は,ろ過助剤を用いないで前記に準じた操作を行ってもよい。

100

2

1

×

−

S

M

M

Q=

ここに,

Q: キノリン不溶分(%)(質量分率)

M1: (ろ過器+ろ過助剤+ろ過ケーキ)の質量(g)

M2: (ろ過器+ろ過助剤)の質量(g)

S: 試料の質量(g)

15.2 遠心法 遠心法は,次による。

a) 器具 器具は,次による。

1) 遠心分離機 回転数が毎分4 000回転以上(5)のもの。

2) 遠心沈殿管 容量約50 mLの硬質肉厚ガラス製又はステンレス鋼(SUS304)製のもの。

3) ガラス棒 適切なもの。

29

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(5) 遠心分離機の能力は,次の式に示すGの値が1 400以上あれば,毎分4 000回転以下でもよい。

4

2

10

9×

r

n

G=

ここに,

G: 重力加速度(kg・m/s2)

n: 回転数(rpm)

r: 有効回転半径(cm)(遠心沈殿管底から回転軸までの水平

距離)

b) 試薬 15.1 b) に規定するもの。

c) 操作 操作は,試料(粒度250 μm以下)約1 gを,質量の分かっている遠心沈殿管に0.1 mgまでは

かり取り,約80 ℃に加熱したキノリン30 mLを加え,ガラス棒でかき混ぜながら約80 ℃の水浴中に

30分間浸す。

次に,遠心分離機に遠心沈殿管を取り付け,毎分約4 000回転で20分間遠心分離する。遠心沈殿管

を取り外し,静かに傾けて沈殿物が流出しないよう注意しながら上澄液を流し去る。このとき遠心沈

殿管の底に溶液が約5 mL残るようにする。

遠心沈殿管にキノリン20 mLを加え,ガラス棒でよくかき混ぜる。次に,キノリン10 mLを用いて

ガラス棒の付着物を遠心沈殿管に洗い込んだ後,遠心沈殿管を再び遠心分離機に取り付け,同様の操

作で20分間遠心分離する。この操作を,更にキノリンで2回,次に,アセトンで2回繰り返す。ただ

し,アセトンの場合は,遠心分離時間は各5分間とする。

遠心沈殿管を約50 ℃の水浴上で加熱して,溶剤の大部分を追い出してから,約110 ℃の乾燥器中

で30分間乾燥し,デシケーター中で放冷した後,質量をはかり,次の式によってキノリン不溶分を算

出する。

100

2

1

×

−

S

M

M

Q=

ここに,

Q: キノリン不溶分(%)(質量分率)

M1: (ろ過器+ろ過助剤+ろ過ケーキ)の質量(g)

M2: (ろ過器+ろ過助剤)の質量(g)

S: 試料の質量(g)

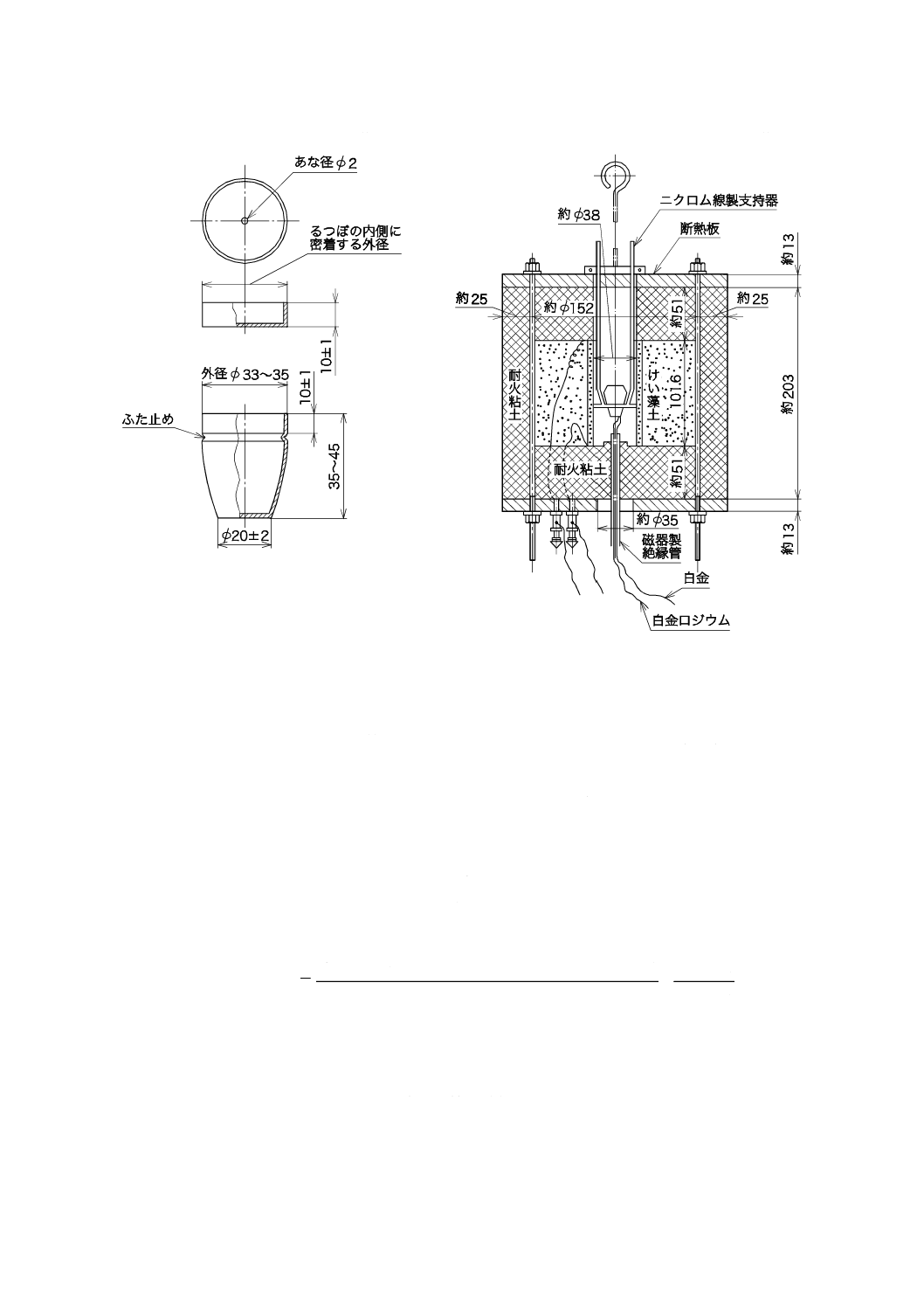

16. クレオソー卜油のコークス残分定量方法 クレオソー卜油のコークス残分定量方法は,次による。

a) 器具 器具は,次による。

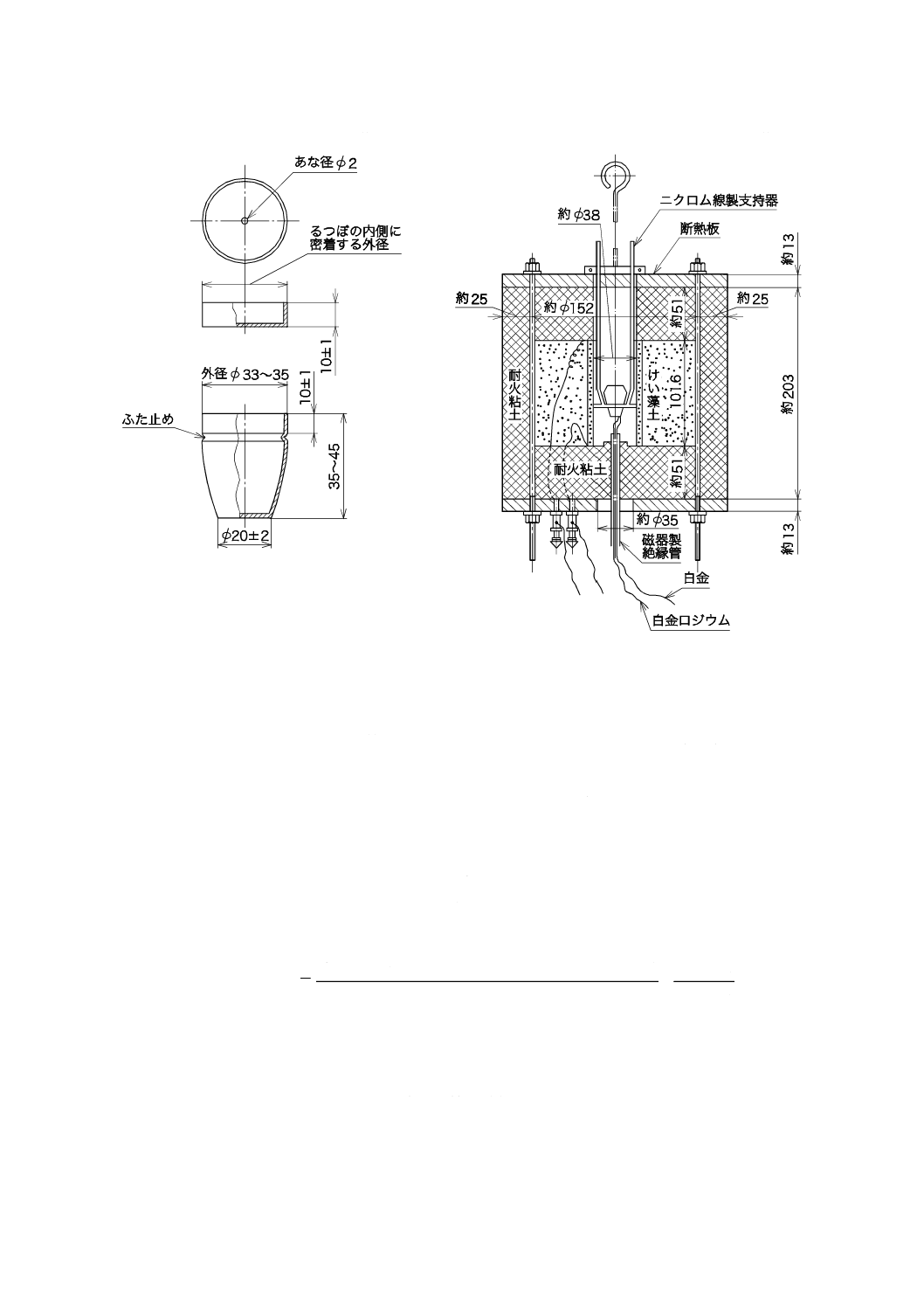

1) 白金るつぼ ふたなしの容量25〜30 mL,上端の外径33〜35 mm及び高さ35〜45 mmで,ふた付き

の質量が25〜30 gのもの。ふたは,深さ約10 mmのカプセル形で,中心に直径2mmの孔があり,

るつぼによく密着し,図24に示すもの。

2) 電気炉 図25に示すような電気炉。炉温は,熱電対を用いて950±20 ℃に調節する。

3) ブンゼンバーナー又はメッケルバーナー 適切なもの。

単位 mm

単位 mm

30

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図 24 白金るつぼ

図 25 電気炉の例

b) 操作 操作は,試料100 gをはかり取り,7.1と同様の方法によって蒸留し,355 ℃に達したとき加熱

を止め,放冷する。この蒸留残分(6)をあらかじめふた付で質量をはかった白金るつぼに,1.0±0.1 g

をはかり取り,ふたをした後,あらかじめ950±20 ℃に加熱した電気炉内又はブンゼンバーナー上若

しくはメッケルバーナー上に置き,ニクロム線製の支持器で支える。ブンゼンバーナー又はメッケル

バーナーを使用するときは,炎の高さを200 mmに保持し,るつぼの底部がバーナーの火口上60〜80

mmに位置するように置く。温度を調節するには,純粋なクロム酸カリウムをるつぼに入れて,るつ

ぼを所定の位置に置き,クロム酸カリウムが融解したときの温度を950±20 ℃とする。

加熱開始後,正確に7分経過したとき,るつぼを炉内又はバーナー上から取り出し,放冷した後,

質量をはかり,次の式によってコークス残分を算出する。

なお,試験はドラフトを用いないで行う。

100

g

355

100g

2

1

2

3

×

−

−

×

M

M

M

M

S

R

)

(

留残分

℃で加熱したときの蒸

を

)

(

試料

=

ここに,

R: コークス残分(%)(質量分率)

M1: (るつぼ+蒸留残分)の質量(g)

M2: るつぼの質量(g)

M3: [るつぼ+コークス残分(%)]の質量(g)

S: 試料の質量(g)

注(6) 360 ℃の蒸留残分を用いてもよい。

31

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17. タールピッチの灰分定量方法 タールピッチの灰分定量方法は,次による。

a) 器具 器具は,次による。

1) 磁器るつぼ JIS R 1301に規定するB形(容量30 mL)。

2) 加熱炉 適切なガスマッフル炉又は電気炉。

b) 操作 操作は,試料約3 gを質量の分かっている磁器るつぼに0.1 mgまではかり取り,試料がるつぼ

外に飛散しないように注意しながら徐々に加熱して揮発分を除去した後,加熱炉に入れる。750〜

900 ℃で完全に灰化させ,デシケーター中で放冷した後,質量をはかり,次の式によって灰分を算出

する。

100

2

1

×

−

S

M

M

C=

ここに,

C: 灰分(%)(質量分率)

M1: (るつぼ+残分)の質量(g)

M2: るつぼの質量(g)

S: 試料の質量(g)

18. クレオソート油の流動性試験方法 クレオソート油の流動性試験方法は,次による。

a) 器具 器具は,次による。

1) 三角フラスコ 容量100 mL及び300 mLのもの。

2) ろ過器 JIS R 3503に規定する漏斗形ガラスろ過器3G3。

3) 温度計 棒状水銀温度計及び浸線付二重壁水銀温度計。

3.1) 棒状水銀温度計 目盛範囲0〜100 ℃で,1 ℃ごとに目盛を刻んだもの。

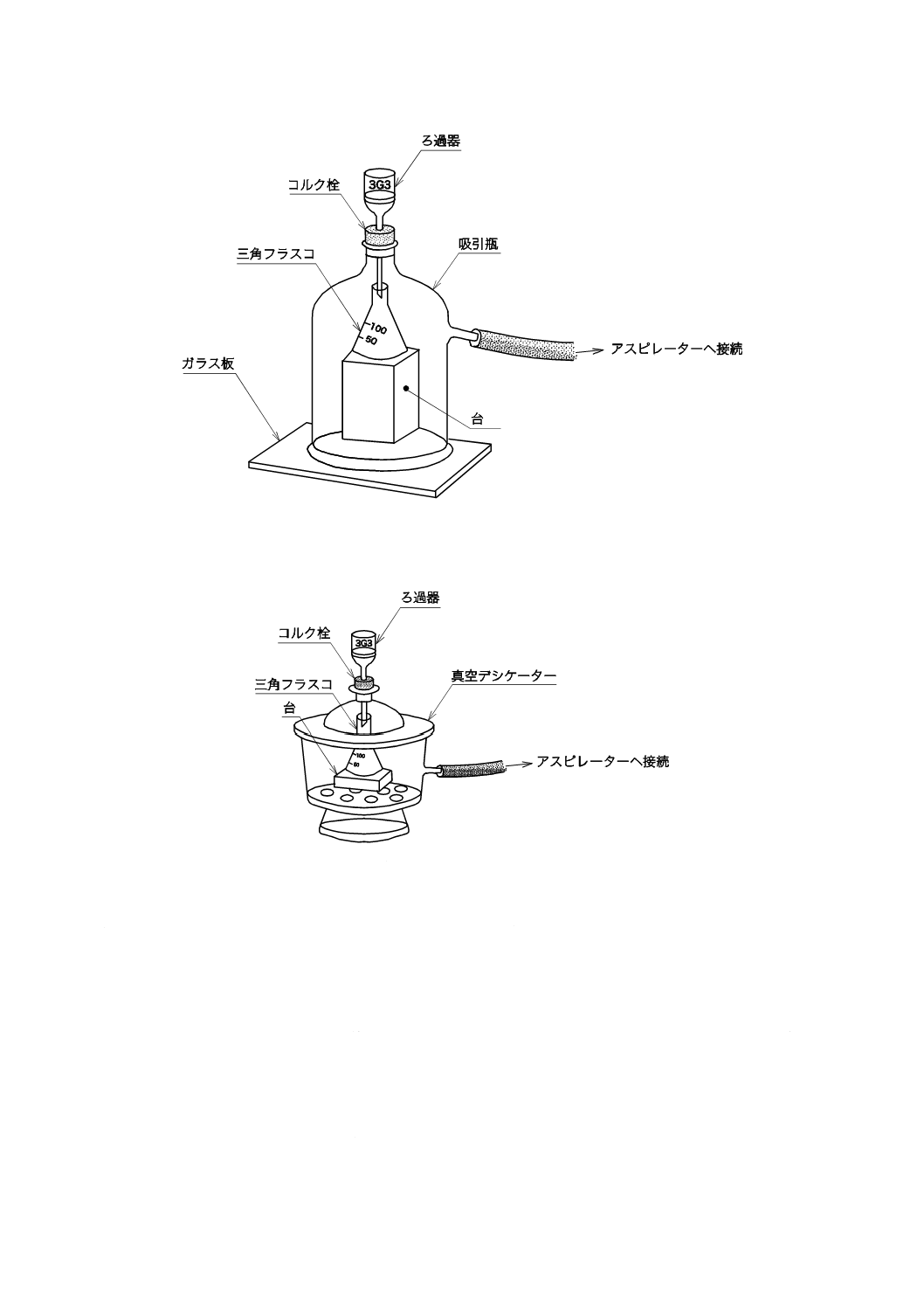

3.2) 浸線付二重壁水銀温度計 刻度面は乳白板とし,表8に示すもの。

表 8 浸線付二重壁水銀温度計

項目

仕様

温度範囲

15〜45 ℃

液体

水銀

液上に満たす気体

窒素

最小目盛

0.1 ℃

全長

330〜350 mm

幹の外径

6〜7 mm

大水銀球の外径

5〜6 mm

大水銀球の長さ

10〜15 mm

大水銀球の下端から最低刻度線までの距離

100〜105 mm

温度計の上端から最高刻度線までの距離

20〜30 mm

大水銀球の下端から浸線までの距離

100 mm

許容差

0.1 ℃

4) 恒温水槽 32.0±0.5 ℃に調節できるもの。

5) 乾燥器 約80 ℃に調節できる恒温乾燥器。

6) 水浴 三角フラスコ300 mLが浴中で十分に振り動かせる形状のもの。

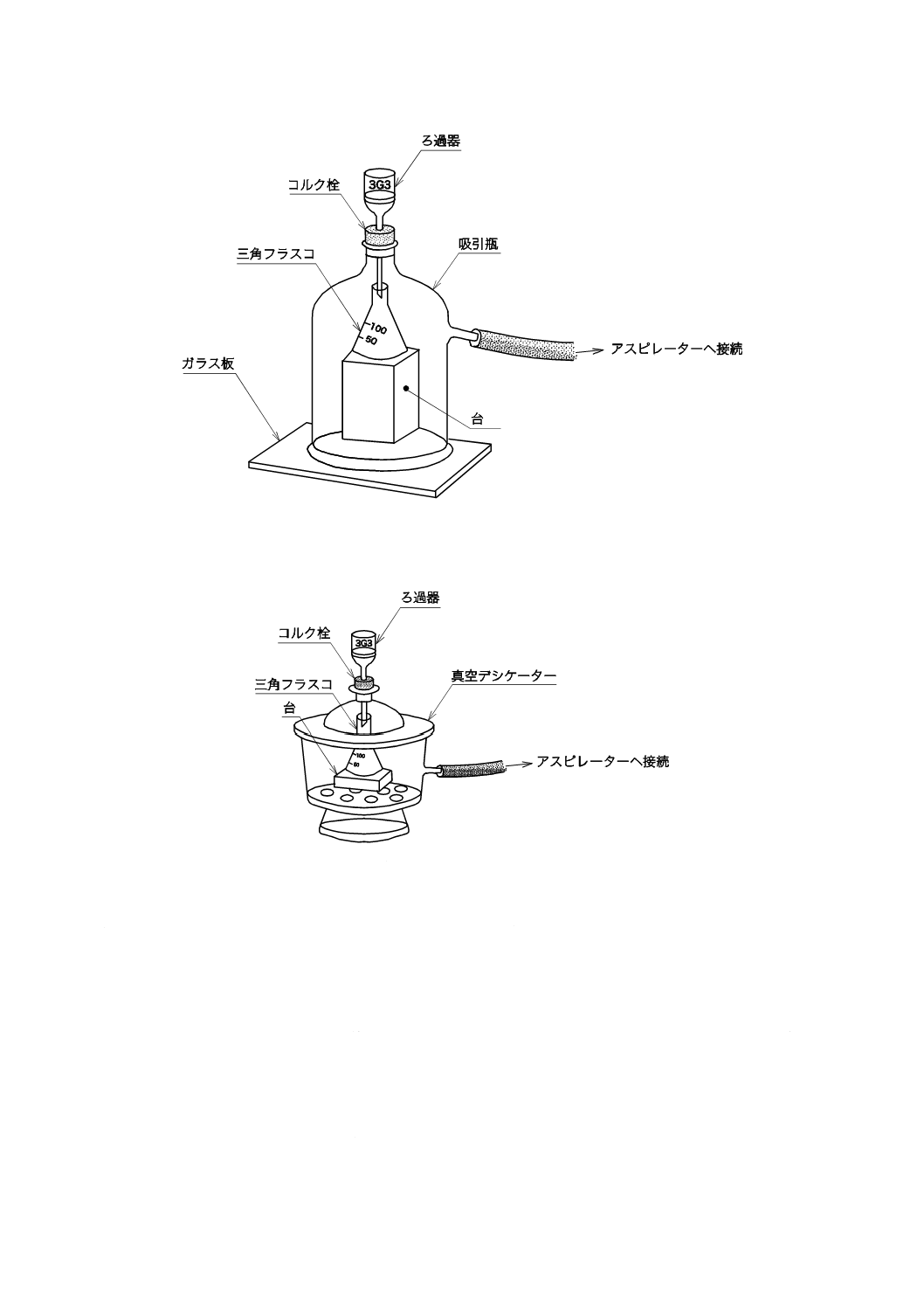

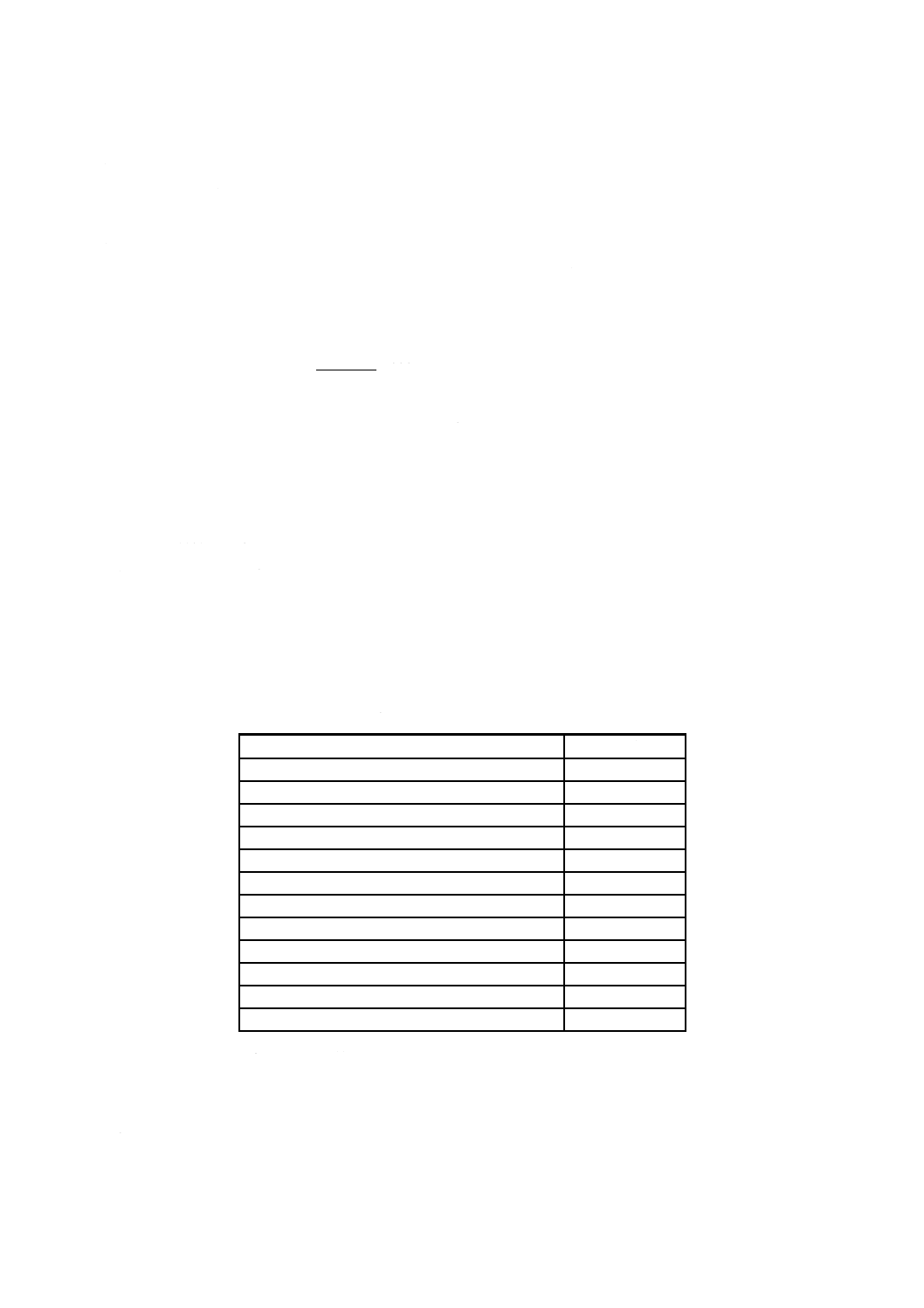

7) 吸引ろ過装置 三角フラスコ100 mLの入るもので,図26又は図27に示すもの。

32

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 26 釣鐘状吸引瓶による吸引ろ過装置の例

図 27 真空デシケーターによる吸引ろ過装置の例

b) 試薬 試薬の乾燥剤は,JIS K 8125に規定する塩化カルシウムとする。

c) 試料の調製 試料の調製は,均一な試料約100 mLを三角フラスコ300 mLにはかり取り,フラスコの

首部にコルク栓などを用いて棒状水銀温度計を取り付ける。フラスコを水浴に浸し,振り動かしなが

ら試料を60〜80 ℃に加熱する。乾燥剤約30 gを加えてよく振り混ぜた後,試料を10分間,60〜80 ℃

に保つ。

次に,あらかじめ約80 ℃に調節した乾燥器内に5分間以上入れておいたろ過器を取り出し,速やか

にろ過装置を組み立て,試料を傾斜法によってろ過する。ろ液約50 mLが得られたときろ過をやめ,

このろ液を流動性試験試料とする。

d) 操作 操作は,次による。

流動性試験試料約50 mLを三角フラスコ100 mLにはかり取り,フラスコの首部にコルク栓などを

用いて二重壁水銀温度計を取り付ける。その際,温度計の大水銀球が試料中に浸るようにする。

33

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フラスコを水浴に浸し,試料を35〜40 ℃に加熱して試料中に固形物のないことを確かめた後,32.0

±0.5 ℃に調節した恒温水槽中にフラスコを入れ,試料の液面が恒温水槽中の水面より下になるよう

にする。

試料温度が32.0±0.5 ℃になってから,同温度で2時間保持した後,フラスコを取り出し,直ちに

試料の液面に固形物が生成しているかどうかを調べる。さらに,フラスコを約45°に傾けてゆっくり

回転させ,フラスコ内壁に遊離した固形物が生成しているかどうかを調べる。

付表1 引用規格

JIS B 1501

玉軸受用鋼球

JIS B 7410

石油類試験用ガラス製温度計

JIS B 7525

密度浮ひょう

JIS C 3105

硬銅より線

JIS K 0050

化学分析方法通則

JIS K 0061

化学製品の密度及び比重測定方法

JIS K 0068

化学製品の水分測定方法

JIS K 1503

アセトン

JIS K 2265

原油及び石油製品−引火点試験方法

JIS K 2249

原油及び石油製品―密度試験方法及び密度・質量・容量換算表

JIS K 2435-2

ベンゼン・トルエン・キシレン−第2部:トルエン

JIS K 2435-3

ベンゼン・トルエン・キシレン−第3部:キシレン

JIS K 2438

ピリジン類(ピリジン・ピコリン・キノリン)

JIS K 8034

アセトン(試薬)

JIS K 8125

塩化カルシウム(水分測定用)(試薬)

JIS K 8150

塩化ナトリウム(試薬)

JIS K 8271

キシレン(試薬)

JIS K 8279

キノリン(試薬)

JIS K 8576

水酸化ナトリウム(試薬)

JIS K 8680

トルエン(試薬)

JIS K 9703

2,2,4-トリメチルペンタン(試薬)

JIS M 8100

粉塊混合物−サンプリング方法通則

JIS R 1301

化学分析用磁器るつぼ

JIS R 3503

化学分析用ガラス器具

34

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定)試料採取方法

1. 一般事項

1.1 一般

1.1.1 試料の採取は,在庫品,積荷,移送中のパイプラインなどから行う。

1.1.2 芳香族製品及びタール製品は,高引火性の危険物及び有害性の製品が多いので,その取扱いには設

備上及び操作上十分な注意が必要である。

1.2 容器の種別 容器の種別は,次のとおりとする。

1.2.1 液体製品及び半固体製品の場合

a) 小形容器 18L缶,ドラム缶など

b) 大形容器 タンク,タンカー,タンク車,タンクローリーなど

1.2.2 固体製品の場合

a) 小形容器 袋,ドラム缶など

b) 大形容器 サイロ,船,貨車,トラック,ばら積みなど

1.3 用語の定義 用語の定義は,次のとおりとする。

a) ロット ロットとは,同一の管理条件下に生産及び貯蔵され,同一の品質と見なして,同じ取扱いを

する製品の集まり。

b) 代表試料 1ロットの製品の平均品質を代表するように採取した試料。

1.4 ロットの識別 1ロットの製品を小形容器に入れるときは,容器ごとに製品名,製造所名,充てん年

月日,ロット番号などを記載する。

1.5 試料の採取の時期及び場所 試料採取の時期及び場所は,当事者間の協議による。

なお,高引火性のベンゼン,トルエンなどをタンク上部から採取する方法は,安全対策上問題が多いの

で,できるだけタンク,パイプラインなどのノズルから採取する。

1.6 容器の抜取個数 複数の容器からなるロットの代表試料を採取するときは,附属書表1又は附属書表

2に示す個数の容器をランダムに抜き取り,それぞれ1個の試料を採取して同量ずつ混合したものを代表

試料とする。ただし,大形容器などにおいて,内容量がそれぞれ異なるときは,ほぼ内容量に比例する試

料量を混合して代表試料とする。

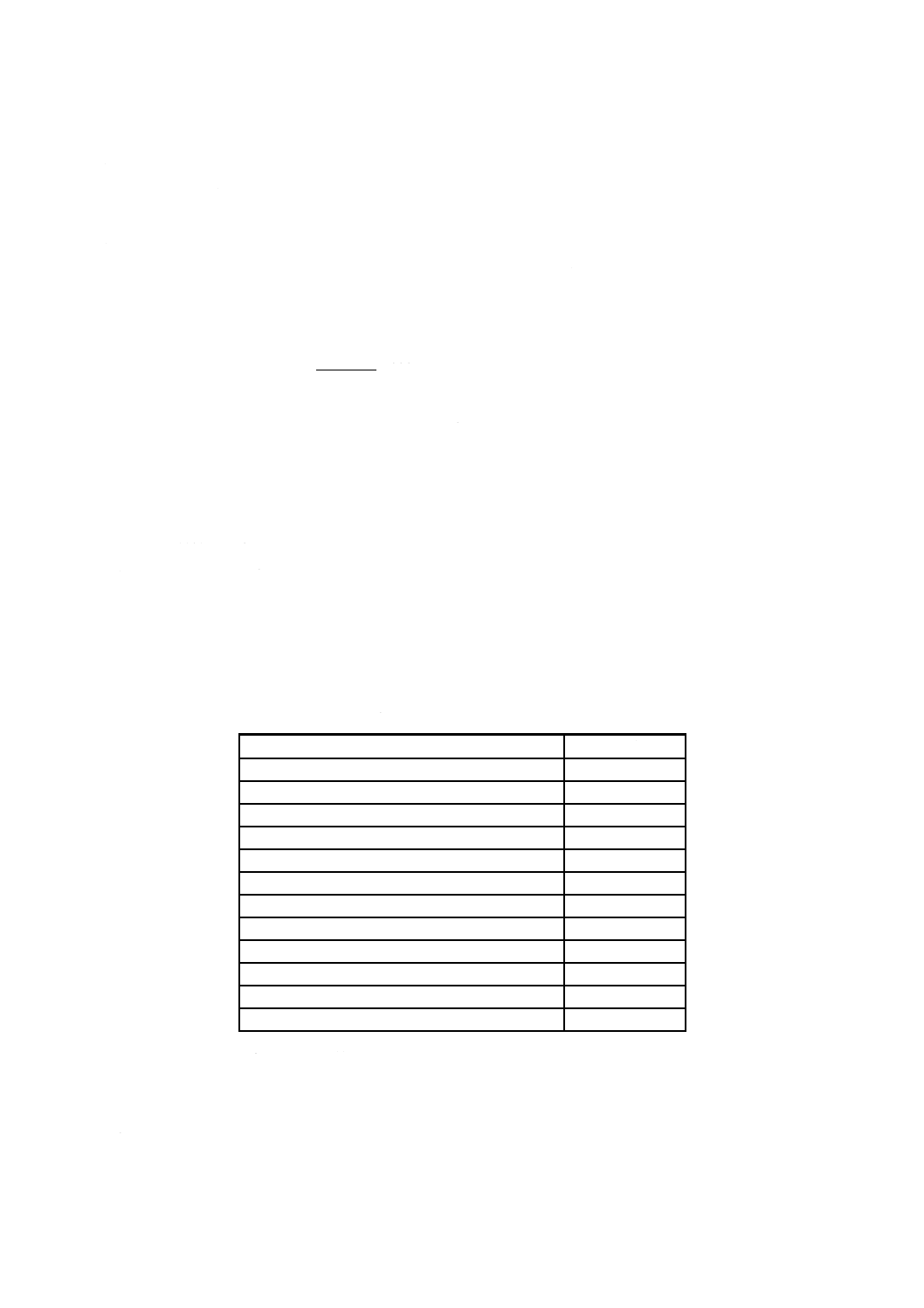

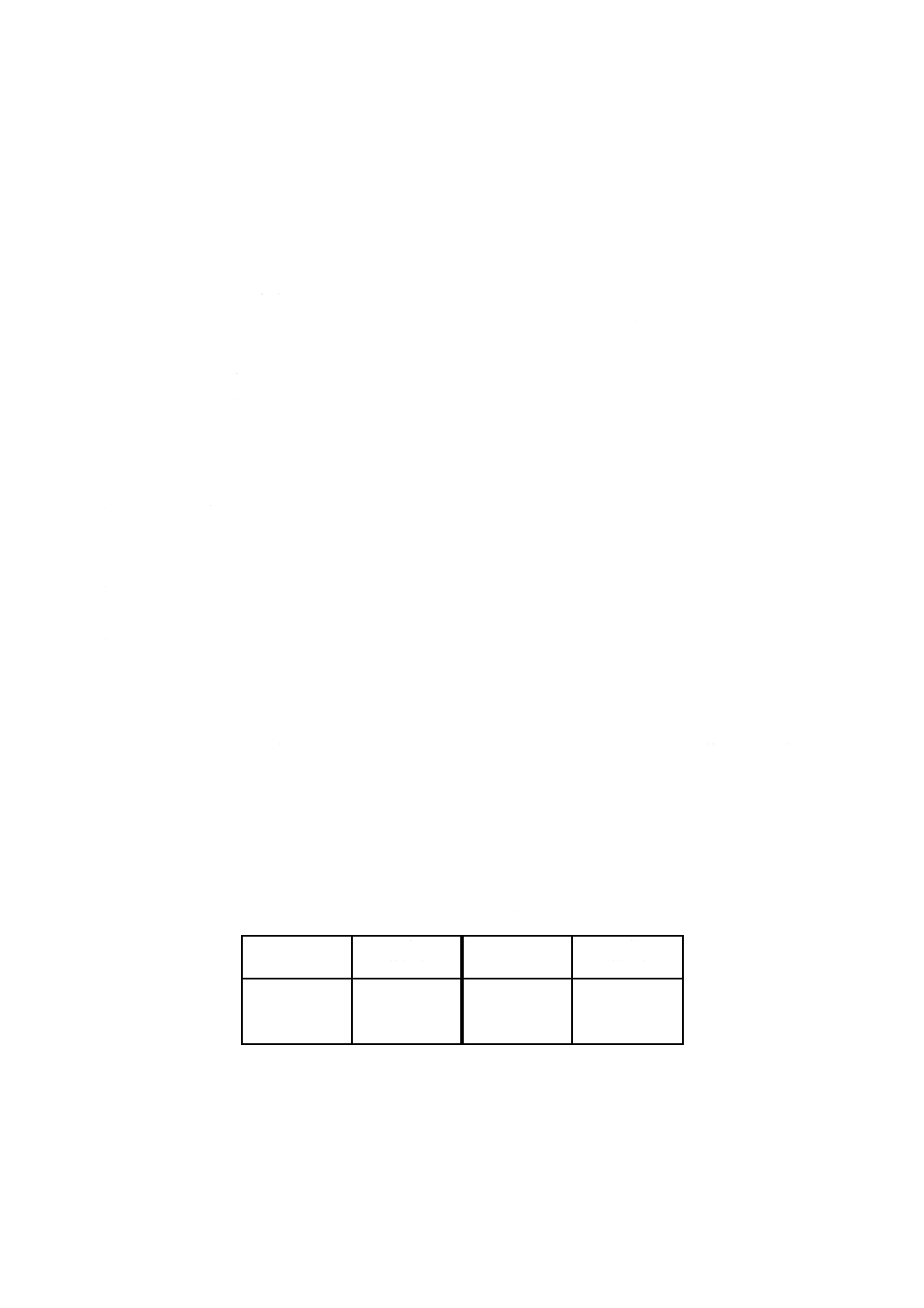

附属書表 1 抜取個数(ロット番号が明示されている場合)

容器数

抜取個数

(最低)

容器数

抜取個数

(最低)

1〜 3

全数

126〜216

6

4〜 64

4

217〜343

7

65〜125

5

344〜512

8

備考 容器数64以上の抜取個数は,容器数の立方根(切り上げた整

数)に基づいたものである。

表に示した容器数以上の場合もこの基準による。

35

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表 2 抜取個数(ロット番号が不明の場合)

容器数

抜取個数

(最低)

容器数

抜取個数

(最低)

1〜 10

全数

182〜216

18

11〜 49

11

217〜254

19

50〜 64

12

255〜296

20

65〜 81

13

297〜343

21

82〜101

14

344〜394

22

102〜125

15

395〜450

23

126〜151

16

451〜512

24

152〜181

17

備考 この表の抜取個数は,容器数の立方根の3倍(切り上げた整数)

に基づいたものである。

表に示した容器数以上の場合もこの基準による。

1.7 試料を採取した試料容器には,試料の名称,採取年月日,製造所名,ロット番号など,必要事項を記

入した札などを取り付ける。

2. 液体試料採取方法

2.1 装置及び器具 装置及び器具は,次のとおりとする。

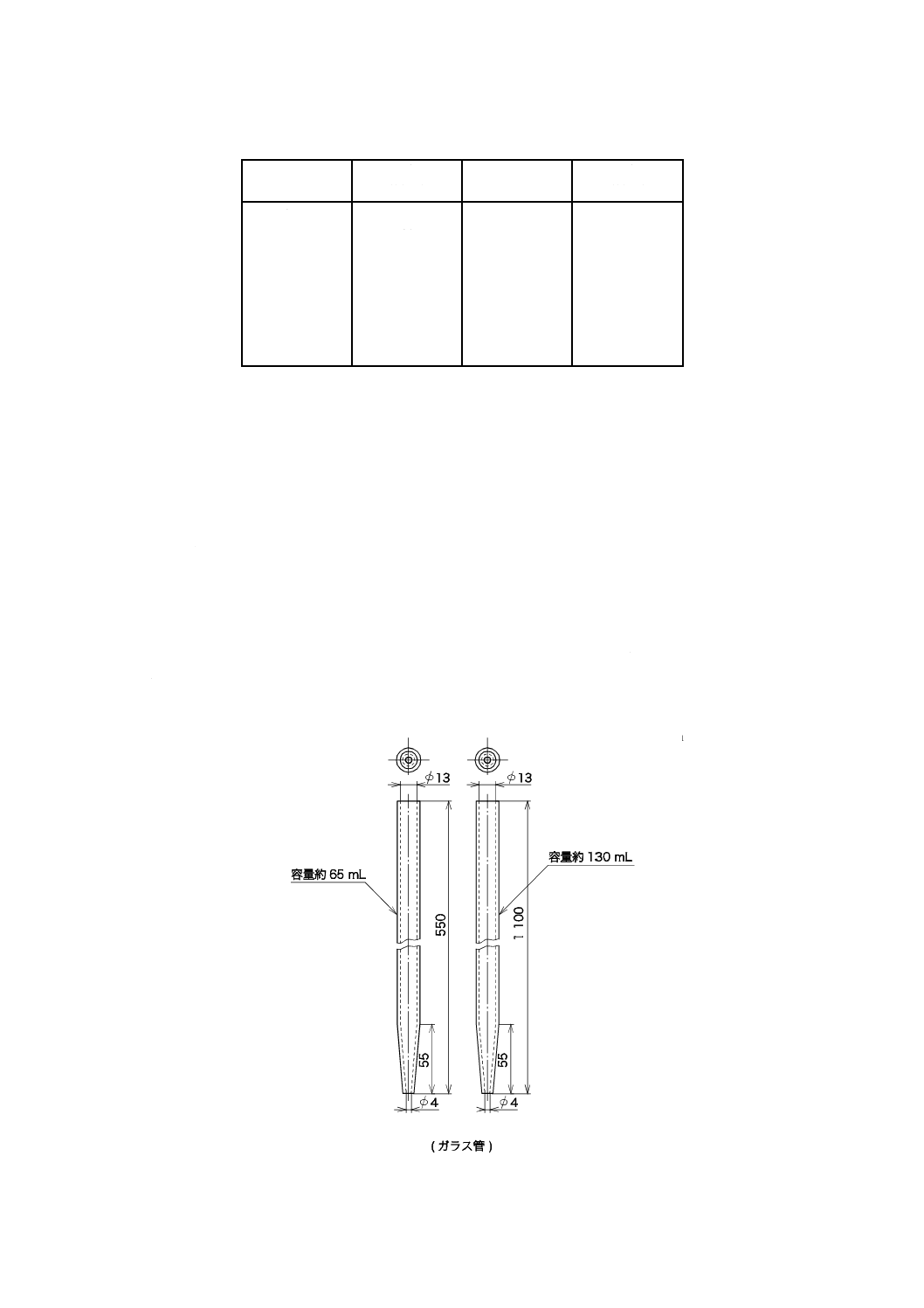

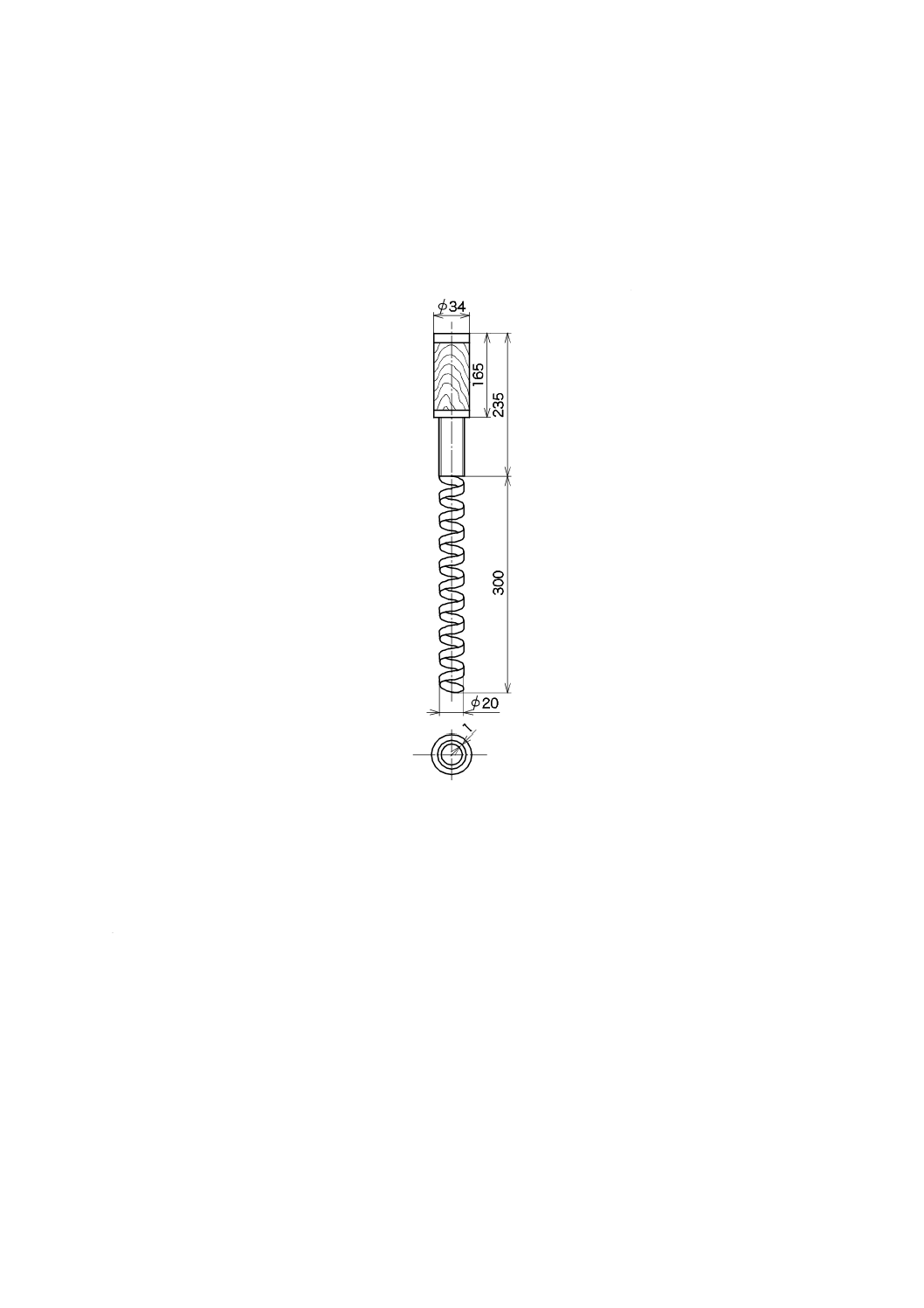

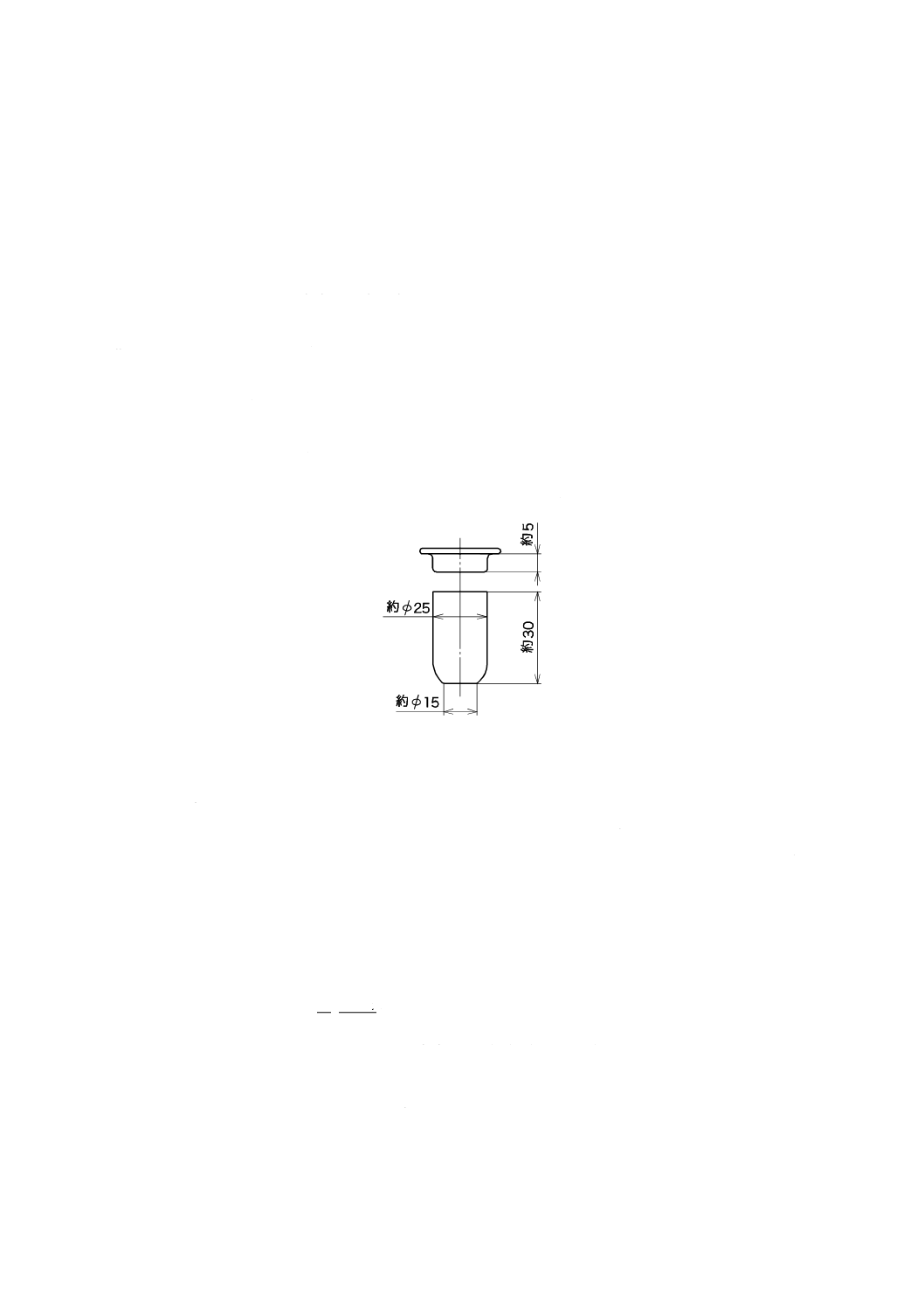

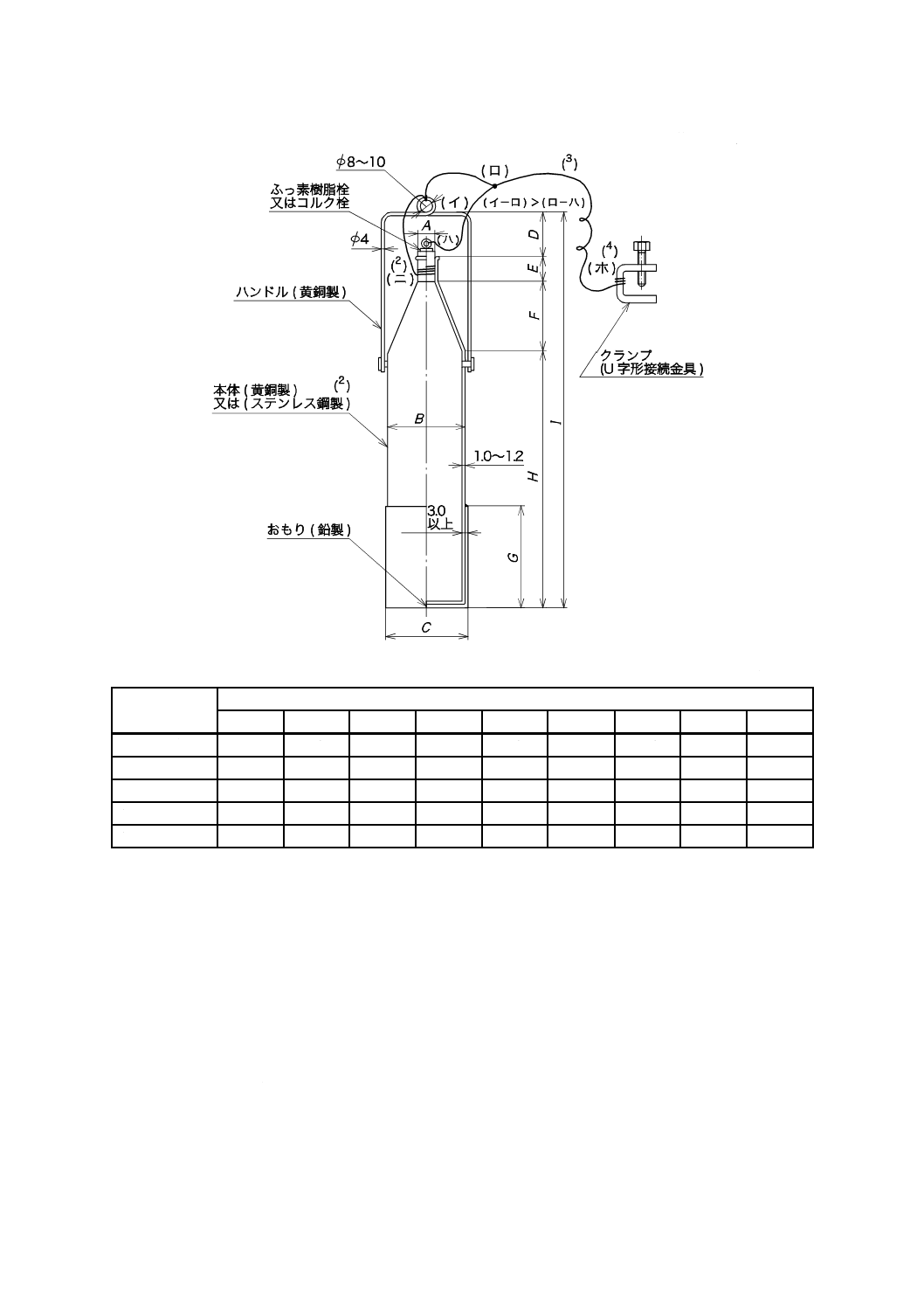

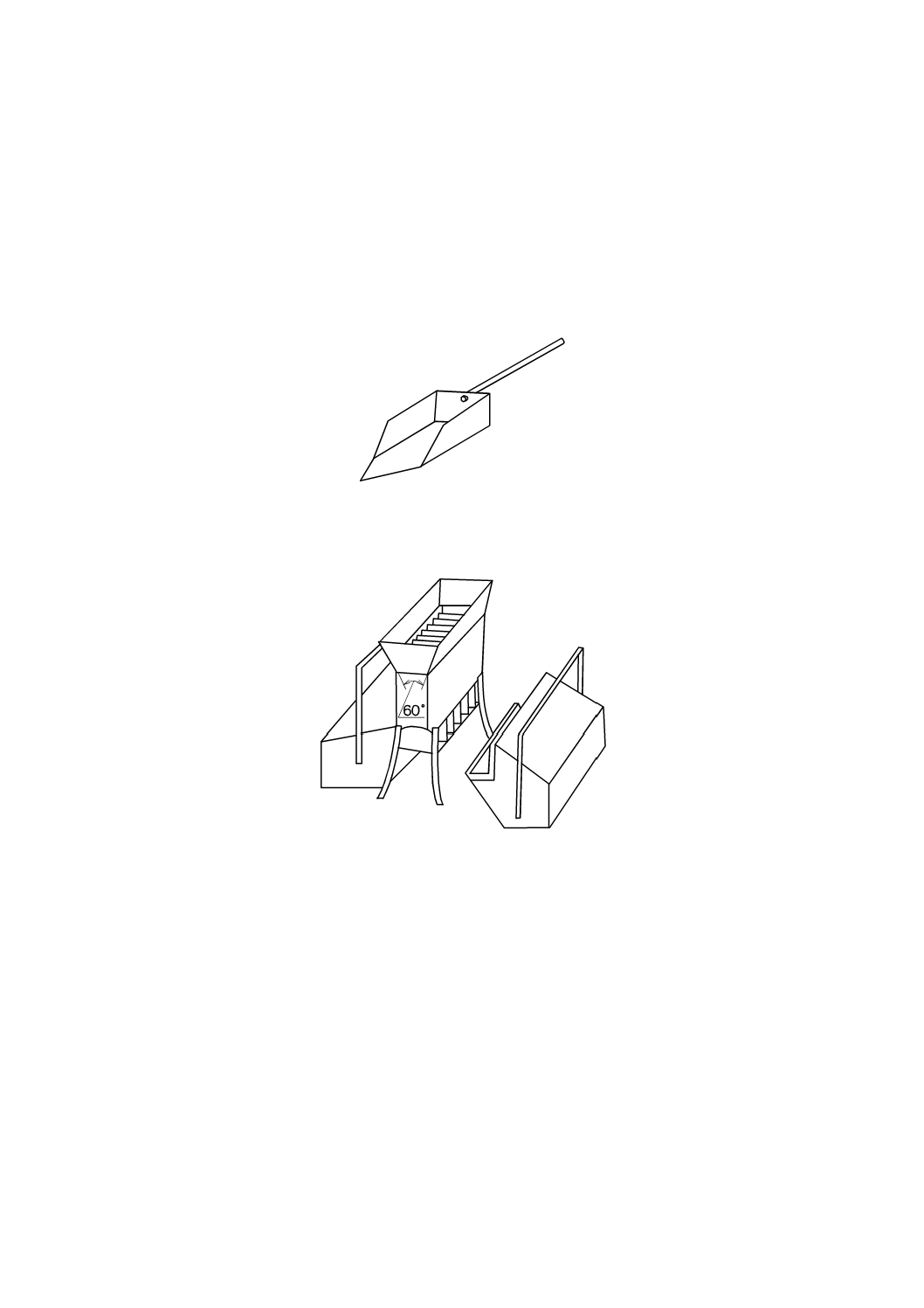

2.1.1 小形液体試料採取器 例を附属書図1に示す。

2.1.2 大形液体試料採取器 例を附属書図2に示す。

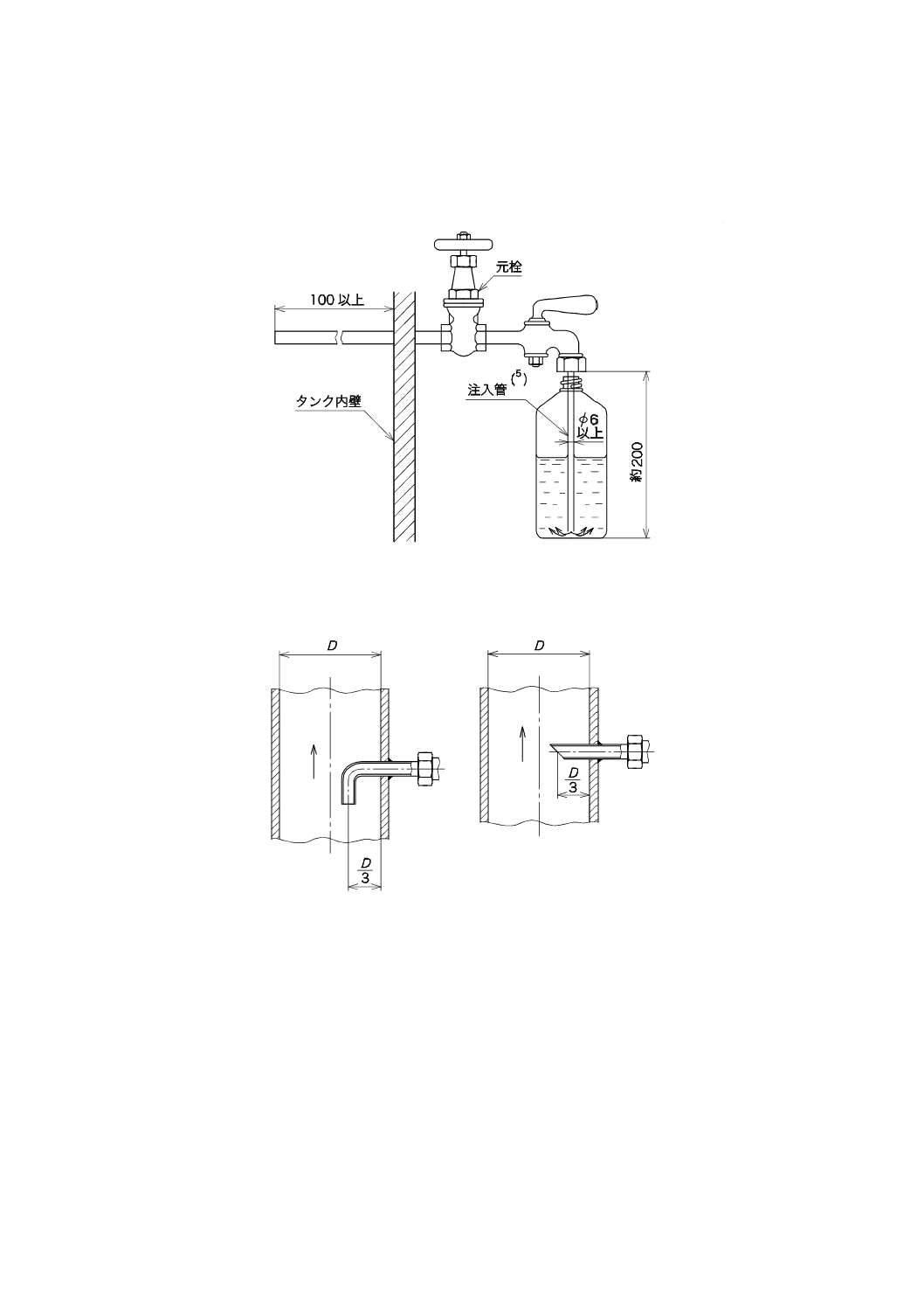

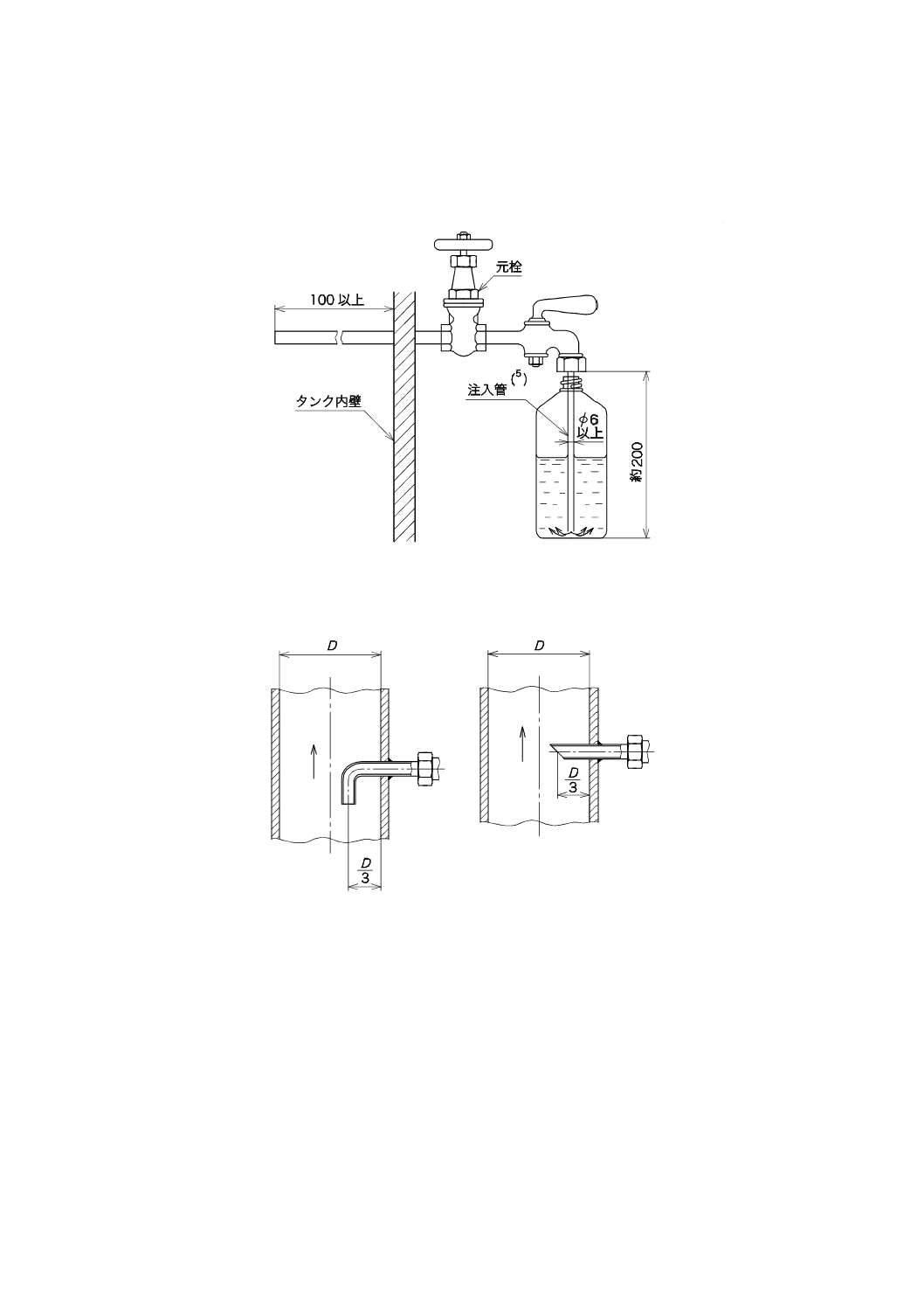

2.1.3 タンク試料採取用ノズル(1) 例を附属書図3に示す。

タンク試料採取用ノズルは,タンクの高さに沿って等間隔に少なくとも3個設ける。

注(1) ノズルのタンク内部分の先端は,液面との静電気放電の危険を防止するための十分な対策が必

要である。

単位 mm

附属書図 1 小形液体試料採取器の例

36

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

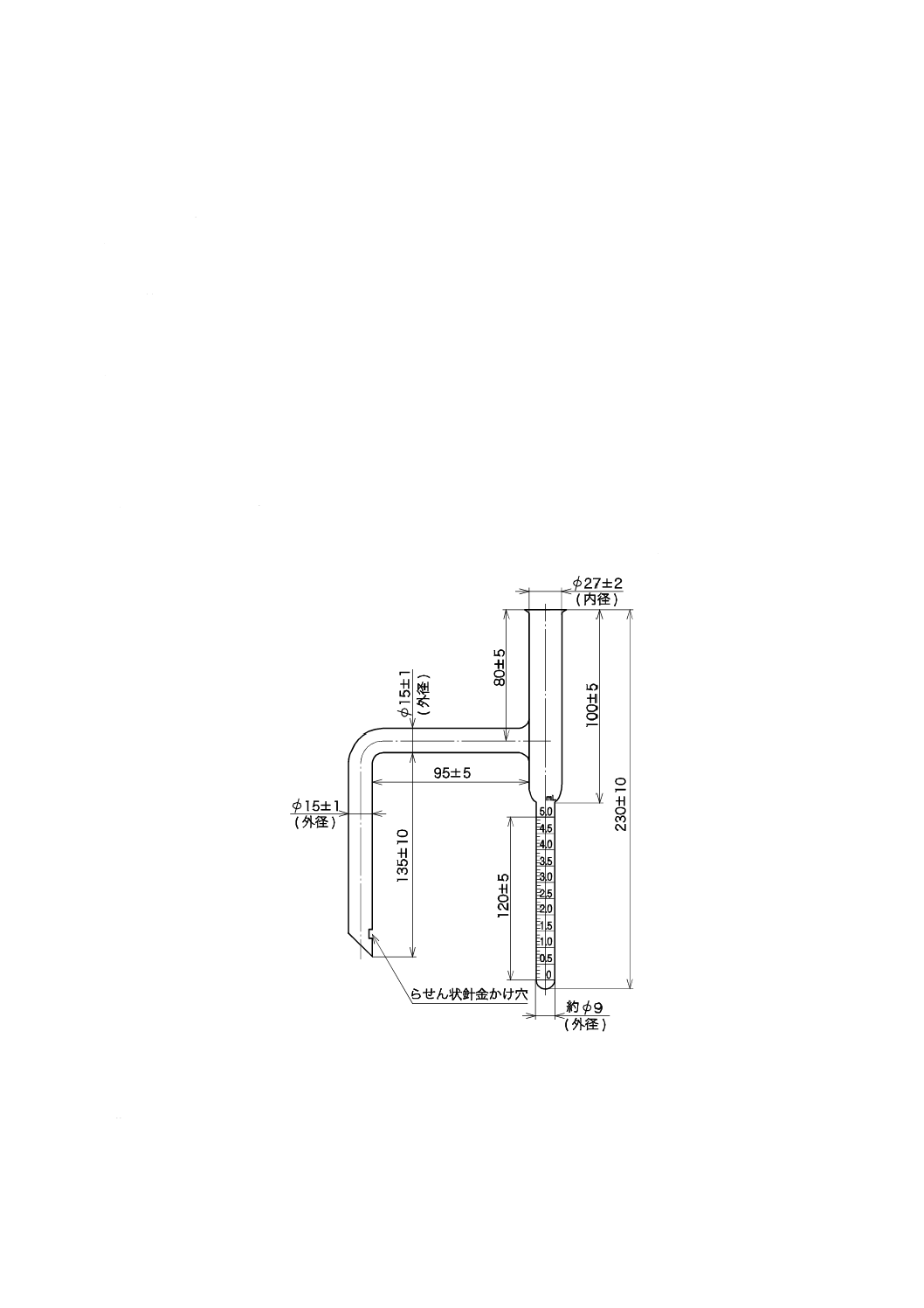

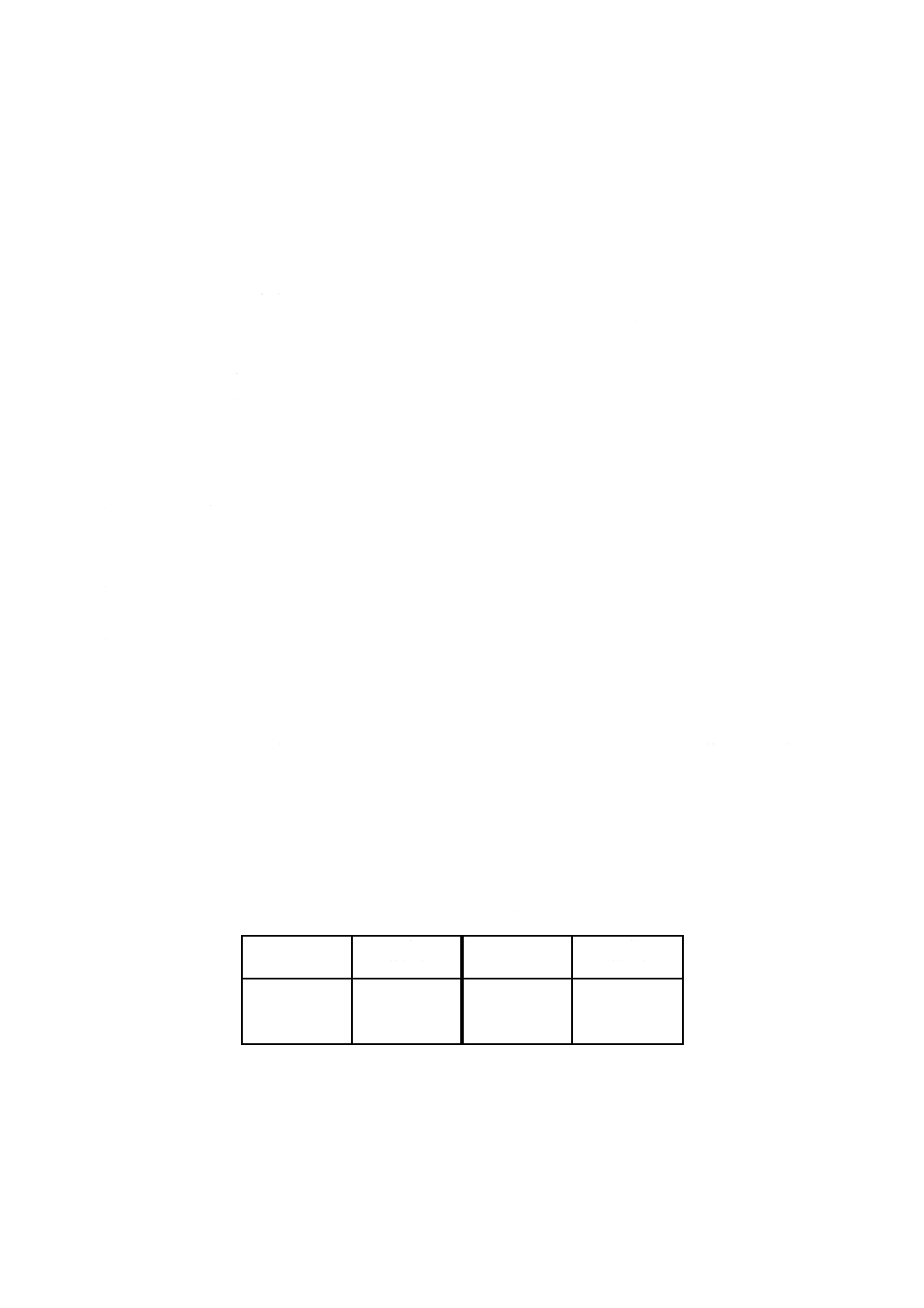

単位 mm

単位 mm

品名

各部の寸法記号

A

B

C

D

E

F

G

H

I

260 mL(細口)

20±1

45±1

51±2

50±3

15±2

40±3

60±3

155±3

260±10

500 mL(細口)

20±1

55±1

61±2

45±3

20±2

55±3

80±3

220±3

340±10

500 mL(広口)

40±1

55±1

61±2

45±3

20±2

55±3

80±3

220±3

340±10

1 L(細口)

20±1

76±1

82±2

45±3

25±2

70±3

100±3

255±3

395±10

1 L(広口)

40±1

76±1

82±2

45±3

25±2

70±3

100±3

255±3

395±10

注(2) 黄銅製採取器を使用すると試料が汚染するおそれがある場合は,ステンレス鋼製採取器を用いてもよい。

ただし,ステンレス鋼はSUS304相当品で,底板の厚さ15 mmのものとする。

なお,この場合は,下部のおもり(鉛製)は要らない。

(3) JIS C 3105に規定する銅製より線で,末端にアース用クランプを取り付ける。

(4) (ニ)及び(ホ)は,容易に離れないように接続した後,それぞれろう付けする。

附属書図 2 大形液体試料採取器の例

(おもり付き金属製採取器)

2.1.4 パイプライン試料採取用ノズル 例を附属書図4に示す。

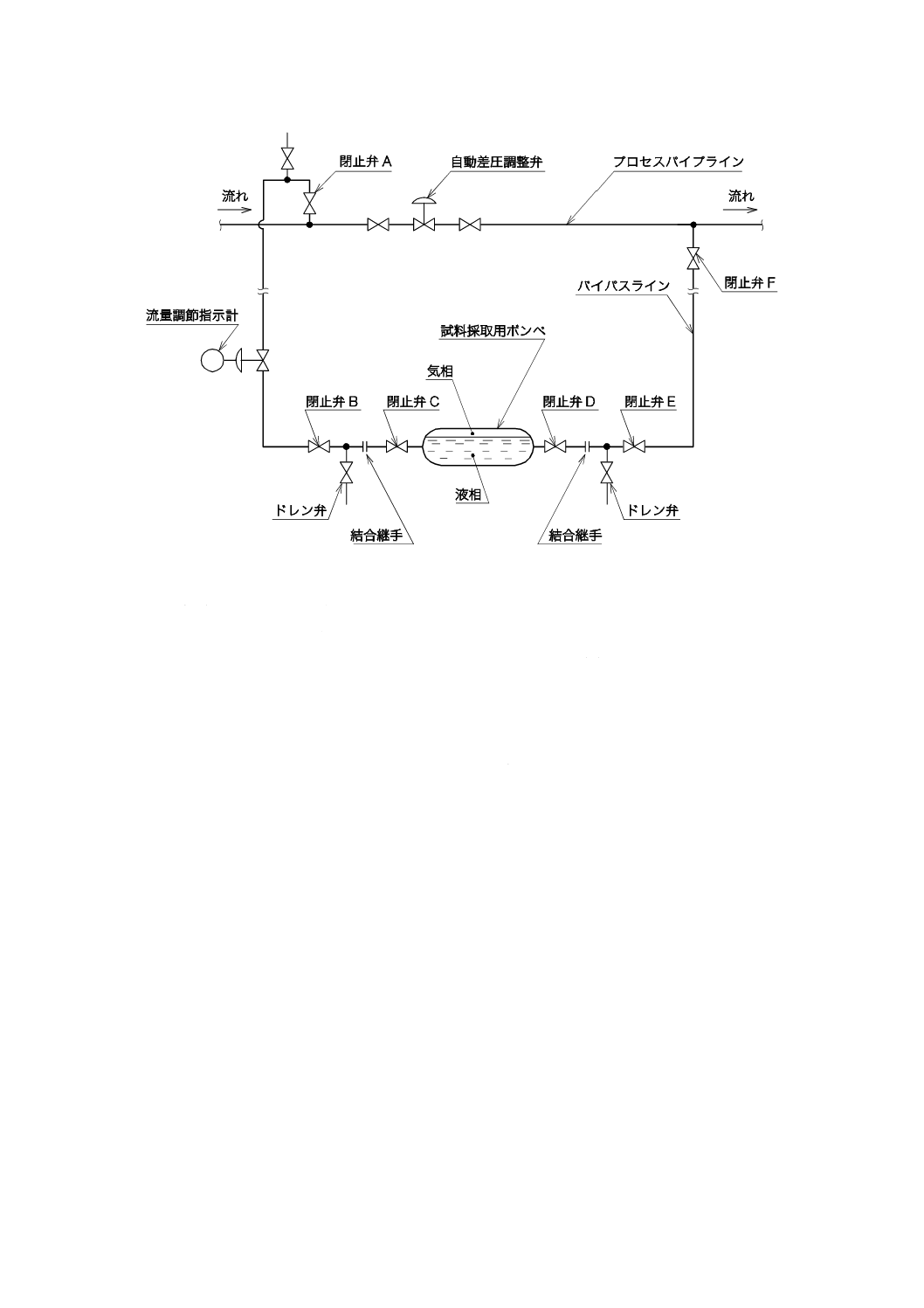

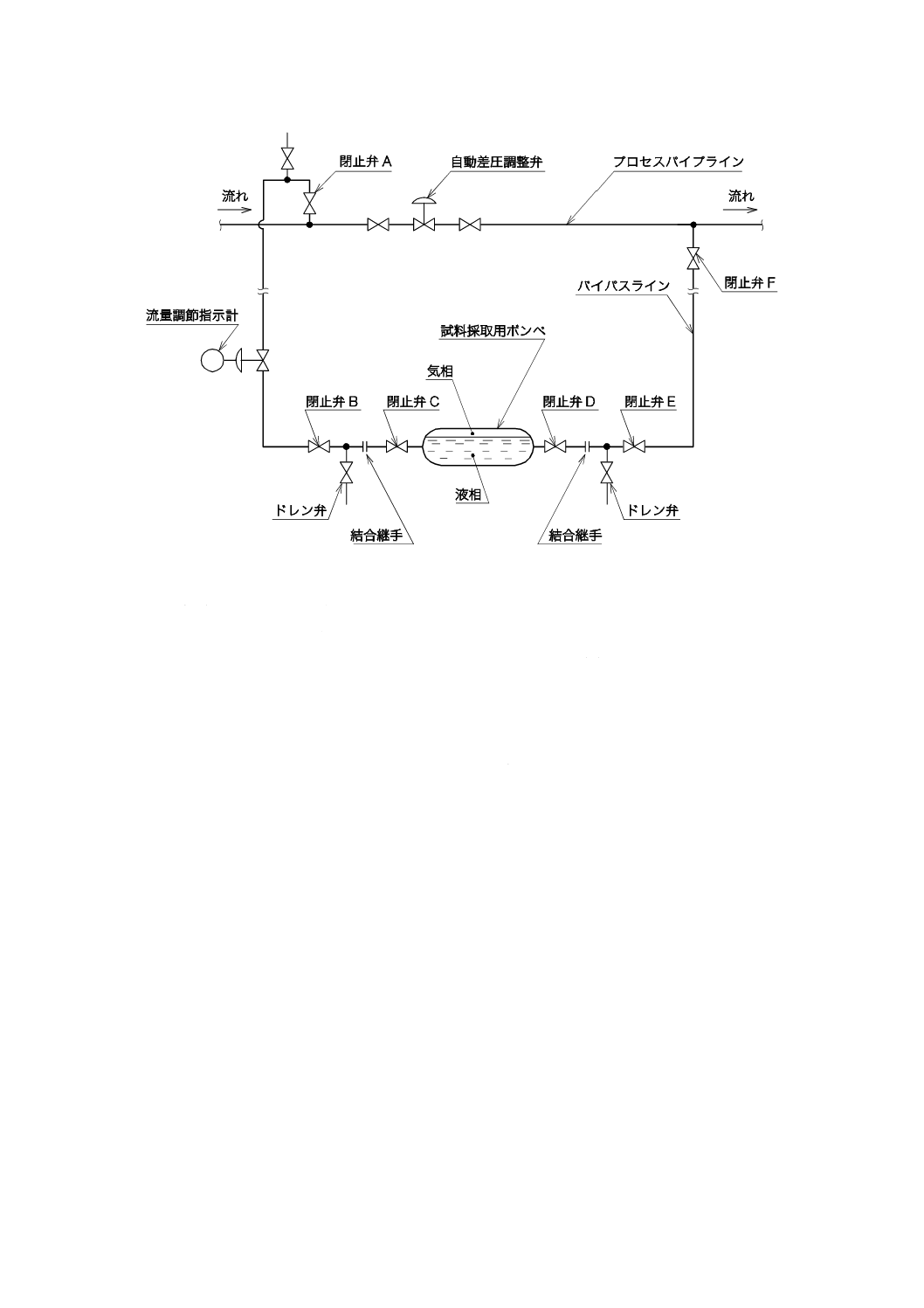

2.1.5 密閉式パイプライン試料採取装置 試料を採取するプロセスパイプラインにバイパスを設け,バイ

パスの中間に容易に脱着可能な継手によって試料採取用ボンベを取り付けられるようにしたもの。バイパ

スラインには,流出を防止するための閉止弁を上下流に設ける。装置の例を附属書図5に示す。

備考 密閉式パイプライン試料採取装置は,すべて装置の建設・運転に係る法規・基準に適合すると

ともに,プロセスパイプラインの最高使用圧力の1.5倍以上の圧力に耐えるものとする。

37

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1.6 試料容器 製品と反応せず,成分が製品中に溶出しない材質のもので,密栓できるもの。

備考 タール塩基類などのように,光によって変化しやすい試料のときは,遮光性のものを用いる。

単位 mm

附属書図 3 タンク試料採取用ノズル(1)の例

附属書図 4 パイプライン試料採取用ノズルの例

38

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図 5 密閉式パイプライン試料採取装置の例

2.2 操作 操作は,次のとおり行う。

2.2.1 小形容器の場合 小形液体試料採取器の口を開いたまま容器内に垂直に入れ,器底に達した後,上

部の口を手で閉じて取り出し,採取した試料を試料容器に移し入れて密栓する。

2.2.2 大形容器の場合 大形容器の場合は,次のとおりとする。

a) 大形液体試料採取器を用いて採取する場合 タンクのふたを開き,アースした大形液体試料採取器を

口を閉じたままタンク内に垂直に入れ,採取器の口が所定の採取位置に達したときこれを開いて試料

を流し込み,そのまま取り出し,適当な試料容器に中身を移し,栓をする。採取した試料は,試験室

で所定の混合割合で混合して代表試料とする。

試料の採取位置及び試料の混合割合は,横置円筒形タンクの場合は附属書表3による。その他のタ

ンクの場合は,内容物をおおよそ3等分した各層の中心部から採取し,それぞれ等量ずつ混合する。

39

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

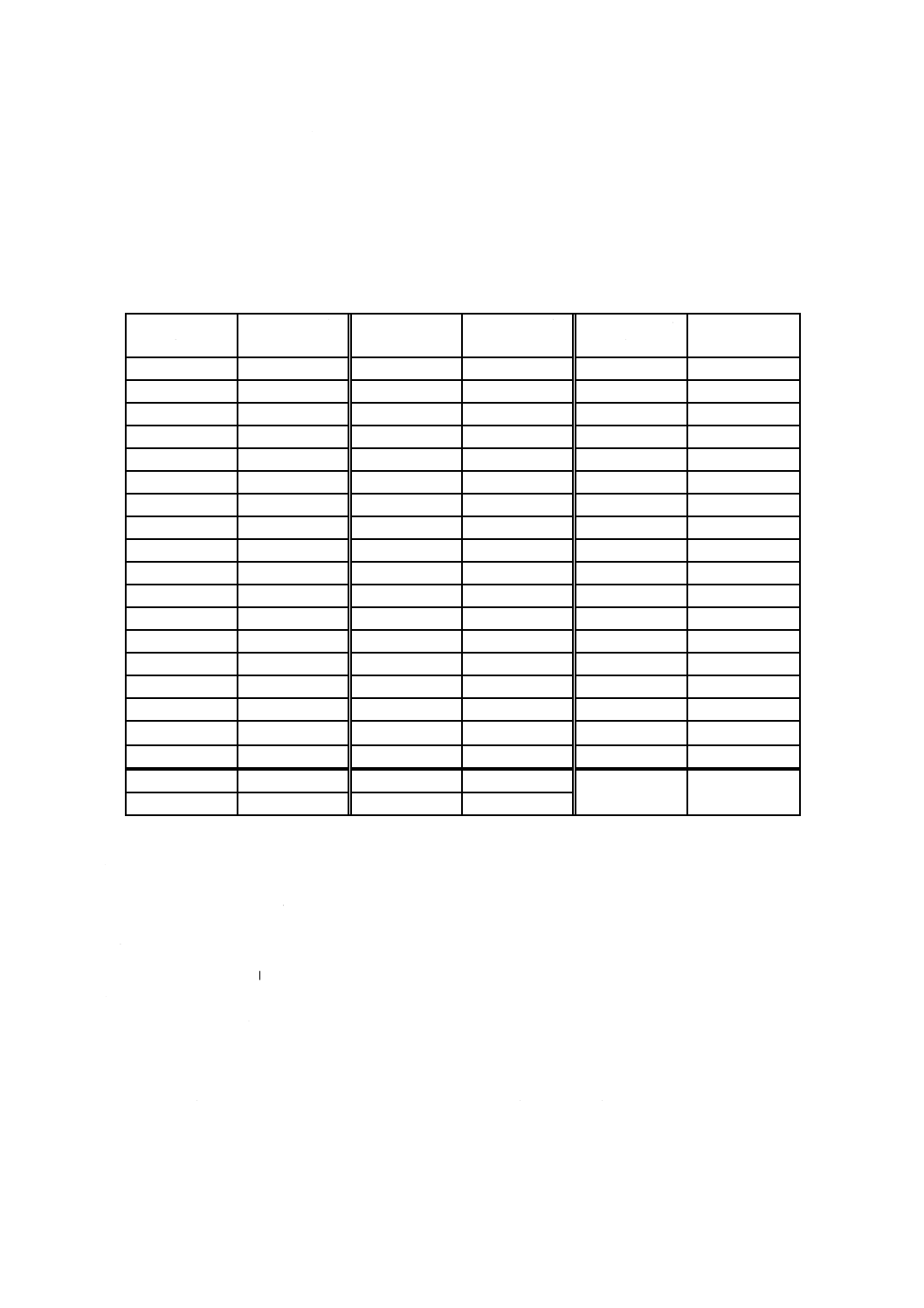

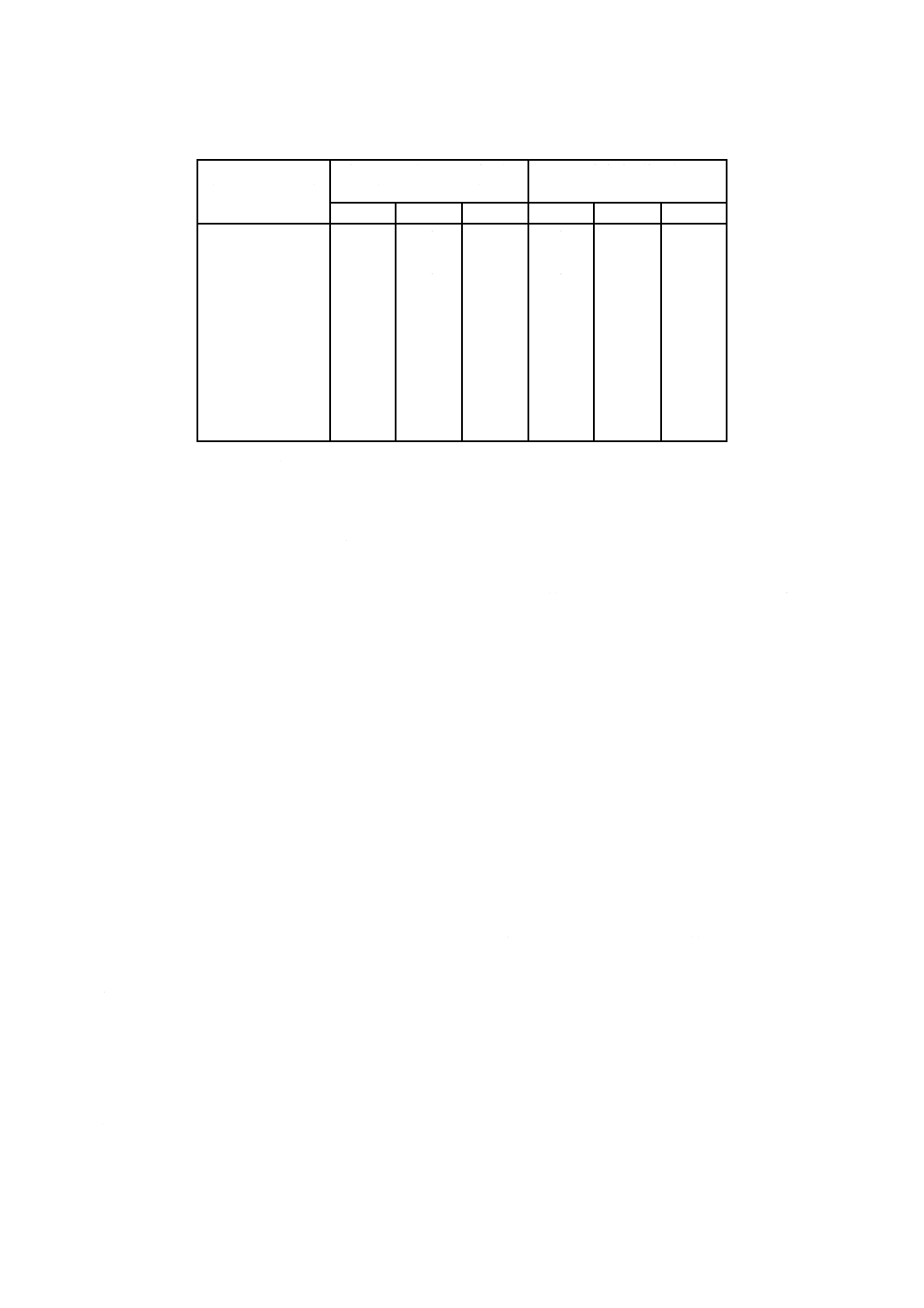

附属書表 3 横置円筒形タンクの試料の採取位置及び試料の混合割合

内容物の深さ

(直径に対する%)

採取位置(底からの高さ)

(直径に対する%)

混合割合(体積)

上部

中部

下部

上部

中部

下部

100

80

50

20

3

4

3

90

75

50

20

3

4

3

80

70

50

20

2

5

3

70

−

50

20

−

6

4

60

−

50

20

−

5

5

50

−

40

20

−

4

6

40

−

−

20

−

−

10

30

−

−

15

−

−

10

20

−

−

10

−

−

10

10

−

−

5

−

−

10

b) タンク試料採取用ノズルから採取する場合 試料の採取に先立ち,ノズルからタンクの内容物を流出

させて試料の通路を十分に洗い,次に,清浄な注入管(5)をノズルに連結する。注入管の例を附属書図

3に示す。

次に,中部,下部及び上部の各タップからそれぞれ試料を採取する。試料容器に試料を満たした後,

試験室で試料容器から等量ずつ試料を取って混合し,代表試料とする。

注(5) 試料容器内に差し込んで,試料を注入するための注入管である。試料を採取するとき,製品を

汚染したり悪影響を与えたりしないもので,底まで届く長さがなければならない。

2.2.3 移送中のパイプラインから採取する場合 パイプラインによって移送するロットにおいては,全移

送時間を等分する中間時点において,3回以上試料を採取し,それぞれ等量に混合して代表試料とする。

操作は,それぞれ次のとおり行う。

2.2.3.1 パイプライン試料採取用ノズルによる試料採取 試料採取に先立ち,コックを開いて内容物を流

出させて,試料の通路を十分に洗った後,試料容器に試料を徐々に流し入れて採取する。

2.2.3.2 密閉式パイプライン試料採取装置による試料採取

a) 附属書図5において,閉止弁A及び閉止弁Fは必要なとき以外は開いておき,閉止弁B,閉止弁E及

びその間のドレン弁を閉めておき,試料採取を行うときは試料採取用ボンベ(以下,ボンベという。)

を2か所の結合継手によって附属書図5のように取り付ける。

b) ボンベの閉止弁C及び閉止弁Dは閉めておき,閉止弁Bを少し開き更にドレン弁を開いて少量の液

を流してその内部を清浄にする。次に,閉止弁C及び閉止弁Dを開きドレン弁から少量の液を流して

その内部を清浄にする。続いて閉止弁Eを少し開き,自動差圧調整弁及び流量調節指示計によって流

量を調節し,ボンベの内部が十分にプロセスパイプライン中の液に置き換わるように流し続ける。

c) バイパスラインの閉止弁B,Eを閉めるとともに,ボンベの出入口の閉止弁C,Dを閉める。

d) 各ドレン弁を少し開いて各閉止弁の漏えい(洩)がないことを確認した後,徐々にボンベの結合継手

を緩め,ボンベを取り外し,バイパス及びボンベの継手部分に付着している液を,布などを用いてふ

き取る。

e) バイパスラインに交換用ボンベを取り付けるか又は取付け部にキャップなどを取り付ける。

f)

試料をボンベから試料容器に移し入れる。

40

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.4 ベンゼン,フェノールなどが凝固した場合は,なるべく低温で融解し,完全に液状とした後,採取

する。

2.2.5 代表試料は,試料容器に入れ密栓して保存し,試験に用いる。

3. 固体試料採取方法

3.1 器具 器具は,次のとおりとする。

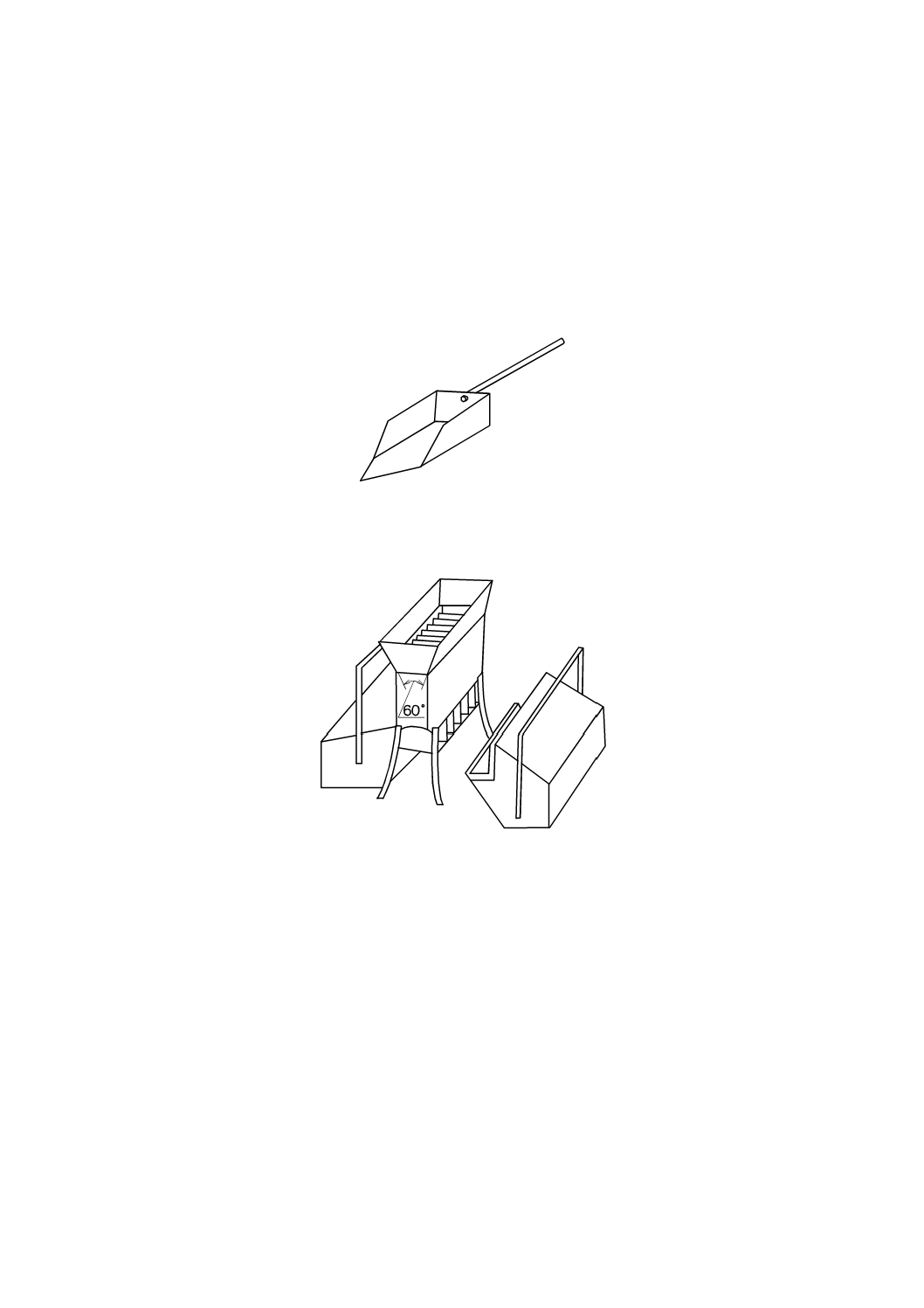

3.1.1 サンプリングスコップ 例を附属書図6に示す。寸法は適宜のものでよい。

附属書図 6 サンプリングスコップの例

3.1.2 縮分器 例を附属書図7に示す。

附属書図 7 縮分器の例

3.2 操作 操作は,次のとおり行う。

3.2.1 小形容器の場合 附属書表2によって抜き取った各容器から200〜300 gのほぼ一定量の試料を採取

して混合し,更に各容器の試料を同量ずつ混合し,10 mm以下に粉砕して十分に混合し,JIS M 8100の

6.5.2(インクリメント縮分方法)又は縮分器を用いて1 kg以上まで縮分したものを,代表試料とする。

3.2.2 大形容器の場合 通常は積込み中,受入れ中,払出し中又は荷下ろし中に,容易に採取できる場所

において,ロットの質量を等分するような間隔をおいて,ロット全体の約1 000分の1の質量(ただし,

100 kgを超えない質量)の試料を約1 kgずつ採取して混合し,10 mm以下に粉砕してよく混合し,JIS M

8100の6.5.2又は縮分器を用いて,1 kg以上まで縮分したものを代表試料とする。

必要によって,収納状態のまま採取するときも,試料をできるだけロット全体の各部分から採取し,縮

分して代表試料とする。

41

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 半固体試料採取方法

4.1 器具

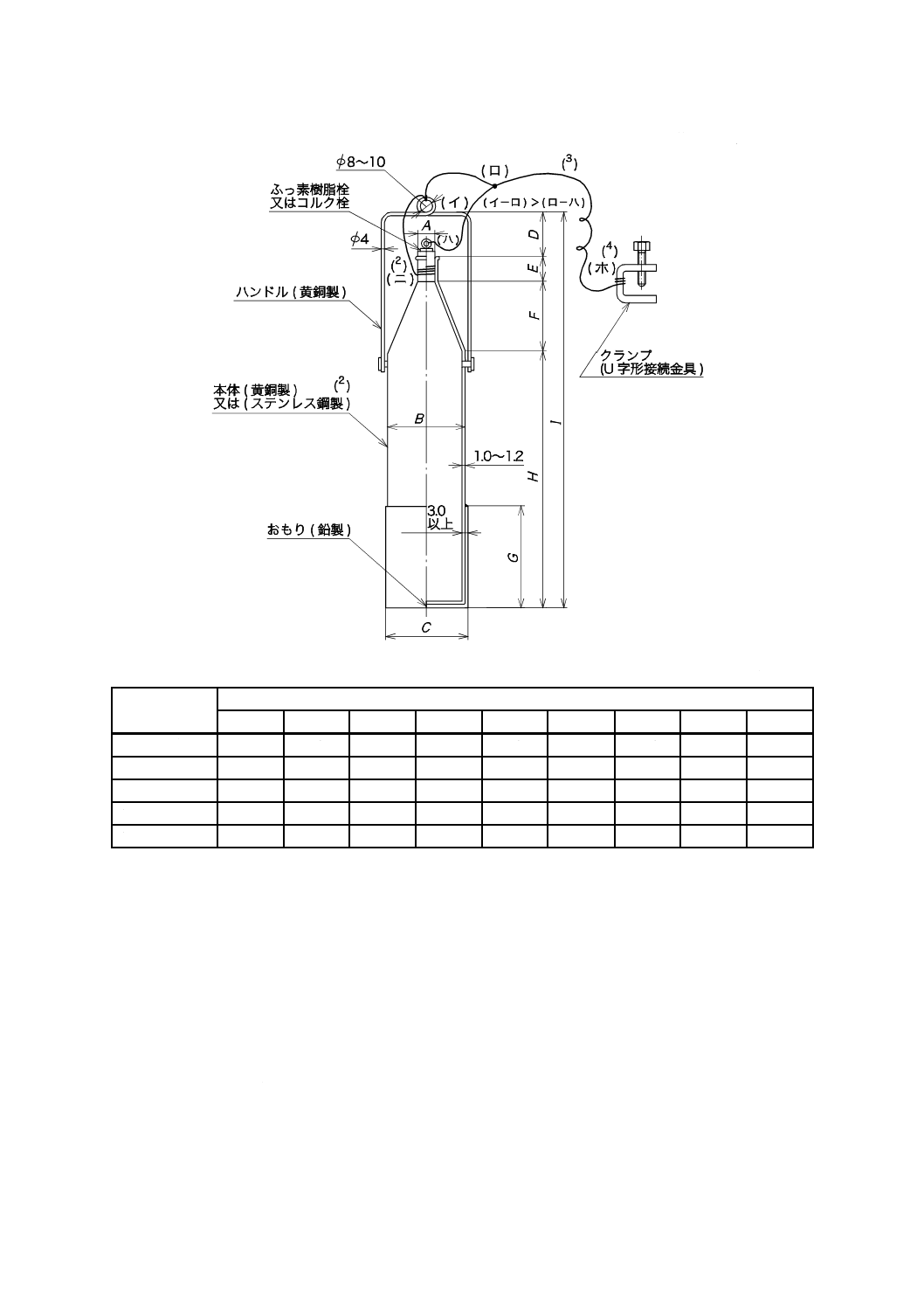

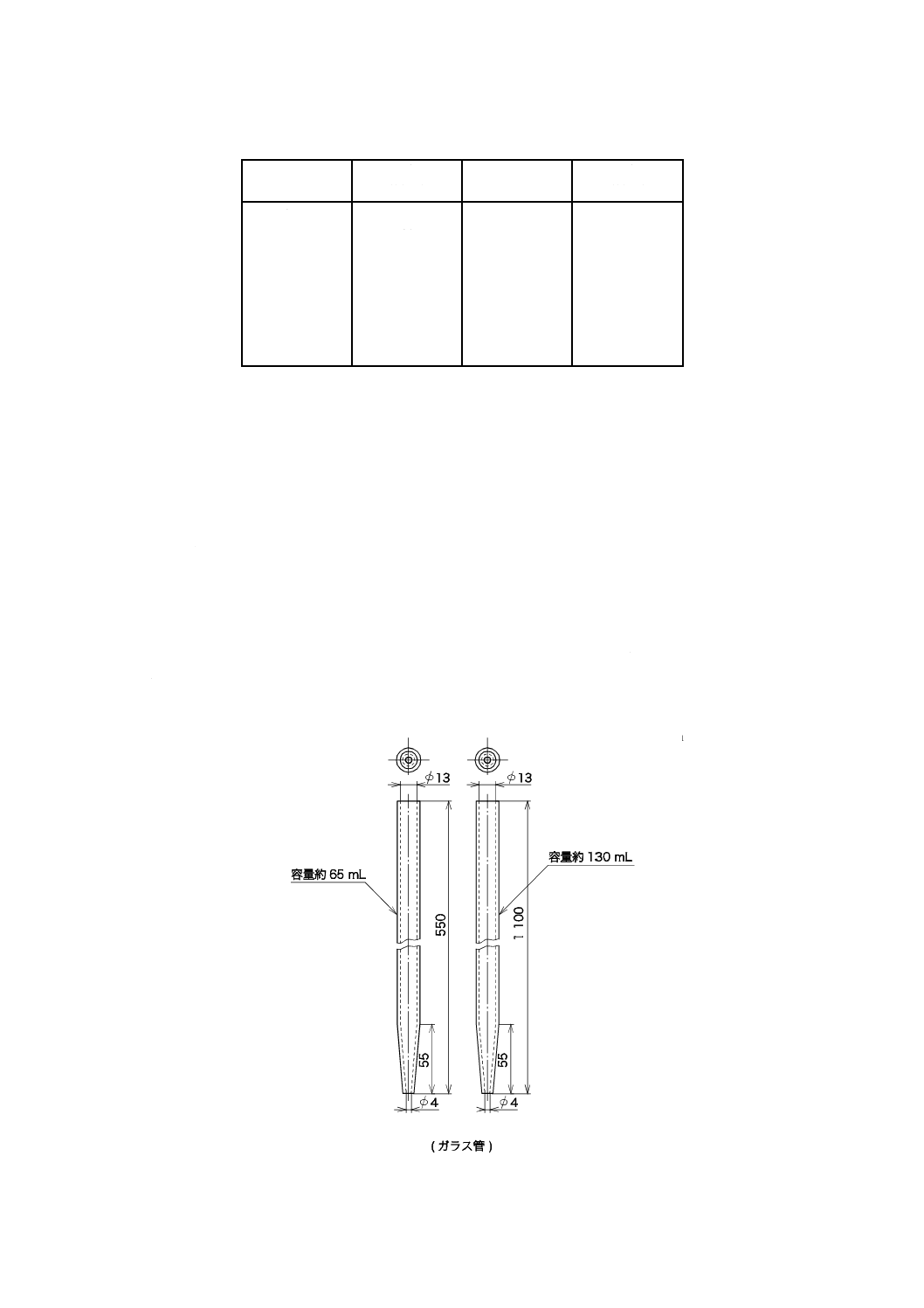

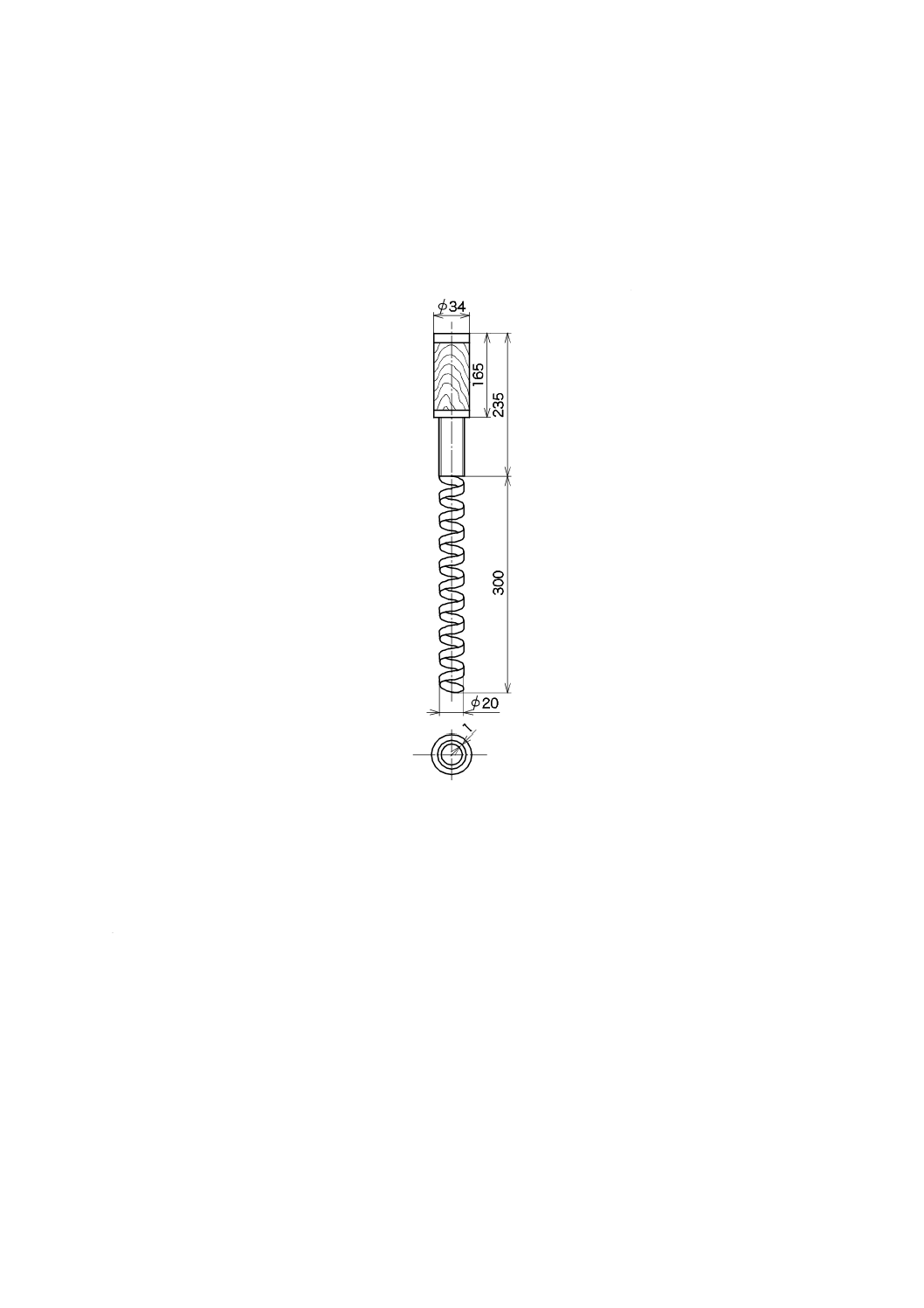

半固体試料採取器 形状及び寸法の例を附属書図8に示す。

4.2 操作 容器の口を開き,その中心部に半固体試料採取器を差し込み,器底まで入れて試料を採取す

る。

単位 mm

附属書図 8 半固体試料採取器の例

5. 取扱い上の注意事項

5.1 保護具の着用 目,皮膚などを保護するため,適切な保護具を着用する。

5.2 操作 操作は,安全を確認しながら行う。

5.3 採取場所 試料から出る蒸気を吸わないように風上において採取する。

5.4 廃棄物の処置 廃棄する試料などは,大気,水質の汚染源とならないように処置する。

5.5 法規の順守 関連する法令・法規に従って取り扱わなければならない。

42

K 2425:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS K 2422 フェノール類試験方法

JIS K 2435-1 ベンゼン・トルエン・キシレン−第1部:ベンゼン

JIS K 2436 ナフタリン・アントラセン・カルバゾール

JIS K 2437 フェノール類(フェノール・クレゾール及びクレゾール酸・キシレノール酸)

JIS K 2439 クレオソート油・加工タール・タールピッチ

ISO 1995:1981,Aromatic hydrocarbons−Sampling

ISO 3165:1976,Sampling of chemical products for industrial use−Safety in sampling

ISO 3170:1988,Petroleum liquids−Manual sampling

ISO 3171:1988,Petroleum liquids−Automatic pipeline sampling