K 2399 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本オートケミカ

ル工業会 (JACA) から工業標準原案を具して,日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによってJIS K 2399 : 1987は改

正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2399 : 2001

自動車用くもり止め剤

Road vehicles−Antifogging agent

序文 今般の自動車用くもり止め剤規格の改正は,規格票の様式を含めて全面見直しを行い改正した。洗

浄性に関しては,くもり止め剤として副次的性能をもっている反面,洗浄性試験標準汚こうのばらつきが

多いため今般削除した。一方,エアゾール製品の試料調製方法について明確化した。

1. 適用範囲 この規格は,自動車用窓ガラスに用いるくもり止め剤(以下,くもり止め剤という。)のう

ち,液状のものについて規定する。

2. 引用規格 付表1に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構

成する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 品質 くもり止め剤の品質は,4.の試験方法によって試験したとき,表1のとおりとする。

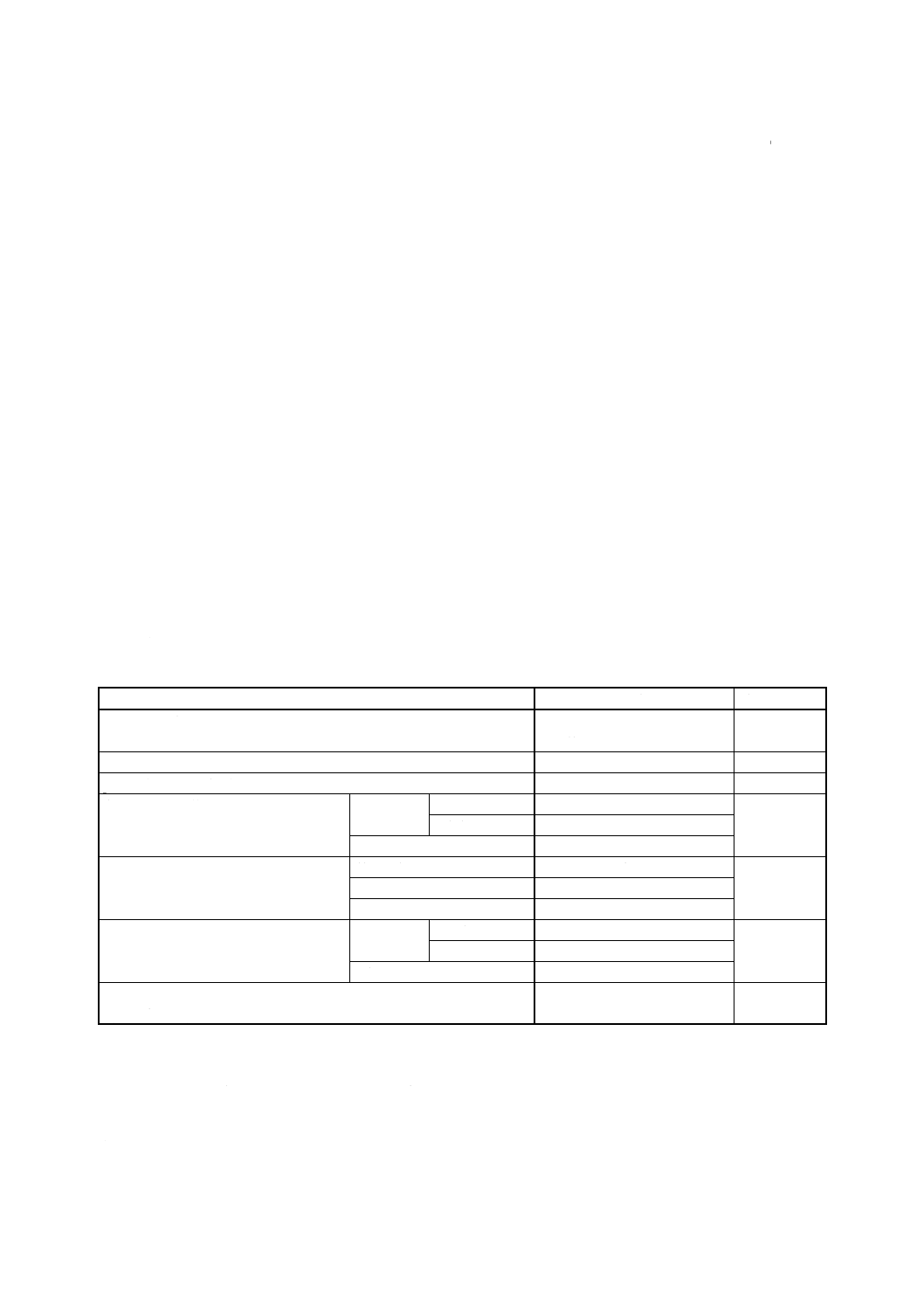

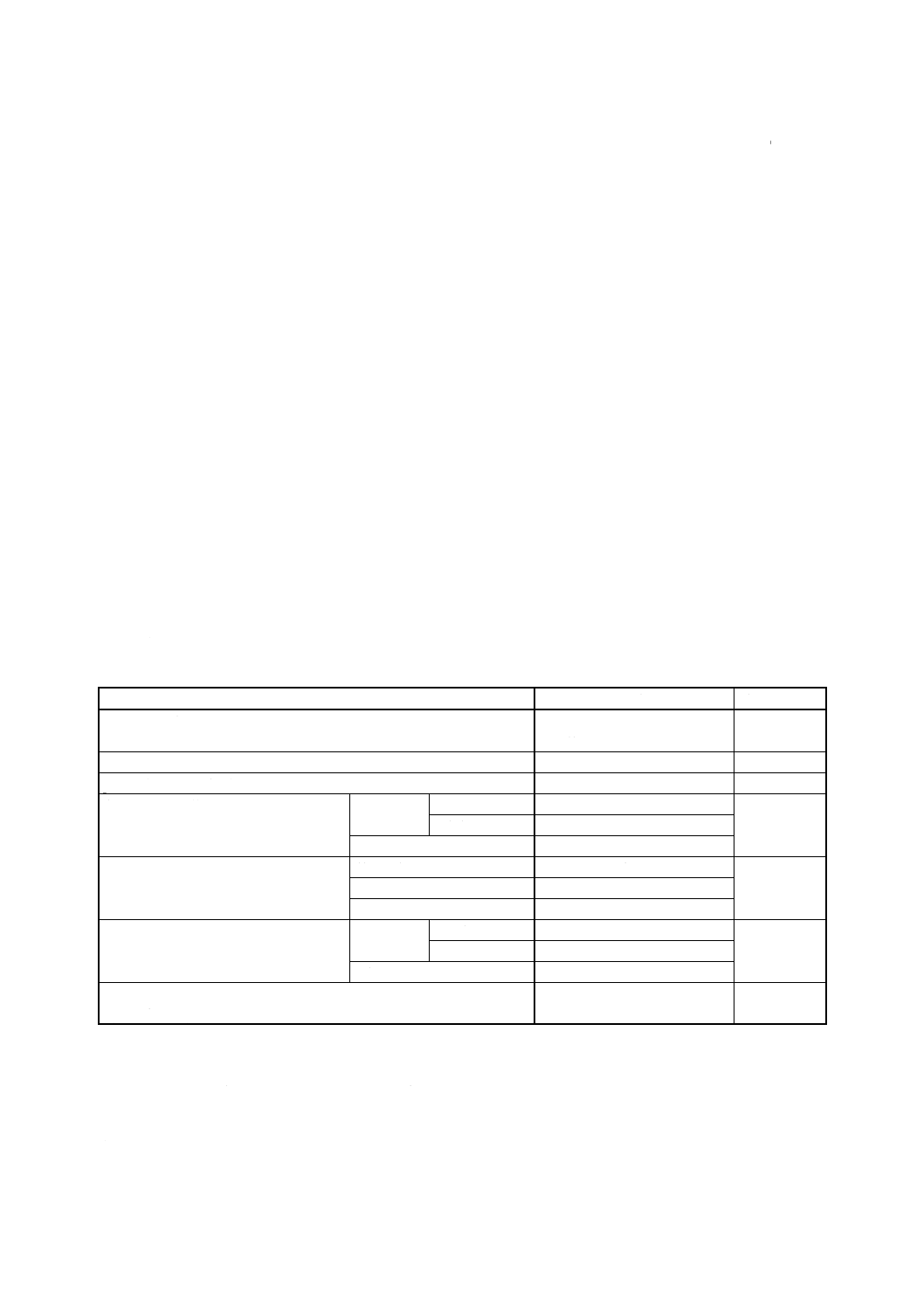

表1 品質

項目

規定

試験項目番号

くもり止め性

3枚の試験片中2枚以上が繰返

し回数2回以上のこと。

4.6

明視性

皮膜を通じて明視できること。

4.7

pH値(50vol%水溶液)

6.0〜11.0

4.8

金属に対する影響

(50±2℃,48±2h)

質量の変化

mg/cm2

アルミニウム板 ±0.30の範囲内

4.9

亜鉛板

±1.50の範囲内

外観

変化がないこと。

ゴムに対する影響

(50±2℃,120±2h)

質量の変化率 %

±10.0の範囲内

4.10

硬さの変化

±5の範囲内

外観

変化がないこと。

プラスチックに対する影響

(50±2℃,120±2h)

質量の変化

mg/cm2

ABS板

±3.0の範囲内

4.11

アクリル板

±2.0の範囲内

外観

変化がないこと。

塗膜に対する影響

(20±5℃,6h)

変化がないこと。

4.12

4. 試験方法

4.1

一般事項 試験について共通する一般事項は,JIS K 0050による。

なお,試験上の注意事項を次に示す。

a) 保護具の着用 必要に応じて,皮膚,目などを守るために保護具を着用すること。

b) 操作 操作は,安全を確認しながら行うこと。

2

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 廃棄物の処理 廃棄する試料などは,水質,大気などの汚染源とならないように処理すること。

d) 法規の順守 関連する法令・法規等に従って,取り扱うこと。

4.2

試験場所の標準状態 試験場所の標準状態は,JIS Z 8703に規定する常温 (5〜35℃),常湿 (45〜

85%) とする。

備考 ISO規格の関係で,次回改正時には常温 (23±2℃),常湿 (50±5%) と規定する。

4.3

数値の丸め方 数値の丸め方は,JIS Z 8401による。

4.4

試料採取方法 試料採取方法は,JIS K 2251による。

4.5

試料の調製

4.5.1

エアゾール製品の場合

a) 装置及び器具 装置及び器具は,次のとおりとする。

1) 溶存ガス脱気装置

1.1)

加熱器 50℃に保つことができる恒温水槽又は可変式抵抗器付マントルヒータ。

1.2)

かくはん(攪拌)装置又はマグネチックスターラ 市販のもの。

1.3)

冷却器 JIS R 3503に規定する蛇管冷却器380mm。

1.4)

三角フラスコ JIS R 3503に規定する共通すり合わせ三角フラスコ1L。

1.5)

温度計測器 JIS B 7410に規定する温度計番号42又はそれと同等の温度計測器。

2) ビーカ JIS R 3503に規定する1L。

3) 広口共栓瓶又はポリエチレン瓶 1Lの市販のもの。

b) 操作 操作は,次の脱気方法に従って行う。

1) 4.4で抜き取った容器に孔(あな)を開けて(1)液をビーカに移し取り,混合した後,三角フラスコに

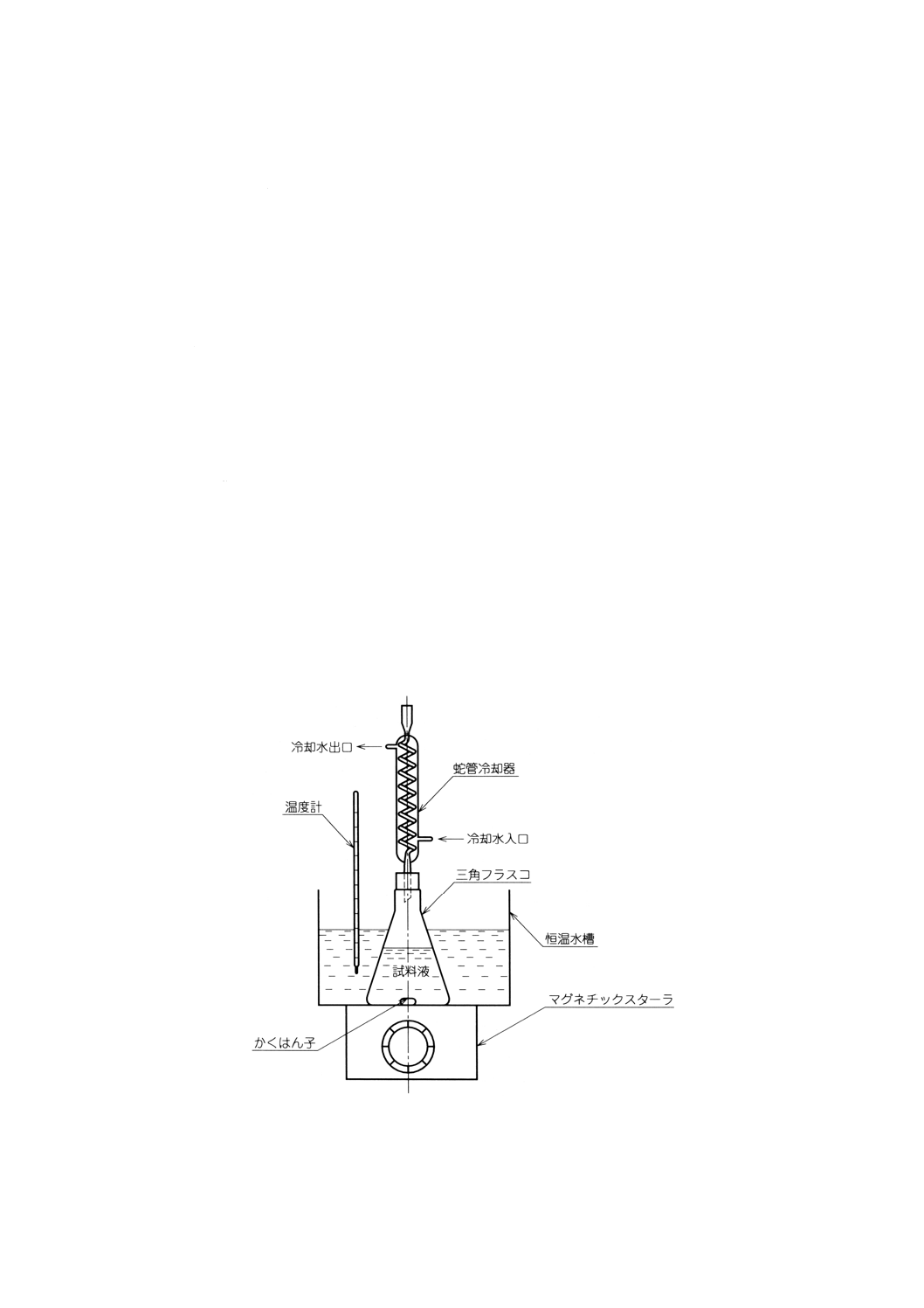

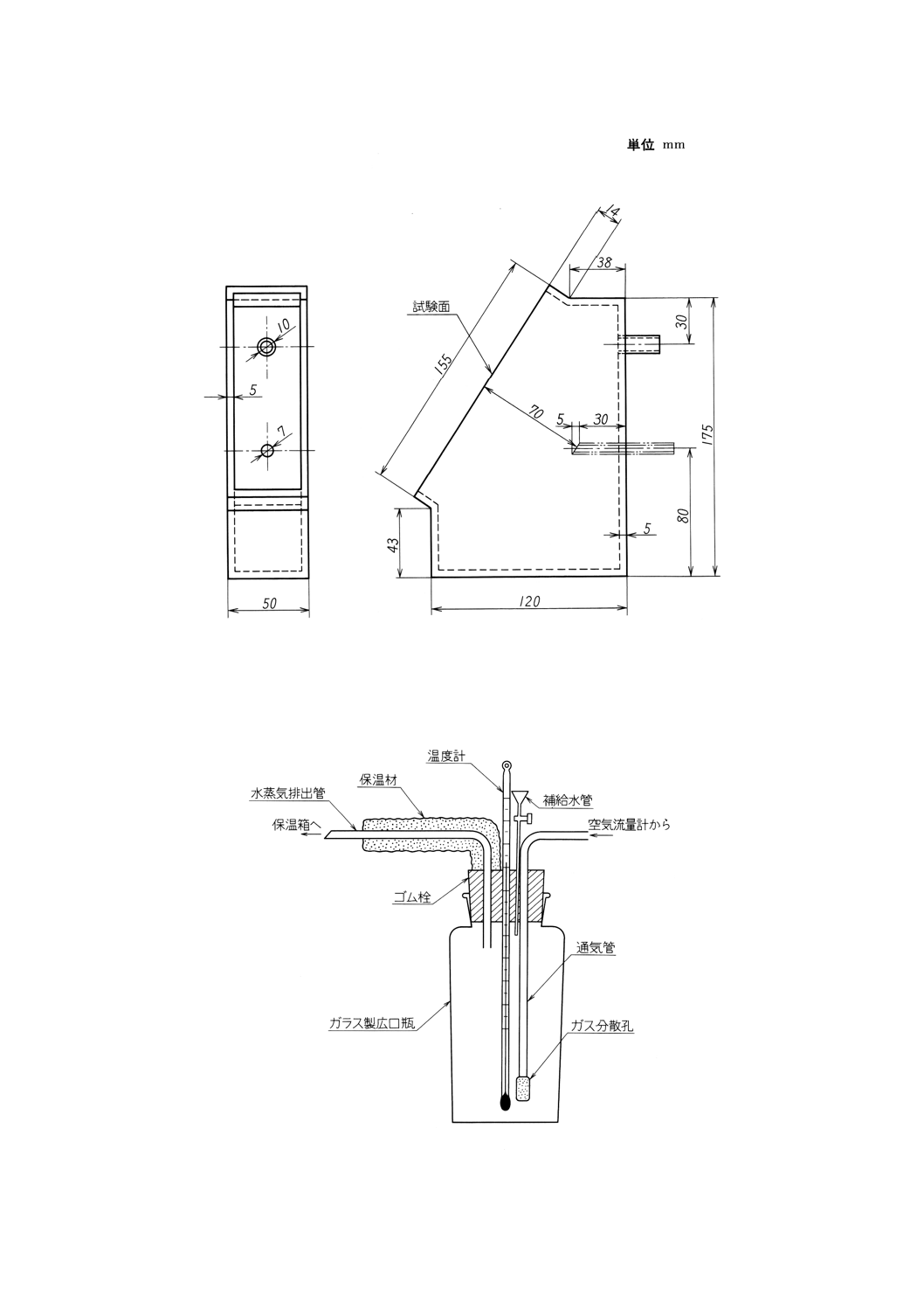

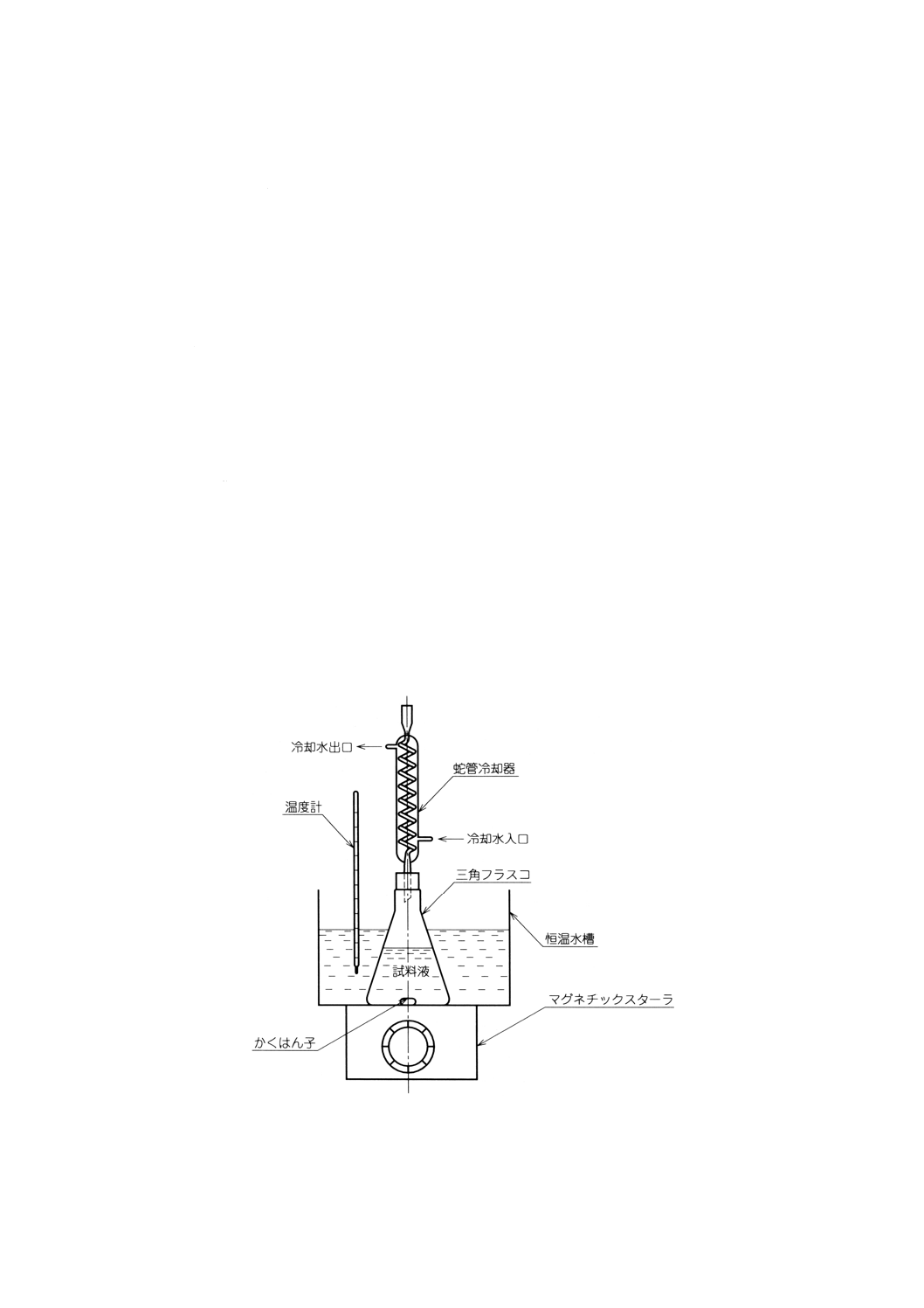

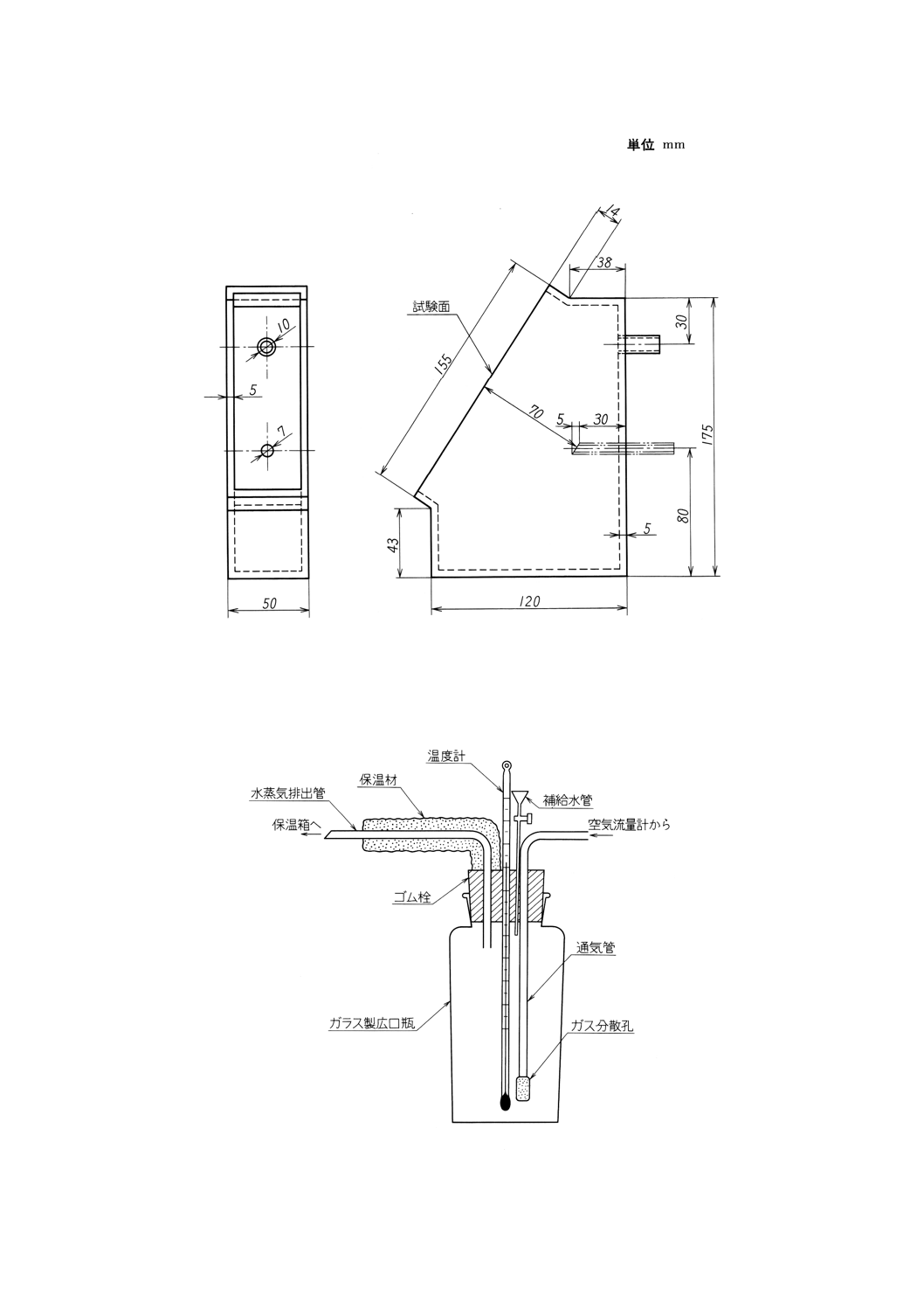

100〜200mlを取り,図1に示すような溶存ガス脱気装置を組み立てる。

図1 溶存ガス脱気装置の一例

2) 三角フラスコ内の液を約50℃に保ちながら,30分間かくはんし,溶存ガス(2)(3)を除く。

3

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 三角フラスコ内の液を室温に冷却して試料とし,広口共栓瓶又はポリエチレン瓶に入れて冷暗所に

保存し,よくかき混ぜた後,試験に用いる。

気泡などが認められる場合は,2)及び3)の操作を繰り返す。

注(1) エアゾール製品の容器は,冷却してから孔を開けることが望ましい。また,孔の大きさは液が

出る程度に開けることが望ましい。

(2) エアゾール製品の充てんガスによってくもり止め組成に対する溶存ガス量が異なるが,二酸化

炭素,液化石油ガス,ジメチルエーテルなどの単体又は混合充てんガスの場合は,2)及び3)の

操作を省くことができる。

(3) 市販製品で,低沸点溶剤を使用している場合は,約50℃での加熱が適当でないものがあるので,

十分に注意する。

なお,注(1)〜(3)の操作に関しては,安全性を確認しながら操作すること。

4.5.2

液体製品の場合

a) 装置及び器具 装置及び器具は,次のとおりとする。

1) ビーカ JIS R 3503に規定する1L。

2) 広口共栓瓶 容量1Lの市販のもの。

3) ガラス棒 市販の適宜なもの。

b) 操作 操作は,採取した製品から一定量を均一にビーカ又は広口共栓瓶に移し取り,ガラス棒でよく

かき混ぜた後,室温で2時間保ったものを試料とする。

4.6

くもり止め性

4.6.1

要旨 透明板ガラスに試料を塗布し,水蒸気発生装置によって発生させた水蒸気を試験面に当て,

くもり又は結露が生じるまでの“繰返し回数”を測定する。

4.6.2

装置及び器具 装置及び器具は,次のものを用いる。

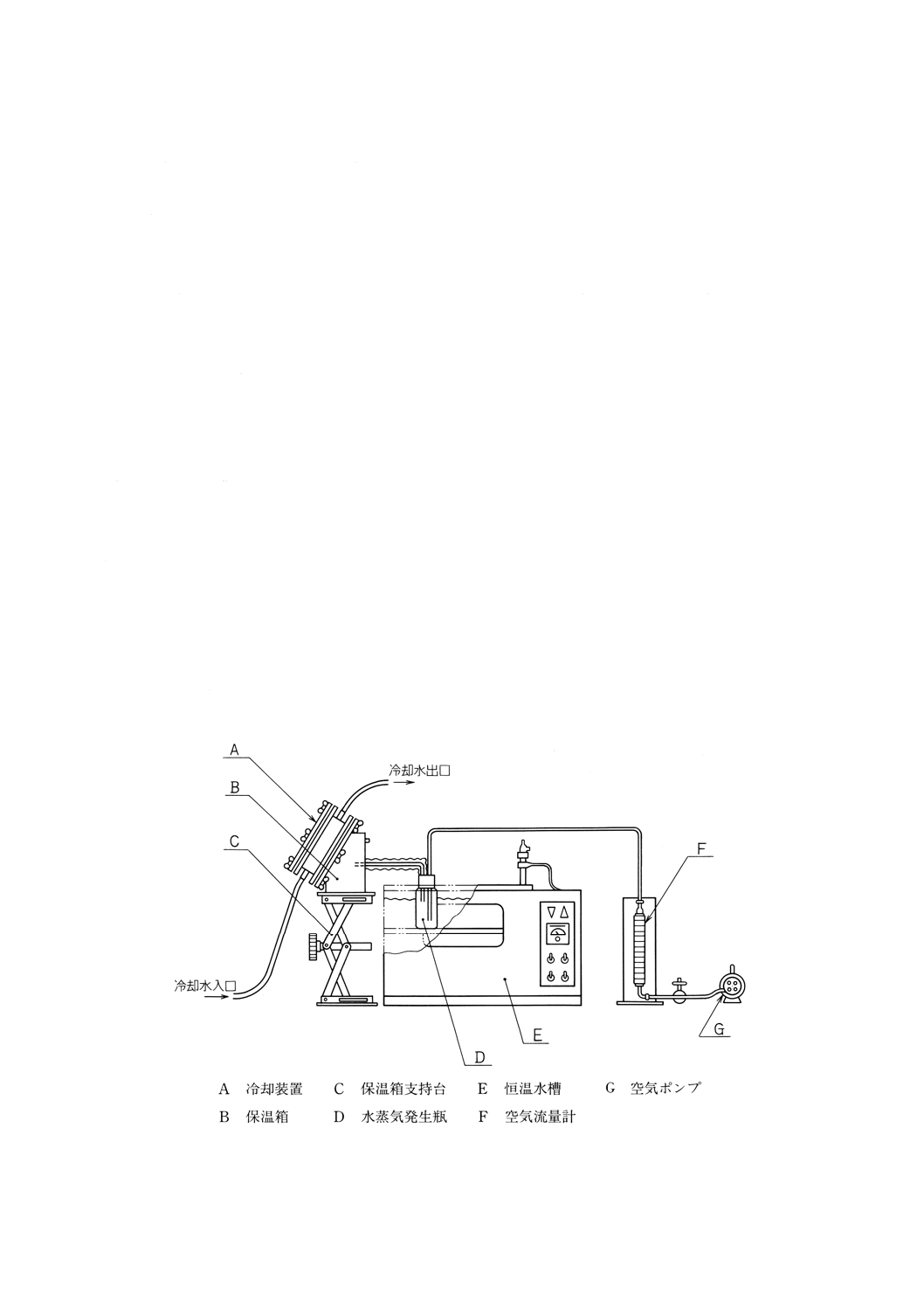

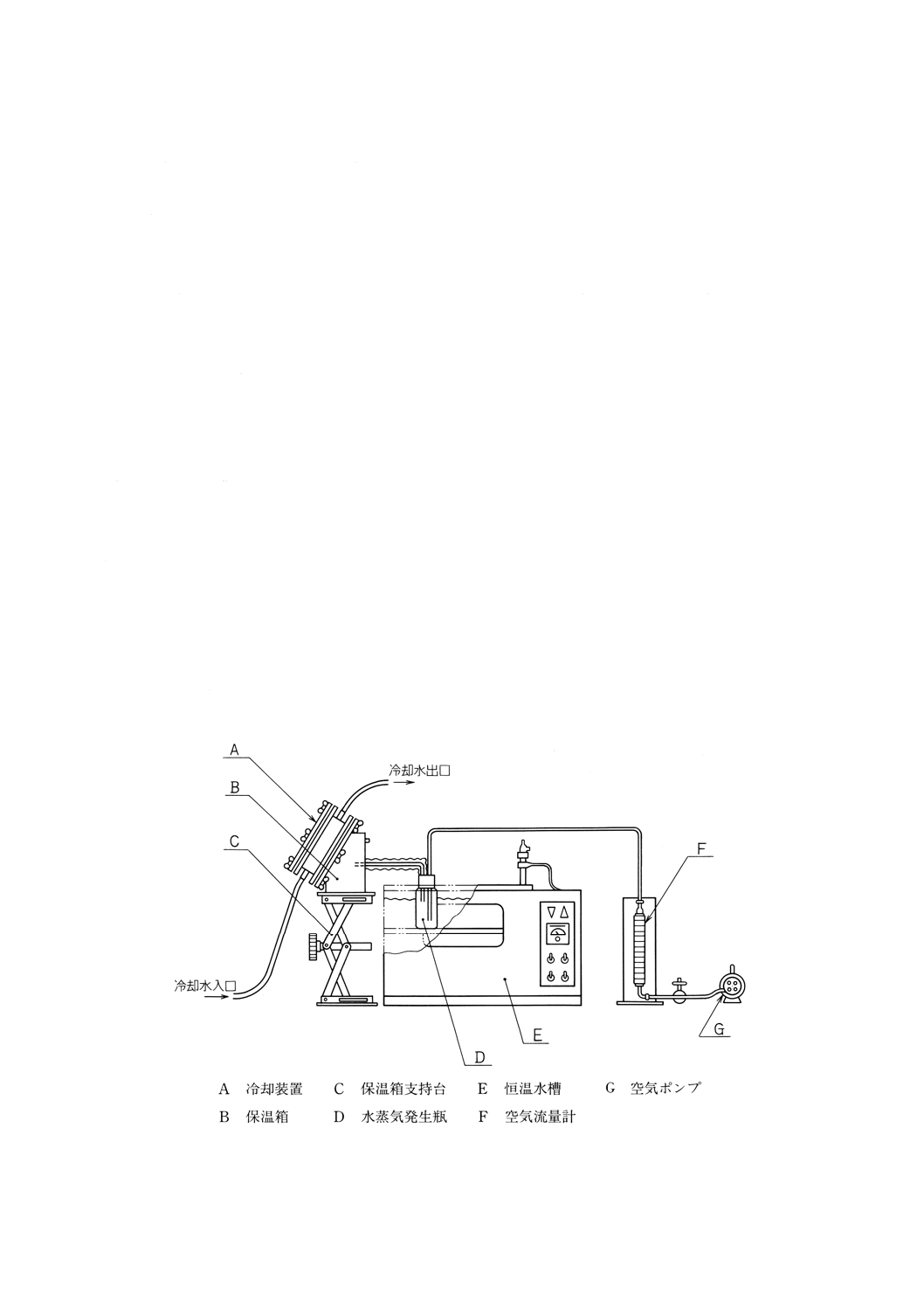

a) くもり止め性試験装置 装置は,次のものを用いて図2のように組み立てる。

図2 くもり止め性試験装置の例

4

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

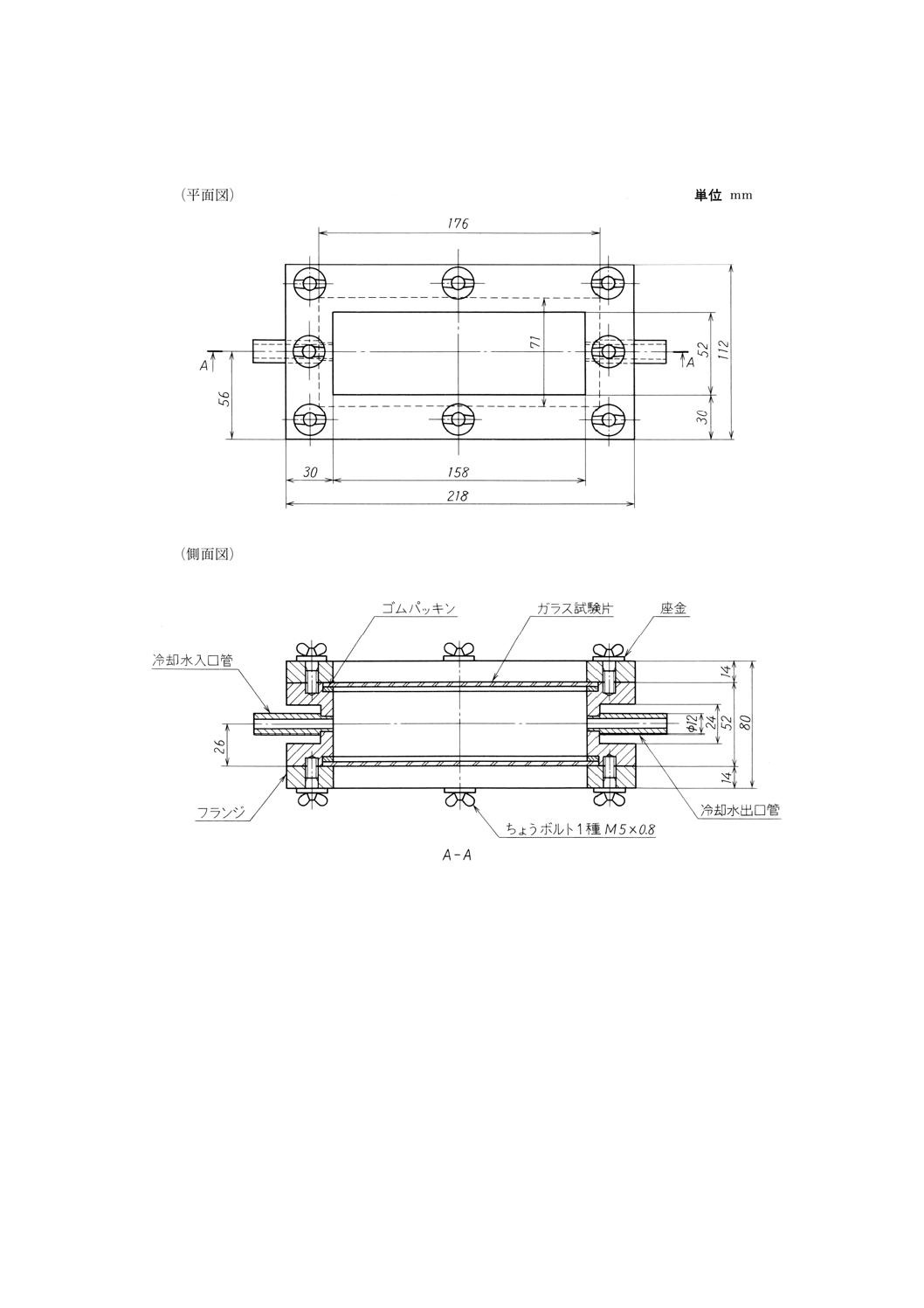

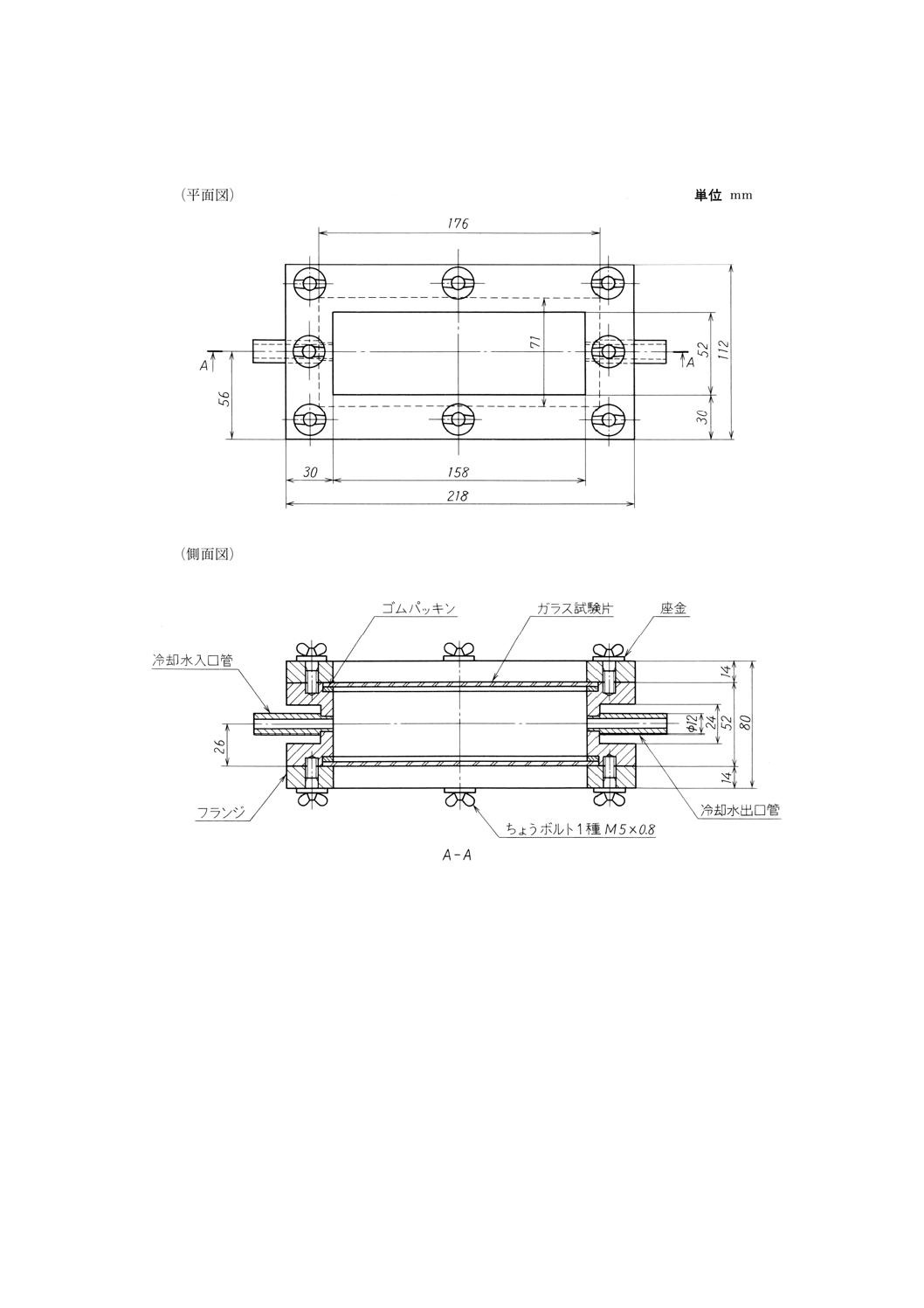

1) 冷却装置 JIS K 6718-1,JIS K 6718-2,JIS K 6745などに規定する透明プラスチック製で,図3の

ように組み立てたもの。

図3 冷却装置の例

2) 保温箱 図4の示すようなプラスチック製の容器。

5

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 保温箱の例

3) 保温箱支持台 図2の示すような支持台で,水蒸気排出管の位置に合わせるよう上下調節のできる

もの。

4) 水蒸気発生瓶 次のものを用いて図5のように取り付ける。

図5 水蒸気発生瓶の例

6

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1)

1Lの広口瓶 JIS R 3503の付図31に規定する1L共栓付広口瓶を用いる。

4.2)

温度計 JIS B 7411に規定する100Pを用いる。

4.3)

通気管 JIS K 2839の付図26に規定するもので,ガス分散孔の大きさはJIS R 3503に規定するろ

過板の細孔記号G3を用いる。

4.4)

水蒸気排出管 水蒸気発生瓶内で発生した水蒸気が凝集するのを防ぐために,JIS A 9504の保温材

を巻き付けたものを用いる。

4.5)

恒温水槽 大きさが深さ200mm以上,内容積5L以上のもので,70±1℃に温度調節ができるもの。

4.6)

流量計 JIS B 7551に準じたガラス製流量計で,2.0±0.2L/minの空気流量が測定できるもの。

4.7)

空気ポンプ 毎分2.0L以上の空気を送風できるもの。

b) 器具は,次に示すものを用いる。

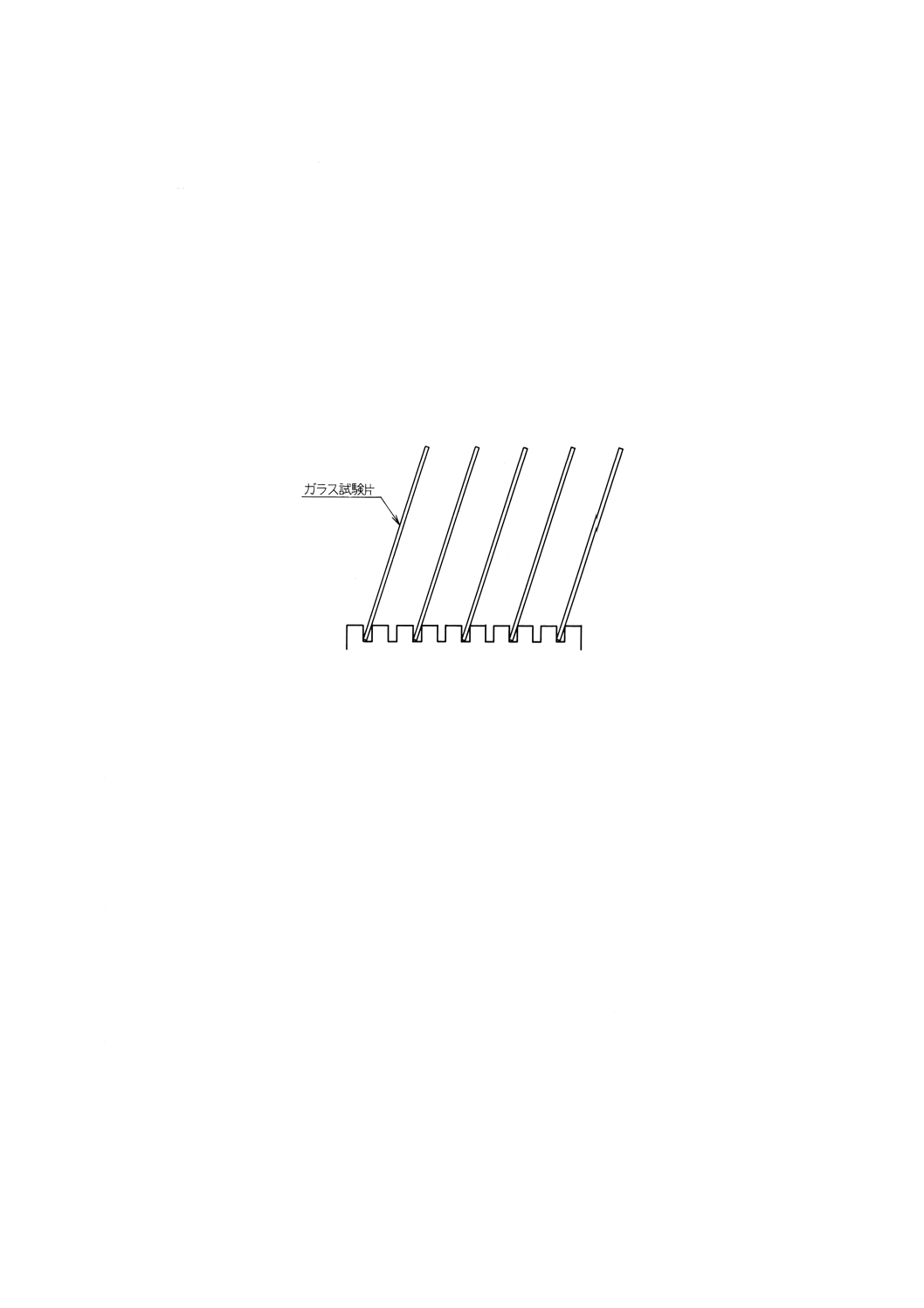

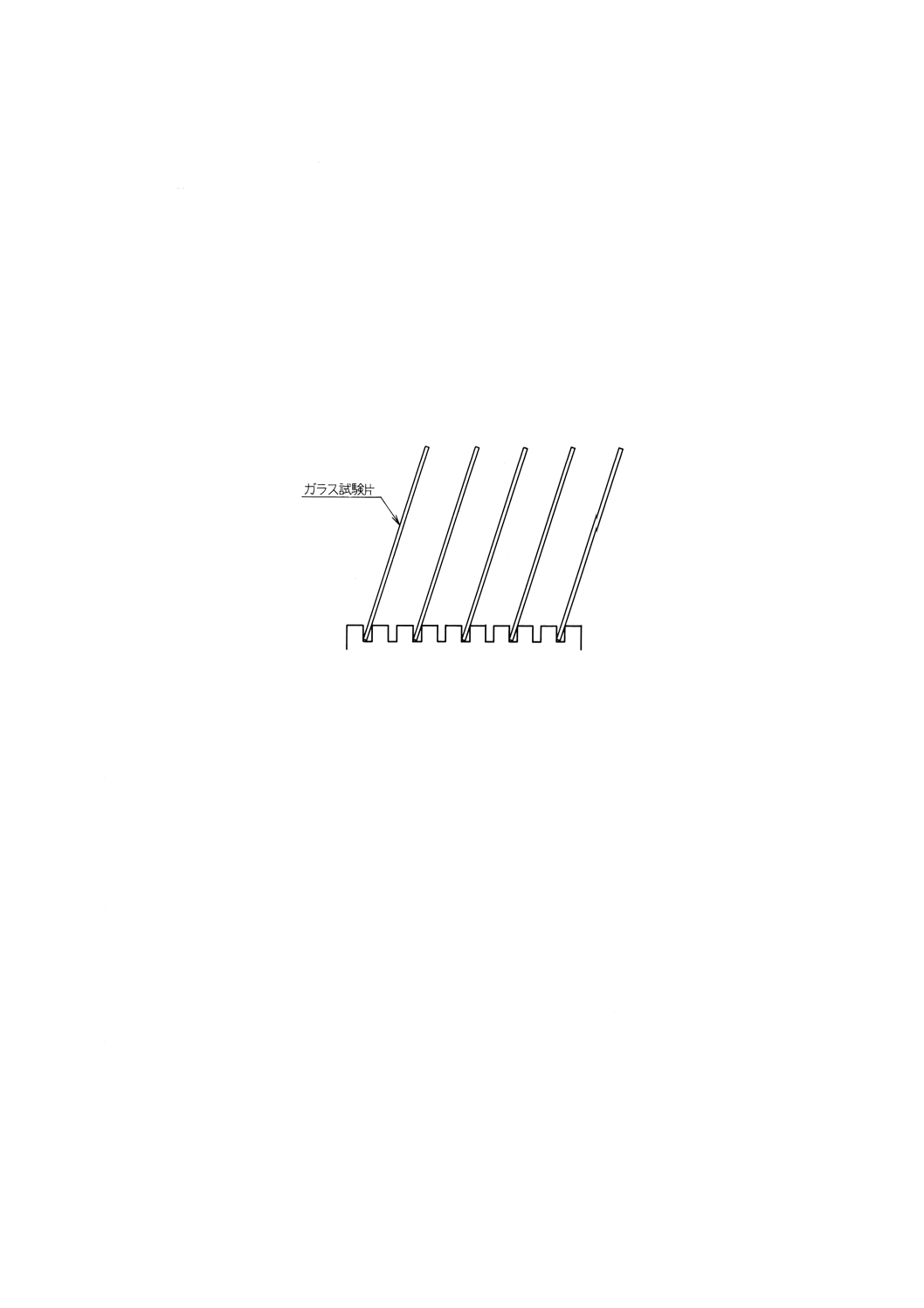

1) ガラス試験片立て 図6に示すもの。

図6 ガラス試験片立ての例

2) 窒素ガス 市販のボンベ入りのもの。

3) ガーゼ 市販ガーゼを約100×100mmに切り,3つ折りにしたもの。

4) メスピペット JIS R 3505に規定する1mlのもの。

c) ガラス試験片 JIS R 3202に規定する透明板ガラスで,厚さ3mm,大きさ約175×70mmのものを3

枚とし,図2の冷却装置に取り付けて用いる。

4.6.3

試験の準備 試験の準備は,次によって行う。

a) ガラス試験片は,JIS K 3370又はJIS K 3371に規定する洗剤の水溶液を浸したガーゼで洗浄した後,

流水で十分に水洗いを行い,水をはじかない清浄なガラス試験片だけを用いる。

b) 清浄にしたガラス試験片は,図6に示す試験片立てに立てかけ,ほこりが付かないように注意して室

温で自然乾燥する。

c) 図5の水蒸気発生瓶に400±20mlの水を入れ,水蒸気発生瓶内へ空気ポンプで毎分2.0±0.2Lの空気

を送る。

d) 水蒸気発生瓶内の水温が70±1℃になるように,恒温水槽の温度を調節する。

e) 水蒸気発生瓶から発生した水蒸気の出口は,あらかじめ図4の保温箱の試験面から約70mm離してお

き,水蒸気を試験中絶えず流しておく。

f)

a)及びb)で清浄にしたガラス試験片3枚のうち1枚を図4のように,試料塗布面を外側にして冷却装

置に取り付ける。

g) 試料1mlをメスピペットで採取し,ガーゼに浸して試験片に均一に塗布する。

7

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このときガーゼは,ガラス試験片ごとに新しいものを用いる。

h) 冷却装置の試料塗布面を上にして水平に置き,次に冷却装置内へ冷却水 (10〜20℃) を通して水平状

態で2分間放置する。冷却水は試験中絶えず流しておく。

4.6.4

操作 操作は,次によって行う。

a) 4.6.3によって組み立てた図3の冷却装置の試料塗布面を試験面とし,図4の保温箱の試験面に合わせ

て冷却水入口を下側にして,水蒸気が漏れないように取付け,水蒸気発生装置によって発生させた水

蒸気を試験面に当てる。

b) 試験面に水蒸気を当てる時間は3分間とし,くもり又は結露を調べる。

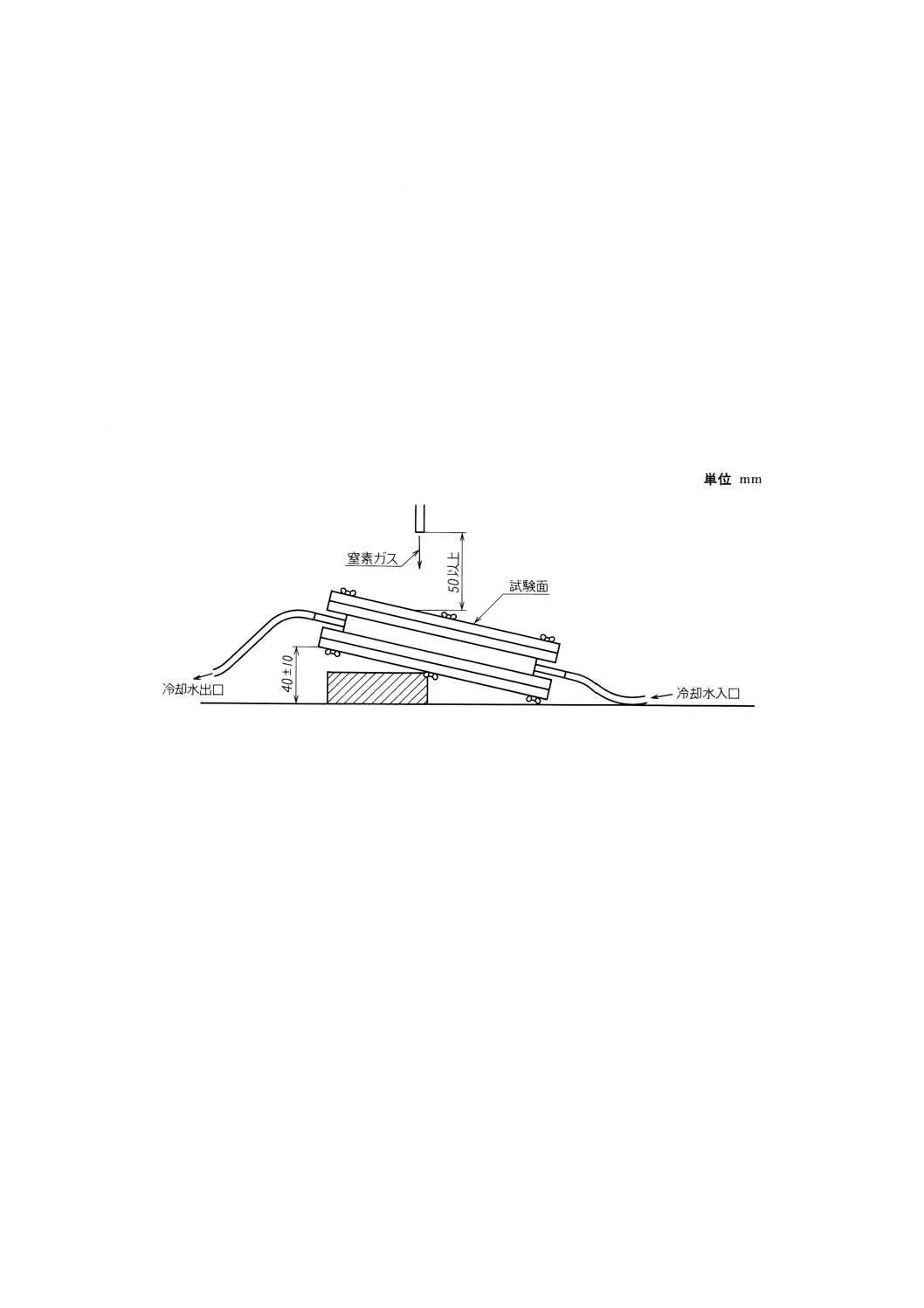

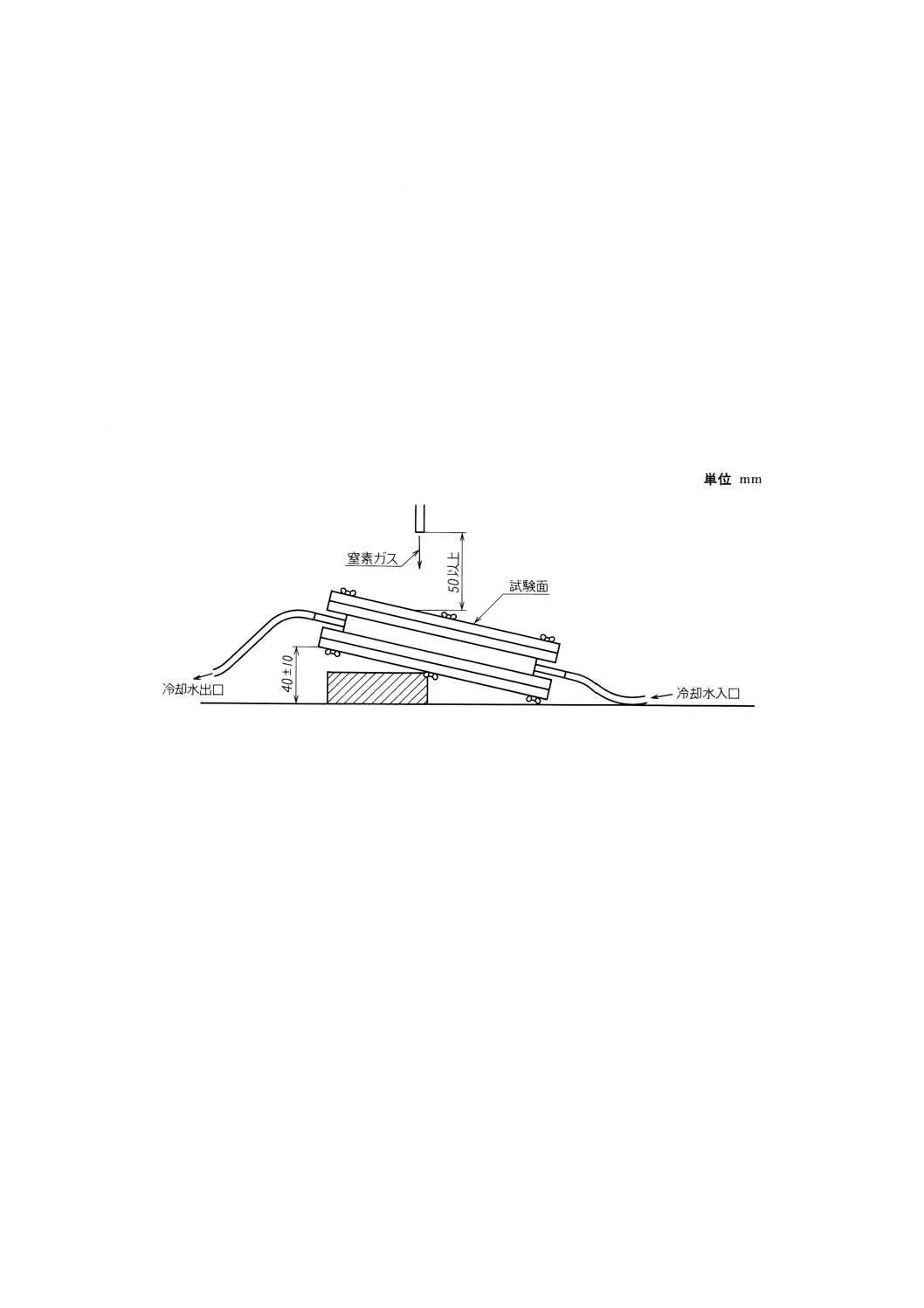

c) くもり又は発露が見られない場合には,冷却装置を保温箱から取り外し,図7のように試験面を上向

きに置き,試験面に窒素ガスを送って上部から順に乾燥する。

このとき,窒素ガスの送風口は,試験面から少なくとも50mm以上離し,2分間乾燥する。

d) 試験面を乾燥した後,再びa)によって冷却装置を保温箱に取付け,b)及びc)を繰り返し,試験面の約

10%以上がくもり又は結露するまで繰り返す。

図7 ガラス試験面の乾燥方法の例

4.6.5

判定 判定は,ガラス試験片表面積の約10%が,くもり又は結露するまでの繰返し回数で行う。最

初の3分間以内にくもり又は結露したものは繰返し回数0回とし,2回目の場合には繰返し回数1回とし,

3回目の場合には繰返し回数2回とする。

4.7

明視性

4.7.1

要旨 透明板ガラスにそれぞれ試料を塗布した試験片を通して,前方7.6mの距離に置いた照明箱

の光源を用いて,目視で透明性及び明るさを調べる。

4.7.2

試薬及び装置並びに器具 試薬及び装置並びに器具は,それぞれ次のとおりとする。

a) アセトン JIS K 8034に規定するもの。

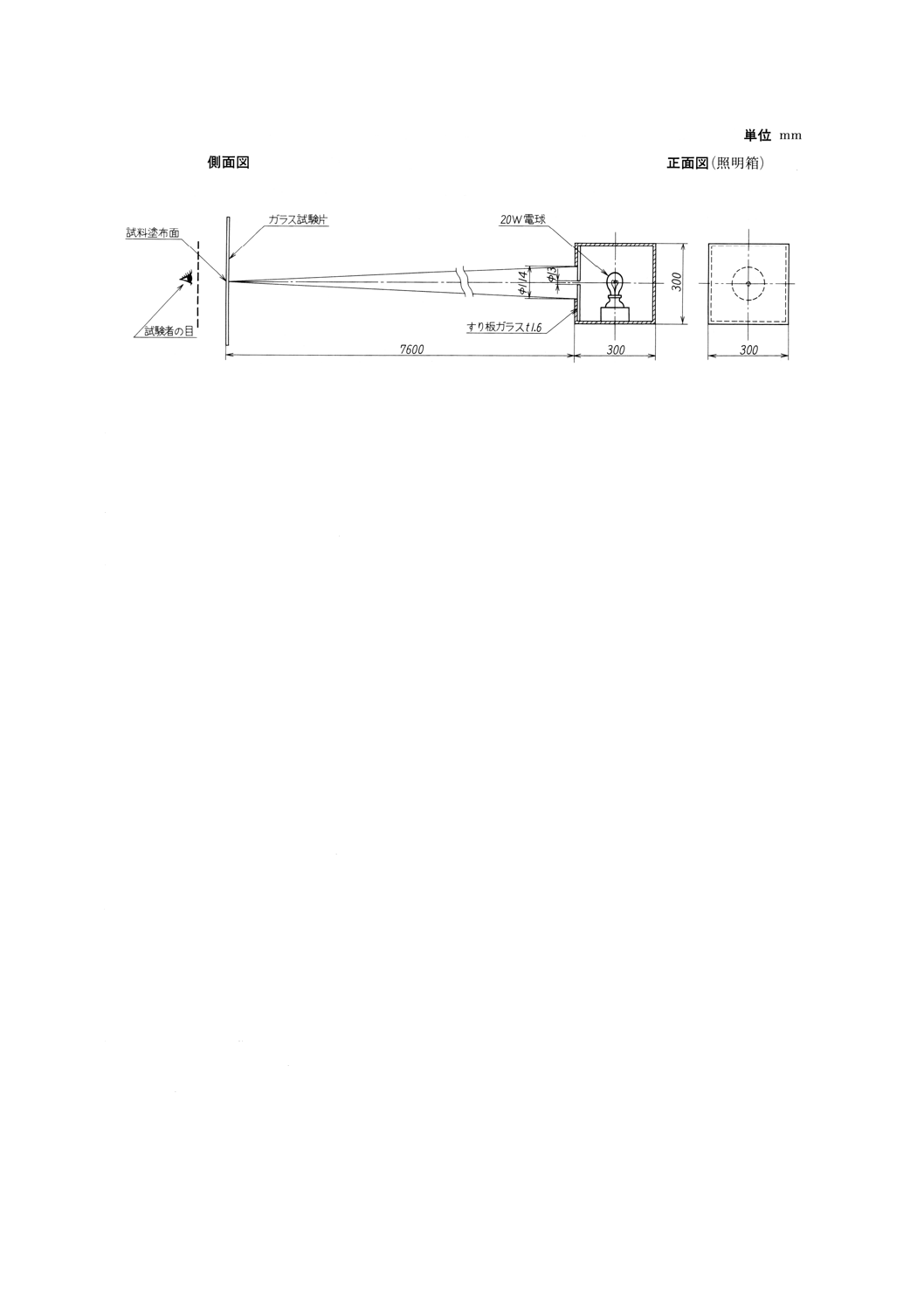

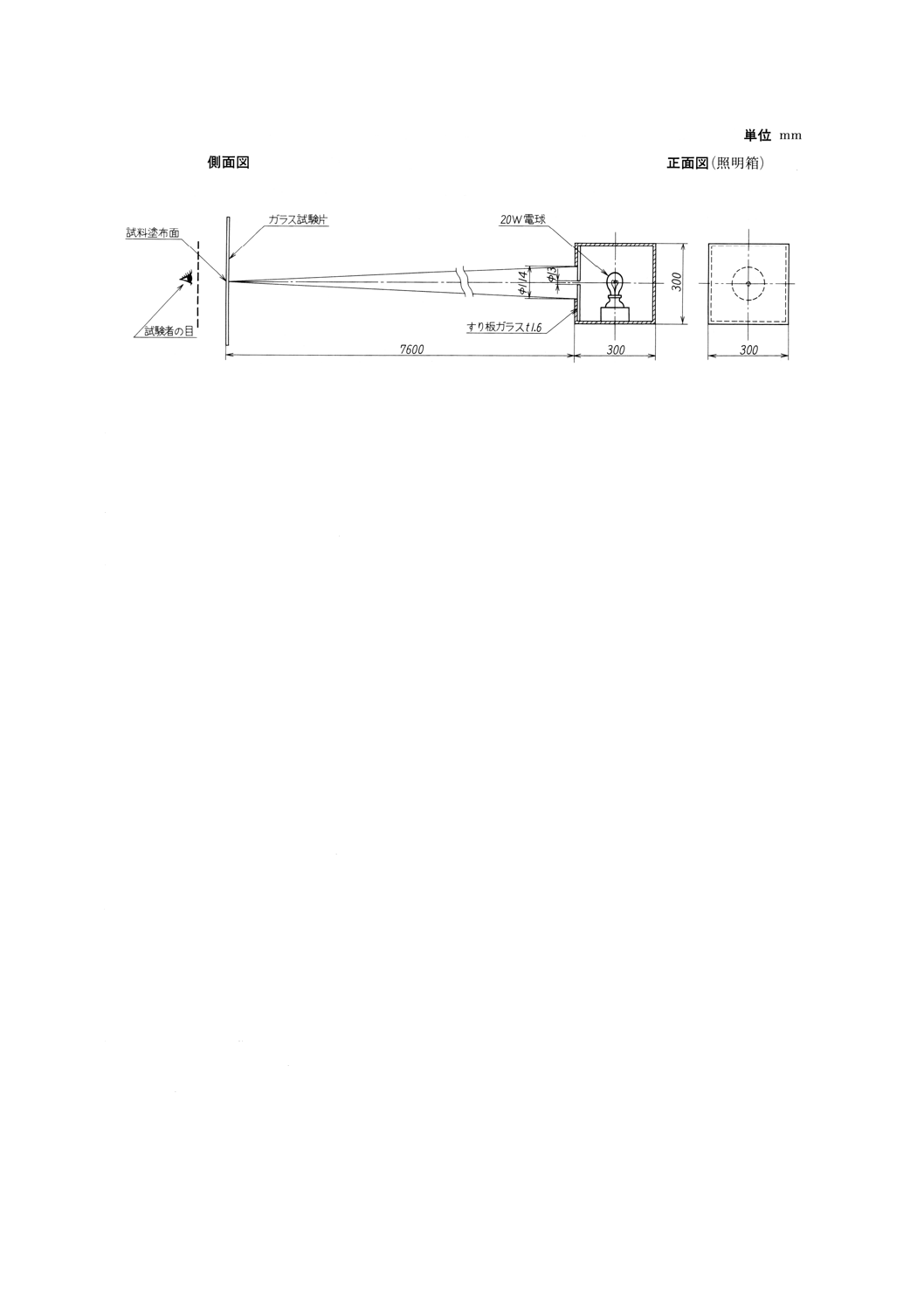

b) 明視性試験装置 装置は,照明箱を用いて図8のように組み立て,暗所でかつ無煙所に設置する。照

明箱は,直径13mmの孔を開けたJIS R 3202に規定する厚さ約1.6mm,直径114mmのすり板ガラス

を取り付けたもので,箱の中心部には,JIS C 7501に規定する一般照明用電球L 100V 20Wを固定す

る。

c) ガーゼ 4.6.2b)3)による。

d) メスピペット 4.6.2b)4)による。

4.7.3

試験片 試験片は,4.6.2c)に規定するものを2枚。

8

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 明視性試験装置の一例

4.7.4

試験の準備 試験の準備は,次によって行う。

a) アセトンを浸したガーゼでガラス試験片を清浄し,4.1.b)によって自然乾燥する。

b) 4.6.3g)に従ってガラス試験片に試料を塗布し,ほこりが付かないようにして室温で30分間放置する。

4.7.5

操作 操作は,次によって行う。

a) 試料を塗布したガラス試験片を照明箱の前方7.6mの位置に置き,ガラス試験片の試料塗布面を通し

て,試験者の目と光源を結ぶ線とを,図8のように一致させる。

b) ガラス試験片の試料塗布面を通して,光源の像の状態について目視判定し,更にガラス試験片を同一

面内で90度回転させ,同様に試験する。

c) ガラス試験片の状態について,像形及び明るさの変化並びに固体の析出の有無を調べる。

4.7.6

判定 2枚のガラス試験片がいずれも,透明性に著しく影響するような固体の析出がなく,像形及

び明るさにほとんど変化が認められないときは“明視できる”とする。

4.8

pH値 試料に水を加えて50vol%の水溶液を作り,JIS Z 8802の7.(操作方法)によって常温で測定

する。

4.9

金属に対する影響

4.9.1

要旨 試料を入れた4本の試験管に,2種類の金属試験片をそれぞれ1枚ずつ浸し,50℃で48時

間試験を行い,質量の変化及び外観を調べる。

4.9.2

装置及び器具 装置及び器具は,次のとおりとする。

a) 耐水研磨紙 JIS R 6253に規定するCCの320番。

b) スチールウール 市販の00番スチールウール。

c) 試験管 JIS K 2839の付図19に規定する試験管を4本。

d) 恒温槽 50±2℃に自動的に調節でき,かつ,48時間の連続加熱に適するもの。

e) デシケータ JIS R 3503に規定する適宜な寸法のもので,乾燥剤を入れたもの。

f)

化学はかり JIS K 0050 8.1の(1)[化学はかり(化学天びん)]による。

4.9.3

試薬 試薬は,次のとおりとする。

a) エタノール JIS K 8102に規定するもの。

b) アセトン 4.7.2a)に規定するもの。

4.9.4

試験片 試験片の材質は,次のものとし,各2枚ずつ用いる。試験片の大きさは,いずれも表面の

総面積が20〜30cm2(約80×13mm)とし,又は各金属試験片の一端から6mmのところに直径4〜5mmの

孔の開いているものを用いてもよい。

9

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) アルミニウム板 JIS H 4000のA 2024Pに規定するもの。

b) 亜鉛めっき鋼板 JIS G 3302に規定するSGCC。

4.9.5

金属試験片の準備 全部の金属試験片を,耐水研磨紙にエタノールを付けて,表面のきず及びさび

が認められなくなるまで研磨する。このとき,異種金属ごとに,それぞれ新しい研磨紙を用いる。

次にエタノールに浸したスチールウールを用いて磨き,更にエタノールで洗い,乾燥空気で乾燥し,室

温でデシケータ中に1時間以上保つ。研磨後の金属試験片はピンセットで取り扱い,それぞれの金属試験

片の質量を0.1mgまで量る。

4.9.6

操作 操作は,次によって行う。

a) 4本の試験管にそれぞれ試料を40mlずつ取る。

b) あらかじめ質量を測定してある各試験片2枚を各試験管に1枚ずつ浸す。

c) 試験管をコルク栓でふたをした後,あらかじめ50±2℃に調節した恒温槽内に垂直にして48±1時間

保った後,試験管を取り出し,室温になるまで放冷する。

d) 次に,試験片を取り出し,エタノールとアセトンとの1 : 1混合溶液に浸した布でぬぐって清浄にした

後,更にエタノールで洗い,乾燥し,室温でデシケータ中に1時間以上放置する。

e) 次に,試験片を0.1mgまで量る。

f)

外観は,試験片の表面の変色及び腐食の有無を目視で調べる。

4.9.7

計算 質量の変化量は,次の式によって算出し,それぞれ2個の平均値をとる。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化 (mg/cm2)

m1: 試験前の試験片の質量 (mg)

m2: 試験後の試験片の質量 (mg)

S: 試験前の試験片の全表面積 (cm2)

4.9.8

外観の判定 4.9.6f)で表面の状態を調べたとき,変色及び腐食がほとんどないときは“変化なし”

とする。

4.10 ゴムに対する影響

4.10.1 要旨 試料を入れたペトリ皿にゴム試験片を浸し,50℃で120時間試験を行い,質量の変化,硬さ

の変化及び外観を調べる。

4.10.2 装置及び器具 装置及び器具は,次のとおりとする。

a) ペトリ皿 JIS R 3503の付図23に規定する90×20mmのもの。

b) 恒温槽 4.9.2d)による。

c) 硬さ試験機 JIS K 6253に規定する国際ゴム硬さ試験機又はIRHDポケット硬さ試験機及びデュロメ

ータのタイプAのいずれかを用いる。

d) 食品包装用ラップフィルム 市販のラップフィルム。

e) デシケータ 4.9.2e)による。

f)

化学はかり 4.9.2f)による。

4.10.3 エタノール 4.9.3a)による。

4.10.4 ゴム試験片 CPSA 0028の附属書に規定するクロロプレン系ゴムで25×20×2mmの大きさのもの

を3枚。

参考 CPSAとは,自動車用ウインドウォッシャ液の認定基準及び基準確認方法を指す。

10

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.10.5 試験片の準備 試験片は,エタノールを浸した布で軽くぬぐった後,約24時間室温で,デシケー

タ中に放置する。

4.10.6 操作 操作は,次によって行う。

a) 3枚の試験片のそれぞれの質量を0.1mgまで量る。

b) 試験片を硬さ試験機を用いて,それぞれの硬さを測定する。

c) ペトリ皿に試料40mlを取り,3枚のゴム試験片を重ならないように浸し,食品包装用ラップフィルム

で密封してからふたをする。次にあらかじめ50±2℃に調節した恒温槽の中で120±2時間保った後,

ペトリ皿を取り出し,室温になるまで放冷する。

d) 次に,各試験片を取り出し,目視及び手ざわりによって表面の状態を調べる。

e) さらに,エタノールを浸した布で軽くふき,速やかに硬さを測り,その後50±2℃で6時間乾燥させ,

質量を量る。

4.10.7 計算 質量の変化率及び硬さの変化は,次の式によって算出し,それぞれ3個の平均値をとる。

a) 質量の変化率

100

1

1

2

×

m

m

m

C

−

=

ここに,

C: 質量の変化率 (%)

m1: 試験前のゴム試験片の質量 (mg)

m2: 試験後のゴム試験片の質量 (mg)

b) 硬さの変化

∆H=H2−H1

ここに,

∆H: 硬さの変化

H1: 試験前のゴム試験片の硬さ

H2: 試験後のゴム試験片の硬さ

4.10.8 外観の判定 4.10.6d)で表面の状態を目視及び手ざわりによって調べたとき,き裂,カーボンブラ

ックの離脱及びねばつきをほとんど認めないときは“変化なし”とする。

4.11 プラスチックに対する影響

4.11.1 要旨 試料を入れた2個のペトリ皿に2種類のプラスチック試験片をそれぞれ2枚ずつ浸し,50℃

で120時間試験を行い,質量の変化及び外観を調べる。

4.11.2 装置及び器具 装置及び器具は,次のとおりとする。

a) ペトリ皿 4.10.2a)に規定するものを2個。

b) 恒温槽 4.9.2d)に規定するもの。

c) ホルダー プラスチック試験片の浮上を防ぐことができるガラス製のもので適切な質量及び形状をも

つもの。

d) 食品包装用ラップフィルム 4.10.2d)による。

e) デシケータ 4.9.2e)による。

f)

化学はかり 4.9.2f)による。

4.11.3 エタノール 4.9.3a)による。

4.11.4 試験片 試験片の寸法は,25×50×2mmで,材質は次のものを各2枚ずつ用いる。

a) ABS樹脂板 JIS K 6873に規定する黒色ABS板。

b) アクリル樹脂板 JIS K 6718-1及びJIS K 6718-2の一般用に規定する透明アクリル板。

11

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.11.5 試験片の準備 試験片は,エタノールを浸した布で軽くふき,空気を吹き付けて乾燥後,約24時

間室温でデシケータ中に保持しておく。

4.11.6 操作 操作は,次によって行う。

a) 2種類の試験片のそれぞれの質量を0.1mgまで量る。

b) 2個のペトリ皿にそれぞれ試料を40mlずつ取り,同一種類の試験片を重ならないように2枚ずつ浸し,

食品包装用ラップフィルムで密封してからふたをする。

c) 試験片が浮く場合にはホルダーで押さえて,50±2℃に調節した恒温槽で120±2時間保った後,ペト

リ皿を取り出し,室温になるまで放冷する。

d) 次に,各ペトリ皿からプラスチック試験片を取り出し,速やかに流水で洗い,乾いたガーゼ又はろ紙

で表面に付着している液をふき取ってから,質量を0.1mgまで量り,次に目視及び手障りによって表

面の状態を調べる。

4.11.7 計算 質量の変化は,次の式によって算出し,それぞれ2個の平均値を求める。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化 (mg/cm2)

m1: 試験前の試験片の質量 (mg)

m2: 試験後の試験片の質量 (mg)

S: 試験前の試験片の全表面積 (cm2)

4.11.8 外観の判定 4.11.6d)で表面の状態を目視及び手障りによって調べたとき,変色及びねばつきを認

めないときには“変化なし”とする。

4.12 塗膜に対する影響

4.12.1 要旨 塗膜試験片の塗膜上に試料を0.3mlずつ滴下し,20℃で6時間試験を行い,塗膜面の状態を

目視及び手障りによって調べる。

4.12.2 装置及び器具 装置及び器具は,次のとおりとする。

a) ビュレット JIS R 3505に規定する容量10mlのもの。

b) 時計皿 外径20〜50mmのものを3個。

c) 耐水研磨紙 4.9.2a)による。

4.12.3 試験片 試験片は,次に規定するものを1枚ずつ用いる。

a) JIS G 3141のSPCC−ADに規定する鋼板で,大きさ50×150mmのものを耐水研磨紙にエタノールを

浸して研磨した後,JIS K 5538に規定するラッカーシンナーで脱脂する。

b) JIS K 5651の1種を用い,色は白とし,JIS K 5600-1-1の3.3(試験片の作製)によって試験片を調製

する。

4.12.4 操作 操作は,次によって行う。

a) 試験片の表面を,水を浸した布で軽くふいた後,常温でほこりが付かないようにして1時間乾燥する。

b) 試験片上の3か所にビュレットを用いて,それぞれ0.3mlずつ試料を滴下した後,時計皿で覆い,20

±5℃で6時間保つ。

c) 次に,時計皿を取り除いて,水を軽く吹き付けて洗浄し,1時間静置した後,塗膜の表面を目視及び

手ざわりによって調べる。

4.12.5 外観の判定 4.12.4c)で表面の状態を目視で調べたとき,塗膜に著しい変色及び膨れをほとんど認

めないときには“変化なし”とする。

12

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 容器 くもり止め剤は,その取扱い中に漏れ,蒸発などのおそれがない適当な容器に入れなければな

らない。

6. 表示 容器には,次の事項を表示しなければならない。

a) 規格名称

b) 成分名

c) 製造業者名又はその略号及び所在地(4)

d) 製造年月又はその略号

e) 正味容量

f)

使用方法

注(4) 所在地は都道府県の区別とする。

7. 取扱い上の注意事項 製品には,次の注意事項を容器に表示するか,又は注意書を添付しなければな

らない。

a) 絵表示(ピクトグラフ)の警告 警告の色はJIS Z 9101による。警告表示文は,次のとおり。

1) 皮膚及び目に接触させないこと。

2) 幼児の手が届くところに置かないこと。

3) 吸入飲用不可。

b) 消防法に定める表示事項。

c) 用途外に使用しないこと。

d) 応急処置

e) 使用上の注意事項。

1) エアゾール製品の場合は,高圧ガス取締保安法に定める表示事項。

2) 車内で使用するときの換気を注意すること。

f)

保管及び廃棄方法

参考 くもり止め剤の表示に関しては,業界の自主表示規準がある。

13

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS A 9504 人造鉱物繊維保温材

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411 一般用ガラス製棒状温度計

JIS B 7551 フロート形面積流量計

JIS C 7501 一般照明用電球

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2839 石油類試験用ガラス器具

JIS K 3370 台所用合成洗剤

JIS K 3371 洗濯用合成洗剤

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5538 ラッカー系シンナー

JIS K 5651 アミノアルキド樹脂塗料

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS K 6718-1 プラスチック−メタクリル樹脂板−タイプ,寸法及び特性−第1部:キャスト板

JIS K 6718-2 プラスチック−メタクリル樹脂板−タイプ,寸法及び特性−第2部:押出板

JIS K 6745 プラスチック−硬質ポリ塩化ビニルシート−タイプ,寸法及び特性−第1部:厚さ1mm

以上の板

JIS K 6873 ABS樹脂板

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール (95)(試薬)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8802 pH測定方法

JIS Z 9101 安全色及び安全標識

関連規格 CPSA 0028 通商産業大臣承認51産第1355号 自動車用ウインドシールドウォッシャ液の認

定基準及び基準確認方法

ISO 48 1994 Rubber, vulcanized or thermoplastic−Determination of hardness (Hardness between10

IRHD and 100 IRHD)

14

K 2399 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車用くもり止め剤原案作成委員会 構成表

氏名

所属

(委員長)

渡 辺 昭一郎

北里大学名誉教授・北里環境化学センター

(委員)

西 出 徹 雄

経済産業省基礎産業局

西 川 泰 蔵

経済産業省産業技術環境局標準部環境生活標準化推進室

塚 田 裕 介

経済産業省産業技術環境局製品評価技術センター適合性評価部

関 口 良 介

財団法人日本塗料検査協会管理部

近 藤 武 志

財団法人化学物質評価研究機構高分子技術部

伊 藤 文 一

社団法人日本消費者協会商品テスト室

長久保 徹

特殊法人製品安全協会製品安全部

佐 野 真理子

主婦連合会

田野井 登

富士重工業株式会社材料研究第三課(社団法人自動車技術会)

高 橋 悦 次

自動車用品小売商協会

小 林 行 雄

社団法人日本自動車連盟本部ロードサービス部

鈴 木 貞 好

日本ケミカル工業株式会社技術部

御手洗 宏 美

元興新化学株式会社

関 久 雄

エチレンケミカル株式会社研究部

梅 澤 美 昭

古河薬品工業株式会社技術部

立 花 元 彦

株式会社ソフト99コーポレーション研究開発部

宮 城 晃

タイホー工業株式会社研究部

(関係者)

渡 辺 武 夫

経済産業省産業技術環境局標準部環境生活標準化推進室

(事務局)

塩 谷 栄 二

日本オートケミカル工業会