K 2301:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

4 分析及び試験方法の種類 ···································································································· 5

5 試料ガスの採取 ················································································································ 5

6 一般成分の分析方法 ········································································································· 14

6.1 分析の原理 ·················································································································· 14

6.2 標準ガス,キャリヤーガス,水素及び助燃ガス ··································································· 15

6.3 装置 ··························································································································· 16

6.4 カラム ························································································································ 18

6.5 試料採取方法 ··············································································································· 20

6.6 分析手順 ····················································································································· 20

6.7 計算 ··························································································································· 21

6.8 分析結果の表示及びデータの質の管理··············································································· 24

6.9 分析結果報告書 ············································································································ 25

7 特殊成分の分析方法 ········································································································· 33

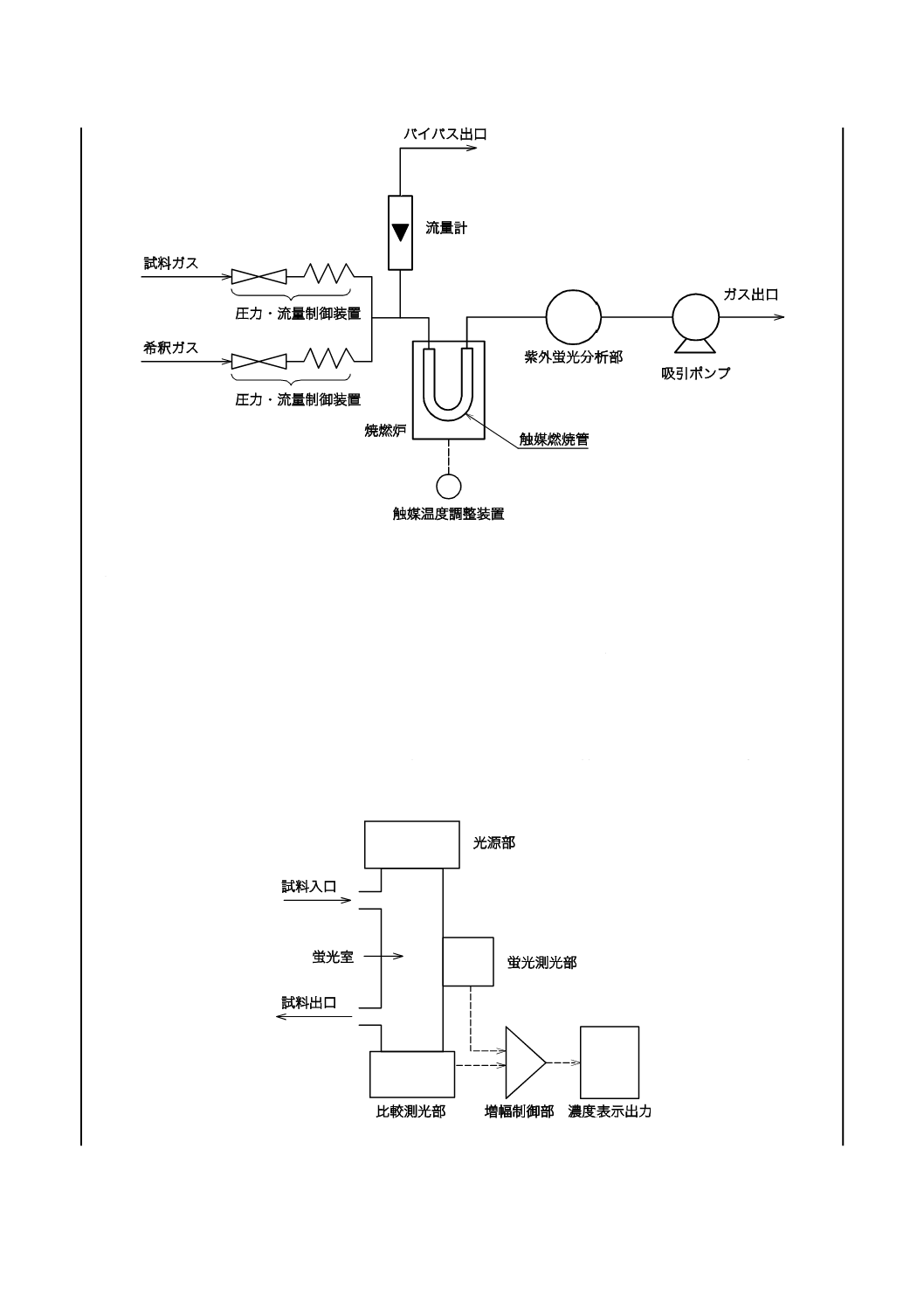

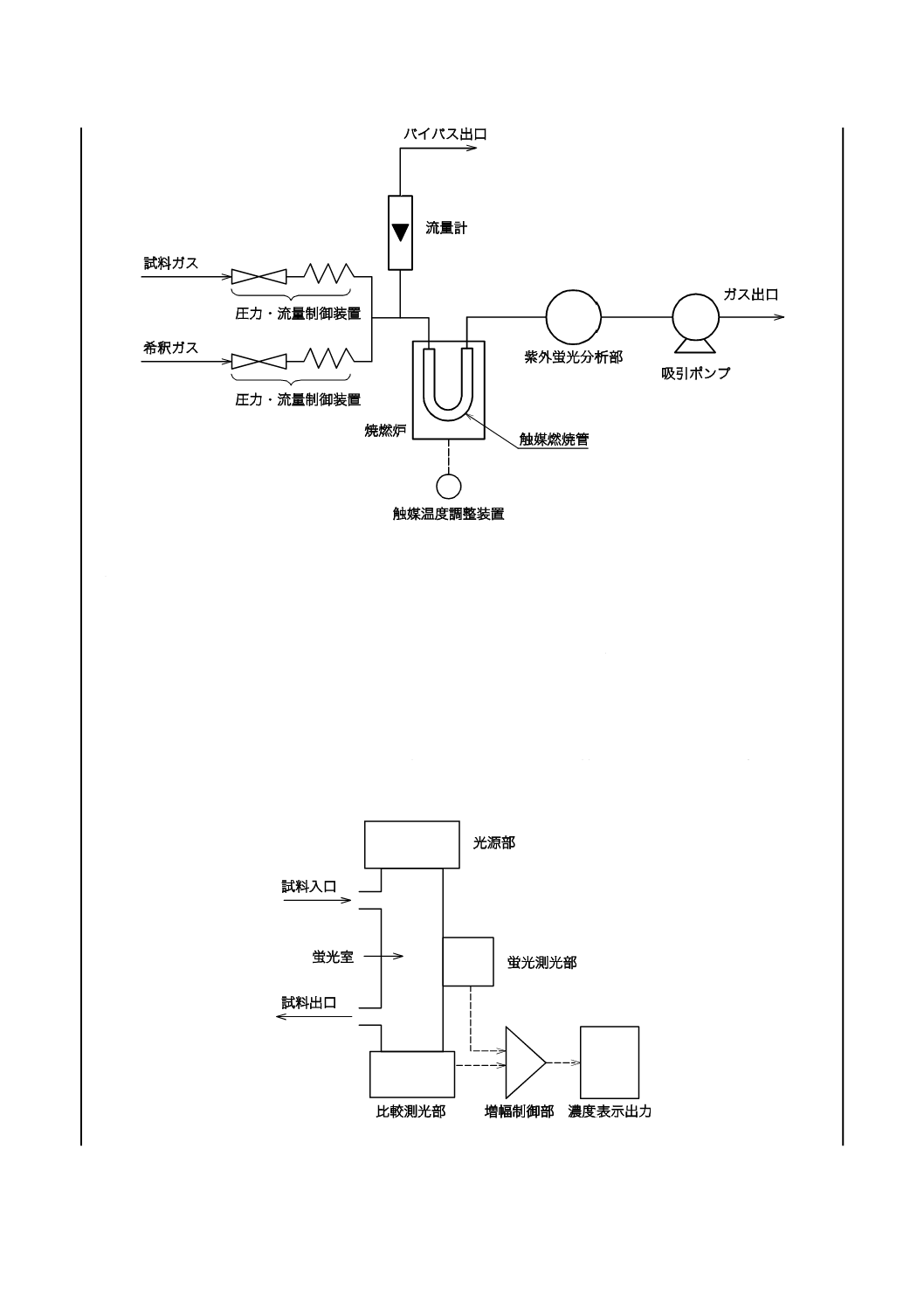

7.1 全硫黄の分析方法 ········································································································· 33

7.2 硫化水素の分析方法 ······································································································ 60

7.3 アンモニアの分析方法 ··································································································· 70

7.4 ナフタレンの分析方法(ガスクロマトグラフ法) ································································ 77

7.5 水分の分析方法 ············································································································ 78

8 発熱量の試験方法 ············································································································ 81

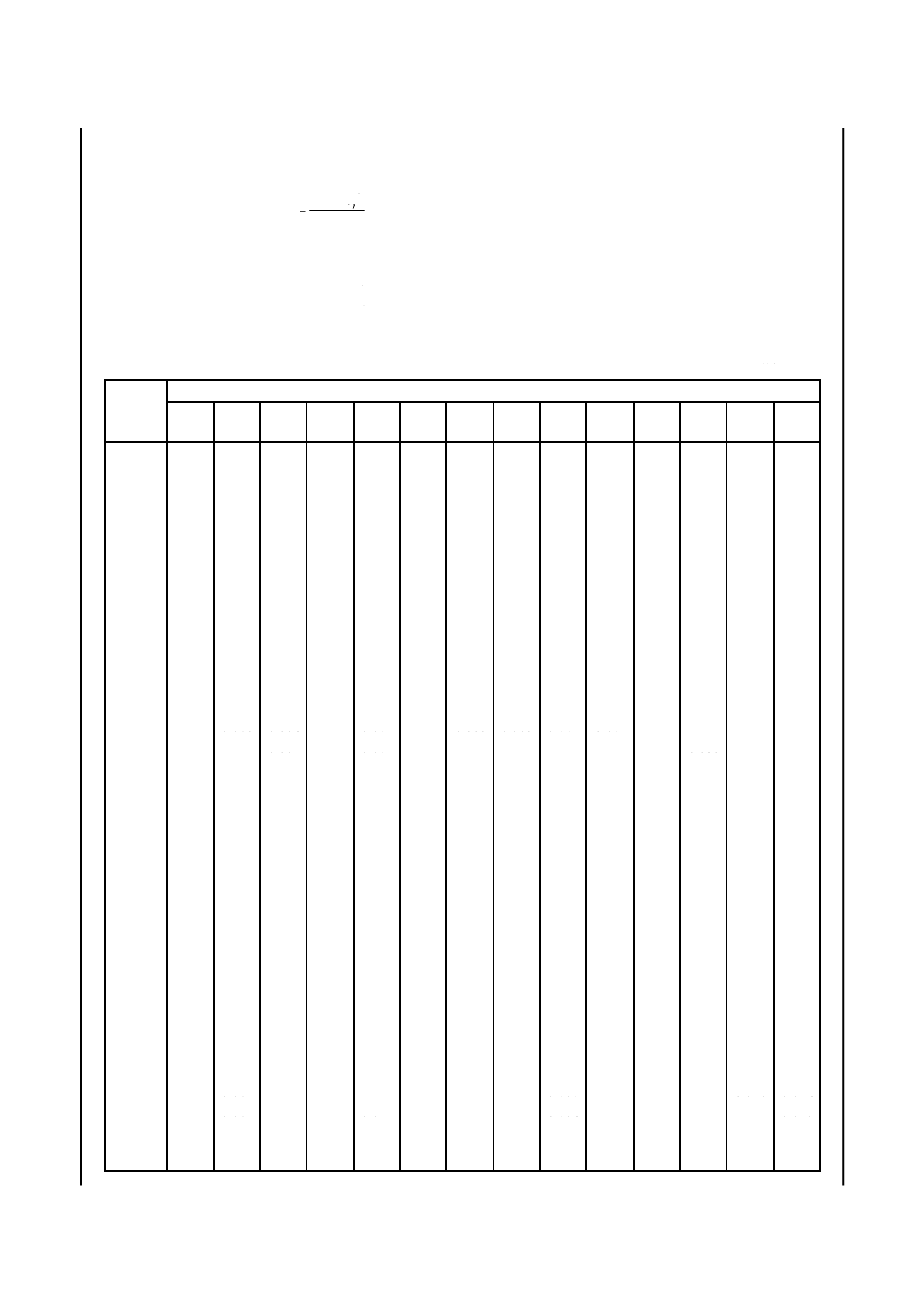

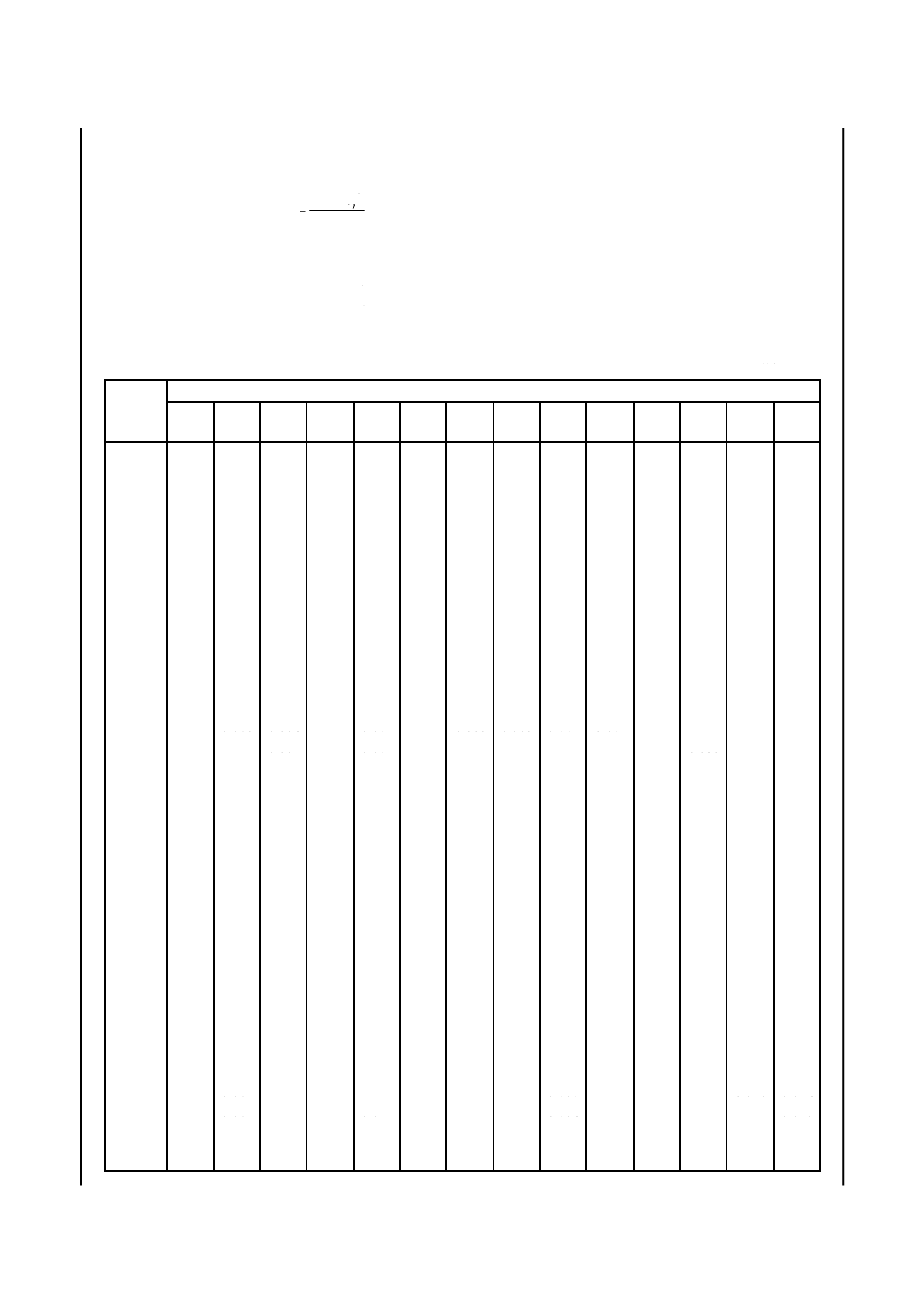

8.1 ユンカース式流水形ガス熱量計法····················································································· 81

8.2 計算によって求める方法(ガスクロマトグラフ法) ····························································· 91

9 比重の試験方法 ·············································································································· 100

9.1 ブンゼン−シリング法(流出法)···················································································· 100

9.2 比重瓶法 ···················································································································· 101

9.3 計算によって求める方法(ガスクロマトグラフ法) ···························································· 103

10 ウォッベ指数の計算方法 ································································································ 107

10.1 原理 ························································································································· 107

10.2 計算 ························································································································· 107

10.3 計算結果の表示 ·········································································································· 107

附属書A(参考)計算によって熱量を求める方法(ISO 6976:1995の計算式) ································ 108

附属書B(参考)計算によって比重を求める方法(ISO 6976:1995の計算式) ································ 110

K 2301:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(規定)ナフタレンの分析方法(ガスクロマトグラフ法) ············································ 111

附属書JB(規定)水分の測定方法(吸収ひょう量法) ······························································ 114

附属書JC(規定)計算によって熱量を求める方法

(実在状態における混合ガスの発熱量を計算する方法) ······················································ 117

附属書JD(規定)計算によって比重を求める方法

(実在状態における混合ガスの比重を計算する方法) ························································· 119

附属書JE(参考)JISと対応国際規格との対比表 ····································································· 120

K 2301:2011

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ガス協会(JGA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 2301:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願又は実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 2301:2011

燃料ガス及び天然ガス−分析・試験方法

Fuel gases and natural gas-Methods for chemical analysis and testing

序文

この規格は,2007年に第2版として発行されたISO 6326-1,1981年に第1版として発行されたISO 6327,

2000年に第1版として発行されたISO 6974-1,2001年に第1版として発行されたISO 6974-2,2000年に

第1版として発行されたISO 6974-3,ISO 6974-4,ISO 6974-5,2002年に第1版として発行されたISO 6974-6,

1997年に第2版として発行されたISO 6975,1995年に第2版として発行されたISO 6976,及び2004年に

第1版として発行されたISO 19739を基に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,燃料ガス及び天然ガスの一般成分及び特殊成分の分析方法並びに発熱量及び比重の試験方

法について規定する。ただし,液化石油ガス1) 及び液化天然ガス2) には,適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6326-1:2007,Natural gas−Determination of sulfur compounds−Part 1: General introduction

ISO 6327:1981,Gas analysis−Determination of the water dew point of natural gas−Cooled surface

condensation hygrometers

ISO 6974-1:2000,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 1: Guidelines for tailored analysis

ISO 6974-2:2001,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 2: Measuring-system characteristics and statistics for processing of data

ISO 6974-3:2000,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 3: Determination of hydrogen, helium, oxygen, nitrogen, carbon dioxide and

hydrocarbons up to C8 using two packed columns

ISO 6974-4:2000,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 4: Determination of nitrogen, carbon dioxide and C1 to C5 and C6+

hydrocarbons for a laboratory and on-line measuring system using two columns

ISO 6974-5:2000,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 5: Determination of nitrogen, carbon dioxide and C1 to C5 and C6+

hydrocarbons for a laboratory and on-line process application using three columns

ISO 6974-6:2002,Natural gas−Determination of composition with defined uncertainty by gas

chromatography−Part 6: Determination of hydrogen, helium, oxygen, nitrogen, carbon dioxide and

C1 to C8 hydrocarbons using three capillary columns

2

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6975:1997,Natural gas−Extended analysis−Gas-chromatographic method

ISO 6976:1995,Natural gas−Calculation of calorific values, density, relative density and Wobbe index

from composition

ISO 19739:2004,Natural gas−Determination of sulfur compounds using gas chromatography(全体評

価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の使用者は,一般的な試験操作に精通していることが望ましい。この規格には,安全

に関する全ての問題に対する処理を網羅してはいない。したがって,安全及び健康に関する適

切な基準の制定,並びに全ての法規制に従うことは,この規格の使用者の責務である。

注1) 液化石油ガスとは,プロパン,プロピレン,ブタン又はブチレンを主成分とする,液化した燃

料ガス及び工業用原料ガスをいう(JIS K 2240 [1]参照)。

2) 液化天然ガスとは,液化した状態の天然ガスをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS C 1302 絶縁抵抗計

JIS K 0055 ガス分析装置校正方法通則

JIS K 0088 排ガス中のベンゼン分析方法

JIS K 0095 排ガス試料採取方法

JIS K 0114 ガスクロマトグラフ分析通則

JIS K 0115 吸光光度分析通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0512 水素

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 1107 窒素

JIS K 2839 石油類試験用ガラス器具

JIS K 8032 アセトニトリル(試薬)

JIS K 8034 アセトン(試薬)

JIS K 8051 3-メチル-1-ブタノール(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8124 塩化カルシウム(乾燥用)(試薬)

JIS K 8142 塩化鉄(III)六水和物(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

3

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8180 塩酸(試薬)

JIS K 8193 二塩化N, N-ジメチル-p-フェニレンジアンモニウム(試薬)

JIS K 8228 過塩素酸マグネシウム(試薬)

JIS K 8230 過酸化水素(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8374 酢酸鉛(II)三水和物(試薬)

JIS K 8500 N, N-ジメチルホルムアミド(試薬)

JIS K 8519 しゅう酸二水和物(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8568 硝酸マンガン(II)六水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8638 チオ硫酸ナトリウム(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8722 ペンタシアノニトロシル鉄(III)酸ナトリウム二水和物(試薬)

JIS K 8798 フェノール(試薬)

JIS K 8840 ブロモクレゾールグリーン(試薬)

JIS K 8844 ブロモフェノールブルー(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8858 ベンゼン(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8866 四ほう酸ナトリウム十水和物(試薬)

JIS K 8896 メチルレッド(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8920 よう素(試薬)

JIS K 8922 よう素酸カリウム(試薬)

JIS K 8949 硫化ナトリウム九水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8953 硫酸亜鉛七水和物(試薬)

JIS K 8960 硫酸アンモニウム(試薬)

JIS K 8962 硫酸カリウム(試薬)

JIS K 9005 りん酸(試薬)

JIS K 9501 アジ化ナトリウム(試薬)

JIS K 9551 過塩素酸バリウム(試薬)

JIS K 9703 2,2,4-トリメチルペンタン(試薬)

4

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 9704 2-アミノ-2-ヒドロキシメチル-1, 3-プロパンジオール(試薬)

JIS K 9808 生化学試薬−2-[ビス(2-ヒドロキシエチル)アミノ]-2-ヒドロキシメチル-1, 3-プロパ

ンジオール(ビス-トリス)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8710 温度測定方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

燃料ガス(fuel gas)

燃料として一般に用いるガス(都市ガス,コークス炉ガス,石油精製オフガス,油分解ガス,発生炉ガ

ス,水性ガス,バイオガスなど)。

3.2

天然ガス(natural gas)

天然に産出するメタンを主成分とする可燃性ガス。

3.3

一般成分(general composition)

燃料ガス及び天然ガスを構成する成分のうち,メタンをはじめとするガス状炭化水素類,水素,ヘリウ

ム,一酸化炭素,二酸化炭素,酸素及び窒素。

3.4

特殊成分(special composition)

一般成分以外の成分で,全硫黄,硫化水素,アンモニア,ナフタレン,水分など。

3.5

発熱量(calorific value)

ガスを空気中で完全に燃焼させたときに発生する熱量。標準状態における乾燥ガス1 m3当たりの総発熱

量kJ/m3で表す。

3.6

比重[specific gravity (relative density)]

同一温度及び同一圧力における,乾燥空気に対する試料ガスの密度の比。相対密度ともいう。

3.7

密度(density)

乾燥空気及び試料ガスの単位体積当たりの質量。

3.8

ウォッベ指数(Wobbe index)

ガスの燃焼性を表す指標の一つ。総発熱量を比重(相対密度)の平方根で除した値。

5

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

標準状態(standard condition)

温度273.15 K及び圧力101.32 kPaにおけるガスの状態。

4

分析及び試験方法の種類

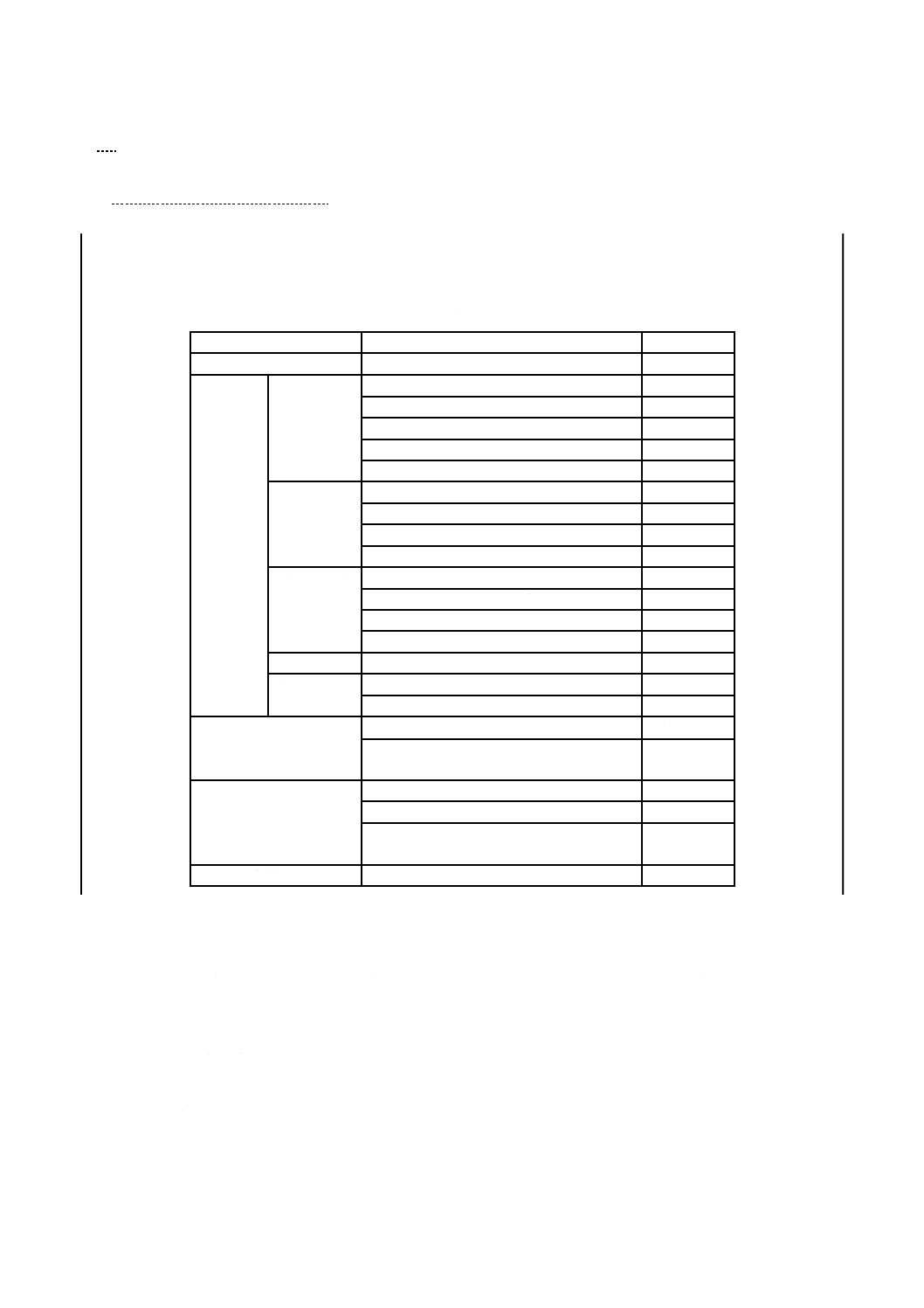

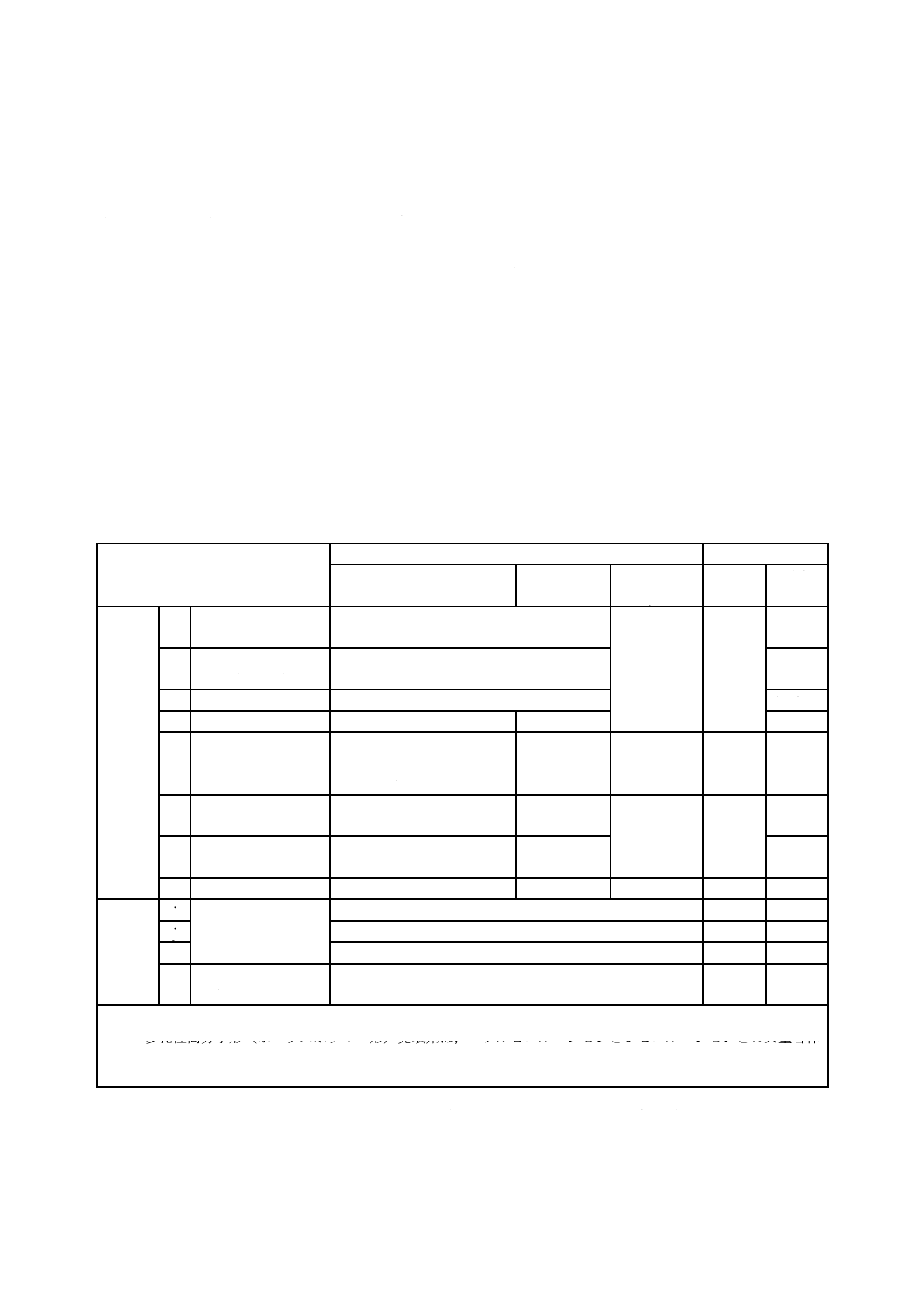

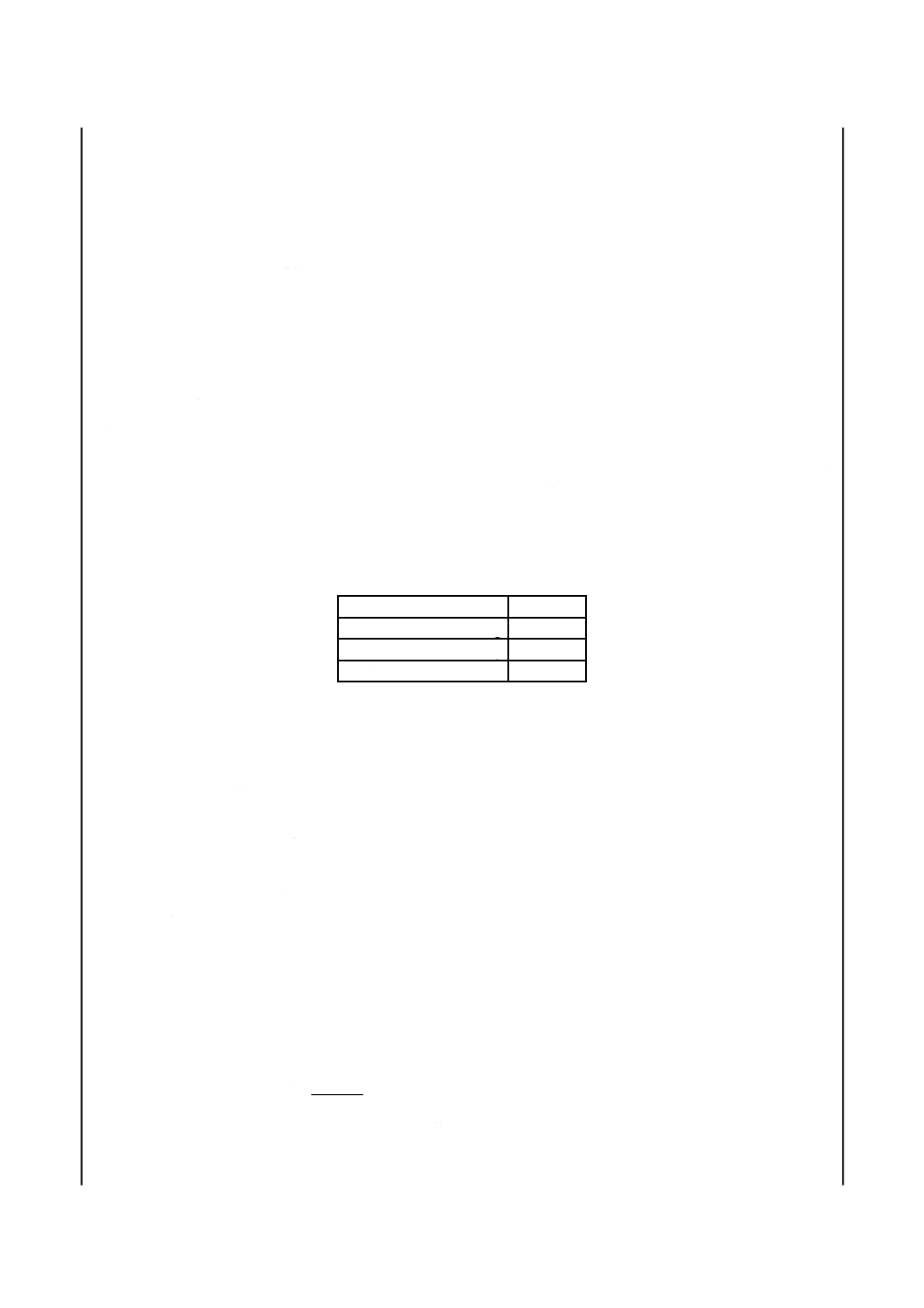

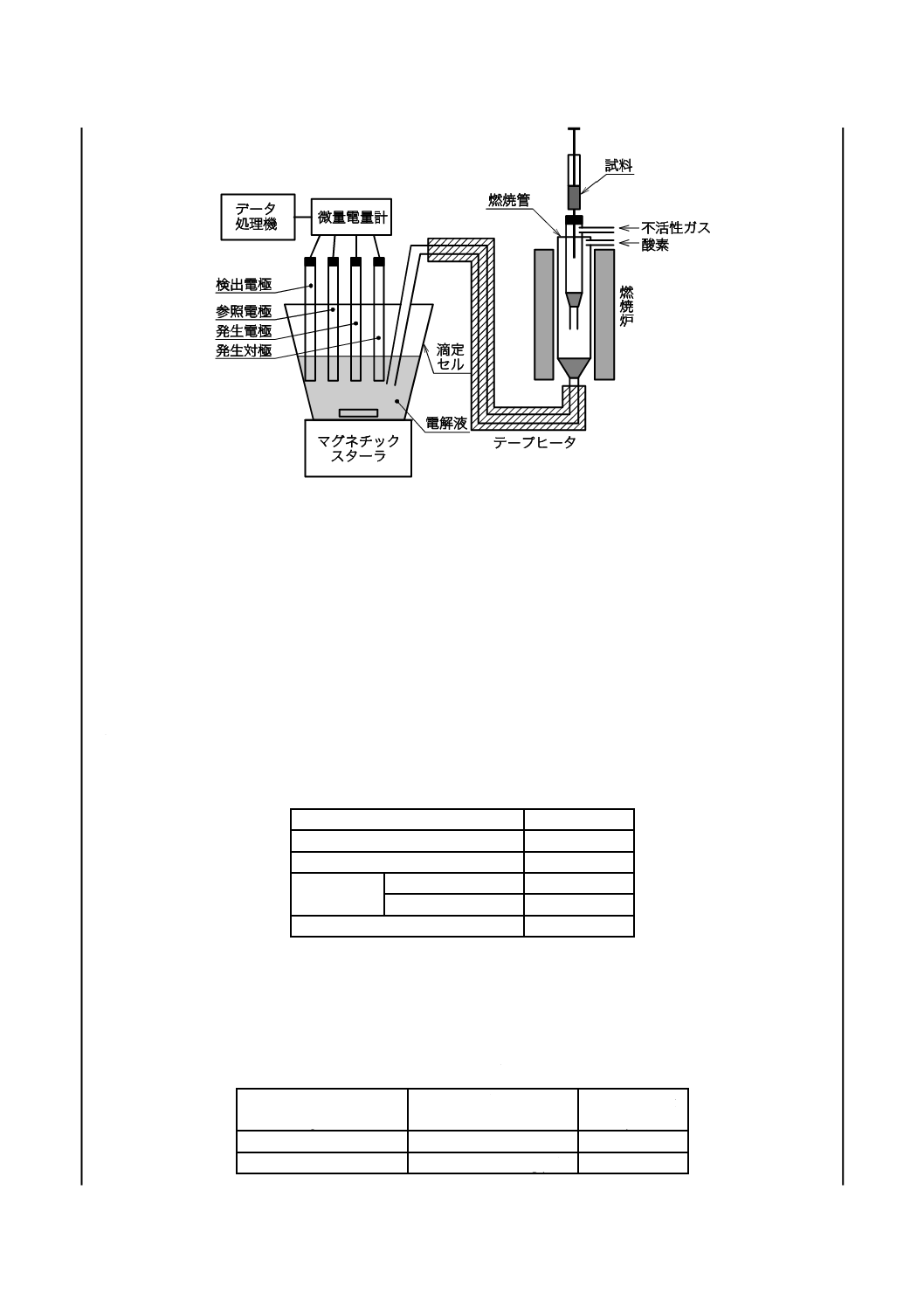

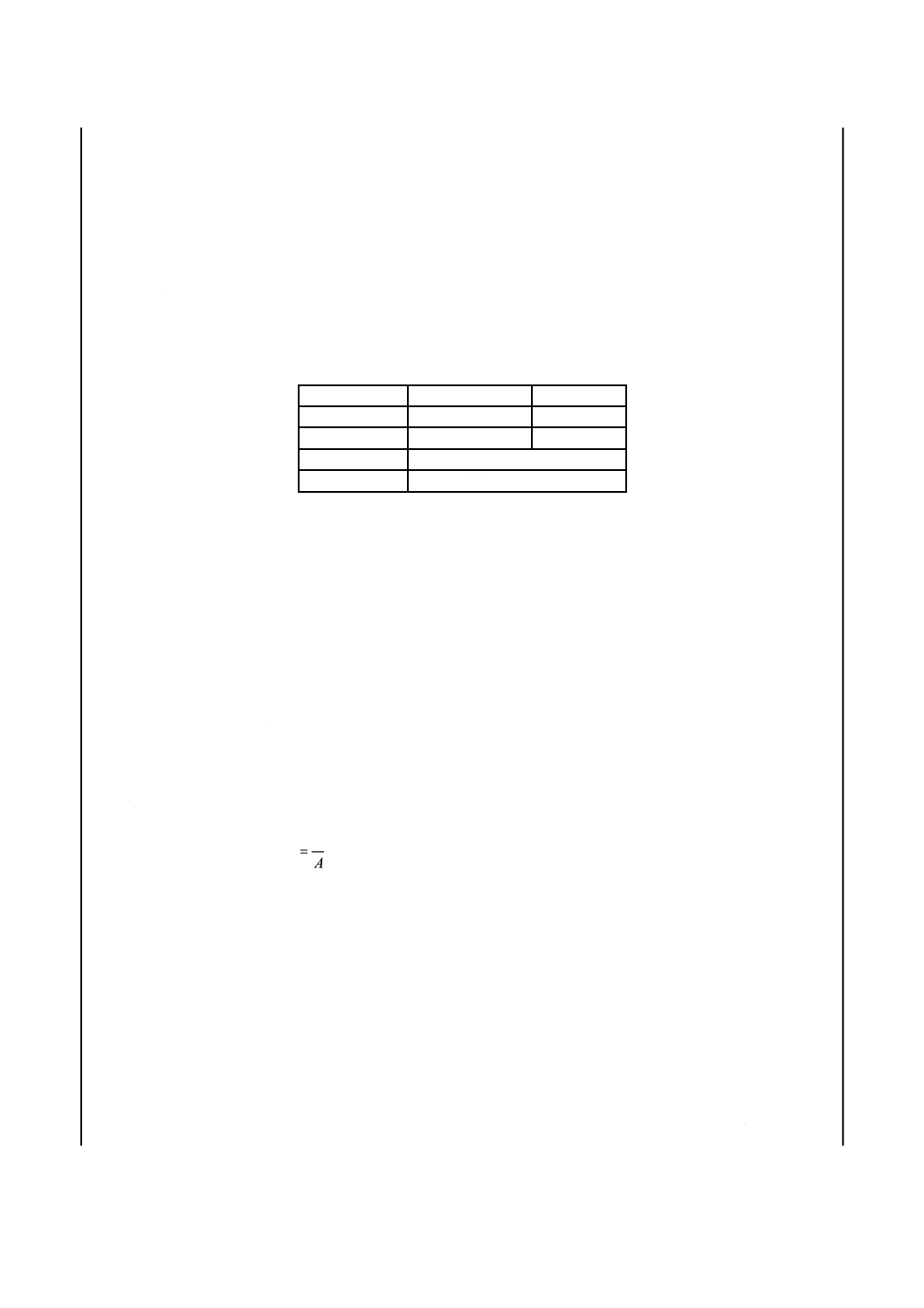

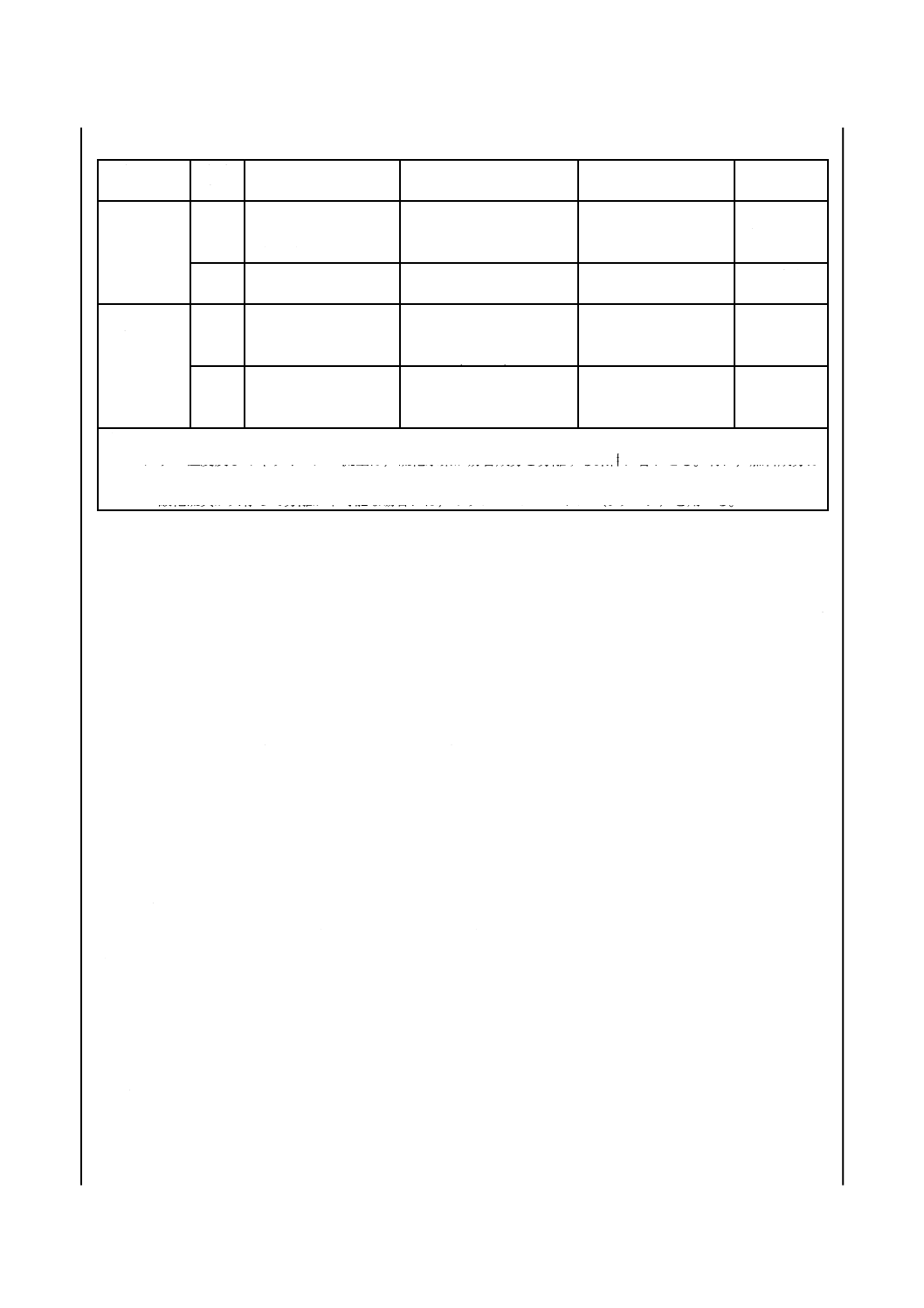

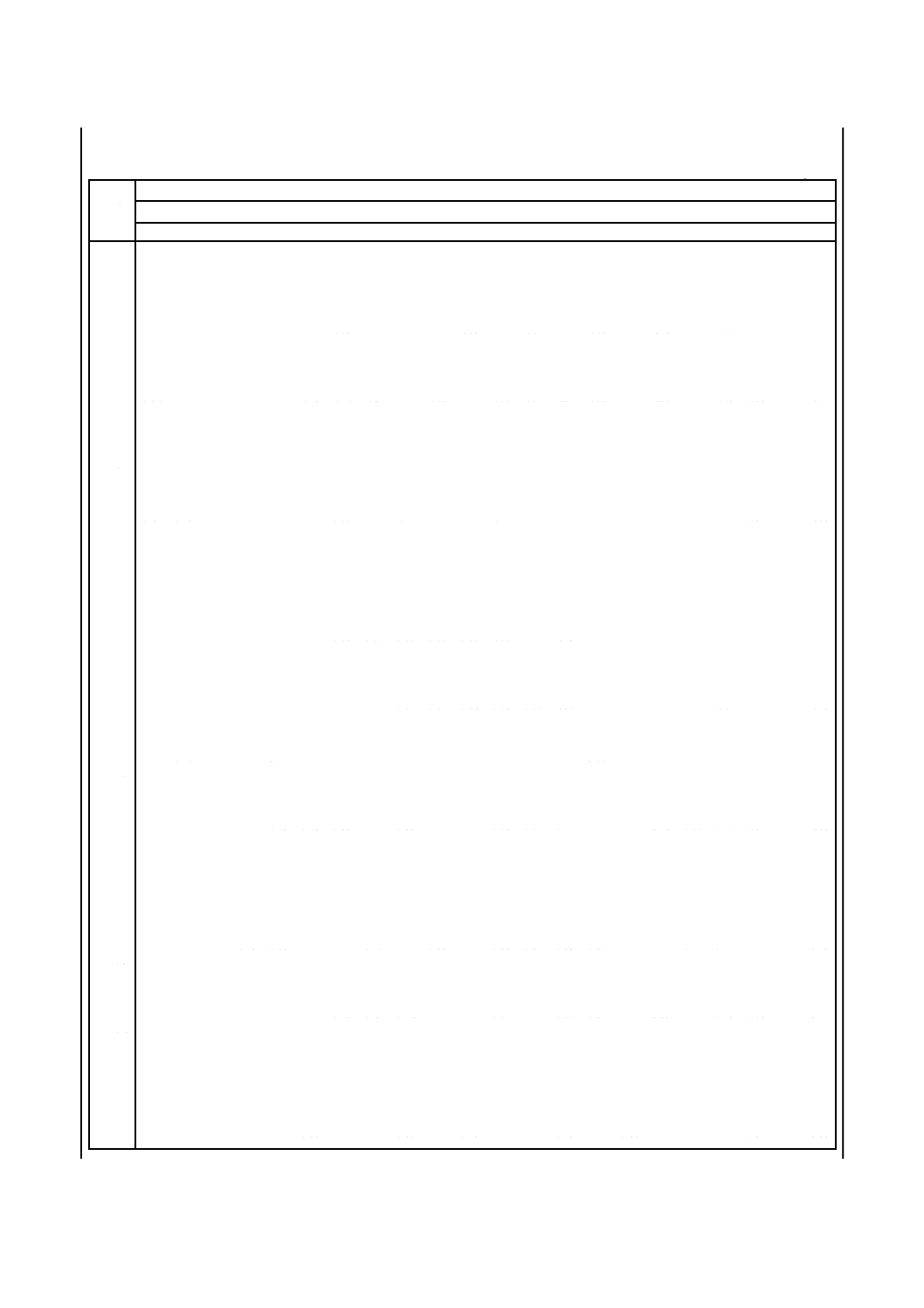

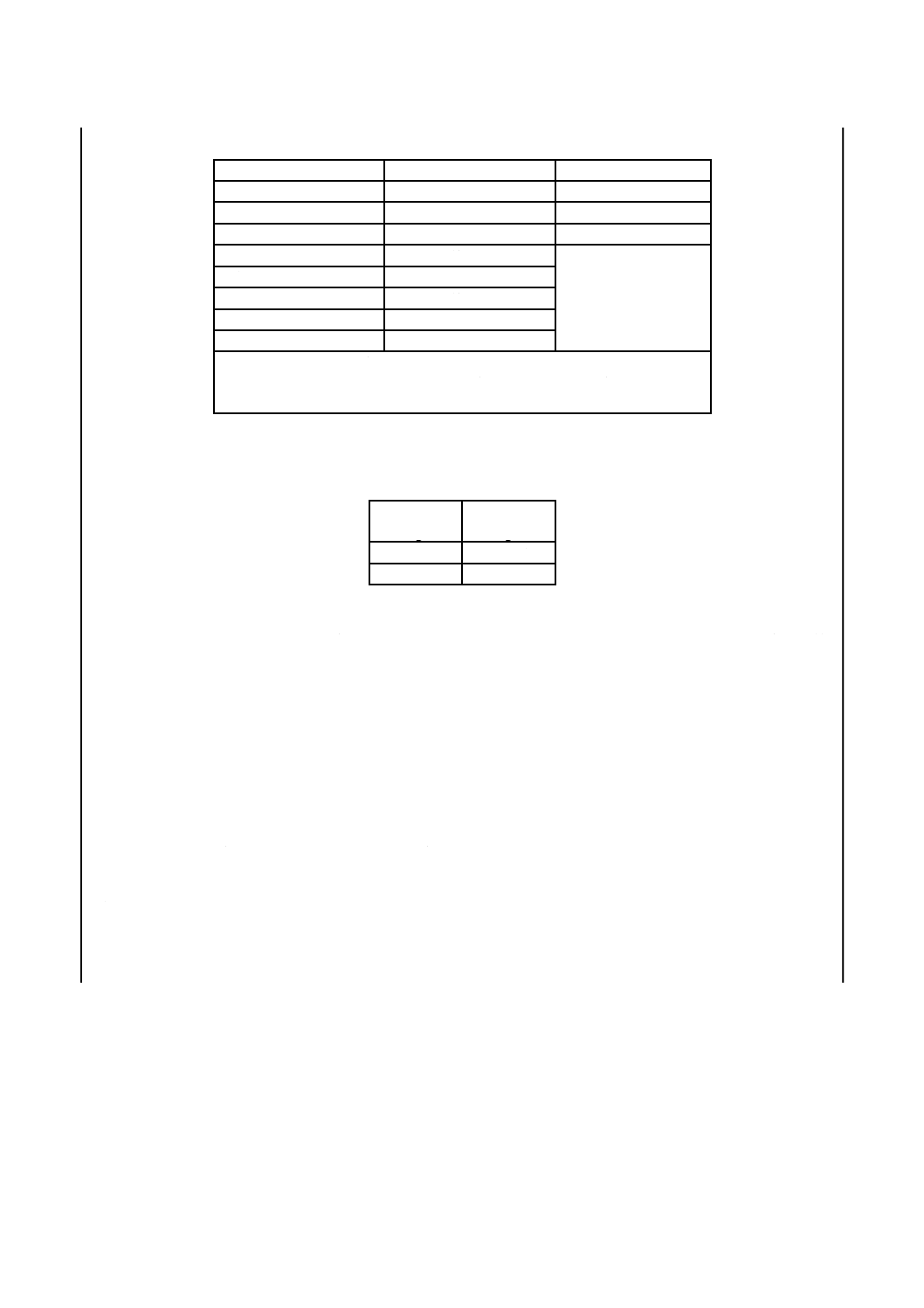

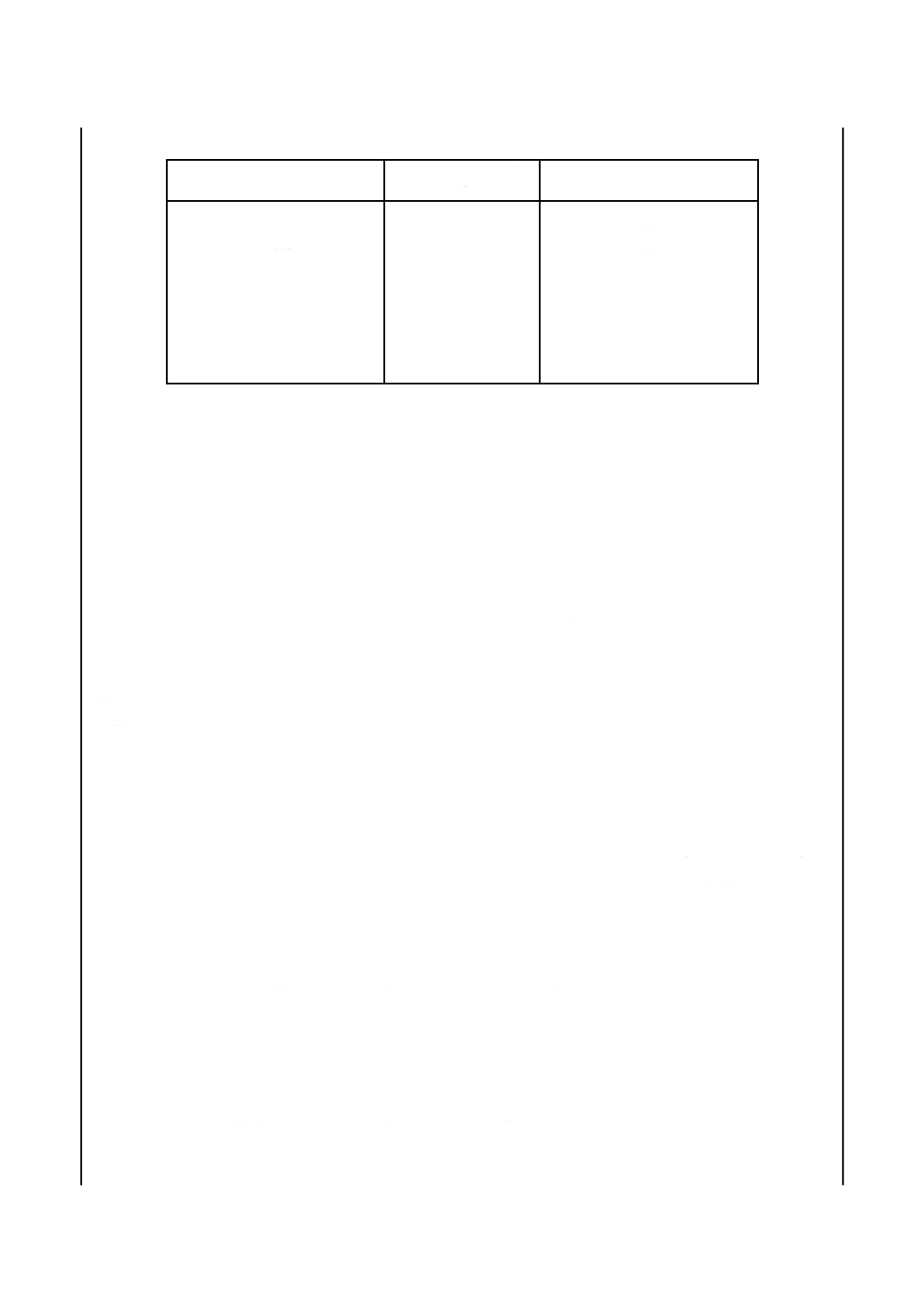

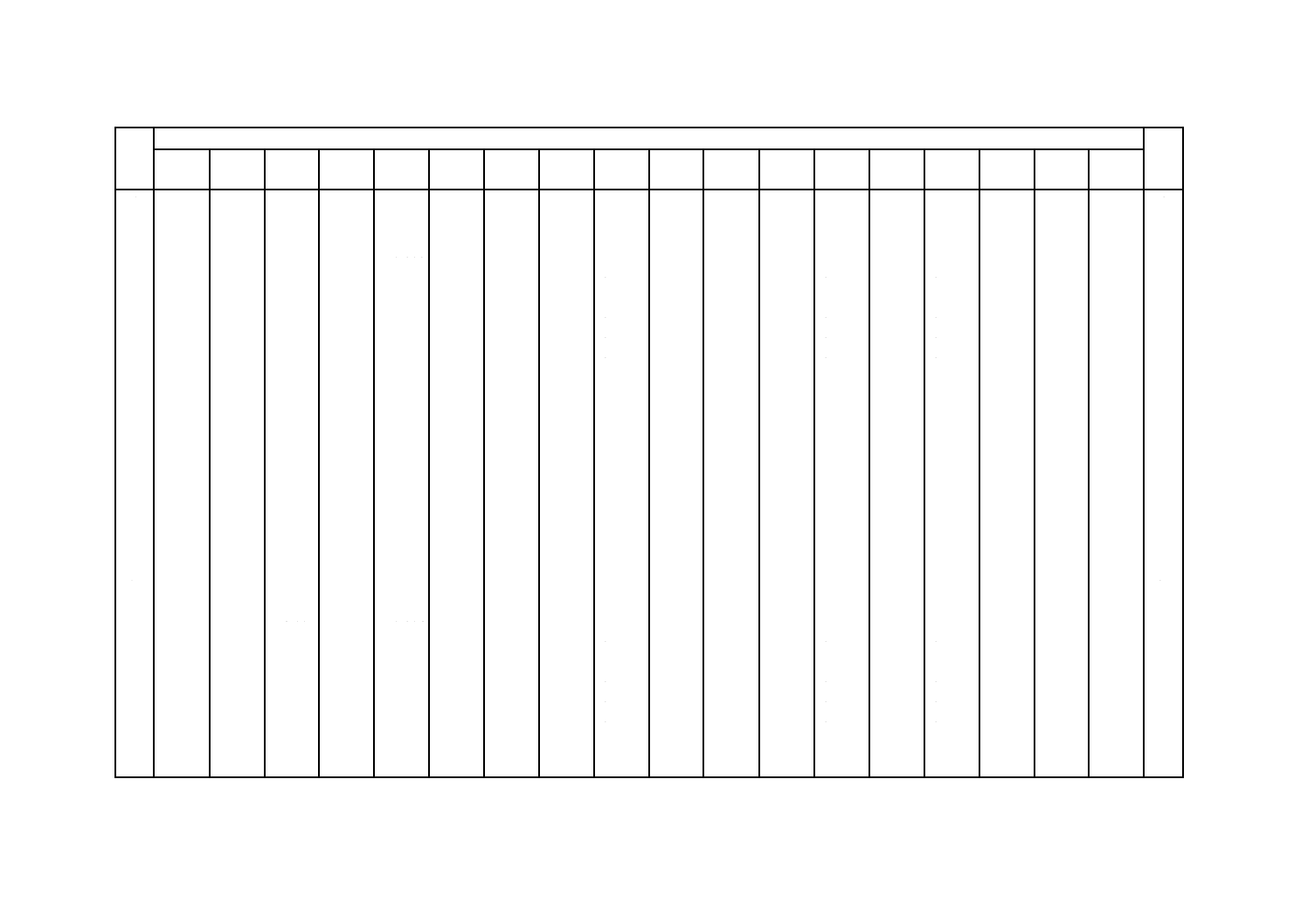

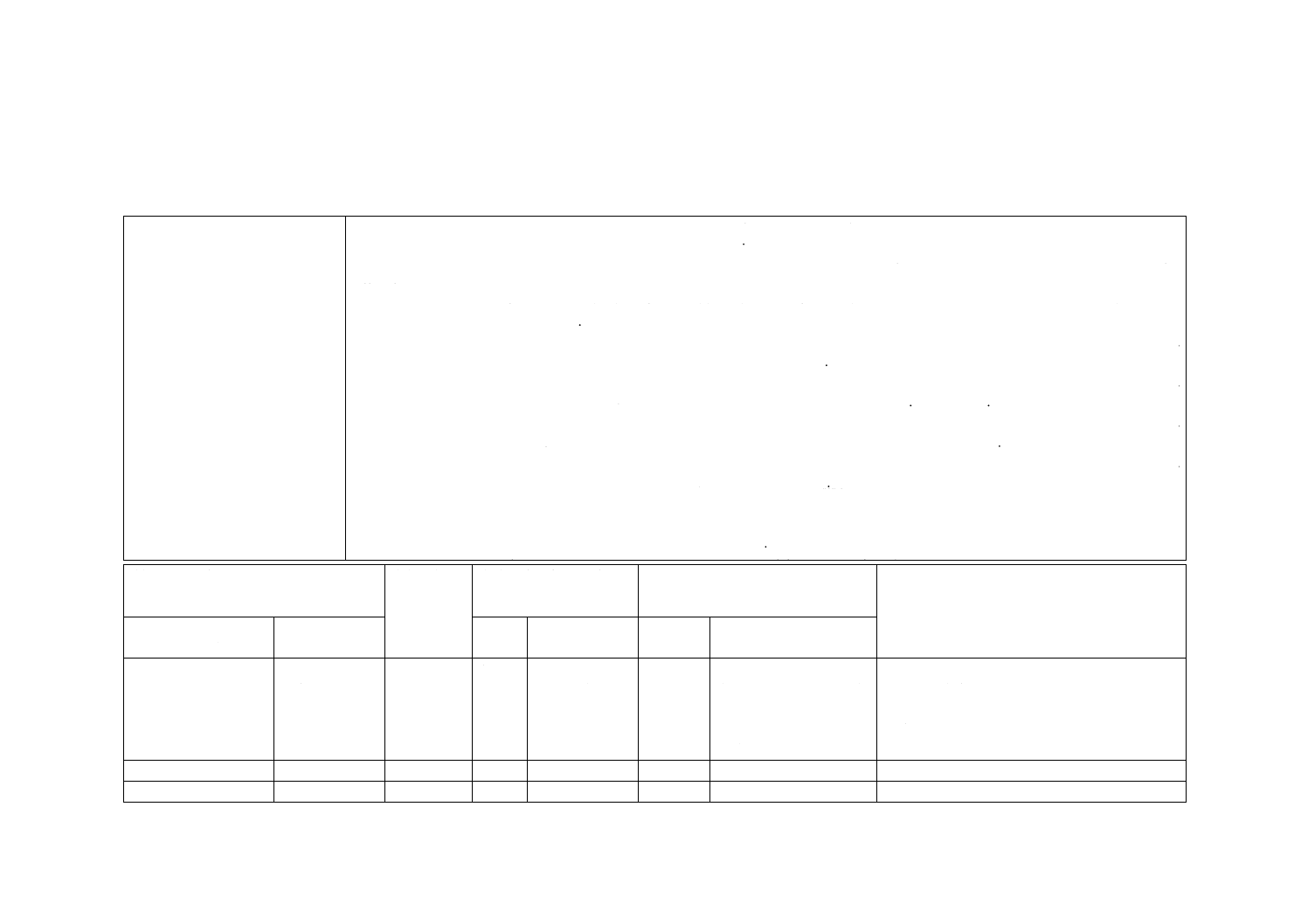

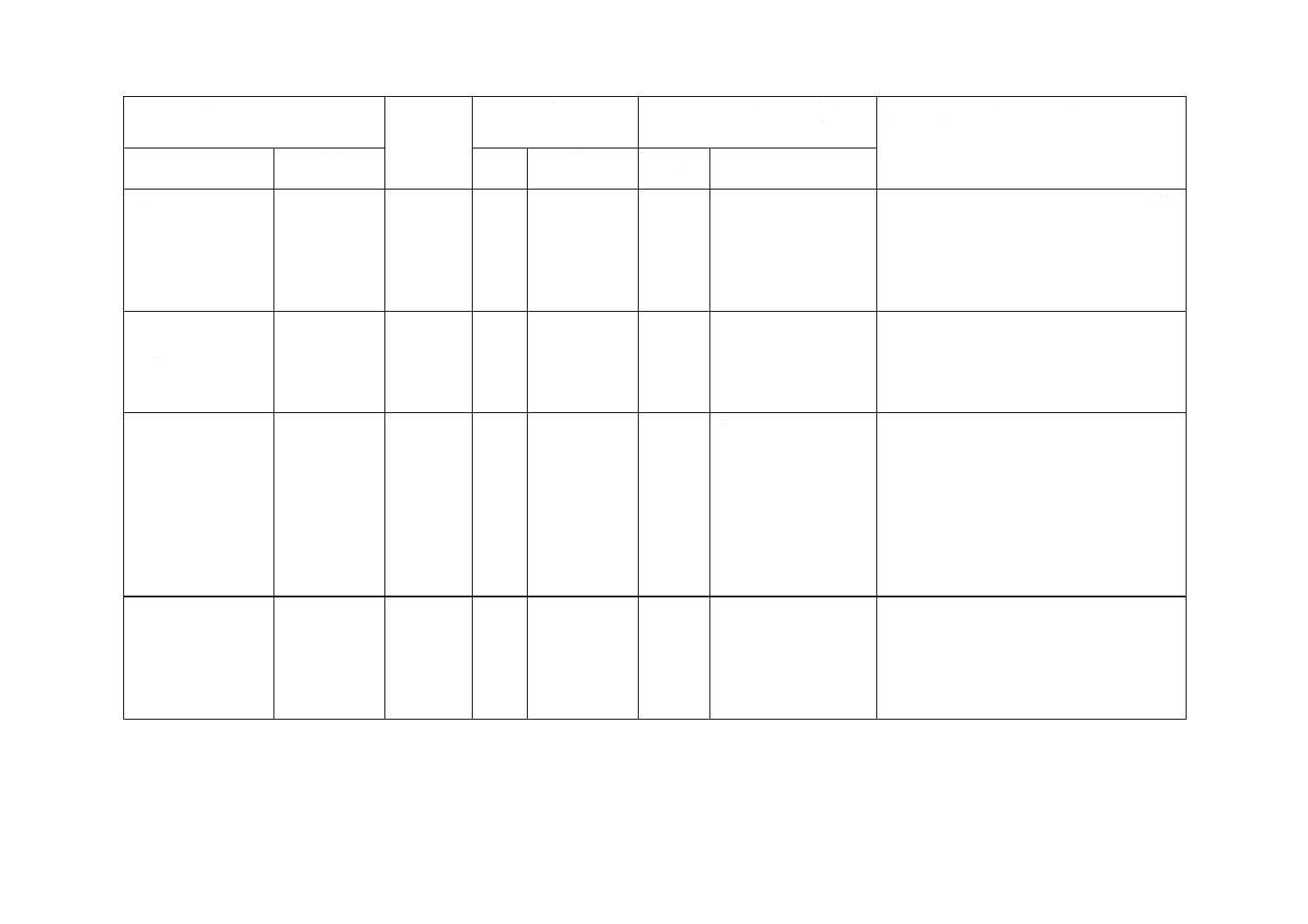

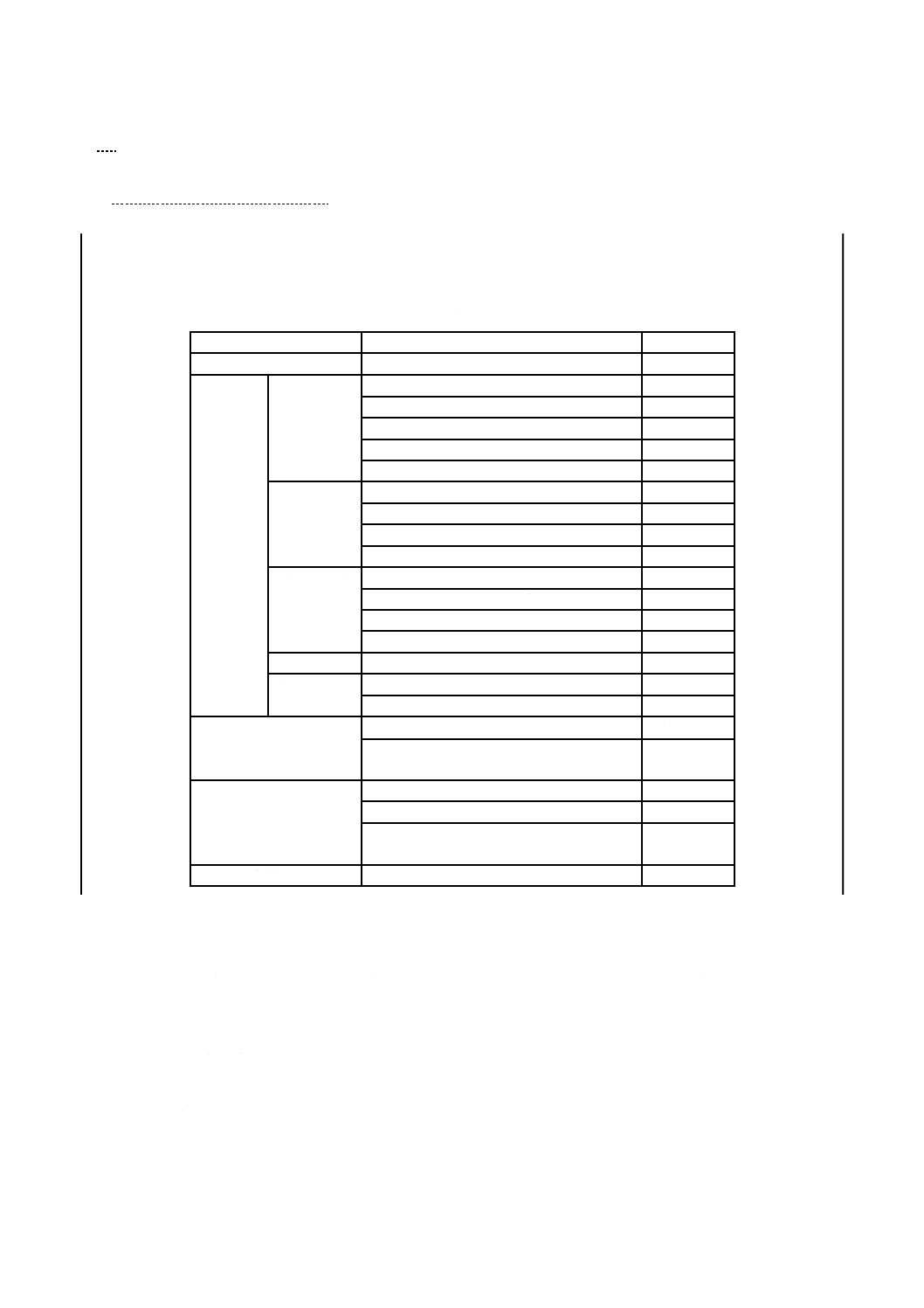

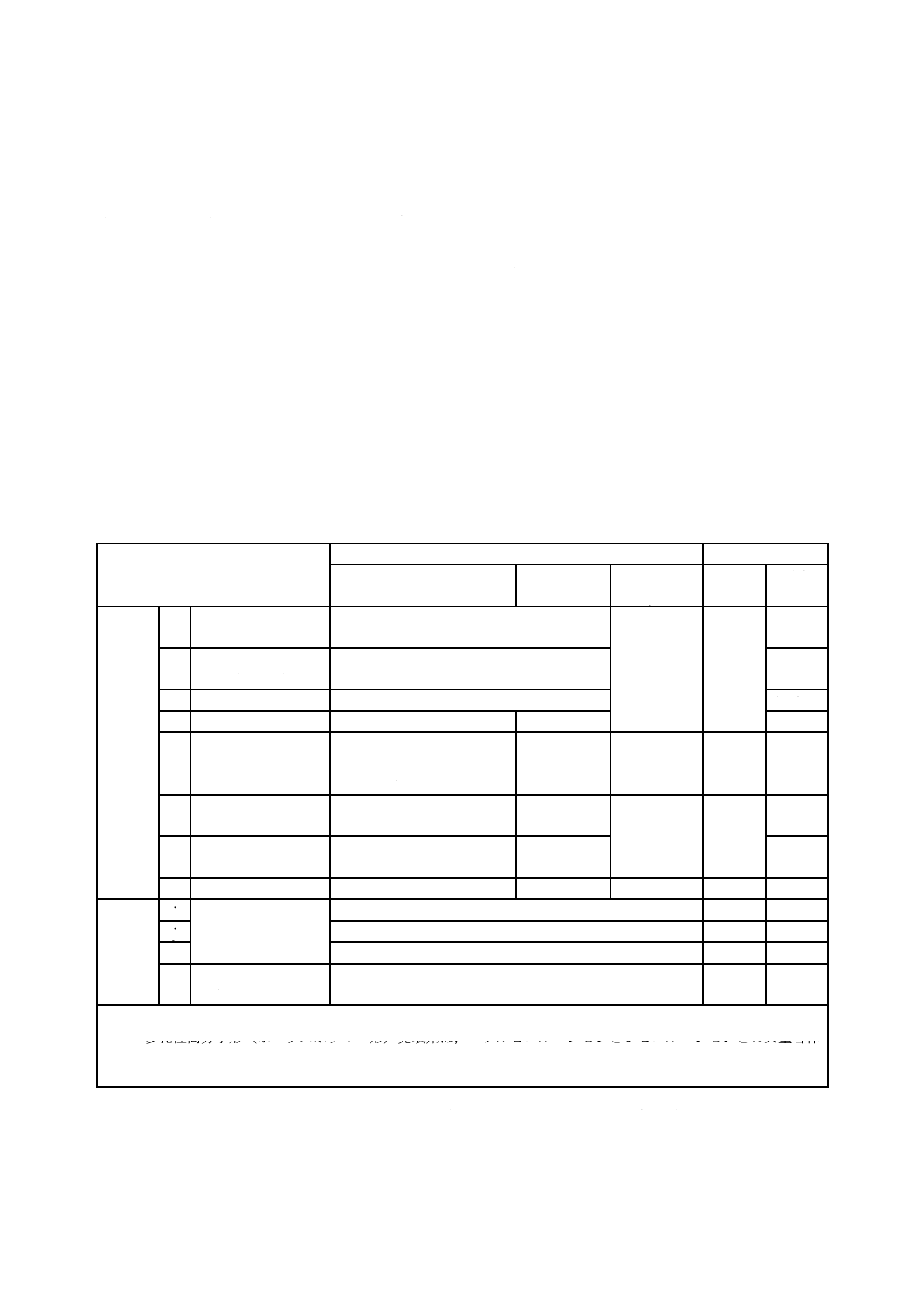

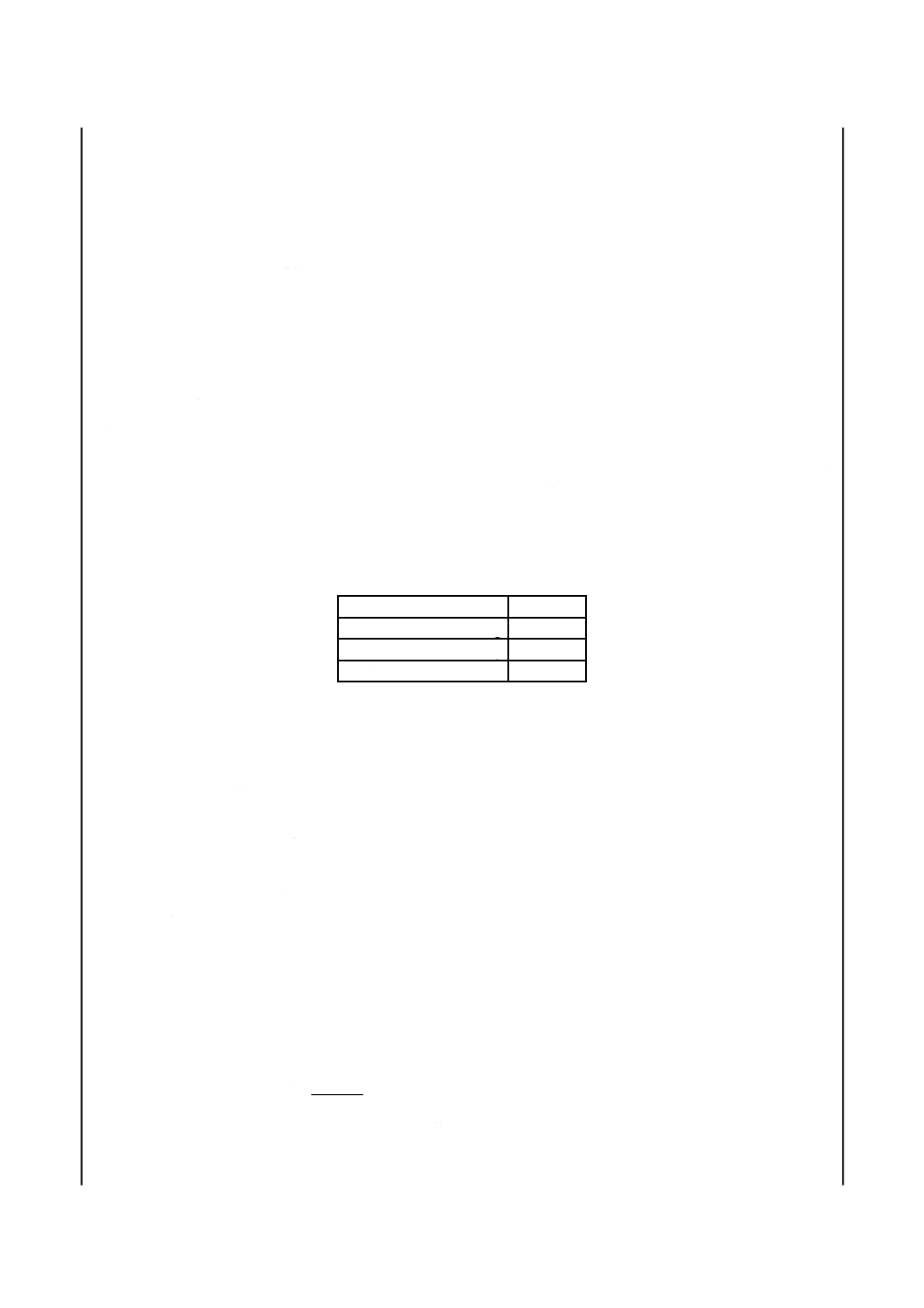

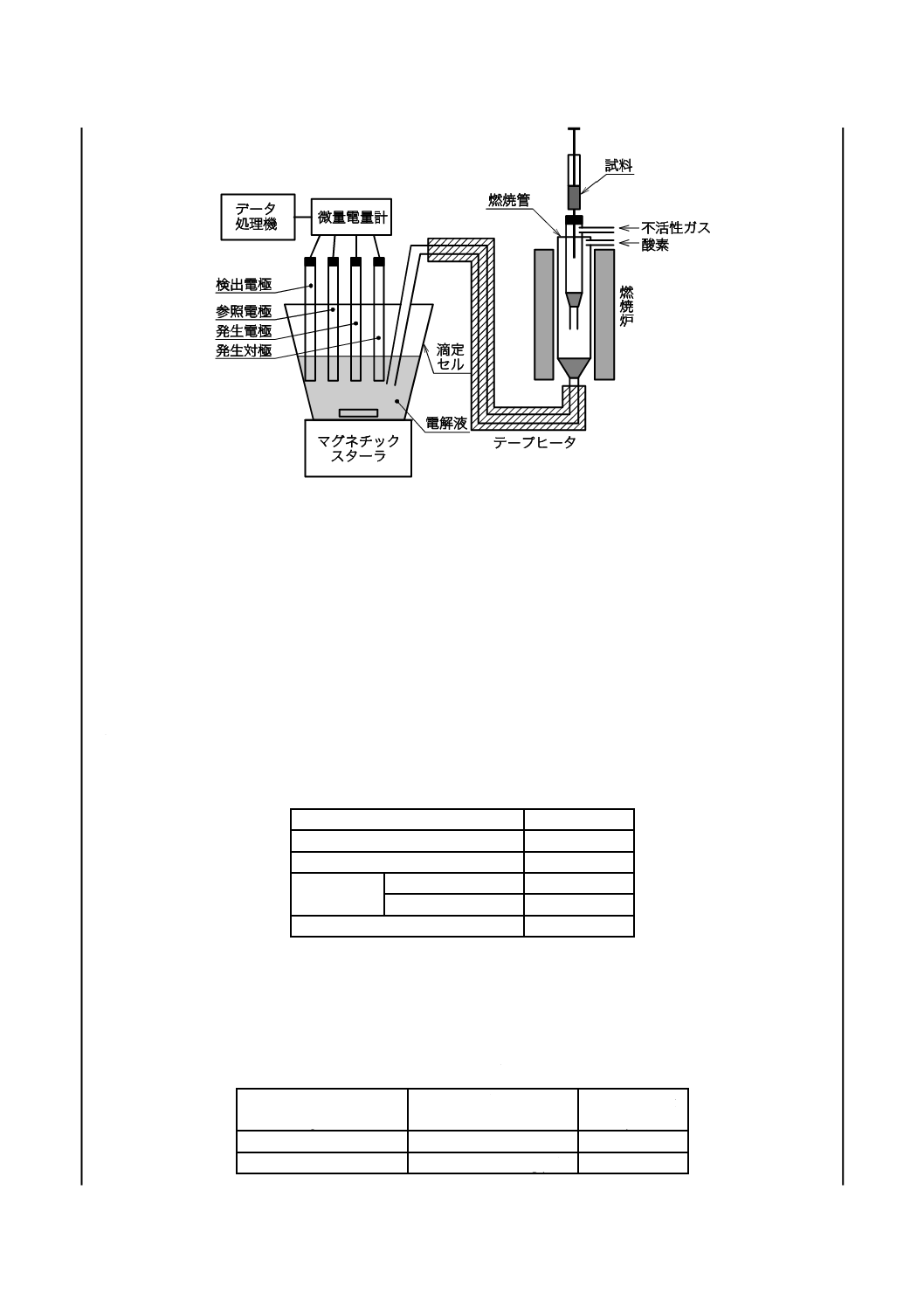

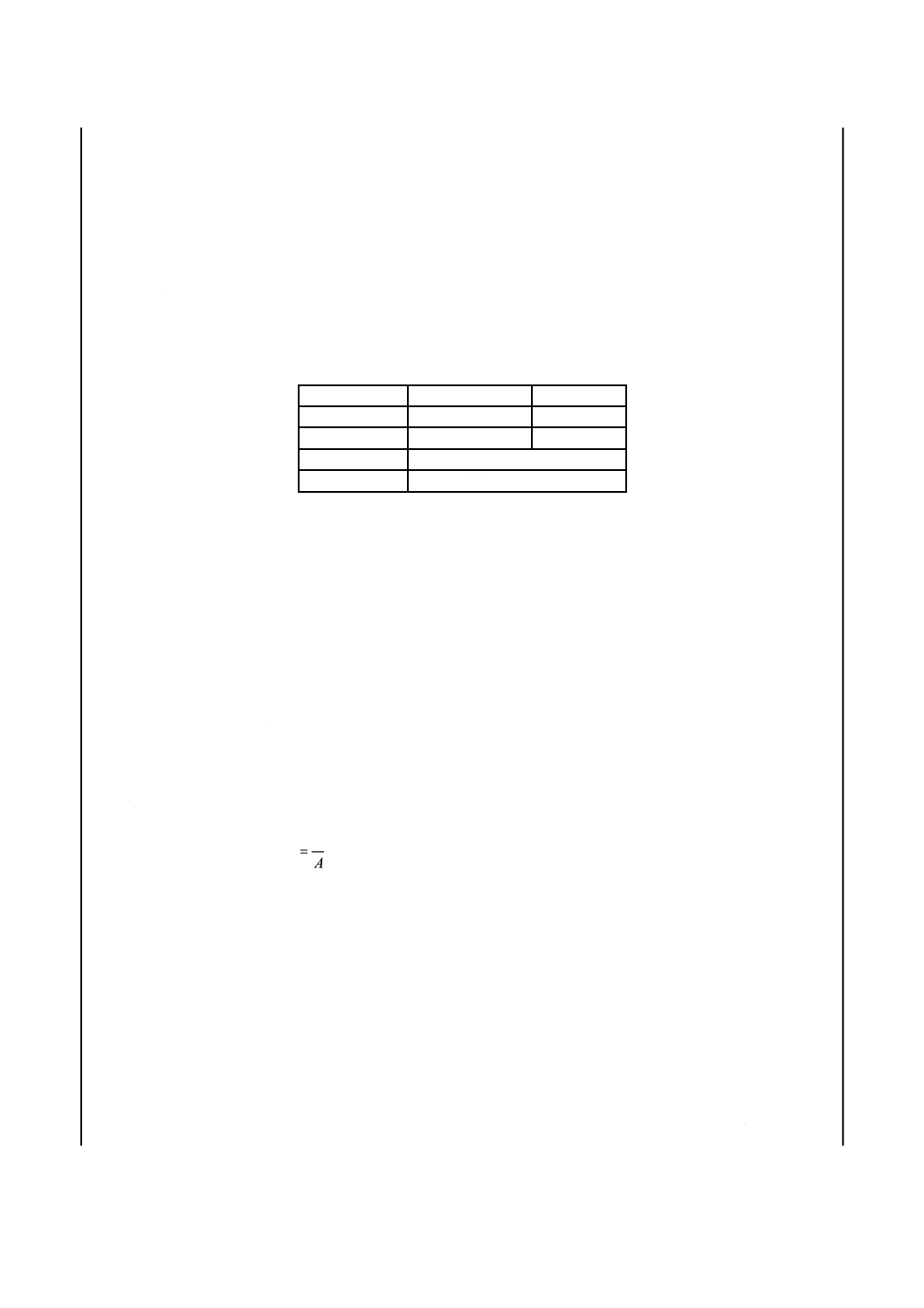

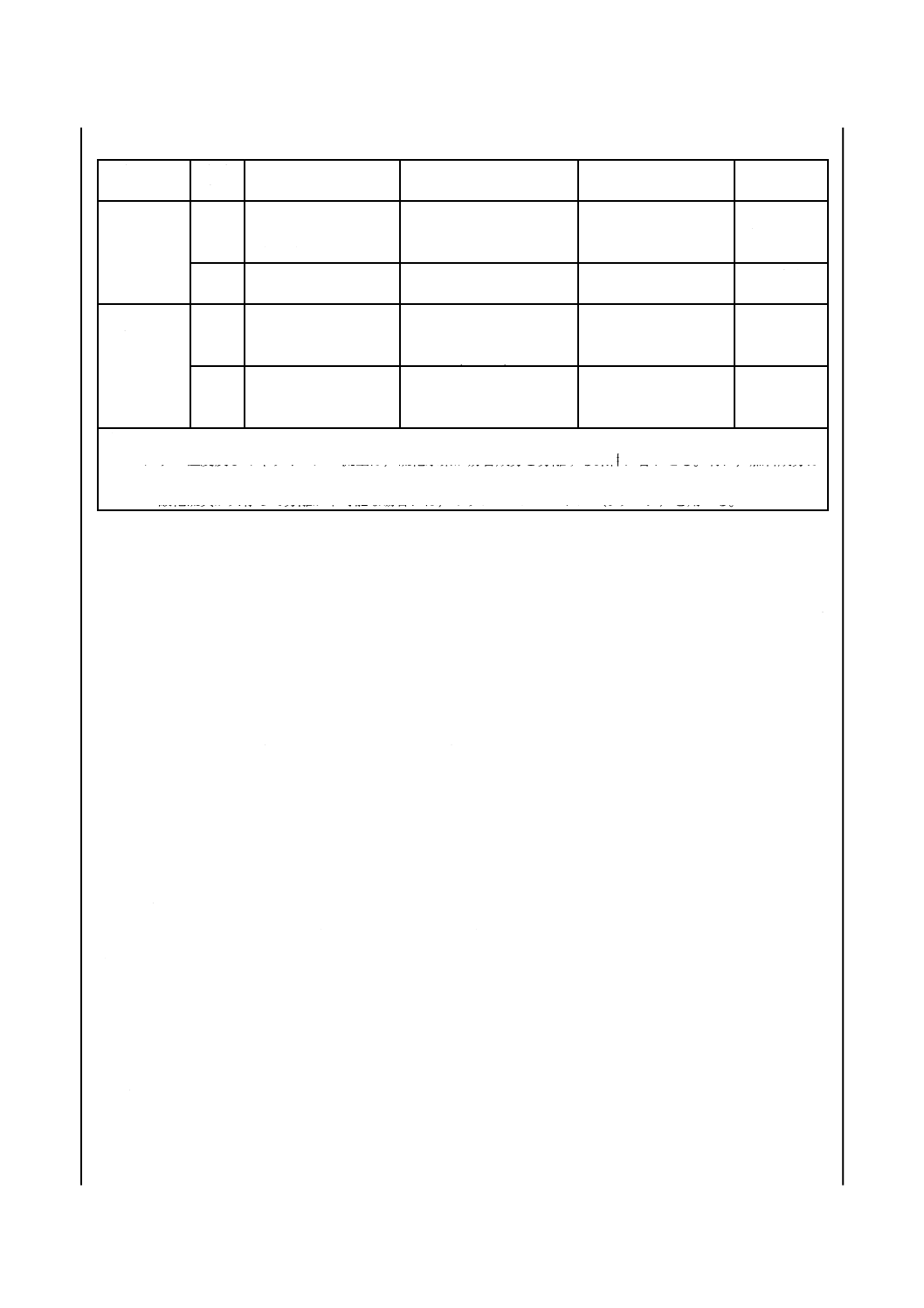

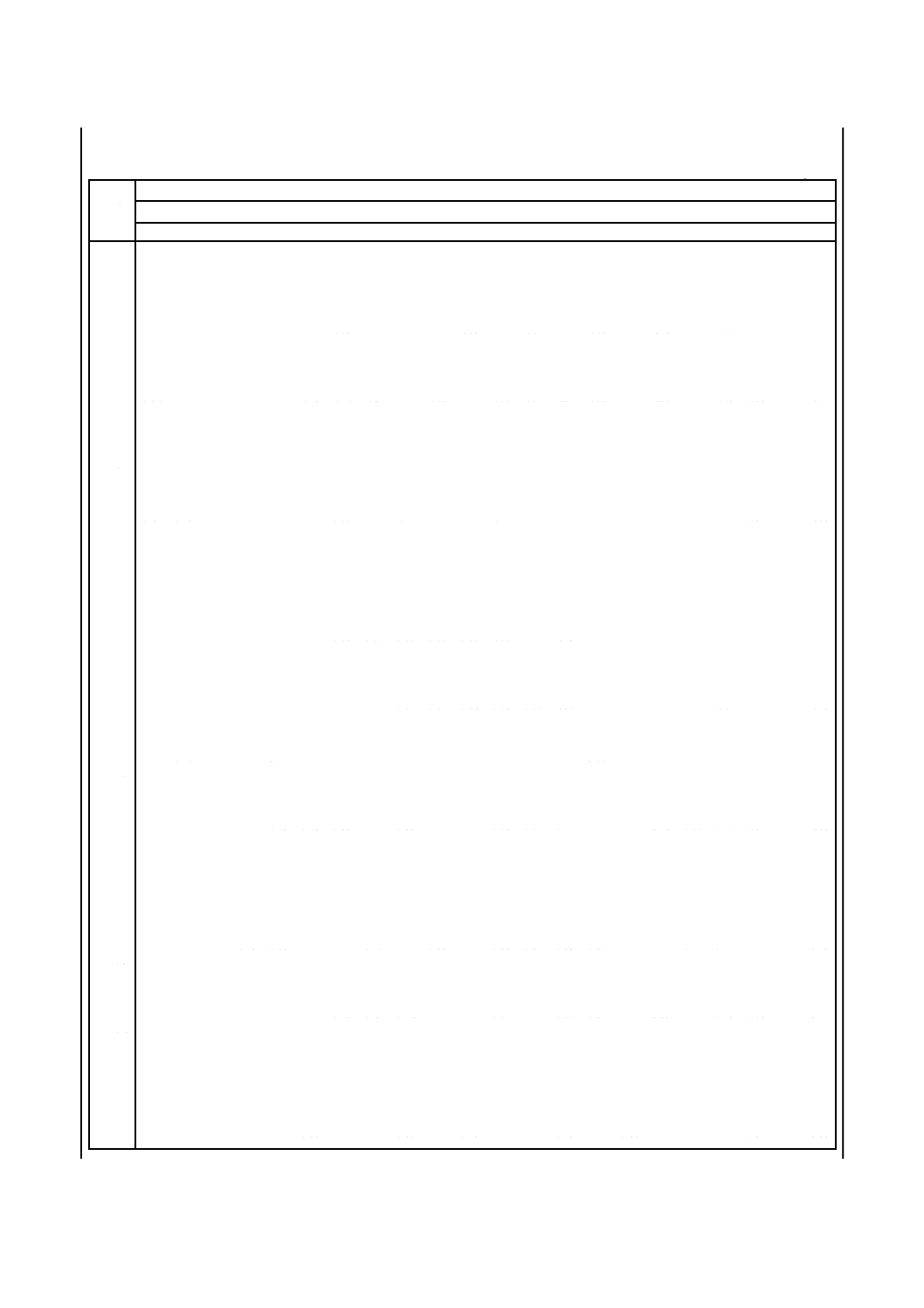

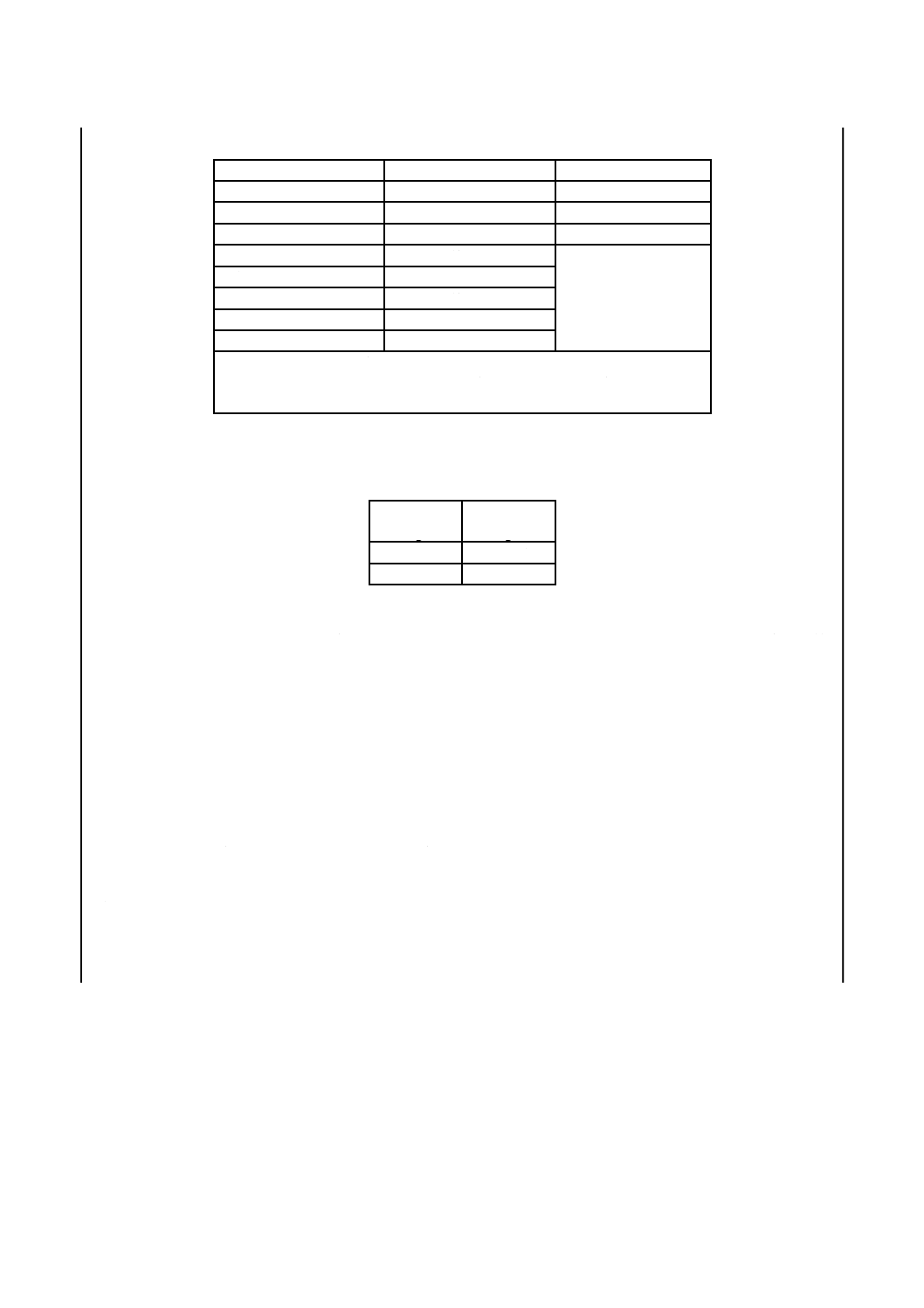

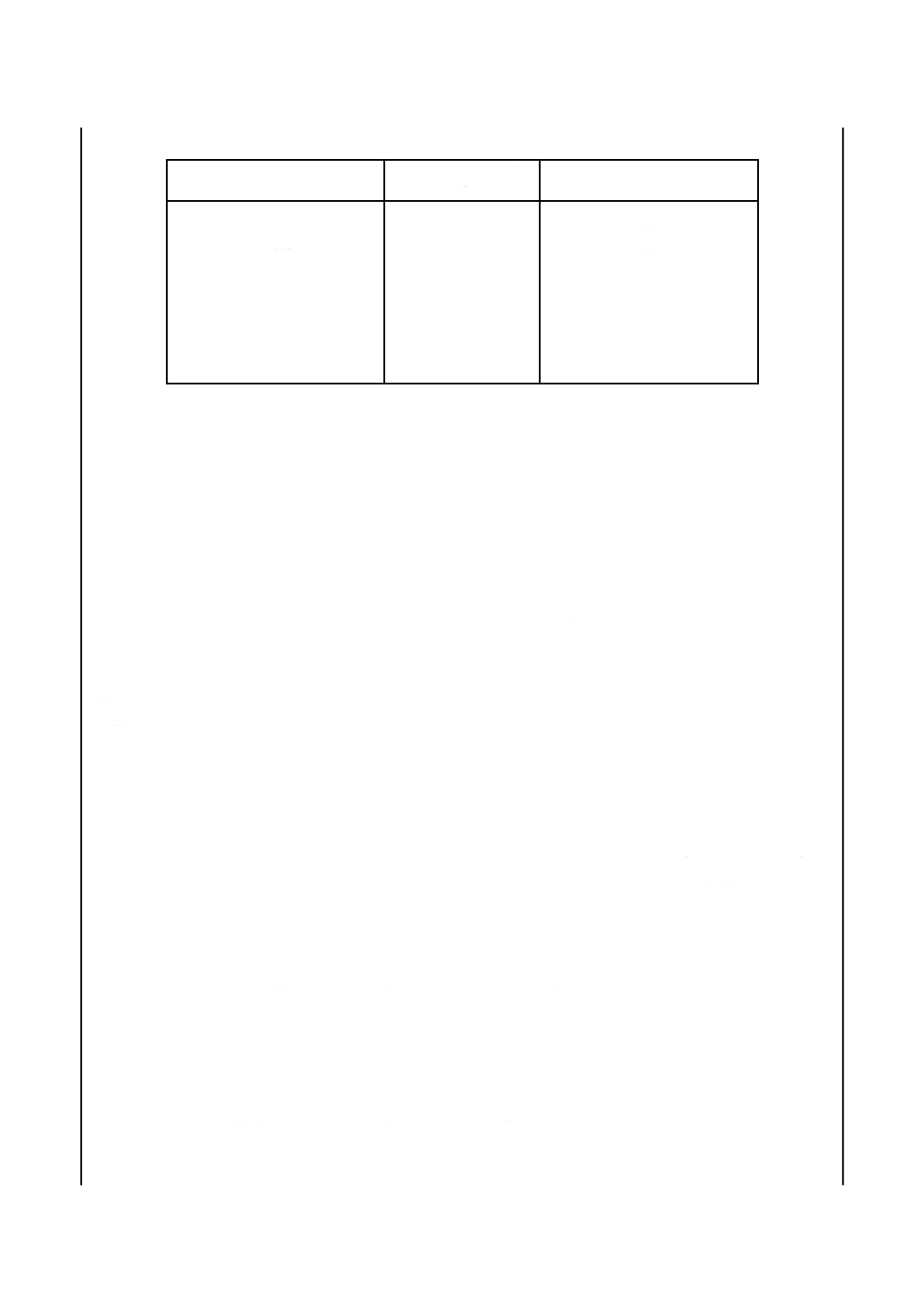

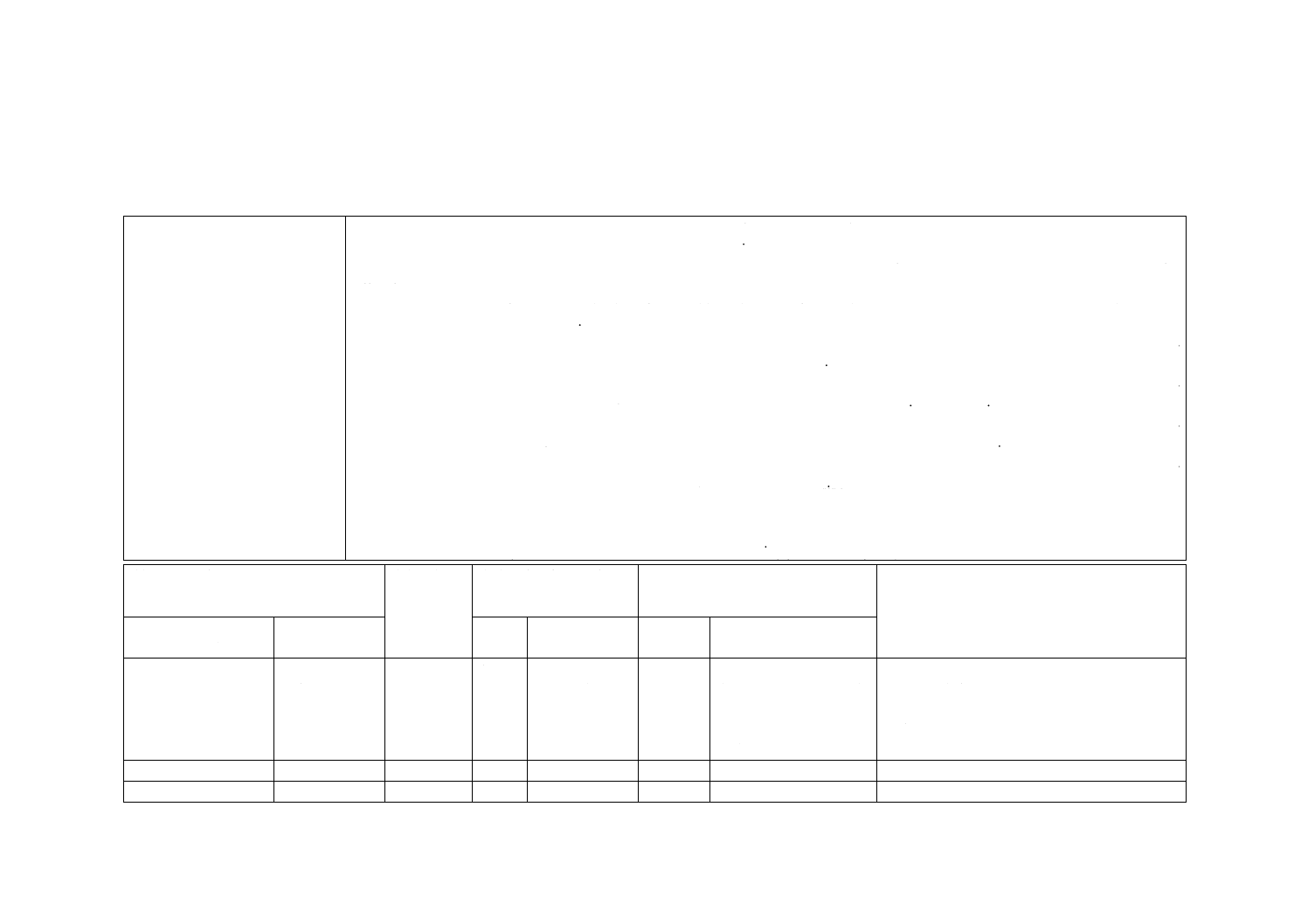

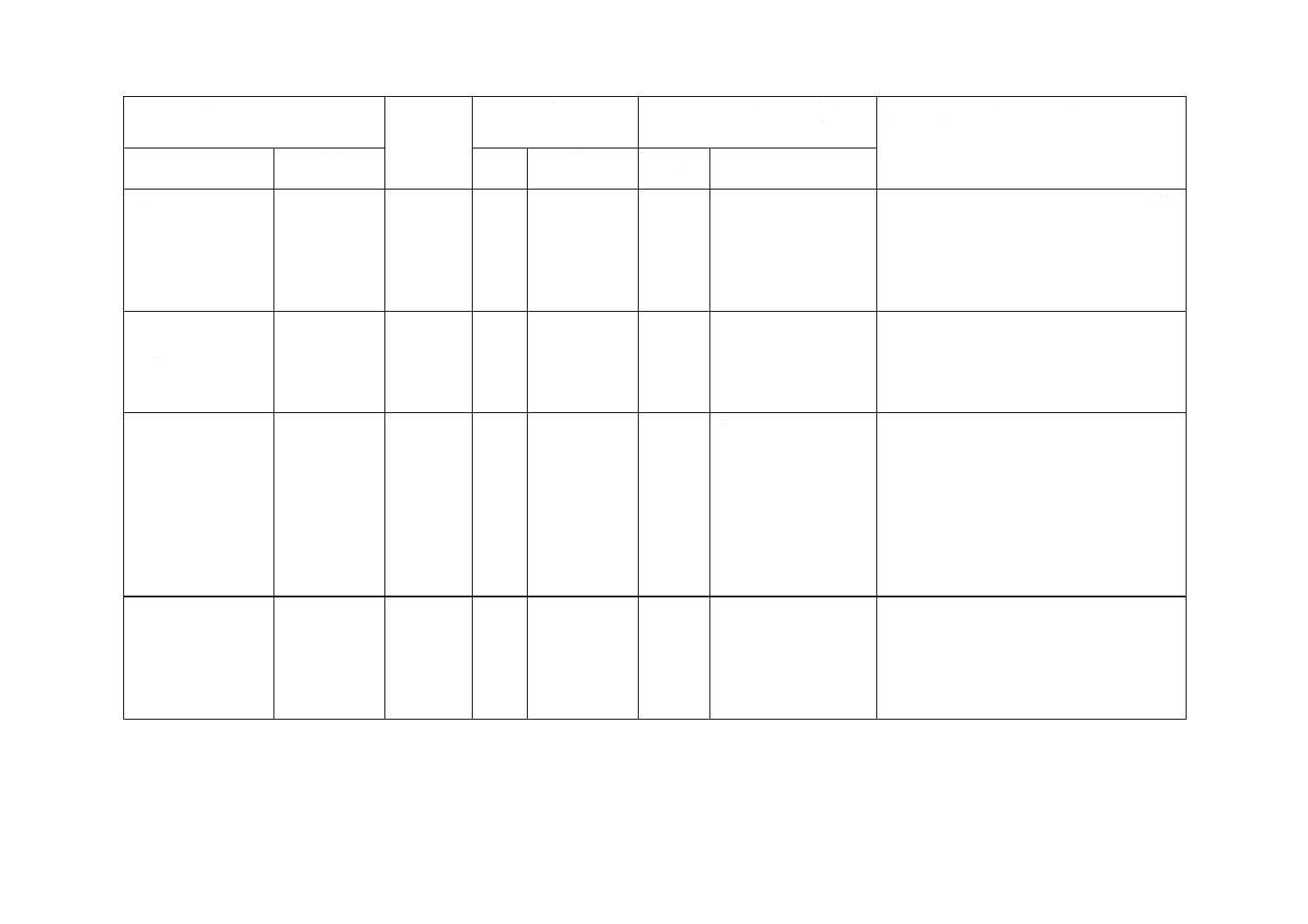

分析及び試験方法の種類は,表1による。

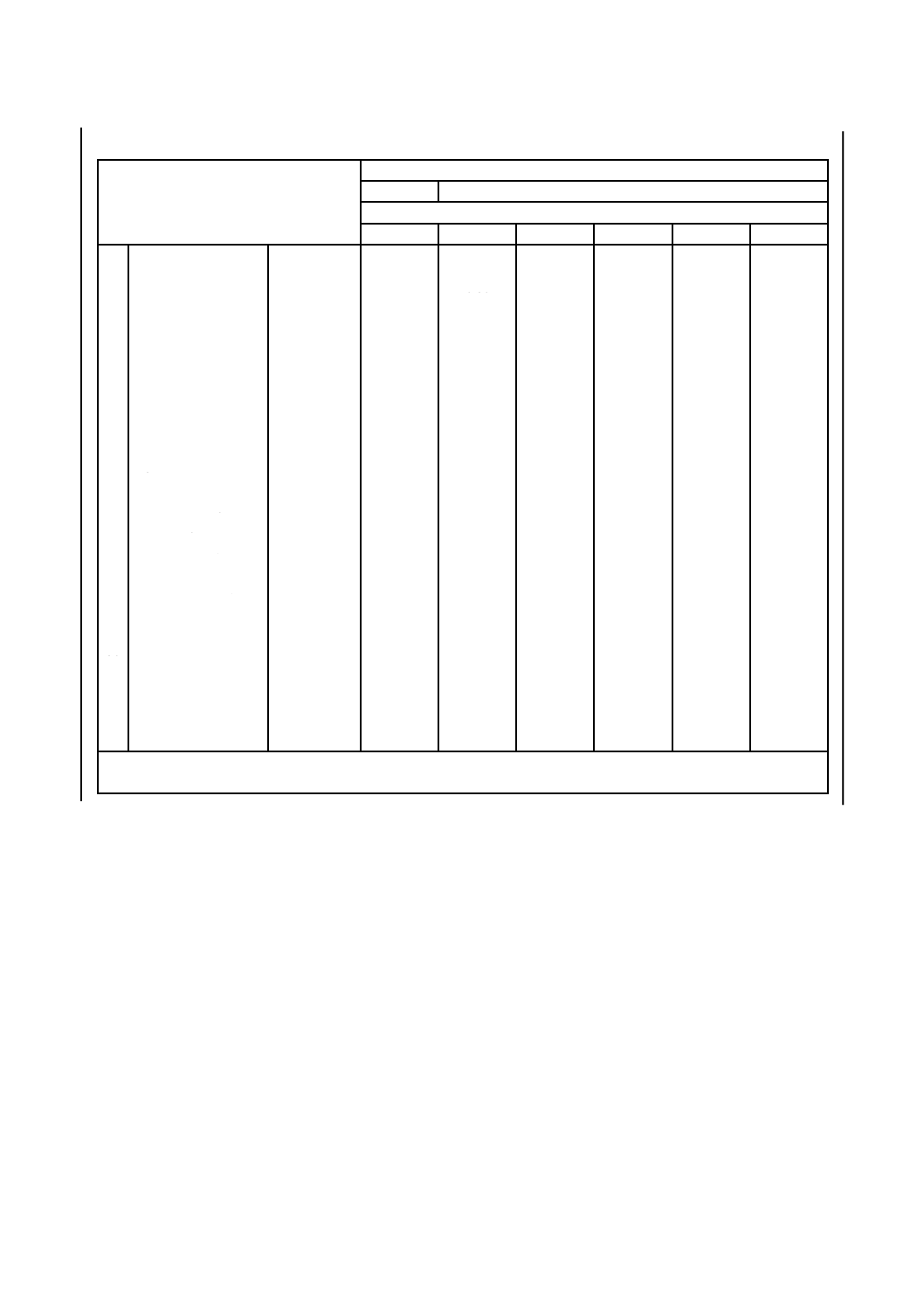

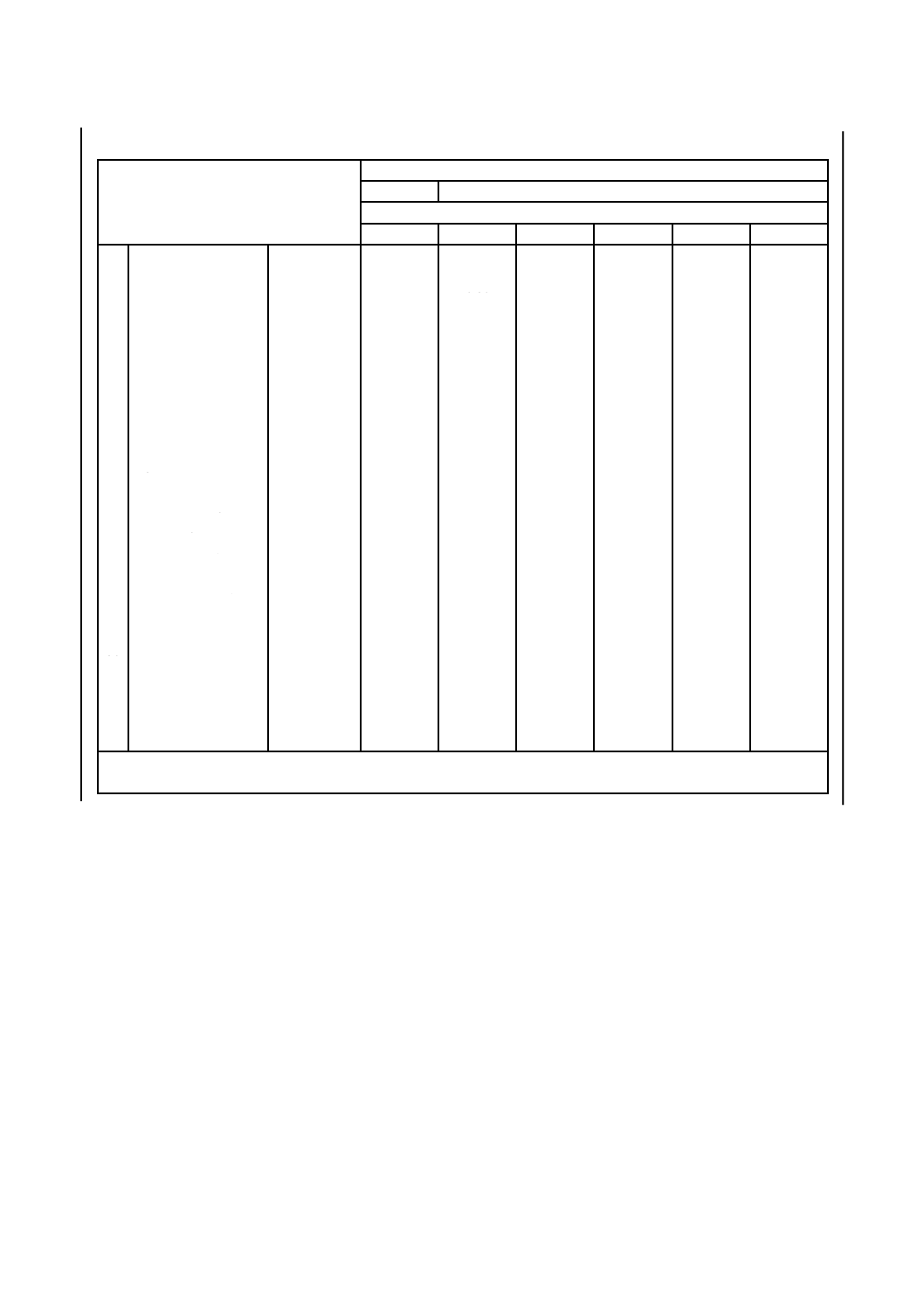

表1−分析及び試験方法の種類

項目

方法

適用箇条

一般成分

ガスクロマトグラフ法

6

特殊成分

全硫黄

過塩素酸バリウム沈殿滴定法

7.1.1

ジメチルスルホナゾIII吸光光度法

7.1.2

イオンクロマトグラフ法

7.1.3

微量電量滴定式酸化法

7.1.4

紫外蛍光法

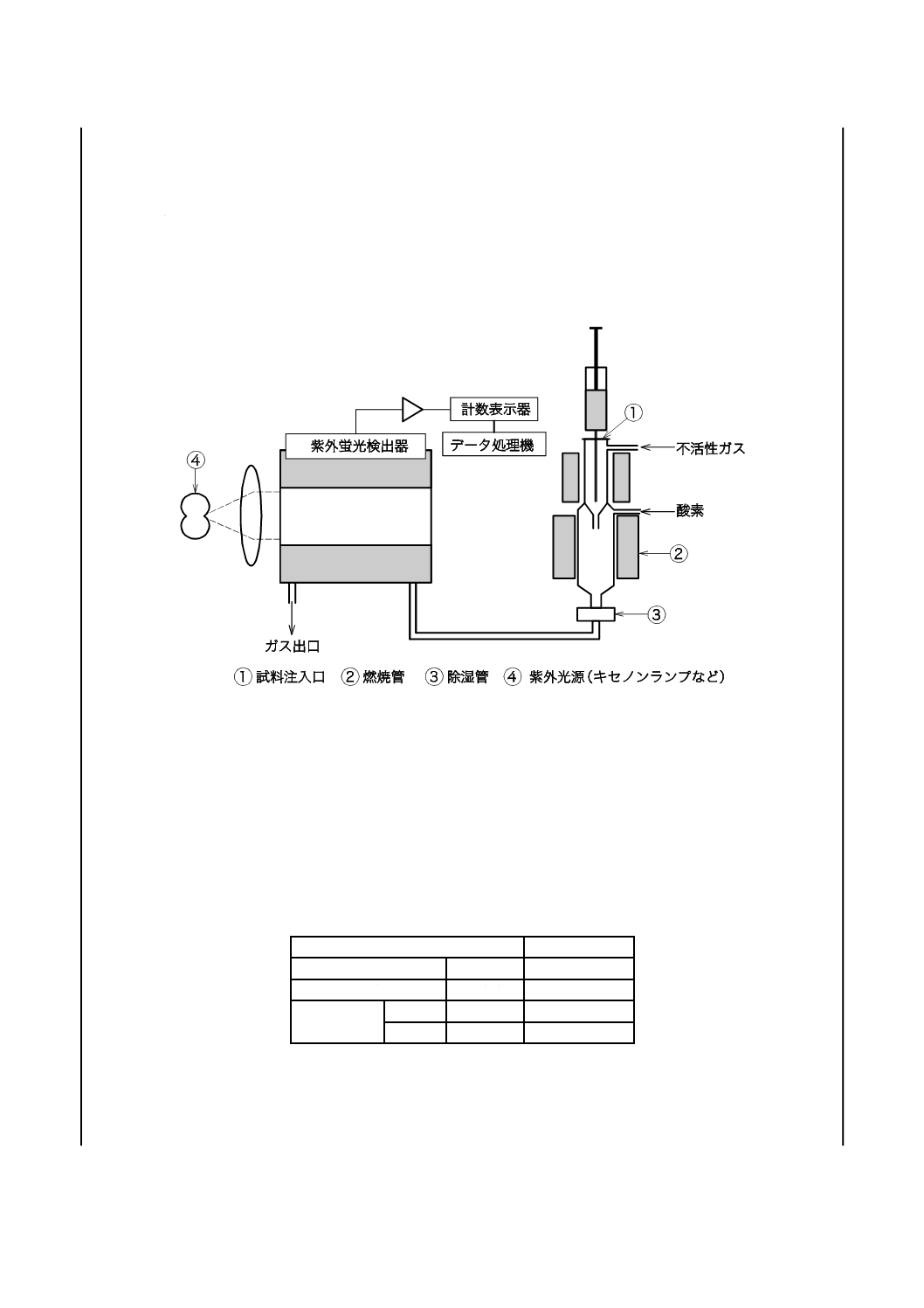

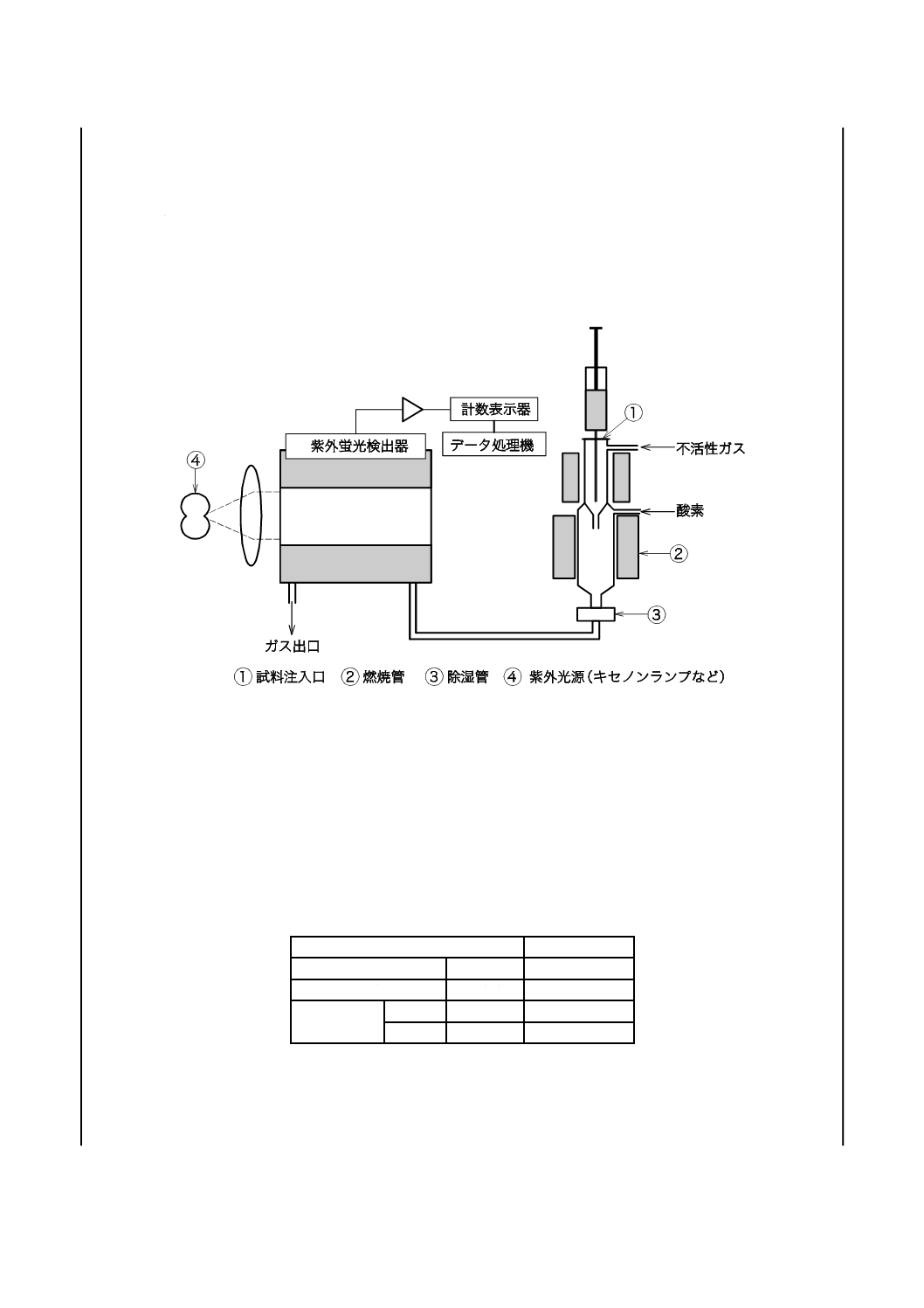

7.1.5

硫化水素

よう素滴定法

7.2.1

メチレンブルー吸光光度法

7.2.2

酢酸鉛試験紙法

7.2.3

炎光光度検出器付ガスクロマトグラフ法

7.2.4

アンモニア

中和滴定法

7.3.1

インドフェノール吸光光度法

7.3.2

硝酸銀−硝酸マンガン試験紙法

7.3.3

イオンクロマトグラフ法

7.3.4

ナフタレン

ガスクロマトグラフ法

7.4

水分

露点法

7.5.1

吸収ひょう量法

7.5.2

発熱量

ユンカース式流水形ガス熱量計法

8.1

計算によって求める方法

(ガスクロマトグラフ法)

8.2

比重

ブンゼン−シリング法(流出法)

9.1

比重瓶法

9.2

計算によって求める方法

(ガスクロマトグラフ法)

9.3

ウォッベ指数

計算によって求める方法

10

5

試料ガスの採取

試料ガスの採取は,次による。

a) 試料ガス 試料ガスは,分析又は試験しようとするガスを代表するものでなければならない。

b) 採取位置 試料ガスの採取位置は,ガスの合流点付近を避け,流路の断面において成分濃度がほぼ均

一であると認められる場所を選定する。

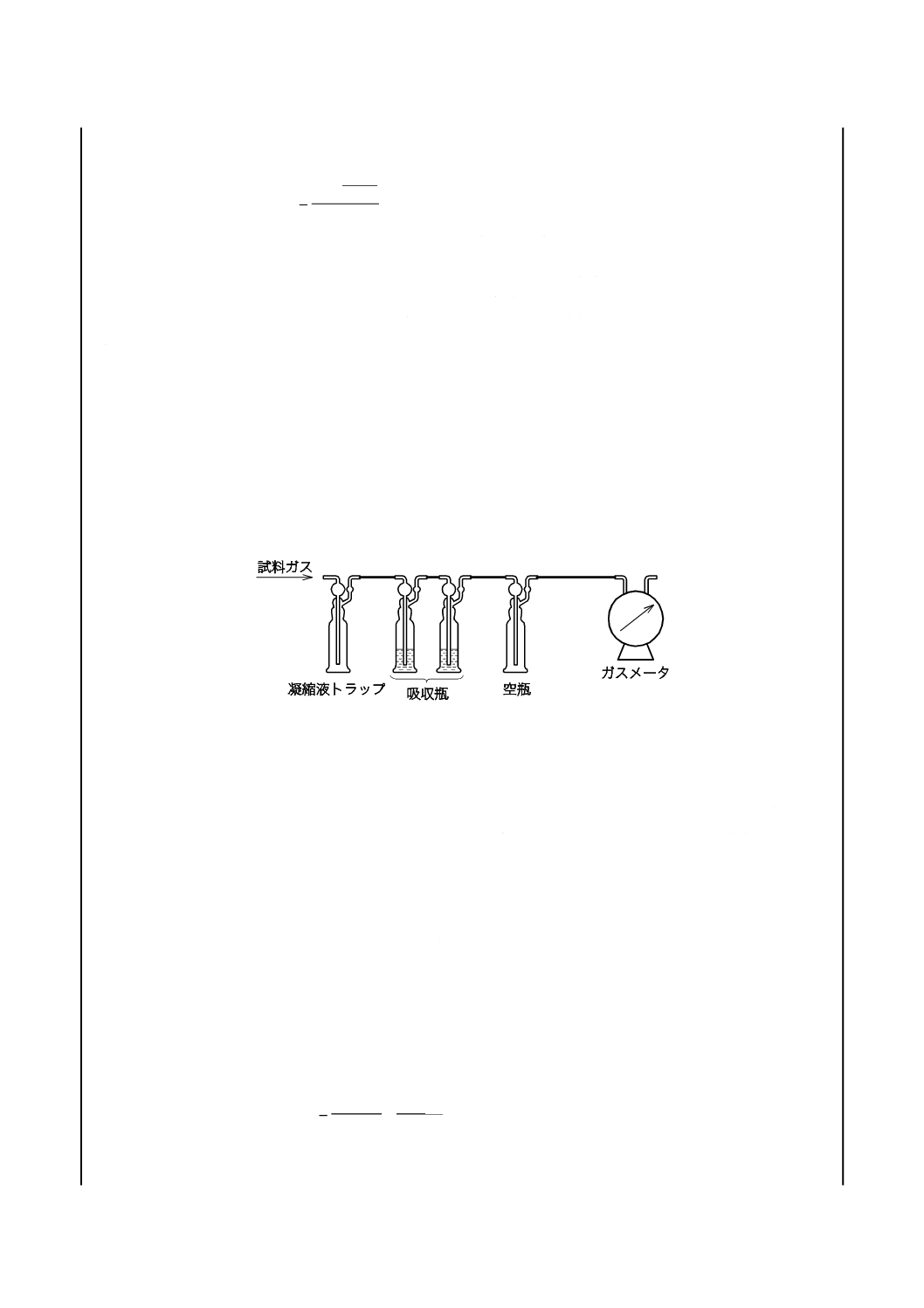

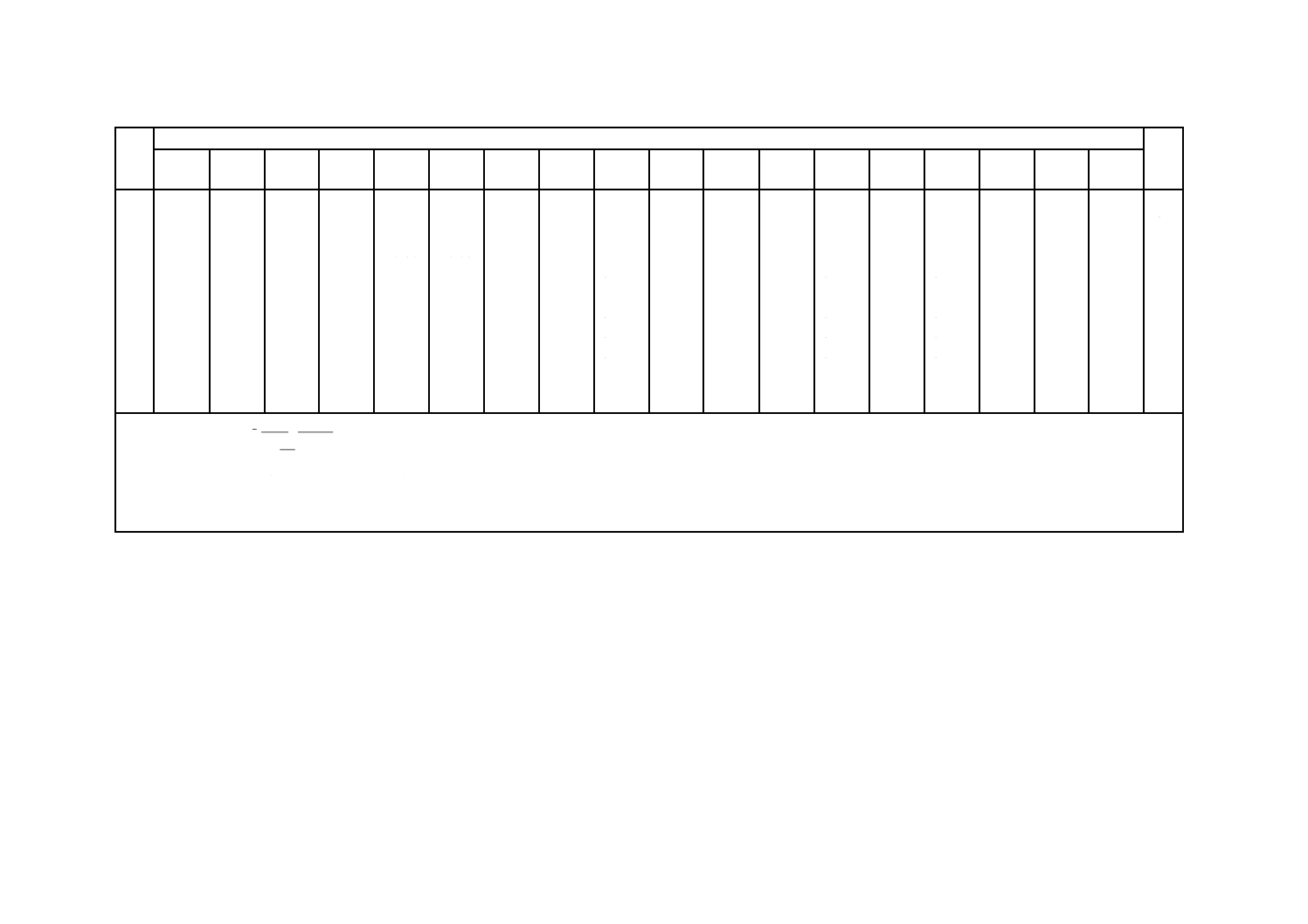

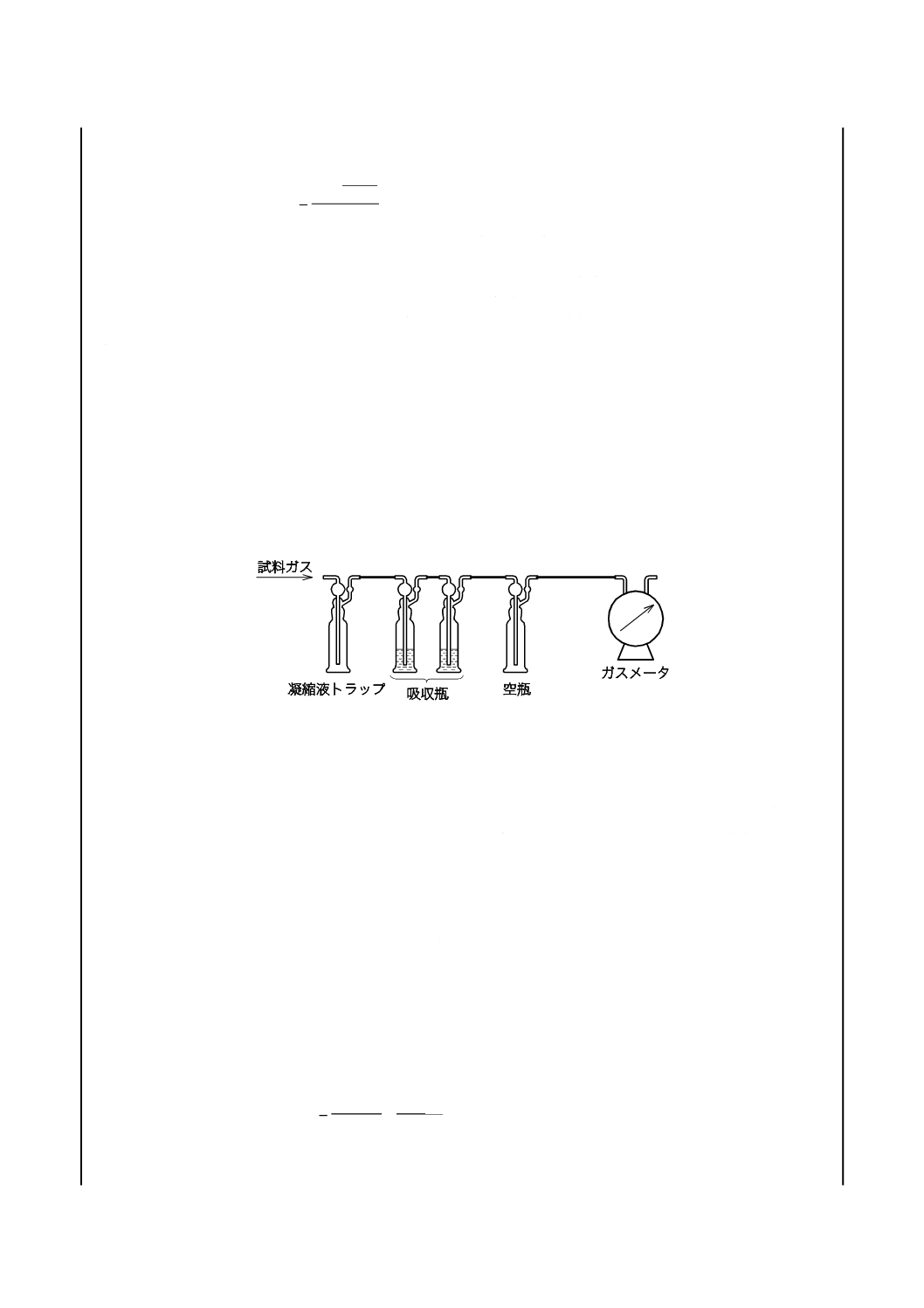

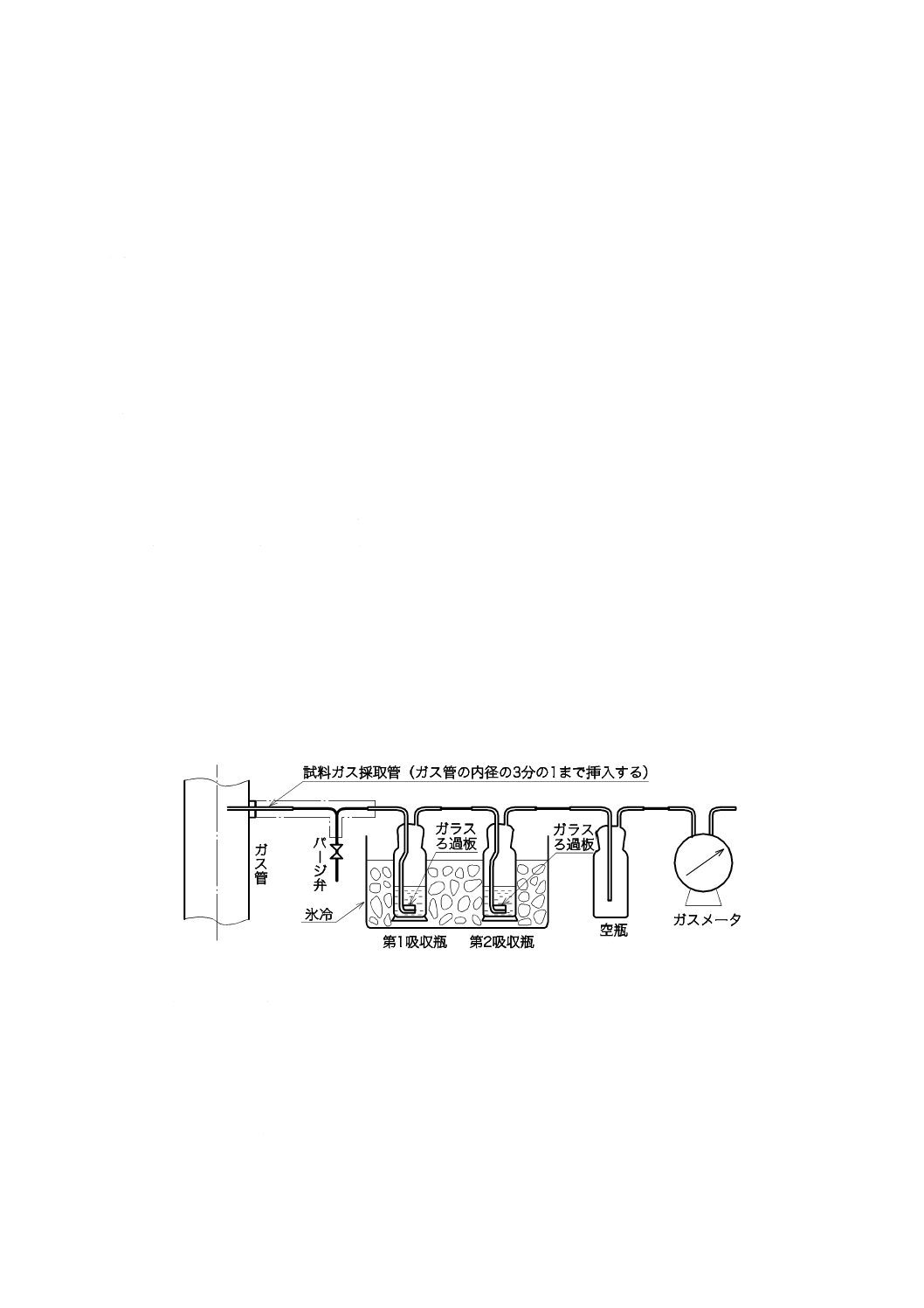

c) 採取装置 採取装置は,次による。

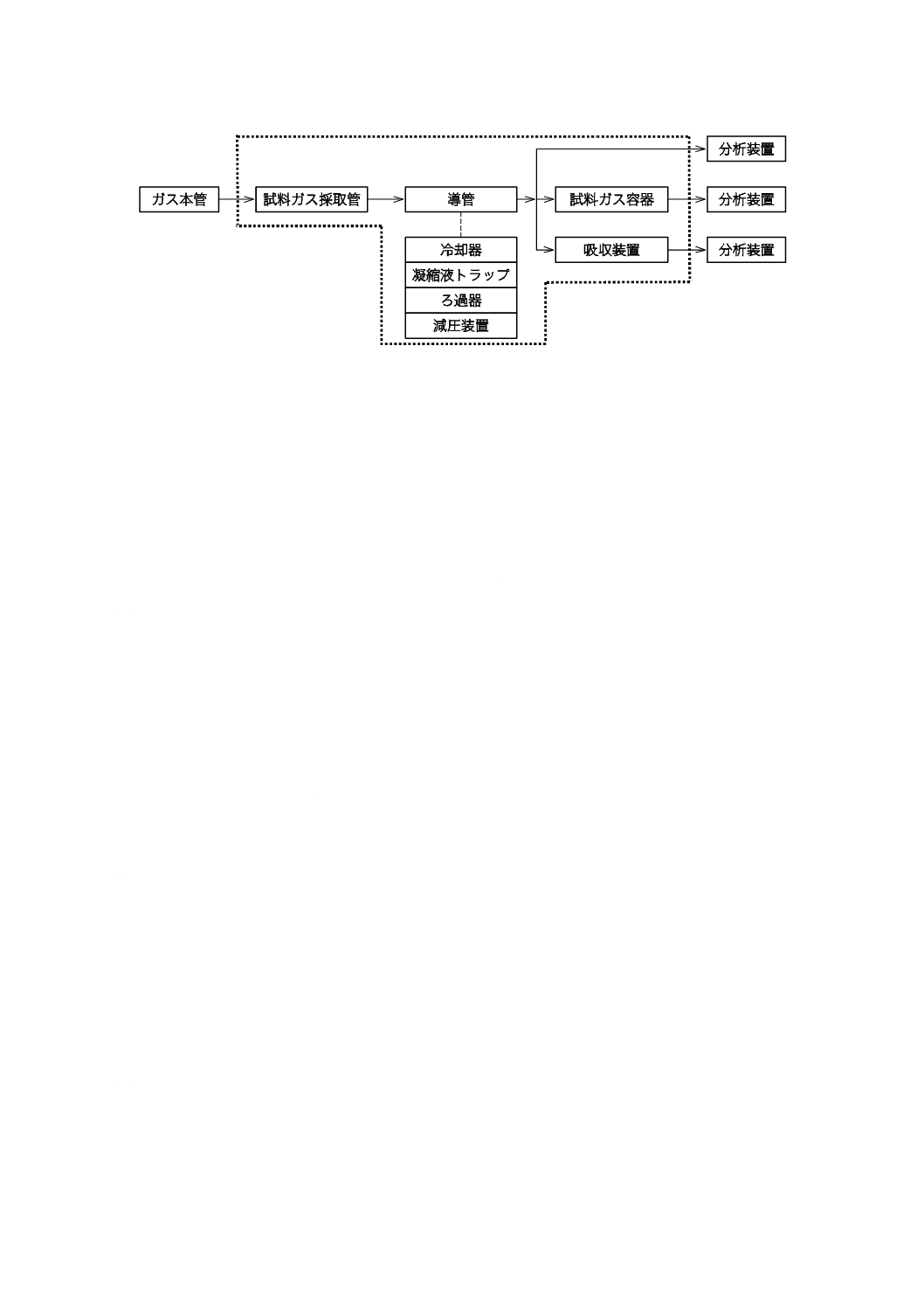

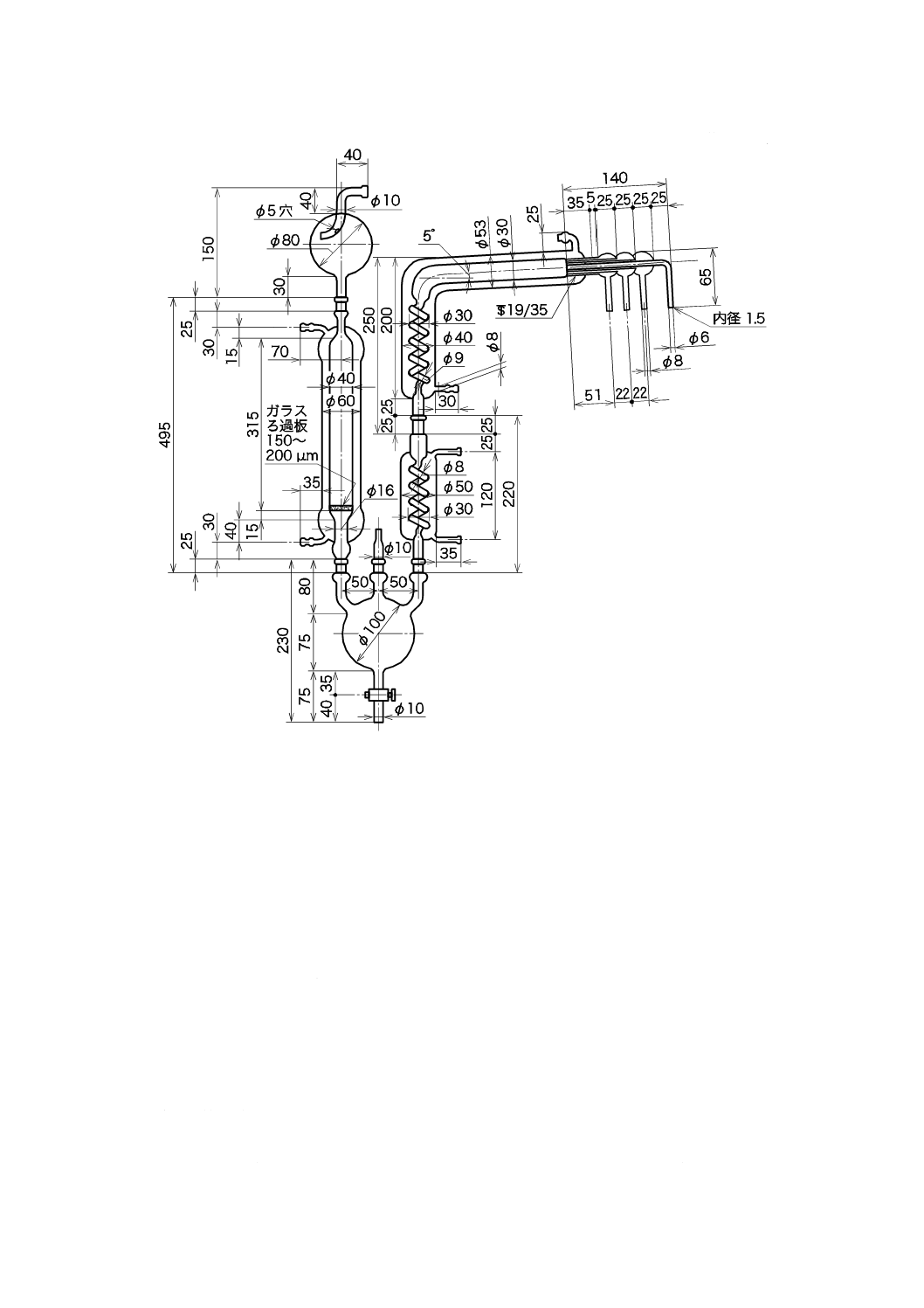

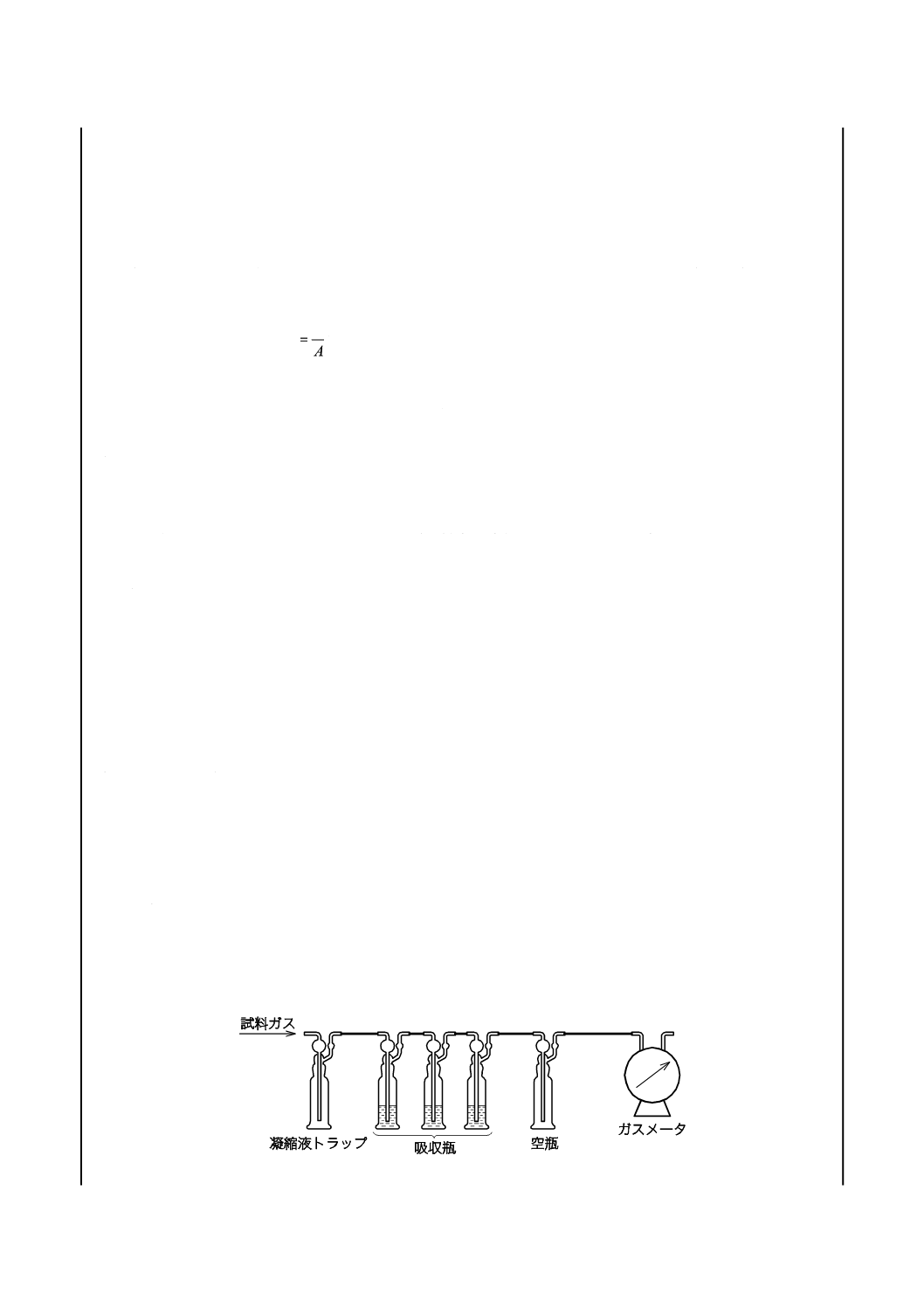

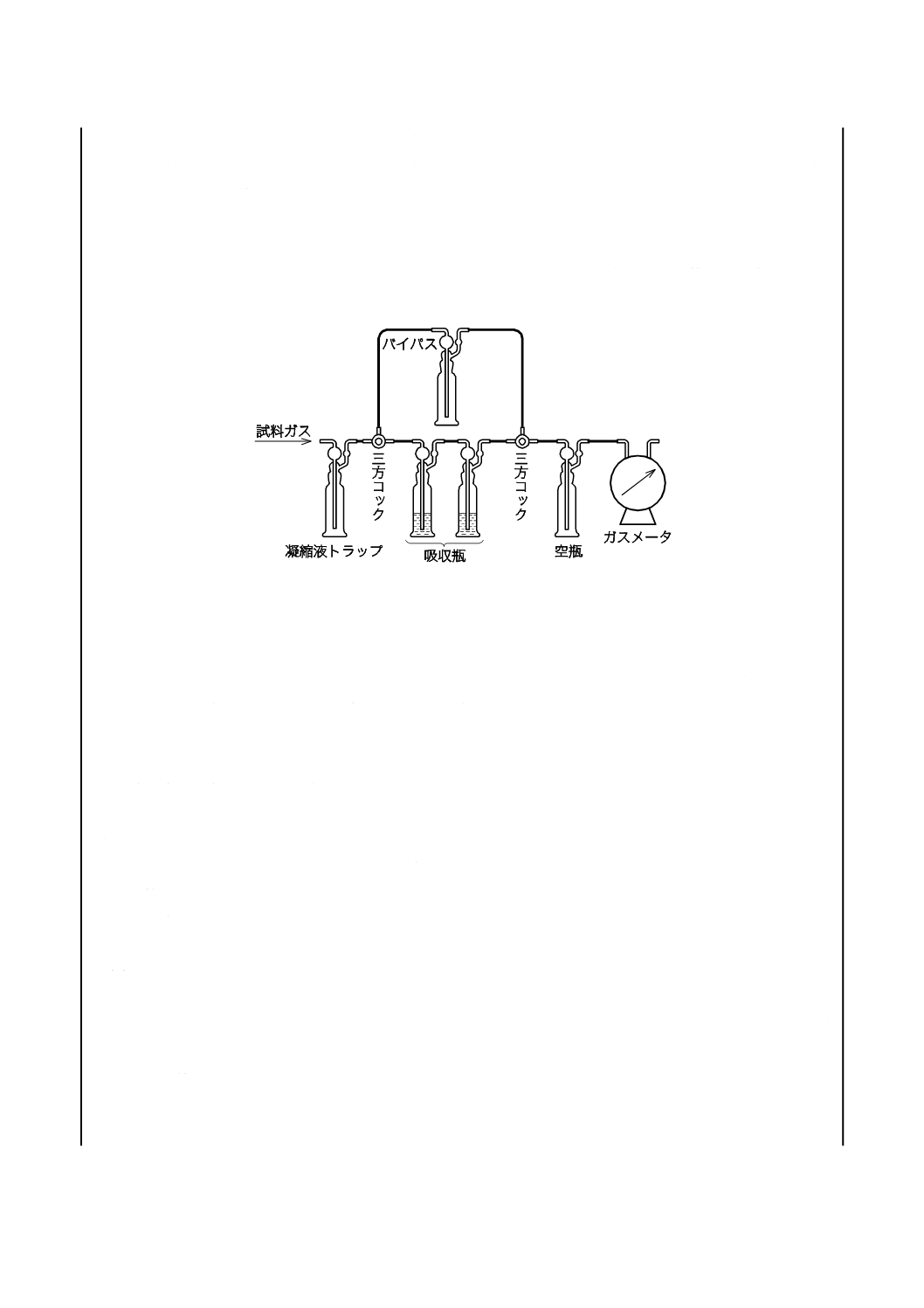

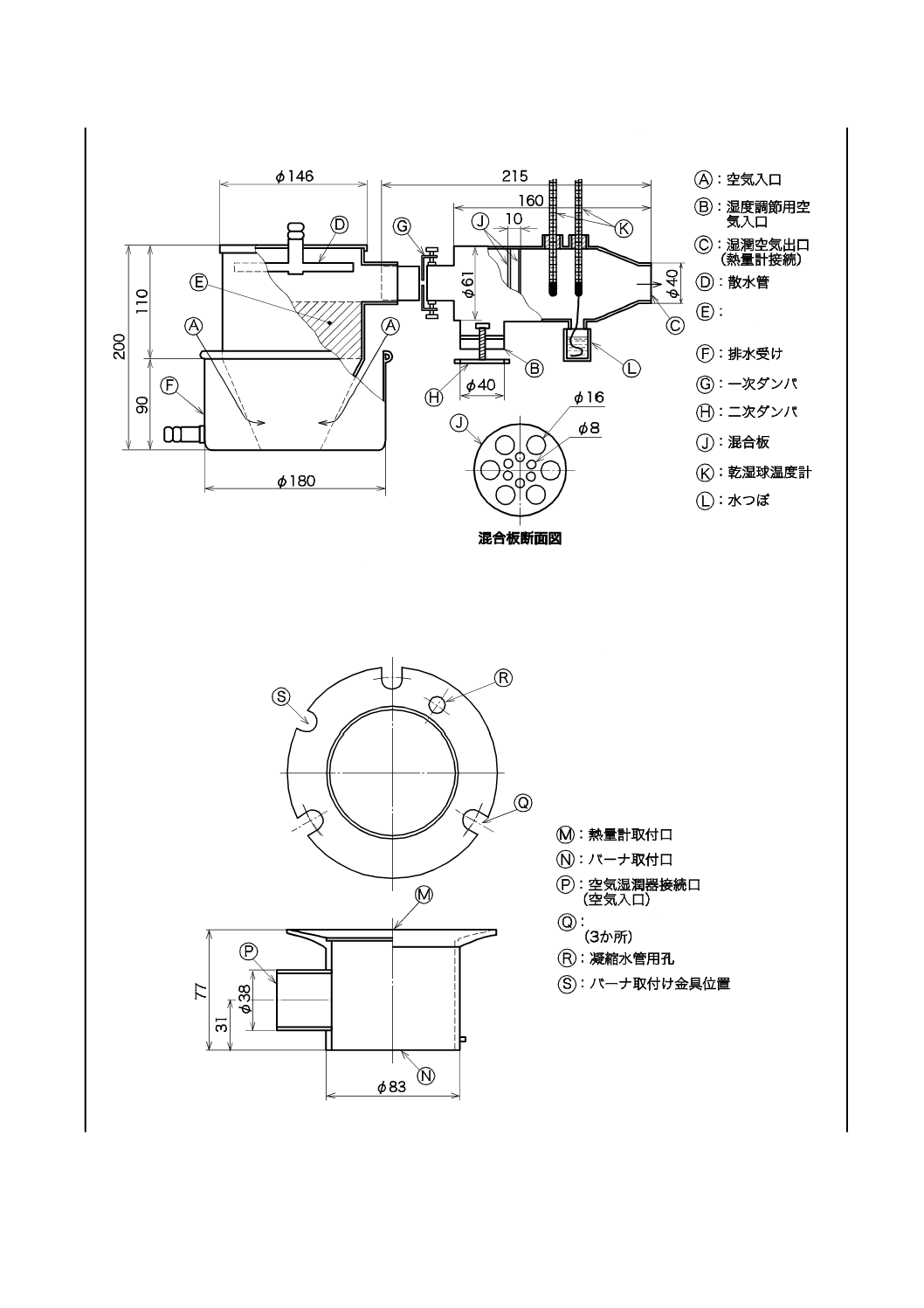

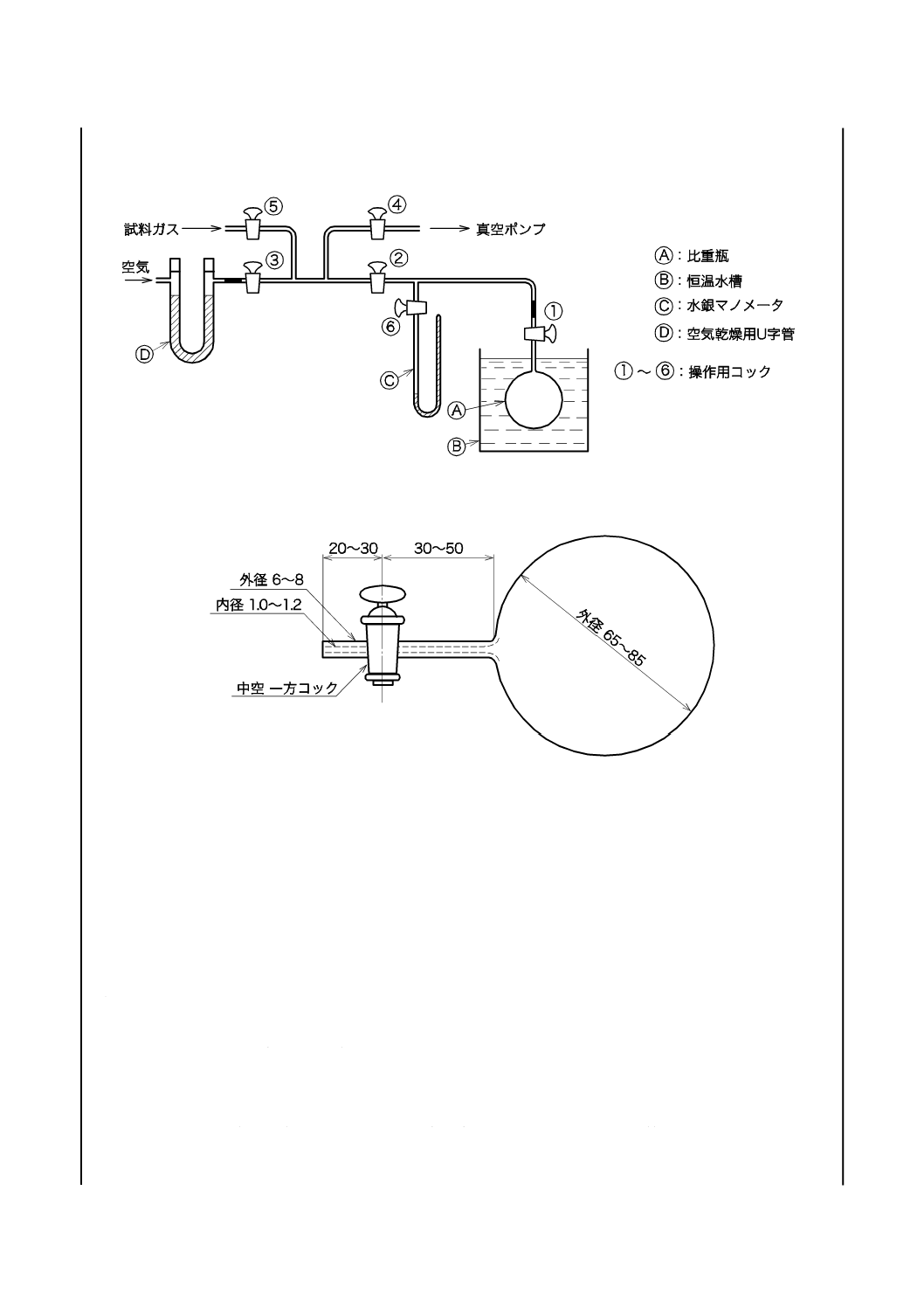

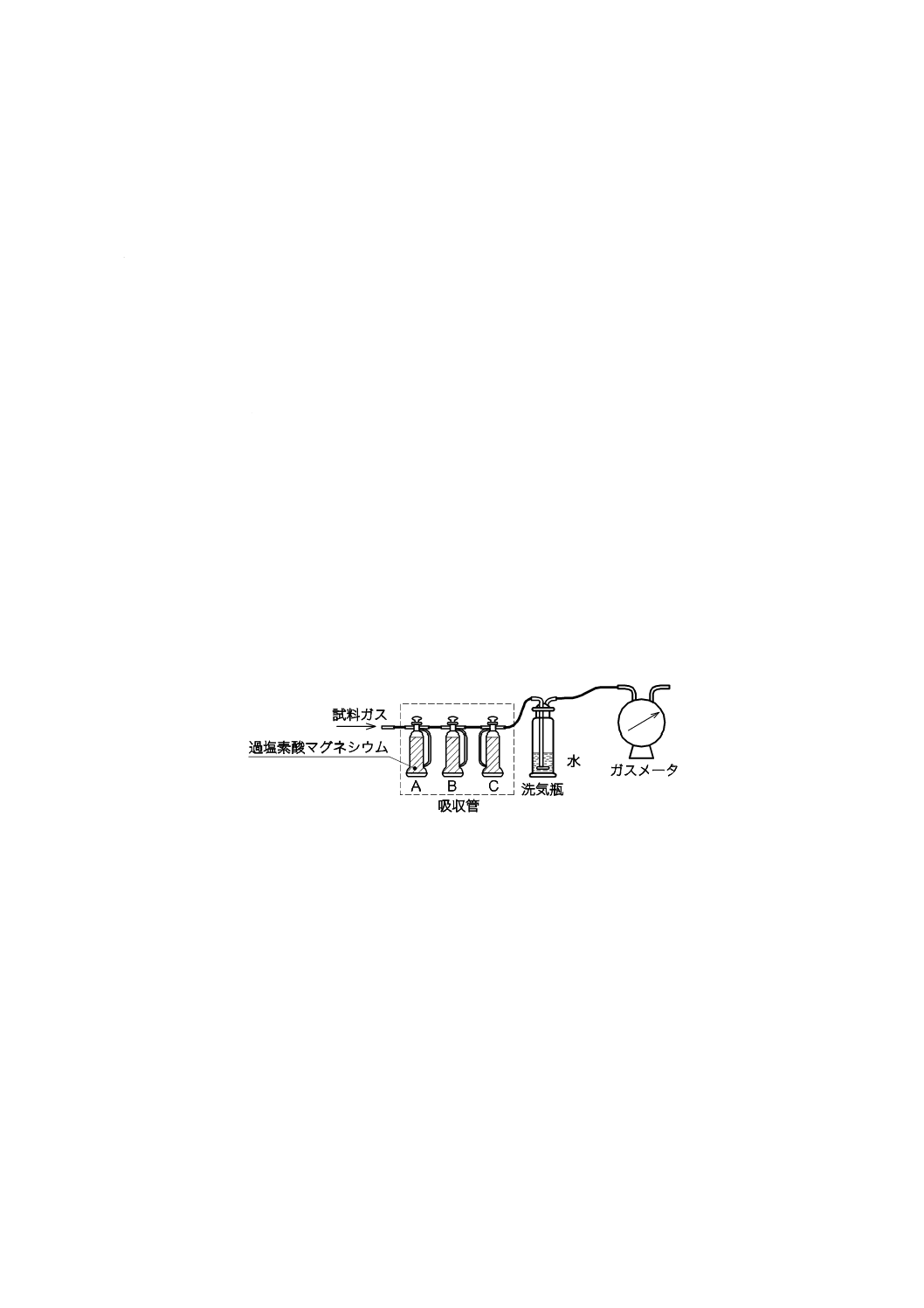

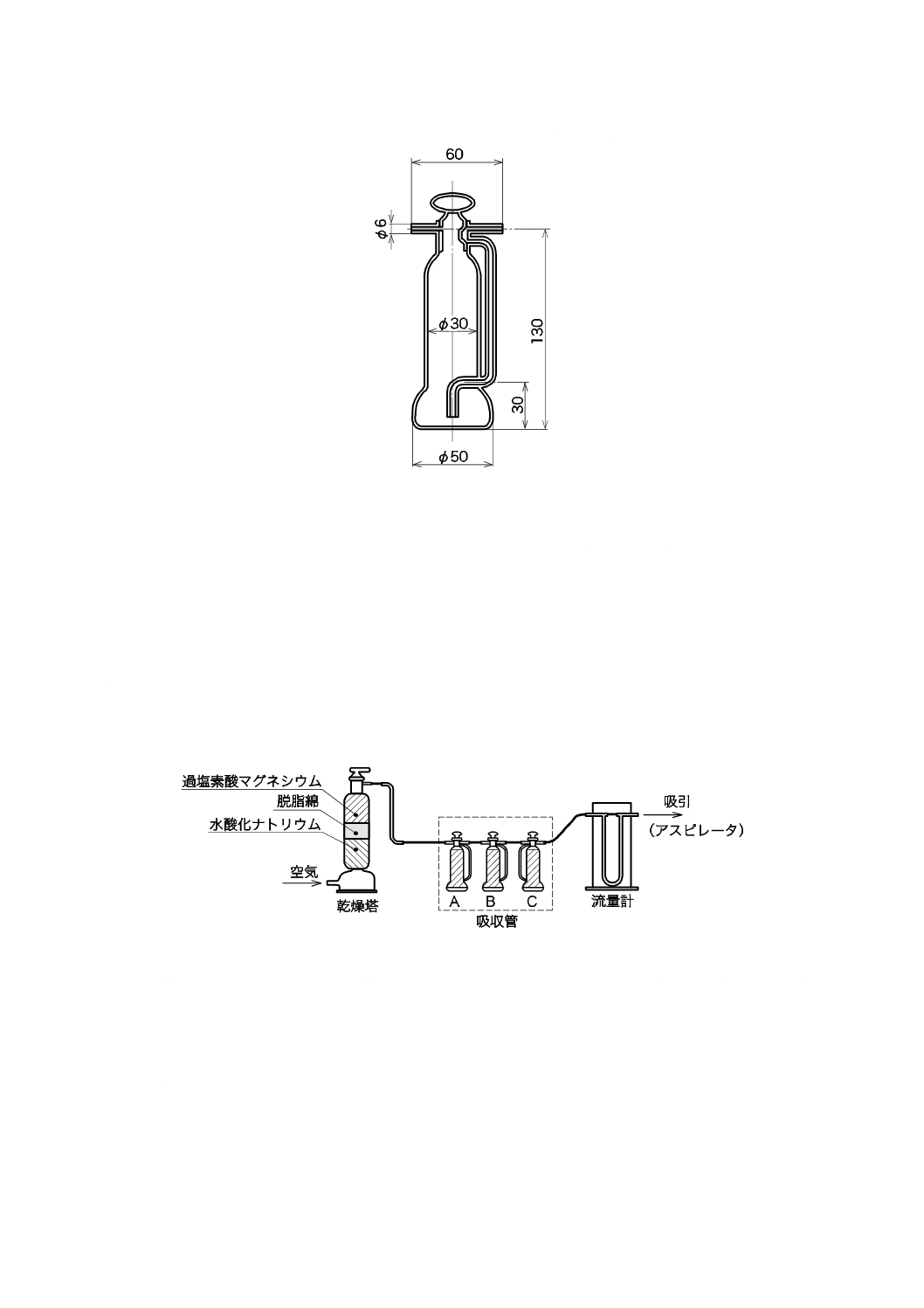

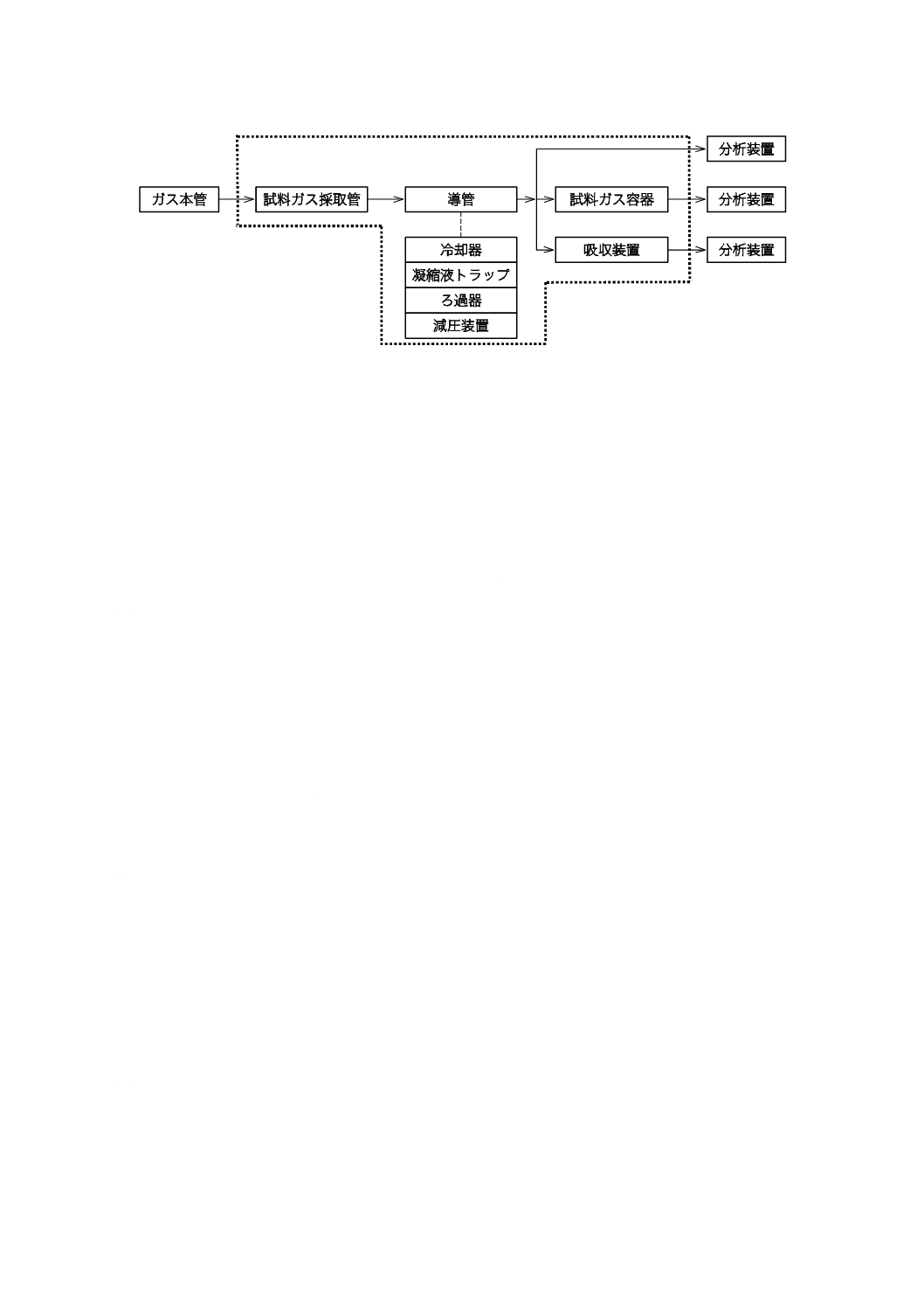

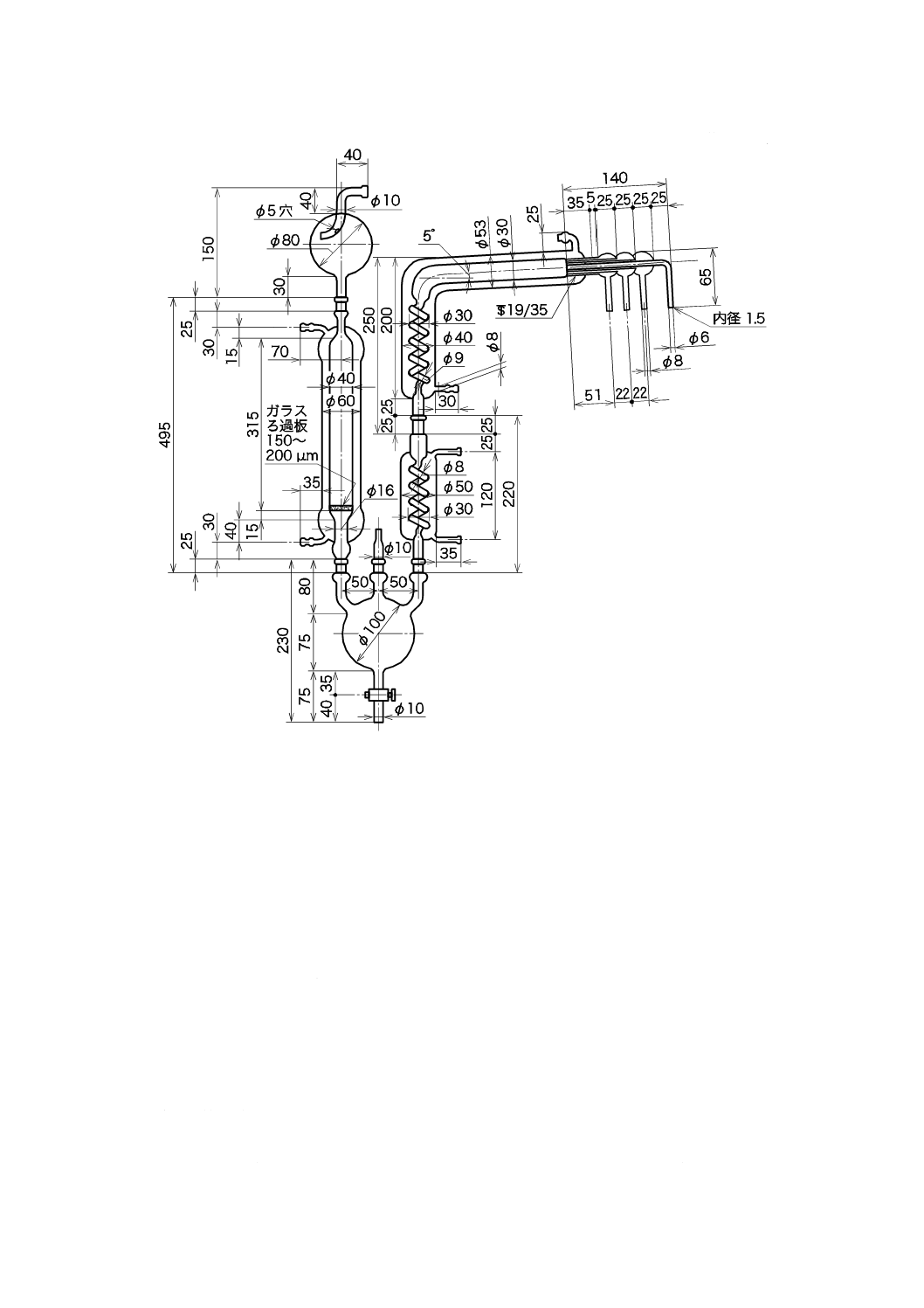

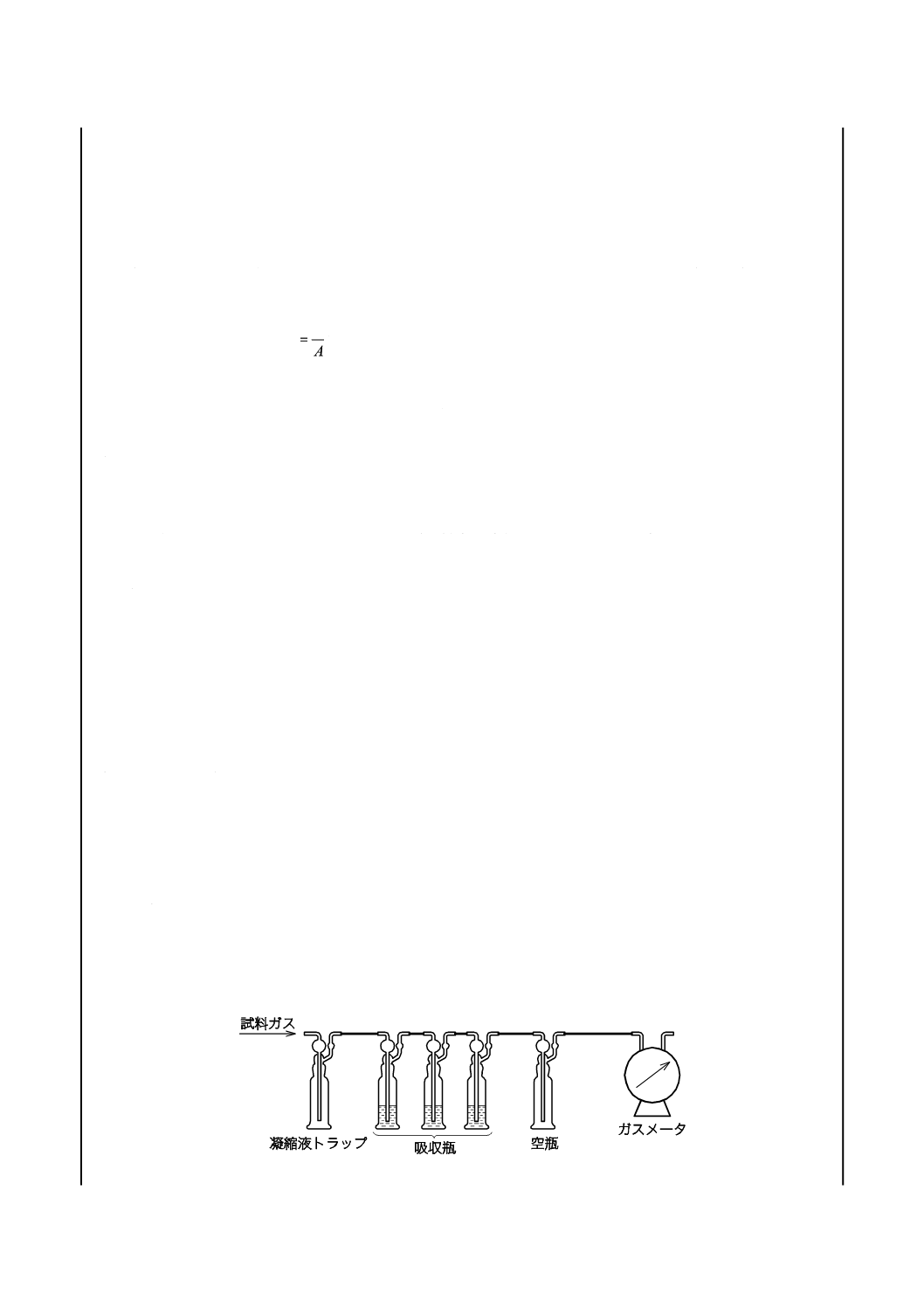

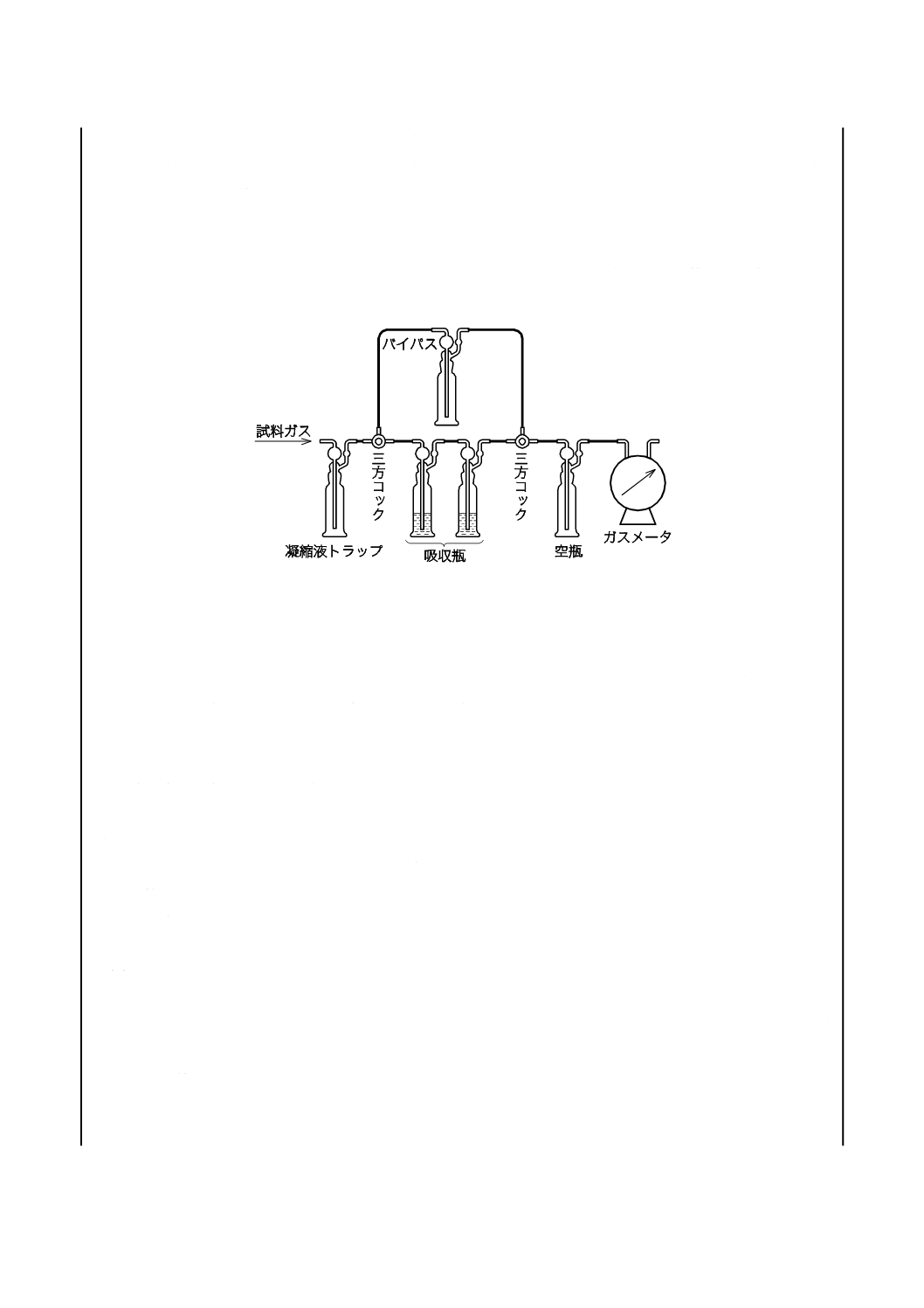

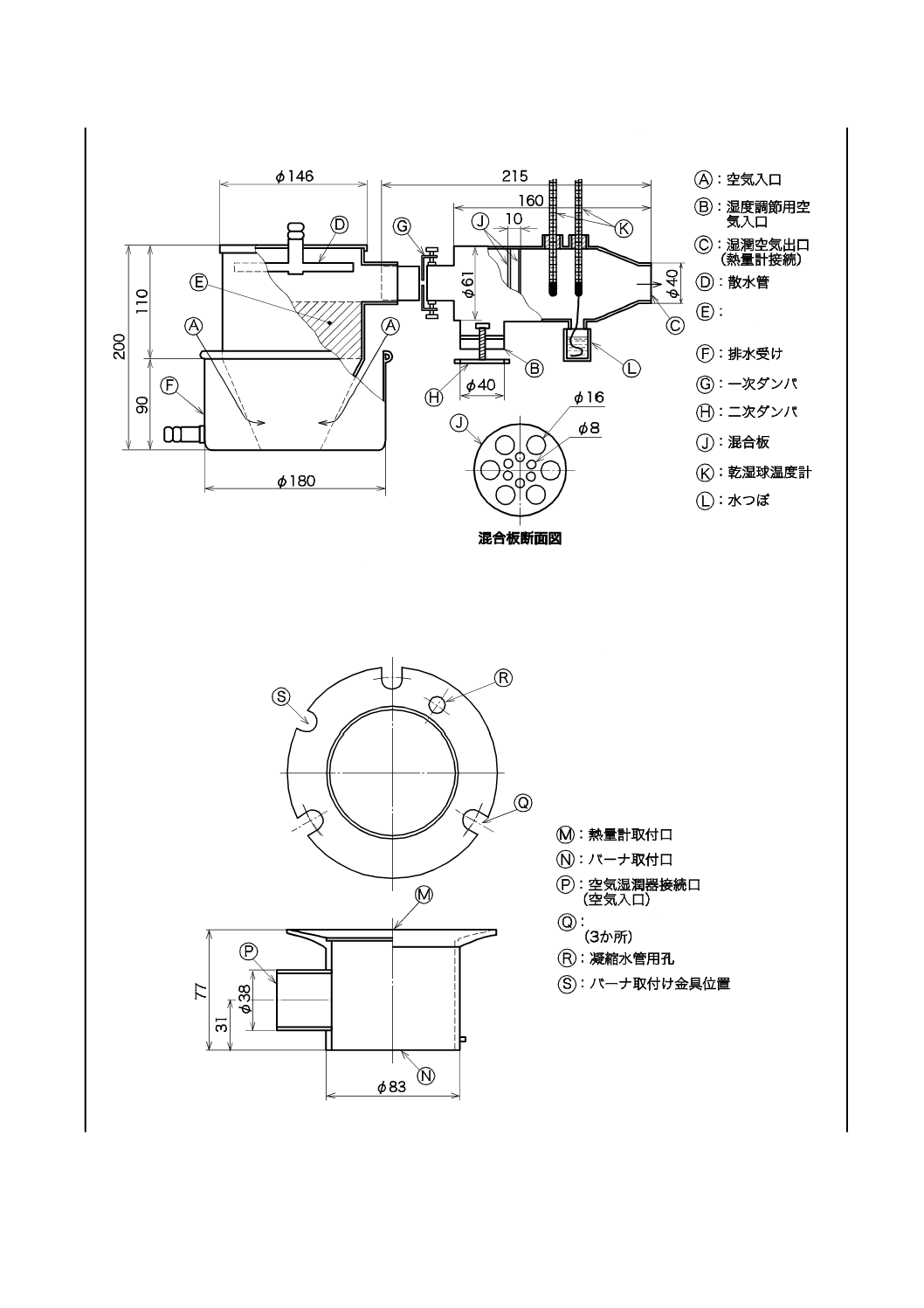

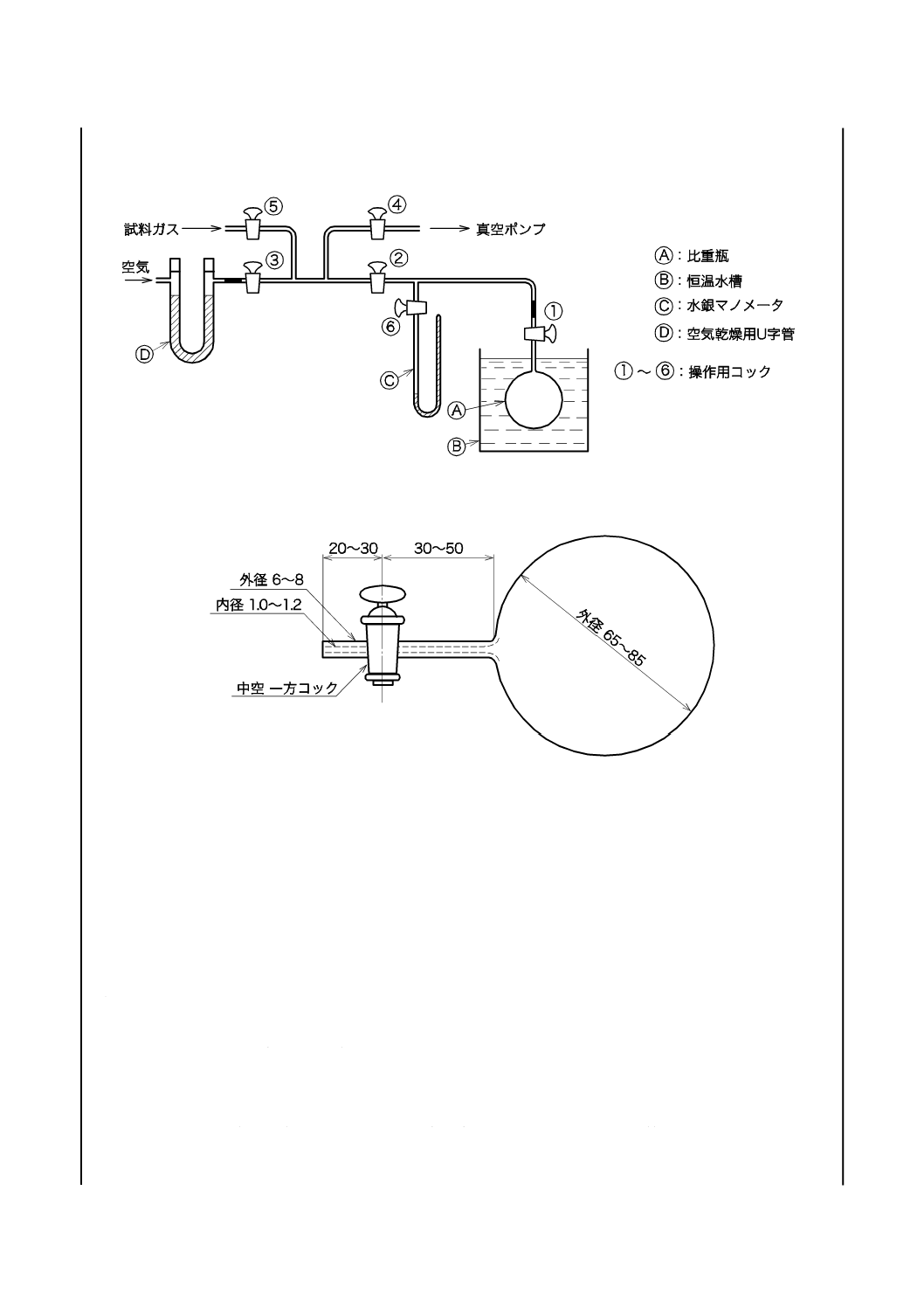

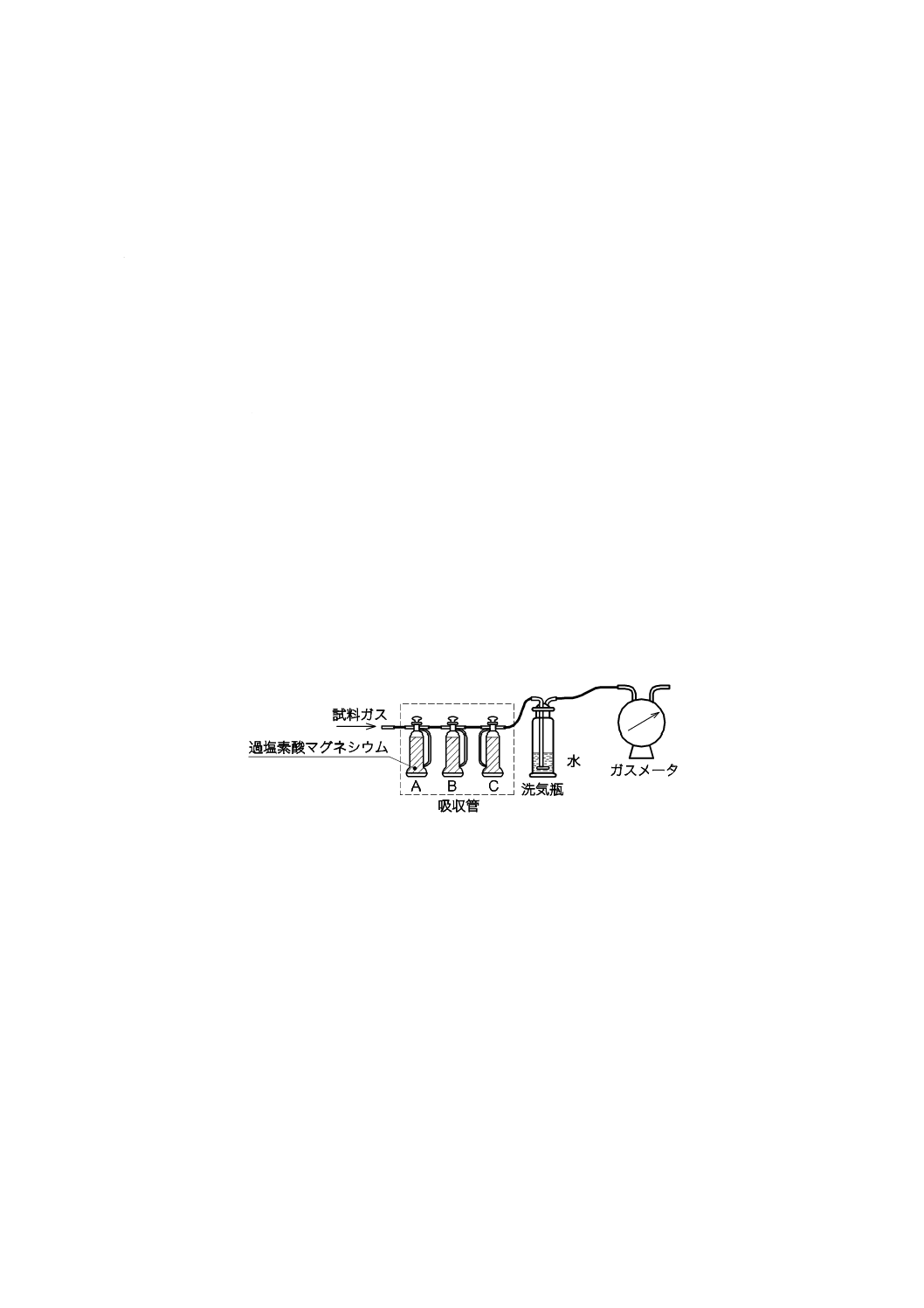

1) 採取装置の構成 試料ガスの採取装置は,図1に例を示すように構成し,状態に応じて,採取しな

ければならない。

6

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−試料ガス採取装置の構成の例

1.1) 一般成分の分析並びに発熱量及び比重の測定を行う場合に,試料ガス中の水分が凝縮するおそれ

があるときは,導管の途中に凝縮液トラップを設ける。

1.2) 特殊成分の分析をする場合に,試料ガス中の水分又は油分が凝縮して,分析結果に影響を与える

おそれがあるときは,試料ガス採取管及び導管を保温するか,又は適切な方法で加温する。ただ

し,保温又は加温が困難なために1.1)に準じて凝縮液トラップによって凝縮液を分離したときは,

その凝縮液を含めて当該成分の分析を行う。

1.3) 試料ガスにタール類又はダスト類を含む場合には,採取管又は導管の途中にろ過器を設ける。

1.4) 高温の場所から試料ガスを採取する場合には,導管の途中に冷却器を設ける。

1.5) 高圧部から試料ガスを採取する場合には,安全上及び断熱膨張に伴う急冷による水分又は一部の

成分の凝縮を避けるために,減圧装置を設ける。

1.6) 試料ガス容器及び吸収装置は,d)及び7.1〜7.5に規定するものを用いる。

2) 採取装置の材質 試料ガス採取管,導管,必要に応じて接続する冷却器,凝縮液トラップ,ろ過器

及び減圧装置,並びに各種のバルブ及びガスケット類の材質は,次の各細別を満足するものでなけ

ればならない。

2.1) 化学反応,吸着などによって,分析及び試験の結果に影響を与えるおそれがないもの。

2.2) ガス中の成分によって腐食されにくいもの。

2.3) ガスの温度,圧力,流速などに対して,十分な機械的強度をもつもの。

d) 採取方法 採取方法は,次による。

1) 一般的事項 試料ガス採取方法の一般的事項は,次による。

1.1) 分析若しくは試験する項目に応じて試料ガスを直接採取するか,又は試料ガスを吸収装置若しく

は試料ガス容器に導いて採取する。

1.2) 試料ガス採取管,導管,冷却器,凝縮液トラップ,ろ過器,減圧装置,バルブ類などは,採取前

に試料ガスで置換しておく。

1.3) 試料ガスの流量及び採取量は,分析及び試験の方法ごとに示す規定による。

1.4) 試料ガスの圧力が低く,規定の流量又は採取量が得られない場合には,適切な吸引ポンプ又は昇

圧ポンプを用いる。

1.5) 試料ガスを試料ガス容器に採取した場合,試料ガス容器の器壁,グリースなどへの吸着,膜透過,

封液への吸収などによってガス成分の組成変化を生じるおそれがあるときは,速やかに分析又は

試験を行う。

2) 一般成分分析用試料ガスの採取 一般成分分析用試料ガスの採取は,次による。

採取装置

7

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1) 試料ガスは,試料ガス採取管及び導管を通して自動又は手動でガスクロマトグラフに導く。

2.2) 試料ガス容器に採取する。この場合,試料ガスの成分及び試料ガスの状態に応じて,次のいずれ

かの方法を用いる。

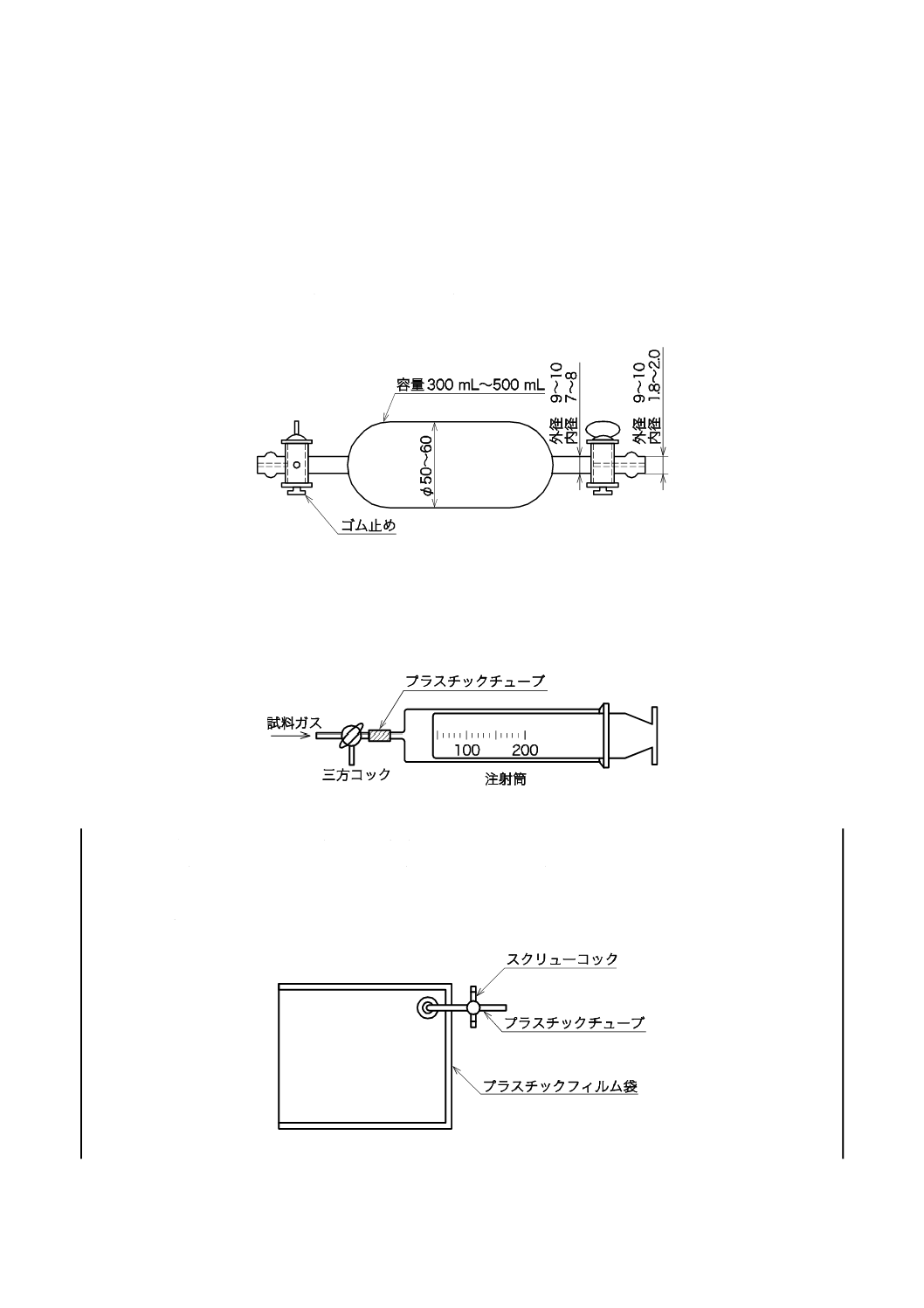

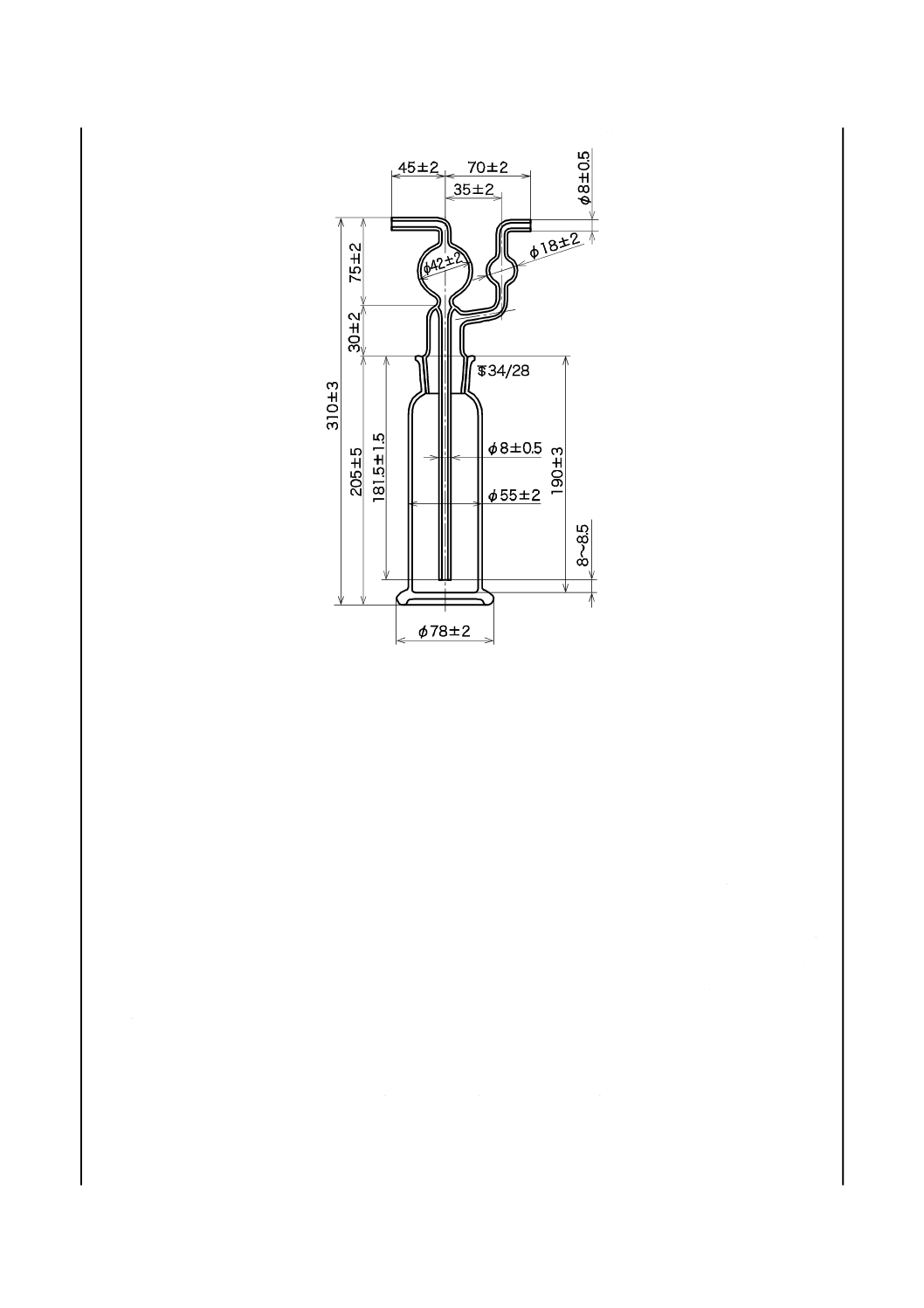

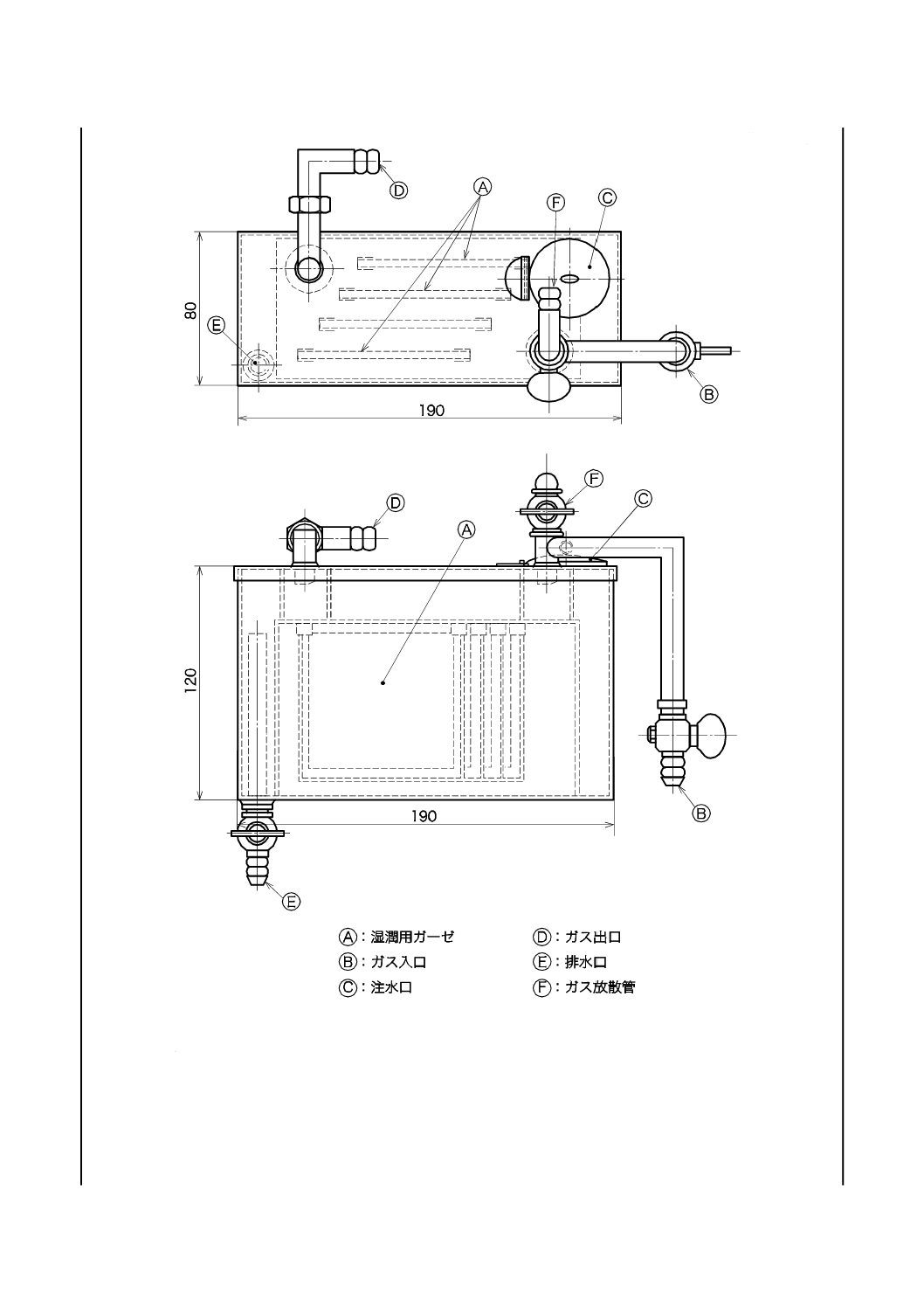

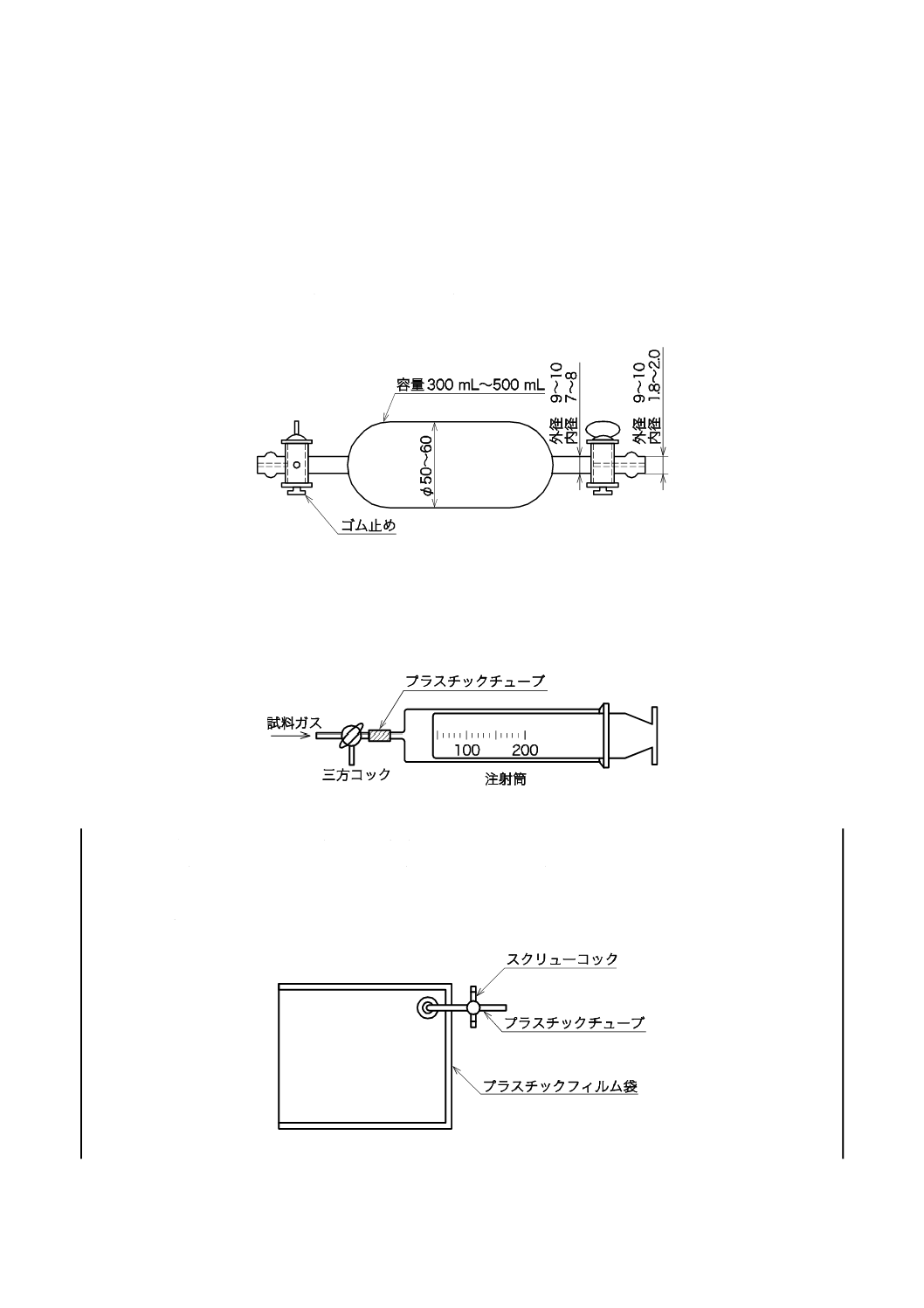

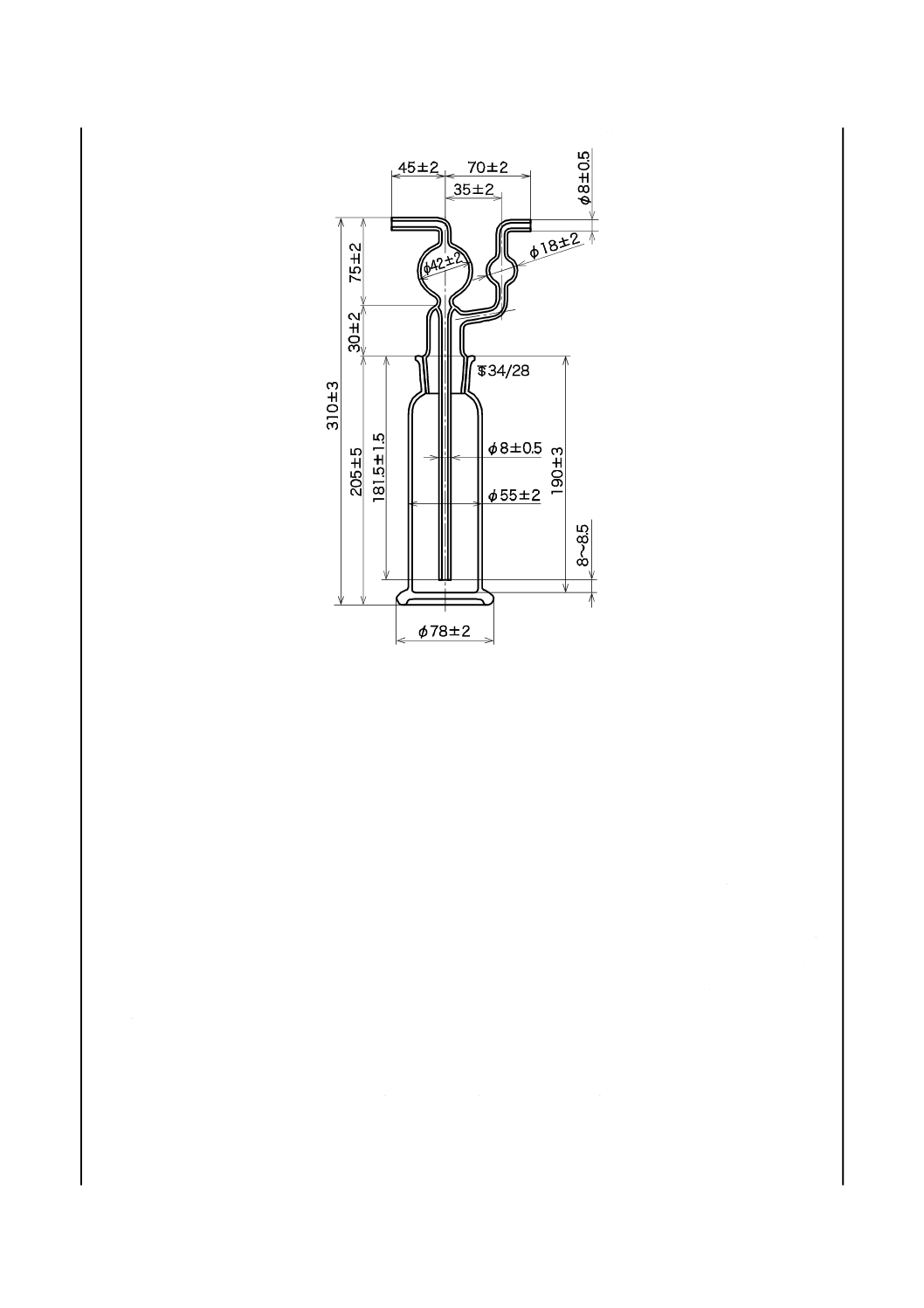

2.2.1) 流通採取法又は真空採取法 図2に例を示すガス採取瓶に,その容量の10倍以上のガスを通過

させた後に採取するか,又はガス採取瓶をあらかじめ真空ポンプを用いて真空にしておき,これ

に試料ガスを導入して採取する。ガス採取瓶のコックには,必要に応じ炭化水素類などを吸収す

るおそれの少ない水溶性グリースを少量塗布しておく。

単位 mm

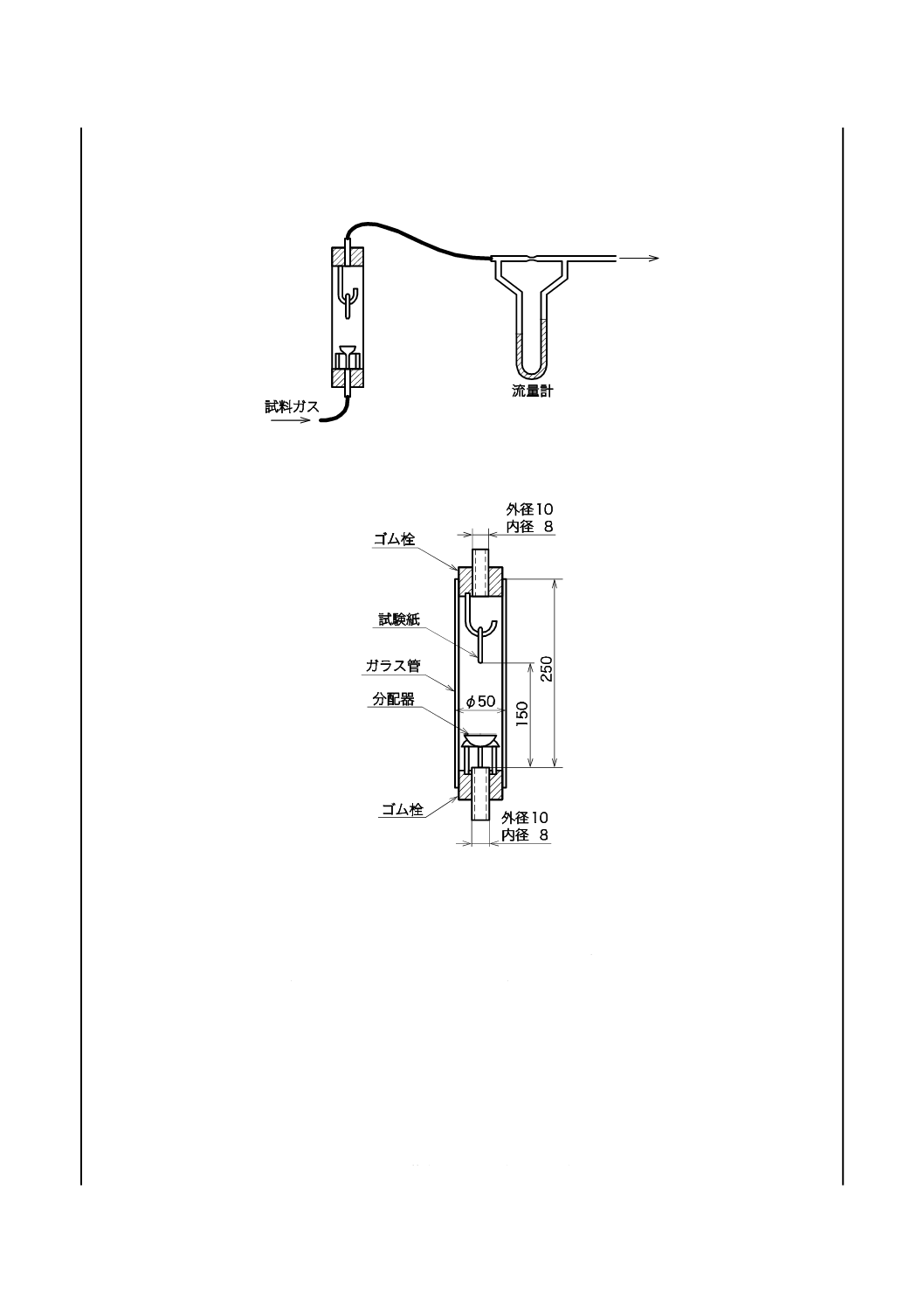

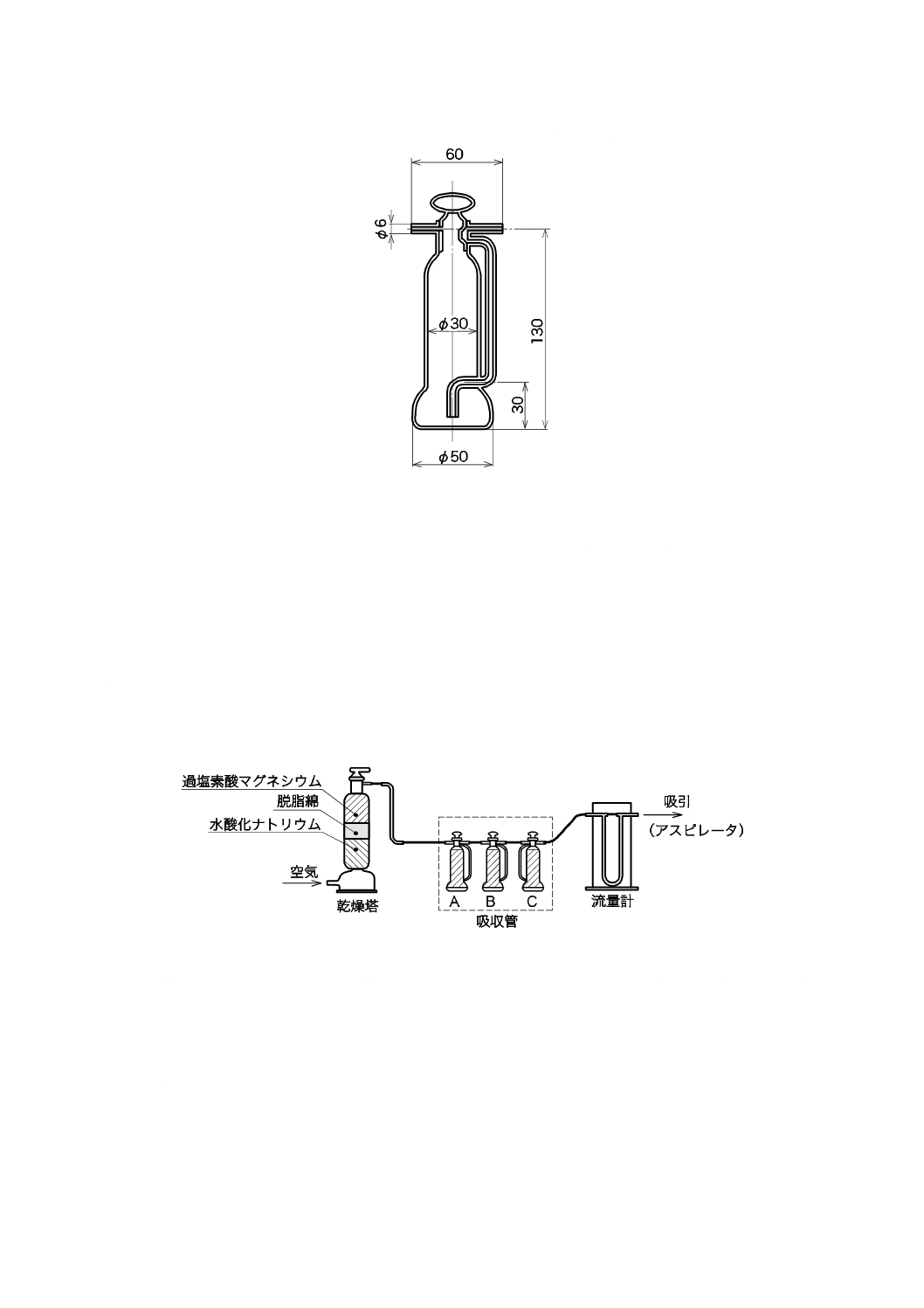

図2−ガス採取瓶の例

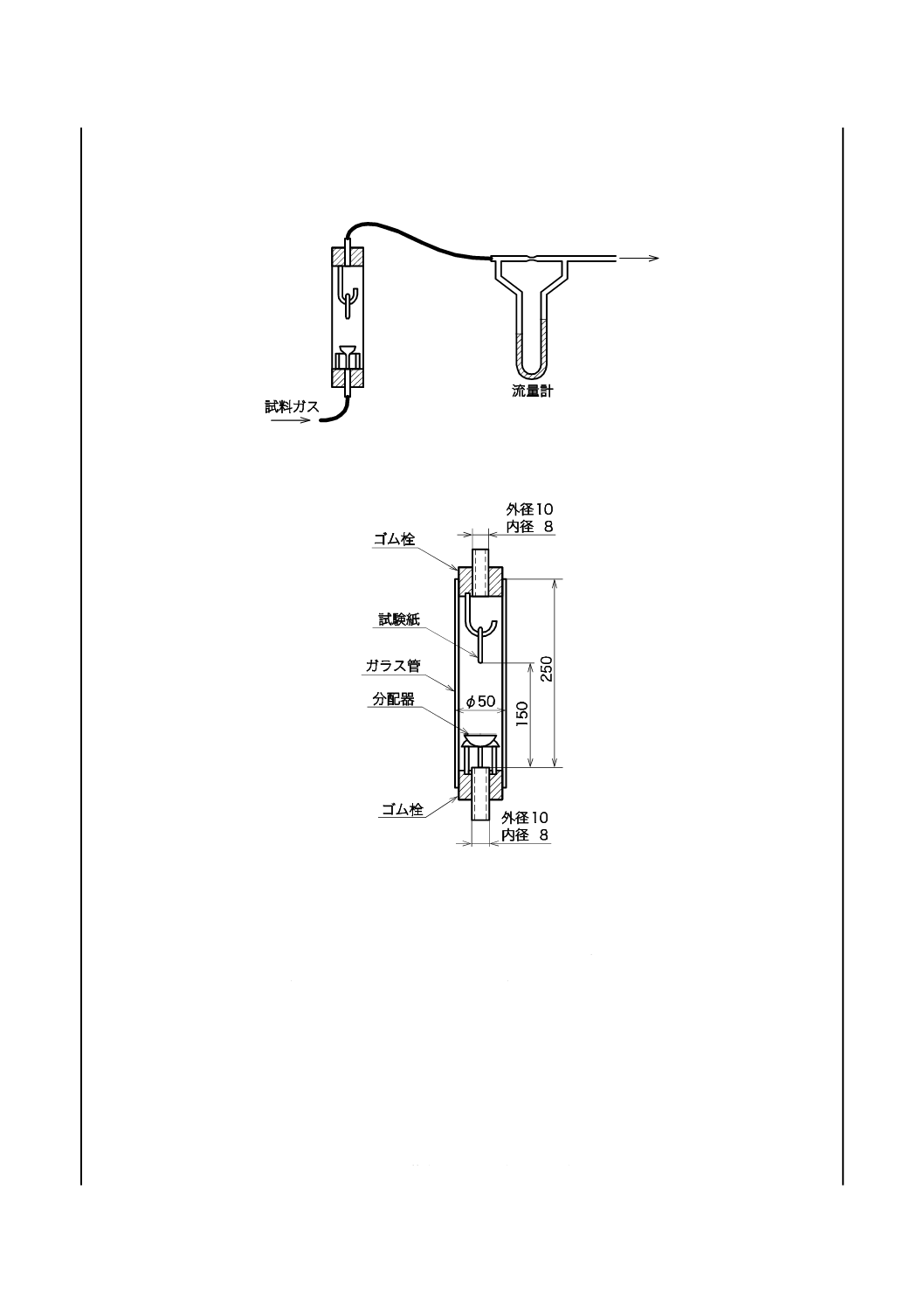

2.2.2) 注射筒法 図3に例を示す注射筒形試料採取器を用い,内筒を引き出すことによって,これに試

料ガスを導入して採取する。注射筒のすり合わせ根部には,必要に応じ,2.2.1)に示す水溶性グ

リースを少量塗布しておく。

図3−注射筒形試料採取器の例

2.2.3) ガス捕集袋法 図4に例を示す容積1 L以上のガス捕集袋に試料ガスを導入して採取する。ガス

捕集袋は,ガス成分を吸収又は吸着しにくく,かつ,透過しにくいポリエステル樹脂系,ふっ素

樹脂系などのプラスチックフィルム製のものを用い,使用前に破れなどによる漏れがないことを

確認しておく。

図4−ガス捕集袋の例

8

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

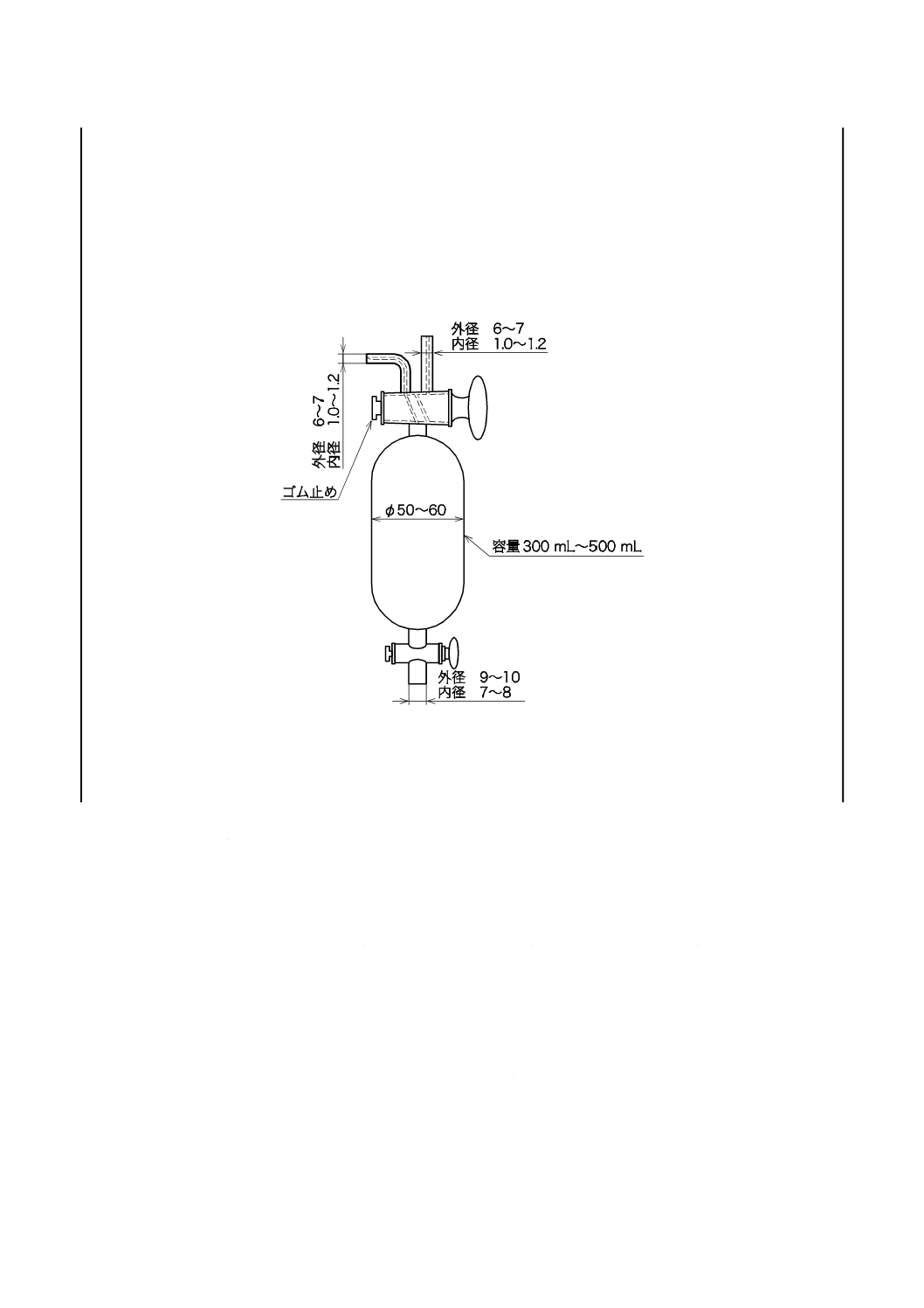

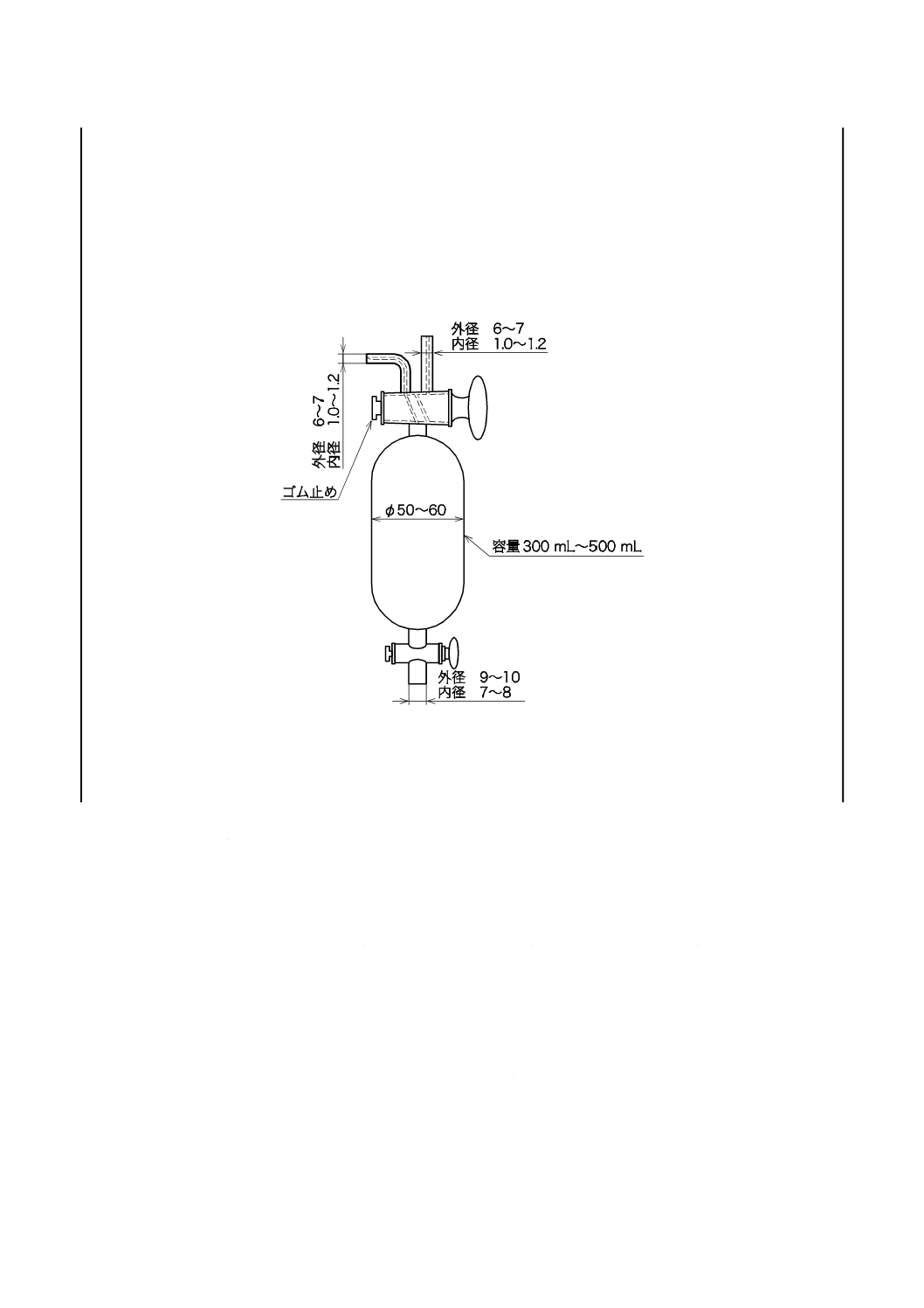

2.2.4) 封液置換法 図5に例を示すガス採取瓶に封液を満たしておき,封液を抜き出しながら,試料ガ

スに置換して採取する。このとき,封液がガス採取瓶内に残らないようにする。封液としては,

JIS K 8150に規定する塩化ナトリウム220 gを水1 Lに溶解し,塩酸で微酸性とし,メチルオレ

ンジ指示薬(1 g/100 mL)を1 mL〜2 mL加え着色した後,試料ガスと同一の組成のガスを飽和

したものを用いる。試料ガス中に二酸化炭素などの酸性ガスが含まれる場合,封液への溶解によ

る誤差を生じるときには,この方法を用いてはならない。

単位 mm

図5−ガス採取瓶の例

2.2.5) ガス捕集缶法 内面を電解研磨し,シリカコーティングなどによって不活性化処理を施したステ

ンレス鋼製缶で,ガス流路内面を不活性化処理した開閉バルブを備えたものを用いて採取する。

3) 特殊成分分析用試料ガスの採取 特殊成分分析用試料ガスの採取は,分析対象成分に応じて,次の

いずれかの方法による。

3.1) 全硫黄を,過塩素酸バリウム沈殿滴定法,ジメチルスルホナゾIII吸光光度法,及びイオンクロマ

トグラフ法を用いて分析する場合には,試料ガスを導管から直接ガスメータを通して燃焼装置に

導くか,d) 2.2.3)ガス捕集袋法を用いて燃焼装置に導く。微量電量滴定式酸化法及び紫外蛍光法(バ

ッチ法)を用いて分析する場合には,d) 2.2.3)ガス捕集袋法又は2.2.5)ガス捕集缶法によってガス

を採取する。紫外蛍光法(連続流通法)を用いて分析する場合は,試料ガスを導管から直接分析

装置に導く。

3.2) 硫化水素を,よう素滴定法,メチレンブルー吸光光度法,酢酸鉛試験紙法を用いて分析する場合

には,試料ガスを分析方法ごとに規定された吸収装置に直接導く。炎光光度検出器付ガスクロマ

トグラフ法を用いて分析する場合は,試料ガスを導管から直接分析装置に導くか,d) 2.2.3)ガス捕

集袋法,d) 2.2.5)ガス捕集缶法又はガス捕集瓶3) を用いる。

注3) ガス捕集瓶は7.2.4.4 b) 2)に規定するものを用いる。

3.3) アンモニア及びナフタレンを分析する場合には,試料ガスを導管から分析方法ごとに規定された

9

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

吸収装置に直接導く。

3.4) 水分を分析する場合には,内面の乾いた導管を用い,水,油分などと接触させないようにして,

試料ガスを水分吸収装置又は露点計に導く。この場合,導管にはゴム管又は軟質ポリ塩化ビニル

管を用いてはならない。導管相互及び導管と吸収装置との接続には,真空用肉厚ゴム管,シリコ

ーンゴム管,ステンレス鋼管又はこれらと同等以上の性能のものを用いる。

4) 発熱量測定用試料ガスの採取 試料ガスを,導管を通して,直接発熱量測定装置に導く。

なお,ガスクロマトグラフによる一般成分の分析結果から計算によって発熱量を求める場合には,

d) 2)によって試料ガスを採取する。

5) 比重測定用試料ガスの採取 試料ガスを,導管を通して直接比重計又は比重測定装置に導く。ただ

し,比重瓶法によって測定する場合には図4に例を示すガス捕集袋に一旦採取した後に,比重測定

装置に導いてもよい。

なお,ガスクロマトグラフによる一般成分の分析結果から計算によって比重を求める場合には,

d) 2)によって試料ガスを採取する。比重瓶法によって,水分を含む状態のまま,比重を測定する場

合には,d) 3.4)に準じて試料ガスを導入しなければならない。

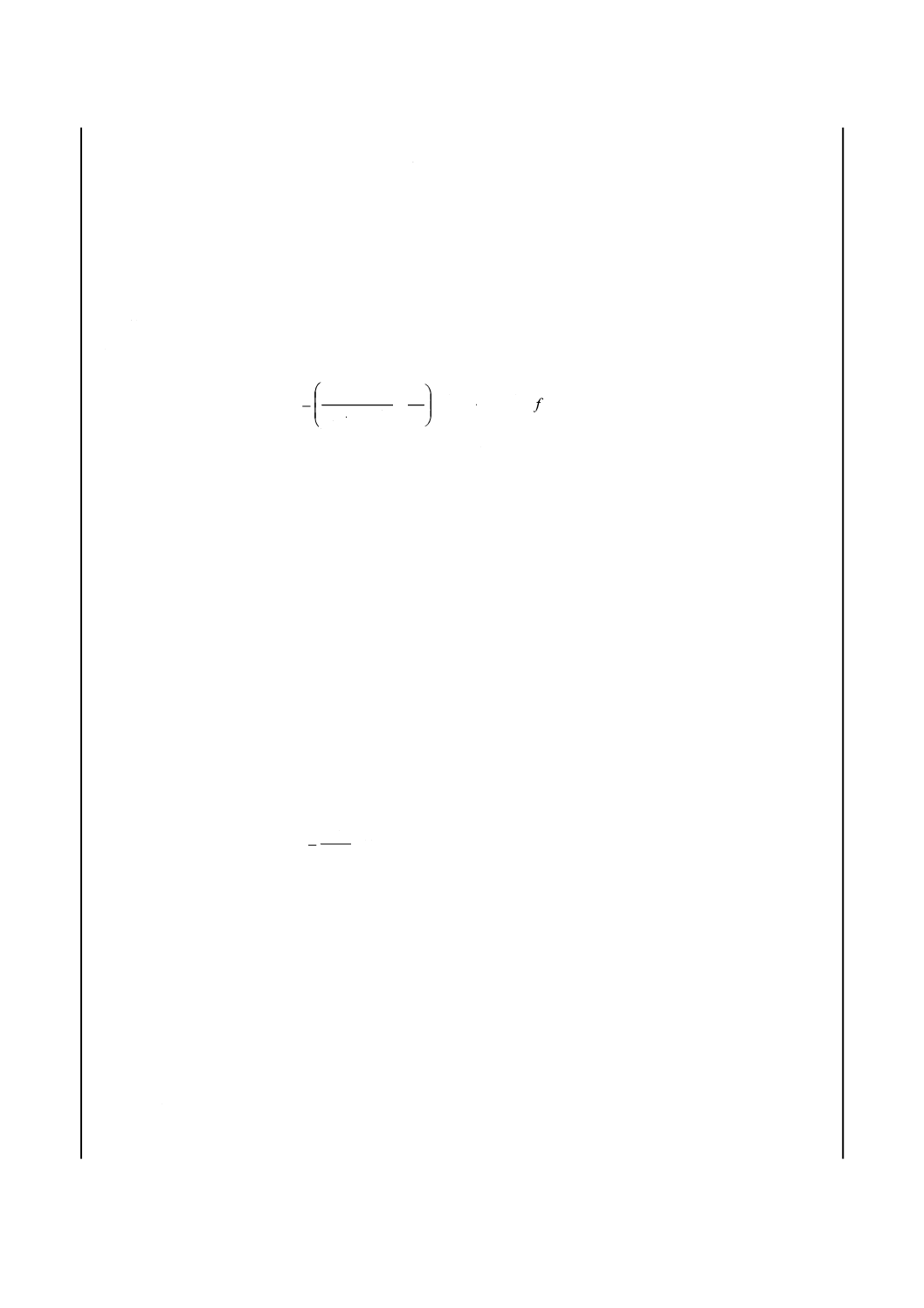

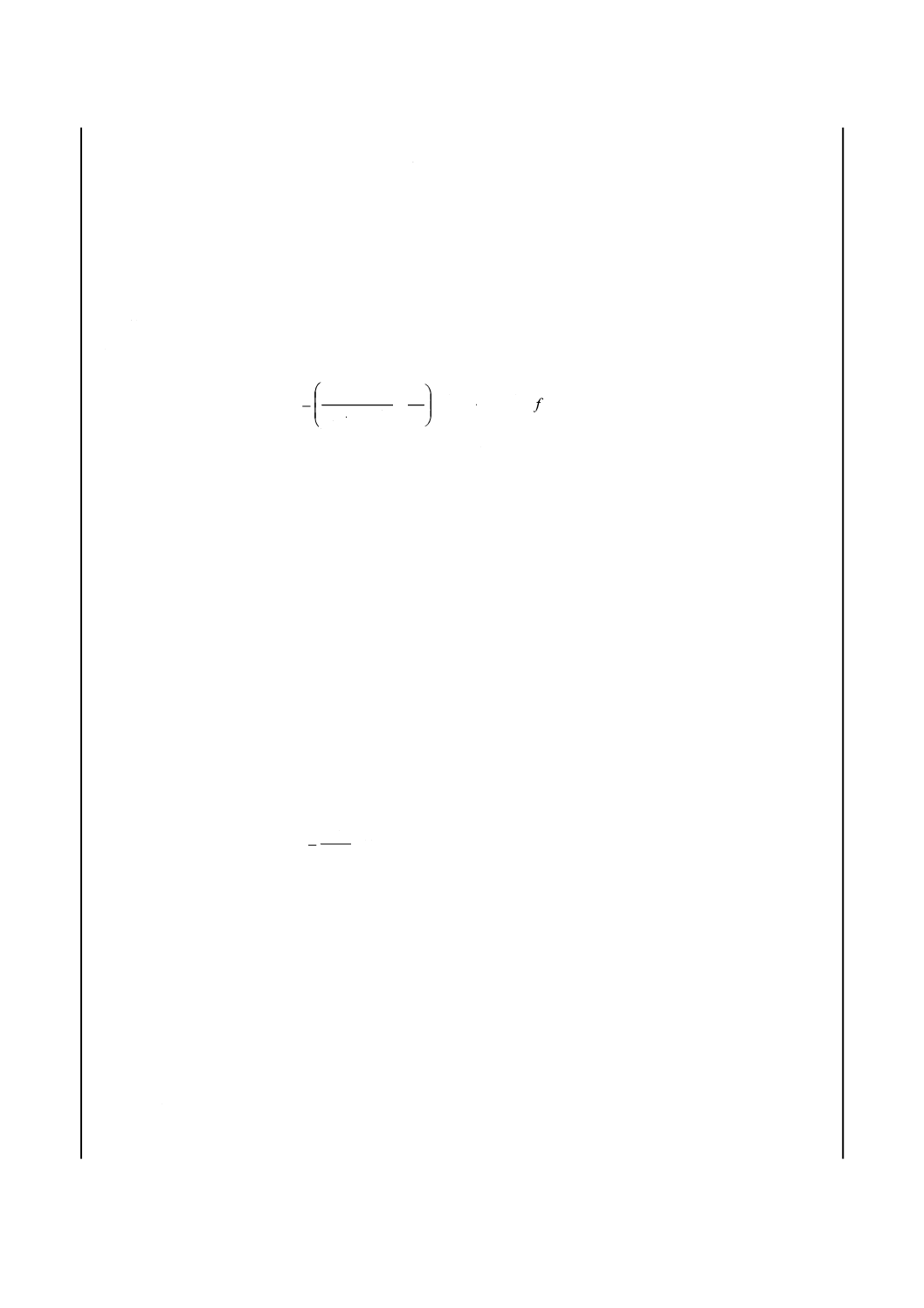

e) 試料ガスの体積の測定方法 試料ガスの体積の測定方法は,次による。

1) 湿式ガスメータを用いる場合 採取した試料ガスの体積は,湿式ガスメータによって測定し,同時

に大気圧,ガス温度及びガス圧力を読み取り,次の式によって標準状態における乾燥試料ガスの体

積に換算する。

(

)

2

0

0

1

0

1

15

.

273

15

.

273

f

S

P

B

P

t

V

V

g

×

+

×

×

+

×

=

−

ここに,

V0: 標準状態における乾燥試料ガスの体積(L)

V1: 測定時における試料ガスの体積(L)

tg: 測定時における試料ガスの温度(℃)

P0: 標準気圧(101.32 kPa)

B0: 大気圧(kPa),ただし,水銀気圧計を用いる場合は,次の式

によって算出する。

B0=B−α

Bは,水銀気圧計の示度(kPa)

αは,水銀の温度による膨張を補正する値で,表2によって求

める(kPa)。

P: ガスメータにおけるガス圧力(kPa)

S: tgにおける水の飽和水蒸気圧(kPa)で,表3による。

f2: ガスメータの補正係数

なお,式中の値は,表4のものを用いるとよい。

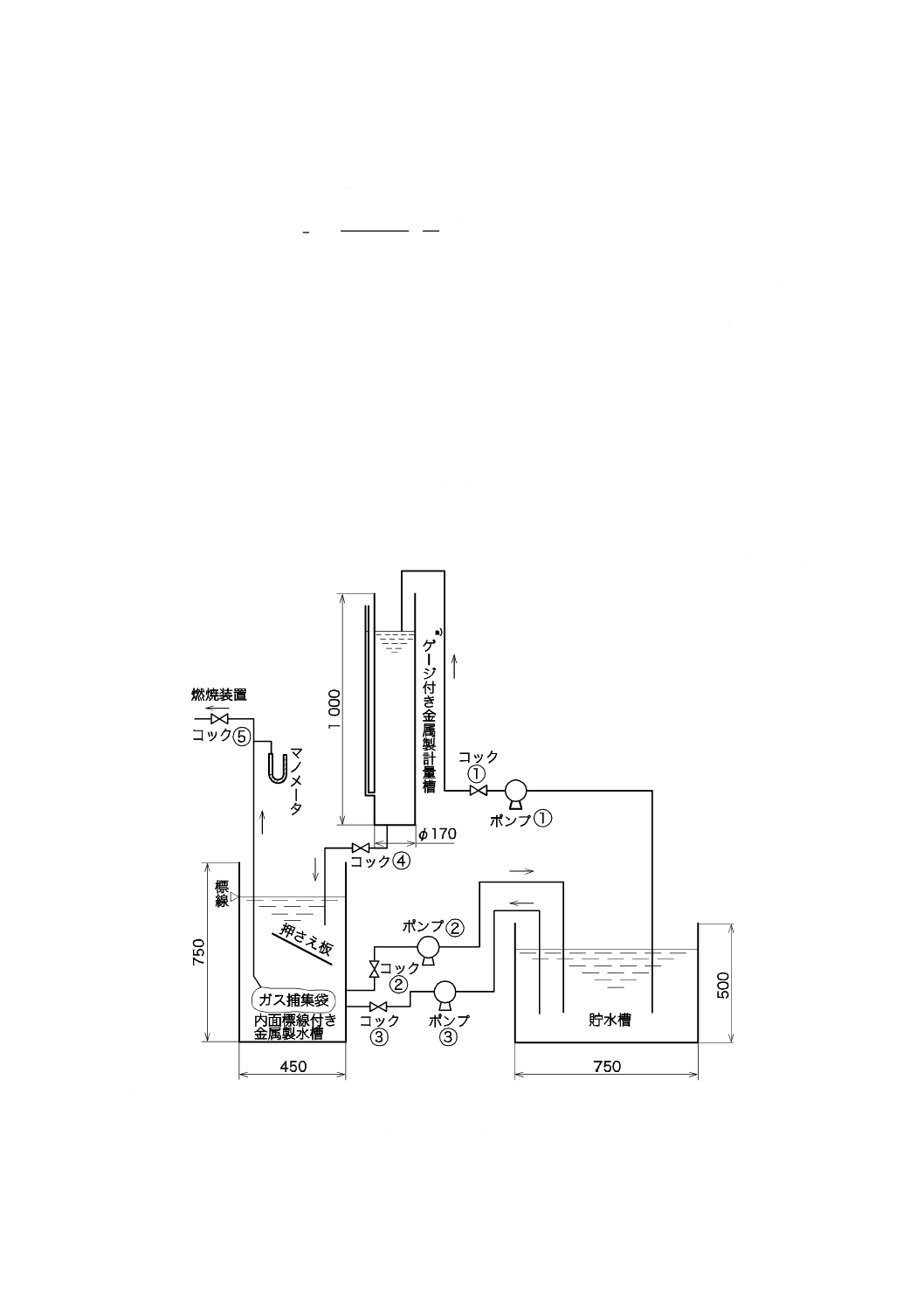

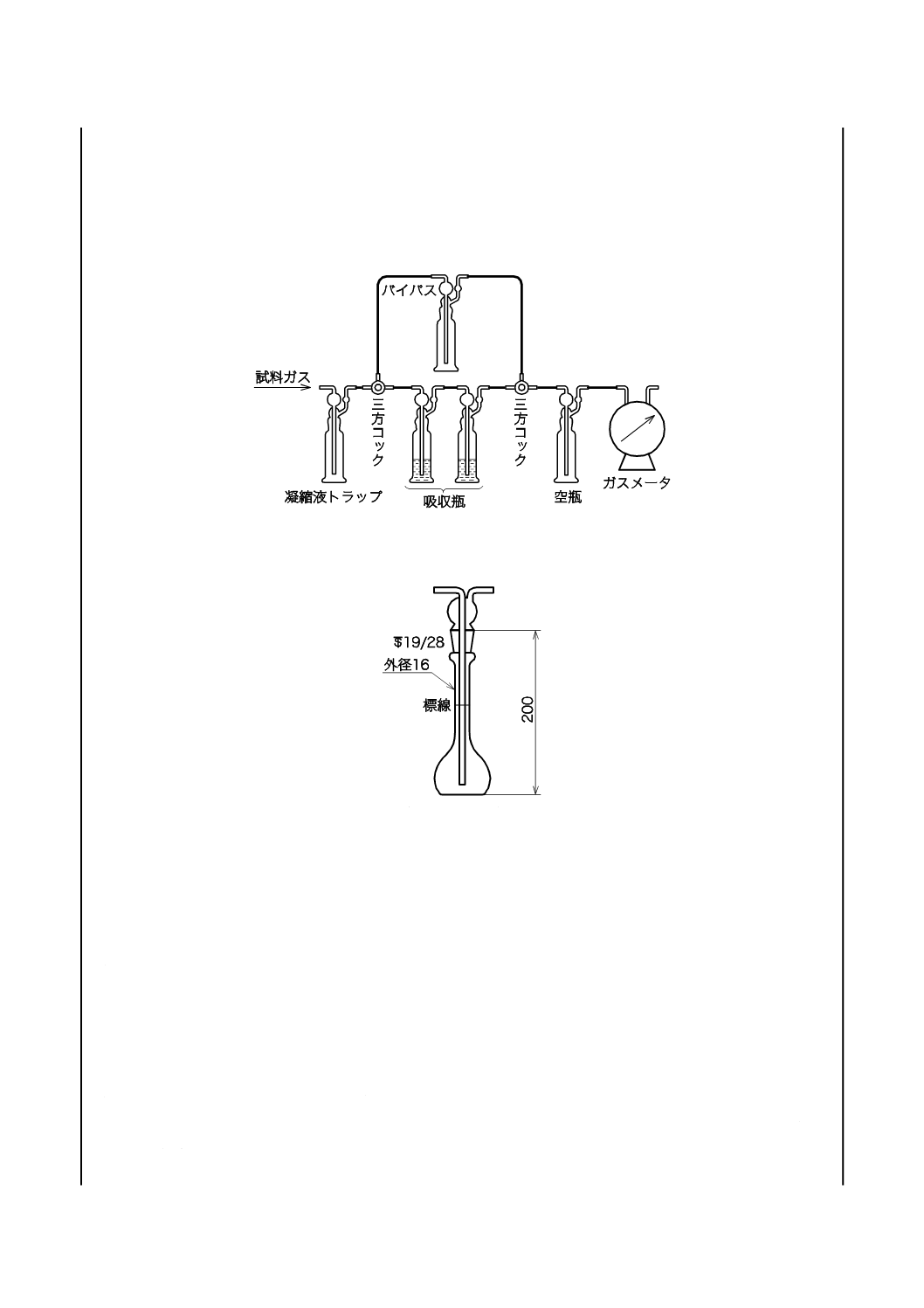

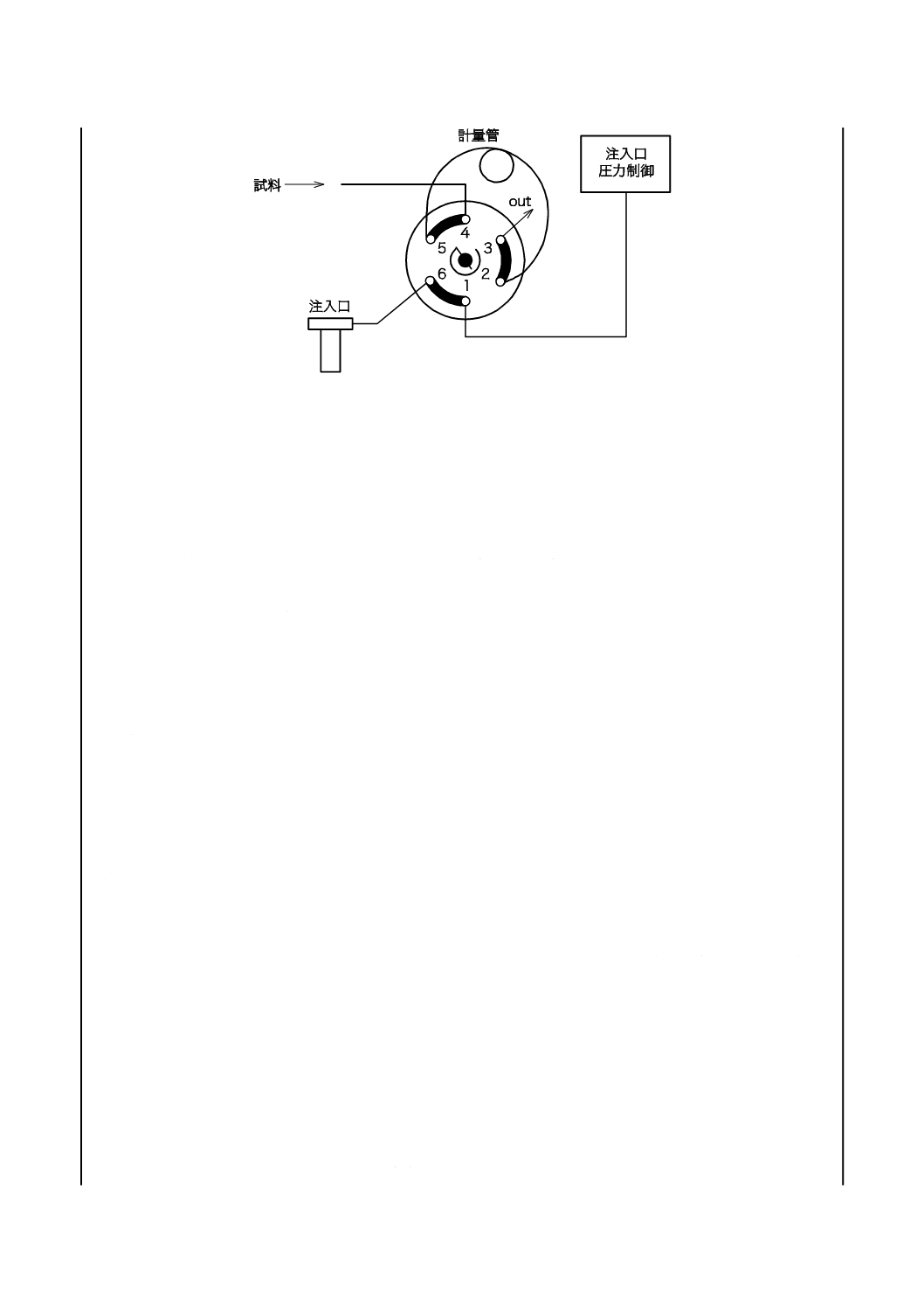

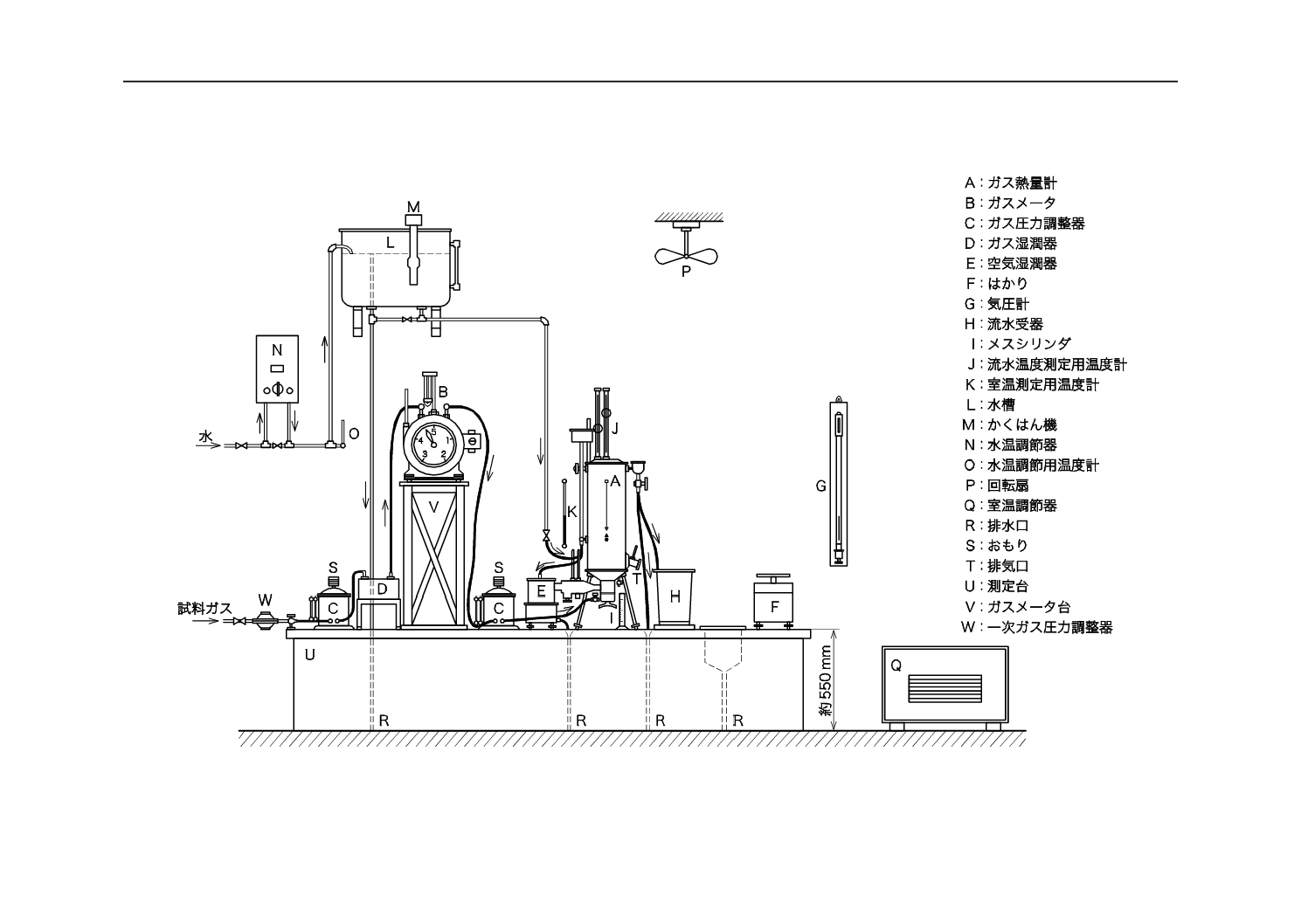

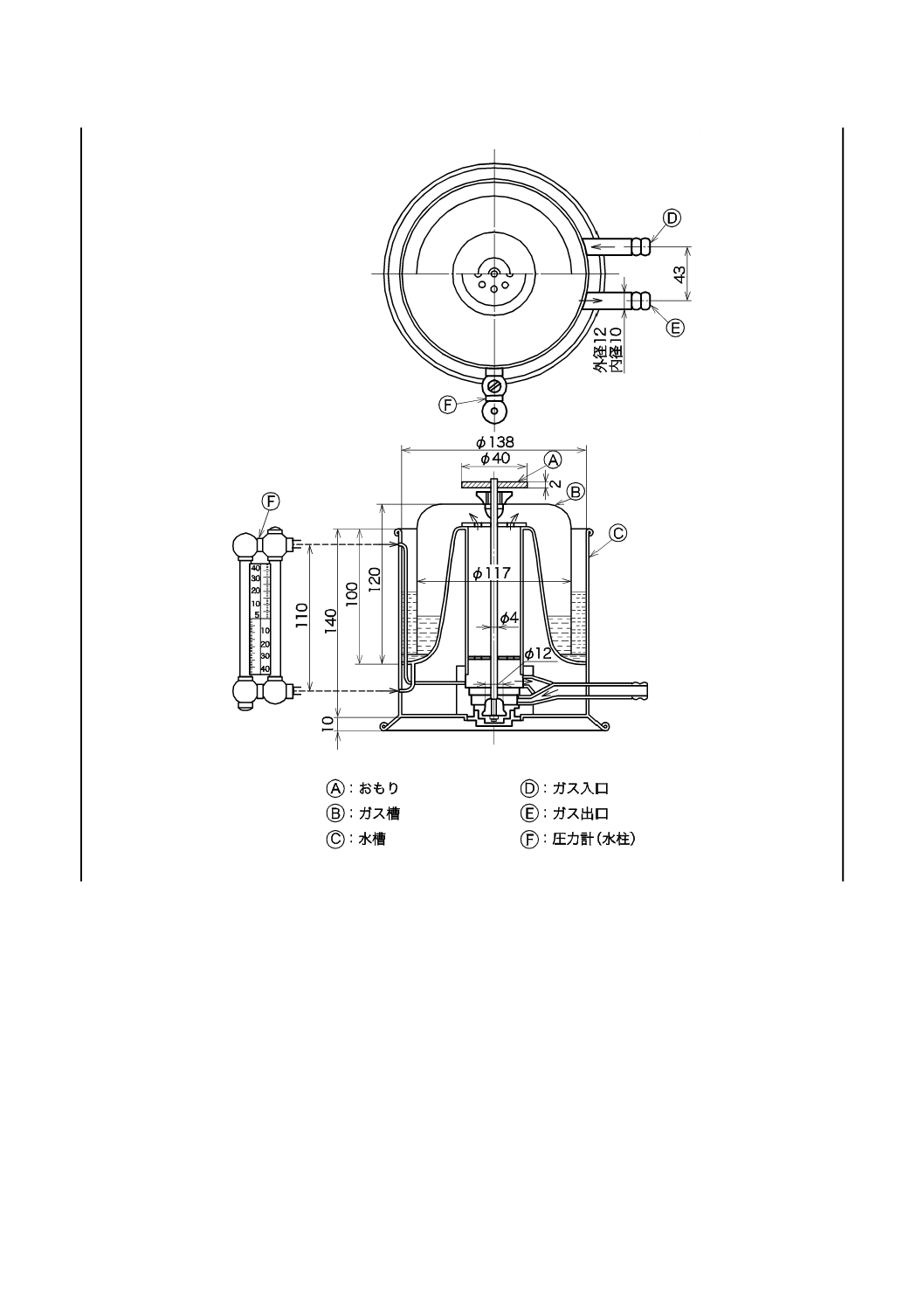

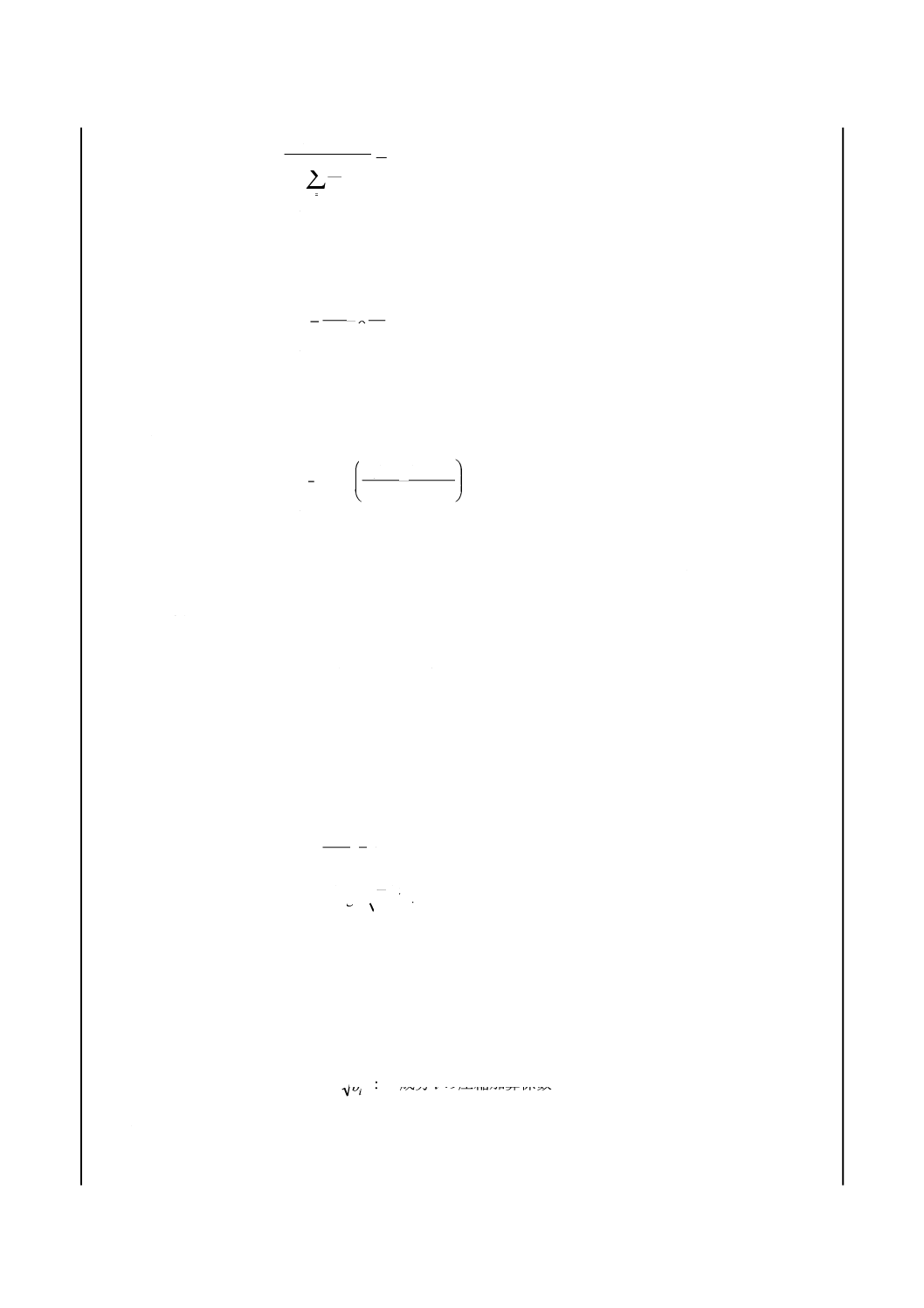

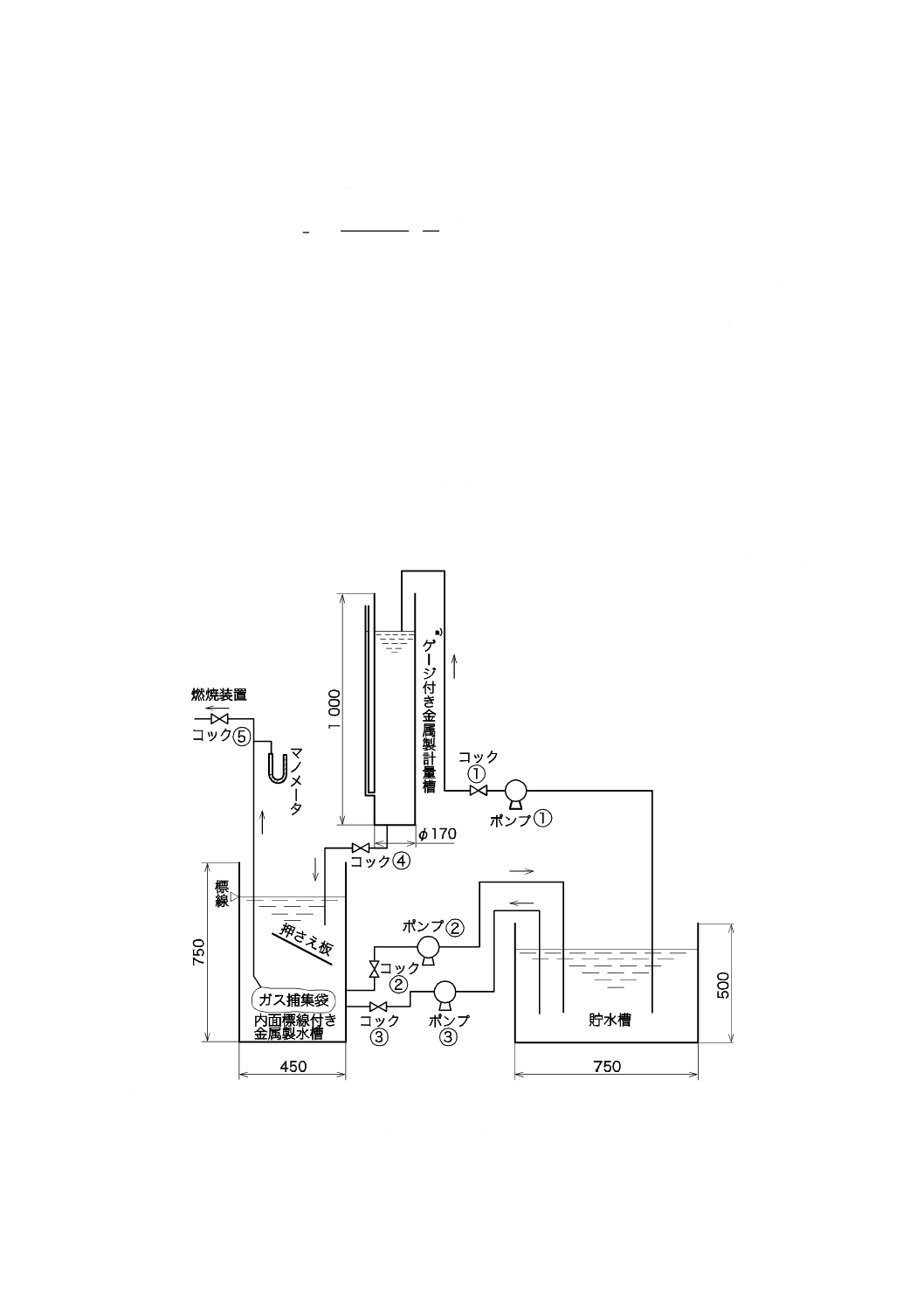

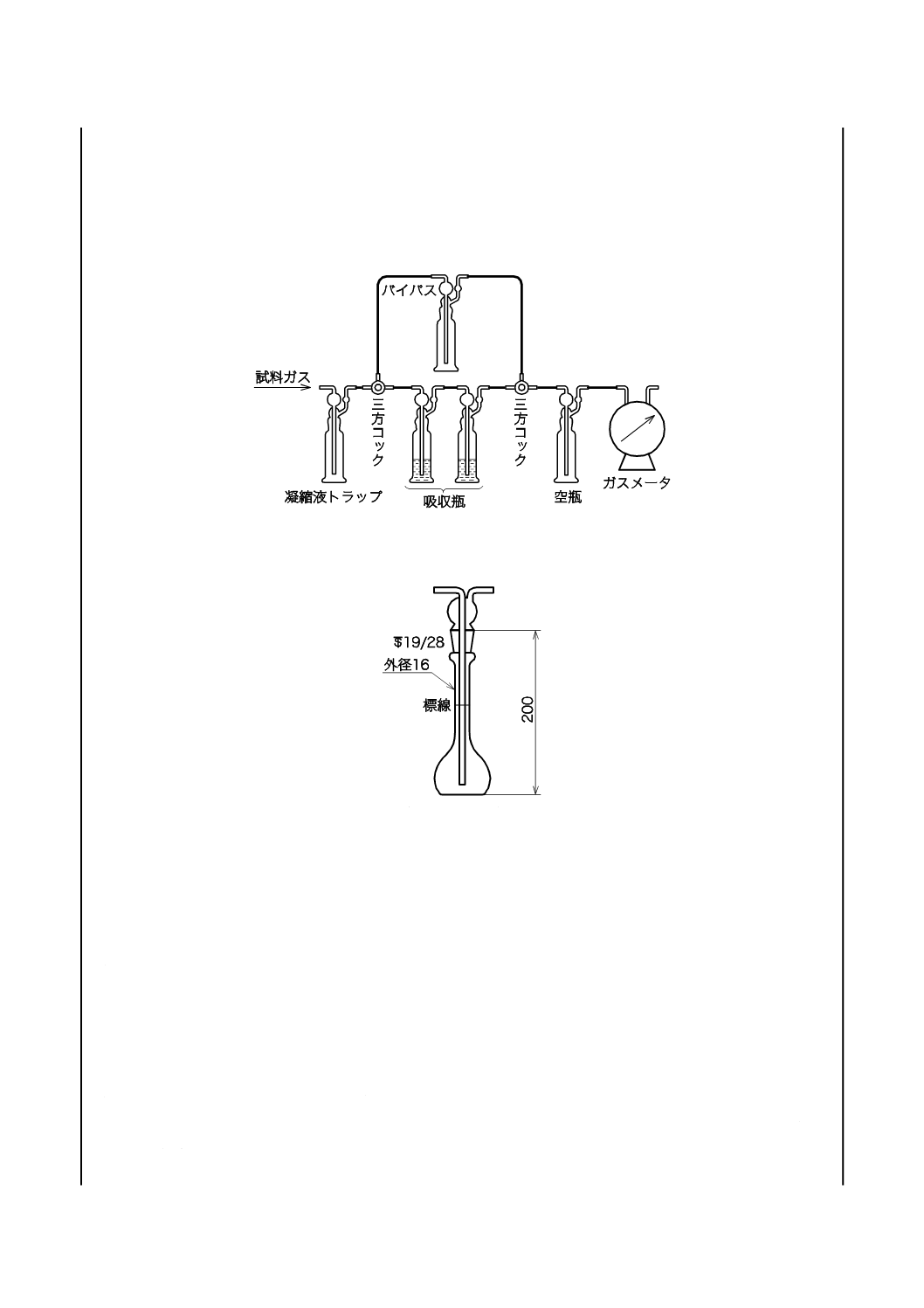

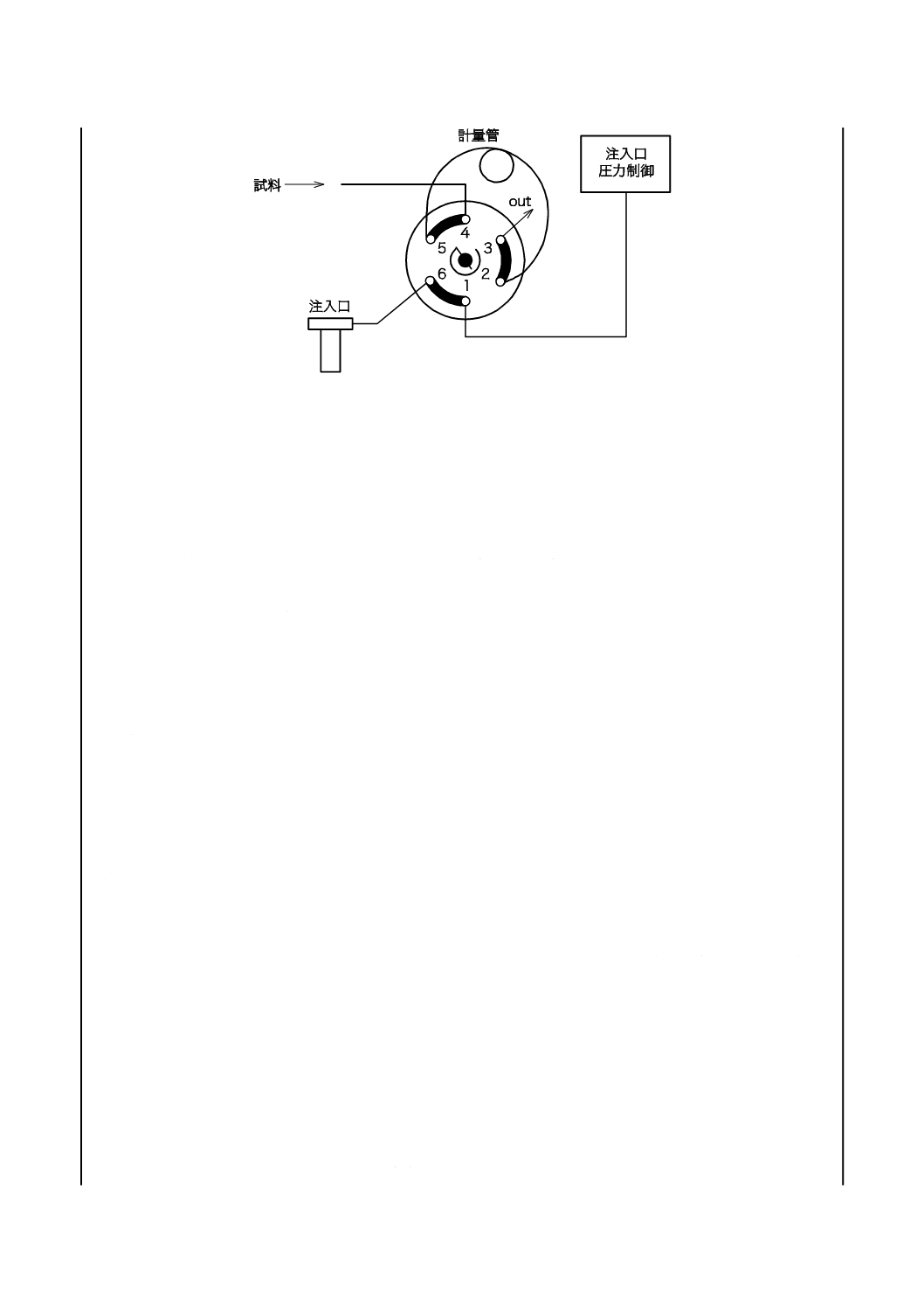

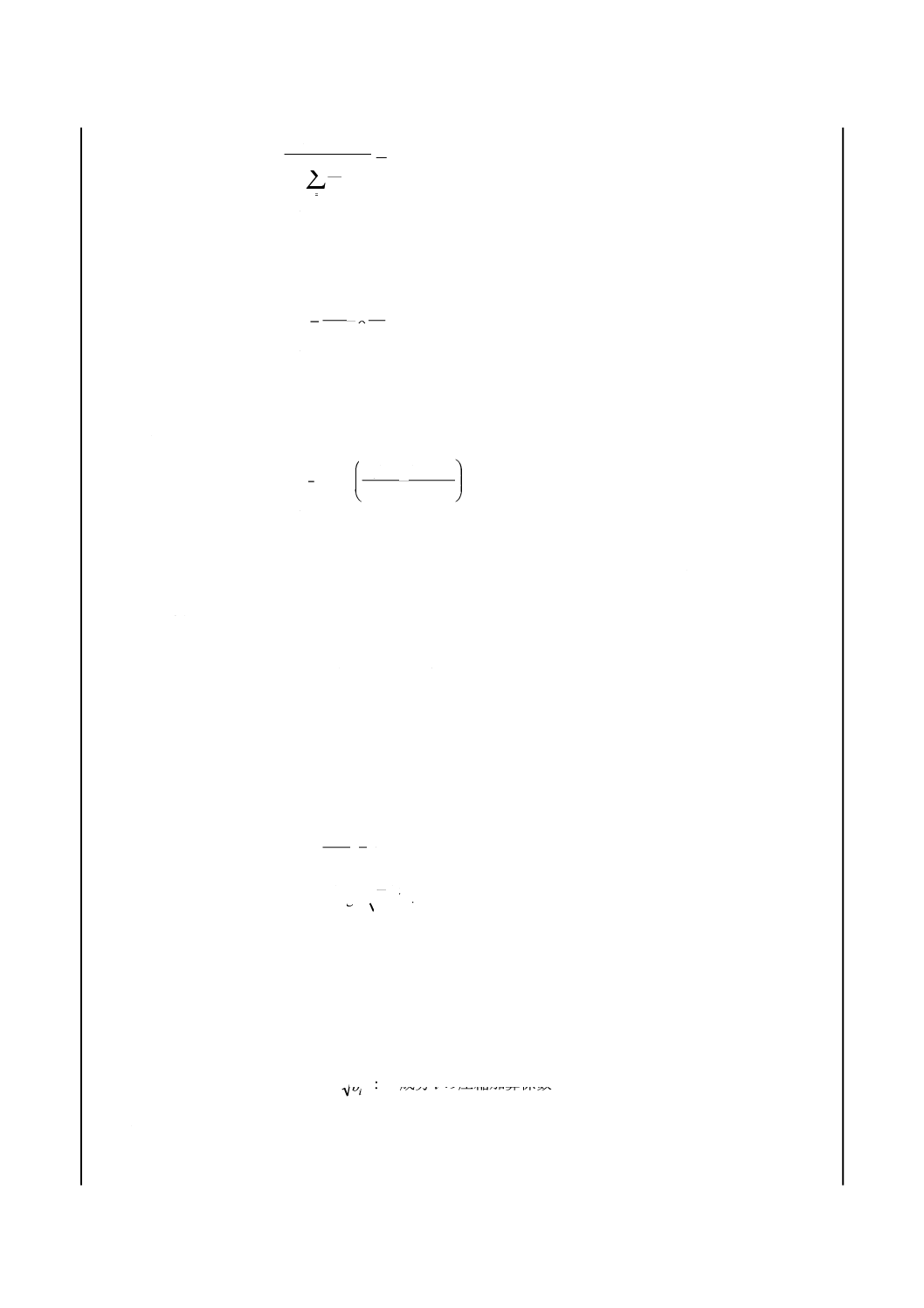

2) ガス捕集用ガス計量装置を用いる場合 全硫黄を分析する場合には,次のガス捕集袋用ガス計量装

置を用いて試料ガスの体積を測定してもよい。この計量装置の例を,図6に示す。

なお,計量装置の操作は,次による。

2.1) コック①を開き,ポンプ①を運転してゲージ付き金属製計量槽に水を入れる。

2.2) コック②を開き,ポンプ②を運転して内面標線付き金属製水槽の水約半分を貯水槽に移す。

2.3) 試料ガスを採取したガス捕集袋を内面標線付き金属製水槽に沈め,押さえ板で固定する。

2.4) コック③を開き,ポンプ③を運転して,ガス捕集袋と押さえ板との間に気泡が残らないように,

貯水槽の水を金属製水槽の標線まで満たす。

2.5) コック⑤を開き,7.1.1.3によって試料ガスを一定量燃焼させる。燃焼終了後,コック④を開いて,

10

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標線までゲージ付き金属製計量槽の水を入れる。

2.6) 試料ガスの体積は,ゲージ付き金属製計量槽の目盛の読みから,標準状態における乾燥試料ガス

の体積を,次の式によって算出する。

(

)

P

B

P

t

V

V

g

+

+

0

0

1

0

1

15

.

273

15

.

273

×

×

×

=

ここに,

V0: 標準状態における乾燥試料ガスの体積(L)

V1: 測定時における試料ガスの体積(L)(ゲージ付き金属製計量

槽の水の減量)

tg: 測定時における試料ガスの温度(℃)(内面標線付き金属製水

槽内の水温)

P0: 標準気圧(101.32 kPa)

B0: 大気圧(kPa),ただし,水銀気圧計を用いる場合は,次の式

によって算出する。

B0=B−α

Bは,水銀気圧計の示度(kPa)

αは,水銀の温度による膨張を補正する値で,表2によって求

める(kPa)。

P: ガス補集袋内の圧力(kPa)(マノメータの水柱を換算)

単位 mm

注a) 1 cmごとの目盛を付け,1 cmが何mLに相当するかあらかじめ確認されたもの。

図6−ガス捕集袋用ガス計量装置の例

11

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

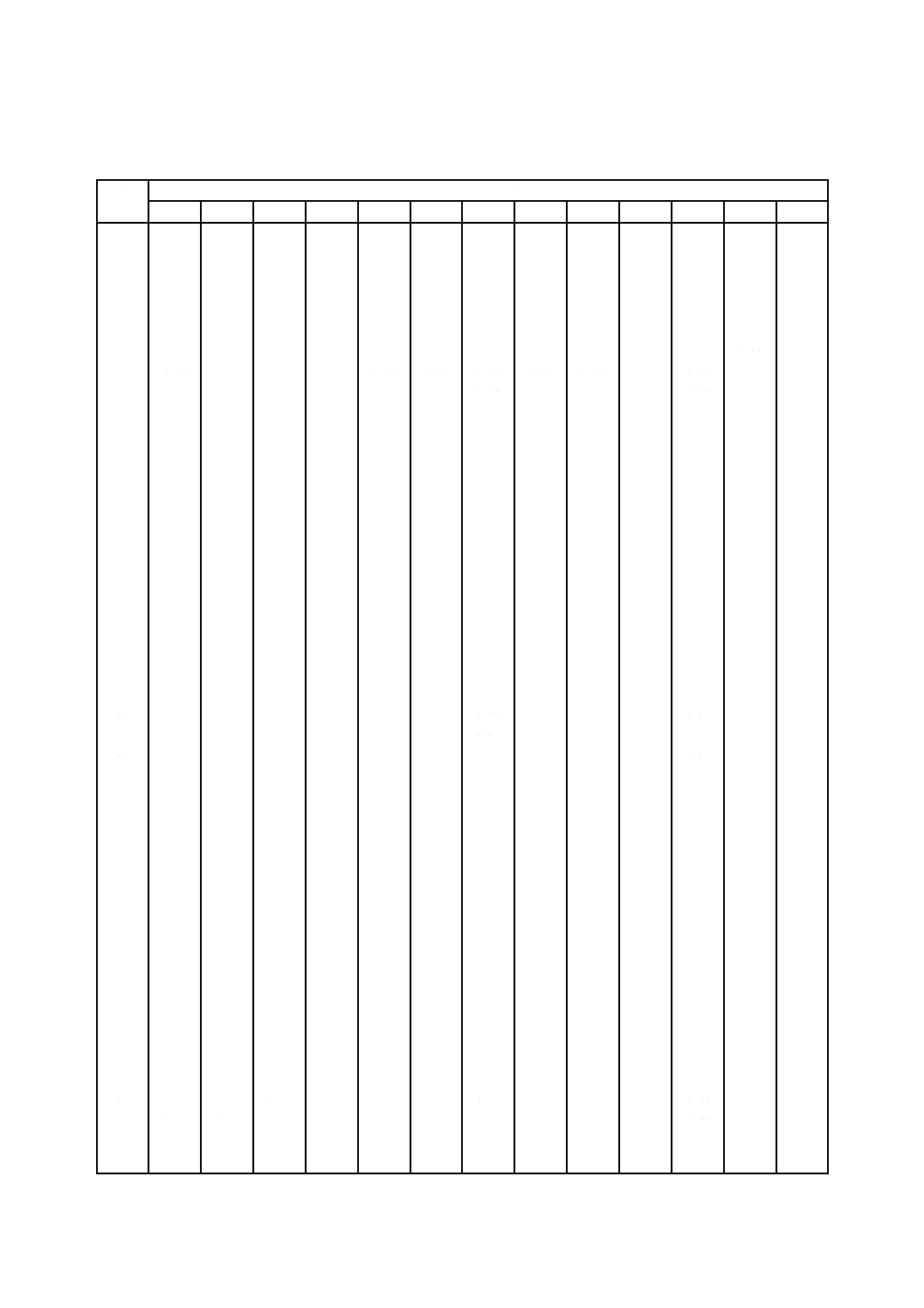

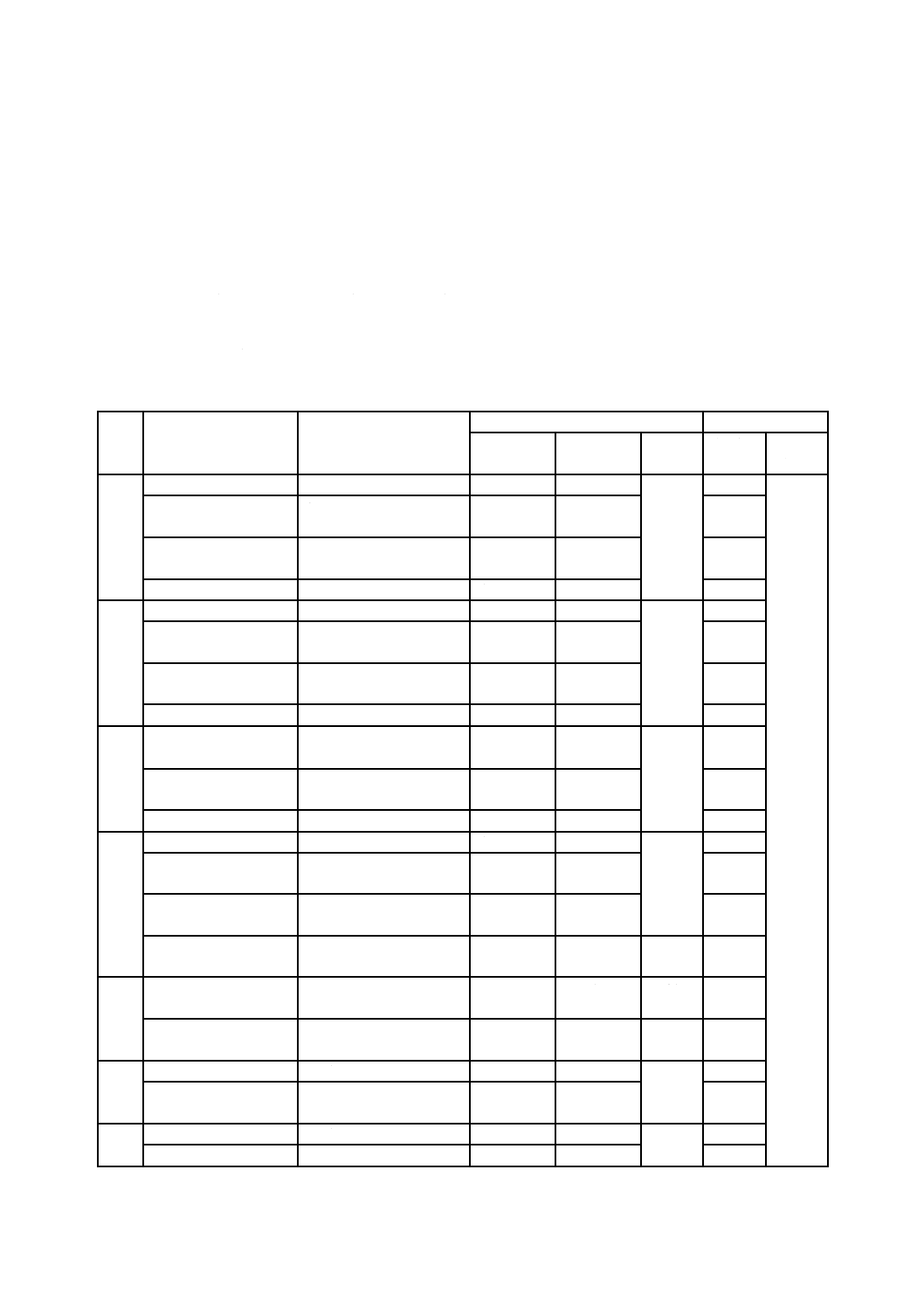

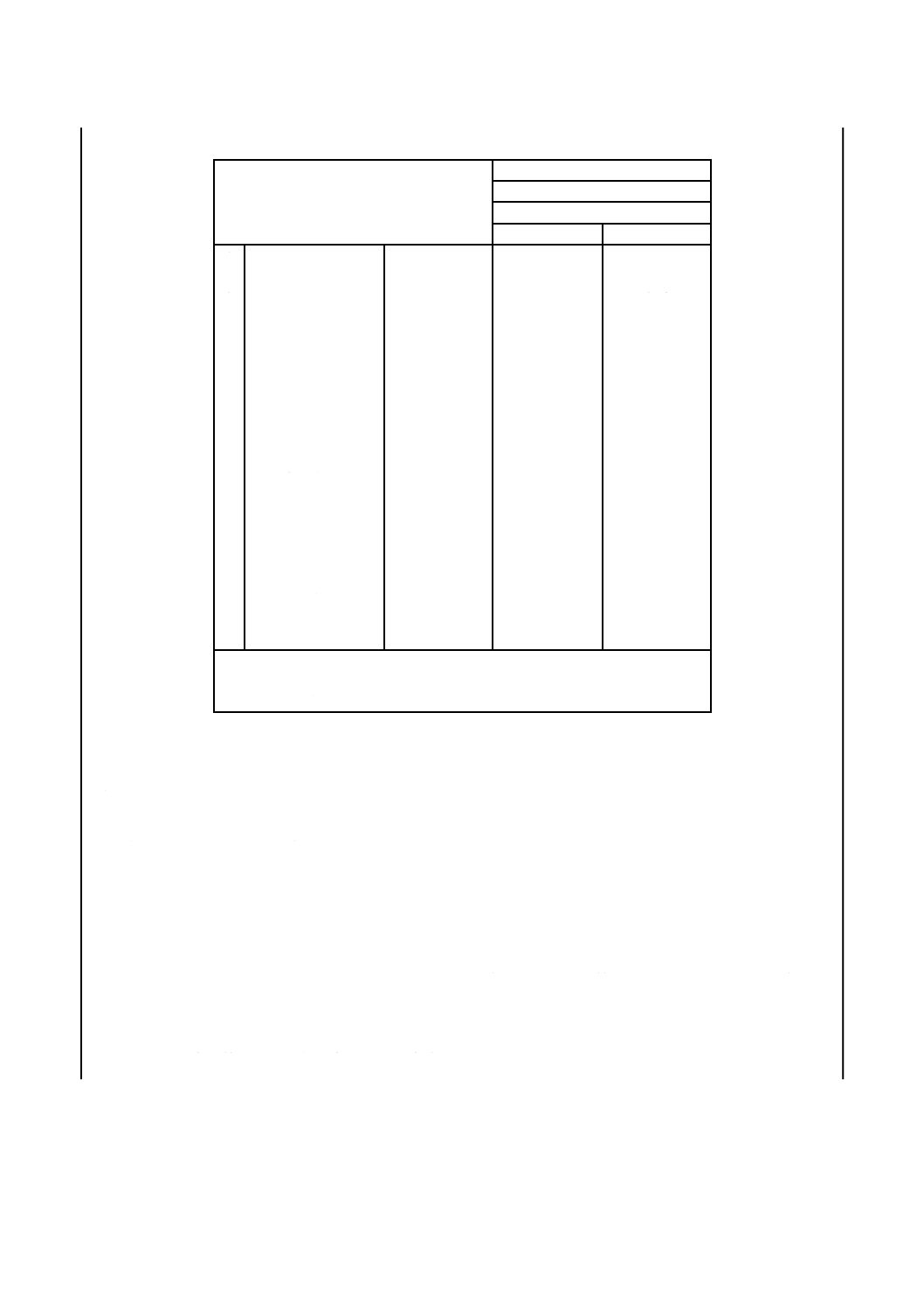

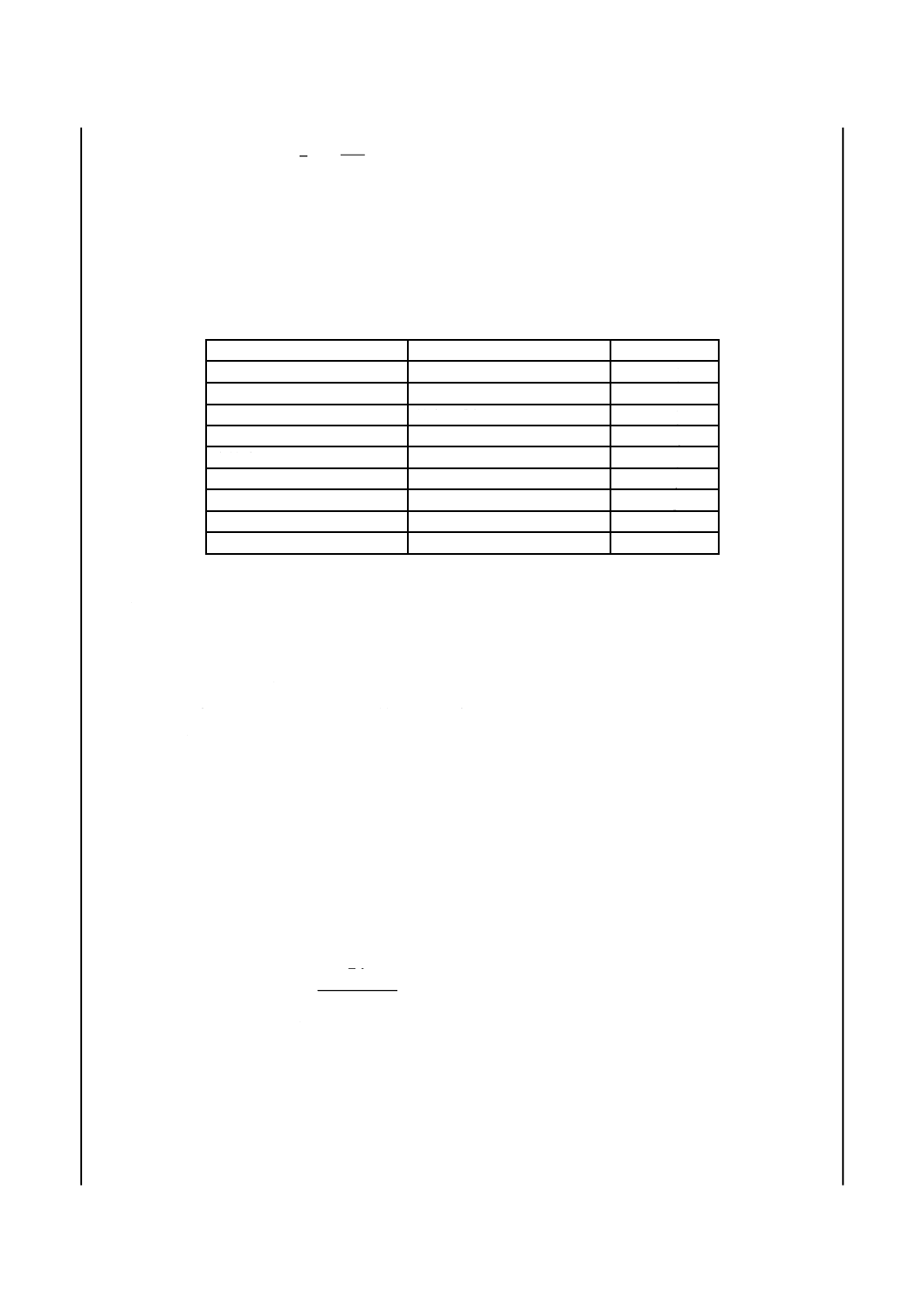

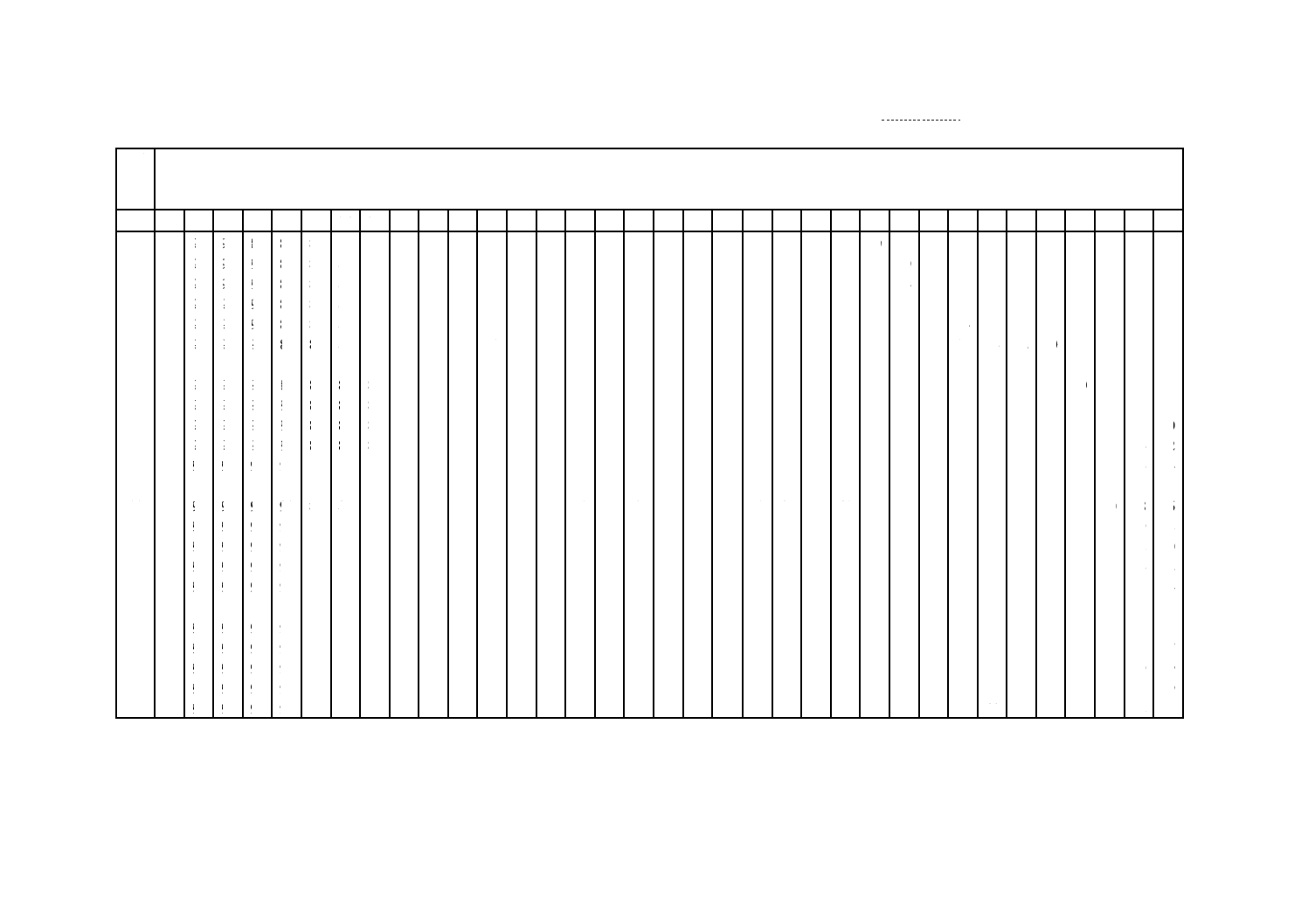

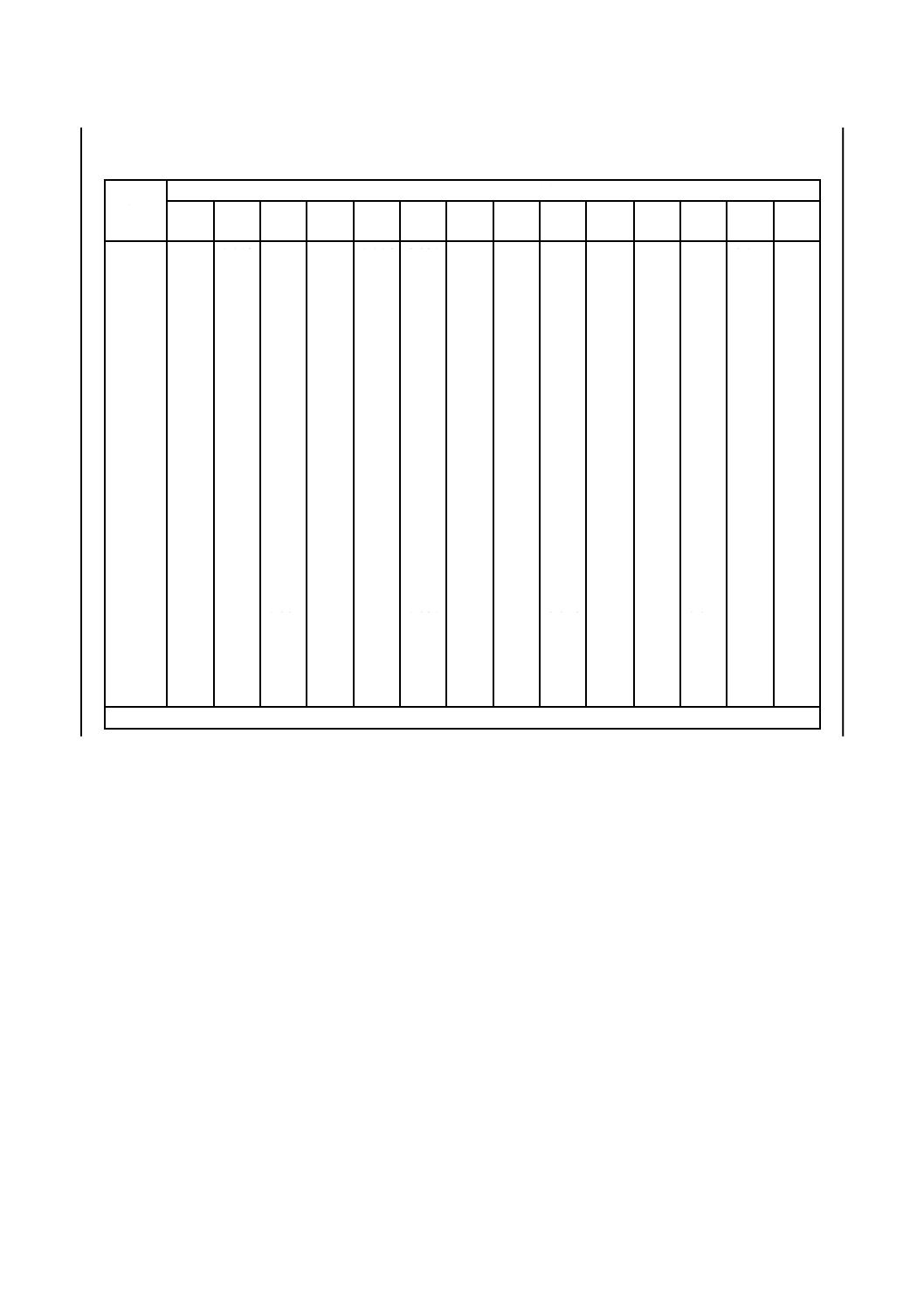

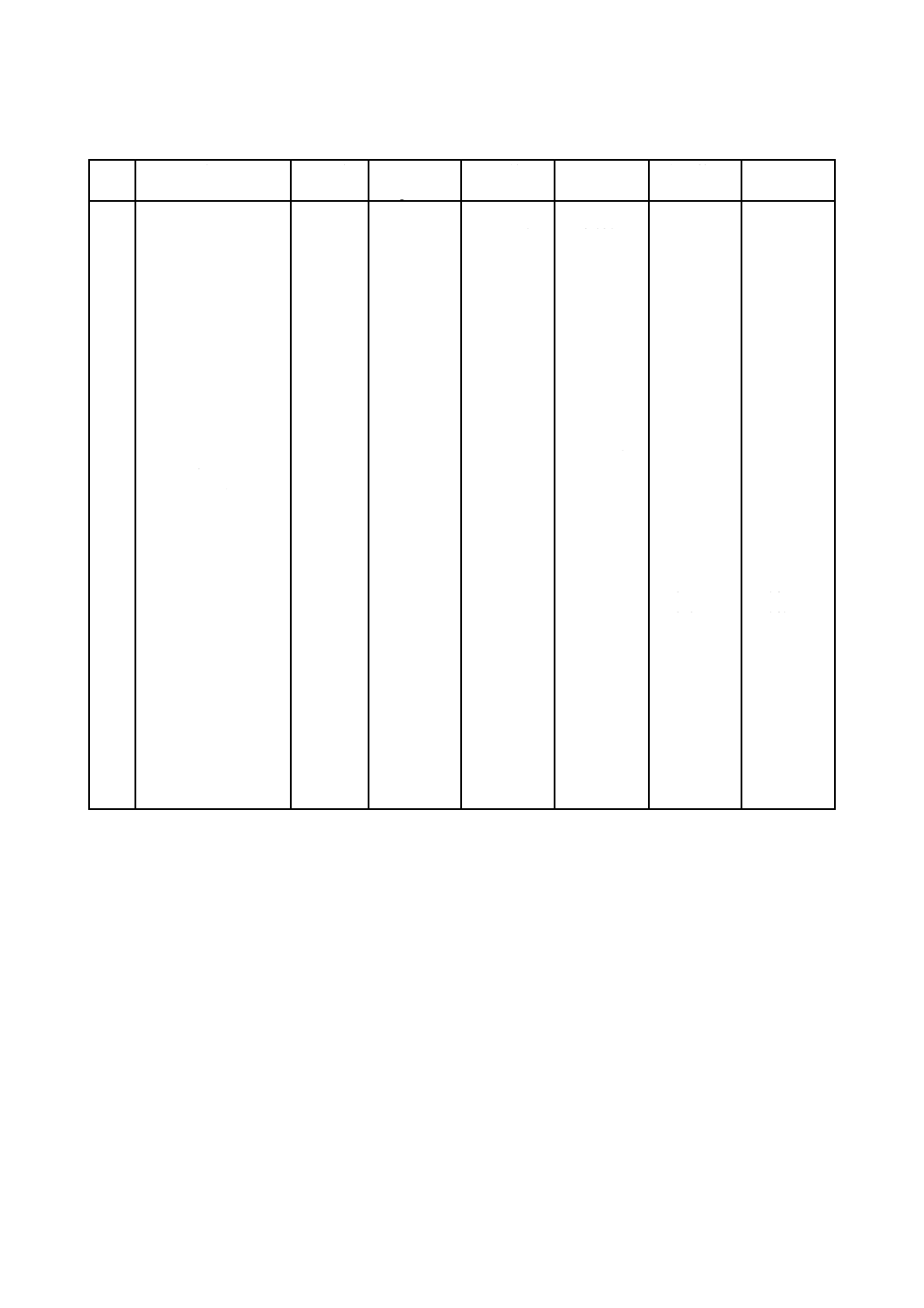

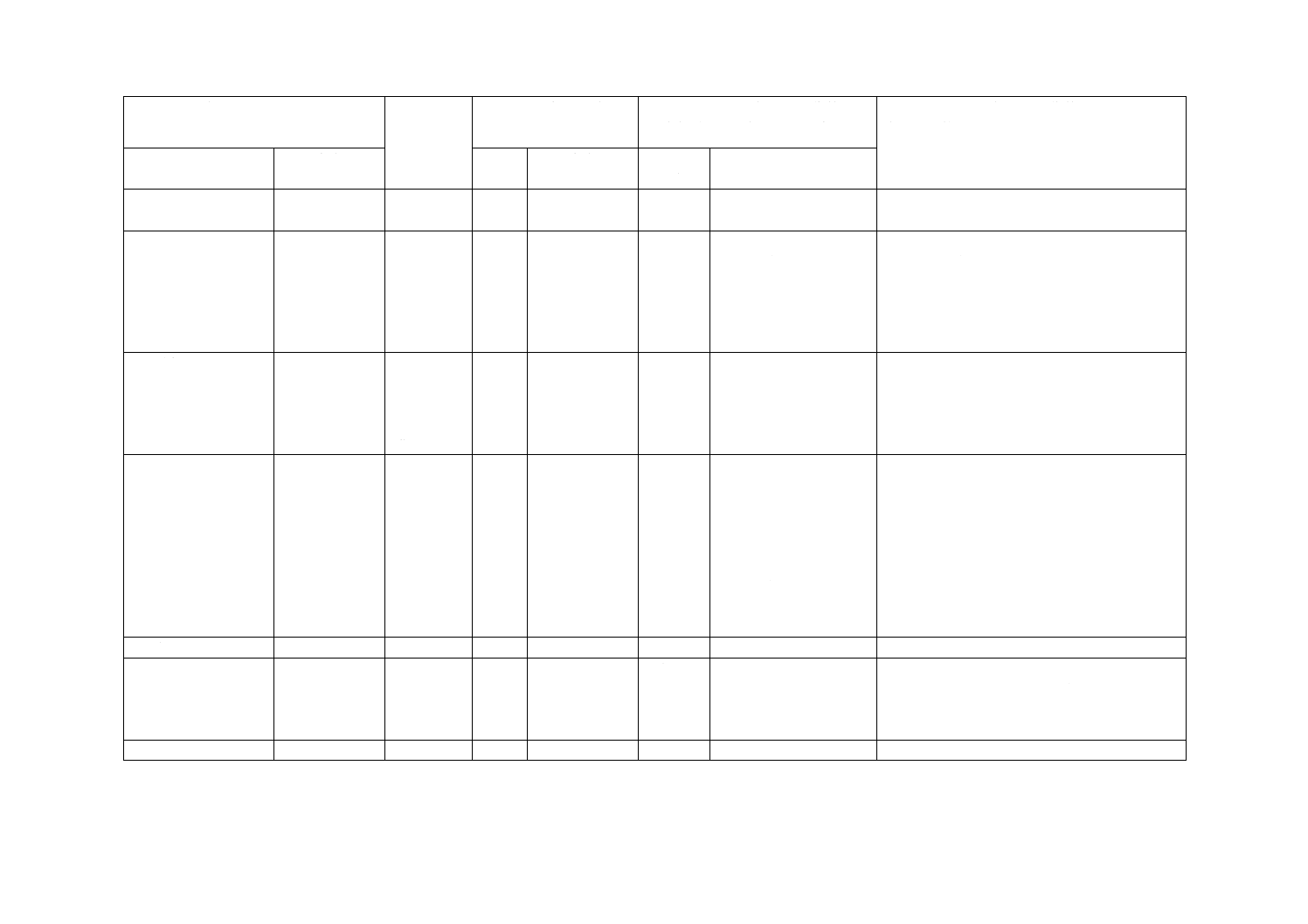

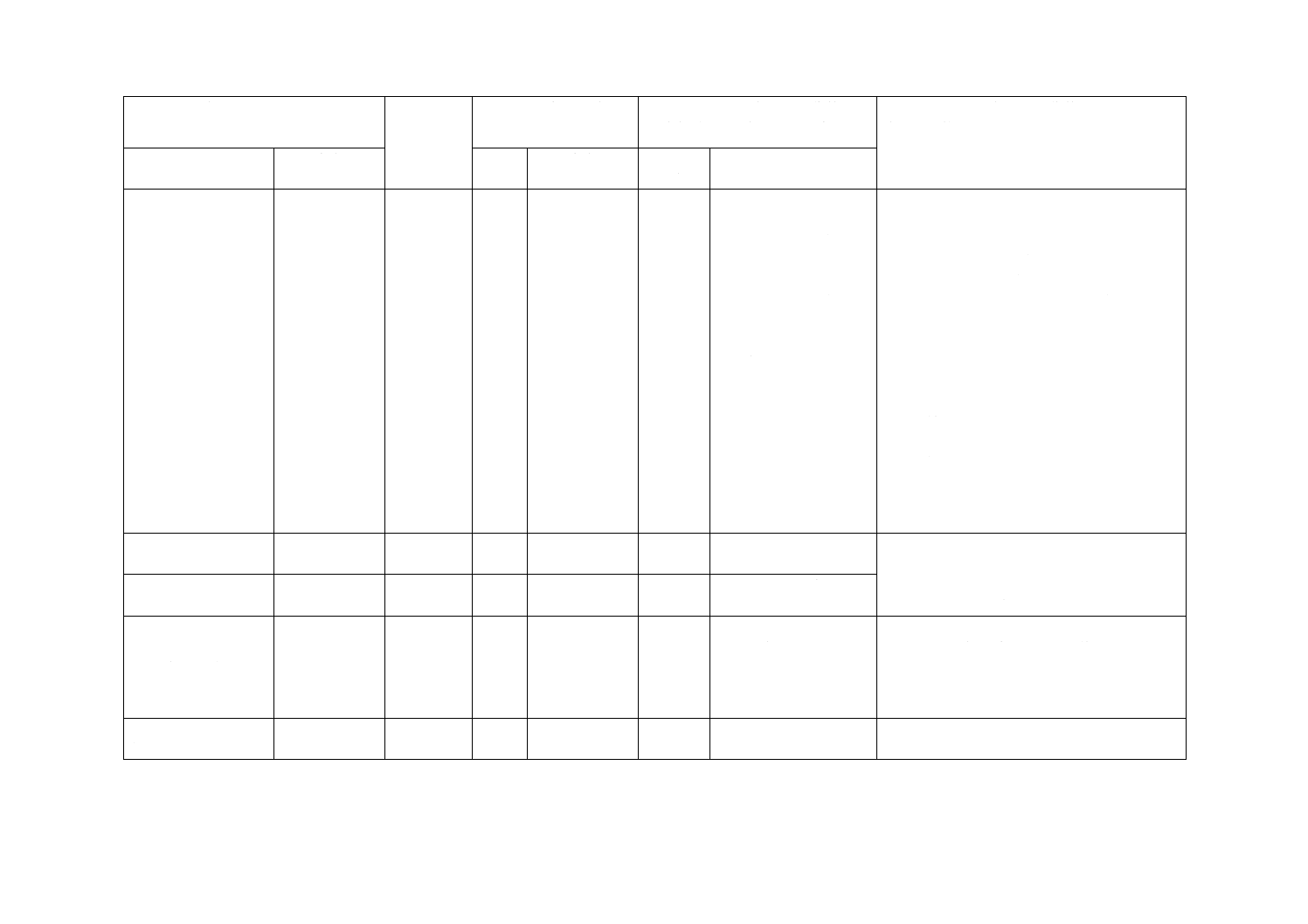

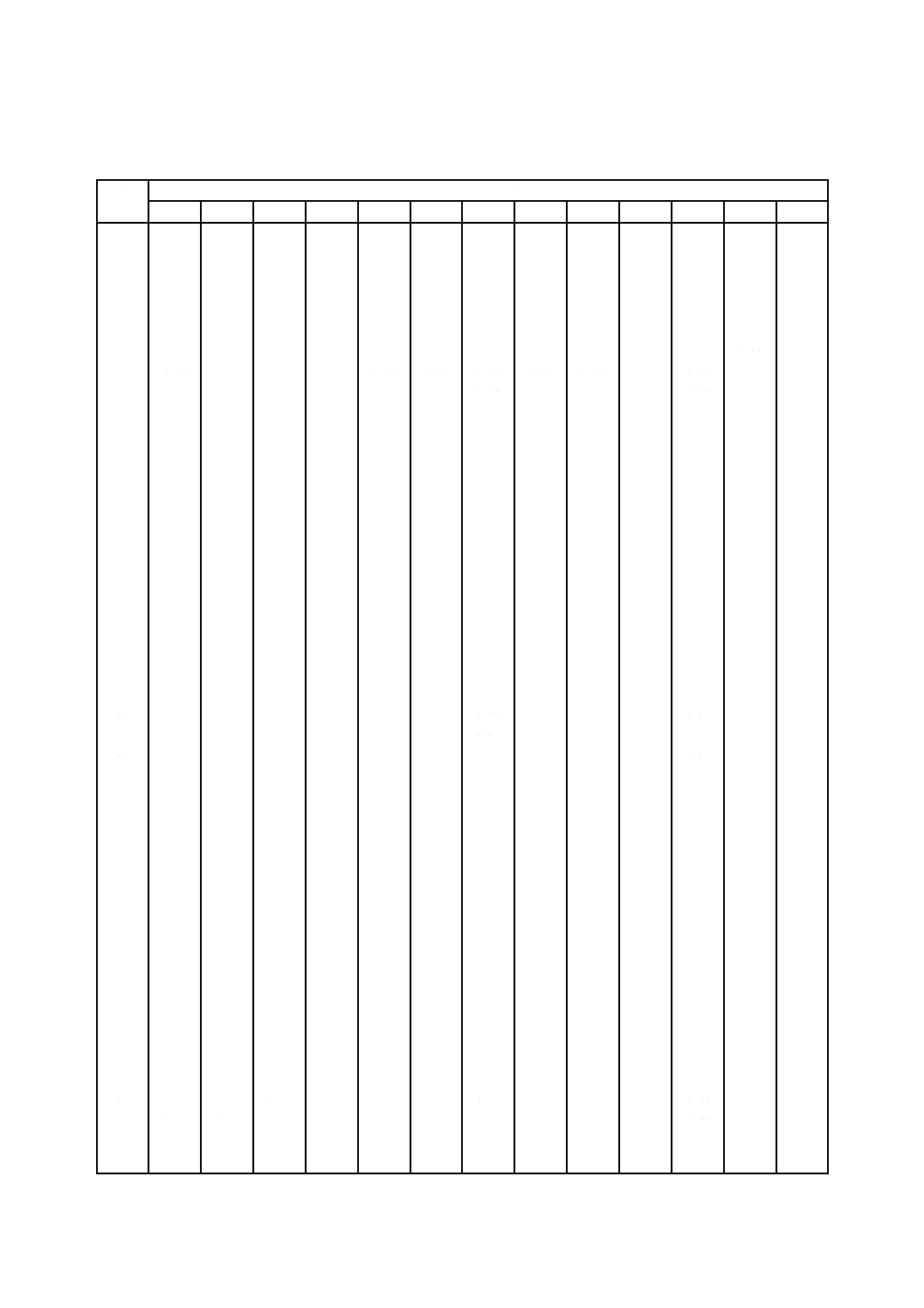

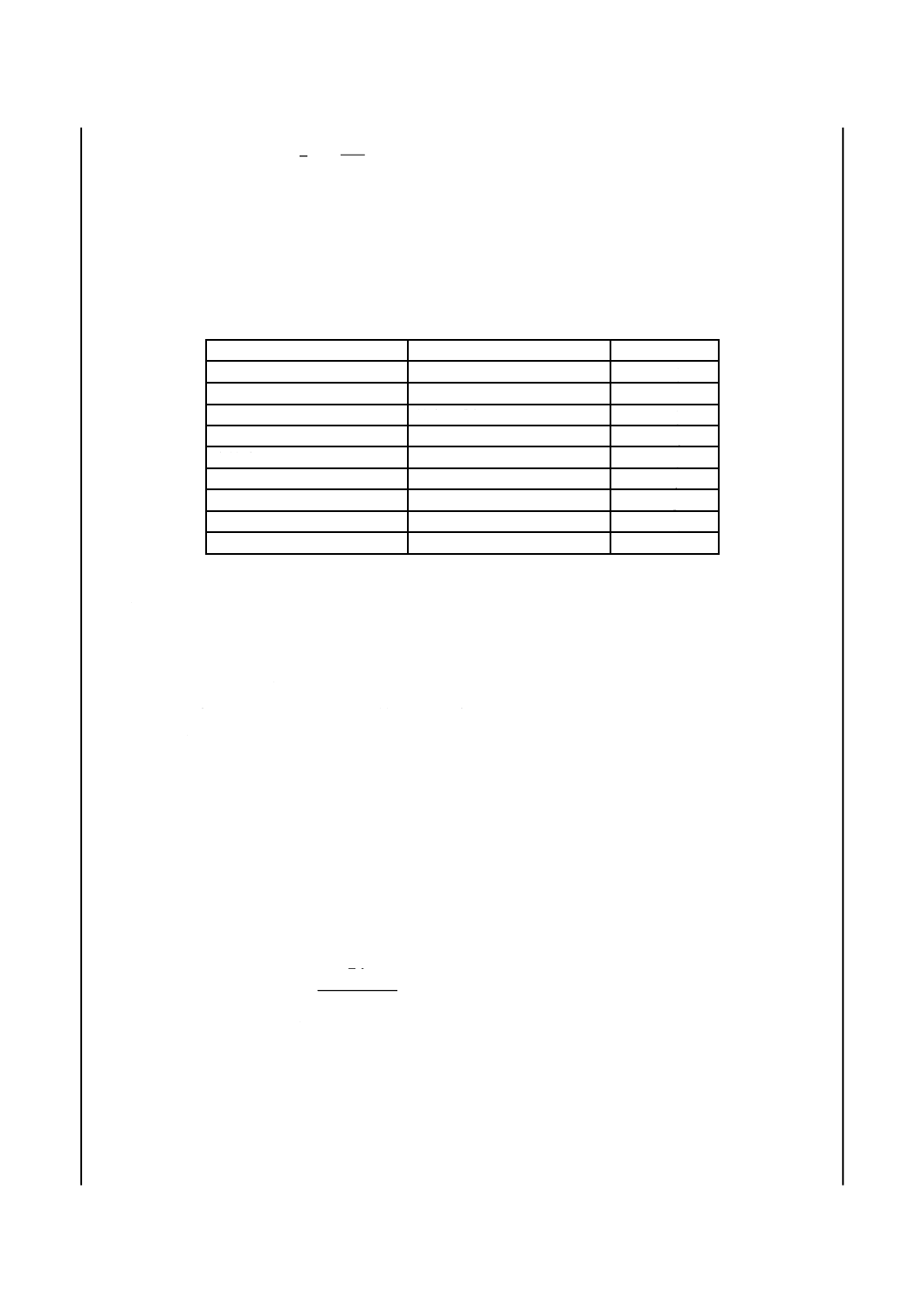

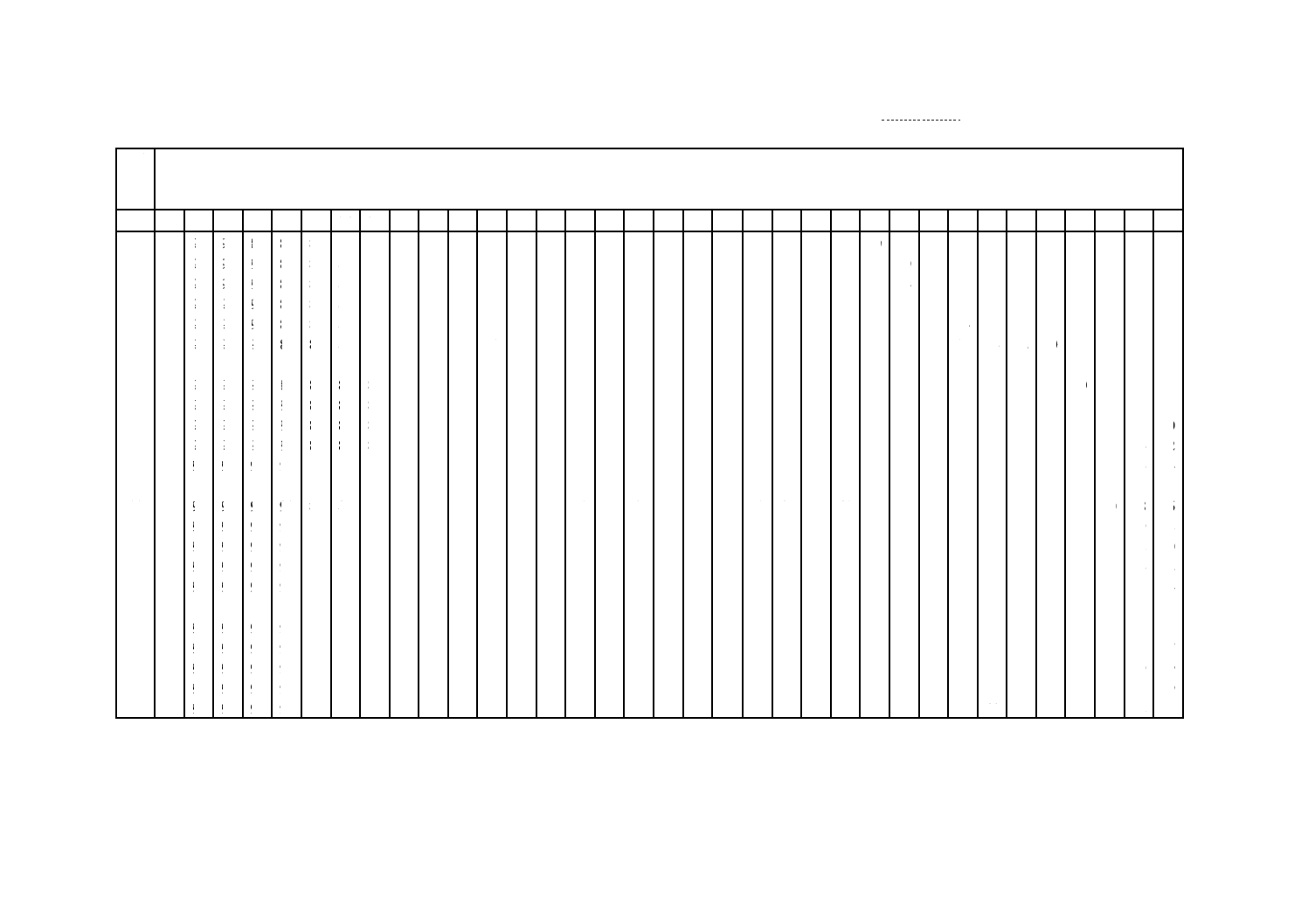

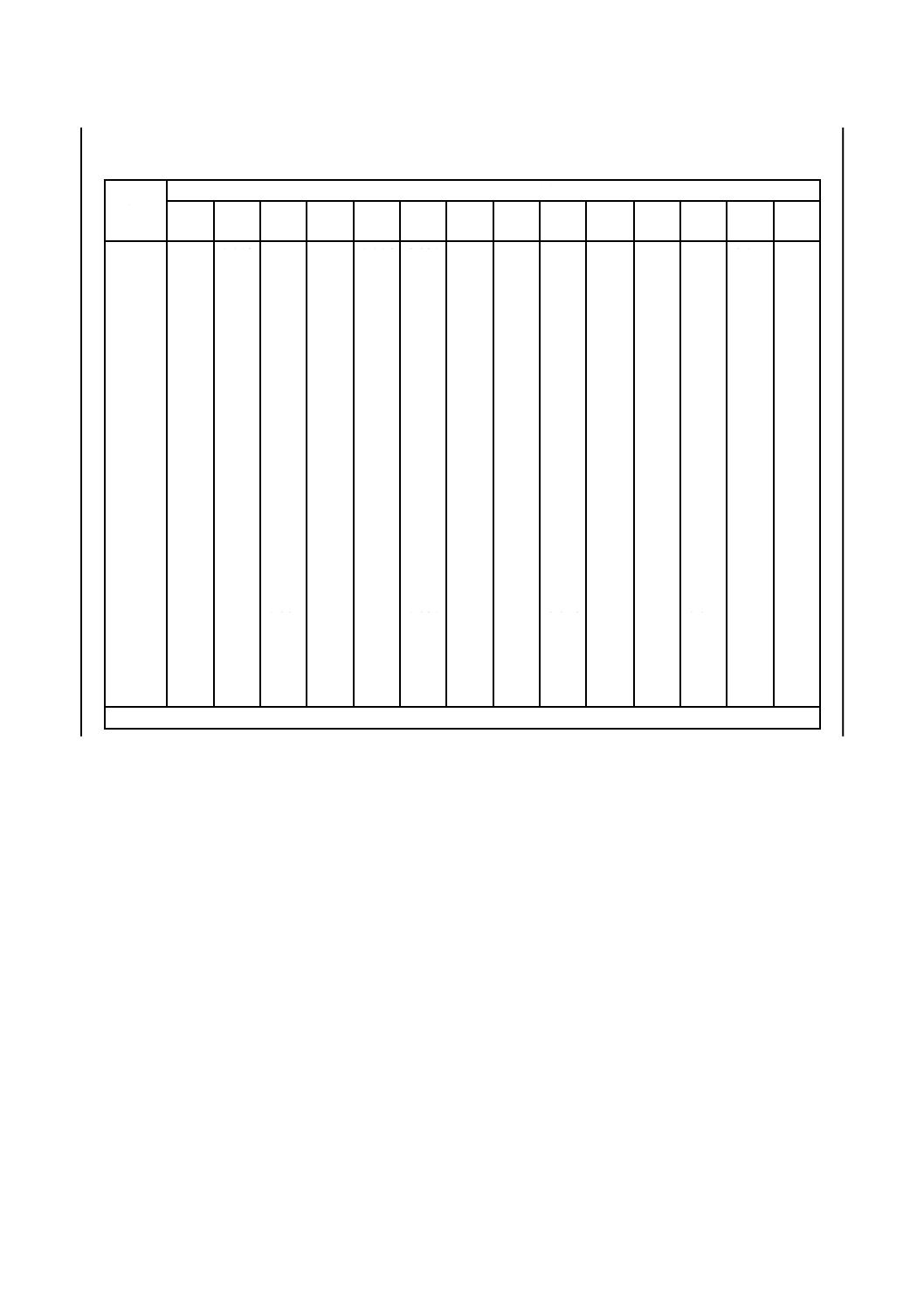

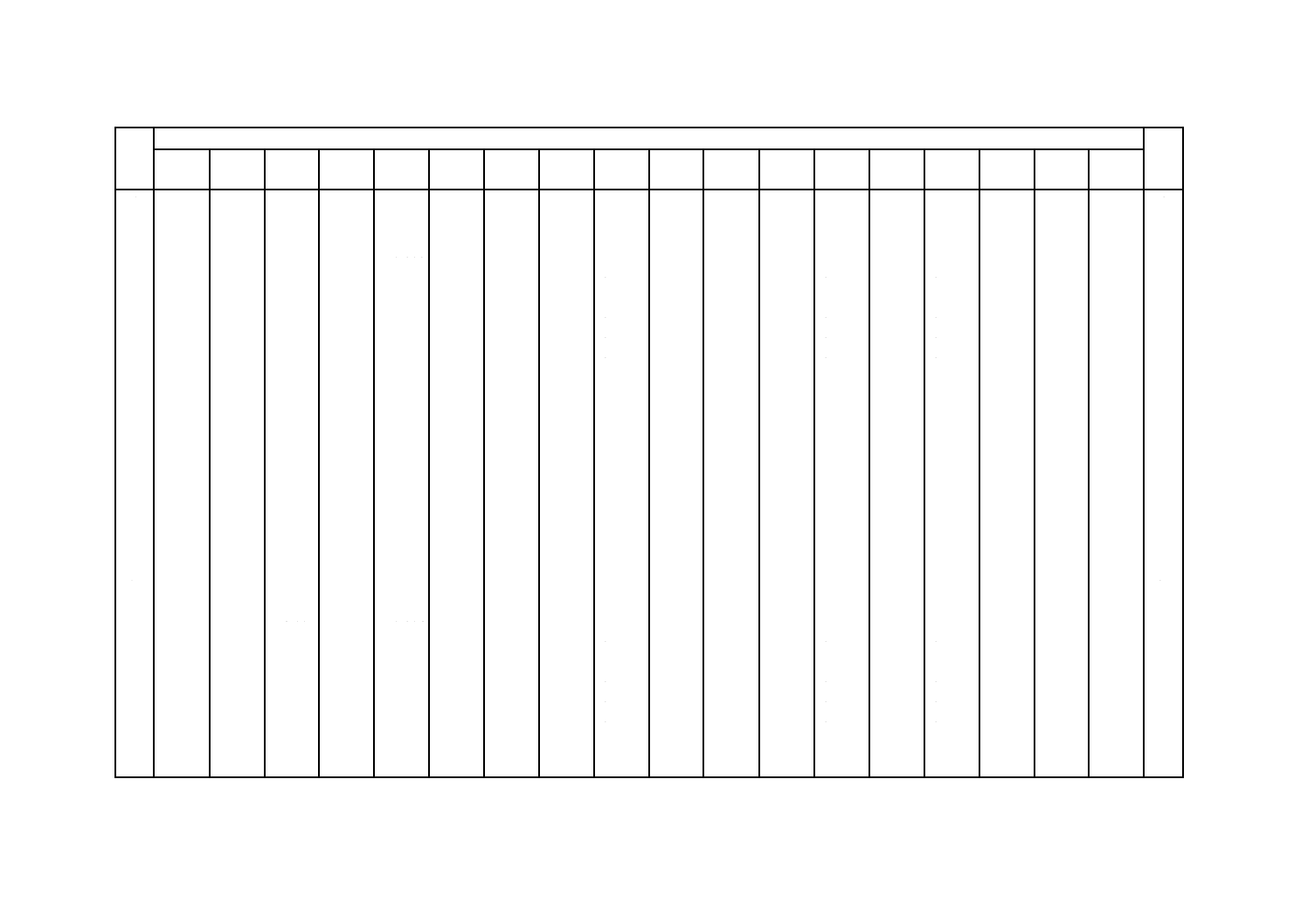

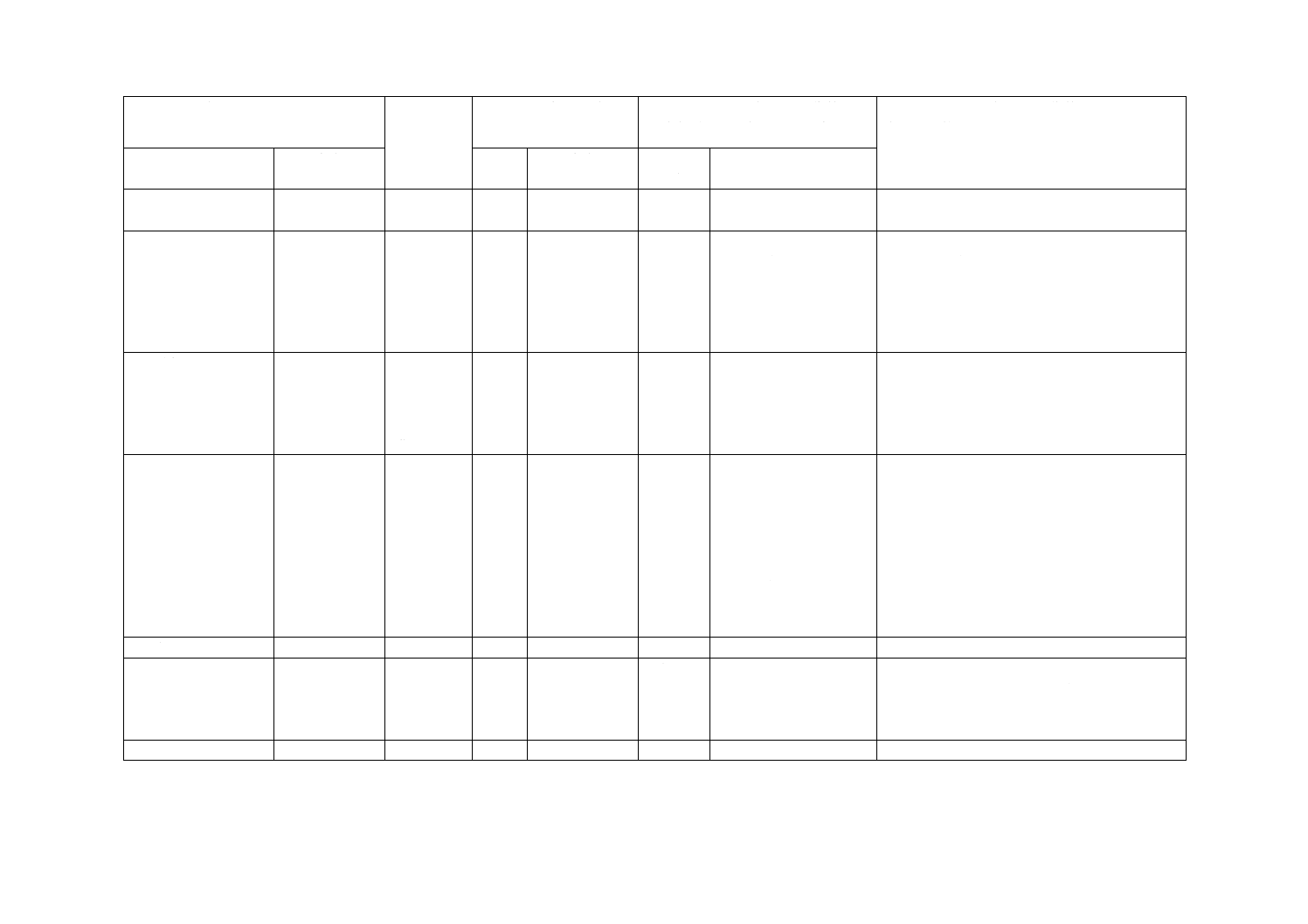

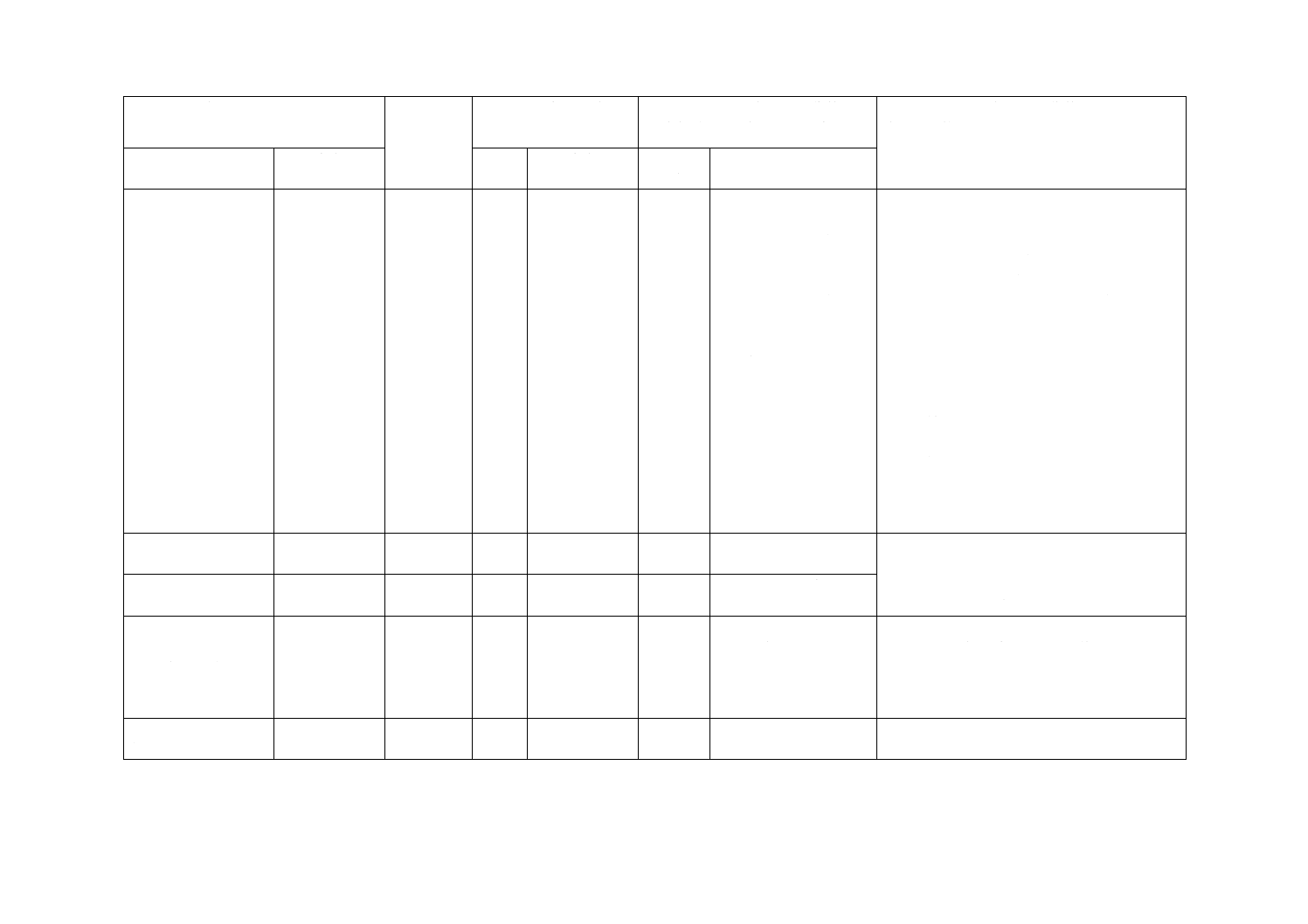

表2−大気圧換算の補正値(α)

単位 kPa

温度t

(℃)

気圧計の示度B

87.8

89.1

90.4

91.8

93.1

94.4

95.8

97.1

98.4

99.8

101.1

102.4

103.7

1

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

0.01

2

0.03

0.03

0.03

0.03

0.03

0.03

0.03

0.03

0.03

0.04

0.04

0.04

0.04

3

0.04

0.04

0.04

0.04

0.04

0.05

0.05

0.05

0.05

0.05

0.05

0.05

0.05

4

0.05

0.05

0.05

0.07

0.07

0.07

0.07

0.07

0.07

0.07

0.07

0.07

0.07

5

0.07

0.08

0.08

0.08

0.08

0.08

0.08

0.08

0.08

0.08

0.08

0.08

0.08

6

0.09

0.09

0.09

0.09

0.09

0.09

0.09

0.09

0.09

0.09

0.09

0.11

0.11

7

0.11

0.11

0.11

0.11

0.11

0.11

0.11

0.11

0.11

0.12

0.12

0.12

0.12

8

0.12

0.12

0.12

0.12

0.12

0.12

0.12

0.13

0.13

0.13

0.13

0.13

0.13

9

0.13

0.13

0.13

0.13

0.13

0.13

0.15

0.15

0.15

0.15

0.15

0.15

0.16

10

0.15

0.15

0.15

0.15

0.15

0.16

0.16

0.16

0.16

0.16

0.16

0.17

0.17

11

0.16

0.16

0.16

0.16

0.17

0.17

0.17

0.17

0.17

0.17

0.19

0.19

0.19

12

0.17

0.17

0.17

0.19

0.19

0.19

0.19

0.19

0.20

0.20

0.20

0.20

0.20

13

0.19

0.19

0.19

0.20

0.20

0.20

0.20

0.20

0.21

0.21

0.21

0.21

0.23

14

0.20

0.20

0.21

0.21

0.21

0.21

0.21

0.23

0.23

0.23

0.23

0.24

0.24

15

0.21

0.21

0.23

0.23

0.23

0.23

0.24

0.24

0.24

0.24

0.25

0.25

0.25

16

0.23

0.24

0.24

0.24

0.24

0.25

0.25

0.25

0.25

0.27

0.27

0.27

0.27

17

0.24

0.25

0.25

0.25

0.25

0.27

0.27

0.27

0.27

0.28

0.28

0.28

0.29

18

0.25

0.27

0.27

0.27

0.27

0.28

0.28

0.28

0.29

0.29

0.29

0.31

0.31

19

0.27

0.28

0.28

0.28

0.29

0.29

0.29

0.31

0.31

0.31

0.32

0.32

0.32

20

0.29

0.29

0.29

0.29

0.31

0.31

0.31

0.32

0.32

0.32

0.33

0.33

0.33

21

0.31

0.31

0.31

0.32

0.32

0.32

0.33

0.33

0.33

0.35

0.35

0.35

0.36

22

0.32

0.32

0.32

0.33

0.33

0.33

0.35

0.35

0.35

0.36

0.36

0.37

0.37

23

0.33

0.33

0.33

0.35

0.35

0.36

0.36

0.36

0.37

0.37

0.37

0.39

0.39

24

0.35

0.35

0.36

0.36

0.36

0.37

0.37

0.37

0.39

0.39

0.40

0.40

0.41

25

0.36

0.36

0.37

0.37

0.37

0.39

0.39

0.40

0.40

0.40

0.41

0.41

0.43

26

0.37

0.37

0.39

0.39

0.40

0.40

0.40

0.41

0.41

0.43

0.43

0.44

0.44

27

0.39

0.39

0.40

0.40

0.41

0.41

0.43

0.43

0.43

0.44

0.44

0.45

0.45

28

0.40

0.41

0.41

0.41

0.43

0.43

0.44

0.44

0.45

0.45

0.47

0.47

0.48

29

0.41

0.43

0.43

0.44

0.44

0.44

0.45

0.45

0.47

0.47

0.48

0.48

0.49

30

0.43

0.44

0.44

0.45

0.45

0.47

0.47

0.48

0.48

0.49

0.49

0.51

0.51

31

0.44

0.45

0.45

0.47

0.47

0.48

0.48

0.49

0.49

0.51

0.51

0.52

0.52

32

0.45

0.47

0.47

0.48

0.48

0.49

0.49

0.51

0.51

0.52

0.53

0.53

0.55

33

0.47

0.48

0.48

0.49

0.51

0.51

0.52

0.52

0.53

0.53

0.55

0.55

0.56

34

0.48

0.49

0.51

0.51

0.52

0.52

0.53

0.53

0.55

0.55

0.56

0.57

0.57

35

0.51

0.51

0.52

0.52

0.53

0.53

0.55

0.56

0.56

0.57

0.57

0.59

0.59

36

0.52

0.52

0.53

0.53

0.55

0.56

0.56

0.57

0.57

0.59

0.59

0.60

0.61

37

0.53

0.53

0.55

0.55

0.56

0.57

0.57

0.59

0.59

0.60

0.61

0.61

0.63

38

0.55

0.55

0.56

0.57

0.57

0.59

0.59

0.60

0.61

0.61

0.63

0.64

0.64

39

0.56

0.56

0.57

0.59

0.59

0.60

0.61

0.61

0.63

0.63

0.64

0.65

0.65

40

0.57

0.57

0.59

0.60

0.60

0.61

0.63

0.63

0.64

0.65

0.65

0.67

0.68

12

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

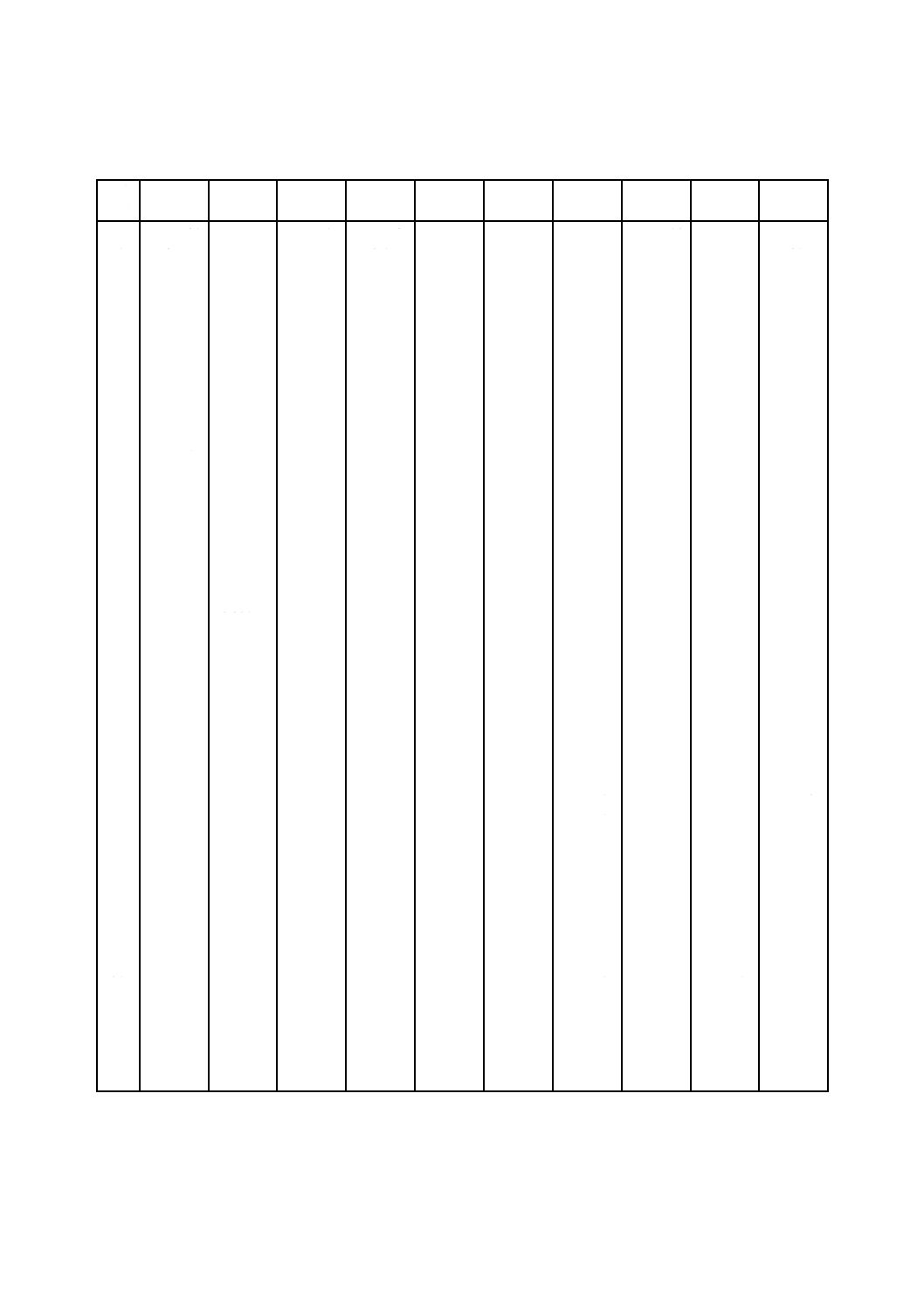

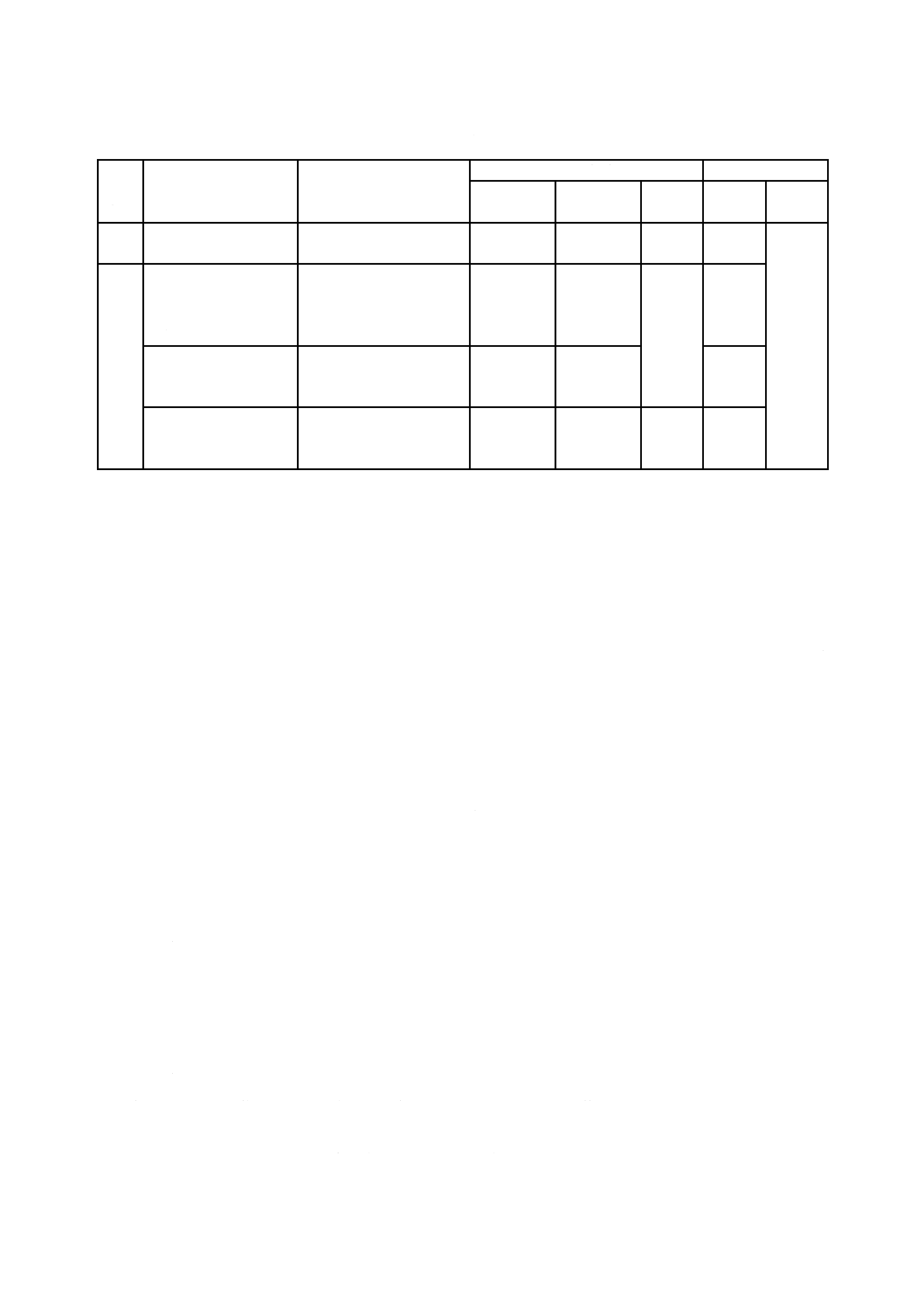

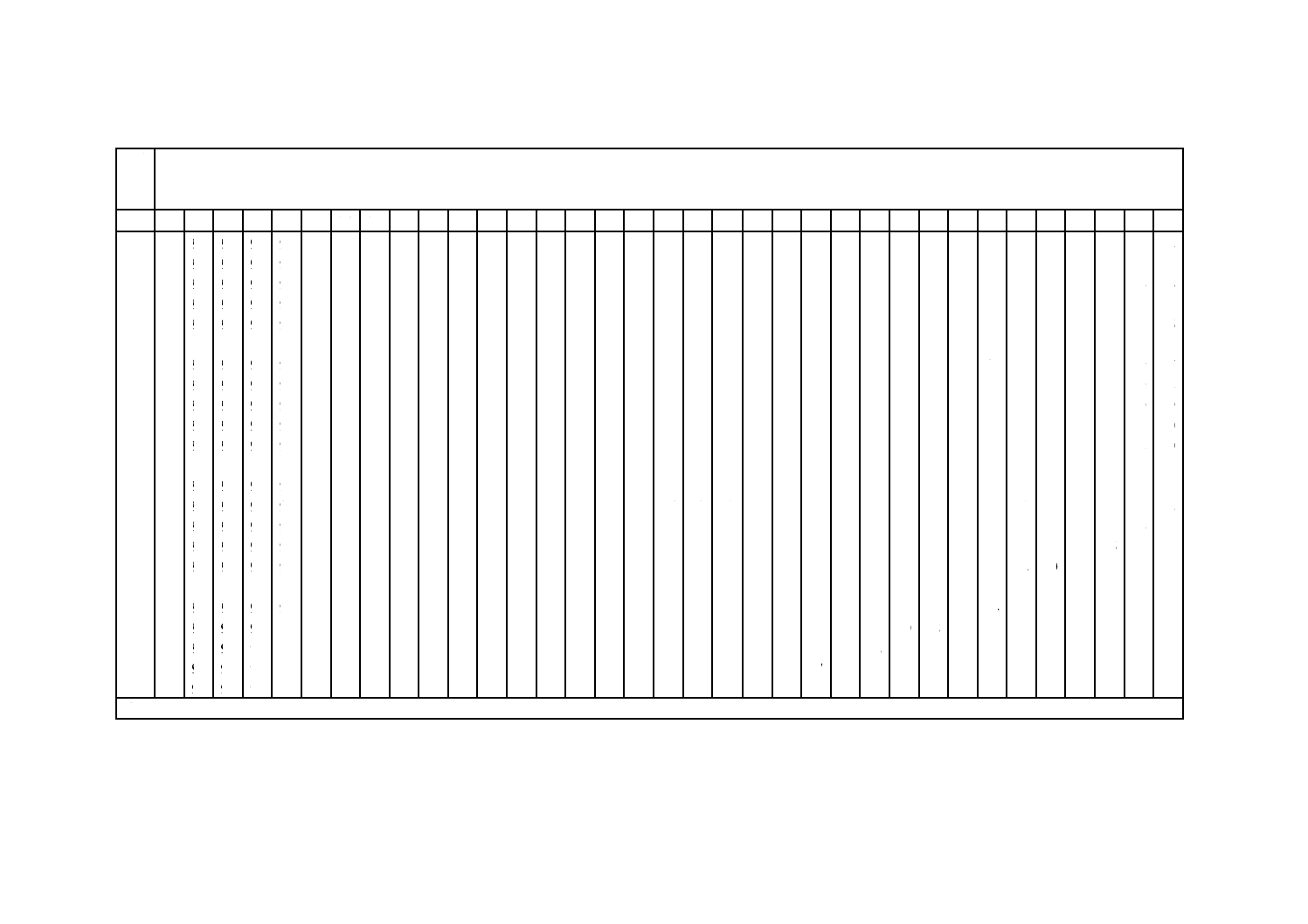

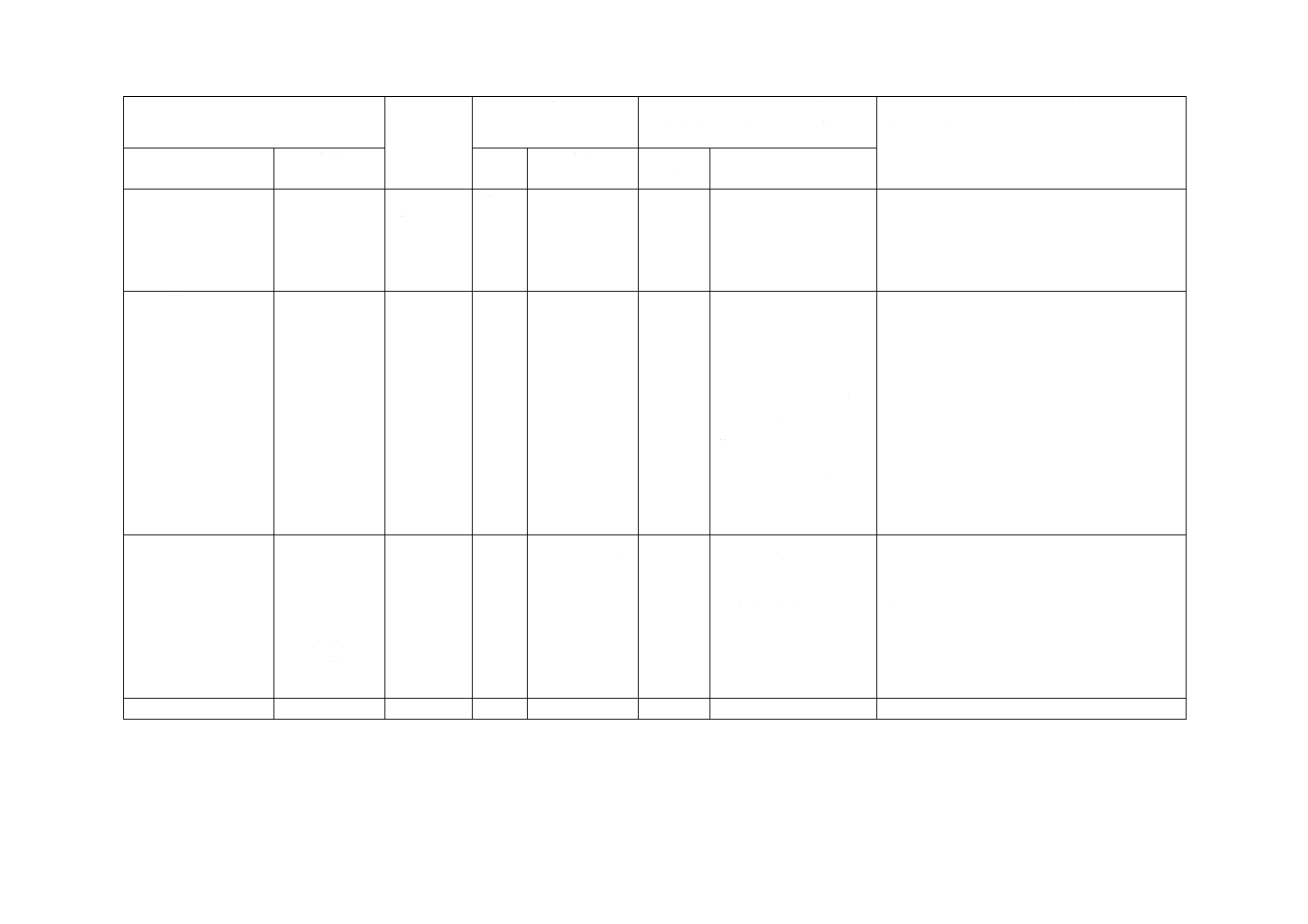

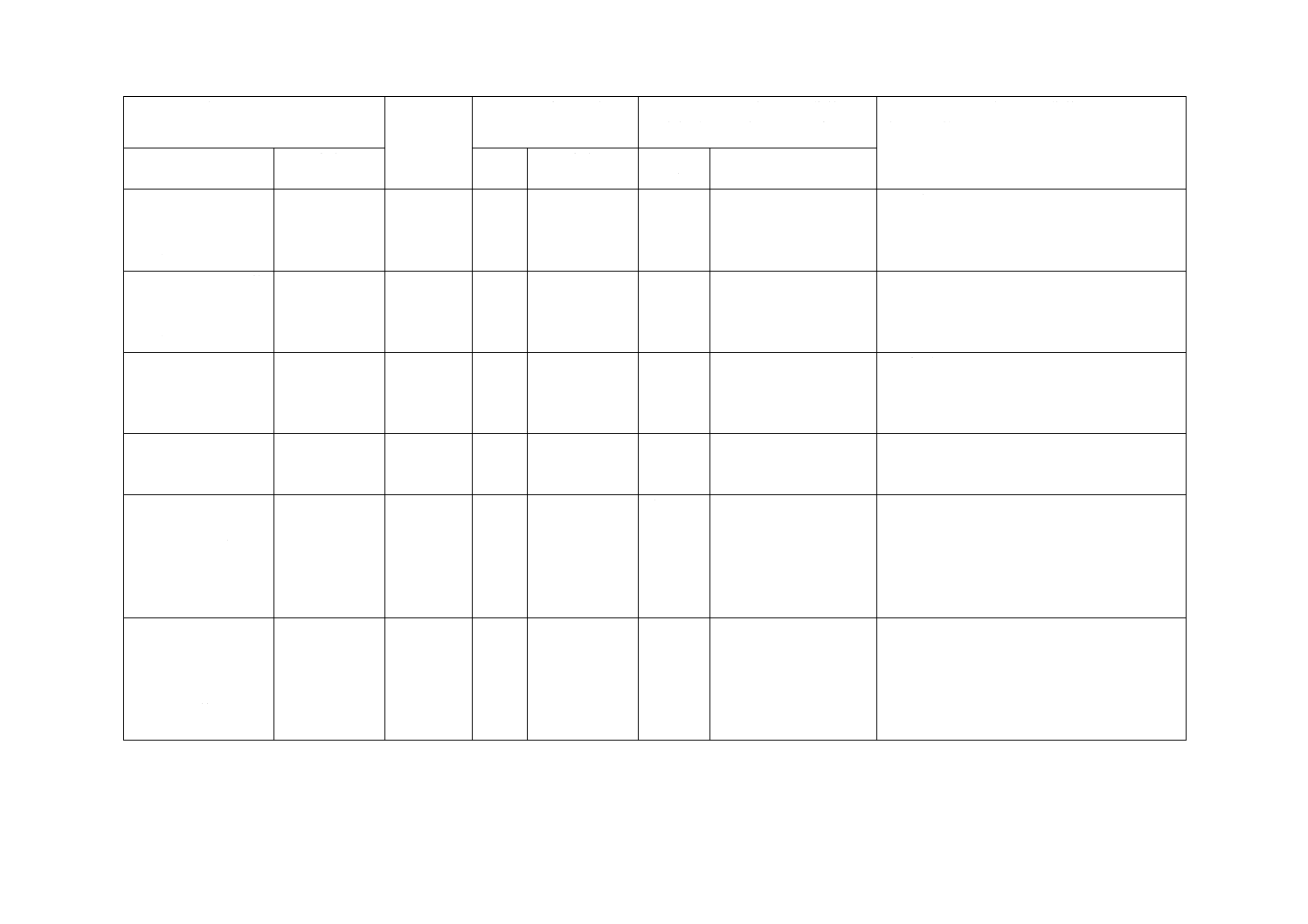

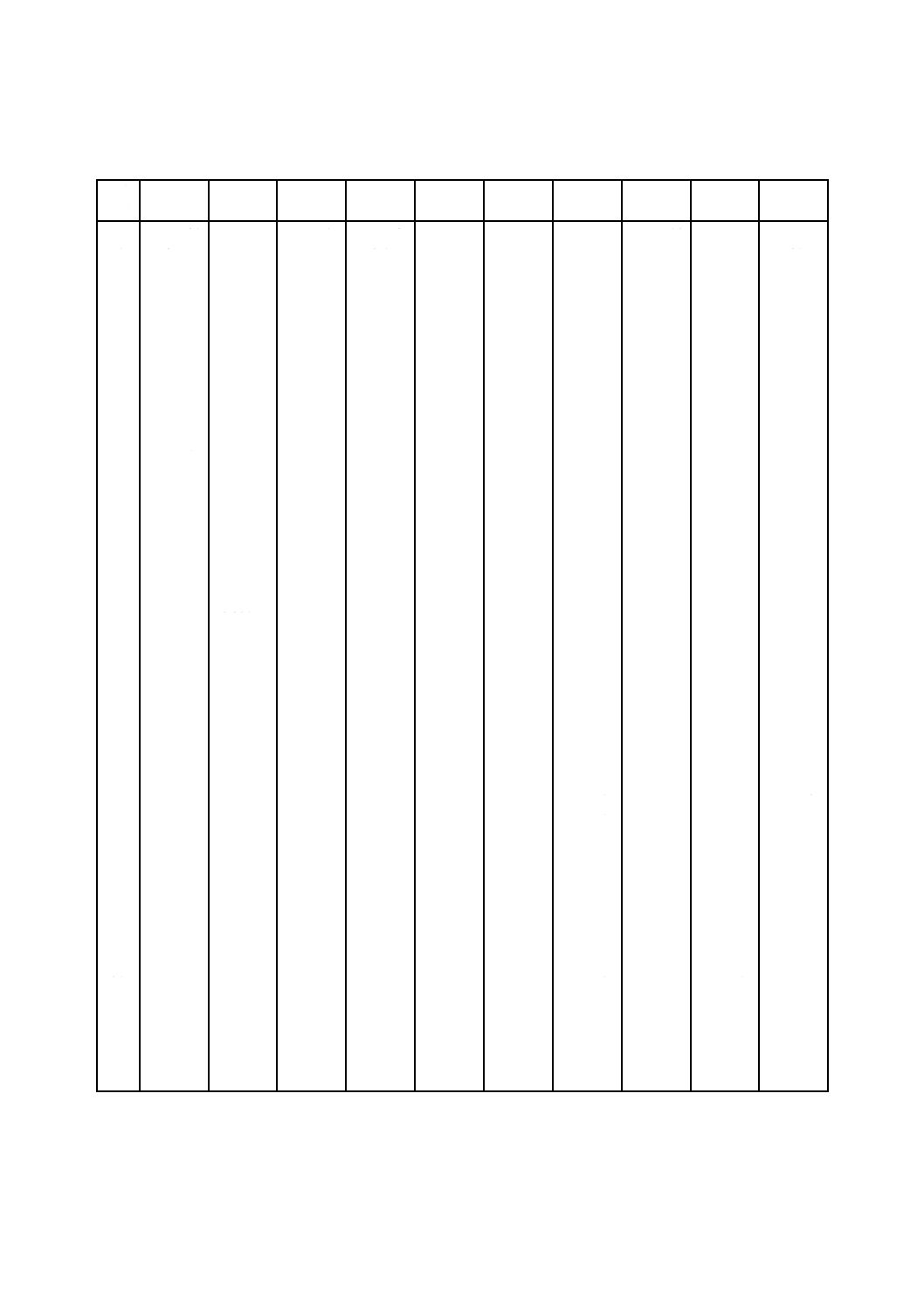

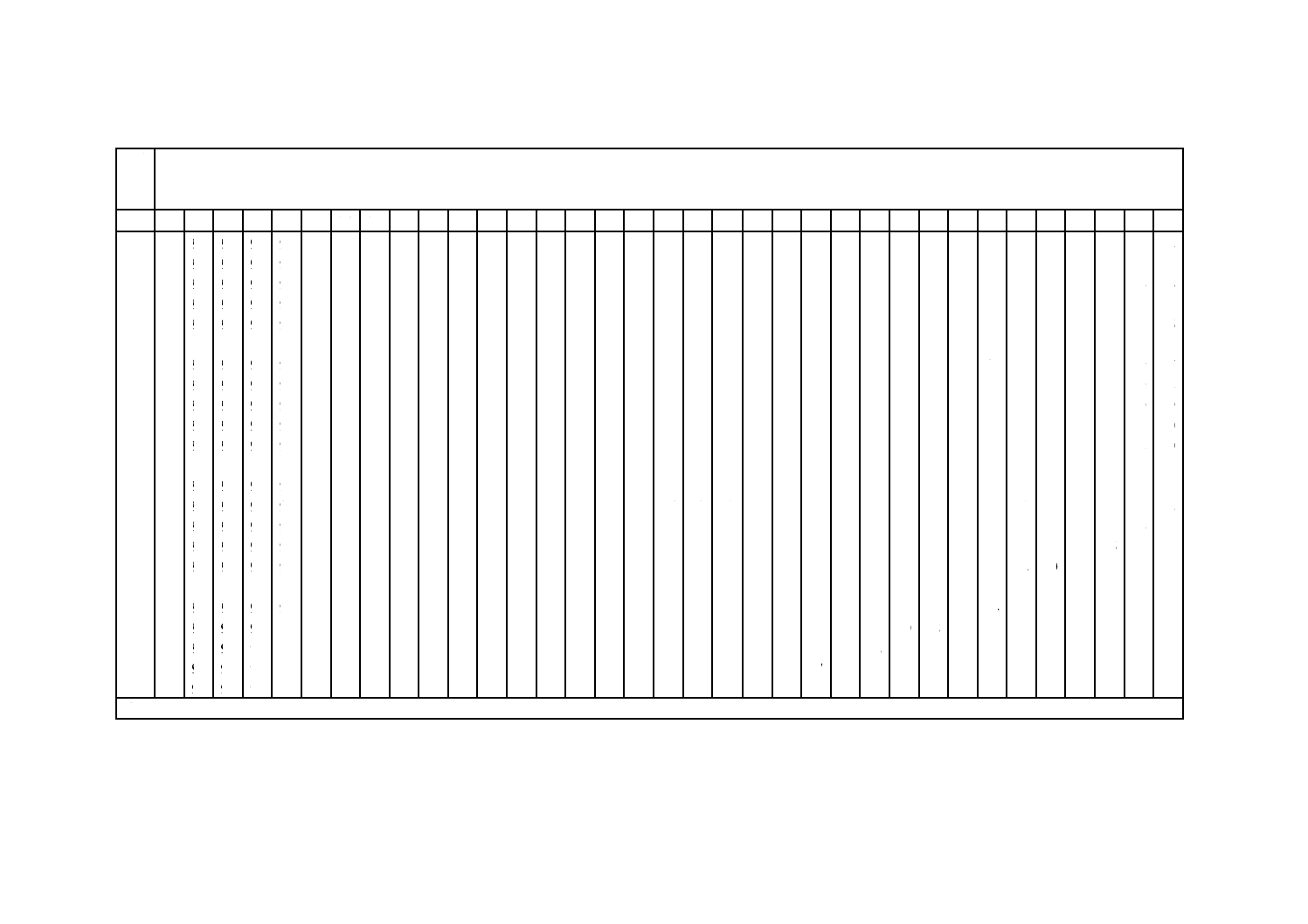

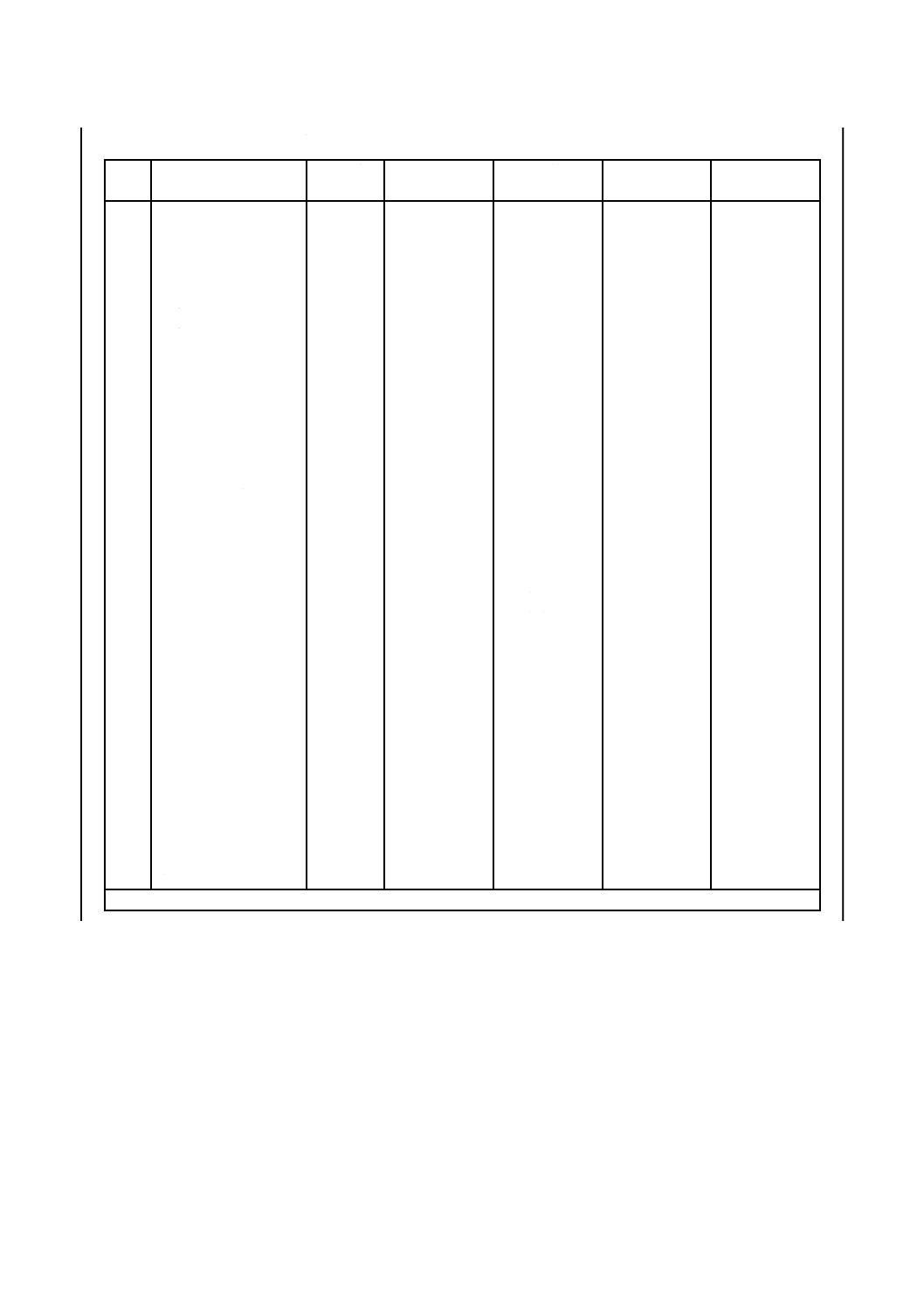

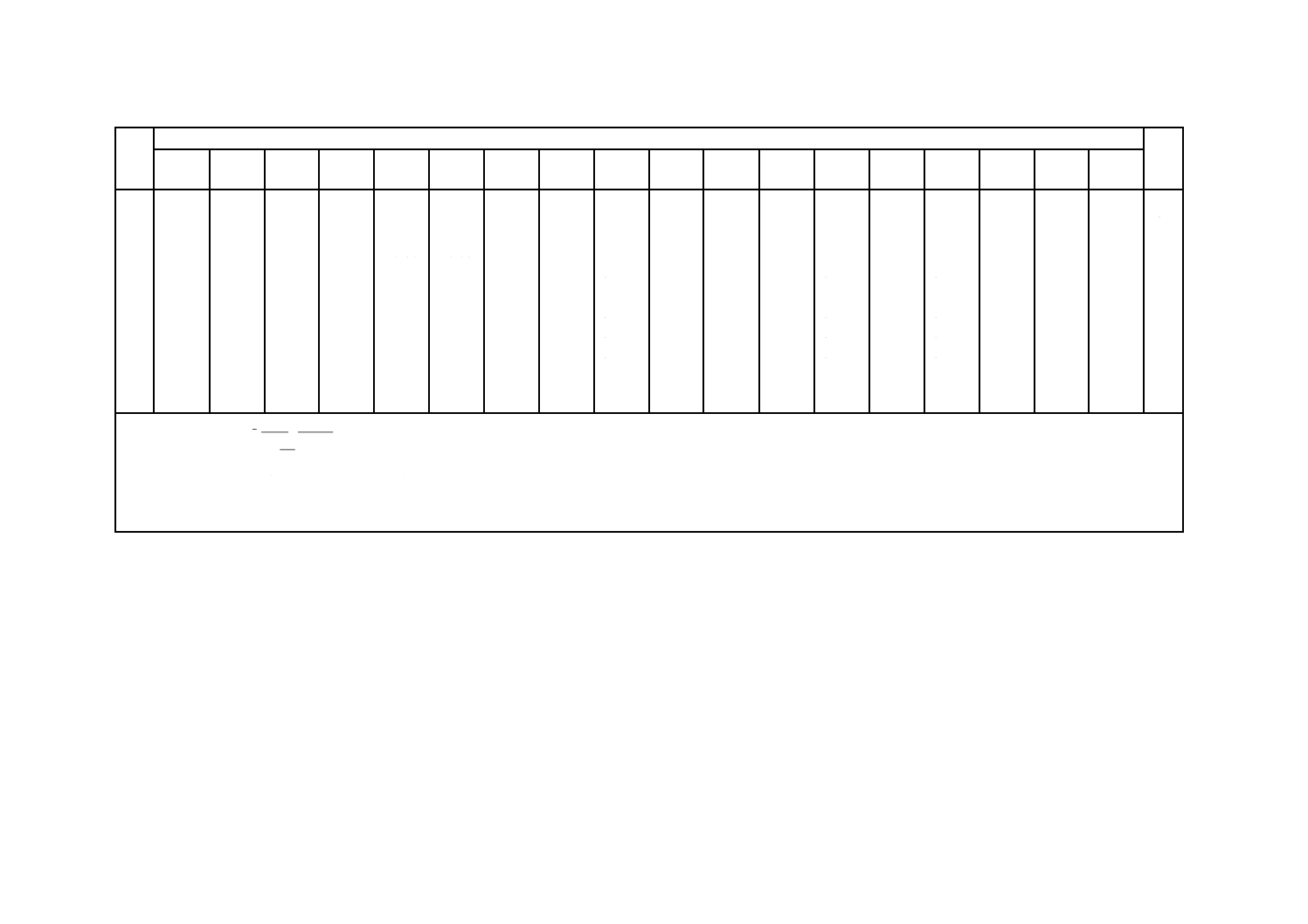

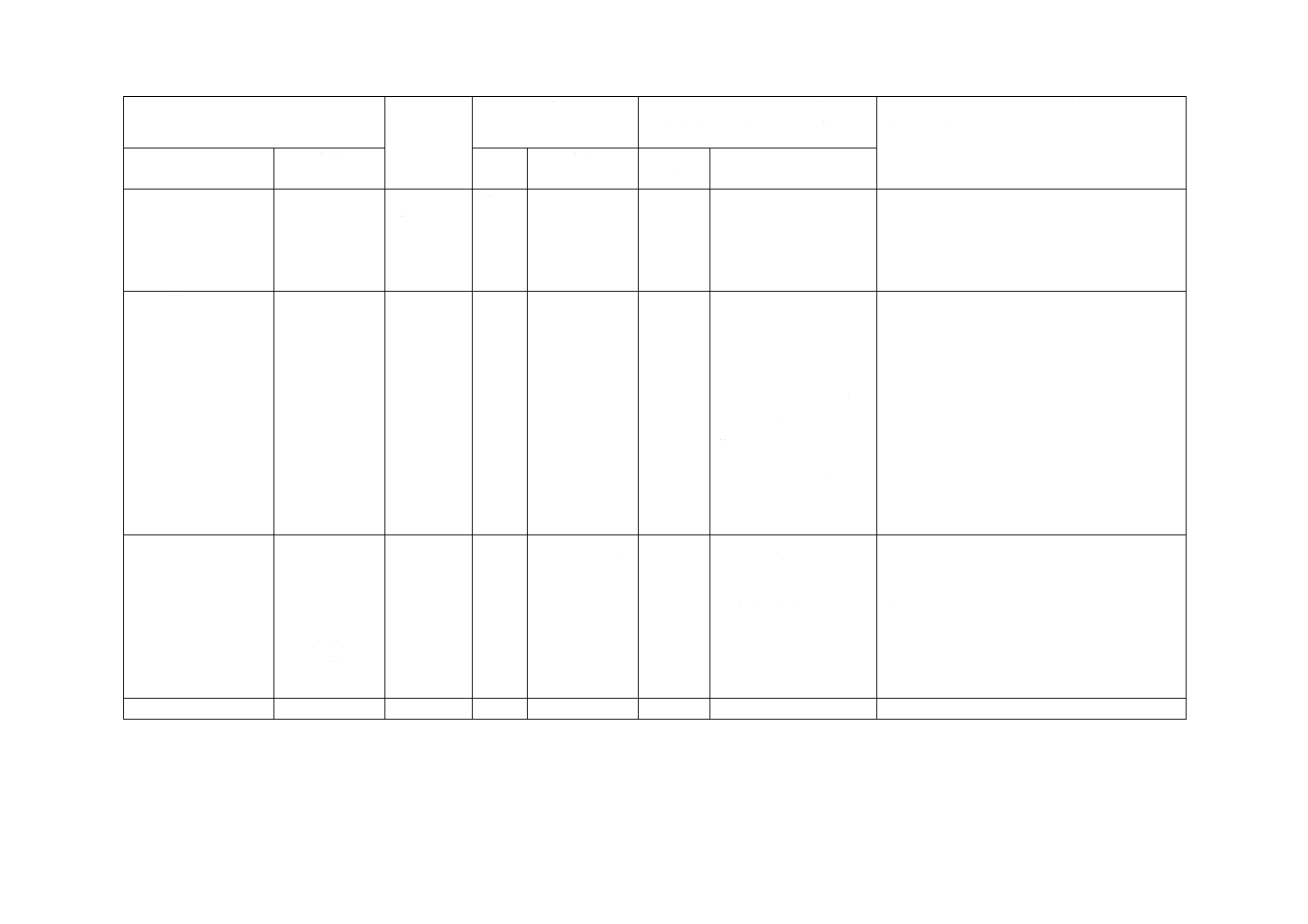

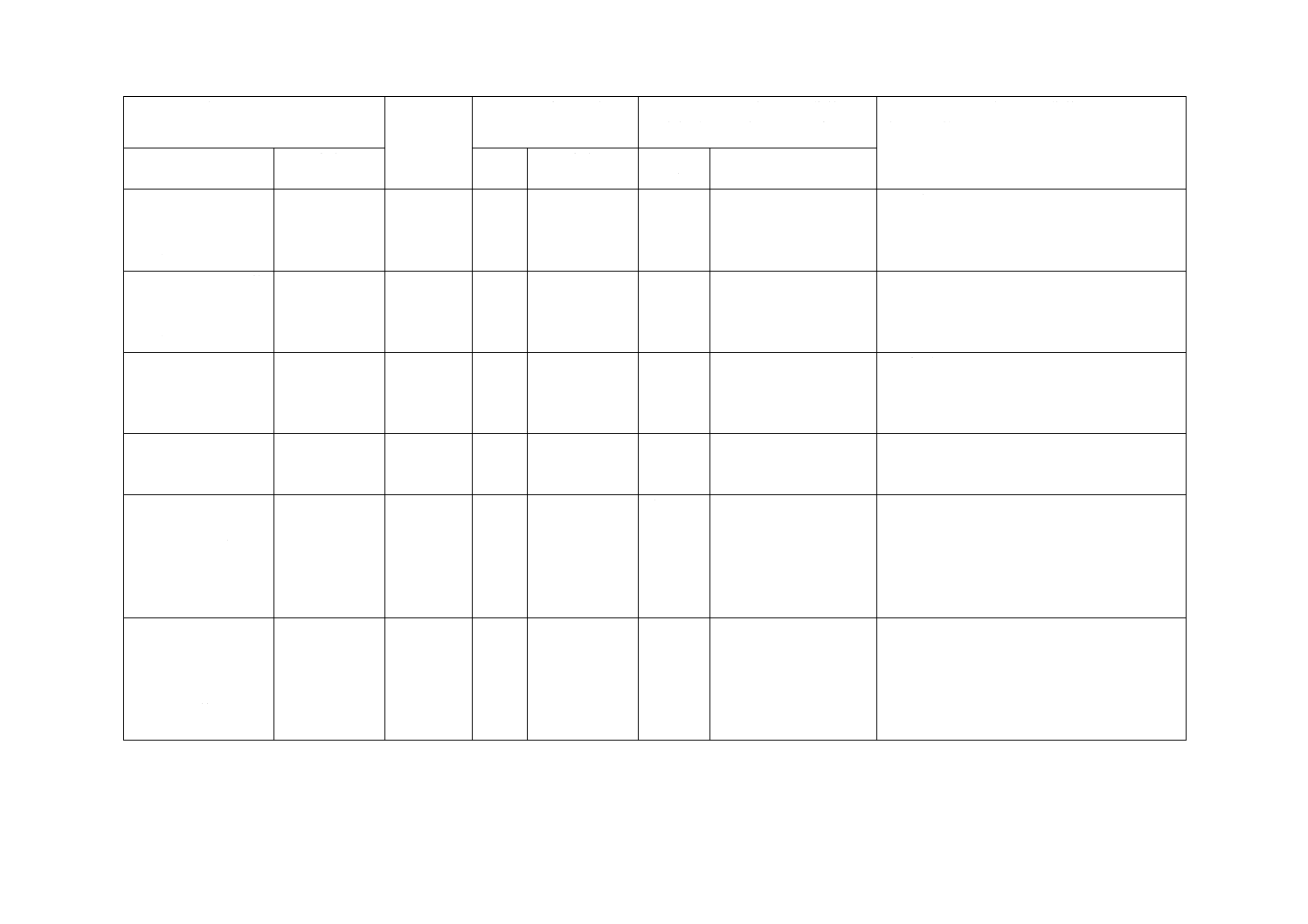

表3−水の飽和水蒸気圧

単位 kPa

温度

(℃)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

0

.611 21

.615 67

.620 15

.624 67

.629 21

.633 78

.638 38

.643 01

.647 67

.652 36

1

.657 08

.661 83

.666 61

.671 42

.676 26

.681 14

.686 04

.690 98

.695 94

.700 94

2

.705 97

.711 03

.716 13

.721 26

.726 41

.731 61

.736 83

.742 09

.747 38

.752 70

3

.758 06

.763 45

.768 88

.774 34

.779 83

.785 36

.790 92

.796 52

.802 15

.807 82

4

.813 52

.819 26

.825 03

.830 84

.836 69

.842 57

.848 49

.854 45

.860 44

.866 47

5

.872 54

.878 64

.884 79

.890 97

.897 19

.903 44

.909 74

.916 07

.922 45

.928 86

6

.935 31

.941 80

.948 34

.954 91

.961 52

.968 17

.974 86

.981 60

.988 37

.995 19

7

1.002 0

1.008 9

1.015 9

1.022 9

1.029 9

1.037 0

1.044 1

1.051 2

1.058 4

1.065 7

8

1.072 9

1.080 3

1.087 6

1.095 1

1.102 5

1.110 0

1.117 6

1.125 2

1.132 8

1.140 5

9

1.148 2

1.156 0

1.163 8

1.171 7

1.179 6

1.187 6

1.195 6

1.203 7

1.211 8

1.219 9

10

1.228 1

1.236 4

1.244 7

1.253 0

1.261 4

1.269 9

1.278 4

1.286 9

1.295 5

1.304 2

11

1.312 9

1.321 7

1.330 5

1.339 3

1.348 2

1.357 2

1.366 2

1.375 3

1.384 4

1.393 5

12

1.402 8

1.412 1

1.421 4

1.430 8

1.440 2

1.449 7

1.459 3

1.468 9

1.478 5

1.488 2

13

1.498 0

1.507 8

1.517 7

1.527 7

1.537 7

1.547 7

1.557 9

1.568 0

1.578 3

1.588 6

14

1.598 9

1.609 3

1.619 8

1.630 3

1.640 9

1.651 6

1.662 3

1.673 0

1.683 9

1.694 8

15

1.705 7

1.716 7

1.727 8

1.739 0

1.750 2

1.761 4

1.772 8

1.784 2

1.795 6

1.807 1

16

1.818 7

1.830 4

1.842 1

1.853 9

1.865 8

1.877 7

1.889 7

1.901 7

1.913 8

1.926 0

17

1.938 3

1.950 6

1.963 0

1.975 5

1.988 0

2.000 6

2.013 3

2.026 0

2.038 8

2.051 7

18

2.064 7

2.077 7

2.090 8

2.104 0

2.117 2

2.130 5

2.143 9

2.157 4

2.170 9

2.184 5

19

2.198 2

2.212 0

2.225 8

2.239 7

2.253 7

2.267 8

2.281 9

2.296 1

2.310 4

2.324 8

20

2.339 2

2.353 8

2.368 4

2.383 1

2.397 8

2.412 7

2.427 6

2.442 6

2.457 7

2.472 9

21

2.488 2

2.503 5

2.518 9

2.534 4

2.550 0

2.565 7

2.581 4

2.597 3

2.613 2

2.629 2

22

2.645 3

2.661 5

2.677 7

2.694 1

2.710 5

2.727 1

2.743 7

2.760 4

2.777 2

2.794 1

23

2.811 0

2.828 1

2.845 2

2.862 5

2.879 8

2.897 2

2.914 8

2.932 4

2.950 1

2.967 9

24

2.985 8

3.003 7

3.021 8

3.040 0

3.058 3

3.076 6

3.095 1

3.113 6

3.132 3

3.151 1

25

3.169 9

3.188 9

3.207 9

3.227 0

3.246 3

3.265 6

3.285 1

3.304 6

3.324 3

3.344 0

26

3.363 9

3.383 8

3.403 9

3.424 0

3.444 3

3.464 7

3.485 2

3.505 7

3.526 4

3.547 2

27

3.568 1

3.589 1

3.610 2

3.631 5

3.652 8

3.674 2

3.695 8

3.717 4

3.739 2

3.761 1

28

3.783 1

3.805 2

3.827 4

3.849 7

3.872 2

3.894 7

3.917 4

3.940 2

3.963 1

3.986 1

29

4.009 2

4.032 5

4.055 8

4.079 3

4.102 9

4.126 6

4.150 5

4.174 4

4.198 5

4.222 7

30

4.247 0

4.271 5

4.296 0

4.320 7

4.345 5

4.370 5

4.395 5

4.420 7

4.446 0

4.471 5

31

4.497 0

4.522 7

4.548 5

4.574 5

4.600 5

4.626 7

4.653 1

4.679 5

4.706 1

4.732 8

32

4.759 7

4.786 7

4.813 8

4.841 0

4.868 4

4.895 9

4.923 6

4.951 4

4.979 3

5.007 4

33

5.035 6

5.063 9

5.092 4

5.121 0

5.149 7

5.178 6

5.207 7

5.236 8

5.266 2

5.295 6

34

5.325 2

5.355 0

5.384 8

5.414 9

5.445 1

5.475 4

5.505 9

5.536 5

5.567 2

5.598 1

35

5.629 2

5.660 4

5.691 8

5.723 3

5.754 9

5.786 8

5.818 7

5.850 8

5.883 1

5.915 5

13

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

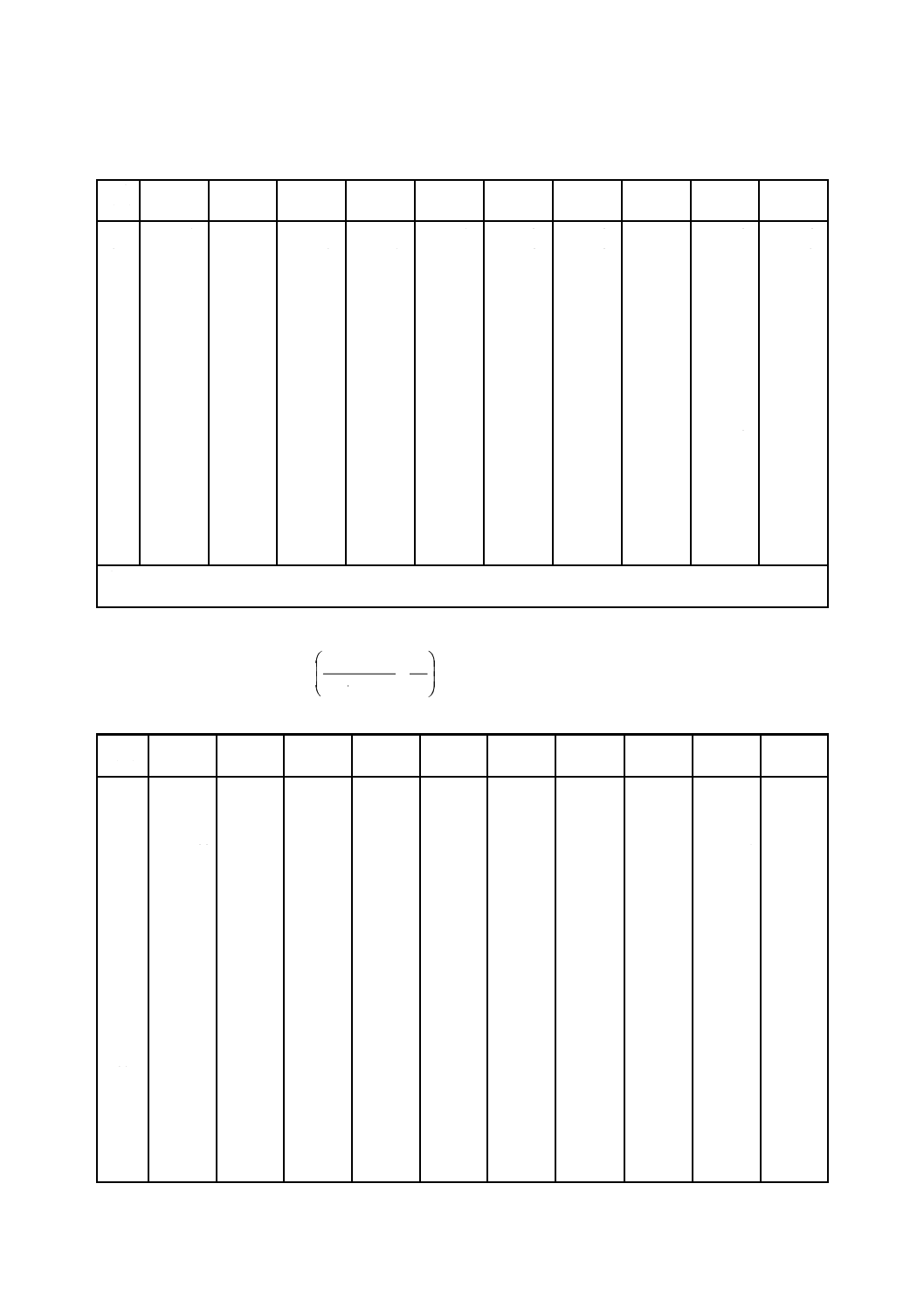

表3−水の飽和水蒸気圧(続き)

単位 kPa

温度

(℃)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

36

5.948 1

5.980 8

6.013 7

6.046 8

6.080 0

6.113 3

6.146 9

6.180 5

6.214 4

6.248 4

37

6.282 5

6.316 9

6.351 3

6.386 0

6.420 8

6.455 8

6.490 9

6.526 2

6.561 7

6.597 3

38

6.633 1

6.669 1

6.705 2

6.741 5

6.778 0

6.814 7

6.851 5

6.888 5

6.925 6

6.963 0

39

7.000 5

7.038 2

7.076 0

7.114 1

7.152 3

7.190 7

7.229 2

7.268 0

7.306 9

7.346 0

40

7.385 3

7.424 8

7.464 4

7.504 2

7.544 3

7.584 5

7.624 8

7.665 4

7.706 2

7.747 1

41

7.788 2

7.829 6

7.871 1

7.912 8

7.954 6

7.996 7

8.039 0

8.081 5

8.124 1

8.167 0

42

8.210 0

8.253 2

8.296 7

8.340 3

8.384 1

8.428 2

8.472 4

8.516 8

8.561 5

8.606 3

43

8.651 3

8.696 5

8.742 0

8.787 6

8.833 5

8.879 5

8.925 8

8.972 3

9.018 9

9.065 8

44

9.112 9

9.160 2

9.207 7

9.255 5

9.303 4

9.351 6

9.399 9

9.448 5

9.497 3

9.546 3

45

9.595 6

9.645 0

9.694 7

9.744 6

9.794 7

9.845 0

9.895 6

9.946 4

9.997 4

10.049

46

10.100

10.152

10.204

10.256

10.308

10.361

10.414

10.467

10.520

10.573

47

10.627

10.681

10.735

10.790

10.845

10.899

10.955

11.010

11.066

11.122

48

11.178

11.234

11.291

11.348

11.405

11.462

11.520

11.578

11.636

11.694

49

11.753

11.812

11.871

11.930

11.990

12.049

12.110

12.170

12.231

12.292

50

12.353

12.414

12.476

12.538

12.600

12.663

12.725

12.788

12.852

12.915

注記 JIS Z 8806 [2]から引用。

この表の数値をこの規格に示す計算に用いるときは,小数点以下2桁に丸める。

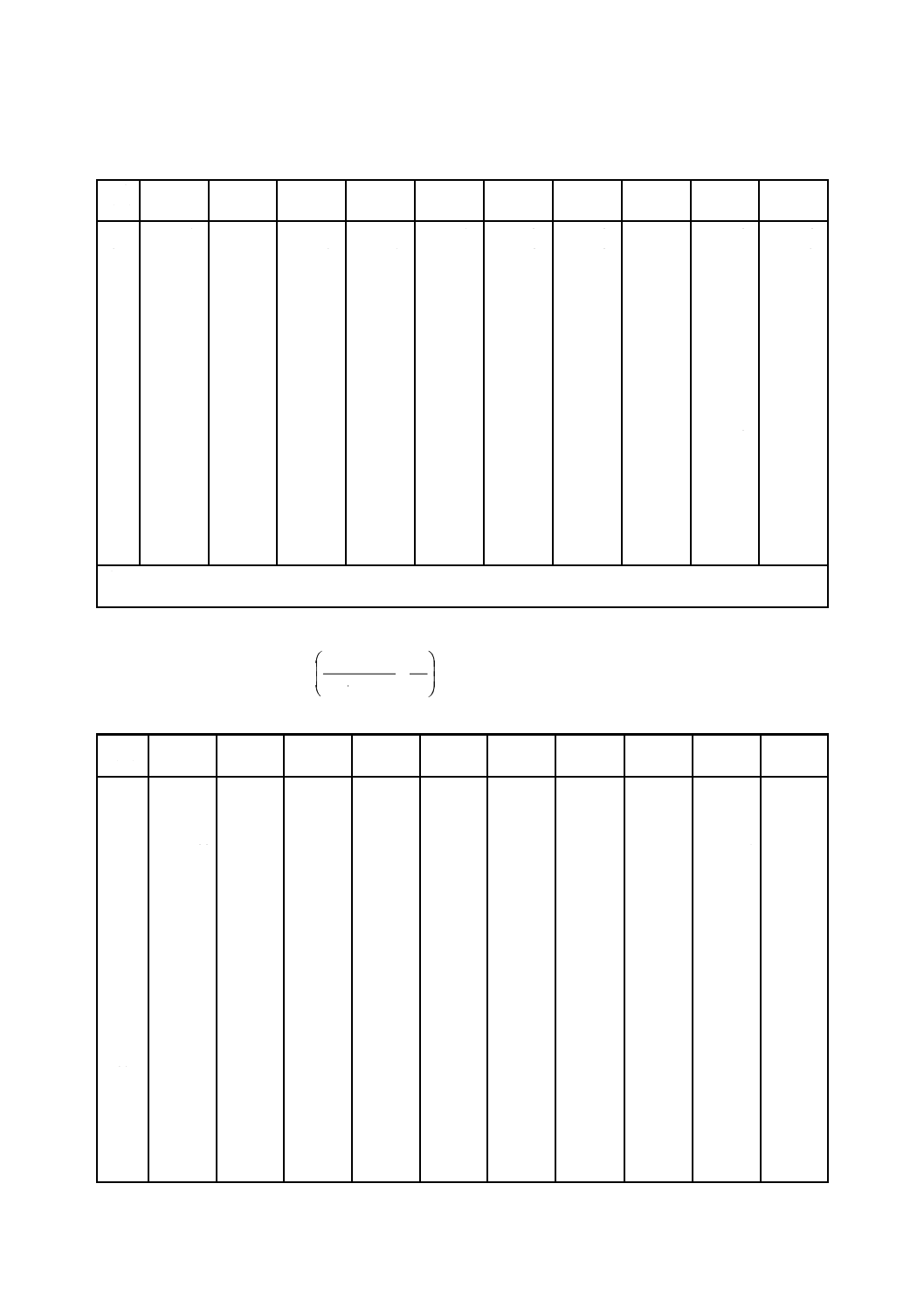

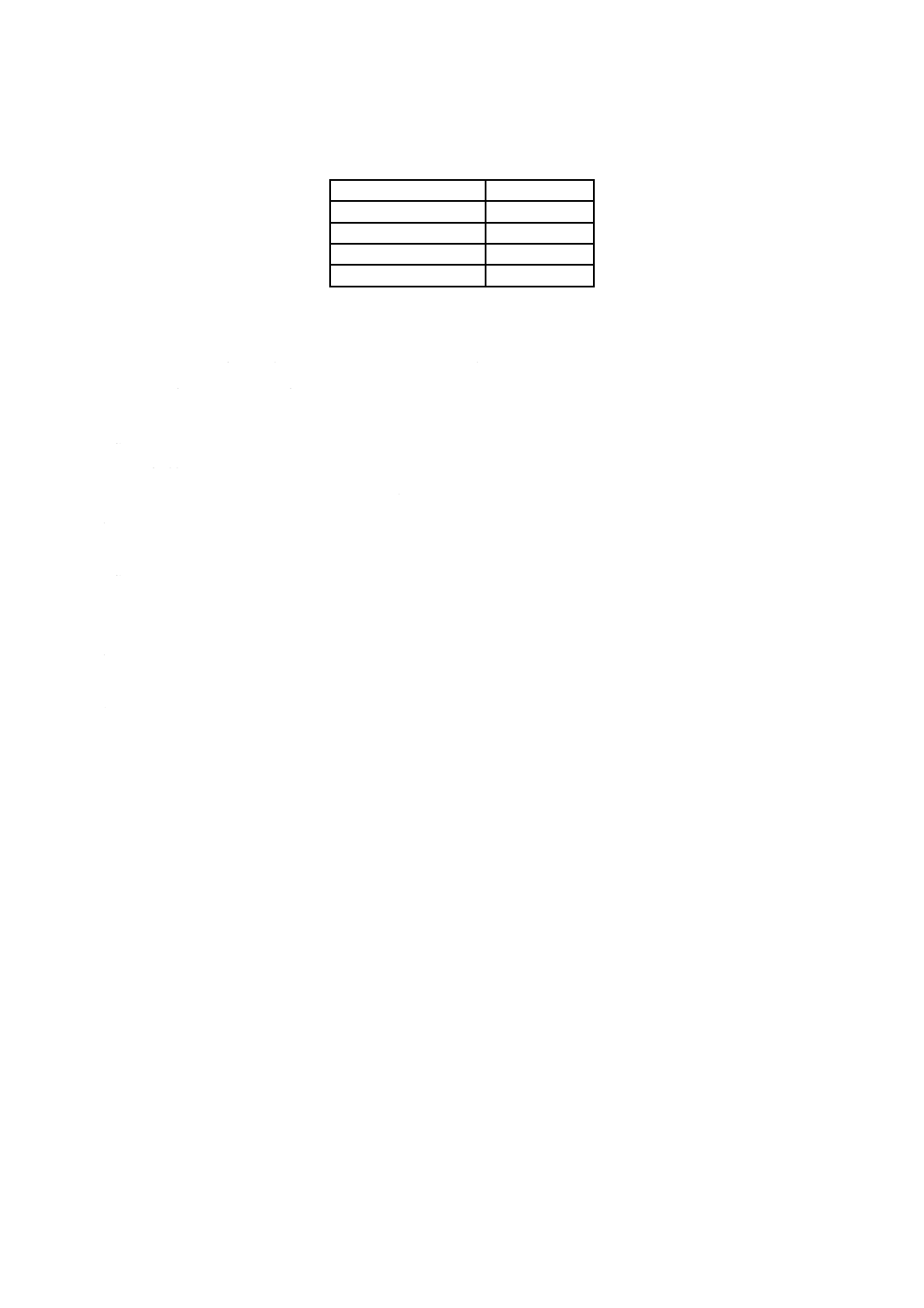

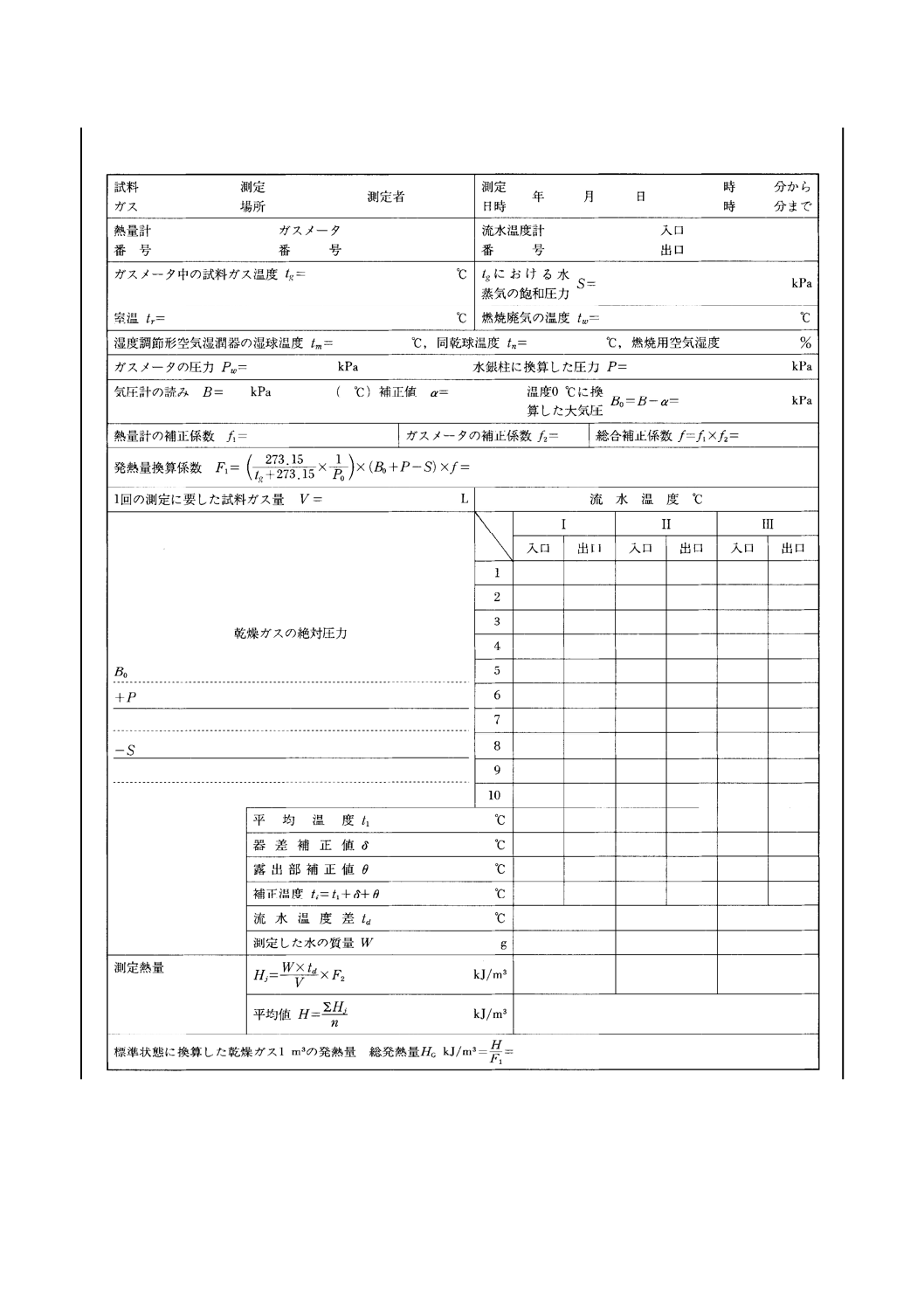

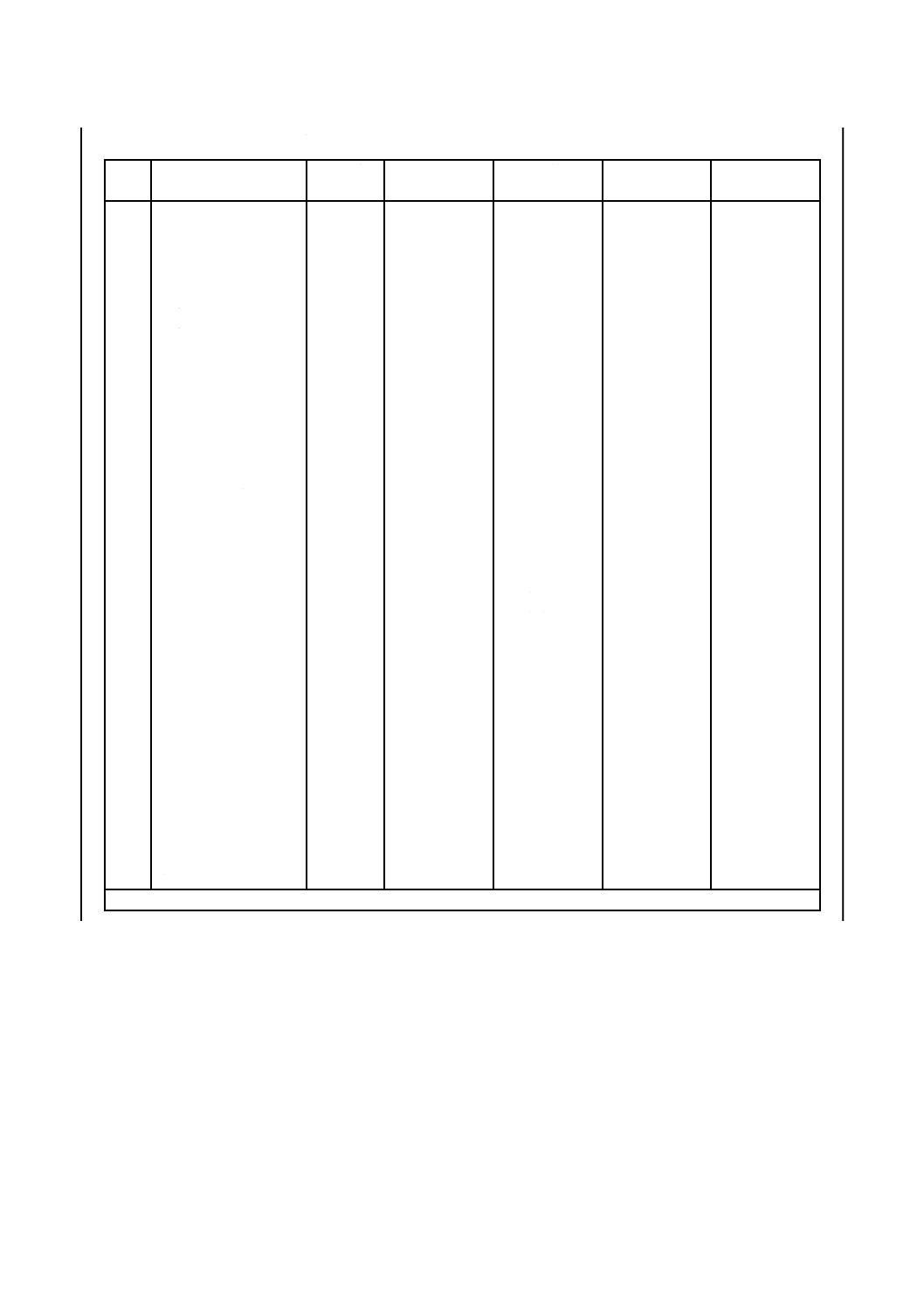

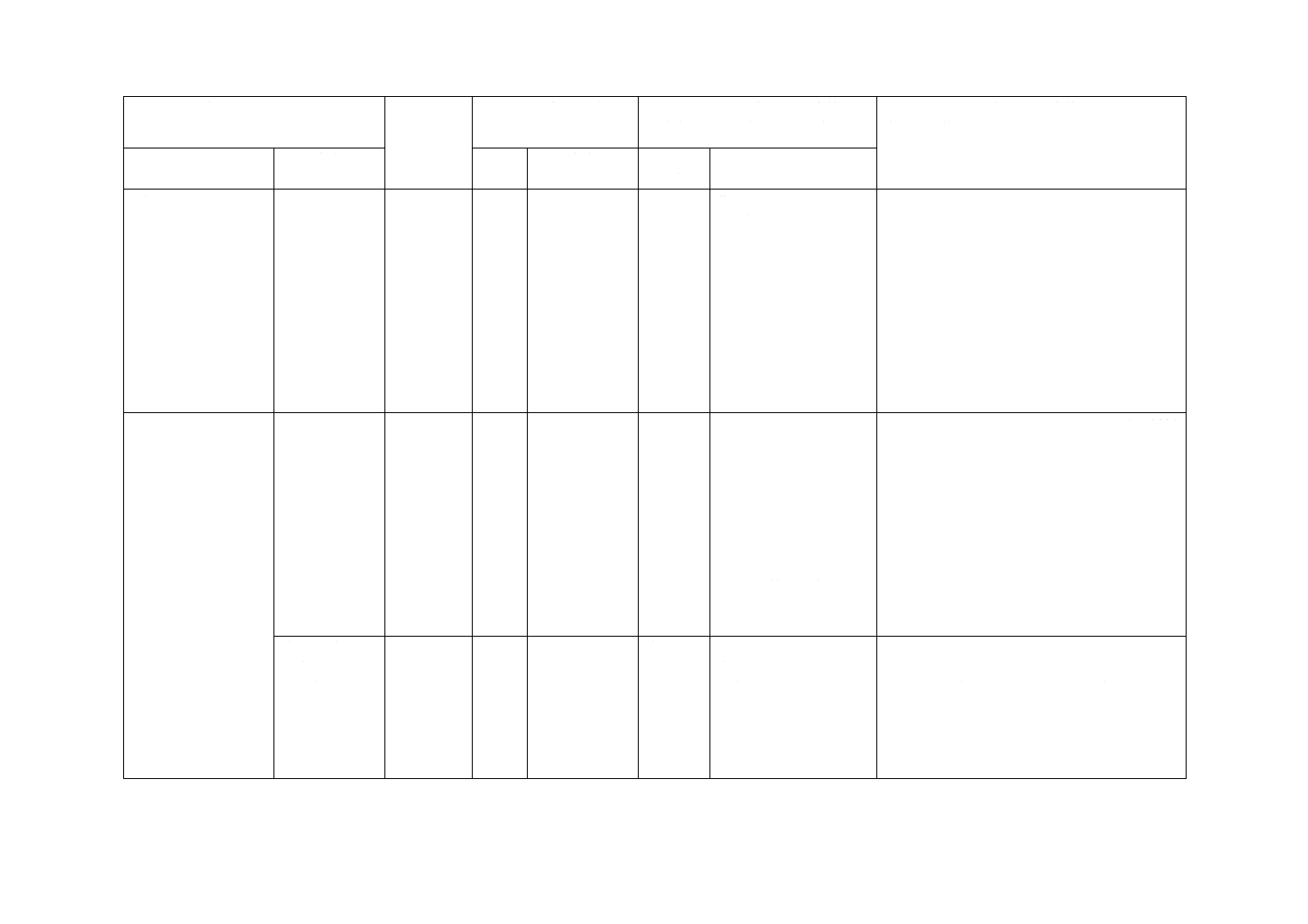

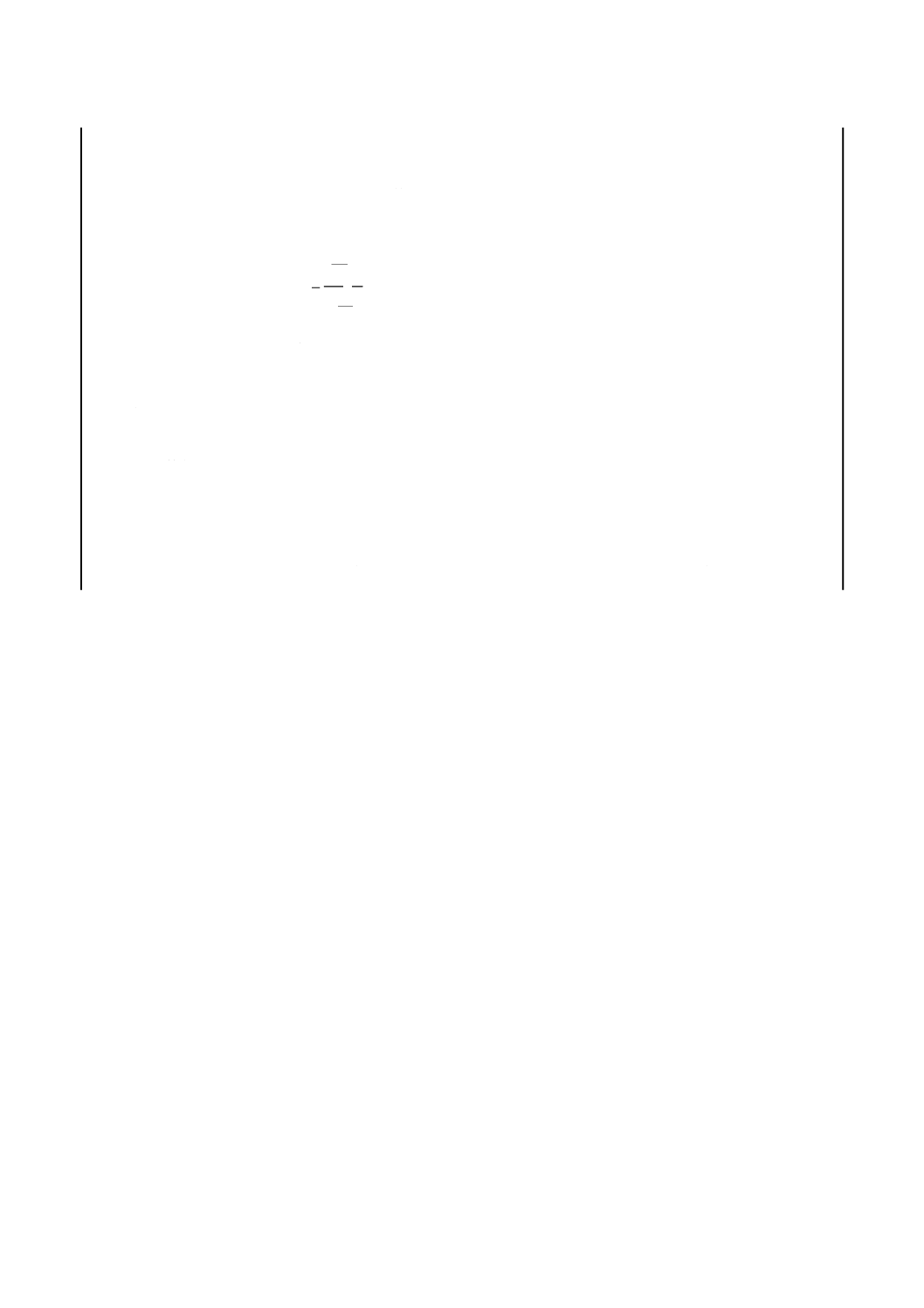

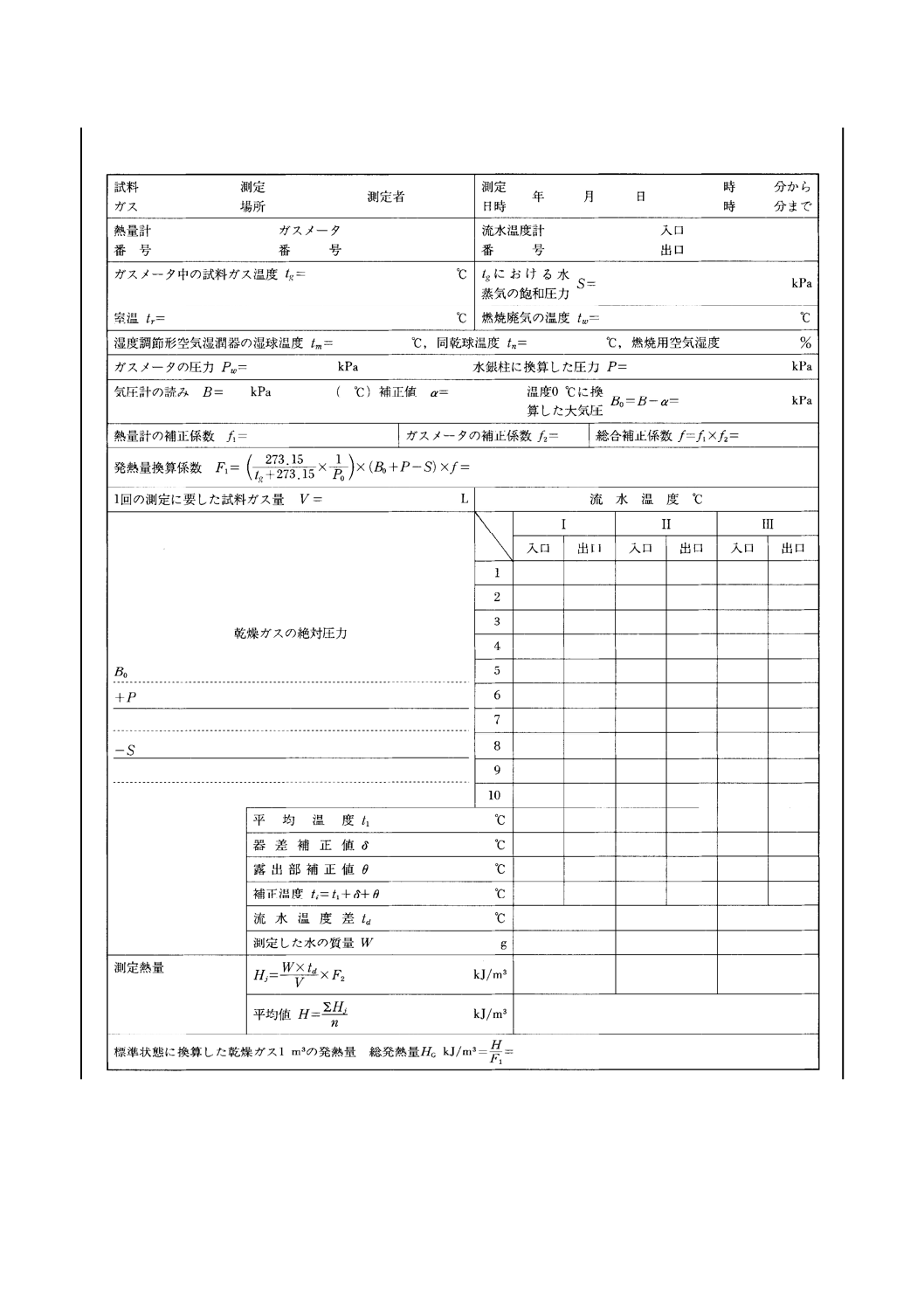

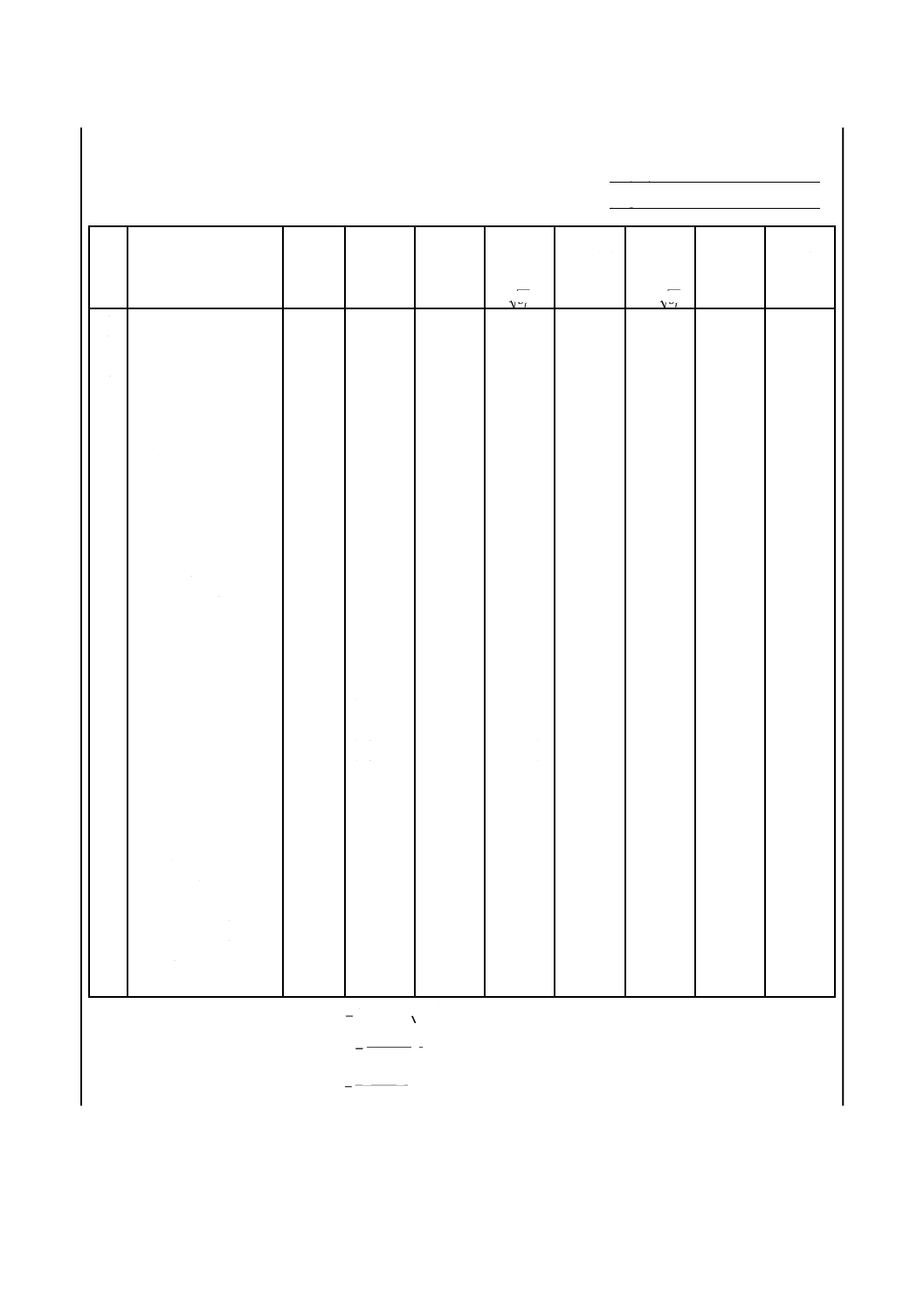

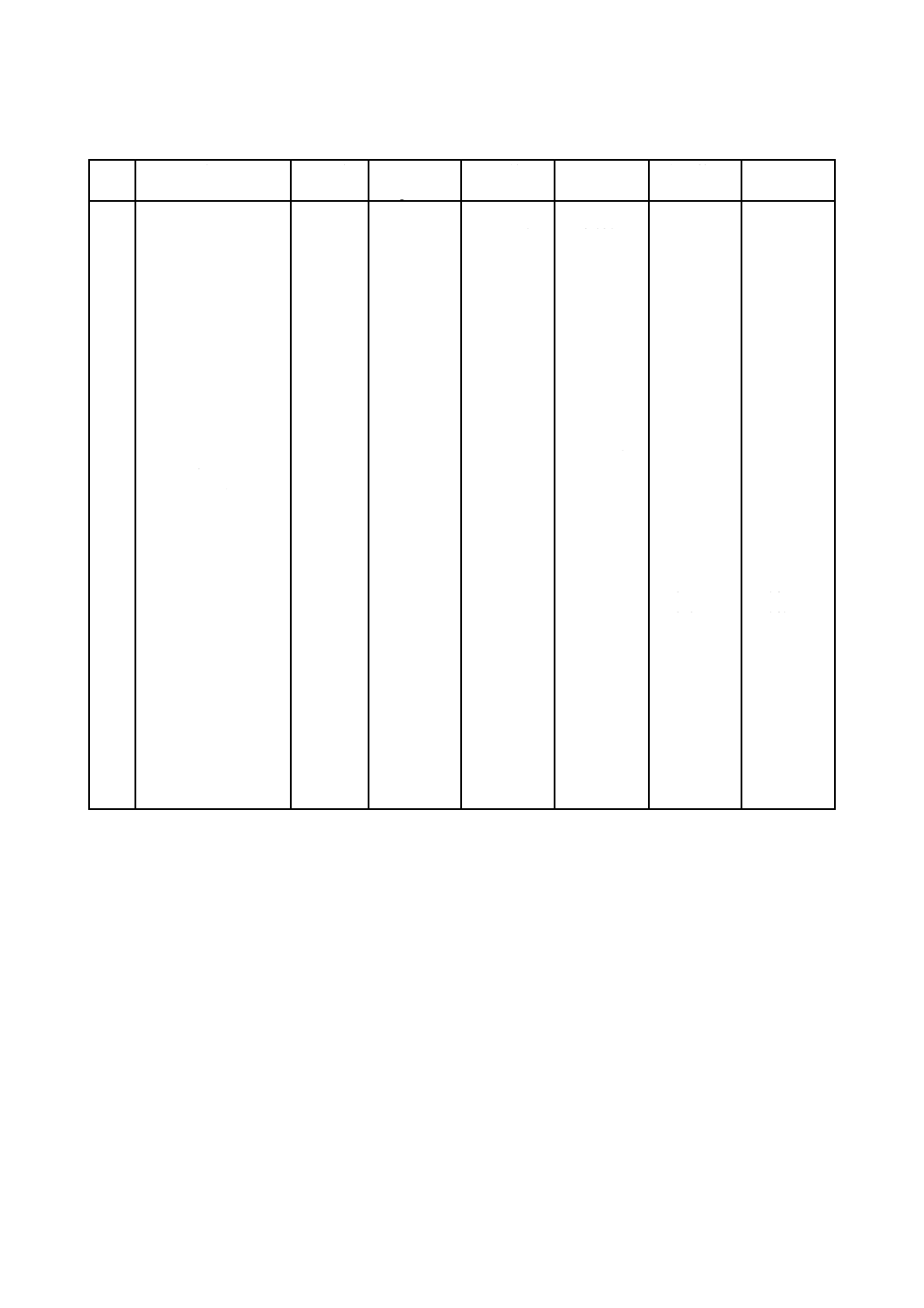

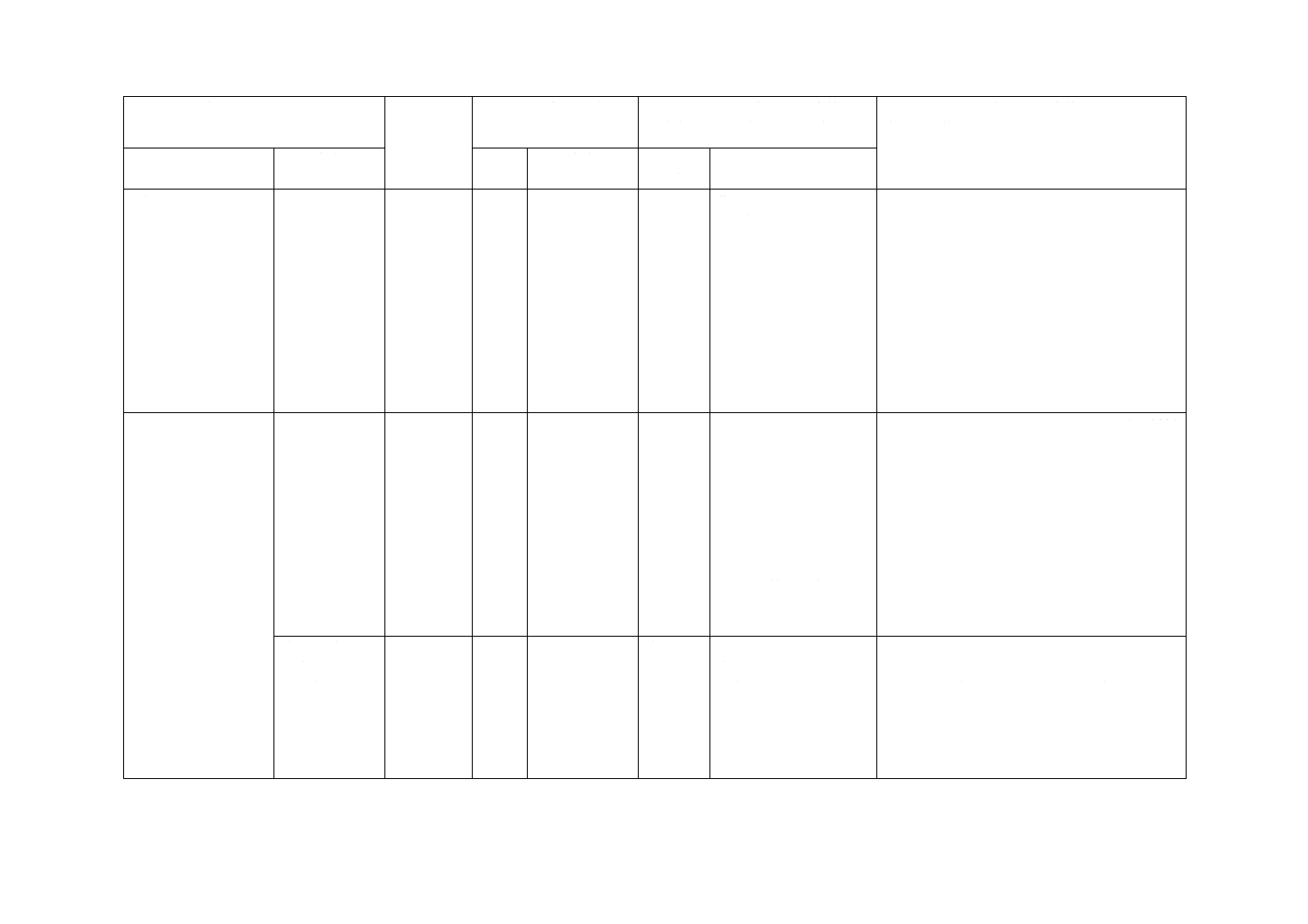

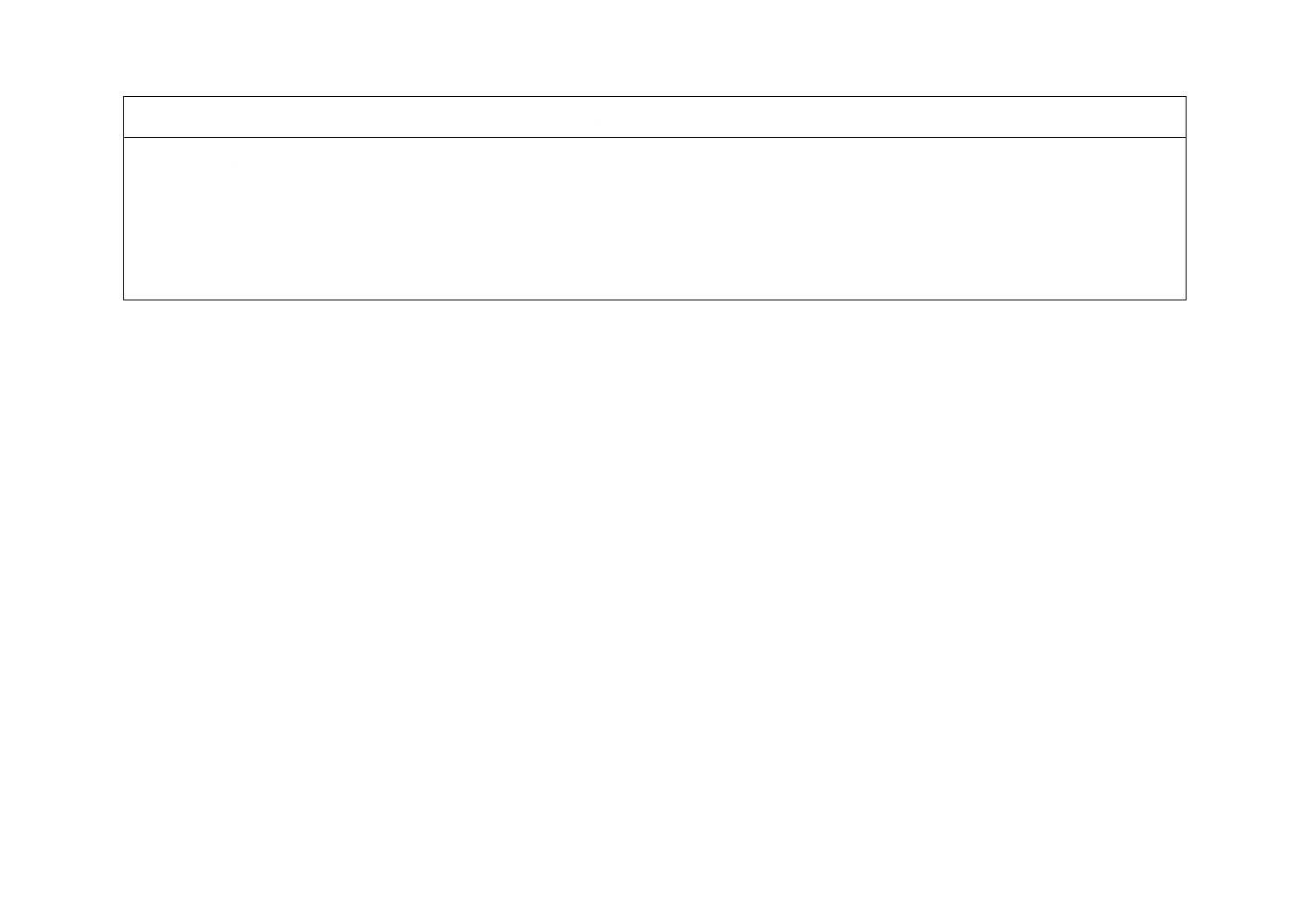

表4−

×

+

0

1

273.15

273.15

P

tg

の値(P0=101.32 kPaの場合)

単位 kPa−1

温度

(℃)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

0

0.009 870 0.009 866 0.009 862 0.009 859 0.009 855 0.009 852 0.009 848 0.009 844 0.009 841 0.009 837

1

0.009 834 0.009 830 0.009 827 0.009 823 0.009 819 0.009 816 0.009 812 0.009 809 0.009 805 0.009 802

2

0.009 798 0.009 794 0.009 791 0.009 787 0.009 784 0.009 780 0.009 777 0.009 773 0.009 770 0.009 766

3

0.009 762 0.009 759 0.009 755 0.009 752 0.009 748 0.009 745 0.009 741 0.009 738 0.009 734 0.009 731

4

0.009 727 0.009 724 0.009 720 0.009 717 0.009 713 0.009 710 0.009 706 0.009 703 0.009 699 0.009 696

5

0.009 692 0.009 689 0.009 685 0.009 682 0.009 678 0.009 675 0.009 671 0.009 668 0.009 665 0.009 661

6

0.009 658 0.009 654 0.009 651 0.009 647 0.009 644 0.009 640 0.009 637 0.009 633 0.009 630 0.009 627

7

0.009 623 0.009 620 0.009 616 0.009 613 0.009 609 0.009 606 0.009 603 0.009 599 0.009 596 0.009 592

8

0.009 589 0.009 585 0.009 582 0.009 579 0.009 575 0.009 572 0.009 568 0.009 565 0.009 562 0.009 558

9

0.009 555 0.009 552 0.009 548 0.009 545 0.009 541 0.009 538 0.009 535 0.009 531 0.009 528 0.009 525

10

0.009 521 0.009 518 0.009 514 0.009 511 0.009 508 0.009 504 0.009 501 0.009 498 0.009 494 0.009 491

11

0.009 488 0.009 484 0.009 481 0.009 478 0.009 474 0.009 471 0.009 468 0.009 464 0.009 461 0.009 458

12

0.009 454 0.009 451 0.009 448 0.009 444 0.009 441 0.009 438 0.009 435 0.009 431 0.009 428 0.009 425

13

0.009 421 0.009 418 0.009 415 0.009 411 0.009 408 0.009 405 0.009 402 0.009 398 0.009 395 0.009 392

14

0.009 389 0.009 385 0.009 382 0.009 379 0.009 375 0.009 372 0.009 369 0.009 366 0.009 362 0.009 359

15

0.009 356 0.009 353 0.009 349 0.009 346 0.009 343 0.009 340 0.009 336 0.009 333 0.009 330 0.009 327

14

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

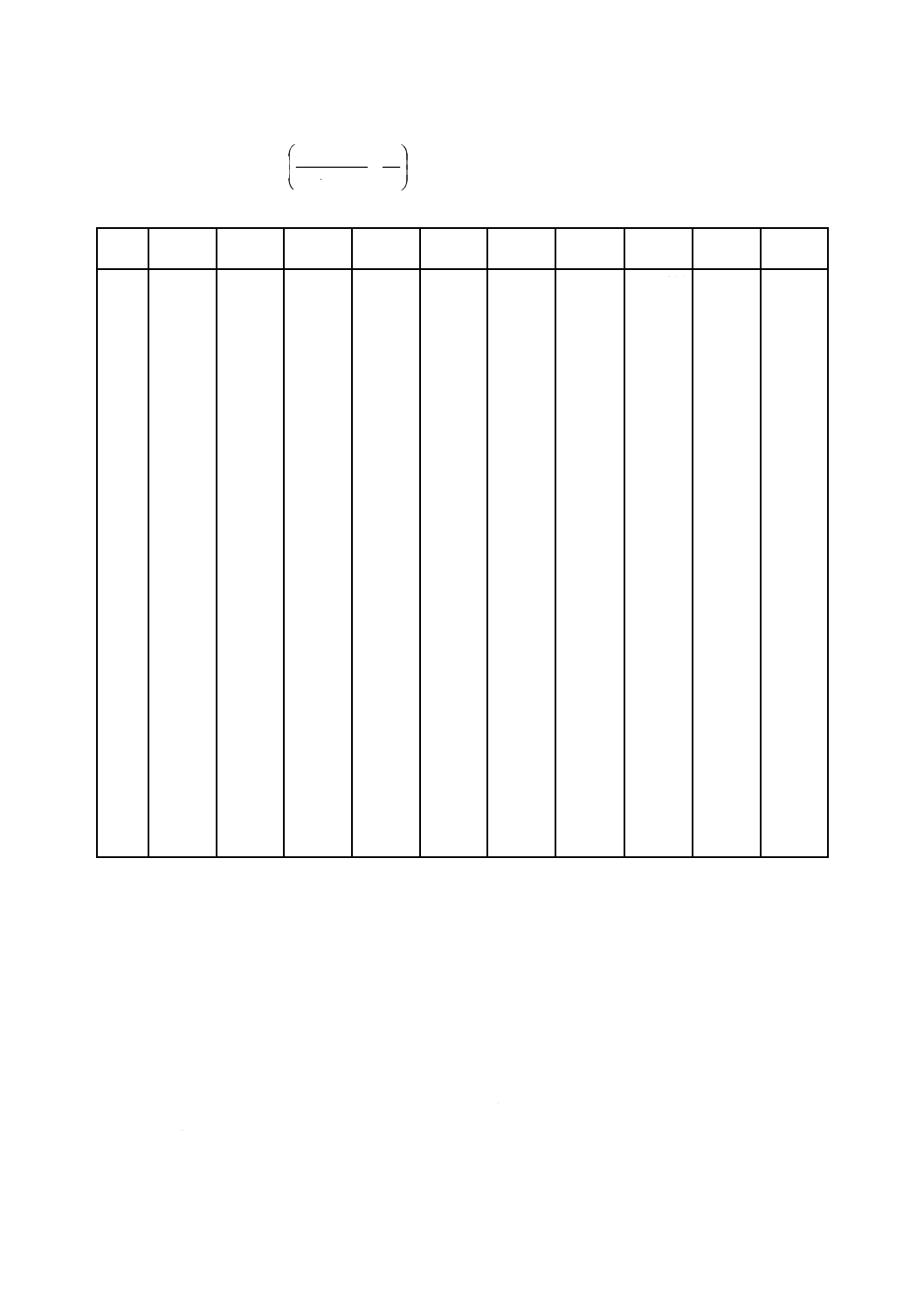

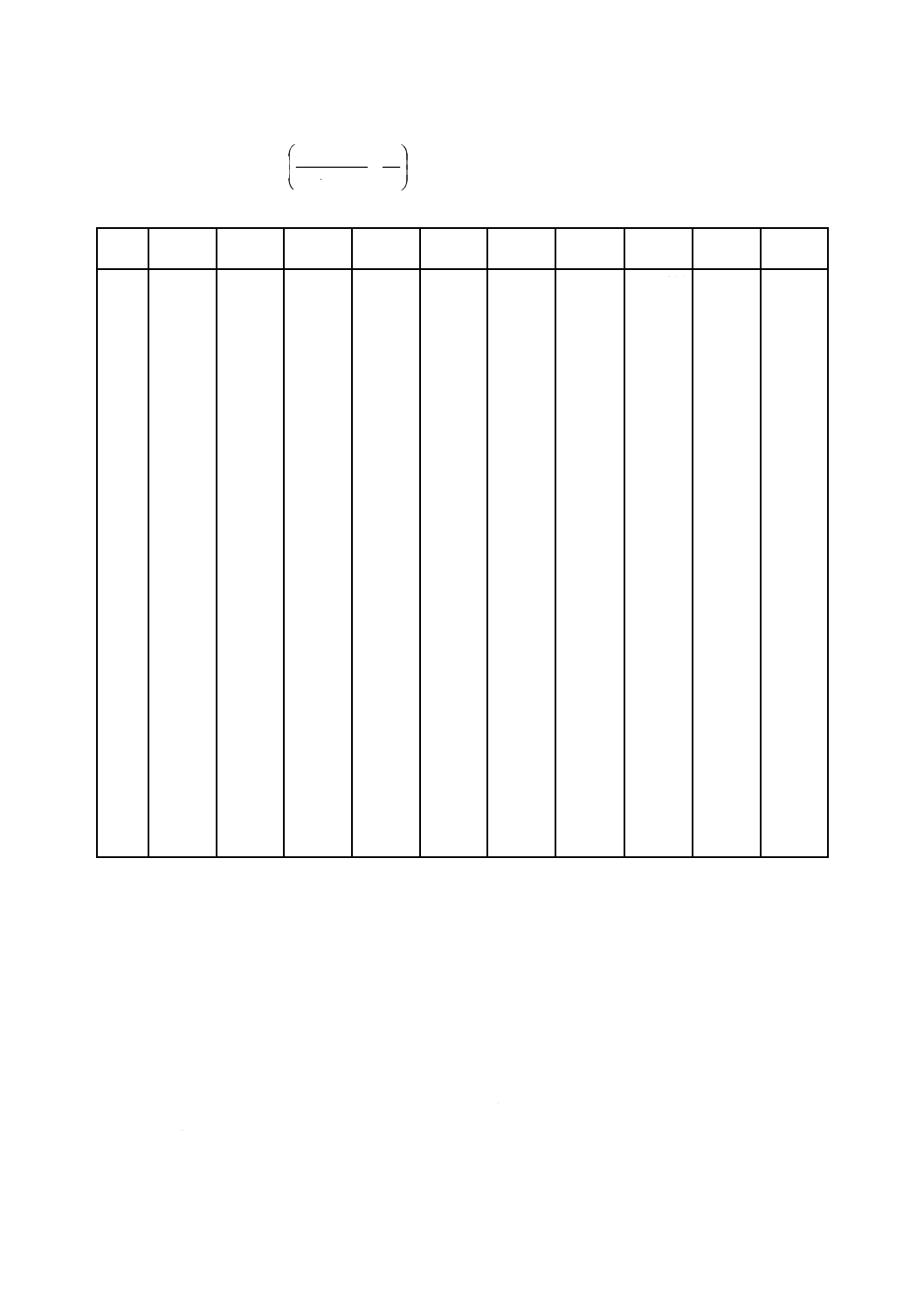

表4−

×

+

0

1

273.15

273.15

P

tg

の値(P0=101.32 kPaの場合)(続き)

単位 kPa−1

温度

(℃)

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

16

0.009 324 0.009 320 0.009 317 0.009 314 0.009 311 0.009 307 0.009 304 0.009 301 0.009 298 0.009 295

17

0.009 291 0.009 288 0.009 285 0.009 282 0.009 279 0.009 275 0.009 272 0.009 269 0.009 266 0.009 263

18

0.009 260 0.009 256 0.009 253 0.009 250 0.009 247 0.009 244 0.009 240 0.009 237 0.009 234 0.009 231

19

0.009 228 0.009 225 0.009 222 0.009 218 0.009 215 0.009 212 0.009 209 0.009 206 0.009 203 0.009 200

20

0.009 196 0.009 193 0.009 190 0.009 187 0.009 184 0.009 181 0.009 178 0.009 174 0.009 171 0.009 168

21

0.009 165 0.009 162 0.009 159 0.009 156 0.009 153 0.009 150 0.009 146 0.009 143 0.009 140 0.009 137

22

0.009 134 0.009 131 0.009 128 0.009 125 0.009 122 0.009 119 0.009 116 0.009 112 0.009 109 0.009 106

23

0.009 103 0.009 100 0.009 097 0.009 094 0.009 091 0.009 088 0.009 085 0.009 082 0.009 079 0.009 076

24

0.009 073 0.009 070 0.009 066 0.009 063 0.009 060 0.009 057 0.009 054 0.009 051 0.009 048 0.009 045

25

0.009 042 0.009 039 0.009 036 0.009 033 0.009 030 0.009 027 0.009 024 0.009 021 0.009 018 0.009 015

26

0.009 012 0.009 009 0.009 006 0.009 003 0.009 000 0.008 997 0.008 994 0.008 991 0.008 988 0.008 985

27

0.008 982 0.008 979 0.008 976 0.008 973 0.008 970 0.008 967 0.008 964 0.008 961 0.008 958 0.008 955

28

0.008 952 0.008 949 0.008 946 0.008 943 0.008 940 0.008 937 0.008 934 0.008 931 0.008 928 0.008 925

29

0.008 922 0.008 919 0.008 917 0.008 914 0.008 911 0.008 908 0.008 905 0.008 902 0.008 899 0.008 896

30

0.008 893 0.008 890 0.008 887 0.008 884 0.008 881 0.008 878 0.008 875 0.008 873 0.008 870 0.008 867

31

0.008 864 0.008 861 0.008 858 0.008 855 0.008 852 0.008 849 0.008 846 0.008 843 0.008 841 0.008 838

32

0.008 835 0.008 832 0.008 829 0.008 826 0.008 823 0.008 820 0.008 817 0.008 814 0.008 812 0.008 809

33

0.008 806 0.008 803 0.008 800 0.008 797 0.008 794 0.008 792 0.008 789 0.008 786 0.008 783 0.008 780

34

0.008 777 0.008 774 0.008 771 0.008 769 0.008 766 0.008 763 0.008 760 0.008 757 0.008 754 0.008 752

35

0.008 749 0.008 746 0.008 743 0.008 740 0.008 737 0.008 735 0.008 732 0.008 729 0.008 726 0.008 723

36

0.008 720 0.008 718 0.008 715 0.008 712 0.008 709 0.008 706 0.008 704 0.008 701 0.008 698 0.008 695

37

0.008 692 0.008 689 0.008 687 0.008 684 0.008 681 0.008 678 0.008 676 0.008 673 0.008 670 0.008 667

38

0.008 664 0.008 662 0.008 659 0.008 656 0.008 653 0.008 650 0.008 648 0.008 645 0.008 642 0.008 639

39

0.008 637 0.008 634 0.008 631 0.008 628 0.008 626 0.008 623 0.008 620 0.008 617 0.008 615 0.008 612

40

0.008 609 0.008 606 0.008 604 0.008 601 0.008 598 0.008 595 0.008 593 0.008 590 0.008 587 0.008 584

6

一般成分の分析方法

6.1

分析の原理

熱伝導度検出器又は水素炎イオン化検出器を備えたガスクロマトグラフを用い,試料ガスの全成分を数

種のカラムによって分離する。記録されたクロマトグラムのそれぞれのピークの面積を,同一条件下で得

られた混合標準ガスのピーク面積と比較し,補正係数による補正を行って各成分を定量する。この方法の

分析対象成分は,次のとおりとする。

分析対象成分

水素 (H2)

イソブタン

(i-C4H10)

ヘリウム (He)

ブタン

(n-C4H10)

酸素 (O2)

ブテン類

(C4H8)

15

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

窒素 (N2)

1,3-ブタジエン

(1,3-C4H6)

一酸化炭素(CO)

イソペンタン

(i-C5H12)

二酸化炭素(CO2)

ペンタン

(n-C5H12)

メタン (CH4)

2,2-ジメチルプロパン (2,2-dimethyl-C3H6)

エタン (C2H6)

ペンテン類

(C5H10)

エチレン (C2H4)

シクロペンタン

(cyclo-C5H10)

プロパン (C3H8)

ヘキサン類

(C6H14)

プロピレン(C3H6)

ベンゼン

(C6H6)

トルエン (C6H5CH3)

天然ガス系又は石油ガス系の試料ガスであって,水素,一酸化炭素,エチレンなどの成分を含まないこ

とが明らかな場合には,その成分について分析する必要はない。

天然ガスなどに含まれることのあるC6以上の炭化水素類は,バックフラッシングを適用してC6以上の

成分を一括して定量し,C6+と表示する。

試料ガス中の主成分及びその他の成分は,ガスクロマトグラフによって物理的に分離し,同じ条件下で

行われた標準ガスの分析データと比較することによって定量する。したがって,標準ガス及び試料ガスは,

同装置及び同条件で分析する。

注記 ブテン類には1-ブテン,シス-2-ブテン,トランス-2-ブテン及びイソブテンを,ペンテン類には

1-ペンテン,シス-2-ペンテン,トランス-2-ペンテン,2-メチル-1-ブテン,3-メチル-1-ブテン及

び2-メチル-2-ブテンを,並びにヘキサン類にはヘキサン,イソヘキサン,3-メチルペンタン,

2, 2-ジメチルブタン及び2, 3-ジメチルブタンを含む。ただし,天然ガスについては,ヘキサン

類にシクロペンタンを含める。

ブテン類,ペンテン類及びヘキサン類は,通常,個々の成分ごとに定量し,個々の値を表示する。

6.2

標準ガス,キャリヤーガス,水素及び助燃ガス

6.2.1

標準ガス

6.2.1.1

混合標準ガス

試料ガスの組成に近似した,濃度既知の混合ガスで,標準ガス登録事業者が作製したものを用いる。

混合標準ガスには,分析する試料ガス中に含まれる全成分を含めるとよいが,酸素又はある種の不飽和

炭化水素,高沸点炭化水素などの,一括して高圧容器へ充塡することが困難な成分については,複数の混

合標準ガスに分割して用いる。この方法でも不適切な場合には,混合標準ガスに含めることを省略し,省

略した成分は,混合標準ガス中に含まれる他の成分のピーク面積値,補正係数及び濃度を用いて計算する

(6.7参照)。高圧容器への充塡が困難な,ベンゼン又はトルエンの混合標準ガスは,JIS K 0088に準じる

方法で調製してもよい。

6.2.1.2

純ガス

純ガスとは,単一成分で高純度のものをいう。純ガスを用いる方法は,一般に体積分率80 %以上の成分

に対して用いる。

なお,体積分率10 %以上体積分率80 %未満の成分に対しては,ガスクロマトグラフの直線性をJIS K

0055に基づき定期的に確認し,分析する。

試料ガスの分析に用いる純ガスの例を,次に示す。

水素 JIS K 0512に規定する3級品(純度は体積分率99.99 %以上)相当以上のもの

16

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

窒素 JIS K 1107に規定する2級品(純度は体積分率99.995 %以上)相当以上のもの

メタン 純度は体積分率99.99 %以上のもの

二酸化炭素 純度は体積分率99.99 %以上のもの

プロパン 純度は体積分率99.9 %以上のもの

6.2.2

キャリヤーガス

キャリヤーガスは,純度が体積分率99.99 %以上のアルゴン,ヘリウム又は窒素を用いる。

6.2.3

水素

水素炎イオン化検出器の燃料ガスには,純度が体積分率99.99 %以上であって,腐食性ガス及び有機化

合物を含まない水素を用いる。

6.2.4

助燃ガス

水素炎イオン化検出器の助燃ガスには,不純物として炭化水素を含まない空気又は酸素を用いる。

6.3

装置

6.3.1

ガスクロマトグラフ

ガスクロマトグラフの各主要部は,次による。

注記 ガスクロマトグラフは,カラムの交換,分析条件の変更などの煩雑さを省き,分析時間を短縮

するために,カラムごとに複数台を設置するか,又は複流路式ガスクロマトグラフを利用する

と便利である。

a) 検出器は,次による。

1) 熱伝導度検出器は,表5に示すカラム(d,e又はf)をガスクロマトグラフに接続し,ヘリウムを

キャリヤーガスとして,表6の分析条件の下でプロパンを導入した場合には,次の式で算出するS

値(mV)が1 500程度得られるものとする。

ピーク面積をデータ処理装置によって測定するときは,次の式によって算出する。

Q

F

C

S

×

×

×

=

−

60

103

ここに,

S: ピーク面積(mV)

C: データ処理装置によるプロパンのピーク面積(μV・s)

F: キャリヤーガス流量(mL/min)

Q: プロパン導入量(mL)

ピーク面積を半値幅法によって測定する場合は,次の式によって算出する。

Q

V

A

F

D

S

×

×

×

=

ここに,

S: ピーク面積(mV)

D: 記録紙の目盛幅1 cm当たりの記録計感度(mV/cm)

F: キャリヤーガス流量(mL/min)

A: 半値幅法によるプロパンのピーク面積(cm2)

V: 記録紙の送り速度(cm/min)

Q: プロパン導入量(mL)

2) 水素炎イオン化検出器は,表5に示すカラム(g)をガスクロマトグラフに接続し,窒素をキャリヤ

ーガスとして,表6の分析条件の下でJIS K 8858に規定するベンゼンを導入したとき,次の式で計

算されるρ値(C/g)が0.001程度得られるものとする。

ピーク面積をデータ処理装置によって測定するときは,次の式によって算出する。

17

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W

R

C

×

×

=

−6

10

ρ

ここに,

ρ: ピーク面積(C/g)

C: データ処理装置によるベンゼンのピーク面積(μV・s)

R: ガスクロマトグラフのダイナミックレンジ(Ω)

W: ベンゼン導入量(g)

ピーク面積を半値幅法によって測定する場合は,次の式によって算出する。

W

R

V

A

D

×

×

×

×

×

=

−3

10

60

ρ

ここに,

ρ: ピーク面積(C/g)

D: 記録紙の目盛幅1 cm当たりの記録計感度(mV/cm)

A: 半値幅法によるベンゼンのピーク面積(cm2)

V: 記録紙の送り速度(cm/min)

R: ガスクロマトグラフのダイナミックレンジ(Ω)

W: ベンゼン導入量(g)

b) 感度切換装置は最大減衰比500:1以上で,減衰器精度は,各段につき0.5 %以内とする。

c) カラム槽は,6.4に規定するカラムを収納でき,内部を必要な温度に保持し,かつ,温度分布を均一に

保てる加熱機構をもつものとする。また,温度制御精度は±0.5 ℃以内で,電源電圧の10 %変動に対

する温度変化は,150 ℃付近において±0.5 ℃以内が望ましい。昇温して分析を行う場合は,昇温プ

ログラムの再現性があることを確認しておく。

d) 流量制御機構は,キャリヤーガスの流量調節弁の圧力制御安定性が,設定圧力の1 %以内であるもの

とする。

6.3.2

気体試料導入装置

気体試料導入装置は,容量0.1 mL〜5 mLの試料計量管が取り付けることができるもので,6.8に規定す

る繰返し精度を満足しなければならない。用いるカラムによって,次に示す充塡カラム用とキャピラリー

カラム用とに大別される。試料計量管の体積及び導入装置は,分析対象成分の濃度,検出器の感度及び用

いるカラムによって適切なものを選択する。

a) 充塡カラム用試料導入部は,試料計量管,気体試料流路用ストップ弁及びキャリヤーガス流路の切替

弁で構成する。

b) キャピラリーカラム用試料導入部は,次に示す方式に分類される。一般的には,気体試料を導入する

場合,スプリット注入法又は直接注入法を用いる。

1) スプリット注入法(分割導入方式)カラムに試料の一部を導入する。

2) スプリットレス注入法(非分割導入方式)カラムに試料のほぼ全量を導入する。

3) 直接注入法(全量導入方式)カラムに試料の全量を導入する。

6.3.3

記録計

記録計は,次の性能をもつものを用いる。ただし,6.3.4に規定するデータ処理装置を用いるときは,こ

の限りではない。

a) フルスケール 1 mVのもの。

b) 記録紙有効幅 20 cm以上のもの。

c) ペン走行時間 フルスケールの99 %につき1秒以下のもの。

d) 記録紙送り速度 0.5 cm/min以上適宜増速できるもの。

e) 不感帯 フルスケールの0.15 %以下のもの。

18

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4

データ処理装置

データ処理装置は,クロマトグラムの成分ピークの面積に比例する信号を数値として表す装置であって,

次の性能をもつものを用いる。

a) 積分感度 1 μV・sにつき1カウント以上のもの。

b) 精度 ガスクロマトグラフと接続し,表6に示す分析条件の下で,空気を3回以上繰り返して分析し

たとき,窒素と酸素とのピーク計数値の比(N2/O2)の変動係数は±0.5 %のもの。

c) 直線性 入力1 mV以上の測定値に対して±0.1 %のもの。

d) 入力電圧 最大1 000 mVのもの。

6.4

カラム

カラムは,次による。

a) 管 カラムに用いる管は,銅,ステンレス鋼,ガラスなどで製作し,表5に示す内径及び長さをもち,

金具によって両端をガスクロマトグラフに緊密に接続できるもの。

b) 充塡剤 カラム充塡剤は,分析対象成分に対して必要,かつ,十分な分離能をもつものを用いる。例

を表5に示す。

表5−カラムの例

カラムの種類

カラム充塡剤

管

固定相

担体の種類

担体の粒径

μm

内径

mm

長さ

m

充塡カ

ラム

a

合成ゼオライトa)

合成ゼオライト13X形(Na塩)又は合成

ゼオライト5A形(Ca塩)

177〜250

2.5〜5

1.5〜3

b

多孔性高分子(ポー

ラスポリマー)b)

多孔性高分子(ポーラスポリマー)

2〜4

c

シリカゲル

シリカゲル

1〜2

d

セバコニトリル

セバコニトリル25 %

けい藻土

8〜10

e

nPS-DMS

n-プロピルスルホン-ジメチ

ルスルホラン(75:25)混

合液35 %

けい藻土

250〜590

4〜5

13〜15

f

DOP

フタル酸ビス(2-エチルヘ

キシル)25 %

けい藻土

177〜250

2.5〜5

5〜7

g

PEG6000

ポリエチレングリコール

6000 25 %

けい藻土

1.5〜3

h

シリコーンオイル

DC−200/500 15 %〜28 %

けい藻土

180〜300

4.75

0.45〜9

キャピ

ラリー

カラム

i

吸着/多孔性高分

子形

Al2O3/KCl

0.3

50

j

多孔性高分子(ポーラスポリマー)

0.53

25

k

合成ゼオライト5A

0.53

50

l 分配形キャピラリ

ーカラム

ジメチルポリシロキサン

0.32

50

注a) 合成ゼオライトには,モレキュラーシーブ13X及びモレキュラーシーブ5Aがある。

b) 多孔性高分子形(ポーラスポリマー形)充塡剤は,エチルビニルベンゼンとジビニルベンゼンとの共重合体

などからなるポラパックQ,Rなどがある。ポラパックQ,Rは,市販製品の例である。この情報は,この

規格の利用者の便宜のために掲載するもので,この製品を推奨するものではない。

c) 充塡方法 内部をよく洗浄し,乾燥した規定の管の一端をガラス綿で軽く塞ぐ。管に振動を与えるか,

又は吸引しながら,他端からカラム充塡剤を少量ずつ流入させ,内部に空隙ができないように均一,

かつ,密に充塡する。充塡後,その端もガラス綿で軽く塞ぐ。

19

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) カラムの空焼き カラムをガスクロマトグラフの規定の位置に接続し,キャリヤーガスを通しながら

カラム槽の温度を常用の温度より高く(ただし,最高使用温度以下)調整する。調整後,残存溶媒な

どが除去されるまで空焼きを行う。このとき,カラムの検出器側の一端は,検出器に接続しないでお

く。

e) カラムの組合せ 試料ガスの全成分を分析するために,対象成分に合わせて数種のカラムを使い分け

る。カラムの組合せ及び分析条件の例を表6に示す。ただし,試料ガスの全成分の分離溶出が確かめ

られていれば,他のカラムの組合せ及び分析条件下で分析してよい。

なお,各成分の分離が添付クロマトグラム例に示された分離と同等の分離であることを確認する方

法としては,JIS K 0114に規定する方法で分離度を確認することが望ましい。

表6−カラムの組合せ及び分析条件の例

カラ

ム組

合せ

カラムの種類

分析対象成分

分析条件

標準ガスの分析値

槽温度

℃

キャリヤー

ガス

流量

mL/min

純ガス

混合標

準ガス

A

合成ゼオライト

H2

常温〜70

N2

30〜60 H2

6.2.1に

よる。

合成ゼオライト

O2,N2,

CH4,CO

常温〜70

He

N2又は

CH4

nPS−DMS

C2H4,C2H6,CO2,

C3〜C6成分

常温〜40

He

C3H8

PEG6000

C6H6,C6H5CH3

常温〜40

He

−

B

合成ゼオライト

H2

常温〜70

N2

30〜60 H2

合成ゼオライト

O2,N2,

CH4,CO

常温〜70

He

N2又は

CH4

多孔性高分子(ポーラ

スポリマー)

C2H6,CO2

50〜100

He

CO2

セバコニトリル

C3〜C6成分

常温〜60

He

C3H8

C

合成ゼオライト

O2,N2,

CH4,CO

常温〜70

He

30〜60 CH4

シリカゲル

C2H4,C2H6,CO2

常温〜70

He

N2又は

CH4

DOP

C3〜C6成分

50〜70

He

C3H8

D

合成ゼオライト

H2

常温〜70

N2

30〜60 H2

合成ゼオライト

O2,N2,

CH4,CO

常温〜70

He

CH4

多孔性高分子(ポーラ

スポリマー)

C2H4,C2H6,

CO2

50〜100

He

CO2

吸着形キャピラリー

カラム(Al2O3/KCl)

C3〜C6成分,C6H6,

C6H5CH3

100→200

昇温

He

2〜3

C3H8

E

合成ゼオライト

H2,He,

O2,N2

40〜200

Ar

30

−

多孔性高分子(ポーラ

スポリマー)

N2,CO2,

C1〜C8成分

40〜200

He

30

−

F

シリコーンオイル

C6+成分

70〜150

He

40

−

シリコーンオイル

N2,CO2,

C1〜C8成分

70〜150

He

−

G

シリコーンオイル

C6+成分

70〜105

He

28

−

シリコーンオイル

C3〜C5成分

70〜105

He

−

20

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−カラムの組合せ及び分析条件の例(続き)

カラ

ム組

合せ

カラムの種類

分析対象成分

分析条件

標準ガスの分析値

槽温度

℃

キャリヤー

ガス

流量

mL/min

純ガス

混合標

準ガス

G

シリコーンオイル

N2,CO2,

CH4,C2H6

70〜105

He

28

−

6.2.1に

よる。

H

吸着形キャピラリー

カラム[多孔性高分子

(ポーラスポリマ

ー)]

CO2,

C2〜C3成分

40〜140

Ar

4

−

吸着形キャピラリー

カラム(合成ゼオライ

ト5A)

H2,He,O2,

N2,CH4,CO

40〜140

Ar

−

分配形キャピラリー

カラム(ジメチルポリ

シロキサン)

C3〜C6+成分

35〜240

N2

0.6

−

6.5

試料採取方法

試料ガスは,箇条5によって採取する。

6.6

分析手順

分析は,次の手順による。

a) ガスクロマトグラフの調整 分析に先立ち,構成機器の取扱説明書に従ってガスクロマトグラフを調

整しておく。

b) ガスクロマトグラフの安定化 感度切換装置を測定する条件に設定した後,記録計を始動させ,基線

のドリフトが,10分間に記録計フルスケールの1 %以下になるまで,ガスクロマトグラフを安定させ

る。

c) ガスクロマトグラフの安定性の確認 標準ガスを,試料計量管に採取し,試料導入装置の流路を切り

換えてカラムに導入し,記録計又はデータ処理装置にクロマトグラムを記録させる。この操作を2回

繰り返し,最も大きいピークについてその2回のピークの高さの差又はデータ処理装置の計数値の差

が,その高さ又は計数値の1 %以下であることを確かめる。1 %を超えるときは,試料計量管内の置換

の不完全,試料導入装置の漏れ,試料導入操作の不確実などが考えられるので,それらを確認する必

要がある。

記録計を用いる場合は,感度切換装置を適宜切り換えて,成分ピークが記録紙上で適切な大きさに

なるように調整する。

d) 標準ガスの導入 c)と同様の操作によって,標準ガスを導入し,クロマトグラムを記録させる。この

操作はc)の操作と兼ねることができるが,1日の分析の始め又は分析条件が変わったときには,少な

くとも1回行うことが望ましい。また,純ガスを用いる方法は,一般に体積分率80 %以上の成分に対

して用い,体積分率10 %以上体積分率80 %未満の成分に対しては,ガスクロマトグラフの直線性を

JIS K 0055に基づき定期的に確認し,分析する。

e) 試料ガスの導入 試料ガス容器又は導管を試料導入装置に接続し,試料計量管に試料ガスを流して置

換した後,試料導入装置の流路を切り換えて試料ガスをカラムに導入し,クロマトグラムを記録させ

る。

記録計を用いる場合は,感度切換装置を適宜切り換えて,成分ピークが記録紙上で適切な大きさに

21

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なるように調整する。

f)

成分の同定 e)によって得られたクロマトグラムは,成分既知の試料を用いて保持時間を比較するか,

又は図8〜図17を参考にして,ピークごとにそれぞれの成分の同定を行う。

g) ピーク面積の測定 クロマトグラムに現れた標準ガス及び各分析対象成分のピーク面積は,次に示す

方法で測定する。ただし,キャピラリーカラムによって分離した場合は,データ処理装置を用いる方

法でピーク面積を測定する。

1) データ処理装置を用いる方法 データ処理装置に表示された計数値(カウント)をもって,ピーク

面積値とする。

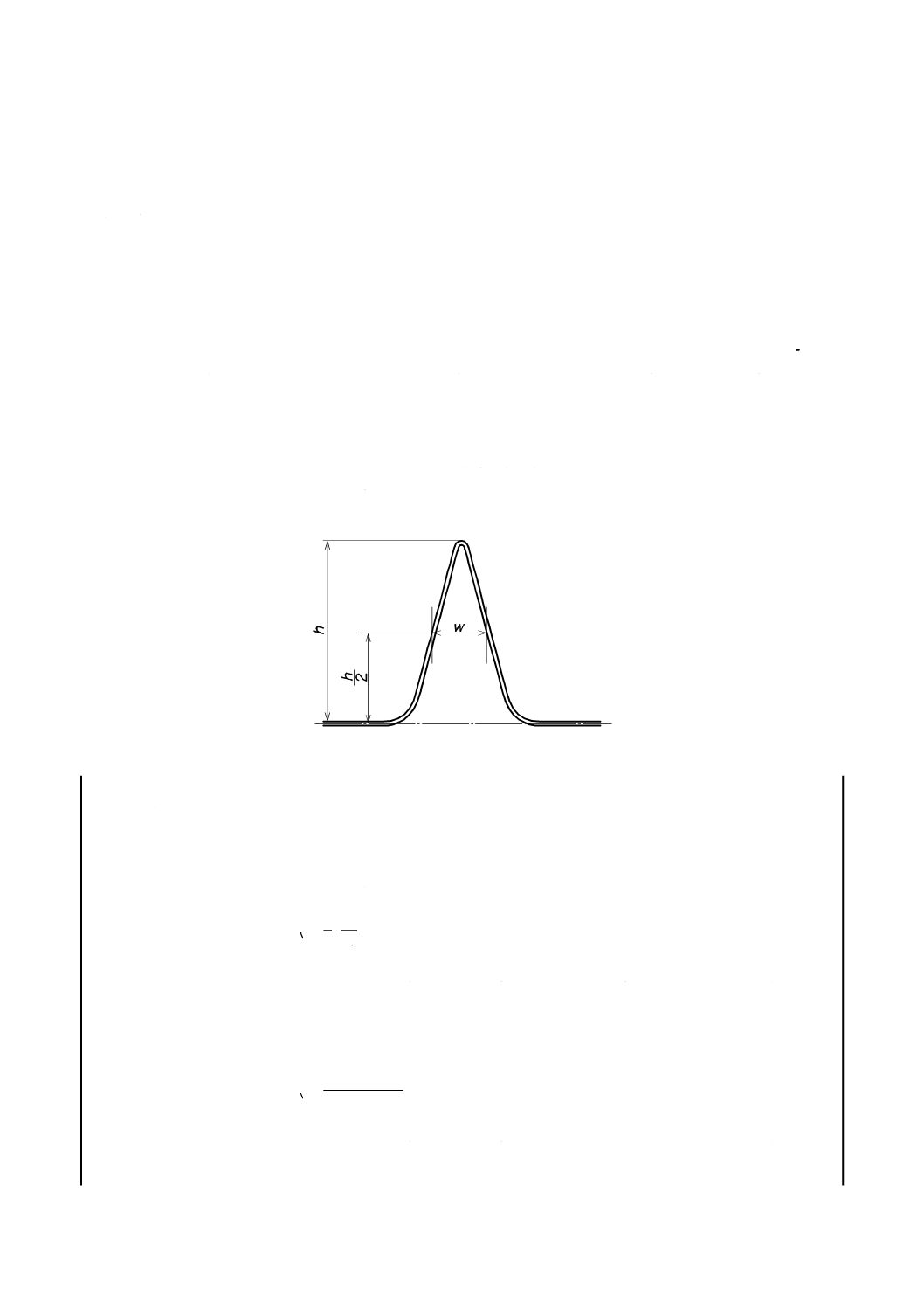

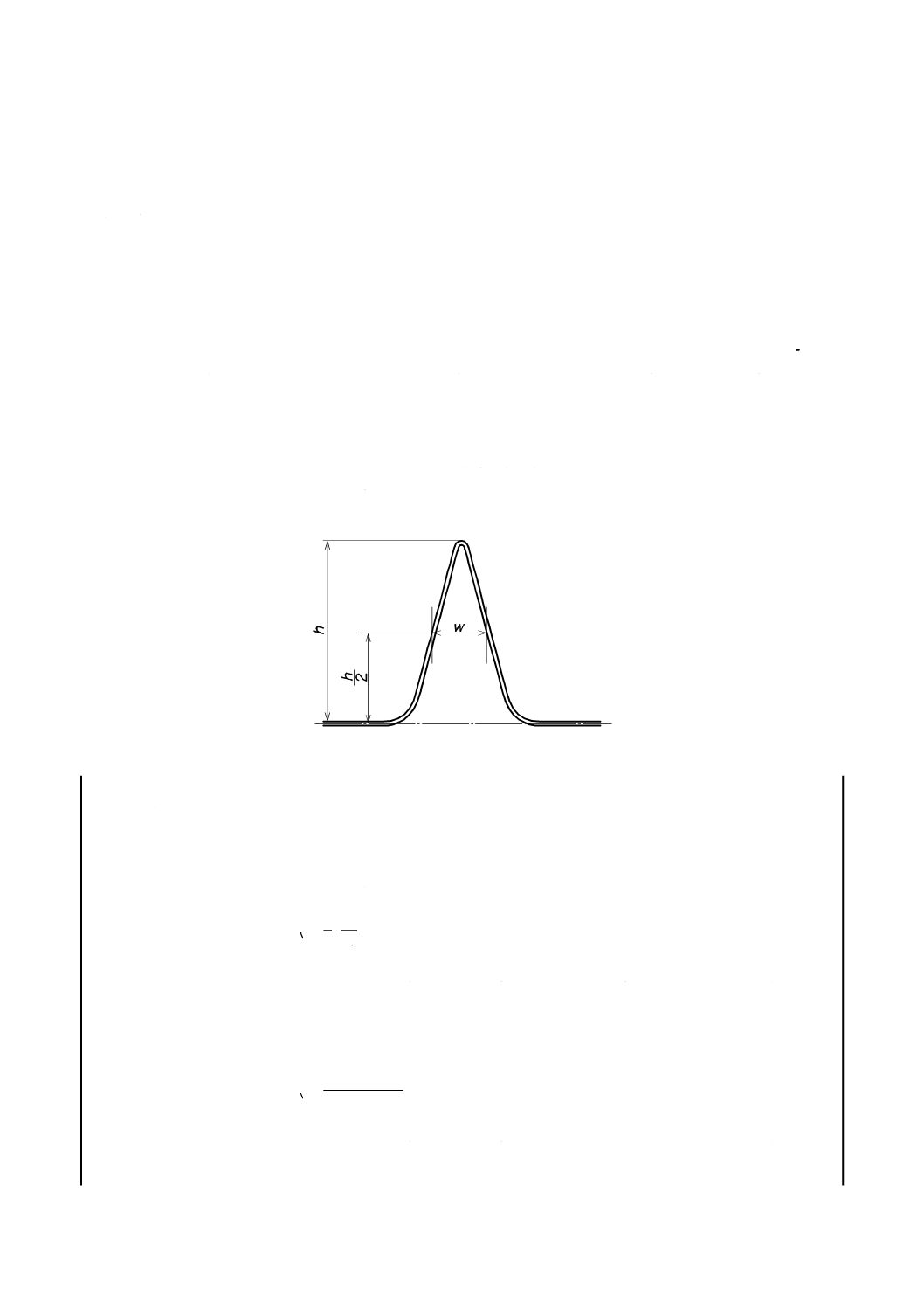

2) 半値幅法 得られたクロマトグラムのピークは,図7に示すように,ピーク高さについては0.5 mm

まで,半値幅については0.1 mmまで,副尺付き長さ計を用いて正確に読み取り,次の式によって

ピーク面積(A)を計算する。

A=w×h×R

ここに,

A: ピーク面積(mm2)

w: ピーク半値幅(mm)

h: ピーク高さ(mm)

R: 感度切換装置の減衰比

図7−半値幅法によるピーク面積測定法(対称的ピークの場合)

6.7

計算

6.7.1

各成分濃度の算出

各成分の濃度は,次に示す方法で求める。

a) 混合標準ガスを用いる場合 計算は,次の方法による。

1) 混合標準ガスに含まれる成分を算出するときは,次の式による。

Si

i

i

i

A

P

A

C

×

=

V´

ここに, C'Vi: 試料ガス中の成分iの算出濃度[体積分率(%)]

Ai: 試料ガス中の成分iのピーク面積(mm2又はカウント)

Pi: 混合標準ガス中の成分i濃度[体積分率(%)]

ASi: 混合標準ガス中の成分iのピーク面積(mm2又はカウント)

2) 混合標準ガスに含まれない成分を算出するときは,次の式による。

S

S

i

i

i

A

C

f

A

C

V

V´

×

×

=

ここに, C'Vi: 試料ガス中の成分iの算出濃度[体積分率(%)]

Ai: 試料ガス中の成分iのピーク面積(mm2又はカウント)

fi: 基準となる成分に対する成分iの補正係数

22

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CVS: 混合標準ガス中の基準となる成分の濃度[体積分率(%)]

AS: 混合標準ガス中の基準となる成分のピーク面積(mm2又はカ

ウント)

ただし,成分iの補正係数(fi)は,装置及び条件によって多少変動することがあるので,通常実

測した値を用いる。特に支障のない場合には,表7又は表8の補正係数を用いてもよい。

天然ガスなどに含まれる可能性のあるC6以上の高沸点炭化水素を,バックフラッシング操作を用

いて,一括してC6+として定量した場合に,パラフィン類が主成分のときは,ヘキサンとみなし,

芳香族炭化水素類が主成分のときは,ベンゼンとみなして,計算する。

b) 純ガスを用いる場合 純ガスを標準ガスとする場合の計算は,次による。

S

i

i

A

P

A

C

′

×

=

V´

ここに, C'Vi: 試料ガス中の成分iの算出濃度[体積分率(%)]

Ai: 試料ガス中の成分iのピーク面積(mm2又はカウント)

P: 純ガスの純度[体積分率(%)]

AS': 純ガスのピーク面積(mm2又はカウント)

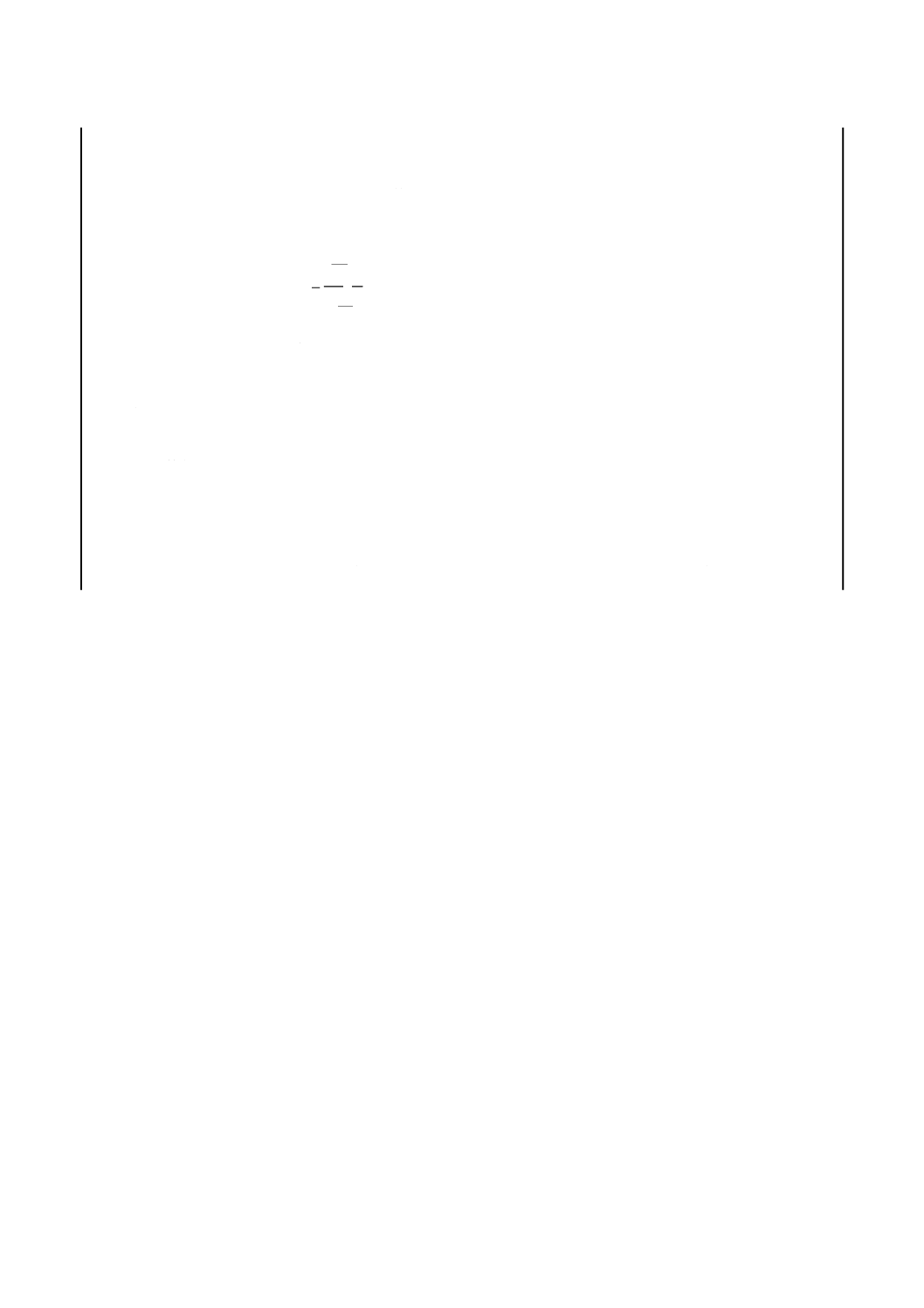

6.7.2

各成分濃度のノーマライゼーション

6.7.1によって各成分の算出濃度の総和を求め,その総和が体積分率98.00 %〜体積分率102.00 %の範囲

内にあるときは,次の式によって各成分の分析値を算出する。

各成分の算出濃度の総和が体積分率98.00 %〜体積分率102.00 %の範囲を外れるときは,装置の調整,

分析操作若しくは計算に重大な誤りがあるか,又は分析対象成分以外の他の成分が存在することがあるた

め,十分に確認する必要がある。

100

´

Σ

´

V

V

V

×

=

i

i

i

C

C

C

ここに,

CVi: 試料ガス中の成分iの分析値[体積分率(%)]

C'Vi: 試料ガス中の成分iの算出濃度[体積分率(%)]

ΣC'Vi: 各成分の算出濃度の総和[体積分率(%)]

23

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

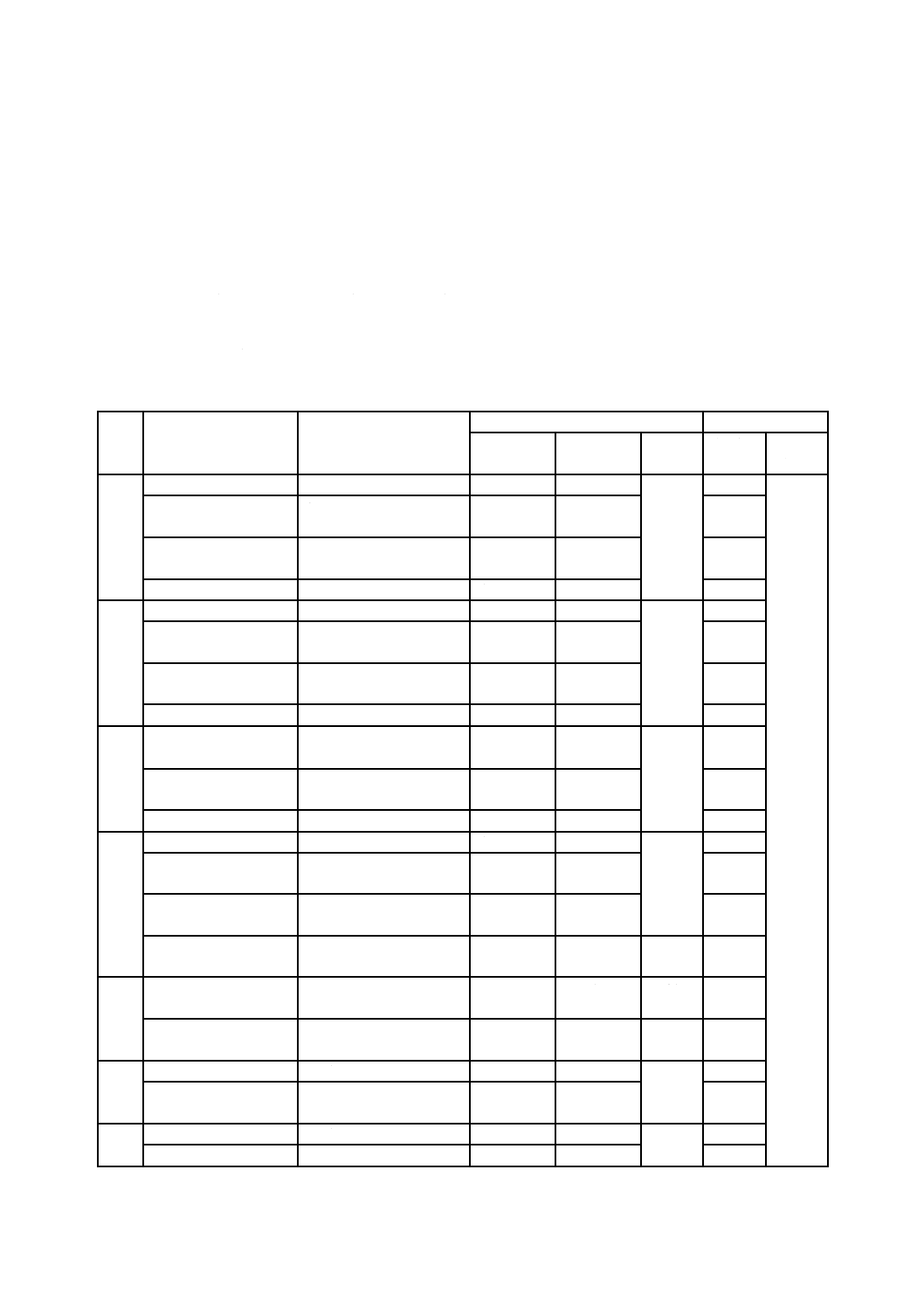

表7−熱伝導度検出器付ガスクロマトグラフにおける成分補正係数(fi)

分析対象成分

キャリヤーガス

窒素

ヘリウム

標準ガス

水素

窒素

メタン

二酸化炭素 プロパン

ブタン

1

水素

H2

1.00

−

−

−

−

−

2

酸素

O2

−

1.05

0.90

−

−

−

3

窒素

N2

−

1.00

0.86

−

−

−

4

一酸化炭素

CO

−

1.00

0.86

−

−

−

5

二酸化炭素

CO2

−

0.88

0.75

1.00

1.35

−

6

メタン

CH4

−

1.17

1.00

−

1.80

−

7

エタン

C2H6

−

−

−

0.94

1.27

−

8

エチレン

C2H4

−

−

−

1.00

1.35

−

9

プロパン

C3H8

−

−

−

0.74

1.00

−

10 プロピレン

C3H6

−

−

−

0.76

1.03

−

11 イソブタン

i-C4H10

−

−

−

−

0.79

1.04

12 ブタン

n-C4H10

−

−

−

−

0.76

1.00

13 1-ブテン

1-C4H8

−

−

−

−

0.80

1.05

14 トランス-2-ブテン

trans-2-C4H8

−

−

−

−

0.76

1.00

15 シス-2-ブテン

cis-2-C4H8

−

−

−

−

0.75

0.99

16 イソブテン a)

i-C4H8

−

−

−

−

0.79

1.04

17 1, 3-ブタジエン

1, 3-C4H6

−

−

−

−

0.81

1.07

18 イソペンタン a)

i-C5H12

−

−

−

−

0.65

0.86

19 ペンタン

n-C5H12

−

−

−

−

0.62

0.82

20 1-ペンテン a)

1-C5H10

−

−

−

−

0.63

0.83

21 シクロペンタン

cyclo-C5H10

−

−

−

−

0.67

0.88

22 イソヘキサン

i-C6H14

−

−

−

−

0.54

0.71

23 ヘキサン a)

n-C6H14

−

−

−

−

0.53

0.70

24 ベンゼン

C6H6

−

−

−

−

0.65

0.86

25 トルエン

C6H5CH3

−

−

−

−

0.56

0.74

注a) ブテン類は,イソブテンで,2,2-ジメチルプロパンは,イソペンタンで,ペンテン類は,1-ペンテンで,及び

ヘキサン類は,ヘキサンで,代表させることができる。

24

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

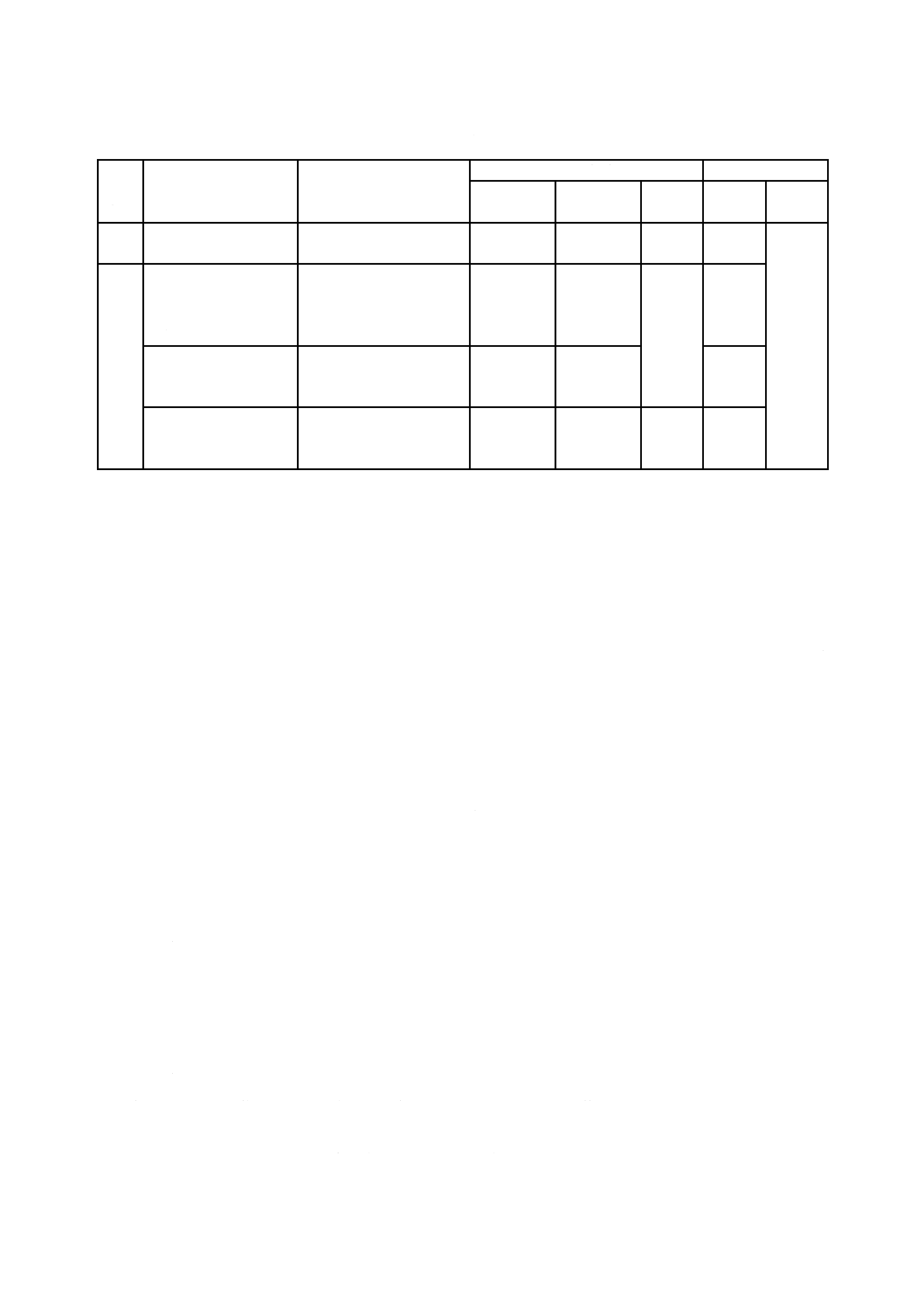

表8−水素炎イオン化検出器付ガスクロマトグラフにおける成分補正係数(fi)

分析対象成分

キャリヤーガス

窒素

標準ガス

ブタン

プロパン

1

メタン

CH4

−

3.20

2

エタン

C2H6

−

1.50

3

エチレン

C2H4

−

1.50

4

プロパン

C3H8

−

1.00

5

プロピレン

C3H6

−

1.05

6

イソブタン

i-C4H10

1.00

0.75

7

ブタン

n-C4H10

1.00

0.75

8

1-ブテン

1-C4H8

1.00

0.75

9

トランス2-ブテン

trans-2-C4H8

1.00

0.75

10 シス-2-ブテン

cis-2-C4H8

1.00

0.75

11 イソブテンa)

i-C4H8

1.00

0.75

12 1, 3-ブタジエン

1, 3-C4H6

1.00

0.75

13 イソペンタンa)

i-C5H12

0.77

0.58

14 ペンタン

n-C5H12

0.77

0.58

15 1-ペンテンa)

1-C5H10

0.77

0.58

16 シクロペンタン

cyclo-C5H10

0.80

0.60

17 イソヘキサン

i-C6H14

0.63

0.47

18 ヘキサンa)

n-C6H14

0.63

0.47

19 ベンゼン

C6H6

0.69

0.52

20 トルエン

C6H5CH3

0.61

0.45

注a) ブテン類は,イソブテンで,2,2-ジメチルプロパンは,イソペンタンで,

ペンテン類は1-ペンテンで,及びヘキサン類は,ヘキサンで,代表させ

ることができる。

6.8

分析結果の表示及びデータの質の管理

分析結果の表示及びデータの質の管理は,次による。

a) それぞれの成分の分析値は,JIS Z 8401によって,小数点以下2桁に丸めて表示する。もし,その総

和が体積分率100.00 %にならない場合には,成分分析値のうち最も大きい数値を加減し,その総和を

体積分率100.00 %に一致させる。

b) 同一試料について,同一人が同一装置を用いて引き続き行った2回の分析値の許容差は,表9に示す

とおりとする。

同一試料について2回の分析を行うことが困難な場合は,試料ガスと類似する組成の混合標準ガス

を用いて,あらかじめ精度の確認を行ってもよい。

なお,許容差を満たしていないことが判明した場合は,装置,配管などの不備,操作の不具合など

を確認し,許容差内に収まるようにする。許容差を確認する方法以外でデータの質の管理を行う方法

としては,JIS K 0114によって,標準試料,検量線用標準試料の有効性,検出限界の確認,ブランク

の確認,定期的な装置性能の点検などを実施することが望ましい。

25

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

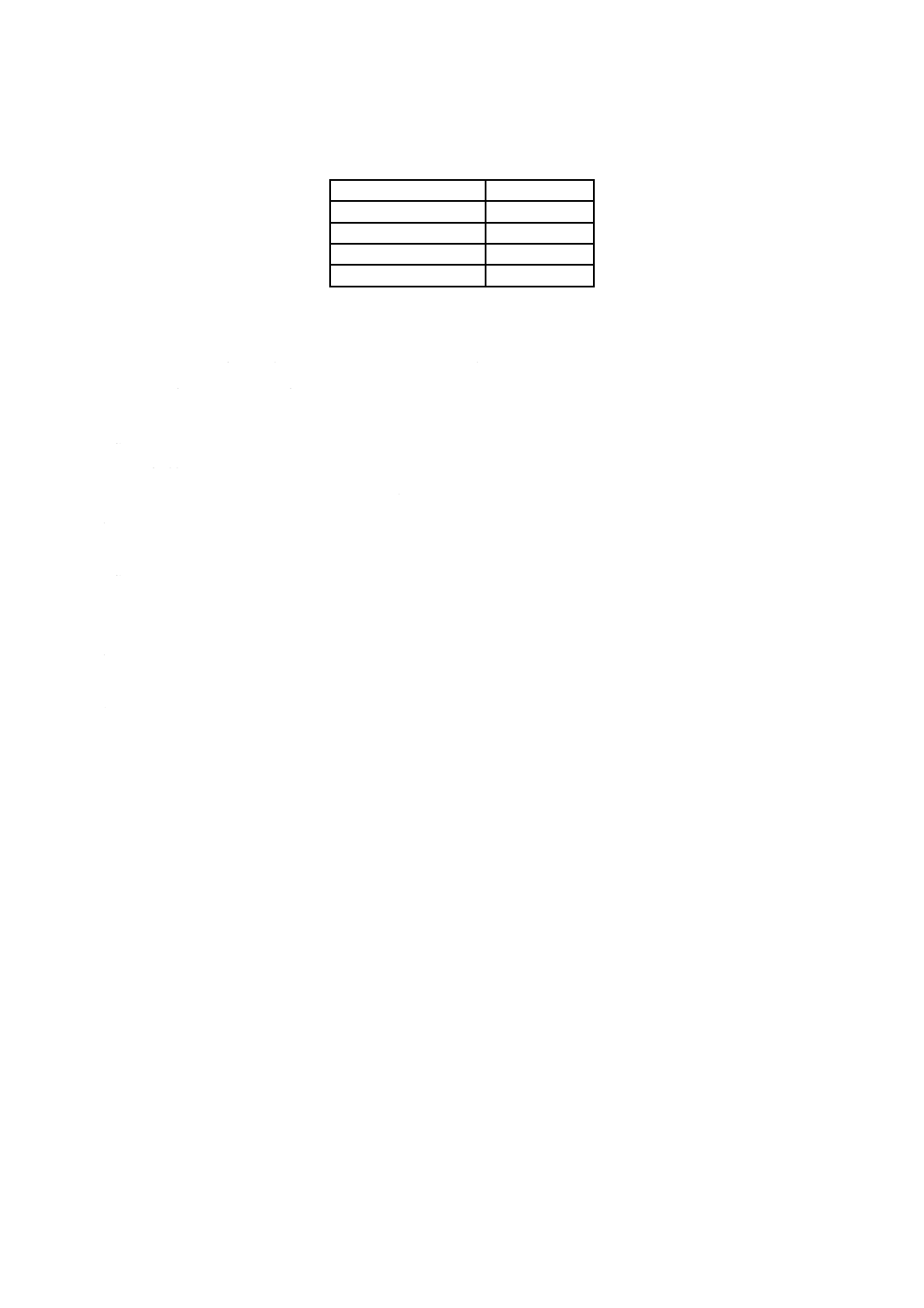

表9−ガスクロマトグラフ分析方法の許容差

単位 体積分率(%)

分析値

許容差

1未満

0.03

1以上 5未満

0.05

5以上 25未満

0.15

25以上

0.30

6.9

分析結果報告書

分析結果報告書は,次の情報を含むものとする。

なお,受渡当事者間で合意された様式などがある場合には,これを用いてもよい。

a) この規格番号及び分析方法

b) 試料ガスの情報

1) 試料採取日時

2) 試料採取場所

3) 用いた容器(スポットサンプルの場合)

c) パーセント表示した試料ガスの組成[体積分率(%)]

d) 特記事項

1) 空気又は他のガスの混入の有無及び行った修正

2) 規定の手順からの変更点

3) 試料ガスに関する問題点

e) 分析日,分析室及び分析者の署名

f)

分析装置の安定性,出力についての最近の試験データなどの添付資料

g) 校正情報

1) 最近の校正の実施日及び頻度

2) 試料ガスの組成計算のために使った標準混合ガスの組成

26

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

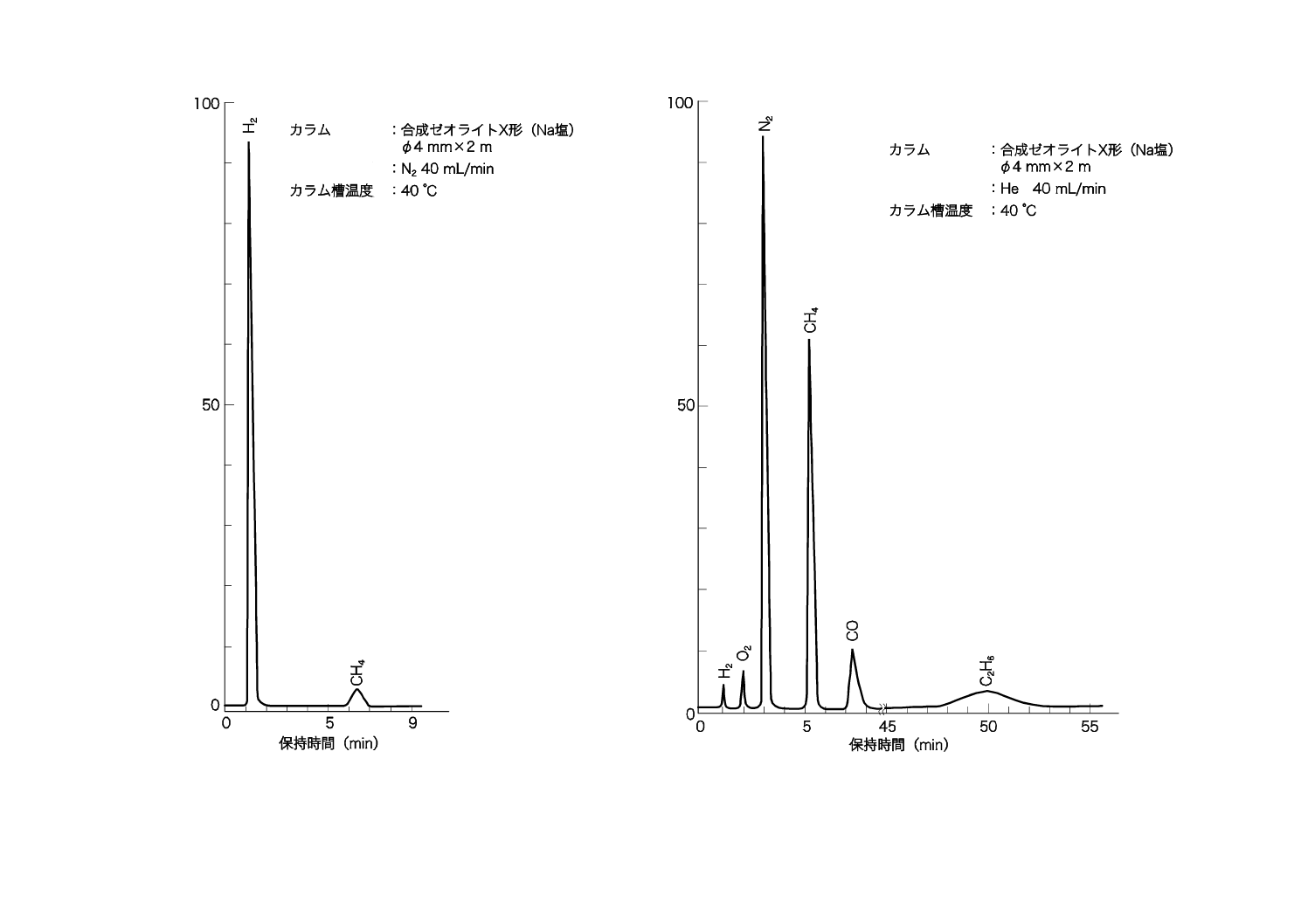

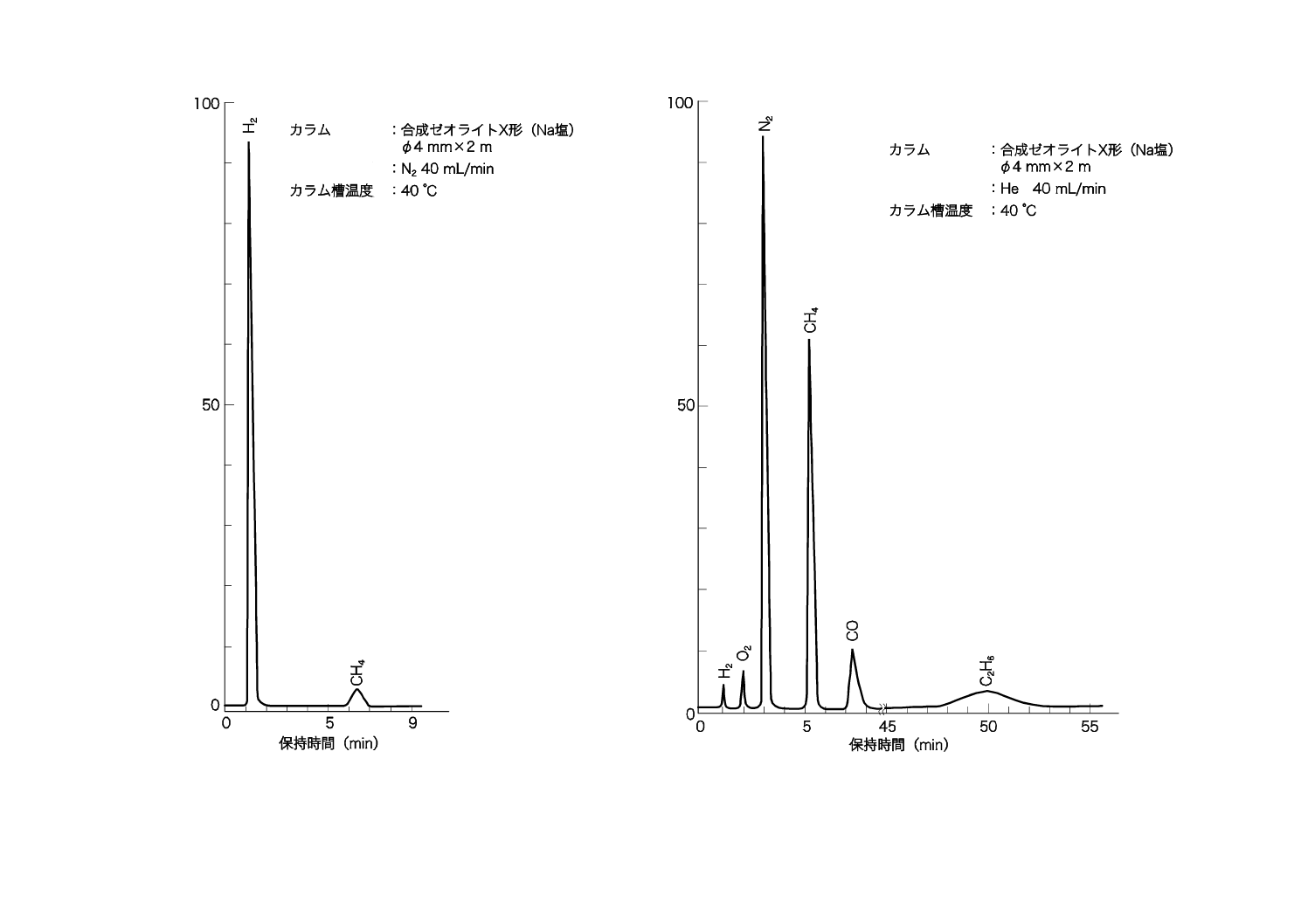

図8−合成ゼオライトによるクロマトグラムの例(例1)

図9−合成ゼオライトによるクロマトグラムの例(例2)

キャリヤーガス

キャリヤーガス

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

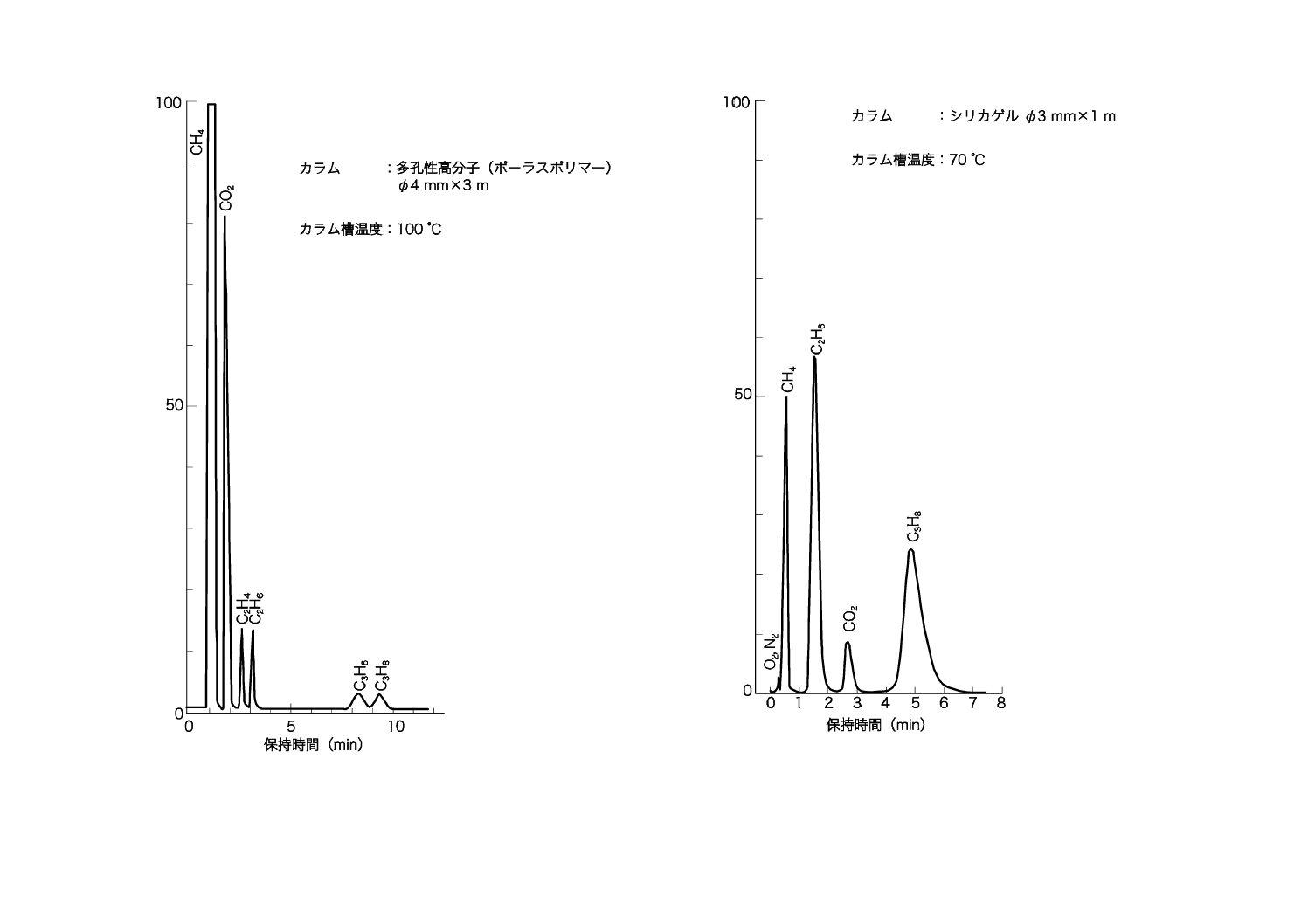

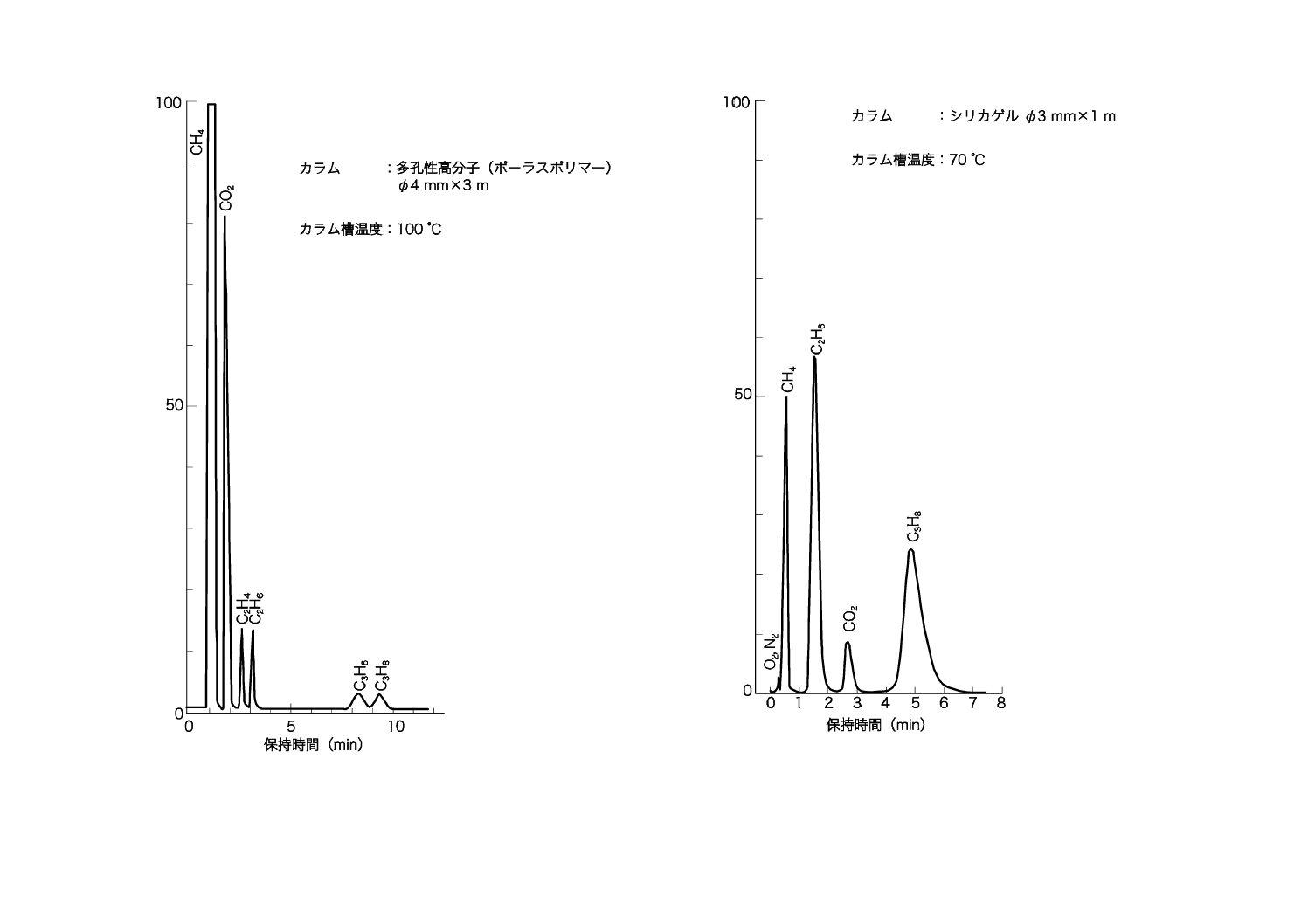

図10−多孔性高分子(ポーラスポリマー)によるクロマトグラムの例

図11−シリカゲルによるクロマトグラムの例

キャリヤーガス:He 45 mL/min

キャリヤーガス:He 60 mL/min

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

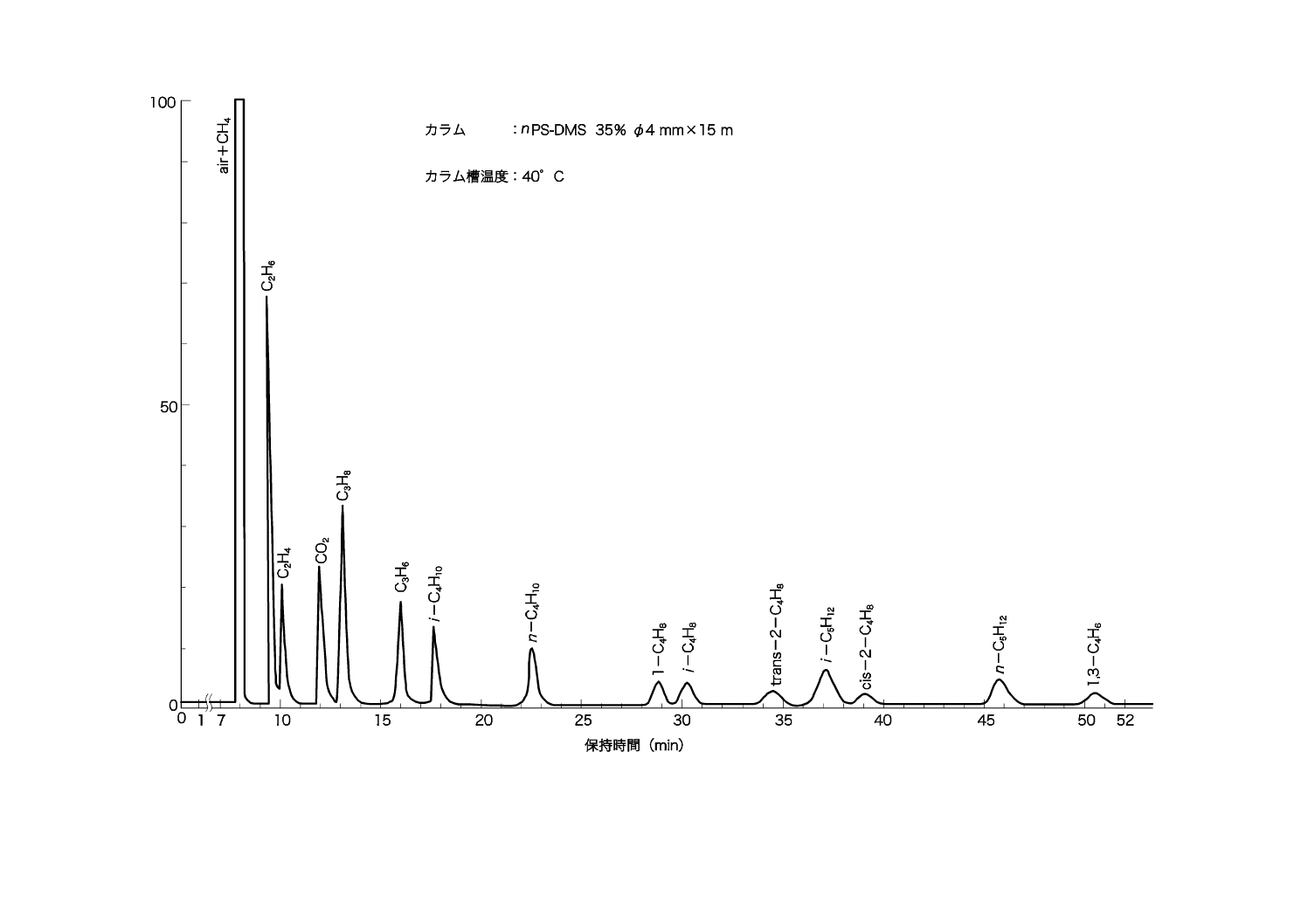

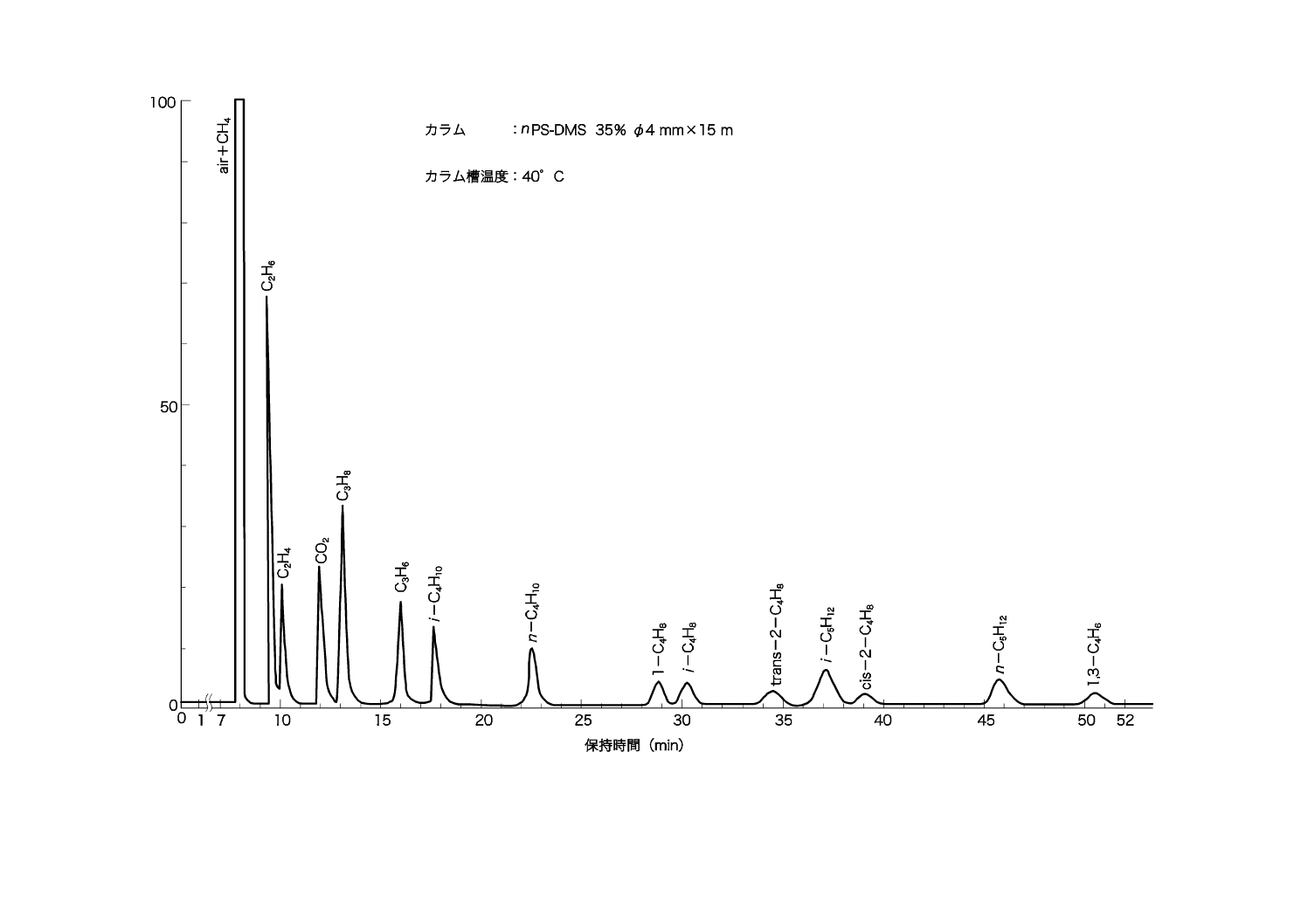

図12−nPS-DMSによるクロマトグラムの例

キャリヤーガス:He 60 mL/min

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

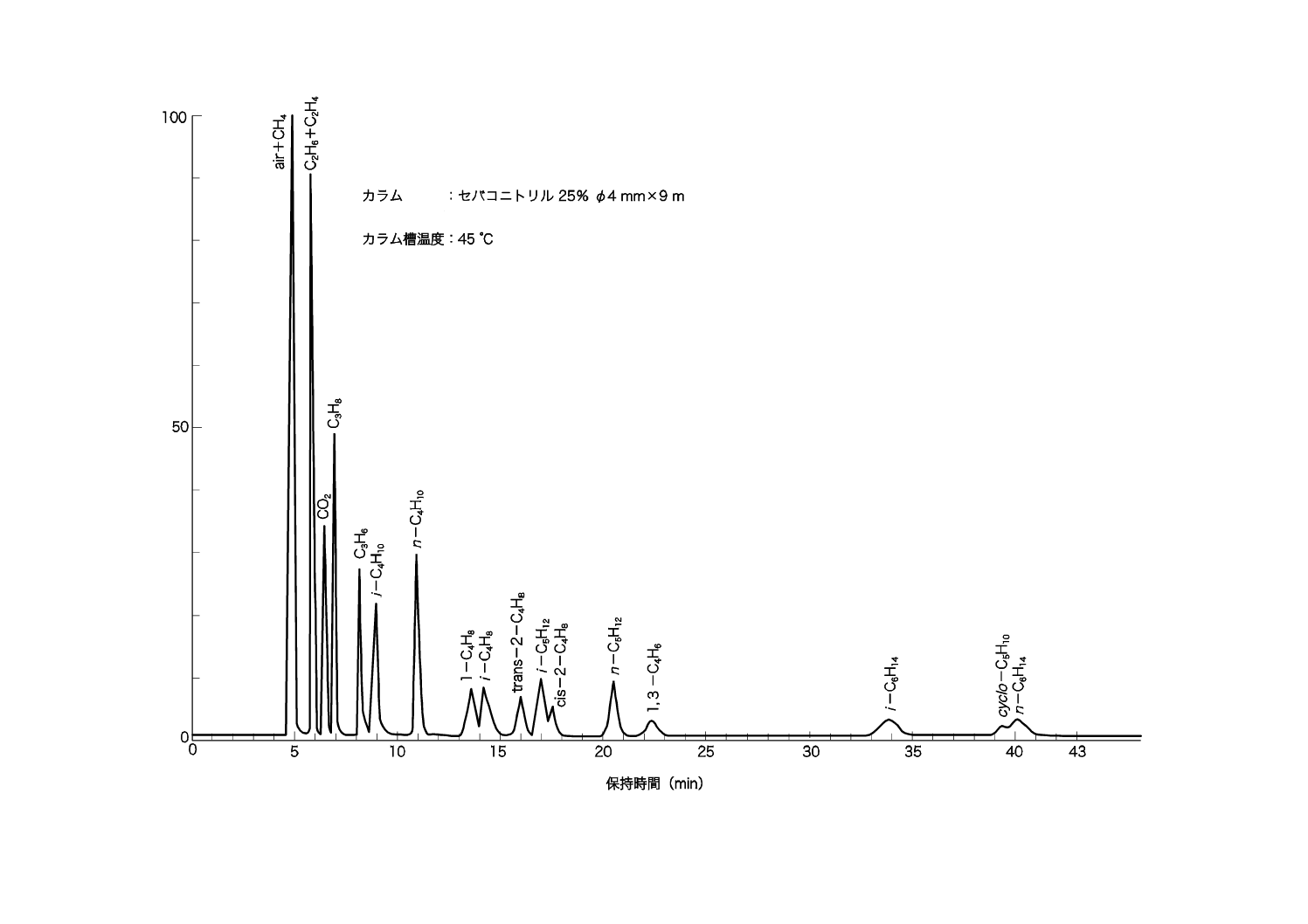

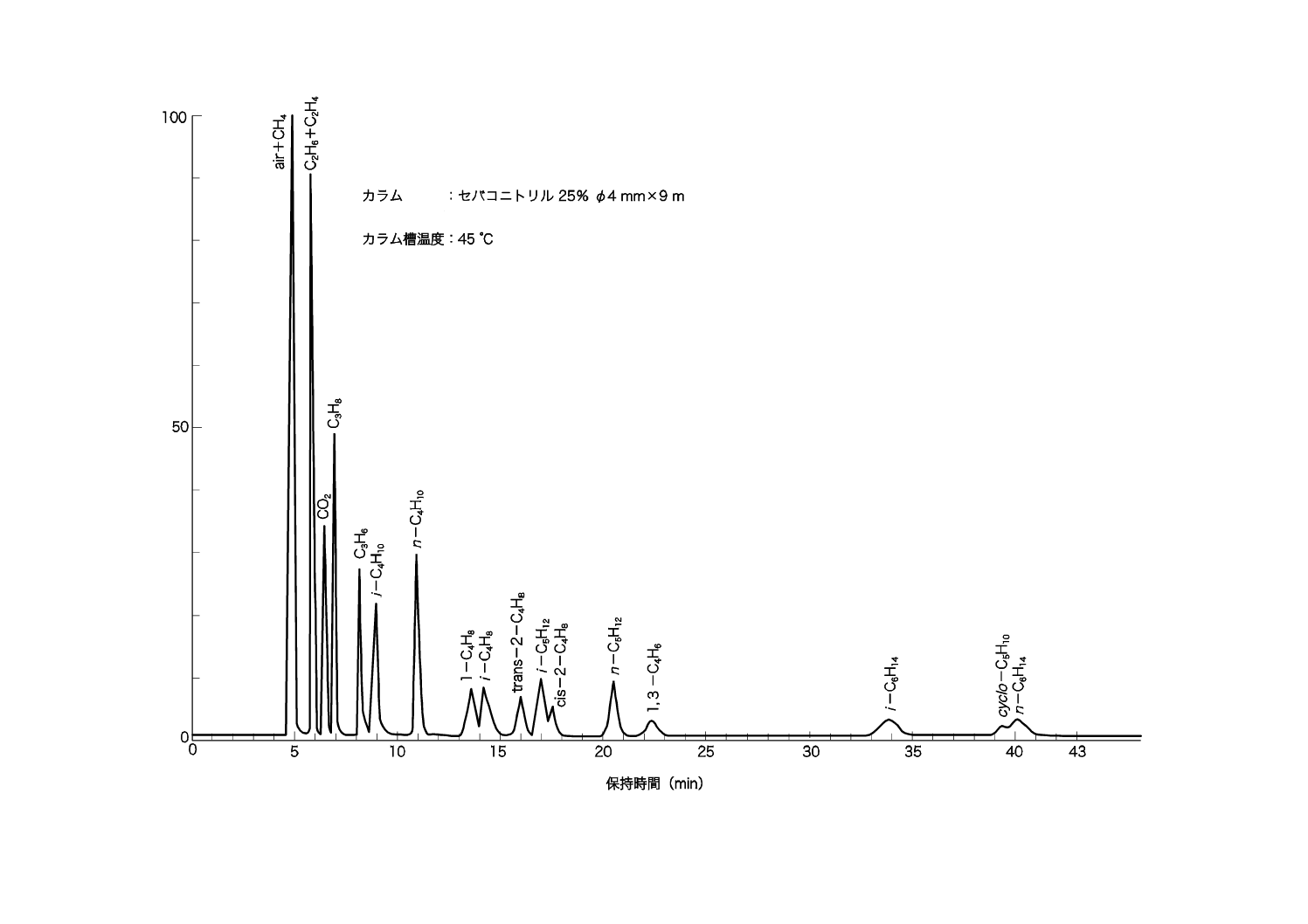

図13−セバコニトリルによるクロマトグラムの例

キャリヤーガス:He 45 mL/min

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

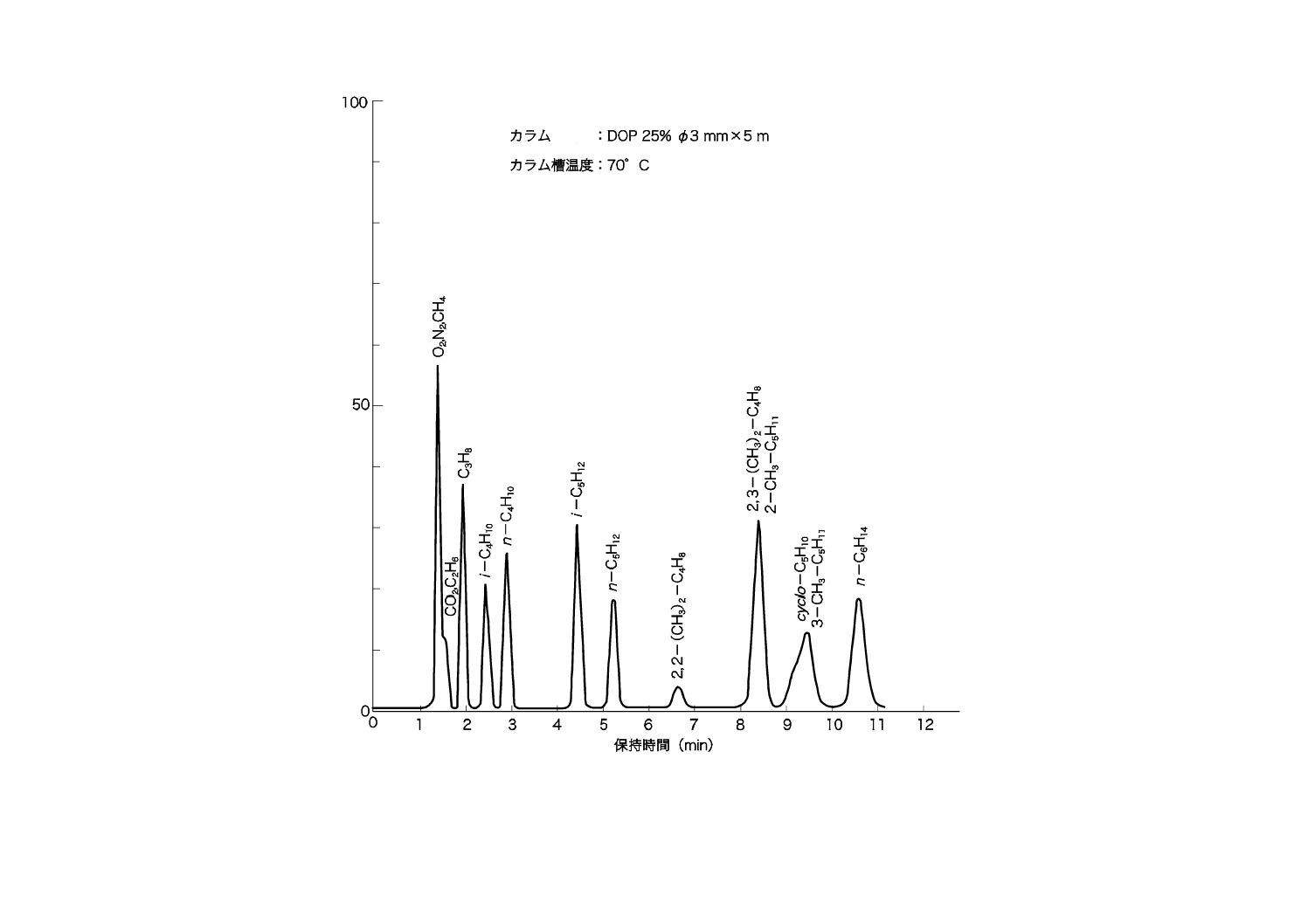

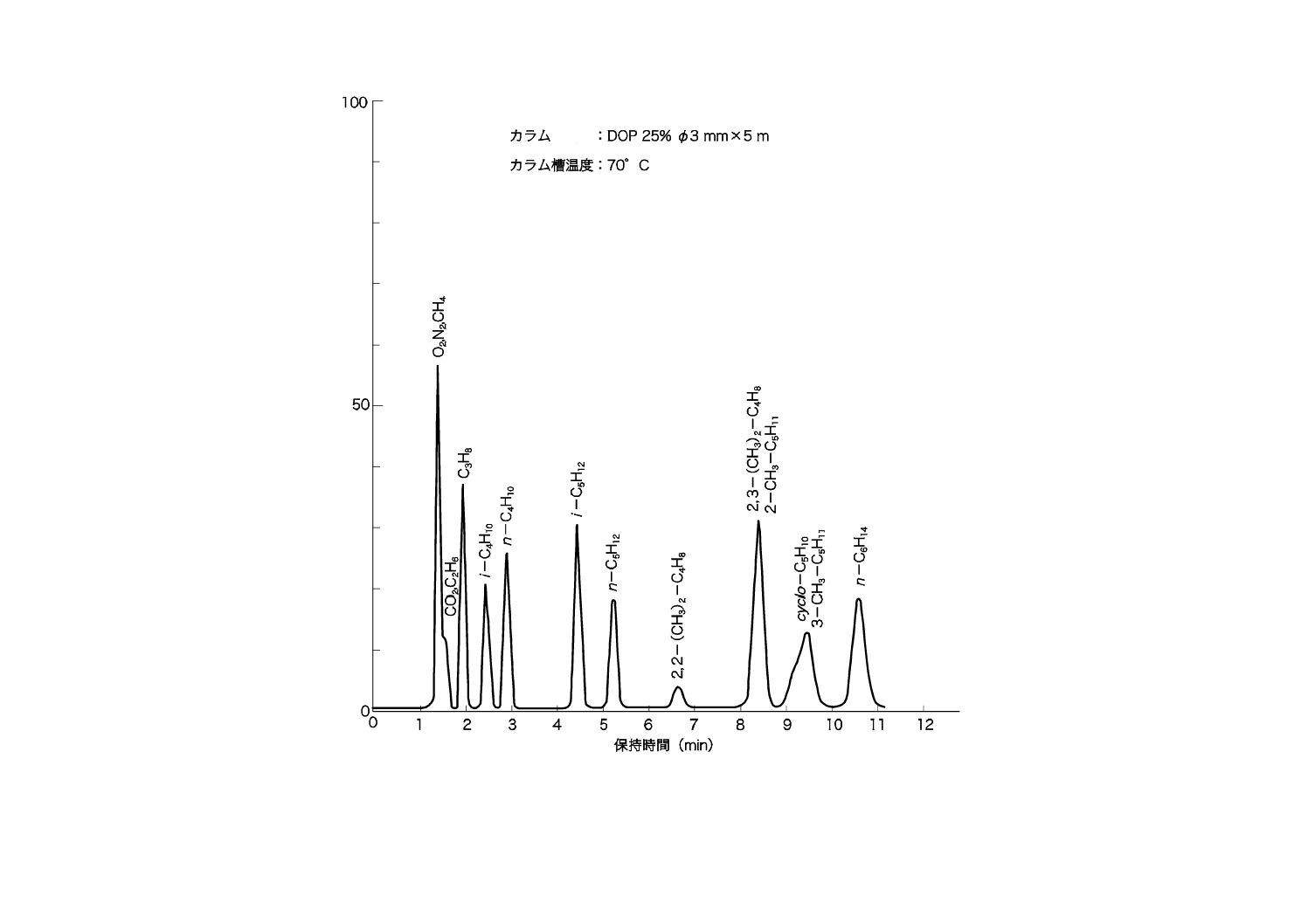

図14−DOPによるクロマトグラムの例

キャリヤーガス:He 45 mL/min

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

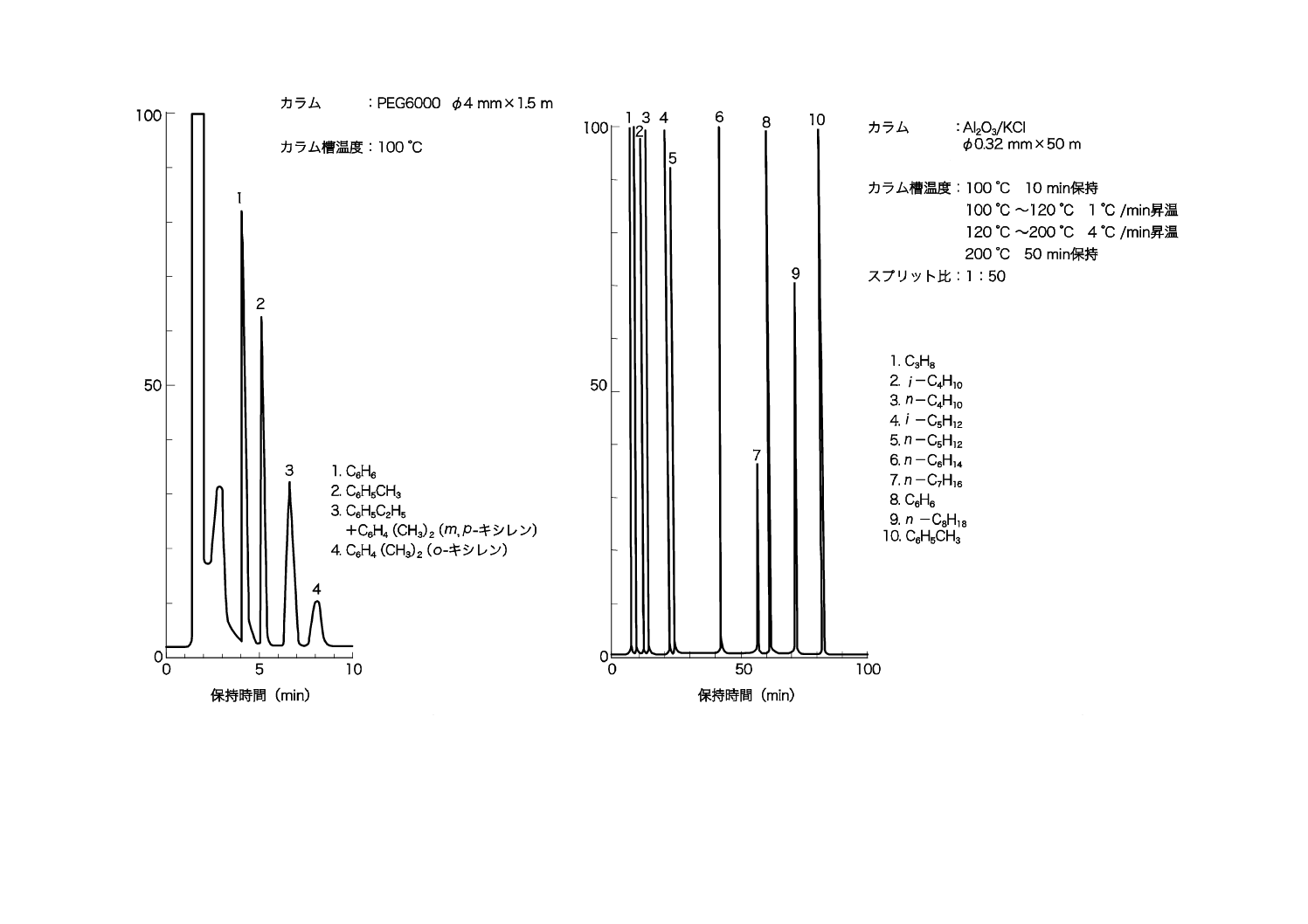

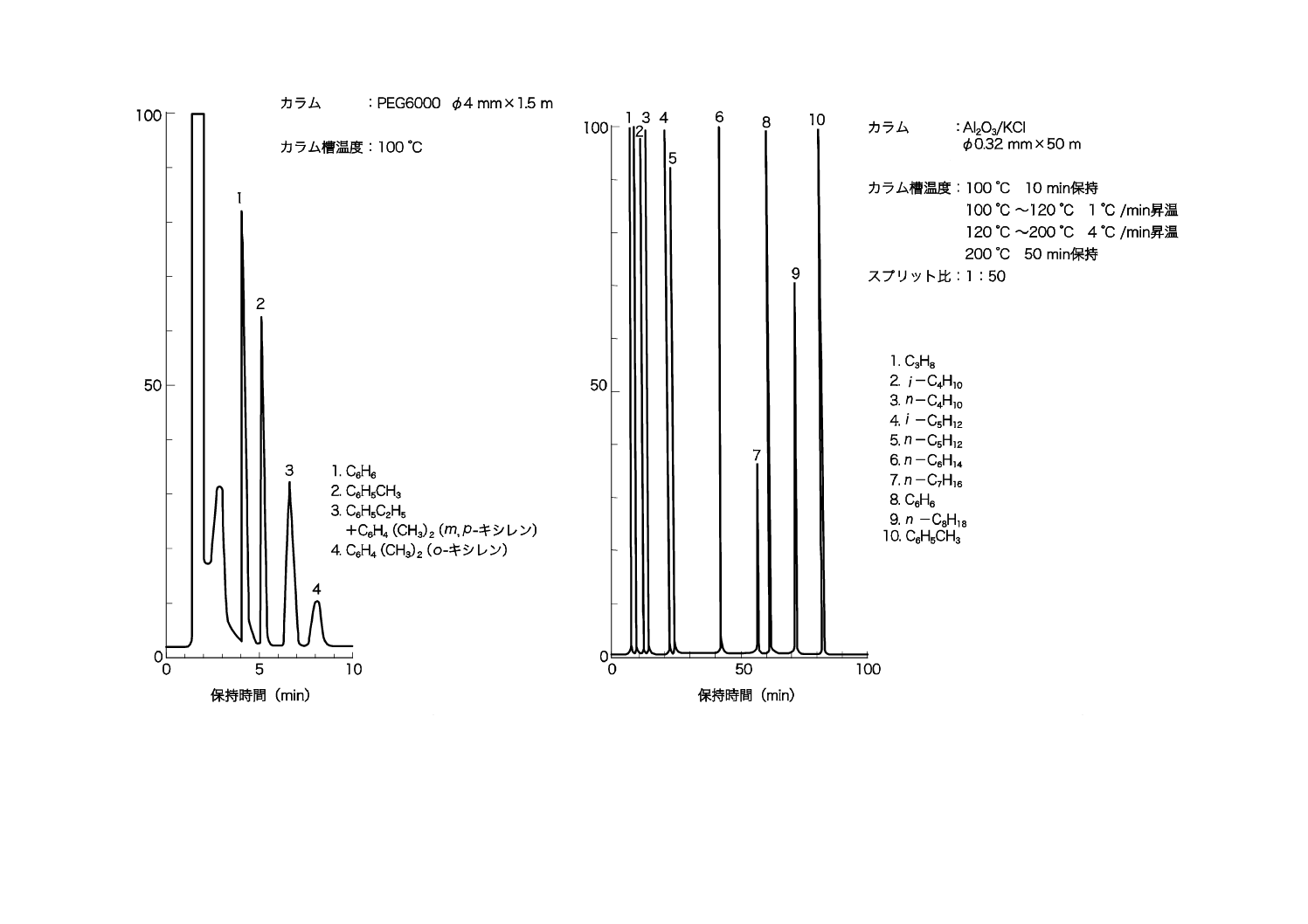

図15−PEG6000によるクロマトグラムの例

図16−吸着形キャピラリーカラム(Al2O3/KCl)によるクロマトグラムの例

キャリヤーガス:He 20 mL/min

キャリヤーガス:He 2 mL/min

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

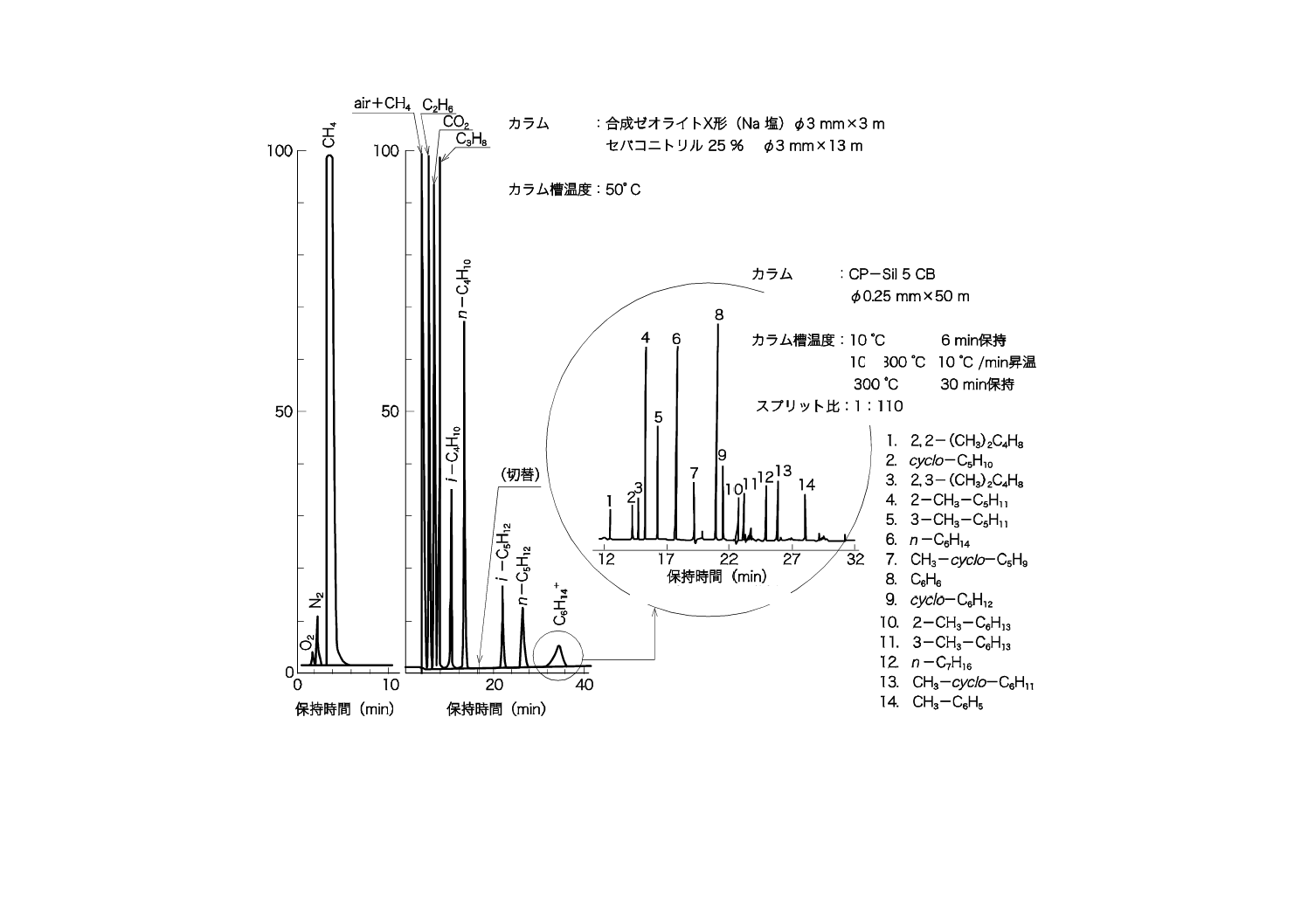

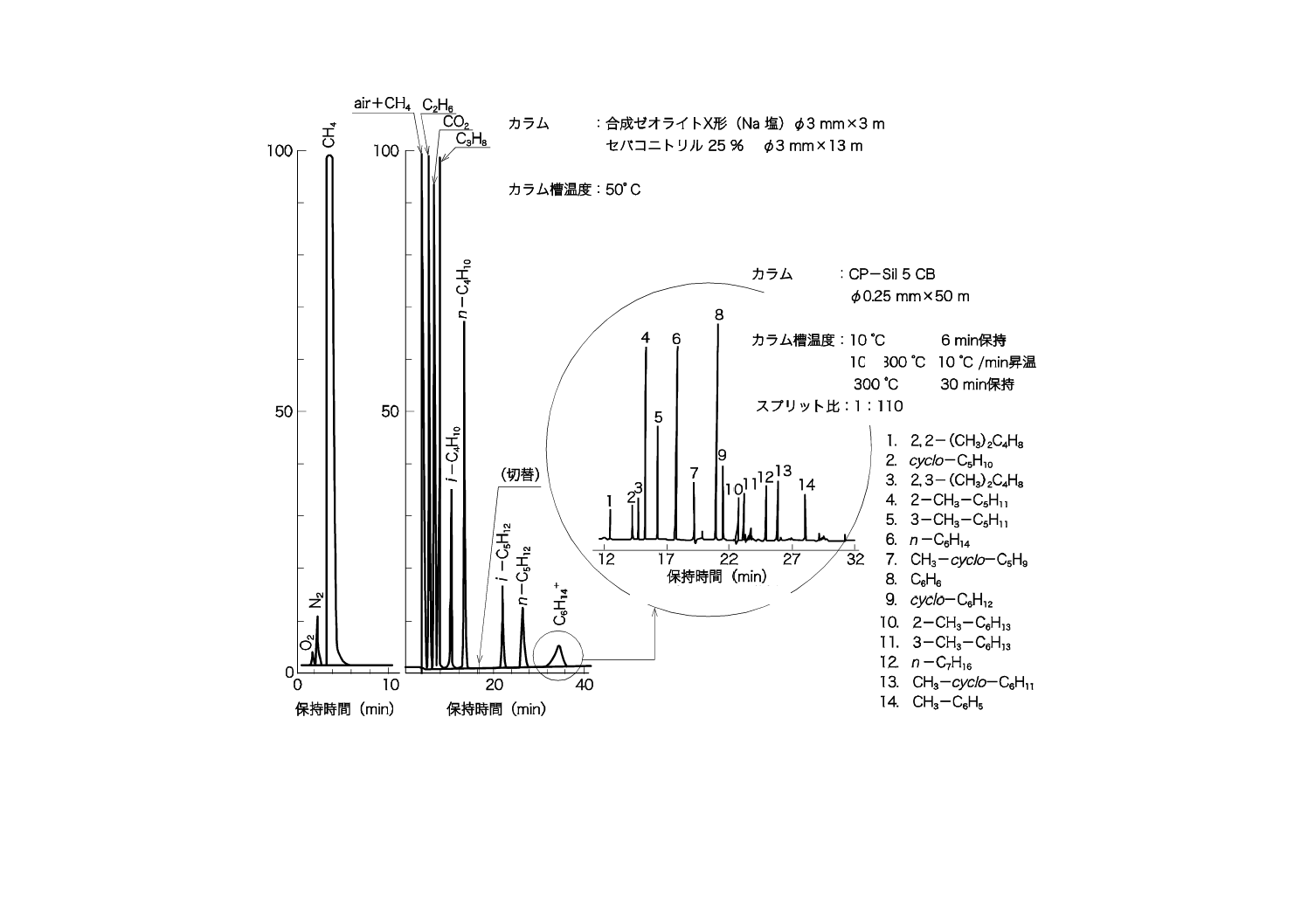

図17−バックフラッシングを用いた天然ガスのクロマトグラムの例

キャリヤーガス:He 40 mL/min

キャリヤーガス:He 圧力9.8×104 Pa

キャピラリーカラム分析

〜

1

0

K

2

3

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

特殊成分の分析方法

7.1

全硫黄の分析方法

全硫黄の分析方法には,過塩素酸バリウム沈殿滴定法,ジメチルスルホナゾIII吸光光度法,イオンクロ

マトグラフ法,微量電量滴定式酸化法,紫外蛍光法(バッチ法,連続流通法)の6種の分析法がある。そ

のうち紫外蛍光法(連続流通法)は,COS,CS2,若しくは芳香族炭化水素などを含むガスについて,その

影響を無視できる場合に適用できる。それ以外の5種の分析方法は,いずれも試料ガス中の全硫黄分析に

適用できる。

7.1.1

過塩素酸バリウム沈殿滴定法

7.1.1.1

原理

試料ガスを空気と混合して燃焼するか,又は酸水素炎中に導入して燃焼し,生成する硫黄の酸化物を過

酸化水素水に吸収して硫酸とする。生成した硫酸をアンモニア水でpHを約6に調製し,アセトンを加え,

ジメチルスルホナゾIIIを指示薬として,過塩素酸バリウム標準液で滴定する。この方法は,試料ガス100

Lを採取した場合,全硫黄濃度が0.01 g/m3以上のガスの分析に用いることができる。

7.1.1.2

試薬

試薬は,次による。

a) 吸収液 過酸化水素水(1+9)。この溶液は,褐色瓶に保存する。

b) アンモニア水(1+200)

c) 塩化カリウム溶液 JIS K 8121に規定する塩化カリウム1 gを水に溶かして100 mLとしたもの。

d) エタノール(95) JIS K 8102に規定するもの。

e) アセトン JIS K 8034に規定するもの。

f)

標準硫酸カリウム溶液(S:0.05 mg/mL) JIS K 8962に規定する硫酸カリウムを粉末にし,105 ℃〜

110 ℃で2.5時間〜3時間乾燥させる。その0.272 gをはかりとってビーカ(200 mL)に移し,少量の

水に溶かす。これを全量フラスコ(1 L)に洗い移し,水を標線まで加えたもの。

g) 0.005 mol/L過塩素酸バリウム標準液 JIS K 9551に規定する過塩素酸バリウム三水和物1.95 gを水に

溶かし,過塩素酸(10 %)4滴〜5滴を加えた後,水で1 Lとしたもの。標定は,次による。

標準硫酸カリウム溶液10 mLを全量ピペットでコニカルビーカ(200 mL)にとり,水15 mL,塩化

カリウム溶液1 mL,アセトン50 mL及びジメチルスルホナゾIII溶液4滴〜5滴を加え,この溶液を

マグネチックスターラでかき混ぜながら,5 mLのマイクロビュレットを用い,0.005 mol/L過塩素酸

バリウム標準液で滴定し,溶液の色が紫色から緑青色に変わったとき,その色が1分間継続した点を

終点とする。別に水を用いて空試験を行い,次の式によってファクターを算出する。

)

(

160

.0

10

05

.0

b

a

f

−

×

×

=

ここに,

f: 0.005 mol/L過塩素酸バリウム標準液のファクター

a: 初めの滴定に要した0.005 mol/L過塩素酸バリウム標準液の

量(mL)

b: 空試験に要した0.005 mol/L過塩素酸バリウム標準液の量

(mL)

0.160: 0.005 mol/L過塩素酸バリウム標準液1 mLに相当する硫黄の

質量(mg)

0.005 mol/L過塩素酸バリウム標準液の代わりに0.005 mol/L塩化バリウム標準液を用いてもよい。

この場合は,JIS K 8155に規定する塩化バリウム二水和物1.22 gを水に溶かして1 Lとし,次に,

34

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.005 mol/L過塩素酸バリウム標準液と同様に操作し,ファクターを算出する。

h) ブロモクレゾールグリーン溶液 JIS K 8840に規定するブロモクレゾールグリーン0.04 gをJIS K

8102に規定するエタノール(95)20 mLに溶かし,水を加えて100 mLとしたもの。

i)

ジメチルスルホナゾIII溶液 ジメチルスルホナゾIII(2ナトリウム塩)0.02 gを,水20 mLに溶か

したもの。この溶液は,褐色瓶に入れ,冷暗所に保存する。

7.1.1.3

試料ガスの燃焼

試料ガスを,次のいずれかの方法によって燃焼させる。各燃焼方法における試料ガスの発熱量と燃焼流

量との関係は,表10による。

燃焼させる試料ガス量は,吸収させる硫黄全量が1 mg〜8 mgとなる量が望ましい。

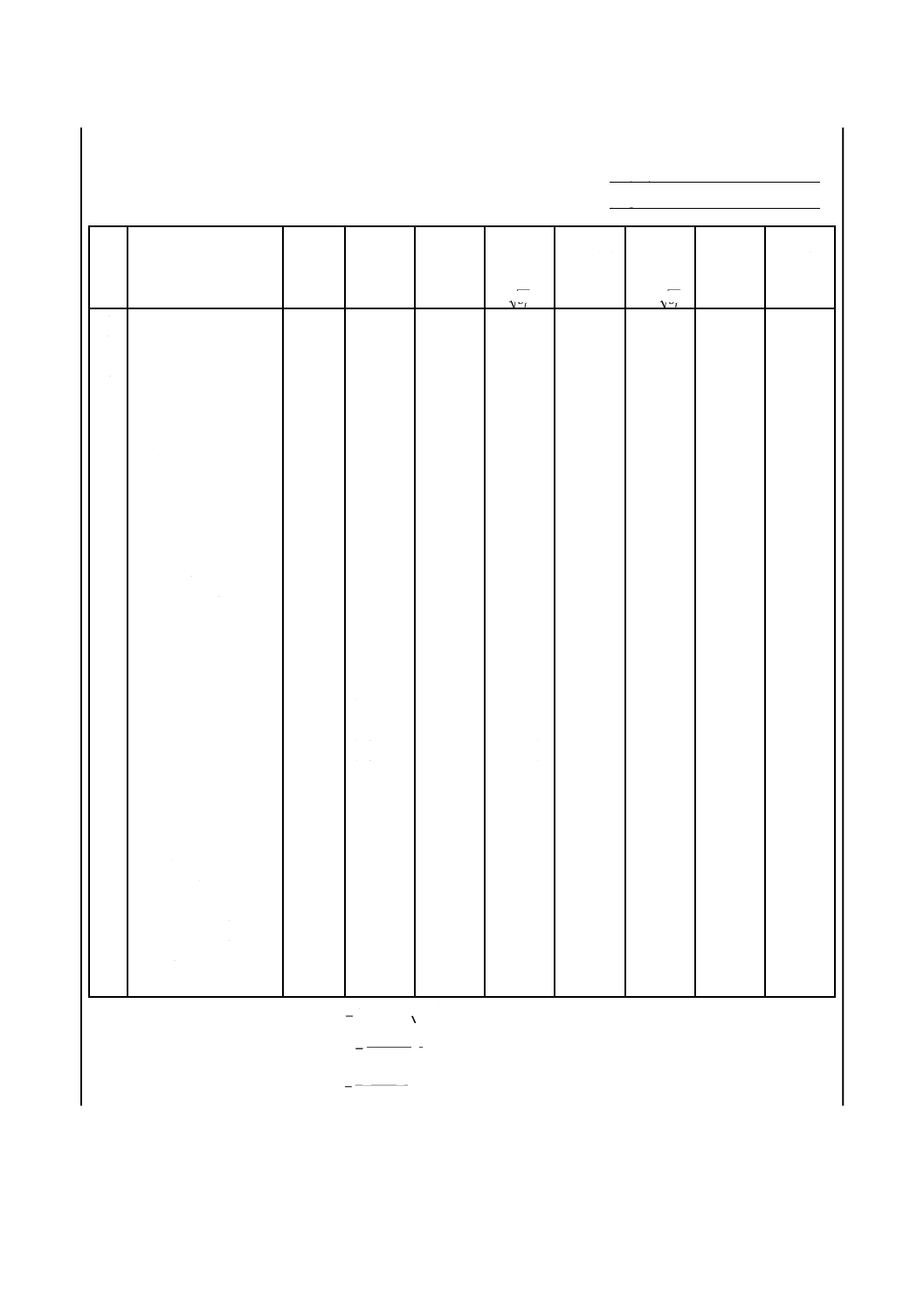

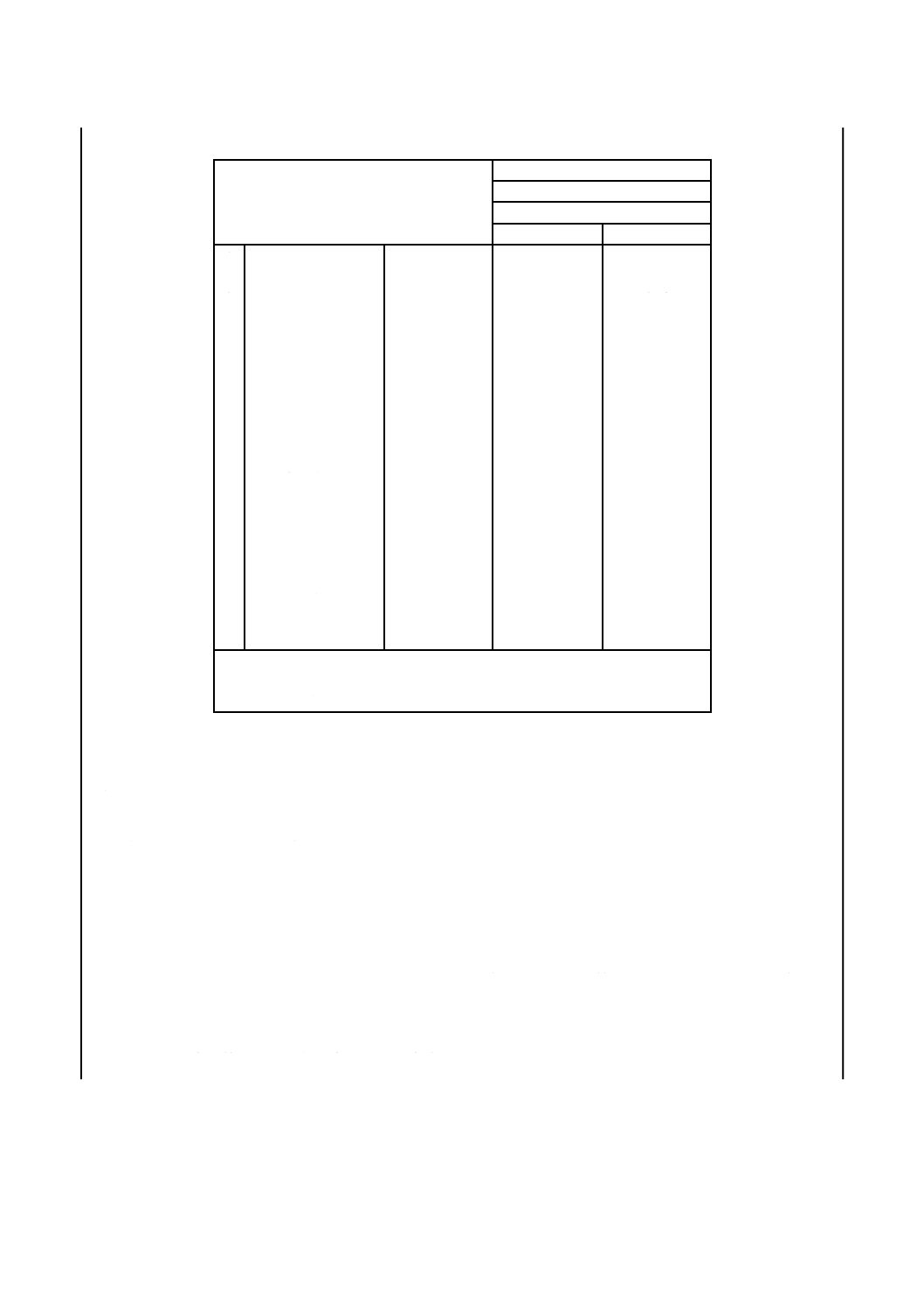

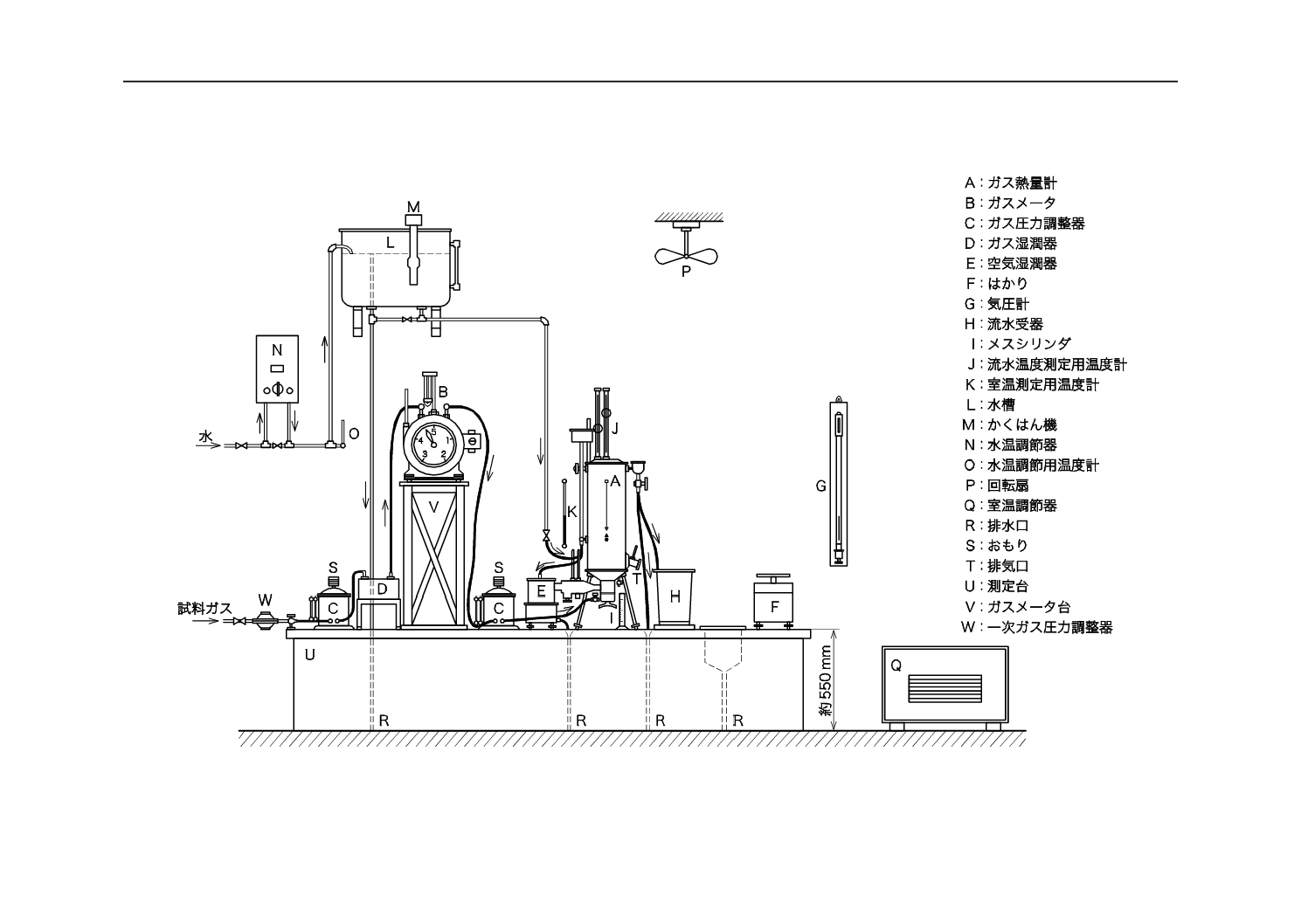

表10−試料ガスの発熱量と燃焼流量との関係

単位 L/h

燃焼方法

ガスの総発熱量(kJ/m3)

10 500以上

21 000未満

21 000以上

42 000未満

42 000以上

84 000未満

84 000以上

126 000未満

A法(一般法)

20〜10

(ノズル口径3 mm)

10〜5

(ノズル口径2 mm)

5〜2

(ノズル口径2 mm)

−

B法(迅速法)

100以上

100〜40

40〜20

20〜10

C法(酸水素炎燃焼法)

300以上

300〜220

220〜180

180〜150

試料ガス中に硫化水素を含み,かつ,湿式ガスメータを用いて体積を測定する場合には,ガスメータの前に図28

又は図30に例を示す硫化水素吸収装置を配置し,硫化水素を捕集した後のガスを燃焼させて全硫黄を定量とすると

ともに,この捕集した硫化水素を7.2.1,7.2.2又は7.2.4によって定量して全硫黄の量に換算した後,全硫黄定量値

に加えて補正する。

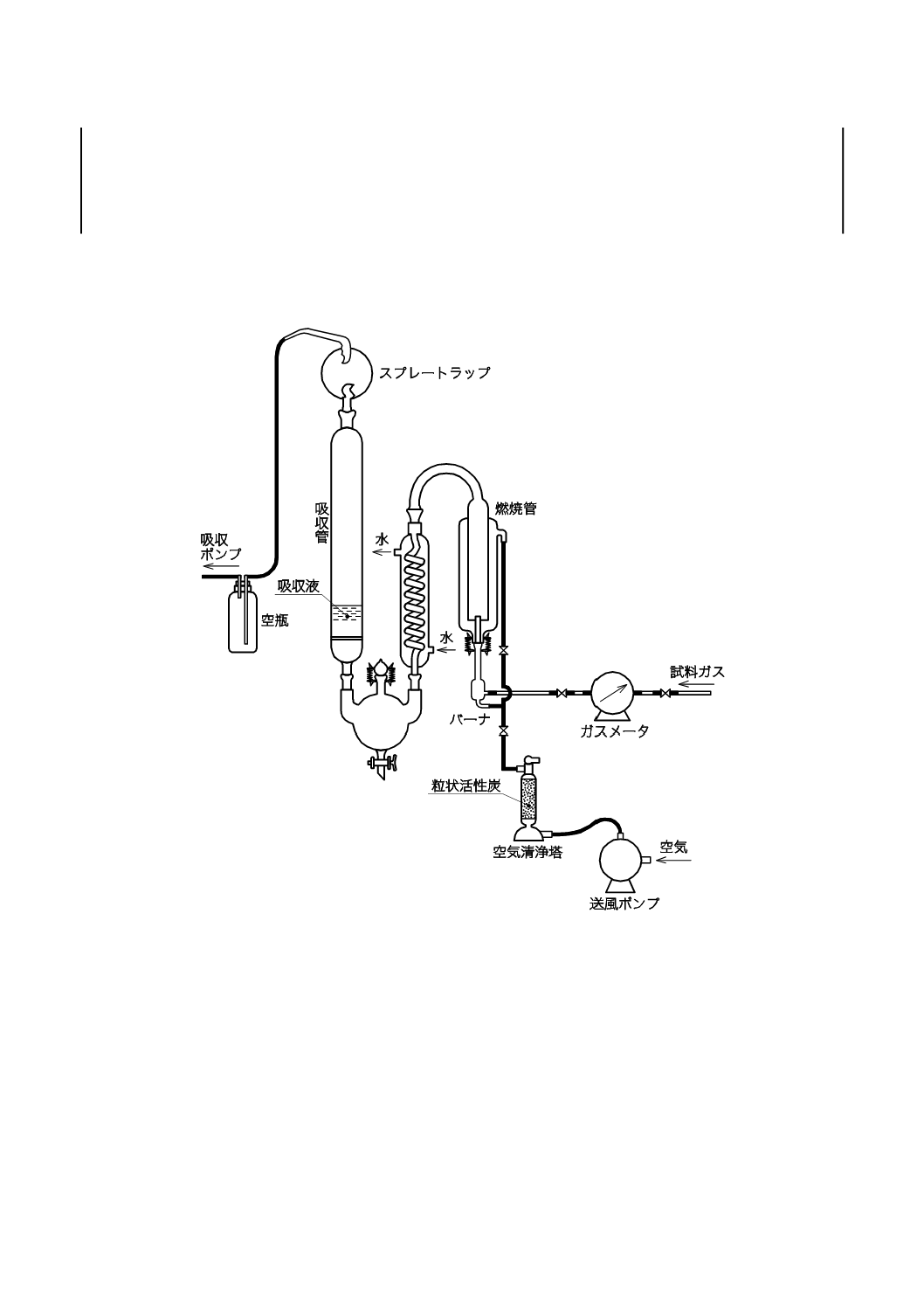

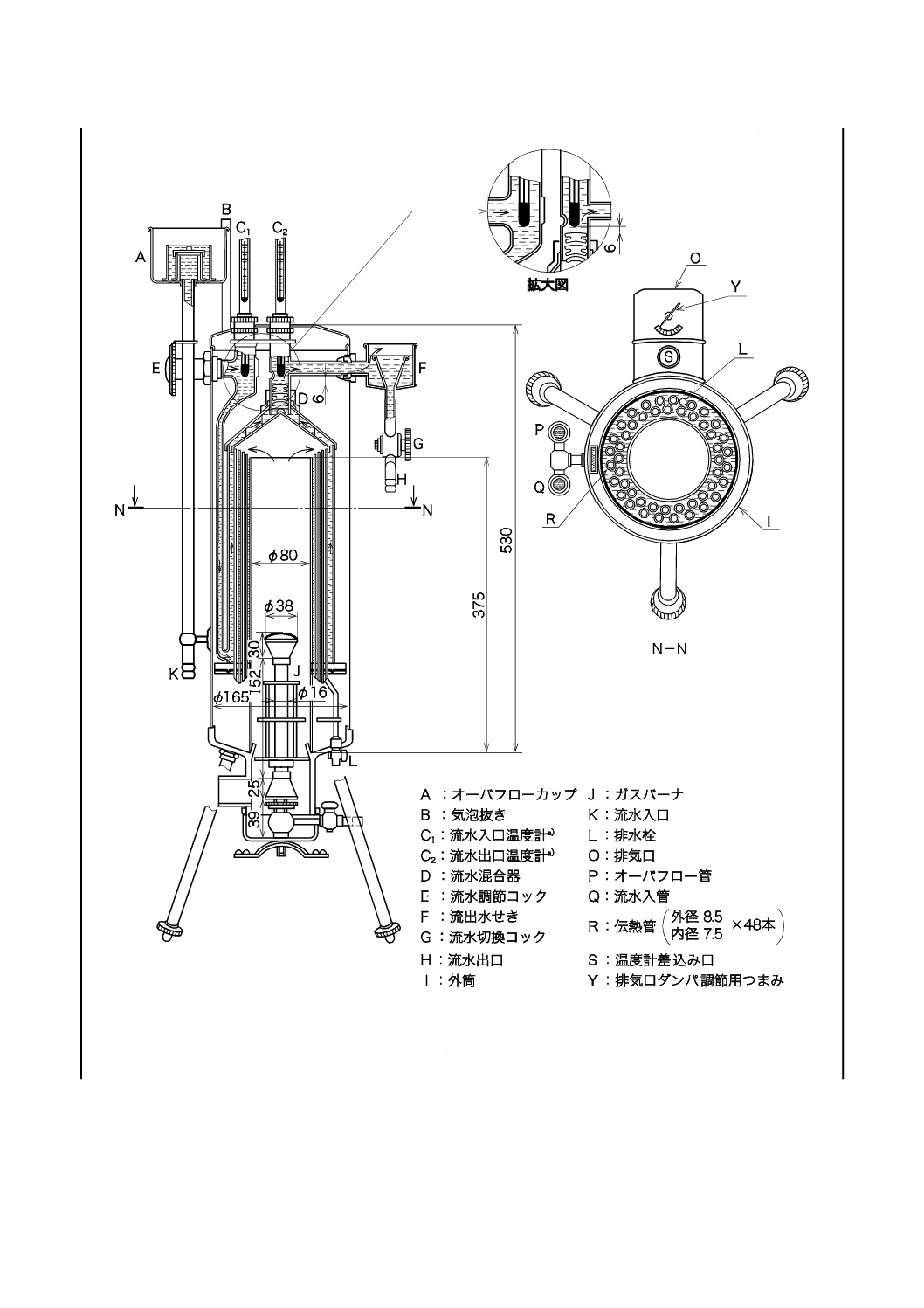

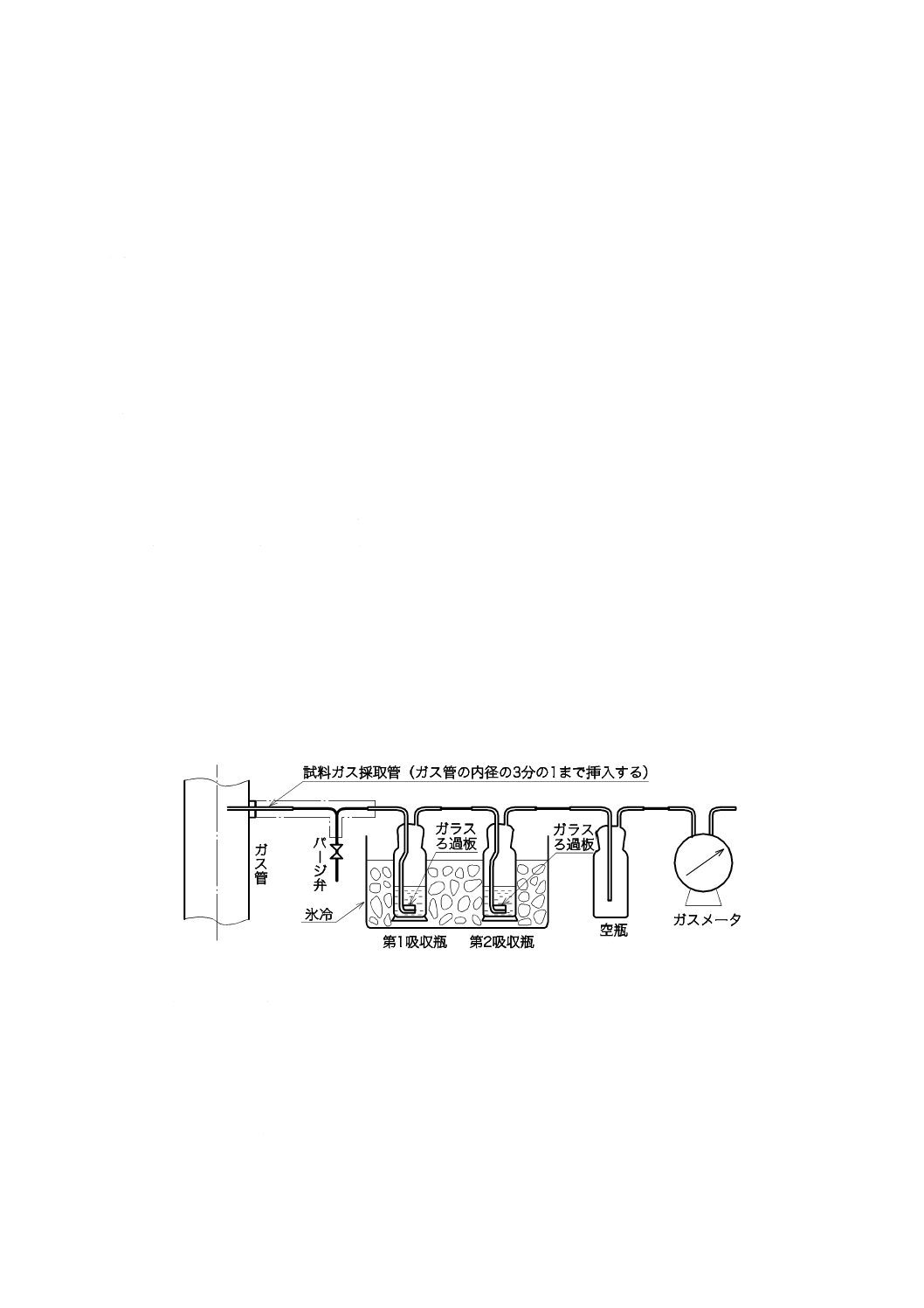

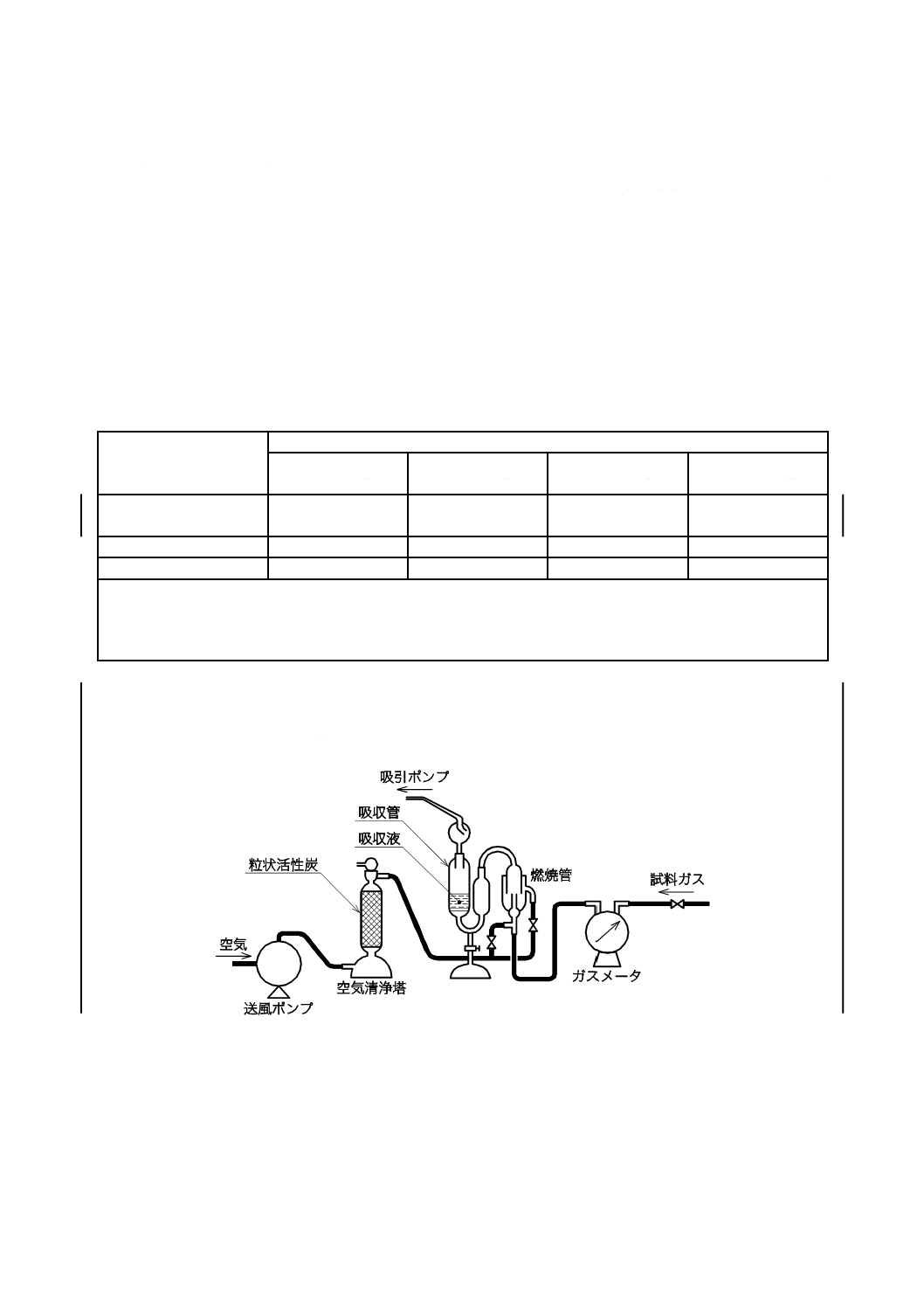

a) A法(一般法) A法に用いる装置及び操作は,次による。

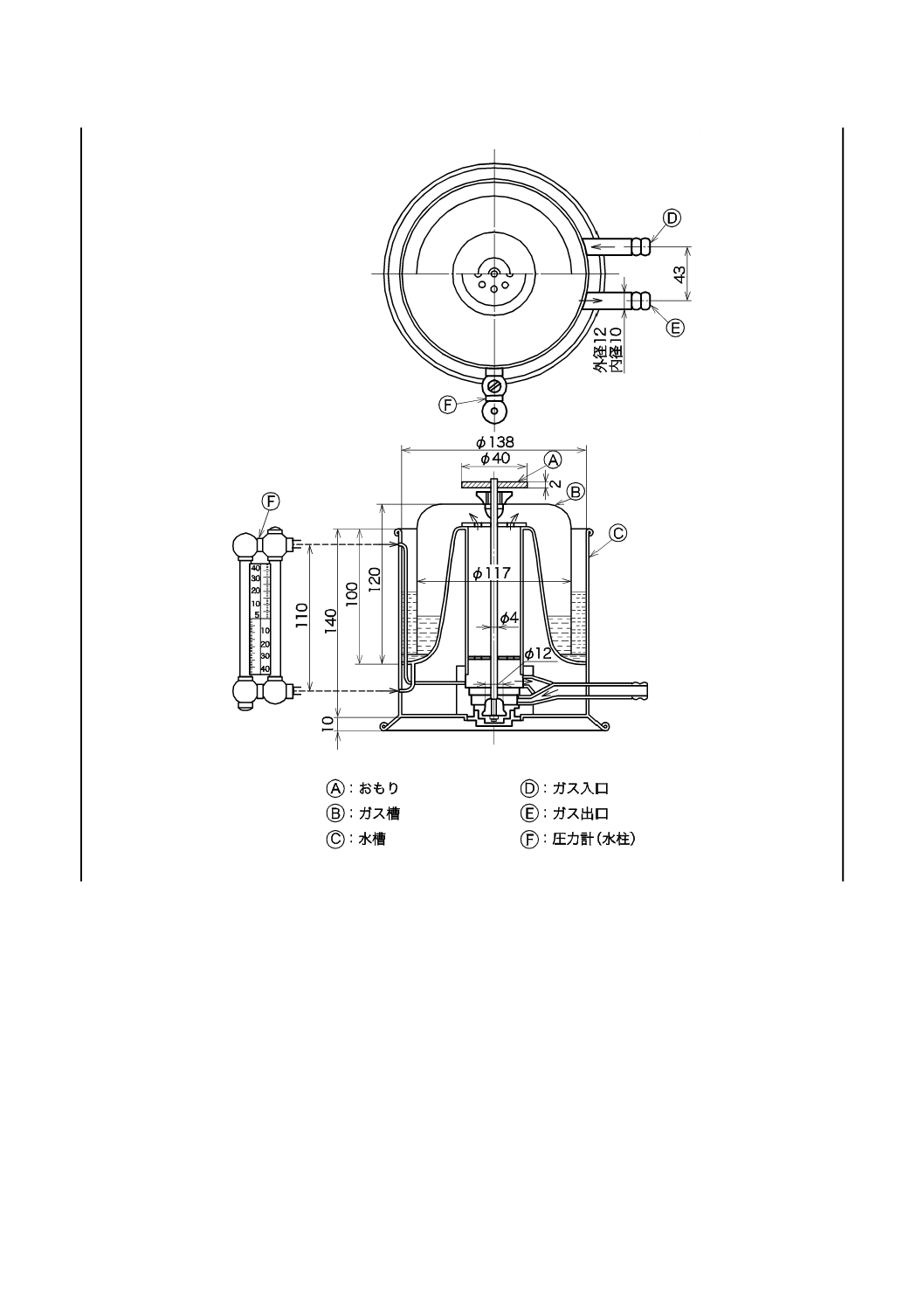

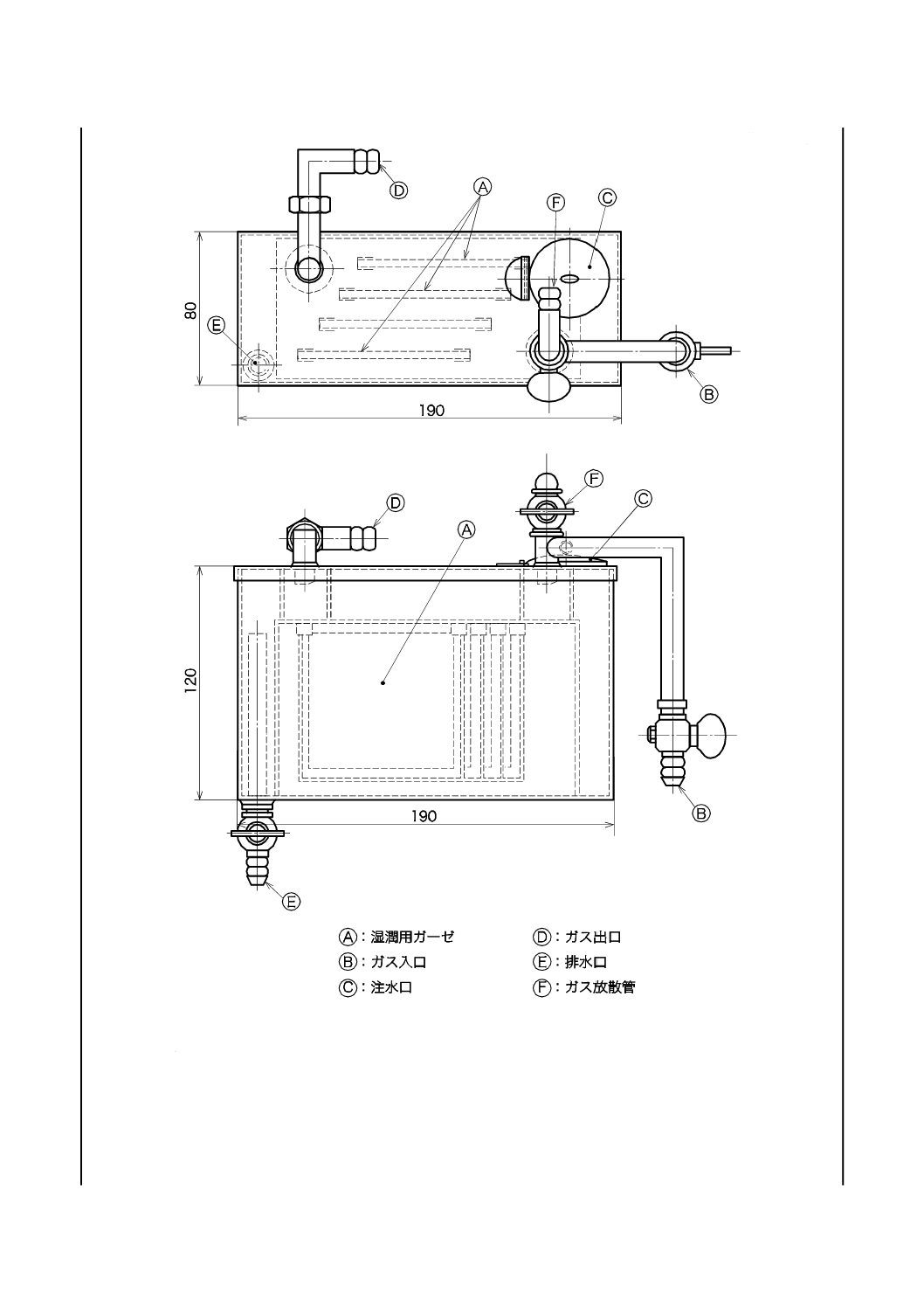

1) 装置 A法に用いる燃焼装置の例を図18及び図19に示す。ガスメータには,あらかじめ試料ガス

を十分に通して,メータ内の水を試料ガスで飽和させておく。

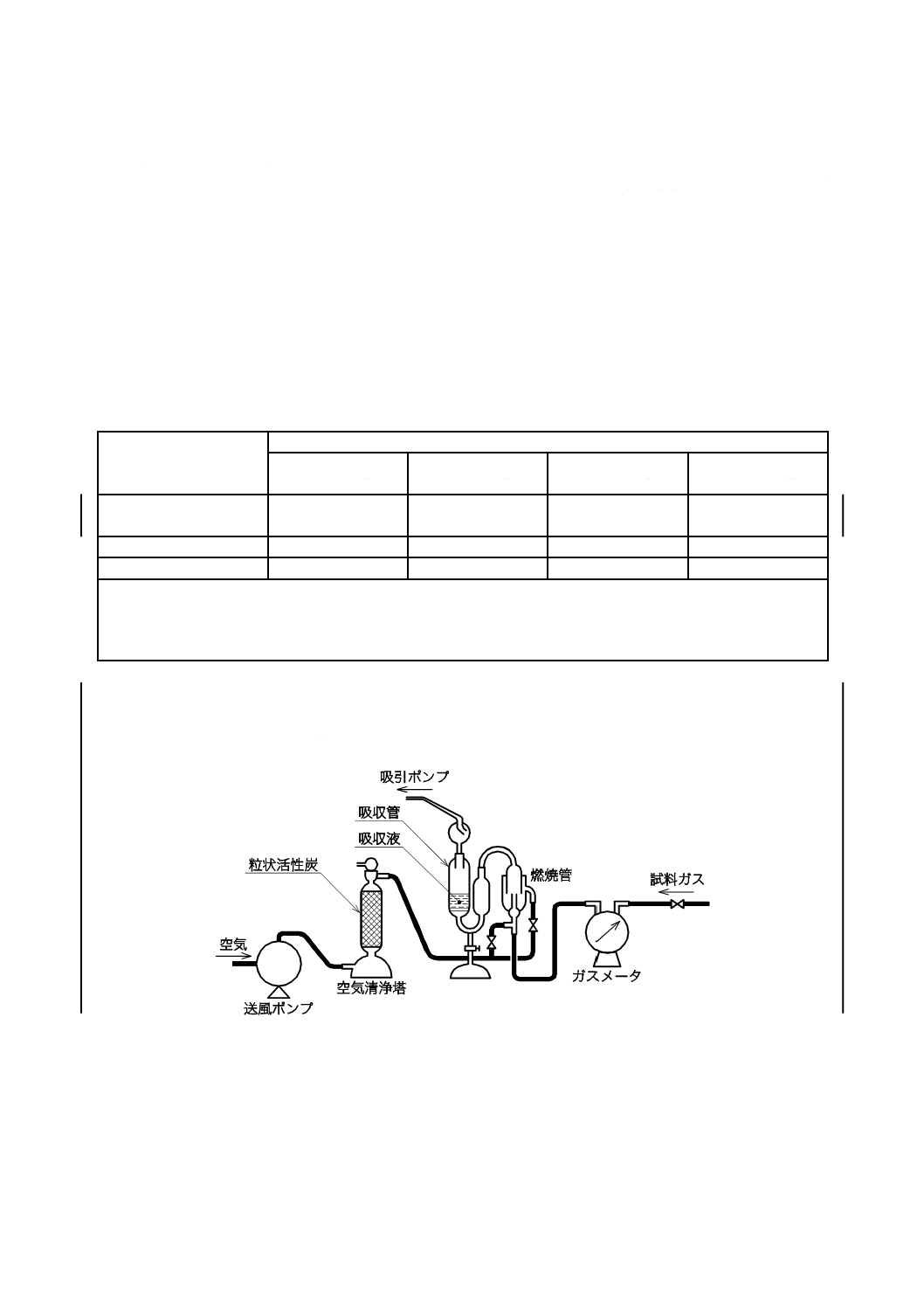

図18−A法に用いる燃焼装置の例

35

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

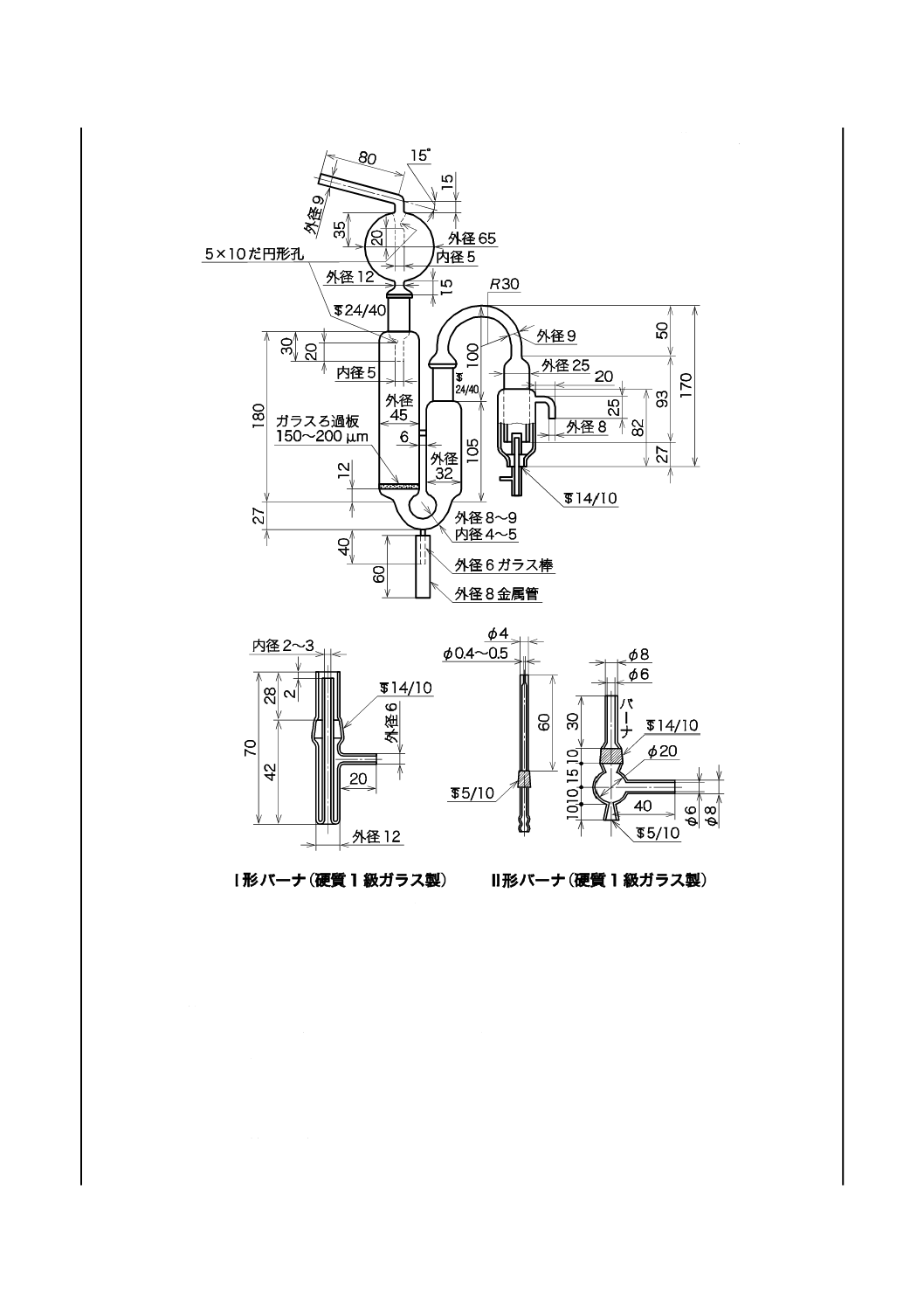

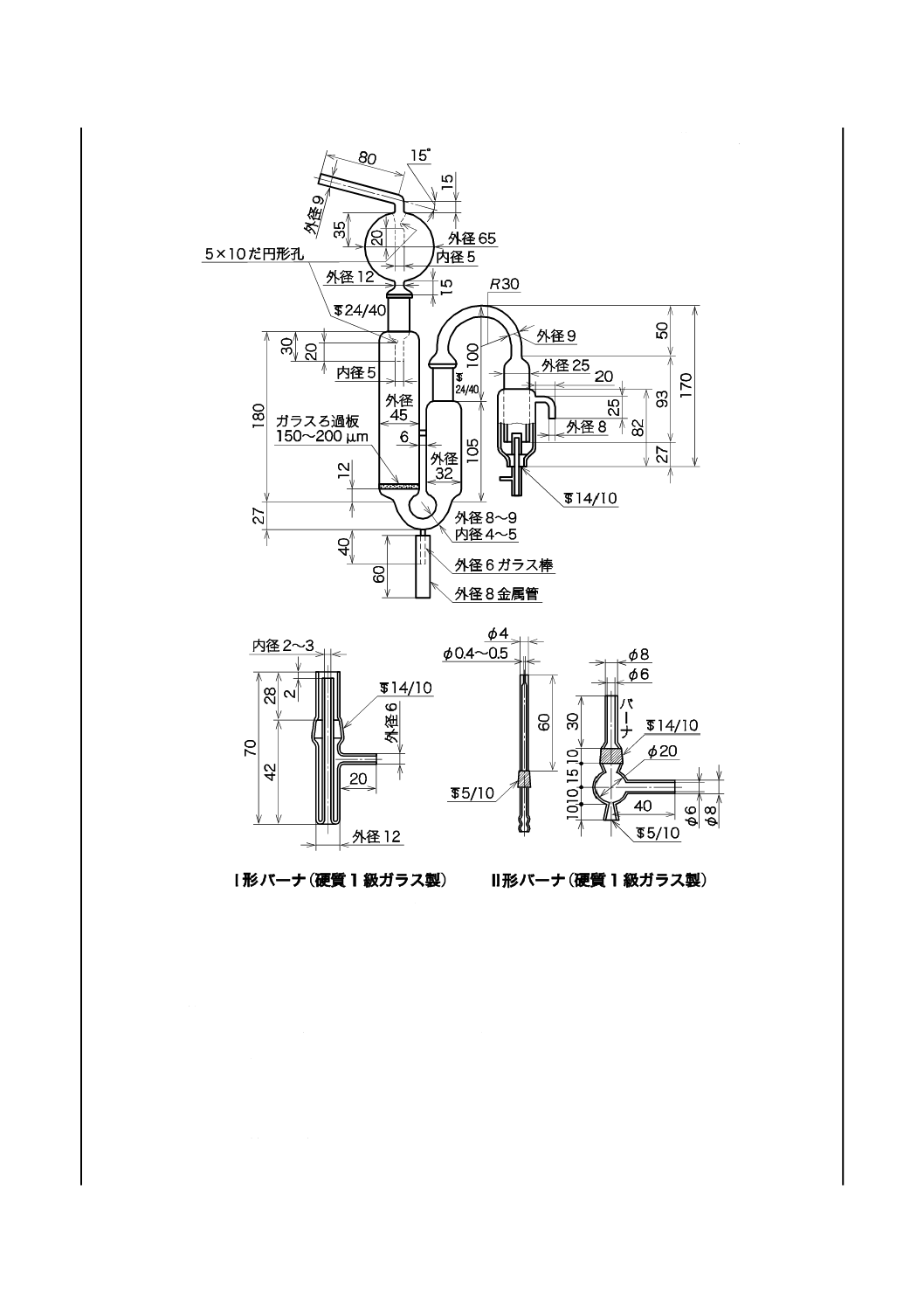

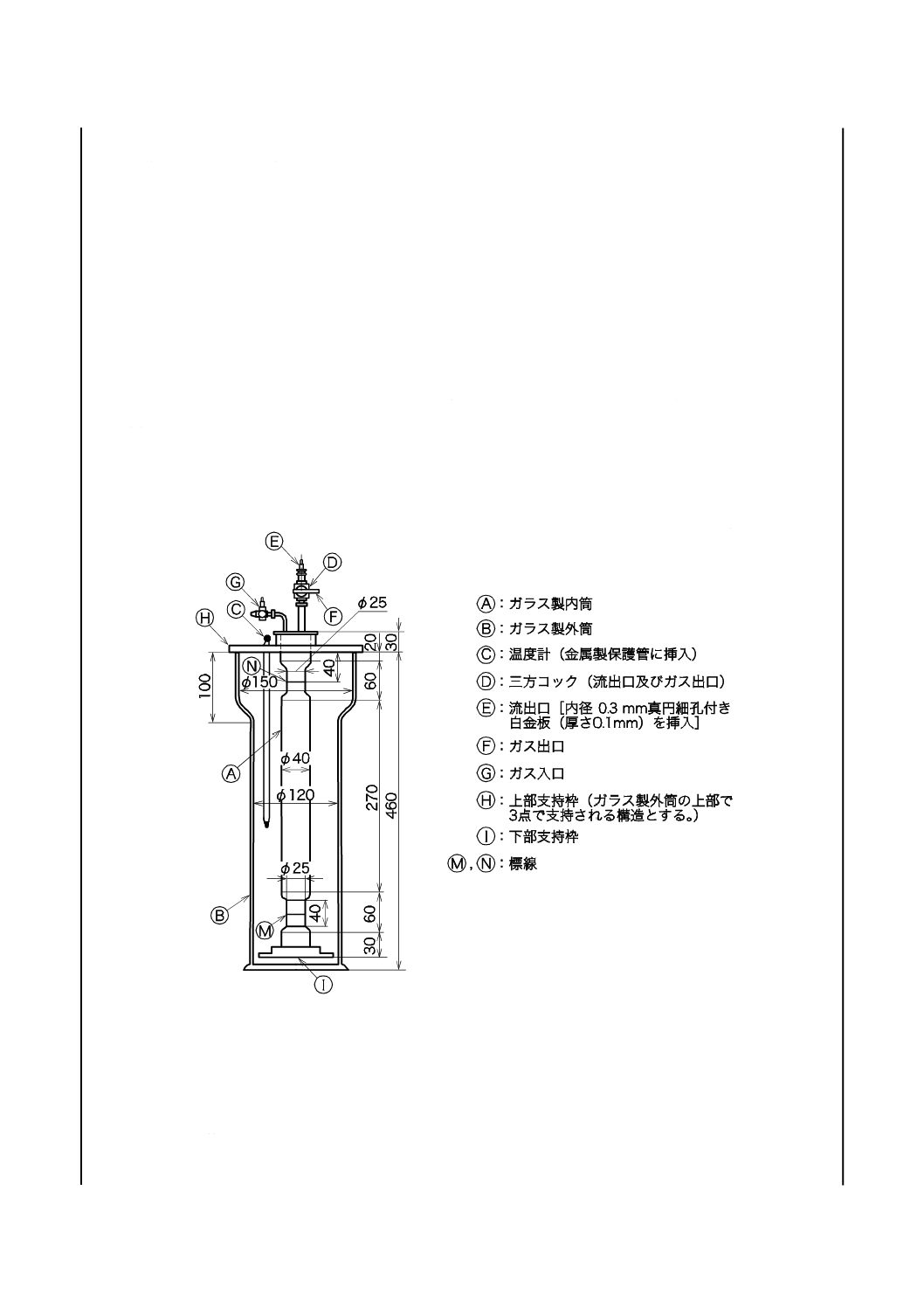

単位 mm

注

バーナは,I形又はII形のいずれかを用いる。

図19−A法に用いる燃焼装置用の燃焼管,吸収管及びバーナの例

2) 操作 燃焼操作は,次による。

2.1) 吸収管に吸収液50 mLを入れる。

2.2) 吸引ポンプによって流量140 L/h〜180 L/hで空気を吸引する。

2.3) バーナを燃焼管から外した後,試料ガスを発熱量に応じて表10に示す流量で流し,これに送風ポ

ンプから空気を送入して点火し,バーナに至るまでのガス採取系統を試料ガスで十分に置換して

おく。点火には,硫黄分を含むマッチなどを用いてはならない。

2.4) バーナを燃焼管内に挿入すると同時にガスメータの目盛を読み,炎が穏やかに,かつ,完全燃焼

するように,ガス流量及び空気流量を調節する。この場合,燃焼管上部にすすが発生せず,吸収

36

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

管内の泡がスプレートラップにあふれない程度に液中を均一に上昇している状態を保つ。

2.5) 適量の試料ガスを燃焼させた後,ガスメータの目盛を読み,直ちにバーナを取り外し,試料ガス

並びに吸引ポンプ及び送風ポンプを止める。

2.6) ガスメータの読みから,箇条5 e)によって燃焼に用いた試料ガスの体積を計算する。

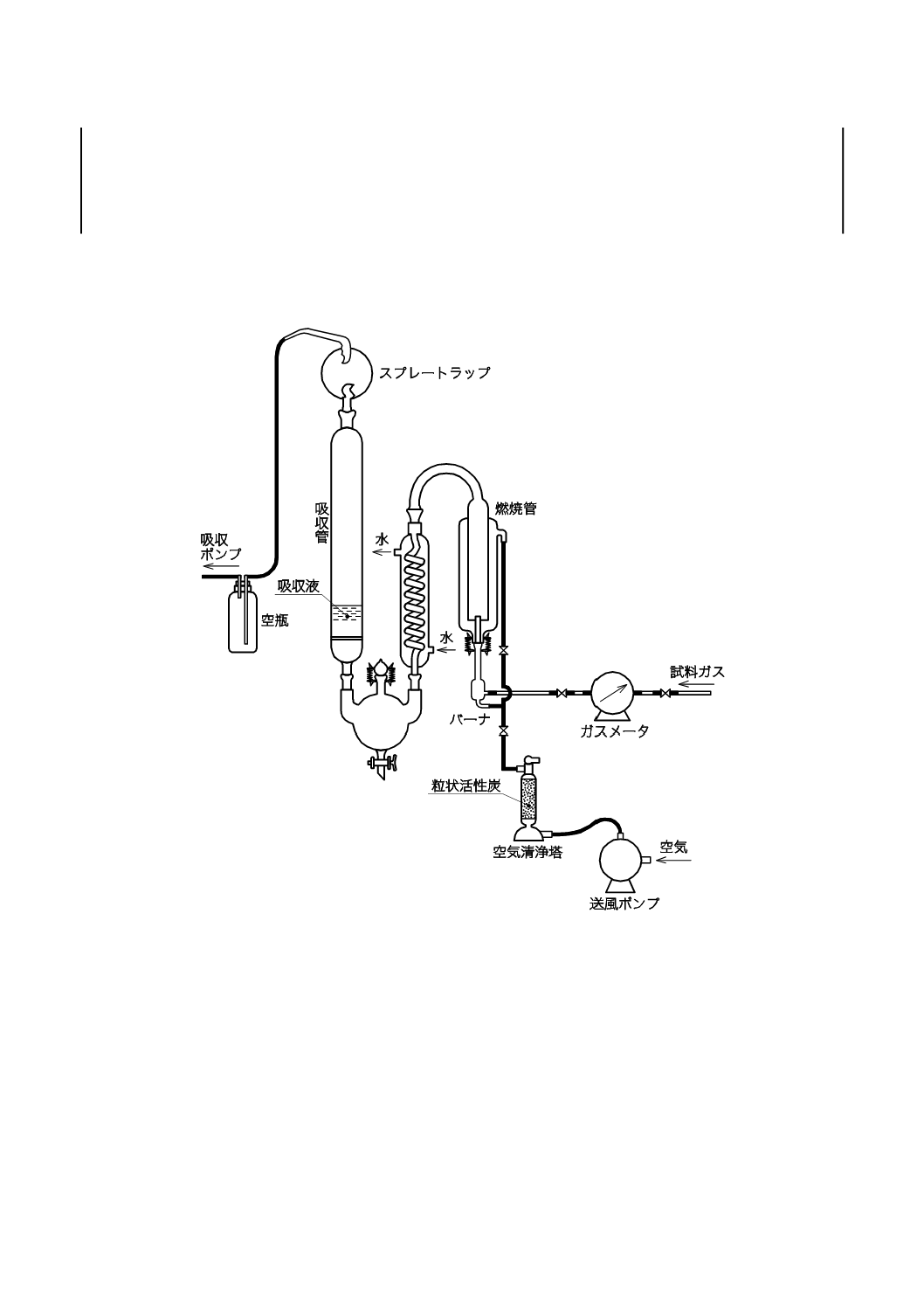

b) B法(迅速法) B法に用いる装置及び操作は,次による。

1) 装置 B法に用いる燃焼装置の例を図20及び図21に示す。ガスメータにはあらかじめ試料ガスを

十分に通して,メータ内の水を試料ガスで飽和させておく。

図20−B法に用いる燃焼装置の例

37

K 2301:2011

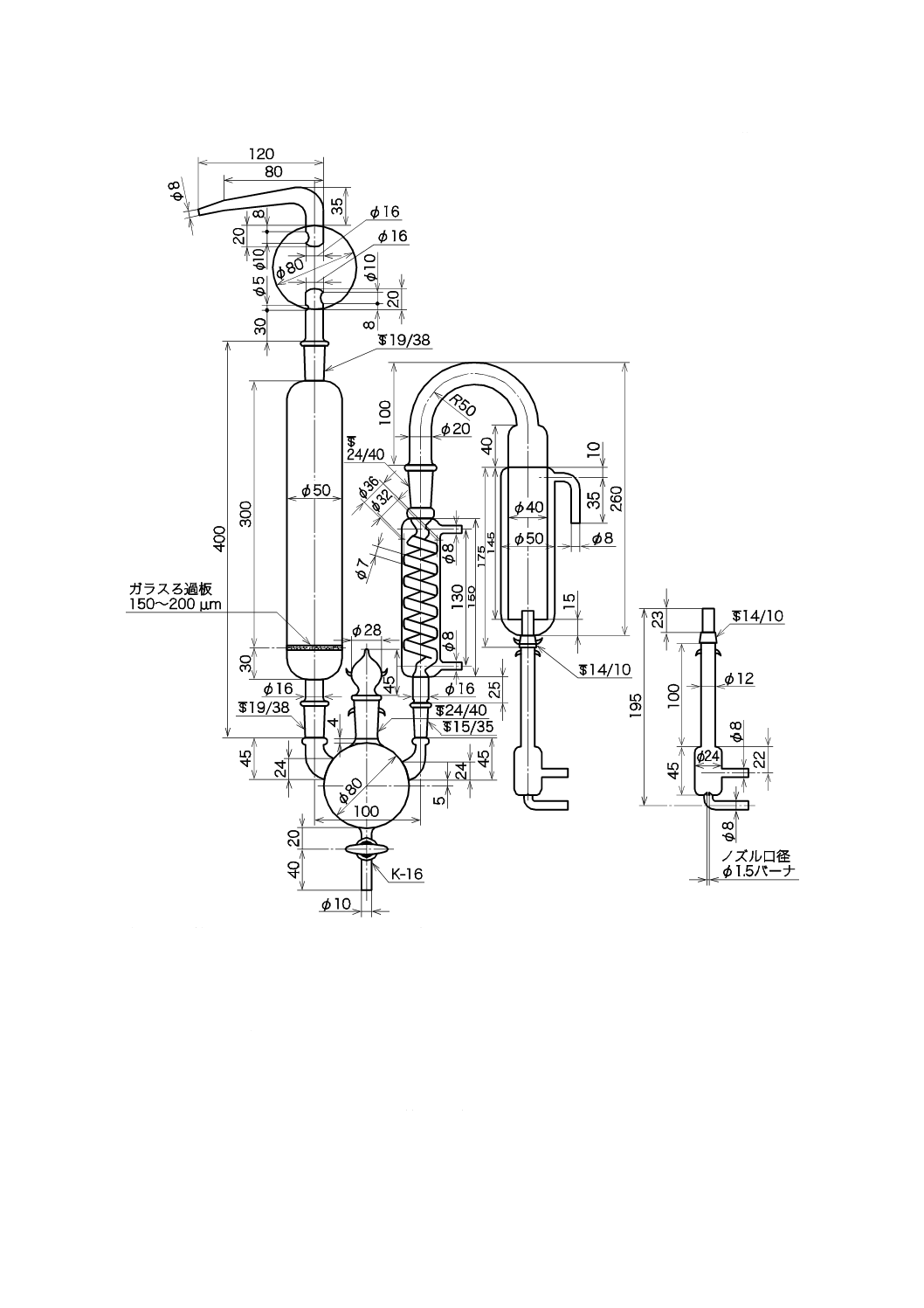

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 燃焼管及びバーナには,硬質1級ガラス製のものを用いる。

図21−B法に用いる燃焼装置用の燃焼管,吸収管及びバーナの例

2) 操作 燃焼操作は,次の手順による。

2.1) バーナを燃焼管から取り外し,試料ガス及び送風ポンプからの空気を適切な流量で流して点火し,

バーナに至るまでのガス採取系統を試料ガスで十分に置換する。点火には,硫黄分を含むマッチ

などを用いてはならない。

2.2) 試料ガスを止めた後,バーナを燃焼管内に挿入し,送風ポンプから空気を送る。

2.3) スプレートラップを外して,吸収液50 mLを吸収管に入れる。

2.4) 吸引ポンプによって800 L/h〜1 000 L/hの流量で空気を吸引し,空気量を調整してから,スプレー

38

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

トラップを再び吸収管に接続する。

2.5) バーナを燃焼管から取り外し,試料ガスを発熱量に応じて表10に示す流量で流し,空気を500 L/h

〜800 L/hの割合で流しながら速やかに点火する。点火には,硫黄分を含むマッチなどを用いては

ならない。

2.6) 炎の状態を見ながら正常なブンゼン炎にして,バーナを燃焼管内に挿入すると同時にガスメータ

の目盛を読む。炎が完全燃焼の状態になるように,ガス流量及び空気流量を調節する。

2.7) 適量の試料ガスを燃焼させた後,ガスメータの目盛を読み,直ちにバーナを取り外し,試料ガス

並びに吸引ポンプ及び送風ポンプを止める。

2.8) ガスメータの読みから,箇条5 e)によって燃焼に用いた試料ガスの体積を計算する。

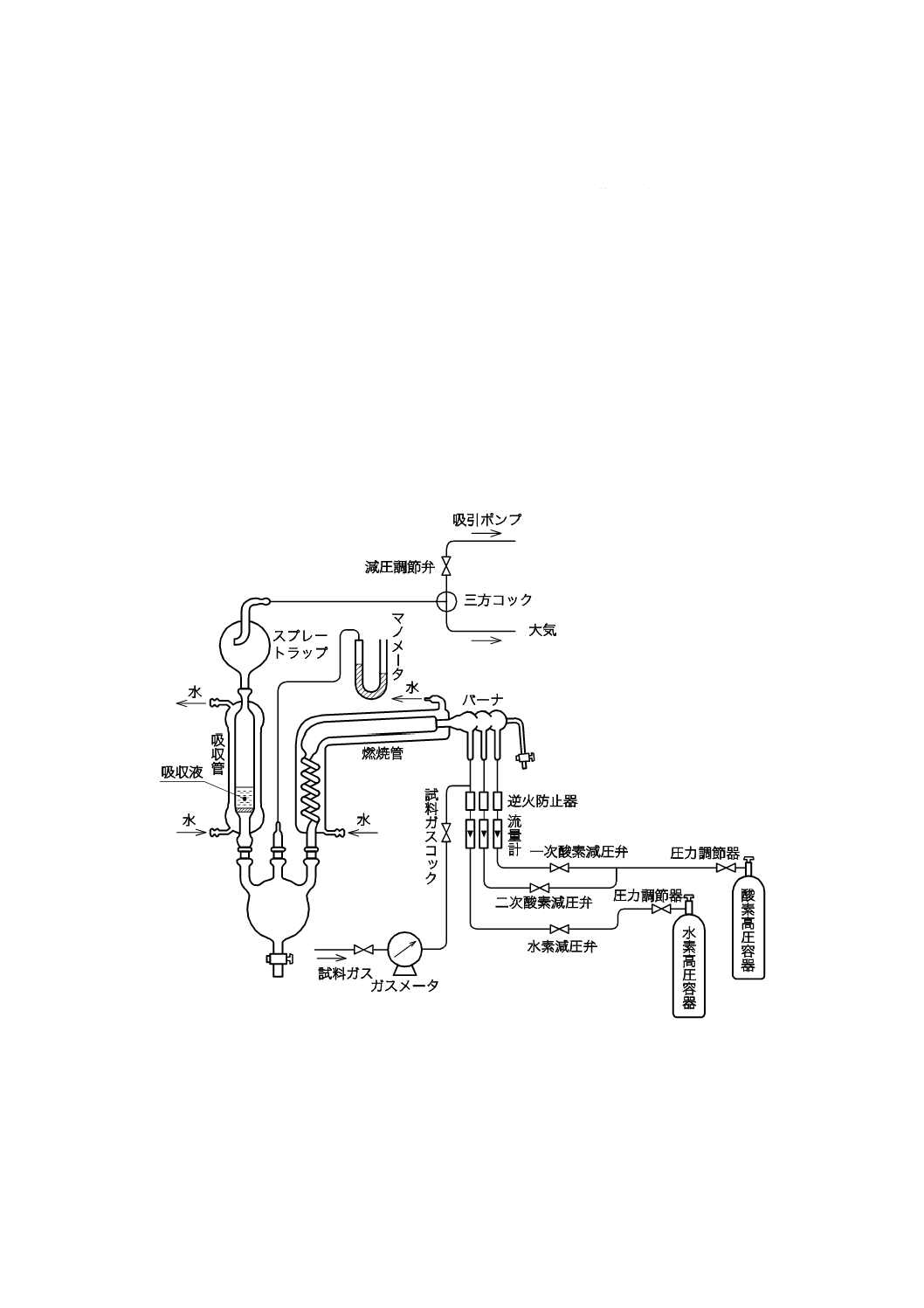

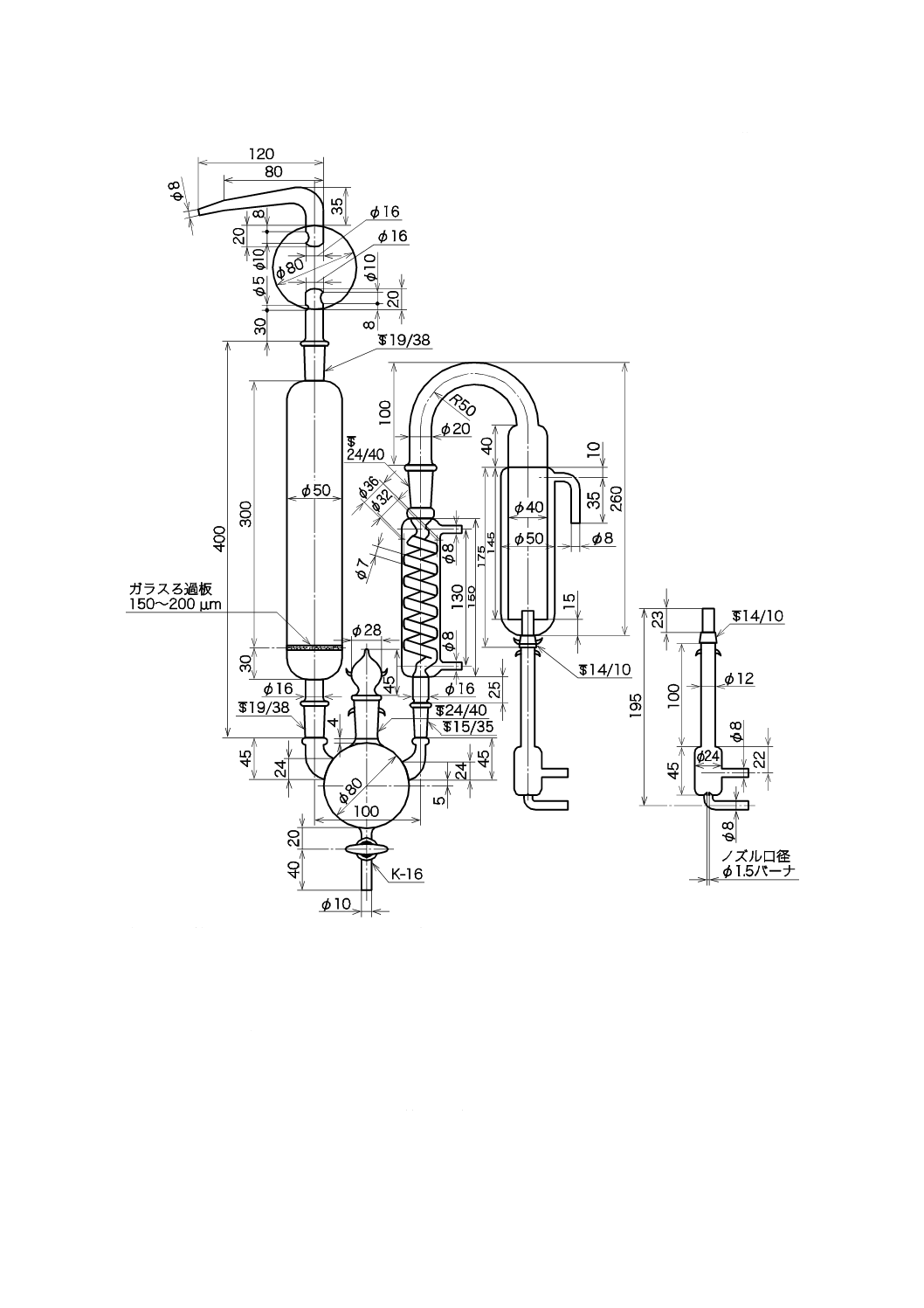

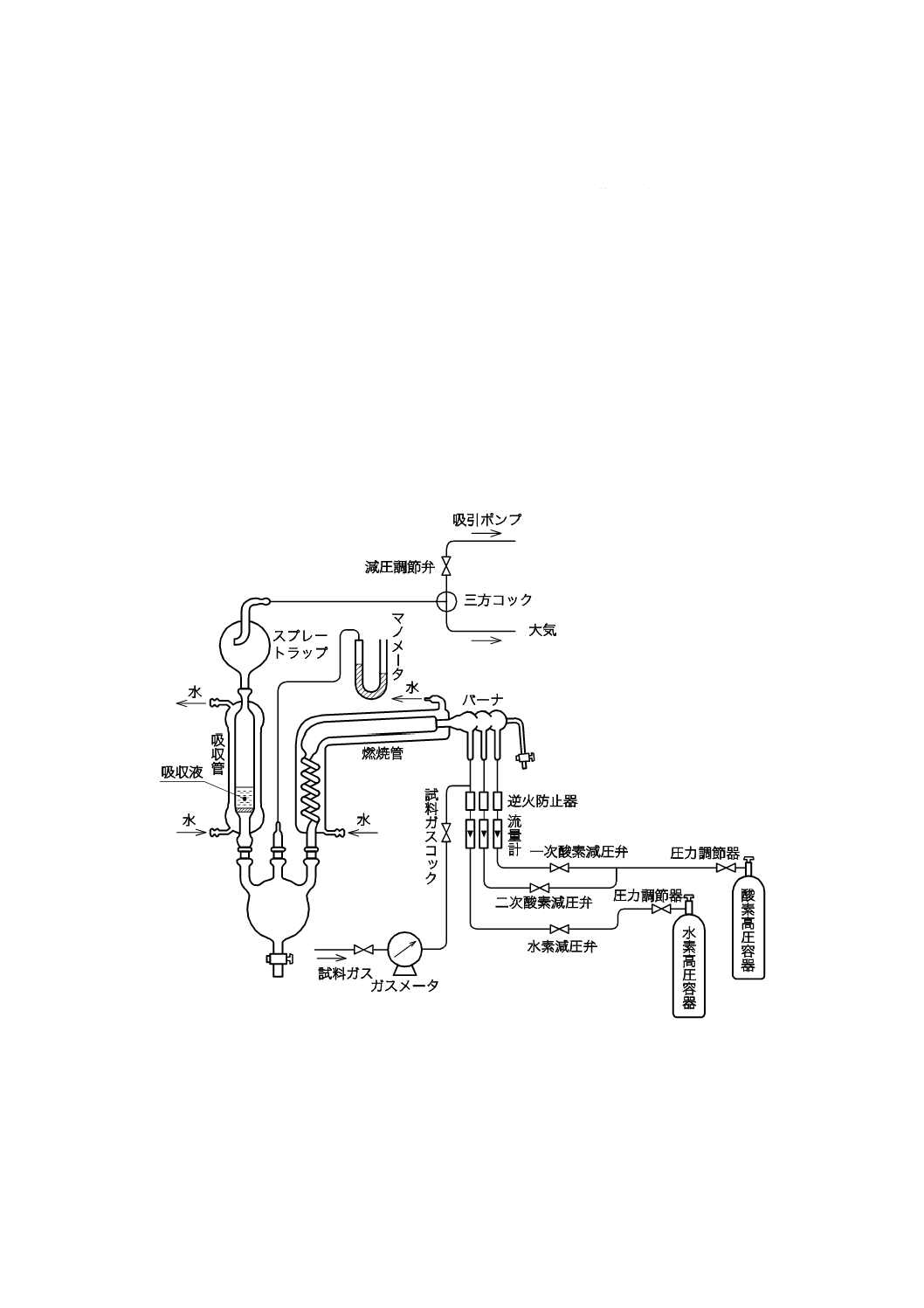

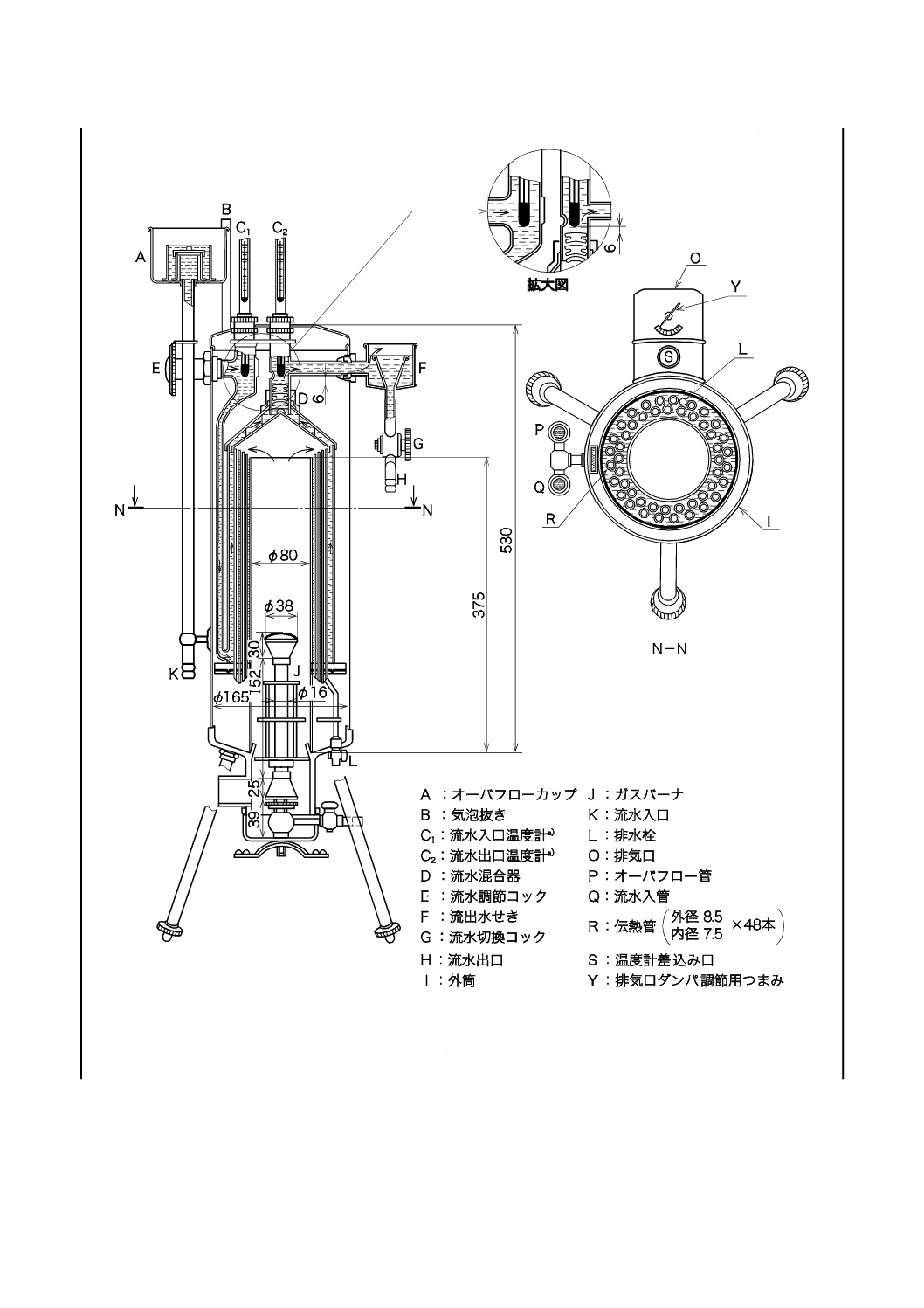

c) C法(酸水素炎燃焼法) C法に用いる装置及び操作は,次による。

1) C法に用いる燃焼装置の例を図22及び図23に示す。この場合,吸引ポンプにはオイルレスのもの

を用い,冷却系の接続管は,軟質ポリ塩化ビニル管などを用い,接続部をホースバンド,針金など

でとめる。ガスメータには,あらかじめ試料ガスを十分に通して,メータ内の水を試料ガスで飽和

させておくとともに,試料ガスラインの置換をあらかじめ十分行っておく。

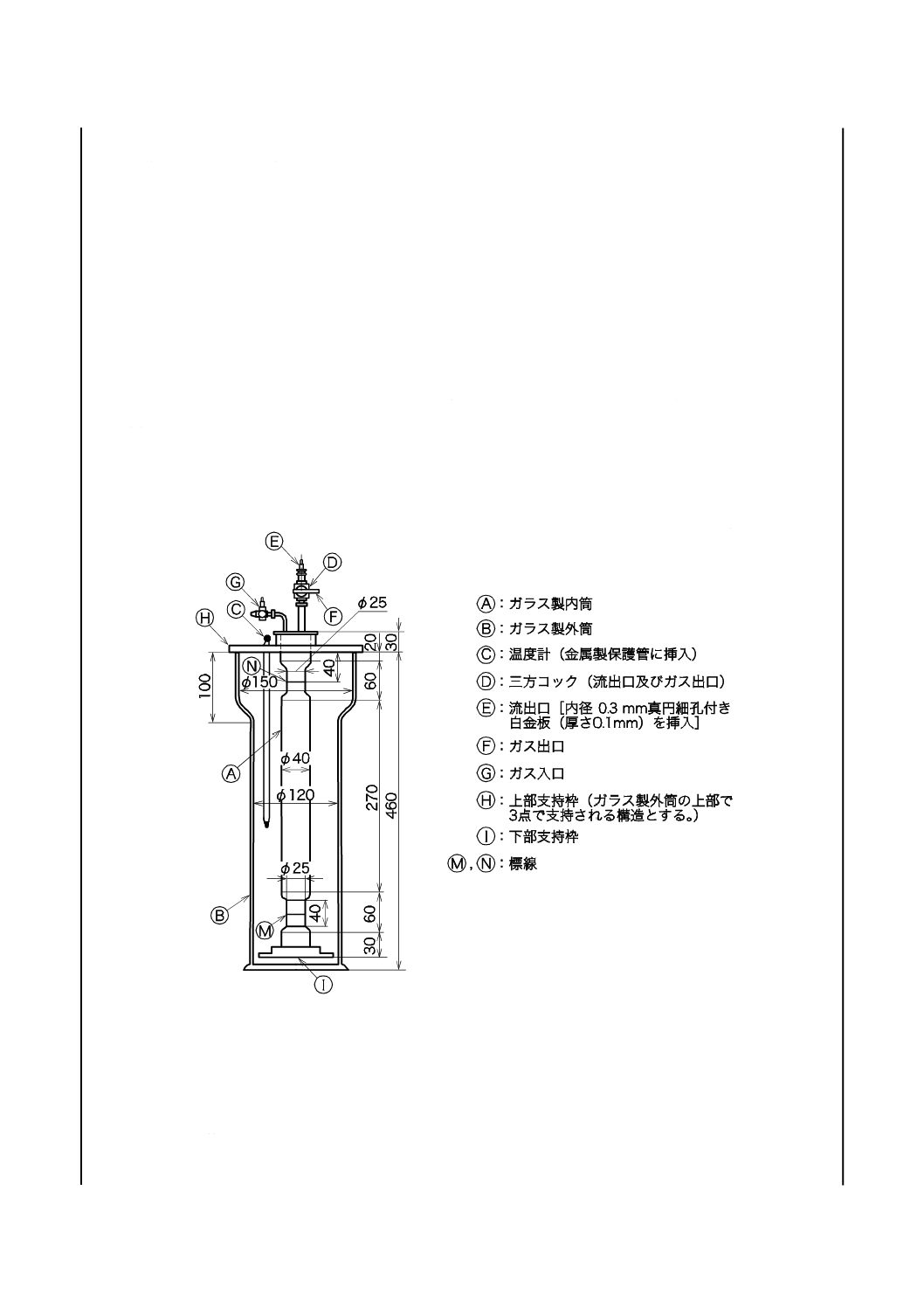

図22−C法に用いる燃焼装置の例

39

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 バーナ及び燃焼管は石英製,その他の部分は硬質1級ガラス製のものを用いる。

図23−C法に用いる燃焼装置用の燃焼管,吸収管及びバーナの例

2) 操作 燃焼操作は,次による。

警告 この方法は,酸水素炎で高温燃焼を行うので,安全面には常に配慮し,顔面保護具又は保

護めがね,皮革製手袋などの防護器具を身に着けて行う。特に,燃焼中の断水,停電,真

空ポンプの停止などの異常時に対する試料の燃焼中断,バーナの抜き出し,水素減圧弁の

閉鎖などの対策及び手順をあらかじめ確立しておく。操作方法は,機種によって異なるの

で,操作手順,酸素及び水素の流量・圧力調整並びに系内の減圧度などは,装置ごとに定

められている取扱説明書に従って行う。

2.1) ガス配管接続部に漏れのないこと,及び装置ガラス部品の内面が清浄であることを確認する。

2.2) 高圧容器からの酸素(JIS K 1101に規定するもの)及び水素(JIS K 0512に規定する3級品又は4

級品)を,圧力調節器によって規定の圧力に調節する。

2.3) 冷却水を冷却系に流す。

2.4) 減圧調節弁前流の三方コックが大気側にあることを確認して,吸引ポンプを始動し,バーナを燃

焼管内に挿入し,軽く手で支えながら一次及び二次酸素減圧弁を開き,流量計を見てそれぞれ規

定の流量に調節する。次に,前記三方コックを吸引ポンプ側にして,減圧調節弁を徐々に開いて,

40

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

系内を規定の減圧度に調節する。

2.5) スプレートラップを外して,吸収液50 mLを吸収管に入れ,再びスプレートラップを元の位置に

戻す。

2.6) バーナを燃焼管から外して,バーナホルダーに保持する。試料ガスコックを開き,試料ガスライ

ンを試料ガスで置換する。置換後に試料ガスコックを閉じる。

2.7) 水素減圧弁を開き,流量計を見て規定の流量に調節し,バーナに至るまでの配管内の空気を置換

する。

2.8) バーナをバーナホルダーに保持したまま点火し,炎に注意して逆火現象が起きていないことを確

認する。点火には,硫黄分を含むマッチなどを用いてはならない。逆火現象は目で見ても分かる

が,バーナすり合わせ部に手を触れると熱くなっている。逆火現象が起きた場合には,水素の圧

力を少し上げるとよい。

次に,燃焼管すり合わせ部にバーナの炎がなるべく当たらないようにして,速やかにバーナを

燃焼管内に挿入する。

2.9) 系内が規定の圧力に保たれていることを確認した後,ガスメータの目盛を読み,試料ガスコック

を徐々に開いて表10に示す流量で試料ガスを燃焼させる。このとき,炎の長さを試料ガスコック

又は減圧調節弁で適宜調節し,不完全燃焼が起こらないようにする。燃焼管の中で冷却水が沸騰

する場合には,冷却水を増量するか,又は燃焼量を少なくする。

2.10) 適量の試料ガスを燃焼させた後,試料ガスコックを徐々に閉じ,ガスメータの目盛を読む。続い

てバーナを燃焼管から外し,バーナホルダーに固定した後,水素,一次酸素,二次酸素の順で減

圧弁を閉じる。

2.11) 吸引ポンプ及び冷却水を止め,三方コックを大気側にして減圧調節弁を閉じる。

2.12) ガスメータの読みから,箇条5 e)によって燃焼に用いた試料ガスの体積を計算する。

7.1.1.4

定量操作

定量操作は,次による。

a) A法,B法又はC法のいずれかの方法によって試料ガスを燃焼させ,吸収液に吸収させた試料溶液を

ビーカ(200 mL)に洗い移し,ブロモクレゾールグリーン溶液3滴〜4滴を加えた後,アンモニア水

(1+200)を,溶液の色が黄色から青色に変わるまで少量ずつ加える。この溶液を全量フラスコ(250

mL)に洗い移し,水を標線まで加える。このとき,試料溶液が250 mLを超える場合は,電熱ホット

プレートなどを用いて加熱濃縮する。

試料溶液中に金属イオンが存在するおそれがある場合には,陽イオン交換樹脂カラムに通して除去

する。この場合,試料溶液に白金網などを入れて煮沸し,あらかじめ過酸化水素水を分解する必要が

ある。

b) この溶液25 mLをコニカルビーカ(200 mL)に分取し,塩化カリウム溶液1 mL,アセトン50 mL及

びジメチルスルホナゾIII溶液4滴〜5滴を加える。

c) この溶液をマグネチックスターラでかき混ぜながら,5 mLのマイクロビュレットを用い,0.005 mol/L

過塩素酸バリウム標準液で滴定し,溶液の色が紫色から緑青色に変わったとき,その色が1分間継続

した点を終点とする。

d) A法及びB法の空試験は,空気だけを試料ガスの場合と同一流量で同一時間通過させた吸収液につい

て,また,C法の空試験では,水素だけを試料の場合と同一時間燃焼させた吸収液について,a)〜c)

と同様な操作を行う。

41

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 計算 試料ガス中の全硫黄濃度は,次の式によって算出する。

(

)

0

S

10

160

.0

V

b

a

f

C

×

−

×

×

=

ここに,

CS: 試料ガス中の全硫黄濃度(g/m3)

f: 0.005 mol/L過塩素酸バリウム標準液のファクター

a: 試料溶液の滴定に要した0.005 mol/L過塩素酸バリウム標準

液の量(mL)

b: 空試験溶液の滴定に要した0.005 mol/L過塩素酸バリウム標

準液の量(mL)

V0: 箇条5 e)によって計算した標準状態における試料ガスの体積

(L)

0.160: 0.005 mol/L過塩素酸バリウム標準液1 mLに相当する硫黄の

質量(mg)

ただし,aがbの10倍以下の場合は,a=10×bとしてCSを求め,結果を“定量限界(CS g/m3)以

下”と表示する。

f)

分析結果の表示 JIS Z 8401によって,有効数字2桁に丸めて表示する。

7.1.2

ジメチルスルホナゾIII吸光光度法

7.1.2.1

原理

試料ガスを空気と混合又は酸水素炎中に導入して燃焼させ,生成する硫黄の酸化物を過酸化水素水に吸

収させて硫酸とする。N, N-ジメチルホルムアミド及び過塩素酸バリウム溶液を加えて混合した後,ジメチ

ルスルホナゾIII溶液を加え,生成するキレートの吸光度を測定する。この方法は,試料ガス20 Lを採取

した場合,全硫黄濃度0.002 5 g/m3〜0.02 g/m3のガスの分析ができる。

7.1.2.2

試薬

試薬は,次による。

a) 吸収液 7.1.1.2 a)と同じもの。

b) N, N-ジメチルホルムアミド JIS K 8500に規定するもの。

c) 標準硫酸カリウム溶液(S:0.003 mg/mL) JIS K 8962に規定する硫酸カリウムを粉末にし,105 ℃

〜110 ℃で2.5時間〜3時間乾燥させる。その0.163 gをはかりとってビーカ(100 mL)に移し,少量

の水に溶かす。これを全量フラスコ(100 mL)に洗い移し,水を標線まで加えて原液とする。この原

液10 mLを全量ピペットで全量フラスコ(1 L)に移し,水を標線まで加える。

d) 過塩素酸バリウム溶液 7.1.1.2 g)で調製した0.005 mol/L過塩素酸バリウム標準液(ファクターf)の

6/f mLを全量フラスコ(100 mL)にはかりとり,水を標線まで加える。

e) ジメチルスルホナゾIII溶液 ジメチルスルホナゾIII(2ナトリウム塩)0.228 gをはかりとってビー

カ(200 mL)に移し,少量の水に溶かした後,全量フラスコ(500 mL)に洗い出し,水を標線まで加

える。この溶液は,褐色瓶に入れ,冷暗所に保存する。

7.1.2.3

装置

装置は,次による。

a) 分光光度計 JIS K 0115に規定するもの。

7.1.2.4

試料ガスの燃焼

7.1.1.3の操作によって,全硫黄量が0.05 mg〜0.4 mgとなるまで燃焼させることが望ましい。

7.1.2.5

定量操作

定量操作は,次による。

42

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 7.1.2.4によって試料ガスを燃焼,吸収させた試料溶液を全量フラスコ(250 mL)に洗い移し,水を標

線まで加える。続いて,この溶液10 mLを全量フラスコ(25 mL)に分取する。

試料溶液中に金属イオンが存在するおそれがある場合には,陽イオン交換樹脂カラムに通して除去

する。この場合,試料溶液に白金網などを入れて煮沸し,あらかじめ過酸化水素水を分解する必要が

ある。

b) N, N-ジメチルホルムアミド10 mL及び過塩素酸バリウム溶液2 mLを加えて2回〜3回軽く振り混ぜ,

室温で30分間放置した後,ジメチルスルホナゾIII溶液2 mLを加え,軽く混合して水を標線まで加

える。

c) この溶液の一部を吸収セルに移し,660 nm付近における吸光度を測定する。対照液は,吸収液10 mL

を全量フラスコ(25 mL)にとり,b)と同様に操作した液とする。ただし,過塩素酸バリウム溶液は

添加しない。

7.1.2.6

検量線の作成

数個の全量フラスコ(25 mL)に標準硫酸カリウム溶液0 mL〜5 mL(硫黄として0 mg〜0.015 mg)の各

種液量を段階的にとり,水を加えて液量を10 mLとし,以下7.1.2.5 b)以降の手順に従って操作し,得られ

た吸光度と硫黄量との関係線を作成して検量線とする。

7.1.2.7

計算

7.1.2.6で作成した検量線から硫黄量を求め,試料ガス中の全硫黄濃度を次の式によって算出する。

0

S

25

V

A

C

×

=

ここに,

CS: 試料ガス中の全硫黄濃度(g/m3)

A: 検量線から求めた発色溶液中の硫黄量(mg)

V0: 箇条5 e)によって計算した標準状態における試料ガスの体積

(L)

ただし,Aが0.002 mg未満の場合は,A=0.002 mgとしてCSを求め,結果を“定量下限(CS g/m3)以下”

と表示する。

7.1.2.8

分析結果の表示

分析結果は,JIS Z 8401によって,有効数字2桁に丸めて表示する。

7.1.3

イオンクロマトグラフ法

7.1.3.1

原理

試料ガスを空気と混合又は酸水素炎中に導入して燃焼させ,生成する硫黄の酸化物を過酸化水素水に吸

収させて硫酸にした後,イオンクロマトグラフに導入し,硫酸イオンのクロマトグラムを記録する。この

方法は,試料ガス20 Lを採取した場合,全硫黄として0.002 g/m3〜0.04 g/m3のガスの分析ができる。

7.1.3.2

試薬

試薬は,次による。試薬は,該当する日本工業規格がある場合には,その種類の最上級,又はこれと同

等のものを用いる。ただし,該当する日本工業規格がない場合には,分析に支障のない品質のものを用い

る。標準液は,各試験項目で調製方法を規定するもののほか,トレーサビリティを確保してある市販標準

液,又はそれを一定濃度に希釈したものを用いる。

標準液は,使用目的に適合していることを確認したのちに用いる。

注記1 トレーサビリティを確保してある試薬には,JCSSマークを付けたものがある。

a) 硫酸 JIS K 8951に規定するもの。

43

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ほう酸 JIS K 8863に規定するもの。

c) 炭酸水素ナトリウム JIS K 8622に規定するもの。

d) 炭酸ナトリウム JIS K 8625に規定するもの。

e) 四ほう酸ナトリウム十水和物 JIS K 8866に規定するもの。

f)

硫酸カリウム JIS K 8962に規定するもの。

g) グルコン酸カリウム

h) p-ヒドロキシ安息香酸

i)

2-[ビス(2-ヒドロキシエチル)アミノ]-2-ヒドロキシメチル-1, 3-プロパンジオール(ビス-トリス)

JIS K 9808に規定するもの。

j)

フタル酸

k) 2-アミノ-2-ヒドロキシメチル-1, 3-プロパンジオール[トリス(ヒドロキシルメチル)アミノメタン]

JIS K 9704に規定するもの。

l)

アセトニトリル JIS K 8032に規定するもの。

m) グリセリン JIS K 8295に規定するもの。

n) 硫酸イオン標準液[SO42−:1 000 mg/L]

o) 過酸化水素 JIS K 8230に規定するもの。

p) 水 JIS K 0557の4.(種別及び質)に規定する種別及び質のA2又はA3のもの,又はこれと同等以上

のものを用いる。

q) 吸収液 7.1.1.2 a)と同じもの。又はこれを10倍若しくは100倍に希釈したもの。

r) 溶離液 装置の種類及び用いる分離カラムの種類によって異なるので,硫酸イオンが他のイオンと分

離度(R)1.3以上で分離できるものを用いる4)。分離度の確認は,JIS K 0127の10.[データの質の管

理(精度管理)]による。

注記2 溶離液の例を次に示す。

なお,ここに示した以外の溶離液を用いる場合は,分離カラムの特性に応じて,硫酸イ

オンが定量的に測定できることを確認する必要がある。

− 炭酸水素塩−炭酸塩溶液(1) 炭酸水素ナトリウム0.025 g(0.3 mmol)と,炭酸ナトリ

ウム0.286 g(2.7 mmol)とを水に溶かし,全量フラスコ1 000 mLに水で洗い移し,水を

標線まで加える。

− 炭酸水素塩−炭酸塩溶液(2) 炭酸水素ナトリウム0.143 g(1.7 mmol)と,炭酸ナトリ

ウム0.191 g(1.8 mmol)とを水に溶かし,全量フラスコ1 000 mLに水で洗い移し,水を

標線まで加える。

− グルコン酸塩−四ほう酸塩ーほう酸溶液 グルコン酸カリウム0.305 g(1.3 mmol),四

ほう酸ナトリウム十水和物0.496 g(1.3 mmol),ほう酸1.855 g(30 mmol),アセトニト

リル100 mL及びグリセリン5 mLを水に溶かし,全量フラスコ1 000 mLに水で洗い移

し,水を標線まで加える。

− p-ヒドロキシ安息香酸-2-[ビス(2-ヒドロキシエチル)アミノ]-2-ヒドロキシメチル-1,

3-プロパンジオール溶液 p-ヒドロキシ安息香酸1.105 g(8.0 mmol)と2-[ビス(2-ヒ

ドロキシエチル)アミノ]-2-ヒドロキシメチル-1, 3-プロパンジオール0.669 g(3.2 mmol)

とを水に溶かし,全量フラスコ1 000 mLに水で洗い移し,水を標線まで加える。

− フタル酸-2-アミノ-2-ヒドロキシメチル-1, 3-プロパンジオール溶液 フタル酸0.415 g

44

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2.5 mmol)と2-アミノ-2-ヒドロキシメチル-1, 3-プロパンジオール0.290 g(2.4 mmol),

又はフタル酸0.382 g(2.3 mmol)と2-アミノ-2-ヒドロキシメチル-1, 3-プロパンジオール

0.303 g(2.5 mmol)とを水に溶かし,全量フラスコ1 000 mLに水で洗い移し,水を標線

まで加える。

注4) 装置及びカラムの使用説明書を参考にして選ぶとよい。

s)

再生液(除去液) サプレッサーの機能を再生又は継続的に維持するために用いる液体で,電気的又は

化学的に再生を行う場合に使用し,装置及びサプレッサーの種類及び方式に最適なものを用いる。

注記3 再生液及び再生材の例を次に示す。

− 水 水を電気分解して再生液を生成する方式のサプレッサーに用いる。

− 溶離液 検出器を通過した溶離液を電気分解して再生液を生成する方式のサプレッサー

に用いる。

− 硫酸(12.5 mmol/L) 硫酸56 mLを少量ずつ水500 mLに加え,冷却後,水で1 Lとして

硫酸(1 mol/L)を作製する。この硫酸(1 mol/L)12.5 mLを水で1 Lとする。これを再

生液とする。

− イオン交換樹脂 陽イオン交換体を溶出液に混合する。

t)

硫酸イオン標準液(SO42−:1 mg/mL) n)の硫酸イオン標準液(SO42−:1 000 mg/L)のもの。又は硫

酸カリウムを水に溶解して調製する。硫酸カリウムを,あらかじめ約750 ℃で約15分間強熱し,放

冷後その1.814 gをとり,水に溶かして,全量フラスコ1 000 mLに洗い移し,水を標線まで加える。

u) 硫酸イオン標準液(SO42−:0.1 mg/mL) 全量フラスコ250 mLにt)で調製した硫酸イオン標準液

(SO42−:1 mg/mL)を正確に25 mLとり,水を標線まで加える。使用時に調製する。

7.1.3.3

器具及び装置

器具及び装置は,次による。

a) 試料導入器 分析用試料溶液の一定量を再現性よく装置に導入できる自動のもの,又は装置内に組み

込まれた試料計量管(10 µL〜250 µLの一定量)に,シリンジ1 mL〜10 mLを用いて注入する手動の

もの。

b) イオンクロマトグラフ イオンクロマトグラフには,サプレッサー方式とノンサプレッサー方式とが

あり,いずれを用いてもよい。

1) 分離カラム 内径2 mm〜8 mm,長さ30 mm〜300 mmの不活性な合成樹脂製又は金属製の管に,陰

イオン交換体を充塡する。分析対象のイオンと隣接するイオンとが分離度1.3以上で分離できるも

の。

2) プレカラム 予備分離及び異物除去のためのガードカラムで,必要に応じて分離カラムの前に装着

する。内径2 mm〜6 mm,長さ5 mm〜50 mmの不活性な合成樹脂製又は金属製の管に,分離カラム

と同種類の陰イオン交換体を充塡したもの。

3) サプレッサー 溶離液中のイオン種を電気伝導度検出器で高感度測定するために,溶離液を電気的

又は化学的に変化させて電気伝導率を低減させるための器具。サプレッサーには,膜透析形,カラ

ム除去形及びサスペンション樹脂吸着形がある。

4) 検出器 電気伝導度検出器。

5) 記録部 JIS K 0127の4.2 f)(記録部)による。

7.1.3.4

試料ガスの燃焼

7.1.1.3の操作によって,全硫黄量が0.04 mg〜0.8 mgとなるまで燃焼させることが望ましい。

45

K 2301:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

吸収液は7.1.1.2 a)を10倍又は100倍に希釈したものが望ましい。7.1.1.2 a)の吸収液を用いた場合には,

測定する前に10倍に希釈してから測定してもよい。

7.1.3.5

定量操作

操作は,次による。

a) 7.1.3.4によって試料ガスを燃焼,吸収させた試料溶液を全量フラスコ(250 mL)に洗い移し,水を標

線まで加える。

b) a)の試料溶液中に固形物が認められる場合には,分離カラムを閉塞するので,あらかじめ孔径 0.45 µm

以下のフィルタでろ過して除去する。

c) イオンクロマトグラフを測定可能な状態にし,分離カラムに溶離液を一定の流量(例えば0.5 mL/min

〜2 mL/min)で流しておく。サプレッサー付きの装置の場合には,サプレッサーを使用可能な状態に

しておく。

d) 試料導入器を用いてa)又はb)の一定量(10 µL〜250 µL)をイオンクロマトグラフに導入し,クロマ

トグラムを記録する。

e) クロマトグラム上の硫酸イオンに相当するピークについて,ピーク面積又はピーク高さを求める。

f)

7.1.3.6によって作成した検量線から,硫酸イオンの濃度(mg/mL)を求める。

g) 吸収液100 mLを全量フラスコ250 mLにとり,水を標線まで加えた後,d)の導入量と同じ量を用い,

d)及びe)に準じて操作し,硫酸イオンの空試験値(mg/mL)を求める。

7.1.3.6

検量線の作成

検量線の作成は,次による。

a) 硫酸イオン標準液(SO42−:0.1 mg/mL)1.0 mL〜25.0 mLを全量フラスコ250 mLに段階的にとり,水

を標線まで加え,その濃度をそれぞれ求めておく。硫酸イオン標準液は,予想される試料濃度に応じ,

1.0 mL〜10.0 mL,5.0 mL〜25.0 mLのいずれかの範囲の数点をとり,検量線を作成する。

b) 7.1.3.5のd)及びe)の操作を行い,それぞれの硫酸イオンに相当するピーク面積,又はピーク高さを求

める。

c) 別に空試験として,水について7.1.3.5のd)及びe)の操作を行い,硫酸イオンに相当するピーク面積又

はピーク高さを求める。