2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2287 : 1998

ガソリン−酸化安定度試験方法

−誘導期間法

Gasoline−Determination of oxidation stability

−Induction period method

1. 適用範囲 この規格は,自動車ガソリンの酸化安定度を誘導期間法によって測定する方法について規

定する。

備考1. この規格は危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわた

って規定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安

全上及び健康上の禁止事項を決めておかなければならない。

2. 誘導期間は,自動車ガソリンの貯蔵中でのガム生成傾向の目安として用いることができる。

ただし,貯蔵中のガム生成量は,貯蔵条件によって大きな影響を受ける。

3. 航空ガソリンの酸化安定度は,JIS K 2276に規定する酸化安定度試験方法(潜在残さ物法)

によって測定する。

4. この規格の引用規格は,付表1に示す。

5. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考値である。

2. 用語の定義 用語の定義は,次による。

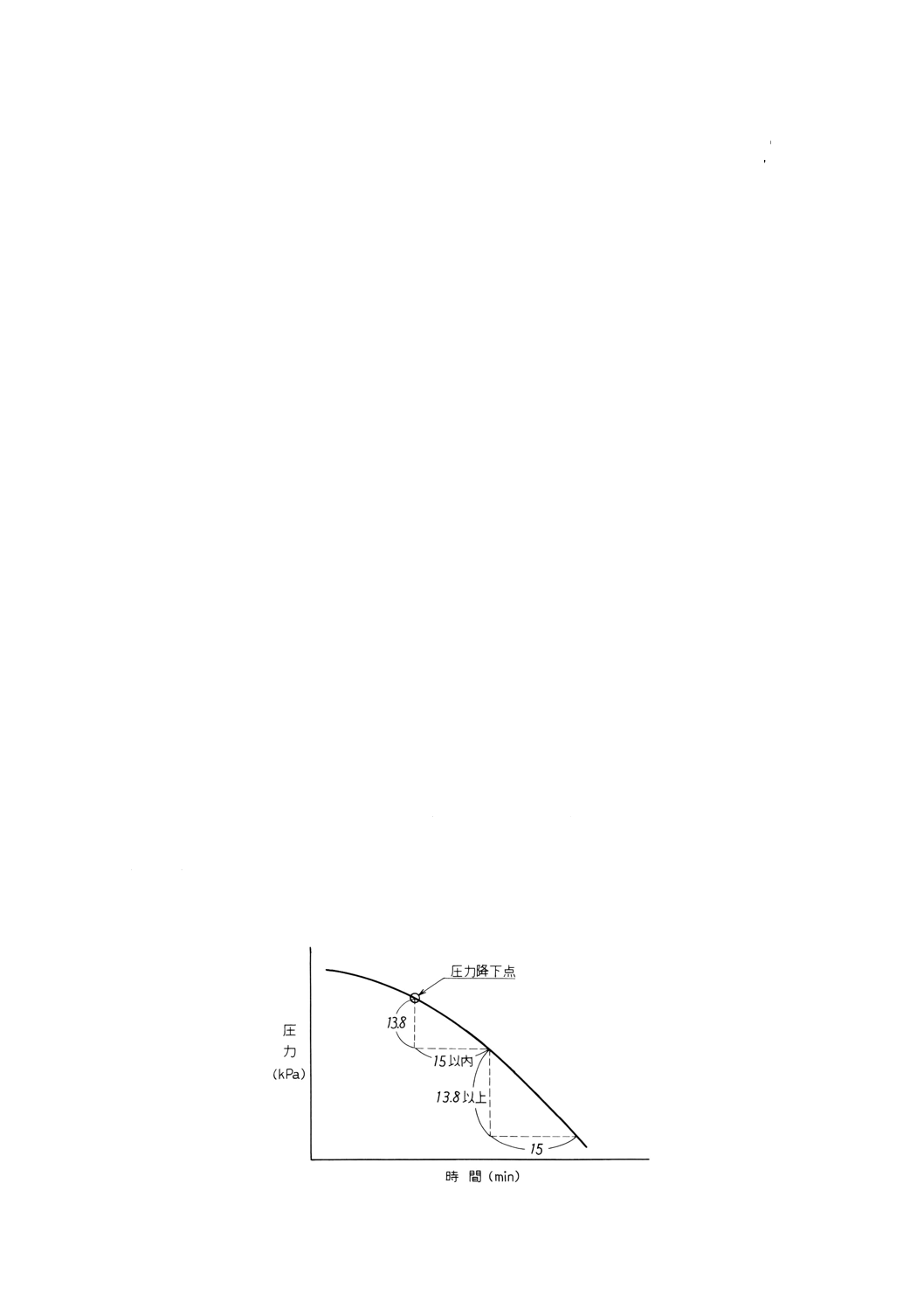

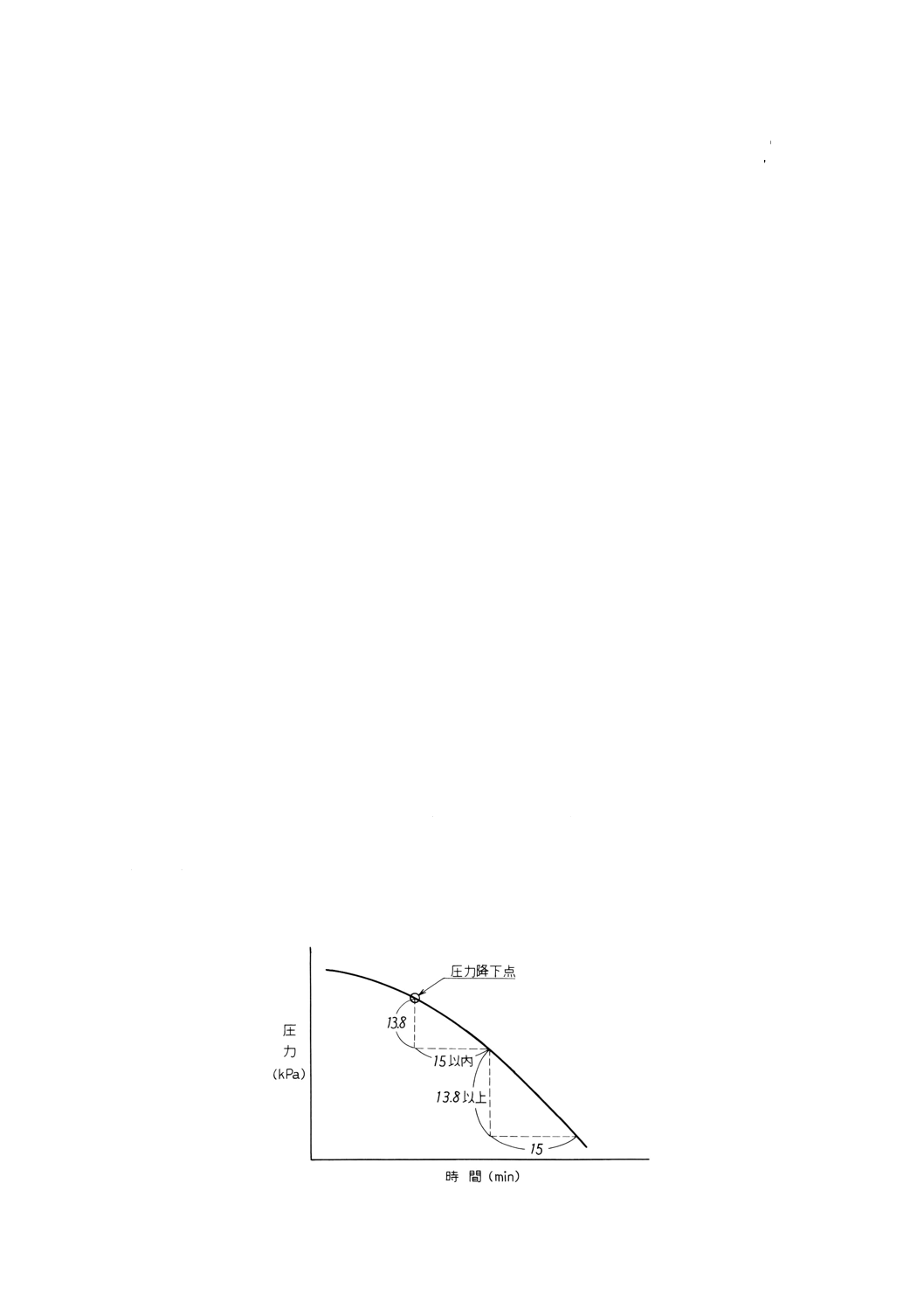

(1) 圧力降下点 観測された圧力−時間曲線において,圧力降下が15分間以内正確に13.8kPa

{0.14kgf/cm2} となり,その後も圧力降下が15分間に13.8kPa {0.14kgf/cm2} 以上続く場合の降下し

始めた点。

参考 圧力−時間曲線における圧力降下点を参考図1に示す。

参考図1 圧力降下点

2

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 誘導期間 試料と酸素を圧入したボンベを100℃の浴中に浸したときから,圧力降下点に達するまで

の経過時間(分)。

3. 試験の原理 試料50mlをボンベに入れて酸素を689〜703kPa {7.03〜7.17kgf/cm2} まで圧入し,98〜

102℃の恒温槽に浸す。ボンベの圧力変化を観測して,圧力降下点までの時間を求める。浴温の温度補正を

して,100℃における誘導期間を算出する。

参考 この試験法は,ISO/DIS 7536 : 1990を参照して作成している。

4. 試験器

4.1

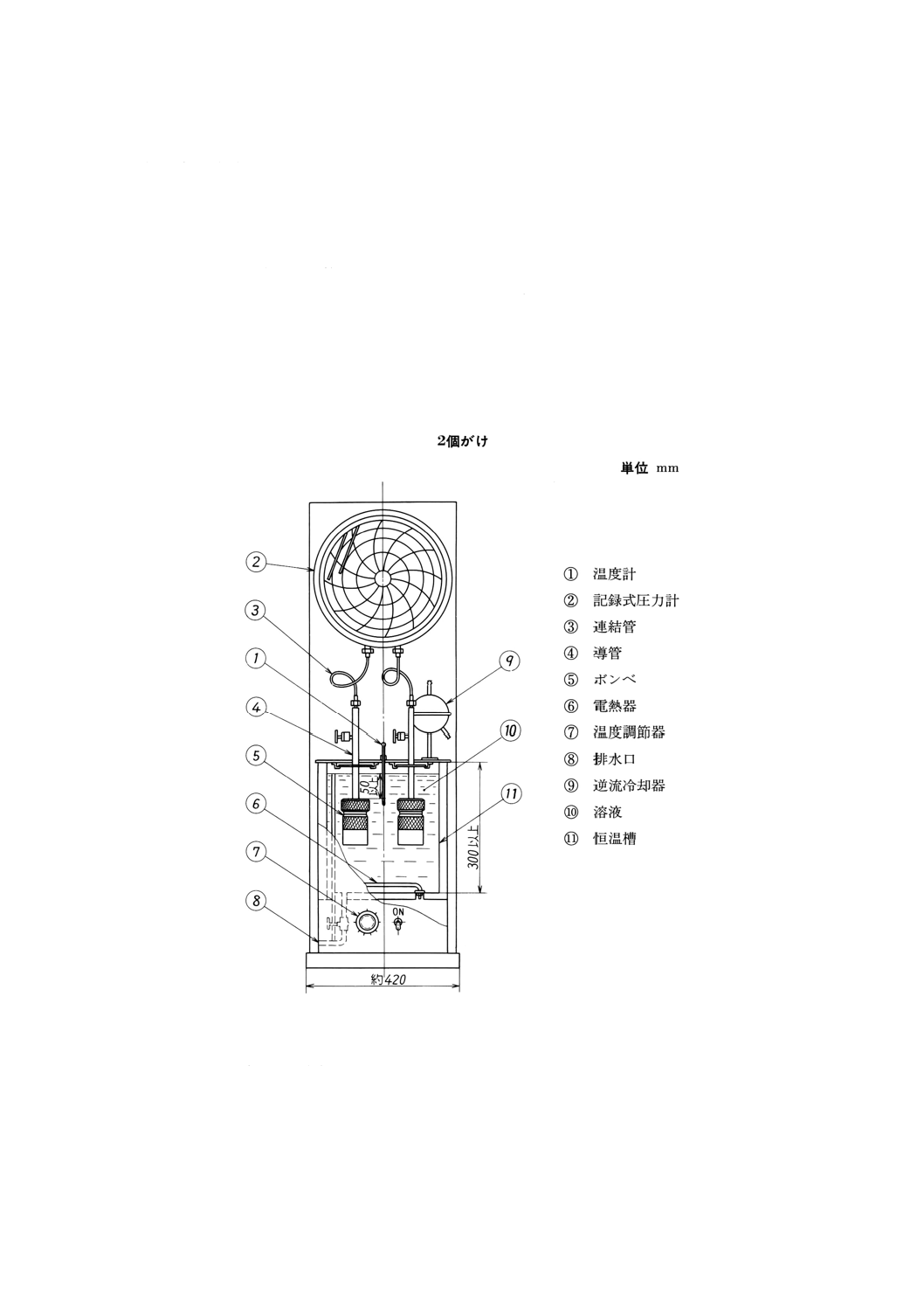

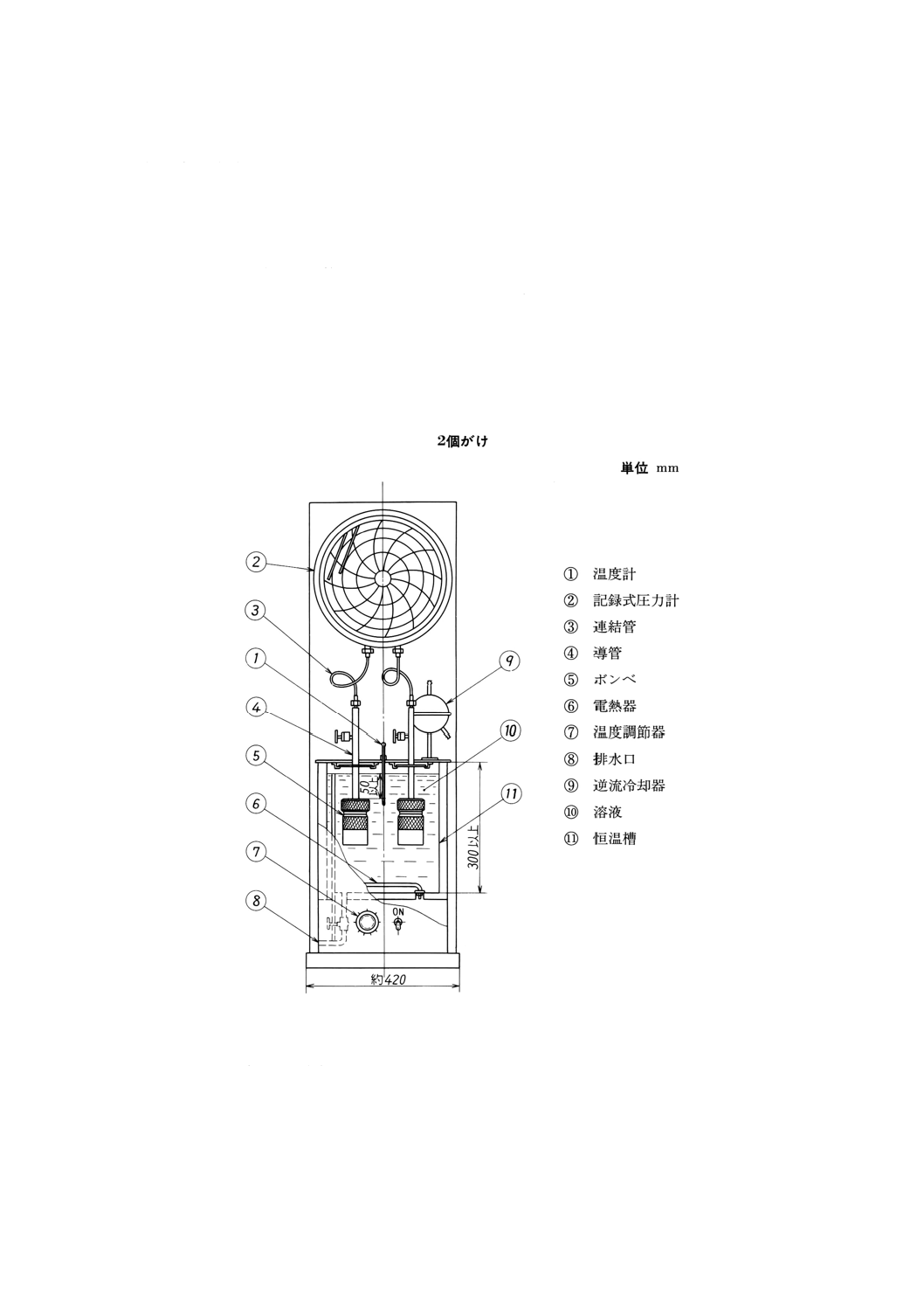

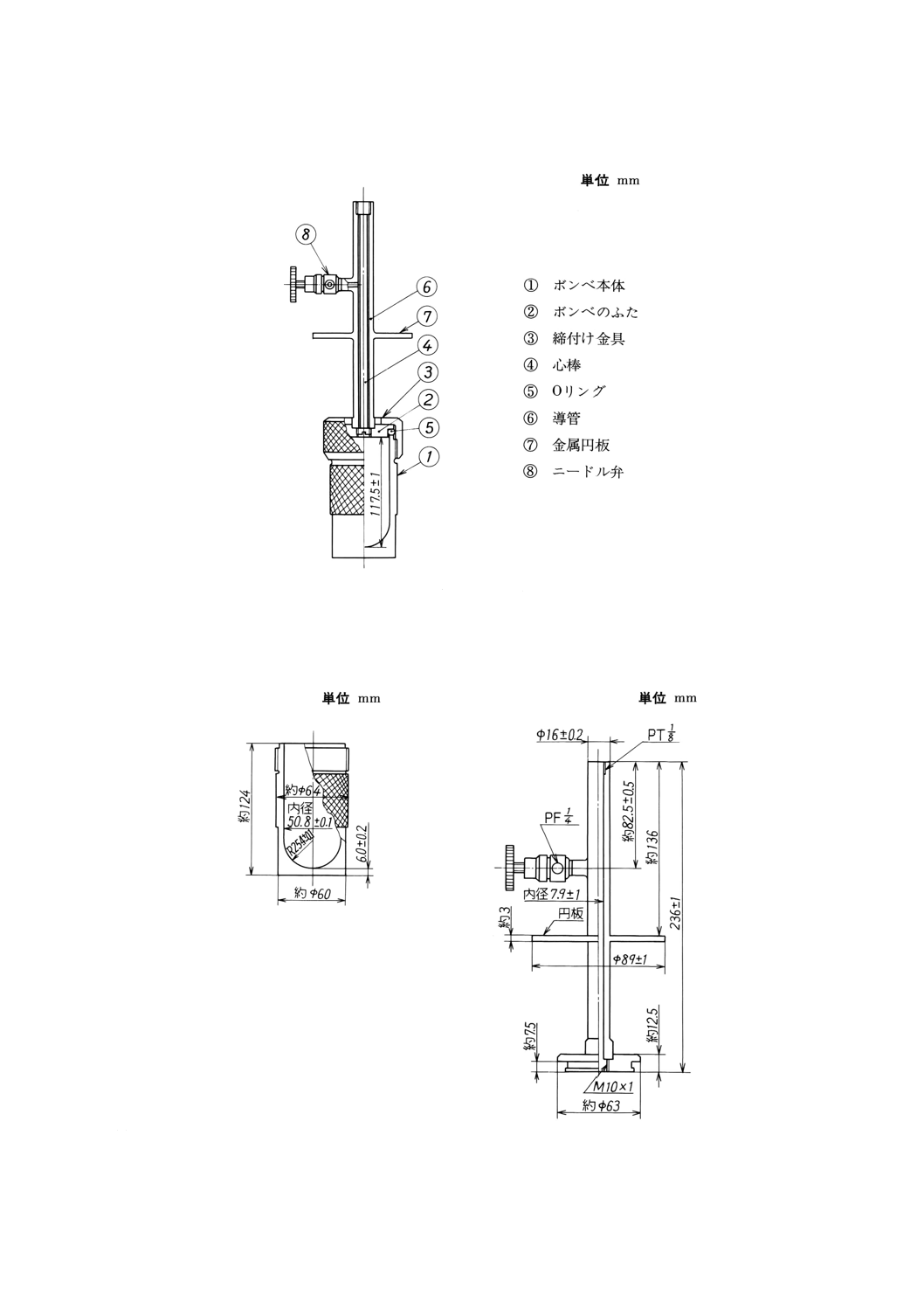

酸化安定度試験器 (1)〜(6)からなり,その一例を図1に示す。

図1 酸化安定度試験器(一例)

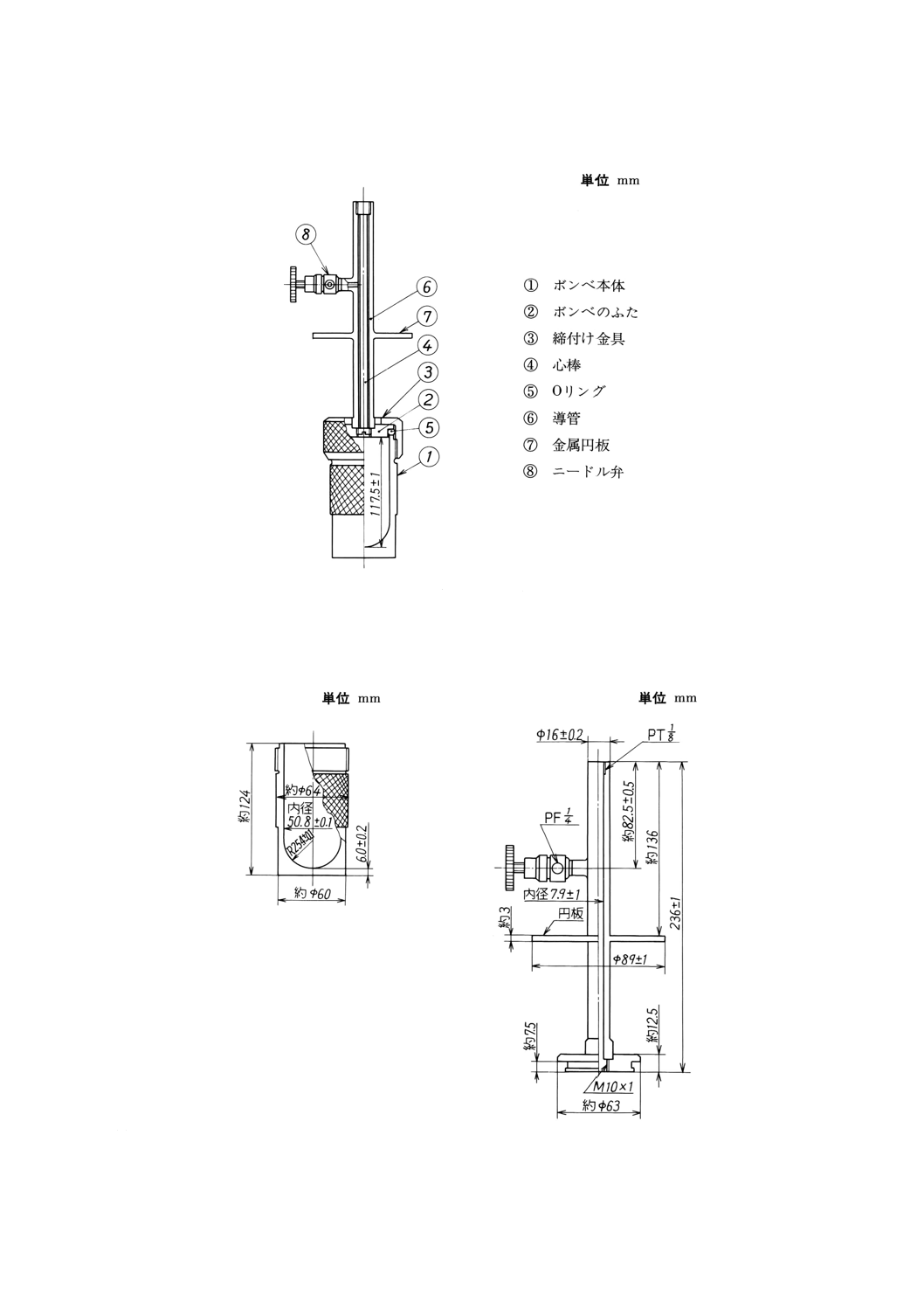

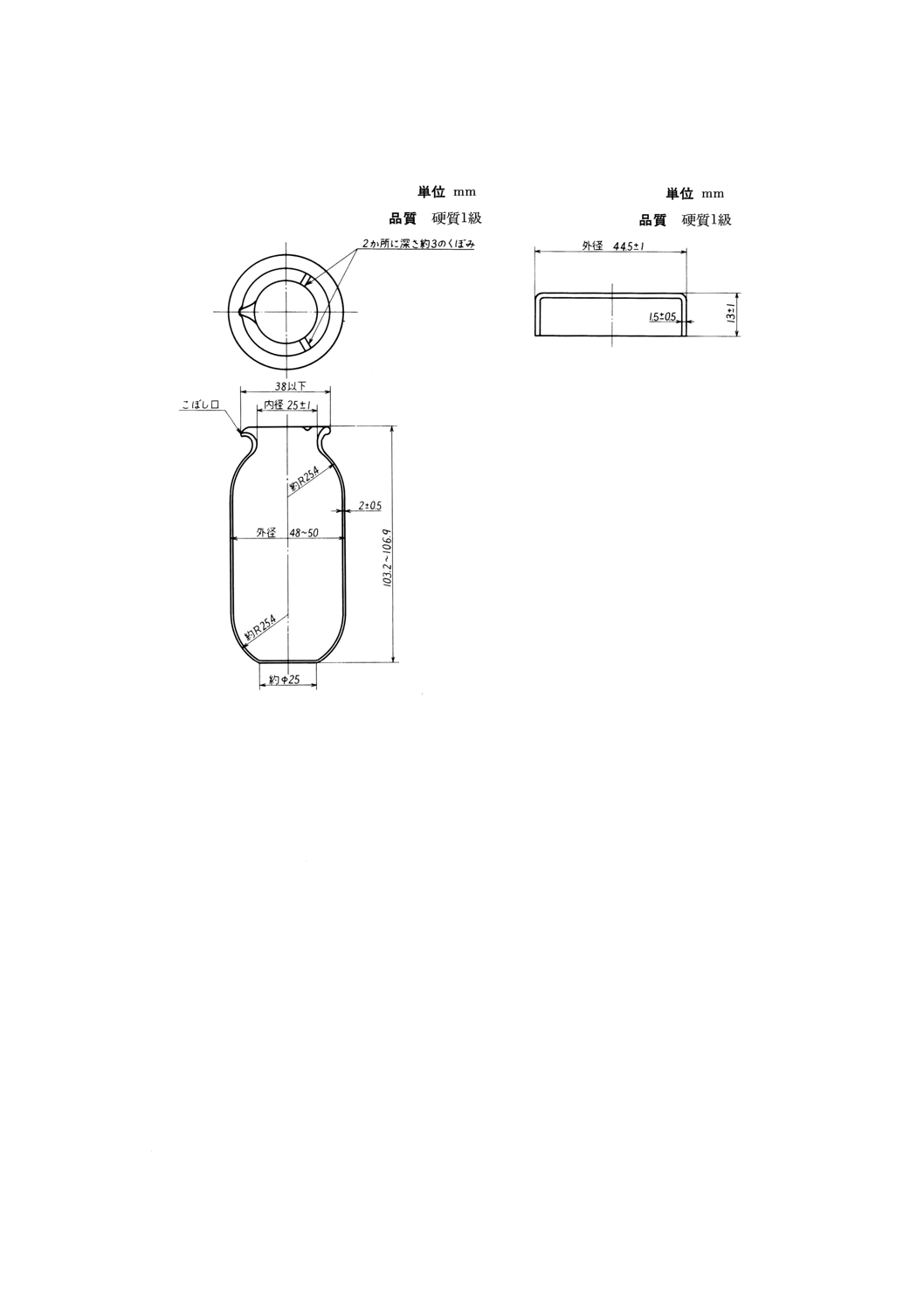

(1) ボンベ 図2に示す構造のもので(a)〜(e)からなり,100℃で1 241kPa {12.7kgf/cm2} の圧力に耐えなけ

ればならない。

また,漏れはボンベに酸素を15〜25℃で689kPa {7.03kgf/cm2} まで圧入し,100±1.0℃に保った恒

温槽に24時間浸したとき,圧力低下が最高圧力から13.8kPa {0.14kfg/cm} 以内であること。

3

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ボンベ

(a) ボンベ本体及びボンベのふた ステンレス鋼 (SUS 304) 製で,図3及び図4に示す形状・寸法のも

の。

また,内面は,洗浄しやすいように,十分に磨いておく。

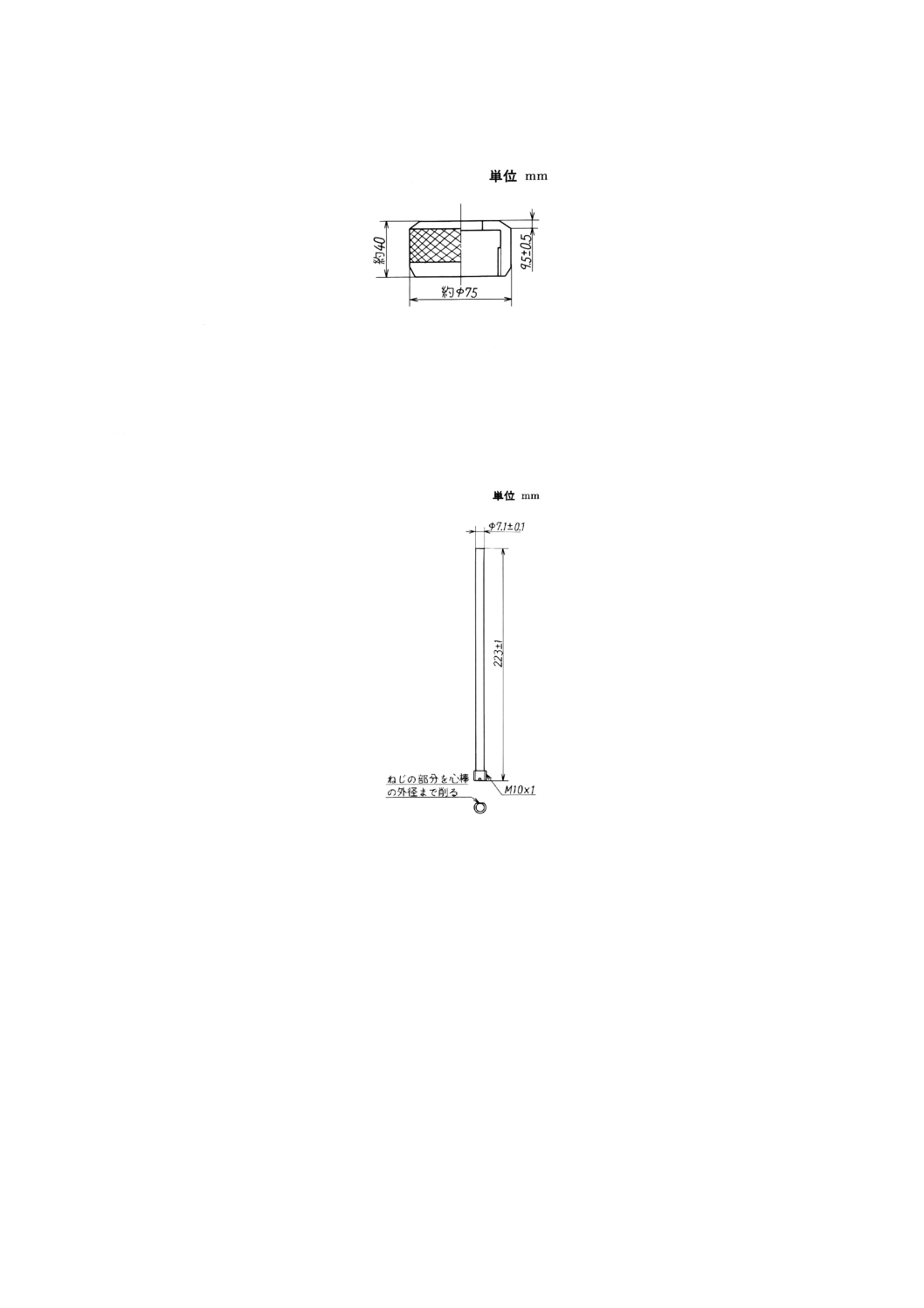

図3 ボンベ本体

図4 ボンベのふた及び導管

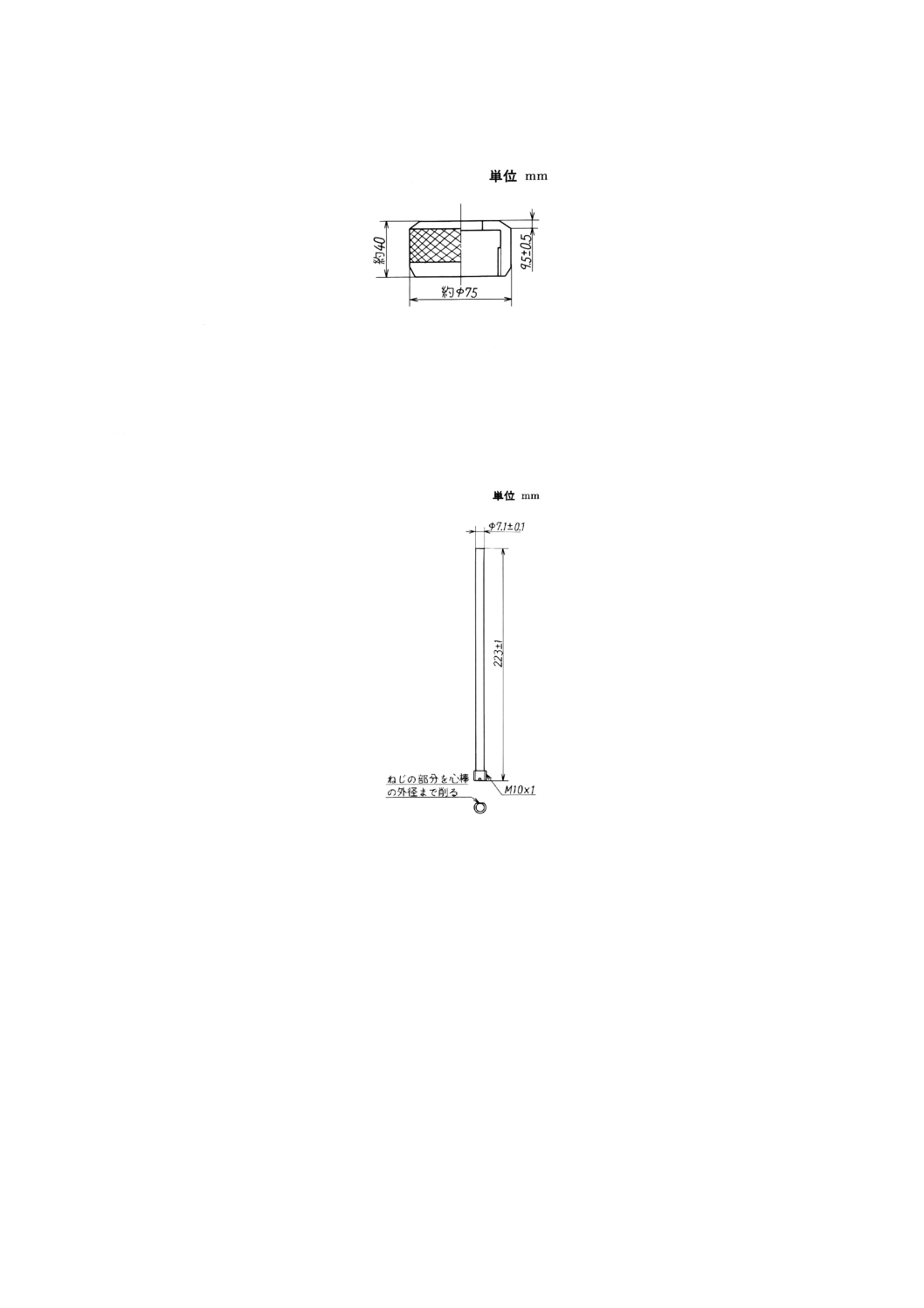

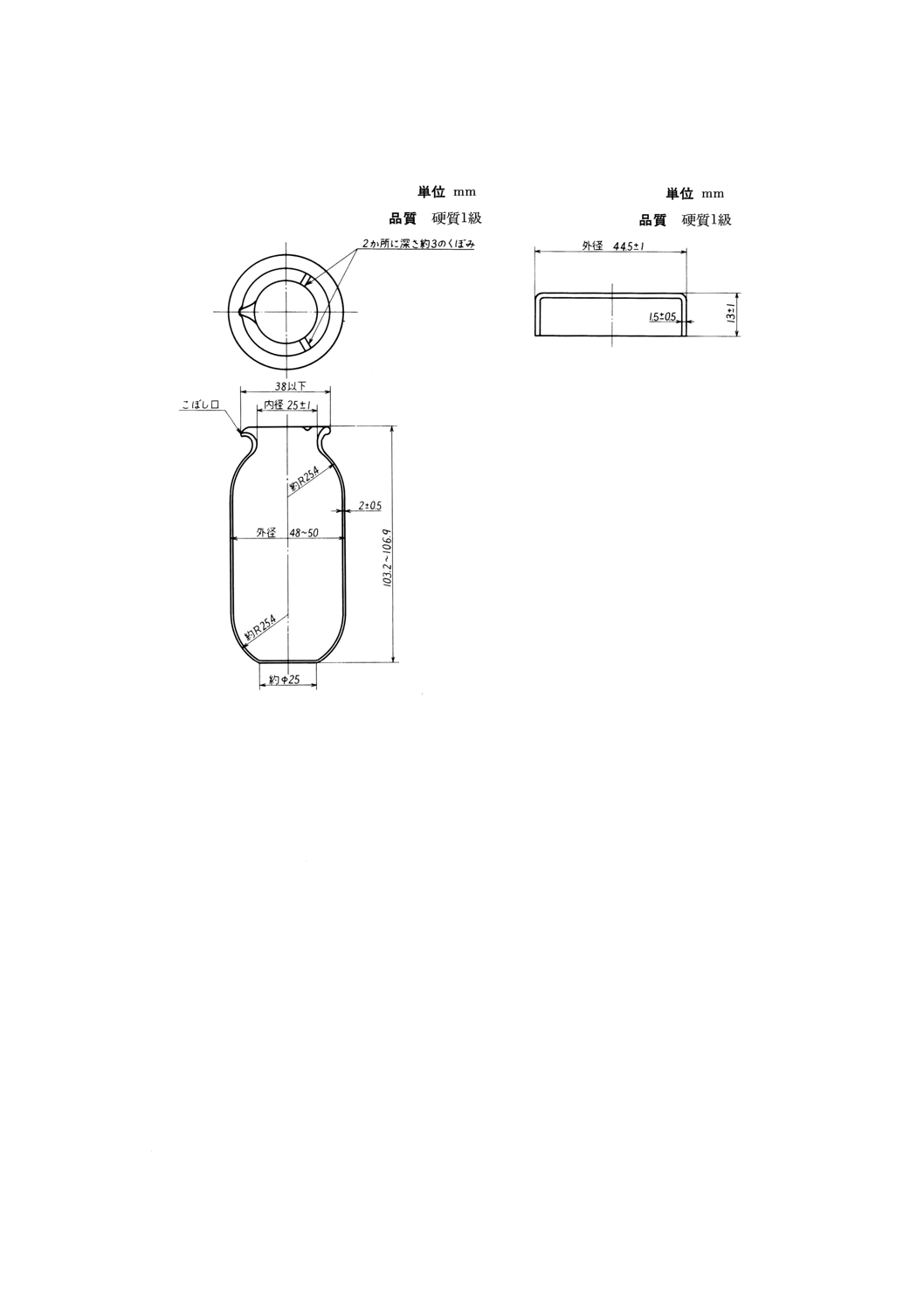

(b) 締付け金具 銅合金製で,図5に示す形状及び寸法のもの。

4

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 締付け金具

(c) Oリング JIS B 2401に規定するもの。

(d) 導管 図4に示す形状・寸法のもので,ボンベ本体及びボンベのふたと同じ材料とし,内面は洗浄

しやすいように,十分に磨いたものでなければならない。導管には,金属円板,ニードル弁及び連

結管取付口を備える。

(e) 心棒 図6に示す形状・寸法のもので,ボンベ本体及びボンベのふたと同じ材料とする。

図6 心棒

(2) 試験容器及びカバー ガラス製で,図7及び図8に示す形状及び寸法のもの。

5

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 試験容器

図8 カバー

(3) 圧力計 時間と圧力とを連続して記録できる記録式圧力計とし,その性能は次による。

(a) 最高圧力は,1 470kPa {15kgf/cm2} とし,誤差は最高圧力の1%以下。

(b) 目盛間隔の長さは,689〜1 379kPa {7.03〜14.06kgf/cm2} で7.4mm/100kPa {1.02kgf/cm2} 以上。

(c) 細分目盛は689〜1 379kPa {7.03〜14.06kgf/cm2} で24.5kPa {0.25kgf/cm2} 以下。

(d) 記録時間の誤差は,24時間で10分間以内。

参考 記録紙は,圧力細分目盛が13.8kPa {0.14kgf/cm2} で,時間細分目盛が15分間隔のものを

用いると圧力降下点を読み取るのに便利である。

(4) 連結管 銅管又は他の適切な材料のたわみ管で,導管と圧力計を連結するもので,その一例を図1に

示す。

連結管内の容量は,導管の部分も含めて,30ml以下でなければならない。

(5) 温度計 JIS B 7410に規定する温度計番号6 (GOS) のもの。JIS B 7410の附属書(補正試験方法)に

よって,あらかじめ温度計の誤差を求めておく。

(6) 恒温槽 浴温を100℃に保つ(1)ことのできるもので,その一例を図1に示す。容積はボンベ1個がけ

の場合18L以上とし,2個がけ以上のものではボンベ1個増すごとに,8L以上を増す大きさとし,そ

の深さは300mm以上とする。恒温槽のふたには,ボンベを入れたとき,導管の金属円板で密閉でき

るボンベ挿入口と温度計差し込み口とを備え,ボンベを恒温槽に入れたとき,ボンベのふたの位置が

液面下50mm以上に保持できる構造とする。別にボンベを入れないときに用いる補助ぶたを備える。

注(1) 温度調節器によって浴温を調節する恒温槽の場合は,浴温を99.5〜100.5℃に調節する。

6

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,溶液を沸騰させて用いる恒温槽の場合は,水を用いるか,又は水にエチレングリコー

ルのような高沸点のものを加えて,浴温を98〜102℃に調節する。

5. 試薬 試薬は,次による。

(1) ガム溶剤 JIS K 8680に規定するトルエンとJIS K 8034に規定するアセトンを等容量混合したもの。

(2) ガラス器具洗浄剤 クロム酸混液(2)又はこれと同等の洗浄剤。クロム酸混液は,JIS K 8951に規定す

る硫酸に,JIS K 8517に規定する二クロム酸カリウム,又はJIS K 8518に規定する二クロム酸ナトリ

ウム二水和物を飽和させたもの。

注(2) 使用済みのクロム酸混液は,無害化処理をしなければならない。

(3) 酸素 JIS K 1101に規定するもの。

(4) 水 JIS K 0557に規定するA1のもの。

6. 試料の採取及び調製方法 試料はJIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,

又はそれに準じた方法によって採取及び調整する。

7. 試験の準備 試験の準備は,次による。

(1) 試験容器をガム溶剤で洗浄し,付着物を取り除き,そのカバーと共に水道水で洗った後,ガラス器具

洗浄剤に6時間以上浸す。次に試験容器はさみでガラス器具洗浄剤から取り出す。以後,試験容器を

取り扱うには試験容器はさみを用いる。

次に水道水で洗い,更に蒸留水で十分に洗って,100〜150℃の乾燥器で1時間以上乾燥し,試験開

始までデシケーター中に保存する。

(2) ボンベ及びふたの内部を,まずガム溶剤をしみ込ませた清浄な布で,次に乾いた清浄な布でぬぐう。

導管と心棒とのすき間をガム溶剤で洗い,付着物を取り除く。ときどき導管から心棒を取り外し,こ

れらを注意して洗う。

また,ボンベへ連結する管は,その内外部をすべて清浄にする。ボンベ及び連結管類は,すべて試

験開始前に十分に乾かしておく。

(3) 恒温槽の浴温を100℃に調整(1)し,以後,試験が終わるまでこの温度を保つ。

8. 試験の手順 試験の手順は,次による。

(1) ボンベ及び試料を15〜20℃の温度にし,試験容器をボンベの中に入れ,50±1mlの試料を注入する。

試験容器にカバーをし,ボンベのふたを閉め,締付け金具をしっかり締め付け,導管と圧力計を接続

する。

(2) ニードル弁に酸素導入管を取り付け,酸素を689〜703kPa {7.03〜7.17kgf/cm2} になるまで圧入する。

次に酸素導入管を外し,ニードル弁をわずかに開き,1分間に345kPa {3.52kgf/cm2} を超えないよう

にボンベ内のガスを静かに放出し,初めに入っていた空気を追い出す。再び酸素導入管を取り付け,

酸素を689〜703kPa {7.03〜7.17kgf/cm2} まで入れ,圧力の変化を観察する。圧力低下の割合が10分

間に6.89kPa {0.07kfg/cm2} 以内のとき(3)は,漏れがないものとして,そのまま試験を続ける。

圧力低下が6.89kPa {0.07kgf/cm2} を超えた場合は,締付け部分及び接続部分を点検する。

注(3) 試料に酸素が溶解するために生じる初期の急激な圧力低下(一般には41.4kPa {0.42kgf/cm2} 以

下)は無視する。

7

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 恒温槽の浴温を0.1℃のけたまで正確に読み,これを記録する。

試料及び酸素の入ったボンベを振り動かさないように注意して恒温槽に入れ,この時刻を試験開始

点として記録する。圧力の経時変化を連続的に記録し,ときどき浴温を読み,これを記録する。この

ようにして,圧力降下点に達するまで試験を続ける。試験開始後30分間以内に漏れを認めたとき(4)

は,その試験はやり直す。

注(4) 15分間に13.8kPa {0.14kgf/cm2} を著しく上回る圧力下降が続く場合。

備考 試験開始点から規格目標時間(100℃換算)経過しても圧力降下点に達しないと判断できる場合

は,その時点で試験を終了してもよい。

この場合の試験結果は,規格目標時間以上とする。

(4) 試験開始点から,圧力下降点に達するまでの時間(分)及び試験中の平均浴温(5) (℃) を求める。

注(5) ボンベを入れる前の浴温及び試験中の浴温を平均し,平均値に温度計の誤差補正を行い,0.1℃

のけたに丸める。

(5) ボンベを恒温槽から取り出し,ニードル弁を閉じたまま水で速やかに冷却する。冷却後,1分間に圧

力低下が345kPa {3.52kgf/cm2} を超えないように注意してガスをゆっくり抜いてからボンベのふたを

外す。

9. 計算方法及び精度

9.1

計算方法 次の式によって100℃における誘導期間を算出し,JIS Z 8401の規定によって10分単位

に丸める。

(1) 試験温度が100℃以上の場合

IP= (IPt) / (1+0.101×∆t)

(2) 試験温度が100℃未満の場合

IP= (IPt) / (1+0.101×∆t)

ここに,

IP: 100℃における誘導期間(分)

IPt: 試験開始点から圧力降下点に達するまでの時間(分)

∆t: 平均浴温と100℃との温度差(絶対値)

9.2

精度 ガソリン酸化安定度試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合には,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの,試験結果の差の許容差を表1に示す。

(2) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

きの,2個の試験結果の差の許容差を表1に示す。

表1

室内併行許容差

室間再現許容差

0.05X

0.10X

X:試験結果の平均値

10. 試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) JISの規格番号:JIS K 2287

(3) 試験方法の名称・項番号及び9.1によって得られた結果

(4) 特記事項

8

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1

引用規格

JIS B 2401 Oリング

JIS B 7410 石油類試験用ガラス製温度計

JIS K 0557 化学分析用の水

JIS K 1101 酸素

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2276 石油製品−航空燃料油試験方法

JIS K 8034 アセトン(試薬)

JIS K 8517 二クロム酸カリウム(試薬)

JIS K 8518 二クロム酸ナトリウム二水和物(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

関連規格 ISO/DIS 7536 Gasoline−Determination of oxidation stability−Induction period method

ASTM D 525-88 Standard Test Method for Oxidation Stability of Gasoline (Induction Period Method)

9

K 2287 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工業標準化原案作成委員会 構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

高 木 譲 一

工業技術院標準部

吉 田 裕

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所

近 藤 輝 男

工業技術院資源環境技術総合研究所

有 賀 正 夫

社団法人石油学会

高 木 茂 男

社団法人日本海事検定協会

高 野 敏 夫

社団法人自動車技術会

中 西 忠 雄

防衛庁装備局

福 嶋 信一郎

日本鋼管株式会社鉄鋼技術センター

中 村 準

三菱重工業株式会社技術本部

吉 田 彰 夫

いすゞ自動車株式会社材料開発部

岩 田 圭 一

東京電力株式会社火力部

君 島 孝 尚

石川島播磨重工業株式会社技術研究所

加 藤 良 三

東燃株式会社製造計画部

松 崎 昭

日本石油株式会社中央技術研究所

小久保 陽 生

出光興産株式会社製造部

橘 宗 昭

昭和シェル石油株式会社商品技術室

伊 達 和 人

株式会社ジャパンエナジー石油精製本部

下 平 武

日本科学機器団体連合会

(事務局)

西 川 輝 彦

石油連盟技術環境部

工業標準化原案作成分科会 構成表

氏名

所属

(分科会長)

橘 宗 昭

昭和シェル石油株式会社商品技術室

小 嶋 誠

工業技術院標準部

伊 藤 玄

出光興産株式会社製造部

近 藤 修

日本石油株式会社中央技術研究所

番 馬 章

三石テクノ株式会社業務部

高 木 茂 男

社団法人日本海事検定協会

鈴 木 繁

東燃株式会社総合研究所

長谷部 好 昭

富士石油株式会社袖ヶ浦製油所

広 田 義 則

株式会社コスモ総合研究所

高 橋

己

株式会社ジャパンエナジー分析センター

一ノ瀬 裕 人

キグナス石油精製株式会社業務部

今 泉 雄 二

昭和シェル石油株式会社中央研究所

大 滝 盛 司

ゼネラル石油株式会社中央研究所

隠 岐 明 重

モービル石油株式会社鶴見研究所

下 平 武

日本科学機器団体連合会

大 森 道 昭

日本科学機器団体連合会

橘 田 英 男

吉田科学器械株式会社

(事務局)

久保田 亘

石油連盟技術環境部