K 2276:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,石油連盟 (PAJ) か

ら,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が改正した日本工業規格である。これによって,JIS K 2276 : 1994は改正され,この規格に

置き換えられる。

今回の改正では,対応国際規格ISO 3012 : 1999,Petroleum products−Determination of thiol (mercaptan)

sulfur in light and middle distillate fuels−Potentiometric method,ISO 3013 : 1997,Petroleum products−Determi-

nation of the freezing point of aviation fuels,ISO 6249 : 1999,Petroleum products−Determination of thermal oxi-

dation stability of gas turbine fuels−JFTOT method,ISO 6250 : 1997,Petroleum products−Determination of the

water reaction of aviation fuels及びISO 6297 : 1997,Petroleum products−Aviation and distillate fuels−Determi-

nation of electrical conductivityを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 2276には,次に示す附属書がある。

附属書A(規定) 熱安定度試験器 (JFTOT)

附属書B(規定) JFTOT加熱管の目視評価法

附属書C(参考) 校正器及び熱電対の保守

附属書1(規定) 水分離指数試験器検査に使用する標準油用基油の調製方法

附属書2(規定) 水分離指数試験器(マイクロセパロメータ法)の標準油による検査方法

附属書3(参考) 水分離指数試験方法(ウォータセパロメータ法)

附属書3A(参考) 水分離指数試験器(ウォータセパロメータ法)の標準油による検査方法

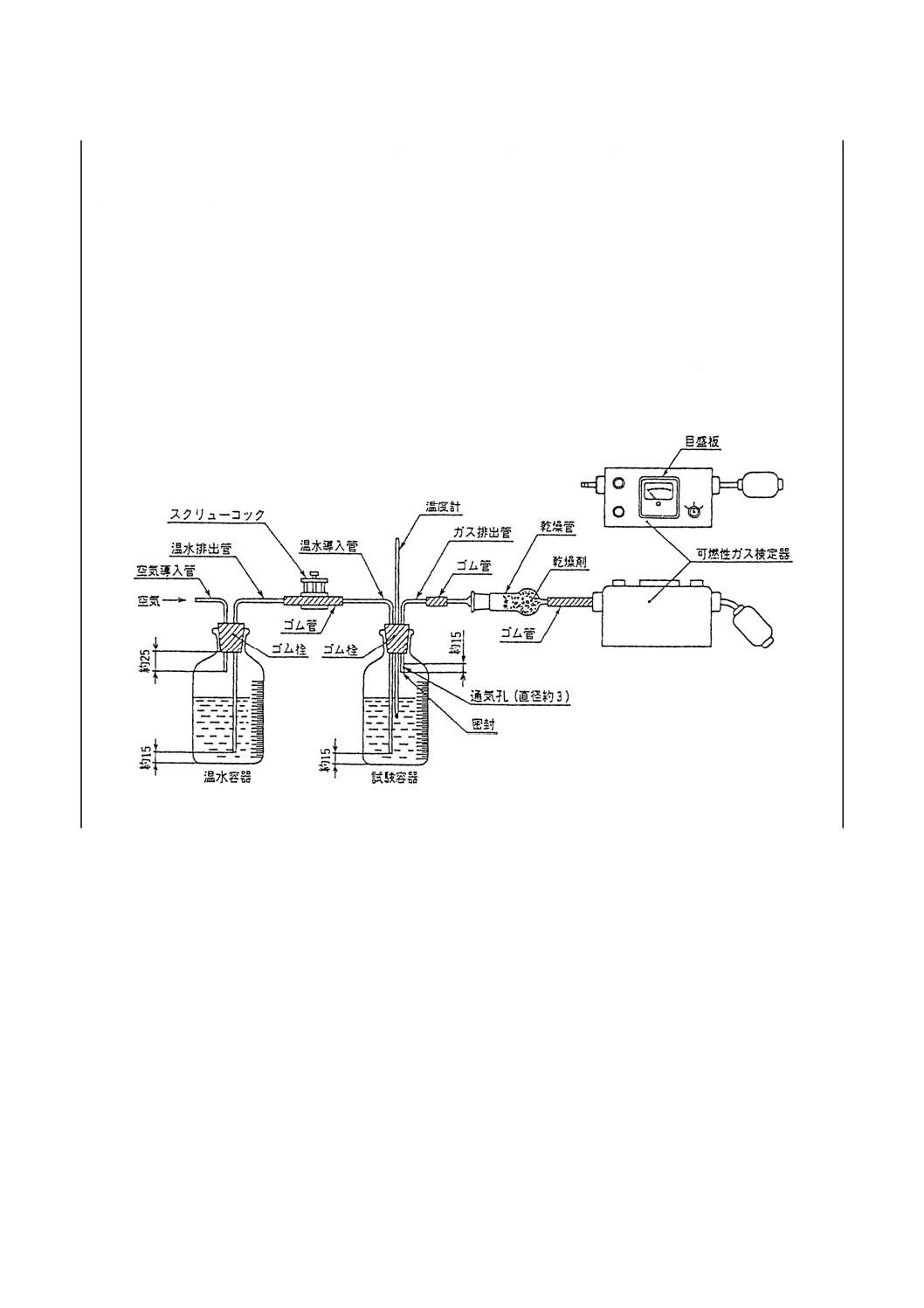

附属書4(参考) 爆発性試験方法

附属書5(参考) JISと対応する国際規格との対比表

K 2276:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 試験方法の種類 ··············································································································· 3

5. 外観試験方法 ·················································································································· 4

6. 酸化安定度試験方法(潜在残さ物法) ················································································· 4

7. 析出点試験方法 ·············································································································· 11

8. 水溶解度試験方法 ··········································································································· 17

9. 酸価試験方法 ················································································································· 19

10. チオール(メルカプタン)硫黄分試験方法(電位差滴定法) ················································· 23

11. ドクター試験方法 ·········································································································· 28

12. ルミノメータ数試験方法 ································································································ 30

13. ナフタレン分試験方法(紫外吸分光光度法) ······································································ 38

14. 銀板腐食試験方法 ········································································································· 40

15. 熱安定度試験方法(JFTOT法) ······················································································ 46

16. 水分離指数試験方法(マイクロセパロメータ法) ································································ 51

17. 微粒きょう雑物試験方法(試験室ろ過法) ········································································· 55

18. 導電率試験方法 ············································································································ 58

19. 水素含有量推定方法 ······································································································ 62

20. 過酸化物価試験方法 ······································································································ 65

附属書A(規定)熱安定度試験器(JFTOT) ············································································ 69

附属書B(規定)JFTOT加熱管の目視評価法 ··········································································· 77

附属書C(参考)校正器及び熱電対の保守 ··············································································· 81

附属書1(規定)水分離指数試験器検査に使用する標準油用基油の調製方法 ··································· 82

附属書2(規定)水分離指数試験器(マイクロセパロメータ法)の標準油用基油の調製方法··············· 84

附属書3(参考)水分離指数試験器(ウォータセパロメータ法) ·················································· 86

附属書3A(参考)水分離指数試験器(ウォータセパロメータ法)の標準油による検査方法 ··············· 93

附属書4(参考)爆発性試験方法 ···························································································· 95

附属書5(参考)JISと対応する国際規格との対比表 ································································· 106

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2276:2003

石油製品―航空燃料油試験方法

Petroleum products―Testing methods for aviation fuels

序文 この規格は,1999に第3版として発行されたISO 3012 : 1999,Petroleum products−Determination of

thiol (mercaptan) sulfur in light and middle distillate fuels−Potentiometric method,1997年に第2版として発行

されたISO 3013 : 1997,Petroleum products−Determination of the freezing point of aviation fuels,1999年に第

2版として発行されたISO 6249 : 1999,Petroleum products−Determination of thermal oxidation stability of gas

turbine fuels−JFTOT method,1997年に第2版として発行されたISO 6250 : 1997,Petroleum products−

Determination of the water reaction of aviation fuels及び1997年に第2版として発行されたISO 6297 : 1997,

Petroleum products−Aviation and distillate fuels−Determination of electrical conductivityを基に,対応する部分

(この規格の7.,8.,10.,15.,18.,附属書A,附属書B,附属書C)については対応国際規格を翻訳し,

技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格がない規定項目(この規格

の5.,6.,9.,11.,12.,13.,14.,16.,17.,19.,20.,附属書1,附属書2,附属書3,附属書3A,附属書

4)を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の

一覧表をその説明を付けて,付属書5(参考)に示す。

1. 適用範囲 この規格は,航空ガソリン及び航空タービン燃料油を試験する方法について規定する。

備考1. この規格は,危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわ

たって規定しているわけではないので,この試験方法の使用者は試験に先立って適切な安全

上及び健康上の禁止事項を決めておかなければならない。

2. この規格の対応国際規格を表1に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

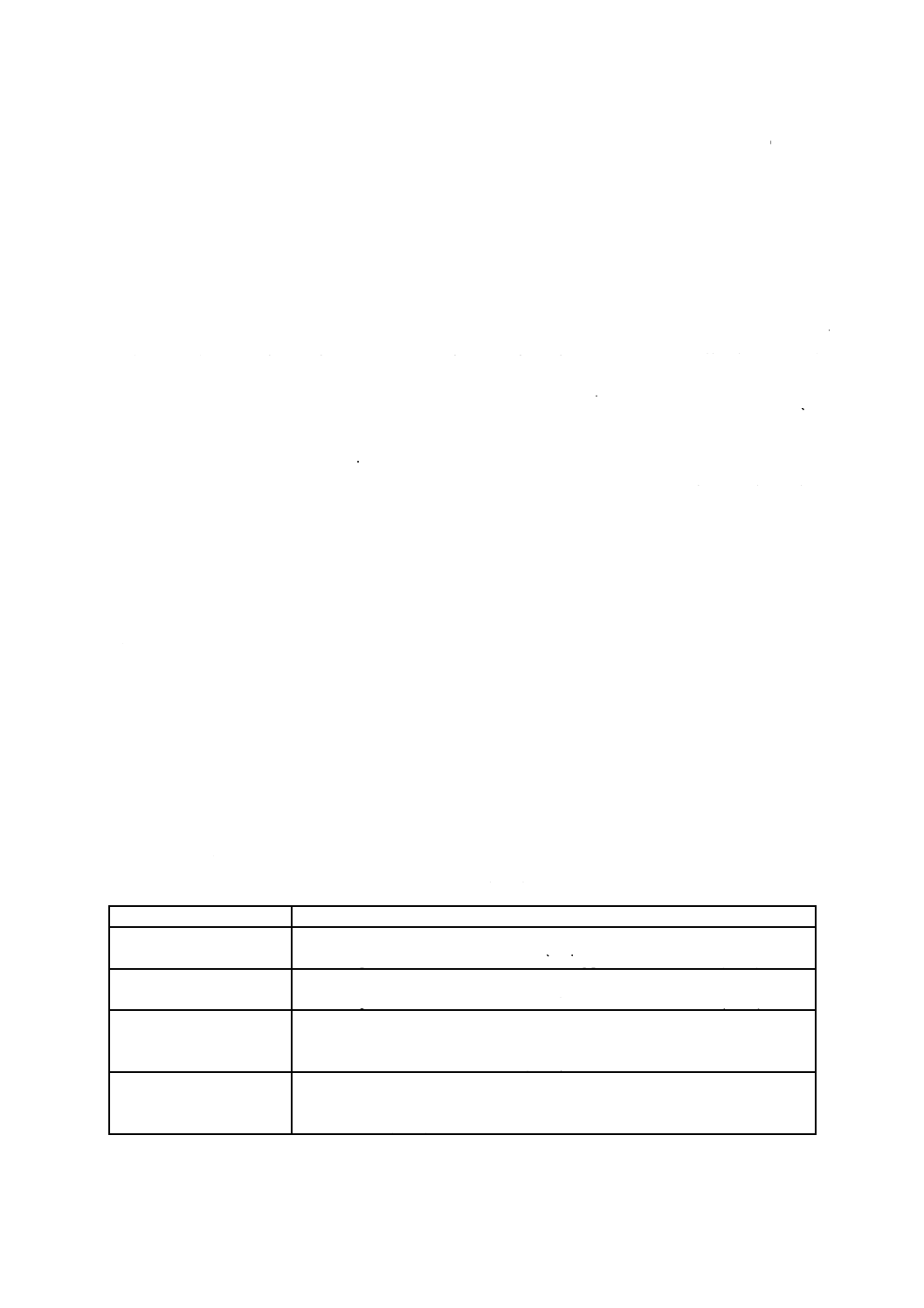

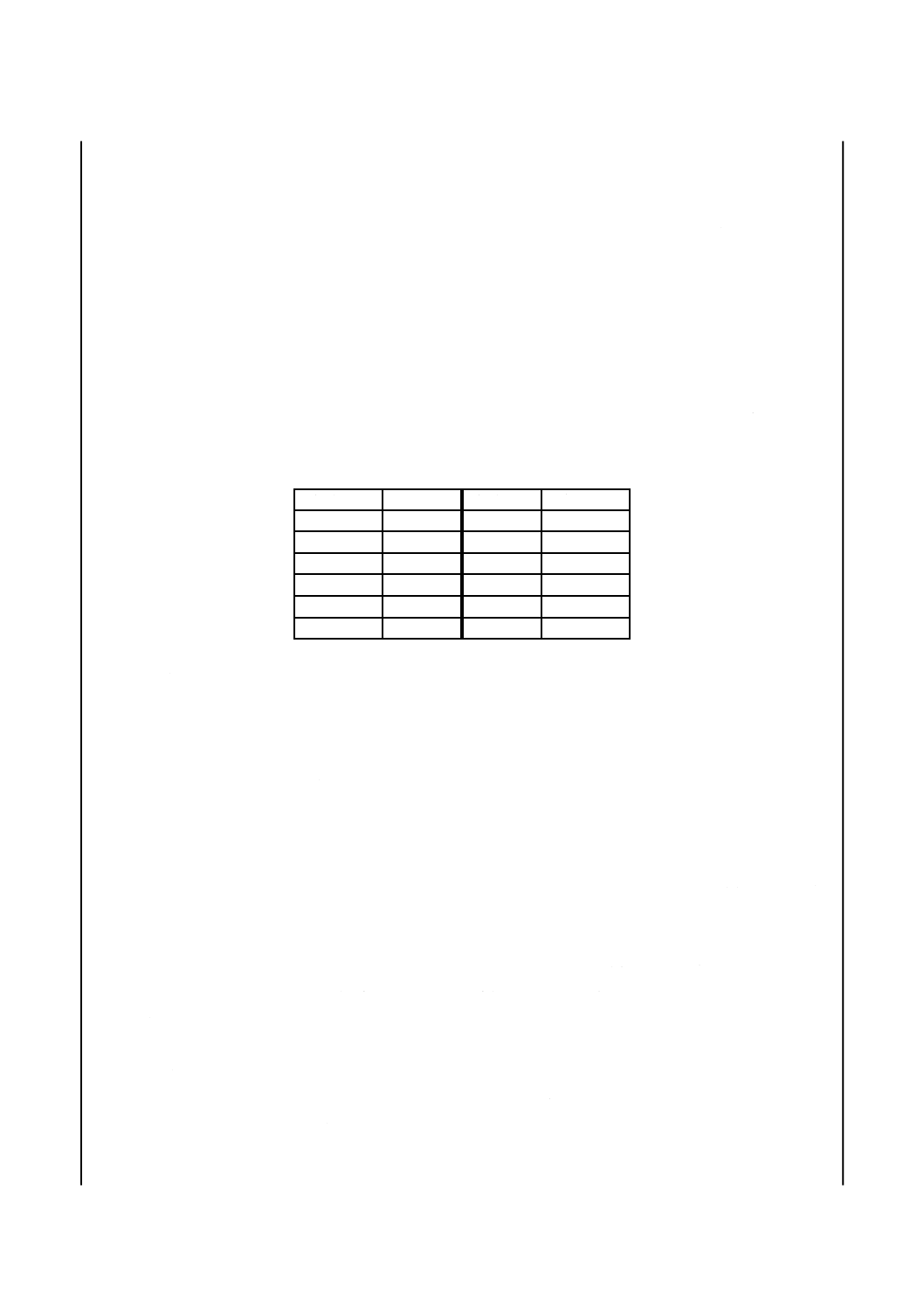

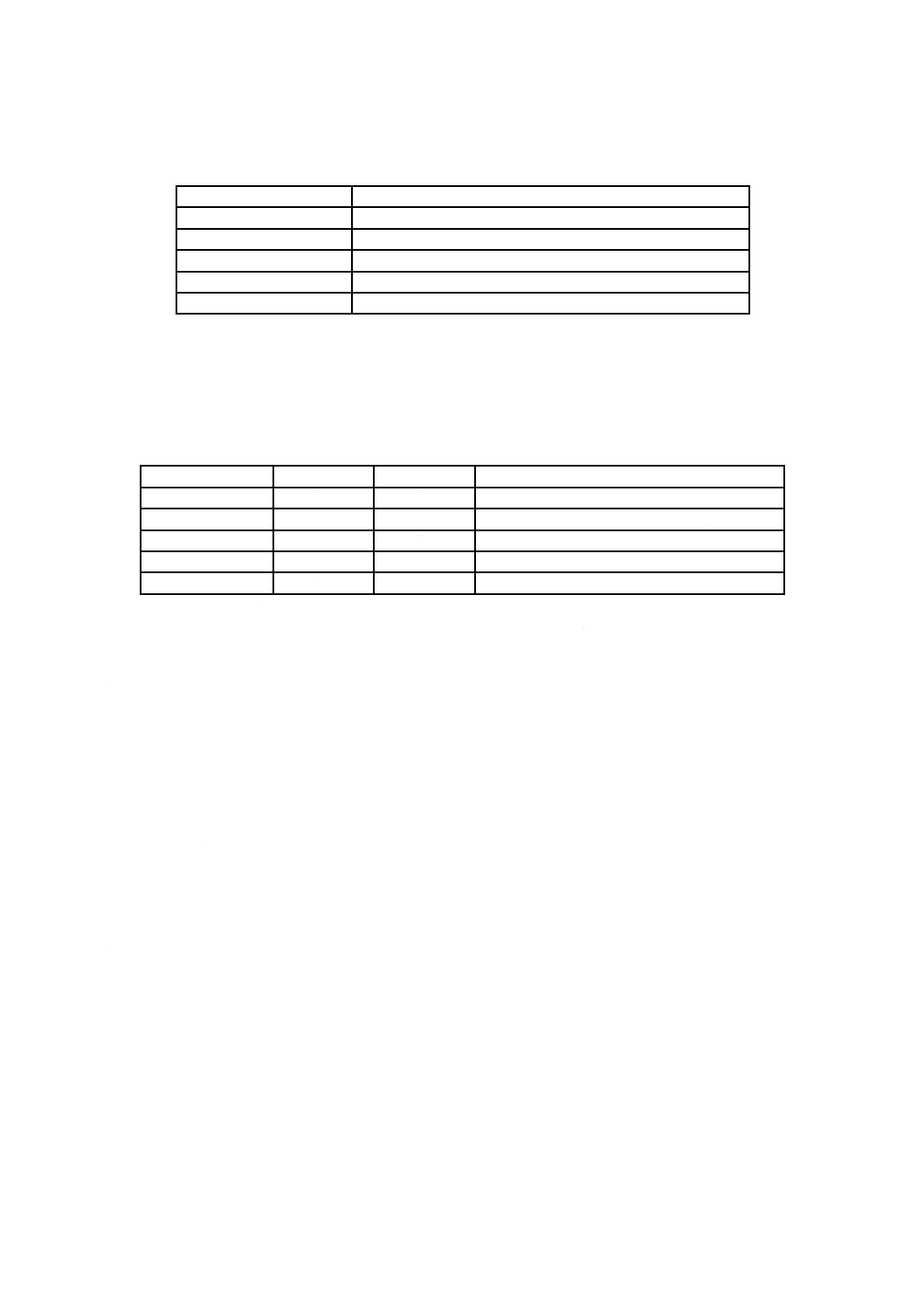

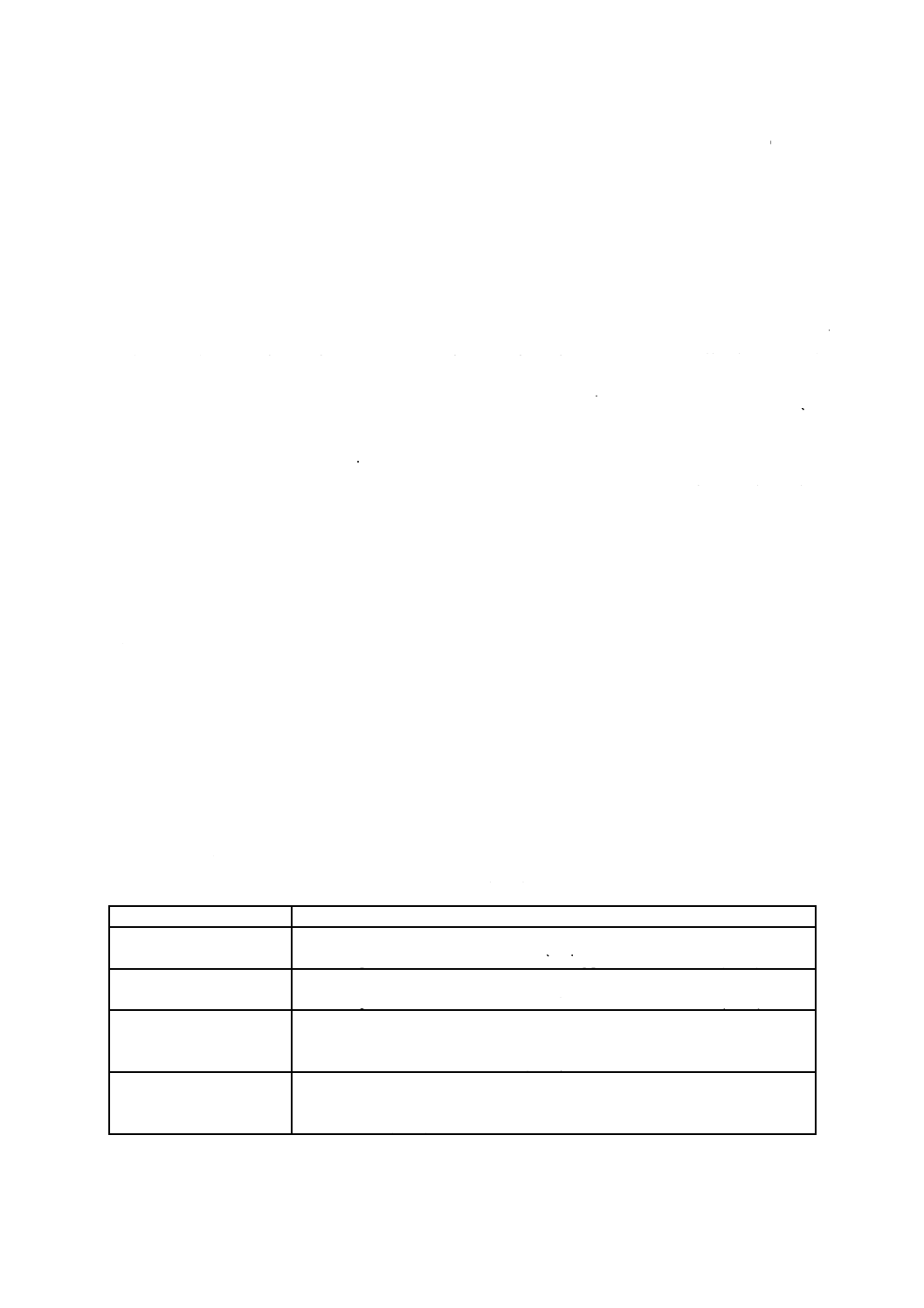

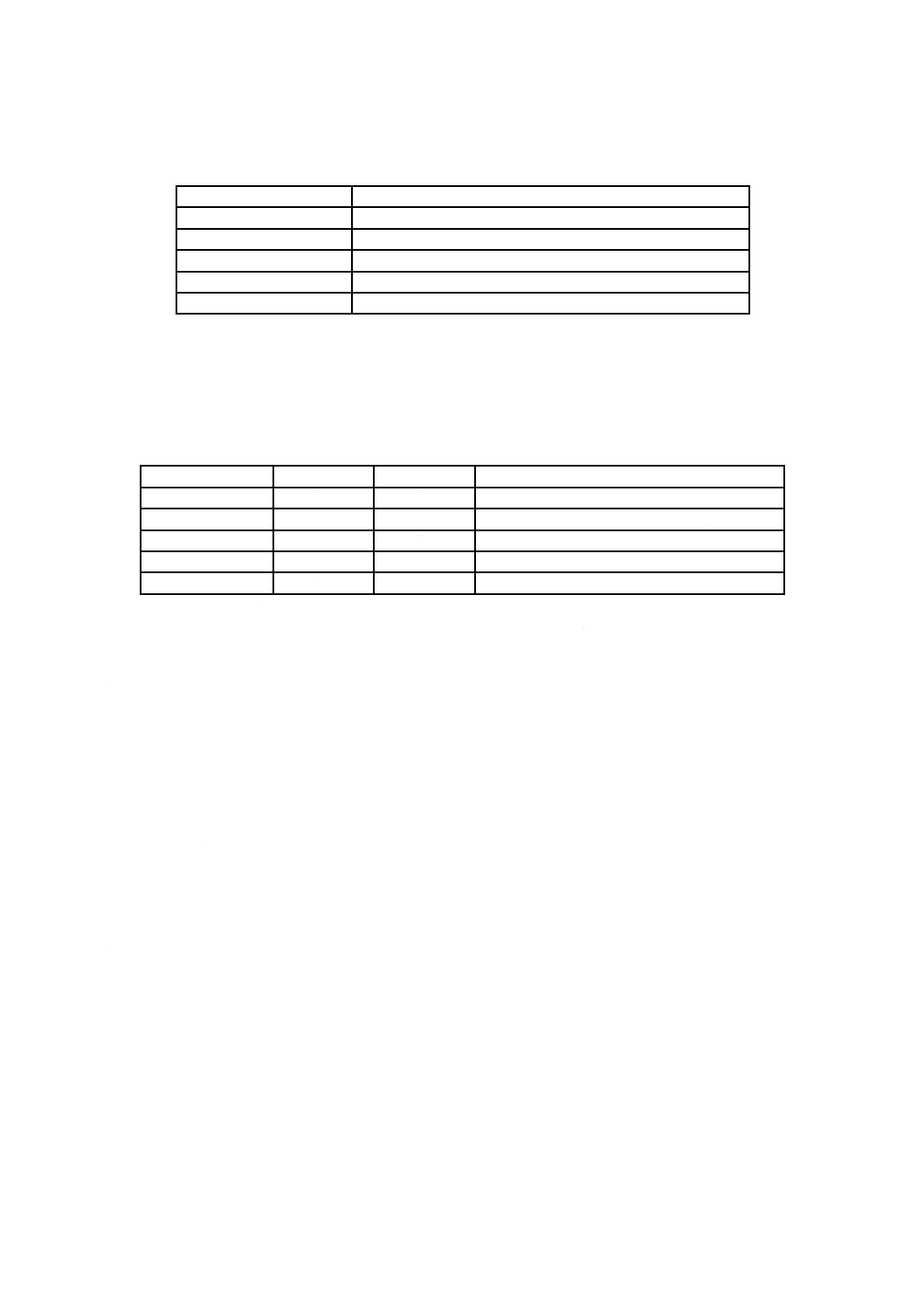

表1 対応国際規格

試験方法

対応国際規格

析出点試験方法

ISO 3013 : 1997

Petroleum products−Determination of the freezing point of aviation fuels (MOD)

水溶解度試験方法

ISO 6250 : 1997

Petroleum products−Determination of the water reaction of aviation fuels (MOD)

チオール硫黄分試験方法

(電位差滴定法)

ISO 3012 : 1999

Petroleum products−Determination of thiol (mercaptan) sulfur in light and middle

distillate fuels−Potentiometric method (MOD)

熱安定度試験方法(JFTOT

法)及び附属書A,B,C

ISO 6249 : 1999

Petroleum products−Determination of thermal oxidation stability of gas turbine fuels−

JFTOT method (MOD)

2

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 対応国際規格(続き)

試験方法

対応国際規格

導電率試験方法

ISO 6297 : 1997

Petroleum products−Aviation and distillate fuels−Determination of electrical

conductivity (MOD)

2. 引用規格 付表1に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構

成する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 外観 透過光を利用して行う試料の肉眼による遊離水分,固形物の有無,透明さなどの観察結果。

b) 酸化安定度(潜在残さ物法) 試料の貯蔵中でのガム生成傾向の目安として用いられ,次の項目を求

める。

1) 沈殿量 規定の方法で酸化させた試料及びガム溶剤で試験容器を洗浄した洗液をろ過して得られる

残さ量。試料100 mL当たりの量 (mg/100 mL) で表す。

2) 不溶性ガム量 ガム溶剤に不溶な試験容器内付着物の量。試料100 mL当たりの量 (mg/100 mL) で

表す。

3) 可溶性ガム量 沈殿量を測定後,ろ液中の不揮発性残さの量。試料100 mL当たりの量 (mg/100 mL)

で表す。

4) 潜在ガム量 可溶性ガム量と不溶性ガム量との合計量。試料100 mL当たりの量 (mg/100 mL) で表

す。

5) 全潜在残さ量 沈殿量,不溶性ガム量及び可溶性ガム量の合計量。試料100 mL当たりの量 (mg/100

mL) で表す。

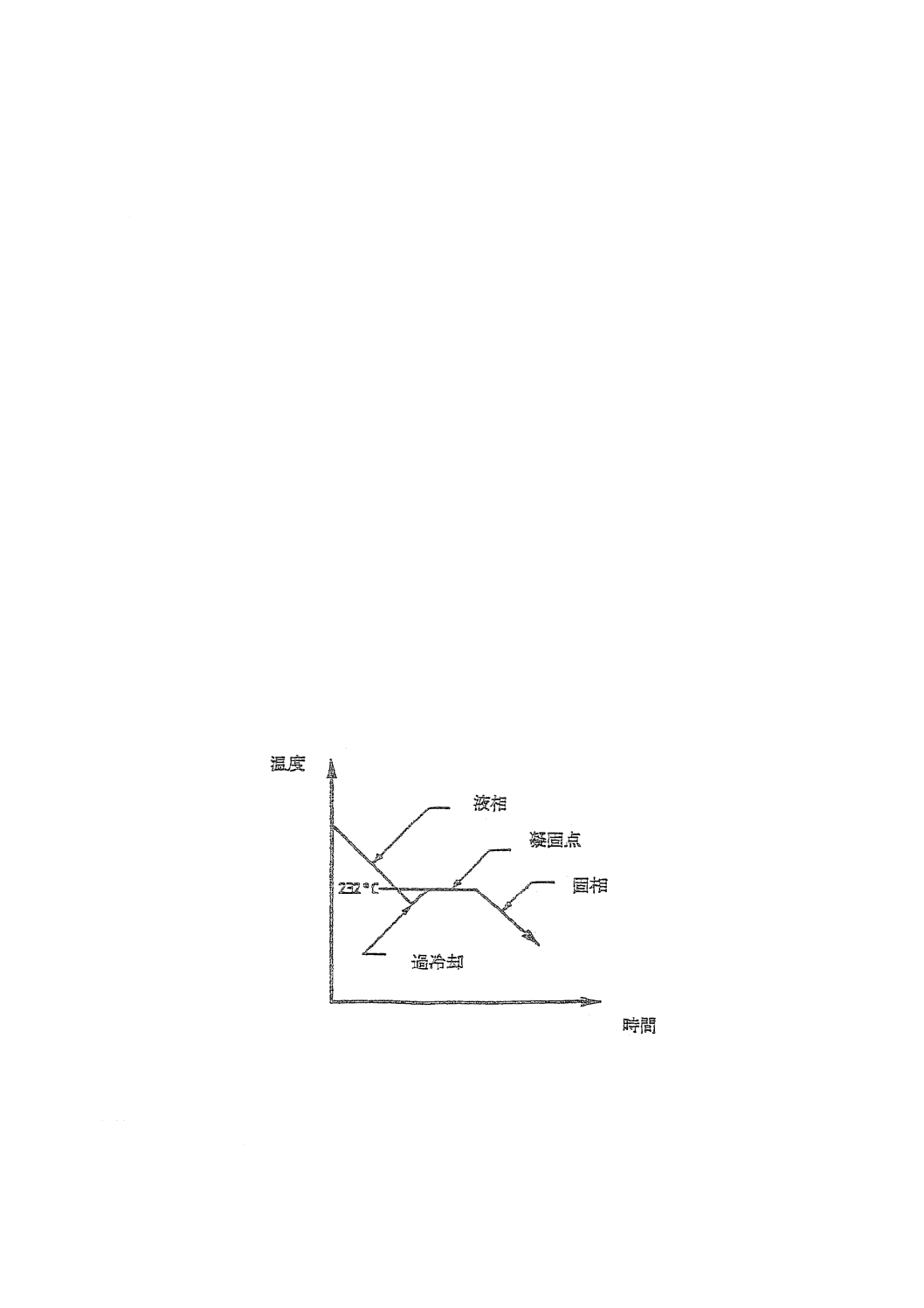

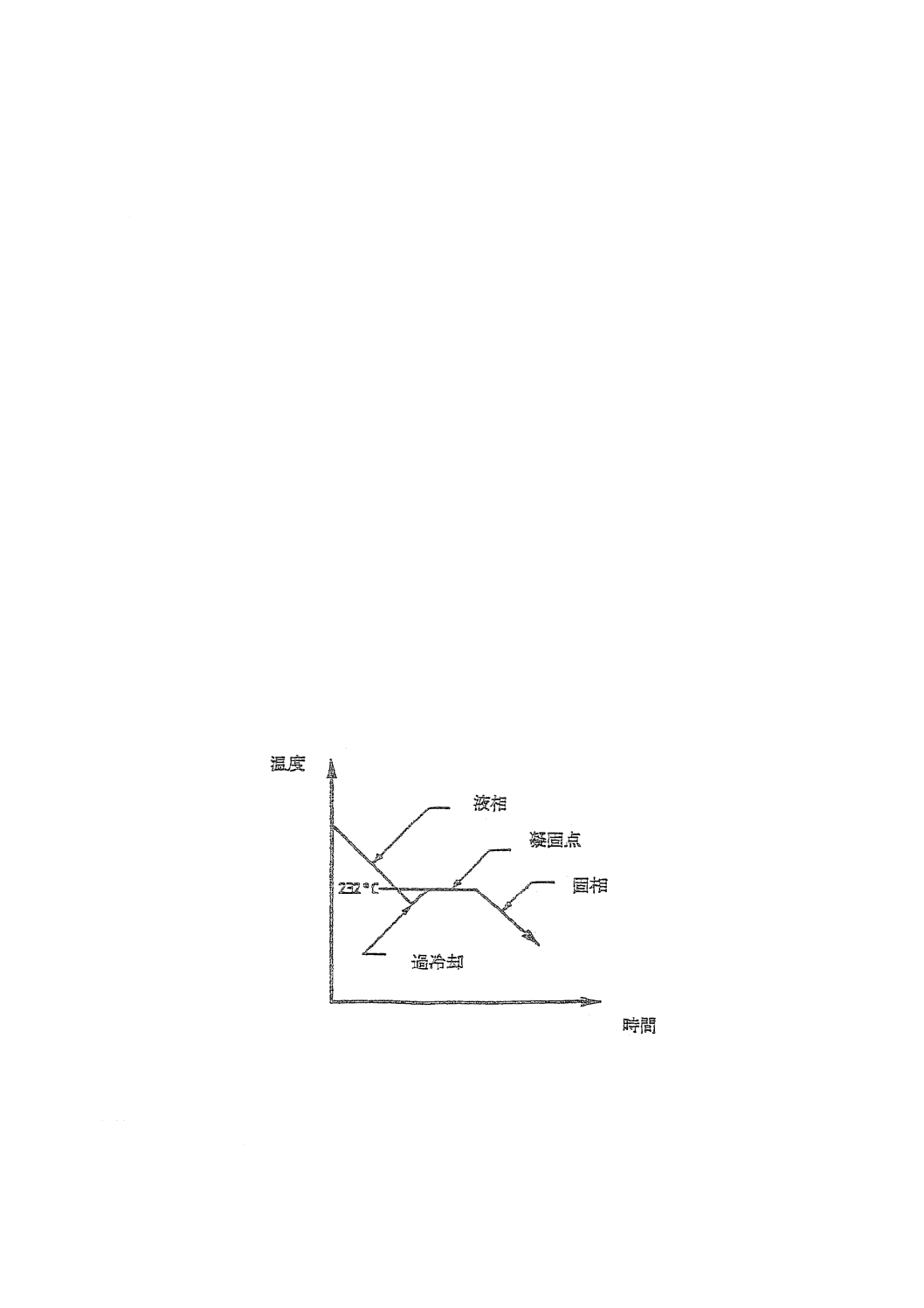

c) 析出点 (freezing point) 試料を冷却した際,生成した炭化水素の結晶が,試料の温度を上昇させたと

き消える温度。

1) 結晶化点 (crystallization point) 試料を冷却した際に炭化水素の結晶が最初に形成される温度。

d) 水溶解度 試料とりん酸塩緩衝液を混合した場合の試料と水との相互溶解性の尺度。容量変化,試料

層と水層との界面状態及び分離状態を評価する。

e) 酸価 試料1 g中に含まれる酸性成分を中和するのに要する水酸化カリウムの消費量。

mgKOH/gで表す。

f)

チオール硫黄分 硝酸銀溶液を用いた電位差滴定法によって得られるチオール硫黄分。

質量%で表す。

g) ドクター試験 チオール及び硫化水素の存在を判定する尺度。

h) ルミノメータ数 試料を規定条件で燃焼させたとき,可視スペクトルの緑黄帯における,一定の輝き

に対する炎の温度を示す尺度。

i)

ナフタレン分 ナフタレン,アセナフテン及びこれらのアルキル誘導体の合計量。容量%又は質量%

で表す。

j)

銀板腐食 銀板の変色状態を,銀板腐食分類表によって比較した試料の腐食性の程度。変色番号で表

す。

k) 熱安定度 (JFTOT) 規定条件下における試料の熱安定度を評価する尺度。加熱管たい積物の生成及

び試験フィルタ前後の差圧によって,試料の熱安定性を評価する。

3

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 加熱管 (heater tube) 高温に温度調節したアルミニウム製の管で,試料はこの中をポンプによって

圧送する。加熱管は電気抵抗によって加熱し,温度は加熱管内部に取り付けられた熱電対によって

調整する。

備考 最も大切な試験面積は,加熱管両肩間の長さ60 mmの細い部分である。加熱管への試料の入口

は0 mmの位置にあり,試料の出口は60 mmの位置にある。

2) 加熱管たい積物 (decomposition product) 加熱管の細い部分の比較的小さな面積,一般には試料入

口から30〜50 mmの位置にたい積した酸化生成物及び試験フィルタに補そくされた酸化生成物。

l)

水分離指数 界面活性物質の存在によって,生成した乳化水を試料から凝集によって分離する場合の,

分離しやすさを示す数値。

参考 試験方法には,ウォータセパロメータ法及びマイクロセパロメータ法がある。

m) 微粒きょう雑物 試料をメンブランフィルタでろ過し,洗浄・乾燥した後の残存量。試料1 L当たり

の量 (mg/L) で表す。

n) 導電率 (conductivity) イオンの減損又は分極がない状態での,帯電していない燃料の抵抗率の逆数。

これは直流電圧が電極の間に印加された直後の電流値をpS/mで表したもの。

o) 水素含有量 試料中での水素の占める割合。回帰式又はノモグラムによって推定した値。質量%で表

す。

p) 過酸化物価 試料の初期酸化を評価するのに用いる数値。質量ppmで表す。

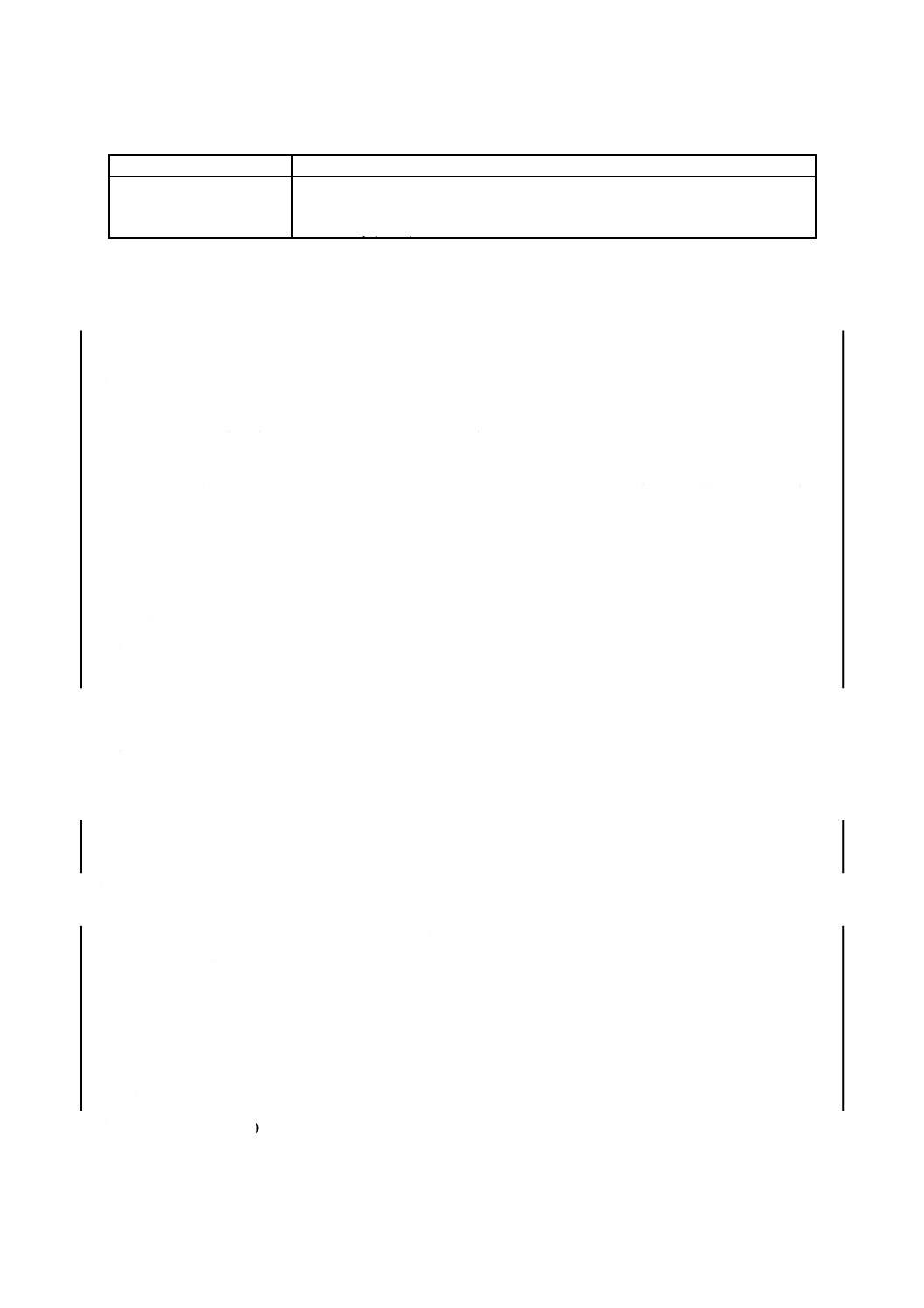

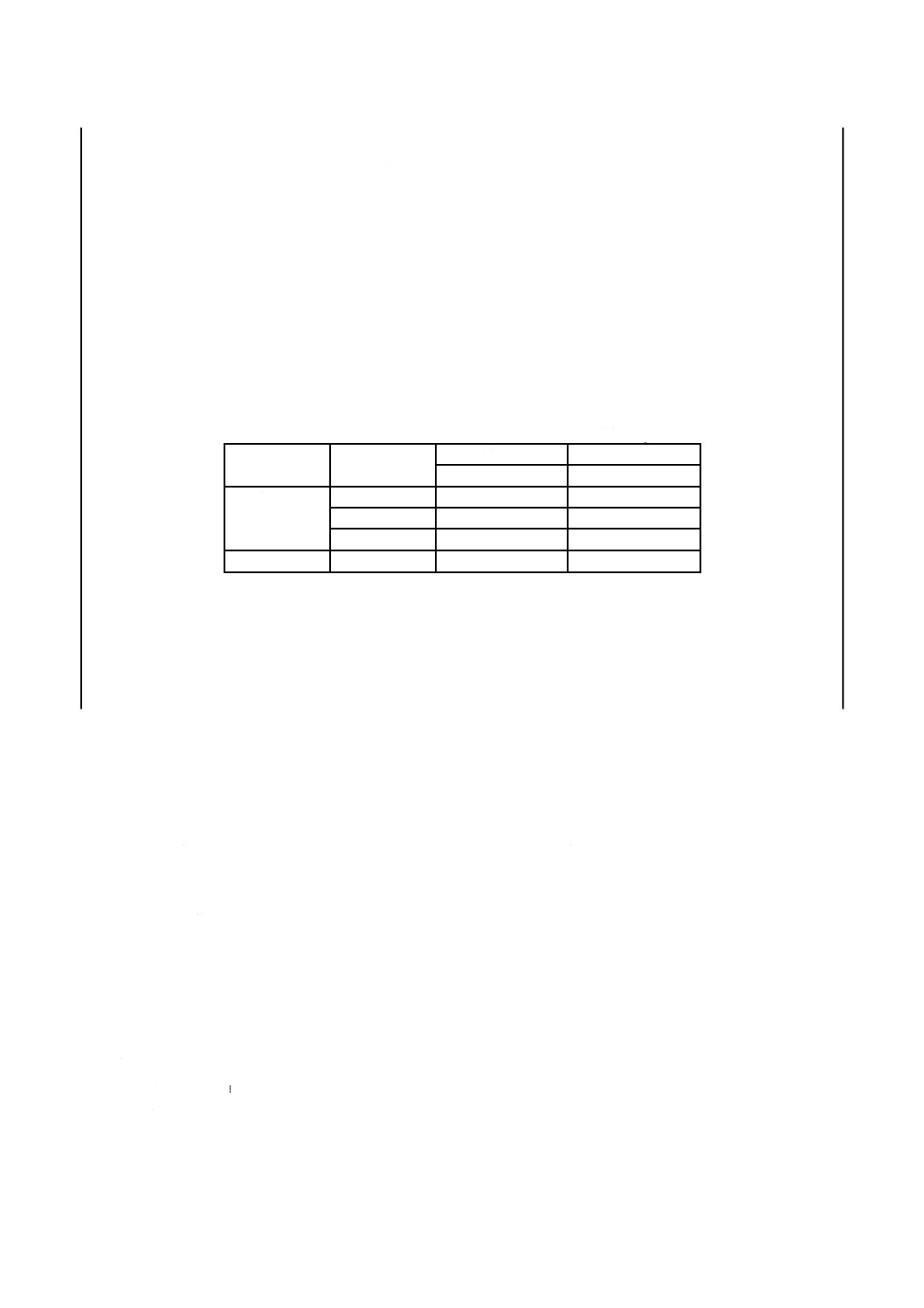

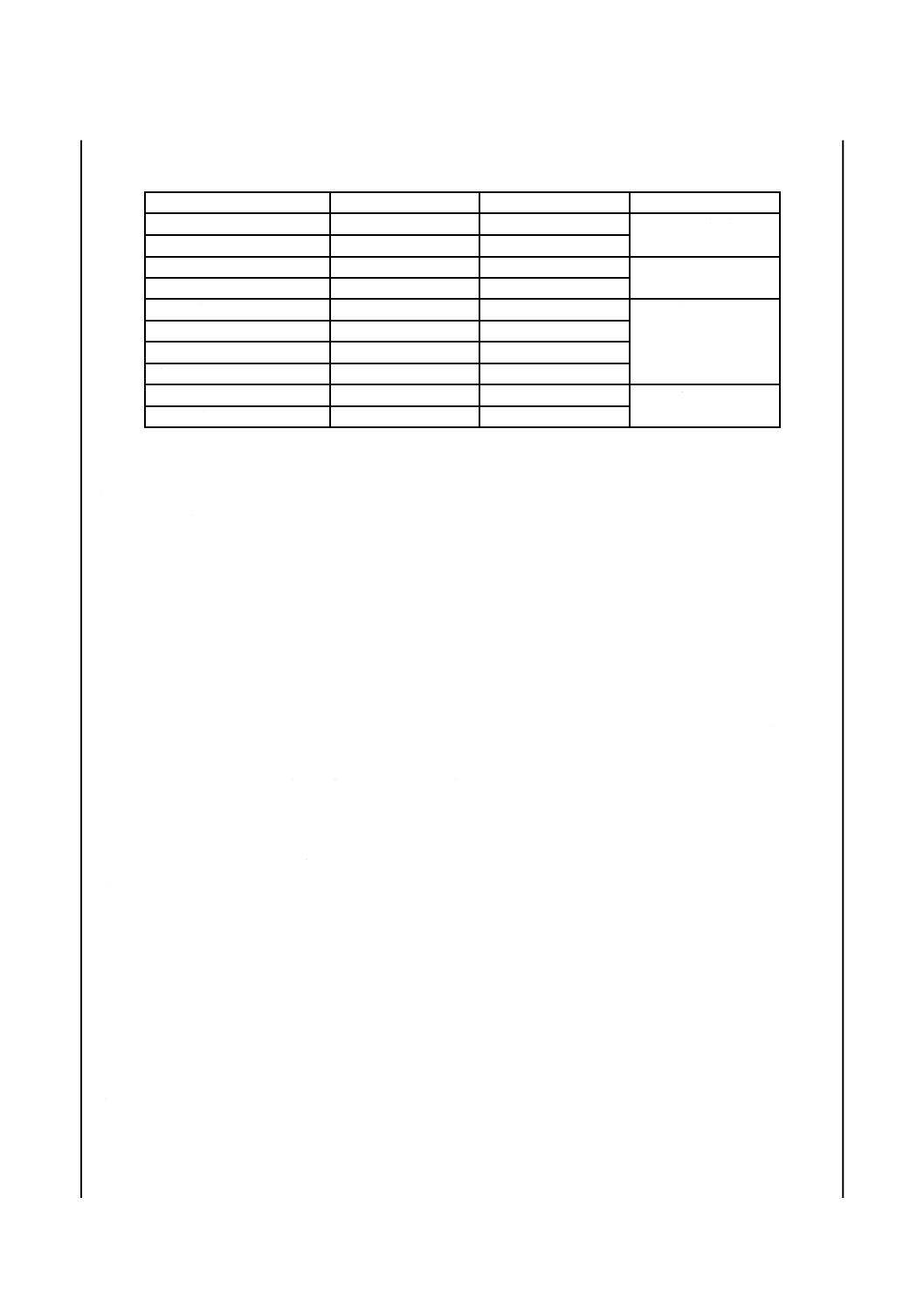

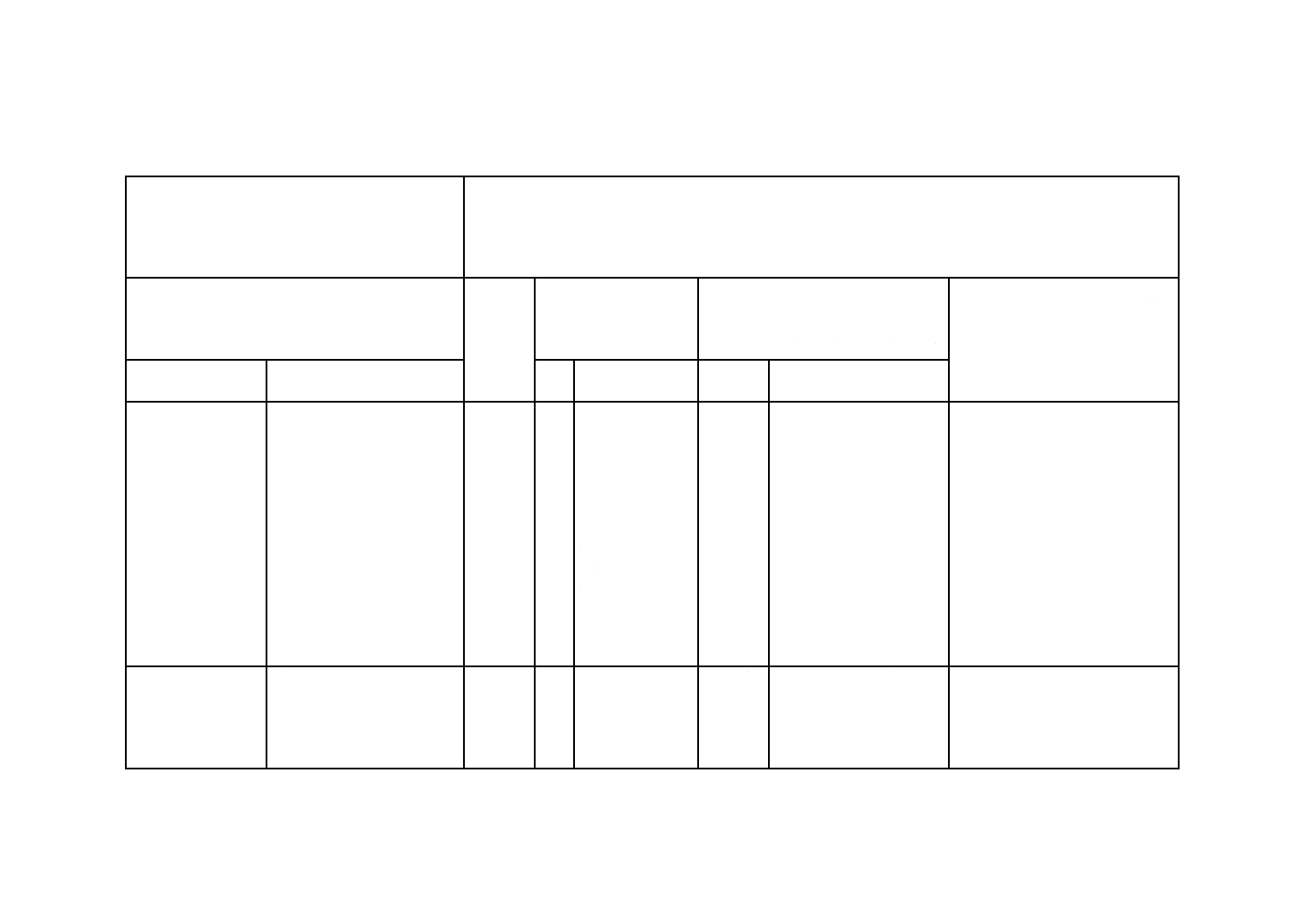

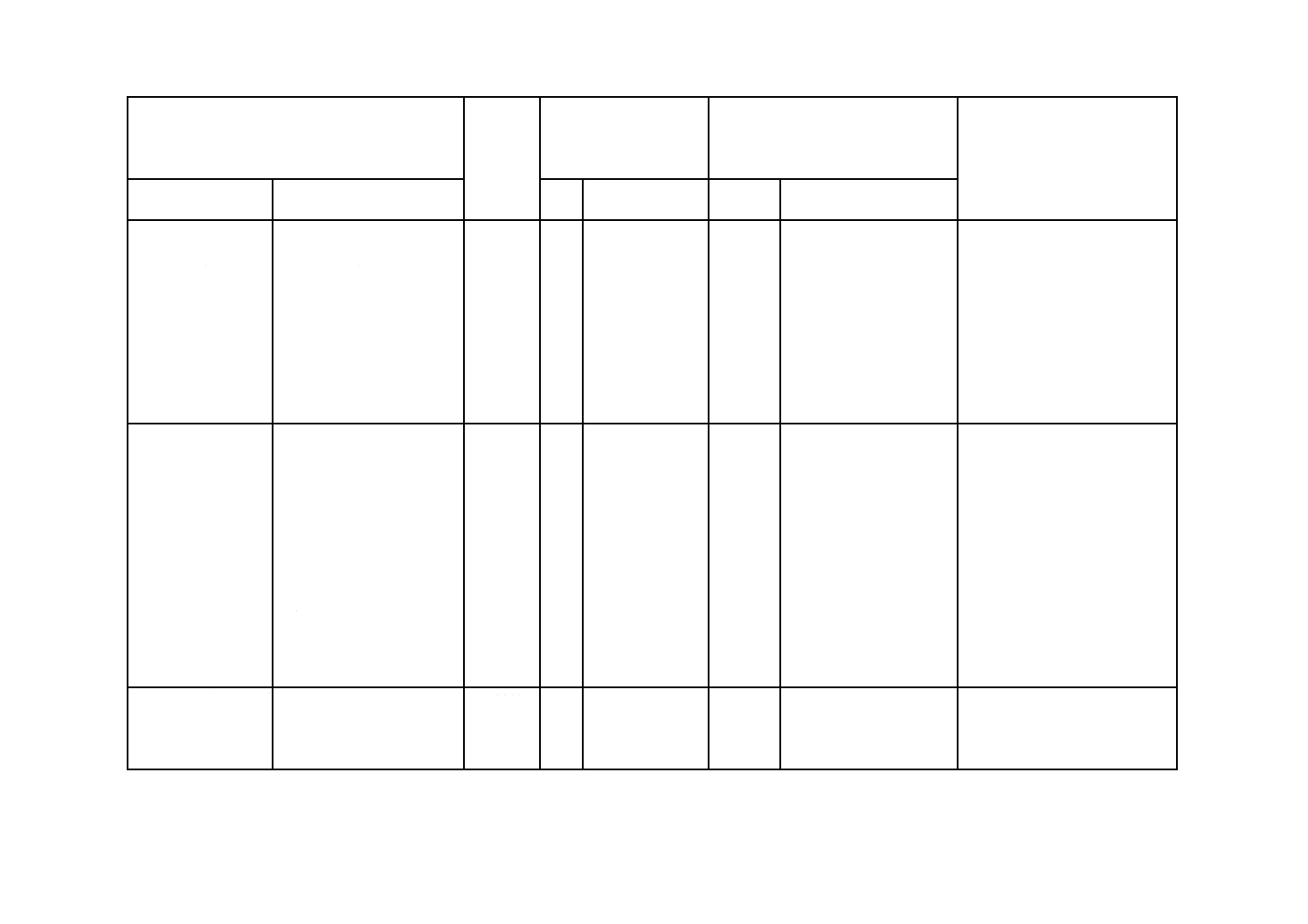

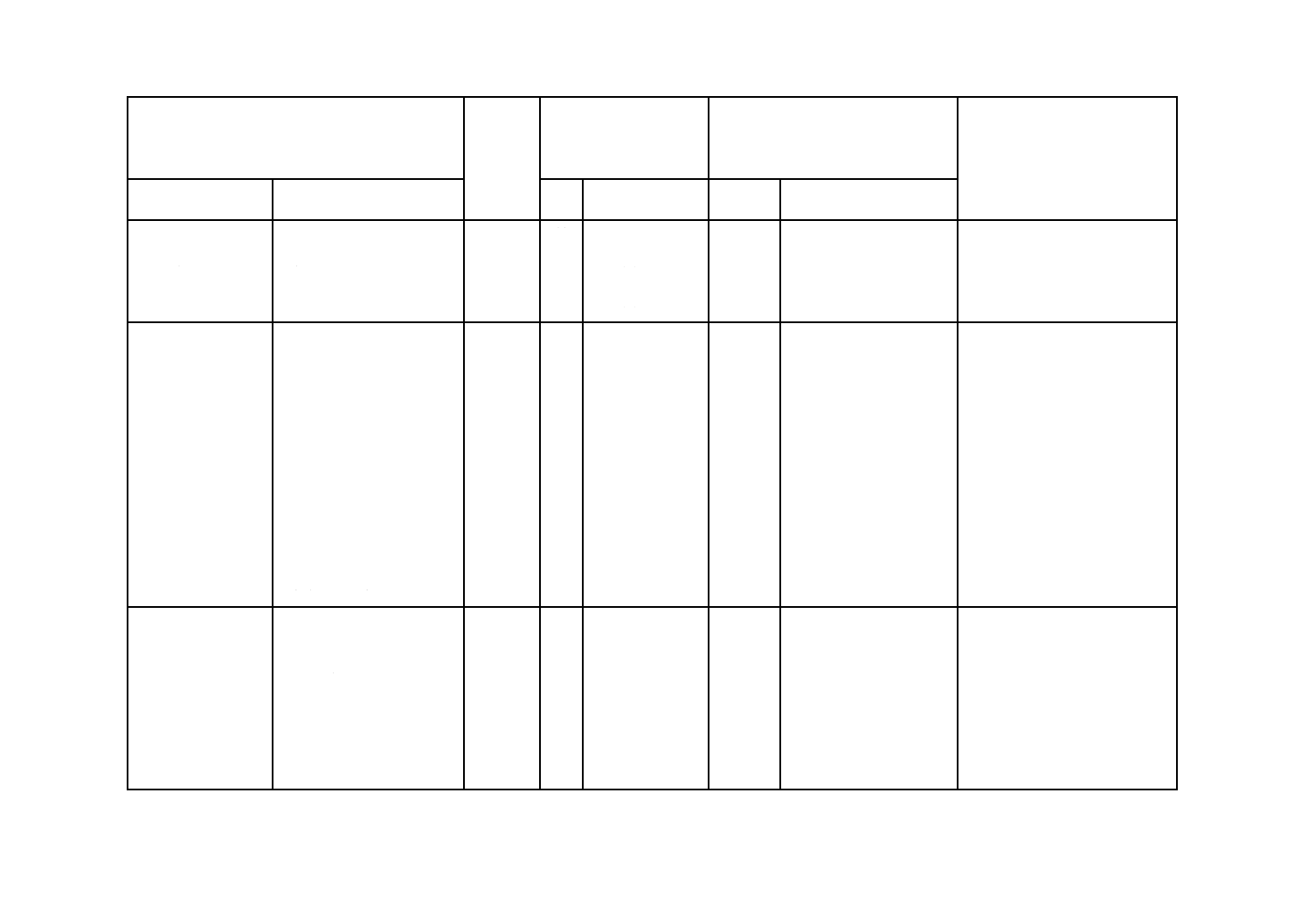

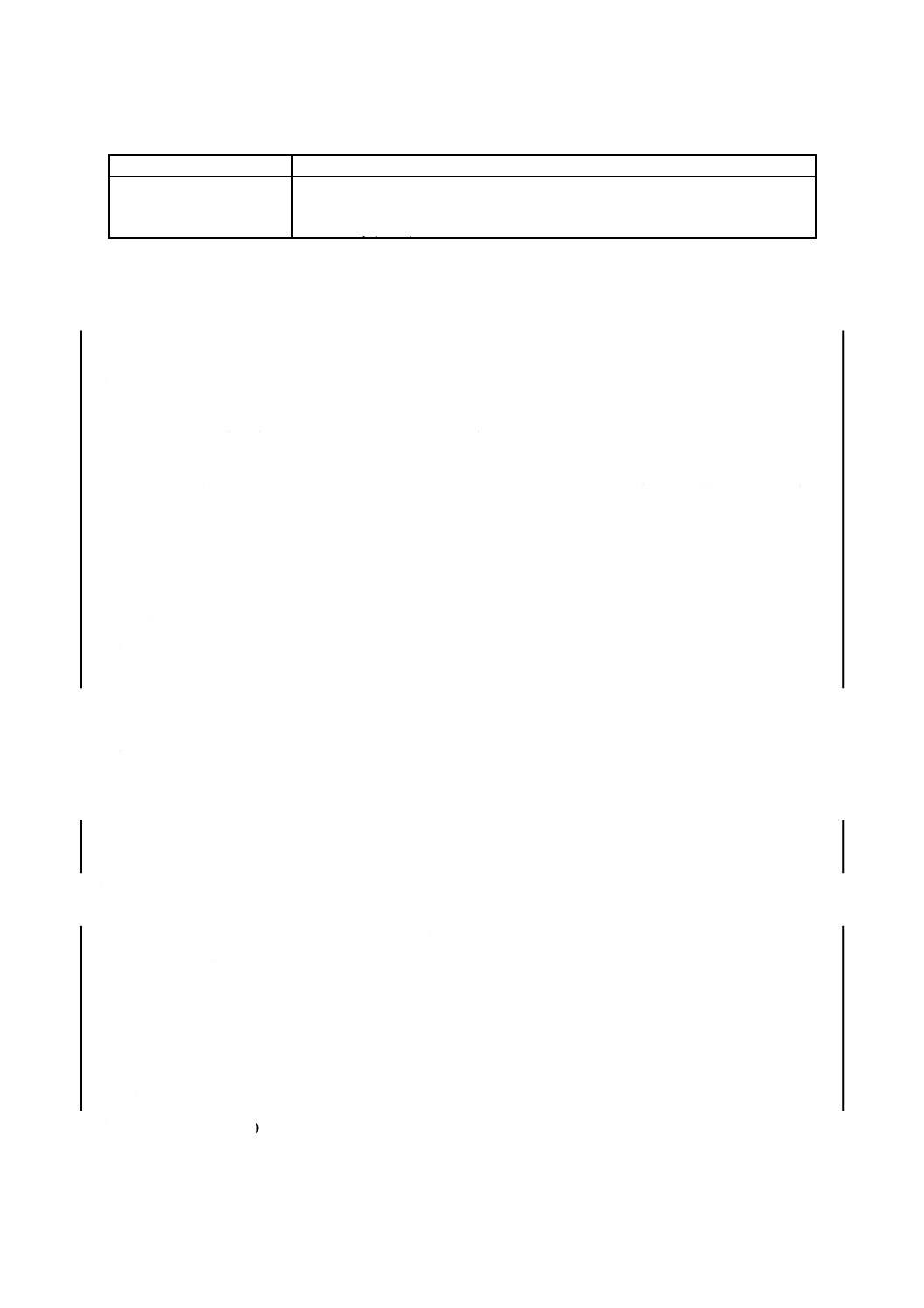

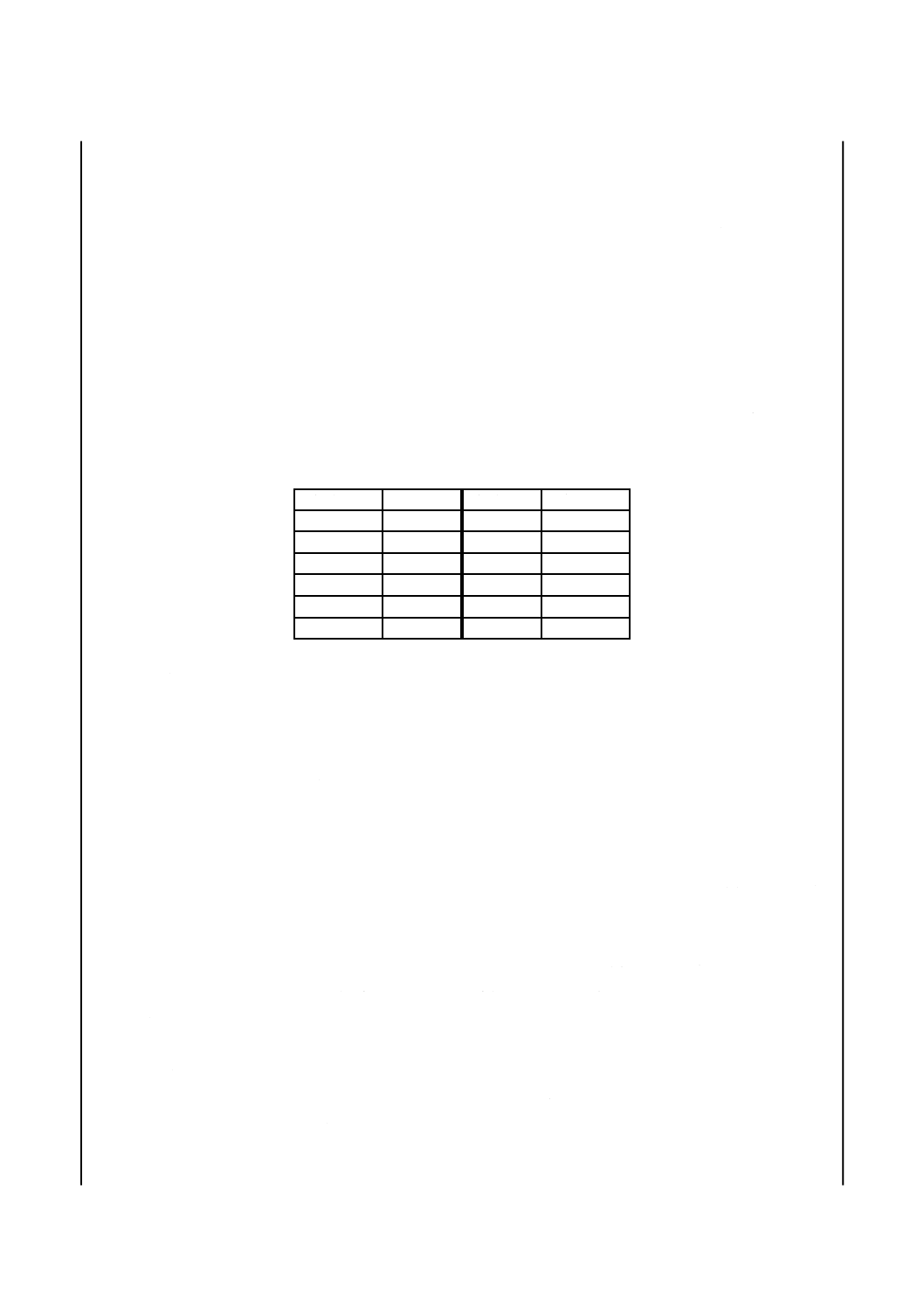

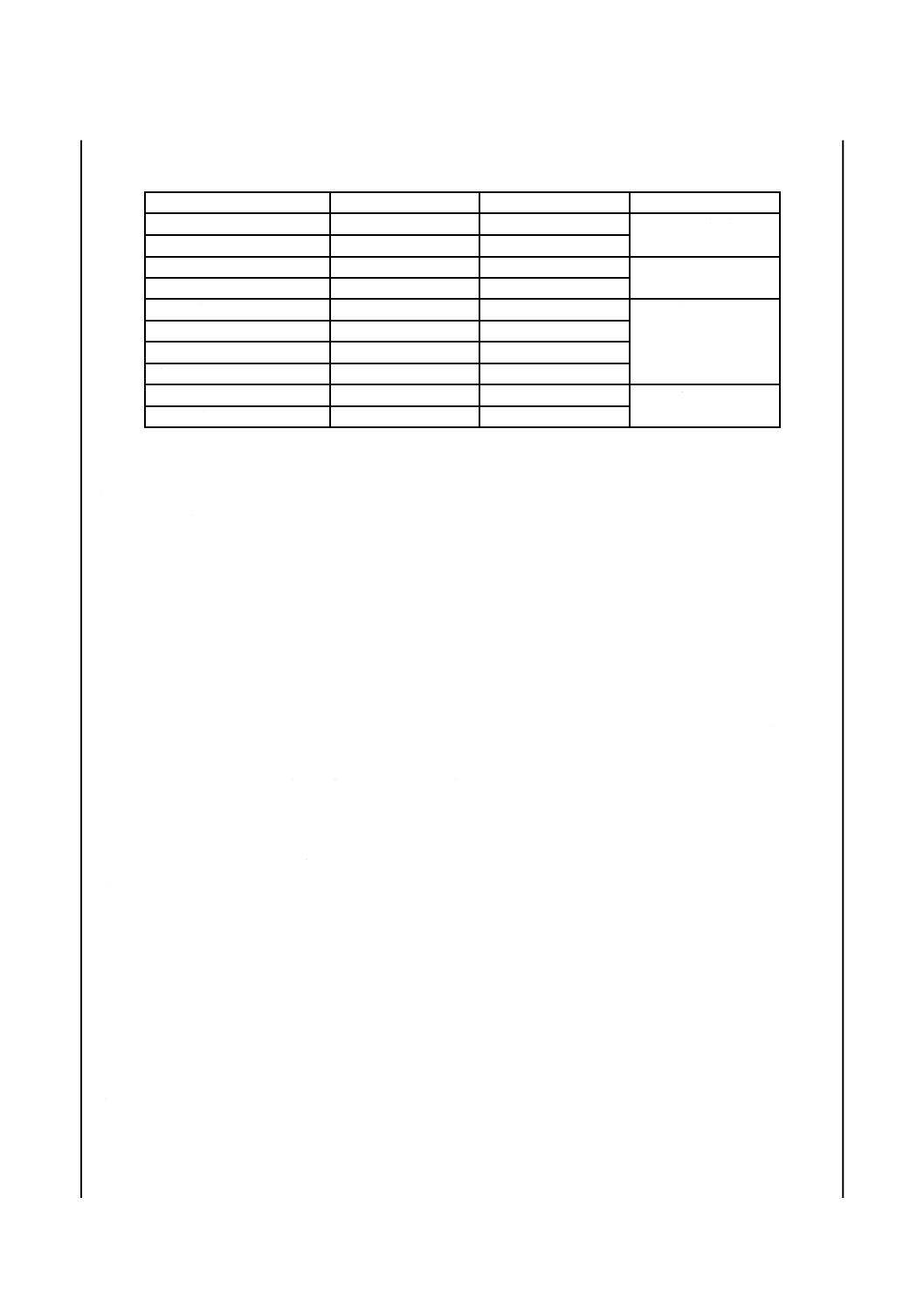

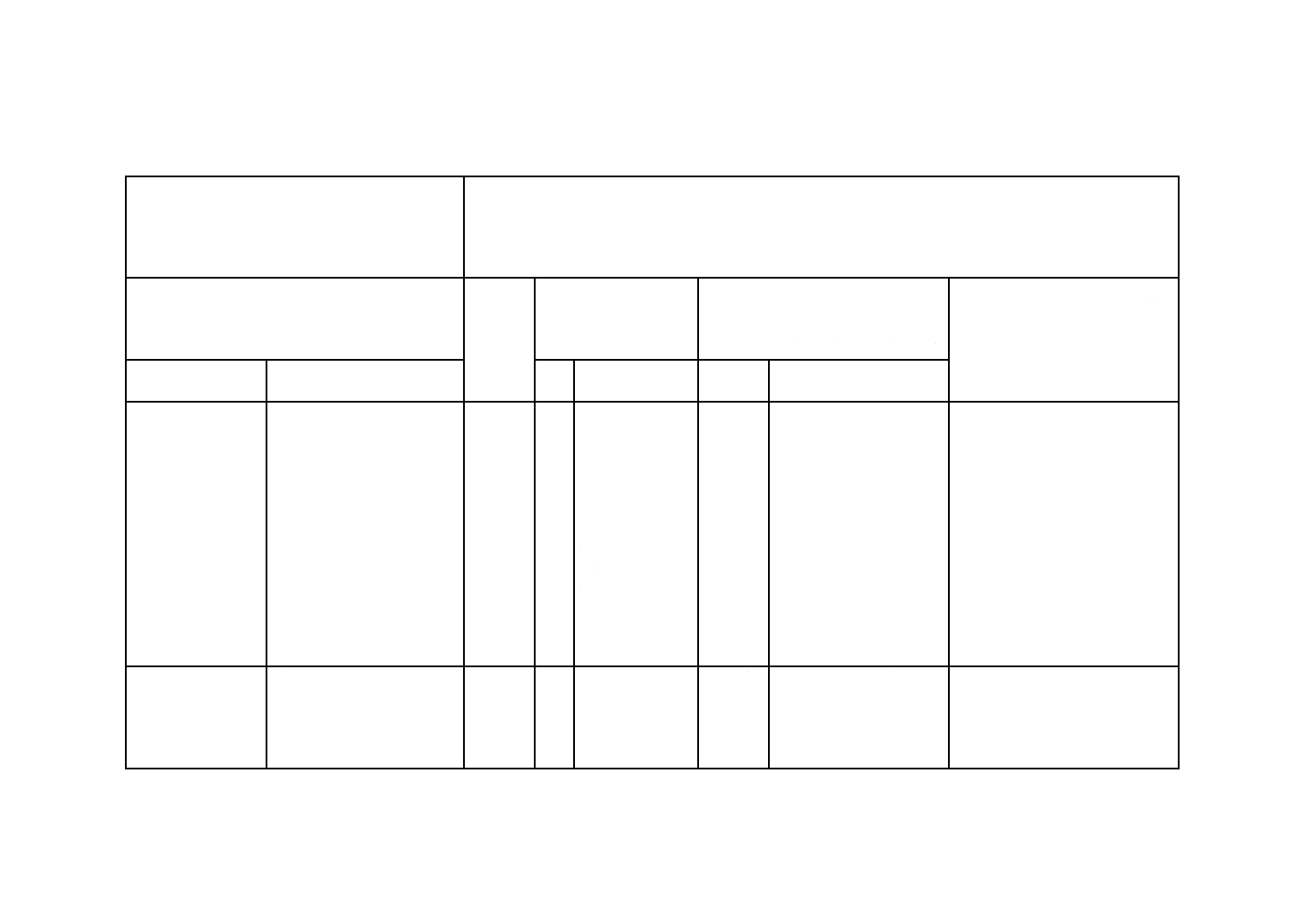

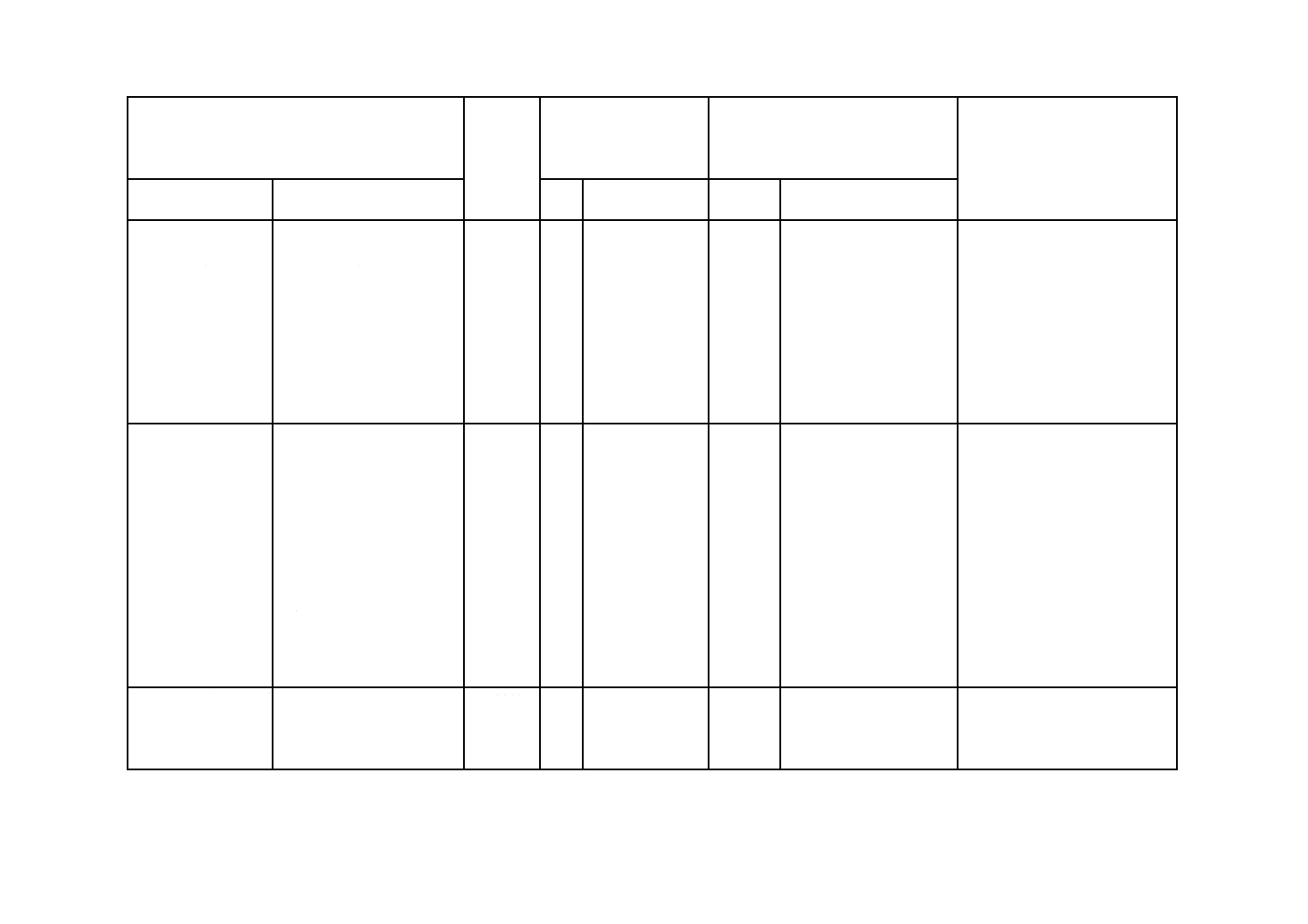

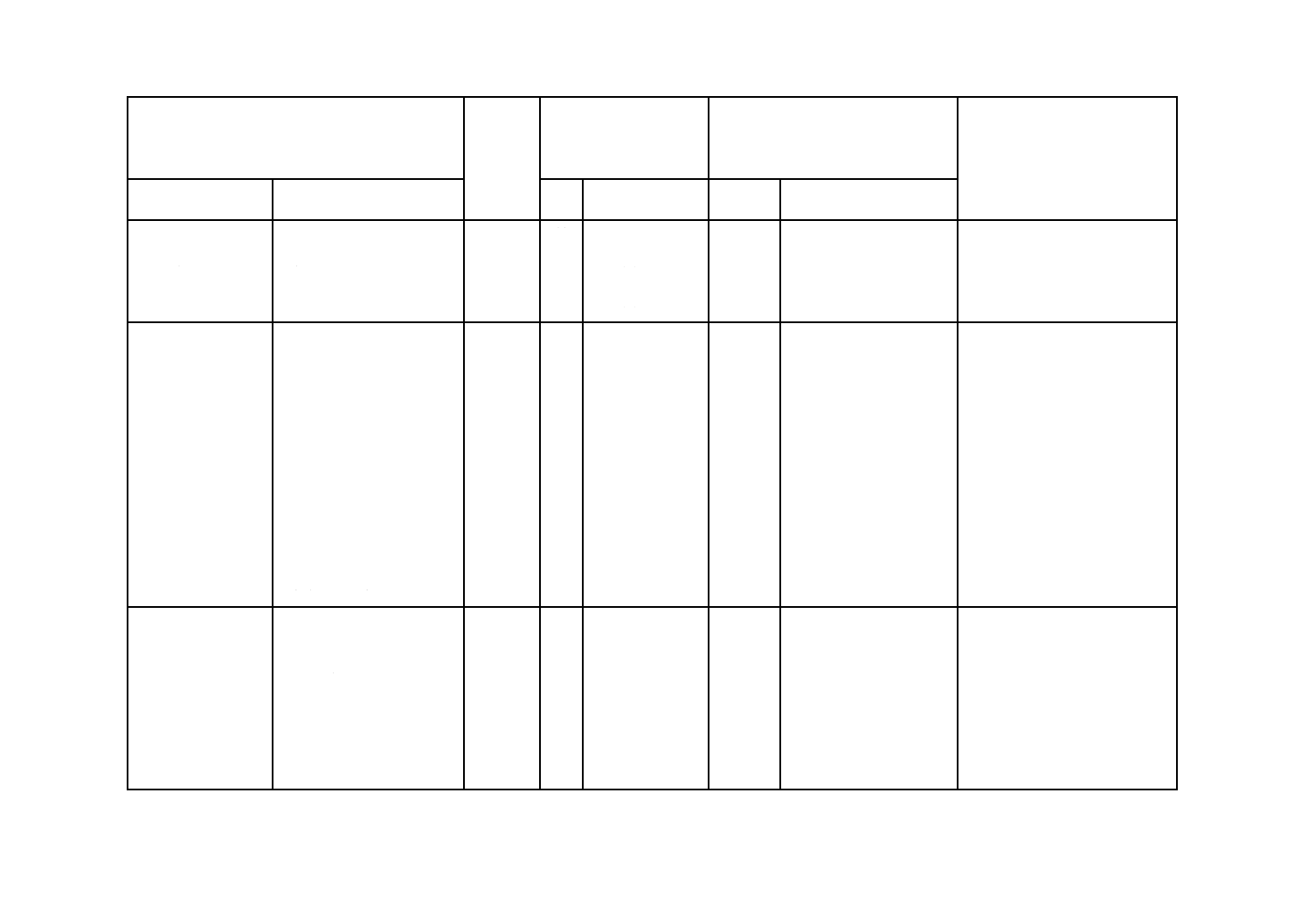

4. 試験方法の種類 試験方法の種類を,表2に示す。

4

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

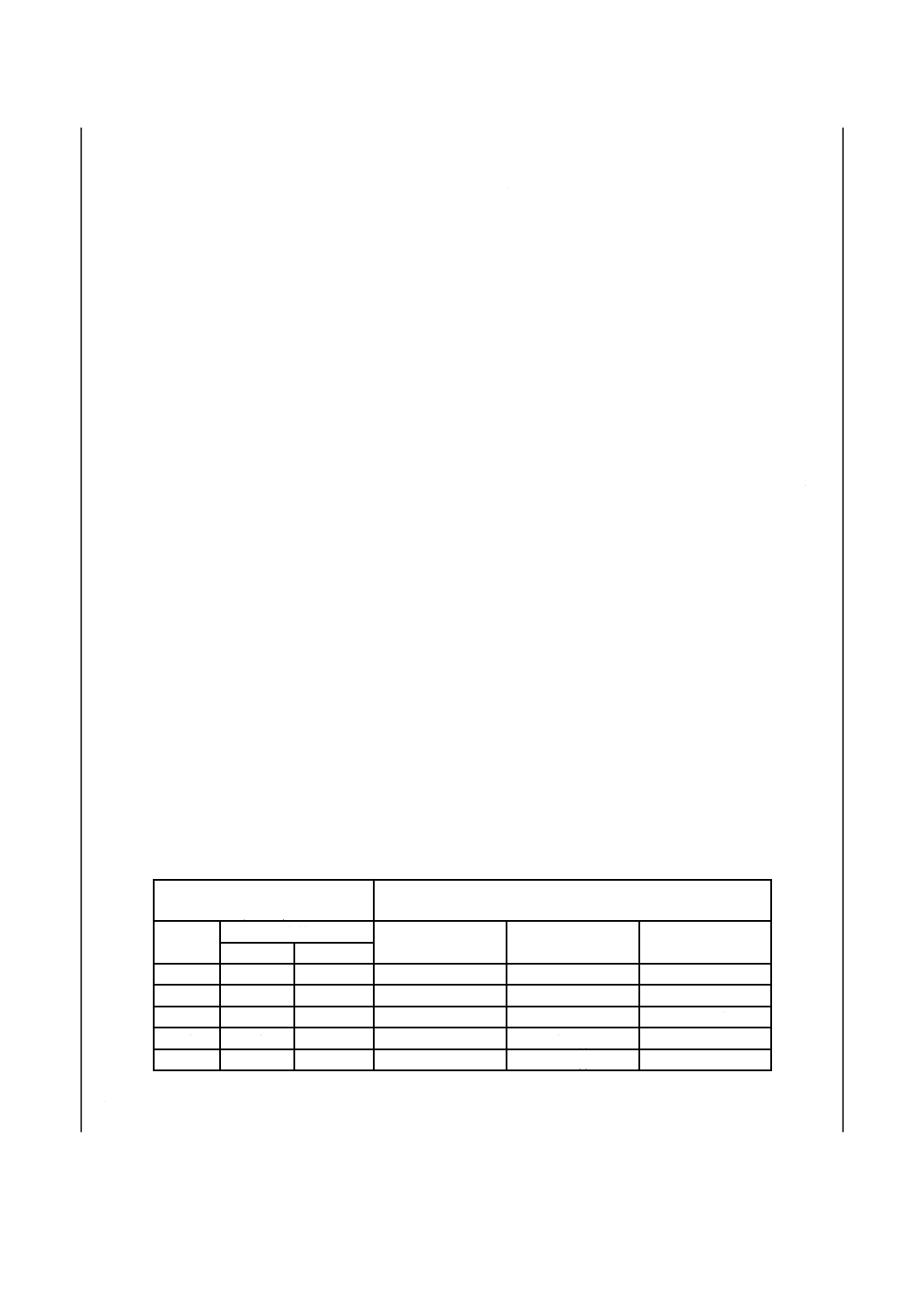

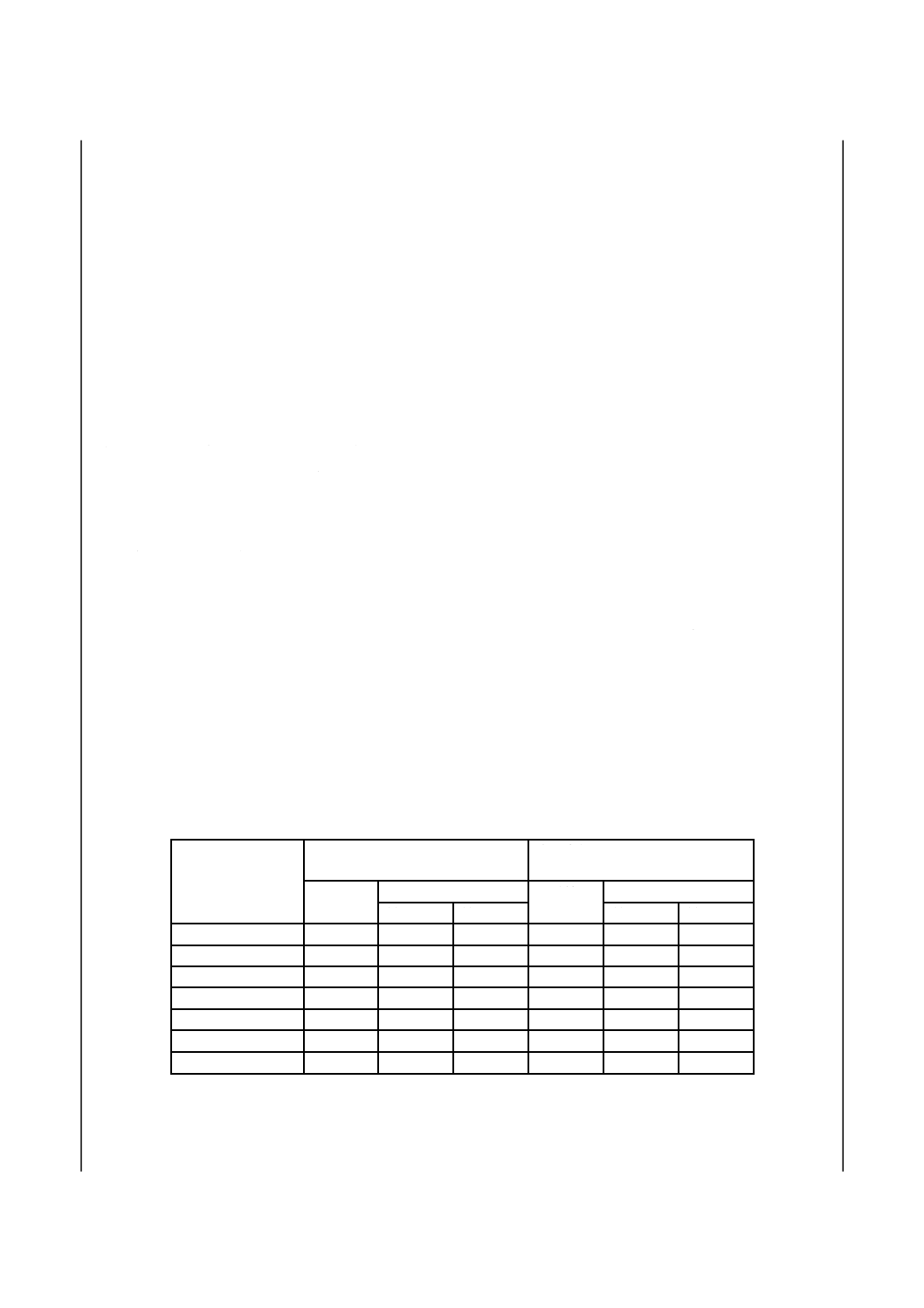

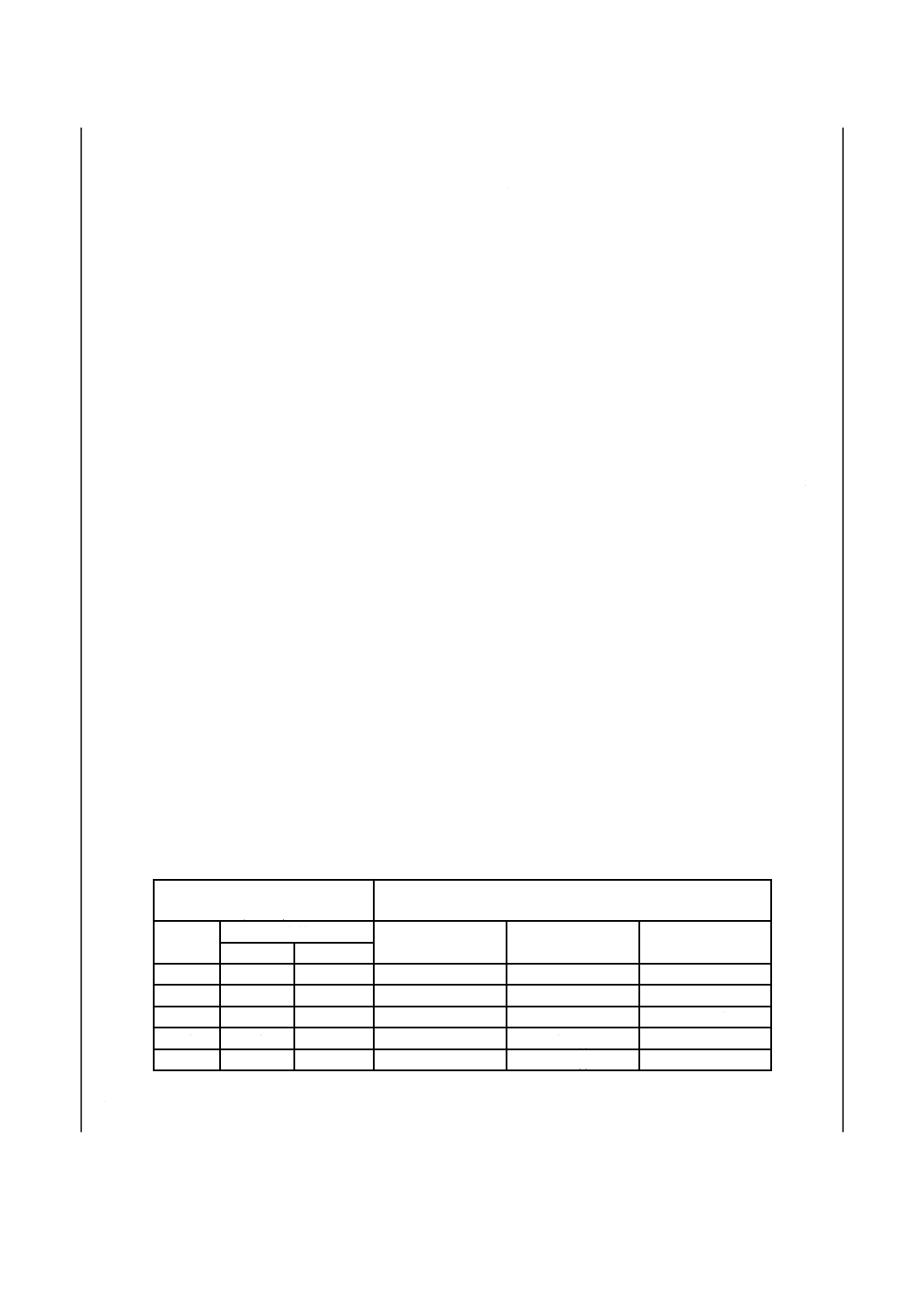

表2 試験方法の種類

試験方法の名称

適用区分

箇条番号

外観試験方法

航空タービン燃料油

5.

酸化安定度試験方法(潜在残さ物法)

航空ガソリン

6.

析出点試験方法

航空ガソリン・航空タービン燃料油

7.

水溶解度試験方法

航空ガソリン・航空タービン燃料油

8.

酸価試験方法

航空タービン燃料油

9.

チオール硫黄分試験方法(電位差滴定法)

航空タービン燃料油

10.

ドクター試験方法

航空タービン燃料油

11.

ルミノメータ数試験方法

航空タービン燃料油

12.

ナフタレン分試験方法(紫外吸分光光度法)

航空タービン燃料油

13.

銀板腐食試験方法

航空タービン燃料油

14.

熱安定度試験方法(JFTOT法)

航空タービン燃料油

15.

水分離指数試験方法(マイクロセパロメータ法)

航空タービン燃料油

16.

微粒きょう雑物試験方法(試験室ろ過法)

航空タービン燃料油

17.

導電率試験方法

航空タービン燃料油

18.

水素含有量推定方法

航空ガソリン・航空タービン燃料油

19.

過酸化物価試験方法

航空タービン燃料油

20.

熱安定度試験器 (JFTOT)

航空タービン燃料油

附属書A(規定)

JFTOT加熱管の目視評価法

航空タービン燃料油

附属書B(規定)

校正器及び熱電対の保守

航空タービン燃料油

附属書C(参考)

水分離指数試験器検査に使用する標準油基油の調製方法

航空タービン燃料油

附属書1(規定)

水分離指数試験器(マイクロセパロメータ法)の標準油による

検査方法

航空タービン燃料油

附属書2(規定)

水分離指数試験方法(ウォータセパロメータ法)

航空タービン燃料油

附属書3(参考)

水分離指数試験器(ウォータセパロメータ法)の標準油による

検査方法

航空タービン燃料油

附属書3A(参

考)

爆発性試験方法

航空タービン燃料油

附属書4(参考)

5

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.

外観試験方法

5.1

試験の原理 試料約900 mLを試験容器に採り,目視によって浮遊物及びもやの有無を観察する。ま

た,試料を渦巻かせ,目視で渦の下に固形物及び遊離水分の有無を観察する。

5.2

試験器 試験器は,次による。

a) 試験容器 容量1 Lの無色透明なガラス製のものを用いる。

5.3

試料採取方法及び調製方法 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調

製方法,又はそれらに準じた方法によって採取及び調製する。

5.4

試験の手順 試験の手順は,次による。

a) 試料約900 mLを清浄な試験容器に採る。

備考 試料が無色透明な試料容器に採取されている場合は,試料を試験容器に移し替えずに,次のb)

及びc) の試験を行う。

b) 試験容器を明るい方向に向けて,目視によって浮遊物及びもやの有無を観察する。

c) 試料を渦巻かせ,目視で渦の下に固形物及び遊離水分の有無を観察する。

d) 浮遊物,もや,固形物及び遊離水分が認められない場合は,“清澄”又は“Clear&Bright”と報告する。

e) 浮遊物,もや,固形物及び遊離水分が認められた場合は,その旨を報告する。

5.5

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び5.4によって得られた結果

d) 特記事項

6. 酸化安定度試験方法(潜在残さ物法)

6.1

試験の原理 試料100 mLをボンベに入れて酸素を0.69 MPaで圧入し,100 ℃で規定時間酸化槽に

浸す。酸化された試料について沈殿量,不溶性ガム量及び可溶性ガム量を測定し,潜在ガム量,沈殿量及

び全潜在残さ量を求める。

備考 JIS K 2206の規定時間は,16時間である。

6.2

試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA1の水。

b) ガム溶剤 JIS K 8680に規定するトルエン及びJIS K 8034に規定するアセトンを等容量に混合したも

の。

c) ガラス器具洗浄剤 クロム酸混液と同等の洗浄力をもつ強酸化性の酸又はこれと同等の性能をもつ弱

アルカリ性又は中性の非イオン系の界面活性剤。

d) 酸素 JIS K 1101に規定する酸素。

6.3

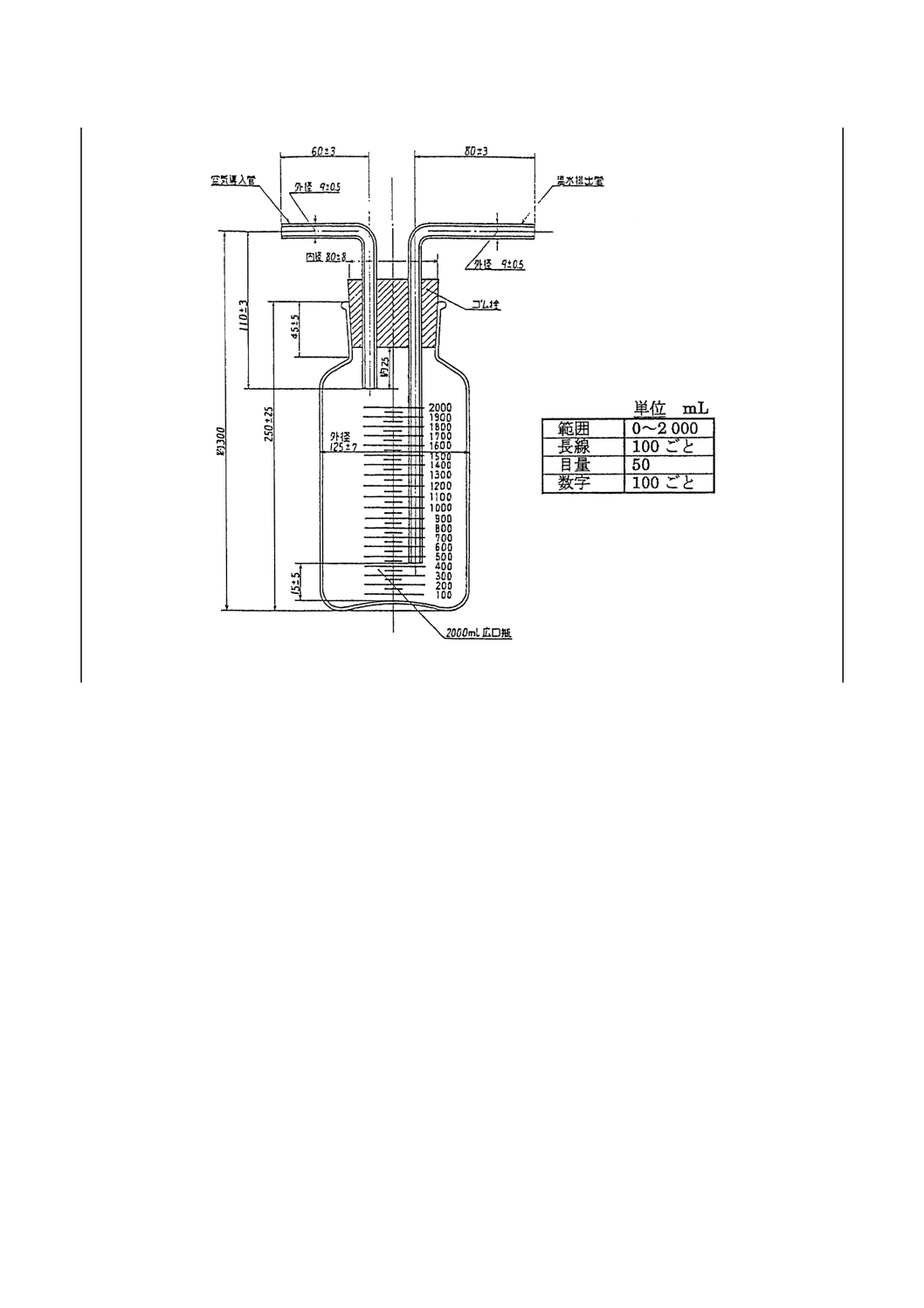

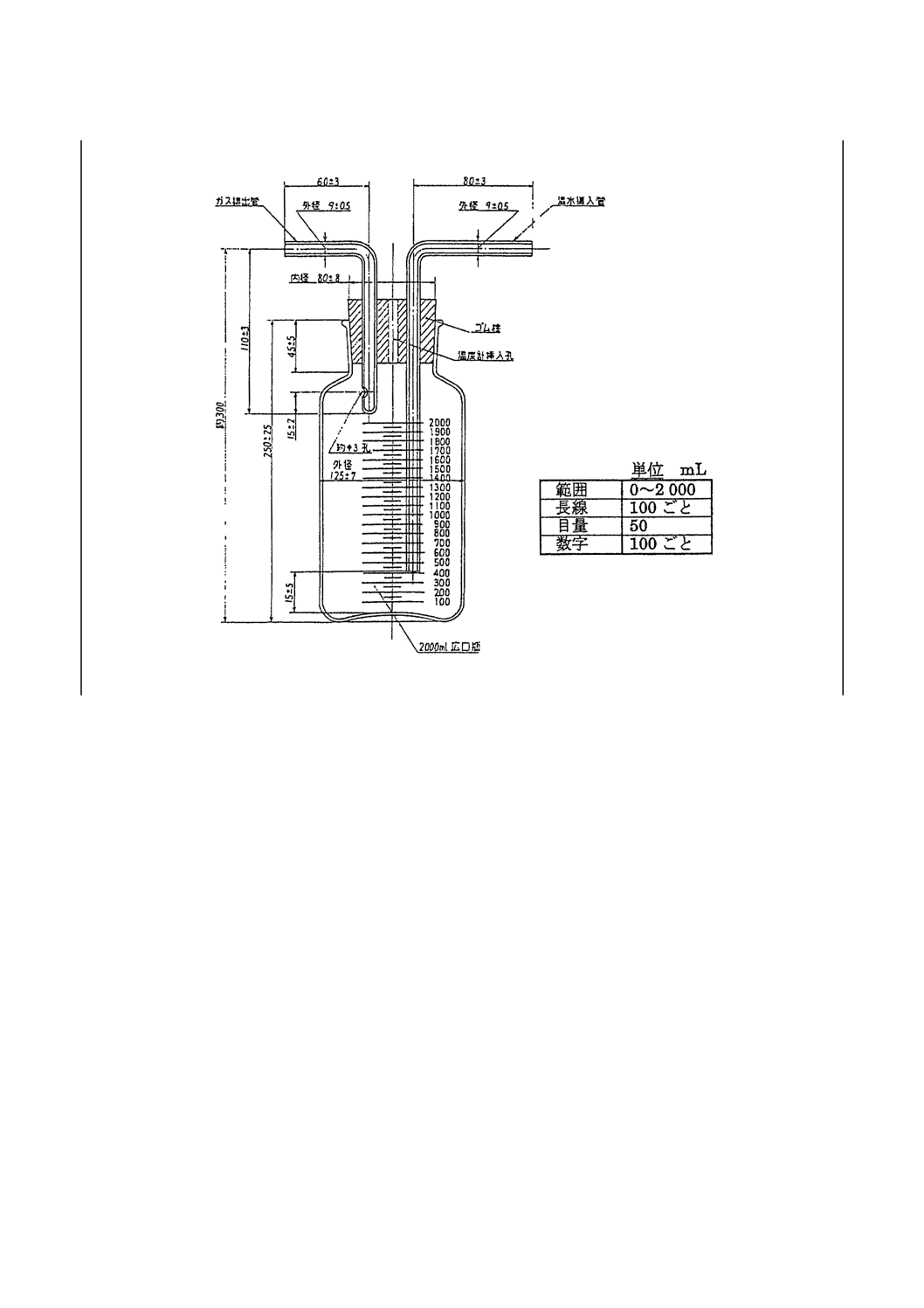

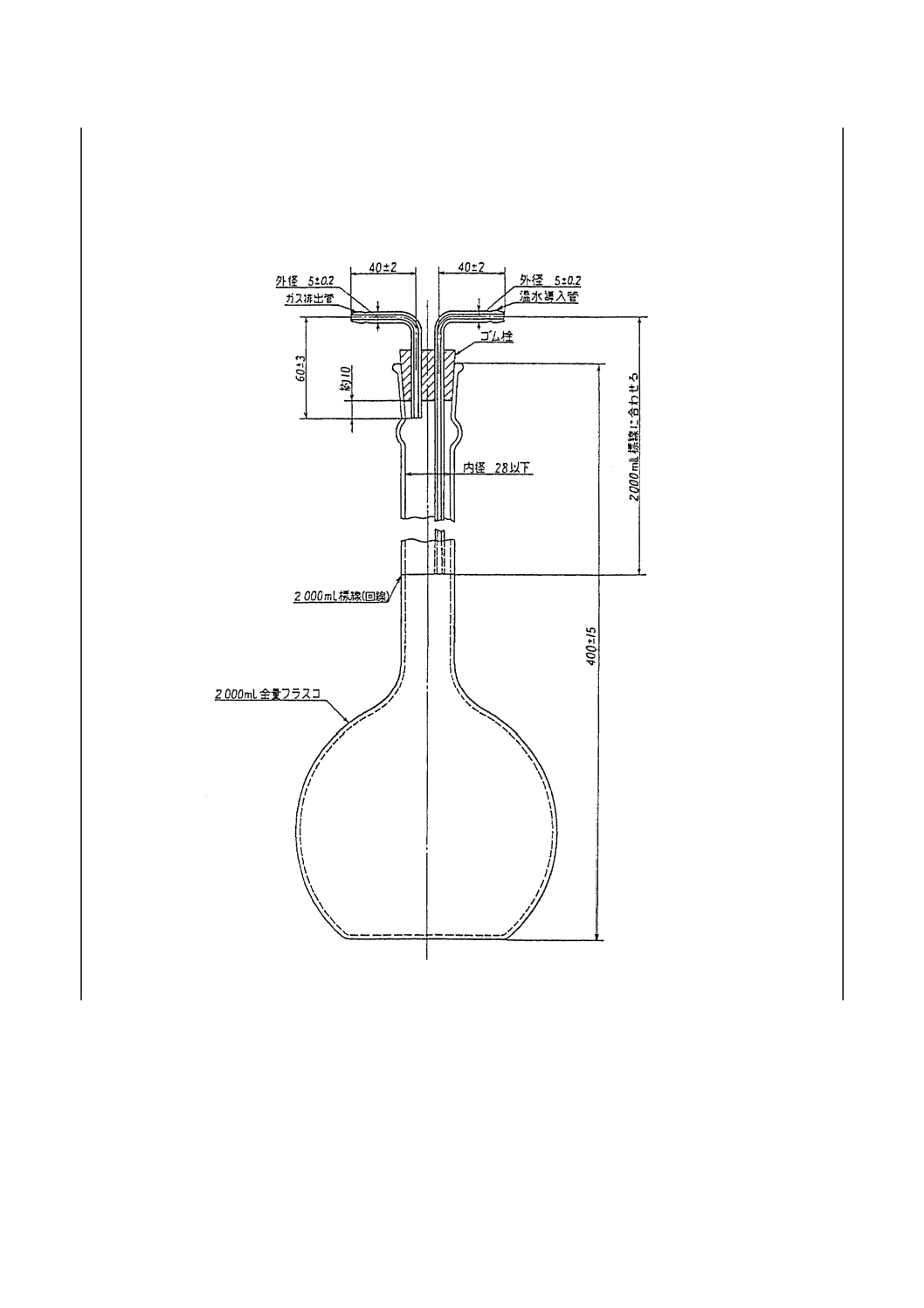

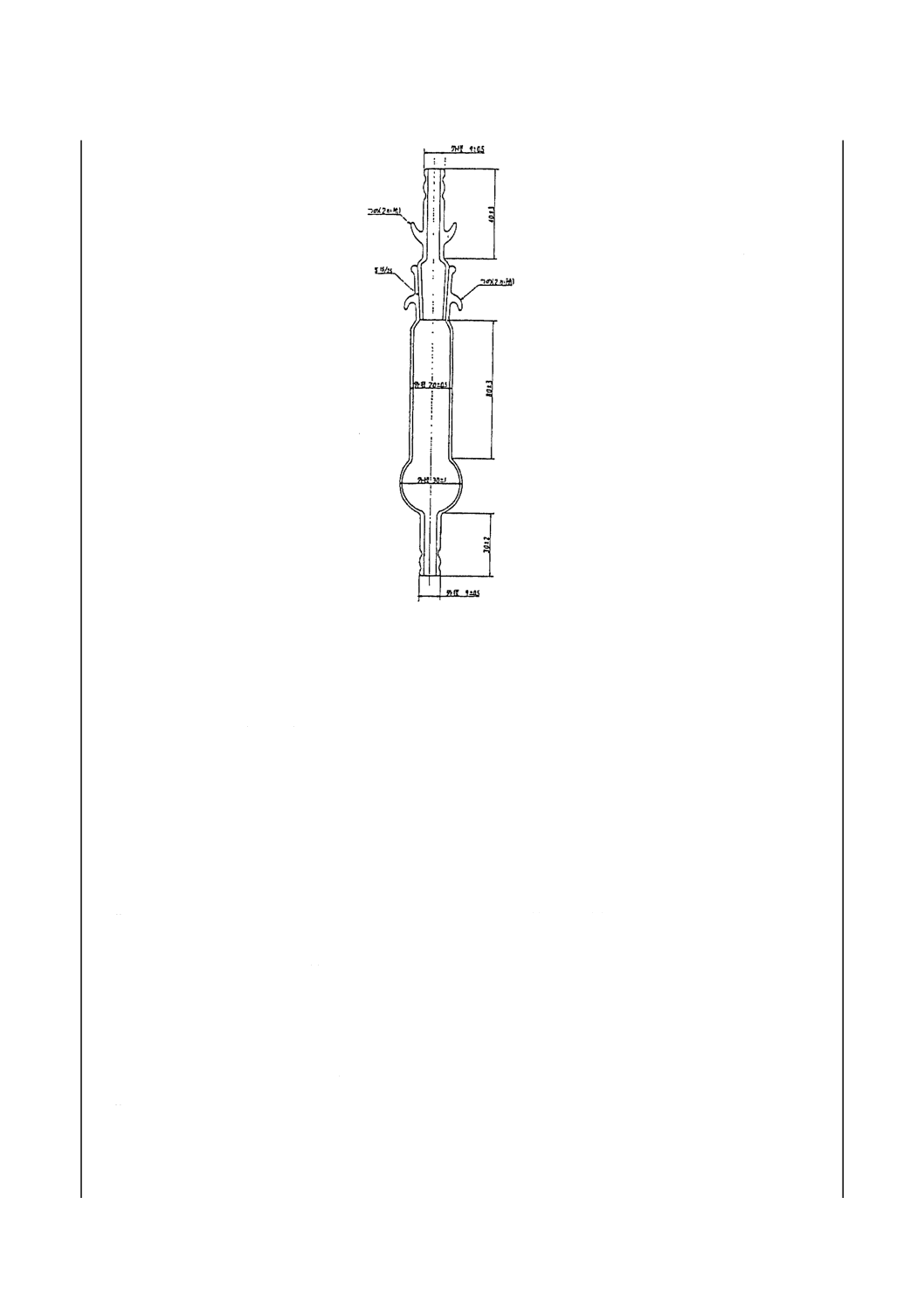

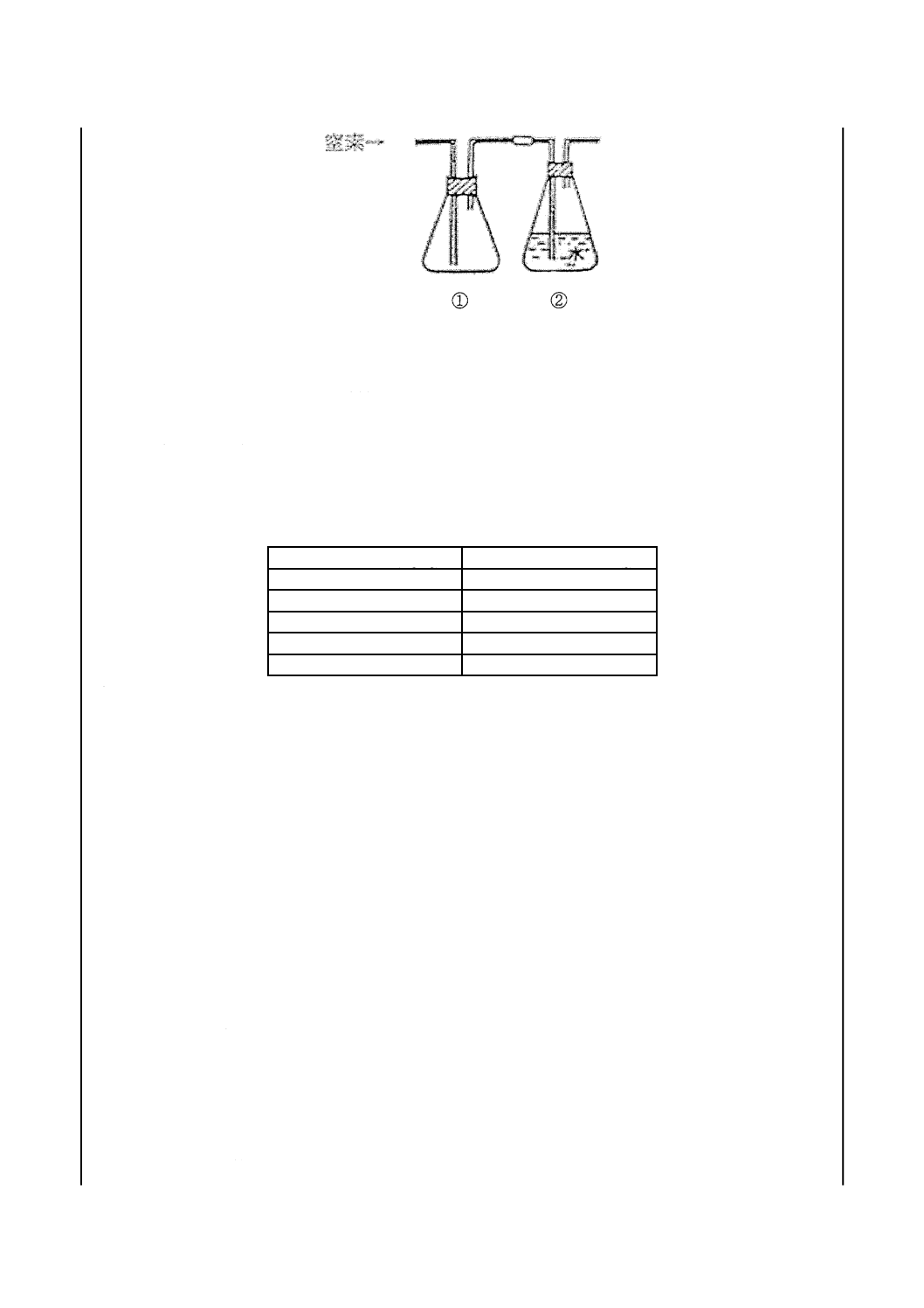

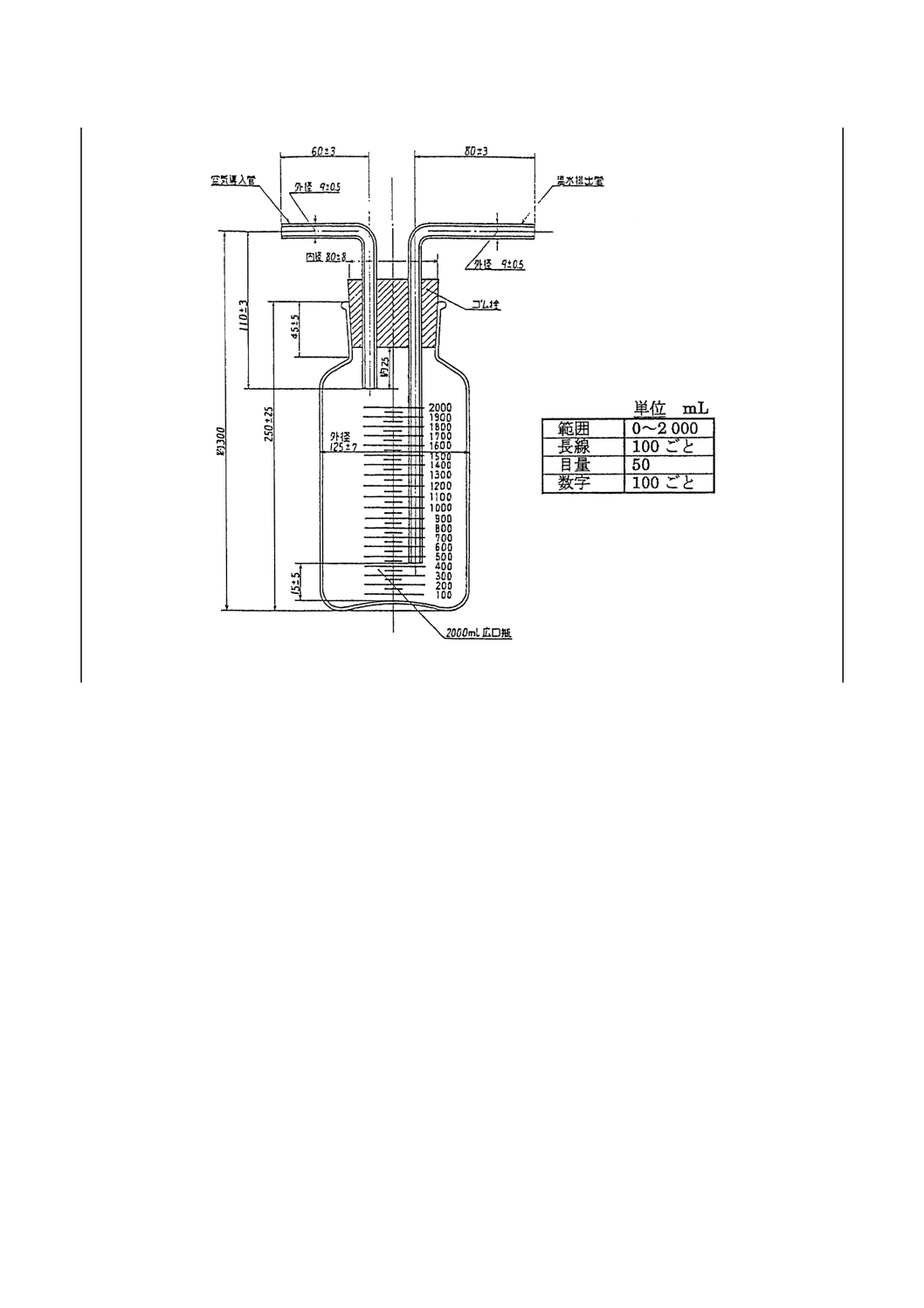

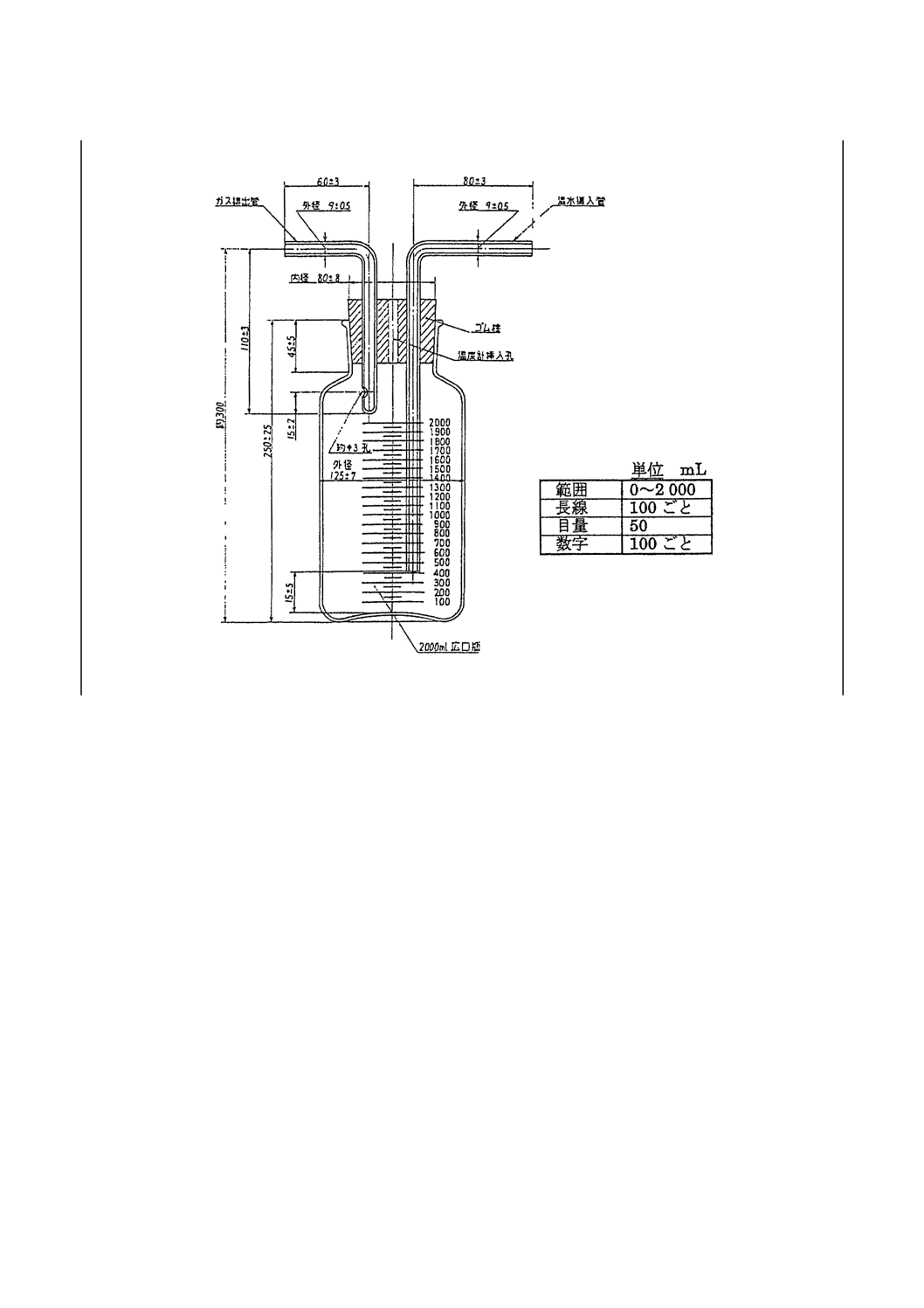

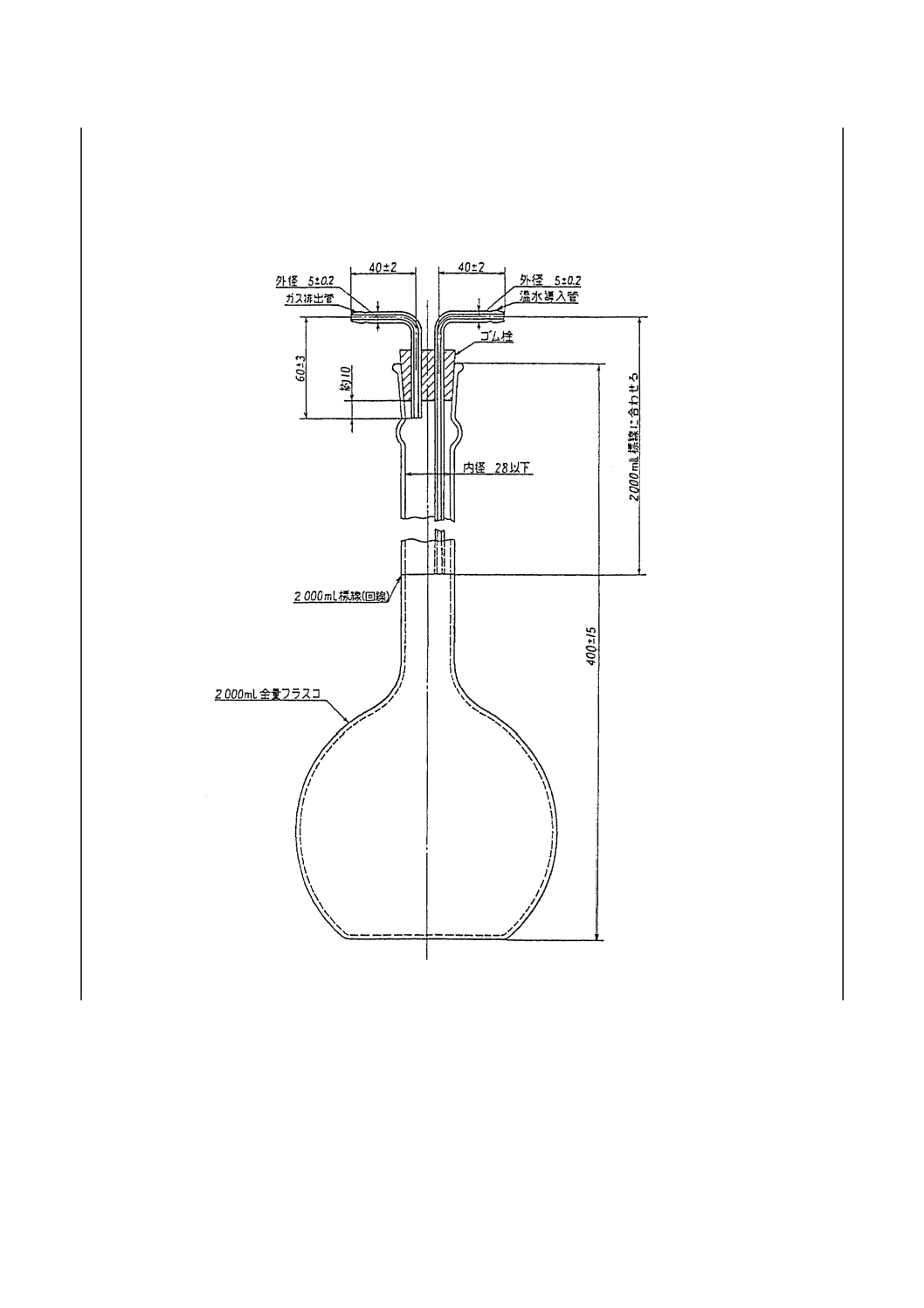

酸化安定度試験器(潜在残さ物法) 図1に示す構造のもので次による。JIS K 2287に用いられる

ものと基本的には同じである。ただし,ボンベは破裂板式安全弁を備えていることが望ましい (1)。

注(1) 破裂板式安全弁は間違って取り付けられないような機構に設計されたもので,ステンレス鋼製

とし,1.53 MPa±10 %の圧力で作動(破裂)するもの。破裂板には使用中に腐食を生じにくい

材質を用い,安全弁の先端には作動した際に放出されたガスが試験者を避けるように放出管を

取り付ける。

6

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,導管の中間にニードル弁などを取り付けると導管内面を完全に洗浄することが困難に

なるので,連結管取付口,ニードル弁,破裂板式安全弁などはコネクタを用いて導管頂部に取

り付けることが望ましい。

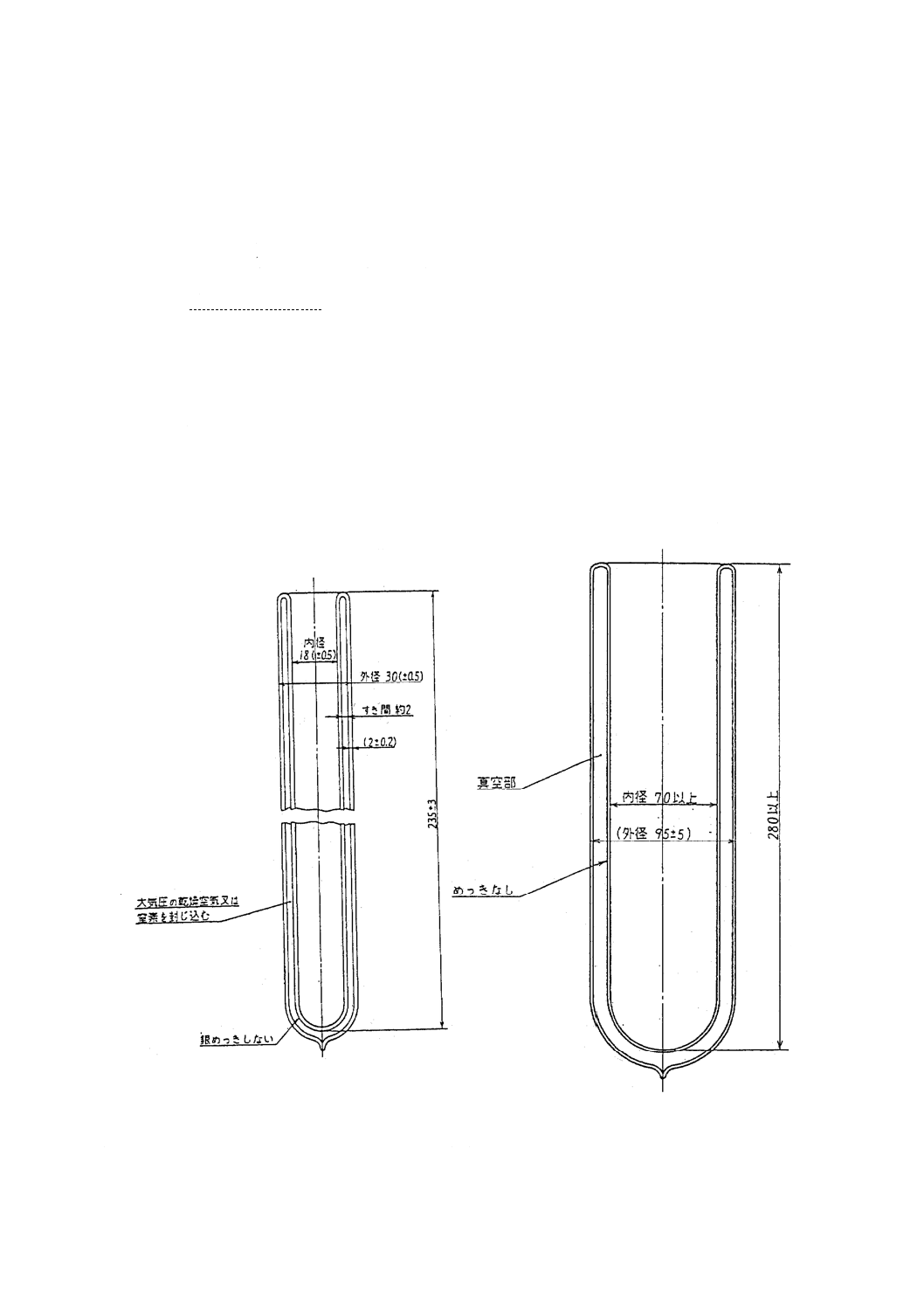

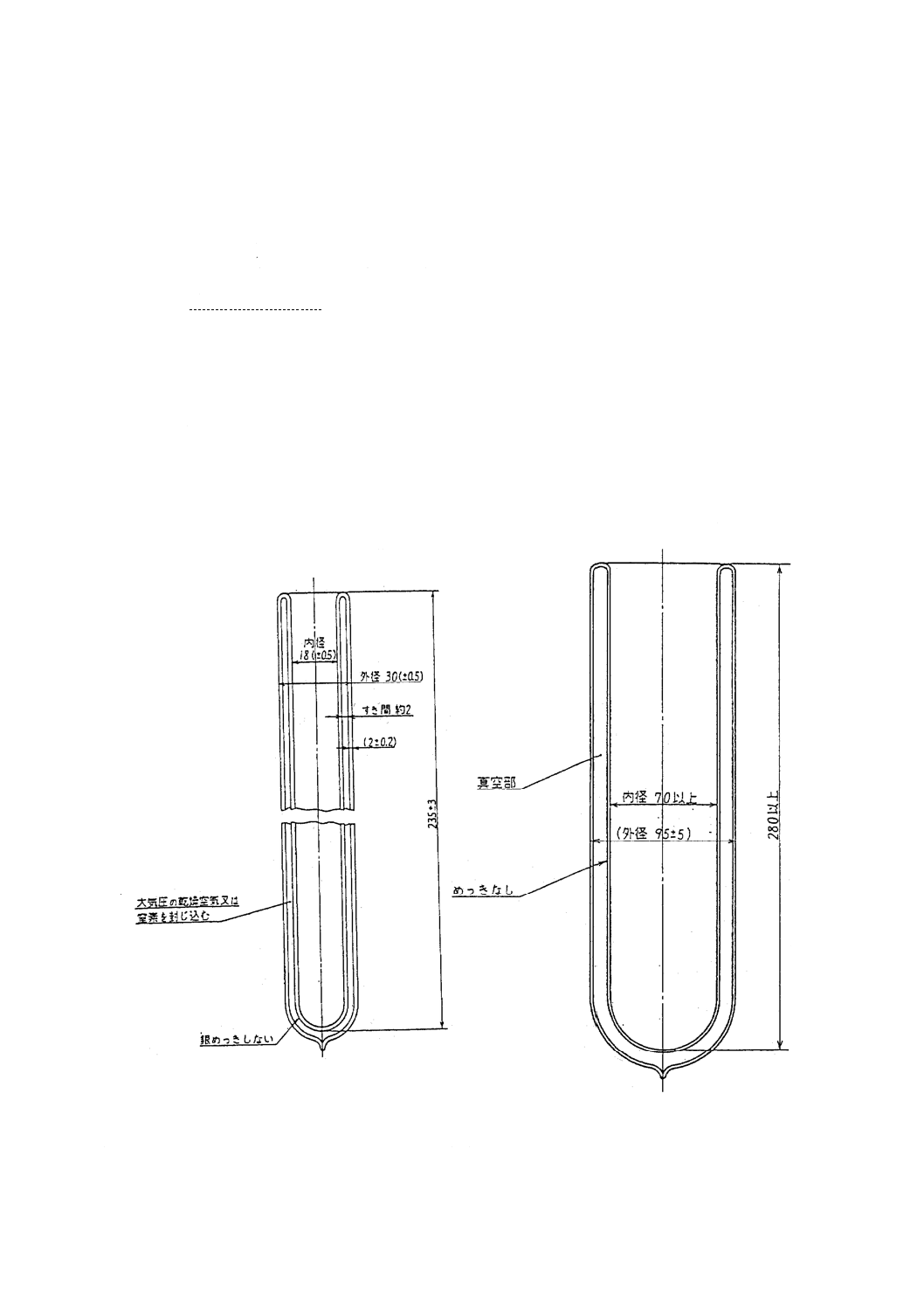

a) ボンベ 図2に示すA形(安全弁なし)又はB形(安全弁付き)の構造のもので,100 ℃において

1.24 MPaの圧力に1時間耐え,また,15〜25 ℃で0.69 MPaの酸素を満たし,100 ℃±1 ℃に保った

水浴中にボンベを浸したときに漏れがあってはならない。

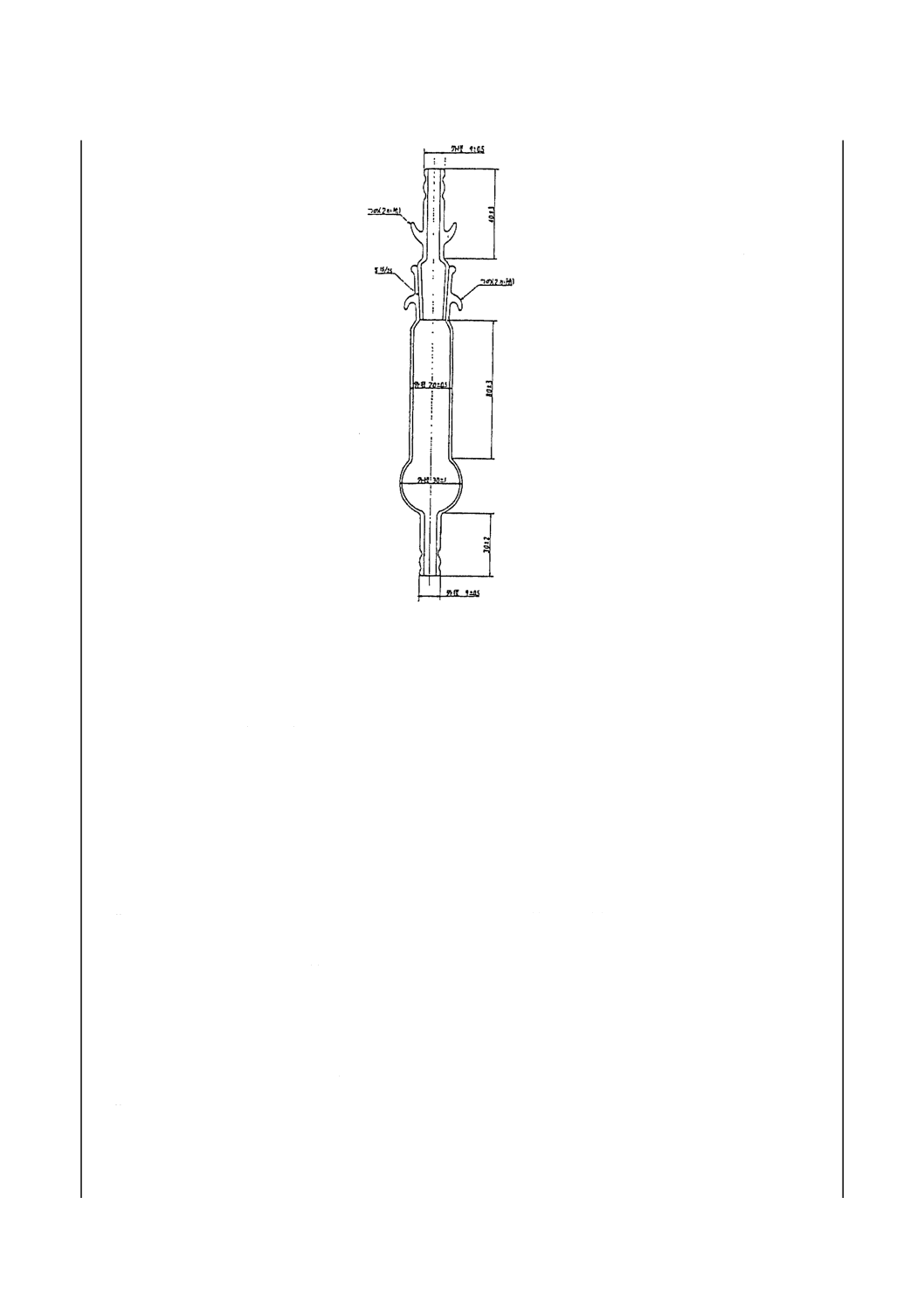

1) ボンベ本体 図3に示すもので,ステンレス鋼 (SUS 304) 製とし,内面は洗浄しやすいように,ま

た,腐食を防ぐために表面粗さ0.20〜0.40 μmになるまでよく磨いたもの。

2) 締付け金具 図4に示す形状,寸法の銅合金製のもの。

3) ボンベのふた 図5に示す形状・寸法で,ボンベ本体と同じ材質とし,内面はボンベ本体の内面と

同様によく磨いたもの。ふたの中心には,導管が気密を保つように取り付けられる。

4) 導管及び心棒 図5及び図6に示す形状・寸法で,ボンベのふたと同じ材質のものとし,導管内面

及び心棒表面は洗浄しやすいように,また,腐食を防ぐためによく磨いたもの。導管には,ボンベ

を酸化槽に入れたときボンベ挿入孔のふたになる金属円板,連結管取付口,ニードル弁などを備え

る。

ニードル弁には,ボンベに酸素を導入するのを容易にするためにクイックカプラを取り付ける。

ニードル弁は酸素の微調整と完全閉止に適したもの。

5) Oリング JIS B 2401に規定するもので,次の試験に合格したもの。

Oリング1個をボンベに入れ,同じOリングを用いて密閉したボンベに15〜25 ℃で0.69 MPaの

酸素を満たし,100 ℃±1 ℃に保った水浴中にボンベを浸したとき,24時間後の圧力低下が0.014

MPa以内でなければならない。Oリングを用いない形式(B形ボンベ)の場合のガスケットは,O

リングの試験に準じる。

b) 試験容器及びカバー 図7及び図8に示す形状・寸法で,JIS R 3503に規定するほうけい酸ガラス−1

種製のもの。

備考 JIS K 2839に規定する図94及び図95が,これに相当する。

c) 圧力計 少なくとも1.38 MPaまで酸素圧力を測定できるブルドン管式又は記録式圧力計とする。0.69

〜1.38 MPaの間の半値,すなわち,0.345 MPaに相当する目盛間隔の長さが弧状部(直線的な記録計

では直線部)で25 mm以上あり,目量が0.035 MPa以下のもの。また,誤差は最大目盛の1 % (0.014 MPa)

以下でなければならない。

圧力計は,直接又は連結管でボンベに接続する。

d) 連結管 図1に示す形状の銅管又は他の適切な耐ガス性及び耐圧のたわみ管で,導管と圧力計を連結

するもの。連結管内の容量は,導管の部分も含めて30 mL以下でなければならない。

e) 温度計 JIS B 7410に規定する温度計番号6 (GOS) のもの。

備考 ガラス製温度計の代わりに,同じ温度範囲をもち,同等以上の正確さと精度で表示できる白金

抵抗式温度計などを用いてもよい。

f)

乾燥器 100〜150 ℃に保つことができる空気浴槽。

g) 試験容器ばさみ ステンレス鋼製のもの。

7

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

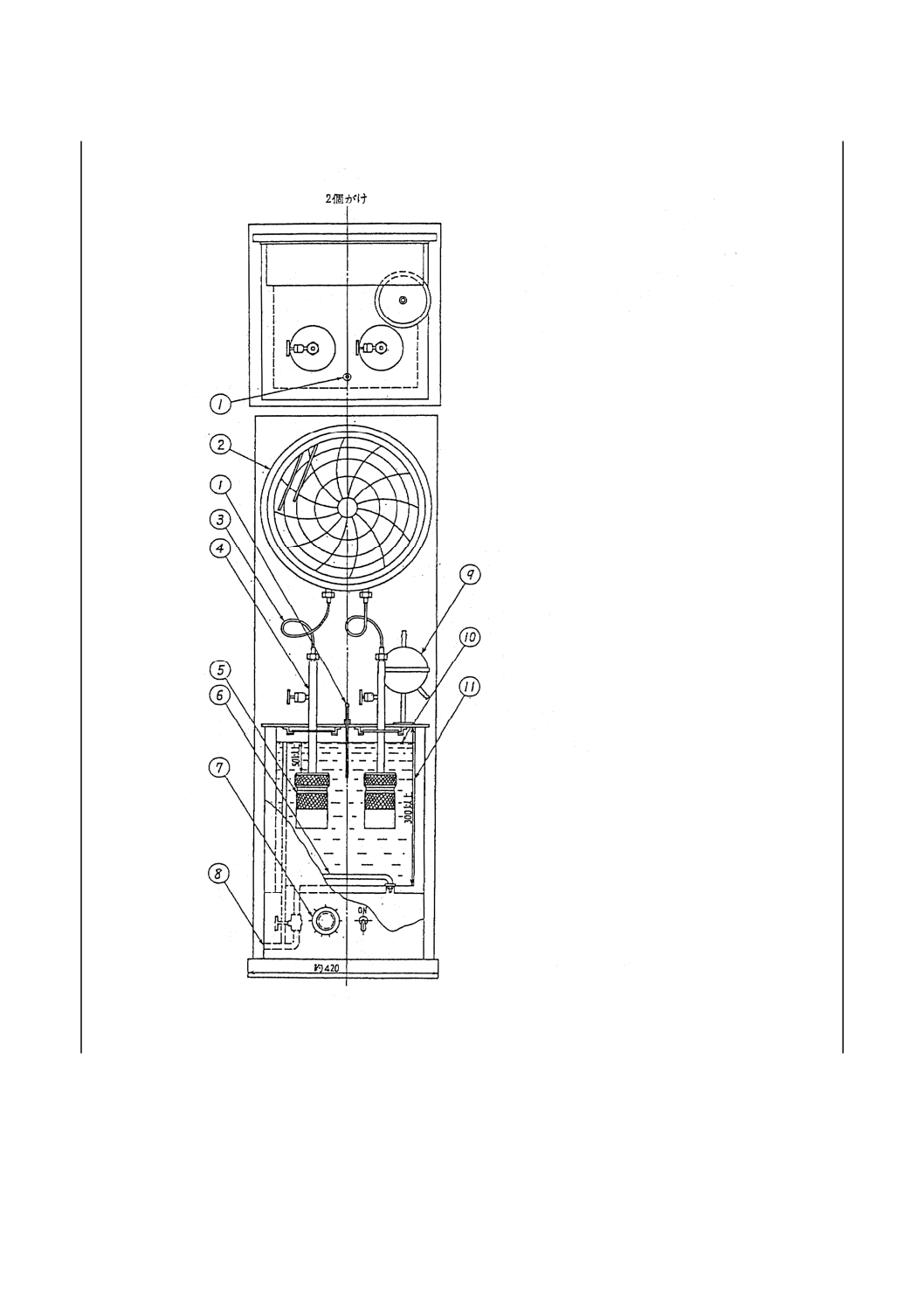

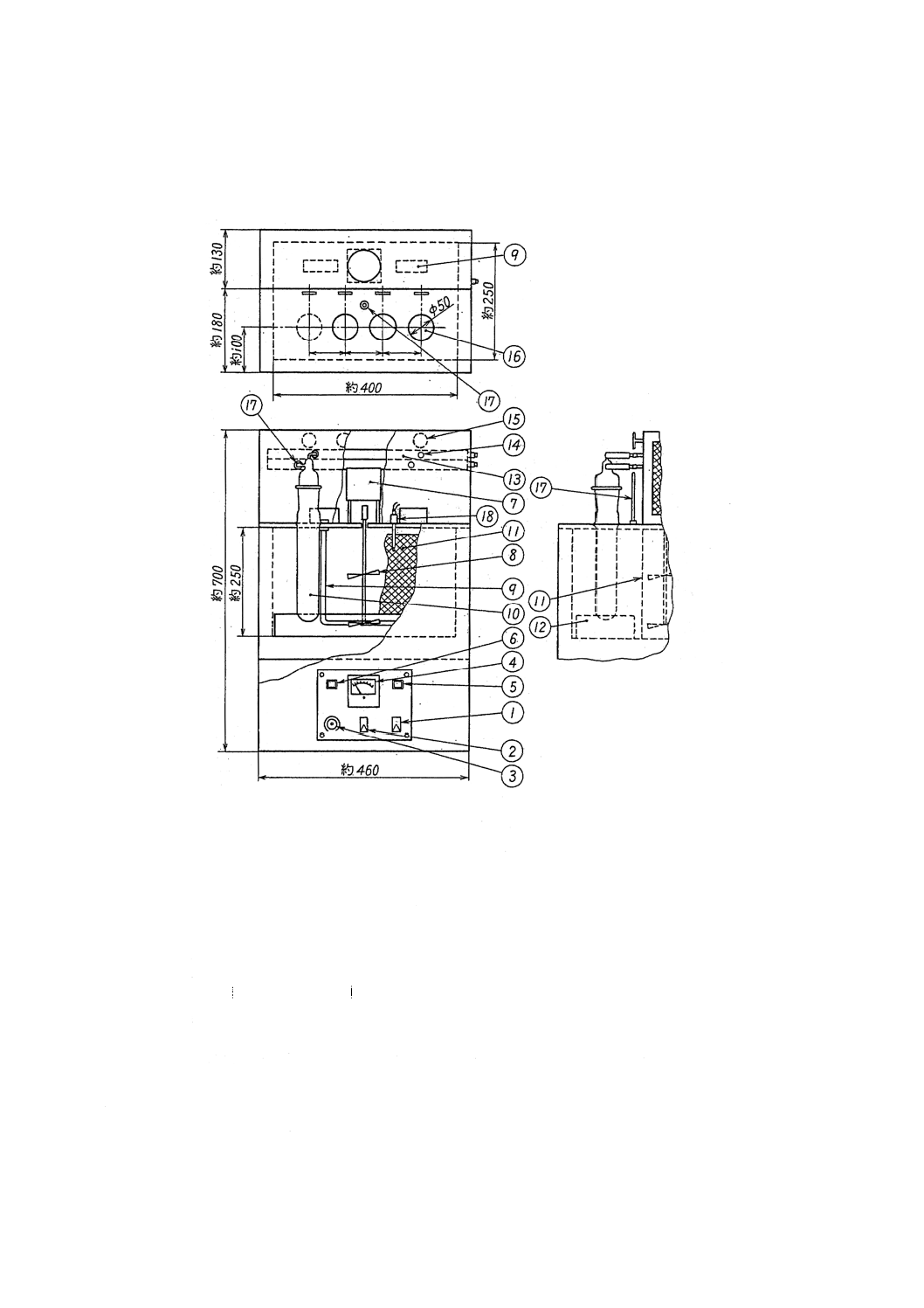

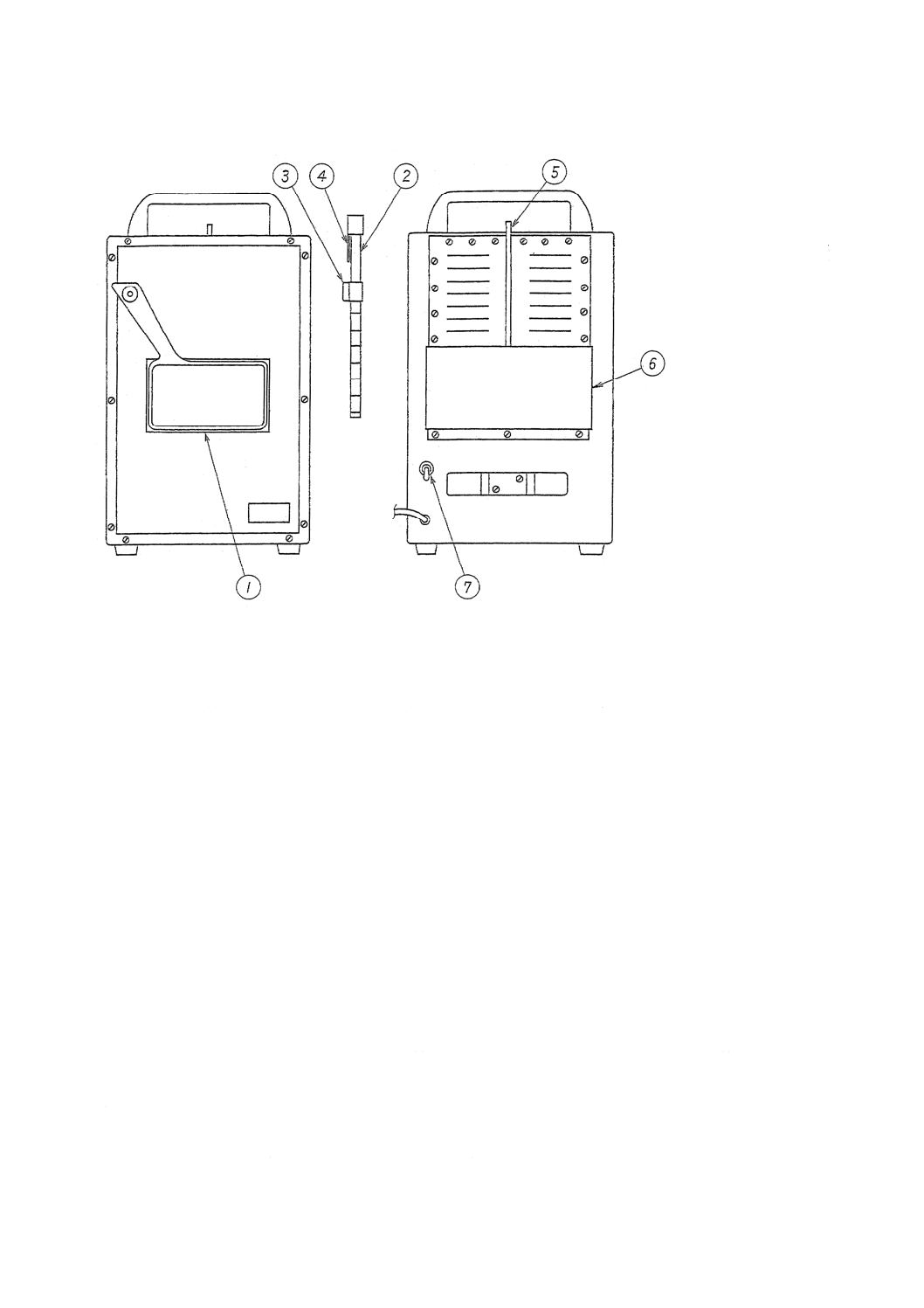

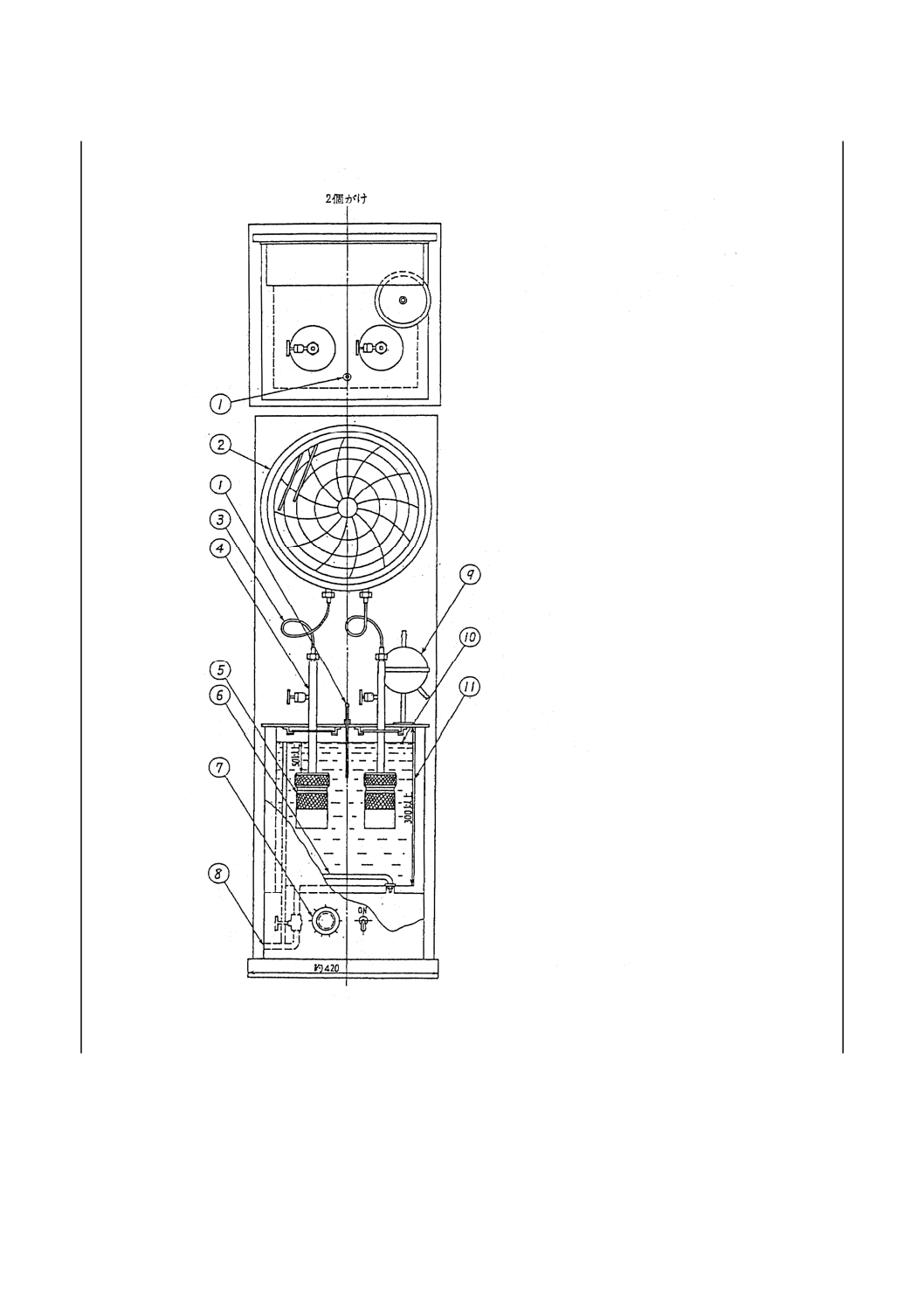

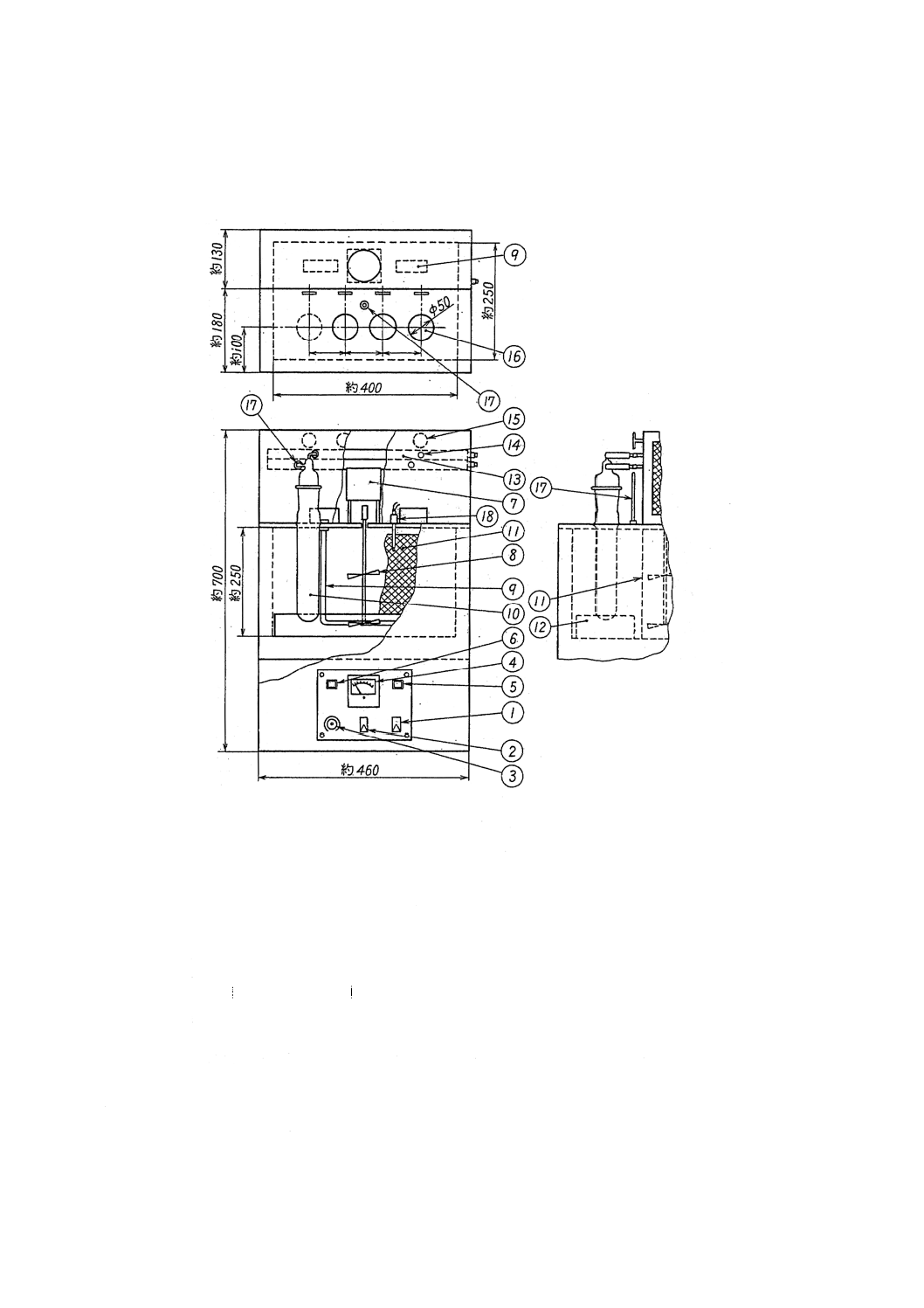

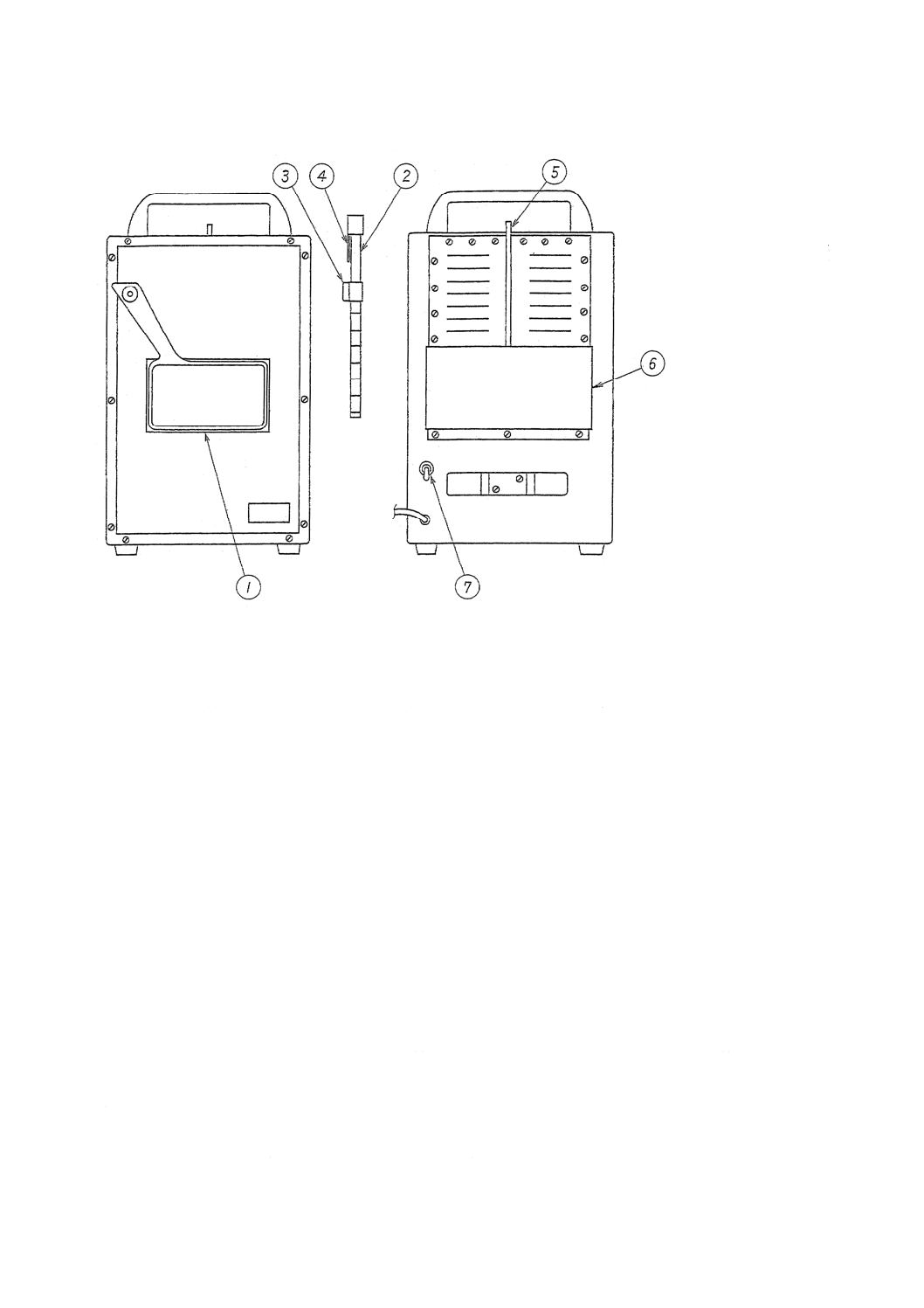

図1 酸化安定度試験器(一例)

単位 mm

① 温度計

② 記録式圧力計

③ 連結管

④ 導管

⑤ ボンベ

⑥ 電熱器

⑦ 温度調節器

⑧ 排水口

⑨ 環流冷却器

⑩ 浴液

⑪ 酸化槽

8

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

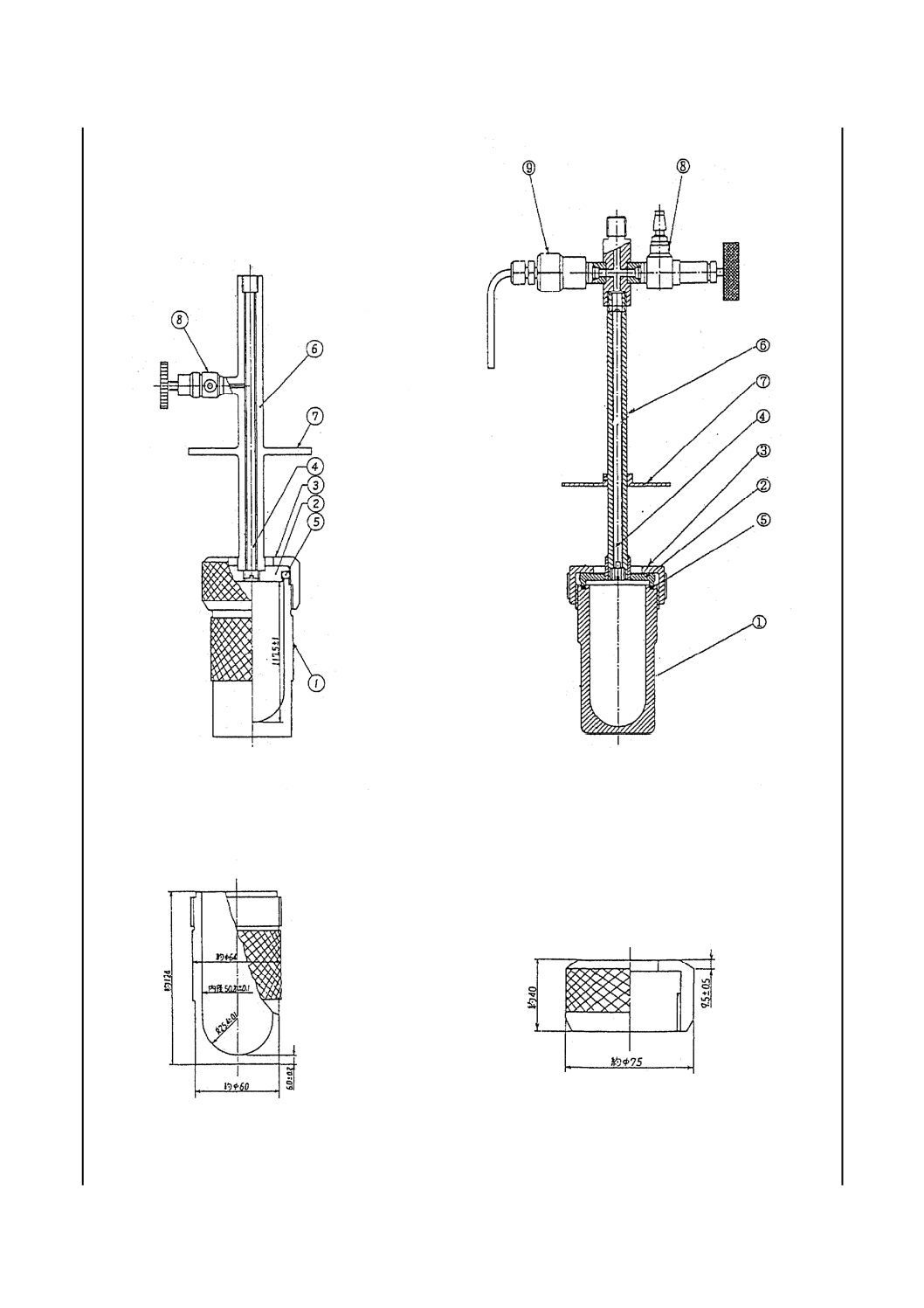

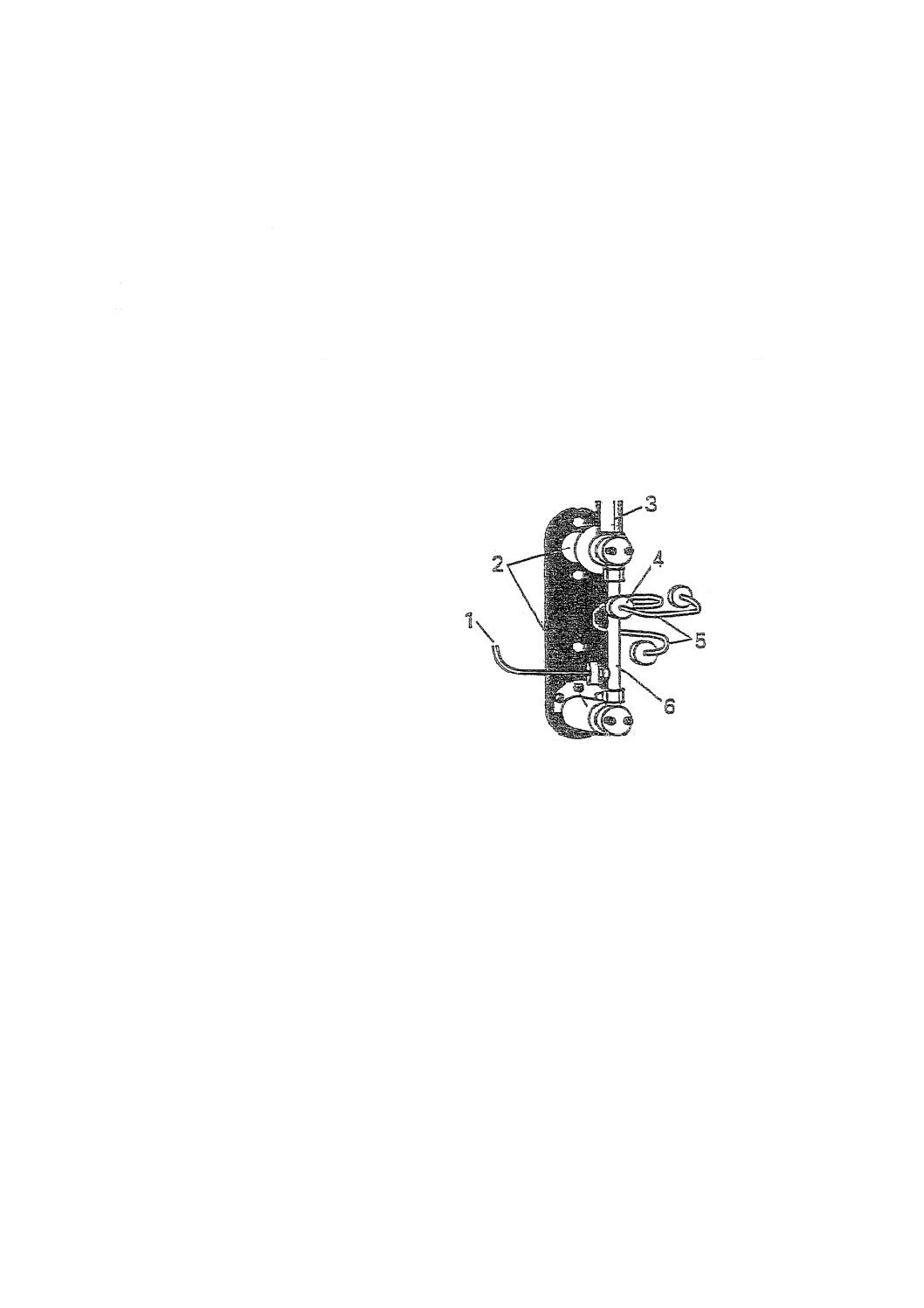

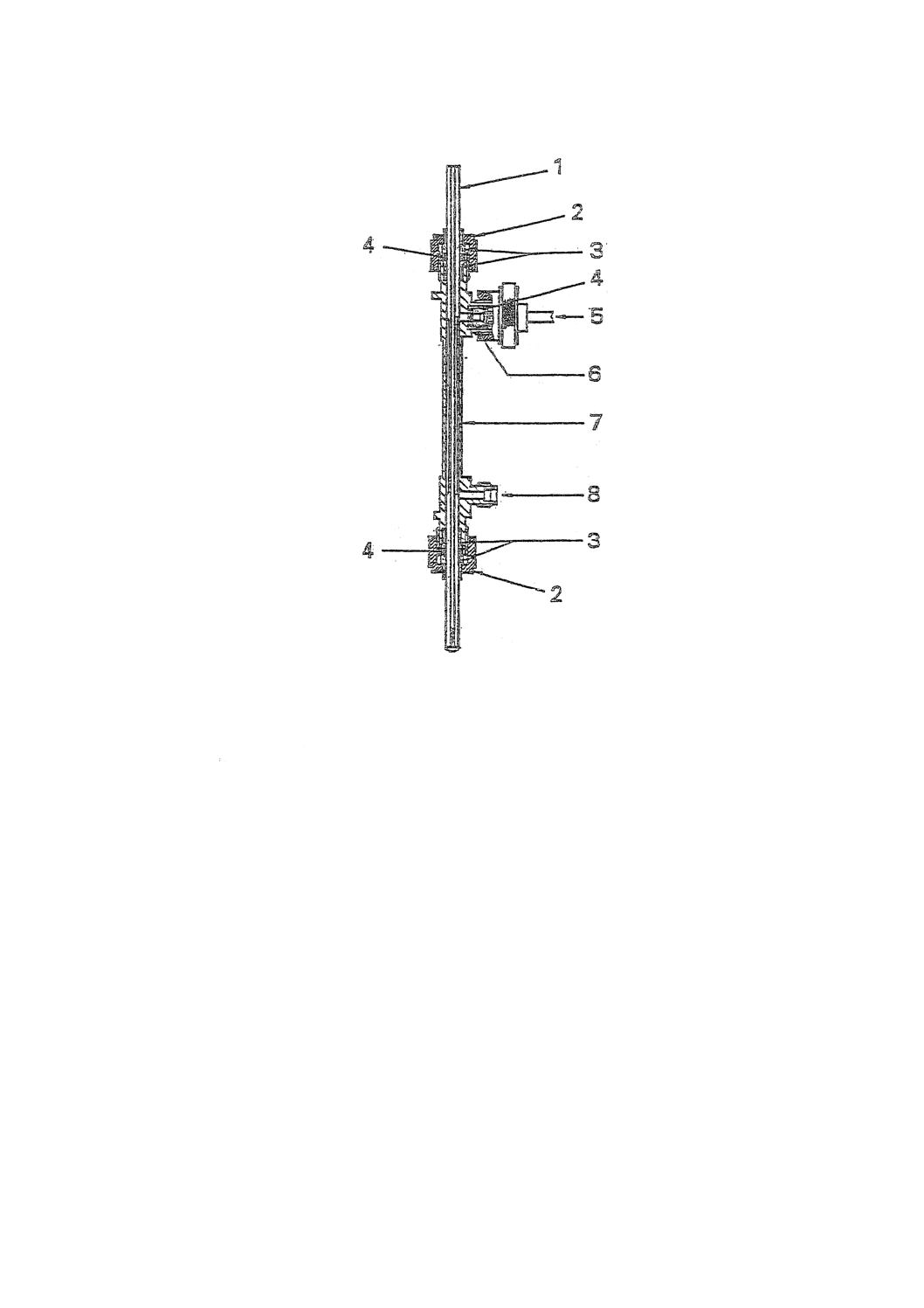

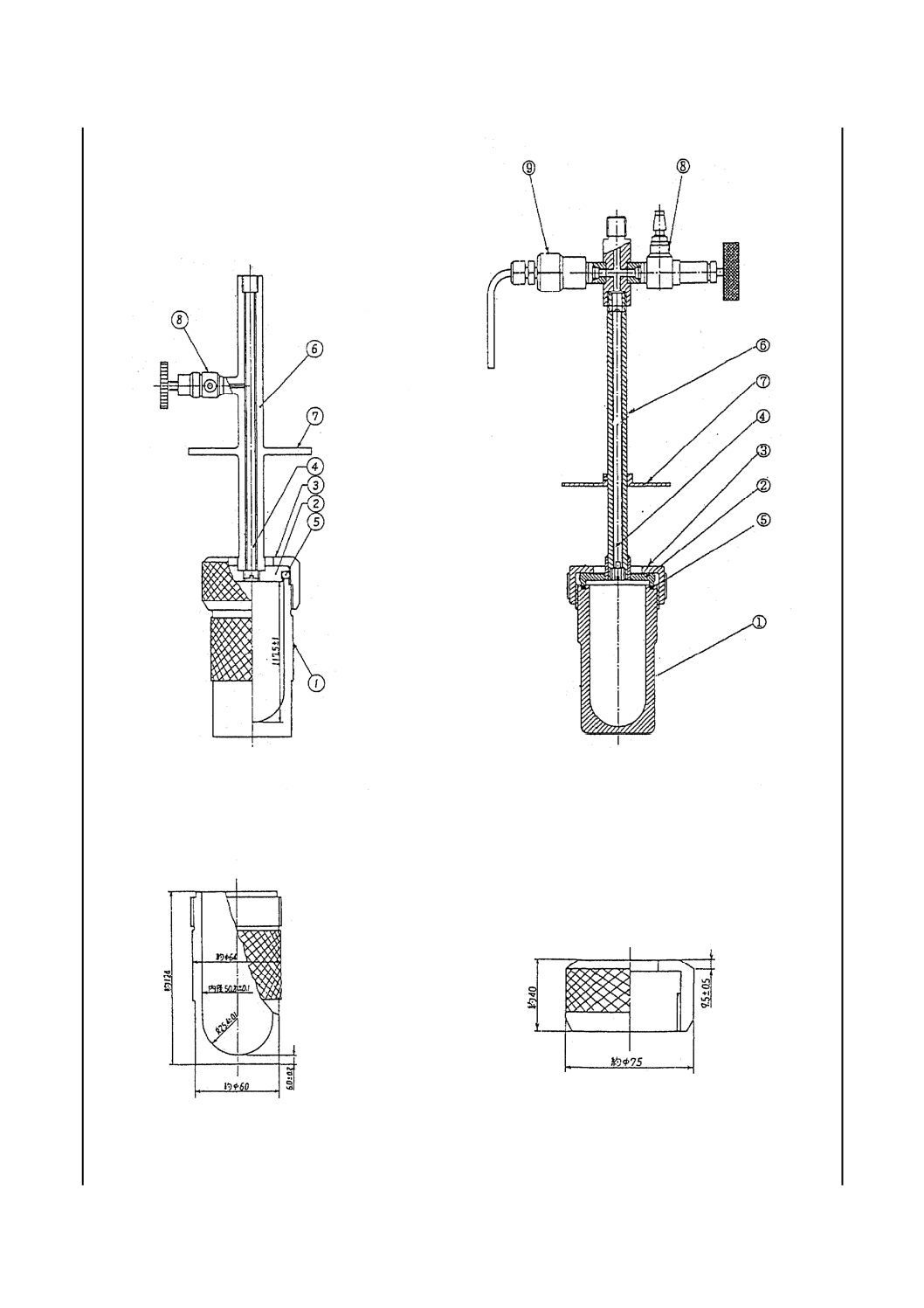

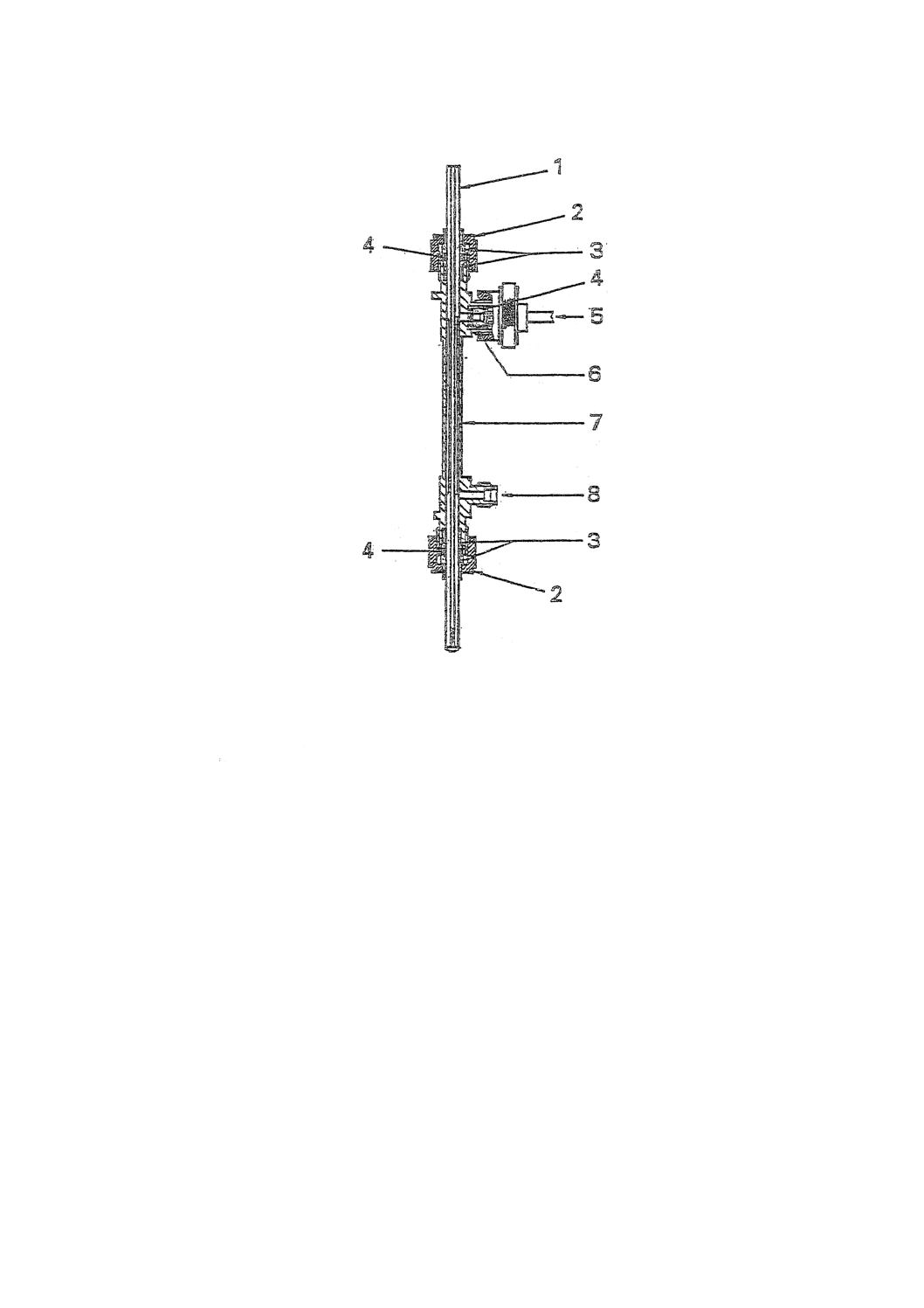

図2 ボンベ

図3 A形ボンベ本体

図4 A形締付け金具

単位 mm

単位 mm

単位 mm

① ボンベ本体

② ボンベのふた

③ 締付け金具

④ 心棒

⑤ ○リング

(又はガスケット)

⑥ 導管

⑦ 金属円板

⑧ ニードル弁

⑨ 安全弁

A形ボンベ(安全弁なし)

B形ボンベ(安全弁付き)

9

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 A形ボンベのふた及び導管

図6 A形心棒

図7 試験容器

図8 カバー

単位 mm

単位 mm

単位 mm

単位 mm

10

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) ガラス製ろ過器 JIS R 3503に規定するるつぼ形ガラスろ過器1G4とする。

i)

酸化槽 図1に示す構造・寸法のもので,容積はボンベ1個の場合18 Lとし,2個以上のものではボ

ンベを1個増すごとに8 L以上を増す大きさとする。酸化槽のふたには,ボンベを入れたとき導管の

金属円板がふたになるような孔と温度計差込口とを備え,ボンベを酸化槽に入れたとき,ボンベのふ

たの位置が液面下少なくとも50 mmに保持できる構造とする。別にボンベを入れないときに用いる補

助ふたを備える。

浴液の沸点が99.5〜100.5 ℃の間にあるもの(例えば,水又はエチレングリコールと水の混合物)

を用いるときは,浴液を激しく沸騰させることができる加熱装置と還流冷却器とを備える。100.5 ℃

以上の沸点の,水以外の浴液を用いるときは,浴液の温度分布を100 ℃±2 ℃以内に保てる適切なか

き混ぜ機と,浴温を±0.1 ℃に調節できる温度調節器を備える。

備考 液浴の代わりに電熱式の加熱体を用いることができる。これらの加熱体は液浴とは熱容量,加

熱速度及び伝熱係数が異なるから,試料の昇温速度及び試料温度が液浴と同等であることが証

明された場合にだけ液浴の代わりに用いてよい。

j)

冷却容器 ひょう量する前に試験容器を冷却するためのもので,デシケータ又は固くふたができる容

器。乾燥剤は使用しないほうがよい。

6.4

試料の採取方法及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次

試料の調製方法によるか,又はそれらに準じた方法によって採取及び調製する。

6.5

試験の準備 試験の準備は,次による。

a) 試験容器は付着物を完全に取り除いた後,そのカバーとともにガラス器具洗浄剤に浸す。洗剤の種類

及び洗浄条件は各試験室で確立しておく。

次に試験容器ばさみで試験容器を洗浄液から取り出し(試験容器を取り扱うには常に試験容器ばさ

みを用いる。),水道水で洗ってから更に水で十分に洗って,100〜150 ℃の乾燥器中で少なくとも1

時間乾燥後,乾燥剤を入れないデシケータ中で2時間以上放冷し,0.1 mgのけたまではかって質量を

記録する。

備考 経験によれば,航空ガソリンの不溶性ガムは無視できる量であることが分かっている。そのた

め,このような燃料油を試験するときは,試験容器とカバーはガム溶剤で処理した後,目視で

不溶性の跡が残っていなければ,試験容器の質量減をはかる必要はない。試験を繰り返す都度

試験容器の質量を記録しておく。

b) ボンベ及びふたの内部をまずガム溶剤をしみ込ませたきれいな布で,次に,乾いたきれいな布でぬぐ

う。導管から心棒を取り外し,ガム溶剤でニードル弁及び導管内壁と心棒との間の環状すき間のすべ

てのガム分及び残存試料を注意深く洗い流してきれいにする。

ボンベ及び連結管類はすべて試験の都度,その開始前に完全に乾かしておく。

備考 前回の試験で揮発性の過酸化物がボンベ内に生成した場合には,それらが蓄積して潜在的に爆

発性の雰囲気となっている可能性があるから注意が必要である。

c) 温度調節器によって浴温を調節する酸化槽を用いる場合には,浴温を100 ℃±0.1 ℃に調節し,以後,

試験が終わるまでこの温度を保つ。

d) 浴液を沸騰させて用いる酸化槽の場合には,水を用いるか,又は水にエチレングリコールのような高

沸点のものを加えて,浴温を99.5〜100.5 ℃に調節する。

11

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

試験の手順 試験の手順は,次による。

a) ボンベ及び試料を15〜25 ℃の温度にし,質量既知の試験容器をボンベ中に入れ,100 mL±1 mLの試

料を注入する。試験容器にカバーをし,ボンベのふたを閉め,酸素を0.69〜0.70 MPaになるまで注入

する。次に,ニードル弁をわずかに開きガスを1分間に0.34 MPaを超えないように静かに放出する。

この操作を繰り返して,初めに入った空気を追い出す。さらに,酸素を0.69〜0.70 MPaになるまで入

れ,圧力計を見て漏れを調べる。このときに試料が酸素を溶解するために起こる初期の圧力低下(一

般には0.04 MPaを超えない。)は無視する。

その後の圧力低下の割合が10分間に0.014 MPaを超えないときは,漏れがないものとして,そのま

ま試験を進める。

b) 試料及び酸素を入れたボンベを振り動かさないように注意して酸化槽に入れ,この時刻を試験開始の

時刻として記録する。ボンベを規定時間酸化槽中に静置する。試験開始時に浴温が100.0 ℃以外のと

きには規定時間に表3に示した補正係数を乗じて,ボンベを浸す時間を決める。

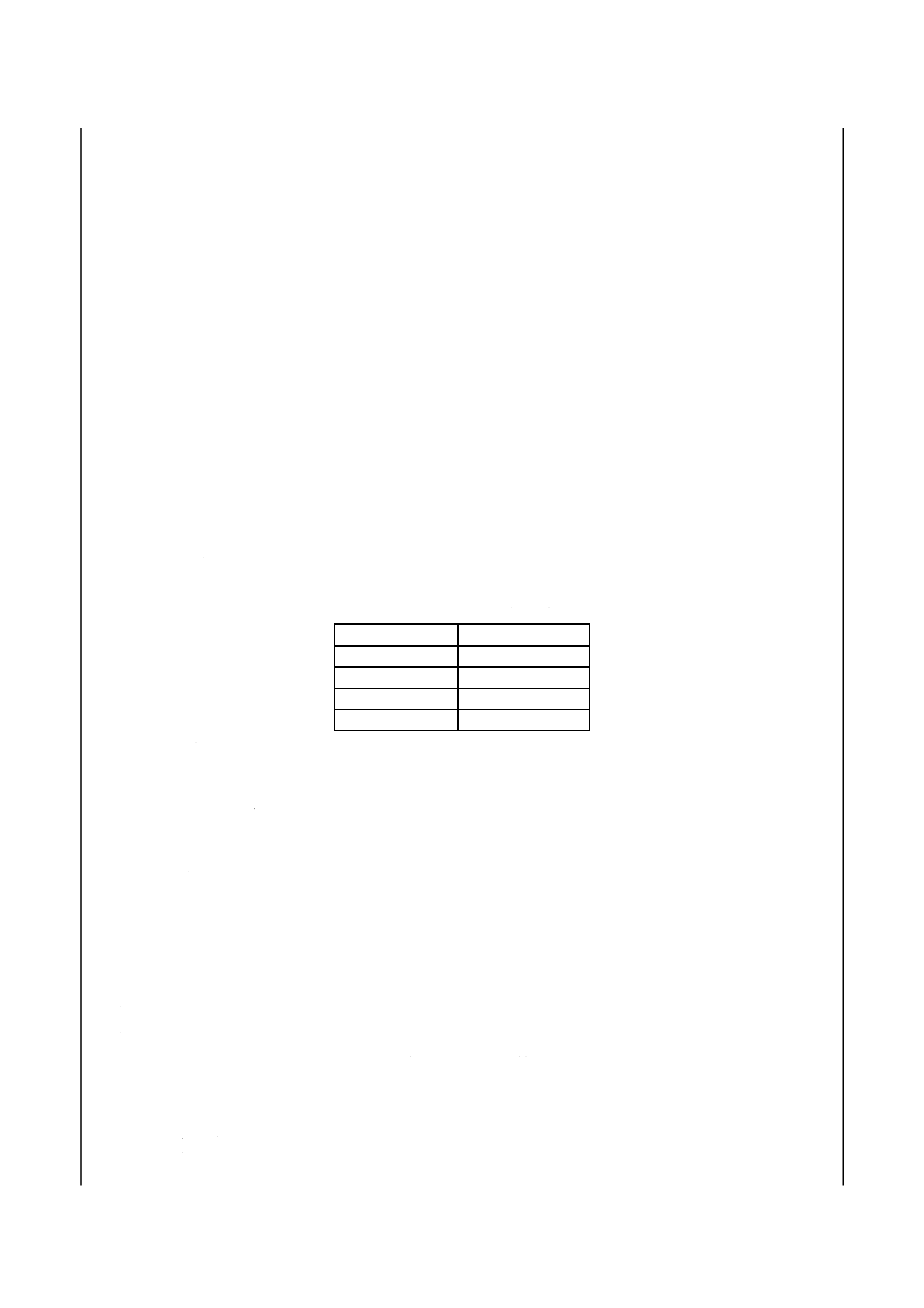

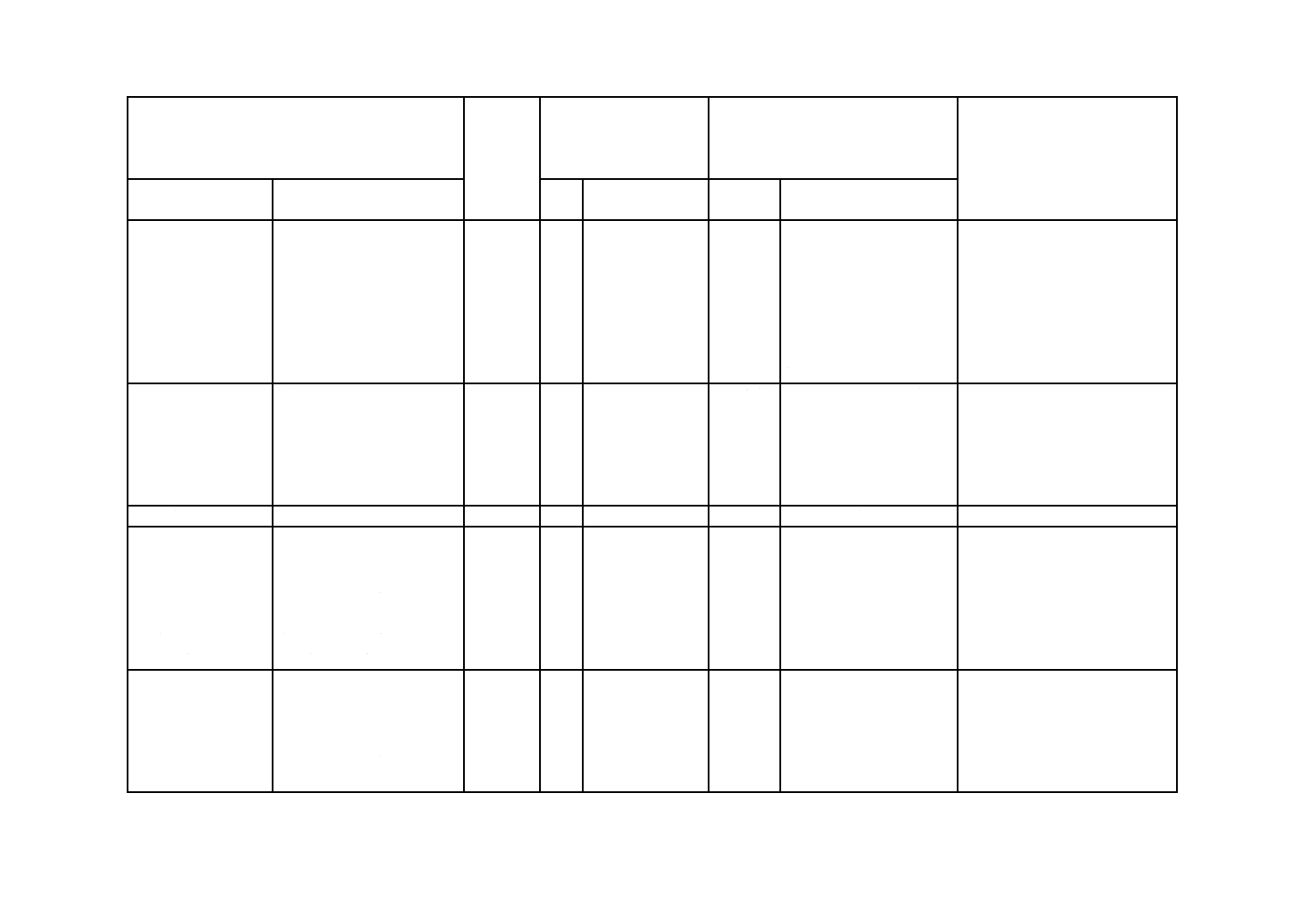

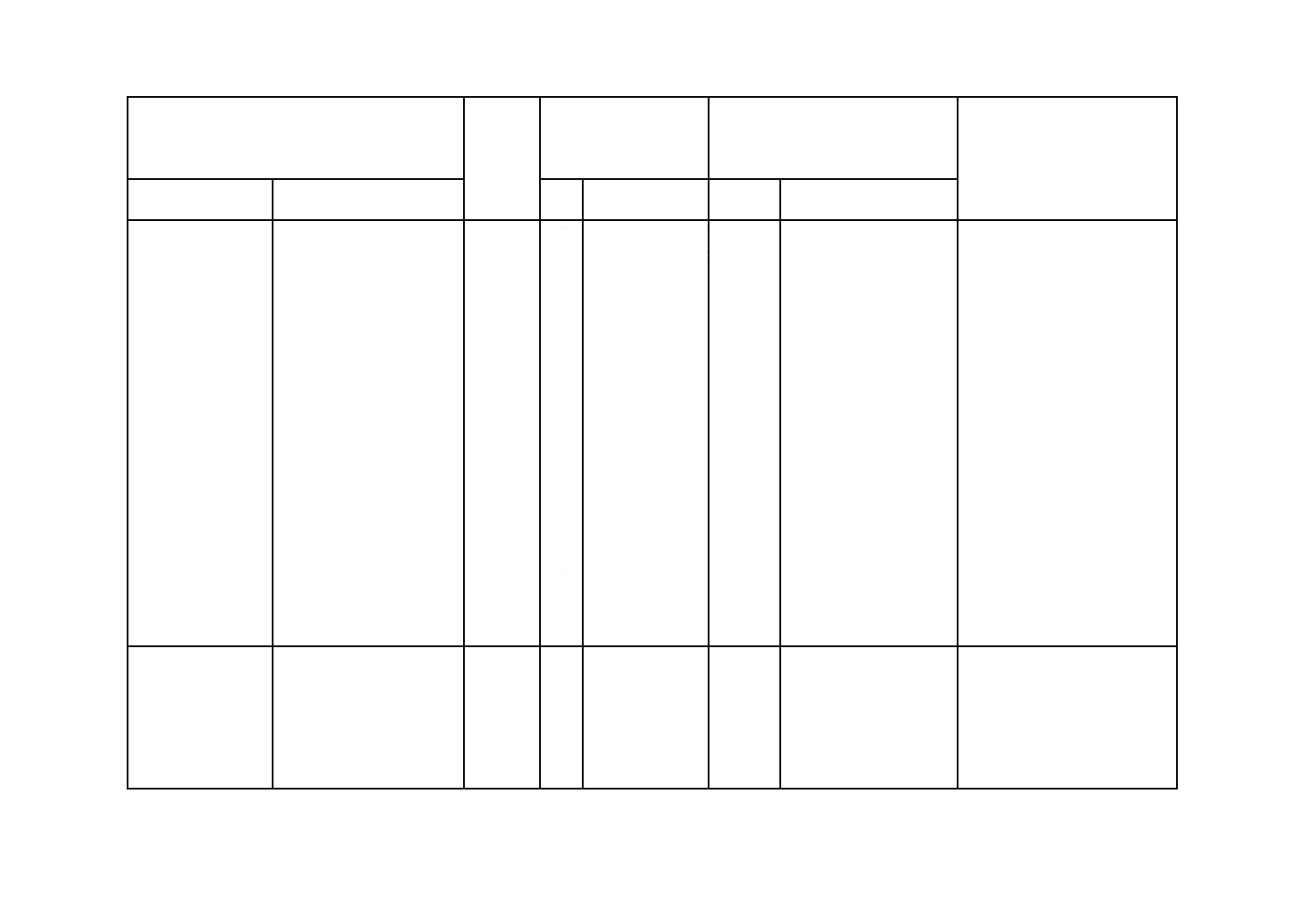

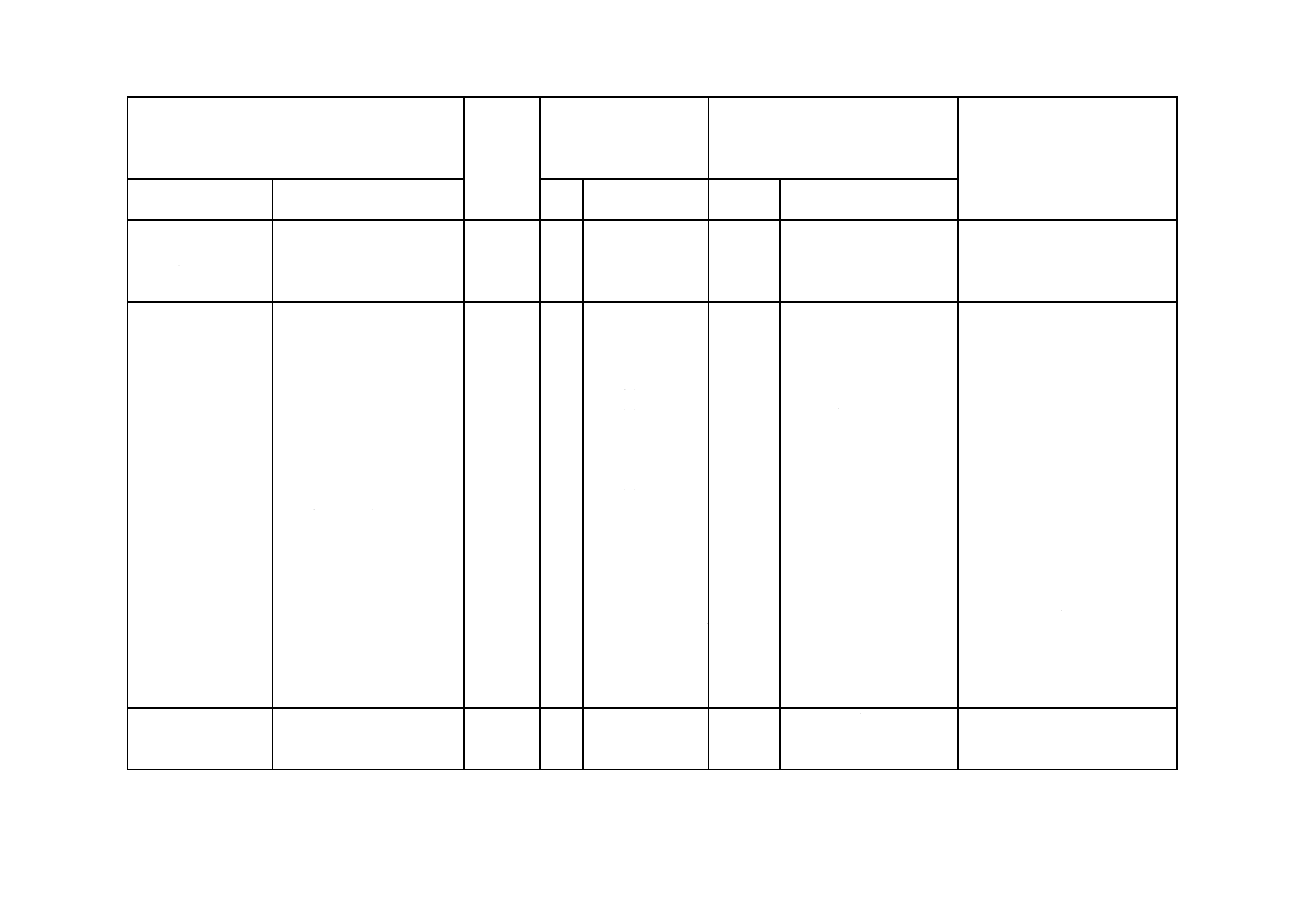

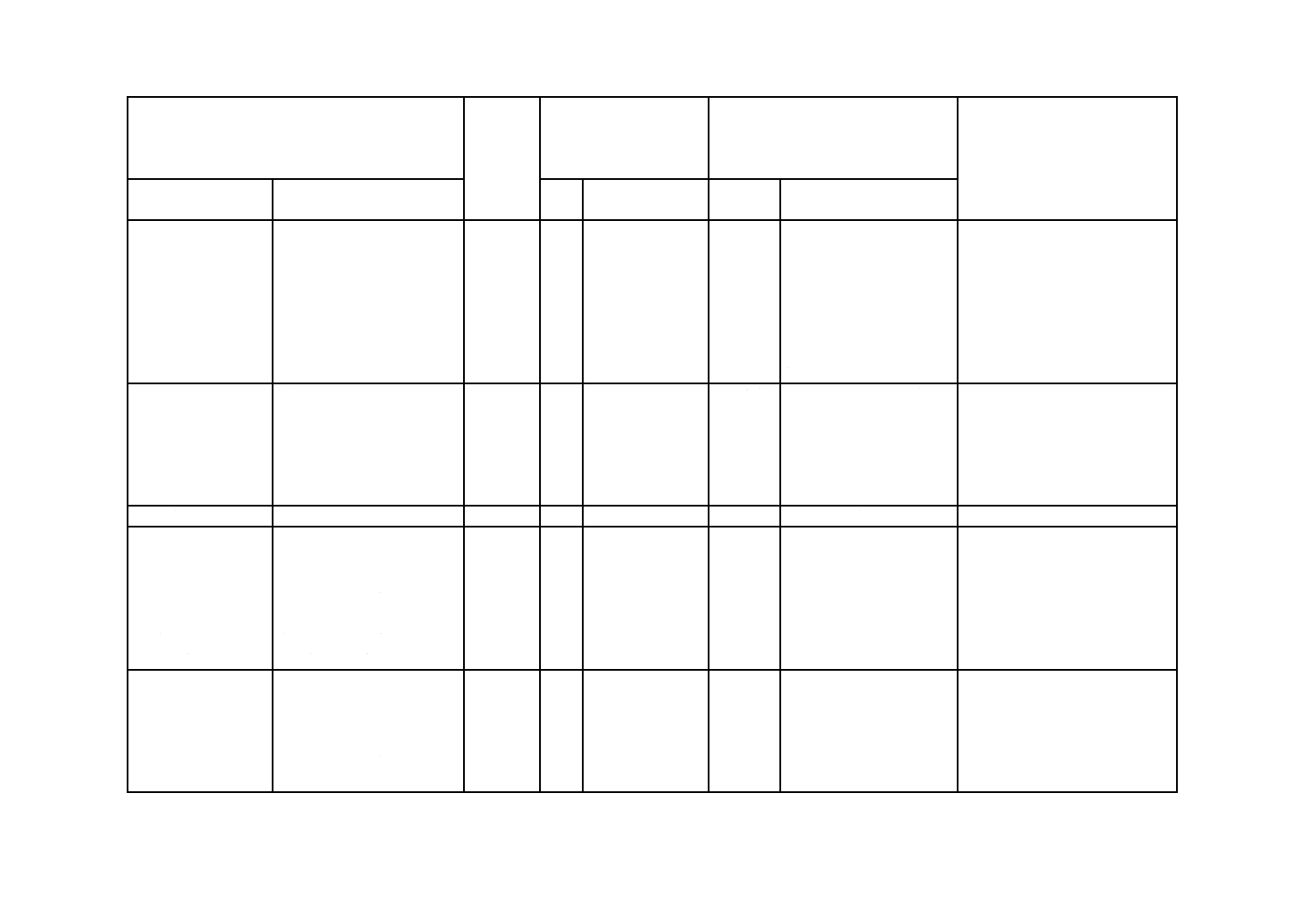

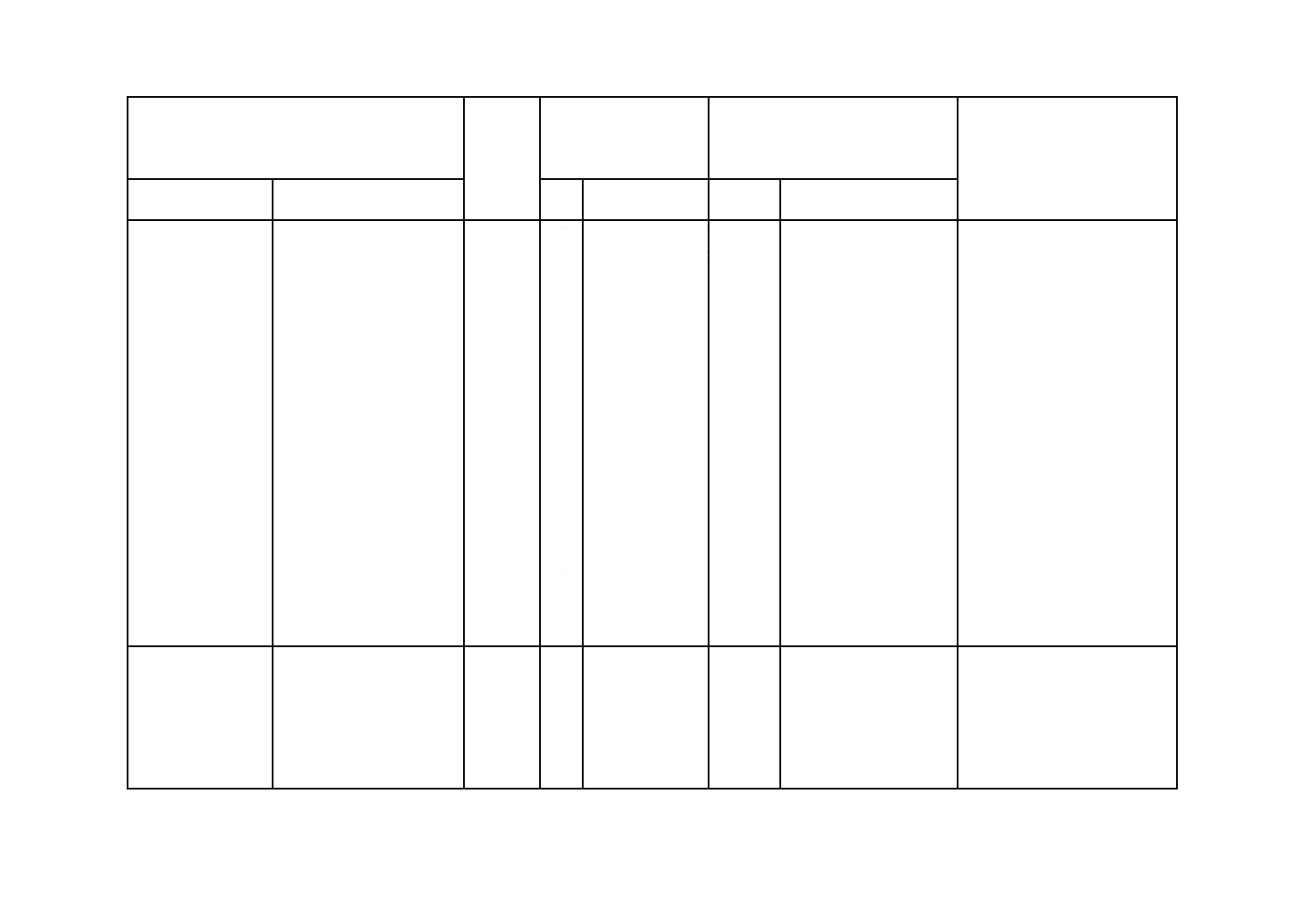

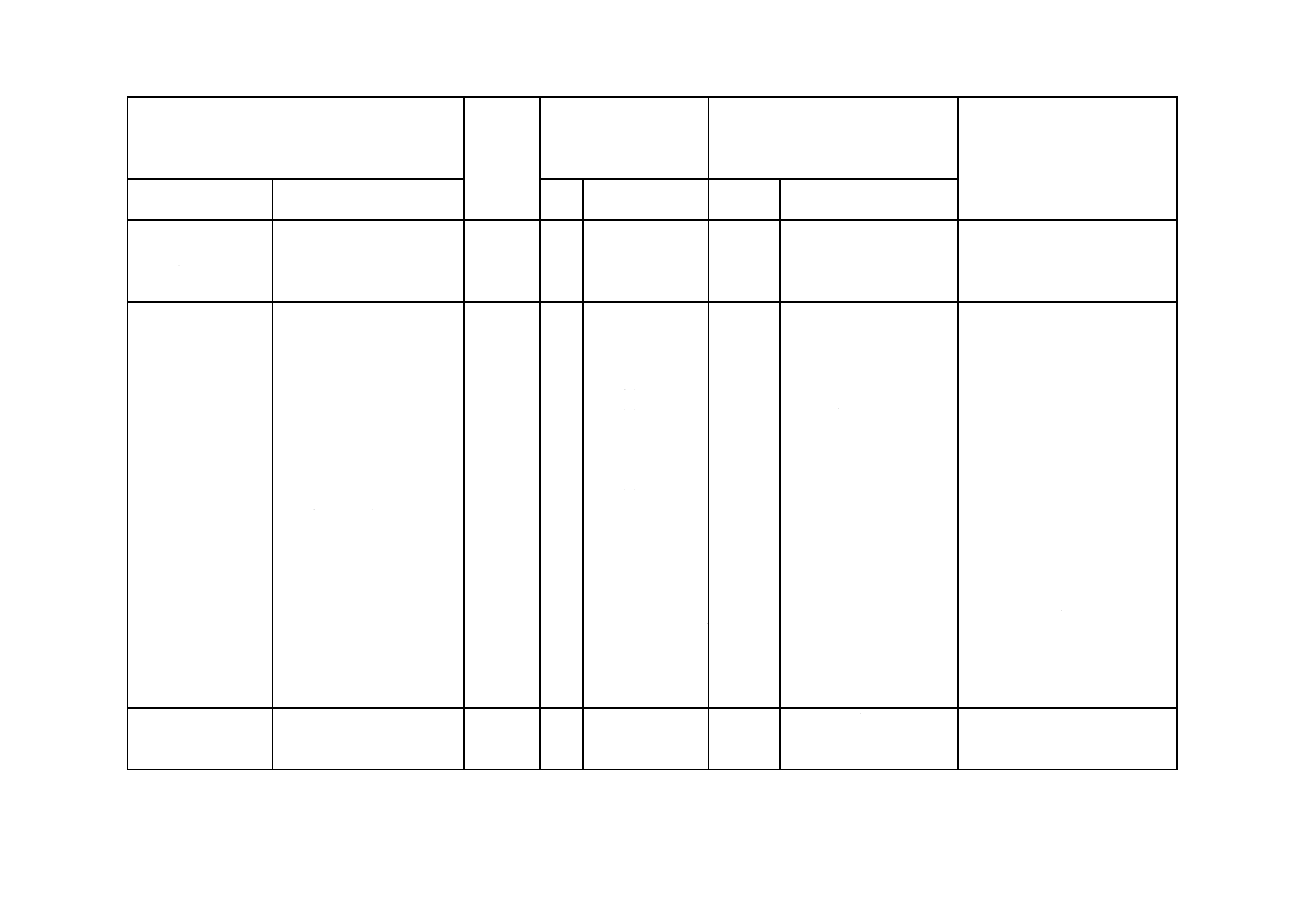

表3 ボンベを浸す時間の補正係数

浴温 ℃

補正係数

浴温 ℃

補正係数

99.5

1.06

100.1

0.99

99.6

1.04

100.2

0.98

99.7

1.03

100.3

0.97

99.8

1.02

100.4

0.96

99.9

1.01

100.5

0.95

100.0

1.00

c) 100 ℃で規定時間酸化した後,ボンベを酸化槽から取り出し,ニードル弁を閉じたまま35 ℃より低

い水道水で速やかに室温程度まで冷却する。冷却後,1分間に0.34 MPaを超えないように圧力をゆっ

くり抜いてボンベのふたを外し,試験容器を取り出す。

d) 酸化された試料を質量既知のガラスろ過器でろ過し,ろ液を保存する。さらに,試験容器の内部を10

mLずつのガム溶剤で2回洗い,残存ガム及び沈殿を除く。この際,各回の洗液は最初に用いたガラ

スろ過器でろ過し,先に保存したろ液に加えて十分にかき混ぜる。このろ液は,g) の可溶性ガム量を

測定する場合には,保存する。

備考 試料は,試験前及び試験中に強い日光にさらしてはならない。

e) 沈殿量を求める場合は,ろ過後のガラスろ過器は100〜150 ℃の乾燥器中で1時間乾燥した後,乾燥

剤を入れないデシケータ中で放冷し,0.1 mgのけたまではかる。質量の増加を沈殿量 (A) として記録

する。

f)

不溶性ガムを求める場合は,試験容器を100〜150 ℃で1時間乾燥し,乾燥剤を入れないデシケータ

中で放冷して0.1 mgのけたまではかる。質量の増加を不溶性ガム量 (B) として記録する。

g) d)で得たろ液は等量に二分し(両者の差は2 mL以内),それぞれの全量についてJIS K 2261によって

実在ガムを測定し,その合計量を可溶性ガム量 (C) として記録する。

6.7

結果 試験の結果は,次による。

a) 潜在ガム量 不溶性ガム量 (B) と可溶性ガム量 (C) の合計量をmg単位で表し,JIS Z 8401によって

丸めの幅を1に丸めて,試料100 mL当たりの量 (mg/100 mL) とする。

b) 沈殿量 沈殿量 (A) をmg単位で表し,JIS Z 8401によって丸めの幅1に丸めて試料100 mL当たり

の量 (mg/100 mL) とする。

12

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 全潜在残さ量 沈殿量 (A),不溶性ガム量 (B) 及び可溶性ガム量 (C) の合計量をmg単位で表し,JIS

Z 8401によって丸めの幅1に丸めて試料100 mL当たりの量 (mg/100 mL) とする。

d) 試験時間 試験結果には,試験時間を付記する。

6.8

精度 酸化安定度試験方法(潜在残さ物法)によって得られた試験結果の許容差(確率0.95)は,

次のとおりである。この精度は,試験時間が16時間の場合に適用する。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が,同一試験器で,引き続き短時間内に同一試料を2回

試験したときの試験結果の差の許容差を表4に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

き,2個の試験結果の差の許容差を表4に示す。

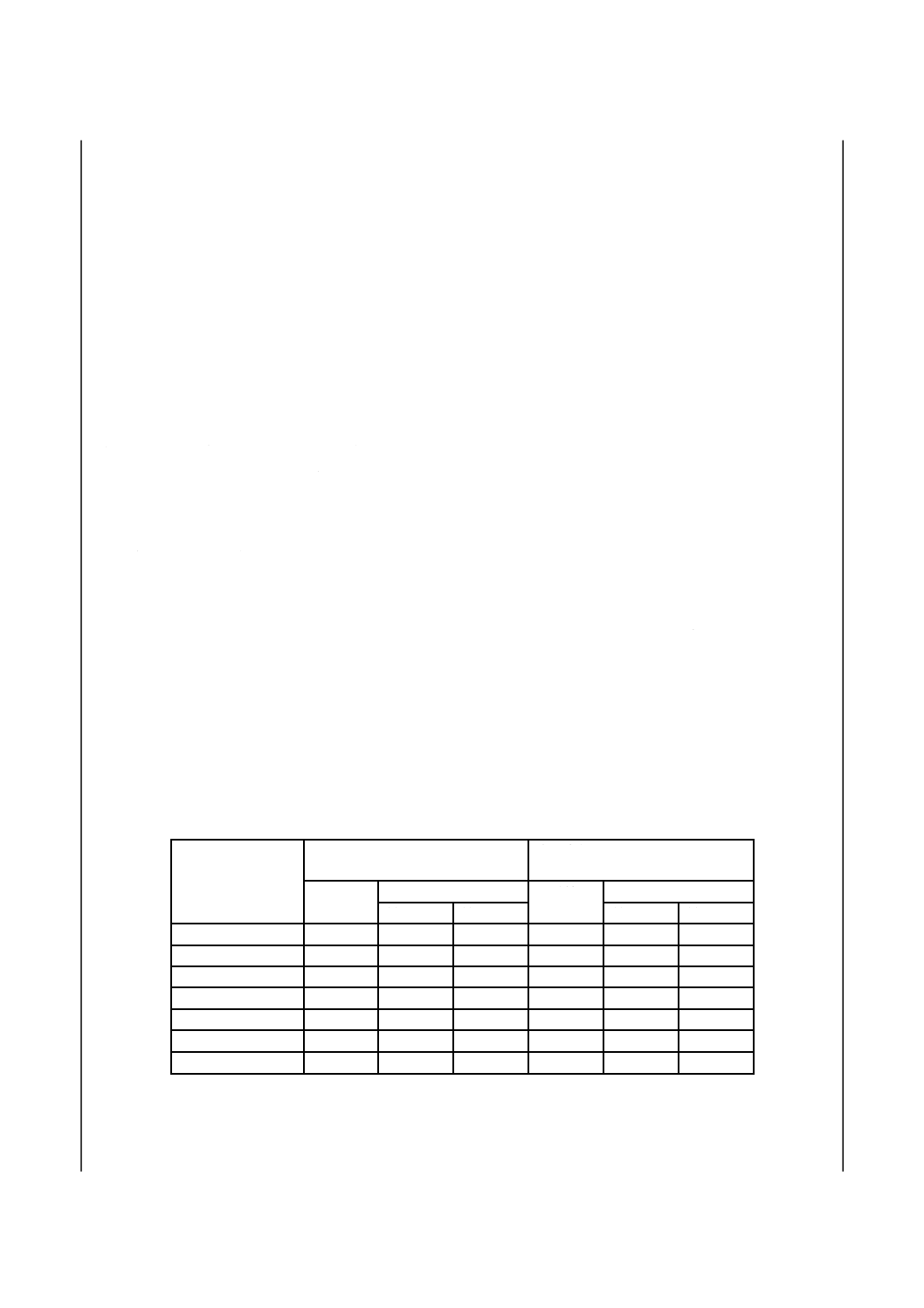

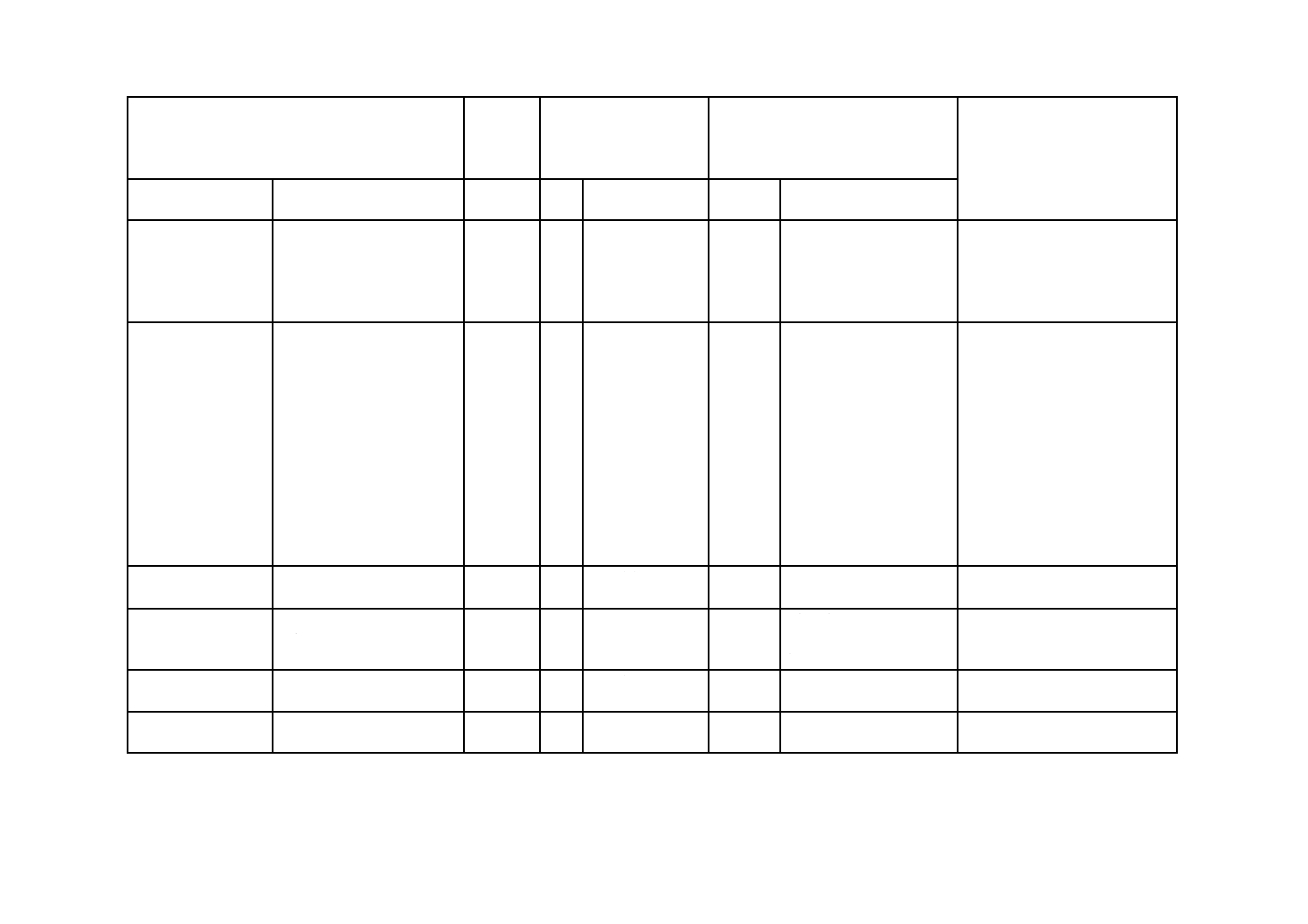

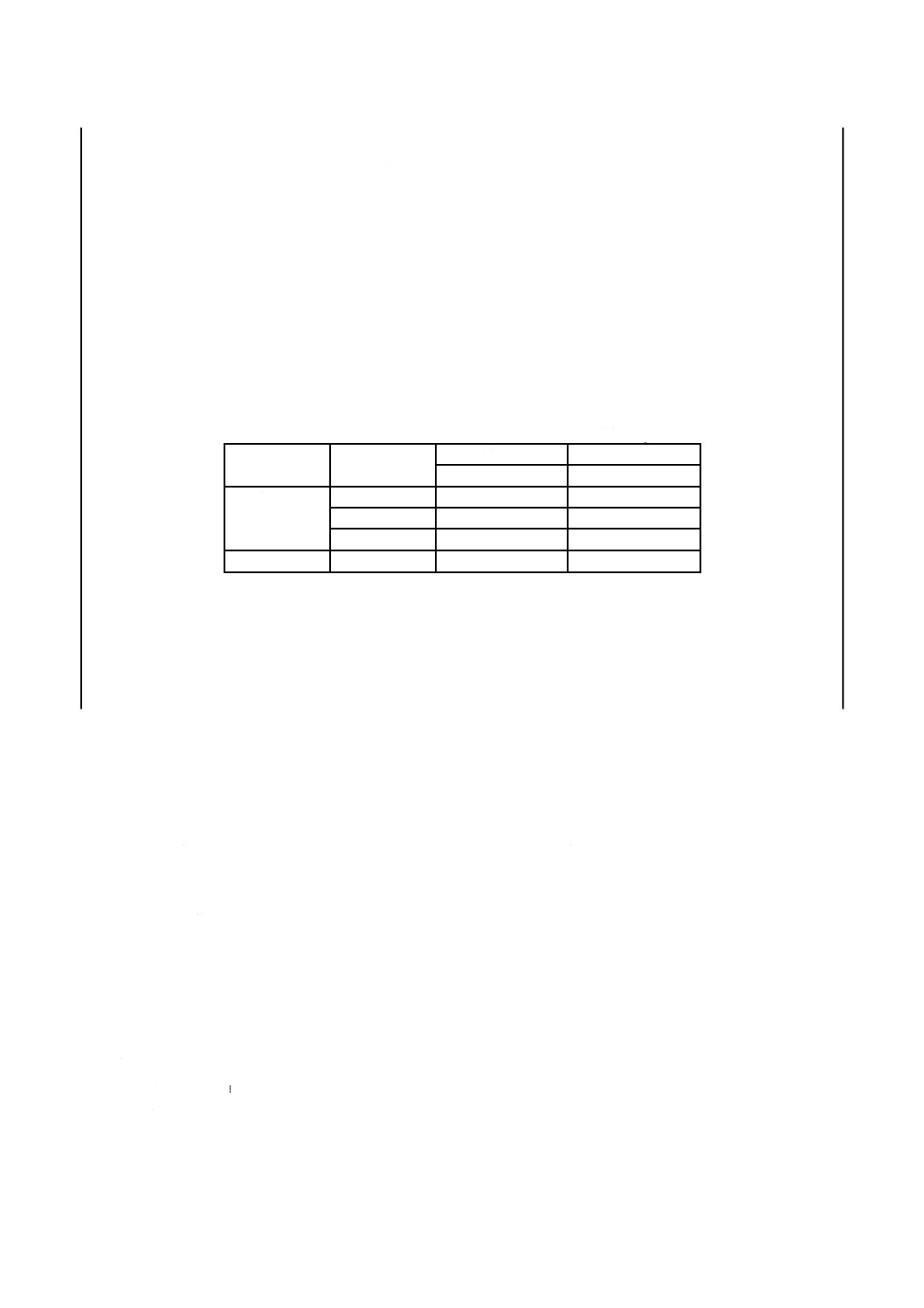

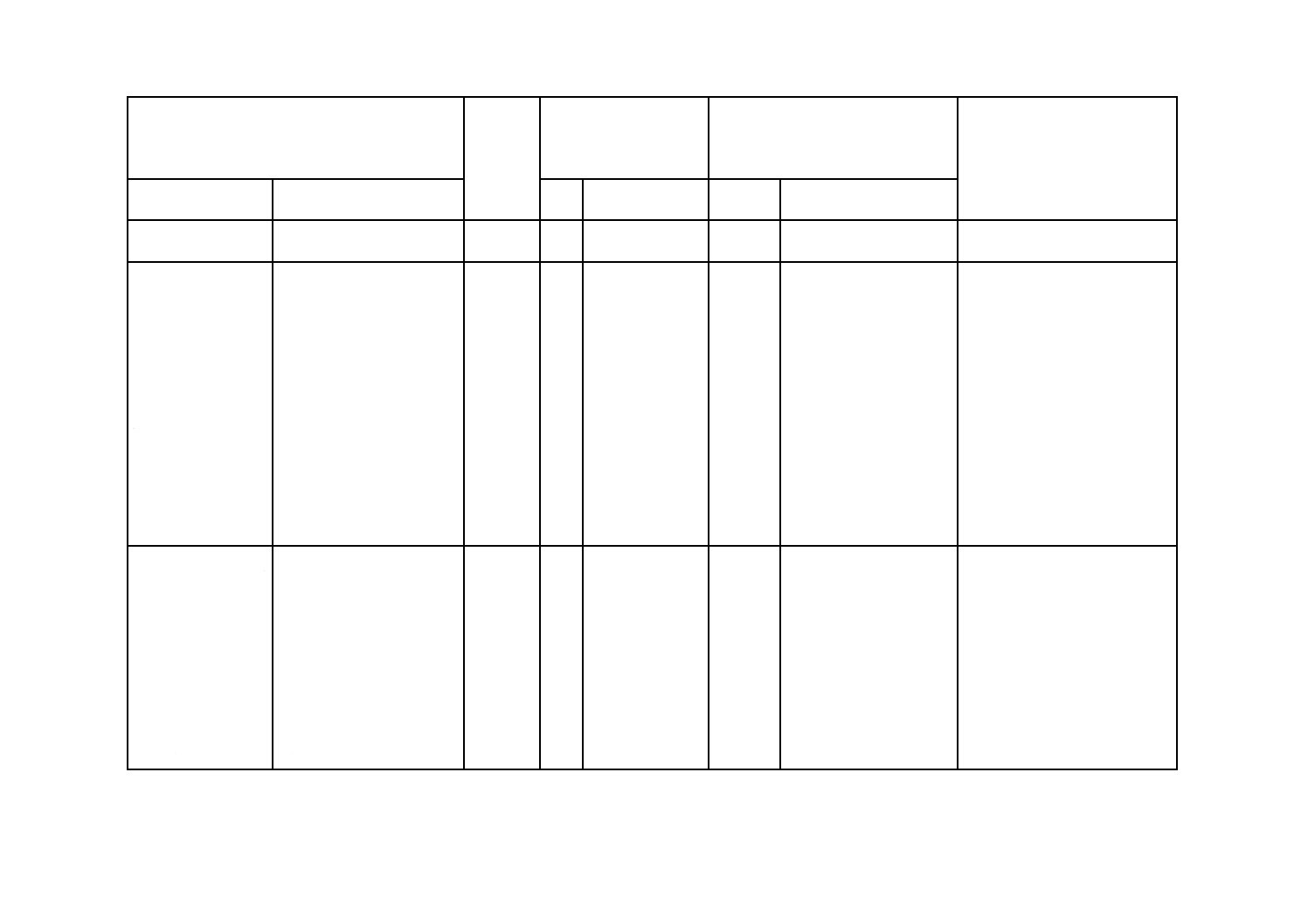

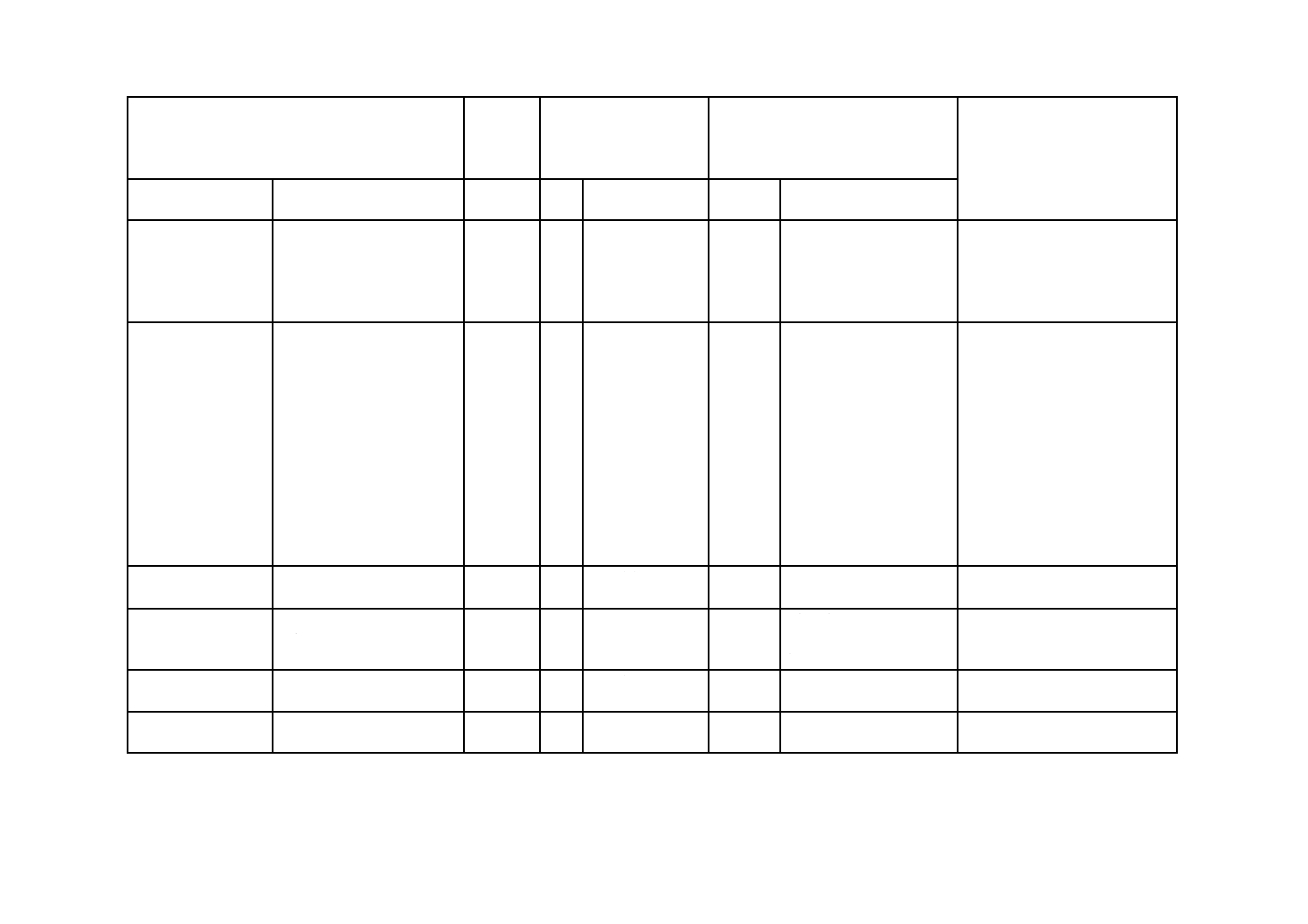

表4 酸化安定度(潜在残さ物法)の精度

単位 mg/100 mL

測定項目

範囲

室内併行許容差

室間再現許容差

航空ガソリン

航空ガソリン

潜在ガム量

5未満

2

3

5以上10未満

3

4

10以上20未満

4

6

沈殿量

2未満

1

1

6.9

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び6.7によって得られた結果に試験時間を付記する。

d) 特記事項

7. 析出点試験方法

7.1

試験の原理 試料約25 mLを,かき混ぜ棒,防湿器及び温度計を備えた二重壁の試験容器にはかり

採り,冷却剤を入れたジュワー瓶中に入れて,試料を激しくかき混ぜながら冷却する。結晶の析出が観察

されたならば,その温度を結晶化点として記録する。試験容器をジュワー瓶から取り出し,かき混ぜなが

ら試料の温度をゆっくり上昇させて,結晶が完全に消えたときの温度を析出点として記録する。

7.2

試薬及び材料 試薬及び材料は,次による。

a) 冷却剤 1) から4) に規定する液体の一つを5) と組み合わせて用いる。

液体窒素は,特に指定した条件だけで用いる。

1) 2-プロパノール JIS K 8839に規定するもの又は工業用の無水2-プロパノール

備考 2-プロパノールは冷却剤として特に推奨できる。

2) エタノール JIS K 8101に規定するもの又は工業用の無水エタノール

3) アセトン JIS K 8034に規定するもの。残さを残さないものならば工業用でもよい。

4) メタノール JIS K 8891に規定するもの又は工業用の無水メタノール

5) ドライアイス 工業用

警告 78 ℃の極低温になる。放出されたガスで窒息することがある。

備考 −70〜−80 ℃の範囲に冷却できるものであれば,冷凍機などによる冷却でもよい。

6) 液体窒素 工業用。航空ガソリンの析出点を試験するとき,若しくは航空タービン燃料の析出点が

13

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−65 ℃よりも低いときだけに用いる。

警告 −196 ℃の極低温になる。放出されたガスで窒息することがある。

b) 窒素又は乾燥空気 図12に示すA形防湿器を使用するときに,防湿のために低湿度の窒素又は乾燥

空気を用いる。

c) ガラスウール JIS K 8251に規定するもの。図13に示すB形防湿器を使用するときに用いる。

d) 脱水剤 次にあげる脱水剤のいずれかを用いる。

1) 硫酸カルシウム 粒状無水硫酸カルシウム。B形防湿器の乾燥剤として,若しくはA形防湿器に用

いる窒素又は空気を乾燥するときに用いる。

2) シリカゲル 粒度1.7 mmのもの。B形防湿器の乾燥剤として用い,若しくはA形防湿器に用いる

窒素又は空気を乾燥するときに用いる。

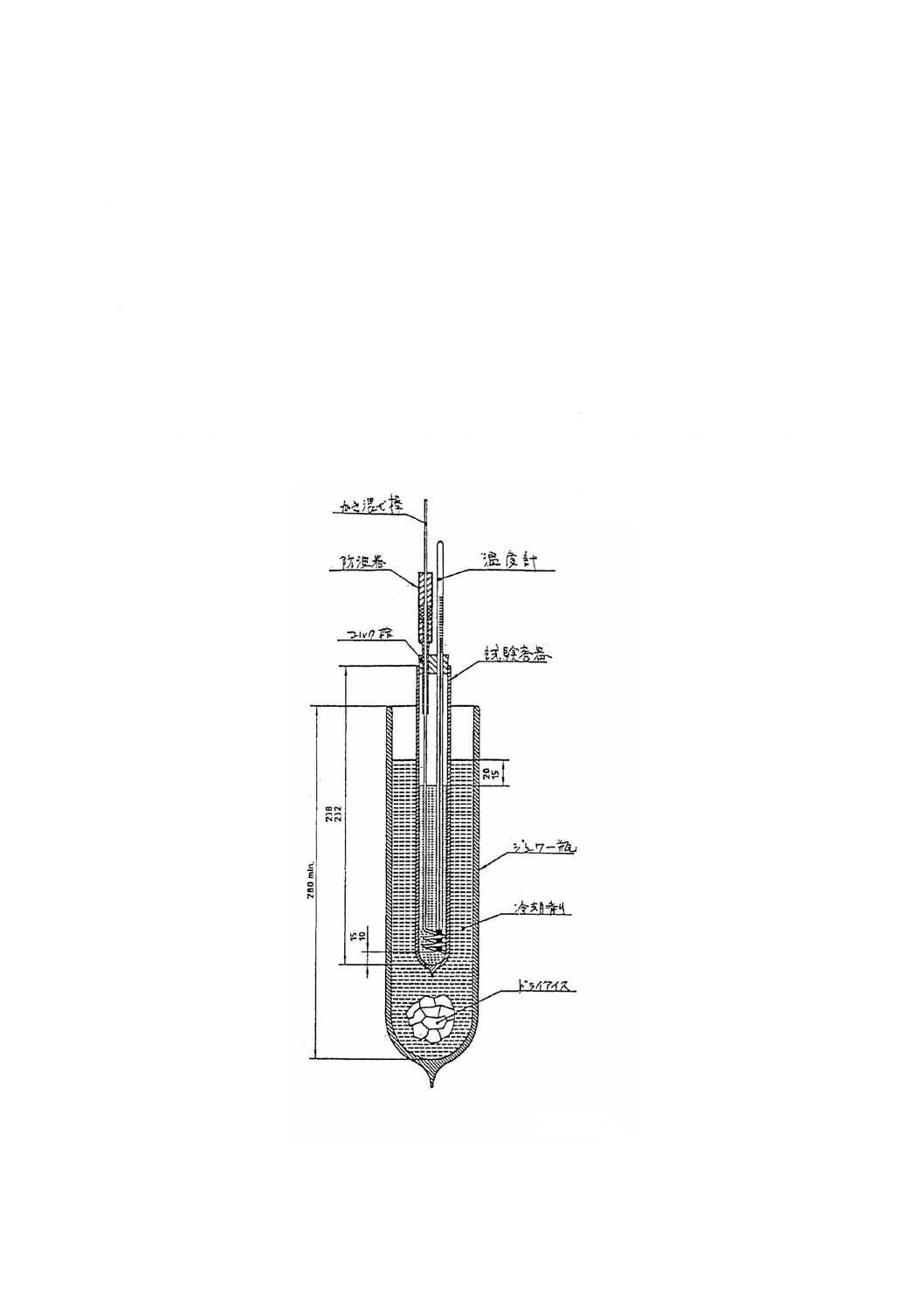

7.3

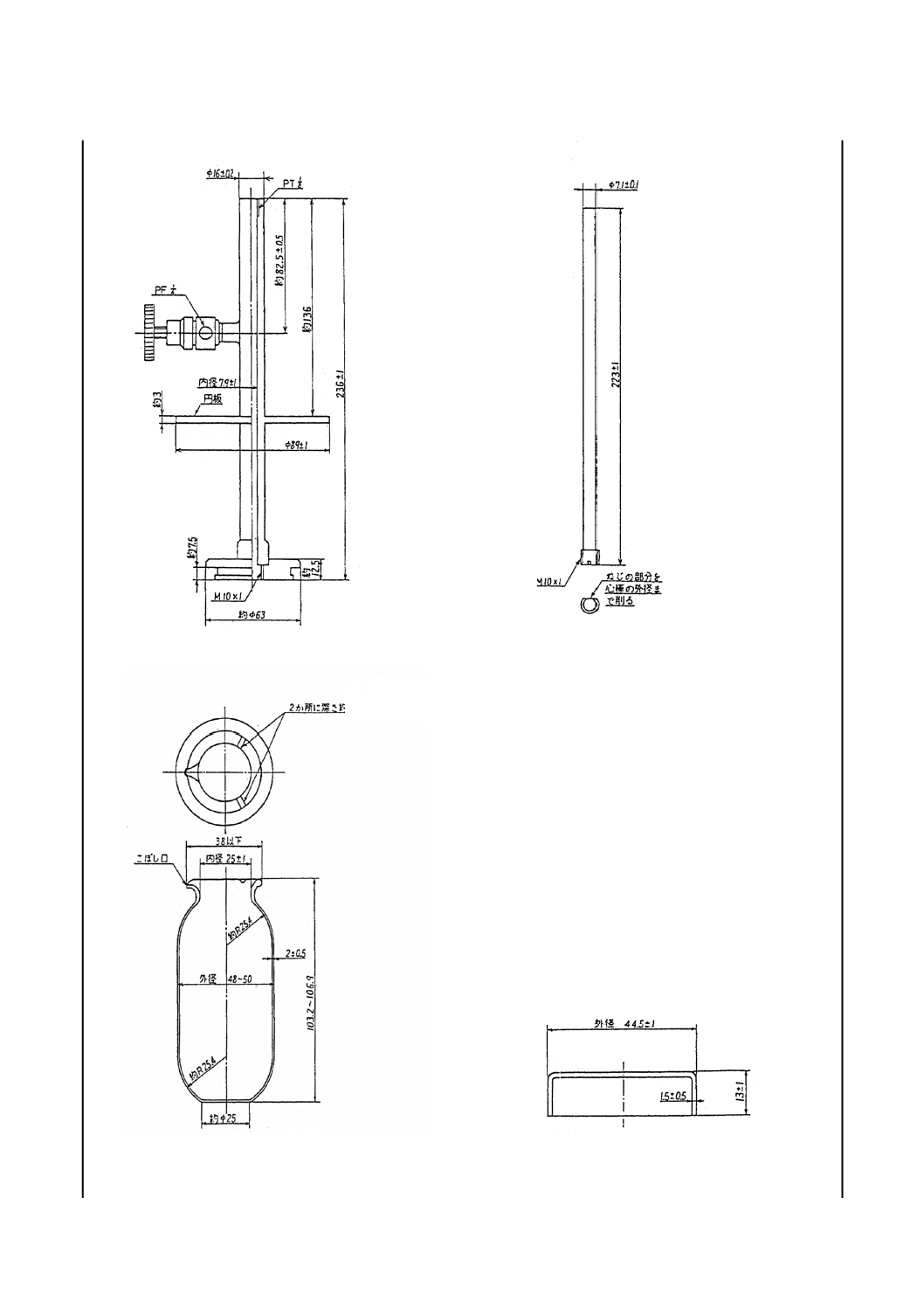

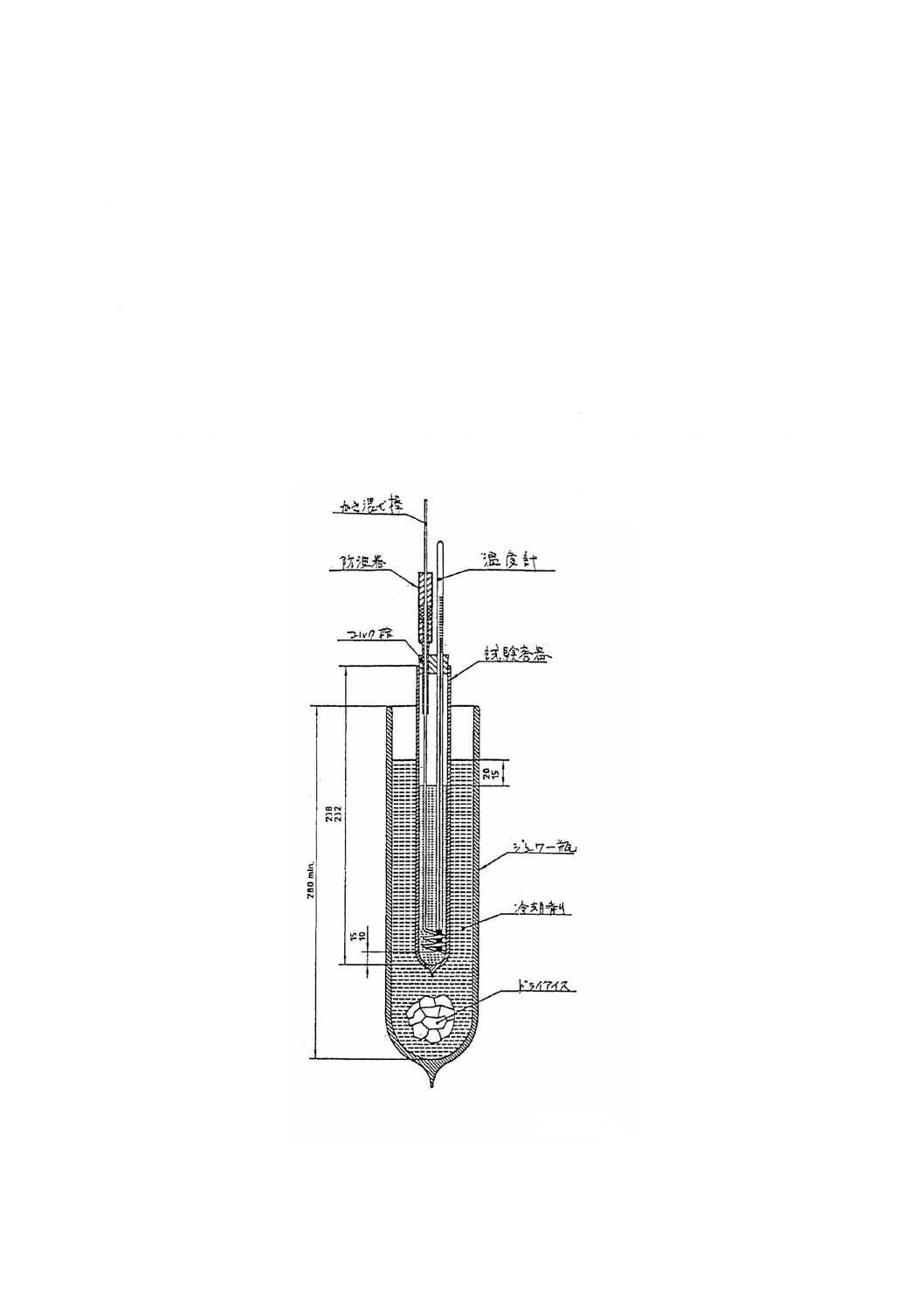

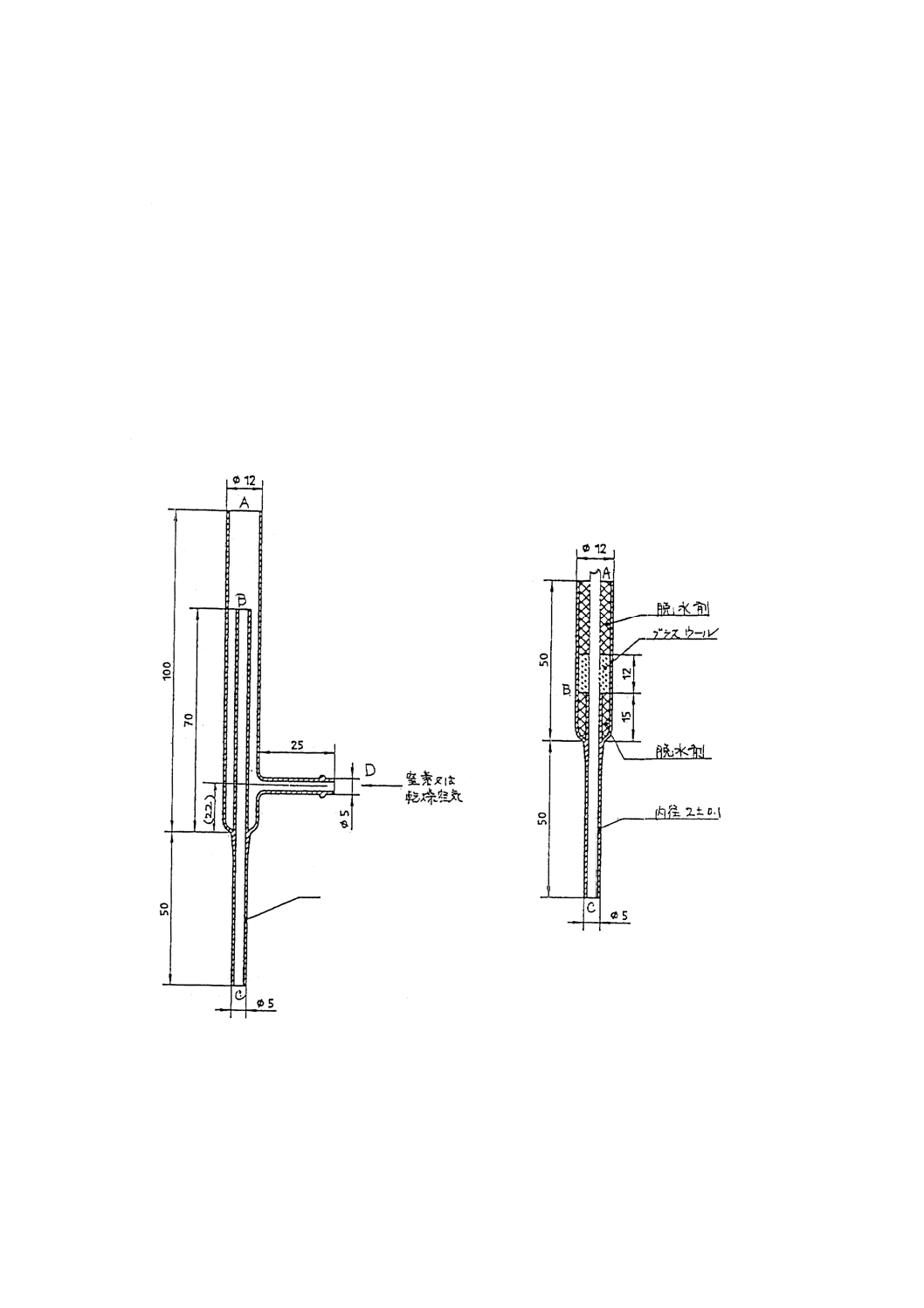

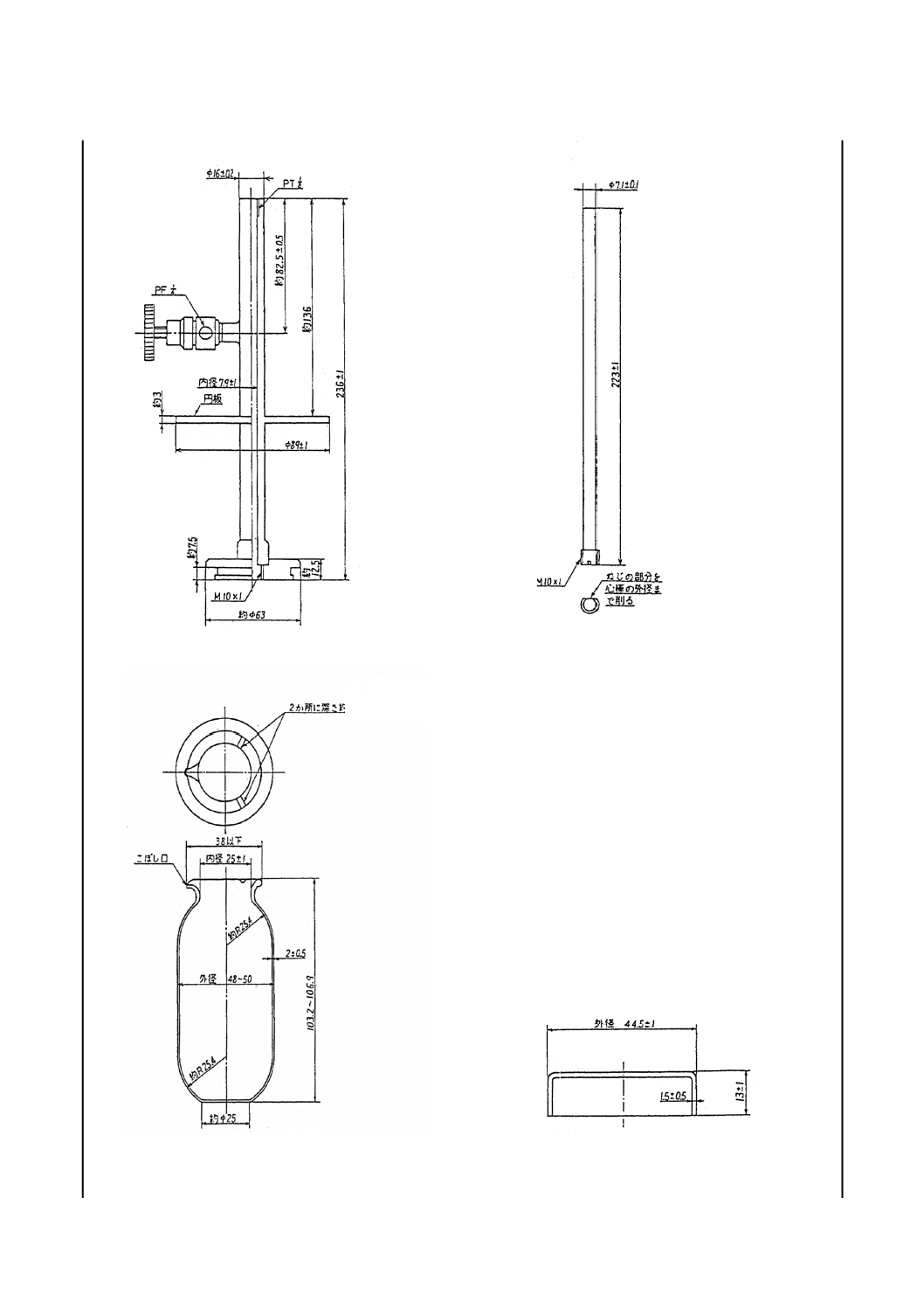

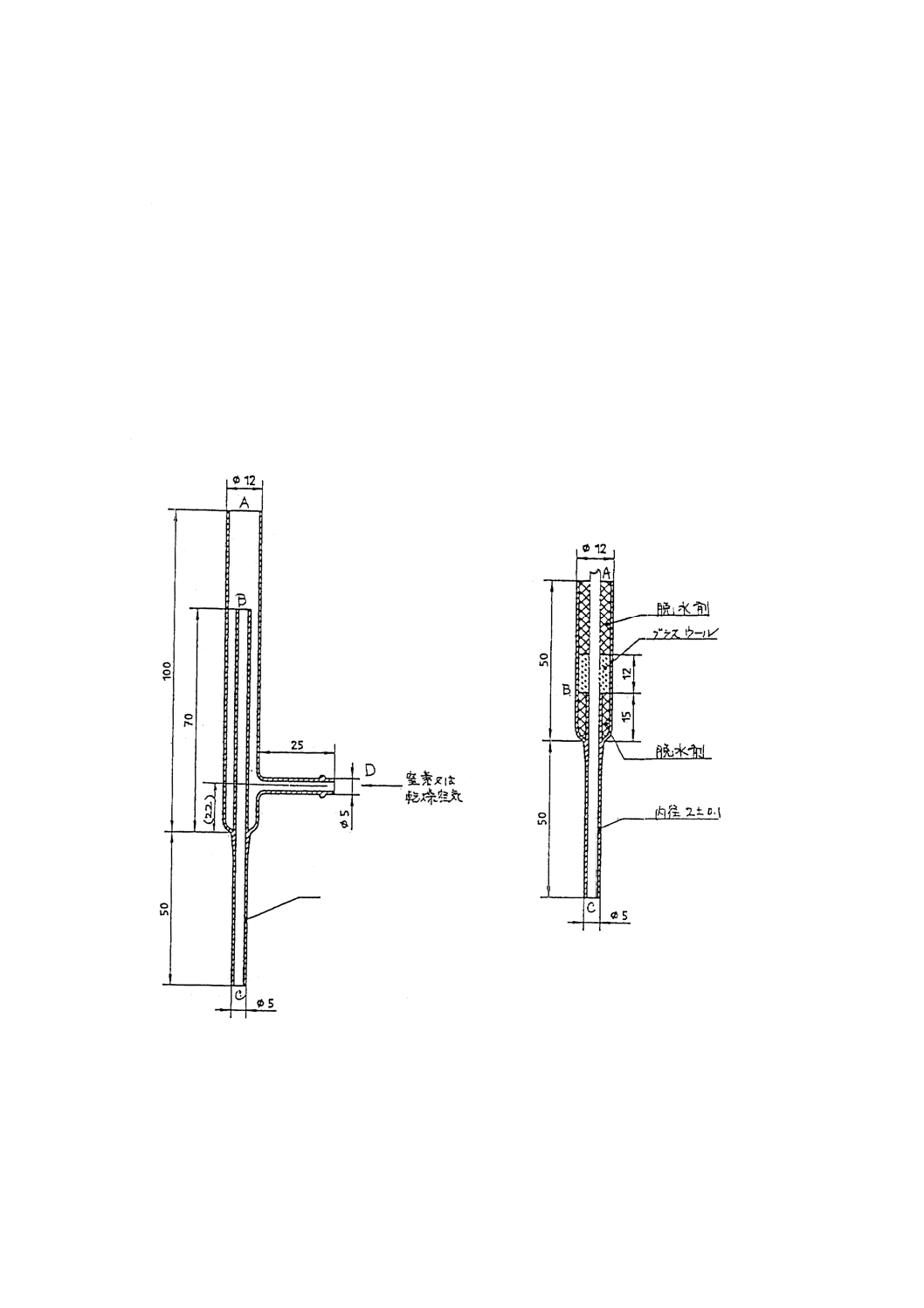

析出点試験器 試験器は図9に示す構造のもので,a)〜e) からなる。

備考 自動試験器を用いてもよい。ただし,自動試験器によって得られた結果に疑義が生じた場合は,

この試験方法で得られた結果による。

図9 析出点試験器(一例)

単位 mm

14

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験容器 図10に示すジュワー瓶に似た二重壁の銀めっきをしてないガラス製の容器。二重壁の間に

は大気圧の乾燥した窒素又は空気を封入する。試験容器の口は,温度計と防湿器を取り付けたコルク

栓でふさぐ。

b) ジュワー瓶 図11に示す寸法の銀めっきをしてない真空フラスコ。7.2 a) の冷却剤を十分入れること

ができ,かつ7.3 a) の試験容器を必要な深さに浸せきできる容量のあるもの。

備考1. −70℃に冷却したとき,真空部に曇りを生じてはならない。

2. 前後に縦に幅約30 mmの透明部分を残して銀めっきしたものでもよい。

3. 冷却に冷凍機を用いる場合は,ジュワー瓶に代わる機能をもつ冷却槽を用いてもよい。

c) 防湿器 図12(A形)及び図13(B形)に示すガラス製のもの。かき混ぜ中に試料に水分が入り込む

のを防ぐ機能をもっている。

備考 防湿器の代わりに図15に示すかき混ぜ棒保持器を用いてもよい。

d) かき混ぜ棒 直径1.6 mmの黄銅線製ステンレス鋼線製で,その先端を図14に示すように滑らかに,

らせん状に3回巻いたもの。

備考 かき混ぜ棒を電動で駆動する機構を備えたものを用いてもよい。

図10 試験容器

図11 ジュワー瓶

e) 温度計 JIS B 7410に規定する温度計番号71 (FP) のもの。あらかじめJIS B 7410の附属書(補正試

単位 mm

単位 mm

15

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験方法)によって0 ℃,−40 ℃,−60 ℃及び−75 ℃における誤差を求めておく。

参考 ジュワー瓶ふた,試験容器支持器,外筒などを使用する場合は,次によるとよい。

1) ジュワー瓶ふた 参考図1に示す形状,寸法の合成樹脂又は金属製のもので,中央部に試験容

器差込孔,下部に試験容器支持器を備える。

2) 試験容器支持器 金属製で,下端の円板中央の孔で試験容器を受けて,試験容器を垂直に保持

できるもの。

3) 外筒 参考図2に示す形状,寸法の金属製のもので,ジュワー瓶を垂直に保持でき,前後の窓

から試験容器を観察できるもの。

7.4

試験器の準備

a) ガラス器具 すべてのガラス器具は使用前に清浄で乾燥した状態にしておく。

b) 防湿器 7.5 d)のかき混ぜ棒を次のようにしてc) の防湿器に組み込み,e) の温度計とともにコルク

栓に取り付ける。

図12 防湿器(A形)及び接続例

図13 防湿器(B形)及び組立て例

単位 mm

単位 mm

16

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 かき混ぜ棒

図15 かき混ぜ棒保持器(一例)

参考図1 ジュワー瓶ふた及び試験容器支持器(一例)

参考図2 外筒(一例)

単位 mm

単位 mm

単位 mm

単位 mm

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) A形防湿器 図12に示すCの部分をコルク栓に差し込んだのち,かき混ぜ棒をCからB,Aに通

す。窒素又は乾燥空気 (2) を導管Dにつなぎ,試験容器に取り付ける前に窒素又は乾燥空気を流し,

その後の試験中も流し続ける。

注(2) 空気は,7.2 d) 1) 又は7.2 d) 2)の脱水剤を詰めた乾燥管を通すことによって十分に乾燥してか

ら用いる。

2) B形防湿器 図13に示すように7.2 d) 1) 又は2) の脱水剤をBの上端部分まで詰めてCの部分を

コルク栓に差し込んだのち,かき混ぜ棒をCからB,Aに通す。次に,ガラスウールを厚さ約12 mm

に詰め,その上に再び脱水剤をA上端まで詰める。

ガラスウールは4回試験するごとに取り替える。脱水剤は3か月間を超えない期間ごとに,又は

色が変わって効果がなくなったとき新しくする。

備考 図15のかき混ぜ棒保持器を用いる場合は,本体部分を垂直になるようにコルク栓に取り付けた

後,かき混ぜ棒を下から差し込み,かき混ぜ棒に幅約10 mmの脱脂綿を均一に薄く巻き付けて

からアルコール1滴で湿らせ,締付けねじでめねじとのすき間に脱脂綿を押し込む。力を入れ

ないでかき混ぜ棒が滑らかに動く程度に締付け具合を加減する。

c) ジュワー瓶 試験容器が図9に示すような浸せき深さを確保できるだけの冷却剤を入れる。

7.5

試料の採取方法及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次

試料の調製方法,又はそれらに準じた方法に従って採取及び調製する。

7.6

試験の手順 試験の手順は,次による。

a) 試料25±1 mLを清浄な乾燥した試験容器にはかり採る。温度計,防湿器(又はかき混ぜ棒保持器)

及びかき混ぜ棒を備えたコルク栓で試験容器に堅く栓をする。温度計の球部が試験容器の中心の底か

ら10〜15 mm上方にくるように温度計の位置を調節する。

b) 試験容器をクランプで挟み,冷却剤を入れたジュワー瓶の中に入れ込む (3)。試料の表面は,冷却剤の

液面下約15〜20 mmにくるようにする。ドライアイスは,ジュワー瓶の冷却剤の液面が常にこの範囲

内にあるように,試験の間必要に応じて追加する。

警告 ドライアイスは,液体窒素には加えてはならない。

注(3) 参考図1に示すジュワー瓶ふた及び試験容器支持器を用いる場合は,試験容器の下端が試験容

器支持器の下端の円板中央孔に納まるまで試験容器を差し込む。

c) 観察するとき以外は,かき混ぜ棒を毎秒1〜1.5回の割合で上下しながら試料を連続的に上下にかき混

ぜる。このときかき混ぜ棒の環が試験容器の底と接触したり,試料の表面より出ないように注意しな

ければならない。

d) 冷却しながら,結晶が現れたかどうか試料を観察する (4)。約−10 ℃で曇りが現れ,更に温度を下げ

でも程度が大きくならないような曇りは無視する。これは水分によるものである。しかしこのような

曇りが現れたら,曇りが最初に現れた温度を0.5 ℃単位で読み,その温度と様子を記録する。

結晶の生成が認められたら,かき混ぜを止め,その温度を0.5 ℃単位で読み取り,実測結晶化点と

して記録する。

注(4) 結晶の生成及び消滅を観察するには,拡散した冷光源(蛍光灯など)を用いると便利である。

備考1. 水分による曇りが炭化水素の結晶の観察を妨げるような試料については,JIS K 8987に規定

する硫酸ナトリウム(無水)で水分を除去した後,試験をやり直す。

2. 冷却剤の放出するガスのために結晶の出現を観察することが難しくなったときは,試験容器

18

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を10秒間を超えない範囲で冷却剤から出してもよい。もし,結晶が既に生成されていたなら

ば,その試料の温度を記録し,結晶が消滅する温度より5 ℃高くなるまで試料の温度を上昇

させる。再び試験容器を冷却剤の中に戻し,冷却する。結晶化点は,その試料が先に記録し

た温度よりわずかに高くなったところで,試験容器を冷却剤から引き上げれば観察すること

ができる。

e) 実測結晶化点が決定されたならば,試験容器を冷却剤から引き上げ,かき混ぜを毎秒1〜1.5回の割合

で続けながら試料の温度を室温でゆっくり上昇させる。試料を観察し,結晶が完全に消えたとき,そ

の温度を0.5 ℃まで読み取り,実測析出点として記録する。実測結晶化点と実測析出点の差が3 ℃を

超える場合は,差が3 ℃以内になるまで冷却,加熱を繰り返す。

7.7

結果の表し方 実測析出点は温度計の誤差による補正を行う。実測析出点が二つの校正温度の間に

あるときは,比例配分で補正を行う。補正された析出点は0.5 ℃の整数倍で表す。

7.8

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考1. 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

2. この規格の精度の基礎となった試料グループに,航空ガソリンは含まれていない。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したとき,その試験結果の差の許容差を表5に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を表5示す。

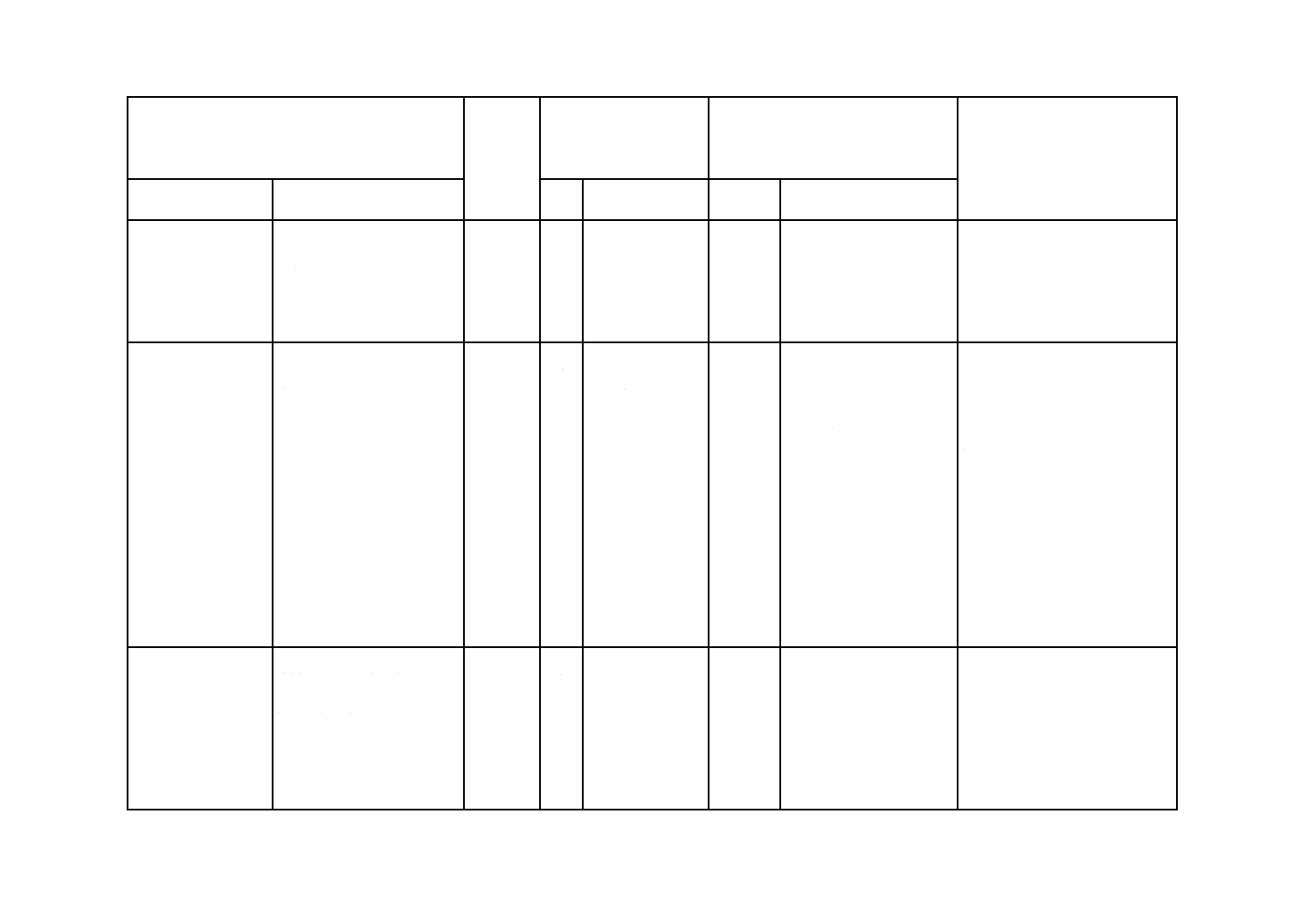

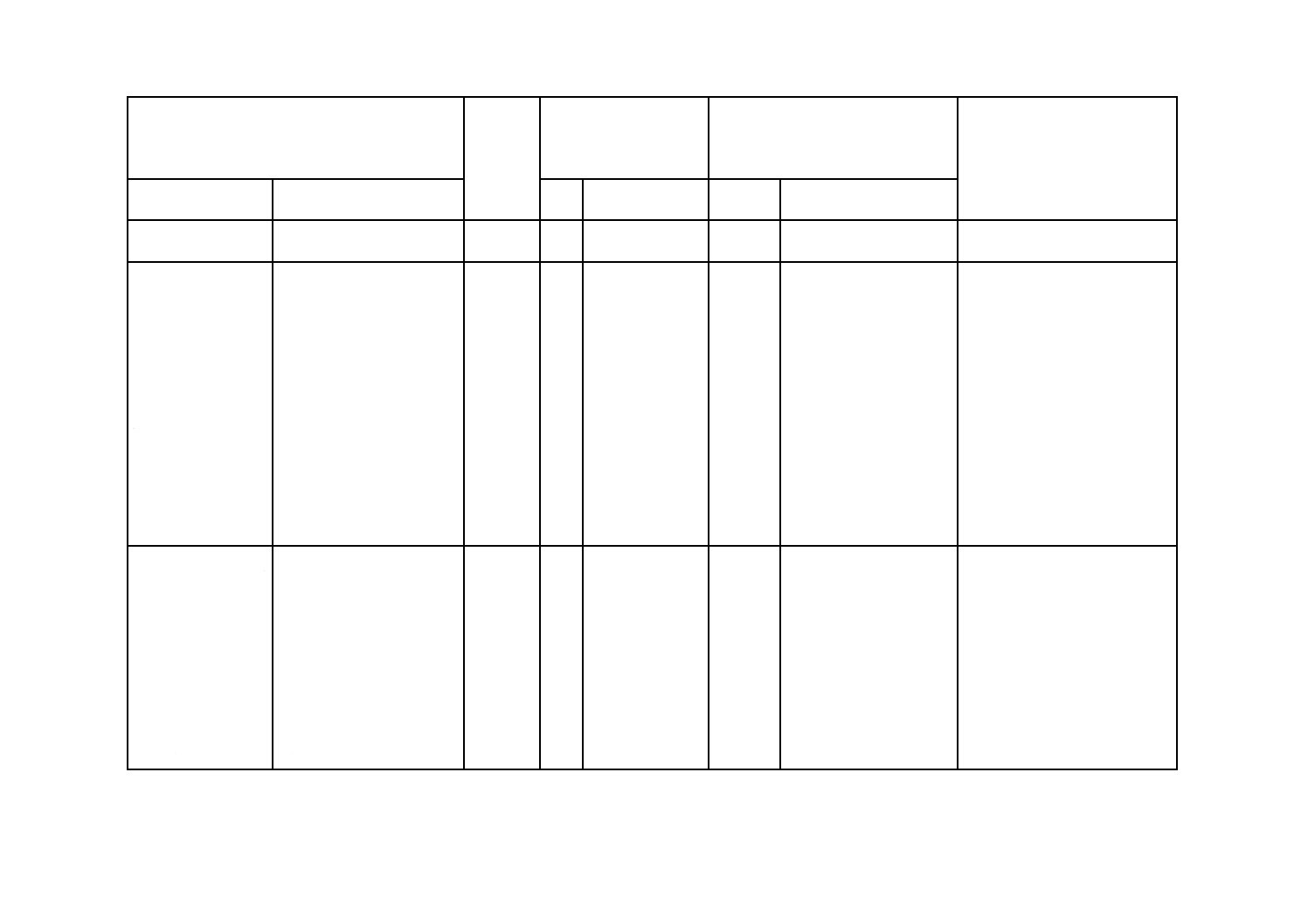

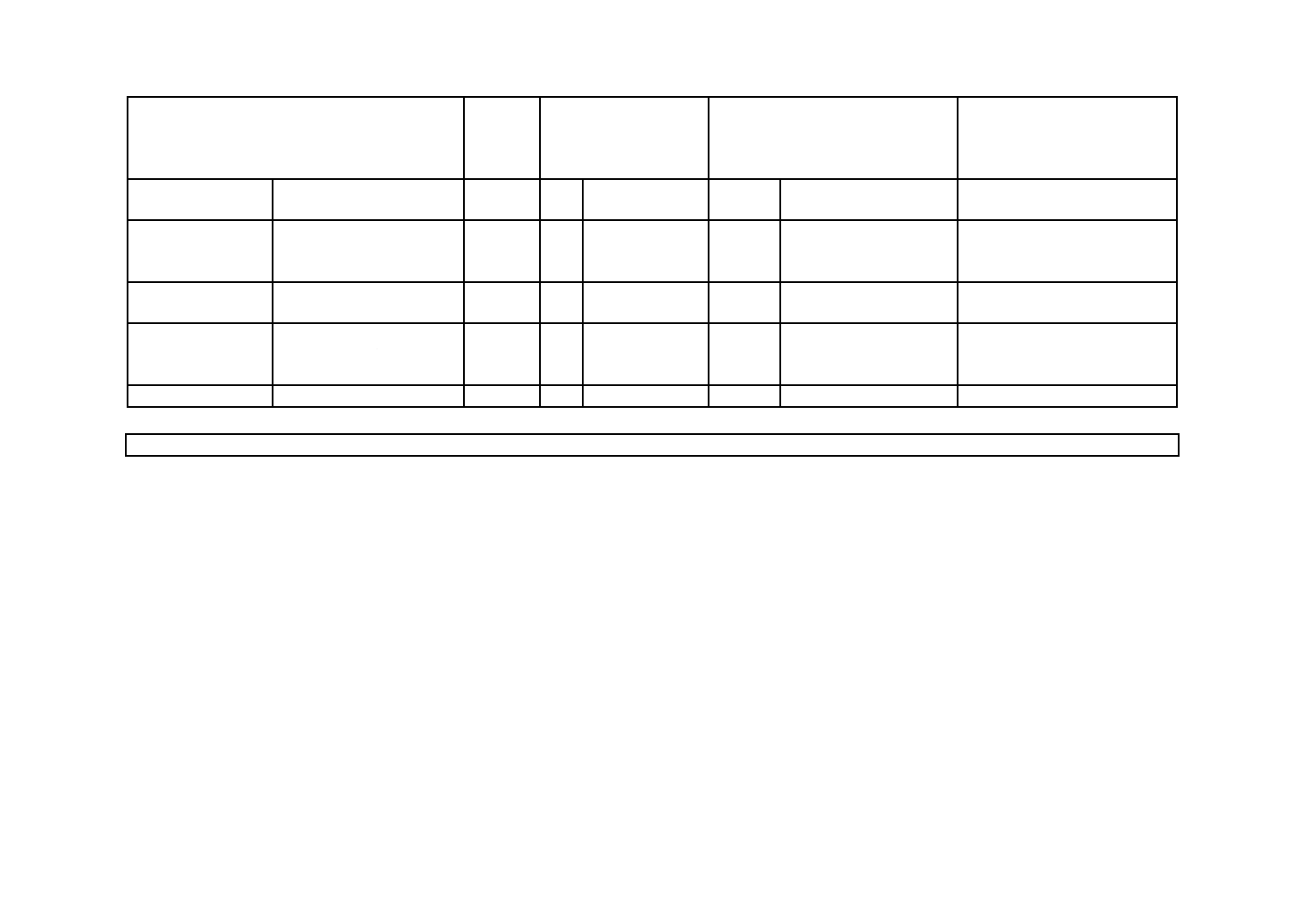

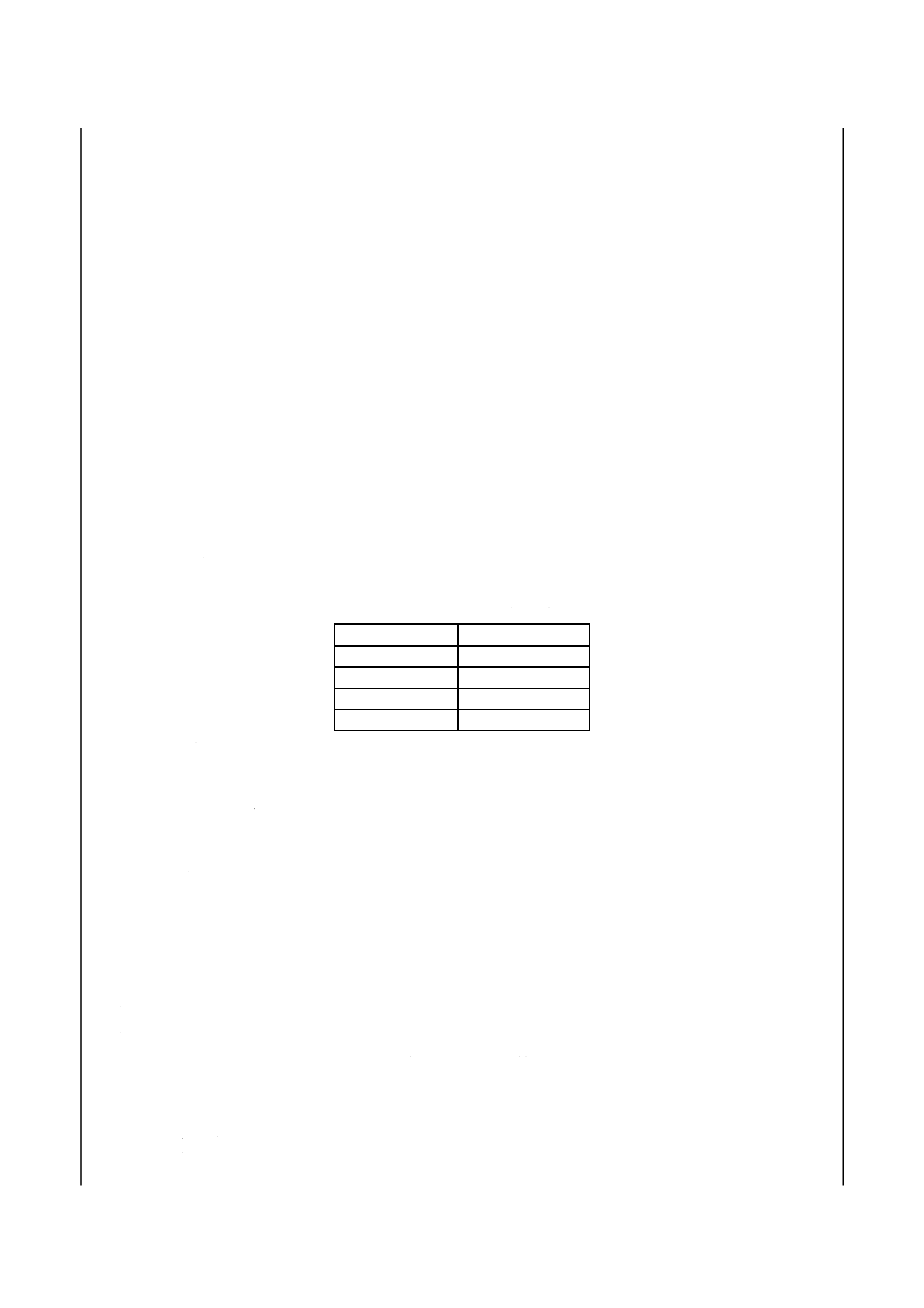

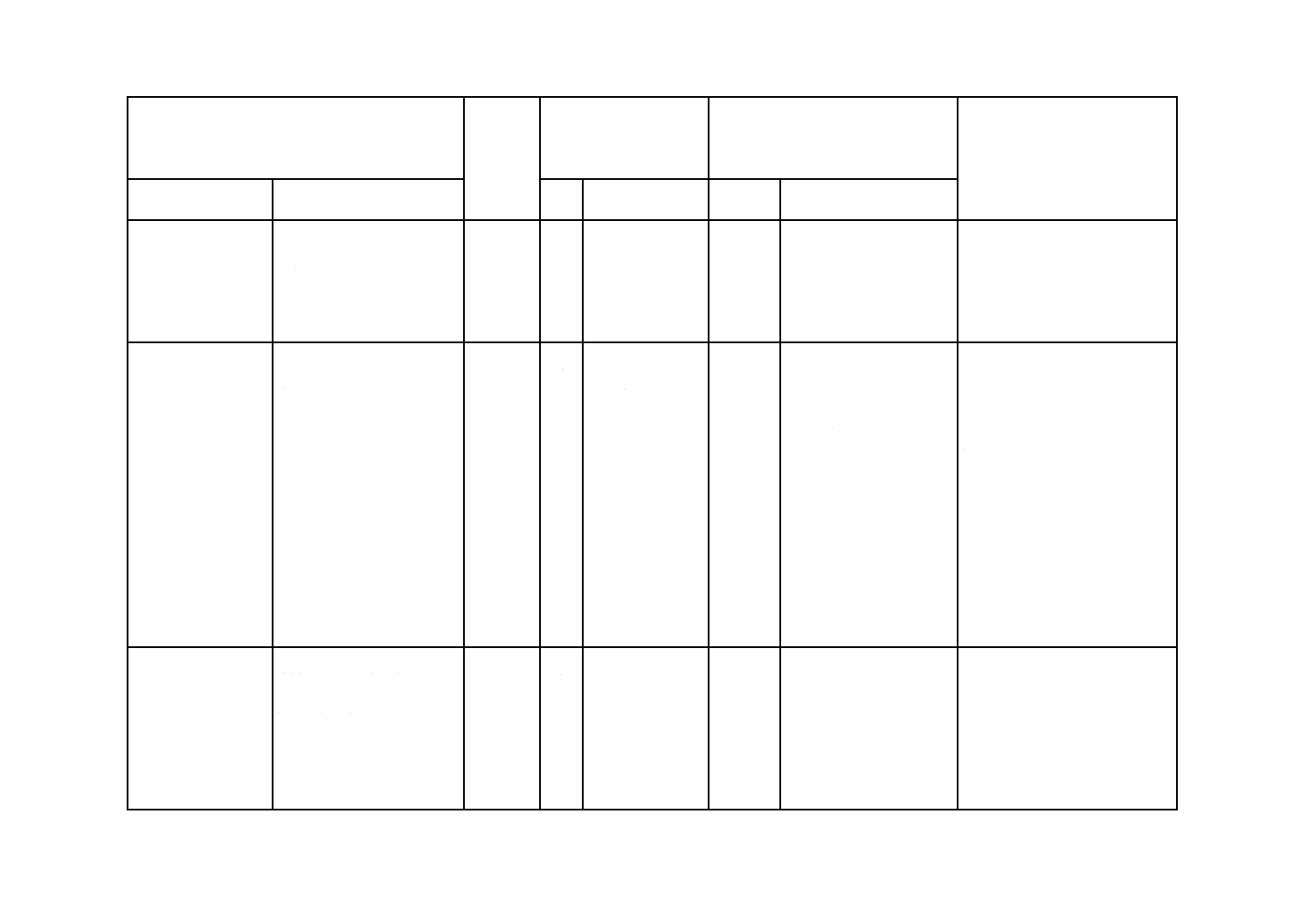

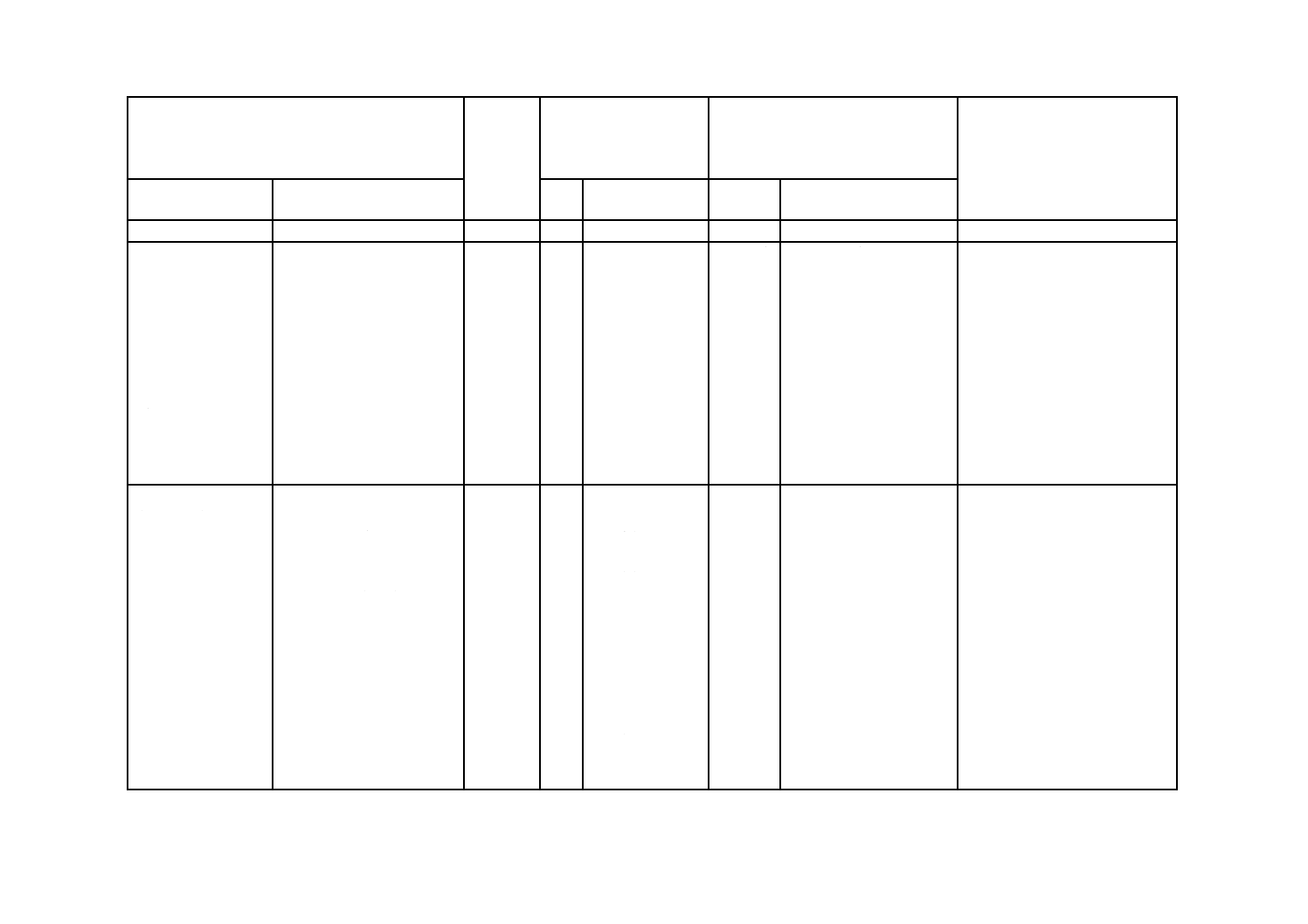

表5 精度

単位 ℃

室内併行許容差

室間再現許容差

0.8

2.3

7.9

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び7.8によって得られた試験結果

d) 特記事項

8. 水溶解度試験方法

8.1

試験の原理 室温で試料80 mLとりん酸塩緩衝液20 mLとを2分間振り混ぜ,水層(りん酸塩緩衝

液)の容量変化から水と結合する試料中の成分の量を求める。また,容量変化の読取り直後の試料層と水

層との界面状態及び分離状態を評価する。

8.2

試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA1のもの。

b) アセトン JIS K 8034に規定するもの。

c) 洗浄溶剤 JIS K 9701に規定するヘプタン又は60〜80 ℃の沸点範囲の石油系炭化水素。

d) ガラス器具洗浄剤 強酸化性の酸又はこれと同等の性能をもつもの (5)。

注(5) 非イオン系の界面活性剤の中には清浄に必要な洗浄力をもつものがある。

e) りん酸塩緩衝液 JIS K 9007に規定するりん酸二水素カリウム及びJIS K 9017に規定するりん酸水素

二カリウムを110 ℃で3時間加熱して水分を除去する。デシケータ中で放冷後,りん酸二水素カリウ

19

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ム0.47 gとりん酸水素二カリウム1.15 gとを水100 mLに溶解したもの。

この溶液のpHは,約7である。

8.3

水溶解度試験器 試験器は,次による。

a) メスシリンダ JIS R 3505に規定する呼び容量100 mLの有栓形のもので,目量1 mLのもの。

b) 時計 120秒±2秒を測定できる機械式又は電子式のもの。

8.4

試料採取方法及び調製方法 試料採取方法及び調製方法は,次による。

a) 試験用試料はJIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法によるか,又はそれ

らに準じた方法によって採取及び調製する。

b) 採取した試料から,試験用試料として少なくとも100 mLを抜き取り,透明で清浄な容器に移す。

c) 採取した試料はろ過してはならない。試料が微粒きょう雑物で汚染されている場合は微粒きょう雑物

が沈降するまで待ち,上澄み液を試験に用いる。

備考1. 試験結果は,試料採取容器からの微量の汚染物質の影響を受けやすいことが知られている。

そのために,使用する試料容器は清浄なものを使用しなければならない。

2. ろ過材料の中には,界面活性物質を除去してしまうものがある。この試験の目的は界面活性

物質の検出にあるため,ろ過してはならない。

8.5

水溶解度試験器の準備 試験器の準備は,次による。

a) メスシリンダ及び栓は,必要に応じてブラシでこすりながら,熱水で洗浄して,油膜を除く(6)。次い

でガラス器具洗浄剤にメスシリンダ及び栓を浸した後,水道水,水及びりん酸塩緩衝液の順にすすい

で完全に水切りできるまで洗浄を行う。

注(6) 熱水で洗浄する代わりに,洗浄溶剤で洗浄し,アセトン,水道水の順にすすいで油膜を取り除

いてもよい。

b) メスシリンダの内壁から水がきれいに除去できない場合は,メスシリンダを約65℃に加熱したガラス

器具洗浄剤に約30分間浸した後,水道水,水及びりん酸塩緩衝液の順にすすいで完全に水切りができ

るまで洗浄を行う。

8.6

試験の手順 試験の手順は,次による。

a) 室温でりん酸塩緩衝液20 mLをメスシリンダに採り,その量を0.5 mL単位まで読み,記録する。次

に,室温の試料80 mLを加えた後,メスシリンダに栓をする。

b) メスシリンダを振幅125〜250 mm,1秒間に2〜3回往復で,2分間上下に振り動かす (7)。

次いで,メスシリンダを振動のない場所に5分間静置した後,水層の容量を0.5 mL単位まで読み取

り,試験前後の容量変化を記録する。

注(7) メスシリンダを渦巻状に振ってはならない。これは,生じた乳化層が破壊されるおそれがある

からである。

c) 容量変化を読み取った直後の試料層と水層の界面状態並びに試料層と水層の分離状態を観察する。

8.7

結果 結果は,次による。

a) 容量変化 8.6 b) で記録した水層容量の変化値を0.5 mL単位で表す。

b) 界面状態 8.6 c) で記録した界面状態を表6の評価番号で表す。

なお,界面にかすがある場合の評価番号は“2を超える”とする。

c) 分離状態 8.6 c) で記録した分離状態を表7の評価番号で表す。

20

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 界面状態の評価

評価番号

界面状態

1

透明で清浄な状態。

1b

小さい透明な泡の占める面積が界面の約50 %以下で,小片,レース状又は膜

状のものがない状態。

2

小片,レース状又は膜状のものができている状態。

表7 分離状態の評価

評価番号

分離状態 (8)

(1)

試料層に小さい気泡及び/又は水滴がなく,両層又は試料層の上部表面に乳化

物又は沈殿物が全くない状態。

(2)

試料層に小さい気泡又は水滴があるが,両層又は試料層の上部表面に乳化物

又は沈殿物が全くない状態。

(3)

両層又は試料層の上部表面に乳化物又は沈殿物がある状態,又は水層若しく

はメスシリンダ内壁に小滴がある状態。ただし,試料層の上の内壁にある小

滴は除く。

注(8) 試料層を白い背景で見た場合,見えなくなる程度のわずかな曇りは無視する。

8.8

精度 精度は,規定しない。

備考1. 水層の容量変化は,航空ガソリンの水溶解度の尺度であり,水溶性成分の存在を定性的に示

しているため,精度として表すことはできない。

2. 界面状態の評価は,航空燃料油の水溶解度の尺度としての界面状態であり,定性的に示した

ものであるため,精度として表すことはできない。

8.9

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び試料採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又は略称及び8.7によって得られた結果。

参考 分離状態の評価番号は (1),(2) のように報告する。

d) 特記事項

9. 酸価試験方法

9.1

試験の原理 試料をトルエン,2-プロパノール及び少量の水との混合溶剤に溶かし,p-ナフトールベ

ンゼインを指示薬として,室温で窒素を吹き込みながら水酸化カリウムの2-プロパノール溶液を用いて滴

定し,酸価を求める。

備考 この方法は,0.001〜0.100 mgKOH/gの範囲の航空タービン燃料油の酸価の測定に適用する。

参考

酸価を全酸価と称することもある。

9.2

試薬 試薬は,次による。

a) 2-プロパノール JIS K 8839に規定するもの。

b) 水 JIS K 0557に規定するA3のもの。

c) フェノールフタレイン溶液 JIS K 8799に規定するフェノールフタレイン0.10 gをJIS K 8101に規定

するエタノール50 mL及び水50 mLの混合液に溶解したもの。

21

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 0.01 moL/L水酸化カリウムの2-プロパノール溶液 三角フラスコ2 000 mLに2-プロパノール約1 L

を採り,これにJIS K 8574に規定する水酸化カリウム0.6 gを加え,沸騰水浴上で底に塊ができない

ようにかき混ぜながら,10〜15分間静かに沸騰させた後,室温まで冷却する。

この溶液を大気と遮り,一夜(約16時間)放置した後,その上澄みを孔径10 μm四ふっ化エチレ

ン樹脂製メンブランフィルタで,できるだけ大気にさらさないようにろ過し,このろ液を,ソーダ石

灰などを満たした保護管を付けた瓶に保存する。この溶液の標定は,次の操作による (9)。溶液の濃度

変化が0.2 moL/L以上にならない間隔で時々標定し直す。

注(9) 有機溶剤類の体膨張係数は,比較的大きいので,0.01 moL/L水酸化カリウムの2-プロパノール

溶液による標定は,使用時の温度に近い温度で行う。

1) JIS K 8005に規定するフタル酸水素カリウムを120 ℃で約1時間加熱し,デシケータ中で放冷する。

その約0.1 gを0.1 mgのけたまではかり採り,少量の水に溶解し,全量フラスコ1 000 mLに移し入

れ,水を標線まで加える。

2) その100 mLを全量ピペットを用いて滴定用フラスコに採り,指示薬としてフェノールフタレイン

溶液6滴を加え,0.01 moL/L水酸化カリウムの2-プロパノール溶液で溶液の色が無色から赤になる

まで滴定する。この操作を2回以上繰り返す。

3) 水100 mLについて2)の操作によって空試験を行う。

4) 0.01 moL/L水酸化カリウムの2-プロパノール溶液のモル濃度を次の式によって算出し,JIS Z 8401

の規定によって丸めの幅を0.000 1に丸める。

)

(

23

.

204

100

b

V

W

N

−

×

×

=

ここに,

N: 0.01 moL/L水酸化カリウムの2-プロパノール溶液のモル濃

度 (moL/L)

W: フタル酸水素カリウムのはかり採り量 (g)

V: 終点までの滴定に要した0.01 moL/L水酸化カリウムの2-プ

ロパノール溶液の量の平均値 (mL)

b: 空試験におけるVに相当する量 (mL)

a) 混合溶剤 JIS K 8680に規定するトルエン (10) 500 mL及び水5 mLを2-プロパノール495 mLを混合

したもの。

注(10) トルエンの蒸気は有毒であるので吸入しないように注意する。特に眼に入ると危険である。

b) p-ナフトールベンゼイン指示薬溶液 JIS K 8693に規定するp-ナフトールベンゼイン1.0 gを混合溶剤

100 mLに溶解したもの。

c) 窒素 JIS K 1107に規定するもの。

9.3

酸価試験器 試験器は,次のa)〜c) からなる。

a) ビュレット 材質はJIS R 3503に規定するほうけい酸ガラス-2以上製で,容量25 mL,目量0.1 mL

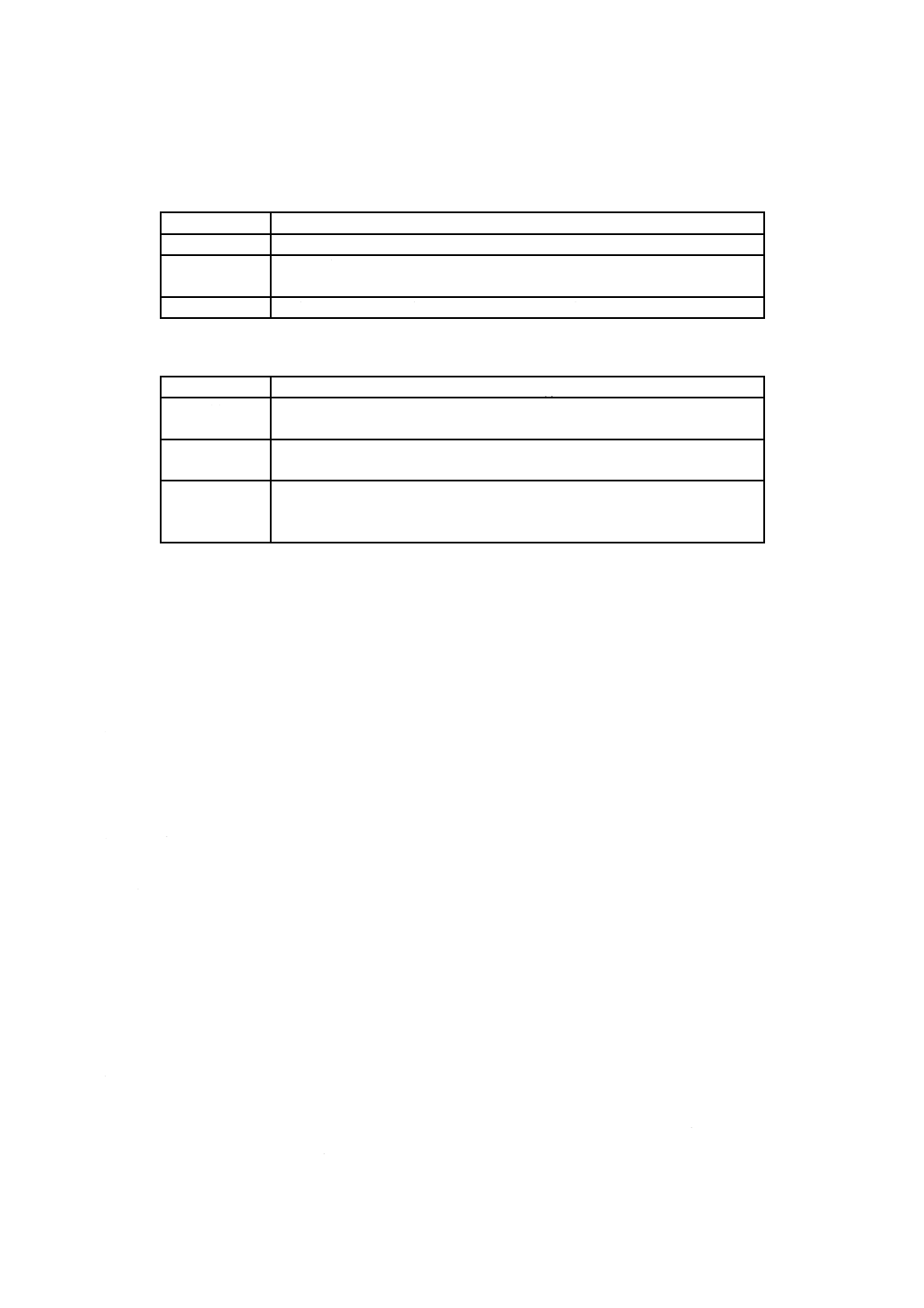

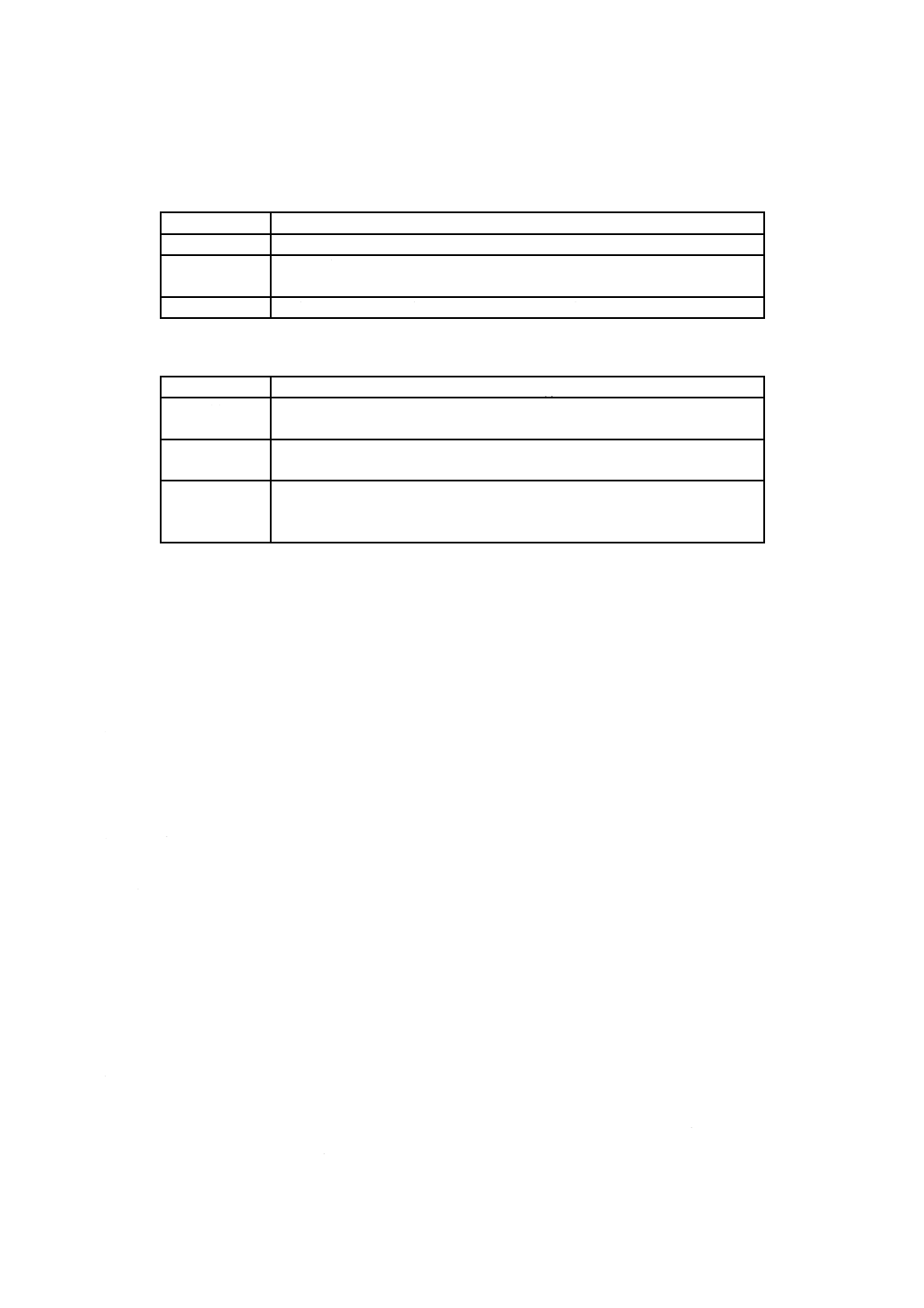

又は容量10 mL,目量0.05 mLのビュレット。容量10 mLの寸法の一例を図16に示す。

備考1. JIS K 2839に規定する図99のものがこれに相当する。また,容量2 mL以上,目量0.01 mL

のビュレットを用いてもよい。

2. 滴定液を0.05 mLずつ又はそれ以下の単位で,かつ,ガラス製ビュレットと同じ精度で加え

ることのできる自動ビュレットを用いてもよい。ただし,自動ビュレットによって得られた

22

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

結果に疑義が生じた場合は,ガラス製ビュレットによって得られた結果による。

図16 ビュレット10 mL(一例)

b) 全量ピペット 容量0.1 mL及び100 mLのもの。

c) 滴定用フラスコ 材質はJIS R 3503に規定するほうけい酸ガラス-2以上製で,容量500 mLの三角フ

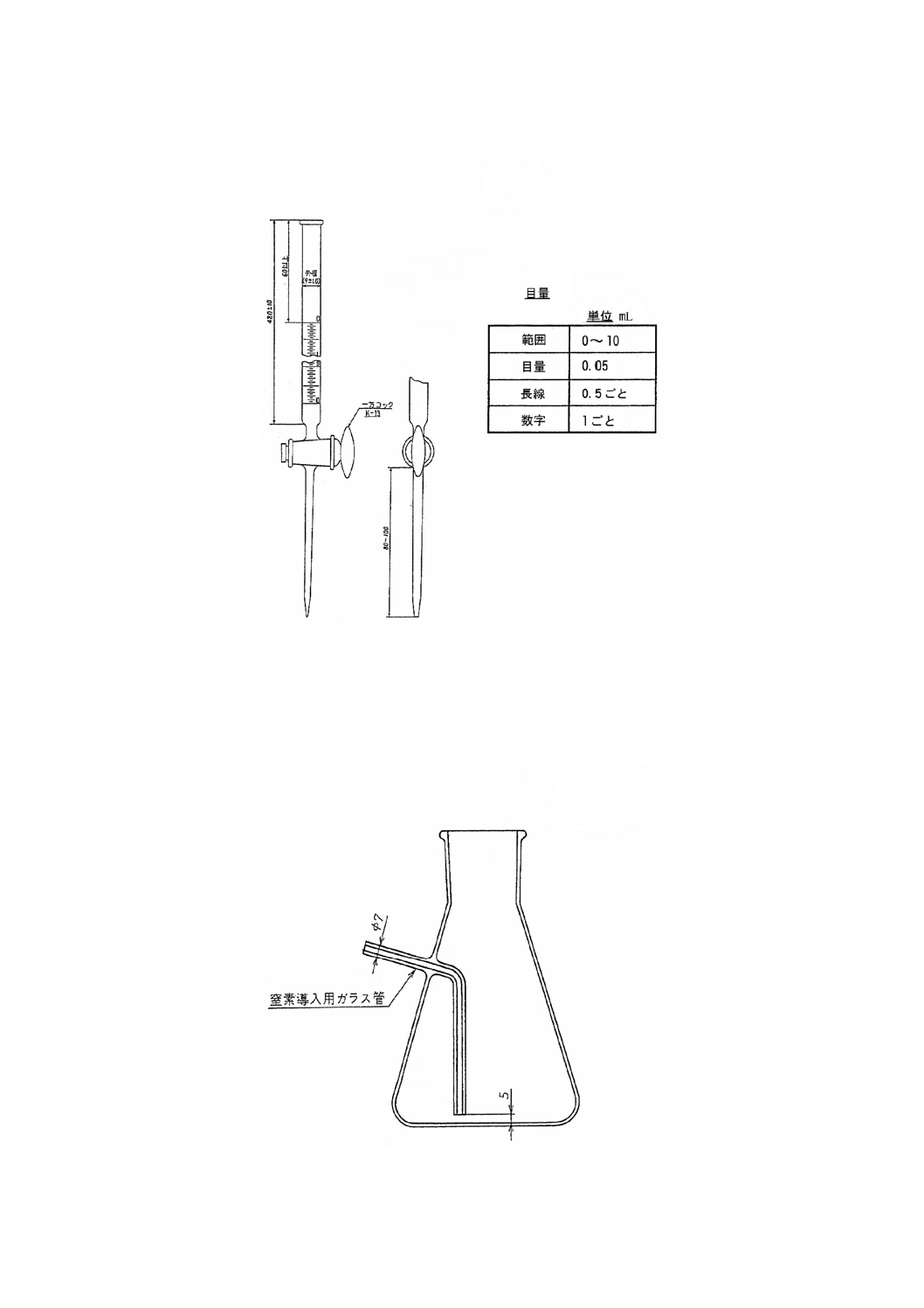

ラスコに窒素導入用ガラス管を備えたもの。図17にその一例を示す。

備考 JIS K 2839に規定する図186のものが,これに相当する。

図17 滴定用フラスコ(一例)

単位 mm

単位 mm

23

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

試料採取方法及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試

料の調製方法によるか,又はそれらに準じた方法によって採取及び調製する。

9.5

滴定用フラスコの洗浄 滴定用フラスコは油などの汚れを落として清浄にするため,適切な溶剤(工

業ガソリン,JIS K 9703に規定する2, 2, 4-トリメチルペンタンなど),JIS K 8034に規定するアセトン,

水道水の順序で洗浄した後,更に洗浄剤 (11),水道水及び水の順で洗い,清浄にする。

注(11) 非イオン系の界面活性剤の中には,清浄に必要な洗浄力をもつものがある。

9.6

試験の手順 試験の手順は,次による。

a) 試料100 g±5 gを0.5 gのけたまで滴定用フラスコにはかり採る。

b) 試料をはかり採った滴定用フラスコに混合溶剤100 mLと指示薬としてp-ナフトールベンゼイン溶液

0.1 mLを加えて,JIS K 1107に規定する高純度窒素2級以上のものを毎分600〜800 mLの流量で3分

間吹き込む。

c) 窒素を吹き込みながら,試料溶液を30 ℃以下の温度で0.01 moL/L水酸化カリウムの2-プロパノール

溶液で滴定する (12)。終点に近づくにつれてだいだい色が緑褐色に変化する。終点は,緑又は緑褐色

を15秒間保つ最初の点とする。

注(12) 滴定は局所排気を施した場所で行う。

d) 空試験は,滴定用フラスコに混合溶剤100 mLとp-ナフトールベンゼイン指示薬溶液0.1 mLを加え,

0.01 moL/L水酸化カリウムの2-プロパノール溶液で滴定する (12)。

9.7

計算方法及び精度 計算方法及び精度は,次による。

9.7.1

計算方法 試料の酸価は次の式によって算出し,JIS Z 8401の規定によって丸めの幅を0.001に丸

める。

W

N

C

B

A

1.

56

)

(

×

×

−

=

ここに,

A: 酸価 (mg KOH/g)

B: 試料の滴定に要した0.01 moL/L水酸化カリウムの2-プロパ

ノール溶液の量 (mL)

C: 空試験の滴定に要した0.01 moL/L水酸化カリウムの2-プロ

パノール溶液の量 (mL)

N: 0.01 moL/L水酸化カリウムの2-プロパノール溶液のモル濃

度 (mol/L)

W: 試料のはかり採り量 (g)

9.7.2

精度 酸価試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,その試験結果の差の許容差を表8に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験した

とき,その2個の試験結果の差の許容差を表8に示す。

24

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

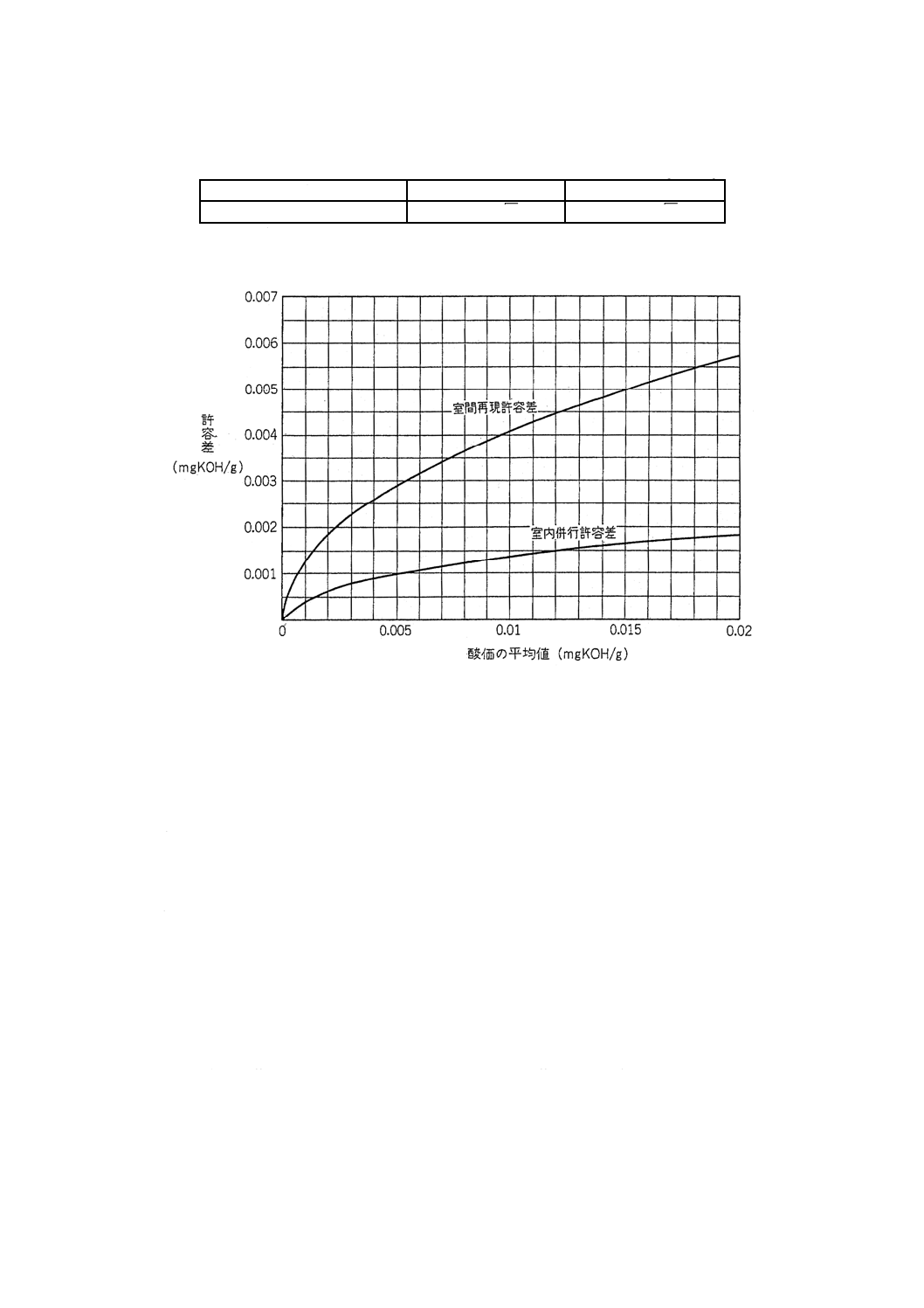

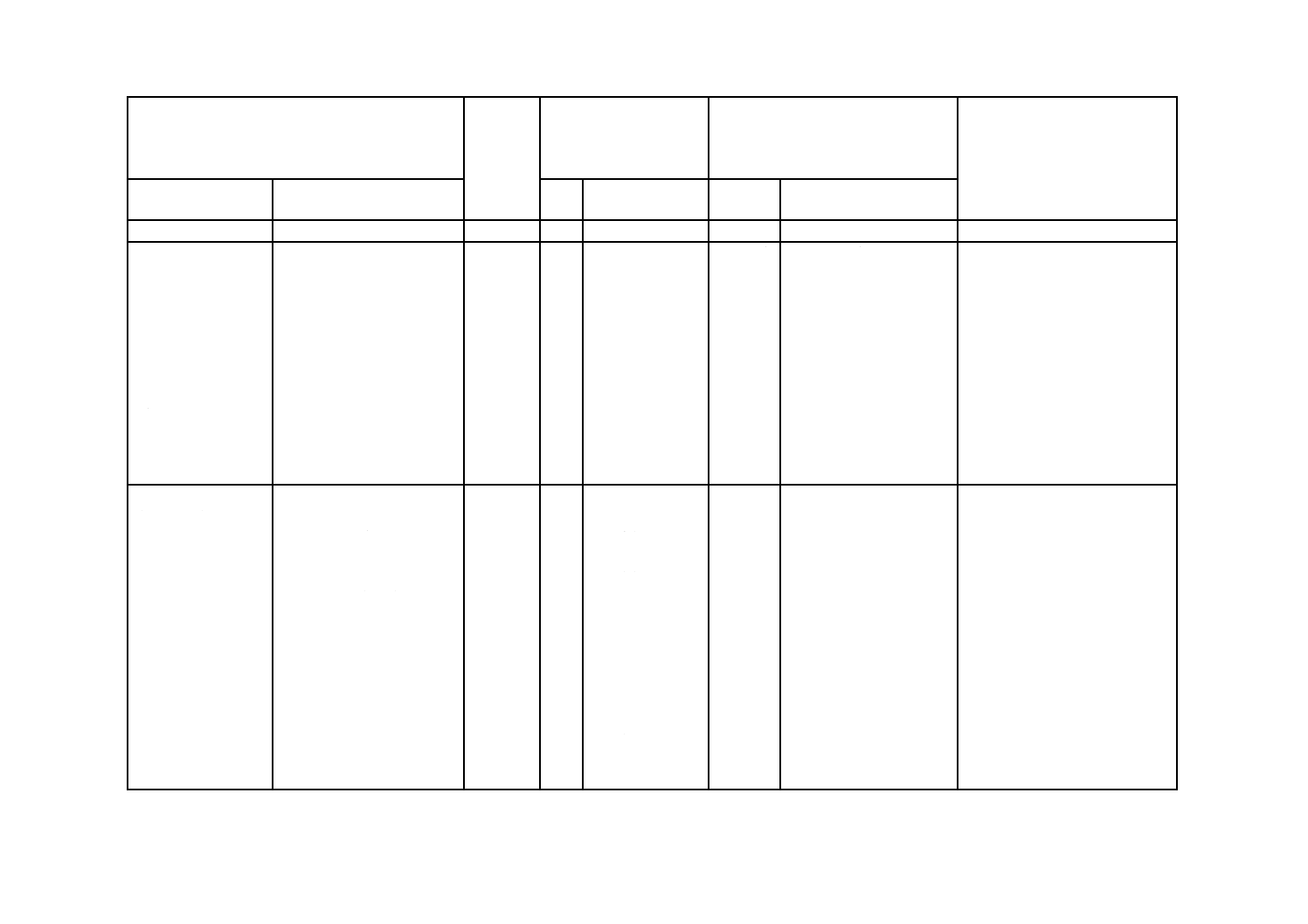

表8 酸価の精度

単位 mg KOH/g

酸価

室内併行許容差

室間再現許容差

0.001を超え0.100以下

0.013 2A

0.040 6A

A:試験結果の平均値(mg KOH/g)

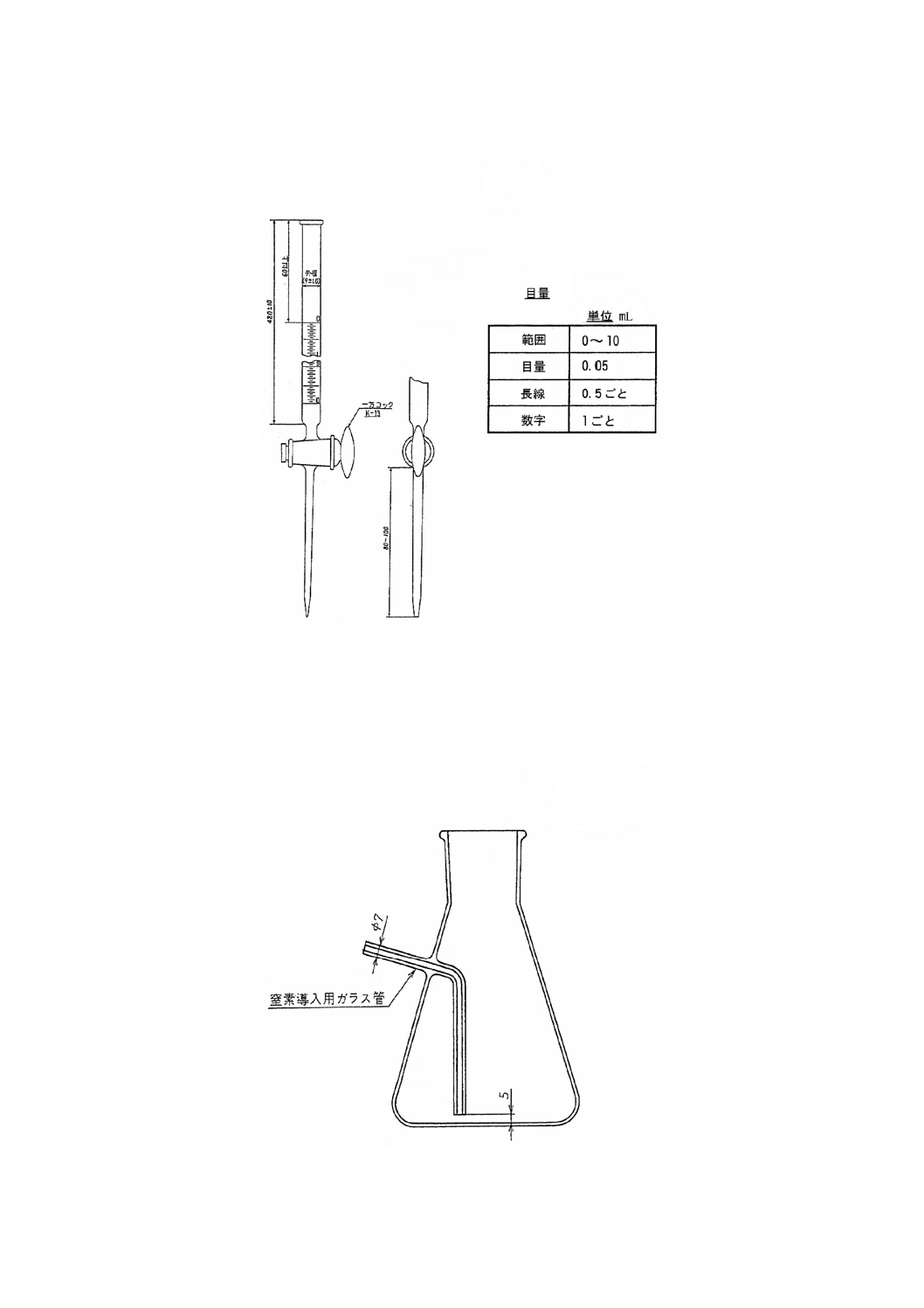

参考 表8の許容差を算出したものを,参考図3に示す。

参考図3 酸価の精度

9.8

試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び9.7.1によって得られた結果

d) 特記事項

10. チオール(メルカプタン)硫黄分試験方法(電位差滴定法)

10.1 試験の原理 試料をアルコール性酢酸ナトリウム滴定溶媒に溶かし,銀−硫化銀電極,ガラス電極

を用いて,硝酸銀2-プロパノール溶液で電位差滴定を行う。この際,チオール(メルカプタン)は銀メル

カプチドとして沈殿するので,電位差滴定曲線から滴定終点を求めてチオール(メルカプタン)硫黄分を

定量する。

備考1. この方法は,チオール硫黄分0.000 3質量%から0.010 0質量% (3〜100 mg/kg) までを含む航

空タービン燃料油のチオール硫黄分を測定する方法で,硫化物,二硫化物,チオフェンなど

の有機硫黄化合物及び0.000 5質量%未満の元素硫黄が試料に含まれていても,測定を妨害し

ない。

2. 硫化水素を含む試料は,測定を妨害するので,10.6 c) によって硫化水素を除去する。

3. 自動試験器を用いてもよい。ただし,自動試験器によって得られた試験結果に疑義が生じた

25

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は,この試験方法によって得られた結果による。

参考 この方法は,ガソリン,ナフサ,灯油及び軽油留分のチオール硫黄分の測定にも利用できる。

10.2 試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA3のもの。

b) 炭酸水素ナトリウム溶液 JIS K 8622に規定する炭酸水素ナトリウム50 g±1 gを水1 Lに溶解したも

の。

c) 0.1 mol/Lよう化カリウム標準液 JIS K 8913に規定するよう化カリウム17.0 g±0.5 gを0.01 gのけた

まではかり採り,全量フラスコ1 000 mLに入れ100 mLの水に溶かした後,標線まで2-プロパノール

を入れる。モル濃度は,次の式によって算出し,JIS Z 8401の規定によって,丸めの幅0.000 1に丸め

る。

V

M

N

×

=

01

.

166

ここに, N: よう化カリウム標準液のモル濃度 (mol/L)

M: よう化カリウムのはかり採り量 (g)

V: 試薬調製量 (L)

d) 0.1 mol/L硝酸銀2-プロパノール溶液 JIS K 8550に規定する硝酸銀17.0 g±0.5 gを水100 mLに溶か

し,JIS K 8839に規定する2-プロパノール (13) で1 Lに希釈する。

この溶液を褐色瓶に貯蔵し,0.000 5 mol/L以上の経時変化を検出できるのに十分な頻度で標定 (14)

する。

注(13) 過酸化物が存在すると測定値が低く出るので,活性アルミナのカラムを通して精製する。

(14) トールビーカ300 mLに水100 mLを入れ,JIS K 8541に規定する硝酸6滴を加え,5分間沸騰

させて,窒素酸化物を除去する。放冷後,0.1 mol/Lよう化カリウム標準液5 mLをピペットで

採り,トールビーカに入れる。これを,0.1 mol/LAgNO3液を用いて,電位差滴定曲線の変曲点

から0.1 mol/LAgNO3溶液のモル濃度を求める。

e) 0.01 mol/L硝酸銀2-プロパノール溶液 試験日ごとに0.1 mol/L硝酸銀2-プロパノール溶液100 mLを

2-プロパノール (13) で1Lに希釈し調製する。

f)

硫化ナトリウム溶液 JIS K 8949に規定する硫化ナトリウム九水和物30.5 gを水に溶かして1 Lに希

釈する。

なお,この溶液は,使用時に調製する。

g) 滴定溶媒 滴定溶媒は,次の酸性滴定溶媒又はアルカリ性滴定溶媒を用いる。

1) 酸性滴定溶媒 JIS K 8371に規定する酢酸ナトリウム三水和物2.7 g又は,JIS K 8372に規定する酢

酸ナトリウム1.6 gを溶存酸素を含まない水20 mLに溶かし,2-プロパノール (13) 975 mL中に注ぎ,

JIS K 8355に規定する酢酸4.6 mLを加え,大気を遮断して貯蔵する。この溶媒は,使用前に約10

分間激しくJIS K 1107に規定する窒素を通じて酸素を除いてから使用する。

2) アルカリ性滴定溶媒 酢酸ナトリウム三水和物2.7 g又は,酢酸ナトリウム1.6 gを溶存酸素を含ま

ない水25 mLに溶かし,2-プロパノール (13) 975 mL中に注ぎ,大気を遮断して貯蔵する。この溶媒

は,使用前に約10分間激しく窒素を通じて酸素を除いてから使用する。

備考 低分子量のチオール類は,酸性滴定溶媒では捕そくしにくいのでガソリン中のチオールを測定

する場合は,アルカリ性滴定溶媒を用いるとよい。

h) 酢酸鉛紙 JIS K 8374に規定する酢酸鉛三水和物の5質量%水溶液を,ろ紙に吸着させてから密閉容

26

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器内で乾燥したもの。

10.3 試験器 試験器は次のa)〜g) からなる。

a) 電位差計(以下,メータという。) 入力9×10−12 A未満で作動し,少なくとも±1 Vの範囲では±2 mV

の感度をもつもの,又はこれと同等以上の性能をもつ電位差計。

b) 電極 参照電極と指示電極とからなり,参照電極はJIS Z 8805に規定するもので,頑丈な鉛筆形のガ

ラス電極で,被覆したリード線で接地したもの。指示電極は直径2 mm以上の銀線を絶縁された支持

具に取り付けたもの。

備考 銀棒電極も指示電極として使用できる。

c) 滴定スタンド 電極及び電動かき混ぜ機のための保持台をもっているもので,接地されているもの。

メータと一体化しているものが望ましい。かき混ぜ器のモータを接続したり,切ったりした場合メー

タの読みに永続的なずれがないもの。

d) ビュレット 容量10 mL,目量0.05 mLのもので,先端から約120 mm上方にストップコックが付い

ているもの。

備考 自動ビュレットを用いてもよい。

e) トールビーカー JIS R 3503に規定する容量300 mLのもの。

f)

かき混ぜ器 ガラス製プロペラ式又は電磁式のもの。

g) 研磨紙 JIS R 6253に規定するアルミナ質研削材P 1000のもの。

10.4 試験の準備 試験の準備は,次による。

a) ガラス電極 各滴定の前後に柔らかい清浄な布で電極をぬぐい,水ですすぐ。電極を時々(連続して

使用しているときは少なくとも週1回の割合)強酸化性の酸性溶液 (15) で数秒間(5〜10秒間)かき

混ぜ洗浄する。使用していないときは電極の下半分を水中に浸しておく。

注(15) 非クロム酸系の洗浄液を用いるのが望ましい。

b) 銀−硫化銀電極 試験日ごとに,次の方法で電極上に新しい硫化銀を生成させて使用する。清浄な銀

の表面が現れるまで研磨紙で磨く。電極を測定位置に置いて硫化ナトリウム溶液8 mLを滴定溶媒100

mL中に加えた混合液に電極を浸し,かき混ぜながらビュレットから0.1 mol/L硝酸銀2-プロパノール

溶液10 mLを10〜15分間を要して徐々に加える (16)。溶液から電極を取り出し,水で洗って柔らかい

清浄な布でぬぐう。測定と測定との間に0.1 mol/L硝酸銀2-プロパノール溶液0.5 mLの入った滴定溶

媒100 mL中に少なくとも5分間電極を浸しておく。

注(16) この操作によっても銀線上に一様な硫化銀被膜が生成しない場合は,更に0.1 mol/L硝酸銀2-

プロパノール溶液10 mLを10〜15分間を要して徐々に滴加する。

10.5 試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取及び二次試料の調

製方法,又はそれに準じた方法による。

10.6 試験の手順 試験の手順は,次による。

a) 硫化水素が存在しないことが分かっている試料の場合は,d) に従って行う。

b) 硫化水素の存在が不明な試料に対しては,試料に酢酸鉛紙の小片の約21を浸し,酢酸鉛紙の変色状態

を観察する。酢酸鉛紙の蒸気層接触部分,又は試料中に浸した部分が変色しなかったらd) に従って

試験を進める。黒又は褐色に変色したときは硫化水素が含まれているので,次の方法で硫化水素を除

去する。

27

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験に必要な量の3〜4倍量の試料と試料の21容量の炭酸水素ナトリウム溶液を分液漏斗に入れて激

しく振る。水溶液層を捨てb) の操作で硫化水素の有無を調べ,硫化水素が認められれば,新しい炭

酸水素ナトリウム溶液を加え,同様の操作を硫化水素の存在が認められなくなるまで繰り返す。硫化

水素の存在が認められなくなった試料に30〜50 mLの水を加え激しく振り,水層を捨てた後,d) に

従って試験を進める。

d) 滴定溶媒100 mLを入れたトールビーカーに硫化水素を含まない試料20〜50 mLをピペットではかり

採るか(17),又は相当する量を質量ではかり採り,直ちに滴定用支持台にトールビーカーを置き,両電

極約半分が浸るようにトールビーカー位置を調節して固定する。

ビュレットに0.01 mol/L硝酸銀2-プロパノール溶液を満たし,その先端がトールビーカー内液面下

約25 mmになるような位置にビュレットを置く。次に,液が飛散しない程度で激しくかき混ぜるよう

にかき混ぜ機の速度を調節する。

注(17) はかり採り時の温度における密度 (g/cm3) を測定しておく。

e) ビュレット及びメータの最初の読みを記録し0.01 mol/L硝酸銀2-プロパノール溶液を少量ずつ加えて,

一定の電位差を示すまで待ってから,ビュレット及びメータの読みを記録する。この際,電位差の変

化が毎分6 mVを超えなければ電位差は一定であるとする。

0.01 mol/L硝酸銀2-プロパノール溶液を少量ずつ滴加したとき電位差の変化が小さい場合には,0.5

mLずつ加える。電位差の変化が0.1 mL当たり6 mVを超えるようになったとき0.01 mol/L硝酸銀2-

プロパノール溶液は0.05 mLずつ加える。滴定終点近くでは一定の電位差になるまで5〜10分間を要

する。一定の電位差になるまで待つことは重要ではあるが,大気中の酸素による硫黄化合物の酸化を

避けるため,できるだけ全滴定所要時間を短くする。

備考 新しく準備した電極では,電位差の読みがばらつくことがあるが,これは電極系が正常な状態

にないときに起こる可能性がある。しかし,この現象は通常連続して滴定するとなくなる。

f)

メータの読みが+350 mV(18)を超えて,かつ,0.01 mol/L硝酸銀2-プロパノール溶液0.1 mL当たりの

電位差の変化がほぼ一定になるまで滴定を続ける。滴定後の溶液を取り除き,両電極をまず2-プロパ

ノールでよくすすぎ,清浄な乾燥した柔らかい布でぬぐう。同じ日に続いて試験を行う場合は,次の

測定に移るまで両電極を0.1 mol/L硝酸銀2-プロパノール溶液約0.5 mLを入れた滴定溶媒100 mL中

に少なくとも5分間浸しておく。

注(18) メータによっては,電位差の正負の記号が逆になるものがある。

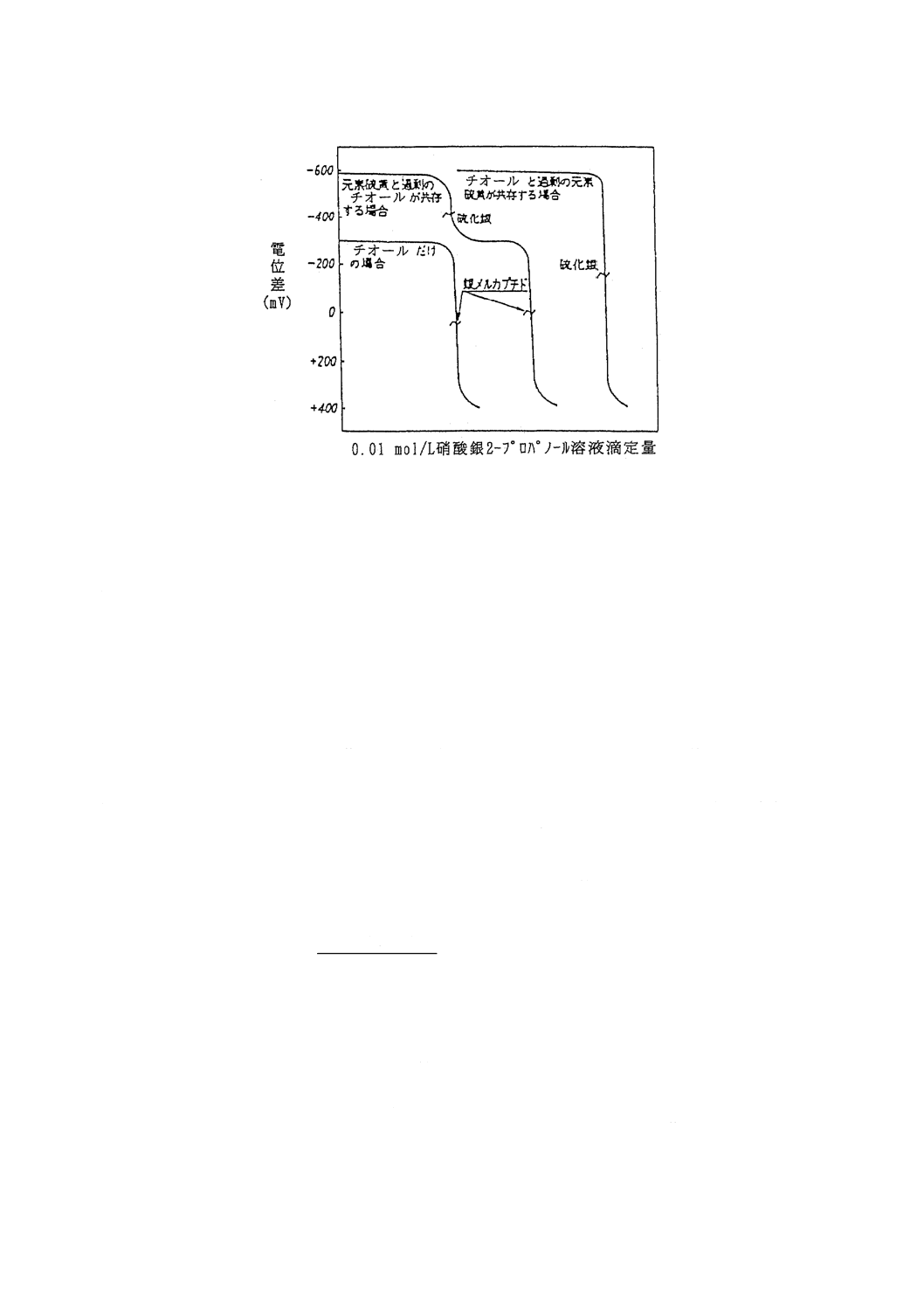

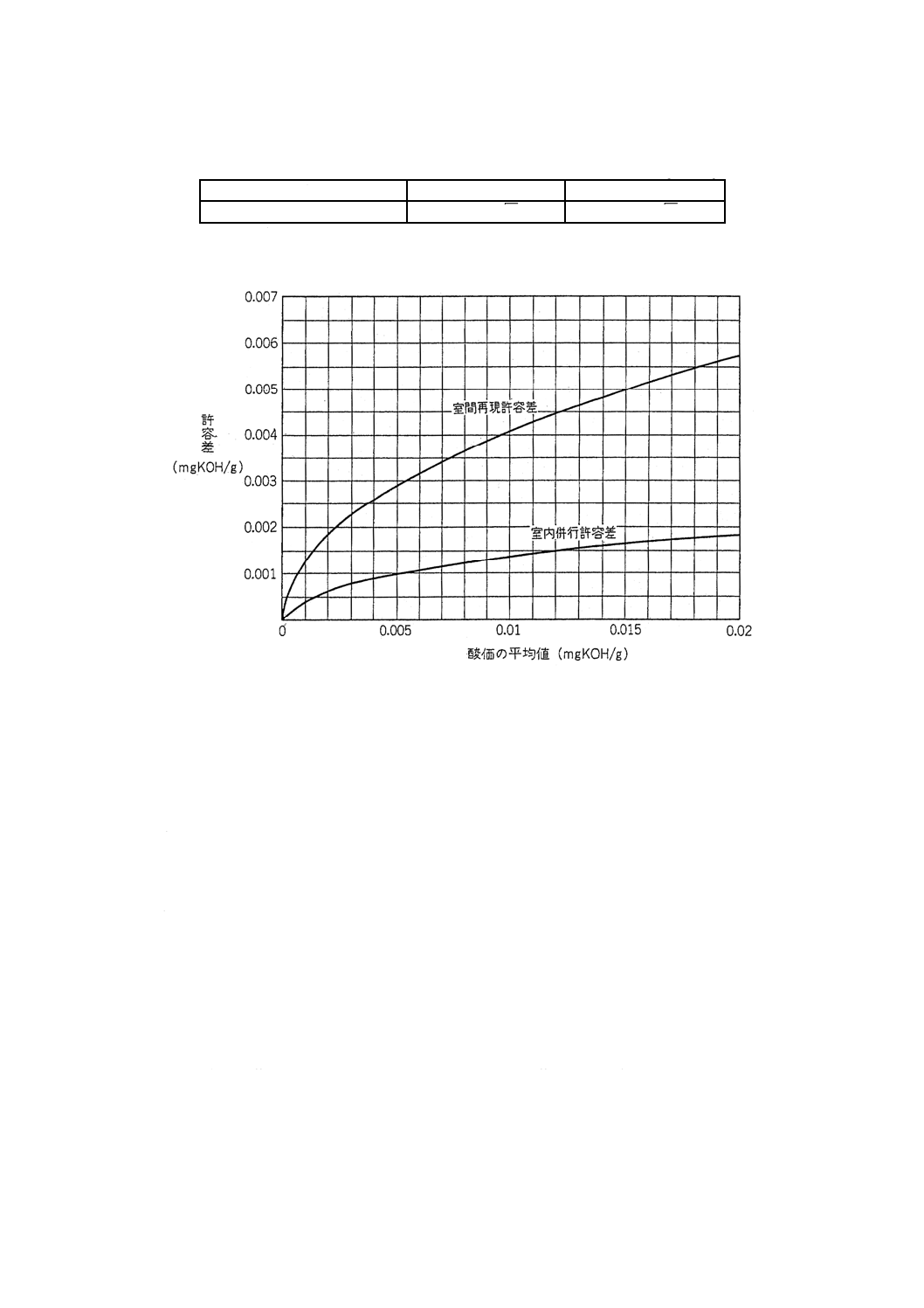

g) 0.01 mol/L硝酸銀2-プロパノール溶液の滴定量に対応する電位差をプロットし,図18に示すような滴

定曲線を作図して,その変曲部から滴定終点 (19) を求める。

注(19) 滴定終点は,JIS K 0113に従って求める。すなわち,滴定曲線に対し,変曲部を含む傾斜45度

の2接線を引き,これに平行な二等分線が滴定曲線と交わる点を終点とする。

28

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 滴定曲線(一例)

h) チオールだけが試料に存在する場合は,図18の左の曲線に示すように滴定曲線は−300〜−350 mV付

近に平たん部をもち,急変後,約+300 mVを過ぎてから再び緩やかになる。この変曲部から滴定終点

を求める。

i)

元素硫黄とチオールが試料に共存する場合は,滴定溶媒中で元素硫黄とチオールとが当量で反応し,

滴定中に硫化銀が沈殿する。

試料中に元素硫黄と過剰のメルカプタンが共存する場合は約−550〜−350 mVの間に硫化銀の沈殿

を生じ,次いで,約+300 mVに達するまで銀メルカプチドの沈殿を生じる。これを図18の中央の曲

線に示す。この場合は,硫化銀の生成は元素硫黄と当量のチオールに基づくので,銀メルカプチド沈

殿の終了による変曲部から滴定終点を求め,この終点に達するまでの全滴定量を計算に用いる。

また,チオールに対し元素硫黄が過剰に存在する試料の場合は,図18の右の曲線に示すように約+

300 mVに達するまで硫化銀の沈殿を生じる。この沈殿の終了による変曲部から滴定終点を求める。

j)

空試験は,試料を入れないで適切な滴定溶媒100 mLについてf) からg) の手順に従って試験する。

終点に至るまでに用いた0.01 mol/L硝酸銀2-プロパノール溶液の滴定量を記録する。

10.7 計算方法及び精度

a) 計算方法 チオール(メルカプタン)硫黄分は,次の式によって算出し,JIS Z 8401の規定によって

丸めの幅0.000 1に丸める。

m

c

V

V

Ws

×

−

×

=

)

(

206

.3

0

1

ここに,

Ws: チオール(メルカプタン)硫黄分(質量%)

V1: 滴定終点までに要した0.01 mol/L硝酸銀2-プロパノール

溶液の量 (mL)

V0: 空試験に要した0.01 mol/L硝酸銀2-プロパノール溶液の

量 (mL)

c: 滴定に用いた0.01 mol/L AgNO3溶液のモル濃度 (mol/L)

m: 試料のはかり採り量 (20) (g)

3.206: チオール(メルカプタン)対する硫黄のミリモル質量を

100倍したもの。

29

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(20) 試料を全量ピペットではかり採った場合は,試料のmL数にはかり採った温度における密度

(g/cm3) を乗じて求める。

b) 精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

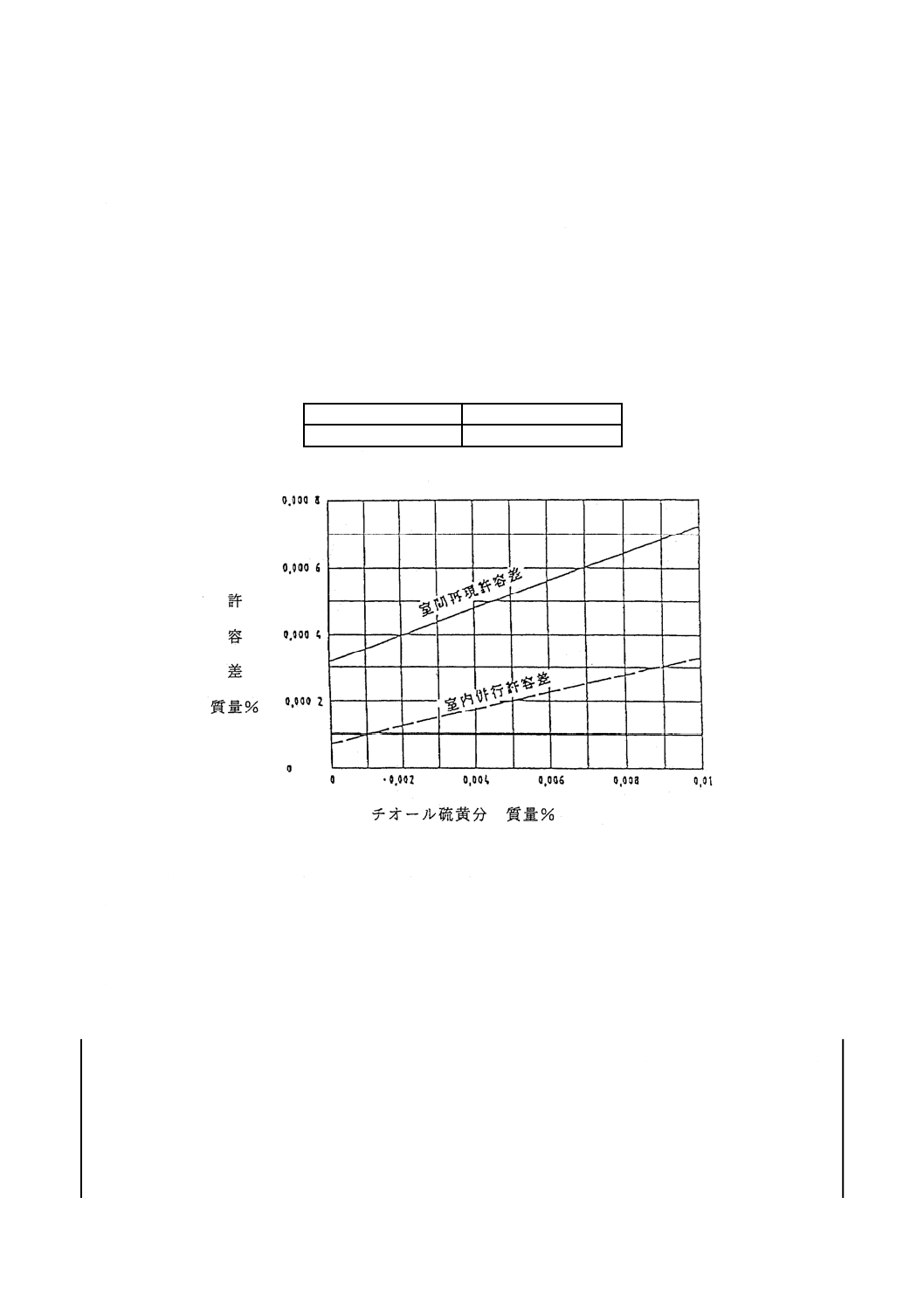

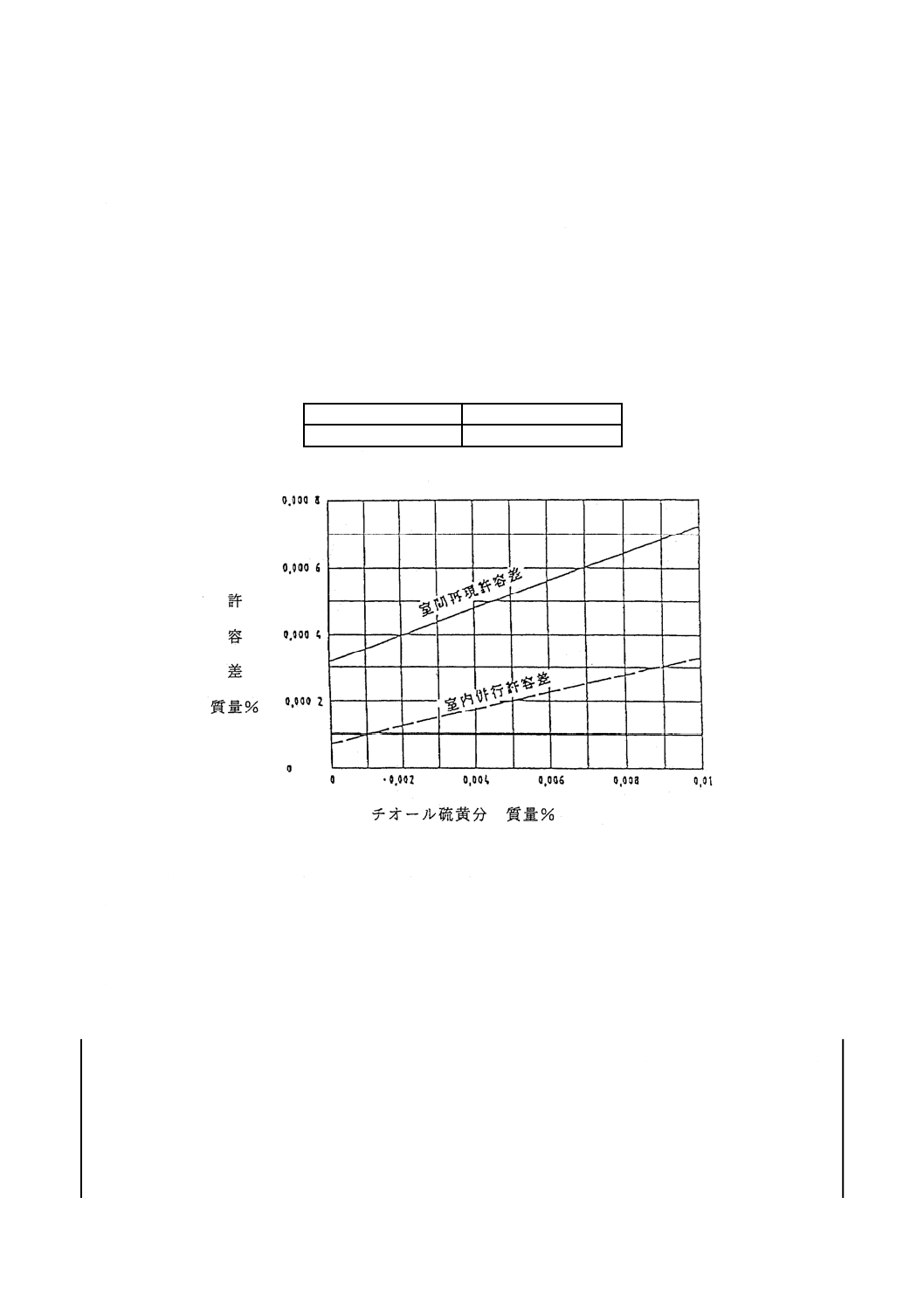

1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回

試験したときの試験結果の差の許容差を表9及び図19に示す。

2) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を表9及び図19に示す。

表9 チオール硫黄分の精度

単位 質量%

室内併行許容差

室間再現許容差

0.000 07+0.027 S

0.000 31+0.042 S

S : 試験結果の平均値

図19 精度

10.8 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び10.7によって得られた結果

d) 特記事項

11. ドクター試験方法

11.1 試験の原理 試料にドクター液を加えて振り混ぜた後,ドクター液層の色の変化を観察する。変色

していない場合には,更に粉末硫黄を添加し再度振り混ぜ,粉末硫黄の変色の程度を観察し,硫化水素,

チオール(メルカプタン)が試料中に存在するかどうかを判定する。チオール(メルカプタン)若しくは

硫化水素又は両者が存在する場合は,硫黄が変色するか,又は,液層が変色する。

参考1. この試験方法は,ガソリン,灯油及び類似の石油製品にも適用できる。

30

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. この試験方法は,ASTM D 4952 : 1997を参考にして作成した。

11.2 試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA3のもの。

b) ドクター液 JIS K 8576に規定する水酸化ナトリウム125gを水に溶かして1LとしJIS K 8090に規定

する酸化鉛 (II) 60gを加えた後,これを15分間激しく振り混ぜるか又は24時間放置(その間ときど

き振り混ぜる。)する。静置後上澄み液を傾斜するか又はサイホンで瓶に移してから,密栓をして保存

する。静置しても上澄み液が透明にならないときは,ろ紙でろ過する。また,使用するときにこの溶

液が完全に透明でない場合は,再度ろ過しなければならない。

c) 粉末硫黄 JIS K 8088に規定する硫黄を粉末にして密閉容器に入れ保存する。

11.3 ドクター試験器

試験管 容量約50 mLのほうけい酸ガラス-1製共栓付き試験管で,底部から5 mLごとに15 mLまで目盛

線を付けたもの。その一例を図20に示す。

備考 JIS K 2839に規定する図187のものが,これに相当する。

図20 試験管(一例)

11.4 試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取及び二次試料の調

製方法,又はそれに準じた方法による。

11.5 試験の手順 ドクター試験方法の試験の手順は,次による。

a) 試料10 mLとドクター液5 mLとを試験管に採り,15秒間激しく振り混ぜた後,ドクター液層の変色

の程度 (21) を観察する。このときドクター液層が変色している場合には,b) の操作は行わない。

注(21) 黒変している場合には,硫化水素,黄から褐色の場合にはチオールの存在を示す。

b) ドクター液層の変色が認められない場合には,試料とドクター液層の界面を覆う程度に少量の粉末硫

黄を加え (22),再び15秒間激しく振り混ぜた後,静置し,2分間以内にドクター液層と粉末硫黄の変

色の程度を観察する (23)。

注(22) 粉末硫黄を過剰に加えると着色沈殿物が硫黄で薄められ,判定を誤ることがあるから,粉末硫

黄は沈降しない程度に加える。

(23) 粉末硫黄が変色している場合には,チオールの存在を示す。

単位 mm

31

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6 結果 ドクター試験方法の結果は,表10の変色の程度に従って陽性又は陰性と表す。

参考 陽性をポジティブ又はサワー,陰性をネガティブ又はスイートともいう。

表10 ドクター試験の結果

変色の程度

判定

11.5 a)でドクター液層が変色した場合。

陽性

11.5 b)でドクター液層が変色しないで,粉末硫黄が全面にわたって変色した場合。

11.5 a)でドクター液層が変色しない場合で,11.5 b)で粉末硫黄が明るい黄色を保っ

た場合(粉末硫黄がわずかに灰色に変色したり,黒のはん点を伴っている場合も含

む。)。

陰性

11.7 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び11.6によって得られた結果

d) 特記事項

12. ルミノメータ数試験方法

12.1 試験の原理 ルミノメータ数は,ルミノメータランプ中で試料を燃焼させ,炎の真上に設置してあ

る熱電対で測定される温度と,光学フィルタを通して光電管又は,それに相当するものによって測定され

る炎の輝きとの関係を得ることによって求める。

すなわち,まずテトラリンを燃焼させ,その煙点における輝度計及び温度計の読みを記録し,これらを

基準とする。次に2, 2, 4-トリメチルペンタン(イソオクタン)及び試料を順次燃焼させ,それぞれの輝度

計と温度計の読みとの関係をプロットし,基準点におけるそれぞれの輝度計の読みに対する温度計の読み

を求める。試料のルミノメータ数は,基準点に対応する試料の温度とテトラリンの温度との差を,基準点

に対応する2, 2, 4-トリメチルペンタンの温度とテトラリンの温度との差で除して求める。

参考 航空タービン燃料油においては,飽和炭化水素分が多いほど,そして芳香族炭化水素が少ない

ほど,ルミノメータ数は大きく,燃焼性が良好である。

12.2 試薬 試薬は,次による。

a) 2, 2, 4-トリメチルペンタン JIS K 9703に規定するもの。

b) テトラリン 表11に示す性状のもの。

表11 テトラリンの性状

項目

規定値

密度 (20 ℃)

0.967〜0.977

屈折率

20

D

n

1.541〜1.542

含量 %

98 以上

c) アセトン JIS K 8034に規定するもの。

d) メタノール JIS K 8891に規定するもの。

e) トルエン JIS K 8680に規定するもの。

12.3 ルミノメータ数試験器 試験器は,次による。

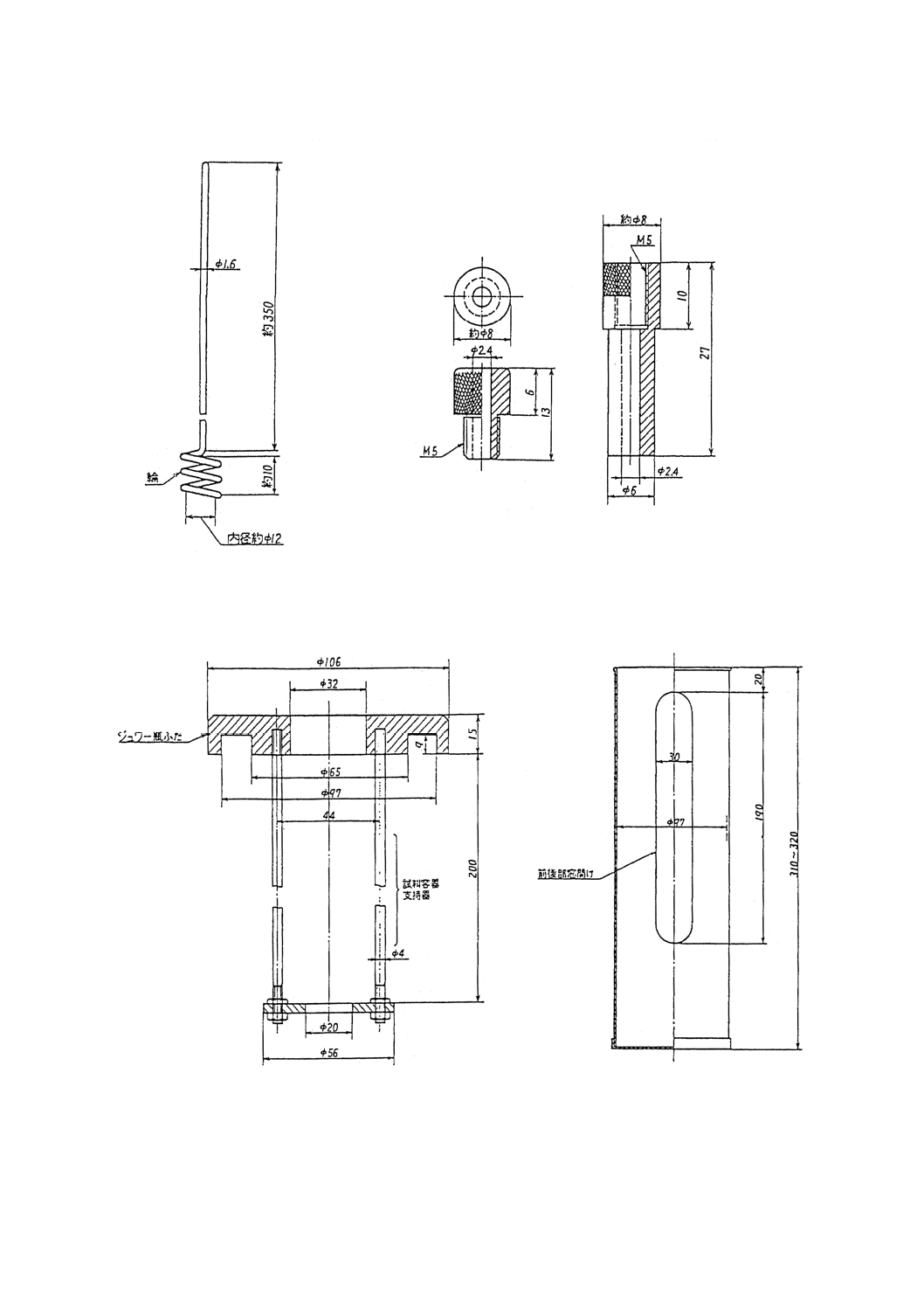

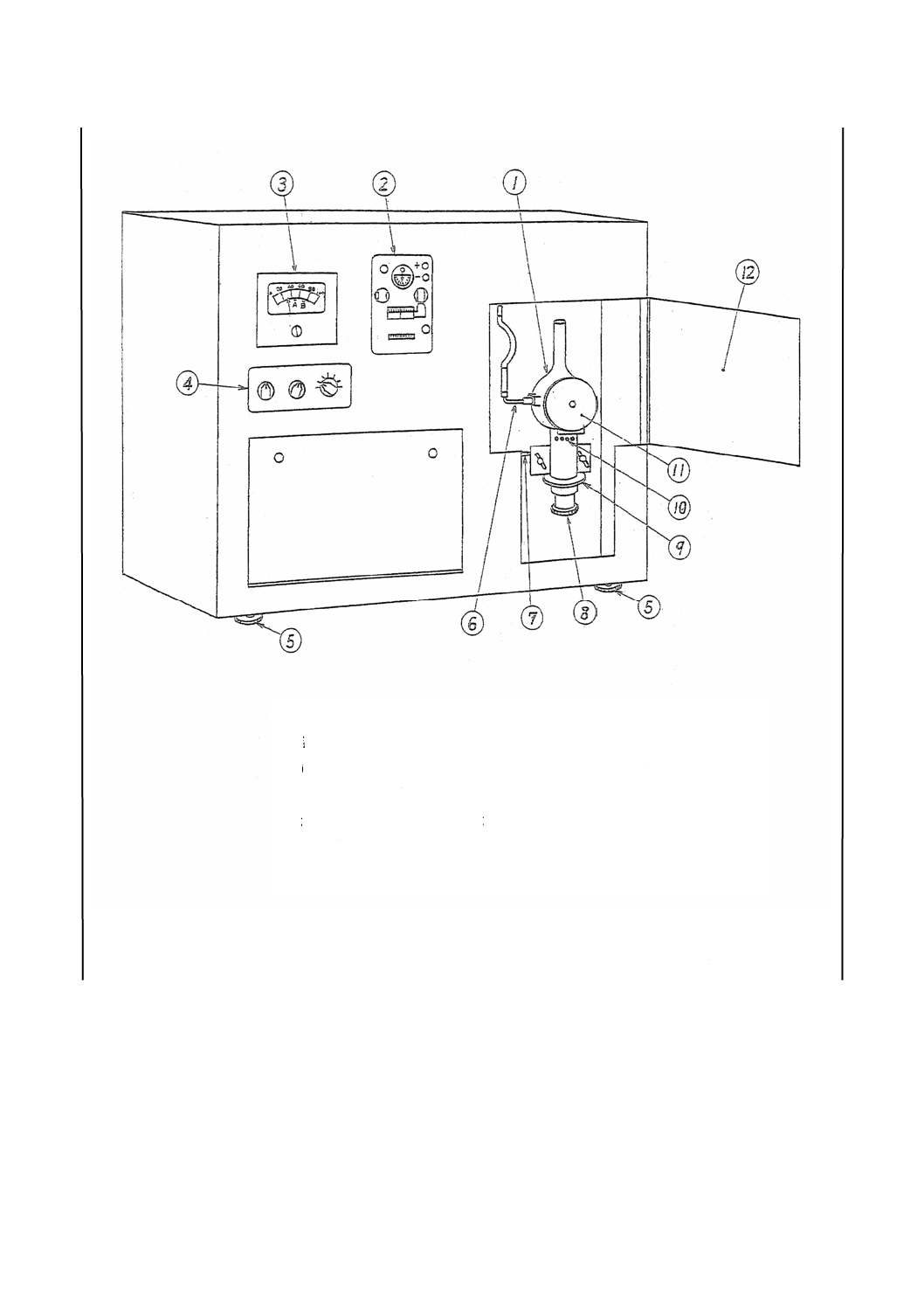

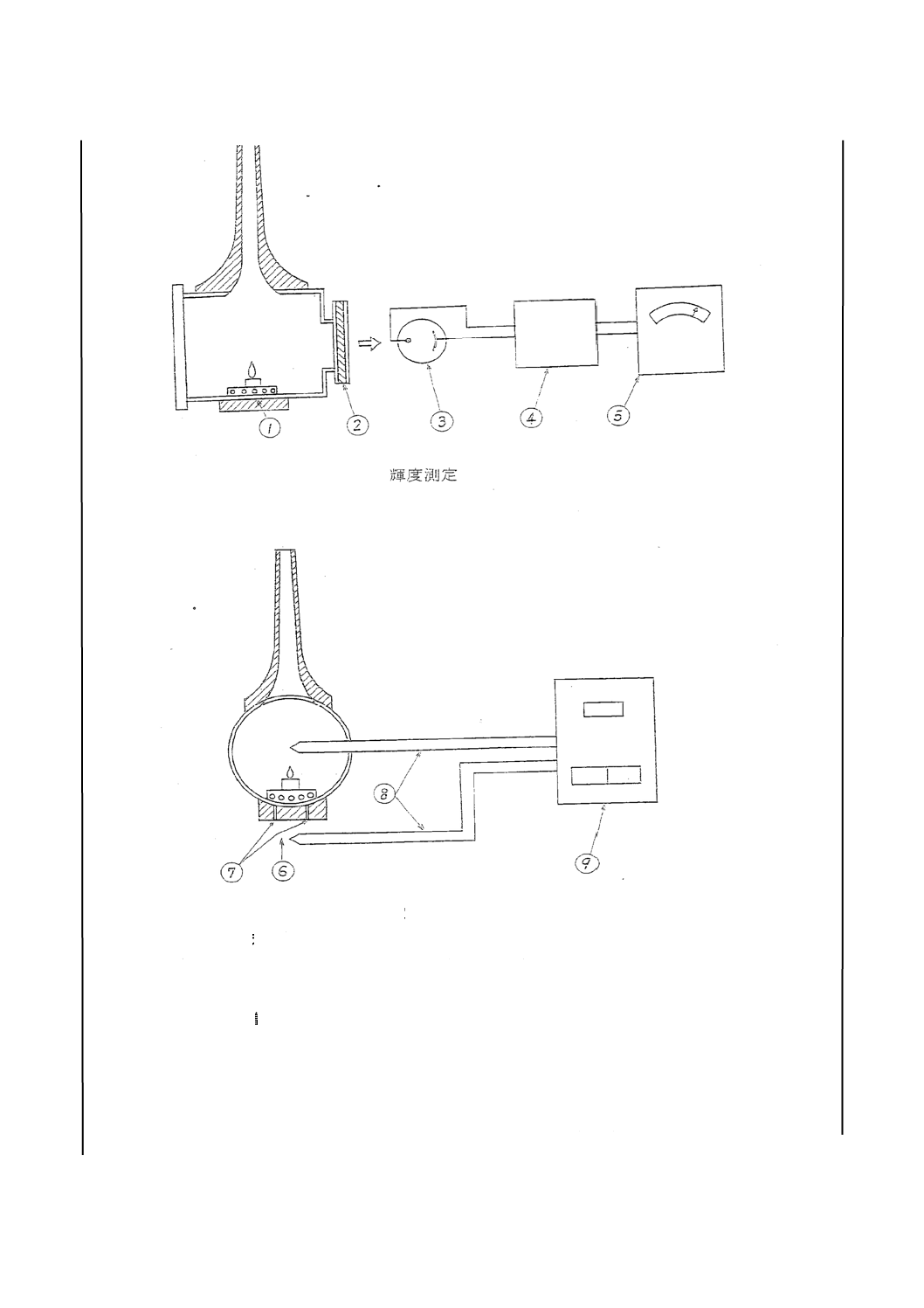

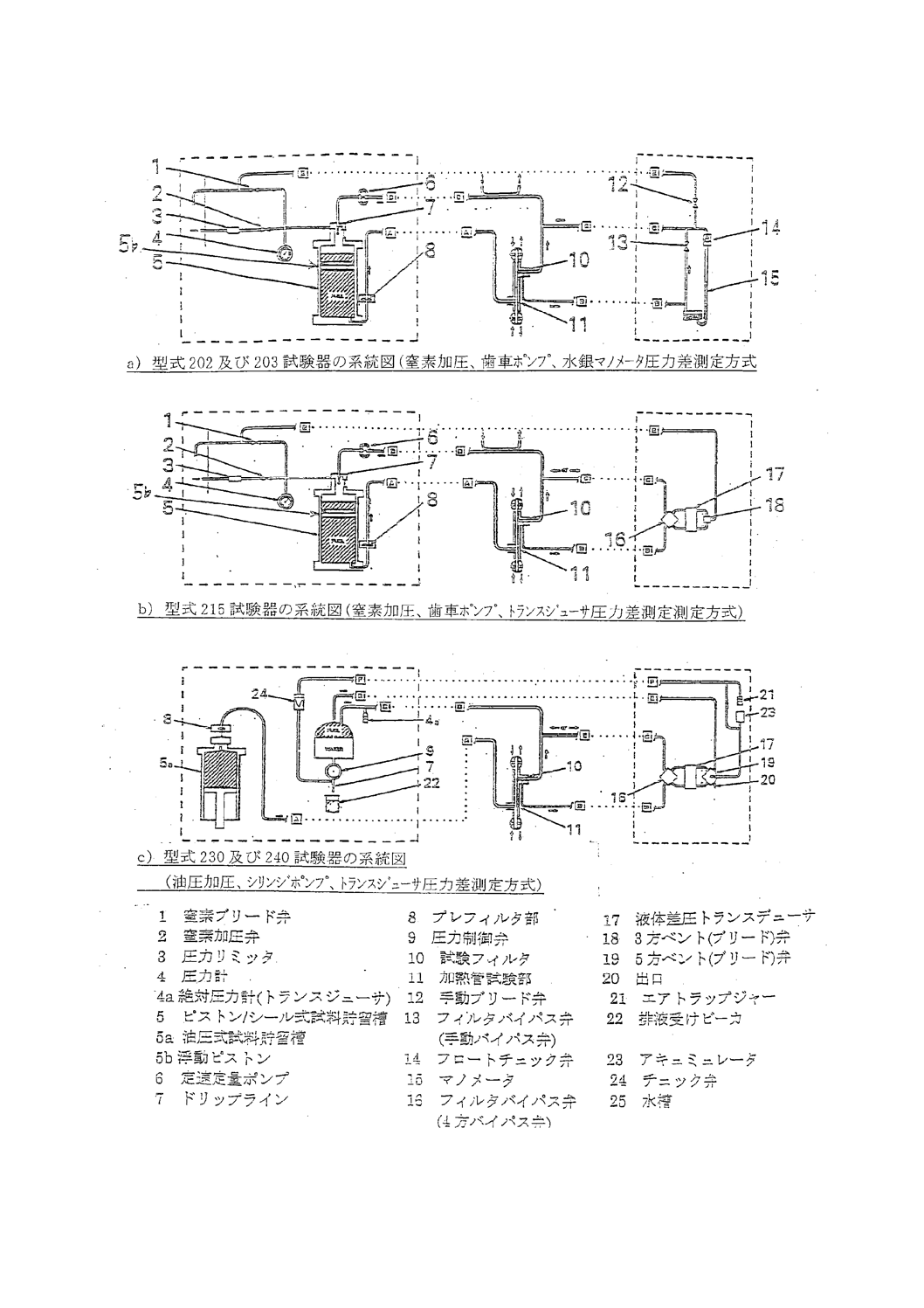

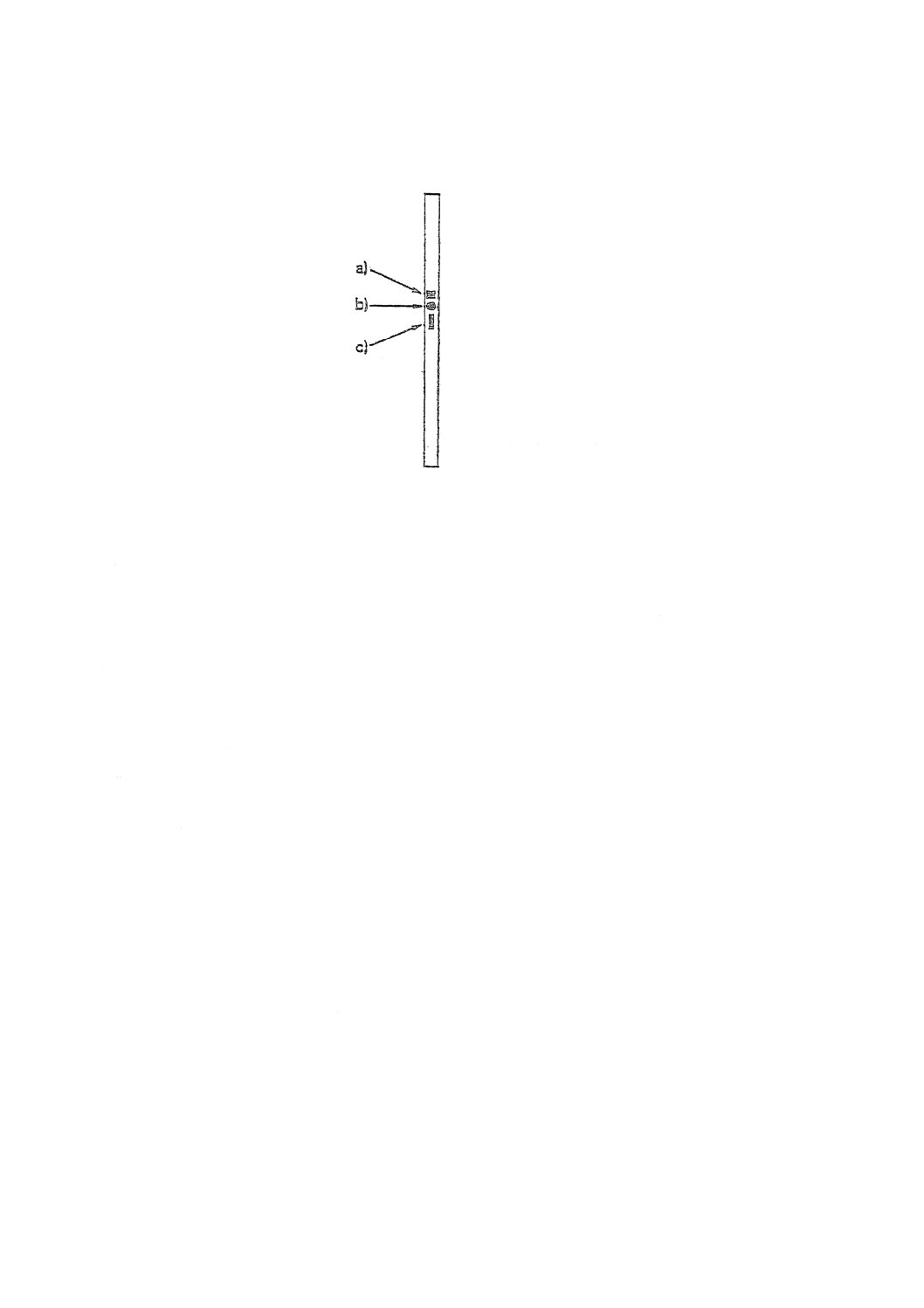

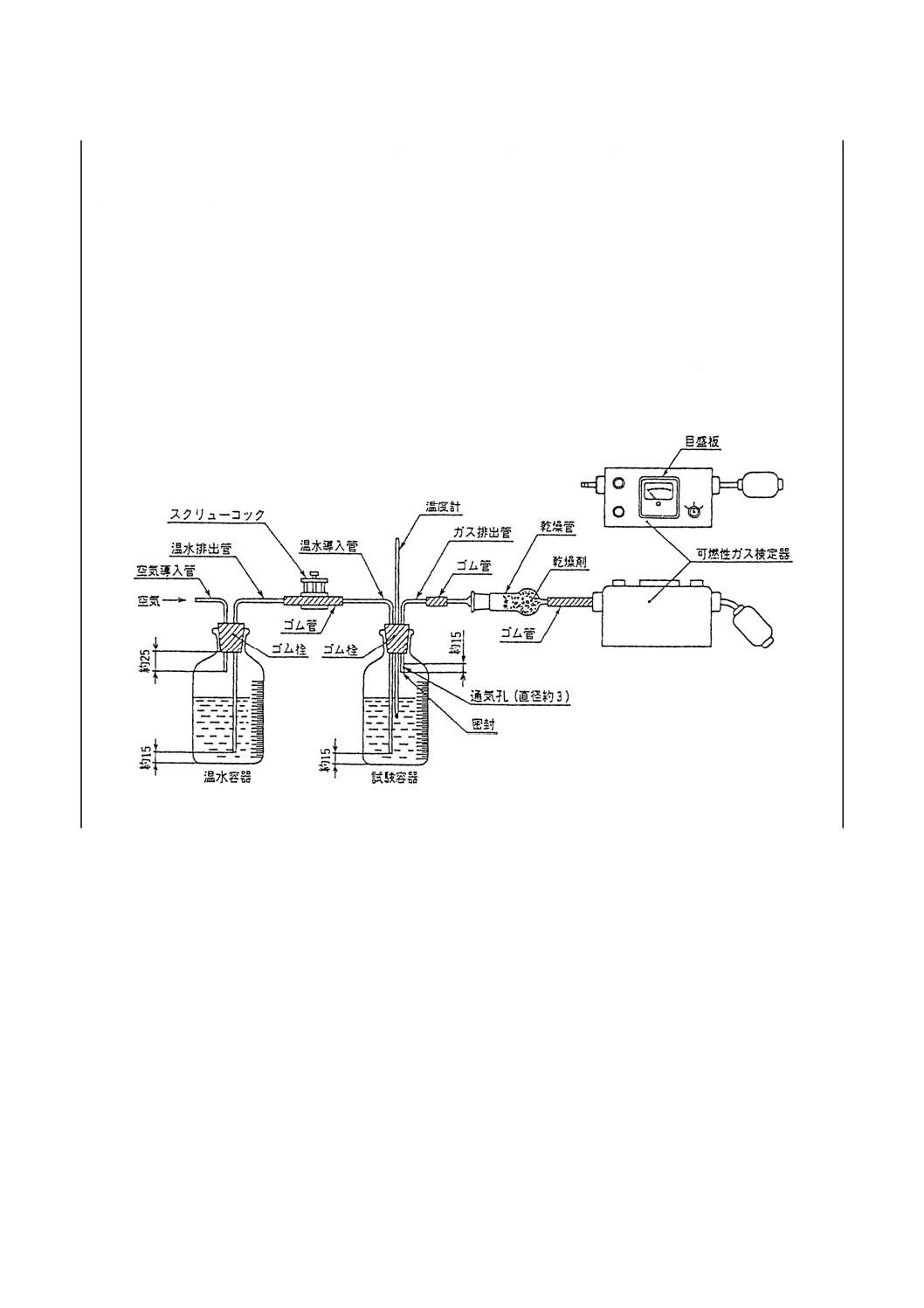

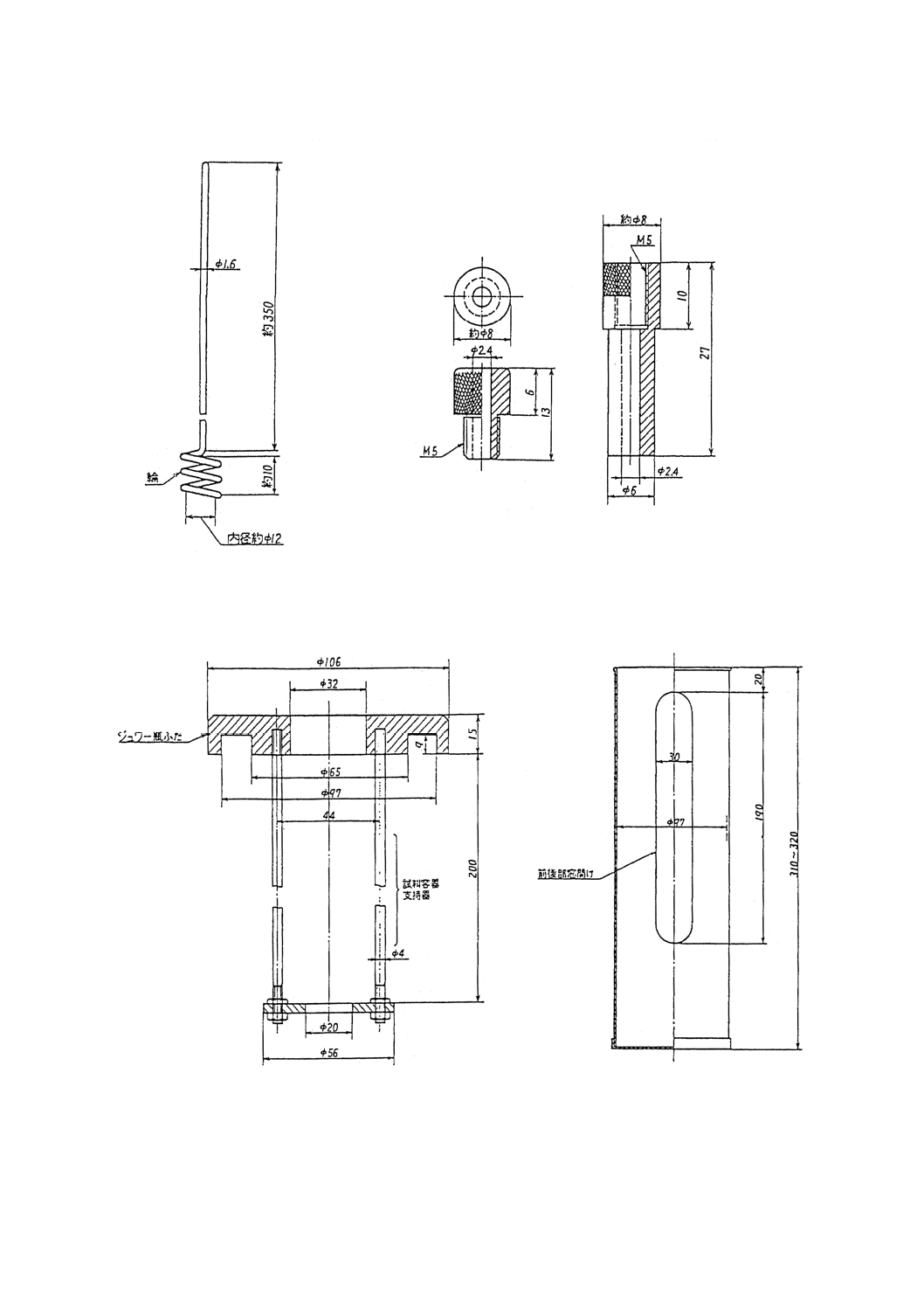

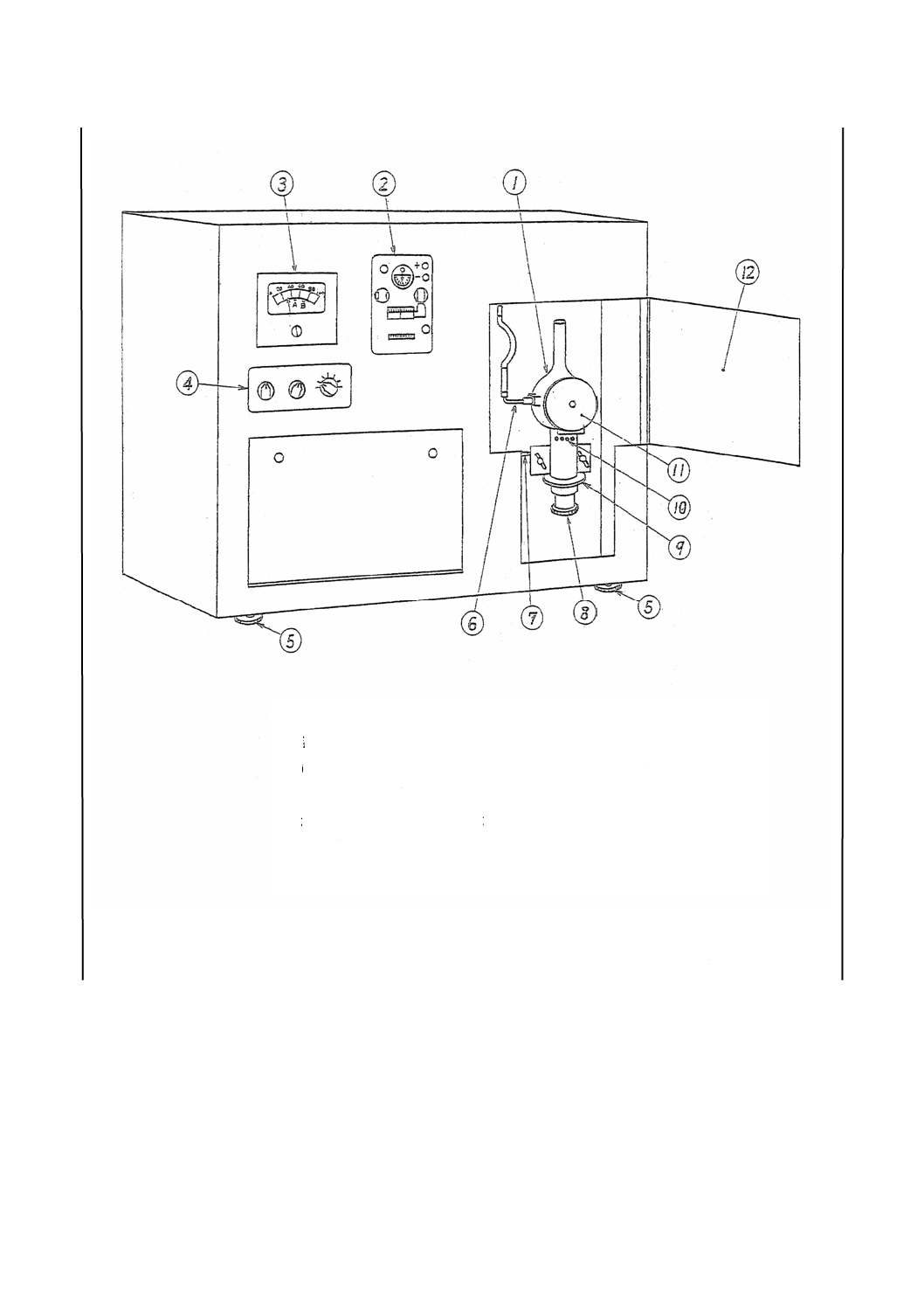

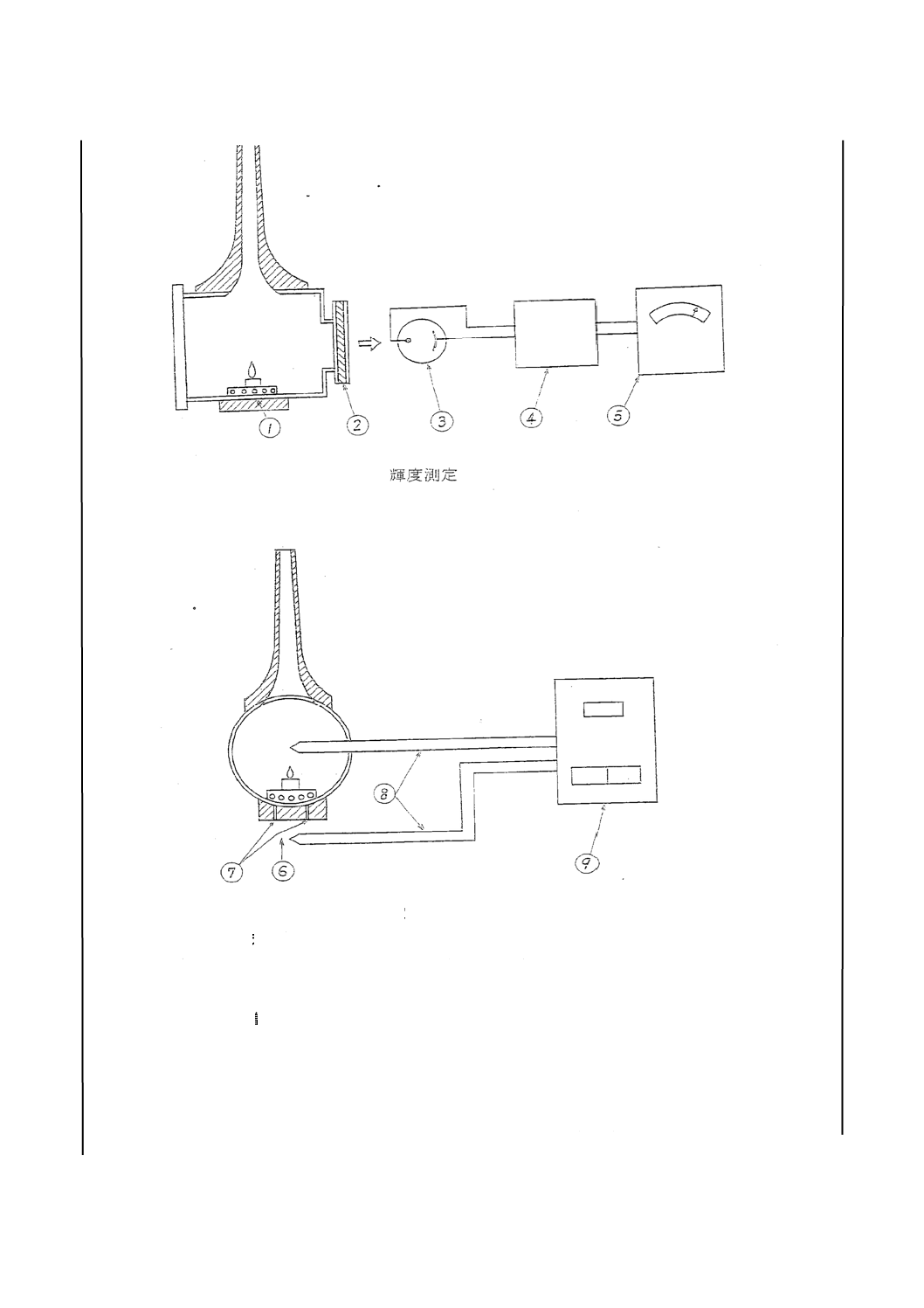

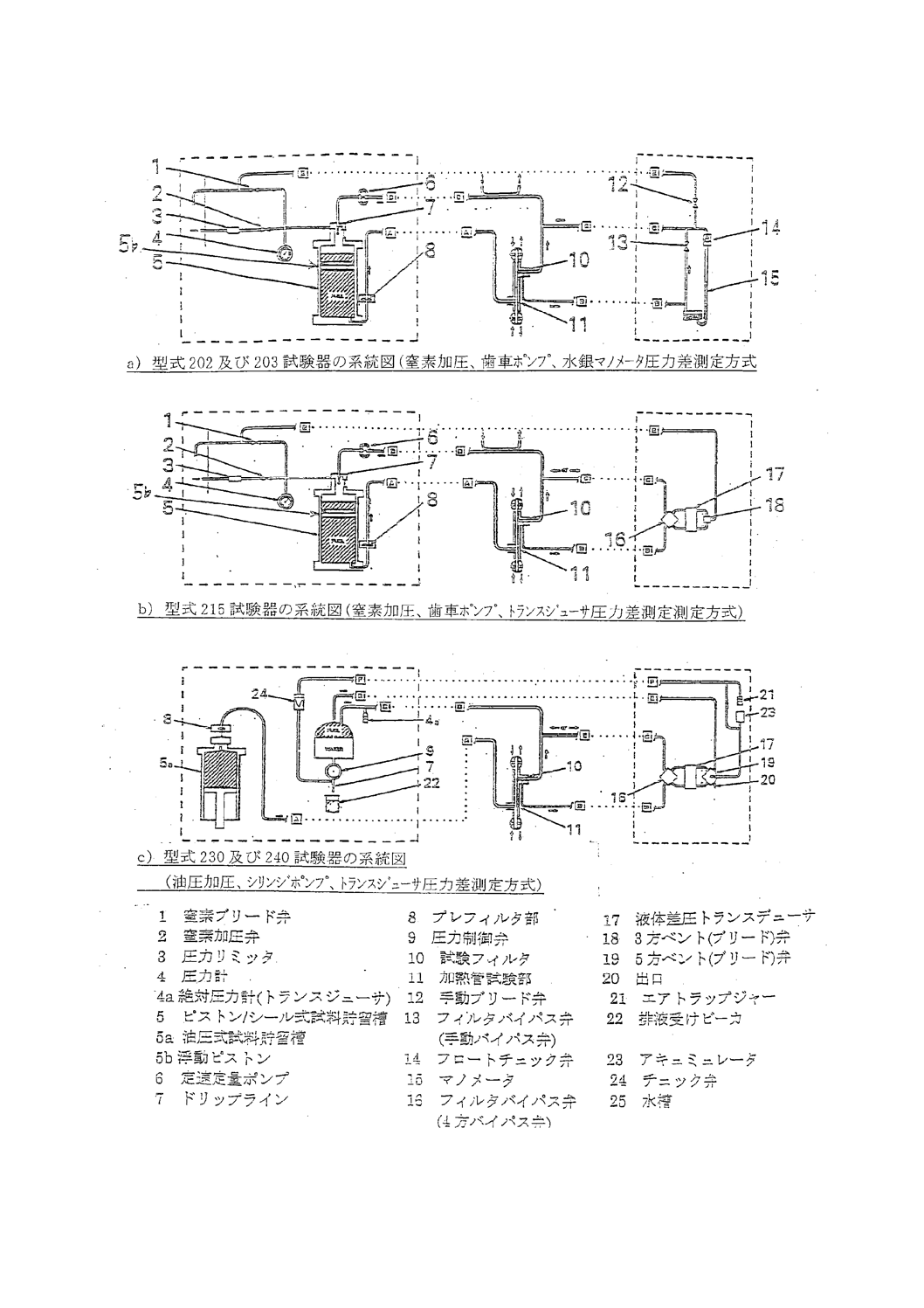

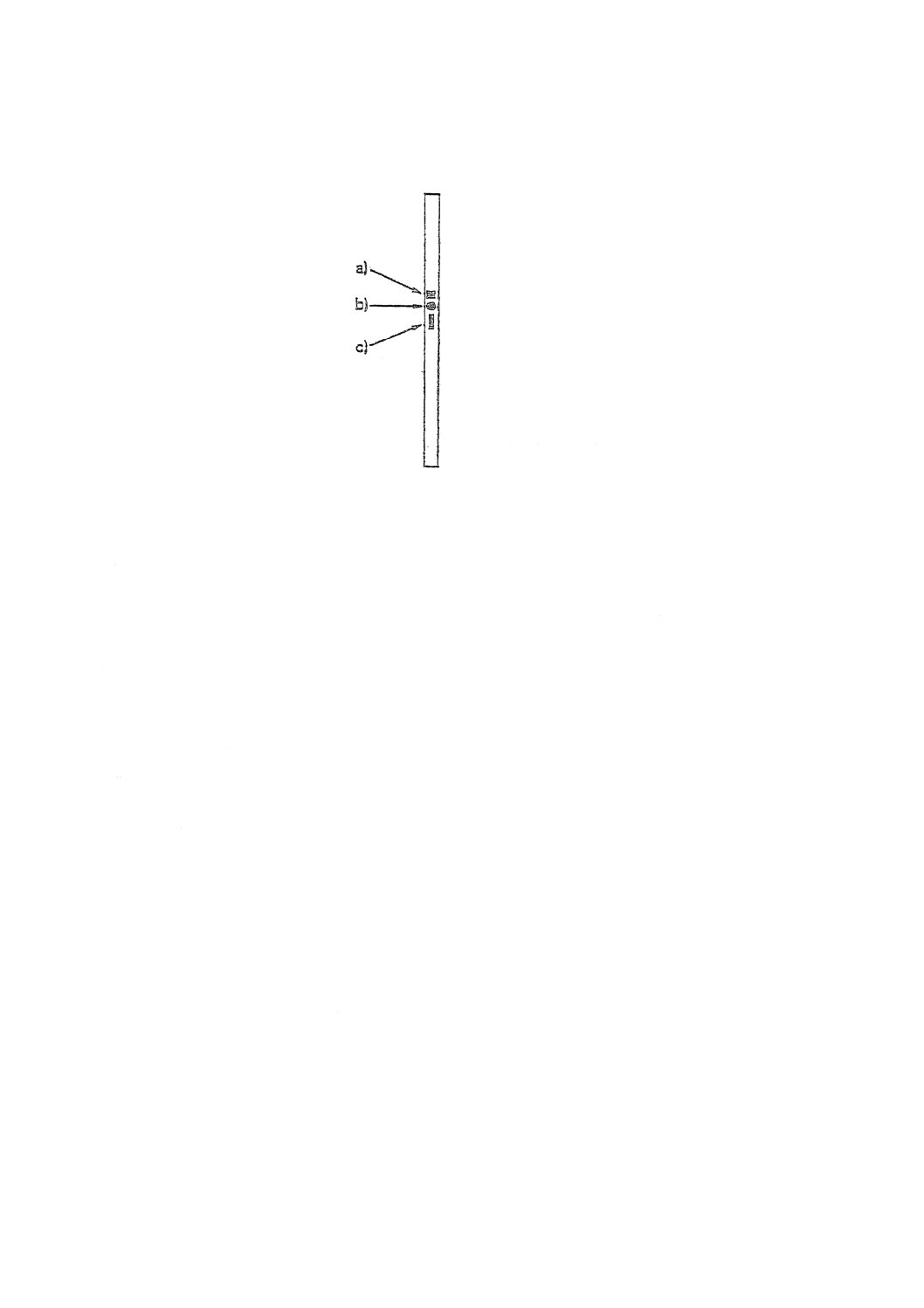

a) ルミノメータ数試験器 試験器は,ランプ,輝度計及び温度計で構成されており,その一例を図21

に示す。また,試験器の系統図を図22に,輝度計及び温度計の詳細図を図23に示す。

32

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 ルミノメータ数試験器(一例)

参考 この試験器は,ASTM及びCRCによって認定されたUSA Erdco Engineering社製のものがある。

① ランプ ⑦ 試験器内温度測定用熱電対

② 温度計 ⑧ 試験容器

③ 輝度計 ⑨ 炎の高さ調節用リング

④ 輝度計スイッチ盤 ⑩ 通気口

⑤ 水平調節ねじ ⑪ ランプのぞき穴

⑥ ランプ温度測定用熱電対 ⑫ 扉

33

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 ルミノメータ数試験器の系統図(一例)

温度測定

① ランプ(側面)

⑥ ランプ(正面)

② オレンジフィルタ(480〜700 nm)

⑦ 通気口

③ 光電管又はそれに相当するもの

⑧ 熱電対

④ 増幅器

⑨ 温度計

⑤ 輝度計

34

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

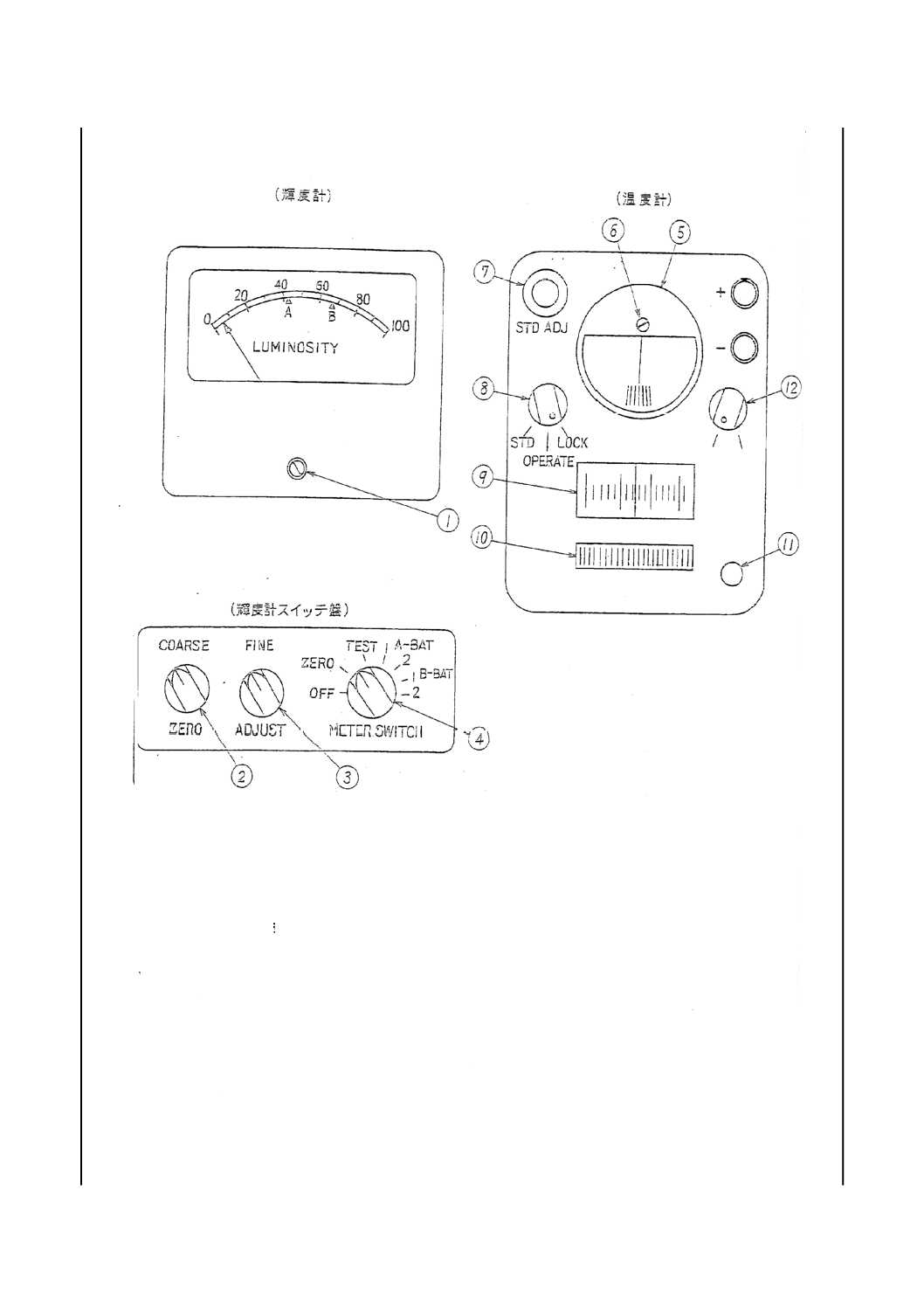

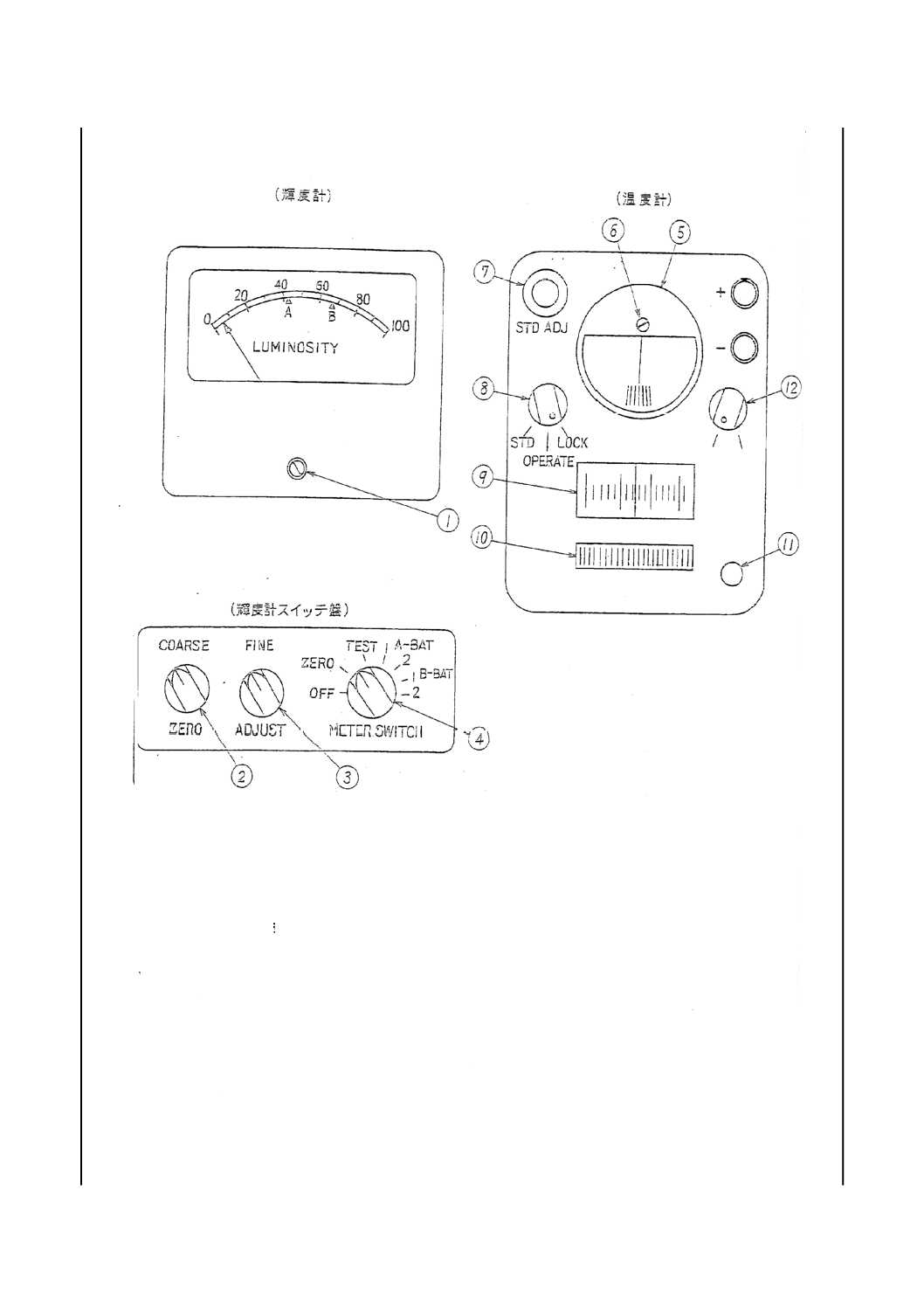

図23 輝度計及び温度計(一例)

b) 試験容器及び灯心 JIS K 2537に規定するもの。

12.4 試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取及び二次試料の調

製方法,又はそれに準じた方法による。

① 輝度計指針調節用ねじ ⑦ STD調節つまみ

② 輝度計ゼロ点粗調節つまみ ⑧ 温度計スイッチ

③ 輝度計ゼロ点微調節つまみ ⑨ 温度目盛板

④ 輝度計スイッチ ⑩ 温度測定用ダイヤル

⑤ 検流計 ⑪ テストボタン

⑥ 検流計ゼロ点調節ねじ ⑫ 切替えスイッチ

35

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.5 試験器の準備 試験器の準備は,次による。

a) ランプの洗浄 試験ごとに灯心管ガイドの最上部及び内側を,小さなブラシを用いて,光学フィルタ

にしみを付けないように注意 (24) してアセトンで洗浄する。その際,あらかじめ光学フィルタを薄い

布などで保護するか,又は光学フィルタを外して洗浄する。ランプを元の位置に戻してから,標準燃

料油による確認を始める。

注(24) 光学フィルタにしみが付いた場合は,レンズ磨き布などで清浄にする。

b) 灯心及び試験容器の準備

1) 灯心を試験ごとにトルエン及びメタノールの等量混合液を用い,ソックスレー抽出器で25回以上還

流・抽出して洗浄した後,5分問以上空気中に放置して乾燥し,更に100〜110 ℃の乾燥器中で30

分間加熱し (25),デシケータ中に保存する。

注(25) 空気中での乾燥が不十分であると,乾燥器中で爆発するおそれがある。このため空気中での

乾燥を十分に行うか,防爆式の通風乾燥器を用いて爆発を防ぐ。

2) 試験容器をアセトンでよく洗浄して乾燥する (26)。

注(26) 乾燥が不十分で,試料又はアセトンが残っていると,試験結果に影響を及ぼす。

3) 洗浄及び乾燥した灯心を清浄にした試験容器の灯心管に差し込み,その上端から6.5 mm以上突き

出るように灯心を上げた後,その先端を回して灯心のねじれを直す。

4) 灯心が灯心管の上端から6.5 mm水平に出るように,清浄で鋭利な刃物 (27) を用いて,灯心を切り

そろえる。この際,灯心に2, 2, 4-トリメチルペンタン,テトラリン又は試料をしみ込ませておくと

切りそろえやすい。

注(27) 刃物によっては,さび止め剤を塗布してあるので,洗剤で洗い落として用いなければならな

い。

c) ランプの調節

1) 炎の軸線を垂直にするため,炎の高さ調節用リングの上に水準器を置き,水平調節ねじによって水

準調節を行う。

2) ランプ温度測定用熱電対の測温接点を含む保護管が清浄であることを確認する。

3) ランプ温度測定用熱電対の測温接点を,ランプの中心線上に正確に設定する。このとき熱電対保護

管の底部は灯心管ガイドから25.4 mm上になる (28)。

注(28) 熱電対の位置を変えたり,取り替えた場合には,これらの位置を必ず確認する。

d) 温度計の調節

1) 試験器内温度測定用熱電対及びランプ温度測定用熱電対がそれぞれ所定の位置にあり,かつ,温度

計に正しく接続されていることを確認する。

2) 機械的ゼロ点の調節:温度計スイッチを“OPERATE”にし,検流計ゼロ点調節ねじを回して,検流

計の指針を0目盛に合わせる (29)。

注(29) ゼロ点の調節ができない場合は,温度計内の電池 (1.5 V) を取り替える。

3) 電気的ゼロ点の調節:温度計スイッチを“STD”にし,STD調節つまみを回して,検流計の指針を

0目盛に合わせる (29)。

e) 輝度計の調節

1) 輝度計スイッチを“OFF”にし,輝度計指針調節用ねじによって,その指針を0目盛に合わせる。

2) 輝度計スイッチを“ZERO”に切り換え,輝度計ゼロ点粗調節つまみ及び輝度計ゼロ点微調節つま

36

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

みによって,再び,指針を0目盛に合わせる。

3) 次に,輝度計スイッチを“A−BAT,1”及び“A−BAT,2”にしたとき,その指針が目盛板の“A”

点を,“B−BAT,1”及び“B−BAT,2”にしたとき,その指針が目盛板の“B”点を,それぞれ超

えることを確認する(30)。

注(30) もし,超えない場合には電圧が低下しているので,電池(A電池1.5 V,B電池22.5 V)を取

り替える。B電池を取り替える場合には,光電池箱の中にある電池 (135 V) も取り替える。

12.6 試験の手順 試験の手順は,次による。

a) 試験器の安定化

1) テトラリン20 mLを清浄で乾燥した試験容器に室温でとり,これに灯心管をねじ込んで取り付ける。

2) テトラリンが灯心の上端までしみわたった後,試験容器をランプに取り付け,試験容器の通気管に

詰まりがないことを確認し,灯心に点火する (31)。

注(31) 炎が熱電対保護管から3 mm以内に近づかないようにし,温度計の読みが538 ℃を超えない

ように注意する。

なお,すすが熱電対保護管に付着した場合は,火を消し,保護管を清浄にし,試験容器を

少し下げてから,再び点火する。

3) 炎がすすを出さずに燃えていることをランプののぞき穴から確認し(32),このまま少なくとも15分

間燃焼させ,試験器を温める。

注(32) 通常,試験器はテトラリンを燃焼させ,炎の先端から極めてわずかなすすが現れ始める直前

の位置における輝度計の読みが45〜55となるように調節してある。もし,この範囲から外

れる場合には,読みが45となるように,増幅器の可変抵抗を調節する。

b) 基準点の測定

1) a) の操作を行って,試験器が温まったならば,輝度計スイッチを“TEST”にし (33),輝度計の読

みが約30になるまで試験容器を下げた後,再び輝度計スイッチを“ZERO”に,温度計スイッチを

“STD”にして,それぞれゼロ調節を行う。

注(33) 輝度計を安定させるため,スイッチを入れてから少なくとも30秒間は放置する。

2) 再び輝度計スイッチを“TEST”に,温度計スイッチを“OPERATE”にし,温度測定用ダイヤルを

回して,検流計の指針を0目盛に合わせる。

3) 扉を閉じて,少なくとも5分間保った後,温度測定用ダイヤルを回して検流計の指針を0目盛に合

わせてから,輝度計及び温度計の読みをそれぞれ記録する。

4) 次いで,輝度計の読みが約5目盛上がるように灯心を上げ,5分間放置後,前項と同様にして輝度

計及び温度計の読みをそれぞれ記録する。

このようにして,輝度計の読みが約5目盛ずつ上がるように操作し,合計4点の読みを記録する。

最後の点は,炎の先端から極めてわずかなすすが現れ始める直前の位置(煙点)まで灯心を上げて

測定する。この際,すすが熱電対保護管に付着しているのを明らかに判別できるような場合は,灯

心を下げて測定を止め,保護管を清浄にしてから測定をやり直す。

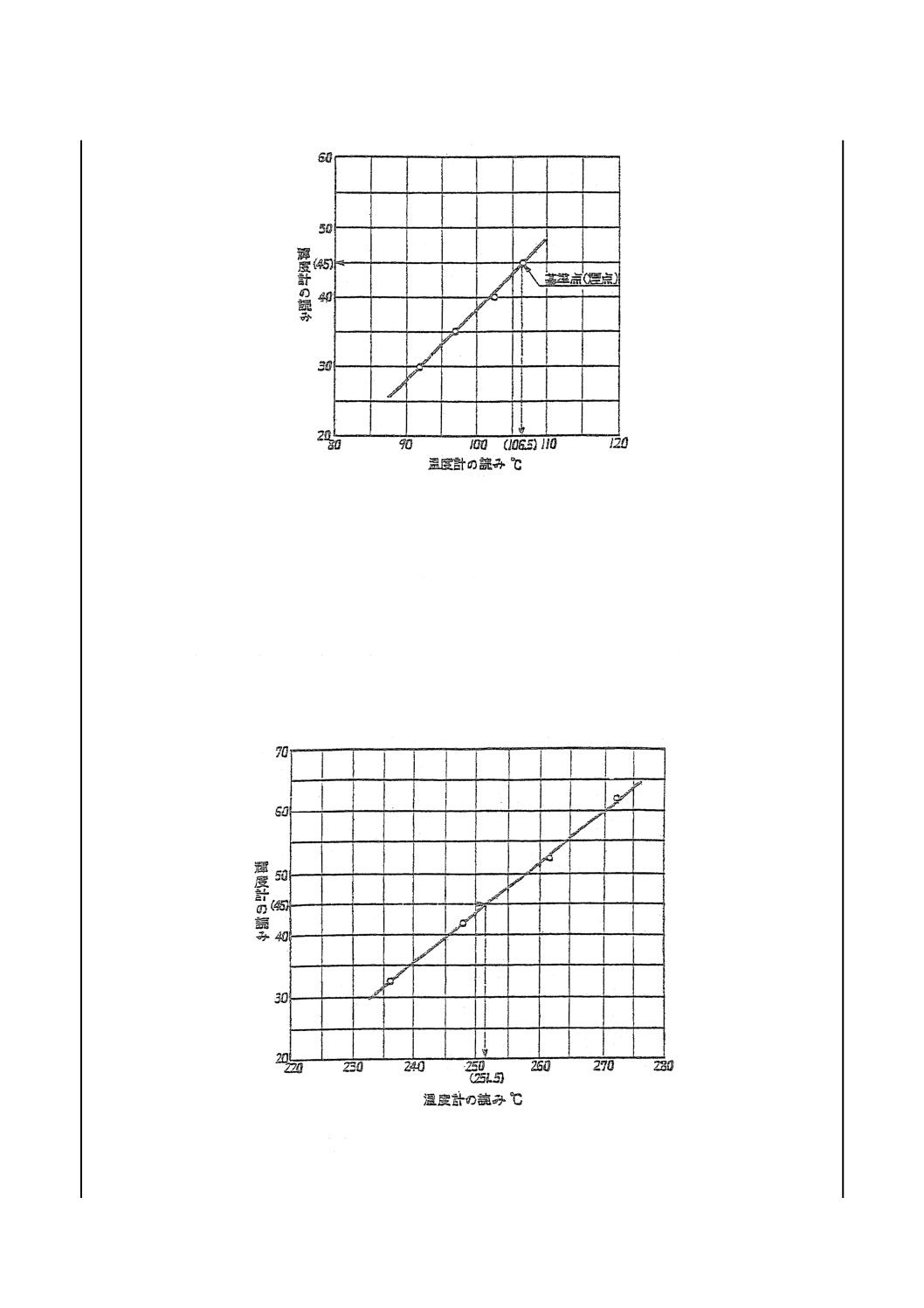

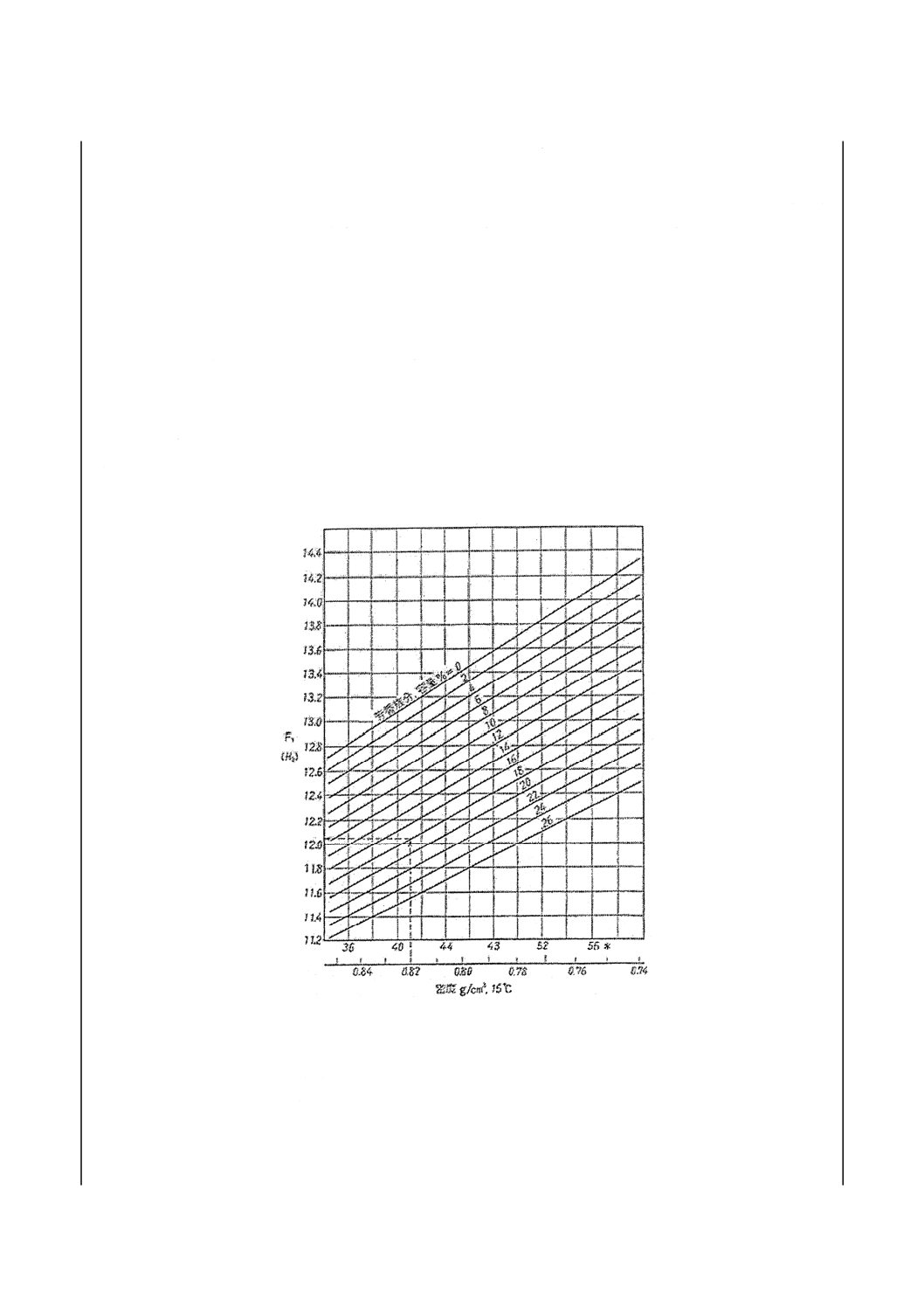

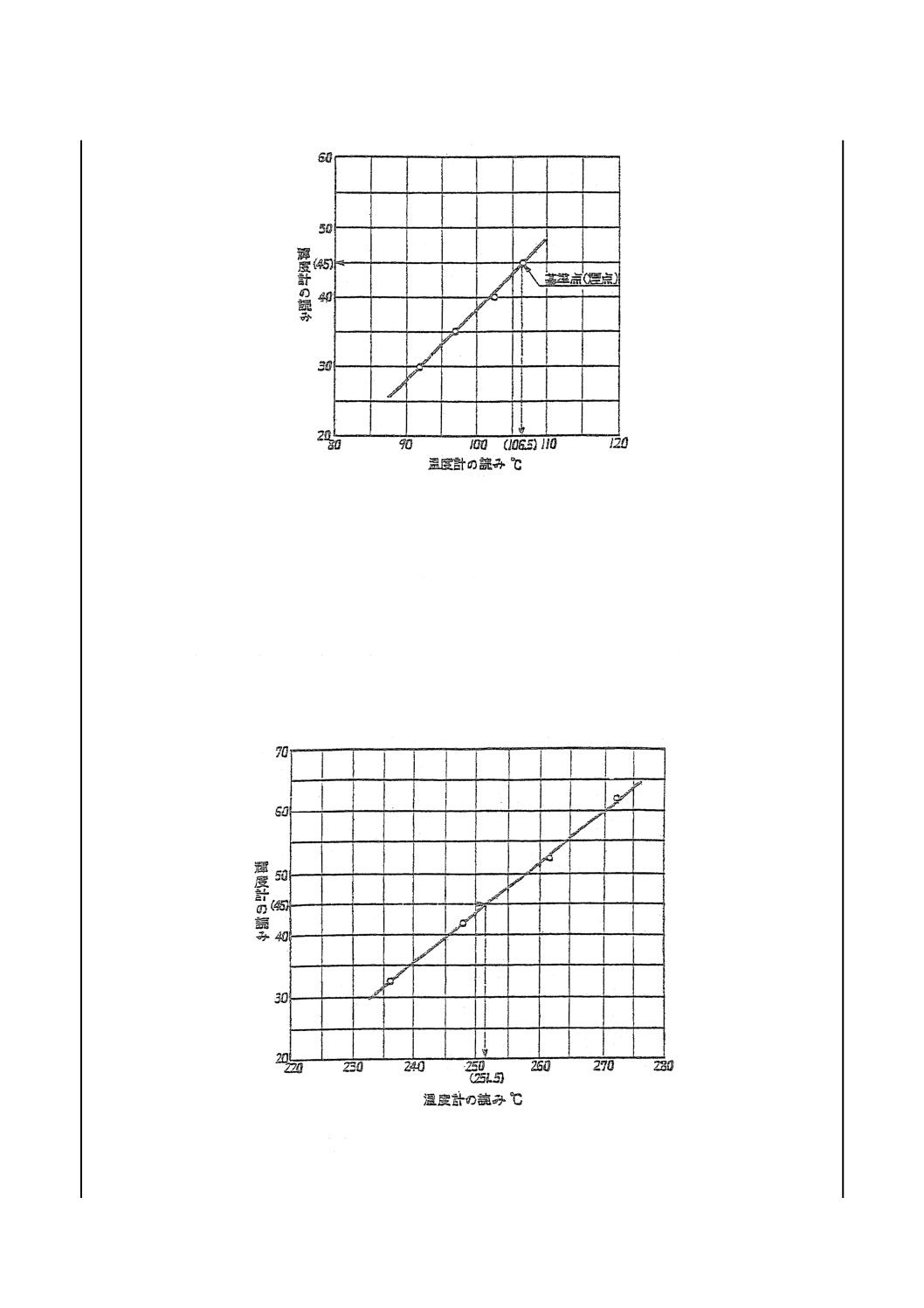

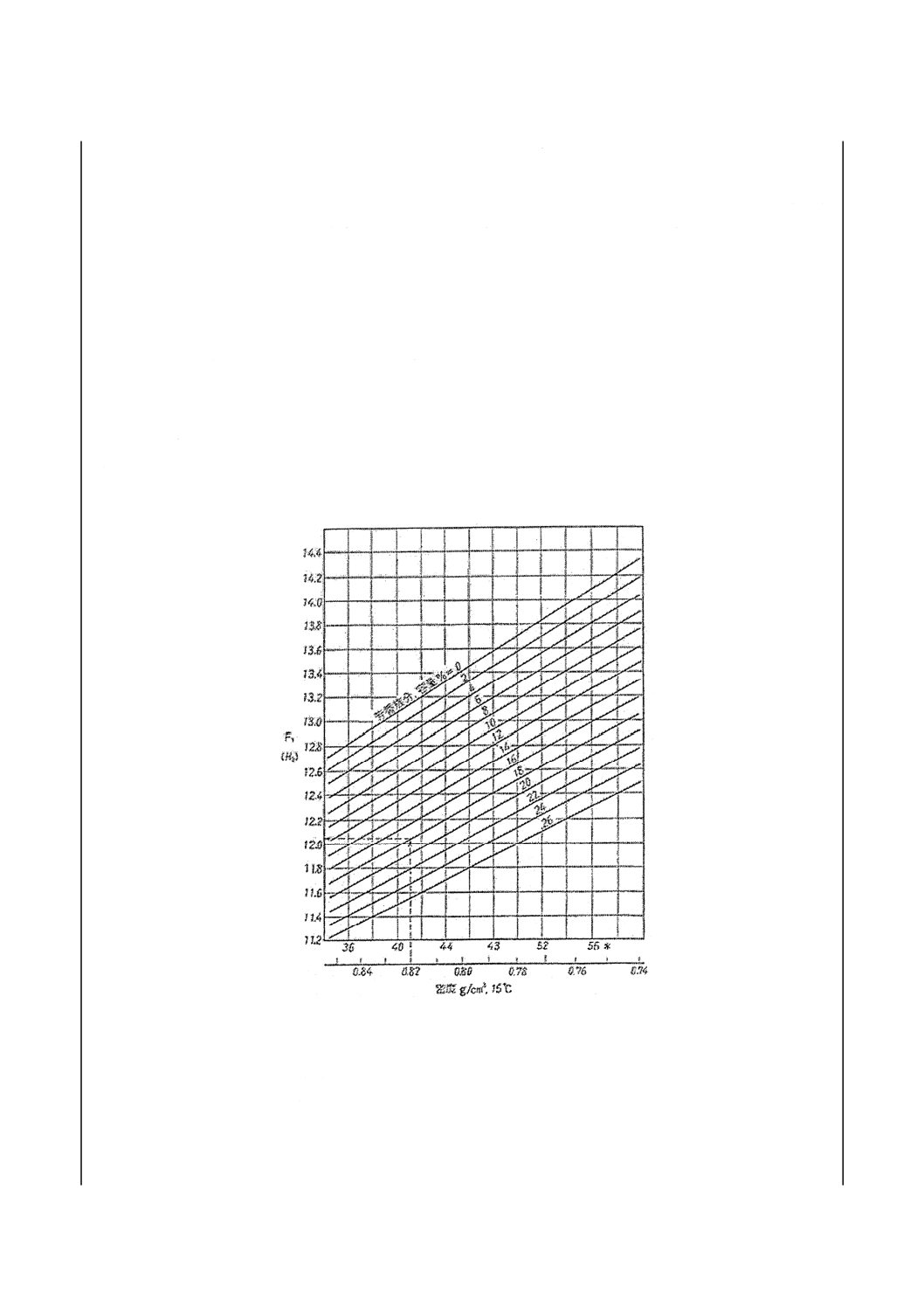

備考 測定結果を図24に示すように横軸に温度計の読み,縦軸に輝度計の読みをとってグラフ用紙に

記入し,最も高い点を通る直線を引いて,各点がほぼこの直線上にあることを確認する。これ

らが直線関係にない場合は,試験器の温まり方が不足か,試験器又は操作に問題があるので,

測定をやり直す。

37

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24 テトラリンによる基準点の測定結果(一例)

5) 1)〜4) の操作を計4回繰り返す。各回の煙点における輝度計の読み及び温度計の読みを平均し,こ

れを基準点とする。

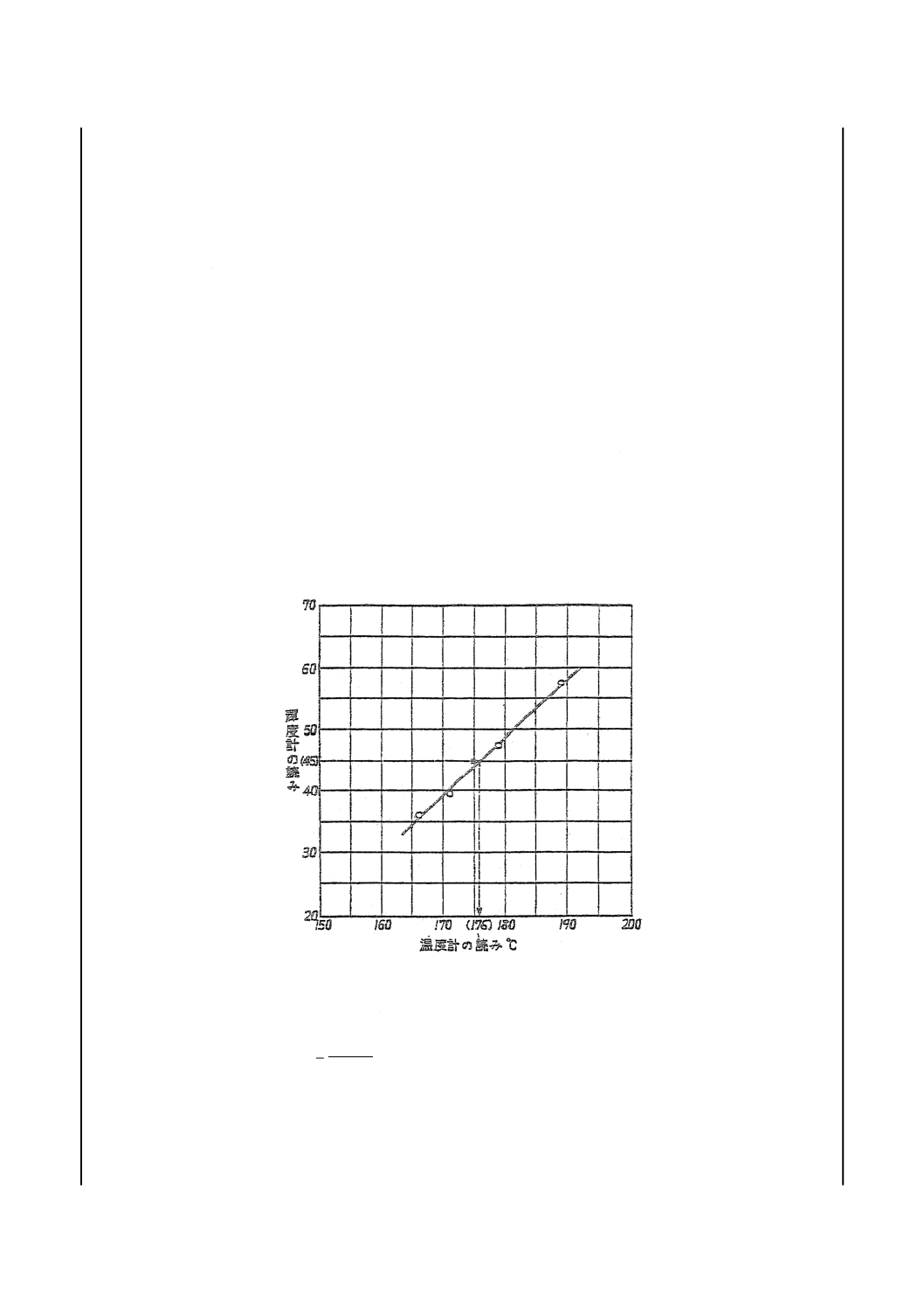

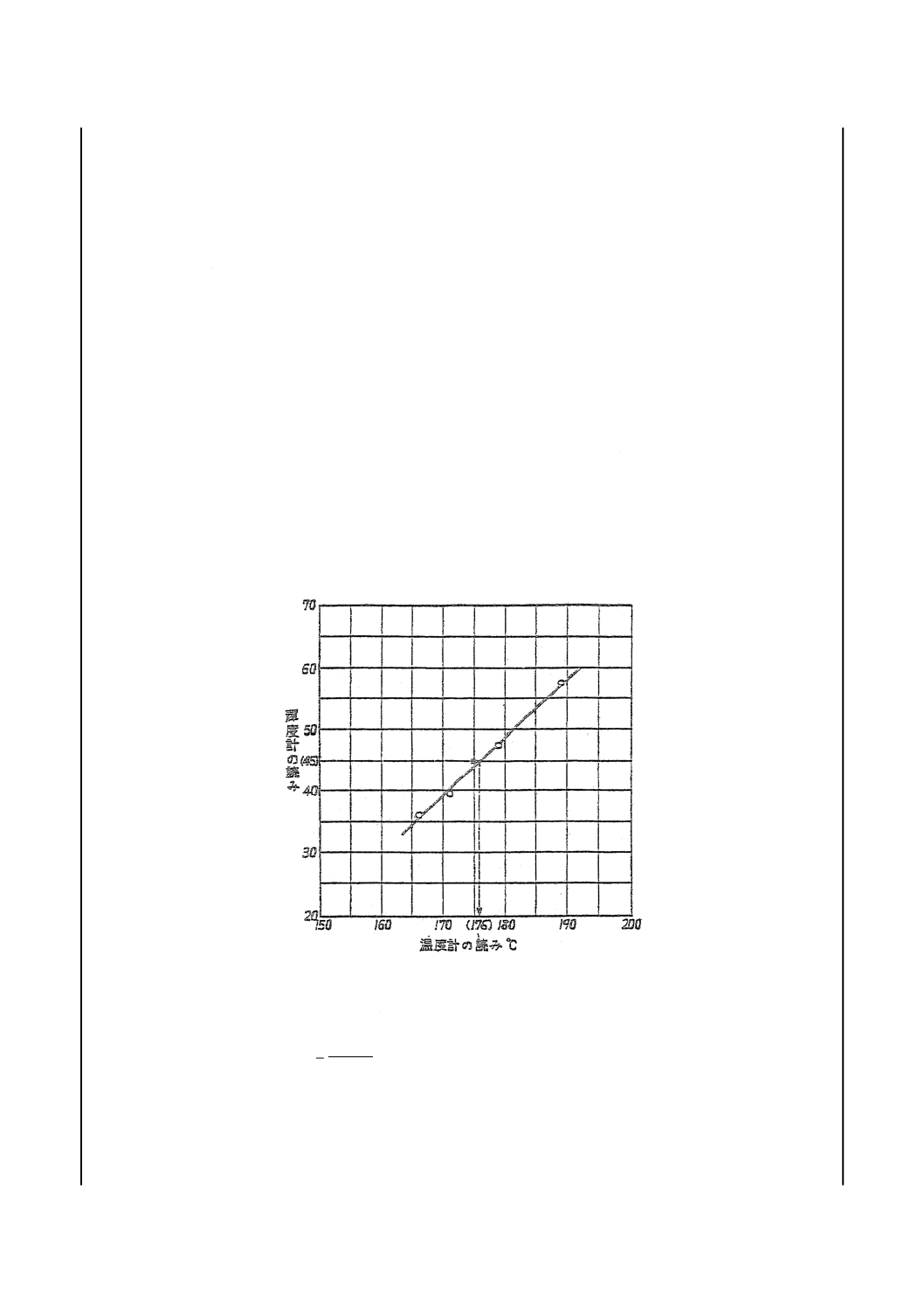

c) 2, 2, 4-トリメチルペンタンの測定 2, 2, 4-トリメチルペンタン20 mLを試験容器に採り,a) 及びb) と

同様の操作で試料の測定前後に各1回ずつ測定を行い (34),測定値を記録する。この際,テトラリン

で求めた基準点の輝度計の読みを中心にして,上下各2点の計4点について測定する。

なお,各点の測定は,輝度計の読み間隔が約10目盛ずつ離れるように行う(図25参照)。

注(34) 試料が2個以上の場合は,1回目の測定を最初の試料の前に行い,2回目の測定は試料について

その日の測定がすべて終わった後に行う。

図25 2, 2, 4-トリメチルペンタンの測定結果(一例)

d) 試料の測定 試料20 mLを試験容器に採り,c) と同様にテトラリンで求めた基準点の輝度計の読みを

38

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中心にして,上下各2点の計4点について測定を行い,測定値を記録する。

備考1. ルミノメータ数の高い試料は,凝縮水の生成,ランプの空気漏れ及び基準点の設定誤差が結

果に特に大きな影響を与える。

なお,凝縮水の生成を防ぐには,あらかじめ試験器の安定化をゆっくり行うとよい。もし,

凝縮水が生成した場合は,水分がのぞき穴のガラスに付着したり,光学フィルタに付着して

輝度計の読みが不安定となったりするのでランプ室の扉を開けて試料を燃やして取り除く。

2. ルミノメータ数の低い試料は,比較的低い輝度計の読みで,すすが出るので,すすが出ない

ように,ランプののぞき穴から炎の状態を確認しながら測定を行う。すすを出して燃えた場

合は,測定を中止して,光学フィルタ及び熱電対保護管を清浄にする。

12.7 計算方法及び精度

12.7.1 計算方法 計算方法は,次による。

a) 横軸に温度計の読み,縦軸に輝度計の読みを取り,12.6 c) で求めた2, 2, 4-トリメチルペンタンの2回

の測定値をグラフ用紙に記入し(図25参照),それぞれ最も適切な直線関係を求める。この図から基

準点の輝度計の読みに対応する温度計の読みをそれぞれ読み取り,それらの平均値を求め,これを基

準点の輝度計の読みに対応する2, 2, 4-トリメチルペンタンの温度とする。

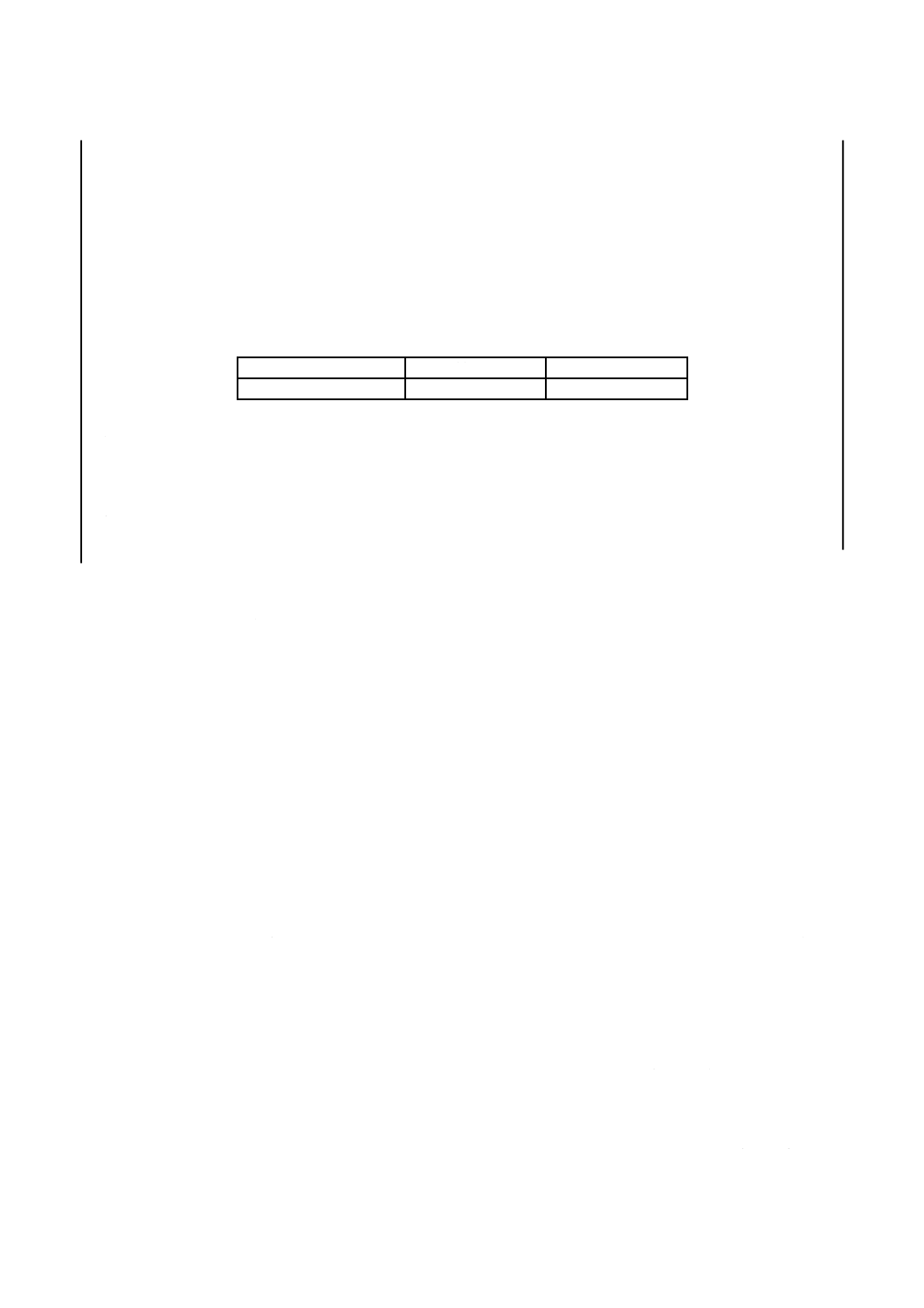

b) 10.6 d) で求めた温度計の読みと輝度計の読みとの関係から,前項と同様にして,基準点の輝度計の読

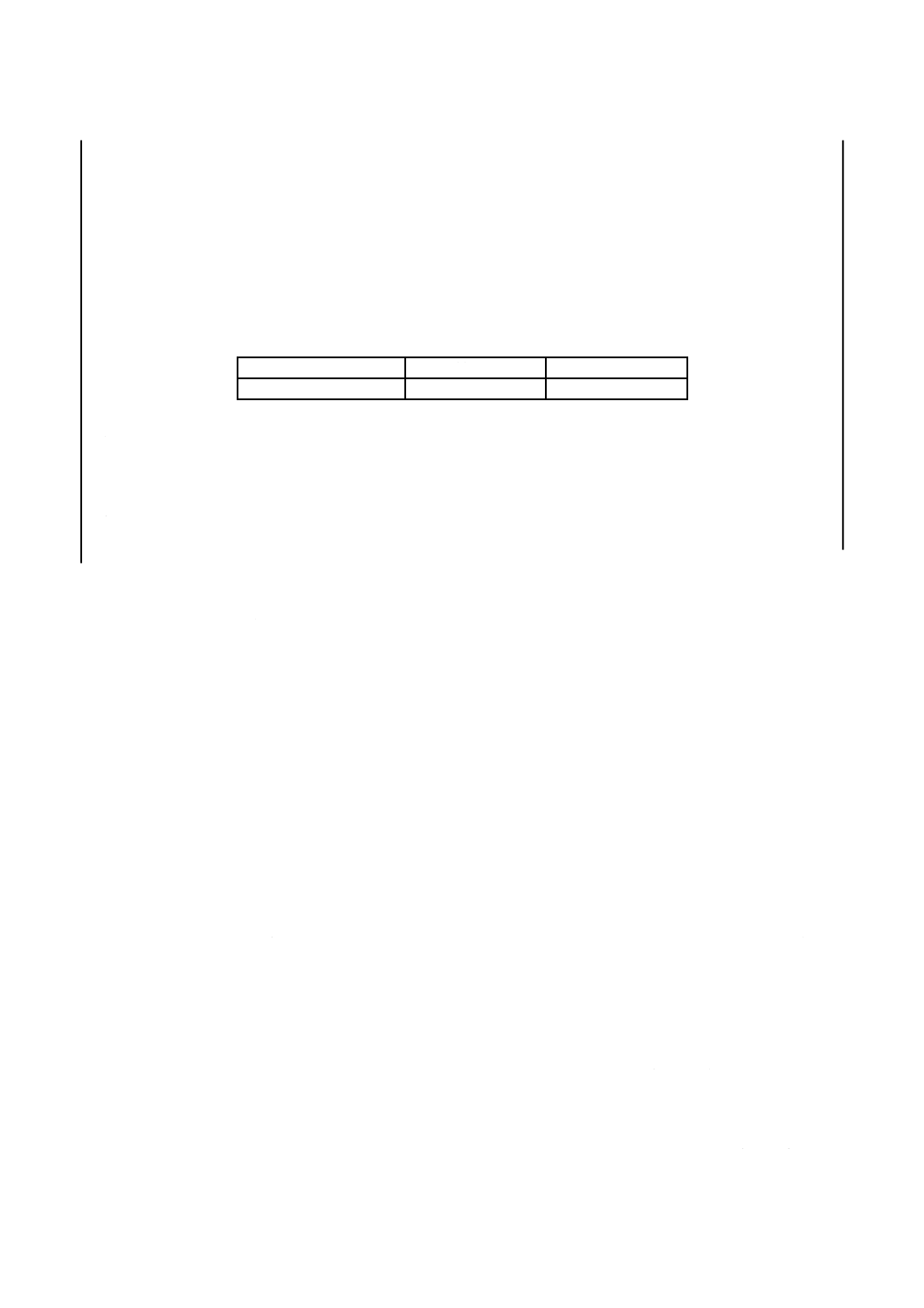

みに対応する試料の温度を求める(図26参照)。

図26 試料の測定結果(一例)

c) ルミノメータ数は,次の式によって算出し,JIS Z 8401の規定によって丸めの幅0.1に丸める。

100

.

.

1

2

1

3

×

−

−

=

T

T

T

T

N

L

ここに, L.N.: ルミノメータ数

T1: 基準点の温度 (℃)

T2: 基準点の輝度計の読みに対応する2, 2, 4-トリメチルペンタ

ンの温度 (℃)

T3: 基準点の輝度計の読みに対応する試料の温度 (℃)

39

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.7.2 精度 このルミノメータ数試験方法によって得られた試験結果の許容差(確率0.95)は,次のとお

りである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験装置で,引き統き短時間内に同一試料を2回

試験したときの試験結果の差の許容差を表12に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験装置で,同一試料をそれぞれ1回ずつ試験し

たとき,2個の試験結果の差の許容差を表12に示す。

表12 ルミノメータ数の精度

室内併行許容差

室間再現許容差

ルミノメータ数

6.1

8.8

12.8 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び12.7.1によって得られた結果

d) 特記事項

13. ナフタレン分試験方法(紫外吸分光光度法)

13.1 試験の原理 試料を吸収スペクトル用溶剤で薄めた後,この溶液の波長285 nmにおける吸光度を測

定してナフタレン分を算出する。

備考1. この方法はJIS K 2254の規定による終点が315 ℃以下で,かつ,ナフタレン分が5容量%以

下の航空タービン燃料油のナフタレン分を測定する方法である。

2. 飽和炭化水素類,オレフイン類,チオフェン類及びベンゼンのアルキル又はシクロアルキル

誘導体は測定の妨害とならないが,フェナントレン類,ジベンゾチオフェン類,ビフェニル

類,ベンゾチオフェン類及びアントラセン類は妨害し,測定値に誤差を与える。

13.2 試薬 試薬は,次による。

a) 吸収スペクトル用溶剤 吸収スペクトル用の2,2, 4-トリメチルペンタン,又はシクロヘキサン。

備考 吸収スペクトル用2, 2, 4-トリメチルペンタンの代わりに,JIS K 2280に規定する2, 2, 4-トリメ

チルペンタンを次のように精製して使用してもよい。粒径75 μmのシリカゲルを充てんしたカ

ラム(内径50.8〜76.2 mm,長さ600〜900 mm)に2, 2, 4-トリメチルペンタン4〜5 Lを通した

もので,240〜300 nmの波長領域において,水と対照した透過率が90 %以上のものであれば使

用できる。精製した2, 2, 4-トリメチルペンタンは,清浄な共栓付きガラス容器に入れ,保存す

る。

希釈剤の精製には新しいシリカゲルを使用するのが一般的であるが,次の処理によって活性

化したシリカゲルを用いてもよい。

2, 2, 4-トリメチルペンタンの精製に使用したシリカゲルカラムにアセトン500 mLを注ぎ,こ

れを流出させ,次いで減圧乾燥した後,400 ℃の乾燥器内に薄く広げて,白色になるまで加熱

する。活性化されたシリカゲルは密閉試験容器に入れて貯蔵する。

13.3 ナフタレン分試験器 試験器は,次のa)〜d) からなる。

a) 分光光度計又は光電光度計 JIS K 0115に規定する構造のもので,285 nmにおける吸光度を測定でき

40

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るもの。

b) 吸収セル 石英製で光路長が10.00 mm±0.05 mmのもの。

c) ピペット JIS R 3505に規定する全量ピペット5 mL及び10 mL。

d) 全量フラスコ JIS R 3505に規定する全量フラスコ25 mL及び50 mL。

13.4 試料採取方法及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試

料の調製方法によるか,又はそれらに準じた方法によって採取及び調製する。

13.5 試験の手順 試験の手順は,次によるが,吸収セルの取扱い及び洗浄,光度計の調整,吸光度の測

定は,JIS K 0115に従い注意深く行わなければならない。

a) 試料の調製 試料の調製は,次による。

1) 一次希釈液 清浄で,乾燥した全量フラスコ25 mLに吸収スペクトル用溶剤10〜15 mLを加え,栓

をして,質量を1 mg単位まではかる。次に試料約1 gを全量フラスコに加え,栓をして,再び質量

を1 mg単位まではかる。両者の差を試料はかり採り量とする。次いで,吸収スペクトル用溶剤を

標線まで満たし,よく振り混ぜる。

2) 二次希釈液 一次希釈液5.0 mLをピペットで全量フラスコ50 mLにはかり採った後,吸収スペクト

ル用溶剤を標線まで満たし,よく振り混ぜる。

3) 三次希釈液 二次希釈液5.0 mLをピペットで全量フラスコ50 mLにはかり採った後,吸収スペクト

ル用溶剤を標線まで満たし,よく振り混ぜる。

備考 試料は,285 nmにおける吸光度が0.2〜0.8の範囲に入るように希釈調製する。必要に応じて,

二次希釈液10 mLを吸収スペクトル用溶剤で25 mLに希釈して用いる。

b) 吸光度の測定 吸光度の測定は,次による。

1) セル補正吸光度の測定 試料用吸収セル及び対照用吸収セルに吸収スペクトル用溶剤を満たし,285

nmにおけるセル補正吸光度を測定し,記録する。

2) 試料吸光度の測定 よく洗って乾かした試料用吸収セルに三次希釈液を満たし,直ちにふたをした

後,285 nmにおける試料吸光度を測定し (35),記録する。

注(35) 三次希釈液の吸光度が0.2未満のときは,0.2〜0.8に入る希釈液を適宜用い,同様の操作を

行う。

13.6 計算方法及び精度 計算方法及び精度は,次による。

13.6.1 計算方法 ナフタレン分は,次の式によって算出し,JIS Z 8401の規定によって丸めの幅を0.01

に丸め,容量%又は質量%で表す。

100

00

.1

7.

33

×

×

×

×

=

B

M

K

A

Nr

100

7.

33

×

×

×

=

M

K

A

NM

ここに,

Nr: ナフタレン分(容量%)

NM: ナフタレン分(質量%)

A: 補正吸光度(試料吸光度からセル補正吸光度を差し引いた値)

K: 希釈係数[試料1 gを薄めるのに用いた吸収スペクトル用溶剤

の量,(L)]

例えば, 一次希釈液の場合

K=0.025

二次希釈液の場合

K=0.25

三次希釈液の場合

K=2.5

13.5 a) 3)の備考の希釈液の場合

K=0.625

41

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M: 試料はかり採り量 (g)

B: 試料の15 ℃における密度 (g/cm3)

33.7: C10〜C13のナフタレン誘導体の波長285 nmにおける平均吸

光係数 (L/g・cm)

1.00: C10〜C13のナフタレン誘導体の15 ℃における平均密度

(g/cm3)

13.6.2 精度 ナフタレン分試験方法(紫外分光光度法)によって得られた試験結果の許容差(確率0.95)

における精度は,次による。

備考 この精度を外れた場合は,JIS Z 8402-6の規定によって処理する。

参考 この精度は石油連盟の照合試験の結果から得られたものである。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き統き短時間内に同一試料を2回試

験したとき,その試験結果の差の許容差を表13に示す。

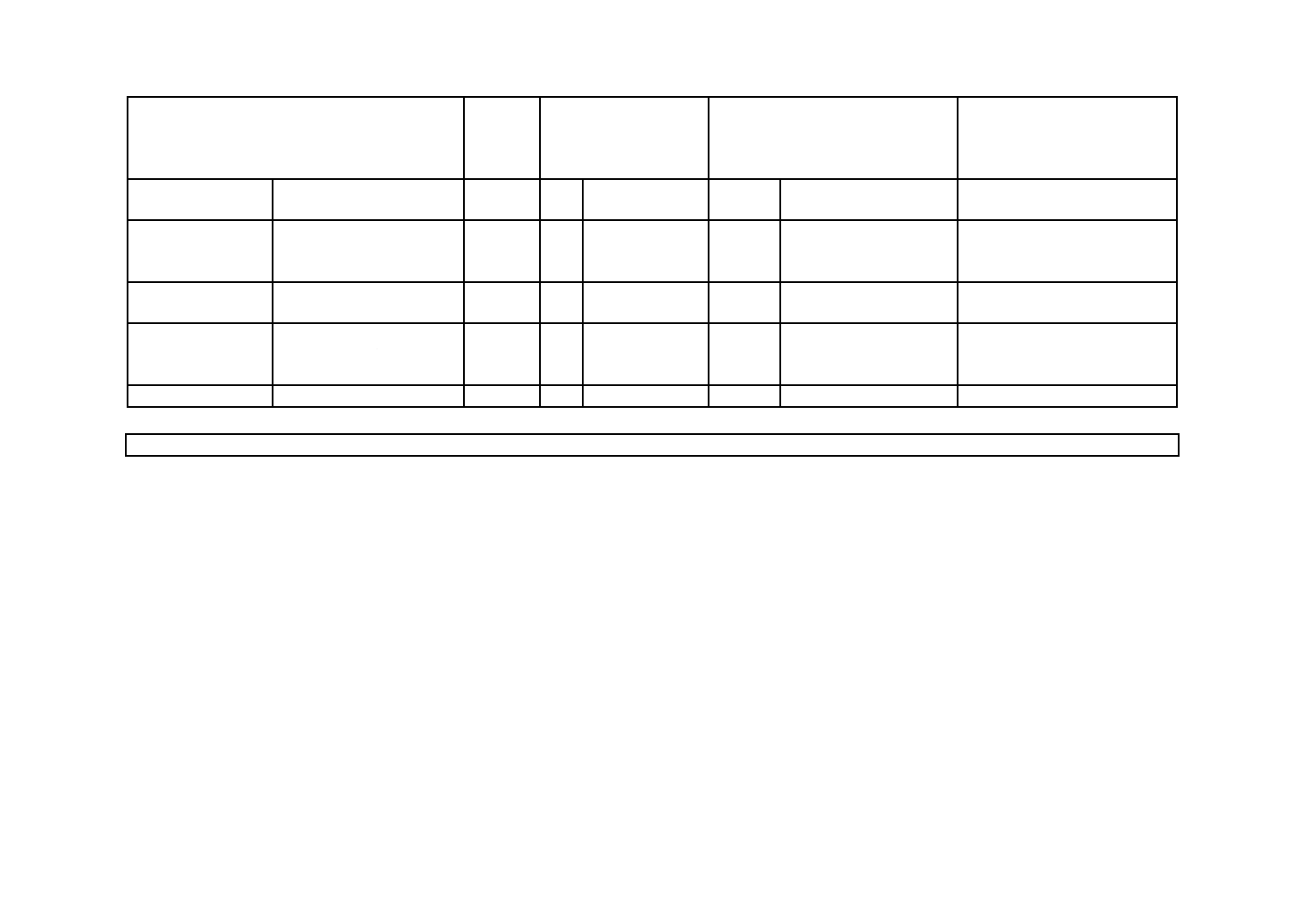

表13 ナフタレン分の室内併行精度

単位 容量%又は質量%

ナフタレン分

室内併行許容差

0.67以下

0.05

0.67を超え3.0以下

0.09x−0.01

x:試験結果の平均値

a) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験した

とき,その2個の試験結果の差の許容差を表14に示す。

表14 ナフタレン分の室間再現精度

単位 容量%又は質量%

ナフタレン分

室間再現許容差

0.60以下

0.11

0.60を超え3.0以下

0.20x−0.01

x:試験結果の平均値

13.7 試験結果の報告 試験結果の報告は,次による。

a) 試料の名称,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称及び13.6.1によって得られた結果

d) 特記事項

14. 銀板腐食試験方法

14.1 試験の原理 よく磨いた銀板を250 mLの試料に完全に浸し,50 ℃±1 ℃の恒温水槽に4時間保っ

た後銀板を取り出し,洗浄してから銀板腐食分類表に従って,試料の腐食性を判定する。

14.2 試薬及びその他 試薬及びその他は,次による。

a) 銀板 純度99.9 %以上で長さ17〜19 mm,幅12.5〜12.7 mm及び厚さ2.5〜3.0 mmのもの。銀板は繰

り返して使用してもよいが,取り除くことのできない深いきずのあるもの,表面に凹凸があるもの又

は角がすり減ったものは使用してはならない。

b) 洗浄用溶剤 JIS K 2280に規定する2, 2, 4-トリメチルペンタン又はJIS K 9703に規定する2, 2, 4-トリ

メチルペンタン。

c) 研磨材 JIS R 6251,JIS R 6252又はJIS R 6253に規定する炭化けい素質(C又はGC)の研磨材で,

42

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P150〜P240のもの。

d) 研削材 品質は,JIS R 6111に規定する炭化けい素質(C又はGC)で,粒度は,JIS R 6001に規定す

るF150又はJIS R 6010に規定するP150のもの。

e) 脱脂綿 日本薬局方のもの。

14.3 銀板腐食試験器 試験器は,図27に示す構造・寸法のものでa)〜e) の各部からなる。

43

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

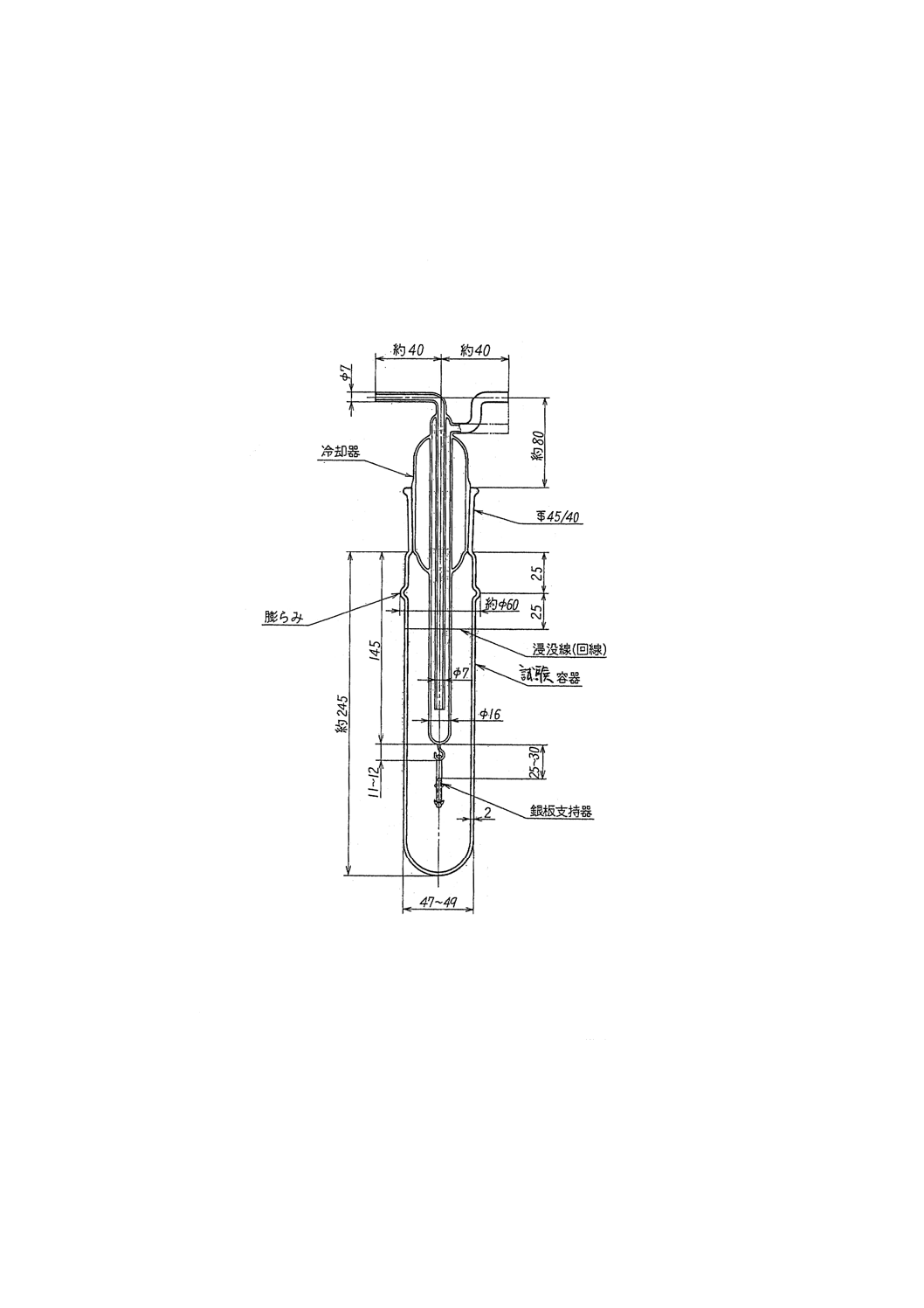

図27 銀板腐食試験器(一例)

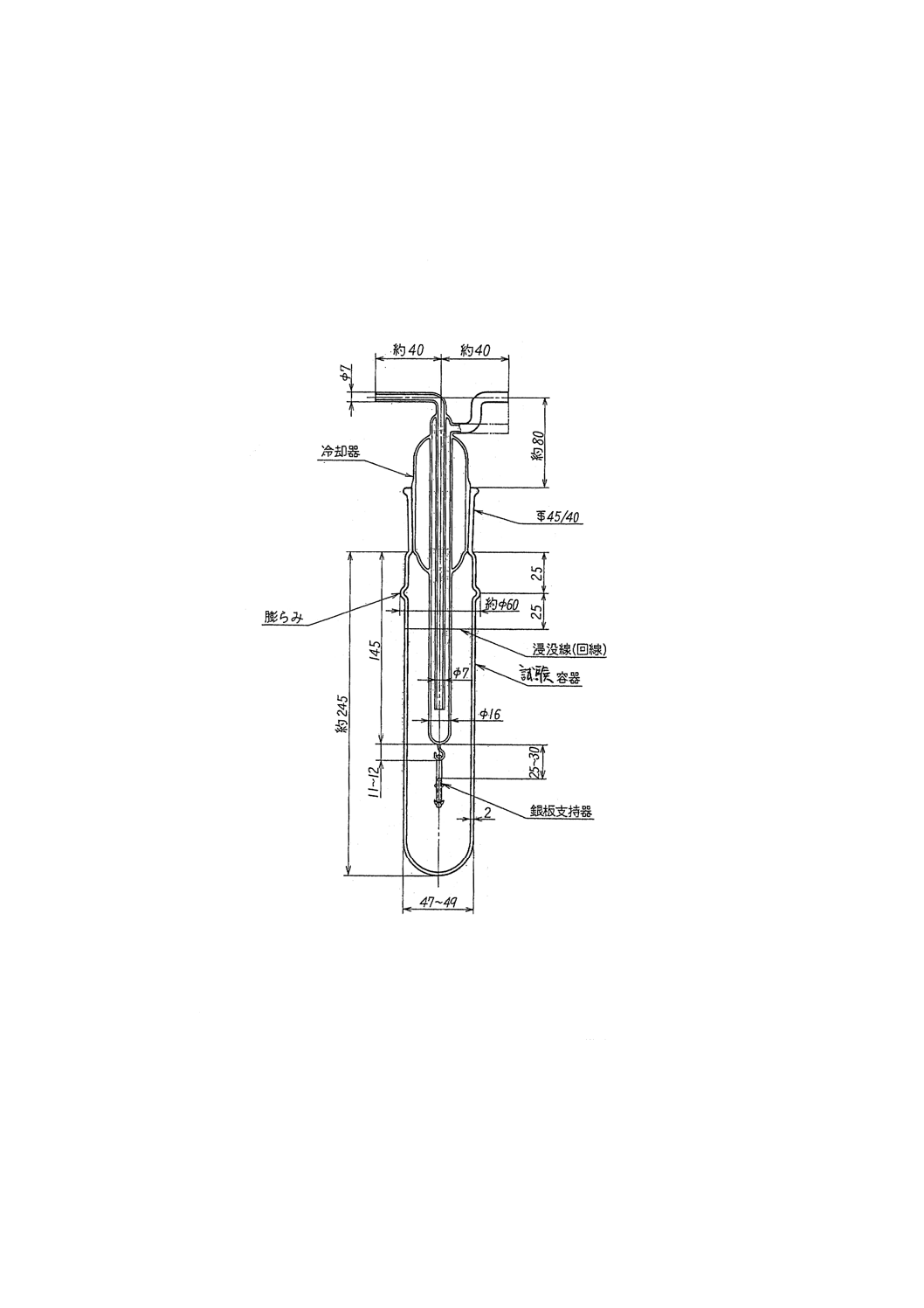

a) 試験管 図28に示すもので,次の各部からなる。

備考 JIS K 2839に規定する図188のものがこれに相当する。

1) 試験容器 材質はJIS R 3503に規定する褐色のほうけい酸ガラス-2以上製 (36)で,容量350 mLの

単位 mm

① 電源スイッチ ⑦ 電動かき混ぜ機 ⑬ 給排水分岐管

② 電動機スイッチ ⑧ かき混ぜ機羽根 ⑭ 給水接続口

③ 電圧調節器 ⑨ 加熱器 ⑮ 給水調節弁

④ 電流計 ⑩ 試験管 ⑯ 試験管挿入口

⑤ 表示灯 ⑪ 有孔板 ⑰ 温度計

⑥ 信号灯 ⑫ 試験管受台 ⑱ 温度調節用センサ

44

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

容器。すり合わせ下部から約25 mmの所に挿入深さ固定用の膨らみを付ける。

注(36) 遮光すれば透明ガラス製でもよい。

2) 冷却器 材質はJIS R 3503に規定するほうけい酸ガラス−1製で,銀板支持器をつるすフックを付

け上部に冷却水の給・排水口を備える。

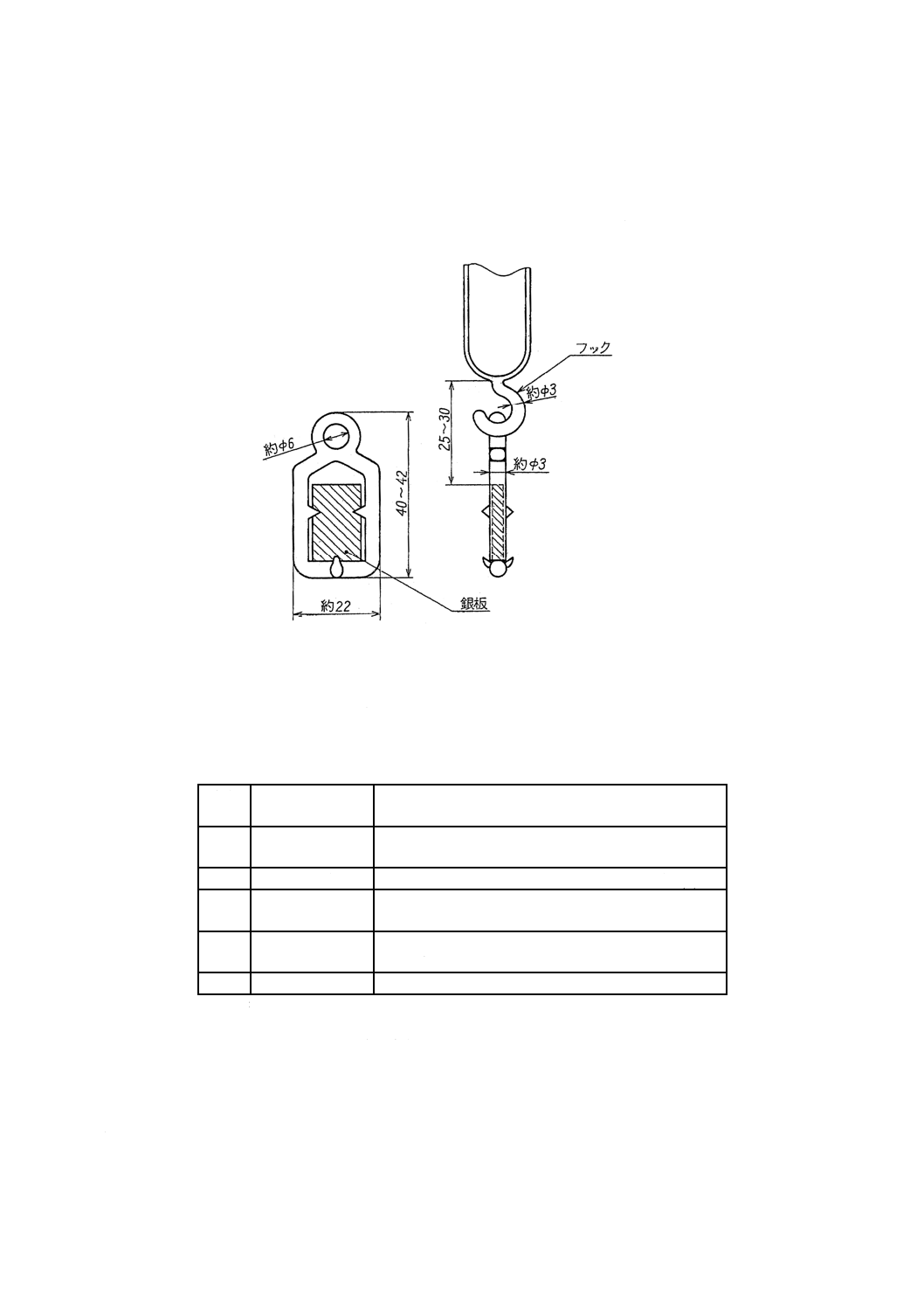

図28 試験管(銀板腐食)

b) 恒温水槽 図27に示すもので試験管を浴液中に浸没線まで浸し,浴温50 ℃±1 ℃に保つことのでき

る温度調節器,電動かき混ぜ機などを備えたもの。

水槽には,冷却器中に循環させる冷却水の給排水分岐管 (37) を備える。

注(37) 分岐管の給・排水口は,冷却器1個につき一組ごとに独立したものとする。

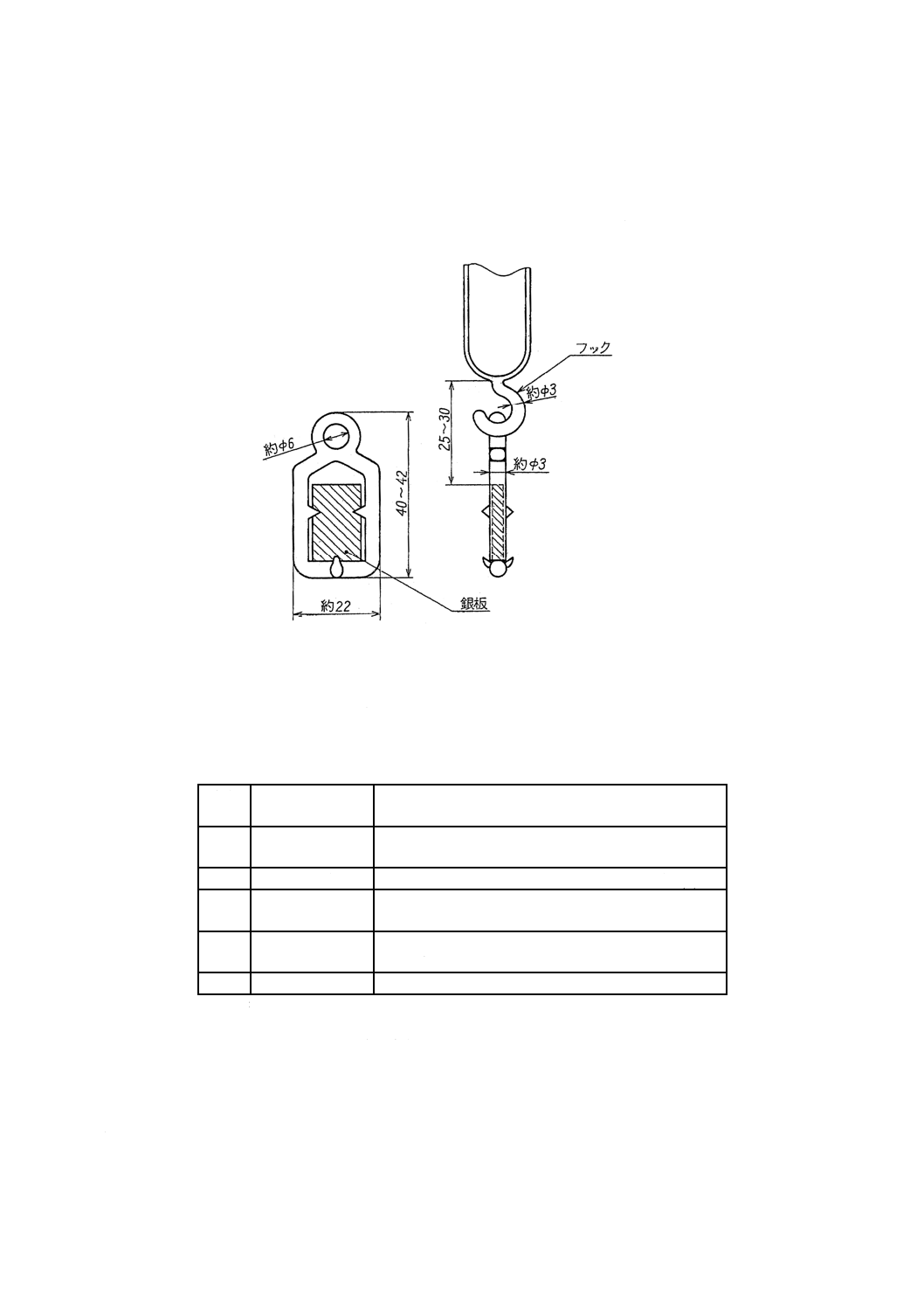

c) 銀板支持器 銀板を保持し,試料中につるすもので図29にその詳細を示す。

その材質は,JIS R 3503に規定するほうけい酸ガラス-2以上製とする。銀板をつるしたとき銀板の

上端と冷却器下端との間隔は25〜30 mmとする。

単位 mm

45

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 JIS K 2839に規定する図189のものがこれに相当する。

図29 銀板支持器

d) 研磨用保持器 銀板を研磨するときに用いるもので,JIS K 2513に規定するもの。

e) 温度計 JIS B 7410に規定する温度計番号42 (SG) とする。

14.4 銀板腐食基準 銀板腐食基準における銀板の変色番号,変化の状態などを表15に示す。

表15 銀板腐食分類表

変色

番号

変色の程度

摘要

0

変色なし

ほんの少しつやがなくなっただけで,磨いたままに近い

状態

1

わずかに変色

銀の光沢がなくなった状態,又はかすかな褐色 (38)

2

中程度に変色

褐色 (38),又はくじゃく模様(青,青みがかった紫,濃

い麦わら色などの混じった多色模様)

3

わずかに黒変

表面に黒いはん点,又は均一な黒い析出物の薄い膜がで

きた状態

4

黒変

析出物の有無にかかわらず,ひどく黒くなった状態

注(38) 褐色の場合,変色番号1に相当するか,2に相当するかを区別するには,15.2

i)の表17に規定する色標準コード色板で判定する。判定基準は,色標準コー

ド番号4未満の場合を変色番号1とする。

参考 色標準コード色板はASTM D 3241に規定する“COLOR Standard”を用いると

よい。

14.5 試験の準備 試験の準備は,次による。

a) 銀板の研磨 銀板の研磨は,次による。

1) 予備研磨 研磨材P150〜P220を用いて銀板の全表面のきずを取り除く。次いで研磨材P240を平板

単位 mm

46

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上に置き洗浄用溶剤で浸し,その上に銀板を置きろ紙で押さえて円運動をさせながら研磨する (39)。

このとき銀板を直接指で押さえてはならない。

予備研磨が終わった銀板は,洗浄用溶剤中に浸しておく。

注(39) 予備研磨は,機械で行ってもよい。

2) 仕上げ研磨 銀板を洗浄用溶剤中から取り出し,ろ紙で挟み洗浄用溶剤をわずかに浸した脱脂綿に

研削材を付けてまず両端面を磨き,次に,両側面を磨き,更に新しい脱脂綿だけで強くこする。こ

の後は,銀板をステンレス鋼製のピンセットで取り扱い,直接指で触れてはならない。銀板を研磨

用保持器に固定し,脱脂綿に付けた研削材で銀板の両平面を長軸方向に平行に磨く(40)。次に,脱脂

綿だけで強くこすって金属粉その他を取り除き,最後に新しい脱脂綿に汚れが付かなくなるまで全

表面を磨く。仕上げ研磨が終わった銀板は,1分間以内に試験に供する。

注(40) 銀板の全表面を均一に磨くことが大切である。また,研磨用保持器を用いるのは均一に磨

くのを容易にするためである。

14.6 試料採取方法及び調製方法 試料の採取及び調製は,次による。

a) 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法によるか,又はそ

れらに準じた方法によって採取及び調製する。

b) 試験用試料は,清浄で乾燥した容量300 mL以上の褐色瓶を用い5 %程度の空容積を残すように採取し

て気泡除去後,直ちに密閉し,冷暗所に置く。試料採取及び気泡除去中は,試料が直射日光又は散乱

光にさらされることを極力避けなければならない。試料室において試料受領後又は容器開封後は速や

かに試験を行う。

14.7 試験の手順 試験の手順は,次による。

a) 試料250 mLを清浄な試験容器に採る。もし,試料中に水分 (41) が懸濁している場合は,ろ紙を用い

て暗所で直接に試料を試験容器中へろ過する方法で水分を除く。

注(41) 銀板に水が付くと銀板の変色程度が変わることがある。

b) 銀板を仕上げ研磨後,1分以内に銀板支持器に納め冷却器下端のガラス製フックにつるし,冷却器と

試験容器を接続して,銀板を試料に浸す。

c) あらかじめ50 ℃±1 ℃に保った恒温水槽に試験管を浸没線まで浸し,温度15〜25 ℃に調節した冷却

水を流量約10 mL/minで冷却器に通して,4時間保つ。2個以上の試験を同時に行う場合は,冷却器へ

の給排水を各試験ごとに独立して行えるようにする。

備考 冷却水によって試料の対流が起こり試験中銀板と試料とを十分に接触させることができる。し

かし,冷却水の対流が10 mL/minを超えると冷却効果が促進され試料温度の低下をきたす。

また,冷却水の流量を10 mL/minより少なくしすぎると試料の対流が不十分となり,いずれ

の場合も試験結果に影響することが確かめられている。

d) 4時間経過後,銀板をステンレス鋼製ピンセットを用いて取り出し,洗浄用溶剤中ですすぐ。次に,

定量ろ紙で銀板の表面に付着した溶剤を吸い取り乾かす。この際銀板をこすってはならない。

14.8 試験結果及び精度 試験結果及び精度は,次による。

14.8.1 試験結果 銀板の外観を新しく磨いたものと比べて,ふちを含むすべての表面について観察し,試

料の腐食性を表15の銀板腐食分類表に従って判定して変色番号で表す。

14.8.2 精度 この銀板腐食試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

47

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験したとき,その試験結果の差の許容差を表16に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

き,その2回の試験結果の差の許容差を表16に示す。

表16 精度

単位 変色番号

室内併行許容差

室間再現許容差

0

1

14.9 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び14.8.1によって得られた結果

d) 特記事項

15. 熱安定度試験方法(JFTOT法)

15.1 試験の原理 航空タービンエンジン内の燃料油系統で起こり得る状況と類似した条件におくことが

できる航空燃料油熱安定度試験器 (JFTOT) を用い,試料をポンプで加圧し,一定流量で加熱管を通し,

この後,試験フィルタで劣化生成物を捕そくする。このフィルタ前後の圧力差を連続して記録し,規定圧

力差を超えると規定試験時間前に試験器は停止する。規定試験時間終了時又は早期に試験器が停止した後,

加熱管のたい積物全体を色標準コード色板と比較して評価する(附属書B参照)。

参考 JFTOTは,Jet Fuel Thermal Oxidation Testerの略である。

15.2 試薬及び器具 試薬及び器具は,次による。

a) 水 JIS K 0557に規定するA3又はA4の水。型式230及び240の使用済み貯留槽に用いる。

b) 混合溶剤 JIS K 8680に規定するトルエン,JIS K 8034に規定するアセトン及びJIS K 8839に規定す

る2-プロパノールを等容量ずつ混合したもの。

c) 洗浄溶剤 JIS K 9701に規定するヘプタン,純度95 %以上の2-メチルペンタン又はJIS K 9703に規

定する2, 2, 4-トリメチルペンタン。

d) 乾燥剤 通気用空気の乾燥に用いるもので使用寿命の限界の分かるシリカゲル(青色)。

参考 シリカゲル(青色)は,徐々に色が青色から桃色に変わり,水の吸収能力がなくなることを示

す。

e) ろ紙 JIS P 3801に規定する2種又は3種。

参考 8 μmの粒子が捕そくできるろ紙が適切である。

f)

メンブレンフィルタ 直径約25 mmで孔径0.45 μmのセルロース混合エステルからできているもので

プレフィルタ部に用いる。

g) 試験フィルタ 孔径17 μmの半溶融ステンレス鋼製のもの。

h) ガラス製通気管 孔径40〜60 μmのもので,約1.5 L/minの流量の空気を流すことができるもの。

参考 ガラス製通気管はJFTOTの附属物である。ガラス製通気管の孔径はASTM E 128を用いて確認

できる。ASTM E 128は,試験室用剛性多孔質フィルタの最大孔径と通気性に対する試験方法

である。

i)

色標準コード色板 表17に示すコード番号で表示する。

48

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17 色標準コード色板のコード番号表

色標準コード番号

変色の程度

0

変色が認められない場合

1

変色していないが,かすかな曇りがある場合

2

わずかに変色している場合

3

淡黄褐色の場合

4

色標準コード番号3より濃く変色している場合

参考 色標準コード色板は,ASTM D 3241に規定する“ASTM Color Standard”を用いると

よい。

15.3 熱安定度試験器(JFTOT) 製造業者の取扱説明書に従い操作する。JFTOTの試験器構成,及び試

験並びに校正の手順の詳しい記述は附属書Aに示す。

参考 装置例として,USA ALCOR社の五つの型式がある。それらの主な相違点を参考表1に示す。

参考表1 JFTOTの型式

型式

加圧方法

ポンプ

圧力差測定

202

窒素

歯車

水銀マノメータ,記録なし

203

窒素

歯車

水銀マノメータ,グラフによる記録

215

窒素

歯車

トランスデューサ,印字による記録

230

油圧

シリンジ

トランスデューサ,表示

240

油圧

シリンジ

トランスデューサ,表示

15.4 試料採取方法及び調製方法

a) 試料は,JIS K 2251に規定する一次試料の採取及び二次試料の調製方法,又はそれに準じた方法によ

る。

b) 試料の量は,600 mL以上とする。

c) 試料容器は,ガラス瓶又はエポキシ樹脂で内面被覆した缶,若しくは四ふっ化エチレン樹脂 (PTFE) 容

器を用いる。

備考 試験結果は,試料採取の間及び試料容器からの微量の汚染に影響される。新しい容器を使用す

ることが望ましいが,使用済み容器を用いる場合は,この容器を混合溶剤でよく洗い,次に,

洗浄溶剤で洗った後,空気を吹き付けて乾燥する。

d) 試料採取前にすべての試料容器及びふたは採取する試料で3回以上共洗いする。

e) 試験は,試料採取後できるだけ早く行う。

15.5 試験の準備 試験の準備は,次による。

15.5.1 加熱管保持部の洗浄と加熱管の組立て

a) 加熱管保持器の内壁を,混合溶剤に浸したポリアミド製ブラシを用いて洗浄する。

b) 次の手順によって,試験に用いる加熱管について表面の欠陥及び管の直線性を点検する (42)。

注(42) 加熱管を取り扱う際は,注意深く扱い,加熱管の評価部に触れてはならない。加熱管の評価部

に触れたならば,その汚染がたい積物を生成する特性に影響を及ぼす可能性があるので,その

加熱管は使用しない。

1) 附属書Bの5. に示す目視評価器を用いて,図A.1に示す加熱管部の肩から5〜55 mmの間を点検す

る。引っかききず,光沢のない箇所,磨いてない箇所などの欠陥が見られたなら,図B.1と比較し,

その箇所の面積が2.5 mm2以上ならばその加熱管は使用しない。これらの欠陥が2.5 mm2より小さ

くても室内の光で判別できるなら,この加熱管も使用しない。

49

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 加熱管の直線性は,加熱管を平面板上を転がして平面と中央部分のすき間が均一であるかを点検す

る。直線性のない加熱管は使用しない。

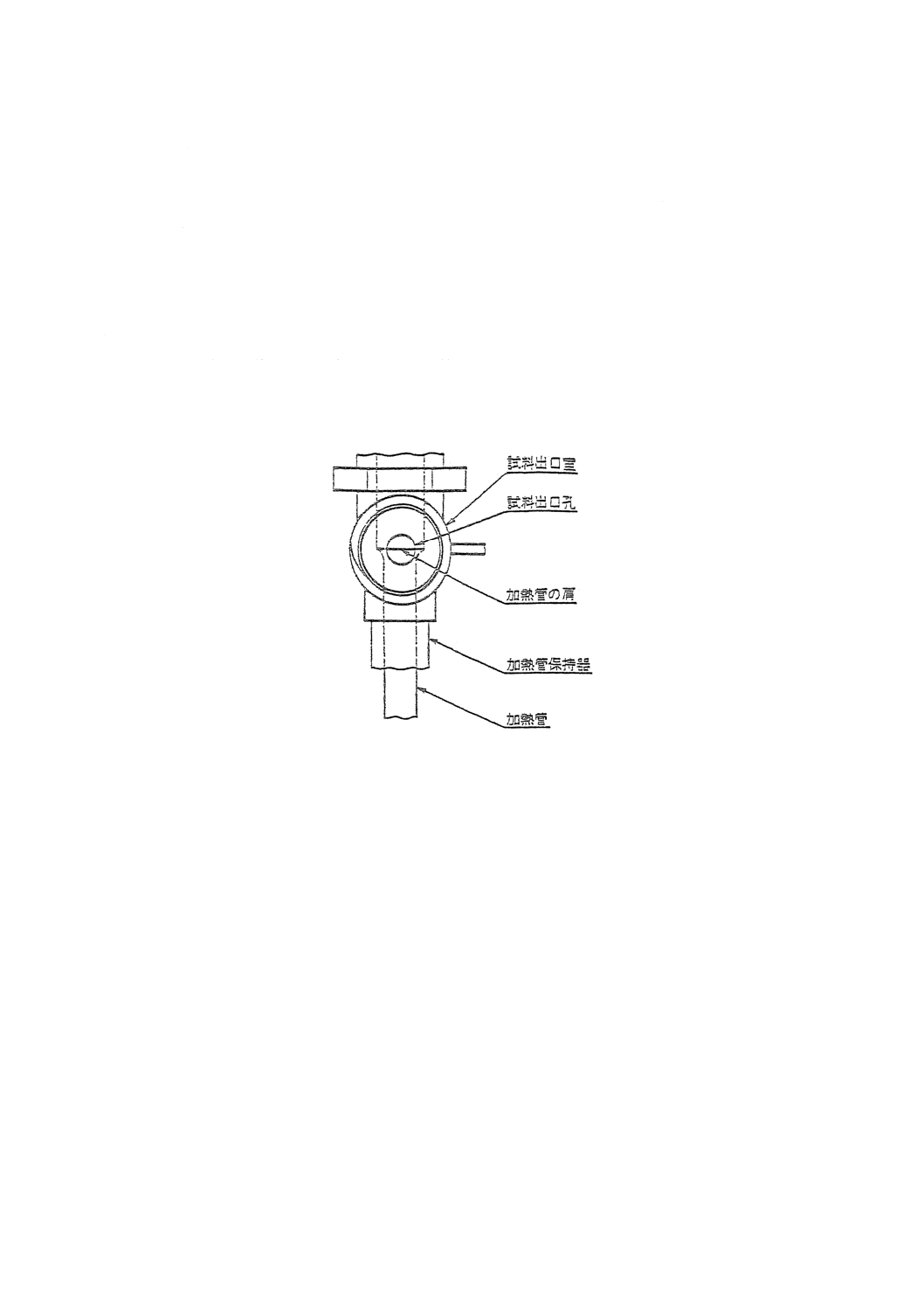

c) 製造業者の取扱説明書及び図A.1並びに図A.2に従い,図30の加熱管部を組み立てる (42)。この組立

てにおいては,次の新しい部品を用いる。

1) 目視観察で点検した加熱管

2) 試験フィルタ(着色した面を外側にして取り付ける。)

3) Oリング(3個)

d) 絶縁環はきずがつかないように注意し,加熱管の開口端が一番上にくるようにする。さらに,加熱管

の肩は試料出口孔の中心に合わせ,また,クランプ用ナットは指だけで締め付ける。加熱管は再使用

しない。

参考 アルミニウム合金材のマグネシウム成分は,通常の試験条件下では,加熱管の表面に移動する

ことが試験によって分かっている。表面のマグネシウムは,再使用した加熱管では,たい積物

の付着を減少させることがある。

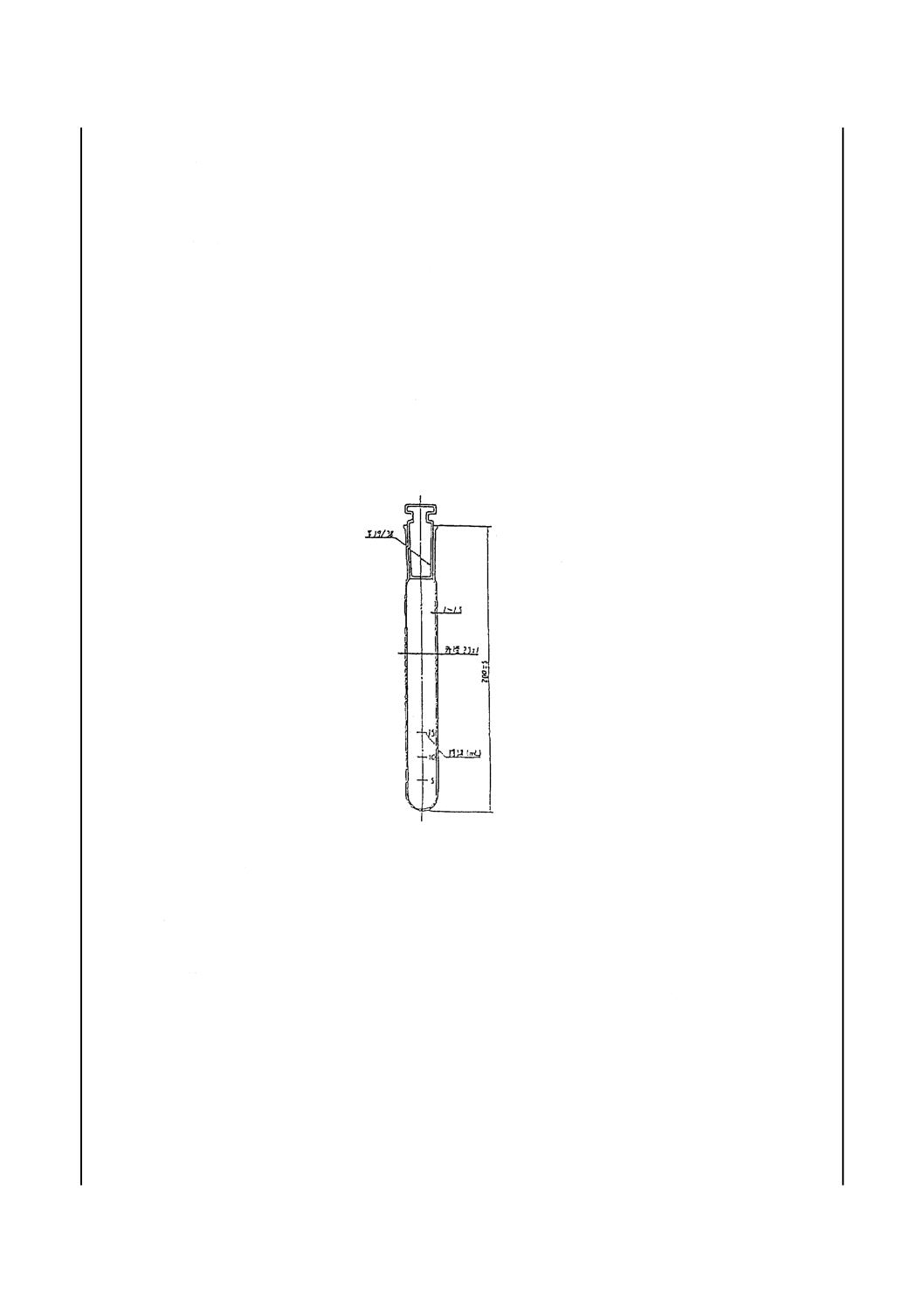

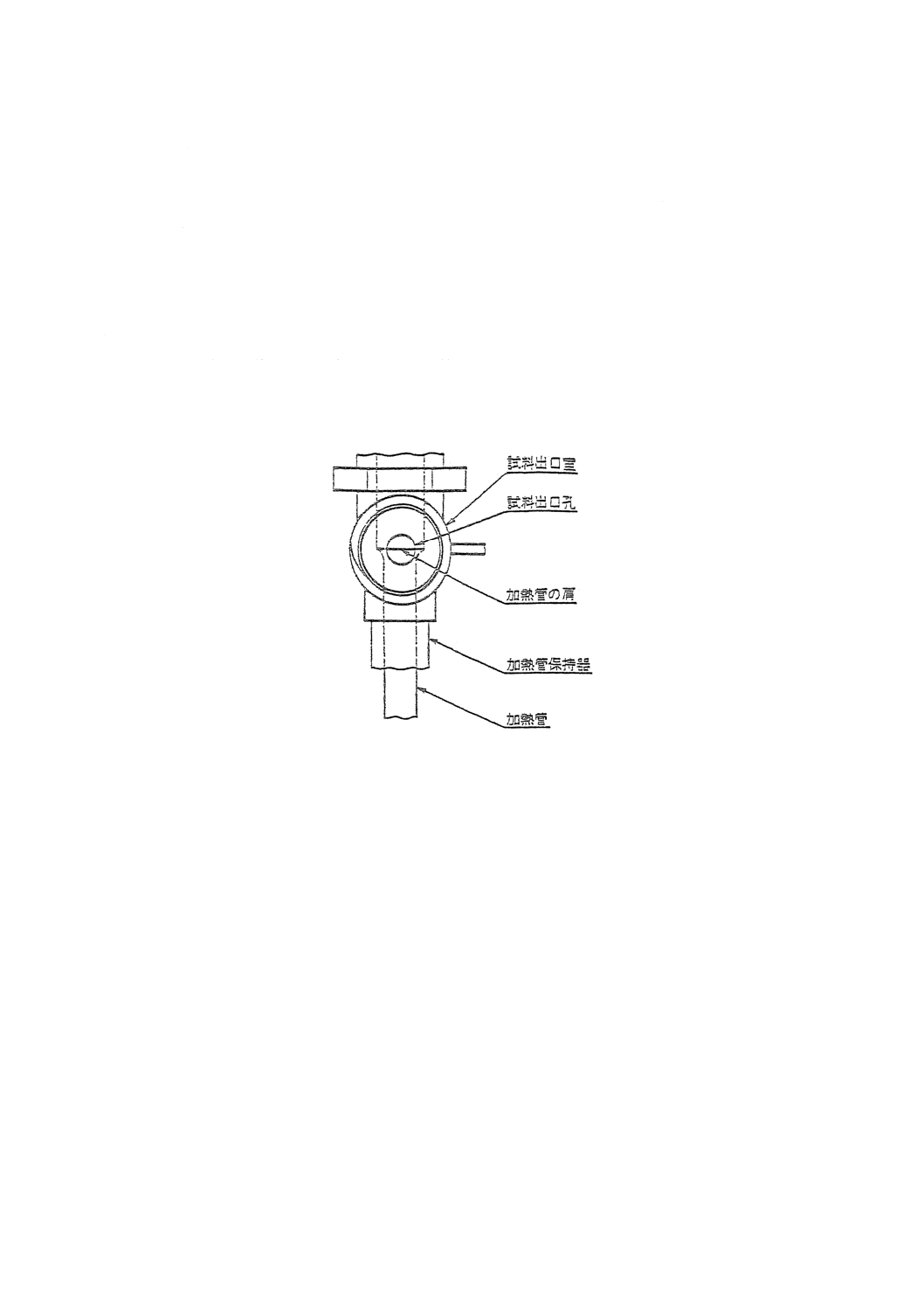

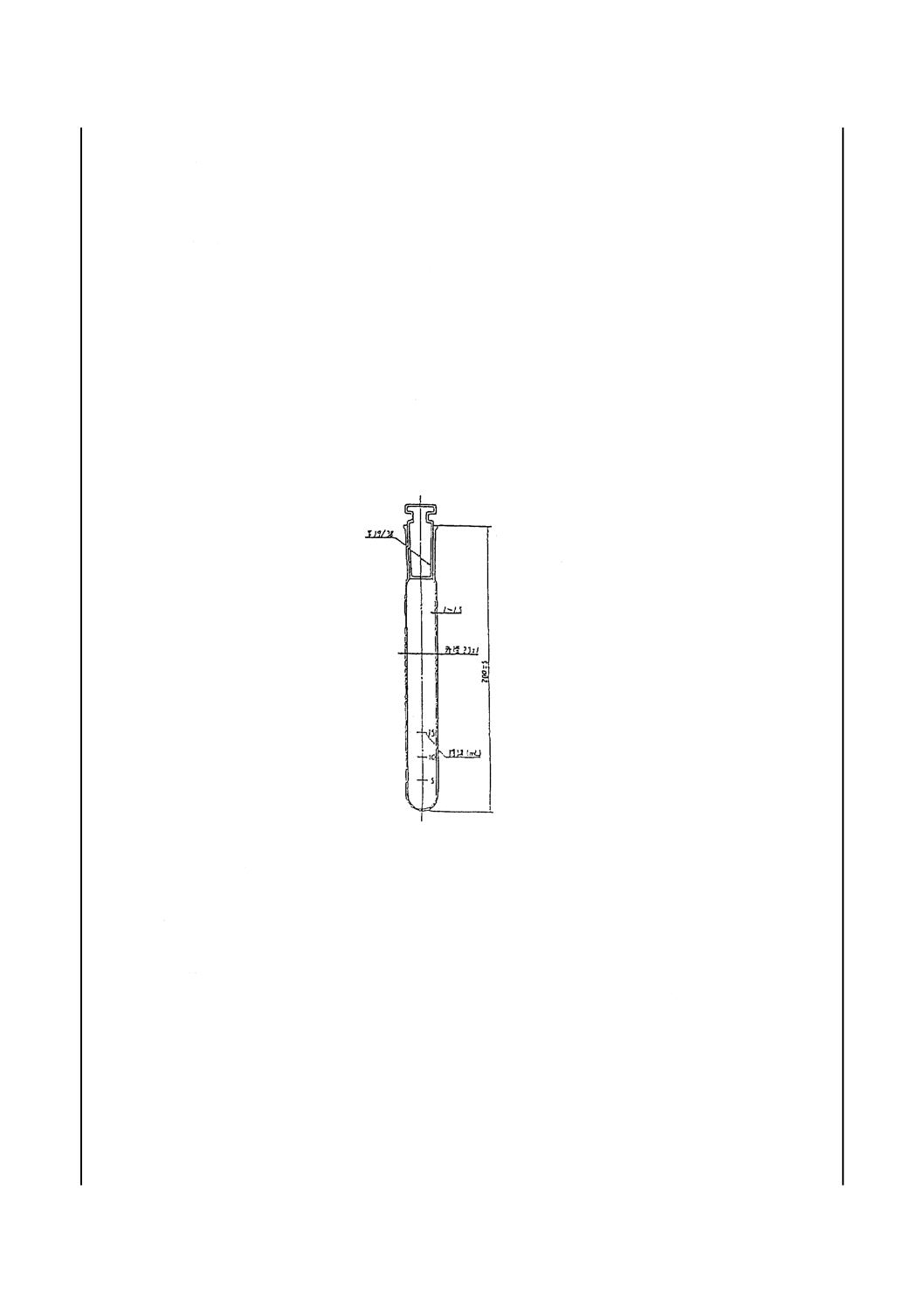

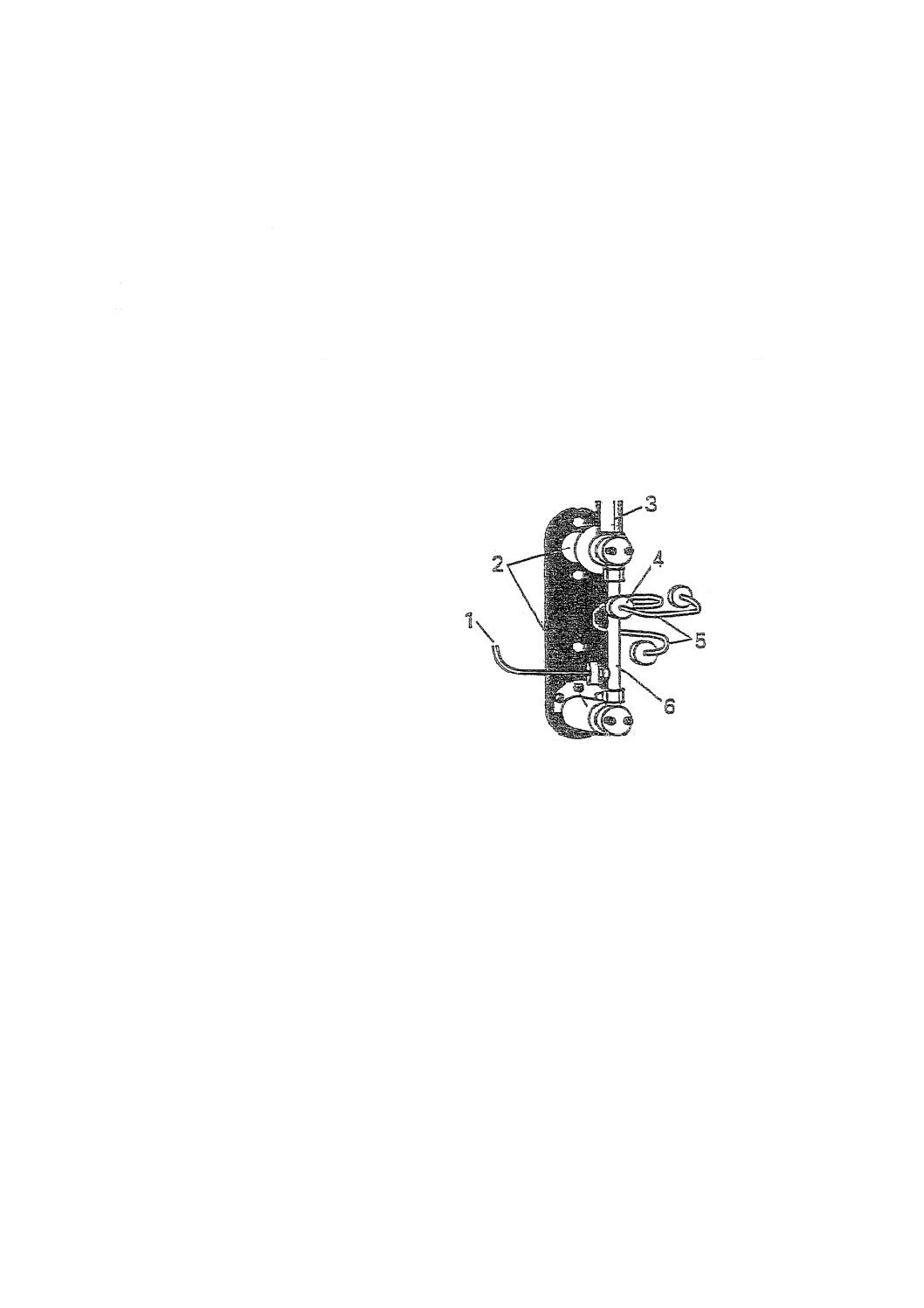

図30 加熱管部(一例)

15.5.2 その他試験部品の洗浄及び組立て その他試験部品の洗浄及び組立ては,次による。

参考 装置は前の試験が終わったとき,分解されていたものとする。

a) 試料に触れる部品をよく検査し,洗浄溶剤を用いて洗浄する。欠陥のある又は疑わしいシール,特に

ピストンリップシール,及び貯留槽の上ぶた,ライン及びプレフィルタ部(図A.3参照)のOリング

を交換する。

b) 15.5.1で組み立てた加熱管部を取り付ける。

c) 新しいメンブレンフィルタを取り付けたプレフィルタ部を組み立てる。

d) 熱電対位置指針を基準線に合わせて,熱電対の先端が上部固定バスの上面及び加熱管の上端と一致し

ていることを確認する。

参考 熱電対を挿入しないと加熱管試験部を過熱して装置をいためることがある。

e) JFTOT型式230及び240については,排液受けビーカー(図A.3参照)が空であることを確認する。

15.6 校正及び標準化 校正及び標準化は,附属書A及び附属書Bの手順に従い,次の頻度で行う。

a) 熱電対 附属書Aの10.によって,新しく取り付けた熱電対を校正し,その後,定期的に最大50回の

1 試料入口

2 冷却バス

3 熱電対

4 試験フィルタ

5 試料出口

6 加熱管試験部

50

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の後,又は少なくとも6か月に1回校正する。

b) 圧力差セル 附属書Aの9.によって,1年に1回又は新しいセルを取り付けたときに校正する。

c) 通気用空気の乾燥器 乾燥剤は少なくとも1か月に1回は確認し,青から桃色に変わったらかなりの

水を吸収していることを示しているので交換する。

d) 定量ポンプ 15.7.2 c) 及び15.7.3 c) に従い,各試験の間に2回流量を確認する。

e) フィルタバイパス弁(JFTOT型式203,204及び215) 附属書Aの12.によって,最大50回の試験

の後,又は少なくとも6か月に1回は確認する。

15.7 試験の手順 試験の手順は,次による。

15.7.1 準備

a) 15〜32 ℃の試料600 mLをろ紙でろ過し,貯留槽に受ける。ろ過した試料に空気を1.5 L/minの流量

でガラス製通気管を通して6分間通気する。

b) 試験は,通気が終了した後,1時間以内に開始する。

c) 貯留槽部を製造業者の取扱説明書に従って組み立て,15.5.2 c) で組み立てたプレフィルタ部とを連結

する。

d) 貯留槽を装置に装着し,加熱管部と連結する(図A.3参照)。

e) JFTOT型式230及び240については,製造業者の取扱説明書に従い,水槽を組み立て,装置に取り付

ける。排液受けビーカーをドリップラインの下に置く。

f)

ねじを締めたすべての接続部が,ゆるんでいないことを指で確認する。

g) JFTOT型式202,203及び215については,注意深くJIS K 1107に規定する高純度窒素2級で加圧し,

漏れがないことを点検し,あれば修理する。ポンプに電源を入れ,冷却水が冷却部を通して循環して

いるか確認する。

h) JFTOT型式230及び240については,シリンジポンプの電源スイッチを入れ,漏れがないことを確認

し,あれば修理する。

i)

JFTOT型式215については,圧力トランスデューサにつながるラインの空気を排出する。

j)

系内の圧力を3.5 MPa±0.1 MPaに調節する。

k) 次の標準操作条件が守られているか確認する。

1) 貯留槽に450 mL以上の試料があり,ライン中には最大150 mLの試料がある。

2) 熱電対は,位置指針計の39 mmの位置に合わせる。

3) 附属書Aの9.に従い,熱電対の補正値を考慮したうえで,加熱管の温度調節を規定温度にあらかじ

め設定する。この温度からのずれは,±2 ℃以内でなければならない。

備考 規定の試験温度は,通常260 ℃である。

4) 試料の流量は,JFTOT型式230,240では,54秒〜66秒間に3.0mLであることを確認する。JFTOT

型式202,203及び215では,ドリップラインで9.0秒±1.0秒間に試料20滴であることを確認する。

試験中に送られる試料量は,450 mL±45 mLである(図A.3の7及び22で観察する)。

5) 試験時間を150分±2分に設定する。

6) 冷却水の流量は約39 L/h又は冷却水流量計のフロートを,緑色の印に合わせる。

7) JFTOT型式202,203及び215について,電圧の設定は75〜100の目盛に合わせる。

15.7.2 試験器の始動

a) JFTOT型式230及び240については,試験器を始動し,いったん空気を系から排出する。規定の圧力

に到達したら試験器は自動運転となり,試験を開始する。その時点で排液受けビーカーをドリップラ

51

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

インから外し,清浄なものと交換する。また,冷却水が循環していることを確認する。

b) JFTOT型式202,203及び215については,定常的なドリップ速度が観察されたら,加熱管スイッチ

を入れる。加熱管が規定温度に達したら,フィルタバイパス弁(図A.3の13の“手動バイパス弁”又

は,16の“4方バイパス弁”のことを指す。以下,総称する場合は,“フィルタバイパス弁”という。)

を閉じ,フィルタ圧力差がゼロを示していることを確認する。

c) 試料の流量が,15.7.1 k) 4) に示した標準操作条件に合っていることを試験が始まってから15分間以

内に確認する。この確認方法は,JFTOT型式230及び240については流量を測定し,またJFTOT型式

202,203及び215については液滴の滴下時間を測定する。

15.7.3 測定

a) 圧力差を自動記録できない場合は,少なくとも30分間に1回はフィルタ前後の圧力差を記録する。

b) 150分間経過する前にフィルタの圧力差が33.3 kPaに近づき,かつ試験の続行が,なお必要な場合に

は,JFTOT型式202,203については,早期の停止を避けるため手動バイパス弁を開く。JFTOT型式

215,230及び240については,4方バイパス弁を開く。

c) 15.7.2 c) に従い,試験終了直前15分間以内に,試料の流量を再び確認する。

15.7.4 加熱管の温度分布 加熱管の温度分布の点検が必要な場合は,附属書Cの3.によって実施する。

15.7.5 試験器の停止

a) JFTOT型式202及び203については,加熱管のスイッチを切り,次いでポンプのスイッチを切る。窒

素加圧弁を閉じ,手動バイパス弁を開ける。次いで,注意深く窒素ブリード弁を開く。

b) JFTOT型式215については,ポンプのスイッチを切り,窒素加圧弁を閉じ,ゆっくりと4方バイパス

弁を開く。

c) JFTOT型式230及び240については,試験時間が終了すると自動的に加熱スイッチが切れる。試験時

間が終了したら,排液受けビーカーを取り除き,別の容器と交換する。ゆっくりと4方バイパス弁を

開く。

15.7.6 試験器の分解

a) 加熱管保持器から試料入口ラインを取り外し,漏れを防止するため直ちにキャップを取り付ける。

b) 加熱管を加熱管保持器から引き出す。この際,中央の評価部分に手を触れてはならない。加熱管を手

で垂直に立て,溶剤で洗浄する。加熱管が乾燥したら,元の収納管に収め,識別マークを付け,120

分間以内に評価する。

c) JFTOT型式202,203及び215については,貯留槽を外す。メスシリンダを用いて試験の間ポンプで

送られてきたピストンの上にある試料の量を測定する。この試料の量が15.7.1 k) 4) に規定する450

mL±45 mLを超えたときは,再試験を行う。

d) JFTOT型式230及び240については,試験の間ドリップラインを出る試料の量を測定し記録する (43)。

この試料の量が15.7.1 k) 4)に規定する450 mL±45 mLを超えたときは,再試験を行う。

注(43) ドリップラインから出る試料の量は,試験の間にポンプによって送られてくる試料の量に等し

い。

e) 製造業者の取扱説明書に従い,装置の他の部分を分解する。

15.7.7 加熱管のたい積物評価 加熱管のたい積物評価は,附属書Bの目視評価器によって行う。必要な

らば,加熱管は元の収納管に収める。

15.8 結果 次の項目を記録する。

52

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験温度 260 ℃。

b) 加熱管たい積物の評価 15.7.7で評価した結果。

c) 試験フィルタ前後の圧力差 試験終了時におけるフィルタ前後の圧力差をkPaで表す。圧力差が3.3

kPaに達した場合には,その圧力差に達するのに要した時間。JFTOT型式202及び203については,

記録した圧力差の最大値。

d) 試験時間 150分間。ただし,試験終了前にフィルタの圧力差が33.3 kPaに達した場合には,それに

要した時間を分で表す。

なお,圧力降下の変動が大きいなどの理由で,規定の試験時間150分間以内で試験を終了させた場

合には,終了した時間を分で表す。

e) 試験に要した試料の容量 JFTOT型式202,203及び215では,浮動ピストンの上部の試料の容量。

JFTOT型式230及び240では,排液受けビーカーの水の容量。

備考 加熱管の評価若しくは圧力の変化又はこれらの双方を用いて,規格に規定する試験温度におい

て,試料が試験に合格か不合格かを決定するために用いる。

15.9 精度 精度については,規定しない。

15.10 試験結果の報告 試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び15.8によって得られた結果

d) 特記事項

16. 水分離指数試験方法(マイクロセパロメータ法)

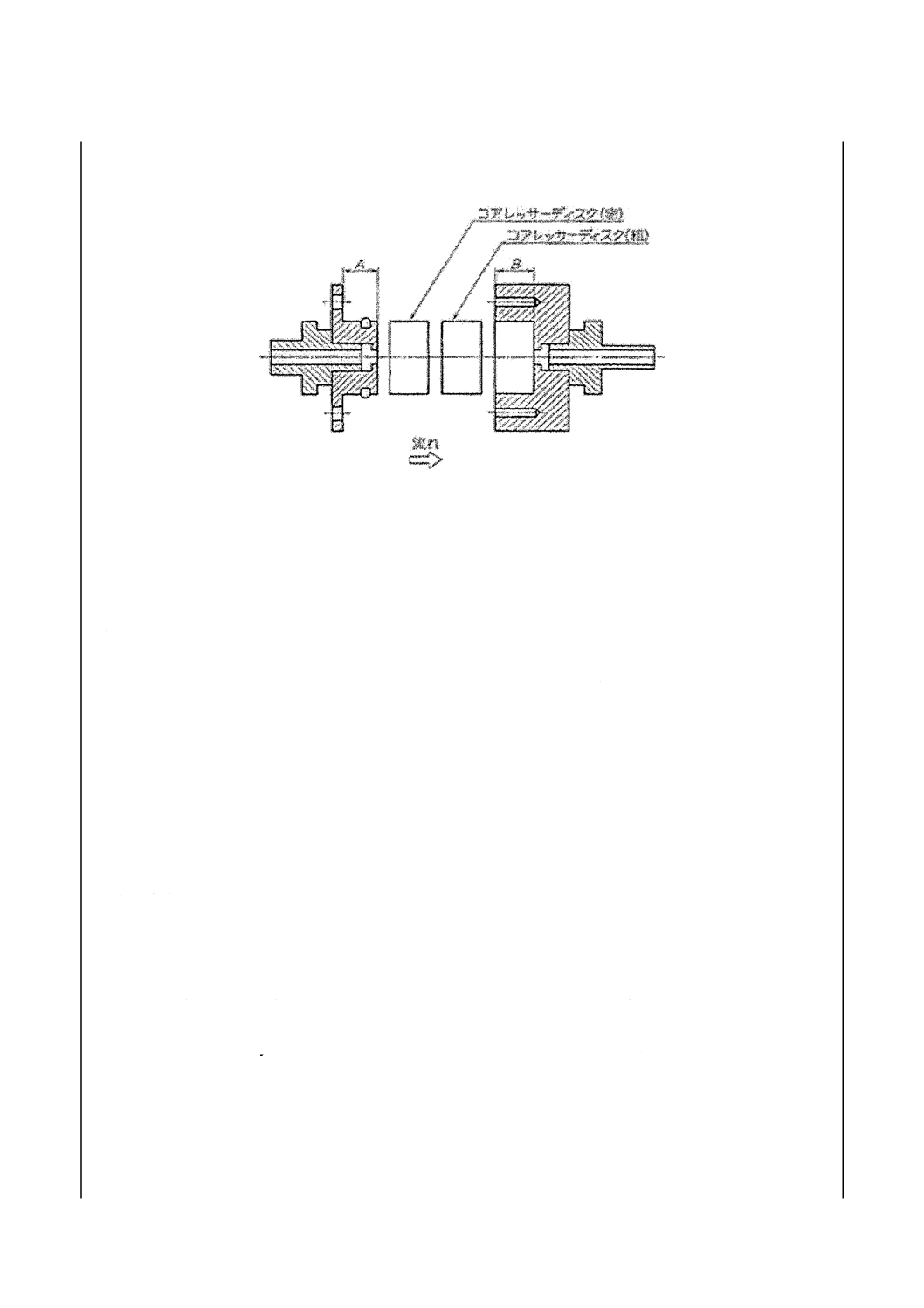

16.1 試験の原理 マイクロセパロメータを用いシリンジの中で試料50 mLに水50 μLを均一に乳化させ,

これをシリンジドライブに装着しコアレッサーセルに通して,水を沈降分離させた後,光を透過させ,そ

の透過した光の強さを濁度計の読みに変換してマイクロセパロメータ法(以下,MSEP法という。)による

水分離指数を求める。

なお,濁度計は乳化させる前の試料を透過した光の強さが示度100になるように調整しておく。

参考

MSEPは,Micro Separometer Ratingの略である。

16.2 試薬 試薬は,次による。

a) 水 JIS K 0557に規定するA3のもの。

16.3 試験器 試験器は,次による。

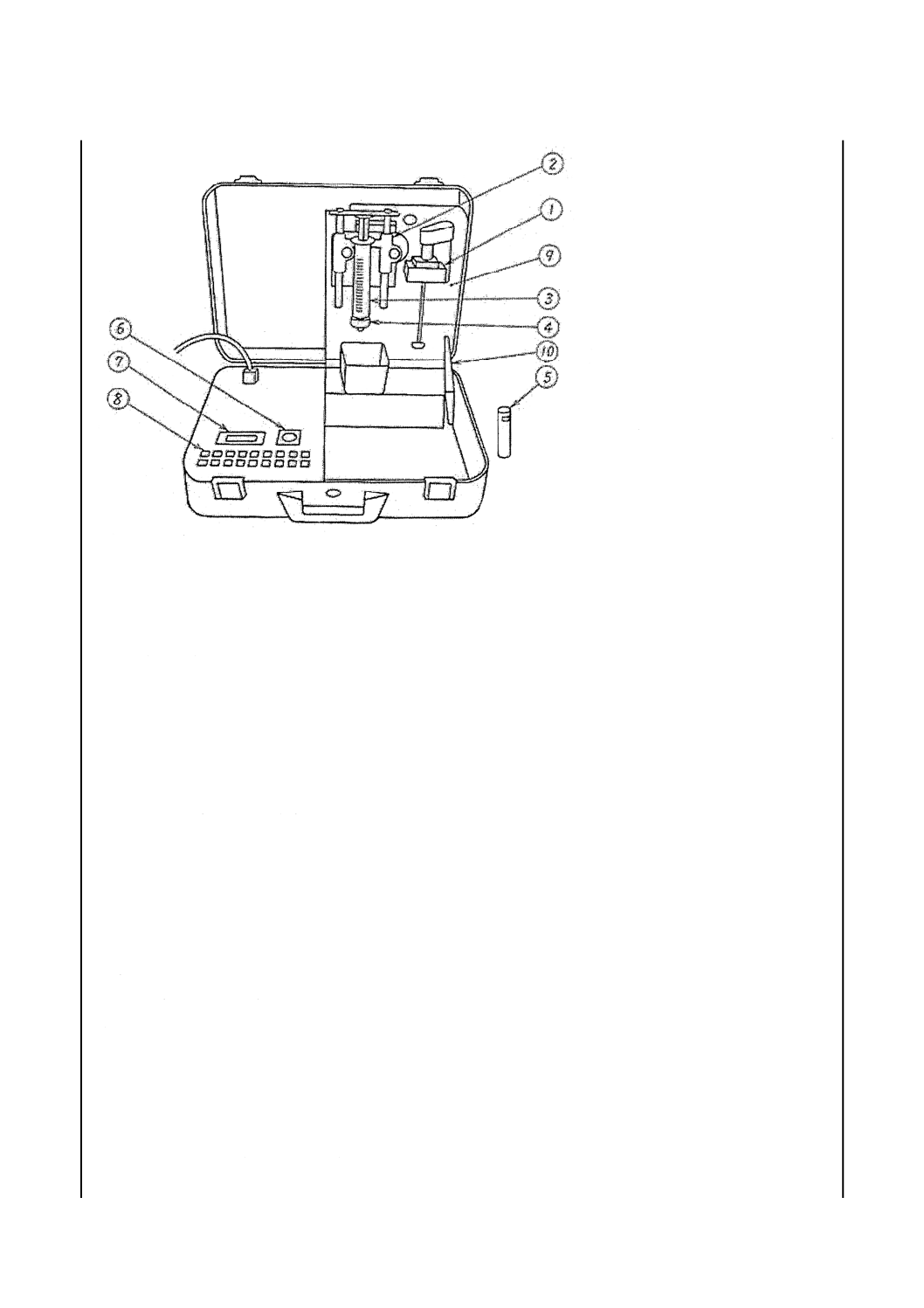

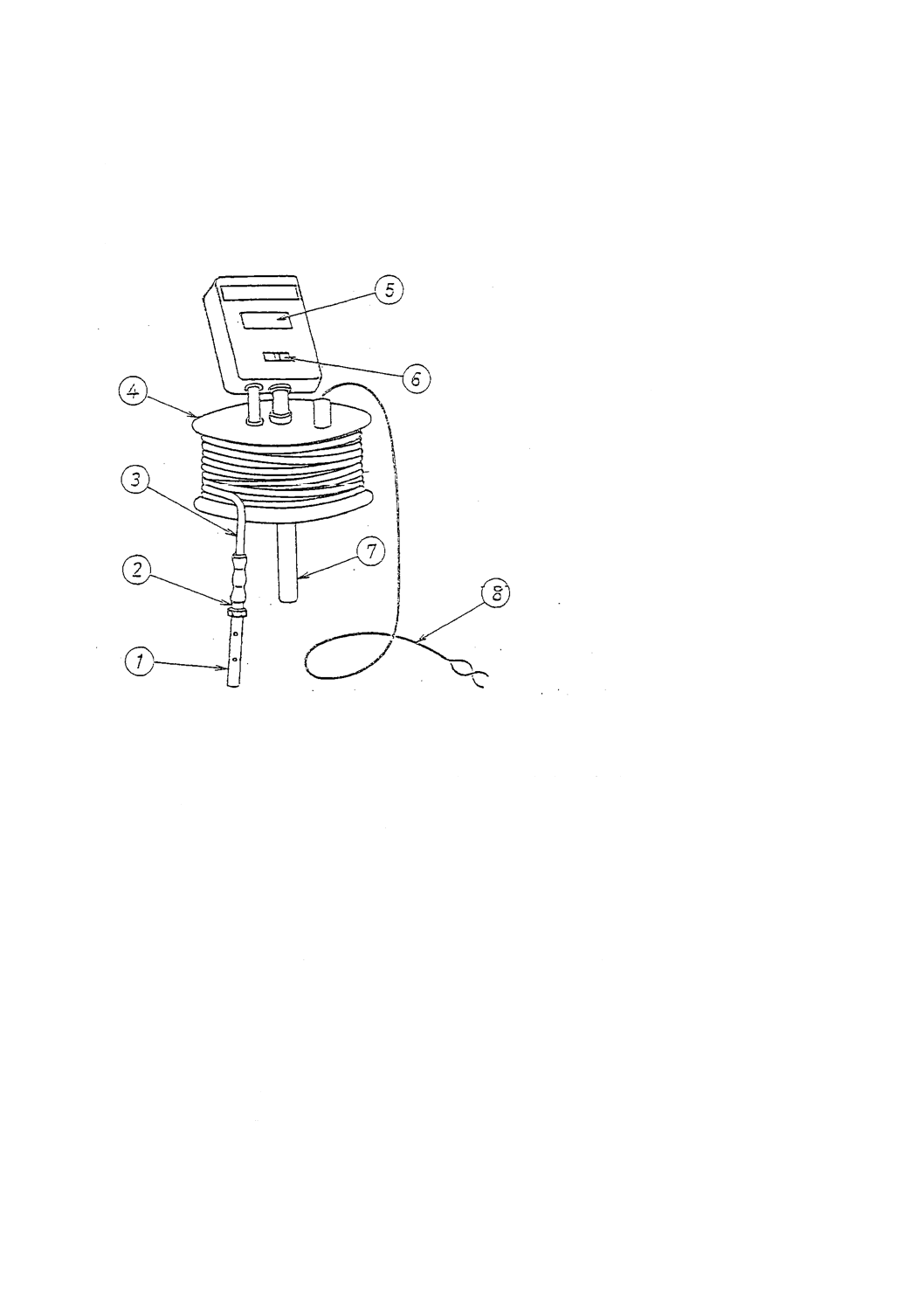

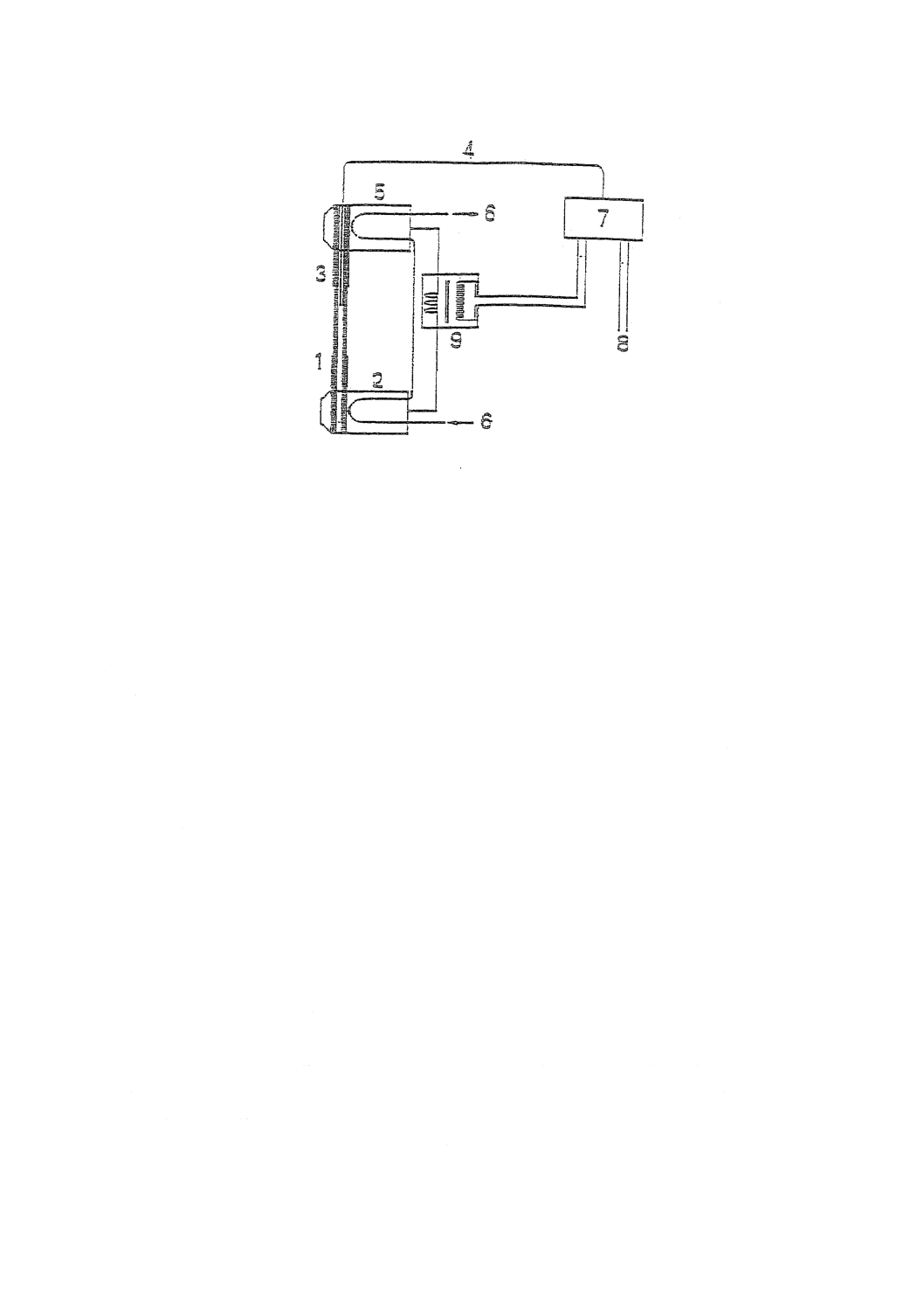

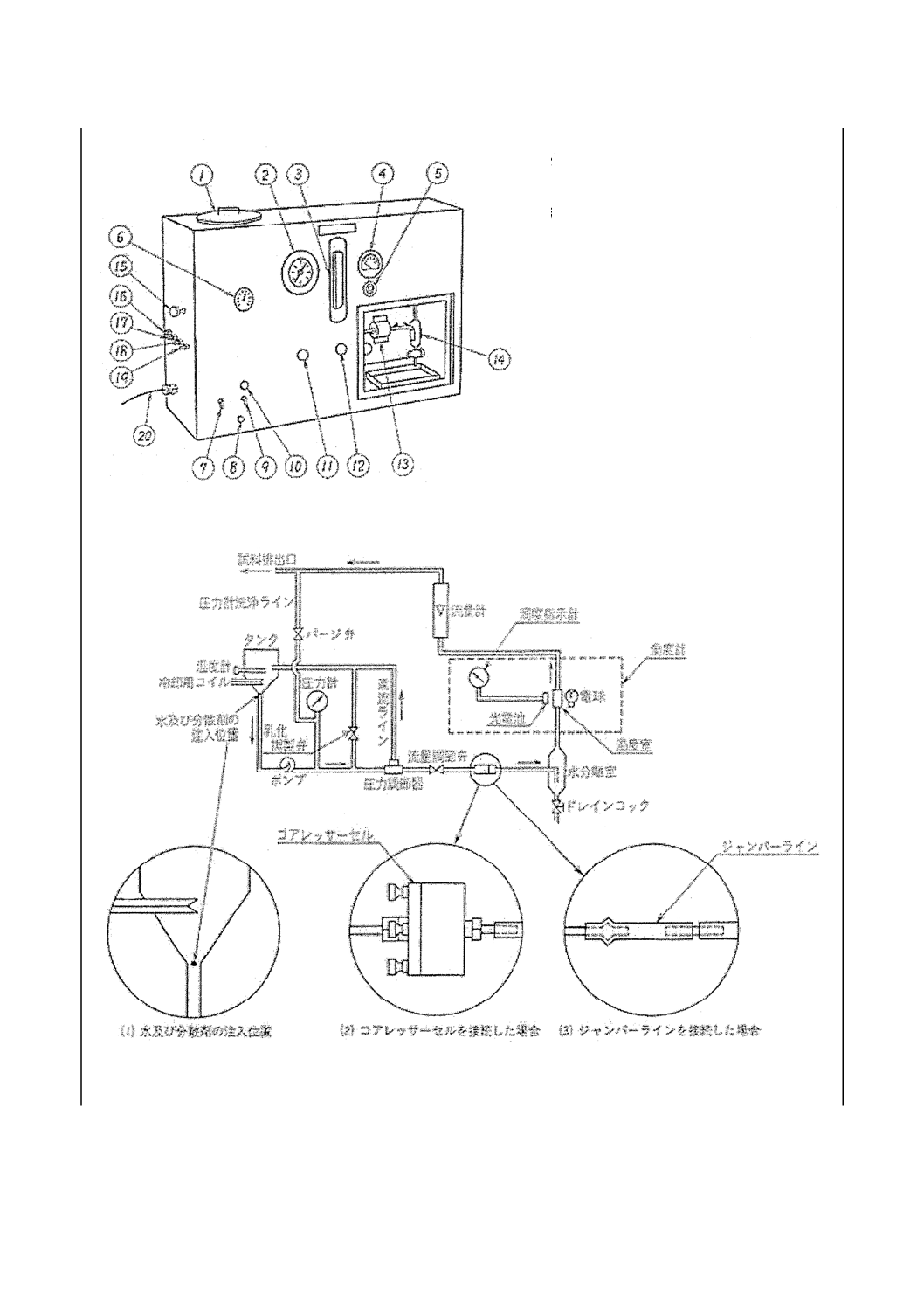

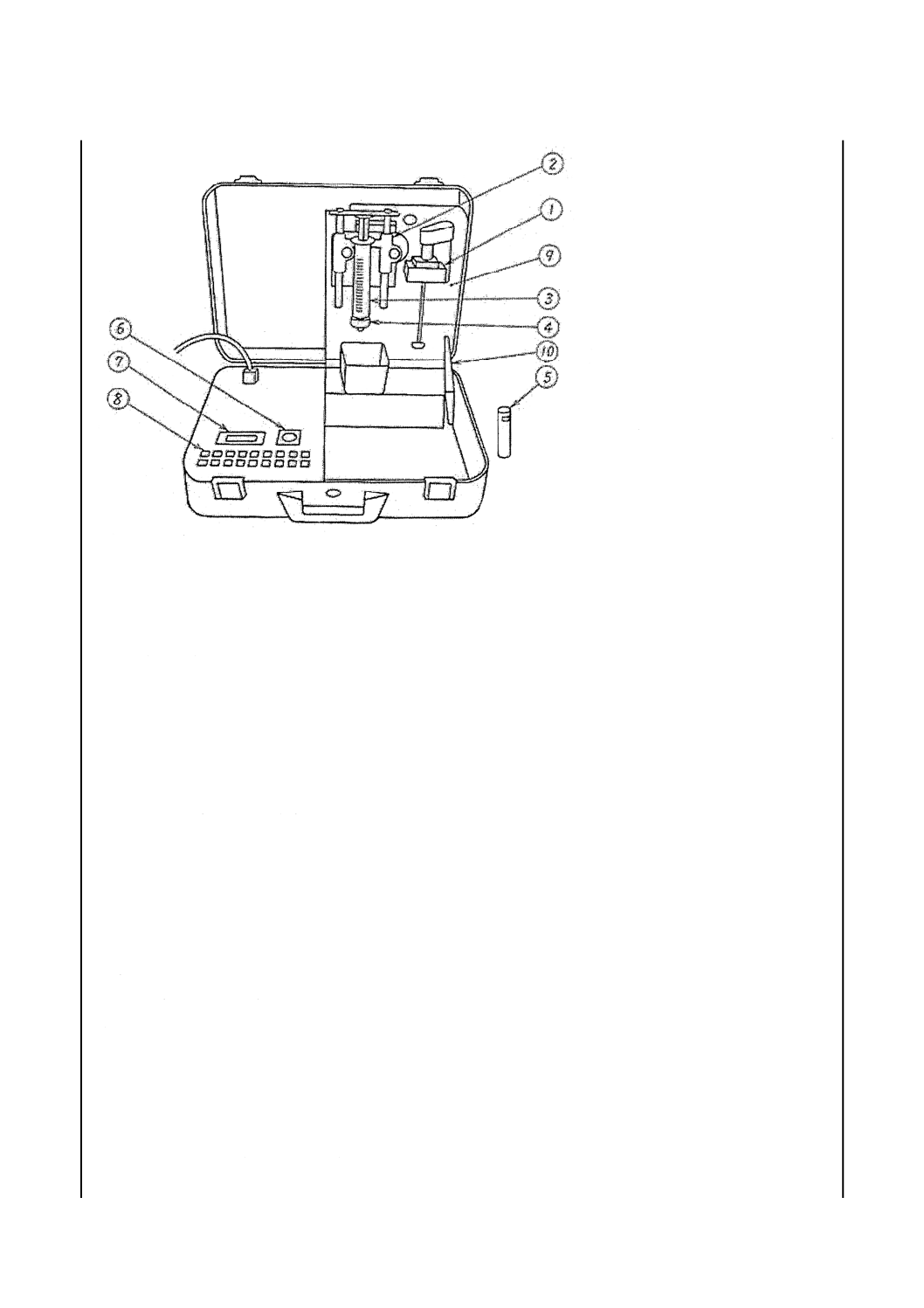

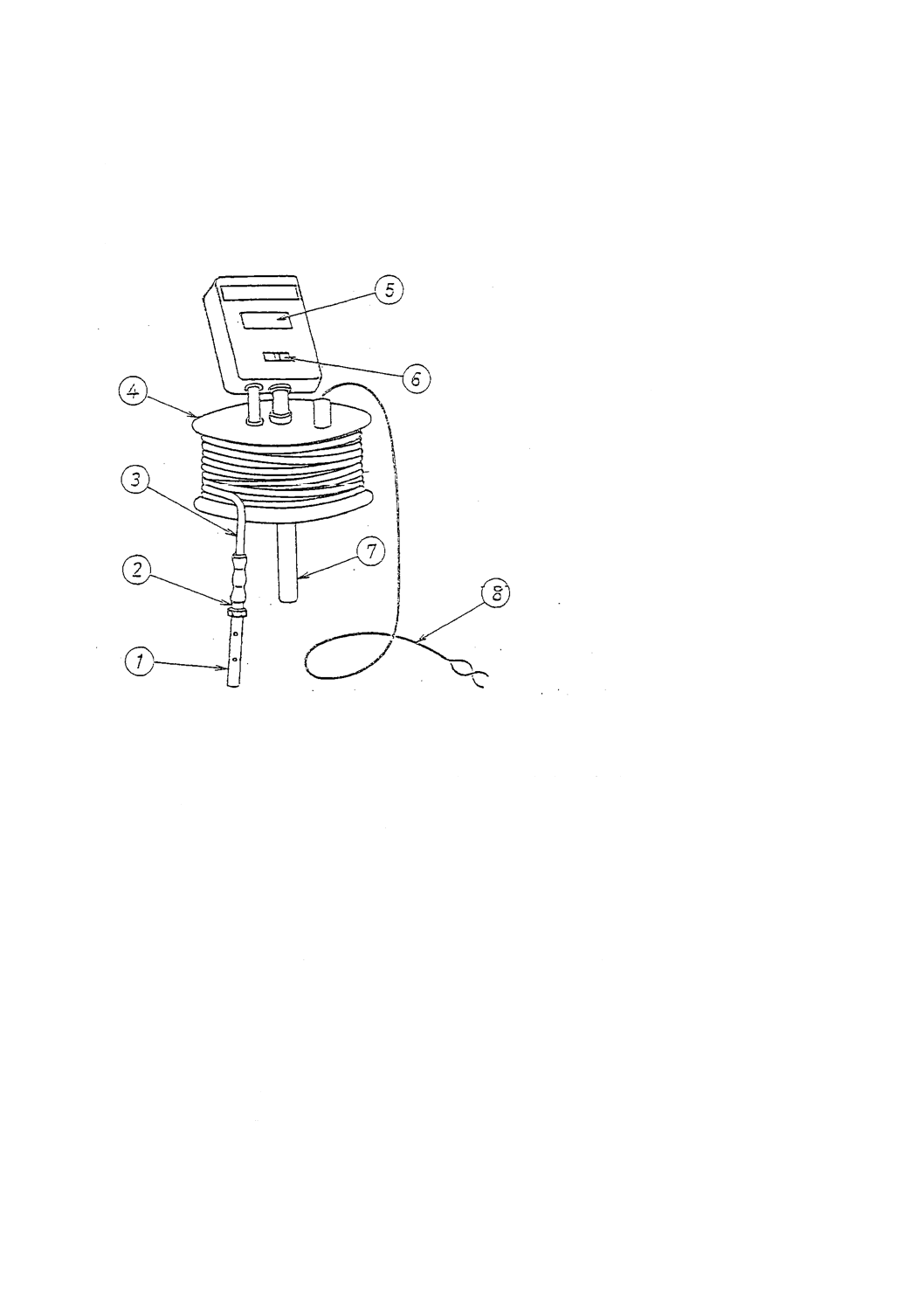

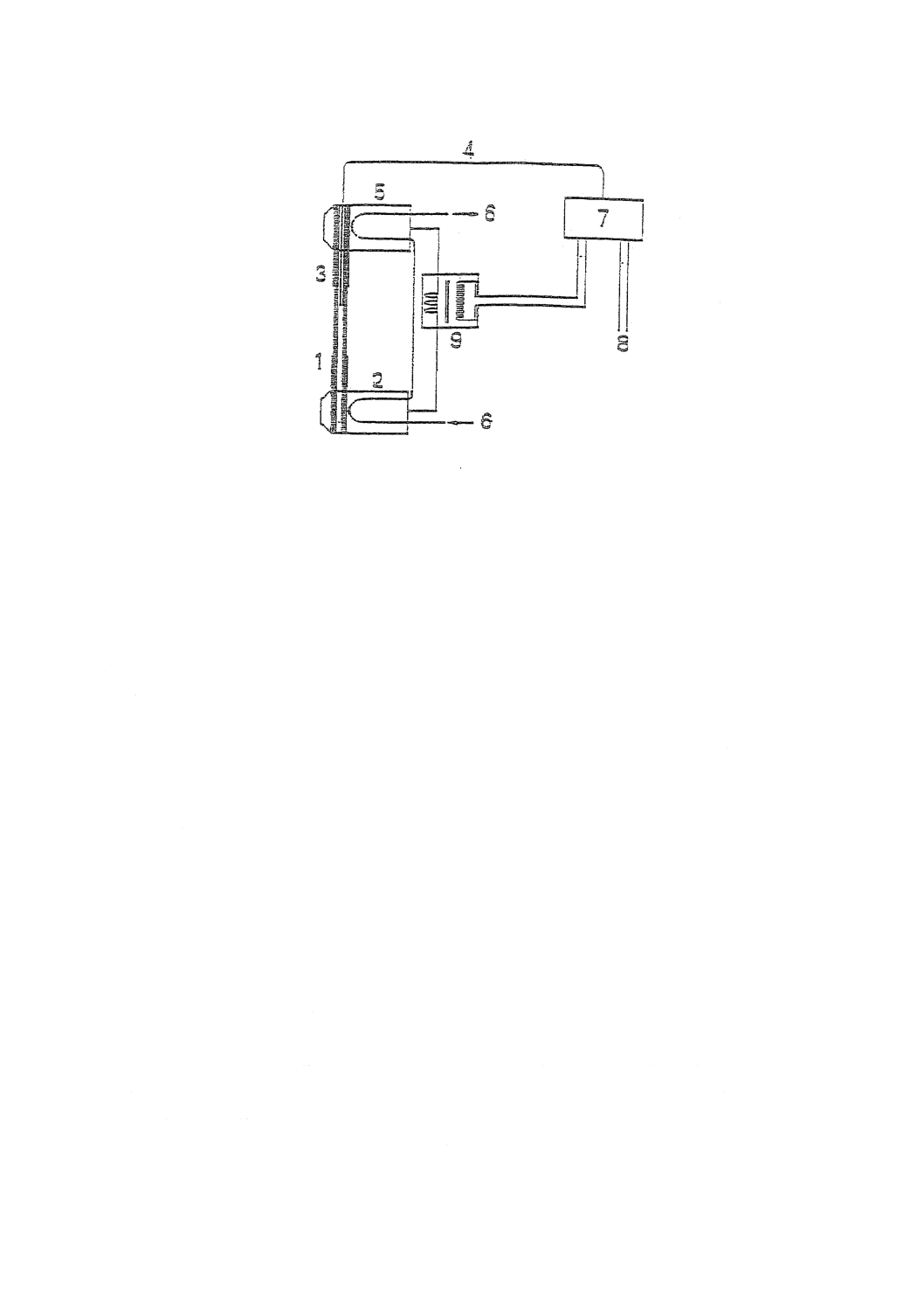

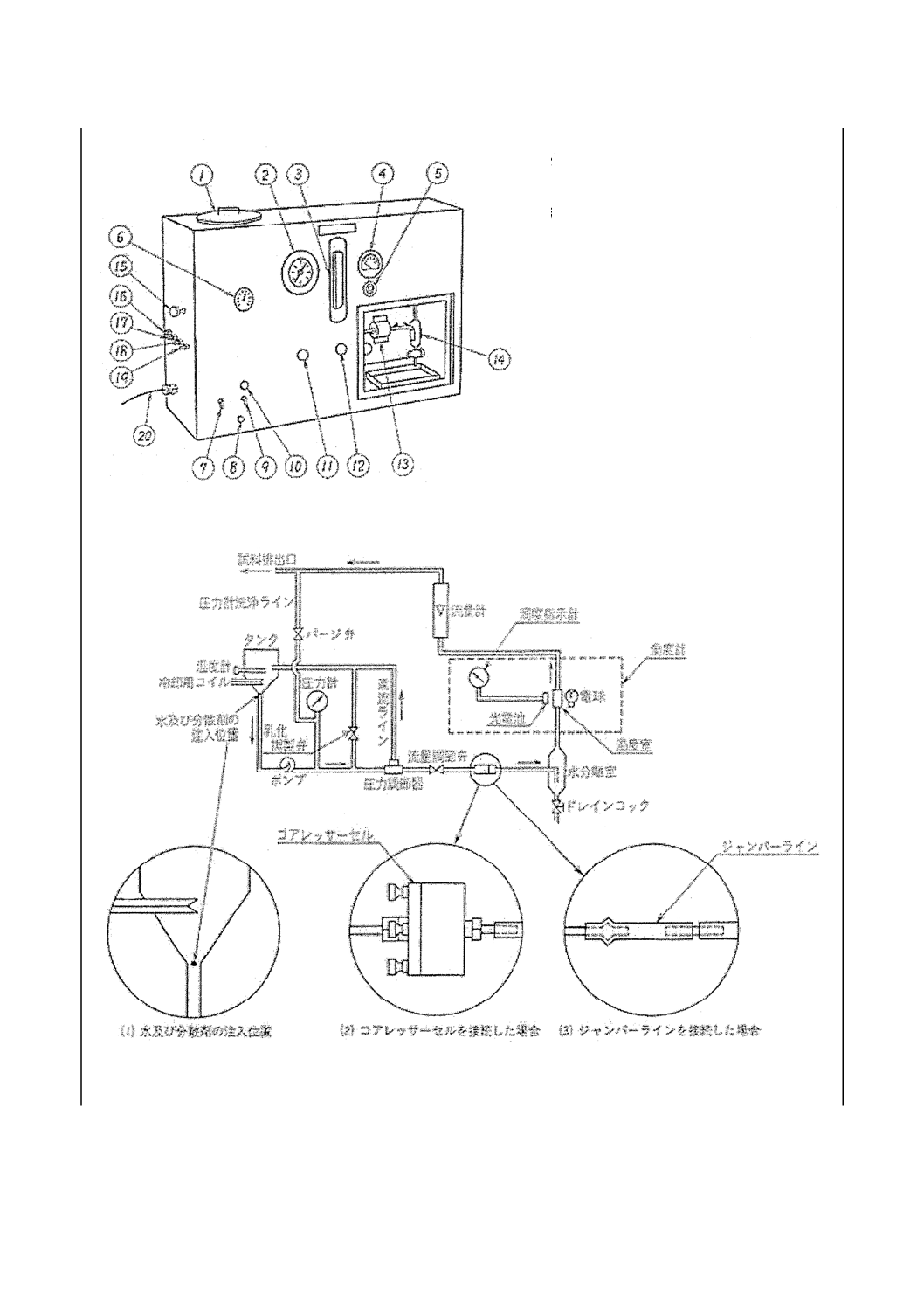

a) マイクロセパロメータ この試験器は,乳化部,シリンジドライブ及び操作パネルからなり,これら

がケースに組み込まれ持ち運びできる。その一例を図31に示す。

なお,マイクロセパロメータの検査方法は,附属書2に示す。

参考 試験器は,ASTMによって認定された米国Emcee Electronics社製のものがあり,国内において

はMark V Deluxeが使われている。

53

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図31 マイクロセパロメータ(Mark V Deluxeの一例)

b) 備品類 備品類は,次による。

1) ワイヤーエイド 一方に輪のついた針金で,シリンジにプランジャを差し込むときに空気抜きとし

て用いる。

2) シリンジ 容量50 mLのプラスチック製のもので,試験ごとに新しいものを用いる。

3) プラグ プラスチック製でシリンジの先端に差し込み,試験ごとに新しいものを用いる。

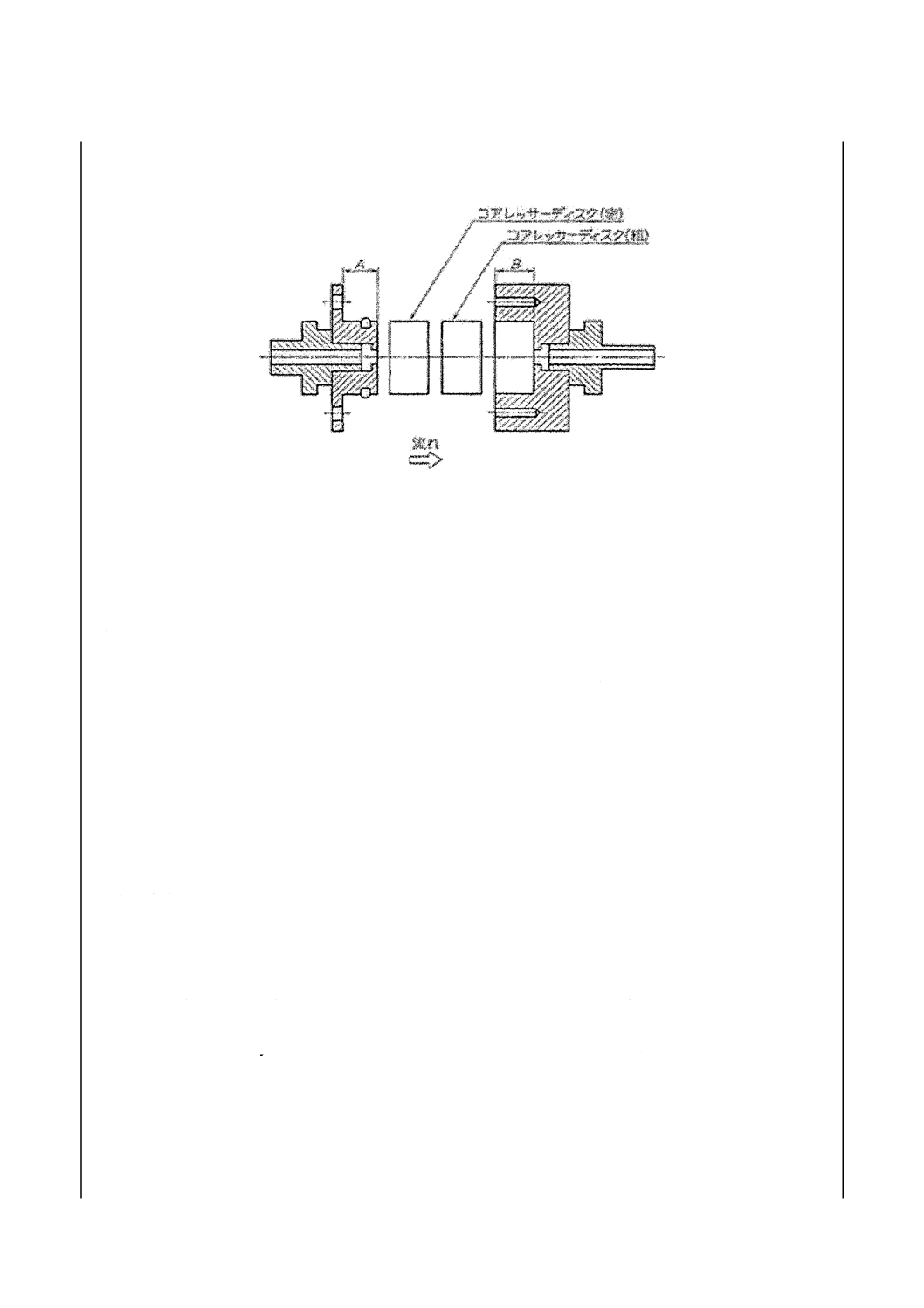

4) コアレッサーセル 校正済みのアルミニウム製のもので,その内部にコアレッサーディスクが組み

込まれており,試験ごとに新しいものを用いる。

参考 コアレッサーセルの製造ロットが変わるごとに附属書2に従って,標準油によって検査を行う

とよい。

5) ハンドピペット及びピペットチップ 水50 μLをはかり採るときに用いる。ピペットチップは試験

ごとに新しいものを用いる。

6) 測定セル 外径25 mmで,濁度計に正しく挿入できるように黒線がついており試験ごとに新しいも

のを用いる。

参考 シリンジ,プラグ,コアレッサーセル,ピペットチップ及び測定セルは,米国Emcee Electronics

社から入手できる。

7) ビーカー 試料廃液を受けるために用いる。

16.4 試験器の準備 試験器の準備は,次による。

a) 温度が18〜29 ℃で±3 ℃以上変化しない場所の清潔な実験台に試験器を置く。

b) ケースを開き,右側のパネル(図31⑨)を垂直に固定する。

c) 新しいシリンジ,プラグ,コアレッサーセル,ピペットチップ及び測定セルを用意する。

参考 電源として内蔵バッテリを用いるときは試験前に16時間充電する。

なお,1回の充電で約25回の試験ができる。

16.5 試料の採取及び調製方法並びに試料の準備 試料の採取及び調製方法並びに試料の準備は,次によ

① 乳化部

② シリンジドライブ

③ シリンジ

④ コアレッサーセル

⑤ 測定セル

⑥ 測定セル挿入口

⑦ 濁度指示計

⑧ 操作スイッチ及び表示ランプ

⑨ パネル

⑩ パネル支え

54

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

a) 試料の採取及び調製方法 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料調製方法,

又はそれに準じた方法によって採取及び調製する。

b) 試料の準備 試料の温度が18〜29 ℃内であることを確認する。この範囲を超えている場合は,試料

を試料容器 (44)に入れたまま試験器のそばに静置して試験温度になるまで放置する。また,試料に微

少な固形異物が混入している場合は,静置して異物を沈降 (45) させた後,試験に用いる (46)。

注(44) 清潔な金属缶で,エポキシコーティングのものが望ましい。エポキシコーティングしていない

金属缶は,しばしば水分離指数試験結果に影響する圧延油及びはんだ融剤が付着していること

がある。試料容器は,試験用の試料を採る前に同一試料で2回連続して洗浄することが望まし

い。

(45) 試料はろ紙などでろ過してはならない。試料をろ過すると,ろ紙に界面活性剤などが吸着され,

正しい水分離指数が得られないことがある。

(46) コアレッサーセルが詰まった場合には,新しいものに替え,新しい試料で試験をやり直す。

16.6 試験の手順 試験の手順は,次による。

a) マイクロセパロメータの“ON”スイッチを押し,“A”〜“G”スイッチが点滅するのを確認する。

b) 試料の種類によって,次のスイッチを押す。

1) 灯油形航空タービン燃料油(Jet A-1,Jet A,など)の場合は,“A”スイッチを押す。

2) 広沸点範囲形航空タービン燃料油(Jet B,JP-4など)の場合は,“B”スイッチを押す。

c) シリンジからプランジャを抜き取り,シリンジの先端にプラグを差し込み,試料約50 mLを加える。

シリンジを乳化部に固定し,シリンジの筒を,かくはん器のシャフトと同心円状に合わせ,かつ,プ

ロペラに接触していないことを確認する。“START”スイッチを押し,シリンジを約30秒間洗浄する。

備考 この間にシリンジドライブが上端まで移動する。

d) 測定セルに試料15〜20 mLを加えて濁度計の測定セル挿入口に入れ,挿入口の線に測定セルの黒線を

合わせる。

e) 乳化部からシリンジを取り外し,試料を完全に捨て,試料をシリンジの50 mL目盛線まで正確に加え

る。

f)

ハンドピペットの先にピペットチップを取り付け,次によって水50 μLを正確に試料に加える。

1) ハンドピペットのプランジャを押した状態でピペットチップ先端を水面下に浸しハンドピペットの

プランジャを放す。

2) ピペットチップの外側に水滴が付かないようにハンドピペットをゆっくり水中から引き上げる。

3) ピペットチップ先端をシリンジの中心の油面下に浸し,プランジャを押して水50 μLを正確に試料

に加える。

4) ハンドピペットのプランジャを押した状態でピペットチップ先端を油面から抜き取り,プランジャ

を放す。

g) シリンジを乳化部に固定し,“START”スイッチを押すとマイクロセパロメータのシーケンスが自動

的に作動開始する。マイクロセパロメータのプログラム作動シーケンスを参考表2に示す。

55

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考表2 マイクロセパロメータのプログラム作動シーケンス

単位 秒

ステップ

Aスイッチの場合

Bスイッチの場合

試験の手順

パルス音

4

4

h) の操作

メータ100合わせ

10

10

乳化

30

30

i) の操作

静置

30

30

パルス音

4

4

j) の操作

メータ100確認

10

10

シリンジ降下

45

25

静置

56

56

信号音

4

4

k) の操作

メータ読取り

10

10

h) 警報音が4秒間鳴り,その後の10秒間に濁度計の示度を100に合わせる。その後かくはん機が作動し

乳化が始まる。

i)

30秒間の乳化後シリンジを乳化部から取り外し,ワイヤーエイドを用いてシリンジにプランジャを挿

入し,完全に空気が抜けたことを確認する。シリンジの先端のプラグを抜き取りコアレッサーセル (47)

を取り付け,シリンジドライブに垂直に固定する。コアレッサーセルの下にビーカーを置く (48)。

注(47) 試料によっては静電気が蓄積して引火爆発の危険があるので,コアレッサーセルを試験器本体

に接地するのがよい。

(48) シリンジを乳化部から取り外してビーカーを置くまでの操作を30秒間以内で完了する。

j)

警報音が4秒間鳴ったら,その後の10秒間に濁度計の示度が100であることを確認する。示度が100

よりずれている場合は,100に合わせる。その後,シリンジドライブが降下する (49)。この間に測定

セルを測定セル挿入口から取り出し,濁度計の示度合わせに用いた試料を捨てる。

警報音が鳴り試料回収指示ランプ(C/Sランプ)が点灯したら測定セルに試料を回収し (50),直ち

に濁度計に測定セルを挿入し,それぞれの白線と黒線を合わせる。

注(49) シリンジドライブの下降時間は,灯油形航空タービン燃料油のときは45±2秒,広沸点範囲形

航空タービン燃料油のときは25±1秒にあらかじめ設定している。下降時間がこの設定値を超

えると,警報音が鳴りSYRランプが点灯するので試験を中止し,試験器を調整して再試験する。

(50) この操作によって試料15 mLが回収される。

k) 警報音が4秒間鳴り,その後警報音が再び1秒間鳴ったときに濁度指示計の示度を読み取り,これを

試料のMSEP法水分離指数とする。

l)

再びa)〜k) の操作を行って,濁度指示計の示度を読み取る。

m) このk) とl) の値を平均し,JIS Z 8401によって丸めの幅1に丸め,これを試料のMSEP法水分離指

数とする。

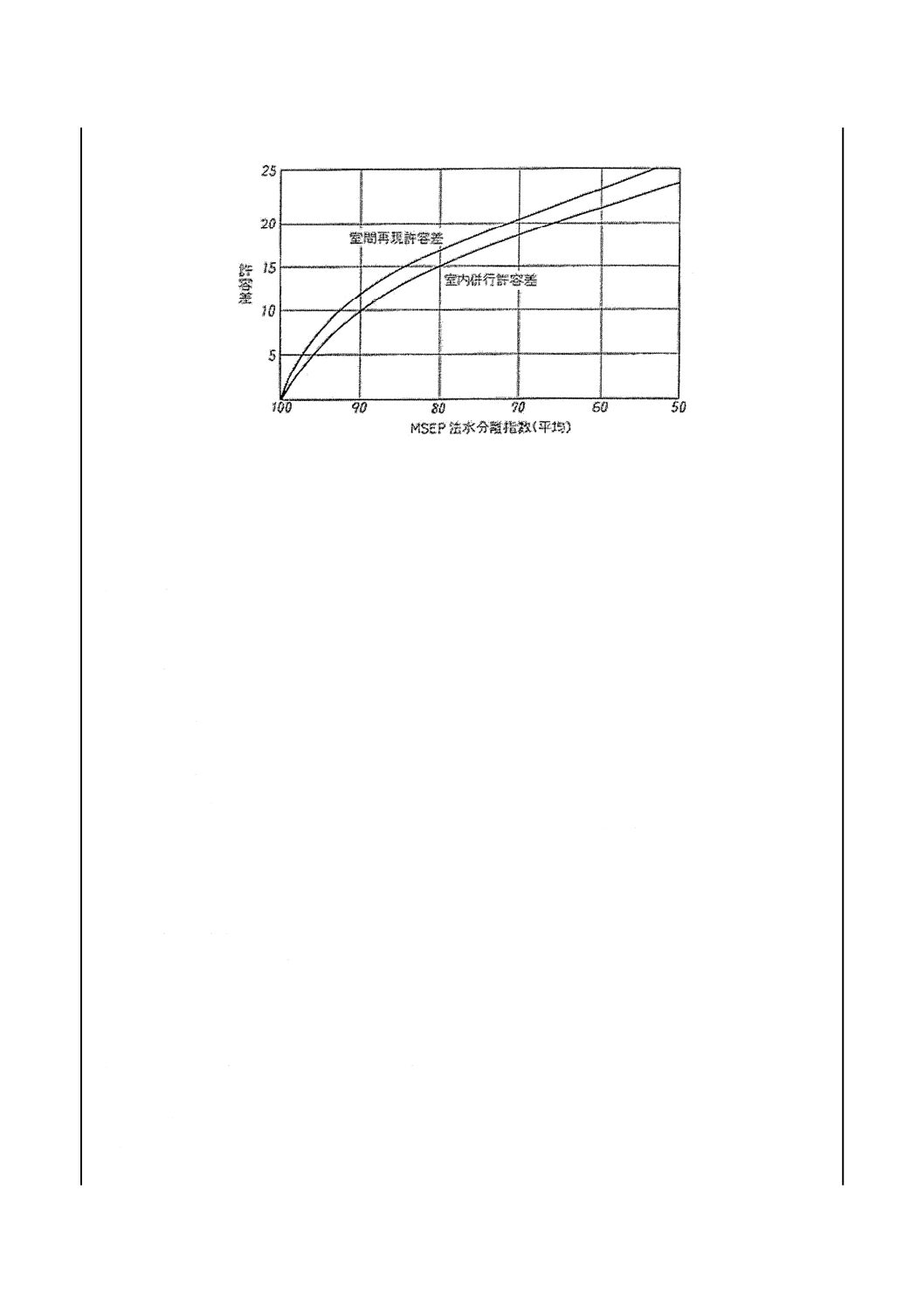

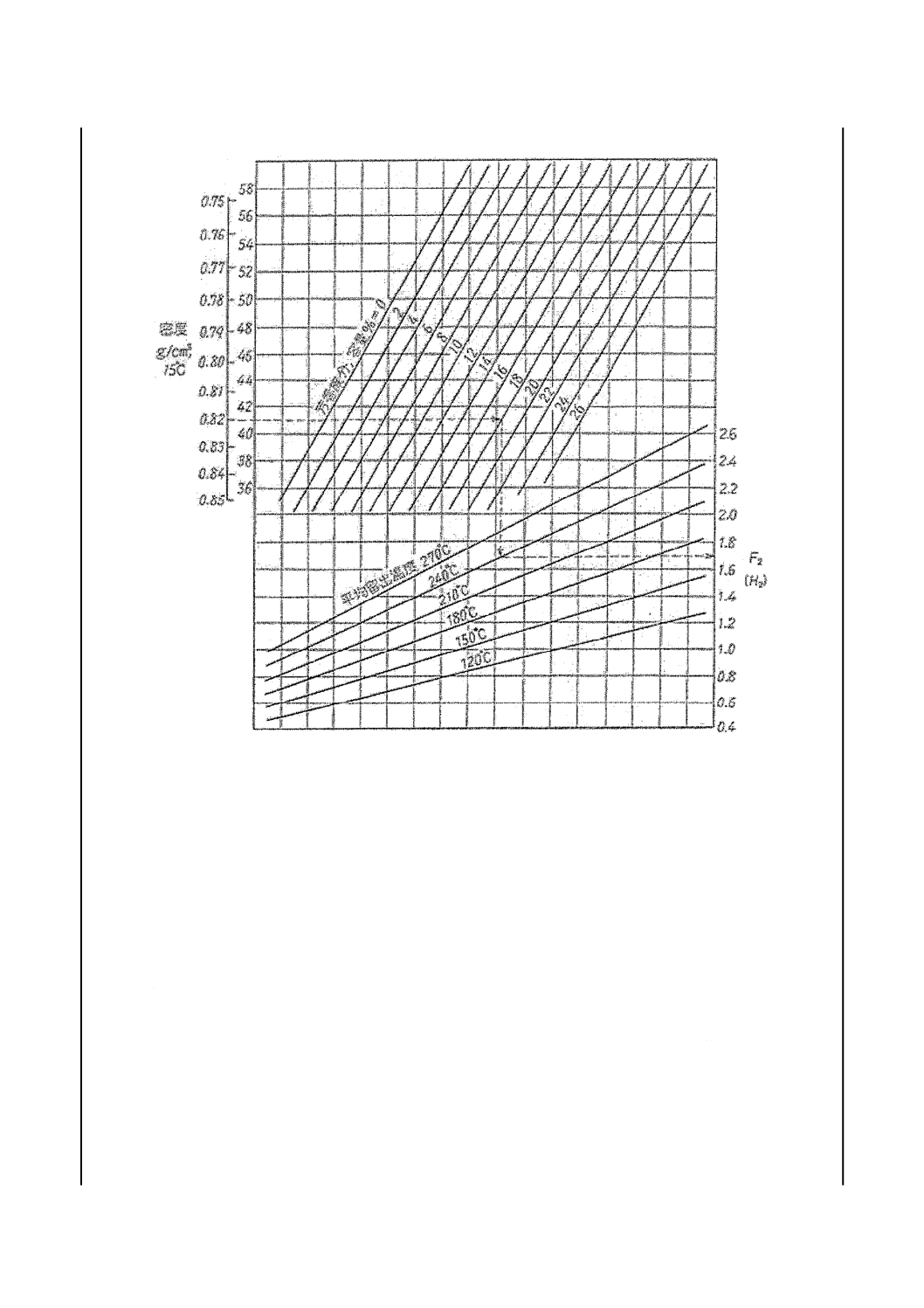

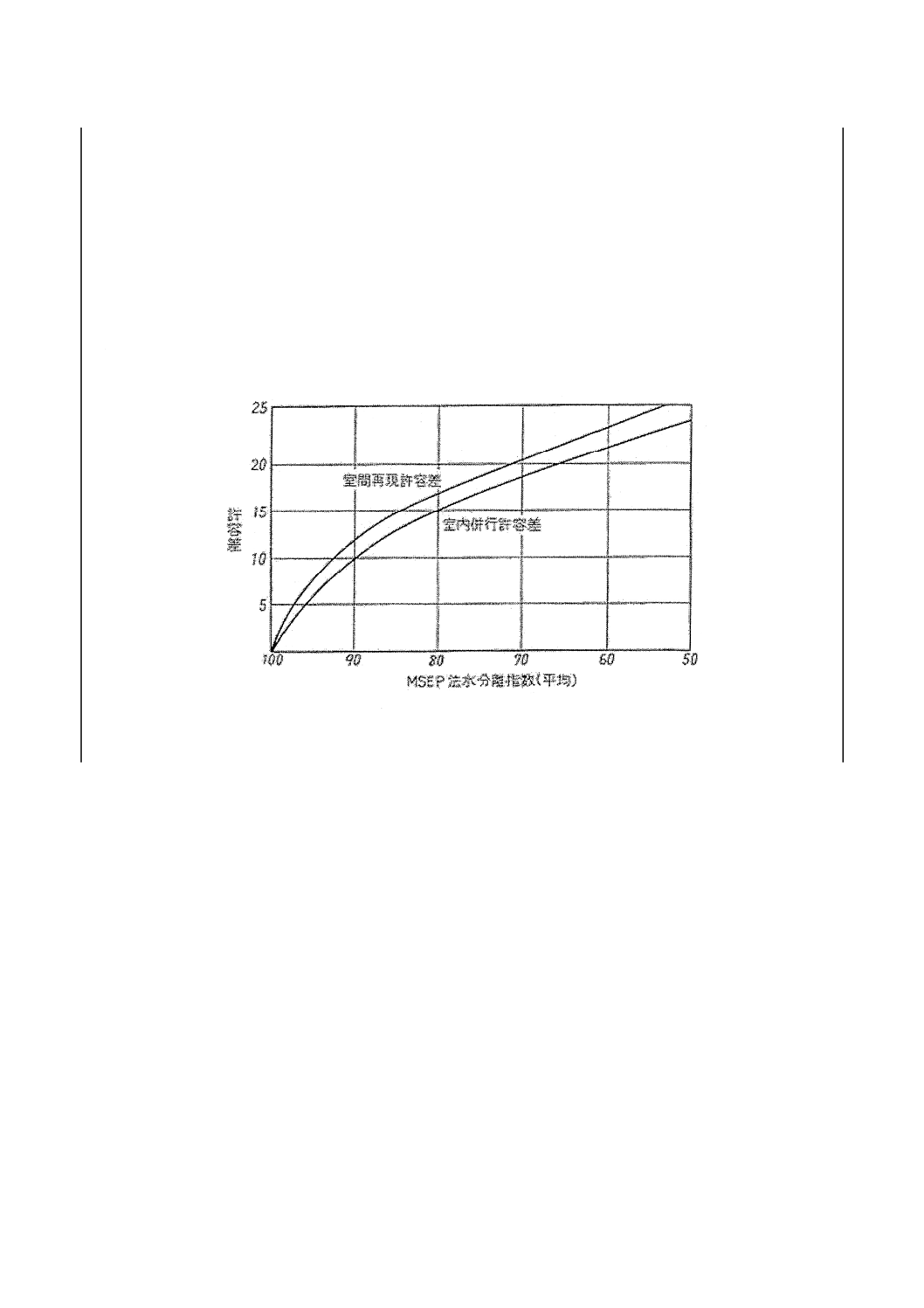

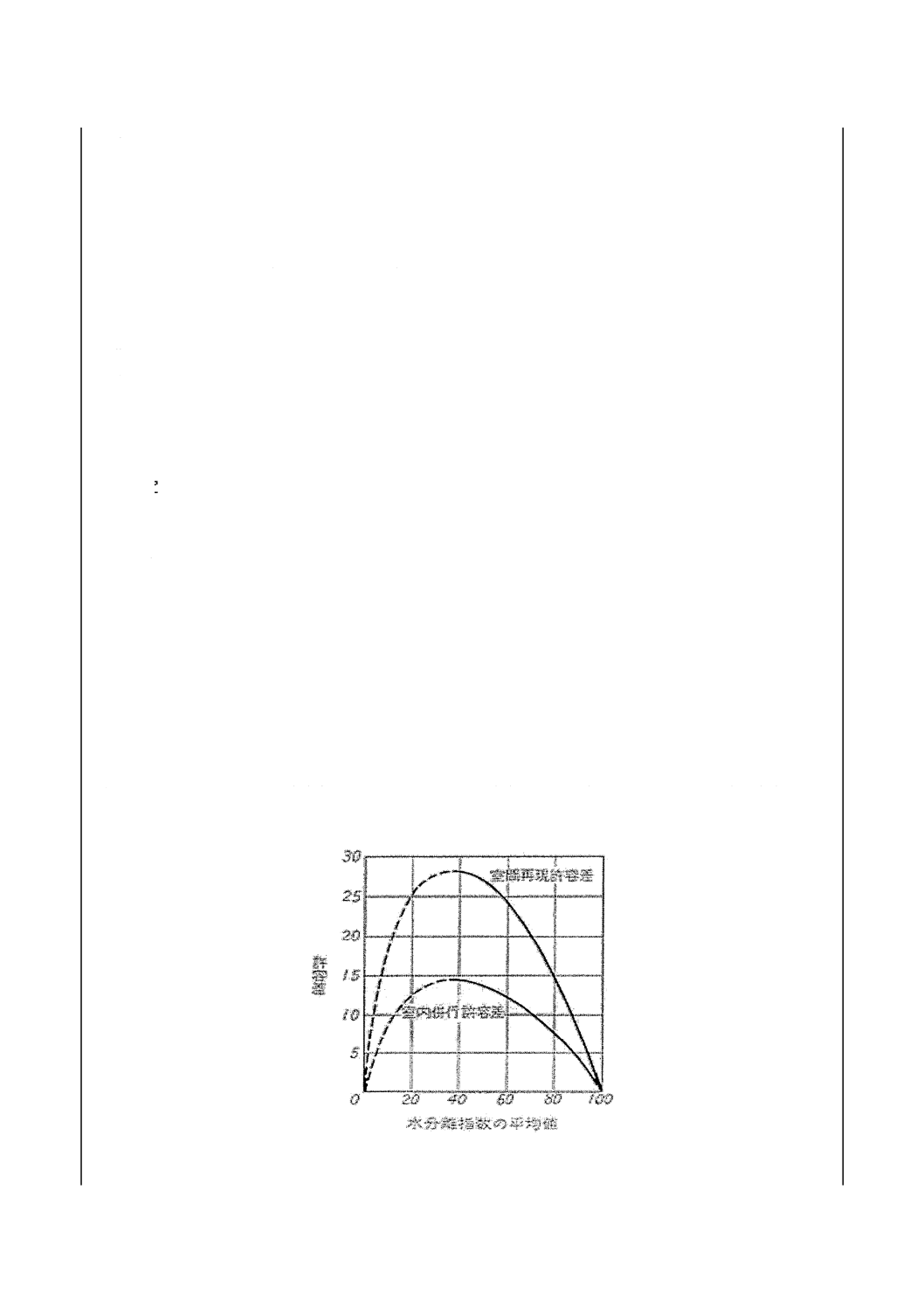

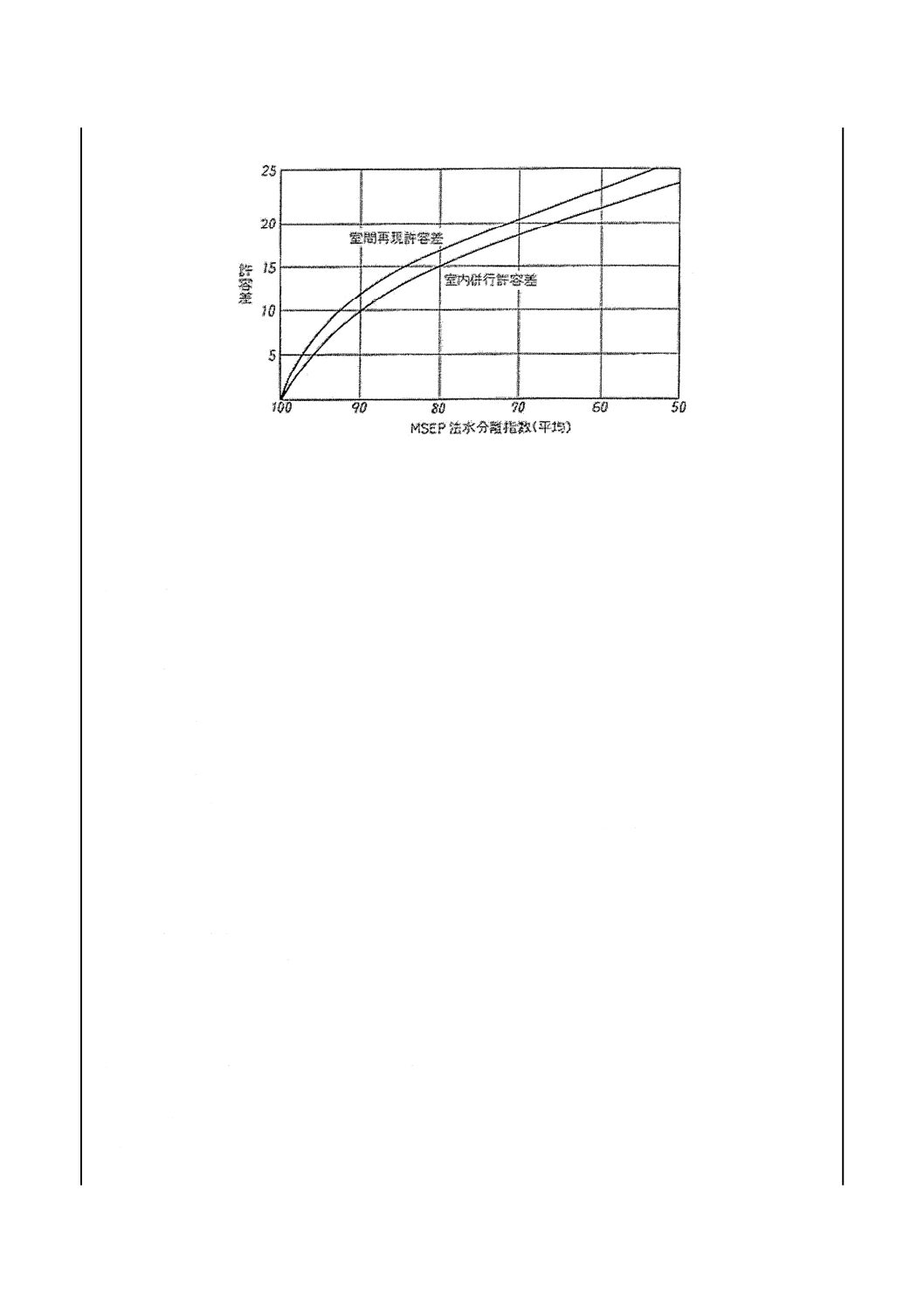

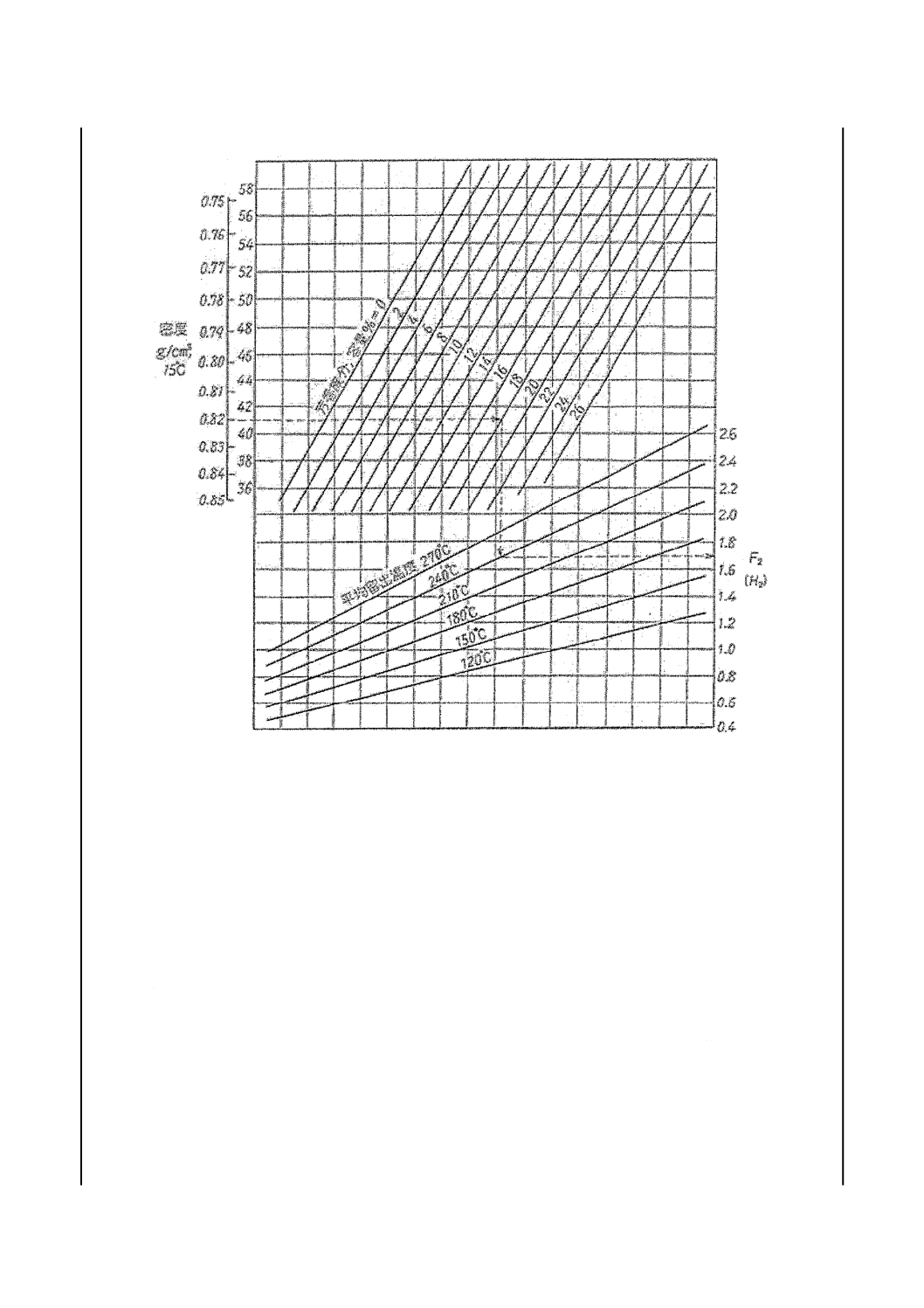

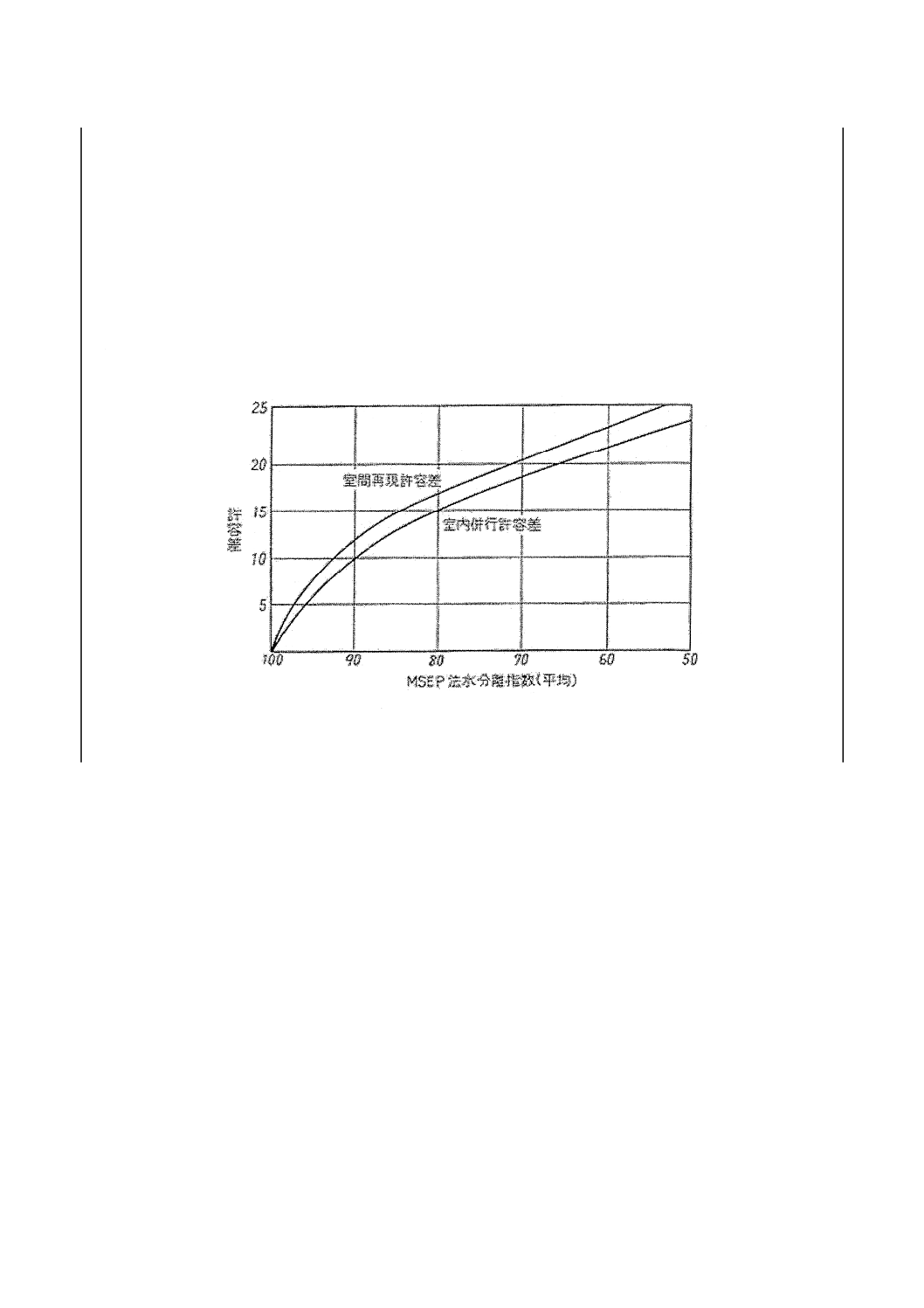

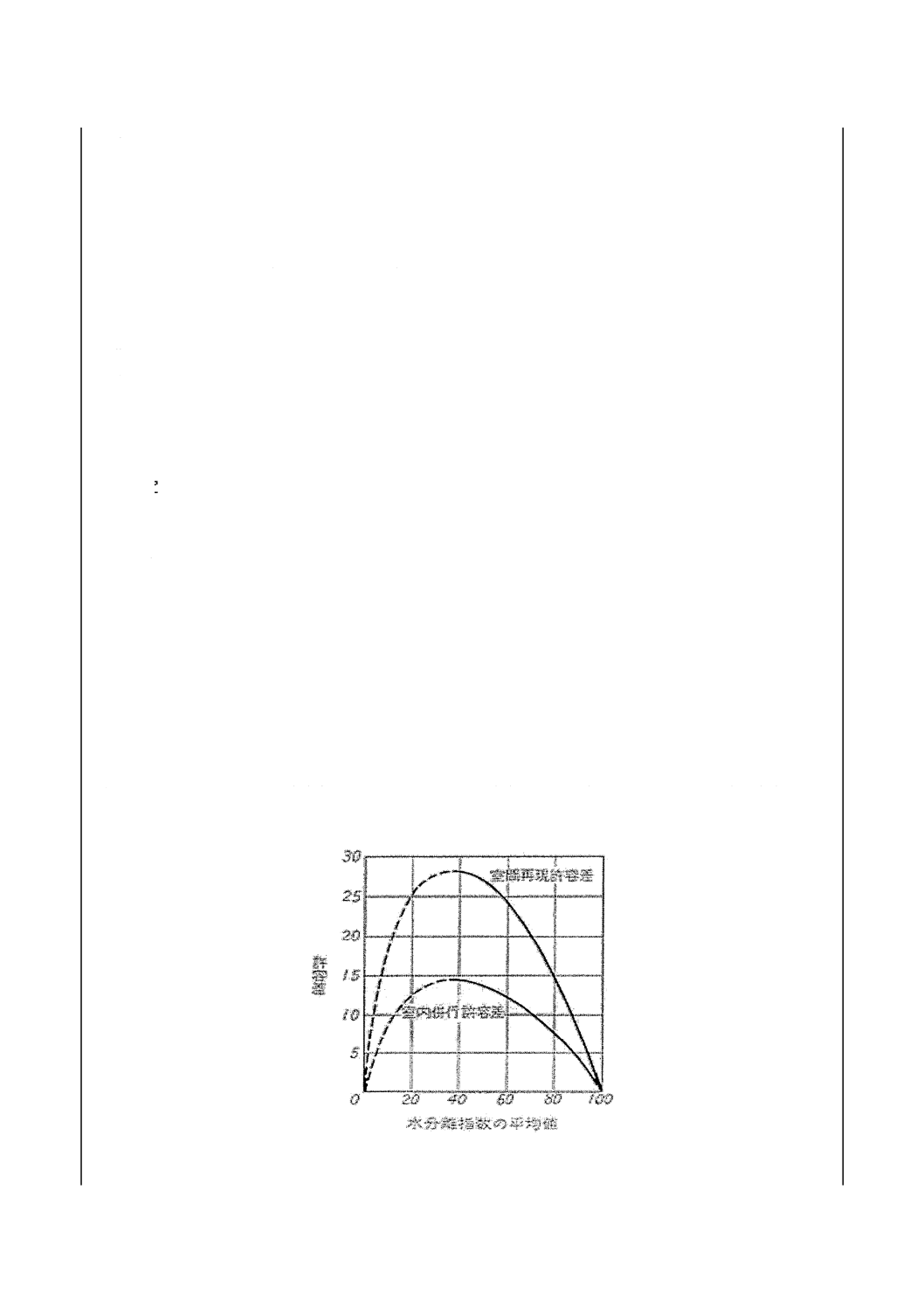

16.7 精度 MSEP法水分離指数試験によって静電気防止剤を含まない灯油形航空タービン燃料油を測定

して得られた試験結果の許容差(確率0.95)は,次による。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したとき,試験結果の差の許容差を図32に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求

56

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めた2個の試験結果の差の許容差を図32に示す。

図32 MSEP法水分離指数の精度

16.8 試験結果の報告 試験結果に,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) この規格の番号:JIS K 2276

c) 試験項目名又はその略称,及び16.6 m) で得られた結果に“MSEP”を付記する。

d) 特記事項

17. 微粒きょう雑物試験方法(試験室ろ過法)

17.1 試験の原理 微粒きょう雑物試験は,規定量の試料をあらかじめ質量をはかったメンブランフィル

タでろ過し,このフィルタを洗浄,乾燥した後,質量の増量をはかり,微粒きょう雑物を求める。

17.2 試薬 試薬は,次による。

a) ろ過2-プロパノール JIS K 8839に規定する2-プロパノールを,試験直前に溶剤ろ過用フィルタでろ

過する (51)。

注(51) 17.3 g) に規定する洗浄瓶を用いる場合は,このろ過操作を省略してもよい。

b) ろ過石油エーテル JIS K 8593に規定する石油エーテルを,試験直前に溶剤ろ過用フィルタでろ過す

る (50)。

c) 水 JIS K 0557に規定するA1のもの。

d) 洗剤 液状で水溶性のもの。

17.3 試験器 試験器は,次による。

a) 化学はかり 皿が金属製で,感量0.1 mg以下のもの。

b) 乾燥器 90±5 ℃に保持できるもので,強制換気装置を備えていないもの。

c) ペトリ皿 直径約125 mmのもので,内部にガラス製のフィルタ支持台を備えたもの(フィルタが底

にぴったりと付着しない構造のもの。)。

d) ピンセット 先端が平らでとがってなく刻み目がないもの。

e) 減圧装置 真空ポンプ又はアスピレータ。

f)

メンブランフィルタ(以下,フィルタという。)

1) 試験用及びコントロール用フィルタ 直径47 mm,孔径0.8 μmで材質がセルロース混合エステルの

57

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もの (52)。

注(52) マッチドウエイトフィルタ(試験用フィルタとコントロール用フィルタを組み合わせたもので,

両者の質量差が0.1 mg以内のもの。)を用いると17.6 b)〜e) の操作を省略できる。

2) 溶剤ろ過用フィルタ 孔径0.45 μmのもの。

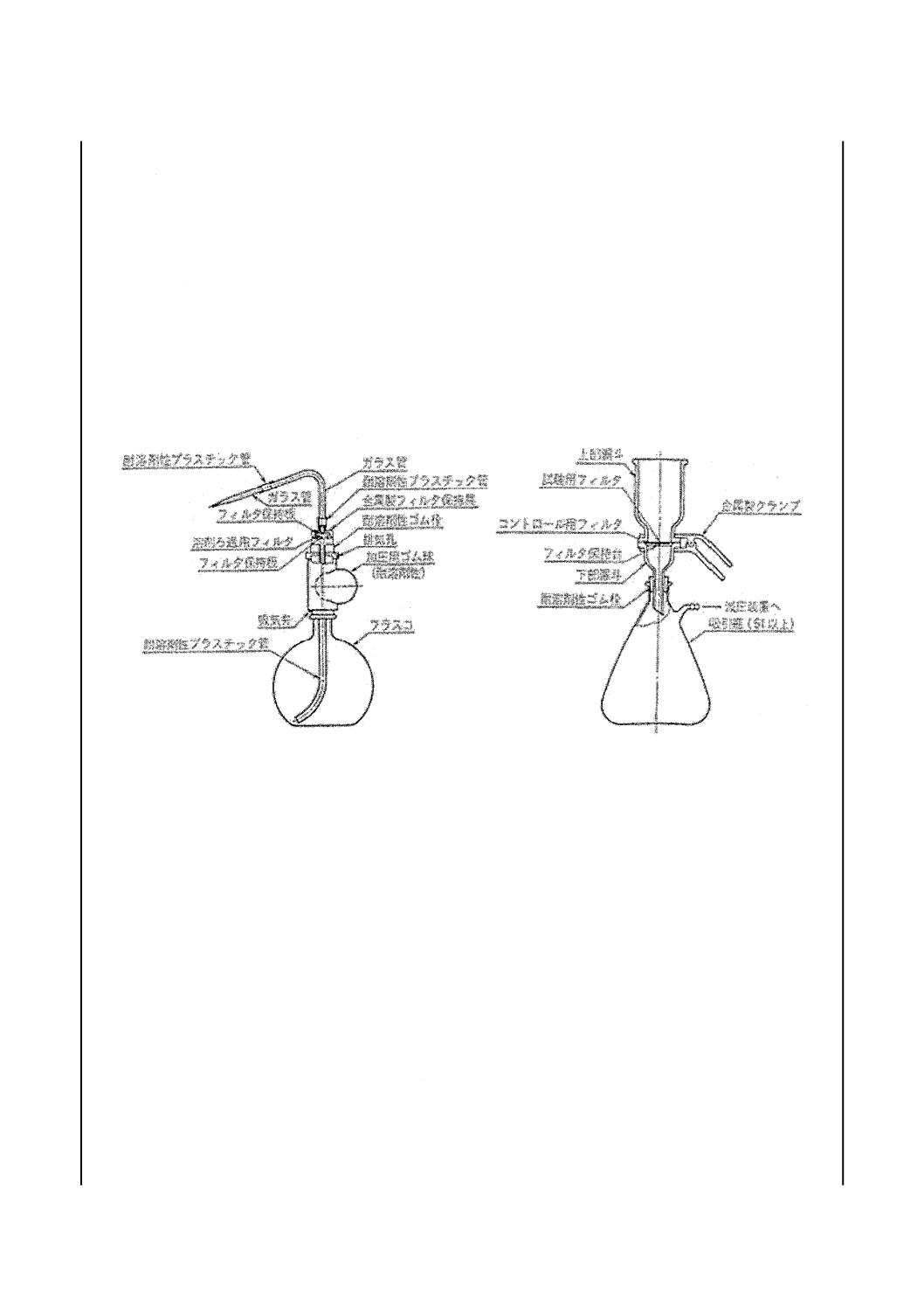

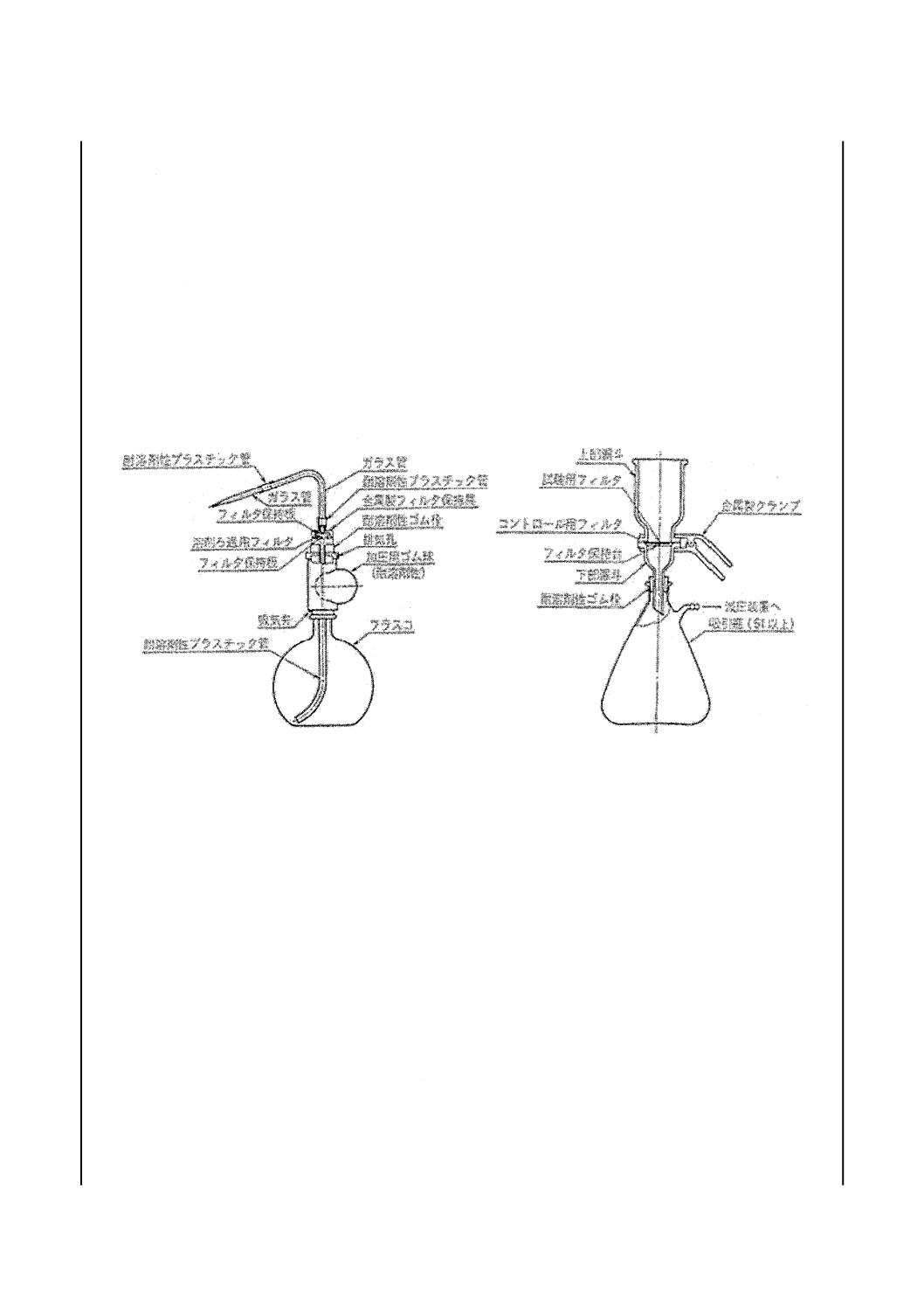

g) 洗浄瓶 吹出管に溶剤ろ過用フィルタを取り付けて,溶剤をろ過できるようにしたもので,一例を図

33に示す。

h) ろ過装置 上部漏斗,フィルタ保持台付き下部漏斗及び吸引瓶からなる。フィルタは上部漏斗とフィ

ルタ保持台付き下部漏斗との間に挟んで,金属製クランプで止め固定する。一例を図34に示す。この

装置の金属部分はクランプで電気的に結合し,使用時には必ず接地しなければならない。

i)

空気イオン化装置 この装置は,天びんでフィルタの質量をはかるときに静電気除去のために使用す

る。ただし,化学はかりの使用時には,空気イオン化装置を省略できる。

図33 洗浄瓶(一例)

図34 ろ過装置(一例)

j)

プラスチックフィルム ほこりを防ぐために用いるもので,塩化ビニリデン樹脂などのプラスチック

フィルム。

17.4 試験の準備 試験の準備は,次による。

a) ろ過に用いるすべての器具,試料採取器,試料容器などは,次に示す手順によって清浄にする。

1) 洗剤の入った温水(水道水)で洗う。

2) 温水(水道水)ですすぎ,次に水の順によくすすいで清浄にする。

3) ろ過2-プロパノール,ろ過石油エーテルの順によくすすいだ後乾燥する。

b) 上部漏斗,下部漏斗及び吸引瓶を図34に示すように組み立てた後,ろ過石油エーテルですすぎ,清浄

にしたプラスチックフィルムで上部漏斗の開口部を使用直前まで覆っておく。

c) 試料容器の上部は,ろ過石油エーテルですすぎ,清浄にしたプラスチックフィルムで覆った後,ふた

をしておく。

17.5 試料採取方法及び調製方法 試料は,JIS K 2251に規定する一次試料の採取方法及び二次試の調製

方法,又はそれらに準じた方法によって採取及び調製する。

a) 試料採取器,試料容器及び試料容器のふたは,17.4 a)の操作によって清浄にしたものを用いる。

備考 一度,試料容器に採った試料は,別の試料容器に移し変えて試験してはならない。

58

K 2276:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) タンク,バージ船,タンク車及びローリーから試料を採取する場合は,JIS K 2251によって上中下各

部の試料を採取して混合試料を調製するか,又は全層試料を採取する。ただし,いずれの場合も全試

料採取量は3.8〜5 Lとする。

備考 上記以外の場所から試料を採取する場合は,受渡当事者間の協定によって行う。

17.6 試験の手順 試験の手順は,次による。

a) 試験用及びコントロール用フィルタをそれぞれ1枚ずつ用意する (52)。

備考 この両者の混同を避けるため,片方のフィルタに印を付けておくとよい。

b) 清浄なペトリ皿に試験用及びコントロール用フィルタを,ピンセットを使って並べた後,ふたをする。

c) ペトリ皿のふたを少しずらして90 ℃±5 ℃に保った乾燥器内で30分乾燥する。

d) ペトリ皿を乾燥器から取り出して化学はかりの近くに置き,試験室の温度及び湿度と平衡状態に達す

るまで放置(約30分間)する。この際,ペトリ皿のふたは少しずらしておくが,大気中のちりやほこ

りが入らないように注意する。

e) コントロール用及び試験用フィルタを1枚ごとに端をピンセットで持ってペトリ皿から取り出し,フ

ィルタの端が化学はかりの皿の外にはみださないようにしてそれぞれ質量を0.1 mgのけたまではか

り,再びペトリ皿に戻す。

f)

質量をはかったコントロール用フィルタをピンセットを使って下部漏斗のフィルタ保持台上に置き,

その上に質量をはかった試験用フィルタを重ね,次に,上部漏斗を取り付けてクランプで固定する。

上部漏斗の開口部を覆ったプラスチックフィルムは,ろ過の準備が完了するまでそのままにしておく。

g) 3.8〜5 Lの試料が入った試料容器のふた付近を洗剤液で洗浄し,水道水ですすいだ後,ろ過2-プロパ

ノールで清浄にする。

h) 試料容器を約30秒間激しく振る。試料容器のふたを取り外し,容器のねじ山をろ過石油エーテルで湿

らせた布で外面のきょう雑物を取り除く。この際,石油エーテルが試料容器内に入らないように注意

する。

i)

上部漏斗に試料を少量注ぎ込む。吸引瓶に連結した減圧装置を始動して吸引瓶を減圧にし,上部漏斗

内が空にならないように試料を注ぎながら試料の全量をろ過する (53)。試料を注ぎ込む際は,きょう

雑物が試料中に十分分散するように,その都度試料容器を揺り動かす。

注(53) 漏斗を空のまま吸引すると,大気中のちり及びほこりを吸引するおそれがあるので注意する。

j)

試料のろ過が終わった後,減圧装置を止め,吸引瓶を大気圧に戻す。ろ過した試料の量をメスシリン

ダではかり記録する。

k) ろ過石油エーテル約50 mLで空になった試料容器の内壁を洗い,その洗液を上部漏斗に移し,再び吸

引瓶を減圧してろ過する。この操作を4回繰り返す。