K 2275-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験の原理 ······················································································································ 2

4 試薬······························································································································· 2

5 試験器···························································································································· 3

6 試験器の検証 ·················································································································· 13

7 試料の採取方法及び調製方法 ····························································································· 14

8 試験の手順 ····················································································································· 15

9 計算方法························································································································ 17

10 結果の表し方 ················································································································ 17

11 精度 ···························································································································· 17

12 試験結果の報告 ············································································································· 18

附属書A(規定)試料の取扱い ······························································································ 19

附属書JA(参考)試験方法の種類 ·························································································· 22

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 23

K 2275-1:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,石油連盟(PAJ)から,工業標準原案を具し

て日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定し

た日本工業規格である。これによって,JIS K 2275:1996は廃止され,その一部を分割して制定したこの規

格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 2275の規格群には,次に示す部編成がある。

JIS K 2275-1 第1部:蒸留法

JIS K 2275-2 第2部:カールフィッシャー式容量滴定法

JIS K 2275-3 第3部:カールフィッシャー式電量滴定法

JIS K 2275-4 第4部:水素化物反応法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2275-1:2015

原油及び石油製品−水分の求め方−第1部:蒸留法

Crude petroleum and petroleum products-Determination of water-

Part 1: Distillation method

序文

この規格は,1999年に第2版として発行されたISO 3733及び1990年に第1版として発行されたISO 9029

を基とし,国内の実情に合わせるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,原油及び石油製品(燃料油,潤滑油,グリースなど)の水分を蒸留法によって求める方法

について規定する。この規格は,原油に対しては,体積分率0.05〜1.0 %の水分の範囲に適用し,石油製品

に対しては,体積分率0.05〜25 %の水分の範囲に適用する。この規格は,石油製品の水分の範囲が体積分

率0.05〜25 %から外れた試料も測定できるが,精度については適用しない。この規格の石油製品とは,石

油製品に加え,石油アスファルト,タール及びこれらを材料として生産した製品をいう。

注記1 水分は,原油及び石油製品の精製,売買,輸送などにおいて,重要な管理項目である。

注記2 この試験方法によって求めた水分は,原油及び石油製品の容量補正に用いられる場合がある。

注記3 この規格群には,附属書JAに示す試験方法がある。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3733:1999,Petroleum products and bituminous materials−Determination of water−Distillation

method

ISO 9029:1990,Crude petroleum−Determination of water−Distillation method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用方法を全てに規

定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安全上及び

健康上の禁止事項を決めておかなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2201 工業ガソリン

JIS K 2251 原油及び石油製品−試料採取方法

2

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 3170,Petroleum liquids−Manual sampling(MOD)

JIS K 2254 石油製品−蒸留試験方法

注記 対応国際規格:ISO 3405,Petroleum products−Determination of distillation characteristics at

atmospheric pressure(MOD)

JIS K 2275-2 原油及び石油製品−水分の求め方−第2部:カールフィッシャー式容量滴定法

JIS K 2275-3 原油及び石油製品−水分の求め方−第3部:カールフィッシャー式電量滴定法

JIS K 2435-2 ベンゼン・トルエン・キシレン−第2部:トルエン

JIS K 2435-3 ベンゼン・トルエン・キシレン−第3部:キシレン

注記 対応国際規格:ISO 5280,Xylene for industrial use−Specification(MOD)

JIS K 8271 キシレン(試薬)

JIS K 8680 トルエン(試薬)

JIS K 9703 2,2,4-トリメチルペンタン(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

ISO 3171,Petroleum liquids−Automatic pipeline sampling

3

試験の原理

試料を蒸留フラスコにとり,これに非水溶性の溶剤を加えて,加熱しながら還流させる。凝縮した溶剤

及び水は,連続的に検水管に捕集されて二層に分かれ,溶剤は蒸留フラスコへ戻り,水は検水管の目盛部

にたまる。試料中の水分は,検水管の捕集水量及び試料はかりとり量から求められる。

注記 揮発性で水に溶解する物質(例えば,アルコール類)は,水分として定量される場合がある。

4

試薬

試薬は,次による。

4.1

キシレン JIS K 2435-3に規定する1号のもの,JIS K 8271に規定するもの,又は市販最上級品のも

の。

4.2

芳香族溶剤 水分が体積分率0.02 %以下の次のいずれかを用いる。

a) トルエン・キシレン混合溶剤 JIS K 2435-2に規定する1号のもの,又はJIS K 8680に規定するトル

エンとキシレンとを体積比2:8で混合したもの。

b) ソルベントナフサ 石油ナフサ又はコールタールナフサで,JIS K 2254によって求めた体積分率5 %

留出温度が125 ℃以下,体積分率20 %留出温度が160 ℃以上で,かつ,密度(15 ℃)が0.855 g/cm3

以上のもの。

4.3

石油系留出油 水分を含まない石油系溶剤で,JIS K 2254によって求めた沸点範囲90〜100 ℃の留

出量が体積分率5 %以下で,体積分率90 %留出温度が210 ℃以下のもの。石油系留出油の入手が困難な場

合には,JIS K 2201に規定する工業ガソリンを蒸留して仕様に適合するように調製した留出油を用いる。

4.4

揮発性スピリット溶剤 水分を含まない次のいずれかを用いる。

a) 狭沸点範囲の石油系留出油 JIS K 2254によって求めた留出温度が100〜120 ℃のもの。狭沸点範囲

の石油系留出油の入手が困難な場合には,JIS K 2201に規定する工業ガソリンを蒸留して仕様に適合

するように調製した留出油を用いる。

3

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 2,2,4-トリメチルペンタン JIS K 9703に規定するもの,又は純度が質量分率95 %以上のもの。以下,

イソオクタンという。

5

試験器

試験器は,次による。

5.1

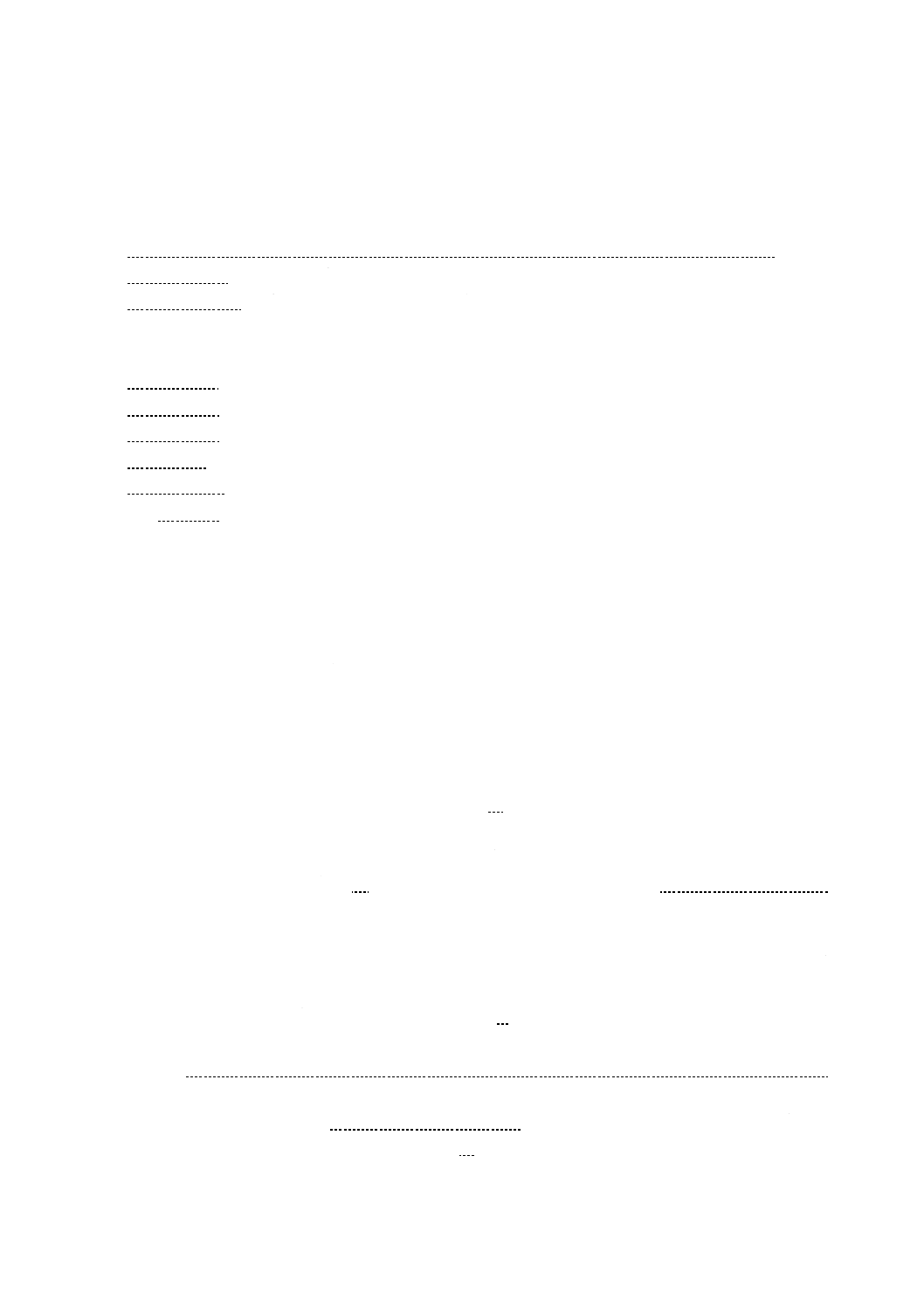

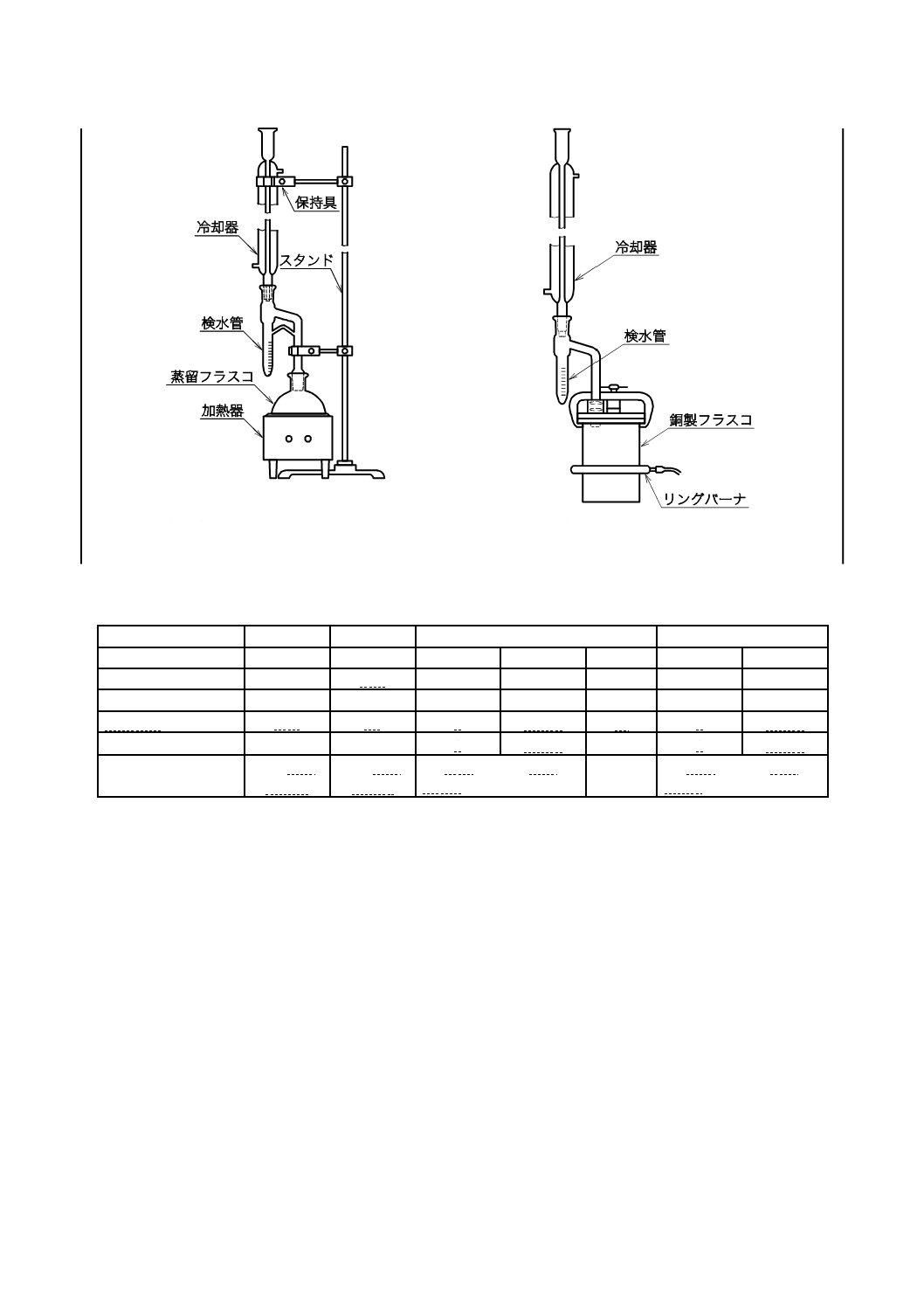

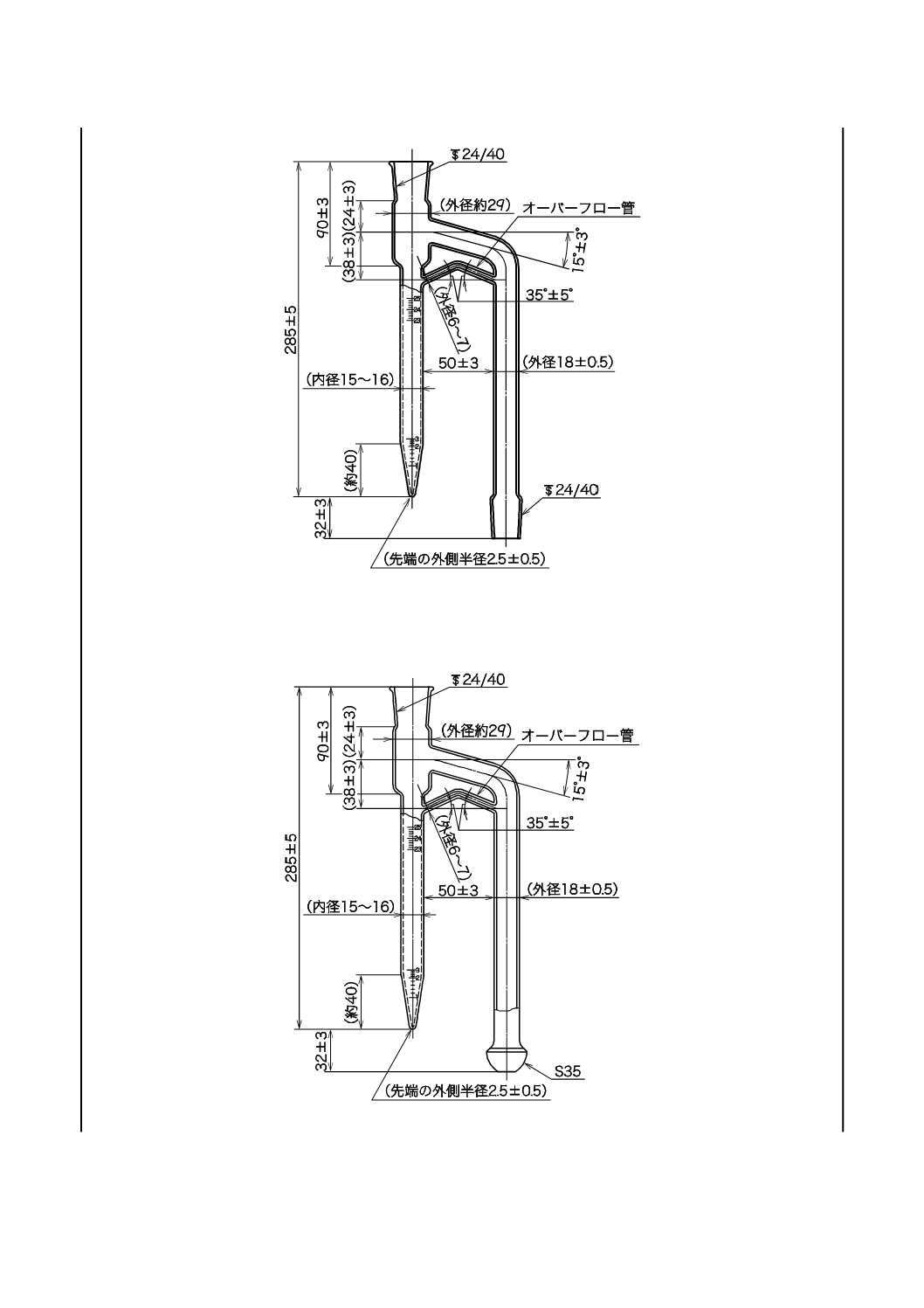

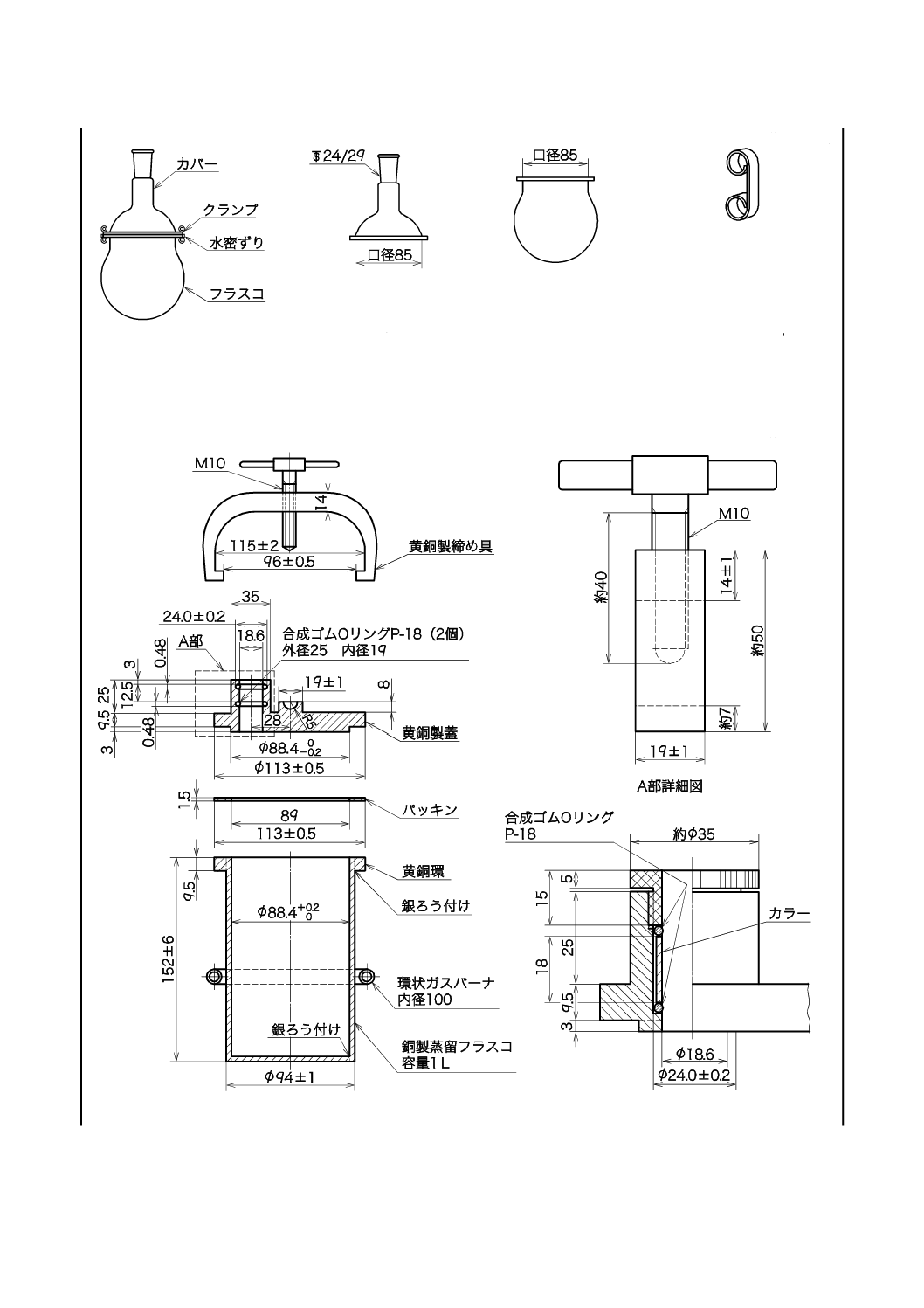

水分試験器 水分試験器は,次の5.2〜5.8からなり,図1に組立の例を示す。蒸留フラスコ,検水

管及び冷却器のガラスの材質は硬質1級のものとし,接続部で漏れが発生しない適切な方法で接続する。

ガラスの接続にはすり合わせを,金属とガラスとの接続にはOリングを用いるとよい。6.2及び6.3の方法

で,試験器の検証を行う。

なお,原理が同じ他の方法であって,精度が同等以上であれば,他の形状の試験器を用いてもよい。こ

の場合,長さ400 mmの直管の冷却管を用いることが望ましい。蒸留フラスコ及び検水管は,試料と予想

した水分とを基に選ぶ。捕集された水が25 mLを超えた場合は,コック付きの25 mL検水管を用い,超過

した水は6.2の要求事項に合致したメスシリンダに集める。

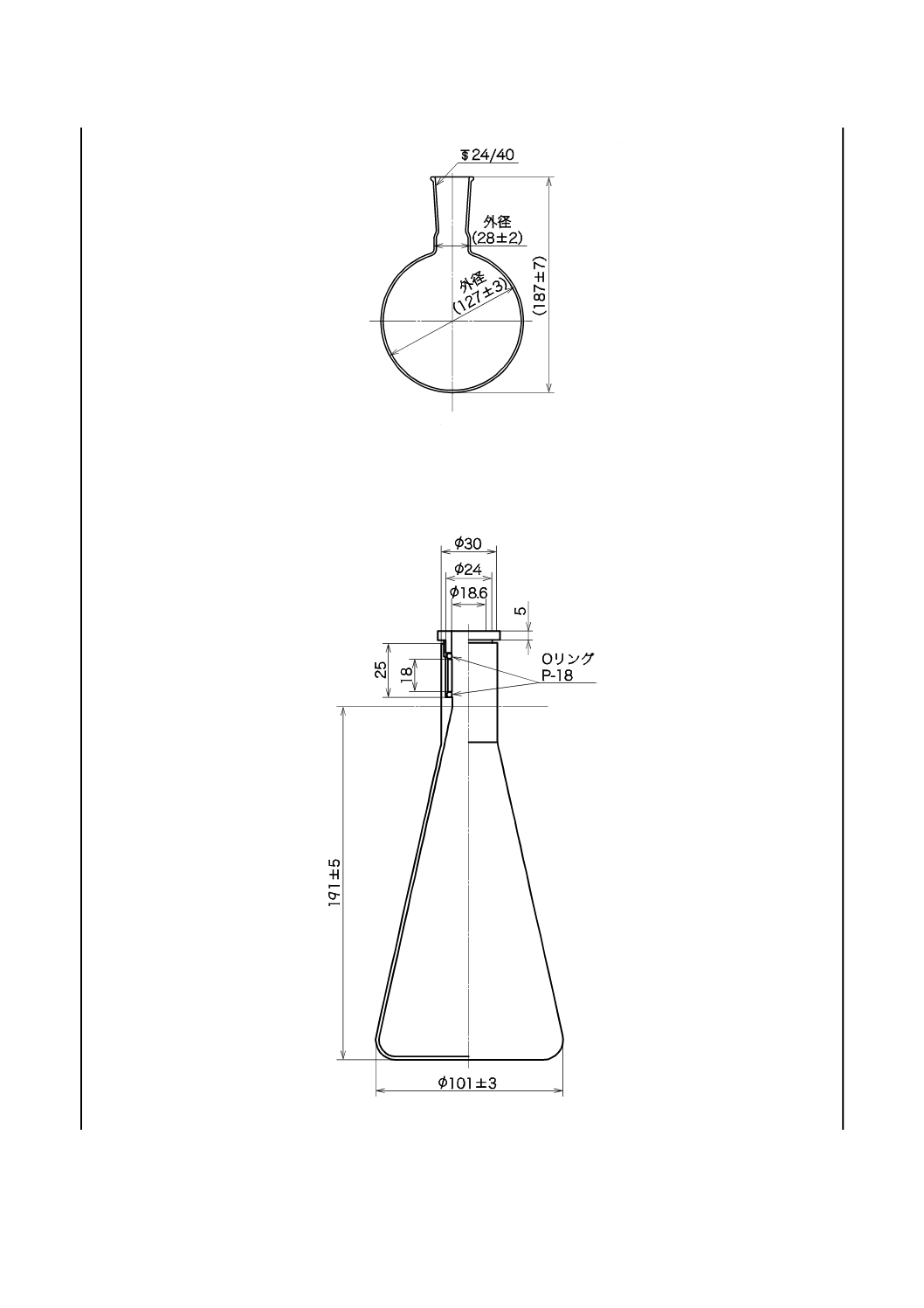

5.2

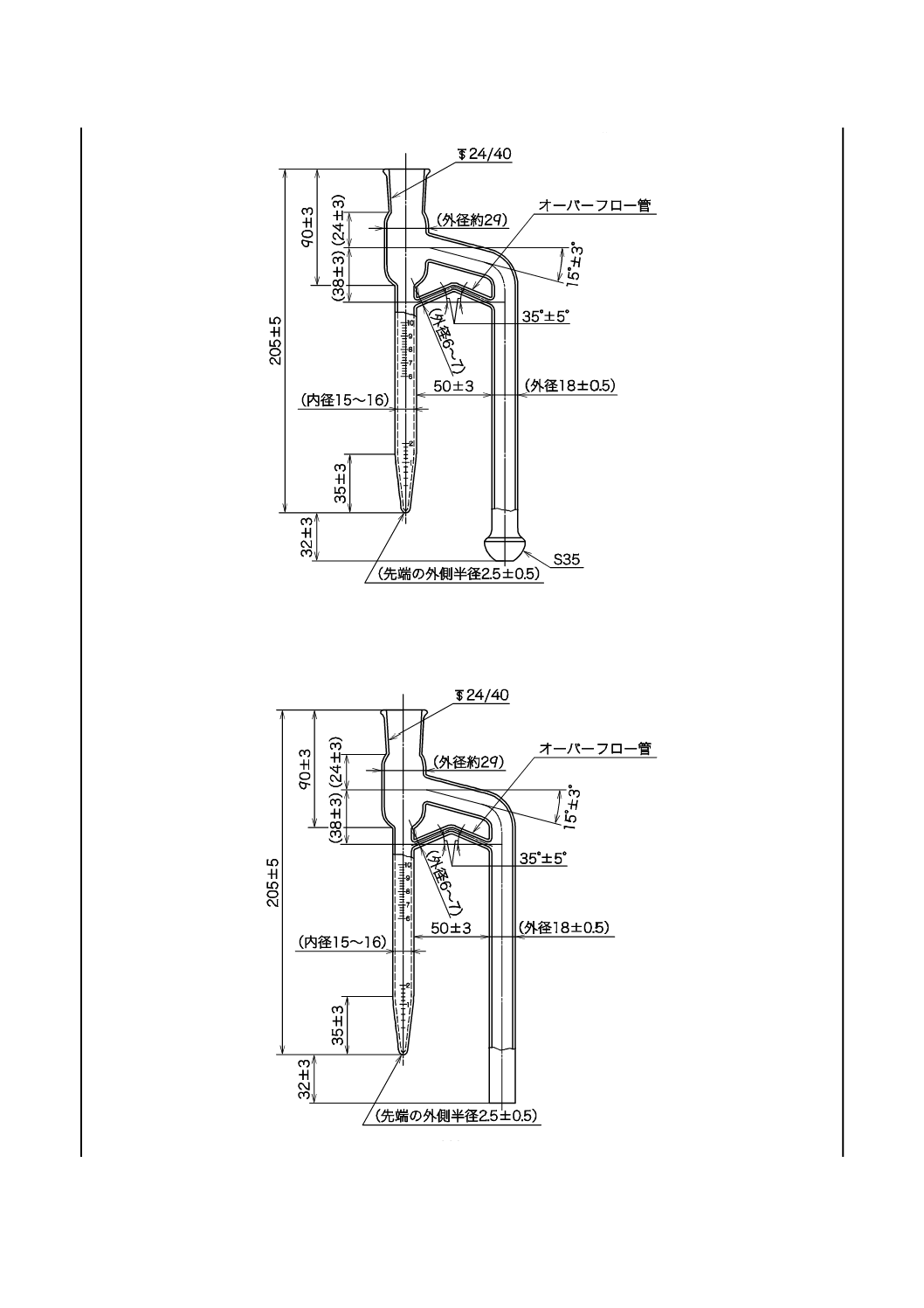

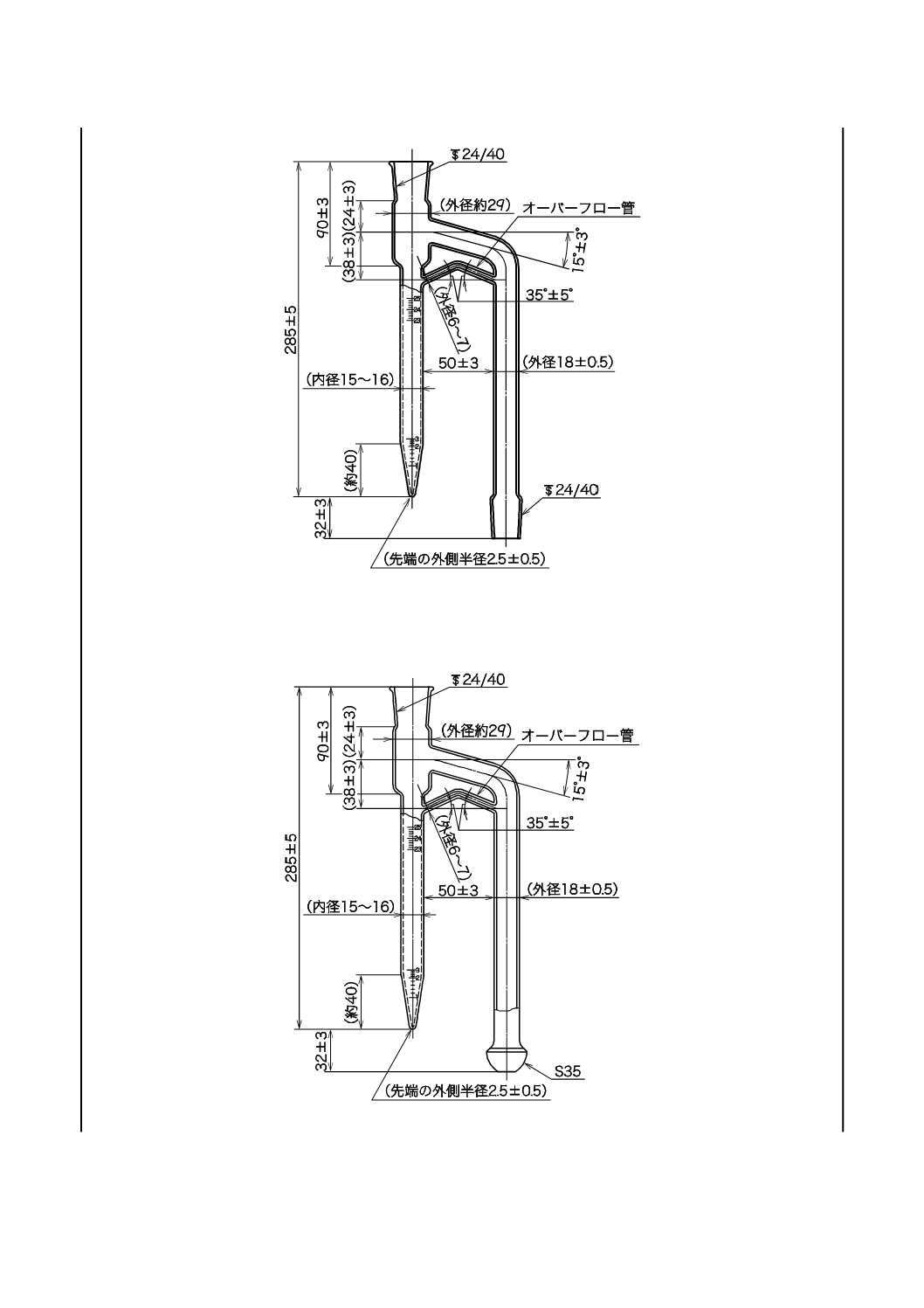

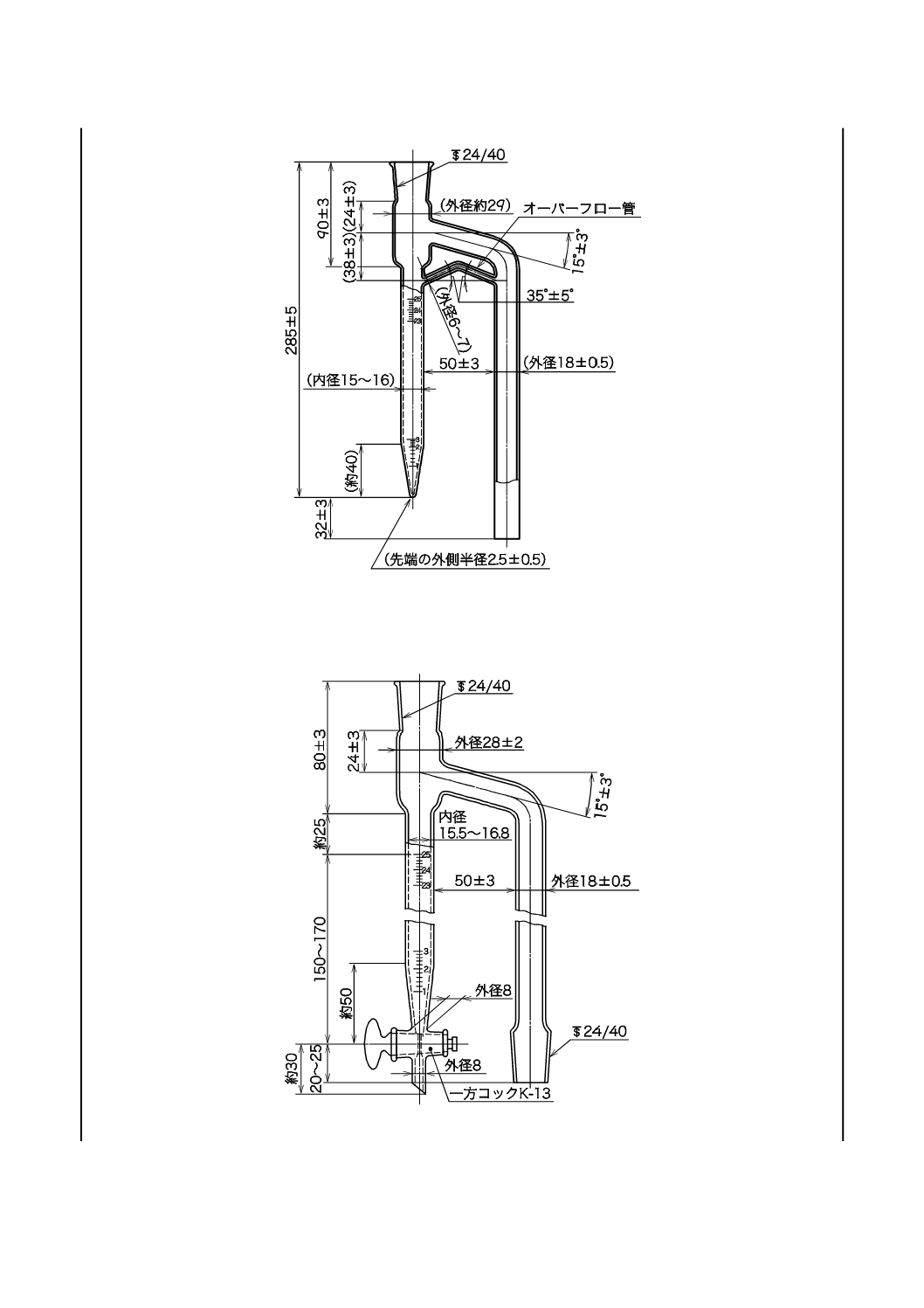

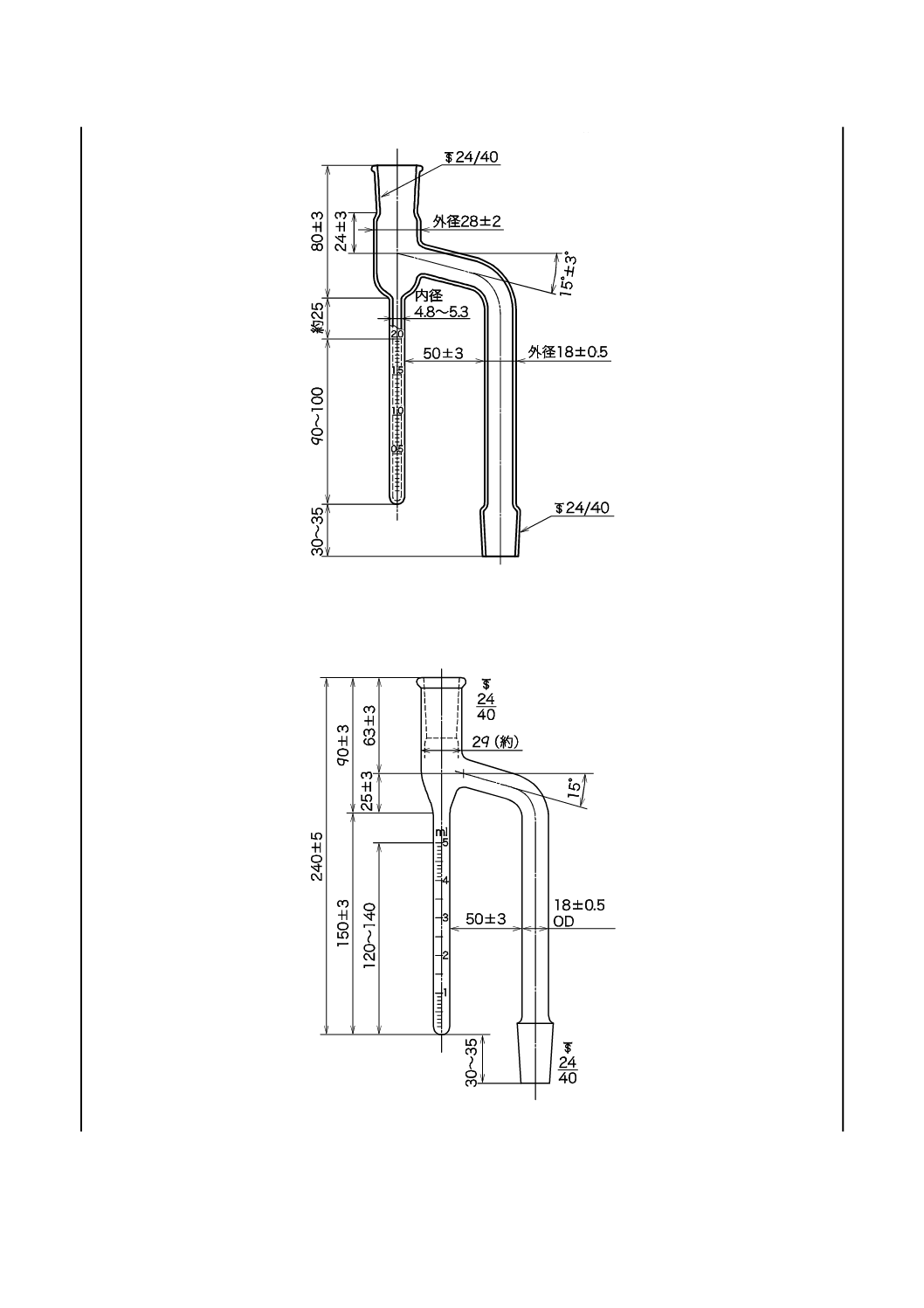

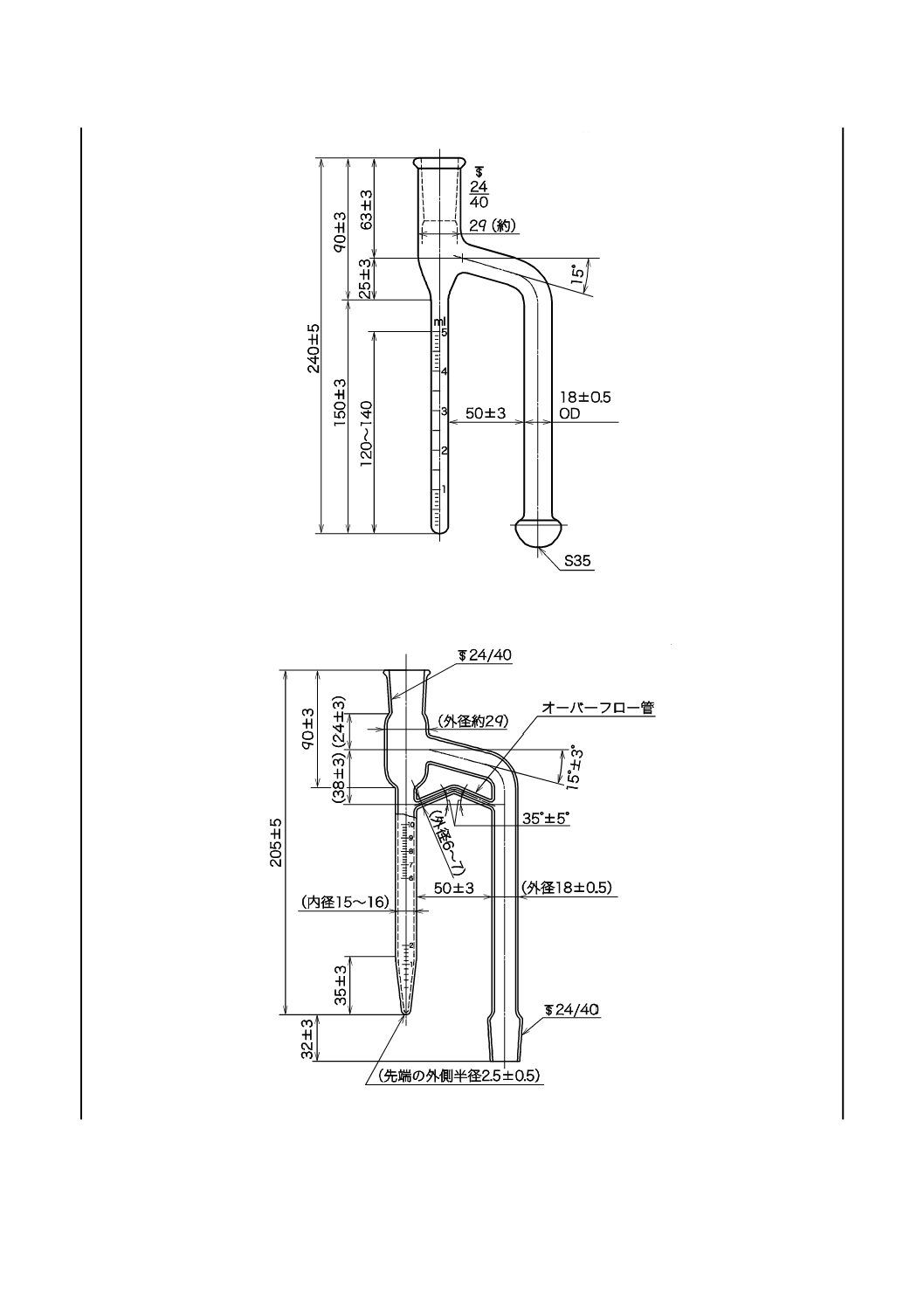

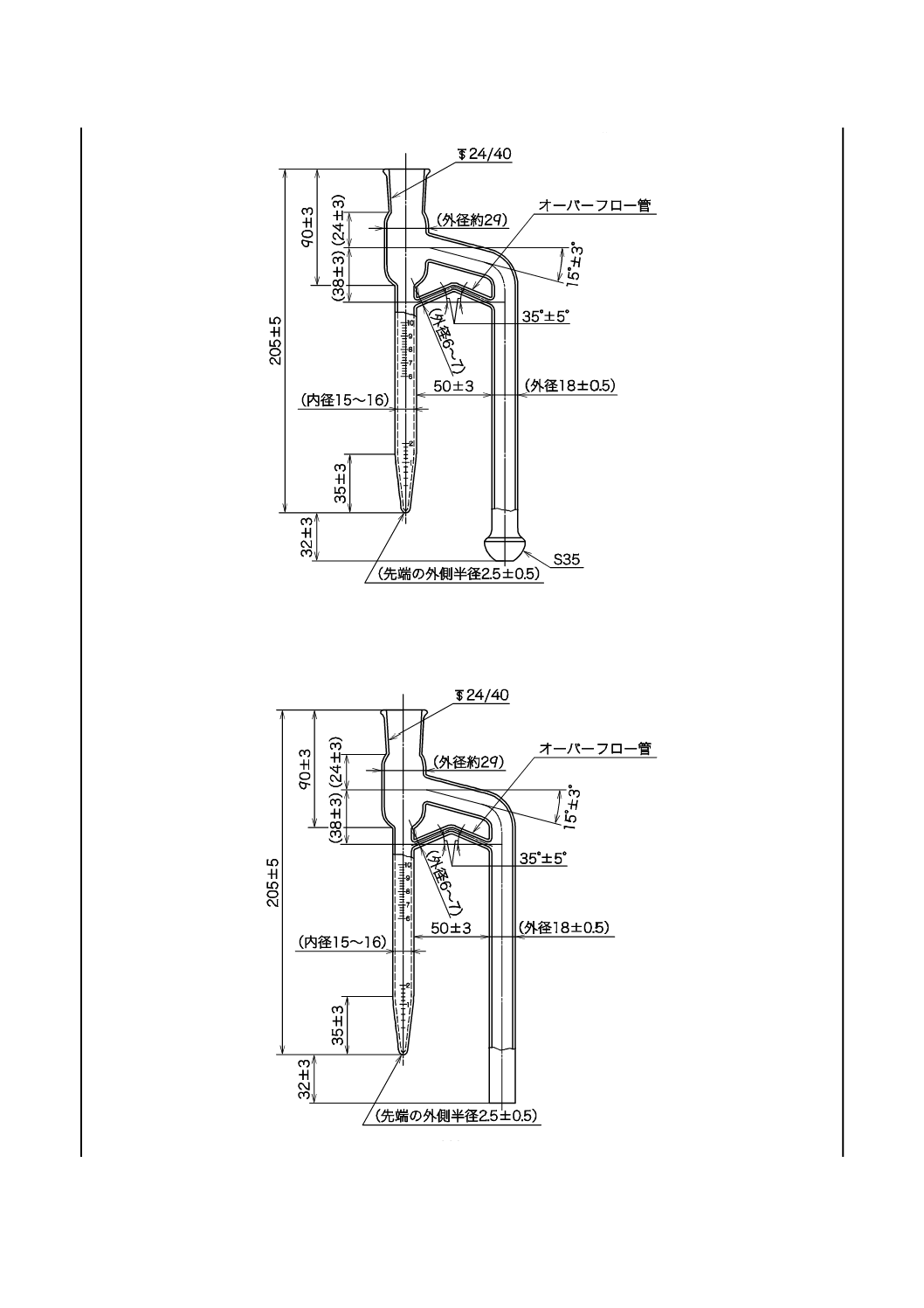

検水管 検水管は,フラスコ接続部が球面若しくはテーパすり合わせのもの又は1 000 mL金属フラ

スコ用のもの。検水管の詳細を表1に,検水管の例を図2〜図11に示す。

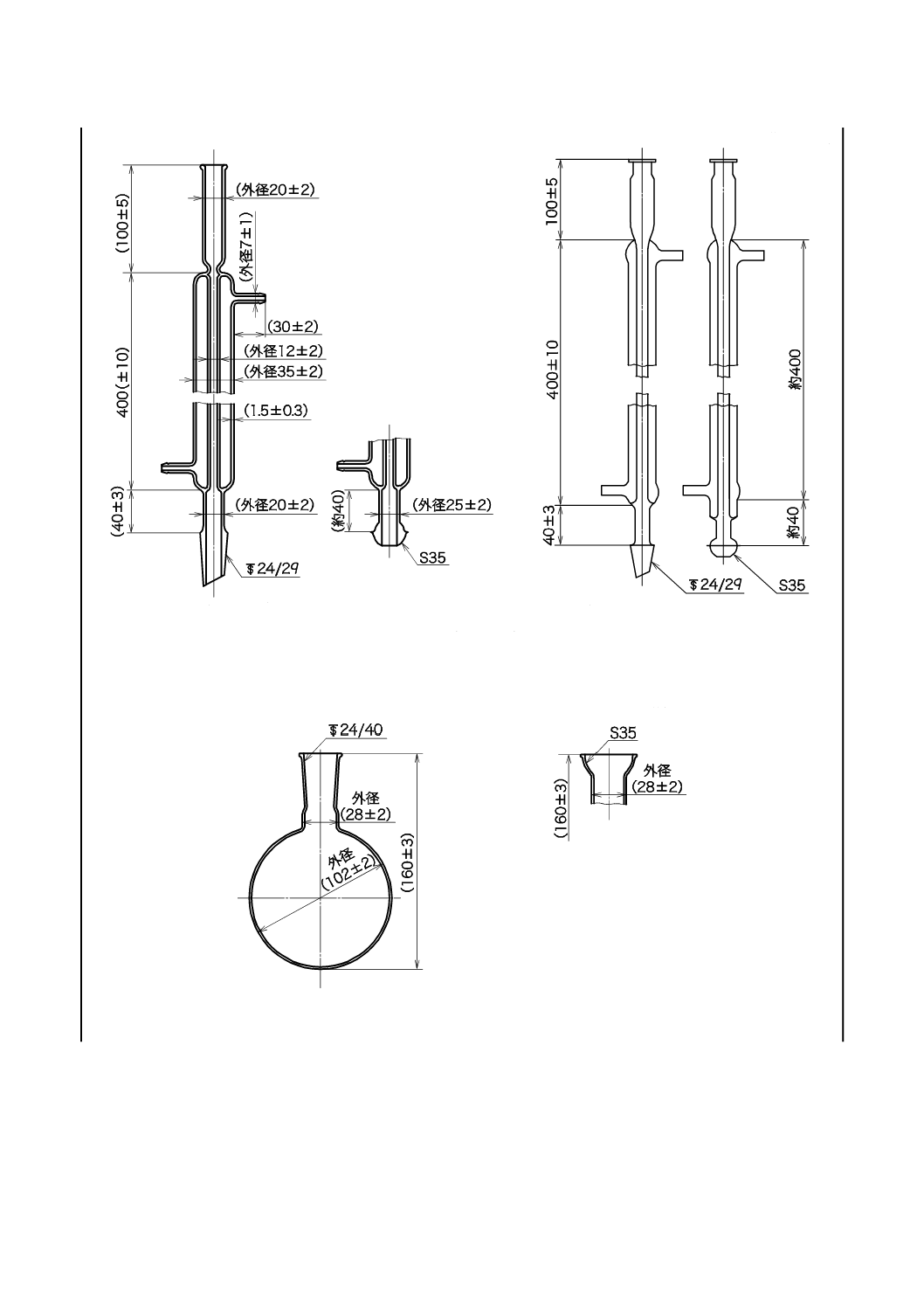

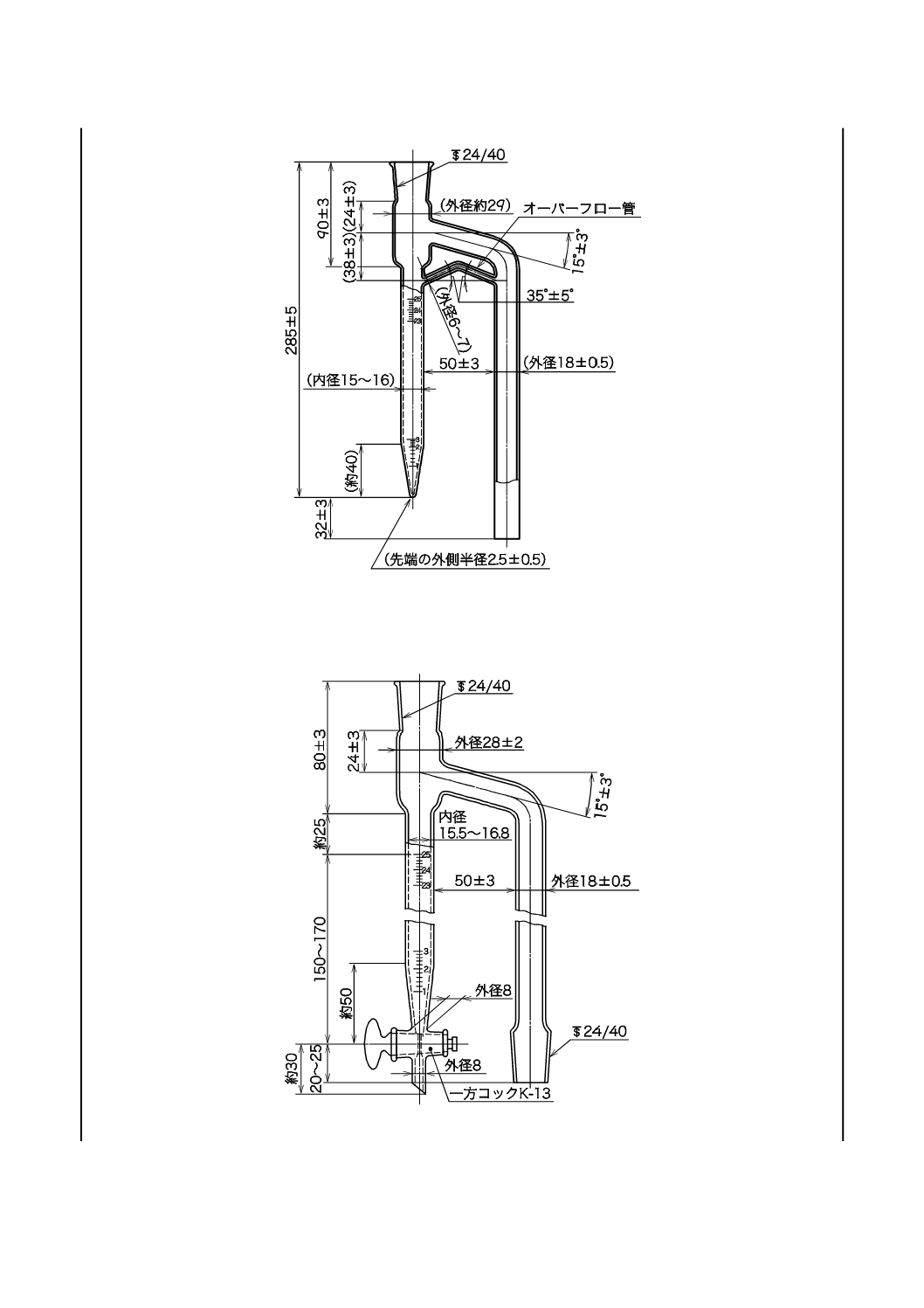

5.3

冷却器 ガラス製のリービッヒ冷却器又はウエスト冷却器。冷却器の例を図12に示す。

5.4

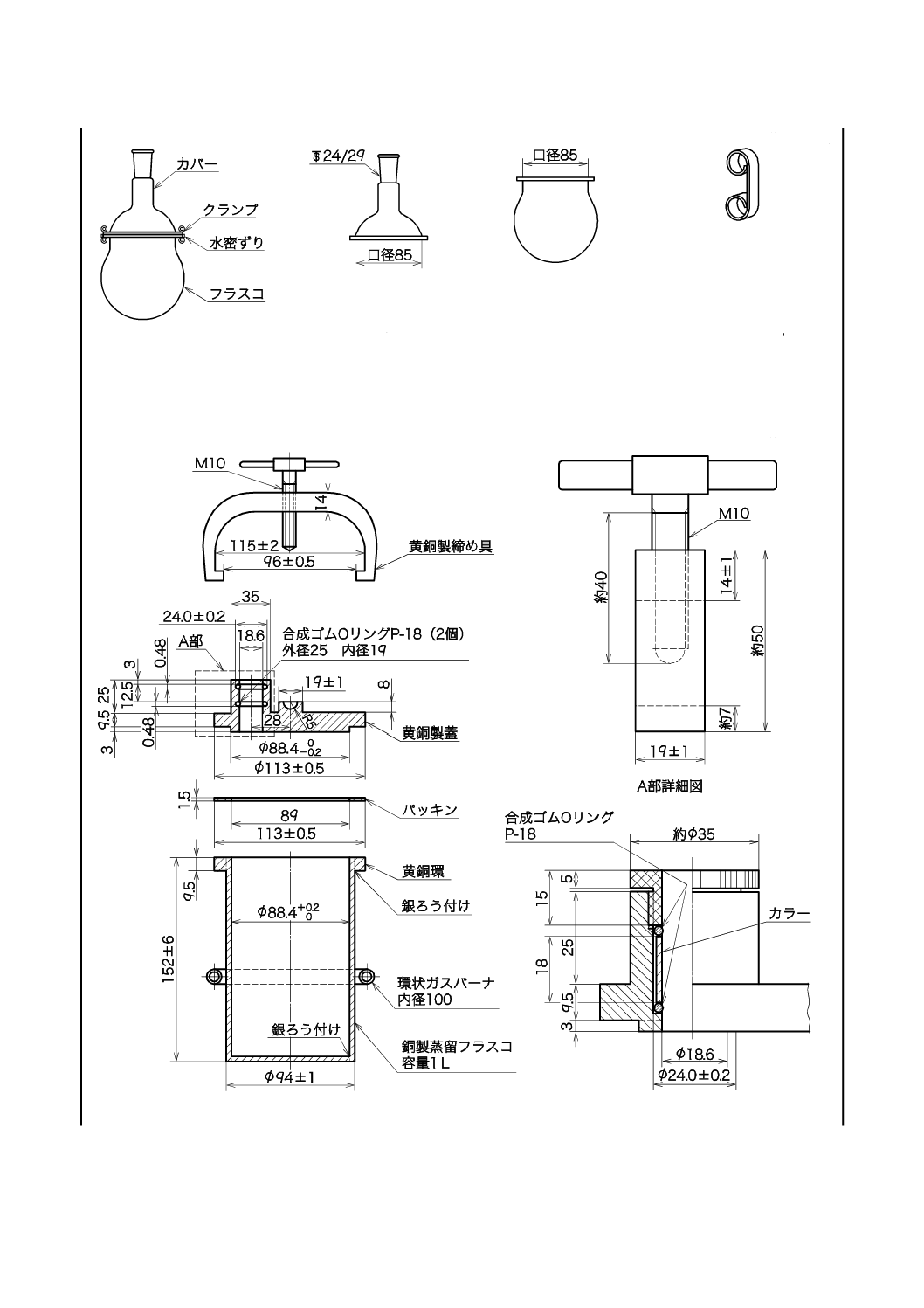

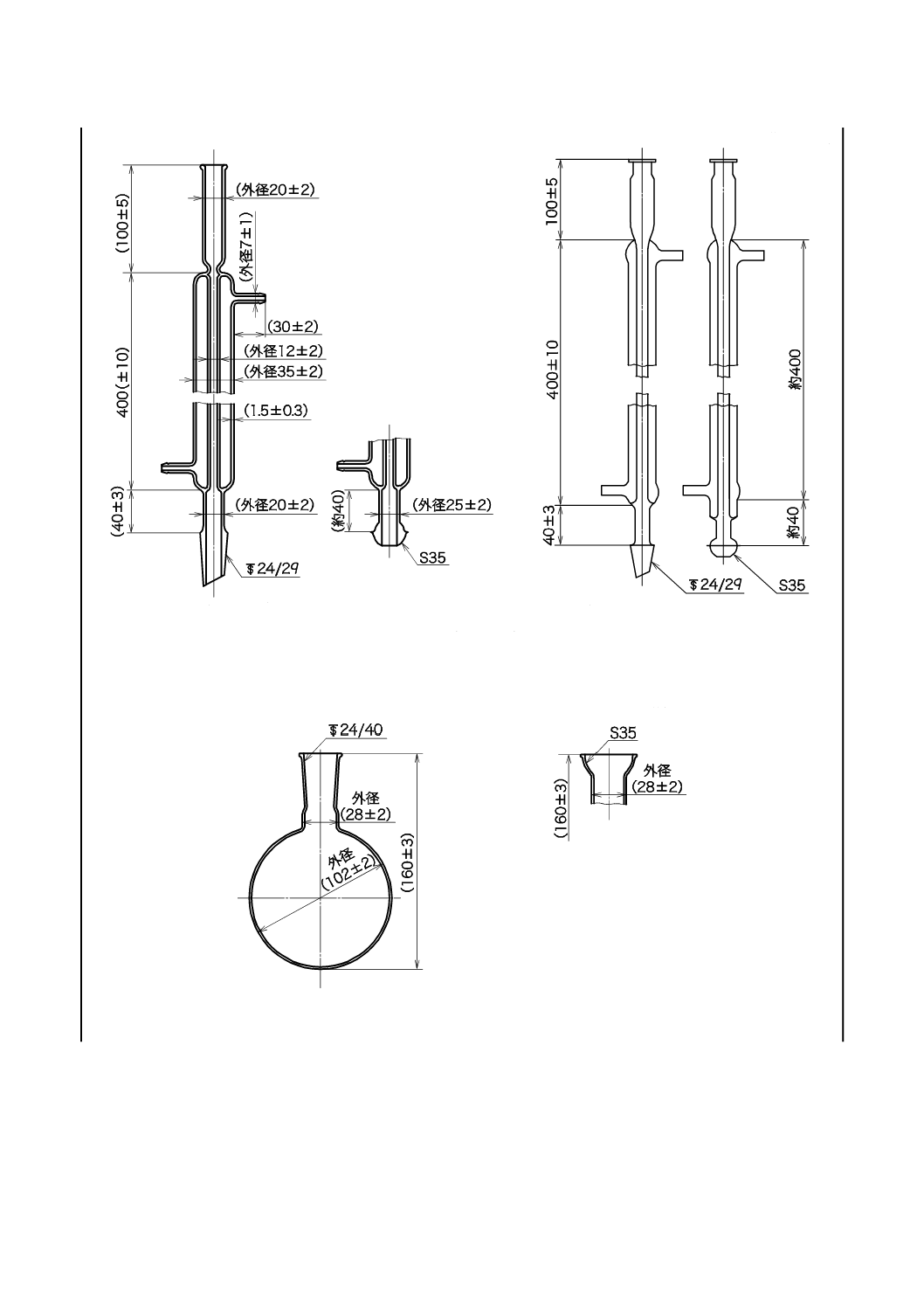

蒸留フラスコ

a) 原油蒸留フラスコ ガラス製で,容量500 mL又は1 000 mLのもの。図13及び図14に形状及び寸法

の例を示す。

b) 石油製品蒸留フラスコ ガラス製又は金属製で,容量500 mL,1 000 mL又は2 000 mLのもの。図13

〜図15に形状及び寸法の例を示す。グリースなどのような固体又は半固体試料の場合には,試料採取

及び試験終了後の洗浄のときに図16に示すセパレートタイプの蒸留フラスコ又は図17に示す金属製

蒸留フラスコを用いると便利である。セパレートタイプの蒸留フラスコを用いる場合は,カバーとフ

ラスコとのすり合わせは,漏れがないものを用いる。

5.5

加熱器

a) 原油加熱器 ガス又は電気加熱式で蒸留フラスコの下部半分を加熱できるもの。電気加熱式マントル

ヒータが適している。

b) 石油製品加熱器 ガラス製の蒸留フラスコ用は,電気加熱式のフラスコヒータ又はマントルヒータの

もの。金属製の1 000 mL蒸留フラスコ用は,ガス加熱式のリングバーナのもの。リングバーナは,試

料が蒸留フラスコ内で泡立ったり,固まったりする可能性のある場合,試験をするときに容器の外部

を昇降できる寸法のもの。

5.6

乾燥管 大気中の水分の侵入を防ぐことができるもの。冷却器の頂部に吸湿によって変色をする乾

燥剤を詰めた乾燥管を取り付ける。

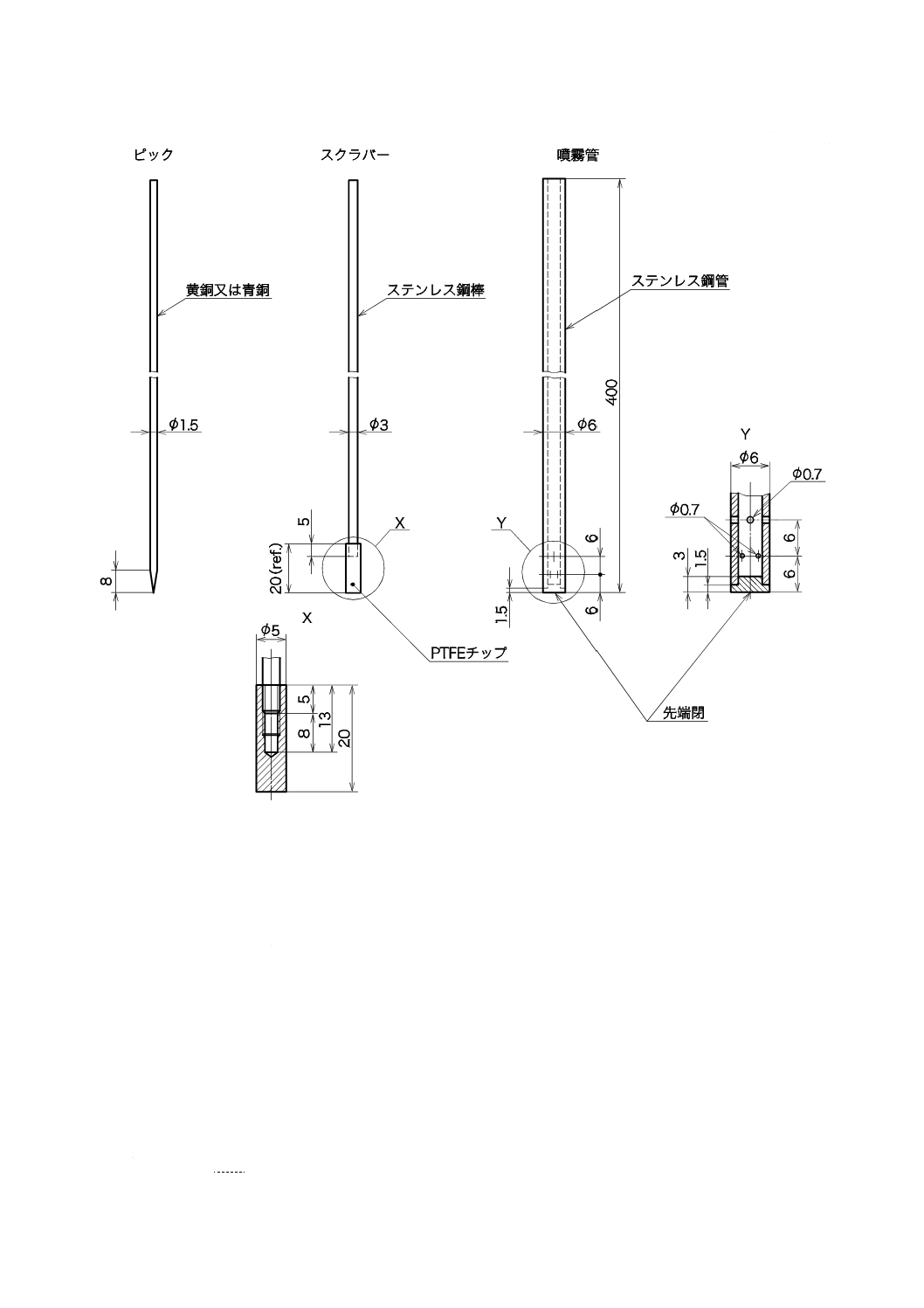

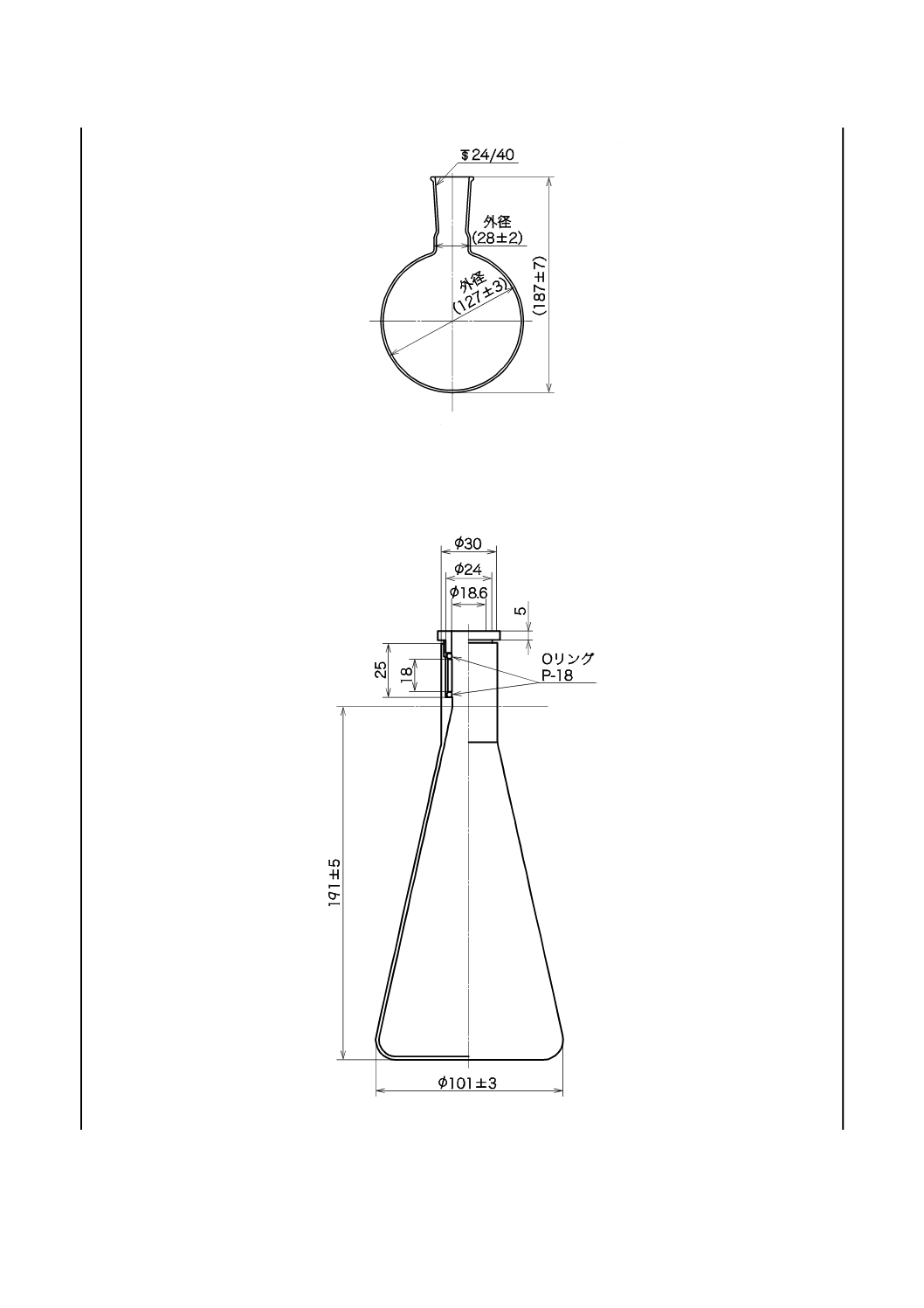

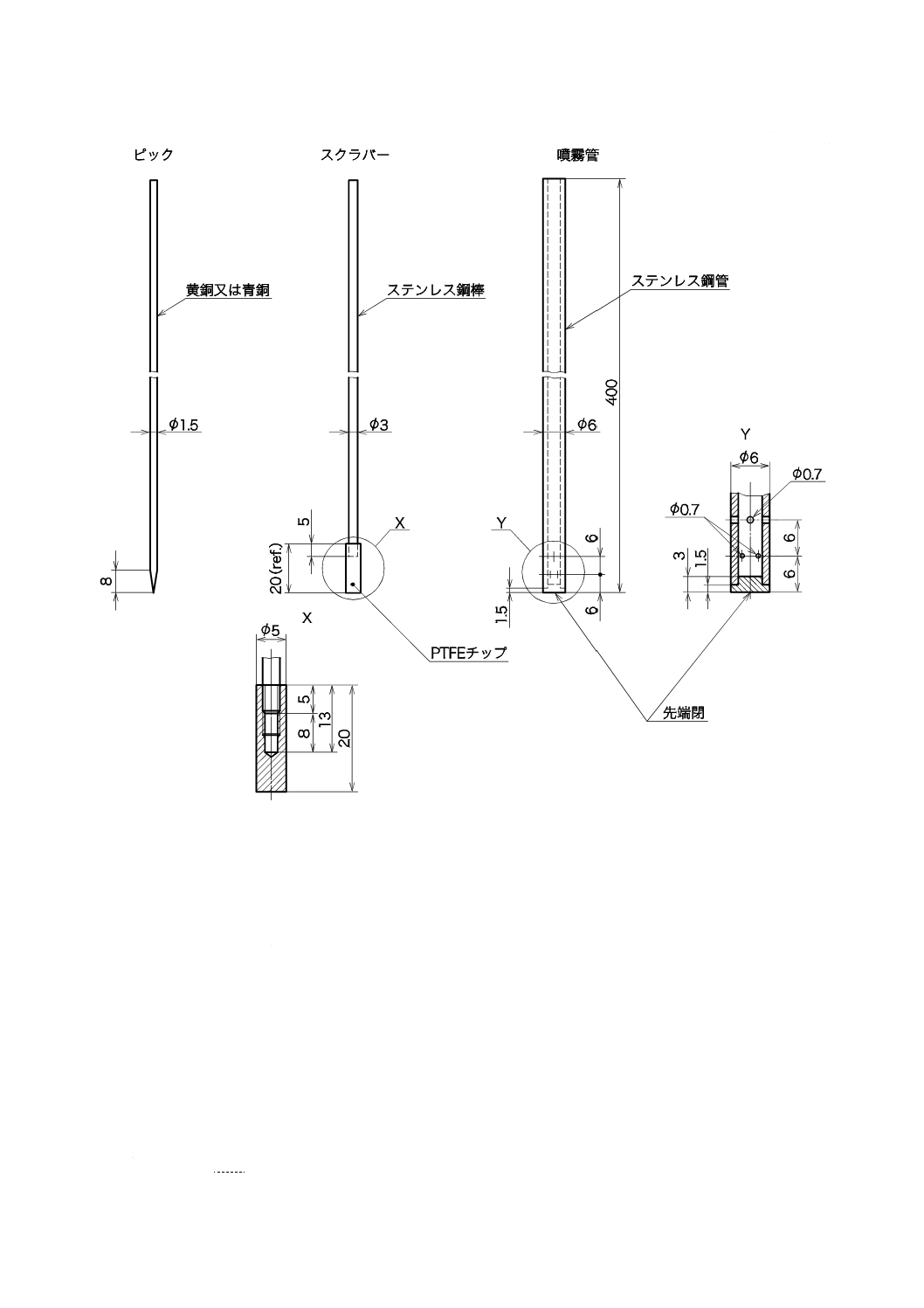

5.7

噴霧管 冷却器内管に付着した水分を取り除くことができ,キシレンを噴霧させることができるも

の。噴霧管の例を図18に示す。

5.8

スクラバー及びピック 水滴を検水管に流れさせることができる,先端に四ふっ化エチレン樹脂

(PTFE)製の板を取り付けた黄銅製及び青銅製スクラバー並びに鉄製ピック。スクラバー及びピックの例

を図18に示す。

4

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ガラス製フラスコを用いた組立

b) 金属製フラスコを用いた組立

図1−水分試験器の例

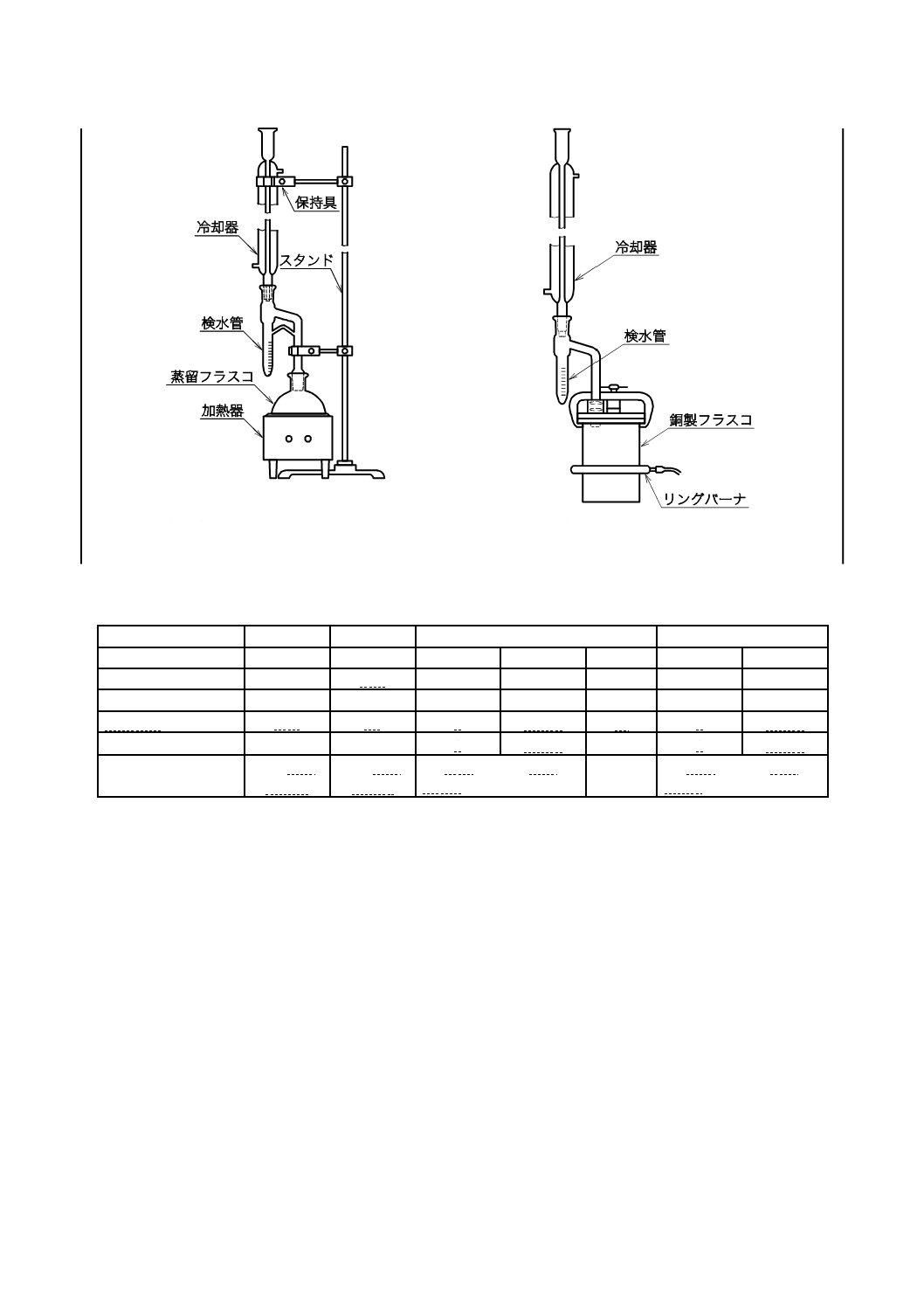

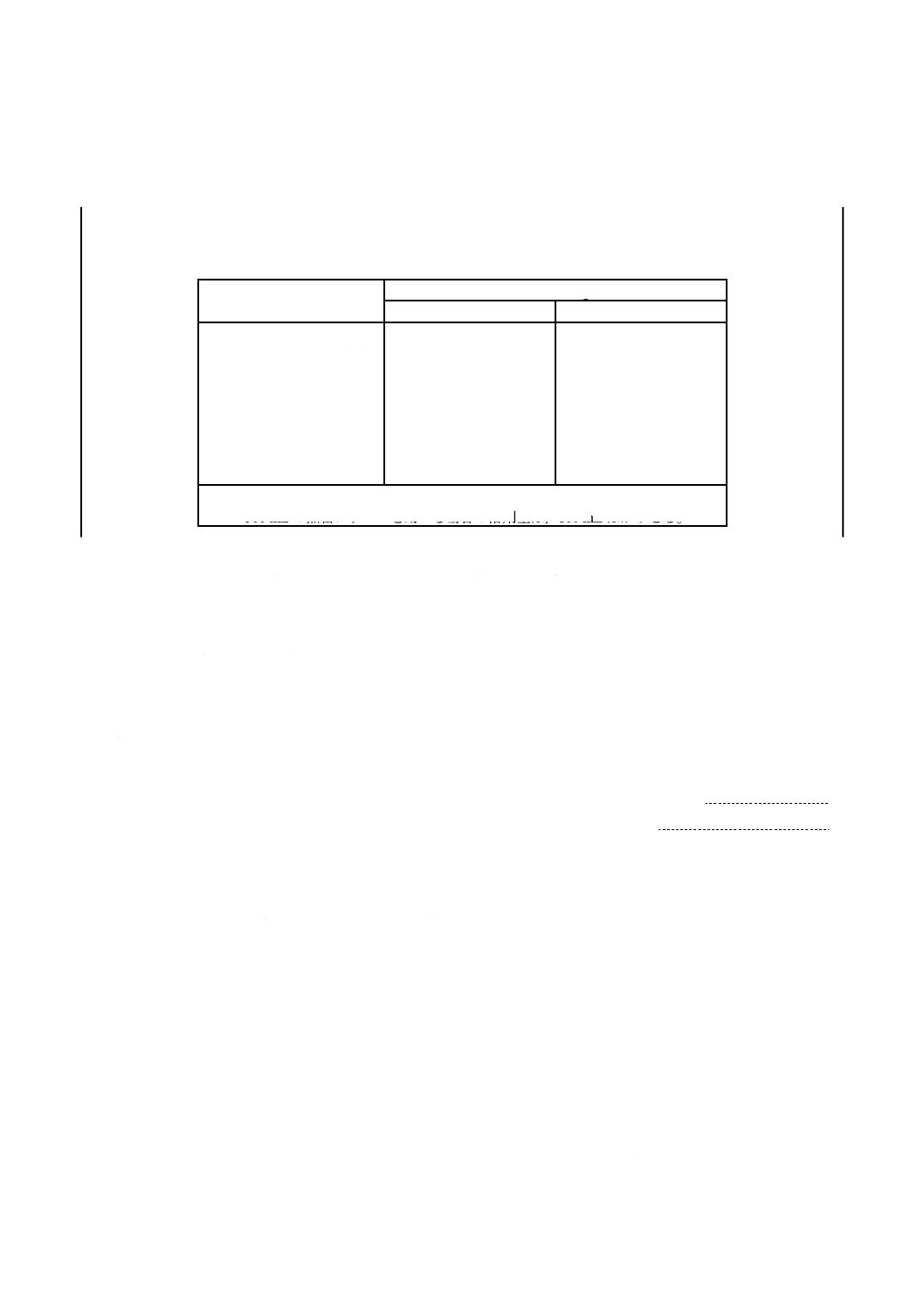

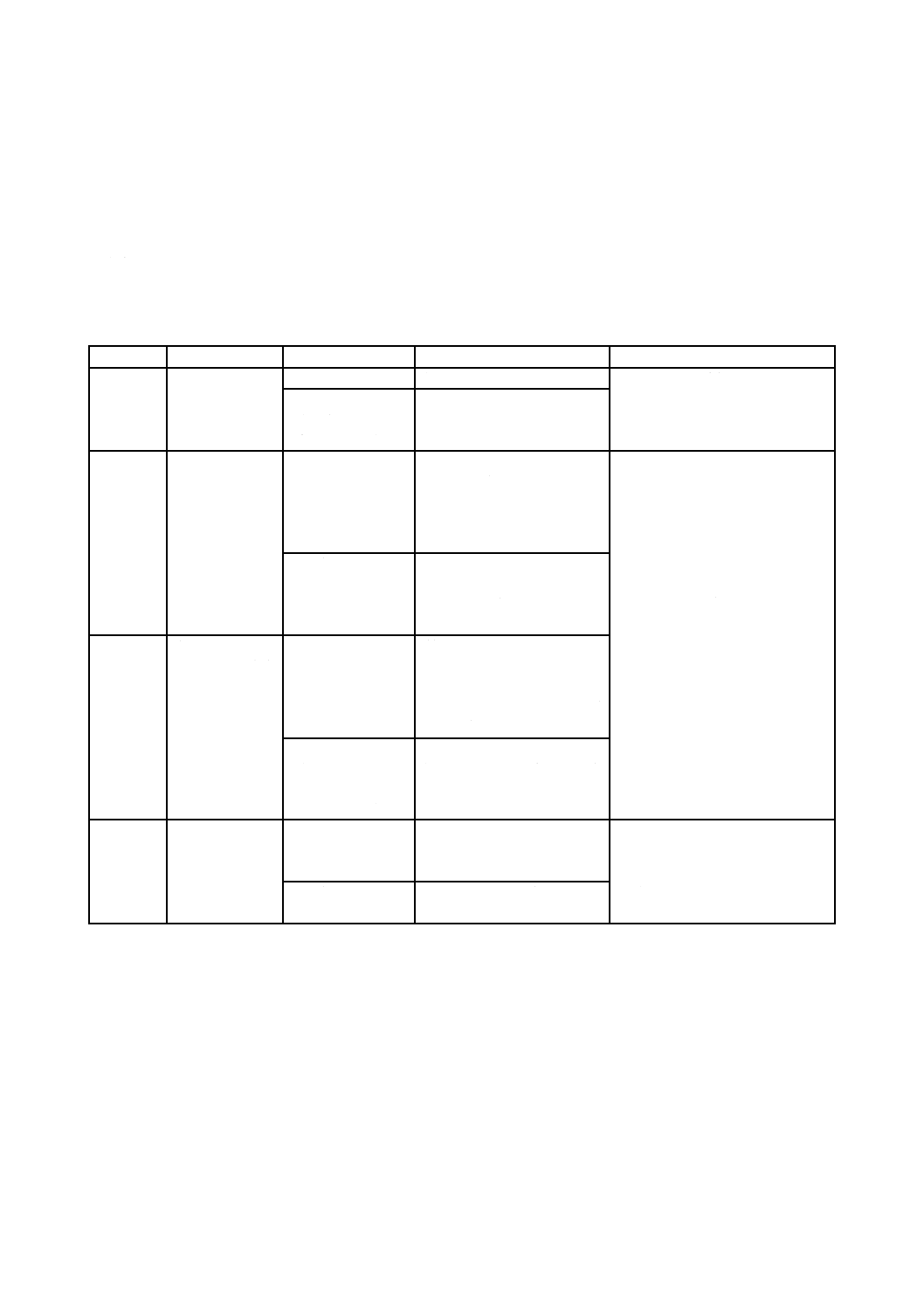

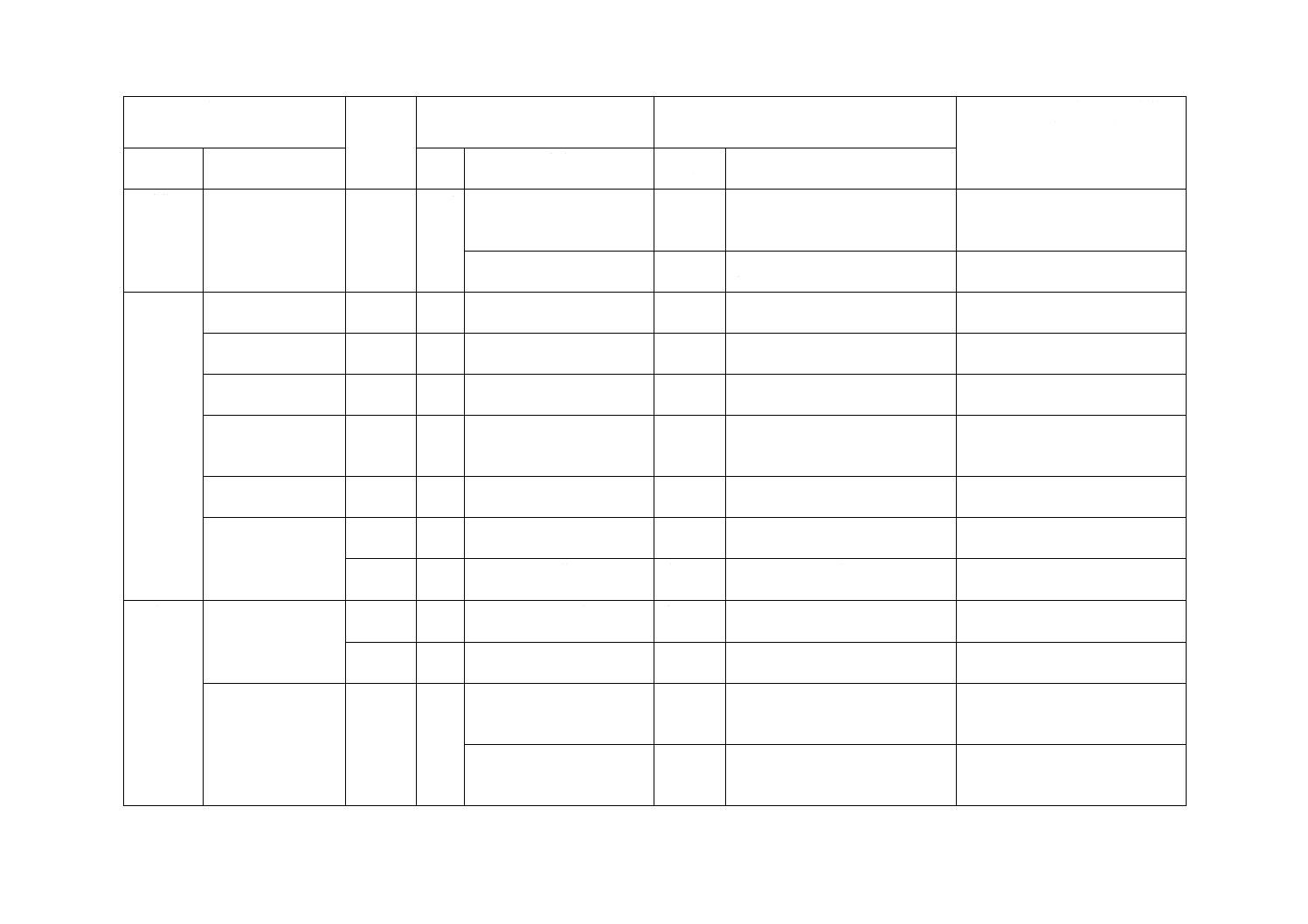

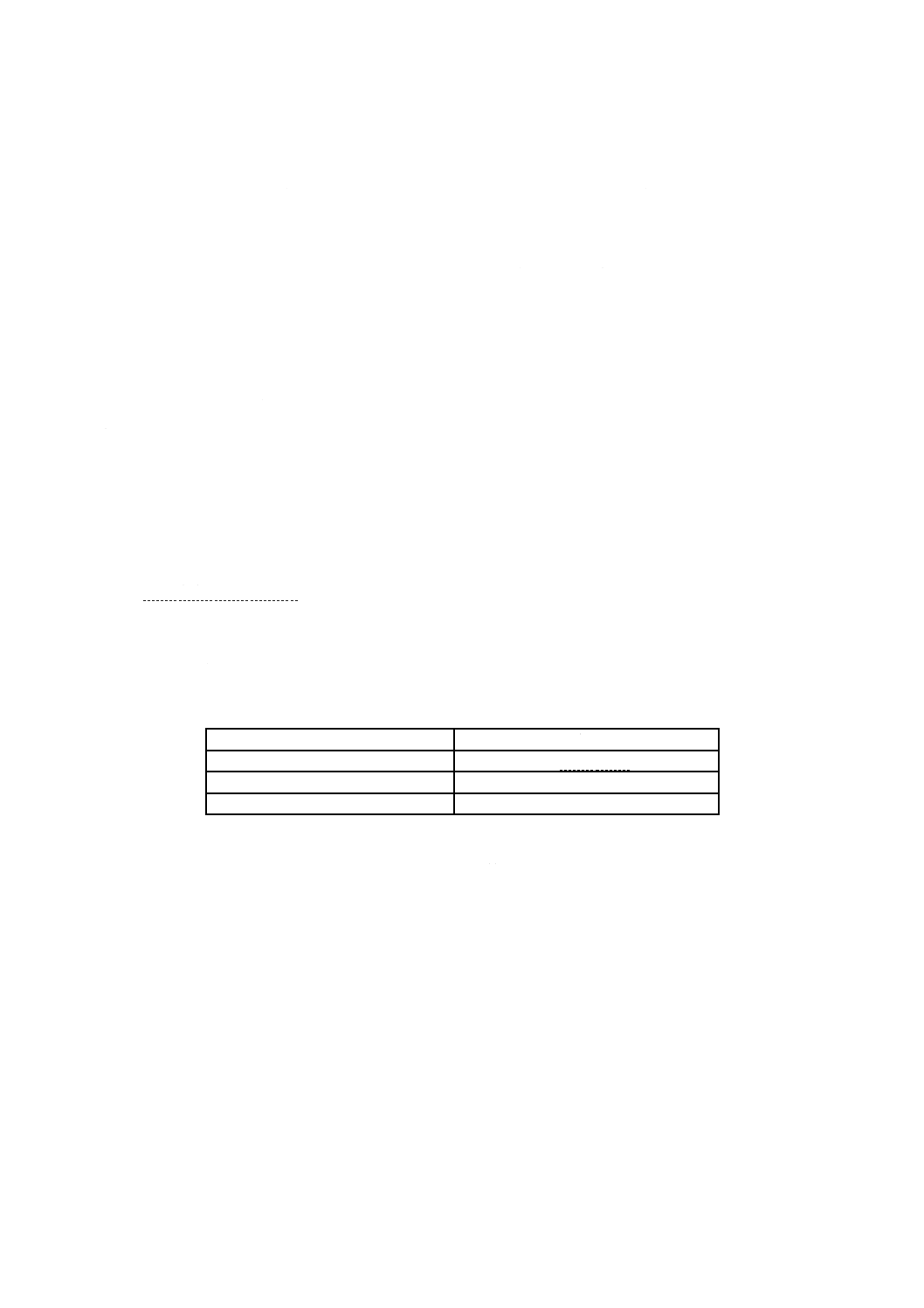

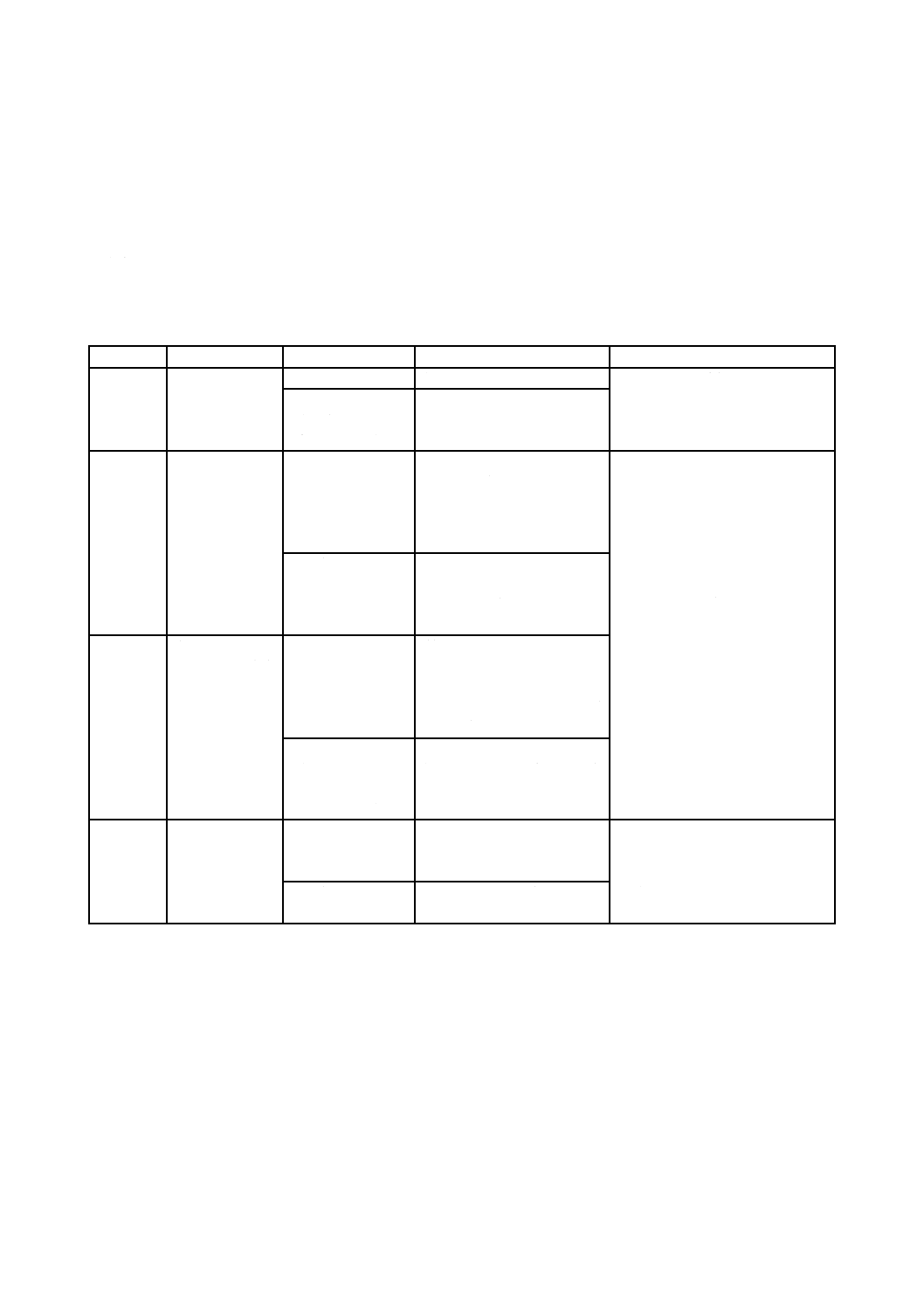

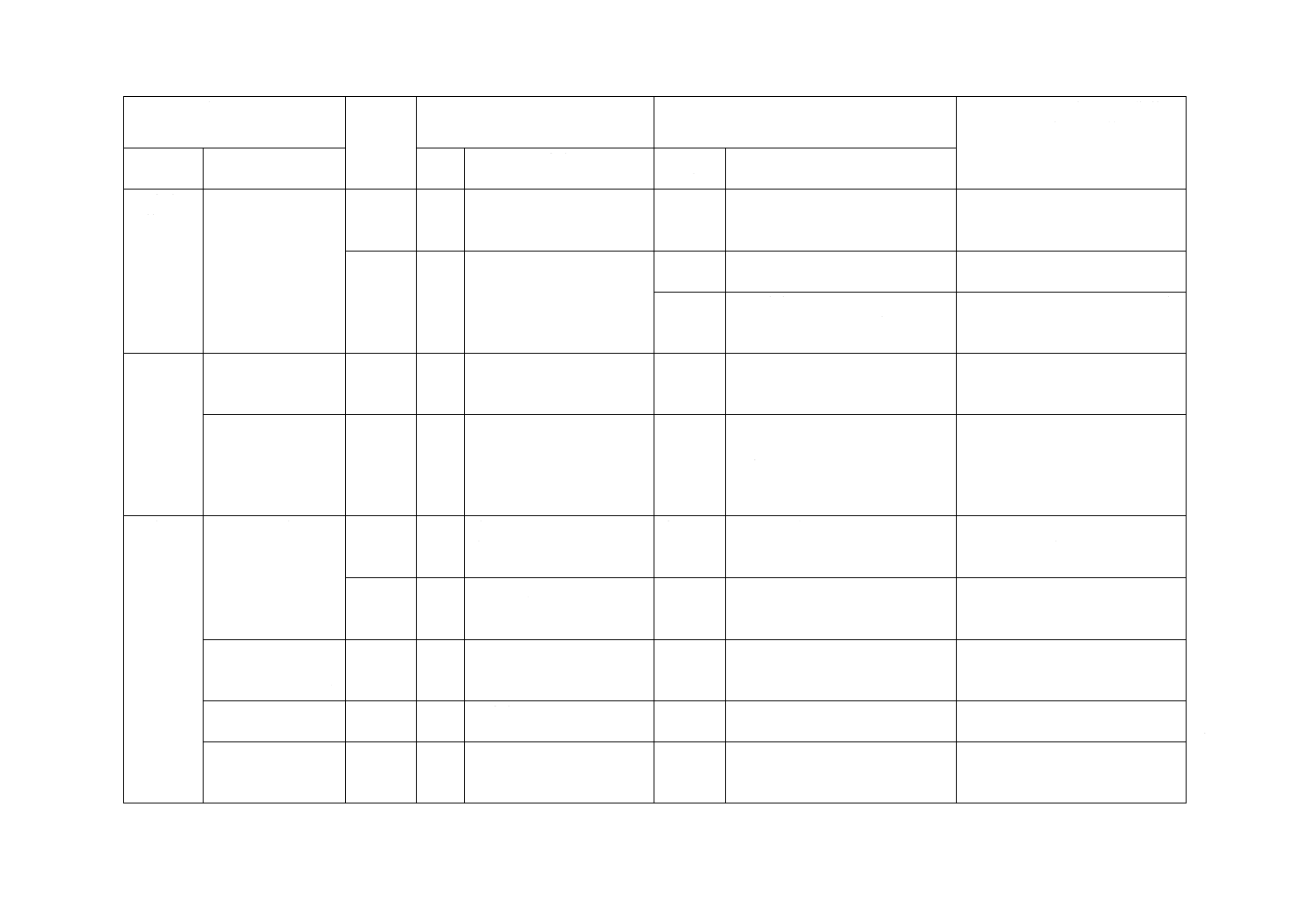

表1−20 ℃における検水管の目盛

検水管の種類

2 mL

5 mL

10 mL

25 mL

目盛範囲

mL

0〜2

0〜5

0〜1

1超〜10

0〜10

0〜1

1超〜25

目量

mL

0.05

0.10

0.1

0.2

0.1

0.1

0.2

目盛許容差

mL

0.05以下

0.10以下

0.05以下

0.1以下

0.1以下

0.05以下

0.1以下

長目盛線

mL

0.50

1.0

1

1ごと

−

1

1ごと

目盛数字

mL

0.50

1.0

1

1ごと

−

1

1ごと

フラスコ接続部形状

球面又は

テーパ

球面又は

テーパ

球面,テーパ又は

1 000 mL金属フラスコ用

球面

球面,テーパ又は

1 000 mL金属フラスコ用

5

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

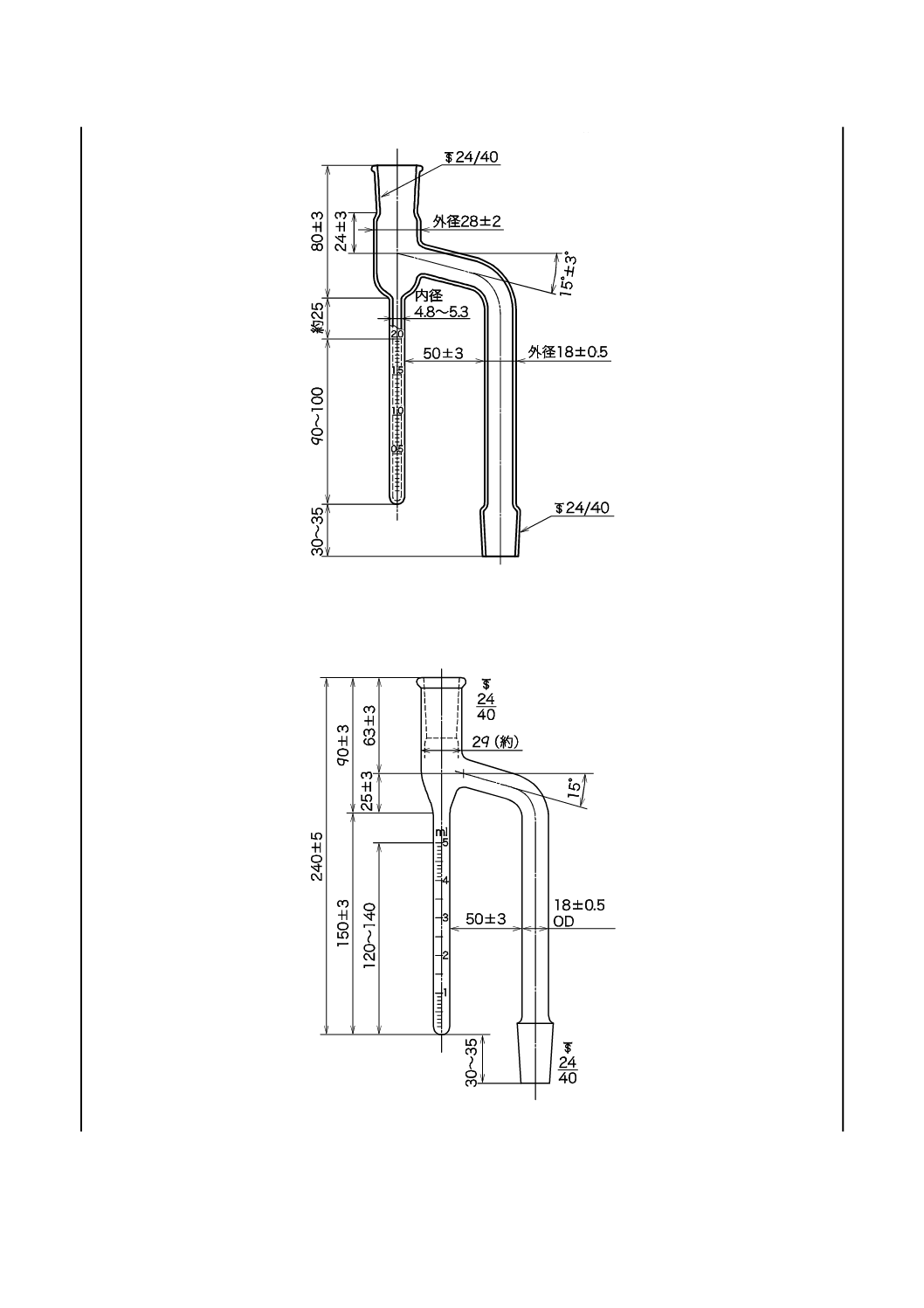

単位 mm

図2−2 mL検水管(テーパすり合わせ)の例

単位 mm

図3−5 mL検水管(テーパすり合わせ)の例

6

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−5 mL検水管(球面すり合わせ)の例

単位 mm

図5−10 mL検水管(テーパすり合わせ)の例

7

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

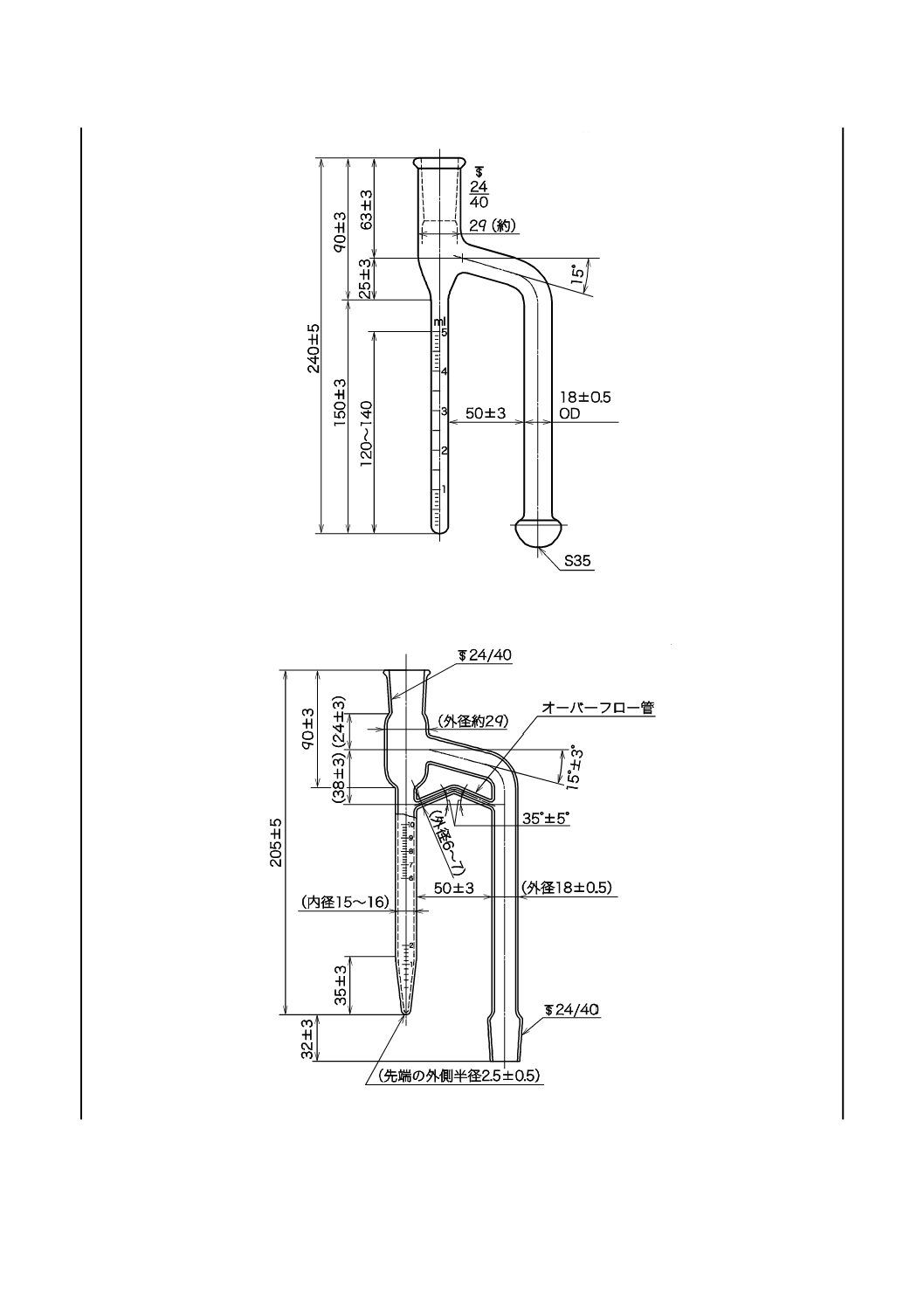

単位 mm

図6−10 mL検水管(球面すり合わせ)の例

単位 mm

図7−10 mL検水管(1 000 mL金属フラスコ用)の例

8

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−25 mL検水管(テーパすり合わせ)の例

単位 mm

図9−25 mL検水管(球面すり合わせ)の例

9

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図10−25 mL検水管(1 000 mL金属フラスコ用)の例

単位 mm

図11−コック付き検水管の例

10

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) リービッヒ冷却器(一例)

b) ウエスト冷却器(一例)

図12−冷却器の例

単位 mm

a) テーパすり合わせ

b) 球面すり合わせ

図13−500 mLガラス製蒸留フラスコの例

11

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−1 000 mLガラス製蒸留フラスコの例

単位 mm

Oリングシール

図15−500 mL金属製三角フラスコの例

12

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 組立図

b) カバー

c) フラスコ(丸形)

d) クランプ

図16−セパレートタイプ蒸留フラスコの例

単位 mm

図17−金属製蒸留フラスコの例

13

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図18−噴霧管,スクラバー及びピックの例

6

試験器の検証

6.1

一般事項

試験器の更新時には,検証を行う。検水管は,6.2に従って目盛線の精度の確認を行う。組み立てた試験

器は,6.3に従って回収試験を行う。

6.2

検水管

0.01 mLの桁まで読み取ることができるマイクロビュレット又はマイクロピペットを用いて,各検水管

の目量ずつ蒸留水を加える。加えた水量と読み取った水量との差が,表1の目盛許容差を超えていないこ

とを確認する。

6.3

回収試験

回収試験は,次による。

a) 組み立てた試験器に用いる蒸留フラスコの容量によって,溶剤の量を変えて,キシレン又は表4の溶

剤を200〜1 000 mL入れる。

14

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 箇条8の手順に従って蒸留する。蒸留終了後,検水管にたまった内容物を廃棄する。

c) 蒸留フラスコの内容物を冷却し,ビュレット又はマイクロピペットを用いて,表2に従い蒸留水を蒸

留フラスコの中に直接注入する。再び箇条8の操作を行い,捕集水量を求める。

d) 5 mL及び10 mLの検水管の場合は,検水管にたまった内容物を廃棄してから,表2に示す蒸留水を,

蒸留フラスコに更に直接注入する。再び箇条8の操作を行い,捕集水量を求める。

e) このとき,用いた検水管の捕集水量が表2の許容差内にあれば,試験器の組立などは正しいものとみ

なす。許容範囲を外れる場合は,蒸気の漏れ,加熱速度の超過,外部からの水分の侵入などが考えら

れるので,これらの因子を取り除いてから回収試験の操作をやり直す。

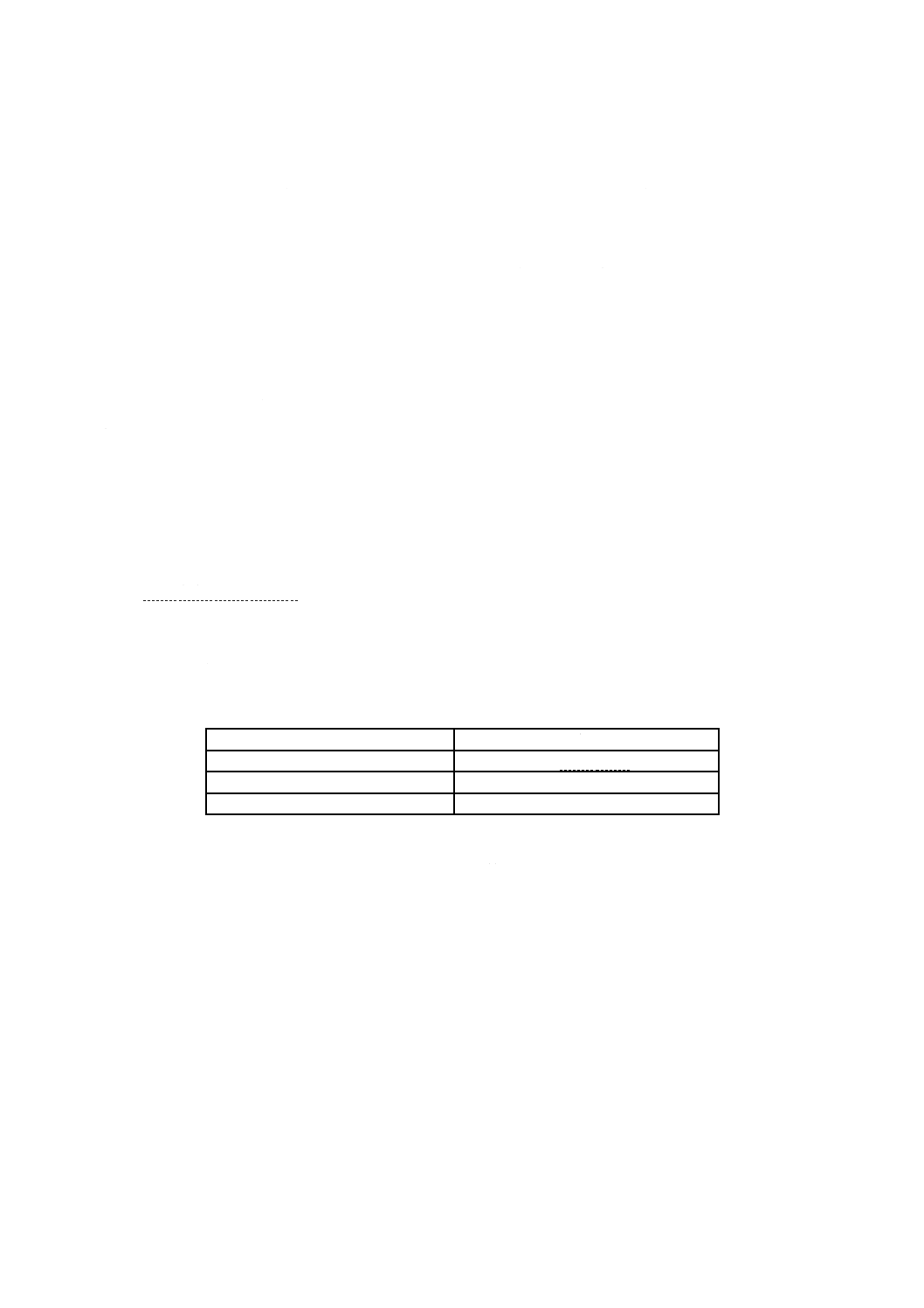

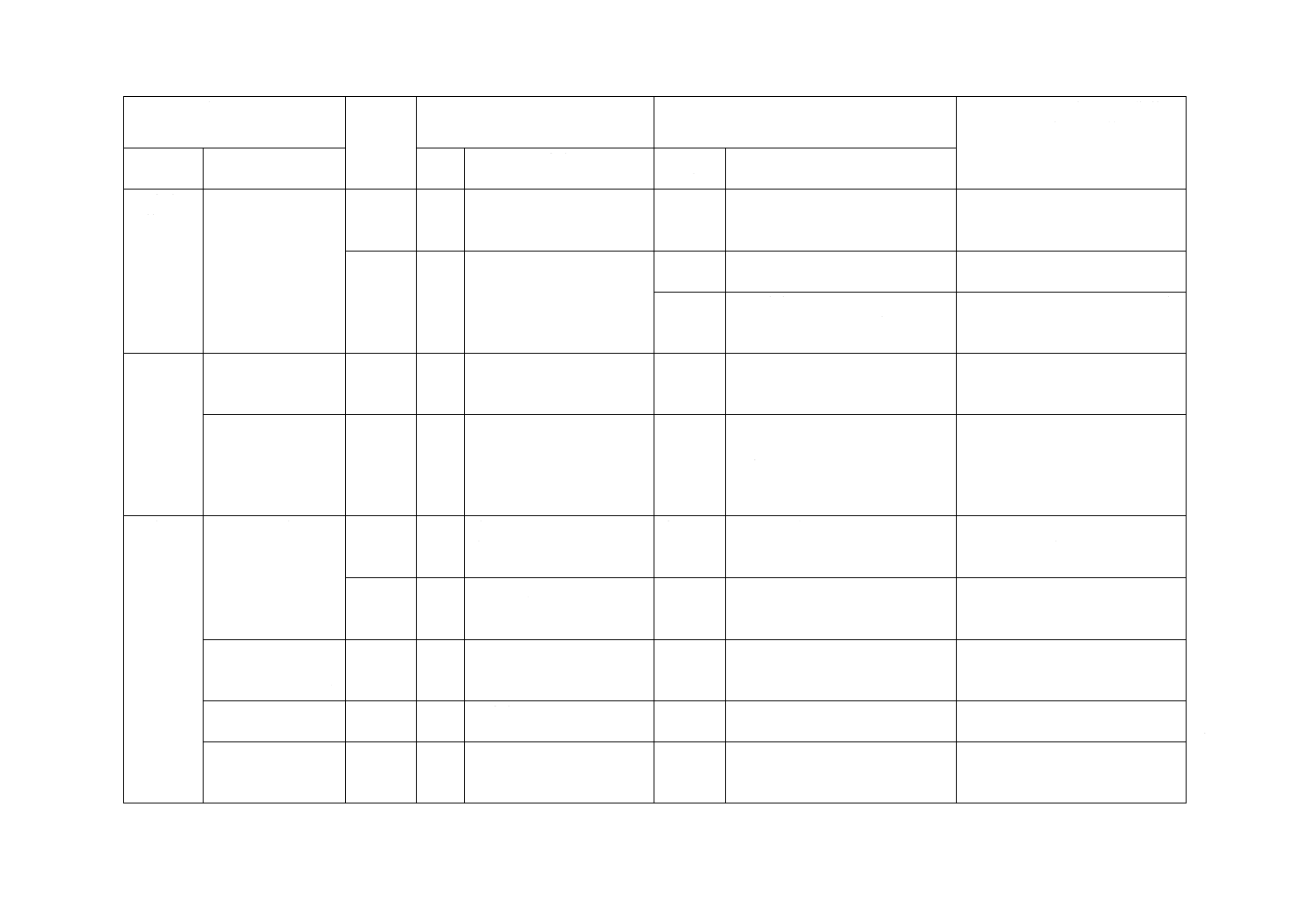

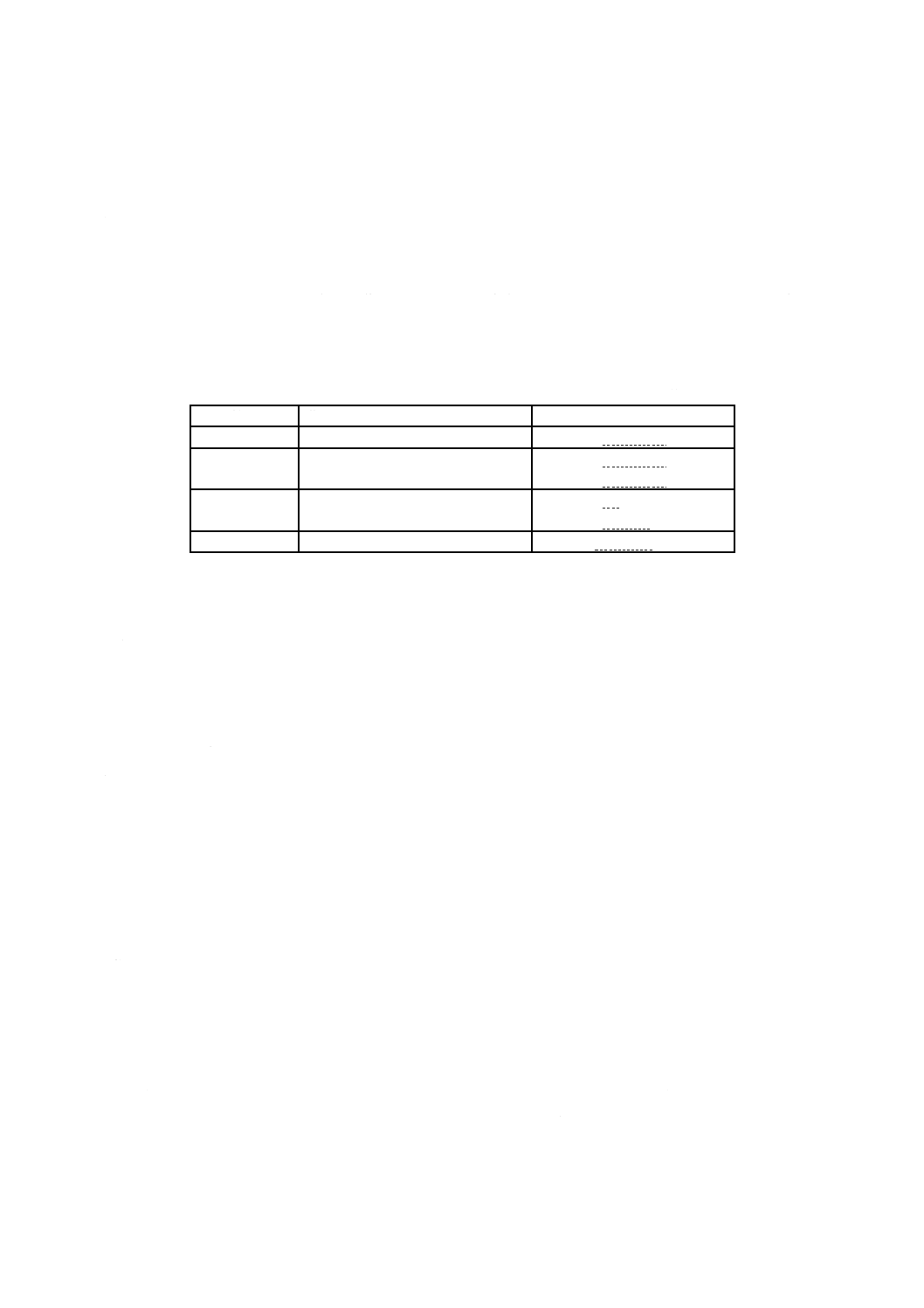

表2−捕集水量の許容差

単位 mL

検水管の種類

蒸留フラスコへの水添加量(20 ℃) 捕集水量の許容差(20 ℃)

2 mL

1.00

1.00±0.05

5 mL

1.00

4.50

1.00±0.10

4.50±0.10

10 mL

1.0

5.0

1.0±0.1

5.0±0.2

25 mL

12.0

12.0±0.2

7

試料の採取方法及び調製方法

7.1

一般事項

試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料の調製方法,又はそれに準じた方法に

よって採取及び調製する。自動サンプリングの場合は,ISO 3171によってもよい。

7.2

試料の調製

7.2.1

原油試料の調製

原油試料の調製は,次による。

a) 原油試料を,均質になるように,よく振り混ぜる。必要に応じ,振り混ぜる前に温める。

b) 調整した試料の均質性に疑義がある場合は,次のいずれかによって試験する。

なお,試料の均質化に関する試料の取扱いは,附属書Aによる。

1) 予期水分に対応する試料はかりとり量が,試験室用試料全量より多いときは,試料全量を試験に用

いる。

2) 試験室試料の上下方向の異なる層から3か所以上はかりとり,試験する。全ての結果を報告書に記

載し,その平均値を試料の水分とする。

3) 長時間放置された試料,及び水分の沈降などで水分が不均質であることが予測される試料は,A.5

によって均質にした後,測定する。

7.2.2

石油製品試料の調製

石油製品試料の調製は,次によって試料を均質にし,測定用試料とする。

a) ぜい(脆)弱な固体試料(例えば,石油アスファルト)は,粉砕し完全に混合する。

b) 液体試料は,均質になるように,よく振り混ぜる。必要に応じ,振り混ぜる前に温める。

c) 調製した試料の均質性に疑義がある場合は,7.2.1 b)によって試験する。

15

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験の手順

8.1

原油の試験手順

原油の試験手順は,次による。

なお,試料は,予期水分によって表3のはかりとり量を目安に採取する。

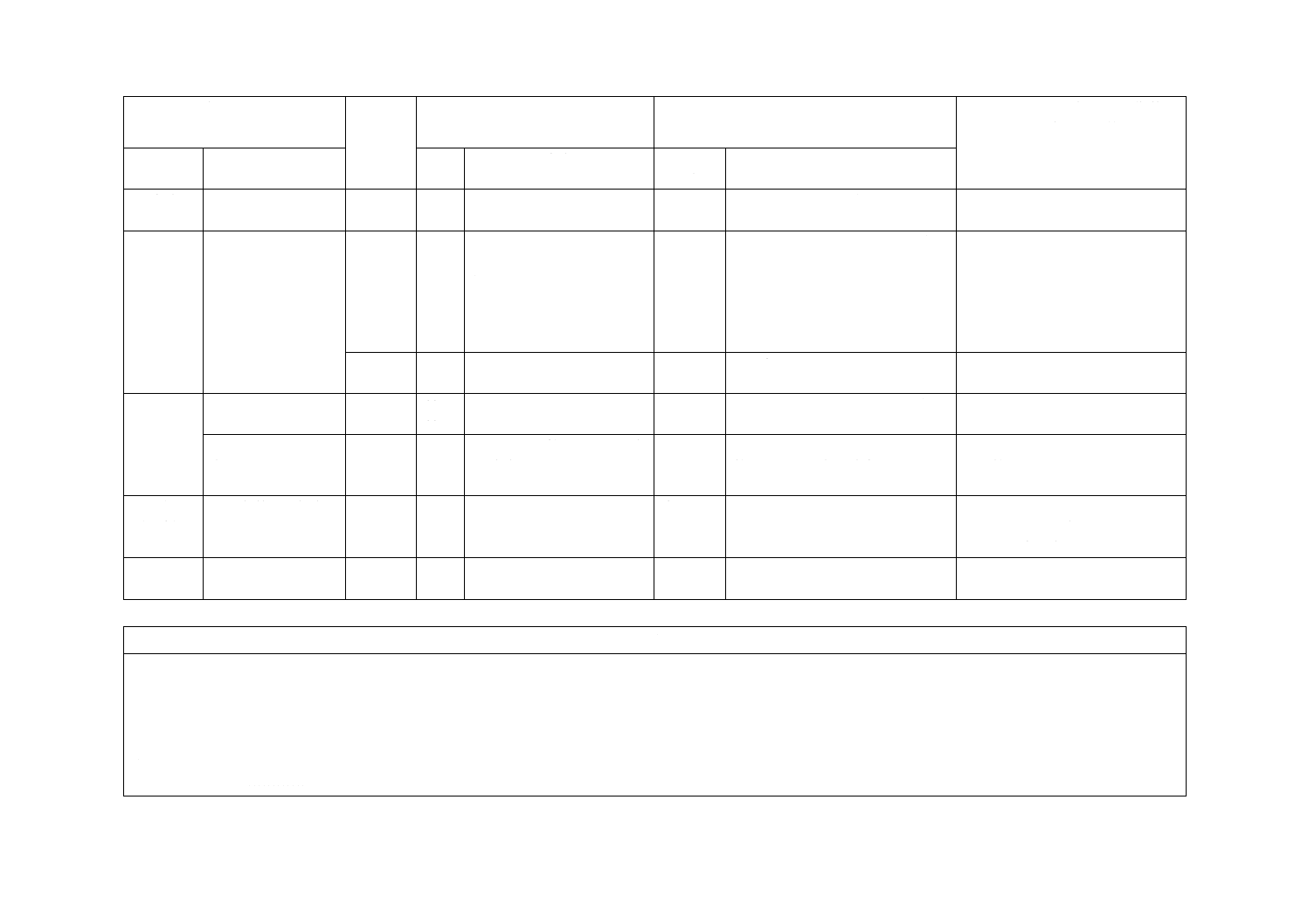

表3−原油試料はかりとり量の例

予期水分

体積分率%又は質量分率%

試料はかりとり量g又はmL

1 000 mL蒸留フラスコa)

500 mL蒸留フラスコb)

50.0を超え 100.0以下

25.0を超え 50.0以下

10.0を超え 25.0以下

5.0を超え 10.0以下

1.0を超え

5.0以下

0.5を超え

1.0以下

0.1を超え

0.5以下

0.1以下

5

10

20

50

100

200

200

−

5

10

20

50

100

100

100

200

注a) 1 000 mLの蒸留フラスコを用いる場合の溶剤量は,400 mLはかりとる。

b) 500 mLの蒸留フラスコを用いる場合の溶剤量は,100 mLはかりとる。

a) この試験方法の精度は,ガラス器具内部の表面に付着する水滴に影響される。水分をはかる検水管に

水滴が沈積しない場合があり,この水滴の付着を防ぐため,常に器具を清浄に保ち,ガラス器具内部

の表面の皮膜及びごみを取り除き,水滴が試験器のガラス器具内部の表面から滑らかに滴下するのを

妨げないようにしなければならない。試料の性状によっては,強固に汚れるので,洗浄を定期的に行

わなければならない場合がある。

なお,この操作は,重要であり,試験結果に影響しないように注意を払わなければならない。

b) 試料の性状に合わせて次の1)又は2)に従って,試料をはかりとる。

1) 試料を体積ではかりとる場合は,試料に気泡が発生しないように素早くメスシリンダに注ぎ,適切

な目盛のところに試料液面がくるようにする。次に,その試料を注意深く蒸留フラスコに注ぎ込む。

キシレン400 mLで,メスシリンダを5回に分けて完全に洗浄する。ただし,500 mLの蒸留フラス

コを用いる場合,加えるキシレンの量は100 mLとし,50 mLで1回,25 mLで2回メスシリンダに

付着した試料を完全に洗浄する。高粘度試料は,数回に分けて洗浄してもよい。洗浄液は,全て蒸

留フラスコに入れ,試料が全量フラスコに移ったことを確認する。

2) 試料を質量ではかりとる場合は,蒸留フラスコに直接はかりとる。試料を移し換えるときにビーカ

ー,メスシリンダなどの容器を用いる場合は,1)と同様の方法で,用いた容器をキシレンで洗浄す

る。洗浄液は,全て蒸留フラスコに入れる。試料及び容器の合計質量から容器の質量を差し引き,

はかりとった試料の質量を求める。

c) 突沸を防ぐために,蒸留フラスコに,ガラス玉又は沸騰石を入れる。

d) 試料の予期水分によって適切な検水管を選び,試験器を図1のように組み立てる。全ての接続部で気

密性が保たれ,液漏れのないことを確認する。ガラスの接続部には,グリースを用いないことが望ま

しい。冷却部の頂部に綿をかるく詰め,水を循環させ冷却器を20〜25 ℃に保つ。

e) 蒸留フラスコを加熱する。試料と溶剤との混合物の蒸留性状は,試料の種類によって著しく異なる場

合がある。蒸留の最初の段階では,突沸及び試験器からの水分の損失を防ぐように加熱する。加熱後,

凝縮物が冷却器の内部の管の長さの3/4より上に行かないよう温度を調節する。冷却器の下端から凝

16

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縮液が毎秒2〜5滴の割合で滴下するように蒸留フラスコの加熱を調節する。検水管以外の部分に水が

認められなくなるまで,かつ,検水管の捕集水量が5分間変わらなくなるまで蒸留を続ける。水の留

出が終わったら,検水管及び内容物を室温まで放冷する。冷却器及び検水管の側壁に付着している水

滴を,ガラス棒,噴霧管,スクラバー,ピック,又はその他の適切な手段で水層に移し,検水管の捕

集水量を目量の半分まで読み取る。

なお,噴霧管を使用する場合は,質量分率約0.1 %の解乳化剤を含むキシレンを用いる。洗い流し

た後,突沸を防ぎゆっくりと再加熱し,少なくとも5分間再蒸留し,検水管中の捕集水量を目量の半

分まで読み取る。

8.2

石油製品の試験手順

石油製品の試験手順は,次による。

a) 試料をはかりとる前に,7.2.2に従って,試料を均質化する。

b) 試料の性状に合わせ1)又は2)に従って,試料の予期水分によって表3のはかりとり量を目安に採取す

る。

なお,油種別の溶剤の使用例を表4に示す。

1) 液体試料 液体試料をメスシリンダにはかりとる。管壁に付着した試料は,4.1〜4.4に規定した溶

剤を用いて洗浄する。1回目は50 mL,2回目及び3回目はそれぞれ25 mLの溶剤を使い,メスシ

リンダから完全に試料を洗い,洗浄した溶剤は,蒸留フラスコに入れる。高粘度試料は,数回に分

けて洗浄してもよい。

2) 固形物又は粘度の高い試料 蒸留フラスコに直接はかりとり,4.1〜4.4に規定した溶剤を100 mL加

える。試料に含まれる水分が少ない場合には,より多くの溶剤を必要とするので,溶剤の量は,100

mLより多くする。

表4−油種別の溶剤の使用例

油種

溶剤

燃料油,潤滑油,石油スルホン酸塩

石油系留出油,芳香族溶剤,キシレン

歴青物(アスファルトなど)

芳香族溶剤

グリース

揮発性スピリット溶剤

c) 突沸を防ぐために,蒸留フラスコに,ガラス玉又は沸騰石を入れる。

d) 図1に示すように試験器を組み立てる。用いる検水管は,予期水分量に応じて選ぶ。全ての接続部は

液体及び気体の漏れがないようにする。脱着可能なカバー付き金属製蒸留フラスコを用いる場合は,

厚紙でできたガスケットを溶剤で湿らせて本体とカバーとの間に挿入する。冷却管及び検水管は,凝

縮水が目盛部へ滴下するとき,水滴が付着しないように,清浄でなければならない。冷却器の頂部は,

ゆるく綿で栓をし,大気中の水分が凝縮して入り込んでくるのを防ぐ。冷却器の冷却水を循環させる。

e) 蒸留フラスコを加熱する。温められた内容物が冷却器で凝縮され,毎秒2〜9滴の割合で滴下するよう

に加熱器を調節する。金属製蒸留フラスコを用いた場合,リングバーナを蒸留フラスコの底部から約

75 mmの位置に置き,加熱を開始する。蒸留が進むにつれリングバーナを下げる。検水管以外の全て

の場所で目視できる水がなくなり,検水管の捕集水量が5分間変化しないことを確認するまで加熱す

る。冷却器にリング状の水が付着している場合は,注意をしながら蒸留速度を増すか,数分間,冷却

水の通水を停止する。

f)

水の留出が終わったら,検水管及びその内容物を室温まで冷却する。検水管の側壁に水滴が付着して

17

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる場合は,ガラス棒又はその他の適切な手段で水層に移し,検水管中の捕集水量を目量の半分まで

読み取る。

9

計算方法

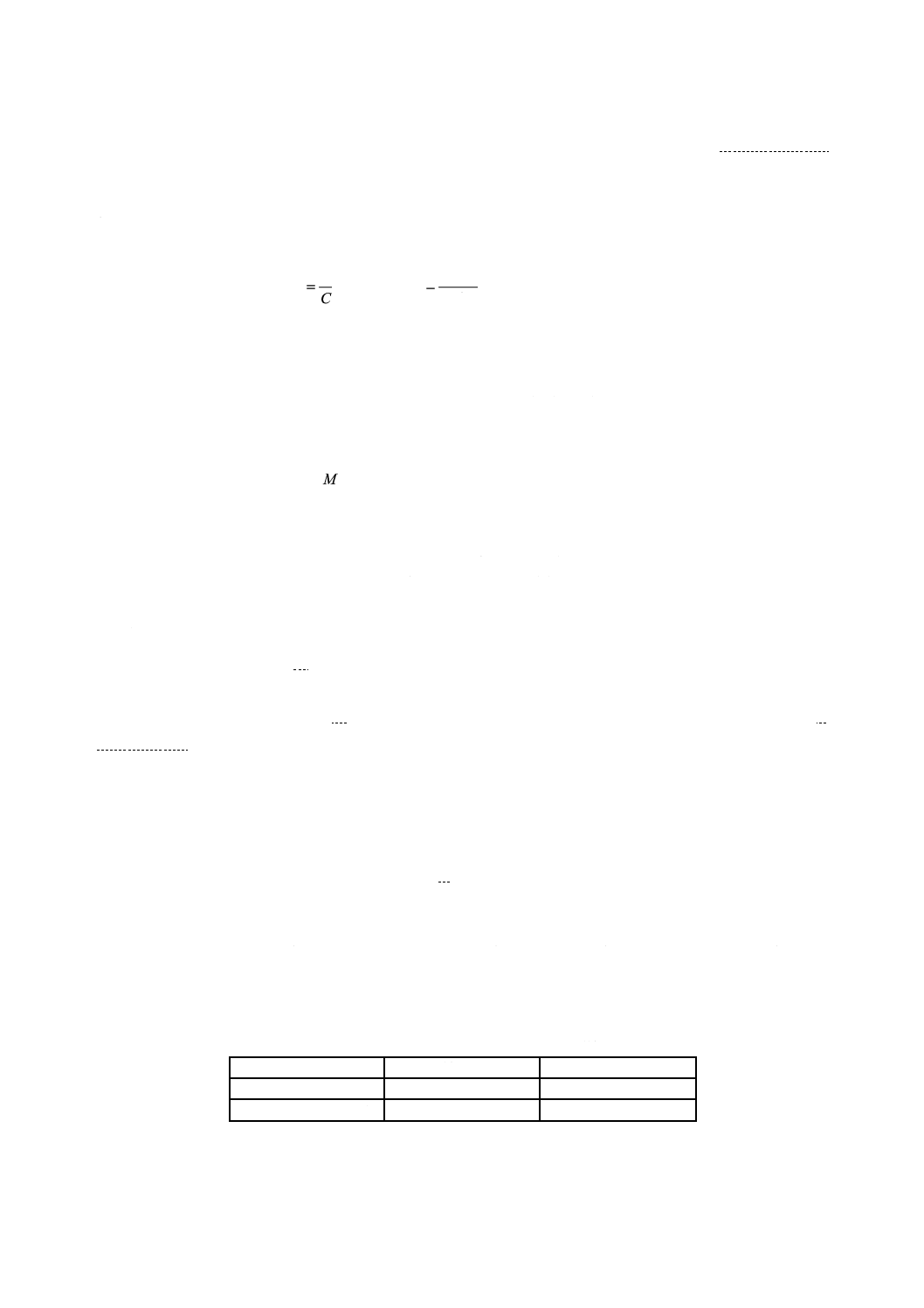

試料の水分は,次の式によって算出する。

100

v

×

=CV

W

又は

100

/

v

×

=

D

M

V

W

ここに,

Wv: 試料中の水分(体積分率%)

V: 試料の捕集水量(mL)

C: 試料はかりとり量(mL)

M: 試料はかりとり量(g)

D: 試料の密度(15 ℃)(g/cm3)

水分を質量分率%で求める場合は,次の式によって算出する。

100

m

×

=M

V

W

ここに, Wm: 試料中の水分(質量分率%)

V: 試料の捕集水量(mL)

(水の密度を1 g/cm3としてWmを算出するときは,

mLをgと読み替える。)

M: 試料はかりとり量(g)

10 結果の表し方

箇条9で求めた水分をJIS Z 8401の規定によって有効数字2桁に丸め,体積分率%又は質量分率%で表

す。

なお,10 %未満の場合は,JIS Z 8401の規定によって丸めの幅を0.1に丸める。ただし,水分が0.025 %

を超え0.075 %未満は0.05 %とし,0.025 %以下は0.00 %とする。

11 精度

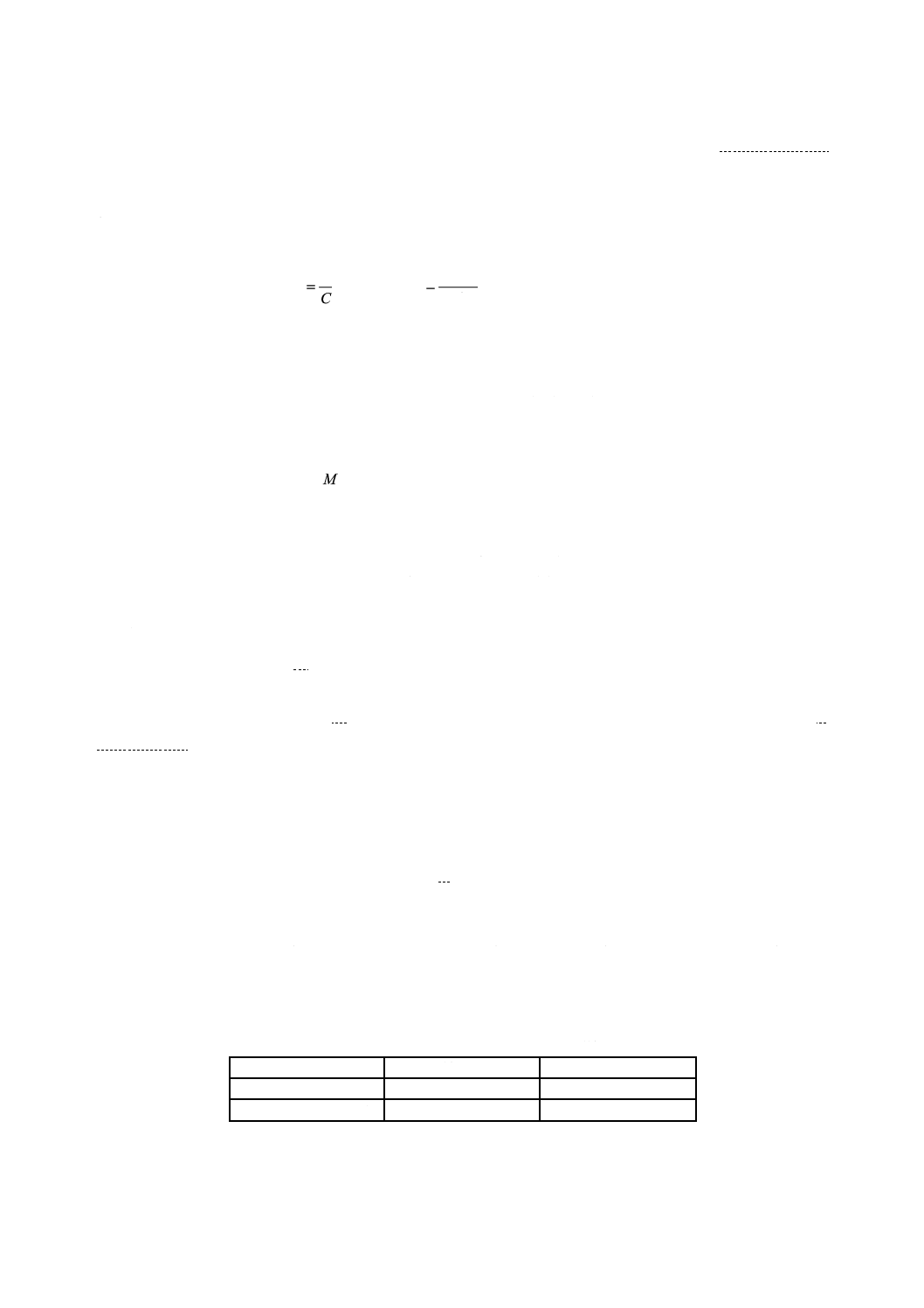

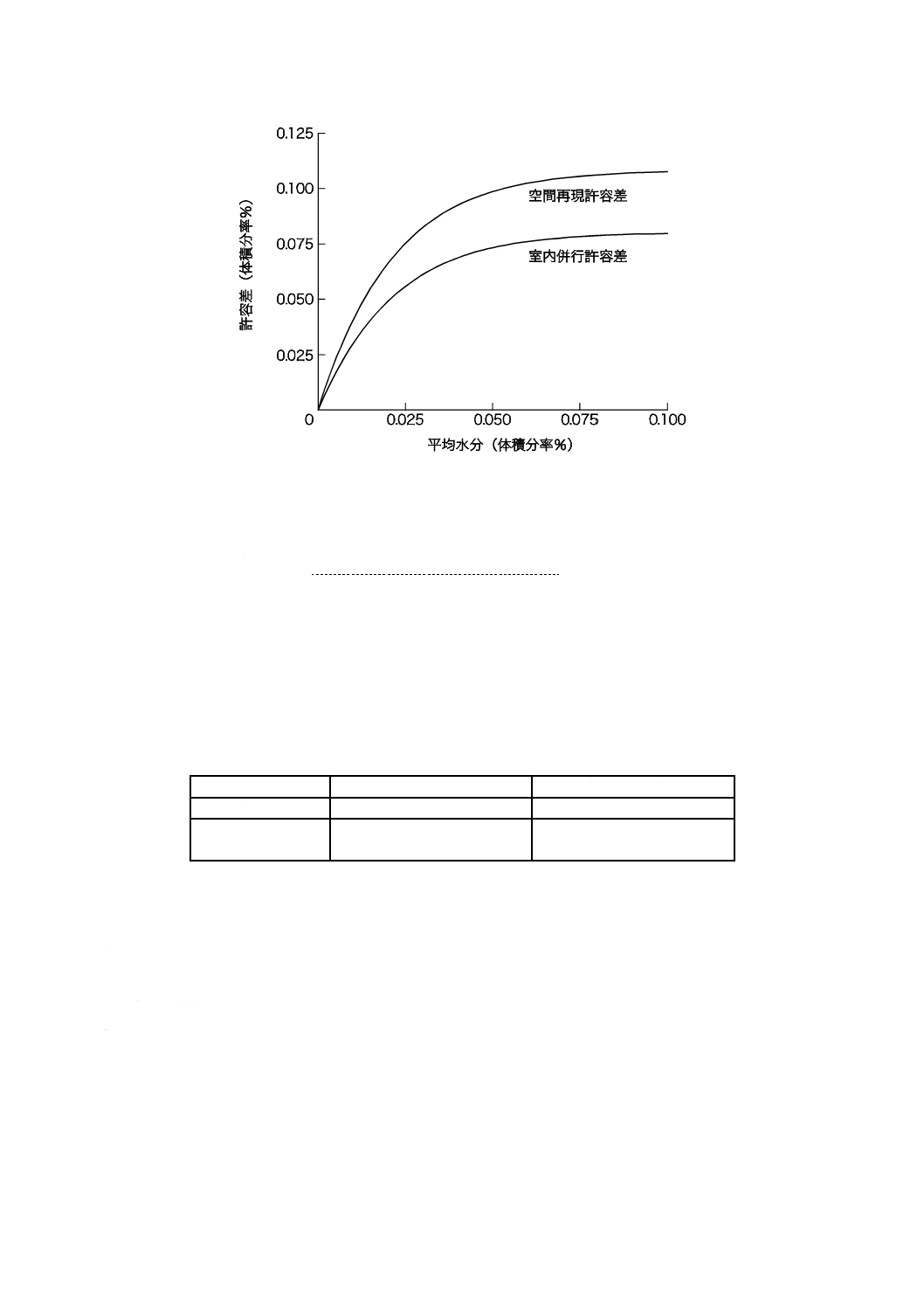

11.1 原油の場合

蒸留法による0.05〜1.0 %の範囲の試験結果の許容差(確率0.95)は,次による。

なお,試験結果が許容差を外れた場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したときの,試験結果の差の許容差を表5に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を表5に示す。

表5−原油の精度

単位 体積分率%

水分

室内併行許容差

室間再現許容差

0.05を超え 0.1以下

図19参照

図19参照

0.1を超え

1.0以下

0.08

0.11

18

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19−水分が体積分率0〜0.1 %の原油の精度

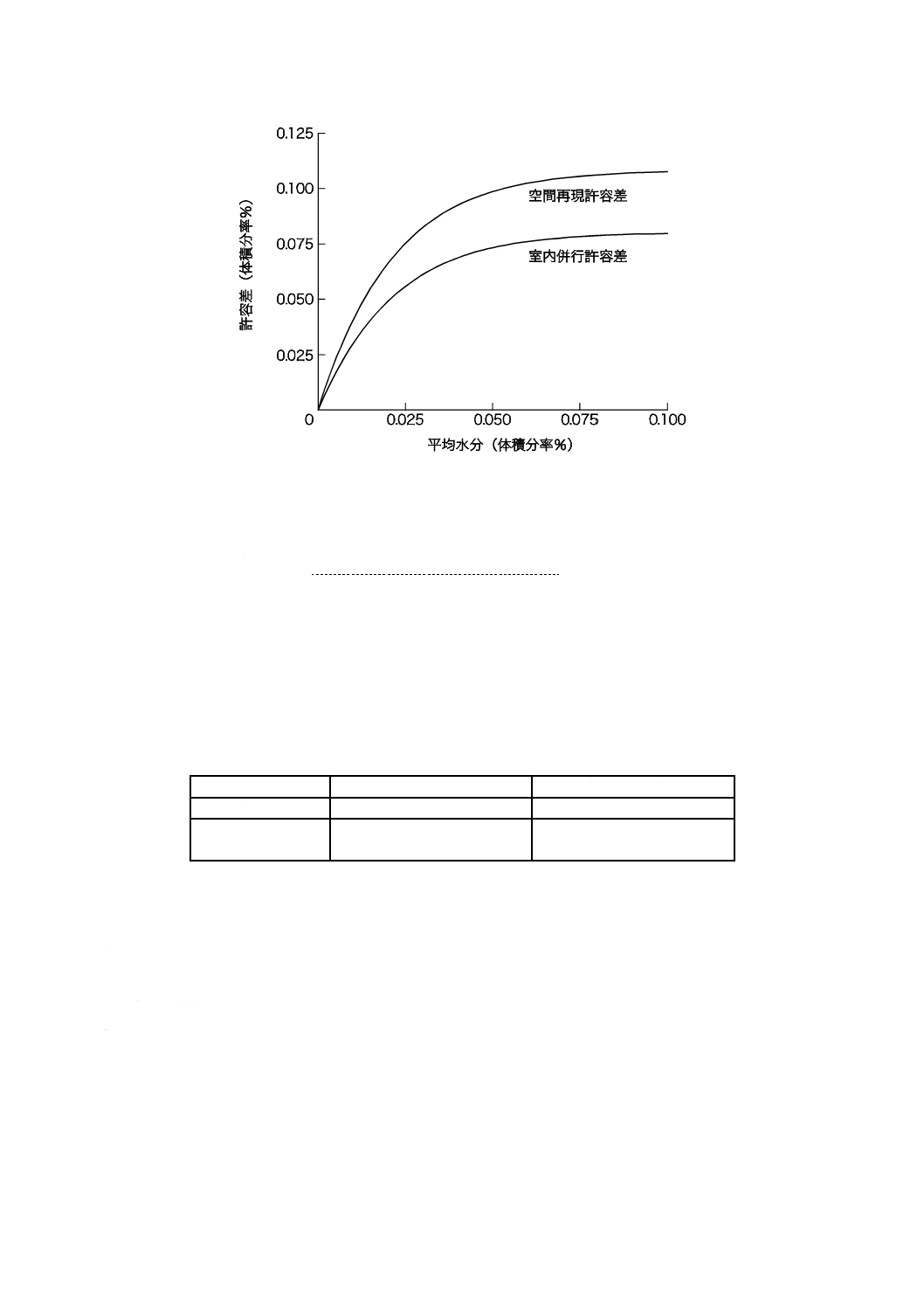

11.2 石油製品の場合

10 mL検水管及び25 mL検水管を用いた場合の捕集水量の許容差(確率0.95)は,次による。捕集水量

が許容差を超えた場合は,JIS Z 8402-6の規定によって処理する。

なお,石油製品において2 mL及び5 mLの検水管を用いた場合の精度は確立されていない。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したときの,試験結果の差の許容差を表6に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を表6に示す。

表6−石油製品の精度

単位 mL

捕集水量

室内併行許容差

室間再現許容差

1.0以下

0.1

0.2

1.0を超え25まで

0.1又は平均値の2 %のうち,

いずれか大きい方

0.2又は平均値の10 %のうち,

いずれか大きい方

12 試験結果の報告

試験結果には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) この規格の番号(JIS K 2275-1)

c) 結果(箇条10の表し方による。)

d) 試験年月日

e) 特記事項

19

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試料の取扱い

A.1 一般

A.1.1 試料の取扱方法は,試料が採取された目的による。その目的によって試験手順は,特別な取扱方法

が要求されることがあるため,試験の最適な方法を調べ,試料取扱いについて必要な指示書を試料採取者

に渡す。

A.1.2 次の試料については,その取扱いには十分注意する。

a) 蒸発による減量のおそれがある,揮発性の高い物質を含んだもの。

b) 試料容器の中で,分離のおそれのある水及びセジメントを含んだもの。

c) 十分な保温が行われないことによって沈積するワックスを含んだもの。

A.1.3 混合試料を調製するときは,揮発性の高い軽質分が蒸発して,水分の測定結果に影響しないよう細

心の注意を払わなければならない。混合試料の作製は,非常に難しいので,できれば避けることが望まし

いが,作製した場合は,特記事項として記載する。

A.1.4 試料採取場所で揮発性の高い試料を他の試料容器に移し替えてはならない。また,採取した試料容

器は,冷却して逆さまにして試験室に送ることが望ましい。試料が揮発性の高い留分又は遊離水(自由水)

を含んでいる場合は,細心の注意が必要である。

A.2 試料の均質化

A.2.1 一般事項

水分及びセジメントを含む試料並びに不均質な試料を,試料容器から小さな試料容器に移し替える場合,

及び試験室で試験に用いる前に行う場合の均質化の手順を規定する。移し替える前に試料が十分に混合し

ていることを証明する手順は,A.3に規定する。

水及びセジメントを含む少量の液体試料を手動でかき混ぜ,試料中に水及びセジメントを十分に拡散さ

せることは不可能である。試料を移送又は小分けする前に強力な機械的又は流体混合によって,均質化す

る必要がある。

均質化には様々な方法があるが,均質化に用いる装置は,A.3及びA.4に規定する均質化条件の検証に

適合し,水の粒子が50 μmより小さく,1 μmより大きくできるものが望ましい。

A.2.2 高せん断かき混ぜ器(空気吹込みではない。)による均質化

高せん断かき混ぜ器の先端部が,試料容器の底から30 mmになるように挿入する。かき混ぜ器は,毎分

約3 000回転(毎秒約50回転)が適しているが,かき混ぜ時間の検証が満足できれば,条件を変えて設定

してもよい。

揮発性物質を含む試料の軽質分の蒸発を最小にするため,容器を覆うパッキンを通してかき混ぜ器を操

作する。かき混ぜ時間は,通常5分程度だが,容器の大きさ,試料の性状などによって時間を変更しても

よい。試料が均質化する条件をA.3によって検証する。かき混ぜ中の試料の温度上昇が10 ℃を超えては

ならない。

A.2.3 外部かき混ぜ器(空気吹込みではない。)による均質化

固定された容器又は持ち運び形の容器の内容物を,小形のポンプで,固定式のかき混ぜ器を内蔵した外

20

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付けの小径のパイプを通して試料を循環させる。持ち運び形の容器の場合は,簡易に脱着できる接続器具

を用いる。選定したポンプの設計及び流量を考慮し,製造業者の取扱説明書に従い操作する。

設定は,少なくとも1分間に1回試料が循環する流量に調整する。

全ての試料が完全に混合したら,ポンプを稼動させた状態で必要な量の二次試料を循環パイプの途中に

あるコックから採取する。採取終了後,ポンプで洗浄溶剤を循環させ,容器及び循環経路の全てを洗浄す

る。

なお,かき混ぜ時間は,通常15分間程度であるが,水分の含有量,炭化水素のタイプ,かき混ぜ器の仕

様などによって異なる。

A.3 均質化条件の検証

A.3.1 かき混ぜて試料が均質化し,安定した後,循環している試料から連続して採取した試料で同等の結

果が得られるまでかき混ぜを続ける。これによって,かき混ぜに必要な最小時間を決めることができる。

なお,この時間までに,試料が均質化され,引き続き安定している場合は,これ以上かき混ぜることな

く,試料を試験に用いることができる。

A.3.2 かき混ぜ後短時間で試料が,例えば水とセジメントとが混ざった状況で均質でなくなる場合は,

A.4によって,かき混ぜ時間を検証する。

注記 試料の性状によっては,かき混ぜ途中でも試料を採取して検証することが必要な場合がある。

A.4 均質化条件の検証方法

A.4.1 一般事項

かき混ぜ器を用いて水分試験用試料の均質化条件を検証する方法を次に示す。水分試験用試料の水分の

均質性について疑義が生じた場合,この均質化条件の検証操作を行ってから,試料の水分を測定する。

A.4.2 検証方法

あらかじめ低水分油に一定量の水を加え,試料容器中の水分が,均質になるようなかき混ぜ器の運転条

件を求める。ここで求めたかき混ぜ器の運転条件で試料油中の水分を均質にする。

A.4.3 器具及び試薬

器具及び試薬は,JIS K 2275-2又はJIS K 2275-3にそれぞれ規定されているものによるほか,次による。

a) 低水分油 JIS K 2275-2又はJIS K 2275-3によって測定した水分が体積分率0.1 %以下のもの。

b) かき混ぜ器 回転翼式のホモジナイザで毎分3 000〜10 000回転の高せん断かき混ぜ器又は外部かき

混ぜ器。

注記 高せん断かき混ぜ器は,エアーモータなど引火のおそれのないものがよい。また,揮発性物

質を含む試料には密閉式のものがよい。

A.4.4 均質化条件の検証手順

新しいかき混ぜ器を用いる場合,試料容器の形状を変える場合,及び油種の粘度が大きく変わる場合は,

必ず前もって次の測定を行い,均質化を確認する。

a) 試料容器の質量をはかる。試料容器に低水分油を約80 %満たした後,再び質量をはかり,低水分油の

質量を求める。

b) かき混ぜ器をセットして使用予定の回転数及び時間で,低水分油をかき混ぜる。

注記1 かき混ぜ時間は,かき混ぜ器の能力によっても異なるが,5分間を目安にするとよい。

c) 直ちに低水分油の水分をJIS K 2275-2又はJIS K 2275-3によって,2回測定し,測定結果の差が室内

21

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

併行許容差内であることを確認し,平均値を求める。この水分結果を空試験値として記録する。

d) 用いた低水分油の質量からc)で使用した低水分油の質量を差し引き,かき混ぜ器に残った低水分油の

質量を求める。

e) 注射器に低水分油の水分を質量分率1〜2 %上昇させる量の水を満たし,質量を0.1 mgの桁まではか

る。

f)

かき混ぜ器の低水分油内に水を注入する。

g) 針に付いている油分を全て拭き取り,注射器の質量を再度0.1 mgの桁まではかり,加えた水の質量を

求め,d)の低水分油量から添加した水分を求める。

h) b)と同じ条件で試料をかき混ぜる。このとき,試料の温度上昇が10 ℃を超えてはならない。

i)

直ちに液面のすぐ下の試料の水分をJIS K 2275-2又はJIS K 2275-3によって1回測定する。

j)

かき混ぜることなく,15分後及び30分後に水分をそれぞれ1回測定する。

k) i)及びj)で求めた水分からc)の空試験値を減じた値と添加した水分との差が,質量分率0.05 %以内に

あることを確認する。さらに,直後,15分後及び30分後のはかりとり時の各々の水分を比較して質

量分率0.05 %以内にあることを確認する。

l)

k)の条件を満足しない場合は,b)のかき混ぜ器回転数及びかき混ぜ時間を変えて再度c)からk)までの

操作をやり直す。

注記2 油種によっては,水分の均質化がしにくいことがあるが,この場合は試料を室温以下に冷

却して行うとよい。

A.5 試料の均質化の実施

試料容器中の試料の水分を測定するに先立ってA.4で均質であることを確認したかき混ぜ器を用いて,

同一の条件でかき混ぜる。この均質化方法は,水分測定の直前(20分以内がよい。)に行う。

22

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

試験方法の種類

JA.1 試験方法の種類

JIS K 2275の規格群には,表JA.1に示す試験方法がある。

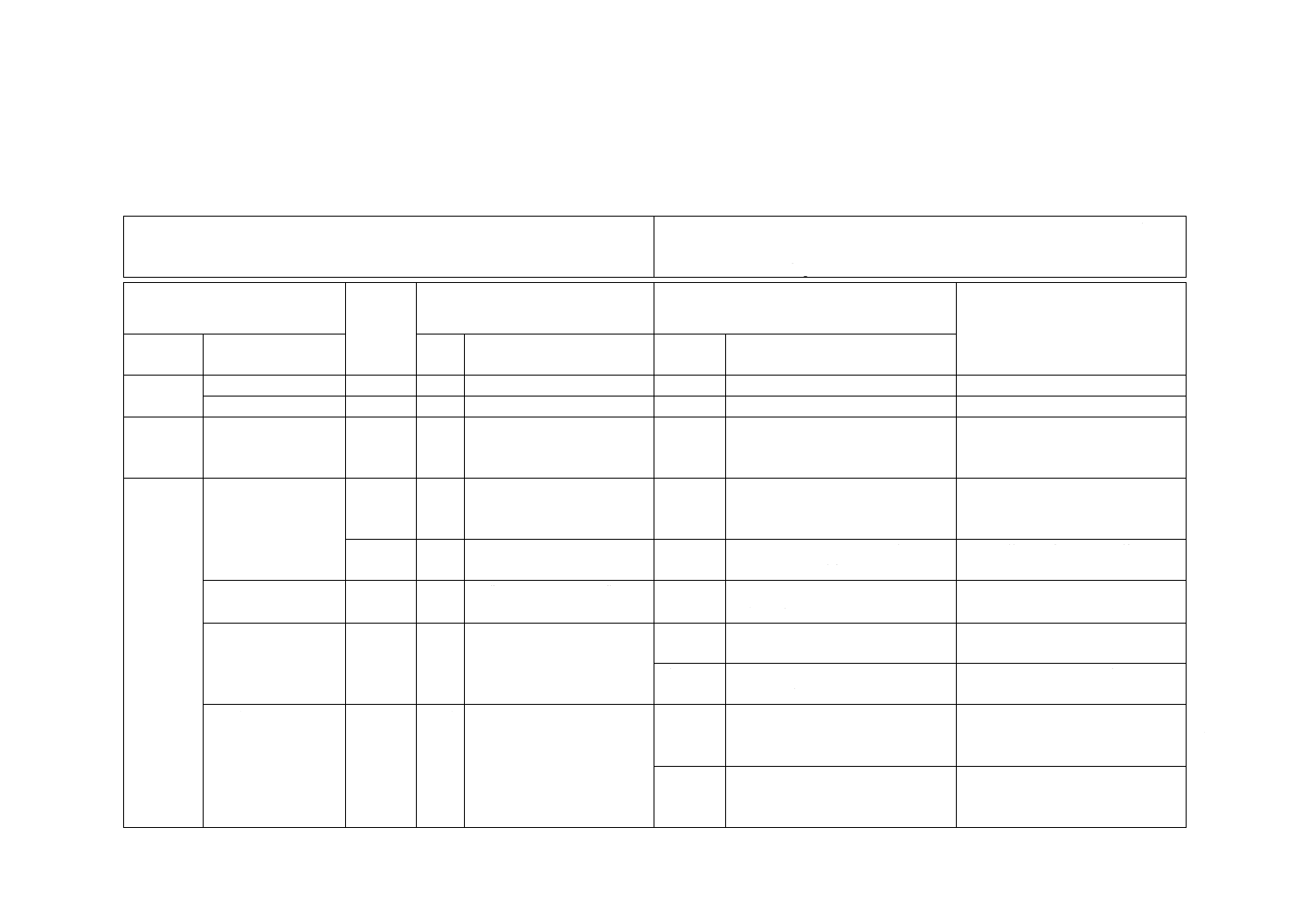

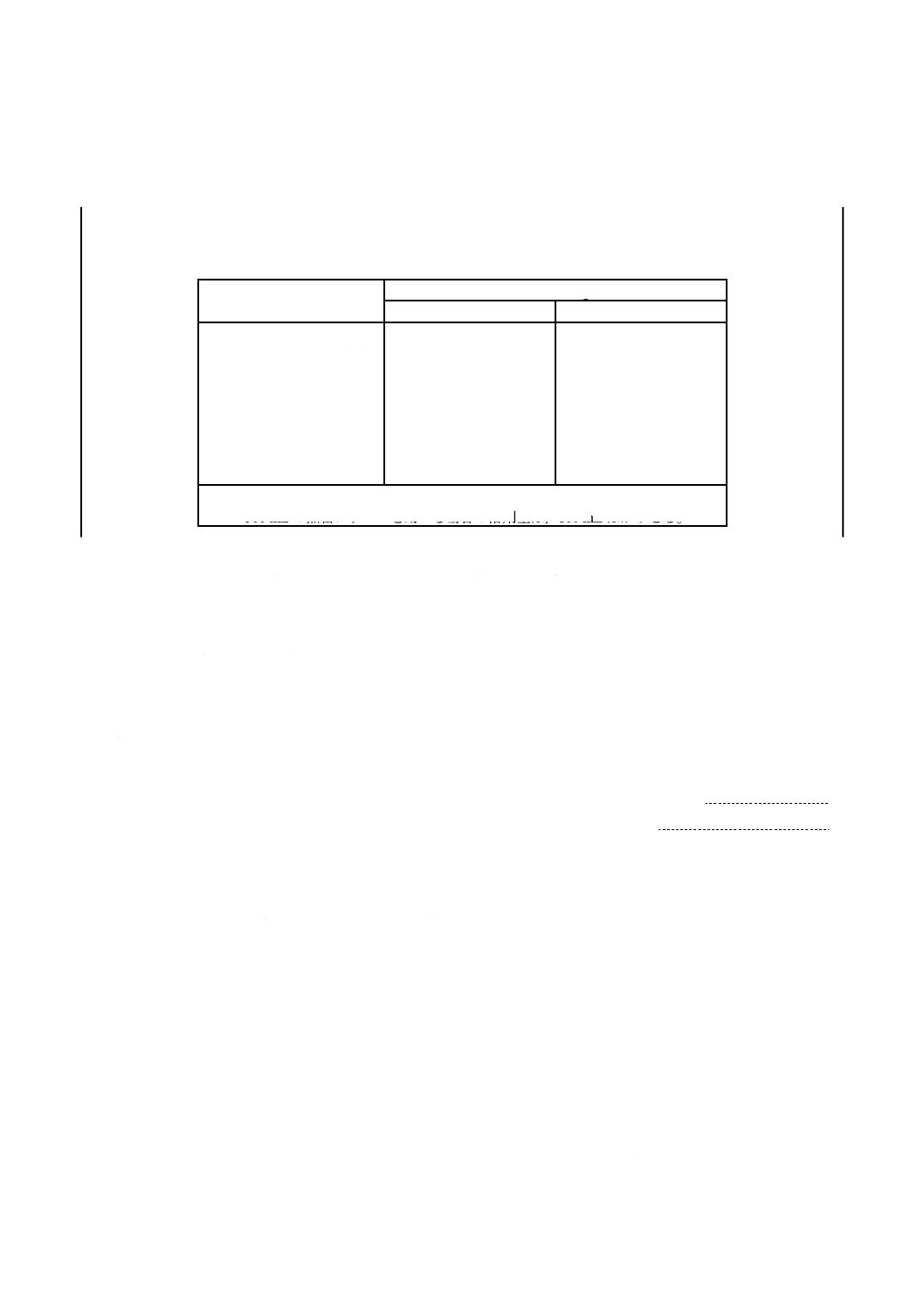

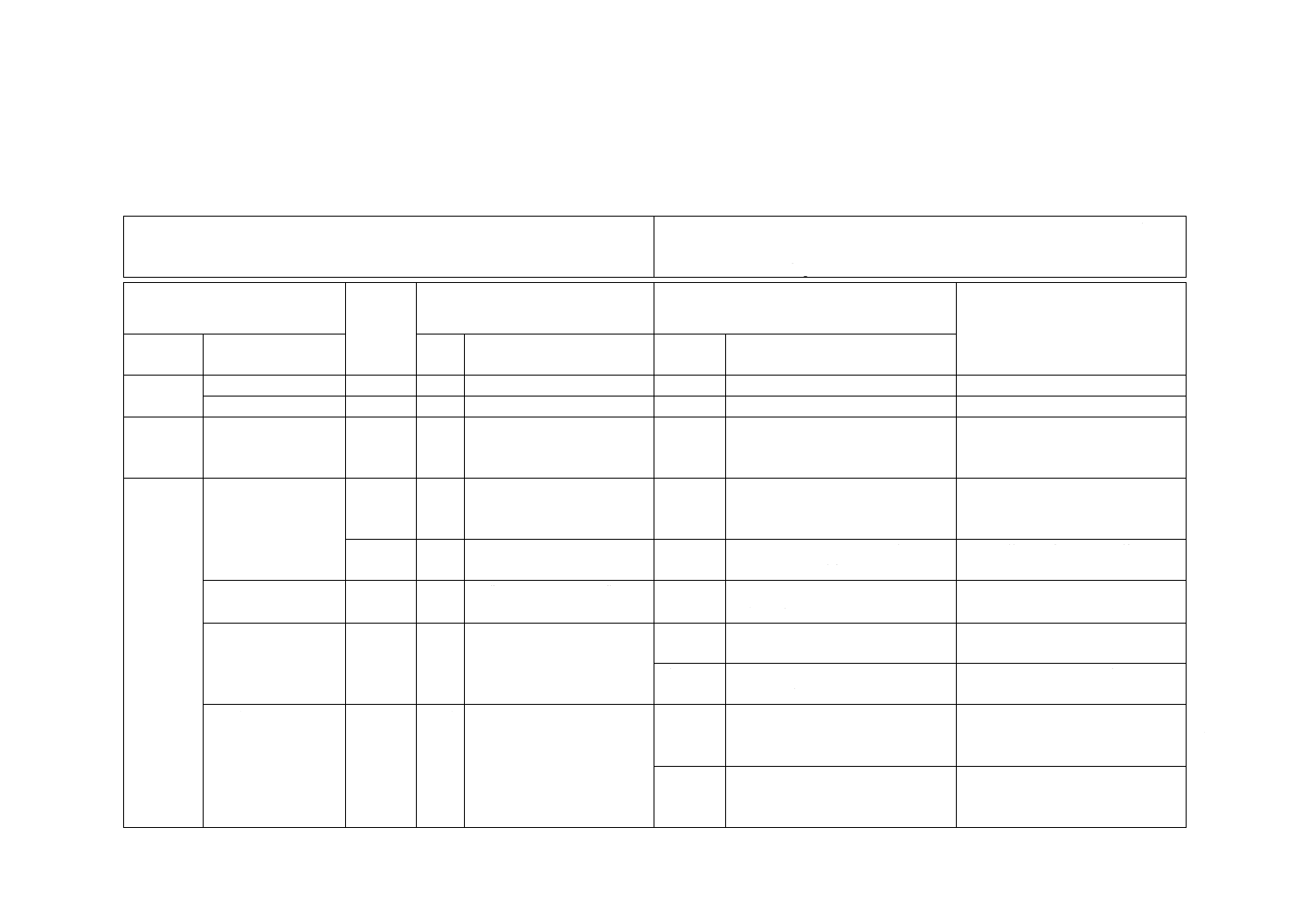

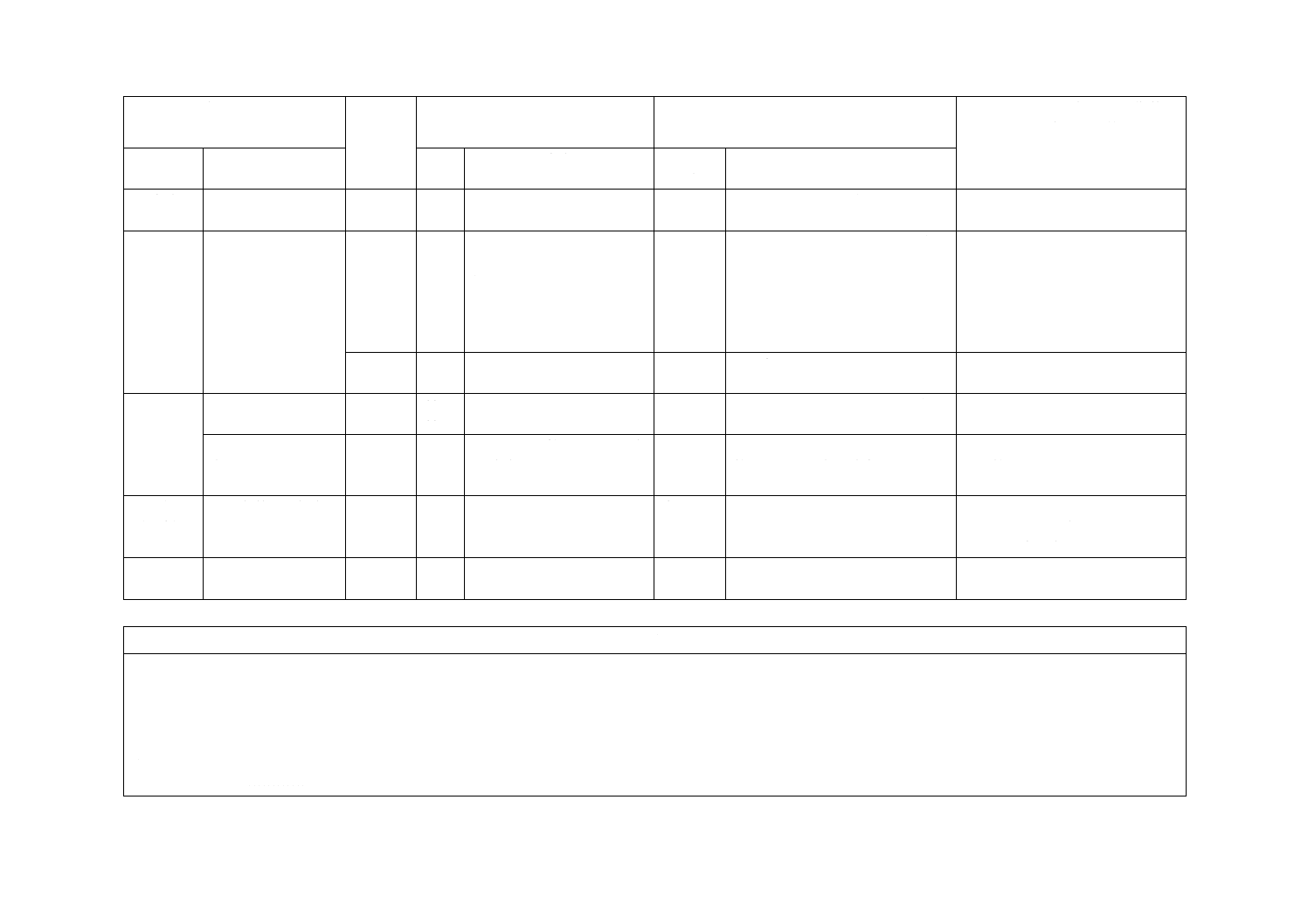

表JA.1−試験方法の種類

規格番号

試験方法の種類

適用油種

適用水分範囲

備考

K 2275-1

蒸留法

原油

体積分率0.05〜1.0 %

揮発性で水に溶解する物質は,水

分として定量される。

石油製品

(燃料油,潤滑油,

グリースなど)

体積分率0.05〜25 %

範囲から外れた試料も測定

できるが精度は適用しない。

K 2275-2

カールフィッシ

ャー式容量滴定

法

原油

質量分率0.02〜2.00 %

原油中に含まれているチオ

ール及びスルフィドからの

硫黄分が質量分率0.005 %以

下の場合

水分以外でカールフィッシャー試

薬と反応する物質(妨害物質)を

含む添加剤を添加した石油製品に

は適用できない。ただし,妨害物

質を含んでいても水分気化装置を

用いた場合に気化ガス中に妨害物

質を含まない試料は,水分気化装

置を用いて測定することができ

る。

石油製品

(ガソリン,灯油,

軽油,A重油,潤

滑油基油など)

30〜1 000 mg/kg

範囲から外れた試料も測定

できるが精度は適用しない。

K 2275-3

カールフィッシ

ャー式電量滴定

法

原油

質量分率0.02〜5.00 %

原油中に含まれているチオ

ール及びスルフィドからの

硫黄分が質量分率0.005 %以

下の場合

石油製品

(ガソリン,灯油,

軽油,A重油,潤

滑油基油など)

30〜1 000 mg/kg

範囲から外れた試料も測定

できるが精度は適用しない。

K 2275-4

水素化物反応法

原油

体積分率0.05〜2.0 %

範囲から外れた試料も測定

できるが精度は適用しない。

この方法は,ポータブル形で電気

及び火気を使用しないために,実

験室以外の場所での測定に適して

いる。

石油製品

測定できるが精度は適用し

ない。

23

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 2275-1:2015 原油及び石油製品−水分の求め方−第1部:蒸留法

ISO 3733:1999,Petroleum products and bituminous materials−Determination of water

−Distillation method

ISO 9029:1990,Crude petroleum−Determination of water−Distillation method

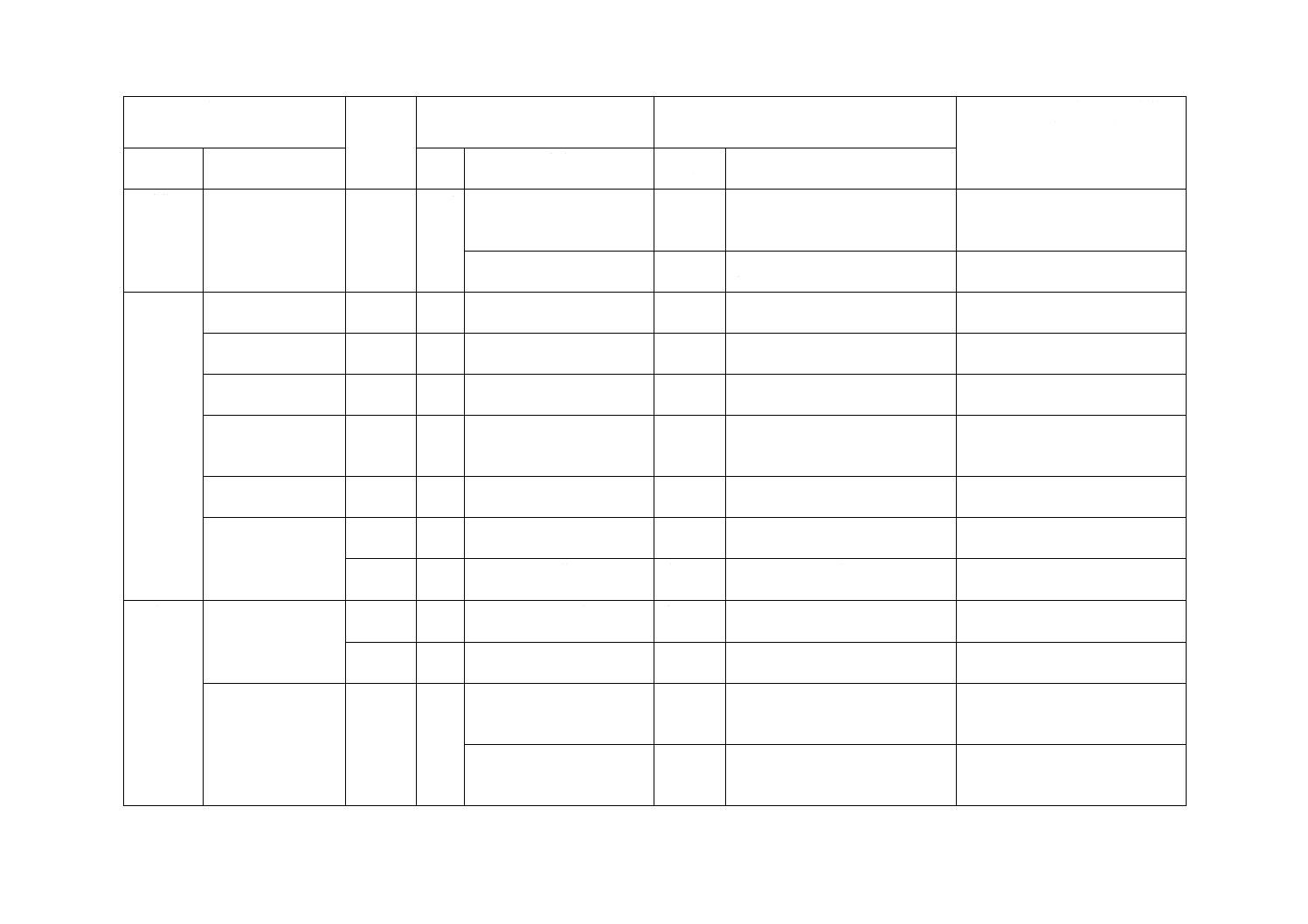

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

石油製品の適用範囲 ISO 3733 1

適用範囲

変更

JISは,体積分率0.05〜25 %

JISは,適用範囲を明確にした。

原油の適用範囲

ISO 9029 1

適用範囲

変更

JISは,体積分率0.05〜1.0 %

JISは,適用範囲を明確にした。

3 試験の

原理

ISO 3733

ISO 9029

3

4

試験の原理

追加

JISは,試料中の水分は,検水管

の捕集水量及び試料はかりとり量

から求めることを規定した。

JISは,試験の原理を分かりやす

くするために追加した。

4 試薬

4.1キシレン

ISO 3733 4.1 a) 工業用キシレン(混合キシ

レン)

追加

JISは,JIS K 8271に規定するキ

シレン及び市販最上級品を追加し

た。

JISの体系に合わせて,使用する

試薬の規格を追加した。

ISO 9029 6

溶剤

追加

JISは,JIS K 8271に規定するキ

シレン1級を追加した。

JISの体系に合わせて,使用する

試薬の規格を追加した。

4.2 a) トルエン・キ

シレン混合溶剤

ISO 3733 4.1 b) 工業用トルエンと工業用キ

シレンとを混合したもの

追加

JISは,混合溶剤に用いるトルエ

ンにJIS K 8680を追加した。

JISの体系に合わせて,使用する

試薬の規格を追加した。

4.3石油系留出油

ISO 3733 4.2

石油系留出油

追加

JISは,JIS K 2254によって求め

た蒸留性状を規定した。

JISは,石油系溶剤の性状を求め

る手順を明確にした。

追加

JISは,石油系留出油の入手困難な

場合の調製方法について規定した。

JISは,入手困難な場合の対応に

ついて,その手順を追加した。

4.4 a) 狭沸点範囲の

石油系留出油

ISO 3733 4.3 a) 沸点範囲が100〜120 ℃の

石油系留出油

追加

JISは,JIS K 2254によって求め

た留出温度を規定した。

JISは,狭沸点範囲の石油系留出

油の性状を求める方法を追加し

た。

追加

JISは,石油系留出油の入手困難

な場合の調製方法について規定し

た。

JISは,入手困難な場合の対応に

ついて,その手順を追加した。

1

4

K

2

2

7

5

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試薬

4.4 b) 2,2,4-トリメチ

ルペンタン

ISO 3733 4.3 b) 2,2,4-トリメチルペンタン

追加

JISは,JIS K 9703に規定する

2,2,4-トリメチルペンタンを追加

した。

JISの体系に合わせて,使用する

試薬の規格を追加した。

純度95 %以上

変更

JISは,単位を質量分率に変更し

た。

JISは,単位を明確にした。

5 試験器

試験器の図1〜図17 ISO 3733

ISO 9029

5.1

5.1

図1及び図2

図1

削除

追加

JISは,ISO規格の図を削除し,

別の図を追加した。

JISは,利用者に分かりやすくす

るため削除・追加した。

5.1水分試験器

ISO 3733

ISO 9029

5

5

追加

JISは,ガラス製の材質を追加し

た。

JISは,国内の市販品の材質を追

加した。

5.2検水管 表1

ISO 3733

ISO 9029

5.1

5.3

表1−検水管必須事項

変更

JISは,5 mL検水管の目量を0.10

mLに変更した。

JISは,国内で販売されている5

mL検水管を用いるため変更した。

5.2検水管 表1

ISO 3733 5.1

表1−検水管必須事項

削除

追加

変更

JISは,表の項目を削除及び追加

した。また,内容を変更及び追加

した。

JISは,国内の実情に合わせて,

削除・追加及び変更した。

5.2検水管

ISO 9029 5.3

5 mL検水管

追加

JISは,原油試料に用いる検水管

を石油製品と同様に追加した。

JISは,利用者の利便性を考慮し

て追加した。

5.4蒸留フラスコ

ISO 3733 5.2

蒸留フラスコ

追加

JISは,個体又は半固体試料に用

いるフラスコについて追加した。

JISは,利用者の利便性を考慮し

て追加した。

ISO 9029 5.2

1 000 mL丸底蒸留フラスコ 追加

JISは,500 mL蒸留フラスコを追

加した。

JISは,国内の利用状況を考慮し

て追加した。

6 試験器

の検証

6.2検水管

ISO 3733

ISO 9029

6.2

7.2

0.05 mLずつ水を加える

変更

JISは,各々の検水管の目量ずつ

加える。

JISは,利用者の煩雑な操作を考

慮して変更した。

ISO 3733

ISO 9029

6.2

7.2

0.05 mL以上の差

変更

JISは,表1の目盛許容差に変更

した。

JISは,国内の実態に合わせて変

更した。

6.3回収試験

ISO 3733 6.3

キシレン

選択

回収試験用の溶剤について,JIS

は,キシレンから表4の溶剤も選

択できるようにした。

JISは,利用者の利便性を考慮し

て変更した。

試験器に250〜1 000 mLの

キシレン

変更

回収試験の溶剤量について,JIS

は,200〜1 000 mLに変更した。

JISは,500 mLの蒸留フラスコを

用いた場合の突沸を考慮して変更

した。

1

4

K

2

2

7

5

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験器

の検証

6.3 回収試験

ISO 9029 7.3

試験器に400 mLのキシレ

ン

変更

JISは,500 mLの蒸留フラスコを

許容したため,溶剤の量を200〜

1 000 mLに変更した。

JISは,利用者の利便性を考慮し

て溶剤の量を変更した。

ISO 3733

ISO 9029

6.3

7.3

回収試験

変更

JISは,捕集水量の許容差及び桁

数を変更した。

JISは,国内の実情に合わせた。

追加

加熱速度の超過について,JISは,

許容範囲から外れる現象について

追加した。

JISは,許容範囲から外れる現象

について明確にした。

7 試料の

採取方法

及び調製

方法

7.2.1 b) 均質にした

後測定する試料

ISO 9029 8.2

試験室試料

変更

JISは,不均質であることが予測

される試料に限り,A.4の規定手

順で測定することに変更した。

JISは,国内の実情に合わせた。

7.2.2 b) 液体試料

ISO 3733 7.3.2

液体試料

変更

JISは,液体試料はよく混ぜ,必

要に応じ温めた後振り混ぜるよう

に変更した。また,均質化が必要

な試料は,手順c)で行うことに変

更した。

JISは,国内の実情に合わせた。

8 試験の

手順

8.1 原油の試験手順

表3

ISO 3733 8.2

試験に必要な量±1 %の精

度

変更

JISは,試料はかりとり量を明確

にするために変更し,原油試料と

同等とした。

JISは,石油製品の試験手順を明

確にするため変更した。

ISO 9029 8.3.1

表2−試料のサイズ

追加

JISは,500 mLの蒸留フラスコを

用いた場合の試料はかりとり量及

び溶剤量について追加した。

JISは,500 mLの蒸留フラスコを

用いた場合の試料はかりとり量及

び溶剤量を明確にした。

8.1 b) 1) メスシリン

ダの洗浄(50 mLで

1回,25 mLで2回)

ISO 9029 8.3.2

メスシリンダに5回に分け

てとる

追加

JISは,500 mLの蒸留フラスコを

用いた場合の溶剤をはかりとる手

順を追加した。

JISは,試験手順を明確にした。

−

ISO 3733

ISO 9029

8.9

9.6

空試験

削除

JISは,試薬の水分を管理してい

るため空試験を削除した。

JISは,国内の実情に合わせた。

表4−油種別の溶剤

の使用例

ISO 3733 8.3

表3−油種別使用溶剤

追加

JISは,油種別の溶剤の使用例の

燃料油などの溶剤として芳香族溶

剤を追加した。

JISは,利用者の利便性を考慮し

て追加した。

1

4

K

2

2

7

5

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

K 2275-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験の

手順

8.2.f) 検水管の捕集

水量の読み方

ISO 3733 8.8

検水管中の捕集水量を読む

変更

JISは,原油と同様に目量の半分

まで読み取るように変更した。

JISは,読取り方を明確にした。

10 結果

の表し方

ISO 3733 10

100 mL又は100 gの試料を

用いて試験し,2 mLの検水

管を用いた場合は0.05 %単

位で報告。10 mL又は25 mL

の検水管を用いた場合は

0.1 %単位で報告。

変更

JISは,JIS Z 8401を規定し,有効

桁数及び丸め方を変更した。

JISは,数値の丸め方を明確にす

るために変更した。

ISO 9029 10

結果の報告は,0.025 %単位

で丸める。

変更

JISは,JIS Z 8401を規定し,有効

桁数及び丸め方を変更した。

JISは,数値の丸め方を明確にす

るために変更した。

11 精度

ISO 3733

ISO 9029

11

11

追加

JISは,JIS Z 8402-6によって処理

するという規定を追加した。

JISは,許容差を外れた場合の取

扱いを明確にするため,追加した。

11.2 石油製品の場

合

ISO 3733 11

2 mLの検水管を用いた場合

の精度は確立されていな

い。

追加

JISでは,“2 mL及び5 mLの検水

管を用いた場合の精度は確立され

ていない。”とした。

JISは,精度が規定されていない

検水管を明確にした。

附属書A

(規定)

A.4均質化の条件の

検証方法

ISO 3733

ISO 9029

A.3.3

A.3.4

変更

JISは,ISO規格の規定内容を変

更し,ASTM D 4377を参考に記載

した。

JISは,かき混ぜに必要な最小時

間を決める検証方法を明確にする

ため,規定を変更した。

附属書JA

(参考)

試験方法の種類

−

−

−

追加

JIS K 2275規格群の水分の求め方

の試験方法の種類を追加した。

JISは,利用者の利便性を考慮し

て追加した。

JISと国際規格との対応の程度の全体評価:(ISO 3733:1999,ISO 9029:1990,MOD)

注記1

箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

1

4

K

2

2

7

5

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。