2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2269-1987

原油及び石油製品の流動点並びに

石油製品曇り点試験方法

Testing Methods for Pour Point and Cloud Point

of Crude Oil and Petroleum Products

1. 適用範囲 この規格は,原油及び石油製品の流動点並びに石油製品の曇り点を測定する方法について

規定する。ただし,曇り点試験は,液層の厚さが40mmのとき不透明なもの,及び曇り点が49℃以上の石

油製品には適用しない。

備考 曇り点試験において,液層の厚さが40mmのとき半透明でパラフィンワックスの析出が見えに

くい試料は,脱色処理をするとよい。

参考 重油などれき(瀝)青物を含む試料の最低流動点試験方法を参考法として本体末尾に示す。

引用規格:

JIS B 7410 石油類試験用ガラス製温度計

JIS K 2205 重 油

JIS K 2839 石油類試験用ガラス器具

JIS Z 8402 分析・試験の許容差通則

対応国際規格:

ISO 3015 Petroleum oils−Determination of cloud point

ISO 3016 Petroleum oils−Determination of pour point

2. 用語の意味 この規格で用いる主な用語の意味は,次のとおりとする。

(1) 流動点 試料を45℃に加熱した後,試料をかき混ぜないで規定の方法で冷却したとき,試料が流動す

る最低温度をいい,0℃を基点とし2.5℃の整数倍で表す。

(2) 曇り点 試料をかき混ぜないで規定の方法で冷却したとき,パラフィンワックスの析出によって試験

管底部の試料がかすみ状になるか曇り始める温度をいい,整数値で表す。

3. 流動点試験方法

3.1

試験方法の概要 試験管にとった45mlの試料を45℃に加温し,次いで規定の方法で冷却する。試

料の温度が2.5℃下がるごとに試験管を冷却浴から取り出し,試料が5秒間,全く動かなくなったときの温

度を読み取り,この値に2.5℃を加え流動点とする。

備考 自動流動点試験器を用いてもよい。ただし,本試験方法によって得られた結果との間に有意差

のないことをJIS Z 8402(分析・試験の許容差通則)によって確認してから用いる。

なお,自動試験器によって得られた試験結果に疑義が生じた場合には,本試験方法によって

2

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

得られた結果によって判定する。

3.2

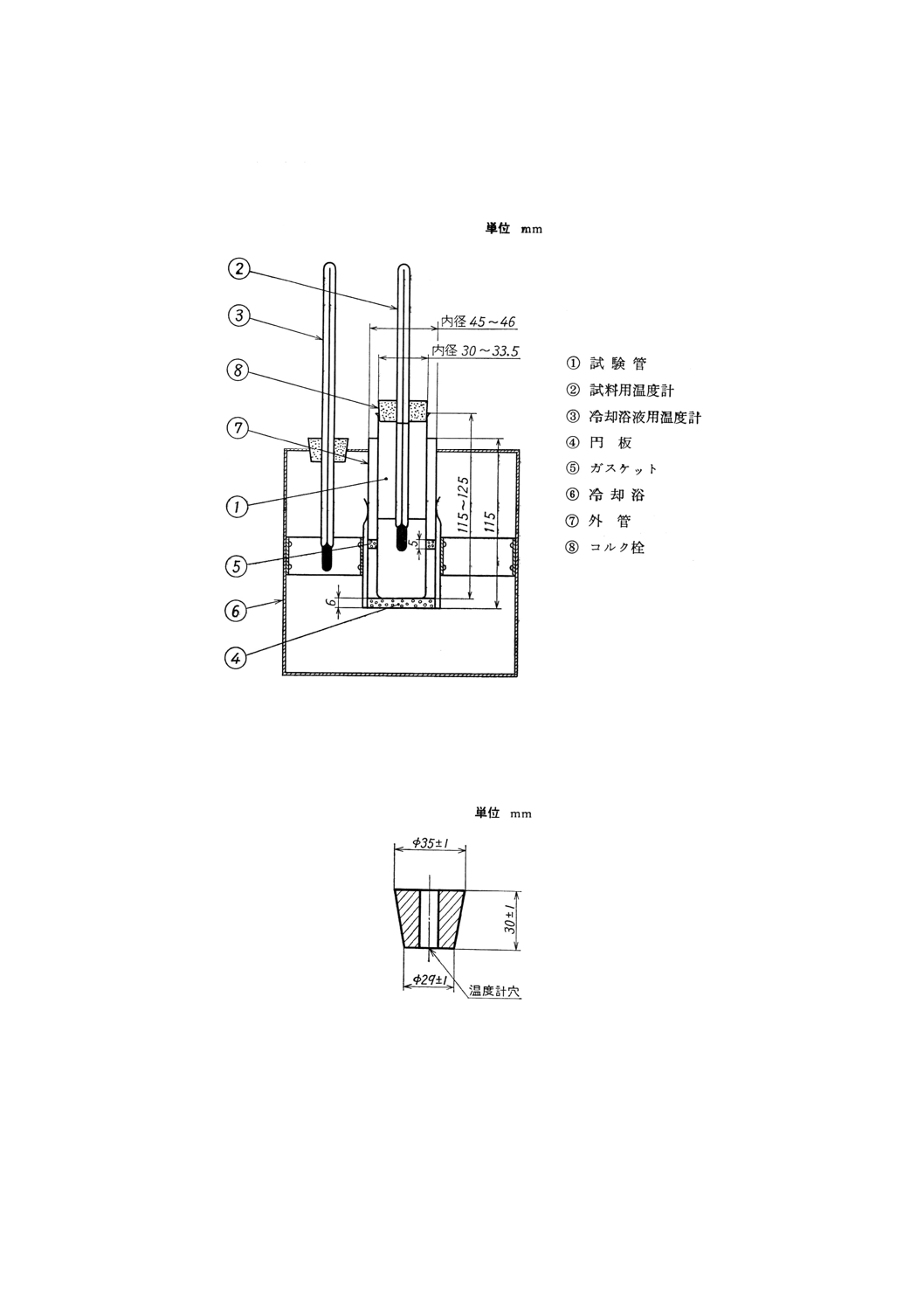

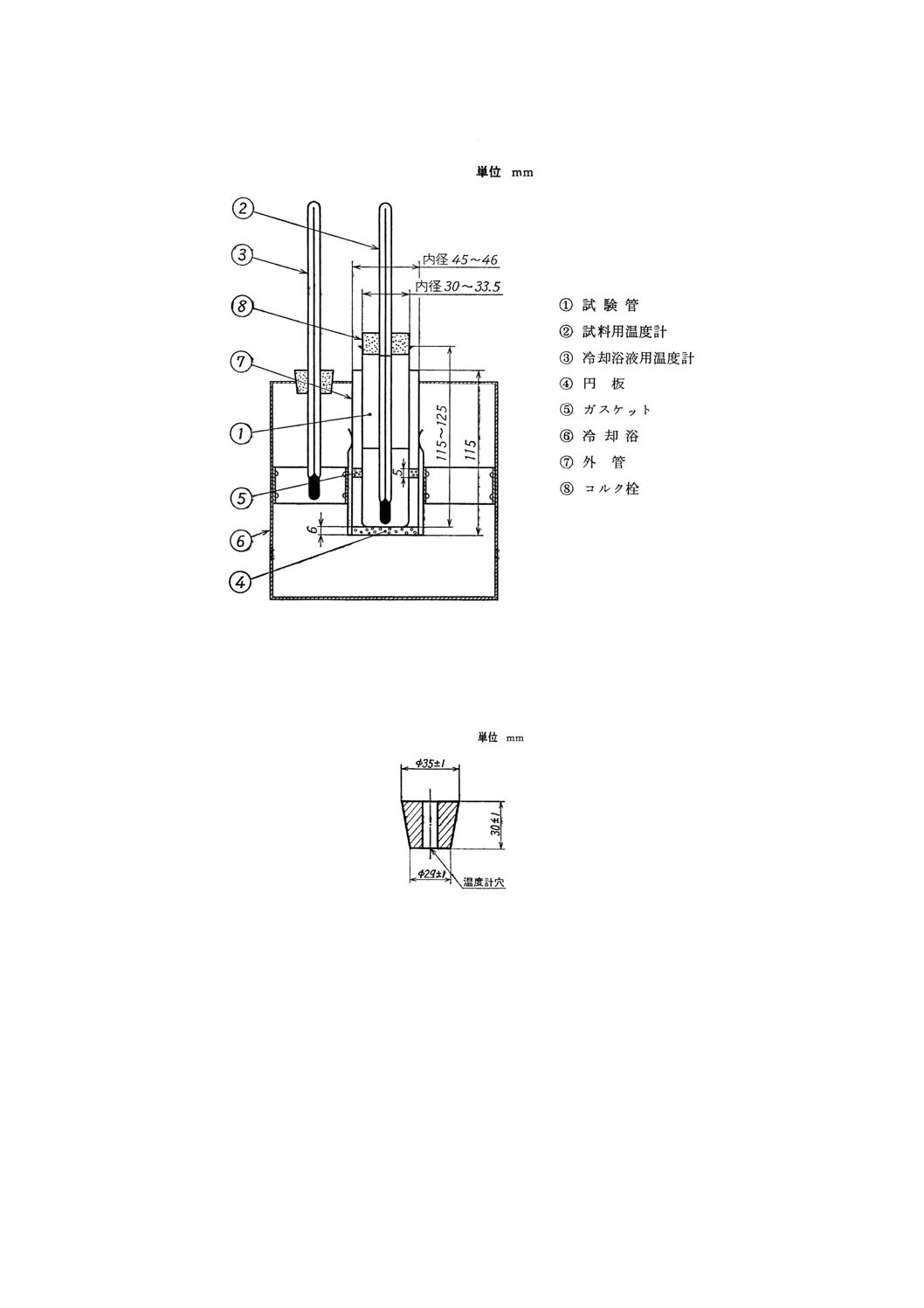

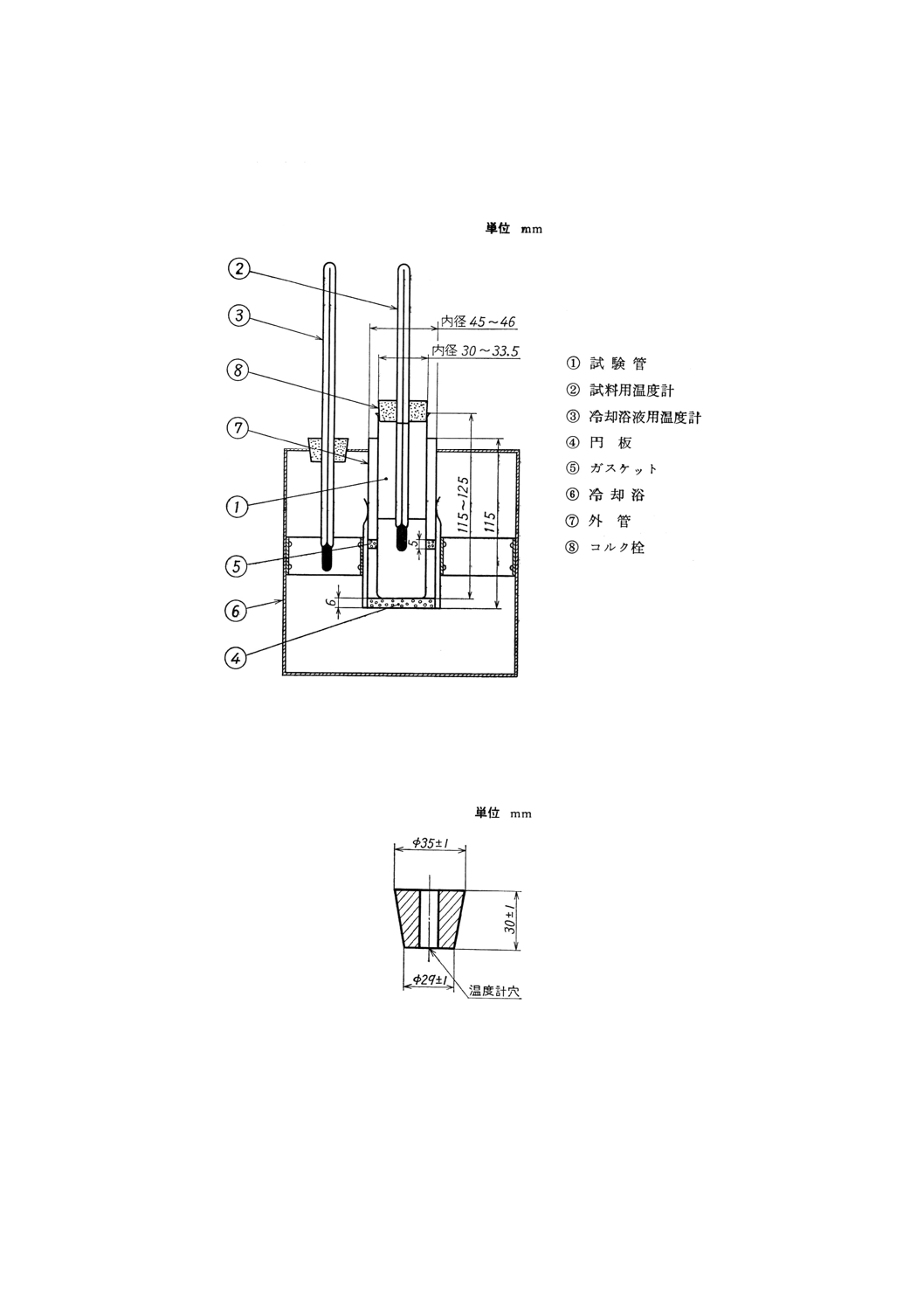

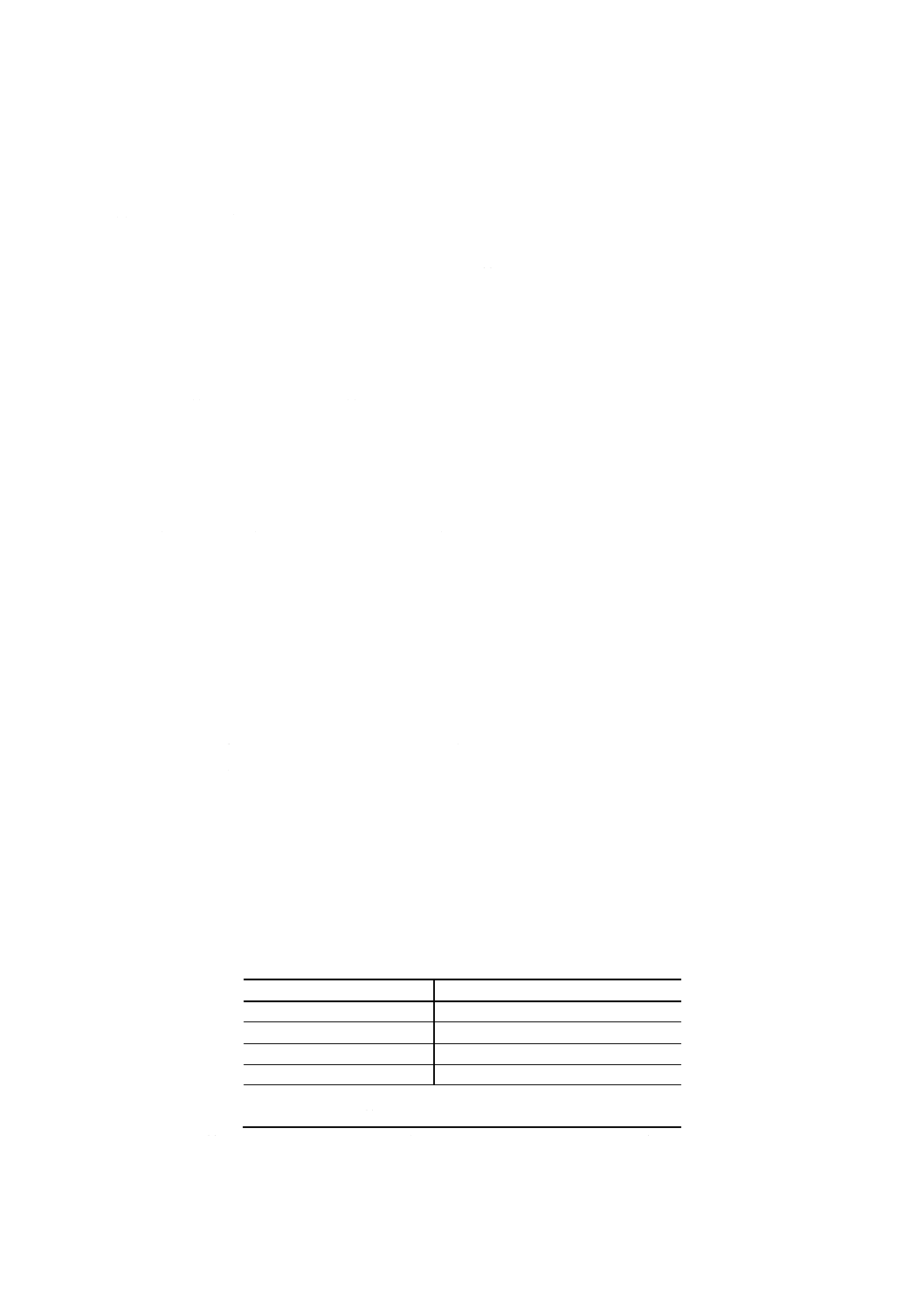

流動点試験器 流動点試験器は,次の(1)〜(8)からなり,その一例を図1に示す。

図1 流動点試験器(一例)

参考 流動点試験器は,曇り点試験器と兼用できる。

(1) 試験管 JIS K 2839(石油類試験用ガラス器具)に規定する図13のもの。

(2) コルク栓 図2に示す寸法のコルク栓で,中央に温度計を支える穴をあける。

図2 コルク栓

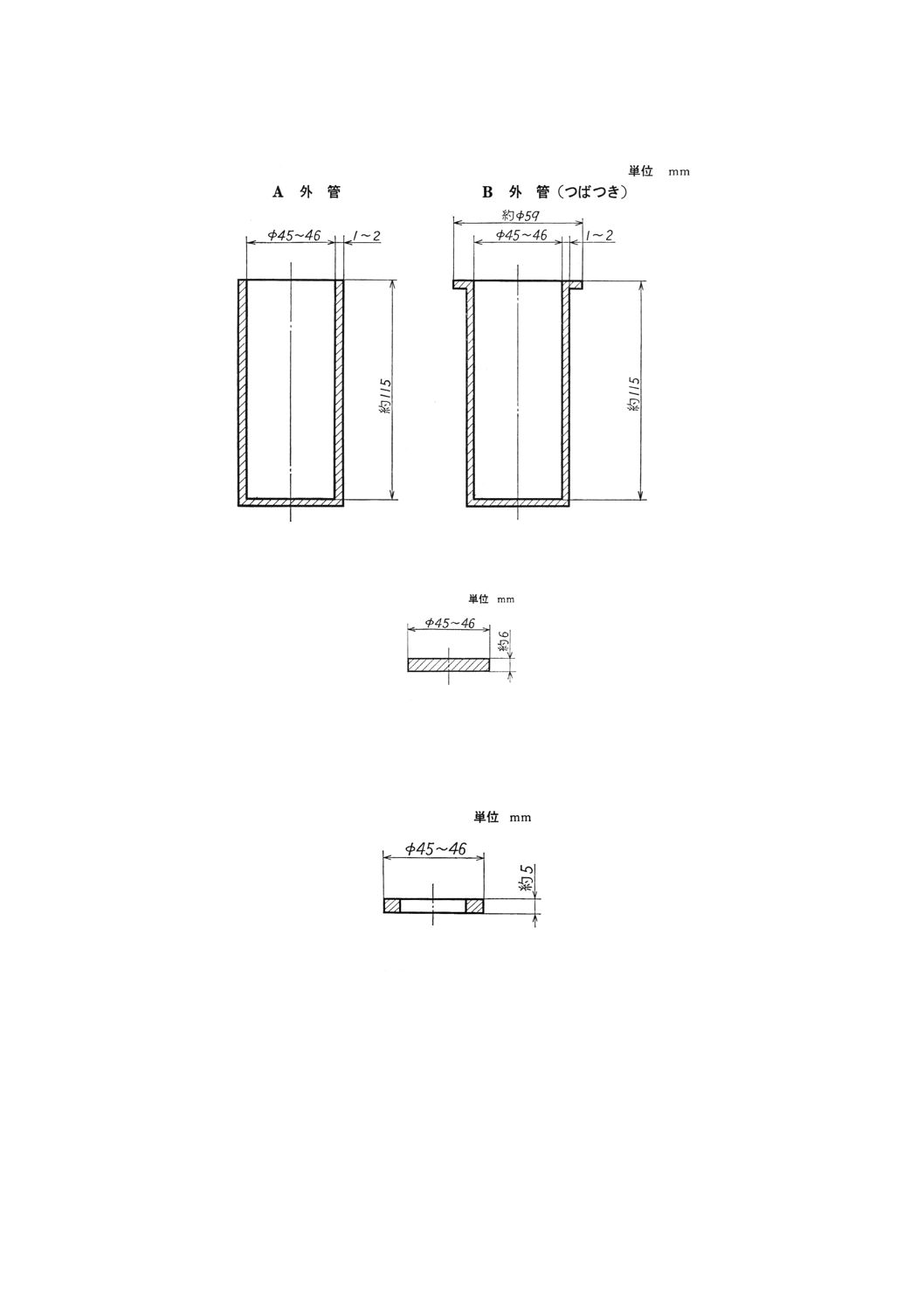

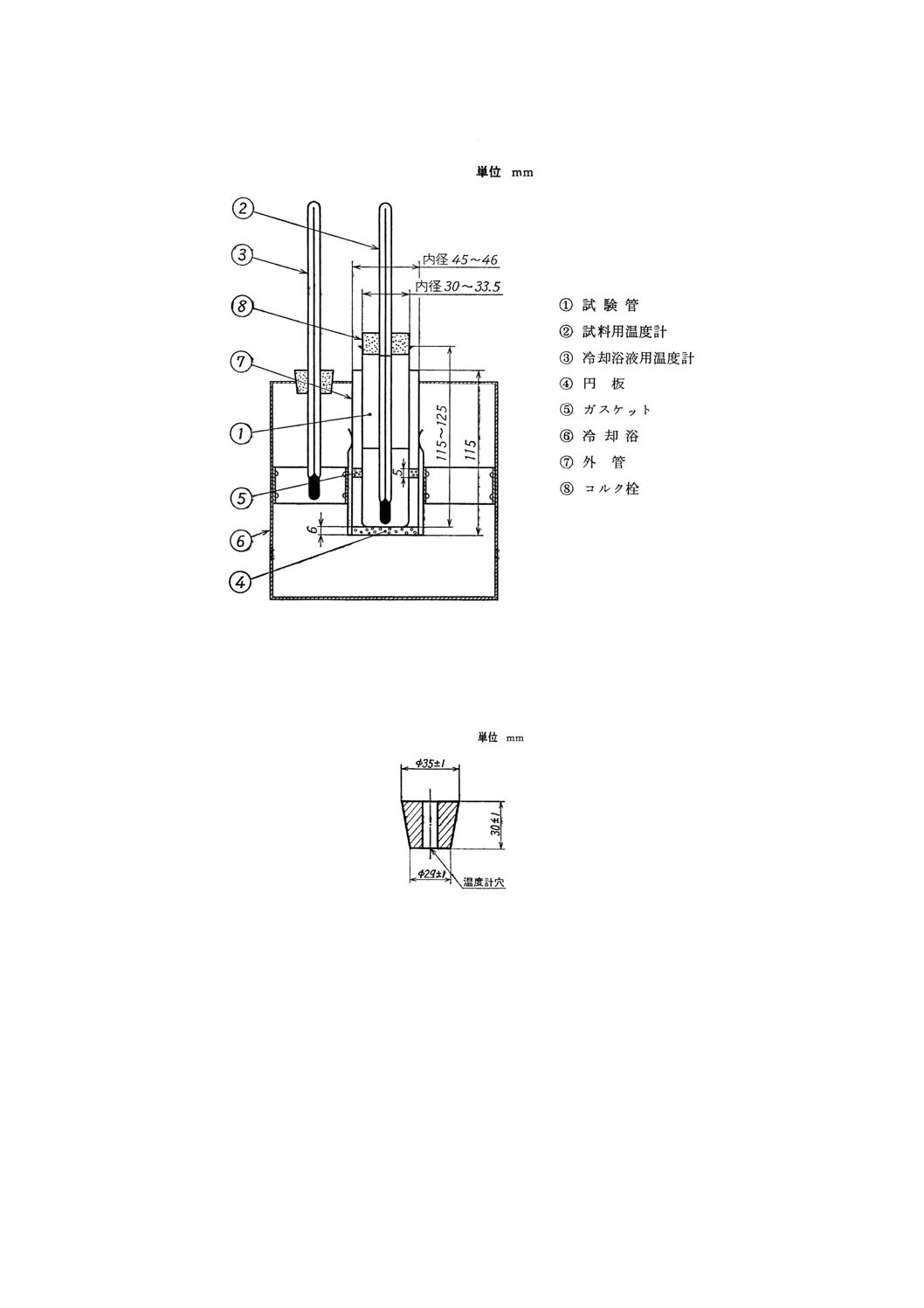

(3) 外 管 図3に示す形状・寸法の金属製(黄銅製がよい。)平底円筒形のもので水漏れのないもの。

3

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

(4) 円 板 図4に示す寸法のコルク又はフェルト製のもの。

図4 円 板

(5) ガスケット コルク,フェルト等試験管に密着して外れないだけの弾力があり,その形状を保つだけ

の硬さの材質で,内周は試験管の外側に密着し,外周は外管の内側に緩めに接する環状ガスケット。

その一例を図5に示す。

図5 ガスケット(一例)

(6) 温 度 計 JIS B 7410(石油類試験用ガラス製温度計)に規定する次のもの。

(a) 高流動点用温度計 温度計番号 9 (PP)

(b) 低流動点用温度計 温度計番号10 (PP)

(7) 冷 却 浴 外管を浴液に90mm以上浸すことができ,かつ,垂直に支持できる構造のもので,浴温を

表1の規定温度に保持できるもの。

また,予期流動点によって表1の冷却浴の種類が必要である。

4

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

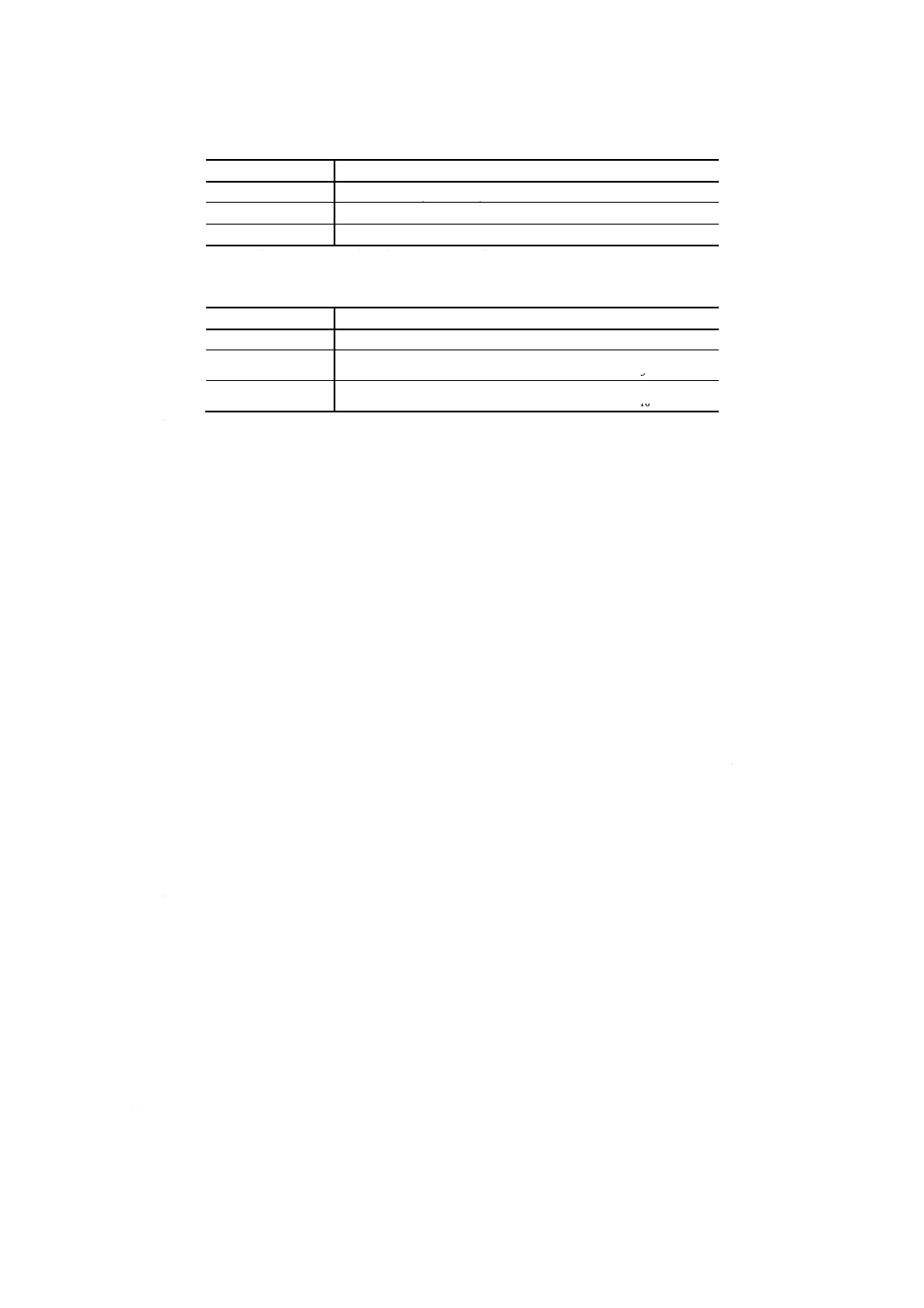

表1 予期流動点と冷却浴の温度

予期流動点 ℃

冷却浴の規定温度及び種類

10以上

第1冷却浴 (2〜−1℃)

10 〜− 7.5

第1冷却浴,第2冷却浴 (−15〜−18℃)

−7.5 〜−25

第1冷却浴,第2冷却浴,第3冷却浴 (−31.5〜−34.5)

−25 〜−42.5

第1冷却浴,第2冷却浴,第3冷却浴,第4冷却浴 (−50〜−52.5℃)

−42.5 〜−60

第1冷却浴,第2冷却浴,第3冷却浴,第4冷却浴,第5冷却浴 (−67.5〜−70℃)

備考 冷却浴を規定温度に冷却するには,冷凍機・寒剤などを用いる。

参考 寒剤を用いた冷却浴の一例を次に示す。

冷却浴温度 ℃

浴 液

2 〜 −1

氷+水

−15 〜 −18

砕いた氷+塩化ナトリウム(砕いた氷の質量の51以上)

−31.5 〜 −34.5

砕いた氷+塩化カルシウム(砕いた氷の質量の109以上)

−50 〜 −70

ドライアイス+エタノール又はドライアイス+アセトン(又は石油ナフサ)

(8) 加熱浴 試験管を浴液に90mm以上浸すことができ,かつ,垂直に支持できる構造をもち,浴温を48℃

以上に昇温調節できるもの。

3.3

試験器の準備 流動点試験器の準備は,次による。

(1) 加熱浴を48℃(1)に調節する。

注(1) 予期流動点が32.5℃より高い試料の場合には,予期流動点より13℃高い温度とする。

(2) 試料の予期流動点に応じて,冷却浴を表1の温度に調節する。

(3) 温度計は,0℃の恒温槽を用いて水銀柱やトルエン柱が切れていないかどうか使用直前に確認する。

なお,このとき0℃における示度が±1℃を超える温度計は,使用してはならない。

3.4

試料の準備 流動点試験の試料の準備は,次による。

(1) 水分が懸濁している場合には,試料を共栓付三角フラスコにとり,無水硫酸ナトリウムなどの脱水剤

を加え振とう後,乾いたろ紙によるろ過,遠心分離などの適当な方法で脱水剤と試料を分離する。

(2) 試験開始前24時間以内に45℃を超えて加熱された試料又は熱経歴不明の試料は,試験開始前に24時

間以上室温で放置しなければならない。ただし,熱経歴の影響を受けないことが,あらかじめ分かっ

ている試料は,これを省略してもよい。

3.5

試験の手順 流動点試験の手順は,次による。

(1) 試料を試験管の標線(中央)の高さまで注ぐ。必要があれば,試料を試験管に流し込むのに必要な最

低限の流動性を得るまで温水浴で加温する。

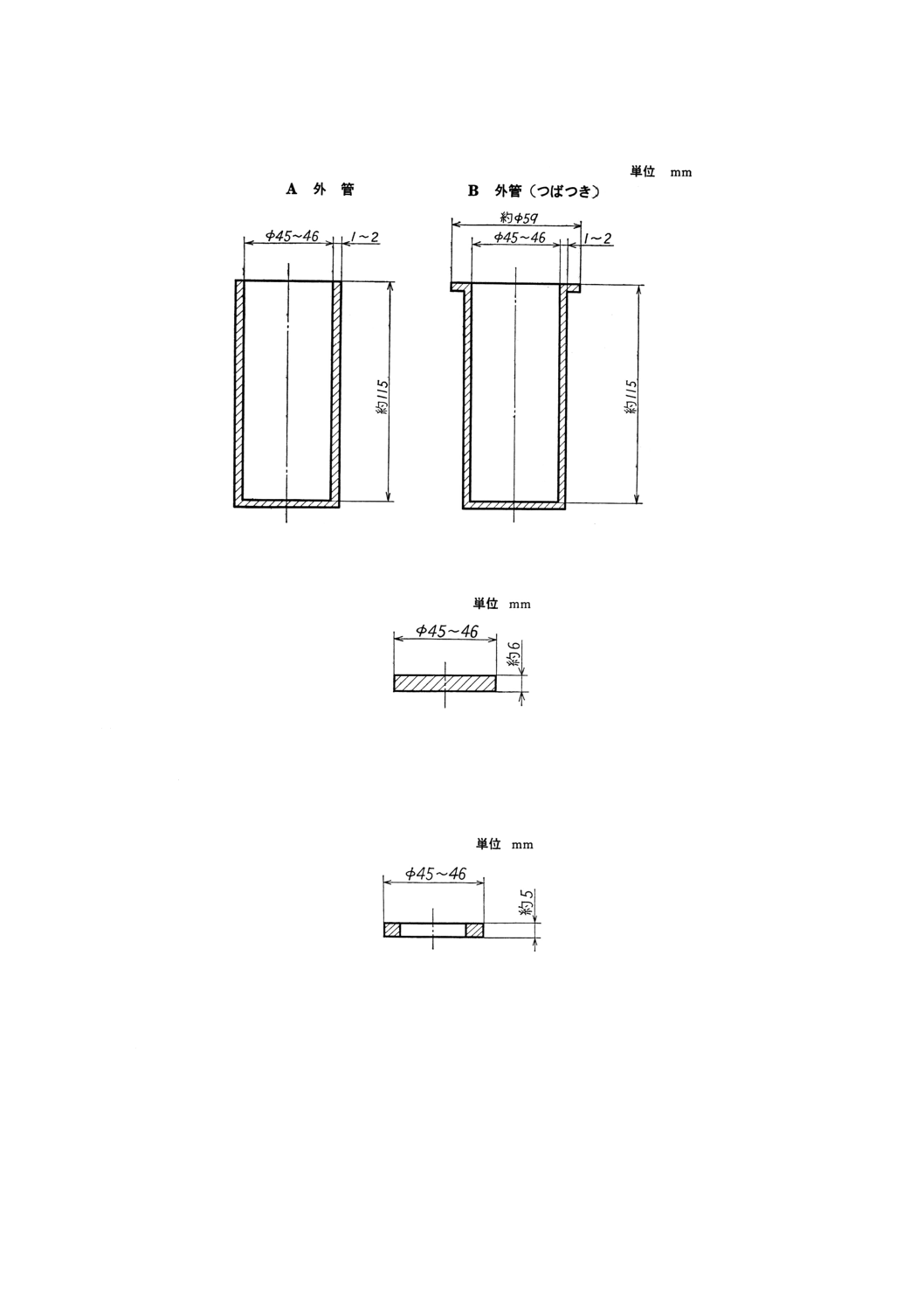

(2) 高流動点用温度計を付けたコルク栓で試験管を密栓する。このとき,温度計は試験管の中央で直立し,

その毛管の下端が試料の表面から3mm下まで入るようにする。

参考 温度計の位置図

5

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 次に,試料の予期流動点によって,次に示すいずれかの方法で予備処理を行う。

(a) 予期流動点が32.5℃より高い試料の場合 試験管を予期流動点より13℃高い温度に保持した加熱浴

に入れ,予期流動点より10℃高い温度まで加熱後,(4)に従って試験を続ける。

(b) 予期流動点が32.5〜−32.5℃の試料の場合 試験管を48℃に保持した加熱浴に入れ45℃とした後,

約25℃の水浴又は室温で放置し,36℃まで冷却してから(4)に従って試験を続ける。

(c) 予期流動点が−32.5℃より低い試料の場合 試験管を48℃に保持した加熱浴に入れ45℃とした後,

約25℃の水浴又は室温で放置し,36℃まで冷却する。次に,約7℃の水浴で15℃まで冷却し,低流

動点用温度計に取り換えた後,(4)に従って試験を続ける。

備考1. いずれの場合も試験管に試料を入れてからは,試料をかき混ぜてはならない。

2. 試験管を水浴で冷却した場合,試験管に付着した水をよくふき取ってから(4)の操作に移る。

(4) 円板を外管の底に入れる。試験管の底から約25mm上方に環状ガスケットを付けて,これを直ちに外

管に入れる。

備考 円板,ガスケット及び外管の内側は洗浄し,乾かしておく。

また(4)以降の操作において外管を用いずに,試験管を直接冷却浴に入れて冷却してはならな

い。

(5) 試験管を入れた外管を第1冷却浴に入れ,外管が浴液から25mm以上外へ出ないように垂直にしっか

りと保持する。

(6) 試料が指定温度(2)まで下がったら2.5℃ごとに試験管を速やかに,しかも試料を動揺させないように外

管から取り出し,静かに傾けてみて試料の表面が流動するかどうかを調べ外管に戻す。この際,試験

管を取り出してから外管に戻すまでの操作は速やかに(3秒以内を目安とする。)行う。

注(2) 予期流動点が32.5℃より高い試料は,予期流動点より10℃以上高い温度,予期流動点が32.5℃以

下の試料は,予期流動点より12.5℃以上高い温度をいう。

備考 試料が冷却されて,パラフィンワックスの結晶が析出し始めたなら試料を動揺させないよう,

また温度計を試料の中で動かさないよう細心の注意を払わなければならない。パラフィンワッ

クスの海綿状の網目が乱れると,流動点は低い値を示す。

(7) 試験管を傾けても試料が動かなくなったなら,ストップウオッチを用いて正確に5秒間,試験管を水

平に倒してよく観察する。もし,この条件で試料がわずかでも動けば,すぐ試験管を外管内に戻して

更に冷却し,2.5℃ごとにこの操作を繰り返す。

(8) 試料温度が表2に示す温度に達しても流動する場合には,試験管を表2に示す冷却俗の外管へ順次移

動する。

なお,この場合外管は,試験管と共に移動してもよい。

表2 試料温度による使用冷却浴

試料温度℃

冷却浴の種類

10

第2冷却浴

−7.5

第3冷却浴

−25

第4冷却浴

−42.5

第5冷却裕

試料温度が冷却浴温度より10℃高い温度に達しても,試料が流動す

る場合には,試験管をその冷却浴より17℃低い冷却浴に移す。

参考 試験管を取り出したとき,表面が曇って試料の流動が見えにくい場合は,エタノールをしみ込

ませたガーゼなどで速やかにぬぐうとよい。

6

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(9) 試験管を水平にして正確に5秒間保っても,試料が全く動かなくなるまでこの操作を継続し,このと

きの温度計の読みを記録する。

3.6

結 果 流動点試験の結果は,次による。

3.5(9)で記録した温度に2.5℃を加え,流動点とする。

3.7

精 度 流動点試験の精度は,次による。ただし,重油などれき(瀝)青物を含む試料には適用し

ない。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて試料を2回試験したと

き,試験結果の差は,表3の許容差を超えてはならない。

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個の試験結果の差は,表3の許容差を超えてはならない。

表3 流動点の精度

許容差℃

繰返し精度

2.5

再現精度

5

4. 曇り点試験方法

4.1

試験方法の概要 試験管にとった45mlの試料を冷却浴の外管に入れて,規定の方法で冷却する。試

料の温度が1℃下がるごとに試験管を取り出し,試料底部に曇りが生じたときの温度を曇り点とする。

備考 自動曇り点試験器を用いてもよい。ただし,本試験方法によって得られた結果との間に有意差

のないことをJIS Z 8402によって確認してから用いる。

なお,自動試験器によって得られた試験結果に疑義が生じた場合には,本試験方法によって

得られた結果によって判定する。

4.2

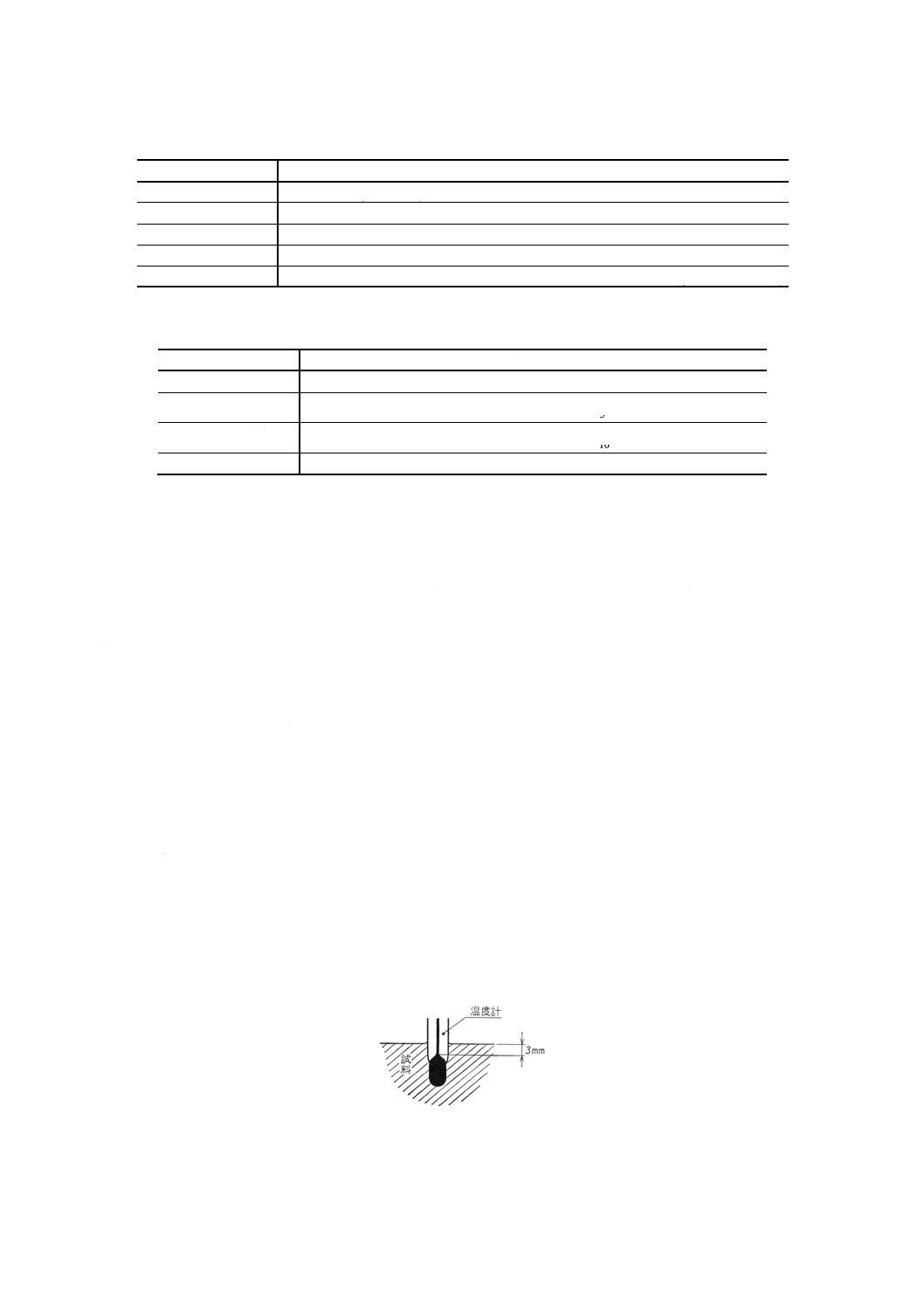

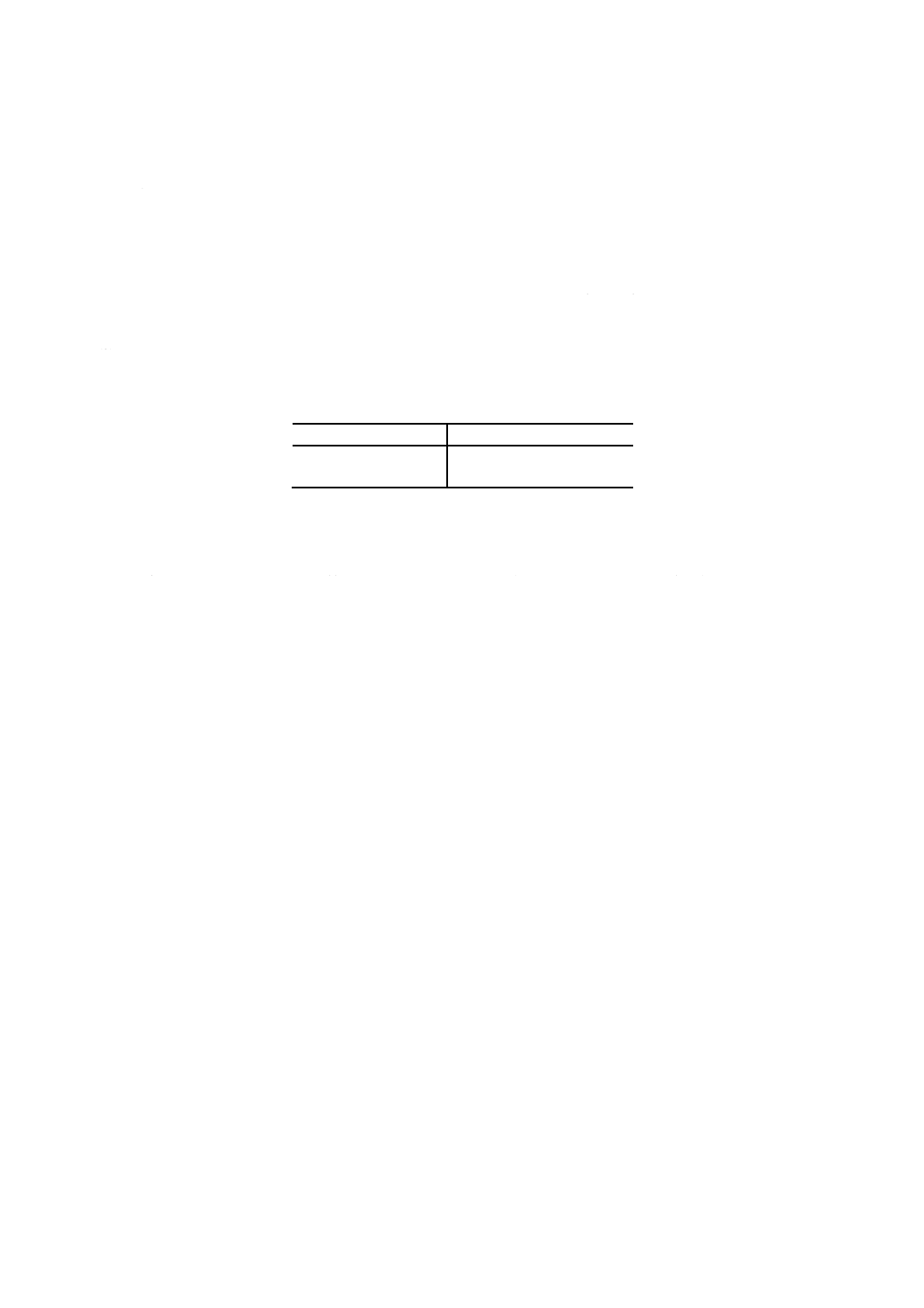

曇り点試験器 曇り点試験器は,次の(1)〜(7)からなり,その一例を図6に示す。

7

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 曇り点試験器(一例)

参考 曇り点試験器は,流動点試験器と兼用できる。

(1) 試験管 JIS K 2839に規定する図13のもの。

(2) コルク栓 図7に示す寸法のコルク栓で,中央に温度計を支える穴をあける。

図7 コルク栓

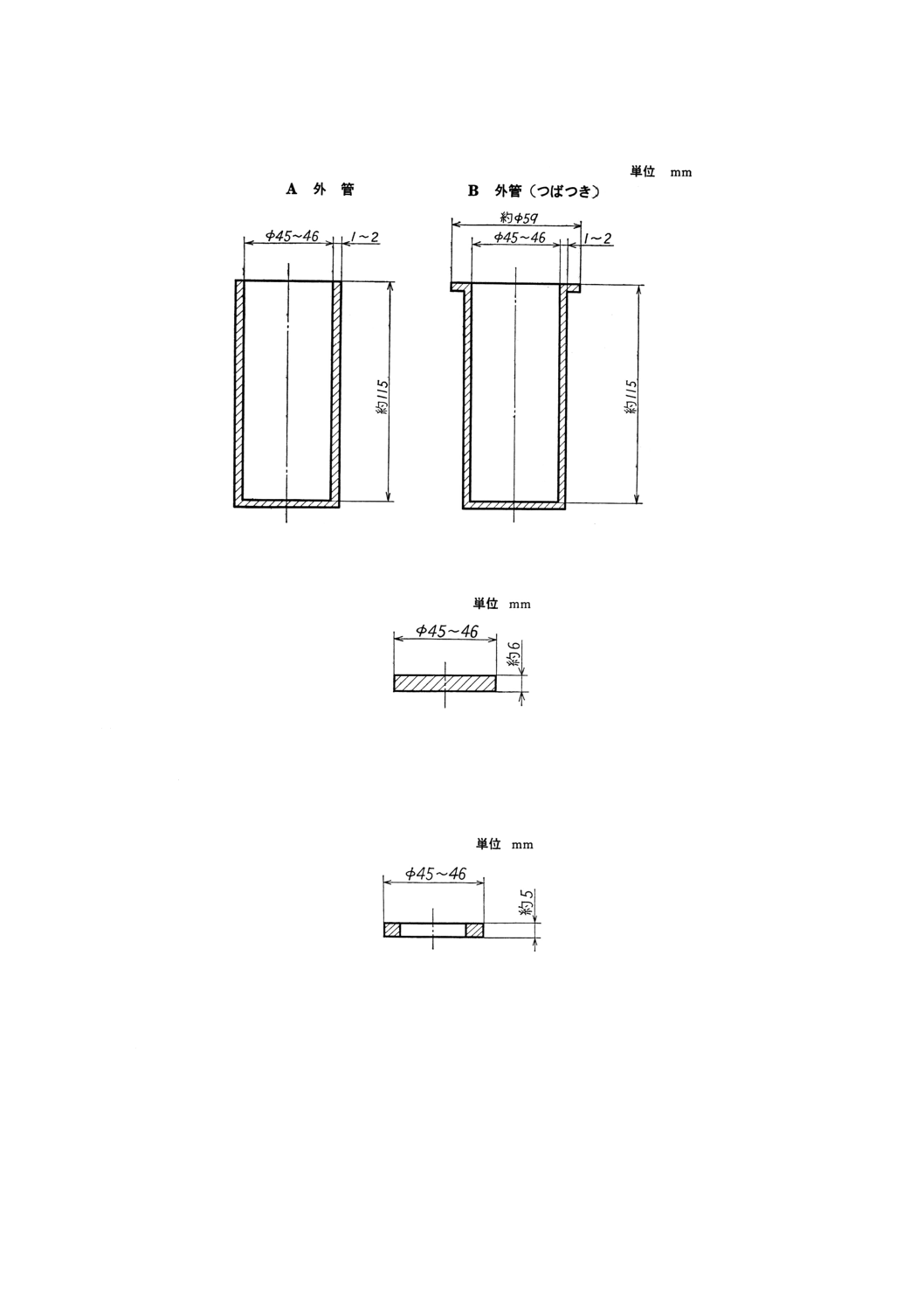

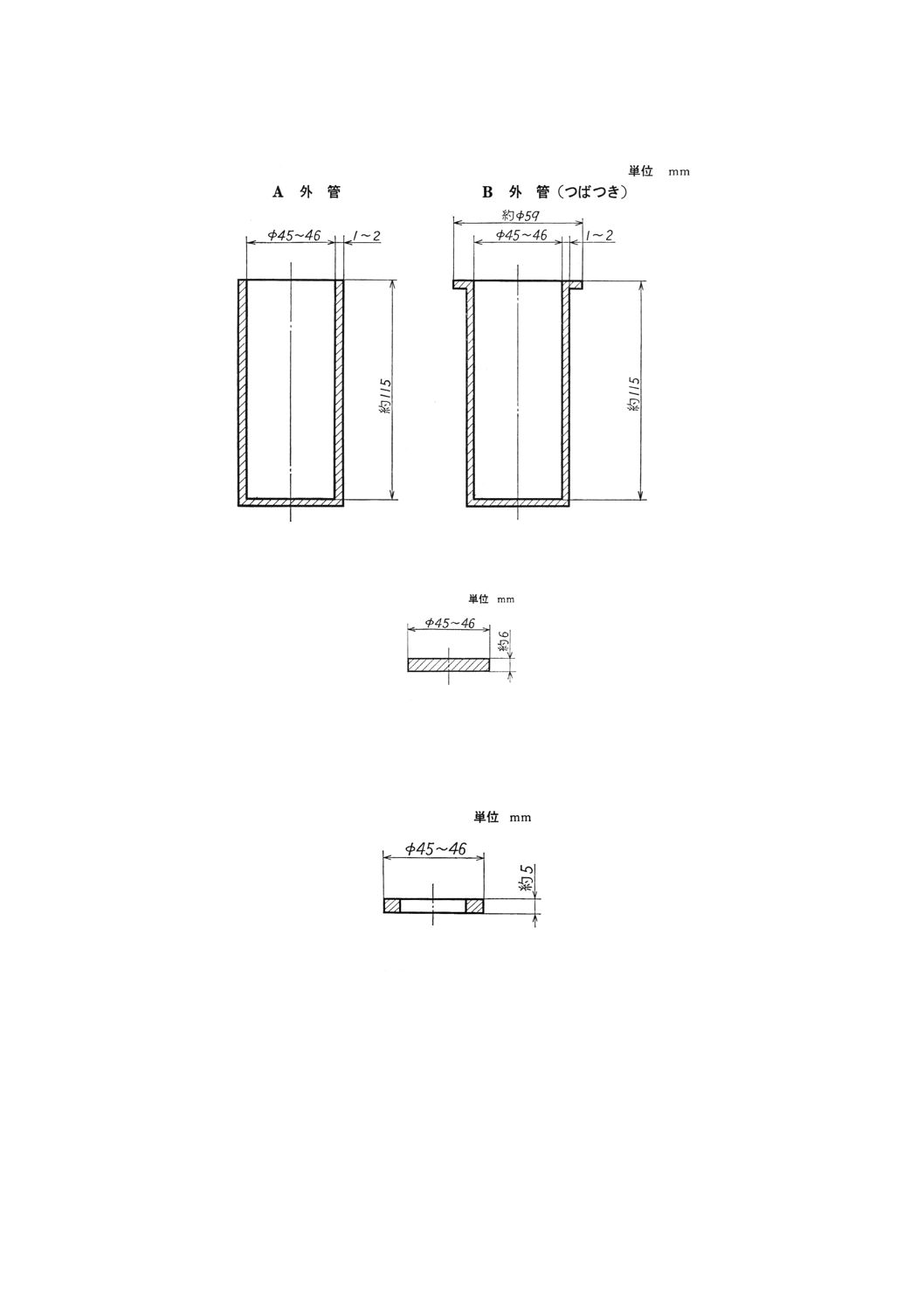

(3) 外管 図8に示す形状・寸法の金属製(黄銅製がよい。)平底円筒形のもので水漏れのないもの。

8

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8

(4) 円板 図9に示す寸法のコルク又はフェルト製のもの。

図9 円板

(5) ガスケット コルク,フェルトなど試験管に密着して外れないだけの弾力があり,その形状を保つだ

けの硬さの材質で,内周は試験管の外側に密着し,外周は外管の内側に緩めに接する環状ガスケット。

その一例を図10に示す。

図10 ガスケット(一例)

(6) 温度計 JIS B 7410に規定するもの。

(a) 高流動点用温度計 温度計番号 9 (PP)

(b) 低流動点用温度計 温度計番号10 (PP)

(7) 冷却浴 外管を浴液に90mm以上浸すことができ,かつ,垂直に支持できる構造のもので,浴温を表

4の規定温度に保持できるもの。

また,予期曇り点によって表4の冷却浴の種類が必要である。

9

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 予期曇り点と冷却浴の温度

予期曇り点℃

冷却浴の規定温度及び種類

10以上

第1冷却浴 (2〜−1℃)

10 〜 −7

第1冷却浴,第2冷却浴 (−15〜−18℃)

−7 〜 −25

第1冷却浴,第2冷却浴,第3冷却浴 (−31.5〜−34.5℃)

備考 冷却浴を規定温度に冷却するには,冷凍機・寒剤などを用いる。

参考 寒剤を用いた冷却浴の一例を次に示す。

冷却浴温度℃

浴液

2 〜 −1

氷+水

−15 〜 −18

砕いた氷+塩化ナトリウム(砕いた氷の質量の51以上)

−31.5 〜 −34.5

砕いた氷+塩化カルシウム(砕いた氷の質量の109以上)

4.3

試験器の準備 曇り点試験器の準備は,次による。

(1) 試料の予期曇り点に応じて,冷却浴の浴温を表4の温度に調節する。

(2) 温度計は,0℃の恒温槽を用いて水銀柱やトルエン柱が切れていないかどうか使用直前に確認する。

なお,このとき0℃における示度が±1℃を超える温度計は,使用してはならない。

4.4

試料の準備 水分を含んだ試料は,予期曇り点より14℃以上高い温度で,かつ,49℃未満の温度に

おいて乾いたろ紙でろ過して水を除去する。

水分が多く,ろ過操作だけで除去できない場合には,試料100mlを共栓付き三角フラスコにとり,無水

硫酸ナトリウム5gを加えて,5分間以上振とう後,乾いたろ紙でろ過し,硫酸ナトリウムと試料を分離す

る。

備考 A重油[JIS K 2205(重油)に規定する1種]など液層の厚さが40mmのとき半透明な試料の

場合には,次によって脱色処理を行うとパラフィンワックスの結晶の析出が観察しやすく曇り

点の判定が容易である。

なお,この脱色処理は,水分も併せて除去できる。

(1) 活性白土を120〜130℃に保った乾燥器に入れ2時間以上乾燥した後,これをデシケーター中

で,室温になるまで放冷する。

(2) 共栓付き三角フラスコに試料を約100ml取り,(1)の活性白土を10〜15g加え5分間以上振り

混ぜる。

(3) 次に,ろ紙によるろ過,遠心分離などの適当な方法で,活性白土と試料を分離する。

4.5

試験の手順 曇り点試験の手順は,次による。

(1) 試料を予期曇り点より14℃以上高い温度に保つ。

(2) 試料を試験管の標線(中央)の高さまで注ぐ。

(3) 温度計(3)を付けたコルク栓で試験管を密栓する。このとき,温度計は試験管の中央で直立し,その先

端は試験管の底に触れるようにする。

注(3) 予期曇り点が−38℃までの試料は高流動点用温度計,−38℃より低い試料は低流動点用温度計

とする。

(4) 円板を外管の底に入れる。試験管の底から約25mm上方に環状ガスケットを付けて,これを直ちに外

管に入れる。

備考 円板,ガスケット及び外管の内側は洗浄し,乾かしておく。

また,外管を用いずに,試験管を直接冷却浴に入れて冷却してはならない。

10

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 試験管を入れた外管を第1冷却浴に入れ,外管が浴液から25mm以上外へ出ないように垂直にしっか

りと保持する。

(6) 試料温度が予期曇り点付近(4)に達したら,1℃下がるごとに試験管を速やかに,しかも試料を動揺させ

ないように外管から取り出し,試料の底部に曇りが生じたかどうかを調べ,外管へ戻す(5)。

この際,試験管を取り出してから外管に戻すまでの操作は速やかに(3秒以内を目安とする。)行う。

注(4) 試験管の底部に曇りが認められない任意の温度で開始する。

(5) 試料温度が10℃に達しても曇りが認められない場合は試験管を第2冷却浴の外管に移し,試料

温度が−7℃に達しても曇りが認められない場合は第3冷却浴の外管に移す。

このようにして,試料温度が冷却浴温度より10℃高い温度に達しても曇りが認められない場

合には,試験管を逐次その冷却浴より17℃低い冷却浴の外管に移す。

なお,この場合,外管は試験管と共に移動してもよい。

参考 試験管を取り出したとき,表面が曇ってパラフィンワックスの析出が見えにくい場合には,エ

タノールをしみ込ませたガーゼなどで速やかにぬぐうとよい。

(7) 試料の底部に明らかな曇りやかすみが最初に認められたときの温度計の読みを記録する。

備考 パラフィンワックスの曇りは,通常,試料温度が最低である試験管底部に現れる。試料全体を

覆うわずかな曇りは,通常,試料中の微量水分によることが多い。このような場合には,4.4

によって水分を除去し,再度試験を行う。

4.6

結果 4.5(7)で記録した温度を曇り点とする。

4.7

精度 曇り点試験の精度は,次による。

(1) 繰返し精度 同一試験室において,同一人が同一試験器で日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,表5の許容差を超えてはならない。

(2) 再現精度 異なる2試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験して求め

た2個試験結果の差は,表5の許容差を超えてはならない。

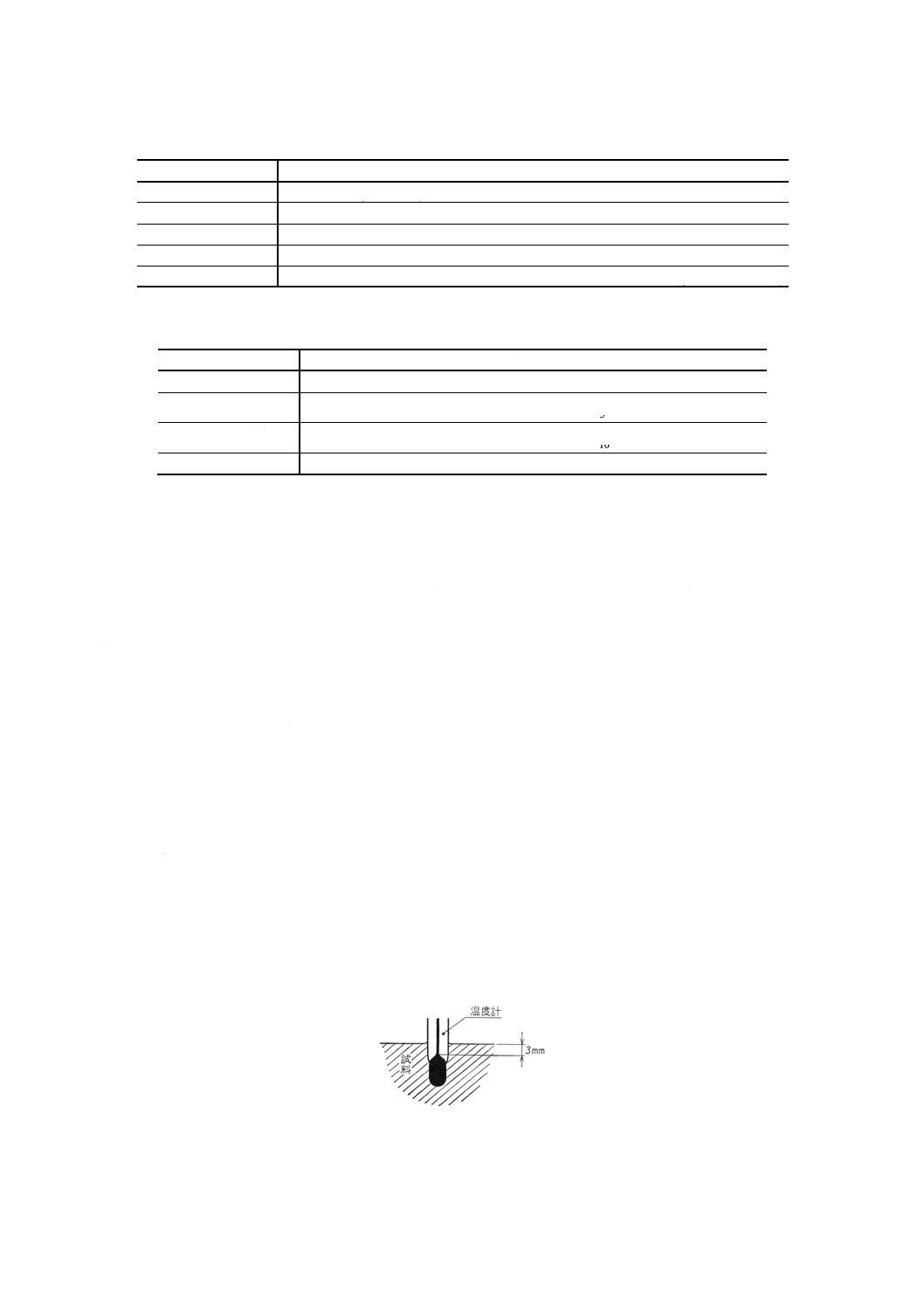

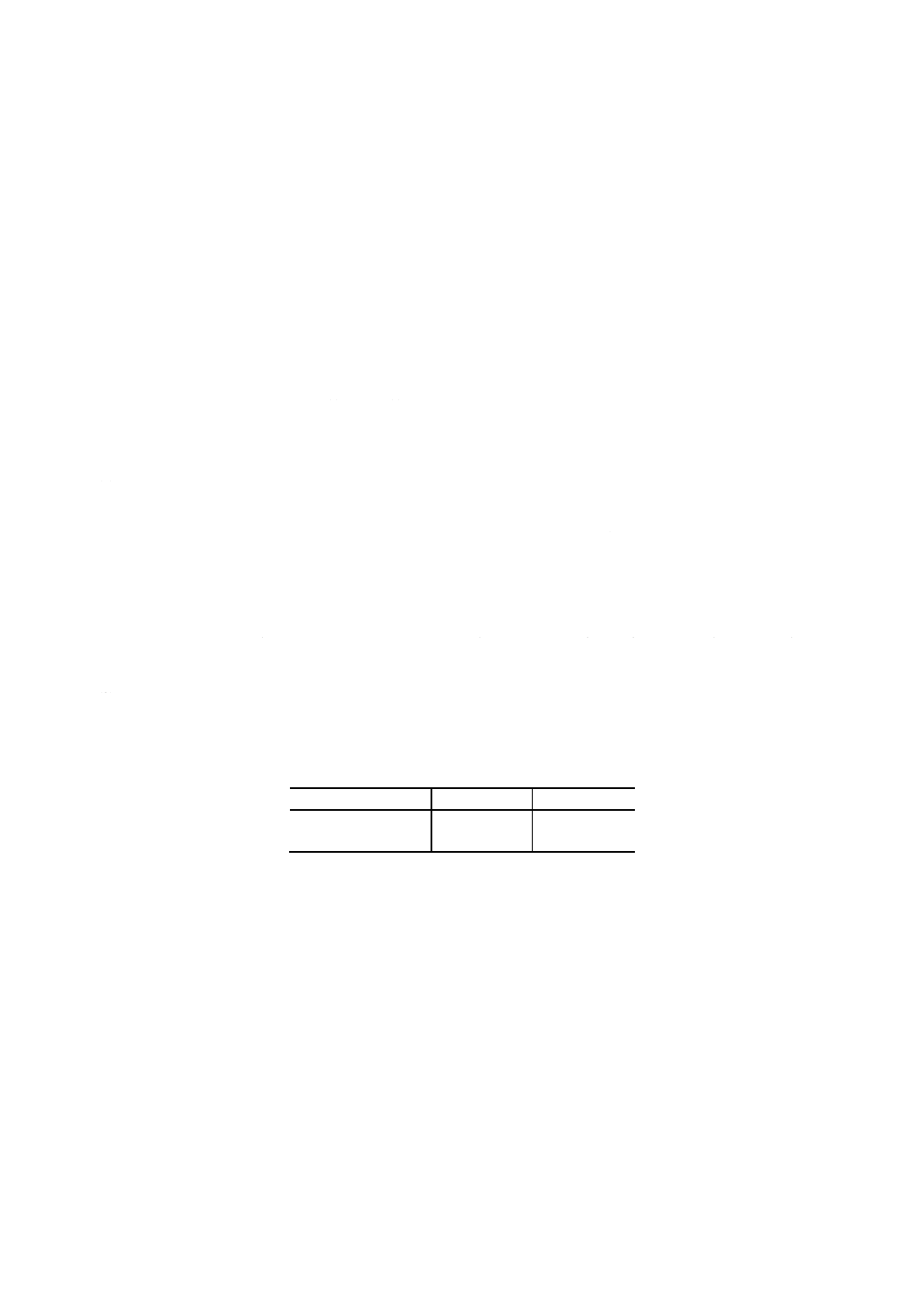

表5 曇り点の精度

単位 ℃

試料

繰返し許容差

再現許容差

灯油,軽油,A重油

2

4

上記以外の試料

6

6

11

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 最低流動点試験方法

1. 適用範囲 この参考は,重油などれき(瀝)青物を含む試料の最低流動点を測定する方法について規

定する。

備考 重油などれき(瀝)青物を含む試料は,熱経歴の違いによって流動点が変わりやすい。一方最

低流動点は,流動点に比べ低い値を示すが,熱経歴の影響も小さく精度のよい結果が得られる。

2. 用語の意味 この規格で用いる主な用語の意味は,次のとおりとする。

最低流動点 試料をかき混ぜながら105℃に加熱後,本体3.によって求めた流動点をいい,0℃を基点に

2.5℃の整数倍で表す。

3. 試験方法の概要 試料をかき混ぜながら105℃に加熱する。

次に,45mlの試料を試験管にとり,規定の方法で冷却しながら試料の温度が2.5℃下がるごとに試験管

を冷却浴から取り出し,試料が5秒間全く動かなくなったときの温度を読み取り,この値に2.5℃を加え流

動点とする。

4. 最低流動点試験器 本体の3.2に規定するもののほか,次のものを用いる。

(1) 温度計 32〜105℃の目盛範囲をもつもの。

なお,目量0.5℃の全浸没形のものが望ましい。

(2) 加熱浴 試料を105℃に加熱できるもの。

5. 試験の手順 最低流動点試験の手順は,次による。

(1) 試料をかき混ぜながら105℃に加熱後,試験管の標線(上側)の高さまで注ぐ。

(2) 4.(1)の温度計を付けたコルク栓で試験管を密栓する。このとき,温度計は試験管の中央で直立し,そ

の球部全体が試料中に没するようにする。

(3) 試料の予期流動点によって,次に示すいずれかの操作を行う。

(a) 予期流動点が32.5℃より高い試料の場合 試験管を予期流動点より10℃高い温度に保持した加熱浴

に放置する。

試料の温度がほぼ加熱浴の温度まで下がったら,温度計を高流動点用温度計に取り換えて(1),(4)

に従って試験を続ける。

注(1) このとき,温度計は試験管の中央で直立し,その毛管の下端が試料の表面より3mm下まで入る

ようにする[本体3.5(2)の参考参照。]

(b) 予期流動点が32.5〜−32.5℃の試料の場合 試験管を45℃に保持した加熱浴に入れ,試料の温度が

約45℃まで下がったら,約25℃の水浴又は室温に放置する。

試料の温度が36℃まで下がったら,温度計を高流動点用温度計に取り換えて(1),(4)に従って

試験を続ける。

(c) 予期流動点が−32.5℃より低い試料の場合 (b)と同様の方法で試料の温度を36℃まで下げ,温度計

を高流動点用温度計に取り換える(1)。次いで約7℃の水浴に試験管を入れ,試料の温度が15℃まで

12

K 2269-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下がったら,温度計を高流動点用のものから低流動点用のものに取り換えて(1),(4)に従って試験を

続ける。

(4) 本体3.5(4)〜(9)に従って操作し,試験管を水平にして正確に5秒間保っても試料が全く動かなくなる

ときの温度を求める。

6. 結果 最低流動点試験の結果は,次による。

5.で求めた温度に2.5℃を加え最低流動点とする。

なお,結果には最低流動点である旨付記する。

工業標準原案作成委員会 構成表

氏名

所属

(委員長)

雨 宮 登 三

石油・エネルギー技術研究所

笹 谷 勇

工業技術院標準部材料規格課

高 橋 光 男

資源エネルギー庁石油精製課

吉 田 清

工業技術院計量研究所熱物性部物性計測研究室

肥 沼 豊

工業技術院公害資源研究所公害第2部第2課

酒 井 顕

財団法人新日本検定協会検査部第一課

松 村 正 勝

社団法人日本計量機器工業連合会技術部

若 林 茂 晴

防衛庁技術研究本部第一研究所第1部

宮 津 隆

日本鋼管株式会社中央研究所石炭研究室

小山田 哲 也

三菱重工業株式会社横浜研究所

吉 田 彰 夫

いすゞ自動車株式会社研究開発センター

嘉屋崎 博 明

東京電力株式会社火力部

渡 辺 正 実

石川島播磨重工業株式会社技術研究所化学部

田 村 精 司

東亜燃料工業株式会社製造部

松 崎 昭

日本石油株式会社中央技術研究所試験分析室

稲 沢 進

出光興産株式会社製造部精油課

橘 宗 昭

昭和シェル石油株式会社商品技術室技術管理課

佐 藤 泰 彦

日本鉱業株式会社石油事業本部精油部

吉 田 留五郎

吉田科学器械株式会社

加 藤 正 夫

石油連盟技術環境部

工業標準原案作成分科会 構成表

氏名

所属

(分科会長)

加 藤 正 夫

石油連盟技術環境部

時 山 聖 司

工業技術院標準部材料規格課

伊 藤 玄

出光興産株式会社製造部精油課

二 宮 詔 治

日本石油株式会社中央技術研究所試験分析室

府 川 勉

三菱石油株式会社研究所分析室

村 瀬 隆

東亜燃料工業株式会社総合研究所石油精製品研究所

今 泉 雄 二

昭和シェル石油株式会社中央技術研究所試験分析室

神宮司 貞 伸

ゼネラル石油株式会社中央商品研究所研究一課

柏 木 豊 春

株式会社共石製品技術研究所総務部

西 村 武

コスモ石油株式会社研究所第二研究グループ

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

西 川 輝 彦

石油連盟技術環境部技術課