4

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

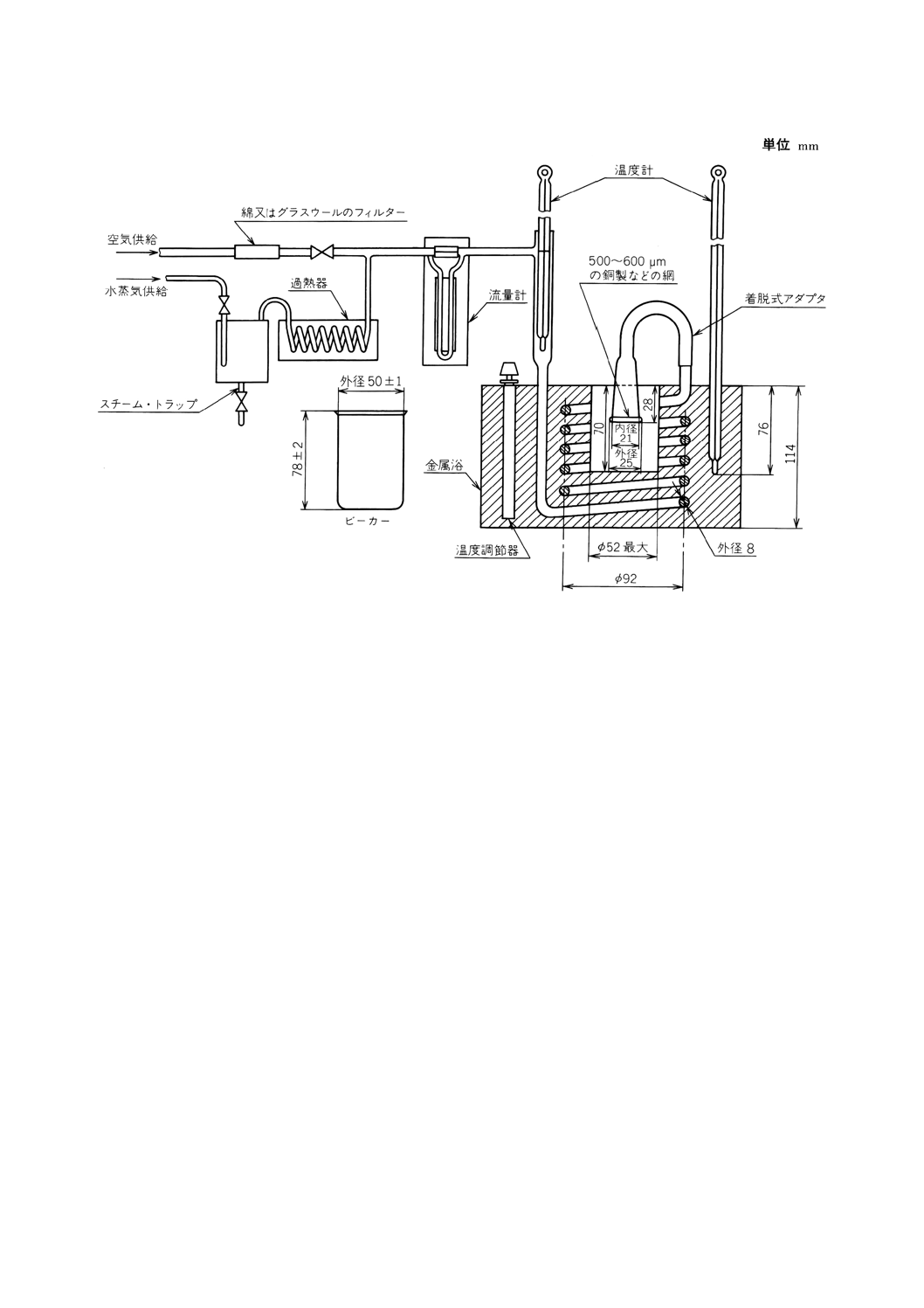

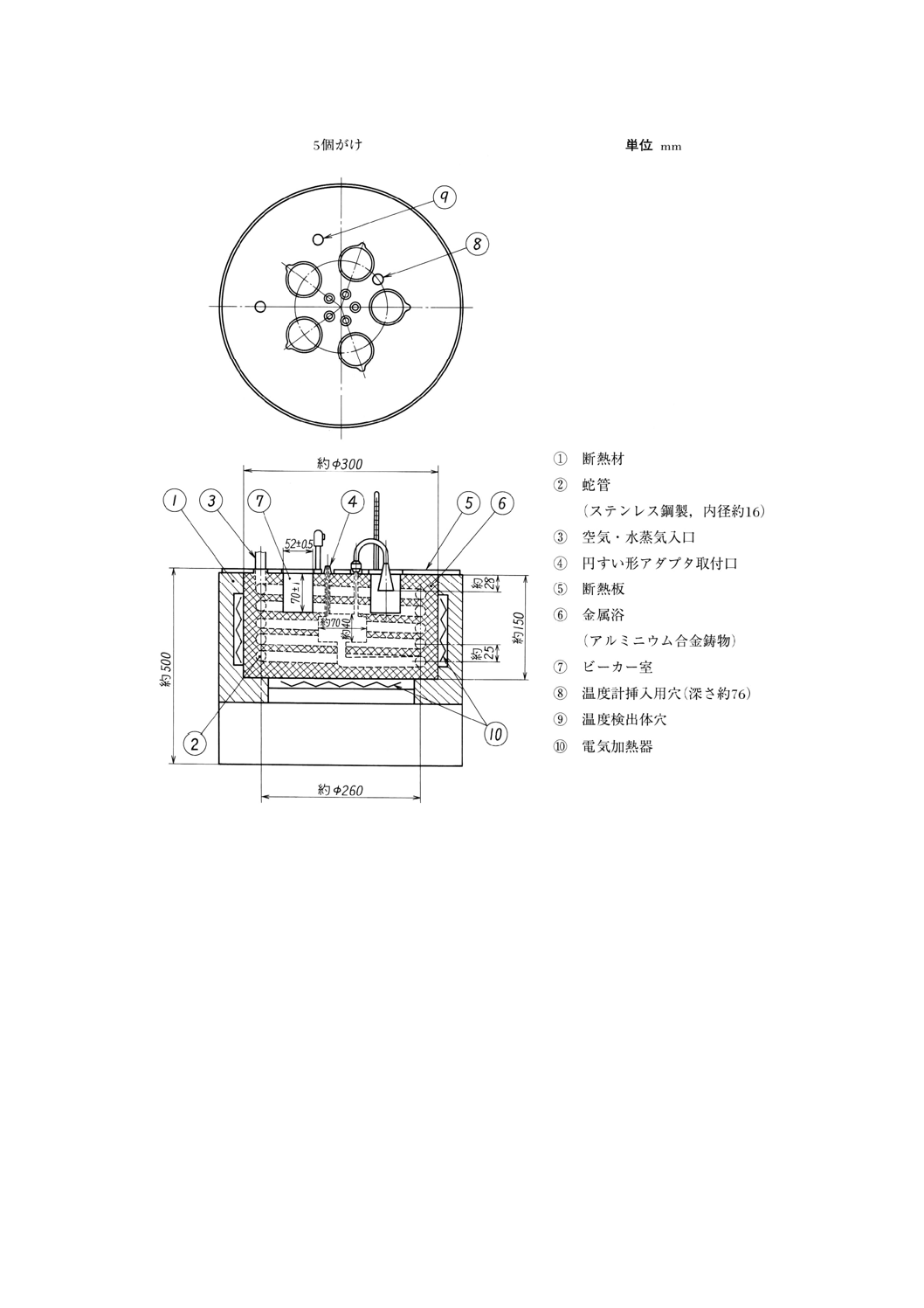

図1 噴射蒸発によるガム試験器の構成図

K 2261 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 2261 : 1992は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2261 : 2000

石油製品−自動車ガソリン及び

航空燃料油−実在ガム試験方法−噴射蒸発法

Petroleum products Motor gasoline and aviation fuels−

Determination of existent gum−Jet evaporation method

序文 この規格は,1995年に第2版として発行されたISO 6246, Petroleum products−Gum content of light and

middle distillate fuels−Jet evaporation methodを元に作成した日本工業規格であるが,有害な薬品を使用して

いるため技術的内容を変更して作成している。

なお,この規格で点線の下線を施してある箇所は,原国際規格の内容を変更して規定した事項又は原国際

規格にはない事項である。

1. 適用範囲 この規格は,自動車ガソリン,航空燃料油(航空タービン燃料油及び航空ガソリン)及び

その他の揮発性留出油の実在ガムを測定する方法について規定する。

また,自動車ガソリンの未洗実在ガムを測定する手順についても規定する。

備考1. この規格は,危険な試薬,操作及び装置を使うことがあるが,安全な使用方法をすべてにわ

たって規定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な

安全上及び健康上の禁止事項を決めておかなければならない。

2. この規格は,ガソリンの成分,特に低沸点不飽和化合物が蒸発中に爆発することがあるため,

これらの化合物の割合が高いガソリンの試験には適さない。

3. この規格の対応国際規格を,次に示す。

ISO 6246 : 1995 Petroleum products−Gum content of light and middle distillate fuels−Jet

evaporation method

参考 自動車ガソリン中のガムを測定するこの方法の真の意義は明確ではない。ガムが多いと,吸気

系統にたい積物が生じたり,吸気弁が固着することが判明している。また,ガムが少ないと,

吸気系統の問題がほとんど発生しないと考えられる。しかし,この試験方法で測定するガムは,

吸気系統に生じるたい積物と直接関係がない。この試験を自動車ガソリンに適用する場合の本

来の目的は,試料中にはじめから存在するか,試験条件下で形成される酸化生成物を測定する

ことである。

多くの自動車ガソリンには,不揮発性油又は添加物が意図的に混合されているので,蒸発残

留物からこれら不揮発性油又は添加物を除去するためのヘプタン洗浄操作が必要である。航空

タービン燃料油におけるほとんどのガムは,燃料中への高沸点油又は粒子状物質の混入による

ものである。

2

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS K 0557 用水・排水の試験に用いる水

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2280 石油製品−燃料油−オクタン価及びセタン価試験方法並びにセタン指数算出方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8034 アセトン(試薬)

JIS K 8680 トルエン(試薬)

JIS K 9701 ヘプタン(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の

実用的な使い方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 蒸発残留物 (evaporation residue) 空気又は水蒸気の気流のもとで,制御しながら加熱した後に残る物

質。

b) 実在ガム

1) 自動車ガソリンの実在ガム (gum content, solvent-washed) 自動車ガソリンなどの蒸発残留物をさら

にヘプタンで洗浄した後の蒸発残留物。ただし,航空燃料油を除く。

参考 自動車ガソリンの実在ガムはISO 6246 : 1995において,gum content, solvent-washedと規定して

いる。

2) 航空燃料油の実在ガム (existent gum) 航空燃料油(航空タービン燃料油及び航空ガソリン)の蒸発

残留物。

c) 未洗実在ガム (gum content, unwashed) 自動車ガソリンなどの蒸発残留物。ただし,航空燃料油を除

く。

4. 試験の原理 試料の一定量を,試験温度及び空気又は水蒸気の流量を制御した条件下で蒸発させ,残

留物の質量をはかる。ただし,自動車ガソリンの場合など,蒸発残留物を溶剤洗浄して,さらに質量をは

かるといった処理が必要な場合がある。

5. 試薬及び材料 試薬及び材料は,次による。

a) ヘプタン JIS K 9701に規定するヘプタン又はJIS K 2280に規定するヘプタン。

b) トルエン JIS K 8680に規定するトルエン。

c) アセトン JIS K 8034に規定するアセトン。

d) ガム溶剤 b)に規定するトルエン及びc)に規定するアセトンの等量混合物。

e) 空気 ろ過空気で,34.5kPa以下の圧力のもの。

f)

水蒸気 油性残さ物を含まない34.5kPa以上の圧力の水蒸気。

g) 水 JIS K 0557に規定するA3のもの。

3

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験器 ガム試験器は,次のa)〜k)からなり,構成図を図1に示す。

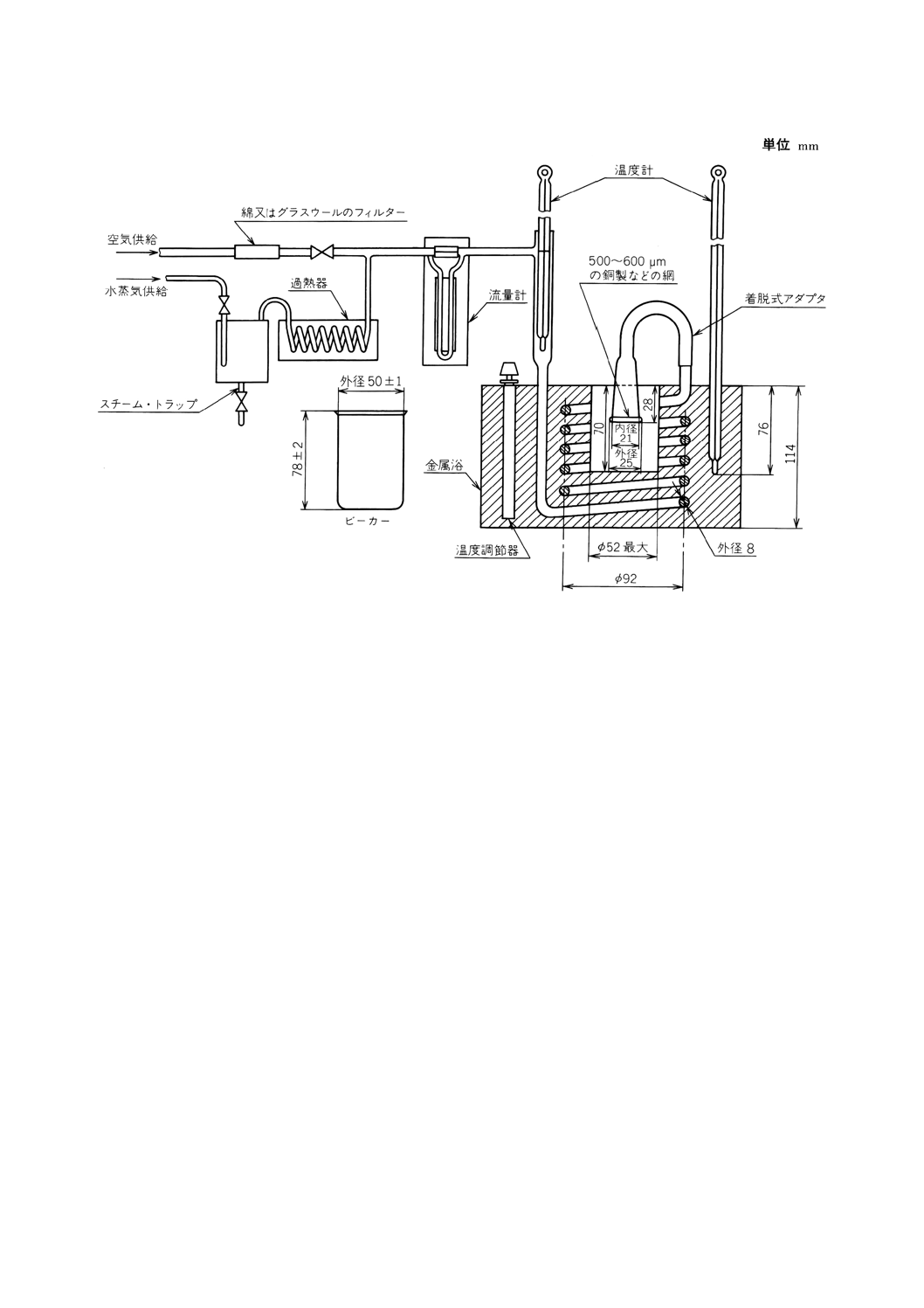

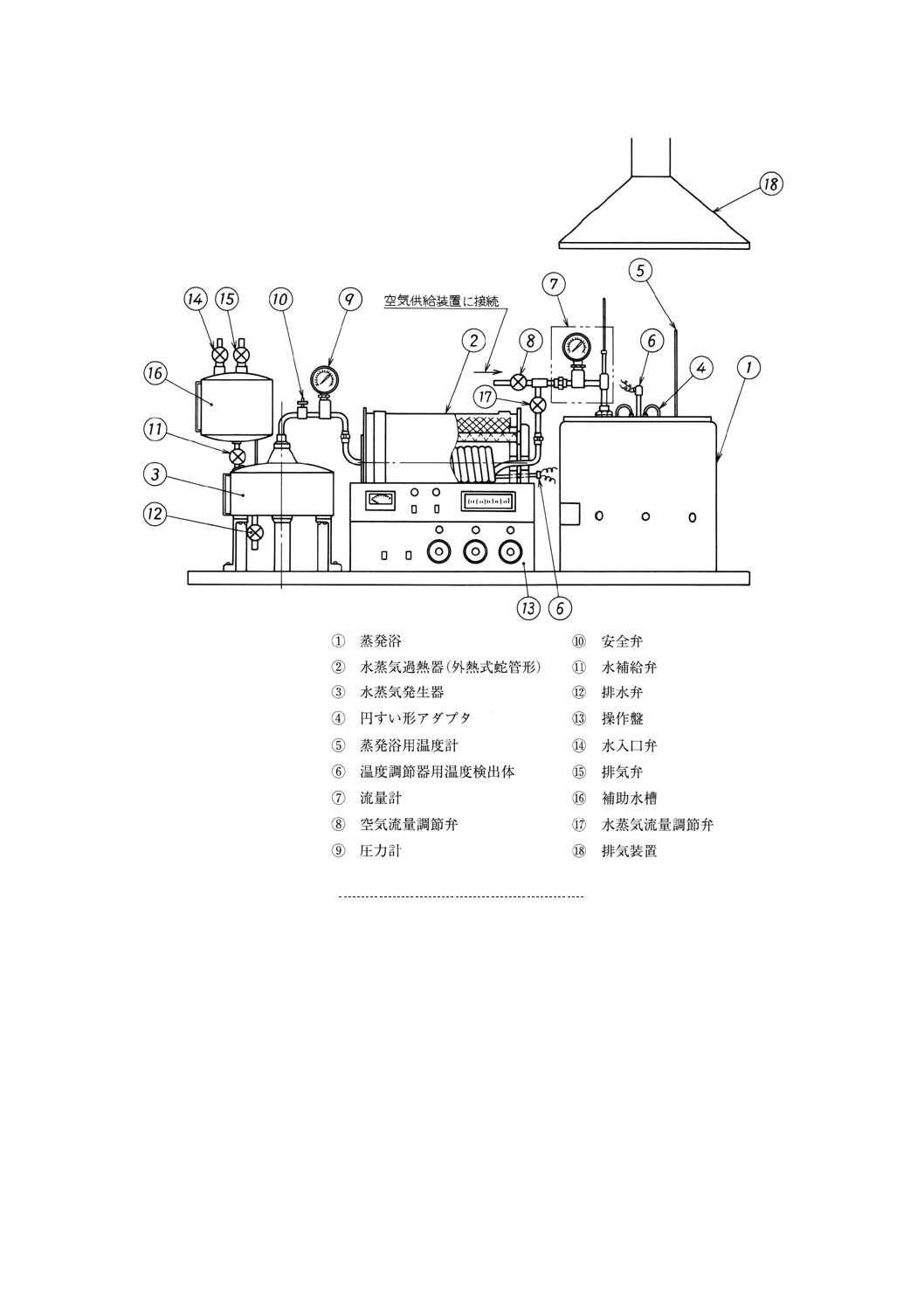

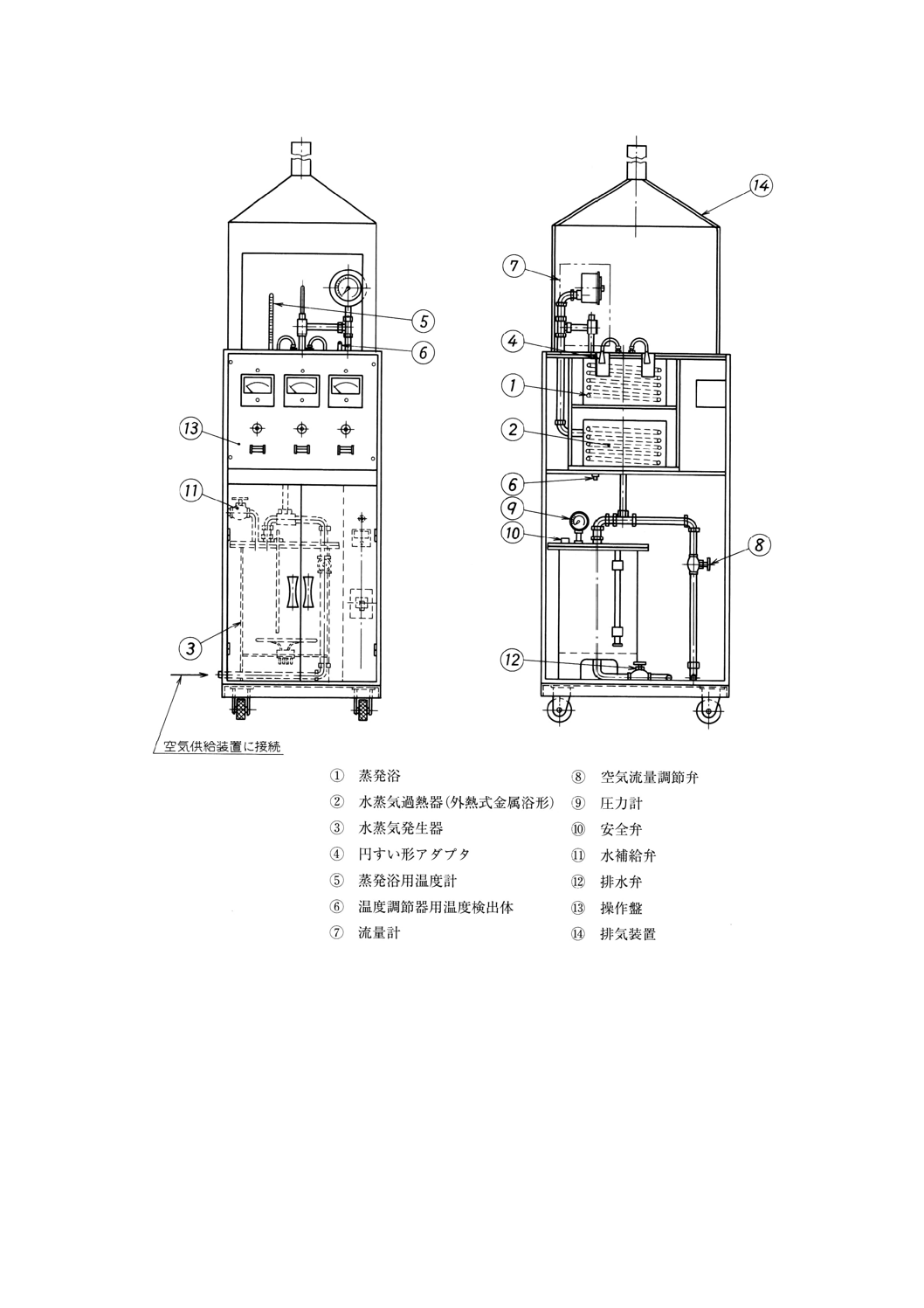

参考 試験器の一例として,横形ガム試験器を参考図1に,縦形ガム試験器を参考図2に示す。

a) 天びん 0.1mgのけたまで質量をはかることができるもの。

b) ビーカー 図1に示す容量100mLのもので,ビーカー数は,蒸発浴のビーカー室の数に合わせる。各

ビーカーには,試験操作中に消えないような方法で識別用のマークをつけておく。

備考 ビーカーは,JIS K 2839の図58のものがこれに相当する。

c) 冷却容器 質量をはかる前にビーカーを冷却するために用いる,密閉可能な容器。

備考 デシケータを用いる場合は,乾燥剤を用いてはならない。

d) 蒸発浴 電気加熱式で,その一例を図1に示す構造の金属浴又は液体浴。浴にはビーカー室とビーカ

ー用噴射口が2個以上あり,円すい形アダプタを取り付けたときの噴射口からの空気又は水蒸気流量

は,その試験条件下で毎秒1 000mL±150mLであるもの。液体浴を用いる場合は,適切な液体を浴の

頂部から25mm以内のところまで満たすことのできるもの。温度の維持は,サーモスタットによる制

御又は適切な液体の還流によって行う。

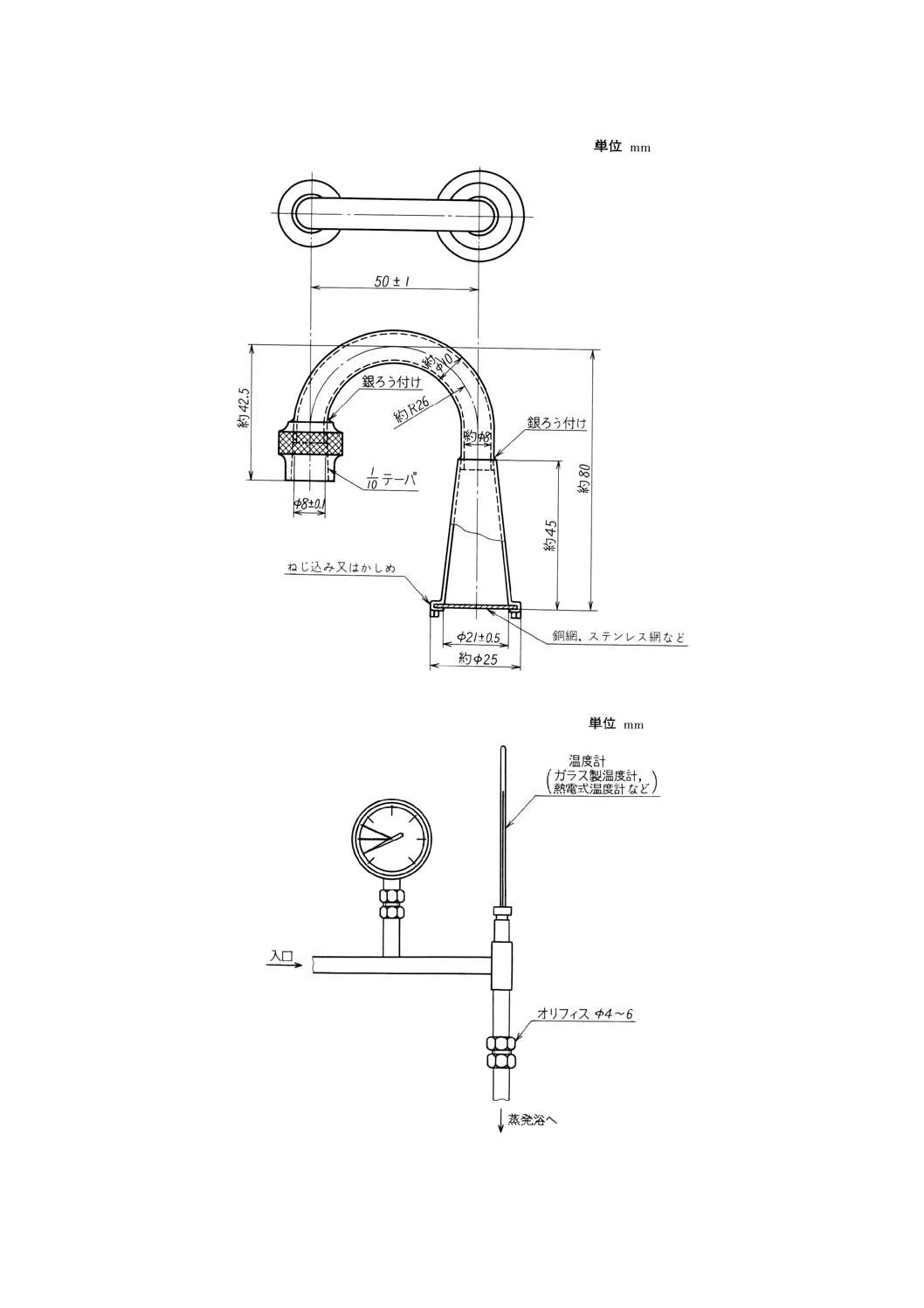

参考 蒸発浴のビーカー室とビーカー用噴射口が5個がけの一例を参考図3に示す。円すい形アダプ

タの一例を参考図4に示す。

e) 流量計 試験条件下で各噴射口当たり1 000mL/sの空気又は水蒸気の流量にビーカー室数を乗じた合

計流量を指示できるもの。

参考 流量計の一例を参考図5に示す。

f)

ガラスろ過器 最大孔径が150〜250μmで,容量が150mLのもの。

g) 水蒸気過熱器 ガス加熱又は電気加熱式で,232℃±3℃の水蒸気の必要量を蒸発浴の入口へ供給でき

るもの。

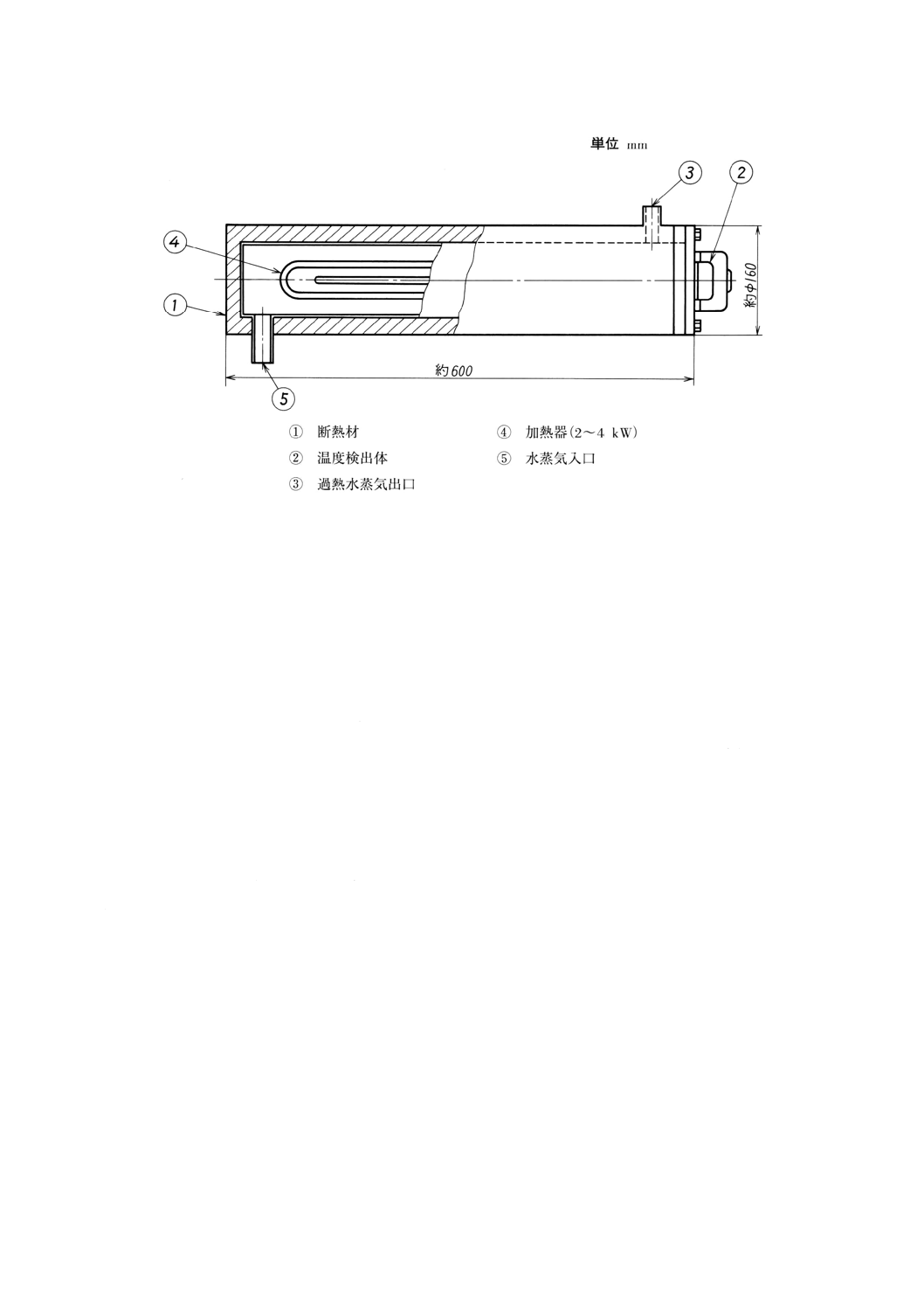

参考 水蒸気過熱器の加熱方式は,参考図1に示す外熱式(蛇管式)及び参考図2に示す外熱式(金

属浴形)があり,5個がけの試験器の場合,蒸気通路は内径16〜19mm,長さ約3 000mmのス

テンレス鋼 (SUS 304) 製が適切である。外熱式のほかには参考図6に示す内熱式のものがある。

h) 蒸発浴用温度計 JIS B 7410に規定する温度計番号49 (GUM) のもの。

i)

メスシリンダ 容量50mL又は100mLのもの及び2Lのもの。

j)

挟み金具 ステンレス鋼製のもの。

k) 乾燥器 150℃±2℃に保てるもの。

4

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 噴射蒸発によるガム試験器の構成図

5

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 横形ガム試験器(一例)

6

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 縦形ガム試験器(一例)

7

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図3 蒸発浴(一例)

8

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図4 円すい形アダプタ(一例)

参考図5 流量計(一例)

9

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図6 内熱式水蒸気過熱器(一例)

7. 空気噴射装置の組立 空気噴射装置の組立は,次による。

a) 図1に示すように空気噴射装置を組み立て,室温で各噴射口の空気流量が600mL/sになるように空気

噴射装置及び空気供給装置を調節する。このとき残りの円すい形アダプタは正しい位置に取り付けて

おく。

各噴射口における空気流量が510〜690mL/sの値になったら,流量計の指示値を読み取り記録する。

備考 常温で空気流量が510〜690mL/sの値は,流量計の出口の圧力が34.5kPa以下のとき,155℃±5℃

で1 000mL/s±150mL/sの流量に相当する。

b) 蒸発浴温度が162℃に達するまで加熱する。次にa)で設定した流量になるように空気噴射装置に空気

を流す。空ビーカーをビーカー室内に入れ,蒸発浴用温度計の感温部を空ビーカーの底に当てて各ビ

ーカー室の温度を測定する。測定温度が155℃±5℃になるように蒸発浴を160〜165℃に調節する。測

定温度が155℃±5℃にならないビーカー室は,試験に使用してはならない。

8. 水蒸気噴射装置の組立 水蒸気噴射装置の組立は,次による。

a) 図1に示すように水蒸気噴射装置を組み立てる。

b) 水蒸気噴射装置を作動させるため蒸発浴を加熱する。蒸発浴の温度が232℃に達したとき,水蒸気過

熱装置を作動させて徐々に蒸発浴に通し,各噴射口における水蒸気量が1 000mL/s±150mL/sになるよ

うに水蒸気噴射装置を調節する。この水蒸気量の設定は,あらかじめ次のc)及びd)の規定によって流

量計を校正しておき,その校正値に合わせる。

蒸発浴の温度を239℃±7℃に調節し,ビーカー室の温度を232℃±3℃に保てるように水蒸気過熱器

の温度を調節する。ビーカー室の温度の測定は,空ビーカーをビーカー室内に入れ,蒸発浴用温度計

の感温部を空ビーカーの底に当てて各ビーカー室温度を測定する。測定温度が232℃±3℃にならない

ビーカー室は,試験に使用してはならない。

10

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 水蒸気発生器の代わりに他の水蒸気源を利用してもよい。また,大形の水蒸気発生器を利用す

る場合は,“労働安全衛生法施行令”,“ボイラー及び圧力容器安全規則”などを参照する。

c) 流量計の校正は,各噴射口からの水蒸気を連続的に凝縮させて回収した水の全量の質量をはかること

によって行う。

これを行うには,銅管を1個の水蒸気噴射口に取り付け,砕氷を満たして質量をはかってある2L

のメスシリンダに銅管を差し込み,水蒸気を2Lのメスシリンダ内に60秒間導入する。この際,過剰

な背圧を防ぐため,銅管の先端が水に浸る深さは50mm未満になるように,2Lのメスシリンダの位置

を調節する。

水蒸気凝縮後2Lのメスシリンダの質量をはかる。質量の増加分が凝縮した水蒸気量を表している

ので,次の式によって水蒸気流量 (S) を計算する。

(

)

1

1

0

000

1

k

m

m

S

−

×

=

ここに,

S: 232℃における水蒸気の流量 (mL/s)

m0: 2Lのメスシリンダ,氷水及び凝縮水の合計質量 (g)

m1: 2Lのメスシリンダ及び氷水の合計質量 (g)

k: 常圧における232℃の水蒸気1 000mLの質量 (0.434g)

t: 水蒸気を通した時間 (s)

d) 水蒸気噴射口での水蒸気流量が1 000mL/sになるように,水蒸気過熱器を調節する。水蒸気過熱器の

条件を変えないで,全水蒸気噴射口についてもc)の方法で水蒸気流量を点検し,1 000mL/s±150mL/s

になるように必要な調整を行う。このときの流量計の指示値を読み取り記録し,その後の試験ではこ

の設定条件を用いる。

9. 試料採取方法及び調製方法 試験用試料は,JIS K 2251に規定する一次試料の採取方法及び二次試料

の調製方法によるか,又はそれらに準じた方法によって採取及び調製する。

10. 試験の手順 試験の手順は,次による。

a) 空試験用ビーカーを含めすべてのビーカーをガム溶剤でガムがなくなるまで洗浄し,水で十分洗って

から洗浄液に浸しておく。挟み金具を用いてビーカーを洗浄液から取り出し,以降はこの挟み金具だ

けを用いてビーカーを取り扱う。ビーカーを最初は水道水で,次に水で十分に洗い,150℃の乾燥器内

で1時間以上乾燥する。天びんの近くにおいた冷却容器内でビーカーを2時間以上放置する。

参考 ガム溶剤で洗浄が不十分な場合の洗浄方法の一例として,テトラヒドロフランを用いてガムを

溶解後,洗剤洗い,水洗い,乾燥の順で洗浄する方法又はビーカーを400〜450℃程度のガラス

が変形しない温度の電気炉に入れ,ガムを灰化後,洗剤洗い,水洗い,乾燥の順で洗浄する方

法がある。

b) 自動車ガソリン,航空燃料油の試験条件は表1から選び,7.b)又は8.b)の規定のうち該当する手順に

よって試験器を作動させる。

なお,外部予熱器を用いる場合は,ビーカー室を規定の温度に保つために発熱媒体の温度を調節す

る。

11

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

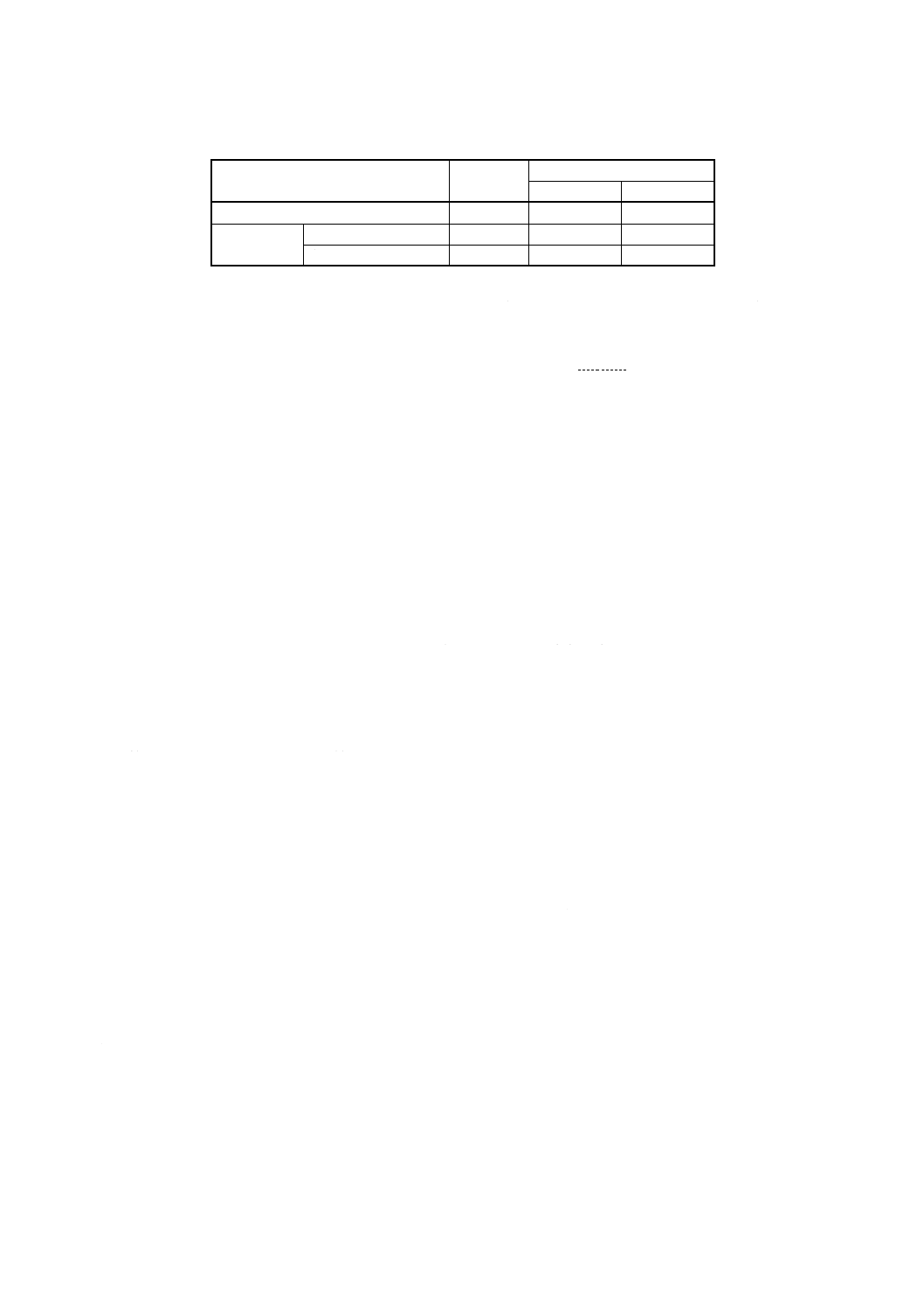

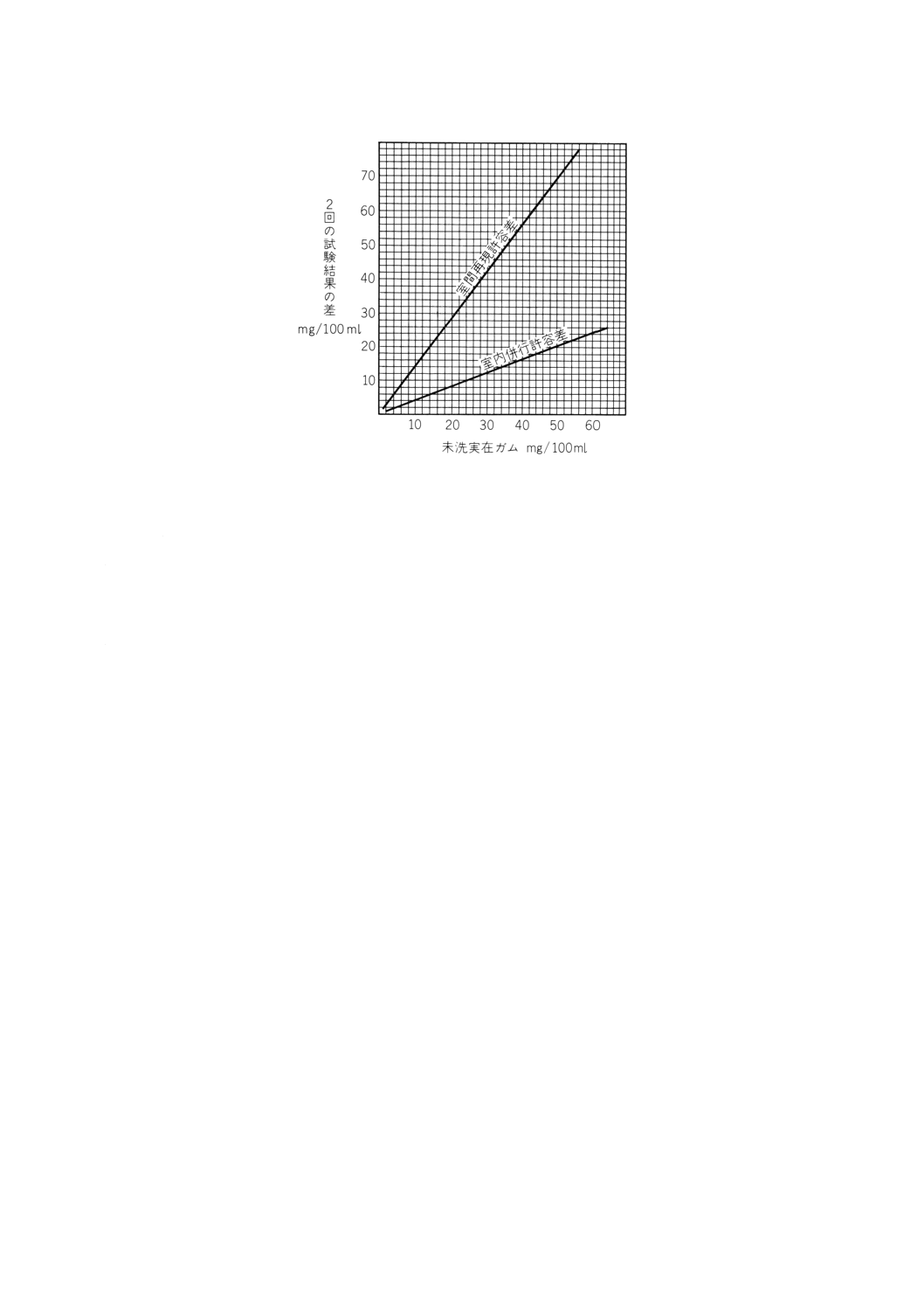

表1 試験条件

試料の種類

蒸発媒体

試験温度℃

蒸発浴

ビーカー室

自動車ガソリン

空気

160〜165

150〜160

航空燃料油

航空ガソリン

空気

160〜165

150〜160

航空タービン燃料油

水蒸気

232〜246

229〜235

c) 空試験用ビーカー及び試験用ビーカーの質量を0.1mgのけたまではかる。

d) 試料が懸濁していたり,沈殿している固形物がある場合は,試料容器の内容物を十分に混合し,直ち

に6.f)のガラスろ過器で大気圧下でろ過してからe)〜g)によって試験を行う。

e) メスシリンダを用い,空試験用ビーカー以外の試験用ビーカーに室温の試料50mLを入れる。この場

合,試験試料ごとに1個のビーカーを用い,試料を入れた試験用ビーカーと空試験用ビーカーを蒸発

浴に入れる。この際,蒸発浴に最初のビーカーを入れてから最後のビーカーを入れるまでの時間はで

きるだけ短くする。

空気噴射の場合は,蒸発浴に個々のビーカーを入れるごとに円すい形アダプタを取り付ける。

水蒸気噴射の場合は,円すい形アダプタを取り付ける前にすべてのビーカーを3分間程度予熱する。

この際,円すい形アダプタを水蒸気流で予熱してから噴射口に取り付ける。

すべての円すい形アダプタをビーカーの液面上方の中心に取り付けたら,温度と流量を維持しなが

ら試料を30分間蒸発させる。

備考1. 空気又は水蒸気の噴射を開始するとき試料が飛散しないように注意する。飛散によってガム

の試験結果に誤差を生じることがある。

2. 同一試料で2回の試験が望ましい場合がある。試験精度を求めるには2回の試験が必要であ

る。

参考 2種類以上の試料を同時に試験する場合は,各試料の蒸発性が類似していることが望ましい。

f)

e)の操作後,すべてのビーカーを蒸発浴から冷却容器へ移し,冷却容器を天びんの近くで2時間以上

放置し,すべてのビーカーの質量を0.1mgのけたまではかる。

参考 試料が自動車ガソリンの場合,f)で得られた蒸発残留物は“未洗実在ガム”である。

g) 自動車ガソリンから生じた蒸発残留物を含んでいるビーカーは,いずれも他のビーカーから分離して

h)〜l)に規定された操作を行う。残りのビーカー(蒸発残留物のないもの)は洗浄し,再使用に供する。

h) 自動車ガソリンの蒸発残留物を含むビーカーに,ヘプタンを25mL加え,内容物が渦巻くように30秒

間静かに回して,10分間静置する。空試験用ビーカーも同じ方法で処理する。

i)

固形残留物を捨てないように注意しながら,ヘプタン溶液を傾斜法で捨てる。

j)

h)とi)と同様に,ヘプタン25mLを再び加えて抽出操作を繰り返す。洗浄液が着色している場合は,3

回目の洗浄を行う。

k) 空試験用ビーカーを含んだすべてのビーカーを,160〜165℃に保った蒸発浴に入れ,円すい形アダプ

タを取り付けないで5分間乾燥する。

l)

乾燥が終了したらすべてのビーカーを蒸発浴から取り出して,冷却容器に入れ,天びんの近くで2時

間以上冷却した後,すべてのビーカーの質量を0.1mgのけたまではかる。

参考 試料が自動車ガソリンの場合,l)で得られた蒸発残留物は“実在ガム”である。

12

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 計算方法 計算方法は,次による。

a) 自動車ガソリンの実在ガム

A=2 000× [(m1−m3)−(m2−m4)]

ここに,

A: 自動車ガソリンの実在ガム (mg/100mL)

m1: 10.l)によって求めた溶剤処理後の試験用ビーカーと蒸発残留物との合計質

量 (g)

m2: 10.l)によって求めた溶剤処理後の空試験用ビーカーの質量 (g)

m3: 10.c)によって求めた試験用ビーカーの質量 (g)

m4: 10.c)によって求めた空試験用ビーカーの質量 (g)

b) 自動車ガソリンの未洗実在ガム及び航空燃料油の実在ガム

U=2 000× [(m5−m3)−(m6−m4)]

ここに,

U: 航空燃料油の実在ガム又は自動車ガソリンの未洗実在ガム (mg/100mL)

m5: 10.f)によって求めた試験用ビーカーと蒸発残留物との合計質量 (g)

m6: 10.f)によって求めた空試験用ビーカーの質量 (g)

m3: 10.c)によって求めた試験用ビーカーの質量 (g)

m4: 10.c)によって求めた空試験用ビーカーの質量 (g)

12. 結果の表し方

a) 航空燃料油については,測定結果を実在ガムとしてmg/100mLの単位で表し,JIS Z 8401の規定によ

って丸めの幅1に丸める。

b) 航空用以外の燃料油については,測定結果を実在ガム若しくは未洗実在ガムのいずれかとして,又は

その両方としてmg/100mLの単位で表し,JIS Z 8401の規定によって丸めの幅1に丸める。

c) すべての燃料油について,蒸発操作の前に10.d)によって試料をろ過した場合は,“ろ過後”と付記す

る。

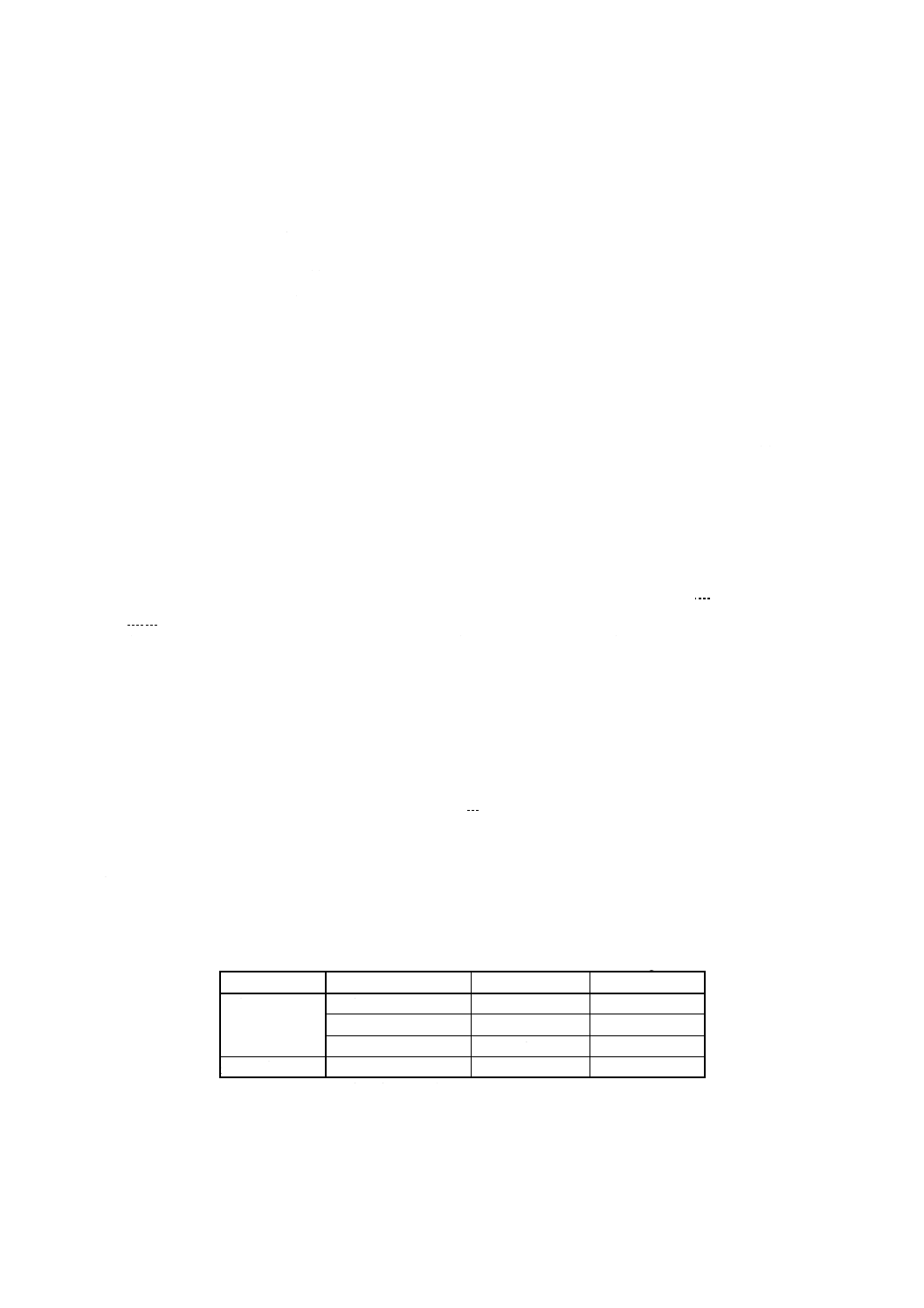

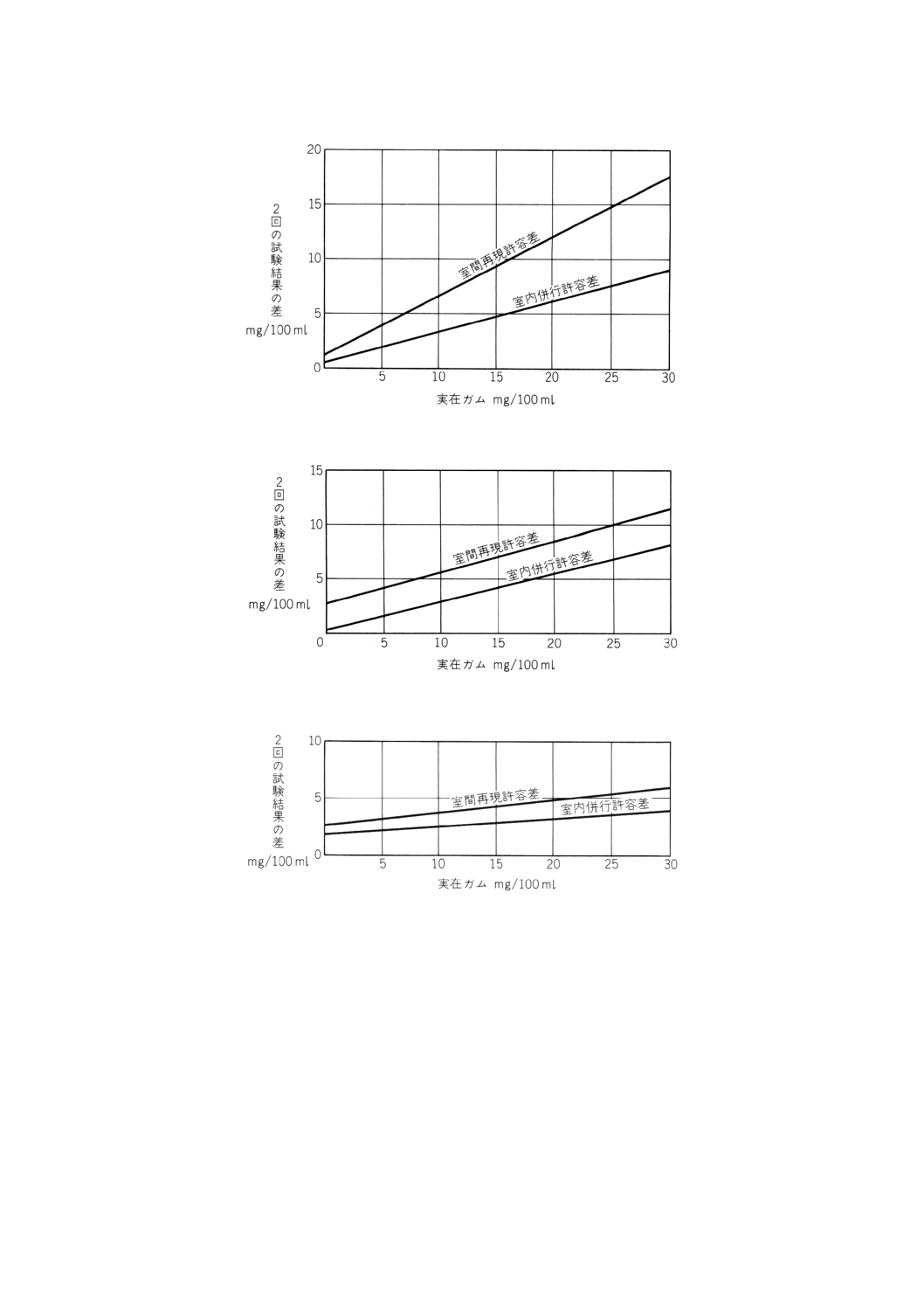

13. 精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差を,表2,図2,図3,図4及び図5に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差を,表2,図2,図3,図4及び図5に示す。

表2 精度

単位 mg/100mL

ガム

油種

室内併行許容差

室間再現許容差

実在ガム

自動車ガソリン

0.882 +0.274 6X 1.06 +0.556 7X

航空タービン燃料油 0.588 2 +0.249X

2.941 +0.279 4X

航空ガソリン

1.71

+0.095X

2.60 +0.126X

未洗実在ガム

自動車ガソリン

0.42X

1.333X

備考1. 表中のXは試験結果の平均値を示す。

2. 表中で示したガムの許容差は,自動車ガソリン,航空ガソリン及び航

空タービン燃料油についてだけ得られた式であり,他の製品について

は規定しない。

13

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 自動車ガソリンの実在ガムの精度

図3 航空タービン燃料油の実在ガムの精度

図4 航空ガソリンの実在ガムの精度

14

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 自動車ガソリンの未洗実在ガムの精度

14. 試験結果の報告 試験結果には,次の事項を記載する。

a) JIS規格番号 JIS K 2261

b) 試料名,試料採取場所及び採取年月日

c) 試験方法の名称・箇条番号及び12.によって得られた結果

d) 特記事項

15

K 2261 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石油試験方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

小 西 誠 一

元防衛大学校

大 嶋 清 治

工業技術院標準部材料規格課

本 城 薫

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所熱物性部

近 藤 輝 男

工業技術院環境技術総合研究所エネルギー資源部

有 賀 正 夫

社団法人石油学会業務課

中 村 麒久男

社団法人日本海事検定協会理化学研究所

高 野 敏 夫

社団法人自動車技術会

寺 岡 憲 吾

防衛庁装備局管理調達補給室

福 嶋 信一郎

日本鋼管株式会社鉄鋼技術センター環境・エネルギー部

中 村 準

菱日エンジニアリング株式会社本牧事業所システム開発部

新 倉 正 美

いすゞ自動車株式会社材料開発部

(前任)

武 藤 敏 夫

東京電力株式会社鹿島火力発電所

(後任)

船 橋 信 之

東京電力株式会社火力部火力技術センター

君 島 孝 尚

石川島播磨重工業株式会社技術研究所機械要素研究部

金 子 吉 人

東燃株式会社研究開発部

生 明 清

日本石油株式会社中央技術研究所

清 宮 健

出光興産株式会社中央研究所物性構造センター有機構造研究室

土 谷 哲 夫

昭和シェル石油株式会社研究開発部

矢 野 恭 治

株式会社ジャパンエナジー精製部

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

西 川 輝 彦

石油連盟技術環境部

石油試験方法工業標準原案作成分科会 構成表

氏名

所属

鴨志田 直 史

工業技術院工業標準部材料規格課

神 園 公 哉

出光興産株式会社中央研究所物性構造センター有機構造研究室

近 藤 修

日本石油株式会社中央技術研究所試験分析室

谷 口 宏

三菱石油株式会社開発研究所

(分科会長)

神 保 知 世

東燃株式会社総合研究所分析センター

長谷部 好 昭

富士石油株式会社袖ヶ浦製油所生産技術部

山 添 誠 吾

株式会社コスモ総合研究所分析研究室

鈴 木 秀 雄

株式会社ジャパンエナジー分析センター

中 田 亜洲生

昭和シェル石油株式会社中央研究所

林 明

ゼネラル石油株式会社中央研究所製品試験室

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

近 義 彦

社団法人日本海事検定協会理化学研究所

村 谷 茂 典

財団法人新日本検定協会中央研究所

伊 藤 正 保

社団法人全国石油協会品質管理事業部品質試験室

原 慎 一

社団法人潤滑油協会潤滑油中央技術研究所

(事務局)

今 野 勉

石油連盟技術環境部