K 2251:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法14条によって準用する第12条第1項の規定に基づき,石油連盟(PAJ)か

ら,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が改正した日本工業規格である。これによってJIS K 2251:1991は改正され,この規格に置

き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 3170:1988(Petroleum liquids-Manual

sampling)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,こ

のような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録

出願にかかわる確認について,責任はもたない。

JIS K 2251には,次に示す附属書がある。

附属書1(規定)蒸気圧試験用試料採取方法

附属書2(規定)試料の均一化方法

附属書3(参考)JISと対応する国際規格との対比表

K 2251:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

3.1 ロット ························································································································· 2

3.2 一次試料 ······················································································································ 2

3.3 二次試料 ······················································································································ 3

3.4 局部試料 ······················································································································ 3

3.5 残留物及びたい積物(residues and deposites) ····································································· 4

4. ロットの種類別の一次試料の採取方法 ················································································· 4

4.1 一次試料の採取方法及び二次試料名 ··················································································· 4

4.2 採取個数の選定 ············································································································· 4

5. 二次試料の調製及び表示 ··································································································· 6

5.1 二次試料の調製 ············································································································· 6

5.2 試料名などの表示 ·········································································································· 6

6. 試料容器及び試料採取上の注意事項 ···················································································· 7

6.1 試料容器 ······················································································································ 7

6.2 試料採取にかかわる注意事項···························································································· 7

6.3 静電気災害防止にかかわる注意事項 ··················································································· 8

6.4 試料取扱いにかかわる注意事項························································································· 8

7. 一次試料の採取方法 ········································································································· 9

7.1 おもり付き採取器による採取方法······················································································ 9

7.2 タップ採取方法 ············································································································ 14

7.3 タンク循環ライン採取方法······························································································ 16

7.4 連続ライン採取方法 ······································································································ 16

7.5 シーフ採取方法 ············································································································ 20

7.6 細管採取方法 ··············································································································· 21

7.7 サイホン式採取方法 ······································································································ 22

7.8 くみ取り採取方法 ········································································································· 23

8. 特定油種の試料採取方法 ·································································································· 23

8.1 石油アスファルト(溶融)の採取方法 ··············································································· 24

8.2 石油アスファルト乳剤の採取方法····················································································· 26

8.3 グリースの採取方法 ······································································································ 26

8.4 石油コークスの採取方法 ································································································ 28

8.5 固形パラフィンの採取方法······························································································ 30

K 2251:2003 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.6 タンク残留物及びたい積物の採取方法 ··············································································· 31

附属書1(規定)蒸気圧試験用試料採取方法 ············································································· 32

附属書2(規定)試料の均一化方法 ························································································· 37

附属書3(参考)JISと対応する国際規格との対比表 ·································································· 39

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2251:2003

原油及び石油製品−試料採取方法

Crude petroleum and petroleum products−Sampling

序文 この規格は,1988年に第2版として発行されたISO 3170:1988,Petroleum liquids-Manual sampling

を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にない事項である。変更の一覧

表をその説明を付けて,附属書3(参考)に示す。

1. 適用範囲 この規格は,原油,石油製品,半製品,タンク残留物及びたい積物の試料を固定タンク,

タンク車,タンクローリ,ドラム,石油タンカー,バージ船などの船舶(以下,船という。)並びにパイプ

ラインなどから採取する方法について規定する。ただし,液化石油ガス,電気絶縁油及び芳香族製品は適

用しない。

備考1. この規格は,危険な薬品,操作及び装置を使うことがあるが,安全な使用方法をすべてにわ

たって規定しているわけではないので,この試料採取方法の使用者は,試料採取に先立って,

適切な安全上及び健康上の禁止事項を決めておかなければならない。

2. 原油,自動車ガソリン,航空ガソリン,航空タービン燃料油などの蒸気圧試験用試料の採取

方法は,附属書1に示す。

3. 水分及びたい積物を含むか又はその他の理由によって不均質となっている試料の均一化方法

を附属書2に示す。

4. 液化石油ガスの試料採取方法は,JIS K 2240に,電気絶縁油の試料採取方法は,JIS C 2101

に,芳香族製品の試料採取方法は,JIS K 2420に規定する。

5. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3170:1988 Petroleum liquids-Manual sampling(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2101 電気絶縁油試験方法

JIS C 3105 硬銅より線

JIS K 0557 用水・排水の試験に用いる水

JIS K 2220 グリース

JIS K 2240 液化石油ガス

JIS K 2258 原油及び燃料油−蒸気圧試験方法−リード法

2

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2420 芳香族製品及びタール製品試料採取方法

JIS L 2701 麻ロープ

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ロット 代表試料を採取する原油又は石油製品の母集団。

備考 製造ロットをそのままロットとすることが好ましい。受入基地などで製造ロットが特定きない

場合は,一時に受け渡される製品などの集まりをロットとしてもよい。

a) 静止ロット 同一タンクの在庫品,同一タンクから積み出されたもの,等しい条件の下に貯蔵された

ものなど,静的状態にあるロット。例えば,タンク,タンク車,ローリ,船,ドラムなどのロットを

いう。

b) 移動ロット 等しい条件下で生産され,又は生産されたと思われるものが,連続して移動状態である

ロット。例えば,装置払出しライン,ブレンダーライン,パイプラインをいう。

3.2

一次試料 ロットから直接採取した試料の総称。一次試料は,次のものをいう。

a) 全層試料(all-levels sample) おもり付き採取器又は磁器製採取器の栓をしたまま,できるだけタン

ク底部の出口ラインの高さまで沈めてから栓を取り,これを引き上げ終わるまでに採取器が約2/3満

たされるように,ほぼ一定の速さで引き上げながらタンクから採取した試料 (1)。

注(1) たる又はドラムから全層試料を採取するには,細管採取方法を用いる。

参考 採取器に試料の入る速さは,油深の平方根に比例するため,一定の速さで採取器を引き上げる

ことによって,各部の油量に比例した試料は採取されない。したがって,この方法で採取した

試料は各部の油量に比例したものではない。

b) ランニング試料(running sample) おもり付き採取器又は磁器製採取器の栓を外したまま,ほぼ一定

の速さでタンク底部の出口ラインの高さまで沈めた後,これを油面まで引き上げるまでに,採取器が

約3/4満たされるようにタンクから採取した試料。

c) 定点試料(spot sample) タンク内のある特定の位置から,おもり付き採取器,磁器製採取器,シリ

ンダー採取器などによって採取した試料,又はロット移送中のパイプラインから,特定の時間間隔で

採取した試料。

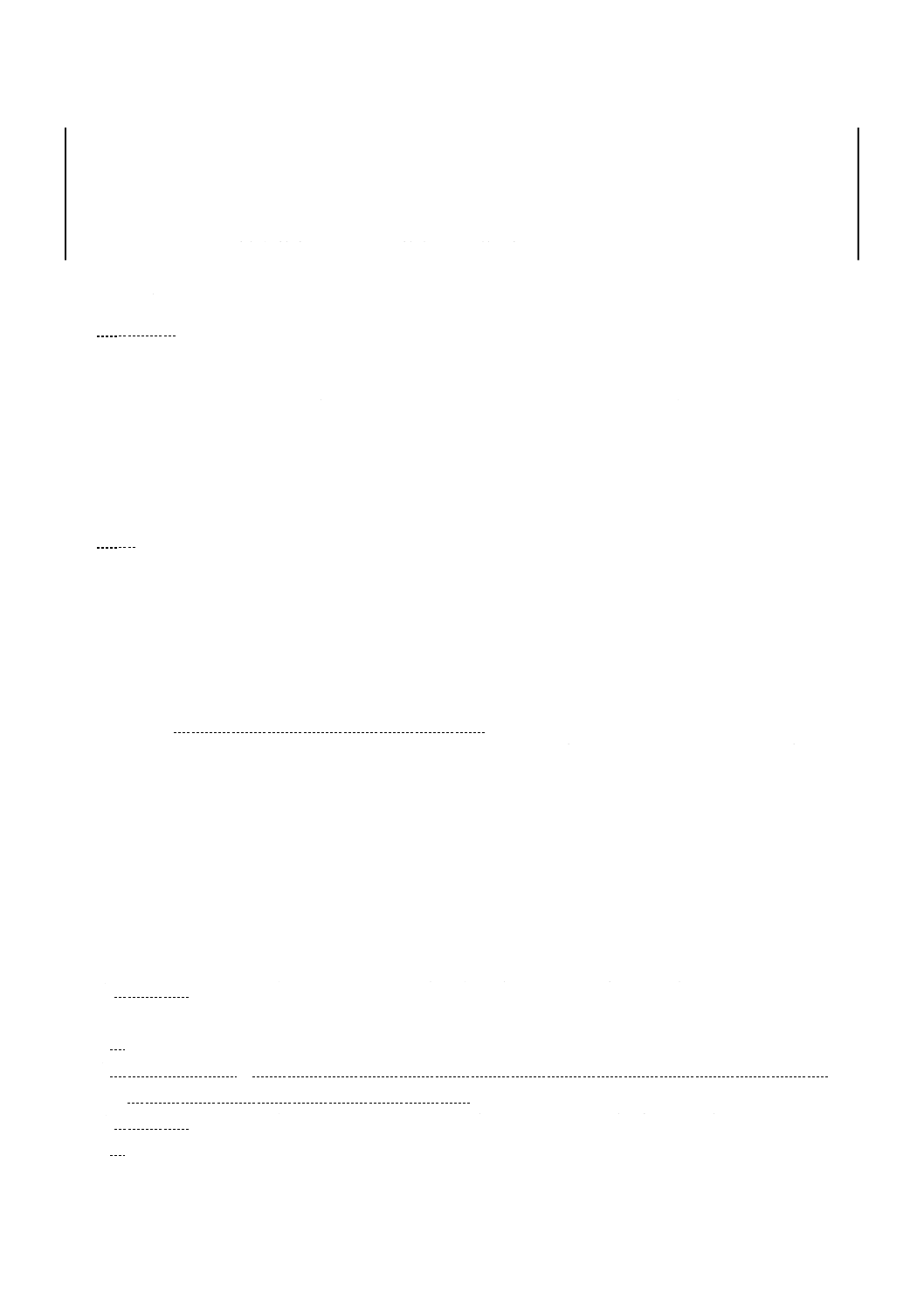

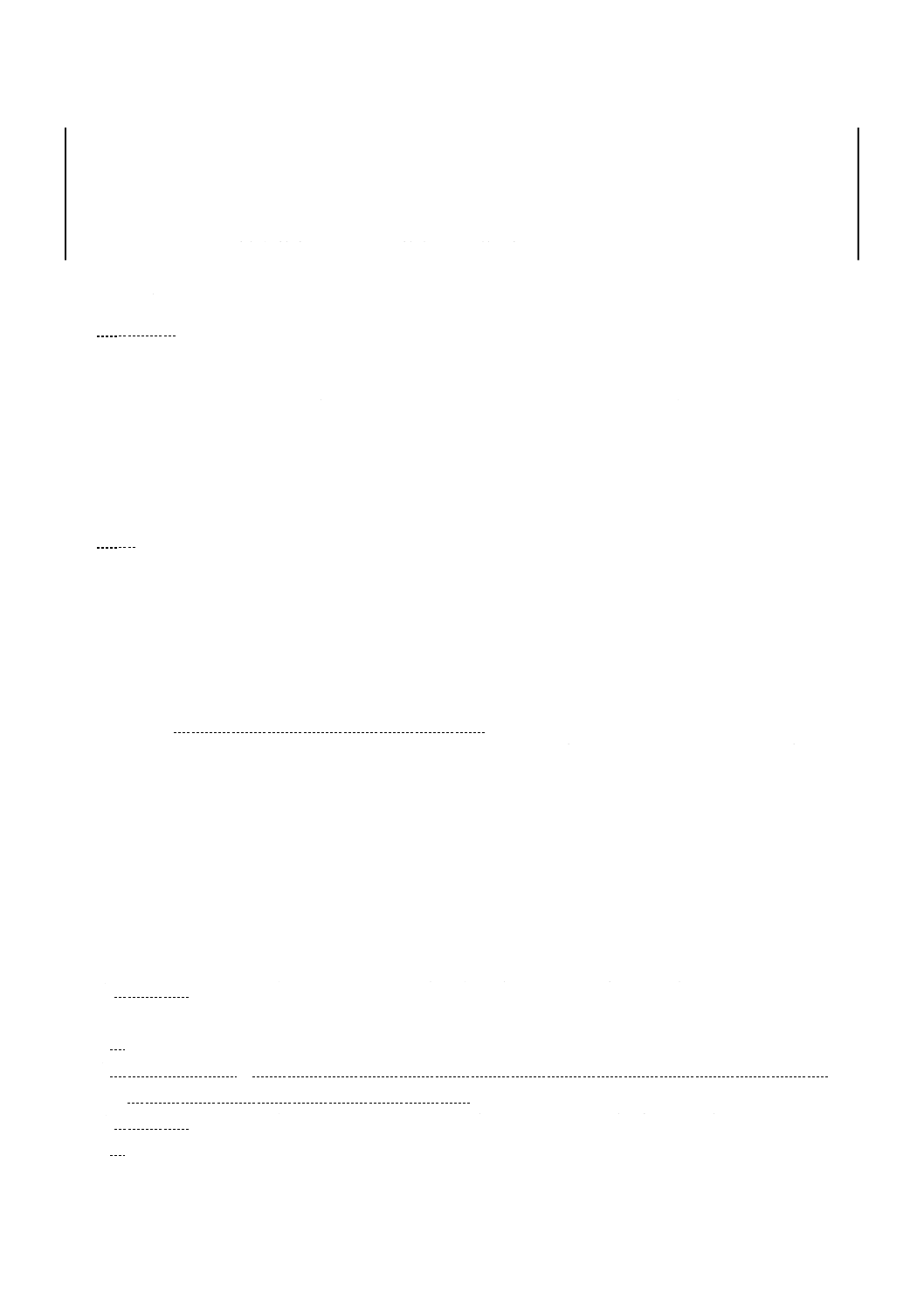

d) 上部試料(upper sample) タンク内液の表面から油層の1/6の深さから採取した試料(図1参照)。

e) 中部試料(middle sample) タンク内液の表面から油層の1/2の深さから採取した試料(図1参照)。

f)

下部試料(lower sample) タンク内液の表面から油層の5/6の深さから採取した試料(図1参照)。

g) 初期試料 ロット移送中のパイプラインの全移送量の初めの1/6から採取した試料。

h) 中期試料 ロット移送中のパイプラインの全移送量の1/2から採取した試料。

i)

後期試料 ロット移送中のパイプラインの全移送量の5/6から採取した試料。

j)

循環ライン試料 タンク内の原油及び石油製品を均一にするための循環ライン系に設けられた採取口

から,代表試料が得られるように採取した試料。

k) 連続試料 ロット移送中のパイプラインから代表試料を得るように,連続採取した試料。

l)

くみ取り試料 くみ取り器又は他の捕集器で露出流を受けて,一定流量のときに一定時間ごとに一定

量を,又は,不定流量の場合には,流量変化に応じて異なった時間間隔で,一定量をそれぞれの流れ

3

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の全横断面から採取した試料。

図 1 固定タンクにおける試料採取の位置の一例

3.3

二次試料 一次試料を等量混合,等比混合などで調製し,ロットの代表試料として試験などに用い

る試料の総称。二次試料には,次のものをいう。

参考 一次試料をそのままで,二次試料とすることもある。

a) 平均試料 タンクなどの各部から採取した試料を,各部の量の比に混合した試料。

b) 混合試料(composite sample) 同一タンクから採取した2か所以上の定点試料を,等量混合した試料。

この用語は,パイプラインから採取した試料にも適用する。

c) 単タンク混合試料 同一タンク内の,各部の試料を混合した試料。直立円筒形タンクのように均一横

断面をもつものの場合は,各部を等量混合した試料をいう。横置円筒形タンクの場合には,表2よっ

て採取し,混合した試料をいう。

d) 多タンク全層混合試料 同一製品の原油及び石油製品が入っているタンク,船などの各ハッチから全

層試料を採取し,これを各タンク又はハッチの油量の比に混合した試料。

e) 多タンク定点混合試料 多数のタンク,船などの各部から数種の定点試料を採取し,それぞれのタン

ク又はハッチの油量の比に混合した試料。

3.4

局部試料 タンク,ドラムなどの限定された部分(局部)から採取した試料の総称。局部試料には,

次のものをいう。

a) 表面試料(skim sample) 液の表面から採取した試料(図1参照)。

b) 頂部試料(top sample) タンクの油面下約150 mmの箇所から採取した試料(図1参照)。

c) 払出し口試料(suction-level sample) タンクの払出し口又はスイングラインのレベルから採取した試

料(図1参照)。

d) すきま試料 タンクの払出し口レベルの下約100 mmのところから採取した試料(図1参照)。

e) 底部試料(bottom sample) タンク,ドラム,缶又はパイプラインの底面の最下部から採取した試料

(図1参照)。

f)

ドレン試料 タンクの水切り弁(図1参照)又はタンク車の排出弁から採取した試料。

4

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 タンク車の場合は,底部試料と同一のこともある。

3.5

残留物及びたい積物(residues and deposites) 内部に分散水を含んだ有機及び無機物質で,液体か

ら分離しており,液体の入ったタンク底に沈降したものか,又は液体をくみ出した後に残ったもの。

4. ロットの種類別の一次試料の採取方法 ロットの種類別一次試料の採取方法は,次による。

備考 4以降で,抜取検査について共通する一般事項は,JIS Z 9015-0による。

4.1

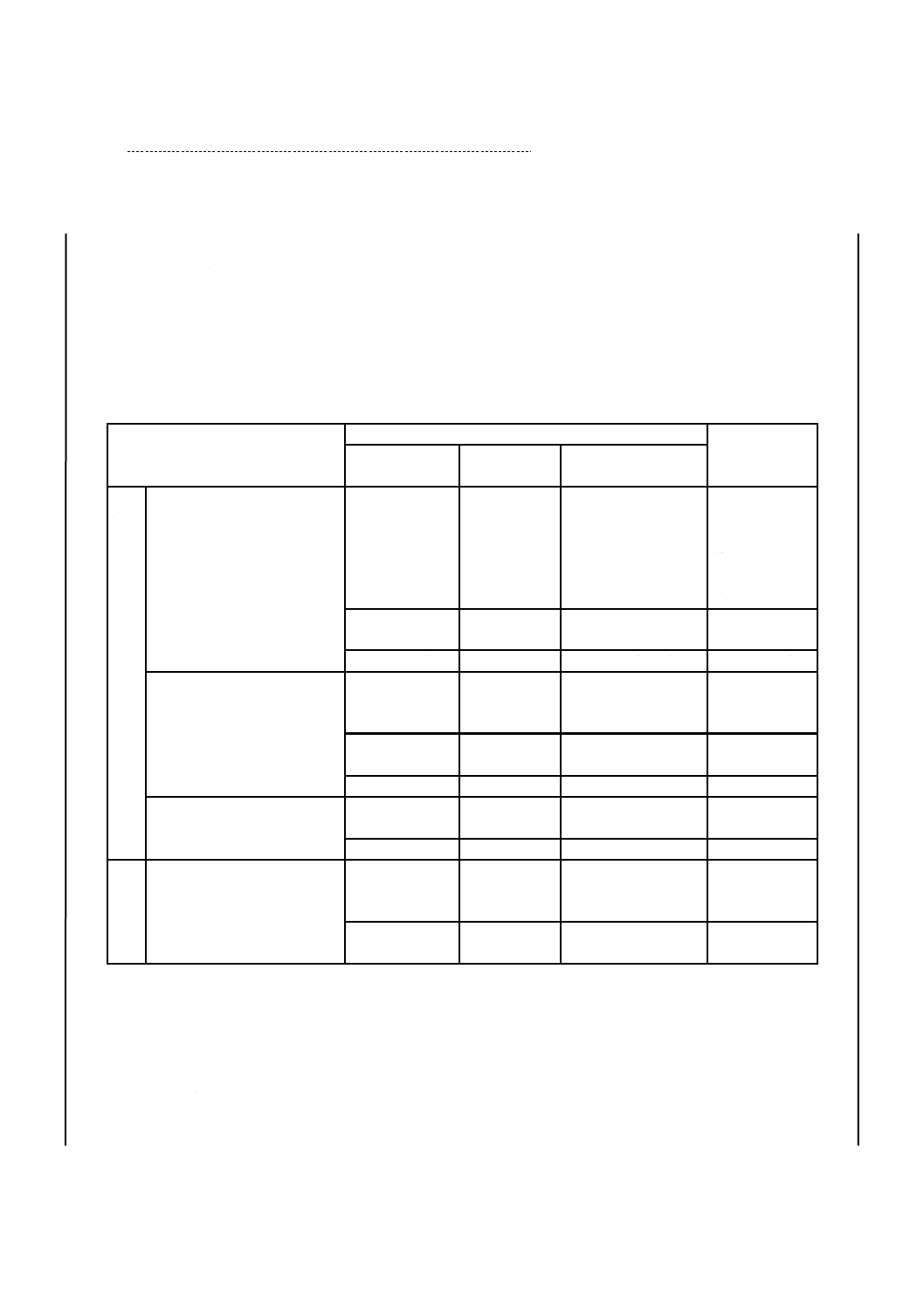

一次試料の採取方法及び二次試料名 原油及び石油製品から一次試料を採取し,この一次試料から

二次試料を調製する。これらの試料は,原油及び石油製品を試験するのに使用されるので,その品質の平

均的な特性をもつように採取しなければならない。一次試料の採取方法及び二次試料名の一例を表1に示

す。

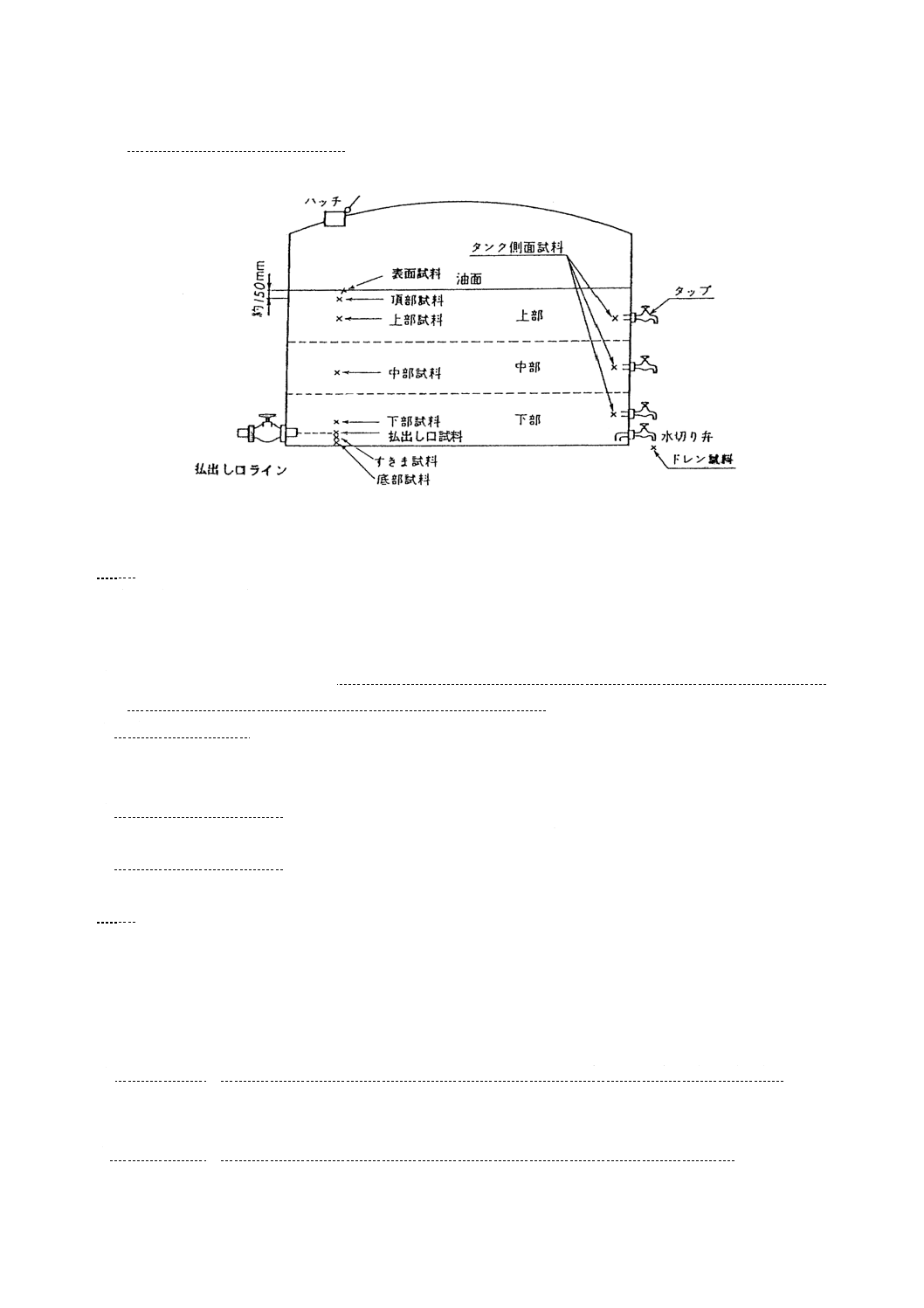

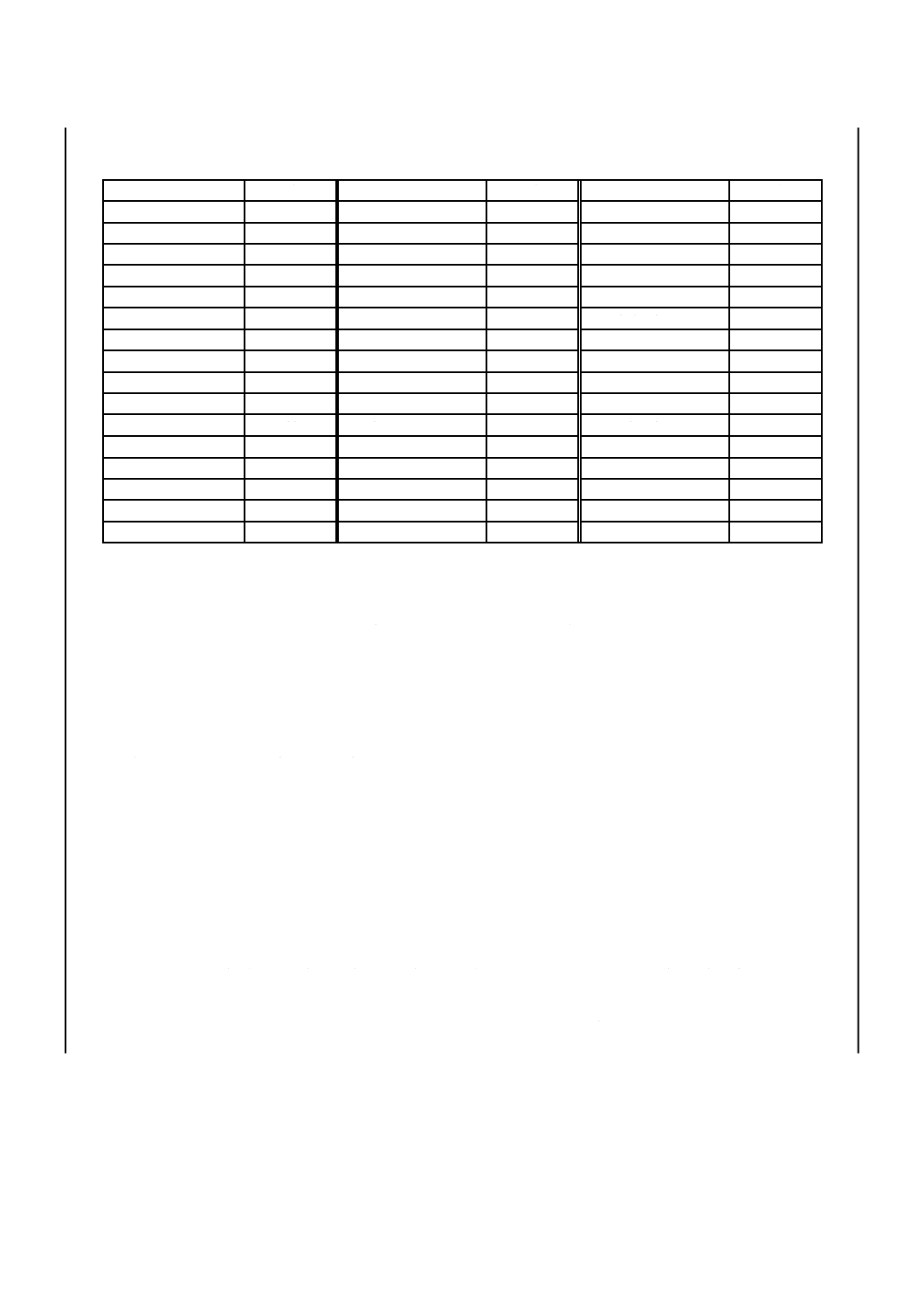

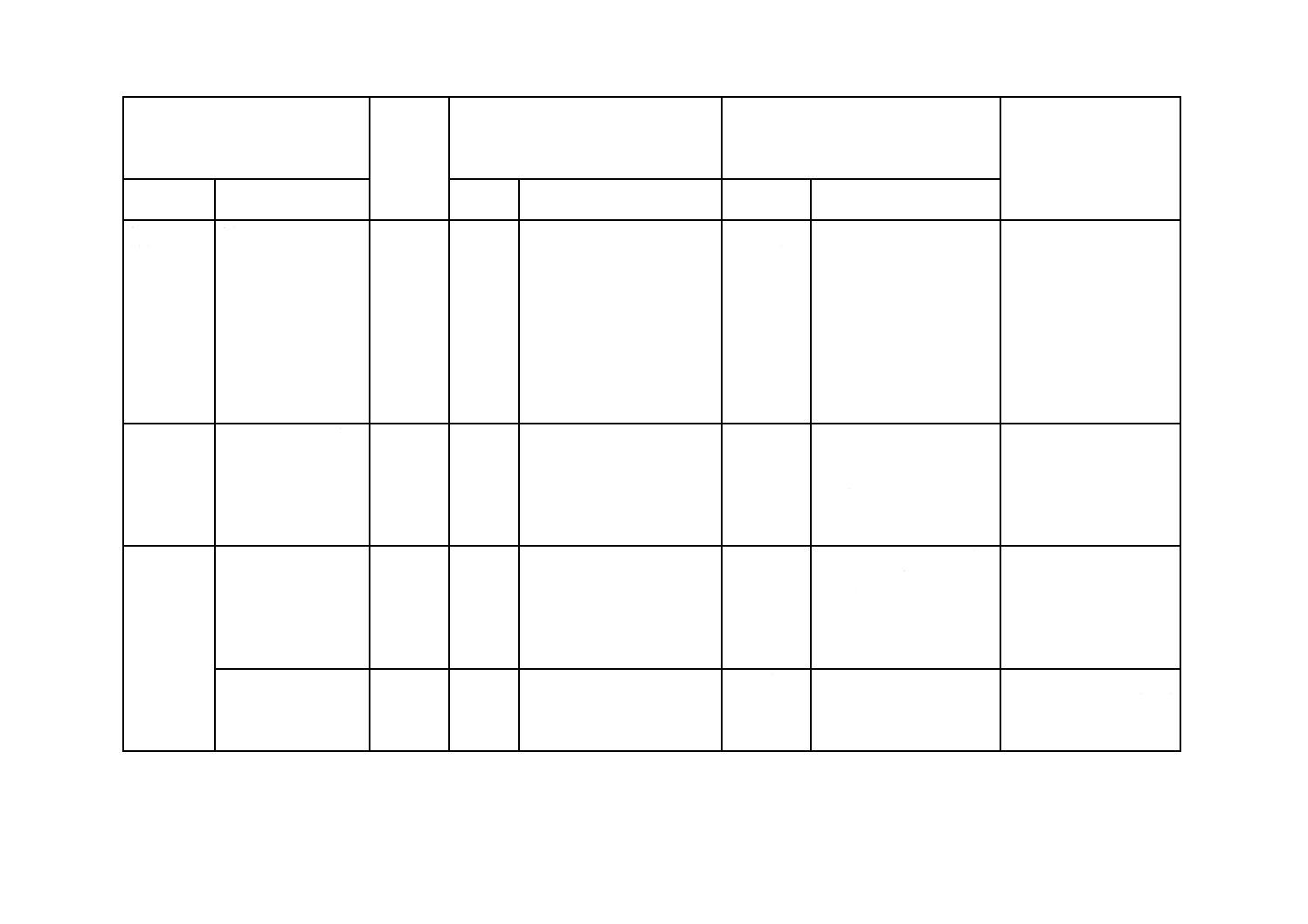

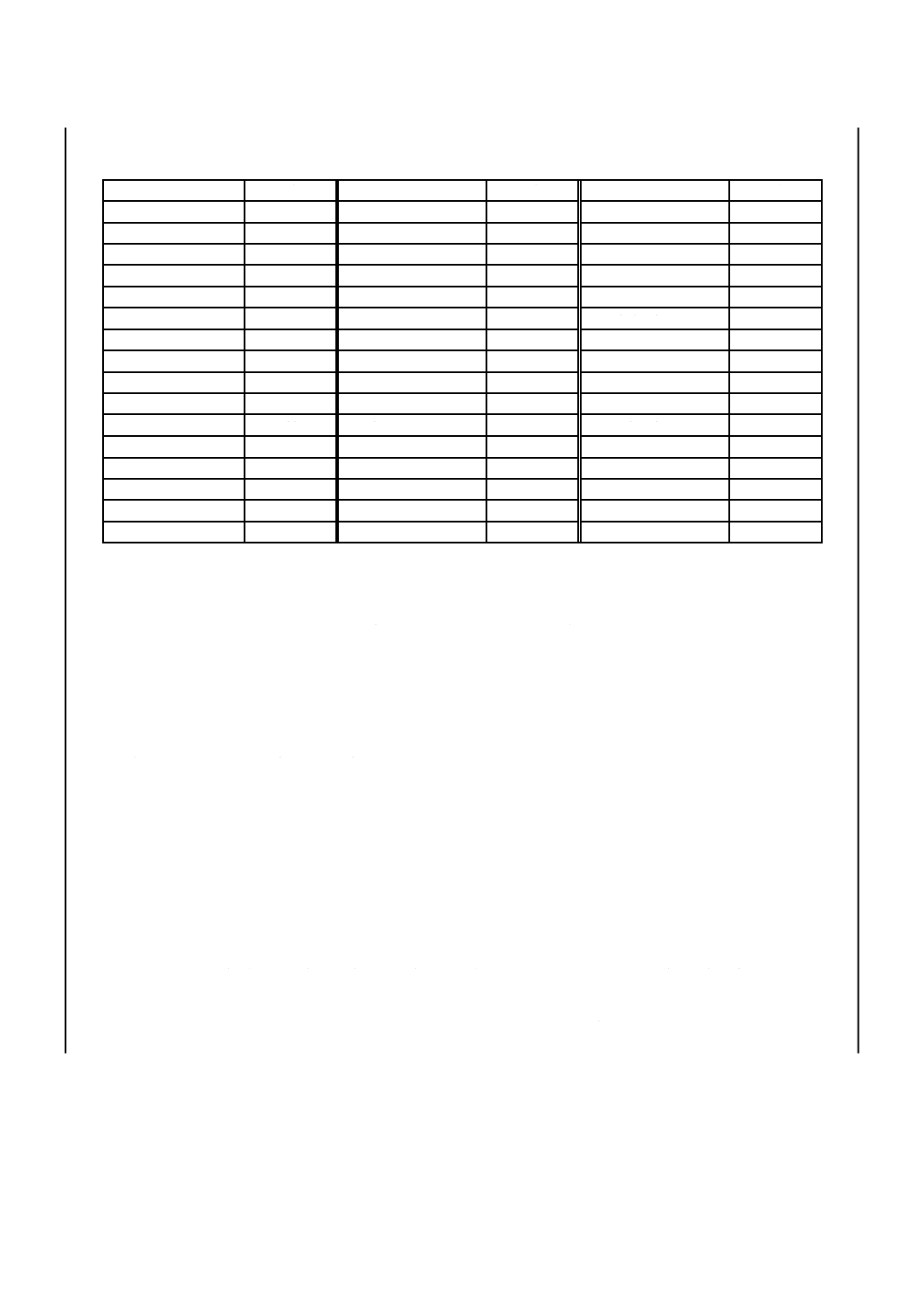

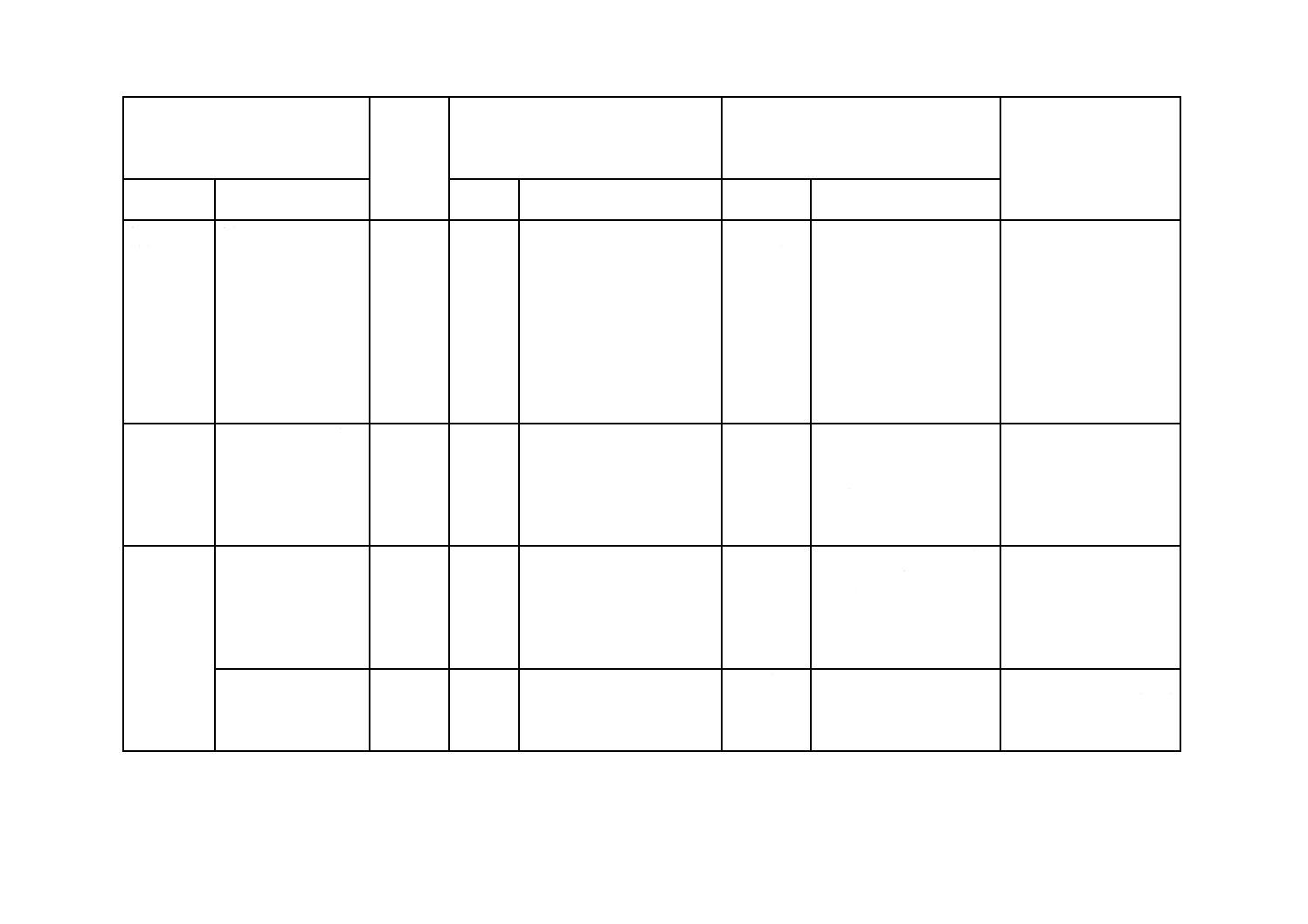

表 1 一次試料の採取方法及び二次採取試料名の一例

ロットの種類

一次試料

二次試料名

試料名

採取個数の規

定箇条番号

採取方法名

静

止

ロ

ッ

ト

固定タンク

(直立円筒形タンク,横置円

筒形タンクなど)

上部試料

中部試料

下部試料

4.2.2(2)

おもり付き採取器に

よる採取方法

タップ採取方法

平均試料

混合試料

単タンク混合試

料

多タンク混合試

料

全層試料

−

おもり付き採取器に

よる採取方法

全層試料

循環ライン試料

−

循環ライン採取方法

循環ライン試料

移動タンク

(タンク車,ローリ,船など)

上部試料

中部試料

下部試料

4.2.3

おもり付き採取器に

よる採取方法

多タンク混合試

料

全層試料

多タンク全層試

料

連続試料

連続ライン採取方法

連続試料

荷造品

(ドラム,たる,缶など)

定点試料

4.2.4

サイホン式採取方法

定点試料

平均試料

全層試料

細管採取方法

全層試料

移

動

ロ

ッ

ト

ライン

(装置払出しライン,ブレン

ダーライン,パイプラインな

ど)

初期試料

中期試料

後期試料

−

連続ライン採取方法

混合試料

連続試料

連続試料

連続試料

(自動採取)

注(2) 直立円筒形タンクで油深が浅く,上部,中部及び下部の各部試料を採取できない場合には,4.2.1によって

定点試料を採取してもよい。

4.2

採取個数の選定

4.2.1

直立円筒形タンク,船などのハッチからの定点試料を採取する場合は,次による。

a) 3点法 油深が5 mを超えるタンク又は船槽では,上・中・下の各部から採取する。

b) 2点法 油深が3〜5 mのタンク又は船槽では,上及び下の各部から採取する。

c) 1点法 油深が3 m未満のタンク又は船槽では,できるだけ油深の中央部付近から採取する。

5

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

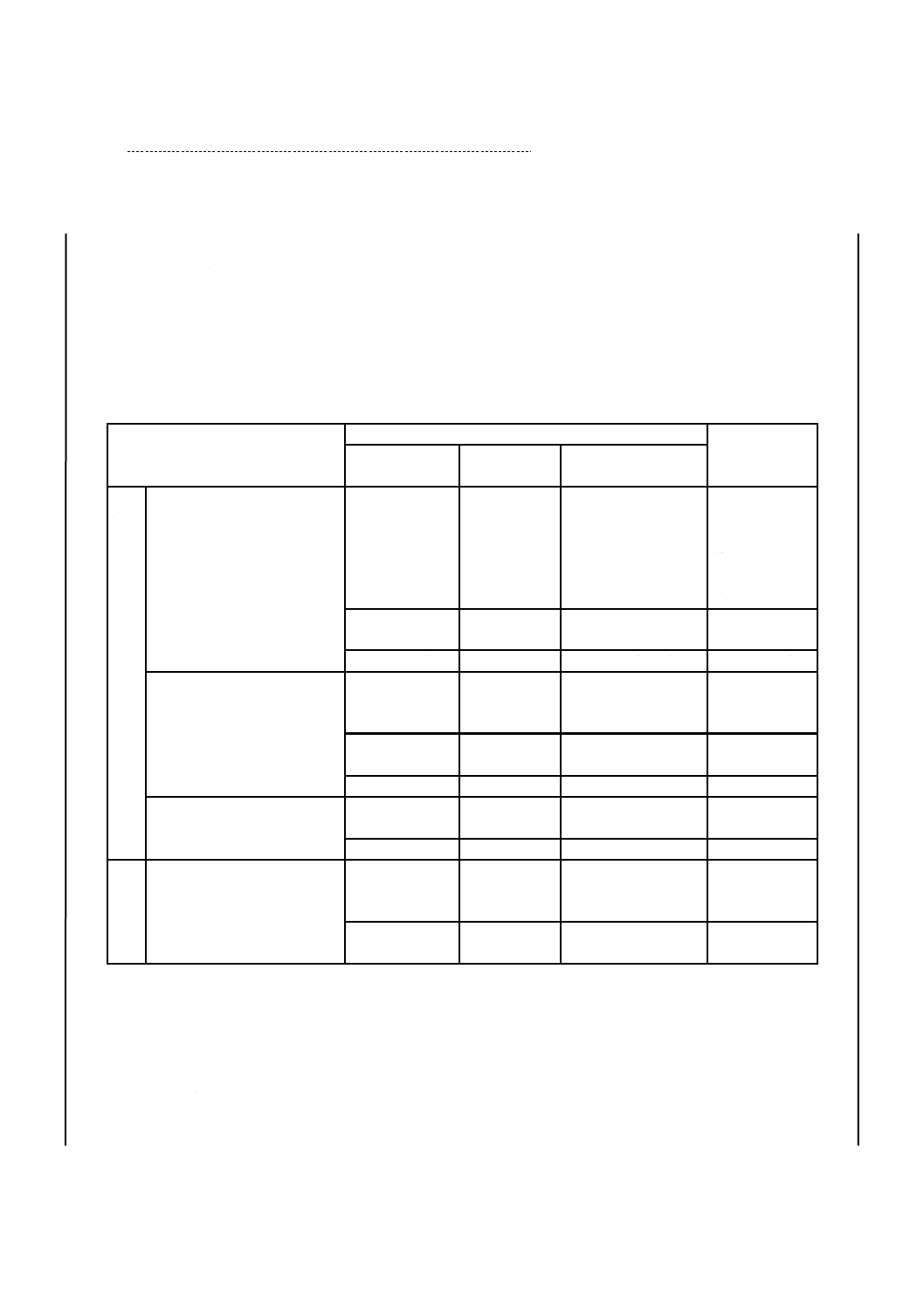

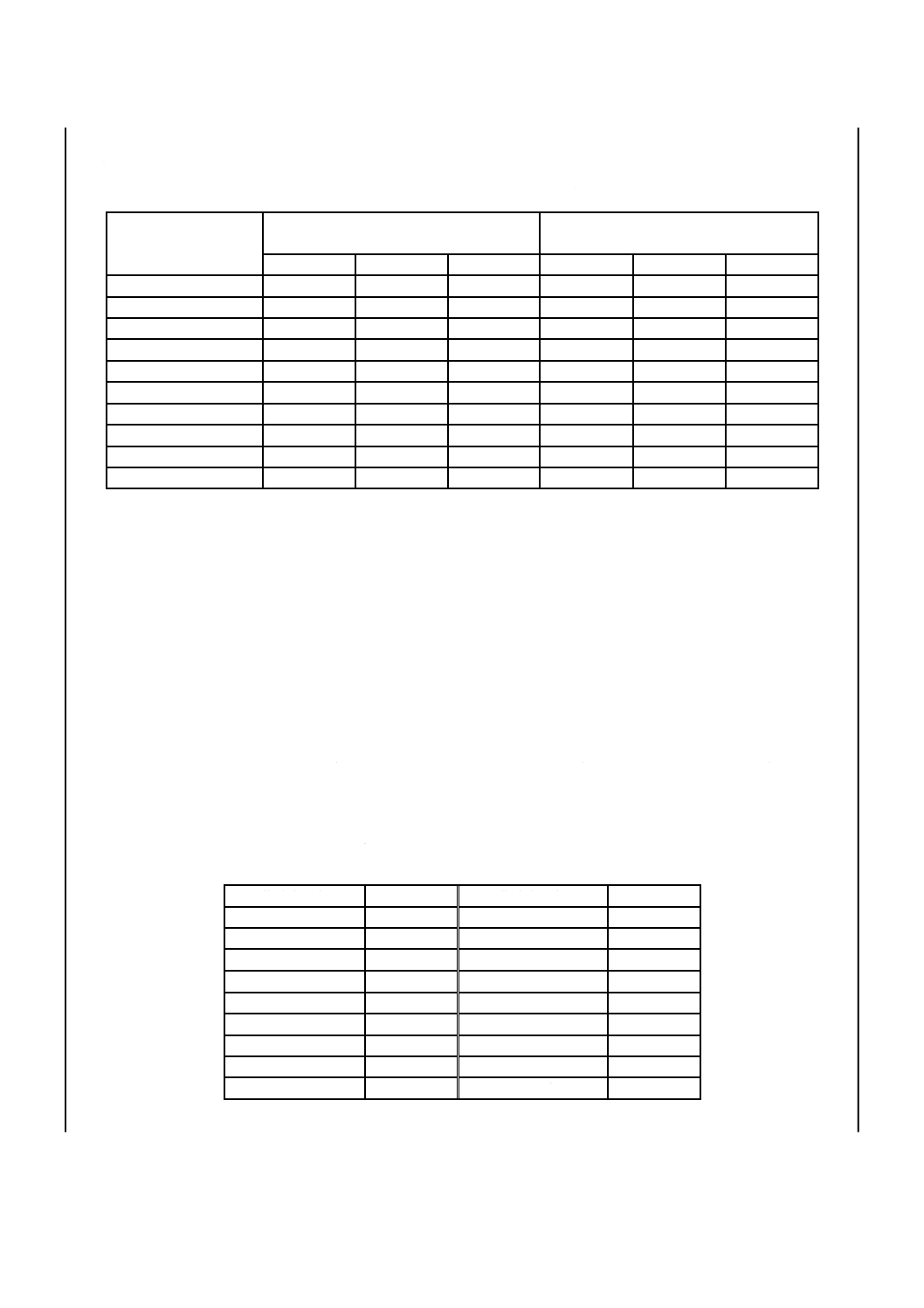

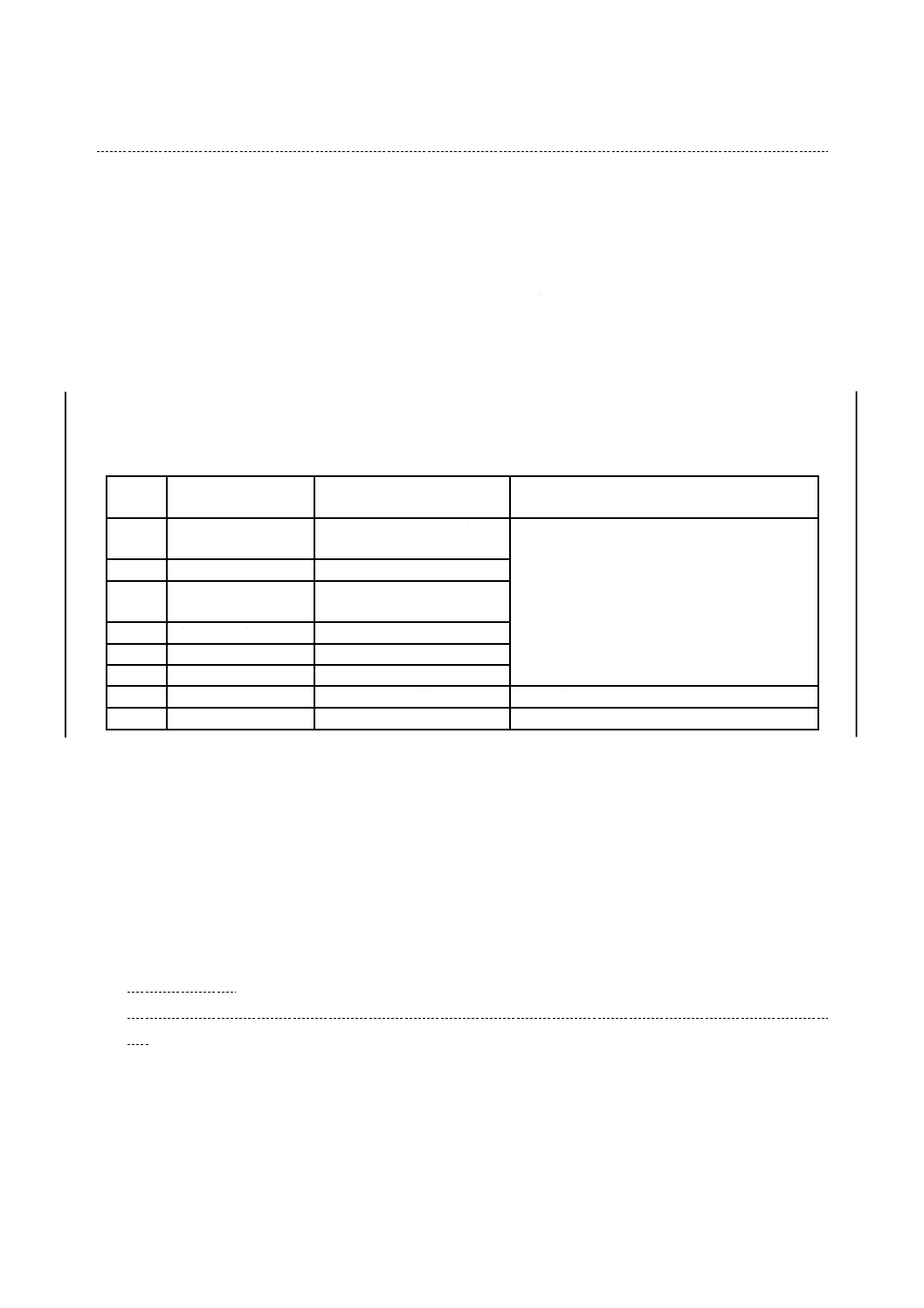

4.2.2

横置円筒形タンクからの一次試料採取位置及び試料混合比 油深に対して表2によって採取し混

合する。

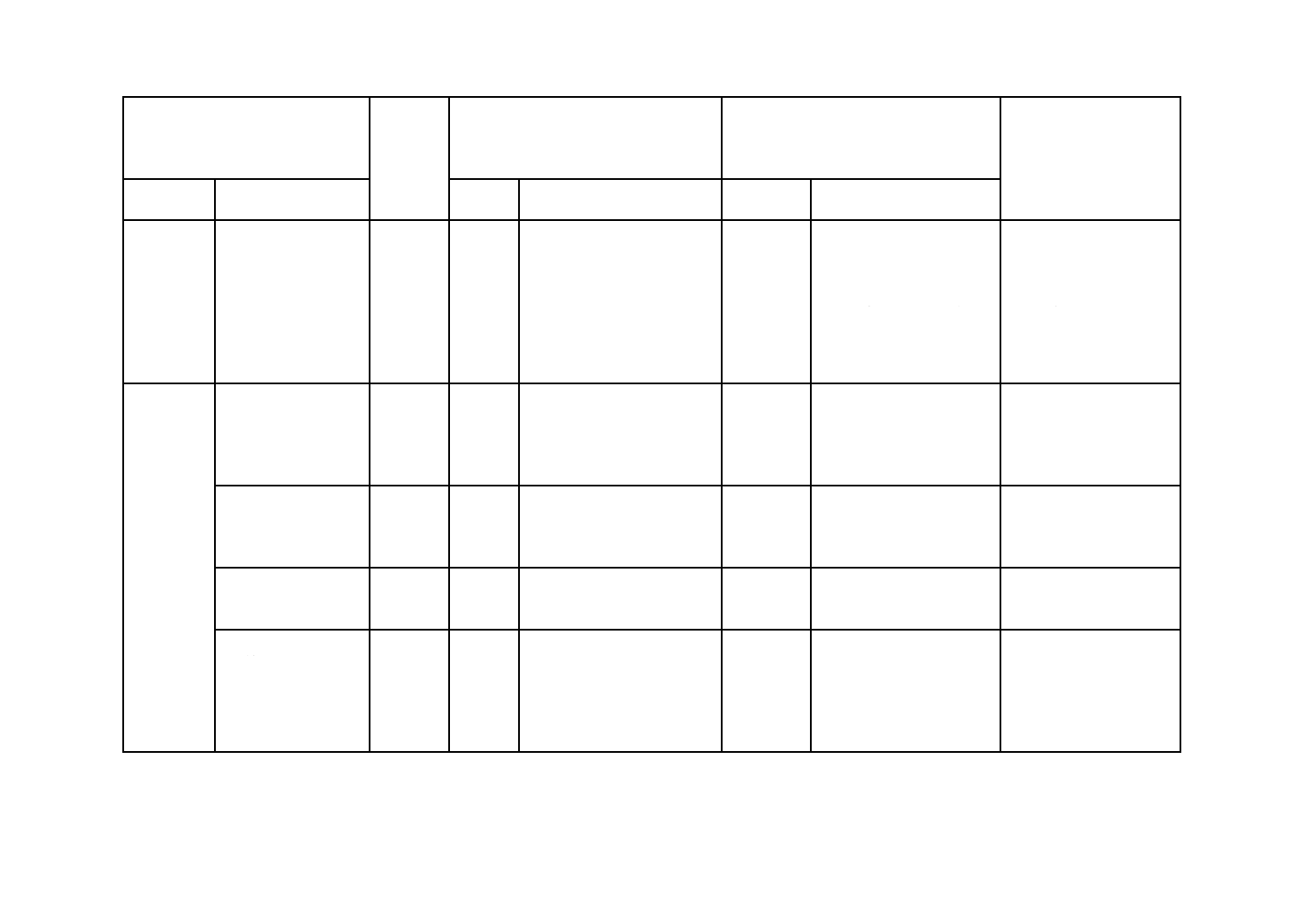

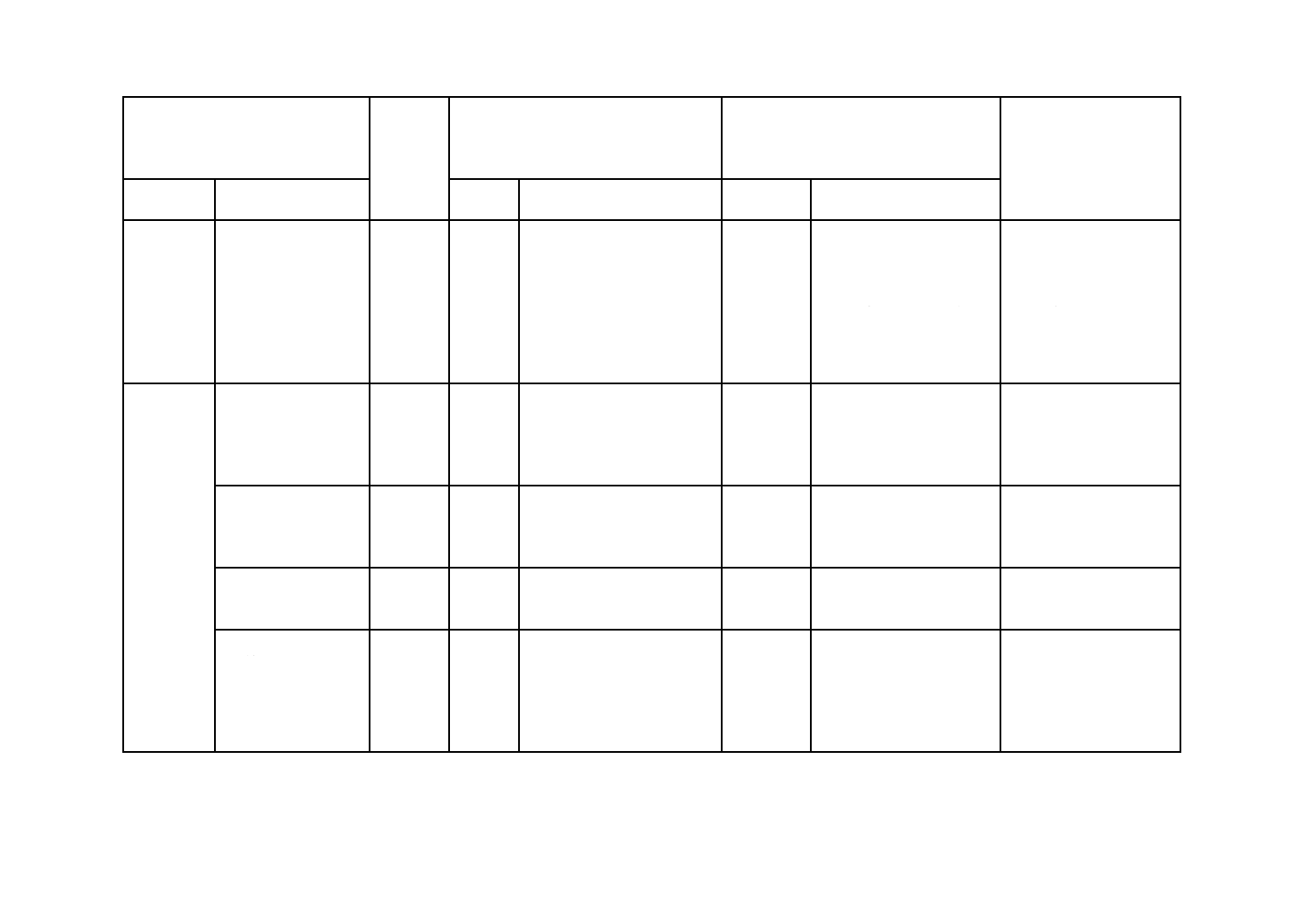

表 2 横置円筒形タンクの試料採取位置及び試料混合比

油深

(直径に対する%)

採取位置

(直径に対する底部からの距離%)

試料混合比

(容量)

上

中

下

上

中

下

100

80

50

20

3

4

3

90

75

50

20

3

4

3

80

70

50

20

2

5

3

70

50

20

6

4

60

50

20

5

5

50

40

20

4

6

40

20

10

30

15

10

20

10

10

10

5

10

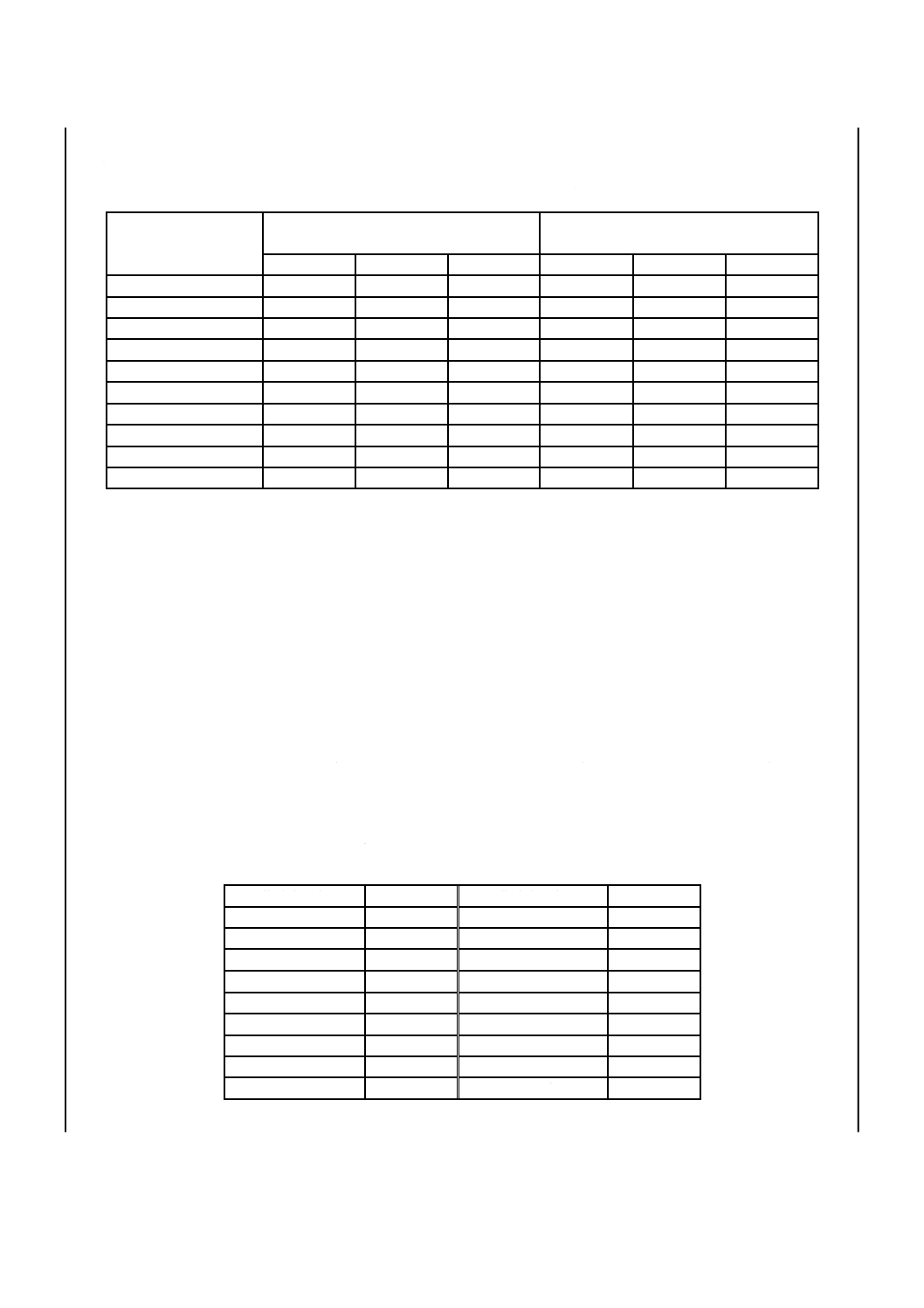

4.2.3

多船槽からの一次試料採取個数 船の船槽から採取する場合は,次の基準で各船槽から全層試料,

ランニング試料又は中部試料を採取する。ただし,必要に応じて,これら以外の試料を採取してもよい。

一品種の船槽数

試料採取の最小船槽数

1〜2船槽

各船槽

3〜6船槽

2船槽

7船槽以上

3船槽

4.2.4

荷造品からの一次試料採取個数 荷造品(缶,ドラム,たる又は箱)個々の荷造容器から採取し,

そのロット又は積荷品を代表する二次試料1個を調製する。この場合,試料を採取する個々の荷造容器は

ランダムに採取する。

ロット番号が明示されている場合には表3,ロット番号が不明の場合には,表4によって採取個数を決

める。

備考 抜取検査によって荷造品から試料を採取する場合は,JIS Z 9015-0による。

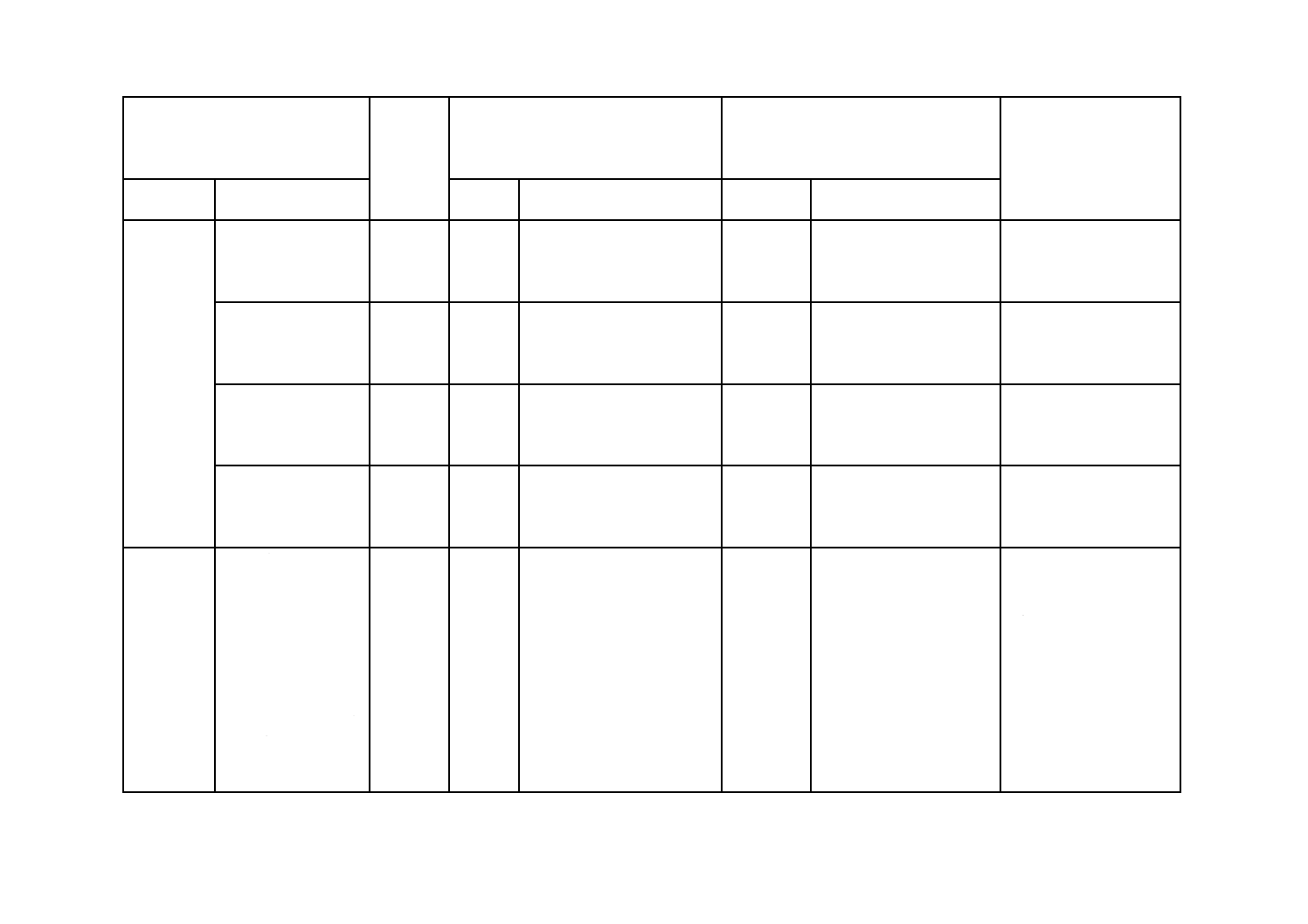

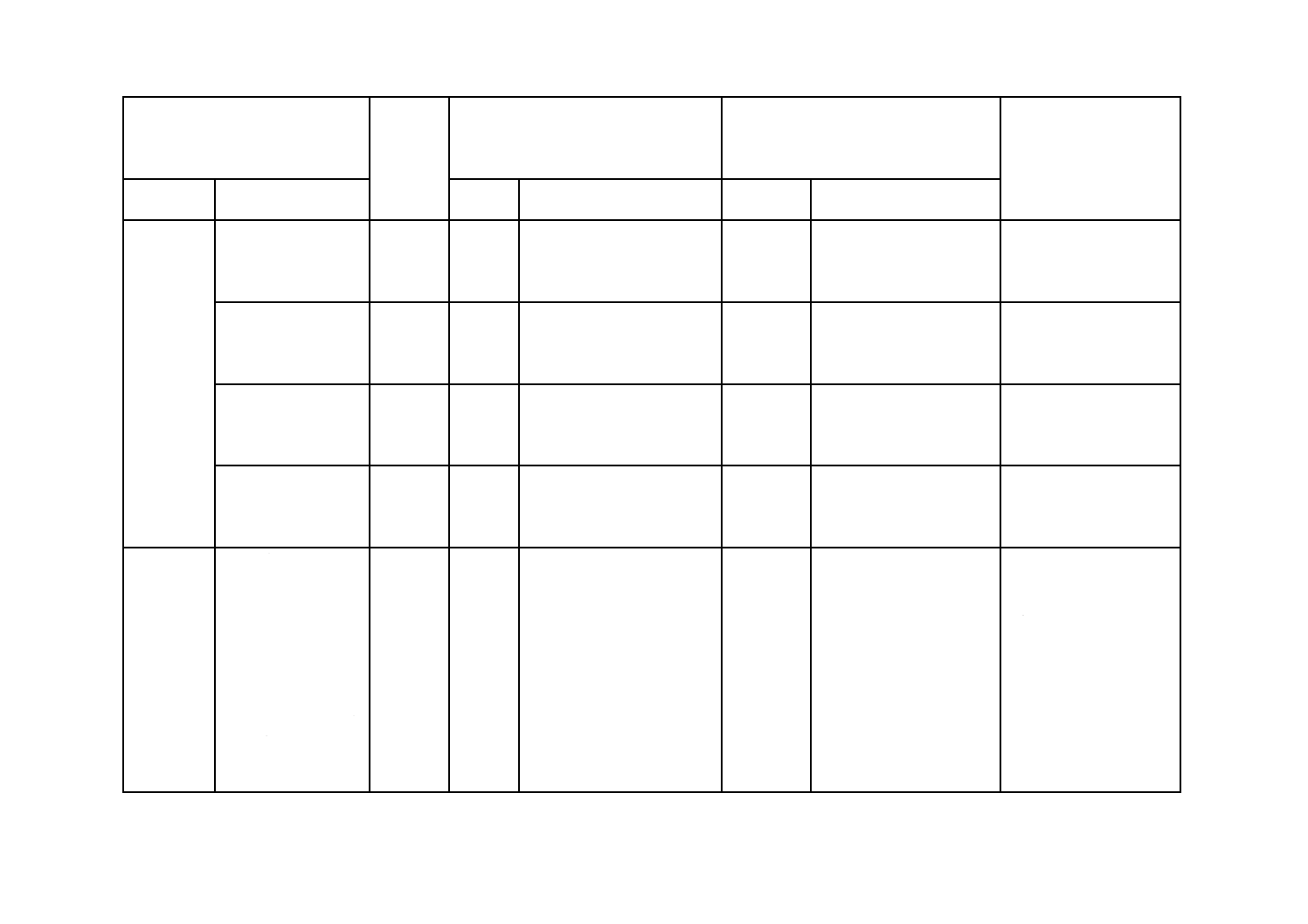

表 3 荷造容器数に対する採取個数

(ロット番号が明示されている場合)

荷造容器数

採取個数

荷造容器数

採取個数

1〜

3

全数

1 332〜1 728

12

4〜 64

4

1 729〜2 197

13

65〜 125

5

2 198〜2 744

14

126〜 216

6

2 745〜3 375

15

217〜 343

7

3 376〜4 096

16

344〜 512

8

4 097〜4 913

17

513〜 729

9

4 914〜5 832

18

730〜1 000

10

5 833〜6 859

19

1 001〜1 331

11

6 860以上

20

参考 荷造容器数64以上の採取個数は,荷造容器数の立方根(切り上げた

整数)に基づいたものである。

6

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

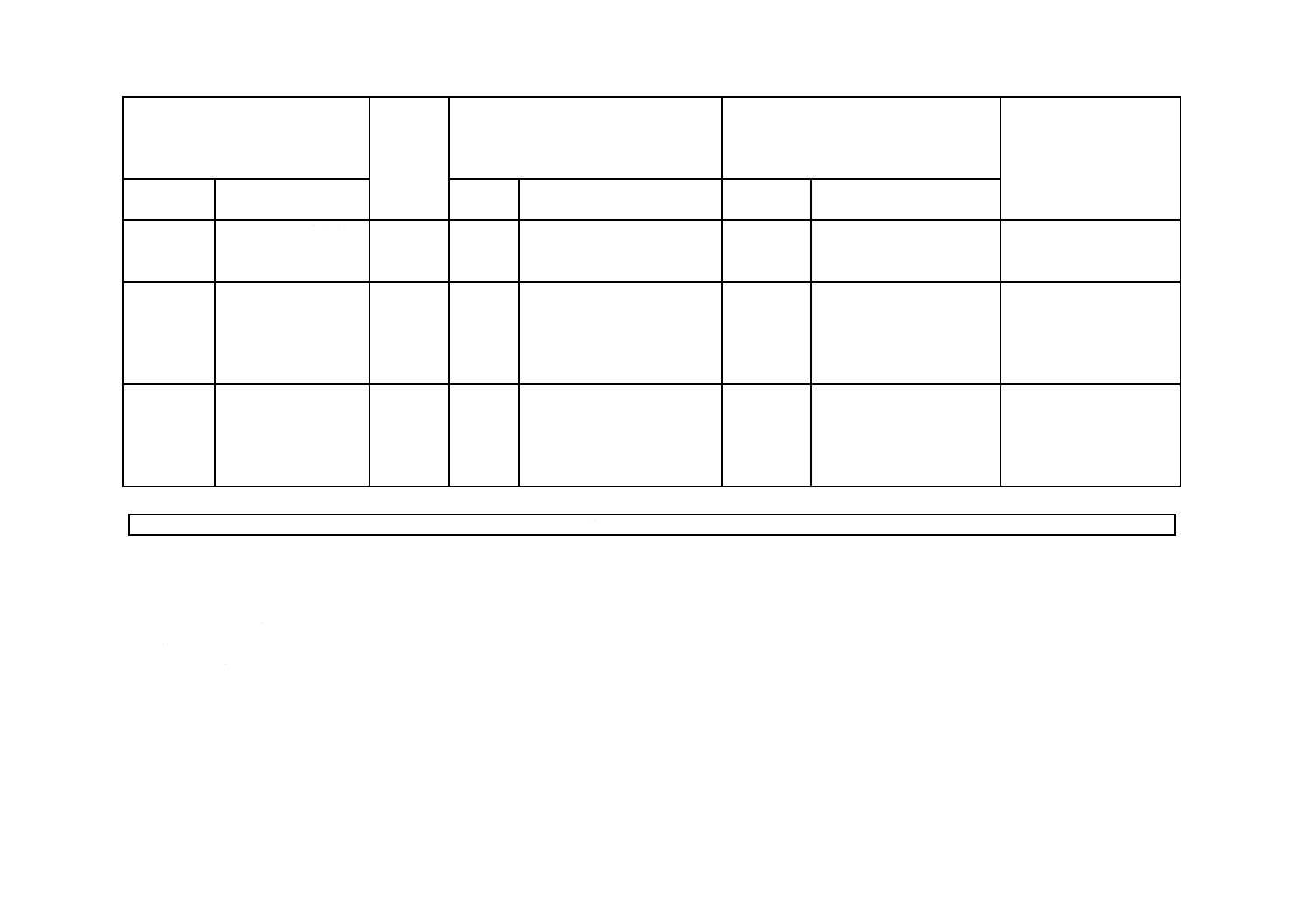

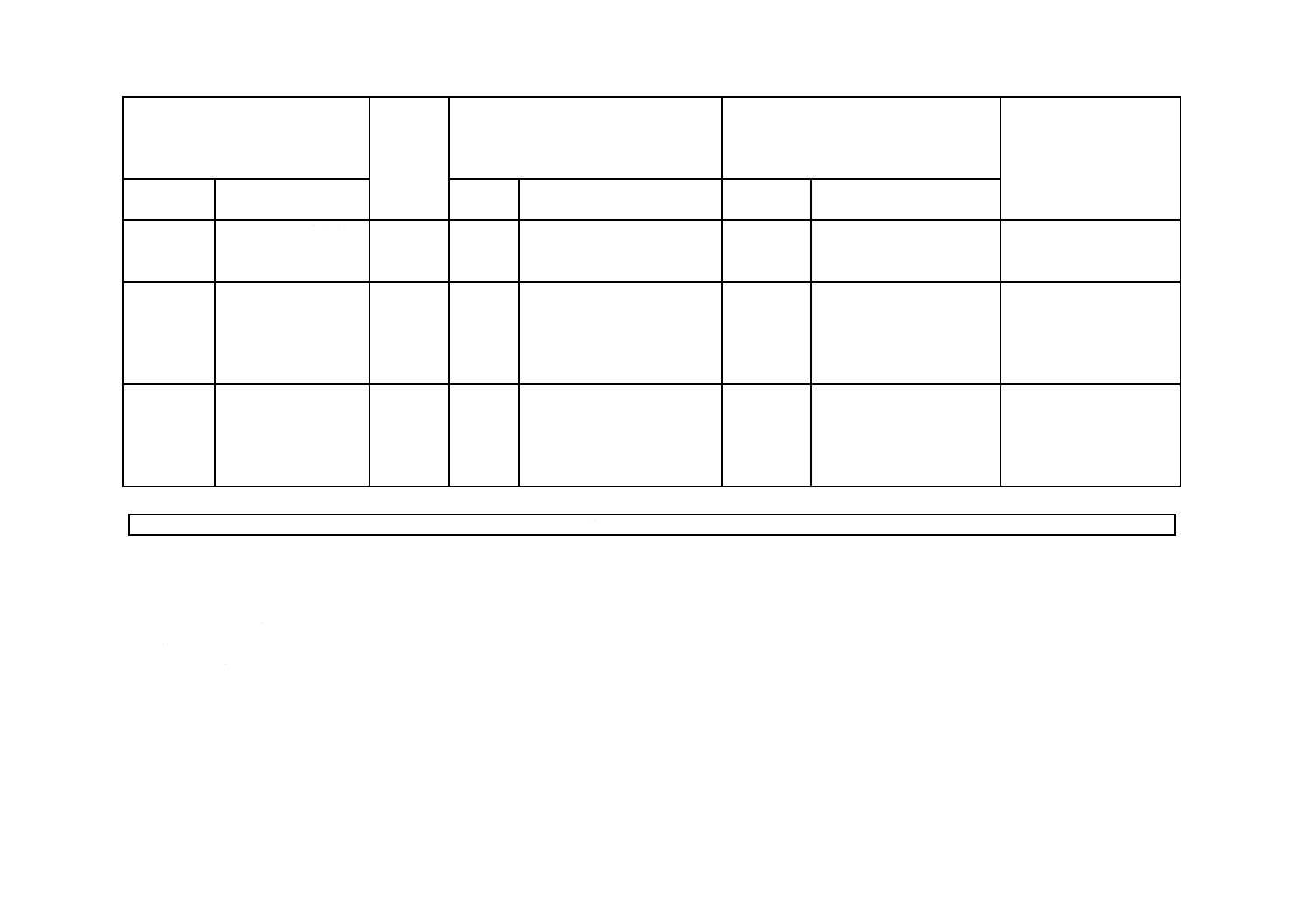

表 4 荷造容器数に対する採取個数

(ロット番号が不明の場合)

荷造容器数

採取個数

荷造容器数

採取個数

荷造容器数

採取個数

1

1

257〜 289

17

1 025〜1 089

33

2〜 4

2

290〜 324

18

1 090〜1 156

34

5〜 9

3

325〜 361

19

1 157〜1 225

35

10〜 16

4

362〜 400

20

1 226〜1 296

36

17〜 25

5

401〜 441

21

1 297〜1 369

37

26〜 36

6

442〜 484

22

1 370〜1 444

38

37〜 49

7

485〜 529

23

1 445〜1 521

39

50〜 64

8

530〜 576

24

1 522〜1 600

40

65〜 81

9

577〜 625

25

1 601〜1 681

41

82〜100

10

626〜 676

26

1 682〜1 764

42

101〜121

11

677〜 729

27

1 765〜1 849

43

122〜144

12

730〜 784

28

1 850〜1 936

44

145〜169

13

785〜 841

29

1 937〜2 025

45

170〜196

14

842〜 900

30

2 026〜2 116

46

197〜225

15

901〜 961

31

2 117〜2 209

47

226〜256

16

962〜1 024

32

2 210〜2 304

48

参考 この表の採取個数は,荷造容器数の平方根(切り上げた整数)に基づいたものである。

5. 二次試料の調製及び表示

5.1

二次試料の調製 二次試料は,通常,一次試料から採取し,混合は採取現場ではなく試験室で行う。

5.1.1

一次試料から二次試料を調製する場合 一次試料の量が十分であって,その性状が移し換え,かき

混ぜ,混合などによって変化するおそれがない場合は,1個の一次試料をかき混ぜ,混合して均一なもの

にした後,二次試料2個を採取し,1個を保存する。この際かき混ぜ混合などによって,試料中の気泡,

ほこり,その他の異物が混入してはならない。二次試料採取のため,一次試料を加熱して溶かす必要のあ

る場合は,試料を熱し過ぎて試料の変質を生じてはならない。

備考 試料に水分及びたい積物を含むか又は,その他の理由によって不均質となっている場合は,

附属書2によって試料を均一化するとよい。

5.1.2

多タンク定点試料から調製する場合 4.2.1に従って3点法,2点法又は1点法のいずれかによって

定点試料を採取し,それぞれのタンク内油量に応じて等比に混合したものを,多タンク定点試料とする。

5.1.3

一次試料をそのまま二次試料とする場合 試料採取器の容量が小さいため1回の試料採取量が少

なく,1個の一次試料から2個の二次試料を採取できない場合(おもり付き採取器による採取方法,細管

採取方法,シーフ採取方法など。)及び試料の移し換え,かき混ぜ,混合などによって試料の性状が変化す

るおそれがある場合(揮発性試料,グリース試料など。)は,同一ロットから一次試料2個を採取し,これ

をそのまま二次試料とする。

備考 使用者,購入業者などに二次試料を送付する場合は3個調製する。

5.2

試料名などの表示 二次試料調製後,次の事項を記入したラベルを付ける。詳細を記録簿に記録し,

保存することを推奨する。

a) 試料の名称及び種類

b) ロット番号,試料番号又は参照番号

c) 試料採取年月日,時刻(連続試料の場合は採取に要した時間)及び場所

7

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試料採取者名

e) 船,貨車及び製品容器の名称並びに番号及び製造業者名

f)

消防法で定める危険物の品名(第一石油類,第二石油類など。)ただし,同一敷地内試験室へ送る場合

は適用しない。

6. 試料容器及び試料採取上の注意事項

6.1

試料容器 試料容器は,次による。ただし,航空タービン燃料油の水分離指数,導電率など,試験

方法によって試料容器が規定されている場合は,各試験方法に従う。

6.1.1

試料容器の種類

a) 透明ガラス瓶及び暗褐色ガラス瓶 暗褐色ガラス瓶は,光線によって性状が変化するものに用い,透

明ガラス瓶は変化しないものに用いる。

ただし,ガラス瓶は,蒸気圧(リード法)が180 kPaを超えるものには用いてはならない。

備考 試料の蒸気圧(リード法)が100 kPaを超える場合には,安全のためガラス瓶は金属製容器に

納める。

b) プラスチック容器 密閉できる構造のもの。ただし,試料の貯蔵,蒸気圧の高い試料及び溶解力の強

い試料に用いてはならない。また,容器の材質によって,材料成分が溶出することがあるので,試料

に影響を与えない材質を選択しなければならない。

c) 缶 ガソリン,灯油など継目の接着剤が溶出する試料に用いる缶は,その継目をはんだ付け,ろう付

け又は電気溶接したものを用いる。ただし,残存フラックスによって電気特性,酸化安定度,スラッ

ジの生成量などに影響を与えないようにしなければならない。

備考1. 缶の継目に接着剤を使用したものでも,試験結果に影響を与えなければ用いてもよい。

2. 採取した試料を他の場所へ運搬するのに用いる容器は,消防法による。

6.1.2

試料容器のふた ガラス瓶には,コルク栓,ガラス栓又はプラスチック製のふたを用いなければな

らない。コルク栓は,清浄及びち密なものでなければならない。缶は,金属製のふた (3) を用いるが,気

密性を保つために,内ふたを併用しなければならない。

注(3) 金属製のふたは,その内側に,すずはく,アルミニウムはく又は試料と作用しない材質のも

のをパッキングとして入れたものを用いる。

6.1.3

試料容器の洗浄 試料容器は使用前に,溶剤,洗剤,水道水,最後に必要に応じてJIS K 0557に

規定するA2又はA3の水の順序で洗浄した後,試料容器中に清浄な温風を吹き付けるか,又は乾燥器内で

乾燥した後,ふたをする。乾燥した試料容器には,水分,ほこり,洗剤及びはんだ付けなどに用いたフラ

ックス,酸,さび,油などが残存していてはならない。

6.2

試料採取にかかわる注意事項 試料採取にかかわる注意事項は,次による。

a) 試料採取作業は,通常,素手で行い,常に手を清潔にしておかなければならない。寒冷時又は高温の

試料の場合,その他保安上やむを得ず手袋を必要とする場合は,清潔なものを用いる。飛まつなどの

危険がある場合には,防護眼鏡など適切な保護具を着用する。

試料容器の外部に付着した試料をふき取る布は,試料が汚染されないように,できるだけ毛羽立ち

の少ないものを用いる。

b) タップ,連続ライン,循環ラインなどのバルブから試料採取する場合は,徐々にバルブを開く。

備考 圧力の高いライン,タップなどからの試料採取は,試料が急激に噴出しないように注意してバ

ルブを開く。また,バルブが目詰まりして試料が出てこない場合でも,棒などで詰まり物をつ

8

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つくのは危険であるので避けなければならない。

c) 多くの石油蒸気は,有害で引火性があるから,蒸気の吸入はできるだけ避けるとともに,裸火,静電

気の火花放電金属性用具による火花などは避けなければならない。鉄製のびょうを打った靴は,火花

を発生させるおそれがあるから,使用しない。

d) 試料採取器及び試料容器は,必要に応じて採取しようとする試料で,あらかじめ共洗いした後,用い

る。

e) 比較的揮発性の高い試料[蒸気圧(リード法)13.7 kPa以上のもの。]を採取器から試料容器に移す場

合は,できるだけ外気に触れないように注意して行う。

f)

試料採取作業は,ハッチなどから採取するときは,必ず風向と平行な位置で作業を行う。

備考1. 風向と平行な位置とは,試料採取者とハッチとの中心を結ぶ線に対し,風向は垂直に交わる

ことを意味する。

2. 消防法によって指定された危険物(第1〜第4石油類)の試料採取作業は,“危険物取扱者”

が直接作業に当たるか,又は立ち会う。

6.3

静電気災害防止にかかわる注意事項 石油製品の試料採取時の静電気災害は,静電気の帯電,爆発

混合気の形成,放電などの条件が重なったときに起こる。このため,一般に,石油製品は静電気を帯電し

やすいが,特に航空タービン燃料油,重質工業ガソリンなどは常温で爆発混合気を形成しやすいので,試

料の採取に当たっては,次の事項に注意しなければならない。

a) 試料採取作業は,雷の発生が予想される場合は行ってはならない。強風時にはハッチから風が吹き込

み,タンク内の蒸気濃度が爆発範囲の上限以上であっても局部的に爆発範囲内の蒸気濃度になること

があるので注意して行う。

b) タンクなど容器内の試料をハッチから採取する場合は,移送又は充てん完了後,30分間以上の静置時

間をおくことが望ましい。

備考 フローティングルーフタンクの場合,又はその他のタンクで石油製品に静電防止剤が添加され,

導電率50 pS/m以上の場合には,電荷はほとんど形成されないので,30分間の静置時間を短縮

することができる。

c) 試料採取作業直前にアースバーを素手で握るか,除電ゲートなどで人体除電を行う。

備考 作業床は導電性塗装をするか,導電マットなどを敷くとよい。

d) 作業者の服装は,作業衣,靴などに導電性のよいものを使用し,試量採取作業中は,衣服の着脱を行

わず,火花を発生する可能性のある靴類をはいてはいけない。また,手袋は通常,使用してはならな

い。ただし,保護手袋を使用する必要がある場合は(腕,バンドなどを人体除電のために接地するか)

導電性の手袋を使用する。

e) 試料採取器から金属製試料容器への移し替えを現場で行う場合は,試料容器も接地を行う。

f)

試料採取器及び試料容器を共洗いした場合は,共洗い油を別の容器に入れ,試料採取作業終了後,別

途,安全に処理を行う。

6.4

試料取扱いにかかわる注意事項 試料取扱いにかかわる注意事項は,次による。

6.4.1

揮発性試料 原油及び揮発性試料は,できるだけ蒸発損失を防ぐように注意しなければならない。

試料採取器をそのまま試料容器として使う場合を除き,試料採取器から試料を,直ちに試料容器に移し,

常に密閉して冷暗所に置く。また,試料の入った容器の栓をあける場合は,あらかじめその内容物を十分

に冷却しておかなければならない。

6.4.2

感光性試料 不飽和分を多く含む試料は,光又は熱によって変質しやすいので,色,添加剤含有量,

9

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スラッジ生成特性,酸化安定性,中和価,オクタン価などの試験に使用する場合は,採取後,直ちに褐色

瓶などに入れ光線から遮へいして暗所に保管しなければならない。

6.4.3

試料容器内の空間容積 内容物の膨張又は収縮に備え,試料容器には10 %以上の空間容積を残し

ておかなければならない。

6.4.4

試料の運搬 運搬中に液・蒸気などの損失,及び水分・ほこりの混入を防ぐため,ガラス瓶には,

栓の上にプラスチック製キャップをかぶせ,シール剤で密封するか,又は栓にプラスチックシートをかぶ

せ,首のところで固く縛っておかなければならない。また,金属製試料容器の場合には,内ふたを併用し,

ふたを固く締め,漏れないようにしなければならない。危険物の運搬に当たっては,関係法令 (4) に従う。

注(4) 消防法による。

7. 一次試料の採取方法 原油及び石油製品で液体状態の一次試料の採取方法,採取場所の一例及び適用

油種の一例を表5に示す。

表 5 一次試料の採取方法,採取場所及び適用油種

規定箇

条番号

採取方法名

採取場所の一例

適用油種の一例

7.1

おもり付き採取器に

よる採取方法

タンク車,ローリ,固定タン

ク,船

原油,工業ガソリン,自動車ガソリン,航空ガ

ソリン,航空タービン燃料油,灯油,軽油,重

油,潤滑油

7.2

タップ採取方法

固定タンク

7.3

タンク循環ライン採

取方法

固定タンク,循環パイプライ

ン

7.4

連続ライン採取方法

送油パイプライン

7.5

シーフ採取方法

タンク車,船,固定タンク

7.6

細管採取方法

ドラム,たる,缶

7.7

サイホン式採取方法

ドラム,たる,缶

灯油,軽油,重油,潤滑油

7.8

くみ取り採取方法

露出流,タンク車,ローリ

潤滑油

7.1

おもり付き採取器による採取方法

7.1.1

適用範囲 この方法は,蒸気圧(リード法)が180 kPa以下の液体試料をタンク車,ローリ,固定

タンク及び船から採取する場合に適用する。また,加熱して液状になる半流動体の採取に適用してもよい。

7.1.2

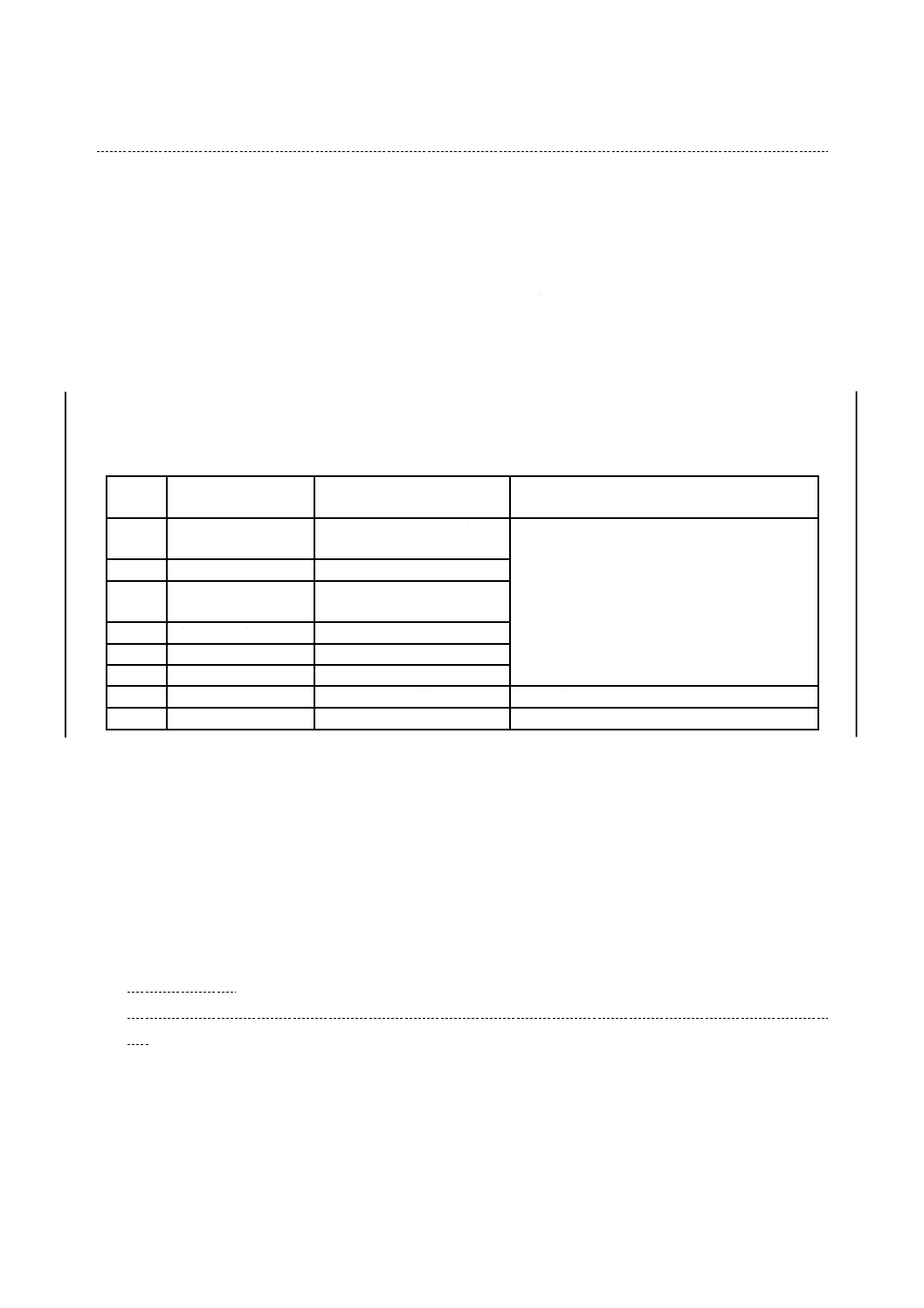

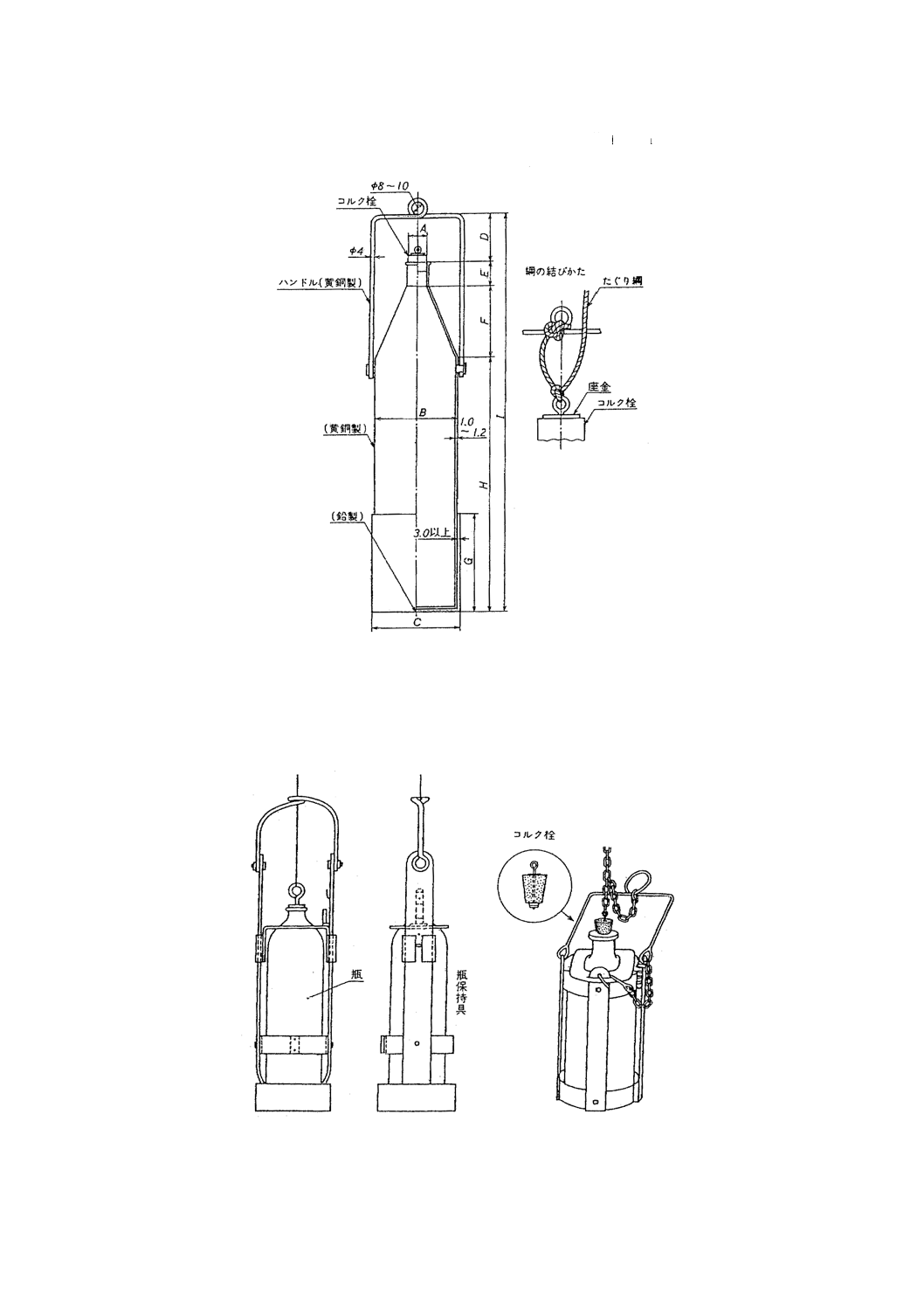

試料採取器 試料採取器は,次のa)〜d) の4種類とする。ただし,試料採取器の細部の形状・寸

法は,採取箇所の状況に応じて変更してもよい。

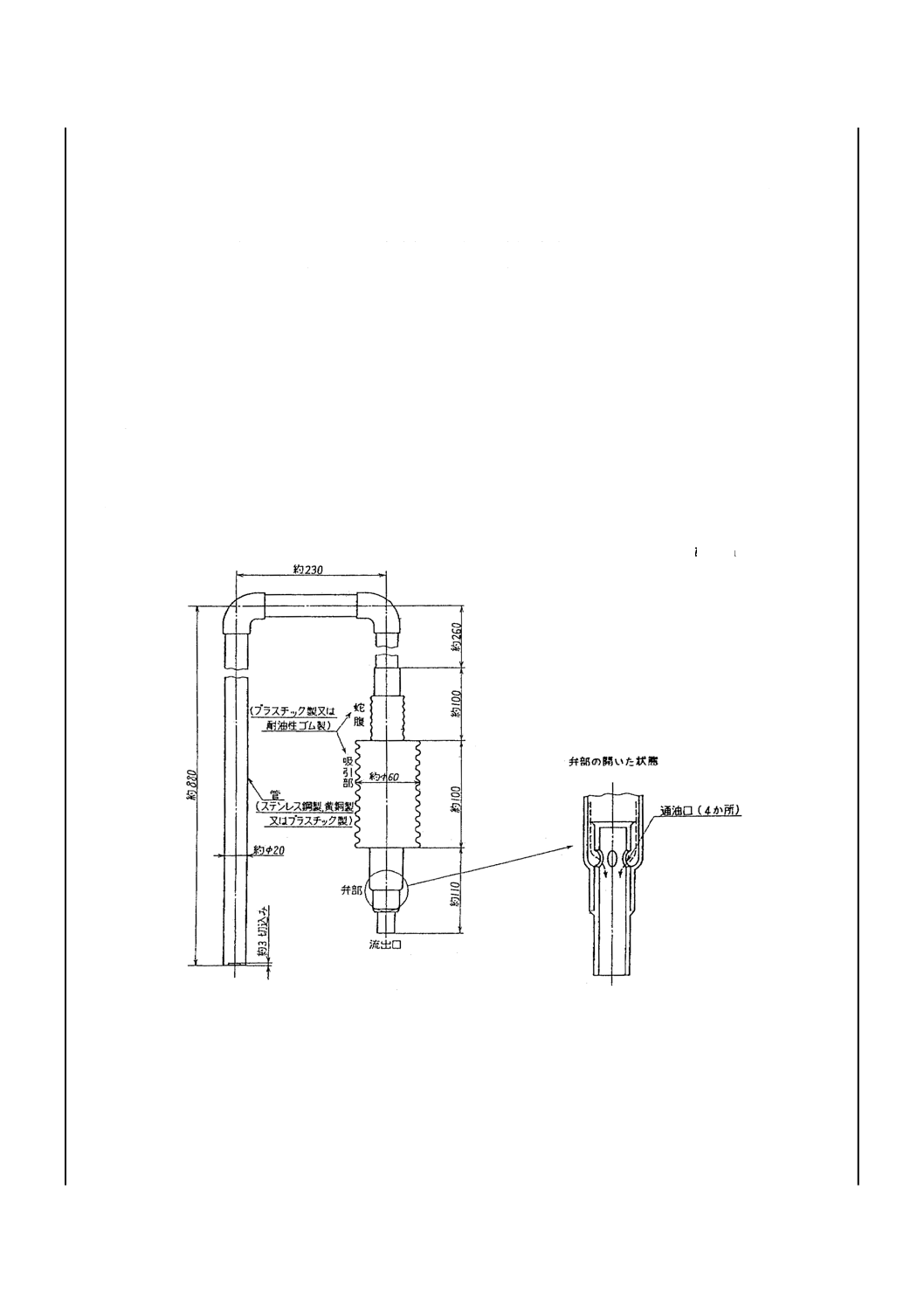

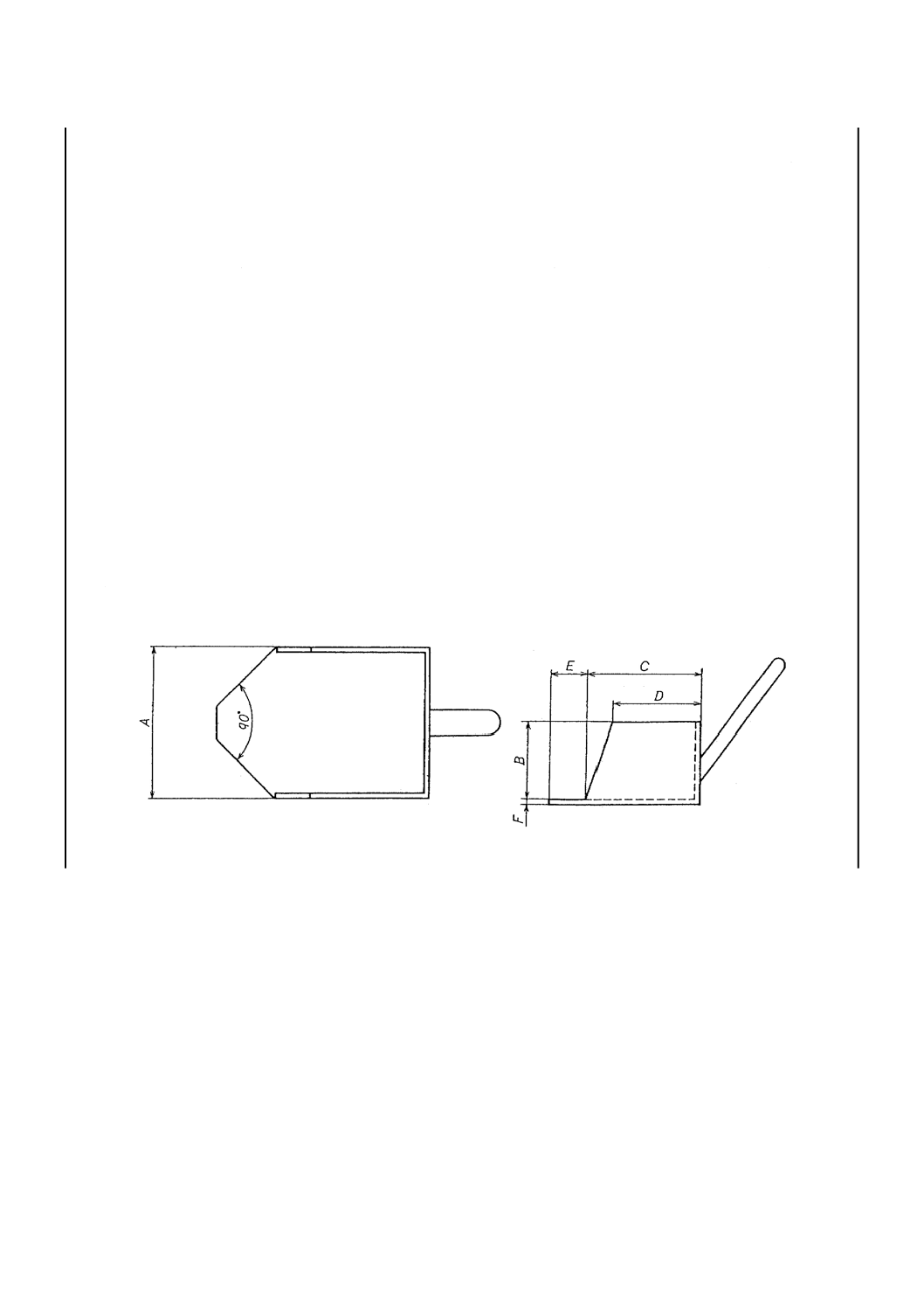

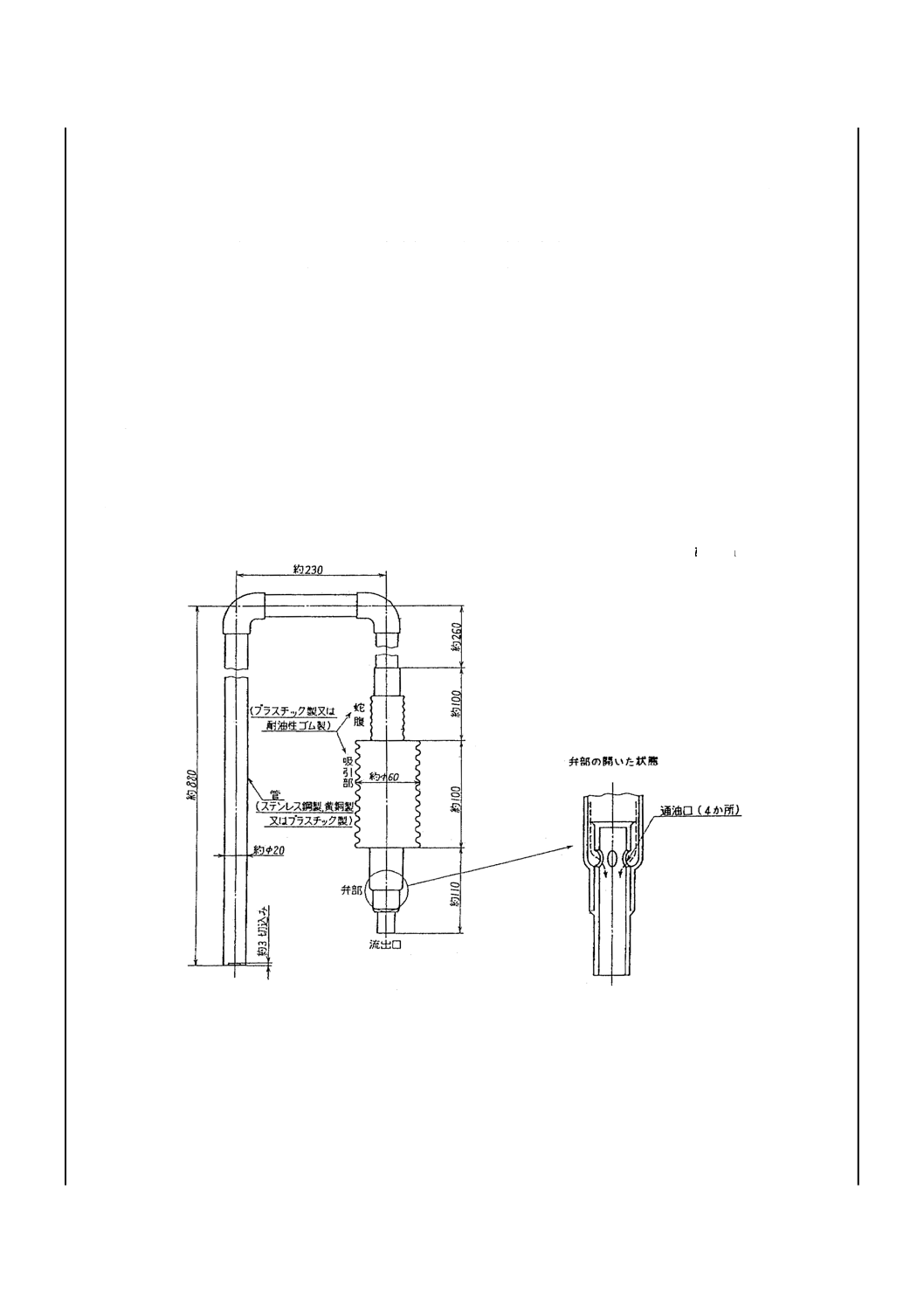

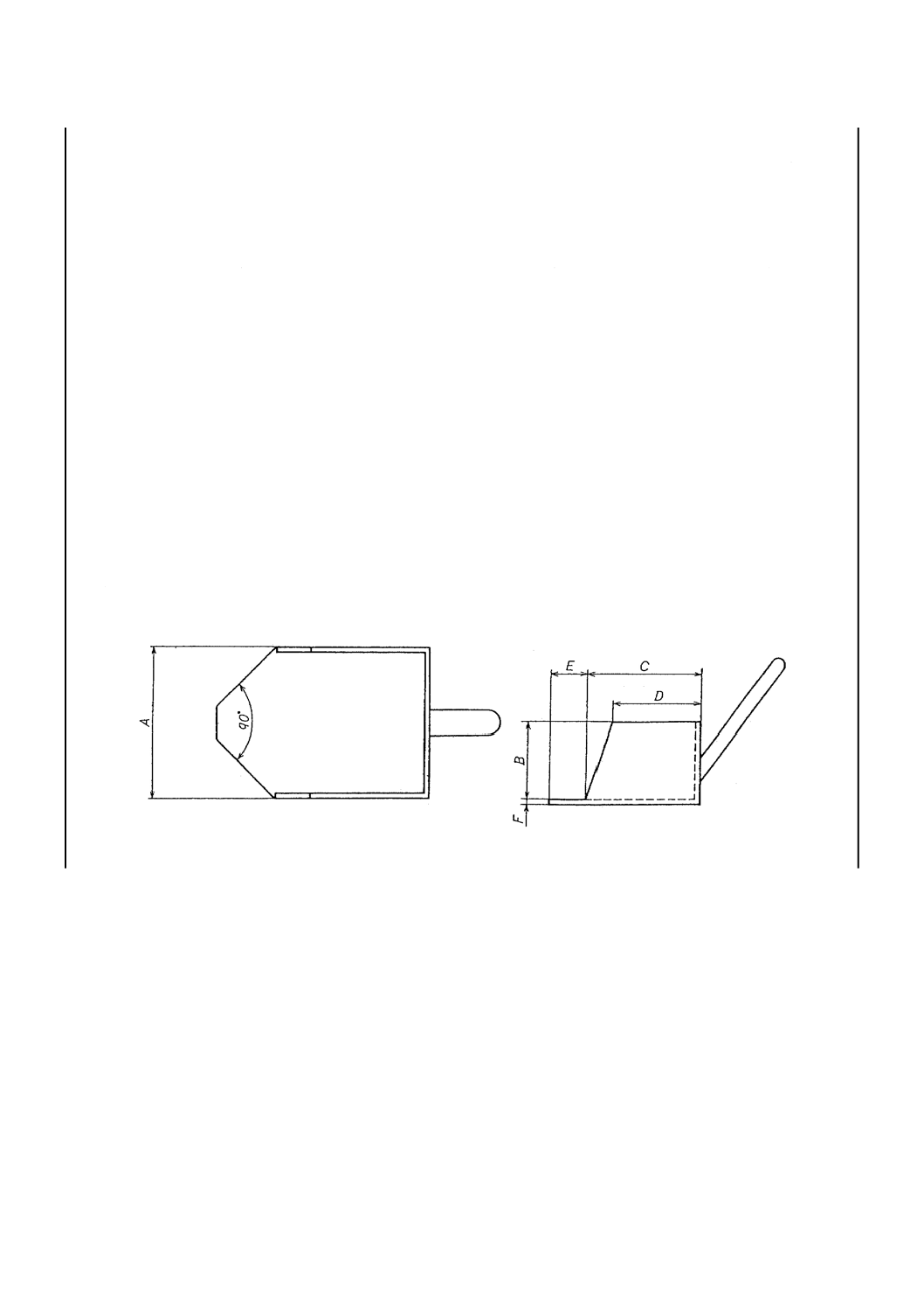

a) おもり付き金属製採取器 おもり付き金属採取器の一例を図2.1及び表6に示す。

b) おもり付きガラス製採取器 図2.2に示す形状で,瓶保持具及びガラス瓶から編成する。瓶保持具は

黄銅製,鉛製又はステンレス鋼製で,空の瓶を油中に沈めるのに十分な質量とする。

c) 磁器製採取器 図3に示す形状・寸法のもの。ただし,ガラス製でもよい。

d) シリンダー採取器 図4にシリンダー採取器の形状・寸法の一例を示す。試料を入れたとき10分間に

10 %以上漏れがあってはならない。

10

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2.1 おもり付き金属製採取器の一例

図 2.2 おもり付きガラス製採取器の一例

11

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

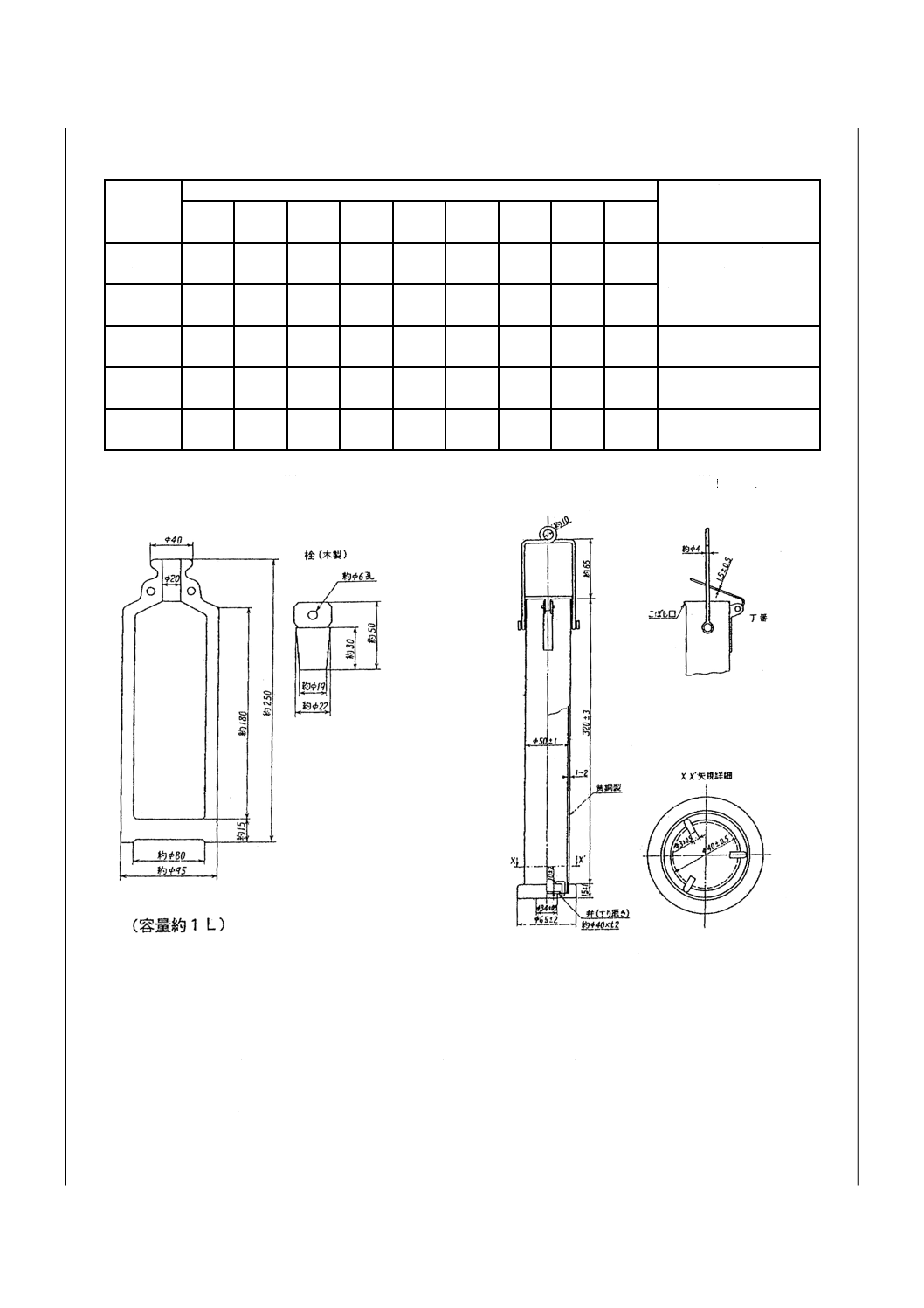

表 6 おもり付き金属製採取器の寸法及び適用油種の一例

単位 mm

品名

各部の寸法記号

適用油種

A

±1

B

±1

C

±2

D

±3

E

±2

F

±3

G

±3

H

±3

I

±10

260 mL

(細口)

20

45

51

50

15

40

60

155

260

工業ガソリン,自動車ガ

ソリン,航空ガソリン,

航空タービン燃料油,軽

油

500 mL

(細口)

20

55

61

45

20

55

80

220

340

1 L

(細口)

20

76

82

45

25

70

100

255

395

軽質潤滑油

その他軽質油

500 mL

(広口)

40

55

61

45

20

55

80

220

340

重油,重質潤滑油

1 L

(広口)

40

76

82

45

25

70

100

255

395

重質原油

単位 mm 単位 mm

図 3 磁器製採取器の一例

図 4 シリンダー採取器の一例

7.1.3

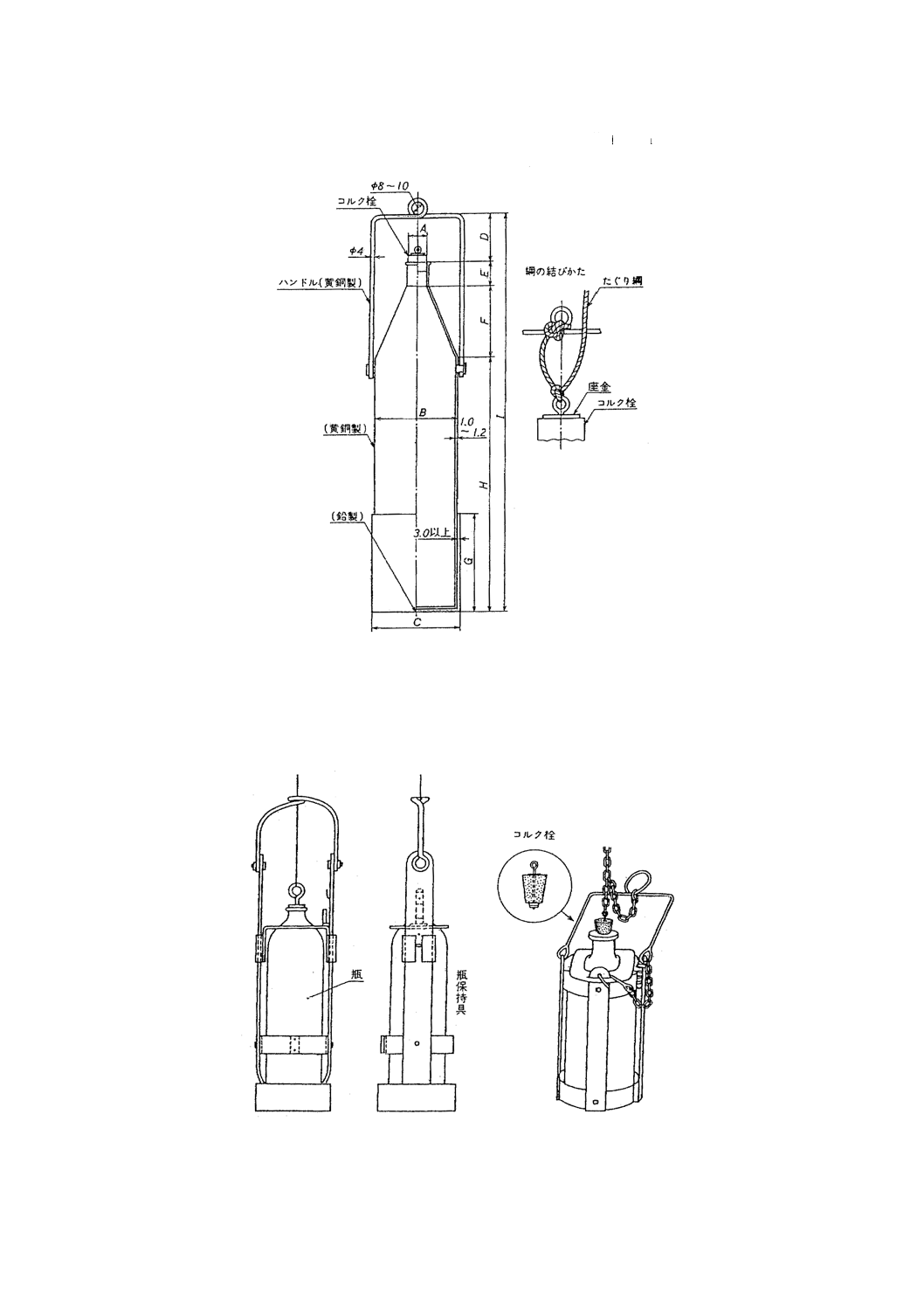

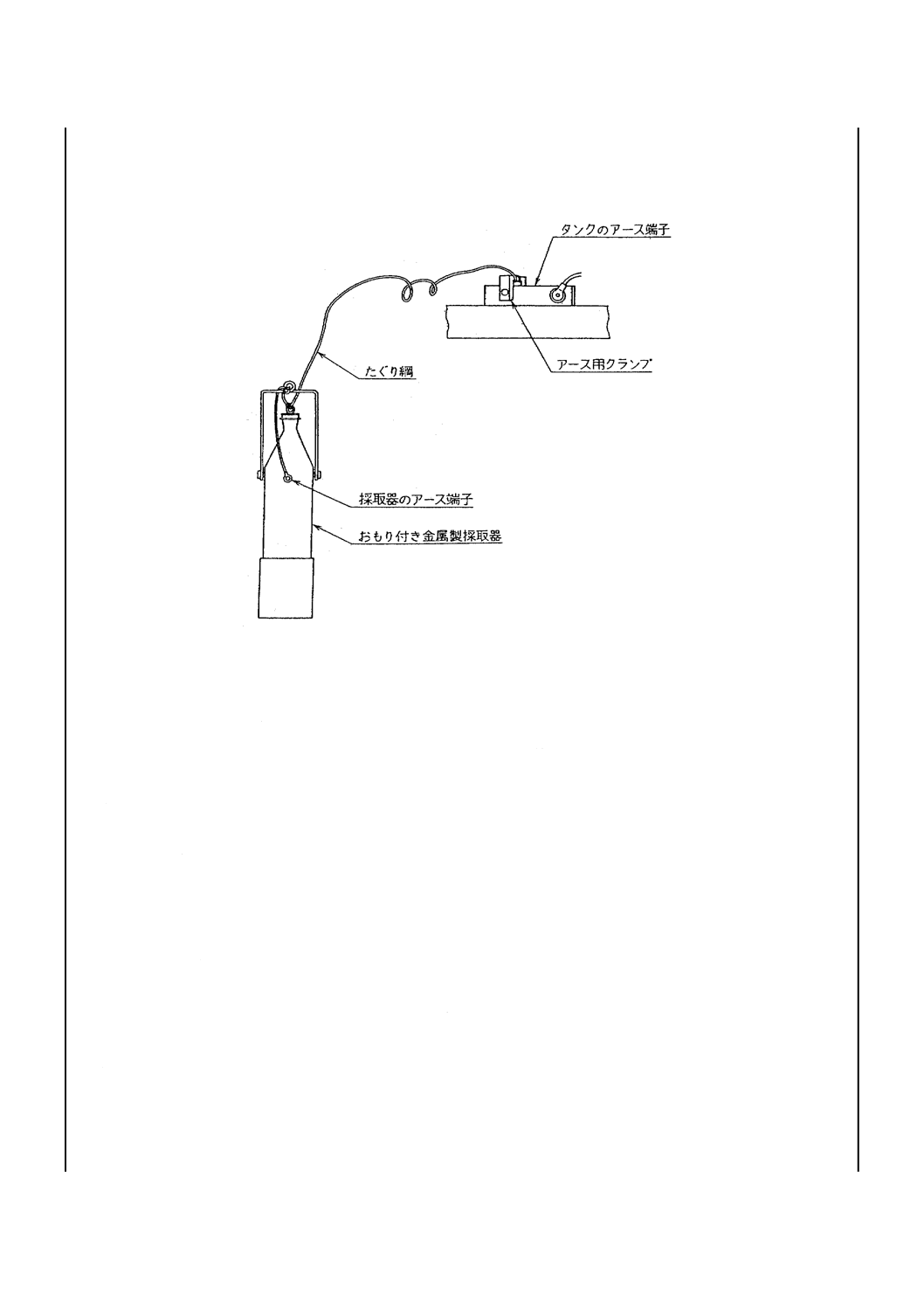

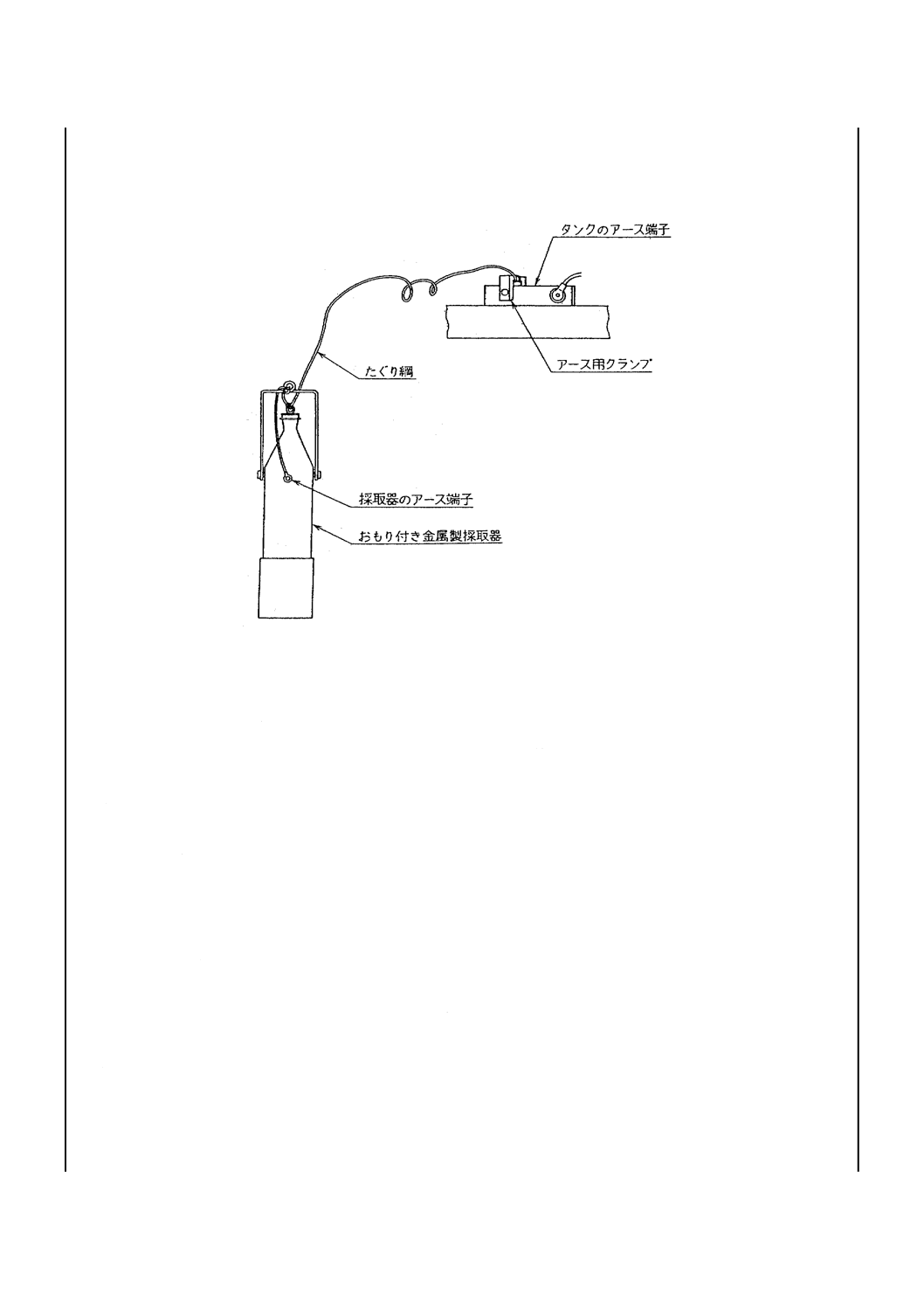

たぐり綱の仕様及び採取時の静電気災害防止のための使用方法 たぐり網の仕様及び採取時の静

電気災害防止に関する注意事項は,次による。

a) おもり付き金属製採取器,おもり付きガラス製採取器,シリンダ採取器(金属部分が露出している採

取器)などで静電気災害発生のおそれのある試料(例えば,航空タービン燃料油,工業ガソリン,自

動車ガソリン,航空ガソリン,灯油,原油など。)を採取する場合には,導電性たぐり綱を用いる。ア

ースを確実にするために,図5に示すように採取器のハンドルに結び付けた,たぐり綱の一端を採取

器本体のアース端子に固定し,他の一端に取り付けたアース用クランプでタンクのアース端子に確実

12

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に接続する。硬銅より線入り木綿たぐり綱を使用する場合には,採取器の本体,ハンドル及びアース

用クランプへの接触部は,被覆をはがし,電気的に確実に接続する。

図 5 採取器のアースのとり方の一例

備考1. 静電気災害発生のおそれの少ない試料(例えば,軽油,重油,潤滑油など)を採取する場合

は,純木綿たぐり綱を用いてもよい。

2. たぐり綱は,JIS C 3105に規定する1種硬銅より線入りの木綿ロープ,JIS L 2701に規定す

るマニラロープ,サイザルロープなどの導電性ロープを用いるとよい。

b) おもり付き金属製採取器,おもり付きガラス製採取器及びシリンダー採取器(金属部分が露出してい

る採取器)などで静電気災害発生のおそれの少ない試料(例えば,軽油,重油,潤滑油など)を採取

する場合には,a) 備考2.に規定するもののほかに白打綿ロープ(純木綿ロープ)を用いてもよい。

c) 磁器製採取器(金属を全く使用しないもの)で採取する場合は,白打綿ロープ(純木綿ロープ)を用

い,銅より線入り木綿たぐり綱などの導電性のものは用いてはならない。

備考 市販の木綿ロープには,化学繊維が混紡されているものもあるので注意を要する。

d) 試料採取前に,次の事項を確認する。

1) 採取器のたぐり綱に硬銅より線を使用する場合は,断線していないことを確認する。

2) 試料採取現場の周囲にスチームの漏れ及び噴射がないを確認する。

e) 試料採取器から金属製試料容器への移し替えを現場で行う場合は,試料容器も接地を行う。

f)

試料容器,採取器及びたぐり綱に付着した試料をふき取るのに用いる布は,植物繊維の布を使用し,

化学繊維の布は,できるだけ使用しない。

g) ハッチから試料を連続して採取する場合は,前回の採取器を引き上げた後,発生電荷の消滅をもって

(できるだけ時間間隔を置く)から次の採取を行う。

13

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) たぐり綱の下げ降ろし,引き上げは,静電気発生を防止するため,できるだけゆっくり行う。試料採

取器を引き上げるときは,ハッチに接触させないように注意する。

7.1.4

おもり付き採取器による採取方法の手順 次の手順によって,全層試料,ランニング試料,定点試

料のいずれかを採取する。

a) 採取方法の概要

1) おもり付き採取器又はシリンダー採取器を用いる場合は,採取器をたぐり綱で,タンク屋根部の所

定のアース端子に,確実に接続した後,風向と平行な位置に立つ。ハッチを静かに開けてb)〜e) の

いずれかに従い試料を採取する。

次に,ハッチを静かに閉め,たぐり綱のアースを外す。ただし,採取した試料をその場で試料容

器に移すときは,ハッチを閉め,移し替えを終了後,たぐり綱のアースを外す。

備考 シリンダー採取器は,全層試料及びランニング試料には適用できない。

2) 磁器製採取器を用いる場合も,1) と同様の方法で試料を採取する。

b) 全層試料採取方法 おもり付き採取器又は磁器製採取器の栓をしたまま底部の出口管高さまで徐々に

沈めてから,たぐり綱を急激に引いて栓を抜き (5),これを引き上げ終わるまでに採取器が約3/4試料

で満たされるように,ほぼ一定の早さで引き上げて採取する。

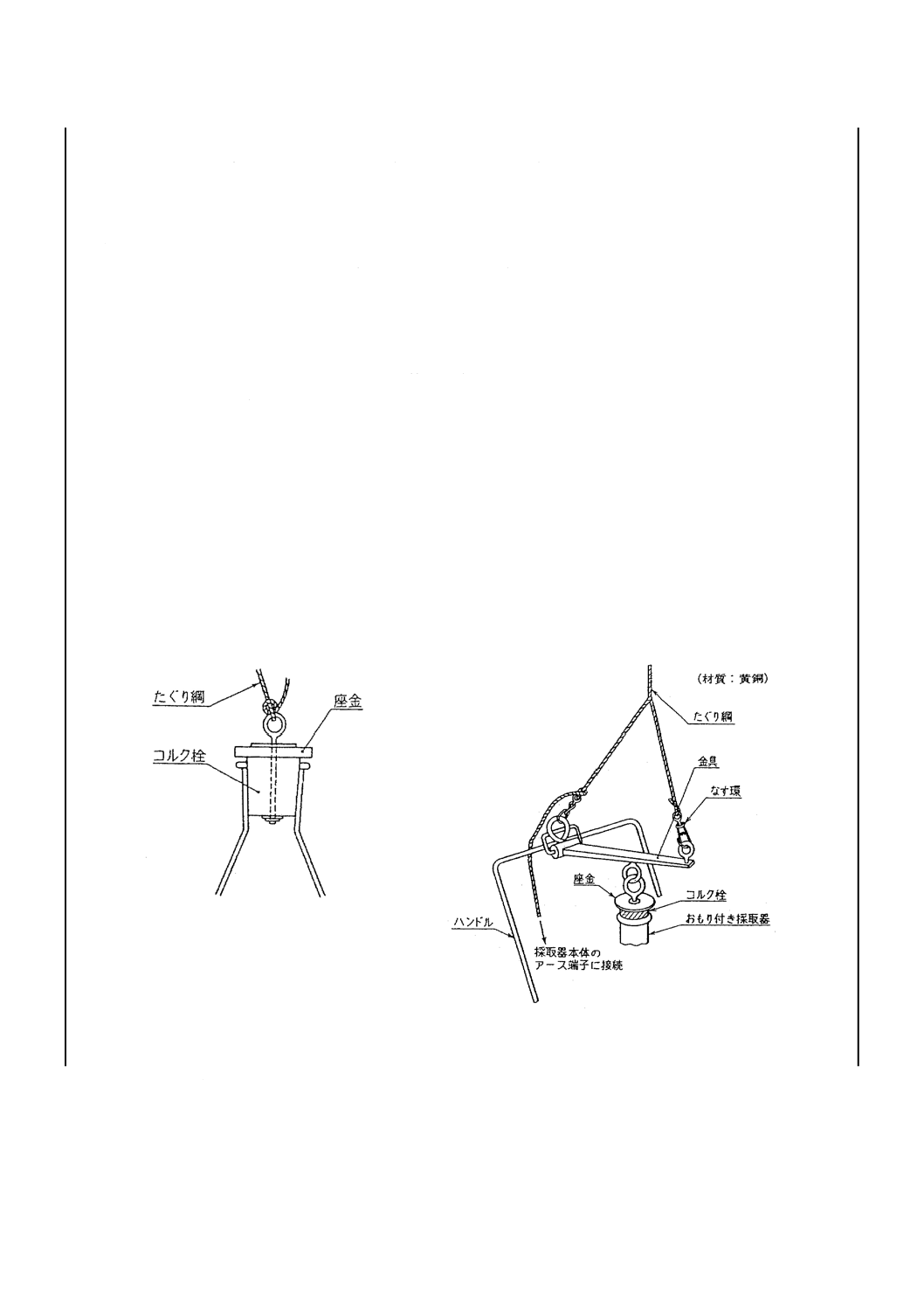

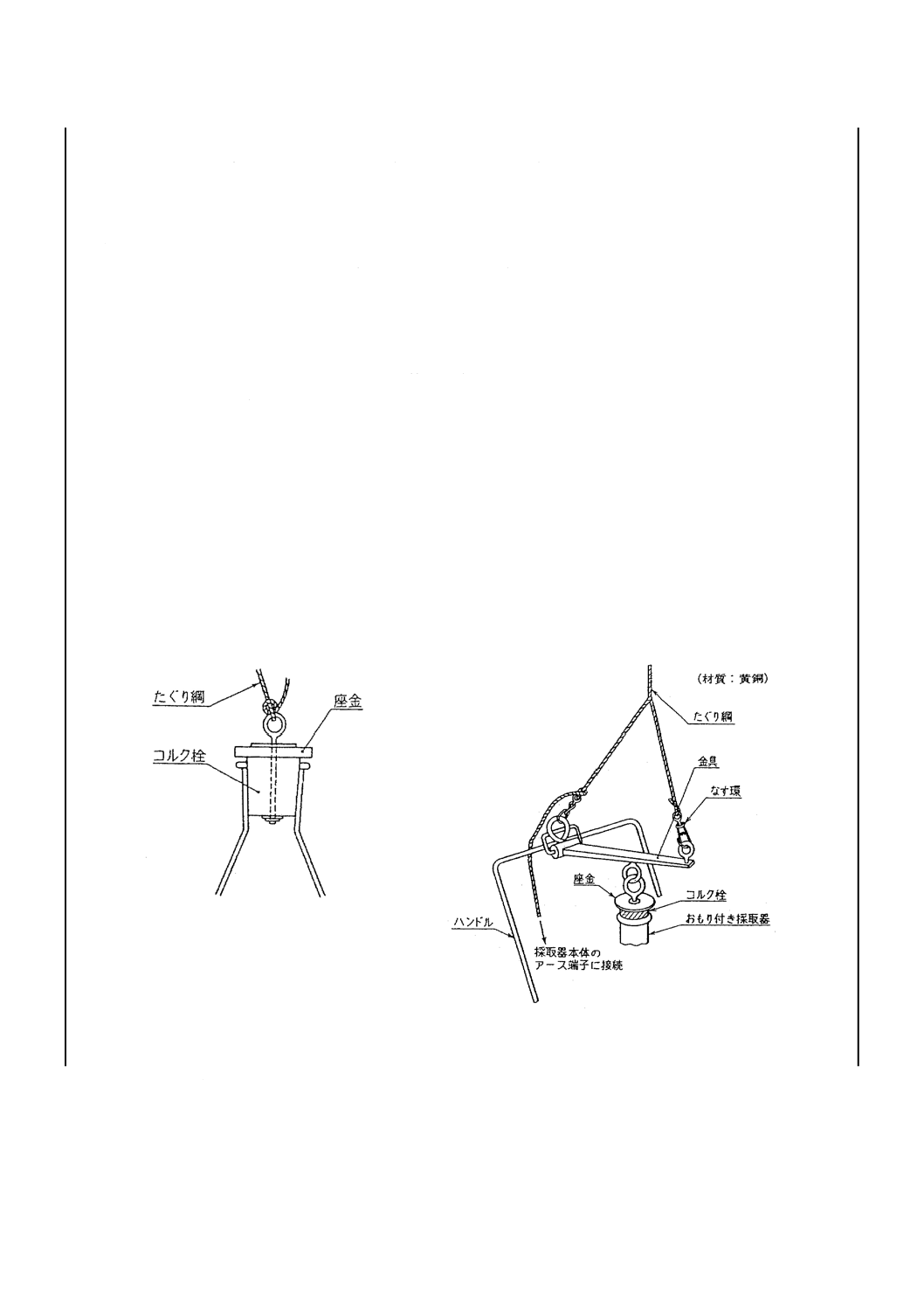

注(5) 底部試料など深いところから試料を採取するとき,採取器のコルク栓が外れないことがある。

この場合,図6に示すようにコルク栓の上部に座金状のストッパーを付けるか,又は図7に示

すように金具をハンドル,コルク栓及びたぐり綱に結び付け,てこの原理を利用して栓の離脱

を容易にする。

図 6 コルク栓止めの一例

図 7 コルク栓外し金具の一例

c) ランニング試料採取方法 おもり付き採取器又は磁器製採取器の栓を外したまま,ほぼ一定の速さで

油面から底部の出口面の高さまで沈めた後,これを油面まで,ほぼ一定の速さで引き上げ,試料が採

取器の約3/4満たされるように採取する。

d) 定点試料採取方法 試料採取は,頂部,上部,中部及び下部の順に行い,次のいずれかの方法による。

14

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) おもり付き採取器又は磁器製採取器の場合 おもり付き採取器又は磁器製採取器の栓をしたまま,

次の深さまで,できるだけゆっくり沈める(図1参照)。

頂部試料 …………… タンク内液の表面から約150 mmの深さ

上部試料 …………… タンク内液の表面から油層の1/6の深さ

中部試料 …………… タンク内液の表面から油層の1/2の深さ

下部試料 …………… タンク内液の表面から油層の5/6の深さ

次に,たぐり綱を急にしゃくり上げて栓を抜き (5),油面に気泡が上がってこなくなるまで,その

位置に保って採取器を満量にした後,できるだけゆっくり引き上げて採取し,試料の全量又は一部

を別容器に移し,直ちに栓をする。

2) シリンダ採取器の場合 採取器を上部,中部又は下部の所定の採取位置まで,できるだけゆっくり

沈め,上下に2〜3回動かしてから,そのままできるだけゆっくり引き上げて採取する。ただし,頂

部試料の採取には適用されない。

7.2

タップ採取方法

7.2.1

適用範囲 この方法は,蒸気圧(リード法)が180 kPa以下の液体試料を,試料の採取に適したタ

ップ注入管又は採取ラインを備えたタンクから採取する場合に適用する。

備考 蒸気圧(リード法)が100〜180 kPaの液体試料を採取する場合は,附属書1図3に示す冷却浴

を用いて採取口と試料容器との間を冷却し,低沸点留分が蒸発するのを防ぐ。ただし,気温,

油温などから試料採取によって軽質分の揮散がないことが確認されている場合は,冷却浴を使

用しなくともよい。

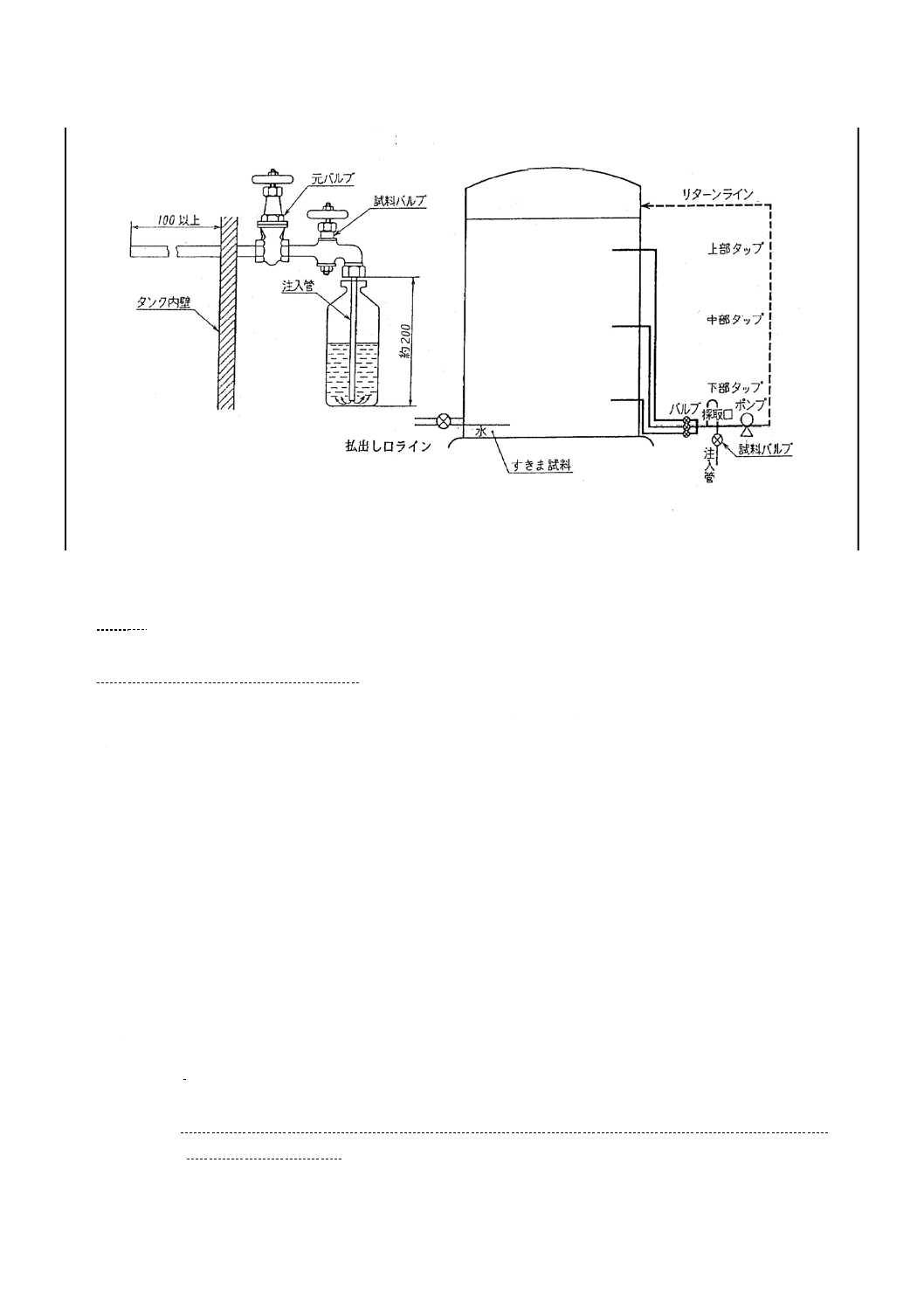

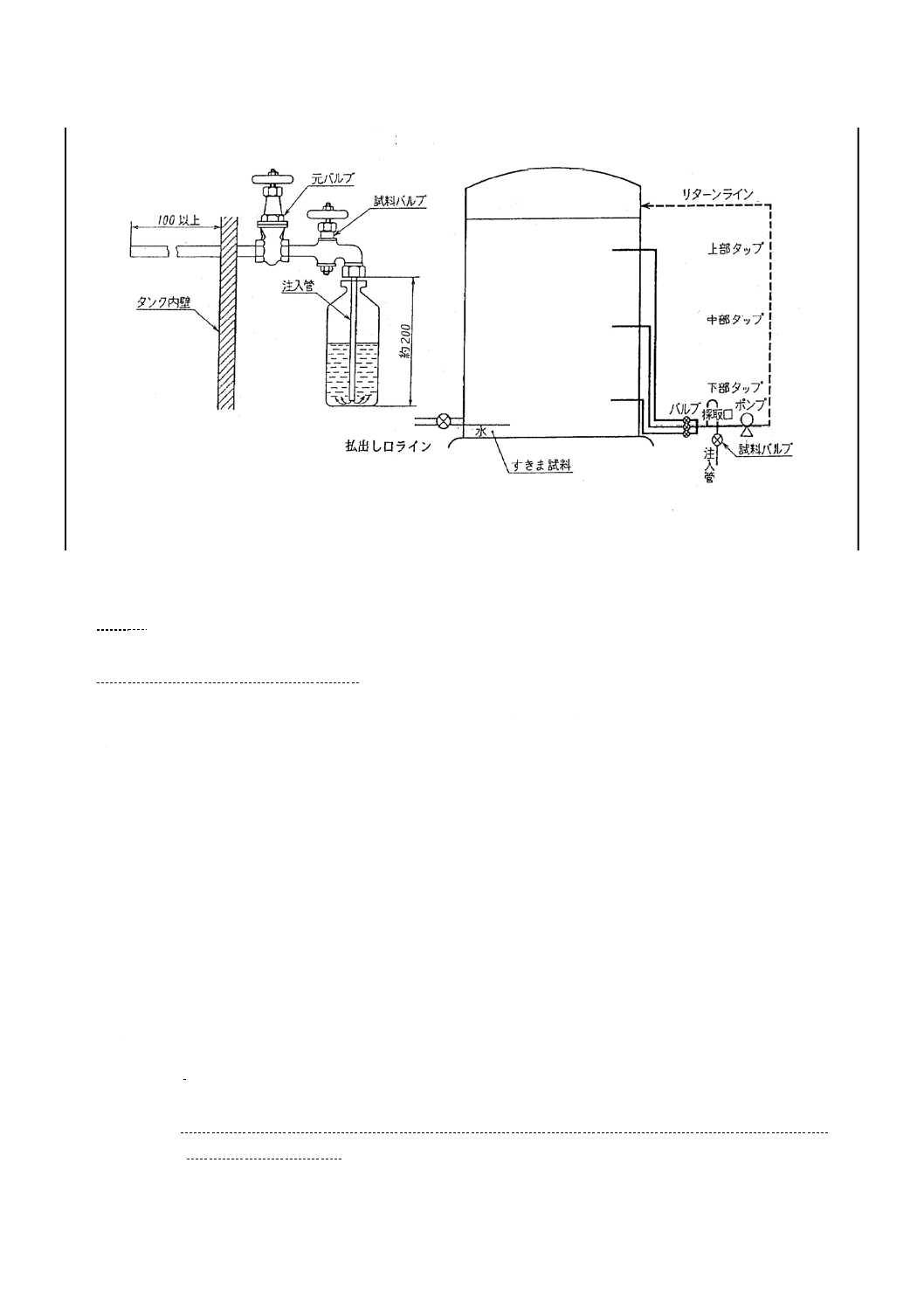

7.2.2

装置 装置は,次による。

a) タップ及び試料バルブ タップは,タンク壁から内部へ100 mm以上挿入(ただし,浮き屋根式タン

クの場合は,内部に挿入しなくてもよい。)した管でその出口には,注入管を取り付けられる適切な試

料バルブを備えたものとする。タップは,タンクの最大貯蔵量の高さを等間隔に分割し,3個以上設

ける。各試料タップは,払出し口ライン及び水切り接続部分から水平方向に1.8 m以上,又は入口パ

イプライン接続部分から水平方向に2.4 m以上離れたところに設ける。

備考 タップは,タンクに最大貯蔵量を満たしたときの液面から油層の5/6深さに上部タップを,油

層の1/2の深さに中部タップを,油層の1/6の深さに下部タップを設ける。また,すきま試料

タップは,タンク払出し口ラインから約100 mm下に設ける[図8. b) 参照]。

b) 注入管 図8. a) に示すように試料バルブ出口に連結でき,試料容器の底まで届くのに十分な長さの

径6 mm以上の管。

備考 静電気災害発生のおそれのない試料(例えば,軽油,重油,潤滑油など)を採取する場合は,

注入管を用いなくてもよい。

15

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) タンクのタップ注入管 b) タンクの採取ライン

図 8 タップ採取装置の一例

c) 試料容器 6.1に規定するもの。

7.2.3

タップによる採取手順 試料採取に先立ち,タップ及びラインの滞油を別の容器に流出させ,引き

続きタンクの内容物を短時間流出した後,清浄な注入管を試料バルブに連結する。上部,中部又は下部の

各タップからタンク側面試料を採取し (6)(7),直ちに栓をする。

試料採取に冷却塔を使用する場合は,タップ及びラインの滞油を冷却塔を通して別の容器に流出させ,

引き続きタンクの内容物を短時間流出した後,清浄な注入管を冷却管の出口に連結し,試料を採取する

(6)(7)。

混合試料を採取する場合は,試料を採取しようとするタップの試料バルブを開いて,タップ及びライン

の滞油を別の容器に流出させ,引き続きタンクの内容物を短時間流出した後,清浄な注入管を試料バルブ

に連結して,次のa) 又はb) によって採取する(6)(7)。

a) 各タップから適切な計量カップを用い,等量の試料を採取する。

b) タンクの中の油がすきま試料タップを除いて下から3番目のタップの高さまで入っていないときは,

次の方法によって採取する。

1) 油の高さが下から2番目のタップよりも下から3番目のタップに近い場合は,下から2番目のタッ

プから2/3,最下部のタップから1/3ずつそれぞれ試料を採取する。

2) 下から2番目のタップに近い場合は,下から2番目及び最下部のタップからそれぞれ1/2ずつ試料

を採取する。

3) 下から2番目のタップよりも低い場合は,全試料を最下部のタップから採取する。

注(6) 静電気災害発生のおそれがある試料を缶に採取する場合は,採取する試料バルブと試料容器

とを導線で接続する。

(7) 試料を採取するときは,内部圧力に注意して試料バルブを開き,試料を1 m/s以下の速度で

流出させて採取する。

16

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

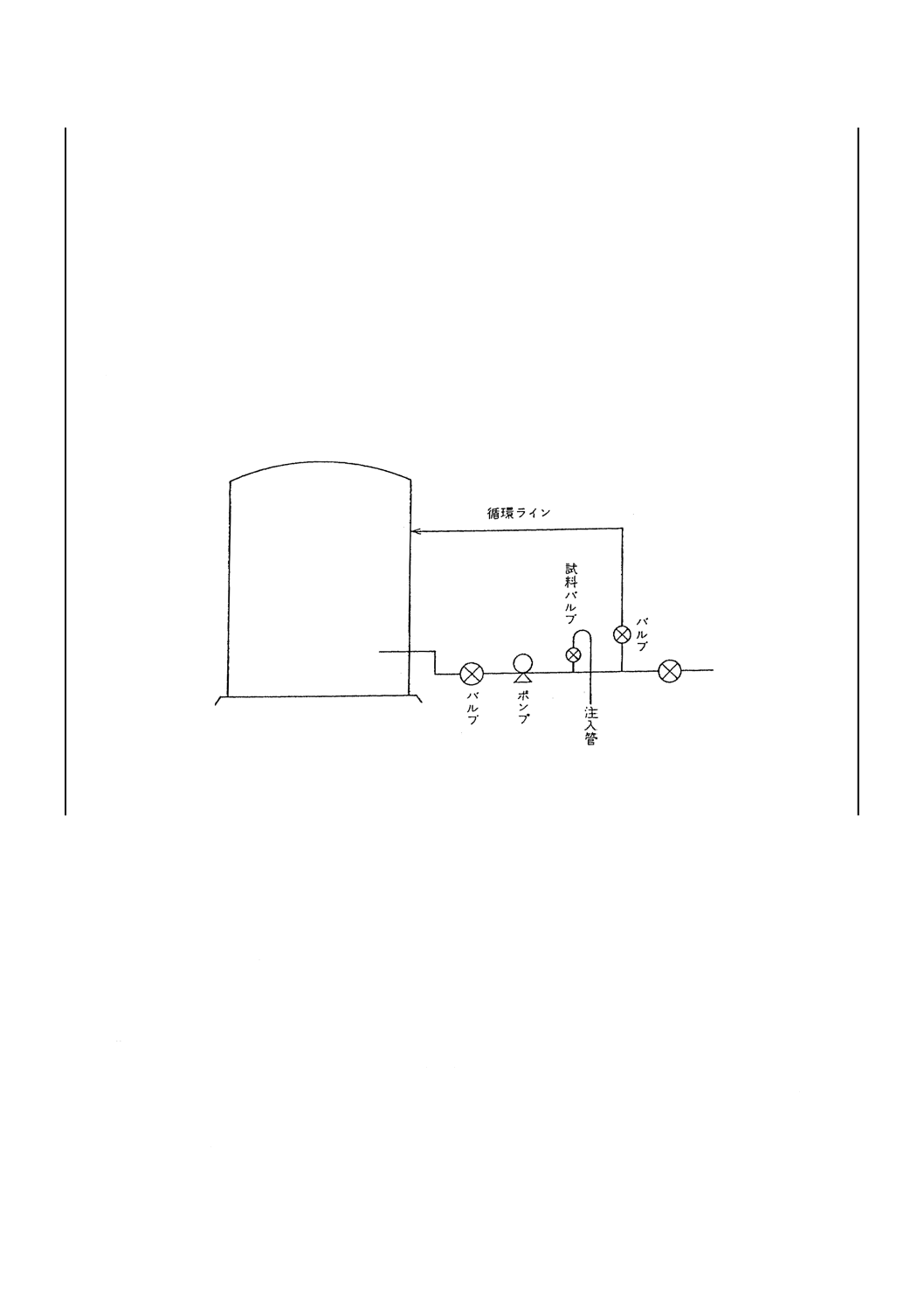

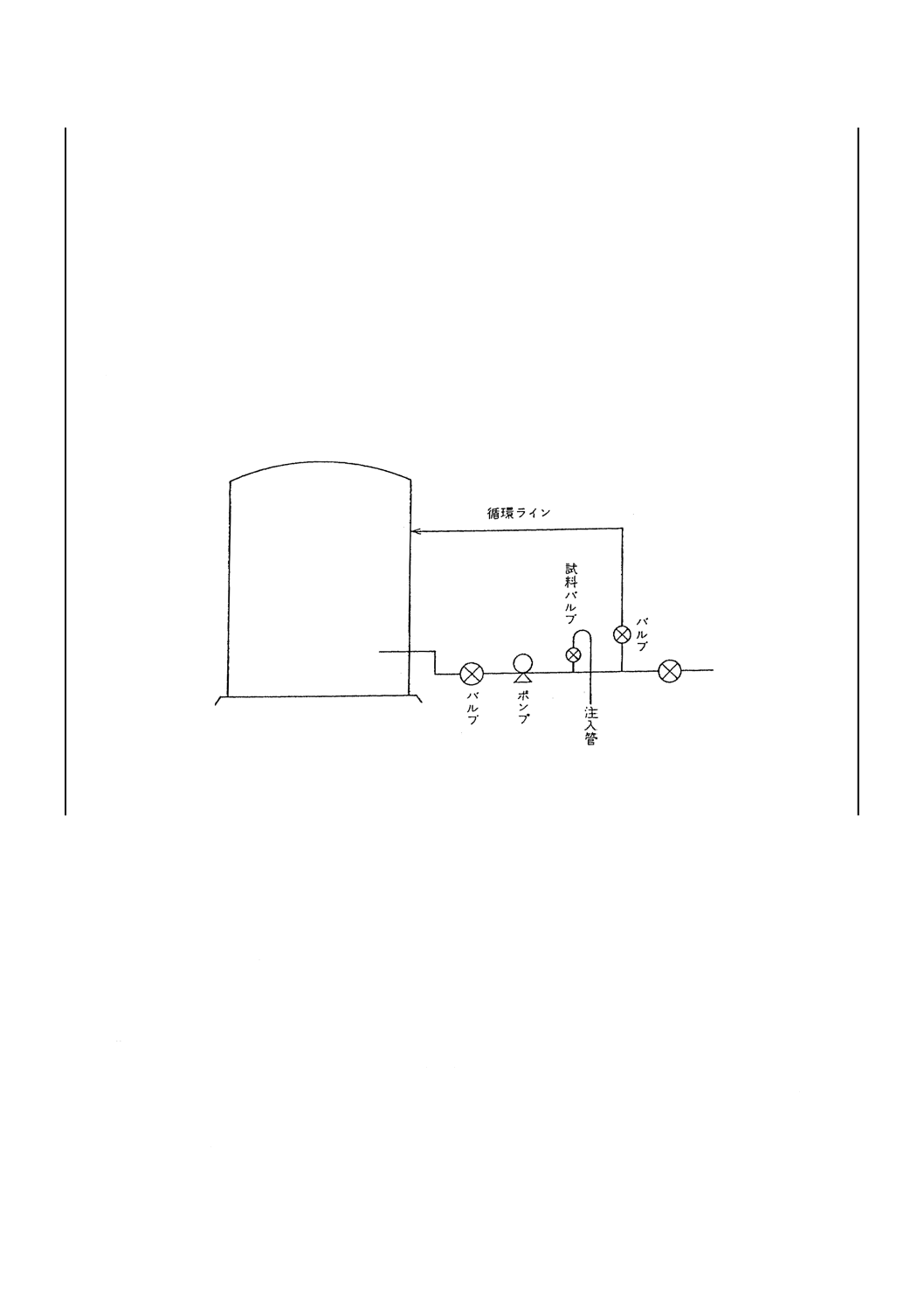

7.3

タンク循環ライン採取方法

7.3.1

適用範囲 この方法は,蒸気圧(リード法)が180 kPa以下の液体及び半流動体試料を固定タンク

の循環パイプラインから採取する場合に適用する。

備考 この方法を適用するに当たっては,タンクの内容物が均一であり,十分な時間でライン内を

循環されているなど,採取した試料がロットの品質の平均的特性をもつものであることをあ

らかじめ確認されていなければならない。

7.3.2

装置 装置は,次による。

a) 循環ライン及び試料バルブ 循環パイプラインに試料採取に適した試料バルブ(図9参照)を設置し

たもの。

b) 試料容器 6.1に規定するもの。

図 9 循環パイプラインの一例

7.3.3

採取手順 試料採取に先立ち,十分な時間でラインを循環させ,循環中又は循環を止めて短時間後

に採取する。循環パイプラインの試料バルブを開き,試料バルブの滞油を別の容器に流出させ,ラインの

内容物を短時間流出した後,清浄な注入管を試料バルブに連結し,試料容器に試料を採取する。

7.4

連続ライン採取方法

7.4.1

適用範囲 この方法は,蒸気圧(リード法)が110 kPa以下の液体及び半流動体試料を送油パイプ

ラインから,手動又は自動装置によって連続的に採取する場合に適用する。

7.4.2

サンプリングプローブ及び試料受け器

a) サンプリングプローブ サンプリングプローブ(以下,プローブという。)は,次による。

1) プローブは,パイプライン中を流れる内容物をそのパイプラインから採取する場合に用いる。連続

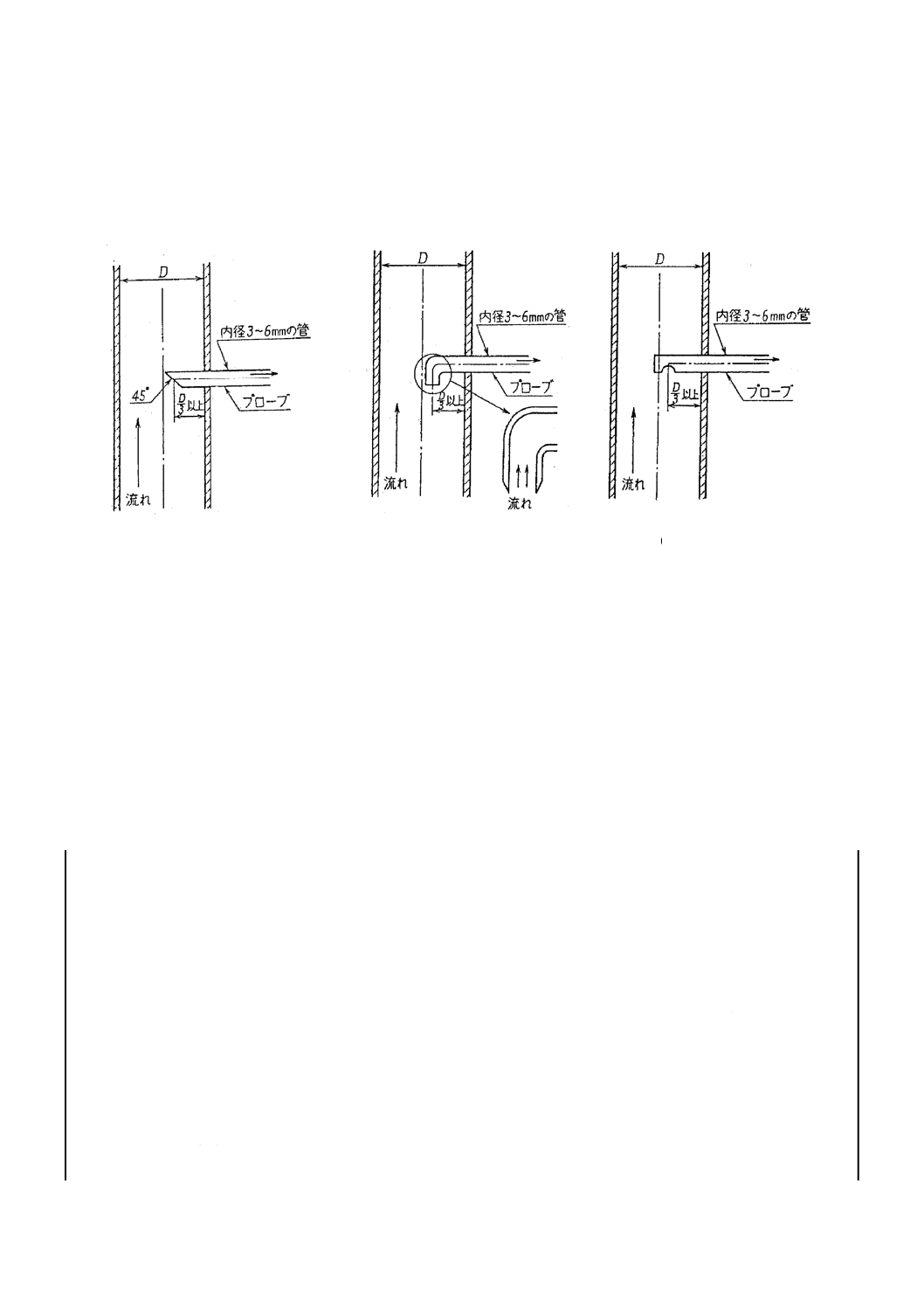

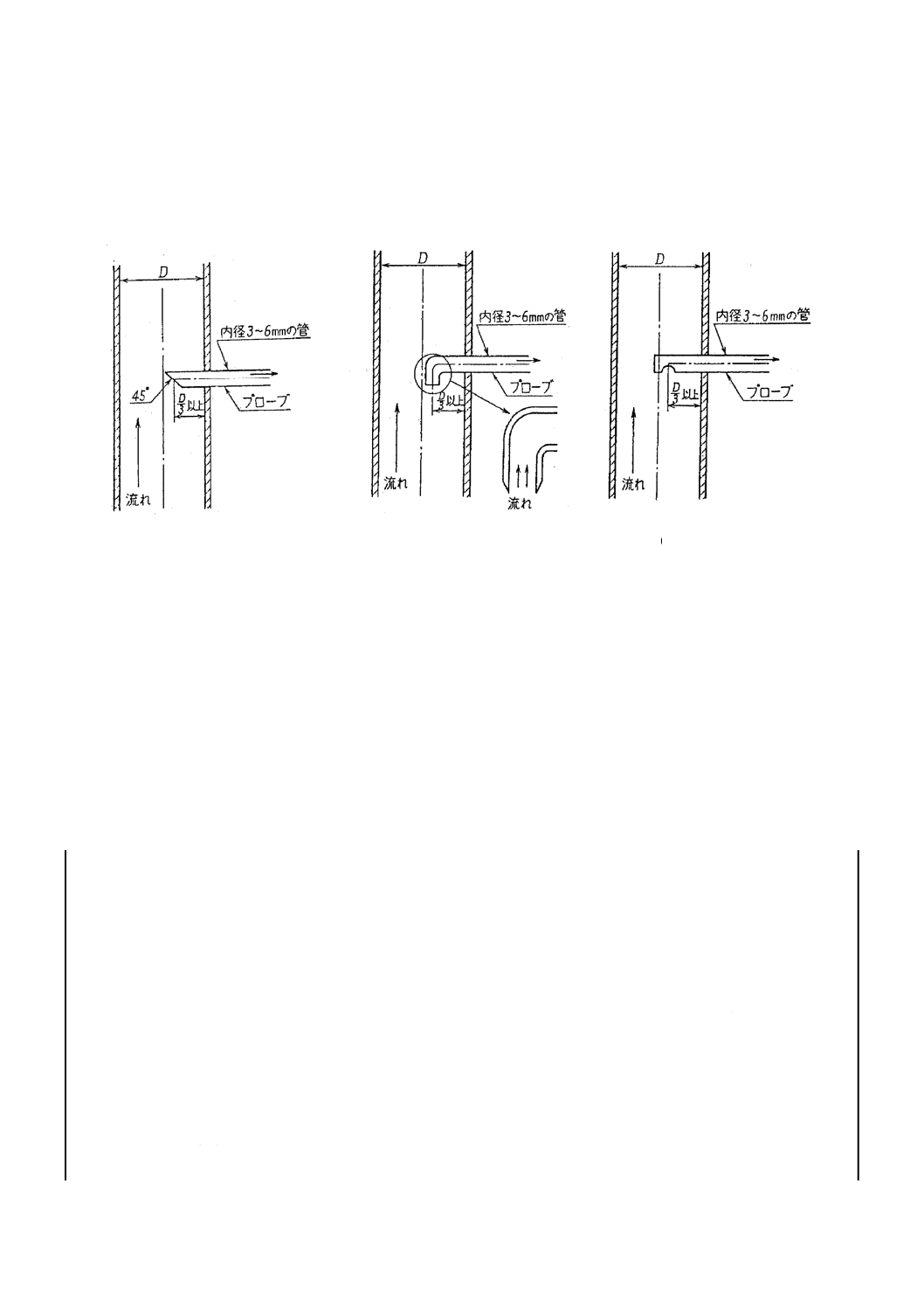

試料採取装置のプローブの一例を図10. a)〜c) に示す。

図10. a) は,パイプラインの直径の1/3以上挿入し,その口を流れに向かって45度に切った管を

示す。

図10. b) は,パイプラインの直径の1/3以上挿入し,流れに向かって曲げたエルボ又は管を示す。

17

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プローブの入口は,削った鋭いへりにする。

図10. c) は,先端を閉じた管で,パイプラインに直径の1/3以上中央寄りにして,流れに向かっ

て丸い孔を開けたものを示す。

a) b) c)

図 10 連続採取装置のプローブの一例

2) ポンプで移送する原油,又は石油製品は,必ずしも均一であるとは限らないので,プローブの採取

位置及び大きさは,水分,泥分などによる層状化,プローブ管内の沈降物などによる影響が最小に

なるよう考慮して定める。

プローブは,常に水平又は垂直で,油の流れに対して直角に取り付け,受け器にできるだけ近い

位置になければならない。採取配管は,できるだけ短く,また,試料を採取する前に,清浄な状態

になっていなければならない。流れのどの部分も層状にならず,均一な混合物になるように適切な

油の混合装置を採取口の上流に設けなければならない。均一な混合物とするためには,パイプライ

ンを細くしたり,一連のじゃま板,オリフィス,多孔板などを付けるか,又はこれらを組み合わせ

た装置を用いる。

b) 試料受け器 試料受け器は,次による。

1) 開放形受け器 試料の蒸発損失をできるだけ少なくし,外部から雨,雪,ほこり,ごみなどが混入

せず,洗浄,内部検査及び試料の完全混合ができ,また,適切な通気孔が付いたもの。

2) 密閉形受け器 試料の蒸発損失を防ぐとともに,洗浄,内部検査及び試料の完全混合ができ,安全

弁が付いたもの。

7.4.3

手動による採取手順 手動による採取手順は,次による。

a) 試料バルブを調節し,プローブを通る油の流速がパイプラインを流れる油の流速とほぼ等しいように

する。

試料の単位時間当たりの採取量を求め,試験に必要な量を試料受け器に連続,又は次の時間ごとに

断続的に採取する。

初期試料

全移送量の1/6移送した時点で採取する。

中期試料

全移送量の1/2移送した時点で採取する。

18

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後期試料

全移送量の5/6移送した時点で採取する。

備考1. 手動による採取は,パイプラインを流れる液体が時間の経過によって品質が変化しない場合

に適用する。

2. 移送量が少ない場合は,通常,連続で採取するが,断続的に採取する場合は,全移送量の1/4

と3/4を移送した時点の2試料でもよい。

b) 原油を採取する場合は,1回に250 ml以上の試料を必要に応じて1時間又はそれよりも短い間隔で採

取する。ただし,受渡当事者間の合意によって,採取間隔を2時間まで延ばしてもよい。

試料採取量及びその採取間隔は,各ロットごとに一定とする。

原油試料は密閉形受け器にとり,24時間後又はあらかじめ定めた時間後,集めた試料を静かに十分

に混合して混合試料とする。これを試料容器に移し,栓をして冷暗所に保管する。

密度水分及び水泥分試験用試料は,別に採取してもよいが,その試験は採取後,直ちに行う。

7.4.4

自動採取装置(オートサンプラともいう。)によって採取する手順 自動採取装置によって採取す

る手順は,次による。

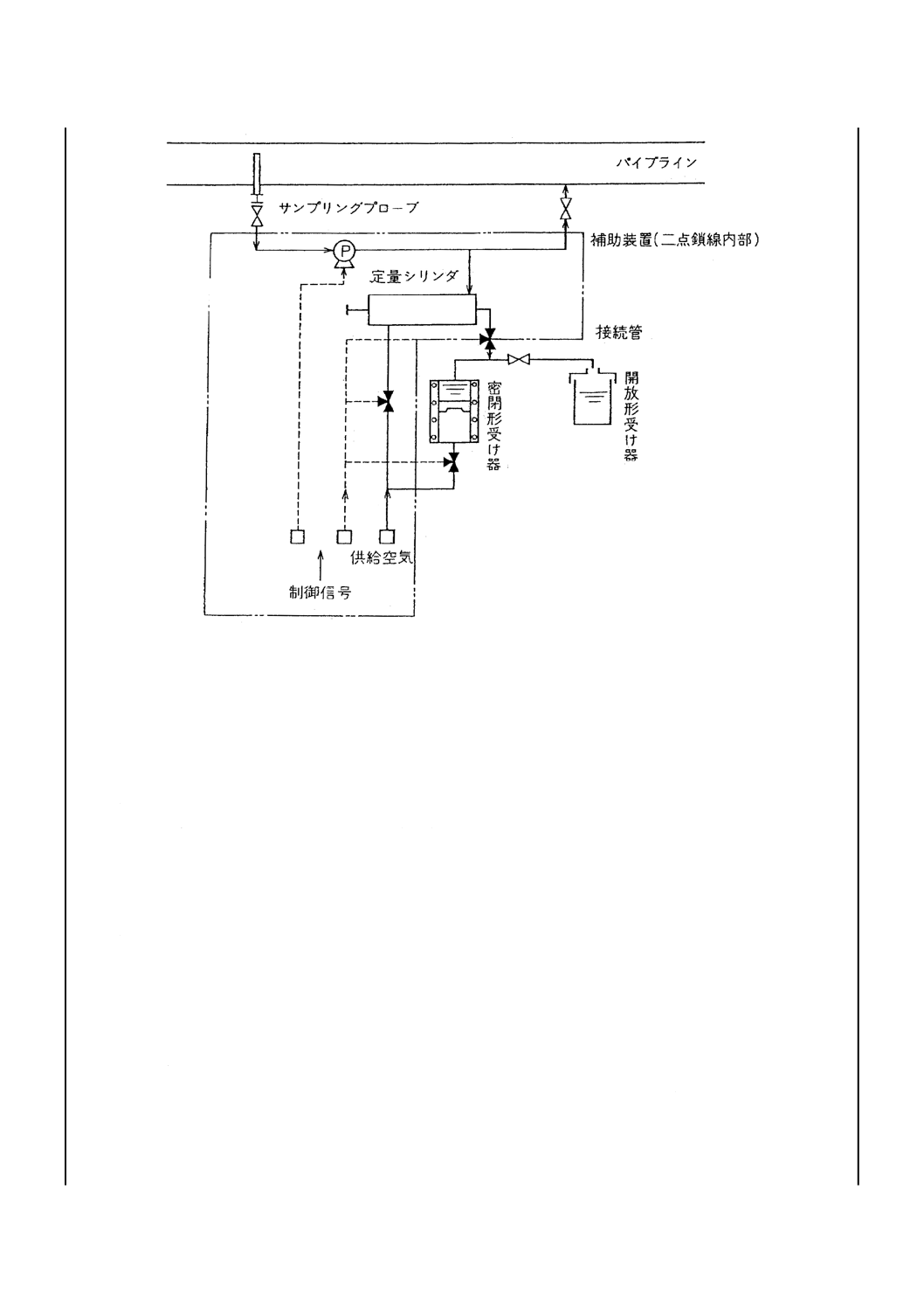

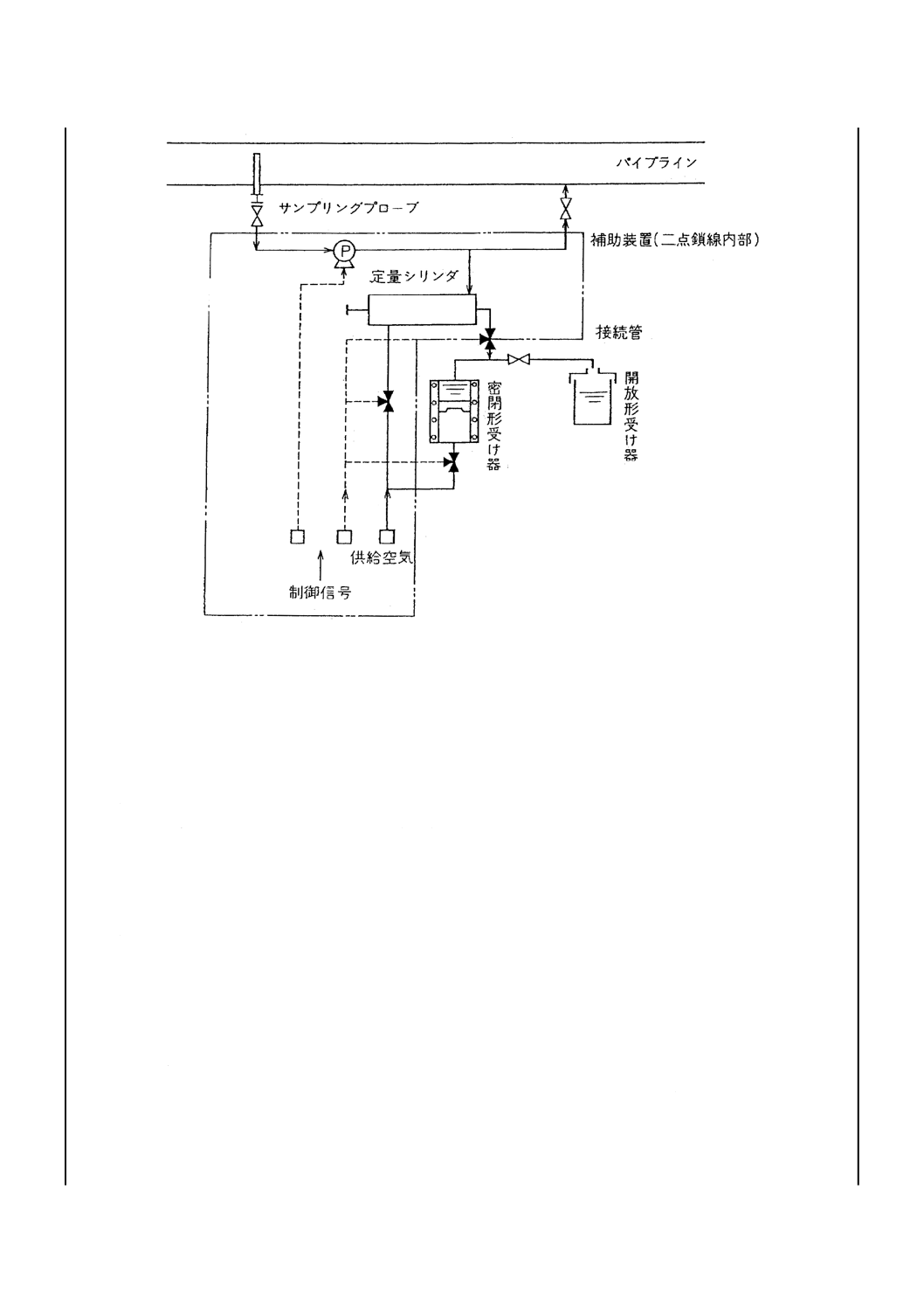

a) 自動採取装置 自動採取装置は,図11に示すように,試料をパイプラインから自動的に採取する装置

で,7.4.2に規定するプローブ,接続配管,補助装置,試料受け器などから構成する。

自動採取装置は,次の種類がある。

1) 時間同期形連続自動採取装置 パイプライン中の油の流量変化に関係なく,一定量の油を一定時間

隔で採取する自動採取装置。

2) 流量応答形連続自動採取装置 パイプライン中の油の流量変化に比例して,自動的に採取量を調節

する自動採取装置。

参考 流量に応じて採取頻度が変わるものと,頻度は一定で採取量が変わるものとがある。

19

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 11 自動採取装置の一例

b) 自動採取装置の設置 自動採取装置は,無人で長時間の稼働を前提としており,それに適用される安

全基準に合格していなければならない。また,常に正常な状態で稼働できるように,検査と保守のた

めに必要な場所を考慮して設置しなければならない。

その他,次の点に留意する。

1) 自動採取装置の各部を連結する配管内の油は,効果的に置換が行えるように配置する。

通常,系内の滞油は,次の採取直前に除去する。

2) 試料採取配管及び採取装置内に滞留している油の置換が困難な構造の場合は,系内に滞留している

油をプローブからパイプラインに戻すための小さなポンプを設ける。また,パイプラインと自動採

取装置との接続配管は,できるだけ短くする。

3) 水や重い粒子が採取装置の排出配管に沈降して,滞留及び次の試料採取の際に試料受け器に混入す

るのを防ぐため,排出配管は,くぼみ及び膨らみのないもので試料受け器に向けて下方に傾きを付

ける。

4) 配管を清浄で流れやすい状態に保つため,配管は定期的に掃除ができるように設計する。

ワックス分の多い油又は高粘度の油を採取する場合は,配管及び採取装置は,加熱できるような

構造とする。

c) 自動採取装置による採取量の設定 試料の採取に先立ち,採取装置内及び接続管内の滞油を別容器に

流出させ,移送ライン内容物を短時間流出した後,密閉形又は開放形受け器を接続する。受け器の容

量及び採取量は,試験及び保存に十分必要な量であり,かつ,全移送量を代表する試料を採取できる

20

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量とし,通常,0.5 L〜20 Lを採取する。

時間同期採取装置を使う場合は,総移送量及び移送時間並びに採取量から1回当たりの試料採取量

及び採取間隔を計算によって求めて設定する。流量応答形採取装置を用いる場合は,総移送量と採取

量から単位時間当たりの採取量を計算によって求めて設定する。

d) 自動採取装置の点検 自動採取装置の点検は,次の1) 及び2) の方法によって正常に作動しているこ

とを確認する。

1) 採取量の検査 採取された量は,c) のいかなる設定条件においても,その設定値の±5 %以内でな

ければならない。

2) 試料性状の点検 自動採取装置で採取した混合試料の物理的及び化学的性状を,タンクなどから採

取した試料の性状と照合して,その差がないことを確認する。

備考 タンクなどから点検用試料を採取する場合は,移送ポンプ停止後,静電気の除電時間が経過

した後,できるだけ早く(1時間以内)採取する。

タンクに混合装置を備えている場合は,ポンプ停止後8時間以内に採取した試料であれば

よい。

移送先タンクに無視できない残油がある場合は,移送前に移送元タンクから採取する。

7.5

シーフ採取方法

7.5.1

適用範囲 この方法は,液体又は半流動体の底部試料,水泥分試料などをタンク車,船又は固定タ

ンクから採取する場合に適用する。

7.5.2

試料採取器 試料採取器は,次による。

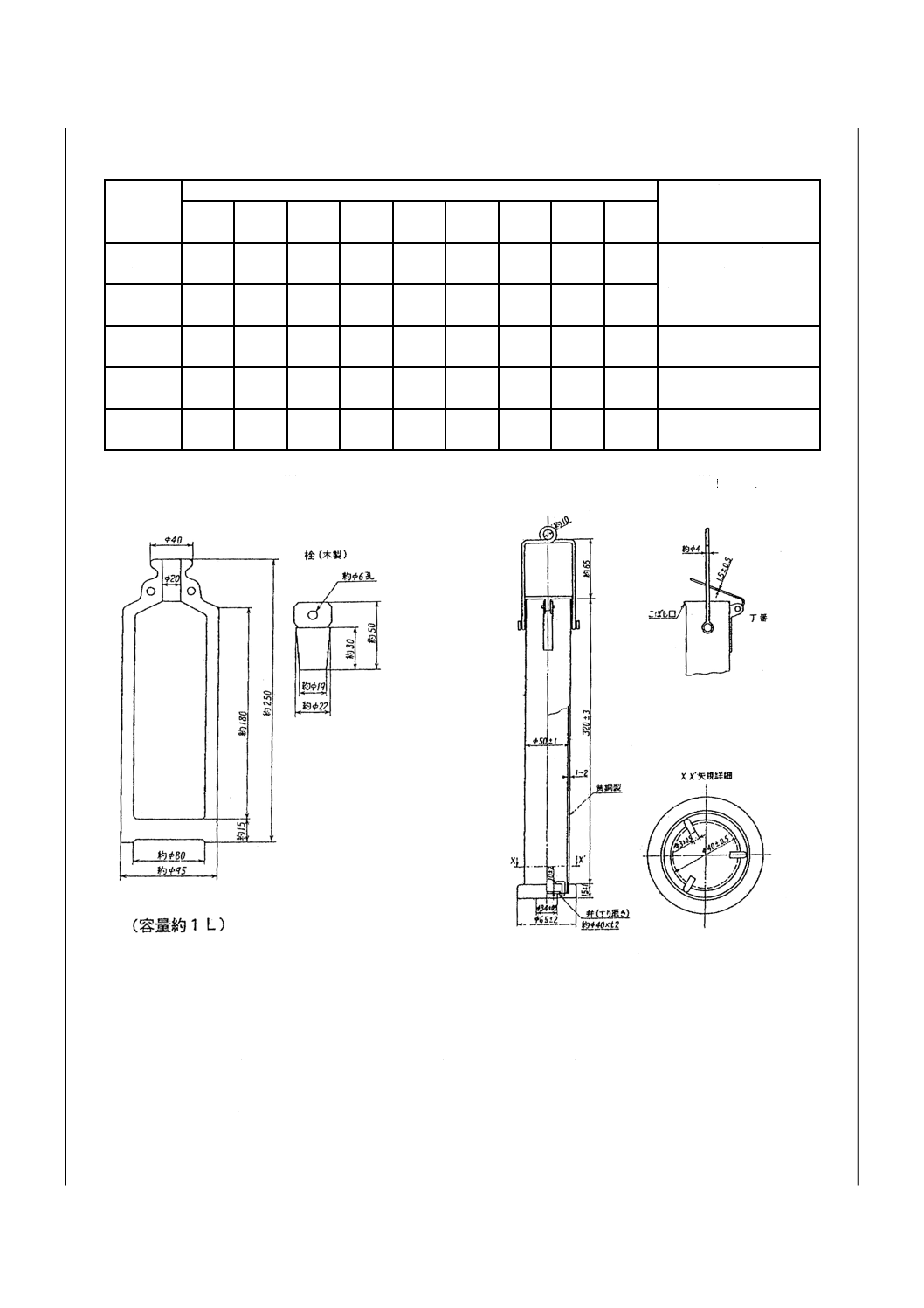

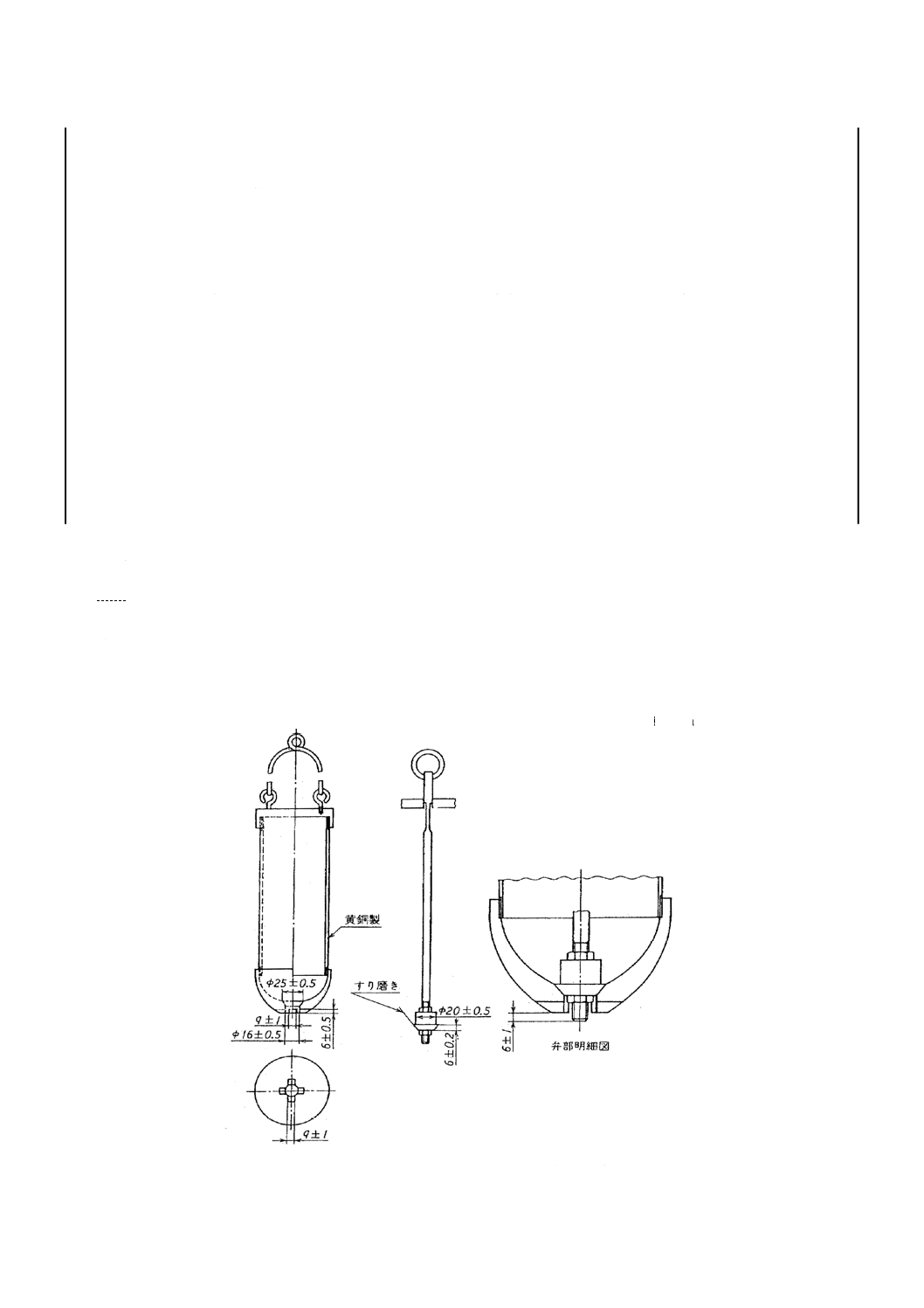

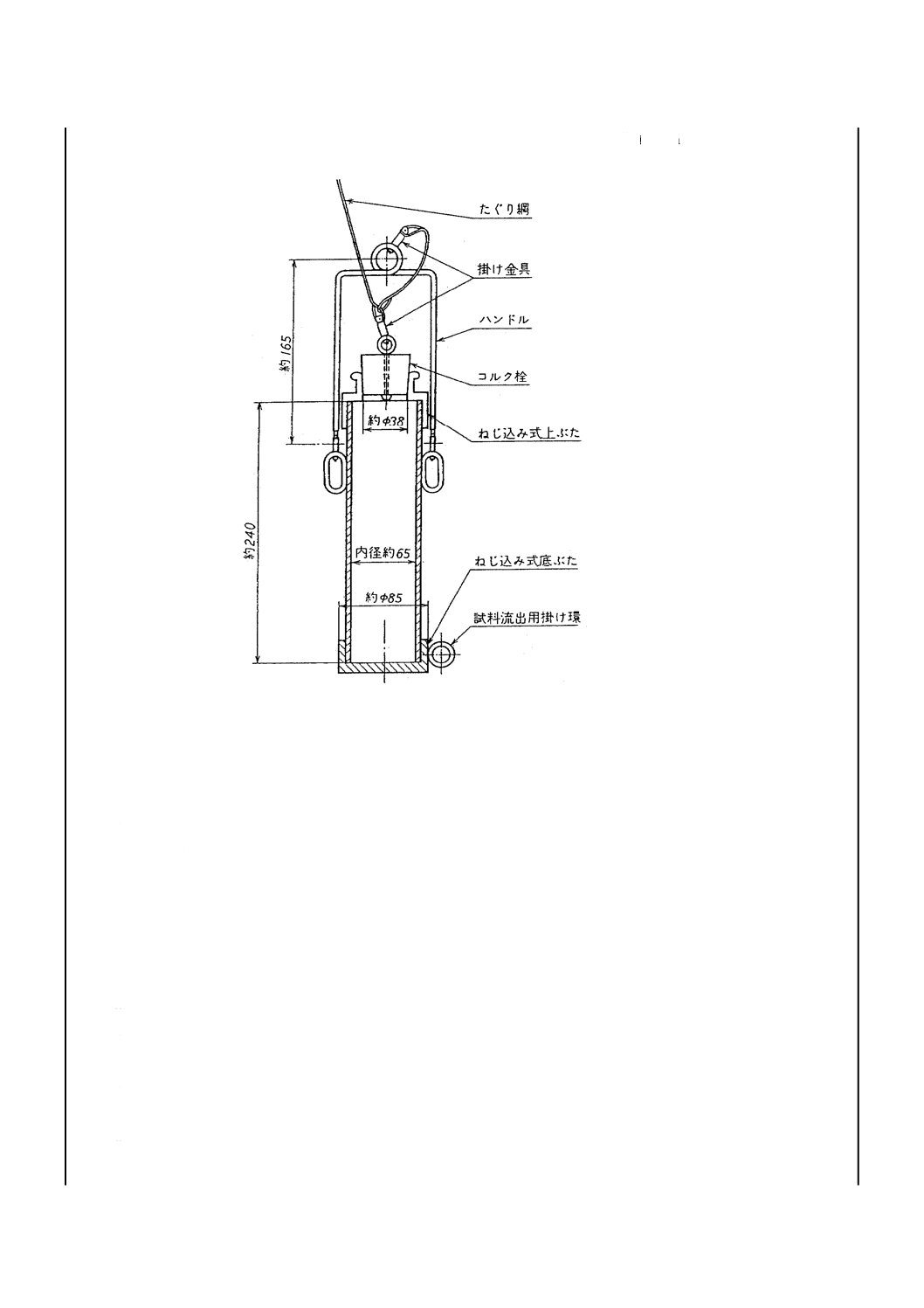

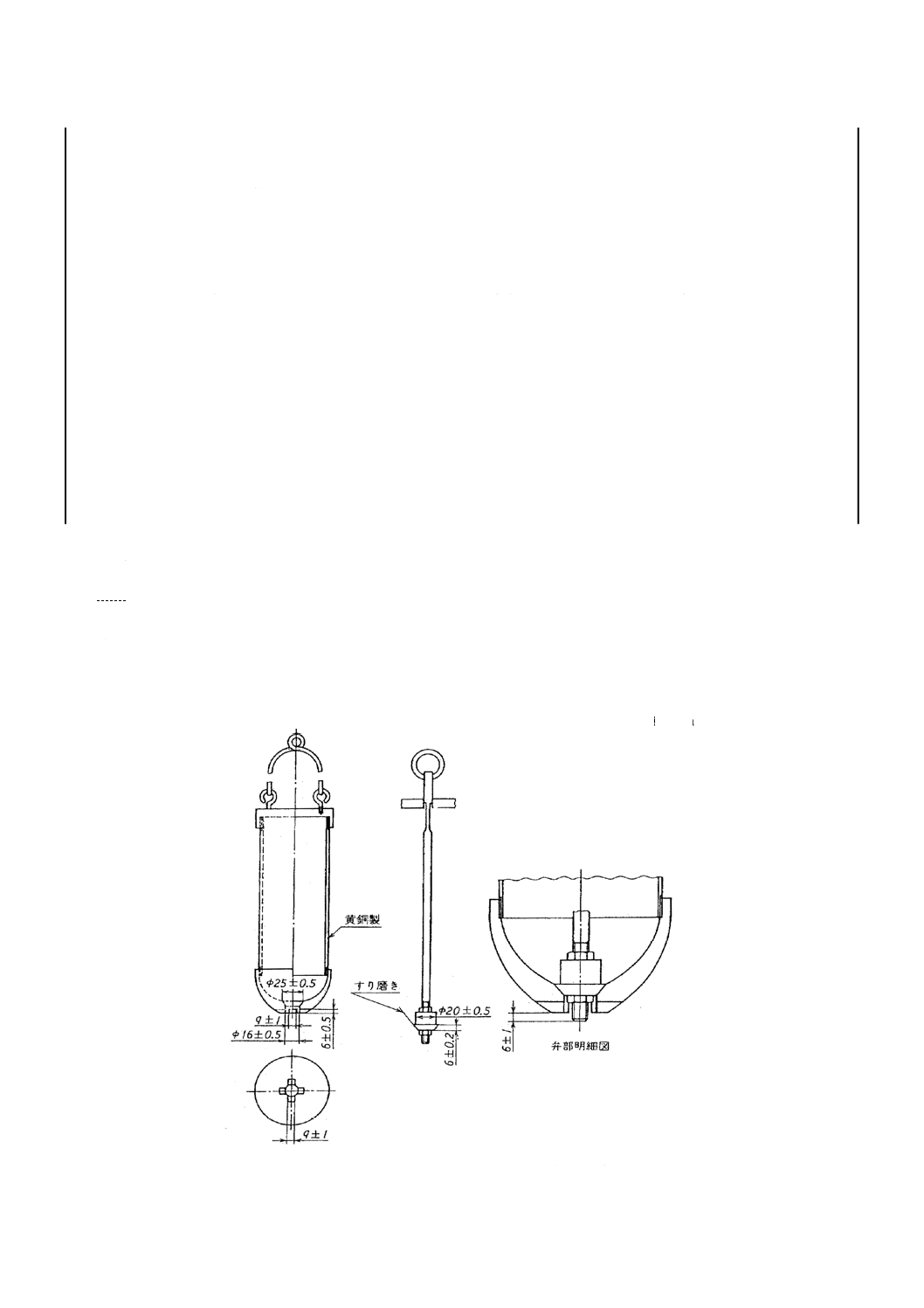

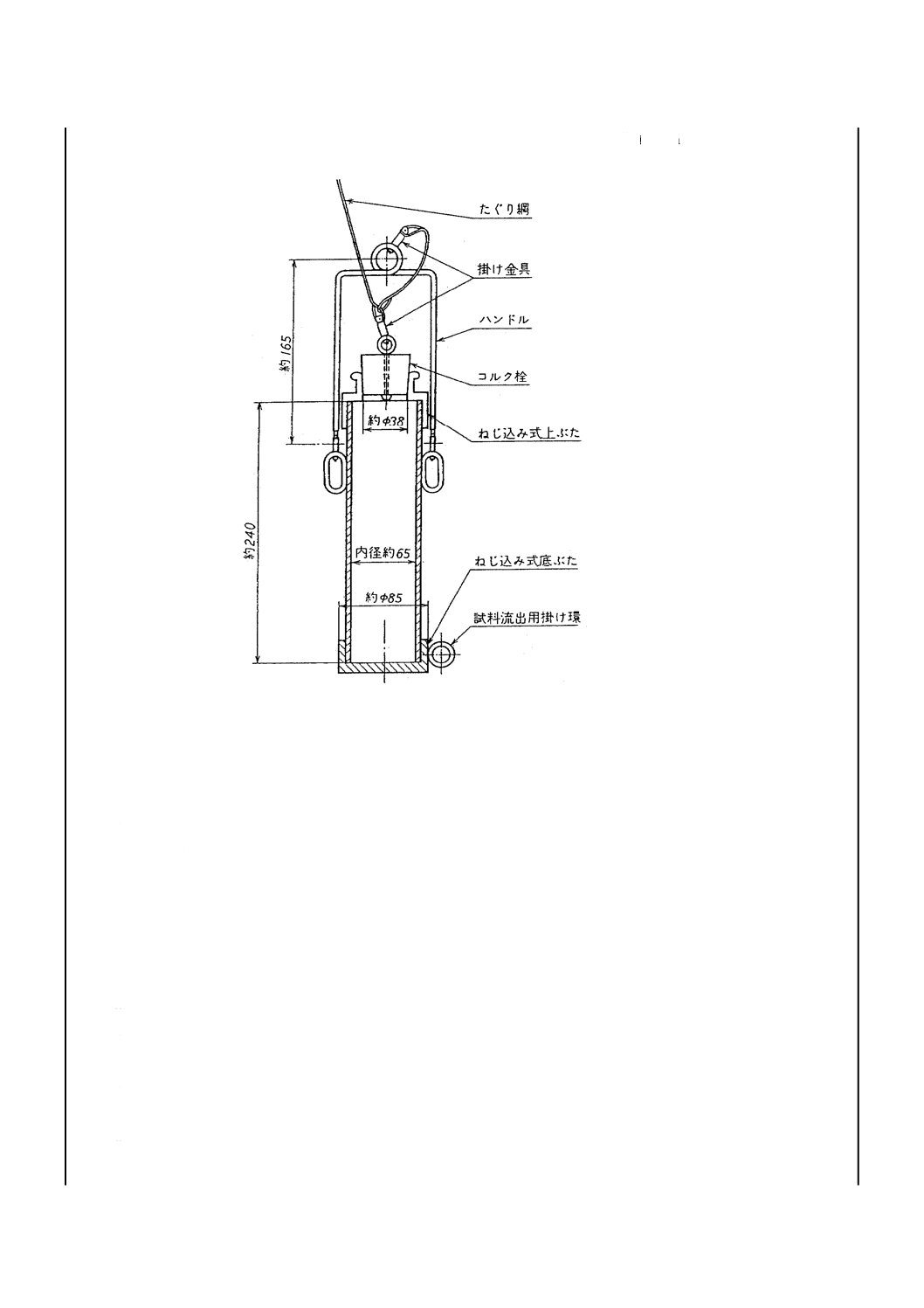

a) ボンベ形シーフ採取器 図12にボンベ形シーフ採取器の形状・寸法の一例を示す。

なお,試料を入れたとき10分間に10 %以上漏れがあってはならない。

単位 mm

図 12 ボンベ形シーフ採取器(1 L)の一例

21

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 ボンベ形シーフ採取器は,バルブの軸が底から突き出ていて,軸がタンク底部に当たると上下

のバルブが自動的に開き,試料は,下のバルブから入り,空気は上のバルブから抜ける。ボン

ベ形シーフ採取器を引き上げるときは,バルブが閉じるようになっている。

b) たぐり綱 7.1.3に規定するもの。

c) 試料容器 清浄で乾燥した6.1に規定する適切な大きさのもの。

7.5.3

ボンベ形シーフ採取器による採取の手順 たぐり綱を所定の位置にアースし,風向と平行な位置に

立って,静かにハッチのふたを開ける。清浄で乾燥したボンベ形シーフ採取器をタンク車,船又は固定タ

ンクのハッチから底部に当たるまで下げる。試料がシーフ中にいっぱいになったらボンベ形シーフ採取器

を引き上げて,内容物を試料容器に移す。全作業終了後,たぐり綱のアースを外す。

7.6

細管採取方法

7.6.1

適用範囲 この方法は,ドラム,たる及び缶から蒸気圧(リード法)が84 kPa以下の液体又は半

流動体の試料を採取する場合に適用する。ただし,蒸気圧試験用試料を採取する場合は,附属書1に規定

する方法による。

備考 蒸気圧(リード法)が14 kPaを超える試料の採取には,揮発性油分の損失を招かないように

注意する。

7.6.2

試料採取器試料 採取器は,次による。

a) 細管式採取器 図13に細管式採取器の形状・寸法の一例を示す。

単位 mm

a) 金属又はプラスチック製 b) ガラス製

図 13 細管式採取器の一例

b) 試料容器 清浄で乾燥した6.1に規定する適切な大きさのもの。

7.6.3

細管式採取器による採取の手順 細管による採取の手順は,次による。

a) ドラム又はたるの場合 ドラム又はたるを立て,栓を外す。細管の上端の孔を親指でふさぎ,細管を

油の中に約300 mm入れてから親指を放し,細管内に油を流入させる。再び親指で上端の孔をふさい

22

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で細管を取り出し,細管をほぼ水平に保ち,これを回しながら細管内を共洗いする。この際,その後

の試料採取に当たって油中に入れる細管部に手を触れてはならない。

共洗いした油を別の容器に排出し,ドレンを切った後,上端の孔を親指でふさがずに,細管を再び

試料中に入れ,ドラム又はたるの底まで届かせた後,親指で上端の孔をふさいで細管を取り出し,採

取した油に手が触れないようにして試料容器に移して全層試料とする。

水,さび,その他の不溶性異物などの確認をする場合は,ドラム又はたるを立ててこれら不純物が

沈降するまで放置した後,親指で細管上端の孔をふさいでドラム又はたるの底まで届かせて採取する。

b) 缶の場合 18 L以上の缶の場合は,小さな細管でa) に準じて試料を採取する。

備考 18 L未満の缶の場合は,表3及び表4に規定する個数をランダムに抜き取り,それらの全内容

物をそのまま試料とする。

7.7

サイホン式採取方法

7.7.1

適用範囲 この方法は,ドラム,たる及び缶から蒸気圧(リード法)が10 kPa以下の液体試料を

採取する場合に適用する。

7.7.2

試料採取器 試料採取器は,次による。

a) サイホン式採取器 図14にサイホン式採取器の形状・寸法の一例を示す。

単位 mm

図 14 サイホン式採取器の一例

b) 試料容器 清浄で乾燥した6.1に規定する適切な大きさのもの。

7.7.3

サイホン式採取器による採取の手順 ドラム,たる又は缶の栓を外し,サイホン式採取器の管を油

中の指定箇所に入れ,試料容器を流出口の下に置き,吸引部で試料を吸い上げ (8) 所要量を採取する。

注(8) 試料の吸い上げ速度は,できるだけ1 m/s以下にする。

7.8

くみ取り採取方法

23

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.1

適用範囲 この方法は,ドラム,たる,缶,荷造容器などへの充てん装置又は直径50 mm以下の

注入管,移送管などの露出流から,蒸気圧(リード法)が14 kPa以下の液体又は半流動体の試料を採取す

る場合に適用する。

7.8.2

試料採取器 試料採取器は,次による。

a) くみ取り器 適切な長さの柄の付いたひしゃくで,その材質は,試料に影響を及ぼさないもの。

b) 試料容器 清浄で乾燥した6.1に規定する適切な大きさのもの。

7.8.3

くみ取り式採取器による採取の手順 くみ取り器を流れに入れて,移送油量に比例するように適切

な時間間隔を定めて流れの全横断面から試料を採取する。この際,全採取量は,20 L以下とする。くみ取

った試料は直ちに試料容器に移し,次の採取採取までは試料容器の栓をする。

8. 特定油種の試料採取方法 原油及び石油製品で,特定油種の一次試料採取方法,採取場所(一例)及

び適用油種(一例)を表7に示す。

表 7 一次試料採取方法,採取場所及び適用油種

規定箇条

番号

採取方法

採取場所(一例)

適用油種(一例)

8.1

石油アスファルトの採

取方法

固定タンク,ローリ,ドラム,タン

ク車,パイプライン

石油アスファルト(溶融)

8.2

石油アスファルト乳剤

の採取方法

固定タンク,タンク車,ドラム,ロ

ーリ,パイプライン

石油アスファルト乳剤

8.3

グリースの採取方法

かま,ドラム,缶

グリース,ペトロラタム,軟ワックス,軟

アスファルト

8.4

石油コークスの採取方

法

貨車,コンベヤ,袋,たる,箱

石油コークス

8.5

固形パラフィンの採取

方法

たる,箱,袋

固形パラフィン

8.6

タンク残留物又はたい

積物の採取方法

固定タンク,船槽

タンク残留物又はたい積物

8.1

石油アスファルト(溶融)の採取方法

8.1.1

適用範囲 この方法は,固定タンク,ローリ,パイプラインなどから溶融した石油アスファルトの

試料を採取する場合に適用する。

8.1.2

試料採取器 試料採取器は,次による。

a) くみ取り器 7.8.2 a) に規定するもの。

b) 石油アスファルト用採取器 図15に石油アスファルト用採取器の形状・寸法の一例を示す。

c) 試料容器 ふた付きの缶で清浄で乾燥したもの。

24

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 15 石油アスファルト用採取器の一例

8.1.3

石油アスファルトの採取手順 石油アスファルトの採取手順は,次による。

a) 試料採取に付いては,次の事項に注意する。

1) 溶融した石油アスファルトが皮膚に触れるとやけどをするおそれがあるので,試料採取中は,保護

具を着用する。また,溶解した石油アスファルトと水とが接触するとはねるので,水の混入には特

に注意する。

2) タップ又はパイプラインの試料バルブから採取する場合,目詰まりなどで試料が流出しない場合は

一般に,バルブを交換する。

備考 出口側から棒などを通すことは,バルブが完全に閉まっていることを確認できない限り,危

険なので行ってはならない。

3) 内容物が凝固する場合は,スチームコイル又はスチームジャケットで外部から加熱する。

4) 石油アスファルト用採取器を用いて採取する場合は,特に,やけどに対する保護具を着用し,たぐ

り綱の取扱いに注意する。

5) 試料の蒸気を吸入しないように注意する。

b) 溶融した石油アスファルトの試料採取は,次のいずれかによる。

1) タンクの場合 採取する前に内容物を完全に混合し,循環ライン又はタップから採取する。若しく

は石油アスファルト用採取器を用いて液面より下から採取する。タンクの内容物を混合できない場

25

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合には,石油アスファルト用採取器を用いて,上部試料,中部試料及び下部試料を採取する。

循環ライン又はタップから採取する場合は,試料バルブ及びタップ配管内の残留物を十分に置換

した後,試料を採取する。

石油アスファルト用採取器を用いて試料を採取する場合は,採取部の下側の層の試料のかく(撹)

乱を避けるために試料の採取は,上部,中部,下部の順序で行う。

2) ローリ又はタンク車の場合 ローリ又はタンク車の場合 積荷した直後にくみ取り器,又は石油ア

スファルト用採取器を用いて,液面より下の部分から採取する。

3) パイプラインの場合 移送している間に製品の品質を代表するように7.4.2に準じて適切な時間間

隔をおいて試料容器に満杯になるまで,試料バルブから採取する。

なお,試料を採取する前に試料バルブ内の残留物を十分に置換する。

参考 固形石油アスファルトの採取方法は,次による。

− ドラム詰めの固形石油アスファルトの場合 容器を開け,ハンマー及びだけを用いて表

層部(厚さ約10 mm)を取り除いた後,必要量の試料を削り取る。

− 塊状の固形石油アスファルトの場合 ハンマー及びだけを用いて表層部(厚さ約10 mm)

を取り除いた後,必要量の試料を削り取る。

8.2

石油アスファルト乳剤の採取方法

8.2.1

適用範囲 この方法は,固定タンク,タンク車又はローリなどから石油アスファルト乳剤を採取す

る場合に適用する。

8.2.2

試料採取器 試料採取器は,7.1.2 a) のおもり付き金属製採取器(口径40 mm),7.1.2 d) のシリン

ダ採取器又は8.12 b) の石油アスファルト用採取器とする。注入管又は露出排出管から試料を採取する場

合は,7.8.2 a) のくみ取り器を用い,ドラムから採取する場合は,7.6.2 a) の細管式採取器を用いる。

8.2.3

石油アスファルト乳剤の採取手順 石油アスファルト乳剤の採取手順は,次による。

a) 試料採取時の注意事項 試料採取に当たっては,手袋などの保護具を着用し,皮膚への付着及び目に

入らないように十分に注意する。

b) タンクの場合 採取する前に内容物を完全に混合し,試料採取口又はハッチから採取する。ハッチか

ら採取する場合は,7.1.2 a) のおもり付き金属製採取器,7.1.2 d) のシリンダ採取器又は8.1.2 b) 石油

アスファルト用採取器を用いて液面より下から採取する。タンク内容物を混合できない場合は,ハッ

チから石油アスファルト用採取器を用いて,上部試料,中部試料及び下部試料を採取する。試料採取

する場合は,採取部の下側の層の試料のかく(撹)乱を避けるために試料の採取は上部,中部,下部

の順で行う。

c) ローリ又はタンク車の場合 積荷した直後にくみ取り器を用いて,液面より下の部分から採取する。

d) パイプラインの場合 移送している間に製品の品質を代表するように7.4.2に準じて適切な時間間隔

をおいて試料容器に満杯になるまで,試料バルブから採取する。

なお,試料を採取する前に試料バルブ内を内容物で共洗いをする。

8.3

グリースの採取方法

8.3.1

適用範囲 この方法は,グリースの品質を試験するため製品容器からグリースを採取する場合に適

用する。また,ペトロラタム及び硬さがグリースに似た軟ワックス,軟アスファルトなどに適用してもよ

い。

8.3.2

試料採取器 試料採取器は,次による。

a) 試料採取器 清潔なスコップ,大形スプーン又はへら。非常に柔らかい半流動状のグリースの場合は,

26

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くみ取り器又は缶を用いる。

b) 試験容器 6.1に規定する清浄で乾燥した容器。

8.3.3

試料採取の場所及び時間 試料採取の場所及び時間は,次による。

a) 製造工場において試料を採取する場合は,バッチ (9) ごとの荷造り製品の中から試料を採取する。グ

リースかま,冷却槽,タンク又はその他の製造装置から直接に試料を採取してはならない。ただし,

採取する物質がグリースに似た硬さのマイクロクリスタリンワックス又は軟アスファルトのような重

質の炭化水素混合物で,加熱できない場合は,タンク,槽又はその他の製造装置から試料を採取して

もよい。

グリース試料の採取は,製品容器に充てん後,12時間以上を経過し,グリース温度と周囲温度との

差が8 ℃以内になった後に行う。

注(9) バッチとは,一つのグリース製造装置で,同一条件下で製造された製品をいう。同一バッチの

グリースでも,製品容器が異なると製造時の温度の冷却速度が異なることによって,製品の性

状が違ってくるため,別ロットとして取り扱う。

b) 製品受渡場所で試料を採取する場合は,積荷ごとに試料を採取する。一つの積荷中に製造ロット又は

製品容器の内容量の異なる製品を含む場合は,ロットごとに,又は各大きさの製品容器ごとに試料を

採取する。

8.3.4

試料の採取個数及び採取量 各ロット又は各積荷から,表8に示す最低量以上の試料を得るのに十

分な個数をランダムに抜き取る。

表 8 グリース試料の採取個数及び採取量

製品容器の

内容量

ロット又は積荷の

大きさによる区分

試料の採取個数及び採取量

0.5 kg未満

−

試料1 kg以上得るのに十分な個数の製品容器を抜き取る。

0.5 kg以上

1 kg以下

−

3個以上を抜き取る。

1 kgを超え

5 kg以下

−

1個以上を抜き取る。

5 kgを超え

180 kg以下

5 000 kg未満 製品容器1個又は2個以上から試料1〜2.5 kgを採取する。

5 000 kg以上

25 000 kg以下

製品容器2個以上から試料1〜2.5 kgを採取する。

25 000 kgを超えるもの

製品容器3個以上から試料1〜2.5 kgを採取する。

備考 製品容器の内容量が180 kgを超えるものの取扱いは,受渡当事者間の協定による。

8.3.5

グリースの採取手順 グリースの採取方法は,次による。

a) 試料の点検 製品容器のふたを取り,グリースの表面と中心部又は表面から150 mm以上の深さの部

分との外観,硬さなどを指又はへらを用いて,均質であるかどうかを調べる。

一つのロット又は積荷から2個以上の製品容器を抜き取ったときは,それぞれの製品容器のグリー

スについて外観,硬さなどを比較する。

b) 試料の採取方法 a) の点検の結果,1個の製品の製品容器中のグリースが表面と中心部などの位置間

に著しい差異が認められない場合,又は2個以上の製品容器間におけるそれぞれの製品容器の間で著

しい差異が認められない場合は,ロットを代表する製品容器から表8によって試料を採取する。この

場合,試料は,製品容器から少なくとも80 mm以上の深さの中心部から採取する。

半流動状グリースは,製品容器から試料容器へ流し込んでもよい。

27

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,a) の点検の結果,1個の製品容器中のグリース部分間に著しい差異が認められた場合は,製

品容器の表面と中心部から2個の試料を採取する。2個以上の製品容器をあけて,a) の検査の結果で

著しい差異が認められたときは,各製品容器から別々の試料を採取する。

製品が均質でないため,一つのロット又は積荷から2個以上の試料を採取した場合は,これらを別

の試料とする。

c) 試料の取扱い 製品容器の内容物を試料容器に移し替える場合は,過激なかき混ぜ,空気の練込み,

ほこり及びその他の異物の混入を避ける。

JIS K 2220に規定するちょう度試験方法によって試験した,ちょう度が130以下のグリースから試

料を採取するには,へらを用いて約150×150×50 mmの塊状試料を製品容器内から切り取り,二次試

料とする。

備考 通常,グリースの一次試料を混合して二次試料を調製してはならない。ただし,試料採取量な

どの関係で2個以上の容器の試料を必要とする場合は,グリースの性質,試験項目などを勘案

し,その取扱いは,受渡当事者間の協定による。

8.4

石油コークスの採取方法

8.4.1

適用範囲 この方法は,貨車,コンベヤ,袋,たる,箱などから石油コークスなど粉塊状物の試料

の採取と試験・分析用試料の調製とを行う場合に適用する。

8.4.2

ショベル採取器 試料採取器は,次による。

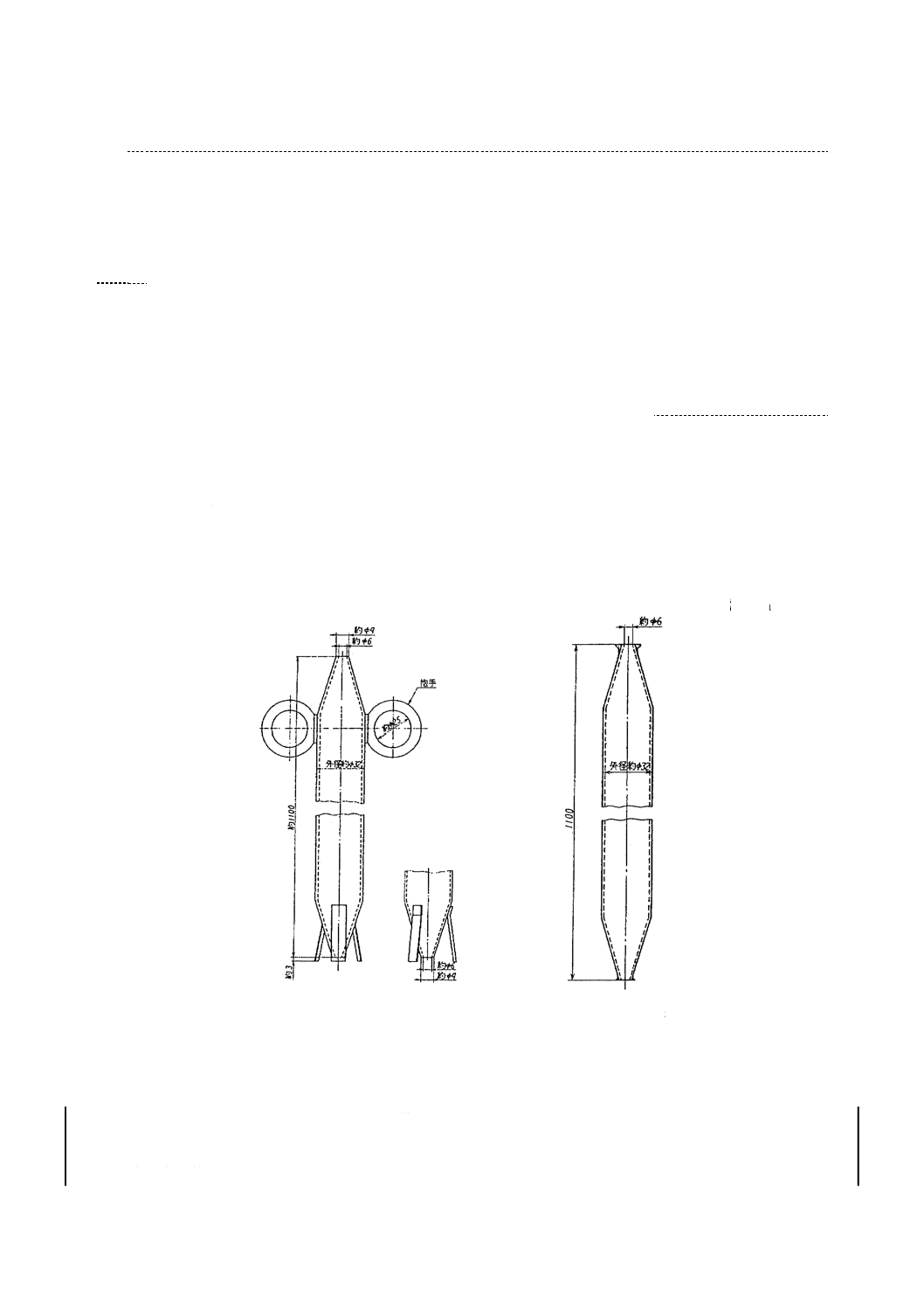

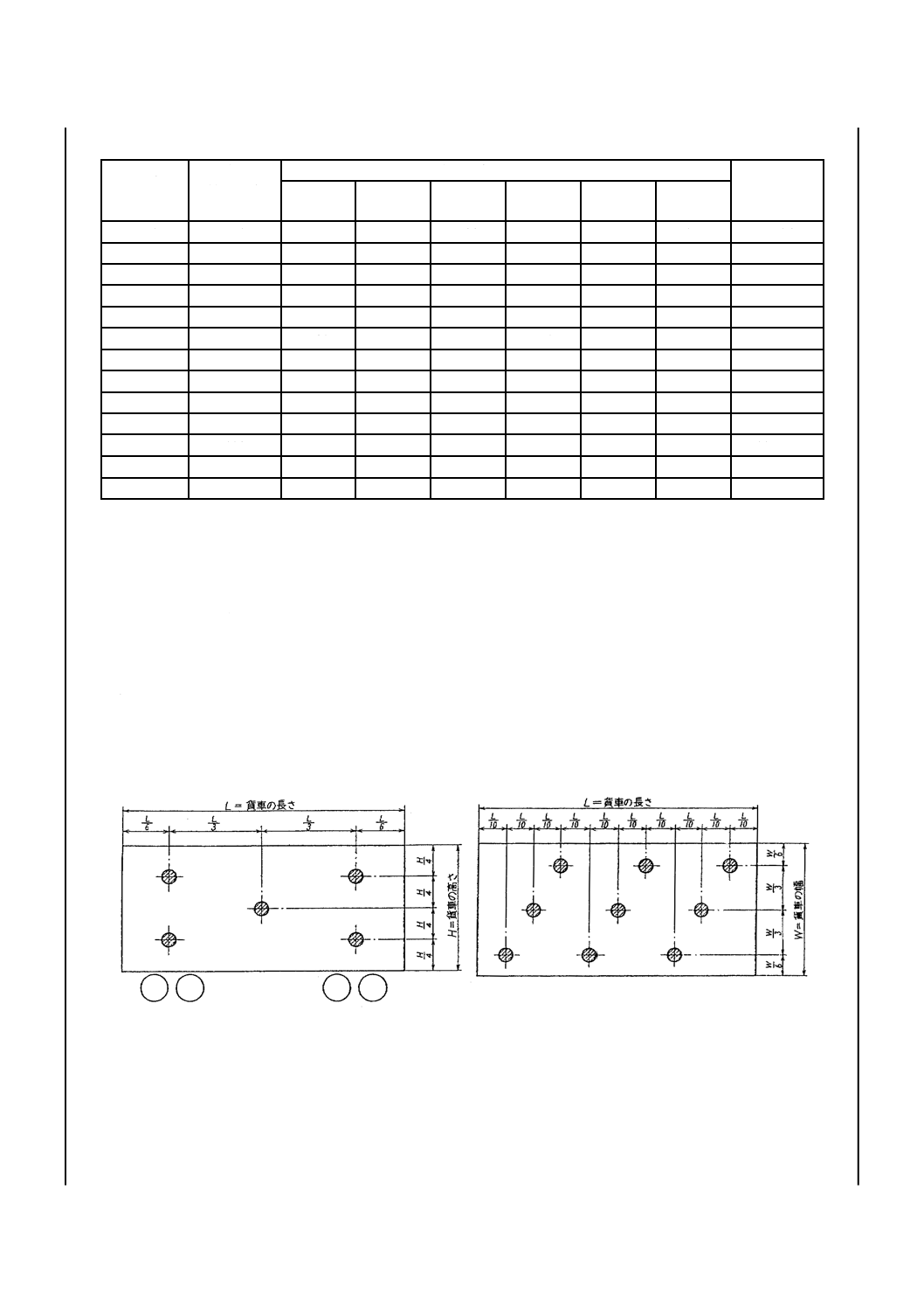

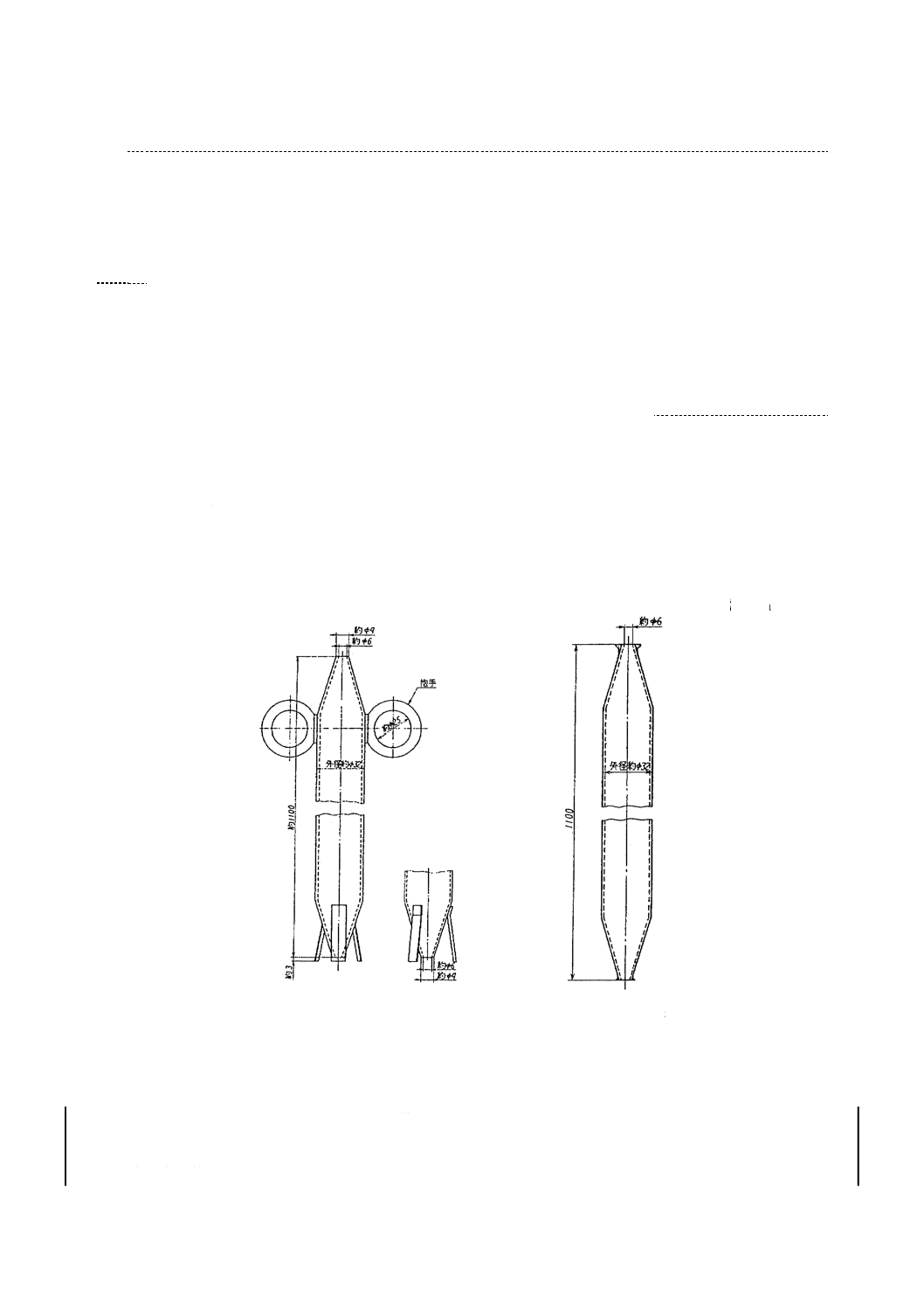

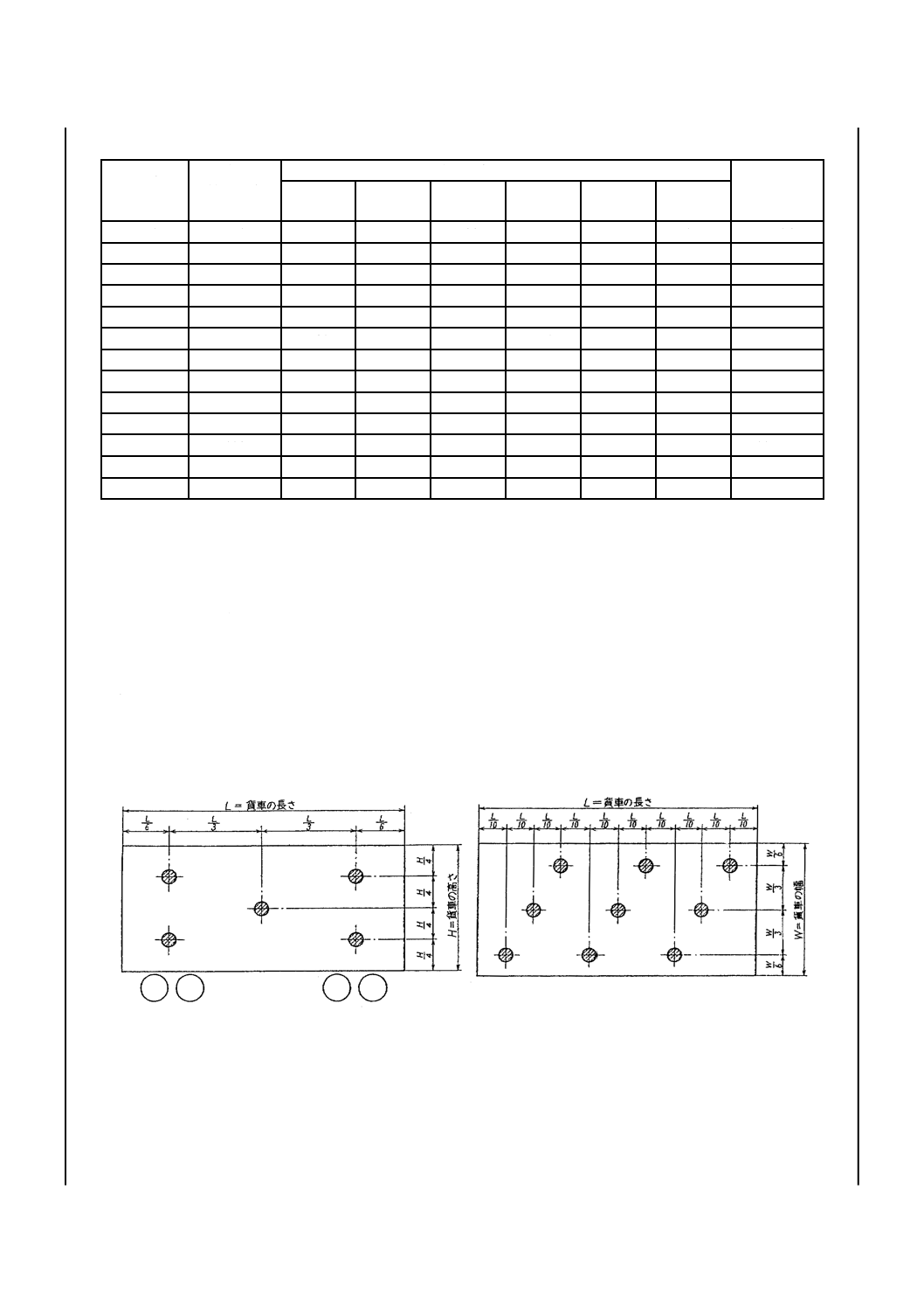

a) ショベル採取器 形状及び寸法の一例を,図16及び表9に示す。

図 16 ショベル採取器の一例

28

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 9 ショベル採取器の寸法の一例

ショベル

No.

試料

最大粒度

mm

各部の概略寸法 mm

容量ml

A

B

C

D

E

F

1

1

30

20

30

25

12

0.5

16

3

2.8

40

25

40

30

15

0.5

35

5

5

50

30

50

40

20

1

70

10

10

60

35

60

50

25

1

120

15

16

70

40

70

60

30

2

180

20

22.4

80

45

80

70

35

2

270

30

31.5

90

50

90

80

40

2

380

40

40

110

65

110

95

50

2

730

50

50

150

75

150

130

65

2

1 600

70

71

200

100

200

170

80

2

3 700

100

100

250

130

300

260

120

2

11 000

125

125

380

160

380

320

150

2

21 000

150

150

450

190

450

380

170

2

35 000

b) 試料容器 容量約10 Lのポリエチレン製ばけつ。

8.4.3

石油コークスのショベル法による採取の手順 石油コークスのショベル法による試料採取の手順

は,次による。

a) 積込み中,荷降ろし中,又はコンベヤで移送中の石油コークスを一定時間ごと又は一定量ごとに試験

最大粒度に応じたショベル採取量の大きさを用いて採取し,これを混合して一つの試料とする。

b) 貨車などから試料を採取する場合は,次の方法のいずれかによって採取する。

1) 山積みから積み込んだ場合 図17に示す5点の採取箇所から各ショベル一杯の試料を採取する。

2) 容器から直接積み込んだ場合 図18に示す9点のうち任意の5点を選び,その表面下約300 mmの

ところから各ショベル一杯の試料を採取する。

図 17 貨車から試料を採取する位置

図 18 貨車の表面から試料を採取する位置

c) コンベヤから試料を採取する場合は,一定間隔でショベル一杯を採取し,ロットを代表するすべての

試料を採取した後,混合する。

d) 袋,たる又は箱から試料を採取する場合は,表3及び表4に規定する個数を抜き取り,それらの各々

から試料を採取する。

29

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試料の調製は,JIS M 8100による。

8.5

固形パラフィンの採取方法

8.5.1

適用範囲 この方法は,たる,箱,袋などに包装されている固形パラフィンなど常温における固状

物を,ボーリング採取器を用いて,試料を採取する場合に適用する。

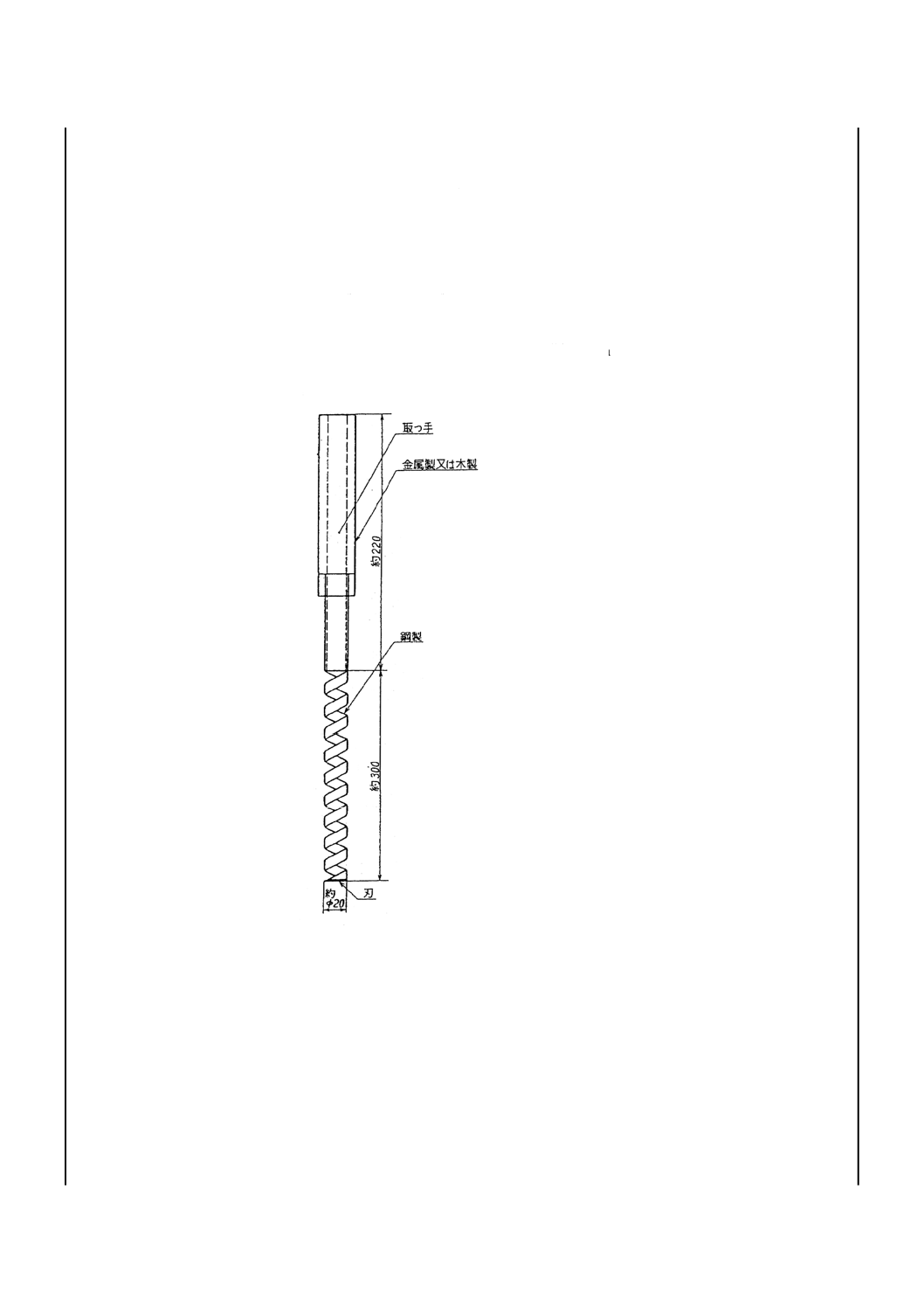

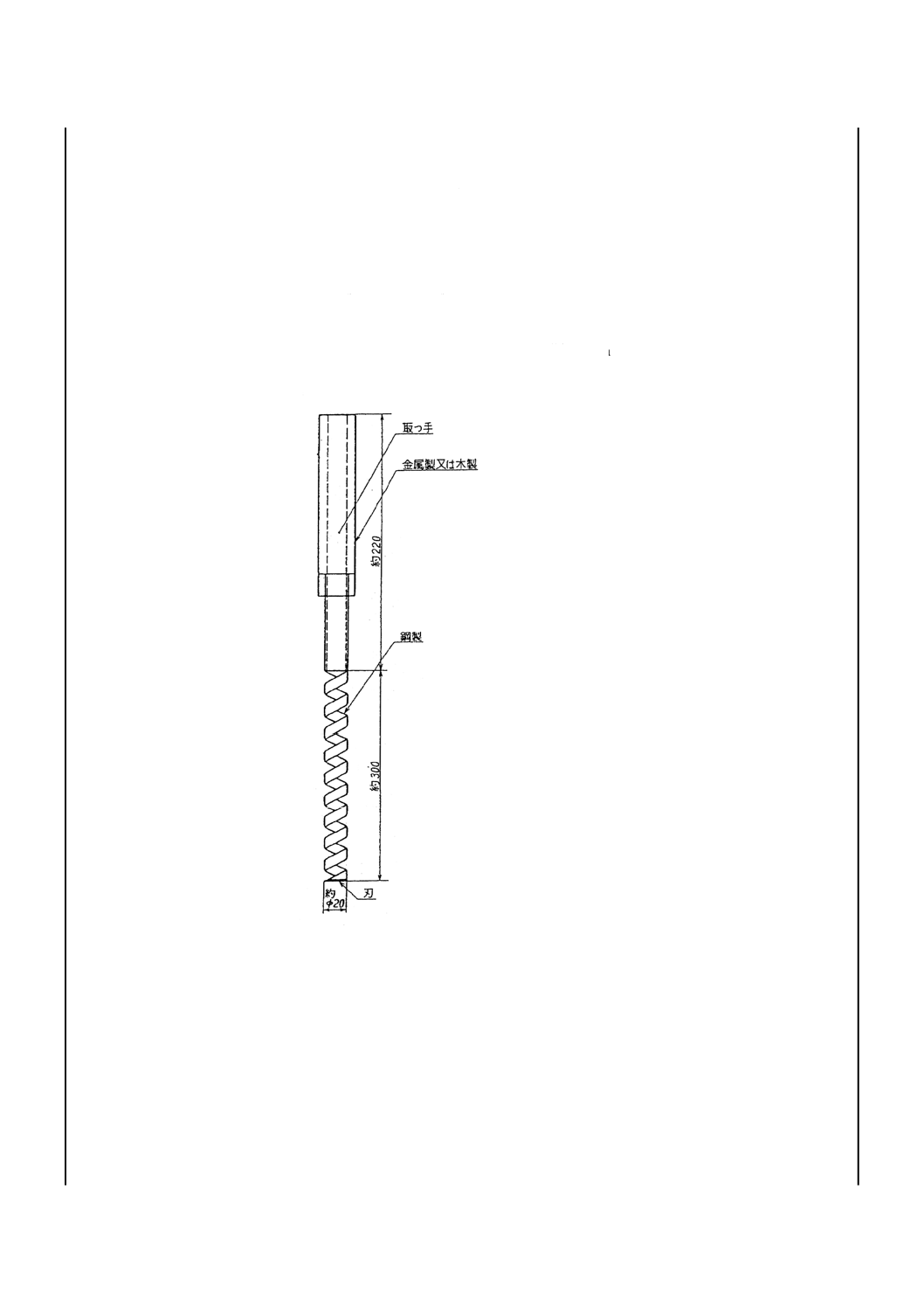

8.5.2

試料採取器 試料採取器は,次による。

a) ボーリング採取器 図19にボーリング採取器の形状及び寸法の一例を示す。

b) 試料容器 清浄で乾燥した金属製又はガラス製のふた付き広口試料容器。

単位 mm

図 19 ボーリング採取器の一例

8.5.3

固形パラフィンの試料採取手順 たる又は箱の場合は,そのふたを取り,袋又は包装の場合は,口

又は包みを開き,表面のちり及びその他の異物を除く。表面中央部及び中央と左右両縁との各中央部の合

計3か所において,ボーリング採取器の刃が突き抜けるまでボーリングを行う。

ボーリング中,内部から異物が出てくる場合は,採取した試料と一緒にしておく。3か所から削りとっ

た試料は,それぞれ別々の試料容器に入れる。

各試料に色異物の混入など,明らかな差異を認めた場合は,各試料を別々に試験する。差異を認めない

場合は,3か所から削りとった試料をまとめて一つの試料とする。試料を減量する場合は,JIS M 8100の

30

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定によって所要量となるまで減らす。

8.6

タンク残留物及びたい積物の採取方法

8.6.1

適用範囲 この方法は,固定タンク,船槽などの底部に残留,たい積したスラッジなどを採取する

場合に適用する。

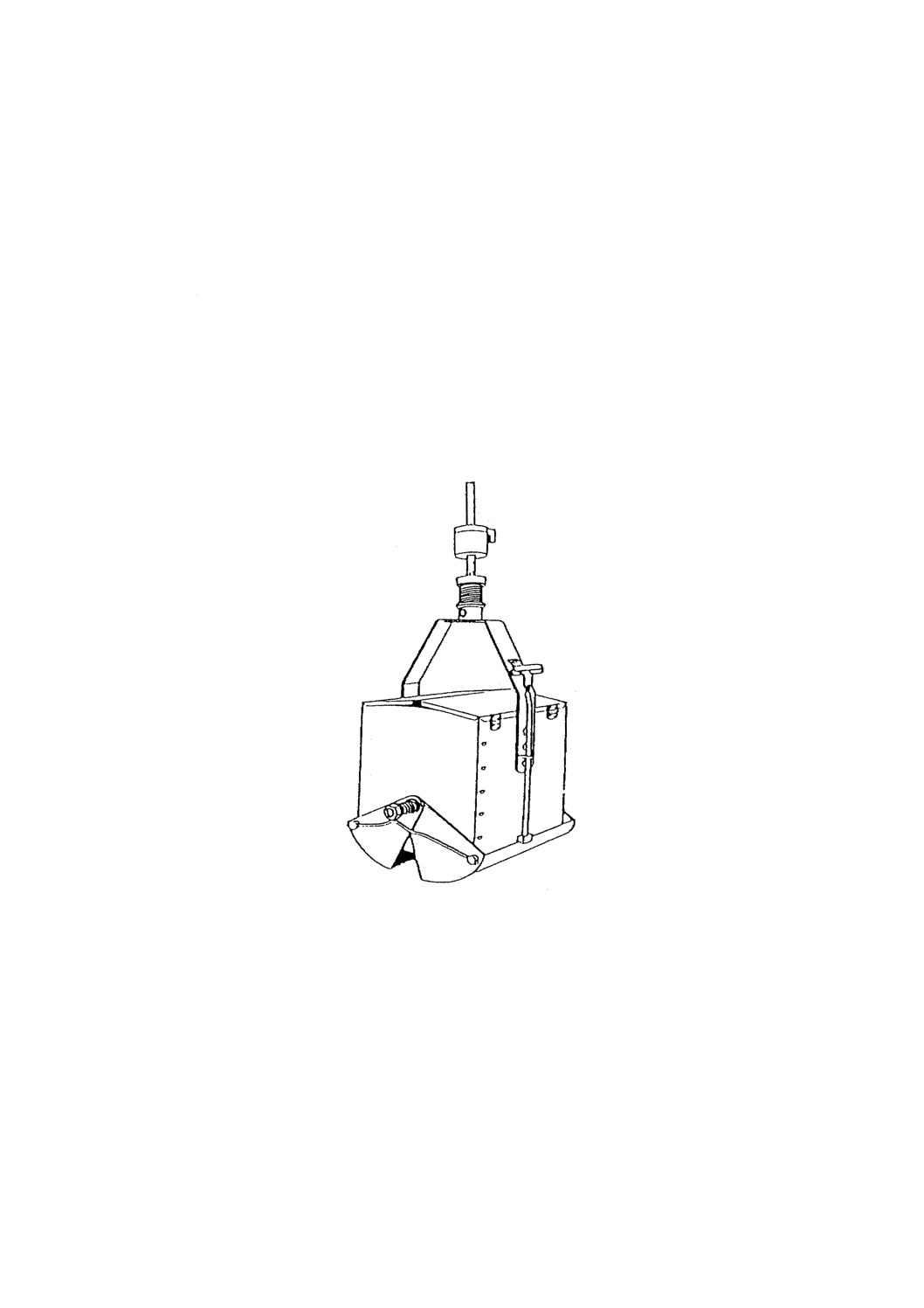

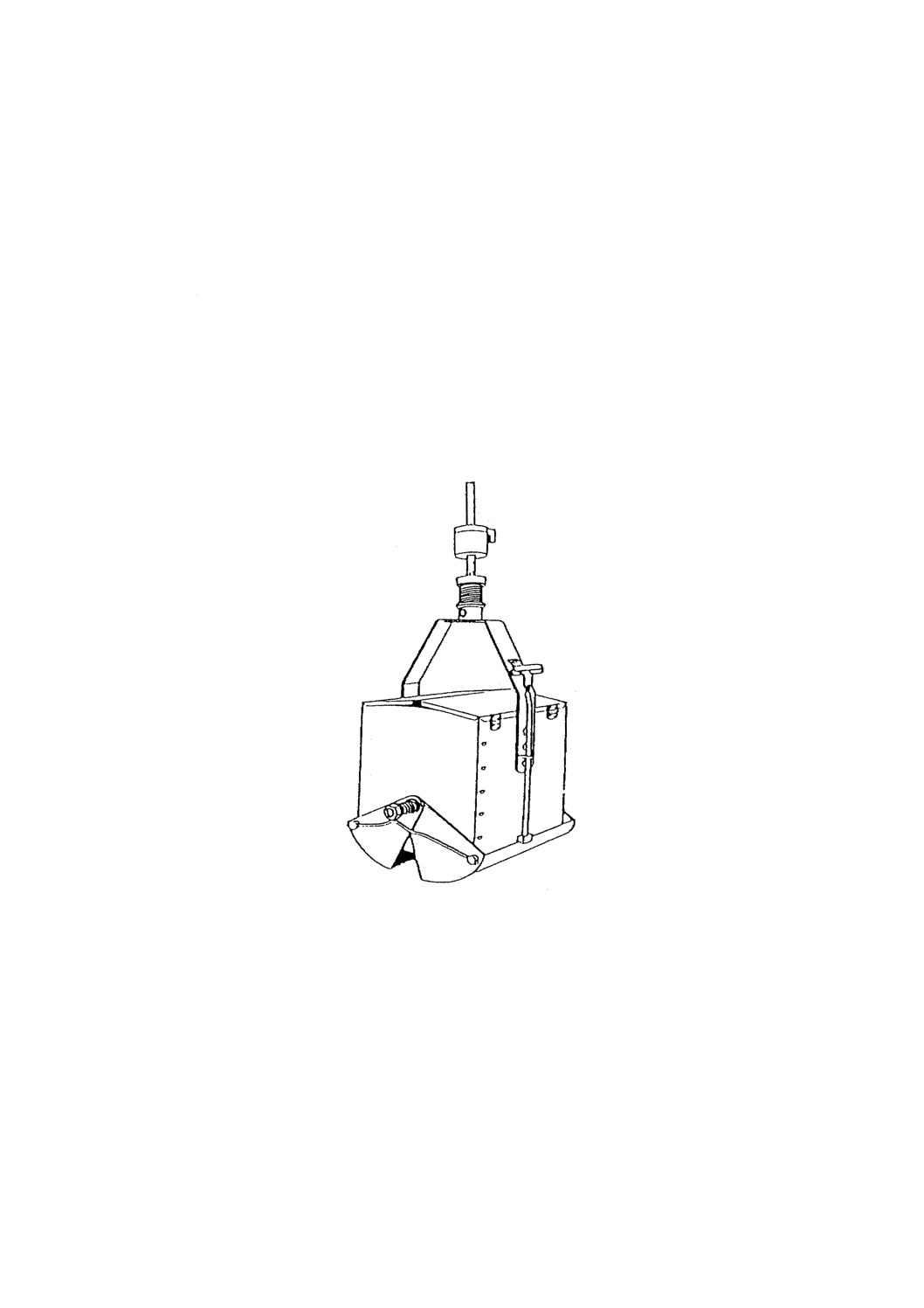

8.6.2

試料採取器 試料採取器は,次による。

a) グラブ採取器 図20にグラブ採取器の形状の一例を示す。残留又はたい積する試料の層が約50 mm

までの場合に使用する。

b) 試料容器 6.1に規定する清浄で乾燥した容器。

8.6.3

残留物又はたい積物の採取手順

a) 試料の状態,たい積量によって,最も適した採取器によって採取する。

b) 試料の採取は,検尺孔,試料採取孔,ハッチ又はマンホールから行う。

c) たい積物の場合は,採取位置を記録するとよい。

図 20 グラブ採取器の一例

31

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)蒸気圧試験用試料採取方法

1. 適用範囲 この附属書は,原油及び石油製品−蒸気圧試験方法−リード法に用いる試料を固定タンク,

船,タンク車,ローリ,パイプラインなどから採取する方法について規定する。

備考1. 試料採取上の注意事項は,本体の6.による。蒸気圧(リード法)の測定における試料の取扱

いについては,JIS K 2258による。

2. 蒸気圧は,わずかの蒸気損失,又は組成変化によっても測定値に大きな差を生じるので,試

料の採取,貯蔵及び取扱いは,採取する油の性状を代表し正確な蒸気圧(リード法)が得ら

れるように行わなければならない。

2. 適用油種 適用油種を,次に例示する。

自動車ガソリン,航空ガソリン,航空タービン燃料油(ジェット燃料油),工業ガソリン及び原油

3. 採取箇所及び採取方法 採取箇所及び採取方法は,次による。

a) 固定タンク タップ採取方法,循環ライン採取方法及びおもり付き採取器(ガラス製)による採取方

法

b) パイプライン 連続ライン採取方法

c) 船・タンク車・ローリ おもり付き採取器(ガラス製)による採取方法

d) ドラム・たる・缶 細管採取方法

備考 蒸気圧試験用試料は,タンク内空間容積に爆発混合気を形成しやすく,ハッチからの試料採取

は,タップ又はラインの試料バルブからの採取に比較し静電気災害の発生の可能性が高くなる

ので,このような試料は,通常,タップ又はラインの試料バルブから採取することが望ましい。

4. 試料容器 試料容器は,本体の6.1及び次による。

a) 開放形試料容器 容量は,約0.5 L以上のガラス製又は金属製の容器で試料の圧力に十分耐えるもの

であって,そのふたは,蒸気圧試験器内の試料室へ試料を注入するための試料注入管付きのふたと容

易に交換ができるもの。

開放形試料注入管付きふたの一例を附属書1図1に示す。

なお,空気管は,試料容器の底まで届く長さとし,試料注入管の一端は,ふたの下端まで入ってお

り,他端は,蒸気圧試験器の試料室に試料を注入する場合,その底まで届くだけの長さとする。

備考 ガラス製容器は,蒸気圧(リード法)が100 kPaを超える試料については,ガラス製容器の保

護のため,金属製保護器に納める。ただし,蒸気圧(リード法)が180 kPaを超えるものにつ

いては用いてはならない。

32

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

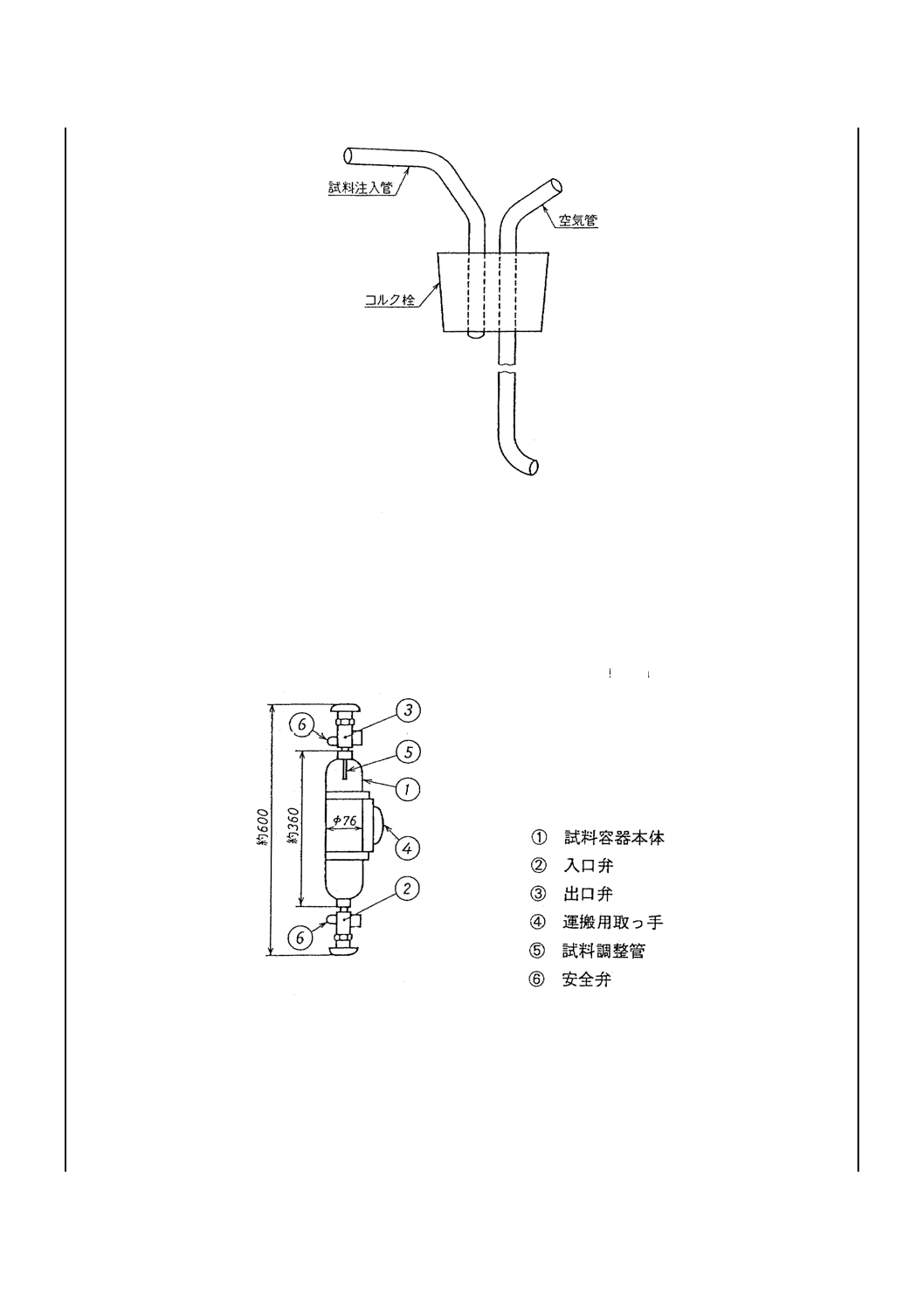

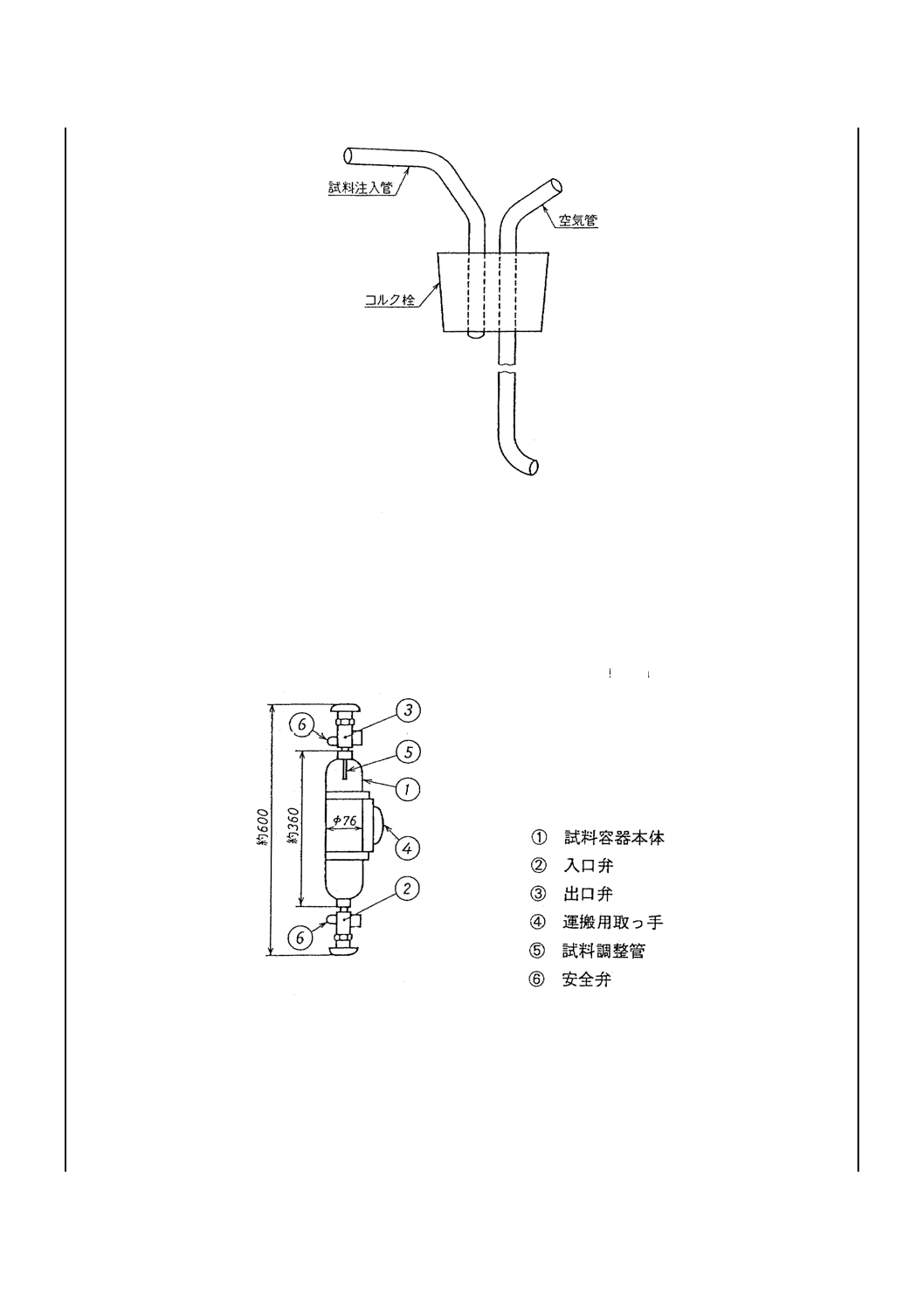

附属書1図 1 開放形試料注入管付きふたの一例

b) 密閉形試料容器 耐圧700 kPa以上の両口式のステンレス鋼製,銅製又はアルミニウム合金製で,タ

ップ,循環ライン及び連続ラインの試料採取ラインと連結できる継手をもつもので,容量500 mL以

上のものを用いる。試料容器の出口弁側の容器内部には容器容量の約80 %の位置に届く試料調整管を

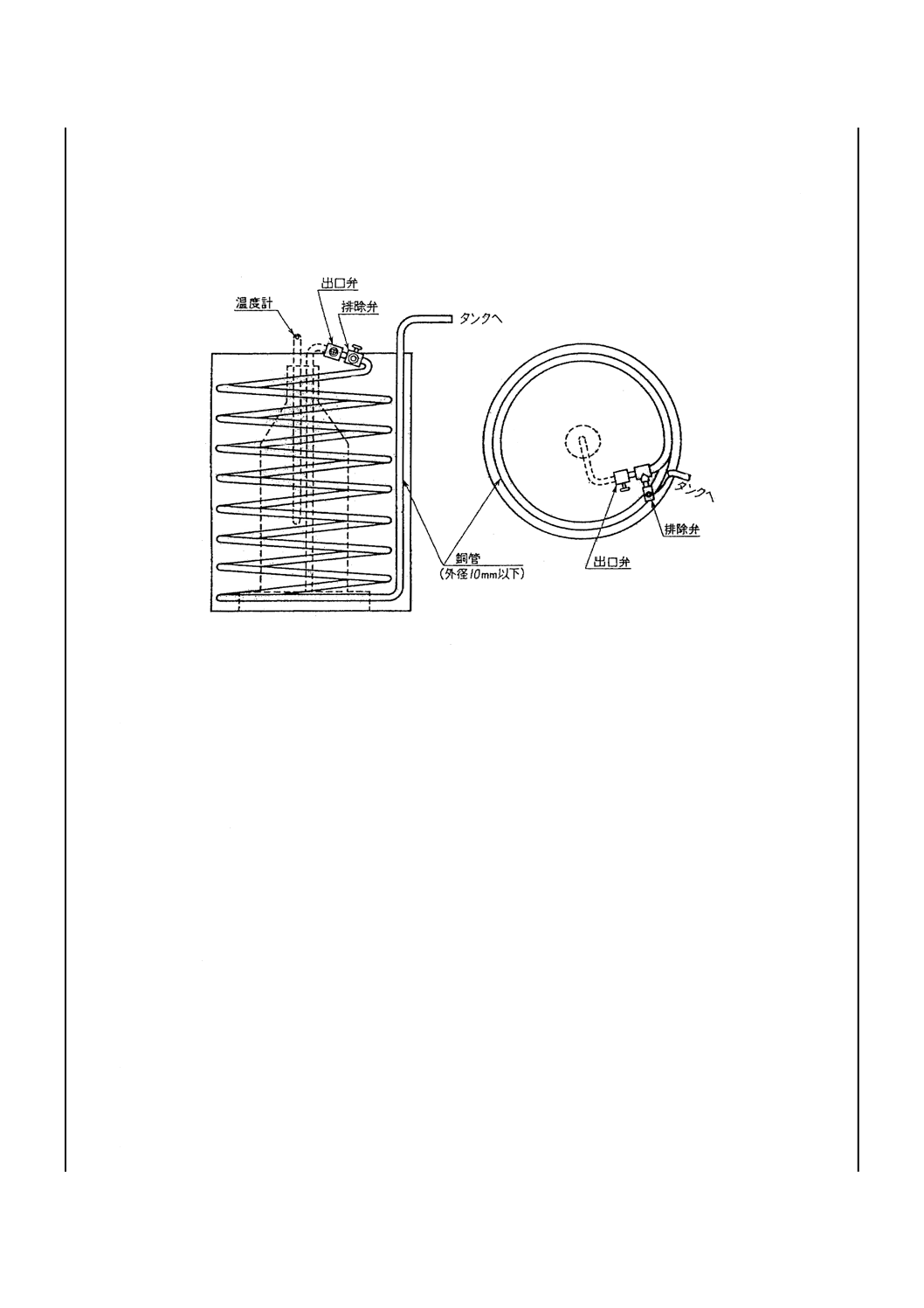

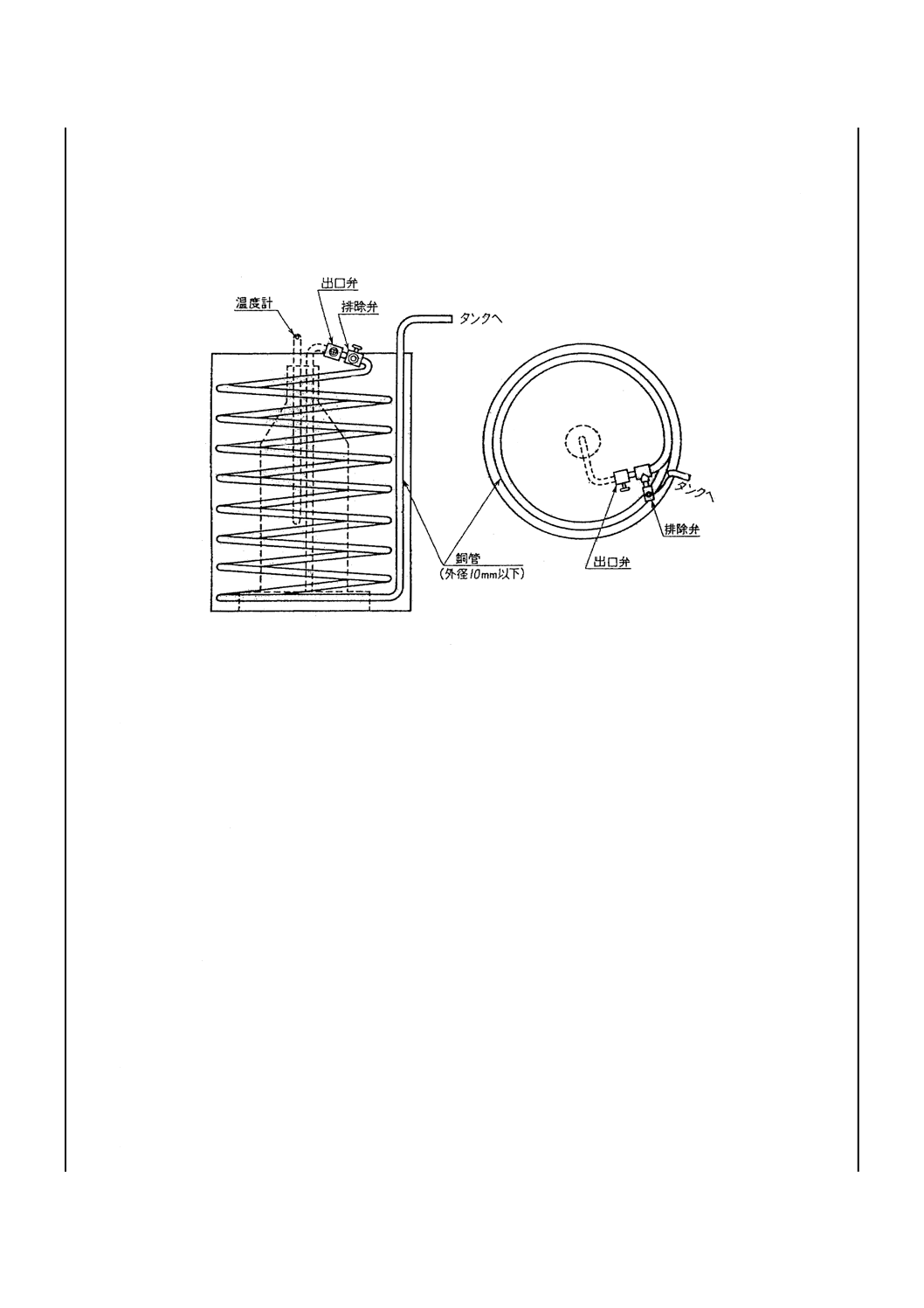

設ける。密閉形試料容器の一例を附属書1図2に示す。

単位 mm

附属書1図 2 密閉形試料容器の一例

5. タップ,循環ライン及び連続ラインからの採取方法 これらのサンプリングラインからの試料の採取

は,開放形試料容器又は密閉形試料容器を用いる。

5.1

開放形試料容器を用いる場合 次の冷却浴を用い,試料を冷却しながら採取することによって軽質

分の揮散を防止する。

33

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

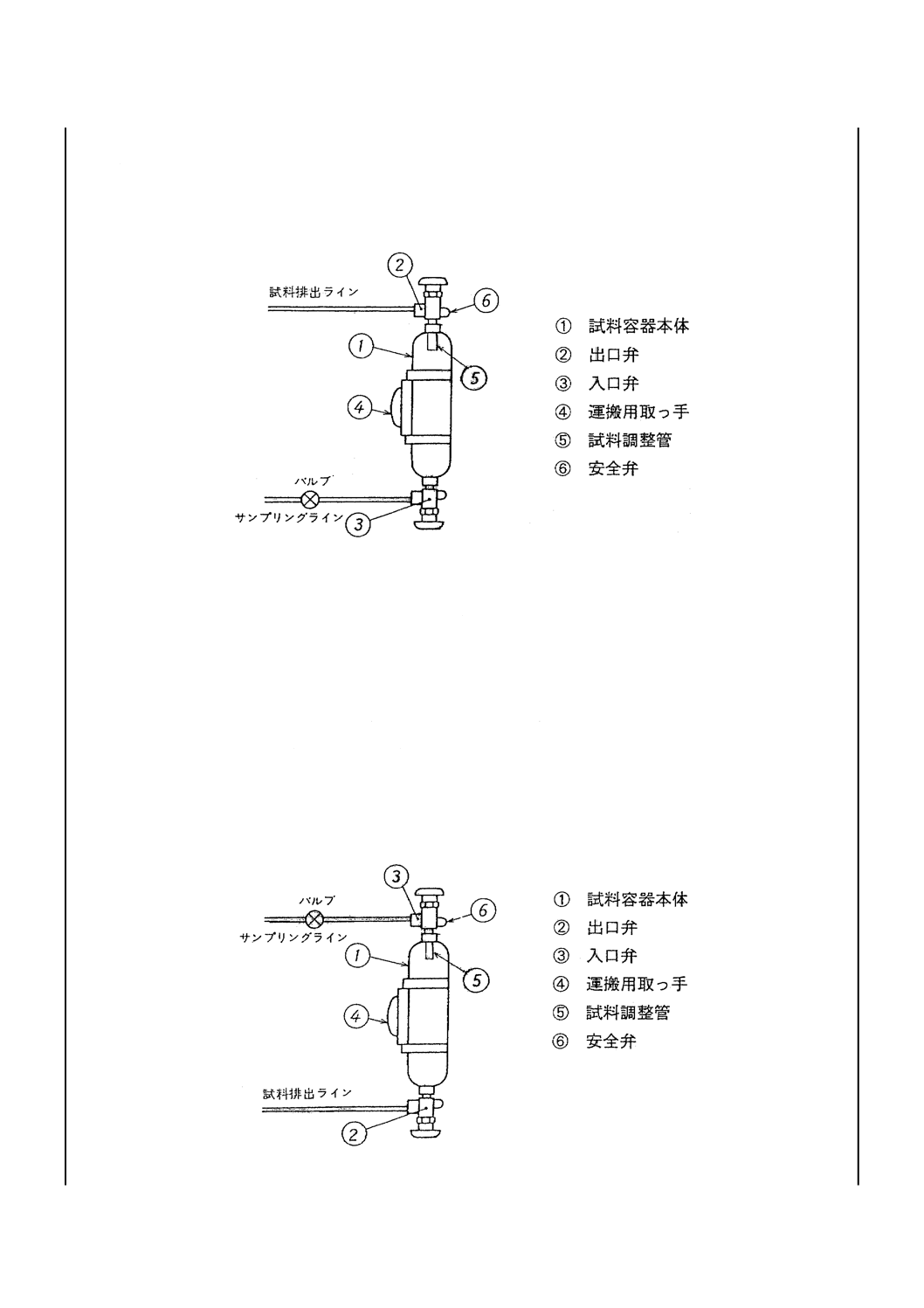

a) 冷却浴 冷却浴は,外径10 mm以下及び長さ約8 mの銅管製冷却コイルと試料容器とを収めることの

できる大きさで,冷却コイルの一端は,サンプリングラインの試料バルブと連結管で継ぎ,また,他

端は,適切な出口弁及び排出弁を設ける。さらに,試料容器の底まで届き,取外し可能な外径10 mm

以下の銅管を出口弁に取り付ける。冷却浴の一例を附属書1図3に示す。

附属書1図 3 冷却浴の一例

b) 試料採取の手順 開放形試料容器を用いた試料採取の手順は,次による。

1) 冷却浴をサンプリングラインへ接続する。冷却浴に試料容器を入れ,水と氷とで浴温を0〜1 ℃に

保つ。

2) サンプリングラインのバルブを開いた後,出口弁を静かに少し開き,試料を試料容器へゆっくりと

流し込む。試料が試料容器の70〜80 %に達したならば出口弁を閉じる。

3) 試料容器を冷却浴から取り出し,試料を別容器に移した後,再び2) の操作を行い,これを蒸気圧

試験用試料とする。

備考 気温,油温などから,試料採取時に軽質分の揮散がないことが確認されている場合は,冷却

浴を使用しなくてよい。

なお,この場合は,試料容器の底まで届く注入管をサンプリングラインに取り付け,2) 及

び3) の操作を行い,蒸気圧試験用試料とする。

5.2

密閉形試料容器を用いる場合 試料を直接密閉形試料容器に採取することによって,軽質分の揮散

を防止する。

a) 試料採取の手順 密閉形試料容器を用いた試料採取の手順は,次による。

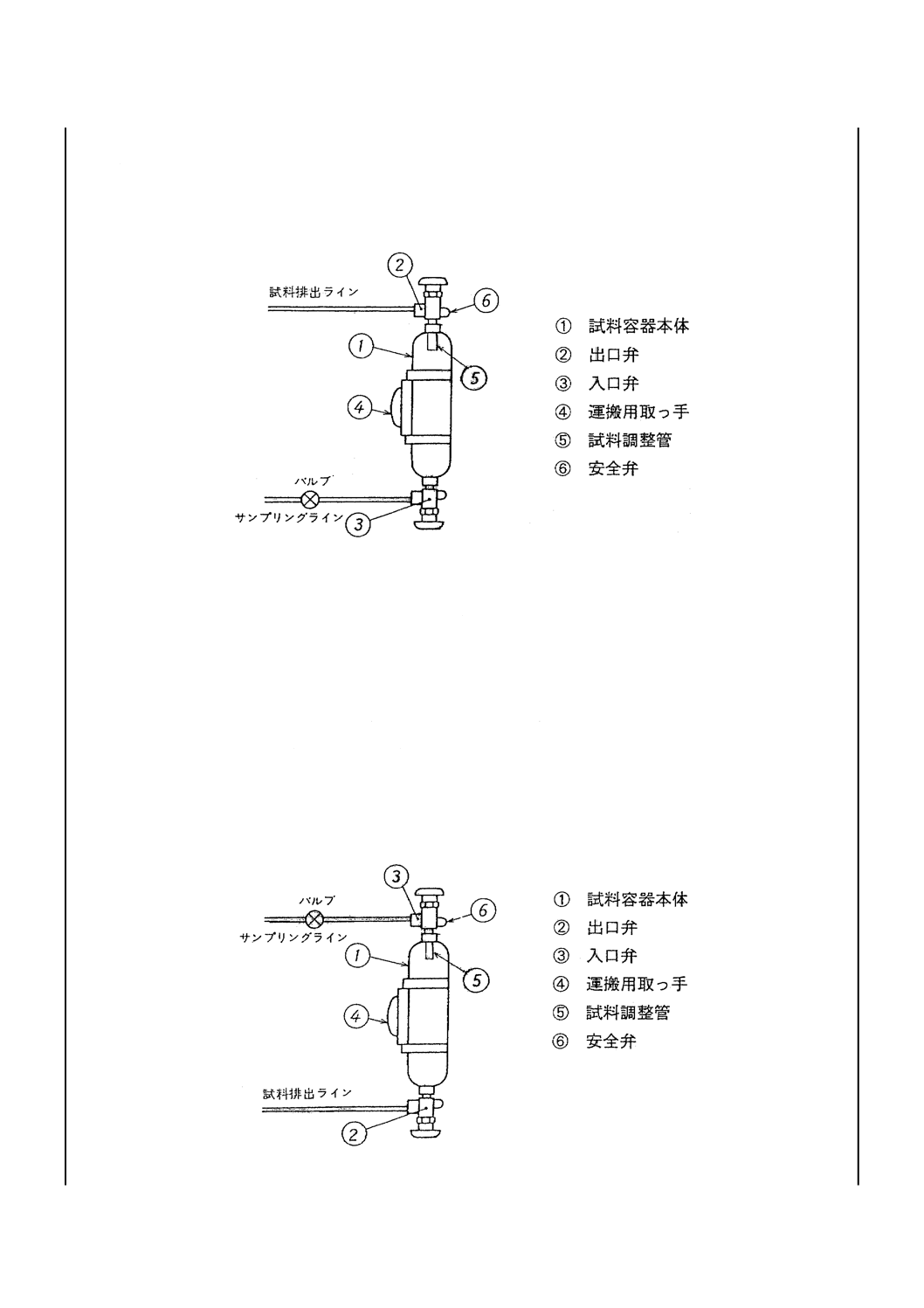

1) 密閉形試料容器をサンプリングライン及び試料排出ラインへ接続する。この場合,試料容器は,出

口弁を上に,できるだけ垂直になるように取り付ける。試料容器の接続の一例を附属書1図4に示

す。

2) サンプリングラインのバルブ及び入口弁を開いた後,出口弁を徐々に開き,サンプリングラインが

34

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

十分に置換されるまでまつ。

3) サンプリングラインのバルブ,入口弁,出口弁の順に閉じ,密閉形試料容器を取り外し,蒸気圧試

験用試料とする。

附属書1図 4 密閉形試料容器の接続図の一例

備考 密閉形試料容器を用いて,次に示す水置換による採取方法でもよい。

採取する油と同温度又はそれ以下の温度の水道水を試料容器に完全に満たした後,入口弁及

び出口弁を閉じる。このとき,試料容器は,入口弁を上に,できるだけ垂直になるように取り

付ける。サンプリングラインのバルブをわずかに開き少量の油を流出させながら入口弁に接続

する。入口弁を開いた後,試料容器の圧力があまり変わらないように出口弁をわずかに開き,

試料容器中の水道水を試料と置換させながら採取する。出口から油が出始めたら,直ちに出口

弁,入口弁,サンプリングラインのバルブの順に閉じ試料容器を取り外す。試料容器中の試料

を2割程度捨て,蒸気圧試験用試料とする。試料容器接続の一例を附属書1参考図1に示す。

附属書1参考図 1 水置換による採取方法の試料容器の接続図の一例

35

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. おもり付き試料採取器による採取方法 固定タンク,船,タンク車,ローリなどこれらの試料採取は,

清浄なおもり付きガラス製採取器を用いて全層試料又は中部試料を採取する。この場合,ガラス瓶は,試

料採取直前まで,氷水などで冷やしておく。

7. 細管採取方法 ドラム入り石油製品の蒸気圧(リード法)試験は,通常,ドラム詰めを行う以前の貯

蔵品から試料を採取して行う。やむを得ずドラムから試料を採取する場合は,本体の7.6の細管採取方法

を用いてもよい。

参考 ドラムからの試料採取は,早朝の気温の低いとき又は比較的低温の場所にあらかじめ数時間保

管しておいたドラムから行うとよい。

36

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)試料の均一化方法

1. 適用範囲 この附属書は,混合器を用いて試験用試料を均一化する方法について規定する。

参考 この附属書はISO 3170:1988を参考にして作成したものである。

2. 均一化法の原理 あらかじめ低水分油に一定量の水を加えた試料容器中で,水分が均一になるような

混合器の運転条件を求める。ここで求めた混合器の運転条件で試料を均一にする。

3. 器具及び試薬 器具及び試薬は,JIS K 2275の4.(カールフィシャー式容量滴定法),5.(カールフィ

シャー式電量滴定法)又は6.(水素化物反応法)に規定されているものによるほかは,次による。

a) 低水分油 JIS K 2275の4.,5.又は6.によって測定した水分が0.1容量%以下の油。

備考 低水分油は,試料の物理的及び化学的性状に近似したのものが望ましい。

b) 試料容器 500 ml又は適切な大きさのもの。

c) 混合器 二重回転翼式のホモジナイザーで回転数約3 000 min−1のものが適切であるが満足できる性

能であれば他の形式のものを用いてもよい。

参考 エアーモーターなど引火のおそれのないものがよい。

4. 混合器の効率の測定 新しい混合器を使用する場合,試料容器の形状を変える場合及び油の粘度が大

きく変わる場合は,あらかじめこの測定を行い,均一化を確認する。

a) 試料容器の質量を0.01 gのけたまではかり,これをM0(g)とする。

b) 試料容器に低水分油を約80 %満たす。

c) 混合器の底が試料容器の底から約5 mm上にくるように混合器を取り付けて使用予定の回転数及び時

間でかき混ぜる。

d) 直ちに液面のすぐ下の油の水分含量をJIS K 2275の4.,5.又は6.の規定によって,2回測定し,2回の

結果の平均値を求める。この水分結果を空試験値として記録する。

備考 2回の測定結果の差が室内併行許容差内であることを確認する。

e) 油及び試料容器の質量を0.01 gのけたまではかり,これをM1(g)とする。c) と同じように混合器を取

り付ける。

f)

油の質量(M1−M0)から,加えたい水分量に相当する量を求める。

備考 1〜2質量%上昇させる量の水を加える。

g) 注射器に加えたい水分量に相当する水を満たし,質量を0.1 mgのけたまではかる。

h) 混合器の注ぎ口近くの油の表面下に水を注入する。

i)

針についている油分をすべてふきとり,注射器の質量を再度0.1 mgのけたまではかり,加えた水の質

量を求め,f) の油の質量から添加した水分を求める。

j)

c) と同じ条件で試料をかき混ぜる。

備考 均一化中の温度上昇は,10 ℃を超えてはいけない。

k) 直ちに液面のすぐ下の油の水分含量をJIS K 2275の4.,5.又は6.の規定によって,1回測定する。

l)

かき混ぜることなく,15分間後及び30分間後に水分含量をそれぞれ1回測定する。

m) k) 及びl) で求めた水分からd) の空試験値を減じた値と,添加した水分の差が試験方法の室内併行許

37

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

容差以内にあることを確認する。

n) もし,これがm) の条件を満足しない場合は,c) の混合器の回転数及び混合時間を変えて再度d) か

らm) までの操作をやり直す。

参考 油によっては,水分の均一化がしにくいことがあるが,この場合は,油を室温以下に冷却して

行うとよい。

5. 試料の均一化 4.で均一化が確認された同一の条件で試料の均一化を行い,試験用試料とする。

備考 この均一化は,試験の直前(20分間以内)に行う。

関連規格 ISO 3007:1986 Petroleum products-determination of vapour pressure−Reid method

38

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考)JISと対応する国際規格との対比表

JIS K 2251:200X 原油及び石油製品−試料採取方法

国際規格 ISO 3170:1988 液体石油−手動試料採取方法

(I) JISの規定

(II) 国際規

格

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異項目ご

との評価及びその内容

表示個所:本体,附属書

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技

術的差異の理由及び今後の

対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

原油,石油製品,半製

品

タンク残留物,たい積

物などの試料採取につ

いて規定

1.

ISOでは,航空然料油,れき青

物,蒸気圧180 kPa以上の原

油・製品は,適用外。別の国際

規格で規定。

MOD/追加

1. JISでは蒸気圧180kPa以上

の原油・航空 燃料油を含

む製品にも適用可能なよ

うに,附属書1(規定)に

追加した。

2. アスファルトなどのれき

青物は,8項に追加した。

JIS利用者の利便性を考慮

して原油及び石油製品の試

料採取を一規格(JIS K

2251)にまとめた。

2. 引用規格

本文で引用するJISを

規定

2.

ISO 3171

1. MOD/削除

2. MOD/追加

1. ISO 3171と整合したJISは

ないがJISの7.4に対応す

る別の試験方法を規定。

2. JIS C 2101などの引用JIS

追加。

国内では,原油などの油を

船とタンク間のパイプライ

ン間から試料採取する場合

は,7.4のオートサンプラー

法が広く普及しており,

ISO 3171によるパイプライ

ンからの自動採取法は,普

及していないため。

3. 定義

3.1 ロット

−

−

MOD/追加

静止ロット(タンク試料)と

移動ロット(送油中の試料)

の定義を明確にするためJIS

独自の規定内容を追加。

製品をロット立てする際,

国内で広く普及している静

止ロットと移動ロットの定

義をJIS独自で追加した。

3.2 一次試料

3.3 二次試料

3.4 局部試料

3.5 残留物及びたい積

物

3.

3.

3.

3.

上部試料,中部試料,下部試料,

底部試料の定義を規定

MOD/追加

一次試料(タンク採取直後の

混合試料),二次試料(試験

室での混合試料)の区別,タ

ンク混合試料,局部試料,ド

レン試料などを追加。

国内で広く普及している一

次試料,二次試料などの定

義をJIS独自で追加した。

3

8

K

2

2

5

1

:

2

0

0

3

39

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異項目ご

との評価及びその内容

表示個所:本体,附属書

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技

術的差異の理由及び今後の

対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

4. ロットの

種類別の一

次試料の採

取方法

4.1 一次試料の採取方

法及び二次試料名

4.2 採取個数の選定

4.2,7.3

7.3,7.4

タンク及びパッケージからの

試料採取方法(採取方法・採取

個数混合試料の作成方法など

を規定)

MOD/追加

MOD/選択

1. ロットの種類別(静止・移

動)による一次試料の採取

方法名,二次試料名などの

関係を表1に追加した。ま

た,ISOの規定不足事項で

あるタンク,船,荷造品の

採取箇所を追加した。

3. 荷造品の抜取検査は,JIS Z

9015-0と同じなので同JIS

によるした。

国内で広く普及している方

法とJIS独自に追加した。

5. 二次試料

の調製及び

表示

5.1 二次試料の調製方

法

5.2 試料名などの表示

−

7.2

−

ラベルへの記入事項を規定

MOD/追加

MOD/追加

JISに試験室などの検査用試

料の調製方法を二次試料の

調製方法として追加した。ま

た,輸送上の安全を配慮して

JIS独自で危険物の種類を明

記することを追加した

二次試料の採取方法の標準

化を図るためにJIS独自に

追加した。

6. 試料容器

及び試料採

取上の注意

事項

6.1 試料容器

5.5,5.6

6.1,7.2

試料容器及び密閉閉鎖具(ふ

た)の材質・取扱い時の注意事

項を規定。

MOD/追加

ISOでは試料は,ガラス製,

プラスチック製,金属覆い付

き瓶,管を使用だけ規定。JIS

では試料容器の種類ごとの

試料の適用と取り扱い上の

注意事項を追加した。

試料採取に際し,試料容器,

ふたなどの取り扱いの標準

化を図るためにJIS独自に

追加した。

6.2 試料採取に係る注

意事項

4.1,5.1

6.1,6.3

7.1

試料採取時の注意事項を規定。 MOD/追加

ISOで不足している試料容

器の具体的な洗浄方法及び

試料採取時の安全上の注意

事項を追加した。

試料採取の注意事項を明確

にするためにJIS独自に追

加した。

3

9

K

2

2

5

1

:

2

0

0

3

40

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異項目ご

との評価及びその内容

表示個所:本体,附属書

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技

術的差異の理由及び今後の

対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

6. 試料容器

及び試料採

取上の注意

事項

6.3 静電気災害防止に

かかわる注意事項

6.4 試料取扱いにかか

わる注意事項

6.4

7.2,9.1

静電気の危害防止事項につい

て規定。

試料の取扱い時の注意事項を

規定。

MOD/追加

MOD/追加

静電気災害防止のために注

意事項(6.3のc,d,f)を追

加した。

光線の影響で試験結果に影

響を及ぼす試料は,褐色瓶に

採取することを追加した。

試料採取の標準化を図るた

めに静電気災害防止に関す

る注意事項を補完した。ま

た,試料取り扱い上の注意

事項を補完した。

7. 一次試料

の採取方法

7.1 おもり付採取器に

よる採取方法

5.2,7.3

タンク試料からの採取器を規

定。

MOD/追加

試料採取器の寸法及び磁性

採取器シリンダ採取器の追

加。

試料採取の具体的手順の追

加。

試料採取の標準化を図るた

めにJIS独自に試料採取に

必要な具体的な試料採取方

法を7.1に追加した。

7.2 タップ採取方法

7.2,7.3

タンクサイド(タップ)からの

試料採取法を規定。

MOD/追加

適用試料の蒸気圧を規定及

び試料採取の具体的手順の

追加。

試料採取の標準化を図るた

めにJIS独自に試料採取に

必要な具体的な試料採取方

法を7.2に追加した。

7.3 タンク循環ライン

採取方法

−

−

MOD/追加

循環ラインからの採取方法

の標準化のためにJIS独自の

規定内容を追加。

国内で広く普及している採

取方法のため追加した。

7.4 連続ライン採取方

法

4.3,5.4

7.5,8.1

8.2

ISO 1371によるパイプライン

からの自動試料採取法を引用

規定。手動法を用いる場合は代

表試料を採取する方法を許容

している。

MOD/削除

MOD/追加

ISO 3171によるパイプライ

ンからの自動試料採取法を

規定。

JISは手動法及びJオートサ

ンプラー法による採取方法

を規定。

国内で広く普及しているオ

ートサンプラー法及び手動

法をJISに選択し,具体的

な採取方法を追加した。

4

0

K

2

2

5

1

:

2

0

0

3

41

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異項目ご

との評価及びその内容

表示個所:本体,附属書

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技

術的差異の理由及び今後の

対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

7. 一次試料

の採取方法

7.5 シーフ採取方法

5.2,7.3

タンク底部試料の試料採取方

法を規定。

MOD/追加

採取器の寸法。試料採取の具

体的手順追加。

試料採取の標準化を図るた

めにJIS独自に試料採取に

必要な具体的な試料採取方

法を7.5に追加した。

7.6 細管採取方法

5.3,7.3

ドラム及び缶からの試料採取

方法を規定。

MOD/追加

適用試料の蒸気圧を規定。採

取器の寸法及び具他的的採

取手順を追加。

試料採取の標準化を図るた

めにJIS独自に試料乗取に

必要な具体的な試料採取方

法を7.6に追加した。

7.7 サイホン式採取方

法

5.3

ドラム及び缶からの試料採取

は,サイホン採取器を許容。

MOD/追加

採取器の形状・寸法及び具体

的試料採取手順を追加。

試料採取の標準化を図るた

めにJIS独自に試料採取に

必要な具体的な試料採取方

法を7.7に追加した。

7.8 くみ取り採取方法

−

−

MOD/追加

採取器の形状・寸法及び具体

的試料採取手順を追加。

試料採取の標準化を図るた

めにJIS独自に試料採取に

必要な具体的な試料採取方

法を7.8.2に追加した。

8. 特定油種の

採取

8.1 石油アスファルト

(溶融)の採取方

法

8.2 石油アスファルト

(乳剤)の採取方

法

8.3 グリースの採取方

法

8.4 石油コークスの採

取方法

8.5 固形パラフィンの

採取方法

−

−

−

−

−

−

−

−

−

−

MOD/追加

ISOでは規定していない。

石油アスファルトの試料採

取の標準化を図るために

JIS独自の規定内容を追加

した。

4

1

K

2

2

5

1

:

2

0

0

3

42

K 2251:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異項目ご

との評価及びその内容

表示個所:本体,附属書

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技

術的差異の理由及び今後の

対策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異の内容

8. 特定油種の

採取

8.6 タンクの残留物及

びたい積物の採取

方法

5.2

JISに同じ

IDT

−

附属書1(規

定)

原油,自動車ガソリン

などの蒸気圧測定用試

料の採取方法を規定

7.2

揮発性試料を採取する場合の

一般的な注意事項を規定。

MOD/追加

ISOでは試料採取の一般的

な注意事項(試料を移し替え

ないなど)だけ規定。JISに

は,具体的な試料容器の規

定,採取手順を規定した。

揮発性試料の試料採取の標

準化を図るためにJIS独自

の規定内容を追加した。

附属書2(規

定)

試験試料に水分及びた

い積物を含む場合の均

質化を規定

9.2,9.3

9.4

試験試料に水分及びたい積物

を含む場合の均質化方法を規

定。

MOD/追加

ISOでは,混合器の効率測定

にかかわる具体的手順(試料

採取,水分測定,計算方法な

ど)測定などの具体的な手順

を追加した。

試料の均一化方法の標準化

を図るためにJIS独自の規

定内容を追加した。

JIS(原案)と国際規格との対応の程度の全体評価:ISO 3170:1988;MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT ……………… 技術的差異がない。

− MOD/削除 ……… 国際規格の規定項目又は規定内容を削除している

− MOD/追加 ……… 国際規格にない規定項目又は規定内容を追加している。

− MOD/選択 ……… 国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD …………… 国際規格を修正している。

4

2

K

2

2

5

1

:

2

0

0

3