K 2246:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 種類······························································································································· 5

5 品質及び性能 ··················································································································· 6

6 試験方法························································································································· 8

6.1 一般事項 ······················································································································ 8

6.2 試料採取方法 ················································································································ 9

6.3 試験片に関する共通事項 ································································································· 9

6.4 さび発生度測定方法 ······································································································ 11

6.5 引火点試験方法 ············································································································ 11

6.6 流動点試験方法 ············································································································ 11

6.7 動粘度試験方法 ············································································································ 11

6.8 粘度指数算出方法 ········································································································· 12

6.9 粘度変化試験方法 ········································································································· 12

6.10 沈殿価試験方法 ··········································································································· 12

6.11 炭化水素溶解性試験方法 ······························································································· 12

6.12 銅板腐食試験方法 ········································································································ 12

6.13 泡立ち試験方法 ··········································································································· 12

6.14 酸化安定度試験方法 ····································································································· 12

6.15 融点試験方法 ·············································································································· 12

6.16 ちょう度試験方法 ········································································································ 12

6.17 蒸発量試験方法 ··········································································································· 13

6.18 酸素吸収性試験方法 ····································································································· 13

6.19 膜厚試験方法 ·············································································································· 14

6.20 乾燥性試験方法 ··········································································································· 15

6.21 流下点試験方法 ··········································································································· 16

6.22 低温付着性試験方法 ····································································································· 17

6.23 除膜性試験方法 ··········································································································· 17

6.24 摩損性試験方法 ··········································································································· 20

6.25 揮発性物質量試験方法 ·································································································· 20

6.26 分離安定性試験方法 ····································································································· 21

6.27 噴霧性試験方法 ··········································································································· 21

6.28 腐食性試験方法 ··········································································································· 22

6.29 水置換性試験方法 ········································································································ 24

K 2246:2018 目次

(2)

ページ

6.30 酸中和性試験方法 ········································································································ 25

6.31 指紋除去性試験方法 ····································································································· 26

6.32 取扱い防食性試験方法 ·································································································· 28

6.33 透明性試験方法 ··········································································································· 29

6.34 湿潤試験方法 ·············································································································· 29

6.35 中性塩水噴霧試験方法 ·································································································· 31

6.36 耐候性試験方法 ··········································································································· 32

6.37 包装格納試験方法 ········································································································ 32

6.38 塩水浸せき試験方法 ····································································································· 35

6.39 気化性防せい性試験方法 ······························································································· 36

7 製品の呼び方 ·················································································································· 38

8 表示······························································································································ 38

K 2246:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

防錆技術協会(JACC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS K 2246:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 2246:2018

防せい(錆)油

Rust preventive oils

1

適用範囲

この規格は,鉄鋼を主とした金属材料及び金属製品のさびの発生を,一時的に防止するために用いる防

せい(錆)油(以下,防せい油という。)について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければ

ならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 9809 スプレーガン

JIS G 3108 みがき棒鋼用一般鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4201 マグネシウム合金板及び条

JIS H 4301 鉛板及び硬鉛板

JIS H 4554 ニッケル及びニッケル合金の線と引抜素材

JIS H 8611 電気カドミウムめっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS K 1101 酸素

JIS K 1503 アセトン

JIS K 2201 工業ガソリン

JIS K 2220 グリース

JIS K 2231 流動パラフィン

JIS K 2235 石油ワックス

2

K 2246:2018

JIS K 2249-1 原油及び石油製品−密度の求め方−第1部:振動法

JIS K 2249-4 原油及び石油製品−密度の求め方−第4部:密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-1 引火点の求め方−第1部:タグ密閉法

JIS K 2265-2 引火点の求め方−第2部:迅速平衡密閉法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2435-2 ベンゼン・トルエン・キシレン−第2部:トルエン

JIS K 2503 航空潤滑油試験方法

JIS K 2513 石油製品−銅板腐食試験方法

JIS K 2514-1 潤滑油−酸化安定度の求め方−第1部:内燃機関用潤滑油酸化安定度

JIS K 2518 潤滑油−泡立ち試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 3351 工業用グリセリン

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8509 臭化水素酸(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8726 乳酸(試薬)

JIS K 8731 尿素(試薬)

JIS K 8891 メタノール(試薬)

JIS L 3201 羊毛長尺フェルト

JIS R 1302 化学分析用磁器蒸発ざら

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 3703 顕微鏡用スライドガラス

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 0103 防せい防食用語

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 1514 ポリエチレン加工紙

JIS Z 1522 セロハン粘着テープ

JIS Z 1524 包装用布粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

K 2246:2018

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

粘度変化

試料を規定条件で加熱し揮発性の物質を除去し粘度を調べ,加熱前後の試料の粘度を変化率で表したも

の。

3.2

沈殿価

試料と規定の溶剤との混合物を,規定条件で遠心分離したときに生じる沈殿物のmL数を無名数で表し

たもの。

3.3

炭化水素溶解性

試料と沈殿用ナフサとの混合物を,規定条件で遠心分離した後24時間静置し,相の変化又は分離の有無

で表した性質。

3.4

泡立ち性

規定の温度に保った試料に規定時間一定の割合で空気を吹き込み,その直後及び10分間放置後の泡の量

をmL単位で表したもの。

3.5

酸化安定度

試料中に触媒及びワニス棒を浸し,規定温度で規定時間かき混ぜて酸化させた後の動粘度及び全酸価の

変化,並びにワニス棒へのラッカー状物質又はスラッジの付着状態で評価した試料の抗酸化性を表したも

の。

3.6

全酸価

試料1 g中に含まれる全酸性成分を中和するのに要する水酸化カリウムの量をmg数で表したもの。

3.7

ちょう度

ペトロラタムの硬さを表すもので,規定条件下で試料中に規定の円すいが垂直に進入する深さ0.1 mm

を1単位として表したもの。

3.8

酸素吸収性

試料中に触媒を入れ規定圧の酸素を封入したボンベを規定温度に加熱し,100時間後の酸素圧の減少に

よって試料の抗酸化性を表す性質。

3.9

膜厚

試料を試験片に規定の方法で塗布し,24時間垂直に試験片を保持し被覆膜の付着質量を調べ,厚さをμm

単位で表したもの。

3.10

乾燥性

4

K 2246:2018

試料を試験片に規定の方法で塗布し,規定時間垂直に試験片を保持した後の被覆膜の乾燥状態を表した

もの。

3.11

流下点

試料の被覆膜を設定温度で1時間垂直に保持し,被覆膜が基準線まで落ちる温度。

3.12

低温付着性

試料の被覆膜が低温度で金属表面に付着している性質。

3.13

除膜性

試料の被覆膜が石油系溶剤で除去される性質。

3.14

摩損性

試料に混入しているきょう雑物が金属製品をきず付ける性質。

3.15

揮発性物質量

試料を規定条件で加熱したときの揮発する物質の質量。

3.16

分離安定性

試料に規定の温度条件を与えたときの相の変化,又は分離の有無で表したもの。

3.17

噴霧性

一定の条件で噴霧するとき,試料の霧滴が均一に形成される性質。

3.18

腐食性

試料が金属を腐食,変色などさせる性質。

3.19

水置換性

試料が金属表面に付着している水と置き換わって,さびの発生を防ぐ性質。

3.20

酸中和性

試料が酸性物質を中和し,さびの発生を防ぐ性質。

3.21

指紋除去性

試料が,金属表面に付着した人工指紋を除去し,人工指紋によるさびの発生を防ぐ性質。

3.22

取扱い防食性

試料の被覆膜が,その上から付けた人工指紋によって生じるさびの発生を防ぐ性質。

3.23

透明性

5

K 2246:2018

試料の被覆膜を規定の条件で放置後,被覆膜の上から金属表面の刻印が読み取れる性質。

3.24

気化性防せい性

試料から気化した防せい剤が,密閉条件で結露させた金属表面のさびの発生を防ぐ性質。

3.25

精製水

イオン交換水又は蒸留水。

4

種類

防せい油は,指紋除去形防せい油,溶剤希釈形防せい油,ペトロラタム形防せい油,潤滑油形防せい油

及び気化性防せい油の5種類に分け,膜の性質,粘度などによって表1〜表5のように更に細分する。

注記 記号NPのNは日本,PはPreservativeの略。

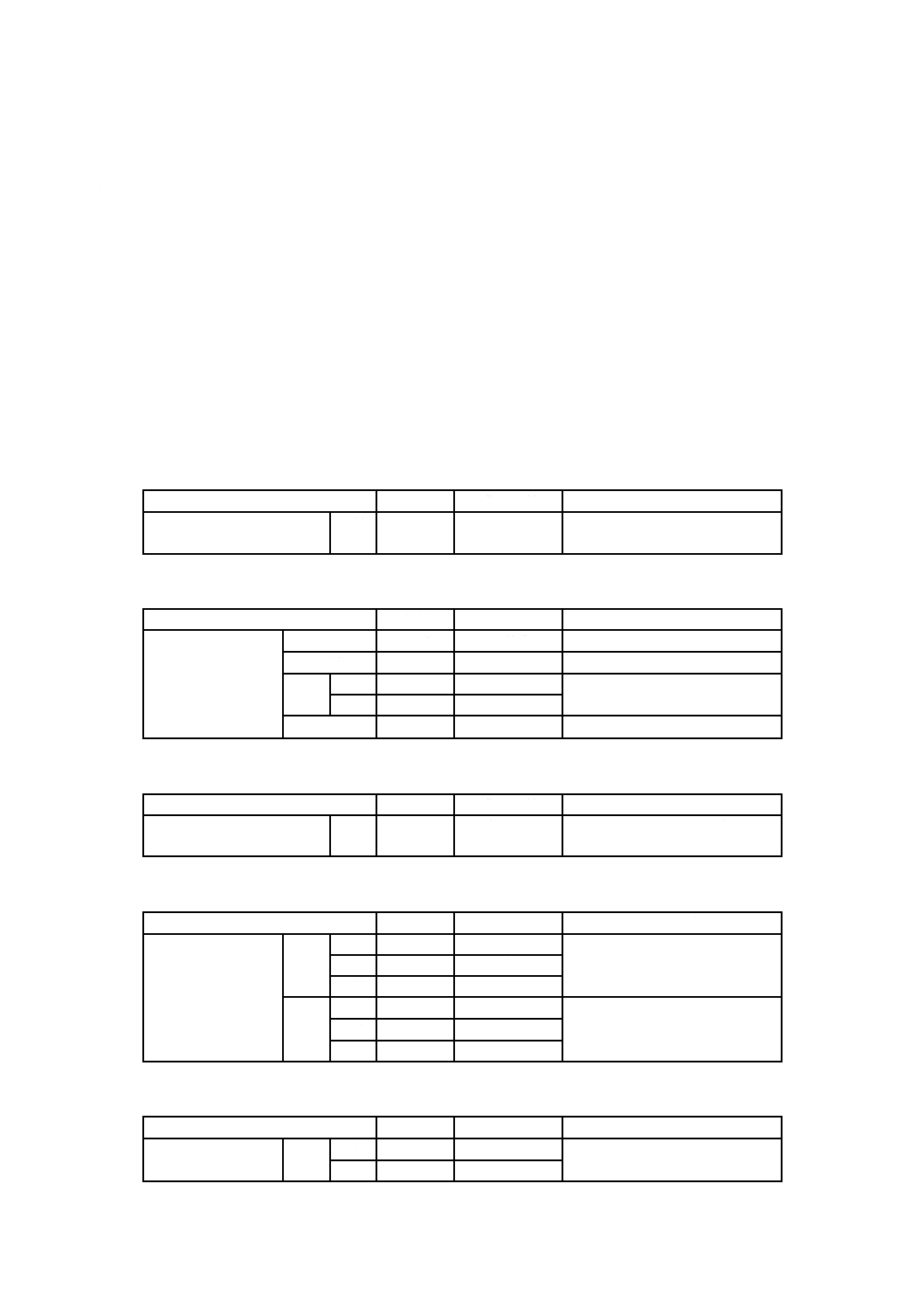

表1−指紋除去形防せい油

種類

記号

膜の性質

主な用途

指紋除去形防せい油

1種

NP-0

低粘度油膜

機械一般,機械部品などに付着

した指紋の除去及び防せい

表2−溶剤希釈形防せい油

種類

記号

膜の性質

主な用途

溶剤希釈形防せい

油

1種

NP-1

硬質膜

屋内及び屋外での防せい

2種

NP-2

軟質膜

主として屋内での防せい

3種

1号

NP-3-1

軟質膜

主として屋内での防せい

(水置換形)

2号

NP-3-2

中高粘度油膜

4種

NP-19

透明,硬質膜

屋内及び屋外での防せい

表3−ペトロラタム形防せい油

種類

記号

膜の性質

主な用途

ペトロラタム形防せい油

1種

NP-6

軟質膜

転がり軸受のような高度な機械

仕上げ面などの防せい

表4−潤滑油形防せい油

種類

記号

膜の性質

主な用途

潤滑油形防せい油

1種

1号

NP-9

低粘度油膜

金属材料及び金属製品の防せい

2号

NP-8

低粘度油膜

3号

NP-7

中粘度油膜

2種

1号

NP-10-1

低粘度油膜

機器類内部の防せい

2号

NP-10-2

中粘度油膜

3号

NP-10-3

高粘度油膜

表5−気化性防せい油

種類

記号

膜の性質

主な用途

気化性防せい油

1種

1号

NP-20-1

低粘度油膜

密閉空間内での防せい

2号

NP-20-2

中粘度油膜

6

K 2246:2018

5

品質及び性能

防せい油は,主として石油系基材に腐食抑制剤を添加したもので,防せい油として良好な性質をもち,

砂,その他のきょう雑物を含まず,箇条6によって試験を行ったとき,表6〜表10に適合しなければなら

ない。

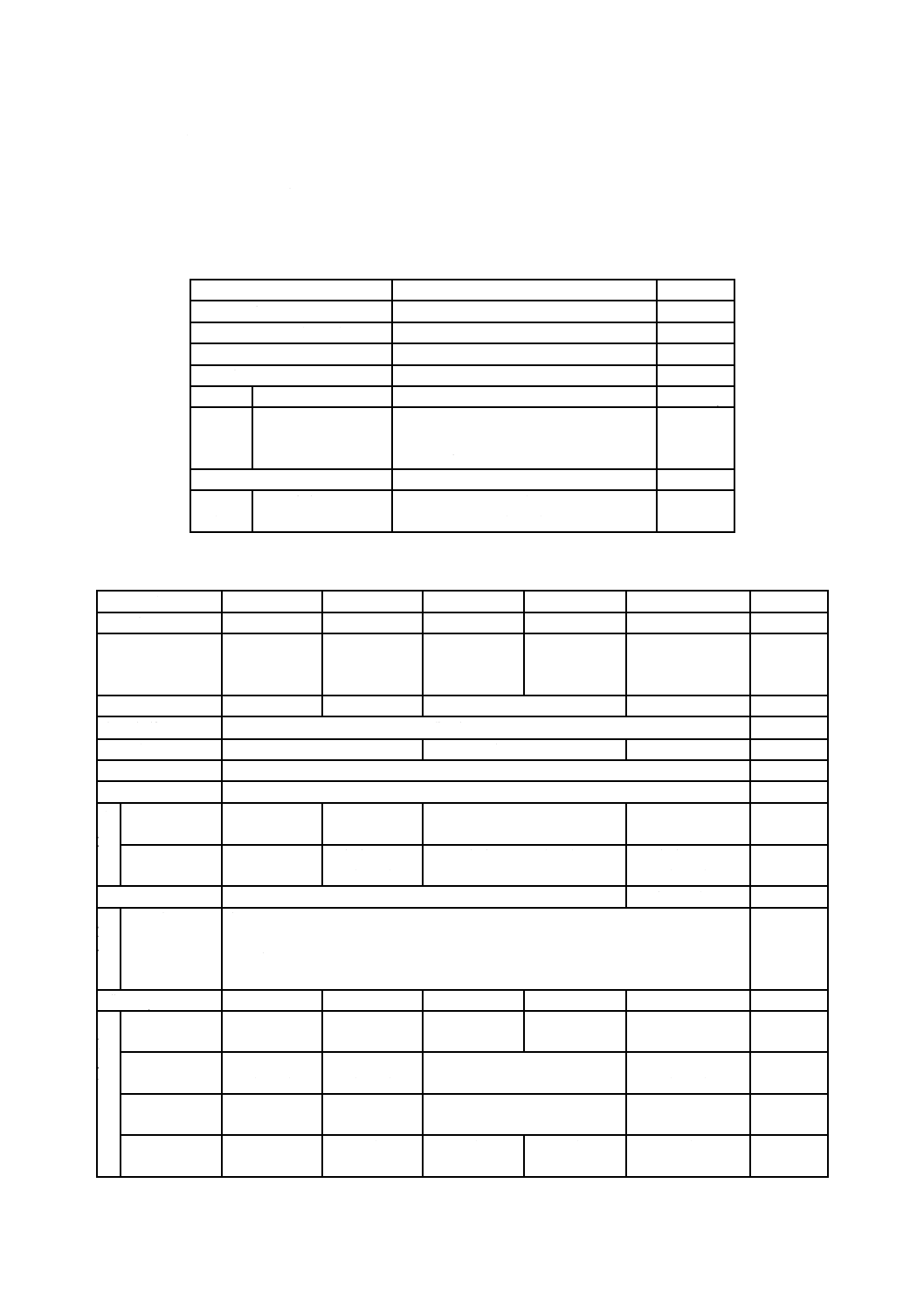

表6−指紋除去形防せい油の品質及び性能

項目

NP-0

適用箇条

引火点 ℃

38以上

6.5

動粘度 mm2/s(40 ℃)

12以下

6.7

分離安定性

相の変化,分離がない

6.26

指紋除去性

さびがない

6.31

除膜性

湿潤試験後

除膜される

6.23.3 b)

腐食性

質量変化 mg/cm2

鋼

±0.1

黄銅

±1.0

亜鉛

±3.0

アルミニウム ±0.1

鉛

±45.0

6.28

取扱い防食性

さびがない

6.32

防せい

性能

湿潤試験

A級

(168 h)

6.34

表7−溶剤希釈形防せい油の品質及び性能

項目

NP-1

NP-2

NP-3-1

NP-3-2

NP-19

適用箇条

引火点 ℃

38以上

38以上

38以上

70以上

38以上

6.5

乾燥性

不粘着の状態 軟らかい状態 軟らかい状態 軟らかい状態

又は油状態

指触乾燥の状態

(4 h),不粘着の

状態(24 h)

6.20

流下点 ℃

80以上

−

−

80以上

6.21

低温付着性

膜の剝がれがない

6.22

水置換性

−

さび,肌荒れ及び汚れがない

−

6.29

噴霧性

膜が連続している

6.27

分離安定性

相の変化,分離がない

6.26

除

膜

性

耐候後

除膜される

(30回)

−

−

−

6.23.3 a)

包装格納後

−

除膜される

(15回)

除膜される(6回)

除膜される

(15回)

6.23.3 a)

透明性

−

印が見える

6.33

腐

食

性

質量変化

mg/cm2

鋼

±0.2

黄銅

±1.0

亜鉛

±7.5

アルミニウム ±0.2

マグネシウム ±0.5

カドミウム

±5.0

クロム

光沢を失わない

6.28

膜厚 μm

100以下

50以下

25以下

15以下

50以下

6.19

防

せ

い

性

能

湿潤試験

−

A級

(720 h)

A級

(720 h)

A級

(480 h)

A級

(720 h)

6.34

中性塩水噴霧

試験

A級

(336 h)

A級

(168 h)

−

A級

(336 h)

6.35

耐候性試験

A級

(600 h)

−

−

−

6.36

包装格納試験

−

A級

(360 d)

A級

(180 d)

A級

(90 d)

A級

(360 d)

6.37

7

K 2246:2018

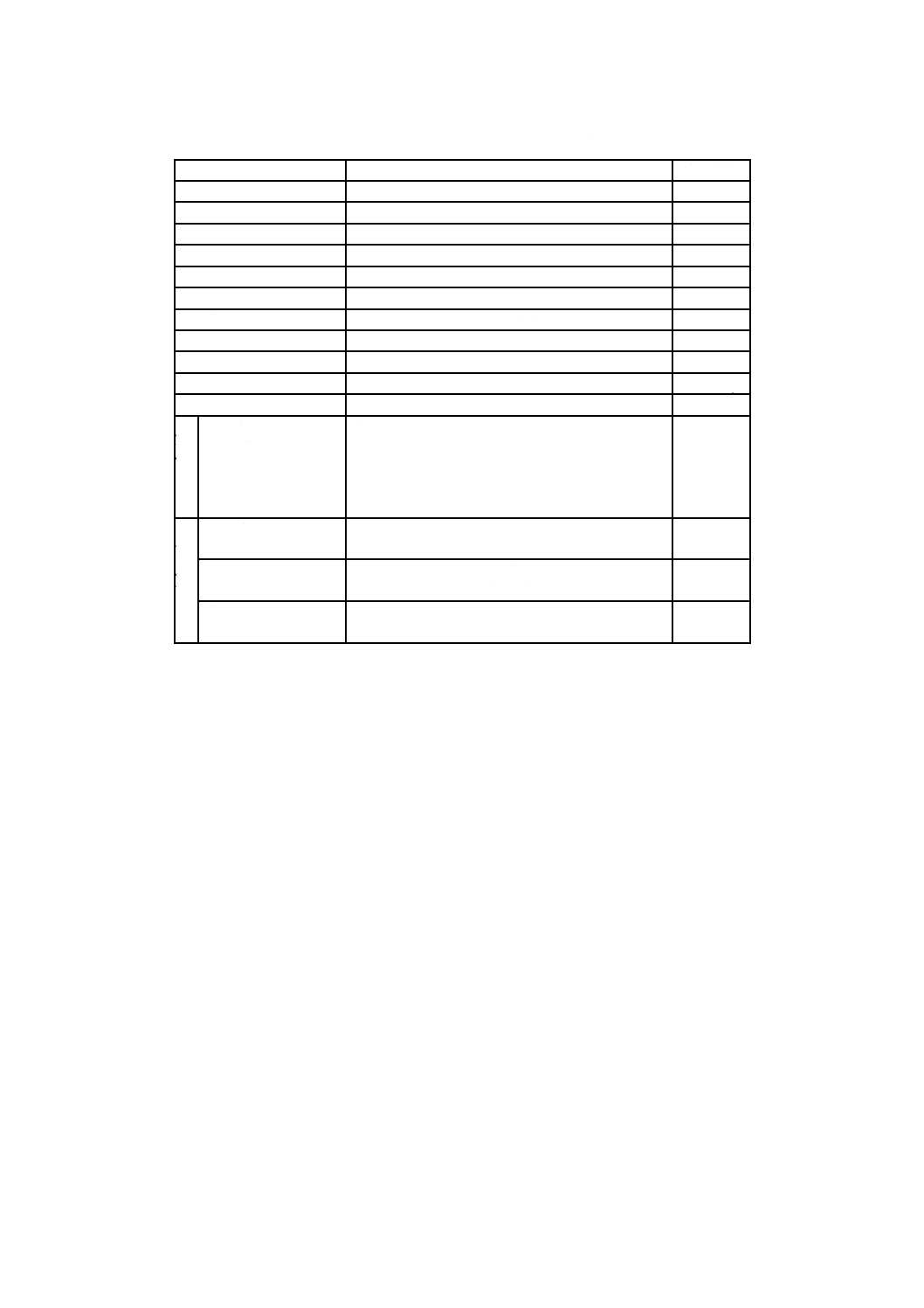

表8−ペトロラタム形防せい油の品質及び性能

項目

NP-6

適用箇条

ちょう度

200〜325

6.16

融点 ℃

55以上

6.15

引火点 ℃

175以上

6.5

分離安定性

相の変化,分離がない

6.26

蒸発量 %

1.0以下

6.17

酸素吸収性 kPa(100 h)

150以下

6.18

沈殿価

0.05以下

6.10

摩損性

きずがない

6.24

流下点 ℃

40以上

6.21

除膜性

除膜される(15回)

6.23.3 a)

低温付着性

膜の剝がれがない

6.22

腐

食

性

質量変化

mg/cm2

鋼

±0.2

黄銅

±0.2

亜鉛

±0.2

アルミニウム ±0.2

鉛

±1.0

マグネシウム ±0.5

カドミウム ±0.2

鉛以外は,甚だしい肌荒れ,汚れ及び変色がない

6.28

防

せ

い

性

能

湿潤試験

A級

(720 h)

6.34

中性塩水噴霧試験

A級

(120 h)

6.35

包装格納試験

A級

(360 d)

6.37

8

K 2246:2018

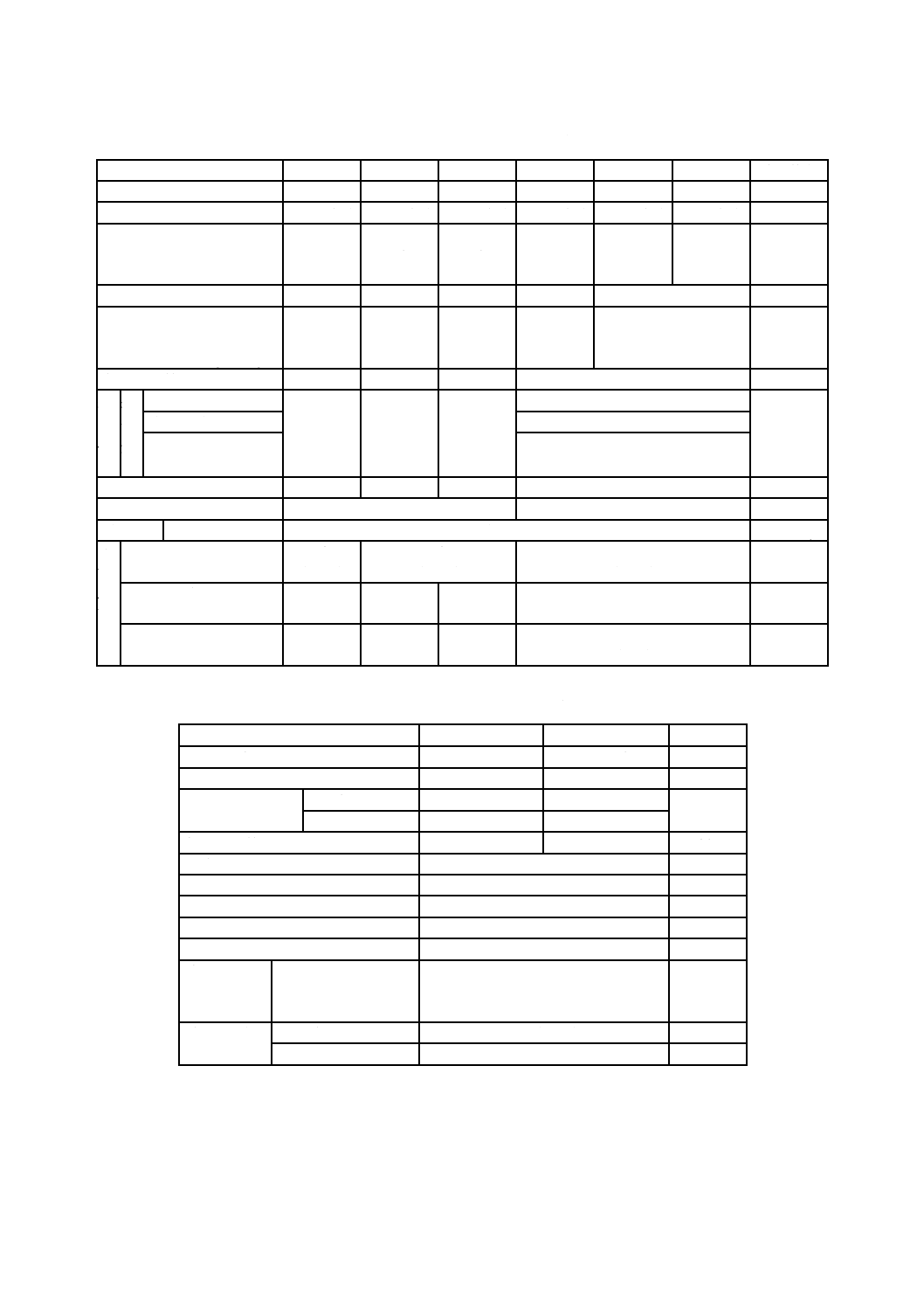

表9−潤滑油形防せい油の品質及び性能

項目

NP-7

NP-8

NP-9

NP-10-1

NP-10-2

NP-10-3

適用箇条

引火点 ℃

180以上

150以上

130以上

170以上

190以上

200以上

6.5

流動点 ℃

−10以下

−20以下

−30以下

−25以下

−10以下

−5以下

6.6

動粘度 mm2/s

(40 ℃)

100±25

(40 ℃)

18±2

(40 ℃)

13±2

(−18 ℃)

2 500以下

(100 ℃)

9.3以上

12.5未満

(100 ℃)

16.3以上

21.9未満

6.7

粘度指数

−

−

−

75以上

70以上

6.8

酸化安定度(165.5 ℃,24 h)

粘度変化(40 ℃) %

全酸価の増加 mgKOH/g

−

−

−

300以下

3.0以下

200以下

3.0以下

6.14

揮発性物質量 %

−

−

−

2以下

6.25

泡

立

ち

性

泡

立

ち

量

(24 ℃)

−

−

−

300以下

6.13

(93.5 ℃)

25以下

(93.5 ℃後の24 ℃)

300以下

mL

酸中和性

−

−

−

さび,肌荒れ,汚れ及び変色がない

6.30

銅板腐食(100 ℃,3 h)

2以下

−

6.12

除膜性

湿潤後

除膜される

6.23.3 b)

防

せ

い

性

能

湿潤試験

A級

(240 h)

A級

(192 h)

A級

(480 h)

6.34

中性塩水噴霧試験

A級

(48 h)

−

−

−

6.35

塩水浸せき試験

−

−

−

A級

(20 h)

6.38

表10−気化性防せい油の品質及び性能

項目

NP-20-1

NP-20-2

適用箇条

引火点 ℃

115以上

120以上

6.5

流動点 ℃

−25.0以下

−12.5以下

6.6

動粘度 mm2/s

100 ℃

−

8.50〜12.98

6.7

40 ℃

10以上

95〜125

揮発性物質量 %

15以下

5以下

6.25

粘度変化 %

−5〜20

6.9

沈殿価

0.05以下

6.10

炭化水素溶解性

相の変化,分離がない

6.11

酸中和性

さび,肌荒れ,汚れ及び変色がない

6.30

水置換性

さび,肌荒れ及び汚れがない

6.29

腐食性

質量変化 mg/cm2

鋼

±0.1

銅

±1.0

アルミニウム ±0.1

6.28

防せい性能

湿潤試験

A級(200 h)

6.34

気化性防せい性試験

さびがない

6.39

6

試験方法

6.1

一般事項

数値の丸め方は,JIS Z 8401による。

9

K 2246:2018

6.2

試料採取方法

試料採取方法は,JIS K 2251による。

6.3

試験片に関する共通事項

6.3.1

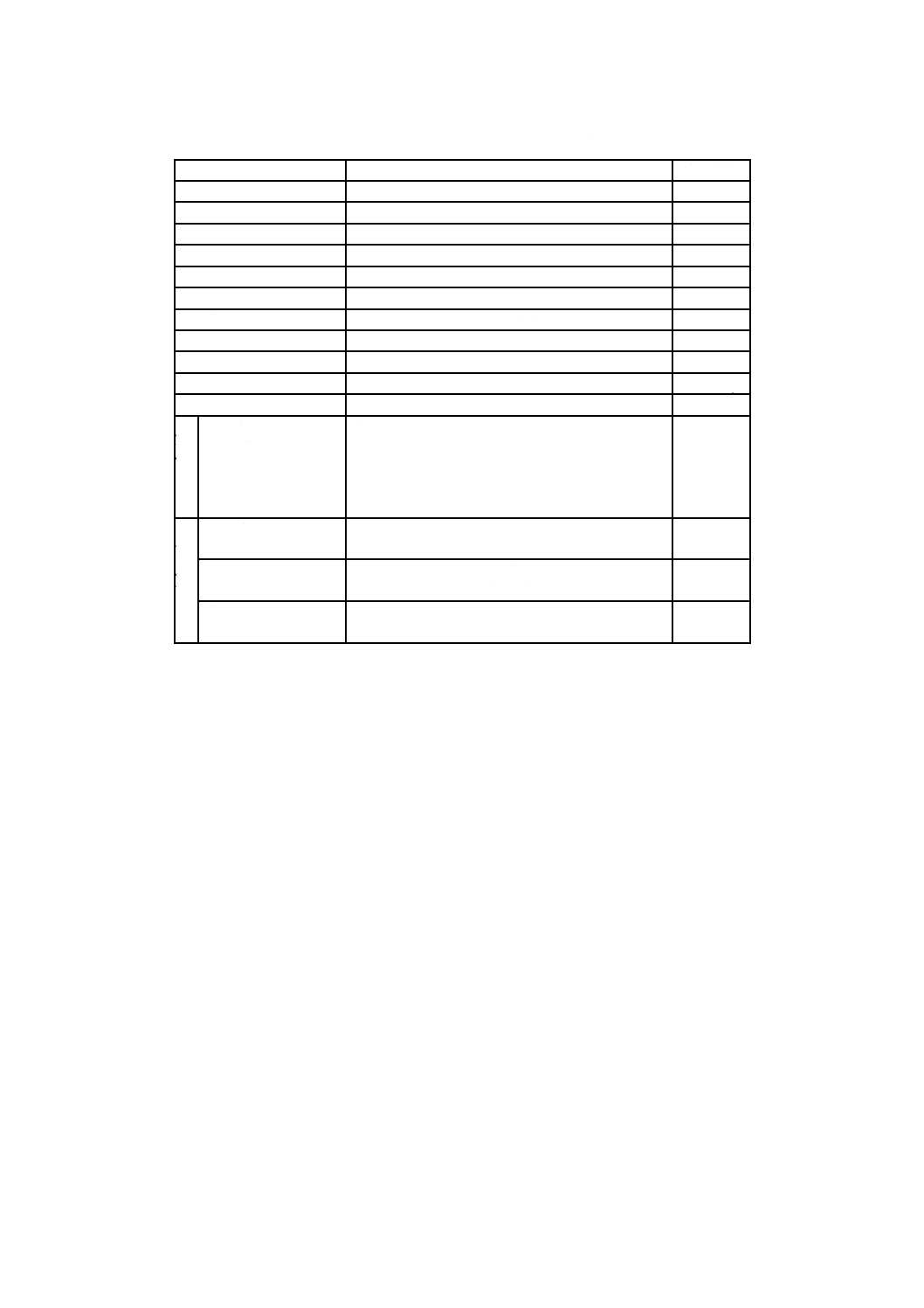

試験片

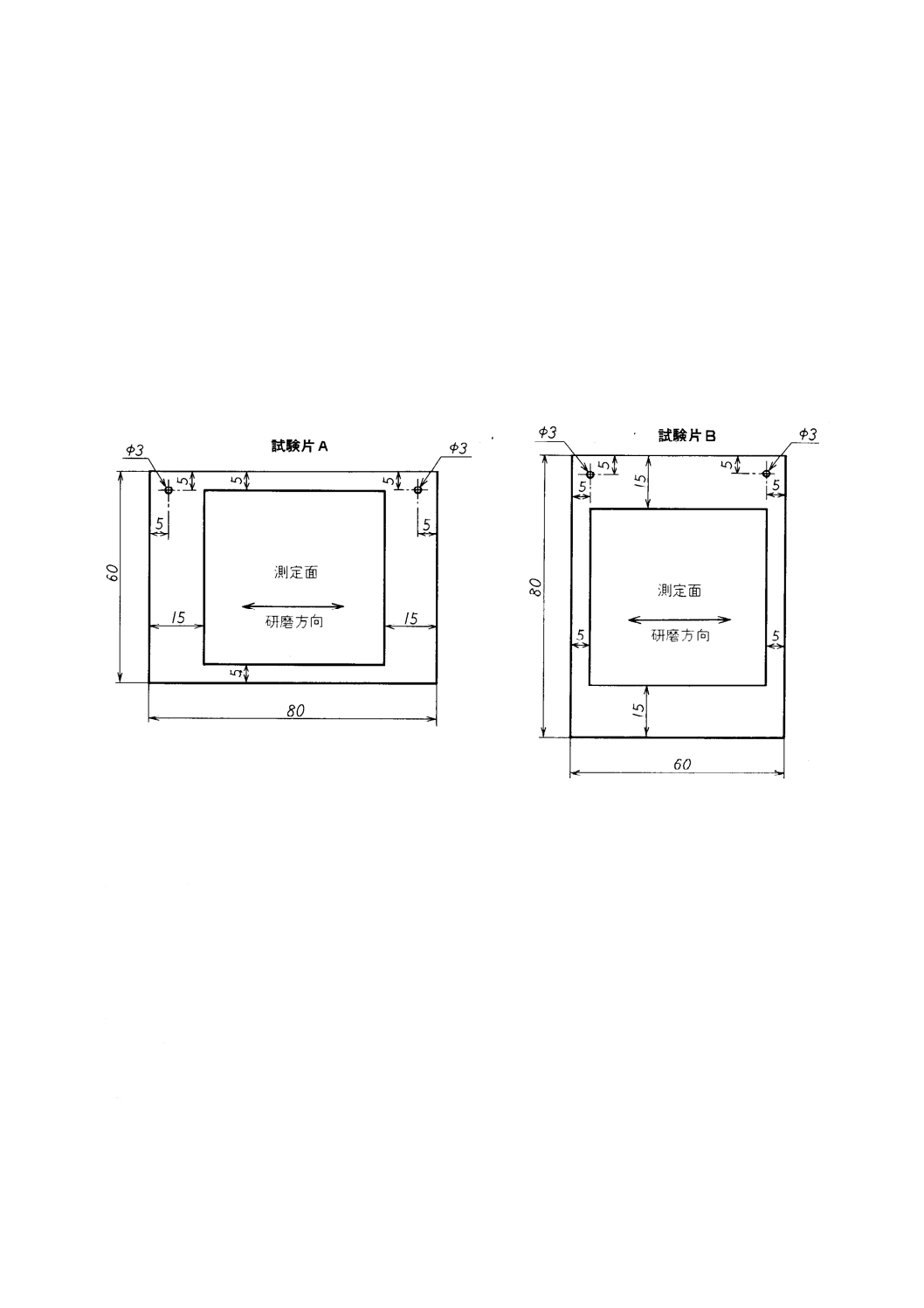

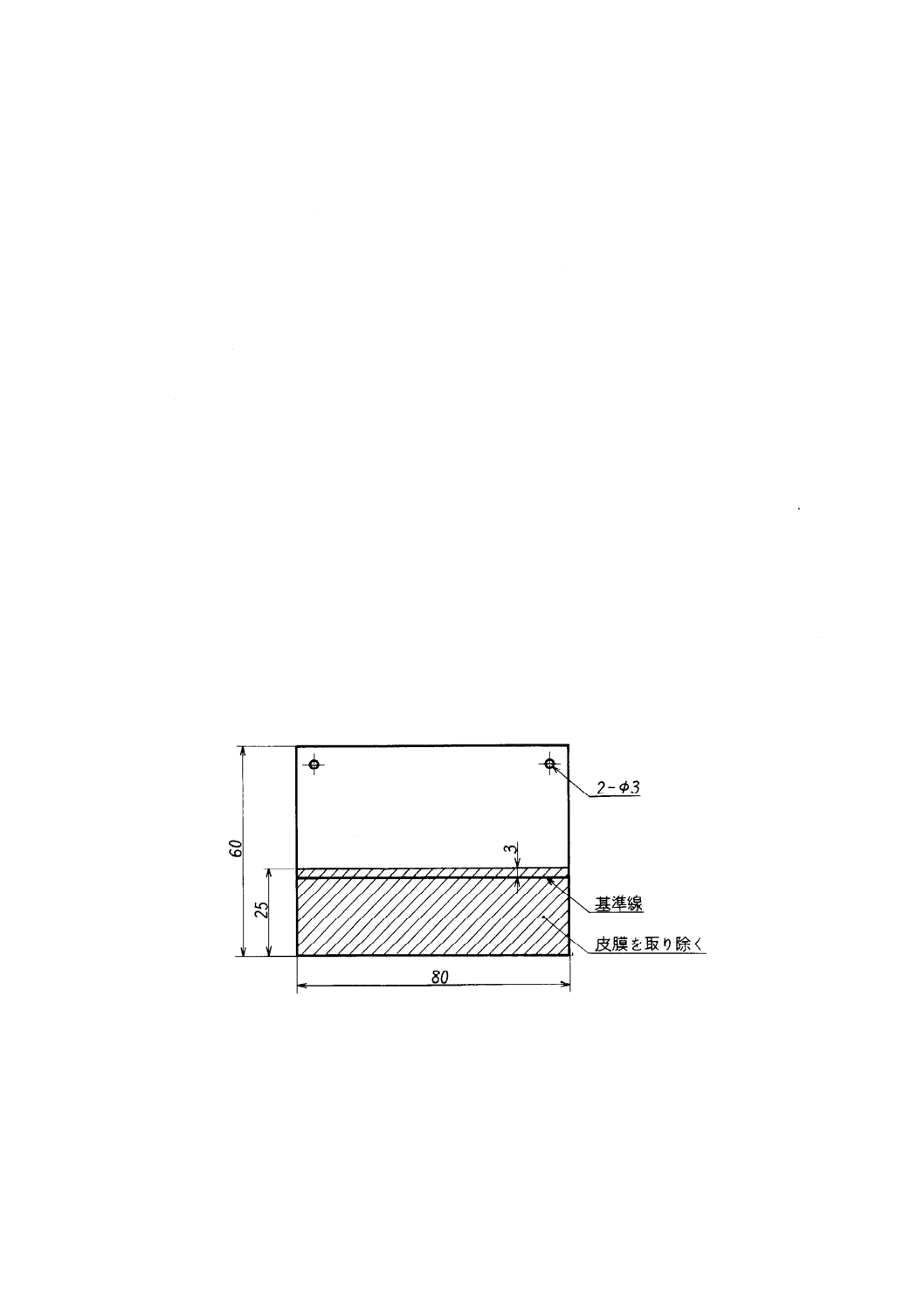

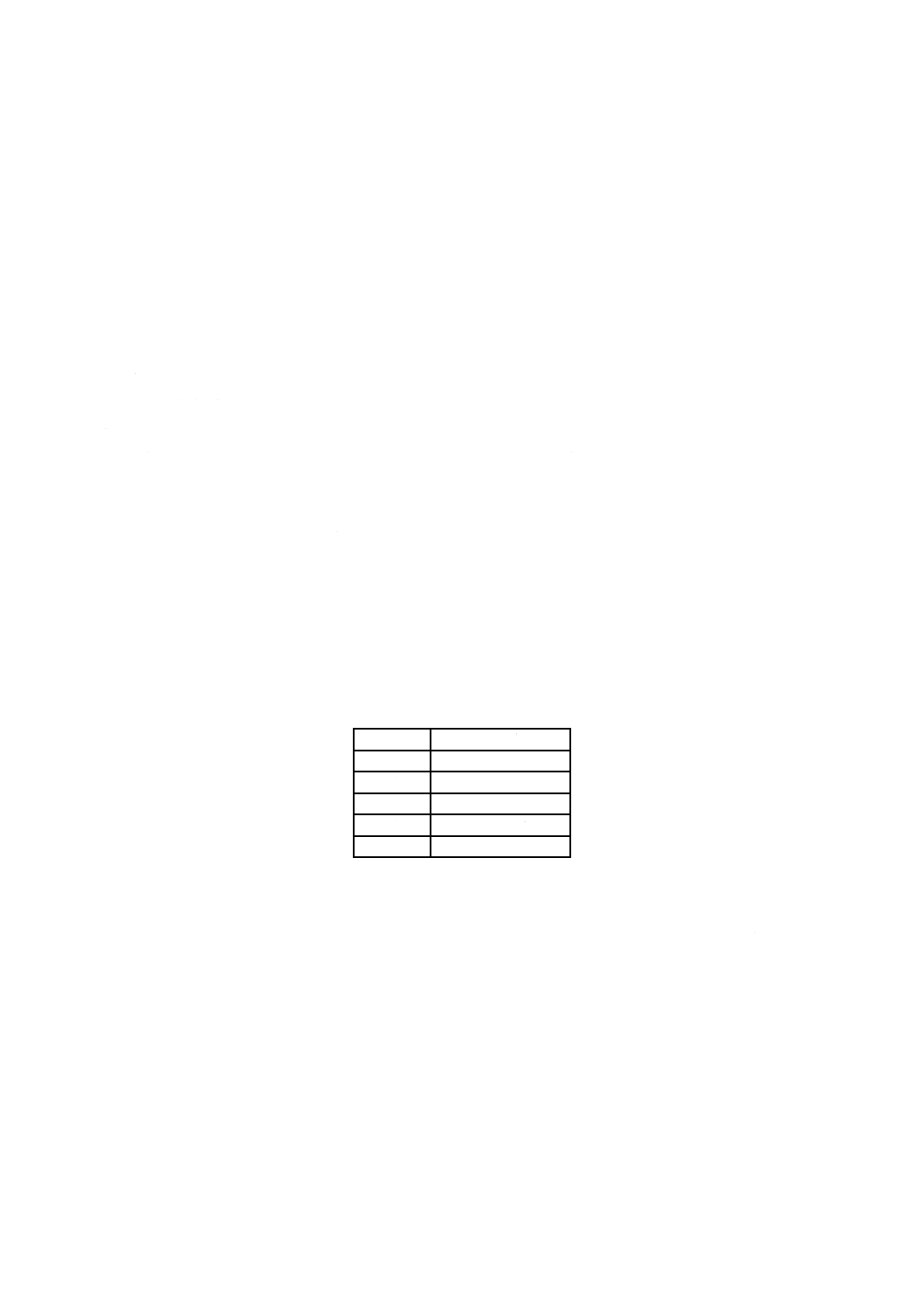

試験片は,他に規定がない場合は,次のとおりとする(図1参照)。

a) 材質 JIS G 3141に規定するSPCC-SBとする。

b) 寸法 試験片は,寸法に応じて,次の試験片A又は試験片Bを用いる。

1) 試験片A 厚さ(1.0〜2.0)mm×縦60 mm×横80 mm

2) 試験片B 厚さ(1.0〜2.0)mm×縦80 mm×横60 mm

c) つり孔 つり下げることができるように,2か所に直径3 mmの孔をあける。

単位 mm

図1−試験片

6.3.2

試験片の調製

試験片の調製は,他に規定がない場合は,次による。

a) 溶剤及び材料

1) 溶剤 JIS K 2201に規定する3号(大豆揮発油)又は4号(ミネラルスピリット)。

2) メタノール JIS K 8891に規定するもの。

3) 研磨材 JIS R 6251又はJIS R 6252に規定するアルミナ質研削材(記号A),粒度P240とする。

4) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

b) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又は手袋を用い,試験片に指紋,その他の汚

れを付けないようにする。

c) 調製手順

1) 予備清浄 試験片を溶剤中で清浄なガーゼで軽くこすりながら,試験片に付着している防せい油,

ごみ,ほこりなどを洗い落し,温風などで乾燥する。

2) 予備研磨

10

K 2246:2018

2.1) 試験片の両面を研磨材で研磨する。

2.2) 研磨の方向は,試験片Aでは長辺方向,試験片Bでは短辺方向とする。

2.3) 縁及びつるし孔も同時に研磨する。

2.4) 清浄なガーゼで研磨粉を拭き取り,溶剤中に浸せきしておく。

3) 仕上げ研磨

3.1) 試験片を溶剤中から取り出し,温風などで乾燥した後,直ちに新しい研磨材を用いて2.1)の操作

を繰り返し,新しい研磨面を出す。

3.2) 清浄なガーゼで研磨粉を拭き取り,溶剤中に浸せきしておく。

4) 仕上げ清浄

4.1) 試験片を溶剤中から取り出し,溶剤を湿らせた清浄なガーゼで,ガーゼに汚れが付かなくなるま

で表面の汚れを拭き取り,新しい溶剤中に浸せきしておく。

4.2) 試験片を溶剤中から取り出し,温風などで乾燥した後,直ちに,別に用意したメタノール中に1

分間以上浸せきした後,温風などで十分に乾燥する。

5) 保存方法 直ちに試験に供しない場合は,乾燥容器内に保存する。ただし,24時間以上経過した試

験片は,再び調製しなければならない。

6.3.3

被覆試験片の作製

被覆試験片の作製は,他に規定がない場合は,次による。

a) 試験片及び器具

1) 試験片 6.3.1に規定する試験片を,6.3.2によって調製したもの。

2) 試料容器 500 mLのビーカー。

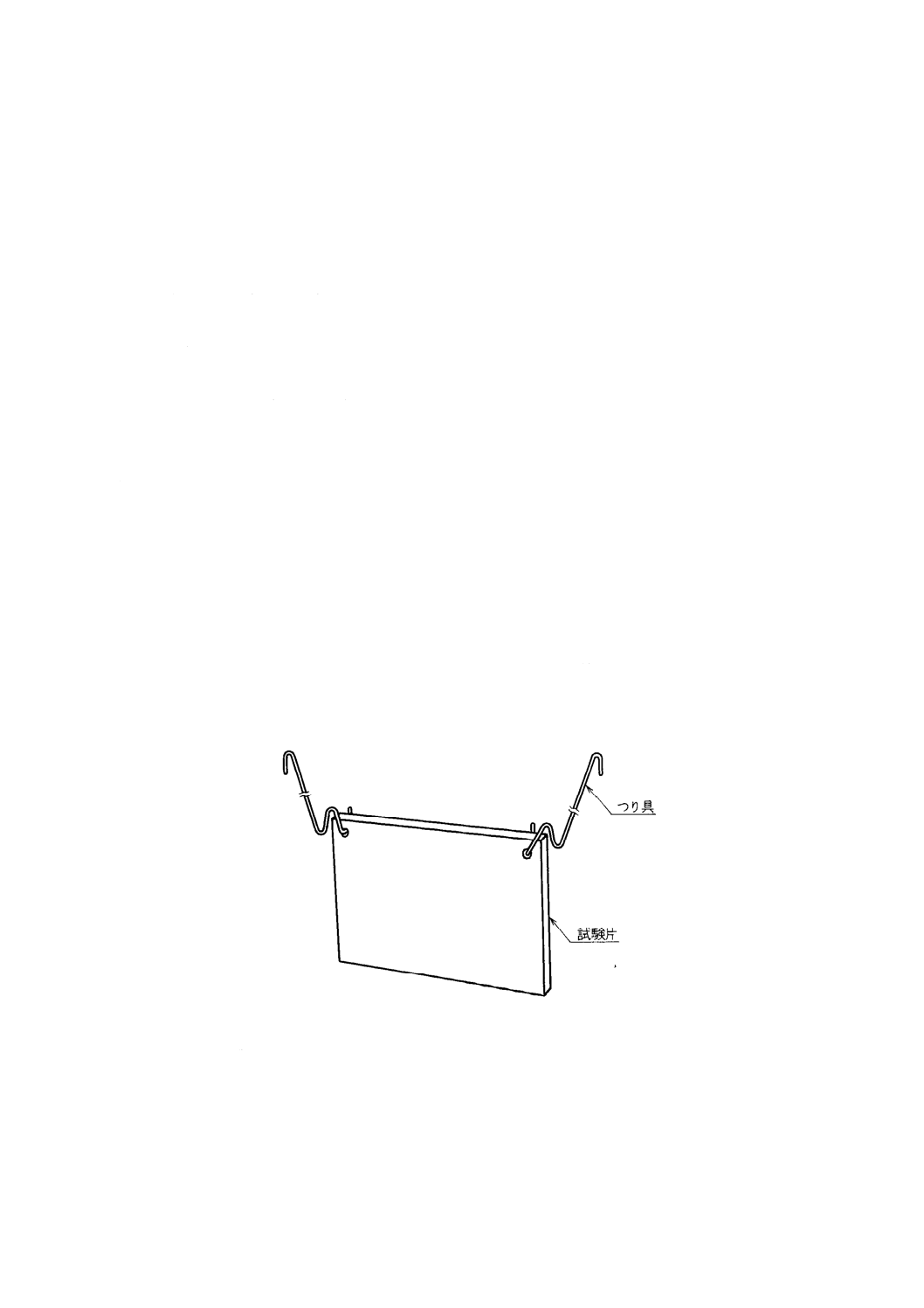

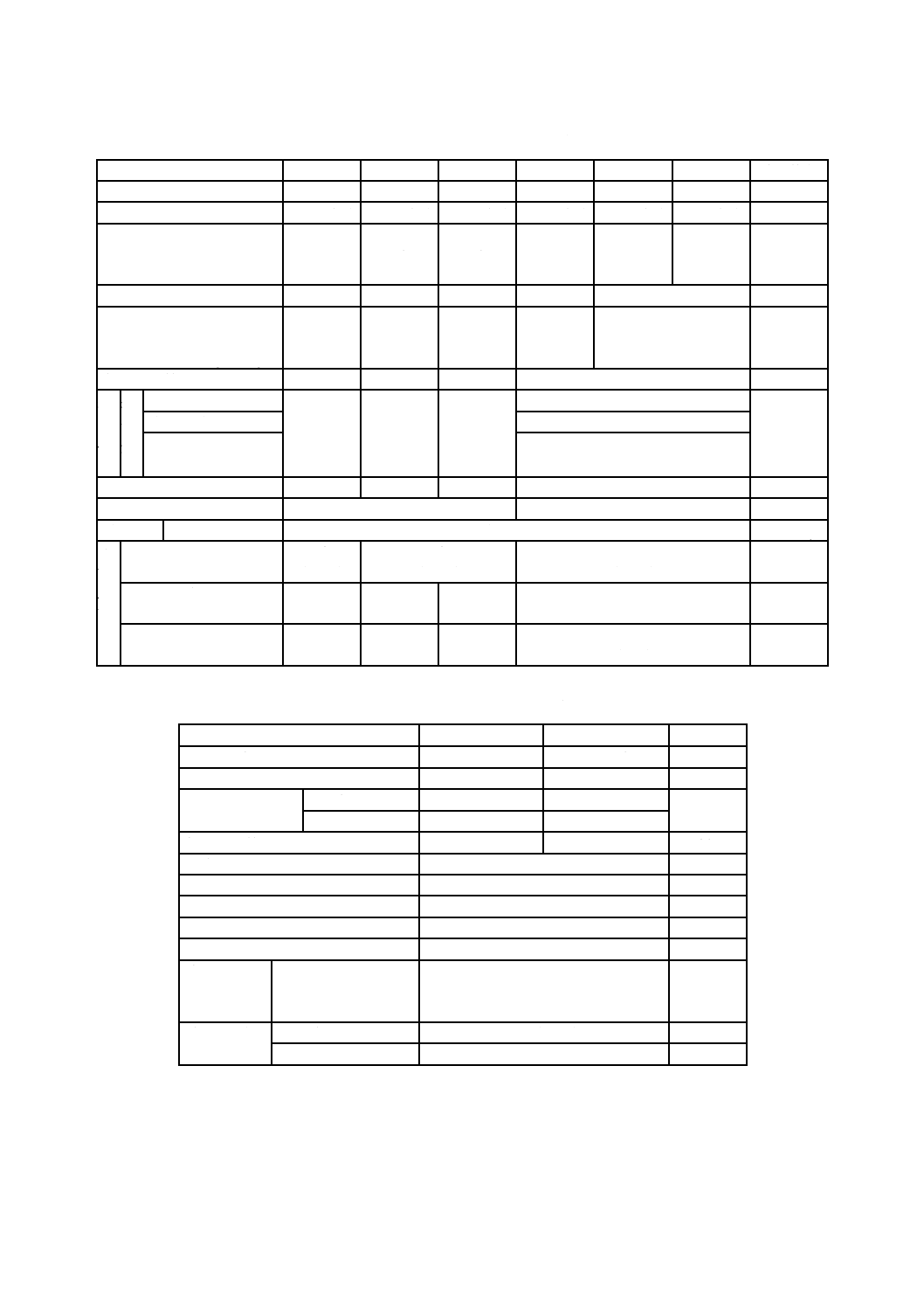

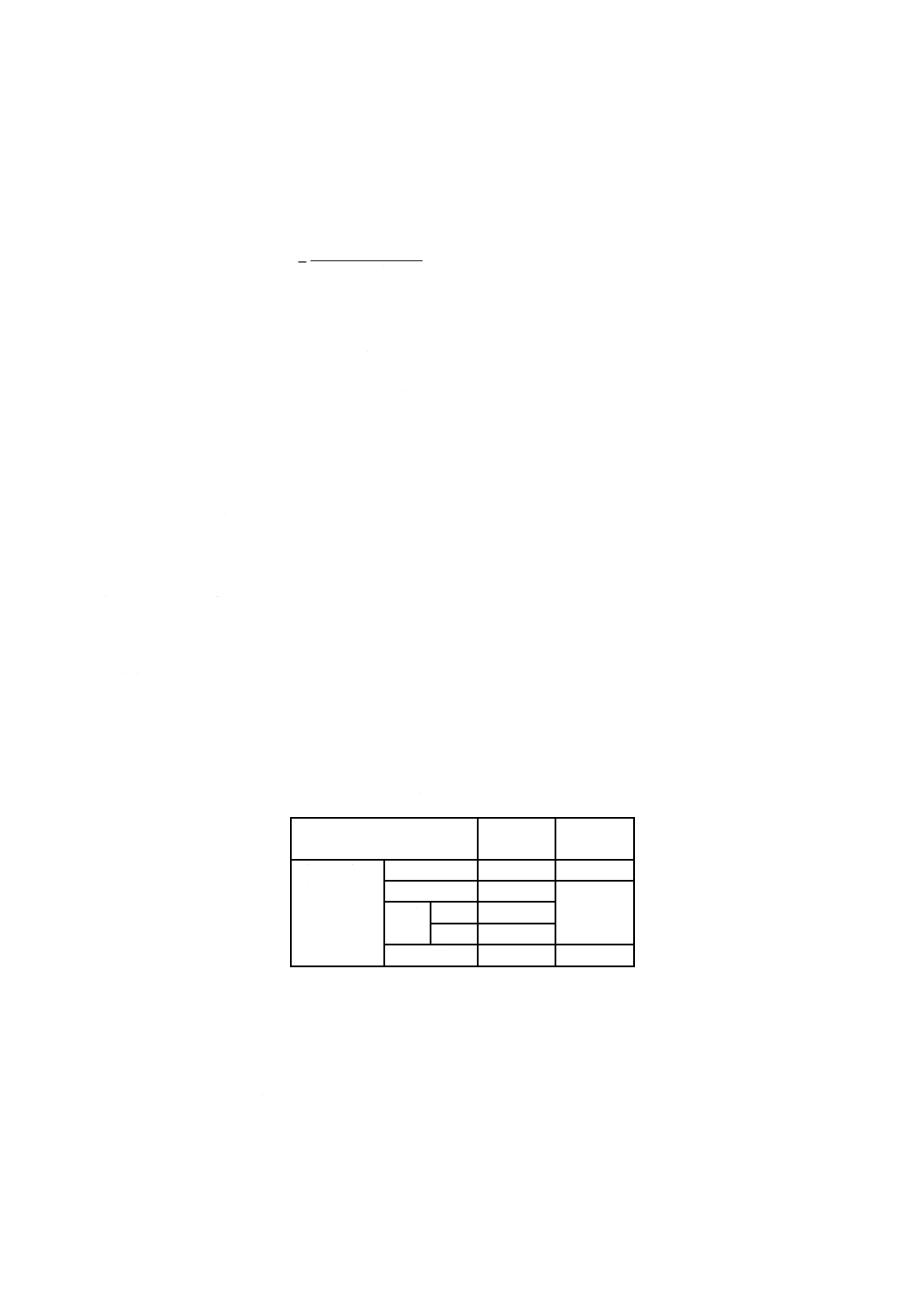

3) つり具 JIS G 4308又はJIS H 4554に規定する直径約1 mmの線材で,図2に示す形状で,全長が

90〜100 mmのもの。

4) つり架台 試験片を垂直につるすことができる適切なもの。

図2−つり具

b) 作製の手順 作製の手順は,次による。

1) 被覆方法 試料500 mLを試料容器にとり,よくかき混ぜ,表面にたまった泡を取り除き,試料の

温度を23±3 ℃にする。ただし,ペトロラタム形防せい油は,試料によって塗油温度が異なるので,

あらかじめ試料の温度を変えて膜厚を測定し,膜厚が38 μm±5 μmに調整できる温度を求めて加熱

溶融する。

11

K 2246:2018

次いで,つり具を用いて6.3.2によって調製した試験片を試料中に垂直に1分間浸し,毎分100 mm

の速さで引き上げる。

2) 乾燥方法 被覆した試験片は,試験片つり架台につり具によって垂直に,また,上辺及び下辺を水

平にしてつるし,相対湿度70 %以下,温度23±3 ℃で日光の直射がなく通風の少ない清浄な場所

で,24時間自然乾燥する。

6.4

さび発生度測定方法

6.4.1

測定面

さび発生度の測定面は,試験片中央部の50 mm×50 mmとする(図1参照)。

6.4.2

測定板

測定板は,次による。

a) 材質 無色透明のもの。

b) 寸法 60 mm×80 mmの平板。

c) 碁盤目 測定板の測定面に当たる部分に,幅約0.5 mmの刻み線で,一辺が5 mmの正方形の碁盤目

100個を刻んだもの。

6.4.3

さび発生の数え方

試験片に測定板を重ね合わせ,肉眼で1点以上のさびが発生している碁盤目の数を数える。

なお,刻み線又は交差点に発生したさびが,隣接する碁盤目にはみ出している場合は,はみ出している

各碁盤目とも,さびが発生したものとする。また,刻み線又は交差点からはみ出していない場合は,隣接

する碁盤目にさび発生のないものがあれば,そのうちの一つをさびが発生したものとする。

6.4.4

さび発生度の表示

さび発生度は,表11によって等級で表示する。

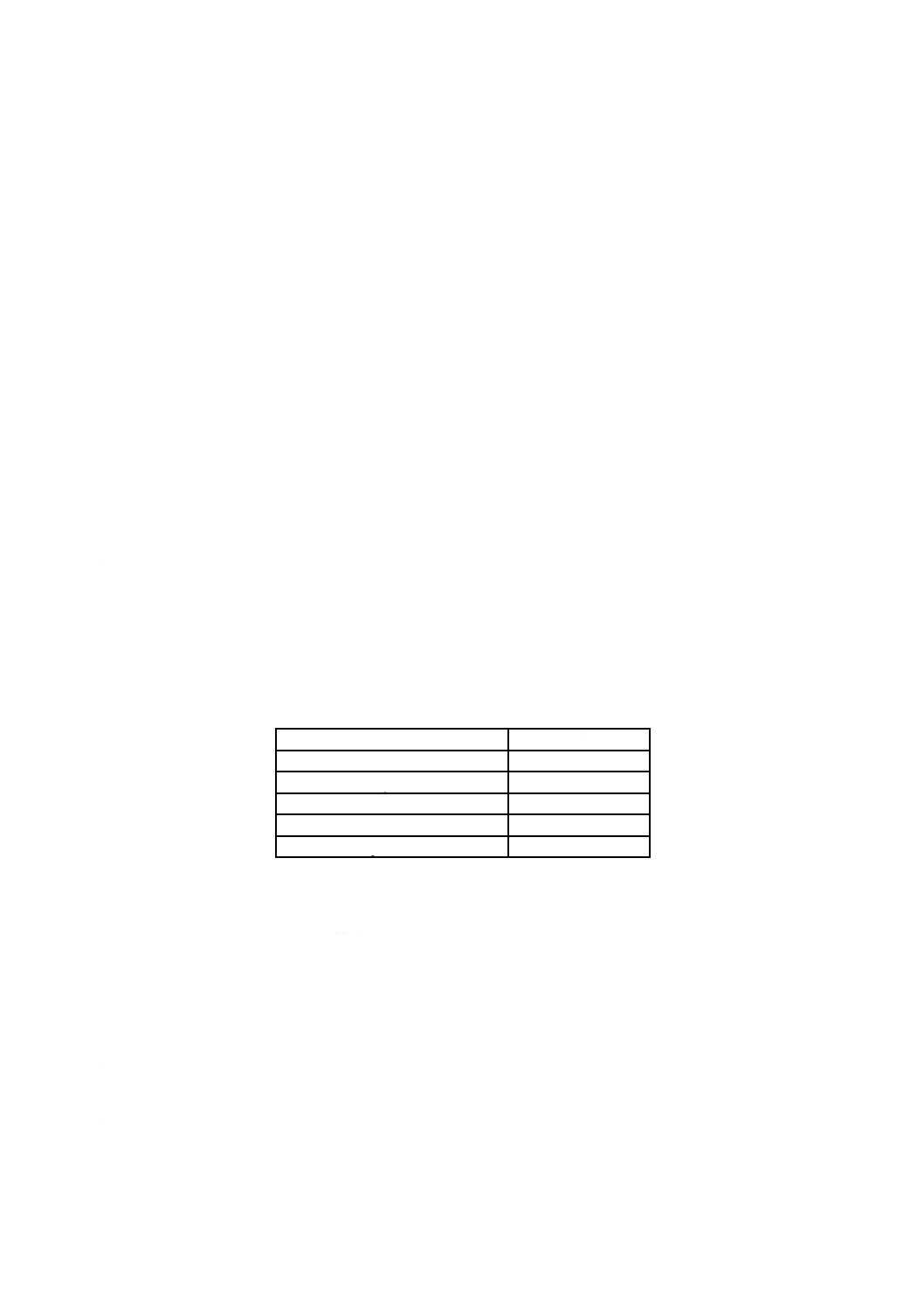

表11−さび発生度の表示

等級

さび発生度 %

A級

0

B級

1〜 10

C級

11〜 25

D級

26〜 50

E級

51〜100

6.5

引火点試験方法

引火点の試験は,JIS K 2265-1のタグ密閉法引火点試験方法による。ただし,引火点が0 ℃以上80 ℃

以下の場合は測定された温度で6.7によって動粘度を測定し,その値が10 mm2/s以上である場合は,JIS K

2265-2の迅速平衡密閉法によって引火点を測定し直し,この値を引火点とする。また,引火点が80 ℃を

超える場合は,JIS K 2265-4のクリーブランド開放法引火点試験方法によって測定し,その値を引火点と

する。

6.6

流動点試験方法

流動点の試験は,JIS K 2269の3.(流動点試験方法)による。

6.7

動粘度試験方法

動粘度試験は,JIS K 2283の5.(動粘度試験方法)による。

12

K 2246:2018

6.8

粘度指数算出方法

粘度指数の算出は,JIS K 2283の6.(粘度指数算出方法)による。

6.9

粘度変化試験方法

粘度変化の試験は,6.25の揮発性物質量測定前後の試料を6.7によって40 ℃の動粘度を測定する。粘度

変化は,次の式によって算出し,3個の試験結果の平均値を小数点以下1桁に丸める。

100

1

2

1

C

×

−

=

V

V

V

V

ここに,

VC: 粘度変化(%)

V1: 加熱前の動粘度(mm2/s)

V2: 加熱後の動粘度(mm2/s)

6.10 沈殿価試験方法

沈殿価の試験は,JIS K 2503の4.(沈殿価試験方法)による。ただし,ペトロラタム形防せい油は,試

料5 gを約20 gのJIS K 2231に規定するISO VG 10に加え,80±2 ℃で溶解させた後,円すい形の遠心分

離管に移し,上記ISO VG 10を加え全容を100 mLとしたものについて栓をしてよく振とうする。これを

80±2 ℃に16時間保持し,取り出した後,直ちに沈殿量を測定する。

なお,この場合,遠心分離機にはかけない。

6.11 炭化水素溶解性試験方法

6.11.1 試験の概要

沈殿価測定後の試料を23 ℃に24時間静置し,相の変化又は分離の有無を調べる。

注記 相の変化とは,濁り,ゲル化などをいう。

6.11.2 試験の手順

試験の手順は,次による。

a) 6.10の試験を終了した試料を3個準備し,23±3 ℃に24時間静置する。

b) 試験後,相の変化又は分離の有無を目視によって調べる。

6.11.3 結果

3個の試料とも相の変化又は分離が認められない場合は,相の変化,分離がないと判定する。また,3

個中2個以上に相の変化又は分離が認められた場合は,相の変化,分離があると判定する。3個中1個に

相の変化又は分離が認められた場合は,新たな試験片を用いて3個について試験を繰り返し,再び3個中

1個以上に相の変化又は分離が認められた場合は,相の変化,分離があると判定する。

6.12 銅板腐食試験方法

銅板腐食の試験は,JIS K 2513による。

6.13 泡立ち試験方法

泡立ち性の試験は,JIS K 2518による。

6.14 酸化安定度試験方法

酸化安定度の試験は,JIS K 2514-1による。

6.15 融点試験方法

融点の試験は,JIS K 2235の5.3(融点試験方法)による。

6.16 ちょう度試験方法

ちょう度の試験は,JIS K 2235の5.10(ちょう度試験方法)による。

13

K 2246:2018

6.17 蒸発量試験方法

6.17.1 試験方法の概要

107 ℃の恒温槽中で3時間加熱した後,その試料の加熱減量から蒸発量を算出する。

6.17.2 装置及び器具

装置及び器具は,次による。

a) 試料容器 JIS K 2839の図153に規定するガラス製試験容器。

b) 恒温槽 107±2 ℃に保つことができる防爆形空気浴。

c) 温度計 全長約150 mm,目盛範囲100〜110 ℃,目量0.5 ℃の温度計。

d) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

6.17.3 試験の手順

試験の手順は,次による。

a) 3個の試料容器を清浄にして質量をはかり,それぞれに試料約1.5 gをとり,1 mgの桁まではかる。

b) 試料を入れた試料容器を107±2 ℃に保った恒温槽中に3時間保持する。

c) 試料容器を取り出し,乾燥容器内で30分以上放冷し,その後1 mgの桁まで質量をはかる。

6.17.4 計算及び結果

蒸発量は,次の式によって算出し,3個の試験結果の平均値を小数点以下1桁に丸めて表す。

100

1

2

1

×

−

=

W

W

W

W

ここに,

W: 蒸発量(%)

W1: 試験前の試料の質量(mg)

W2: 試験後の試料の質量(mg)

6.18 酸素吸収性試験方法

6.18.1 試験方法の概要

試料を酸素圧760 kPaのボンベ中で99 ℃で100時間加熱し,試料の酸化による酸素圧の減少を測定する。

6.18.2 装置及び材料

装置及び材料は,次による。

a) 酸素吸収性試験器 JIS K 2220の箇条12(酸化安定度試験方法)に規定する試験器。

b) 試料容器 JIS K 2839の図176に規定するガラス製試料容器。ただし,試料容器の深さは7 mmとす

る。

c) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

d) 触媒 JIS H 3100に規定するC 2600 Pで,直径33 mm,厚さ1.2 mmの平らな円板。

e) 溶剤 JIS K 2201に規定する3号又は4号。

6.18.3 試験の手順

試験の手順は,次による。

a) 試料容器15個を溶剤で洗浄し,中性洗剤で洗った後,水道水,精製水の順でよくすすいでから,乾燥

容器中で乾燥する。その後,試料容器は直接手で触れてはならない。

b) 3組の酸素吸収性試験器のボンベ内面,試料容器保持器,蓋及び圧力計取付管の内面を溶剤で洗い,

よく乾燥する。

c) 触媒15枚を,6.3.2に規定する方法によって調製し,試験片とする。

なお,触媒の研磨の方向は一定の方向とするが,縁を丸める必要はない。

14

K 2246:2018

d) 試験片を1枚ずつ15個の試料容器の底に入れた後,溶融した試料4.00 g±0.01 gをそれぞれの試料容

器にとり,三つの試料容器保持器の棚にそれぞれ5個の試料を置く。このとき,最上部の棚に置いて

はならない。

e) ボンベ中に試料容器保持器一つを入れ,締付け蓋で閉じ,ボンベを閉じる。これを3個組み立てる。

ボンベを組み立てる場合には,圧力計取付け管の底部には,丸めたガラス綿を緩やかに詰めておく。

f)

ボンベ中にJIS K 1101に規定する酸素を,圧力が690 kPaになるまで徐々に導入した後,徐々に放出

する。この操作を4回繰り返す。5回目の酸素導入で圧力が690 kPaに達した後,ニードル弁をしっか

り閉め,ボンベを数時間静置するか,又は水中に没して酸素漏れの有無を調べる。

g) ボンベに漏れのないことを確かめた後,ボンベ3組を99±0.5 ℃に保った恒温油浴に入れる。ボンベ

の圧力は,恒温油浴に入れた当初は上昇するので,時々酸素を放出し,圧力が760 kPa±5 kPaに安定

するよう約2時間この操作を続ける。

h) ボンベを恒温油浴に入れてから,100時間後の酸素圧の減少を読み取る。この間,24時間ごとに圧力

を記録する。

6.18.4 結果

3個の試験結果(圧力降下kPa)の平均値を,5 kPaの単位に丸めて表す。

6.19 膜厚試験方法

6.19.1 試験方法の概要

試験片を500 mLの試料中に1分間浸せきし,引き上げ,24時間垂直につるした後,試験片の被覆膜の

質量を測定し,試料の膜密度を用いて被覆膜の膜厚を算出する。

6.19.2 被覆試験片の作製

被覆試験片の作製は,次による。

a) 試験片及び材料

1) 試験片 6.3.1に規定する3枚の試験片Bを,6.3.2によって調製したもの。

2) 粘着テープ JIS Z 1522に規定するもの。

b) 試験の手順

1) 試験片の質量を1 mgの桁まではかり,これを被覆前の試験片の質量とする。

2) 試験片の下端から15 mmの部分の両面に粘着テープを貼り付け,6.3.3によって試料を被覆する。

3) 粘着テープに沿って片刃のかみそりで被覆膜に切れ目を入れた後,粘着テープを剝がし,幅15 mm

の被覆膜を取り除き被覆後の試験片とする。被覆後の試験片の質量を1 mgの桁まではかる。

6.19.3 膜密度の求め方

膜密度の求め方は,次による。

a) 装置及び器具

1) 試料容器 JIS R 3503の付図23“平底蒸発皿”に規定の呼び寸法90 mm×45 mm(内径90 mm,高

さ45 mm)のもの。

2) 恒温槽 107±2 ℃に保つことができる防爆形空気浴。

3) 振動法密度試験器 JIS K 2249-1の箇条5(試験器)に規定する振動法密度試験器。

b) 試験の手順

1) 試料容器を清浄にして質量をはかり,それに試料を約25 gとる。

2) 試料を入れた試料容器を107±2 ℃に保った恒温槽中に16時間入れ揮発分を除去し,得られた蒸発

残分を膜密度測定用の試料とする。

15

K 2246:2018

3) JIS K 2249-1の振動法によって15 ℃の密度を求め,この値をJIS K 2249-4によって23±3 ℃の密

度に換算し,膜密度とする。

6.19.4 計算及び結果

膜厚は,次の式によって算出し,3個の試験結果の平均値を小数点以下1桁に丸めて表す。

(

)

A

D

W

W

T

×

−

×

=

1

2

000

10

ここに,

T: 膜厚(μm)

W1: 被覆前の試験片の質量(g)

W2: 被覆後の試験片の質量(g)

A: 試験片被覆膜の全表面積(cm2)

なお,試験片側面についても角は直角とみなし,計算に加

える。

D: 膜密度(g/cm3)

6.20 乾燥性試験方法

6.20.1 試験方法の概要

試料で被覆した試験片を規定時間自然乾燥後,その乾燥状態を調べる。

6.20.2 試験片及び器具

試験片及び器具は,次による。

a) 試験片 6.3.1に規定する3枚の試験片A又は試験片Bを,6.3.2によって調製したもの。

b) つり具 6.3.3 a) 3)に規定するもの。

c) つり架台 6.3.3 a) 4)に規定するもの。

6.20.3 試験の手順

試験の手順は,次による。

a) 6.3.3 b) 1)によって試験片に試料を被覆する。

b) 被覆した試験片をつり具を用いてつり架台につるし,23±3 ℃の清浄な場所で自然乾燥する。

c) 表12に規定する乾燥時間後の被覆膜の乾燥状態を指触で調べる。

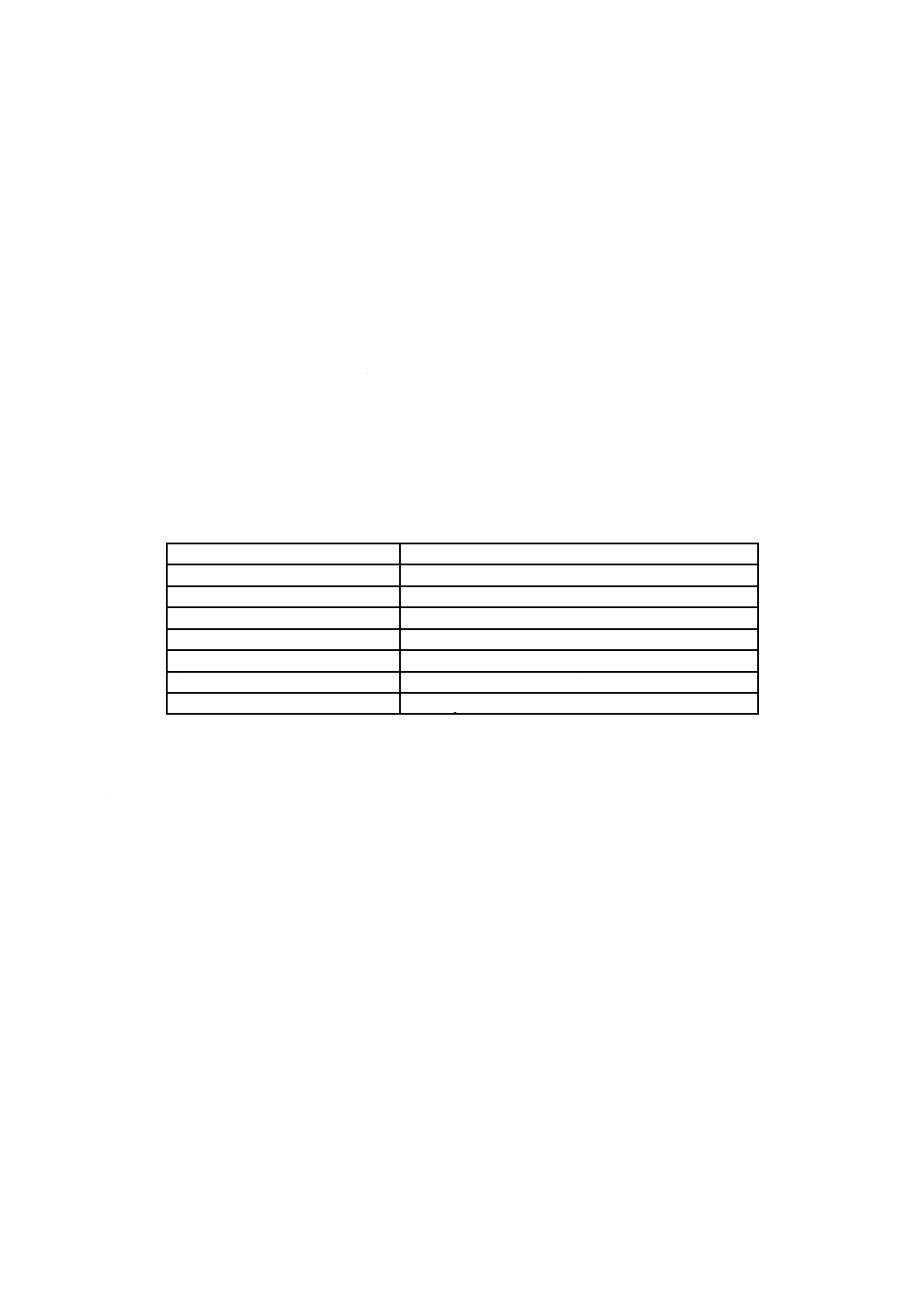

表12−溶剤希釈形防せい油の乾燥時間

種類

記号

乾燥時間

h

溶剤希釈形

防せい油

1種

NP-1

4

2種

NP-2

24

3種

1号

NP-3-1

2号

NP-3-2

4種

NP-19

4及び24

6.20.4 結果

乾燥性は,次の分類によって表す。

a) 油状態 油膜の状態。

b) 軟らかい状態 軟こう状の被覆膜で,指先で軽くこするとすり跡が付く状態。

c) 指触乾燥の状態 被覆膜の中央を指先で軽く触れ,指先が試料で汚れない状態。

d) 不粘着の状態 被覆膜の中央を指先で軽くこすり,被覆膜にすり跡が付かない状態。

16

K 2246:2018

6.21 流下点試験方法

6.21.1 試験方法の概要

試料で被覆した試験片を規定の温度に加熱し,被覆膜の流下の有無を調べる。

6.21.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片Aを,6.3.2によって調製したもの。

b) 恒温槽 40±2 ℃又は80±2 ℃に保つことができるもの。

c) つり具 6.3.3 a) 3)に規定するもの。

d) つり架台 6.3.3 a) 4)に規定するもの。

e) 粘着テープ JIS Z 1522に規定するもの。

6.21.3 試験の手順

試験の手順は,次による。

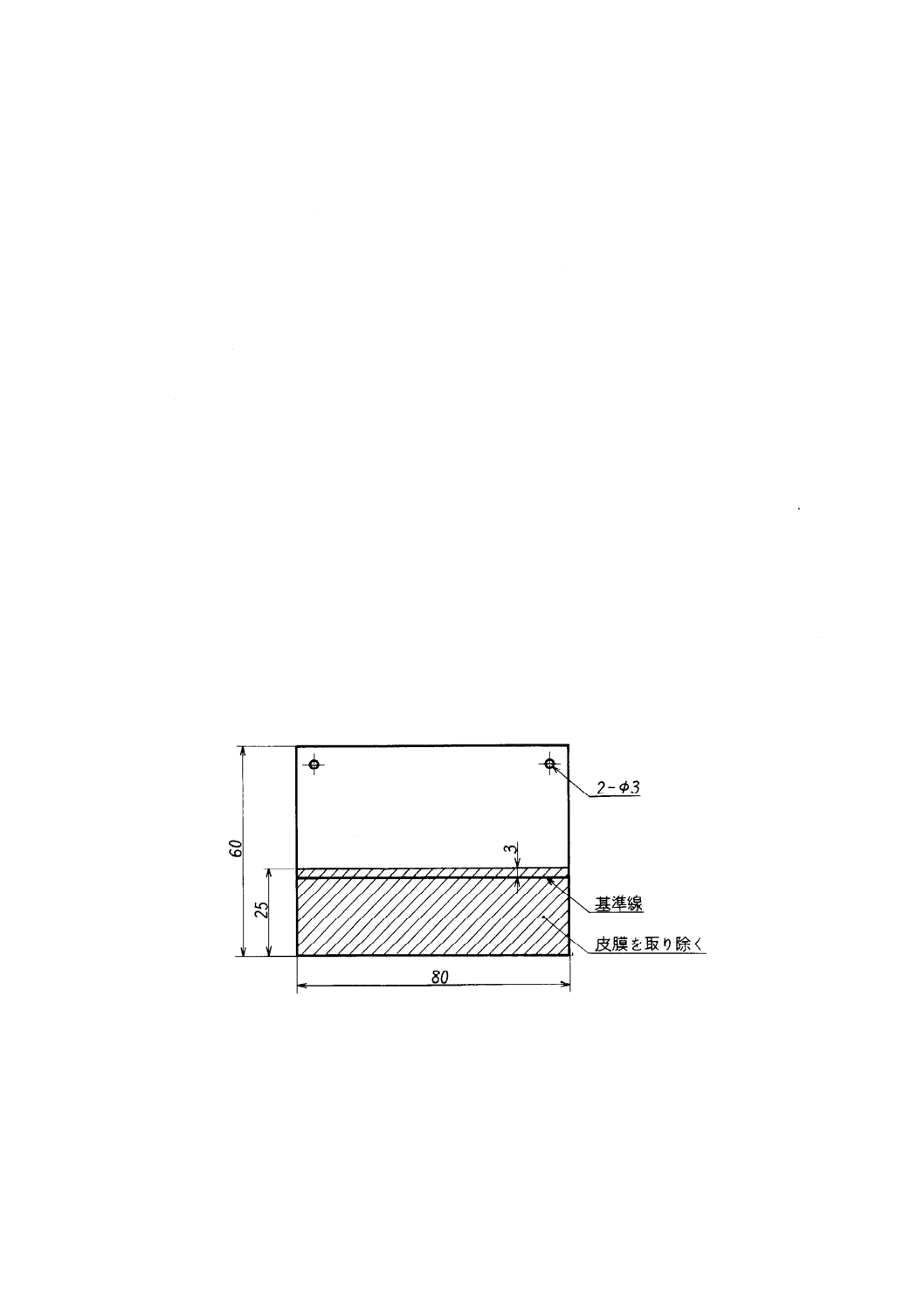

a) 試験片の下端から25 mmまでの部分に粘着テープを貼り付ける。

b) 粘着テープを貼り付けた試験片に,6.3.3によって試料を被覆する。

c) 粘着テープの上端に沿って,かみそりで被覆膜に切れ目を入れた後,粘着テープを剝がし,幅25 mm

の被覆膜を取り除き被覆試験片とする。

d) 切り残された膜の端に平行で,かつ,3 mm隔てた所に基準線を描く。ただし,基準線は粘着テープ

を貼り付ける前にあらかじめ試験片下端から22 mmの部分に描いてもよい(図3参照)。

e) 膜を除いた部分を下にして垂直に被覆試験片をつるし,NP-6は40±2 ℃に調整した恒温槽中で,NP-1

及びNP-19は80±2 ℃に調整した恒温槽中で1時間保持した後,試験片を取り出し,23±3 ℃に放冷

する。

f)

切り残された膜の端とあらかじめ描いた基準線とを観察し,被覆膜の流下及びたるみの変化を調べる。

単位 mm

図3−流下点試験用試験片

6.21.4 結果

3枚の被覆試験片とも被覆膜が基準線を超えていない場合は,流下が認められないとし,試料の流下点

は規定温度以上と判定する。また,3枚中2枚以上に被覆膜の流下が認められた場合は,試料の流下点は,

規定温度未満と判定する。3枚中1枚に被覆膜の流下が認められた場合は,新たな被覆試験片を用いて3

枚について試験を繰り返し,再び3枚中1枚以上に被覆膜の流下が認められた場合は,試料の流下点は,

17

K 2246:2018

規定温度未満と判定する。

6.22 低温付着性試験方法

6.22.1 試験方法の概要

試料で被覆した試験片を−20 ℃に冷却し,切りきずを付け,膜の剝がれの有無を調べる。

6.22.2 試験片,装置及び器具

試験片,装置及び器具は,次による。

a) 試験片 6.3.1に規定する3枚の試験片Aを,6.3.2によって調製したもの。

b) 低温恒温槽 −20±2 ℃に保つことができるもの。

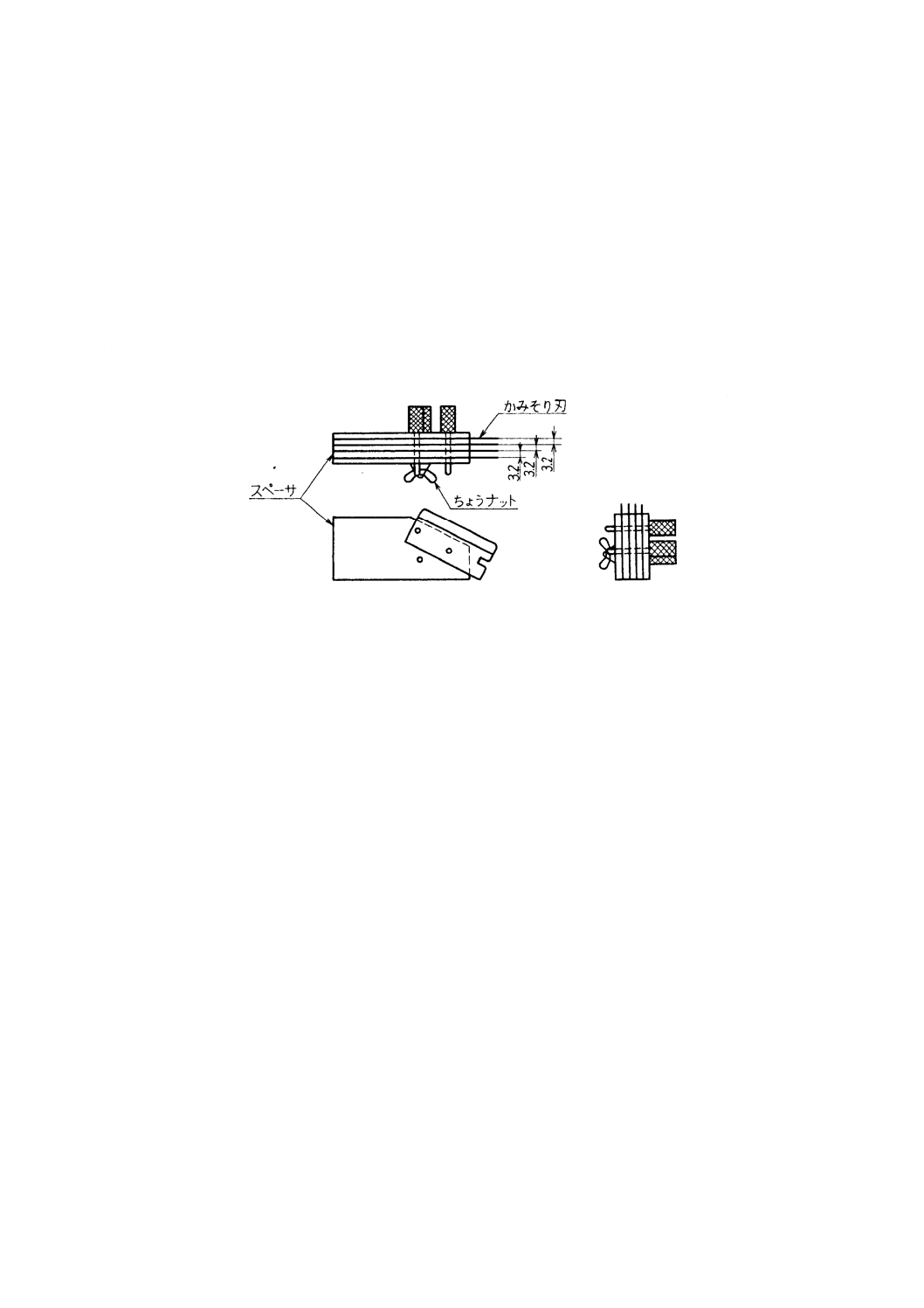

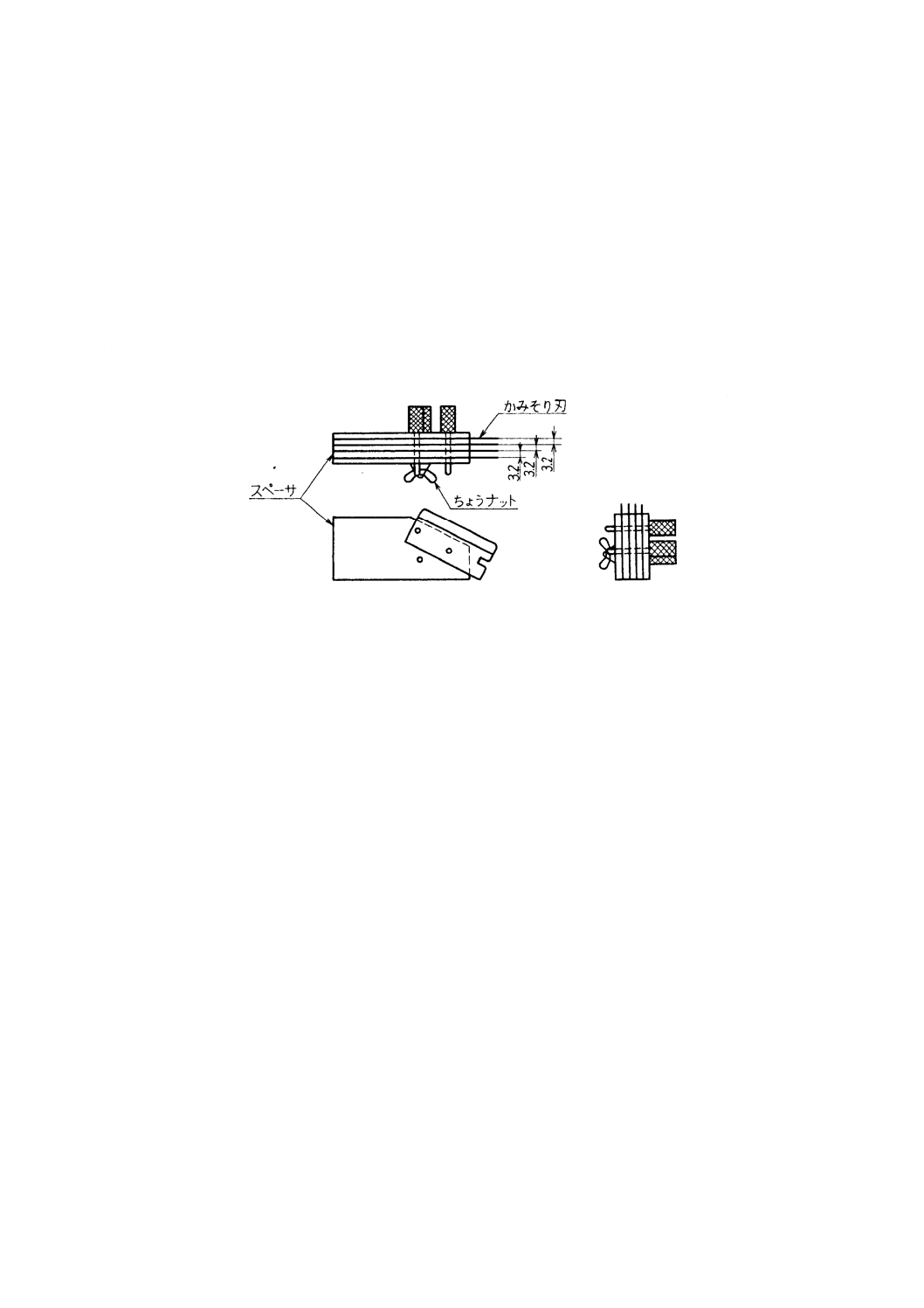

c) ひっかき試験器 4枚のかみそり刃を3.2 mm間隔に固定したもので,図4に示す構造のもの。

単位 mm

図4−ひっかき試験器の例

6.22.3 試験の手順

試験の手順は,次による。

a) 6.3.3によって試料を試験片に被覆する。

b) −20±2 ℃に保った低温恒温槽中で被覆試験片を1時間冷却する。

c) 直ちに,ひっかき試験器を用いて被覆面に長さ25 mmの4本の金属面に達する切りきずを付ける。さ

らに,4本の切りきずを最初の4本に直角に引いて正方形の目を作り,切りきずで囲まれた膜の剝が

れの有無を調べる。

6.22.4 結果

3枚の被覆試験片とも膜の剝がれが認められない場合は,膜の剝がれがないと判定する。また,3枚中2

枚以上に膜の剝がれが認められた場合は,膜の剝がれがあると判定する。3枚中1枚に膜の剝がれが認め

られた場合は,新たな被覆試験片を用いて3枚について試験を繰り返し,再び3枚中1枚以上に膜の剝が

れが認められた場合は,膜の剝がれがあると判定する。

6.23 除膜性試験方法

6.23.1 試験方法の概要

表13に規定する試験を終了した試験片の被覆膜が,溶剤によって除去されるかどうかを調べる。

18

K 2246:2018

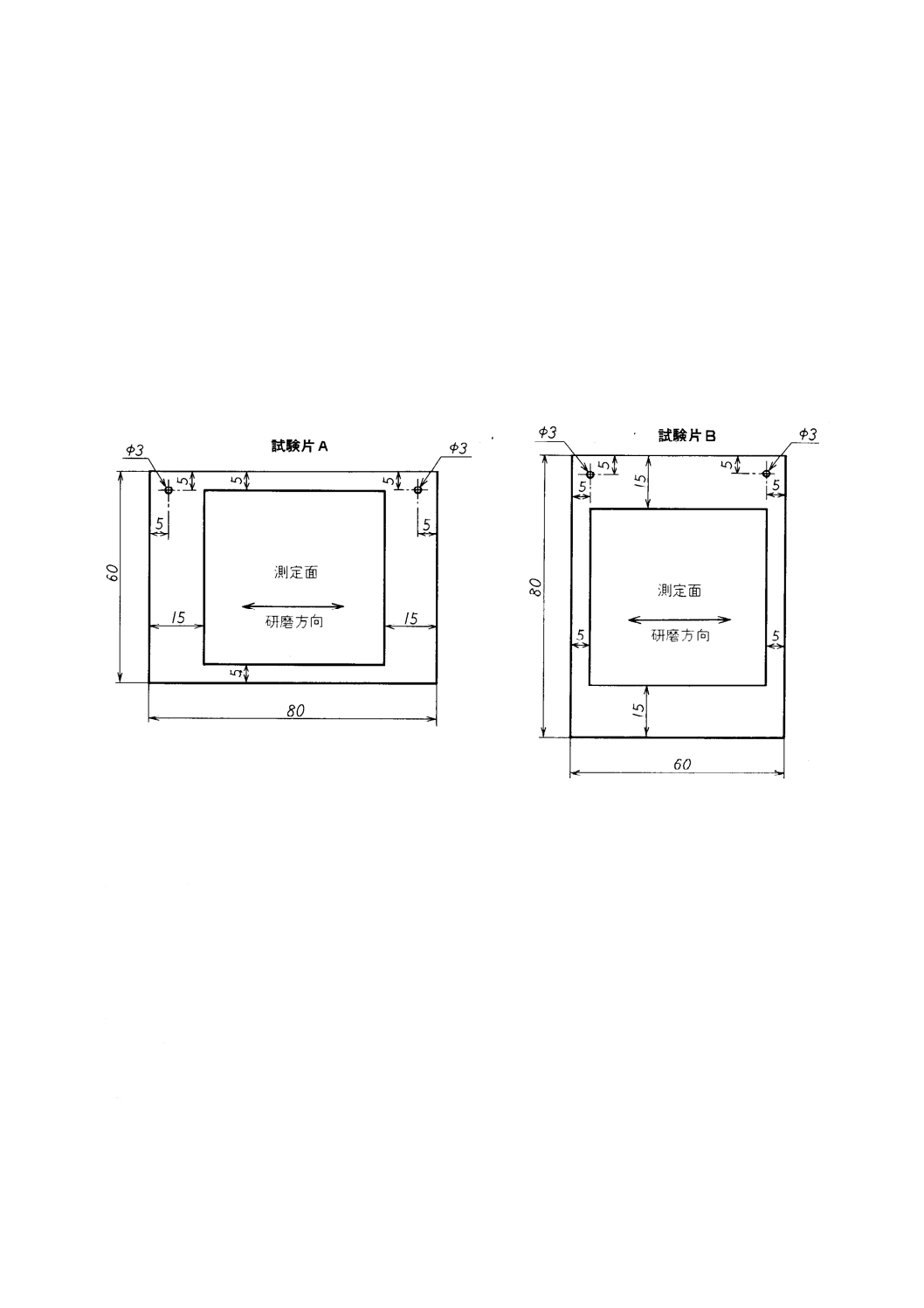

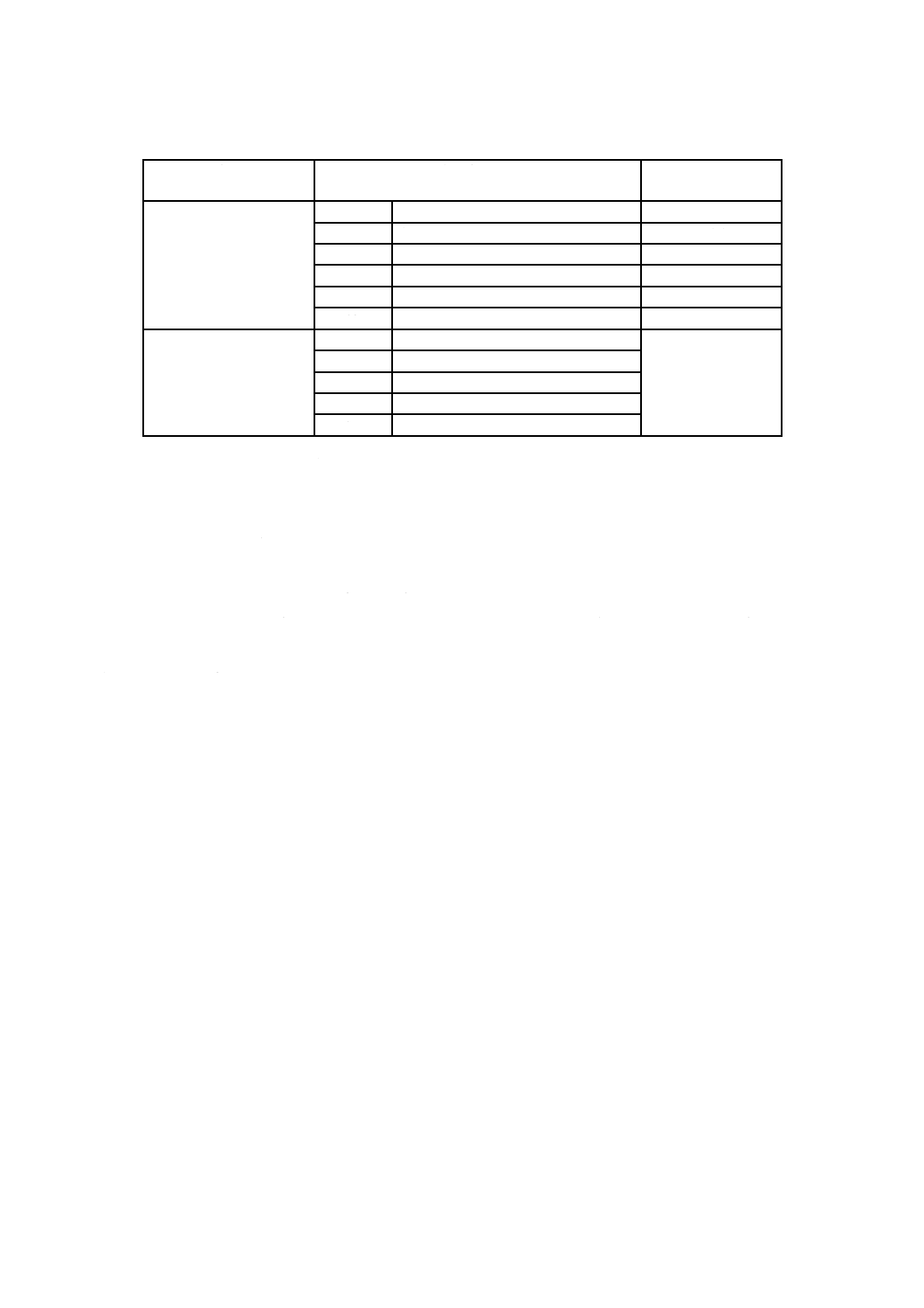

表13−試験条件

方法

試験片の種類

拭い操作回数

又は浸せき時間

拭い器を用いる方法

NP-1

耐候性試験600時間終了後のもの

30回

NP-2

包装格納試験12か月終了後のもの

15回

NP-3-1

包装格納試験6か月終了後のもの

6回

NP-3-2

包装格納試験3か月終了後のもの

6回

NP-6

包装格納試験12か月終了後のもの

15回

NP-19

包装格納試験12か月終了後のもの

15回

拭い器を用いない方法

NP-7

湿潤試験480時間終了後のもの

浸せき時間1分間

NP-8

湿潤試験192時間終了後のもの

NP-9

湿潤試験192時間終了後のもの

NP-10

湿潤試験480時間終了後のもの

NP-0

湿潤試験168時間終了後のもの

6.23.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

a) 試験片 この試験に用いる3枚の被覆試験片は,表13に示すもの。

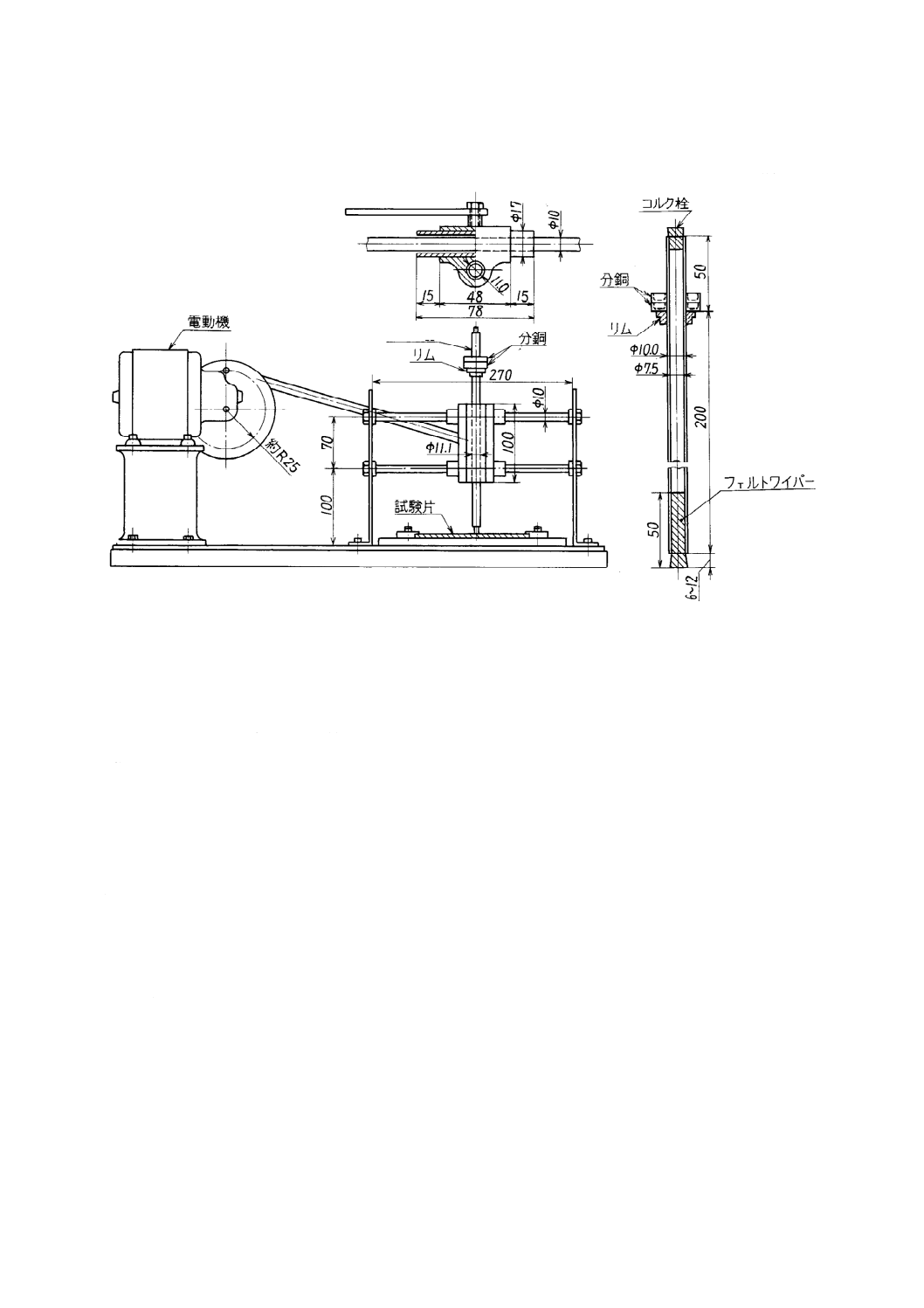

b) 除膜性試験装置 除膜性試験装置の例を,図5に示す。

c) 拭い器 内径7.5 mm,長さ約250 mmのガラス管,コルク栓,分銅及びリムからなる図5に示す構造

のもので,管の下端に8 mm×6 mm×50 mmのフェルトを芯として詰め,その端を管外に6〜12 mm

出したもの。ただし,詰め込むときに生じたフェルトのよじれは,可能な限り戻さなければならない。

d) 容器 500 mLのビーカー。

e) つり具 6.3.3 a) 3)に規定するもの。

f)

フェルト JIS L 3201に規定するもの。

g) 溶剤 JIS K 2201に規定する5号(クリーニングソルベント)。

6.23.3 試験の手順

試験の手順は,次による。

19

K 2246:2018

a) 拭い器を用いる方法

単位 mm

図5−除膜性試験装置(例)

1) 管の上方から溶剤を入れてコルク栓をし,フェルトが十分に潤され,かつ,溶剤がフェルト端から

自然に流下しないように調節する。

2) これに適切な方法で分銅を載せ,総質量を200 gとし,図5の除膜性試験装置の内径約11 mm,長

さ約100 mmの案内用金属管に取り付ける。

3) 試験片を設置し,拭い器を試験片の中央に垂直になるようにする。

4) 拭い距離50 mm,拭い速度毎分30回±2回とし,試験片の種類に応じ表13に示す規定回数に従っ

て拭う。1回とは,拭い器が元の状態に戻るまでをいう。

5) 拭った跡を目視によって観察し,拭った距離全体の面における幅6 mm以上の膜の残留の有無を調

べる。

b) 拭い器を用いない方法

1) 500 mLの溶剤を入れた容器中で,試験片をつり具を用いて毎分30回±2回の速度で上下に1分間

揺動させる。

2) 乾燥後,膜の残留の有無を目視によって調べる。

6.23.4 結果

3枚の試験片とも膜の残留が認められない場合は,除膜されると判定する。また,3枚中2枚以上に膜の

残留が認められた場合は,除膜されないと判定する。3枚中1枚に膜の残留が認められた場合は,新たな

試験片を用いて3枚について試験を繰り返し,再び3枚中1枚以上に膜の残留が認められた場合は,除膜

されないと判定する。

拭い器

20

K 2246:2018

6.24 摩損性試験方法

6.24.1 試験方法の概要

溶剤不溶性の沈殿物をガラス面に挟み,こすり合わせた後,ガラス面のきずの有無を調べる。

6.24.2 器具

器具は,次による。

a) ガラス板 JIS R 3703に規定するもの。

b) ピペット 1 mLの駒込ピペット

6.24.3 試験の手順

試験の手順は,次による。

a) 6.10の試験を終了した試料は,直ちに上部の液を静かに傾斜除去し,底部に数mL残す。これにJIS K

2435-2に規定するトルエンを加え,全容を100 mLとして遠心分離機にかける。

b) a)の遠心分離を終了した後,上部の液を静かに傾斜除去し,底部に約1 mLを残す。それをピペットで

とり,この数滴を新しい清浄なガラス板3枚の上に落とし,溶剤を23±3 ℃で10分間自然乾燥させ

る。

c) 蒸発残分が付着したガラス板面にもう1枚の新しい清浄なガラス板を載せ,これを人差し指と親指と

で挟み,指先に力を入れて付着異物を押し潰す。その後,指を前後に動かしこすり合わせる。

d) こすり合わせたガラス面のきずの有無を目視によって調べる。

6.24.4 結果

3枚のガラス板ともこすり合わせたガラス面にきずが認められない場合は,きずがないと判定する。ま

た,3枚中2枚以上にきずが認められた場合は,きずがあると判定する。3枚中1枚にきずが確認された場

合には,新たなガラス板を用いて3枚について試験を繰り返し,再び3枚中1枚以上にきずが認められた

場合は,きずがあると判定する。

6.25 揮発性物質量試験方法

6.25.1 試験方法の概要

試料を沸騰水浴上で加熱し,加熱前後の質量変化によって揮発性物質量を算出する。

6.25.2 装置及び器具

装置及び器具は,次による。

a) 加熱装置 口径50 mmの水浴。

b) 容器 JIS R 1302の図1に規定する平底形の容量60 mL,外径80 mm,高さ20 mmのもの。

c) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

6.25.3 試験の手順

試験の手順は,次による。

a) 3個の容器に試料約5 gをそれぞれとり,1 mgの桁まではかり,これを沸騰した加熱装置上に2時間

置く。

b) 試験中の水浴の水面を容器の底から20〜40 mmになるように調節する。

c) 加熱装置から容器を取り外し,容器外面の水分を拭き取り,その後乾燥容器中で30分間放冷する。

d) 清浄な乾いた布で容器の外面を拭い,再び1 mgの桁まではかる。

6.25.4 計算及び結果

揮発性物質は,次の式によって算出し,3個の試験結果の平均値を小数点以下1桁に丸めて表す。

21

K 2246:2018

100

1

2

1

V

×

−

=

W

W

W

W

ここに, WV: 蒸発量(%)

W1: 試験前の試料の質量(mg)

W2: 試験後の試料の質量(mg)

6.26 分離安定性試験方法

6.26.1 試験方法の概要

試料に表14に規定する温度変化を与え,その後の相の変化又は分離の有無を調べる。

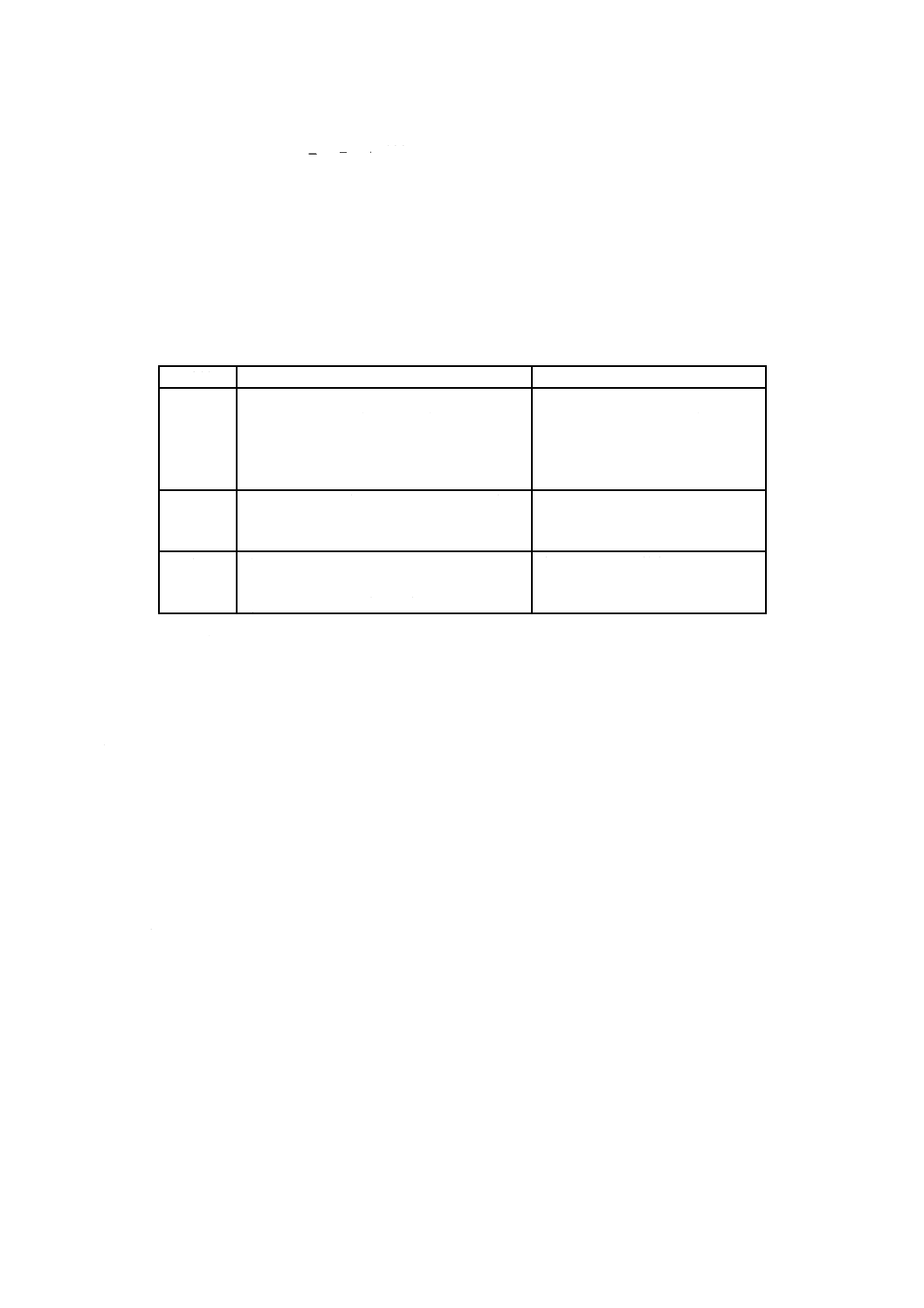

表14−分離安定性試験条件

試料

保持温度及び時間

混和方法

NP-1

NP-2

NP-3-1

NP-3-2

NP-19

55±2 ℃で8時間,次に−20±2 ℃で16時

間保持する。この条件で4回繰り返す。

容器を逆さにして5秒間,元に戻し

て5秒間,この操作を4回繰り返す。

NP-6

110±2 ℃で1.5時間,次に23±3 ℃で1時間,

その後−20±2 ℃で1時間冷却,再び110±

2 ℃で1時間保持する。

混和しない。

NP-0

a) −20±2 ℃で16時間,次に55±2 ℃で8

時間保持する。この条件で3回繰り返す。

b) 55±2 ℃で72時間保持する。

容器をゆっくり逆さにし,ゆっくり

元に戻す操作を6回繰り返す。

6.26.2 装置及び器具

装置及び器具は,次による。

a) 恒温槽 55±2 ℃又は110±2 ℃に保つことのできる防爆形空気浴。

b) 低温恒温槽 −20±2 ℃に保つことのできるもの。

c) 容器 JIS R 3505に規定する有栓形100 mLメスシリンダー。

6.26.3 試験の手順

試験の手順は,次による。

a) 3個の容器にそれぞれ試料50 mLをとり,栓をする。ただし,NP-0は6個の容器にそれぞれ試料をと

り,3個は−20±2 ℃と55±2 ℃との繰返し試験に,ほかの3個は55±2 ℃の試験に用いる。

なお,NP-6は,溶融した試料とする。

b) 表14に示す温度条件で,規定時間保持する。

c) 23±3 ℃に24時間放置後,表14に示す混和条件で試料を混和する。

d) 1時間静置後に試料の相の変化又は分離の有無を目視によって調べる。

6.26.4 結果

3個の試料とも相の変化又は分離が認められない場合は,相の変化,分離がないと判定する。また,3

個中1個以上に相の変化又は分離が認められた場合は,相の変化,分離があると判定する。3個中1個に

相の変化又は分離が認められた場合は,新たな試料を用いて3個について試験を繰り返し,再び3個中1

個以上に相の変化又は分離が認められた場合は,相の変化,分離があると判定する。

6.27 噴霧性試験方法

6.27.1 試験方法の概要

試料をスプレーガンによってガラス板に噴霧した後,その被覆膜の連続性を調べる。

22

K 2246:2018

6.27.2 装置,器具及び材料

装置,器具及び材料は,次による。

a) 空気供給装置 245 kPaの空気が供給できるもの。

b) 恒温槽 5±1 ℃に保持できるもの。

c) スプレーガン JIS B 9809に規定する重力式平吹きスプレーガン。

d) ガラス板 JIS R 3202に規定するもので,寸法約100 mm×200 mm,厚さ5 mmのもの。

6.27.3 試験の手順

試験の手順は,次による。

a) スプレーガンのカップに試料を1/2〜1/3入れ,5±1 ℃に保持した恒温槽中に24時間保つ。

b) 清浄にした3枚のガラス板を長辺が水平に,面が垂直になるように設置する。

c) このガラス面に対し,スプレーガンをノズルの先端から約300 mmの距離を保って直角に向け,空気

圧245 kPaで,毎秒25 mmの速さで横に移動させながら試料を1回吹き付ける。

d) ガラス板は,そのままの状態で5±1 ℃に保持した恒温槽に入れ,24時間保つ。その後,恒温槽から

取り出し,ガラス板上の周辺から15 mmを除外した面の膜の連続性を目視によって調べる。

6.27.4 結果

3枚のガラス板とも膜が連続している場合は,膜が連続していると判定する。また,3枚中1枚以上に膜

が連続していない場合は,膜が連続していないと判定する。3枚中1枚に膜が連続していない場合は,新

たなガラス板3枚について試験を繰り返し,再び3枚中1枚以上に膜が連続していない場合は,膜が連続

していないと判定する。

6.28 腐食性試験方法

6.28.1 試験方法の概要

試料に各種金属試験片を浸せきし,55 ℃で7日間又は80 ℃で14日間保持した後,試験片の質量変化

及び外観から腐食性を調べる。

6.28.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

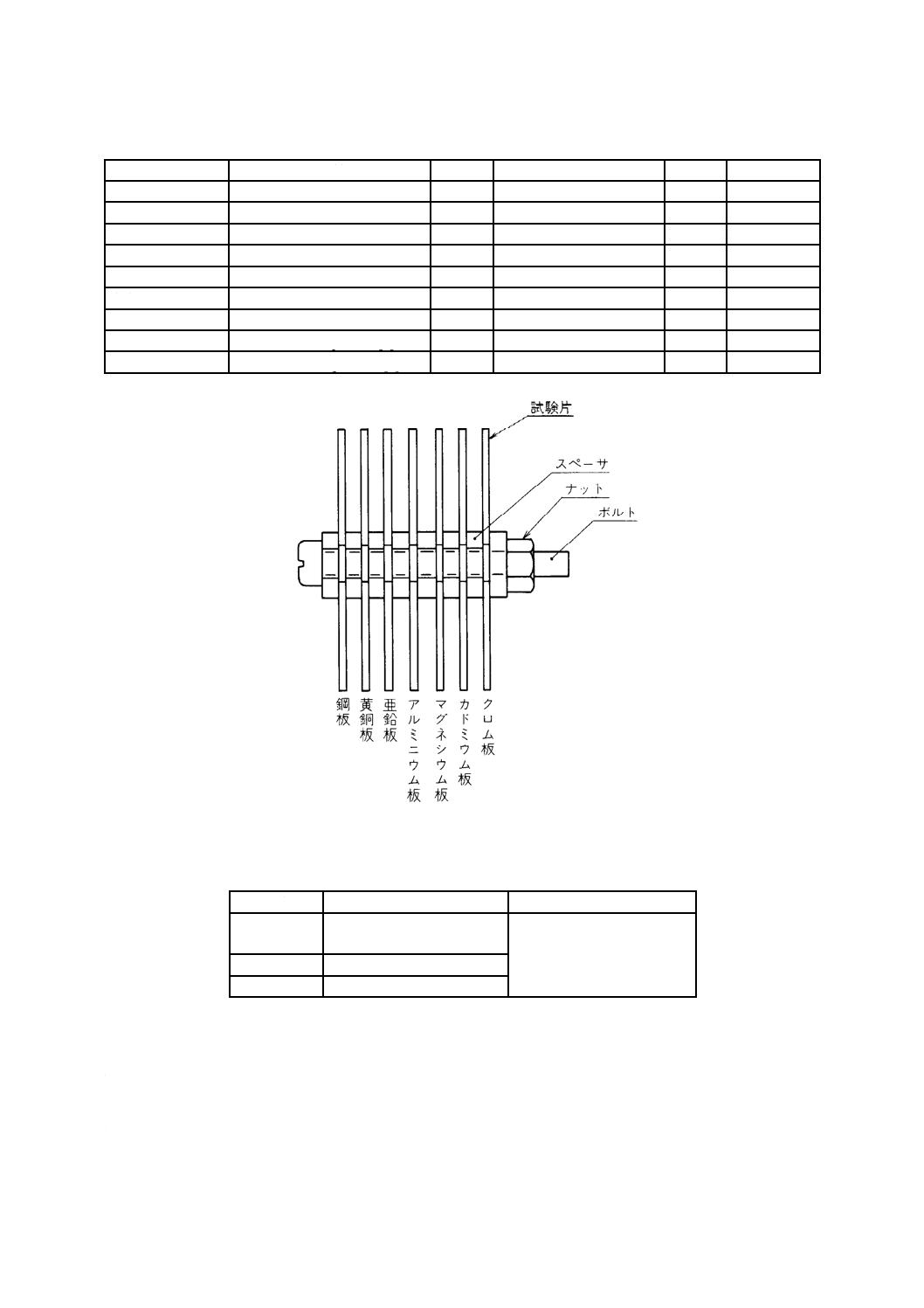

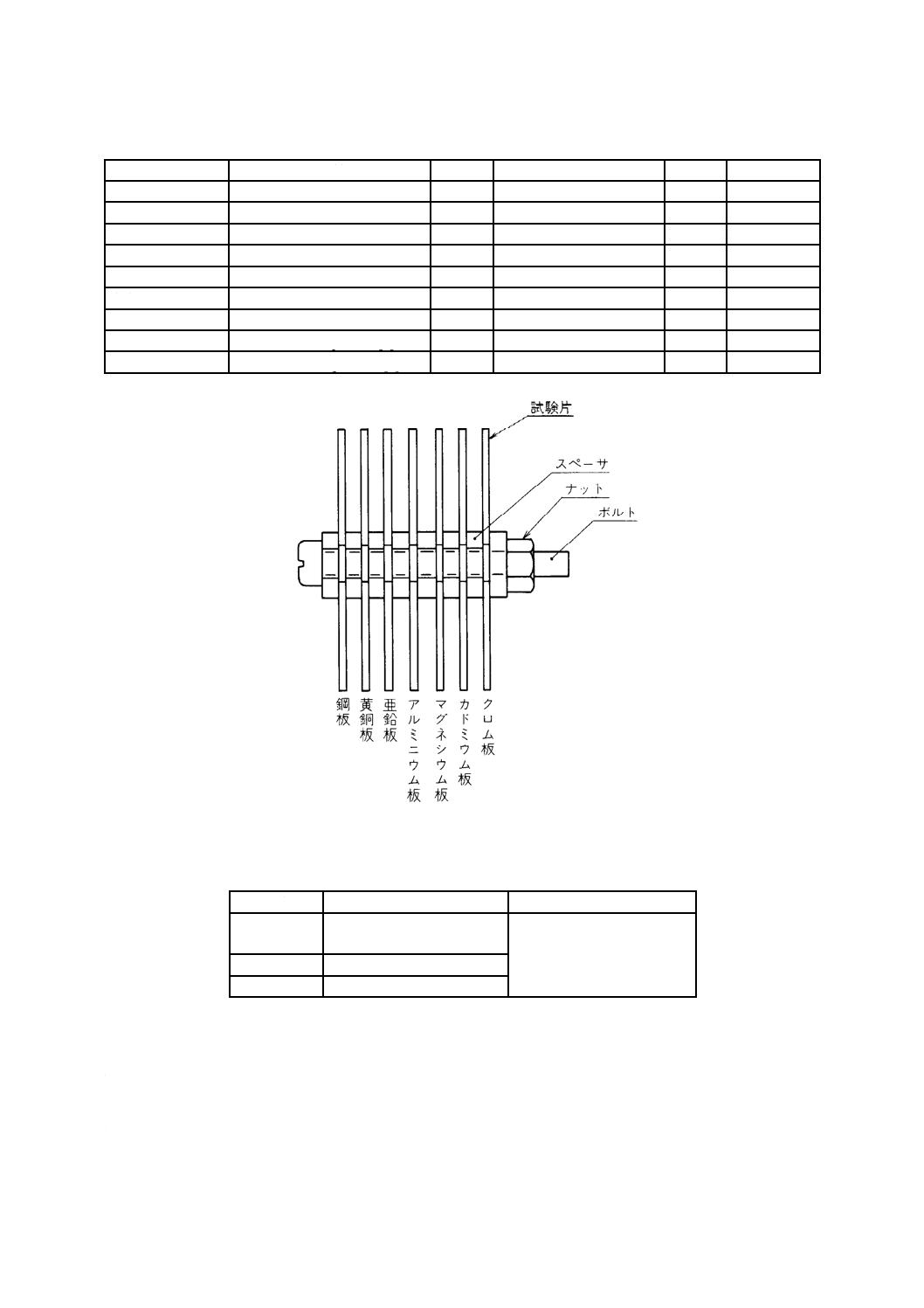

a) 試験片 この試験に用いる試験片の材質は,表15に規定するもので,厚さ(1.0〜2.0)mm×25 mm×

50 mmの中心にφ6.5 mmの孔をあけたもの。

b) 恒温槽 試料温度を55±2 ℃又は80±2 ℃に保持できる防爆形空気浴。

c) 容器 JIS K 2839の図16に規定するガラス瓶。ただし,蓋は孔のないものを用いる。

d) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

e) 試験片組立用部品 試験片を,図6のとおり組み立てるための表16に示す試験片組立用部品。

f)

研磨材 鋼板,銅板及び黄銅板の研磨は,JIS R 6251又はJIS R 6252に規定するアルミナ質研削材(記

号A),粒度P400を用いる。亜鉛板,アルミニウム板,鉛板及びマグネシウム板の研磨は,JIS R 6253

に規定する耐水研磨紙のアルミナ質研削材(記号A),粒度P400又は炭化けい素質研削材(記号C),

粒度P400を用いる。

g) 溶剤 JIS K 2201に規定する3号又は4号。

h) メタノール JIS K 8891に規定するもの。

23

K 2246:2018

表15−試験片の種類

種類

材質

NP-0

NP-1,2,3-1,3-2,19

NP-6

NP-20-1,-2

鋼板

JIS G 3141のSPCC-SB

○

○

○

○

銅板

JIS H 3100のC 1100 P

○

黄銅板

JIS H 3100のC 3713 P

○

○

○

亜鉛板

純度99 %以上のもの

○

○

○

アルミニウム板

JIS H 4000のA2024P

○

○

○

○

鉛板

JIS H 4301のPbP

○

○

マグネシウム板

JIS H 4201

○

○

カドミウム板

JIS H 8611のEp-Fe/Cd[4]

〇

〇

クロム板

JIS H 8617のEp-Fe/Crb[3]

〇

図6−試験片組立例(溶剤希釈形防せい油の場合)

表16−試験片組立用部品

名称

寸法

材質

ボルト

すりわり付き丸小全ねじ

M6×1.0×60 mm

四ふっ化エチレン樹脂

スペーサ

φ12×φ6.5×4.5 mm

ナット

M6×1.0−5H

6.28.3 試験の手順

試験の手順は,次による。

a) 鋼板,銅板及び黄銅板を,6.3.2に従って調製し,試験片とする。ただし,研磨材はアルミナ質研削材

(記号A),粒度P400を用いる。

b) 亜鉛板,アルミニウム板,鉛板及びマグネシウム板は,少量の水を流しながら耐水研磨紙で,それぞ

れ前のきず跡がなくなるまで長辺に平行に研磨する。次いで,研磨した試験片を,メタノール,溶剤,

24

K 2246:2018

メタノールの順に浸せきし,清浄なガーゼで拭き取り,ガーゼに汚れが付着しなくなるまで清浄にす

る。調製した試験片は,温風などで十分に乾燥後,乾燥容器内で放冷する。

なお,マグネシウム板は,水及びメタノールの中に長時間浸せきしておくと変色することがある。

変色したマグネシウム板は,用いてはならない。

c) クロム板及びカドミウム板は,溶剤で洗浄後,メタノールを含ませたガーゼに汚れが付着しなくなる

まで清浄にし,乾燥容器内に保存する。

d) 試験片の質量を0.1 mgの桁まではかる。

e) 各試験片1枚ずつを,図6のように,試験片組立用部品(表16)を用いて3組組み立てる。

f)

組み立てた試験片の長手方向が垂直になるように容器に入れ,これに試料300 mLを注ぎ入れ,蓋を

して,恒温槽中で55±2 ℃に7日間保持する。ただし,ペトロラタム形防せい油は,あらかじめ80

±2 ℃に加熱して注ぎ入れ,80±2 ℃に14日間保持する。

これらの場合,組み立てた試験片は完全に試料に浸されていなければならない。

g) 試験終了後,試験片を取り出して分解し,各試験片を溶剤を含ませたガーゼで付着油及び遊離腐食生

成物を拭き取る。

h) 試験片を溶剤及びメタノールで清浄にし,温風などで十分に乾燥後,乾燥容器内で放冷し,0.1 mgの

桁まで質量をはかる。

i)

外観は,各試験片の表面に見える肌荒れ,汚れ,変色などの有無を,目視によって調べる。

6.28.4 計算及び結果

計算及び結果は,次による。

a) 質量変化 質量変化は,次の式によって算出し,3枚の試験結果の平均値を小数点以下1桁に丸める。

なお,スペーサとの接合部分の面積は除外する。

S

W

W

C

1

2−

=

ここに,

C: 質量変化(mg/cm2)

W1: 試験前の試験片の質量(mg)

W2: 試験後の試験片の質量(mg)

S: 試験片の全表面積(cm2)

b) 外観 各試験片の表面に見える肌荒れ,汚れ,変色,その他の異常がある場合は,それを付記する。

6.29 水置換性試験方法

6.29.1 試験方法の概要

水を付着させた試験片を,試料に浸せきした後取り出し,簡易湿潤器中に規定時間放置する。その後,

試験片のさび,肌荒れ,汚れなどの有無を調べる。

6.29.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片B。

b) 恒温槽 55±2 ℃を保つことができる防爆形空気浴。

c) 簡易湿潤器 試験片が入る大きさのデシケーターで少量の精製水を入れたもの。

d) 容器

1) 有栓付三角フラスコ JIS R 3503に規定する呼び容量100 mLのもの。

2) ペトリ皿 JIS R 3503の付図25“ペトリ皿”に規定の呼び寸法100 mm×20 mm(内径φ100 mm,

25

K 2246:2018

高さ20 mm,容積157 mL)のもの。

e) つり具 6.3.3 a) 3)に規定するもの。

f)

研磨材 JIS R 6251又はJIS R 6252に規定するアルミナ質研削材(記号A),粒度P100。

g) 溶剤 JIS K 2201に規定する3号又は4号。

h) メタノール JIS K 8891に規定するもの。

6.29.3 試験の手順

試験の手順は,次による。

a) 試料50 mLを有栓付三角フラスコに入れ5 mLの精製水を加え,栓をし十分に振り混ぜる。

b) a)の試料を55±2 ℃で16時間保持し,23±3 ℃まで放冷した後,混合液をよく振り混ぜ,ペトリ皿

に移す。

c) 試験片の調製は,6.3.2による。ただし,研磨材はJIS R 6251又はJIS R 6252に規定するアルミナ質

研削材(記号A),粒度P100を用い,仕上げ研磨後は溶剤を用いず付着物を清浄なガーゼで拭き取り,

メタノールに浸せきして清浄にする。

d) 調製した試験片をつり具を用い,直ちに精製水に浸してすぐ引き上げ,垂直にして5秒以内にろ紙を

底部に触れさせて水を切る。ただし,試験片が水をはじく場合には,その試験片は用いない。

e) c)で水を付着させた試験片をa)で準備した試料の入ったペトリ皿の中に水平に15秒間静かに浸してか

ら引き上げ,しずくを切る。

f)

試験片を清浄なペトリ皿に入れ,簡易湿潤器内に23±3 ℃で1時間水平に保持する。

g) 試験後の試験片をメタノール,次に溶剤で洗い落とす。判定面は簡易湿潤器内に保持したときの上面

とし,6.4.1の測定面内のさび,肌荒れ,汚れなどの有無を目視によって調べる。

6.29.4 結果

3枚の被覆試験片とも,さび,肌荒れ,汚れが認められない場合は,さび,肌荒れ,汚れがないと判定

する。また,3枚中2枚以上にさび,肌荒れ,汚れが認められた場合は,さび,肌荒れ,汚れがあると判

定する。3枚中1枚にさび,肌荒れ,汚れが認められた場合は,新たな被覆試験片を用いて3枚について

試験を繰り返し,再び3枚中1枚以上にさび,肌荒れ,汚れが認められた場合は,さび,肌荒れ,汚れが

あると判定する。

6.30 酸中和性試験方法

6.30.1 試験方法の概要

臭化水素酸(水溶液)を付着させた試験片を試料に浸せきし,試料の酸を中和する性能を調べる。

6.30.2 試験片,器具及び材料

試験片,器具及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片B。

b) 試料容器 500 mLのビーカー。

c) つり具 6.3.3 a) 3)に規定するもの。

d) つり架台 6.3.3 a) 4)に規定するもの。

e) 研磨材 JIS R 6251又はJIS R 6252に規定するアルミナ質研削材(記号A),粒度P100。

f)

臭化水素酸 JIS K 8509に規定するもの。

g) 溶剤 JIS K 2201に規定する3号又は4号。

6.30.3 試験の手順

試験の手順は,次による。

26

K 2246:2018

a) 試験片の調製は,6.3.2による。ただし,研磨材はJIS R 6251又はJIS R 6252に規定するアルミナ質

研削材(記号A),粒度P100を用い,仕上げ研磨後は溶剤を用いず付着物をガーゼで拭き取り,メタ

ノールに浸せきして清浄にする。

b) 試験片をつり具で垂直につり下げ,臭化水素酸を0.1 %±0.01 %に調整した水溶液(500 mL)中に1

秒間以内浸す。ただし,試験片が酸をはじく場合には,その試験片は用いない。

c) あらかじめ試料容器に試料500 mLをとり,23±3 ℃に保持する。この試料中にb)で処理した試験片

を直ちに垂直に浸せきし,2,3回左右に軽く揺動する。

d) 浸せき及び引上げの操作を1分間に12回繰り返した後,試験片つり架台につるし,23±3 ℃で4時間

保持する。

e) 試験片に付着した試料と酸溶液とを溶剤で洗い落とし,6.4.1の測定面内のさび,肌荒れ,汚れ及び変

色の有無を目視によって調べる。

6.30.4 結果

3枚の試験片とも,さび,肌荒れ,汚れ及び変色が認められない場合は,さび,肌荒れ,汚れ及び変色

がないと判定する。また,3枚中2枚以上にさび,肌荒れ,汚れ及び変色が認められた場合は,さび,肌

荒れ,汚れ及び変色があると判定する。3枚中1枚にさび,肌荒れ,汚れ及び変色が認められた場合は,

新たな試験片を用いて3枚について試験を繰り返し,再び3枚中1枚以上にさび,肌荒れ,汚れ及び変色

が認められた場合は,さび,肌荒れ,汚れ及び変色があると判定する。

6.31 指紋除去性試験方法

6.31.1 試験方法の概要

人工指紋を付けた試験片を試料に浸せき・揺動し,指紋が除去できるかを調べる。

6.31.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

a) 試験片 6.3.1に規定する試験片Bを,6.3.2によって調製したもの。

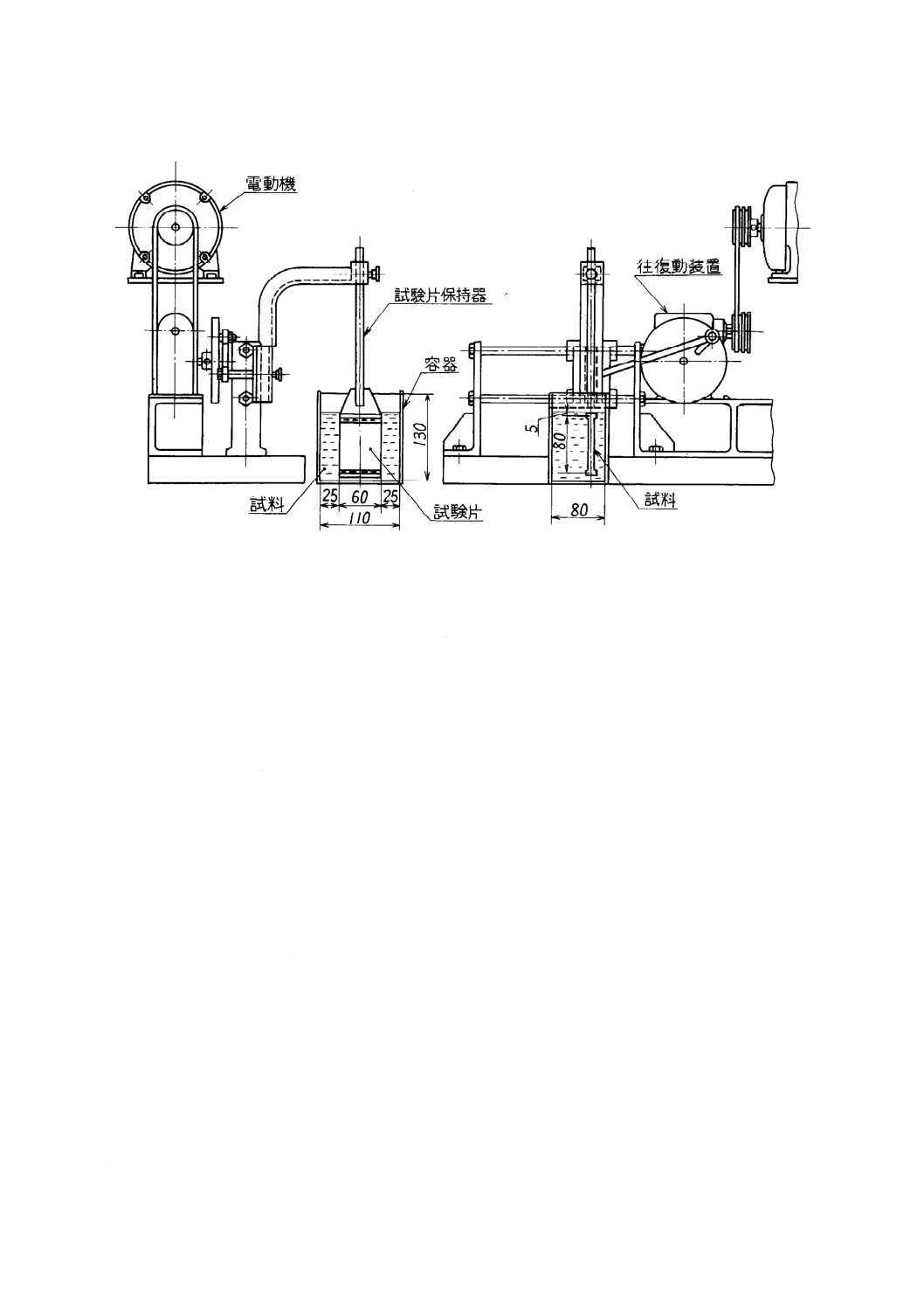

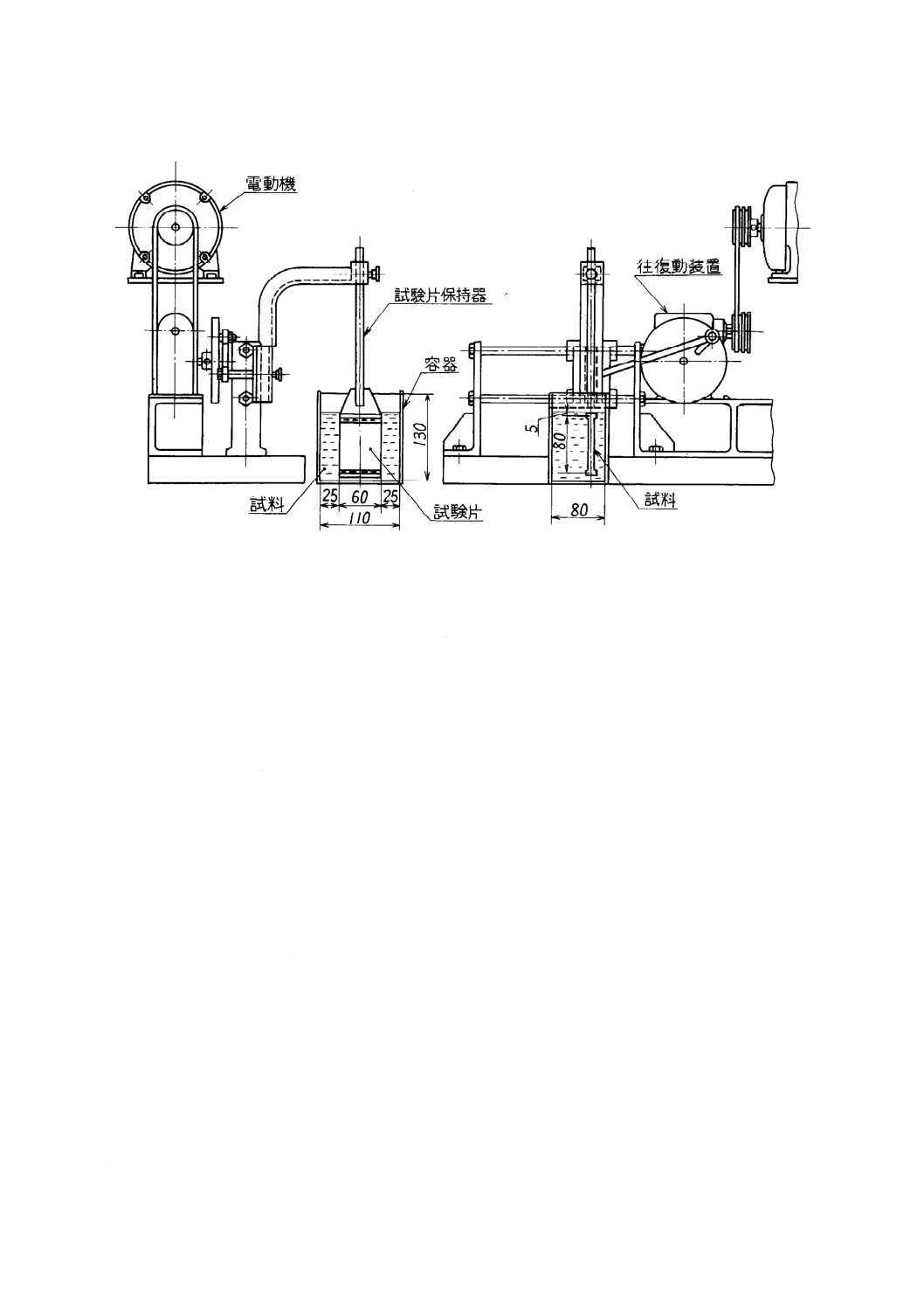

b) 指紋除去装置 往復動装置,試験片保持器及び容器から成り,例を図7に示す。

1) 往復動装置 図5の除膜性試験装置の拭い器を取り外したもので,往復運動の距離は約50 mm,往

復速度は毎分30回±2回に調整できるもの。

27

K 2246:2018

単位 mm

図7−指紋除去装置(例)

2) 試験片保持器 試験片を保持したとき試験片の面が往復運動の方向と直角になるような構造のも

の。

3) 容器 約80 mm×110 mm×深さ130 mmのもの。

c) 恒温槽 120±2 ℃を保つことができ,強制排気装置を備えたもので,その風速は0.8 m/s〜1.2 m/sで

ある防爆形空気浴。

d) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れた密閉できる容器。

e) 簡易湿潤器 試験片が入る大きさのデシケーターで,少量の精製水を入れたもの。

f)

分銅 質量1 kgのもの。

g) 人工指紋液 人工指紋液は,次の組成とする。

精製水

500 mL

メタノール(JIS K 8891)

500 mL

塩化ナトリウム(JIS K 8150)

7 g

尿素(JIS K 8731)

1 g

乳酸(JIS K 8726)

4 g

h) 溶剤 JIS K 2201に規定する3号又は4号。

i)

ガラス板 JIS R 3202に規定するもので,約150 mm×150 mm,厚さ5 mmのもの。

j)

ガーゼ 日本薬局方に規定するタイプIの35 mm×35 mmに裁断したもの。

k) ゴム栓 No.10のゴム栓の小さい方の円面(直径約26 mm)をJIS R 6251又はJIS R 6252に規定する

アルミナ質研削材(記号A),粒度P240の研磨材でこすり,粗い面とし,中性洗剤,次に精製水です

すぎ,乾燥したもの。

6.31.3 試験の手順

試験の手順は,次による。

a) 試験片を9枚準備する。ただし,試験片は調製後8時間以内に用いる。

28

K 2246:2018

b) 清浄なガラス板の上にガーゼ32枚を重ね,その中心に人工指紋液1.5 mLを滴下する。

c) 粗い面を下にしたゴム栓に分銅を載せ,その粗い面をガーゼの中央に2秒間置き,直ちにゴム栓をガ

ーゼから試験片の中心に移して1秒間静置して人工指紋液を転写する。

d) b)〜c)の操作にかかる所要時間は,20秒±5秒とする。また,ガーゼは試験片ごとに新しいものに取

り替えなければならない。

e) 人工指紋液の転写後5秒以内に120±2 ℃に調整された恒温槽中に入れ,5分間乾燥後取り出し乾燥容

器内で室温まで放冷する。

f)

9枚の試験片のうち,3枚は指紋除去装置を用い,23±3 ℃の試料中で,次に23±3 ℃の溶剤中で各2

分間洗浄し,温風などで乾燥する。この試験片を処理試験片とする。

g) 残り6枚のうち3枚は,指紋除去装置を用い,メタノール中で,次に23±3 ℃の溶剤中で各2分間洗

浄し,温風などで乾燥する。この試験片を指紋除去率100 %とし,100 %試験片とする。

なお,洗浄に用いるメタノール,溶剤及び試料は,それぞれ800 mLとする。

h) 残りの3枚は指紋除去装置を用い,23±3 ℃溶剤中で2分間洗浄し,温風などで乾燥する。この試験

片を指紋除去率0 %とし,0 %試験片とする。

i)

9枚の試験片を簡易湿潤器に入れ,23±3 ℃で24時間保持する。

j)

試験片の人工指紋液を転写した部分について,さび発生の有無を目視によって調べる。

k) 0 %試験片は全面にさびがなければならず,100 %試験片にはさびがあってはならない。この条件に満

たないときは,再試験を行う。

6.31.4 結果

3枚の処理試験片ともさびが認められない場合は,さびがないと判定する。また,3枚中2枚以上にさび

が認められた場合は,さびがあると判定する。3枚中1枚にさびが認められた場合は,新たな処理試験片3

枚について試験を繰り返し,再び3枚中1枚以上にさびが認められた場合は,さびがあると判定する。

6.32 取扱い防食性試験方法

6.32.1 試験方法の概要

試料を被覆した試験片に人工指紋液を付けた後のさび発生の有無を調べる。

6.32.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,6.31.2による。

6.32.3 試験の手順

試験の手順は,次による。

a) 試験片を6枚準備し,6.3.3によって試料を被覆する。ただし,3枚は30分間,他の3枚は16時間乾

燥する。

b) 乾燥した6枚の被覆試験片に人工指紋液1容量及びメタノール2容量からなる溶液を用いて,6.31.3 c)

によって人工指紋液を転写する。

c) 人工指紋液を転写した試験片を簡易湿潤器に入れ23±3 ℃で24時間保持し,試験片の転写した部分

について,さび発生の有無を目視によって調べる。

6.32.4 結果

いずれの条件の試験片とも3枚にさびが認められない場合は,さびがないと判定する。また,3枚中2

枚以上にさびが認められる場合は,さびがあると判定する。3枚中1枚にさび認められた場合は,新たな

処理試験片3枚について試験を繰り返し,再び3枚中1枚以上にさびが認められた場合は,さびがあると

判定する。

29

K 2246:2018

6.33 透明性試験方法

6.33.1 試験方法の概要

試料をあらかじめ刻印を付けた試験片に被覆し,乾燥したものについて,被覆膜の上から刻印が透視で

きるかどうかを調べる。

6.33.2 試験片及び器具

試験片及び器具は,次による。

a) 試験片 6.3.1に規定する6枚の試験片A又は試験片Bを,6.3.2によって調製したもの。

b) 刻印器 大きさ約5 mmの印を付けることができる数字又は文字のポンチ。

c) つり具 6.3.3 a) 3)に規定するもの。

d) つり架台 6.3.3 a) 4)に規定するもの。

6.33.3 試験の手順

試験の手順は,次による。

a) 試験片の片面に刻印器を用いて2個の印を明瞭に付ける。

b) 6.3.3によって,試料を被覆する。

c) 3枚は24時間乾燥後,他の3枚は6.37の試験後,被覆膜の上から刻印が透視できるかどうかを目視に

よって調べる。

6.33.4 結果

刻印がはっきり見える場合は,印が見えると判定する。また,刻印がはっきり見えない場合は,印が見

えないと判定する。

6.34 湿潤試験方法

6.34.1 試験方法の概要

試料を被覆した試験片を温度49 ℃,相対湿度95 %以上の湿潤状態に規定時間保持した後のさび発生度

を調べる。

6.34.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片Aを,6.3.2によって調製したもの。

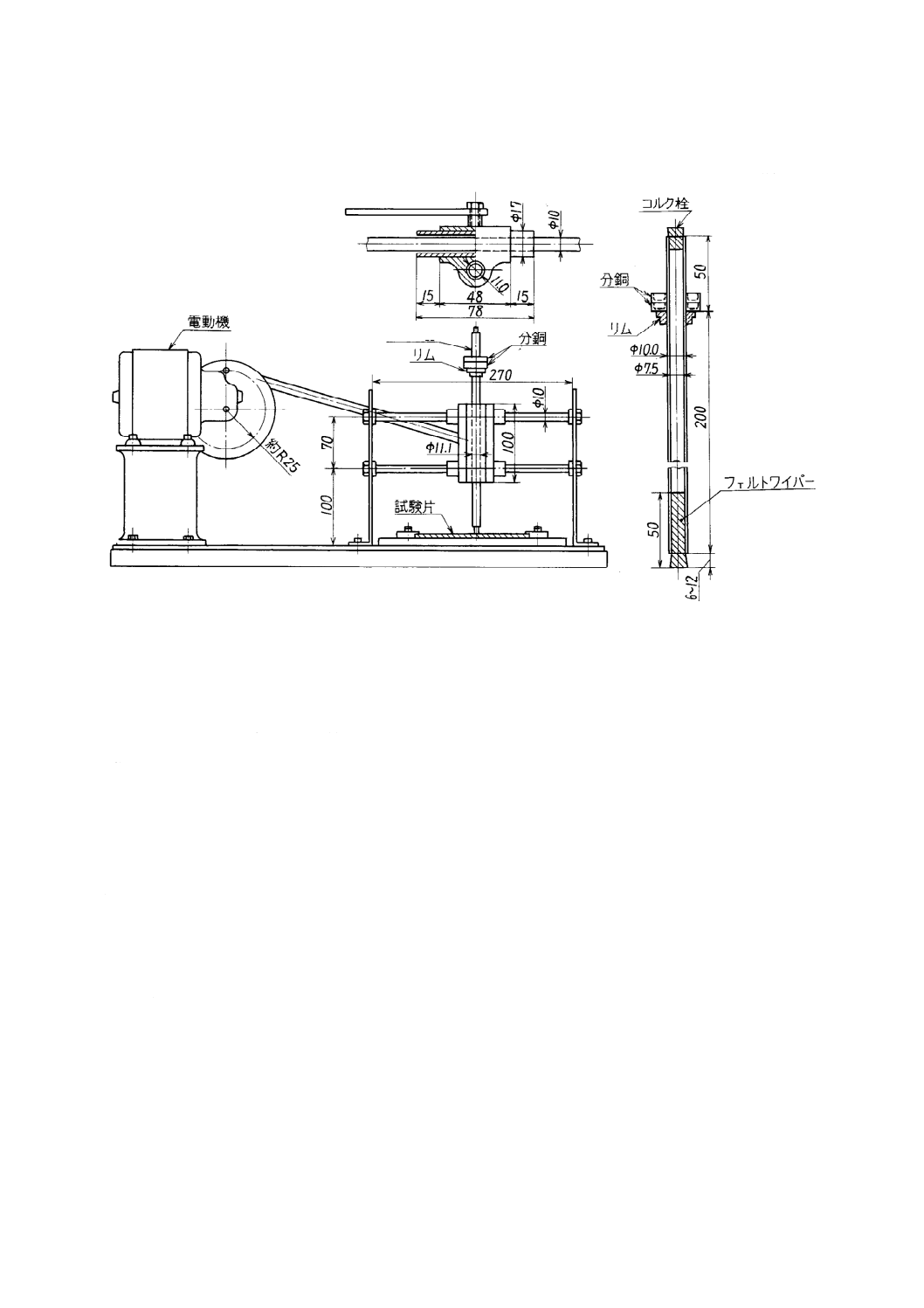

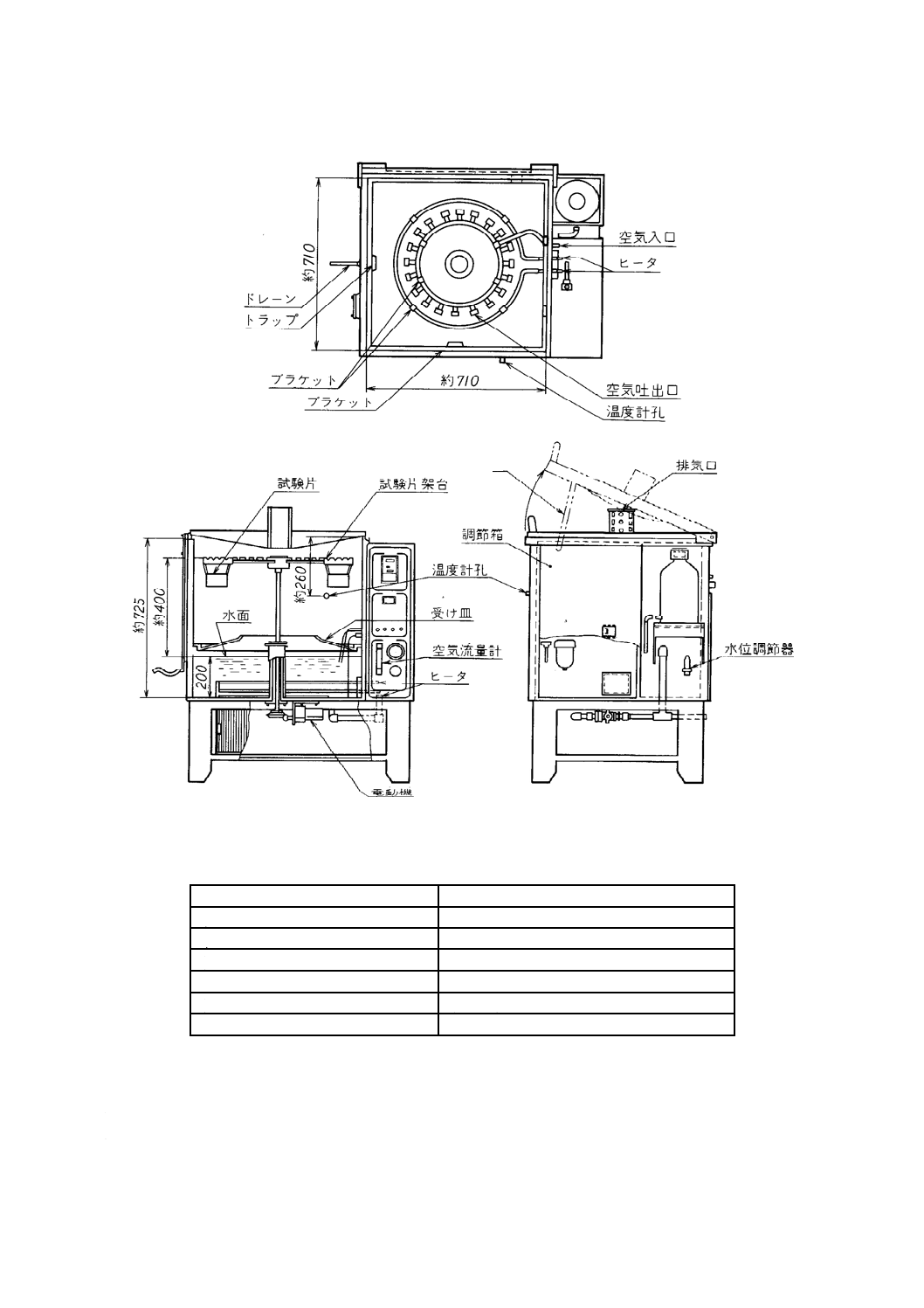

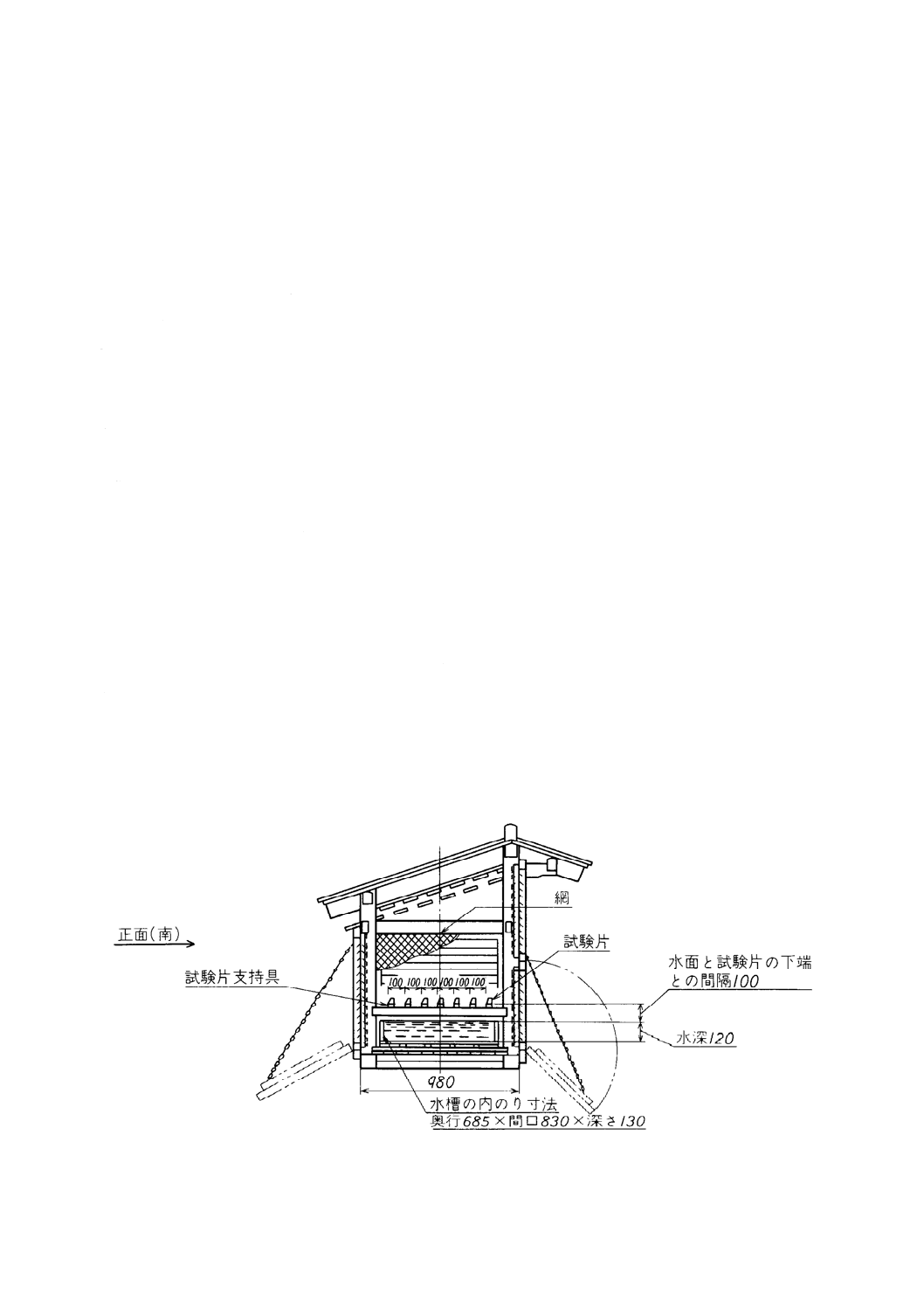

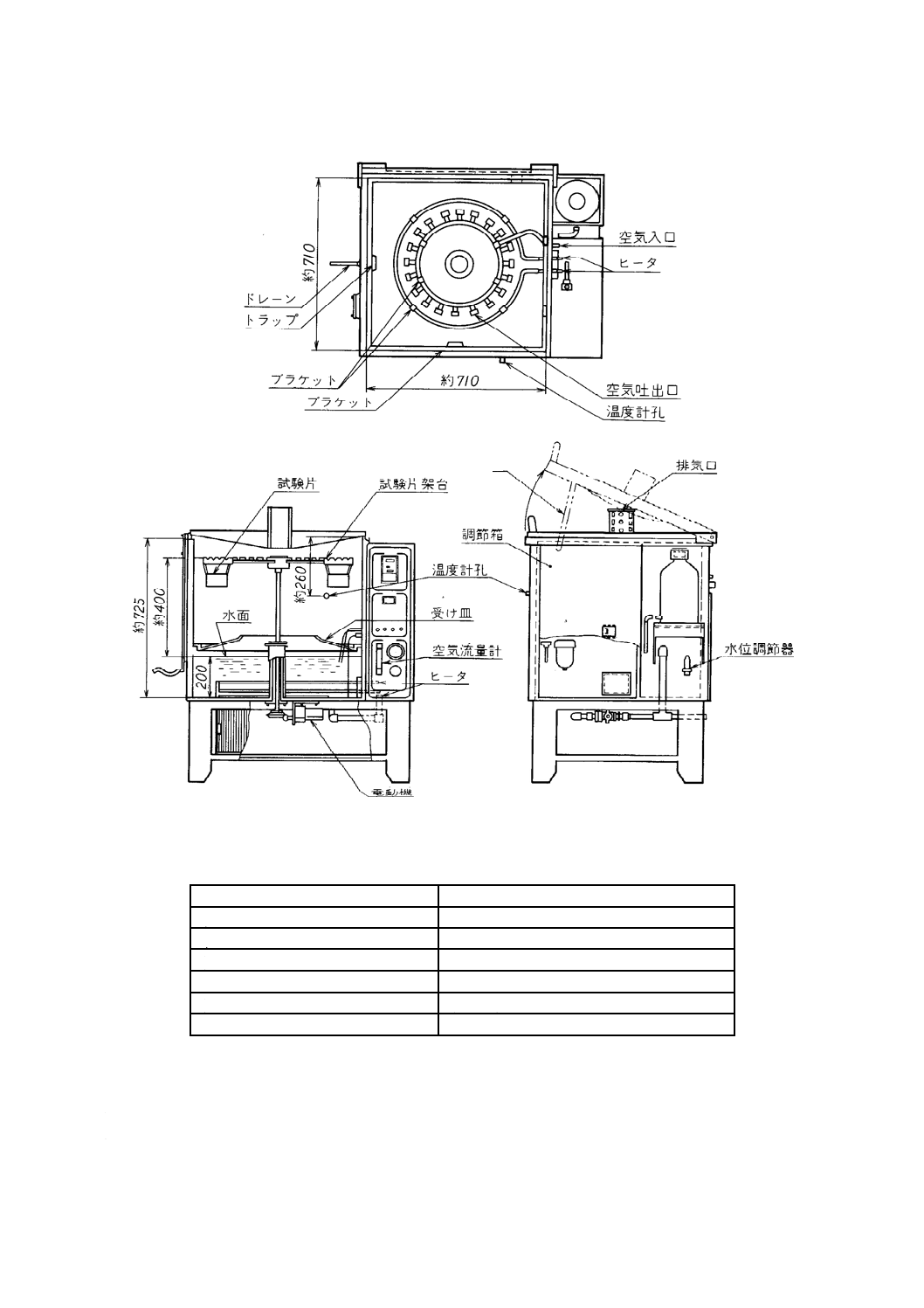

b) 湿潤試験装置 この試験に用いる装置は,試験片架台,水槽,空気供給器,温度調節器,流量計など

から構成され,装置内にたまった水滴が試験片の上に落ちることがなく,また,試験片から落ちた油,

水滴が直接水槽に落ちないように受皿を設けるほか,この規格に規定する条件に適合する構造をもち,

耐食材料でつくられたもの。装置の例を,図8に示す。

なお,装置の設置場所は,試験に影響を与えない清浄な環境(亜硫酸ガス,硫化水素,塩素,アン

モニアガスなど腐食に影響を及ぼすようなガスのない場所)に設置する。また,試験片を等間隔につ

り下げる切り溝をもち,一定速度で回転できるものとする。

c) つり具 6.3.3 a) 3)に規定するもの。

d) ステンレス鋼片 JIS G 4305に規定するSUS304で,試験片Aと同じ形状で清浄なもの。

e) 溶剤 JIS K 2201に規定する3号又は4号。

6.34.3 試験条件

試験条件は,表17による。

30

K 2246:2018

単位 mm

図8−湿潤試験装置(例)

表17−湿潤試験条件

項目

試験条件

a) 試験片架台の回転数 min−1

1/3

b) 試験片つり下げ位置の温度 ℃

49±1

c) 相対湿度 %

95以上

d) 空気流量

装置内容積の約3倍/h

e) 水槽の温度

b)及びc)の条件に適合するように調節する。

f) 水

精製水

6.34.4 試験の手順

試験の手順は,次による。

a) 6.3.3によって試料を試験片に被覆する。

b) 装置の使用条件を確認した後,被覆した試験片をつり具を用いて装置内の試験片架台につり下げる。

なお,試験片が保持されていない切り溝にはステンレス鋼片をつり下げる。

蓋支え

31

K 2246:2018

c) 規定時間(表6〜表10参照)後,試験片を取り出し,水洗乾燥する。

d) 被覆膜を溶剤で洗い落とし,乾燥する。

e) さび発生度を6.4によって測定する。ただし,測定面は試験片架台の回転方向に向いている面とする。

6.34.5 結果

規定時間における試験片3枚のさび発生度の平均値を,整数に丸めて表11に示すどの等級に該当するか

判定する。

6.35 中性塩水噴霧試験方法

6.35.1 試験方法の概要

試料で被覆した試験片を,温度35 ℃において,中性塩水を噴霧した装置内に規定時間保持した後のさ

び発生度を調べる。

6.35.2 試験片,装置及び材料

試験片,装置及び材料は,次による。

なお,試験装置の再現性の検証方法は,JIS Z 2371の箇条6(腐食性に関わる装置の再現性の検証方法)

による。

a) 試験片 6.3.1に規定する3枚の試験片Bを,6.3.2によって調製したもの。

b) 塩水噴霧試験装置 JIS Z 2371の箇条5(装置)に規定するもの。

c) 試験用の中性塩溶液 JIS Z 2371の箇条4(試験用の塩溶液)による。

d) 噴霧装置 JIS Z 2371の5.5(噴霧装置)に規定するもの。

e) 溶剤 JIS K 2201に規定する3号又は4号。

6.35.3 試験条件

試験条件は,表18による。

表18−中性塩水噴霧試験条件

項目

試験条件

試験温度 ℃

35±2

塩溶液の濃度 g/L

50±5

供給空気の圧力 MPa

0.098±0.010

噴霧採取液の液量 mL/h/80 cm2

1.5±0.5

噴霧採取液のpH(25±2 ℃)

6.5〜7.2

6.35.4 試験の手順

試験の手順は,次による。

a) 6.3.3によって試料を試験片に被覆する。

b) 6.35.3の試験条件を確認した後,一時的に噴霧を止めて,被覆した試験片を,噴霧が直射しないよう

に試験片保持器に置き,規定時間(表7〜表9による。)噴霧を行う。

なお,試験中の試験片の角度及び位置は,JIS Z 2371の箇条8(試験片の配置)による。ただし,

試験片の角度は,測定面が上になるようにして鉛直線に対し15°とする。

c) 規定時間後被覆試験片を取り出し,試験片を水洗し,乾燥する。

d) 被覆膜を溶剤で洗い落とし,乾燥する。

e) さび発生度を,6.4によって測定する。

f)

記録は,JIS Z 2371の箇条14(試験報告書)による。

32

K 2246:2018

6.35.5 結果

規定時間における試験片3枚のさび発生度の平均値を,整数に丸めて表11の等級で表示する。

6.36 耐候性試験方法

6.36.1 試験方法の概要

試料で被覆した試験片を,人工的に気象条件が再現できる装置内に規定時間保持した後のさび発生度を

調べる。

6.36.2 試験片,装置及び材料

試験片,装置及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片Bを,6.3.2によって調製したもの。

b) 耐候性試験装置 JIS B 7753に規定するもの。

c) 試験片表面への噴霧装置 JIS B 7753の6.8(試験片表面への噴霧装置)による。

d) 溶剤 JIS K 2201に規定する3号又は4号。

6.36.3 試験条件

試験条件は,表19による。

表19−耐候性試験条件

項目

試験条件

光照射

JIS B 7753の5.1(光照射)による。

ブラックパネル温度計の示度 ℃

63±3(噴霧していないとき)

回転枠の回転数 min−1

約1

噴霧の水圧 MPa

0.098±0.02

噴霧の水量 L/min

2.1±0.1(ノズル4個の合計)

噴霧の時間

60分中連続12分間ずつ(噴霧時間は等間隔とする。)

噴霧の水

精製水pH6.0〜8.0

6.36.4 試験の手順

試験の手順は,次による。

a) 6.3.3によって試料を試験片に被覆する。

b) 被覆試験片をJIS B 7753の6.7(試験片保持装置)によって,回転枠の試験片架台に取り付け,表19

の条件で回転しながらアーク灯から出る光で試験片の測定面を600時間照射する。

c) 600時間後,被覆試験片を取り出し,試験片を乾燥する。

d) 被覆膜を溶剤で洗い落とし,乾燥する。

e) さび発生度を6.4によって測定し,併せて油やけ,その他の異常についても目視によって調べる。

6.36.5 結果

規定時間における試験片3枚のさび発生度の平均値を,整数に丸めて表11のどの等級に該当するか判定

する。また,油やけ,その他の異常がある場合は,それを付記する。

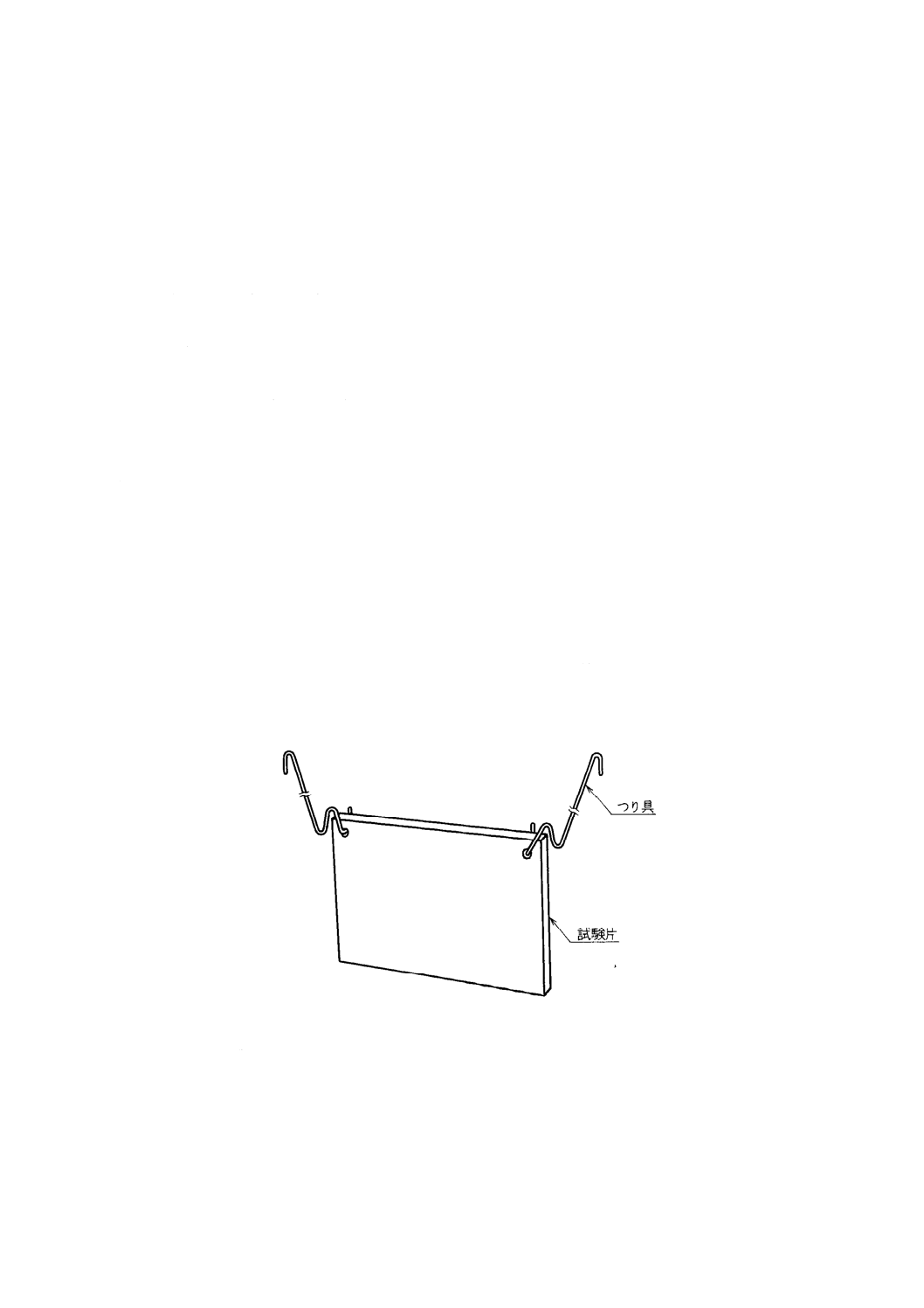

6.37 包装格納試験方法

6.37.1 試験方法の概要

試料で被覆した試験片を包装紙で包み,とじ目を粘着テープで密封して格納貯蔵箱に規定期間放置した

後,被覆膜を除去し,さび発生度,油やけ,その他の異常について調べる。

6.37.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

33

K 2246:2018

a) 試験片 6.3.1に規定する3枚の試験片A又は試験片Bを,6.3.2によって調製したもの。

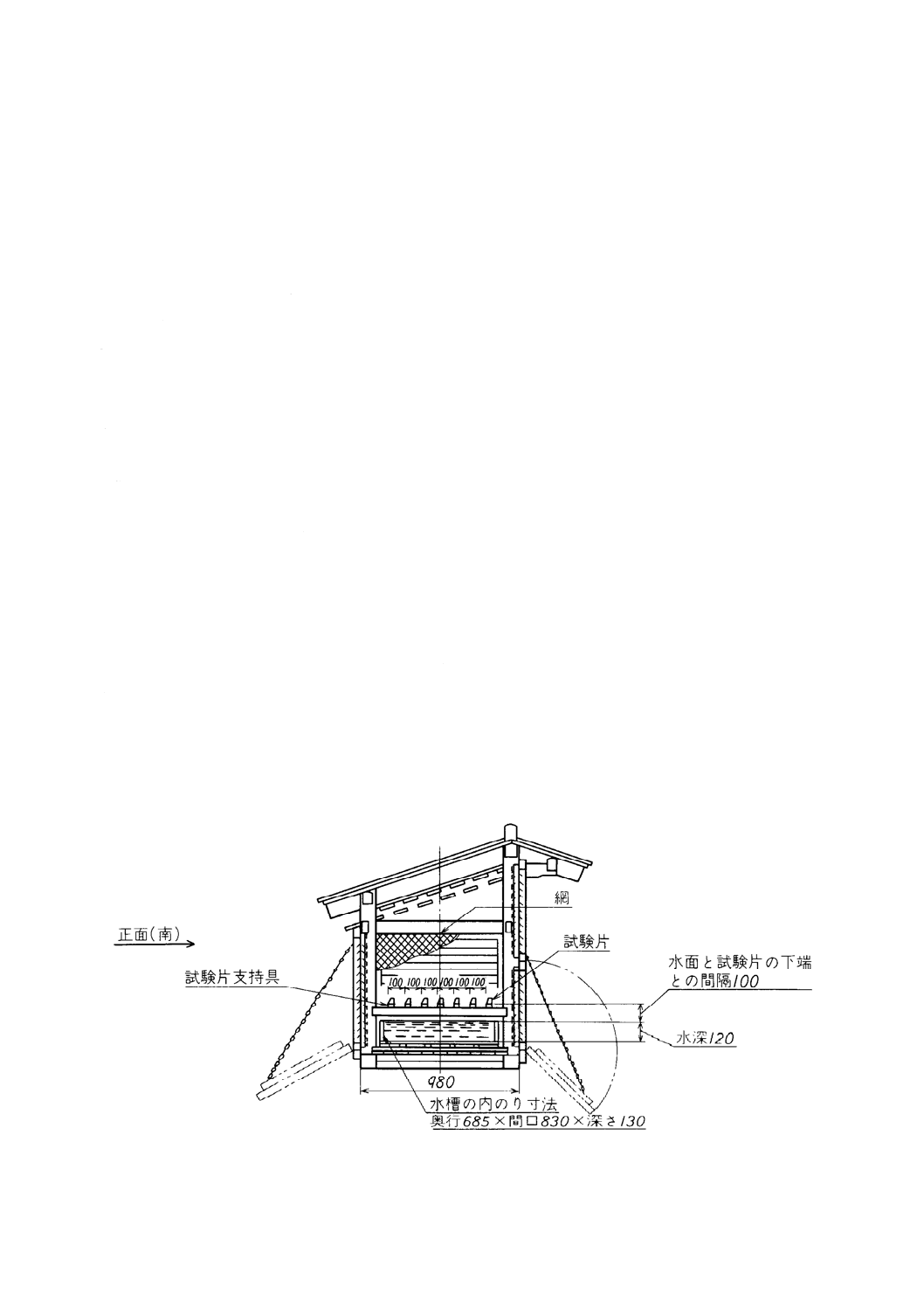

b) 格納貯蔵箱 気象庁1号型百葉箱に準じたもので,JIS Z 8801-1に規定する目開き300 μmの網目の耐

食性の網を内張りし,内部床上に水槽(奥行685 mm×間口830 mm×深さ130 mm)を設け,南向き

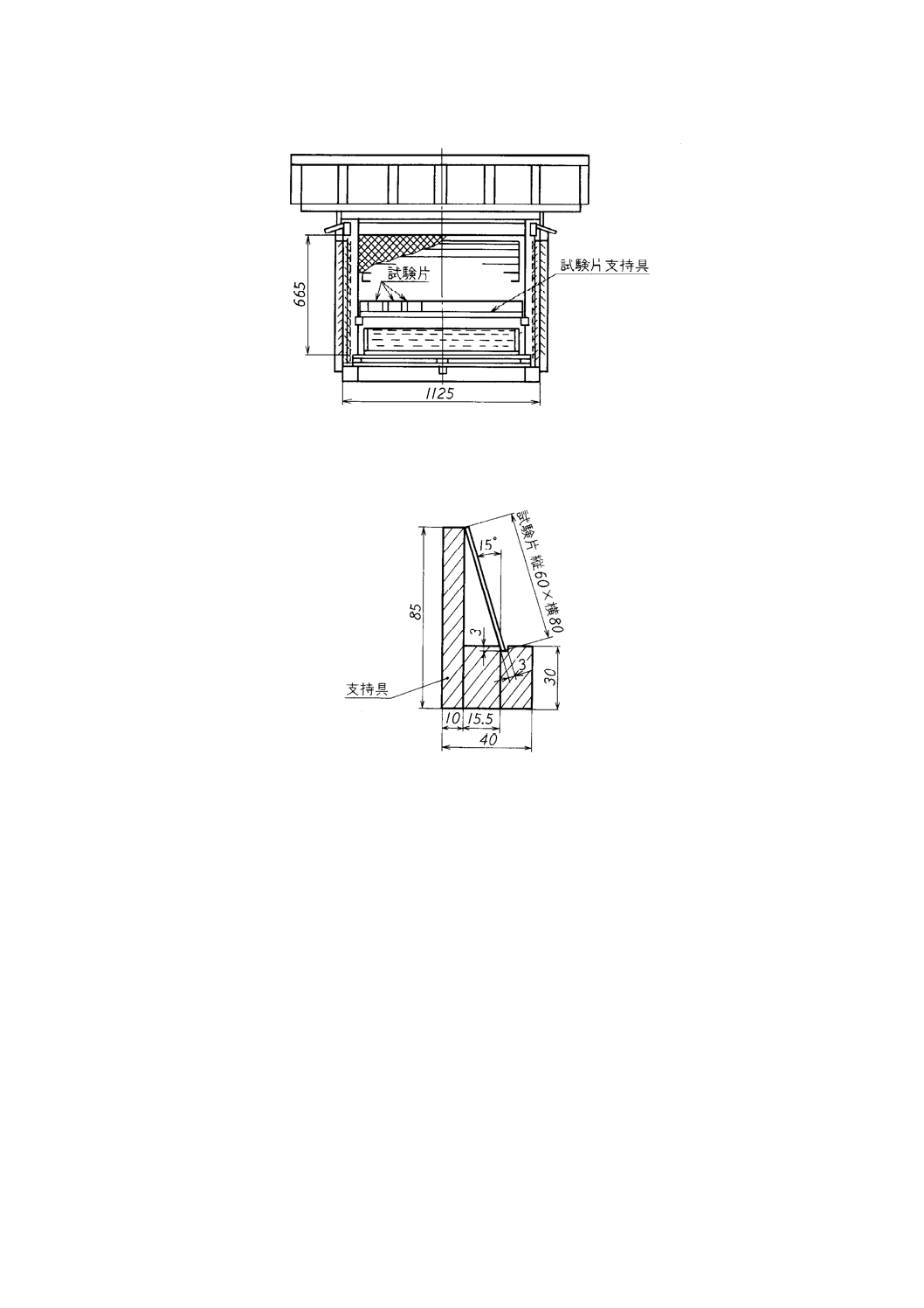

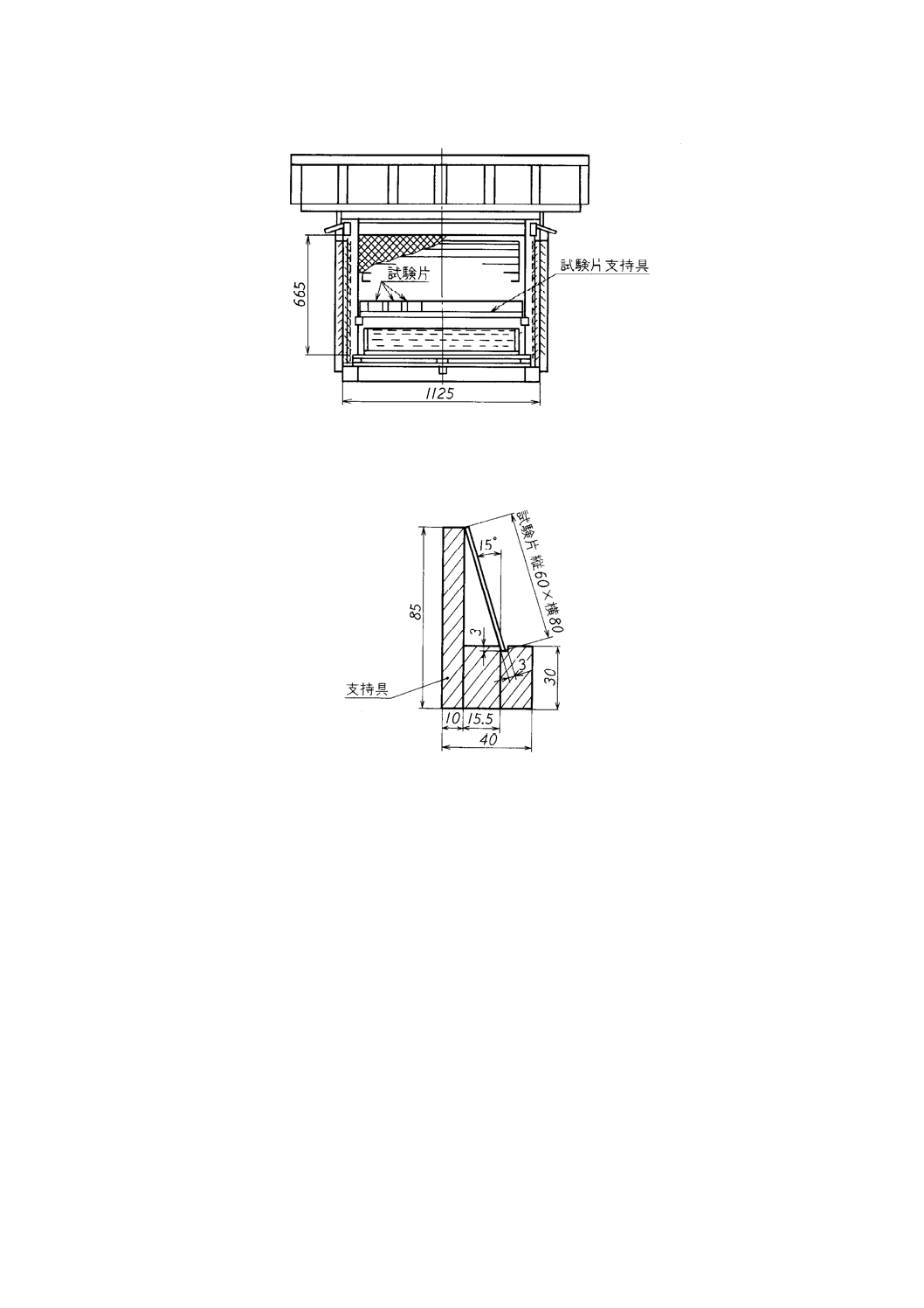

に設置する。例を,図9及び図10に示す。

c) 試験片支持具 試験片支持具は,図11に示すもので,試験結果に影響を及ぼさない耐食性の材料で構

成されたもの。

d) 溶剤 JIS K 2201に規定する3号又は4号。

e) 包装紙 JIS Z 1514に規定する3級片面で,10 cm×15 cmの大きさのもの。

f)

粘着テープ JIS Z 1524に規定する1種1号。

6.37.3 試験の手順

試験の手順は,次による。

a) 6.3.3によって,試料を試験片に被覆する。

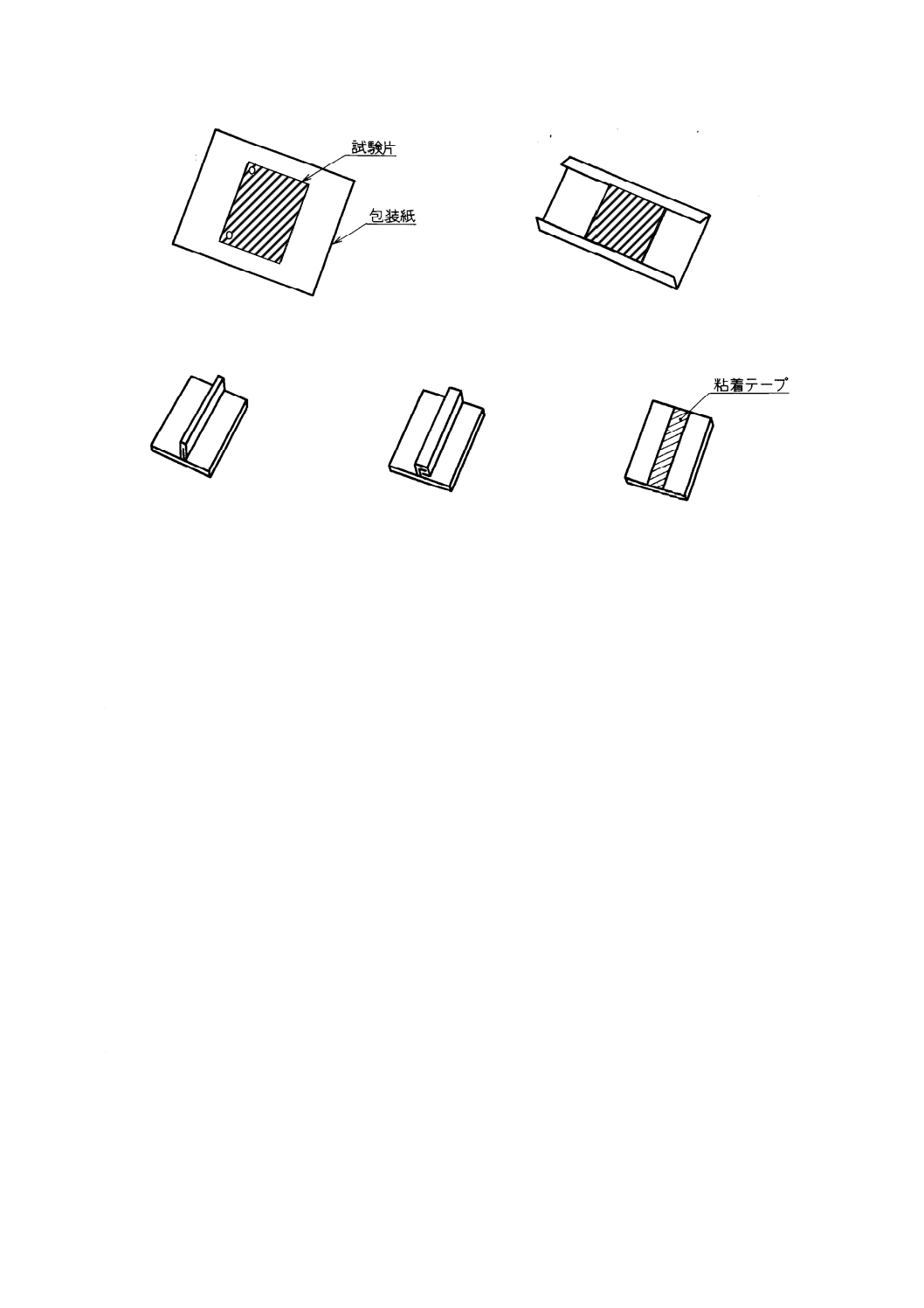

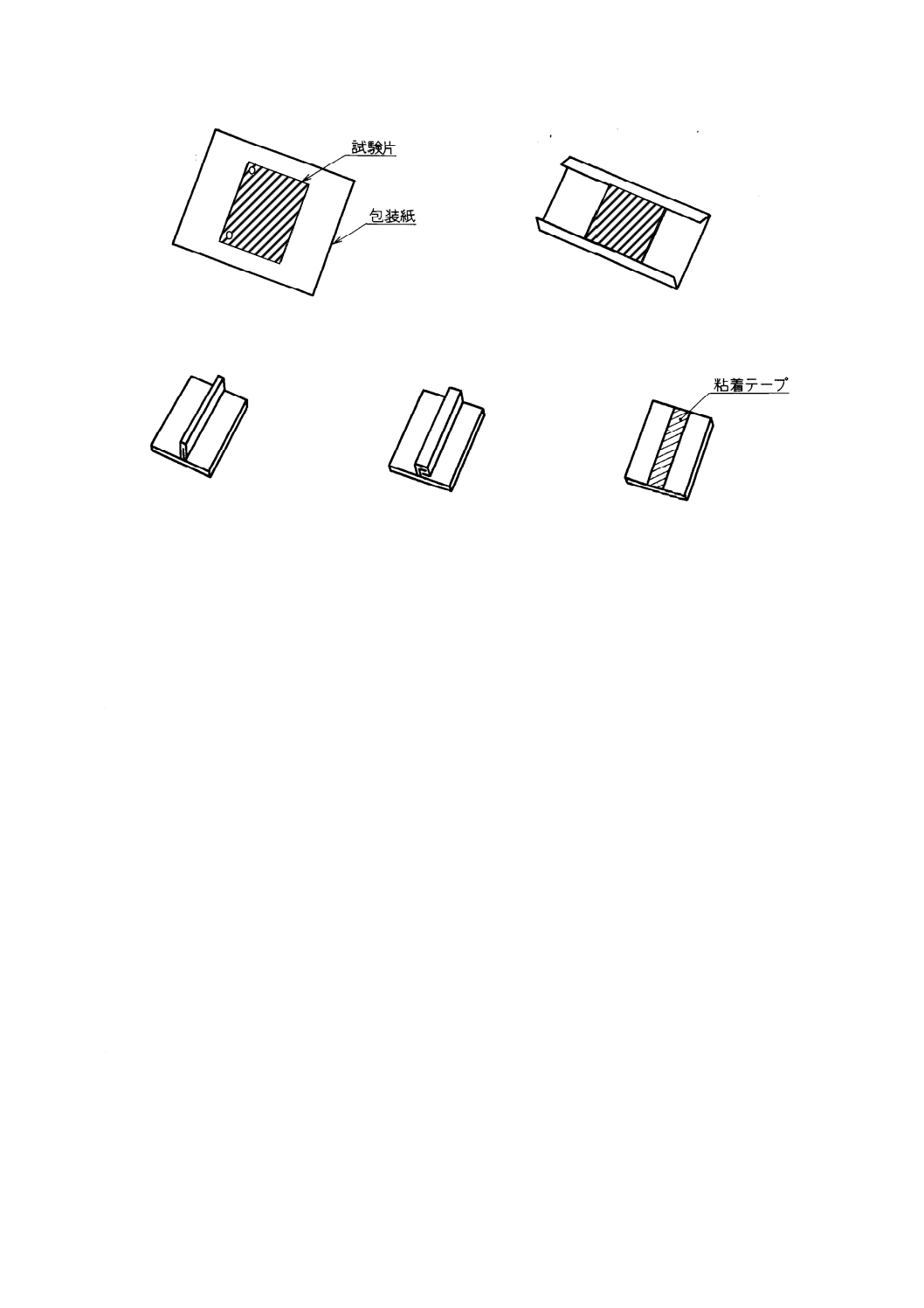

b) 次の手順で被覆試験片を包み,密閉する(図12参照)。

1) 包装紙のポリエチレンラミネート面を内側にして,中央に試験片を置く。

2) 試験片の上下に沿って包装紙を折る。

3) 試験片の左右に沿って包装紙を折り,余った部分を合わせて更に折る。

4) 余った部分を更に二重か三重に折る。

5) 4)で折ったとじ目を粘着テープで密封する。

c) 包装した試験片は,試験片支持具に立て掛け,格納貯蔵箱に測定面を南に向けて置く。試験片の下端

は,水槽の水面上約100 mmに位置するようにする。

d) 規定期間(表7及び表8参照)貯蔵した後,包装を開き,被覆膜を溶剤で洗い落とし,乾燥する。

e) さび発生度を6.4によって測定し,また,油やけ,その他の異常についても目視によって調べる。

6.37.4 結果

規定期間後における試験片3枚のさび発生度の平均値を整数に丸め,表11のどの等級に該当するか判定

する。また,油やけ,その他の異常がある場合は,それを付記する。

単位 mm

図9−格納貯蔵箱

34

K 2246:2018

単位 mm

図10−正面断面図

単位 mm

図11−試験片支持具及び試験片

35

K 2246:2018

手順3

手順4

手順5

図12−包装方法の手順図

6.38 塩水浸せき試験方法

6.38.1 試験方法の概要

試料で被覆した試験片を塩水に20時間浸せきした後,被覆膜を除去して,さび発生度を調べる。

6.38.2 試験片,器具及び材料

試験片,器具及び材料は,次による。

a) 試験片 6.3.1に規定する3枚の試験片Bを,6.3.2によって調製したもの。

b) つり具 6.3.3 a) 3)に規定するもの。

c) 容器 500 mLのビーカー。

d) 塩溶液 JIS K 8150に規定する塩化ナトリウムを精製水に加え,50 g/L±0.1 g/L溶液を調製する。た

だし,使用直前にJIS K 8625に規定する炭酸ナトリウムの50 g/L液を添加して,pHが8.0〜8.2にな

るように調製する。

e) 溶剤 JIS K 2201に規定する3号又は4号。

6.38.3 試験の手順

試験の手順は,次による。

a) 6.3.3によって試料を試験片に被覆する。

b) 容器に塩溶液を500 mLとり,23±3 ℃に保持する。

c) 被覆試験片をつり具で,塩溶液中に垂直につり下げ,塩溶液に時計皿,アルミニウムはくなどで蓋を

し,20時間保持する。

d) 試験片を取り出し,水洗し,乾燥する。

e) 被覆膜を溶剤で洗い落とし,乾燥する。

f)

試験片の両面のさび発生度を,6.4によって測定する。

6.38.4 結果

試験片3枚(両面)のさび発生度の平均値を整数に丸めて,表11のどの等級に該当するか判定する。変

手順1

手順2

36

K 2246:2018

色,その他の異常がある場合は,それを付記する。

6.39 気化性防せい性試験方法

6.39.1 試験方法の概要

試験片を取り付けた密閉できる容器中に,試料油及びグリセリン水溶液を入れ,20 ℃に20時間保持し

た後,試験片を冷却して,表面に結露させ,3時間後にさび発生の有無を調べる。

6.39.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

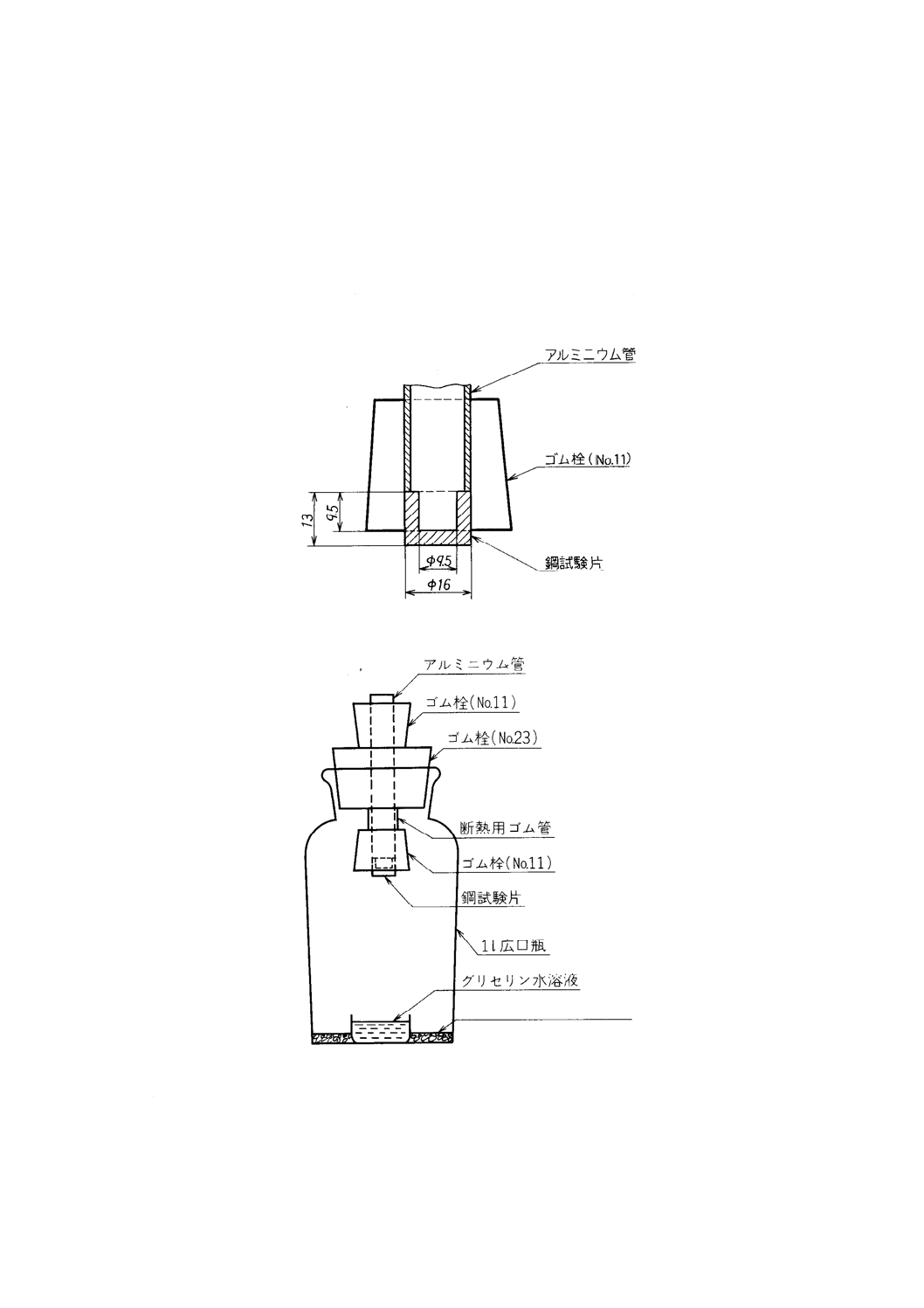

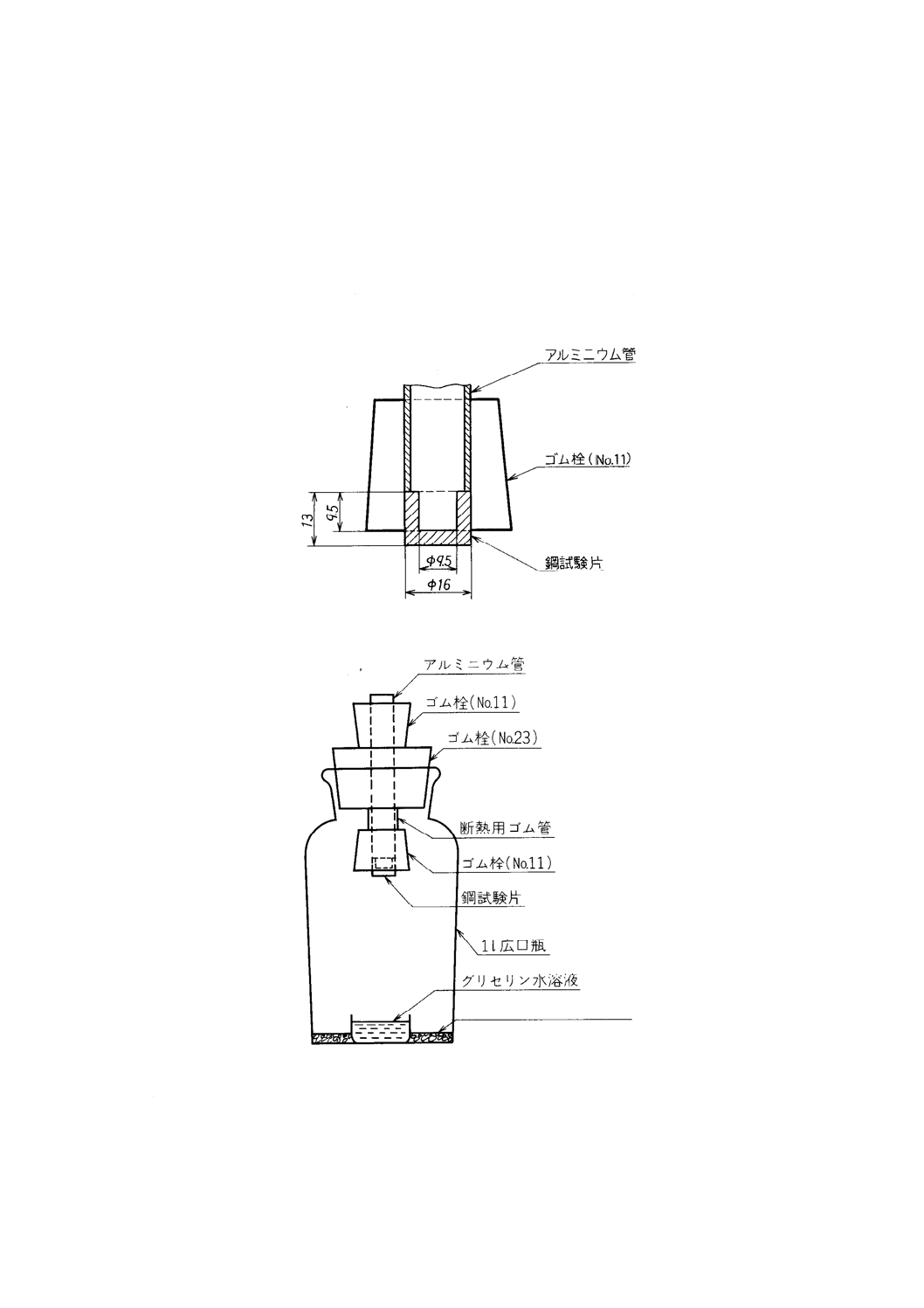

a) 試験片 JIS G 3108に規定するSGD 3で,直径16 mm,長さ13 mm,一端に直径,深さがそれぞれ

9.5 mmの穴をあけたもの。

b) 恒温槽 試験体が4組以上収納でき,20±2 ℃に保つことができるもの。

c) 容器

1) 広口共栓瓶 1 000 mLのもの。

2) ガラス製容器 JIS K 2839の図95に規定するガラス器具。

d) 拡大鏡 倍率約5倍のもの。

e) アルミニウム管 JIS H 4080に規定するもので,外径16 mm,内径13 mm,長さ114 mmのもの。

f)

ゴム栓 No.11及びNo.23のゴム栓の中央に,直径約15 mmの孔をあけたもの。

g) 溶剤 JIS K 2201に規定する3号又は4号。

h) メタノール JIS K 8891に規定するもの。

i)

アセトン JIS K 1503に規定するもの。

j)

グリセリン水溶液(35 %) JIS K 3351に規定する精製グリセリンの1号に精製水を加えて調製した

もの。

6.39.3 試験片の調製

試験片の調製は,次による。

a) 研磨の方法 3個の試験片の穴のあいてない一端をJIS R 6251に規定するアルミナ質研削材(記号A),

粒度P400の研磨布で研磨する。

注記 ガラス板の上に研磨布を置き,前後10回,次にこれと直角に前後10回研磨するとよい。

b) 清浄方法 溶剤,メタノール,アセトンの順に浸せきし,その都度研磨面の汚れを清浄なガーゼで拭

き取り,拭取りに用いたガーゼに汚れが付着しなくなるまで清浄にする。

c) 保存方法 直ちに試験に供しない場合は,乾燥容器内に保存する。ただし,8時間以上経過した試験

片は,再び調製しなければならない。

6.39.4 試験の手順

試験の手順は,次による。

a) 試験片の穴をあけた方の端部を,中央部に直径約15 mmの孔をあけたNo.11のゴム栓に9.5 mm±0.5

mm挿入する(図13参照)。

b) アルミニウム管を,No.23のゴム栓の中央に両端が同じ長さだけ出るように通し,ゴム栓の底側のア

ルミニウム管の先端がa)のゴム栓に取り付けた試験片に達するまで挿入する(図13参照)。

なお,試験片の取扱いは,指紋などの汚れが付かないようにする。

c) b)のアルミニウム管で,試験片を取り付けた側のNo.11のゴム栓とNo.23のゴム栓との間の部分に,

ゴム管をかぶせ,また,逆方向に突き出したアルミニウム管には,No.11のゴム栓を挿入する。

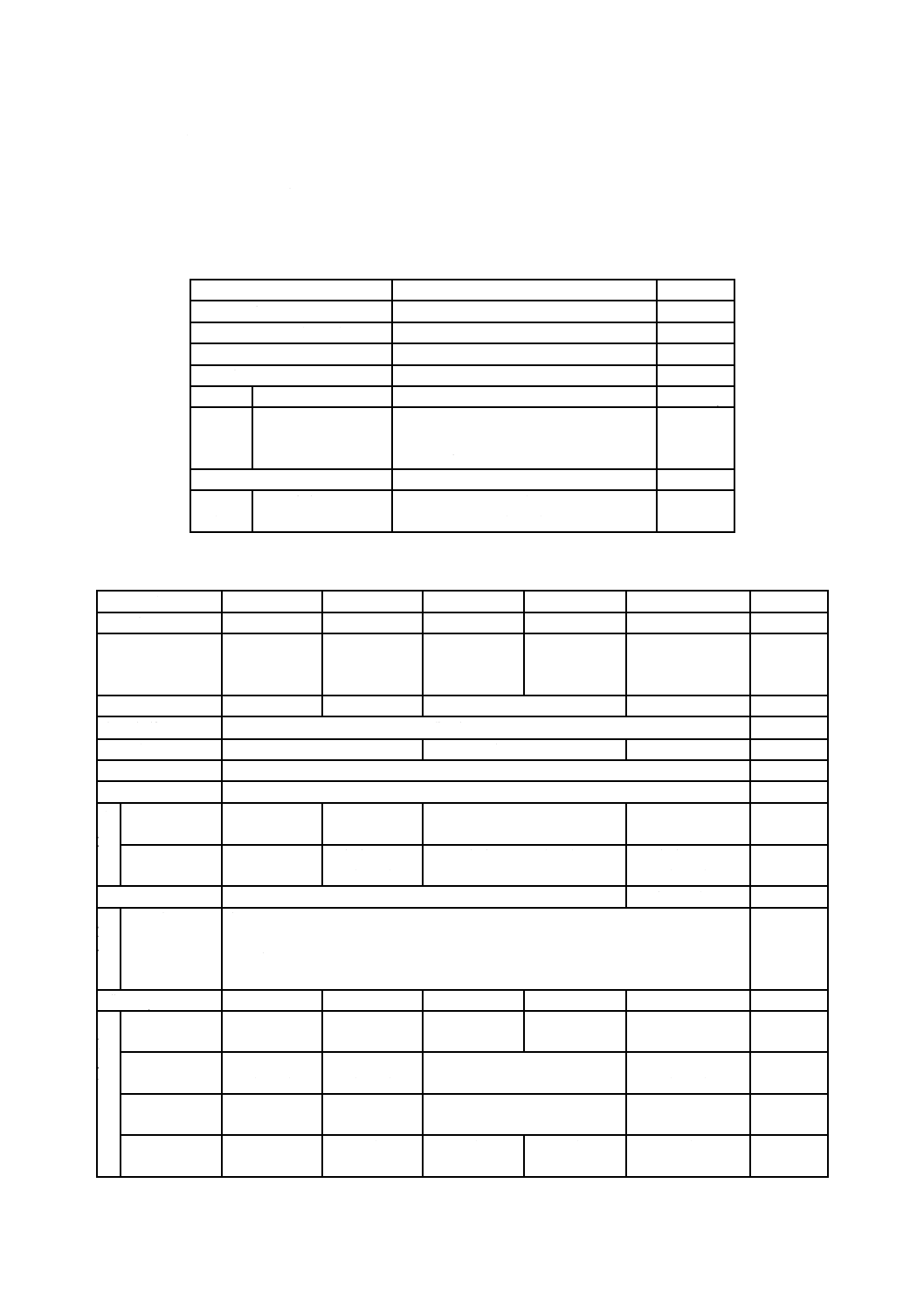

d) 広口共栓瓶の底部に試料25 mLを入れ,相対湿度85 %以上に調整するため,ガラス製容器にグリセリ

37

K 2246:2018

ン水溶液(35 %)10 mLを入れ,b)の試験片を取り付けたNo.23のゴム栓で栓をし,これを試験体と

する(図14参照)。

e) 試験体は恒温槽で20±2 ℃に20時間保持した後,2.0±0.5 ℃の冷水をアルミニウム管に一杯になる

まで満たす。

f)

3時間後,試験片部分を取り出し,アルミニウム管中の水を排出する。

g) 試験片の研磨部分を拡大鏡で観察し,さび発生の有無を調べる。

h) 別に試料を用いない空試験を同時に行う。空試験でさびが発生しない場合は,試験を繰り返す。

単位 mm

図13−試験片部分の拡大断面図

図14−試験体

6.39.5 結果

この試験は,試験片3個について同時に行い,3個中2個以上にさびが認められた場合は,さびが発生

したものと判定する。また,3個中1個にさびが認められた場合は,3個について試験を繰り返し,再び3

試料(気化性防せい油)

38

K 2246:2018

個中1個以上にさびが認められた場合は,さびが発生したものと判定する。

7

製品の呼び方

製品の呼び方は,種類及び記号による。

例 潤滑油形防せい油 1種1号 NP-9

8

表示

防せい油の容器の見やすいところに,次の事項を表示する。

a) 規格名称又は規格番号

b) 種類及び記号

例 気化性防せい油 1種1号 NP-20-1

c) 製造業者名又はその略号

d) 正味容量

e) 製造年月日又はその略号

f)

製造番号

g) 消防法で規定される危険物品名(例えば,第3石油類)危険等級(例えば,危険等級III)及び注意事

項(例えば,火気厳禁)