K 2242:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 品質及び性状 ··················································································································· 3

6 試験方法························································································································· 4

6.1 試料採取方法 ················································································································ 4

6.2 冷却性能試験方法(A法:表面温度測定法) ······································································· 4

6.3 安定度試験方法 ············································································································ 10

6.4 動粘度試験方法 ············································································································ 13

6.5 引火点・燃焼点試験方法 ································································································ 13

6.6 水分試験方法 ··············································································································· 13

7 製品の呼び方 ·················································································································· 13

8 表示······························································································································ 13

9 熱処理油の取扱いに関する注意事項 ···················································································· 13

9.1 一般的な注意事項 ········································································································· 13

9.2 取扱い方法 ·················································································································· 14

9.3 貯蔵方法 ····················································································································· 14

附属書A(規定)水溶性焼入液の冷却性能試験方法 ··································································· 15

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 18

K 2242:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,全国工作油剤工業

組合(JMFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 2242:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 2242:2012

熱処理油剤

Heat treating fluids

序文

この規格は,1994年に第1版として発行されたISO 6743-14及び1995年に第1版として発行されたISO

9950を基とし,国内の実情に合わせるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鉄鋼及びその他の金属の熱処理に用いる熱処理油剤のうち,鉱油を主成分とする熱処理油

剤(以下,熱処理油という。)について規定する。

なお,水溶性の熱処理油剤(以下,水溶性焼入液という。)については,冷却性能試験方法だけを附属書

Aに規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6743-14:1994,Lubricants, industrial oils and related products (class L)−Classification−Part 14:

Family U (Heat treatment)

ISO 9950:1995,Industrial quenching oils−Determination of cooling characteristics−Nickel-alloy

probe test method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS C 1602 熱電対

JIS C 1605 シース熱電対

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

JIS G 0201 鉄鋼用語(熱処理)

2

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0114 ガスクロマトグラフィー通則

JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448:1992,Industrial liquid lubricants−ISO viscosity classification(MOD)

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

注記 対応国際規格:ISO 2592:2000,Determination of flash and fire points−Cleveland open cup method

(MOD)

JIS K 2270-1 原油及び石油製品−残留炭素分の求め方−第1部:コンラドソン法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

注記 対応国際規格:ISO 2909:1981,Petroleum products−Calculation of viscosity index from kinematic

viscosity及びISO 3104:1994,Petroleum products−Transparent and opaque liquids−Determination

of kinematic viscosity and calculation of dynamic viscosity(全体評価:MOD)

JIS K 2514 潤滑油−酸化安定度試験方法

JIS K 6751-1 フタル酸エステル試験方法−第1部:一般項目

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8550 硝酸銀(試薬)

JIS R 1402 熱電対用非金属絶縁管

JIS R 3503 化学分析用ガラス器具

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

JIS Z 8704 温度測定方法−電気的方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201によるほか,次による。

3.1

焼入れ

鋼をオーステナイト化温度から急冷することによってマルテンサイト組織とし,硬化させる熱処理。

3.2

熱浴焼入れ

120〜160 ℃程度の熱浴中で行う,焼入れ。

3.3

焼戻し

マルテンサイト組織の状態の鋼を熱浴中で再加熱し,一定時間保持した後に熱浴から引き上げて冷却す

る熱処理。

3.4

蒸気膜段階

焼入れ冷却過程における膜沸騰による冷却段階。蒸気膜による断熱効果で穏やかな冷却が行われる。

3

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

沸騰段階

焼入れ冷却過程における核沸騰による冷却段階。蒸気の泡によって鋼が急冷される。

3.6

特性温度

熱処理油剤の冷却性能を示す尺度の一つで,冷却過程において蒸気膜段階から沸騰段階に移るときの温

度。

注記 焼入れなどの熱処理において,その冷却過程には最初に蒸気膜段階があり,続いて沸騰段階と

なる。

4

種類

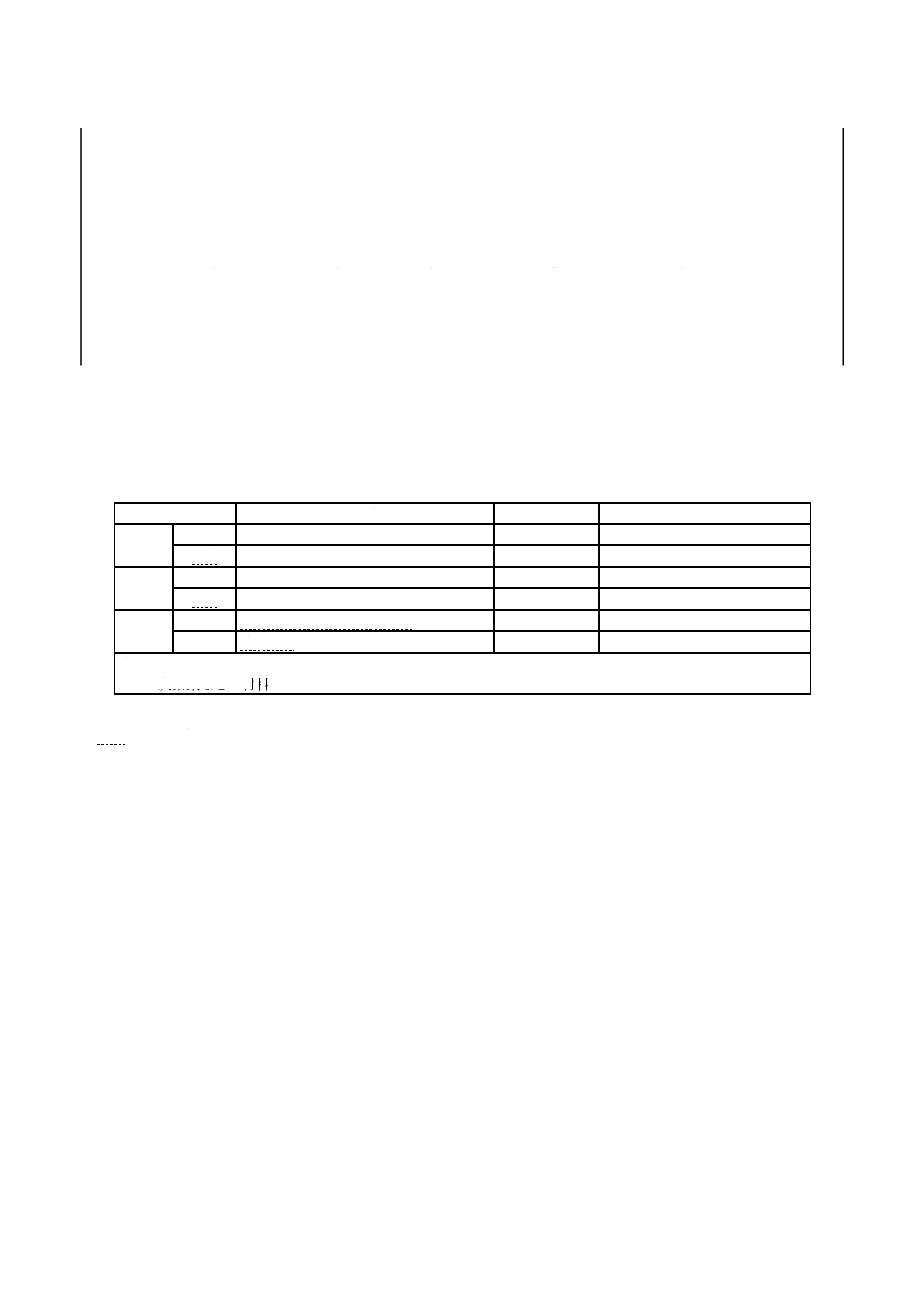

熱処理油の種類は,適用する用途によって分類し,表1による。

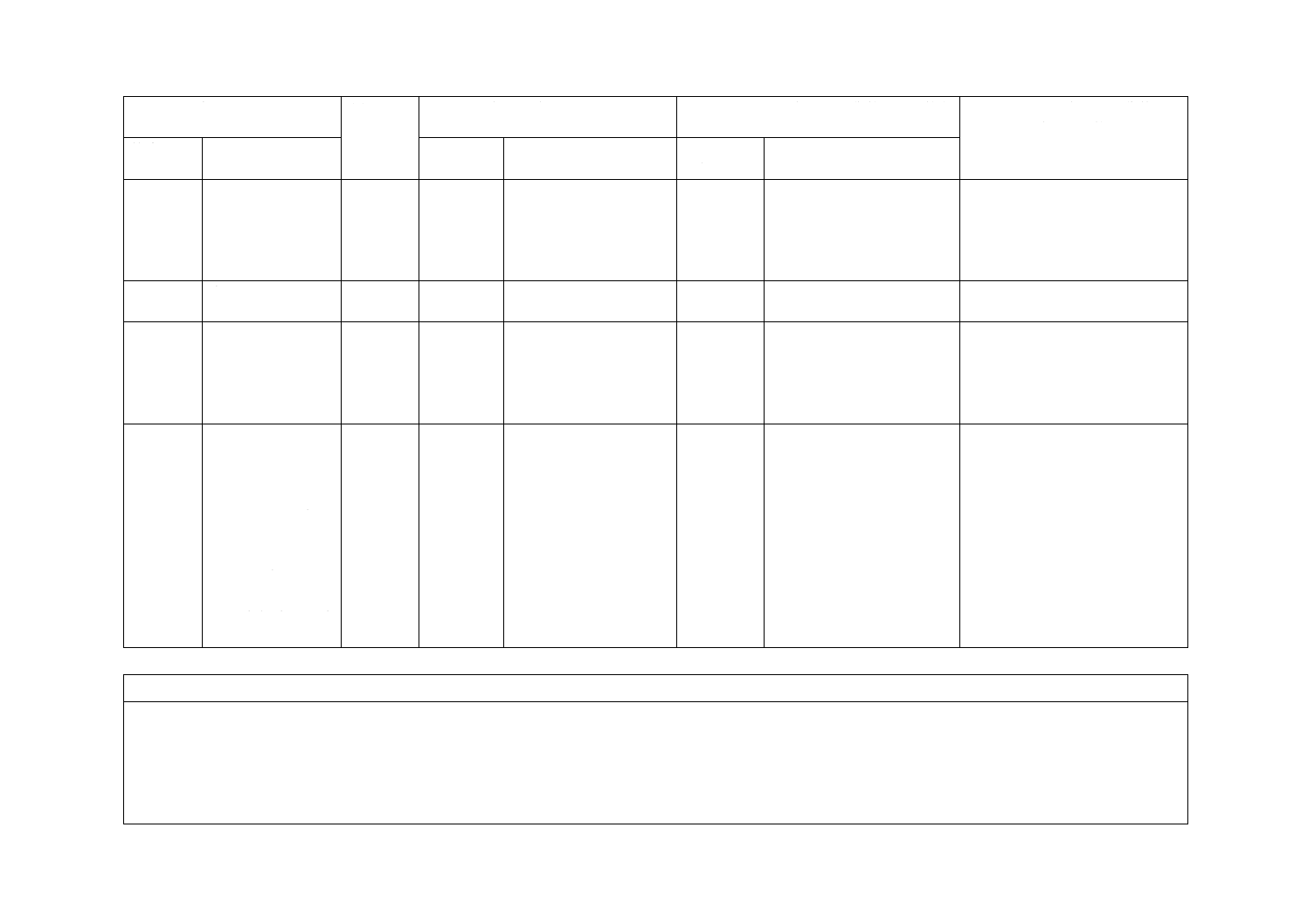

表1−種類

種類

用途

通称(参考)

相当するISO分類名

1種

1号

焼入れしやすい材料a)の焼入れ用

コールド油

UHA

2号

焼入れしにくい材料b)の焼入れ用

コールド油

UHB

2種

1号

120 ℃程度の熱浴焼入れ用

セミホット油

UHC,UHD

2号

160 ℃程度の熱浴焼入れ用

ホット油

UHE,UHF

3種

1号

油温150 ℃程度の焼戻し用

−

UHE,UHF

2号

油温200 ℃程度の焼戻し用

−

UHG,UHH

注a) 合金鋼などの材料

b) 炭素鋼などの材料

5

品質及び性状

熱処理油は,箇条6によって試験したとき,表2の規定に適合しなければならない。

4

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

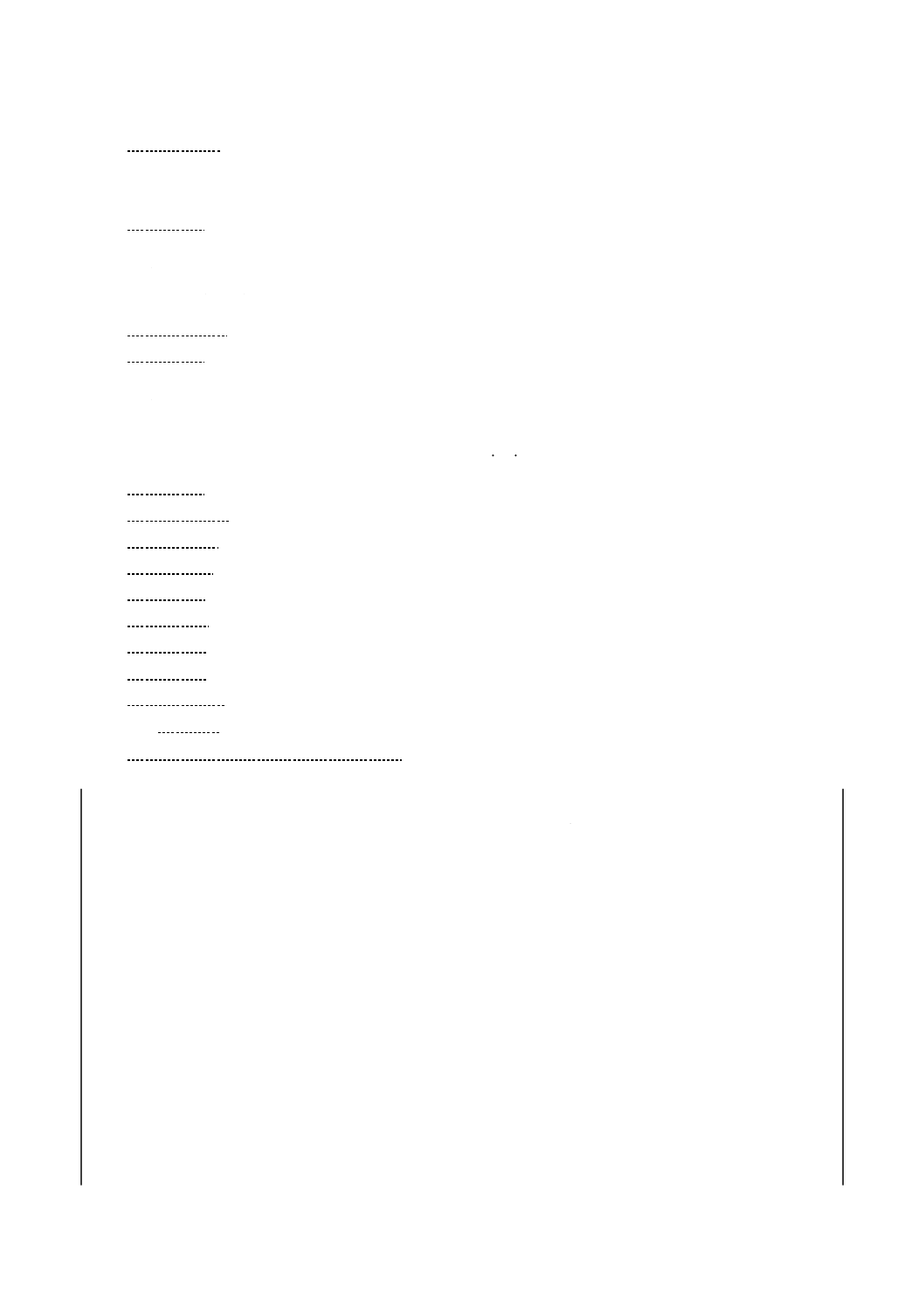

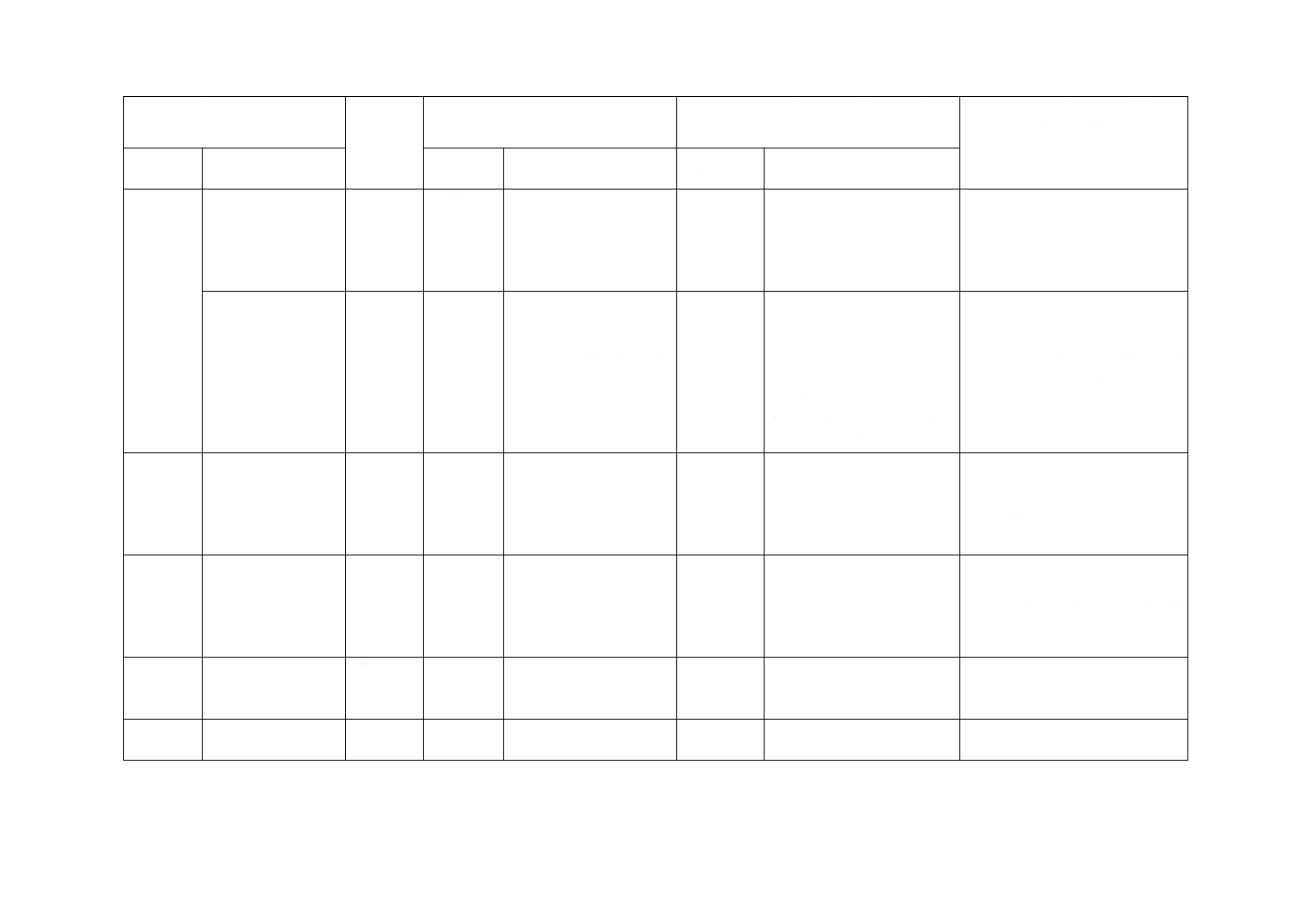

表2−品質及び性状

種類

冷却性能

安定度

油温 80 ℃

油温 120 ℃

油温 160 ℃

特性温度

800 ℃から

400 ℃までの

冷却秒数

特性温度 800 ℃から

400 ℃まで

の冷却秒数

特性温度

800 ℃から

400 ℃まで

の冷却秒数

粘度比 残留炭素分

の増加

℃

秒

℃

秒

℃

秒

質量%

熱

処

理

油

1種 1号 480以上

5.0以下

−

−

−

−

1.5以下

1.5以下

2号 580以上

4.0以下

2.0以下

2種 1号

−

−

500以上

5.0以下

2号

−

−

600以上

6.0以下

3種 1号

−

−

1.4以下

1.5以下

2号

試験方法

6.2

6.3

種類

動粘度

引火点

燃焼点

水分

40 ℃

100 ℃

mm2/s

mm2/s

℃

℃

質量%

熱

処

理

油

1種 1号

30以下

−

180以上

200以上

0.05以下

2号

26以下

170以上

190以上

2種 1号

−

20以下

200以上

220以上

0.1以下

2号

35以下

250以上

280以上

3種 1号

30以下

230以上

250以上

2号

50以下

280以上

310以上

試験方法

6.4

6.5

6.5

6.6

6

試験方法

6.1

試料採取方法

試料は,JIS K 2251の7.に規定する一次試料の採取方法によって採取する。

6.2

冷却性能試験方法(A法:表面温度測定法)

6.2.1

試験方法の原理

銀棒を加熱して速やかに試料に入れ,銀棒の温度変化を時間の関数として冷却曲線を求める。温度変化

は,銀−アルメル熱電対を用いて銀棒の表面温度を測定する。

6.2.2

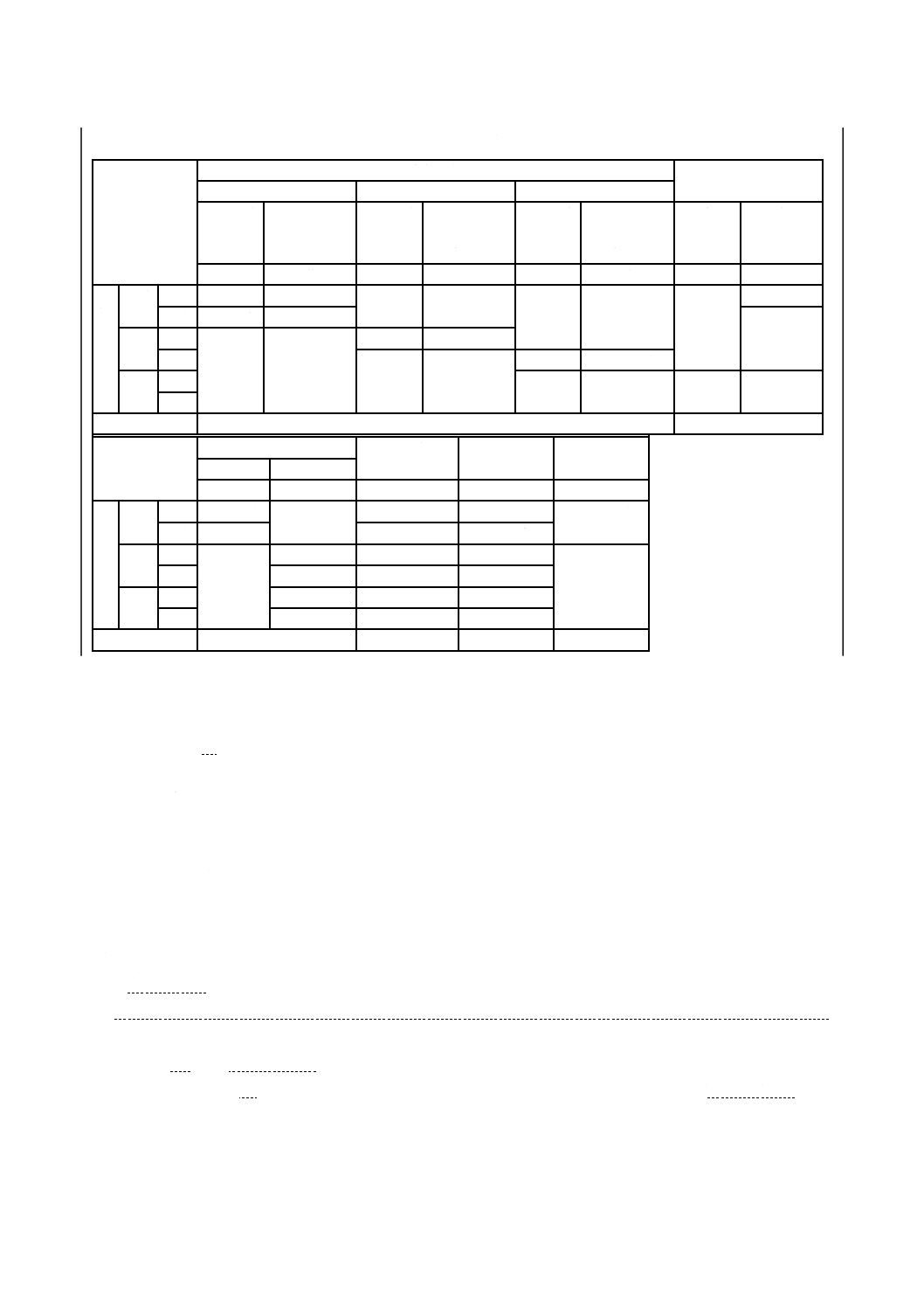

装置及び器具

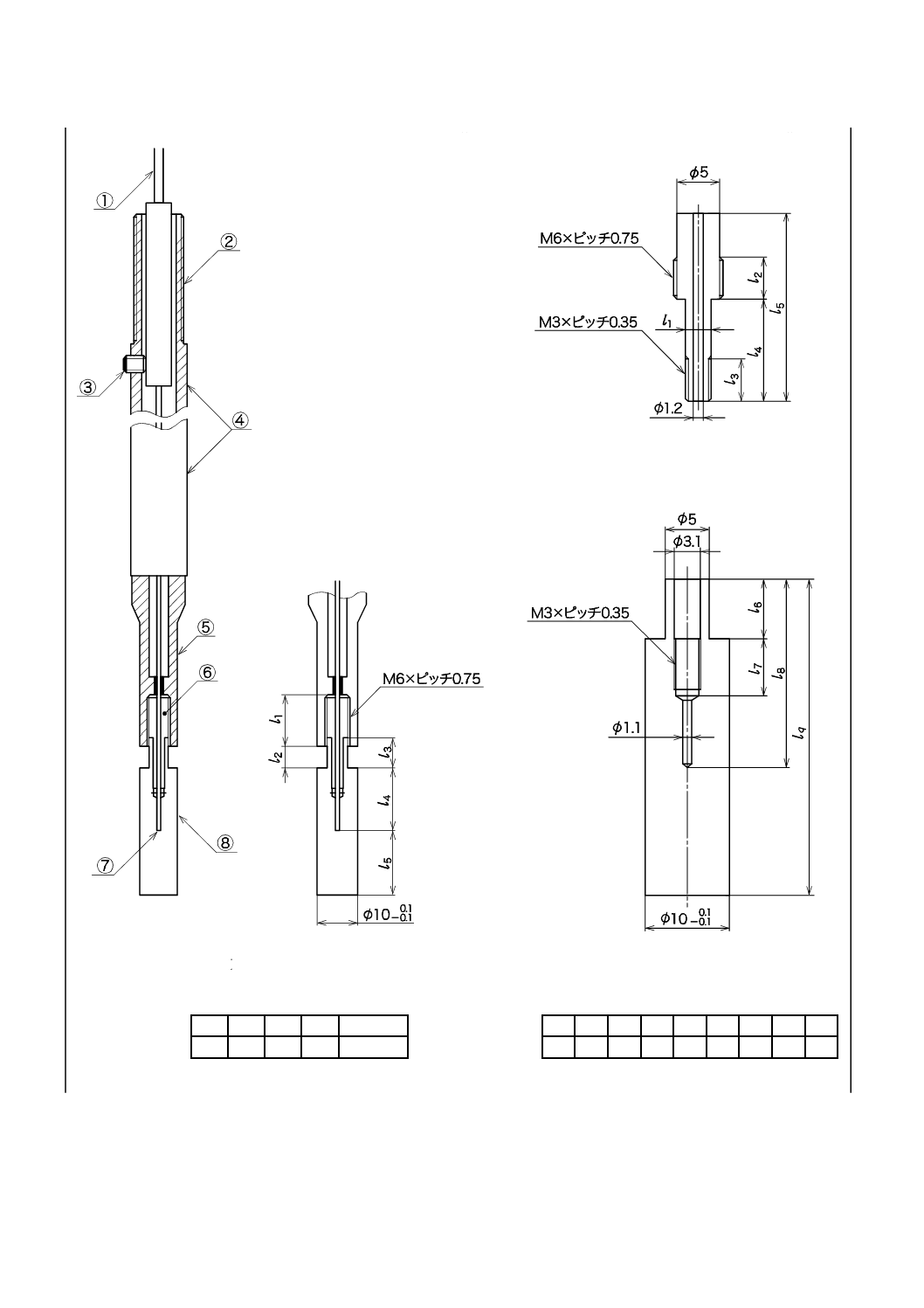

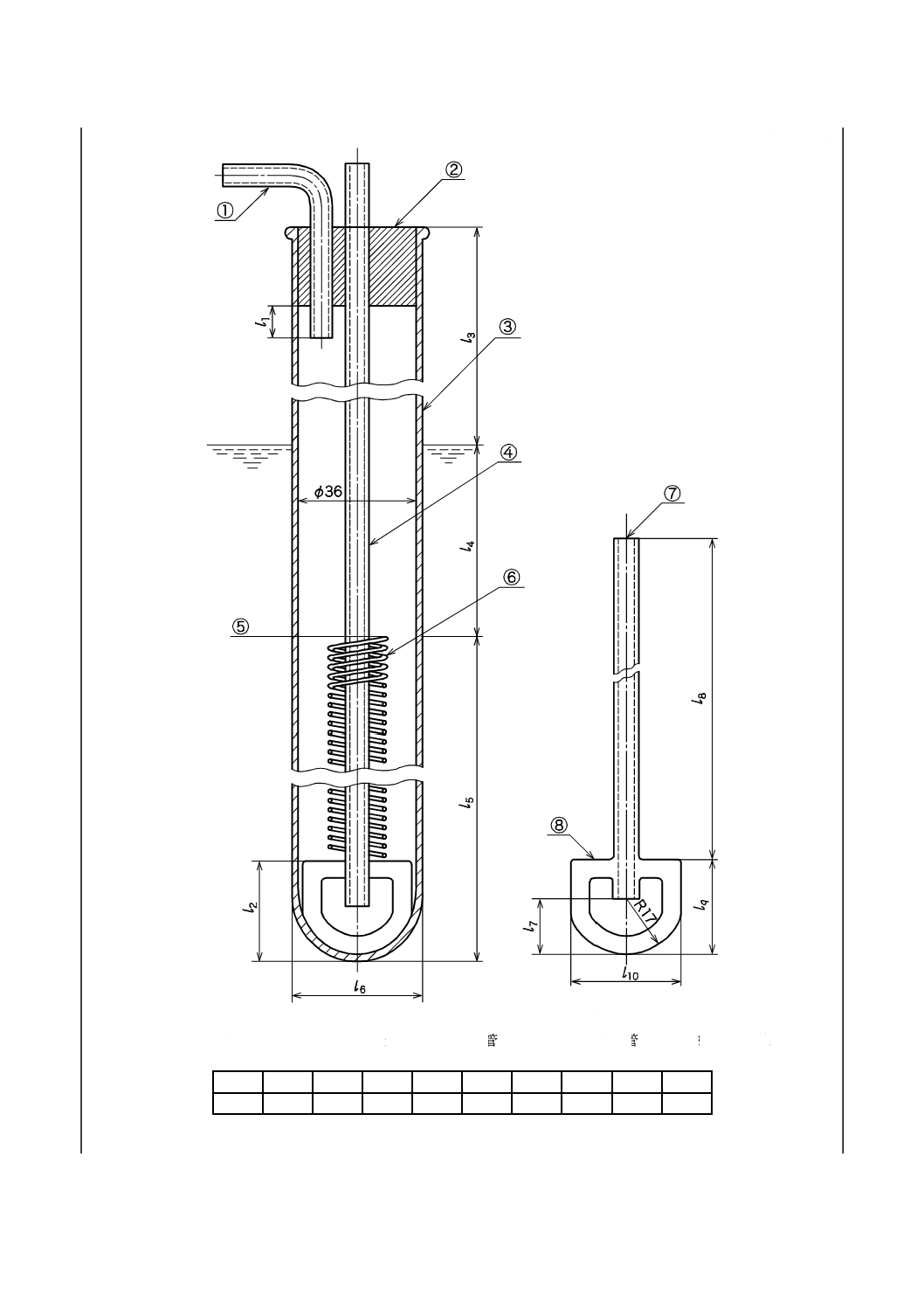

装置及び器具は,加熱用電気炉,銀棒,試料容器,記録装置などが一体となったもので,各々は,次に

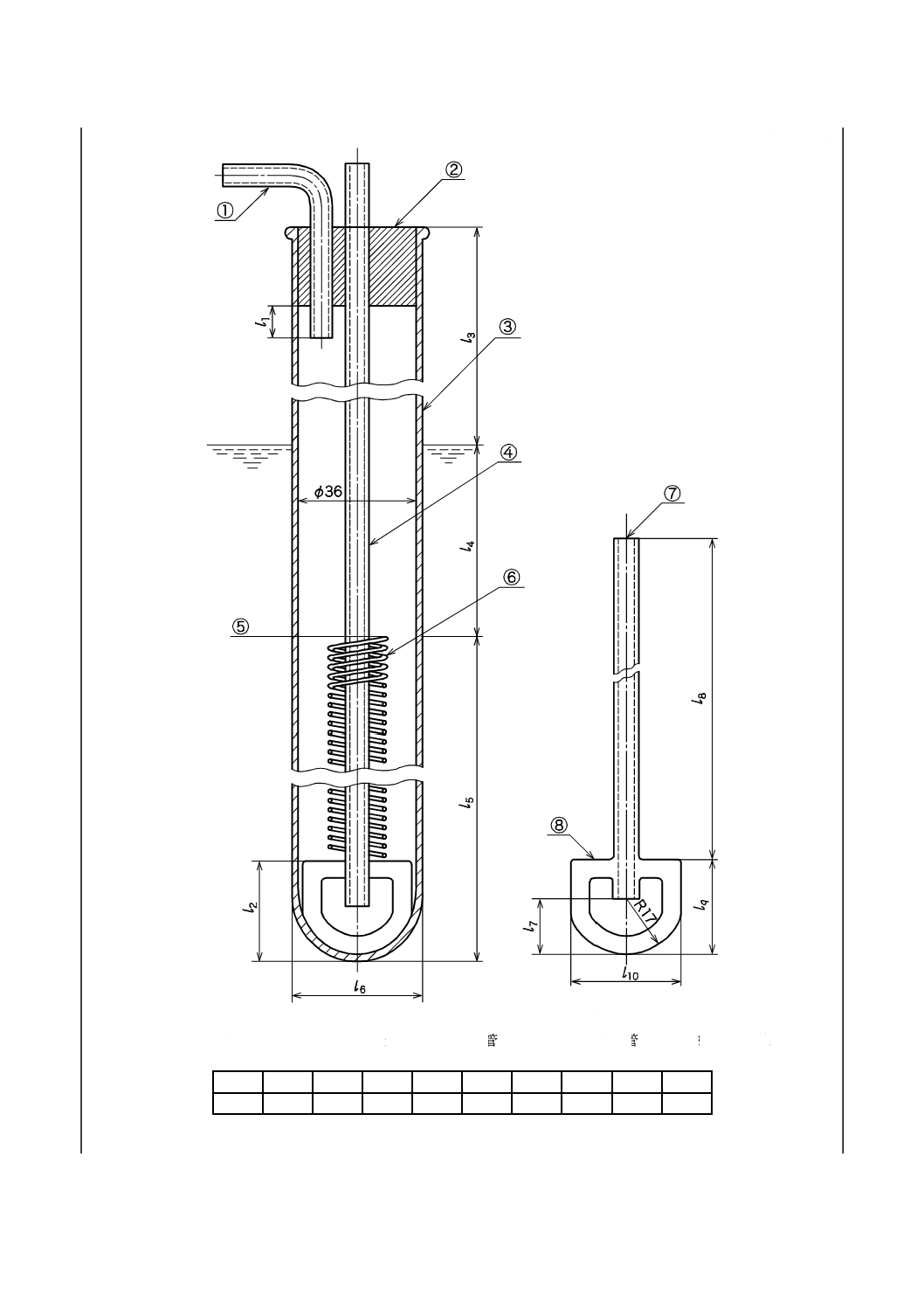

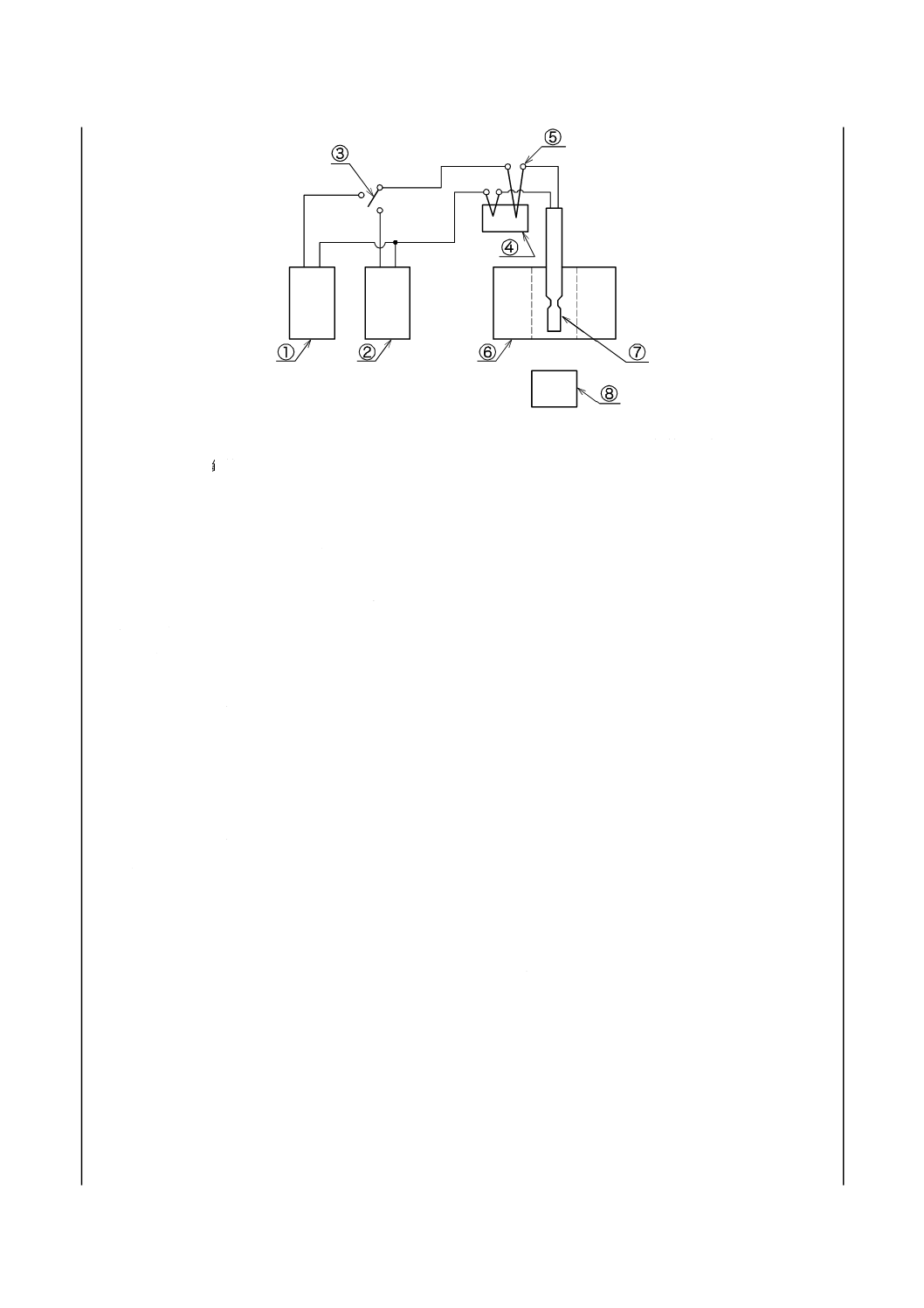

よる。図1にその例を示す。

a) 加熱用電気炉 加熱用電流によって強い磁場又は交番磁場を炉内に形成しない,無誘導式ヒータを備

えるもの。

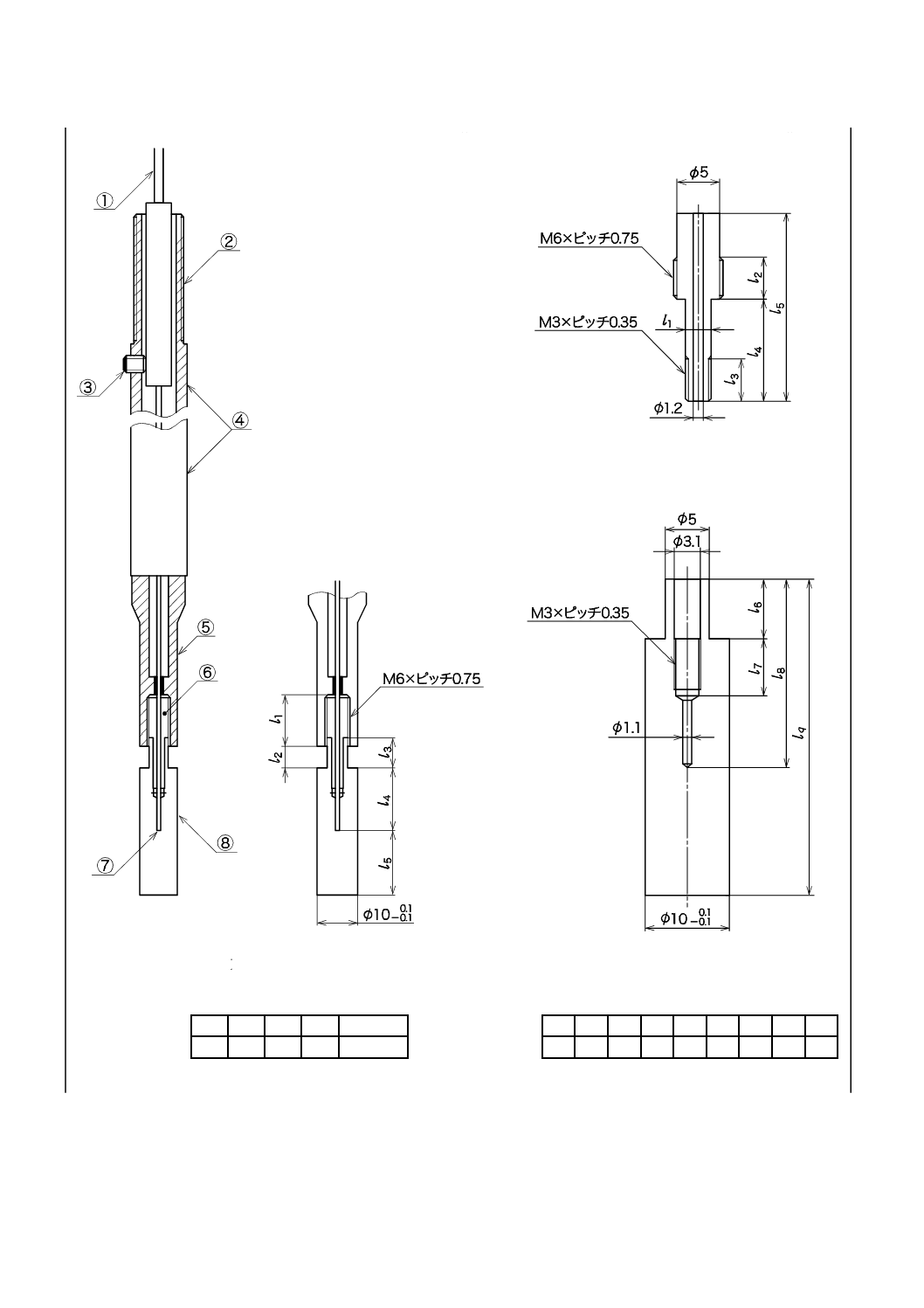

b) 銀棒 図2及び図3に示すもので,銀棒本体,銀製パイプ及び銀線は,99.99 %以上の純度をもつもの。

なお,銀線及びアルメル線は,次による。

1) 銀線 φ 0.65 mm×1 000 mmのもの。

2) アルメル線 JIS C 1602に規定する熱電対K相当(クラス2)に用いる素線(φ 0.65 mm×1 000 mm)

のもの。

5

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

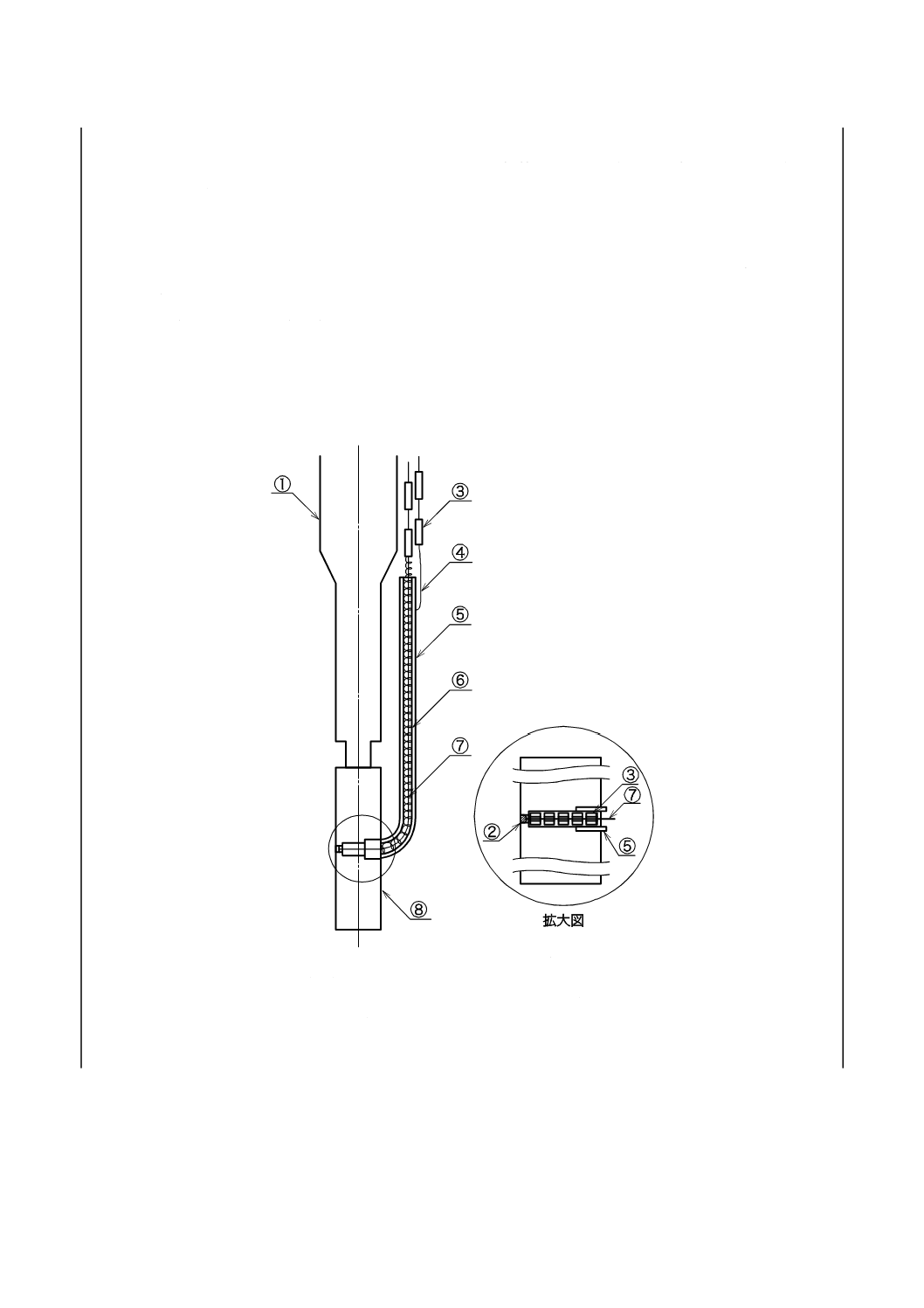

① 記録装置

④ 基準接点温度補償器

⑦ 銀棒

② 指示温度計

⑤ 端子

⑧ 試料容器

③ 切替スイッチ

⑥ 加熱用電気炉

図1−装置の一例

3) 絶縁管 内径0.8 mm,外径1.2 mmのもので,JIS R 1402に規定するPS2のSH(丸形一つ孔)のも

の又はこれと同等以上のもの。

4) 耐熱絶縁体 ストレートチューブ状で,JIS C 4003に規定する耐熱クラス1000以上のもの。

5) 硝酸銀 JIS K 8550に規定するものを用いる。

6) デジタル式電気抵抗測定器 分解能が0.1 Ω以上であるもの。

7) 銀棒作製方法 銀棒の作製方法は,次による。

7.1) アルメル線の先端を予熱してほう(硼)砂を付け,これを加熱及び溶解して球を作製する。冷却

後,ほう砂の膜を取り除き,金属光沢の球を取り出す。球径は,1.2〜1.4 mmとする。球と銀棒と

が接する箇所は,よく磨き,接触をよくする。

7.2) アルメル線の固有抵抗値を,デジタル式電気抵抗測定器で測定する。

7.3) 銀棒本体にあけた孔に絶縁管を挿入し,更に,絶縁管の内部にアルメル線を挿入する。

7.4) アルメル線を引っ張って,6.2.2 b) 7.1)によって作製した球を銀棒本体と接触させる。

7.5) 球のない側のアルメル線の端部と銀棒本体との間の電気抵抗を,デジタル式電気抵抗測定器で測

定し,6.2.2 b) 7.2)によって求めた抵抗値と同じ値であることを確認する。

注記 銀の電気抵抗値は小さいので,6.2.2 b) 7.5)によって求めた値は,6.2.2 b) 7.2)によって求

めた値と同じ値を示す。6.2.2 b) 7.5)によって求めた値が,6.2.2 b) 7.2)によって求めた値

より低い場合は,孔の内部で銀とアルメル線とが接触している。

7.6) アルメル線を引っ張って,球と銀棒本体とを接触させながら銀製パイプのねじを銀棒本体に締め

付ける。

7.7) 球を軽くたたき,銀棒本体に少し食い込ませ,球の出っ張りをやすりで削り落とす。

7.8) 銀棒本体を支持棒に取り付ける。

7.9) 銀製パイプを700〜800 ℃に加熱し,銀製パイプを曲げる。

7.10) 銀製パイプと銀棒本体とのねじ部の温度を800 ℃程度に上げ,銀製パイプと銀棒本体との接合部

の周囲に硝酸銀の結晶を塗り接合する。

6

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 接合が不十分な箇所から試料油が孔内部に侵入すると,銀棒が損傷しやすくなる。

7.11) アルメル線の球部をやすりで磨き,更に800 ℃に加熱して球部をやすりで磨きながら,外観上,

球の存在が認められない程度に硝酸銀の結晶を塗り接合する。

注記 この操作によって,アルメル線の球部が酸化される。

7.12) 冷却後,やすりで平滑に表面を仕上げる。

7.13) 銀線を銀製パイプ上端部に巻き付けて,その部分を700〜800 ℃に加熱し,硝酸銀の結晶を塗り接

合する。

7.14) 銀線及びアルメル線に絶縁管を通し,試験温度以上の耐熱性をもつ耐火物用アルミナ系セメント

を水で練って,支持棒の溝に埋めて固定し,乾燥する。

7.15) 銀線及びアルメル線の端子で抵抗をデジタル式電気抵抗測定器で測定して,抵抗値が0.8〜1.0 Ω

であることを確認する。

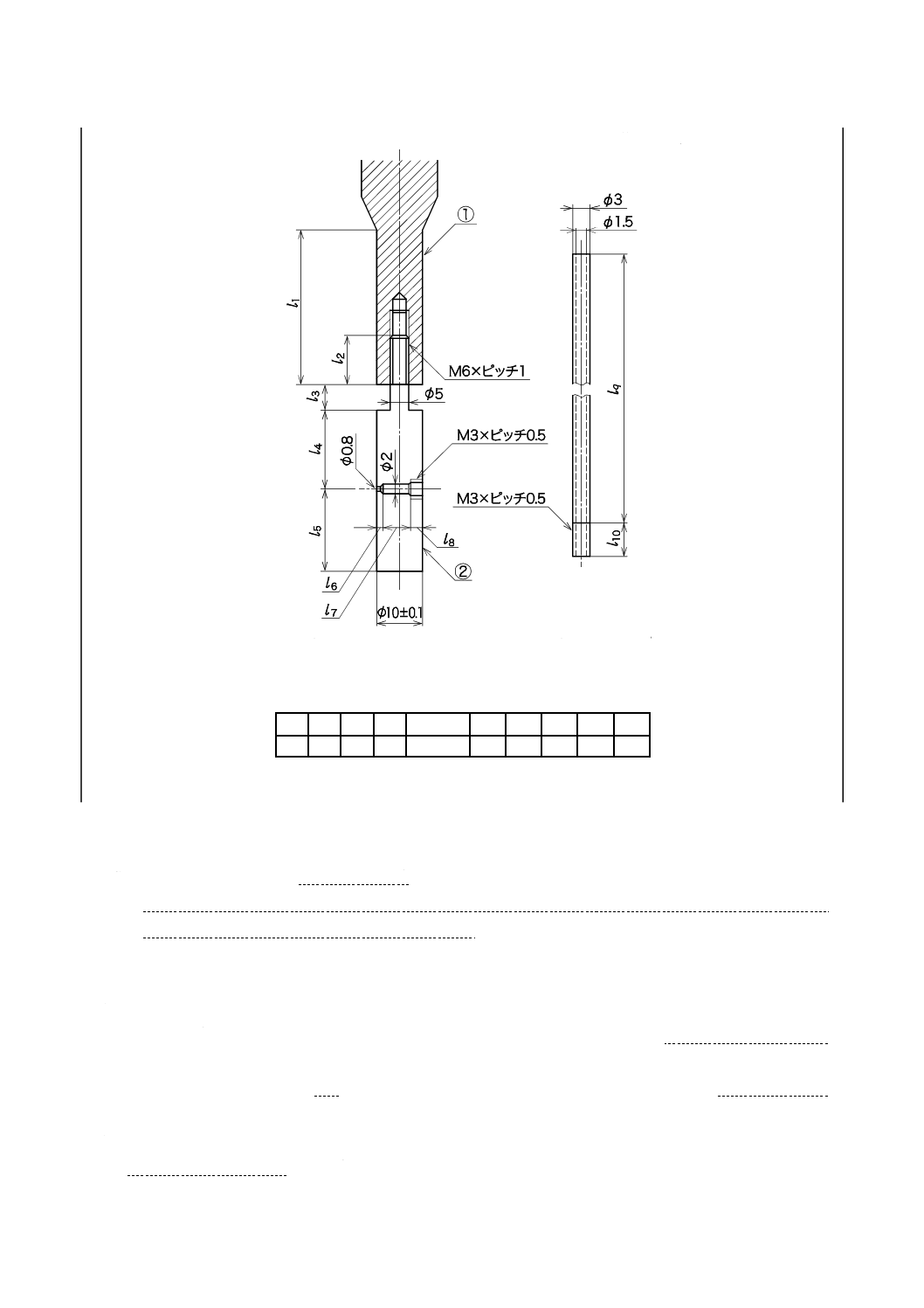

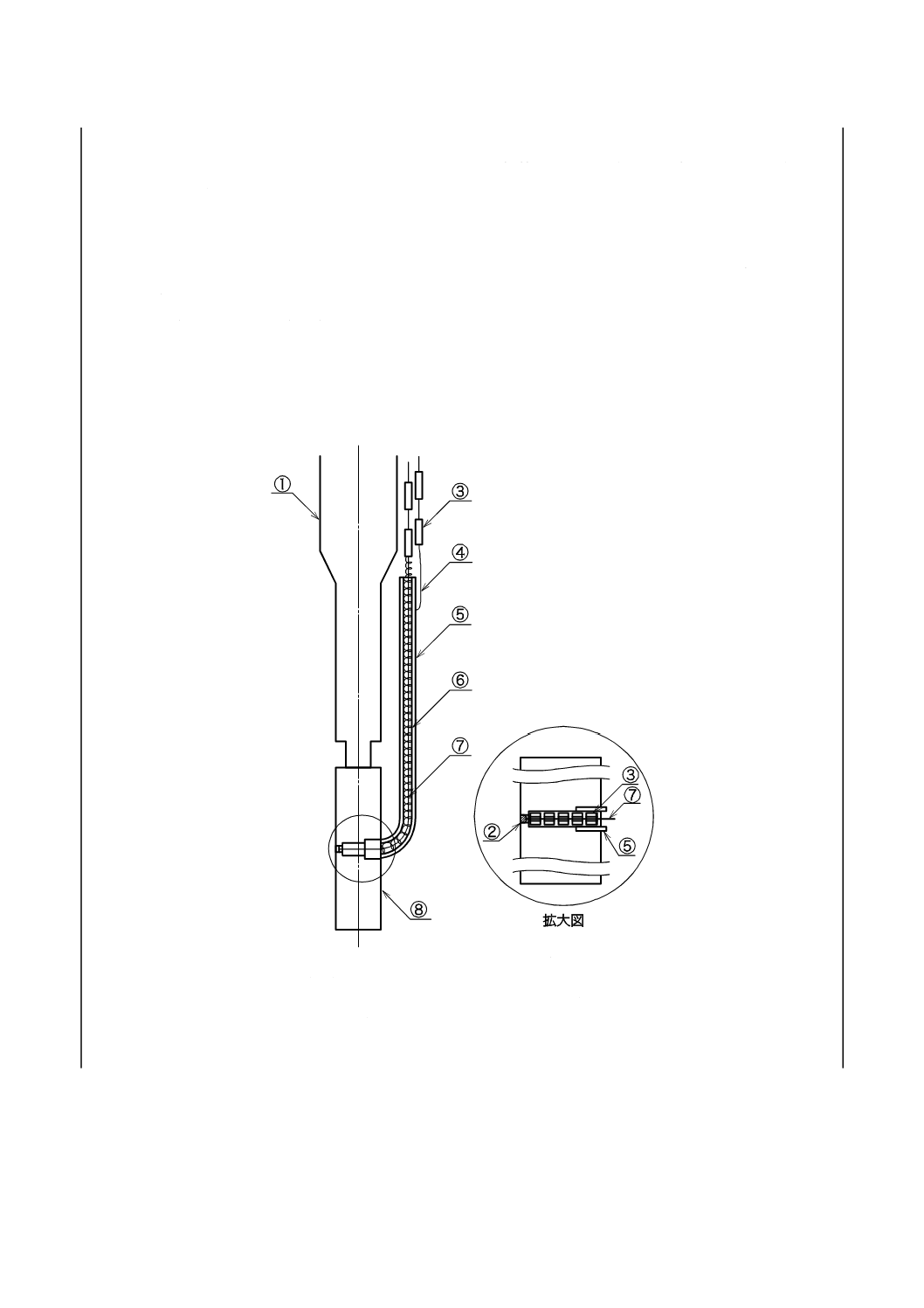

① 支持棒

③ 絶縁管

⑤ 銀製パイプ

⑦ アルメル線

② 球

④ 銀線

⑥ 耐熱絶縁体

⑧ 銀棒本体

図2−銀棒(A法:表面温度測定法)

7

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

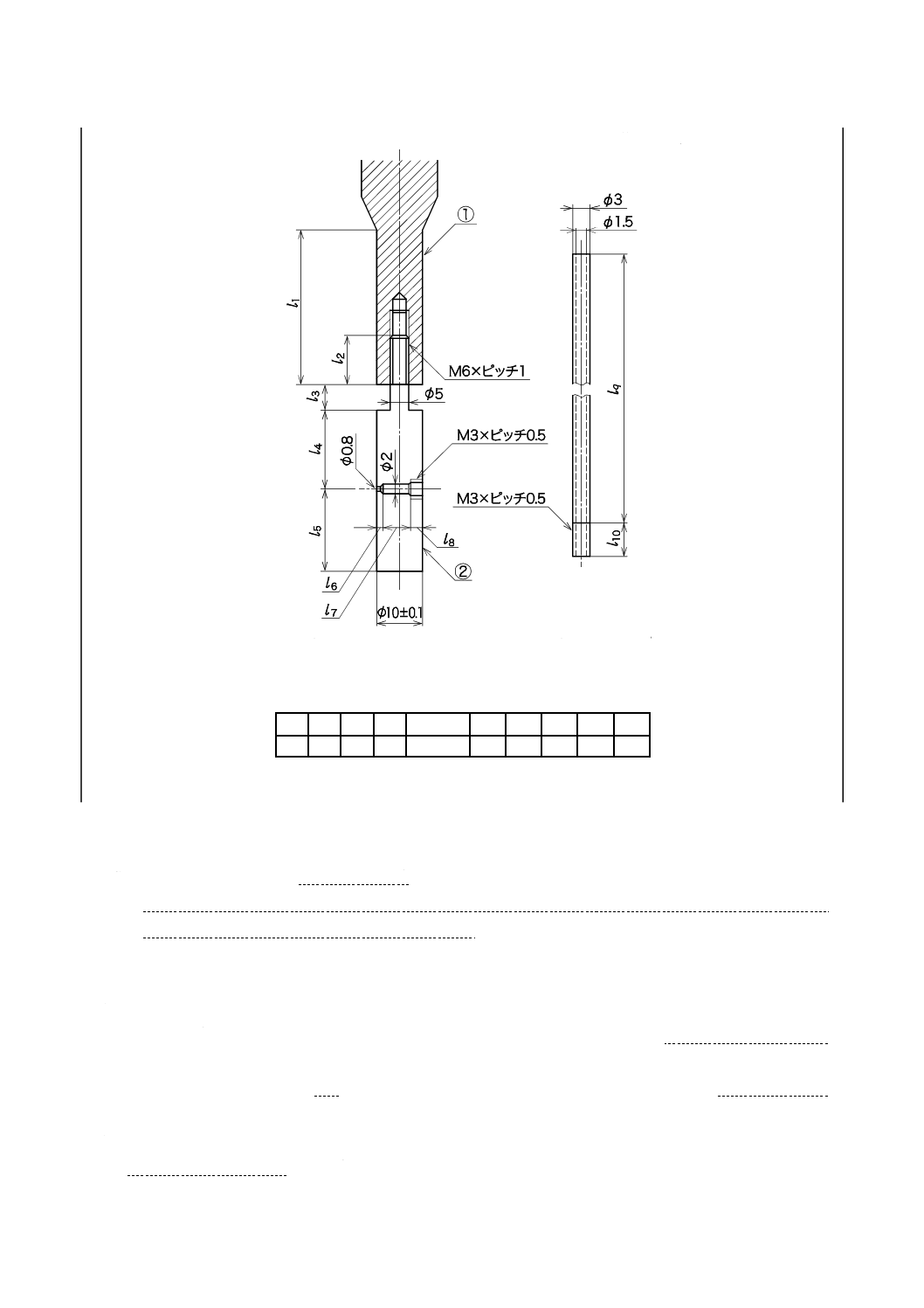

単位 mm

a) 銀棒本体の接続部

b) 銀製パイプ

① 支持棒

② 銀棒本体

l1

l2

l3

l4

l5

l6

l7

l8

l9

l10

30

10

5

15

15±0.1

1

6

3

85

5

図3−銀棒本体及び銀製パイプ

c) 記録装置 記録装置は,次のいずれかによる。

1) アナログ式記録装置 フルスケールが80 mm以上の振れ幅をもち,応答速度が0.3秒以下/フルス

ケールで,急激な変化にも忠実に応答し,フルスケールの0.1 %以下の変化に対して応答する感度

及びフルスケールの±0.5 %の精度をもつもの。

2) デジタル式記録装置 12ビット以上のA/D変換分解能及び100回/秒以上のサンプリング速度で急

激な変化を忠実に測定できる応答速度をもち,測定レンジの±0.2 %の精度をもつもの。

d) 指示温度計 指示温度計は,次のいずれかによる。

1) アナログ式指示温度計 可動コイル形の指示計であって,測定レンジの±0.5 %の精度で温度の指示

が可能なもの。

2) デジタル式指示温度計 JIS Z 8704に規定する測定方法に従い,測定レンジの±0.3 %の精度で温度

の指示が可能なもの。

e) 基準接点温度補償器 冷却式又は電子式補償器(精度±0.5 ℃)を用いる。冷却式は,アルメル線と

銀線との基準接点を0 ℃に保持できるもの。

8

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試料容器 JIS R 3503に規定する呼び容量300 mLビーカー。

g) 温度計 試料容器に用いる温度計は,JIS B 7410に規定する温度計番号7(DIST)のもの 。

6.2.3

試験の手順

試験の手順は,次による。

a) 試料を容器に250 mL採取し,適切な加熱用電気炉で1種1号及び1種2号は80 ℃,2種1号は120 ℃,

2種2号は160 ℃まで加熱する。銀棒は,加熱用電気炉内で2〜3分間,810±5 ℃に保持する。

b) a)の操作を終えた後,加熱を止め,指示温度計を記録装置に切り換えて,静止状態の試料に銀棒を速

やかに入れ,冷却曲線を記録する。このとき,銀棒の下端が容器の底面から15 mmになるように設置

する。

6.2.4

装置の検定

装置の検定は,次による。

a) 銀−アルメル熱電対の熱起電力 銀−アルメル熱電対の熱起電力を,標準温度計を用いて校正した熱

電対式温度計の標準温度と比較して,校正する。

b) 標準液による検定 標準液による検定は,次のいずれかによる。

1) フタル酸ジ2エチルヘキシルによる検定

1.1) 標準液 標準液は,JIS K 6751-1及びJIS K 0114に規定する方法で測定した密度,屈折率,水分

及び純度が表3の規定に適合するフタル酸ジ2エチルヘキシル(以下,DOPという。)を用いる。

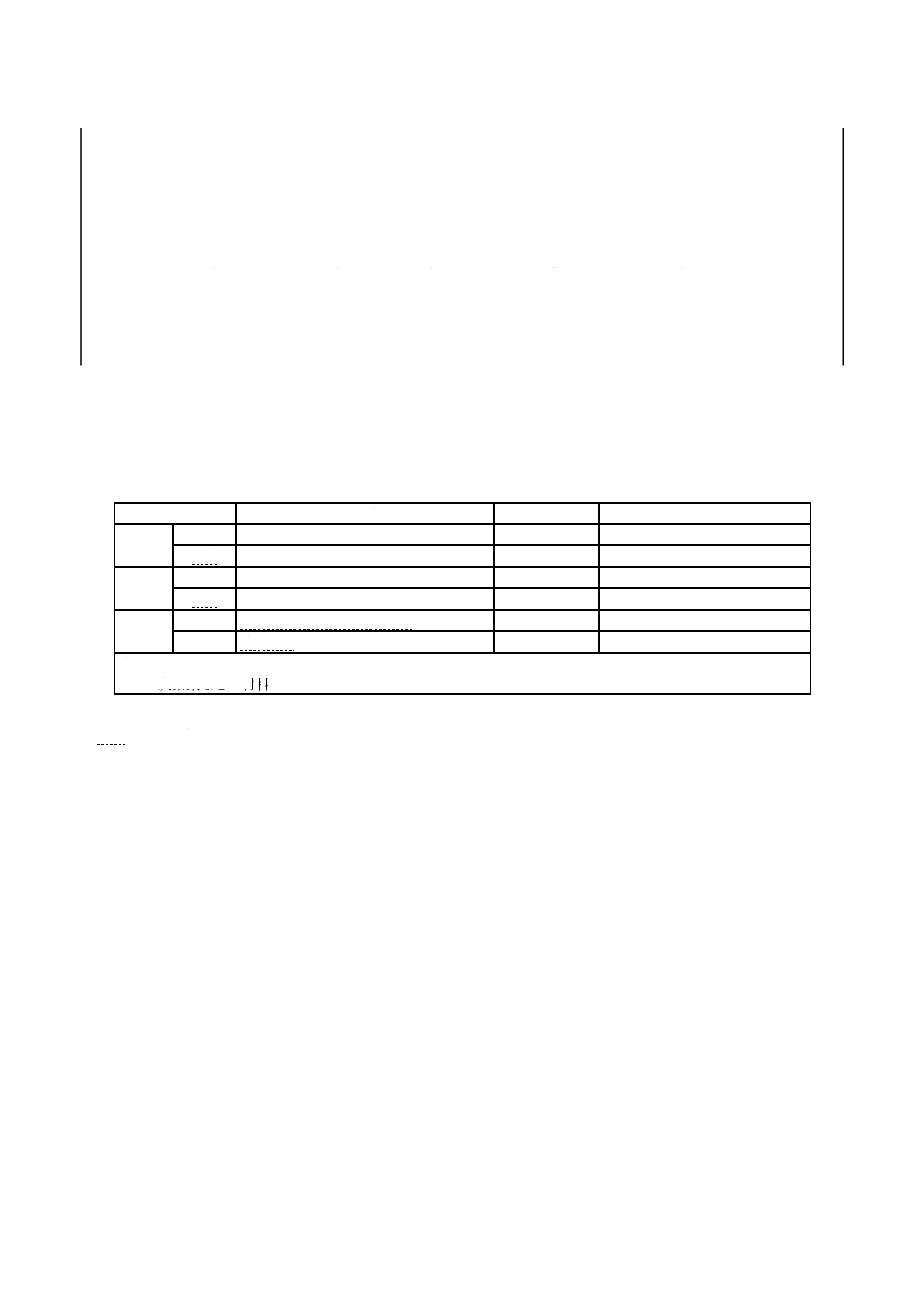

表3−標準液の性状

項目

単位

性状

密度(20 ℃)

g/cm3

0.986±0.003

屈折率(25 ℃)

−

1.485±0.003

水分

質量分率(%)

0.1以下

純度(GC法)

質量分率(%)

97.0以上

警告 DOPの取扱いはドラフトなどの換気のよい場所で行う。また,使用後の廃棄に当たって

は,環境基本法に基づく各種法令・規則が制定されているので,これらの指示に従わな

ければならない。

1.2) 標準液による検定基準 80 ℃の標準液を用い,冷却曲線を記録する。この場合,特性温度が500

±10 ℃,800 ℃から400 ℃までの冷却時間は,4.5±0.3秒でなければならない。この基準に外れ

た場合は,6.2.4 c)によって銀棒を修正する。

2) 鉱油系標準液による検定

2.1) 鉱油系標準液 標準液は,JIS K 2001に規定するISO粘度グレードがVG22の鉱油であって,JIS

K 2283及びJIS K 2265-4に規定する方法で測定した動粘度,粘度指数及び引火点が表4の規定に

適合する鉱油を用いる。

表4−鉱油系標準液の性状

項目

単位

性状

動粘度(40 ℃)

mm2/s

19.8以上 24.2以下

粘度指数

−

95以上 105以下

引火点(COC法)

℃

211以上 219以下

9

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2) 鉱油系標準液による検定基準 80 ℃の標準液を用い,冷却曲線を記録する。この場合,特性温度

が500±10 ℃,800 ℃から400 ℃までの冷却時間は,5.2±0.3秒でなければならない。この基準

に外れた場合は,6.2.4 c)によって銀棒を修正する。

c) 銀棒の検定及び修正方法 銀棒の検定及び修正方法は,次による。

1) 銀棒の表面は,使用前にJIS R 6252に規定する粒度P500番で軽く研磨し,金属の光沢があること

を確認する。

2) 銀線とアルメル線との間の抵抗値が1.5 Ω以上になった場合1),銀棒の接点部をやすりで軽く削り,

アルメル球を露出させ,抵抗値が0.8〜1.0 Ω程度であることを確かめ,適切な方法で700〜800 ℃に

加熱し,硝酸銀の結晶を塗布して6.2.2 b) 7)によって接合し,表面を磨いて平滑に修正し,標準液で

検定する。

注1) 何回も冷却曲線を測定すると,銀線とアルメル線との間の抵抗値が1.5 Ω以上に増大する。

3) 上記の修正及び検定を行って測定した冷却曲線が,正しい冷却曲線を示さない場合には,この銀棒

は使用できない。

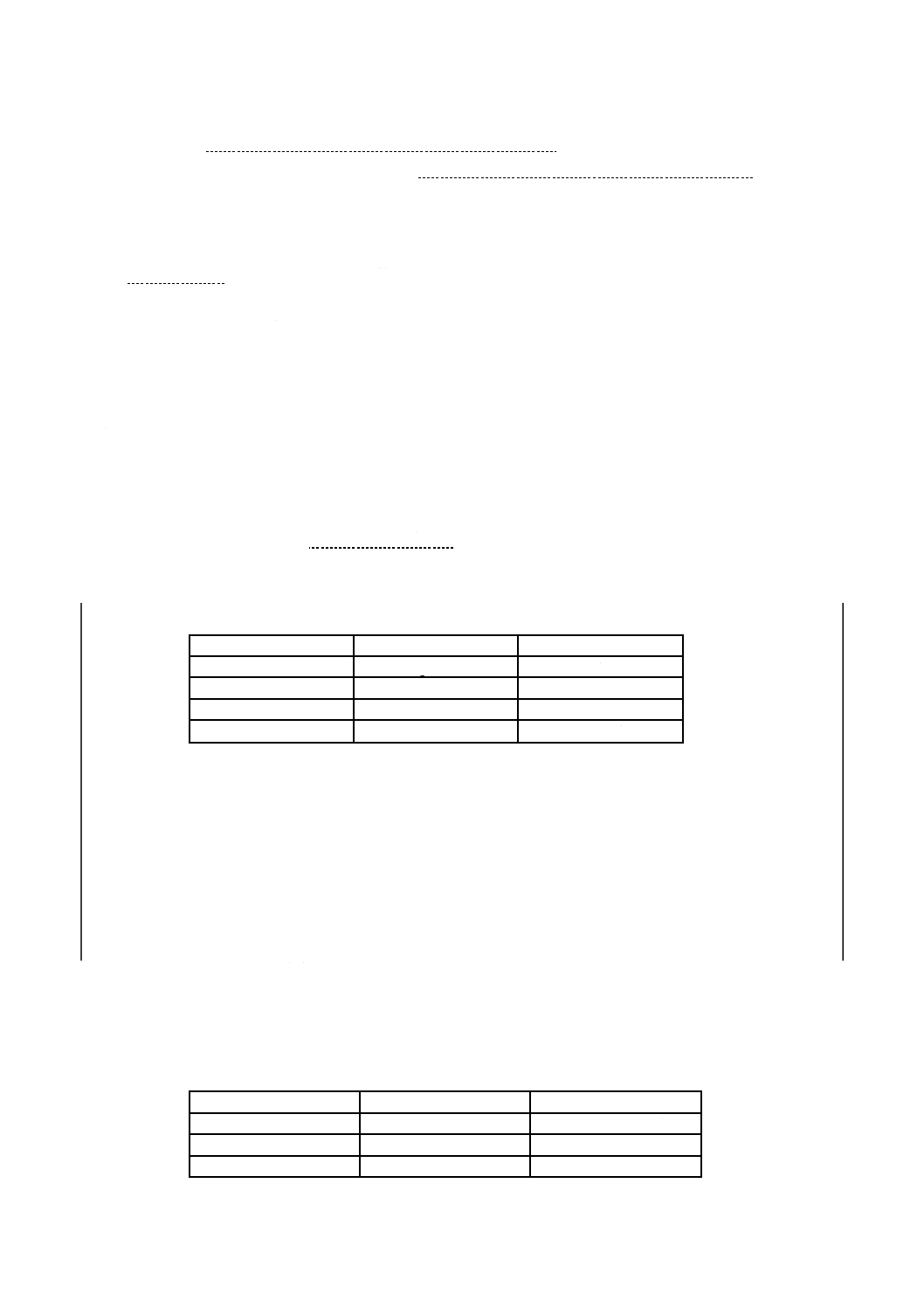

6.2.5

結果の表し方

結果の表し方は,次による。

a) 冷却曲線に基づいて特性温度及び800 ℃から400 ℃までの冷却時間を1/10秒まではかり,A法によ

る冷却性能とする。

b) 特性温度の検出は,接線交差法などの方法による。特性温度の検出方法の一例(接線交差法)を図4

に示す。

なお,その方法は,表3又は表4に示した標準液を用いて測定した値が,6.2.4 b) 1)又は6.2.4 b) 2)

に示した標準液による検定基準を満足する値となる方法でなければならない。

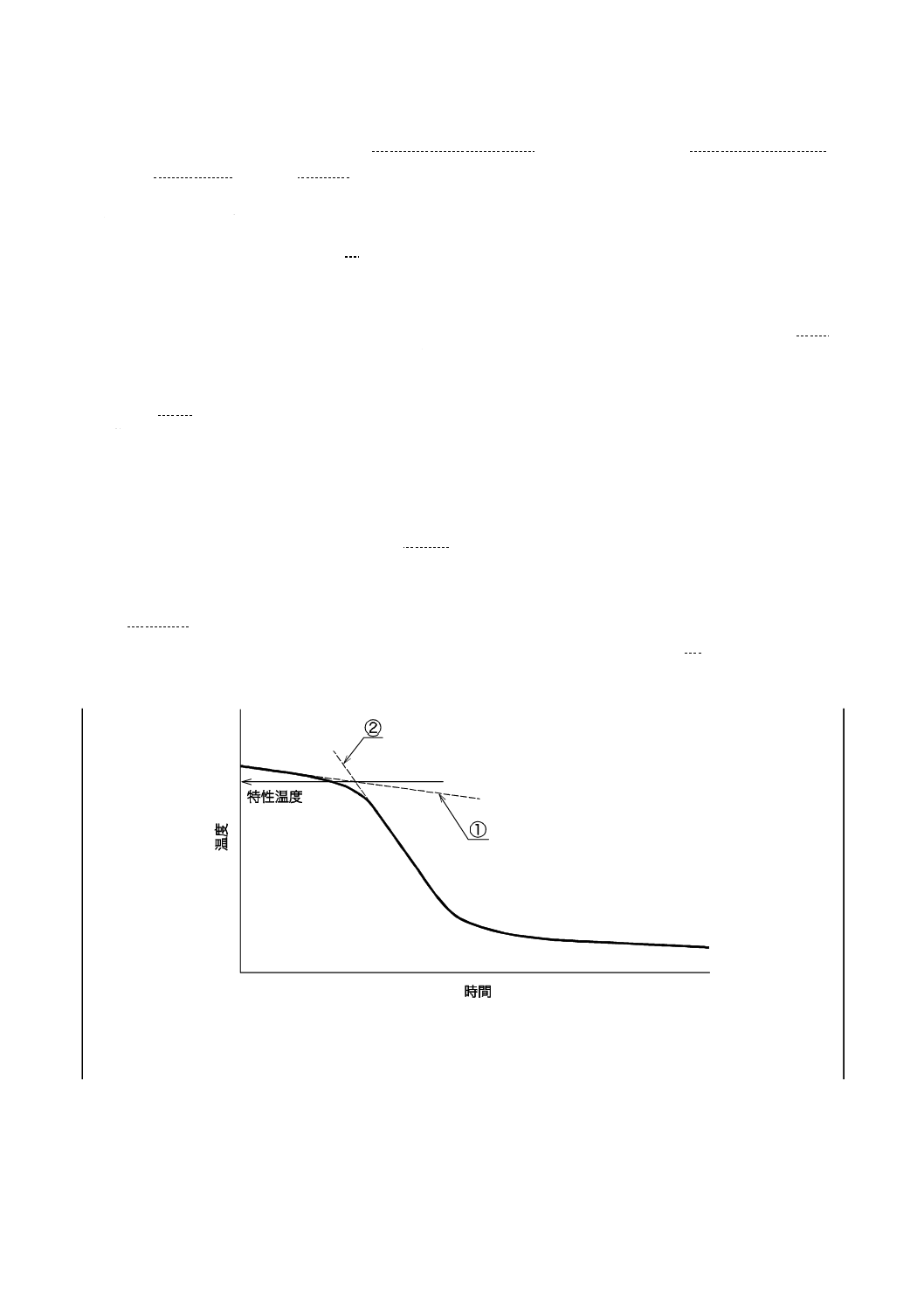

① 蒸気膜段階の冷却曲線の接線

② 沸騰段階の冷却曲線の接線

図4−特性温度検出方法の一例(接線交差法)

10

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

精度

精度は,次による。

a) 繰返し精度 同一試験室において,同一人が同一装置で,日又は時間を変えて同一試料を2回試験し

たとき,試験結果の差は,特性温度で5 ℃,800 ℃から400 ℃までの冷却時間で0.3秒を超えてはな

らない。

b) 再現精度 異なる2試験室において,別人が別の装置で同一試料を,それぞれ1回ずつ試験して求め

た2個の試験結果の差は,特性温度で10 ℃,800 ℃から400 ℃までの冷却時間で0.5秒を超えては

ならない。

6.3

安定度試験方法

6.3.1

試験方法の原理

鋼・銅触媒の存在下で試料に乾燥空気を通じ,温度165 ℃で24時間酸化し,試験前後の粘度比及び残

留炭素分の増加量を調べる。

6.3.2

装置

装置は,次による。

a) 恒温槽 試験管中の試料を165±0.5 ℃の温度に均一に保持のできるものとし,試験管を液中に

350 mmの深さまで十分に浸せきすることができる大きさのもの。

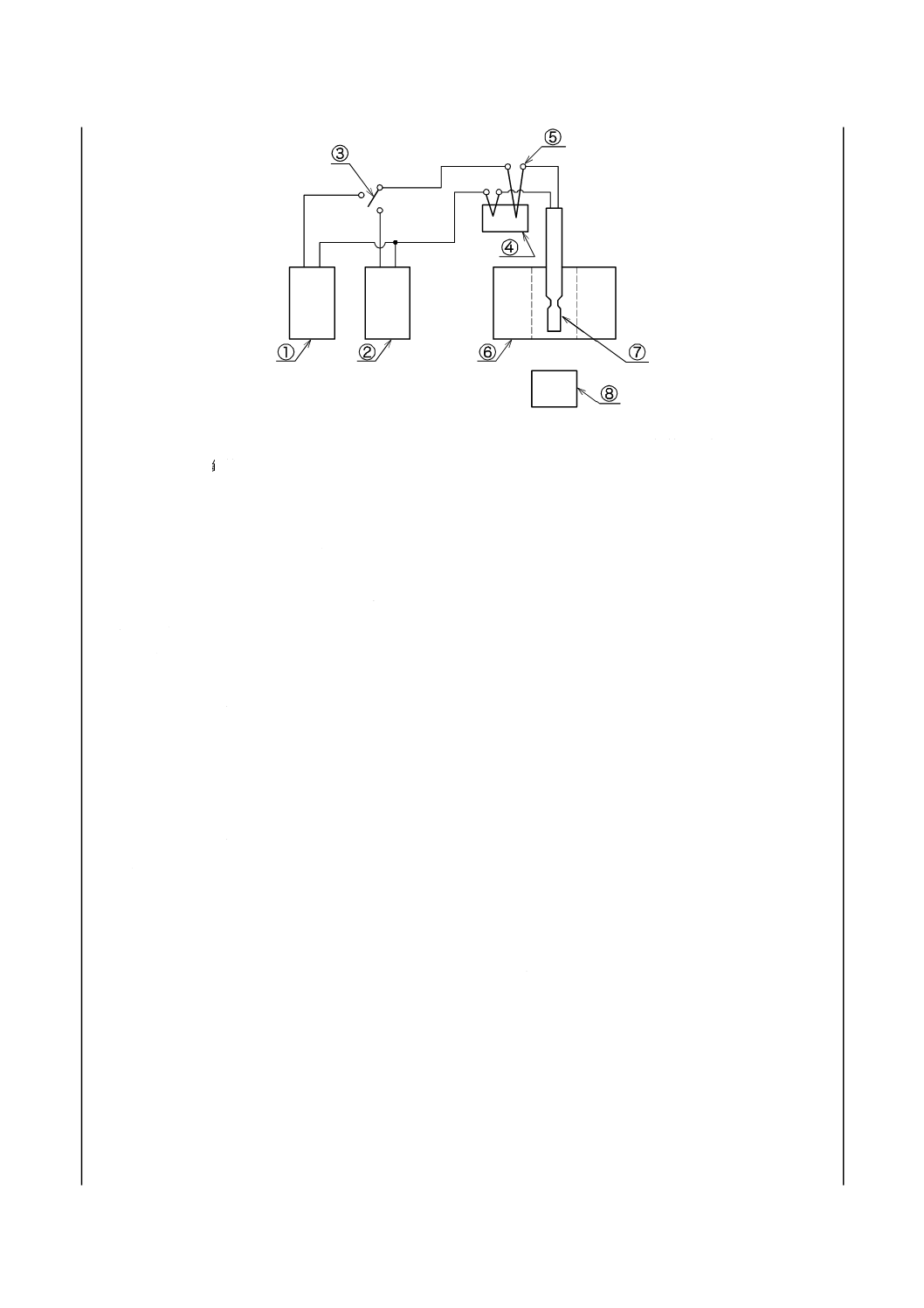

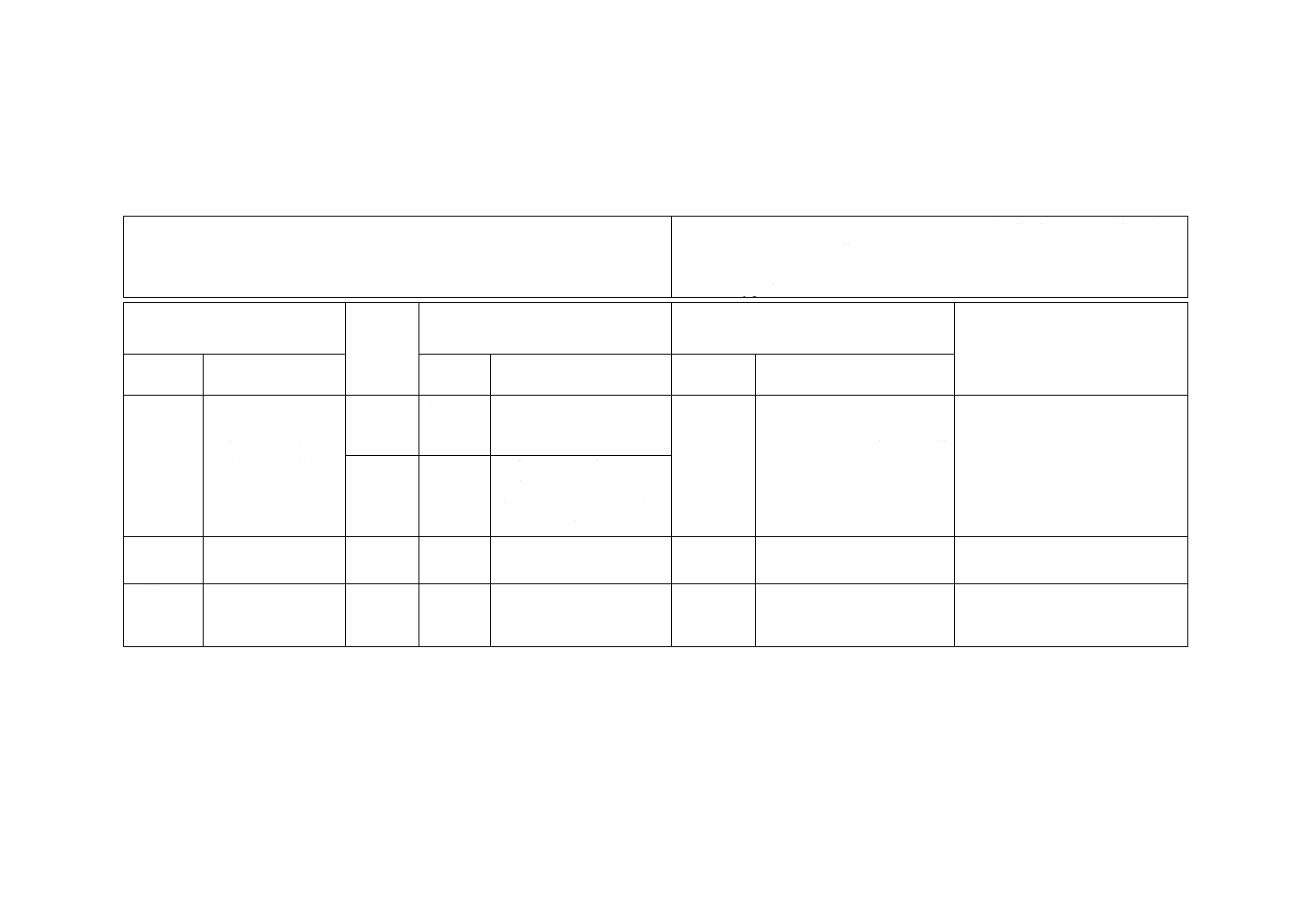

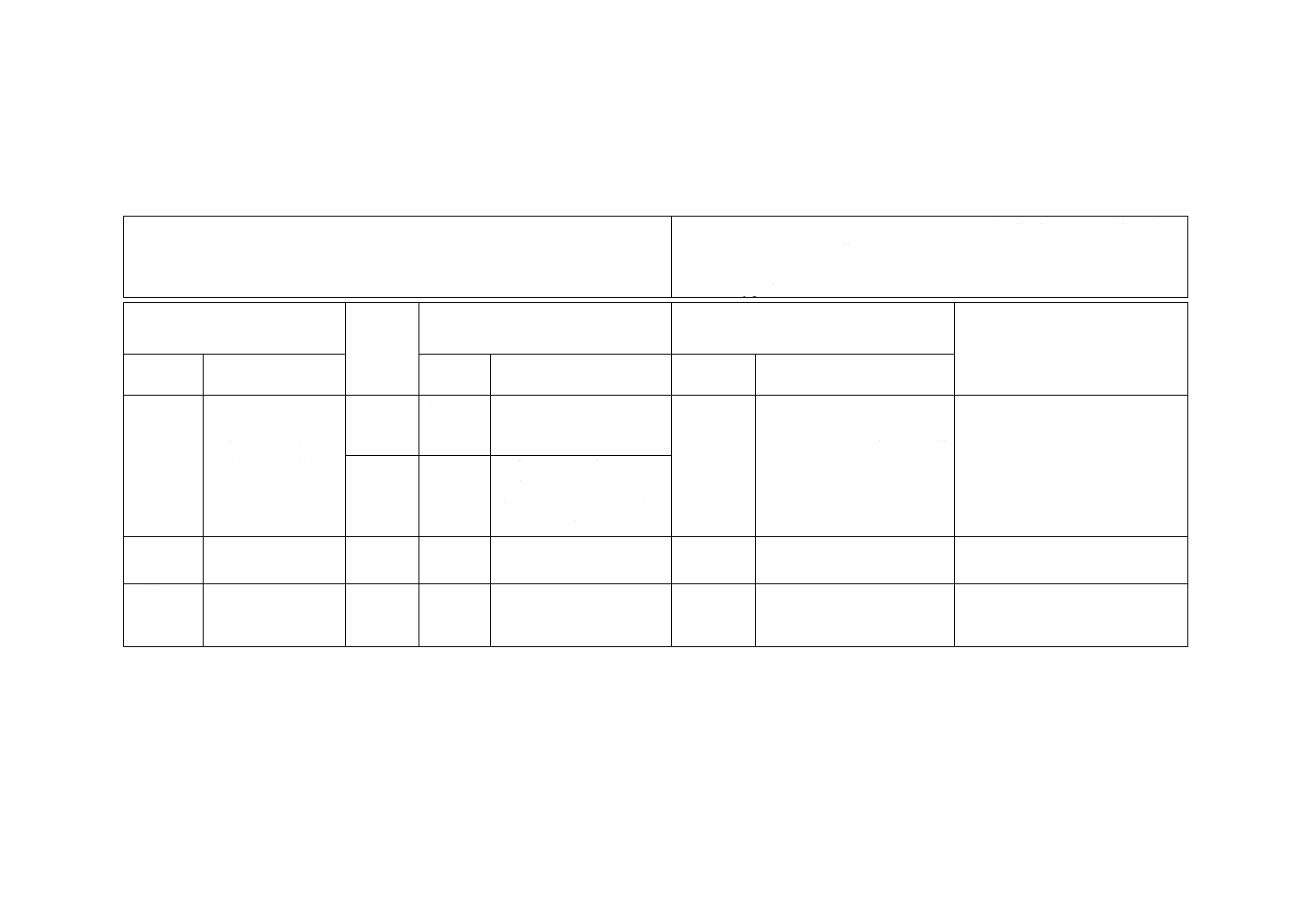

b) 酸化器 耐熱ガラス製の試験管,空気吹込管,吹出管及びコルク栓で構成する。その組立図を,図5

に示す。

11

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 酸化器

b) 空気吹込管

① 吹出管 ② コルク栓 ③ 試験管 ④ 空気吹込管 ⑤ 300 mL標線

⑥ 触媒コイル ⑦ ガラス管(外径φ7,内径φ5) ⑧ ガラス棒(φ6)

l1

l2

l3

l4

l5

l6

l7

l8

l9

l10

10

32

100

60

290

φ40

17

480

30

34

図5−酸化器及び空気吹込管

12

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 流量計 流量10 L/h程度で精度±0.1 L/hのもの。

d) 触媒巻線器 JIS K 2514の5.2.2(2)によるもの。

e) 温度計 JIS B 7410に規定する温度計番号34(SP)。

6.3.3

触媒

JIS K 2514の5.2.2(1)(触媒)によるもの。

6.3.4

装置の準備

装置の準備は,次による。

a) 触媒の研磨方法 JIS K 2514の5.4(1)による。

b) 触媒コイルの作り方 JIS K 2514の5.4(2)による。

6.3.5

試験の手順

試験の手順は,次による。

a) 試験管中の試料の温度が165±0.5 ℃になるように,恒温槽の温度を調節する。

b) 試料油300 mLを試験管に注ぎ入れ,次いで,空気吹込管の柄の部分に触媒コイルを通し,これを試

験管に入れ,吹込管が試験管の中心線上に位置するよう設置する。次いで,試験管の300 mL標線が,

恒温槽液面から少なくとも60 mm下に来るように試験管を恒温槽に入れる。

c) 空気吹込管に流量計を付けて乾燥空気供給源に連結し,乾燥空気を通じ,その流量を10±0.1 L/hに調

節する。このときを試験開始時刻として記録する。

d) 試験は,同一試料を3本の試験管に採り,連続して24時間酸化を行う。

e) 次に,乾燥空気の吹込みを止めた後,触媒コイルを外し,装置から試験管を取り外し,室温になるま

で放置して,JIS K 2283によって粘度比を測定する。また,JIS K 2270-1によって残留炭素分を求め

る。

6.3.6

計算及び結果の表し方

6.3.6.1

粘度比

計算方法及び結果は,次による。

a) 計算方法 粘度比は,次の式(1)によって算出する。

0η

η

R=

···················································································· (1)

ここに,

R: 粘度比

η: 試験後の試料の規定温度における動粘度(mm2/s)

η0: 試験前の試料の規定温度における動粘度(mm2/s)

b) 結果の表し方 同一試料3本の試験結果において,その平均値との差が,粘度比1.5未満の場合,粘

度比の許容差7 %(相対)を超えないものの平均値をとり,JIS Z 8401の規則Bに従って丸めの幅を

0.1に丸めて粘度比とする。

試験結果が許容差を外れた場合は,更に3回試験してJIS Z 8402-6の規定によって処理する。

6.3.6.2

残留炭素分の増加

計算方法及び結果は,次による。

a) 計算方法 残留炭素分は,次の式(2)によって算出する。

C=C2−C1 ················································································ (2)

ここに,

C: 残留炭素分(質量%)の増加

C2: 試験後の試料の残留炭素分(質量%)

C1: 試験前の試料の残留炭素分(質量%)

13

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 結果の表し方 同一試料3本の試験結果において,その平均値と各測定値との差が,表5の許容差を

超えないものの平均値をとり,JIS Z 8401の規則Bに従って丸めの幅を0.1に丸めて残留炭素分の増

加とする。

試験結果が許容差を外れた場合は,更に3回試験してJIS Z 8402-6の規定によって処理する。

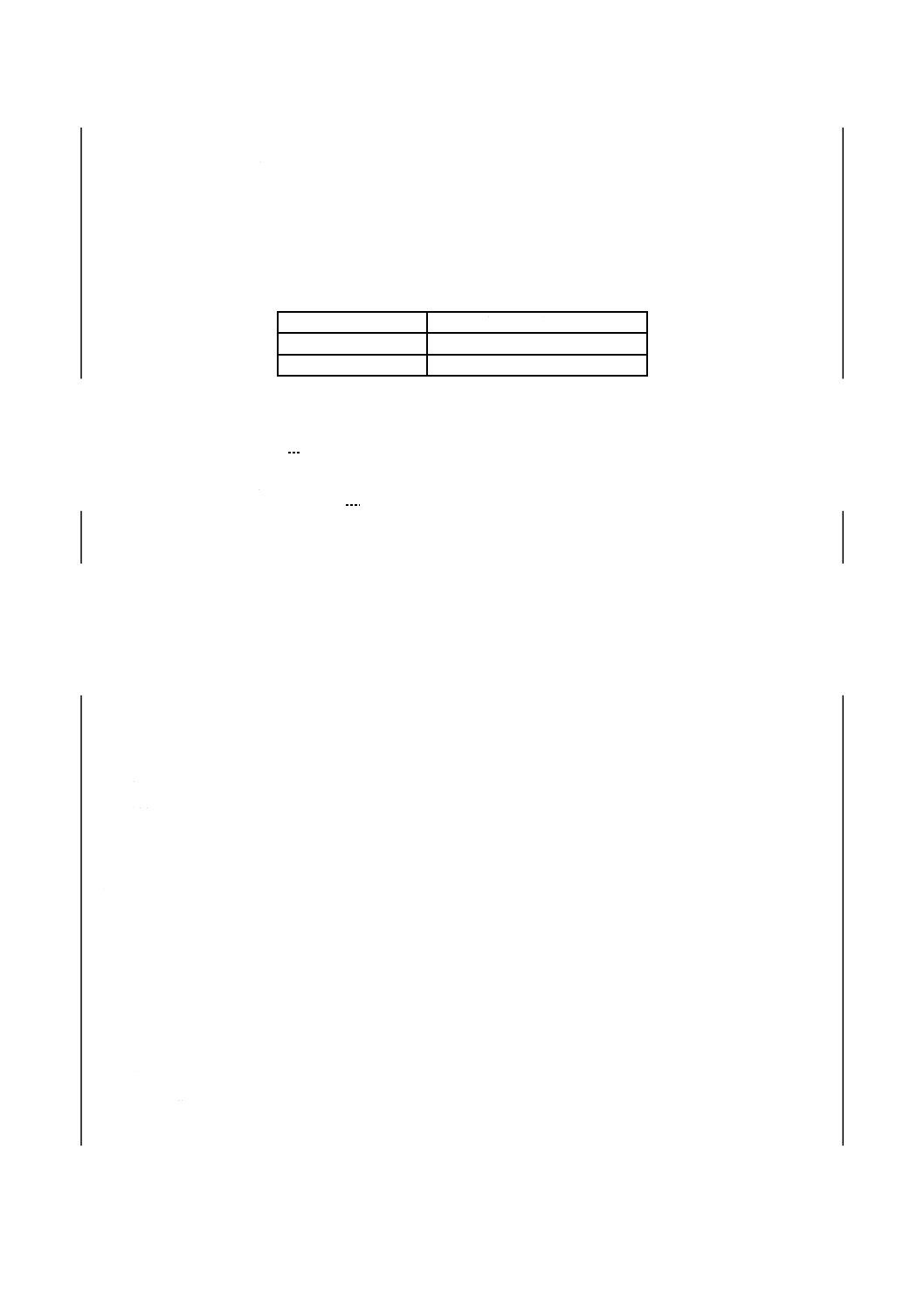

表5−残留炭素分の増加(質量分率)の許容差

単位 %

残留炭素分の増加

残留炭素分の増加の許容差

1.0未満

7

1.0〜2.0

10

6.4

動粘度試験方法

動粘度試験方法は,JIS K 2283による。

6.5

引火点・燃焼点試験方法

引火点・燃焼点試験方法は,JIS K 2265-4による。

6.6

水分試験方法

水分試験方法は,JIS K 2275による。

7

製品の呼び方

製品の呼び方は,名称及び種類による。

例 熱処理油剤 1種1号

8

表示

容器の見やすいところに容易に消えない方法で,次の事項を表示しなければならない。ただし,タンク

車,タンクローリーなどで表示が困難な場合には,送り状に表示してもよい。

a) 名称

b) 種類

c) 正味容量(L)

d) 製造業者名又はその略号

e) 製造年月日又はその略号

f)

特記事項

9

熱処理油の取扱いに関する注意事項

9.1

一般的な注意事項

熱処理油の取扱い及び廃油処理については,この規格に規定するほか,各種法令・注意事項が関係各省

庁から指示されているので,これらの指示に従う。

注記 熱処理油の取扱いについての主な法令として,次のようなものがある。

1) 消防法(昭和23年7月24日 法律第186号 最終改正 平成23年6月24日 法律第74

号)

14

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 毒物及び劇物取締法(昭和25年12月28日 法律第303号 最終改正 平成23年12月

14日 法律第122号)

3) 環境基本法(平成5年11月19日 法律第91号 最終改正 平成23年12月14日 法律

第122号)

4) 大気汚染防止法(昭和43年6月10日 法律第97号 最終改正 平成23年8月30日 法

律第105号)

5) 水質汚濁防止法(昭和45年12月25日 法律第138号 最終改正 平成23年8月30日 法

律第105号)

6) 下水道法(昭和33年4月24日 法律第79号 最終改正 平成23年12月14日 法律第

122号)

7) 廃棄物の処理及び清掃に関する法律(昭和45年12月25日 法律第137号 最終改正 平

成23年12月14日 法律第122号)

8) 悪臭防止法(昭和46年6月1日 法律第91号 最終改正 平成23年12月14日 法律第

122号)

9) 特定工場における公害防止組織の整備に関する法律(昭和46年6月10日 法律第107号

最終改正 平成23年6月24日 法律第74号)

10) 労働安全衛生法(昭和47年6月8日 法律第57号 最終改正 平成23年6月24日 法

律第74号)

11) 化学物質の審査及び製造等の規則に関する法律(昭和48年10月16日 法律第117号 最

終改正 平成21年5月20日 法律第39号)

12) 特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律(平成11年7

月13日 法律第86号 最終改正 平成14年12月13日 法律第152号)

9.2

取扱い方法

a) 水分が混入しないようにすること。

b) 火災予防のため,適切な油量・油温で作業すること。

c) 飲み込まないこと。

d) 目に入れないこと。

e) 作業後に皮膚及び衣服を清潔にすること。

f)

作業環境,特に換気に注意すること。

9.3

貯蔵方法

屋外貯蔵の場合は,水分が混入しないようドラム缶を横積みにすること。

15

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

水溶性焼入液の冷却性能試験方法

概要

この附属書は,水溶性焼入液の冷却性能試験方法(B法:中心温度測定法)について規定する。

A.1 試験方法の原理

水溶性焼入液の冷却性能を測定する試験方法であって,銀棒を加熱して速やかに試料に入れ,銀棒の温

度変化を時間の関数として冷却曲線を求める。温度変化は,シース熱電対を用いて銀棒の中心温度を測定

する。

A.2 装置及び器具

装置及び器具は,箇条6に示す,銀棒,加熱用電気炉,試料容器及び記録装置が一体となったものを用

いる。

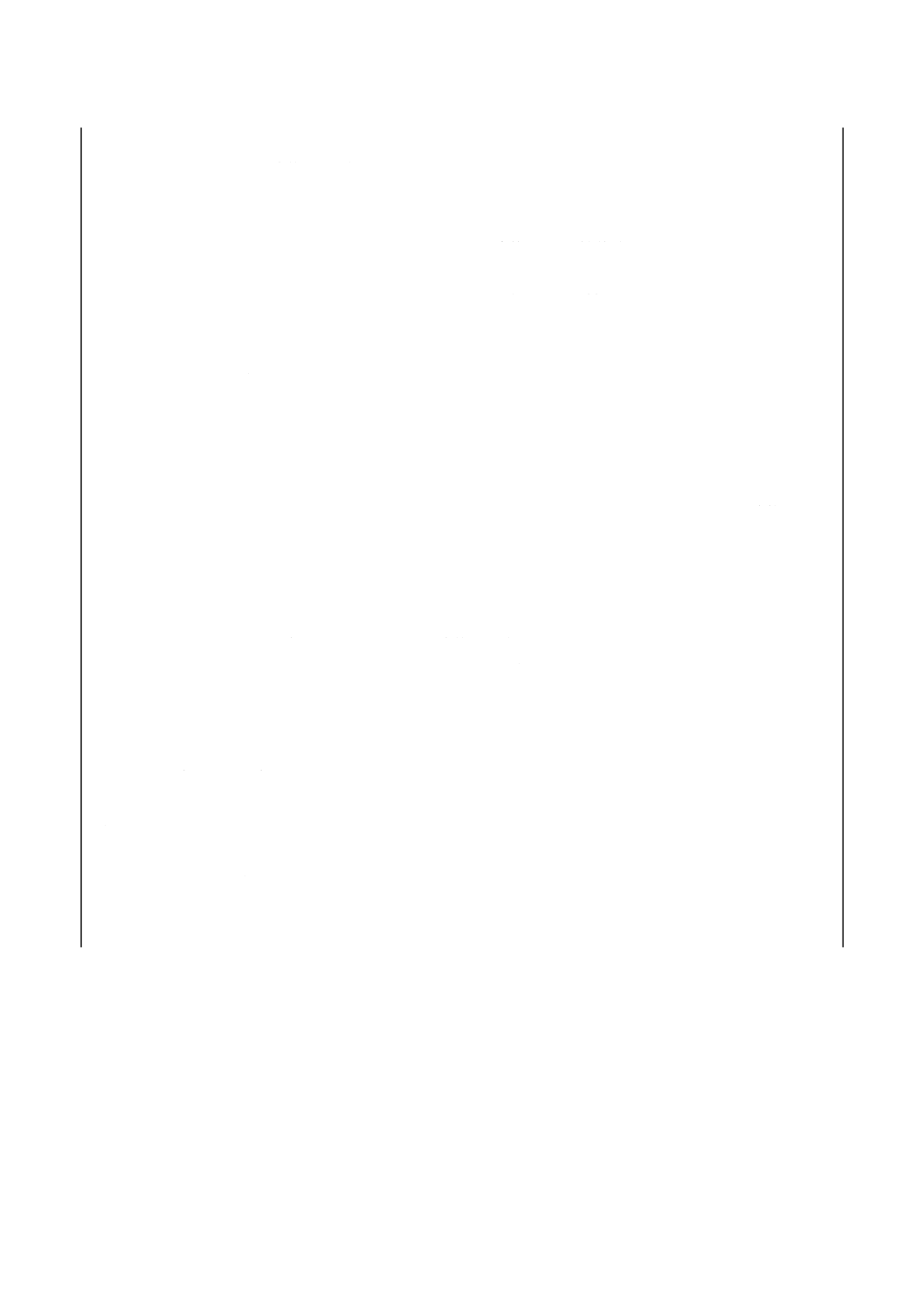

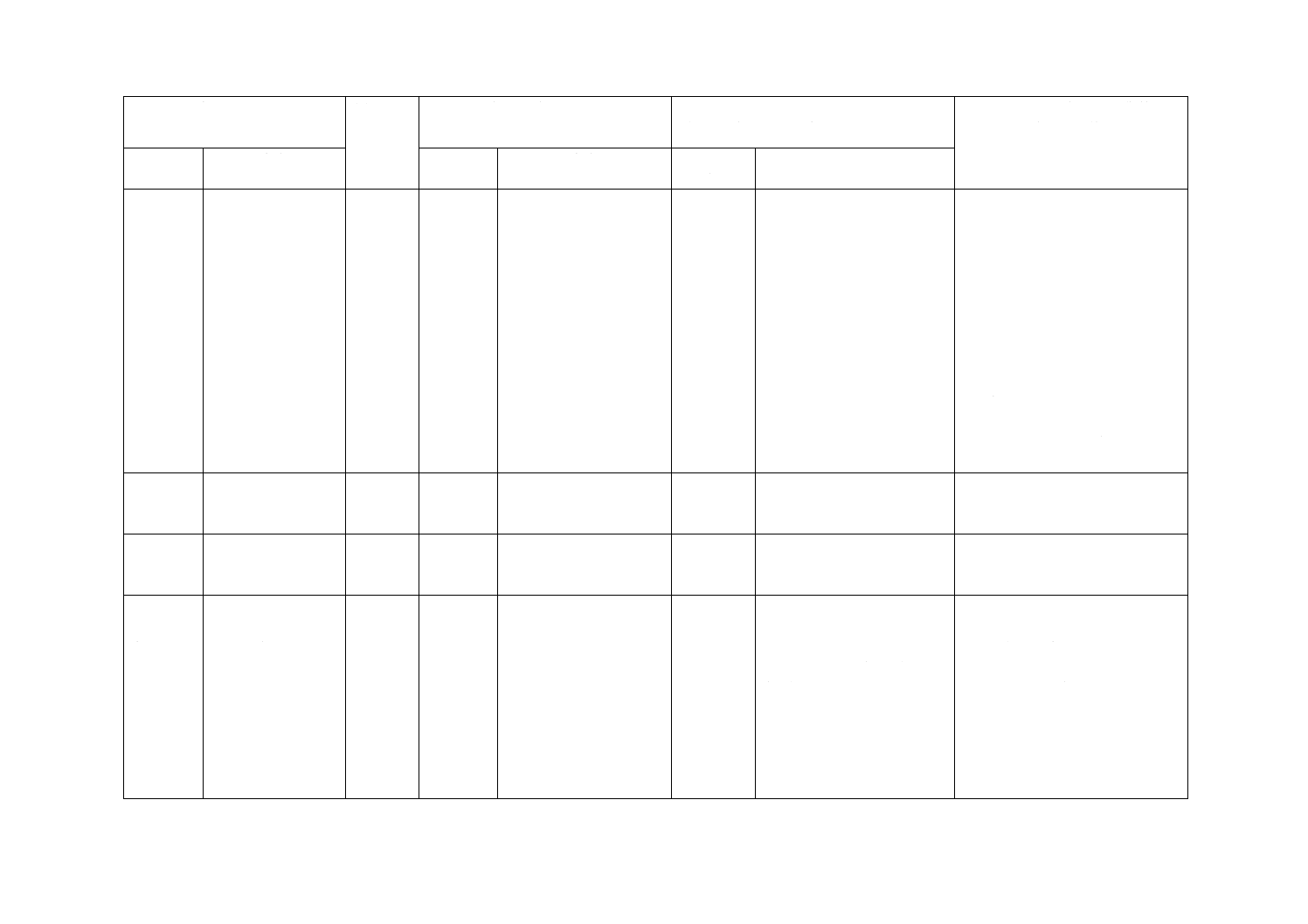

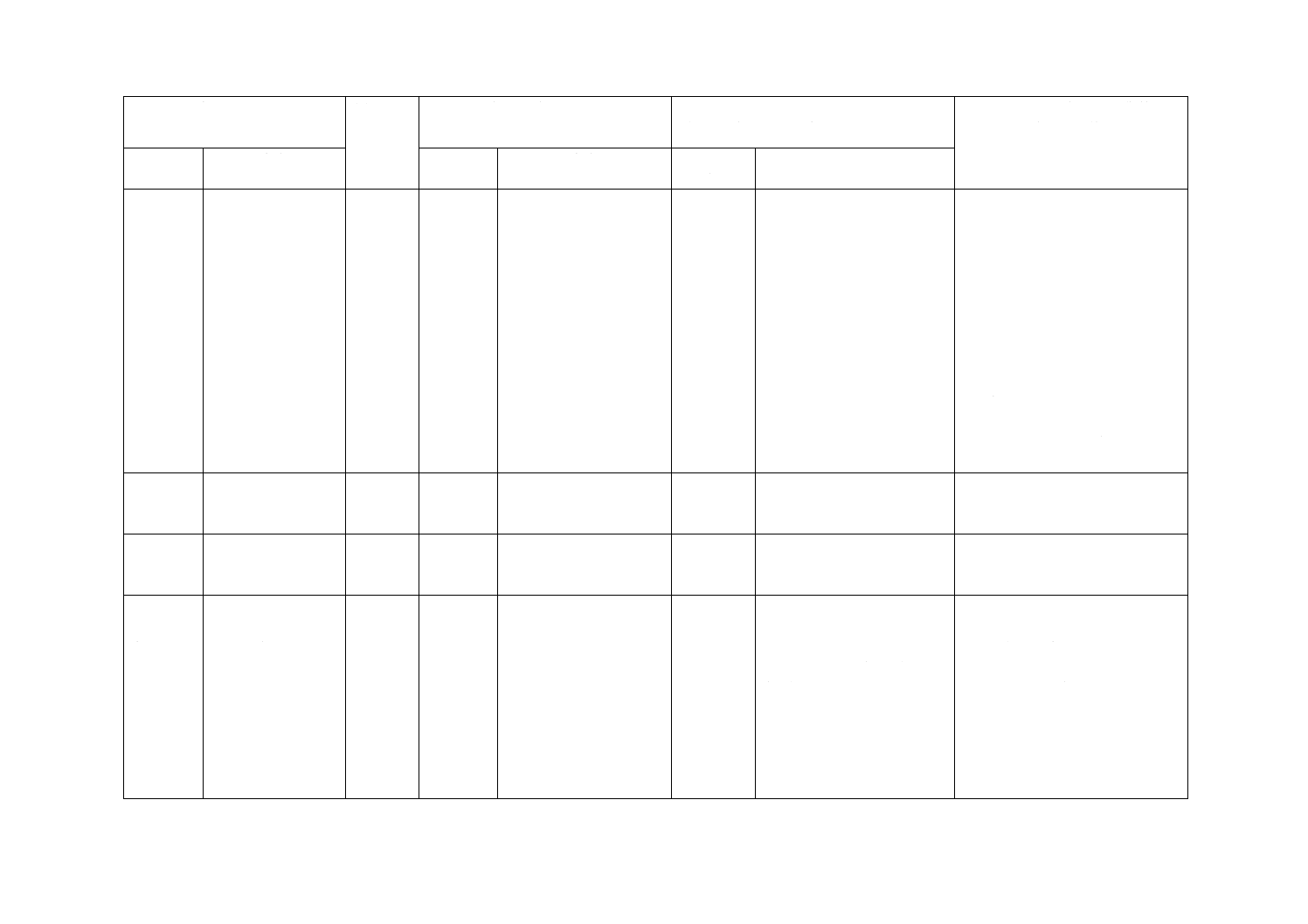

a) 中心式銀棒 図A.1及び図A.2に示すもの。

1) シース熱電対 シース外径1.0 mm,Kタイプ接地形で,金属シースの材質は耐食耐熱超合金で,JIS

C 1605に規定するSKクラス1のもの。

2) 硝酸銀 JIS K 8550に規定するもの。

b) 中心式銀棒作製方法 銀棒の作製方法は,次による。

1) 銀棒本体に耐熱鋼製連結棒をねじ込む。

2) シース熱電対を支持棒と支持部とに挿入する。

3) 銀棒本体中心部にシース熱電対を挿入しながら耐熱鋼製連結棒を支持部にねじ込む。

4) 支持部を支持棒にねじ込んで連結する。

5) シース熱電対を銀棒本体方向に押し込みながら,熱電対連結部を支持棒に止めねじで固定する。こ

のとき,熱電対先端が銀棒本体の中心部に,完全に押し付けられているように注意する。

6) 銀棒本体及び支持部の温度を700〜800 ℃に加熱し,連結部に硝酸銀結晶を塗り接合する。

7) 冷却後,やすりで平滑に表面を仕上げる。

c) 記録装置 記録装置は,6.2.2 c)による。

A.3 試験の手順

試験の手順は,次による。

a) 試料を容器に250 mL採取し,適切な加熱装置で所要の温度に調節する。銀棒は,加熱用電気炉内で2

〜3分間,810±5 ℃(アルミニウム合金の溶体化急冷用冷却液の場合は,510±5 ℃)に保持する。

b) a)の操作を終えた後,加熱を止め,指示温度計を記録装置に切り換えて,静止状態の試料に銀棒を速

やかに入れ,冷却曲線を記録する。このとき,銀棒の下端が容器の底面から15 mmになるように設置

する[6.2.3 b)参照]。

16

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 装置の検定

A.4.1 標準液による検定

標準液による検定は,次のいずれかによる。

a) 食塩水及びフタル酸ジ2エチルヘキシルによる検定

1) 標準液 標準液は,塩化ナトリウム(JIS K 8150に規定するもの)を蒸留水に溶解した質量分率10 %

の食塩水及び6.2.4 b) 1.1)に規定するフタル酸ジ2エチルヘキシル(以下,DOPという。)を用いる。

2) 標準液による検定基準 標準液による検定基準は,次による。

2.1) 食塩水による検定基準 30 ℃の食塩水を用い,冷却曲線を記録する。この場合,600 ℃から300 ℃

までの冷却時間は0.3秒以内でなければならない。

2.2) DOPによる検定基準 80 ℃のDOPを用い,冷却曲線を記録する。この場合,特性温度は495±

10 ℃,800 ℃から400 ℃までの冷却時間は5.0±0.3秒でなければならない。

b) 食塩水及び鉱油系標準液による検定

1) 標準液 標準液は,塩化ナトリウム(JIS K 8150に規定するもの)を蒸留水に溶解した質量分率10 %

の食塩水及び6.2.4 b) 2.1)に規定する鉱油系標準液を用いる。

2) 標準液による検定基準 標準液による検定基準は,次による。

2.1) 食塩水による検定基準 a) 2.1)による。

2.2) 鉱油系標準液による検定基準 80 ℃の標準液を用い,冷却曲線を記録する。この場合,特性温度

は495±10 ℃,800 ℃から400 ℃までの冷却時間は5.7±0.3秒でなければならない。

A.4.2 銀棒の検定及び修正方法

銀棒の検定及び修正方法は,次による

a) 銀棒の表面は,使用前にJIS R 6252に規定する粒度P500番で軽く研磨し,金属の光沢があることを

確認する[6.2.4 c) 1)参照]。

b) A.4.1 a) 1)又はA.4.1 b) 1)に示した標準液による検定基準を満たさなくなった場合2),銀棒を分解して

再び組み立て直し,表面を磨いて平滑に修正し,再度標準液で検定する。

注2) 何回も冷却曲線を測定すると,銀棒本体とシース熱電対先端の熱抵抗が増大する場合がある。

c) 上記の修正及び検定を行って測定した冷却曲線が,正しい冷却曲線を示さない場合には,この銀棒は

使用できない[6.2.4 c) 3)参照]。

A.5 結果の表し方

結果の表し方は,次による。

a) 冷却曲線に基づいて特性温度及び350 ℃から150 ℃までの冷却時間を1/10秒まではかり,B法によ

る冷却性能とする。

b) 特性温度の検出は,6.2.5 b)による。

なお,その方法は,A.4.1 a) 1)又はA.4.1 b) 1)の標準液を用いて測定した値が,A.4.1 a) 2)又はA.4.1 b)

2)に示した標準液による検定基準を満足する値となる方法でなければならない。

A.6 精度

水溶性焼入液は,組成,用いるときの濃度,液温などによって,冷却性能を熱処理油よりも更に広範囲

に調整できるという特徴をもつ。そのため,全ての試料について,冷却性能の絶対値及びばらつきを統一

的に定義することは困難であるので,精度については,特に規定しない。

17

K 2242:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

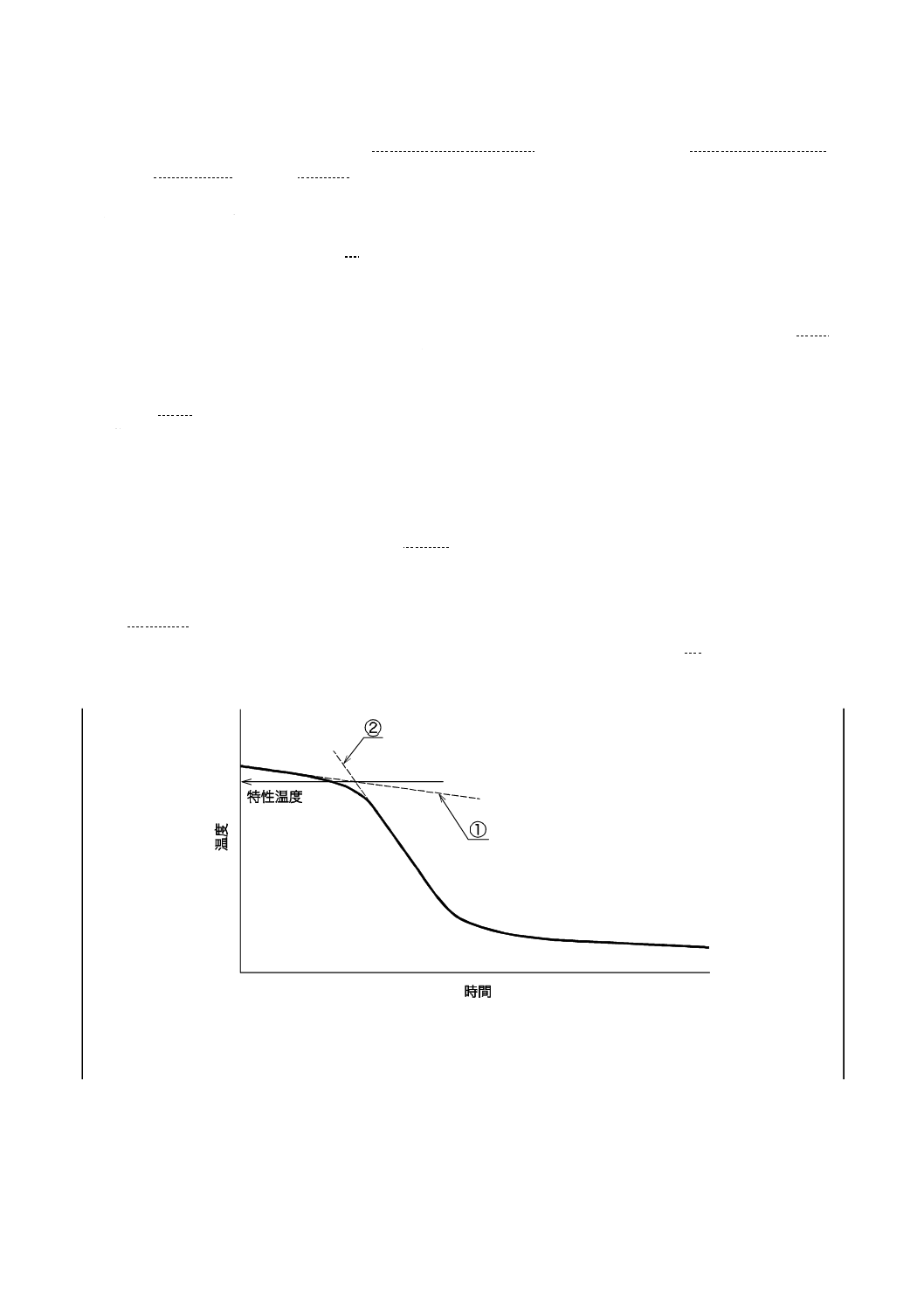

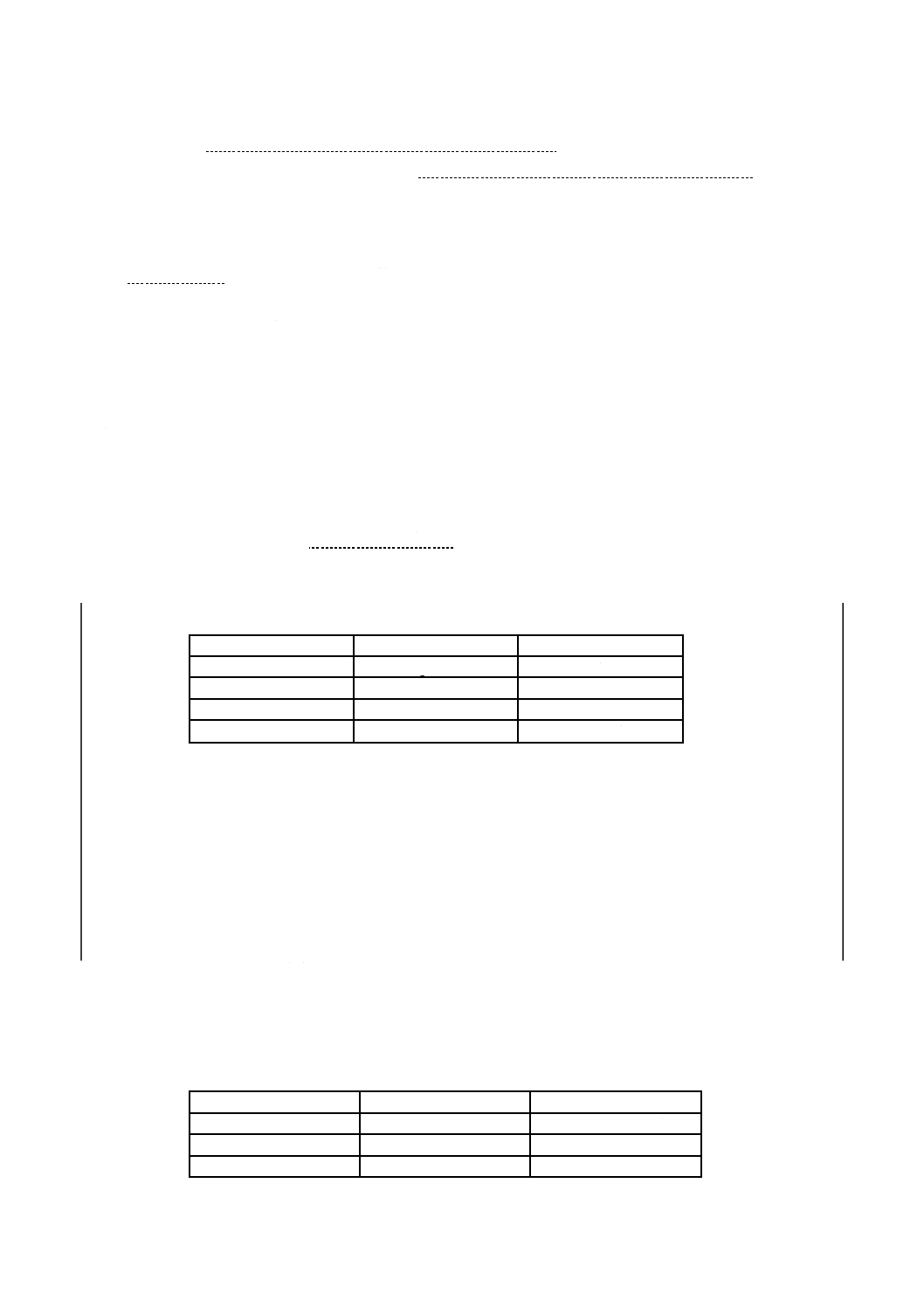

単位 mm

単位 mm

a) 耐熱合金製連結棒

① 補償導線

④ 支持棒

⑦ シース熱電対

② 固定用ねじ部

⑤ 支持部

⑧ 銀棒本体

③ 熱電対固定ねじ

⑥ 耐熱合金製連結棒

b) 銀棒本体

l1

l2

l3

l4

l5

12

5

7

15

15±0.1

l1

l2

l3

l4

l5

l6

l7

l8

l9

3

5

5

12

22

7

7

22

37

図A.1−銀棒(B法:中心温度測定法)

図A.2−耐熱合金製連結棒及び銀棒本体

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 2242:2012 熱処理油剤

ISO 6743-14:1994 Lubricants, industrial oils and related products (class L)−

Classification−Part 14: Family U (Heat treatment)

ISO 9950:1995 Industrial quenching oils−Determination of cooling characteristics−

Nickel-alloy probe test method

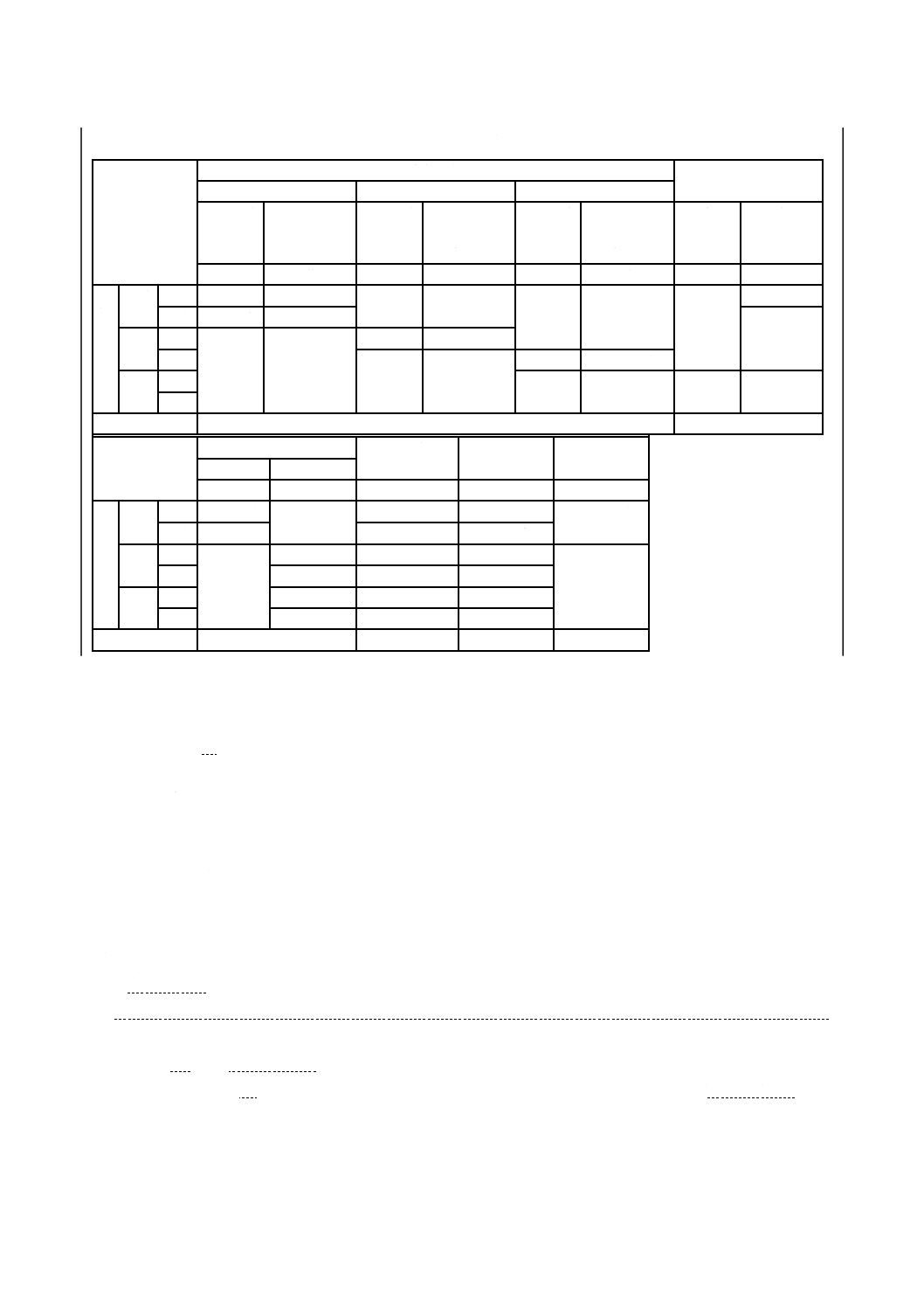

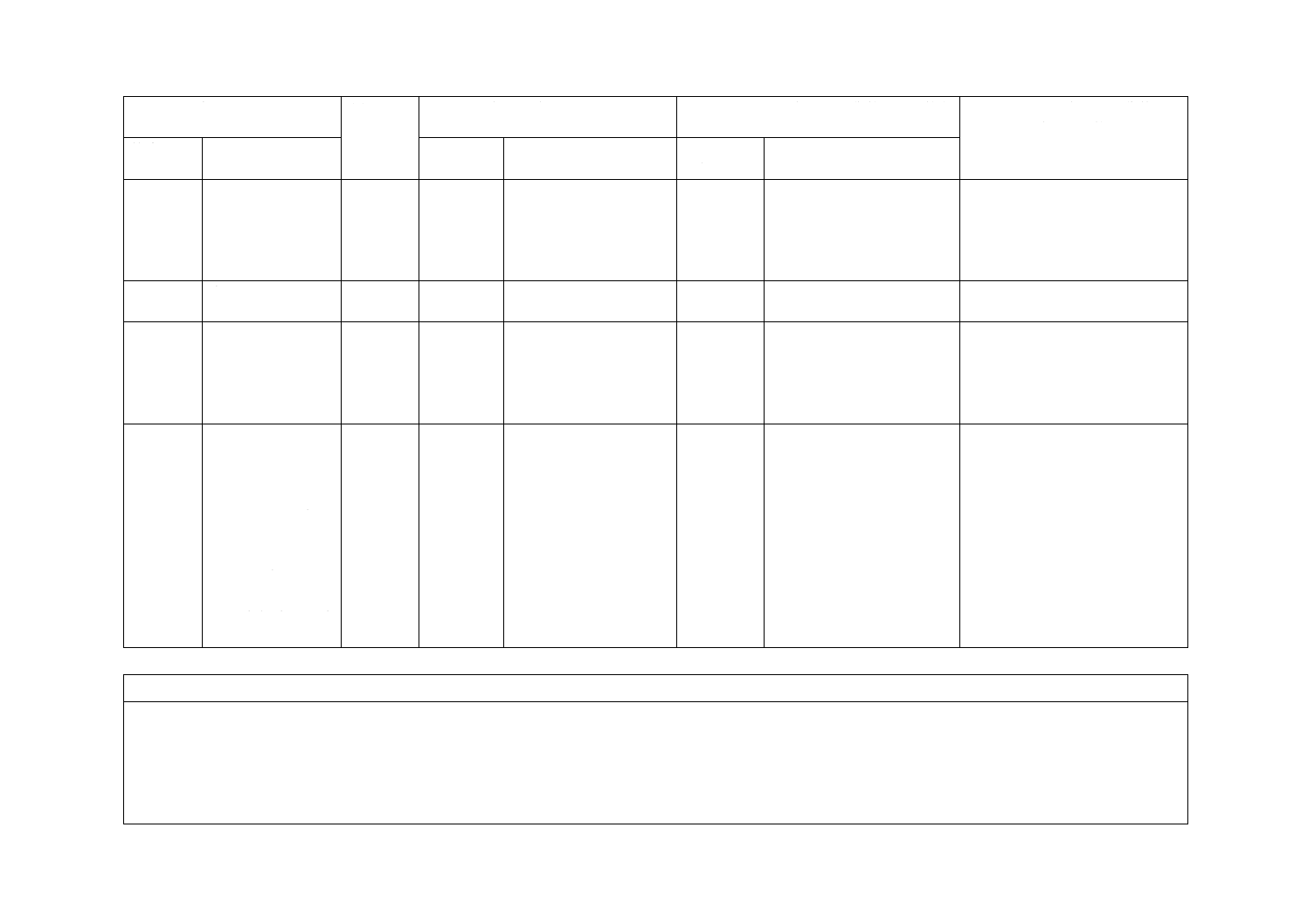

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範

囲

鉄鋼及びその他の金

属の熱処理に用いる

油剤のうち,鉱油を

主成分とする熱処理

油剤について規定。

ISO

6743-14

1

熱処理分野で用いる焼入

用流体の詳細分類を規定。

変更

ISOの2規格は,それぞれ分

類と試験方法について規定。

JISは,これらに加え,品質

などの規定項目を追加。

JISは製品規格として必要な規定項

目及び内容を追加。ISO規格の見直

し時に提案を検討。

ISO 9950

1

工業焼入油の冷却性能を

測定するためのニッケル

合金測温体の実験室試験

について規定。

2引用規

格

2

3 用語及

び定義

この規格で用いる主

な用語及び定義を規

定。

−

−

JISとほぼ同じ

追加

−

JIS として必要な用語及び定義を

追加。実質的な差異はない。

11

K

2

2

4

2

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 種類

用途によって,1種

(通常の焼入れ用),

2種(熱浴焼入れ用)

及び3種(焼戻し用)

ISO

6743-14

4

鉱油を主成分とするもの

以外についても規定され

ている。

変更

鉱油を主成分とするもののう

ち,JIS1種及び2種はISO規

格と整合している。3種はISO

規格には規定されていない。

また,JISはISO規格のUHV,

UHK及び水溶性焼入液

(UAA,UAB,UAC,UAD,

UAE,及びUAK)を規定して

いない。

JISは,国内の市場実態に合わせ,

種類を分類。ISO規格の見直し時に

提案を検討。

なお,JISの分類と相当するISO規

格の分類名の対応表が参考として

記載されている。

水溶性焼入液は,使用時の希釈濃度

によって冷却性能が異なり,使用目

的によって濃度を選択するのが通

常であるので,製品分類は困難であ

る。冷却性能試験法だけを附属書A

に規定した。

今後,水溶性焼入液も製品分類に規

定することを検討する予定。

5品質及

び性状

3種類に分類した熱

処理油の品質及び性

状を規定。

−

−

−

追加

−

製品規格のJISとして必要な規定

項目を追加。

6.1 試料

採取方法

JIS K 2251に規定の

試料の採取方法によ

る。

ISO 9950

6

試料量は,2リットル。清

浄な容器を用い代表試料

の採取。

追加

JISは熱処理油の採取手順を

詳細に規定。

品質評価に必要なため。

6.2 冷却

性能試験

方法

A法:表面温度測定

法

銀測温体を用いて

800 ℃からの冷却曲

線をアナログ法又は

デジタル法で求め,

特性温度及び

400 ℃までの冷却時

間で冷却性能を表示

する。

ISO 9950

5.2.1

測温体にニッケル合金

(インコネル600)を用

い,最高冷却速度,最高

冷却速度を示す温度,

300 ℃における冷却速度

及び600,400,200 ℃ま

での冷却時間で冷却性能

を表示する。

変更

測温体の材質及び大きさが異

なる。

JIS:銀

ISO:ニッケル合金(インコ

ネル)

長年用いられているJIS法の変更

は,製造業者及び使用者に混乱を与

える可能性が高いため,従来からの

JISの規定内容を踏襲。今後時期を

見て,本法の改良法である,附属書

Aに規定のB法をISOに提案する

予定。

11

K

2

2

4

2

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

6.2 冷却

性能試験

方法(続

き)

温度の測定はアナロ

グ法又はデジタル法

のいずれでもよい。

ISO 9950

5.5.1

温度の測定はアナログ法

又はデジタル法のいずれ

でもよいことが規定され

ている。

一致

前回の改正でISO規格と同

様にデジタル法又はアナロ

グ法の二つの方法のいずれ

でもよいことを規定してい

る。

−

銀棒及び試験装置の

補正に用いる標準液

は,DOP又は鉱油系

標準液のいずれでも

よい。

ISO 9950

4.2

動粘度が19〜23 mm2/s

(40 ℃)であって,粘度

指数,密度,引火点,蒸

留性状及び芳香族分の値

を規定した鉱油系標準液

を用いる。

変更

DOP又は鉱油系標準液のい

ずれでもよいことを規定し

ている。鉱油系標準油の使用

は今回の改正で取り入れた

ものであって,高い精度で補

正が行われるようにISO規

格の規定値よりも引火点の

範囲を狭く規定している。

長年用いられているJIS法の変更

は,製造業者及び使用者に混乱を

与える可能性が高いため,標準液

は,DOP又は鉱油系標準液のいず

れでもよいことを規定した。

6.3 安定

度試験方

法

粘度比及び残留炭素

分の増加量を測定

し,試料の安定度を

試験する。

−

−

−

追加

−

品質評価に必要なため。製造業者

及び使用者に混乱を与える可能性

が高いため,改正前JISの規定内

容を踏襲。ISO規格の見直し時に

提案を検討。

6.4 動粘

度試験方

法

JIS K 2283による。 ISO 9950

4.2

ISO 3104による。

変更

JIS,ISO規格とも動粘度測

定に関わる規格全体を引用

しており,JIS K 2283とISO

3104とはMODの関係にあ

る。

長年用いられているJIS法の変更

は,製造業者及び使用者に混乱を

与える可能性が高いため,改正前

JISの規定内容を踏襲。ISO規格の

見直し時に提案を検討。

6.5 引火

点・燃焼点

試験方法

JIS K 2265-4によ

る。

ISO 9950

4.2

ISO 2719による。

変更

JISはクリーブランド開放

法,ISO規格はペンスキーマ

ルテンス密閉法による試験。

JISは,国内消防法に適応する試験

方法を規定。ISO規格の見直し時

に提案を検討。

6.6 水分

試験方法

JIS K 2275による。 −

−

−

追加

−

品質評価に必要なため。ISO規格

の見直し時に提案を検討。

11

K

2

2

4

2

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

7製品の

呼び方

名称及び種類によ

る。

ISO

6743-14

4

分類記号で規定してい

る。

変更

JISは名称及び種類で規定。

ISO規格は潤滑油全般の分類

を記号化し,熱処理油はUで

始まる記号で規定している。

商習慣上JISの呼び方は既に定着

しており,ISO規格の記号を採用

すると製造業者及び使用者に混乱

を与える可能性が高いため,改正

前JISの規定内容を踏襲。

8 表示

容器に表示すべき

事項を規定。

−

−

−

追加

−

製品規格のJISとして必要な表示

項目を追加。

9 熱処理

油の取扱

いに関す

る注意事

項

熱処理油の取扱い

及び廃油処理につ

いての注意事項を

規定。

−

−

−

追加

−

関連法令等に関する注意事項等を

追加。

附属書A

(規定)

水溶性焼

入液の冷

却性能試

験方法

B法:中心温度測定

法

シース熱電対を埋

め込んだ銀測温体

を用いて800 ℃か

らの冷却曲線をア

ナログ法又はデジ

タル法で求め,特性

温度及び400 ℃ま

での冷却時間で冷

却性能を表示する。

ISO 9950

5.2.1

測温体にニッケル合金

(インコネル600)を用

い,最高冷却速度,最高

冷却速度を示す温度,

300 ℃における冷却速度

及び600,400,200 ℃ま

での冷却時間で冷却性能

を表示する。

変更

測温体の材質及び大きさが

異なる。

JIS:銀

ISO:ニッケル合金(インコ

ネル)

長年用いられているJIS法の変更

は,製造業者及び使用者に混乱を

与える可能性が高いため,測温体

材質以外はISO法に準拠した規定

内容となっている。今後時期を見

てISOに改正を提案する予定。

JISと国際規格との対応の程度の全体評価:(ISO 6743-14:1994,ISO 9950:1995,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

11

K

2

2

4

2

:

2

0

1

2