K 2241:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び性状 ··················································································································· 3

4.1 一般 ···························································································································· 3

4.2 不水溶性切削油剤の種類及び性状······················································································ 3

4.3 水溶性切削油剤の種類及び性状 ························································································ 4

5 不水溶性切削油剤の試験方法 ······························································································ 5

5.1 共通事項 ······················································································································ 5

5.2 試料採取方法 ················································································································ 5

5.3 動粘度試験方法 ············································································································· 5

5.4 脂肪油分試験方法 ·········································································································· 5

5.5 機器分析による全硫黄分試験方法····················································································· 12

5.6 銅板腐食試験方法 ········································································································· 12

5.7 引火点試験方法 ············································································································ 12

5.8 流動点試験方法 ············································································································ 12

5.9 耐荷重能試験方法 ········································································································· 12

6 水溶性切削油剤の試験方法 ································································································ 12

6.1 共通事項 ····················································································································· 12

6.2 試料採取方法及び試料の調製方法····················································································· 12

6.3 表面張力試験方法 ········································································································· 12

6.4 乳化安定度試験方法 ······································································································ 16

6.5 不揮発分試験方法 ········································································································· 17

6.6 pH試験方法 ················································································································· 17

6.7 機器分析による全硫黄分試験方法····················································································· 17

6.8 泡立ち試験方法 ············································································································ 17

6.9 金属腐食試験方法 ········································································································· 18

7 製品の呼び方 ·················································································································· 19

8 表示······························································································································ 19

K 2241:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,全国工作油剤工業

組合(JMFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS K 2241:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 2241:2017

切削油剤

Cutting fluid

1

適用範囲

この規格は,主に金属の切削加工及び研削加工に用いる切削油剤について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板並びに条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 0117 赤外分光分析通則

JIS K 2001 工業用潤滑油−ISO粘度分類

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-1 引火点の求め方−第1部:タグ密閉法

JIS K 2265-3 引火点の求め方−第3部:ペンスキーマルテンス密閉法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2513 石油製品−銅板腐食試験方法

JIS K 2519 潤滑油−耐荷重能試験方法

JIS K 2541-3 原油及び石油製品−硫黄分試験方法 第3部:燃焼管式空気法

JIS K 2541-4 原油及び石油製品−硫黄分試験方法 第4部:放射線式励起法

JIS K 2541-5 原油及び石油製品−硫黄分試験方法 第5部:ボンベ式質量法

JIS K 8001 試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8122 塩化カルシウム二水和物(試薬)

JIS K 8574 水酸化カリウム(試薬)

JIS K 8593 石油エーテル(試薬)

JIS K 8848 ヘキサン(試薬)

2

K 2241:2017

JIS K 8987 硫酸ナトリウム(試薬)

JIS R 6111 人造研削材

JIS R 6252 研磨紙

JIS Z 8103 計測用語

JIS Z 8401 数値の丸め方

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

JIS Z 8802 pH測定方法

日本農林規格 なたね油

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

不水溶性切削油剤

水に希釈せずに使用する切削油剤。

3.2

水溶性切削油剤

水に希釈して使用する切削油剤。

3.3

脂肪油分

油剤中に含まれる動植物油脂・エステルの含有率。

3.4

極圧添加剤

切削時に摩擦局部の焼付きの抑制,及び切削性の向上を図るために基油に添加する物質。

3.5

界面活性剤

水に不溶の液体を乳化又は可溶化したり,粉末・固体を水中に分散させたり,繊維又は金属の表面の汚

れを洗浄したりするなどの作用をもつ一群の物質。

3.6

全硫黄分

鉱油,その他の添加剤に含まれる硫黄を合わせた,油剤に含まれる硫黄の含有率。

3.7

銅板腐食

所定の条件下で試料に浸せき(漬)した銅板を銅板腐食標準板と比較して判定した試料の銅板に対する

腐食性。

3.8

耐荷重能

3

K 2241:2017

規定の試験機で一定の摩擦条件下において,滑り摩擦接触面に焼付き,その他の損傷を起こさず,油剤

によって支え得る最大荷重。

3.9

乳化安定度

水溶性切削油剤A1種の,規定の条件下での乳化状態の安定度合い。

3.10

不揮発分

試料中の水分など約100 ℃までに揮発する成分を,一定温度の恒温槽に一定時間保持して除去した残さ

(渣)率。

3.11

泡立ち

水溶性切削油剤の水希釈液を規定の条件でかくはんし,規定時間放置した後の液面上の泡の量(ml)。

3.12

金属腐食

水溶性切削油剤の水希釈液に各種金属を浸せき(漬)して,規定時間放置した後の変色などの外観変化。

4

種類及び性状

4.1

一般

切削油剤の種類は,不水溶性切削油剤と水溶性切削油剤とに区分するが,いずれも塩素系極圧添加剤は

使用しない。また,水溶性切削油剤には,亜硝酸塩は使用しない。

4.2

不水溶性切削油剤の種類及び性状

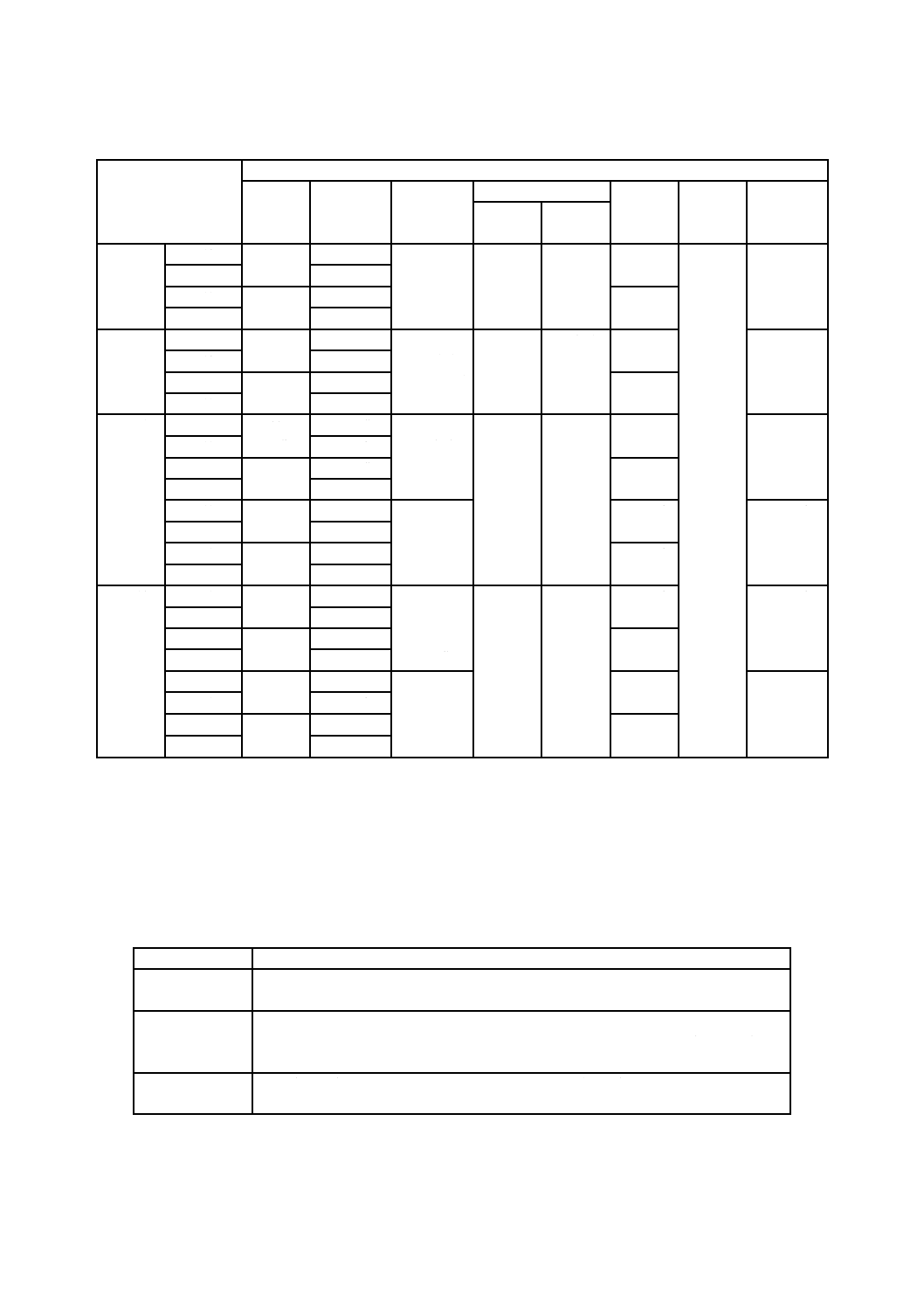

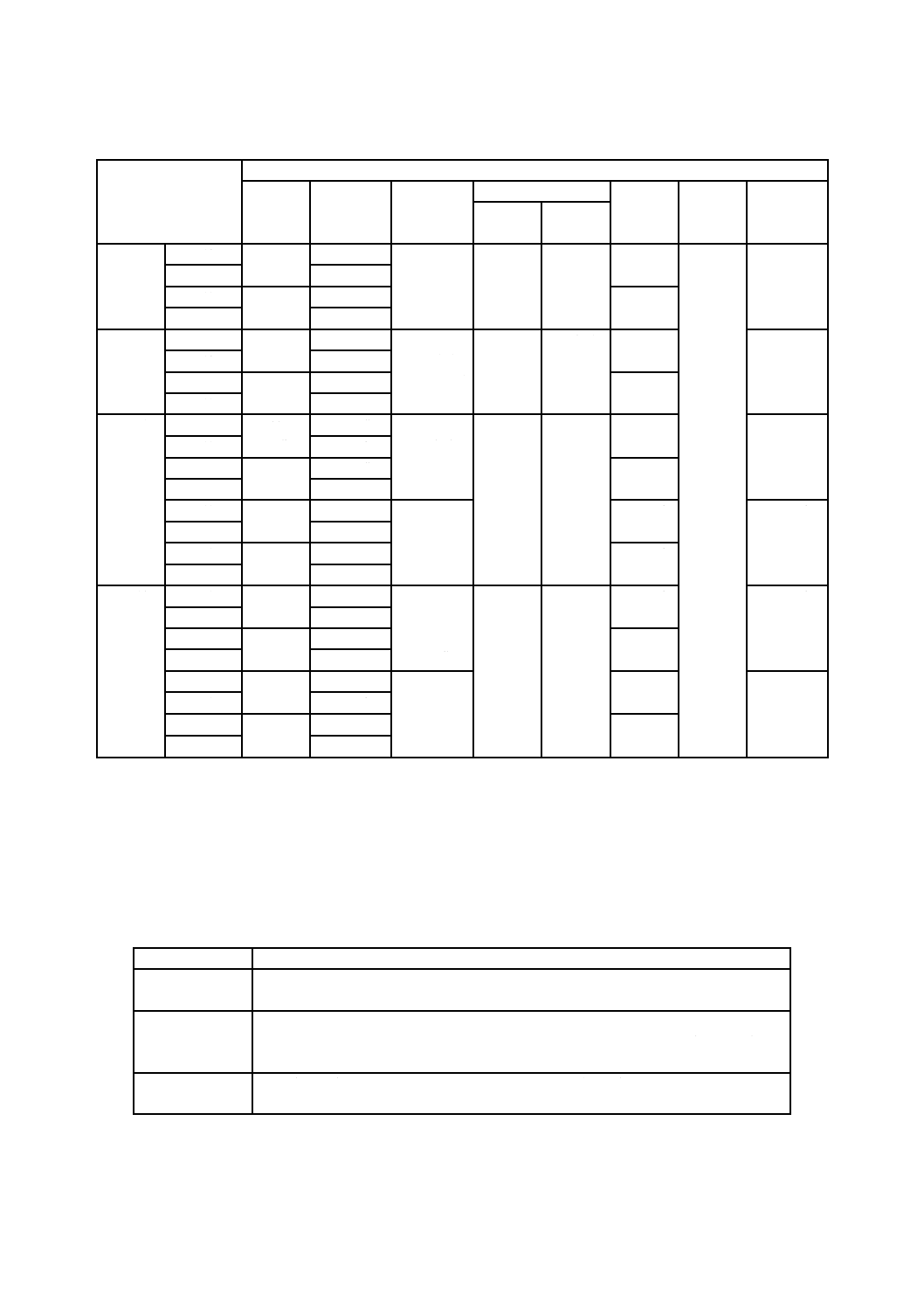

不水溶性切削油剤は,表1に示すように,極圧添加剤の有無などによってN1種〜N4種に区分し,動粘

度,脂肪油分などによって更に細分する。また,箇条5によって試験したとき,表2に適合しなければな

らない。

表1−不水溶性切削油剤の種類

種類

内容

N1種

鉱油及び/又は脂肪油からなり,極圧添加剤を含まないもの。1号〜4号に細分する。

N2種

鉱油及び/又は脂肪油からなり,極圧添加剤を含むもので,かつ,銅板腐食が150 ℃

で1以下のもの。1号〜4号に細分する。

N3種

鉱油及び/又は脂肪油からなり,硫黄系極圧添加剤を含むもので,かつ,銅板腐食

が100 ℃で2以下,及び150 ℃で2以上のもの。1号〜8号に細分する。

N4種

鉱油及び/又は脂肪油からなり,硫黄系極圧添加剤を含むもので,かつ,銅板腐食

が100 ℃で3以上のもの。1号〜8号に細分する。

4

K 2241:2017

表2−不水溶性切削油剤の性状

種類

性状

動粘度

mm2/s

(40 ℃)

脂肪油分

質量分率

%

全硫黄分

質量分率

%

銅板腐食

引火点

℃

流動点

℃

耐荷重能

MPa

100 ℃

1 h

150 ℃

1 h

N1種

1号

10

未満

10未満

−

−

1以下

70以上 −5以下

0.1以上

2号

10以上

3号

10

以上

10未満

130以上

4号

10以上

N2種

1号

10

未満

10未満

極圧添加

剤を含有

し,5以下

−

1以下

70以上

0.1以上

2号

10以上

3号

10

以上

10未満

130以上

4号

10以上

N3種

1号

10

未満

10未満

硫黄系極

圧添加剤

を含有し,

1未満

2以下

2以上

70以上

0.15以上

2号

10以上

3号

10

以上

10未満

130以上

4号

10以上

5号

10

未満

10未満

1以上

5以下

70以上

0.25以上

6号

10以上

7号

10

以上

10未満

130以上

8号

10以上

N4種

1号

10

未満

10未満

硫黄系極

圧添加剤

を含有し,

1未満

3以上

−

70以上

0.15以上

2号

10以上

3号

10

以上

10未満

130以上

4号

10以上

5号

10

未満

10未満

1以上

5以下

70以上

0.25以上

6号

10以上

7号

10

以上

10未満

130以上

8号

10以上

4.3

水溶性切削油剤の種類及び性状

水溶性切削油剤は,表3に示すように,希釈液の外観,表面張力,不揮発分などによってA1種〜A3種

に区分し,pH及び金属腐食によって更に細分する。また,箇条6によって試験したとき,表4に適合しな

ければならない。

表3−水溶性切削油剤の種類

種類

内容

A1種

水に溶けない成分(鉱油,脂肪油など),界面活性剤などからなり,水に加えて希釈

すると外観が乳白色になるもの。1号及び2号に分類する。

A2種

水に溶ける成分(界面活性剤など)単独,又は水に溶ける成分及び水に溶けない成

分(鉱油,脂肪油など)からなり,水に加えて希釈すると外観が半透明又は透明に

なるもの。1号及び2号に分類する。

A3種

水に溶ける成分からなり,水に加えて希釈すると外観が透明になるもの。1号及び2

号に分類する。

5

K 2241:2017

表4−水溶性切削油剤の性状

種類

性状

外観

(室温)

表面張力

10−3 N/m

(25±1 ℃)

不揮発

分

pH

(25±1 ℃)

金属腐食

(室温,48 h)

乳化安定度

ml(室温,24 h)

全硫黄

分

泡立ち

試験

ml

(24±2 ℃)

水

硬水

質量

分率

%

油層 クリ

ーム

層

油層 クリ

ーム

層

質量

分率

%

A1種 1号 乳白色

−

80以上 8.5以上

10.5未満

変色がないこと

(鋼板)

0.5

未満

2.5

以下

2.5

以下

2.5

以下

5以下

1以下

2号

8.0以上

10.5未満

変色がないこと

(アルミニウム

板及び銅板)

A2種 1号 半透明

又は透

明

40未満

30以上 8.5以上

10.5未満

変色がないこと

(鋼板)

−

2号

8.0以上

10.5未満

変色がないこと

(アルミニウム

板及び銅板)

A3種 1号

透明

40以上

8.5以上

10.5未満

変色がないこと

(鋼板)

2号

8.0以上

10.5未満

変色がないこと

(アルミニウム

板及び銅板)

不揮発分及び全硫黄分は,原液における性状を規定し,それ以外の項目においては,A1種は基準希釈倍率10倍

の水溶液,A2種及びA3種は30倍の水溶液の性状を規定したものである。

希釈方法は,6.2による。

5

不水溶性切削油剤の試験方法

5.1

共通事項

化学分析について共通する一般事項は,JIS K 0050,JIS Z 8402-1,JIS Z 8402-2,JIS Z 8402-6,及びJIS

Z 8103による。

5.2

試料採取方法

不水溶性切削油剤は,JIS K 2251に規定する方法によって一次試料を採取し,そのまま二次試料とする。

5.3

動粘度試験方法

動粘度試験方法は,JIS K 2283による。

5.4

脂肪油分試験方法

5.4.1

一般

脂肪油分試験方法は,けん化法による脂肪油分試験方法,又は赤外分光光度計による脂肪油分試験方法

のいずれかによる。

なお,測定によって,けん化法による脂肪油分試験方法と赤外分光光度計による脂肪油分試験方法との

の値において疑義が生じた場合は,赤外分光光度計による脂肪油分試験方法の値を採用する。

5.4.2

けん化法による脂肪油分試験方法

5.4.2.1

試験方法の概要

試料をけん化し,不けん化物とけん化物とに分離する。けん化物を酸分解し,脂肪酸分を定量して,脂

肪油分に換算する。

6

K 2241:2017

5.4.2.2

試薬

試薬は,次による。

a) ジエチルエーテル JIS K 8103に規定するもの。

b) エタノール JIS K 8102に規定するもの。

c) アセトン JIS K 8034に規定するもの。

d) 1 mol/L水酸化カリウム・エタノール溶液 JIS K 8574に規定する水酸化カリウム6.6 gをb) のエタ

ノールの70容量%水溶液に加えて100 mlにしたもの。

e) 石油エーテル JIS K 8593に規定するもの。

f)

フェノールフタレイン滴定用指示薬溶液 JIS K 8001に規定する滴定用指示薬溶液類の調製方法に従

って調製したもの。

g) メチルオレンジ滴定用指示薬溶液 JIS K 8001に規定する滴定用指示薬溶液類の調製方法に従って調

製したもの。

h) 塩酸 JIS K 8001に規定する1 mol/L塩酸。

i)

硫酸ナトリウム JIS K 8987に規定するもの。

5.4.2.3

試験手順

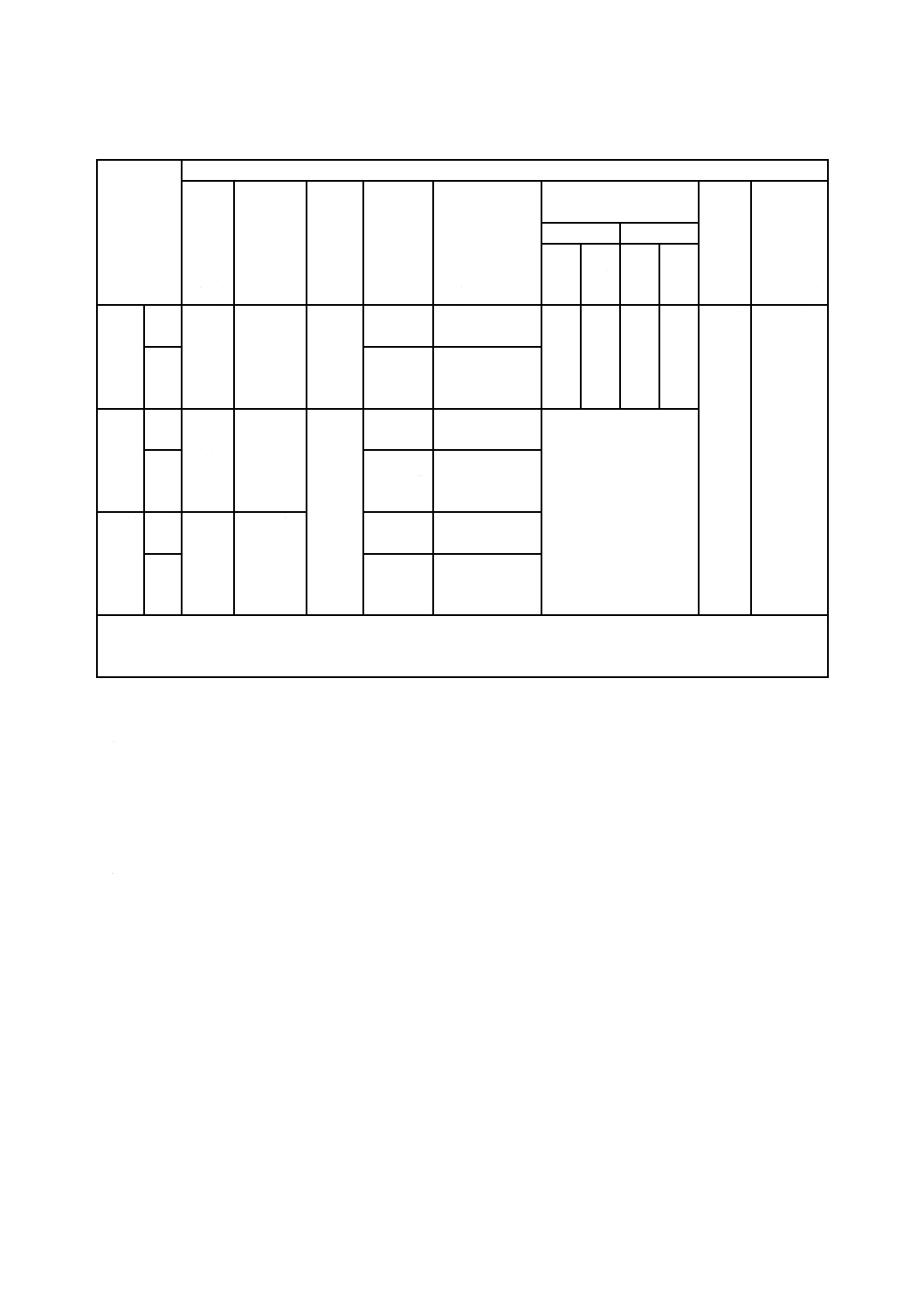

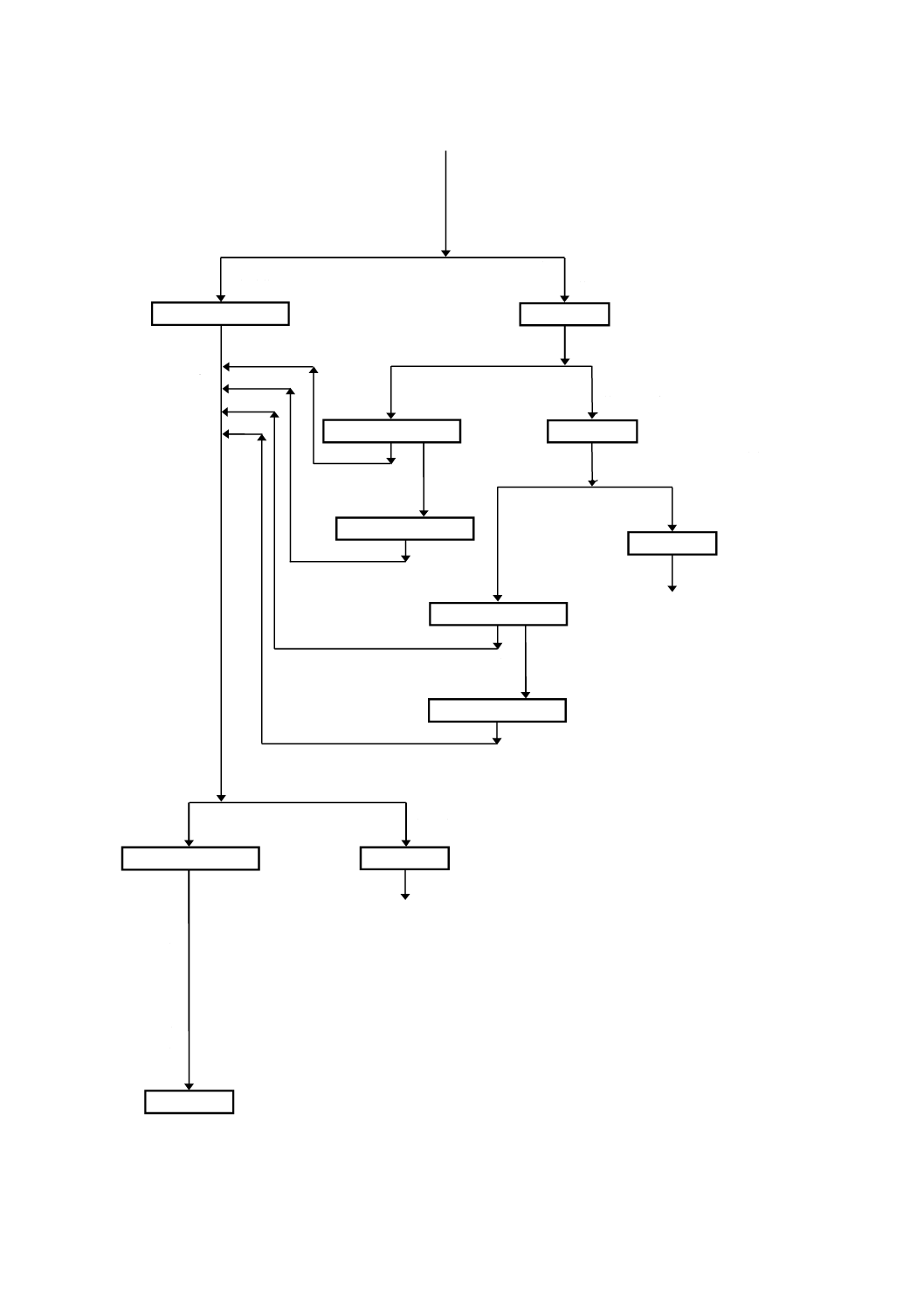

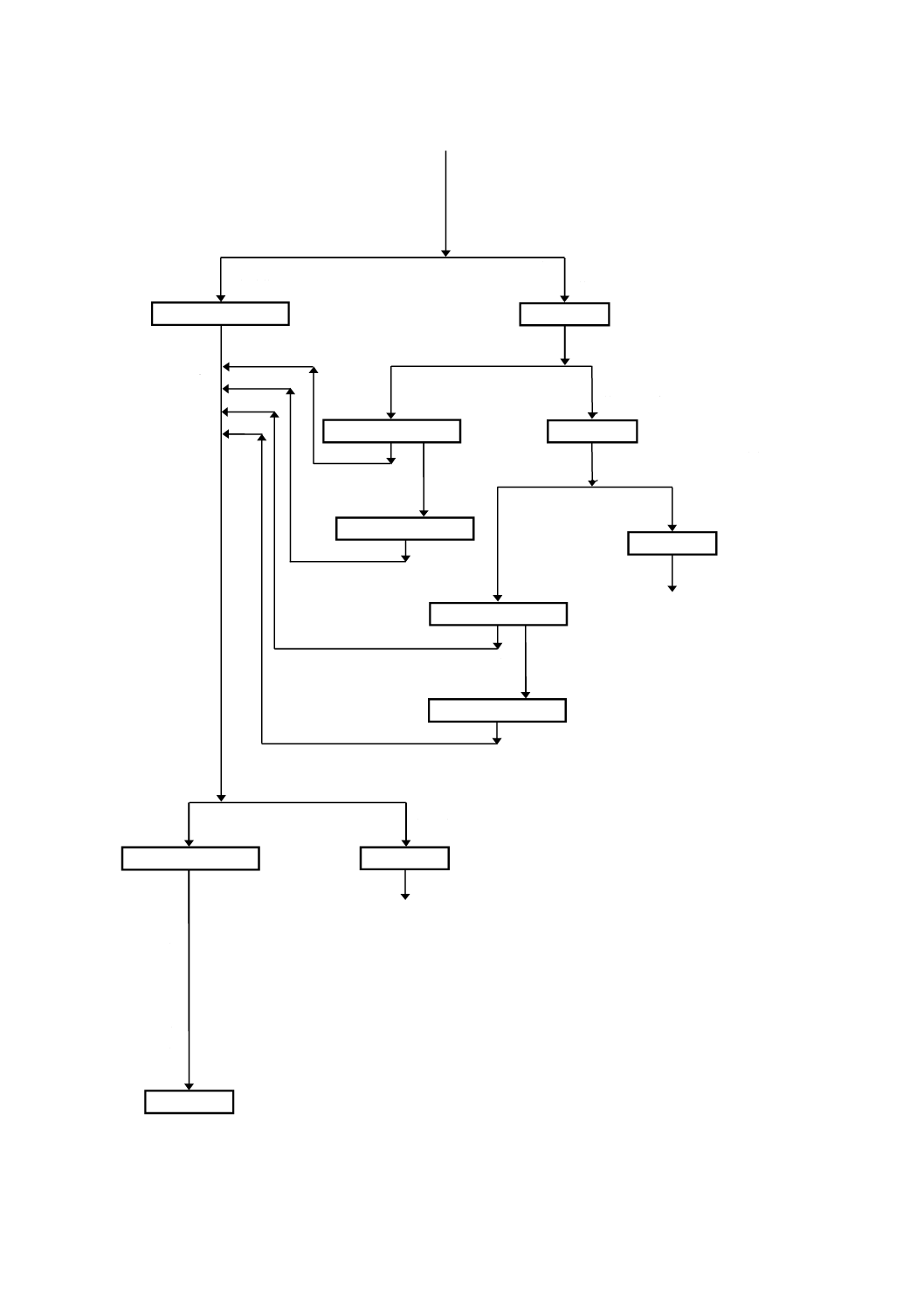

試験手順は,次による(図1参照)。

a) 試料約10 gを0.1 gの桁まで第1のフラスコ300 mlにはかりとり,1 mol/L水酸化カリウム・エタノー

ル溶液50 ml及び少量の沸石を加え,逆流冷却管を付けて水浴上で加熱し,約1時間沸騰させる。そ

の間フラスコを時々静かに振る。

b) けん化の終わった内容物は,第1の分液漏斗500 mlに移し,第1のフラスコを約40 mlの温水で2回

洗い,この洗浄水を第1の分液漏斗に加え室温に冷却する。

c) 冷却した後,けん化に用いた第1のフラスコを約50 mlの石油エーテルで2回洗う。石油エーテルは

洗いながら第1の分液漏斗に注加する。

d) 第1の分液漏斗は,栓を完全にして約1分間激しく振り,明らかに2層に分かれるまで静置する。

e) 2層に分離した後,下層は第2の分液漏斗300 mlに移し,これに石油エーテル50 mlを加えてd) と同

様に振って静置する。2層に分離した後,下層は第3の分液漏斗300 mlに移し,同様の試験手順を行

い,最後の下層を第1の蒸留フラスコ500 mlへ移す。

f)

石油エーテル溶液を合わせて第1の分液漏斗500 mlに入れる。第2及び第3の分液漏斗は,更に少量

の石油エーテル及び水で洗い,第1の分液漏斗500 mlに入れ,水30 mlを加え,振り混ぜて静置し,

2層に分けて下層を第1の蒸留フラスコ500 mlに加える。

g) 第1の分液漏斗の石油エーテル溶液は,更に水30 mlを加えて振り混ぜて洗浄する。この操作を,洗

液がフェノールフタレイン溶液を指示薬として紅色が消えるまで繰り返す。洗液は,第1の蒸留フラ

スコ500 mlに加える。

h) 第1の蒸留フラスコ500 mlにメチルオレンジ溶液を指示薬として赤変するまで塩酸を加える。少量の

沸石を入れ,逆流冷却管を付け,水浴上で約1時間加熱する。酸分解によって,脂肪酸が上層に浮上

する。

i)

酸分解した後,内容物を第4の分液漏斗500 mlに移す。第1の蒸留フラスコ500 mlは,約40 mlの温

水で2回洗い,洗浄温水は第4の分液漏斗500 mlに加え,室温に冷却する。

j)

第1の蒸留フラスコ500 mlが室温になったら,次に50 mlのジエチルエーテルで2回洗い,第4の分

液漏斗500 mlに注加する。

7

K 2241:2017

k) 第4の分液漏斗500 mlは,栓を完全にして約1分間激しく振り,明らかに2層に分かれるまで静置す

る。

l)

2層に分離した後,下層は第5の分液漏斗300 mlに移し,これにジエチルエーテル50 mlを加えてk) と

同様に振って静置する。2層に分離した後,下層は第6の分液漏斗300 mlに移し,同様の試験手順を

行う。

m) ジエチルエーテル溶液を合わせて第4の分液漏斗500 mlに入れる。第5及び第6の分液漏斗は,更に

約10 mlのジエチルエーテルで2回洗い,第4の分液漏斗500 mlに入れる。

n) ジエチルエーテル溶液は,更に水30 mlずつで振り混ぜて洗浄し,洗液がメチルオレンジ溶液を指示

薬として赤色を呈しなくなるまで繰り返す。

o) ジエチルエーテル溶液は,約20 gの硫酸ナトリウム(無水)で脱水し,乾燥したろ紙でろ過し,第2

の蒸留フラスコ500 mlに移す。第4の分液漏斗及びろ紙は,約10 mlのジエチルエーテルで3回洗い,

第2の蒸留フラスコ500 mlに加える。

p) ジエチルエーテル溶液は,蒸留装置によって水浴上で加熱し,濃縮する。

q) 約30 mlになったら冷却して質量既知の丸底フラスコ100 mlに移す。第2の蒸留フラスコ500 mlを約

10 mlのジエチルエーテルで2回洗い,丸底フラスコ100 mlに合わせる。p) の試験手順と同様に蒸留

する。

r) アセトン3 mlを加え蒸留する。さらに,水浴上で軽い減圧にして残存する溶剤及び水分を除去し,真

空デシケーターに入れて恒量になるまで保持する。30分間の質量変化が試料に対して0.1 %以下の場

合には恒量とみなし,残量とする。

5.4.2.4

計算及び結果

脂肪油分は,オレイン酸グリセリドとして,次の式によって小数点以下2桁まで算出し,JIS Z 8401の

規則Aによって小数点以下1桁に丸める。

100

048

.1

×

×

=mB

A

ここに,

A: 脂肪油分(質量分率 %)

B: 5.4.2.3 r) で得られた残量の質量(g)

m: 試料の採取量(g)

1.048: 得られた脂肪酸全てをオレイン酸とみなし,脂肪油(オ

レイン酸グリセリド)に換算する係数

5.4.2.5

試験精度

試験精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引続き短時間内に同一試料を2回試験

したとき,試験結果の差は,脂肪油分10 %未満では平均値の5 %(相対)を超えてはならない。また,

脂肪油分10 %以上では平均値の3 %(相対)を超えてはならない。

b) 室間再現精度 異なる2試験室において,別人が別試験器で同一試料をそれぞれ1回試験して求めた

試験結果の差は,脂肪油分10 %未満では平均値の8 %(相対)を超えてはならない。また,脂肪油分

10 %以上では平均値の5 %(相対)を超えてはならない。

8

K 2241:2017

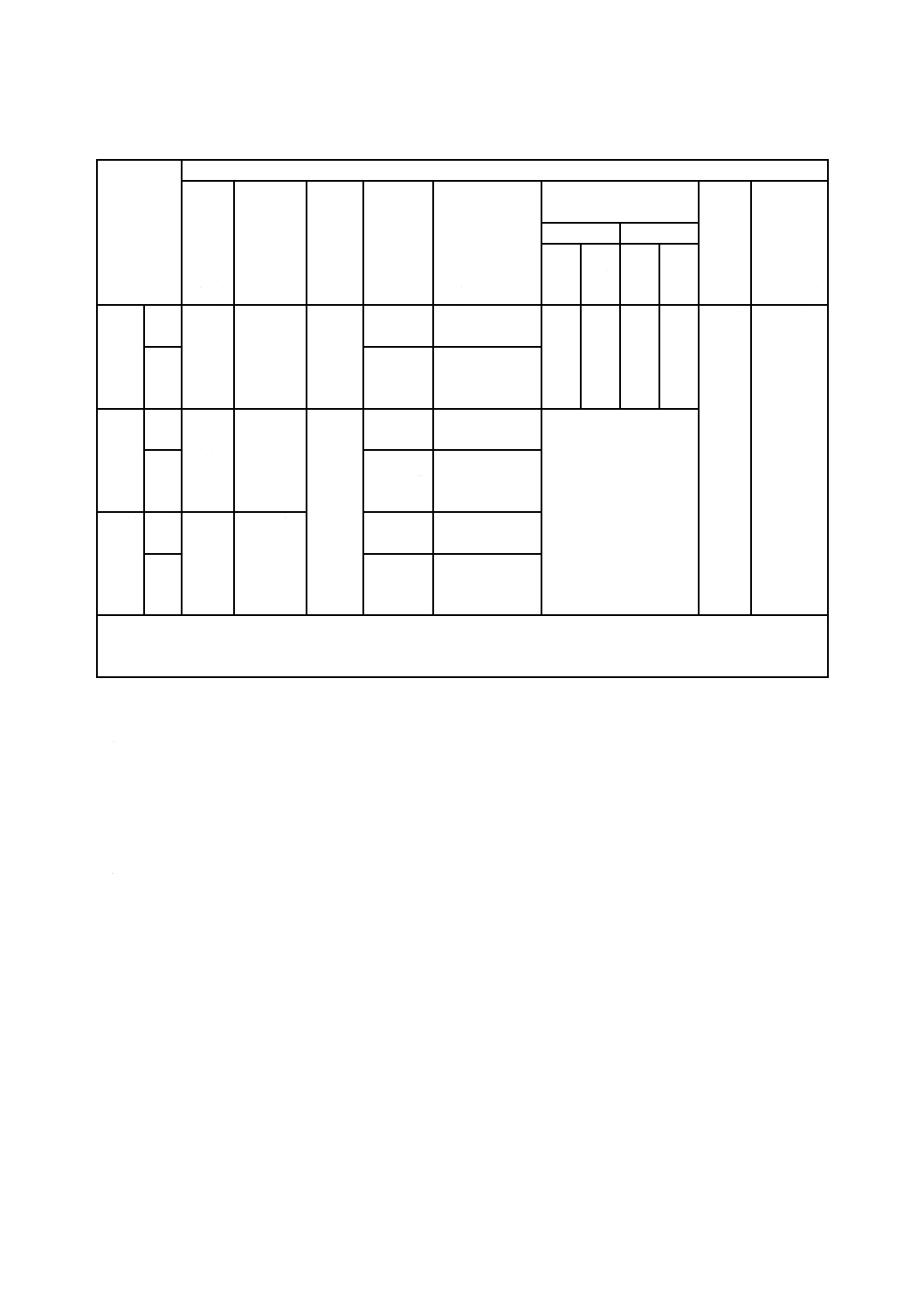

図1−脂肪油分試験手順フロー図

水層

石油エーテル層

石油エーテル層

水層

石油エーテル層

水層

不けん化物

石油エーテル層

除去

f)

g)

f)

f)

(下層)

(上層)

(下層)

(上層)

(けん化物)

(不けん化物)

a)

第1のフラスコ300 mlに10 g。

(0.1 gまではかる。)

1 mol/L水酸化カリウム・エタノール溶液

還流加熱,1時間。

第3の分液漏斗300 mlに移す。

試料

水層

b)

温水,40 ml,2回。室温に冷却。

c)

石油エーテル50 ml 2回。第1の分液漏斗500 mlに移す。

d)

(上層)

d)

(下層)

e)

第2の分液漏斗300 mlに移す。

e)

石油エーテル50 ml

e)

石油エーテル50 ml

e)

(上層)

e)

(下層)

g)

水30 ml

フェノールフタレイン溶液

e)

第1の蒸留フラスコ500 mlに移す。

h)

メチルオレンジ溶液。塩酸。

(1) 還流加熱(酸分解),1時間。

i)

(2) 温水40 ml 2回。

j)

(3) 冷却後ジエチルエーテル50 ml 2回。

i) j)

(1),(2)及び(3)を第4の分液漏斗500 mlに移す。

9

K 2241:2017

図1−脂肪油分試験手順フロー図(続き)

水層

水層

水層

水層

ジエチルエーテル層

ジエチルエーテル

ジエチルエーテル層

ジエチルエーテル

ジエチルエーテル

ジエチルエーテル層

脂肪油分

除去

除去

m)

l)

m)

m)

(下層)

(上層)

(下層)

(上層)

ジエチルエーテル10 ml 2回。

オレイン酸グリセリドとして算出。

k)

(上層)

k)

(下層)

l)

第5の分液漏斗300 mlに移す。

(下層)

l)

第6の分液漏斗300 mlに移す。

l)

(上層)

(第5の分液漏斗300 ml)

m)

ジエチルエーテル10 ml 2回。

m)

(第6の分液漏斗300 ml)

ジエチルエーテル10 ml 2回。

n)

水30 mlずつ

メチルオレンジ溶液

o)

硫酸ナトリウム(無水)20 g。

ろ紙ろ過。

(第2の蒸留フラスコ500 mlに移す。)

p)

加熱濃縮(約30 ml)

q)

(質量既知の丸底フラスコ100 mlに移す。)

r)

蒸留→アセトン3 ml加え蒸留→減圧

→真空デシケーター→恒量

注記 図中のa),b),c)…は,

5.4.2.3の試験手順に対応する。

10

K 2241:2017

5.4.3

赤外分光光度計による脂肪油分試験方法

5.4.3.1

試験の概要

フーリエ変換形赤外分光光度計の全反射測定方法[ATR(Attenuated total reflection)法]によって,試料

の吸光度を測定し,あらかじめ作成した検量線から脂肪油分を求める。

5.4.3.2

試験装置

試験装置は,次による。

a) フーリエ変換形赤外分光光度計 JIS K 0117に規定するもの。

b) はかり 0.1 gまでひょう量できるもの。

5.4.3.3

試薬・試料油

試薬・試料油は,次による。

a) ノルマルヘキサン JIS K 8848に規定するもの。

b) 菜種白しめ油 日本農林規格のなたね油に相当する菜種油。

c) 100ニュートラル油 JIS K 2001に規定するISO VG 22相当の鉱物油。

5.4.3.4

試験方法

試験方法は,次による。

a) 濃度別標準試料油による検量線 濃度別標準試料油による検量線の作成は,次による。

1) はかりで菜種白しめ油の濃度が,5.0,7.5,10.0,12.5及び15.0(質量分率 %)になるように,100

ニュートラル油でうすめた液を100 g作製し,標準試料油とする。

2) ATR板をノルマルヘキサンで洗浄し,十分に乾燥させた後,バックグラウンドのスペクトルを測定

する。

3) 1) で作製した濃度別標準試料油を,ATR板上に薄く均一に塗布した後にスペクトルを測定する。

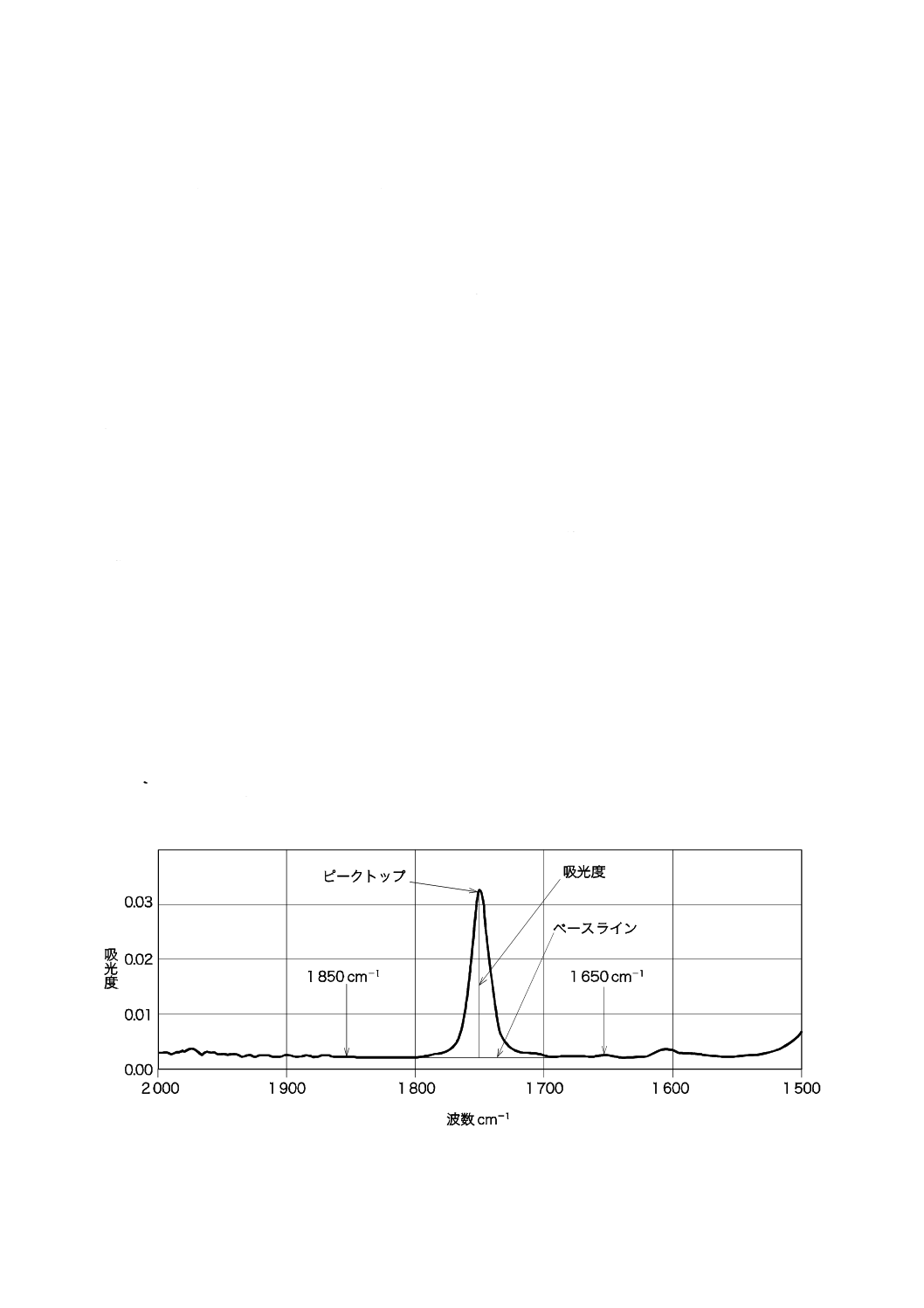

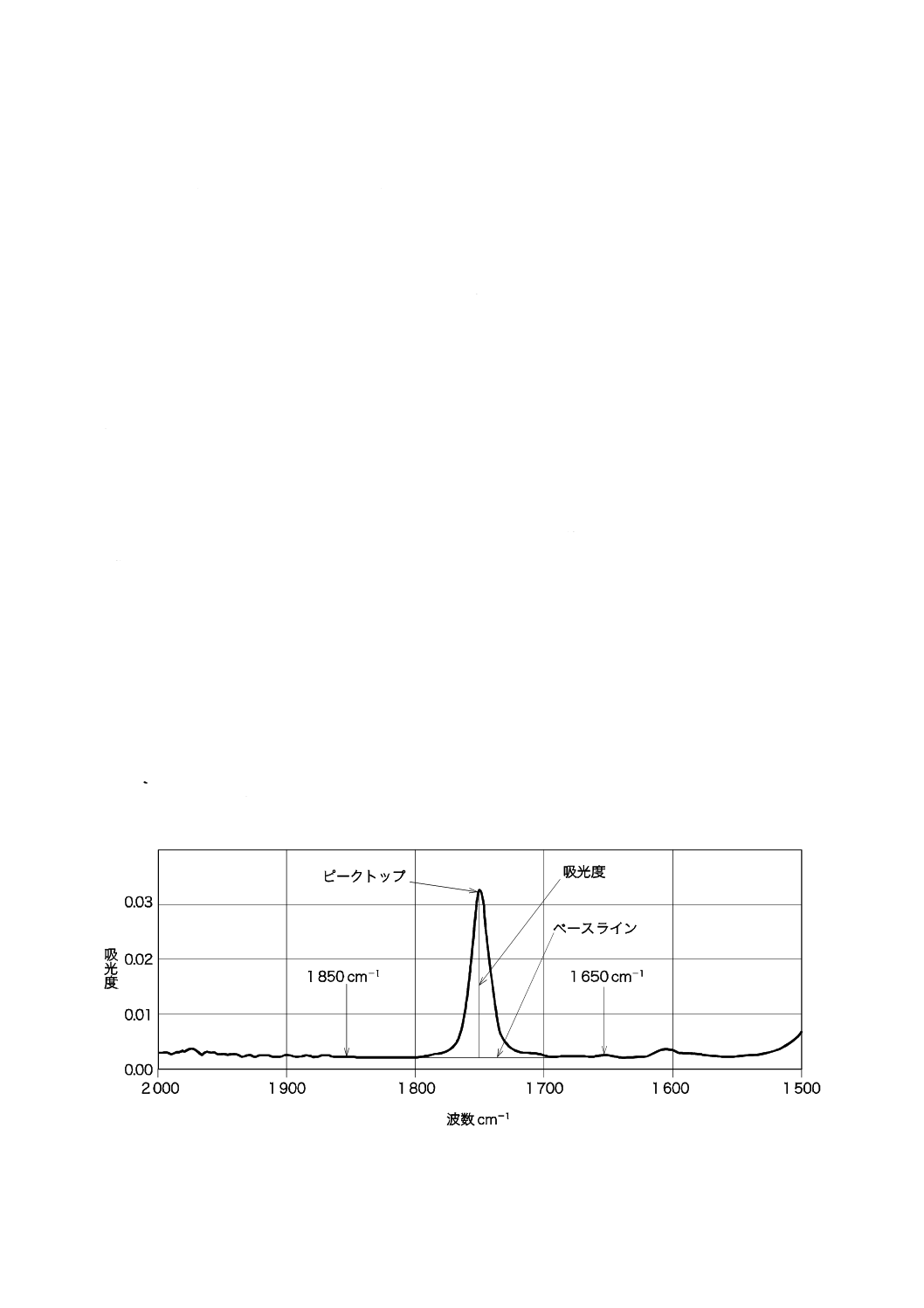

4) 吸光度は,スペクトル中でピークトップ(1 740〜1 750 cm−1でピークが最大のところ)とベースラ

イン(ピークトップの両端で吸光度が安定しているところ)との差を値とする(図2の例参照)。

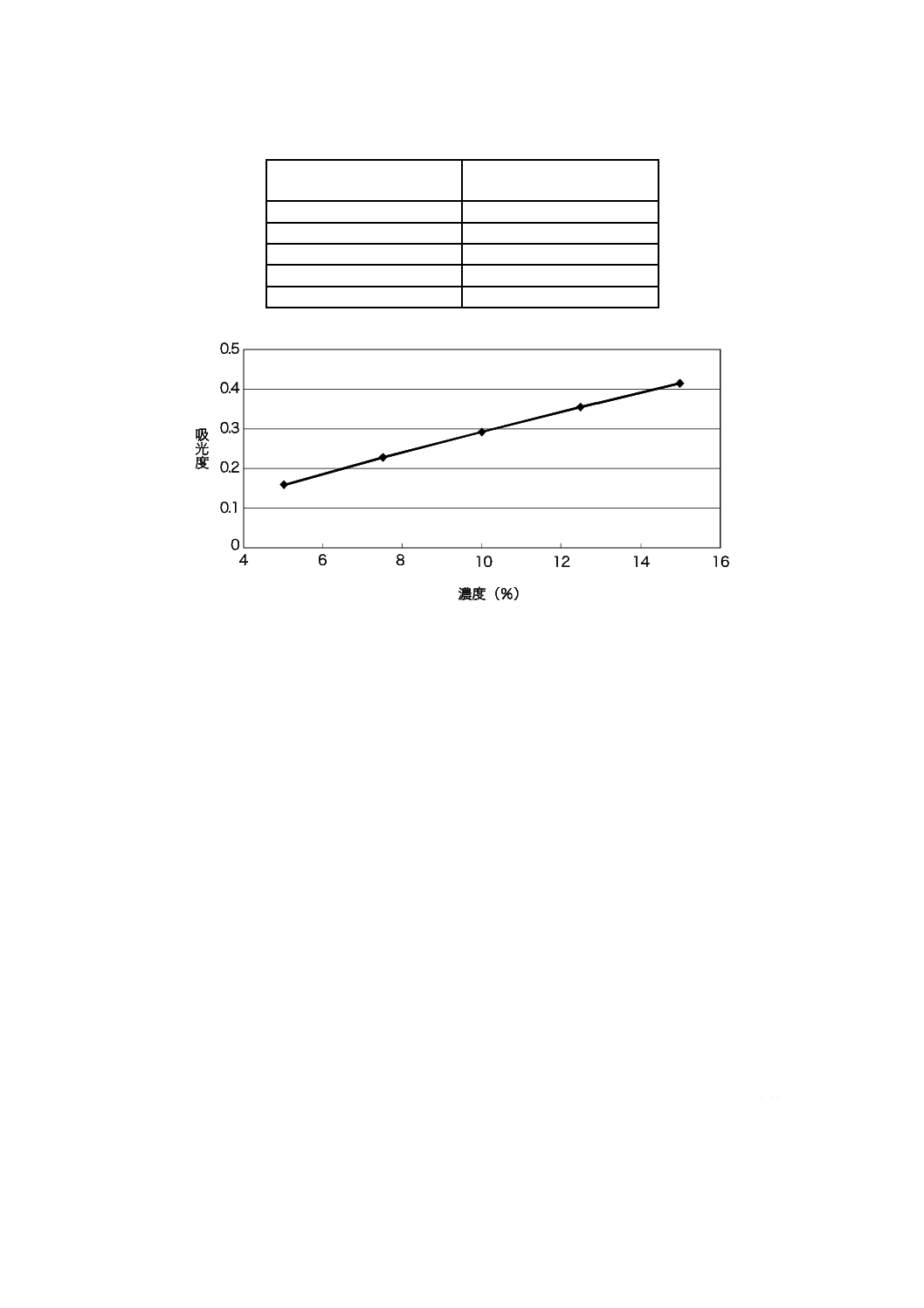

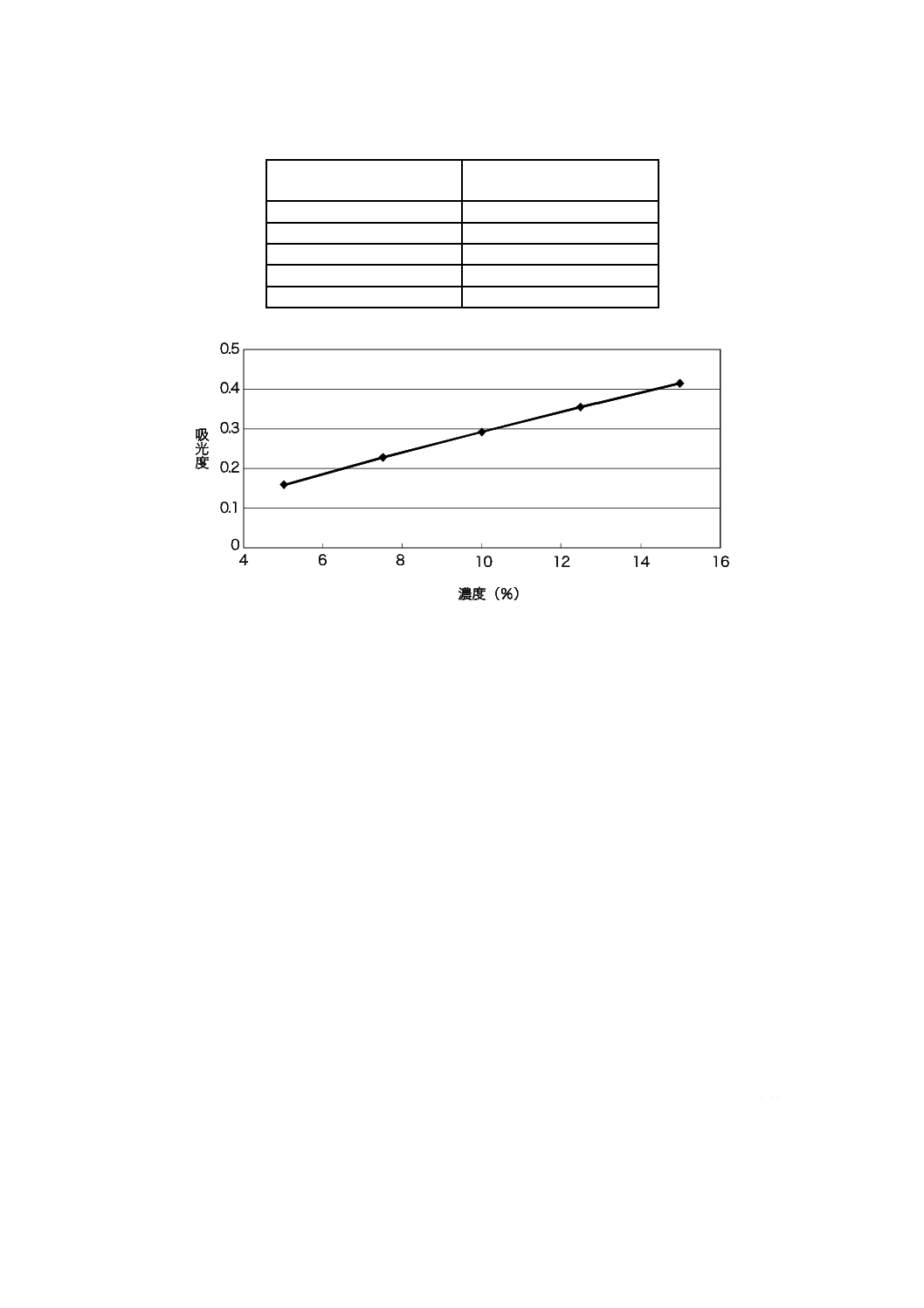

5) 4) に従い,各濃度の標準試料油の吸光度を求める(表5参照)。

6) 5) で求めた吸光度及び濃度から検量線を作成する。検量線の作成例を,図3に示す(1回反射型ATR

測定時の検量線)。

図2−吸光度の求め方(例:1 850〜1 650 cm−1)

11

K 2241:2017

表5−図2から求めた標準試料油の濃度及び吸光度

標準試料油濃度

(質量分率 %)

吸光度

5.0

0.162 0

7.5

0.226 9

10.0

0.292 9

12.5

0.354 0

15.0

0.413 4

図3−標準試料油の検量線(例)

b) 脂肪油分 脂肪油分の測定は,次による。

1) 求めようとする試料油の吸光度を,a) の3)〜5) に従い求める。

2) a) で作成した検量線を用い,1) で求めた吸光度から濃度を算出して脂肪油分を求める。

3) 2) で求めた脂肪油分が,a) に規定する検量線の濃度範囲内であった場合,求めた値を脂肪油分と

する。

4) 2) で求めた脂肪油分が,a) に規定する検量線の濃度範囲外であった場合,求めた脂肪油分の値を

包含する濃度範囲でa) の1)〜6) の手順に従い任意の検量線を作成し,この検量線を用いて1) で

求めた吸光度から濃度を算出し脂肪油分を求める。

5.4.3.5

結果

結果は,JIS Z 8401の規則Aによって小数点以下1桁に丸める。

5.4.3.6

試験精度

フーリエ変換形赤外分光光度計によって得られた試験結果の許容差(確率0.95)は,次による。

a) 室内併行精度 同一試験室において,同一人が,同一試験装置で,引続き短時間内に同一試料を2回

試験したとき試験結果の差は,脂肪油分10 %未満で平均値の5 %(相対),かつ,脂肪油分10 %以上

で平均値の3 %(相対)を超えてはならない。

b) 室間再現精度 異なる2試験室において,別人が別の試験装置で,同一試料をそれぞれ1回試験して

求めた試験結果の差は,脂肪油分10 %未満で8 %(相対),かつ,脂肪油分10 %以上で平均値の5 %

(相対)を超えてはならない。

12

K 2241:2017

5.5

機器分析による全硫黄分試験方法

機器分析による全硫黄分試験方法は,JIS K 2541-3,JIS K 2541-4又はJIS K 2541-5の附属書(誘導結合

プラズマ発光法)のいずれかによる。

5.6

銅板腐食試験方法

銅板腐食試験方法は,JIS K 2513による。

5.7

引火点試験方法

引火点試験方法は,JIS K 2265-1,JIS K 2265-3又はJIS K 2265-4のいずれかによる。

5.8

流動点試験方法

流動点試験方法は,JIS K 2269による。

5.9

耐荷重能試験方法

耐荷重能試験方法は,JIS K 2519に規定する曾田式四球法による。

6

水溶性切削油剤の試験方法

6.1

共通事項

化学分析について共通する一般事項は,JIS K 0050,JIS Z 8402-1,JIS Z 8402-2,JIS Z 8402-6,及びJIS

Z 8103による。

なお,水は,蒸留,イオン交換,超ろ過又はそれらの組合せによって精製した水を用いる。

6.2

試料採取方法及び試料の調製方法

水溶性切削油剤の試料は,JIS K 2251に規定する方法によって一次試料を採取し,そのまま二次試料(原

液)としたものか,又は,二次試料を更に次の方法によって調製した水希釈液を用いる。

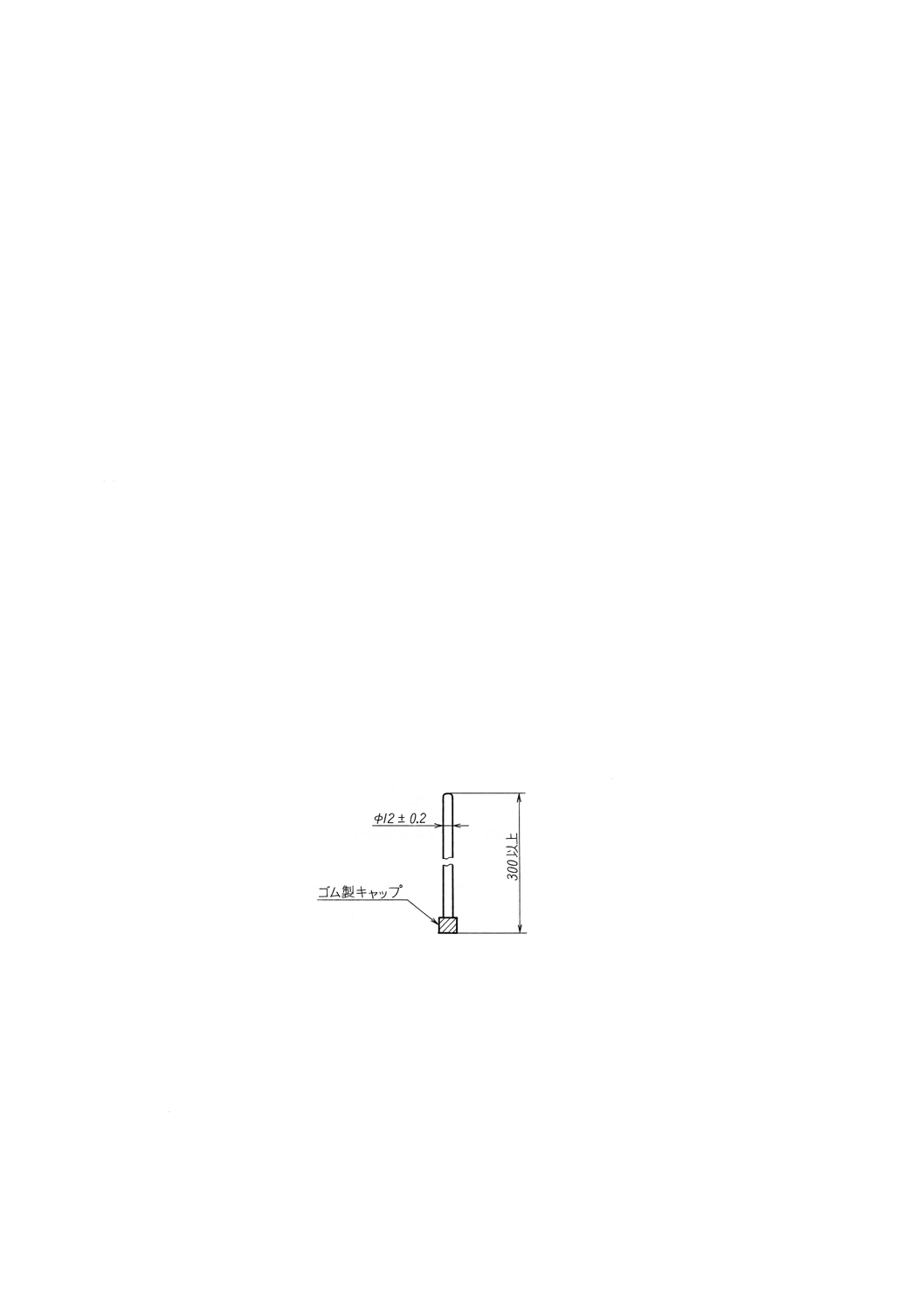

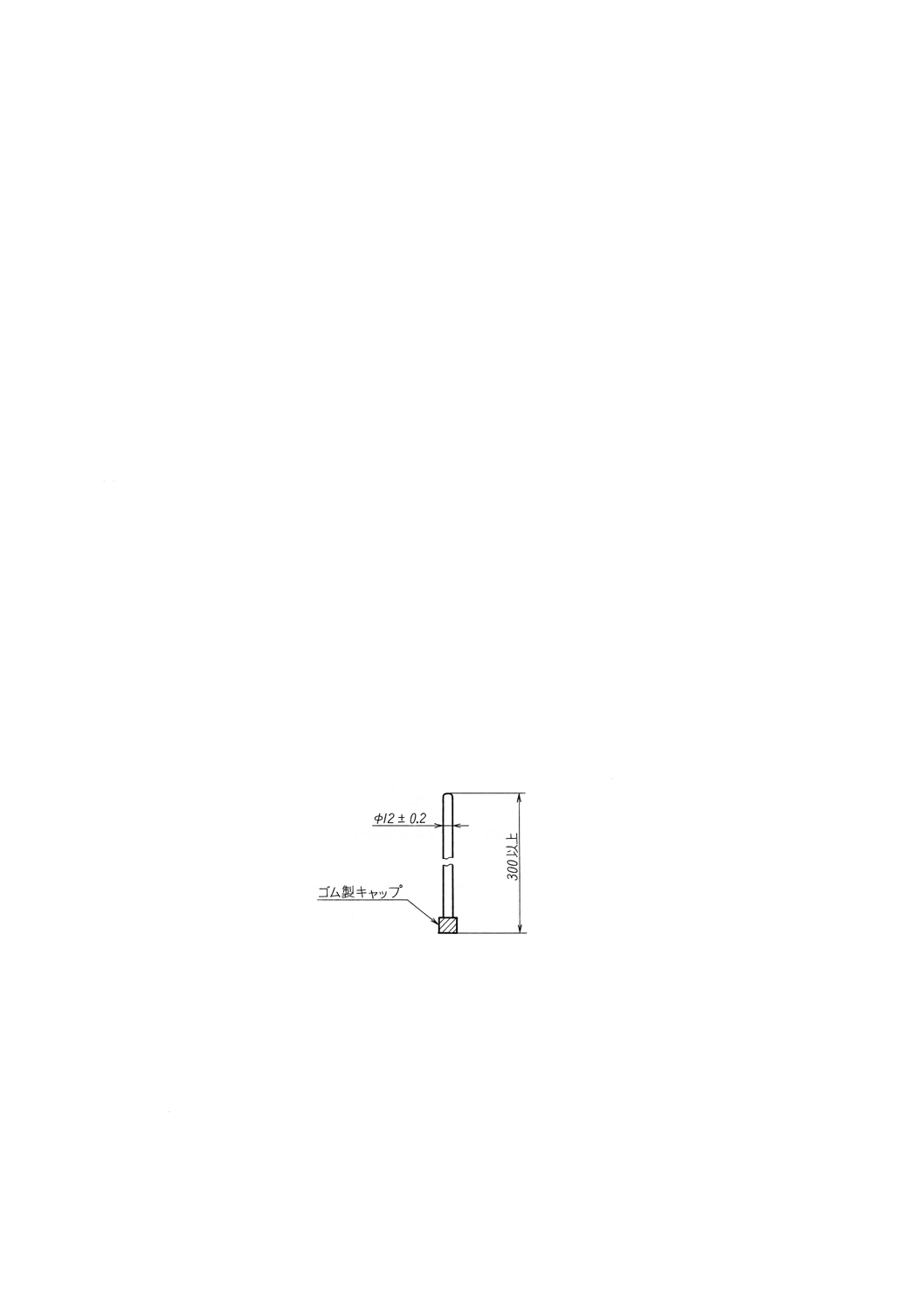

a) 水溶性切削油剤A1種の水希釈液の調製方法 ビーカー2 000 mlに水900 mlをとり,先端にゴム製キ

ャップを付けたガラス棒(図4)でかき混ぜながら(約毎分120回転),採取した水溶性切削油剤A1

種100 mlを加え,引き続き約5分間かき混ぜて調製する。

単位 mm

図4−ガラス棒

b) 水溶性切削油剤A2種及びA3種の水希釈液の調製方法 ビーカー2 000 mlに水870 mlをとり,a) と

同様な操作によって水溶性切削油剤A2種又はA3種30 mlを加え,引続き約5分間かき混ぜて調製す

る。

6.3

表面張力試験方法

6.3.1

一般

表面張力試験方法は,デュヌイ表面張力計による試験方法又はウィルヘルミー表面張力計による試験方

法のいずれかによる。

13

K 2241:2017

6.3.2

デュヌイ表面張力計による試験方法

6.3.2.1

試験方法の概要

液面に垂直に接触させた金属(白金)環を垂直に引き上げて,液体の表面からこれを引き離すのに必要

な力を測定することによって,表面張力を求める。

6.3.2.2

試料

試料は,6.2 b) の水希釈液を使用する。

6.3.2.3

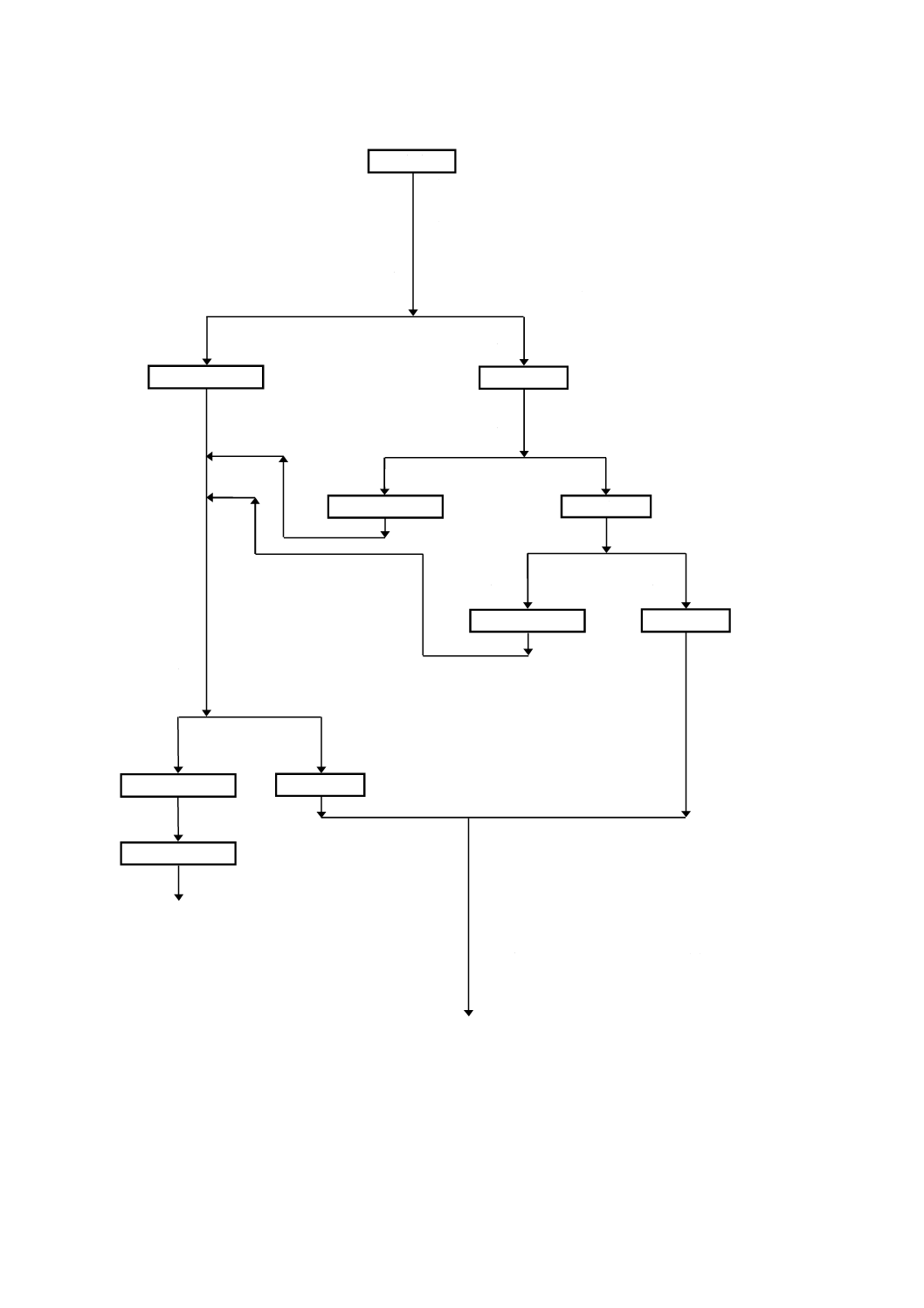

試験器

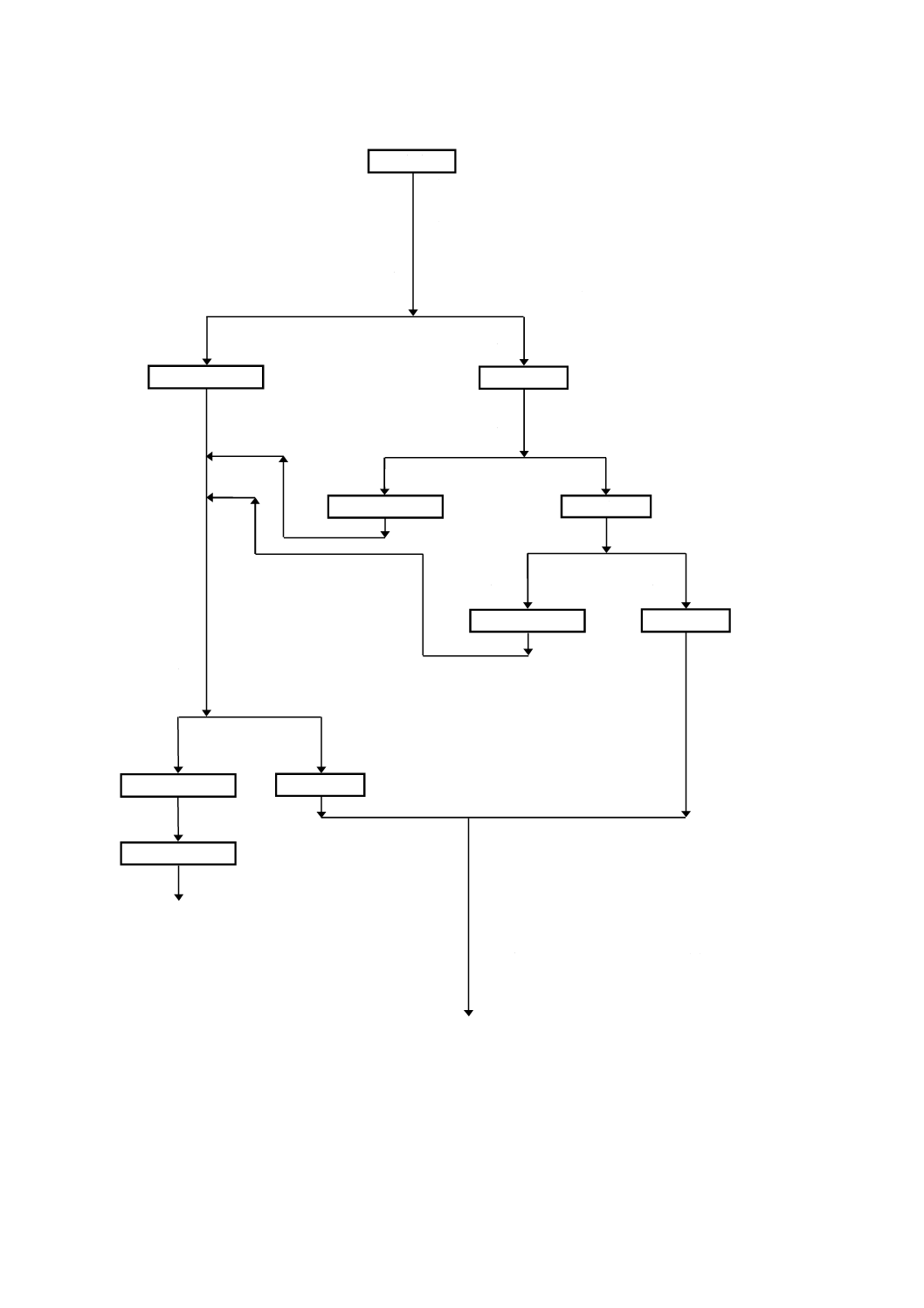

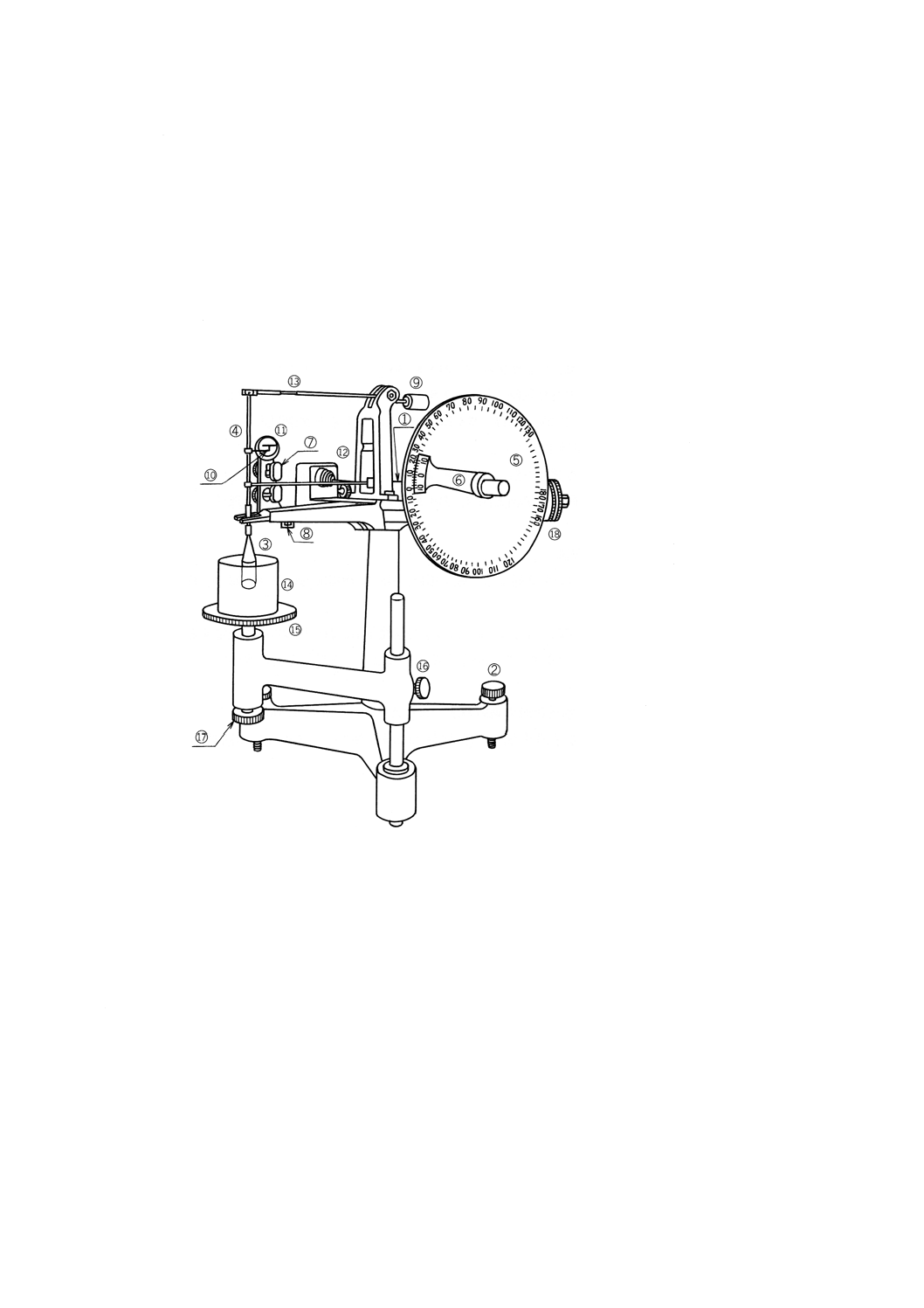

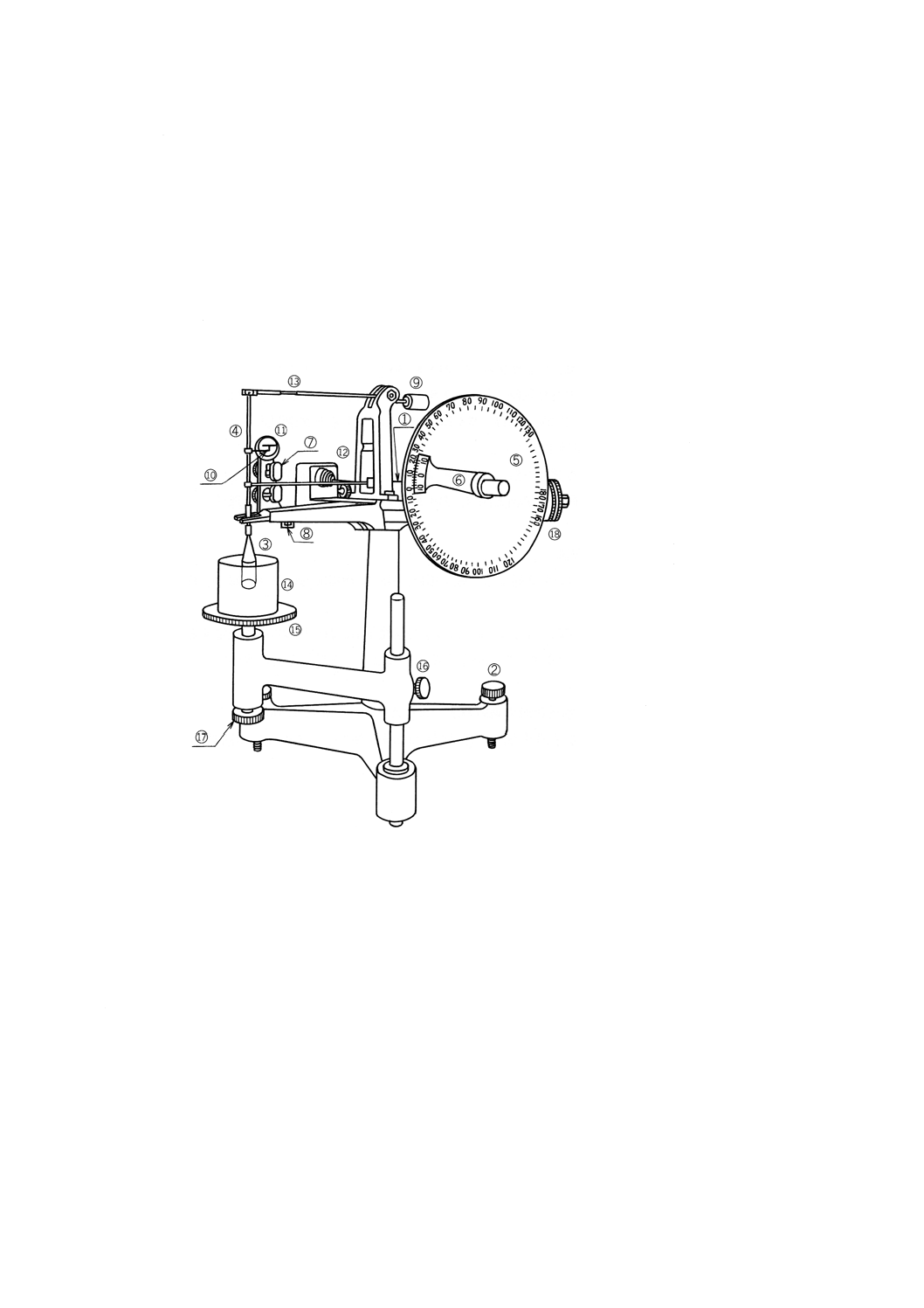

試験器は,デュヌイ表面張力計(図5参照)を用いる。

① 鋼線

② 水平調節ねじ

③ 白金環

④ 垂直アーム

⑤ 目盛板

⑥ 指針

⑦ 止め金

⑧ 止め金

⑨ おもり

⑩ 標示線

⑪ 鏡

⑫ つまみ

⑬ さお(棹)

⑭ 試料容器

⑮ 台

⑯ ねじ

⑰ ねじ

⑱ 取っ手

図5−デュヌイ表面張力計

6.3.2.4

試験器の調整

試験器の調整は,次による。

a) 鋼線①を張ってある台の上(鋼線の真下)に水準器を置き,装置が水平となるように水平調節ねじ②

を用いて調節する。

b) 白金環③を垂直アーム④の先端にはめ込み,次に目盛板⑤の指針⑥を正確にゼロに合わせる。次に止

め金⑦及び⑧を外し,おもり⑨を用いて白金環③及び垂直アーム④がだいたい水平となるように調節

し,その後標示線⑩の先端と鏡⑪の横線とが一致するように,つまみ⑫を用いて調節する。

c) 止め金⑦でさお(桿)⑬を止めておき,白金環③上に質量の分かったものを載せ,次に止め金⑦及び

⑧を外せば,さお⑬は下方に下がる。さお⑬を水平にするため,鏡⑪を見ながら取っ手⑱を回す。鏡

⑪の横線と標示線⑩の先とが一致したときの指度を読み,次の式によって1目盛当たりの表面張力を

算出する。

14

K 2241:2017

なお,W/θ は,5回以上の測定値の平均を取る。

R

W

π

θ

σ

4

100

/

×

×

=

g

ここに,

σ: 1目盛当たりの表面張力(10−3 N/m)

W: 白金環に載せた質量(g)

θ: 目盛指度

g: 9.8(m/s2)(重力の加速度)

R: 白金環の中心半径(cm)

d) 鋼線①を必要以上に引っ張ったり,緩めたりすると1目盛当たりの表面張力が変化するので注意しな

ければならない。目盛板⑤の針は,130度以上回してはならない。

6.3.2.5

試験器の検定(水の表面張力測定)

試験器の検定は,次による。

a) 白金環③を清浄な溶剤(アセトン,ジエチルエーテルなど)で洗い,次にガス炎(酸化炎)又はアル

コールランプの炎中で赤熱するまで焼く。これを垂直アーム④の先端に付けて,再び指針⑥がゼロを

示したとき,標示線⑩の先が鏡⑪の線と一致するようにつまみ⑫で調節し,止め金⑦及び⑧でさお⑬

を止める。

b) 試料容器⑭に25±1 ℃の水を入れ,台⑮の上に載せ,ねじ⑯を開き,台⑮を適当な高さまで上げ,白

金環③が試料容器⑭の中央になるようにしてねじ⑯を止める。さらに,ねじ⑰を回して白金環③を水

中約1 mmに浸して止め金⑦及び⑧を外したとき,水面と白金環③の面とが平行であるかどうかを前

及び横から見る。平行でない場合には,白金環③の柄の根本で曲げて水平にする。水平にした後,白

金環③を水中約6 mmまで入れる。

c) ねじ⑰を回して試料容器⑭を台⑮と共に下げ,白金環③を水平に保持して更に下げると,白金環③は

表面張力のため引っ張られてさお⑬が下がる。これを元に戻すため,取っ手⑱を回して鋼線①をねじ

り,標示線⑩の先端と鏡⑪の線とが一致するように,ねじ⑰及び取っ手⑱を動かしていき,白金環③

が水面を離れる直前には特にゆっくり動かして,白金環③が水面を離れたときの指針⑥の指度を読み,

次の式によって表面張力を算出する。

F

P×

=

γ

ここに,

γ: 表面張力(10−3 N/m)

P: σ×θ

F:

r

R

C

P

/

679

.1

34

045

.0

52

014

.0

0

725

.0

2

−

+

+

σ: 1目盛当たりの表面張力(10−3 N/m)

θ: 目盛指度

C: 環の周囲の長さ(cm)=2πR

R: 白金環の中心半径(cm)

r: 白金線の半径(cm)

d) 25 ℃の水におけるデュヌイ法によって測定した表面張力の値が,71×10−3〜72×10−3 N/mになるまで

6.3.2.4及び6.3.2.5の操作を繰り返す。この範囲の値が出た後,試料溶液の測定を行う。

6.3.2.6

試料溶液の測定

6.2 b) の試料溶液を用い,6.3.2.5に従って,次の事項に注意して測定を行う。

a) 振動及び通風のない場所で行う。

15

K 2241:2017

b) 多量にガスの発生する場所は避ける。

6.3.2.7

結果

毎回新しく調製した試料溶液の3回の結果が,それぞれ6.3.2.8の差を超えないものは,その平均値をJIS

Z 8401の規則Aによって小数点以下1桁に丸めて表面張力とする。

6.3.2.8

試験精度

試験精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引続き比較的短時間内に同一試料を3

回試験したとき,試験結果の最大値と最小値との差は,平均値の2 %(相対)を超えてはならない。

b) 室間再現精度 異なる2試験室において,別人が別試験器で同一試料をそれぞれ試験して求めた試験

結果の差は,平均値の5 %(相対)を超えてはならない。

6.3.3

ウィルヘルミー表面張力計による試験方法

6.3.3.1

試験方法の概要

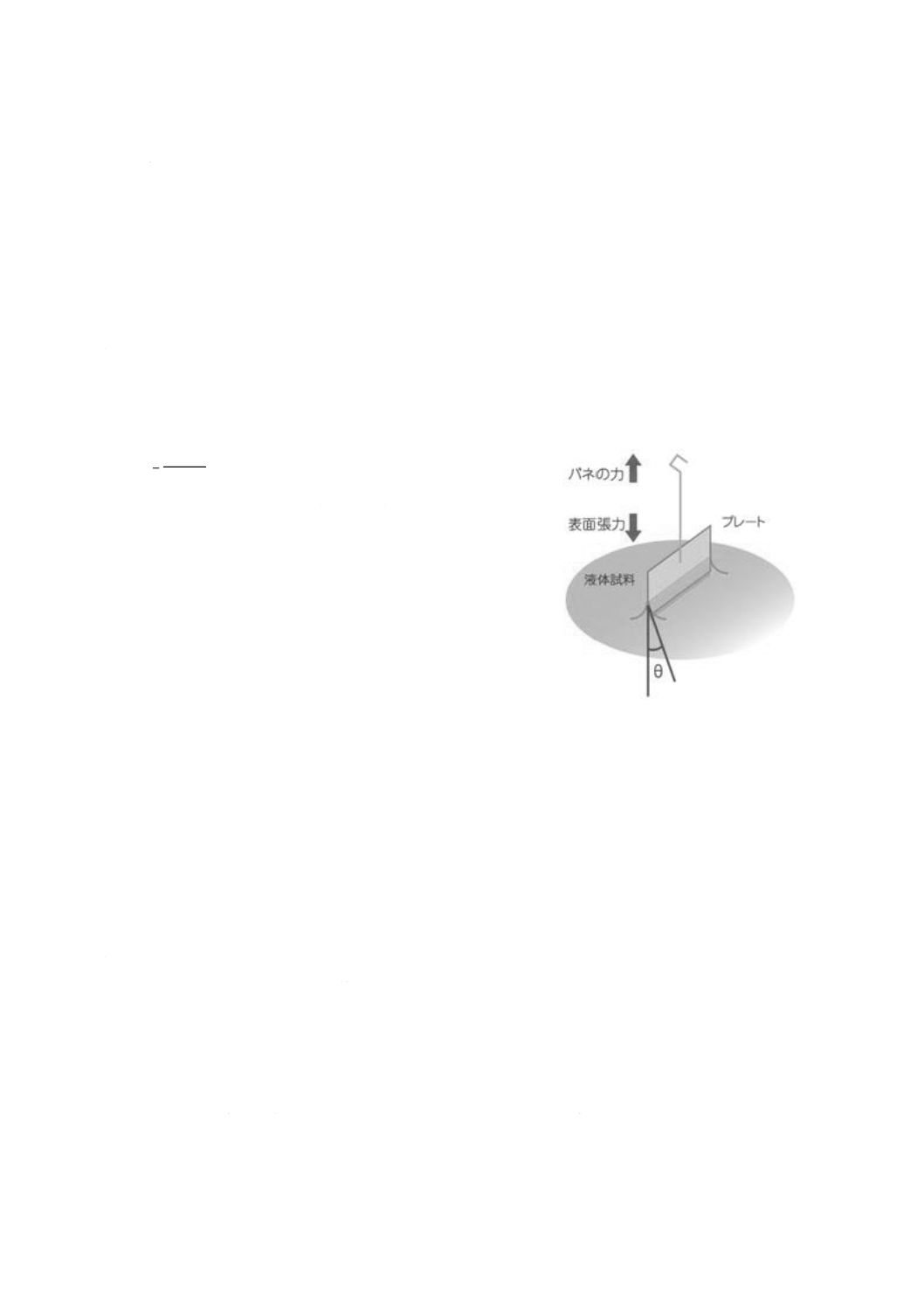

液体試料の表面に測定子(白金板)下部を垂直に触れさせると,液体試料が測定子両表面にぬれ上がる。

このとき,測定子に働く力を天びん(秤)で測定することによって表面張力を求める。

6.3.3.2

試料

試料は,6.2 b) の水希釈液を使用する。

6.3.3.3

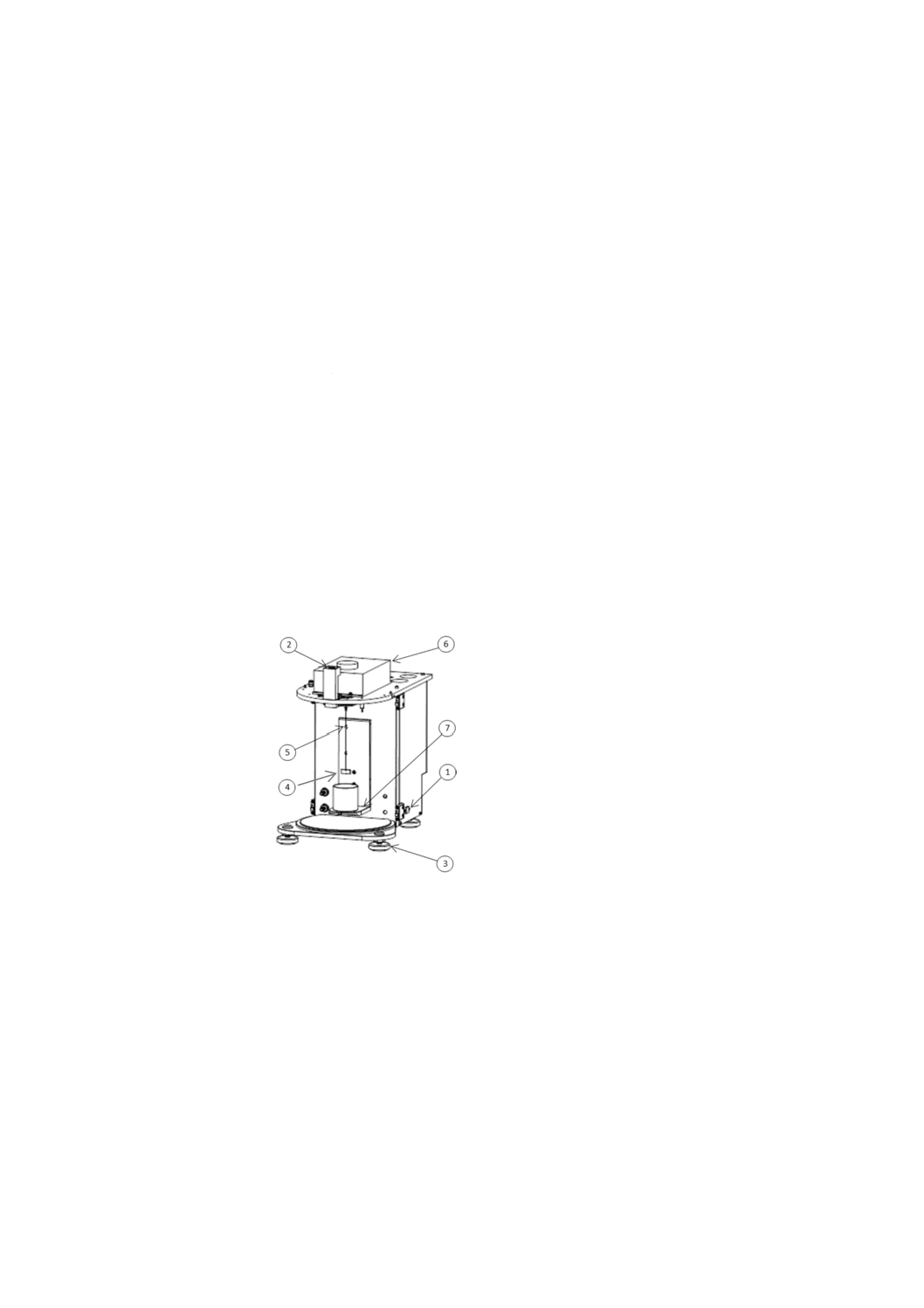

試験器

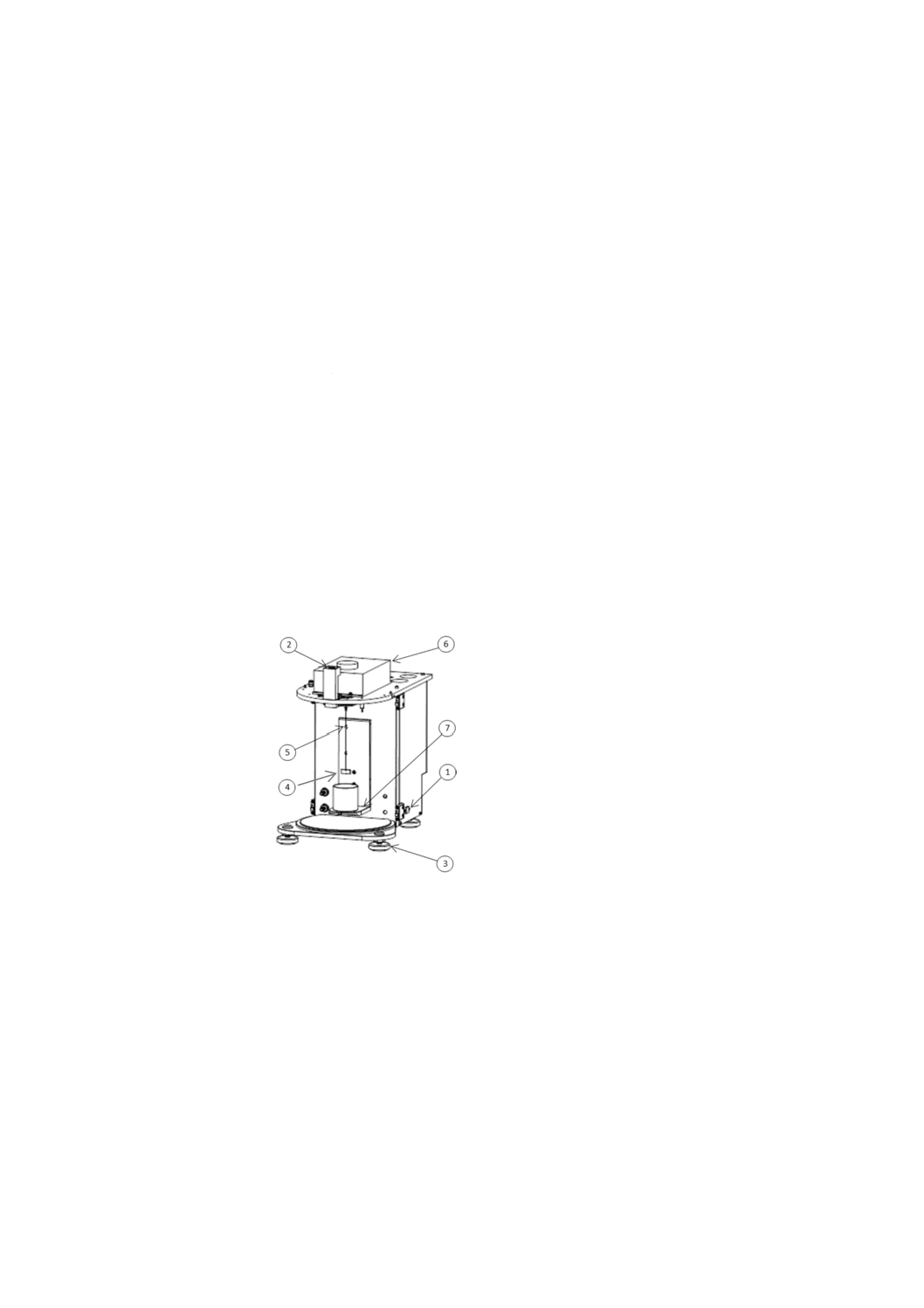

試験器は,ウィルヘルミー表面張力計(図6参照)を用いる。

①電源スイッチ

②水準器

③水平調整脚

④測定子(白金板)

⑤フック

⑥天びん(秤)

⑦試料ステージ

図6−ウィルヘルミー表面張力計

6.3.3.4

試験器の調整

試験器の調整は,次による。

a) 装置の本体電源スイッチ①を“ON”にして,30分間以上の暖機運転を行う。

b) 装置が水平となるように水準器②で水平を確認しながら,水平調整脚③を用いて調節する。

c) 測定子(白金板)④をフック⑤に掛け,測定用ソフトウェアによってゼロ点を取得する。

6.3.3.5

試験器の検定(分銅での校正)

試験器の検定は,次による。

a) 測定子(白金板)④を清浄な水又は溶剤(アセトン,エタノールなど)で洗い,次にアルコールラン

プの炎中で赤熱するまで焼き,これをフック⑤の先端に掛ける。

16

K 2241:2017

b) 測定子(白金板)④をフック⑤に掛けた状態のまましばらく静置し,測定用ソフトウェアによってゼ

ロ点を取得する。

c) 測定子(白金板)④の上に校正用分銅を載せ,安定したところで,測定用ソフトウェアによって重量

を確認した後,水の測定を行う。

d) 25 ℃の水におけるウィルヘルミー法によって測定した表面張力の値が,72×10−3〜73×10−3 N/mにな

るまで6.3.3.4及び6.3.3.5の操作を繰り返す。この範囲の値が出た後,試料溶液の測定を行う。

6.3.3.6

試料溶液の測定

6.2 b) の試料溶液を用い,6.3.3.5に従って,次の事項に注意して測定を行う。

a) 振動及び通風のない場所で行う。

b) 多量にガスの発生する場所は避ける。

なお,表面張力値は次の式によって算出する。

g

g

ρ

θ

γ

sh

m

L

F

+

−

=

cos

ここに,

γ: 表面張力(10−3 N/m)

F: 測定力(測定子にはたらく力:mN)

m: プレートの質量(g)

g: 重力加速度(m/s2)

L: プレート周囲長(m)

θ: プレート及び液体の接触角(°)

(図7参照)

s: プレートの断面積(m2)

h: プレートの浸せき(漬)長さ(m)

ρ: 液体の密度(g/m3)

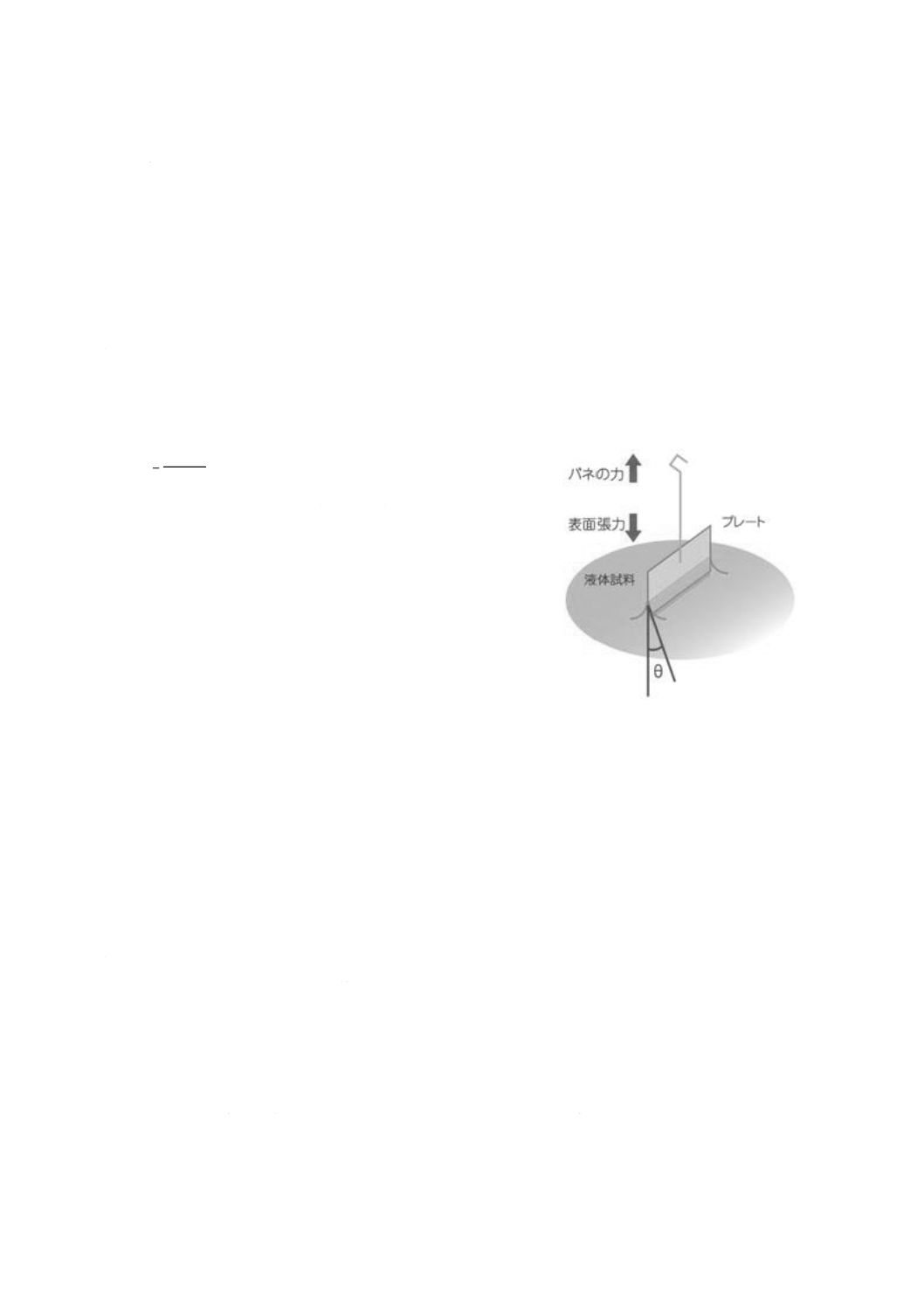

図7−接触角の概念

6.3.3.7

結果

新しく調製した試料溶液の3回の結果が,それぞれ6.3.3.8の差を超えないものは,その平均値をJIS Z

8401の規則Aによって小数点以下1桁に丸めて表面張力とする。

6.3.3.8

試験精度

試験精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引続き比較的短時間内に同一試料を3

回試験したとき,試験結果の最大値と最小値との差は,平均値の2 %(相対)を超えてはならない。

b) 室間再現精度 異なる2試験室において,別人が別試験器で同一試料を,それぞれ試験して求めた試

験結果の差は,平均値の5 %(相対)を超えてはならない。

6.4

乳化安定度試験方法

6.4.1

試験方法の概要

水溶性切削油剤A1種を,水及び硬水に振とう溶解し,静置して乳化状態の安定度合いを見る。

6.4.2

硬水

JIS K 8122に規定する塩化カルシウム0.787 gをはかりとり,水に溶かして1 000 mlとする。

注記 これは,全硬度530 mg/L・CaCO3相当(ドイツ硬度30)に当たる。

6.4.3

試験の手順

17

K 2241:2017

6.2 a) に従って調製した水希釈液,及び6.2 a) の水の代わりに6.4.2の硬水を用いて調製した試料を,そ

れぞれ細分目盛0.5 ml,目盛部分の高さ200±2 mmのガラス製共栓付メスシリンダ100 mlに100 mlずつ

はかりとり,栓をして24時間静置する。静置後の溶液の油層,クリーム層の容量(ml)をはかる。

6.5

不揮発分試験方法

6.5.1

試験方法の概要

試験中の水分など約100 ℃までに揮発する成分を,恒温槽に保持して除去し,残さ(渣)を不揮発分と

して算出する。

6.5.2

試料

試料は,測定に供する水溶性切削油剤の原液を用いる。

6.5.3

装置

105±1 ℃に保つことのできる通風のない電熱恒温槽で,電熱からの放射熱を避けるために,下段の鉄板

上にセラミックス板などを敷いたもの。装置の大きさ及び構造は任意とする。

6.5.4

試験の手順

直径90 mmのペトリ皿4個の蓋を除き清浄にし,乾燥して0.1 gの桁まではかる。これに試料10±0.5 g

をはかりとり,105±1 ℃に調節した恒温槽に入れて2時間後,ペトリ皿を恒温槽から取り出し,上口デシ

ケーター中で室温まで放冷して0.1 gの桁まではかる。

6.5.5

計算及び結果

不揮発分は,次の式によって算出する。

100

×

=m

R

N

ここに,

N: 不揮発分(質量 %)

R: 加熱後の残留物の質量(g)

m: 試料の採取量(g)

4個の不揮発分の平均値をとり,整数に丸めて不揮発分とする。

6.5.6

試験精度

試験精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引続き比較的短時間内に,同一試料を

2回試験したとき,試験結果の差は,平均値の3 %(相対)を超えてはならない。

b) 室間再現精度 異なる2試験室において,別人が別試験器で,同一試料をそれぞれ試験して求めた試

験結果の差は,平均値の5 %(相対)を超えてはならない。

6.6

pH試験方法

pH試験方法は,JIS Z 8802の箇条8(操作方法)に規定する方法による。試料は,6.2で調製した水希

釈液を用いる。

6.7

機器分析による全硫黄分試験方法

機器分析による全硫黄分試験方法は,5.5による。ただし,試料は6.5で得られた不揮発分とする。

6.8

泡立ち試験方法

6.8.1

試験方法の概要

試料溶液をかくはんして生じる泡の量(ml)を,泡立ちとしてはかる。

6.8.2

試料

試料は,6.2で調製した水希釈液を用いる。

18

K 2241:2017

6.8.3

装置

装置は,次による。

a) 試料容器 内径27〜30 mmのメスシリンダ100 ml。

b) 恒温水浴 24±2 ℃に保つことのできるもので,試料容器の85 ml目盛まで浸すことのできる深さの

もの。

c) かき混ぜ板 長さ約80 mm,幅19〜22 mm,厚さ約1.5 mmの鋼板。

6.8.4

試験の手順

試験の手順は,次による。

a) 6.2に従って調製した水希釈液60 mlを試料容器にとり,これを恒温水浴中に85 ml目盛線まで浸す。

b) 24±2 ℃になったら,毎分1 500回転で5分間かき混ぜた後,かき混ぜ板を取り出し,15分間静置し

て液面上の泡の量(ml)を読む。

c) 試験は3回行い,毎回試験液を取り替えて行う。

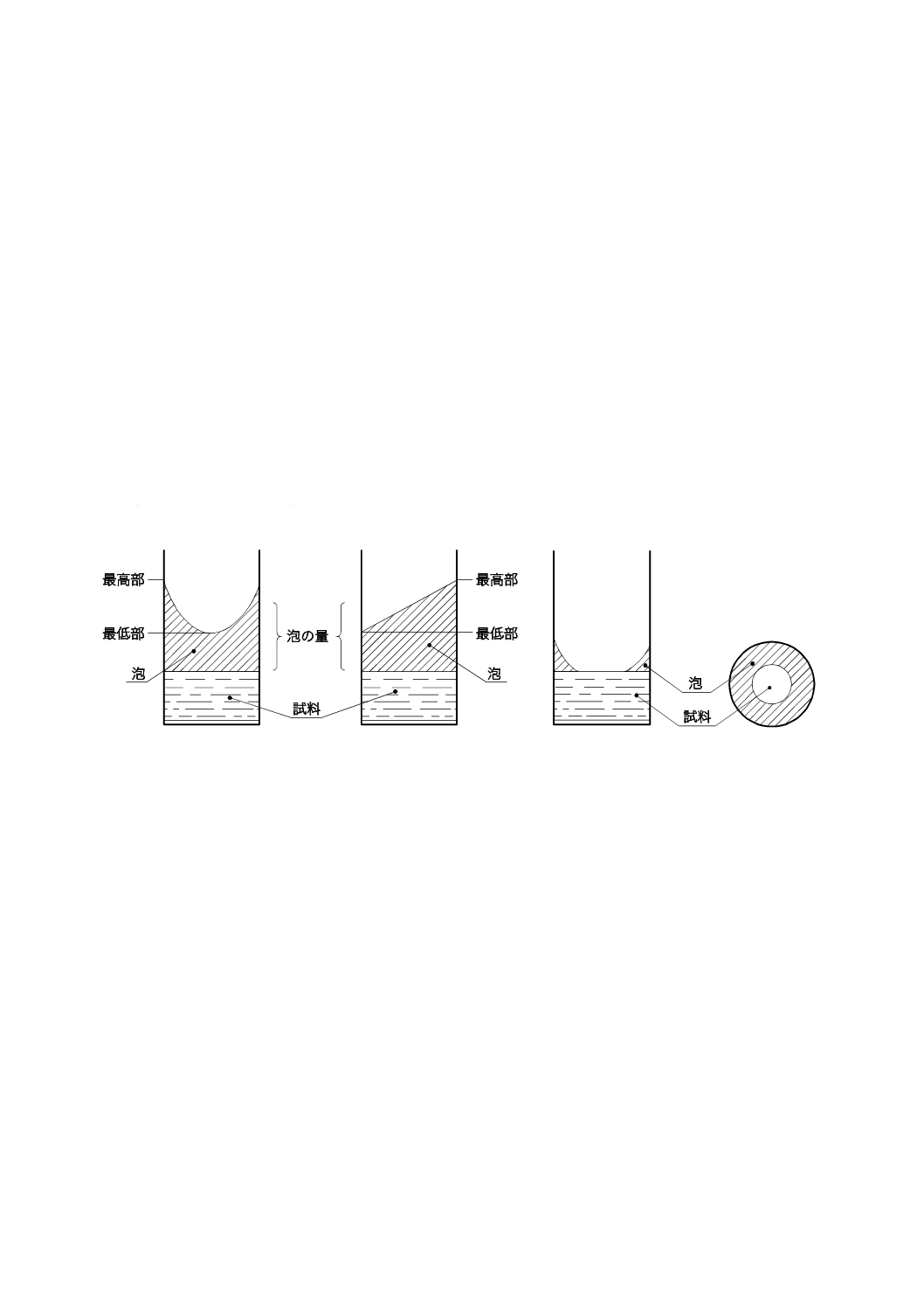

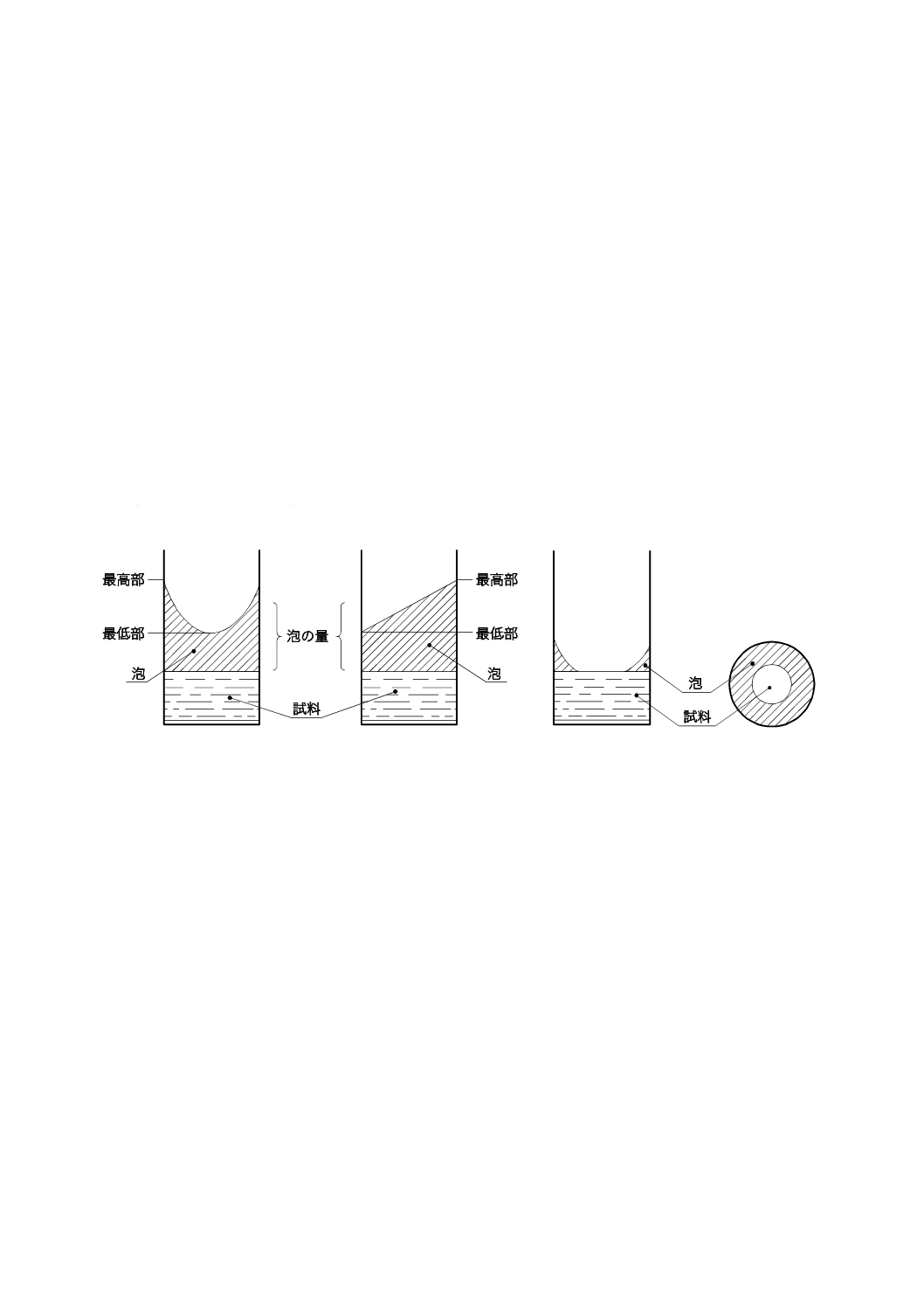

なお,泡の表面には凹凸があるので,泡の面の最高部及び最低部の読みの平均から液面までの容量

を泡立ちの量とし,1 ml単位にまとめる。ただし,液面が一部でも見える場合は,0 mlと表現する。

液面に対する泡の見え方の例を,図8に示す。

a) 泡の表面が平面でない場合

b) 液面が一部でも見える場合

図8−液面に対する泡の見え方の例

6.9

金属腐食試験方法

6.9.1

試験方法の概要

鋼板・銅板・アルミニウム板を室温の試料溶液に浸せきして金属腐食を観察する。

6.9.2

試料

試料は,6.2で調製した水希釈液を用いる。

6.9.3

試験片

試験片は,次による。

a) 寸法 長さ約76 mm,幅約12 mm,及び厚さ2 mm以下とする。

b) 材質 鋼板は,JIS G 3141に規定する冷間圧延鋼板(SPCC)とする。

銅板は,JIS H 3100に規定するC1100P,C1201P,又はC1220Pのいずれかとする。

アルミニウム板は,JIS H 4000に規定する1050板(A1050P)とする。

6.9.4

試験片の作製

試験片を最初にJIS R 6252に規定するP240の研磨紙で,次に日本薬局方脱脂綿にJIS R 6111に規定す

るP150のC又はGCの研削材を付けてよく磨き,更に,脱脂綿だけで強くこすり,最後にジエチルエー

19

K 2241:2017

テル,エタノールの順序で洗浄し,乾燥後直ちに用いる。磨き上げた金属板は,清浄な耐食性金属ピンセ

ットで取り扱う。

6.9.5

試験の手順

試験の手順は,次による。

a) 試験管に試験片を入れ,6.2に従って調製した試料溶液を試験片が約半分没する量を注入する。

b) 管口をコルク栓で軽く閉じた後,試験管を傾けて金属板を試料溶液で完全に潤す。

c) 試験管をほぼ垂直にして,室温に48時間放置する。

d) その後,試験片を試験管から取り出し,エタノール,ジエチルエーテル,エタノールの順序で洗浄し

た後,磨いた同種の金属板と比較して目視にて変色の有無を確認する。この場合,外周部の幅1 mm

だけ観察を除外する。

e) 同一の試料溶液について3回試験を行い,2回以上同じ結果を得たものについて,非浸せき(漬)部

及び浸せき(漬)部の変色の有無を判定する。

7

製品の呼び方

製品の呼び方は,表1及び表3による。

例 不水溶性切削油剤 N1種1号

8

表示

この規格の全ての要求事項に適合した製品の容器の見やすいところに容易に消えない方法で,次の事項

を表示しなければならない。ただし,タンク車,タンクローリーなどで表示が困難な場合には,送り状に

表示してもよい。

a) 規格番号

b) 種類

c) 正味容量(L)

d) 製造業者名又はその略号

e) 製造年月日又はその略号

f)

消防法,労働安全衛生法など法規上の表示義務事項

例1 危険物の表示(危険物第四類第三石油類など)(消防法)

例2 有害物の表示(その名称,成分及びその含有量など)(労働安全衛生法)