K 2228:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

6 一般事項························································································································· 4

7 試料採取方法 ··················································································································· 4

8 試験場所の標準状態 ·········································································································· 4

9 試験方法························································································································· 4

9.1 動粘度 ························································································································· 4

9.2 流動点 ························································································································· 4

9.3 pH値··························································································································· 4

9.4 混和ちょう度 ················································································································ 4

9.5 滴点 ···························································································································· 4

9.6 蒸発量 ························································································································· 4

9.7 酸化安定度 ··················································································································· 4

9.8 きょう雑物 ··················································································································· 4

9.9 湿潤 ···························································································································· 5

9.10 ゴム膨潤性 ·················································································································· 5

9.11 金属腐食性 ·················································································································· 7

9.12 格納貯蔵 ···················································································································· 11

9.13 ストローキング性能 ····································································································· 12

9.14 ブレーキ液混合性 ········································································································ 12

10 容器 ···························································································································· 12

11 検査 ···························································································································· 13

12 表示 ···························································································································· 13

13 製品の呼び方 ················································································································ 13

K 2228:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

オートケミカル工業会(JACA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 2228:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2228:2017

自動車ブレーキ用非鉱油系ラバー潤滑剤

Rubber lubricant of non-petroleum base for motor vehicle brake systems

1

適用範囲

この規格は,自動車において鉱油系及びシリコーン系以外の非鉱油系ブレーキ液を作動圧伝達媒体とす

るブレーキ系の部品に塗布して用いる非鉱油系ラバー潤滑剤(以下,ラバー潤滑剤という。)について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板並びに条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 0050 化学分析方法通則

JIS K 2220 グリース

JIS K 2233 自動車用非鉱油系ブレーキ液

JIS K 2246 さび止め油

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2503 航空潤滑油試験方法

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

JIS K 6253-4 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第4部:IRHDポケット硬さ

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8848 ヘキサン(試薬)

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

2

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

非鉱油系ラバー潤滑剤

ブレーキシリンダ類の金属部品,ゴム部品などの保管及び組付けのとき,それらに塗布して,防せい(錆)

及び潤滑の用途に用いる非鉱油系の液体又はグリース。

3.2

グリース

原料基剤中に増ちょう剤を分散させて半固体又は固体状にしたもの。

4

種類

種類は,表1による。

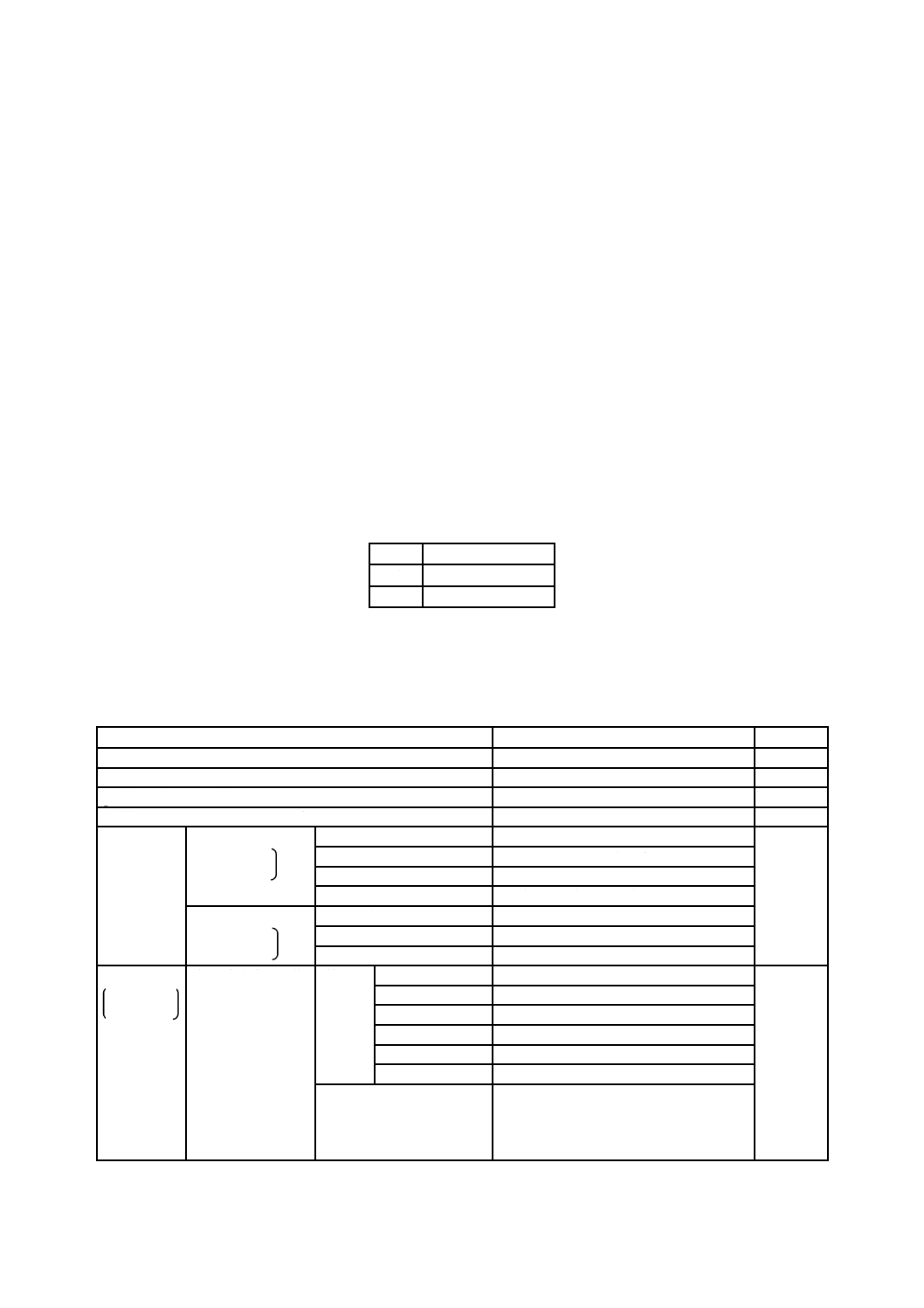

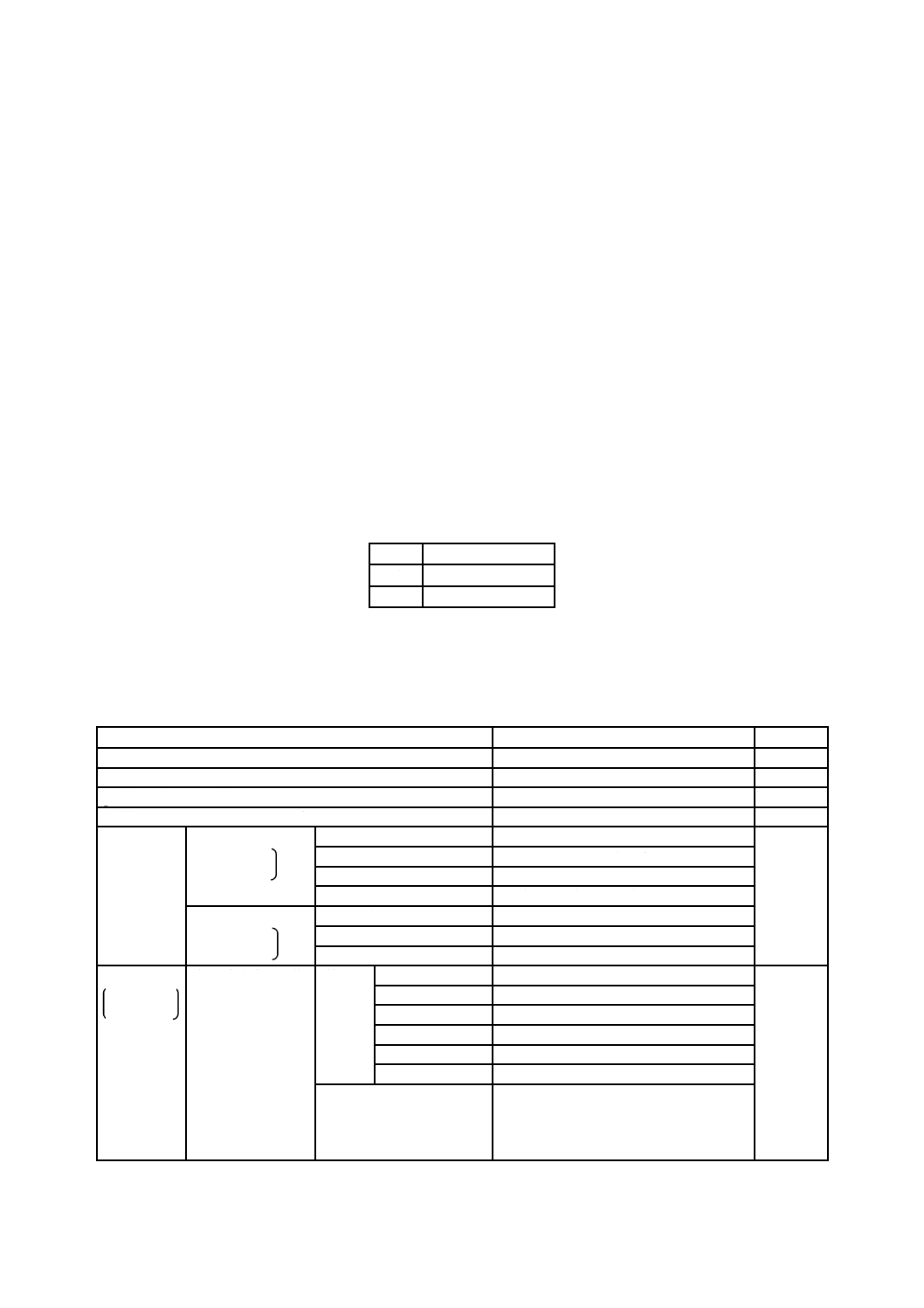

表1−種類

種類

状態

1種

常温で液状

2種

常温でグリース状

5

品質

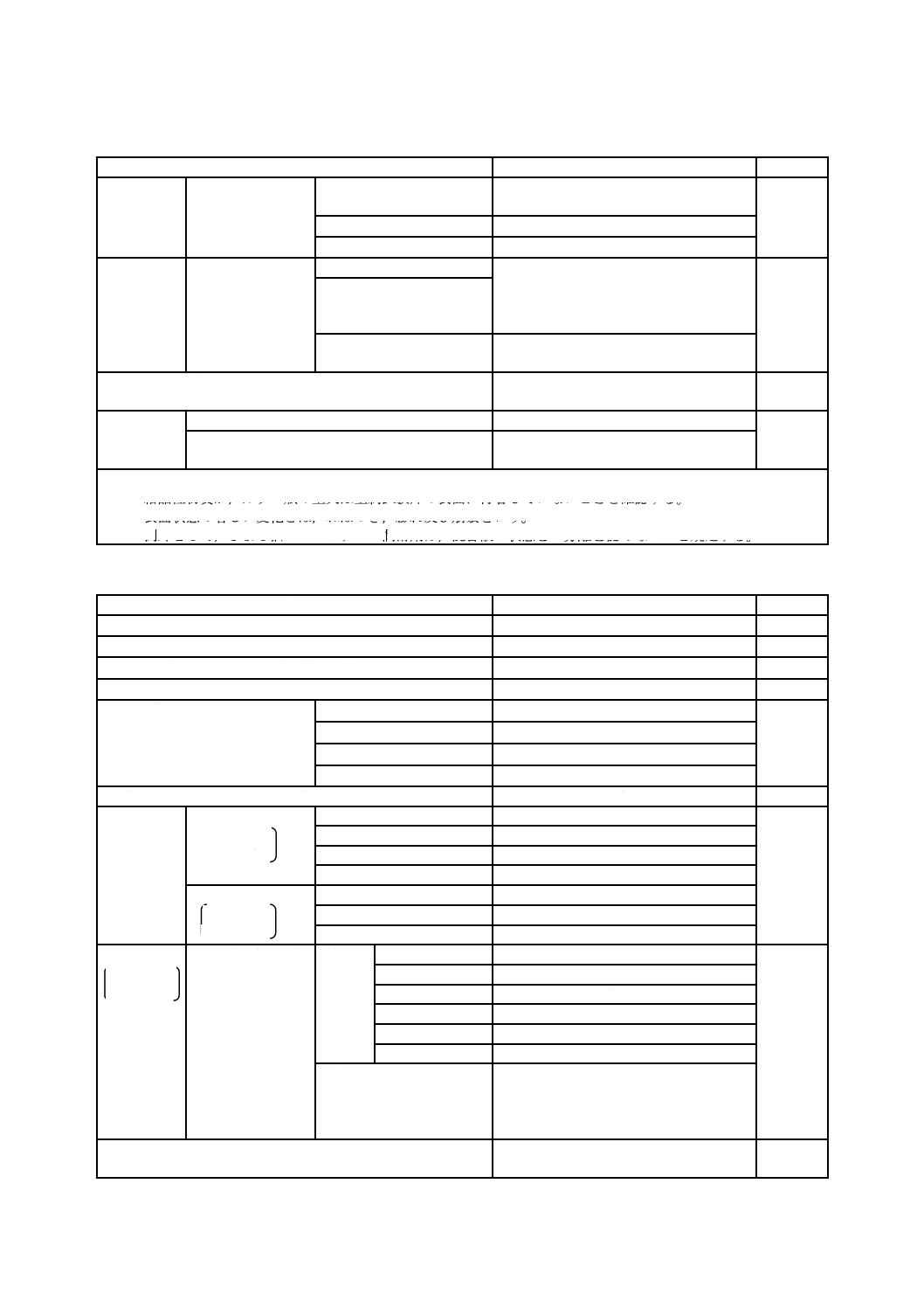

品質は,箇条9によって試験をしたとき,1種は表2,2種は表3に適合しなければならない。

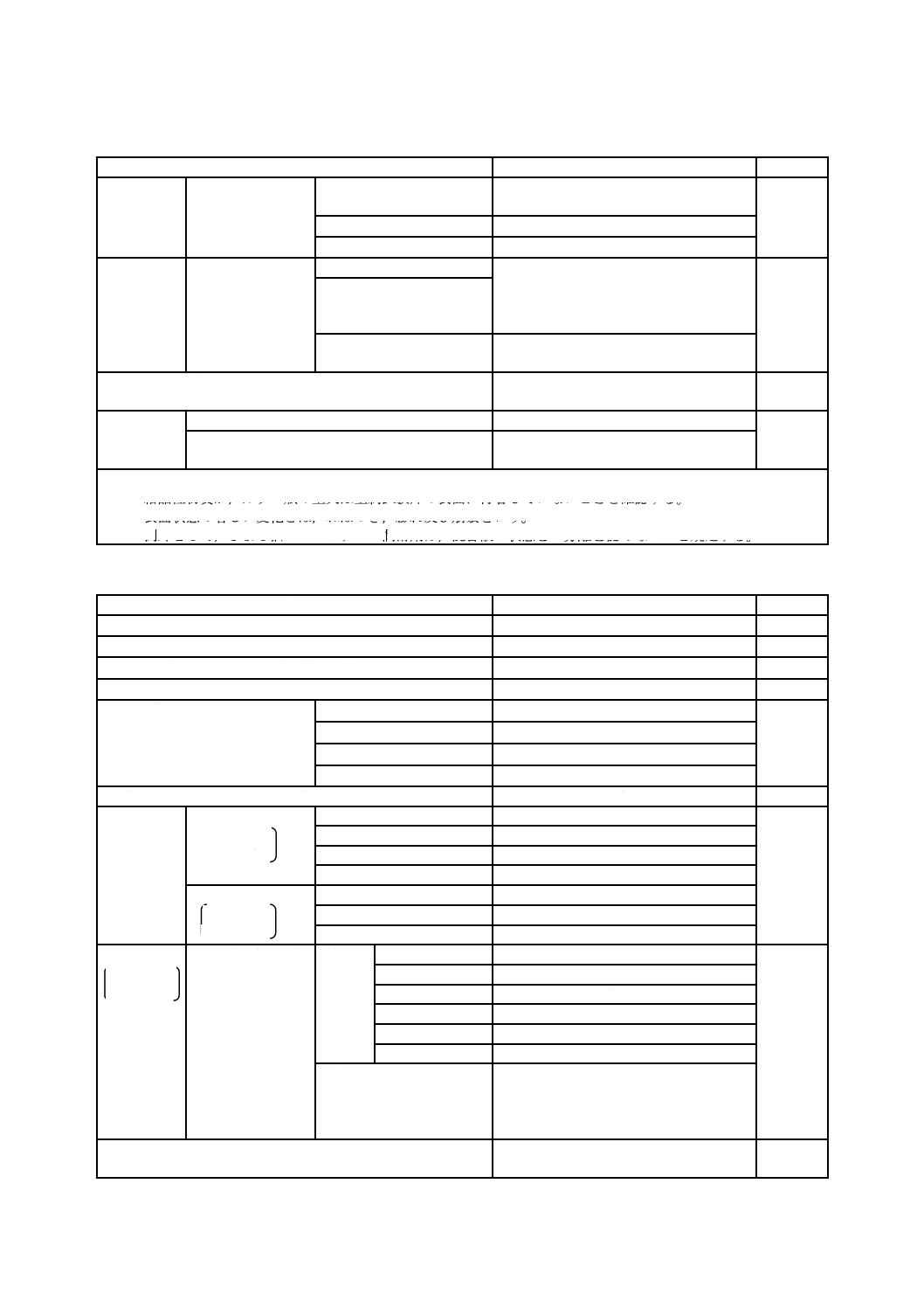

表2−ラバー潤滑剤1種の品質

項目

品質

箇条番号

動粘度(50 ℃) mm2/s

500以下

9.1

流動点 ℃

−5以下

9.2

pH値 (23±5 ℃)

5.0〜11.5

9.3

湿潤 (49±1 ℃,95 %RH以上,500±5 h)

A級a)

9.9

ゴム膨潤性

標準SBRカップ

120±2 ℃

70±2 h

ベース直径の増加量 mm

0〜1.40

9.10

硬さの変化量 IRHD

−15〜0

体積の増加率 %

0〜16.0

外観

ねばつき,膨れ及び崩壊がない。

標準EPDM試験片

120±2 ℃

70±2 h

硬さの変化量 IRHD

−15〜0

体積の増加率 %

0〜16.0

外観

ねばつき,膨れ及び崩壊がない。

金属腐食性

100±2 ℃

120±2 h

金属試験片の状態 質量の

変化量

mg/cm2

ぶりき

±0.20

9.11

鋼

±0.20

アルミニウム

±0.10

鋳鉄

±0.20

黄銅

±0.40

銅

±0.40

外観

試験片と試験片との接触部以外に,目視

によって認めることができる程度の表

面腐食がない。ただし,汚れ及び変色は

差し支えない。

3

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−ラバー潤滑剤1種の品質(続き)

項目

品質

箇条番号

試料の性状

外観

23±5 ℃でゼリー状にならない。

また,結晶性物質の生成がないb)。

沈殿量 体積分率 %

0.10以下

pH値 (23±5 ℃)

5.0〜11.5

格納貯蔵

(60日間)

部品の状態

ホイールシリンダ

ガム状及び結晶性の付着物を認めない。

また,目視によって認めることができる

程度の表面腐食がない。ただし,汚れ及

び変色は差し支えない。

9.12

ホイールシリンダピスト

ン

標準SBRカップ

形状及び表面状態に著しい変化c)がな

い。

ストローキング性能

JIS K 2233の表JA.1又は表JA.3によ

る。

9.13

ブレーキ液

混合性

混合液の状態(−40±2 ℃,22±2 h)

透明かつ均一で,沈殿がない。d)

9.14

混合液の状態及び沈殿物

(60±2 ℃,22±2 h)

透明かつ均一で,沈殿物は遠心分離後

0.05 %以下。d)

注a) JIS K 2246の表11(さび発生度の表示)による。

b) 結晶性物質が,ガラス瓶の壁又は金属試験片の表面に付着していないことを確認する。

c) 表面状態の著しい変化とは,ねばつき,膨れ及び崩壊をいう。

d) 例外として,ひまし油ベースのラバー潤滑剤は,混合液の状態を“分離を認めない”と規定する。

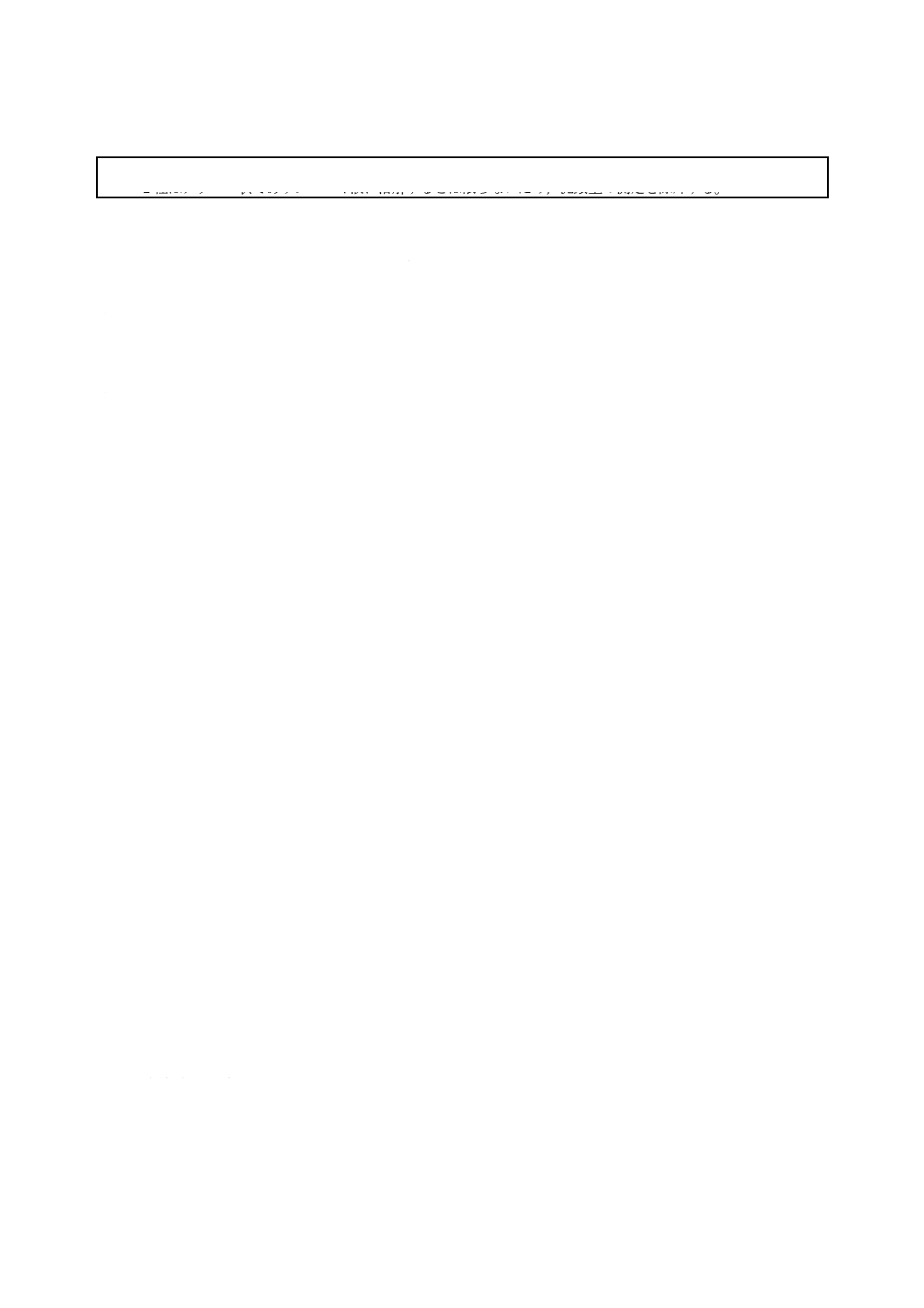

表3−ラバー潤滑剤2種の品質

項目

品質

箇条番号

混和ちょう度

265以上

9.4

滴点 ℃

160以上

9.5

蒸発量 (99±0.5 ℃,22 h) 質量分率 %

1.0以下

9.6

酸化安定度 (99±0.5 ℃,100 h) MPa

0.098以下

9.7

きょう雑物 個/cm3

10 μm以上

5 000以下

9.8

25 μm以上

3 000以下

75 μm以上

500以下

125 μm以上

0

湿潤 (49±1 ℃,95 %RH以上,500±5 h)

A級a)

9.9

ゴム膨潤性

標準SBRカップ

120±2 ℃

70±2 h

ベース直径の増加量 mm

0〜1.40

9.10

硬さの変化量 IRHD

−15〜0

体積の増加率 %

0〜16.0

外観

ねばつき,膨れ及び崩壊がない。

標準EPDM試験片

120±2 ℃

70±2 h

硬さの変化量 IRHD

−15〜0

体積の増加率 %

0〜16.0

外観

ねばつき,膨れ及び崩壊がない。

金属腐食性

100±2 ℃

120±2 h

金属試験片の状態

質量の

変化量

mg/cm2

ぶりき

±0.20

9.11

鋼

±0.20

アルミニウム

±0.10

鋳鉄

±0.20

黄銅

±0.40

銅

±0.40

外観

試験片と試験片との接触部以外に,目視

によって認めることができる程度の表

面腐食がない。ただし,汚れ及び変色は

差し支えない。

ストローキング性能

JIS K 2233の表JA.1又は表JA.3によ

る。b)

9.13

4

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−ラバー潤滑剤2種の品質(続き)

注a) JIS K 2246の表11による。

b) 2種はグリース状でありブレーキ液に溶解するとは限らないため,沈殿量の測定を除外する。

6

一般事項

試験において共通する一般事項は,JIS K 0050による。数値の丸め方は,JIS Z 8401による。また,試

験するとき,次の事項に注意しなければならない。

a) 保護具の着用 必要に応じて,皮膚,目などを守るために保護具を着用する。

b) 操作 操作は,安全を確認しながら行う。

c) 廃棄物の処理 廃棄する試料などは,水質,大気などの汚染源とならないように処理する。

d) 法規の遵守 関連する法令・法規に従って,取り扱う。

7

試料採取方法

試料の採取方法は,JIS K 2251による。

8

試験場所の標準状態

試験場所の標準状態は,JIS Z 8703に規定する常温(5〜35 ℃)及び常湿(45〜85 %相対湿度)とする。

9

試験方法

9.1

動粘度

9.1.1

操作

操作は,JIS K 2283による。

9.1.2

計算及び結果

2回の測定結果の差が1.2 %以内のときは,これを平均して,整数に丸めて動粘度とする。ただし,2回

の測定結果の差が1.2 %を超えた場合は,試験をやり直す。

9.2

流動点

流動点の測定は,JIS K 2269の3.(流動点試験方法)による。

9.3

pH値

pH値の測定は,JIS K 2233の8.4(pH値)による。

9.4

混和ちょう度

混和ちょう度の試験は,JIS K 2220の箇条7(ちょう度試験方法)による。

9.5

滴点

滴点の測定は,JIS K 2220の箇条8(滴点試験方法)による。

9.6

蒸発量

蒸発量の測定は,JIS K 2220の箇条10(蒸発量試験方法)による。

9.7

酸化安定度

酸化安定度の測定は,JIS K 2220の箇条12(酸化安定度試験方法)による。

9.8

きょう雑物

きょう雑物の測定は,JIS K 2220の箇条13(きょう雑物試験方法)による。

5

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.9

湿潤

湿潤の測定は,1種はJIS K 2246の6.34(湿潤試験方法),2種はJIS K 2220の箇条21(湿潤試験方法)

による。ただし,次の項は,それぞれに従って行う。

a) 試験片の調製 試験片の調製で用いる溶剤は9.10.2によるエタノールとし,研磨材は9.11.1a)による

耐水研磨紙とする。

b) 被覆試験片の作製 2種の場合には,被覆試験片の作製のとき用いる試料の塗布量は,片面につき0.5

±0.1 gとする。

c) 操作 試験時間は,500±5時間とする。また,試験後の試験片の処理は,1種の場合には溶剤として

9.10.2によるエタノールを用い,2種の場合には9.11.5 b)の4)及び5)による。

9.10 ゴム膨潤性

9.10.1 装置及び器具

装置及び器具は,次による。

a) 恒温槽 120±2 ℃に保つことができるもの。

b) 硬さ試験機 JIS K 6253-2に規定する国際ゴム硬さ試験機又はJIS K 6253-4に規定するIRHDポケッ

ト硬さ試験機。

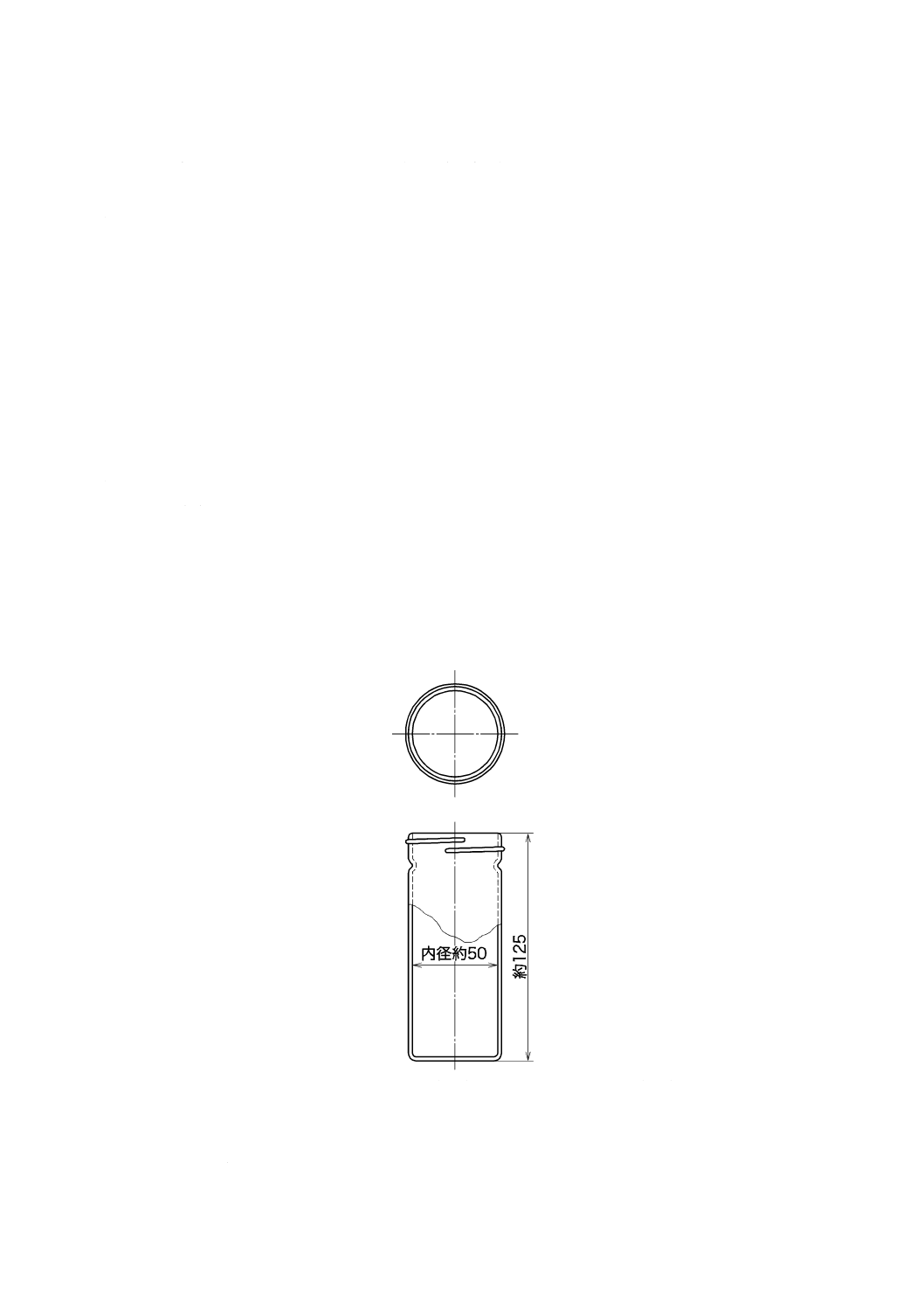

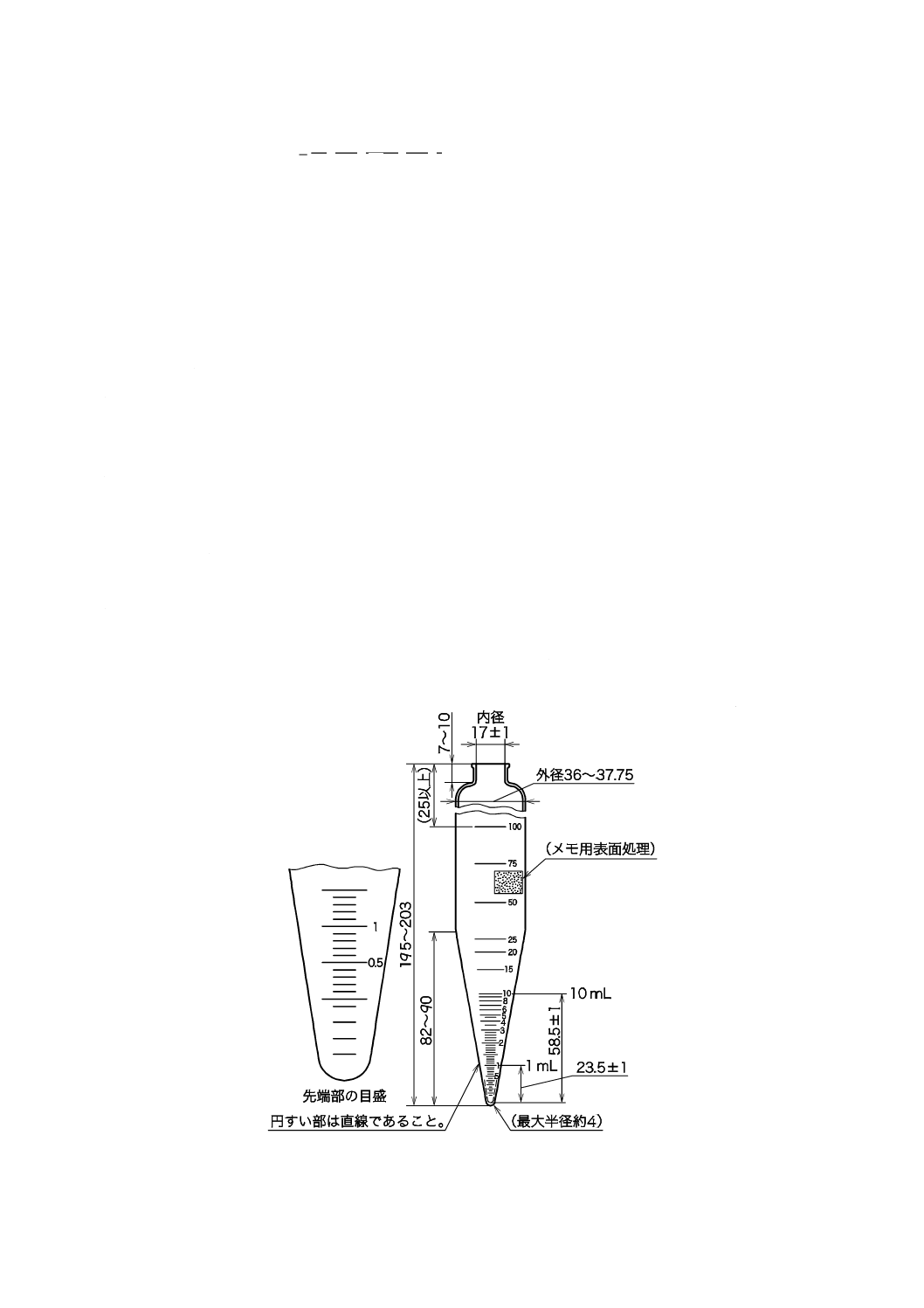

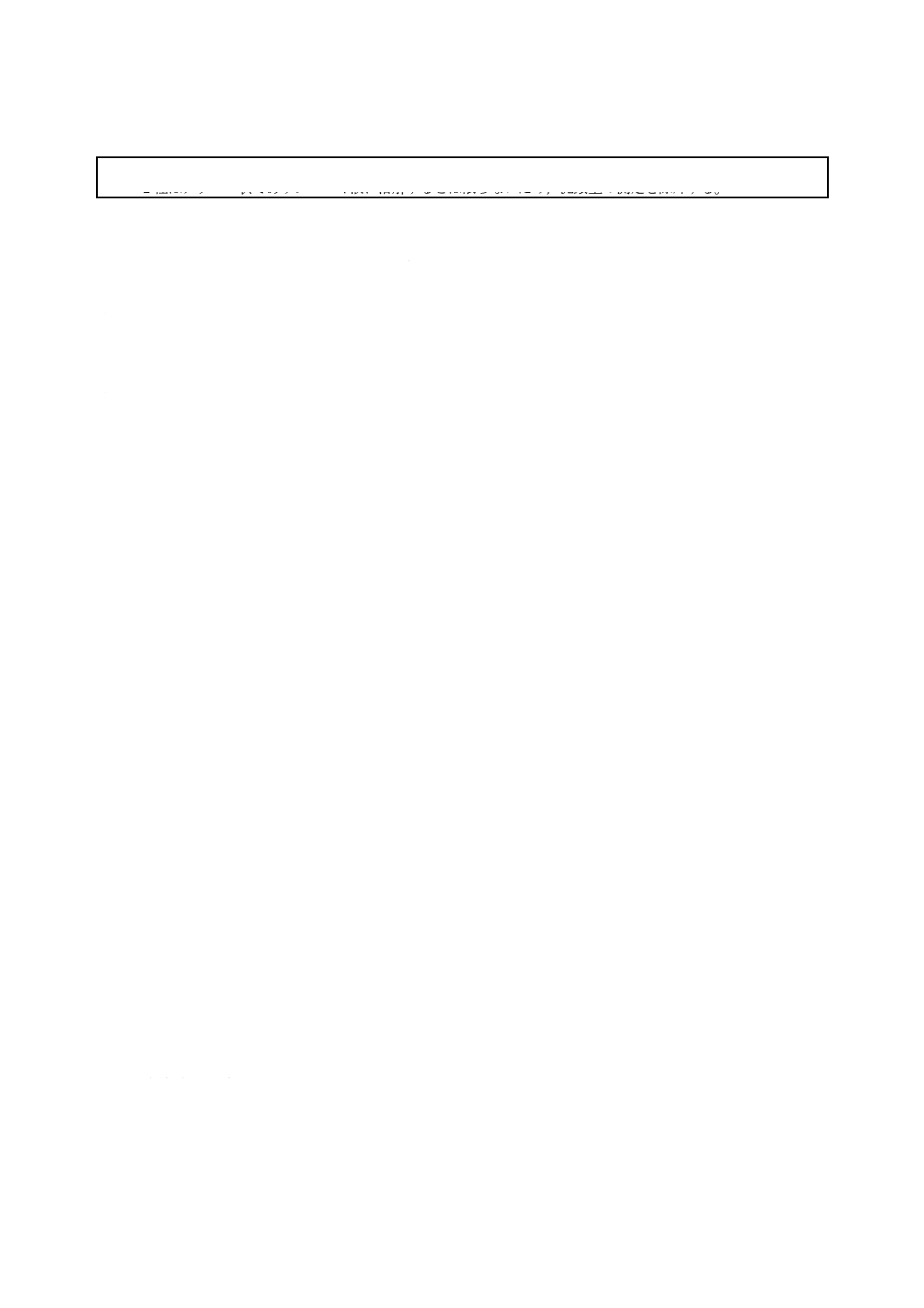

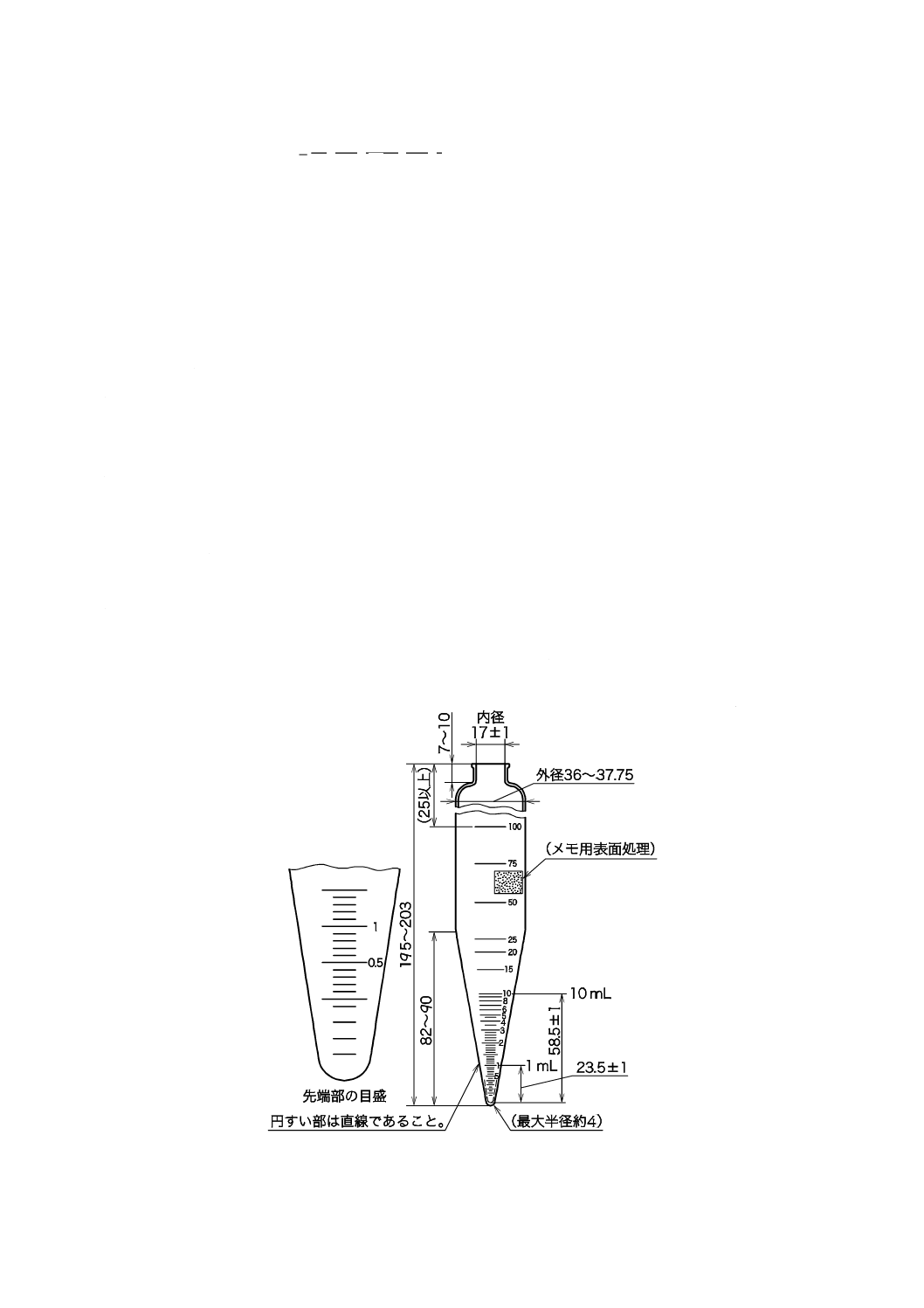

c) ガラス瓶 図1に規定するもの2個。蓋はパッキングがなく,有機質でコーティングされていないぶ

りき製のものを用いる。

注記 同一要件のものとして,米国SAEのRM-51(ガラス瓶)及びRM-52a(ぶりき製蓋)が入手

可能である。

単位 mm

品質は,ほうけい酸ガラス-1(JR-1)又はほうけい酸ガラス-2(JR-2)

図1−ガラス瓶

d) マイクロメータ JIS B 7502に規定するもの。

6

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 読取顕微鏡 0.01 mmの桁まで測定できるもの。

9.10.2 試薬

試薬は,JIS K 8102に規定するエタノールを用いる。

9.10.3 標準SBRカップ及び標準EPDM試験片

標準SBRカップ及び標準EPDM試験片は,次による。

a) 標準SBRカップ JIS K 2233の8.6.4(標準スチレンブタジエンゴムカップ)による。

b) 標準EPDM試験片 JIS K 2233の8.11.3 b)(標準EPDM試験片)による。

9.10.4 試験片の準備

標準SBRカップ及び標準EPDM試験片は,JIS K 2233の8.6.4のb)〜e)によって準備する。ただし,標

準EPDM試験片の場合は,ベース直径の測定を除き,硬さの測定は国際ゴム硬さ試験機又はIRHDポケッ

ト硬さ試験機の場合は,そのまま保持台に載せて行う。

9.10.5 操作

操作は,次によって行う。

a) 1種の場合は,JIS K 2233の8.11.5(操作)による。

b) 2種の場合は,次による。

1) 2個のガラス瓶に,試料約75 gずつを気泡ができないよう手のひら又は適当な台の上で軽く打ちつ

けながら入れる。標準SBRカップ及び標準EPDM試験片にあらかじめ少量の試料を塗布してから,

標準SBRカップの場合にはベース面が下になるようにし,標準EPDM試験片の場合には完全に重

ならないようにずらして,それぞれ同種類のもの2個ずつを各々のガラス瓶の試料中に隙間ができ

ないように注意しながら押し込むように入れる。試料に隙間ができた場合には,試料を補充して埋

める。それぞれに蓋をして,120±2 ℃に調整した恒温槽中に70±2時間保つ。

2) ガラス瓶を23±5 ℃で60〜90分間放冷する。その後,標準SBRカップ及び標準EPDM試験片をガ

ラス瓶から取り出し,付着した試料をガーゼで拭き取る。次に,エタノールで手早く洗浄し,更に

エタノールを含ませたガーゼでよく拭き取った後,乾燥空気で乾燥する。

3) 標準SBRカップは,ねばつき,膨れ及び崩壊の有無を調べた後,ベース直径,硬さ及び体積を測定

する。標準EPDM試験片は,ねばつき,膨れ及び崩壊の有無を調べた後,硬さ及び体積を測定する。

なお,標準SBRカップ及び標準EPDM試験片は,試料から取り出した後,15分間以内に測定を

終了する。

9.10.6 計算

計算は,次によって行う。

a) ベース直径の増加量は,次の式によって算出し,2個の増加量の平均値を小数点以下2桁に丸める。

1

2d

d

D

−

=

ここに,

D: ベース直径の増加量(mm)

d1: 試験前のベース直径(mm)

d2: 試験後のベース直径(mm)

b) 硬さの変化量は,次の式によって算出し,2個の変化量の平均値を整数に丸める。

1

2h

h

H

−

=

ここに,

H: 硬さの変化量(IRHD)

h1: 試験前の硬さ(IRHD)

h2: 試験後の硬さ(IRHD)

c) 体積の増加率は,次の式によって算出し,2個の体積の増加率の平均値を小数点以下1桁に丸める。

7

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

)

(

)

(

)

(

2

1

2

1

4

3

×

−

−

−

−

=

m

m

m

m

m

m

V

ここに,

V: 体積の増加率(%)

m1: 試験前の空気中の質量(mg)

m2: 試験前の水中につるしてはかって得た値(mg)

m3: 試験後の空気中の質量(mg)

m4: 試験後の水中につるしてはかって得た値(mg)

9.11 金属腐食性

9.11.1 装置及び器具

装置及び器具は,次による。

a) 耐水研磨紙 JIS R 6253に規定するAw又はCwのP320番。

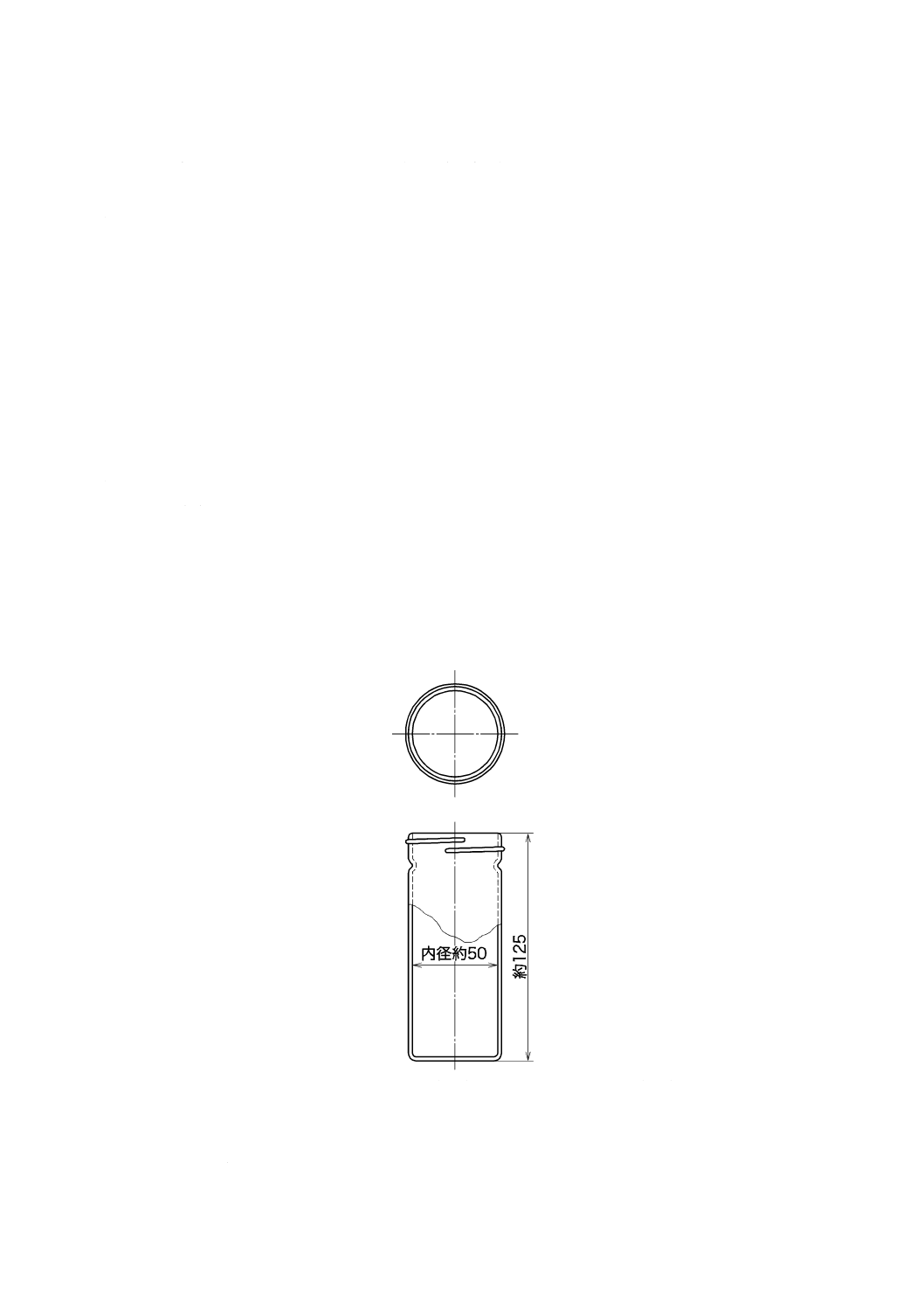

b) 試験管 図2に規定するI形目盛試験管。

c) 遠心分離器 JIS K 2503の4.3 (2)(遠心分離器)に規定するもの。

d) 恒温槽 100±2 ℃に保つことができるもの。

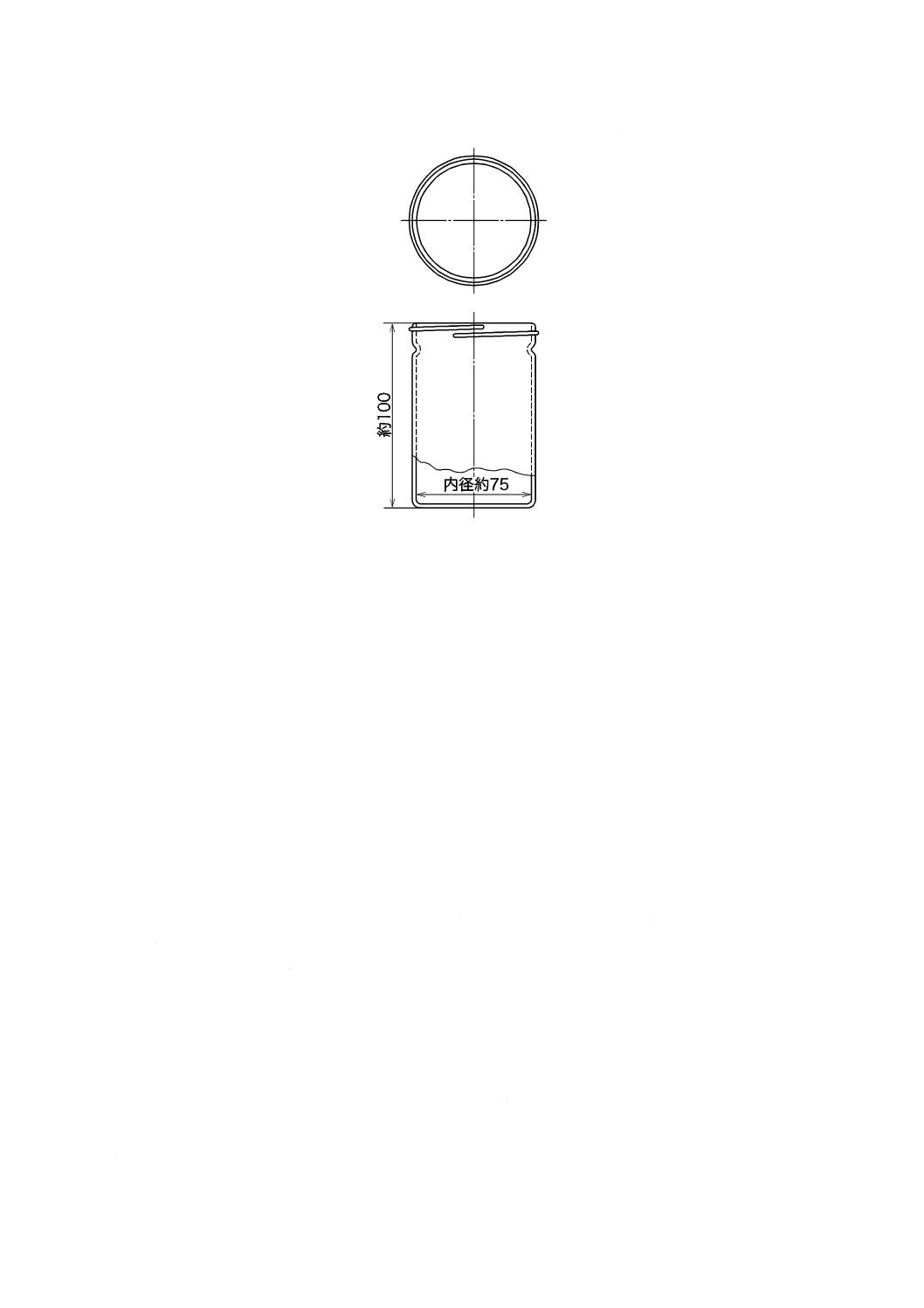

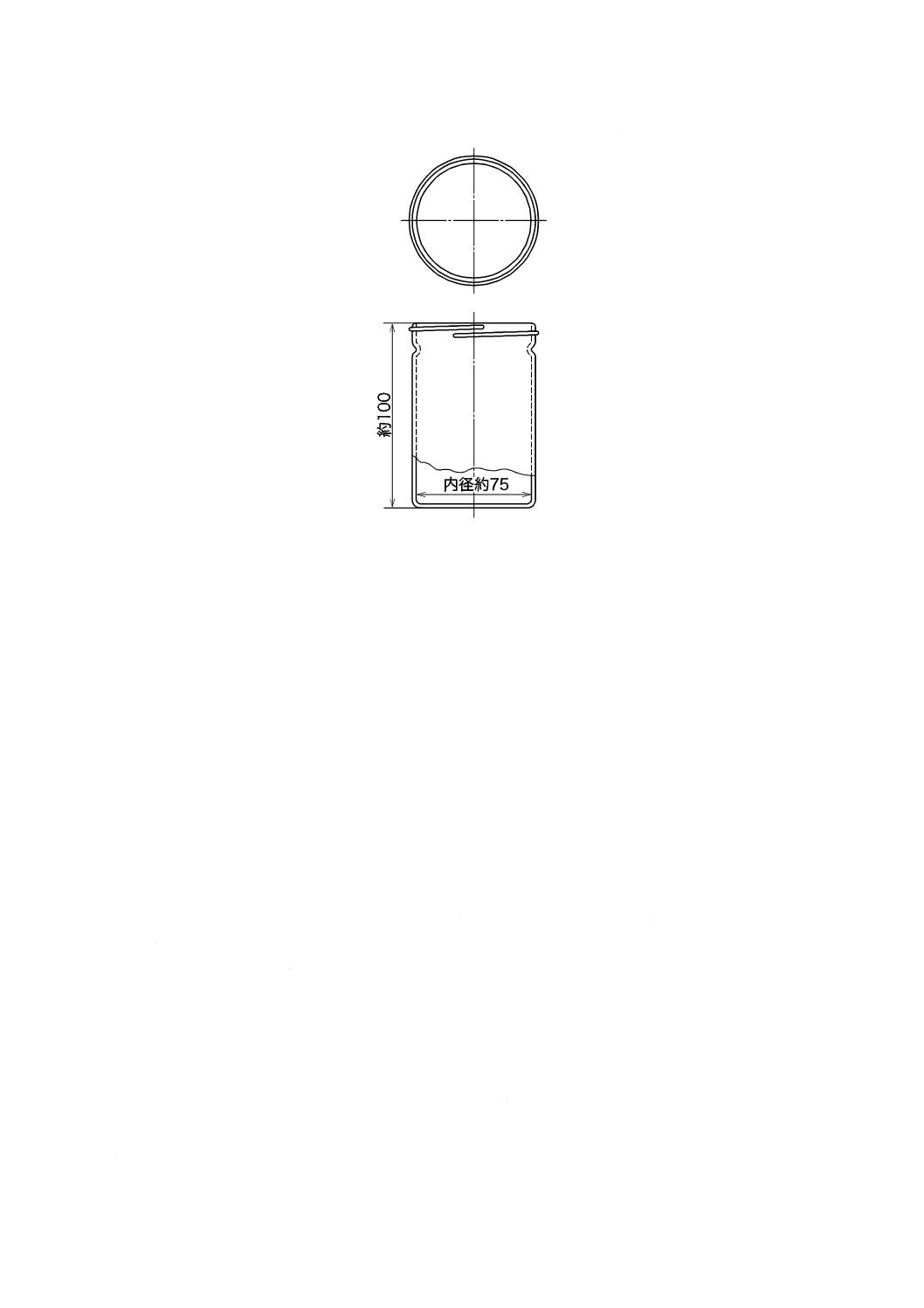

e) ガラス瓶 図3に規定するもの2個。蓋はパッキングがなく,有機質でコーティングされていないぶ

りき製のもので,中央に直径0.8±0.1 mmの孔のあるものを用いる。

注記 同一要件のものとして,米国SAEのRM-49(ガラス瓶)及びRM-64(ぶりき製蓋)が入手

可能である。

f)

デシケーター 適宜な寸法のもので,乾燥剤としてシリカゲル又は塩化カルシウムを用いたもの。

g) pH計 9.3による。

h) 天びん 0.1 mgの桁まではかることができるもの。

i)

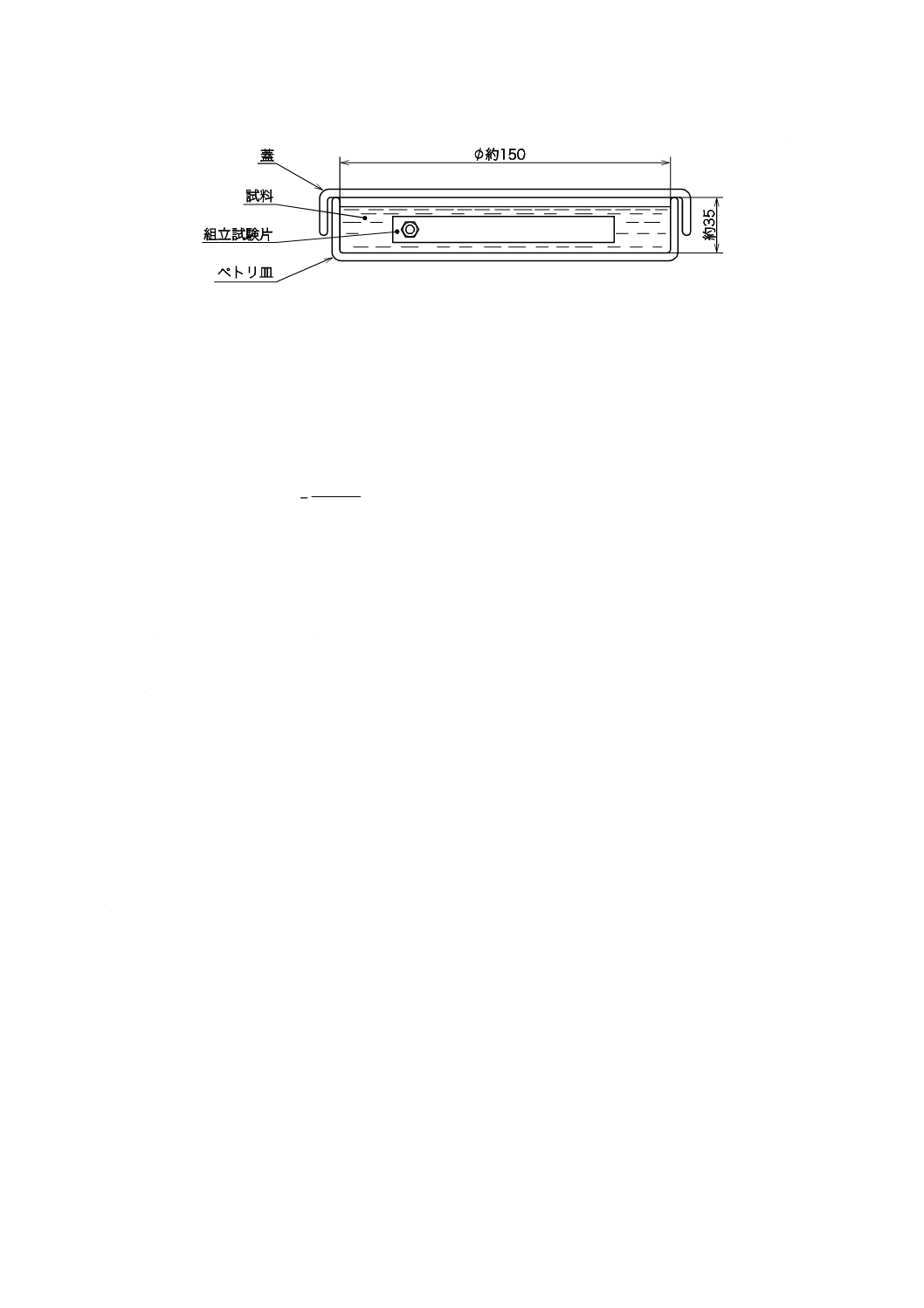

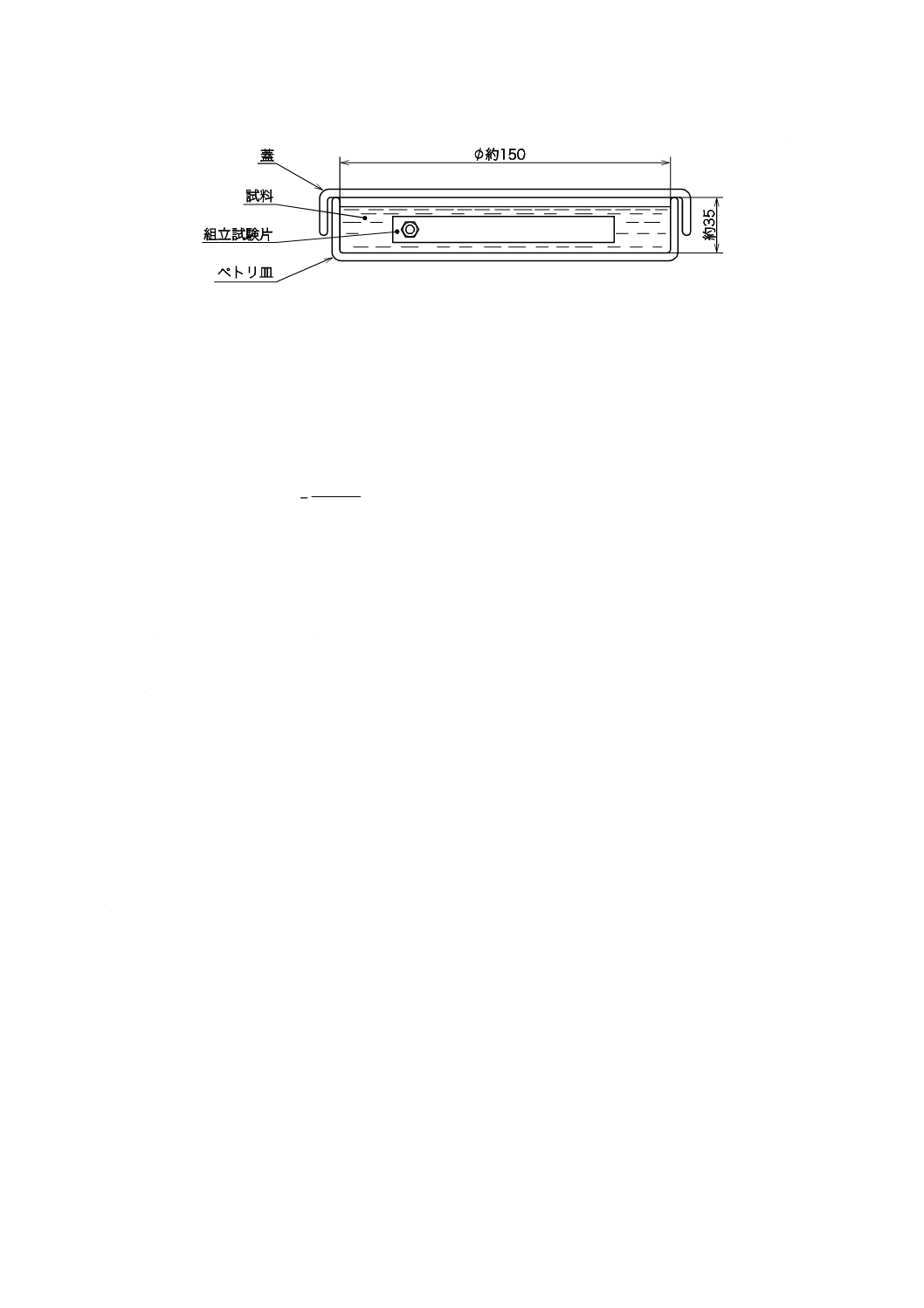

ペトリ皿 直径約150 mm,深さ約35 mmで蓋付きのもの2個。

単位 mm

品質は,ほうけい酸ガラス-1(JR-1)

図2−試験管

8

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

品質は,ほうけい酸ガラス-1(JR-1)又はほうけい酸ガラス-2(JR-2)

図3−ガラス瓶

9.11.2 試薬

試薬は,次による。

a) エタノール 9.10.2による。

b) ヘキサン JIS K 8848に規定するもの。

c) トルエン JIS K 8680に規定するもの。

d) アセトン JIS K 8034に規定するもの。

e) 混合溶剤 エタノール,トルエン及びアセトンを1:1:1(体積比)に混合したもの。

9.11.3 金属試験片

金属試験片及びその準備は,次による。

a) 金属試験片 金属試験片は,次の6種類とする。

なお,金属試験片の大きさは,いずれも表面の総面積が20〜30 cm2(約80 mm×約13 mm)のもの

で,各金属試験片の一端から6 mmのところに直径4〜5 mmの孔をあけ,やすりで滑らかにする。

1) ぶりき JIS G 3303に規定するSPTE 2.8/2.8 MR T-2.5Bで,厚さ約0.5 mm。

2) 鋼 JIS G 3141に規定するSPCC−S Bで,厚さ約1〜2 mm。

3) アルミニウム JIS H 4000に規定するA2024Pで,厚さ約1〜2 mm。

4) 鋳鉄 JIS G 5501に規定するFC200で,厚さ約4 mm。

5) 黄銅 JIS H 3100に規定するC 2801 Pで,厚さ約1〜2 mm。

6) 銅 JIS H 3100に規定するC 1100 Pで,厚さ約1〜2 mm。

b) 金属試験片の準備 金属試験片の準備は,金属試験片各2枚を用いて,次によって行う。

なお,研磨後の金属試験片は,ピンセットで取り扱う。

1) ぶりきを除く全ての金属試験片を,耐水研磨紙にエタノールを付けて,きず,穴などがなくなるま

9

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で研磨する。このとき,金属試験片ごとに新しい耐水研磨紙を用いる。

2) ぶりきを含む全ての金属試験片をエタノールで洗い,乾燥空気で乾燥した後,デシケーターに入れ,

23±5 ℃で1時間以上保つ。

3) デシケーターから金属試験片を取り出し,質量を天びんで0.1 mgの桁まではかる。

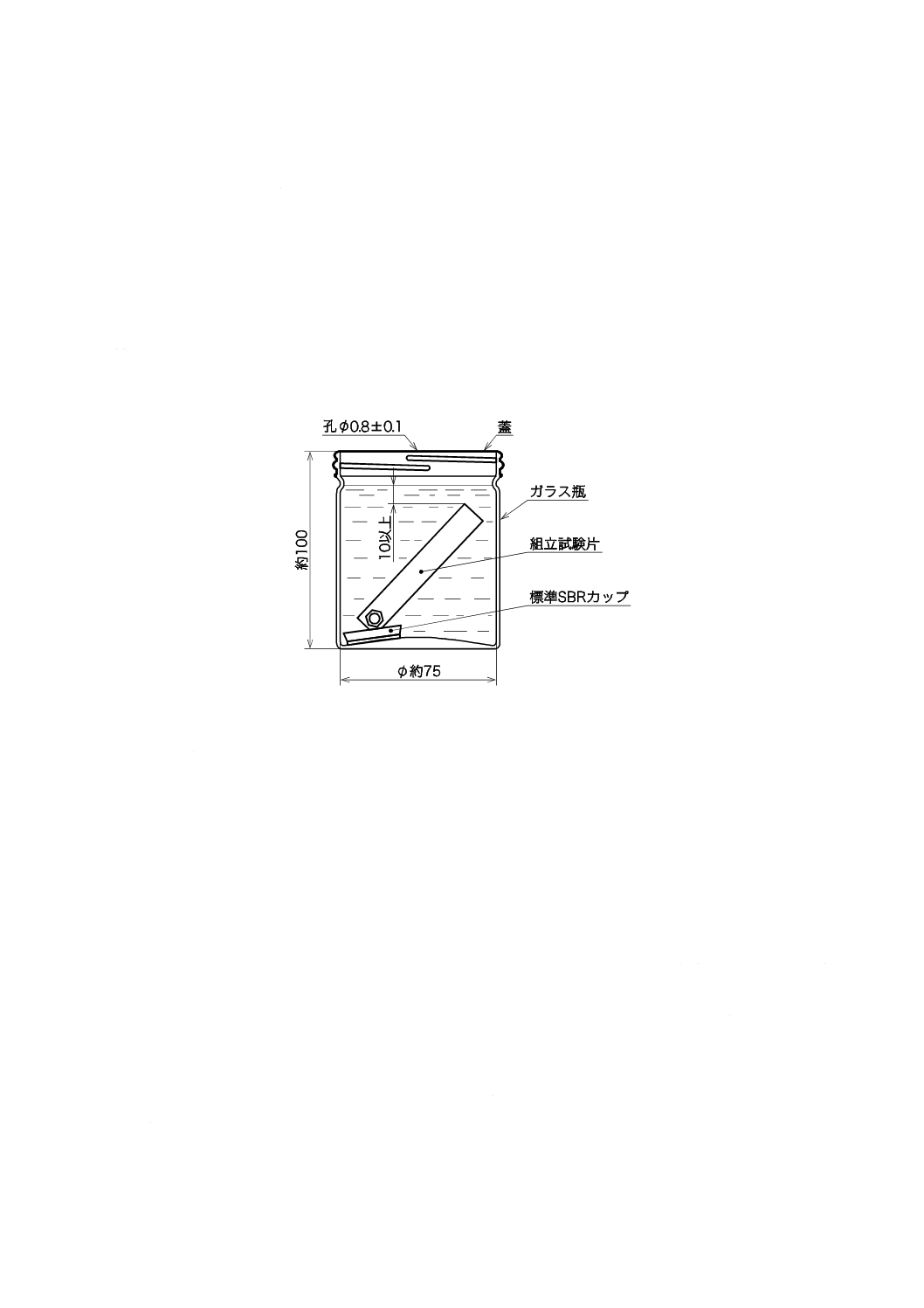

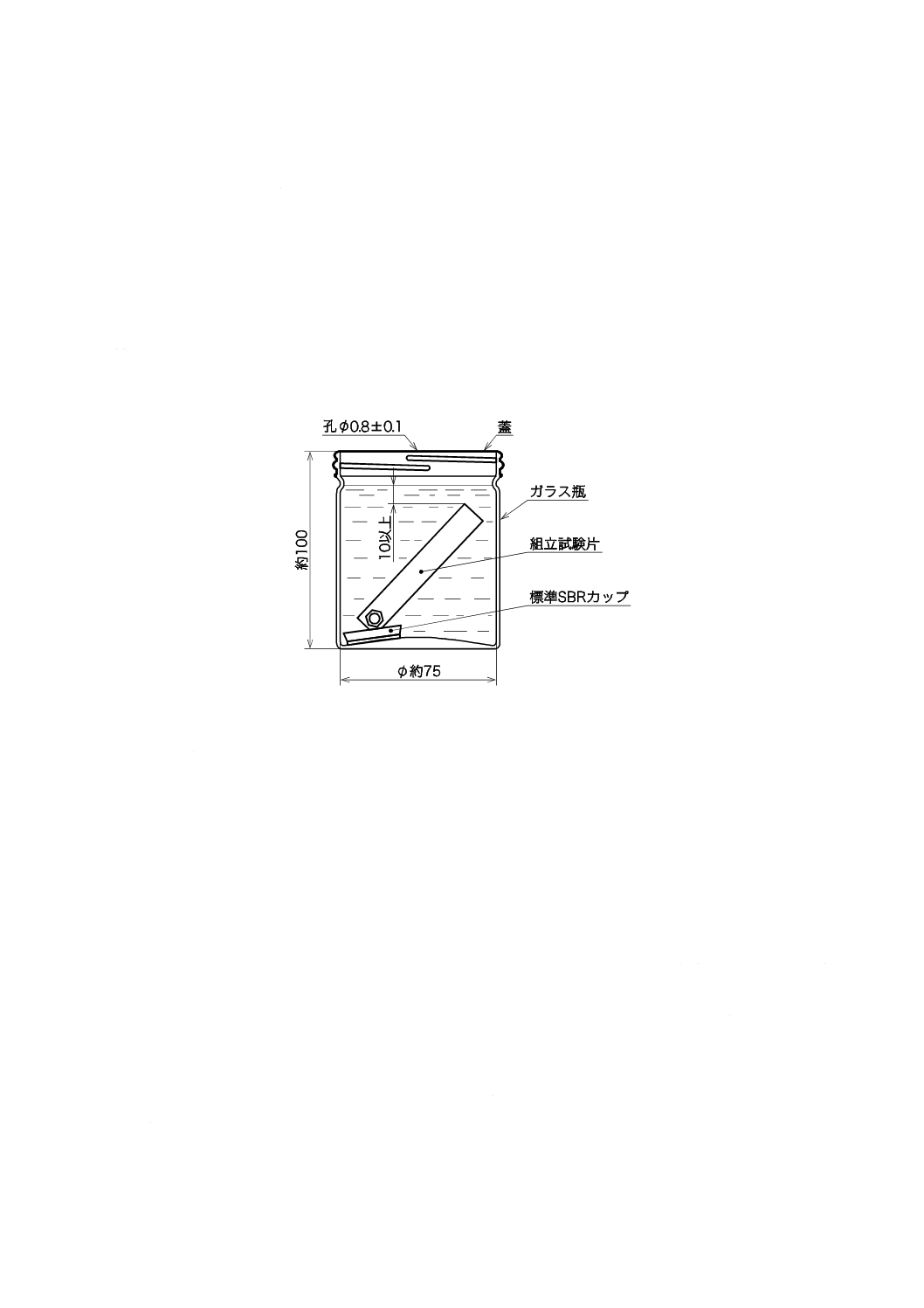

c) 組立試験片 組立試験片は,次による。

1) 各金属試験片の一端にあけた孔に被覆のない鋼製ボルトを通し,金属と金属とを直接接触させて図

4のように組み立てる。

単位 mm

図4−組立試験片

2) 組み付けた金属試験片は,鋳鉄を中心にして,図4に示すように,各金属試験片の自由端の間隔が

それぞれ約10 mmになるように広げ,ずれないように鋼製ボルトで締め付けて組立試験片とし,二

組作る。

3) 組立試験片は,エタノールに浸して洗った後,手早く乾燥空気で乾燥させ,デシケーターに入れ,

23±5 ℃で1時間以上保つ。

9.11.4 標準SBRカップ

標準SBRカップは,9.10.3 a)による。

9.11.5 操作

操作は,次によって行う。

a) 1種の場合は,次による。

1) 9.10.4によって標準SBRカップを洗浄し,2個のガラス瓶に1個ずつ入れる。

2) 組立試験片は,図5に示すように,その連結端が標準SBRカップの凹部の上に載るようにし,一組

ずつガラス瓶に入れる。

3) 各ガラス瓶に試料を約375 mLずつ注ぎ,組立試験片は,上端が液面から10 mm以上になるように

入れる。

4) ガラス瓶に蓋をし,100±2 ℃に調節した恒温槽中に120±2時間保った後,23±5 ℃で60〜90分間

放冷する。

5) 組立試験片を取り出し,付着した液をエタノールで洗い流し,それぞれの金属試験片を取り外す。

6) 金属試験片は,エタノールを浸したガーゼで付着物を取り除く。このときは石けん水又は溶剤を使

用してもよいが,ワイヤブラシ又はスチールウールのような,荒い研磨性のものを使用してはなら

10

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。

7) エタノールに浸した後,乾燥空気で乾燥して,目視によって接触部以外の表面腐食の有無を調べる。

8) この金属試験片をデシケーターに入れ,23±5 ℃で1時間以上保った後,それぞれの質量を0.1 mg

の桁まではかる。

9) 23±5 ℃でガラス瓶の中の試料がゼリー状かどうか,また,結晶性物質がガラス瓶の壁及び金属試

験片の表面に付着していないかどうかを調べる。

10) 試料をかき混ぜて沈殿物を均一にし,それぞれのガラス瓶から試料100 mLずつを試験管にとり,

遠心分離器を用いて,JIS K 2503の4.5(試験の手順)(3) によって沈殿量をはかる。

11) それぞれの試料のpH値を9.3によって測定する。

単位 mm

図5−組立試験片の浸せき方法(1種の場合)

b) 2種の場合は,次による。

1) 2個のペトリ皿に試料を気泡ができないように注意しながら高さ約25 mm(約450 g)まで入れ,表

面をできるだけ平らにする。

2) 二組の組立試験片の全面に試料をへらで塗布する。この組立試験片をペトリ皿の試料中に気泡がで

きないように注意しながら,図6に示すように一組ずつ没するまで入れる。試料に隙間ができた場

合には,試料を補充して埋める。

3) ペトリ皿に蓋をし,100±2 ℃に調節した恒温槽中に120±2時間保った後,23±5 ℃で60〜90分間

放冷する。

4) ペトリ皿から組立試験片を取り出し,それぞれの金属試験片を取り外し,混合溶剤を浸したガーゼ

で各金属試験片に付着した試料を拭き取る。

5) 金属試験片をヘキサン,トルエン,エタノールの順に各溶剤中でガーゼを用い軽く拭くようにして

洗浄する。最後に新しいエタノールに浸し,乾燥空気で乾燥して,目視によって接触部以外の表面

腐食の有無を調べる。

6) 金属試験片をデシケーターに入れ,23±5 ℃で1時間以上保った後,それぞれの質量を0.1 mgの桁

まではかる。

11

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−組立試験片の浸せき方法(2種の場合)

9.11.6 計算及び結果

計算及び結果は,次による。ただし,金属試験片について,二組の試験のうち一組が表2又は表3の規

定に適合しないときは,別の二組について一度だけ試験をやり直す。

a) 金属試験片の状態

質量の変化量は,次の式によって算出し,二組の変化量の平均値を小数点以下2桁に丸める。

S

m

m

C

1

2−

=

ここに,

C: 質量の変化量(mg/cm2)

m1: 試験前の金属試験片の質量(mg)

m2: 試験後の金属試験片の質量(mg)

S: 試験前の金属試験片の全表面積(cm2)

b) 試料の性状

試料の性状は,1種の場合だけ表す。

1) 外観は,2個の試料が23±5 ℃でゼリー状にならなく,また,結晶性物質の生成があってはならな

い。

2) 9.11.5 a) 10)の2個の測定結果の平均値を体積分率0.05 %刻みに丸めて沈殿量とする。

3) 9.11.5 a) 11)の2個の測定結果の平均値を小数点以下1桁に丸めてpH値とする。

9.12 格納貯蔵

9.12.1 装置

格納貯蔵箱は,JIS K 2246の6.37.2 b)(格納貯蔵箱)に規定するもの。

9.12.2 部品

部品は,次による。

a) ホイールシリンダ 内径28.60〜28.66 mmの鋳鉄製のもの1個。

b) ホイールシリンダピストン 外径28.52〜28.55 mmのアルミニウム合金鋳物製のもの2個。

c) 標準SBRカップ 9.10.3によるもの2個。

9.12.3 試薬

試薬のエタノールは,9.10.2による。

9.12.4 操作

操作は,次によって行う。

a) 各部品の汚れ,包装くずなどをエタノールで洗浄し,乾いた布でエタノールを拭き取る。ただし,標

準SBRカップは,30秒間以上エタノールに浸してはならない。

b) ホイールシリンダ内壁,ホイールシリンダピストン及び標準SBRカップの全面に試料を塗布し,各部

品を組み付ける。

12

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 組み付けたホイールシリンダの継手孔をあいたままにし,ブリーダを閉め,あいた継手孔を上向きに

して格納貯蔵箱に60日間放置する。

d) 格納貯蔵箱からホイールシリンダを取り出し,各部品に分解し,ガム状及び結晶性の付着物の有無を

調べた後,乾いた布で各部品の試料を拭き取る。

e) ホイールシリンダ及びホイールシリンダピストンについては目視によって表面腐食の有無を調べ,標

準SBRカップについては,形状の変化,表面のねばつき,膨れ及び崩壊の有無を調べる。

9.13 ストローキング性能

ストローキング性能試験は,JIS K 2233の附属書JA(ストローキング性能及びその試験方法)による。

ただし,JIS K 2233のJA.2.2.4(部品の測定及び組付け)においては,全ての測定が終わった後,1種の場

合にはシリンダの内面,ピストン及び標準SBRカップの全面に試料を塗布してから部品を組み付け,2種

の場合にはそれぞれの部品に試料をへらで均一に塗布してから組み付ける。

なお,マスタシリンダの内面への試料の塗布は,ピストン及び標準SBRカップにだけ試料を塗布した後,

部品を組み付け,ピストンを数回作動させ,マスタシリンダの内面にも試料が均一に行き渡るようにする。

また,この試験に使用するブレーキ液は,JIS K 2233に適合するものか,又は受渡当事者間で定めたも

のとする

9.14 ブレーキ液混合性

9.14.1 装置及び器具

装置及び器具は,次による。

a) 低温槽 −40±2 ℃に保つことができるもの。

b) 恒温槽 60±2 ℃に保つことができるもの。

c) 試験管 9.11.1 b)による。

d) 遠心分離器 9.11.1 c)による。

9.14.2 試薬

試薬は,次による。

a) エタノール 9.10.2による。

b) アセトン 9.11.2 d)による。

9.14.3 ブレーキ液

ブレーキ液は,JIS K 2233に適合するものか,又は受渡当事者間で定めたものとする。

9.14.4 操作

操作は,次による。

a) 試料5 mL及びブレーキ液95 mLを試験管にとり,混合し,コルク栓をする。

b) 試験管を,−40±2 ℃に調節した低温槽中に22±2時間保った後取り出し,試験管の表面をエタノー

ル又はアセトンを浸したガーゼを用いて速やかに拭き,混合液の分離及び沈殿の有無を調べる。

c) さらに,その試験管を60±2 ℃に調節した恒温槽中に22±2時間保った後取り出し,直ちに分離の有

無を調べ,次に,JIS K 2503の4.5(試験の手順)(3) によって沈殿量をはかる。

10 容器

容器は,その取扱い中にラバー潤滑剤の漏れ,吸湿などを起こさない構造のものでなければならない。

13

K 2228:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 検査

検査は,箇条9によって試験したとき,1種は表2,2種は表3に適合したものを合格とする。

12 表示

容器には,見やすいところに,次の事項を表示しなければならない。

a) 規格名称

b) 種類

c) 製造業者名又はその略号及び所在地

d) 製造年月日及び製造番号又はそれらの略号

13 製品の呼び方

製品の呼び方は,規格名称及び種類とする。

例 自動車ブレーキ用非鉱油系ラバー潤滑剤 1種