K 2211:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 4

6 試験方法 ························································································································· 9

6.1 試料採取方法 ················································································································ 9

6.2 動粘度 ························································································································· 9

6.3 色 ······························································································································· 9

6.4 引火点 ························································································································· 9

6.5 流動点 ························································································································· 9

6.6 低温析出性 ··················································································································· 9

6.7 酸価 ···························································································································· 9

6.8 銅板腐食 ······················································································································ 9

6.9 冷媒との化学的安定性 ···································································································· 9

6.10 絶縁破壊電圧 ··············································································································· 9

6.11 水分 ··························································································································· 9

6.12 冷媒との相溶性 ··········································································································· 10

7 製品の呼び方 ·················································································································· 10

8 表示······························································································································ 10

附属書A(規定)低温析出性試験方法 ····················································································· 11

附属書B(規定)冷媒との化学的安定性試験方法(シールドチューブテスト) ································ 15

附属書C(規定)冷媒との化学的安定性試験方法(オートクレーブテスト) ··································· 24

附属書D(規定)冷媒との相溶性試験方法 ··············································································· 28

K 2211:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人潤滑油協

会(JALOS)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 2211:1992は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2211:2009

冷凍機油

Refrigerating machine oils

序文

この規格は,1956年に制定され,その後7回の改正を経て今日に至っている。前回の改正は1992年に

行われたが,その後,使用する冷媒として規定していたフロン12及びフロン22がフロン規制の対象とな

ったため,対応するJISが廃止となり,新たな冷媒の規格としてJIS K 1560が制定された。この変更に対

応するために改正した。

なお,対応国際規格は現時点で制定されていないが,冷凍機油の分類については,2003年に第1版とし

て発行されたISO 6743-3を参考にした。

警告 この規格は,危険な試薬,操作及び試験器を用いることがあるが,安全な使用法をすべてに規

定しているわけではないので,この試験方法の使用者は,試験に先立って,適切な安全上及び

健康上の禁止事項を決めておかなければならない。

1

適用範囲

この規格は,主に冷凍機の潤滑油として用いる冷凍機油について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS C 2101 電気絶縁油試験方法

JIS C 2504 電磁軟鉄

JIS C 3102 電気用軟銅線

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS K 1560 1,1,1,2-テトラフルオロエタン (HFC-134a)

JIS K 2001 工業用潤滑油−ISO粘度分類

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2501 石油製品及び潤滑油−中和価試験方法

JIS K 2513 石油製品−銅板腐食試験方法

2

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2580 石油製品−色試験方法

JIS R 6251 研磨布

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

HFC

ハイドロフルオロカーボンの略称。

3.2

非相溶冷凍機油

試験温度領域のほぼ全域において冷媒と溶け合わず,冷媒層と冷凍機油層との二層の液体に分離する冷

凍機油。

3.3

相溶冷凍機油

試験温度領域の一部の領域又は全域において冷媒と溶け合い,均一な一層の液体となる冷凍機油。

3.4

低温析出性

冷媒と相溶冷凍機油とを混合して冷却したときに,二層分離温度に達する前に,冷凍機油中に含まれる,

又は混入している成分が,毛状,粒状,曇り,又は濁りとなって析出する場合があり,このような現象を

起こす性質。

3.5

冷媒との化学的安定性

冷媒と冷凍機油とを混合した状態で,一定温度で一定期間,加熱劣化させたときの化学的安定性。

3.6

冷媒との相溶性

冷凍機油が冷媒と溶け合う性質。冷媒と冷凍機油とを混合したときに,冷媒と冷凍機油とが均一な一層

の液体となれば,冷凍機油は混合した冷媒と相溶性があるという。

3.7

二層分離温度

冷媒と冷凍機油とを混合したときに,冷媒と冷凍機油とが溶け合わずに二層に分離した状態,又は乳濁

した状態を二層分離といい,そのような状態になる温度。

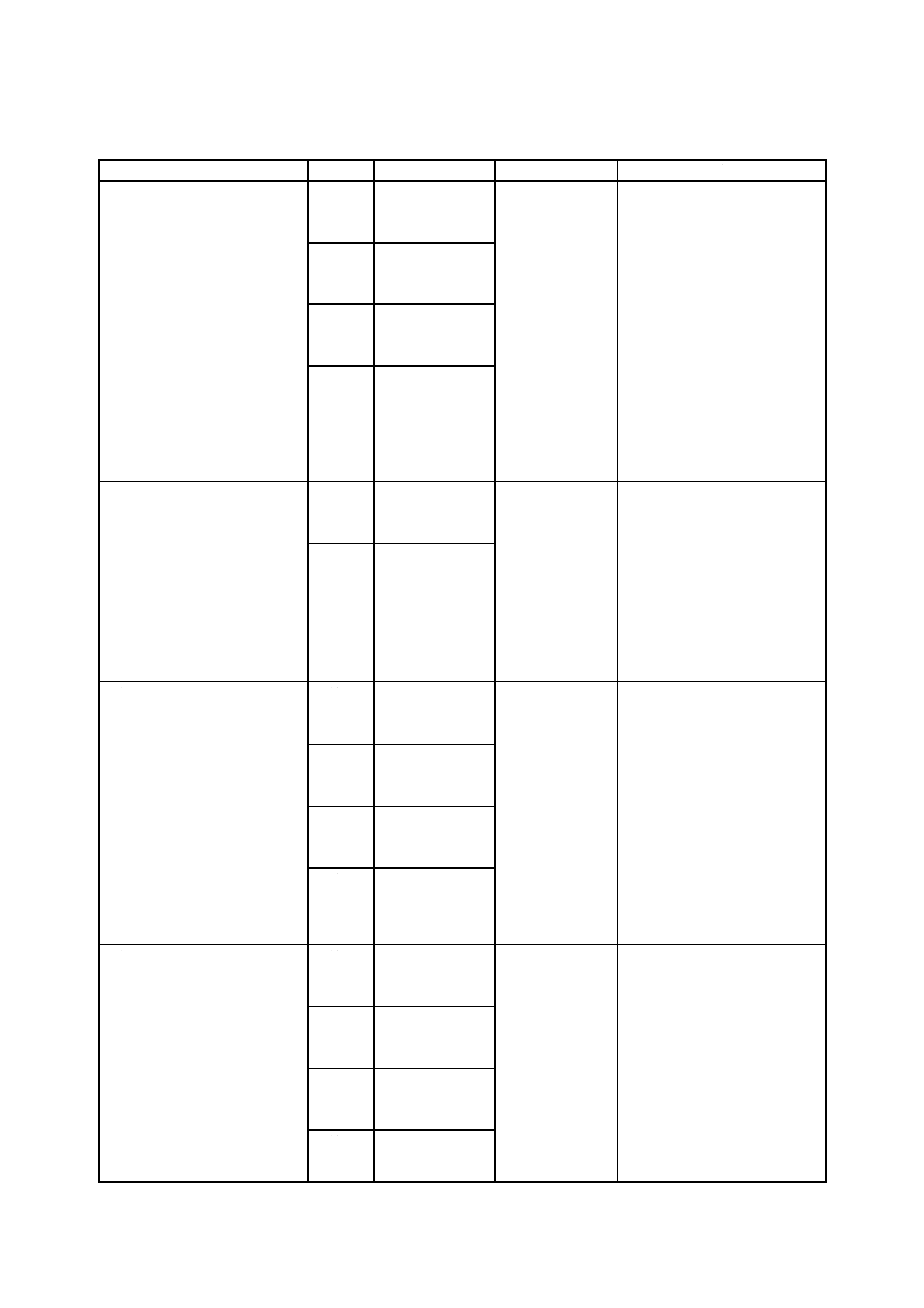

4

種類

冷凍機油の種類は,表1による。適用される圧縮機,使用区分,JIS K 2001に規定する粘度グレード及

び補助粘度グレードによって分類する。

3

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

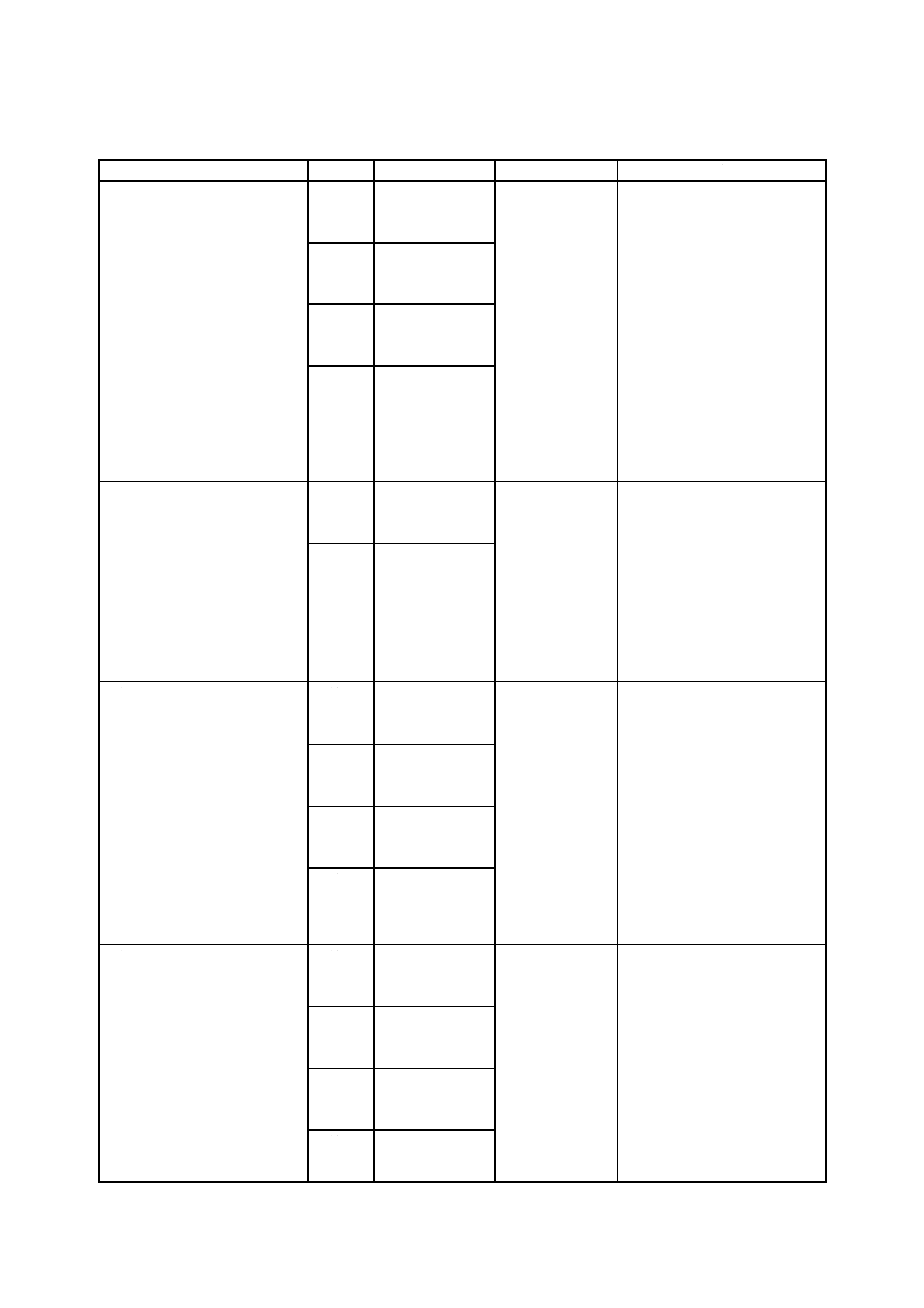

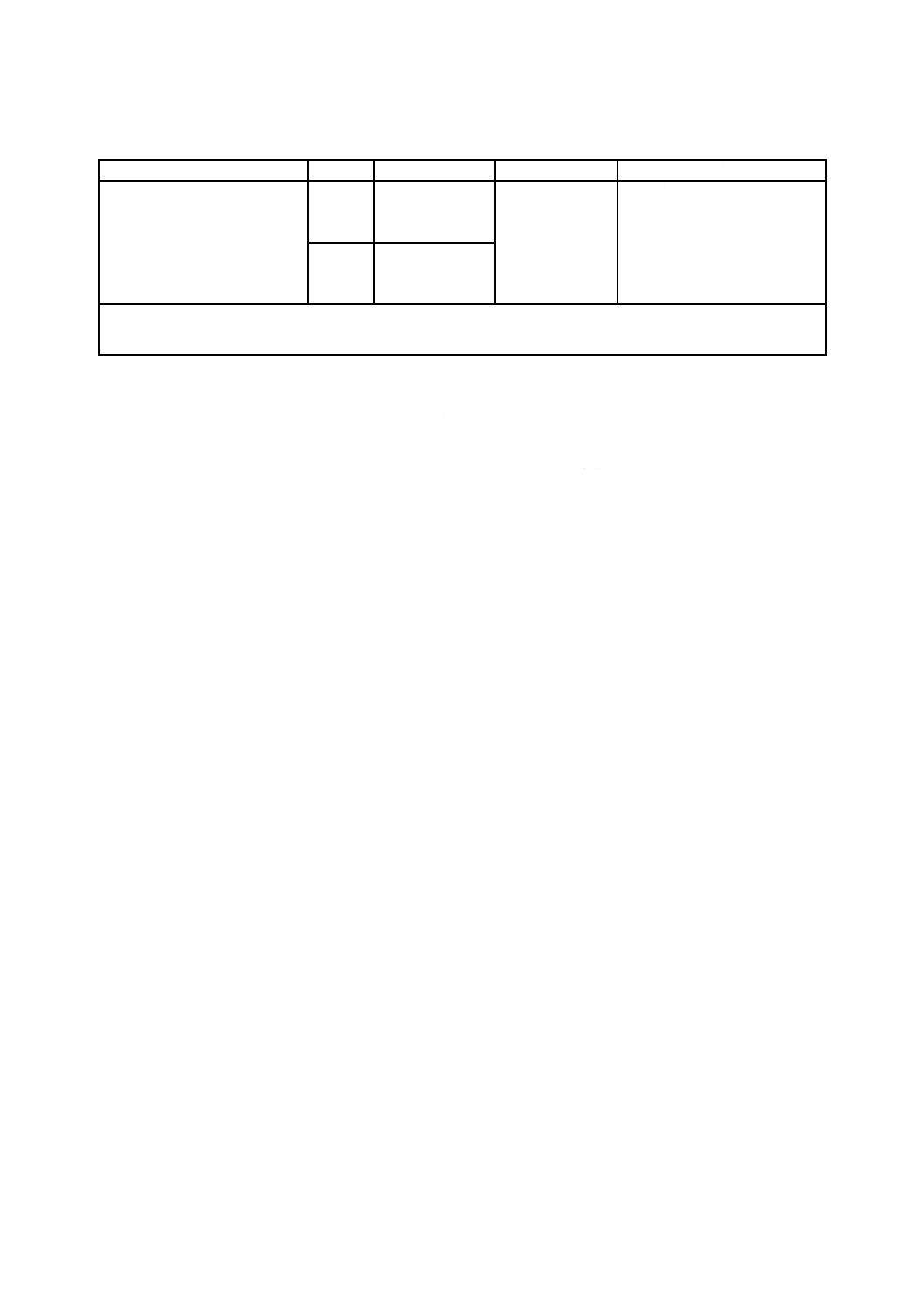

表1−冷凍機油の種類

種類

記号a)

使用区分

粘度グレード

用途例

1種

電気冷蔵庫圧縮機用

1種C

HFC冷媒用

非相溶冷凍機油

ISO VG 5

ISO VG 7

ISO VG 10

ISO VG 15

ISO VG 22

ISO VG 32

ISO VG 46

ISO VG 68

VG 6

VG 8

VG 12

VG 18

VG 26

VG 38

VG 56

冷蔵庫,冷凍冷蔵ショーケー

ス,自動販売機など

1種D

HFC冷媒用

相溶冷凍機油

1種F

炭酸ガス冷媒用

相溶冷凍機油

1種G

炭化水素冷媒用

相溶冷凍機油

2種

カーエアコンディショナ圧縮

機用

2種D

HFC冷媒用

相溶冷凍機油

ISO VG 32

ISO VG 46

ISO VG 68

ISO VG 100

ISO VG 150

ISO VG 220

ISO VG 320

ISO VG 460

VG 56

VG 83

カーエアコンディショナなど

2種F

炭酸ガス冷媒用

相溶冷凍機油

3種

ヒートポンプ圧縮機用

3種C

HFC冷媒用

非相溶冷凍機油

ISO VG 15

ISO VG 22

ISO VG 32

ISO VG 46

ISO VG 68

ISO VG 100

ISO VG 150

ISO VG 220

ISO VG 320

VG 26

VG 38

VG 56

VG 260

ルームエアコンディショナ,パ

ッケージエアコンディショナ,

給湯器,除湿機など

3種D

HFC冷媒用

相溶冷凍機油

3種F

炭酸ガス冷媒用

相溶冷凍機油

3種G

炭化水素冷媒用

相溶冷凍機油

4種

一般産業用冷凍機圧縮機用

(アンモニア冷媒用を除く)

4種C

HFC冷媒用

非相溶冷凍機油

ISO VG 15

ISO VG 22

ISO VG 32

ISO VG 46

ISO VG 68

ISO VG 100

ISO VG 150

ISO VG 220

ISO VG 320

VG 26

VG 56

VG 260

コンデンシングユニット,冷凍

冷蔵ユニットなど

4種D

HFC冷媒用

相溶冷凍機油

4種F

炭酸ガス冷媒用

相溶冷凍機油

4種G

炭化水素冷媒用

相溶冷凍機油

4

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

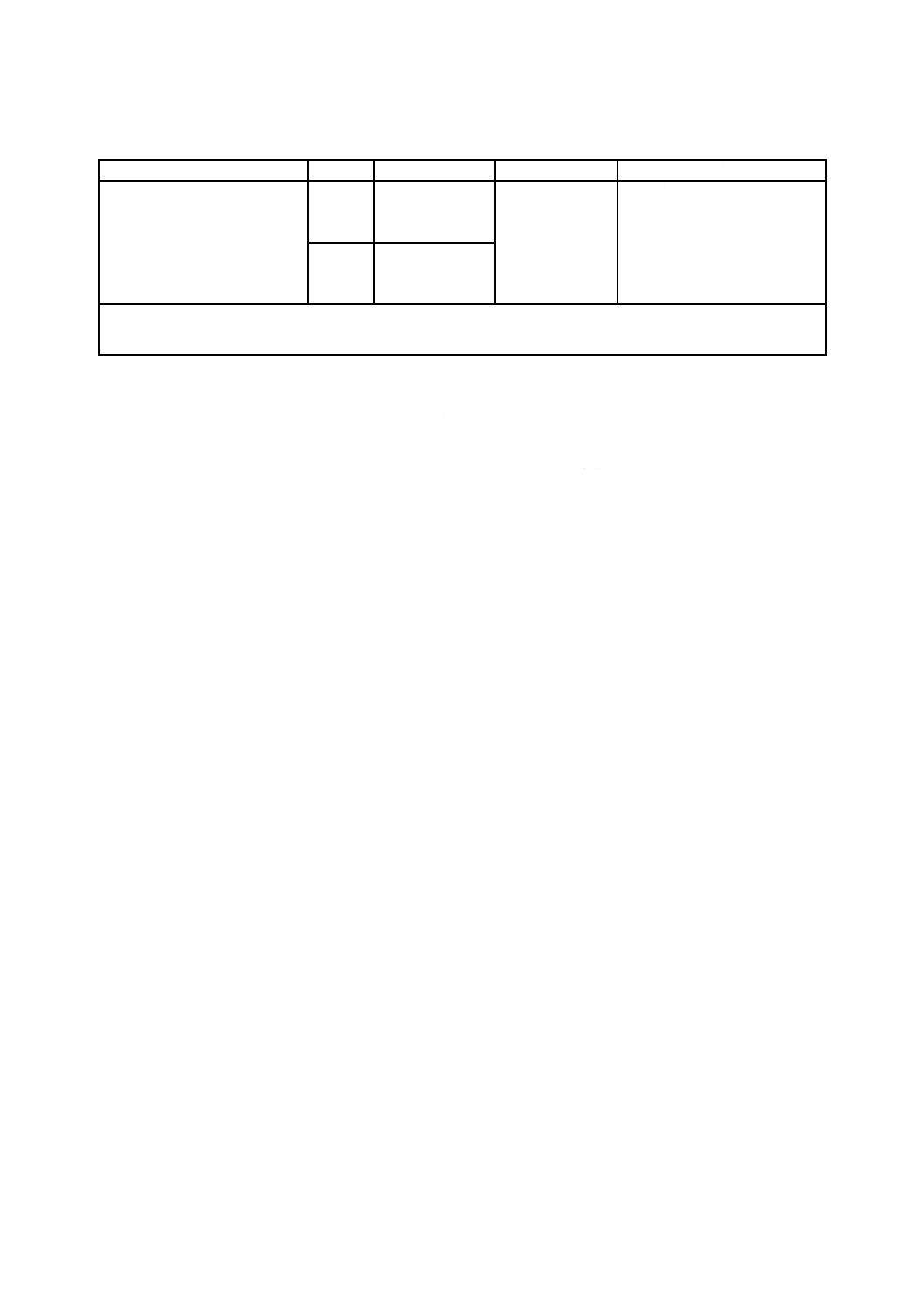

表1−冷凍機油の種類(続き)

種類

記号a)

使用区分

粘度グレード

用途例

5種

一般産業用冷凍機圧縮機用

(アンモニア冷媒用)

5種A

アンモニア用

非相溶冷凍機油

ISO VG 32

ISO VG 46

ISO VG 68

ISO VG 100

VG 26

VG 56

コンデンシングユニット,冷凍

冷蔵ユニットなど

5種B

アンモニア用

相溶冷凍機油

注a) 塩素を含む冷媒に使用する冷凍機油に対応するため,1種〜4種には,記号に1種E,2種E,3種E及び4

種Eを追加することができる。

5

品質

冷凍機油として適切な品質の精製鉱油,合成油1) 若しくはこれらの混合物又はこれらに添加剤を加えた

ものであって,目視で確認できる水及び沈殿物を含まず,箇条6によって試験を行ったとき,1種は表2,

2種は表3,3種は表4,4種は表5及び5種は表6の規定にそれぞれ適合しなければならない。

なお,40 ℃の動粘度が二つの粘度グレードの境界にあるものは,二つの粘度グレードを表示することが

できる。ただし,動粘度以外の品質については,厳しい方の欄を適用する。

注1) アルキルベンゼン,ポリアルキレングリコール,ポリアルファオレフィン,ポリオールエステ

ル,ポリビニルエーテルなどを主成分としたものである。

5

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

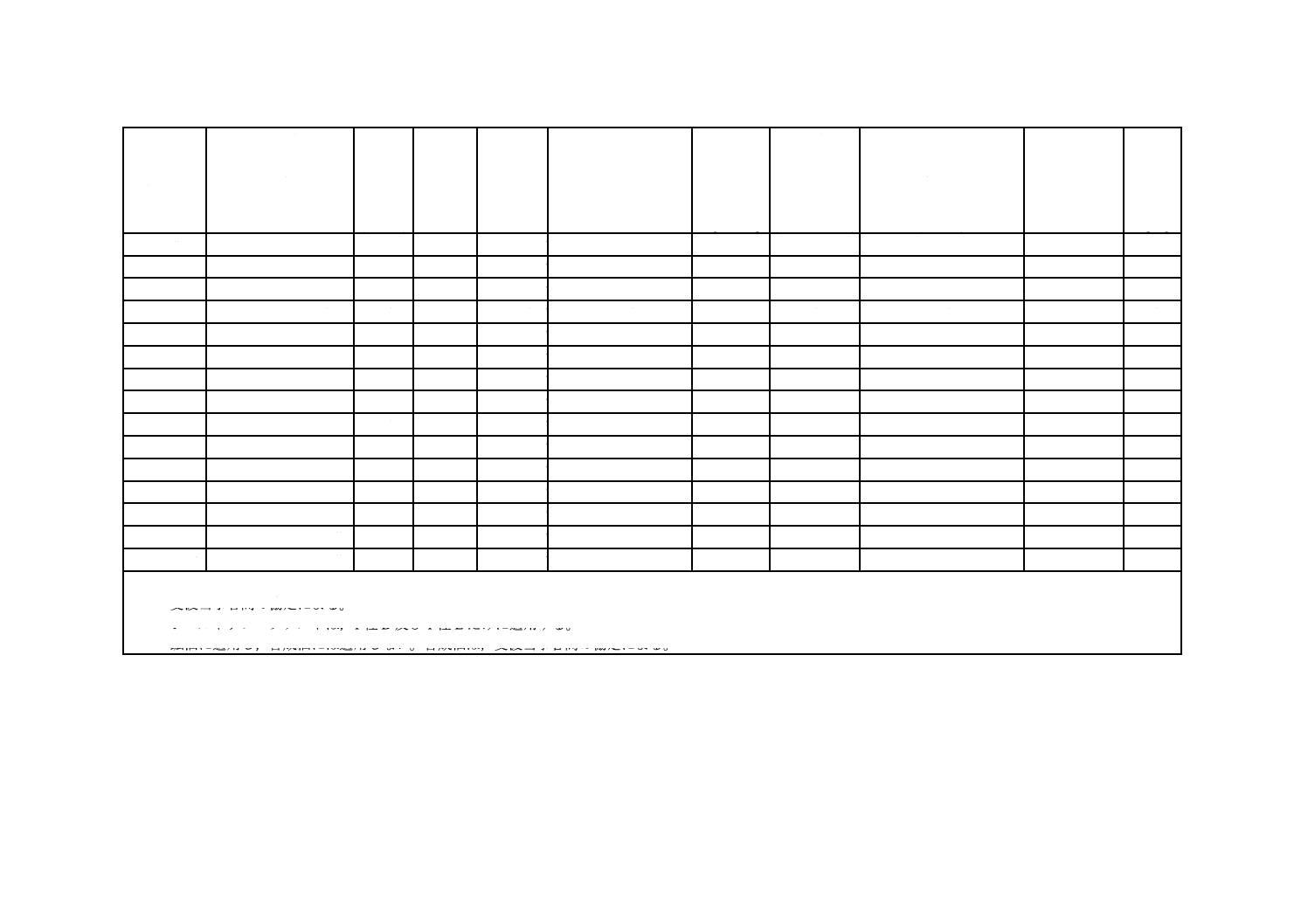

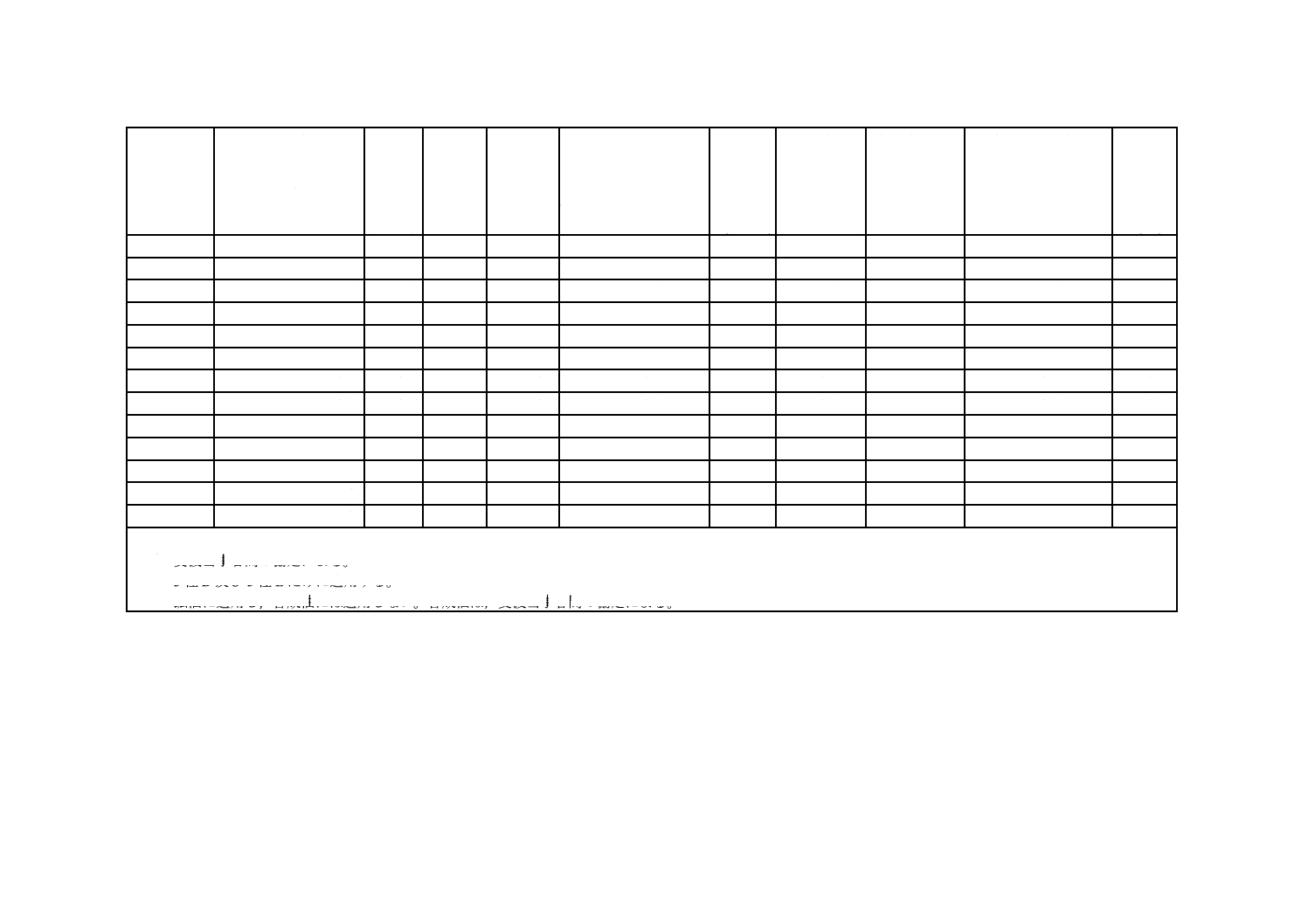

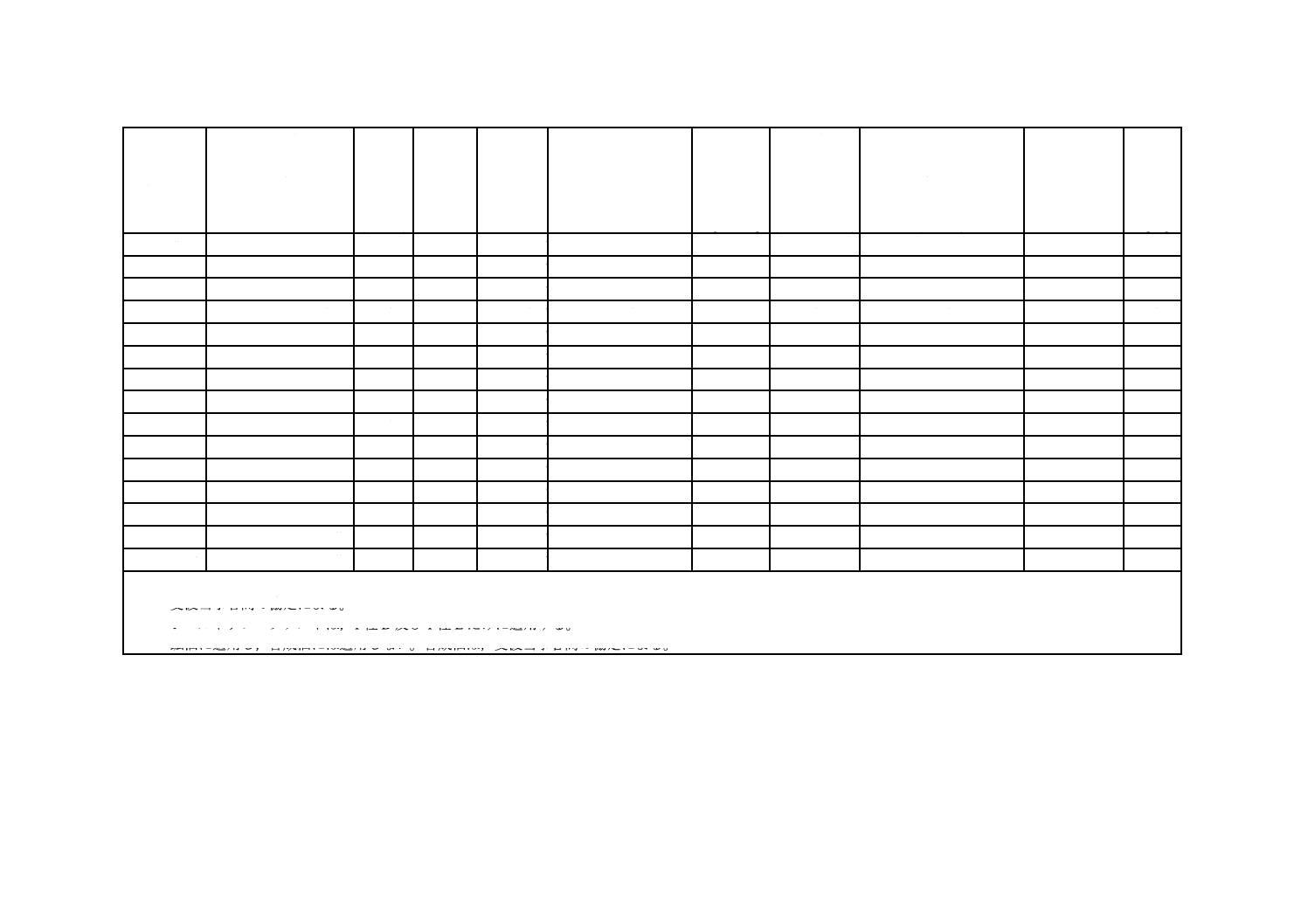

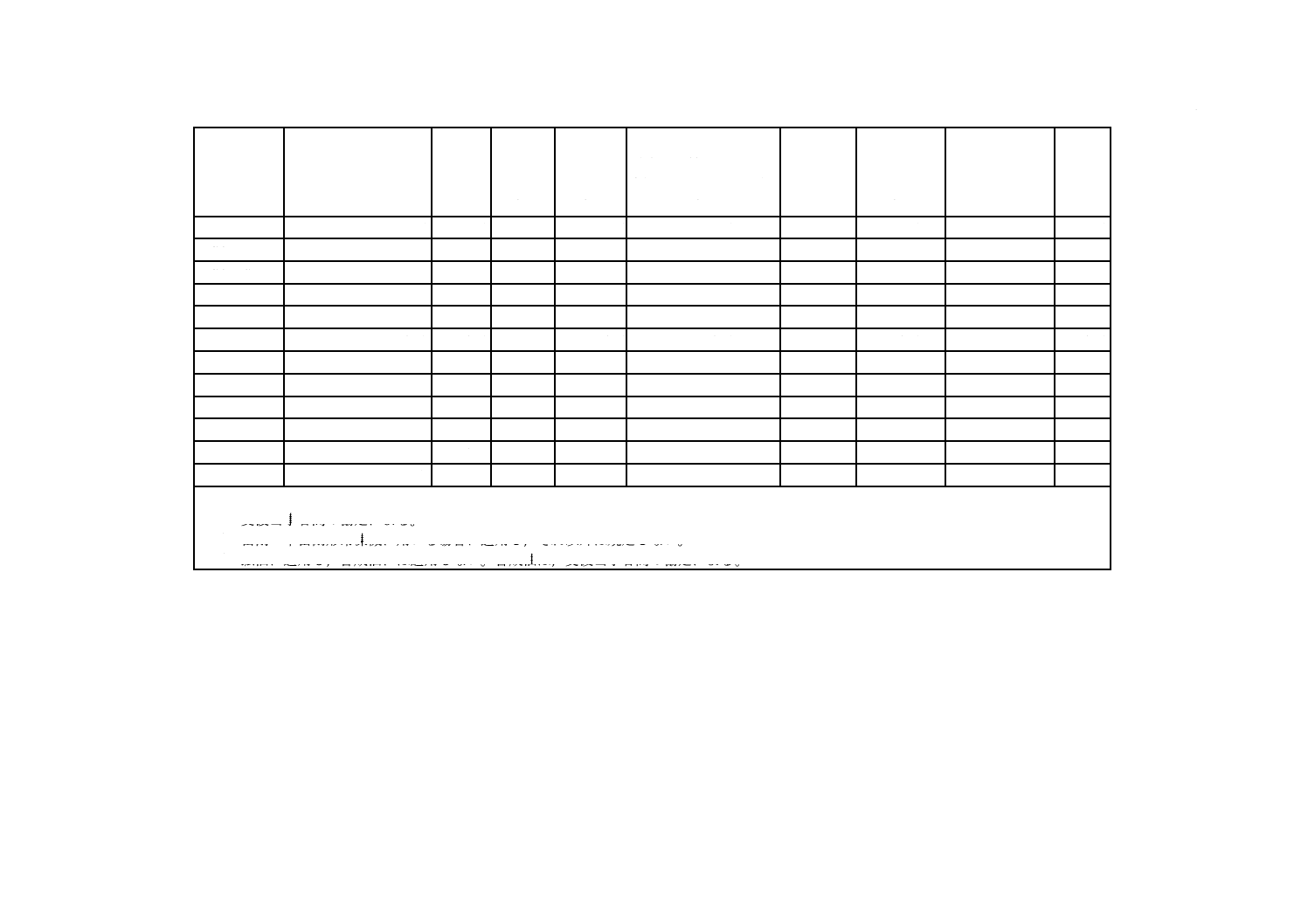

表2−冷凍機油1種の要求品質

粘度

グレード

動粘度

色

引火点

流動点

低温析出性a)

酸価b)

銅板腐食

冷媒との化学的安定性c) 絶縁破壊電圧 水分d)

(40 ℃)

mm2/s

(ASTM)

℃

℃

(試料:質量分率10 %

冷媒:質量分率90 %)

℃

mgKOH/g (100 ℃,3 h)

(175 ℃,14 日)

色

(ASTM)

kV

mg/kg

ISO VG 5

4.14以上 5.06以下 1.0以下 100以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 7

6.12以上 7.48以下 1.0以下 120以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 10

9.00以上 11.0以下 1.0以下 140以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 15

13.5以上 16.5以下 2.0以下 140以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 22

19.8以上 24.2以下 2.5以下 155以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 32

28.8以上 35.2以下 2.5以下 160以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 46

41.4以上 50.6以下 3.0以下 165以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

ISO VG 68

61.2以上 74.8以下 3.5以下 165以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 6 5.06を超え 6.12未満 1.0以下 110以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 8 7.48を超え 9.00未満 1.0以下 130以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 12 11.0を超え 13.5未満 2.0以下 140以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 18 16.5を超え 19.8未満 2.5以下 140以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 26 24.2を超え 28.8未満 2.5以下 155以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 38 36.2を超え 41.4未満 3.0以下 160以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

VG 56 50.6を超え 61.2未満 3.0以下 165以上 −27.5以下

−40以下

−

1以下

5.0以下

25以上

50以下

注a) 1種D及び1種Eだけに適用する。

b) 受渡当事者間の協定による。

c) シールドチューブテストは,1種D及び1種Eだけに適用する。

d) 鉱油に適用し,合成油には適用しない。合成油は,受渡当事者間の協定による。

3

K

2

2

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

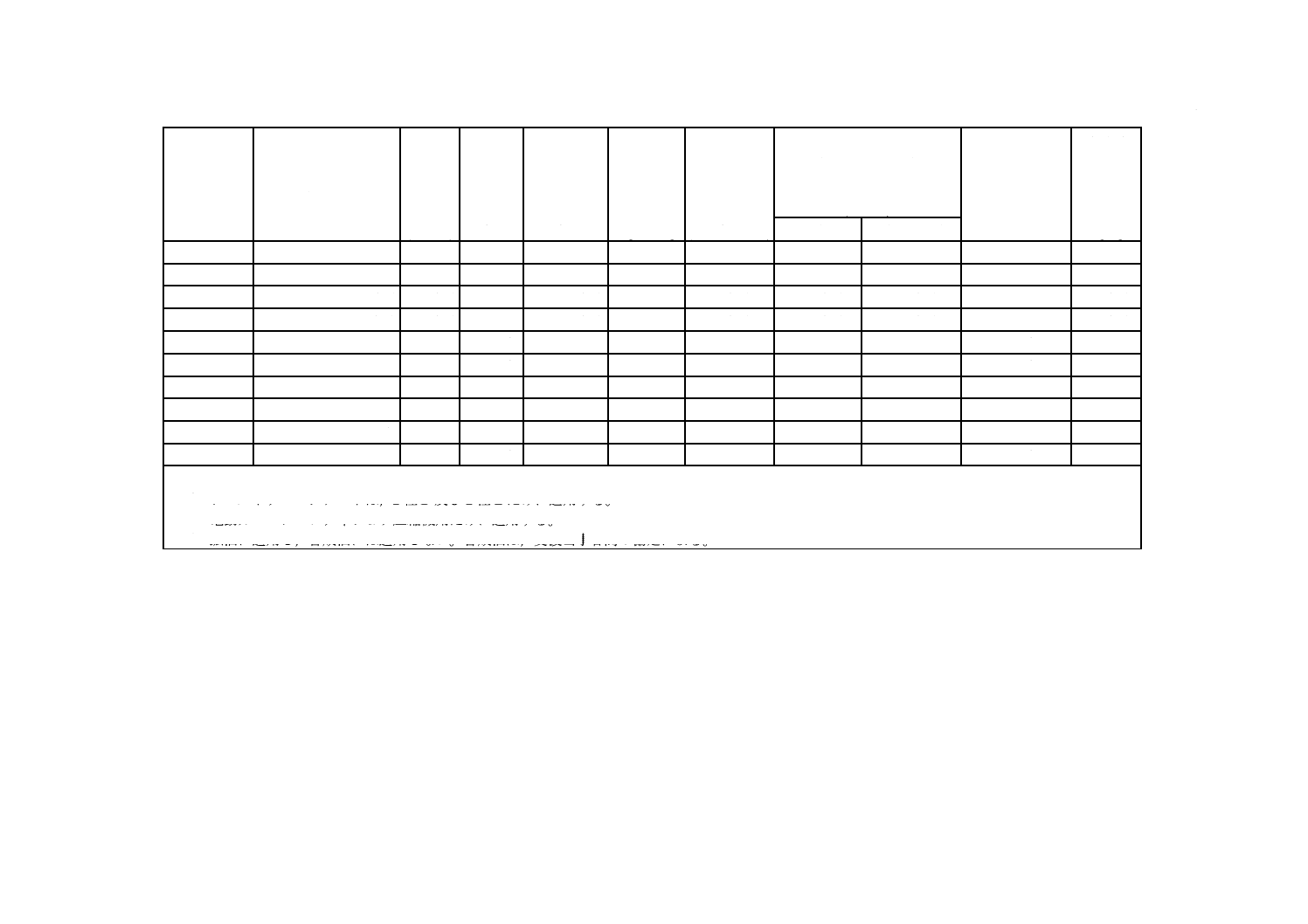

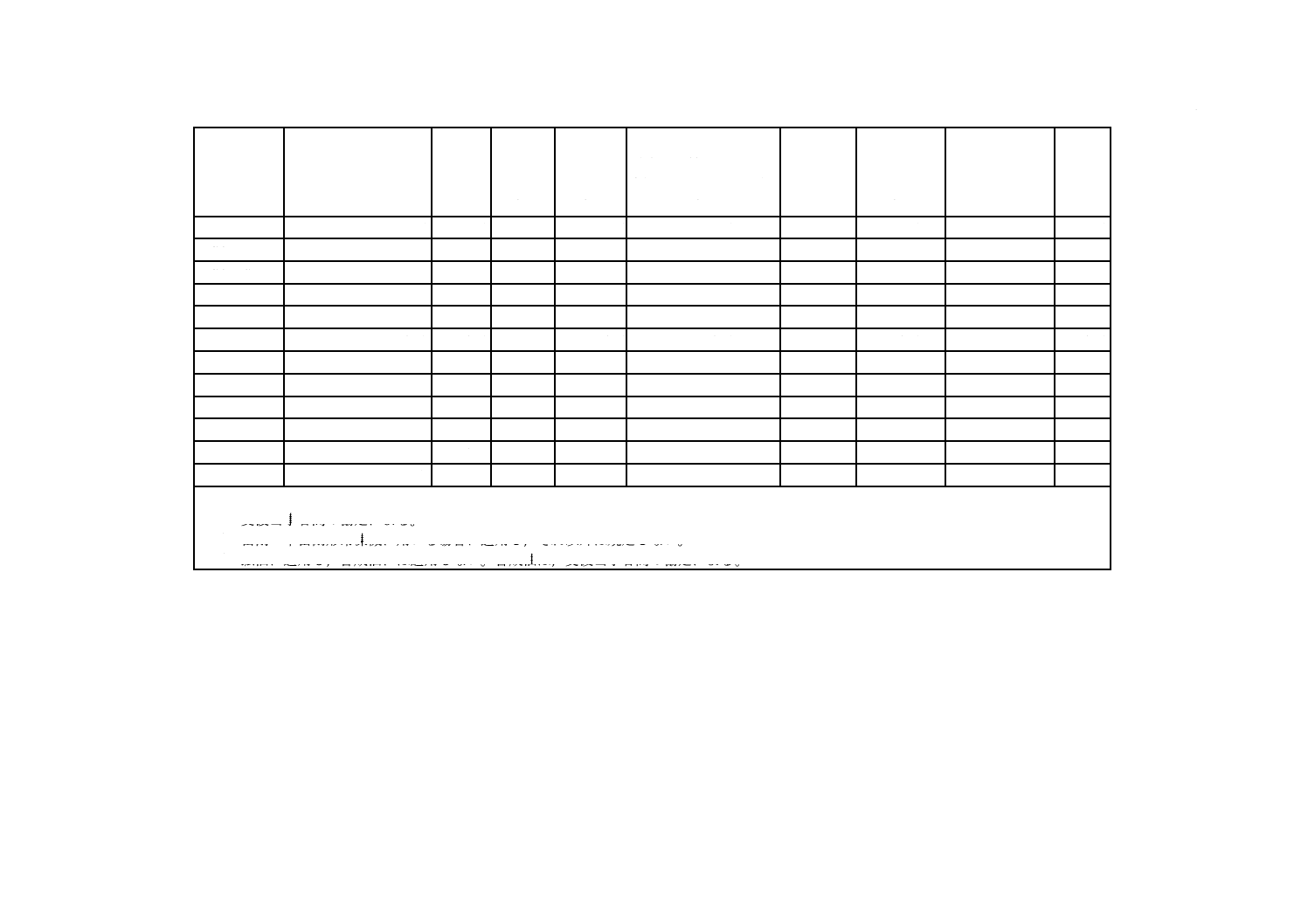

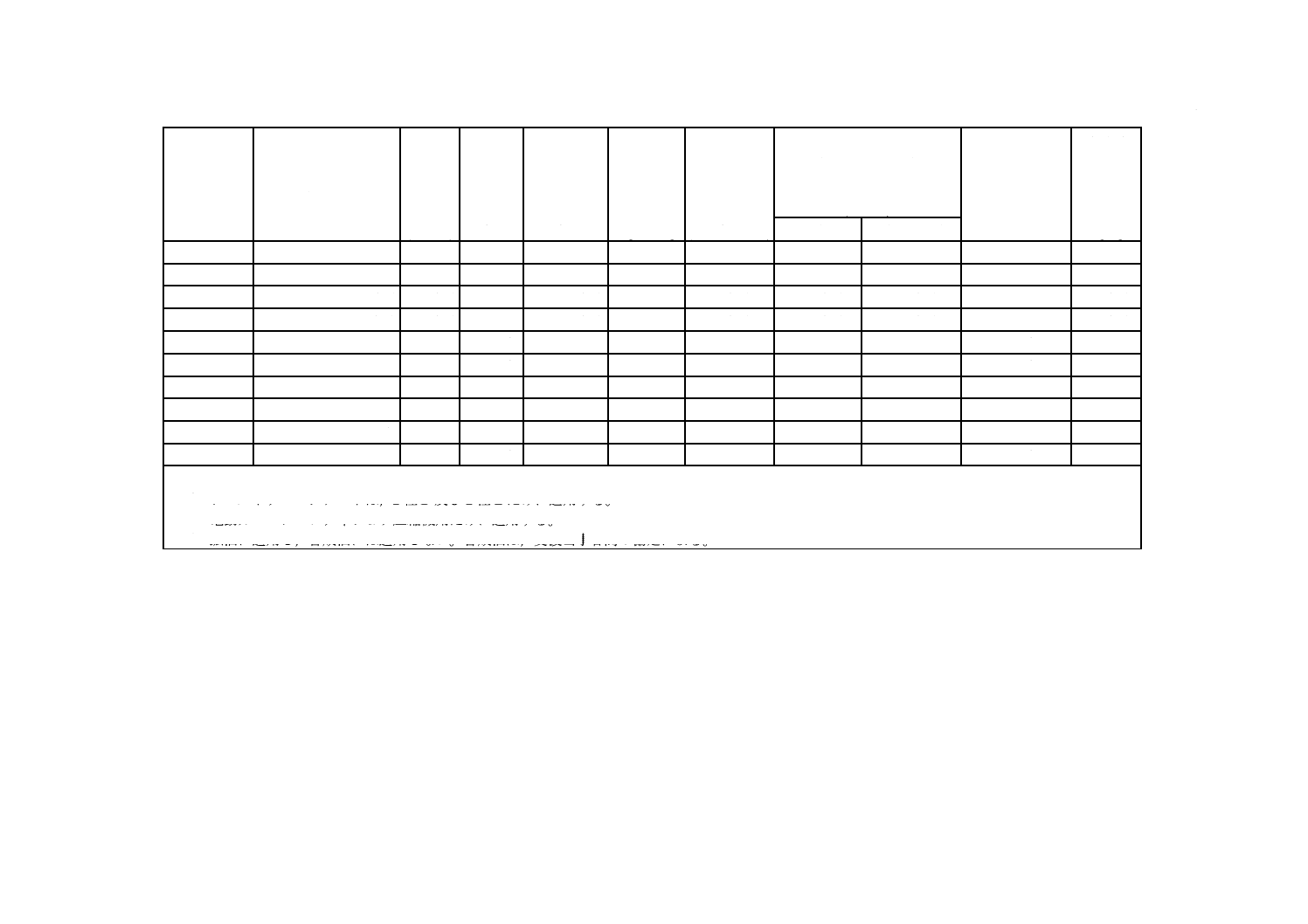

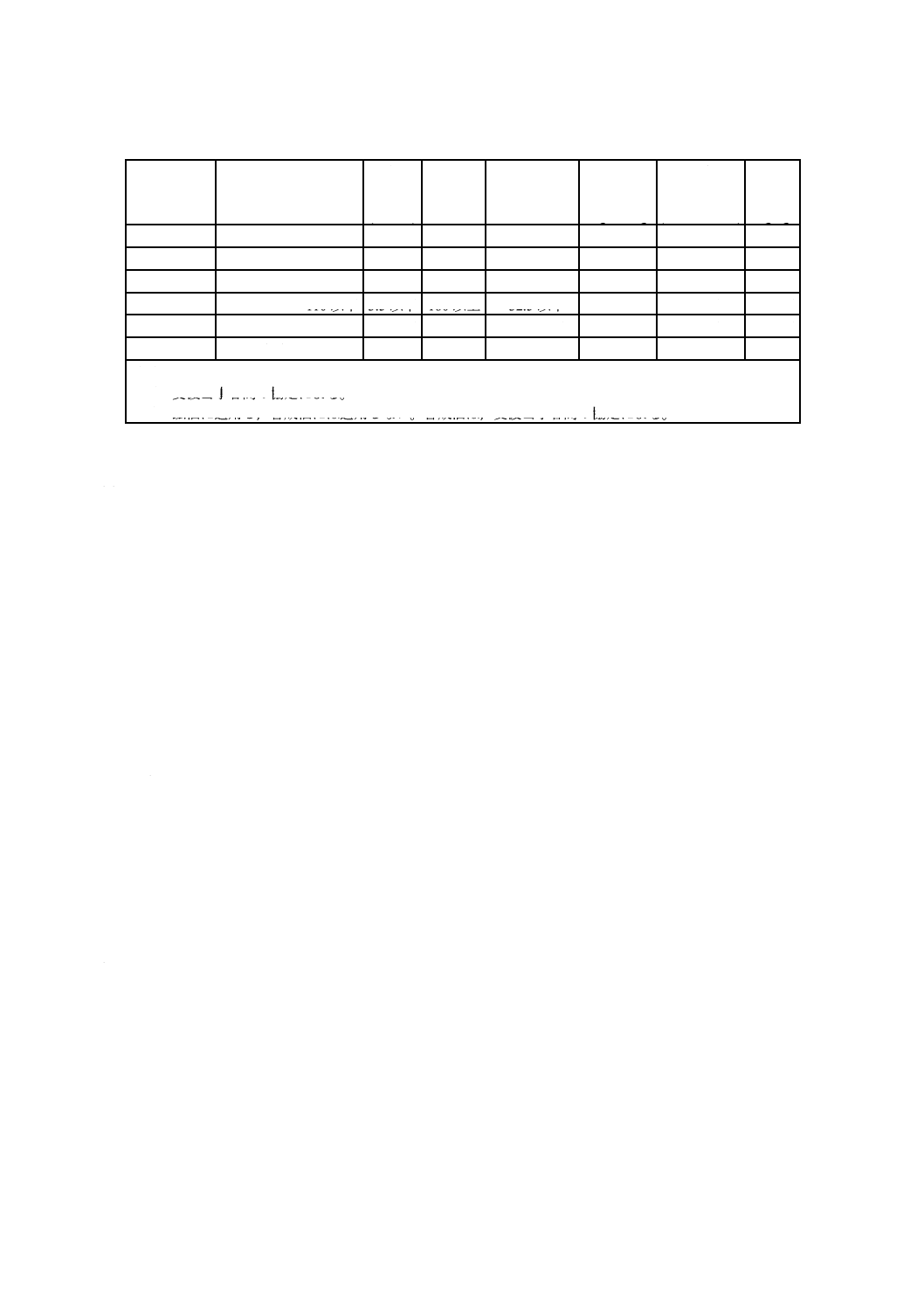

表3−冷凍機油2種の要求品質

動粘度

色

引火点

流動点

酸価a)

銅板腐食

冷媒との化学的安定性b)

絶縁破壊電圧c)

水分d)

粘度グレード

(175 ℃,14日)

(40 ℃)

色

(ASTM)

mm2/s

(ASTM)

℃

℃

mgKOH/g (100 ℃,3 h)

2種E

2種D,2種F

kV

mg/kg

ISO VG 32

28.8以上

35.2以下 2.5以下 160以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 46

41.4以上

50.6以下 3.0以下 165以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 68

61.2以上

74.8以下 3.5以下 165以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 100

90.0以上

110以下 3.5以下 180以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 150

135以上

165以下 3.5以下 180以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 220

198以上

242以下 3.5以下 180以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 320

288以上

352以下 3.5以下 180以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

ISO VG 460

414以上

506以下 4.0以下 180以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

VG 56

50.6を超え 61.2未満 3.0以下 165以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

VG 83

74.8を超え 90.0未満 3.5以下 170以上 −10.0以下

−

1以下

8.0以下

5.0以下

25以上

50以下

注a) 受渡当事者間の協定による。

b) シールドチューブテストは,2種D及び2種Eだけに適用する。

c) 電動カーエアコンディショナ圧縮機用だけに適用する。

d) 鉱油に適用し,合成油には適用しない。合成油は,受渡当事者間の協定による。

3

K

2

2

11

:

2

0

0

9

7

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−冷凍機油3種の要求品質

動粘度

色

引火点

流動点

低温析出性a)

酸価b)

銅板腐食

絶縁破壊電圧

冷媒との相溶性

水分d)

粘度グレード

二層分離温度c)

(40 ℃)

(試料:質量分率10 %

冷媒:質量分率90 %)

(試料:質量分率15 %

冷媒:質量分率85 %)

mm2/s

(ASTM)

℃

℃

℃

mgKOH/g (100 ℃,3 h)

kV

℃

mg/kg

ISO VG 15

13.5以上

16.5以下 2.0以下 140以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 22

19.8以上

24.2以下 2.5以下 155以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 32

28.8以上

35.2以下 2.5以下 160以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 46

41.4以上

50.6以下 3.0以下 165以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 68

61.2以上

74.8以下 3.5以下 165以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 100

90.0以上

110以下 3.5以下 180以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 150

135以上

165以下 3.5以下 180以上 −20.0以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 220

198以上

242以下 3.5以下 180以上 −20.0以下

−30以下

−

1以下

25以上

20以下

50以下

ISO VG 320

288以上

352以下 3.5以下 180以上 −20.0以下

−30以下

−

1以下

25以上

20以下

50以下

VG 26

24.2を超え 28.8未満 2.5以下 155以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

VG 38

35.2を超え 41.4未満 3.0以下 160以上 −10.0以下

規定なし

−

1以下

25以上

規定なし

50以下

VG 56

50.6を超え 61.2未満 3.0以下 165以上 −27.5以下

−30以下

−

1以下

25以上

20以下

50以下

VG 260 242を超え 288未満 3.5以下 180以上 −20.0以下

−30以下

−

1以下

25以上

20以下

50以下

注a) 3種Eだけに適用する。

b) 受渡当事者間の協定による。

c) 3種D及び3種Eだけに適用する。

d) 鉱油に適用し,合成油には適用しない。合成油は,受渡当事者間の協定による。

3

K

2

2

11

:

2

0

0

9

8

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

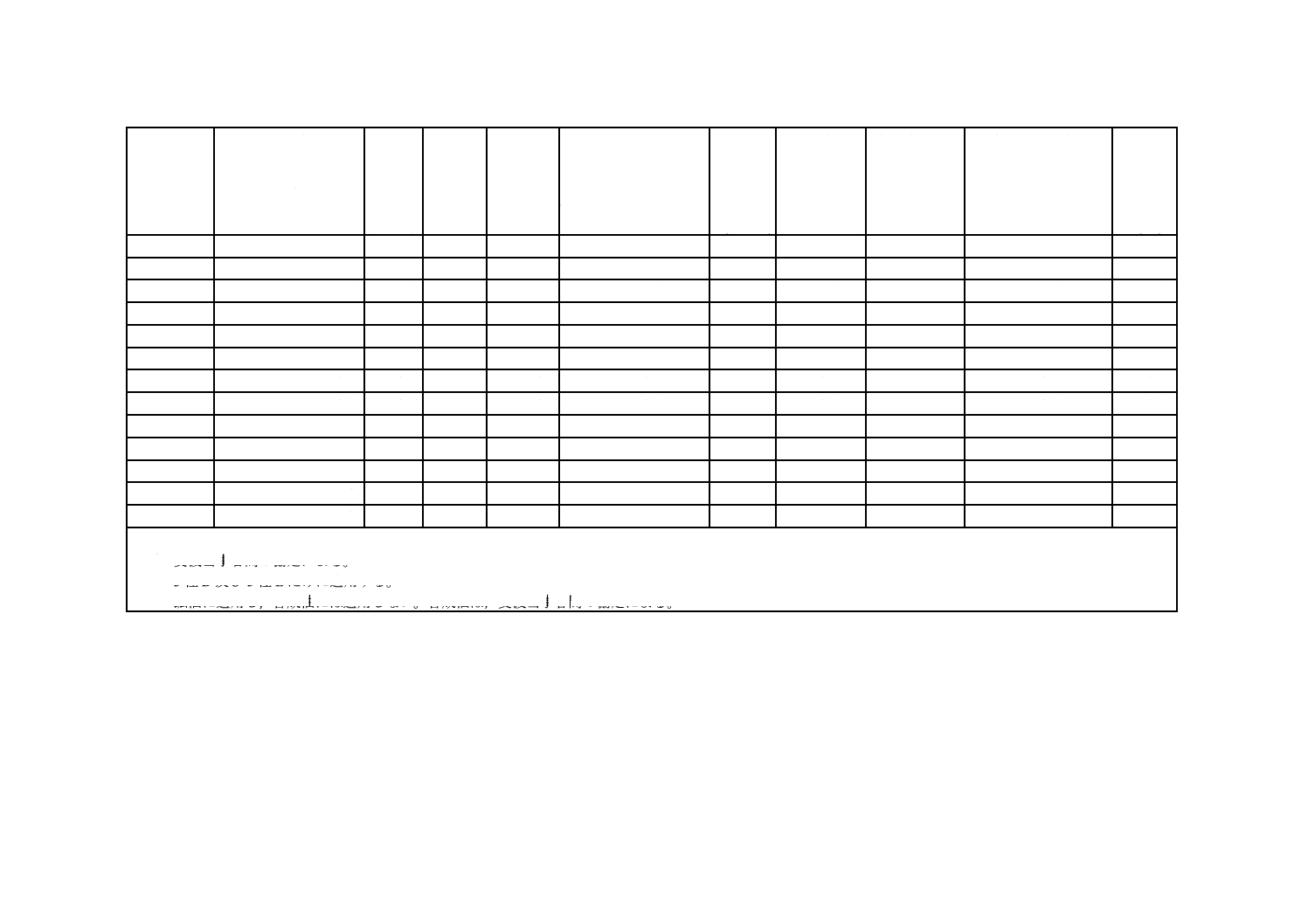

表5−冷凍機油4種の要求品質

動粘度

色

引火点

流動点

低温析出性a)

酸価b)

銅板腐食

絶縁破壊電圧c) 水分d)

粘度グレード

(40 ℃)

(試料:質量分率10 %

冷媒:質量分率90 %)

mm2/s

(ASTM)

℃

℃

℃

mgKOH/g (100 ℃,3 h)

kV

mg/kg

ISO VG 15

13.5以上

16.5以下 2.0以下 140以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 22

19.8以上

24.2以下 2.5以下 155以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 32

28.8以上

35.2以下 2.5以下 160以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 46

41.4以上

50.6以下 3.0以下 165以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 68

61.2以上

74.8以下 3.5以下 165以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 100

90.0以上

110以下 3.5以下 180以上 −27.5以下

−45以下

−

1以下

25以上

50以下

ISO VG 150

135以上

165以下 3.5以下 180以上 −20.0以下

−45以下

−

1以下

25以上

50以下

ISO VG 220

198以上

242以下 3.5以下 180以上 −20.0以下

−45以下

−

1以下

25以上

50以下

ISO VG 320

288以上

352以下 3.5以下 180以上 −20.0以下

−45以下

−

1以下

25以上

50以下

VG 26

24.2を超え 28.8未満 2.5以下 155以上 −27.5以下

−45以下

−

1以下

25以上

50以下

VG 56

50.6を超え 61.2未満 3.0以下 165以上 −27.5以下

−45以下

−

1以下

25以上

50以下

VG 260 242を超え 288未満 3.5以下 180以上 −20.0以下

−45以下

−

1以下

25以上

50以下

注a) 4種D及び4種Eだけに適用する。蒸発温度−40 ℃以下の低温用冷凍機に用いる場合に適用し,それ以外は規定しない。

b) 受渡当事者間の協定による。

c) 密閉・半密閉形冷凍機に用いる場合に適用し,それ以外は規定しない。

d) 鉱油に適用し,合成油には適用しない。合成油は,受渡当事者間の協定による。

3

K

2

2

11

:

2

0

0

9

9

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

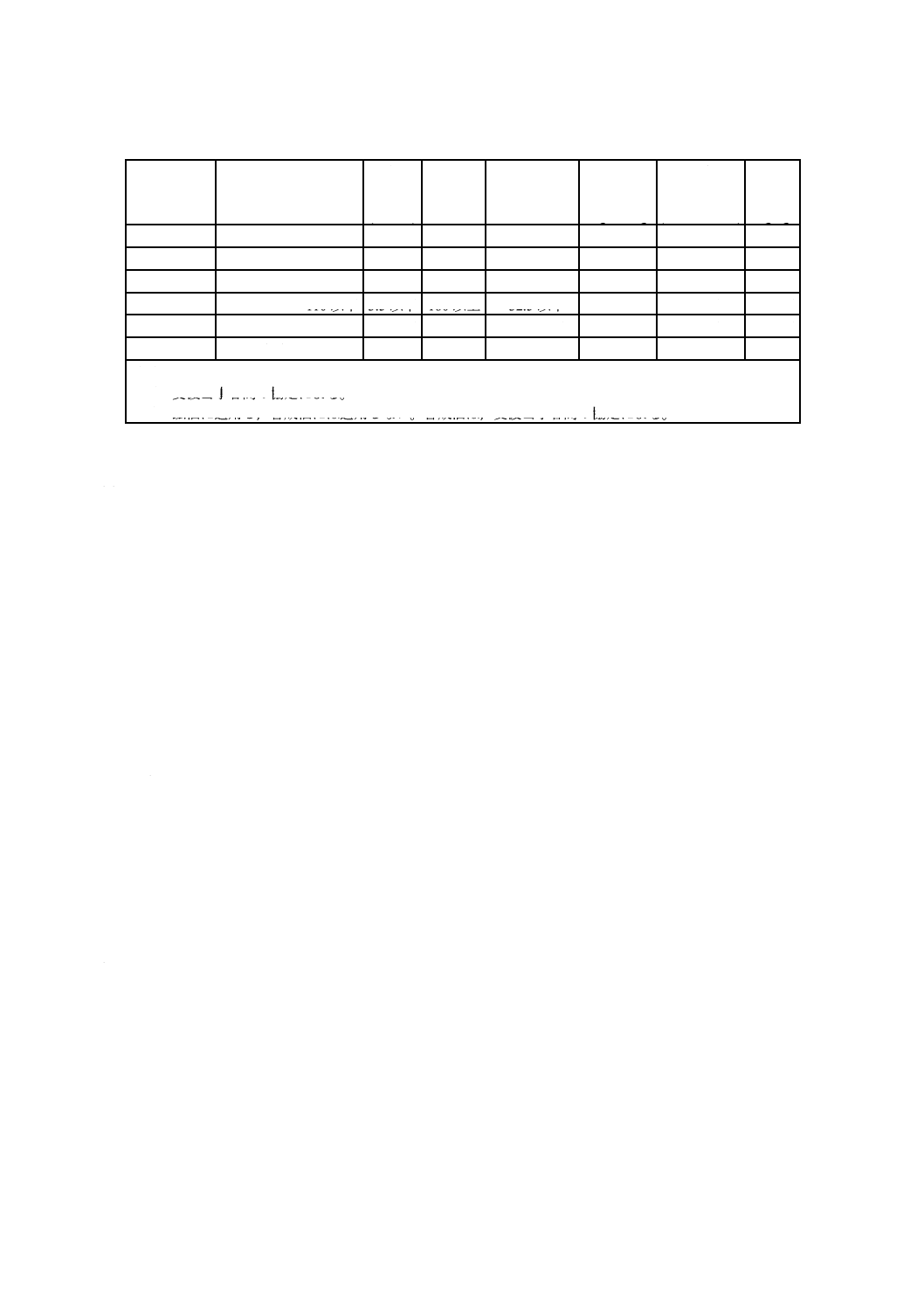

表6−冷凍機油5種の要求品質

動粘度

色

引火点

流動点

酸価b)

銅板腐食

水分c)

粘度グレード

(40 ℃)

mm2/s

(ASTM)

℃

℃

mgKOH/g (100 ℃,3 h) mg/kg

ISO VG 32

28.8以上

35.2以下 2.5以下 160以上 −32.5以下

−

1以下

50以下

ISO VG 46

41.4以上

50.6以下 3.0以下 165以上 −32.5以下

−

1以下

50以下

ISO VG 68

61.2以上

74.8以下 3.5以下 165以上 −32.5以下

−

1以下

50以下

ISO VG 100

90.0以上

110以下 3.5以下 180以上 −32.5以下a)

−

1以下

50以下

VG 26

24.2を超え 28.8未満 2.5以下 155以上 −32.5以下

−

1以下

50以下

VG 56

50.6を超え 61.2未満 3.0以下 165以上 −32.5以下

−

1以下

50以下

注a) 鉱油には適用しない。

b) 受渡当事者間の協定による。

c) 鉱油に適用し,合成油には適用しない。合成油は,受渡当事者間の協定による。

6

試験方法

6.1

試料採取方法

試料採取方法は,JIS K 2251によるほか,絶縁破壊電圧及び水分試験用の試料を採取するときは,次に

よる。

a) 試料採取器及び試料容器は,十分に乾燥したものを用いる。

なお,必要に応じて試料容器は,乾燥した窒素ガスでその内部を置換しておく。

b) 試料は,試料容器内部に空間がないように満たし,採取後,直ちに密栓する。

6.2

動粘度

動粘度は,JIS K 2283に規定する動粘度試験方法による。

6.3

色

色は,JIS K 2580に規定するASTM色試験方法による。

6.4

引火点

引火点は,JIS K 2265-4による。

6.5

流動点

流動点は,JIS K 2269に規定する流動点試験方法による。

6.6

低温析出性

低温析出性は,附属書Aによる。

6.7

酸価

酸価は,JIS K 2501に規定する指示薬滴定法又は電位差滴定法による。

6.8

銅板腐食

銅板腐食は,JIS K 2513による。

6.9

冷媒との化学的安定性

冷媒との化学的安定性は,附属書B又は附属書Cによる。

6.10 絶縁破壊電圧

絶縁破壊電圧は,JIS C 2101に規定する絶縁破壊電圧試験方法による。

6.11 水分

水分は,JIS K 2275に規定するカールフィッシャー式容量滴定法又はカールフィッシャー式電量滴定法

10

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

6.12 冷媒との相溶性

冷媒との相溶性は,附属書Dによる。

7

製品の呼び方

製品の呼び方は,名称,種類の記号及び粘度グレードによる(例1参照)。

例1 冷凍機油 1種D ISO VG 10 ただし,冷凍機油1種D 10と略してもよい。

なお,二つの粘度グレードを表示する製品は,次による(例2参照)。

例2 冷凍機油 2種D ISO VG 46 / VG 56 ただし,冷凍機油2種D 46 / 56と略してもよい。

8

表示

容器の見やすいところに,容易に消えない方法で,次の事項を表示しなければならない。ただし,タン

ク車,タンカー,タンクローリー,そのほか表示困難な場合には,送り状に表示してもよい。

a) 規格番号及び名称

b) 種類の記号及び粘度グレード

c) 正味容量

d) 製造業者名又はその略号

e) 製造年月日又はその略号

11

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

低温析出性試験方法

序文

この附属書は,低温析出性試験方法について規定する。

なお,この附属書は,代表的な冷媒としてHFC-134aを用いたときの方法について規定しているが,規

定以外の冷媒の適用を妨げるものではない。ただし,規定以外の冷媒を用いるときは,冷媒の特性を確認

し,安全上十分な配慮をしなければならない。

A.1

試験の概要

規定の温度において冷媒と試料とが分離しない比率(代表例として試料:質量分率10 %,冷媒:質量分

率90 %)の混合溶液を冷却したときの,毛状析出物,粒状析出物,曇り又は濁りの生成温度を測定し,毛

状析出物の生成温度を測定し,ワックス分などの析出傾向を評価する。

A.2

試験器及び器具

低温析出性試験の試験器及び器具は,次による。

a) 冷却浴 冷却浴は,同時に3試料以上が測定できる大きさの冷却浴容器に,浴液としてエタノール又

はアセトンを入れたものを用いる。冷却浴容器は,円筒形透明広口ジュワー瓶を用いるのがよい。浴

液はドライアイス又は適切な冷却器で冷却する。

b) かくはん機 かくはん機は,冷却浴内の浴液の温度が均一に保持できる,十分なかくはん能力をもつ

手動,又は電動のものを用いる。電動のかくはん機は,浴液の引火性に配慮したものを用いる。

c) 温度計 温度計は,JIS B 7410に規定する温度計番号10 (PP) のもの,又はこれと同等の性能をもつ

温度測定装置を用いる。

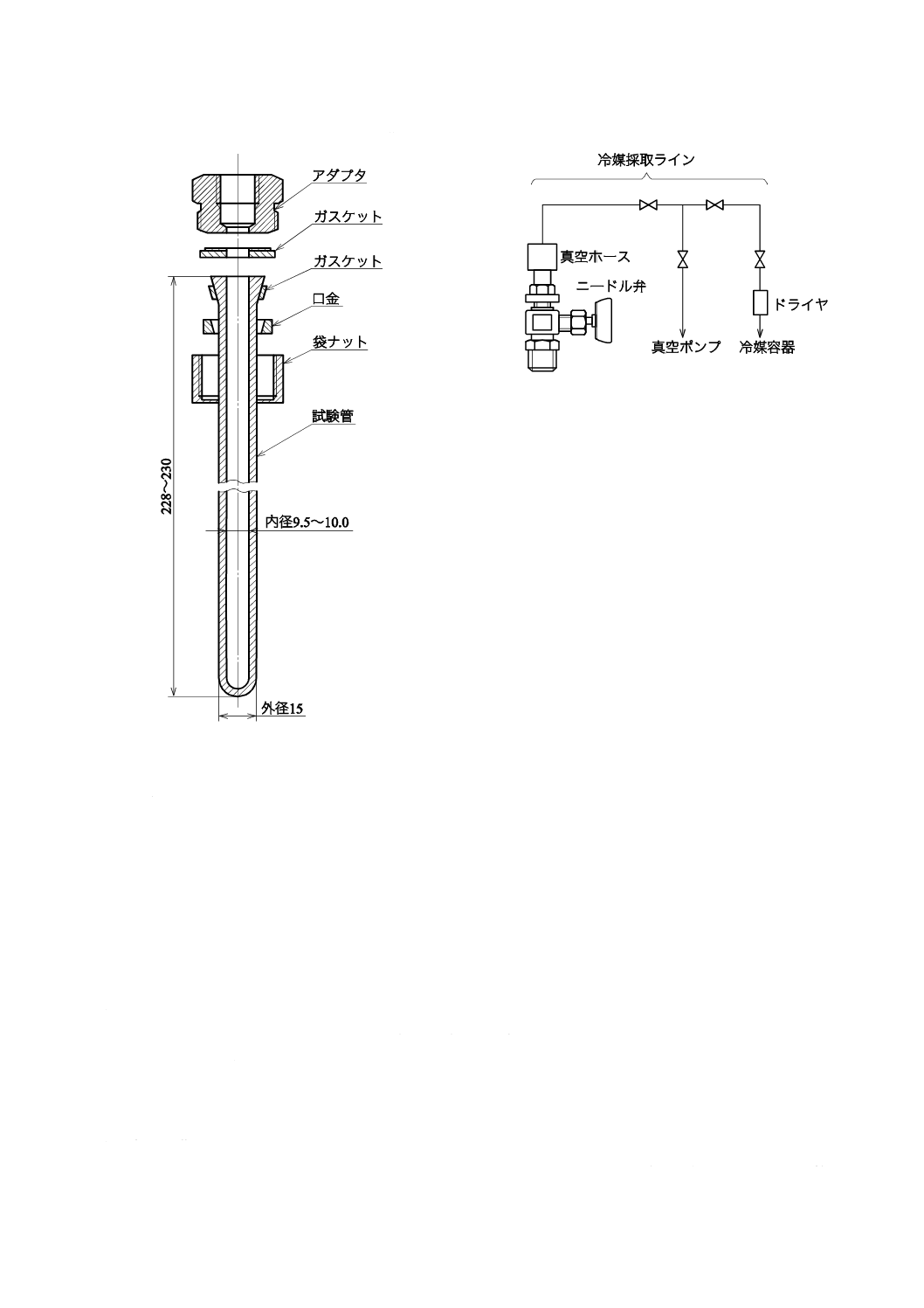

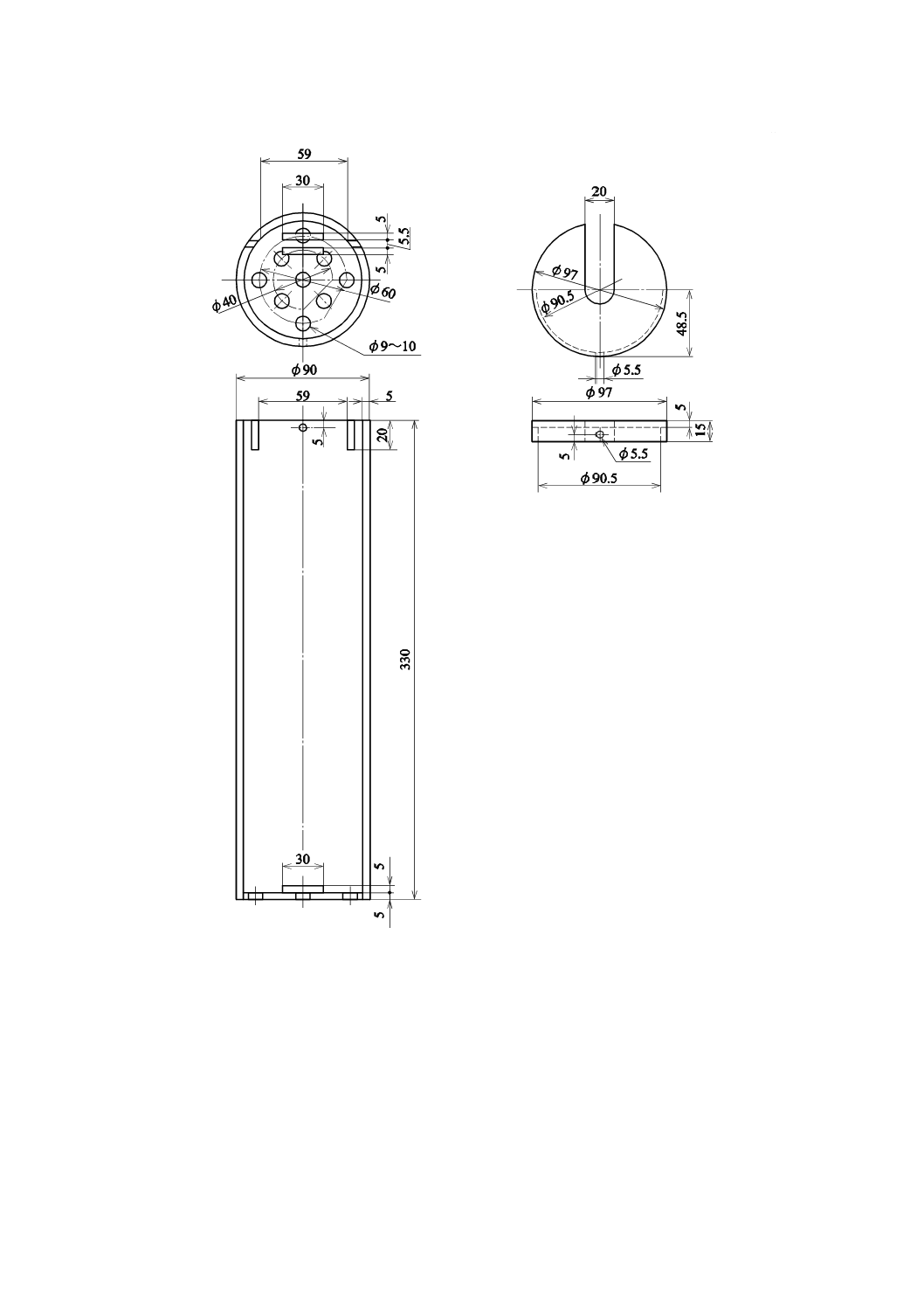

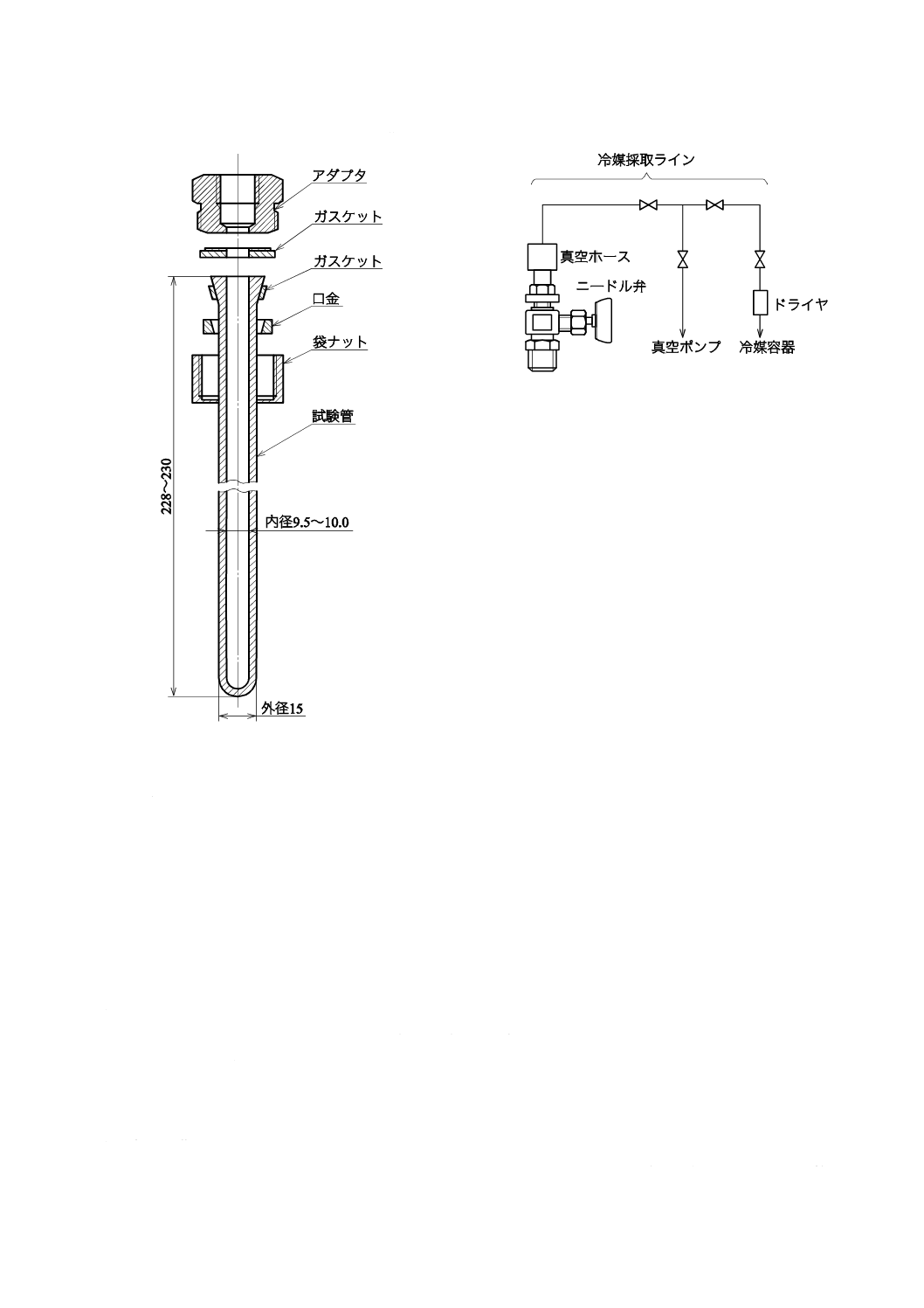

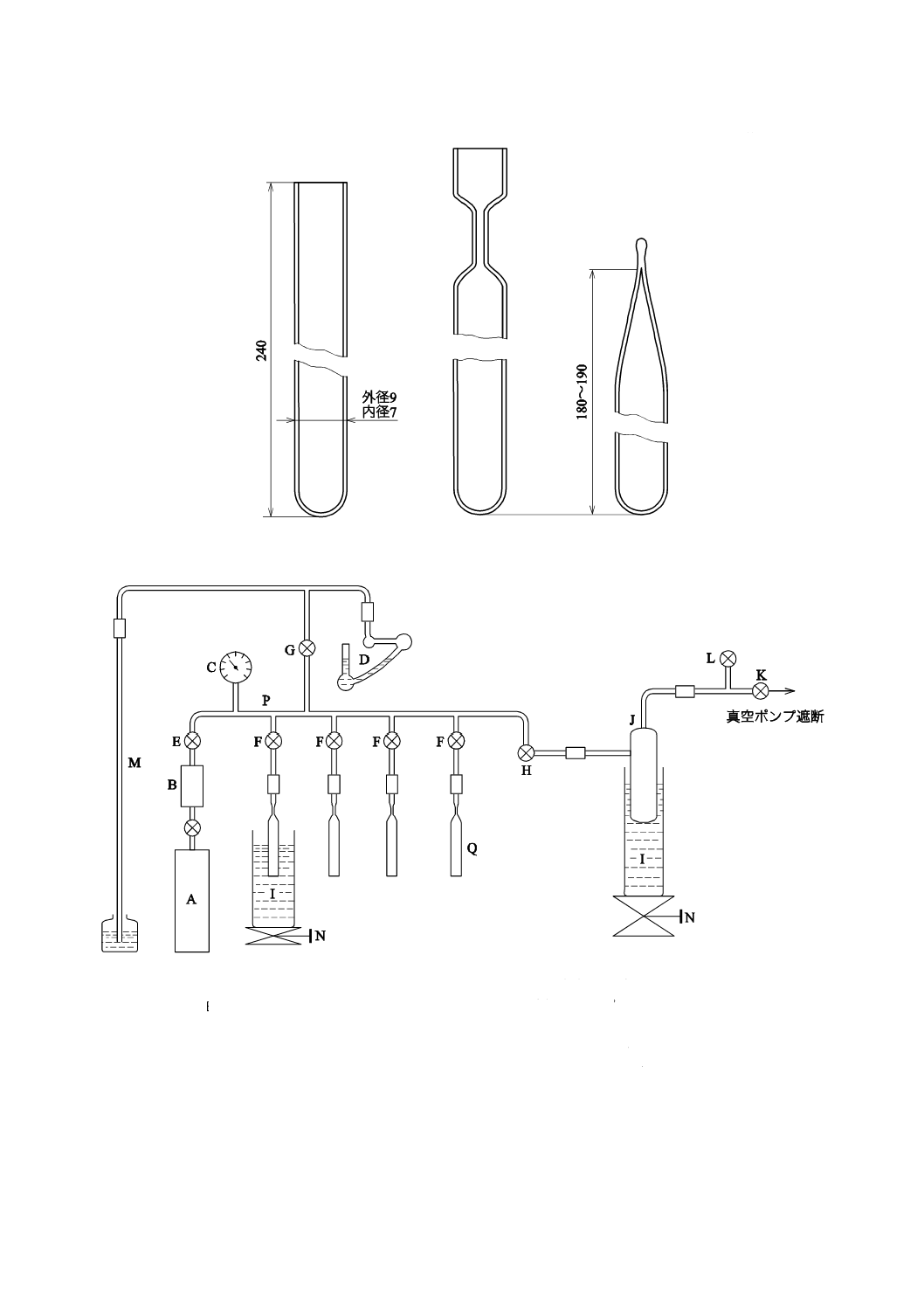

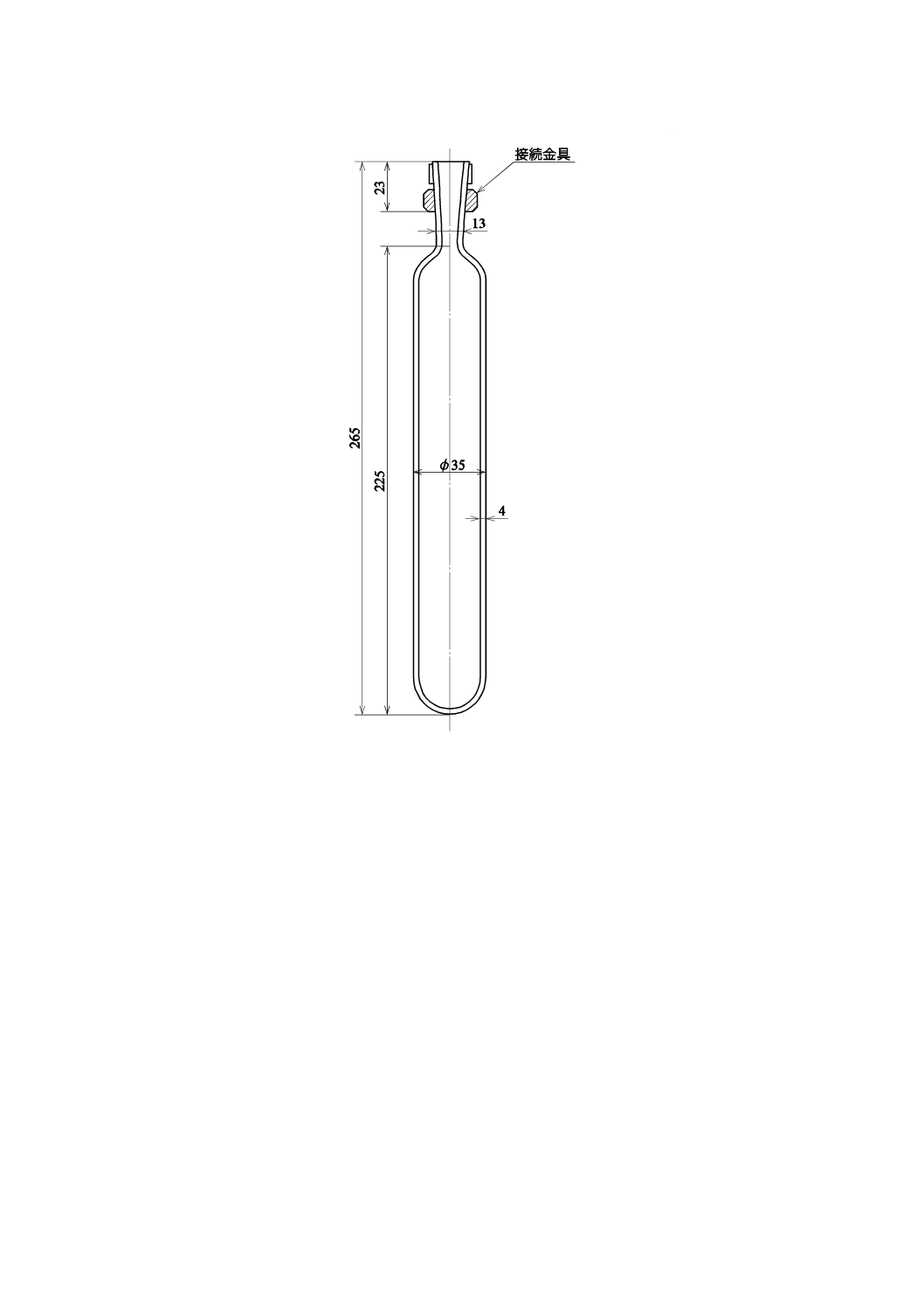

d) 低温析出性測定用試験管 低温析出性測定用試験管は,内径9.5〜10.0 mm,外径15 mm,長さ228〜

230 mm,10 mL目盛付き及び耐圧保証値が552 kPa以上のほうけい酸ガラス製試験管を用いる。その

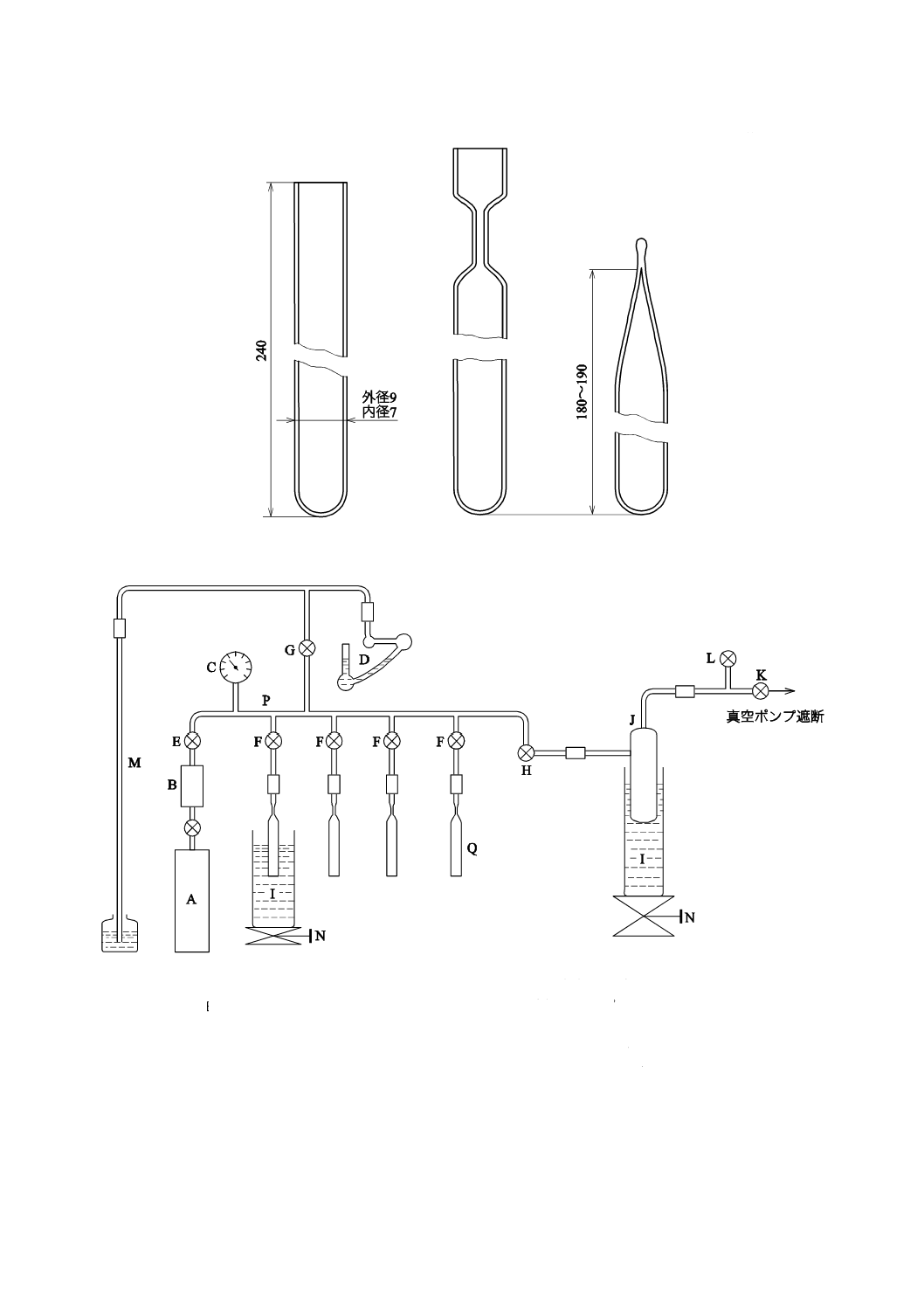

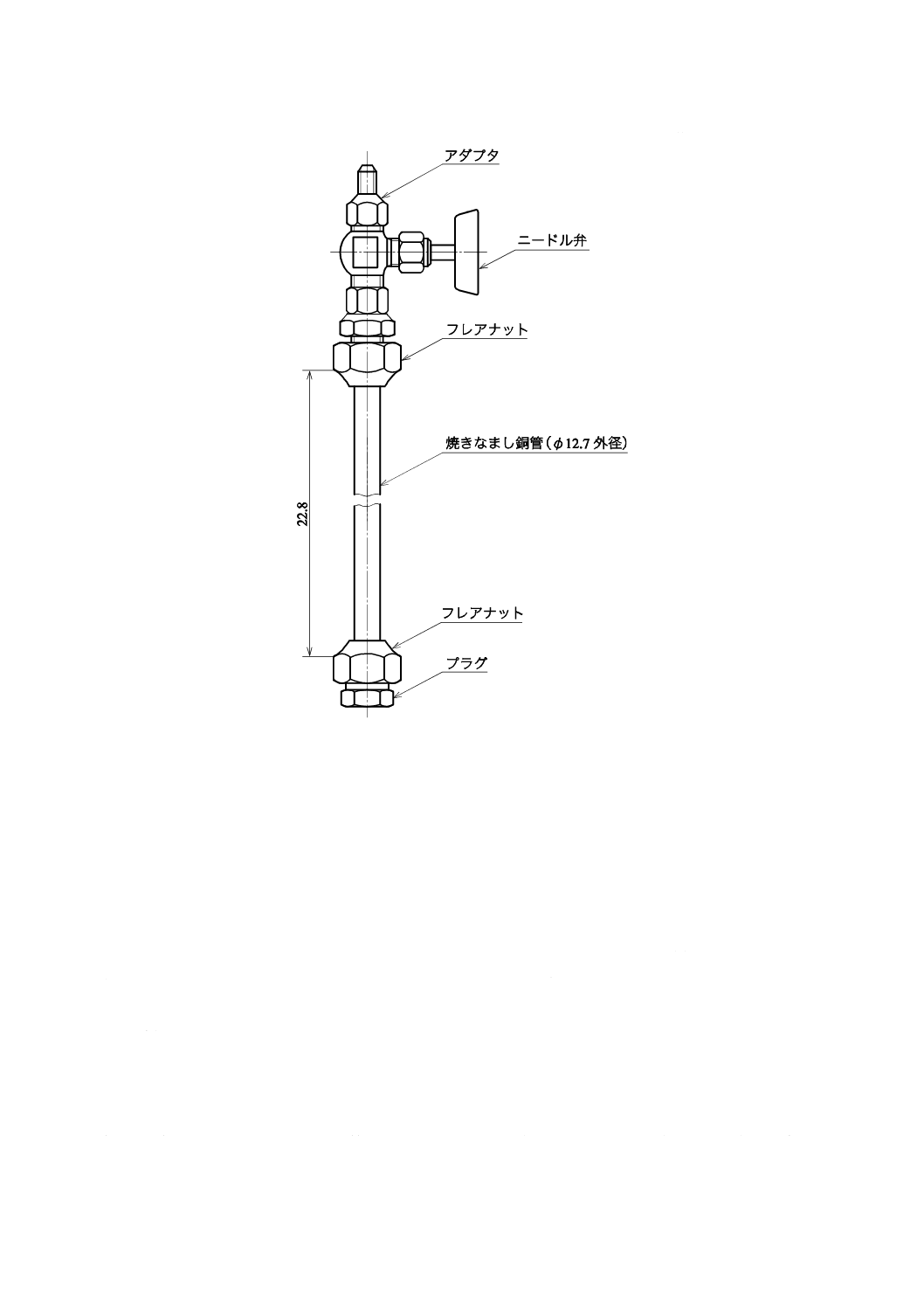

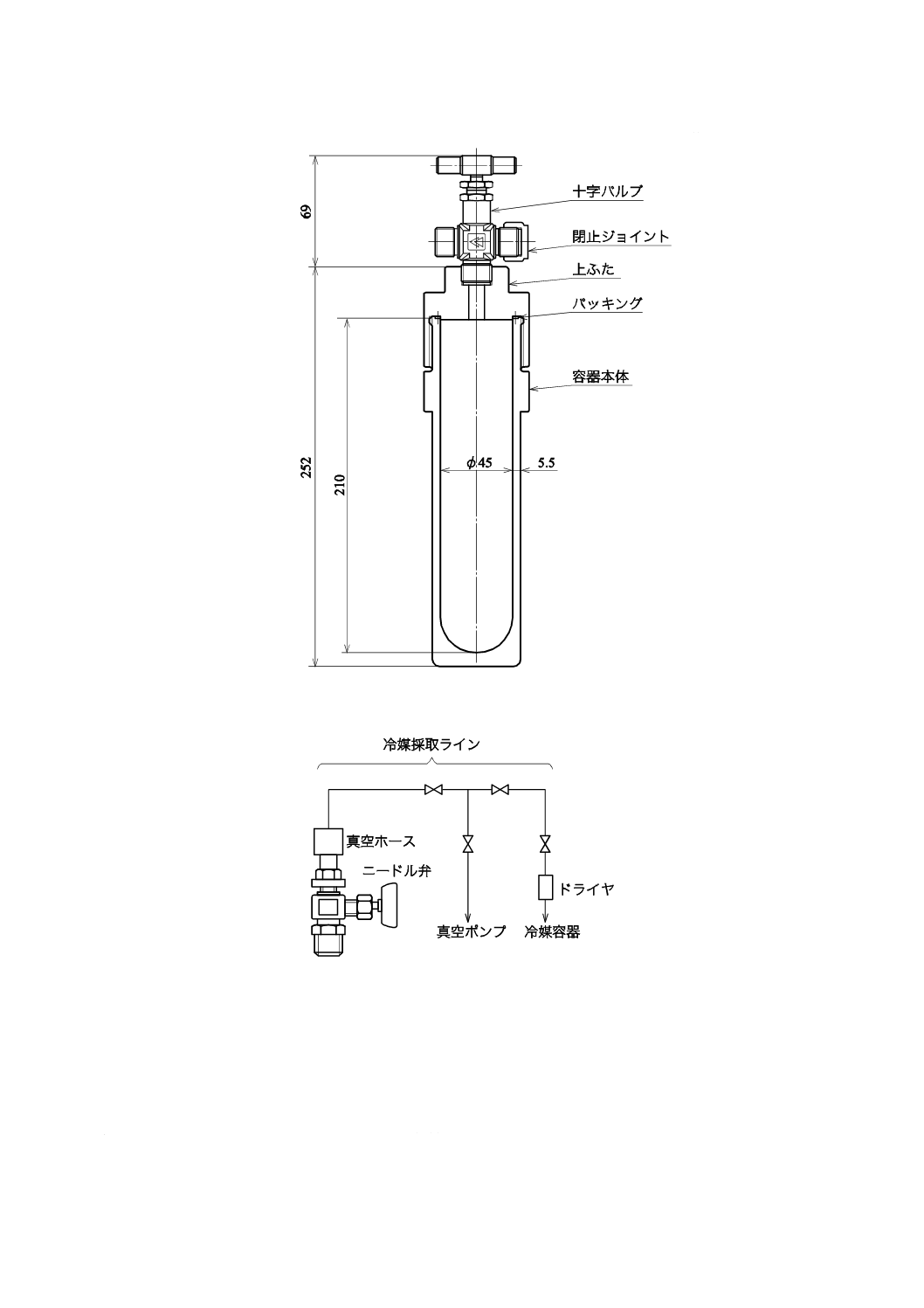

一例を,図A.1に示す。

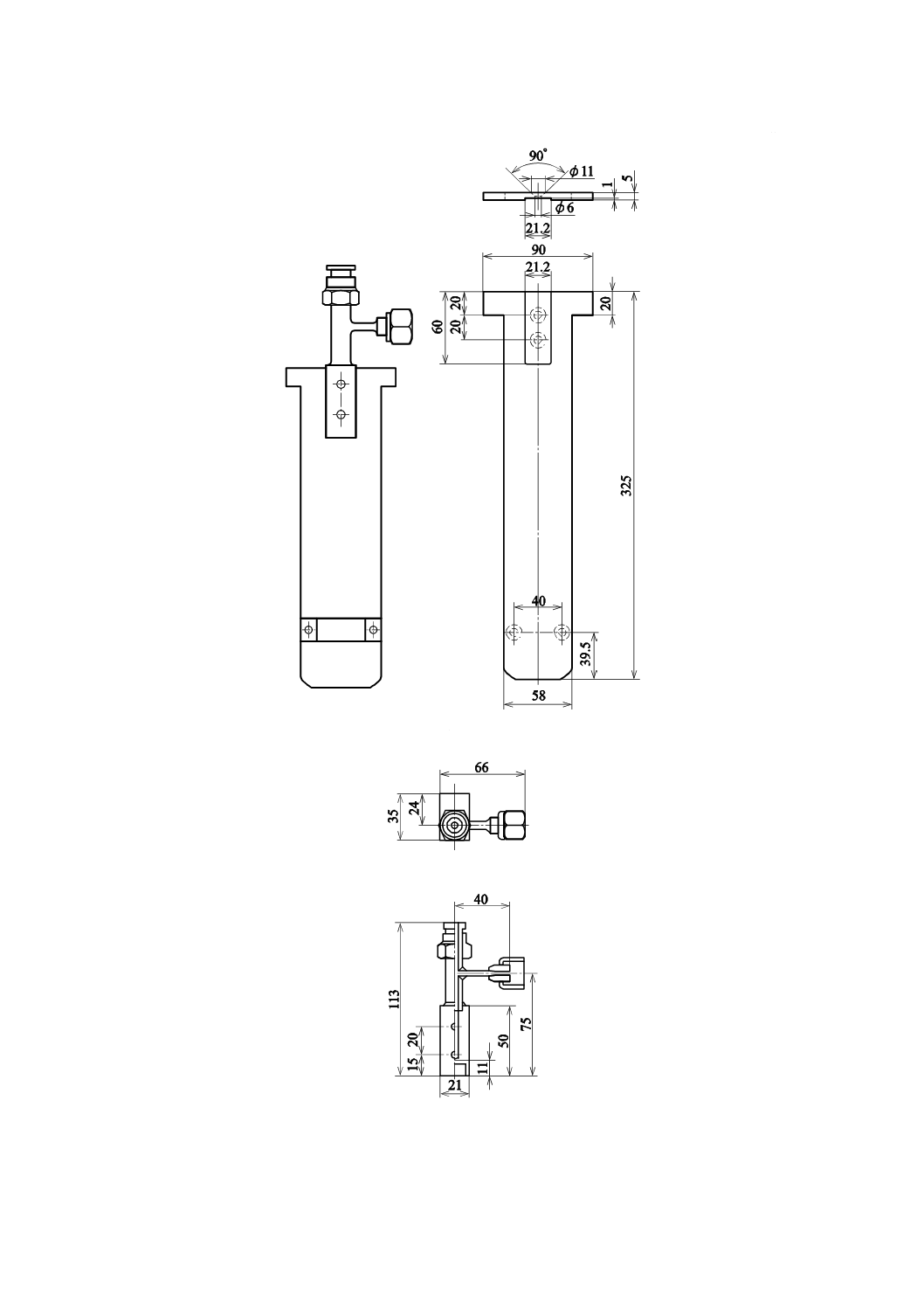

e) 冷媒導入器 冷媒導入器は,試験管,真空ポンプ及び冷媒容器に接続し,流量を調節できるものを用

いる。その一例を,図A.2に示す。

f)

真空ポンプ 真空ポンプは,13.3 Paの真空度が得られるものを用いる。

g) 天びん 天びんは,0.01 gのけたまでひょう量できるものを用いる。

12

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−冷媒導入器(一例)

図A.1−低温析出性測定用試験管(一例)

A.3

冷媒

冷媒は,JIS K 1560に規定するものを用いる。

なお,JISに規定されていない冷媒(R404Aなど)の場合,市販のものを用いる。

A.4

試験の手順

試験の手順は,次による。

a) 試験管の洗浄 試験管は,中性洗剤などで内部の汚れを落とした後,水道水,蒸留水,市販の精製水

の順で十分洗浄し,乾燥器で乾燥後,デシケーター中に保管する。

b) 冷却浴の準備 冷却浴を組み立て,かくはんが十分行われていることを確認する。試験管の1本に冷

却浴と同一の液を満たし,この中に温度計を挿入し,冷却浴に浸す。

c) 試料の注入及び脱気 b)の試験管とは別の試験管に試料1.00 g±0.02 gをはかりとる。試験管,真空ポ

ンプ及び冷媒容器を冷媒導入器を介して接続する。次に,真空ポンプによって,試験管及び冷媒導入

器内が約13.3 Pa以下になるまで脱気する。

d) 冷媒の導入 浴液の温度を−32 ℃以下にした冷却浴に,c)の操作後の試験管を浸し,試験管内に冷媒

を導入する。浴液の温度における冷媒の密度を用いて,9.00 gに相当する冷媒の体積をあらかじめ算

13

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

出しておき,その体積を少し超える量に達したら,ニードル弁を閉じて,試験管を冷媒導入器から外

す。試験管を室温まで放置し,試験管表面の水滴をふきとった後,試験管を天びんに載せ,ニードル

弁の開度を調整しながら冷媒9.00 g±0.10 gをはかりとる。その後,試料と冷媒とが均一な状態になる

ように,試験管を静かに振る。

e) 試料の冷却 冷却浴をあらかじめ約−18 ℃に調節した後,d)の操作後の試験管を冷却浴に浸し,1分

間に0.5〜1.0 ℃の速度で析出物が現れるまで冷却する。冷却にドライアイスを用いる場合は,直接試

験管に接触しないように注意する。試験試料の温度は,冷却浴中の試験管[b)]に挿入した温度計に

よって測定する。−18 ℃で試料が曇っていたら,冷媒導入時に水分が混入した可能性があるため,試

験をやり直す。試料が吸湿している場合には,あらかじめ加熱真空脱気するか,開放容器に入れ120

〜150 ℃で約1時間乾燥する。

f)

低温析出温度の測定 約−18 ℃から試験管の観察を行う。試験管を短時間(10秒間以内)冷却浴か

ら引き上げて観察する。透明ジュワー瓶の場合は,試験管を引き上げずに観察してもよい。試験管を

引き上げる場合は,試験管を揺らさずに引き上げる。試料中に,はっきりした毛状析出物又は粒状析

出物が観察されたら,温度計を読み,この温度を低温析出温度として記録する。試料によっては,温

度を下げていっても明白な毛状析出物又は粒状析出物が生成せず,曇り又は濁りが生じる場合がある。

この場合は,試験管を冷却浴から取り出し,1 mm目盛方眼紙を裏にはり付けたガラス板を試験管の背

後に置き,方眼紙の線が見えなくなる温度を低温析出温度とする。規定された温度に達しても毛状析

出物,粒状析出物,曇り又は濁りが認められなかった場合は,“規定温度以下”として報告する。

A.5

結果の表し方

同一試料について2回測定を行い,その平均値をJIS Z 8401によって丸めの幅1に丸める。

A.6

精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。試験結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差は,表A.1による。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差は,表A.1による。

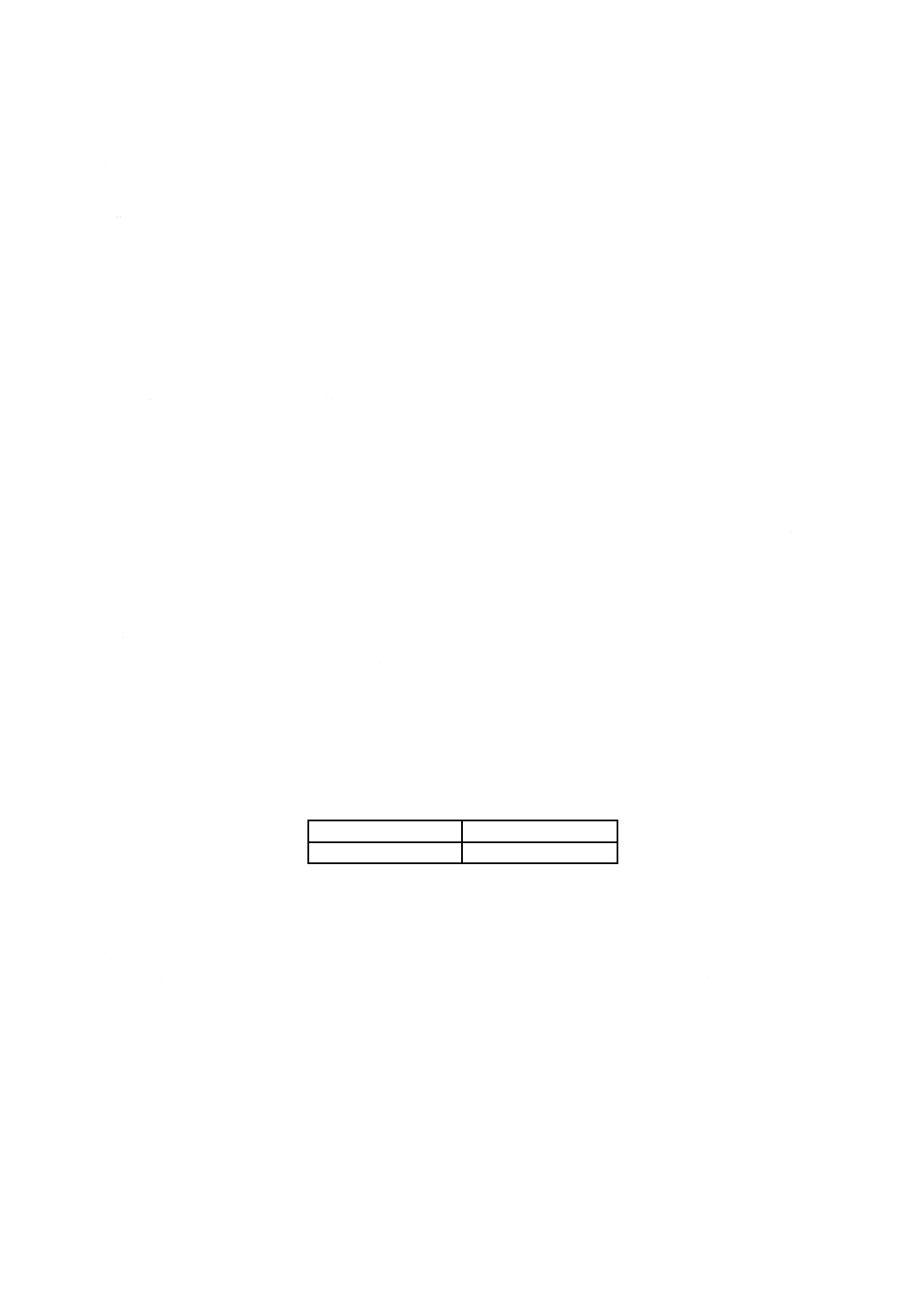

表A.1−精度

単位 ℃

試験の種類

室内併行許容差

室間再現許容差

低温析出温度a)

3

8

注a) 精度は,冷媒HFC-134aを用いて,試料:質量分率10 %,冷媒:質量分率90 %で試験を行った

場合に適用する。

A.7

安全に対する注意事項

安全に対する注意事項は,次による。

a) 冷却浴外で加圧された試験管を取り扱う場合,又は試験管を真空脱気する場合には,保護面及び厚手

の保護手袋を着用し,強化ガラス製又は強化プラスチック製の防護板を隔てて操作を行う。

14

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験管は,耐圧保証値に相当する試験冷媒の飽和温度以上で用いてはならない。また,曲げ応力がか

かるような取扱いをしてはならない。

c) 試験管は,定期的に損傷の程度を検査し,ひび割れ及びきずがないことを確認する。

15

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

冷媒との化学的安定性試験方法(シールドチューブテスト)

序文

この附属書は,冷媒との化学的安定性試験方法(シールドチューブテスト)について規定する。

なお,この附属書は,代表的な冷媒としてHFC-134aを用いたときの方法について規定しているが,規

定以外の冷媒の適用を妨げるものではない。ただし,規定以外の冷媒を用いるときは,冷媒の特性を確認

し,安全上十分な配慮をしなければならない。

B.1

試験の概要

試験管に触媒として,鉄,銅及びアルミニウムを入れ,試料0.7 mL,冷媒0.7 mLを注入後密封する。次

に,密封ガラス管を125〜200 ℃(代表例:175 ℃)で一定時間(代表例:14日間)加熱後,溶液の色に

よって,試料の化学的安定性を評価する。

B.2

試験器及び器具

冷媒との化学的安定性試験の試験器及び器具は,次による。

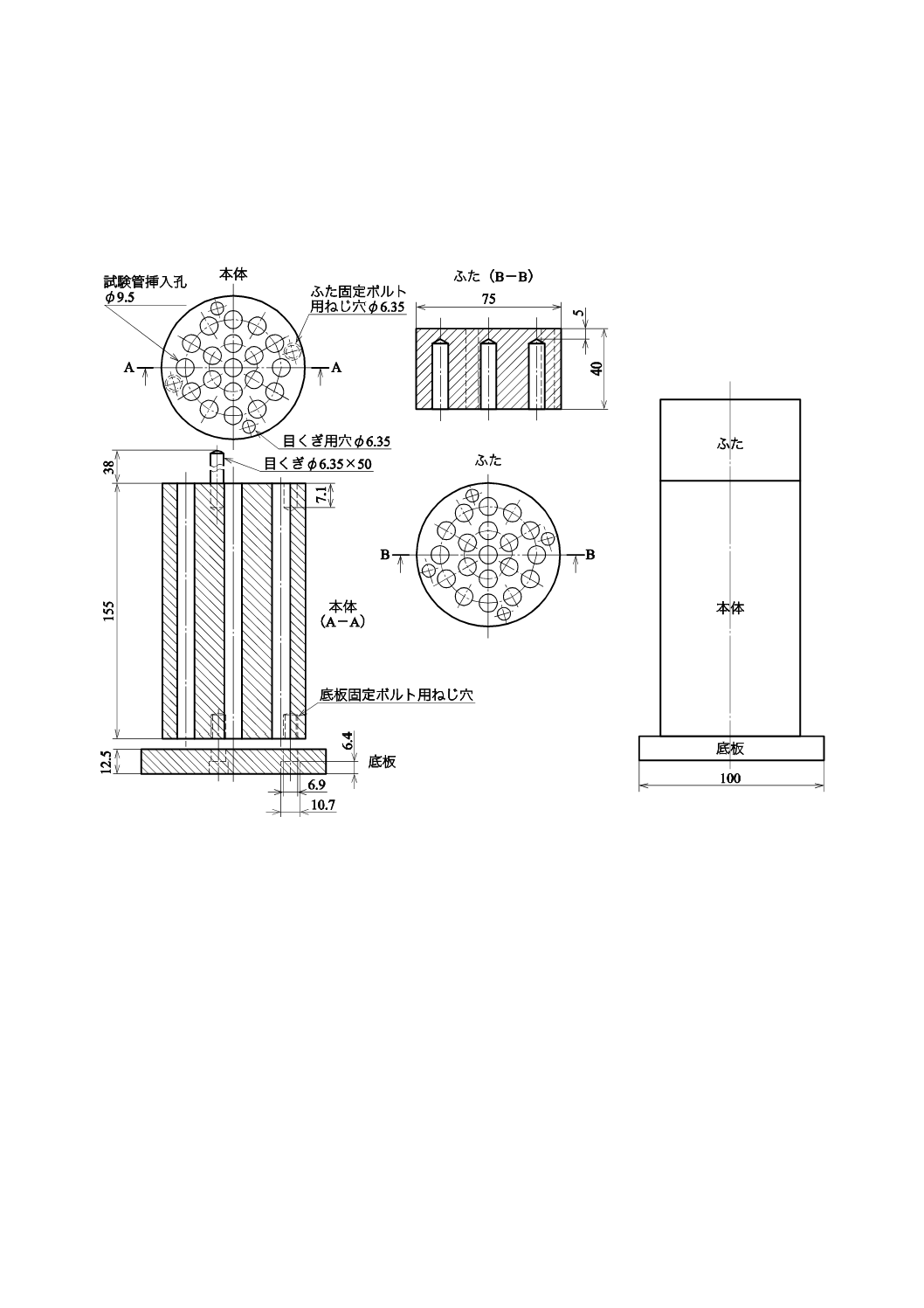

a) 試験管 試験管は,外径9 mm,内径約7 mm,長さ240 mmのほうけい酸ガラス製ガラス管の一端を

バーナーで溶封して丸め,他端はあぶり角をとったものを用いる。その製作操作の一例を図B.1に示

す。

b) 冷媒導入器 冷媒導入器は,一定量の冷媒ガスを試験管にはかりとるために,金属製マニホールド,

圧力計,真空計,水銀マノメーター,ドライヤ,弁などを備えたものを用いる。その一例を図B.2に

示す。

16

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.1−試験管の製作操作(一例)

A: 冷媒容器

B: ドライヤ

C: コンパウンド圧力計

D: マクラウド真空計

E: 冷媒計量ニードル弁

F: 冷媒導入ニードル弁

G: 真空計遮断弁

H: マニホールド遮断弁

I: 液化窒素入りジュワー瓶

J: 冷媒トラップ

K: 真空ポンプ遮断弁

L: トラップ排気弁

M: 水銀マノメーター

N: 実験用ジャッキ

P: マニホールドパイプ(銅又は青銅製)

Q: 試験管

図B.2−冷媒導入器(一例)

17

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

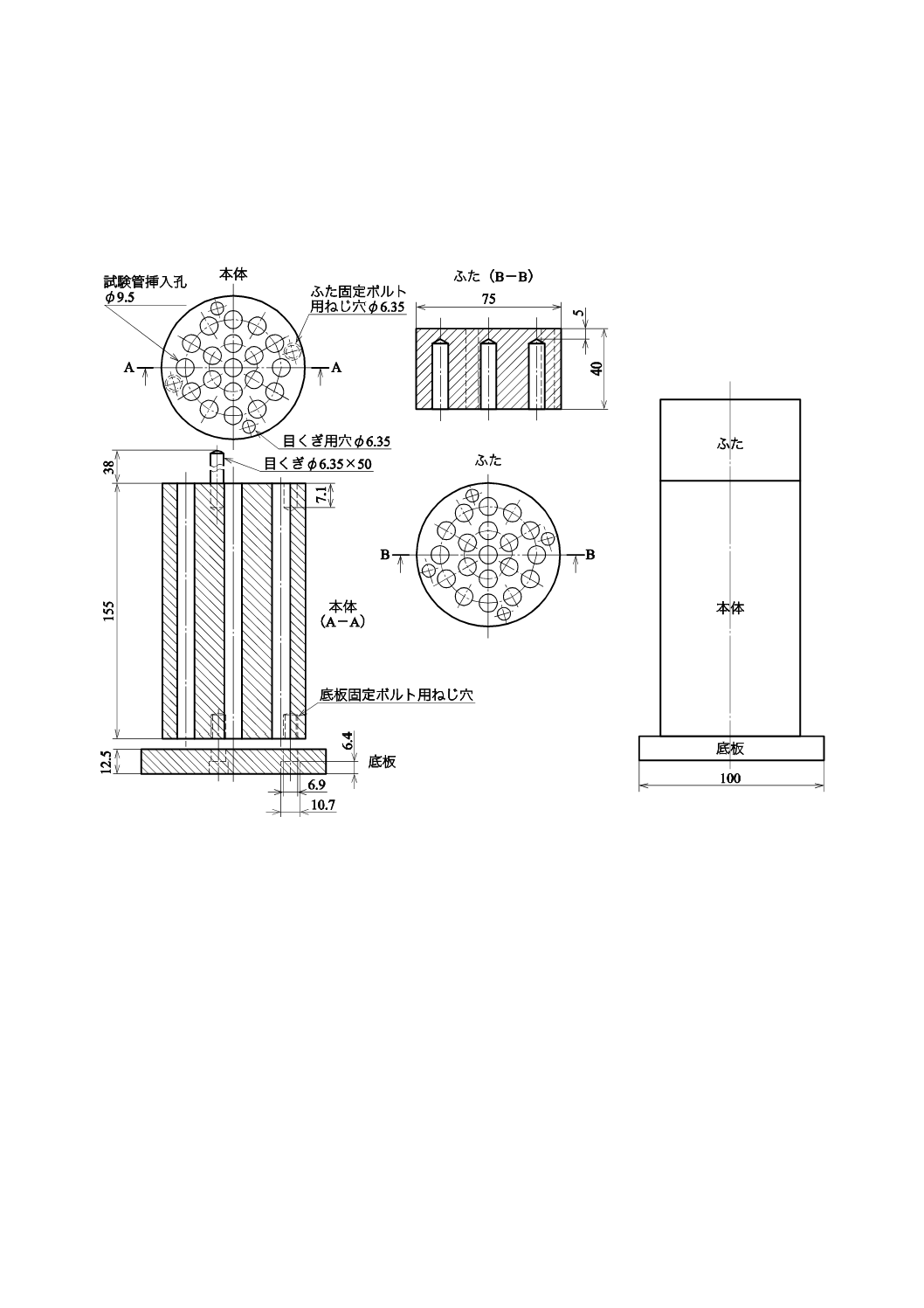

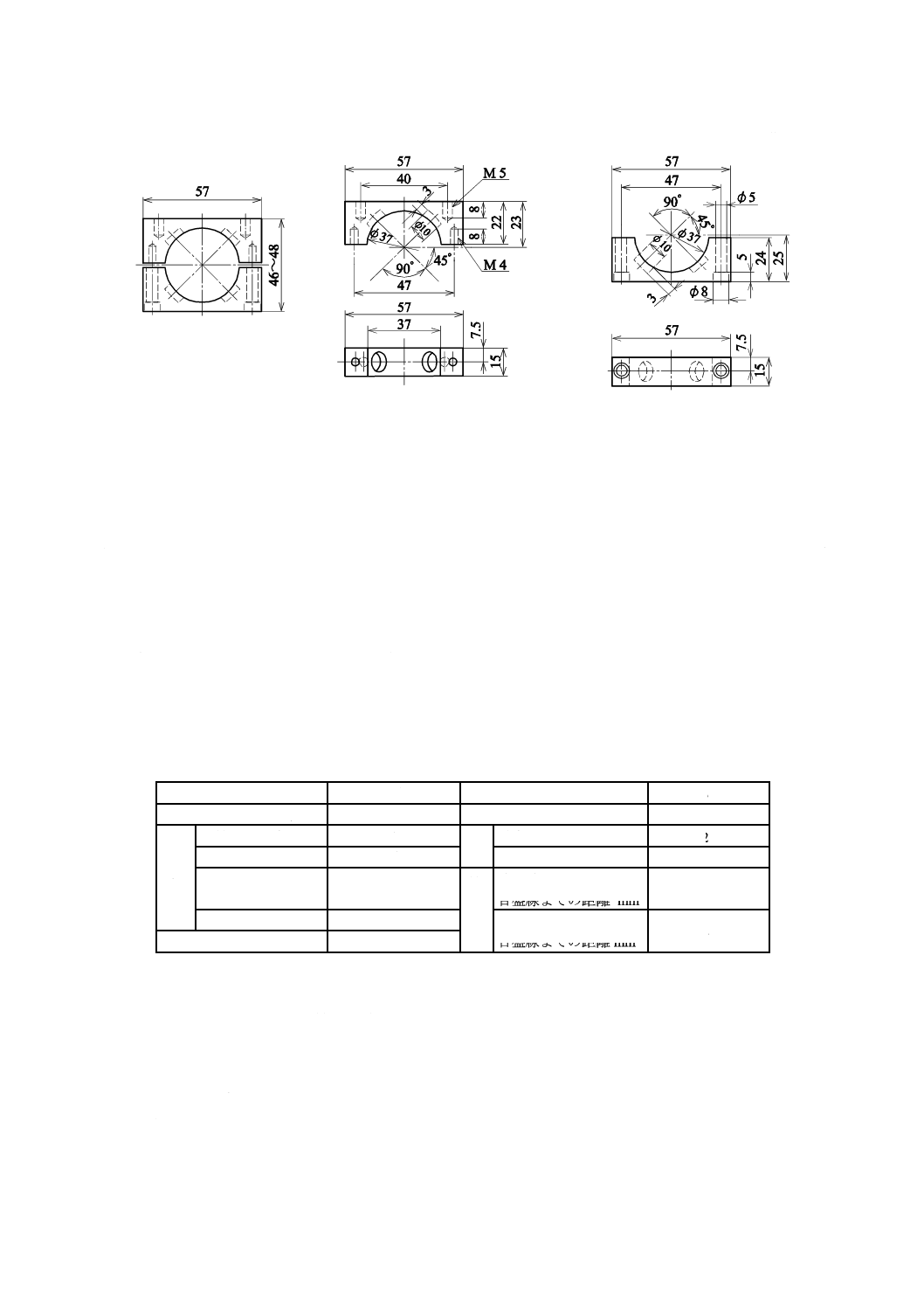

c) 密封試験管保護容器 密封試験管保護容器は,密封試験管を加熱する場合,破損に対する安全を確保

するための保護容器である。アルミニウム製ブロックの保護容器の一例を図B.3に,ふた付金属製保

護容器の一例を,図B.4に示す。

単位 mm

図B.3−アルミニウム製ブロックの保護容器(一例)

18

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.4−ふた付金属製保護容器(一例)

d) 真空ポンプ 真空ポンプは,1.3 Paの真空度が得られるものを用いる。

e) 恒温浴 恒温浴は,恒温空気浴又は恒温油浴で,125〜200 ℃の範囲において,浴内温度を±1 ℃に保

つことができるかくはん機を備えたものを用いる。

f)

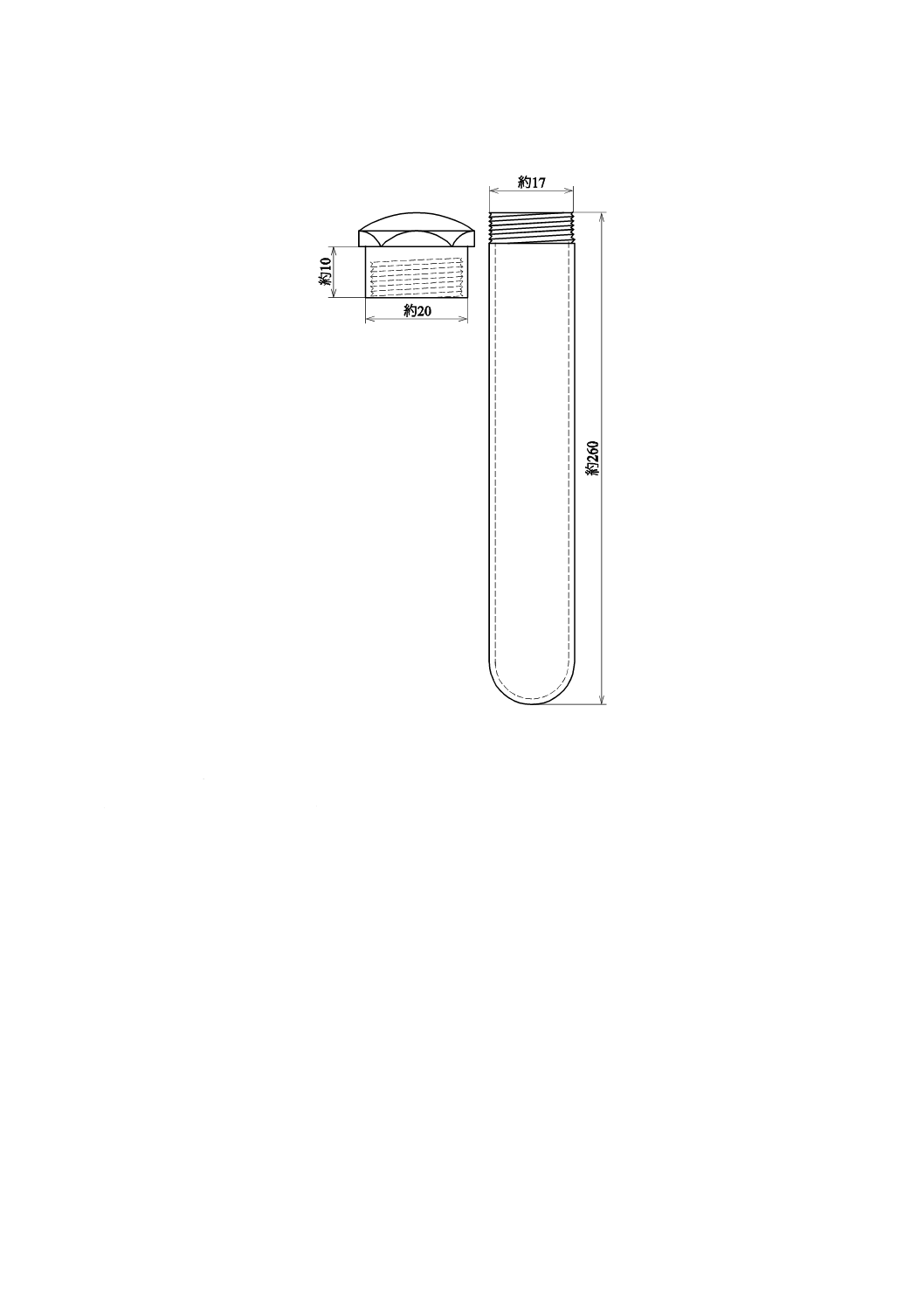

密封試験管開封器 密封試験管開封器は,密封試験管を安全に開封するための機能を備えたものを用

いる。試験管の開封は,銅管部に曲げ応力をかけて行うため,銅管の変形が大きくなることがあるの

で銅管が交換可能な構造のものを用いる。その一例を,図B.5に示す。

注記 密封試験管は,内部に充てんした冷媒ガスの蒸気圧で高圧になっているので,開封のときに

危険を伴う。開封器は,密封試験管を廃棄する場合,加熱劣化後の密封試験管中のガスを分

析する場合などに試験管を安全に開封するために用いる。

19

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.5−密封試験管開封器(一例)

B.3

冷媒

冷媒は,JIS K 1560に規定するものを用いる。

なお,JISに規定されていない冷媒(R404Aなど)の場合は,市販のものを用いる。

B.4

触媒

触媒は,次のものを用いる。

a) 鉄 鉄は,JIS C 2504に規定する材質で,直径1.60 mm,長さ50 mmのものを用いる。

b) 銅 銅は,JIS C 3102に規定する材質で,直径1.60 mm,長さ50 mmのものを用いる。

c) アルミニウム アルミニウムは,JIS H 4040に規定するA1070Wの直径1.60 mm,長さ50 mmのもの

を用いる。

B.5

比較色見本

あらかじめ,よう素をメタノールに溶解させ,JIS K 2580に規定するASTM色の色符号に相当する比較

溶液を調製し,これをB.2 a) の試験管に注入後密封し,比較色見本とする。比較色見本は,色相が変化し

ないように暗所に保管し,定期的に調製し直すのが望ましい。

20

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6

試験の手順

試験の手順は,次による。

a) 冷媒導入器のマニホールド部体積の測定 試験管への冷媒の導入方法には,圧力差によるはかりとり

法及び体積目盛によるはかりとり法の2種類があり,いずれかの方法で実施する。圧力差によるはか

りとり法では,あらかじめ冷媒導入器のマニホールド部の体積を求めておかなければならない。測定

方法は,次による。

1) 500 mL程度の耐減圧フラスコにゴム栓を介して外径9 mmのガラス管を取り付ける。

2) ビュレットを用いて,ガラス管上部まで水を満たし,フラスコの体積V1 (mL)を正確にはかる。

3) フラスコの水を排出し,よく乾燥してから,真空用ゴムホースを介して冷媒導入器の試験管 (Q)の

位置のいずれかに接続する。フラスコを接続していない冷媒導入ニードル弁 (F)は,この測定の間,

常に閉じておく。冷媒導入ニードル弁 (F)から接続部までの接続管の体積が無視できない場合には,

この体積をフラスコの体積V1に加算する。

4) フラスコが接続された冷媒導入ニードル弁 (F)を開け,このときの水銀マノメーターの読取値h1

(mm)からフラスコ内の空気の圧力P1を算出する。このときP1は大気圧に等しい。

1

1

3.

133

h

P

×

=

ここに,

P1: フラスコ内の空気の圧力 (Pa)

h1: 水銀マノメーターの読取値 (mm)

5) フラスコが接続された冷媒導入ニードル弁 (F)を閉じ,真空ポンプを作動させ,マニホールド部が

6.7 Pa以下になるまで脱気する。

6) マニホールド遮断弁 (H)を閉じ,フラスコが接続された冷媒導入ニードル弁 (F)を徐々に開ける。

このときの水銀マノメーターの読取値h2 (mm)から冷媒導入器内の圧力を算出する。

)

(

3.

133

2

1

2

h

h

P

−

×

=

ここに,

P2: 冷媒導入器とフラスコ内の空気の圧力 (Pa)

h1: 4)で求めた水銀マノメーターの読取値 (mm)

h2: 6)で求めた水銀マノメーターの読取値 (mm)

7) マニホールド部の体積V (mL)は,次の式によって算出する。

)

(1

2

1

1

V

V

P

V

P

+

=

(温度一定)

(

)1

2

2

1

V

P

P

P

V

−

=

ここに,

V: マニホールド部の体積 (mL)

P1: フラスコ内の空気の圧力 (Pa)

P2: 冷媒導入器とフラスコ内の空気の圧力 (Pa)

V1: フラスコの体積 (mL)

b) 触媒の準備 触媒は,適切な溶剤(ヘプタン,ヘキサンなど)で湿した脱脂綿でふきとり,次に,JIS

R 6251に規定するP100番の研磨布で,新しいはだが出るまで磨き,更に乾いた脱脂綿で金属粉及び

研磨材粉を完全に取り除く。研磨した触媒の取扱いには,常に清浄,乾燥した脱脂綿又は木綿手袋を

用い,直接手で触れないようにする。

c) 試験管の洗浄 試験管は,中性洗剤などで内部の汚れを落とした後,水道水,蒸留水,市販の精製水

の順で十分洗浄し,乾燥器で乾燥後,デシケーター中に保管する。

d) 試料の注入 試験管に触媒を入れ,長さ150 mmの針の付いた5 mL注射器を用いて,0.7 mLの試料

を注入する。このとき,試験管内壁に試料が付着しないように,内径2 mm,長さ140 mmのガラス細

管をあらかじめ試験管に挿入し,これを通して試料の注入を行うとよい。

21

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 冷媒導入器の点検 冷媒導入器の内部は,清浄で乾燥していて,漏れがないものでなければならない。

漏れ量は,冷媒導入器内を2.0 Paの真空にしたとき,1時間後の真空度は26.7 Pa以下でなければなら

ない。

なお,試験管への冷媒導入前に,あらかじめ15〜20分間冷媒導入器内を真空ポンプで脱気する。

f)

キャピラリー部の形成 長さ30 mmの真空用のゴムホースを試験管の開放端に約15 mm差し込み,

次に,開放端から60 mmのところを,ガラス細工用ハンドバーナーを用いて,内径を約2 mmに絞り,

キャピラリー部を形成する。次に,試験管の開放端に差し込んだ真空用のゴムホースを,注意して冷

媒導入器のマニホールド部に接続する。

g) 試験管の脱気 脱気しようとする試験管の冷媒導入ニードル弁 (F)を徐々に開け,試験管内を脱気す

る。このとき試料が激しく発泡するので,泡がキャピラリー部まで上昇しないように注意する。試料

から泡が出なくなり,真空度が6.7 Pa以下になるまで脱気を続ける。この操作を接続した試験管すべ

てについて行う。

h) 圧力差によるはかりとり法での冷媒の導入 冷媒の導入は,圧力差によるはかりとり法,又は体積目

盛によるはかりとり法のいずれかで行う。圧力差によるはかりとり法は,次によって,この手順を実

施した場合は,手順i)及びj)は実施しない。

1) すべての試験管の脱気が終了した後,冷媒を充てんする試験管に対応する冷媒導入ニードル弁 (F)

を開け,マニホールド遮断弁 (H)を閉じる。

2) 冷媒容器の弁及び冷媒計量ニードル弁 (E)を徐々に開け,冷媒導入器内に93〜100 kPaの冷媒を導入

した後,これを閉じ,冷媒導入器内を67 Pa以下になるまで脱気する。この操作を2回繰り返した

後,すべての冷媒導入ニードル弁 (F)及びマニホールド遮断弁 (H)を閉じる。

3) 冷媒を導入する試験管をジュワー瓶に入った液化窒素中に浸す。このとき,キャピラリー部の下20

mmまで,ジャッキを用いて浸す。

4) 冷媒計量ニードル弁 (E)を開け,冷媒導入器内に93〜100 kPaの冷媒を導入した後,これを閉じる。

冷媒導入ニードル弁 (F)を徐々に開け,冷媒をはかりとる。水銀マノメーターの読取値が規定圧力

差に達したところで冷媒導入ニードル弁 (F)を閉じる。

5) 規定量の冷媒をはかりとるためのマニホールド部の規定圧力差は,次の式によって算出する。

nRT

PV=

V

nRT

P=

ここに,

P: 圧力差 (Pa)

V: マニホールド部の体積 (mL)

n: 冷媒のモル数 (mol)

R: 気体定数8.314×106 (Pa・mL/mol・K)

T: 測定温度 (K)

例 冷媒がHFC-134aの場合,密度は1.2 g/mL(温度25 ℃),分子量は102であり,導入すべき

HFC-134aのモル数 (n134a) は,次の式によって算出する。

2

0.008

102

1.2

7.0

a

134

=

×

=

n

水銀マノメーターの規定圧力差P (Pa)は,次の式によって算出する。

V

T

P

×

×

×

=

6

a

134

10

8.314

2

008

.0

22

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

得られた圧力差P (Pa)は,133.3で除すことによって水銀マノメーターの読取値の差 (mm)となる。

6) 規定の圧力差で,冷媒導入ニードル弁 (F)を閉じた後,試験管内容物が完全に液化するまで数分間

放置する。次に,マニホールド遮断弁 (H)を徐々に開け,冷媒導入器内の圧力が6.7 Pa以下になる

まで脱気し,その後,冷媒導入ニードル弁 (F)を開ける。

i)

体積目盛によるはかりとり法での冷媒導入の準備 冷媒の導入を体積目盛によるはかりとり法によっ

て行う場合は,アルコールなどの液体を用意し,試料の注入前に試料と冷媒との混合液体の体積に相

当する量を試験管に入れて,油性ペンなどで目盛を付けておく。目盛を付けた後,用いた液体を排出

し,再び乾燥器で乾燥後,デシケーター中に保管する。

注記 試料と冷媒との混合液体の体積は,h)による方法で求めてもよい。

j)

体積目盛によるはかりとり法での冷媒の導入 体積目盛によるはかりとり法は,次による。

1) あらかじめ i)によって,試験管に目盛を付けておく。その後,d)〜g)に従って操作を進め, h) は

実施しない。

2) すべての試験管の脱気が終了した後,すべての冷媒導入ニードル弁 (F)を開け,マニホールド遮断

弁 (H) を閉じる。

3) 冷媒容器の弁及び冷媒計量ニードル弁 (E)を徐々に開け,冷媒導入器内に93〜100 kPaの冷媒を導入

した後,これを閉じ,冷媒導入器内が67 Pa以下になるまで脱気する。この操作を2回繰り返した

後,すべての冷媒導入ニードル弁 (F)及びマニホールド遮断弁 (H) を閉じる。

4) 冷媒を導入する試験管をジュワー瓶に入った液化窒素中に浸す。このとき,底から40 mmまでジャ

ッキを用いて浸す。

5) 冷媒計量ニードル弁 (E)を開け,冷媒導入器内に93〜100 kPaの冷媒を導入した後,これを閉じる。

冷媒導入ニードル弁 (F)を徐々に開け,あらかじめ i)によって付けた目盛まで冷媒をはかりとり,

冷媒導入ニードル弁 (F)を閉じる。

6) キャピラリー部の下20 mmまで更に液化窒素中に浸し,試験管内の冷媒が完全に液化するまで数分

間放置する。次に,マニホールド遮断弁 (H) を徐々に開け,冷媒導入器内の圧力が6.7 Pa以下にな

るまで脱気し,その後,冷媒導入ニードル弁 (F)を開ける。

k) 試験管の密封 皮製手袋を着用し,ジュワー瓶を取り除き,キャピラリー部の下30 mmのところを保

持して,ガラス細工用ハンドバーナーで30秒間以内に試験管のキャピラリー部を溶封する。溶封後の

ひずみをとるために焼きなます。

密封後の試験管は,保護容器に収納する。この操作をすべての試験管について行う。すべての試験

管への冷媒の導入及び溶封を終了後,マニホールド遮断弁 (H),及び真空ポンプ遮断弁 (K)を閉じ,

真空ポンプを止める。

保護容器に収納した密封試験管は,室温で一晩放置した後,注意して取り出し(B.9参照),柔らか

い布又は紙でふきとった後,外観検査を行う。異常が見つかったものは,廃棄する。

l)

試料の加熱劣化 h)又はj)によって冷媒を導入し,k)によって密封した密封試験管を保護容器に納め,

規定温度(代表例:175 ℃)の恒温浴で,規定時間(代表例:14日間)加熱する。必要に応じて,規

定時間に達する以前で一定時間ごとに,試験管を取り出してB.7に示す測定を行った後,加熱劣化を

再開する操作を行ってもよい。

B.7

結果の表し方

試験管内の溶液の色を,B.5で調製した比較色見本と比較し,化学的安定性の結果とする。

23

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料の色が二つの比較色見本の間にある場合は,濃い方の色番号の前にLを付けて表す。ただし,試料

の色が8より濃い場合に限りD8.0とする。

B.8

精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。試験結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差は,表B.1による。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差は,表B.1による。

表B.1−精度

試験の種類

室内併行許容差

室間再現許容差

冷媒との化学的安定性(シールドチューブテスト)a)

色(ASTM色)

0.5

2.5

注a) 精度は,冷媒HFC-134aを用いて,175 ℃,14日間で試験を行った場合に適用する。

B.9

安全に対する注意事項

密封試験管は,導入した冷媒の圧力によって,破裂する危険性があるので,その取扱いには十分注意す

る必要がある。特に実験担当者は,次の安全対策に従うとともに,操作の各段階で予知できる危険性に対

して十分配慮しなければならない。

a) 実験担当者は,加圧された密封試験管を扱うときは,頭,顔及び体を守るため,強化ガラス製又は強

化プラスチック製の防護板を隔てて操作を行う。また,顔には保護面,腕には厚手の布製覆い,手に

は皮製手袋を着用する。

b) 試験管を密封するとき及び密封後にも,皮手袋を着用して取り扱う。

c) 液冷媒を小形のシリンダーに小分けして用いるときは,気相部を20 %以上残して充てんする。

d) 何らかの欠陥をもった密封試験管は,加熱初期に破損するのが一般的であるが,場合によっては,密

封後に室温まで加温される段階で破損することがある。したがって,実験担当者は,特にこの点に注

意し,試験管を密封後,できるだけ早く保護容器に収納する。

e) 加熱劣化後の試験管内容物を分析する場合などは,試験管内容物を液化窒素で凍結させても,内部に

水素及び一酸化炭素のような非凝縮ガスが反応によって生成して内圧がかかっている場合があり,試

験管が反応によって生成したふっ素を含有した酸によって腐食されている可能性もあるので,開封の

ときは十分に注意する。

24

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

冷媒との化学的安定性試験方法(オートクレーブテスト)

序文

この附属書は,冷媒との化学的安定性試験方法(オートクレーブテスト)について規定する。

なお,この附属書は,代表的な冷媒としてHFC-134aを用いたときの方法について規定しているが,規

定以外の冷媒の適用を妨げるものではない。ただし,規定以外の冷媒を用いるときは,冷媒の特性を確認

し,安全上十分な配慮をしなければならない。

C.1

試験の概要

ステンレス鋼製耐圧容器に触媒として,鉄,銅及びアルミニウムを入れ,規定量の試料(代表例:70 g)

及び冷媒(代表例:70 g)とともに密閉する。次に,密閉した耐圧容器を125〜200 ℃(代表例:175 ℃)

で一定時間(代表例:14日間)加熱後,試料の色によって,試料の化学的安定性を評価する。

C.2

試験器及び器具

冷媒との化学的安定性試験の試験器及び器具は,次による。

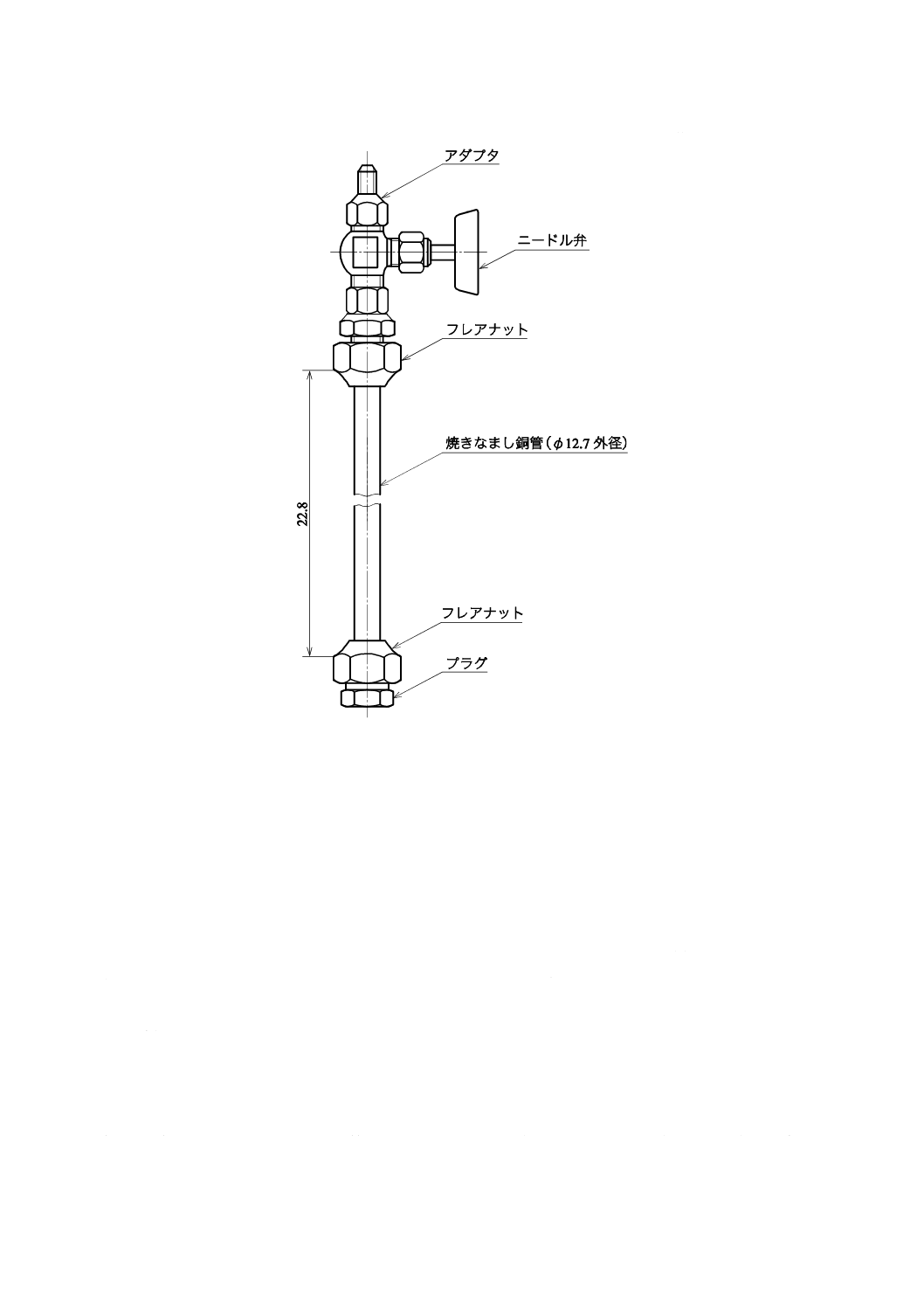

a) ステンレス鋼製耐圧容器 ステンレス鋼製耐圧容器は,内容量が300 mLのステンレス鋼製のもので,

冷媒を導入するためのニードル弁がふたに設置されたものを用いる。ニードル弁部分を含めて,容器

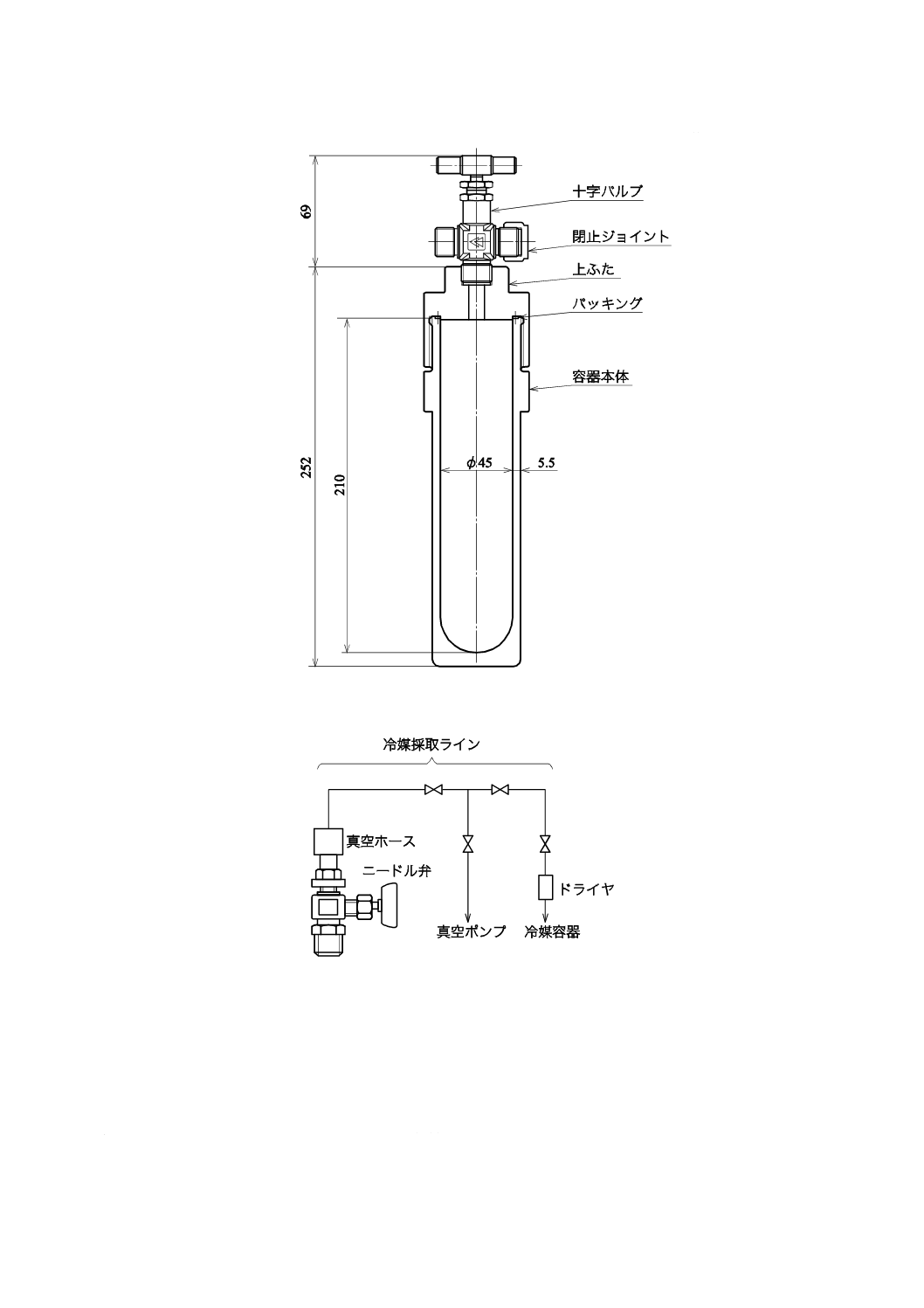

全体の耐圧保証値が10 MPa以上のものを用いる。その一例を,図C.1に示す。

25

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図C.1−ステンレス鋼製耐圧容器(一例)

図C.2−冷媒導入器(一例)

b) 冷媒導入器 冷媒導入器は,耐圧容器で,真空ポンプ及び冷媒容器に接続し,流量を調節できるもの

を用いる。その一例を,図C.2に示す。

c) 真空ポンプ 真空ポンプは,1.3 Paの真空度が得られるものを用いる。

d) 恒温浴 恒温浴は,恒温空気浴又は恒温油浴で,125〜200 ℃の範囲において,浴内温度を±1 ℃に保

つことができるかくはん機を備えたものを用いる。

e) 天びん 天びんは,0.1 gのけたまでひょう量できるものを用いる。

26

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3

冷媒

冷媒は,JIS K 1560に規定するものを用いる。

なお,JISに規定されていない冷媒(R404A,R407C,R410Aなど)の場合は,市販のものを用いる。

C.4

触媒

触媒は,次のものを用いる。

a) 鉄 鉄は,JIS C 2504に規定する材質で,直径1.60 mm,長さ300 mmのものを用いる。

b) 銅 銅は,JIS C 3102に規定する材質で,直径1.60 mm,長さ300 mmのものを用いる。

c) アルミニウム アルミニウムは,JIS H 4040に規定するA1070Wの直径1.60 mm,長さ300 mmのも

のを用いる。

C.5

試験の手順

試験の手順は,次による。

a) 触媒の準備 触媒は,適切な溶剤(ヘプタン,ヘキサンなど)で湿した脱脂綿でふきとり,次に,JIS

R 6251に規定するP100番の研磨布で,新しいはだが出るまで磨き,更に乾いた脱脂綿で金属粉及び

研磨材粉を完全に取り除く。研磨した触媒の取扱いには,常に清浄,乾燥した脱脂綿又は木綿手袋を

用い,直接手で触れないようにする。研磨した後,コイル状に加工するなどし,耐圧容器内で触媒全

体が試料に完全に浸るようにしておく。

b) 耐圧容器の洗浄 耐圧容器は,中性洗剤などで内部の汚れを落とした後,水道水,蒸留水,市販の精

製水の順で十分洗浄し,乾燥器で乾燥する。

c) 試料の注入 耐圧容器に触媒を入れた後,試料70.0 g±0.5 gをはかりとる。

d) 耐圧容器の脱気 試料を入れた後,耐圧容器にニードル弁付きのふたをして,万力などを用いて強く

ふたをしめる。次に,ふたのニードル弁にホースを接続するための金具を取り付け,それを介して,

真空用の耐圧ホースを取り付ける。耐圧ホースの他端は,冷媒導入器に接続する。冷媒導入器の真空

ポンプを作動した後,徐々にニードル弁を開放し,耐圧容器及び冷媒導入器内を脱気する。このとき,

ニードル弁を一気に開放すると試料が発泡して漏れ出すため,注意してゆっくりと開放する。脱気は,

真空度が6.7 Pa以下になるまで行う。脱気が完了した後,耐圧容器を冷媒導入器から外して−30 ℃以

下に設定した低温恒温槽内に静置するか,砕いたドライアイスで容器を囲うなどして,十分に冷却す

る。

e) 冷媒の導入 脱気及び冷却が完了した後,冷媒導入器を外していた場合は,再度接続し,冷媒容器へ

の弁を開く。耐圧容器内に冷媒が導入されるので,70 gを少し超える量の冷媒が導入されたら,耐圧

容器のニードル弁を閉め,冷媒容器への弁を閉じる。耐圧容器から耐圧ホース及び接続用金具を外し,

室温で放置する。耐圧容器の温度が室温になったら,容器周囲の水滴を乾いた布でふきとって取り除

き,天びんに載せ,ニードル弁の開度を調節しながら冷媒量を調節し,冷媒70.0 g±1.0 gをはかりと

る。

f)

試料の加熱劣化 触媒,試料及び冷媒を充てんした耐圧容器を,規定温度(代表例:175 ℃)の恒温

浴で,規定時間(代表例:14日間)加熱する。

g) 加熱劣化後の試料の採取 規定温度で規定時間加熱した後,恒温浴から耐圧容器を取り出し,室温ま

で冷却する。冷却後,ニードル弁を開き,冷媒を容器から取り出す。このとき,試料に溶け込んだ冷

媒が発泡し,泡状の試料が漏れ出てくることがないように,ニードル弁は注意してゆっくり開く。容

27

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器から冷媒が出なくなったら,ふたを開き,試料及び触媒を取り出す。

C.6

結果の表し方

JIS K 2580に規定するASTM色試験方法によって,採取した試料の色を判定し,化学的安定性の結果と

する。

C.7

精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。試験結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差は,表C.1による。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差は,表C.1による。

表C.1−精度

試験の種類

室内併行許容差

室間再現許容差

冷媒との化学的安定性(オートクレーブテスト)a)

色(ASTM色)

0.5

2.5

注a) 精度は,試料70 g及び冷媒HFC-134a 70 gを用いて,175 ℃,14日間で試験を行った場合に適

用する。

C.8

安全に対する注意事項

加熱劣化中の耐圧容器内は,高温,高圧の状態であり,ふた,ニードル弁接続部などに緩みがあると,

高温の冷媒が漏れ出す可能性がある。したがって,その取扱いには十分注意する必要があり,特に実験担

当者は,次の安全対策に従うとともに,操作の各段階で予知できる危険性に対して十分配慮すべきである。

a) 実験担当者は,加圧された耐圧容器を扱うときは,頭,顔及び体を守るため,顔には保護面,腕には

厚手の布製覆い,手には皮製手袋を着用する。

b) 液冷媒を小形のシリンダーに小分けして用いるときは,気相部を20 %以上残して充てんする。

c) 耐圧容器のふた又はニードル弁接続部に緩みがあると,密封後に室温まで加温される段階,又は加熱

劣化を行っている最中に冷媒が漏れ出してしまう。したがって,実験担当者は,特にこの点に注意し,

冷媒充てん後の各試験手順において,接続部に緩みがないことを確認する。

d) 加熱劣化後の耐圧容器内の試料を採取するときは,試料に溶け込んでいる冷媒が突沸し,冷媒ととも

に試料が噴き出る場合があるため,耐圧容器が室温まで冷却されていることを確認するまでは,ニー

ドル弁を開けてはならない。また,ニードル弁を通して冷媒を取り出した後も,試料に冷媒が溶け残

っている場合があるので,ふたを開けるときは十分に注意する。

28

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

冷媒との相溶性試験方法

序文

この附属書は,冷媒との相溶性試験方法について規定する。

なお,この附属書は,代表的な冷媒としてHFC-134aを用い,代表的な試験器として容量100 mL耐圧ガ

ラス製試験管を用いたときの方法について規定しているが,規定以外の冷媒又は規定以外の容量の試験器

の適用を妨げるものではない。ただし,規定以外の冷媒を用いるときは,冷媒の特性を確認し,安全上十

分な配慮をしなければならない。また,規定以外の容量の試験器を用いるときは,試料及び冷媒の規定量

を試験器の容量に合わせて調節し,更に,その試験器の使用可能圧力を確認し,安全上十分な配慮をしな

ければならない。

D.1

試験の概要

規定量の試料(代表例:7.50 g)及び冷媒(代表例:42.50 g)を試験管にはかりとり,室温又は湯浴中で

昇温し,試料と冷媒とを均一透明な溶液にする。次に,試験管を冷却し,溶液が二層に分離するか,又は

溶液全体が乳濁するときの温度を求め,この温度を二層分離温度とし,試料と冷媒との相溶性を評価する。

D.2

試験器及び器具

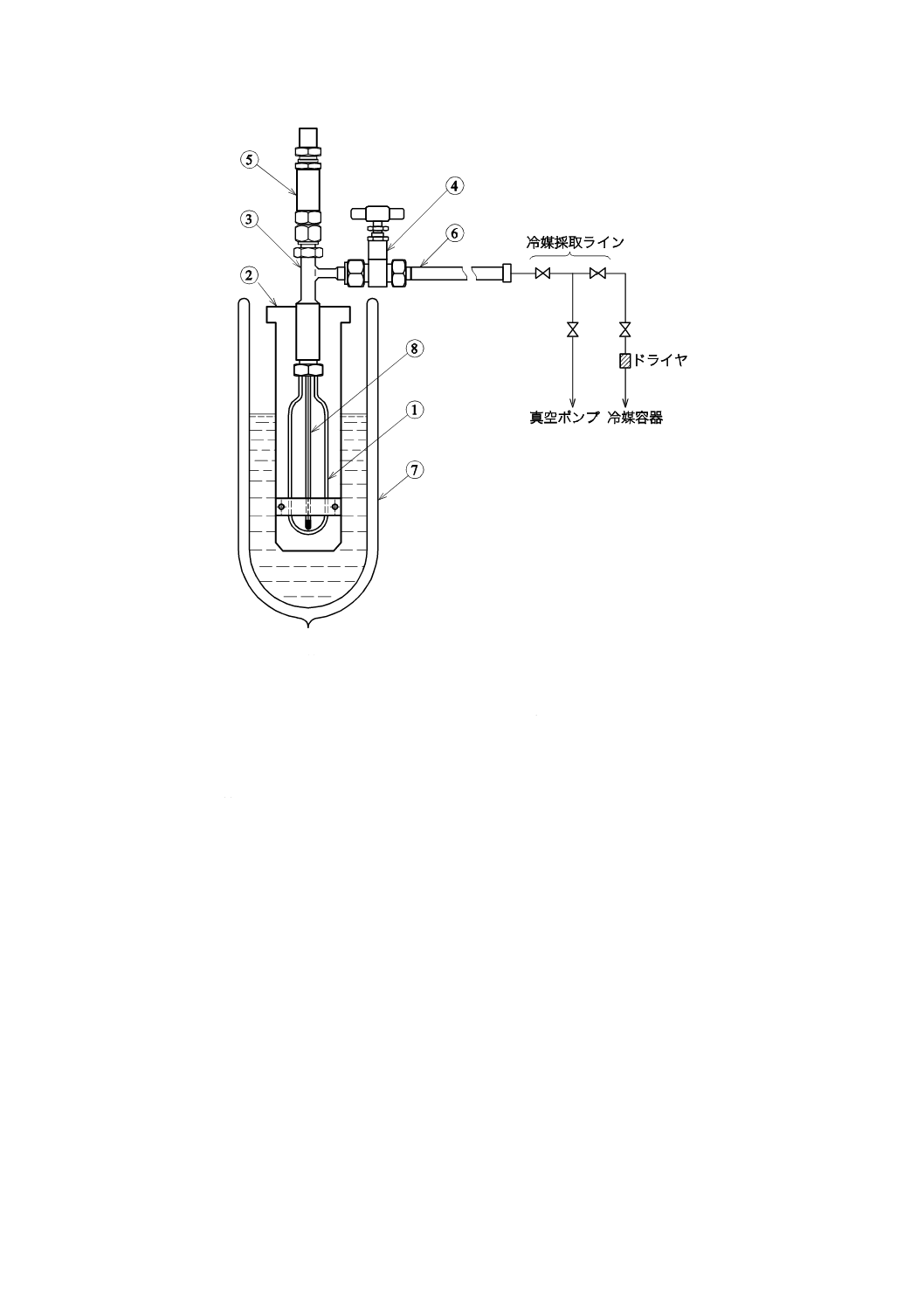

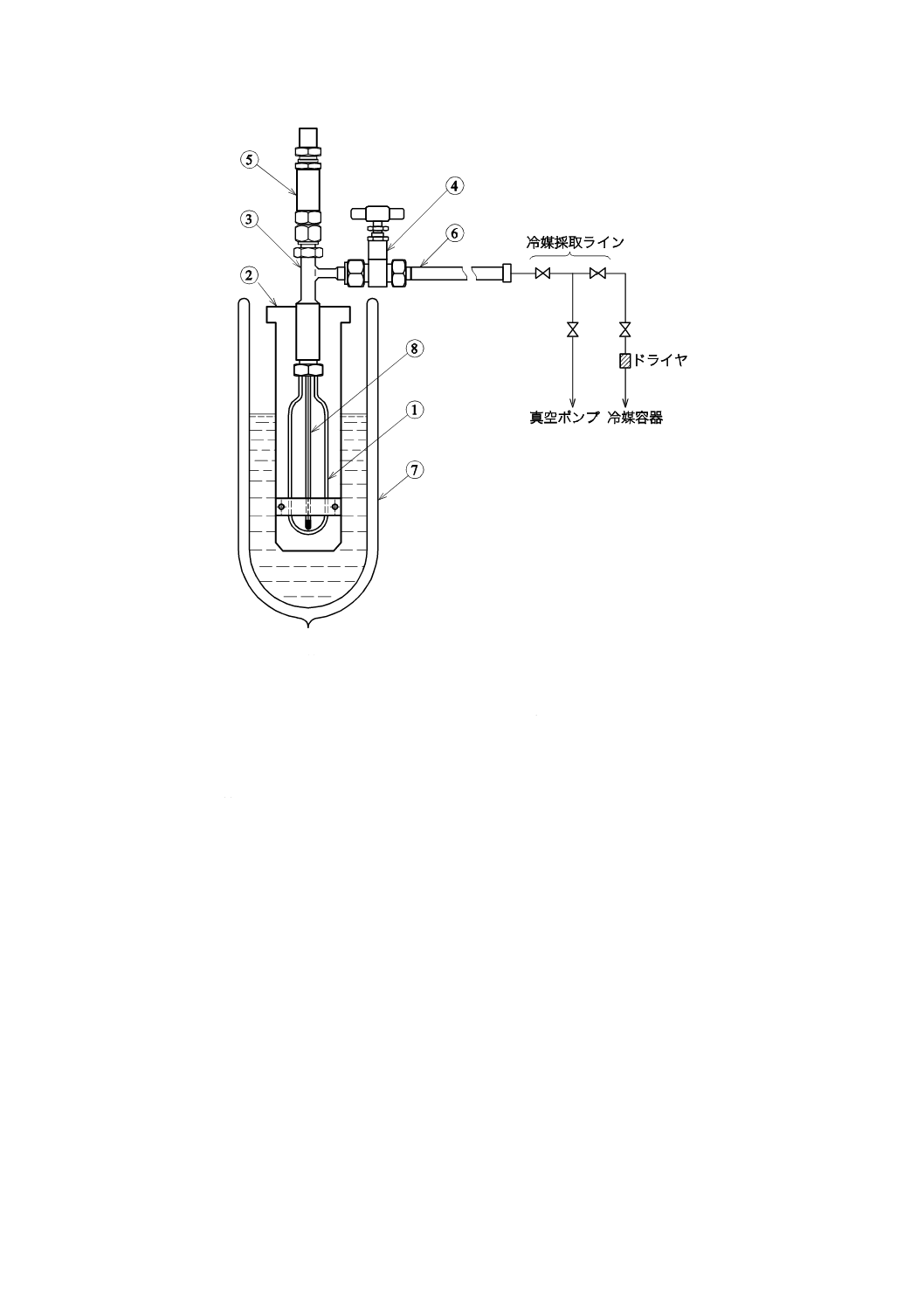

冷媒との相溶性試験器は,次による。試験器の一例を,図D.1に示す。

29

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 試験管

② 背板

③ T字形ジョイント

④ ニードル弁

⑤ 安全弁

⑥ 耐圧ホース

⑦ 冷却浴

⑧ 温度計

図D.1−冷媒との相溶性試験器(一例)

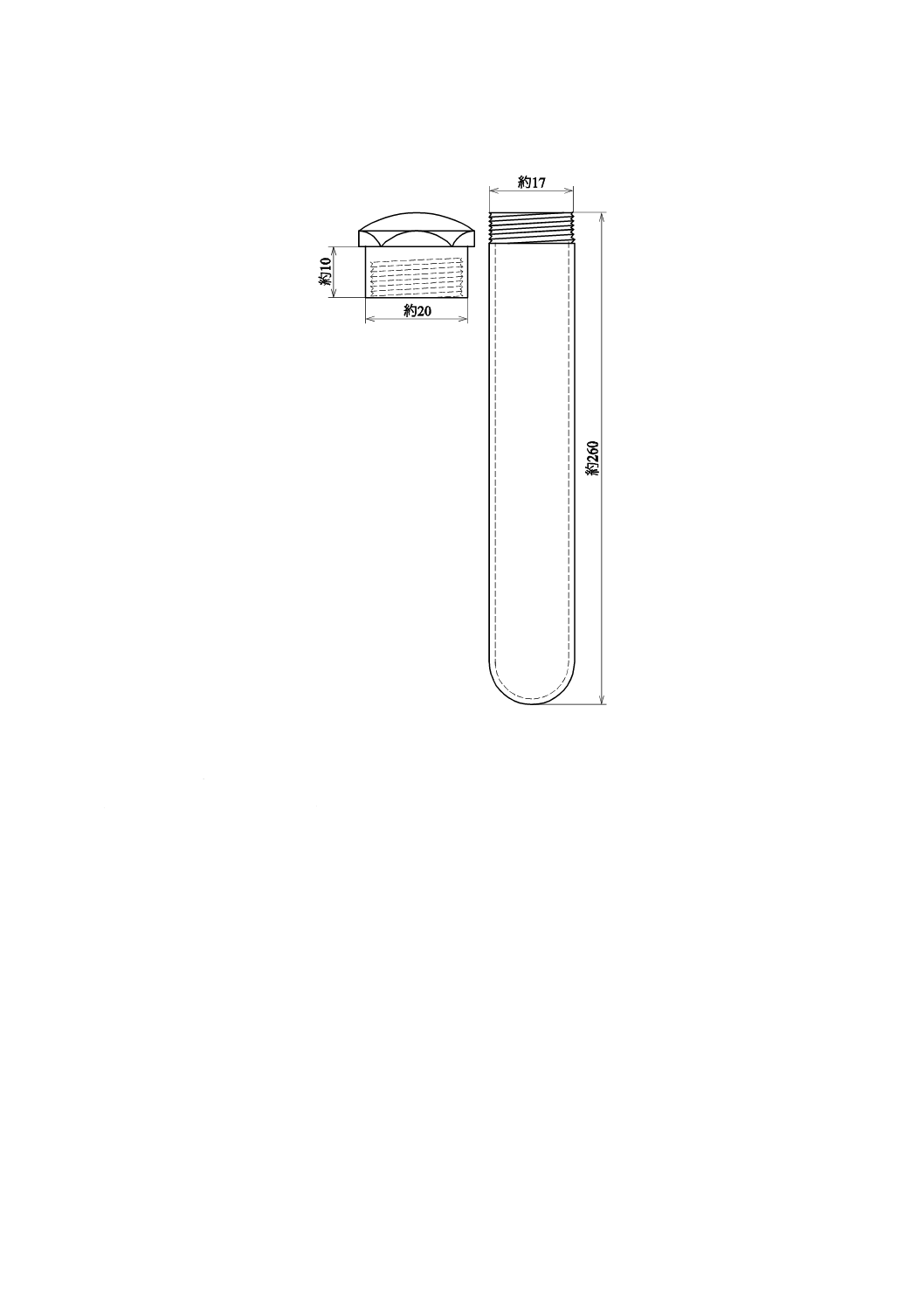

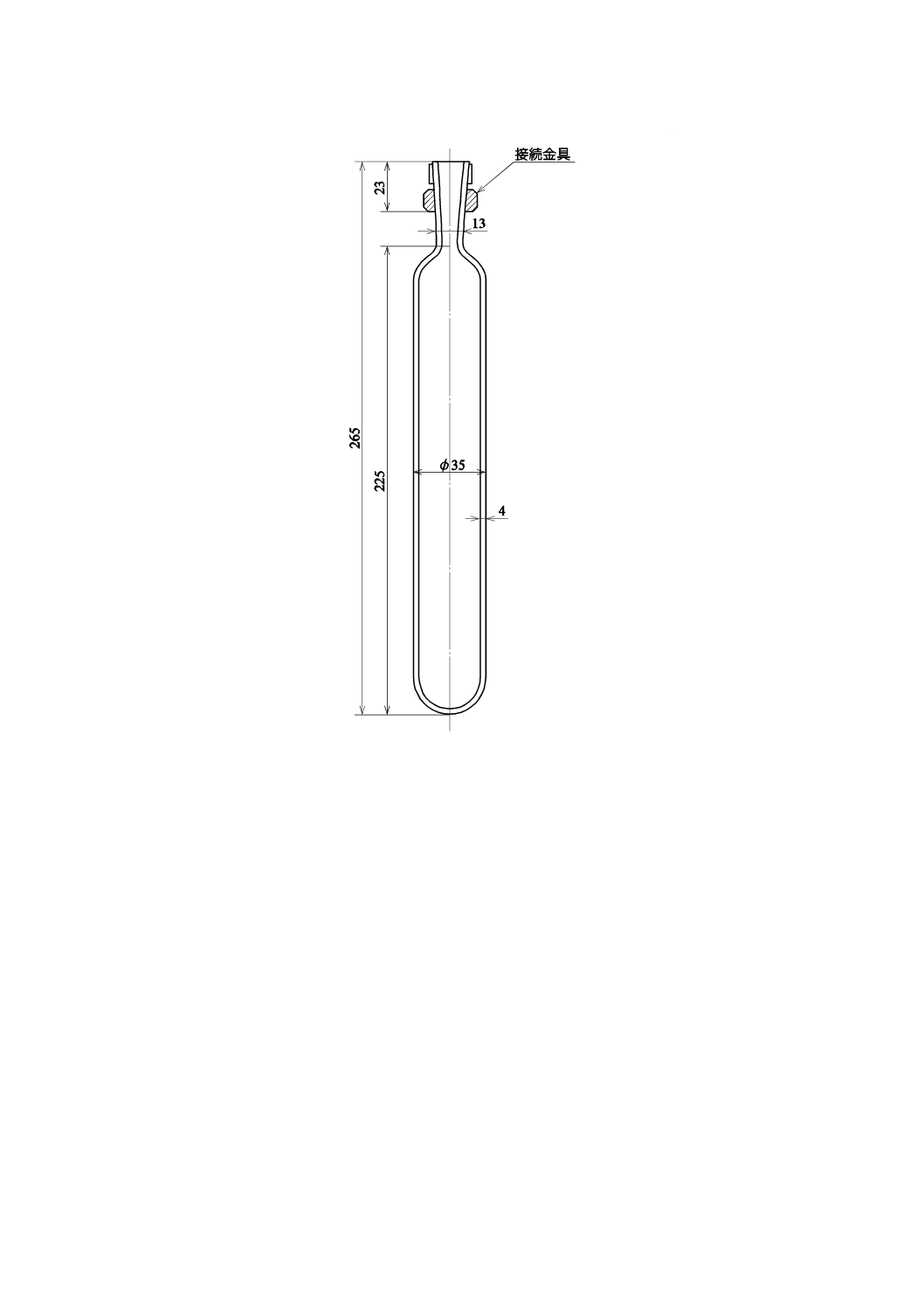

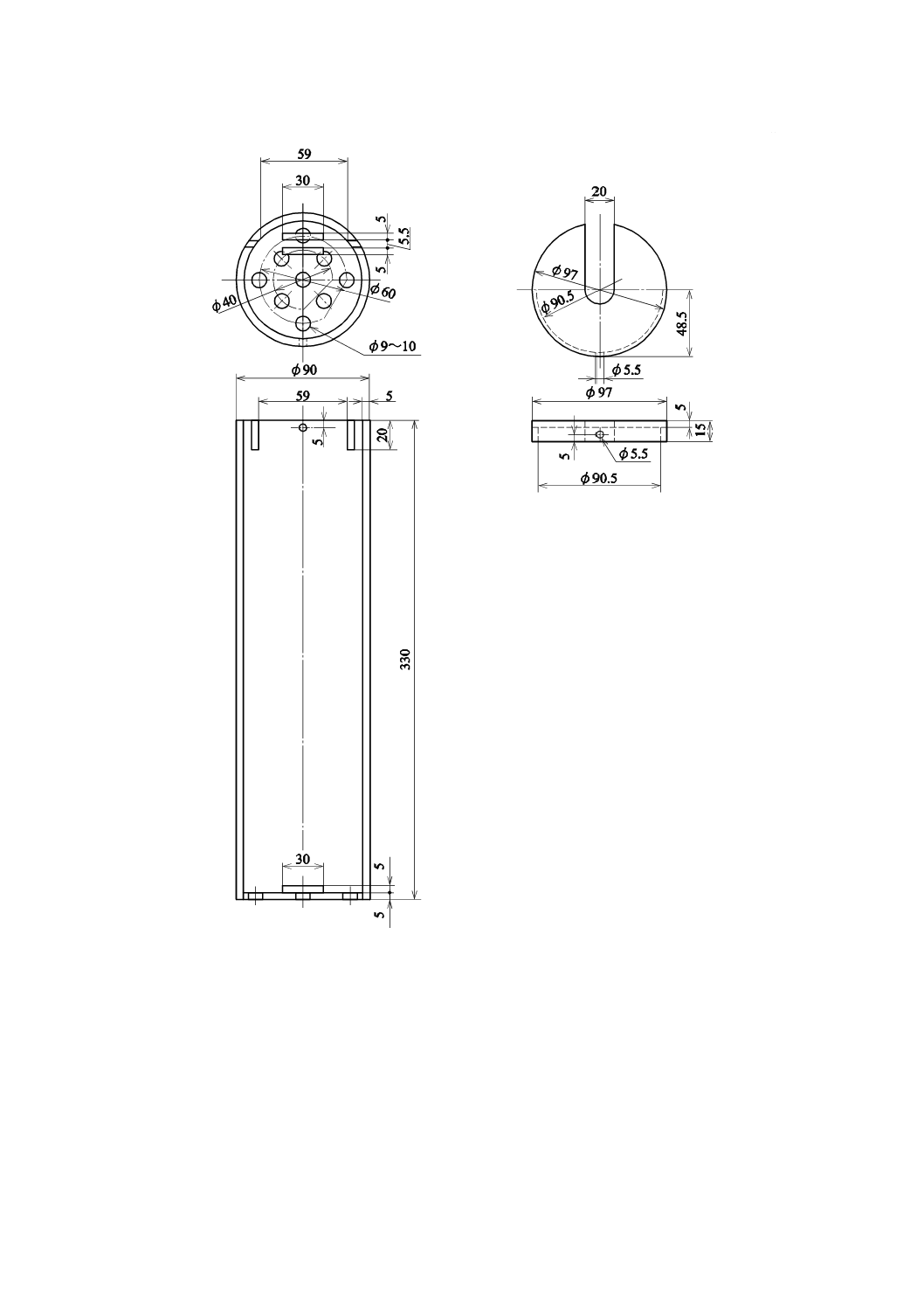

a) 試験管 試験管は,容量100 mLの耐圧ガラス製で,口部にT字形ジョイントとの接続金具を備えた

ものを用いる。試験管は,1.96 MPaの圧力下で用いることができるものでなければならない。その一

例を,図D.2に示す。

30

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図D.2−試験管(一例)

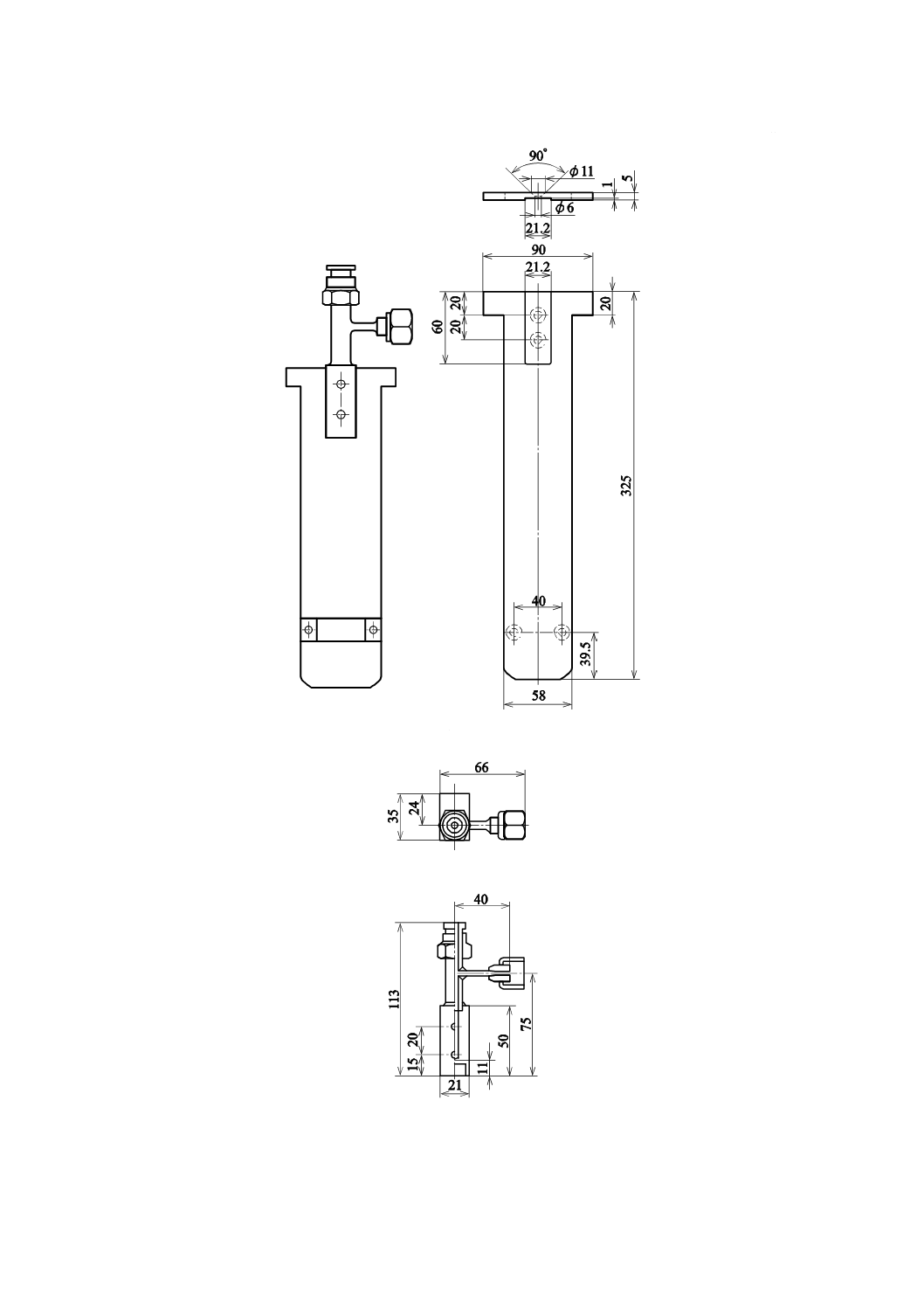

b) T字形ジョイント付背板 T字形ジョイント付背板は,ステンレス鋼製で,上部に金属製T字形ジョ

イントを,下部には四ふっ化エチレン樹脂製の試験管固定バンドを取り付けたものを用いる。T字形

ジョイントは,試験管の口部,ニードル弁及び安全弁のそれぞれとの接続部を備えたものを用いる。

その一例を,図D.3に示す。

31

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 背板

b) T字形ジョイント

図D.3−T字形ジョイント付背板(一例)

32

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

c) 試験管固定バンド

図D.3−T字形ジョイント付背板(一例)(続き)

c) ニードル弁 ニードル弁は,図D.1に示す形状で,金属製のものを用いる。

d) 安全弁 安全弁は,T字形ジョイントに接続できるもので,作動圧力1.47 MPaのものを用いる。

e) 耐圧ホース 耐圧ホースは,金属被膜を施した四ふっ化エチレン樹脂製で,最高使用圧力7.84 MPa以

上のものを用いる。

f)

冷却浴 冷却浴は,円筒形透明広口ジュワー瓶で,T字形ジョイント付背板に取り付けた試験管を十

分に浸すことのできる大きさのものを用いる。浴液には,ドライアイスで冷却した適切な液体(例え

ば,エタノール,2-プロパノールなど)を用いる。

注記 A.2 a) に規定する冷却浴を用いてもよい。

g) 温度計 温度計は,表D.1に示すガラス製温度計,又はこれと同等の性能をもつ温度測定装置を用い

る。

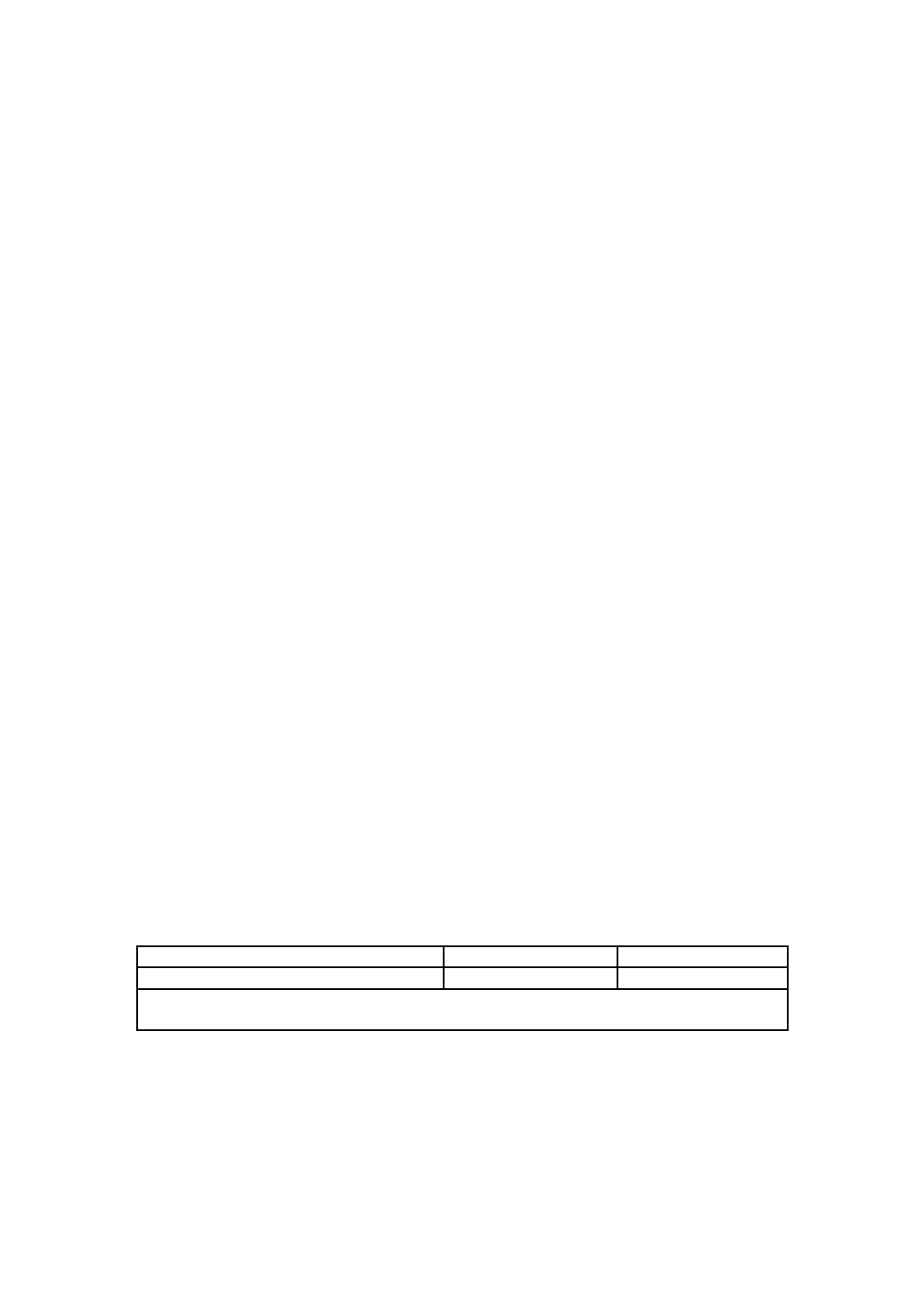

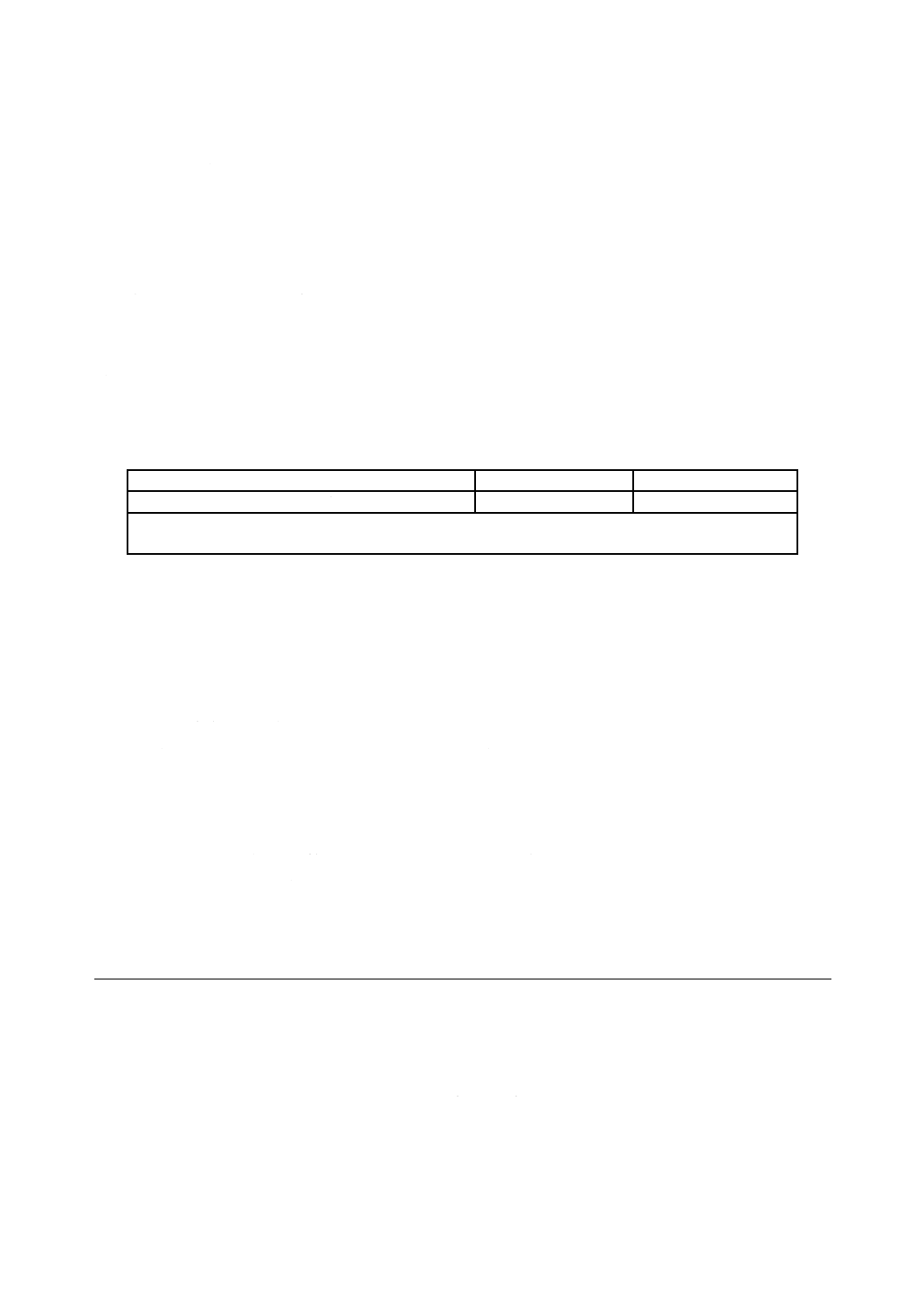

表D.1−温度計(一例)

目盛範囲 ℃

−70から+50

全長 mm

253

浸没 mm

全浸没

直径 mm

4.8

目

盛

目量 ℃

1

球 長さ mm

12

長目盛線 ℃

5ごと

直径 mm

4.0

目盛数字 ℃

10ごと

目

盛

の

位

置

球下端から−70 ℃

目盛線までの距離 mm 81

目盛の誤差 ℃

1以内

球下端から50 ℃

目盛線までの距離mm 224

頂部形状

環状

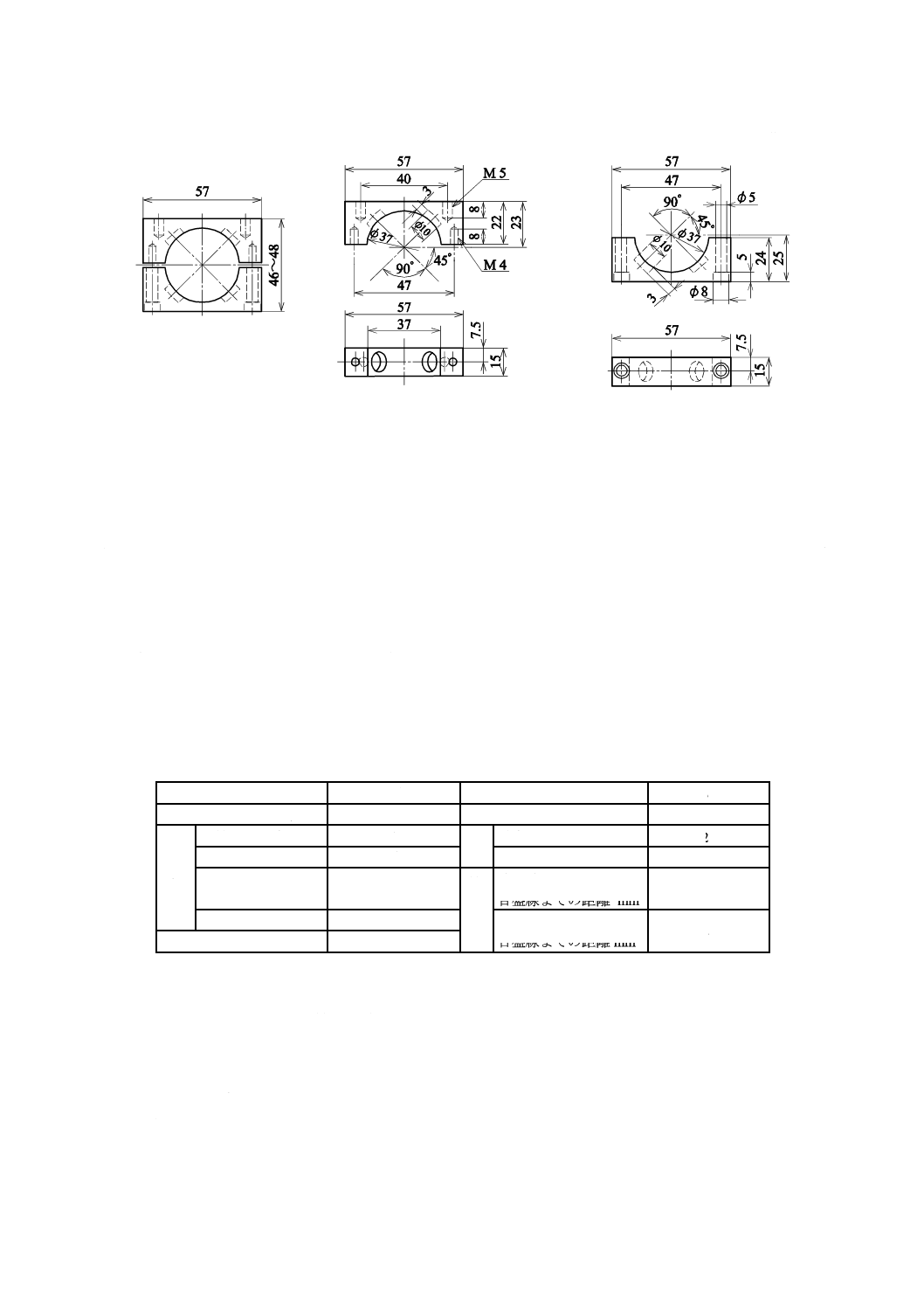

h) 試験管保護筒 試験管保護筒は,透明樹脂製の上ふた付き平底円筒形容器で,内部にT字形ジョイン

ト付背板を取り付けた試験管を装着できる構造のものを用いる。その一例を,図D.4に示す。

注記 試験管保護筒は,冷却浴で冷却した試験管の加温操作において,試験管が破損したときの危

険防止の役目をする。

i)

真空ポンプ 真空ポンプは,13.3 Paの真空度が得られるものを用いる。

j)

天びん 天びんは,0.01 gのけたまでひょう量できるものを用いる。

33

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図D.4−試験管保護筒(一例)

D.3

冷媒

冷媒は,JIS K 1560に規定するものを用いる。

なお,JISに規定されていない冷媒(R404Aなど)の場合は,市販のものを用いる。

D.4

試験の準備

質量分率15 %の試料及び冷媒混合溶液の準備は,次による。

a) 試験管の洗浄 試験管は,中性洗剤などで内部の汚れを落とした後,水道水,蒸留水,市販の精製水

34

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の順で十分に洗浄し,乾燥器で乾燥後,デシケーター中に保管する。

b) 試料の採取 天びんを用いて試験管に試料7.50 g±0.10 gをはかりとる。

c) 冷媒の導入 冷媒の導入は,次による。

1) 試料をはかりとった試験管に温度計を挿入する。試験管の口部をT字形ジョイントに接続した後,

固定バンドで試験管を背板に固定する。

2) T字形ジョイントに安全弁及びニードル弁を装着した後,全質量を0.01 gのけたまではかり,記録

する。

3) T字形ジョイント付背板に取り付けた試験管を冷却浴に浸す。次に,ニードル弁と冷媒採取ライン

とを耐圧ホースを介して接続する。冷却浴の浴温は,試験に用いる冷媒の沸点以下の温度に保持す

る。

4) 真空ポンプを作動し,試験管及び冷媒採取ライン内が13.3 Pa以下になるまで脱気する。この操作は,

保護面及び厚手の保護手袋を着用し,強化ガラス製又は強化プラスチック製の防護板を隔てて行う。

5) 真空ポンプを止め,冷媒容器の元弁を開き,試験管に冷媒を導入する。規定量を少し超える量の冷

媒が試験管に導入されたら,ニードル弁を閉じ,次に,冷媒容器の元弁を閉じる。

6) ニードル弁と耐圧ホースとの接続を切り離し,試験管を冷却浴から取り出す。試験管の外側及び背

板を乾いた布でふきとってから天びんに載せ,ニードル弁の開度を調節しながら冷媒量を調節し,

冷媒42.50 g±0.50 gをはかりとる。

D.5

試験の手順

試験の手順は,次による。

a) 試料及び冷媒混合溶液の入った試験管を試験管保持筒に装着し,上ふたをして,室温に放置するか,

又は湯浴に浸して温め,試料と冷媒とを均一で透明な溶液にする。このとき,試験管内の圧力が1.47

MPaを超えないように,試験管内の温度は表D.2に示す試験冷媒の最高測定温度を超えないように注

意する。最高測定温度まで温めても試料とHFC-134aとが均一で透明な溶液にならない場合は,試験

を中止する。

表D.2−試験冷媒の最高測定温度

冷媒の種類

最高測定温度 ℃

HFC-134a

54

b) 試験管を試験管保護筒から取り出し,冷却浴に浸して冷却する。このとき,冷却浴と試験管内の溶液

との温度差は,5 ℃以内とする。

c) 試験管の内底部に白い分離物が現れ,試料と冷媒とが二層に分離するか,又は全体が薄く乳濁したら,

試験管を冷却浴から取り出し,その外側及び背板を乾いた布でふきとった後,試験管保護筒に入れ,

静かに振る。

d) 層分離又は乳濁が消えたら,再びb)及びc)の操作を行う。

e) 試験管を静かに振って,層分離又は乳濁が消えなくなるまで操作を継続し,このときの温度計の示度

を1 ℃のけたまで読み取り,記録する。

D.6

結果の表し方

D.5 e)で読み取った温度を試料15 %(質量分率)における二層分離温度とし,冷媒との相溶性の結果と

35

K 2211:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して1 ℃単位で表す。

注記 D.5 a) の規定に従って試験を中止した場合には,結果(二層分離温度)を試験に用いた冷媒に

対応する“最高測定温度(表D.2参照)以上”とする。

D.7

精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。試験結果が許容差を外れ

た場合は,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間に同一試料を2回試験

したとき,試験結果の差の許容差は,表D.3による。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の差の許容差は,表D.3による。

表D.3−精度

単位 ℃

試験の種類

室内併行許容差

室間再現許容差

二層分離温度a)

2

5

注a) 精度は,容量100 mLの試験管を用いて,試料:質量分率15 %,冷媒HFC-134a:質量分率85 %で

試験を行った場合に適用する。

D.8

安全に対する注意事項

安全に対する注意事項は,次による。

a) 試験管を真空脱気するとき,又は冷媒の入った試験管を冷却浴外で取り扱うときには,保護面及び厚

手の保護手袋を着用し,強化ガラス製又は強化プラスチック製の防護板を隔てて操作を行う。

b) 試験管は,1.96 MPaを超える圧力で用いてはならない。また,試験を行うときには,必ずT字形ジョ

イントに安全弁を装着する。

c) 試験管を冷却浴から取り出した後は,速やかに試験管保護筒に入れなければならない。

なお,試験管保護筒は,その材質上,低温での使用に適さないため,試験管を保護筒に装着したま

まで冷却操作を行ってはならない。

d) ガラス製温度計を用いる場合,試験管底部は温度計と直接接触しているので,試験中(特に,試験管

を振る操作のとき),試験管に強い衝撃を与えないよう注意する。

e) 試験管は,定期的に損傷の程度を検査し,ひび割れ及びきずがないことを確認する。

参考文献

ISO 6743-3:2003,Lubricants, industrial oils and related products (class L)−Classification−Part 3: Family D

(Compressors)

ANSI/ASHRAE 86-1994 (2006),Methods of Testing the Floc Point of Refrigeration Grade Oils

ANSI/ASHRAE 97-2007,Sealed Glass Tube Method to Test the Chemical Stability of Materials for Use Within

Refrigerant Systems

FS No.791 METHOD 1303.2,Flock Point (Refrigerant Compressor Oil)