K 2170:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

6 試験方法························································································································· 2

6.1 試料採取方法 ················································································································ 2

6.2 引火点 ························································································································· 2

6.3 動粘度 ························································································································· 2

6.4 流動点 ························································································································· 2

6.5 灰分 ···························································································································· 2

6.6 硫黄分 ························································································································· 3

6.7 塩素分 ························································································································· 3

6.8 水分 ···························································································································· 3

6.9 総発熱量 ······················································································································ 3

7 表示······························································································································· 3

8 再生重油の製造及び取扱いに関する注意事項 ········································································· 3

附属書A(規定)再生重油の塩素分試験方法(燃焼式微量電量滴定法) ·········································· 4

K 2170:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,全国オイルリサイクル協同組合(JORC)及

び一般財団法人日本規格協会(JSA)から旧TS K 0010:2005を基に作成した工業標準原案を具して日本工

業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工

業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2170:2013

再生重油

Reclaimed oil

序文

この規格は,生産者及び使用者に対し再生重油の標準的な品質規格を示すものであり,“環境・安全・健

康の保護”,“資源循環型社会の形成などの社会的目標の達成手段”,“適正かつ効率的な生産・使用の指針”,

“技術開発の目標”などとして役立つことを意図している。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,直火使用工業炉などの燃料として使用する再生重油について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 1105 アルゴン

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-3 引火点の求め方−第3部:ペンスキーマルテンス密閉法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2272 原油及び石油製品−灰分及び硫酸灰分試験方法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2279 原油及び石油製品−発熱量試験方法及び計算による推定方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2541-5 原油及び石油製品−硫黄分試験方法 第5部:ボンベ式質量法

JIS K 8121 塩化カリウム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8548 硝酸カリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8951 硫酸(試薬)

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

2

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

再生重油

自動車エンジン,工業用用途に使用された潤滑油などを原料として製造された炭化水素油。

3.2

直火使用工業炉

直接熱を供給して物を製造する工程の構成部分。例えば,焼却灰溶融炉,石灰焼成炉,溶解炉,セメン

ト焼成炉。

4

種類

再生重油は,硫黄分濃度,塩素分濃度及び水分濃度によって2種類に分類する(表1参照)。

5

品質

再生重油は,直火使用工業炉などの燃料として適切な品質であって,箇条6によって試験を行ったとき,

表1の規定に適合しなければならない。

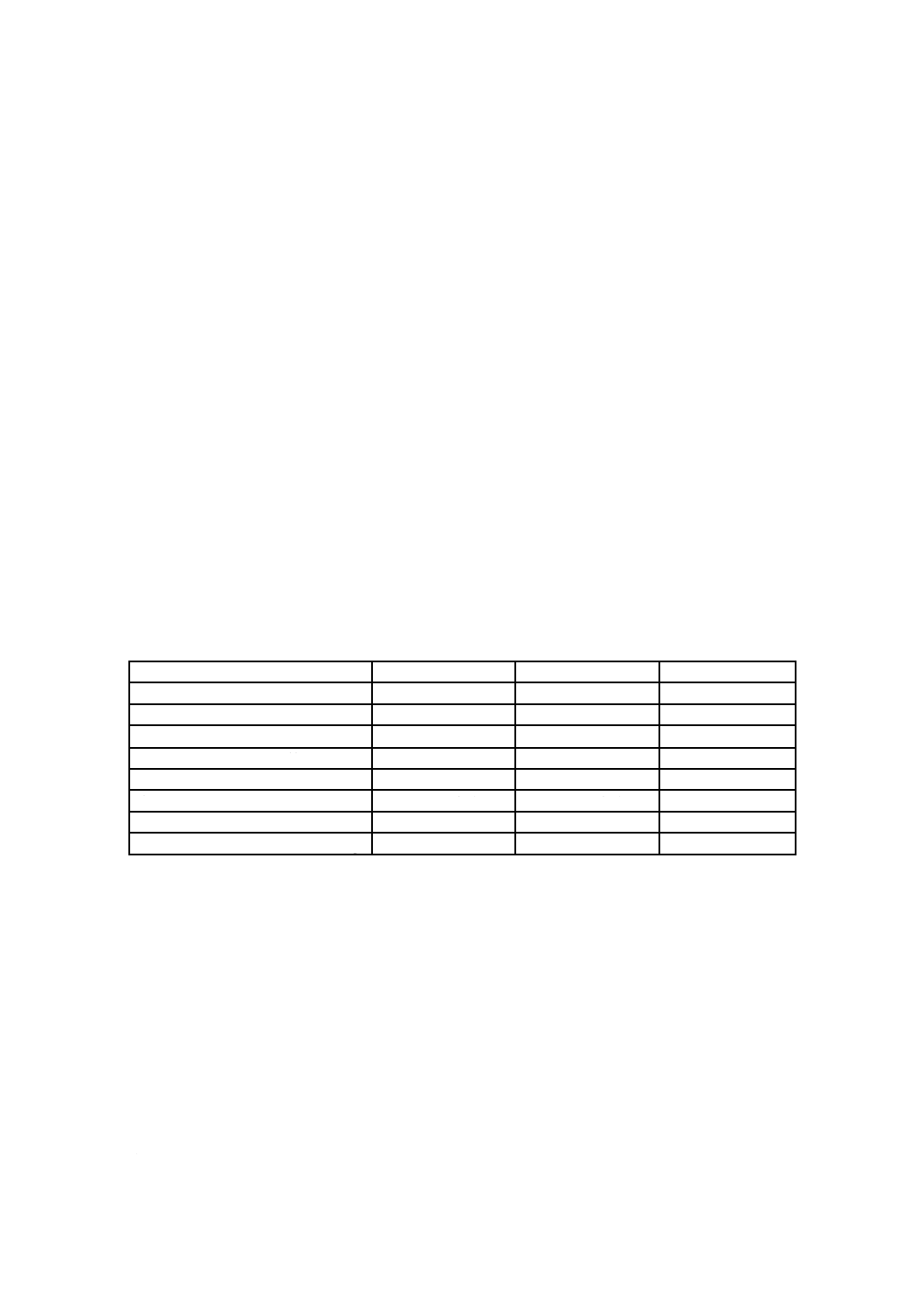

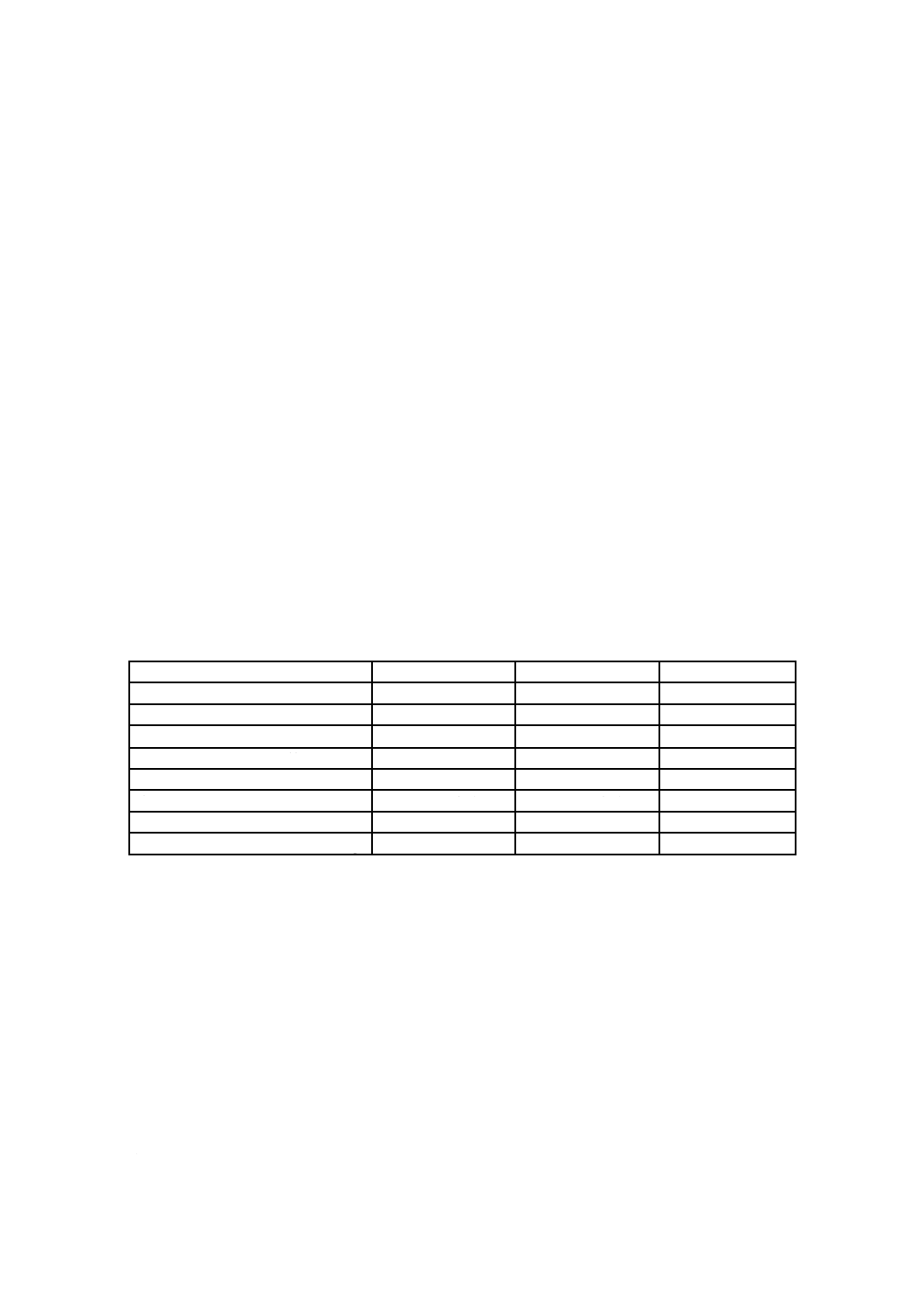

表1−品質

項目

1種

2種

試験方法

引火点

℃

70

以上

70 以上

JIS K 2265-3

動粘度

50 ℃ mm2/s

50

以下

50 以下

JIS K 2283

流動点

℃

−10

以下

−10 以下

JIS K 2269

灰分

質量分率 %

1.0 以下

1.0 以下

JIS K 2272

硫黄分

質量分率 %

0.6 以下

1.0 以下

JIS K 2541-5

塩素分

質量分率 %

0.05 以下

0.1 以下

附属書A

水分

質量分率 %

1.0 以下

5.0 以下

JIS K 2275

総発熱量

MJ/kg

41.8 以上

41.8 以上

JIS K 2279

6

試験方法

6.1

試料採取方法

試料採取方法は,JIS K 2251による。

6.2

引火点

引火点は,JIS K 2265-3による。

6.3

動粘度

動粘度は,JIS K 2283による。

6.4

流動点

流動点は,JIS K 2269による。

6.5

灰分

灰分は,JIS K 2272による。

3

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

硫黄分

硫黄分は,JIS K 2541-5による。

6.7

塩素分

塩素分は,附属書Aによる。

6.8

水分

水分は,JIS K 2275による。

6.9

総発熱量

総発熱量は,JIS K 2279による。

7

表示

容器の見やすいところに容易に消えない方法で,次の事項を表示しなければならない。ただし,タンク

車,タンク船,タンクローリー,その他表示が困難な場合は,送り状に表示してもよい。

a) 名称 名称は,“再生重油”とする。

b) 種類

c) 正味容量

d) 製造業者名又はその略号

e) 製造年月日又はその略号

f)

この規格の番号(JIS K 2170)

8

再生重油の製造及び取扱いに関する注意事項

製造業者は,再生重油の品質を維持し,適切,安全かつ効率よく取り扱うために,次の点に十分注意す

る。また,再生重油の使用者にも注意するよう周知を図る。

a) 引火性 再生重油は,危険物なので,火気に十分注意する。

b) 塩素分 再生重油中の塩素分は,燃焼条件によってはダイオキシン類を発生させることがあるので,

できるだけ低減化を図ることが望ましい。

c) 燃焼設備 再生重油が,使用する直火使用工業炉,ボイラ,貯槽・ポンプなどそれらの付帯設備(こ

れらを総称して“燃焼設備”という。)の仕様,要求事項などに適合していることを確認し,使用に当

たっては適切な必要措置をとる。再生重油の使用に伴う燃焼設備のつまり,汚れ,摩耗などに留意す

る。特に,遊離水があると失火等バーナトラブルの原因になるので,外部からの水分の混入に注意す

る。

4

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

再生重油の塩素分試験方法(燃焼式微量電量滴定法)

A.1 試験の原理

試料の一定量を加熱した燃焼管に導入し,酸素及び不活性ガス気流中で燃焼させる。燃焼生成した塩化

水素を電解液に吸収させて塩化物イオンとし,電量的に発生させた銀イオンで滴定し,このときに消費し

た電気量から塩素分を求める。この附属書では,再生重油はトルエンによって5倍以上に希釈し,塩素分

質量分率300 ppm以下の希釈溶液として試験する。

注記 試料中に多量の金属分(亜鉛,カルシウムなど)が含まれている場合には,負の誤差を生じる

ことがあり,試料中に臭素,よう素が含まれている場合には,正の誤差を与えることがある。

警告 この試験では,危険な試薬,操作及び装置を使うことがあるが,安全な使用法を全てにわたっ

て規定しているわけではないので,試験に先立って,適切な安全上及び健康上の禁止事項をき

めておかなければならない。

A.2 試薬及び材料

試薬及び材料は,次による。

a) 酸素 JIS K 1101に規定する酸素。

b) 不活性ガス 純度が体積分率99.99 %以上のへリウム又はJIS K 1105に規定するアルゴン。

c) 水 JIS K 0557に規定するA3のもの。

d) トルエン JIS K 8680に規定するトルエン。

e) ジニトロクロロベンゼン 試薬特級のジニトロクロロベンゼン。

f)

無水酢酸ナトリウム 試薬特級の無水酢酸ナトリウム。

g) 酢酸 JIS K 8355に規定する酢酸。

h) 硫酸 JIS K 8951に規定する硫酸。

i)

硝酸カリウム JIS K 8548に規定する硝酸カリウム。

j)

塩化カリウム JIS K 8121に規定する塩化カリウム。

k) 電解液 試薬特級の無水酢酸ナトリウムの所定量を,JIS K 8355に規定する酢酸の所定量に溶かした

後,水を加えて1 000 mLとしたもの。各試薬の量は使用する試験器によって異なるが,一例を示すと,

無水酢酸ナトリウム1.35 gをはかりとり,酢酸850 mLに溶かした後,水を加えて1 000 mLとする。

この溶液は密閉して冷暗所に保存する。使用期限は,6か月とし,6か月未満であっても,回収率が低

下した場合には,新しく調製する。

l)

対極液 JIS K 8548に規定する硝酸カリウム50 gをはかりとり,水200 mLに溶かした後,更に水を

加えて500 mLとする。この溶液は密閉して冷暗所に保存する。使用期限は6か月とする。

m) 参照電極内部液 JIS K 8121に規定する塩化カリウム7.46 gをはかりとり,約60 mLの水に溶かした

後,更に水を加えて100 mLとする。この溶液は,密閉して冷暗所に保存する。使用期限は6か月と

し,6か月未満であっても,電極の指示が不安定な場合には,新しく調製する。

n) 参照電極外部液 JIS K 8548に規定する硝酸カリウム10.1 gをはかりとり,約60 mLの水に溶かした

後,更に水を加えて100 mLとする。この溶液は,密閉して冷暗所に保存する。使用期限は6か月と

5

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,6か月未満であっても,電位の指示が不安定な場合には,新しく調製する。

o) 塩素標準液(2 500 μg/mL) JIS R 3505に規定する全量フラスコ100 mLに,試薬特級のジニトロク

ロロベンゼン1.43 gを1 mgの桁まではかりとり,JIS K 8680に規定するトルエン約60 mLに溶かし

た後,更にトルエンを加えて100 mLとする。この塩素標準液の塩素標準値は,次の式によって算出

し,JIS Z 8401の規定によって丸めの幅を1に丸める。

6

10

100

202.55

35.45

×

×

×

=

M

A

ここに,

A: 塩素標準液の塩素分(μg/mL)

M: ジニトロクロロベンゼンはかりとり量(g)

この溶液は密閉して冷暗所に保存する。使用期限は3か月とし,3か月未満であっても,回収係数

が異常な場合には,新しく調製する。

p) 塩素標準液(250 μg/mL) JIS R 3505に規定する全量フラスコ100 mLに塩素標準液(2 500 μg/mL)

を全量ピペットで10 mLはかりとり,JIS K 8680に規定するトルエンを加えて100 mLとする。この

塩素標準液の塩素標準値はA/10であり,JIS Z 8401の規定によって丸めの幅を0.1に丸める。この溶

液は密閉して冷暗所に保存する。使用期限は1か月とし,1か月未満であっても,回収係数が異常な

場合には,新しく調製する。

q) 塩素標準液(100 μg/mL) JIS R 3505に規定する全量フラスコ100 mLに塩素標準液(250 μg/mL)

を全量ピペットで40 mLはかりとり,JIS K 8680に規定するトルエンを加えて100 mLとする。この

塩素標準液の塩素標準値はA/25であり,JIS Z 8401の規定によって丸めの幅を0.1に丸める。この溶

液は,密閉して冷暗所に保存する。使用期限は1か月とし,1か月未満であっても,回収係数が異常

な場合には新しく調製する。

r) 塩素標準液(25 μg/mL) JIS R 3505に規定する全量フラスコ100 mLに塩素標準液(250 μg/mL)を

全量ピペットで10 mLはかりとり,JIS K 8680に規定するトルエンを加えて100 mLとする。この塩

素標準液の塩素標準値はA/100であり,JIS Z 8401の規定によって丸めの幅を0.1に丸める。

A.3 器具及び装置

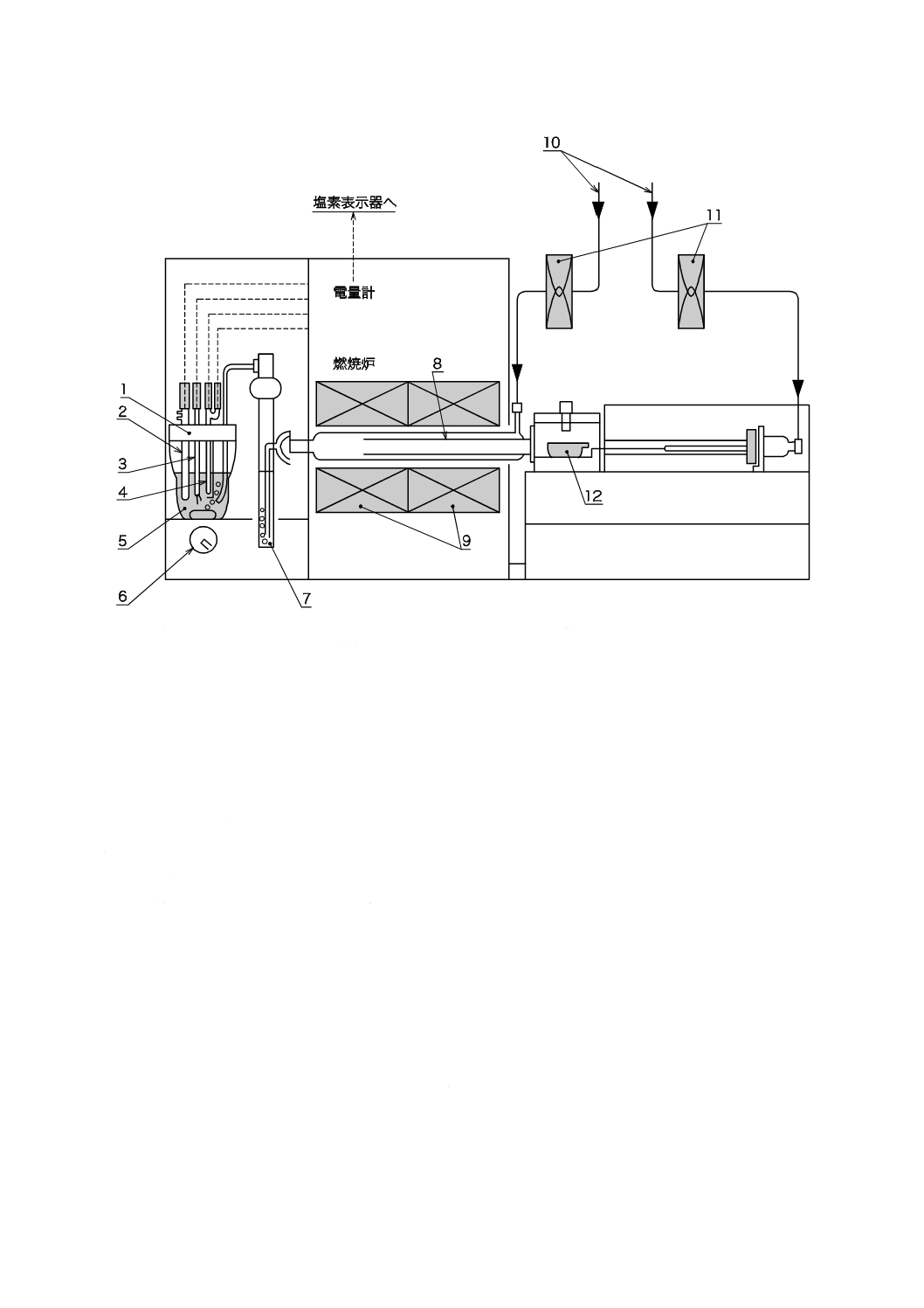

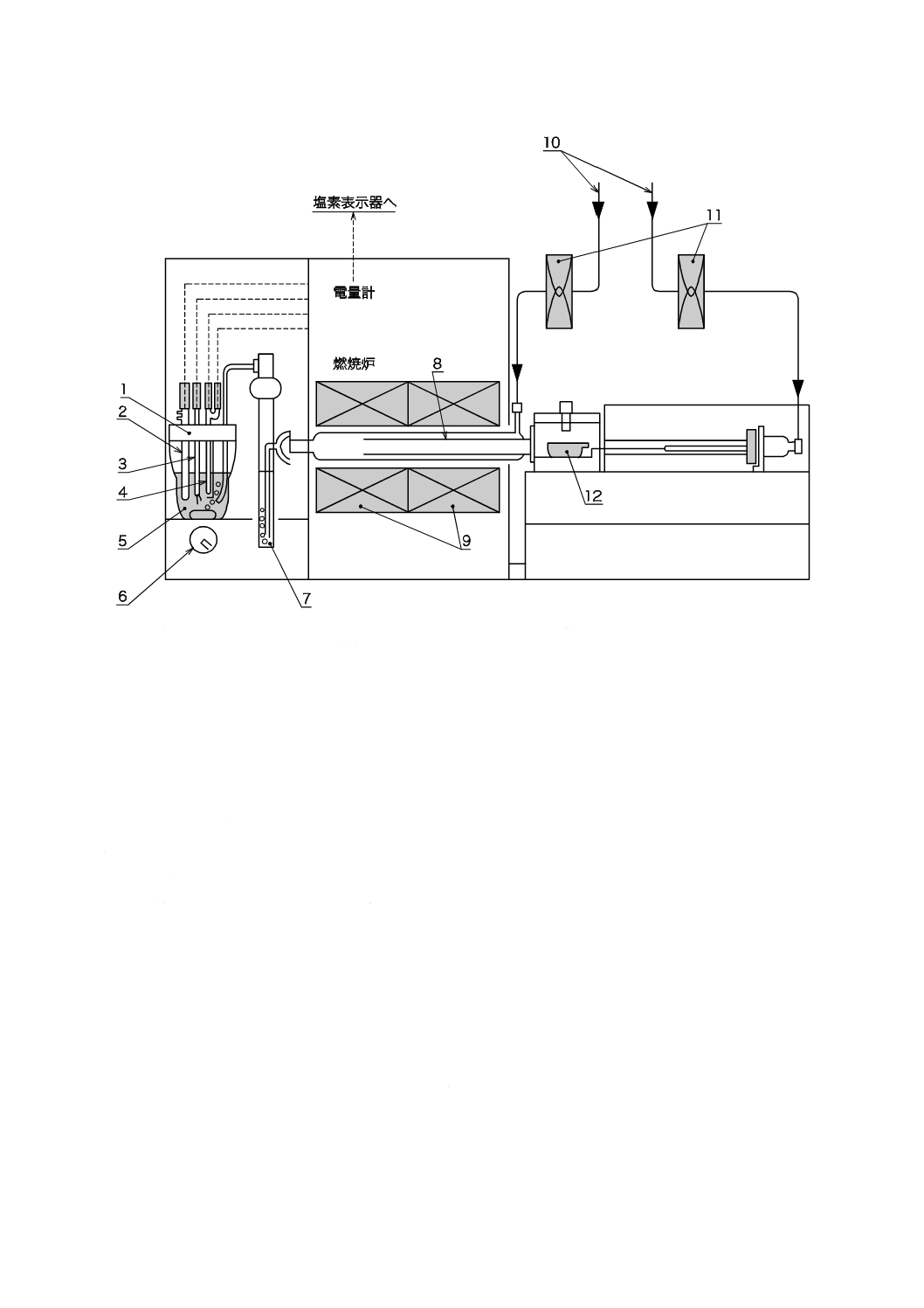

器具及び装置は,次による。試験器は次のa)〜i) からなり,燃焼管の配置によって横形と縦形とがある。

構成図の例を,図A.1に示す。

6

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 滴定セル

6 マグネチックスターラ

11 ガス流量調節器

2 参照電極

7 脱水浴

12 試料ボート

3 検出電極

8 燃焼管

4 発生電極

9 ヒータ

5 電解液槽

10 酸素ガス及び不活性ガス

図A.1−燃焼式微量電量滴定法試験器の例

a) 燃焼炉 燃焼管の入口部及び出口部を個別に800〜1 000 ℃の範囲で加熱調節できるもの。

b) 燃焼管 石英製で,試料を酸素及び不活性ガス気流中で燃焼させることができるもの。

c) ガス流量調節器 燃焼管に酸素ガス及び不活性ガスを規定量供給できるもの。

d) 試料ボート 石英製のもの。

e) マイクロシリンジ 容量25 μL又は50 μLのもの。

f)

脱水浴 JIS K 8951に規定する硫酸をガラス製のガス吸収瓶に入れたもの。

g) 滴定セル 検出電極,参照電極及び一対の発生電極を内蔵したマグネチックスターラ付きのガラス製

電解液槽によって構成されたもの。検出電極と参照電極とは,塩化物イオンの導入によって生じる酸

化還元電位の変化を検出できるもの。一対の発生電極は,この酸化還元電位変化量に相当する銀イオ

ンを発生できるもの。

h) 微量電量計 検出電極と参照電極との間にあらかじめ設定した電位差と,滴定中の両電極間の電位差

とを連続的に比較し,差がある場合,これを補償するのに必要な銀イオンを発生するための電流を発

生電極に供給できるもの。

i)

塩素表示器 発生電極に供給された電気量を積算して塩素量に換算して標示又は記録できるもの。

7

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 試験器の準備

試験器の準備は,次による。

a) 試験に先立ち燃焼管及びガス導入管を次によって確認する。

1) 燃焼管 燃焼管,試料ボート及び石英ウールは,石英の劣化及び汚れを点検し,清浄でない場合は,

清掃するか,清浄なものに取り替える。

2) ガス導入管 ガス導入管に汚れ及び劣化のないことを点検し,汚れ又は劣化が認められる場合は,

清浄なものと取り替える。

b) 燃焼管に,酸素ガス及び不活性ガスラインが接続されていることを確認する。

c) 横形試験器の場合は,試料ボートを挿入する。

d) 電解液で滴定セル内を洗浄した後,再び電解液を各電極が十分浸る程度に入れる。

e) 検出電極,参照電極及び発生電極のそれぞれの端子が,微量電量計の回路に接続されていることを確

認する。

f)

脱水浴に硫酸を10 mL入れて燃焼管の出口に接続し,滴定セルのガス導入管を接続する。

g) 燃焼炉のヒータ電源を入れる。

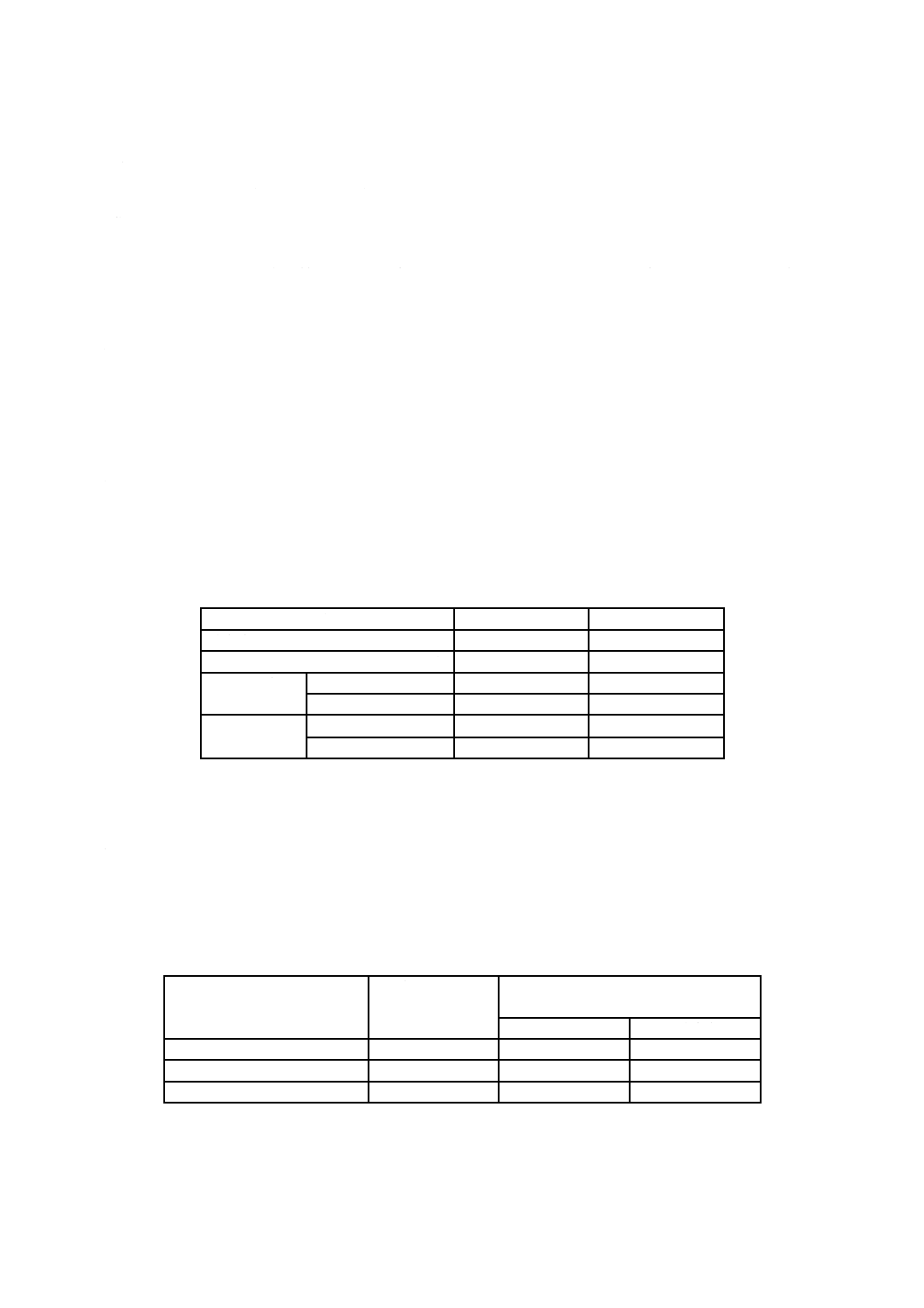

h) 酸素及び不活性ガスの流量,燃焼炉の温度,微量電量計などを測定条件に設定する。測定条件の例を,

表A.1に示す。準備の詳細は,試験器の取扱説明書による。

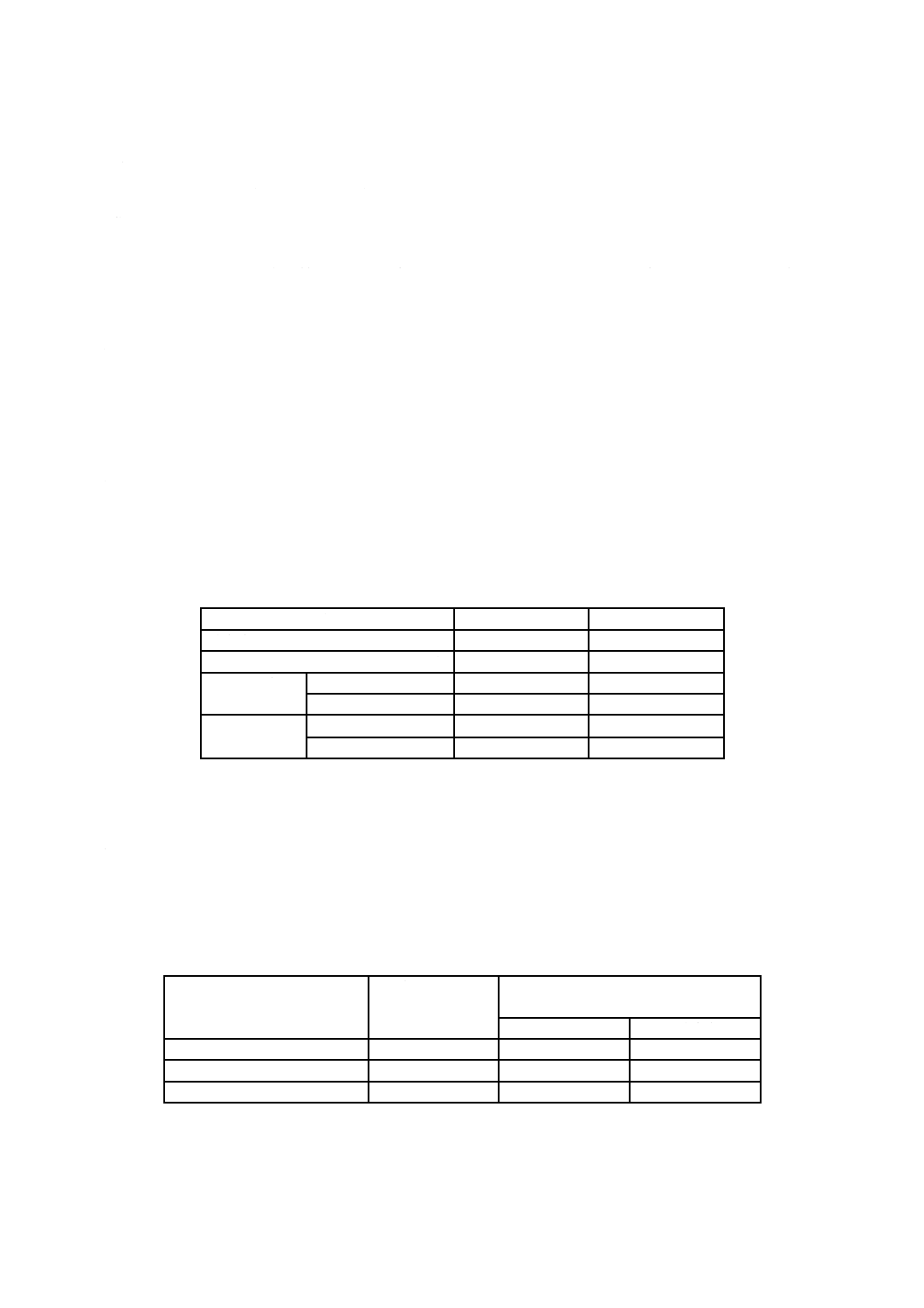

表A.1−測定条件の例

項目

横形試験器

縦形試験器

酸素流量

mL/分

150

300

不活性ガス流量

mL/分

200

150

燃焼炉温度

入口部

℃

900

900

出口部

℃

1 000

1 000

微量電量計

終点電位

mV

300

300

感度

mV

1

100

A.5 回収係数の測定

回収係数の測定は,希釈試料の塩素分概略値に応じて,次による。

a) 希釈試料の塩素分概略値に対応した塩素標準液を表A.2から選び,表A.2に示す量をマイクロシリン

ジによってはかりとる。

なお,希釈試料の調製は,A.6 b) による。

表A.2−塩素標準液及びはかりとり

希釈試料の塩素分概略値

質量分率(ppm)

塩素標準液

μg Cl/mL

はかりとり量

μL

横形試験器

縦形試験器

30未満

25

5〜20

10〜40

30〜150未満

100

5〜20

10〜40

150〜300以下

250

5〜10

10〜20

b) マイクロシリンジにはかりとった塩素標準液の燃焼管への注入方法は,次による。

1) 横形試験器の場合 マイクロシリンジによって試料注入口から試料ボートに試料を注入する。次い

8

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で試料ボートを燃焼管入口部手前まで移動し,そのまま20〜60秒間保持した後,燃焼管入口部へ送

入する。試料ボートを燃焼管入口部で保持しないで送入すると,瞬時に試料が気化し,爆発的に燃

焼するとともに,不完全燃焼して正確な測定値が得られない。

注記 試料ボートを自動で送入できる自動ボート調節器がある。

2) 縦形試験器の場合 マイクロシリンジの針先を試料注入口を通して燃焼管入口部まで差し込み,試

料を注入する。

注記 試料を一定速度で注入できる定速注入器がある。

c) 測定終了後,塩素表示器に示された値を読み取り,次の式によって回収係数を算出し,JIS Z 8401の

規定によって丸めの幅を0.01に丸める。

C

V

B

F

×

=

ここに,

F: 平均回収係数

B: 塩素量読取値(ng)

V: 塩素標準液の注入量(μL)

C: 塩素標準液の塩素分(μg/mL)

d) 回収係数を繰り返し測定し,その回収係数が0.80〜1.20の範囲内の連続した3回の値を平均して平均

回収係数とし,試料の塩素分の算出に用いる。

なお,回収係数の平均値が0.80〜1.20の範囲に入らない場合には,塩素標準液を再調製して再測定

する。再測定の結果,回収係数の平均値が0.80〜1.20の範囲に入らない場合には,電解液,参照電極

内部液を再調製して交換し,再々測定する。再々測定の結果,回収係数の平均値が0.80〜1.20の範囲

に入らない場合には,試験器及び操作方法を点検する。

注記 試料の測定時における平均回収係数の確認は,一連の試験ごとに行うとよい。

A.6 塩素分の測定

塩素分の測定は,次による。

a) 試料の採取方法 JIS K 2251に規定する二次試料調製方法又はそれに準じた方法によって採取する。

b) 試料の測定 試料は,塩素分概略値に応じてJIS K 8680に規定するトルエンでA.2 o)〜r) の操作に準

じた方法によって希釈し,希釈試料溶液を調製する。試料は5倍以上に希釈し,塩素分概略値が300

質量分率(ppm)以下になるように希釈する。この希釈試料溶液を表A.2に示したはかりとり量に従

ってマイクロシリンジにはかりとる。マイクロシリンジにはかりとった希釈試料溶液をA.5 b) の操作

に従って燃焼管に注入した後,塩素表示器に示された値を読み取る。この操作を,同一試料で2回繰

り返す。

注記 試料中に金属分が多く含まれている場合には,金属分が燃焼残さ(渣)物として試料ボート又

は燃焼管に詰められている石英ウールに付着する。この燃焼残さ(渣)物に塩素分が捕捉され

て誤差を与えることがある。

A.7 塩素分の計算

塩素分の計算及び表し方は,次による。

a) A.6 b) の読取値から,次の式によって塩素分を2回分それぞれ算出する。

F

H

V

G

B

S

×

×

×

=

9

K 2170:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

S: 塩素分[質量分率(ppm)]

B: 塩素量読取値(ng)

G: 希釈試料溶液の全量(mL)

V: 希釈試料溶液の注入量(μL)

H: 試料のはかりとり量(g)

F: 平均回収係数

b) a) で計算した2回の結果が,A.8 a) の室内併行許容差以内の場合は,これを平均して次のように表す。

なお,1回でも室内併行許容差を超えた場合は,再度A.6 b) の操作を行う。

1) 塩素分質量分率10 ppm未満の場合は,質量分率10 ppm未満とする。

2) 塩素分質量分率10 ppm以上,質量分率100 ppm未満の場合は,JIS Z 8401の規定によって丸めの幅

1に丸める。

3) 塩素分質量分率100 ppm以上の場合は,JIS Z 8401の規定によって丸めの幅10に丸める。

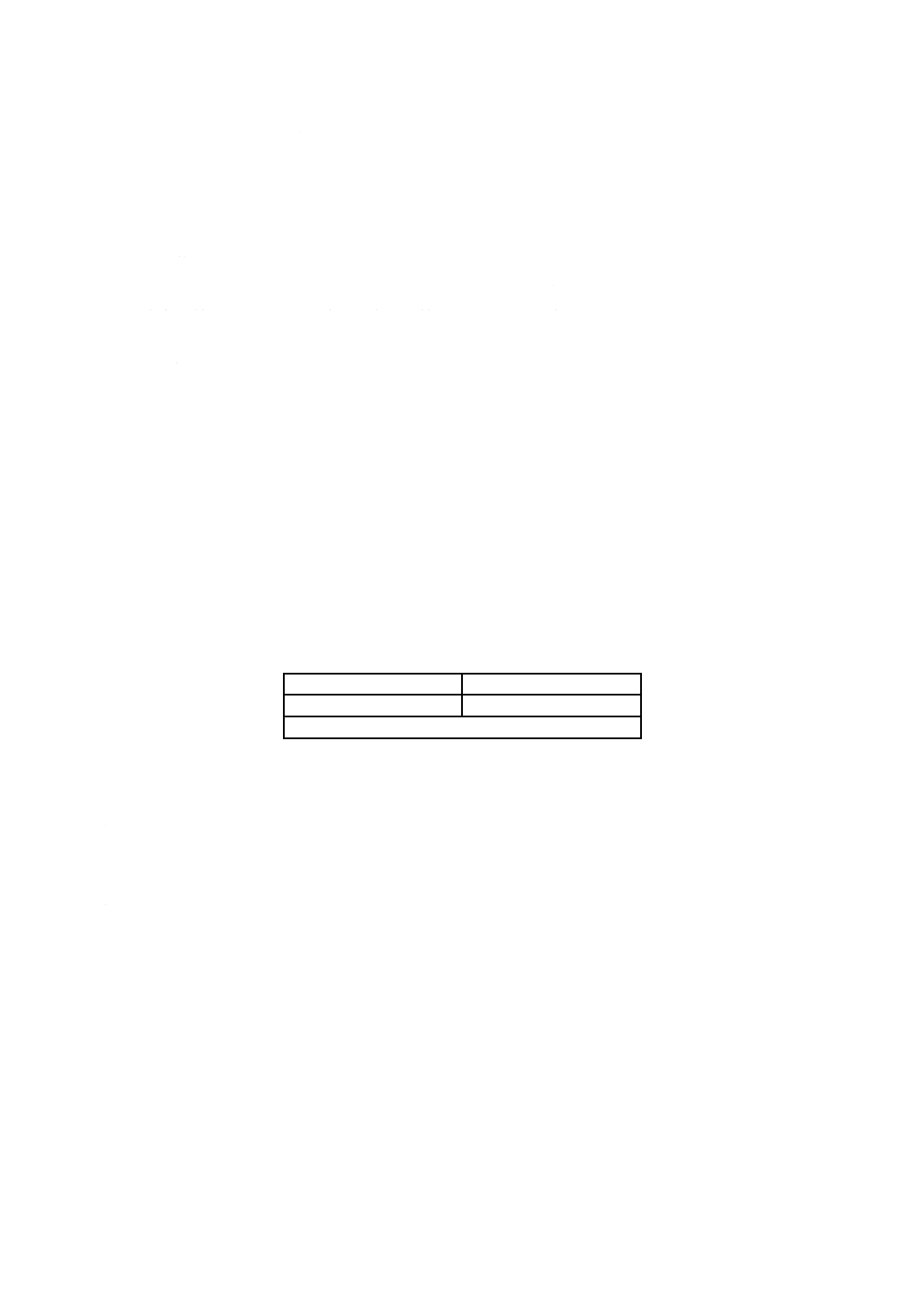

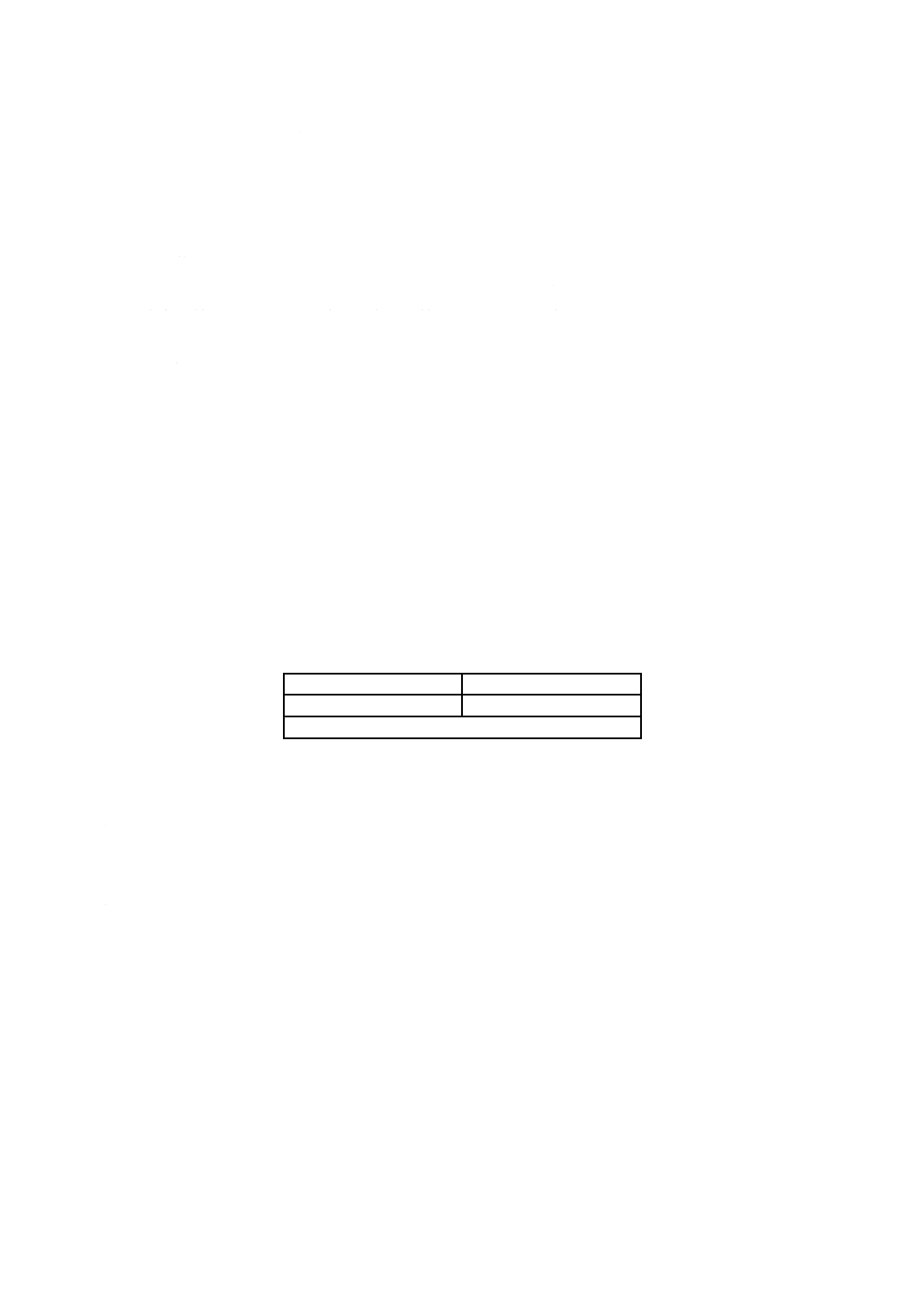

A.8 精度

この試験方法によって得られた試験結果の許容差(確率0.95)は,次による。

試験結果が許容差を外れた場合には,JIS Z 8402-6の規定によって処理する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引続き短時間に同一試料を2回試験し

たときの試験結果の差の許容差を,表A.3に示す。

b) 室間再現精度 異なる試験室において,別人が別の試験器で,同一試料をそれぞれ1回ずつ試験して

求めた2個の試験結果の許容差を,表A.3に示す。

表A.3−精度

室内併行許容差a)

室間再現許容差a)

0.137X

0.455X

注a) 表中のXの値は2個の試験結果の平均値である。

A.9 試験報告書

試験報告書には,次の事項を記載する。

a) 試料名,試料採取場所及び採取年月日

b) この規格の附属書Aによる旨(JIS K 2170の附属書Aによる)

c) A.7によって得られた結果

d) 試験年月日

e) 特記事項