K 1477:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試料採取方法 ··················································································································· 3

5 一般事項 ························································································································· 3

6 試験項目 ························································································································· 3

7 試験方法 ························································································································· 4

7.1 比表面積 ······················································································································ 4

7.2 細孔容積 ······················································································································ 6

7.3 繊維物性 ······················································································································ 7

7.4 シート物性 ··················································································································· 9

7.5 乾燥減量 ····················································································································· 11

7.6 pH ····························································································································· 11

7.7 強熱残分 ····················································································································· 12

7.8 トルエン吸着性能 ········································································································· 12

7.9 メチレンブルー吸着性能 ································································································ 17

7.10 よう素吸着性能 ··········································································································· 22

K 1477:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,繊維状活性炭技術

連絡会 (AFAC) 及び財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 1477 : 1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 1477:2007

繊維状活性炭試験方法

Test methods for fibrous activated carbon

1

適用範囲

この規格は,繊維状活性炭の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

JIS B 7956 大気中の炭化水素自動計測器

JIS K 0050 化学分析方法通則

JIS K 0114 ガスクロマトグラフ分析通則

JIS K 0115 吸光光度分析通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 0557 用水・排水の試験に用いる水

JIS K 0804 検知管式ガス測定器(測長形)

JIS K 1107 窒素

JIS K 1150 シリカゲル試験方法

JIS K 1474 活性炭試験方法

JIS K 8005 容量分析用標準物質

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8637 チオ硫酸ナトリウム五水和物(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8920 よう素(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9007 りん酸二水素カリウム(試薬)

JIS K 9019 りん酸水素二ナトリウム・12水(試薬)

JIS L 1906 一般長繊維不織布試験方法

JIS L 1913 一般短繊維不織布試験方法

JIS P 3801 ろ紙(化学分析用)

JIS R 1301 化学分析用磁器るつぼ

2

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3503 化学分析用ガラス器具

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8802 pH測定方法

JIS Z 8830 気体吸着による粉体(固体)の比表面積測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 0211によるほか,次による。

3.1

繊維状活性炭 (fibrous activated carbon)

気体中又は水溶液中の有機物などに対し高い吸着能力をもった多孔質繊維状の活性炭。

注記 活性炭繊維又は活性炭素繊維 (activated carbon fiber) ともいう。

レーヨン,アクリル繊維,フェノール樹脂又はピッチを原料とした繊維を炭化し,更に高温

で水蒸気,二酸化炭素などと反応(賦活)して得られる。

3.2

比表面積

繊維状活性炭の単位質量当たりの表面積。

3.3

細孔容積

繊維状活性炭の単位質量当たりの細孔部分容積の総和。

3.4

シート

繊維状活性炭100 %又は繊維状活性炭と他の繊維などと複合してなる,不織布(フェルト),織物(クロ

ス)などのシート状物。

3.5

破過曲線

入口濃度 (C0),温度,供給流量 (V) などを一定として,ある層の高さ (Z) の繊維状活性炭の固定層へ

被吸着物質を供給したとき,固定層から流出する流体の出口濃度 (C) の経時変化から得られるもの。この

出口濃度が当初のゼロに近い値から次第に上昇する過程,すなわち出口濃度の経時変化をプロットした曲

線をいう。

注記 通常は,対入口濃度比 (C/C0) で表す。

3.6

破過

出口での被吸着物質の濃度がある許容可能な濃度を超えること。

3.7

破過時間

破過曲線において,例えば,C/C0=0.1(C:出口濃度 C0:入口濃度)になるときの時間であって,吸

着速度の指標とするもの。

3

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

平衡吸着

温度一定の条件で,繊維状活性炭を,被吸着物質が溶解した水溶液中に浸すか,又は被吸着物質を含有

した空気中に置くと,被吸着物質は時間とともに繊維状活性炭に吸着されていき水溶液中又は空気中の濃

度が徐々に低下していき,ある時間以上経過すると水溶液中又は空気中の被吸着物質の濃度が一定となり,

それ以上低下しないときの被吸着物質の吸着と脱着とがつりあっている状態。

3.9

吸着量

繊維状活性炭が,単位質量当たりに吸着する,水溶液中又は空気中の被吸着物質の量。

3.10

平衡吸着量

繊維状活性炭が,平衡吸着状態において,単位質量当たりに吸着する,水溶液中又は空気中の被吸着物

質の量。

3.11

残留濃度(平衡濃度)

平衡吸着状態にある水溶液中又は空気中の被吸着物質の濃度。

3.12

吸着等温線

一定温度での残留濃度(平衡濃度ともいう。)と平衡吸着量との関係を表すもの。

4

試料採取方法

試料は,ロットを代表するように採取し,必要に応じて繊維を長さ10 mm以下に裁断する。

ロットの大きさは,受渡当事者間で取り決める。

5

一般事項

試験において共通する一般事項は,JIS K 0050,JIS K 0115による。

6

試験項目

試験項目は,次による。

なお,試験項目は,使用目的に応じて受渡当事者間で選択する。

a) 比表面積

b) 細孔容積

c) 繊維物性 繊維物性は,次による。

1) 繊維径

2) 引張強度

d) シート物性 シート物性は,次による。

1) 単位面積当たりの質量

2) 引張強度及び伸び率

e) 乾燥減量

f)

pH

4

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 強熱残分

h) トルエン吸着性能 トルエン吸着性能は,次による。

1) 破過吸着試験

2) 平衡吸着量

i)

メチレンブルー吸着性能 メチレンブルー吸着性能は,次による。

1) 破過吸着試験

2) 平衡吸着量

j)

よう素吸着性能

1) 平衡吸着量

7

試験方法

7.1

比表面積

7.1.1

原理

繊維状活性炭の比表面積測定法は,BET法による。

7.1.2

装置及び器具

装置及び器具は,JIS K 1150による。

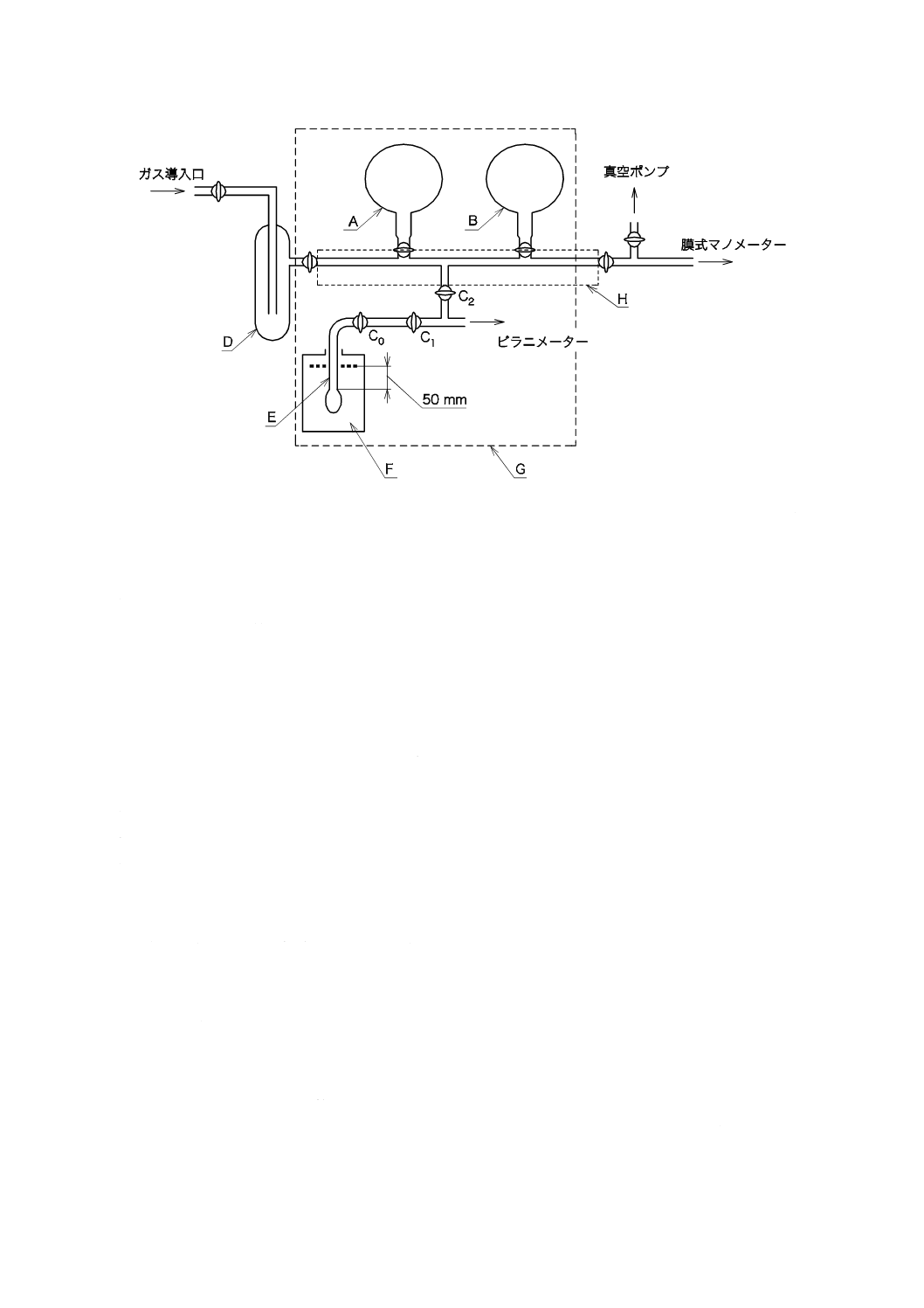

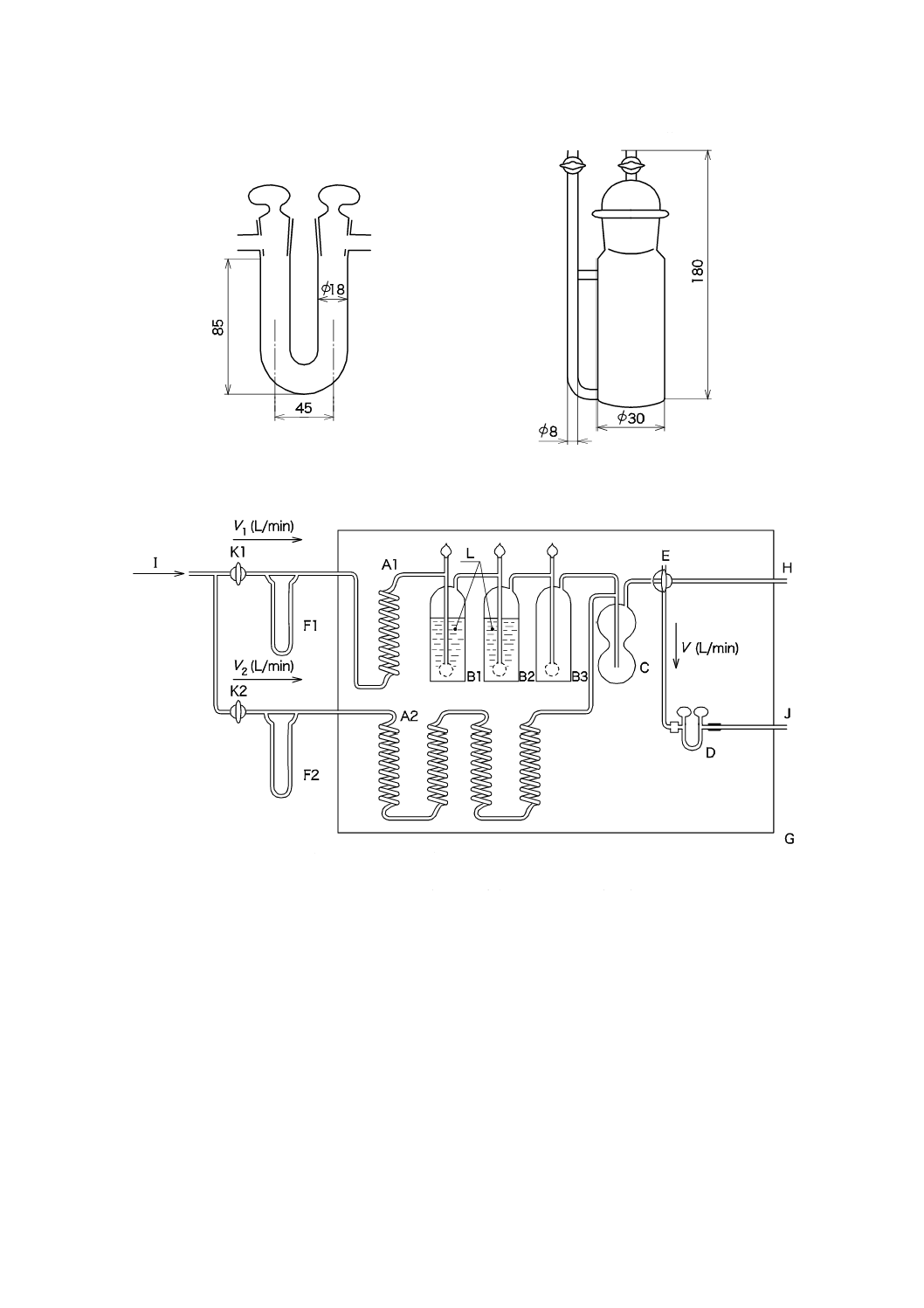

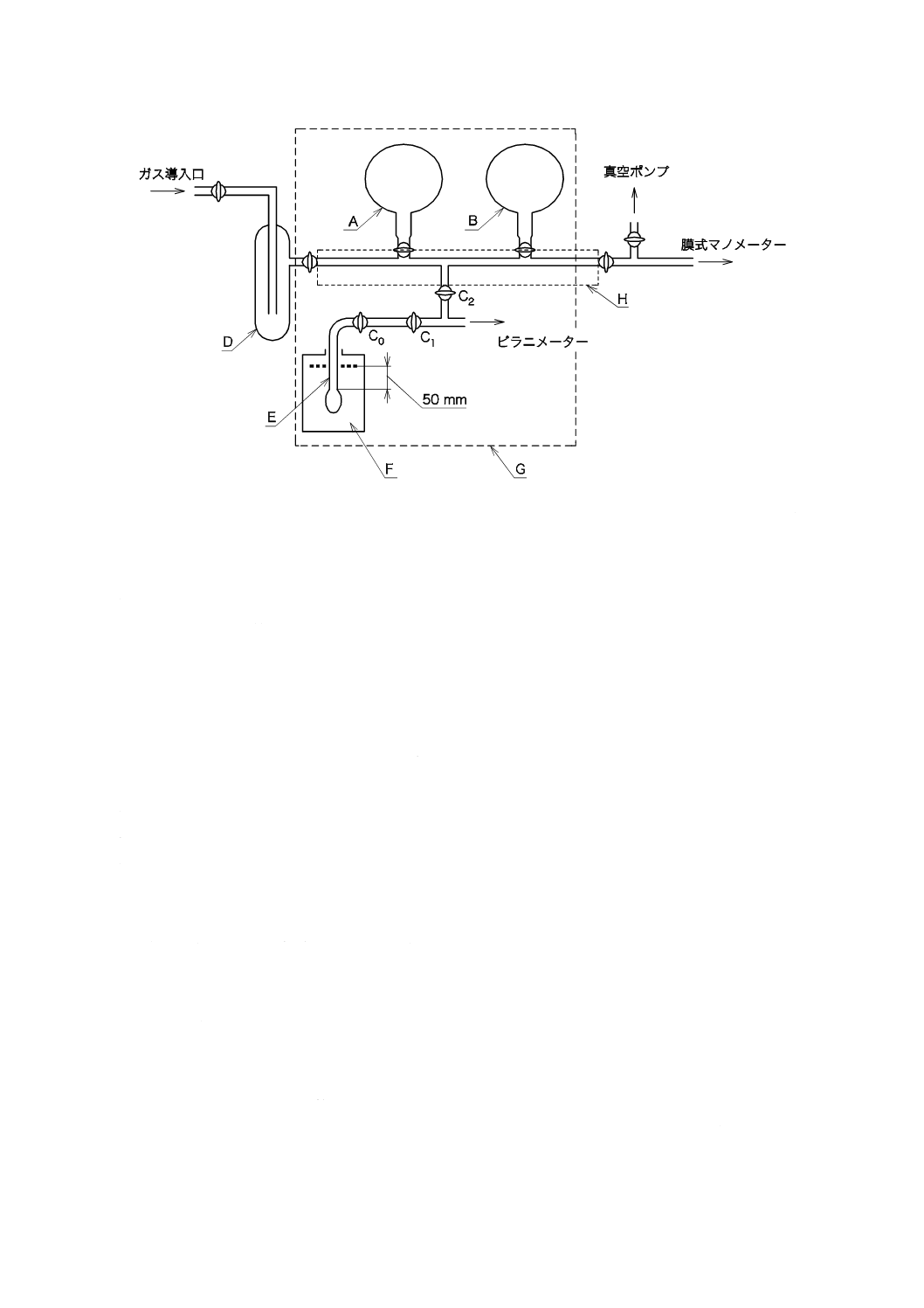

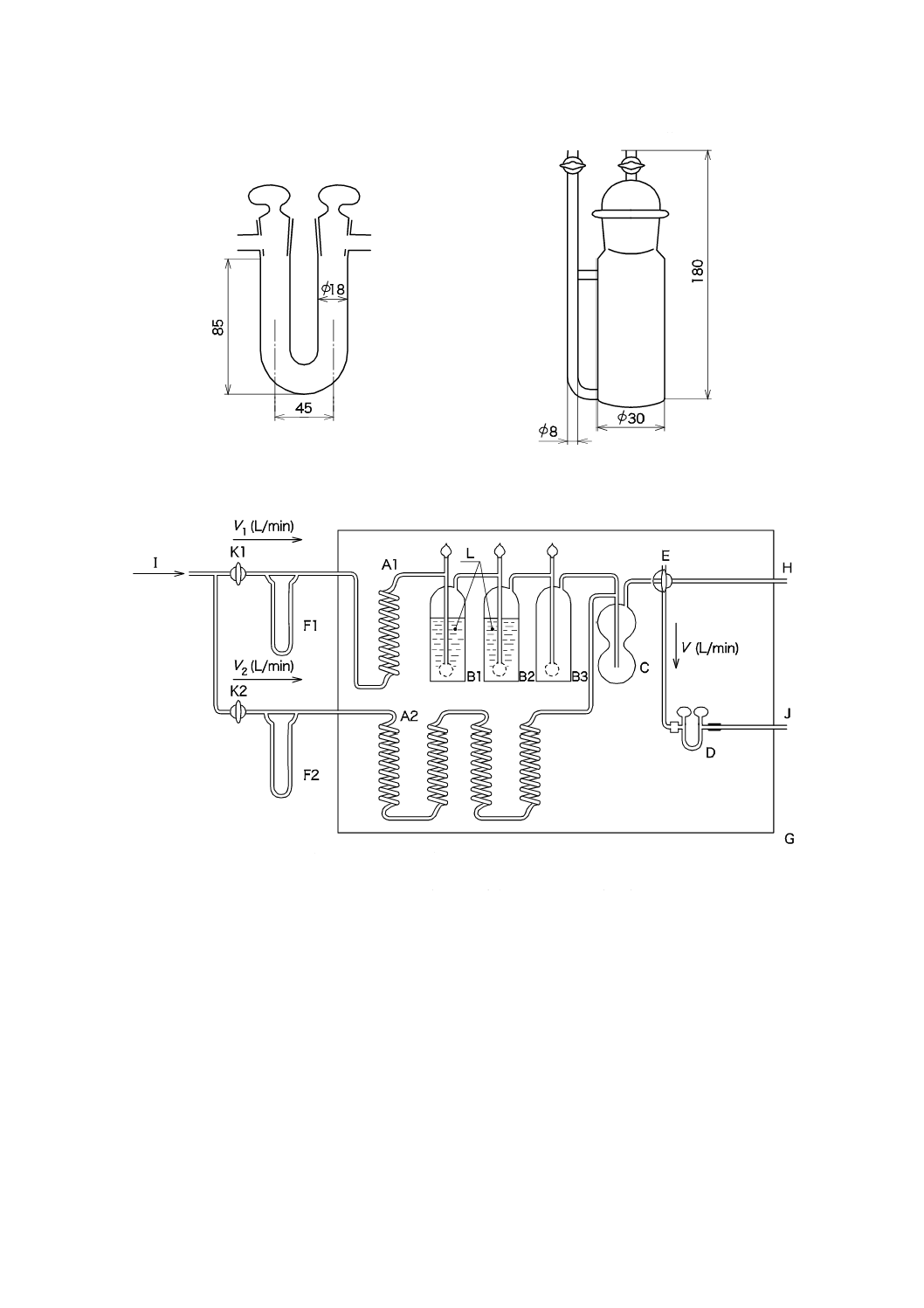

なお,窒素吸着装置の例を,図1に示す。

7.1.3

操作

操作は,JIS K 1150によるほか,次による。

a) 試料の前処理 測定装置内において,試料約0.1〜0.2 gを120 ℃以上,13 Pa以下の状態で15分間以

上乾燥する。

b) 試料の質量測定 系内を排気しながら試料加熱用電気炉を取り除き,室温に戻した後,コックC0を閉

じる。試料管を外してグリースをふき取り,質量をはかり,試料管の質量との差から乾燥後の試料の

質量を求める。

なお,質量は,規定量±0.1 mgの範囲で測定する。

c) 死容積測定 死容積測定は,次による。

1) 室温まで放冷後,排気する。

2) 試料管の目印まで液化窒素に浸す。測定中,このときの液化窒素の液面を,特に4) 及びd) 3) にお

いて一定に保つ。このとき,試料管を図1のように液化窒素中に50 mm以上浸し,液化窒素の液面

の変動を2 mm以内に保つ必要がある。自動制御で液化窒素を補充し,ジュワー瓶に液化窒素を満

たしふたをする。また,液化窒素の飽和蒸気圧の変動を考慮して,液化窒素の温度を±0.1 ℃の精

度で測定し,飽和蒸気圧の補正を行う。その都度,新しい液化窒素を使う。

5

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−窒素吸着装置の例

3) マニホールドに約50 Paのヘリウムを満たし,圧力を記録する。

4) ヘリウムを試料管に導入し,平衡に達した後,圧力を記録する。

5) 理想気体の法則によって,ヘリウム導入前後の圧力及びマニホールドの容積から,液化窒素中に浸

した試料管の死容積を求める。吸着測定前又は測定後に窒素吸着量測定と同じ温度でヘリウムを使

用し測定する。

このとき,ヘリウム導入前後の温度の変動を考慮して,装置全体の温度を±0.1 ℃に保つか,又

は導入前後に室温を測定して死容積の補正を行う。

d) 窒素吸着量測定 窒素吸着量測定は,次による。

1) 系内を,0.14 Pa以下に排気する。

2) マニホールドにJIS K 1107に規定する窒素2級を満たし,平衡に達した後,圧力を記録する。

3) コックC0,C1及びC2を開いて窒素を試料管に導入し,平衡に到達した後,平衡圧力を記録する。

この場合,平衡圧力測定までの時間が短すぎることが,しばしば誤差の原因となるので,10分間

で圧力の変化がないことを確認する。

注記 2) 及び3) の操作においても,c) 5) に記載した液化窒素液面及び室温についての注意が必要

である。

4) 窒素導入前後の圧力,マニホールド容積及び死容積から吸着量を求める。

5) 2),3) 及び4) の操作を窒素の相対圧 (P/P0) が1になるまで繰り返す。ここに,P0は,吸着質の飽

和蒸気圧 (Pa),Pは,平衡圧力 (Pa) である。

7.1.4

計算

比表面積は,次の式によって算出する。

a) 多点法に基づく計算 7.1.3 d) で求めた窒素吸着量のデータを用いて式 (1) によって算出する。

A:窒素タンク

B:ヘリウムタンク

C0:コック

C1:コック

C2:コック

D:凝縮器

E:試料管

F:液化窒素

G:恒温槽

H:マニホールド

6

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

0

1

1

1

)

(

P

P

C

V

C

C

V

P

P

V

P

m

m

×

−

+

=

−

························································ (1)

ここに,

P0: 吸着質の飽和蒸気圧 (Pa)

P: 平衡圧力 (Pa)

V1: 全吸着量 (cm3/g)

Vm: 単分子層の吸着量 (mL/g)

C: BET定数

相対圧が0.10以下の測定が望ましく,縦軸に

)

(0

1

P

P

V

P

−

をとり,横軸に

0P

Pをプロットすると,この

範囲で直線が得られ,直線の傾き

C

V

C

m

1

−及び縦軸の切片

C

Vm

1からVm及びCを求めることができる。

ここで,繊維状活性炭の窒素吸着等温線は,IUPAC(International Union of Pure and Applied

Chemistry:国際純正・応用化学連合)で分類されるI形を示す。この場合,JIS Z 8830では,相対圧

が0.05〜0.3の範囲でBETプロットが直線にならないため適用外とされている。 しかし,この規格で

は,相対圧を0.1以下とするため,BETプロットが直線になりBET法による比表面積測定が適用でき

る。

比表面積は,式(2)によって算出する。

m

m

BET

V

V

N

V

s

S

35

.4

0

=

×

×

=

···························································· (2)

ここに, SBET: BET比表面積 (m2/g)

s: 窒素分子占有面積 (0.162 nm2)

N: アボガドロ数

V0: 標準状態での気体体積 (22 414 cm3)

Vm: 単分子層の吸着量 (mL/g)

計算は,通常コンピュータプログラムで処理するのがよい。

b) 一点法に基づく計算 繊維状活性炭では,相対圧0.1以下での測定が望ましく,その相対圧範囲にお

ける吸着量を一点だけ測定することによって比表面積を求めることができる。また,上記相対圧の範

囲であれば,C>>1であるため,BETプロットの縦軸の切片

C

Vm

1が小さく式 (3) のように簡略化できる。

)

1(

0

1

P

P

V

Vm

−

=

·········································································· (3)

ここに,

P0: 吸着質の飽和蒸気圧 (Pa)

P: 平衡圧力 (Pa)

V1: 全吸着量 (cm3/g)

Vm: 単分子層の吸着量 (mL/g)

計算は,通常コンピュータプログラムで処理するのがよい。

7.2

細孔容積

7.2.1

原理

細孔容積は,7.1によって求めた窒素吸着等温線から相対圧が0.995のときの吸着容量とする。

7.2.2

装置及び操作

装置及び操作は,7.1.2及び7.1.3による。

なお,窒素吸着等温線の測定では,通常,相対圧が,1.000での測定は困難なので,測定時の大気圧補正

を行い,その飽和蒸気圧にできるだけ近い相対圧が,0.995における細孔容積を求める。

7

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算は,通常コンピュータプログラムで処理するのがよい。

7.3

繊維物性

7.3.1

繊維径

繊維径の測定は,次のレーザー発振器又は反射顕微鏡のいずれかによる。

a) レーザー発振器 レーザー発振器による測定は,次による。

1) 装置 装置は,次による。

1.1) レーザー発振器 レーザー波長633 nmのヘリウム−ネオン発振器。

1.2) ゴニオメーター

1.3) スクリーン レーザービームの回折像を写すことのできるもの。

2) 操作 操作は,次による。

2.1) 試料から繊維束を採取し開繊した後,単繊維を抜き取り,試験片とする。

2.2) レーザー発振器から発振されるレーザービームを試験片に照射し,十分に距離を隔てたスクリー

ン面で観察する回折像の回折強度が極小となる位置の距離を読み取る。

3) 試験回数 30回を目安として,受渡当事者間で取り決める。

4) 計算 繊維平均径は,式 (4) 及び式 (5) によって単繊維の繊維径を計算し,その平均値を算出し,

JIS Z 8401によって,小数点以下1けたに丸める。

n

D

D

i

∑

=

················································································· (4)

3

10

2

−

×

×

=

L

t

Di

λ

········································································ (5)

ここに,

D: 平均値 (μm)

Di: 単繊維の繊維径 (μm)

n: 測定回数

t: 試験片とスクリーンとの間の距離 (mm)

λ: ヘリウム−ネオンレーザーの波長 (nm)

L: スクリーン面の中心から最も近い1対の回折強度が

極小となる位置の距離 (mm)

10−3: 換算係数

b) 反射顕微鏡 反射顕微鏡による測定は,次による。

1) 装置 装置は,次による。

1.1) 反射顕微鏡

1.2) プラニメーター

1.3) 画像解析装置

1.4) 乾燥器

1.5) 研磨機

2) 操作 操作は,次による。

2.1) 長さ約100 mmの繊維束を採取し,その端を束ねて四ふっ化エチレン樹脂製の内径6 mm程度のチ

ューブに入れる。

2.2) チューブから出ている繊維部分に包埋用樹脂を均一に含浸させてチューブ内に引き入れ,繊維が

互いに平行に並ぶようにして乾燥器に入れて樹脂を硬化する。

なお,包埋する樹脂は,エポキシ樹脂系,アクリル(メタクリル酸エステル及びアクリル酸エ

8

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ステルなどの重合体)樹脂系などの熱硬化性樹脂を用いる。

2.3) 樹脂で固めた繊維束を長さ約25 mmに切断し,シリコーンゴム製の型に繊維束の長さ方向が垂直

になるように固定した後,樹脂を流し込んで包埋して乾燥器で硬化する。

2.4) 硬化繊維束は,研磨機を用いて繊維の方向に垂直な断面に沿って研磨し,鏡面に仕上げて試験片

とする。

2.5) 試験片の鏡面が反射顕微鏡の光軸に垂直になるように固定して断面写真を撮影し,プラニメータ

ーを用いて拡大写真図から単繊維の断面積を求めて繊維径を計算するか,又は顕微鏡画像から画

像解析装置を用いて単繊維の断面積を求めて繊維径を計算する。

3) 試験回数 7.3.1 a) 3)による。

4) 計算 繊維の平均径は,式 (6) 及び式 (7) によって単繊維の断面積から単繊維の繊維径を計算し,そ

の平均値を算出し,JIS Z 8401によって,小数点以下1けたに丸める。

n

D

D

i

∑

=

················································································· (6)

3

10

4

×

×

=

π

A

Di

········································································ (7)

ここに,

D: 平均値 (μm)

Di: 単繊維の繊維径 (μm)

n: 測定回数

A: 単繊維の断面積 (mm2)

π: 円周率

103: 換算係数

7.3.2

引張強度

7.3.2.1

原理

単繊維を試験用台紙に固定した試験片を引張試験機に固定し,試験片が切断したときの力をはかり,単

繊維の引張強度を求める。

7.3.2.2

装置

引張試験機は,試験中にクロスヘッドの移動速度を一定に保つもので,荷重−伸びの関係が自動的に記

録されるものを用いる。

7.3.2.3

操作

操作は,次による。

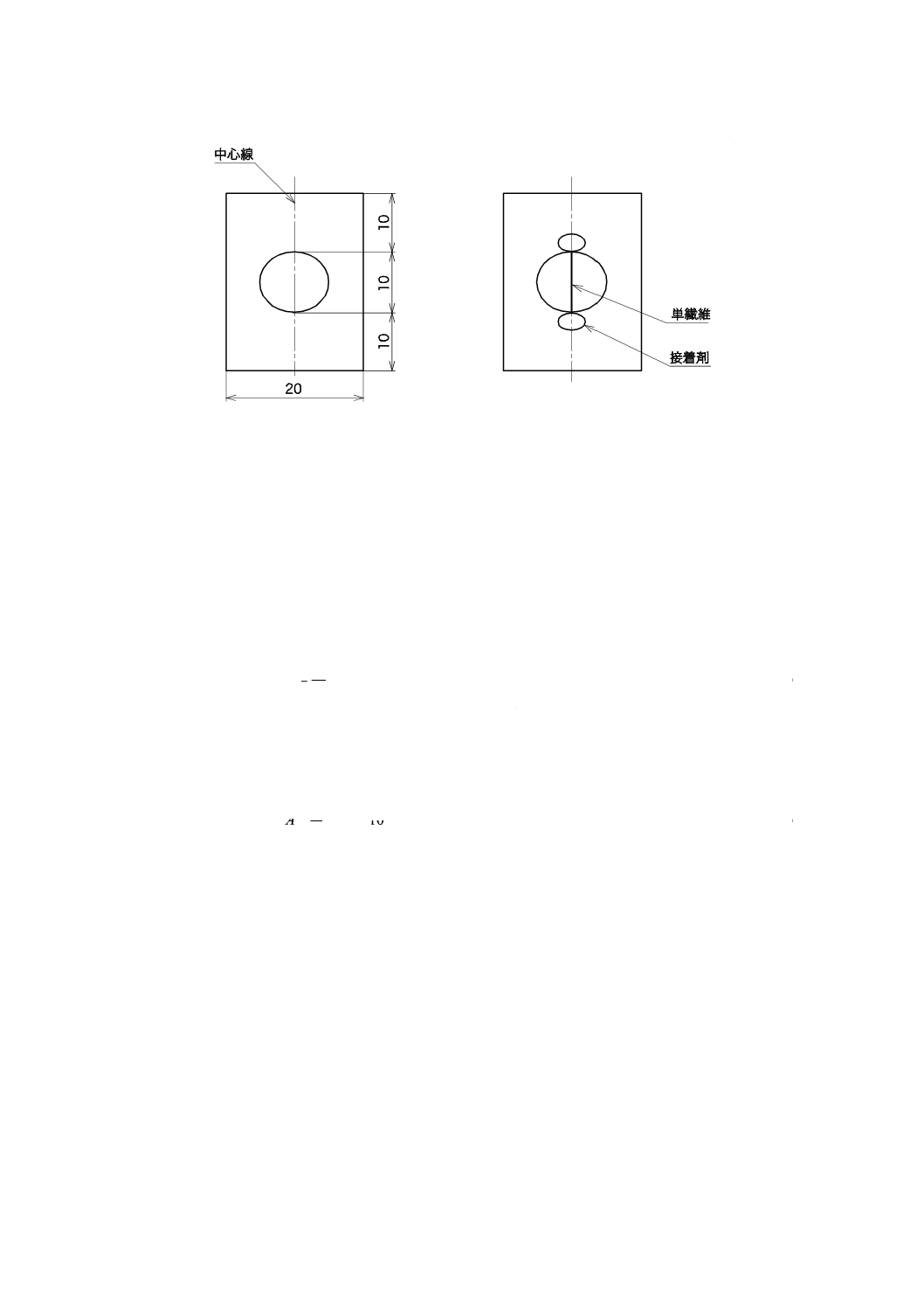

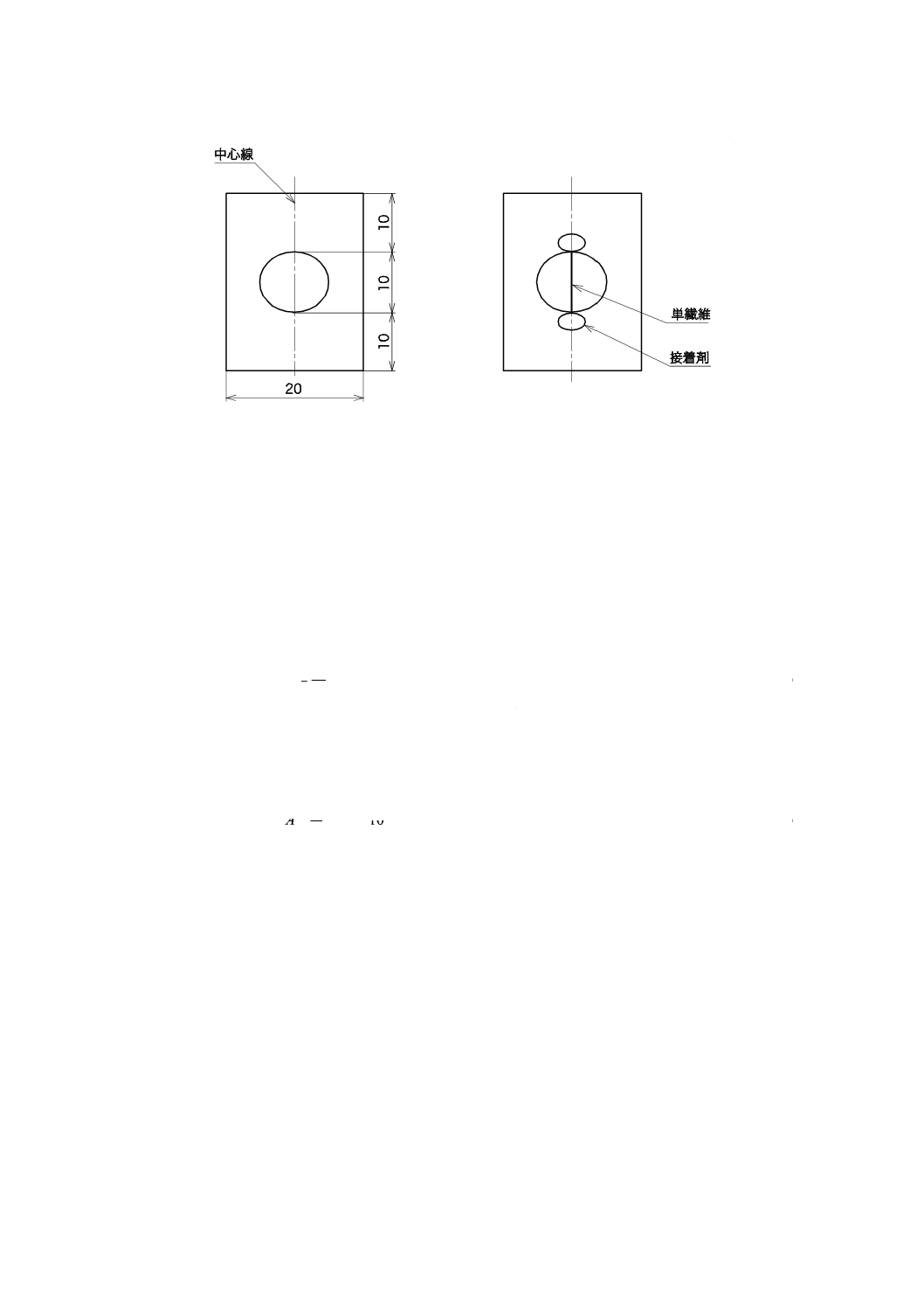

a) 引張強度試験片は,試料から繊維束を採取してよく開繊した後,繊維長さ15 mm以上の短繊維を1本

ずつ抜き取り,あらかじめ準備した試験用台紙の中心線に沿って直線になるように引っ張り,規定の

長さになるように2か所を接着剤で固定して作る。

試験用台紙及び単繊維のはり付けの例を,図2に示す。

なお,接着剤は,ロジン系又はエポキシ樹脂系のものを用いる。

さらに,単繊維の接着作業及び試験機のチャックで台紙の両端を切断することを考慮すると,試験

用台紙の厚さは,0.2〜0.4 mmが望ましい。

試料の開繊及び単繊維を試験用台紙にはり付けるときは,繊維への過大な力によって損傷してはな

らない。

9

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

試験用台紙

はり付けの例

図2−試験用台紙及びはり付けの例

b) 引張強度の測定は,試験片を引張試験機のつかみ具に固定して,次に定める測定条件で試験用台紙中

央部の両端を引っ張り,試験片が切断したときに加えた力をはかる。

− 試験片の長さ:10.0±0.2 mm

− 引張速度:0.5〜10.0 mm/min

7.3.2.4

計算

引張強度は,式 (8) によって算出し,JIS Z 8401に従って,その平均値の有効数字2けたまで求める。

A

F

=

σ

···················································································· (8)

ここに,

σ: 単繊維の引張強度 (N/mm2)

F: 単繊維の切断時に加えた力 (N)

A: 単繊維の断面積 (mm2)

単繊維の断面積Aは,式 (9) によって算出する。

6

210

4

−

×

×

=

i

D

Aπ

······································································· (9)

ここに,

Di: 単繊維の繊維径 (μm)

π: 円周率

単繊維の繊維径Diは,7.3.1 b) 4) の式 (6) 及び式 (7) で求めたものを用いる。

7.3.2.5

試験回数

試験回数は,7.3.1 a) 3) による。

7.4

シート物性

7.4.1

原理

シートの物性を試験するため,単位面積当たりの質量並びに引張強度及び伸び率を測定する。試験方法

は,JIS L 1906又はJIS L 1913による。

7.4.2

単位面積当たりの質量

単位面積当たりの質量の測定は,次による。

a) 試験片作製器具 次のいずれかの器具を用いる。

1) 打抜き形 試験片を62 500 mm2以上の面積に切断できるもの。

10

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) テンプレート テンプレートは,形の部分が62 500 mm2以上の面積をもつもの。

3) かみそり刃

4) 鋼製定規 最小目盛が1 mmのもの。

5) はかり 試験片の質量を0.1 %の精度で測定できるもの。

b) 測定環境 JIS Z 8703による標準状態,温度20±2 ℃,相対湿度 (65±2) %に調整した場所。

c) 手順 手順は,次による。

1) 試料から62 500 mm2以上(例えば,250×250 mm)の試験片を,打抜き形又はテンプレート及びか

みそり刃を用いて3枚以上採取する。ただし,試料から必要な大きさのサンプルが採取できない場

合には,可能な大きさの長方形に切断し,鋼製定規で寸法を測定して面積を求める。

2) 試験片をb) に規定する標準状態に12時間以上放置した後,標準状態における試験片の質量を測定

する。

d) 計算 単位面積当たりの質量を式(10)によって算出し,平均値を求め,JIS Z 8401によって有効数字3

けたに丸める。

S

m

ms=

················································································· (10)

ここに,

ms: 単位面積当たりの質量 (g/m2)

m: 試験片の質量の平均値 (g)

S: 試験片の面積 (m2)

7.4.3

引張強度及び伸び率

引張強度及び伸び率は,次による。

a) 装置 荷重とつかみ間隔を自動記録できる装置の付いた定速伸長形引張試験機で,JIS B 7721に規定

する精度をもつ装置。

b) 測定環境 7.4.2 b) による。

c) 手順 手順は,次による。

1) 試料の端部から100 mm以上,かつ,均等に離れた位置から,試料から幅50±0.5 mm,つかみ間隔

を200 mmにできる長さ(例えば,300 mm)の試験片を,縦方向及び横方向にそれぞれ7枚採取し,

上記標準状態に12時間以上試料を放置した後,測定する。

測定するときに,受渡当事者間の協定によって,試料の幅50 mm以下,及びつかみ間隔を200 mm

以下にしてもよい。この場合,記録にその旨を記載する。

2) 試験片を初荷重,かつ,引張試験機のつかみ間隔200±1 mmで取り付ける。

なお,初荷重は,試験片がたるみを生じない程度の荷重とする。また,試験片が測定中に滑らな

いように,つかみ部に当たる箇所にゴムシート,厚紙などを挟んで測定してもよい。

3) 測定条件 引張速度100±10 mm/minで,試験片が切断するまで荷重を加える。

受渡当事者間の協定によって,引張速度100 mm/min以外にしてもよい。この場合,記録にその

旨を記載する。

4) 試験片の最大荷重時の強さを0.1 Nまで測定するとともに,最大荷重時の伸びを1 mmまで測定し,

この伸びから伸び率を計算する。

5) 引張強度の最大値及び最小値を除いた5点の,引張強度の平均値及び伸び率の平均値を,縦方向及

び横方向のそれぞれについて求める。引張強度はJIS Z 8401によって小数点以下1けたに丸め,伸

び率は,有効数字2けたに丸める。

11

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

乾燥減量

7.5.1

原理

試料を恒温乾燥器中で乾燥して,その減量を求める。

7.5.2

装置及び器具

装置及び器具は,次による。

a) 筒形はかり瓶 JIS R 3503に規定する筒形はかり瓶。直径45 mm,長さ60 mmのもの。

b) デシケーター JIS R 3503に規定するもの。乾燥剤には,JIS Z 0701に規定する包装用シリカゲル乾

燥剤A形Ⅰ種を用いる。

c) はかり 化学はかり又は電子はかりで,0.1 mgのけたまではかれるもの。

d) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

7.5.3

操作

操作は,次による。

a) 試料は,乾燥後に質量が約1 gになるような量を質量既知の筒形はかり瓶に1 mgのけたまではかり瓶

の底面に均等な厚さにひろげて入れ,ふたをする。

b) はかり瓶のふたを取り,はかり瓶及びふたを115±5 ℃に保持した恒温乾燥器中で約3時間以上加熱

する。このとき,試料の飛散を防止するために,はかり瓶に金網などの通気性のふたをしてもよい。

c) デシケーター中で放冷した後,ふたをして質量を1 mgのけたまではかる。

7.5.4

計算

乾燥減量は,式 (11) によって算出し,JIS Z 8401に従って,小数点以下1けたに丸める。

100

3

1

2

1

×

−

−

=

W

W

W

W

B

······································································(11)

ここに,

B: 乾燥減量 (質量分率%)

W1: 乾燥前の試料とはかり瓶の質量 (g)

W2: 乾燥後の試料とはかり瓶の質量 (g)

W3: はかり瓶の質量 (g)

7.6

pH

7.6.1

原理

試料に水を加えて煮沸し,冷却した後,そのろ液又は懸濁液のpHをpH計で測定する。

7.6.2

装置

JIS Z 8802に規定する形式ⅡのpH計。

7.6.3

操作

操作は,JIS Z 8802のpH測定方法に準じ,次による。

a) 試料を乾燥質量換算で約0.5 gをはかり取り,ビーカー200 mLに移す。

試料の乾燥質量換算は,7.5.4の式 (11) によって算出した乾燥減量を用いて求める。

b) 水100 mLを加え,静かに加熱して沸騰が5分間続くようにする。使用する水は,電気伝導率0.2〜1.0

mS/m (2〜10 μS/cm)(25 ℃) のものを用いる。

c) 室温まで冷却した後,JIS P 3801に規定するろ紙5種Aでろ過し,ろ液に水を加えて100 mLにして

よくかき混ぜ,pH計を用いてpHを測定する。

注記 ろ過する目的は,試料の液面への浮き上がり,pH計へのからみ付きなどの防止のためである。

また,pHの測定では,試料が懸濁した状態で測定してもよい。

12

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7

強熱残分

7.7.1

原理

試料を電気炉中で強熱灰化して,その残分を求める。

7.7.2

装置及び器具

装置及び器具は,次による。

a) 磁器るつぼ JIS R 1301に規定するA,B又はC形で,内容積50 mLのもの。

試料がかさ高い場合は,内容積100 mLのるつぼを用いてもよい。

b) デシケーター 7.5.2 b) に規定するもの。

c) はかり 7.5.2 c) に規定するもの。

d) 恒温乾燥器 7.5.2 d) に規定するもの。

e) 電気炉 800〜900 ℃の温度範囲に調節できるもの。

7.7.3

操作

操作は,次による。

a) 115±5 ℃の恒温乾燥器中で約3時間加熱し,デシケーター中で放冷した試料約1 gをあらかじめ恒量

にした磁器るつぼに1 mgのけたまではかり取り,るつぼに均等にひろげて入れてふたをする。

b) 試料及びるつぼを電気炉に入れて,初めは弱く加熱し,徐々に温度を高めて灰化した後,更に800〜

900 ℃で1時間加熱して完全に灰化する。

c) デシケーター中で放冷した後,その質量を 1 mgのけたまではかる。

7.7.4

計算

強熱残分は,式 (12) によって算出し,JIS Z 8401に従って,小数点以下1けたに丸める。

100

×

=MR

AS

·········································································· (12)

ここに,

AS: 強熱残分(質量分率%)

M: 試料の質量(乾燥後)(g)

R: 試料灰化後の質量 (g)

7.8

トルエン吸着性能

7.8.1

破過吸着試験

7.8.1.1

原理

試料に規定濃度のトルエン蒸気を含むガスを一定量通流させ,試料を通過したガス中のトルエン濃度を

検知管式ガス測定器,炭化水素自動計測器又はガスクロマトグラフで測定し,破過時間を求める。

7.8.1.2

試薬

JIS K 8680に規定するトルエンを使用する。

注記 トルエンは,引火性が強いので火気を避ける。また,有害なので,蒸気を吸入しないようにし,

粘膜及び皮膚に付着しないようにする。

7.8.1.3

装置及び器具

装置及び器具は,次による。

a) 恒温乾燥器 7.5.2 d) に規定するもの。

b) デシケーター 7.5.2 b) に規定するもの。

c) はかり 7.5.2 c) に規定するもの。

13

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

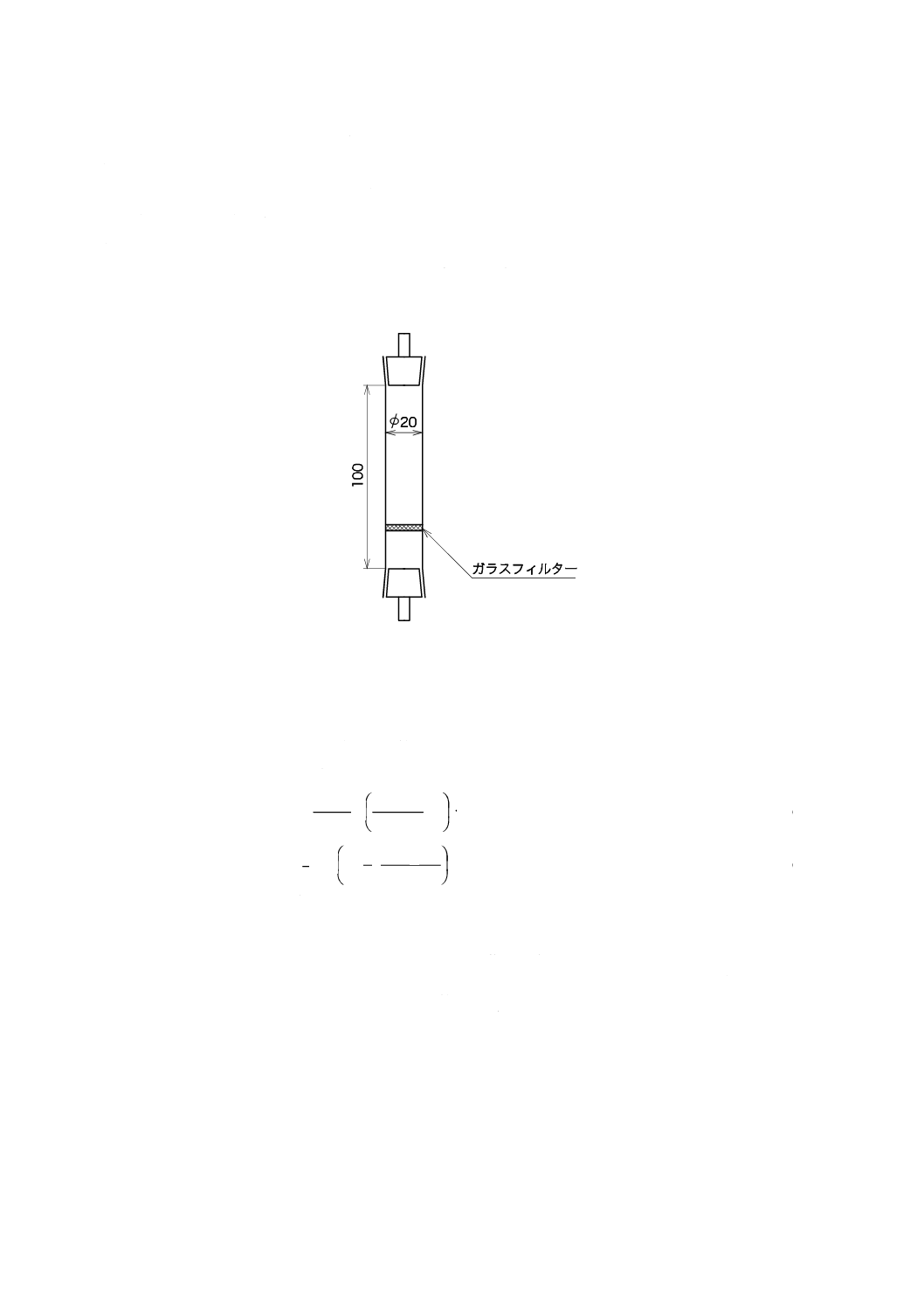

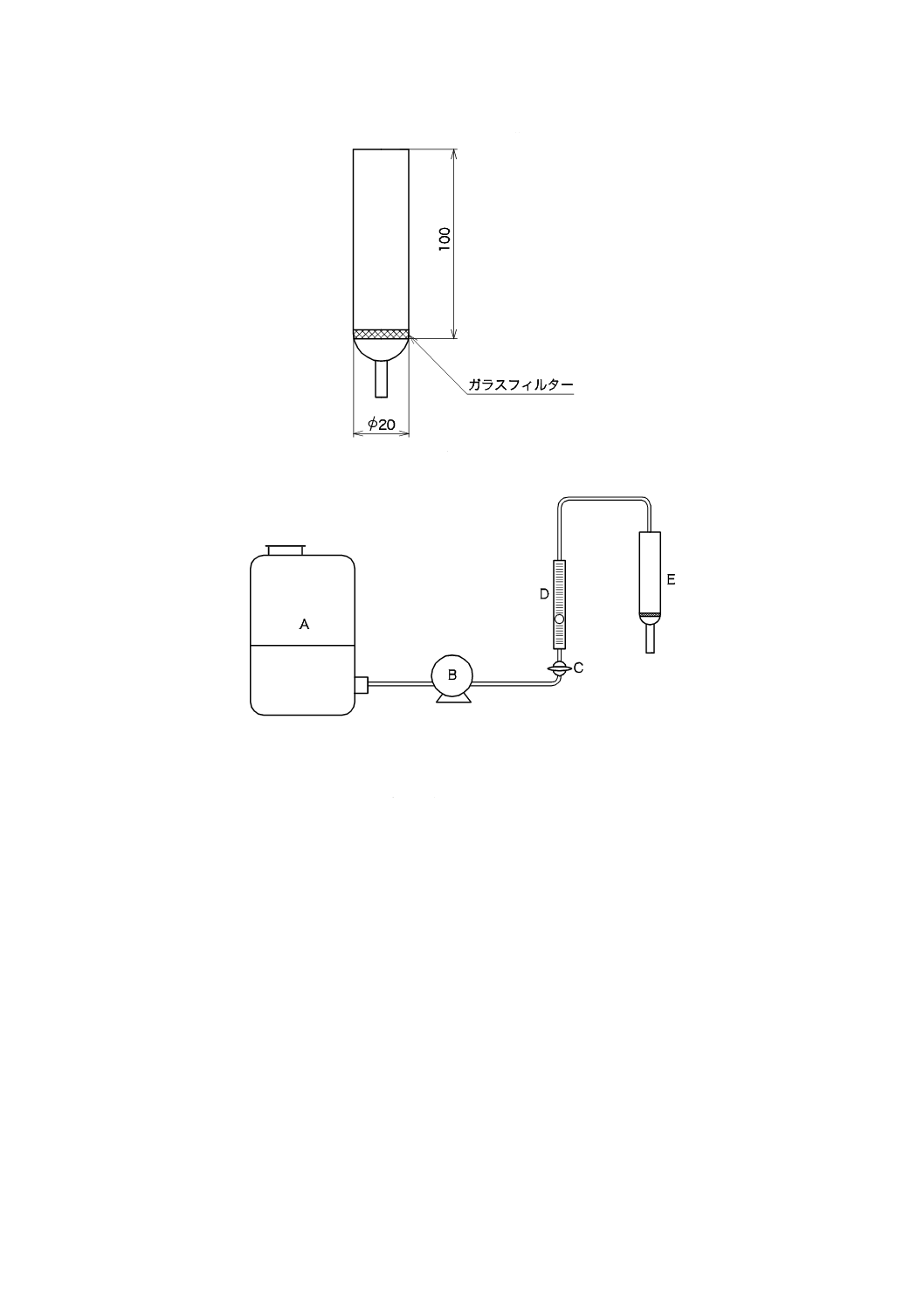

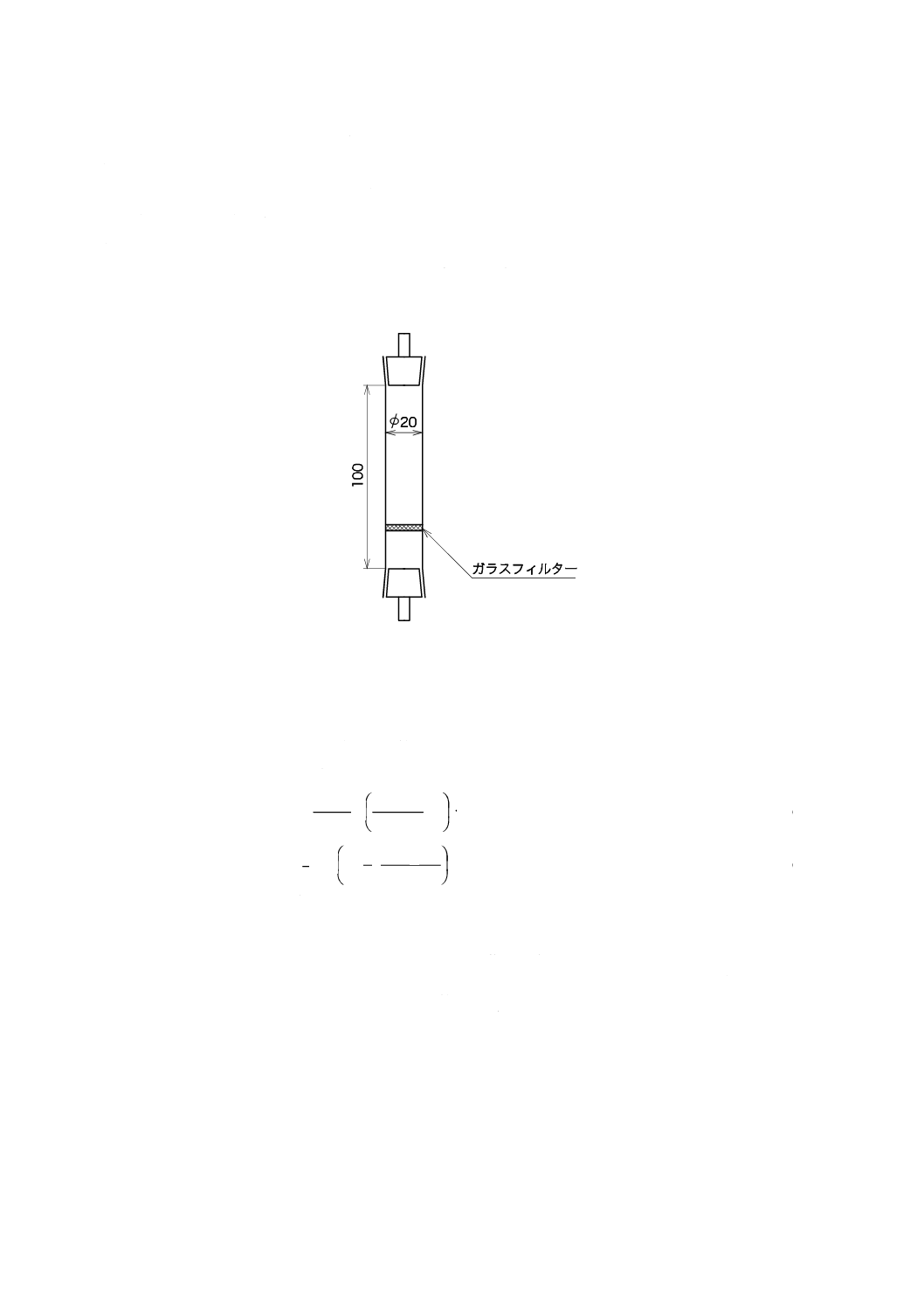

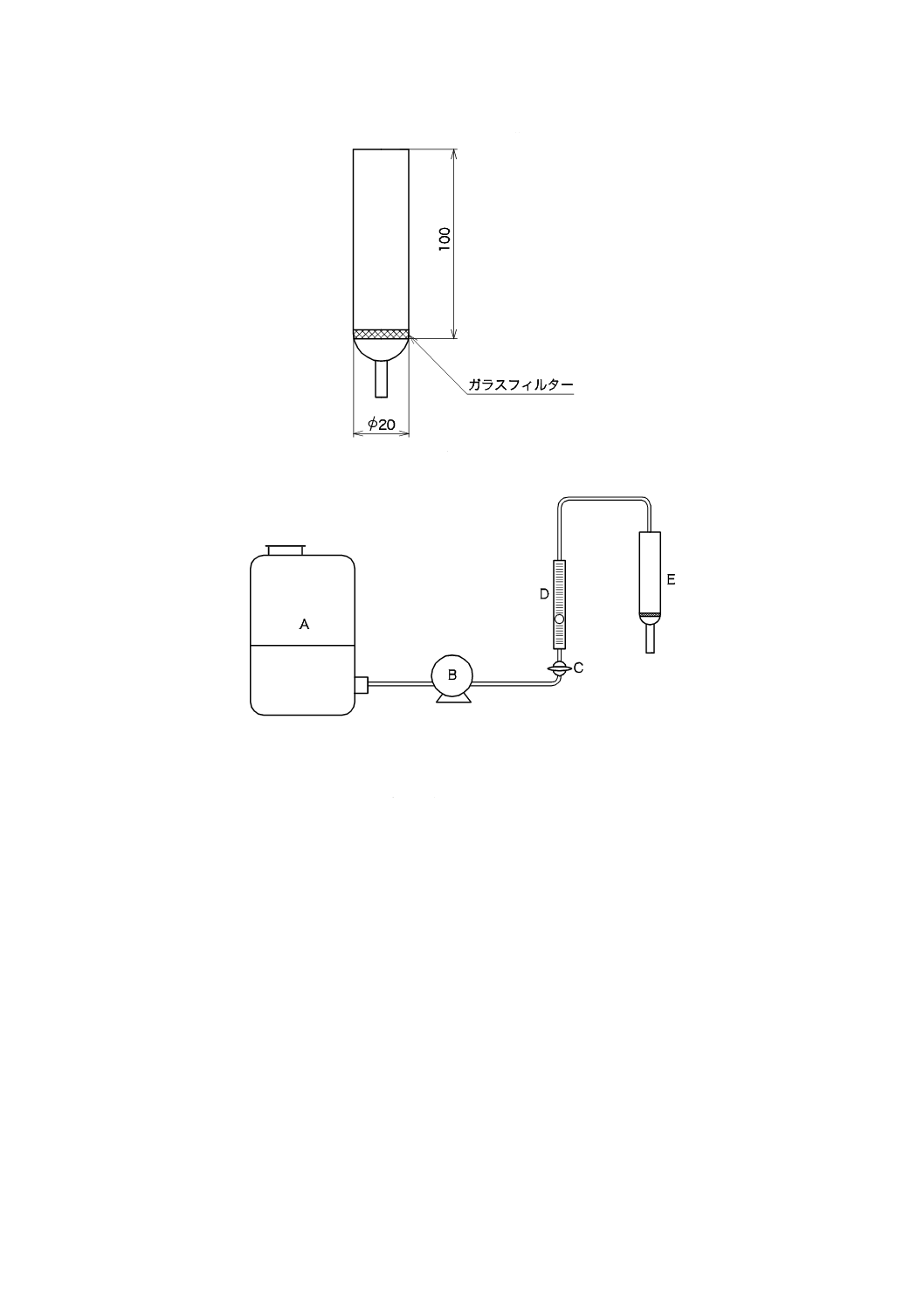

d) 破過吸着試験用カラム 図3に例を示す。

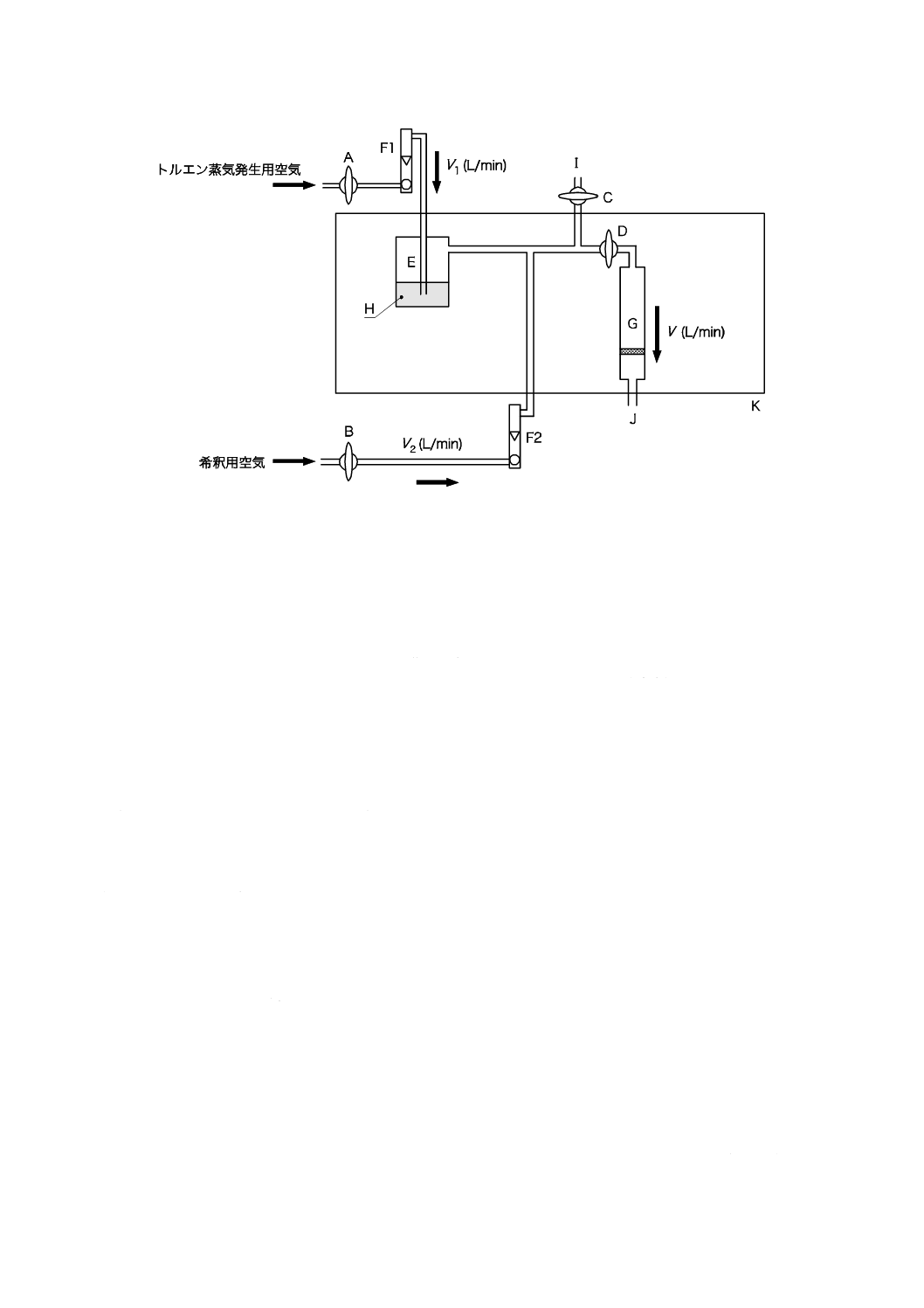

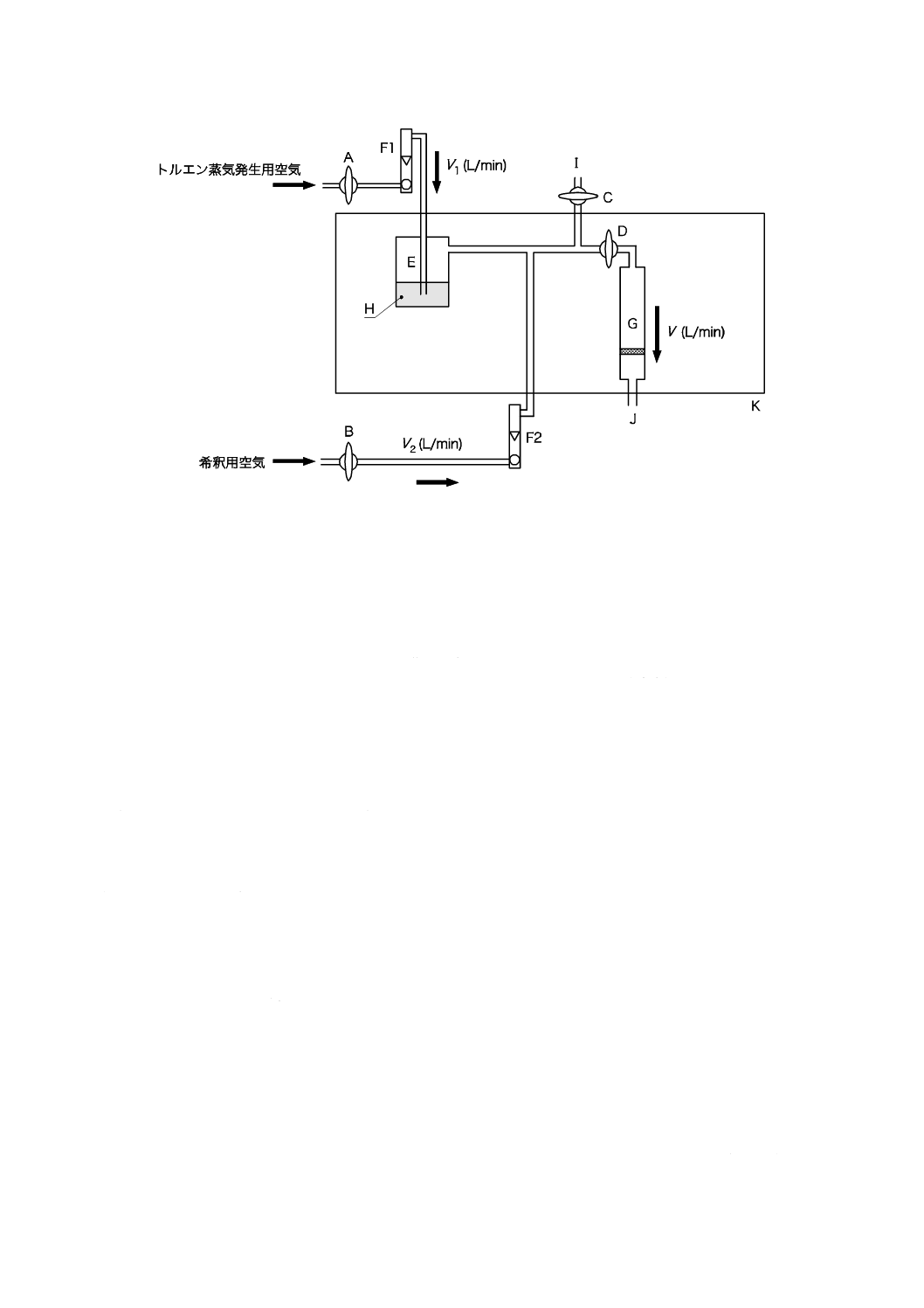

e) トルエン破過吸着試験装置 図4に例を示す。

f)

恒温槽 設定温度±1 ℃に温度調節できる恒温空気槽又は恒温室。

g) ガスクロマトグラフ JIS K 0114に規定するガスクロマトグラフ。

h) 検知管式ガス測定器 JIS K 0804に規定する検知管式ガス測定器。

i)

炭化水素自動計測器 JIS B 7956に規定する炭化水素自動計測器。

単位 mm

図3−トルエン破過吸着試験用カラムの例

7.8.1.4

トルエン蒸気を含むガスの調製

トルエンを図4に例示するトルエン蒸気発生瓶に入れ,コックAを調節して計算量V1 (L/min)の乾燥空

気又は窒素を流す。コックBを調節して計算量V2 (L/min) の希釈用乾燥空気を流す。V1及びV2の乾燥空

気の流量は式 (13) 及び式 (14) によって算出する。

−

×

×

=

1

325

.

101

106

1

P

C

V

V

i

··························································· (13)

×

×

−

×

=

6

2

10

325

.

101

1

P

C

V

V

i

··························································· (14)

ここに,

V1: トルエン蒸気発生瓶に通流する乾燥空気量 (L/min)

V2: 希釈用乾燥空気量 (L/min)

Ci: 通気トルエン濃度 (体積分率 ppm)

V: トルエン蒸気を含むガスの流量 (L/min)

P: 測定温度 (℃) おけるトルエンの飽和蒸気圧 (kPa)

101.325: 換算係数 (1 atm=101.325 kPa)

14

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A,B,C及びD:

E:

F1:

F2:

G:

H:

I:

J:

K:

V:

V1:

V2:

二方コック

トルエン蒸気発生瓶

トルエン蒸気発生空気用流量計

希釈空気用流量計

破過吸着試験用カラム

トルエン

余剰ガス排出口

ガス排出口(出口濃度測定)

恒温槽

トルエン蒸気を含むガスの流量 (L/min)

トルエン蒸気発生瓶に通流する乾燥空気量 (L/min)

希釈用乾燥空気量 (L/min)

図4−トルエン破過吸着試験装置の例

試験条件は,次による。クロスの場合には,フェルト及びファイバーに比べて密度が高いので,充てん

密度及び充てん層の高さは,括弧内の条件で行う。

a) 測定温度 25±5 ℃

b) トルエン濃度 750±250(体積分率 ppm)

c) 流速 25±5 cm/s

d) 破過吸着試験用カラム内径 20 mm

e) 充てん密度 0.075±0.025 g/mL (0.225±0.075 g/mL)

f)

充てん層の高さ 45±5 mm (15±5 mm)

g) 試料の質量 1±0.05 g

7.8.1.5

操作

操作は,次による。

a) 試料を115±5 ℃の恒温乾燥器中で約3時間加熱した後,密栓してデシケーター中で室温まで放冷す

る。

なお,フェルト及びクロスなどのシート状の試料は,直径20 mmの大きさに打ち抜いて乾燥する。

b) 乾燥及び放冷後の試料を,質量が1±0.05 gになるよう1 mgのけたまではかり取り,破過吸着試験用

15

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カラムに45±5 mmの充てん層の高さになるように充てんする。

c) 25±5 ℃でトルエン破過吸着試験装置に規定の空気を通して,750±250(体積分率 ppm)の濃度(Ci)

になるようにトルエン蒸気を混合した空気を作る。温度は,設定温度に対して±1 ℃に調節する。

d) 破過吸着試験用カラムをトルエン破過吸着試験装置の規定の位置に取り付け,コックC又はDの開閉

によって流量を調節し,破過吸着試験用カラムにトルエン蒸気混合空気を通じてトルエンを吸着させ

る。このときに破過吸着試験用カラム内の試料を流れるガスの流速が20〜30 cm/sになるようにV1及

びV2の流量を調節する。また,流量の変動がある場合には,同様に調節する。

e) トルエン蒸気混合ガスの通気開始後,適切な時間間隔で破過吸着試験用カラムを通過したガスを採取

し,ガスクロマトグラフ,検知管式ガス測定器,又は炭化水素自動計測器で連続的にトルエン蒸気濃

度を測定する。ガスを採取する時間間隔は,5分間程度が望ましい。

f)

破過吸着試験用カラムを通過したガス中のトルエン蒸気濃度が,破過吸着試験用カラムに通流するト

ルエン蒸気混合ガス濃度の50 %付近に達したとき,通気操作を終える。

注記 研究上は,一般には吸着材の層から流出する流体の濃度が入口濃度の90 %付近,又は100 %

(吸着材の層全部が平衡に達したとみなされる状態)になるまで流通し,吸着が進行してい

る層の長さ(吸着帯長さ:通常は,10 %破過点から90 %破過点まで)を求め,それによって

吸着速度を求める。これによって平衡吸着量も検討できる。

g) e) 及びf) によって測定したトルエン蒸気の濃度を時間軸にプロットし,破過吸着試験用カラムを通

過したガス中のトルエン蒸気濃度が,破過吸着試験用カラムに通過するトルエン蒸気混合ガスの濃度

の10 %に達した時間を破過時間とする。

7.8.2

平衡吸着量

7.8.2.1

原理

試料に規定濃度のトルエン蒸気を含む空気を一定の割合で流し,質量が一定となったときの試料の増量

から平衡吸着量を求める。

7.8.2.2

試薬

JIS K 8680に規定するトルエンを使用する。

7.8.2.3

装置及び器具

装置及び器具は,次による。

a) 恒温乾燥器 7.5.2 d) に規定するもの。

b) デシケーター 7.5.2 b) に規定するもの。

c) はかり 7.5.2 c) に規定するもの。

d) 吸着試験用試験管 図5に例を示す。

e) 恒温槽 設定温度±1 ℃に温度調節できる恒温空気槽又は恒温水槽。

f)

トルエン蒸気吸着性能試験装置 図6に例を示す。

16

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−吸着試験用試験管の例

A1及びA2:

B1,B2及びB3:

C:

D:

E:

F1:

F2:

G:

H:

I:

J:

K1及びK2:

L:

V:

V1:

V2:

温度調節用蛇管

共通すり合わせろ過板付ガス洗浄瓶(250 mL)

ガス混合瓶 球内径60 mm 二球連続式

吸着試験用試験管

三方コック

トルエン蒸気発生空気用流量計

希釈空気用流量計

恒温槽

余剰ガス排出口

乾燥空気入口

ガス排出口

ガス流量調節コック

トルエン

トルエン蒸気を含むガスの流量(L/min)

トルエン蒸気発生瓶に通流する乾燥空気量(L/min)

希釈用乾燥空気量(L/min)

図6−トルエン蒸気吸着性能試験装置の例

(A)

(B)

17

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.2.4

トルエン蒸気を含むガスの調製

恒温槽を規定の温度に調節した後,トルエンを図6に例示するトルエン蒸気発生瓶B1及びB2に入れる。

コックEは余剰ガス出口Hの方向に流れるように設定しておく。コックK1を調節して計算量V1 (L/min) の

乾燥空気を流す。コックK2を調節して計算量V2 (L/min) の希釈用乾燥空気を流す。

V1及びV2の乾燥空気の流量は,式 (15) 及び式 (16) によって算出する。

−

×

×

=

1

325

.

101

106

1

P

C

V

V

i

··························································· (15)

×

×

−

×

=

6

2

10

325

.

101

1

P

C

V

V

i

··························································· (16)

ここに,

V1: トルエン蒸気発生瓶に通流する乾燥空気流量 (L/min)

V2: 希釈用乾燥空気流量 (L/min)

Ci: 通気トルエン濃度(体積分率 ppm)

V: トルエン蒸気を含むガスの流量 (L/min)

P: 測定温度 (℃) おけるトルエンの飽和蒸気圧 (kPa)

101.325: 換算係数 (1 atm=101.325 kPa)

7.8.2.5

操作

操作は,次による。

a) 吸着試験用試験管の質量を1 mgのけたまではかる。

b) 試料約0.5 g以上をできるだけ均等に吸着試験用試験管に入れ,115±5 ℃の恒温乾燥器中で約3時間

加熱した後,密栓してデシケーター中で室温まで放冷する。

c) 試料を入れた吸着試験用試験管の質量を,1 mgのけたまではかる。

d) 25±5 ℃に設定した温度でトルエン蒸気吸着性能試験装置に規定の空気を通して,規定の濃度のトル

エン蒸気を混合した空気を作る。温度は設定温度に対し±1 ℃に調節する。

e) 吸着試験用試験管をトルエン蒸気吸着試験装置の規定位置に取り付け,コックEをJ方向に流れるよ

うに切り換える。吸着試験用試験管にトルエン蒸気混合空気を通してトルエンを吸着させる。このと

きに流量の変動があれば調節する。

f)

30分間以上経過後に吸着試験用試験管を取り出し,乾いた紙又は布で水分をふき取り,直ちに質量を

はかる。

g) 再び吸着試験用試験管をトルエン蒸気吸着試験装置の規定の位置に取り付け,トルエン蒸気混合空気

を15分間通じた後,吸着試験用試験管を取り出して乾いた紙又は布でよくふいて,直ちに質量をはか

る。

h) g) の操作を繰り返して吸着試験用試験管の増量が5 mg以内になったときに,試料の増量を求める。

7.8.2.6

計算

トルエン平衡吸着量は,式 (17) によって算出し,JIS Z 8401に従って,小数点以下1けたに丸める。

100

Δ

×

=MW

q

·········································································· (17)

ここに,

q: トルエン蒸気の平衡吸着量(質量分率 %)

ΔW: 吸着による増量 (g)

M: 試料の質量 (g)

7.9

メチレンブルー吸着性能

7.9.1

破過吸着試験

7.9.1.1

原理

18

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料をカラムに充てんした後,メチレンブルー溶液を流量30 mL/minで通し通過液の吸光度を測定し,

残留メチレンブルー濃度から破過曲線を作成する。その破過曲線の10 %破過点での通液量を求めメチレン

ブルー破過時間とする。

7.9.1.2

試薬

試薬は,次による。

a) りん酸二水素カリウム (1/15 mol/L) JIS K 9007に規定するりん酸二水素カリウム9.08 gを水に溶か

して1 000 mLとする。

b) りん酸水素二ナトリウム (1/15 mol/L) JIS K 9019に規定するりん酸水素二ナトリウム12水23.88 g

を水に溶かして1 000 mLとする。

c) りん酸塩緩衝液 (pH7) りん酸二水素カリウム溶液 (1/15 mol/L) と,りん酸水素二ナトリウム溶液

(1/15 mol/L)とを体積比で4 : 6の割合に混合する。

d) メチレンブルー溶液 JIS K 8897に規定するメチレンブルー 0.24 g(乾燥質量換算)を,全量フラス

コ1 000 mLにはかり取り,りん酸塩緩衝液 (pH 7) を加えて溶かした後,りん酸塩緩衝液 (pH 7) を

標線まで加える。

メチレンブルーは乾燥すると性状が変化するので,あらかじめその1 gを,105±5 ℃に保った恒温

乾燥器中で4時間加熱した後,デシケーター(乾燥剤シリカゲル)中で放冷し,乾燥減量(%)を求

め,この値を用いて式(18)から未乾燥メチレンブルーの量を乾燥質量に換算する。

100

)

100

(

'

×

−

=

W

S

S

··································································· (18)

ここに,

S': 未乾燥メチレンブルーの採取量 (g)

S: メチレンブルーの質量(乾燥質量換算)(g)

W: 乾燥減量(質量分率%)

7.9.1.3

装置及び器具

装置及び器具は,次による。

a) 恒温乾燥器 7.5.2 d) に規定するもの。

b) 光度計 光電分光光度計。

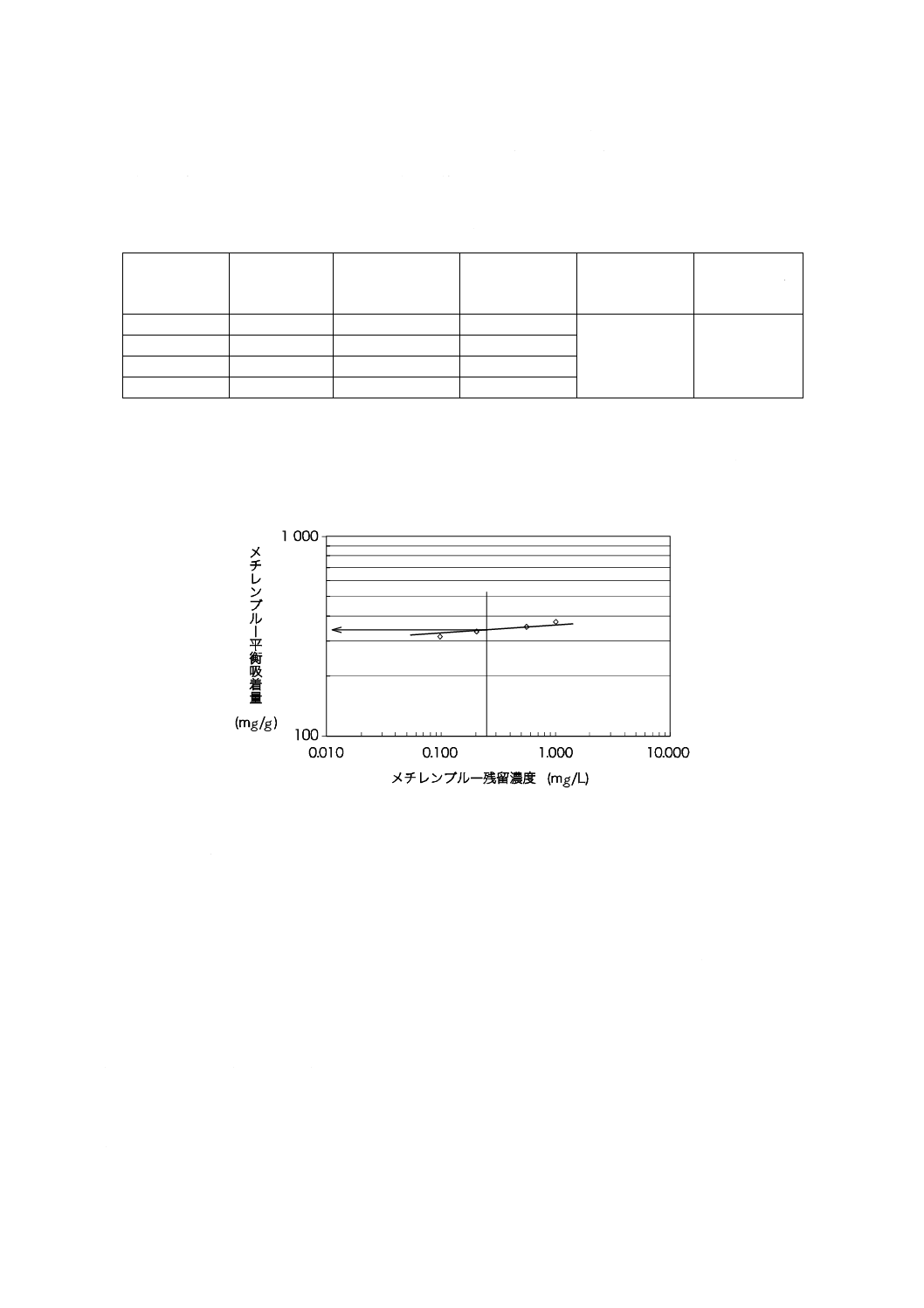

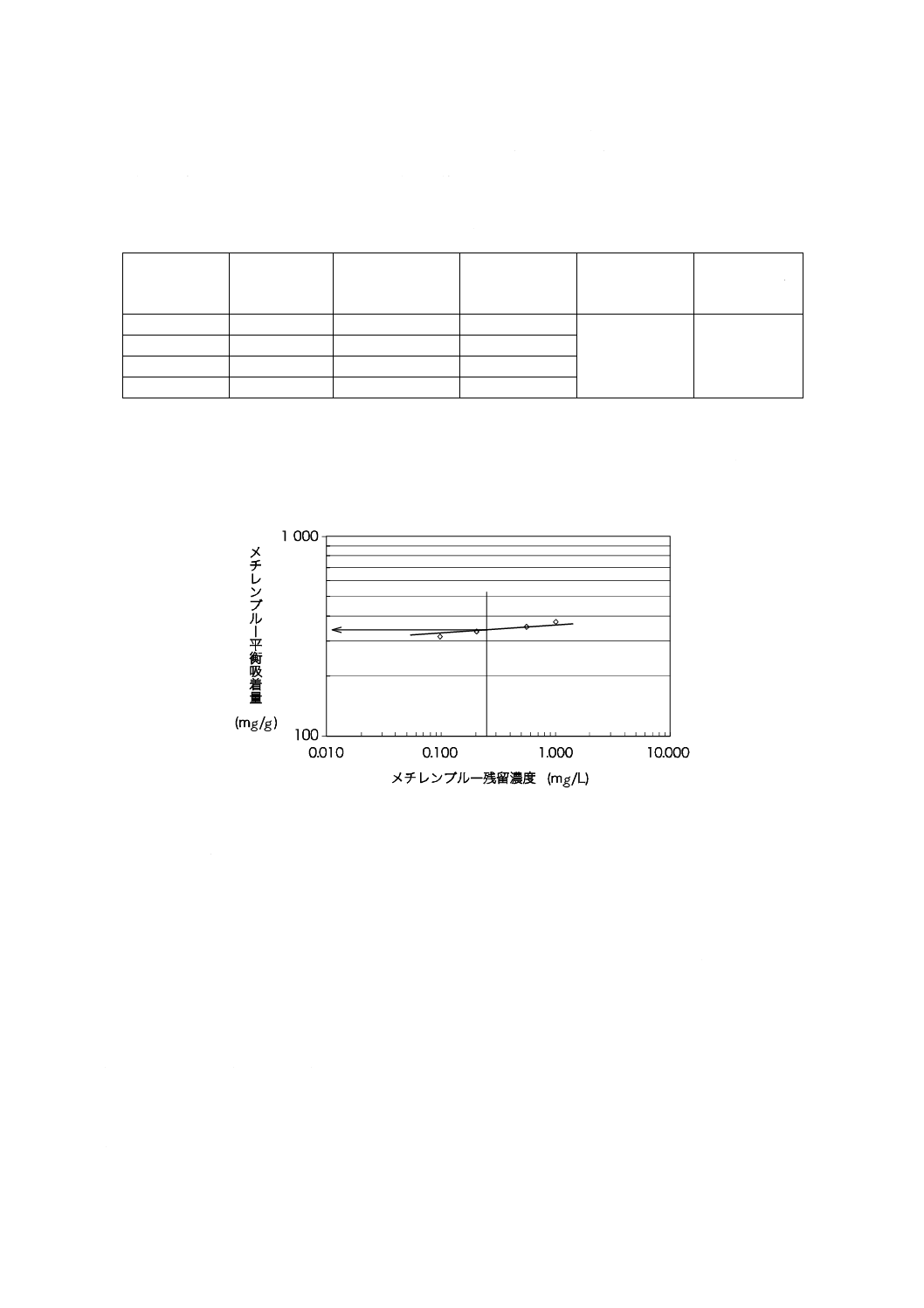

c) 破過吸着試験用カラム 図7に例を示す。

[内径20 mm,高さ(胴部)100〜150 mmで,ガラスフィルター付]

d) 定量ポンプ 流量20〜100 mL/minに調節可能なもの。

e) メチレンブルー破過吸着試験装置 図8に例を示す。

試験条件は,次による。

1) 測定温度 25±5 ℃

2) メチレンブルー濃度 0.24 g/L

3) 流速 30 mL/min

4) 充てん密度 0.100±0.050 g/mL

5) 充てん層の高さ 45±5 mm

6) 試料の質量 1.5±0.05 g

19

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−破過吸着試験用カラムの例

A:

B:

C:

D:

E:

メチレンブルー溶液貯留瓶

定量ポンプ

流量調節用コック

メチレンブルー溶液流量計

破過吸着試験用カラム

図8−メチレンブルー破過吸着試験装置の例

7.9.1.4

操作

操作は,次による。

a) 試料を115±5 ℃の恒温乾燥器中で約3時間加熱した後,密栓してデシケーター中で室温まで放冷す

る。

b) a) の試料を,質量が1.5±0.05 gになるよう1 mgのけたまで正確にはかり取り,層高40±5 mmで充

てんする。はかり取った試料は,JIS K 0557に規定するA2以上の水でスラリー状にした後,十分に

脱気する。アスピレーターを用い吸引しながら破過吸着試験用カラムに充てんする。

充てんするとき,層内に気泡が入ってはならない。

c) 試料を充てんした破過吸着試験用カラムをメチレンブルー破過吸着試験装置に取り付けて,流量30

mL/minになるようにメチレンブルー溶液を通液させる。

定量ポンプは,あらかじめ30 mL/minに流量調節しておくとよい。

20

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) あらかじめ定めた間隔で,通過液を採取する。

メチレンブルー平衡吸着量の試験結果から破過時間を推測し,その近傍で細かく採取することを推

奨する。

e) 通過液を光路長10 mmの吸収セルに取り,光度計を用いてりん酸塩緩衝液 (pH 7) を対照として波長

665 nmの吸光度を測定する。

7.9.1.5

検量線の作成

検量線の作成は,次による。

a) メチレンブルー溶液10 mLを全量ピペットでフラスコ100 mLに取り,りん酸塩緩衝液 (pH 7) を標線

まで加える。この溶液から5 mL,10 mL,25 mL及び50 mLをそれぞれ全量フラスコ500 mLに取り,

りん酸塩緩衝液 (pH 7) を標線まで加える。

b) これらの溶液について,メチレンブルー溶液の濃度 (0.24〜2.40 mg/L) と波長665 nmにおける吸光度

との関係線を作成し,これからメチレンブルー濃度を求める。

7.9.1.6

メチレンブルー破過曲線の作成

7.9.1.5で求めたメチレンブルー残留溶液の濃度を縦軸に,そのときの通液時間を横軸にプロットし,破

過曲線を作成する。

7.9.1.7

破過時間

7.9.1.6で求めた破過曲線から,破過吸着試験用カラムを通過後のメチレンブルー残留濃度が,破過吸着

試験用カラムに通液するメチレンブルー溶液濃度の10 % (24 mg/L) に達した時間をメチレンブルー破過

時間とする。

7.9.2

平衡吸着量

7.9.2.1

原理

メチレンブルー濃度が既知の溶液に試料を加え,平衡吸着に達するまでメチレンブルーを試料に吸着さ

せた後ろ過し,ろ液の吸光度を測定する。残留濃度からメチレンブルー吸着量を求める。この試験結果か

ら吸着等温線を作成し,その吸着等温線からメチレンブルーの残留濃度0.24 mg/Lのときの平衡吸着量を

求めてメチレンブルー吸着量とする。測定方法は,JIS K 1474による。

7.9.2.2

試薬

試薬は,次による。

a) メチレンブルー溶液 JIS K 8897に規定するメチレンブルーを1.2 g(乾燥質量換算)とするほかは,

7.9.1.2による。

7.9.2.3

装置及び器具

装置及び器具は,次による。

a) 恒温乾燥器 7.5.2 d) に規定するもの。

b) 振とう機 振幅が,水平方向に40〜50 mm,1分間に200〜300回往復できるもの。

c) 光度計 光電分光光度計。

d) ろ紙 JIS P 3801に規定する5種Cで,直径20 mmのもの。

e) 目皿付き漏斗 目皿の直径15 mmのもの。

7.9.2.4

操作

操作は,次による。

a) 試料は,繊維の長さ3 mm以下に裁断したものを,115±5 ℃の恒温乾燥器中で約3時間以上加熱した

後,デシケーター中で放冷したものを用いる。

21

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料の規定量を1 mgのけたまではかり取り,共通すり合わせ三角フラスコ100 mLに移し入れ,メチ

レンブルー溶液25 mLを加える。試料をはかり取るときは,試料0.1〜0.3 gに予想されるメチレンブ

ルー吸着性能に応じて質量間隔が0.02 gを超えないように3段階以上に分けてはかる。

c) 室温で,振とう機を用いて,30分間振とうする。

d) メチレンブルー溶液10 mLを全量ピペットでフラスコ500 mLに取り,りん酸塩緩衝液 (pH 7) を標線

まで加える。さらに,その5 mLを別の全量フラスコ500 mLに取り,りん酸塩緩衝液 (pH 7) を標線

まで加える。

注記 このときのメチレンブルー溶液の濃度は,0.24 mg/Lである。

e) d) のメチレンブルー溶液20 mLを吸引ろ過したろ紙を用いて目皿付き漏斗で試料に接触させた溶液

を吸引ろ過する。

f)

ろ液の一部を光路長10 mmの吸収セルに取り,光度計を用いてりん酸塩緩衝液 (pH 7) を対照として

波長665 nmの吸光度を測定する。

7.9.2.5

検量線の作成

検量線の作成は,次による。

a) メチレンブルー溶液10 mLを全量ピペットでフラスコ100 mLに取り,りん酸塩緩衝液 (pH 7) を標線

まで加える。この溶液から5 mL,10 mL,25 mL及び50 mLをそれぞれ全量フラスコ500 mLに取り,

りん酸塩緩衝液 (pH 7) を標線まで加える。

b) これらの液について,メチレンブルー溶液の濃度 (0.24〜2.40 mg/L) と波長665 nmにおける吸光度と

の関係線を作成し,これらからメチレンブルー残留濃度を求める。

7.9.2.6

計算

メチレンブルー吸着量 (mg/g) は,7.9.2.5で求めたメチレンブルー残留濃度を用い,式 (19) によって算

出する。

S

C

Q

000

1

25

)

200

1(

×

−

=

······························································· (19)

ここに,

Q: メチレンブルー吸着量 (mg/g)

C: メチレンブルー残留濃度 (mg/L)

S: 試料の質量 (g)

1 200: メチレンブルー溶液濃度 (mg/L)

000

1

25: 換算係数

7.9.2.7

メチレンブルー溶液における吸着等温線の作成

7.9.2.5で求めたメチレンブルー溶液の残留濃度を横軸に,7.9.2.6の計算方法によって求めたメチレンブ

ルー吸着量を縦軸に両対数グラフにプロットし,吸着等温線を作成する。

7.9.2.8

メチレンブルー吸着性能の算出

7.9.2.7で求めた吸着等温線から,メチレンブルー平衡吸着量として,メチレンブルーの残留濃度が0.24

mg/Lのときの試料のメチレンブルー平衡吸着量 (mg/g) を算出する。

メチレンブルー吸着性能を式 (20) によって算出する。吸着性能は10 mL/g刻みで表す。

000

1

200

1

×

=Q

M

······································································ (20)

ここに,

M: メチレンブルー吸着性能 (mL/g)

22

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Q: メチレンブルー吸着量 (mg/g)

1 200: メチレンブルー溶液濃度 (mg/L)

吸着試験データの例を表1に,また,吸着等温線の例を図9に示す。

表1−吸着試験データ整理の例

試料

添加量

g/25 mL

吸光度

665 nm

メチレンブルー

残留濃度C

mg/L

単位質量当たりの

吸着量

mg/g

0.24 mg/L時

平衡吸着量Q

mg/g

メチレンブルー

吸着性能M

mL/g

0.080

0.269

1.009

375

337

280

0.085

0.150

0.563

352

0.090

0.054

0.203

333

0.095

0.026

0.098

315

注記 図9から,メチレンブルー平衡吸着量Qは337 (mg/g) であるので,メチレンブルー吸着性能M

は,337/1.2=281≒280 mL/gとなる。この値280 mL/gとは,試料1 gが規定の濃度 (1 200 mg/L)

のメチレンブルー溶液を規定の残留濃度にできる量を表し,吸着性能の一つの目安である。

図9−メチレンブルー吸着性能における吸着等温線の例

7.10 よう素吸着性能

7.10.1 平衡吸着量

よう素濃度が既知の溶液に試料を加えて平衡吸着に達するまで接触させた後,上澄みを分離し,指示薬

としてでんぷん溶液を加え,残留するよう素の濃度をチオ硫酸ナトリウム溶液を用い滴定して求め,平衡

吸着等温線を作成する。この平衡吸着等温線からよう素の残留濃度2.5 g/Lのときの吸着量を求めて,よう

素の平衡吸着量とする。

7.10.2 試薬

試薬は,次による。

a) でんぷん溶液 (1 g/100 mL) JIS K 8659に規定するでんぷん(溶性)1 gに水約10 mLを加えてかき

混ぜ,熱水90 mLの中にかき混ぜながら加えて約1分間煮沸した後,放冷してその上澄みを用いる。

このでんぷん溶液は,使用の都度,調製するとよい。

b) 0.1 mol/Lチオ硫酸ナトリウム溶液 JIS K 8637に規定するチオ硫酸ナトリウム五水和物25 g及びJIS

23

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K 8625に規定する炭酸ナトリウム0.2 gを水約1 Lに溶かし,栓をして2日間放置した後,標定する。

なお,標定は,次による。

標定 JIS K 8005に規定するよう素酸カリウムを130±5 ℃の恒温乾燥器中で約2時間乾燥し,デシケ

ーター中で30〜60分間放冷する。その1.0〜1.5 gを1 mgのけたまではかり取り,水に溶かして全量

フラスコ250 mLに移し入れ,水を標線まで加える。この中から20 mLを共栓付三角フラスコ300 mL

に取り,JIS K 8913に規定するよう化カリウム2 g及びJIS K 8951に規定する硫酸 (3 mol/L) 5 mLを

加え,直ちに栓をして静かに振り混ぜて暗所に5分間放置した後,水100 mLを加えて遊離したよう

素をこの溶液で滴定し,よう素の黄色が薄くなったときに指示薬としてでんぷん溶液 (1 g/100 mL) 1

mLを加え,更に滴定を続けてよう素でんぷんの青色が消えたときを終点とする。別に空試験を行っ

て補正する。

ファクターは,式 (21) によって算出する。

567

003

.0

)

(

250

20

100

×

−

×

×

=

d

c

b

a

f

······························································· (21)

ここに,

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

a: よう素酸カリウムのはかり取り量 (g)

b: よう素酸カリウムの純度(質量分率%)

c: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量

(mL)

d: 空試験に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量

(mL)

0.003 567: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLのよう素酸カリ

ウム相当量 (g)

c) 0.05 mol/Lよう素溶液 JIS K 8913に規定するよう化カリウム25 gを水約30 mLに溶かし,JIS K 8920

に規定するよう素13 gを加えて溶かし,水を加えて約1 Lとした後,標定する。この溶液は,約10 ℃

の暗所に保存し,使用の都度,標定する。

なお,標定は,次による。

標定 よう素溶液20 mLを取り,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,よう素の黄色が薄くな

ったときに指示薬としてでんぷん溶液 (1 g/100 mL) 1 mLを加え,更に滴定を続け,よう素でんぷんの

青色が消えたときを終点とする。

0.1 mol/Lチオ硫酸ナトリウム溶液に対応するよう素溶液のファクターは,式 (22) によって算出する。

20

'

f

K

f

×

=

·············································································· (22)

ここに,

K: 滴定に要した0.1 mol/L チオ硫酸ナトリウム溶液の量 (mL)

f : 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

f ': 0.1 mol/Lチオ硫酸ナトリウム溶液に対応する 0.05 mol/L

よう素溶液のファクター

7.10.3 装置及び器具

装置及び器具は,次のとおりとする。

a) 恒温乾燥器 115±5 ℃及び130±5 ℃に調節できるもの。

b) デシケーター 7.5.2 b) に規定するもの。

c) はかり 7.5.2 c) に規定するもの。

d) 振とう器 振幅が,水平方向に40〜50 mm,1分間に200〜300回往復できるもの。

24

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 遠心分離機 50 mLの遠沈管を1分間に2 000〜4 000回転に調節できるもの。

7.10.4 操作

操作は,次による。

a) 試料は,繊維長3 mm以下に裁断したものを,115±5 ℃の恒温乾燥器中で約3時間以上加熱した後,

デシケーター中で放冷したものを用いる。

b) 褐色共栓付三角フラスコ100 mLを3個以上用意し,それぞれに0.05 mol/Lよう素溶液を入れる。

c) 各三角フラスコに,吸着後のよう素残留濃度範囲が2.5 g/Lのよう素残留濃度を含むように,1 mgの

けたまで段階的にはかり取った試料を加える。この場合,試料が十分に液中に浸り,分散しているこ

とを確認する。試料をはかり取るときは,例えば,各試験溶液50 mLに試料を0.1 g,0.2 g,0.3 g,0.4

g,0.5 gなどと加える。よう素残留濃度範囲に2.5 g/Lのよう素残留濃度を含む吸着等温線が得られな

かった場合は,試料量を増減して再度試験する。

d) 室温で振とう機を用いて15分間振とうした後,遠沈管50 mLに移し入れ,遠心分離機を用いて試料

を沈降させる。

e) 遠沈管中の上澄み10 mLを取り,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,よう素の黄色が薄くな

ったとき指示薬としてでんぷん溶液 (1 g/100 mL) 1 mLを加え,更に滴定を続けてよう素でんぷんの青

色が消えたときを終点とする。

7.10.5 計算

よう素残留濃度は,式 (23) によって算出する。

10

000

1

69

.

12

×

×

×

=

f

K

C

····························································· (23)

ここに,

C: よう素残留濃度 (mg/L)

K: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量 (mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

12.69: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLのよう素相当量

(mg)

よう素吸着量は,式(24)によって算出し,10 mg/g刻みで表す。

(

)

M

f

K

f

I

5

69

.

12

'

10

×

×

×

−

×

=

······················································ (24)

ここに,

I: よう素吸着量 (mg/g)

f ': 0.1 mol/Lチオ硫酸ナトリウム溶液に対応するよう素溶液の

ファクター

M: 試料の質量 (g)

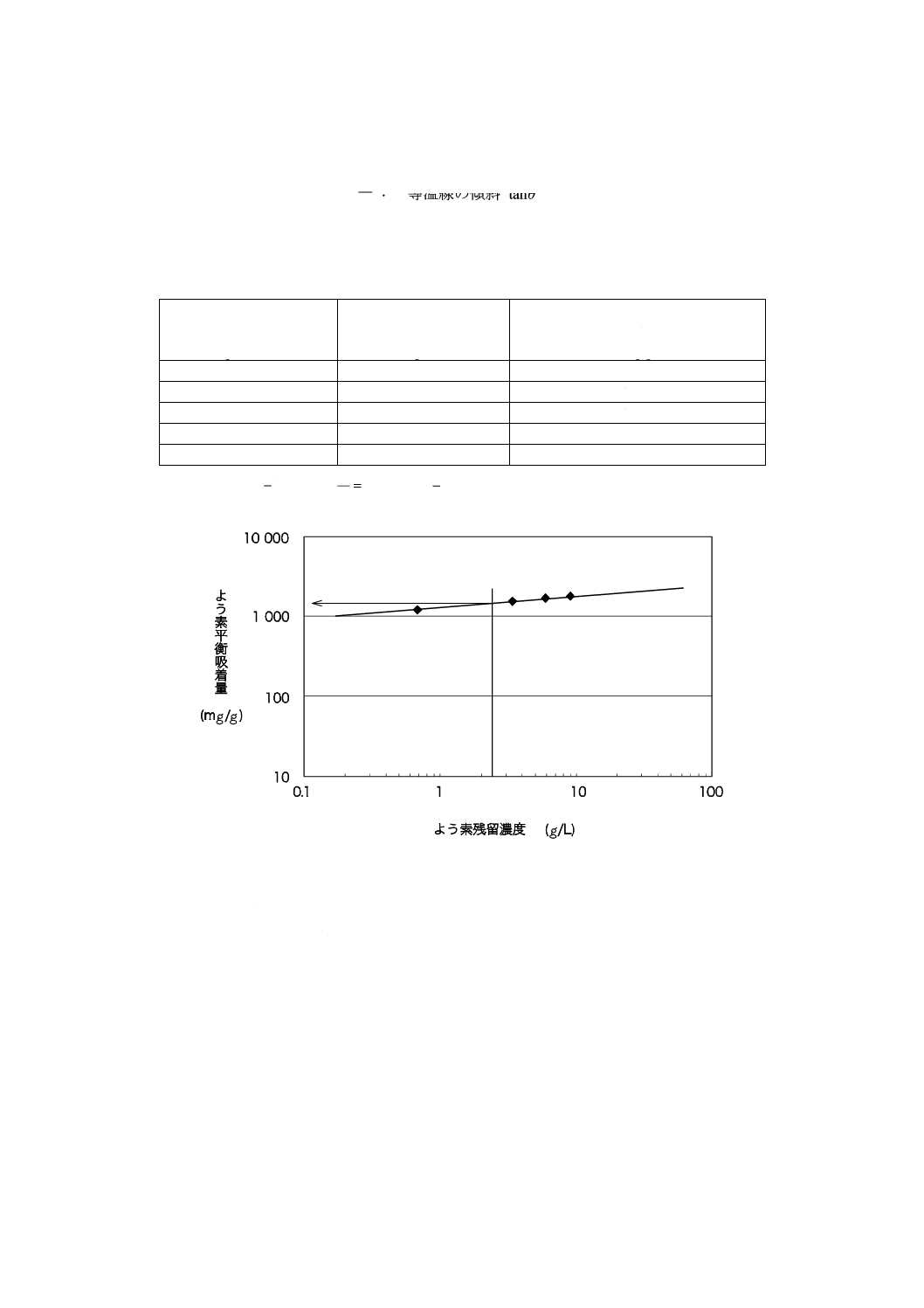

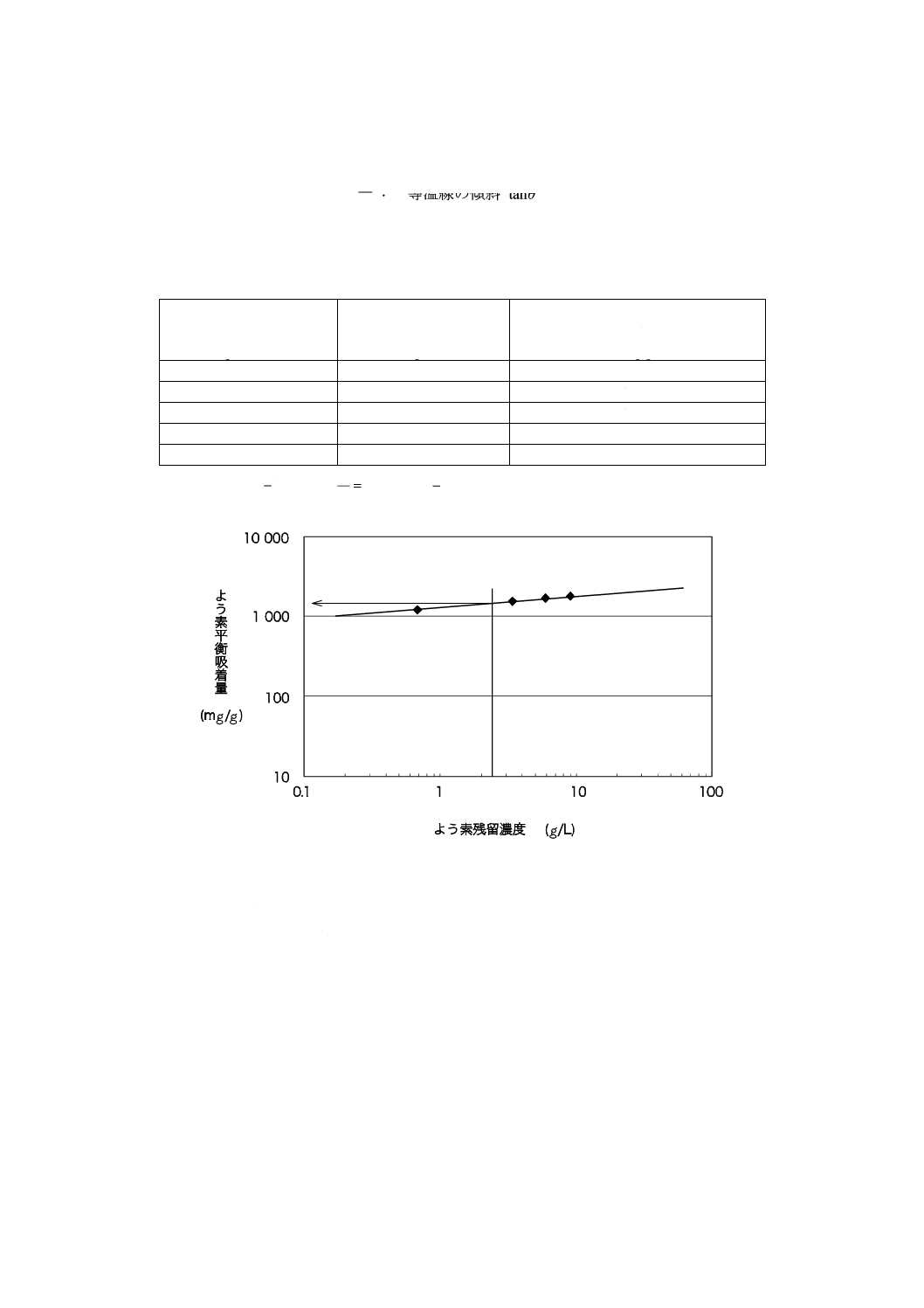

7.10.6 吸着等温線の作成

7.10.5で求めたよう素残留濃度とよう素吸着量との関係を,次のフロインドリッヒの対数式[式 (25) 及

び式 (26)]によって,両対数グラフの横軸によう素残留濃度,縦軸によう素吸着量をプロットし吸着等温

線を作成する。

β

1

kC

I=

················································································· (25)

C

k

I

log

1

log

log

β

+

=

································································ (26)

ここに,

I : よう素吸着量 (mg/g)

C : 平衡時の溶液中のよう素残留濃度 (g/L)

25

K 1477:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k,β: 試料及び吸着系によって定まる定数

k : C=1 (g/L) における吸着等温線の切片 (mg/g)

β

1: 等温線の傾斜 tanθ

吸着試験データの例を表2に,また,吸着等温線の例を図10に示す。

表2−吸着試験データの例

試料の質量

M

g/50 mL

よう素残留濃度

C

g/L

試料単位質量当たりのよう素吸着量

I

mg/g

0.000

12.69

−

0.100

9.14

1 780

0.200

5.96

1 680

0.300

3.43

1 540

0.500

0.68

1 200

このとき

270

1

=

k

15

.0

1=

β

15

.0

270

1

C

I

×

=

図10−よう素吸着性能における吸着等温線の例

7.10.7 よう素平衡吸着量の求め方

7.10.6で求めた平衡吸着等温線から,よう素の残留濃度が,2.5 g/Lのときの吸着量 (mg/g) を求めてよ

う素平衡吸着量とする。