K 1474:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験項目························································································································· 3

5 試料採取方法 ··················································································································· 3

6 一般事項························································································································· 3

7 試験方法························································································································· 3

7.1 吸着性能 ······················································································································ 3

7.2 カラメル脱色性能 ········································································································· 13

7.3 粒度 ··························································································································· 14

7.4 粒度分布 ····················································································································· 15

7.5 有効径,均等係数及び平均粒径 ······················································································· 16

7.6 硬さ ··························································································································· 18

7.7 発火点 ························································································································ 19

7.8 充塡密度 ····················································································································· 22

7.9 乾燥減量 ····················································································································· 26

7.10 強熱残分 ···················································································································· 26

7.11 pH ···························································································································· 27

7.12 塩化物 ······················································································································· 27

7.13 鉄 ····························································································································· 33

7.14 亜鉛 ·························································································································· 36

7.15 カドミウム ················································································································· 40

7.16 鉛 ····························································································································· 43

7.17 ひ素 ·························································································································· 46

8 試験報告書 ····················································································································· 49

K 1474:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本無機薬品協会

(JICIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 1474:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 1474:2014

活性炭試験方法

Test methods for activated carbon

1

適用範囲

この規格は,工業用の活性炭の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 3100 銅及び銅合金の板並びに条

JIS H 5120 銅及び銅合金鋳物

JIS K 0050 化学分析方法通則

JIS K 0102 工場排水試験方法

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0127 イオンクロマトグラフィー通則

JIS K 0133 高周波プラズマ質量分析通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 0557 用水・排水の試験に用いる水

JIS K 0970 ピストン式ピペット

JIS K 1105 アルゴン

JIS K 8005 容量分析用標準物質

JIS K 8012 亜鉛(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8201 塩化ヒドロキシルアンモニウム(試薬)

JIS K 8202 塩化1,10-フェナントロリニウム一水和物(試薬)

JIS K 8247 過マンガン酸カリウム(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8356 酢酸亜鉛二水和物(試薬)

JIS K 8359 酢酸アンモニウム(試薬)

2

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8383 スクロース(試薬)

JIS K 8517 二クロム酸カリウム(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8548 硝酸カリウム(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8637 チオ硫酸ナトリウム五水和物(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8789 1,10-フェナントロリン一水和物(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8920 よう素(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8979 硫酸アンモニウム鉄(II)六水和物(試薬)

JIS K 9007 りん酸二水素カリウム(試薬)

JIS K 9019 りん酸水素二ナトリウム・12水(試薬)

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS P 3801 ろ紙(化学分析用)

JIS R 1301 化学分析用磁器るつぼ

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8802 pH測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 0211によるほか,次による。

3.1

粒状試料

粒度表示が150 μm以上の試料のことをいう。

3.2

粉末試料

粒度表示が150 μm未満の試料のことをいう。

注記 試料によっては,粒度表示が180〜75 μmのように150 μmをまたぐことがある。この試料の試

験方法については,受渡当事者間の協定とする。

3

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

試験項目

試験項目は,次による。

なお,使用目的に応じて,試験項目は,この中から受渡当事者間で取り決めることができる。

a) 吸着性能

1) 液相吸着における吸着等温線の求め方

2) 気相吸着における吸着性能の求め方

b) カラメル脱色性能

c) 粒度

d) 粒度分布

e) 有効径,均等係数及び平均粒径

f)

硬さ

g) 発火点

h) 充塡密度

i)

乾燥減量

j)

強熱残分

k) pH

l)

塩化物

m) 鉄

n) 亜鉛

o) カドミウム

p) 鉛

q) ひ素

5

試料採取方法

試料の採取は,JIS M 8100及びJIS M 8811によって,全体を代表するように採取する。

6

一般事項

試験の一般事項は,JIS K 0050,JIS K 0115,JIS K 0121及びJIS K 0127による。

7

試験方法

7.1

吸着性能

7.1.1

要旨

活性炭による吸着は,液相吸着及び気相吸着がある。液相吸着は,よう素及びメチレンブルーを被吸着

物質の代表として吸着等温線を作成し,特定濃度での吸着量によって評価する。気相吸着は,溶剤蒸気の

吸着量をはかることによって評価する。

7.1.2

液相吸着における吸着等温線

7.1.2.1

液相吸着における吸着等温線の求め方

液相吸着における吸着等温線の求め方は,次による。

a) 要旨 吸着等温線は,一定温度において平衡状態にある被吸着物質の濃度と吸着量との関係を示すも

ので,残留濃度をグラフの横軸に,活性炭単位質量当たりの吸着量を縦軸にプロットして図示する。

4

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料調製方法 粉末試料の場合は,そのままの状態で115±5 ℃に調節した恒温乾燥器中で3時間乾

燥した後,デシケーター[乾燥剤としてシリカゲルを使用(以下,特に記載のない場合には同じ。)]

中で放冷する。粒状試料の場合は,試料をJIS Z 8801-1に規定する網ふるい45 μm(ふるいの枠の寸

法:ふるい面から上の内径75 mm)を90 %以上通過するまで粉砕し,上記の方法で乾燥する。

注記 粒状試料を粉砕する場合は,粉砕器の摩耗などによる試料汚染に注意する。試料汚染が生じ

た場合,吸着性能試験などに影響を与えることがあり,汚染を確認する方法として強熱残分

分析,蛍光X線分析などによる試料の粉砕前後の変化がある。

c) 試験溶液 試験溶液は,吸着の対象となる溶液を使用する。吸着性能は,溶媒の種類,被吸着物質の

濃度,共存成分,温度,pH,接触時間などの諸因子によって影響されるので,試験目的に応じて条件

を一定にする必要がある。

d) 装置及び器具 装置及び器具は,活性炭吸着の操作条件に応じて,次のものから選定する。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 振とう機 振幅が水平方向に40〜50 mm,1分間に100〜250回往復できるもの。

3) 遠心分離機 容量50 mLの沈殿管を1分間に2 000〜4 000回転できるもの。

4) 分光光度計 JIS K 0115に規定するもの。

5) 容器 三角フラスコ又はビーカー

6) ろ紙 JIS P 3801に規定する5種Cのもので,直径110 mmのもの。

7) ろ過膜 孔径0.45 μmのもの。

8) 減圧ろ過装置 ろ過膜を保持して,減圧ろ過をすることができるもの。

9) 高速振動試料粉砕機 JIS Z 8801-1に規定する網ふるい45 μmを90 %以上通過するように試料を粉

砕でき,かつ,試料を入れる容器は,摩耗などによる試料汚染が生じにくいもの。

e) 操作 操作は,次のとおり行う。

1) 数個の容器に試験溶液をそれぞれ一定量入れ,これに試料を添加し,所定の温度を保ちながら吸着

平衡に達するまで,振とう機を用いて試料と試験溶液とを十分に接触させる。

試料の添加量は,対象とする被吸着物質の種類,濃度及び試験の目的によって決まるが,期待す

る試料の吸着効果を満足するのに必要な添加量を含む範囲で,3点以上(例えば,各試験溶液100 mL

に試料を0.1 g,0.2 g,0.3 g,0.5 g…などのように。)添加する。

2) ろ紙,ろ過膜(孔径0.45 μm),遠心分離機などを用いて,試料が漏れないように溶液と試料とを分

離する。

3) 分離した各溶液中の被吸着物質を定量し,各平衡濃度(残留濃度)を求める。定量方法は,被吸着

物質の特性に適合した方法を採用する。着色物質については,吸光度などで表示することもできる。

4) 試料を添加しない空試験について1)〜3) の操作を行う。

5) 両対数グラフ上に,被吸着物質の残留濃度を横軸に,試料単位質量当たりの被吸着物質吸着量を縦

軸にしてプロットし,吸着等温線を作成する。

6) 目的とする範囲の等温線が得られなかった場合は,試料量を増減して,再度試験する。また,試験

を行う際には,あらかじめ吸着時間を変えて吸着量が一定になる,すなわち,平衡に達するまでの

時間を知っておく必要がある。

7.1.2.2

よう素吸着性能

よう素吸着性能は,次による。

a) 要旨 試料によう素溶液を加え,室温(20〜30 ℃)で吸着させた後,上澄み液を分離し,指示薬とし

5

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てでんぷん溶液を加え,チオ硫酸ナトリウム溶液で滴定する。残留しているよう素濃度から試料単位

質量当たりの吸着量を求め,吸着等温線を作成し,その吸着等温線からよう素の残留濃度2.5 g/Lのと

きの試料単位質量当たりの吸着量を求めて,よう素吸着性能とする。

b) 試薬 試薬は,次のものを用いる。

1) 硫酸(1+5) JIS K 8951に規定する硫酸を用いて調製したもの。

2) でんぷん溶液(10 g/L) JIS K 8659に規定するでんぷん(溶性)1 gに水約10 mLを加えてかき混

ぜ,熱水90 mL中にかき混ぜながら加え,約1分間煮沸した後,冷却し,その上澄み液を用いる。

この溶液は,使用するたびごとに調製する。

3) 0.1 mol/Lチオ硫酸ナトリウム溶液 JIS K 8637に規定するチオ硫酸ナトリウム五水和物約25 g及

びJIS K 8625に規定する炭酸ナトリウム約0.2 gを水1 Lに溶かし,よく振り混ぜ,栓をして2日

間放置した後,次によって標定する。

標定 JIS K 8005に規定する容量分析用標準物質のよう素酸カリウムを130±10 ℃に調節した恒

温乾燥器中で2時間乾燥し,デシケーター中で30〜60分間放冷する。放冷後1〜1.5 gを1

mgの桁まではかりとり,水に溶かし全量フラスコ250 mLに移し入れ,水を標線まで加え

る。この中から20 mLを全量ピペットで共通すり合わせ三角フラスコ300 mLにとり,JIS

K 8913に規定するよう化カリウム2 g及び硫酸(1+5)5 mLを加え,直ちに栓をして静か

に振り混ぜ,暗所に5分間放置する。その後,水100 mLを加え,遊離したよう素をこの

溶液で滴定し,よう素の黄色が薄くなったとき指示薬としてでんぷん溶液(10 g/L)1 mL

を加え,更に滴定を続け,よう素でんぷんの青色が消えたときを終点とする。また,空試

験を行う。

ファクターは,次の式(1)によって求める。

567

.3

)

(

250

20

100×

−

×

×

=

d

c

b

a

f

······································································ (1)

ここに,

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

a: よう素酸カリウムの採取量(g)

b: よう素酸カリウムの純度(質量分率%)

c: 滴定に用いた0.1 mol/Lチオ硫酸ナトリウムの量(mL)

d: 空試験に用いた0.1 mol/Lチオ硫酸ナトリウムの量(mL)

3.567: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLのよう素酸カリウ

ム相当量(mg/mL)

4) 0.05 mol/Lよう素溶液 JIS K 8913に規定するよう化カリウム25.0 gを水約30 mLに溶かし,JIS K

8920に規定するよう素約13 gを加えて溶かし,水で約1 Lとし,標定する。この溶液は,温度約

10 ℃の暗所に保存し,使用する前に毎回,標定する。

標定 この溶液20 mLを全量ピペットでとり,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,よう

素の黄色が薄くなったとき指示薬としてでんぷん溶液(10 g/L)1 mLを加え,更に滴定を

続け,よう素でんぷんの青色が消えたときを終点とする。よう素溶液のファクターは,次

の式(2)によって求める。

20

'

f

K

f

×

=

··············································································· (2)

ここに,

f ': 0.05 mol/Lよう素溶液のファクター

K: 滴定に用いた0.1 mol/Lチオ硫酸ナトリウム溶液の量(mL)

6

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

20: 採取したよう素溶液の量(mL)

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃及び130±10 ℃の温度範囲に調節できるもの。

2) 振とう機 振幅が水平方向に40〜50 mm,1分間に100〜250回往復できるもの。

3) 遠心分離機 容量50 mLの沈殿管を1分間に2 000〜4 000回転できるもの。

4) ろ過膜 孔径0.45 μmのもの。

5) 減圧ろ過装置 ろ過膜を保持して,減圧ろ過をすることができるもの。

d) 操作 操作は,次のとおり行う。

1) 試料の規定量を1 mgの桁まではかりとり,褐色共通すり合わせ三角フラスコ100 mLに移し入れ,

0.05 mol/Lよう素溶液50 mLを全量ピペットで加える。試料添加量は,7.1.2.1 e) 1) によって,吸着

後の残留濃度範囲が2.5 g/Lを含むように適切にとる。

2) 室温(20〜30 ℃)で振とう機を用いて15分間振とうした後,沈殿管50 mLに移し入れ,遠心分離

機を用いて試料を沈殿させるか,又はろ過膜(孔径0.45 μm)を用いて,活性炭と溶液とを分離し

てもよい。

3) この中から上澄み液10 mLを全量ピペットでとり,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,よ

う素の黄色が薄くなったとき指示薬としてでんぷん溶液(10 g/L)1 mLを加え,更に滴定を続け,

よう素でんぷんの青色が消えたときを終点とする。

4) よう素残留濃度は,次の式(3)によって算出する。

10

1

69

.

12

×

×

×

=

f

K

IN

································································· (3)

ここに,

IN: よう素残留濃度(g/L)

K: 滴定に用いた0.1 mol/Lチオ硫酸ナトリウム溶液の量(mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

12.69: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLのよう素相当量

(mg/mL)

10: 採取した上澄み液の量(mL)

5) 試料単位質量当たりのよう素吸着量は,次の式(4)によって算出する。吸着量は10 mg/g刻みで表す。

S

f

K

f

AI

5

69

.

12

)

'

10

(

×

×

×

−

×

=

······················································· (4)

ここに,

AI: 試料単位質量当たりのよう素吸着量(mg/g)

S: 試料の質量(g)

fʼ: 0.05 mol/Lよう素溶液のファクター

K: 滴定に用いた0.1 mol/Lチオ硫酸ナトリウム溶液の量(mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

12.69: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLのよう素相当量

(mg/mL)

6) 4) 及び5) の計算から求めたよう素残留濃度及びよう素吸着量から,次の式(5)(フロインドリッヒ

式)を対数式に直した式(6)を用い,両対数グラフ上に,よう素残留濃度(C)を横軸に,試料単位

質量当たりのよう素吸着量を縦軸にしてプロットし,吸着等温線を作成する。

n

I

kC

A

1

=

················································································· (5)

7

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C

n

k

AI

log

1

log

)

log(

+

=

······························································· (6)

ここに,

AI: 試料単位質量当たりのよう素吸着量(mg/g)

C: 溶液中のよう素残留濃度(g/L)

k,n: 試料及び吸着系によって定まる定数

kは,C=1における直線の切片であり,この曲線の傾斜tan θが1/nである。

7) 6) で求めた吸着等温線から,よう素残留濃度2.5 g/Lの点の試料単位質量当たりのよう素吸着量を

求め,よう素吸着性能とする。

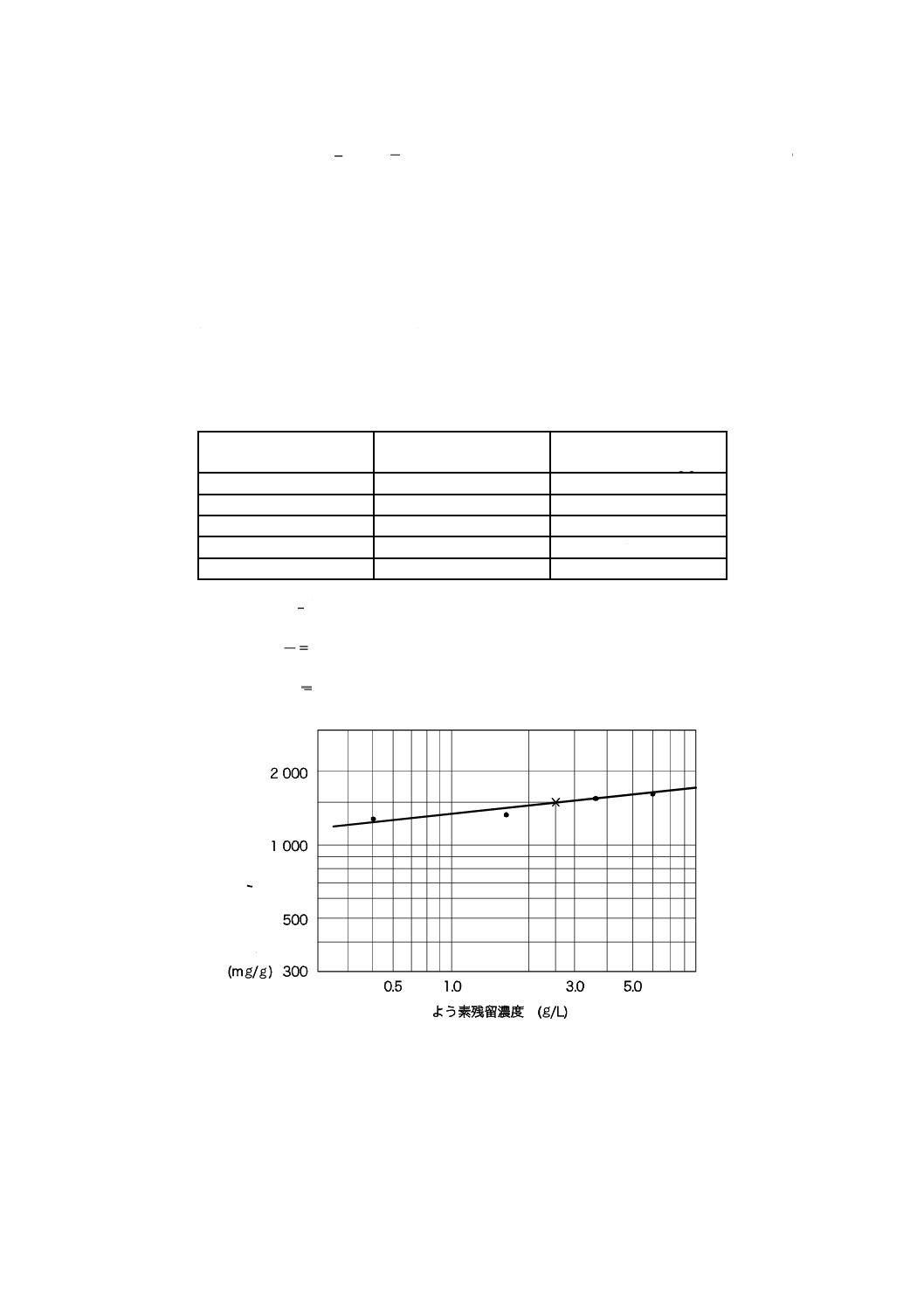

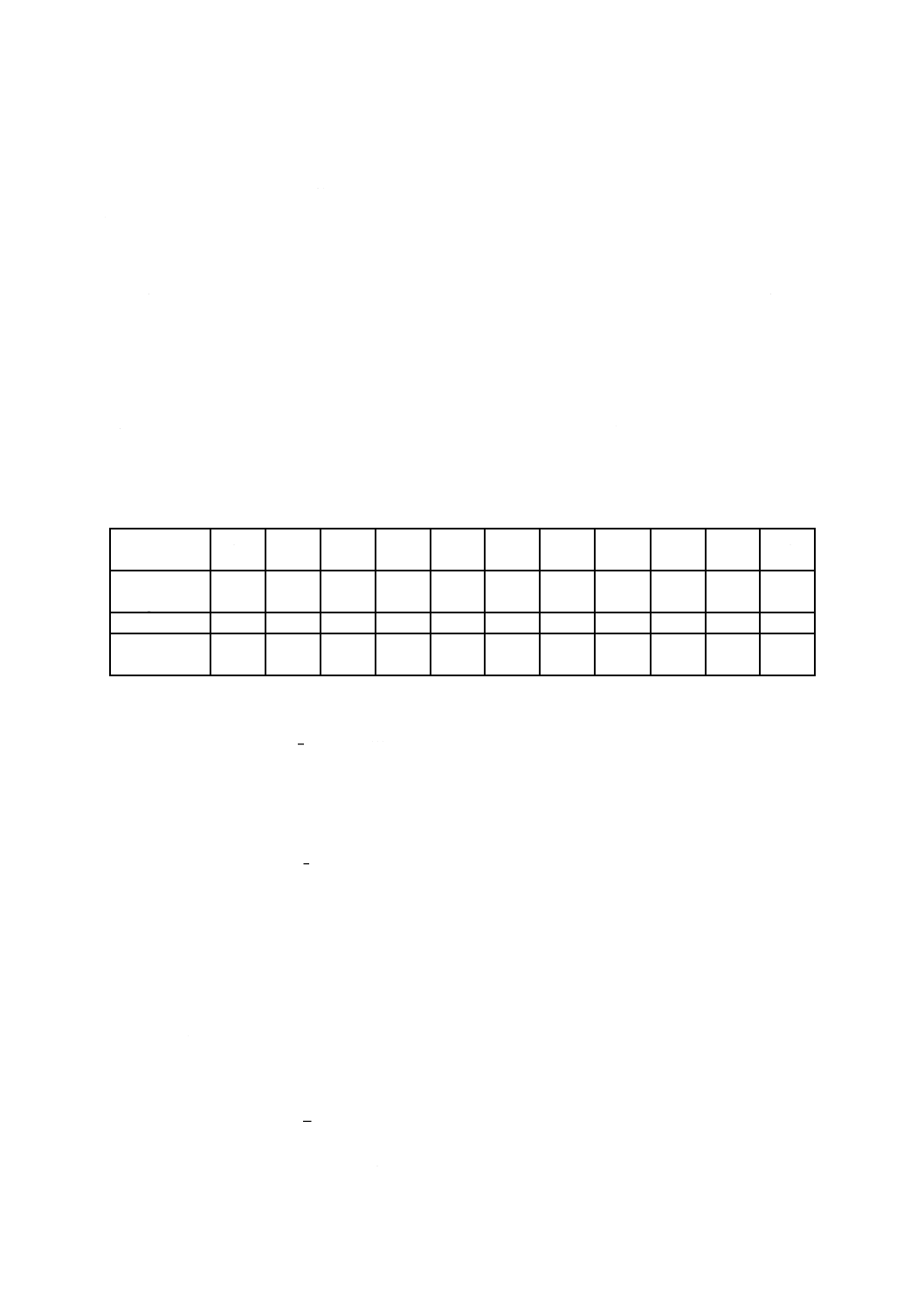

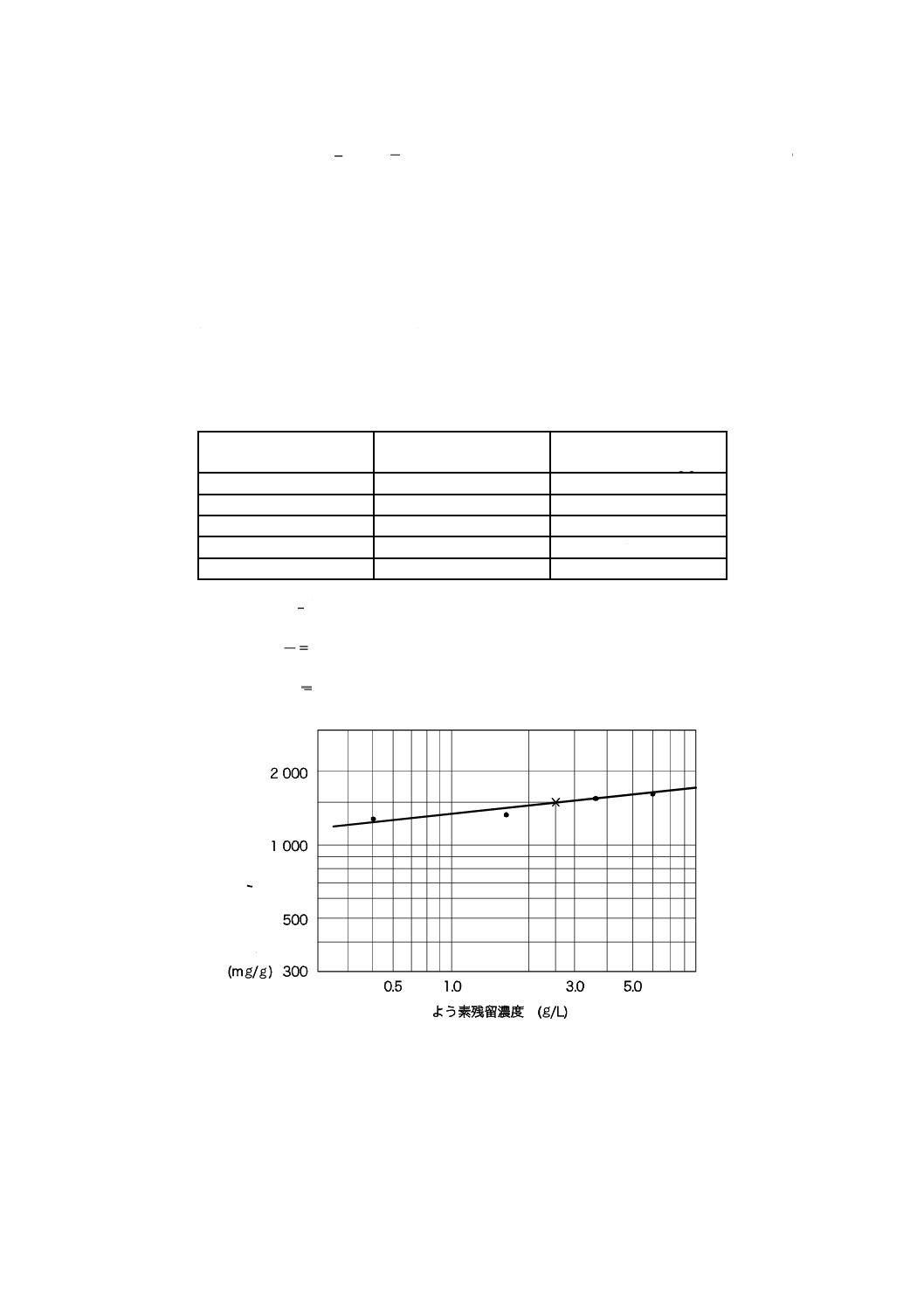

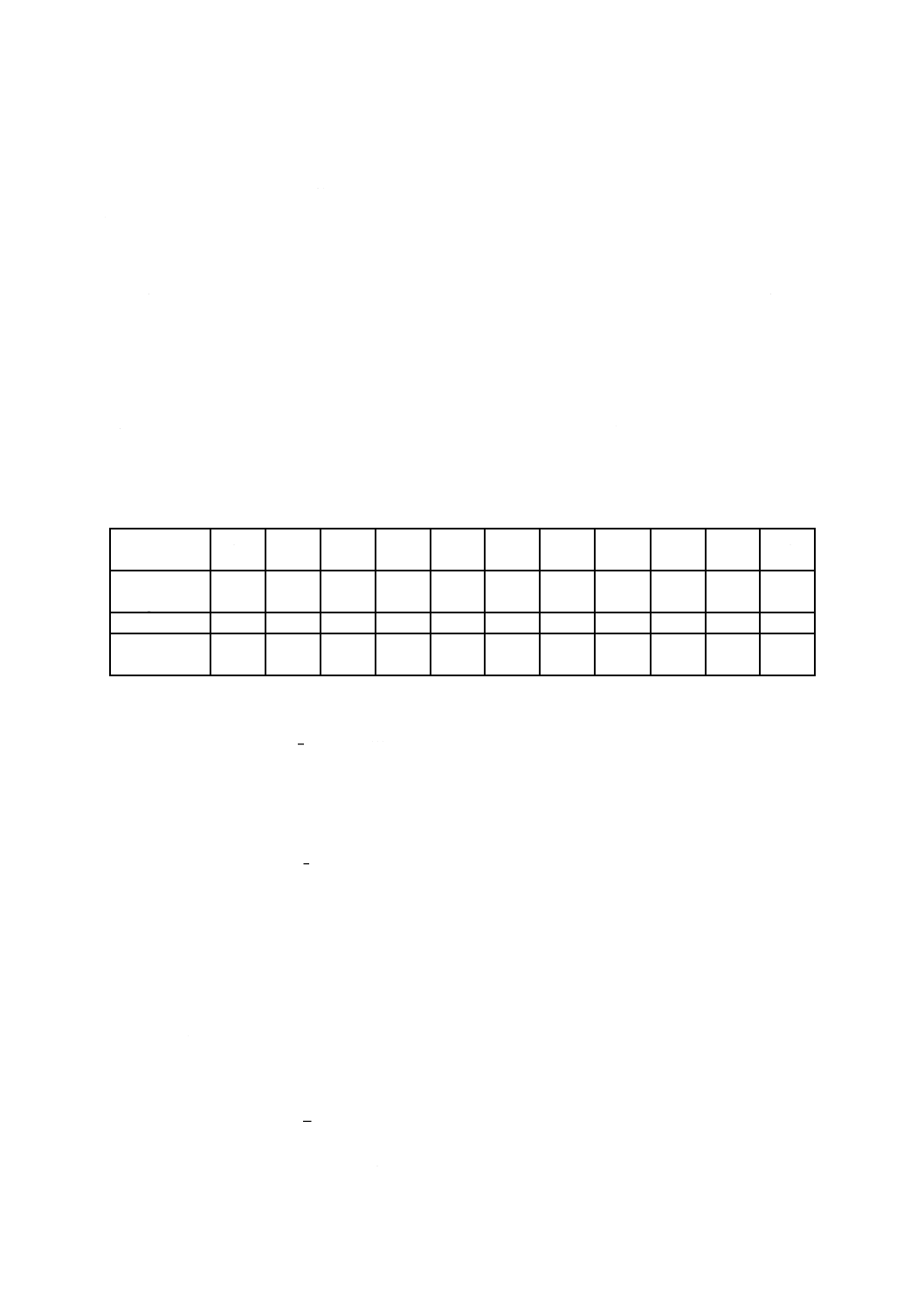

e) よう素吸着性能の求め方の例 吸着等温線作成手順及びよう素吸着性能の求め方の例を,表1及び図

1に示す。

表1−吸着性能データの例

試料添加量(g/50 mL)

よう素残留濃度(g/L)

試料単位質量当たりの

よう素吸着量(mg/g)

0

12.69

−

0.200

6.00

1 670

0.300

3.58

1 520

0.400

1.66

1 380

0.500

0.49

1 220

320

1

=

k

12

.0

1=

n

12

.0

320

1

C

AI

×

=

この試料のよう素吸着性能は1 470 mg/gである。

図1−よう素吸着性能における吸着等温線(室温)(例)

7.1.2.3

メチレンブルー吸着性能

メチレンブルー吸着性能は,次による。

試

料

単

位

質

量

当

た

り

の

よ

う

素

吸

着

量

8

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 要旨 試料にメチレンブルー溶液を加え,室温(20〜30 ℃)で吸着させた後ろ過し,ろ液の吸光度を

測定し,残留濃度から試料単位質量当たりの吸着量を求め吸着等温線を作成する。この吸着等温線か

らメチレンブルーの残留濃度0.24 mg/Lのときの試料単位質量当たりの吸着量を求めてメチレンブル

ー吸着性能を算出する。

b) 試薬 試薬は,次のものを用いる。

1) りん酸二水素カリウム(1/15 mol/L) JIS K 9007に規定するりん酸二水素カリウム9.08 gを水に

溶かして1 000 mLとする。

2) りん酸水素二ナトリウム(1/15 mol/L) JIS K 9019に規定するりん酸水素二ナトリウム・12水23.88

gを水に溶かして1 000 mLとする。

3) りん酸塩緩衝液(pH7) りん酸二水素カリウム溶液(1/15 mol/L)及びりん酸水素二ナトリウム溶

液(1/15 mol/L)を体積比で4:6の割合に混合する。

4) メチレンブルー溶液 JIS K 8897に規定するメチレンブルー1.2 g(乾燥質量換算)を全量フラスコ

1 000 mLにはかりとり,りん酸塩緩衝液(pH7)を標線まで加える。メチレンブルーは,乾燥する

と性状が変化するので,あらかじめその1 gを1 mgの桁まではかりとり,105±5 ℃に保った乾燥

器中で4時間乾燥し,デシケーター中で放冷し,乾燥減量を求める。この数値を用いて次の式(7)か

ら未乾燥メチレンブルーの採取量を算出する。

%

100

)

100

(

1

'

×

−

×

=

W

S

S

····························································· (7)

ここに,

S': 未乾燥メチレンブルーの採取量(g)

S: メチレンブルーの質量(乾燥質量換算)(g)

W: 乾燥減量(質量分率%)

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 105±5 ℃及び115±5 ℃の温度範囲に調節できるもの。

2) 振とう機 振幅が水平方向に40〜50 mm,1分間に100〜250回往復できるもの。

3) 分光光度計 JIS K 0115に規定するもの。

4) ろ紙 JIS P 3801に規定する5種Cのもの。

5) 目皿付漏斗 目皿の直径15 mmのもの。

d) 検量線の作成 検量線の作成は,次のとおり行う。

1) メチレンブルー溶液10 mLを全量ピペットで全量フラスコ500 mLにとり,りん酸塩緩衝液(pH7)

を標線まで加える。この溶液から5 mL,10 mL,25 mL及び50 mLを全量ピペットでそれぞれ全量

フラスコ500 mLにとり,りん酸塩緩衝液(pH7)を標線まで加える。

2) これらの液について,メチレンブルー溶液の濃度0.24〜2.4 mg/Lと波長665 nmにおける吸光度との

関係線を作成し,検量線とする。

e) 操作 操作は,次のとおり行う。

1) 試料の規定量を1 mgの桁まではかりとり,共通すり合わせ三角フラスコ100 mLに移し入れ,メチ

レンブルー溶液25 mLを全量ピペットで加える。試料添加量は,7.1.2.1 e) 1) によって,吸着後の残

留濃度範囲が0.24 mg/Lを含むように適切にとる。

2) 室温(20〜30 ℃)で振とう機を用いて,30分間振とうした後,直ちにろ紙を用いて,目皿付漏斗

によって吸引ろ過して,活性炭と溶液とを分離する。ろ過に用いるろ紙は,d) 1) によって,りん酸

塩緩衝液(pH7)で濃度0.24 mg/Lに希釈したメチレンブルー溶液20 mLを吸引ろ過して,メチレ

9

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンブルーをあらかじめ吸着させておき,ろ紙への吸着によってメチレンブルー濃度の低下が起きな

いようにしておく。

3) ろ液の一部を光路長10 mmの吸収セルにとり,分光光度計を用いてりん酸塩緩衝液(pH7)を対照

として波長665 nmの吸光度を測定し,検量線からメチレンブルー残留濃度を求める。

4) 3) で求めたメチレンブルー残留濃度を用いて,メチレンブルー吸着量を,次の式(8)によって算出す

る。

S

C

AM

000

1

25

)

200

1(

×

−

=

······························································· (8)

ここに,

AM: 試料単位質量当たりのメチレンブルー吸着量(mg/g)

S: 試料の質量(g)

1 200: メチレンブルー溶液濃度(mg/L)

C: メチレンブルー残留濃度(mg/L)

25: 添加したメチレンブルー溶液の量(mL)

1 000: 1 L=1 000 mLの換算係数

5) 3) で求めたメチレンブルー溶液の残留濃度を横軸に,4) によって求めた試料単位質量当たりのメ

チレンブルー吸着量を縦軸に両対数グラフにプロットし,吸着等温線を作成する。

6) 5) で求めた吸着等温線から,メチレンブルーの残留濃度が0.24 mg/Lのときの試料のメチレンブル

ー吸着量を求める。

次の式(9)から,メチレンブルー溶液の吸着量に換算し,メチレンブルー吸着性能とする。吸着性

能は,10 mL/g刻みで表す。

2.1

Q

M=

·················································································· (9)

ここに,

M: メチレンブルー吸着性能(mL/g)

Q: 残留濃度0.24 mg/Lのときのメチレンブルー吸着量(mg/g)

1.2: メチレンブルー溶液濃度(g/L)

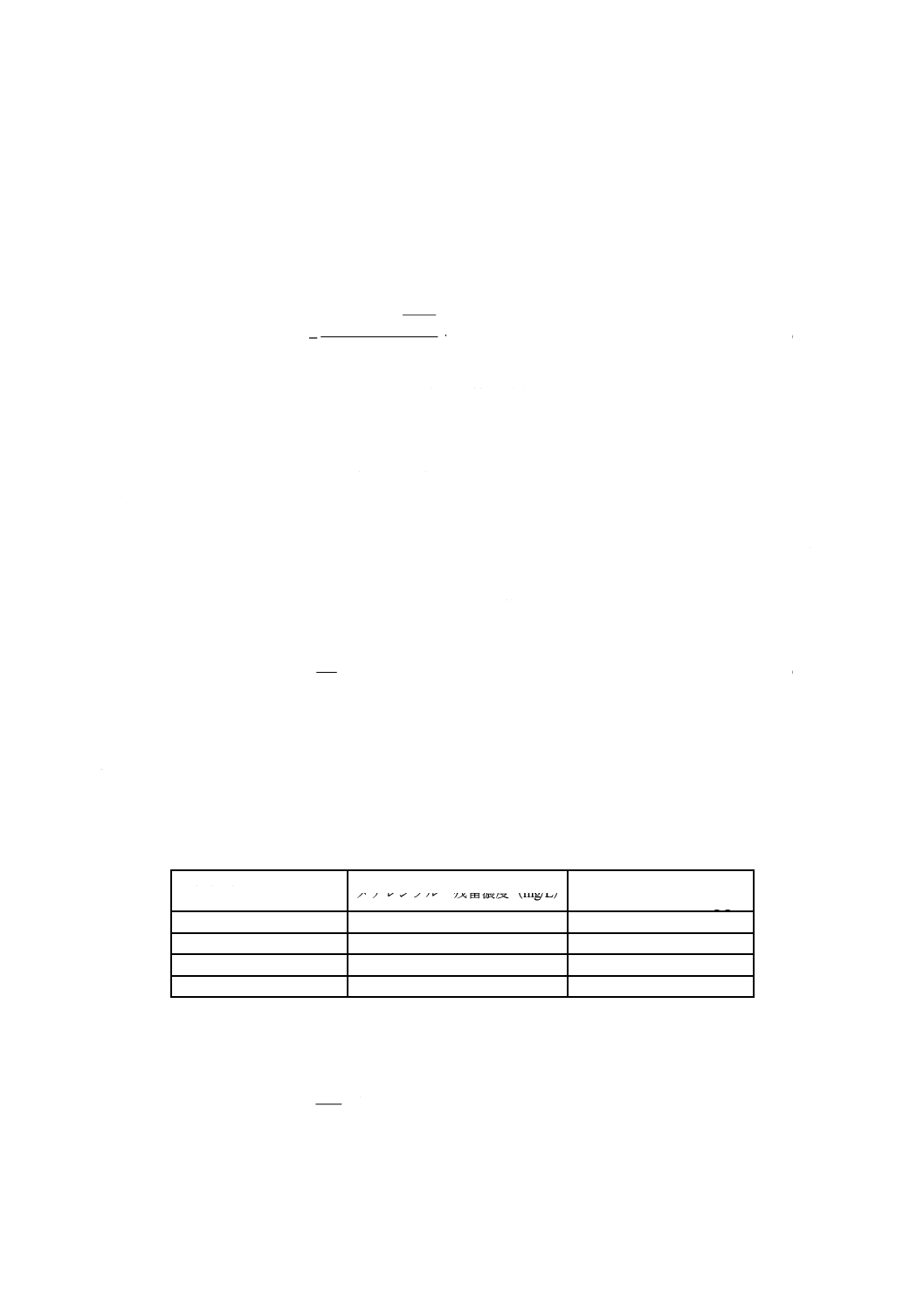

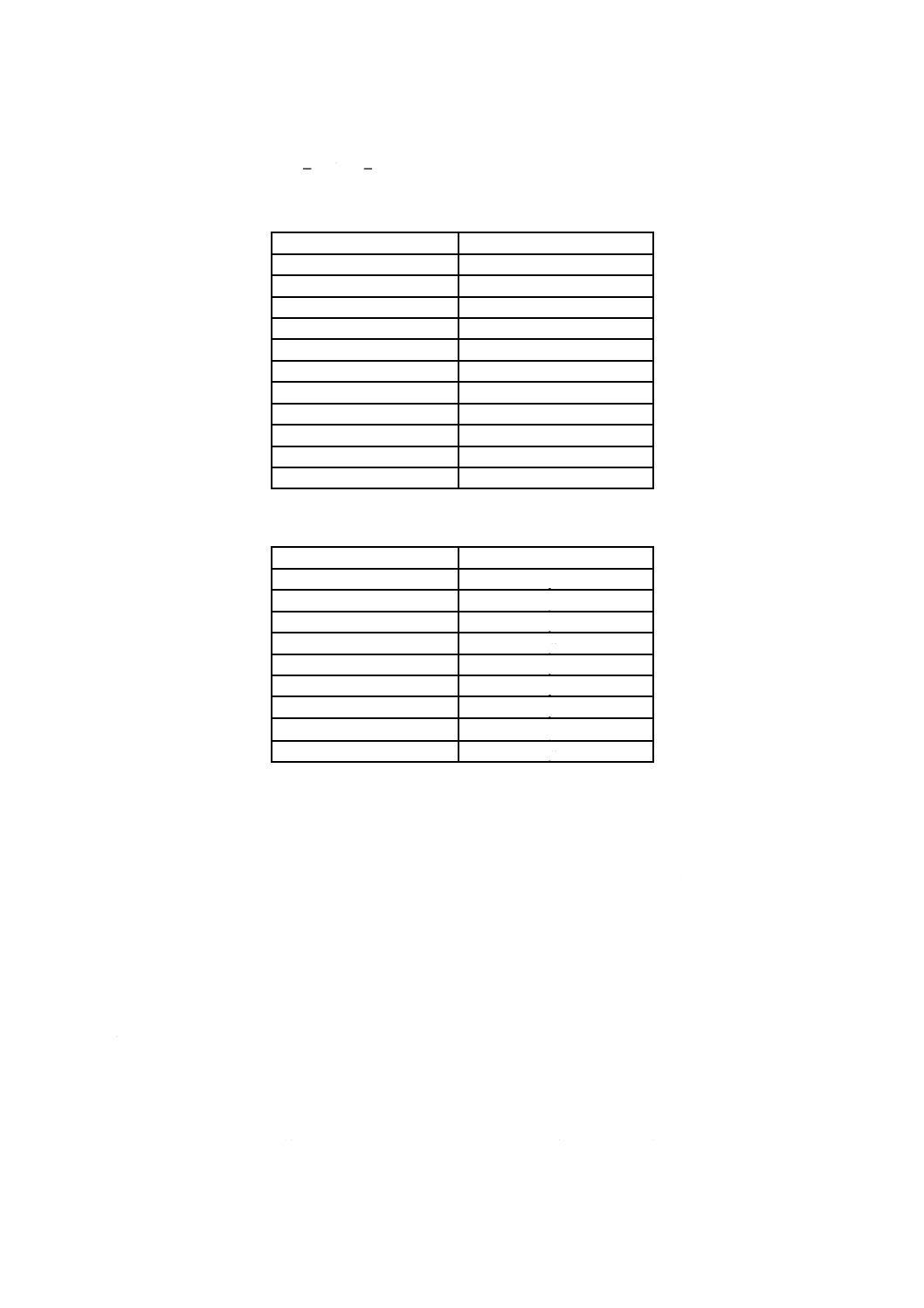

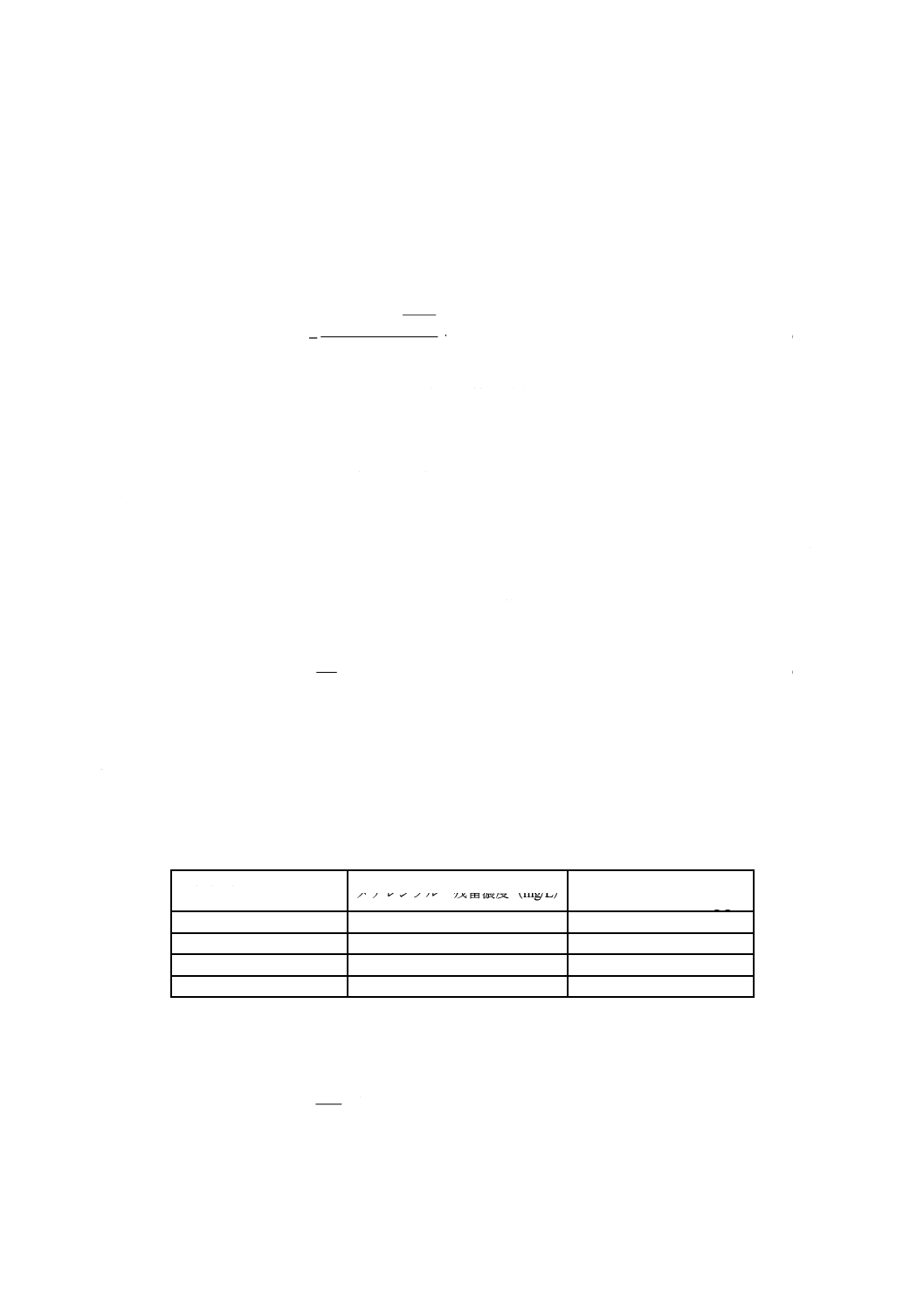

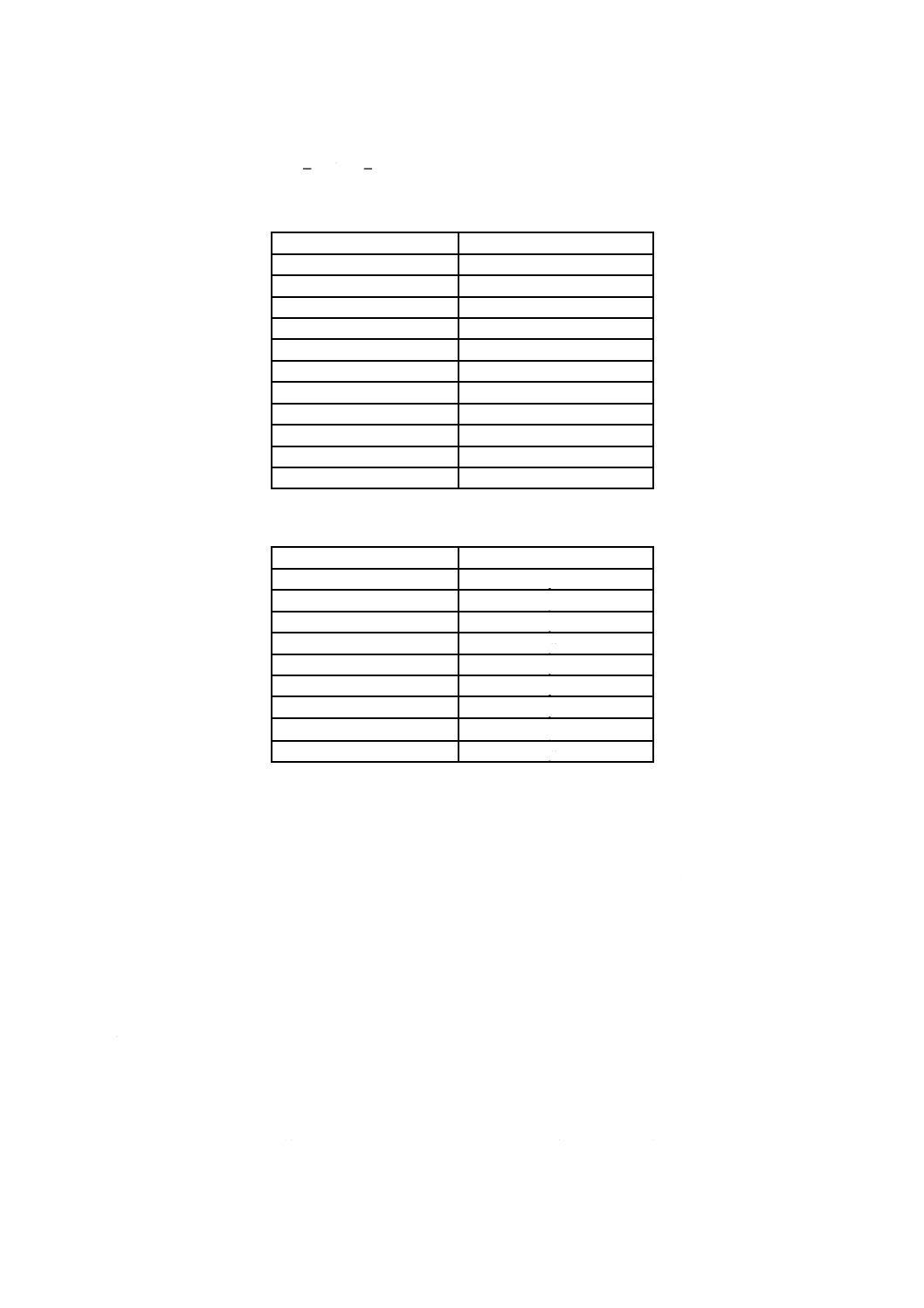

f)

メチレンブルー吸着性能の求め方の例 吸着等温線作成手順及びメチレンブルー吸着性能の求め方の

例を,表2及び図2に示す。

表2−吸着性能データの例

試料添加量(g/25 mL)

メチレンブルー残留濃度(mg/L) 試料単位質量当たりのメチ

レンブルー吸着量(mg/g)

0

1 200

−

0.141

0.488

213

0.152

0.053

197

0.161

0.019

186

図2から,メチレンブルーの残留濃度が0.24 mg/Lのときのメチレンブルー吸着量は210 mg/gであるの

で,メチレンブルー吸着性能は,式(9)によって次のようになる。

180

175

2.1

210

≒

=

=

M

10

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−メチレンブルー吸着性能における吸着等温線(室温)(例)

7.1.3

気相吸着における吸着性能の求め方

気相吸着における吸着性能の求め方は,次による。

a) 要旨 粒状試料に,1/n溶剤蒸気を含む空気を2 L/minの割合で通し,質量が一定となったときの試料

の増量から平衡吸着性能を求める。1/nは希釈割合のことで,nは溶剤飽和濃度の希釈倍数である。希

釈割合は,使用目的に応じて受渡当事者間で協定する。

b) 試薬 吸着の対象となる溶剤(例1〜3参照)は,使用目的に応じて受渡当事者間で協定する。

例1 JIS K 8034に規定するアセトン

例2 JIS K 8464に規定するシクロヘキサン

例3 JIS K 8680に規定するトルエン

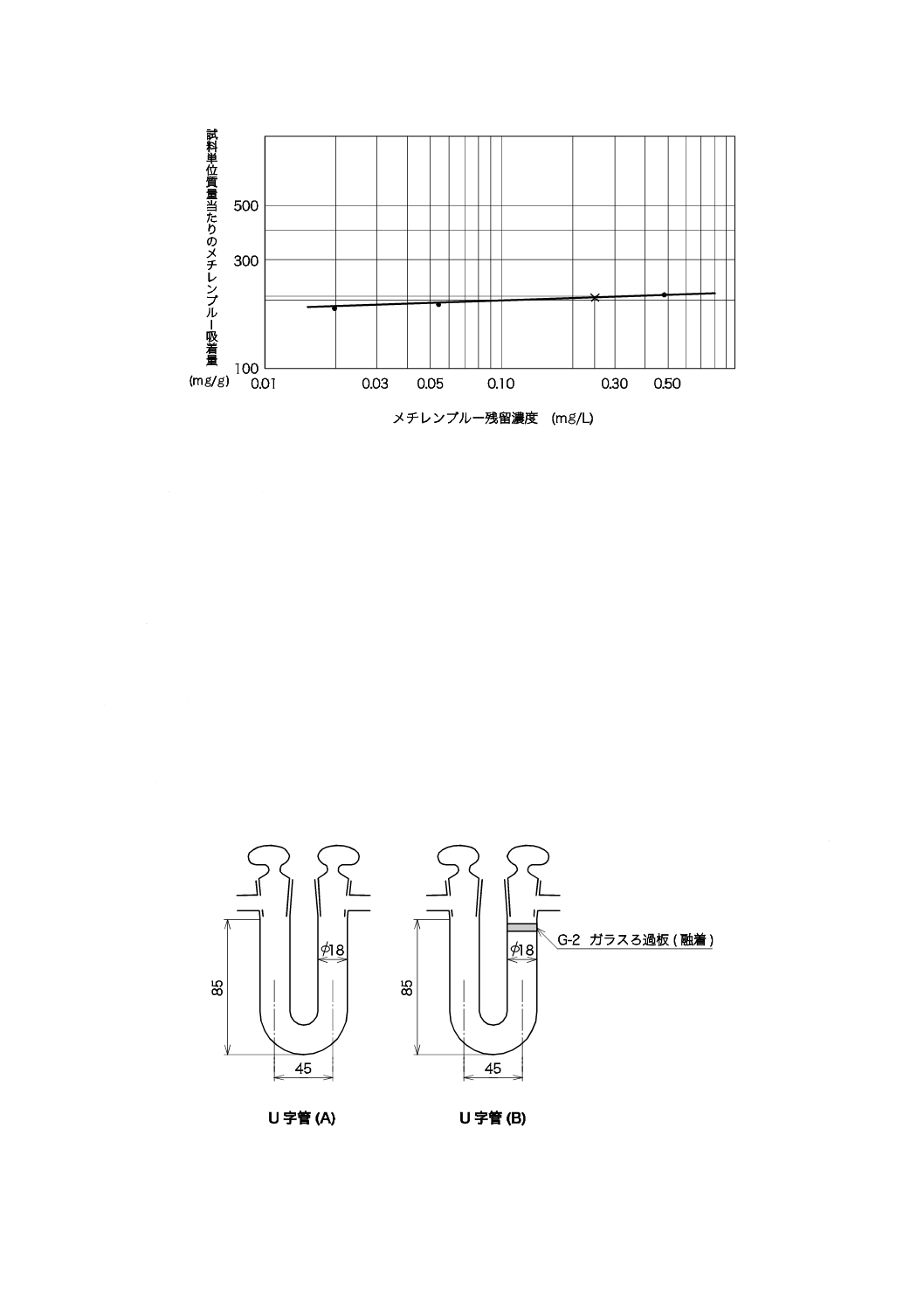

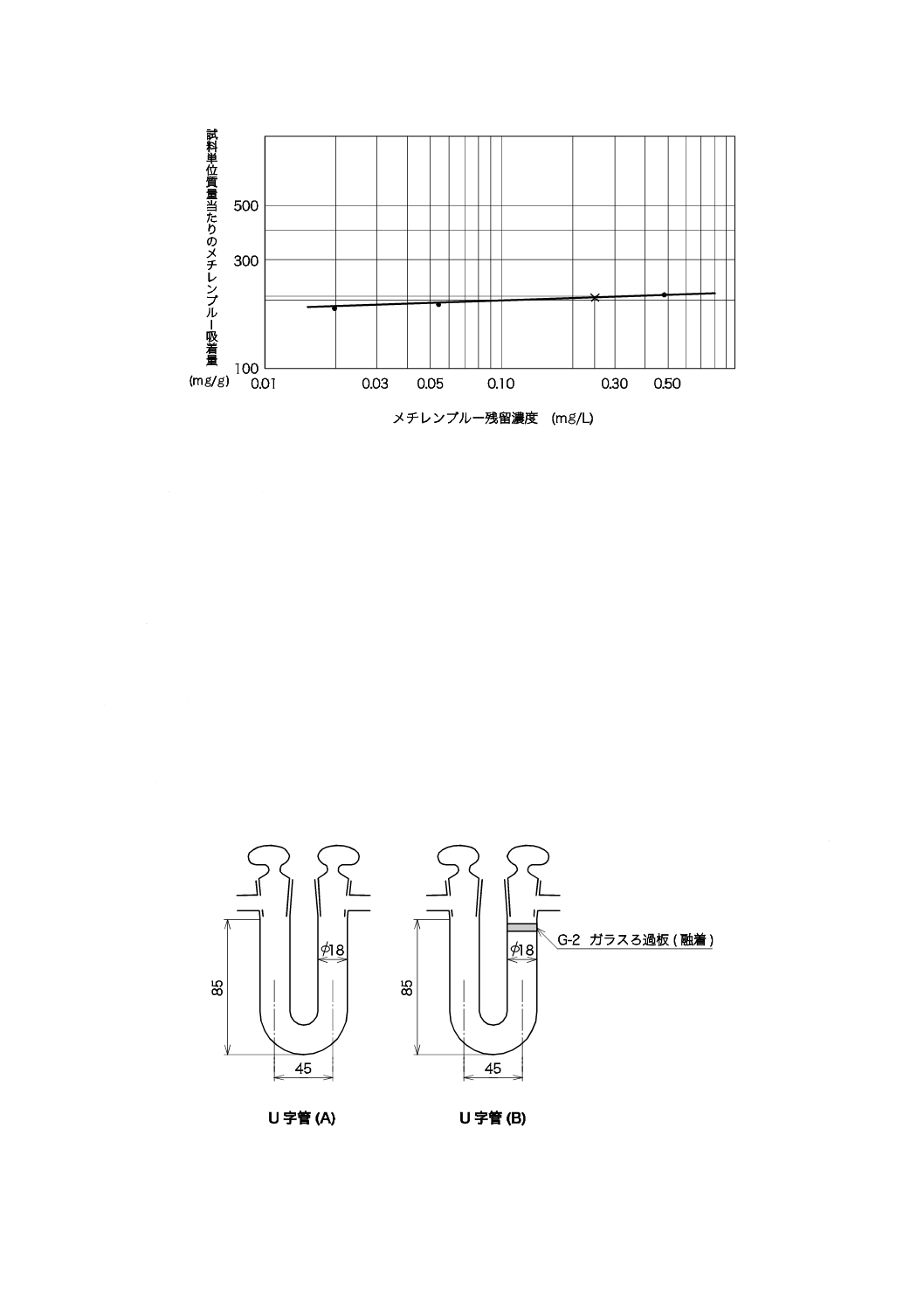

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

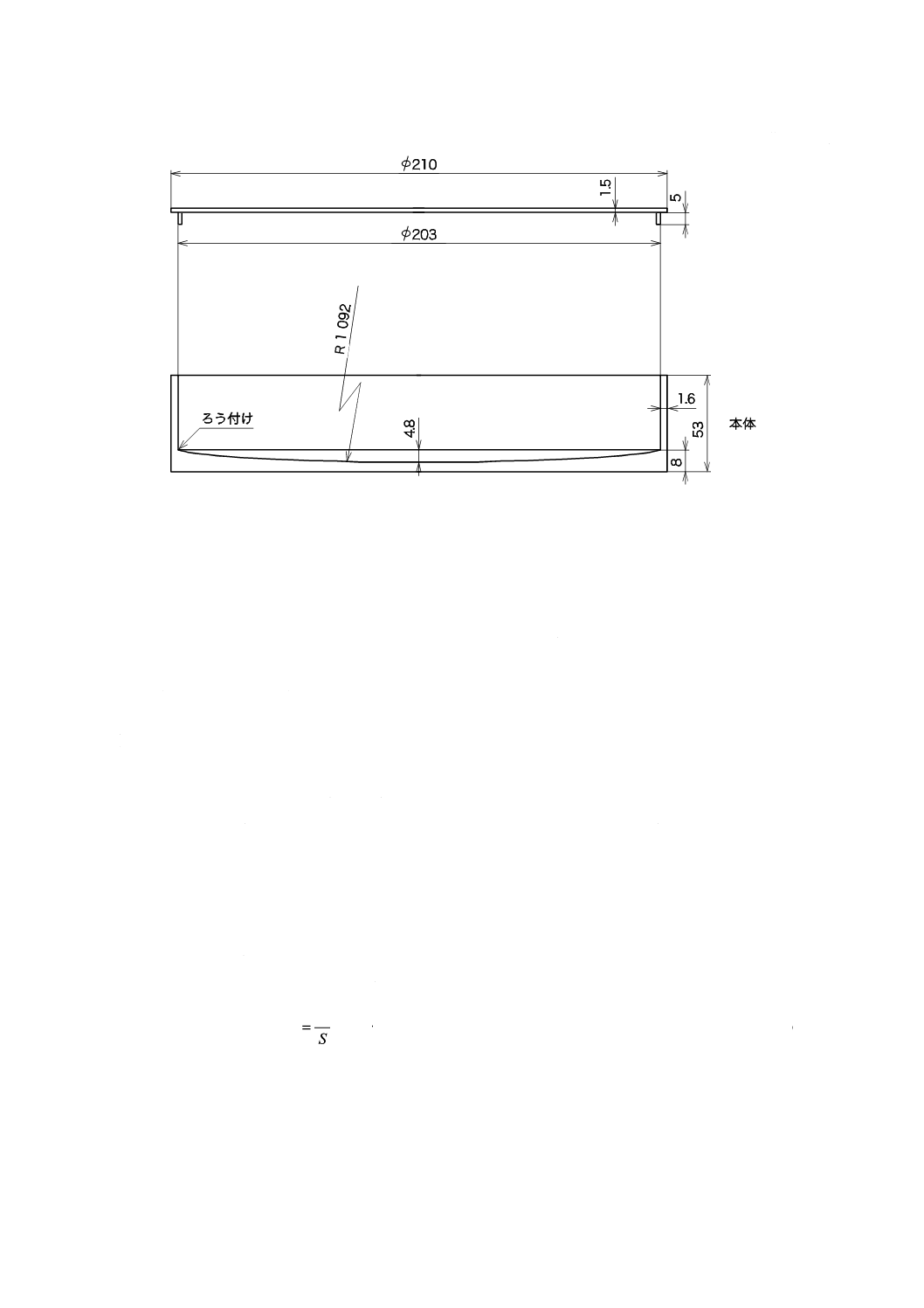

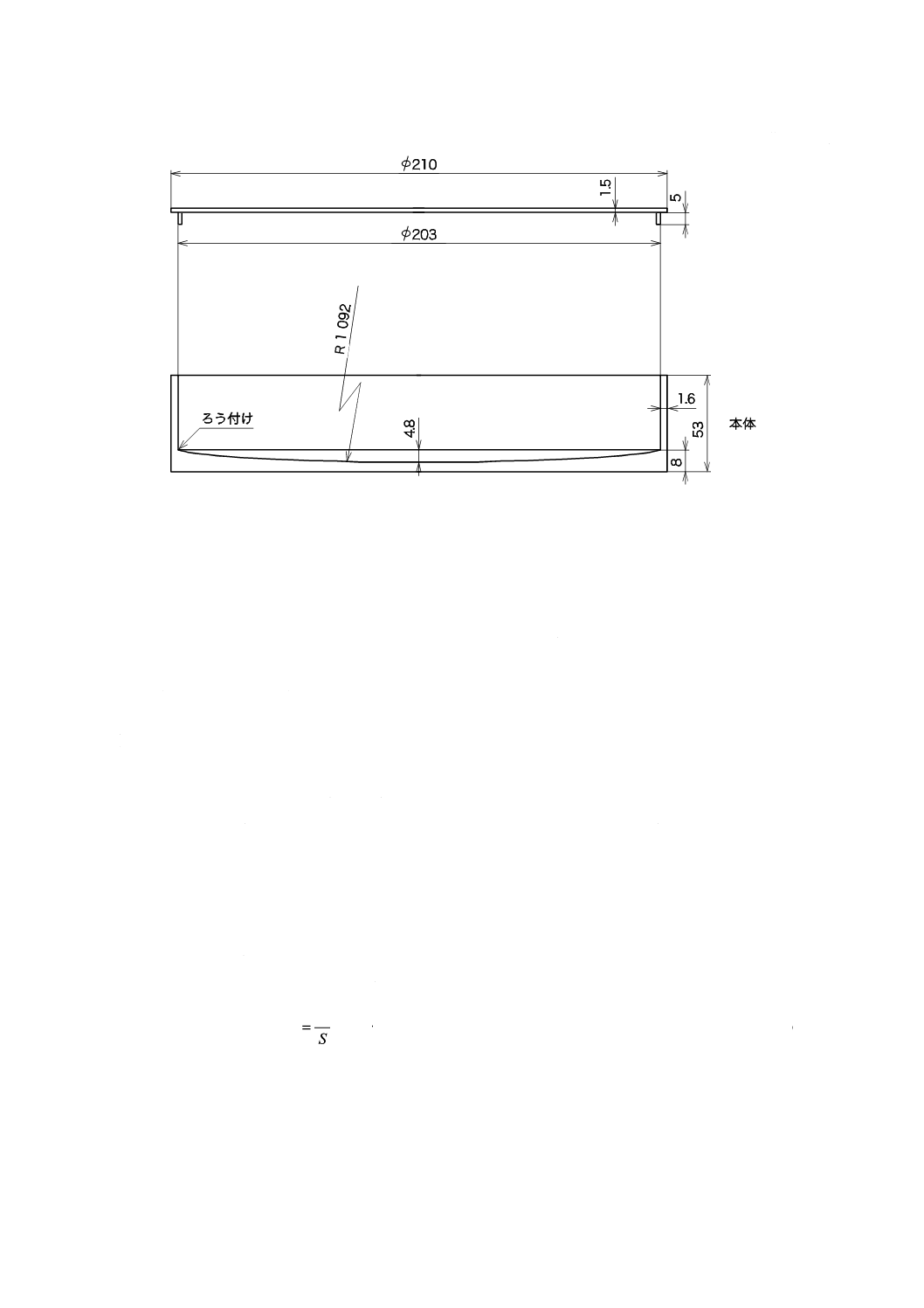

2) 吸着試験用U字管 図3に示すもの。試料の粒径が2 mm以下のものについては,U字管(B)を

用いる。

単位 mm

図3−吸着試験用U字管

11

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 恒温槽 25±0.5 ℃に調節できる恒温槽又は恒温水槽。

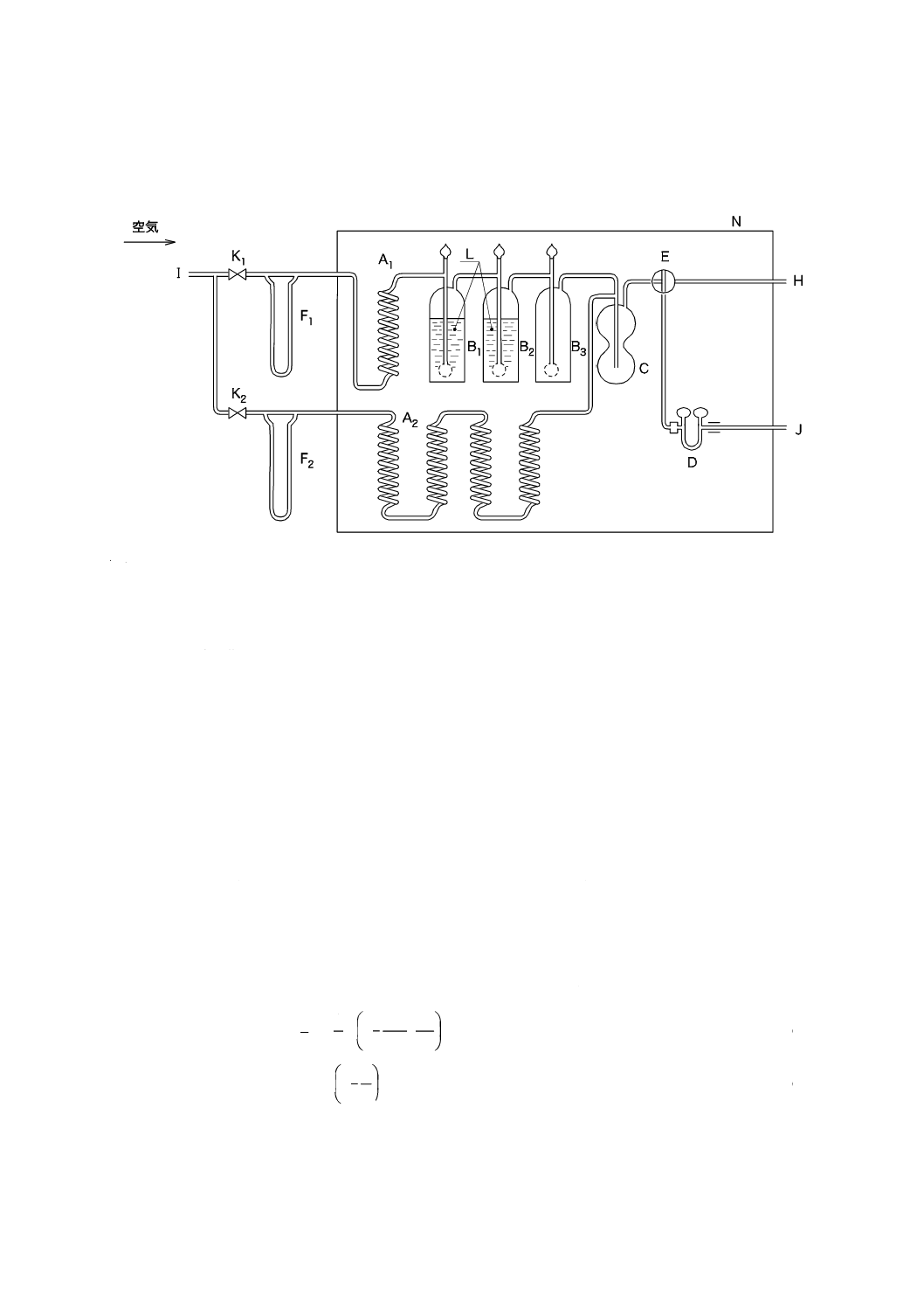

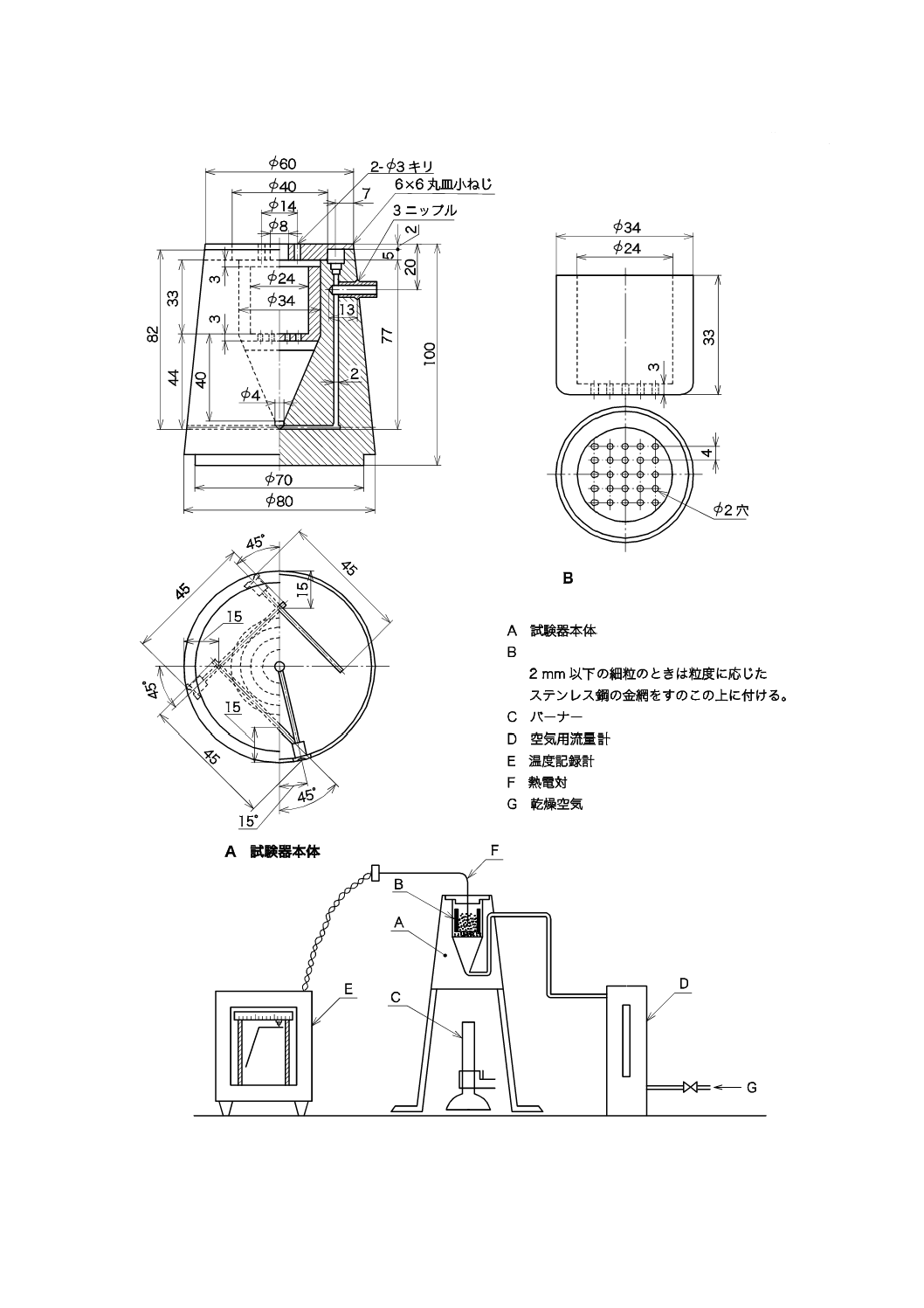

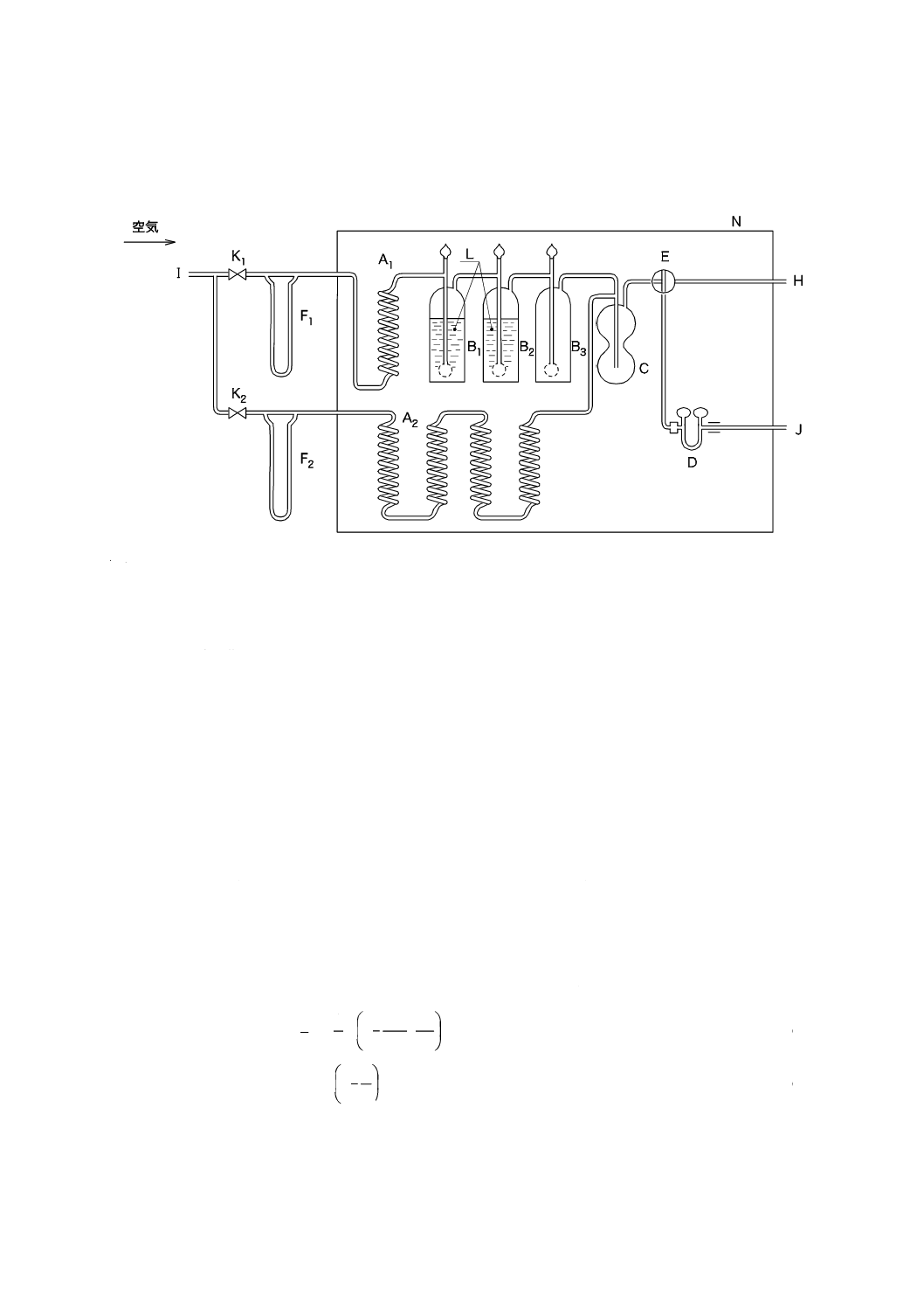

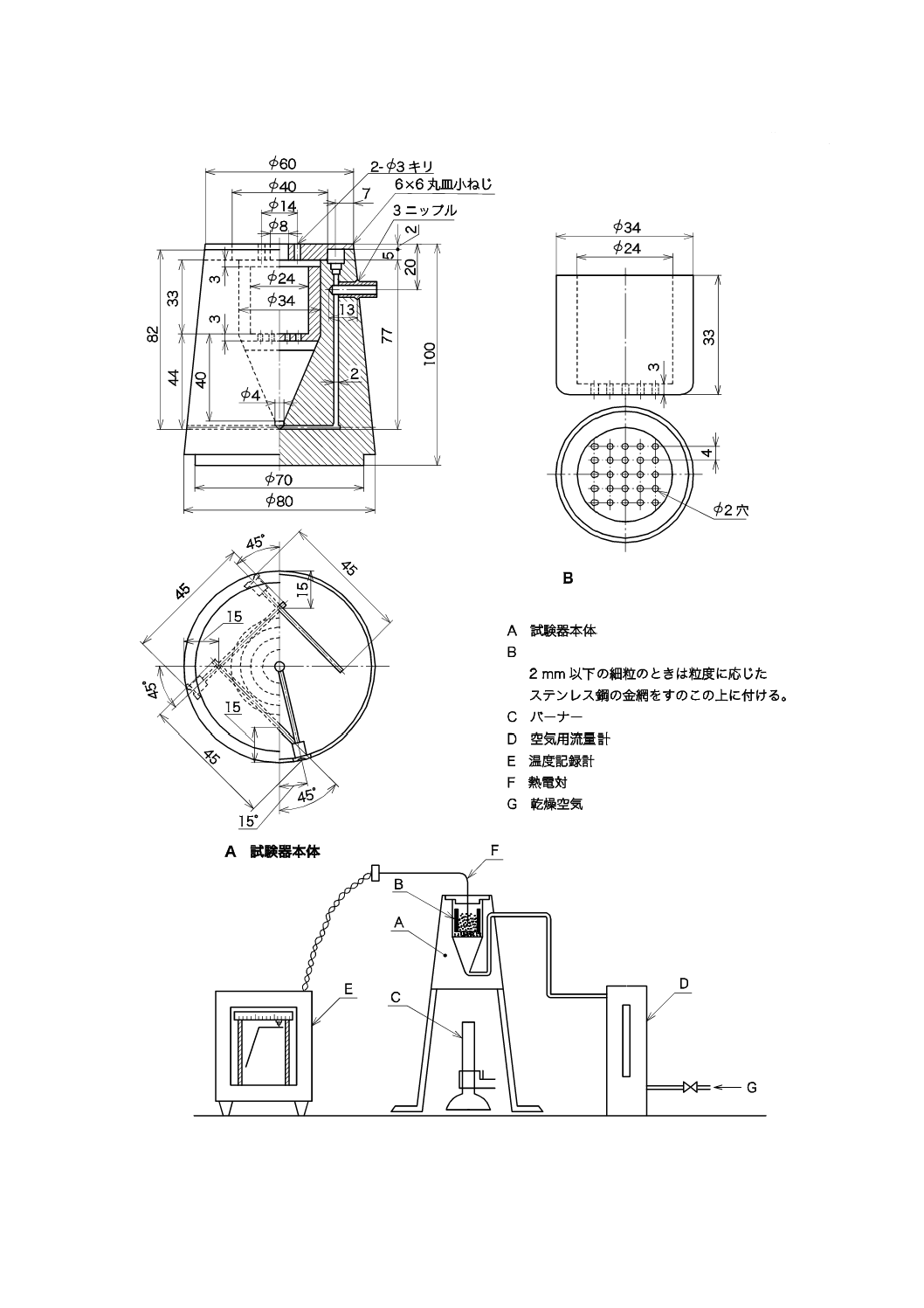

4) 溶剤蒸気吸着性能試験装置 一例を図4に示す。

A1,A2

温度調節用蛇管

B1,B2,B3 溶剤蒸気発生瓶

C

混合瓶(球内径60 mm二球連続式)

D

吸着試験用U字管

E

三方コック

F1

溶剤蒸気発生空気用流量計

F2

希釈空気用流量計

N

恒温槽又は恒温水槽

H

余剰ガス出口

I

乾燥空気入口

J

排気口

K1,K2

ガス流量調節コック

L

溶剤

図4−溶剤蒸気吸着性能試験装置の一例

d) 1/n溶剤蒸気を含む空気の調製 恒温槽の温度を25±0.5 ℃に調節する。溶剤を図4の溶剤蒸気発生

瓶B1,B2に入れ,コックEは,H方向に流れるように設定しておく。計算量の乾燥空気の流量V1(L/min)

を,コックK1を調節しながら流す。希釈用空気は,コックK2を調節して計算量の乾燥空気の流量V2

(L/min)を流す。

V1及びV2の乾燥空気の流量は,次の式(10)及び式(11)によって算出する。

−

×

×

=

325

.

101

1

1

2

1

1

P

n

V

···························································· (10)

−

×

=

n

V

1

1

2

2

·········································································(11)

ここに,

V1: 溶剤蒸気発生瓶に通じる乾燥空気の流量(L/min)

2: 1/n溶剤蒸気を含む空気の流量(L/min)

n: 溶剤の希釈倍数

12

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P1: 規定の温度における溶剤の飽和蒸気圧(kPa)

101.325: 標準大気圧(kPa)

V2: 希釈用乾燥空気の流量(L/min)

25 ℃,1/10希釈割合のアセトン,シクロヘキサン及びトルエンについての計算例を,次に示す。

例1 アセトン

25 ℃のアセトンの飽和蒸気圧は,30.8 kPaである。

139

.0

325

.

101

8.

30

1

10

1

2

1

=

−

×

×

=

V

80

.1

10

1

1

2

2

=

−

×

=

V

乾燥空気をコックK1で調節して0.139 L/minを流量計F1に,コックK2で調節して1.80

L/minを流量計F2に流すと,1/10希釈割合の混合空気2.0 L/minが得られる。

例2 シクロヘキサン

25 ℃のシクロヘキサンの飽和蒸気圧は,13.0 kPaである。

174

.0

325

.

101

0.

13

1

10

1

2

1

=

−

×

×

=

V

80

.1

10

1

1

2

2

=

−

×

=

V

乾燥空気をコックK1で調節して0.174 L/minを流量計F1に,コックK2で調節して1.80

L/minを流量計F2に流すと,1/10希釈割合の混合空気2.0 L/minが得られる。

例3 トルエン

25 ℃のトルエンの飽和蒸気圧は,3.79 kPaである。

193

.0

325

.

101

79

.3

1

10

1

2

1

=

−

×

×

=

V

80

.1

10

1

1

2

2

=

−

×

=

V

乾燥空気をコックK1で調節して0.193 L/minを流量計F1に,コックK2で調節して1.80

L/minを流量計F2に流すと,1/10希釈割合の混合空気2.0 L/minが得られる。

e) 操作 操作は,次のとおり行う。

1) 吸着試験用U字管の質量を1 mgの桁まではかる。

2) 試料5〜10 gをU字管に入れ1 mgの桁まではかる。試料はあらかじめ115±5 ℃の恒温乾燥器中で

3時間乾燥し,デシケーター中で室温まで放冷する。

3) 25±0.5 ℃に調節した溶剤蒸気吸着性能試験装置に所定量の空気を流して,n倍希釈の溶剤混合空気

を作る。

4) U字管を溶剤蒸気吸着性能試験装置の規定の位置に取り付け,コックEをJ方向に流れるように切

り換え,U字管に溶剤蒸気混合空気を通じて溶剤を吸着させる。このとき流量の変動があれば調節

する。

5) 1時間以上経過した後,U字管を取り外し,乾いた紙又は布でよく拭い,直ちに質量をはかる。

6) 再びU字管を溶剤蒸気吸着性能試験装置に取り付け,溶剤蒸気混合空気を30分間通じた後,U字

管を取り外し,乾いた紙又は布でよく拭い,直ちに質量をはかる。

13

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) 6) を繰り返してU字管の増量が5 mg以内になったとき吸着操作をやめ,試料の増量を求める。

f)

計算 溶剤蒸気の吸着性能は,次の式(12)によって算出し,小数点以下1桁に丸める。

100

×

=SP

Z

············································································ (12)

ここに,

Z: 試料の溶剤蒸気の平衡吸着性能(質量分率%)

P: 試料の増量(g)

S: 試料の質量(g)

7.2

カラメル脱色性能

カラメル脱色性能は,次による。

a) 要旨 試料にカラメル試験液を加えて吸着させた後ろ過し,ろ液の吸光度及びカラメル試験液の吸光

度からカラメル脱色性能を求める。

注記 カラメル脱色性能は,主に粉末試料に用いられ,粒状試料に適用されることはまれである。

b) 試薬 試薬は,次のものを用いる。

1) 硫酸(1+4) JIS K 8951に規定する硫酸を用いて調製したもの。

2) 硫酸(1+10) JIS K 8951に規定する硫酸を用いて調製したもの。

3) 水酸化ナトリウム溶液(200 g/L) JIS K 8576に規定する水酸化ナトリウムを用いて調製したもの。

4) 水酸化ナトリウム溶液(100 g/L) JIS K 8576に規定する水酸化ナトリウムを用いて調製したもの。

5) 色度標準液 JIS K 8517に規定する二クロム酸カリウムをめのう乳鉢で砕き,105±5 ℃に調節した

恒温乾燥器中で3〜4時間乾燥し,デシケーター中で放冷した後,その0.310 gをはかりとり,水を

加えて溶かし,全量フラスコ1 000 mLに移し入れ,水を標線まで加え色度標準液とする。この溶液

を光度計を用い波長430 nmの吸光度を測定する。

6) カラメル原液 JIS K 8383に規定するスクロースをデシケーター中で24時間以上乾燥し,その60 g

をはかりとり,三角フラスコ500 mLに移し入れる。水240 mLを加えて室温(20〜30 ℃)でかき

混ぜながら溶かし,硫酸(1+4)25 mLを全量ピペットで加え,80±1 ℃に調節した水浴中に入れ

る。三角フラスコ内の溶液をかき混ぜながら,80 ℃近くまで上昇させた後,更に30分間80±1 ℃

に保つ。水浴中から三角フラスコを取り出し,直ちに水酸化ナトリウム溶液(200 g/L)50 mLを全

量ピペットで加え,直ちに沸騰水浴中に三角フラスコを入れ15分間加熱する。沸騰水浴中から取り

出して,室温で一夜放置した後,pH計を用いて硫酸(1+10)又は水酸化ナトリウム溶液(100 g/L)

を加えて,pHを7.0±0.1に調節する。全量フラスコ500 mLに移し入れ,水を標線まで加える。こ

の溶液は,冷暗所に保存し,調製後5日間以上経過したものは使用してはならない。

7) カラメル試験溶液 カラメル原液を水で体積比1:20に薄めて30分間放置した後,光度計を用いて

波長430 nmの吸光度を測定する。カラメル試験溶液は,5) の色度標準液の吸光度に一致するよう

に,希釈割合を調製する。希釈割合が1:20〜1:25の範囲に入らない場合は使用してはならない。

その場合は,新たにカラメル原液を調製して用いる。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 105±5 ℃,115±5 ℃の温度範囲に調節できるもの。

2) 振とう機 振幅が水平方向に40〜50 mm,1分間に100〜250回往復できるもの。

3) 分光光度計 JIS K 0115に規定するもの。

4) pH計 JIS Z 8802に規定する形式0〜IIのいずれか。

5) ろ紙 JIS P 3801に規定する5種Cのもので,直径110 mmのもの。

14

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 操作 操作は,次のとおり行う。

1) 試料150 mgを1 mgの桁まではかりとり,共通すり合わせ三角フラスコ100 mLに移し入れ,カラ

メル試験溶液50 mLを全量ピペットで加える。試料は,あらかじめ115±5 ℃の恒温乾燥器中で3

時間乾燥し,デシケーター中で室温まで放冷する。

2) 振とう機を用いて室温(20〜30 ℃)で30分間振とうする。

3) ろ紙でろ過する。

4) 初めのろ液約20 mLを捨て,その後のろ液について直ちに波長430 nmの吸光度を測定する。

5) 別に,空試験としてカラメル試験溶液50 mLについて,2)〜4) の操作を行う。

e) 計算 カラメル脱色性能は,次の式(13)によって算出し,小数点以下1桁に丸める。

%

100

1

×

′

−

=

E

E

D

·································································· (13)

ここに,

D: カラメル脱色性能(%)

E': 試料によって脱色された液の吸光度

E: 空試験の吸光度

7.3

粒度

粒度は,次による。

a) 要旨 試料をふるい分け,各ふるい上に残った試料の質量から粒度を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) ふるい JIS Z 8801-1に規定する金属製網ふるい。ふるいの枠の寸法がふるい面から上の内径200

mmのもの。

3) ふるい振とう機 タイラー形ふるい振とう機又はこれに準じるもので,打数が毎分130〜165回,回

転数が毎分240〜295回できるもの。

c) 操作 操作は,次のとおり行う。

1) 試料を115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷した後,約100 g

を0.1 gの桁まではかりとる。

注記 添着炭のように乾燥できない試料については,乾燥操作を省略してもよい。添着炭とは,特

定物質に対する吸着能を増すために,酸,塩基又は金属塩類を含浸した活性炭のことをいう。

2) その試料の示す粒度範囲の下限の目開きに対応する目開きのふるいから,上限の目開きに対応する

目開きのふるいまで,段階的に6〜7個のふるいを用いて,受皿に目開きの小さいふるいから順に積

み重ねる。この際,試料の粒度表示範囲が狭い場合には,適宜ふるいの数を減らし,粒度表示範囲

が広い場合には,適宜ふるいの数を増やす。

3) 試料を最上部のふるい上に入れ,蓋をしてふるい振とう機に取り付け,10分間ふるい分ける。

4) 各ふるい上及び受皿に残った試料の質量を0.1 gの桁まではかる。それぞれのふるい上及び受皿に残

った試料の質量の合計が,初めの試料の質量に対して2 %以上の増減がある場合は,再試験を行う。

d) 計算 粒度は,次の式(14)によって算出する。

100

×

=S

W

G

i

i

··········································································· (14)

ここに,

Gi: 粒度(質量分率%)

Wi: 各ふるい上及び受皿に残った試料の質量(g)

S: 各ふるい上及び受皿に残った試料の質量の合計(g)

15

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒度Giとは,各ふるい(i番目)とその1段上のふるい(i+1番目)の目開きの範囲の粒度を示す。

7.4

粒度分布

粒度分布は,頻度分布又は積算分布によって求める。

a) 要旨 7.3によって求めた粒度から,頻度分布又は積算分布を算出する。

b) 操作 操作は,次のとおり行う。

1) 表3のふるい分け試験表に,7.3 c) 2) で用いた各ふるいの目開きを記載する。

2) 各ふるいの目開きに相当するふるい残留質量の欄に,ふるい上に残留した試料の質量を記載する。

3) 各ふるい上に残留した試料の残留百分率及びふるい通過質量分率を,次の式によって求め,それぞ

れ記載する。

4) 計算された各ふるいの区間に対応する粒度の集合が頻度分布であり,ふるい通過質量分率の集合が

積算分布である。

5) 表3のふるい分け結果による頻度分布の表示方法の一例を表4,積算分布の表示方法の一例を表5

に示す。

表3−ふるい分け試験表の一例

ふるいの目開

き(mm)

受皿

0.150

0.180

0.300

0.425

0.600

0.850

1.18

1.70

2.00

計

ふるい残留質

量(g)

W0

W1

W2

W3

W4

W5

W6

W7

W8

W9

S

粒度(%)

G0

G1

G2

G3

G4

G5

G6

G7

G8

G9

100

ふるい通過質

量分率(%)

y0

y1

y2

y3

y4

y5

y6

y7

y8

y9

−

手順1) ふるい上及び受皿に残った試料の質量の合計を求める。

9

1

0

W

W

W

S

+

+

+

=

Λ

ここに,

S: 各ふるい上及び受皿に残った試料の質量の合計(g)

Wi: 各ふるい上及び受皿に残った試料の質量(g)

手順2) 粒度を算出する。

100

/

0

0

×

=

S

W

G

100

/

1

1

×

=

S

W

G

100

/

2

2

×

=

S

W

G

…

100

/

9

9

×

=

S

W

G

ここに,

Gi: 粒度(質量分率%)

粒度Giとは,各ふるい(i番目)とその1段上のふるい(i+1番目)の目開きの範囲の粒度を示

す。

手順3) ふるい通過質量分率を算出する。

各ふるいの粒度Giは,その1段上のふるいを通過し,対象のふるいに残留する割合を示すもので

あり,i番目のふるい通過質量分率とは,その1段下までの粒度の合計である。

0

0=

y

0

0

0

1

0G

G

y

y

+

=

+

=

1

0

1

1

2

0

G

G

G

y

y

+

+

=

+

=

16

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

…

8

0

8

8

9

0

G

G

G

y

y

+

+

+

=

+

=

Λ

ここに,

yi: 各ふるい上のふるい通過質量分率(質量分率%)

表4−粒度分布表示の一例(頻度分布)

ふるいの目開き(mm)

頻度分布(質量分率%)

2.00以上

G9

2.00 〜 1.70

G8

1.70 〜 1.18

G7

1.18 〜 0.850

G6

0.850 〜 0.600

G5

0.600 〜 0.425

G4

0.425 〜 0.300

G3

0.300 〜 0.180

G2

0.180 〜 0.150

G1

0.150未満

G0

計

100

表5−粒度分布表示の一例(積算分布)

ふるいの目開き(mm)

積算分布(質量分率%)

2.00

y9

1.70

y8

1.18

y7

0.850

y6

0.600

y5

0.425

y4

0.300

y3

0.180

y2

0.150

y1

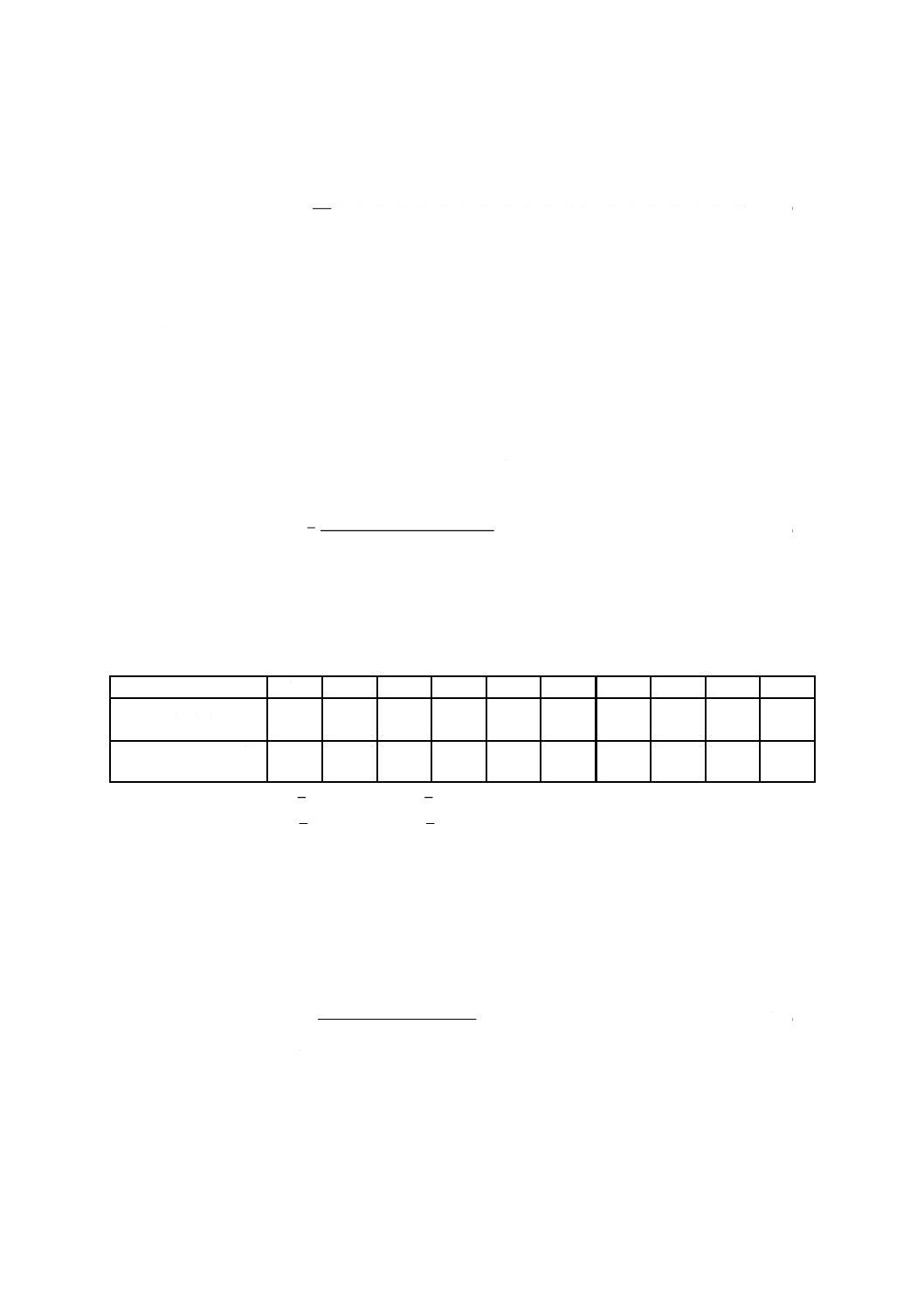

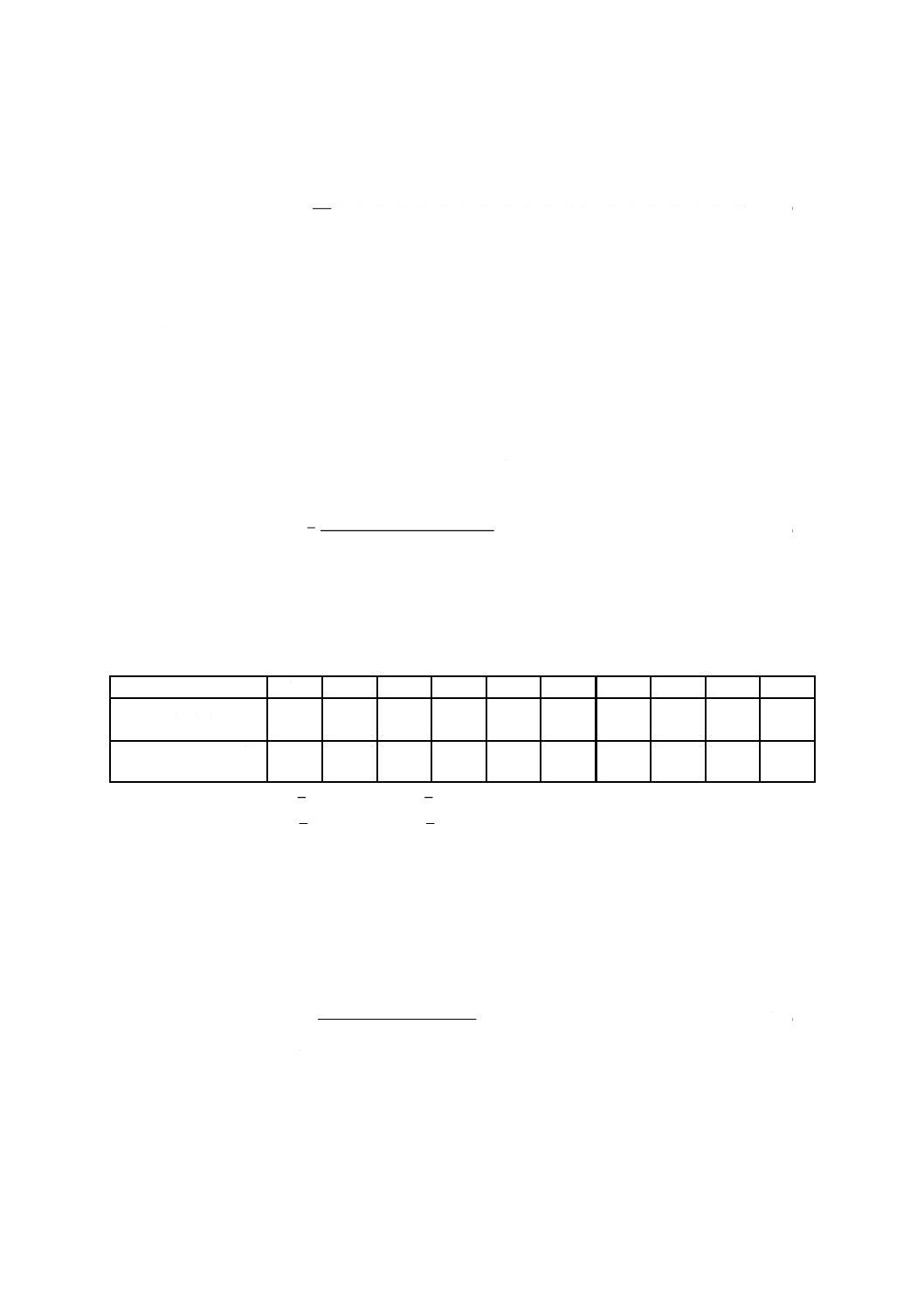

7.5

有効径,均等係数及び平均粒径

有効径,均等係数及び平均粒径は,次による。

a) 要旨 7.4によって求めた粒度分布から,有効径,均等係数及び平均粒径を算出する。

試料をふるい分け,その10 %が通過したときのふるいの目開きM(mm)を有効径とする。また,

試料の60 %が通過したときの目開きN(mm)を求め,N/Mを均等係数とする。均等係数が小さくな

るほど,試料の粒度分布の幅が小さくなることを示す。

平均粒径は,50 %粒径(D50,メジアン径),質量平均粒径又は調和平均粒径のいずれかによって算

出する。

b) 操作 操作は,次のとおり行う。

1) 7.4の操作で求めたふるい通過質量分率の数値を用い,対数確率紙上に粒度累計線図を作成する。

対数確率紙の横軸上にふるい通過質量分率(%)をとり,縦軸上にふるいの目開き(mm)をとる。

これにふるい分け試験によって得られたそれぞれの値に対応する交点を図上に求め,これらの点を

直線で結ぶ(図5参照)。

2) 有効径は,粒度累計線図において,横軸の10 %の点の垂直線と粒度累計線との交点から,縦軸に水

平線を引いて交点の示すふるい目開き(mm)を求めて有効径とする。

17

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 均等係数は,粒度累計線図において,横軸の60 %の点の垂直線と粒度累計線図との交点から,縦軸

に水平線を引いて交点の示すふるいの目開き(mm)を求め,次の式(15)によって算出する。

M

N

U=

················································································· (15)

ここに,

U: 均等係数

N: 60 %粒径(mm)

M: 10 %粒径(有効径)(mm)

4) 平均粒径(代表径)は,種々の方法で算出されるが,例を次に示す。

例1 50 %粒径(D50,メジアン径)

粒度累計線図において,横軸50 %の点の垂直線と粒度累計線図との交点から,縦軸に水

平線を引いて交点の示すふるいの目開き(mm)を求める。

例2 質量平均粒径

粒度G1,G2,…G8とそれぞれの下網及び上網の目開きの平均r1,r2,…r8とから(表6

参照),質量平均粒径を次の式(16)によって算出する。ただし,これは最下網及び最上網の

中にある試料の質量平均粒径を表す。

8

2

1

8

8

2

2

1

1

G

G

G

G

r

G

r

G

r

Dm

+

+

+

×

+

+

×

+

×

Λ

Λ

=

·················································· (16)

ここに,

Dm: 質量平均粒径(mm)

Gi: 粒度(質量分率%)

ri: ふるいの目開き平均(mm)

表6−平均粒径試験表の一例

ふるいの目開き(mm)

受皿

0.150

0.180

0.300

0.425

0.600

0.850

1.18

1.70

2.00

粒度(%)

G0

0.0

G1

0.1

G2

0.9

G3

6.5

G4

22.5

G5

40.2

G6

20.9

G7

8.2

G8

0.7

G9

0.0

ふるいの目開き平均

(mm)

−

r1

0.165

r2

0.240

r3

0.363

r4

0.513

r5

0.725

r6

1.02

r7

1.44

r8

1.85

−

165

.0

2/)

180

.0

150

.0(

1

=

+

=

r

240

.0

2/)

300

.0

180

.0(

2

=

+

=

r

…

85

.1

2/)

00

.2

70

.1(

8

=

+

=

r

例3 調和平均粒径

例2と同様に,粒度G1,G2,…G8とそれぞれの下網及び上網の目開きの平均r1,r2,…

r8とから,調和平均粒径を次の式(17)によって算出する。ただし,これは最下網及び最上網

の中にある試料の調和平均粒径を表す。

8

8

2

2

1

1

8

2

1

/

/

/

r

G

r

G

r

G

G

G

G

Dh

+

+

+

+

+

+

Λ

Λ

=

····················································· (17)

ここに,

Dh: 調和平均粒径(mm)

Gi: 粒度(質量分率%)

ri: ふるいの目開き平均(mm)

18

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

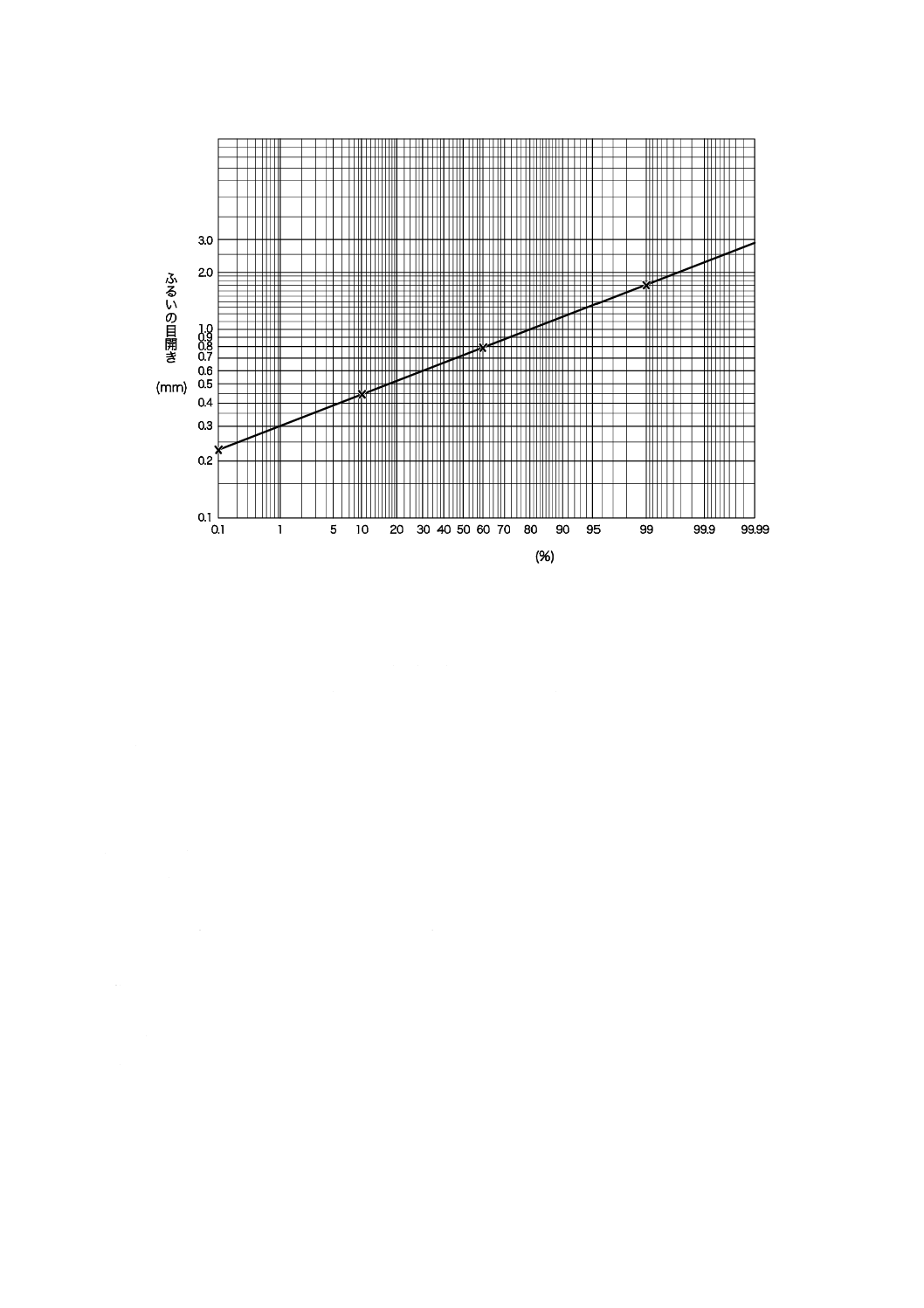

図5−粒度累計線図の一例

注記 図5に示す粒度累計線図によれば,有効径は0.45 mmとなり,均等係数は0.78/0.45=1.7,

平均粒径の例1:50 %粒径(D50)は0.70 mm,また,表6に示す平均粒径試験表の一例

から平均粒径の例2:質量平均粒径=0.78 mm,例3:調和平均粒径=0.68 mmとなる。

7.6

硬さ

硬さは,次による。

a) 要旨 試料を鋼球と共に入れた硬さ試験用皿を振とうした後ふるい分け,ふるい上に残った試料の質

量を求め,元の試料の質量との比から硬さを求める。

注記 硬さ試験は,主に粒状試料に用いられ,粉末試料に適用されることはまれである。

b) 装置及び器具 装置及び器具は,次による。

1) ふるい JIS Z 8801-1に規定する網ふるい。ふるいの枠の寸法がふるい面から上の内径200 mmのも

の。

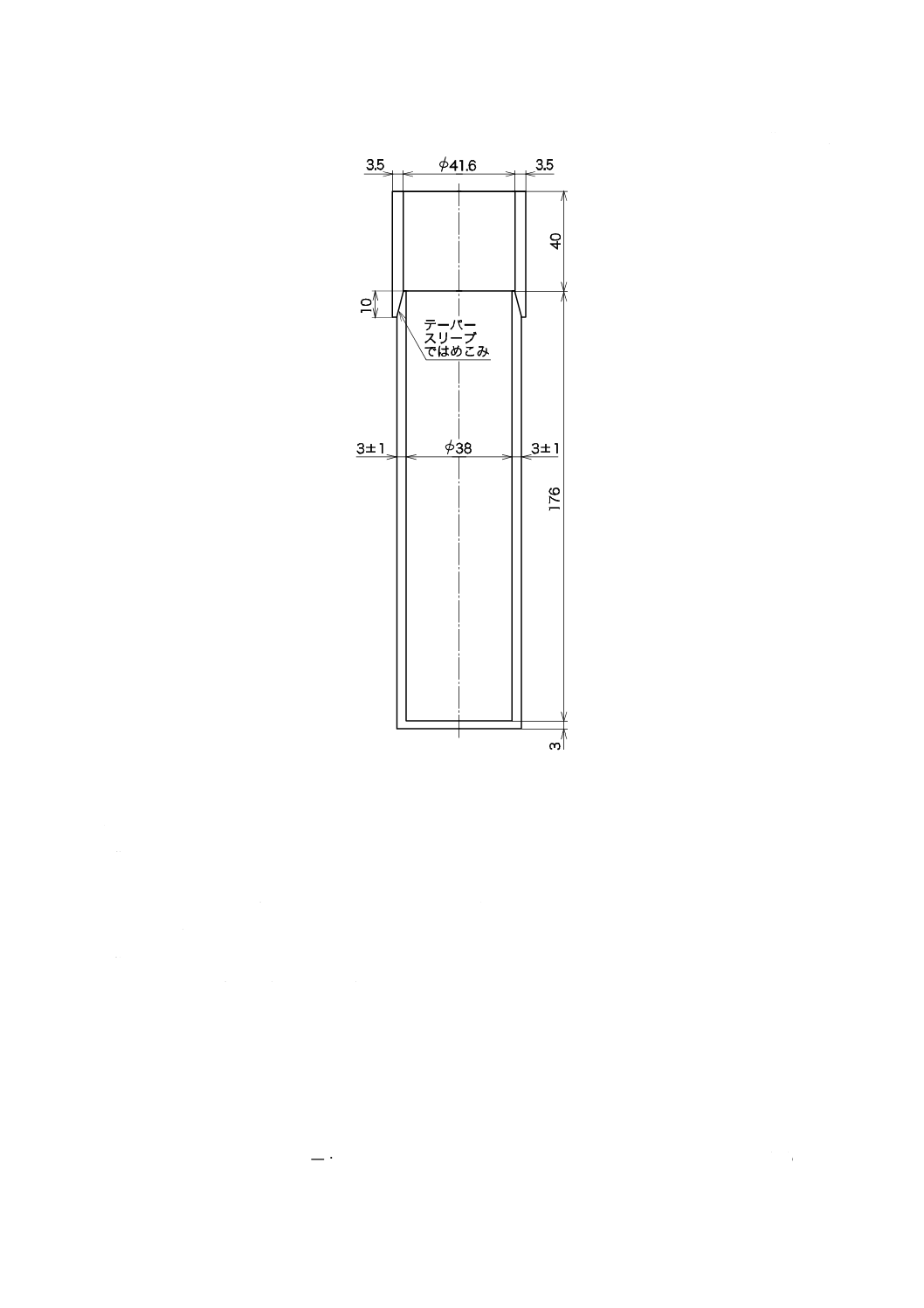

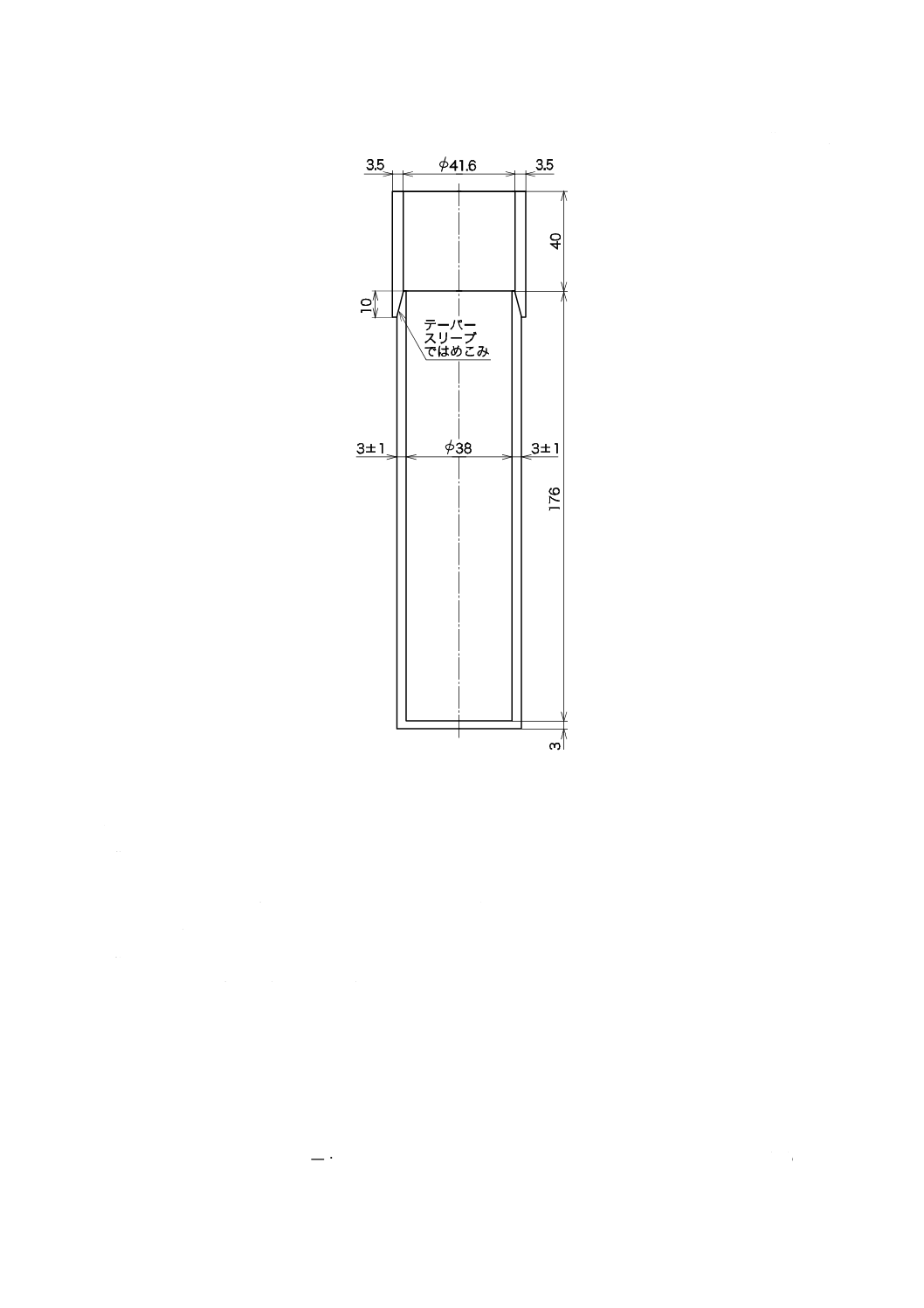

2) 硬さ試験用皿 材質は,JIS H 3100に規定するC 2680 P又はC 2720 P(黄銅板)。一例を図6に示

す。

3) ふるい振とう機 タイラー形ふるい振とう機又はこれに準じるもので,打数が毎分130〜165回,回

転数が毎分240〜295回できるもの。

4) 鋼球 直径12.7±0.1 mm,直径9.5±0.1 mmのもの各15個。

5) メスシリンダー JIS R 3505に規定するメスシリンダー200 mLのもの。

ふるい通過質量分率

19

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−硬さ試験用皿の一例

c) 操作 操作は,次のとおり行う。

1) 試料を7.3 c) の操作によって,粒度表示範囲の上限,下限に対応する目開きのふるい二つを用いて

10分間ふるい分ける。

2) ふるい分けた試料をメスシリンダー200 mLの100 mLの標線まで軽くたたいて充塡する。この試料

の質量を0.1 gの桁まではかりとる。

3) 直径12.7 mm及び直径9.5 mmの鋼球それぞれ15個と共に硬さ試験用皿に入れる。

4) ふるい振とう機に取り付け,30分間振とうする。

5) 粒度表示範囲の下限に対応するふるいの目開きの2段下のふるい及び受皿を用い,鋼球を除いた試

料を全部入れ,ふるい振とう機に取り付ける。

注記 2段下のふるいの例を,次に示す。

例1 粒度表示範囲の下限に対応するふるいの目開きが500 μmの場合,2段下のふるいは355

μmとなる。

例2 粒度表示範囲の下限に対応するふるいの目開きが2.36 mmの場合,2段下のふるいは1.70

mmとなる。

6) 3分間振とうした後,ふるい上及び受皿に残った試料の質量をそれぞれ0.1 gの桁まではかりとる。

試料の質量の合計が,初めにはかりとった質量に対し2 %以上の増減がある場合は再試験を行う。

d) 計算 硬さは,次の式(18)によって算出する。

100

×

=SW

H

··········································································· (18)

ここに,

H: 硬さ(質量分率%)

W: c) 6) のふるい上に残った試料の質量(g)

S: ふるい上及び受皿に残った試料の質量の合計(g)

7.7

発火点

発火点は,次による。

蓋

20

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 要旨 試料を空気中で一定の昇温速度で加熱し,試料の発火時の急激な温度上昇から発火点を求める。

注記 発火点は,主に粒状試料に用いられ,粉末試料に適用されることはまれである。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 発火点試験装置 材質は,JIS H 5120に規定する青銅鋳物2種(CAC402),又は黄銅鋳物2種

(CAC202)を使用し,図7に示すもの。

21

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−発火点試験装置

試料充塡容器

試料充塡容器

22

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 操作 操作は,次のとおり行う。

1) 試料を115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷した後,約10 mL

をはかりとる。

2) この試料を発火点試験装置の試料充塡容器に充塡する。この場合,熱電対の先端を試料充塡容器の

すのこに近いところに差し込み,その周囲に試料を入れる。

3) 乾燥空気を500 mL/minの割合で通じ,ガスバーナーを用いて試験器本体を徐々に加熱する。

4) 毎分約10 ℃の割合で温度が上昇するようにガスバーナーを調節し,温度上昇速度を記録する。

d) 発火点の求め方 発火点の求め方は,次のとおり行う。

1) 発火点に達すると温度は急激に上昇する。時間を横軸に,温度を縦軸にとり,時間と温度との関係

線を描く。

2) 急上昇前の温度線の延長と急上昇後の温度線の延長との交点を発火点とし,発火点の表示は10 ℃

刻みで表す。

粒径が小さく,通気によって試料が飛散するおそれがある場合には,試料の上部を石英ウール又

は金属ウールで覆い,試料の飛散を防止して測定してもよい。

7.8

充塡密度

7.8.1

要旨

充塡密度は,手動充塡法又は自動充塡法のいずれかで試験する。

7.8.2

手動充塡法

手動充塡法は,次による。

a) 要旨 粒状試料を,充塡密度測定容器に充塡し,ゴム板上でたたき,単位体積当たりの質量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 充塡密度測定容器 材質はステンレス鋼で,図8に示す容積200 mLのもの。

23

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−充塡密度測定容器

c) 操作 操作は,次のとおり行う。

1) 試料を115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷した後,充塡密

度測定容器の容積の約1/5まで入れる。

2) 試料の上面が一定の高さになるまでゴム板上で静かにたたき,更に1) とほぼ同量の試料を加えて

たたく。

3) この操作を繰り返し,容器の上端まで試料を充塡し,容器上部の筒を抜き取り,直定規を用いて盛

り上がった部分を削り取り,試料の上面を水平にする。

4) 試料を充塡密度測定容器から取り出して,115±5 ℃に調節した恒温乾燥器中で3時間乾燥した後,

デシケーター中で放冷し,その質量を0.1 gの桁まではかる。

5) 添着炭のように乾燥できない試料については,1) 及び4) の乾燥操作を省略してもよいが,省略し

た場合は,分析結果に“乾燥省略”を表記する。

d) 計算 充塡密度は,次の式(19)によって算出する。

V

S

B=

··················································································· (19)

24

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

B: 充塡密度(g/mL)

S: 試料の質量(g)

V: 充塡密度測定容器の容積(mL)

7.8.3

自動充塡法

自動充塡法は,次による。

a) 要旨 粒状試料を充塡密度測定装置を用いて,充塡密度測定容器に充塡し,単位体積当たりの質量を

求める。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

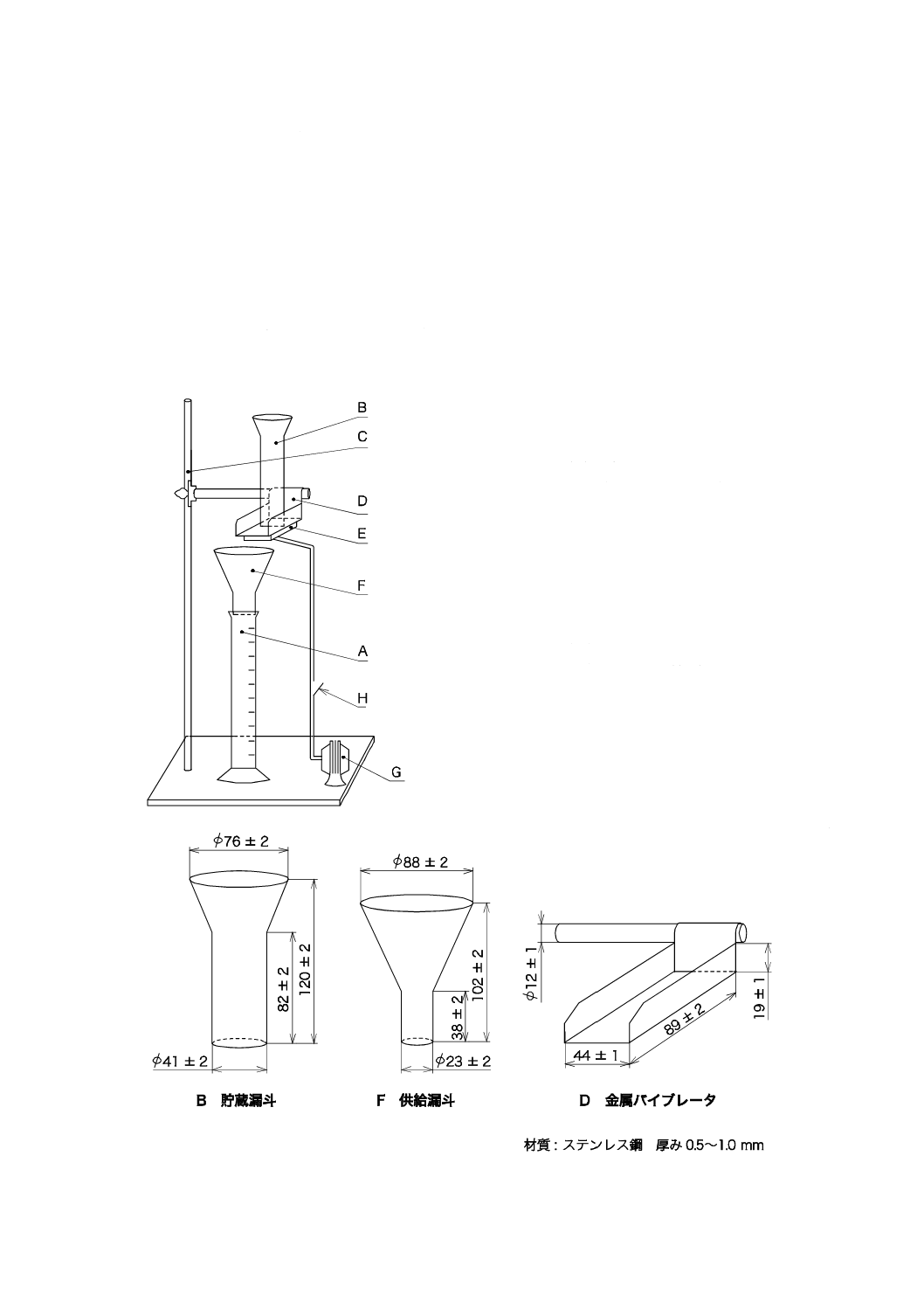

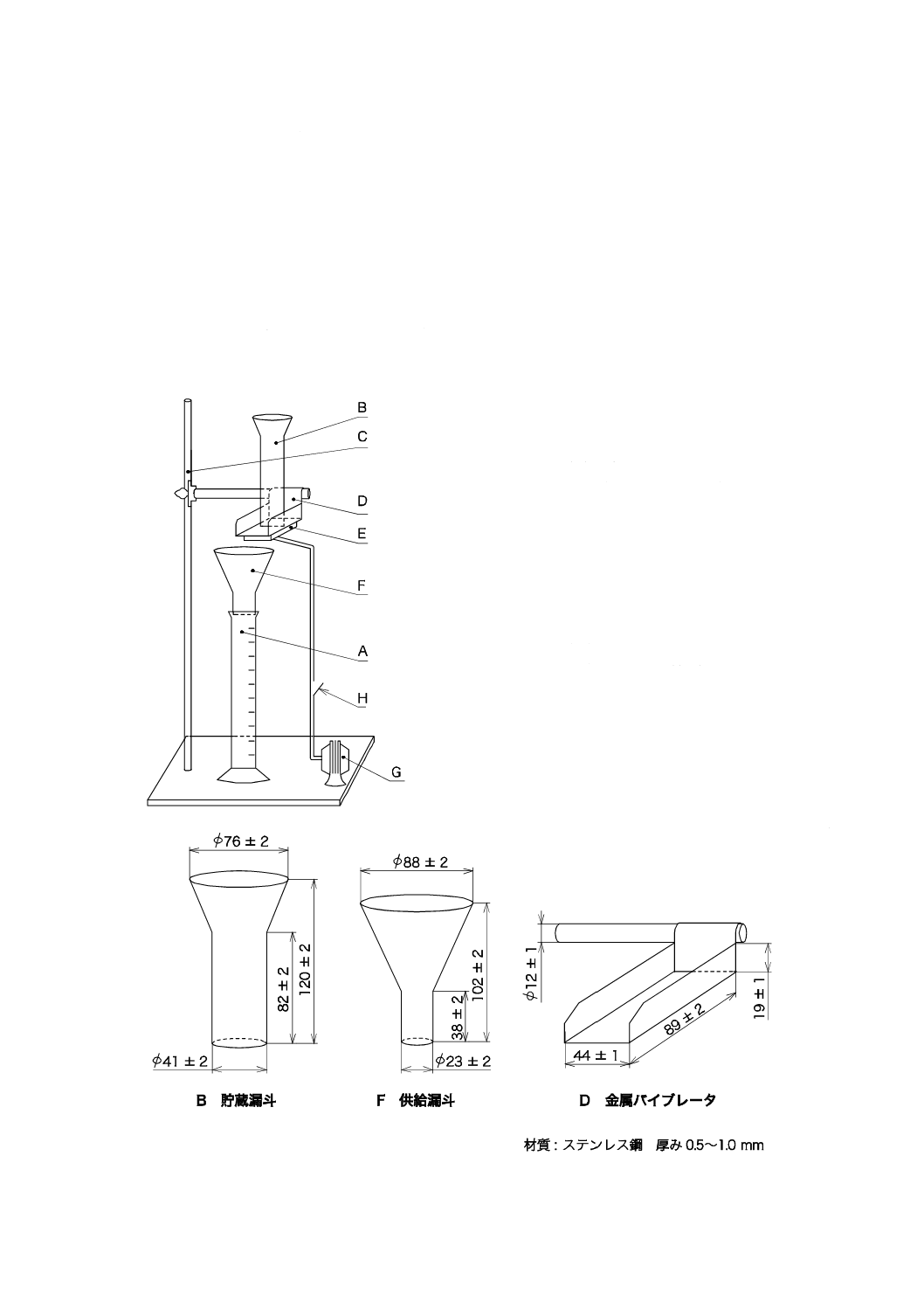

2) 充塡密度測定装置 図9に示すもの。

A

充塡密度測定容器

B

貯蔵漏斗(スタンドに止める)

C

リングスタンド

D

金属バイブレータ

E

ドアベルのブザー

F

供給漏斗(スタンドに止める)

G

変圧器

H

スイッチ

変圧器仕様

一次電圧

100 V

電力

10 VA

二次電圧

6〜18 V

電気周波数

50〜60 Hz

単位 mm

図9−充塡密度測定装置

25

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 充塡密度測定容器 JIS R 3505に規定するメスシリンダー100 mLのもの。

c) 操作 操作は,次のとおり行う。

1) あらかじめ金属バイブレータの勾配を変えたり,貯蔵漏斗とバイブレータとの間隔を変えたりする

ことなどによって,試料供給量を0.75〜1.0 mL/sになるように調節して,バイブレータの電源を切

っておく。

2) 試料を115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷した後,貯蔵漏

斗に入れる。このとき,下の充塡密度測定容器にこぼれ落ちた試料は,貯蔵漏斗に戻す。

3) バイブレータの電源を入れ,試料を充塡密度測定容器の100 mLの標線まで充塡する。

4) 試料を充塡密度測定容器から取り出して,115±5 ℃に調節した恒温乾燥器中で3時間乾燥した後,

デシケーター中で放冷し,その質量を0.1 gの桁まではかる。

5) 添着炭のように乾燥できない試料については,2) 及び4) の乾燥操作を省略してもよいが,省略し

た場合は,分析結果に“乾燥省略”を表記する。

6) 試料の粒子が大きい場合は,充塡密度測定容器をメスシリンダー200 mLに変えてもよい。その場合

には,貯蔵漏斗,供給漏斗,金属バイブレータ及び試料の供給量を粒子の大きさに応じて大きくす

る必要がある。

なお,メスシリンダー200 mLを使用した場合は,分析結果に“200 mL使用”と表記する。

d) 計算 充塡密度は,式(19)によって算出する。

7.8.4

大粒用充塡法

大粒用充塡法は,次による。

a) 要旨 粒子径(50 %粒径)5 mm以上の粒状試料を,充塡密度測定容器に充塡し,単位体積当たりの

質量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 充塡密度測定容器 JIS R 3505に規定するメスシリンダーで,粒子径5〜7 mmの粒状試料はメスシ

リンダー1 000 mLを用い,粒子径7 mm以上の粒状試料はメスシリンダー2 000 mLを用いる。

c) 操作 操作は,次のとおり行う。

1) 試料を115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷した後,粒子径

に応じた充塡密度測定容器の標線まで充塡する。このとき,粒子径5〜7 mmの場合,連続的に手動

で供給量5〜10 mL/sになるように充塡し,粒子径7 mm以上の場合は20 mL/sになるように充塡す

る。充塡方法については,受渡当事者間で協定する。

2) 試料を充塡密度測定容器から取り出し,115±5 ℃に調節した恒温乾燥器中で3時間乾燥した後,デ

シケーター中で放冷し,その質量を0.1 gの桁まではかる。

3) 添着炭のように乾燥できない試料については,1) 及び2) の乾燥操作を省略してもよいが,省略し

た場合は,分析結果に“乾燥省略”を表記する。

d) 計算 充塡密度は,式(19)によって算出する。

7.8.5

粉末用充塡法

粉末用充塡法は,次による。

a) 要旨 粉末試料を充塡密度測定容器に充塡し,単位体積当たりの質量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

26

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 充塡密度測定容器 JIS R 3505に規定するメスシリンダー20 mL,25 mL,50 mL又は100 mLのも

の。

c) 操作 操作は,次のとおり行う。

1) 試料15 gをあらかじめ115±5 ℃に調節した恒温乾燥器中で3時間乾燥した後,デシケーター中で

室温まで冷却し,その質量を10 mgの桁まではかりとる。

2) 充塡密度測定容器に試料を入れ,バイブレータによって振動を与える。7.8.2の方法に準じて手動充

塡してもよい。充塡方法については,受渡当事者間で協定する。

3) 体積が一定になった時点で,そのときの体積を読み取る。

d) 計算 充塡密度は,次の式(20)によって算出する。

S

V

S

B=

·················································································· (20)

ここに,

B: 充塡密度(g/mL)

S: 試料の質量(g)

VS: 試料が充塡された容積(mL)

7.9

乾燥減量

乾燥減量は,次による。

a) 要旨 試料を恒温乾燥器中で乾燥し,その減量を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 平形はかり瓶 JIS R 3503に規定する平形はかり瓶50×30 mmのもの。

2) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

c) 操作 操作は,次のとおり行う。

1) あらかじめ恒量にした蓋をした平形はかり瓶の質量を10 mgの桁まではかる。

2) 試料約5 gを平形はかり瓶にとり,はかり瓶の底面になるべく均等な厚さに広げ,蓋をした後,10 mg

の桁まではかる。

3) 蓋を取り,はかり瓶及び蓋を115±5 ℃に調節した恒温乾燥器中で3時間乾燥する。

4) 乾燥後,デシケーター中で放冷し,蓋をして質量を10 mgの桁まではかる。

d) 計算 乾燥減量は,次の式(21)によって算出する。

100

×

−

=

S

N

S

F

······································································· (21)

ここに,

F: 乾燥減量(質量分率%)

S: 乾燥前の試料の質量(g)

N: 乾燥後の試料の質量(g)

7.10 強熱残分

強熱残分は,次による。

a) 要旨 試料を電気炉中で強熱灰化し,その残分を求める。

b) 装置及び器具 装置及び器具は,次による。

1) 磁器るつぼ JIS R 1301に規定するA形,B形又はC形30 mLのもの。

2) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

3) 電気炉 800〜900 ℃の温度範囲に調節できるもの。

c) 操作 操作は,次のとおり行う。

1) 試料1〜5 gをあらかじめ恒量にした磁器るつぼに1 mgの桁まではかりとる。試料はあらかじめ115

27

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷する。

2) 電気炉に入れ,初めは弱く加熱し,徐々に温度を上げて完全に灰化させた後,800〜900 ℃で1時間

強熱する。

3) 強熱後,デシケーター中で放冷し,質量を1 mgの桁まではかり,残分を求める。

d) 計算 強熱残分は,次の式(22)によって算出する。

100

×

=SR

A

············································································ (22)

ここに,

A: 強熱残分(質量分率%)

R: 残分(g)

S: 試料の質量(g)

7.11

pH

pHは,次による。

a) 要旨 pHは,活性炭の水懸濁液のpHのことをいい,試料に水を加えて煮沸し,冷却した後,pH計

で測定する。

b) 装置 装置は,次による。

1) pH計 JIS Z 8802に規定する形式0〜IIのいずれか。

c) 操作 操作は,次のとおり行う。

1) 試料を乾燥質量換算で,粉末試料の場合は1.0 g,粒状試料の場合は3.0 gをはかりとり,100〜200 mL

のビーカー,トールビーカー又は三角フラスコに移し入れる。活性炭は,乾燥すると性状(pH,塩

化物など)が変化することがあるため,あらかじめ7.9によって乾燥減量を求め,次の式(23)によっ

て未乾燥試料の採取量を算出する。

100

100

1

×

−

×

=

′

W

S

S

································································ (23)

ここに,

S': 未乾燥試料の採取量(g)

S: 試料の質量(乾燥質量換算)(g)

W: 乾燥減量(質量分率%)

2) 1) の試料に水100 mLを加えて,静かに沸騰が続くように5分間加熱する。

3) 室温まで冷却し,水を加えて100 mLとし,よくかき混ぜ,pH計を用いて懸濁液のpHを測定する。

pHの測定方法として,ろ紙を用いてろ過し,そのろ液のpHを測定する方法もあるが,その場合に

は,ろ過した方法であることを明記する。

7.12 塩化物

7.12.1 要旨

塩化物は,試料の水抽出液の塩化物イオンを硝酸銀比濁法,イオンクロマトグラフ法又はイオン電極法

のいずれかによって定量して求める。

7.12.2 硝酸銀比濁法

硝酸銀比濁法は,次による。

a) 要旨 試料の水抽出液に,硝酸銀溶液を加えて白濁させ,塩化物イオン標準液と比濁して塩化物を定

量する。

b) 試薬 試薬は,次のものを用いる。

1) 硝酸(1+2) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

2) 硝酸銀溶液(20 g/L) JIS K 8550に規定する硝酸銀を用いて調製したもの。この溶液は,褐色瓶

28

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に入れて保存する。

3) 塩化物イオン標準液(Cl−:0.01 mg/mL) JIS K 8005に規定する容量分析用標準物質の塩化ナト

リウムをあらかじめ600 ℃で約1時間加熱し,デシケーター(乾燥剤としてJIS Z 0701に規定する

シリカゲルA形1種を使用)中で30〜60分間放冷した後,その1.648 gをはかりとり,水に溶かし

全量フラスコ1 000 mLに移し入れ,水を標線まで加える。この溶液から10 mLを全量ピペットで

別の全量フラスコ1 000 mLにとり,水を標線まで加える。

トレーサビリティが確保された標準液(JCSSマーク付き標準液)を使用してもよい。

c) 装置及び器具 装置及び器具は,次による。

1) 電気炉 600 ℃の温度に調節できるもの。

2) 平底試験管 容量50 mLのもの。

3) ろ紙 JIS P 3801に規定する5種Cのもので,直径110 mmのもの。

d) 操作 操作は,次のとおり行う。

1) 試料を乾燥質量換算で,粉末試料の場合は約1 g,粒状試料の場合は約3 gを10 mgの桁まではかり

とり,三角フラスコ200 mLに移し入れる。

2) 水100 mLを加え,静かに沸騰が続くように5分間加熱する。

3) 冷却後,水を加えて100 mLにし,ろ紙を用いてろ過する。

4) 初めのろ液約20 mLを捨て,その後のろ液から適切な量(Cl−として10〜50 μg)を平底試験管にと

る。

5) 水を加えて,30 mLとし,硝酸(1+2)5 mLを加える。

6) 別に塩化物イオン標準液(Cl−:0.01 mg /mL)を数個の平底試験管に段階的にとり,5) の操作を行

う。

7) 5) 及び6) の溶液に,硝酸銀溶液(20 g/L)1 mLを加えて混合し,2分間放置して白濁させ,試料

液及び標準液の白濁を目視によって比較し,試料液と同じ白濁を生じた塩化物イオン標準液(Cl−:

0.01 mg/mL)の使用量を求める。

e) 計算 塩化物は,次の式(24)によって算出する。

100

100

01

000

.0

×

×

×

=

L

S

U

CCl

······················································· (24)

ここに,

CCl: 塩化物(質量分率%)

0.000 01: 塩化物イオン標準液(Cl−:0.01 mg /mL)1 mL中の塩化

物の量(g/mL)

U: 塩化物イオン標準液(Cl−:0.01 mg /mL)の使用量(mL)

S: 試料の質量(乾燥質量換算)(g)

L: 分取したろ液の量(mL)

100: 試料抽出に用いた液量(mL)

7.12.3 イオンクロマトグラフ法

イオンクロマトグラフ法は,次による。

a) 要旨 試料の水抽出液中の塩化物イオンをイオンクロマトグラフ法によって定量し,塩化物の含量を

求める。

注記1 定量範囲は,0.1〜25 mgCl−/Lで,装置及び測定条件によって異なる。

b) 試薬 試薬は,次のものを用いる。

29

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 水 JIS K 0557に規定するA2又はA3の水。

2) 溶離液 溶離液は,装置の種類及び分離カラムに充塡した陰イオン交換体の種類によって異なる。

溶離液を使用する場合は,分離状態を確認し,分離状態が良好な場合はその溶離液を用い,分離状

態が良くない場合は溶離液の種類及び濃度を変える。溶離液の調製方法の例を,次に示す。

例1 炭酸水素ナトリウム溶液(4 mmol/L)+炭酸ナトリウム溶液(4 mmol/L)

JIS K 8622に規定する炭酸水素ナトリウム0.336 gとJIS K 8625に規定する炭酸ナトリ

ウム0.424 gとを水に溶かして1 000 mLとする。

例2 炭酸水素ナトリウム溶液(1.7 mmol/L)+炭酸ナトリウム溶液(1.8 mmol/L)

JIS K 8622に規定する炭酸水素ナトリウム0.143 gとJIS K 8625に規定する炭酸ナトリ

ウム0.191 gとを水に溶かして1 000 mLとする。

例3 グルコン酸カリウム溶液(1.3 mmol/L)+四ほう酸ナトリウム溶液(1.3 mmol/L)+ほう

酸溶液(30 mmol/L)+アセトニトリル溶液(100 g/L)+グリセリン溶液(5 g/L)

グルコン酸カリウム0.31 g,JIS K 8866に規定する四ほう酸ナトリウム十水和物0.50 g,

JIS K 8863に規定するほう酸1.86 g,JIS K 8032に規定するアセトニトリル100 g及びJIS

K 8295に規定するグリセリン4 mLを全量ピペットでとり,水に溶かして1 000mLとする。

溶離液を使用する場合の分離能の確認方法の一例を,次に示す。

例4 陰イオン混合標準液の一定量をシリンジでイオンクロマトグラフの分離カラムに注入し,

溶離液を一定の流量(例えば,1〜2 mL/min)で流してクロマトグラムを求め,それぞれの

陰イオンを分離(分離度1.3程度)できるものを用いる。陰イオン混合標準液の調製は,

次による。

陰イオン混合標準液(Cl−:0.01 mg/mL,NO2−:0.01 mg/mL,PO43−:0.01 mg/mL,Br −:

0.01 mg/mL,NO3−:0.01 mg/mL,SO42−:0.01 mg/mL) 塩化物イオン標準液(Cl−:0.1

mg/mL),亜硝酸イオン標準液(NO2−:0.1 mg/mL),りん酸イオン標準液(PO43−:0.1 mg/mL),

臭化物イオン標準液(Br−:0.1 mg/mL),硝酸イオン標準液(NO3−:0.1 mg/mL)及び硫酸

イオン標準液(SO42−:0.1 mg/mL)それぞれ50 mLを全量ピペットで全量フラスコ500 mL

にとり,水を標線まで加える。

なお,陰イオン標準液の調製方法は,JIS K 0127による。

トレーサビリティが確保された標準液(JCSSマーク付き標準液)を使用してもよい。

3) 再生液 装置の種類及びサプレッサーの種類によって再生液が異なる。再生液を使用する場合は,

分離カラムとサプレッサーとを組み合わせて,再生液の性能をb) 2) によって確認する。再生液の

性能が良好な場合は,その再生液を用い,性能が良くない場合は,再生液の濃度を変える。再生液

の調製方法の例を,次に示す。

例5 硫酸(15 mmol/L)

水1 000 mLをビーカーにはかりとり,JIS K 8951に規定する硫酸30 mLをかき混ぜなが

ら徐々に加え放冷する。この溶液(硫酸0.5 mol/L)33 mLに水を加えて1 000 mLとする。

例6 硫酸(25 mmol/L)

硫酸(0.5 mol/L)50 mLに水を加えて1 000 mLとする。

4) 塩化物イオン標準液(Cl−:10 mg/mL) JIS K 8005に規定する容量分析用標準物質の塩化ナトリ

ウムをあらかじめ600 ℃で約1時間加熱し,デシケーター(乾燥剤としてJIS Z 0701に規定するシ

リカゲルA形1種を使用)中で30〜60分間放冷した後,その1.648 gをはかりとり,水に溶かして

30

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全量フラスコ100 mLに移し入れ,水を標線まで加える。

5) 塩化物イオン標準液(Cl−:1 mg/mL) 塩化物イオン標準液(Cl−:10 mg/mL)10 mLを全量ピペ

ットで全量フラスコ100 mLにとり,水を標線まで加える。

6) 塩化物イオン標準液(Cl−:0.1 mg/mL) 塩化物イオン標準液(Cl−:1 mg/mL)10 mLを全量ピペ

ットで全量フラスコ100 mLにとり,水を標線まで加える。

c) 装置及び器具 装置及び器具は,次による。

1) シリンジ 50〜200 μLのもの。

2) イオンクロマトグラフ 次に示す条件を満たすもので,塩化物イオン,亜硝酸イオン,りん酸イオ

ン,臭化物イオン,硝酸イオン,硫酸イオンなどを検出できるもの。

2.1) 分離カラム ステンレス鋼製又は四ふっ化エチレン樹脂製のものに,陰イオン交換体(表層皮膜

形,全多孔性シリカ形など)を充塡したもの。

注記2 分離カラムは,定期的に性能を確認するとよい。

2.2) サプレッサー イオン交換膜を用いるもの,イオン交換カラムを用いるもの,イオン交換樹脂を

用いるものなどがある。ただし,サプレッサーを使用しない装置では省略することができる。

2.3) 検出器 電気伝導度検出器,紫外吸収検出器又はそれと同等以上の能力をもつもの。

2.4) データ処理部 JIS K 0127による。

3) 電気炉 600 ℃の温度に調節できるもの。

d) 操作 操作は,次のとおり行う。

1) イオンクロマトグラフ装置を作動できる状態にし,分離カラムに溶離液を一定の流量(例えば,1

〜2 mL/min)で流し,サプレッサーには再生液を一定の流量で流しておく。再生液が必要なサプレ

ッサーを使用する場合だけ再生液を使用する。

2) シリンジを用いて,7.12.2 d) 1)〜4) の操作で得られたろ液の一定量(50〜200 μLの適切量)をイオ

ンクロマトグラフに注入し,一定の流量(例えば,1〜2 mL/min)の溶離液で溶離し,クロマトグラ

ムを記録する。塩化物イオンの濃度がCl−:25 mg/L以上の試料を試験する場合は,水でCl−:25 mg/L

以下の適切な濃度に薄めるか又は注入量を少なくする。

3) クロマトグラム上の塩化物イオンに相当するピークについて,ピーク高さ又はピーク面積を測定す

る。

4) 空試験として,水について7.12.2 d) 1)〜4) の操作を行って得られたろ液を用いて,クロマトグラム

を記録し結果を補正する。

5) 検量線から塩化物イオンの量を求め,試料中の塩化物イオンの濃度を求める。

e) 検量線の作成 検量線の作成は,次のとおり行う。

1) 塩化物イオン標準液(Cl−:0.1 mg/mL)0.1〜25 mLを段階的に全量フラスコ100 mLにとり,水を

標線まで加える。d) 1)〜3) の操作を行い,それぞれの塩化物イオンに相当するピーク高さ又はピー

ク面積を求める。

2) 空試験として,水について7.12.2 d) 1)〜4) の操作を行い,それぞれの塩化物イオンに相当するピー

ク高さ又はピーク面積を補正した後,塩化物イオンの量とピーク高さ又はピーク面積との関係線を

作成し,検量線とする。

3) 検量線は,試験の都度,作成する。

f)

計算 塩化物は,次の式(25)によって算出する。

31

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

000

1

100

001

.0

×

×

×

=

S

U

CCl

····················································· (25)

ここに,

CCl: 塩化物(質量分率%)

0.001: 1 mg=0.001 gの換算係数

U: 検量線から求めた塩化物イオンの濃度(mgCl−/L)

S: 試料の質量(乾燥質量換算)(g)

100: 試料抽出に用いた液量(mL)

1 000: 1 L=1 000 mLの換算係数

注記3 塩化物イオンの濃度がCl−:1 mg/Lのとき,亜硝酸イオンはNO2−:200 mg/L以下ならば

妨害しない。

7.12.4 イオン電極法

イオン電極法は,次による。

a) 要旨 試料の水抽出液に酢酸塩緩衝液(pH5)を加え,pHを約5に調節し,塩化物イオン電極を指示

電極として電位を測定し,塩化物イオンを定量する。

注記1 この方法における定量範囲及び繰返し分析精度を,次に示す。

定量範囲:Cl−として5〜1 000 mg/L

繰返し分析精度:変動係数で5〜20 %

注記2 この方法で定量する場合は,硫化物イオンが妨害する。

b) 試薬 試薬は,次のものを用いる。

1) 酢酸塩緩衝液(pH5) JIS K 8548に規定する硝酸カリウム100 gとJIS K 8355に規定する酢酸50

mLとを全量ピペットで水500 mLに加えて溶かし,これに水酸化ナトリウム溶液(100 g/L)(JIS K

8576に規定する水酸化ナトリウムを用いて調製する。)を加えて,pH計を用いてpHを5に調節し,

水を加えて1 000 mLとする。

2) 塩化物イオン標準液(Cl−:1 000 mg/L) JIS K 8005に規定する容量分析用標準物質の塩化ナトリ

ウムをあらかじめ600 ℃で約1時間加熱し,デシケーター(乾燥剤としてJIS Z 0701に規定するシ

リカゲルA形1種を使用)中で30〜60分間放冷した後,その1.648 gをはかりとり,水に溶かして

全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

トレーサビリティが確保された標準液(JCSSマーク付き標準液)を使用してもよい。

3) 塩化物イオン標準液(Cl−:100 mg/L) 塩化物イオン標準液(Cl−:1 000 mg/L)20 mLを全量ピ

ペットで全量フラスコ200 mLにとり,水を標線まで加える。

4) 塩化物イオン標準液(Cl−:10 mg/L) 塩化物イオン標準液(Cl−:100 mg/L)20 mLを全量ピペッ

トで全量フラスコ200 mLにとり,水を標線まで加える。この溶液は,使用時に調製する。

5) 塩化物イオン標準液(Cl−:5 mg/L) 塩化物イオン標準液(Cl−:100 mg/L)10 mLを全量ピペッ

トで全量フラスコ200 mLにとり,水を標線まで加える。この溶液は,使用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 電位差計 最小目盛1 mVの高入力抵抗電位差計(例えば,デジタル式pH−mV計,拡大スパン付

pH−mV計,イオン電極用電位差計など。)。

2) 指示電極 塩化物イオン電極。

3) 参照電極 二重液絡形又は塩橋参照電極(ダブルジャンクションのスリーブ形参照電極又はセラミ

ック形参照電極で抵抗の小さいもの。)。

4) マグネチックスターラー 回転による発熱で,液温に変化を与えないもの。

32

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 電気炉 600 ℃の温度に調節できるもの。

6) pH計 JIS Z 8802に規定する形式0〜IIのいずれか。

7) ろ紙 JIS P 3801に規定する5種Cのもので,直径110 mmのもの。

d) 検量線の作成 検量線の作成は,次のとおり行う。

1) 塩化物イオン標準液(Cl−:5 mg/L)100 mLを全量ピペットでビーカー200 mLにとり,酢酸塩緩衝

液(pH5)10 mLを全量ピペットで加える。

注記3 酢酸塩緩衝液(pH5)は,測定時においてpHを約5に調節し,イオン強度を一定にする

ためのものである。

2) 指示電極及び参照電極を溶液に浸し,マグネチックスターラーで泡が電極に触れない程度に強くか

き混ぜる。マグネチックスターラーを長時間使用すると,発熱して液温に変化を与えることがある

ので,液温の変化に注意する。

指示電極は,塩化物イオン標準液(Cl−:5 mg/L)に浸し,指示値が安定してから電位を測定する。

指示電極の感応膜にきずがつくと,検量線の勾配(電位勾配)が小さくなり,応答速度も遅くなる

ので注意する。また,指示電極の感応膜が汚れると,応答速度が遅くなるのでエタノール(95)を

含ませた脱脂綿又は柔らかい紙で汚れを拭き取り,水で洗浄する。

使用する参照電極の内筒液には塩化カリウム溶液(3 mol/L〜飽和溶液)(JIS K 8121に規定する

塩化カリウムを用いて調製する。),外筒液には硝酸カリウム溶液(100 g/L)(JIS K 8548に規定す

る硝酸カリウムを用いて調製する。)を用いる。塩化カリウム溶液は,液温の低下で塩化カリウムの

結晶が析出し,固着して電気抵抗が大きくなることがある。この場合,電位差計の指示が不安定に

なるので注意する。また,外筒液に内筒液が混入してくるので,外筒液は定期的に取り替える必要

がある。

3) 液温をはかり,電位差計で電位を測定する。塩化物イオン電極の応答時間は液温10〜30 ℃の場合,

塩化物イオンの濃度がCl−:5 mg/L以上ならば1分間以内である。

4) 塩化物イオン標準液(Cl−:10 mg/L),塩化物イオン標準液(Cl−:100 mg/L)及び塩化物イオン標

準液(Cl−:1 000 mg/L)それぞれ100 mLを全量ピペットでビーカー200 mLにとり,酢酸塩緩衝液

(pH5)10 mLを全量ピペットで加え,液温を3) の液温±1 ℃に調節し,2) 及び3) によって電位

を測定する。

5) 片対数紙の対数軸に塩化物イオンの濃度をとり,均等軸に電位をとってその関係線を作成し,検量

線とする。塩化物イオン標準液(Cl−:10 mg/L)と塩化物イオン標準液(Cl−:1 000 mg/L)との電

位差は,液温が25 ℃の場合110〜120 mVの範囲に入り,塩化物イオンの濃度Cl−:5〜1 000 mg/L

の間の検量線は直線になる。

e) 操作 操作は,次のとおり行う。

1) 7.12.2 d) 1)〜4) の操作で得られたろ液の全量をビーカー200 mLにとり,酢酸塩緩衝液(pH5)10 mL

を全量ピペットで加え,液温をd) 3) の液温±1 ℃に調節する。試料が酸性の場合には,水酸化ナ

トリウム溶液(40 g/L)(JIS K 8576に規定する水酸化ナトリウム4 gを水に溶かして100 mLとす

る。)で,アルカリ性の場合には,酢酸(1+10)(JIS K 8355に規定する酢酸を用いて調製する。)

であらかじめpHを5に調節する。また,試料に硫化物イオンが含まれている場合には,あらかじ

め酢酸亜鉛溶液(100 g/L)(JIS K 8356に規定する酢酸亜鉛二水和物12 gを水に溶かして100 mL

とする。)を加え,硫化物イオンを固定してろ紙を用いてろ過し,ろ液のpHを約5に調節する。

2) d) 2) 及び3) の操作を行い検量線から塩化物イオンの濃度を求め,試料中の塩化物イオンの濃度を

33

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

求める。

注記4 イオン濃度計を使用する場合は,塩化物イオン標準液(Cl−:10 mg/L)及び塩化物イオ

ン標準液(Cl−:1 000 mg/L)を用い,d) 2) 及び3) の操作を行い,イオン濃度計の指示

値をCl−:10 mg/LとCl−:1 000 mg/Lとになるように調節する。さらに,塩化物イオン

標準液(Cl−:5 mg/L)及び塩化物イオン標準液(Cl−:100 mg/L)を用いて,イオン濃

度計の指示値を確認する。

注記5 主な共存物質の許容限度を最大比率で,次に示す。

共存物質

許容限度

NO3−,SO42−,PO43−

104

F−

102

Br−

10−2

I−,CN−,S2−

10−3

注記6 イオン電極による電位差滴定法 試料の水抽出液100 mLを全量ピペットでビーカーに

とり,pHを7に調節し,塩化物イオン電極又は銀イオン電極を用い,d) 2) 及び3) の操

作によって電位を測定しながら10〜100 mmol/L硝酸銀溶液で滴定し,滴定曲線を作図し

て終点を求める。滴定曲線の変曲点は,よう化物イオン,臭化物イオン及び塩化物イオ

ンの順になる。それぞれの変曲点から終点を求め,各イオン濃度を求める。10 mmol/L

硝酸銀溶液1 mLは,I−1.269 mg,Br−0.799 mg及びCl−0.354 5 mgに相当する。

f)

計算 検量線から塩化物イオン濃度(Cl−:mg/L)を求め,7.12.3 f) によって塩化物(質量分率%)を

計算する。

7.13 鉄

7.13.1 要旨

鉄は,塩酸(1+4)で抽出し,その抽出液中の鉄をフェナントロリン吸光光度法,フレーム原子吸光分

析法,又は誘導結合プラズマ発光分光分析法(ICP発光分光分析法)のいずれかによって定量して求める。

7.13.2 フェナントロリン吸光光度法

フェナントロリン吸光光度法は,次による。

a) 要旨 試料に塩酸及び水を加えて煮沸し,ろ過した後,ろ液に塩化ヒドロキシルアンモニウムを加え

て鉄を還元する。1,10-フェナントロリン溶液を加えた後,酢酸アンモニウムを加えて発色させ,その

吸光度を測定し鉄を求める。

b) 試薬 試薬は,次のものを用いる。

1) 塩酸(1+1) JIS K 8180に規定する塩酸を用いて調製したもの。

2) 塩酸(1+4) JIS K 8180に規定する塩酸を用いて調製したもの。

3) 塩化ヒドロキシルアンモニウム溶液(100 g/L) JIS K 8201に規定する塩化ヒドロキシルアンモニ

ウムを用いて調製したもの。

4) 1,10-フェナントロリン溶液(1 g/L) 1,10-フェナントロリン溶液の調製は,次のうちいずれかによ

る。

4.1) JIS K 8202に規定する塩化1,10-フェナントロリニウム一水和物1.3 gを水に溶かして1 000 mLに

する。

4.2) JIS K 8789に規定する1,10-フェナントロリン一水和物1.1 gをJIS K 8102に規定するエタノール

(95)100 mLに溶かし,水を加えて1 000 mLにする。

34

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 酢酸アンモニウム溶液(500 g/L) JIS K 8359に規定する酢酸アンモニウムを用いて調製したもの。

6) 鉄標準原液(Fe:1 mg/mL) 鉄標準原液は,次のいずれかを用いる。

6.1) 鉄(99.5 %以上)1.00 gを塩酸(1+1)30 mL中に入れ,加熱し,溶かす。放冷した後,全量フラ

スコ1 000 mLに入れ,水を標線まで加える。

6.2) JIS K 8979に規定する硫酸アンモニウム鉄(II)六水和物7.02 gを塩酸(1+1)20 mLと適量の水

とに溶かし,全量フラスコ1 000 mLに入れ,水を標線まで加える。

6.3) トレーサビリティが確保された標準液(JCSSマーク付き標準液)を使用してもよい。

7) 鉄標準液(Fe:0.01 mg/mL) 鉄標準原液(Fe:1 mg/mL)10 mLを全量ピペットで全量フラスコ1 000

mLにとり,塩酸(1+1)20 mLを加えた後,水を標線まで加える。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 分光光度計 JIS K 0115に規定するもの。

3) ろ紙 JIS P 3801に規定する5種Cのもので,直径110 mmのもの。

d) 操作 操作は,次のとおり行う。

1) 試料は,粉末の場合は1 g,粒状の場合は3 gを10 mgの桁まではかりとり,三角フラスコ200 mL

に移す。試料はあらかじめ115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで

放冷する。

2) 塩酸(1+4)100 mLを加え,静かに沸騰が続くように約10分間加熱する。

3) 冷却後,水を加えて100 mLとし,ろ紙を用いてろ過する。初めのろ液約20 mLを捨て,その後の

ろ液をとる。

4) ろ液の適量(鉄として5〜100 μgを含む。)を全量フラスコ25 mLに分取し,塩酸(1+4)で10 mL

にする。

5) この溶液に,塩化ヒドロキシルアンモニウム溶液(100 g/L)3滴を加え,振り混ぜる。

6) さらに,1,10-フェナントロリン溶液(1 g/L)5 mLを加え,振り混ぜ,次に酢酸アンモニウム溶液

(500 g/L)5 mLを加え,振り混ぜる。溶液は,規定の順序どおりに加える。室温まで冷却し,水

を標線まで加える。約20分間放置し溶液を発色させる。溶液が発色したときのpHは,約4〜5に

なる。

7) この溶液の一部を吸収セルに入れ,波長510 nmの吸光度を測定する。

8) 空試験として,塩酸(1+4)10 mLを全量ピペットで全量フラスコ25 mLにとり,この操作の5)〜

7) を行い試験溶液の吸光度を補正する。

9) 検量線から,鉄の量を求める。

e) 検量線の作成 鉄標準液(Fe:0.01 mg/mL)の0.5〜10 mLを段階的にとり,全量フラスコ25 mLに入

れ,塩酸(1+4)で10 mLにする。d) 5)〜8) の操作を行い,鉄の量と吸光度との関係線を作成し,検

量線とする。

検量線は,試験の都度,作成する。

f)

計算 鉄は,次の式(26)によって算出する。

100

100

001

.0

×

×

×

=

L

S

T

CFe

································································· (26)

ここに,

CFe: 鉄(質量分率%)

35

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.001: 1 mg=0.001 gの換算係数

T: 検量線から求めた鉄の量(mg)

S: 試料の質量(g)

L: 分取したろ液の量(mL)

100: 試料抽出に用いた液量(mL)

7.13.3 フレーム原子吸光分析法

フレーム原子吸光分析法は,次による。

a) 要旨 試料の抽出液をアセチレン−空気フレーム中に噴霧し,鉄による原子吸光を波長248.3 nmで測

定して,鉄を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 鉄標準液(Fe:0.01 mg/mL) 7.13.2 b) 7) によるもの。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 原子吸光分析装置 JIS K 0121に規定するもの。

3) 鉄中空陰極ランプ JIS K 0121に規定するもの。

d) 操作 操作は,次のとおり行う。

1) 7.13.2 d) 1)〜3) の操作によって得られたろ液を,JIS K 0121の8. の操作に従って,フレーム中に噴

霧し,波長248.3 nmの指示値を読み取る。

2) 空試験として,塩酸(1+4)をフレーム中に噴霧し,波長248.3 nmの指示値を読み取り,ろ液の値

を補正する。

3) 検量線から,鉄の濃度を求める。

e) 検量線の作成 鉄標準液(Fe:0.01 mg/mL)の3〜60 mLを段階的にとり,全量フラスコ100 mLに入

れ,ろ液と同じ塩酸濃度になるように塩酸を加え,水を標線まで加える。この溶液をフレーム中に噴

霧し,波長248.3 nmの指示値を読み取り,鉄の濃度と指示値との関係線を作成し,検量線とする。別

に,空試験として,塩酸(1+4)を用いて同様の操作を行い,指示値を補正する。

検量線は,試験の都度,作成する。

f)

計算 鉄は,次の式(27)によって算出する。

100

000

1

100

001

.0

×

×

×

=

S

T

CFe

····················································· (27)

ここに,

CFe: 鉄(質量分率%)

0.001: 1 mg=0.001 gの換算係数

T: 検量線から求めた鉄の濃度(mg/L)

S: 試料の質量(g)

100: 試料抽出に用いた液量(mL)

1 000: 1 L=1 000 mLの換算係数

7.13.4 誘導結合プラズマ発光分光分析法(ICP発光分光分析法)

誘導結合プラズマ発光分光分析法(ICP発光分光分析法)は,次による。

a) 要旨 試料の抽出液を誘導結合プラズマ中に噴霧し,鉄による発光を波長 238.204 nmで測定して,

鉄を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 内標準原液(Y:1 mg/mL) 酸化イットリウム(III)0.318 gをビーカーにとり,JIS K 8180に規

定する塩酸3 mLを加え加熱しながら溶かし,放冷した後,全量フラスコ250 mLに移し,水を標線

36

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで加える。この溶液は,褐色瓶に入れて冷暗所に保管する。

トレーサビリティが確保された標準液(JCSSマーク付き標準液)をそのまま,又は希釈して使用

してもよい。

2) 内標準液(Y:0.005 mg/mL) 内標準原液(Y:1 mg/mL)5 mLを全量ピペットで全量フラスコ1 000

mLにとり,水を標線まで加える。この溶液は,使用するたびごとに調製する。

3) 鉄標準液(Fe:0.01 mg/mL) 7.13.2 b) 7) によるもの。

4) 硝酸 JIS K 8541に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) ICP発光分光分析装置 超音波噴霧装置を備えたもの。

3) キャリヤーガス JIS K 1105に規定するアルゴン2級のもの。

d) 操作 操作は,次のとおり行う。

1) 7.13.2 d) 1)〜3) の操作によって得られたろ液50 mLを全量ピペットでビーカー100 mLにとり,硝

酸1 mLを全量ピペットで加え,液量が45 mL以下になるまで静かに加熱する。

2) 放冷した後,全量フラスコ50 mLに移し入れ,内標準液(Y:0.005 mg/mL)5 mLを全量ピペット

で加え,水を標線まで加える。この溶液を試験溶液とする。イットリウムの測定波長は,371.029 nm

である。

3) 得られた試験溶液をJIS K 0116の4.7の操作に従って,試料導入部を通してプラズマ中に噴霧し,

波長238.204 nmで発光強度を測定し,イットリウムに対する発光強度比を求める。

4) 空試験として,塩酸(1+4)を用いてこの操作の1)〜3) を行い,イットリウムの発光強度比を補正

する。

e) 検量線の作成 鉄標準液(Fe:0.01 mg/mL)の3〜60 mLを段階的にとり,全量フラスコ100 mLに入

れ,ろ液と同じ塩酸濃度になるように塩酸を加え,水を標線まで加える。この溶液50 mLを全量ピペ

ットでビーカー100 mLにとり,硝酸1 mLを全量ピペットで加え,液量が45 mL以下になるまで静か

に加熱する。放冷した後,全量フラスコ50 mLに移し入れ,内標準液(Y:0.005 mg/mL)5 mLを全

量ピペットで加え,水を標線まで加え検液とする。この検液をICP発光分光分析装置に導入し,波長

238.204 nmで発光強度を測定し,イットリウムに対する発光強度比を求める。別に,空試験として,

塩酸(1+4)を用いて同様の操作を行い,発光強度比を補正する。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中の鉄濃度(mg/L)を求め,7.13.3 f) によって鉄(質量分率%)を計算す

る。

7.14 亜鉛

7.14.1 要旨

亜鉛は,微酸性水溶液で抽出し,その抽出液中の亜鉛をフレーム原子吸光分析法,電気加熱原子吸光分

析法,誘導結合プラズマ発光分光分析法(ICP発光分光分析法)又は高周波プラズマ質量分析法のいずれ

かによって定量する。

7.14.2 フレーム原子吸光分析法

フレーム原子吸光分析法は,次による。

a) 要旨 試料の抽出液をアセチレン−空気フレーム中に噴霧し,亜鉛による原子吸光を波長213.9 nmで

測定して,亜鉛を定量する。

37

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試薬 試薬は,次のものを用いる。

1) 亜鉛標準液(Zn:10 μg/mL) JIS K 0102の52.4 a) 4) による。

2) 硝酸 JIS K 8541に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) アセチレン−空気原子吸光分析装置 バックグラウンド補正が可能なもの。

3) 亜鉛中空陰極ランプ 亜鉛測定用のもの。

4) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 試料約4.0 gを10 mgの桁まではかり,三角フラスコに入れpH約4の水180 mLを加える。試料は

あらかじめ115±5 ℃の恒温乾燥器中で3時間乾燥し,デシケーター中で室温まで放冷する。ここ

で使用するpH約4の水は,硝酸を水で100倍に薄めた溶液0.1 mLに,水を加えて180 mLとする

ことによって調製する。

2) 三角フラスコを,僅かに沸騰が持続する程度に,約10分間加熱する。

3) 冷却した後,溶液の量が200 mLとなるよう水を加えてよくかき混ぜ,ろ紙でろ過する。

4) 初めのろ液約30 mLを捨て,残りのろ液を試験溶液とする。

5) 試験溶液をJIS K 0121の8. の操作に従って,フレーム中に噴霧し,波長213.9 nmの指示値を読み

取る。

6) 空試験として,試料を入れずに1)〜4) の操作を行い,5) の操作で得られた溶液の指示値を読み取

り,試験溶液の指示値を補正する。

7) 検量線から亜鉛濃度を求める。

e) 検量線の作成 亜鉛標準液(Zn:10 μg/mL)0.5〜20 mLを全量フラスコ100 mLに段階的にとり,試

料溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 5) の操作を行う。別に,水に

ついて同様の操作を行い,溶液を調製する。d) 5) の操作を行って,標準液について得られた指示値を

補正し,亜鉛の量と指示値との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 亜鉛は,次の式(28)によって算出する。

000

1

2.0 ×

×

=

S

T

CZn

·································································· (28)

ここに,

CZn: 亜鉛(mg/kg)

T: 検量線から求めた亜鉛濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.14.3 電気加熱原子吸光分析法

電気加熱原子吸光分析法は,次による。

a) 要旨 試料の抽出液を電気加熱炉で原子化し,亜鉛による原子吸光を波長213.9 nmで測定して,亜鉛

を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

38

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 亜鉛標準液(Zn:1 μg/mL) 7.14.2 b) 1) に規定する亜鉛標準液(Zn:10 μg/mL)10 mLを全量ピ

ペットで全量フラスコ100 mLにとり,硝酸(1+1)2 mLを加え,水を標線まで加える。この溶液

は,使用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 電気加熱原子吸光分析装置 電気加熱方式でバックグラウンド補正が可能なもの。

3) 発熱体 黒鉛製又は耐熱金属製のもの。

4) 亜鉛中空陰極ランプ 亜鉛測定用のもの。

5) キャリヤーガス JIS K 1105に規定するアルゴン2級のもの。

6) マイクロピペット JIS K 0970に規定するピストン式ピペット5〜50 μL又は自動注入装置。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液の一定量(例えば,10〜50 μL)をマイクロピペッ

トで発熱体に注入し,JIS K 0121の8. の操作に従って乾燥(100〜120 ℃で30〜40秒間)した後,

灰化(600〜1 000 ℃で30〜40秒間)し,次に原子化(2 200〜2 700 ℃で3〜6秒間)し,波長213.9

nmの指示値を読み取る。

2) 空試験として,試料を入れずに1) の操作を行って指示値を読み取り,試験溶液について得られた

指示値を補正する。

3) 検量線から亜鉛の量を求める。

e) 検量線の作成 亜鉛標準液(Zn:1 μg/mL)0.1〜2 mLを全量フラスコ100 mLに段階的にとり,試料

溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 1) の操作を行う。別に,水につ

いて同様の操作を行い,溶液を調製する。d) 1) の操作を行って,標準液について得られた指示値を補

正し,亜鉛の量と指示値との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中の亜鉛濃度(mg/L)を求め,7.14.2 f) によって亜鉛(mg/kg)を計算す

る。

7.14.4 誘導結合プラズマ発光分光分析法(ICP発光分光分析法)

誘導結合プラズマ発光分光分析法(ICP発光分光分析法)は,次による。

a) 要旨 試料の抽出液を誘導結合プラズマ中に噴霧し,亜鉛による発光を波長213.856 nmで測定して,

亜鉛を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 亜鉛標準液(Zn:10 μg/mL) 7.14.2 b) 1) による。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) ICP発光分光分析装置 超音波噴霧装置を備えたもの。

3) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液をJIS K 0116の4.7の操作に従って,試料導入部

を通してプラズマ中に噴霧し,波長213.856 nmの発光強度を測定する。

2) 空試験として,試料を入れずに1) の操作を行って指示値を読み取り,試験溶液について得られた

指示値を補正する。

39

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 検量線から亜鉛濃度を求める。

e) 検量線の作成 亜鉛標準液(Zn:10 μg/mL)0.1〜60 mLを全量フラスコ100 mLに段階的にとり,試

料溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 1) の操作を行う。別に,水に

ついて同様の操作を行い,溶液を調製する。d) 1) の操作を行って標準液について得られた指示値を補

正し,亜鉛の量と指示値との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中の亜鉛濃度(mg/L)を求め,7.14.2 f) によって亜鉛(mg/kg)を計算す

る。

7.14.5 高周波プラズマ質量分析法

高周波プラズマ質量分析法は,次による。

a) 要旨 試料の抽出液に内標準物質を加え,試料導入部を通して高周波プラズマ中に噴霧し,亜鉛及び

内標準物質のそれぞれの質量/電荷数(m/z)におけるイオンの電流を測定する。亜鉛イオンの電流

と内標準物質イオンの電流との比を求めて,亜鉛を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

3) イットリウム溶液(Y:1 μg/mL) JIS K 0102の52.5 a) 3) による。

4) 亜鉛標準液(Zn:1 μg/mL) 7.14.3 b) 3) による。

5) 亜鉛標準液(Zn:50 ng/mL) 亜鉛標準液(Zn:1 μg/mL)50 mLを全量ピペットで全量フラスコ1 000

mLにとり,硝酸(1+1)3 mLを加えた後,水を標線まで加える。この溶液は,使用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 高周波プラズマ質量分析計 JIS K 0133に規定するもの。

3) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液の適量(Znとして0.05〜50 μgを含む。)を全量フ

ラスコ100 mLにとり,イットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加え,硝酸の最終

濃度が0.1〜0.5 mol/Lとなるように硝酸(1+1)を加えた後,水を標線まで加える。

2) 1) の溶液を試料導入部を通して高周波プラズマ中に噴霧し,亜鉛及びイットリウムの質量/電荷数

(m/z)における指示値を読み取り,亜鉛の指示値とイットリウムの指示値との比を求める。

3) 空試験として,試料を入れずに2) の操作を行って指示値を読み取り,試験溶液について得られた

指示値を補正する。

4) 検量線から亜鉛濃度を求める。

e) 検量線の作成 亜鉛標準液(Zn:50 ng/mL)又は亜鉛標準液(Zn:1 μg/mL)1〜50 mLを全量フラス

コ100 mLに段階的にとり,イットリウム溶液(Y:1 μg/mL)1 mLを加え,d) 1) の試験溶液と同じ

酸濃度となるように硝酸(1+1)を加えた後,水を標線まで加え,d) 2) の操作を行う。別に,空試験

として全量フラスコ100 mLにイットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットでとり,d) 1) の

試験溶液と同じ酸濃度となるように硝酸(1+1)を加えた後,水を標線まで加える。d) 2) の操作を行

って,標準液について得られた指示値を補正し,亜鉛の量に対する指示値とイットリウムの指示値と

の比の関係線を作成し,検量線とする。

40

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検量線は,試験の都度,作成する。

f)

計算 7.14.2 f) によって亜鉛(mg/kg)を計算する。

7.15 カドミウム

7.15.1 要旨

カドミウムは,微酸性水溶液で抽出し,その抽出液中のカドミウムをフレーム原子吸光分析法,電気加

熱原子吸光分析法,誘導結合プラズマ発光分光分析法(ICP発光分光分析法)又は高周波プラズマ質量分

析法のいずれかによって定量する。

7.15.2 フレーム原子吸光分析法

フレーム原子吸光分析法は,次による。

a) 要旨 試料の抽出液をアセチレン−空気フレーム中に噴霧し,カドミウムの原子吸光を波長228.8 nm

で測定して,カドミウムを定量する。

b) 試薬 試薬は,次のものを用いる。

1) カドミウム標準液(Cd:10 μg/mL) JIS K 0102の52.4 a) 8) による。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) アセチレン−空気原子吸光分析装置 バックグラウンド補正が可能なもの。

3) カドミウム中空陰極ランプ カドミウム測定用のもの。

4) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 試験溶液を7.14.2 d) 1)〜4) によって調製する。

2) 試験溶液をJIS K 0121の8. の操作に従って,フレーム中に噴霧し,波長228.8 nmの指示値を読み

取る。

3) 空試験として,試料を入れずに2) の操作を行って指示値を読み取り,試験溶液について得られた

指示値を補正する。

4) 検量線からカドミウム濃度を求める。

e) 検量線の作成 カドミウム標準液(Cd:10 μg/ mL)0.5〜20 mLを全量フラスコ100 mLに段階的にと

り,試験溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 2) の操作を行う。別に,

水について同様の操作を行い,溶液を調製する。d) 2) の操作を行って,標準液について得られた指示

値を補正し,カドミウムの量と指示値との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 カドミウムは,次の式(29)によって算出する。

000

1

2.0 ×

×

=

S

T

CCd

·································································· (29)

ここに,

CCd: カドミウム(mg/kg)

T: 検量線から求めたカドミウム濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.15.3 電気加熱原子吸光分析法

電気加熱原子吸光分析法は,次による。

a) 要旨 試料の抽出液を電気加熱炉で原子化し,カドミウムによる原子吸光を波長228.8 nmで測定して,

41

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カドミウムを定量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

3) 硝酸パラジウム(II)溶液(Pd:10 μg/mL) JIS K 0102の54.2 a) 3) による。

4) カドミウム標準液(Cd:1 μg/mL) 7.15.2 b) 1) に規定するカドミウム標準液(Cd:10 μg/mL)10

mLを全量ピペットで全量フラスコ100 mLにとり,硝酸(1+1)2 mLを加えた後,水を標線まで

加える。

5) カドミウム標準液(Cd:0.1 μg/mL) カドミウム標準液(Cd:1 μg/mL)10 mLを全量ピペットで

全量フラスコ100 mLにとり,硝酸(1+1)2 mLを加えた後,水を標線まで加える。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 電気加熱原子吸光分析装置 電気加熱方式でバックグラウンド補正が可能なもの。

3) 発熱体 黒鉛製又は耐熱金属製のもの。

4) カドミウム中空陰極ランプ カドミウム測定用のもの。

5) キャリヤーガス JIS K 1105に規定するアルゴン2級のもの。

6) マイクロピペット JIS K 0970に規定するピストン式ピペット5〜500 μL又は自動注入装置。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液15 mLずつを全量ピペットでそれぞれ全量フラス

コ20 mLにとり,カドミウム標準液(Cd:0.1 μg/mL)を加えないものと,0.2〜2 mLの範囲で段階

的に3段階以上添加したものを調製し,それぞれの溶液の酸濃度が同じになるように硝酸(1+1)

を加えた後,水を標線まで加える。

2) 1) の操作を行った溶液の100 μL以上の一定量をマイクロピペットで小形容器にとり,これと同体

積の硝酸パラジウム(II)溶液(Pd:10 μg/mL)を加え,よく混ぜ合わせる。

3) 2) の操作を行った溶液の一定量(例えば10〜50 μL)をマイクロピペットで発熱体に注入し,JIS K

0121の8. の操作に従って乾燥(100〜120 ℃で30〜40秒間)した後,灰化(500〜800 ℃で30〜40

秒間)し,次に原子化(1 600〜2 200 ℃で3〜6秒間)し,波長228.8 nmの指示値を読み取る。

4) 空試験として,試料を入れずに2) 及び3) の操作を行って指示値を読み取り,試験溶液について得

られた指示値を補正する。

5) カドミウム添加量と指示値との関係線を作成し,カドミウムの量を求め,試料溶液中のカドミウム

濃度を求める。

e) 計算 カドミウムは,次の式(30)によって算出する。

000

1

2.0 ×

×

=

S

T

CCd

·································································· (30)

ここに,

CCd: カドミウム(mg/kg)

T: d) 5) から求めたカドミウム濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.15.4 誘導結合プラズマ発光分光分析法(ICP発光分光分析法)

誘導結合プラズマ発光分光分析法(ICP発光分光分析法)は,次による。

42

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 要旨 試料の抽出液を試料導入部を通して,誘導結合プラズマ中に噴霧し,カドミウムによる発光を

波長214.438 nmで測定してカドミウムを定量する。

b) 試薬 試薬は,次のものを用いる。

1) カドミウム標準液(Cd:8 μg/mL) 7.15.2 b) 1) のカドミウム標準液(Cd:10 μg/mL)40 mLを全

量ピペットで全量フラスコ50 mLにとり,硝酸5 mLを全量ピペットで加え,水を標線まで加える。

2) 硝酸 JIS K 8541に規定するもの。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) ICP発光分光分析装置 超音波噴霧装置を備えたもの。

3) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液をJIS K 0116の4.7の操作に従って,試料導入部

を通してプラズマ中に噴霧し,波長214.438 nmの発光強度を測定する。

2) 空試験として,試料を入れずに1) の操作を行い,試験溶液について得られた指示値を補正する。

3) 検量線からカドミウム濃度を求める。

e) 検量線の作成 カドミウム標準液(Cd:8 μg/mL)0.1〜25 mLを全量フラスコ100 mLに段階的にとり,

試験溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 1) の操作を行う。別に,水

について同様の操作を行い,溶液を調製する。d) 1) の操作を行って,標準液について得られた指示値

を補正し,カドミウムの量と発光強度との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中のカドミウム濃度(mg/L)を求め,7.15.2 f) によってカドミウム(mg/kg)

を計算する。

7.15.5 高周波プラズマ質量分析法

高周波プラズマ質量分析法は,次による。

a) 要旨 試料の抽出液に内標準物質を加え,高周波プラズマ中に噴霧し,カドミウム及び内標準物質の

それぞれの質量/電荷数(m/z)におけるイオンの電流を測定する。カドミウムイオンの電流と内標

準物質イオンとの電流の比を求め,カドミウムを定量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

3) イットリウム溶液(Y:1 μg/mL) 7.14.5 b) 3) による。

4) カドミウム標準液(Cd:1 μg/mL) 7.15.3 b) 4) による。

5) カドミウム標準液(Cd:50 ng/mL) カドミウム標準液(Cd:1 μg/mL)50 mLを全量ピペットで

全量フラスコ1 000 mLにとり,硝酸(1+1)3 mLを全量ピペットで加えた後,水を標線まで加え

る。この溶液は,使用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 高周波プラズマ質量分析計 JIS K 0133に規定するもの。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液の適量(Cdとして0.05〜50 μgを含む。)を全量フ

43

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラスコ100 mLにとり,イットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加え,硝酸の最終

濃度が0.1〜0.5 mol/Lとなるように硝酸(1+1)を加えた後,水を標線まで加える。

2) 1) の溶液を試料導入部を通して高周波プラズマ中に噴霧し,カドミウム及びイットリウムの質量/

電荷数(m/z)における指示値を読み取り,カドミウムの指示値とイットリウムの指示値との比を

求める。

3) 空試験として,試料を入れずに2) の操作を行い,試験溶液について得られた指示値を補正する。

4) 検量線からカドミウム濃度を求める。

e) 検量線の作成 カドミウム標準液(Cd:50 ng/mL)又はカドミウム標準液(Cd:1 μg/mL)1〜50 mL

を全量フラスコ100 mLに段階的にとり,イットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加

え,d) 1) での試験溶液と同じ酸濃度となるように硝酸(1+1)を加えた後,水を標線まで加える。こ

の溶液について,d) 2) の操作を行う。別に,空試験として全量フラスコ100 mLにイットリウム溶液

(Y:1 μg/mL)1 mLを全量ピペットで加え,d) 1) の試料と同じ酸濃度になるように硝酸(1+1)を

加えた後,水を標線まで加える。d) 2) の操作を行って標準液について得られた指示値の比を補正し,

カドミウムの量に対する指示値とイットリウムの指示値との比の関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中のカドミウム濃度(mg/L)を求め,7.15.2 f) によってカドミウム(mg/kg)

を計算する。

7.16 鉛

7.16.1 要旨

鉛は,微酸性水溶液で抽出し,その抽出液中の鉛をフレーム原子吸光分析法,電気加熱原子吸光分析法,

誘導結合プラズマ発光分光分析法(ICP発光分光分析法)又は高周波プラズマ質量分析法のいずれかによ

って定量する。

7.16.2 フレーム原子吸光分析法

フレーム原子吸光分析法は,次による。

a) 要旨 試料の抽出液をアセチレン−空気フレーム中に噴霧し,鉛の原子吸光を波長283.3 nmで測定し

て,鉛を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 鉛標準液(Pb:0.1 mg/mL) JIS K 0102の54.1 a) 1) による。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) アセチレン−空気原子吸光分析装置 バックグラウンド補正が可能なもの。

3) 鉛中空陰極ランプ 鉛測定用のもの。

4) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 試験溶液を7.14.2 d) 1)〜4) の操作によって調製する。

2) 試験溶液をJIS K 0121の8. の操作に従って,フレーム中に噴霧し,波長283.3 nmの指示値を読み

取る。

3) 空試験として,試料を入れずに2) の操作を行って指示値を読み取り,試験溶液について得られた

指示値を補正する。

4) 検量線から鉛濃度を求める。

44

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 検量線の作成 鉛標準液(Pb:0.1 mg/mL)1〜20 mLを全量フラスコ100 mLに段階的にとり,試験

溶液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 2) の操作を行う。別に,水につ

いて同様の操作を行い,溶液を調製する。d) 2) の操作を行って,標準液について得られた指示値を補

正し,鉛の量と指示値との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 鉛は,次の式(31)によって算出する。

000

1

2.0 ×

×

=

S

T

CPb

································································· (31)

ここに,

CPb: 鉛(mg/kg)

T: 検量線から求めた鉛濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.16.3 電気加熱原子吸光分析法

電気加熱原子吸光分析法は,次による。

a) 要旨 試料の抽出液を電気加熱炉で原子化し,鉛による原子吸光を波長283.3 nmで測定して,鉛を定

量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

3) 硝酸パラジウム(II)溶液(Pd:10 μg/mL) JIS K 0102の54.2 a) 3) による。

4) 鉛標準液(Pb:1 μg/mL) 7.16.2 b) 1) に規定する鉛標準液(Pb:0.1 mg/mL)10 mLを全量ピペッ

トで全量フラスコ1 000 mLにとり,硝酸(1+1)20 mLを全量ピペットで加えた後,水を標線まで

加える。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 電気加熱原子吸光分析装置 電気加熱方式でバックグラウンド補正が可能なもの。

3) 発熱体 黒鉛製又は耐熱金属製のもの。

4) 鉛中空陰極ランプ 鉛測定用のもの。

5) キャリヤーガス JIS K 1105に規定するアルゴン2級のもの。

6) マイクロピペット JIS K 0970に規定するピストン式ピペット10〜500 μL又は自動注入装置。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液15 mLずつを全量ピペットでそれぞれ全量フラス

コ20 mLにとり,鉛標準液(Pb:1 μg/mL)を加えないものと,0.1〜2 mLの範囲で段階的に3段階

以上添加したものを調製し,それぞれの溶液の酸濃度が同じになるように硝酸(1+1)を加えた後,

水を標線まで加える。

2) 1) の操作を行った試料の100 μL以上の一定量をマイクロピペットで小形容器にとり,これと同体

積の硝酸パラジウム(II)溶液(Pd:10 μg/mL)を加え,よく混ぜ合わせる。

3) 2) の操作を行った試料の一定量(例えば,10〜50 μL)をマイクロピペットで発熱体に注入し,JIS

K 0121の8. の操作に従って乾燥(100〜120 ℃で30〜40秒間)した後,灰化(500〜800 ℃で30

〜40秒間)し,次に原子化(1 800〜2 500 ℃で3〜6秒間)し,波長283.3 nmの指示値を読み取る。

45

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 空試験として,試料を入れずに2) 及び3) の操作を行って,試験溶液について得られた指示値を補

正する。

5) 鉛添加量と指示値との関係線を作成し,鉛の量を求め,試料溶液中の鉛濃度を求める。

e) 計算 鉛は,次の式(32)によって算出する。

000

1

2.0 ×

×

=

S

T

CPb

································································· (32)

ここに,

CPb: 鉛(mg/kg)

T: d) 5) から求めた鉛濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.16.4 誘導結合プラズマ発光分光分析法(ICP発光分光分析法)

誘導結合プラズマ発光分光分析法(ICP発光分光分析法)は,次による。

a) 要旨 試料の抽出液を試料導入部を通して,誘導結合プラズマ中に噴霧し,鉛による発光を波長

220.351 nmで測定し,鉛を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 鉛標準液(Pb:10 μg/mL) 7.16.2 b) 1) の鉛標準液(Pb:0.1 mg/mL)10 mLを全量ピペットで全

量フラスコ100 mLにとり,硝酸(1+1)10 mLを全量ピペットで加え,水を標線まで加える。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) ICP発光分光分析装置 超音波噴霧装置を備えたもの。

3) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液をJIS K 0116の4.7の操作に従って,試料導入部

を通してプラズマ中に噴霧し,波長220.351 nmの発光強度を測定する。

2) 空試験として,試料を入れずに1) の操作を行い,試験溶液について得られた指示値を補正する。

3) 検量線から鉛濃度を求める。

e) 検量線の作成 鉛標準液(Pb:10 μg/mL)1〜20 mLを全量フラスコ100 mLに段階的にとり,試験溶

液と同じ酸濃度となるように酸を加えた後,水を標線まで加え,d) 1) の操作を行う。別に,水につい

て同様の操作を行い,溶液を調製する。d) 1) の操作を行って,標準液について得られた指示値を補正

し,鉛の量と発光強度との関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中の鉛濃度(mg/L)を求め,7.16.2 f) によって鉛(mg/kg)を計算する。

7.16.5 高周波プラズマ質量分析法

高周波プラズマ質量分析法は,次による。

a) 要旨 試料の抽出液に内標準物質を加え,試料導入部を通して高周波プラズマ中に噴霧し,鉛及び内

標準物質のそれぞれの質量/電荷数(m/z)におけるイオンの電流を測定する。鉛イオンの電流と内

標準物質イオンの電流との比を求め鉛を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 水 7.12.3 b) 1) による。

46

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 硝酸(1+1) JIS K 8541に規定する濃度60〜61 %のものを用いて調製する。

3) イットリウム溶液(Y:1 μg/mL) 7.14.5 b) 3) による。

4) 鉛標準液(Pb:1 μg/mL) 7.16.3 b) 4) による。

5) 鉛標準液(Pb:50 ng/mL) 鉛標準液(Pb:1 μg/mL)50 mLを全量ピペットで全量フラスコ1 000

mLにとり,硝酸(1+1)3 mLを全量ピペットで加えた後,水を標線まで加える。この溶液は,使

用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 高周波プラズマ質量分析計 JIS K 0133に規定するもの。

3) ろ紙 7.13.2 c) 3) による。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液の適量(Pbとして0.05〜50 μgを含む。)を全量フ

ラスコ100 mLにとり,イットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加え,硝酸の最終

濃度が0.1〜0.5 mol/Lとなるように硝酸(1+1)を加えた後,水を標線まで加える。

2) 1) の溶液を試料導入部を通して高周波プラズマ中に噴霧し,鉛及びイットリウムの質量/電荷数

(m/z)における指示値を読み取り,鉛の指示値とイットリウムの指示値との比を求める。

3) 空試験として,試料を入れずに2) の操作を行い,試験溶液について得られた指示値を補正する。

4) 検量線から鉛濃度を求める。

e) 検量線の作成 鉛標準液(Pb:50 ng/mL)又は鉛標準液(Pb:1 μg/mL)1〜50 mLを全量フラスコ100

mLに段階的にとり,イットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加え,d) 1) の試験溶

液と同じ酸濃度となるように硝酸(1+1)を加えた後,水を標線まで加え,d) 2) の操作を行う。別に,

空試験として全量フラスコ100 mLにイットリウム溶液(Y:1 μg/mL)1 mLを全量ピペットで加え,

d) 1) の試料と同じ酸濃度になるように硝酸(1+1)を加えた後,水を標線まで加える。d) 2) の操作

を行って標準液について得られた指示値の比を補正し,鉛の量に対する指示値とイットリウムの指示

値との比の関係線を作成し,検量線とする。

検量線は,試験の都度,作成する。

f)

計算 検量線から試験溶液中の鉛濃度(mg/L)を求め,7.16.2 f) によって鉛(mg/kg)を計算する。

7.17 ひ素

7.17.1 要旨

ひ素は,微酸性水溶液で抽出し,その抽出液中のひ素をジエチルジチオカルバミド酸銀吸光光度法,水

素化物発生原子吸光法,又は水素化物発生ICP発光分光分析法のいずれかによって定量する。

7.17.2 ジエチルジチオカルバミド酸銀吸光光度法

ジエチルジチオカルバミド酸銀吸光光度法は,次による。

a) 要旨 ひ素を水素化ひ素として発生させ,ジエチルジチオカルバミド酸銀(N,N-ジエチルカルバモジ

チオ酸銀)のクロロホルム溶液に吸収させ,生成する赤紫の吸光度を測定し,ひ素を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 塩酸 JIS K 8180に規定するひ素分析用のもの。

2) 塩酸(1+1) JIS K 8180に規定するものを用いて調製する。

3) 硝酸 JIS K 8541に規定するもの。

4) 硫酸 JIS K 8951に規定するもの。

47

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 硫酸(1+10) JIS K 8951に規定するものを用いて調製する。

6) よう化カリウム溶液(200 g/L) JIS K 8913に規定するよう化カリウム20 gを水に溶かし,100 mL

とする。

7) 塩化すず(II)溶液 JIS K 0102の61.1 a) 7) による。

8) 酢酸鉛(II)溶液(100 g/L) JIS K 0102の61.1 a) 8) による。

9) 亜鉛 JIS K 8012に規定するひ素分析用のもの。ただし,JIS Z 8801-1に規定する試験用ふるいで

ふるい分け,目開き1 400 μmのふるいを通り,1 000 μmのふるいに止まるものを用いる。

10) ジエチルジチオカルバミド酸銀溶液 JIS K 0102の61.1 a) 10) による。

11) クロロホルム JIS K 8322に規定するもの。

12) ひ素標準液(As:0.1 mg/mL) JIS K 0102の61.1 a) 12) による。

13) ひ素標準液(As:1 μg/mL) ひ素標準液(As:0.1 mg/mL)10 mLを全量ピペットで全量フラスコ

1 000 mLにとり,水を標線まで加える。この溶液は,使用時に調製する。

c) 装置及び器具 装置及び器具は,次による。

1) 恒温乾燥器 115±5 ℃の温度範囲に調節できるもの。

2) 水素化ひ素発生装置 JIS K 0102の61.1 b) 1) による。

3) 光度計 分光光度計又は光電光度計。

d) 操作 操作は,次のとおり行う。

1) 7.14.2 d) 1)〜4) の操作によって得られた試験溶液の適量(Asとして2〜10 μgを含む。)を,JIS K

0102の61.1 c) に従って吸光度を測定し,検量線からひ素濃度を求める。

e) 検量線の作成 ひ素標準液(As:1 μg/mL)2〜10 mLを水素化ひ素発生装置に段階的にとり,硫酸3 mL

を全量ピペットで加えた後,水で約40 mLとし,d) に従って吸光度を測定し,ひ素の量と吸光度と

の関係線を作成し,検量線とする。

f)

計算 ひ素は,次の式(33)によって算出する。

000

1

2.0 ×

×

=

S

T

CAs

·································································· (33)

ここに,

CAs: ひ素(mg/kg)

T: 検量線から求めたひ素濃度(mg/L)

0.2: 抽出液量(L)

S: 試料の質量(g)

1 000: 1 kg=1 000 gの換算係数

7.17.3 水素化物発生原子吸光法

水素化物発生原子吸光法は,次による。

a) 要旨 試料を前処理してひ素を水素化ひ素とし,水素−アルゴンフレーム中に導き,ひ素による原子

吸光を波長193.7 nmで測定してひ素を定量する。

b) 試薬 試薬は,次のものを用いる。

1) 塩酸 7.17.2 b) 1) による。

2) 塩酸(1 mol/L) 1) の塩酸を用いて調製する。

3) 塩酸(1+1) 1) の塩酸を用いて調製する。

4) 硝酸 JIS K 8541に規定するもの。

5) 硫酸(1+1) JIS K 8951に規定するものを用いて調製する。

6) 過マンガン酸カリウム溶液(3 g/L) JIS K 8247に規定する過マンガン酸カリウム0.3 gを水に溶

48

K 1474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かして100 mLとする。

7) よう化カリウム溶液(200 g/L) 7.17.2 b) 6) による。

8) テトラヒドロほう酸ナトリウム溶液(10 g/L) テトラヒドロほう酸ナトリウム5 gを水酸化ナトリ

ウム溶液(0.1 mol/L)(JIS K 8576に規定する水酸化ナトリウムを用いて調製する。)に溶かして500

mLとする。使用時に調製する。

9) アルゴン JIS K 1105に規定するアルゴン2級のもの。

10) ひ素標準液(As:0.1 μg/mL) 7.17.2 b) 13) のひ素標準液(As:1 μg/mL)10 mLを全量ピペット