K 1469:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人 電池工業

会(BAJ)/財団法人 日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,

JIS K 1469:1984は改正され,この規格に置き換えられる。

K 1469:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 品質 ······························································································································ 1

5. 試料採取方法 ·················································································································· 1

6. 試験方法 ························································································································ 2

6.1 一般事項 ······················································································································ 2

6.2 水分 ···························································································································· 2

6.3 灰分 ···························································································································· 2

6.4 ふるい残分 ··················································································································· 3

6.5 塩酸吸液量 ··················································································································· 3

6.6 電気抵抗率 ··················································································································· 4

6.7 かさ密度 ······················································································································ 5

7. 包装 ······························································································································ 5

8. 表示 ······························································································································ 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 1469:2003

電池用アセチレンブラック

Acetylene Black for Batteries

1. 適用範囲 この規格は,電池に用いるアセチレンブラック(以下,電池用アセチレンブラックという。)

について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 8102 エタノ−ル(95)(試薬)

JIS K 8180 塩酸(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8703 試験場所の標準状態

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 粉状 粉状のアセチレンブラックを,そのまま袋につめたもの。

b) 50 %プレス 粉状のものをプレスして,かさ密度を粉状のときの約2倍にしたもの。

c) 75 %プレス 粉状のものをプレスして,かさ密度を粉状のときの約3倍にしたもの。

d) 100 %プレス 粉状のものをプレスして,かさ密度を粉状のときの約4倍にしたもの。

4. 品質 品質は,6. によって試験し,表1の品質に適合しなければならない。

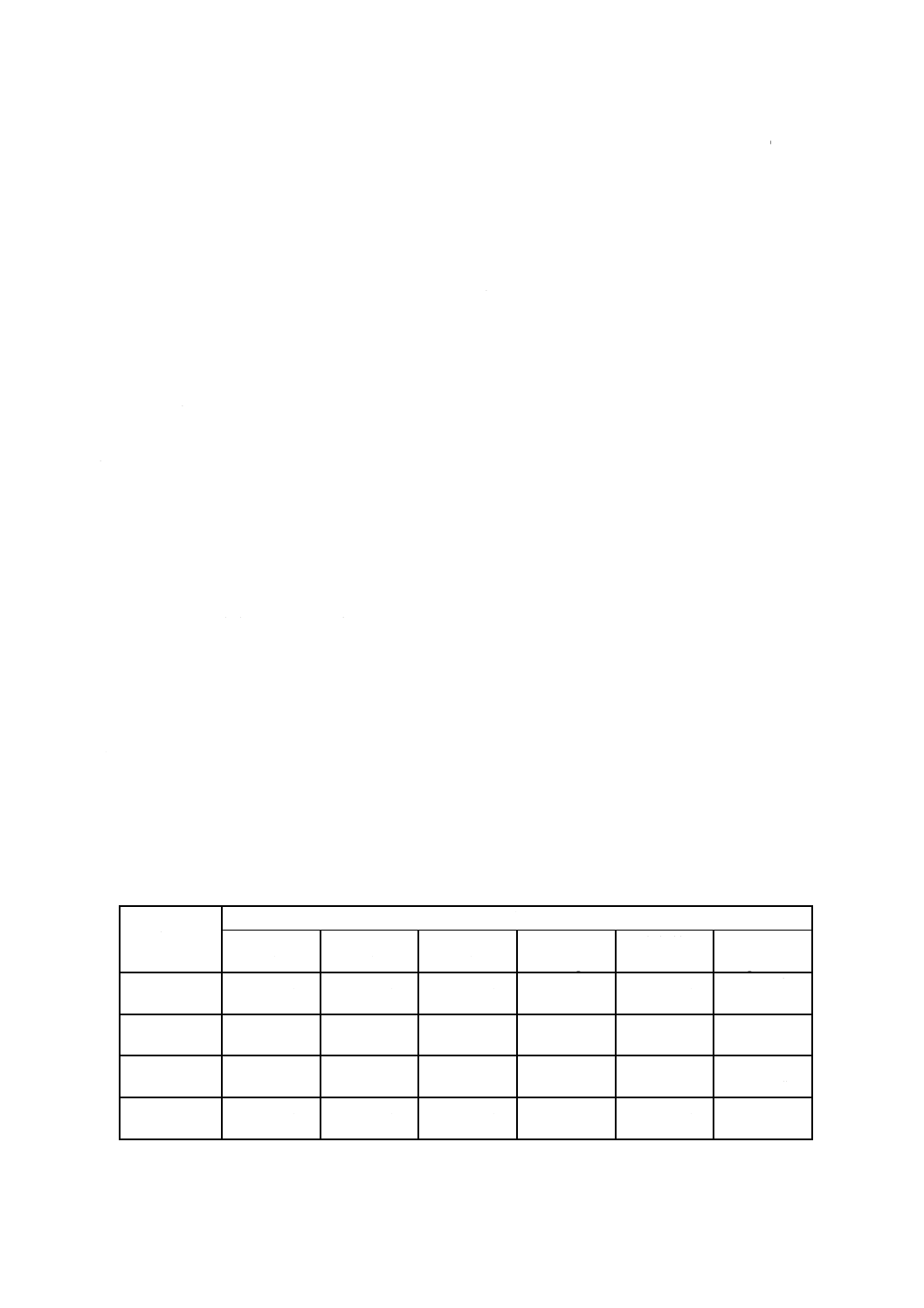

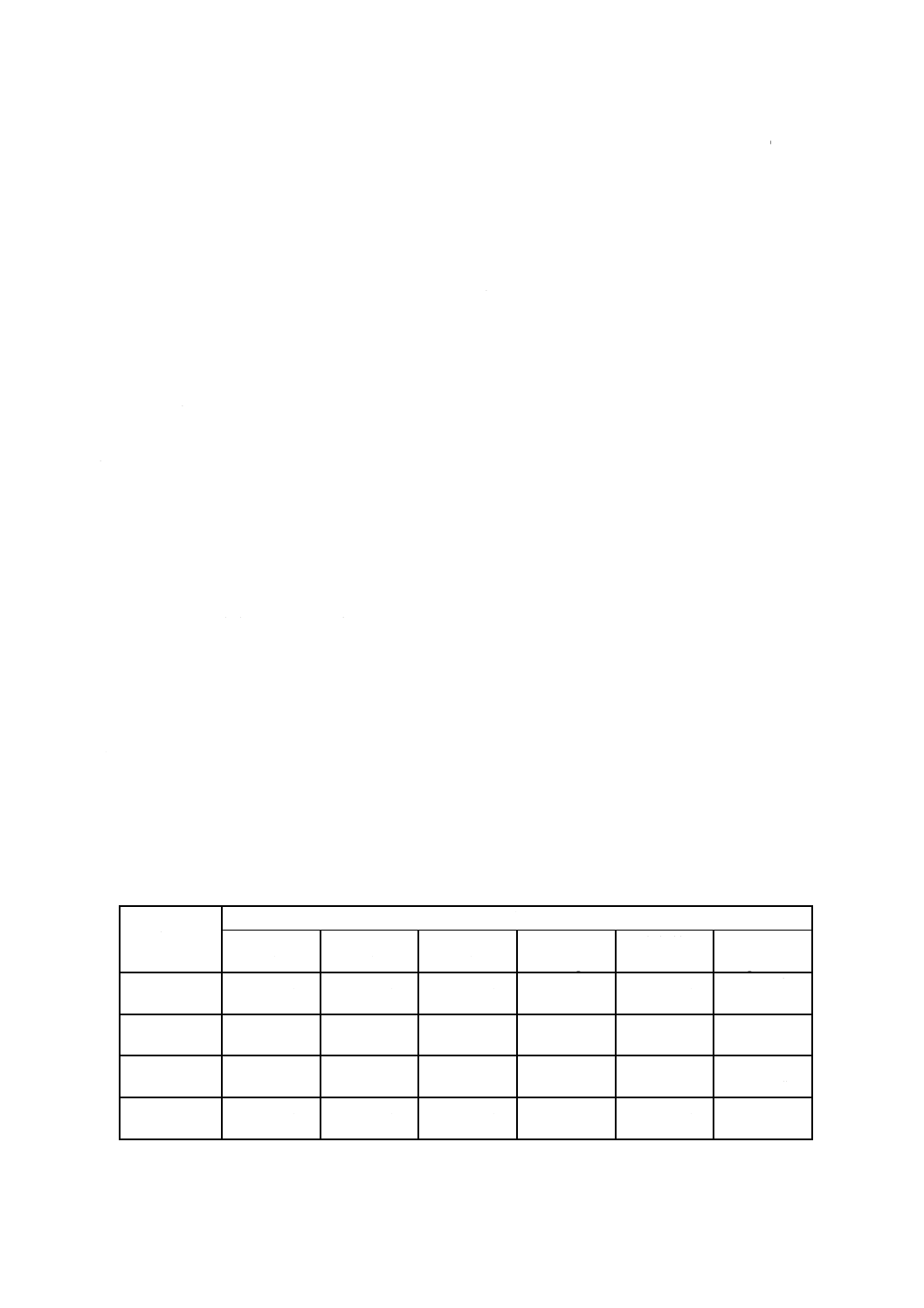

表 1 電池用アセチレンブラックの品質

種 類

項目

水分

%

灰分

%

ふるい残分

%

塩酸吸液量

ml/5g

電気抵抗率

Ω・cm

かさ密度

g/cm3

粉状

0.5以下

0.2以下

0.02以下

15.0以上

0.25以下

0.02以上

0.05未満

50 % プレス

0.5以下

0.2以下

0.02以下

14.5以上

0.25以下

0.05以上

0.09未満

75 %プレス

0.5以下

0.2以下

0.02以下

14.0以上

0.25以下

0.09以上

0.12未満

100 % プレス

0.5以下

0.2以下

0.02以下

12.0以上

0.25以下

0.12以上

0.18未満

2

K 1469:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試料採取方法 試料は,品質が同一とみなされる 1 ロットからランダムに 3袋を抜き取り,各袋か

ら100 g以上を袋全体を代表するように採取する。

採取した試料ごとに清浄な乾燥した容器に入れ,密封保管し,各試験に用いる。

6. 試験方法

6.1

一般事項 一般事項は,次による。

a) 共通する一般事項は,JIS K 0050による。

b) 特に指定のない限り,試験は,JIS Z 8703に規定する常温20 ± 15 °Cで行う。

c) 試験結果は,各袋の試料ごとに試験を行って得た値の平均値で表す。

6.2

水分

6.2.1

要旨 試料を107±2 ℃で2時間乾燥したときの減量から,水分を求める。

6.2.2

装置及び器具 装置及び器具は,次による。

a) 乾燥器 内部の温度を107±2 ℃に調節できる自然対流式のもの。

b) 平形はかり瓶 JIS R 3503に規定する呼び寸法60×30 mmの平形はかり瓶。

6.2.3

操作 操作は,次による。

a) 試料約1 gを平形はかり瓶に平らに広げ,0.1 mgのけたまではかりとる。

b) これを107±2 ℃に保った乾燥器で2時間乾燥し,デシケーター中で室温になるまで放冷した後,そ

の質量を0.1 mgのけたまではかる。

6.2.4

計算 水分は,次の式によって算出する。

100

×

−

=

m

m

m

H

o

ここに,

H:水分 (%)

m:試料の質量 (g)

mo:乾燥後の試料の質量 (g)

6.3

灰分

6.3.1

要旨 試料を750 ± 25 °Cの空気中で2.5時間以上加熱燃焼し,恒量にしたときの残分の質量から

灰分を求める。

6.3.2

装置及び器具 装置及び器具は,次による。

a) 磁器るつぼ

b) 電気炉 内部の温度を750 ± 25 °Cに調節できるもの。

6.3.3

操作 操作は,次による。

a) 乾燥試料(1)約2 gを磁器るつぼに0.1 mgのけたまではかりとる。

注(1) 最大粒径3 mm以下にほぐした必要量の電池用アセチレンブラックを,平底蒸発皿,結晶皿な

どの容器に入れ,15 mm以下の厚さに広げて,107 ± 2 °Cに保った乾燥器中で 2時間乾燥し,

デシケーター中で室温になるまで放冷する。

警告 これらの試験を行う際には,適切な予防措置を講じなければ身体に危害を与える場合がある。

試験手順は,適切な資格と経験とをもつ専門家の管理監督のもと,JIS K 0050の14.(化学分析上の

注意事項)に従い,適切な保護措置を装備した上での実施を前提としている。

3

K 1469:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料を入れた磁器るつぼのふた(蓋)を取り,試料が飛散しないように細心の注意をはらいながら,

あらかじめ750 ± 25 °Cの温度に調整された電気炉のとびらを開けて,試料の入った磁器るつぼを電気

炉の中に入れる。電気炉のとびらを閉めた後,電気炉の温度が750 ± 25 °Cに到達してから2.5時間以

上の時間をかけて恒量になるまで加熱燃焼した後,デシケーター中で室温まで放冷し,その質量を0.1

mgのけたまではかる。

6.3.4

計算 灰分は,次の式によって算出する。

100

×

=

o

A

m

m

A

ここに,

A: 灰分 (%)

mA: 残分の質量 (g)

mo: 乾燥試料の質量 (g)

6.4

ふるい残分

6.4.1

要旨 試料を目開き 150 μmの試験用ふるいでふるい,残分の質量からふるい残分を求める。

6.4.2

試薬 試薬は,次による。

エタノ−ル JIS K 8102 による。

6.4.3

装置及び器具 装置及び器具は,次による。

a) 試験用ふるい JIS Z 8801-1に規定する公称目開き150 μm,ふるい枠の直径200 mmのもので,枠と

金網との接続部分のすき間を内側からはんだで埋めたもの。

b) 乾燥器 6.2.2 a)による。

6.4.4

操作 操作は,次による。

a) 試料約50 gを適切な容器に取り,1 mgのけたまではかる。

b) これをふるいに移し,湿潤剤として少量のエタノールを試料の全体がぬれる程度に添加し,次に水を

加えながらゴムへらで軽く掃き,試料を通過させる。流水が透明になるまで水を加え続ける。

c) ふるいを107 ± 2 °Cに保った乾燥器中で30分間乾燥し,デシケーター中で放冷した後,残分を質量既

知のはかり瓶に移し,その質量を1 mgのけたまではかる。

6.4.5

計算 ふるい残分は,次の式によって算出する。

100

×

=m

m

G

G

ここに, G: ふるい残分 (%)

mG: 残分の質量 (g)

m: 試料の質量 (g)

6.5

塩酸吸液量

6.5.1

要旨 試料に,塩酸を少量ずつ加えながら振り混ぜ,小粒が集結して大塊となり,一つの団塊状に

なるまでに要した塩酸の量から塩酸吸液量を求める。

6.5.2

試薬 試薬は,次による。

塩酸 (1+5) JIS K 8180に規定する特級を用いて調製する。

備考 通常の調製法としては,蒸留水500 mlに,特級塩酸100 mlを加え,調製する。

6.5.3

操作 操作は,次による。

a) 乾燥試料 (1) 5.00 gを乾燥した三角フラスコ300 mlにはかりとる。

b) ビュレット50 ml(最小目盛0.1 ml)から塩酸 (1+5) 10 mlを試料上に滴下し,ゴム栓をした後,約 1

4

K 1469:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分間水平に振り混ぜ浸透させる。このとき,フラスコ壁ができるだけ塩酸でぬれないようにする。

c) 栓をした三角フラスコの首を逆に持ち,手首を支点として左右に毎分180 ± 10回の速さで1〜1.5分間

よく振る。このとき小粒がわずかにできる。塩酸が均一に浸透したならば振り混ぜをやめてフラスコ

壁に付着した試料をガラス棒で静かにかき落とす。b)の操作からこの操作までを約3分間で終える。

備考 この操作中,フラスコ壁に付着した試料を落とすとき以外は,手のひらなどで強打してはなら

ない。

d) 塩酸 (1+5) 2 ml を滴下し,c)と同様の方法で約2分間よく振る。

e) さらに,滴下量を減らしながら,c)と同様の方法でよく振る(表2参照)。このとき,フラスコ壁に付

着した試料の塊を器壁から落とす程度にフラスコを手のひらでたたいてもよい。振りながら小粒が集

結して大塊となり,一つの団塊状になったときを終点とする。b)の操作から e)の操作が終わるまでの

時間は,15 ± 1分間とする。

f)

終点までに滴下した塩酸 (1+5) の所要量を塩酸吸液量とする(ml/ 5 g)。

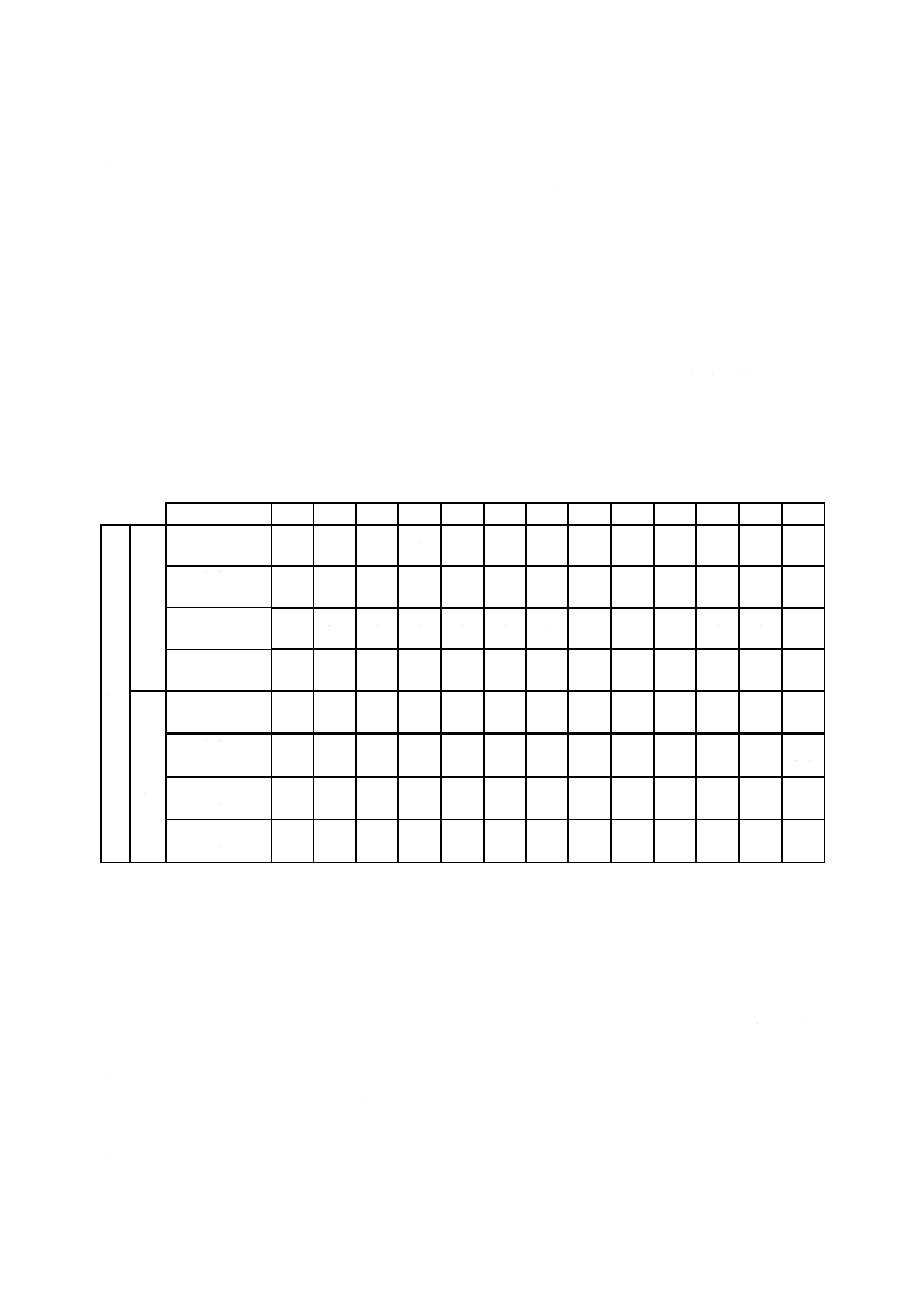

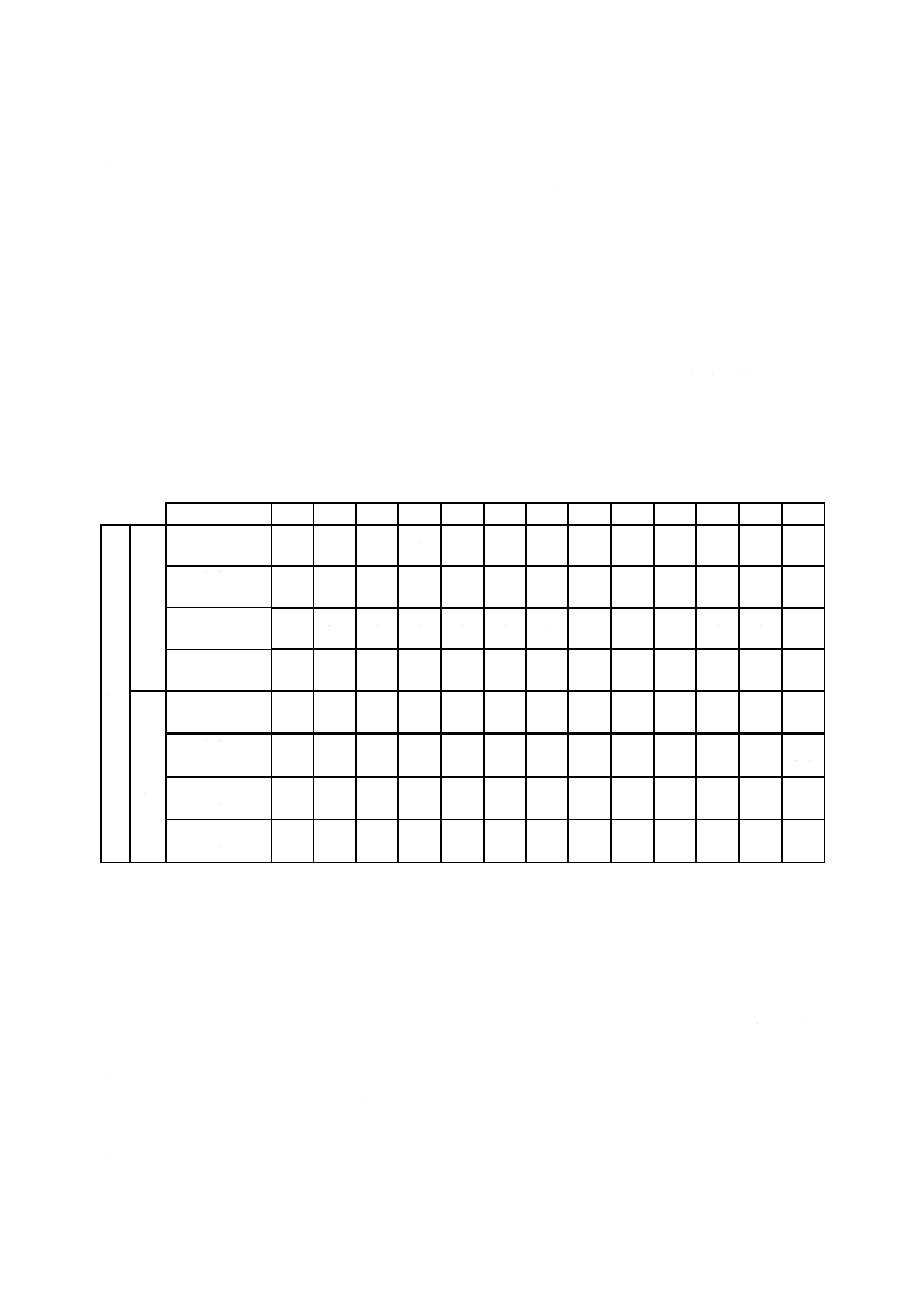

表 2 塩酸 (1+5) 滴下操作の一般的な操作手順の参考例

操作回数

1

2

3

4

5

6

7

8

9

10

11

12

13

種

類

粉

状

滴下量

ml

10

2

2

1

0.5

0.3

0.2

0.1

0.1

0.1

0.1

0.1

0.1

累積滴下量

ml

10

12

14

15

15.5

15.8

16

16.1

16.2

16.3 16.4

16.5

16.6

終点

操作時間

分

2.5

2.5

1

1

1

1

1

1

1

1

1

1

1

累積操作時間

分

2.5

5

6

7

8

9

10

11

12

13

14

15

16

50

%

プ

レ

ス

滴下量

ml

10

2

1

1

0.5

0.3

0.2

0.1

0.1

0.1

0.1

0.1

0.1

累積滴下量

ml

10

12

13

14

14.5

14.8

15

15.1

15.2

15.3 15.4

15.5

15.6

終点

操作時間

分

2.5

2.5

1

1

1

1

1

1

1

1

1

1

1

累積操作時間

分

2.5

5

6

7

8

9

10

11

12

13

14

15

16

備考 操作時間には,滴下操作及び振とう操作に必要な時間を含む。

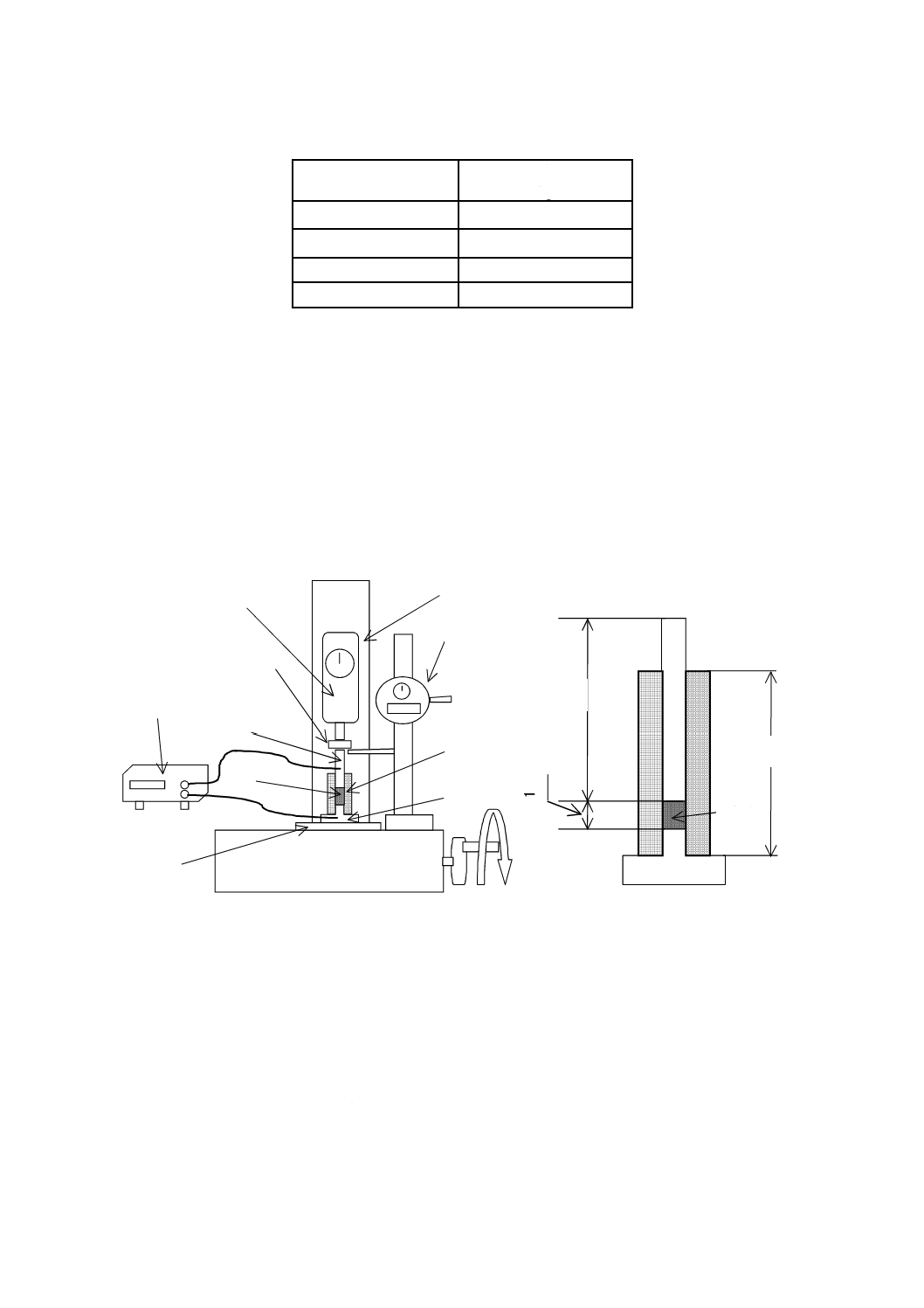

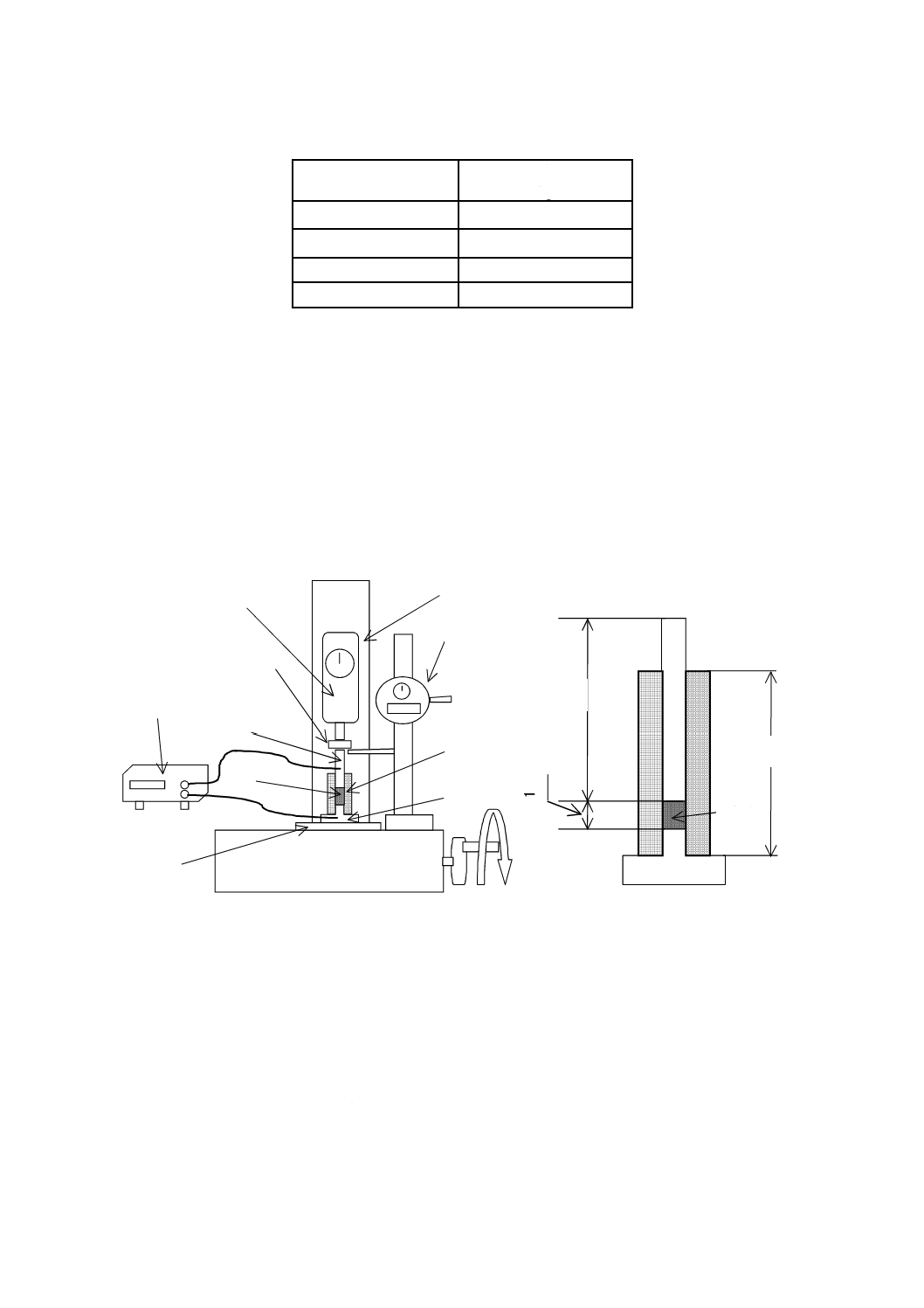

6.6

電気抵抗率

6.6.1

要旨 円筒状に圧縮した試料の導電性を測定し,計算によって電気抵抗率を求める。

6.6.2

装置及び器具 装置及び器具は,次による。

a) 円筒容器 内径8.0 ± 0.05 mmの絶縁性のもの。

b) 試料電極 試料と接する(+)電極 及び(−)電極は,外径7.8 ± 0.1 mmとする。また,金又は銀め

っき処理をした電極接触面が望ましい。

c) 圧縮装置 ばね式フォースゲージ(力量計)とこれを設置した上下移動可能なフォースゲージ架台な

どからなり,245〜250 Nの力で円筒容器内の試料を圧縮保持できる付図1に示す装置,又はこれに準

じる装置。ばね式フォースゲージは,最大測定範囲 500 N,最小目盛5 N以下の機器が望ましい。

d) 電気抵抗測定器 付図1に示すような0.01〜1 mA程度の定電流下での電位差を測定し,オームの法則

5

K 1469:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

から 1 mΩのけたの電気抵抗が自動算出されるデジタルマルチメータ,又はこれに準じる電気抵抗測

定器。

6.6.3

操作 操作は,次による。

a) 絶縁性円筒と(−)電極からなる円筒容器に,乾燥試料 (1) 約0.27 gを充てんする。このときの試料

の充てん量は,245〜250 Nの力を加えて試料を圧縮した際の試料の高さが,10 ± 0.5 mmとなる量

に調整する。

備考 試料を充てんする際、ほぐれた状態で充てんし,力を加えて詰め込んではならない。(+)電極

を載せる際も,できる限り力がかかり過ぎないように注意する。

b) 試料を詰めた絶縁性円筒容器に(+)電極を挿入して,挟んでフォースゲージ架台上に設置する。

c) フォースゲージ架台に設置したばね式フォースゲージを下降させ,円筒容器内の試料に力を加え,圧

縮する。

d) ばね式フォースゲージの指示値を確認しながら,力が 245〜250 Nとなる高さまでばね式フォースゲ

ージを移動させ,固定する。試料の高さを測長器で測定し,試料の高さが 10 ± 0.5 mmの範囲にあ

ることを確認する。試料高さが規定寸法から外れる場合には,再度,試料充てん量を調整する。

e) 圧縮開始から5〜10分間経過した後,デジタルマルチメータの測定用入力ケーブルを(+)電極と(−)

電極に接続し,電気抵抗を測定する。

6.6.4

計算 電気抵抗率は,次の式によって算出する。

R

h

S×

=

ρ

ここに, ρ:電気抵抗率 (Ω・cm)

S:試料の断面積 (cm2)

h:試料の充てん高さ (cm)

R:抵抗値 (Ω)

6.7

かさ密度

6.7.1

要旨 試料を入れたメスシリンダーをゴム板上に落下させ,圧縮された試料の体積から,かさ密度

を求める。

6.7.2

操作 操作は,次による。

a) 乾燥試料 (1) 100 mlを,質量既知のメスシリンダー100 mlを斜めにして,さじで徐々に入れ,その質

量を10 mgのけたまではかる。

b) メスシリンダーにゴム栓をした後,ゴム板上で約5 cmの高さから50回自然落下させ,圧縮された試

料の体積を読み取る。

6.7.3

計算 かさ密度は,次の式によって算出する。

V

m

D=

ここに, D:かさ密度 (g/cm3 )

m:試料の質量 (g)

V:50 回落下後の試料の体積 (cm3 )

7. 包装 包装は,紙製袋を用いる。正味量は,表3による。

6

K 1469:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 3 包装正味量

種類

正味量

kg

粉状

5

50 %プレス

10

75 %プレス

15

100 %プレス

20

8. 表示 電池用アセチレンブラックの包装の外面には,次の事項を表示する。

a) 名称

b) 種類

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 正味量

単位 mm

① ばね式フォースゲージ

② フォースゲージ架台

③ 絶縁材(フェノール樹脂製)

④ 円筒容器(フェノール樹脂製,内径8 mm)

⑤ (+)電極(黄銅製)

⑥ (−)電極(黄銅製)

⑦ デジタルマルチメータ又はそれに準じる電気抵抗測定器

⑧ 測長器

⑨ 試料

付図 1 ばね式フォースゲージによる粉体電気抵抗率測定装置の例

②

①

⑧

③

⑦

9

0

⑤

④

8

0

⑨

⑥

1

0

試料

③