2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 1106-1990

液化二酸化炭素(液化炭酸ガス)

Liquid Carbon Dioxide

CO2 FW : 44.01

1. 適用範囲 この規格は,高圧ガス容器に充てんした工業用の液化二酸化炭素について規定する。

引用規格:

JIS K 0005 酸素標準ガス

JIS K 0050 化学分析方法通則

JIS K 0114 ガスクロマトグラフ分析のための通則

JIS K 0226 希釈ガス及びゼロガス中の微量水分測定方法

JIS K 1107 高純度窒素

JIS K 8001 試薬試験方法通則

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8574 水酸化カリウム(試薬)

関連規格:ISO 5923-1984 Fire protection−Fire extinguishing media−Carbon dioxide

2. 種 類 液化二酸化炭素は,品質によって1種,2種,3種の3種類とする。

3. 品 質 液化二酸化炭素の品質は,4.によって試験したとき,表1のとおりとする。

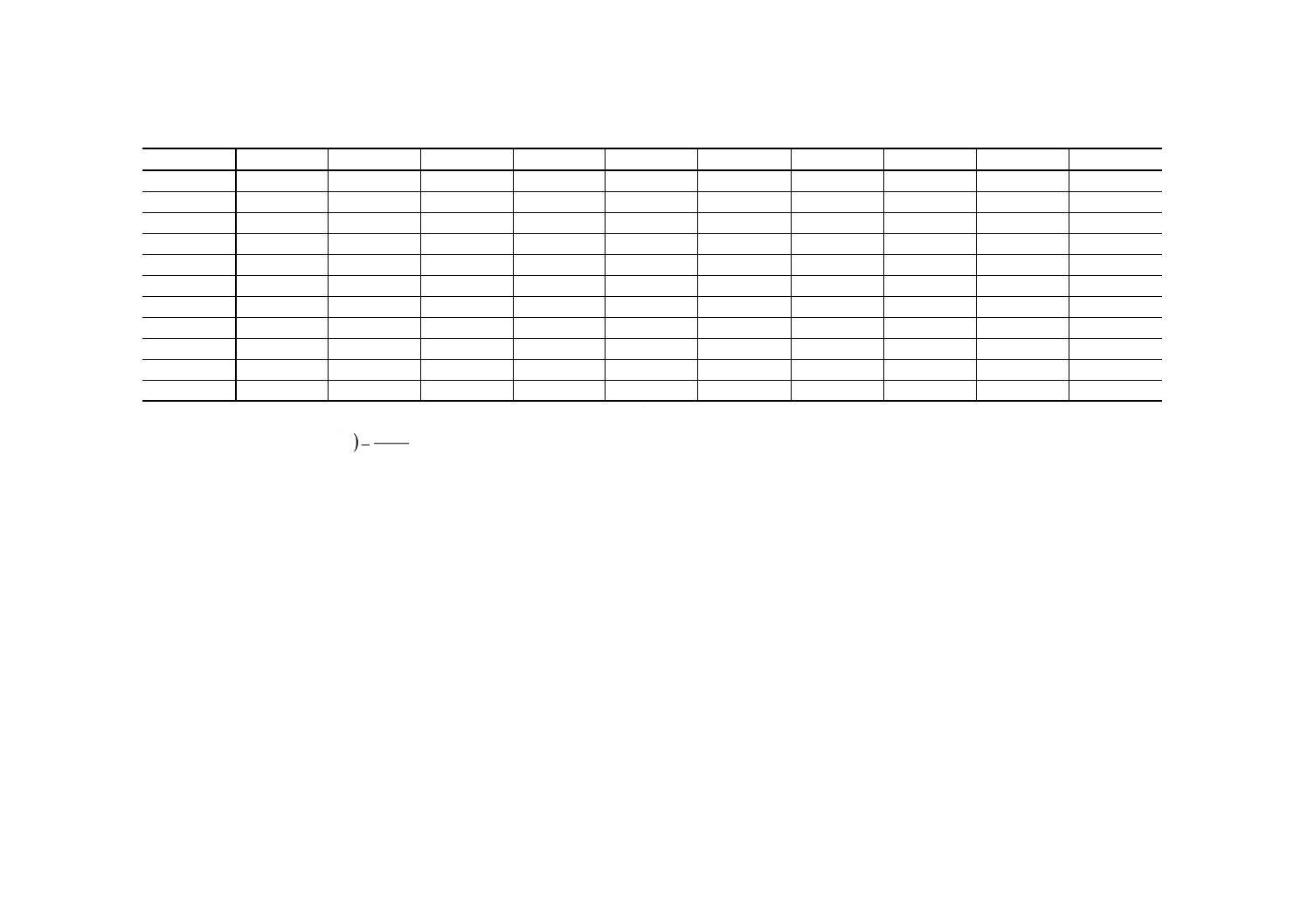

表1 品質

種 類

項 目

品 質

1 種

2 種

3 種

二酸化炭素

vol%

(乾きガス中)

99.5以上

99.5以上

99.9以上

水 分

vol%

0.12以下

0.012以下

0.005以下

臭 気

異臭のないこと

異臭のないこと

異臭のないこと

4. 試験方法

4.1

一般事項 試験において共通する一般事項は,JIS K 0050(化学分析方法通則)による。

4.2

試料採取方法 試料は,容器内の液相部分から採取し,大気圧で室温にしたものを用いる。

容器がサイホン管付きの場合は立てて,サイホン管のない場合は逆さにして,通常,ヒーター付減圧弁

(調整器)を取り付け,減圧,ガス化して大気圧で室温とする。減圧弁から検査器への接続には,金属管

2

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は浸透性の小さいプラスチックホースを用いる。

4.3

二酸化炭素 二酸化炭素の試験は,次のいずれかの方法による。

(1) ガスクロマトグラフ法

(2) アルカリ吸収法

4.3.1

ガスクロマトグラフ法

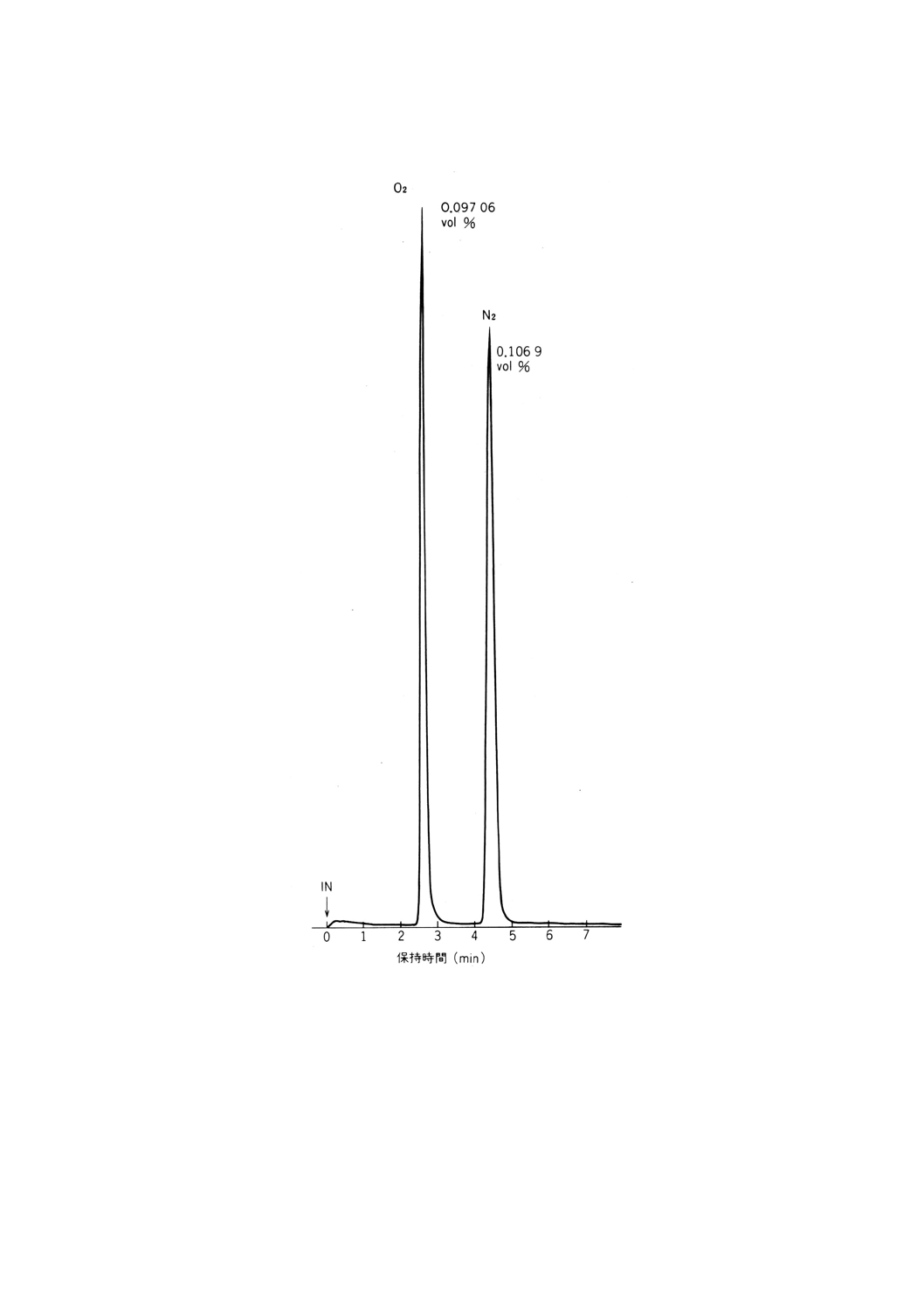

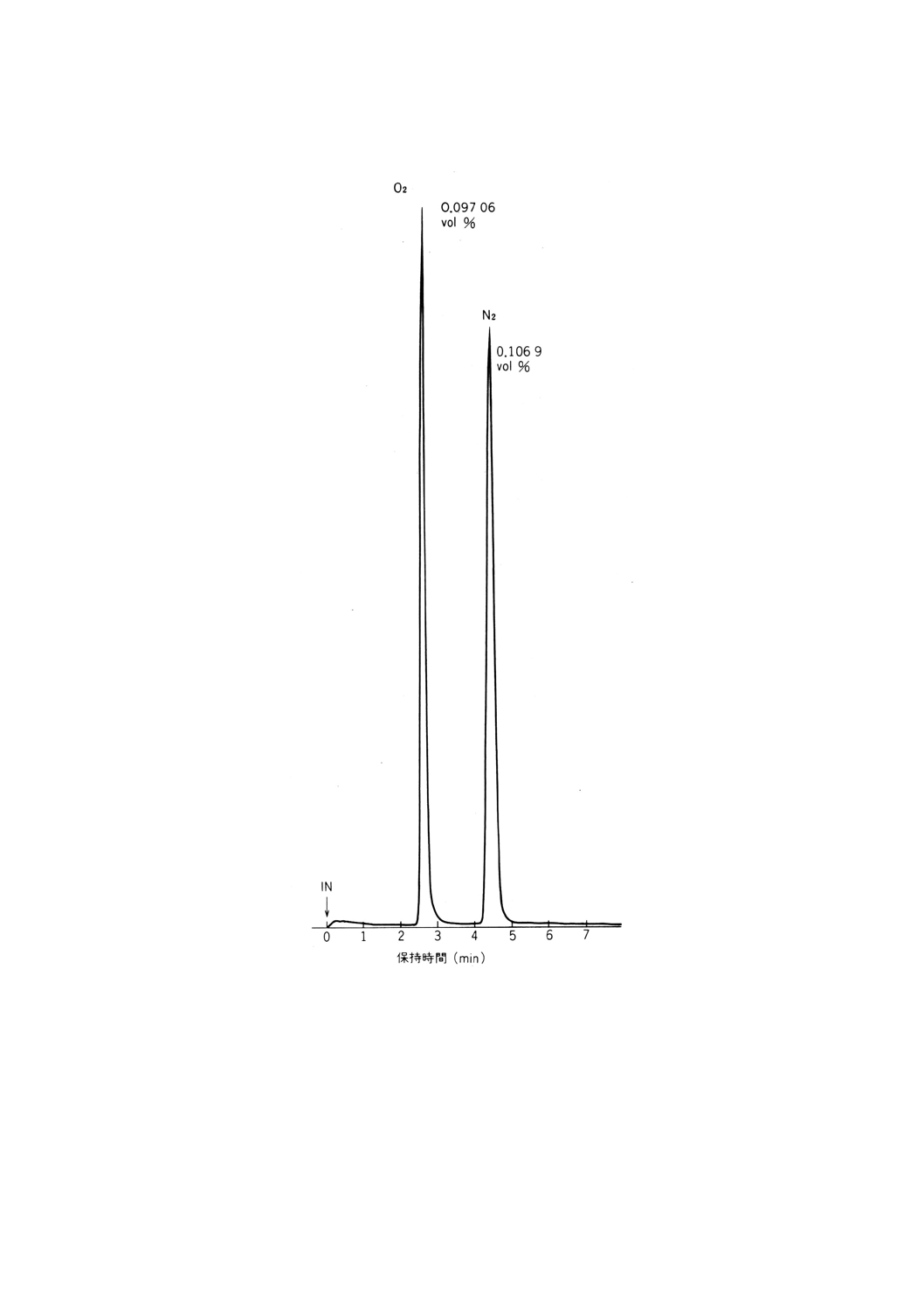

(1) 要 旨 カラム充てん剤には,均一な細孔をもつ合成ゼオライトを用い,分子ふるい効果によって二

酸化炭素中の酸素と窒素を分離し,得られたクロマトグラムのピーク面積から酸素及び窒素を定量し,

計算によって二酸化炭素vol%を求める。

(2) 分析成分及びその濃度範囲 分析成分及びその濃度範囲は,次のとおりとする。

(a) 分析成分 酸素及び窒素

(b) 濃度範囲 酸 素:0.01〜0.1vol%

窒 素:0.03〜0.5vol%

(3) 計 算 二酸化炭素は,次の式によって算出する。

CO2=100− (AO+AN)

ここに,

CO2: 二酸化炭素 (vol%)

AO: 酸 素 (vol%)

AN: 窒 素 (vol%)

(4) 装 置 装置は,JIS K 0114(ガスクロマトグラフ分析のための通則)による。

(5) 校正用ガス 校正用ガスの種類,濃度及び調製は,次のとおりとする。

(a) 種 類 成分ガスは酸素及び窒素,希釈ガスはヘリウム

(b) 濃 度 酸素0.02vo1%及び0.1vol%,窒素0.1vol%及び0.5vol%

(c) 調 製 純度99.999%以上のヘリウムとJIS K 0005(酸素標準ガス)の表2に規定する酸素及びJIS

K 1107(高純度窒素)の表に規定する窒素とを質量比混合法で調製したもの。

(6) 操 作 JIS K 0114の8.4による。

装置及び分析条件の一例を次に示し,クロマトグラムの例を参考図に示す。

(a) 装 置 検出器 熱伝導度検出器

(b) 分析条件

カラム充てん剤 合成ゼオライト(モレキュラシーブ5A)粒度177〜250μm(80〜60メッシュ)

カラム用管の材料 ステンレス鋼

カラム用管の寸法 内径3mm,長さ3m

カラム槽温度 80℃

検出電流 130mA

キャリヤーガス 純度99.999%以上のヘリウム

キャリヤーガスの流量 35ml/min

試料導入量 5ml

試料導入方法 気体用試料導入装置による。

記録紙送り速度 10mm/min

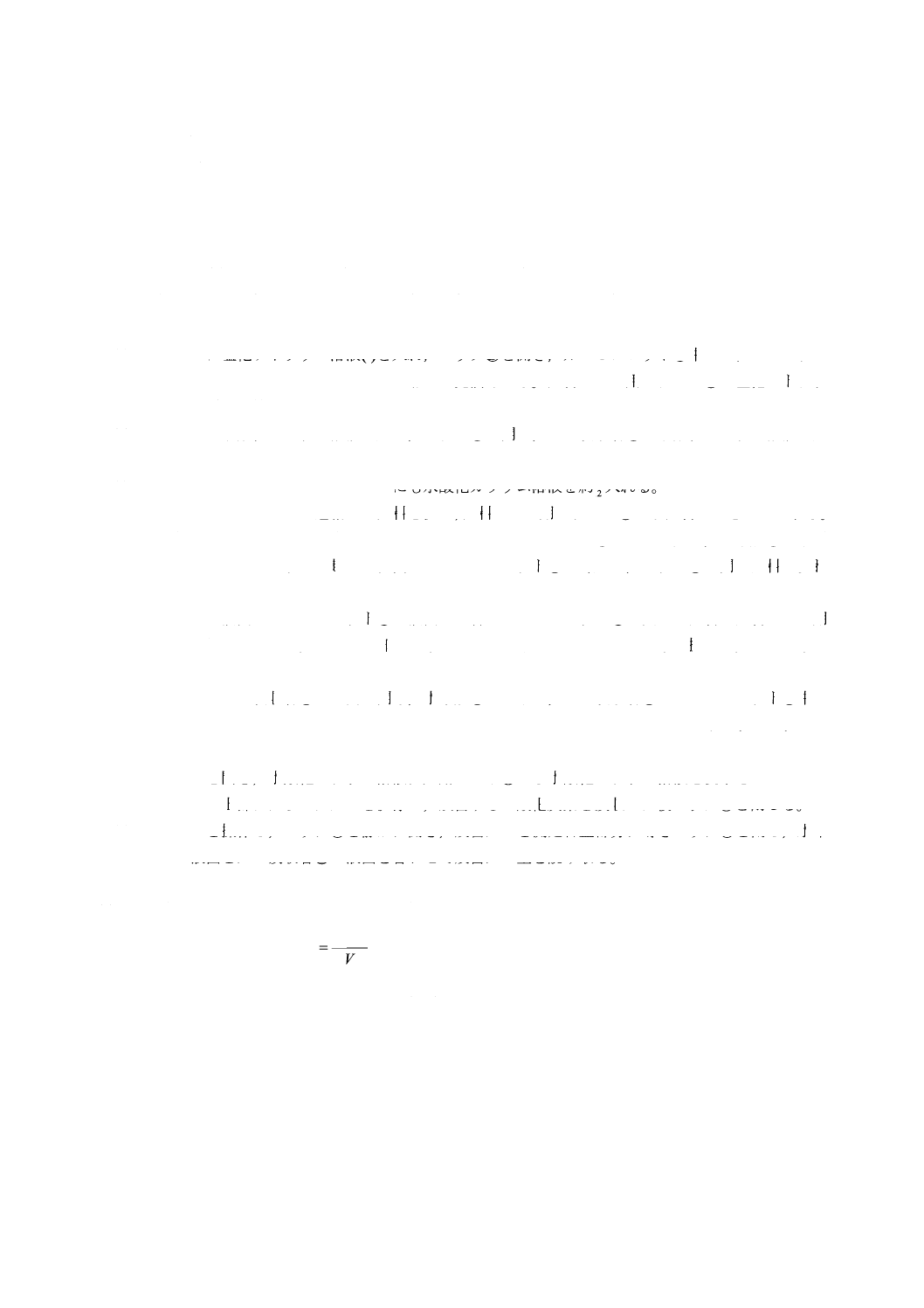

4.3.2

アルカリ吸収法

(1) 要 旨 試料を水酸化カリウム溶液に吸収させ,容積の変化から二酸化炭素を算出する。

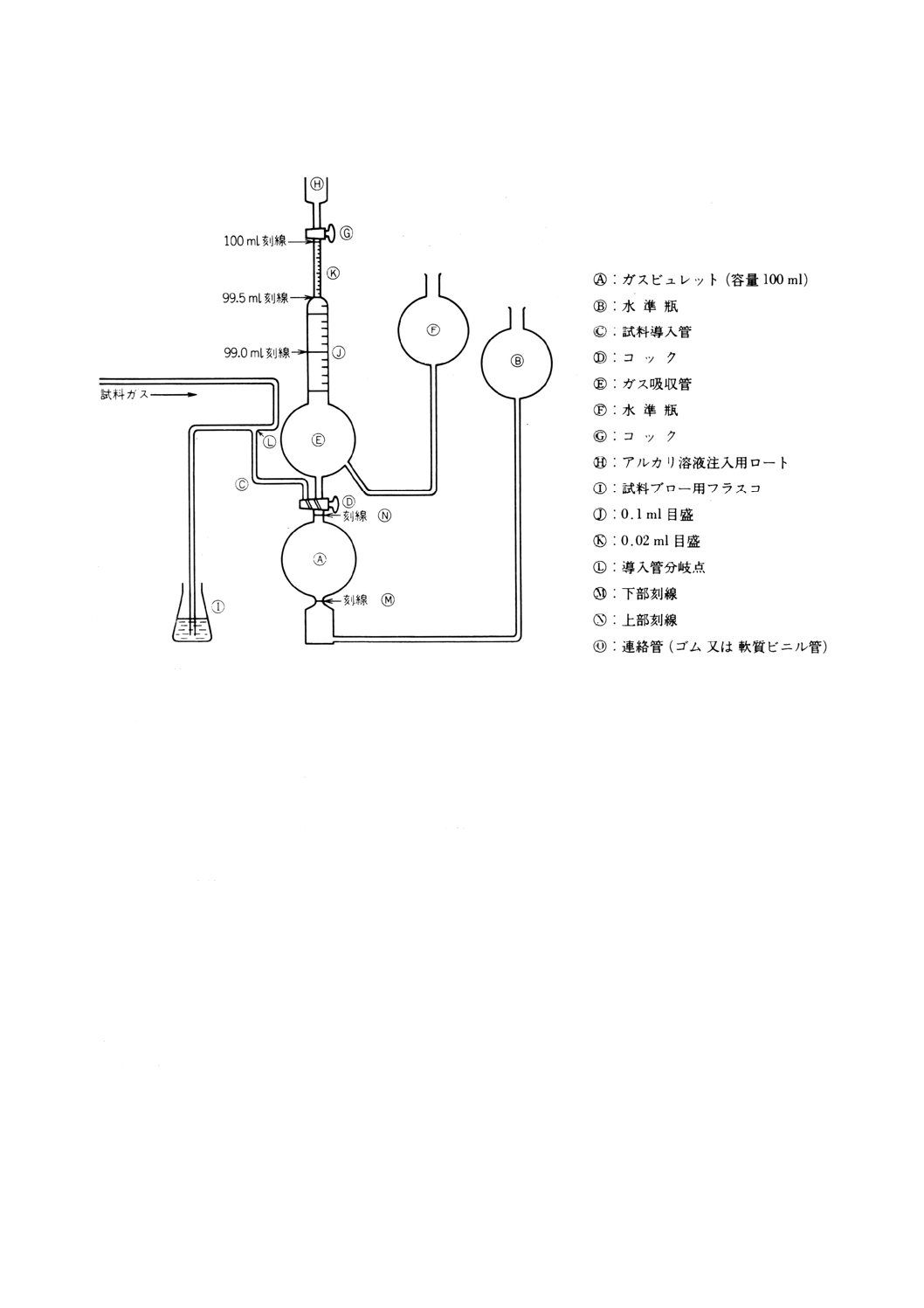

(2) 装 置 アルカリ吸収法ガス分析装置 ガラス製でガスビュレットの容量が100ml以上のもの。容量

3

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100mlの例を図に示す。

(3) 試 薬 試薬は,次のとおりとする。

(a) 水酸化カリウム溶液 JIS K 8574[水酸化カリウム(試薬)]に規定する水酸化カリウム100gを水

に溶解して300mlとする。

(b) 塩化ナトリウム溶液 JIS K 8150[塩化ナトリウム(試薬)]に規定する塩化ナトリウム300gを水1

000mlに溶解,JIS K 8180[塩酸(試薬)]に規定する塩酸約3ml及びJIS K 8001(試薬試験方法通

則)の4.3に規定するメチルオレンジ溶液数滴を加えた後,二酸化炭素で飽和する。

(4) 操 作 操作は,次のとおり行う。

(a) 水準瓶◯

Bに塩化ナトリウム溶液(1)を入れ,コック◯Dを開き,ガスビュレット◯

A中に塩化ナトリウム

溶液を導入し,試料導入管の分岐点◯

L点まで充満させる。試料ブロー用フラスコ◯

Iに塩化ナトリウ

ム溶液をブロー管の先端上約2cmになるように入れる。

(b) 水準瓶◯

Fに水酸化カリウム溶液を入れ,コック◯

Gを開き,ガス吸収管◯

Eに水酸化カリウム溶液を入

れる。

(c) 水酸化カリウム溶液注入用ロート◯

Hにも水酸化カリウム溶液を約21入れる。

(d) 試料管を試料導入管◯

Cに連結して試料を流し,試料ブロー用フラスコ◯Iから試料ガスをブローする。

試料管内の空気を試料と置換した後,コック◯

Dをガスビュレット◯

Aの方向に開き,水準瓶◯

Bを下げ

て試料が刻線◯

Mをわずかに超える程度までガスビュレット◯

Aに導入し,コック◯

Dを閉じ試料の流れ

を止める。

(e) 水準瓶◯

Bの液面とガスビュレット◯

Aの液面とを合わせながらコック◯

Dを回して試料を試料ブロー用

フラスコ◯

Iから放出し,液面を下部刻線◯

Mに合わせ正確にガスビュレット◯

Aに採取し,コック◯

Dを

閉じる。

(f) コック◯

Dをガス吸収管◯

Eの方向に開き,水準瓶◯

Bを上げて,ガス吸収管◯

Eにガスビュレット◯

A中の

試料を導入し,塩化ナトリウム溶液の液面がガスビュレットの上部刻線◯

Nで止まるようにコック◯

D

を操作する。

(g) コック◯

Gを開き,水酸化カリウム溶液注入用ロート◯

Hから水酸化カリウム溶液を流下させガスビュ

レット◯

Eの上部にたまったガスを洗浄し,残留する二酸化炭素を吸収した後コック◯

Gを閉じる。

(h) 水準瓶◯

Fを操作し,コック◯

Gを静かに開き,残留ガスを測定目盛部分に導きコック◯

Gを閉じ,水準

瓶◯

Fの液面とガス吸収管◯Eの液面を合わせて残留ガス量を読み取る。

注(1) ガスビュレットの容量か100mlの場合は約120mlとする。

(5) 計 算 二酸化炭素は,次の式によって算出する。

100

CO2

×

−

=VR

V

ここに, CO2: 二酸化炭素 (vol%)

V: 試料採取量 (ml)

R: 残留ガス量 (ml)

4

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 アルカリ吸収法ガス分析装置の一例

4.4

水 分

4.4.1

水分の試験は,次のいずれかの方法による。

(1) 静電容量法

(2) 露 点 法

4.4.2

静電容量法は,JIS K 0226(希釈ガス及びゼロガス中の微量水分測定方法)による。

4.4.3

露 点 法

(1) 要 旨 試料を露点計に導き露点を測定し,換算表によって水分を求める。

(2) 装 置 直読式露点計又は鏡面の観測,温度調節を自動化した光電管露点計を用いる。

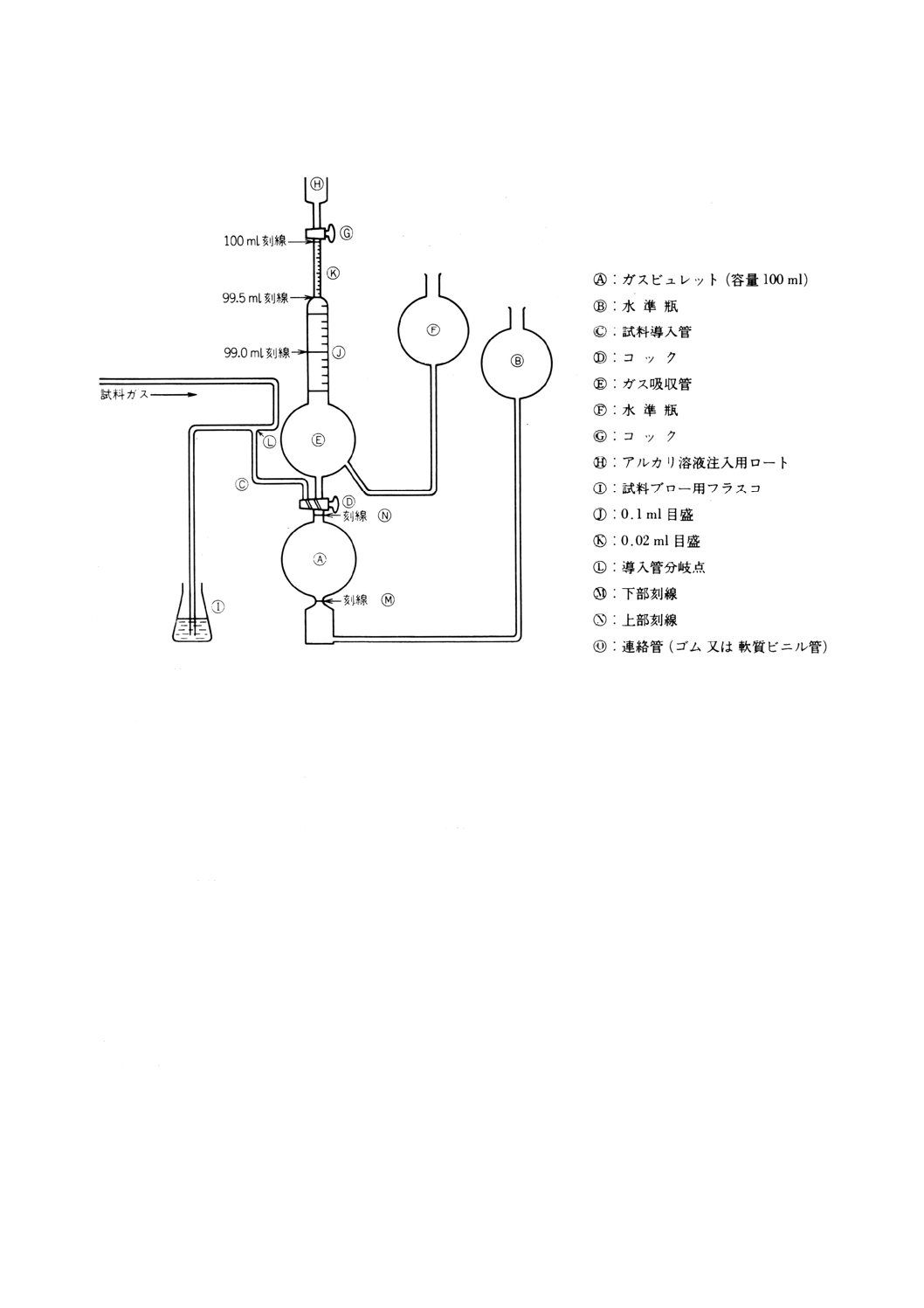

(3) 水分への換算 露点計によって測定した露点から表2によって水分 (vol%) を求める。

4.5

臭 気 試料をホースなどで三角フラスコ内に導入し,フラスコ上部から流出する試料について二

酸化炭素特有の刺激臭以外の異臭の有無を調べる。

5. 検 査 検査は,4.によって試験し,表1に適合しなければならない。

6. 容 器 液化二酸化炭素の容器は,高圧ガス取締法(昭和26年6月7日法律第204号,以下法律とい

う。)の定めるとおりとする。

5

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 表 示 液化二酸化炭素の表示は,法律の定める容器の表示のほか,容器の見やすい箇所に容易に消

えない方法で,次の事項を表示しなければならない。ただし,大形容器(タンクローリ,コンテナなど)

の場合は,送り状に表示してもよい。

(1)

名 称 “液化二酸化炭素”又は“液化炭酸ガス”

(5)

充てん量(質量)

(2)

種 類

(3)

製造業者名又はその略号

(4)

製造年月日又はその略号

6

K

1

1

0

6

-1

9

9

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 露点と水分量

単位 vol%

℃

0

1

2

3

4

5

6

7

8

9

− 100

0.000 001 384

− 90

0.000 009 547 0.000 007 945 0.000 006 599 0.000 005 470 0.000 004 525 0.000 003 734 0.000 003 076 0.000 002 528 0.000 002 074 0.000 001 696

− 80

0.000 054 01

0.000 045 78

0.000 038 74

0.000 032 73

0.000 027 60

0.000 023 22

0.000 019 51

0.000 016 36

0.000 013 70

0.000 011 45

− 70

0.000 258 1

0.000 222 3

0.000 191 1

0.000 164 0

0.000 140 6

0.000 120 4

0.000 102 8

0.000 087 79

0.000 074 79

0.000 063 61

− 60

0.001 066

0.000 931 0

0.000 811 7

0.000 706 7

0.000 614 5

0.000 533 6

0.000 462 7

0.000 400 7

0.000 346 5

0.000 299 3

− 50

0.003 884

0.003 431

0.003 027

0.002 668

0.002 349

0.002 065

0.001 814

0.001 591

0.001 394

0.001 220

− 40

0.012 66

0.011 30

0.010 07

0.008 981

0.007 993

0.007 105

0.006 310

0.005 598

0.004 961

0.004 391

− 30

0.037 49

0.033 77

0.030 39

0.027 33

0.024 56

0.022 04

0.019 76

0.017 70

0.015 35

0.014 17

− 20

0.101 8

0.092 49

0.083 92

0.076 10

0.068 95

0.062 41

0.056 46

0.051 03

0.046 09

0.041 58

− 10

0.256 3

0.234 5

0.214 4

0.195 8

0.178 7

0.163 0

0.148 6

0.135 3

0.123 1

0.112 0

0

0.602 3

0.555 0

0.510 6

0.469 5

0.431 5

0.396 3

0.363 7

0.333 5

0.305 7

0.280 0

参考 本表は,Smithonian Meteorological Tables (1966) 中の氷の蒸気圧表から換算した。

()

100

013

1

%

×

=

P

7

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図 ガスクロマトグラムの一例

8

K 1106-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

川 瀬 晃

工業技術院化学技術研究所

寺 西 大三郎

通商産業省基礎産業局

山 田 豊

通商産業省立地公害局

須 藤 和 義

通商産業省通商産業検査所

細 川 幹 夫

工業技術院標準部

田 坂 勝 芳

工業技術院標準部

川 崎 英一郎

株式会社神戸製鋼所

園 清 見

日星産業株式会社

福 島 信一郎

日本鋼管株式会社

河 野 温 雄

高圧瓦斯工業株式会社

堀 場 敬

全国清涼飲料工業会

長 澤 一

東邦熔材株式会社

山 田 英 明

液化炭酸株式会社

村 本 研太郎

昭和炭酸株式会社

山 根 昭 彦

日本炭酸株式会社

中 谷 正 則

製鉄化学工業株式会社

鈴 木 尚

三井東圧リキッドカーボニック株式会社

久 野 昭

キリンビール株式会社

(事務局)

桧 山 利樹男

炭酸ガス工業会