2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0512-1995

水素

Hydrogen

H2M=2.016 0

1. 適用範囲 この規格は,可搬容器に充てんした水素について規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 種類 水素の種類は,標準物質と工業用に区分する。

また,等級は,1級から4級までの4等級とする。

なお,このうち標準物質としては,1級から3級までのものを用いる。

3. 精製方法 1〜3級は水電解法などで製造したものを低温吸着法及びパラジウム拡散法などで精製し

たものであり,4級は水電解法などで製造したものである。

4. 品質 水素は,6.(試験方法)によって試験し,表1に適合しなければならない。

2

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

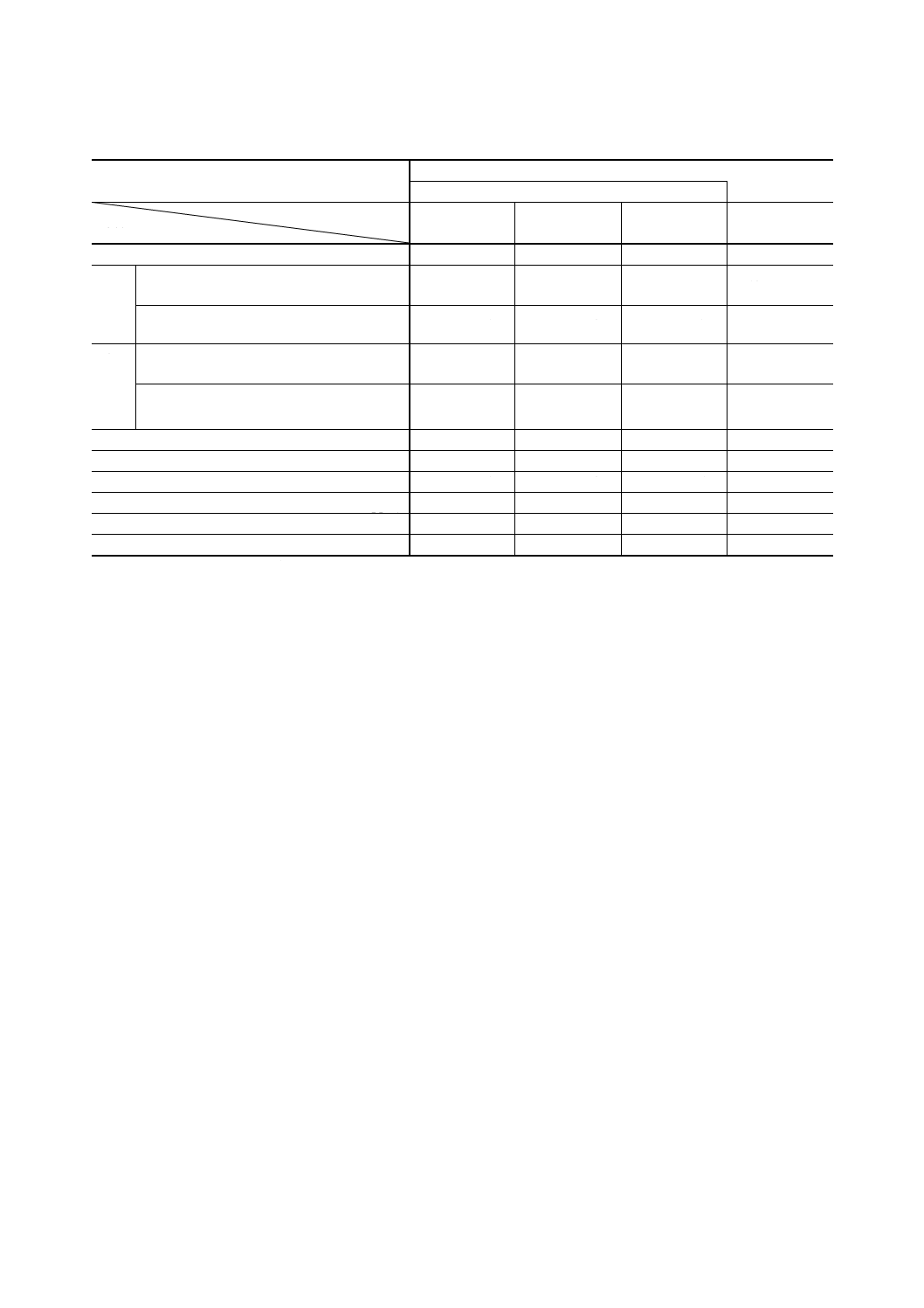

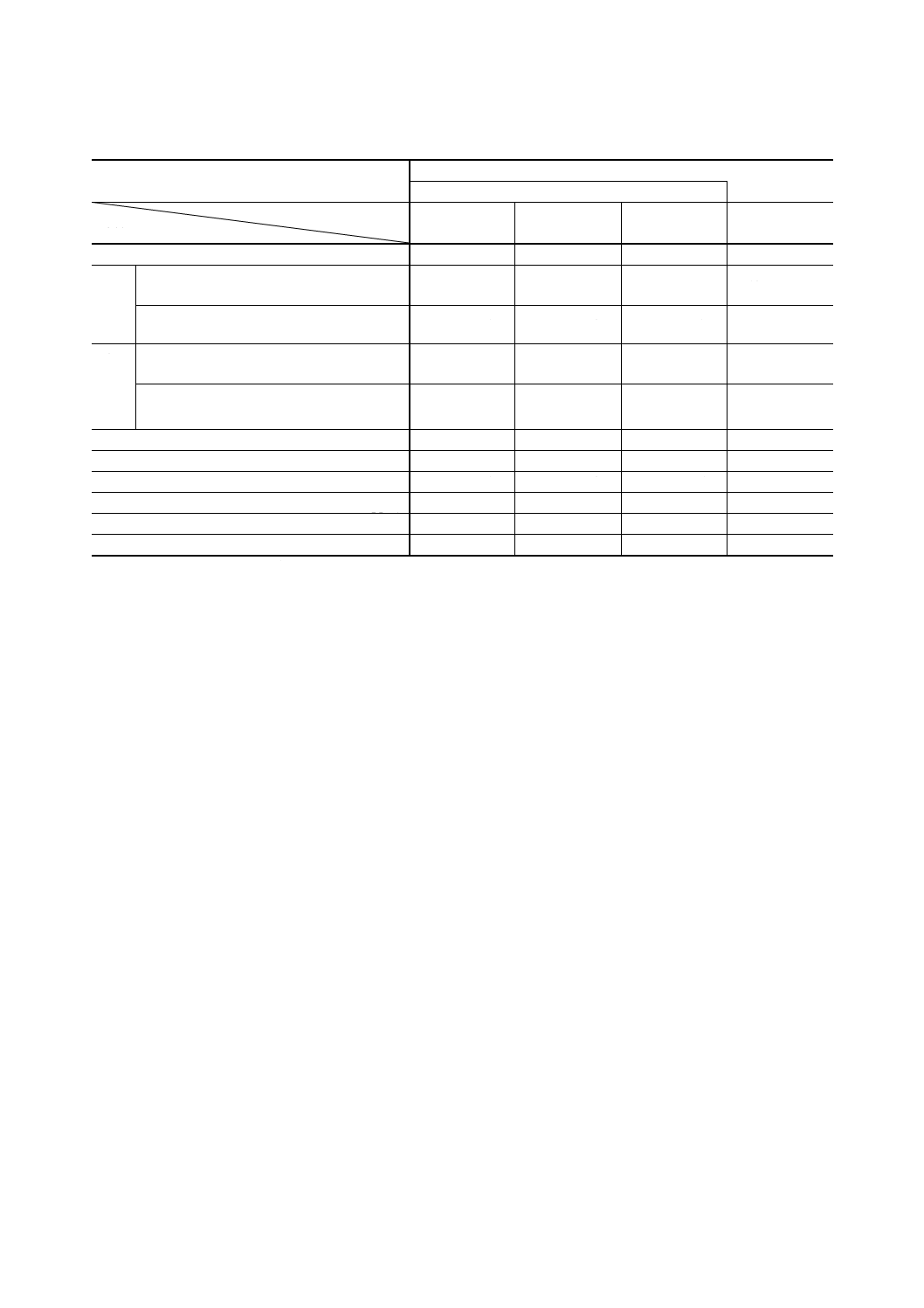

表1

種類

工業用

標準物質

級

特性

1

2

3

4

純度

(%)

99.999 9以上

99.999以上

99.99以上

99.9以上

露

点

水

分

又

は

水分

−

−

−

凝縮しないこと

露点

(℃)

−70以下

−60以下

−50以下

−

炭

化

水

素

凝縮分

凝縮しないこと

凝縮しないこと

凝縮しないこと

凝縮しないこと

非凝縮分(凝縮分以外メタンとして)

(ppm)

0.3 以下

5.0 以下

10 以下

−

酸素

(ppm)

0.3 以下

0.5 以下

4.0 以下

100以下

窒素

(ppm)

0.2 以下

5.0 以下

25 以下

400以下

二酸化炭素

(ppm)

0.1 以下

1.0 以下

10 以下

−

一酸化炭素

(ppm)

0.1 以下

1.0 以下

10 以下

−

全硫黄化合物(SO2として)

(ppm)

0.00 以下

0.00 以下

2.0 以下

10以下

水銀蒸気

(ppm)

0.000以下

0.000以下

0.004以下

−

備考1. %,ppmは,すべて体積比で示す。

2. 露点は絶対気圧 (101.32kPa {760mmHg}) の下で℃で表す。水分量のppm及びmg/lを露点温度に換算するに

は表2を用いる。

3. 全硫黄化合物及び水銀蒸気で,0.00及び0.000と規定していることは,有効数字の次のけたで数値をJIS Z

8401によって丸めたものである。

3

K

0

5

1

2

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

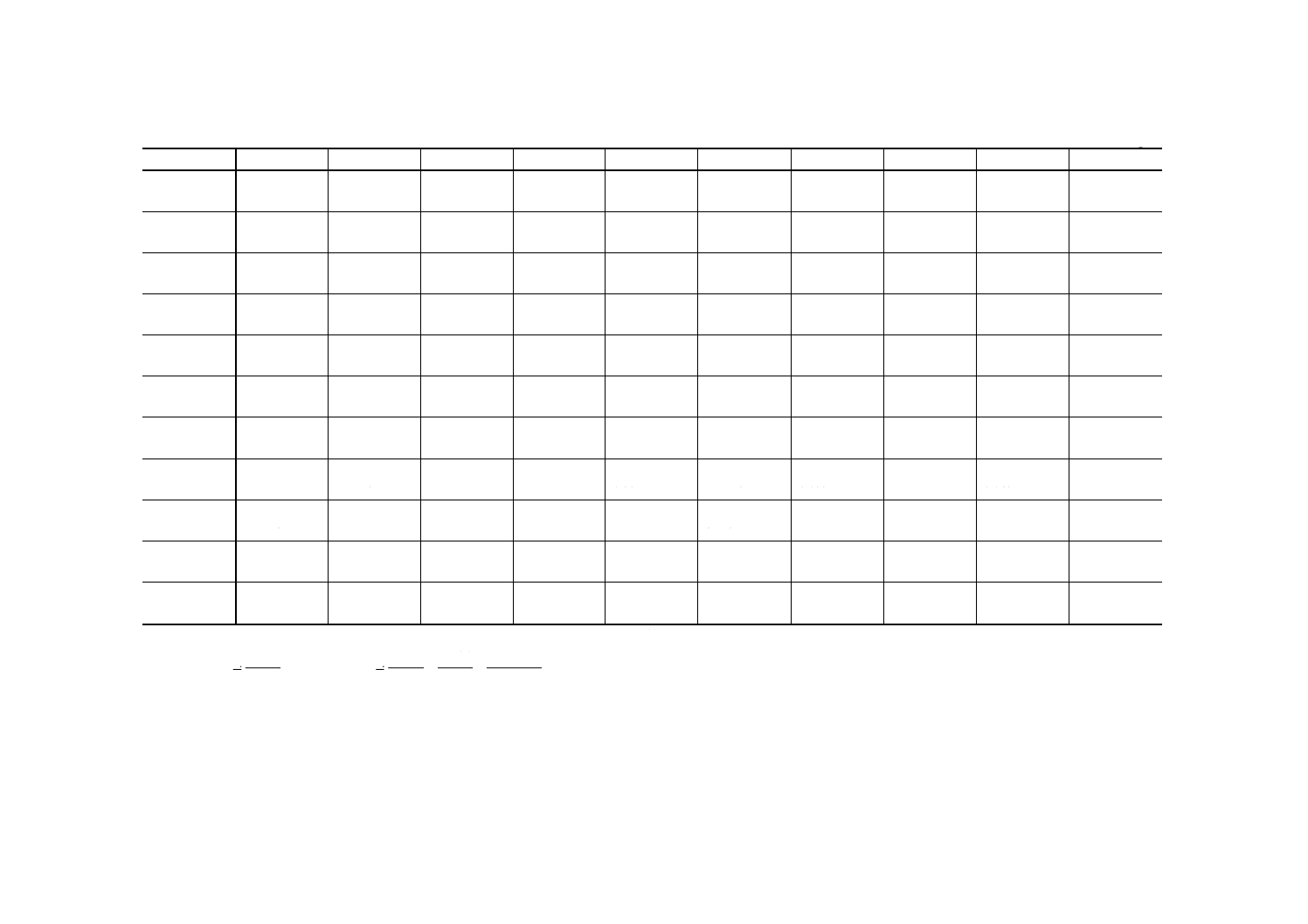

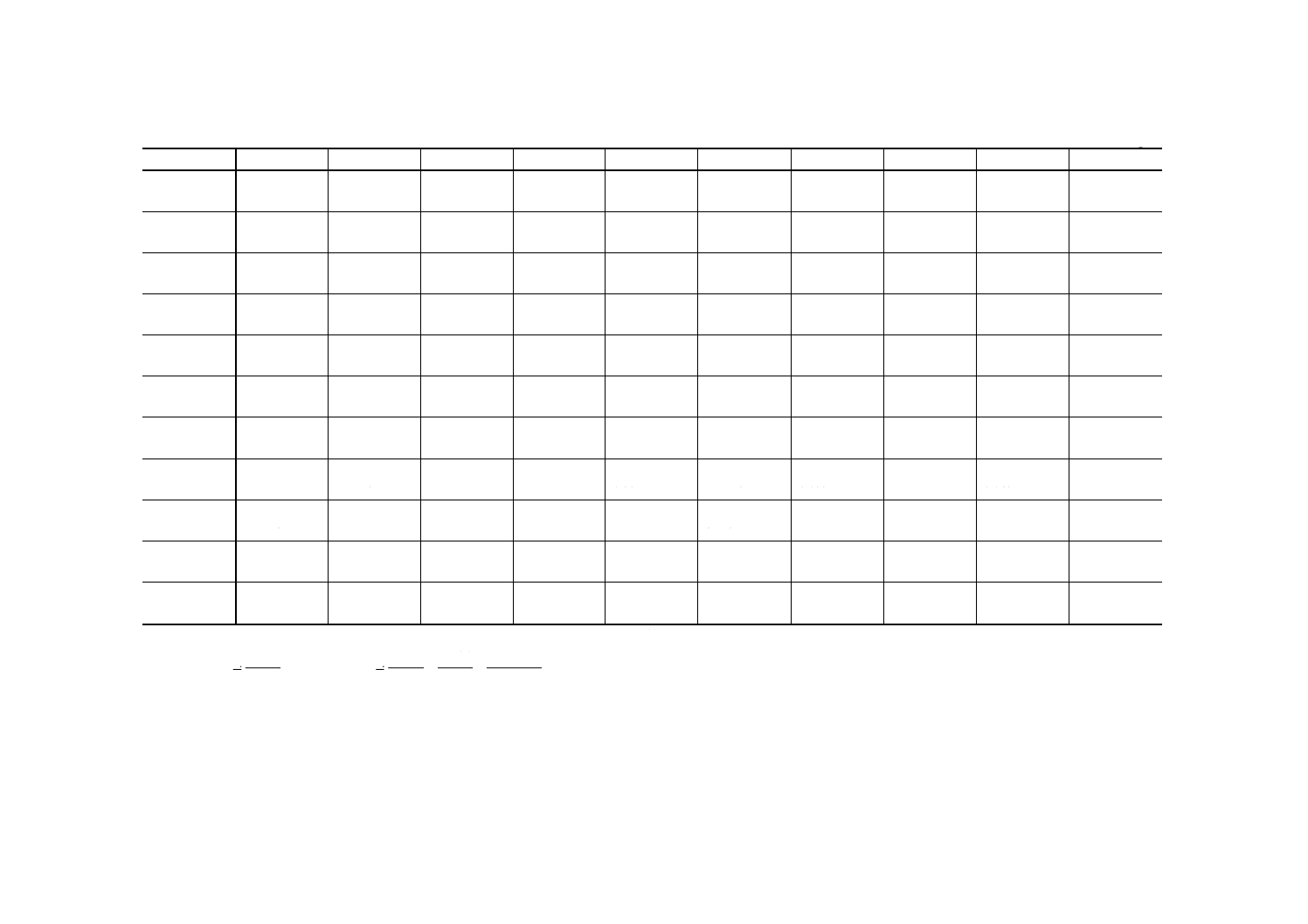

表2 露点と水分量

単位 上段%,下段mg/l

℃

0

1

2

3

4

5

6

7

8

9

−100

0.000 001 384

0.000 017 56

−90

0.000 009 547

0.000 007 945

0.000 006 599

0.000 005 470

0.000 004 525

0.000 003 734

0.000 003 076

0.000 002 528

0.000 002074

0.000 001 696

0.000 114 4

0.000 095 77

0.000 079 99

0.000 066 68

0.000 055 46

0.000 046 03

0.000 038 14

0.000 031 51

0.000 02600

0.000 021 40

−80

0.000 054 01

0.000 045 78

0.000 038 74

0.000 032 73

0.000 027 60

0.000 023 22

0.000 019 51

0.000 016 36

0.000 01370

0.000 011 45

0.000 614 0

0.000 523 2

0.000 445 0

0.000 378 0

0.000 320 3

0.000 271 1

0.000 228 9

0.000 193 0

0.000 1625

0.000 136 5

−70

0.000 258 1

0.000 222 3

0.000 191 1

0.000 164 0

0.000 140 6

0.000 120 4

0.000 102 8

0.000 087 79

0.000 07479

0.000 063 61

0.002 790

0.002 415

0.002 086

0.001 800

0.001 551

0.001 334

0.001 145

0.000 982 7

0.000 8458

0.000 719 3

−60

0.001 066

0.000 931 0

0.000 811 7

0.000 706 7

0.000 614 5

0.000 533 6

0.000 462 7

0.000 400 7

0.000 3465

0.000 299 3

0.010 98

0.009 635

0.008 440

0.007 383

0.006 451

0.005 629

0.004 904

0.004 268

0.003 708

0.003 218

−50

0.003 884

0.003 431

0.003 027

0.002 668

0.002 349

0.002 065

0.001 814

0.001 591

0.001 394

0.001 220

0.038 22

0.033 91

0.030 005

0.026 60

0.023 53

0.020 79

0.018 34

0.016 16

0.014 23

0.012 51

−40

0.012 66

0.011 30

0.010 07

0.008 981

0.007 993

0.007 105

0.006 310

0.005 598

0.004 961

0.004 391

0.119 3

0.106 9

0.095 72

0.085 69

0.076 58

0.068 38

0.060 99

0.054 34

0.048 37

0.043 02

−30

0.037 49

0.033 77

0.030 39

0.027 33

0.024 56

0.022 04

0.019 76

0.017 70

0.015 85

0.014 17

0.338 5

0.306 2

0.276 7

0.249 9

0.225 5

0.203 2

0.182 9

0.164 6

0.148 0

0.132 9

−20

0.101 8

0.092 49

0.083 92

0.076 10

0.068 95

0.062 41

0.056 46

0.051 03

0.046 09

0.04158

0.883 4

0.805 3

0.733 6

0.667 8

0.607 6

0.552 1

0.501 5

0.455 2

0.412 7

0.373 9

−10

0.256 3

0.234 5

0.214 4

0.195 8

0.178 7

0.163 0

0.148 6

0.135 3

0.123 1

0.112 0

2.138

1.964

1.802

1.652

1.514

1.387

1.269

1.160

1.060

0.967 8

0

0.602 8

0.555 0

0.510 6

0.469 5

0.431 5

0.396 3

0.363 7

0.333 5

0.305 7

0.280 0

4.845

4.477

4.134

3.816

3.521

3.244

2.989

2.752

2.531

2.328

参考 この表はSmithonian Meteorological Tables (1966) 中の氷の蒸気圧表から換算した。

t

P

l

P

+

×

×

=

×

=

1.

273

1.

273

41

.

22

01

.

18

013

1

)

/

mg

(

,

100

013

1

(%)

4

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試料採取方法 試料採取は,次の各項による。

5.1

品質が同一とみなすことのできるロットから乱数表その他の適当な方法によって表3に示す個数の

容器を任意に抜き取り,容器から試料を採取する。ただし,試験の結果は,すべて表1に規定される数値

を満足させなければならない。

表3 容器の抜き取り個数

容器数

抜き取り個数

100以下

3

101〜500

5

501〜1 000

10

5.2

試料の量と圧力とは,試料の分析に十分でなければならない。ただし,試料の量又は圧力が十分で

ないときは,分岐管から充てんした他の容器をもって分析試料とすることができる。

また,容器から直接に分析試料を取り出しにくいときは,分析を行うのに十分な量と圧力の水素を,他

の試料容器に再充てんし,分析試料とすることができる。

5.3

微量成分の試験では,汚染防止のため,次の各項に注意する。すなわち,試料採取の際に,大気成

分その他を吸着しにくい材質でできた自動圧力調整器か,流量微量調整用ニードル弁を用いる。

また,配管には金属製(例えば銅,ステンレス鋼など)又はガラス製のものを用い,接続などに,プラ

スチック管を用いるときは,できるだけ短いものを用いる。これらの内部は,試料ガスによって十分置換

しておく。

6. 試験方法

6.1

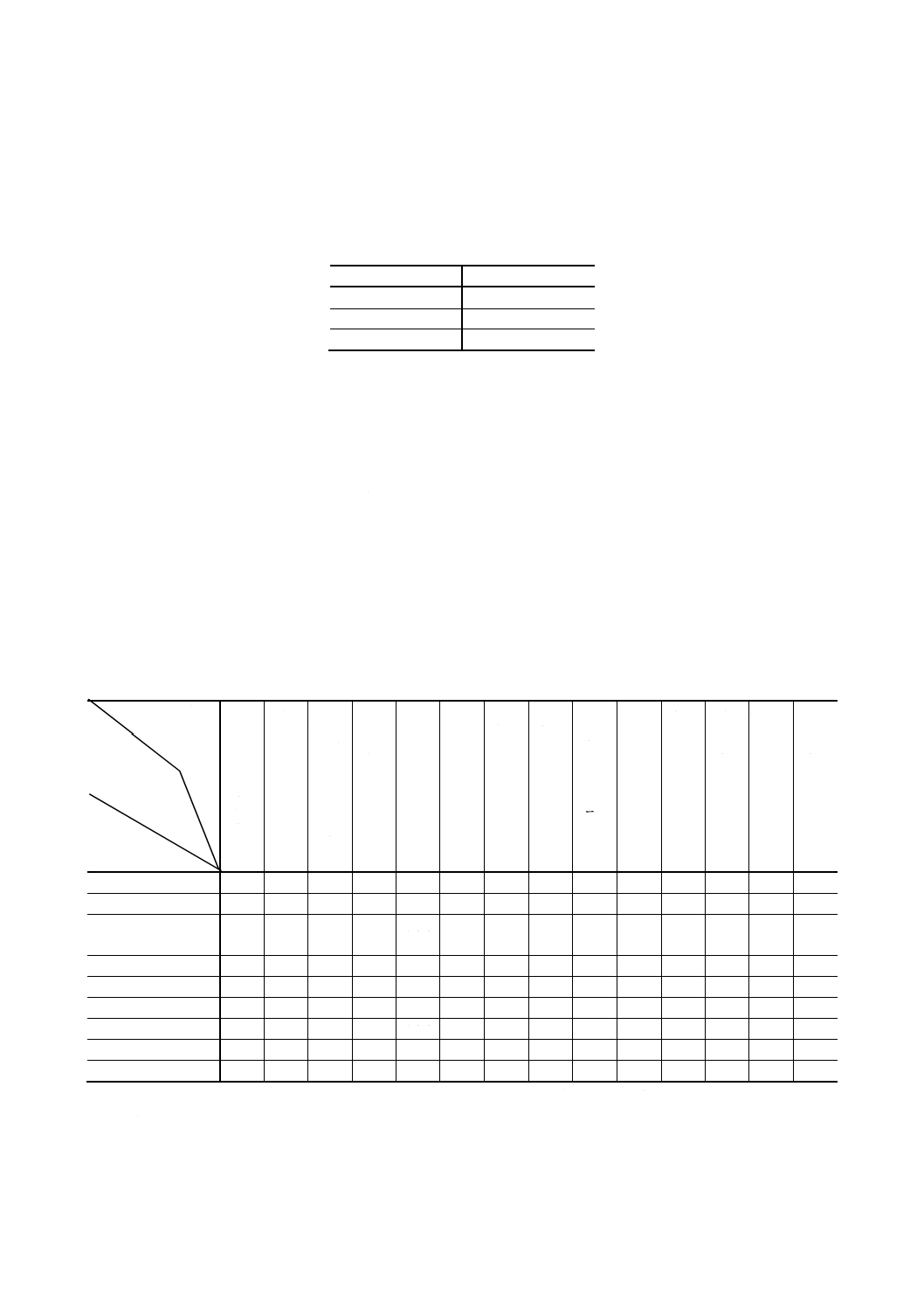

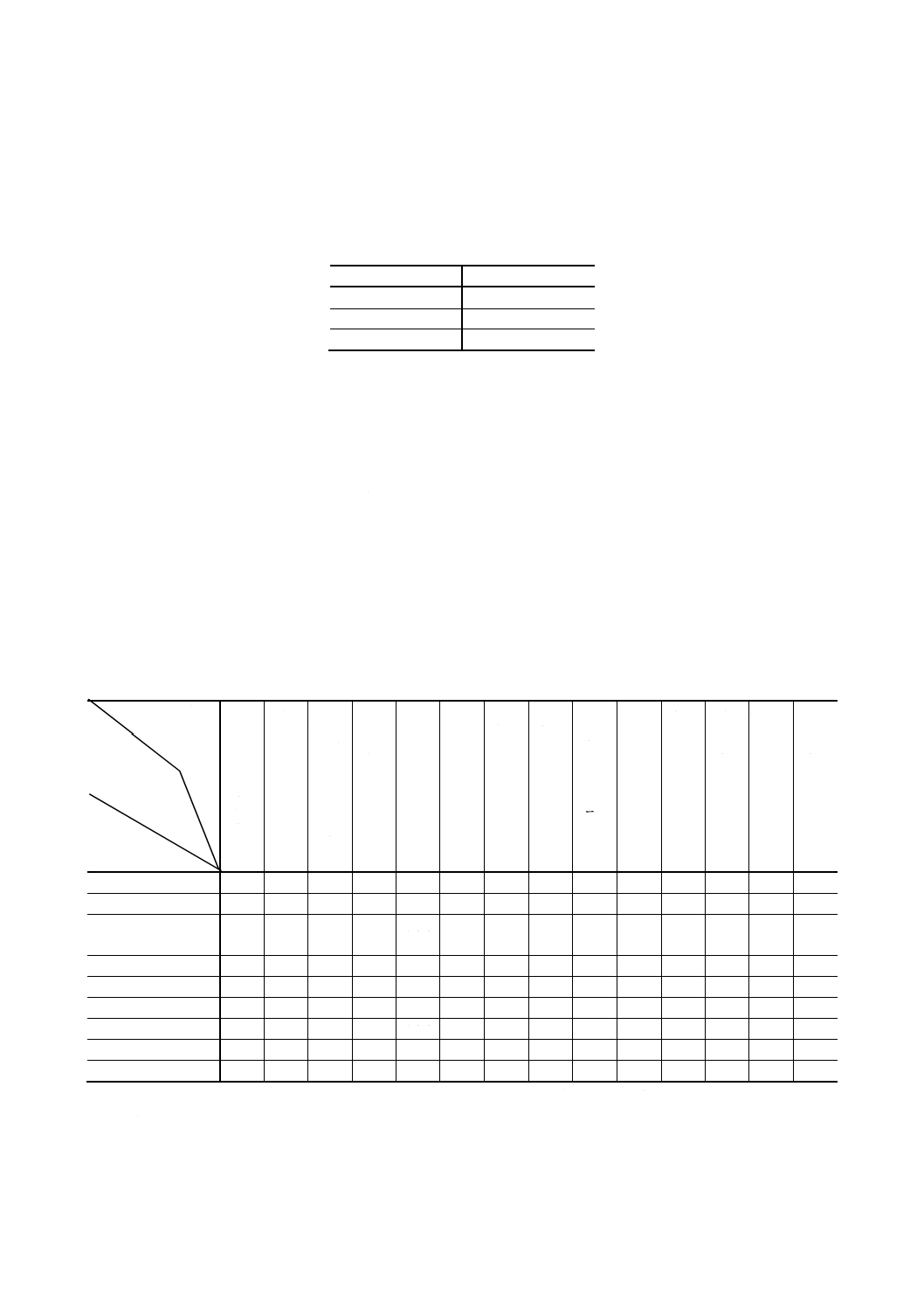

試験方法の選択 使用する分析方法と対象成分との関係を表4に示す。

表4

分析方法

水素の等級

成分

肉

眼

で

判

定

す

る

方

法

重

量

法

露

点

計

そ

の

他

を

用

い

る

方

法

炭

化

水

素

分

析

法

赤

外

分

光

光

度

法

赤

外

線

ガ

ス

分

析

法

電

気

化

学

的

分

析

法

黄

り

ん

発

光

式

分

析

法

ガ

ス

ク

ロ

マ

ト

グ

ラ

フ

法

吸

光

光

度

法

凝

縮

気

化

法

酸

水

素

炎

式

燃

焼

法

炎

光

光

度

形

検

出

器

を

用

い

る

方

法

冷

蒸

気

方

式

原

子

吸

光

法

水分

4

1,2,3 1,2,3

炭化水素(凝縮分) 1,2,3,4

炭化水素(非凝縮

分)

1,2,3 1,2,3

2,3

酸素

3,4

1,2,3,4 1,2,3 1,2,3,4 2,3,4

窒素

1,2,3,4

二酸化炭素

1,2,3

2,3

1,2,3

1,2,3

一酸化炭素

1,2,3

2,3

1,2,3

全硫黄化合物

3,4

1,2,3

水銀蒸気

1,2,3

6.2 共通事項 化学分析について共通する一般事項はJIS K 0050,赤外分光光度法についてはJIS K 0117,

赤外線ガス分析法についてはJIS K 0151,ガスクロマトグラフ法についてはJIS K 0114による。

6.3

分析機器及びその校正

5

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1

分析機器は,4.(品質)に規定した各等級に応じ,各成分濃度に対し適正な感度と再現性がなけれ

ばならない。ただし,水素の不純物の濃度の測定に用いる分析機器の精度は,原則として標準物質の場合

には±2%以内,工業用の場合には±5%以内でなければならない。

6.3.2

不純物の濃度を測定する分析機器は,適当な校正用ガス(ゼロガス及びスパンガス)で校正する。

6.3.3

6.3.2に使用する校正用ガスの標準値は,真濃度との差が真濃度の±2%以内でなければならない。

6.4

純度 純度は,次の式によって算出する。

100

100

1

×

−

=

∑

=

n

i

i

i

S

A

P

ここに,

P: 純度 (%)

Ai: 水分又は露点を除いたi番目の不純物の量 (ml)

Si: Aiの測定に用いた試料の量 (ml)

6.5

水分及び露点 水分の有無の判定及び水分濃度の決定方法は,次のいずれかによる。

6.5.1 肉眼で判定する方法 常温で容器をその取出口が下向きになるように転倒し,5分間保持したのち,

乾燥した清浄な受器の中に水素を微小流量で1分間放出させ,凝縮された水分を肉眼で判定する。

6.5.2

重量法

(1) 要旨 試料ガス中の水分を五酸化りんに吸収させ,その重量増加から水分を算出する。

(2) 装置,操作及び測定 JIS K 1107の3.3による。水分を露点に換算して報告する。

6.5.3

露点計その他を用いる方法 肉眼判定式露点計,光電式露点計,電解式水分計,静電容量式水分計,

吸脱着熱式水分計,高周波発振式水分計及び赤外線吸収式水分計のいずれかを用いることができる。これ

らの場合は,あらかじめ重量法と比較して精度を確かめておかなければならない。

6.6

炭化水素 炭化水素濃度の決定方法は,次のいずれかの方法による。

6.6.1

炭化水素(凝縮分)の有無を肉眼で判定する方法 常温において容器をその取出口が下向きになる

ように転倒し,5分間保持したのち乾燥した清浄な受器の中に水素を微小流量(大量に噴出させることは

危険である。)で1分間放出させ,炭化水素の凝縮分を肉眼で判定する。

6.6.2

全炭化水素(メタンとして)の濃度の決定は,次のいずれかによる。

6.6.2.1

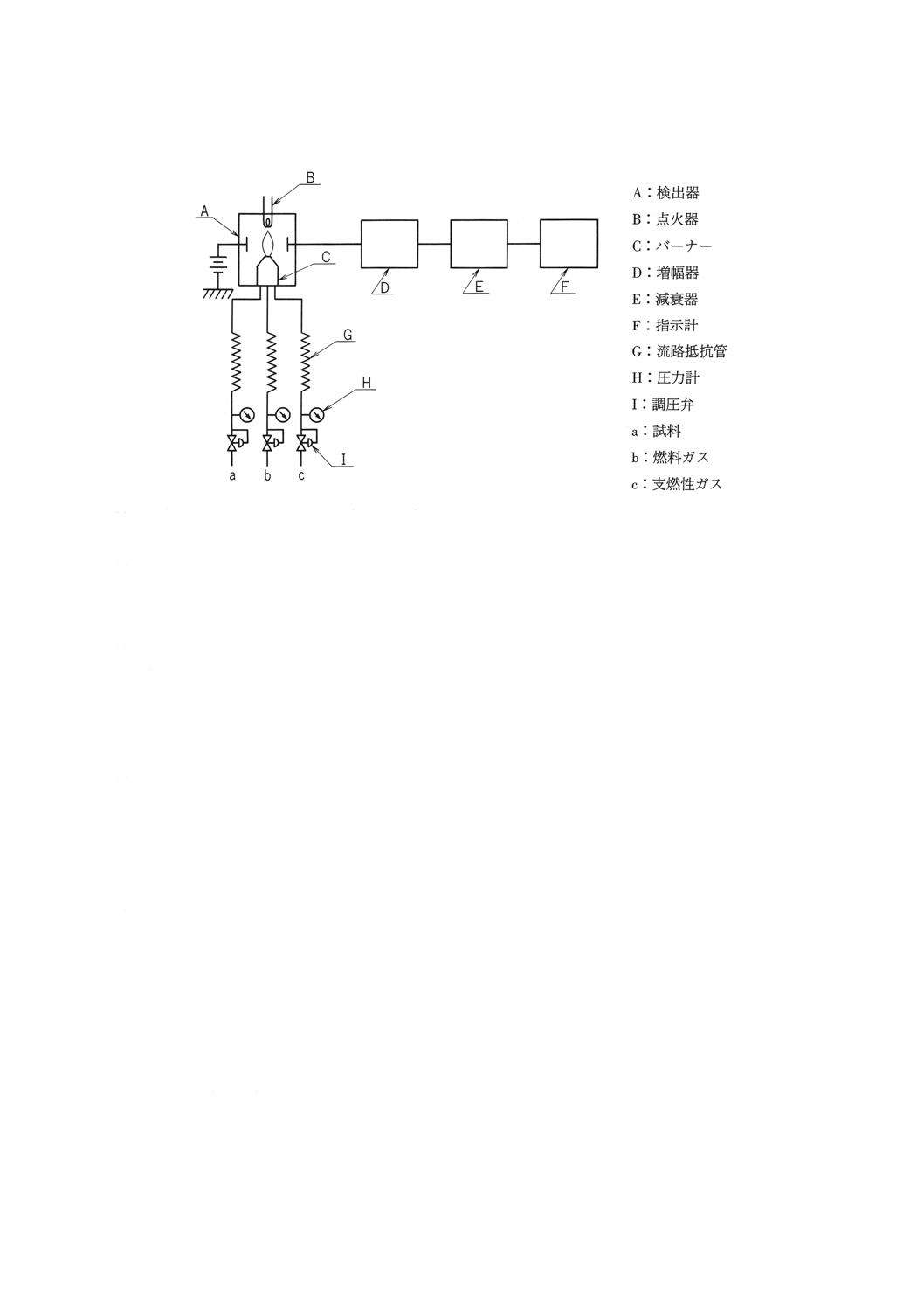

炭化水素分析法

(1) 要旨 炭化水素が含まれる試料を水素炎の中を通すと炭素原子のイオン化が起こるので,このイオン

電流を増幅して指示計又は記録計によって測定し,試料中の炭化水素濃度を求める。

水素炎は,燃料ガスとして水素又は不活性ガスで希釈した水素を,また,支燃性ガスとして清浄な

空気を用い,前者の中に試料を導入する。

燃料ガス,空気及び試料の流量は,操作中は所定の値に保つ。

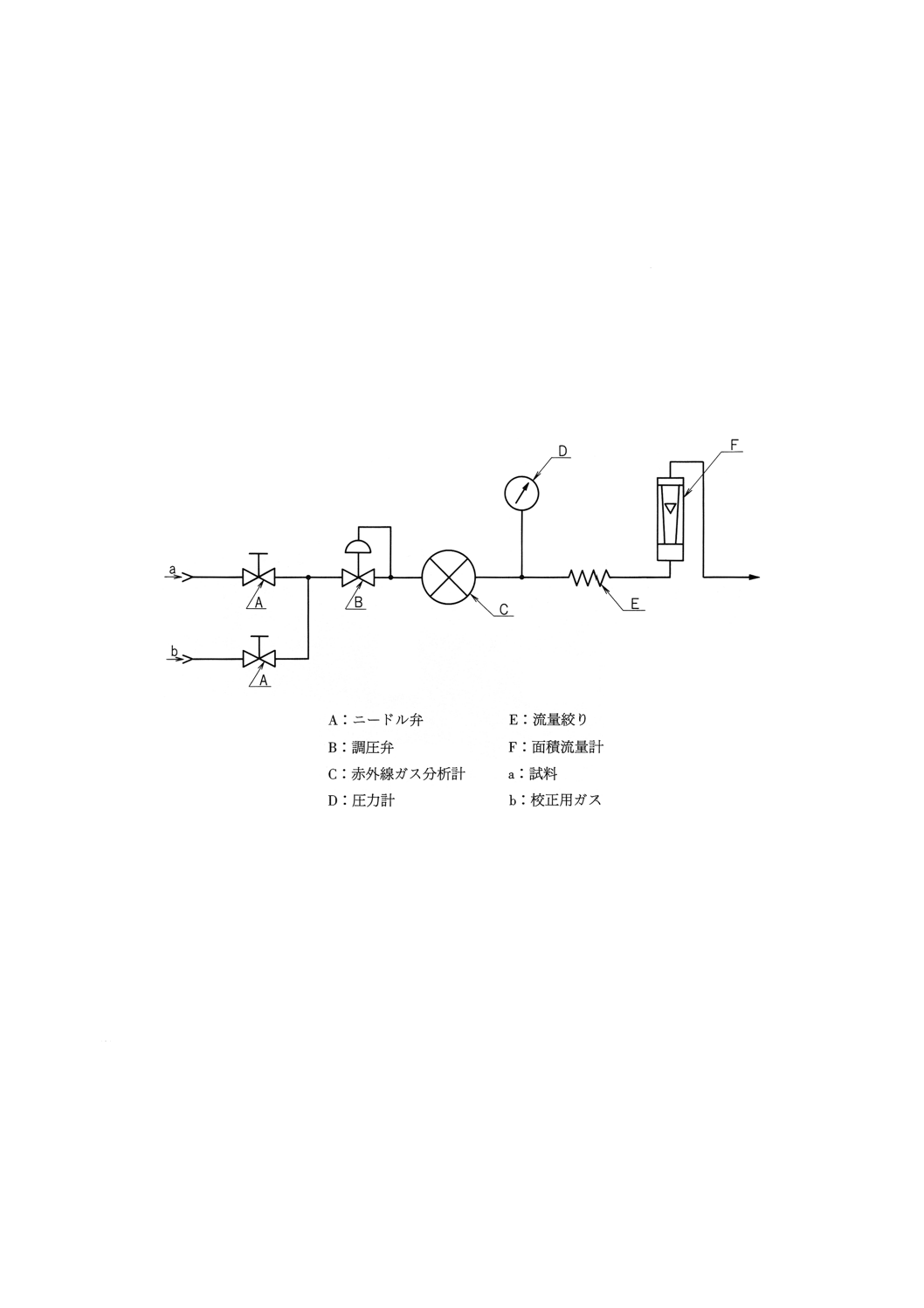

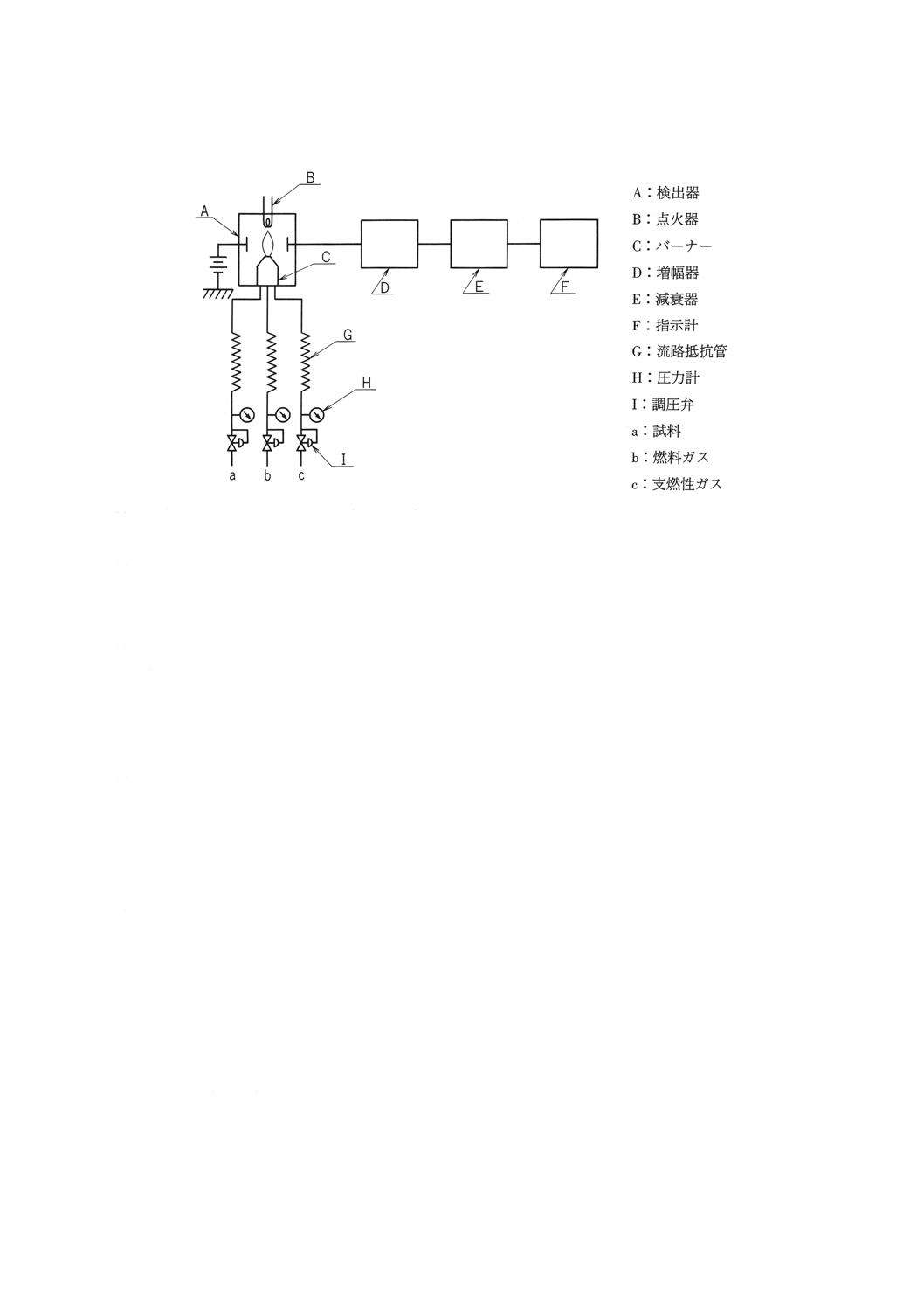

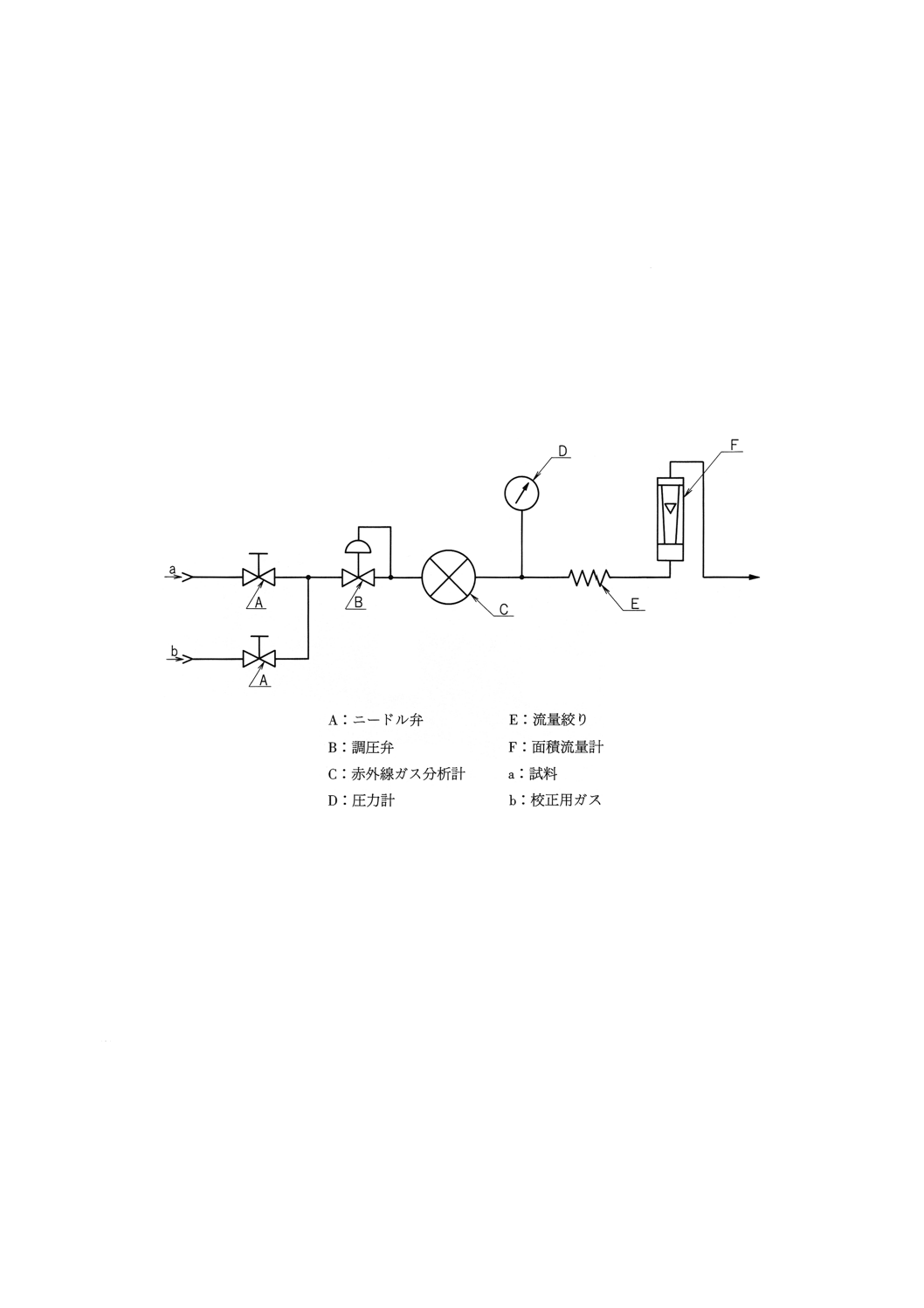

(2) 装置 装置は,流路系と検出器及び電気回路で構成する。図1にその例を示す。

6

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 流路系の例

(a) 流路系 流路系は,燃料ガス(1),空気(1),試料の各流路に分かれ,各流路には圧力計,調圧弁及び

流路抵抗管を備えて,流量を調整する。

(b) 検出器 バーナージェットイオン集合筒と点火器とで組み立てる。燃料ガスと空気との混合ガスに

点火し,これに試料を導入する。試料ガス中の炭化水素はイオン化され,イオン集合筒でイオン電

流を生じる。

(c) 電気回路 イオン電流を変換増幅し,その出力を減衰器によって調整し,指示計又は記録計を作動

させる。

注(1) 炭化水素の含有量は,各級における許容濃度以下であること。

(3) 操作

(a) 燃料ガス源及び空気源を機器の入口につなぎ,漏れのないことを確かめる。

(b) 測定器の電源スイッチを入れて,回路に電流を流す。

(c) 燃料ガス(1)及び空気(1)を所定の圧力に調整しながら流す。

(d) バーナーに点火する。

(e) 燃料ガス及び空気の流量を一定値に調整する。

(f) 試料の流路に校正用ゼロガスを流してゼロ調整を行う。

(g) 試料流路に校正用スパンガスを流して,指示計の指示が指示値を示すように流量を調整する。

(h) (f)及び(g)を繰り返し,再調整する。

(i) 試料ガス流路に試料を流して,指示計の読みを取る。

6.6.2.2

赤外分光光度法

(1) 要旨 炭化水素の特定波長の赤外吸収を測定し,吸収強度と濃度との関係から含有量を求める方法で

ある。

(2) 装置 赤外分光光度計 JIS K 0117に規定した装置及び気体セルを用いる。一般に気体セルは,セル

内で光束を多重反射させる長光路のものを使用する。特に,微量成分を測定する場合には加圧形のセ

ルを用いる。メタンに対し規定値の10%以下の濃度が検出できる方法をとらなければならない。

(3) 操作及び測定 一般的操作は,JIS K 0117による。ただし,波数は,約3 000cm-1とする。

7

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加圧形気体セルを使用する場合には適当な方法で気体セル内の圧力を測定し,測定値を補正する。

定量に用いる検量線の作成及び校正は校正用ガスによって行う。

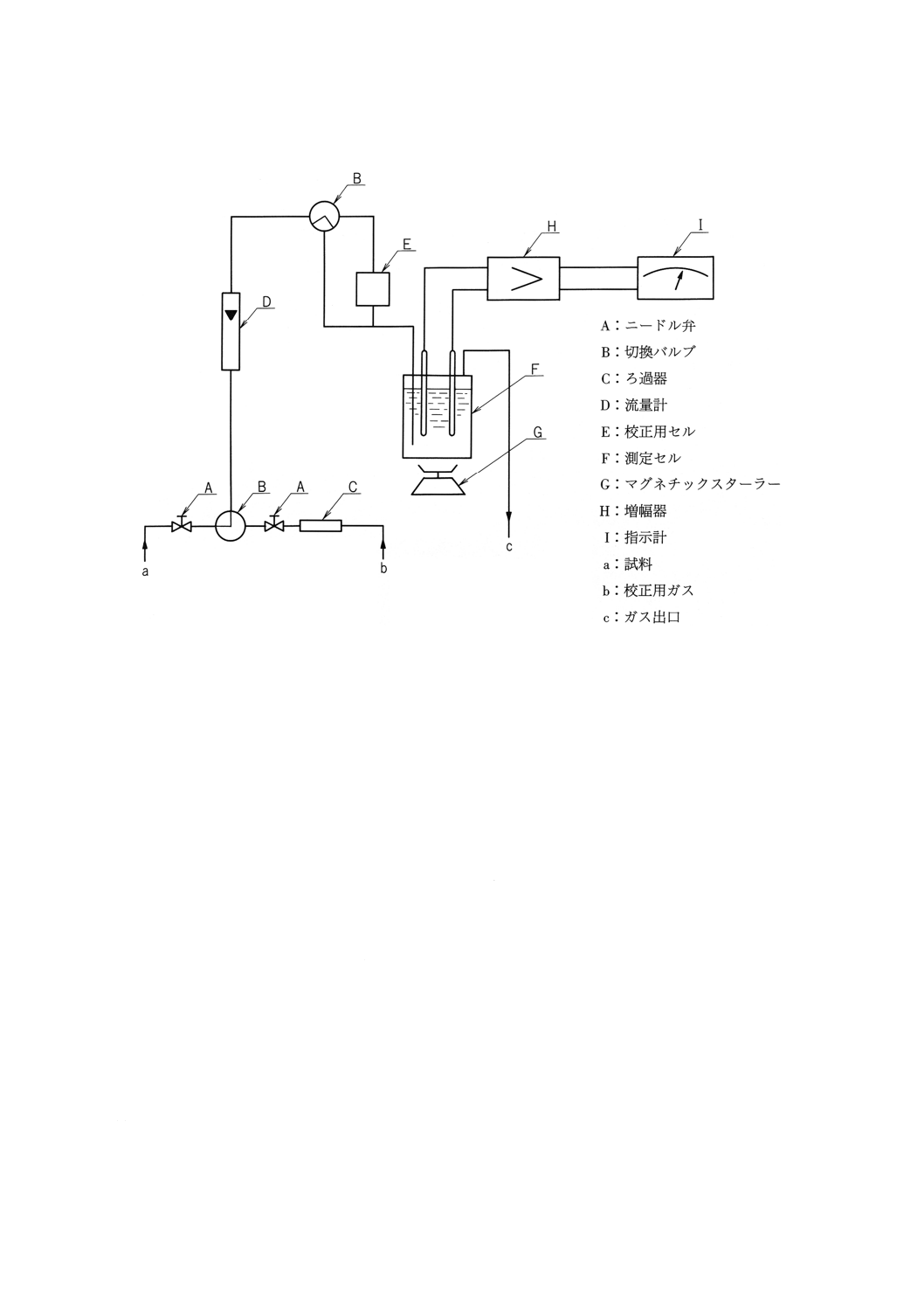

6.6.2.3

赤外線ガス分析法

(1) 要旨 炭化水素の赤外線吸収を赤外線ガス分析計を用いて測定し,その出力と濃度との関係から含有

量を求める方法である。

(2) 装置 赤外線ガス分析計 JIS K 0151に規定した装置を用いる。メタンを適当な分圧で封入した検出

器を使用し,メタンに対して規定値の10%以下の濃度が検出できる感度のものでなければならない。

(3) 操作 JIS K 0151に規定した方法で操作する。測定に当たって試料ガスは校正時と同一圧力で分析計

に流す。炭化水素から得られた出力は,検量線又は装置の濃度目盛によってメタン換算濃度として読

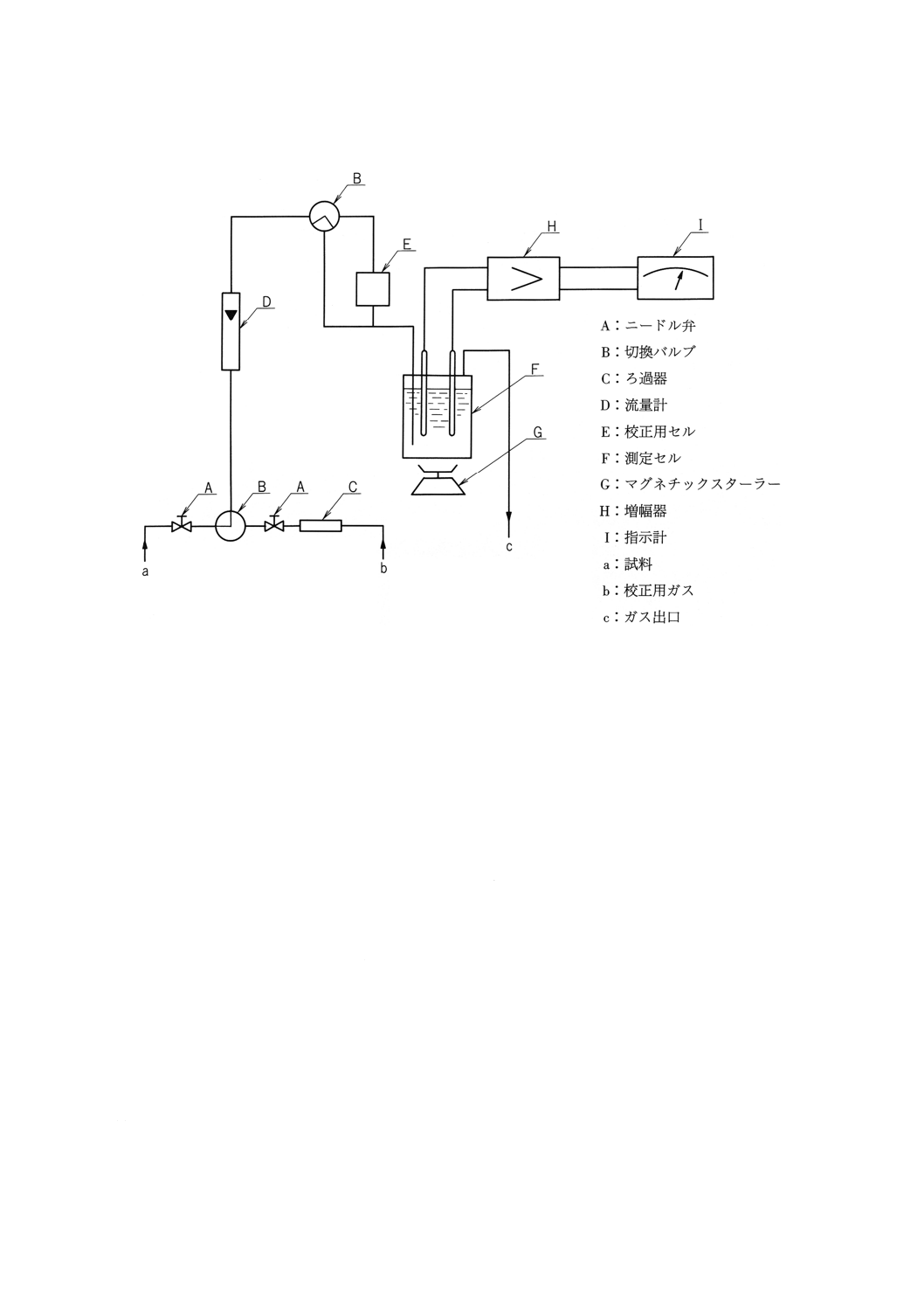

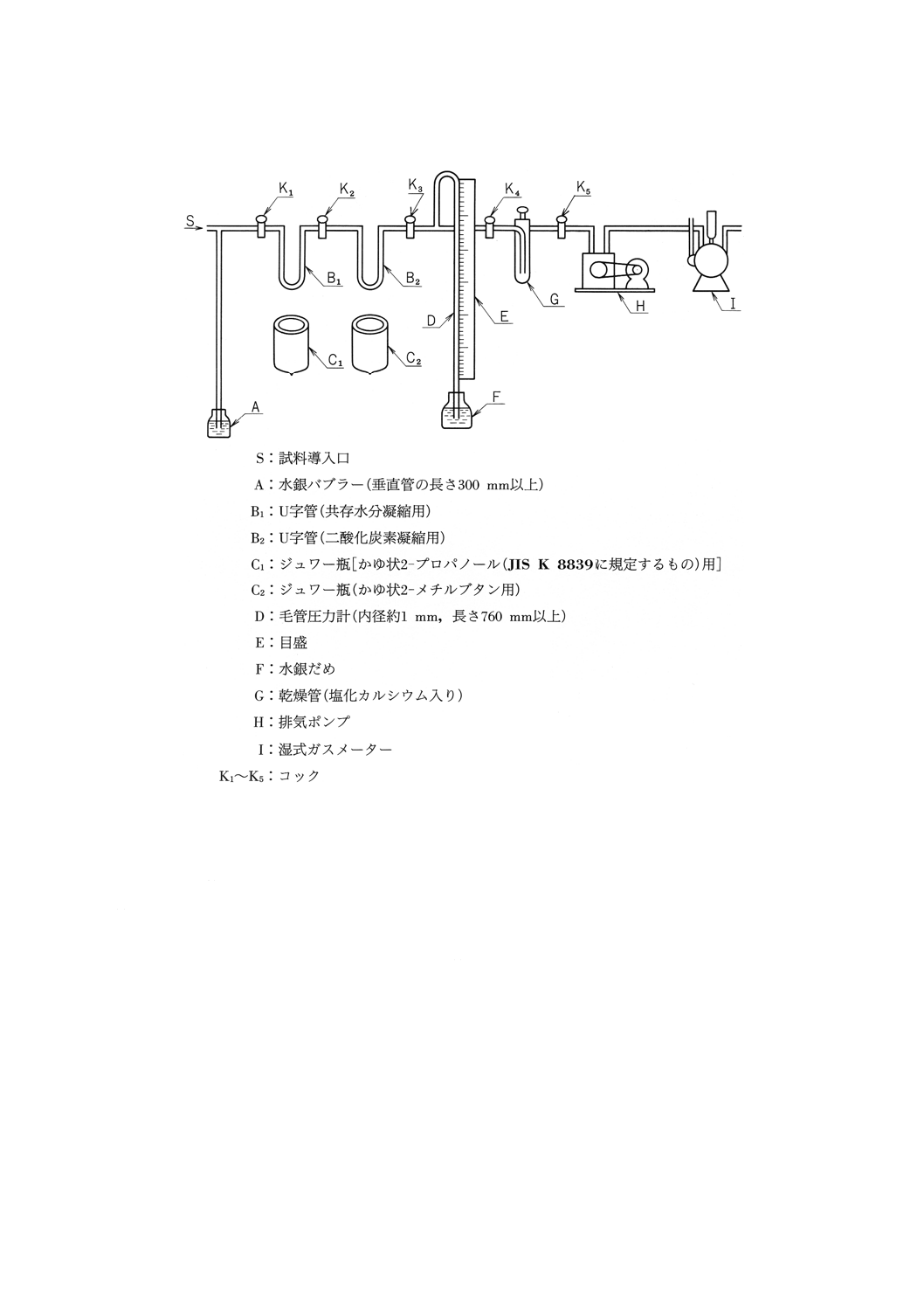

み取る。出力を高めるために高圧下で測定する場合の流れ図を図2に示す。

図2 高圧下で測定する場合の流れ図の一例

(4) 検量線の作成 校正用炭化水素ガスを用い(3)と同一操作を行い,炭化水素量と出力との関係線を作成

する。

6.7

酸素 酸素濃度の決定方法は,次のいずれかの方法による。

6.7.1

電気化学的分析法

(1) 要旨 一対の金属電極(銀−鉛)を挿入した電解質溶液中に,微量の酸素を含んだ試料を一定流量で

連続的に流し,マグネチックスターラーを用いて激しくかき混ぜると,ヘンリーの法則に従って両電

極間に溶液中の溶存酸素量に比例した電流が流れる。

この電流をいったん増幅してから指示又は記録する。

(2) 装置 装置は一般に,ガス導入部,分析部,制御部及び指示部で構成する。その一例を図3に示す。

8

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 分析装置の構成の一例

(2.1) ガス導入部 試料及び校正用ガスの導管と切換バルブがあり,それぞれニードル弁で流量を調整す

る。

また,校正用ガス導管の途中には,校正用ガス中に含まれる微量の酸素を除くためのろ過器を備

える。

(2.2) 分析部 測定セル,校正用セル,流量計,測定セル用電解質溶液貯槽などで構成し,これらは防じ

ん・防爆形の金属ケースに収容し,必要に応じて不活性ガスで置換する。

(a) 測定セル 測定セルには一対の金属電極,測定セル内の電解質溶液の温度を一定に保つための加熱

抵抗体と測温検出体,測定ガス噴出ノズルなどがあり,測定セルにはマグネチックスターラーを用

い,電解質溶液をかき混ぜる。

(b) 校正用セル 校正用セルには電解用の電極とガス噴出用のガラスフィルターとがあり,校正器に入

れた電解質溶液を一定の電流で電解し,一定量の酸素を発生させ,校正用ガスと共に試料セルに導

き,指示記録計の目盛の校正を行う。

(2.3) 制御部 校正用セルに所定の電解電流を流すための電源装置,測定セルの両電極間に流れる電流を

電圧に変換して記録計に伝達するための増幅器,ゼロ調整用可変抵抗器,測定範囲切換スイッチ,

マグネチックスターラー,測定セルの加熱抵抗体の断続リレーなどを取り付ける。

なお,分析計は,規定された酸素濃度の10倍以内の目盛をもち,精度は最高目盛の±5%以下の

ものでなければならない。

(3) 試薬

(a) アセトン JIS K 8034に規定するもの。

(b) 塩酸 JIS K 8180に規定するもの。

9

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 電解質溶液 1mol/l酢酸(JIS K 8355に規定するものを用いて調製したもの。)2lと1mol/l水酸化ナ

トリウム溶液(JIS K 8576に規定するものを用いて調製したもの。)1lを混合し,酢酸鉛(3水塩)

12gを溶解させる。

(d) 0.025mol/l硫酸 0.05mol/l硫酸(JIS K 8951に規定するものを用いて調製したもの。)50mlをメス

フラスコ100mlに取り,水を標線まで加える。

備考 試薬調合のために用いる水は,銅 (II) 及び鉄 (I) を全く含まないものとする。

(4) 操作

(4.1) 準備

(a) 校正用ガス流路及び測定用ガス流路の漏れ試験を行う。

(b) 必要に応じて,電極は研磨紙(例えば,粒度100μm以下)で光沢がでるまで研磨し,又はアセトン・

蒸留水・塩酸・蒸留水の順序で完全に洗浄する。

(c) 測定セル内に電解質溶液を6〜7分目まで入れ,電極を差し込んで組み立てる。

(d) 測定セル用の電解質溶液貯槽に電解質溶液を目盛まで入れる。

(e) 校正器に規定濃度の塩酸を満たす。

(f) 切換バルブを校正用水素側に回し,ニードル弁を調整し,校正用水素ガスを所定の流速で流す。

(g) 規定の操作によって制御部の作動を確認する。

(h) そのまま約24時間連続運転し,測定セル内の溶液も含めて流路内の酸素を十分に除く。

(4.2) スパン校正

(a) 校正用水素ガスの流量が所定の値になるように,ニードル弁を再調整する。

(b) 測定範囲切換スイッチを目的の位置にし,ゼロ調整用可変抵抗器で記録計の指針をゼロにする。

(c) 校正用セルに校正用水素を連続的に流し,指針が安定してから,校正用セル内の電解質溶液を所定

の電流で電解し,一定量の酸素を発生させ,校正用水素と共に測定セルに導き,記録計のスパンを

調整する。

(d) この場合,ゼロ点も同時に変化するので,ゼロ点調整とスパン調整を繰り返し,スパンとゼロ点を

完全に調整する。

(4.3) 測定

(a) ガス流路切換コックを試料側とし,ニードル弁で所定の流量とする。

(b) 測定範囲切換スイッチを測定濃度に合わせ,その指示を読み取るか,又は記録する。

(4.4) 保守

(a) 測定セルの電解質溶液が規定量だけあることを確認する。

(b) 少なくとも1週間に1回,スパン校正を行う。

備考 この方式は酸化還元電池の原理を利用した湿式法であるが,同じ原理による乾式法もある。た

だし,濃淡電池は電気化学的な方法ではあるが,水素には適用できない。

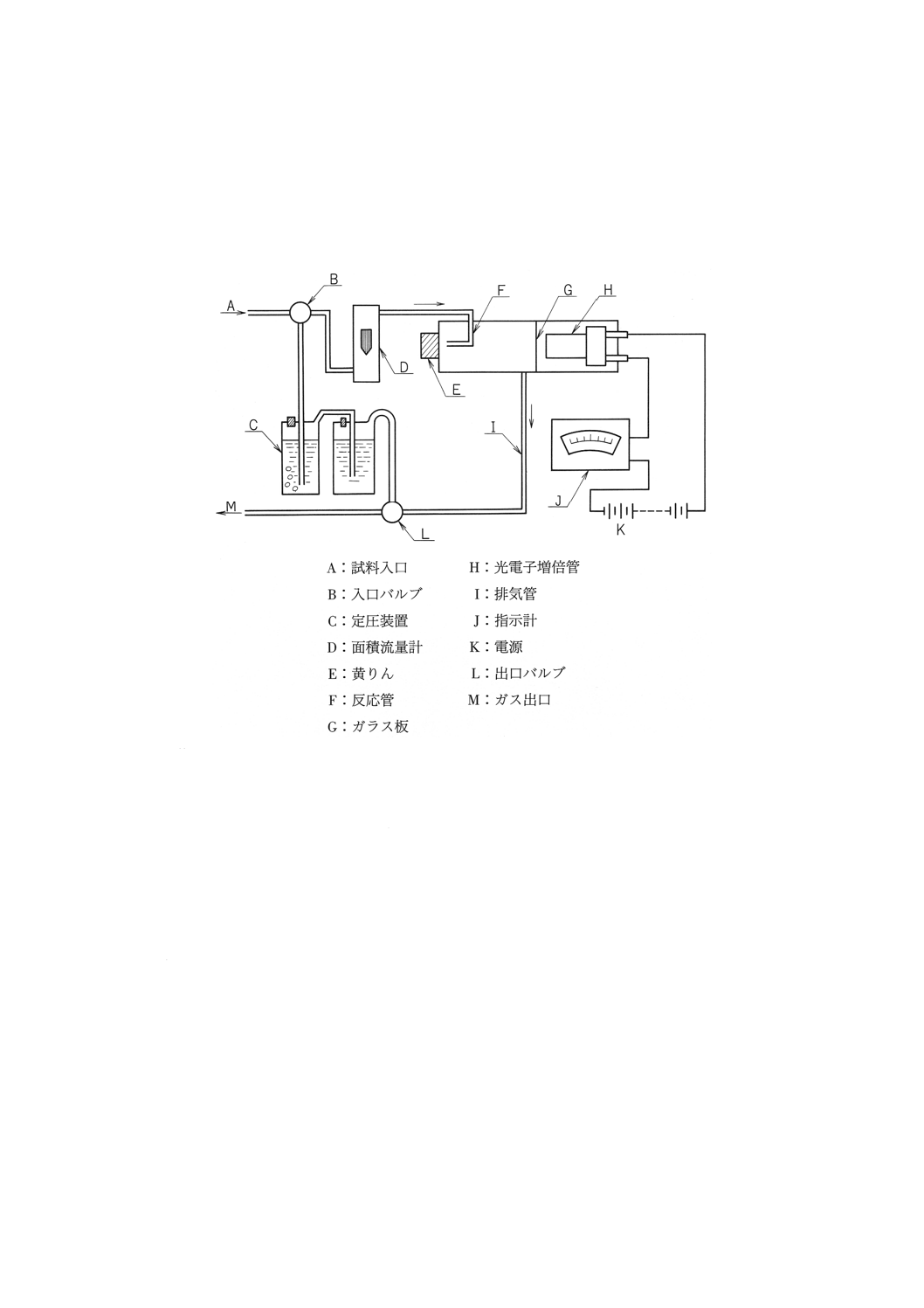

6.7.2

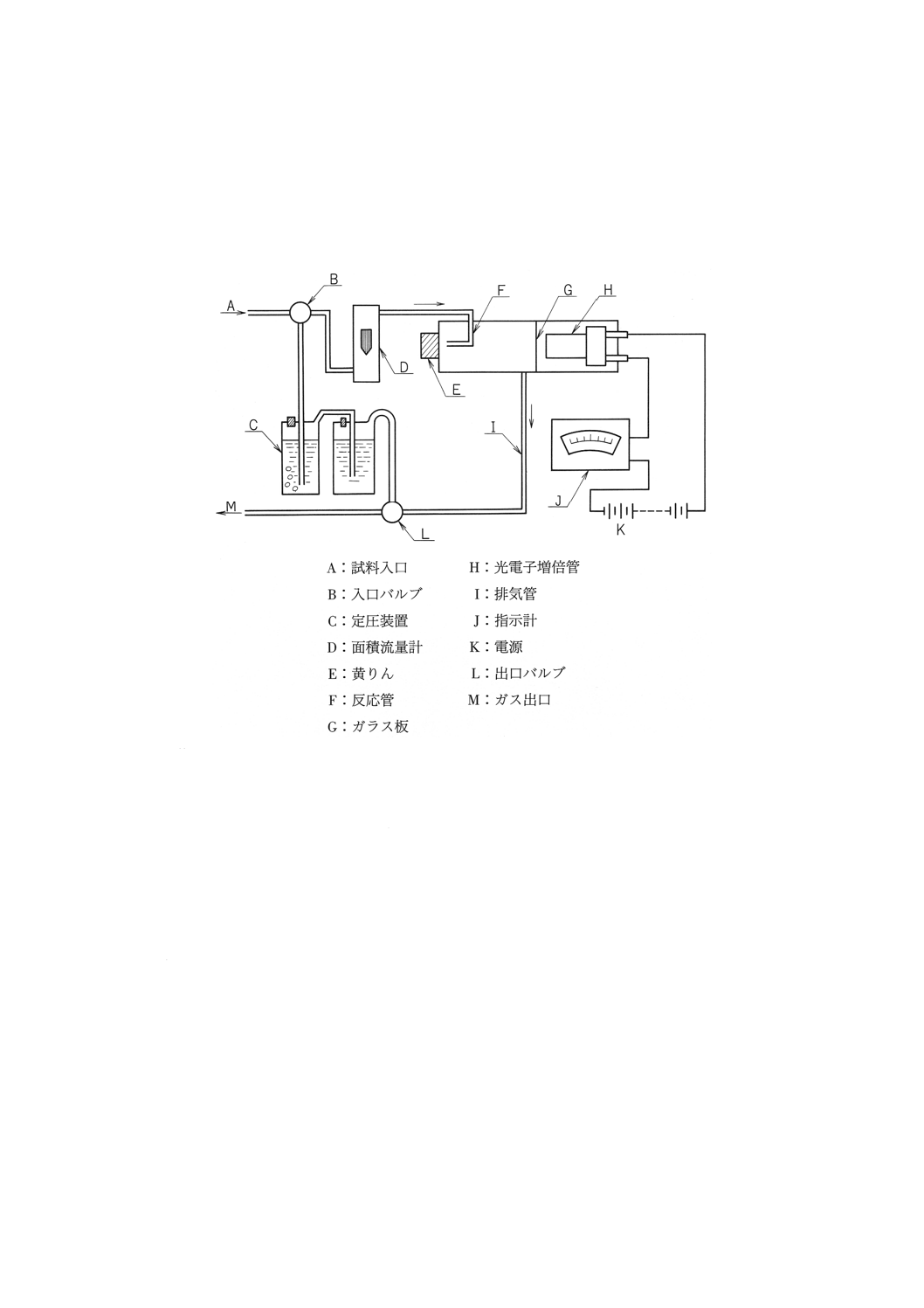

黄りん発光式分析法

(1) 要旨 黄りんは常温大気圧下で約30ppmの蒸気をP4の形で放出する。黄りん蒸気は酸素と反応して

次の式のように光を発生する。

P4+3O2=2P2O3+光

光の強度を測定して酸素濃度を求める。この方法は,露点が−45℃以下で,酸素濃度が20ppm以下

の試料に適用する。

(2) 装置 試料を定圧装置で一定の圧力にし,一定流量を反応管に流すと,試料中の酸素が黄りん蒸気と

10

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

反応して光を発生する。光の強度は酸素濃度に比例するので,光を光電子増倍管で光電流に変え,そ

の電流を測定して酸素濃度を求める。指示計の目盛幅は,酸素に対する規定値の10倍以内でなければ

ならない。

分析装置の構成の例を図4に示す。

図4 分析装置の構成の一例

(3) 試薬 黄りん

(4) 操作

(4.1) ゼロ点調整

(a) 電源が断の状態で電流計の指示がゼロを指していることを確認する。

(b) 電源が入の状態でゼロ点調整をする。

入口バルブと出口バルブとを閉止し,数分間待って指示が安定した点をゼロ点として調整する。

このとき,反応管内の微量酸素は,すべて黄りん蒸気と反応し尽くしている。

高濃度酸素(10ppm以上)通気後などに調整を行う場合は,あらかじめ酸素濃度の低い(1ppm

程度)窒素又は水素を2〜3分間流したのち調整すれば,指示の安定が早い。

(4.2) スパン校正 校正用ガスを流し,流量を規定の値に正確に保ち,指示が安定した点でスパン校正を

する。

ゼロ点調整とスパン調整を繰り返し,スパンとゼロ点を完全に調整する。

(4.3) 測定 試料を流し,系内が置換されたならば,出入口のバルブを開き,スパン調整時と同じ圧力,

流量に合わせ,指示を読み取る。

備考 黄りんは極めて毒性が強く,また,発火点が低いために乾燥した状態では容易に自然発火する

ので,次の点に注意する。

11

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 黄りんの装てん作業は温水中でゴム手袋を着用して行い,人体に付着しないように気をつけ

る。

(2) あらかじめ分析装置に乾燥高純度窒素ガスを通気しておいたのち,装てんした黄りん容器の

水をきり,速やかにねじ込む。

(3) 測定中の排気ガスは,黄りん蒸気を含有し,有毒であるから,安全なように処理する。

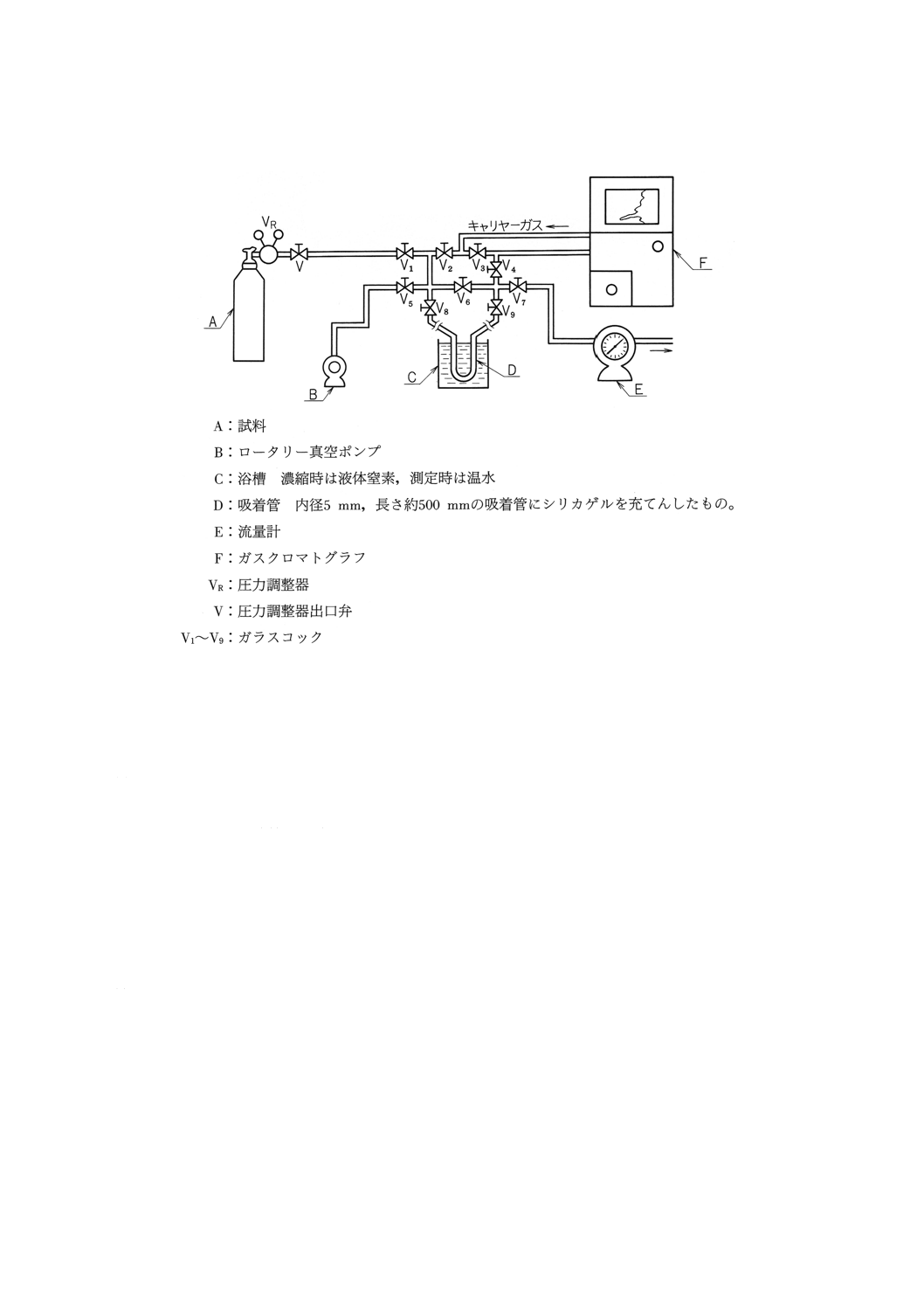

6.7.3

ガスクロマトグラフ法

(1) 要旨 分離管充てん物に均一細孔をもった合成ゼオライトを用い,分子ふるい効果によって水素,酸

素,窒素及び一酸化炭素を分離し,得られたクロマトグラフのピーク面積から酸素を定量する。

(2) 装置及び分析条件 JIS K 0114による。分析条件の一例を次に示す。

キャリヤーガス:純度99.8%以上のヘリウム

キャリヤーガスの流速:50ml/min

分離管及び充てん物:φ3mm×2m,合成ゼオライト粒径149〜177μm(100〜80メッシュ)

分離管温度:40℃

検出器:熱伝導形

(3) 定量法 JIS K 0114の10.2(1)(絶対検量線法)によるか,又は濃度既知の校正用ガスのピーク面積(又

はピーク高さ)と比較して,酸素を定量する。

(4) 感度及び濃縮 装置の感度及び試料の量は,各級の規定値の10%以下の濃度を検出できるように決め

なければならない。

上記条件を満たさない場合には,次の方法を用いて濃縮する。

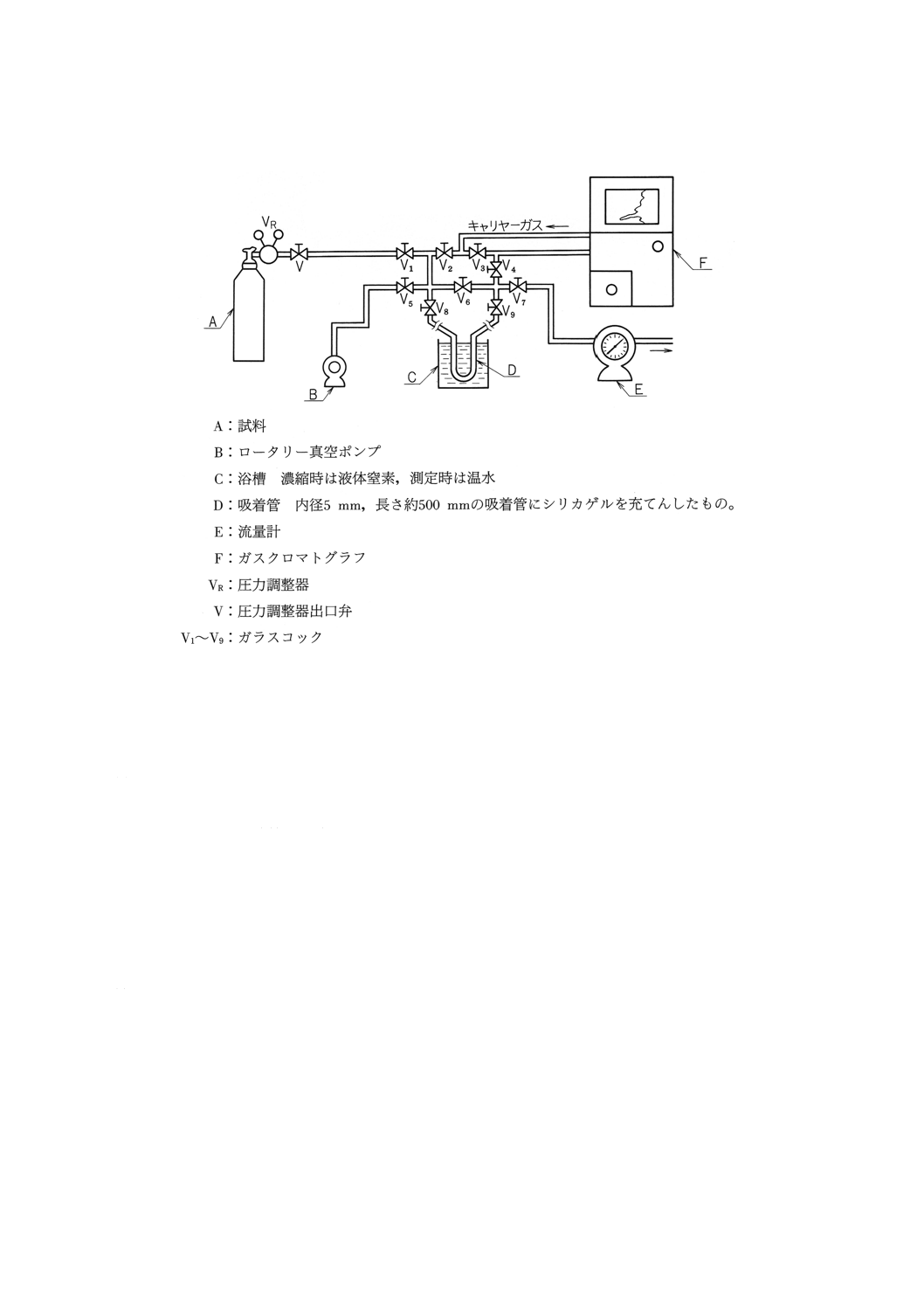

濃縮法 濃縮装置を用いて濃縮する。

濃縮装置の系統図の一例を図5に示す。ただし,接続部(コック)にはグリース,水銀シールなど

を用いてはならない。

12

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 濃縮装置の一例

(a) 測定に先立ち,吸着管を油浴で約200℃に加熱しながら,試料を毎分500ml程度の流速で約30分間

流し,吸着剤を活性化する。

このとき,加熱の初期に系統内を試料ガスで十分に置換し,コックV2,V5及びV6を閉じ,コッ

クV7,V8及びV9を開いておく。

(b) 加熱終了前にコックV4を閉じ,コックV3を開いてガスクロマトグラフキャリヤーガスを流してお

く。

(c) 油浴を外し,吸着管を放冷する。

(d) 吸着管が冷えきらないうちに,真空ポンプを起動し,コックV1及びV7,出口弁Vを閉じ,コック

V5及びV6を開いて真空に引く。

ガラス管の系統にテスラコイルで高電圧交流を放電させ,真空度を確認する。空気の漏れがある

場合には,コックVを閉じると桃色の放電色が次第に濃くなるので判別ができる。漏れがある場合

には完全に止める。

(e) コックV5を閉じ,吸着管を液体窒素(2)に浸して十分に冷却する。

(f) あらかじめ流量計の目盛を読み取ってからコックV6を閉じ,出口弁V及びV1を開いて吸着管に試

料を導入し,十分に時間をおいてからコックV7を開いて,試料を毎分1l程度の流速で流す。

不純物の成分は10μl以上の量を濃縮捕集する必要があるので,その想定濃度に応じた試料の量を

通気しなければならない(例えば,0.2ppmの濃度では50l以上の,また,0.5ppmの濃度では20l以

上の試料の量が必要である。)。

(g) 試料を通したのち,コックV1及びV7,出口弁Vを閉じ,コックV5及びV6を開いて系統内を真空

13

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にする。

(h) 排気後,コックV5を閉じ,液体窒素浴を外して,吸着管を0℃以上になるまで放置し,次いでこれ

を温水浴に浸して50℃に加熱し,不純物の成分を脱着させる。

(i) コックV3及びV6を閉じ,コックV2及びV4を開いて,キャリヤーガスによって脱着した不純物の

成分をガスクロマトグラフに導入する。

注(2) 液体窒素取扱上の注意 吸着管を急激に浸すと液体窒素が突沸することがあるので,徐々に冷

却する。

また,素手や衣服にかかると凍傷をおこす。

6.7.4

重量法 JIS K 1105の3.2による。

6.7.5

吸光光度法 JIS K 1107の3.2による。

6.8

窒素 窒素濃度は,ガスクロマトグラフ法による。

6.8.1

ガスクロマトグラフによる方法 6.7.3に準じる。

6.9

二酸化炭素 二酸化炭素濃度の決定方法は,次のいずれかの方法による。

6.9.1

赤外線ガス分析法 二酸化炭素を適当な分圧で封入した検出器を用いるほかは,6.6.2.3に準じる。

6.9.2

赤外分光光度法 6.6.2.2に準じる。ただし,波数2 375cm-1で行い,二酸化炭素に対し規定値の10%

以下の濃度を検出し得る方法をとらなければならない。

6.9.3

ガスクロマトグラフ法 6.7.3に準じる。ただし,分離管充てん物にシリカゲル(粒径149〜177μm)

を用いる。

6.9.4

凝縮気化法

(1) 要旨 ガス通過式の凝縮気化装置を用い,これに試料を導入し,まず,JIS K 8839に規定する2−プ

ロパノールのかゆ状浴 (slush bath) で冷却して試料中の水分を除き,続いて2−メチルブタンのかゆ状

浴で二酸化炭素を凝縮させたのち,これを一定容積中に気化させ,その圧力を測定することによって

二酸化炭素の含有量を求める方法である。

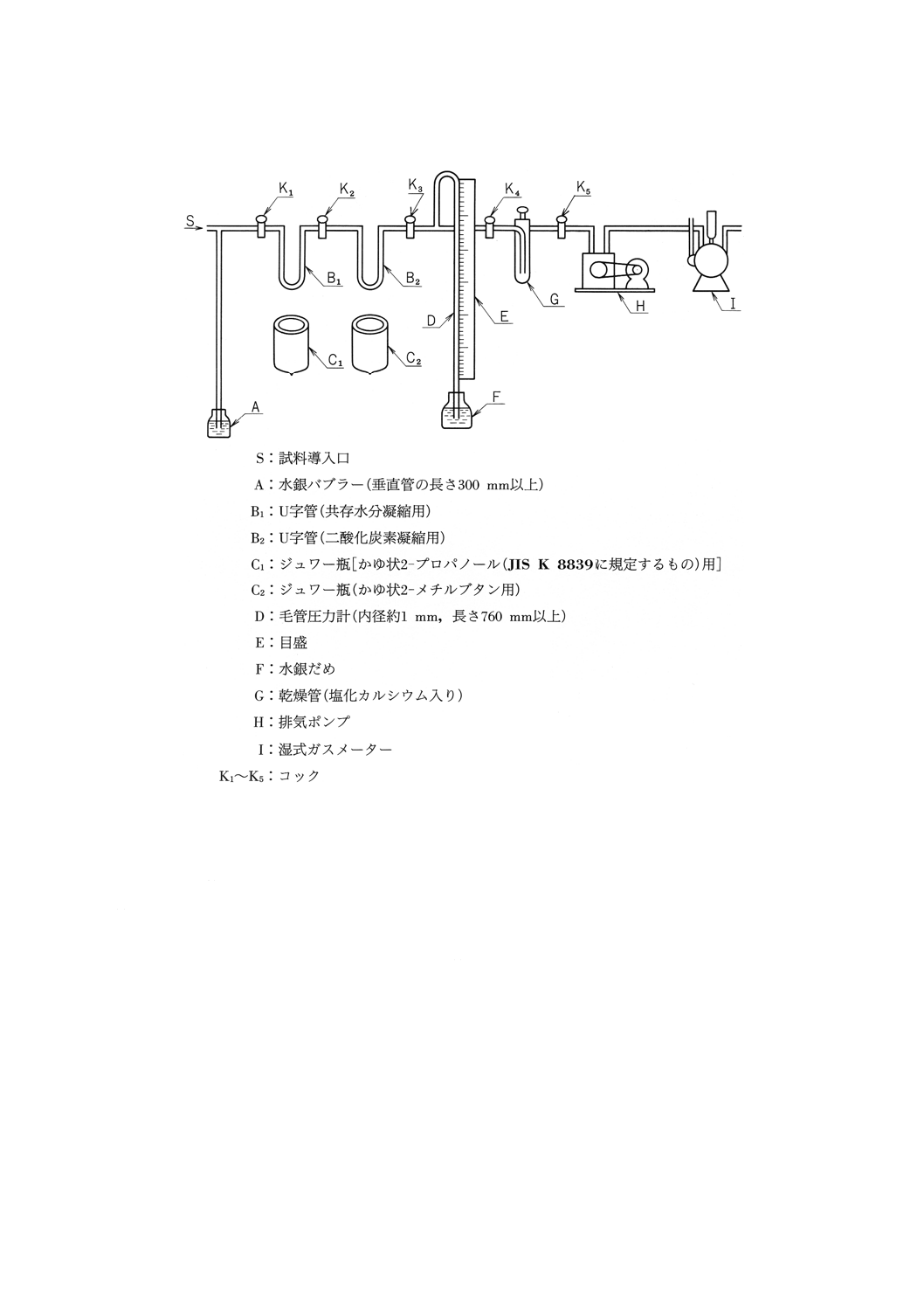

(2) 装置 凝縮気化装置の一例を図6に示す。

14

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 凝縮気化装置の一例

(a) ガス圧力測定部はコックK2−K3−K4間の容積とする。この容積を求めるには,装置を組み立てる

前に毛管の一定位置まで水を入れてはかり,水の質量から容積を求め,これをV1mlとする(3)。

(b) 毛管の内径は,あらかじめ水銀を管内に注入して水銀柱の高さをはかり,この水銀を取り出しては

かり,計算によって求める。

(c) 排気ポンプは,性能の良いロータリーポンプを使用する。

(d) B1-K2,K4-G,K5-H間は,適宜ボールジョイントなどで接続する。

注(3) 二酸化炭素のガス圧力をはかる場合,毛管圧力計D中の水銀の位置が変わっても,ガス圧力測

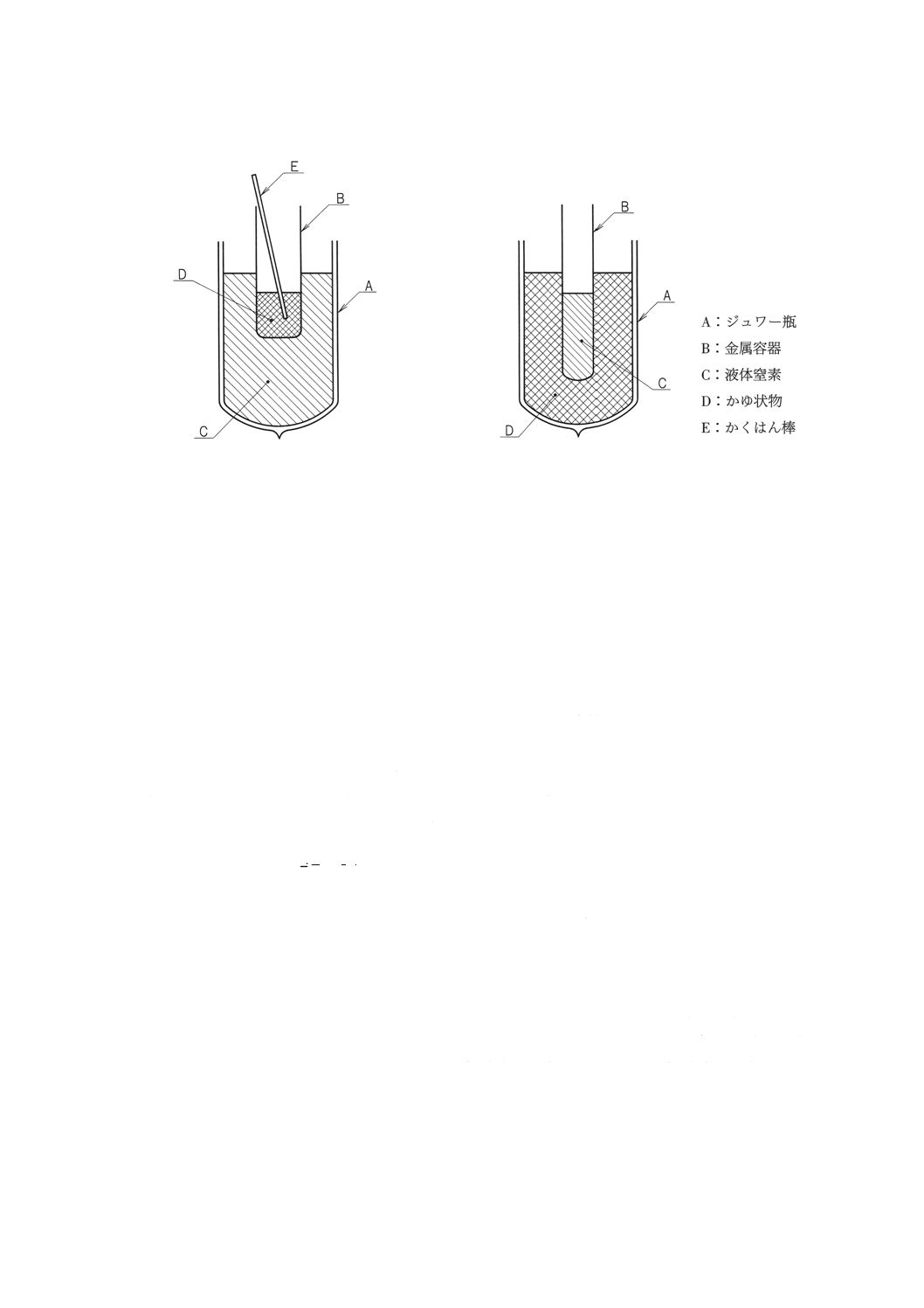

定部の容積変化は一般に無視できる。

備考1. 毛管圧力計Dの代わりに回転形マクレオド圧力計その他の真空計を用いることができる。

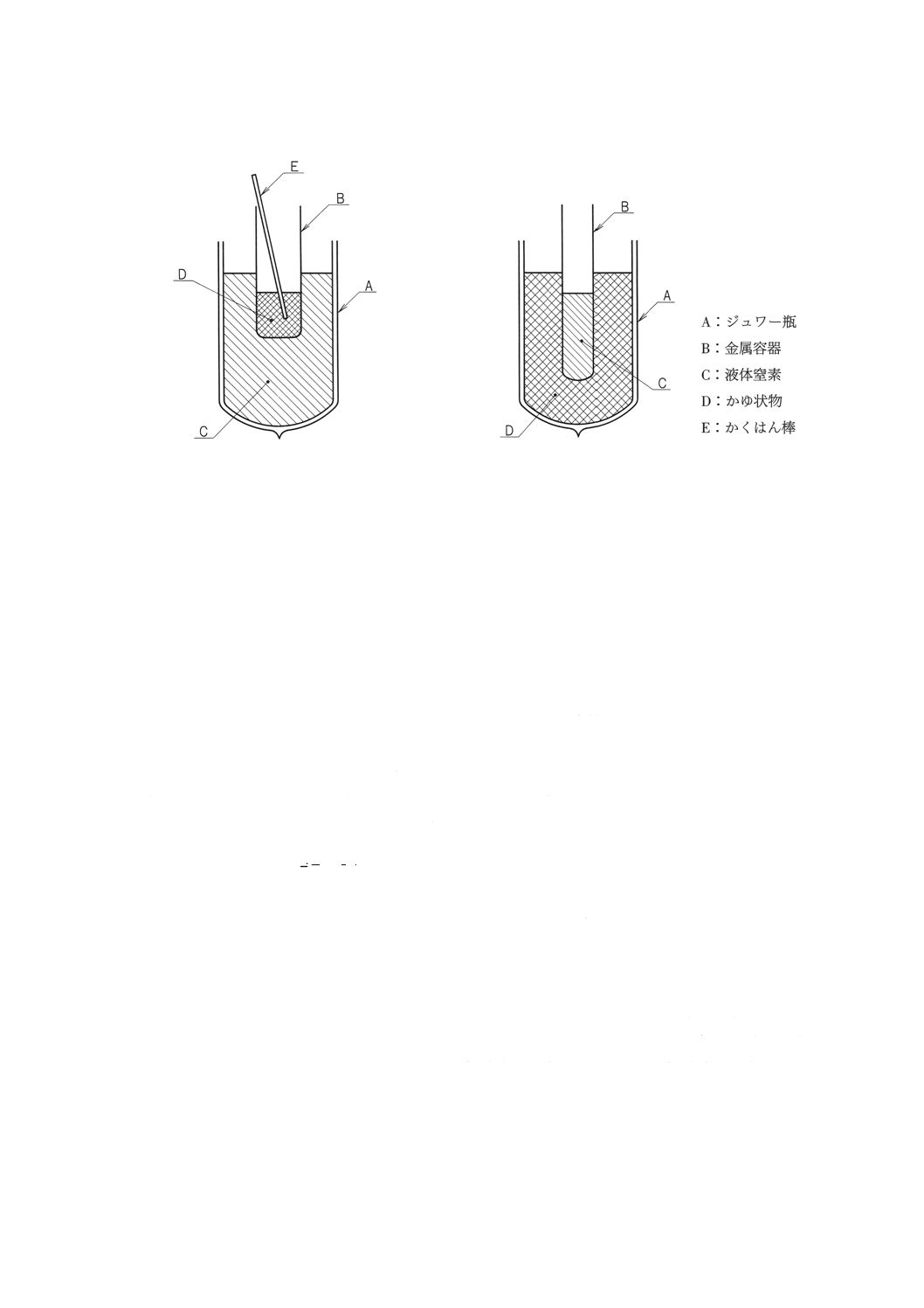

2. 2-プロパノール及び2-メチルブタンのかゆ状物(4)の調製には,図7又は図8に示すような器

具及び液体窒素(5)を使用する。

注(4) 2-プロパノールのかゆ状浴及び2-メチルブタンのかゆ状浴は引火性であるから,付近での火気使

用を禁じた安全な場所に保管する。

(5) 液体窒素の取扱いについては,6.7.3(e)に準じる。

15

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7

図8

(3) 操作

(a) 試料容器と試料導入口Sとの間を金属製又はガラス製配管を用いて真空維持ができるように接続し,

装置の全コックK1〜K5を開いて全系統を排気したのち,ジュワー瓶C1及びC2をそれぞれU字管

B1及びB2に当て,試料容器から水銀バブラーAで調圧された試料をコックK1で調節して,200ml/min

以下の流速で装置に導入する。

(b) 共存水分をU字管B1中に,また,二酸化炭素をU字管B2中に凝縮固定しながら所定量の試料を通

気する。ガス圧力測定部の容積を100mlとし,毛管圧力計を使用した場合には3級で15l以上,回

転形マクレオド圧力計を使用した場合には1級で15l以上,2級で1.5l以上,3級で0.15l以上の試

料を通気する必要がある。

(c) コックK2を閉じ試料の導入を止め,系統内の排気が完了してからコックK4を閉じ,毛管圧力計D

の目盛h0 (kPa) {mmHg} を読み取ったのちジュワー瓶C2をU字管B2から外し,温水を入れたビー

カー中でU字管を温めて二酸化炭素を気化させ,U字管の外側の水をふき取り,室温になってから

毛管圧力計Dの目盛h1 (kPa) {mmHg} を読む。

(d) 全操作を通して通気した試料体積V0mlをガスメーターで読む。

(e) 二酸化炭素濃度 (ppm) を次の式によって算出する。

4

0

0

1

1

10−

×

×

×

=

V

P

V

P

C

ここに,

C: 二酸化炭素の濃度 (ppm)

V1: ガス圧力測定部の容積(3) (ml)

P1: 二酸化炭素の気化によって増加した圧力 [h1-h0 (kPa)

{mmHg}]

V0: 全試料の体積 (ml)

P0: Pa+Pm≒Pa

Pa: h1を読み取った直後の大気圧 (kPa) {mmHg}

Pm: 湿式ガスメーターにおけるゲージ差 (6) (kPa) {mmHg}

注(6) 湿式ガスメーターにおけるゲージ差圧Pm (kPa) {mmHg} は,大気圧Pa (kPa) {mmHg} に比べ小

さいので無視できる。

備考 試料の通気開始と終了の体積測定時に室温に3℃以上差があるときは,全試料の体積V0mlを通

気終了時の室温における体積に補正して計算を行う。

6.10 一酸化炭素 一酸化炭素の濃度の決定方法は,次のいずれかの方法による。

16

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10.1 赤外線ガス分析法 一酸化炭素を適当な分圧で封入した検出器を用いるほかは,6.6.2.3に準じる。

6.10.2 赤外分光光度計による方法 6.6.2.2に準じる。ただし,波数は2 175cm-1で行い,一酸化炭素に対

し規定値の10%以下の濃度を検出できる方法によらなければならない。

6.10.3 ガスクロマトグラフ法 6.7.3に準じる。

6.11 全硫黄化合物 無機及び有機硫黄化合物の濃度の決定は,次のいずれかの方法による。

6.11.1 酸水素炎式燃焼法

(1) 要旨 硫黄分を吸着法その他適当な方法で完全に除去した酸素と水素を用いて,試料を高温で燃焼さ

せる。その燃焼生成物を過酸化水素水に吸収させ,硫黄分を硫酸に変えて定量し,二酸化硫黄として

算出する。

(2) 装置(器具) JIS K 2435の4.8.3.2による。ただし,4.8.3.2の図8に示された試料瓶は用いず,加圧

容器内の水素を流量計を経て,接続管でバーナーに導く。

(3) 試薬 JIS K 2435の4.8.3.3による。

(4) 操作法 一般的操作は,JIS K 2435の4.8.3.4(1)燃焼操作による。ただし,試料の量については試料瓶

の操作は行わず,(2)に規定した流量計で読み取る。

(5) 燃焼条件 酸素,水素及び真空度を次の例に示すように調節(7)すれば,試料を流速8l/minで燃焼させ

ることができる。

燃焼条件の一例

酸素 (l/min)

水素 (l/min)

開放形真空計圧力 (kPa) {mmHg}

主

副

5〜6

3〜4

2

−13.33〜−26.66 {−100〜−200}

注(7) 使用するバーナーの性能によってこの条件は異なる。

(6) 燃焼試料量 100lとする。

(7) 定量操作

(a) 燃焼操作によって得られた硫酸定量用試料の入ったビーカー300mlを時計皿で覆い,硫化物の煙霧

のないドラフト中で約30mlまで徐々に加熱濃縮する。

(b) 濃縮液の全量をろ紙4種でメスフラスコ50mlにろ過し,更にビーカー内を脱イオン水で洗う。

(c) これに塩酸 (1+12) 3mlを加え,水を標線まで加える。

(d) 全量をビーカー100mlに移し,これにエタノール (95) (JIS K 8102に規定するもの)とグリセリン

(JIS K 8295に規定するもの) (1+1) 混合溶液10mlを加えたのち,ビーカーに時計皿をかぶせ,

25℃の恒温槽中に浸し,マグネチックスターラーで3分間かき混ぜる。

(e) 25.0±0.1℃の恒温槽中に4分間浸したのち,分光光電光度計又は光電光度計(420nm,吸収セル

50mm)を用い,水を対照にして吸光度を測定する。

(f) 次に,液を全部元のビーカーに戻す。再び25.0±0.1℃の恒温槽中に10分間浸したのち,これに塩

化バリウム(粉末)0.30±0.01gを加え,マグネチックスターラーで6分間かき混ぜる。

(g) 25±0.1℃の恒温槽中に4分間浸したのち,再び水を対照として吸光度を測定する。

(h) 空試験は,酸水素炎だけを試料と同一条件で燃焼させ,(a)〜(g)の操作を行う。

(i) 上記の測定において,塩化バリウム(JIS K 8155に規定するもの)添加後の吸光度から添加前の吸

光度を差し引き,あらかじめ作成した検量線から二酸化硫黄を求め,空試験の二酸化硫黄量を差し

引いて,試料中の二酸化硫黄分 (ppm) を次の式によって算出する。

17

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

64

273

273

4.

22

)

(

×

+

×

×

−

=

t

L

B

A

S

ここに, S: 二酸化硫黄分 (ppm)

A: 検量線から求めた二酸化硫黄 (mg)

B: 空試験から求めた二酸化硫黄 (mg)

L: 試料の量 (l)

t: 試料採取時の温度 (℃)

(8) 検量線の作成 硫酸標準液 (0.300mgSO4/ml) を用いて(7)と同一操作を行い,0.01〜0.30mg/50mlの濃

度範囲で二酸化硫黄量と吸光度との関係線を作成する。

6.11.2 炎光光度形検出器を用いる方法 ガスクロマトグラフ用炎光光度形検出器を用い,6.6.2.1と同じよ

うに分離管を用いないで,試料中の全硫黄化合物の発する394nmの炎光光度を測定して定量する。

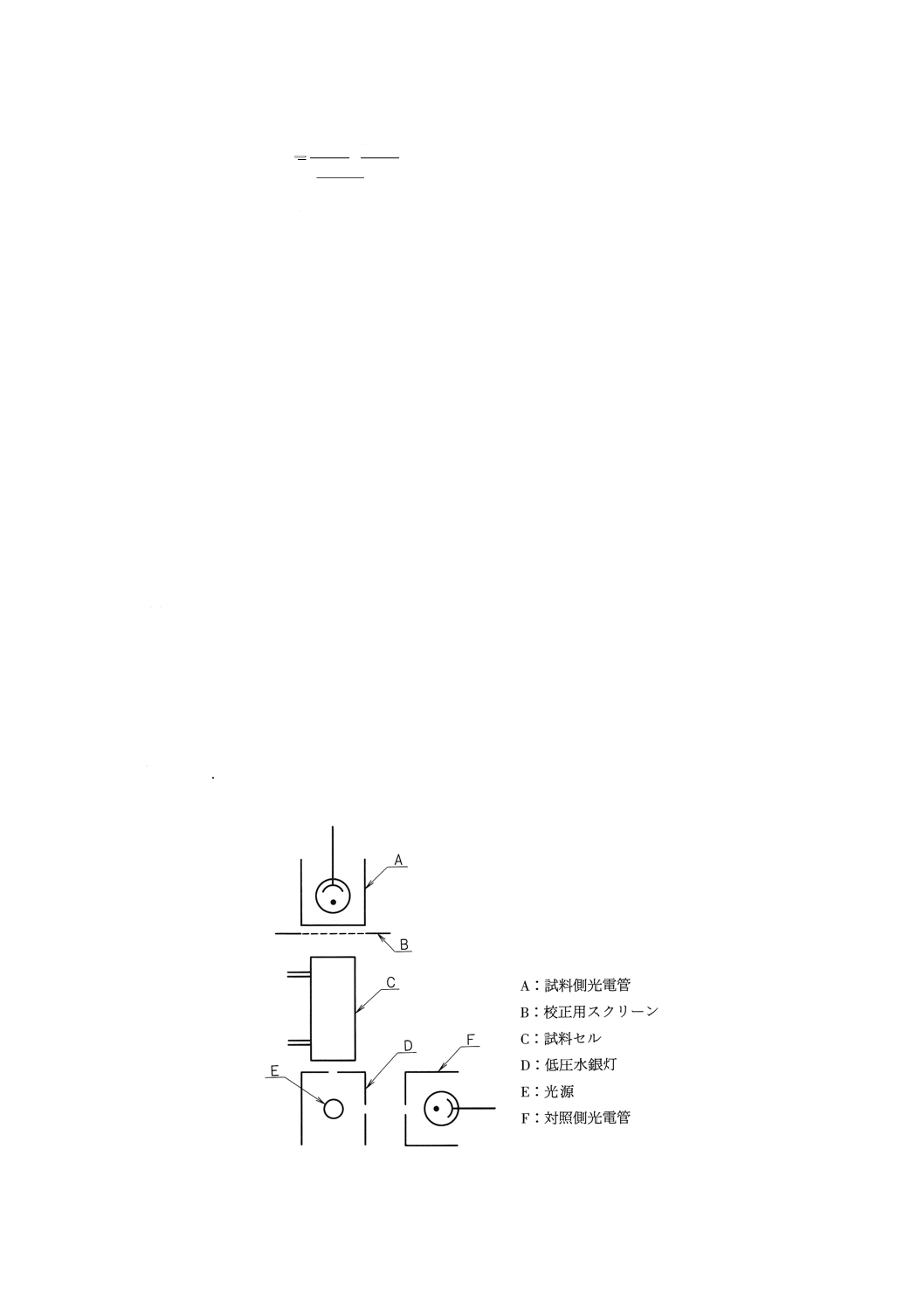

6.12 水銀 水銀蒸気濃度は,ノンフレーム原子吸光法による。

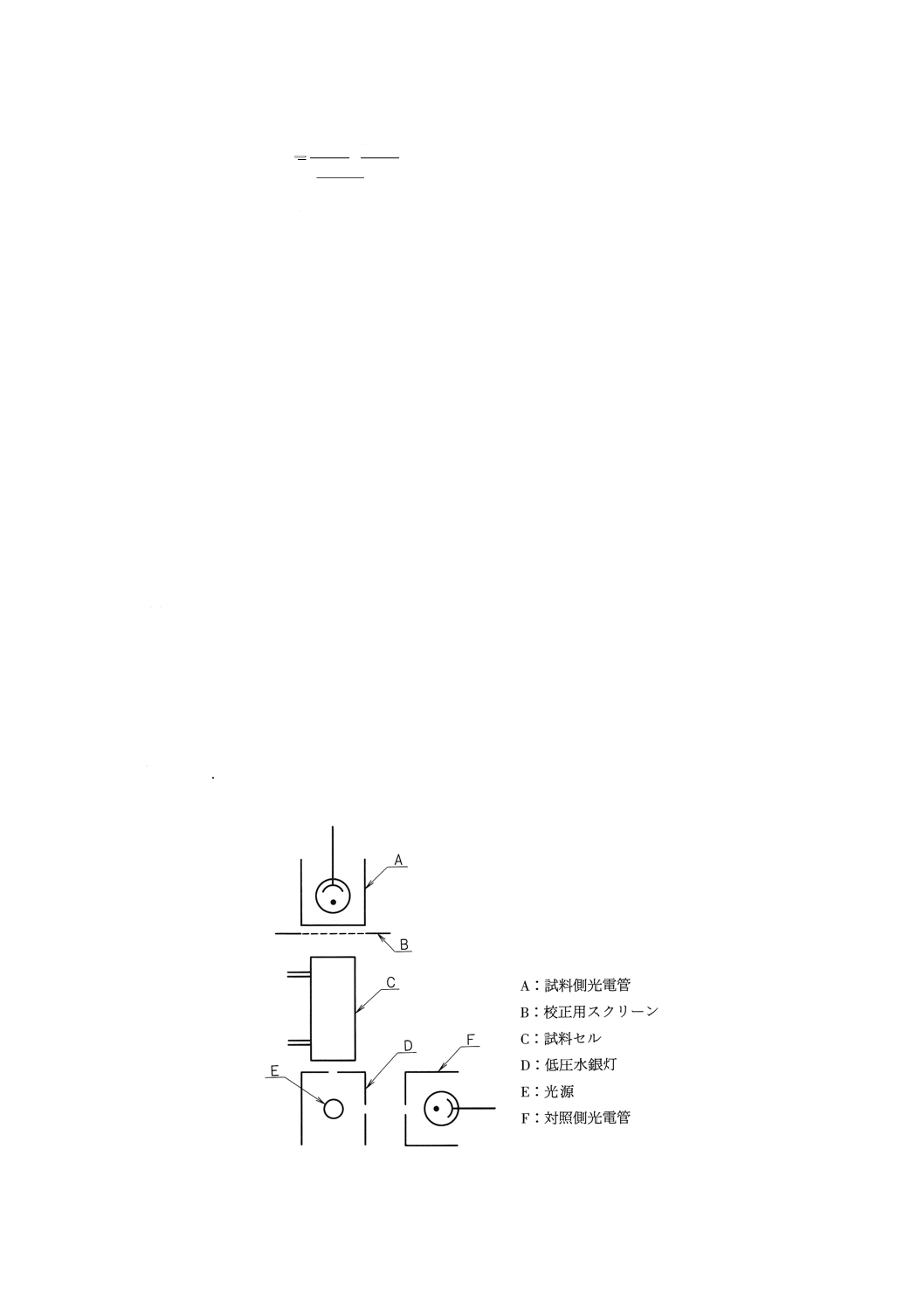

6.12.1 冷蒸気方式原子吸光法

(1) 要旨 水銀蒸気は253.7nmの波長の光を特異的に吸収する。これを利用して水銀灯から放射される

253.7nmの光を水銀蒸気を含む試料中に通し,吸収によって起こる光量の変化から水銀蒸気濃度を求

める。

(2) 装置 光源,試料セル,試料側光電管,対照側光電管,指示計などで構成される。その構成の一例を

図9に示す。

光源 : 253.7nmの波長の光を放射する低圧水銀灯

試料セル : アルミニウム製,ステンレス鋼製又はガラス製の円筒の端面に石英窓を備え,試料

を導入できる入口と出口が付いている。

試料側光電管 : 対照側光電管と同じ性能をもつもので,光源に対して試料セルを隔てた位置に

ある。

対照側光電管 : 253.7nmの波長の光によく感じるもので光源の付近にある。

指示計 : μg/lの濃度が直読できるもの。

図9 装置配置の一例

(3) 操作 装置及び指示計目盛を調整したのち,試料を試料セル内に流しながら,指示計目盛を読み取り,

18

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水銀蒸気濃度 (ppm) を,次の式によって算出する。

D

C

H

4.

22

59

.

200

×

=

ここに, H: 水銀蒸気濃度 (ppm)

C: 水銀量指示計目盛の読み (μg)

D: 試料セルの容量 (l)

7. 試験結果の数値の表し方 試験の結果は,規定の数値より1けた下の位まで求めてJIS Z 8401によっ

て丸める。

8. 容器 充てん容器は,次のいずれかによる。

(1) 高圧ガス取締法で定めた容器

(2) JIS R 3512に定められたアンプル

9. 貯蔵方法 貯蔵に当たっては,次の事項に留意する。

(1) 容器は必ず鎖がけをし,転倒を防止する。

(2) 容器は火気のない通風の良い場所に置き,温度40℃以下で保管する。

10. 取扱い方法 水素は空気中で4.1〜74.2%の広い爆発範囲をもち,可燃性が強い,漏れやすい,着火エ

ネルギーが低い,更に火炎が目に見えにくいなどの性質をもつ。

試料採取及び試験に際しては,これらの性質を考慮し,保安上,次の点に注意すること。

(1) 容器は必ず鎖がけをし,転倒を防止する。

(2) 容器の弁の開閉は,所定の工具を使用して静かに行う。急激に噴出させると着火の危険がある。

(3) 水素の取扱い中は火気厳禁の表示を行う。

(4) 試料の導入管,測定器などのガス流路から水素が漏れないように注意し,接続部は必ず石けん水で漏

れ検査をする。

(5) 6.5.1及び6.6.1の操作を行う場合には,床面に固定した転倒器を用いる。

また,6.6.2の操作を行う場合には,ガス置換を完全に行い,逆火に注意する。

(6) 十分に換気して,分析装置からの排出ガスが室内に滞留しないようにする。

また,排気は,炎,機械的火花,高温の物体,電気火花及び静電気などのない安全な場合で行う。

11. 表示及び試験成績表

11.1 製品の容器又は枠組容器ごとに,次の事項を表示しなければならない。

(1) 名称

(2) 種類

(3) 製造業者名(充てん業者を含む。)

(4) 製造所所在地

(5) 製造年月日

(6) 充てん圧力 kPa(ゲージ圧) {kg/cm2},℃

11.2 標準物質としての製品には,次の事項を記した試験成績表を添付しなければならない。

19

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 容器記号番号

(2) 漏れ検査結果

(3) 純度及びその分析方法

(4) 不純物各成分の濃度及びその分析方法

(5) 製造年月日

(6) 試験年月日

(7) 充てん圧力

付表1 引用規格

JIS K 0050 化学分析方法通則

JIS K 0114 ガスクロマトグラフ分析通則

JIS K 0117 赤外分光分析方法通則

JIS K 0151 赤外線ガス分析計

JIS K 1105 アルゴン

JIS K 1107 高純度窒素

JIS K 2435 ベンゼン−トルエン−キシレン

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール (95) (試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8951 硫酸(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS R 3512 アンプル

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

20

K 0512-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学部会 水素(標準物質)専門委員会 構成表(昭和49年11月1日制定のとき)

氏名

所属

(委員会長)

雨 宮 登 三

丸善石油株式会社

荒 木 峻

東京都立大学工学部

安 東 新 午

成蹊大学工学部

赤 羽 信 久

通商産業省基礎産業局

安 藤 宏

工業技術院公害資源研究所

益 子 洋一郎

工業技術院東京工業試験所

菊 地 邦 雄

工業技術院標準部

中 沢 敏 文

工業品検査所

風 間 善次郎

東和化成工業株式会社

河 合 隆 昌

日本分析機器工業会

溝 口 昭

松下通信工業株式会社

村 岡 久 志

東京芝浦電気株式会社

山 下 政 夫

日本電気株式会社

石 井 尚 道

高圧ガス保安協会

織 井 明

昭和電工株式会社

加 藤 一 夫

日本酸素株式会社

福 井 正 道

株式会社鈴木商館

益 野 俊 行

大阪水素工業株式会社

森 崎 真 一

保土谷化学工業株式会社

(事務局)

飛 田 勉

工業技術院標準部繊維化学規格課

池 上 稔

工業技術院標準部繊維化学規格課

(事務局)

阪 本 公 昭

工業技術院標準部繊維化学規格課(平成7年7月1日改正のとき)

小 川 和 雄

工業技術院標準部繊維化学規格課(平成7年7月1日改正のとき)