K 0146:2002 (ISO 14606:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニューマ

テリアルセンター(OSTEC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

JIS K 0146には,次に示す附属書がある。

附属書A(参考)深さ分解能に影響を及ぼす要因

附属書B(参考)代表的な単層構造系標準物質

附属書C(参考)代表的な多層構造系標準物質

附属書D(参考)多層構造系標準物質の使用法

K 0146:2002 (ISO 14606:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 定義 ······························································································································ 2

2.1 分析領域(analysis area) ································································································· 2

2.2 入射角(angle of incidence)······························································································ 2

2.3 クレーターエッジ効果(crater edge effect) ·········································································· 2

2.4 深さ分解能(depth resolution) ·························································································· 2

2.5 ゲート領域(gated area) ································································································· 2

2.6 イメージ深さ方向分布(image depth profile) ······································································· 2

2.7 プラトー領域(plateau region) ························································································· 2

2.8 信号強度(signal intensity) ······························································································ 2

2.9 スパッター深さ方向分布(sputter depth profile) ··································································· 2

2.10 スパッター速度(sputtering rate) ····················································································· 2

3. 記号及び略語 ·················································································································· 2

4. スパッター深さ方向分析時の設定パラメータ ········································································ 2

4.1 一般 ···························································································································· 3

4.2 オージェ電子分光法 ······································································································· 3

4.3 X線光電子分光法··········································································································· 4

4.4 二次イオン質量分析法 ···································································································· 4

5. スパッター深さ方向分布における理想的に急しゅんな界面での深さ分解能 ································· 4

5.1 深さ分解能の測定 ·········································································································· 4

5.2 平均スパッター速度 ································································································· 5

5.3 深さ分解能 ············································································································· 5

6. パラメータ設定の最適化手順 ····························································································· 5

6.1 スパッター領域と,より小さい分析領域との軸合せ ······························································ 5

6.2 パラメータ設定の最適化 ································································································· 7

附属書A(参考)深さ分解能に影響を及ぼす要因 ······································································· 9

A.1 一般 ···························································································································· 9

A.2 スパッターパラメータ ···································································································· 9

A.3 信号測定パラメータ ······································································································· 9

A.4 実験時に考慮すべき事項 ································································································· 9

附属書B(参考)代表的な単層構造系標準物質 ·········································································· 11

附属書C(参考)代表的な多層構造系標準物質 ········································································· 12

附属書D(参考)多層構造系標準物質の使用法 ········································································· 13

D.1 相対スパッター速度 ······································································································ 13

av

z

z

Δ

K 0146:2002 (ISO 14606:2000) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

D.2 深さ分解能のスパッター深さ依存性 ················································································· 13

D.3 イオンビーム電流のドリフト ·························································································· 13

参考文献 ···························································································································· 14

解 説 ······························································································································· 17

K 0146:2002 (ISO 14606:2000)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0146:2002

(ISO 14606:2000)

表面化学分析―

スパッター深さ方向分析―

層構造系標準物質を用いた最適化法

Surface chemical analysis―Sputter depth profiling―

Optimization using layered systems as reference materials

序文 この規格は,2000年に第1版として発行されたISO 14606,Surface chemical analysis―Sputter depth

profiling―Optimization using layered systems as reference materialsを翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

標準試料は,シリコンウェハー,多層構造素子(例えば,AlGaAsダブルヘテロ半導体レーザー,高移

動度トランジスター),合金めっき鋼板のような物質における,スパッター深さ方向分析時の深さ分解能を

最適化する際に有用である。この規格で規定される応用を次に示す。

a) オージェ電子分光法,X線光電子分光法及び二次イオン質量分析法において,測定条件の関数として

深さ分解能を最適化する際に,基板上の単層及び多層構造系標準物質は有用である。

b) これらの層構造系は,スパッタークレーターの平たん度,クレーター底面の傾斜度,試料ドリフト,

スパッター条件(例えば,イオンビーム電流密度)のドリフトなどの,深さ分解能に与える影響を明

らかにする際に有用である。

c) これらの層構造系は,スパッターによって誘起される表面荒れ及びスパッター誘起原子ミキシングの,

深さ分解能に与える影響を明らかにする際に有用である。

d) これらの層構造系は,装置製造業者や使用者にとって,装置性能を評価する際に有用である。

e) この規格は,時宜を得ており,また,関心事でもあり,スパッター深さ方向分析における今後の進歩

の基礎として用いることが可能である。

この規格に関係するISOガイドのリストを参考文献[1〜5]に示す。

1. 適用範囲 この規格は,オージェ電子分光法,X線光電子分光法及び二次イオン質量分析法における

測定条件の関数として最適な深さ分解能を得るために,適切な単層及び多層構造系標準物質を用いるスパ

ッター深さ方向分析パラメータの最適化手順について規定する。この規格は,特殊な多層構造系,例えば,

デルタドープ層の使用を取り上げない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 14606:2000,Surface chemical analysis―Sputter depth profiling―Optimization using layered

systems as reference materials (IDT)

2

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 定義 この規格で用いる主な用語の定義は,次による。

備考 この規格で使用する用語は,基本的にASTM E673-97[6]に従う。使用する用語の定義は,

ISO/TC 201/SC 1, Terminologyで制定されるものと整合性を取るために,今後修正される。

2.1

分析領域(analysis area) 全信号又は信号のある割合が検出される試料表面内で,測定される二次

元試料表面領域。

2.2

入射角(angle of incidence) 入射ビームと,局所又は平均的試料表面法線とのなす角度。

2.3

クレーターエッジ効果(crater edge effect) 深さ方向分析時に形成されるクレーターの,中央領域

よりも浅い深さからなるクレーター周辺部からの信号。

2.4

深さ分解能(depth resolution) 二つの媒体の間の理想的に急しゅんな界面を深さ方向分析するとき

に,所定の値だけ信号が増加するか又は減少する深さの幅。

備考 便宜上,深さ分解能の尺度として,信号強度が,二つの媒体の各プラトー領域間の全変化の16%

から84%へ変化する距離が,しばしば採用される[7]。

2.5

ゲート領域(gated area) 信号が得られるより広い領域内で定義される領域。

2.6

イメージ深さ方向分布(image depth profile) 深さの関数又はスパッターによって削られる物質の

関数として,(放出された二次イオン又は二次電子によって示される)特定の元素又は分子種の三次元的空

間分布表示。

2.7

プラトー領域(plateau region) スパッター時間とともに所定の信号が一定又は有意な変化のない領

域。

2.8

信号強度(signal intensity) 分光器の出力における,又は規定されたデータ処理後における,信号

の強さ。

備考 信号強度の例としては,オージェ電子分光法におけるバックグラウンドを越えるピーク高さ,

又はピーク−ピーク間の高さ,若しくはX線光電子分光法におけるピーク面積。

2.9

スパッター深さ方向分布(sputter depth profile) 試料がスパッターによって削られながら,表面組

成が測定されるときに得られる深さ方向組成分布。

2.10 スパッター速度(sputtering rate) 粒子衝撃によって,削られた試料量を,時間で除した値。

備考 この割合は,速度又は単位時間当たり単位面積当たりの質量,若しくは単位時間当たりのそれ

以外の尺度,として測定される。

3. 記号及び略語

z

Δ

:深さ分解能

I

:信号強度

z

:スパッター速度

AES

:オージェ電子分光法

SEM

:走査電子顕微鏡法

SIMS :二次イオン質量分析法

XPS

:X線光電子分光法

4. スパッター深さ方向分析時の設定パラメータ

3

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

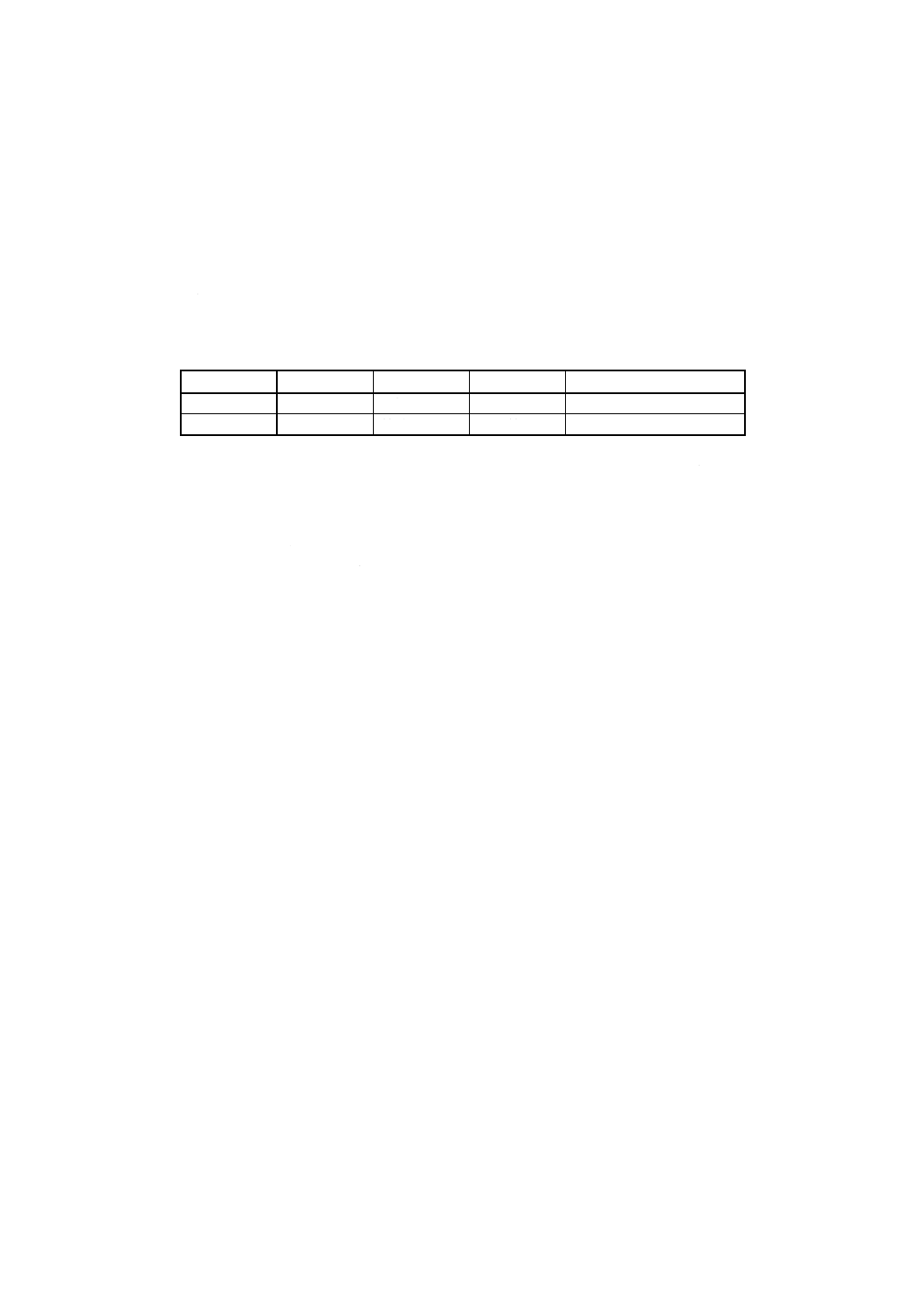

4.1

一般 この規格の目的を達成するためにAES,XPS,SIMSにおけるスパッター深さ方向分析時の代

表的な励起線源及びスパッターパラメータを表1及び表2に示す。これらのパラメータは,ある範囲を示

しており,多くの異なる種類の装置を包含する。特定の装置に推奨される条件は,各装置製造業者から入

手可能であり,この規格に含まれる情報を用いて,実験室に設置された装置ごとに,実験によって最適化

される。

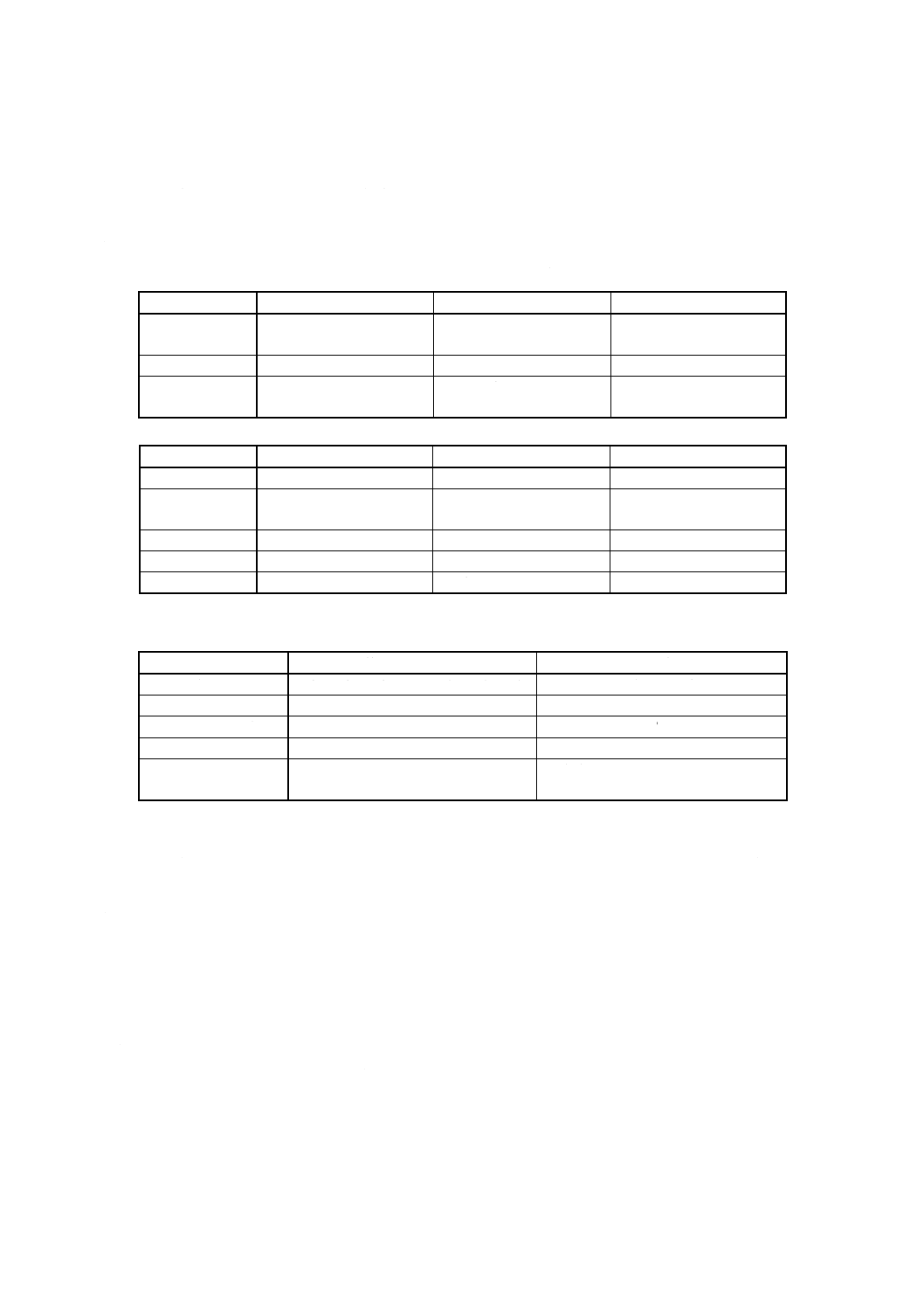

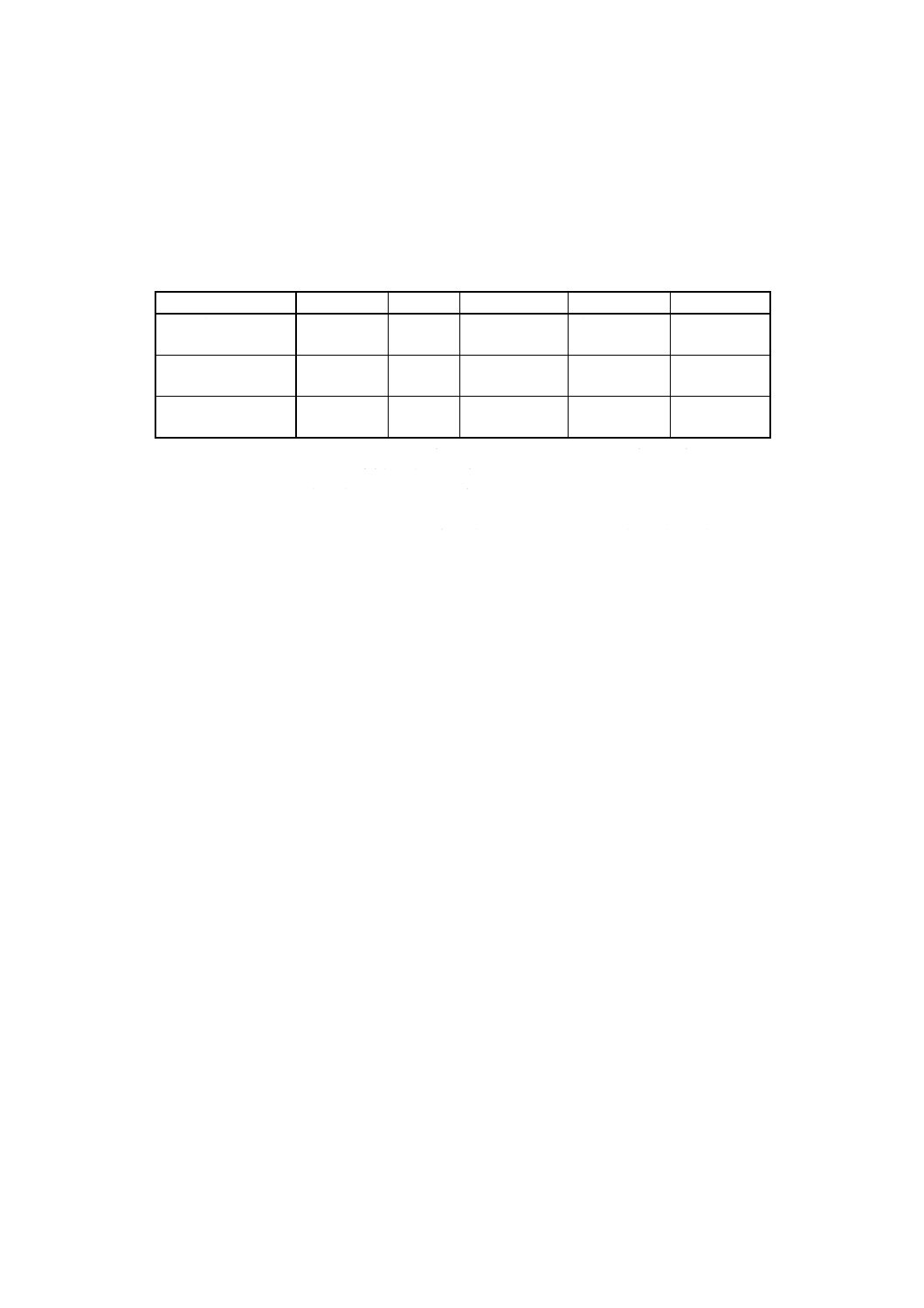

表 1 深さ方向分析時の代表的な励起線源パラメータ

パラメータ

AES

XPS

SIMS

励起種

電子

光子Mg Kα,Al Kα

一次イオンCs+,O−,O2+,

Ga+

エネルギー

1 keV−25 keV

1.253 keV,1.486 keV

0.1 keV−25 keV

電流

1 nA−103 nA(ファラデー

カップ)

1 W−104 W(励起源電力) 1 nA−104 nA(ファラデー

カップ)

パラメータ

AES

XPS

SIMS

入射角

0°≦θ<90°

0°≦θ<90°

0°≦θ<90°

分析種

オージェ電子,単位eV(運

動エネルギー)

光電子,単位eV(運動又

は束縛エネルギー)

二次イオン,単位AMU(質

量又は質量/電荷)

エネルギー範囲

0 keV−3 keV

0 keV−1.5 keV

0 keV−0.125 keV

取出し角

0°≦θ≦90°

0°≦θ≦90°

0°≦θ≦90°

分析領域

10−8 mm2−10−2 mm2

10−4 mm2−10 mm2

10−6 mm2−10−2 mm2

表 2 深さ方向分析時の代表的なスパッターパラメータ

パラメータ

代表的な操作パラメータ

備考

イオン種

Ar+,Kr+,Xe+,O−,O2+,Ga+,Cs+

不活性又は反応性又は金属イオン

イオンエネルギー

0.1 keV−25 keV

イオンビーム電流

1 nA−104 nA

ファラデーカップ

入射角

0°≦θ<90°

スパッター領域

10−2 mm2−102 mm2

収束されたイオンビームのラスター

走査

備考 イオン銃パラメータ及び真空条件も,また,深さ分解能に影響を与える可能性がある。例えば,

分析中にイオン源のガス圧力が変化する場合である。

4.2

オージェ電子分光法 イオンスパッターを併用したAESによって,単層又はA/B/A/B/…多層構造系

の深さ方向分布測定時に設定すべき重要なパラメータを次に示す[8]。

a) 励起電子線源パラメータ(分析に重要) 電子エネルギー,電子ビーム電流,入射角,分析領域(す

なわち,ビーム径又はラスター領域)。

b) スパッターパラメータ(深さ分解能に重要) イオン種,イオンエネルギー,イオンビーム電流[9],

入射角,スパッター又はラスター領域。試料台の(i)固定モード又は(ii)回転モード。

c) 信号測定パラメータ(分析及び深さ分解能に重要)

1) 基板上の単層膜元素及び基板元素からの,又は多層膜のA及びB両元素からの,オージェ電子の運

動エネルギー(分析及び深さ分解能に重要)。

2) (i)ダイレクトモード,N(E)又はEN(E),又は(ii)微分モード,dN(E)/dE又はdEN(E)/dE(分析に

重要)。

備考 通常,イオンスパッター中に, 測定データは,スパッター/測定の交互モードで,又は連続モ

4

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ードで収集することができる。もし,連続モードが使われるならば,イオン励起によるオージ

ェ電子が無視し得ることを確認することが望ましい。このイオン励起オージェ電子の問題は,

100 eV以下のオージェ電子ピークにとってだけ,意味があると思われる[10,11]。

4.3

X線光電子分光法 イオンスパッターを併用したXPSによって,単層又はA/B/A/B/…多層構造系の

深さ方向分布測定時に設定すべき重要なパラメータを次に示す。

a) 励起X線源パラメータ(分析に重要) 光子エネルギー(X線源),X線源電力(すなわち,電圧及

び電流),入射角,分析領域(すなわち,ビーム径又は制限視野領域)。

b) スパッターパラメータ(深さ分解能に重要) イオン種,イオンエネルギー,イオンビーム電流,入

射角,スパッター又はラスター領域。試料台の(i)固定モード又は(ii)回転モード。

c) 信号測定パラメータ(分析及び深さ分解能に重要)

1) 基板上の単層膜元素及び基板元素からの,又は多層膜のA及びB両元素からの,光電子の運動エネ

ルギー及び/又は各電子の束縛エネルギー。

2) 制限視野領域XPSの測定領域

備考 通常,XPS信号強度は,イオンスパッター中に,スパッター/測定と交互モードで,スパッター

時間の関数として測定される。

4.4

二次イオン質量分析法 SIMSによって,単層又はA/B/A/B/…多層構造系の深さ方向分布測定時に設

定すべき重要なパラメータを次に示す。

a) 励起イオン源(かつ,スパッター)パラメータ(分析及び深さ分解能に重要) 一次イオン種,イオ

ン衝撃エネルギー,イオンビーム電流,入射角,分析領域(すなわち,ゲート領域),スパッター領域。

試料台の(i)固定モード又は(ii)回転モード。

備考1. 幾つかのSIMS測定系では,ビームエネルギーは,接地電位に対してイオン源の電位で与え

られ,試料電位は接地電位ではない。イオン衝撃エネルギーは,試料電位を考慮に入れる。

2. 幾つかの飛行時間型SIMS装置では,二つのイオンビームが使われる。この場合には,両方

のビームの全パラメータを考慮に入れることができる。

b) 信号測定パラメータ(分析及び深さ分解能に重要)

1) 基板上の単層膜元素及び基板元素からの,又は多層膜のA及びB両元素からの,正又は負の二次イ

オン種[(i)原子状又は(ii)分子状]。

2) ゲート領域の設定(すなわち,電気的ゲート,光学絞りなど)。

備考 通常,二次イオン信号強度は,一次イオンスパッター中に連続モードで,スパッター時間の関

数として測定される。幾つかのSIMS装置では,異なるイオンビームがスパッター用と分析用

に使われ,その場合交互モード(一次イオンゲートを設定する)が使われる。

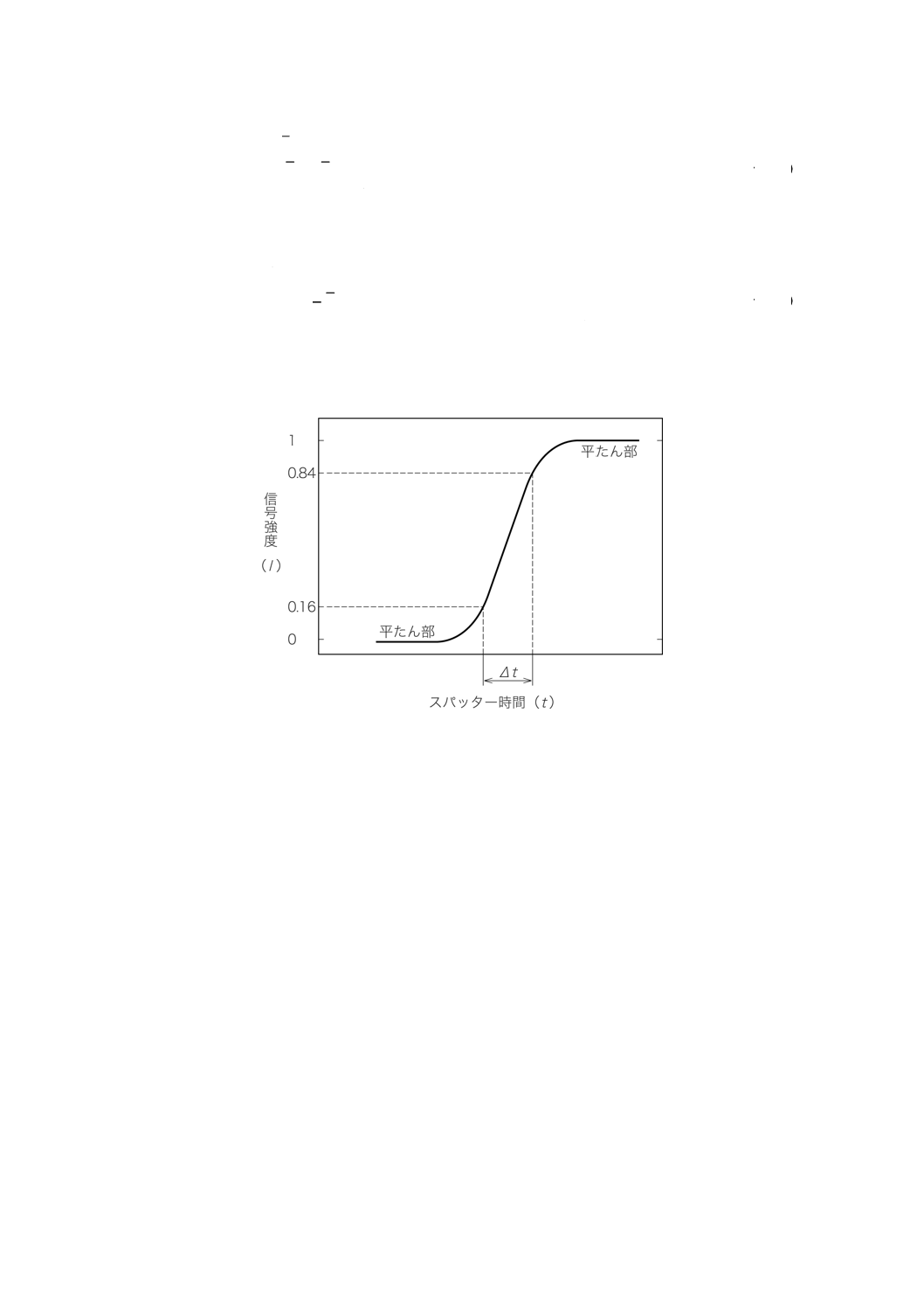

5. スパッター深さ方向分布における理想的に急しゅんな界面での深さ分解能

5.1

深さ分解能の測定 この規格では,単層又はA/B/A/B/…多層構造系のスパッター深さ方向分布にお

ける深さ分解能z

Δの測定を,次に示す[7,12,13]。

備考1. この箇条での深さ分解能z

Δの定義は,深さ方向分析における設定パラメータの最適化だけ

に適用される。深さ分解能の定義及び測定手順は,将来,ISO/TC 201/SC 1及びSC 4で制定

される国際規格で述べられるであろう。

2. マトリックス効果が二つの層でかなり異なるSIMSでもz

Δは最適化に用いることができる

が,下部層の化学組成の真の深さ分解能と密接に関係付けることができない。

5

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

平均スパッター速度

av

z

av

zは,次の式で与えられる。

········································································· (1)

ここで,

tot

zは,基板上の単層又は多層構造系の全膜厚である。ttotは,最表面から膜/基板界面までスパ

ッターするに要する全スパッター時間であり,界面は,所定の元素の信号強度が基板上の隣接する膜中の

値の50%に達する位置である。

5.3

深さ分解能z

Δ

z

Δは,次の式で与えられる。

········································································· (2)

ここで,Δtは,信号強度が,単層構造系では膜及び基板の,又は多層構造系では隣接する各層の,各

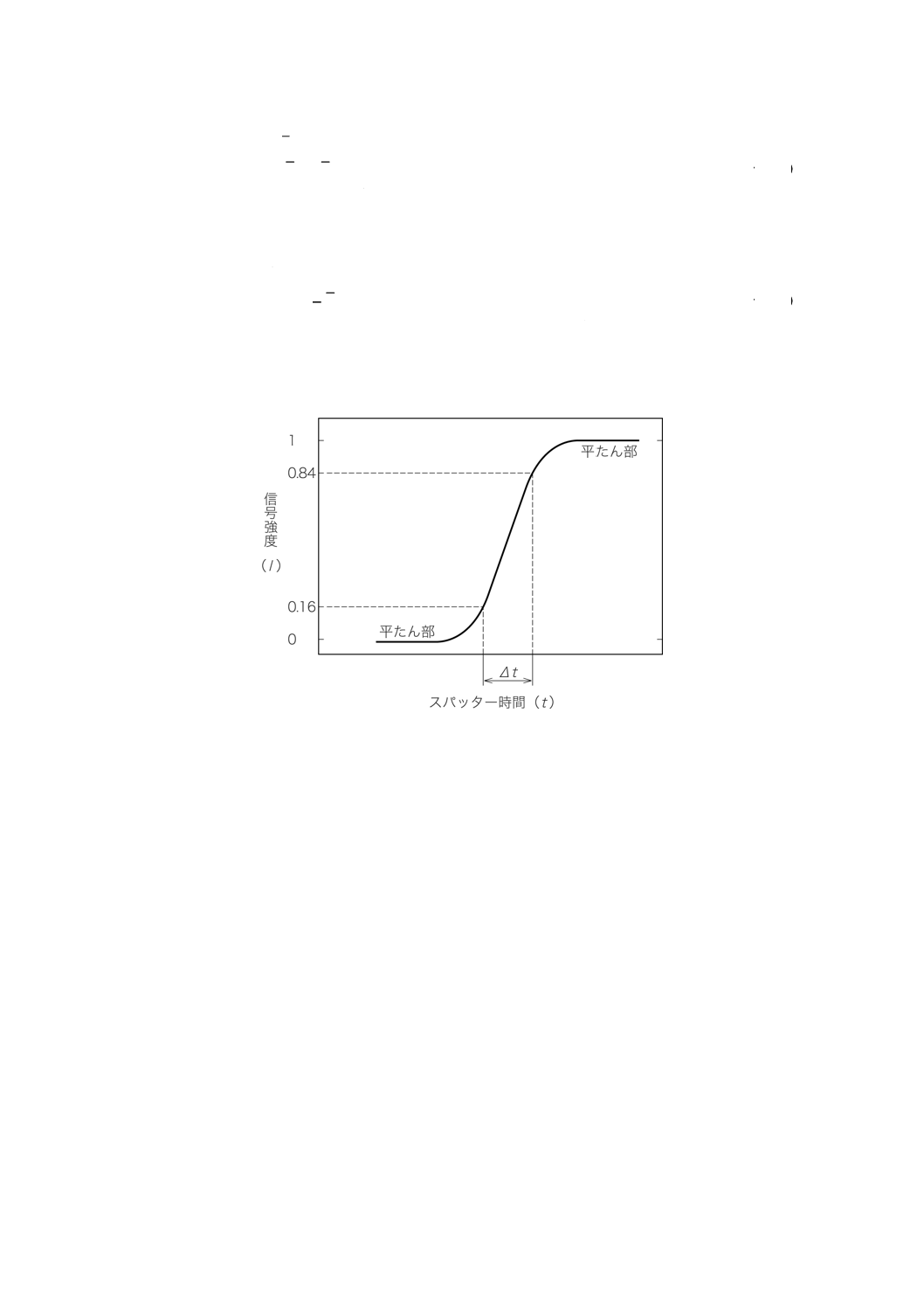

100%に相当する強度の16%から84%(又は84%から16%)へ変化するスパッター時間である。

Δtの測定は,最大及び最小強度の両プラトー領域が得られる場合だけに適用可能である(図1参照)。

図 1 スパッター深さ方向分布の理想的に急しゅんな界面におけるΔt測定の模式図

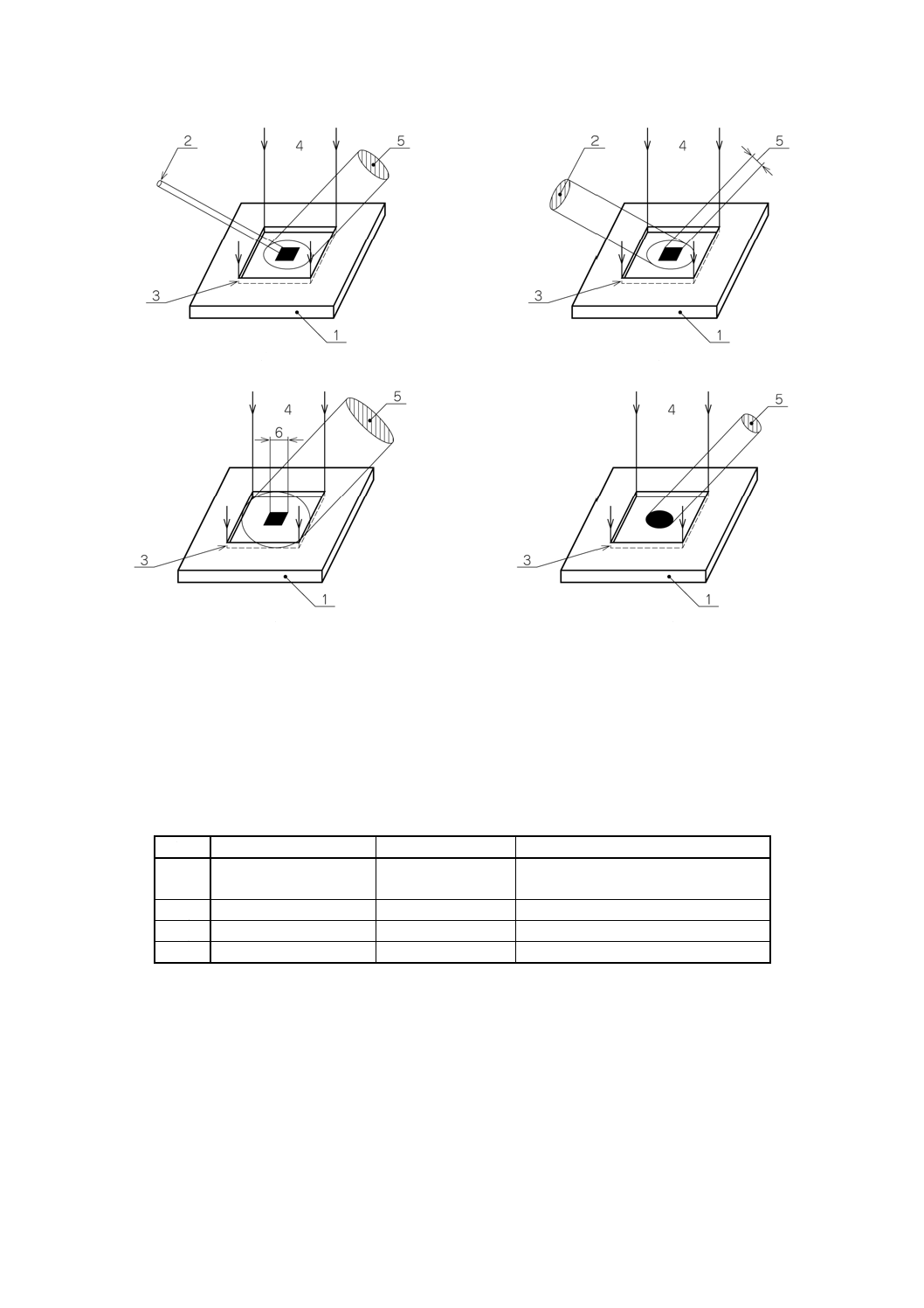

6. パラメータ設定の最適化手順

6.1

スパッター領域と,より小さい分析領域との軸合せ

6.1.1

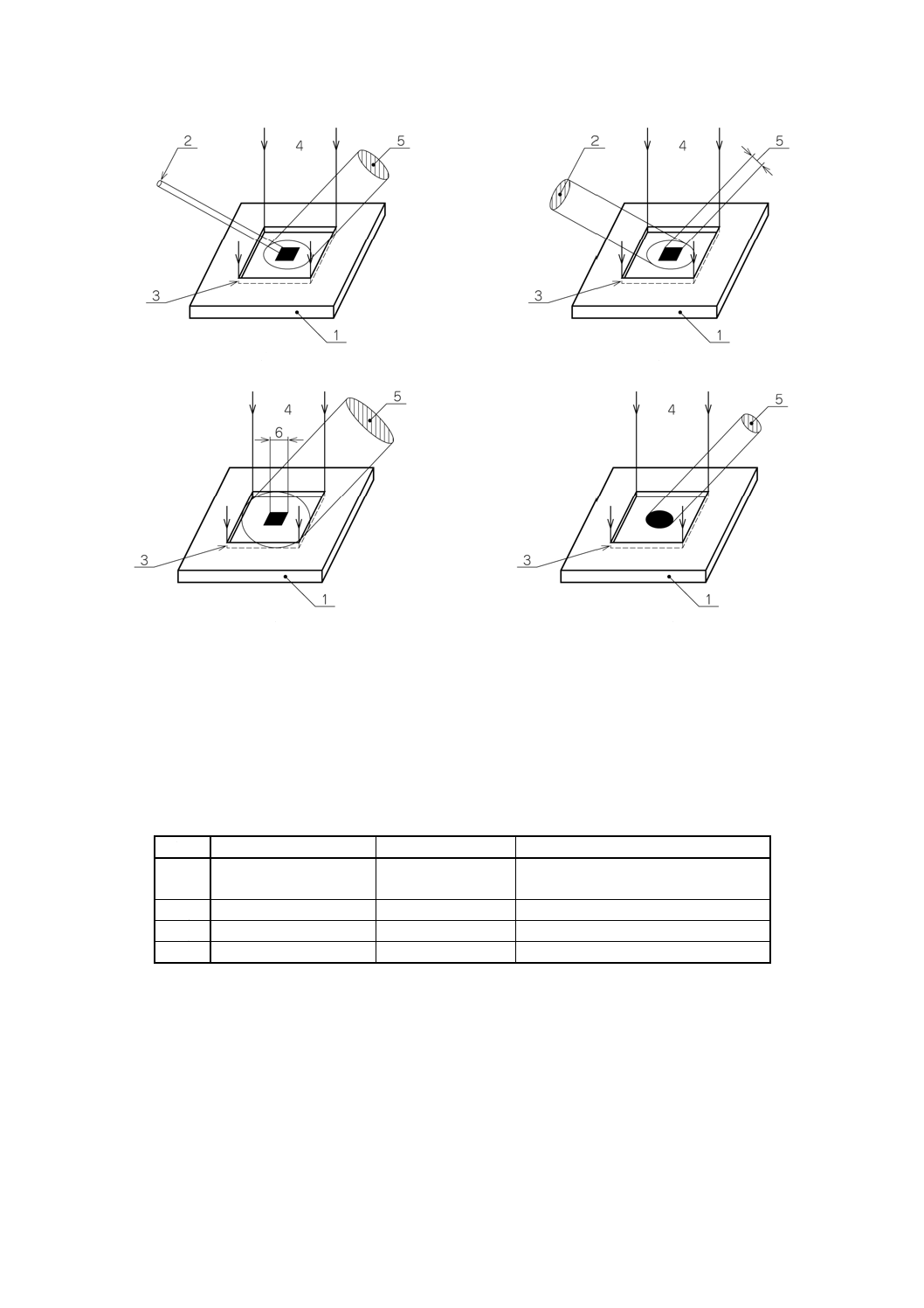

一般 スパッター領域の中央は,適切な方法を用いて,より小さい分析領域と軸合わせされねばな

らない。次に議論されるように,幾つかの異なる状況が存在する(図2及び備考参照)。

tot

tot

av

t

/

z

z=

t

z

z

Δ

Δ

×

=

av

6

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) b)

c) d)

1:試料 2:入射プローブ 3:スパッター領域 4:照射イオンの方向 5:分光器の分析領域 6:電気

的ゲート

図 2 スパッター領域を,より小さい分析領域と軸合わせする方法

備考 幾つかの場合には,第3の領域,すなわち,同一試料でより大きい領域も軸合わせに使われる。

各例について,より小さい領域は図2に黒塗りの領域で示し,かつ,表3に“X”で示すのに

対して,第3の領域は表3に“Y”で示す。

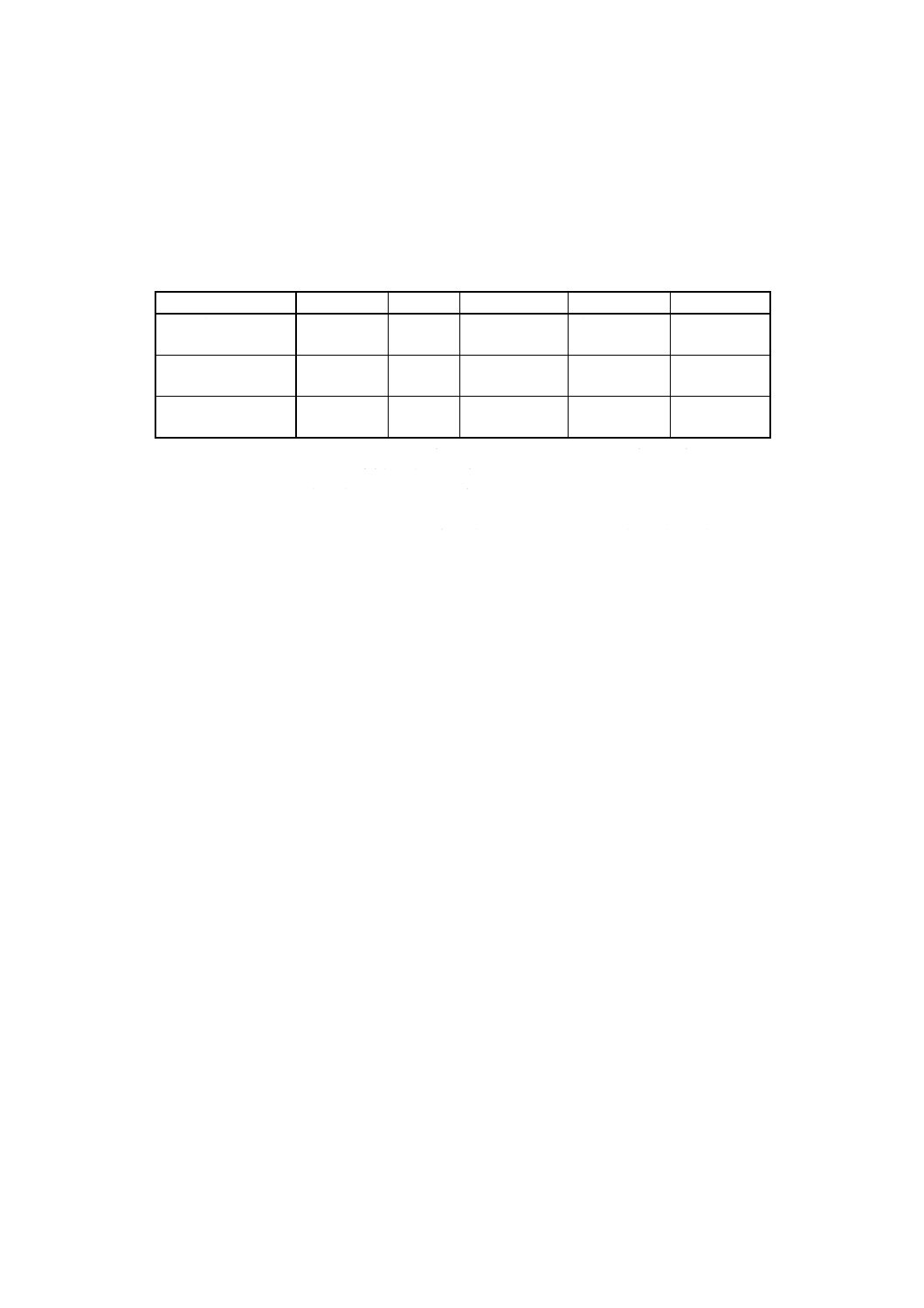

表 3 スパッター軸合せ方法の説明

図

より小さい領域X

より大きい領域Y

例

2 a)

収束された励起ビーム

分光器の分析領域

AES,収束モノクロメータ付きXPS又

は飛行時間型SIMS

2 b)

分光器の分析領域

大面積励起ビーム

モノクロメータなしのXPS

2 c)

電気的ゲート

分光器の分析領域

電気的ゲート付きダイナミックSIMS

2 d)

光学絞り

該当なし

光学絞り付きダイナミックSIMS

6.1.2

オージェ電子分光法

6.1.2.1

スパッター領域の中央は,図2 a)で示されるようにラスター走査される収束された電子ビームで

限定される分析領域と,軸合わせされなければならない。

6.1.2.2

正確な軸合わせは,スパッター領域と分析領域の中央の位置が一致していることを確認するため

に,分析後のクレーター観察又は測定によって調べることができる(図2 a)参照[14])。もし必要ならば,

軸合わせと分析後のクレーター観察を,繰り返してもよい。

6.1.2.3

もし,装置がSEM像機能を利用できるならば,分析後のクレーター観察は,モニター画面を用

いて行うことができる[14]。

7

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

小さいプローブを用いるX線光電子分光法(例えば,モノクロメータ)

6.1.3.1

スパッター領域の中央は,収束されたX線ビームで限定される分析領域と,軸合わせされなけれ

ばならない[図2 a)参照]。

6.1.3.2

正確な軸合わせは,スパッター領域と分析領域の中央の位置が一致していることを確認するため

に,分析後のクレーター観察又は測定によって調べることができる[図2 a)参照][14]。もし必要ならば,

軸合わせと分析後のクレーター観察を,繰り返してもよい。

6.1.4

大面積線源を用いるX線光電子分光法(例えば,モノクロメータなしの場合)

6.1.4.1

スパッター領域の中央は,電子分光器で規定される分析領域と,軸合わせされなければならない

[図2 b)参照]。

6.1.4.2

正確な軸合わせは,スパッター領域が分析領域上の中央に位置していることを確認するために,

分析後のクレーター観察又は測定によって調べることができる[図2 b)参照]。もし必要ならば,軸合わせ

と分析後のクレーター観察を,繰り返してもよい。

6.1.5

二次イオン質量分析法

6.1.5.1

もしダイナミックSIMSで電気的ゲートが使われるならば,スパッター領域の中央は,電気的ゲ

ートで規定される分析領域と,軸合わせされなければならない[図2 c)参照][15]。

6.1.5.2

もしダイナミックSIMSでイオン光学絞りが使われるならば,スパッター領域の中央は,イオン

光学絞りで規定される分析領域と,軸合わせされなければならず[図2 d)参照],かつ,分析領域とできる

だけ近いテスト領域で行われる。光学絞りと走査イオン像表示付きの幾つかの装置では,軸合わせを分析

中に行うことができる。

6.1.5.3

飛行時間型SIMS装置で,もし異なるイオンビームがスパッターと分析に使われるならば,スパ

ッター領域の中央は,収束されたイオンビームで規定される分析領域と,軸合わせされなければならない

[図2 a)参照]。

6.1.5.4

もし,イメージ深さ方向分布を得るために,ピクセルの各コラムごとに分析後の再構成が行われ

るならば,軸合わせは必要ではない。

6.2

パラメータ設定の最適化

6.2.1

最適化すべき励起線源及びスパッターパラメータについて,表1及び表2に示す。

6.2.2

適切なパラメータ設定,特に深さ分解能に重要なパラメータ設定(表1及び表2参照)を用いて,

単層又は多層構造系についてスパッター深さ方向分布の測定を行う。

6.2.3

式(1)及び式(2)を用いて(5.参照),深さ方向分布のデータセットから深さ分解能z

Δを求める。

6.2.4

最小の深さ分解能z

Δが得られるように,パラメータ設定を選択する。

備考1. 幾つかの重要なパラメータに有用な情報を,附属書Aに示す。

2. 一般に,分析領域のスパッター領域に対する割合は,クレーターエッジ近傍で生じる深さ分

解能への影響を軽減するために,できるだけ小さくなるように選択される[15]。

3. もし,分析領域が小さすぎるならば,測定された分解能は悪くなる可能性がある。例えば,

AESでは,微少分析領域は,電子ビーム照射領域でスパッターが促進され,深さ分解能が悪

くなる。この効果は,SiO2で生じることがよく知られているが,多くの化合物で生じる。SIMS

では,測定される信号強度は,分析領域,スパッター速度,積算時間に依存するので,実験

条件は,良好な信号対雑音比を得るように信号は十分に強く,しかし同時に,深さ分解能が

測定できるように界面領域について十分なデータポイントが得られるように,注意して選ぶ

必要がある。

8

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. もし,基板上の単層又は多層構造から成る試料が測定されるならば,類似の標準試料が最適

化に使われることが望ましい。幾つかの単層及び多層構造系標準物質を,附属書B及び附属

書Cに示す。

9

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)深さ分解能に影響を及ぼす要因

A.1 一般 通常,深さ分解能z

Δを改善させるときに,設定パラメータを最適化するためには,スパッタ

ー及び信号測定パラメータを考慮する[12,16−22]。

A.2 スパッターパラメータ

A.2.1 イオン種 スパッターによって誘起される表面荒れ又はコーン形成,若しくは原子ミキシングの程

度を軽減するために,イオン種を,考慮に入れることが望ましい[23,24]。スパッターする際に使われる

代表的なイオン種は,不活性ガスイオン(例えば,Ar+,Kr+,Xe+),又は反応性ガスイオン(例えば,O−,

O2+),又は金属イオン(例えば,Ga+,Cs+)である。

A.2.2 イオンエネルギー 一般に,原子ミキシング効果は,スパッター誘起荒れを軽減するために,より

低いイオンエネルギーが望ましい[25−27]。しかしながら,これは,スパッター収率の減少,及びスパッ

ター速度の低下と比較・勘案されるべきである。また,低スパッター速度では,残留ガス種の吸着に起因

する汚染が問題になる可能性がある。

A.2.3 入射角 しばしば,原子ミキシング効果は,スパッター誘起荒れを軽減するために,高入射角(す

なわち,斜め入射)を使うことができる[26,28,29]。幾つかの場合には,より高い入射角は,スパッタ

ー誘起荒れの増加をもたらす可能性がある。例えば,反応性一次イオンを使用する場合,及び試料台が固

定モードの場合である[29−32]。

A.2.4 試料台 一般に,スパッター誘起荒れを軽減するために,特に多結晶金属膜の場合には,回転モー

ドが望ましい[28,29,33−36]。一般に,回転速度は,固定モードと比較したときにz

Δの改善が確認さ

れる,ある臨界値以上であるように選択する[29]。

A.3 信号測定パラメータ

A.3.1 及びXPSで使われる信号の運動エネルギー(EK) 情報深さを小さくするために,より低い運動

エネルギーをもつ信号が望ましい[37,38](EK>30 eV)。

備考 情報深さは,試料表面法線方向の,有用な情報が得られる最大深さである。情報深さは,検出

される信号の特定の割合(例えば,95%又は99%)が発生する,試料厚さと定義することがで

きる。加えて,情報深さは,測定されるか,計算されるか,又は推定される,測定信号のエミ

ッション深さ方向分布関数から決定することができる。

A.3.2 取出し角 AES及びXPSにおいて,より滑めらかの信号の取出しは,サンプリング深さをλcos

θのように減少させる。したがって,測定される深さ分解能が改善される。ここで,λは減衰長,θは試

料表面法線と分析器の光軸とのなす角度である。

備考 通常,SIMS二次イオン信号で使われる,ダイマー(例えば,A2+)又はトリマー(例えば,A3+)

イオンのような分子イオンは,濃度対強度で非線形関係をもつ。その場合,見掛け上,深さ分

解能が低い値を示す。

A.4 実験時に考慮すべき事項

10

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.1 多結晶膜のスパッター速度は,試料が回転されないときに凹凸が形成されることによって,非線形

性を示すことがある[39]。

A.4.2 AESでは,スパッター速度は,スパッター中に電子照射によって影響を受ける可能性がある。電

子ビームは,例えば,SiO2薄膜に対してスパッター速度を倍にする可能性のあり,この効果を避けるため

に,焦点をぼかすことがよい。XPSでも,収束されたX線源がスパッター収率に影響を及ぼす同様な効果

が報告されている。

A.4.3 イオン照射は,約100 eVまでのエネルギーのオージェ電子を発生させる。もし,電子スペクトル

をイオンビームを照射したままの状態で取込むならば,測定されたスペクトルでその強度を最小にするよ

うに注意を払う必要がある[10,11]。ビーム強度変調のような変調技術を用いると,(DC信号を与える)

イオンビームで発生するオージェ電子を,電子ビームブランキングで発生する位相変調されたオージェ電

子から取り除くことによって,この効果を最小にすることができる。

A.4.4 スパッターされる試料表面荒れは,深さ分解能に影響する。多結晶試料では,表面荒れはイオンス

パッター中に増加する。これは,同一装置で複数のイオン源を使うことによって[40],また,イオンビー

ム照射下で試料を回転することによって[28,33,35,39,40],最小化するか,又は除去することができ

る。

A.4.5 SIMSでは,界面での過渡的なイオン収率効果を軽減するために,試料表面で酸素フラッド(酸素

一次イオンビームとともに)がしばしば使われる。酸素フラッド技術は,スパッター誘起荒れを軽減する

ためにも使うことができる。

A.4.6 分析室の真空度は深さ分解能に影響を及ぼす可能性があるので,深さ方向分析時には,試料汚染を

考慮に入れることが望ましい。試料表面の偶発性の汚染は,残留ガス分析器を用いて試料室の残留ガスを

測定することによって,チェックすることができる。

A.4.7 AES及びXPSでは,時間の関数として試料汚染について,チェックする方法もある。例えば,純

チタンのような,反応性の材料表面で試料汚染を測定することで行える。汚染出現分布(CAP)測定は,

始めに,試料を,炭素,酸素,又はその他の表面汚染物が検出されなくなるまでイオンスパッターで清浄

化することによって行う。次に,CAP測定は,酸素,炭素又はその他の測定元素の有意なピークを検出す

るのに要する時間について行うことができる。この手順は,イオンビームをオフ状態で,又はイオン銃の

高圧をオフにするか,又はスパッターガス導入系を閉じた状態で,深さ方向分析を測定することによって,

コンピューター制御系を用いて自動化することができる。その結果得られる分布は,汚染信号対時間の関

係を示す。この技術は,SIMSには適用できないことが注意点である。

11

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)代表的な単層構造系標準物質

国立研究機関で検定された標準試料及びそれらにトレース可能な標準物質は,深さ分解能を最適化する

ために有用であり,かつ,表面依存系の物質においてスパッター深さ方向分析時のスパッター速度を校正

するためにも有用である。

スパッター深さ方向分析のための,代表的な単層構造系標準物質を表B.1に示す。

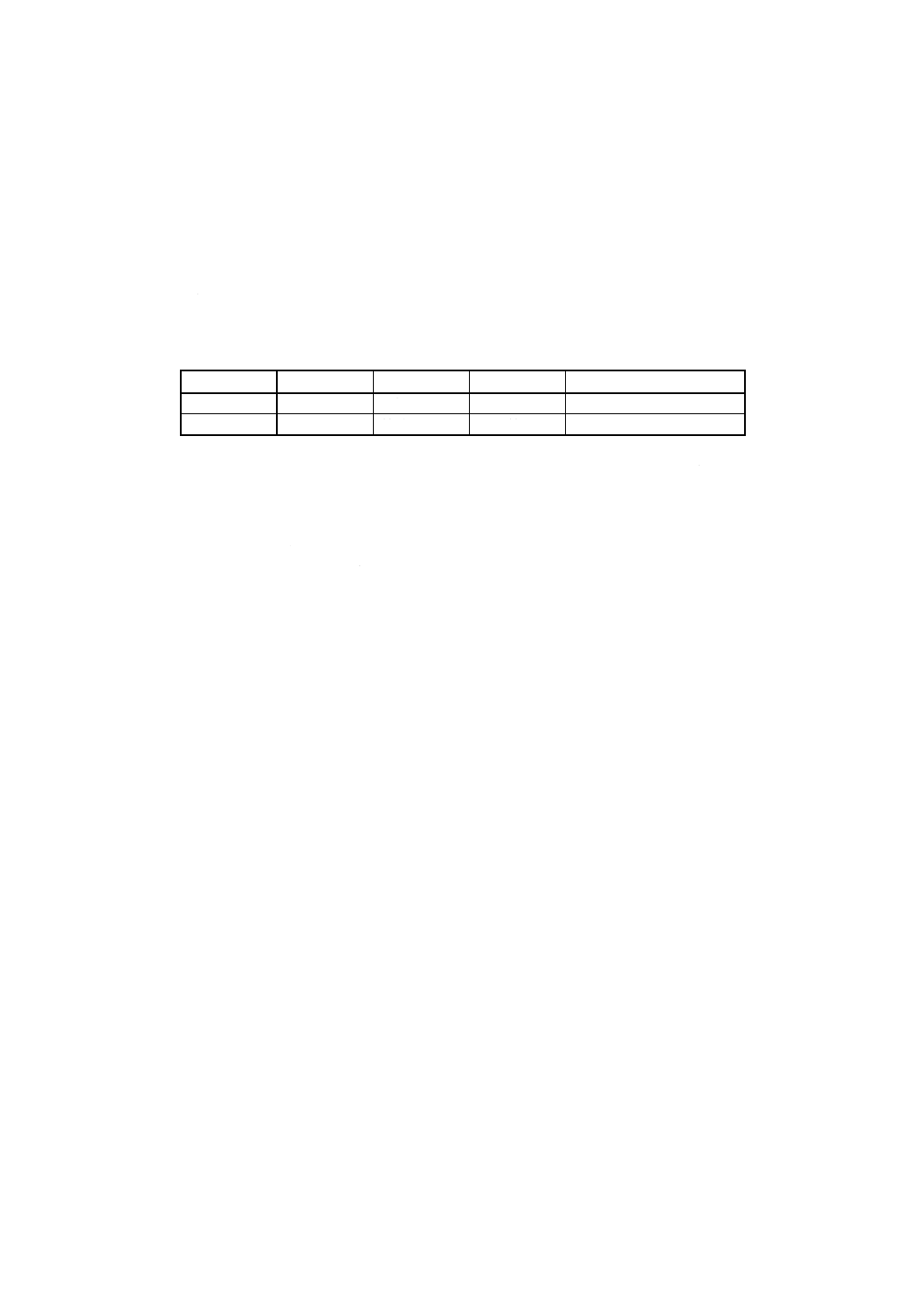

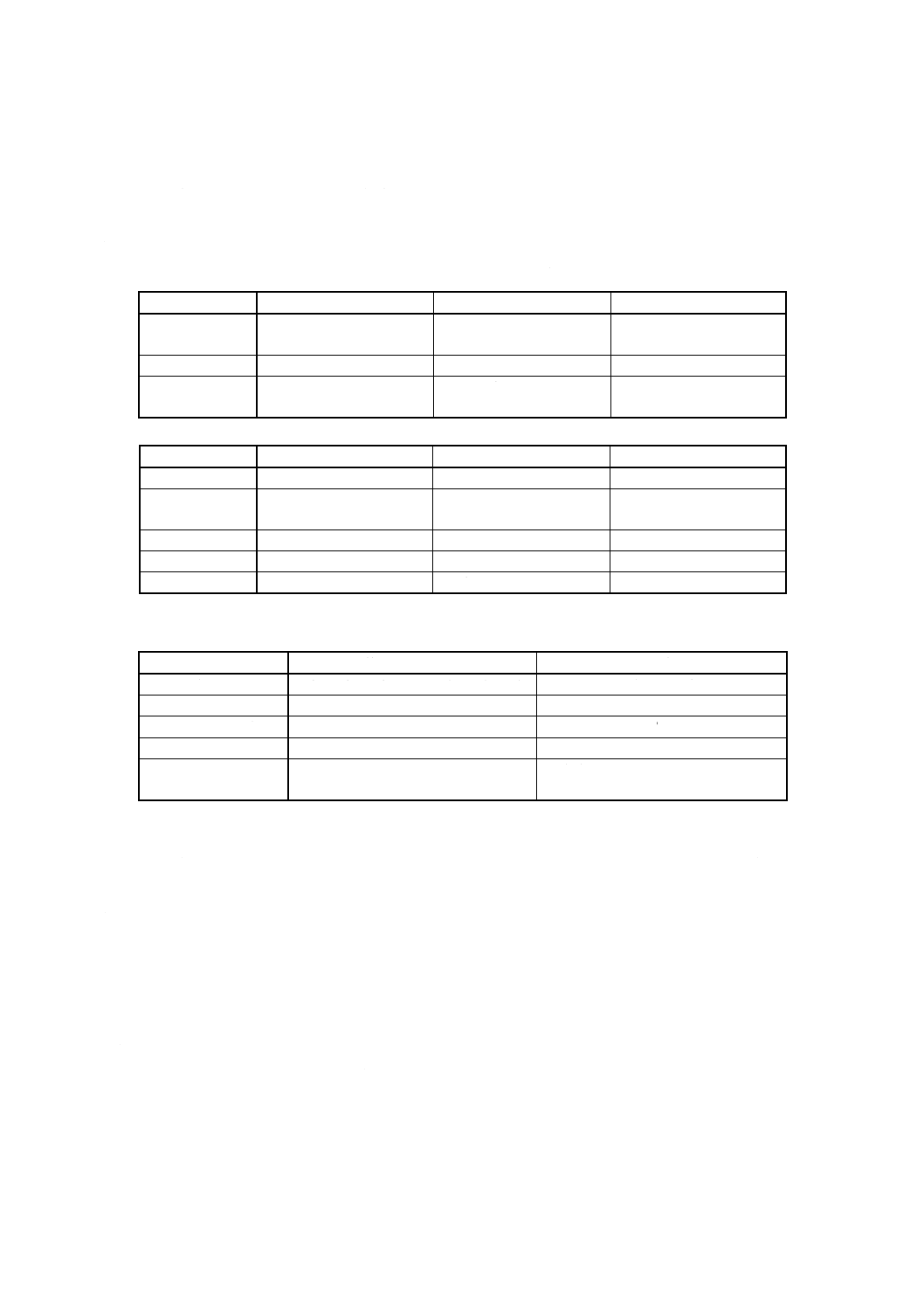

表 B.1 代表的な単層構造系標準物質

標準物質

膜厚 nm

製法

結晶性

参照番号

Ta2O5/Ta

30,100

陽極酸化

非晶質

BCR No.261

SiO2/Si

10〜200

熱酸化

非晶質

NIST SRM 2531〜2536

備考1. 膜厚30nm及び100nmの,タンタル上のTa2O5膜[17,18]は,BCR No.261と

して,EC Institute for Reference Materials and Measurements, Geel, Belgiumから入手

できる。

2. 膜厚10nmから200nmまでのシリコン基板上のSiO2膜は,SRM 2531-2536とし

て,National Institute of Standards and Technology (NIST), Gaithersburg, MD, 20899

USAから入手できる。

3. 標準物質は,次の商業上のサプライアーからも入手可能である。

a) 日本電子データム株式会社 〒196-0022 東京都昭島市,日本

b) アルバック・ファイ株式会社 〒253-0084 神奈川県茅ヶ崎市,日本

c) Geller MicroAnalytical Laboratory, Topsfield, MA, 01983-1216 USA

d) Physical Electronics, Eden Prairie, MN, 55344 USA

e) Surface/Interface Laboratory, Mountain View, CA, 94043 USA

12

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)代表的な多層構造系標準物質

スパッター深さ方向分析のための,代表的な多層構造系標準物質を表C.1に示す。

表 C.1 代表的な多層構造系標準物質

標準物質

膜厚 nm

全層数

製法

結晶性

参照番号

Ni/Cr多層構造

63/53

9

スパッター法

多結晶

NIST SRM

2135c, d, e

Ta2O5/Ta多層構造

30/30

6

スパッター法

非晶質Ta2O5/

多結晶Ta

KRISS

03-04-101

AlAs/GaAs超格子

10/10

10

MOCVD法

又はMBE法

単結晶

NIMC

CRM5201-a

備考1. 略語: MOCVD metal-organic chemical vapor deposition; MBE molecular beam epitaxy.

2. Standard Reference Material (SRM) 2135c, d, e[19, 35, 41]は,National Institute of Standards

and Technology (NIST), U.S. Department of Commerce, Gaithersburg, MD, 20899 USAから入

手できる。

3. KRISS 03-04-101 は,Korea Research Institute of Standards and Science (KRISS), Taejon,

305-606 Republic of Koreaから入手できる。報告書(KRISS-94-053-IR)が,“Development

of chemical composition SRM for advanced industries”と題して刊行されている。

4. AlAs/GaAs超格子[22,24−26]は,産業技術総合研究所 計量標準総合センター(旧工

業技術院物質工学工業技術研究所) 〒305-8565 茨城県つくば市,日本から入手できる。

13

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)多層構造系標準物質の使用法

D.1 相対スパッター速度 附属書Cで示されるA/B/A/B/…多層構造系のA層及びB層の相対スパッター

速度は,設定パラメータ条件下で,(i)既知の層厚比及び(ii)50%強度値間のスパッター時間を用いて正

確に決定することができる[22,41]。

D.2 深さ分解能のスパッター深さ依存性 A元素又はB元素の信号について,深さ分解能z

Δのスパッ

ター深さzに関する依存性は,A/B/A/B/…多層構造系の個々の界面における深さ分解能z

Δの値を使うこ

とによって,評価することができる[19,26,28,35,36]。

備考 もし,異なる減衰長(AL)をもつ異なるピークが使われるならば,深さ分解能z

Δは,同一元

素でも異なる可能性がある。深さ分解能は,明らかにALに依存する,又はもっと一般的にい

うと,情報深さ(AES及びXPSの場合,AL,SIMSの場合,二次イオンエミッション深さ)に

依存する。さらに,深さ分解能は,原子ミキシング領域(すなわち,“変質層”)内の詳細な元

素分布に依存する。原子ミキシング領域内の元素分布が一様な場合には,A元素及びB元素に

対して,同一z

Δを期待することができる。

D.3 イオンビーム電流のドリフト 周期的な層構造の既知の層厚を用いることによって,装置の正常運

転のために,スパッター中のイオンビーム電流のドリフトを,チェックすることができる[19]。

14

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Q 0030:1997 標準物質に関連して用いられる用語及び定義

ISO GUIDE 30:1992, Terms and definitions used in connection with reference materials.

[2] JIS Q 0031:1997 標準物質の認証書の内容

ISO GUIDE 31:2000, Contents of certificates of reference materials.

[3] JIS Q 0033:1998 認証標準物質の使い方

ISO GUIDE 33:2000, Uses of certified reference materials.

[4] JIS Q 0034:2001 標準物質生産者の能力に関する一般要求事項

ISO GUIDE 34:1996, Quality system guidelines for the production of reference materials.

[5] JIS Q 0035:1997 標準物質の一般的及び統計学的原則

ISO GUIDE 35:1989, Certification of reference materials ‒ General and statistical principles, Second edition.

[6] ASTM Standard E 673-97, Standard Terminology Relating to Surface Analysis.

[7] ASTM Standard E 1438-91 (1996), Standard Guide for Measuring Widths of Interfaces in Sputter Depth

Profiling Using SIMS.

[8] ASTM Standard E 1127-91 (1997), Standard Guide for Depth Profiling in Auger Electron Spectroscopy.

[9] ASTM Standard E 684-95, Standard Practice for Approximate Determination of Current Density of

Large-Diameter Ion Beams for Sputter Depth Profiling of Solid Surfaces.

[10] POWELL, R. A. Perturbing Effects of Ion-excited Auger Emission during Auger-Sputter Profiling Studies. J.

Vac. Sci. Technol., 15, p. 125-127 (1978).

[11] ZALAR, A., HOFMANN, S., PANJAN, P. and KRASEVEC, V. Auger Electron Spectroscopy Depth Profiling

Studies on Stationary and Rotated Samples of a New Model Metal/Semiconductor Multilayer Structure. Thin

Solid Films, 220, p. 191-196 (1992).

[12] SEAH, M. P. and HUNT, C. P. The Depth Dependence of the Depth Resolution in Composition-Depth

Profiling with Auger Electron Spectroscopy. Surface and Interface Analysis, 5, p. 33-37 (1983).

[13] HOFMANN, S. Determination of Depth Resolution from Measured Sputtering Profiles of Multilayer

Structures: Equations and Approximations. Surface and Interface Analysis, 8, p. 87-89 (1986).

[14] HUNT, C. P. and SEAH, M. P. Method for the Alignment of Samples and the Attainment of

Ultra-high-resolution Depth Profiles in Auger Electron Spectroscopy. Surface and Interface Analysis, 15, p.

254-258 (1990).

[15] WITTMAACK, K. Raster Scanning Depth Profiling of Layer Structures. Appl. Phys., 12, p. 149-156 (1977).

[16] HOFMANN, S. Depth Resolution in Sputter Profiling. Appl. Phys., 13, p. 205-207 (1977).

[17] HUNT, C. P. and SEAH, M. P. Characterization of a High Depth-Resolution Tantalum Pentoxide Sputter

Profiling Reference Material. Surface and Interface Analysis, 5, p. 199-209 (1983).

[18] SEAH, M. P., MATHIEU, H. J. and HUNT, C.P. The Ultra-high Resolution Depth Profiling Reference

Material-Ta2O5 Anodically Grown on Ta. Surface Science, 139, p. 549-557 (1984).

[19] FINE, J., LINDFORS, P. A., GORMAN, M. E., GERLACH, R. L., NAVINSEK, B., MITCHEL, D. F. and

CHAMBERS, G. P. Interface Depth Resolution of Auger Sputter Profiled Ni/Cr Interfaces: Dependence on Ion

Bombardment Parameters. J. Vac. Sci. Technol., A3, p. 1413-1417 (1985).

[20] HOFMANN, S. Compositional Depth Profiling by Sputtering. Progress in Surface Science, 36, p. 35-87

15

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1991).

[21] BARNA, A. and MENYHARD, M. Auger Depth Profile Analysis of Deeply Buried Interfaces. phys. stat.

sol.(a), 145, p. 263-274 (1994).

[22] HOFMANN, S. Atomic Mixing, Surface Roughness and Information Depth in High-resolution AES Depth

Profiling of a GaAs/AlAs Superlattice Structure. Surface and Interface Analysis, 21, p. 673-678 (1994).

[23] GRIES, W. H. Radiation-induced Sample Modification in Surface Analysis: InP as an Extreme Example.

Surface and Interface Analysis, 14, p. 611-618 (1989).

[24] KAJIWARA, K. and SHIMIZU, R. Resolution in Sputter Depth Profiling Assessed by AlAs/GaAs

Superlattices. J. Vac. Sci. Technol., A13, p. 1316-1320 (1995).

[25] KAJIWARA, K. and KAWAI, H. Analysis of AlGaAs/GaAs Superlattices by Means of Sputter-assisted AES,

SEM and TEM. Surface and Interface Analysis, 15, p. 433-439 (1990).

[26] YOSHIHARA, K., MOON, D. W., FUJITA, D., KIM, K. J. and KAJIWARA, K. GaAs/AlAs Superlattice as a

Proposed New Reference Material for Sputter Depth Profiling. Surface and Interface Analysis, 20, p.

1061-1066 (1993).

[27] MENYHARD, M., BARNA, A., BIERSACK, J. P., JARRENDAHL, K. and SUNDGREN, J-E. Study of ion

mixing during Auger depth profiling of Ge-Si multilayer system. II. Low ion energy (0.2--2 keV) range. J. Vac.

Sci. Technol., A13, p. 1999-2004 (1995).

[28] ZALAR, A. Significance of Sample Rotation in Auger Electron Spectroscopy Sputter Depth Profiling of Thin

Films. Thin Solid Films, 193/194, p. 258-269 (1990).

[29] HOFMANN, S. and ZALAR, A. Depth Profiling with Sample Rotation: Capabilities and Limitations. Surface

and Interface Analysis, 21, p. 304-309 (1994).

[30] KIM, K. J. and MOON, D. W. Significant Improvement in Depth Resolution of Cr/Ni Interfaces by Secondary

Ion Mass Spectrometry Profiling under Normal O2+ Ion Bombardment. Appl. Phy. Lett., 60, p. 1178-1180

(1992).

[31] MOON, D. W. and KIM, K. J. Surface Topography Development on Ion Beam Sputtered Surfaces: Role of

Surface Inhomogeneity Induced by Ion Beam Bombardment. J. Vac. Sci. Technol., A14, p. 2744-2756 (1996).

[32] JIANG, Z. X., ALKEMADE, P. F. A., ALGRA, E. and RADELAAR, S. High Depth Resolution SIMS

Analysis with Low-energy Grazing O2+ Beams. Surface and Interface Analysis, 25, p. 285-291 (1997).

[33] ZALAR, A. Improved Depth Resolution by Sample Rotation during Auger Electron Spectroscopy Depth

Profiling. Thin Solid Films, 124, p. 223-230 (1985).

[34] MARTON, D. and FINE, J. On The Development of Increasing Surface Roughness during Ion Sputtering.

Thin Solid Films, 151, p. 433-439 (1987).

[35] HOFMANN, S., ZALAR, A., CIRLIN, E.-H., VAJO, J. J., MATHIEU, H. J. and PANJAN, P. Interlaboratory

Comparison of the Depth Resolution in Sputter Depth Profiling of Ni/Cr Multilayers with and without Sample

Rotation using AES, XPS and SIMS. Surface and Interface Analysis, 20, p. 621-626 (1993).

[36] KAJIWARA, K. Crystalline Effects on Depth Resolution in AES Depth Profiling. Surface and Interface

Analysis, 22, p. 22-26 (1994).

[37] SEAH, M. P. and DENCH, W. A. Quantitative Electron Spectroscopy of Surfaces: A Standard Data Base for

Electron Inelastic Mean Free Paths in Solids. Surface and Interface Analysis, 1, p. 2-11 (1979).

[38] TANUMA, S., POWELL, C. J. and PENN, D. R. Calculations of Electron Inelastic Mean Free Paths (IMFPs).

16

K 0146:2002 (ISO 14606:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Surface and Interface Analysis, 20, p. 77-89 (1993).

[39] VEISFELD, N. and GELLER, J. D. Ion Sputtering Yield Measurements for Submicrometer Thin Films. J. Vac.

Sci. Technol., A6, p. 2077-2081 (1988).

[40] SYKES, D. E., HALL, D. D., THURSTANS, R. E. and WALLS, J. M. Improved Sputter-Depth Profiles Using

Two Ion Guns. Appl. Surface Science, 5, p. 103-106 (1980).

[41] FINE, J. and NAVINSEK, B. Characterization of NBS Standard Reference Material 2135 for Sputter Depth

Profile Analysis. J. Vac. Sci. Technol., A3, p. 1408-1412 (1985).

日本工業標準調査会標準部会 基本技術専門委員会 構成表

氏名

所属

(委員会長)

今 井 秀 孝

独立行政法人産業技術総合研究所

(委員)

大 井 みさほ

東京学芸大学

尾 島 善 一

東京理科大学理工学部

加 藤 久 明

日本デザイン学会

小松原 仁

財団法人日本色彩研究所

橘 秀 樹

東京大学生産技術研究所第5部

田 森 行 男

財団法人日本品質保証機構

徳 岡 直 静

慶應義塾大学理工学部機械工学科

藤 咲 浩 二

社団法人日本産業機械工業会

前 原 郷 治

社団法人日本鉄鋼連盟標準化センター

村 上 陽 一

社団法人日本電機工業会

山 村 修 蔵

財団法人日本規格協会